СПРАВКА

Источник публикации

М.: Стройиздат, 1969

Примечание к документу

Название документа

"Рекомендации по применению стекложелезобетонных конструкций с эластичным слоем"

"Рекомендации по применению стекложелезобетонных конструкций с эластичным слоем"

Содержание

ПО ПРИМЕНЕНИЮ СТЕКЛОЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

С ЭЛАСТИЧНЫМ СЛОЕМ

Настоящие рекомендации - первый нормативный документ, содержащий материал по применению стекложелезобетонных конструкций с эластичным слоем.

В основу рекомендаций положены результаты научно-исследовательских и проектно-экспериментальных работ, проведенных ЦНИИПромзданий.

Рекомендации составлены лабораторией светопрозрачных ограждений ЦНИИПромзданий и предназначены для использования при проектировании, изготовлении стекложелезобетонных конструкций и применении их в световых проемах фонарей и окон зданий различных назначений, для экспериментального строительства.

Светопрозрачные конструкции с использованием пустотелых стеклоблоков и железобетона (стекложелезобетонные конструкции) нашли широкое применение в практике строительства.

Эффективность стекложелезобетонных светопрозрачных конструкций обусловливается следующими специфическими особенностями, выгодно отличающими их от других конструкций:

- способностью рассеивать световой поток при сравнительно высоком значении общего коэффициента светопропускания;

- высокой прочностью, огнестойкостью и биостойкостью;

- герметичностью.

Однако, опыт применения стекложелезобетонных конструкций для заполнения световых проемов окон и фонарей промышленных и общественных зданий часто оказывался неудачным. В процессе эксплуатации стекложелезобетонных ограждений были случаи массового разрушения стеклоблоков, особенно в световых проемах, расположенных горизонтально или под небольшим углом к горизонту (в зенитных фонарях).

Экспериментальные исследования ЦНИИПромзданий, НИИСФ и других организаций показали, что основными причинами неудовлетворительного поведения обычных стекложелезобетонных конструкций в процессе эксплуатации являются разрушающие усилия, передающиеся на стеклоблоки через железобетонные швы. Эти усилия обусловливаются статическими нагрузками, усадочными и особенно термоупругими деформациями от неравномерного во времени прогрева и разных коэффициентов линейного расширения стекла и бетона в условиях резко континентального климата.

Один из наиболее перспективных способов повышения эксплуатационной надежности стекложелезобетонных конструкций - полная или частичная разгрузка стеклоблоков от совместной статической работы стекла, стеклоблока и бетона железобетонных швов. Достигнуть этого можно, если поместить между стеклоблоком и железобетонными швами специальные эластичные упругие прокладки, которые воспринимали бы возможные деформации железобетона, не нарушая герметизации швов ("эластичный слой").

В лаборатории светопрозрачных ограждений ЦНИИПромзданий разработаны, экспериментально проверены и внедрены в практику строительства стекложелезобетонные конструкции с эластичным слоем.

Опыт эксплуатации стекложелезобетонных панелей с эластичным слоем на экспериментальных объектах показал хорошую эксплуатационную надежность таких конструкций и целесообразность применения их для заполнения световых проемов в фонарях (в том числе зенитных) и окнах зданий различного назначения. В ЦНИИПромзданий разработаны Рекомендации для проектирования, изготовления, монтажа и эксплуатации таких стекложелезобетонных конструкций. Рекомендации составлены канд. техн. наук В.А. Дроздовым (руководитель работы), инженерами С.М. Гликиным и Ф.Л. Шехтером.

1.1. Стекложелезобетонными с эластичным слоем принято называть конструкции, в которых между боковыми гранями стеклоблоков и железобетонными швами предусмотрены упругие прокладки, частично выключающие стеклоблоки из статической работы.

1.2. Настоящие Рекомендации содержат материалы по проектированию, технологии изготовления, монтажу и эксплуатации стекложелезобетонных конструкций с эластичным слоем.

1.3. При проектировании ограждений с применением стекложелезобетонных конструкций наряду с Рекомендациями следует пользоваться соответствующими частями СНиП и "Пособия по проектированию ограждающих конструкций" <1>.

--------------------------------

1.4. Физико-механические показатели стекложелезобетонных конструкций:

коэффициент светопропускания | - | 0,2 - 0,3 |

коэффициент пропускания инфракрасной области спектра в зависимости от ориентации ограждения | - | до 0,20 |

звукоизолирующая способность | - | 40 дБ |

ударное воздействие, вызывающее появление трещин на стеклоблоках | - | 10 - 12 кгсм |

предел огнестойкости (по фактору сквозного проплавления стеклоблоков) | - | 1,5 ч |

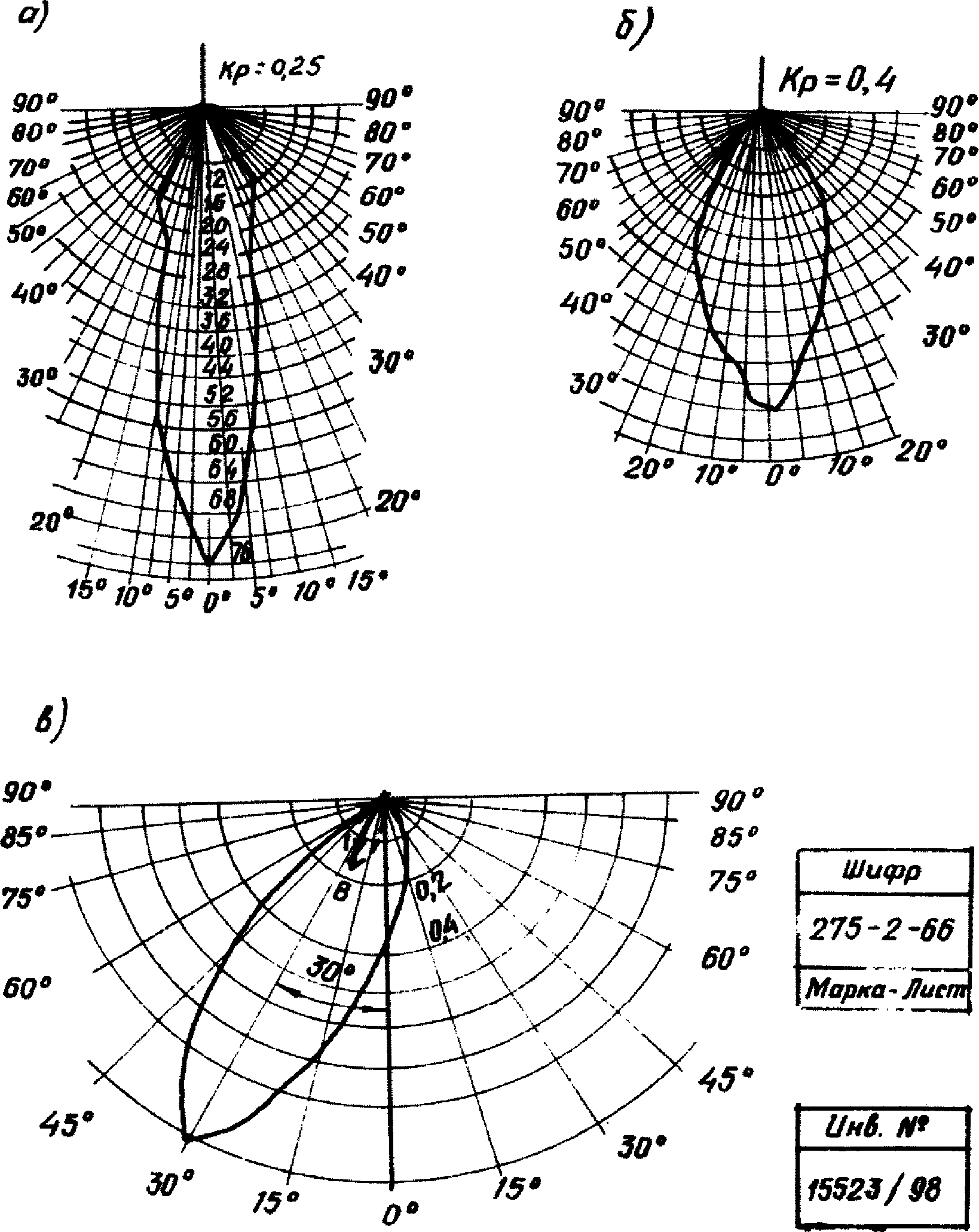

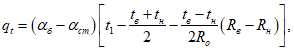

коэффициент светорассеивания - в зависимости от типа блоков (рис. 1) | - | 0,25 - 0,4 |

различных видов

а - однокамерный стеклоблок БК 194/98; б - двухкамерный

стеклоблок БК 194/98; в - светонаправляющий стеклоблок

БК 194/98

2.1. Для изготовления стекложелезобетонных конструкций с эластичным слоем применяются пустотелые стеклянные блоки, бетон, арматура, эластичные и экранирующие обмазки, гидроизоляционные и пароизоляционные составы.

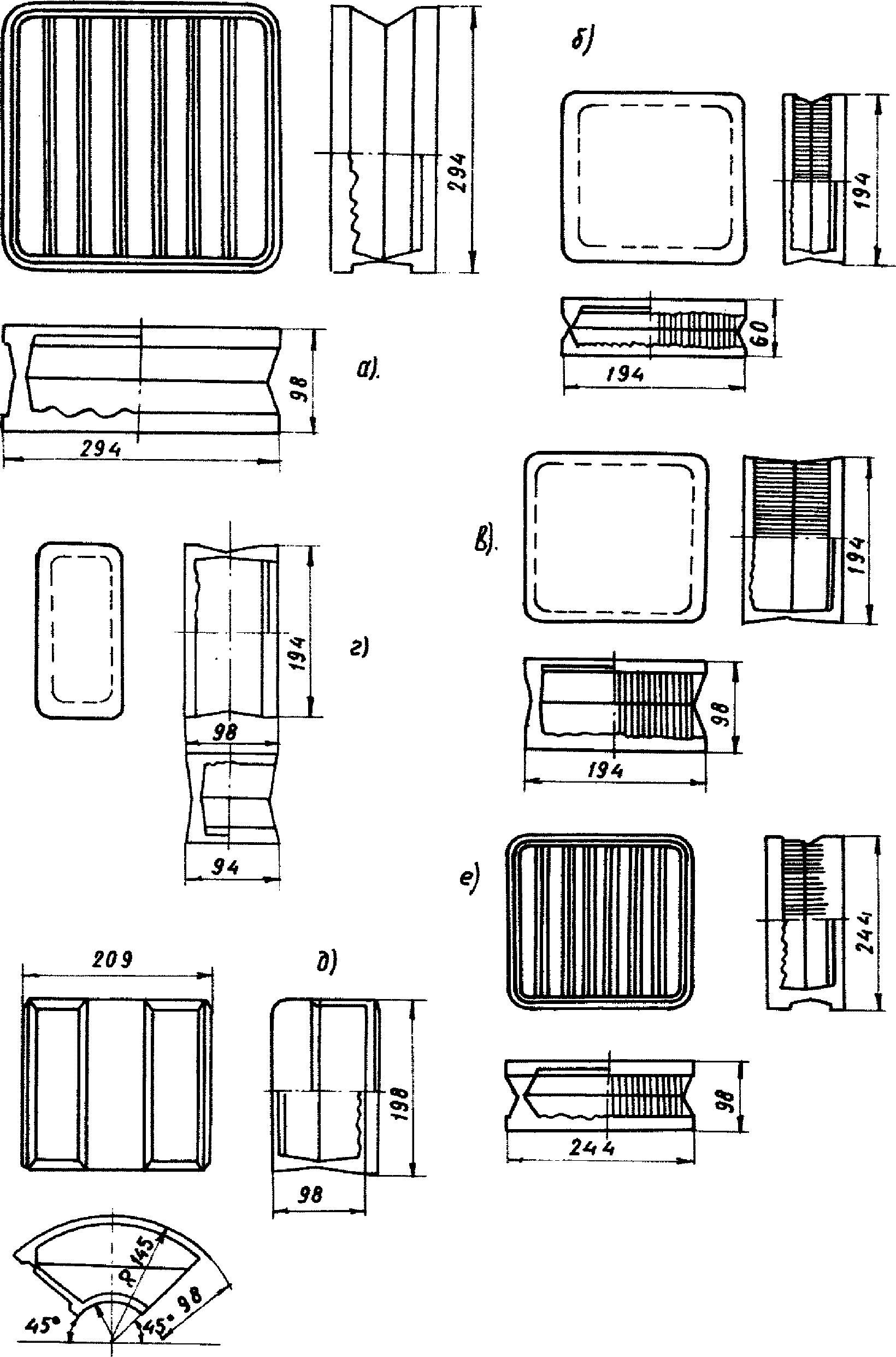

2.2. В СССР выпускаются преимущественно светорассеивающие стеклоблоки (ГОСТ 9272-66, рис. 2) и по специальному заказу заводы-изготовители могут поставить стеклоблоки светопрозрачные, светонаправляющие, теплосортирующие цветные и двухкамерные. Для стекложелезобетонных конструкций с эластичным слоем разрешается использовать стеклоблоки только с хорошим качеством обжига (величина остаточных деформаций не более 100 ммк/см).

а - БК 294/98; б - БК 194/60; в - БК 194/98;

г - БП 244/98; д - БУ 194/98; е - БК 244/98

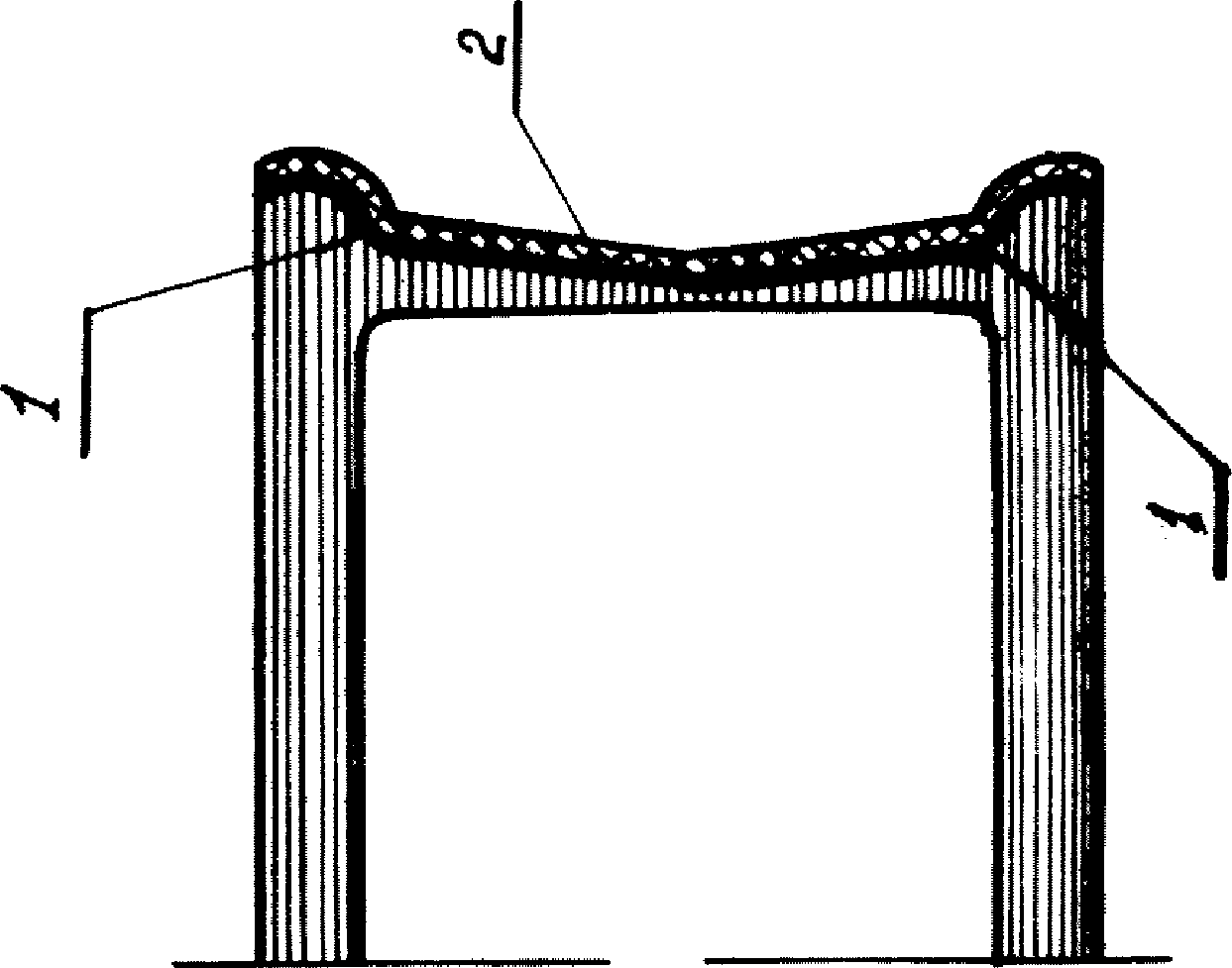

2.3. Для частичного выключения стеклоблока из работы конструкции торцовые поверхности его должны быть покрыты эластичным слоем, нанесенным по экранирующей обмазке (рис. 3).

1 - экранирующая обмазка; 2 - эластичный слой

2.4. Экранирующая обмазка должна удовлетворять следующим требованиям:

- не вступать в реакцию с материалом эластичного слоя;

- сохранять адгезию со стеклом в условиях щелочной и влажностной среды;

- высыхать на воздухе при t = 20 °C в течение 5 - 6 ч;

- не отслаиваться от стекла при испытаниях по ТУ МХП-4202-54 СМИ-8;

- обладать укрывистостью при расходе не более 300 г/м2.

ИС МЕГАНОРМ: примечание. |

Для экранирующей обмазки рекомендуется применять белую нитроэмаль (ТУ МХП 510-41) или белила (ГОСТ 482-41).

- обладать адгезией с бетоном и материалом экранирующей обмазки на отрыв не менее 0,2 кг/см2;

- твердеть на воздухе при t = 20 °C в течение 5 - 6 ч;

- сохранять эластичность при температурах до минус 50 °C;

- обладать теплостойкостью при температурах до 80 °C;

- обладать водостойкостью при замачивании в течение 48 ч, не отслаиваясь при этом от бетонной поверхности.

В качестве материала эластичного слоя рекомендуется холодная мастика изол марки Х-П-2 (ТУ 236-64 Главмоспромстройматериалы), наносимая толщиной не менее 1 мм, следующего состава (в %, по весу):

резиновая крошка | 11 - 14 |

битум БН-III | 24 - 34 |

БН-IV | 26 - 20 |

кумароновая смола | 3 - 4 |

канифоль | 0 - 3 |

асбест 7 сорта или зола ТЭЦ (наполнитель) | 8 - 12 |

антисептик (креозотовое масло) | 1 |

бензин | 25 - 30 |

2.6. Для стекложелезобетонных конструкций следует применять бетоны марки 200 с водоцементным отношением не выше 0,6 и расходом цемента не более 15% по весу. Не рекомендуются пластичные смеси, обладающие после схватывания повышенным водопоглощением, и жесткие смеси с осадкой конуса менее двух сантиметров.

2.7. Для бетонов стекложелезобетонных конструкций следует применять портландцемент или шлакопортландцемент марки не выше 500 и не допускается использование бетонов на пуццолановых портландцементах, быстротвердеющих и других цементах, обладающих значительной усадкой.

ИС МЕГАНОРМ: примечание. |

2.8. Песок для бетонов стекложелезобетонных конструкций должен удовлетворять требованиям ГОСТ 8736-62 раздел В. Рекомендуется применять кварцевый песок крупностью до 2,5 мм.

2.9. Для приближения значения коэффициента линейного расширения бетона к коэффициенту температурных деформаций стекла целесообразно в качестве крупного заполнителя использовать базальтовую, гранитную, известняковую или мраморную крошку крупностью 6 - 10 мм - для панелей покрытия и 3 - 6 мм - для стеновых панелей.

2.10. Арматура, закладные детали и подъемные петли должны удовлетворять требованиям, изложенным в главе СНиП I-В.4-62.

Для армирования швов между стеклоблоками рекомендуется арматурная проволока (ГОСТ 6727-53) диаметром 4 - 6 мм, а для армирования обвязок и ребер - горячекатаная сталь всех основных видов (ГОСТ 5781-61, классов А-I, А-II, А-III).

2.11. Гидроизоляционные составы должны удовлетворять требованиям п. 2.5 Рекомендаций.

Для гидроизоляции рекомендуются холодные резино-битумные мастики типа МРБ Х П-2 (ТУ-236-64 Главмоспромстройматериалы), наносимые по предварительно прогрунтованной поверхности, за 2 раза с последующей прокраской лаком АО (ТУ МХП 2562-51) или белилами.

Для грунтовки бетонных поверхностей следует применять холодную мастику МРБ Х П-2, разведенную в бензине в соотношении 1:5.

Для пароизоляции бетонных поверхностей рекомендуются следующие составы: лак АО (ТУ МХП-2562-5), эпоксидный лак Э-1004, белая нитроэмаль или белила.

3.1. Стекложелезобетонные конструкции с эластичным слоем рекомендуется проектировать, как правило, в виде сборных панелей заводского изготовления. Допускается, как исключение, устройство вертикальных стекложелезобетонных конструкций с эластичным слоем методом штучной кладки.

3.2. Площадь вертикальных стекложелезобетонных ограждений не должна превышать 15 м2 при максимальном линейном размере 6 м.

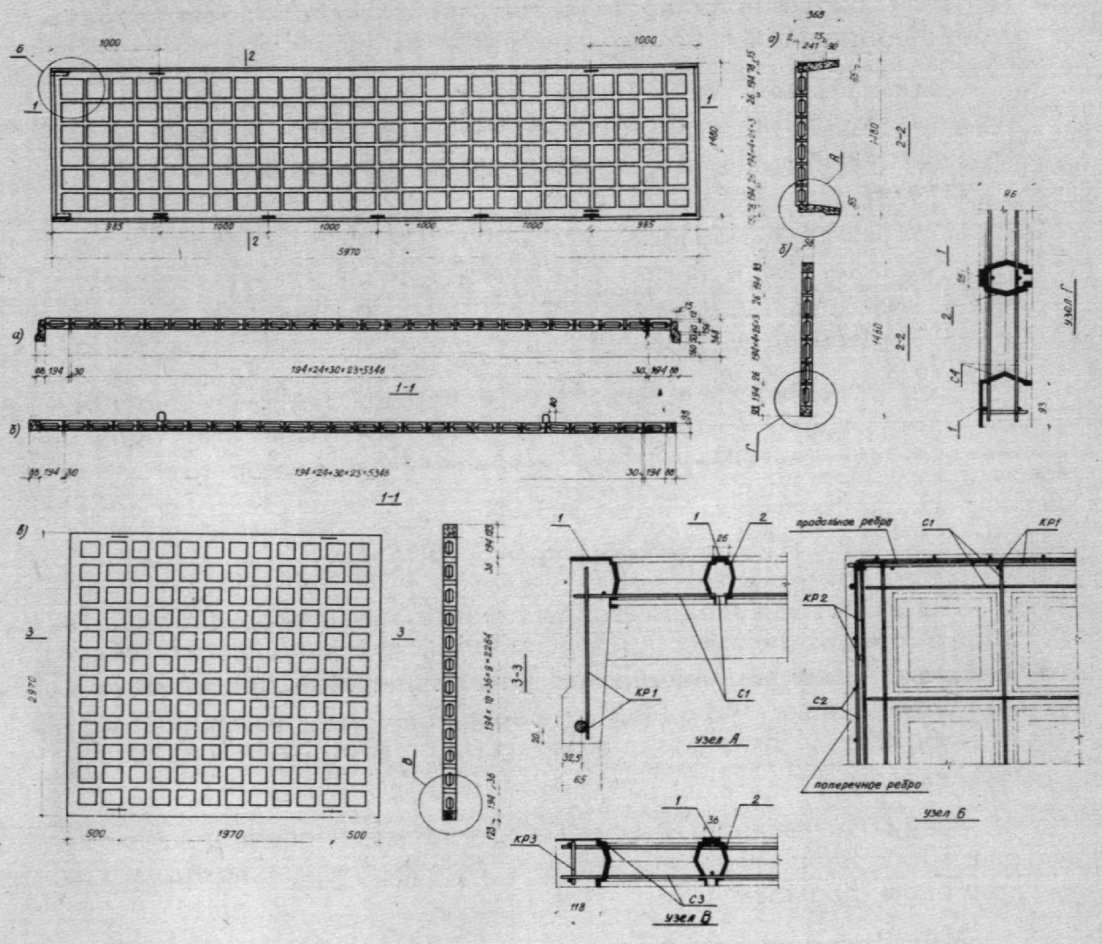

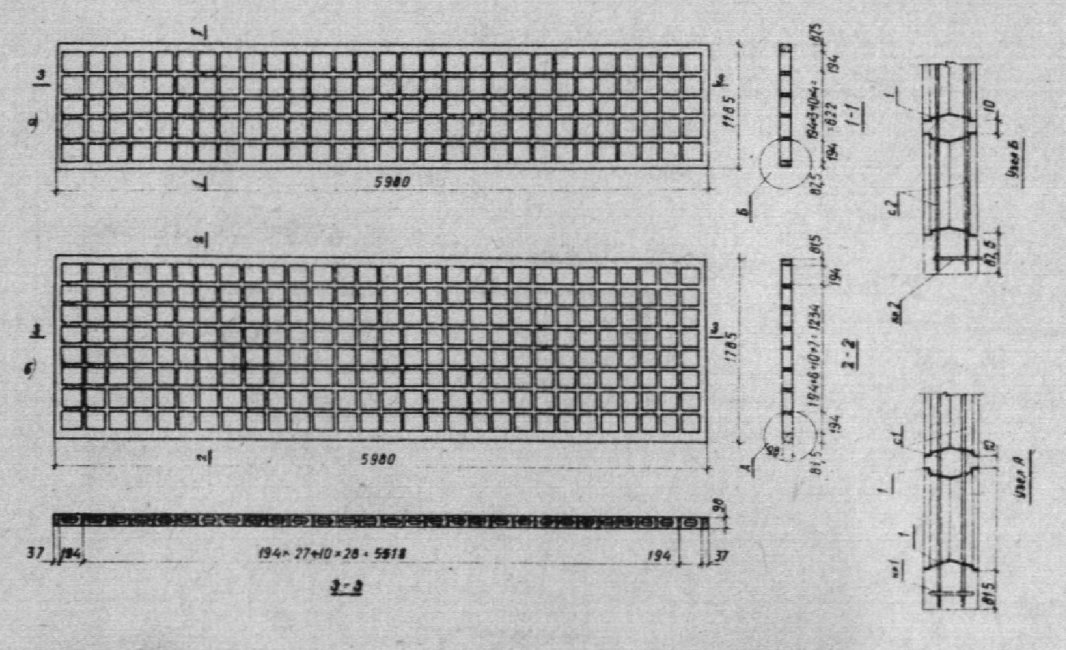

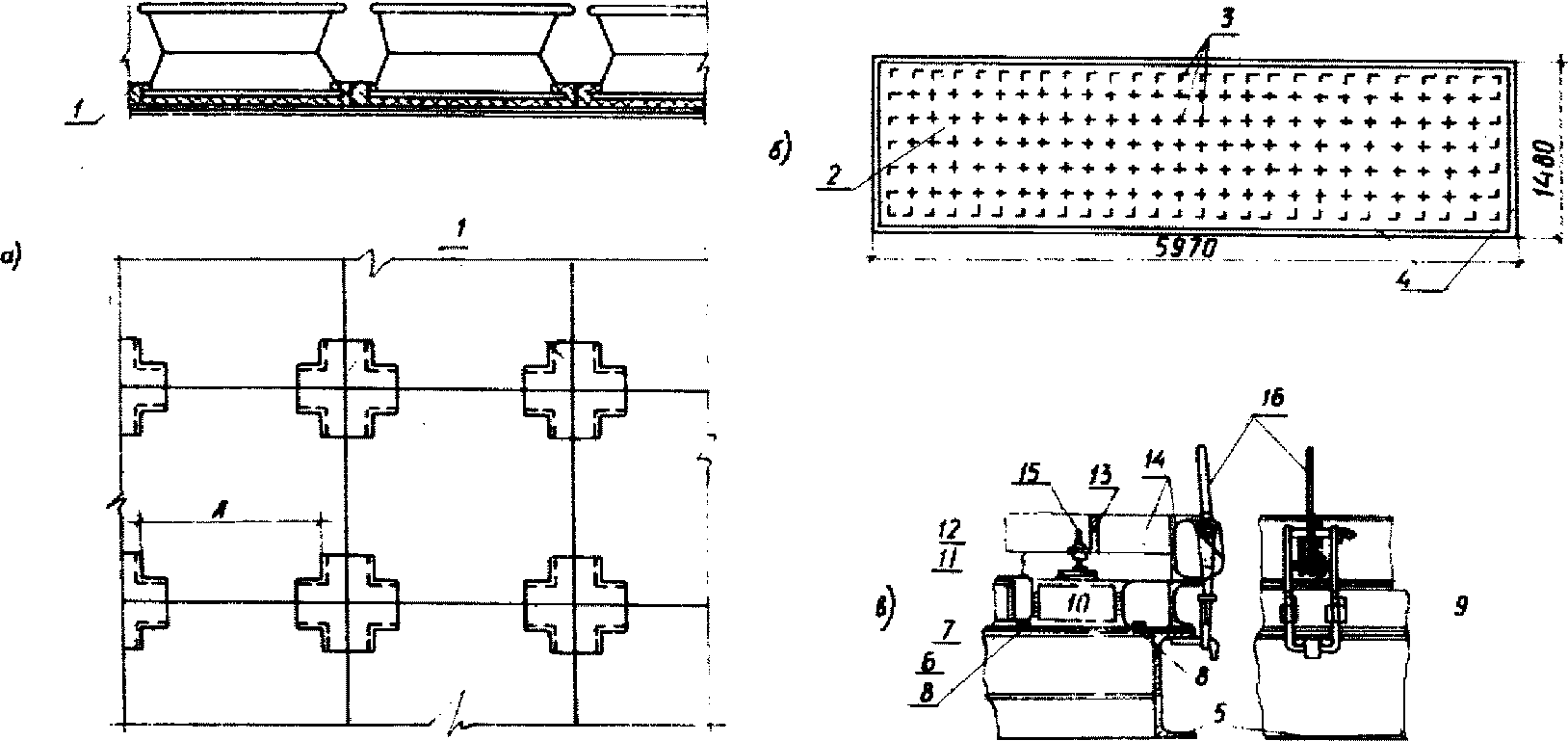

3.3. Для заполнения световых проемов зенитных фонарей рекомендуются следующие типы стекложелезобетонных панелей заводского изготовления:

световых проемов зенитных фонарей

а - ребристая 6,0 x 1,5 м; б - плоская 6,0 x 1,5 м;

в - плоская 3,0 x 3,0 м; 1 - гидроизоляция;

2 - эластичный слой; КР1, КР2, КР3 - арматурный каркас;

С1, С2, С3, С4 - арматурная сетка

Для заполнения оконных проемов следует применять плоские панели 1,2 x 6,0 м (рис. 5, а) и 1,8 x 6,0 м (рис. 5, б).

оконных проемов

а - размерами 6,0 x 1,2 м; б - размерами 6,0 x 1,8 м;

1 - эластичный слой; КР1, КР2 - арматурный каркас;

С1, С2 - арматурная сетка

Основные показатели стекложелезобетонных панелей приведены в табл. 1.

Таблица 1

Вид ограждения | Тип панели | Размеры в плане, м | Толщина шва, мм | Высота несущего ребра или обвязки, мм | Рабочая арматура | Расход материалов | Вес панели, т | Коэффициент светопропускания | Сопротивление теплопередаче, м2 час град/ккал | ||||||||

продольного | поперечного | швов | ребер или обвязки | стеклоблоков, кг | мастики, кг | экранирующей обмазки, кг | бетона, м3 | стали, кг | |||||||||

класс | |||||||||||||||||

Зенитные фонари | ребристая | 1,5 x 6,0 | 26 | 30 | 368 | 4 | ВI | 16 | 156 | 25 | 3,0 | 0,51 | 45 | 1,7 | 0,24 | 0,397 | |

плоская | 1,5 x 6,0 | 26 | 30 | 98 | 4 | ВI | 12 | 156 | 25 | 3,0 | 0,34 | 45 | 1,3 | 0,24 | 0,397 | ||

плоская | 3,0 x 3,0 | 36 | 36 | 98 | 8 | АIII | 16 | 144 | 22 | 3,0 | 0,36 | 63 | 1,3 | 0,22 | 0,395 | ||

Окна | плоская | 1,2 x 6,0 | 10 | 10 | 98 | 4 | ВI | 12 | 130 | 20 | 3,0 | 0,22 | 40 | 0,9 | 0,25 | 0,401 | |

плоская | 1,8 x 6,0 | 10 | 10 | 98 | 4 | ВI | 12 | 208 | 30 | 3,5 | 0,29 | 50 | 1,3 | 0,26 | 0,401 | ||

3.4. Толщину швов между блоками из условий прочности и удобоукладываемости бетонной смеси рекомендуется принимать не менее 20 мм - для панелей фонарей и не менее 6 мм - для панелей окон.

3.5. Поверхности бетонных швов и обвязки панелей фонарей должны быть покрыты с наружной стороны слоем гидроизоляции, а с внутренней - слоем пароизоляции. В помещениях с относительной влажностью воздуха более 60% поверхности швов и обвязки стекложелезобетонных панелей с внутренней стороны должны быть покрыты слоем гидроизоляции.

3.6. Жесткое сопряжение стекложелезобетонных конструкций между собой и с несущими конструкциями здания исключается.

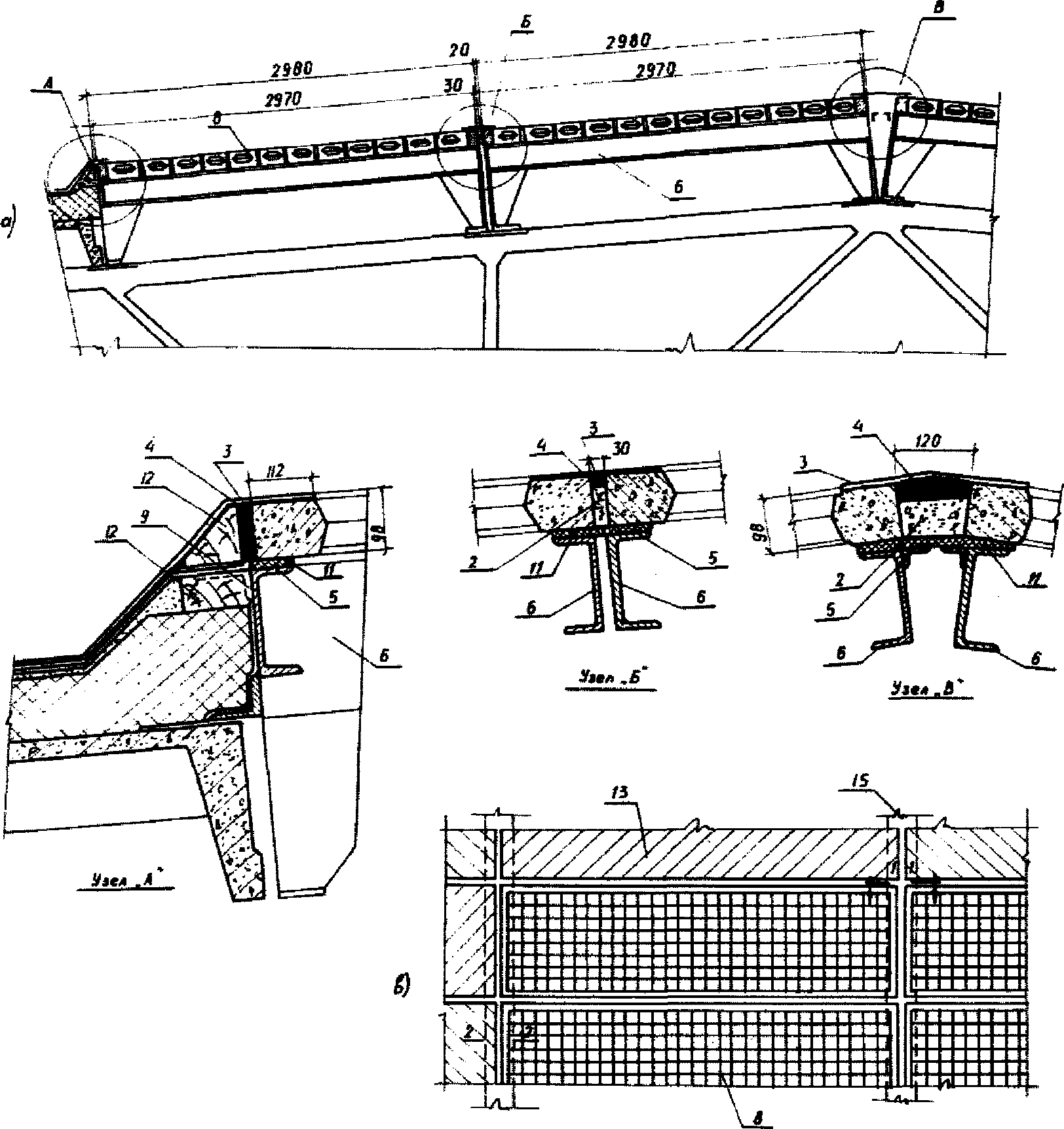

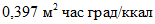

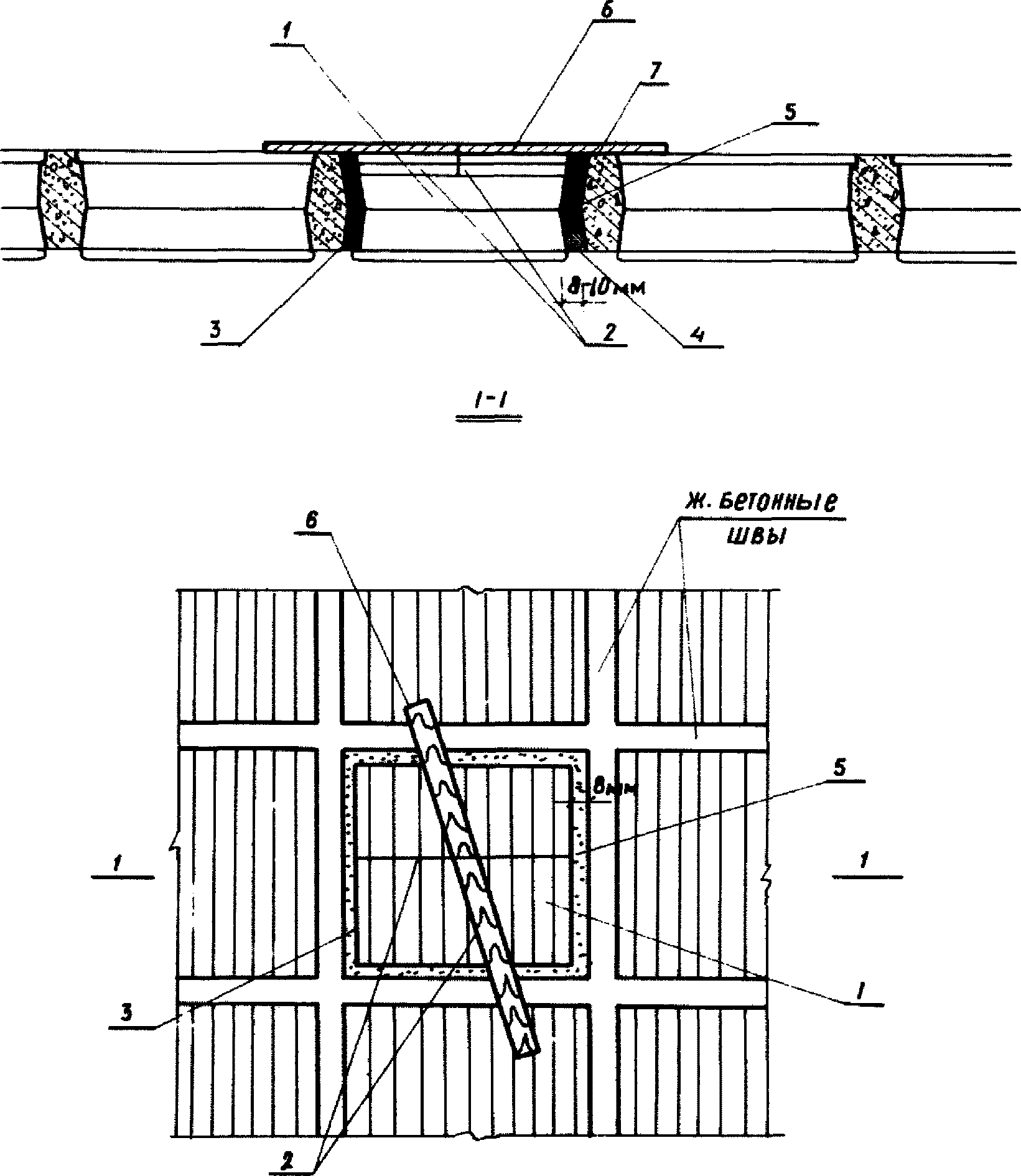

Все сопряжения осуществляются через компенсационные швы. Стекложелезобетонные панели фонарей устанавливаются свободно, закладные детали к опорным конструкциям не привариваются (рис. 6), а панели окон крепятся к конструкциям каркаса через упругие прокладки.

а - плоские панели фонарей; б - ребристые панели фонарей;

в - панели окон; 1 - прокладка из пороизола;

2 - керамзитоизол; 3 - гидроизоляция из двух слоев

стеклоткани на холодной резино-битумной мастике; 4 - горячая

резино-битумная мастика; 5, 6 - элементы опорной

металлической рамы; 7 - гидроизоляция из герметика;

8 - стекложелезобетонные панели; 9 - крепежные элементы;

10 - закладные детали; 11 - прокладка из морозостойкой

резины; 12 - деревянные бруски; 13 - глухие стеновые панели;

14 - опорные металлические столики; 15 - колонны

ИС МЕГАНОРМ: примечание. |

В качестве упругой прокладки между стекложелезобетонными панелями окон и несущими элементами каркаса, а также под стекложелезобетонные плоские панели фонарей рекомендуются полосы морозостойкой резины (ГОСТ 5496-57), наклеенные на опорные конструкции (клей N 88 ТУ МХП 880-58).

3.7. Компенсационные швы, толщина которых при штучной кладке должна быть не менее 10 мм, заполняются эластичными прокладками. Для уплотнения и пароизоляции стыков между стекложелезобетонными панелями рекомендуются жгуты из пороизола (ТУ 277-64 Главмоспромстройматериалы) или гернита (ТУ 32-65 Главмосстрой), уложенные на холодных мастиках МРБ Х-П-2 или БЛК. Заделку стыков между стекложелезобетонными панелями покрытия ребристого типа следует осуществлять керамзитоизолом, представляющим собой смесь из горячей мастики МРБ-Г-Г или РБ-В и керамзита, взятых в соотношении 1:8 (по объему).

Для герметизации и гидроизоляции стыков между стекложелезобетонными панелями покрытия применяют горячие резино-битумные мастики типа МРБ-Г-Г или РБ-В (РСН-10-62 Госстрой РСФСР) и стеклоткань марки Э (ГОСТ 8481-61) на парафиновом замасливателе, а для стыков между стекложелезобетонными стеновыми панелями - герметики - У-30 М и ГС-1.

3.8. Стекложелезобетонные панели покрытия следует устанавливать с уклоном не менее 1/12, приподняв над поверхностью кровли на 150 - 200 мм, что облегчает очистку от снега и способствует свободному стоку атмосферных осадков.

3.9. Опирание панелей ребристого типа на несущие конструкции покрытия осуществляется через стальные опорные столики, а плоских панелей - по контуру через стальные опорные рамы (см. рис. 6). Панели удерживаются в проектном положении фиксаторами, наваренными на столики и опорные рамы.

4.1. Расчет естественной освещенности помещений при применении стекложелезобетонных конструкций для заполнения световых проемов зенитных фонарей ленточного типа и вертикальных светопроемов производится в соответствии со СНиП II-А.8-62.

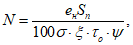

При применении зенитных фонарей панельного типа требуемое число светопроемов (N) определяется по формуле

где eн - среднее нормированное значение к.е.о. на горизонтальной рабочей плоскости, %;

Sп - площадь пола помещения, м2;

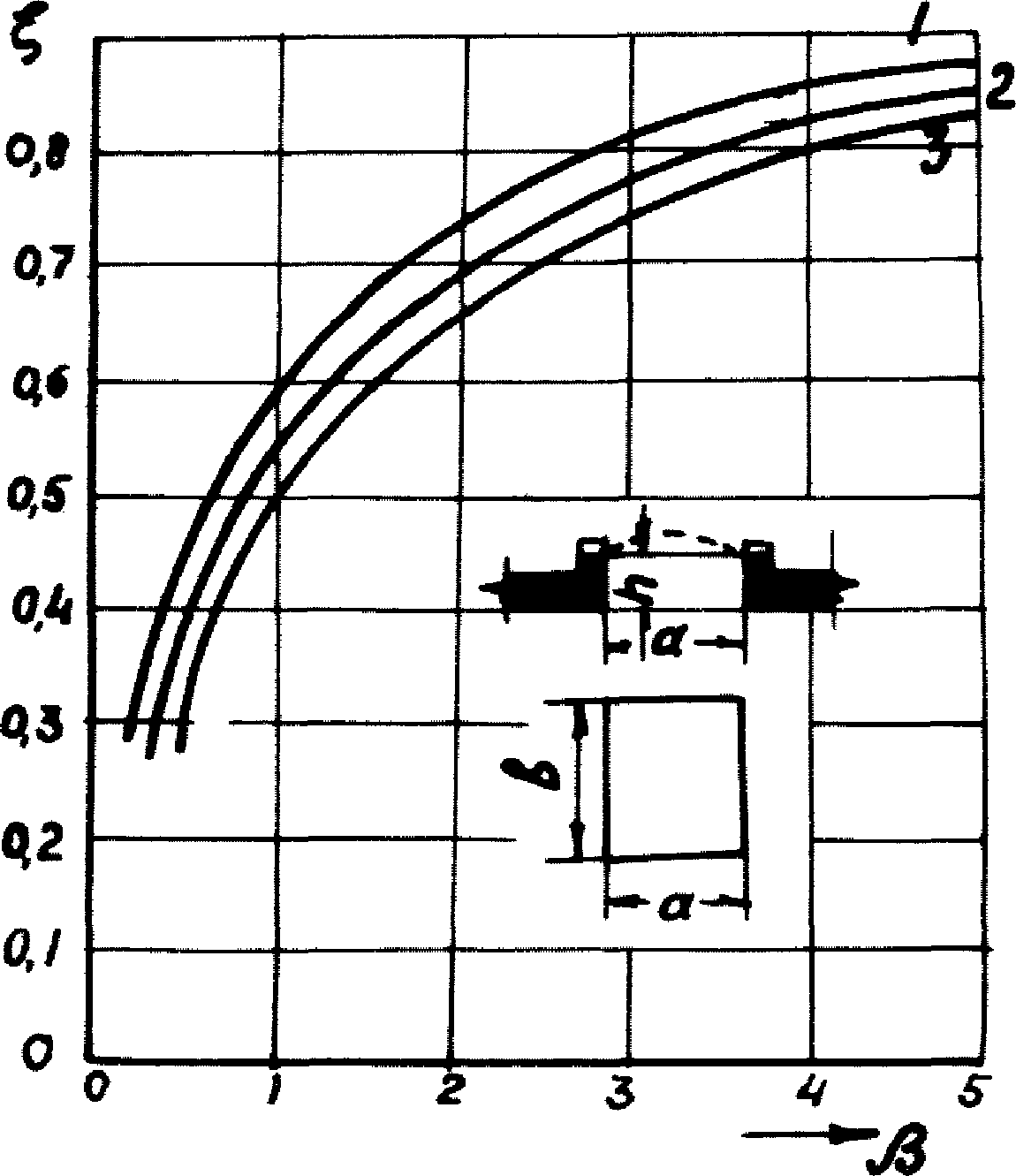

от его геометрической формы и коэффициента отражения стенок

1 - для коэффициента отражения стенок проема  ;

;

;

; 2 - то же  ;

;

;

; 3 - "

- индекс проема;

- индекс проема;a - ширина стенок проема; h - высота стенок проема

Значение коэффициента использования светового потока | |||||||||

Показатель помещения  | Коэффициент отражения пола | при коэффициенте отражения потолка | |||||||

70 | 50 | 30 | |||||||

и коэффициенте отражения стен | |||||||||

50 | 30 | 10 | 50 | 30 | 10 | 30 | 10 | ||

0,6 | 0,1 | 0,52 | 0,48 | 0,44 | 0,52 | 0,48 | 0,45 | 0,48 | 0,43 |

0,8 | 0,64 | 0,6 | 0,57 | 0,62 | 0,58 | 0,55 | 0,58 | 0,53 | |

1 | 0,7 | 0,66 | 0,62 | 0,68 | 0,64 | 0,6 | 0,64 | 0,58 | |

1,25 | 0,74 | 0,72 | 0,68 | 0,72 | 0,7 | 0,65 | 0,7 | 0,63 | |

1,5 | 0,78 | 0,76 | 0,72 | 0,76 | 0,72 | 0,68 | 0,72 | 0,66 | |

2 | 0,82 | 0,8 | 0,77 | 0,82 | 0,78 | 0,74 | 0,76 | 0,72 | |

2,5 | 0,88 | 0,84 | 0,8 | 0,86 | 0,82 | 0,78 | 0,8 | 0,76 | |

3 | 0,9 | 0,86 | 0,83 | 0,88 | 0,86 | 0,82 | 0,85 | 0,82 | |

4 | 0,92 | 0,88 | 0,85 | 0,9 | 0,88 | 0,85 | 0,87 | 0,84 | |

5 | 0,94 | 0,9 | 0,87 | 0,92 | 0,9 | 0,87 | 0,9 | 0,86 | |

0,6 | 0,3 | 0,53 | 0,49 | 0,45 | 0,53 | 0,49 | 0,49 | 0,49 | 0,44 |

0,8 | 0,67 | 0,62 | 0,58 | 0,64 | 0,59 | 0,56 | 0,59 | 0,54 | |

1,0 | 0,74 | 0,69 | 0,63 | 0,73 | 0,66 | 0,61 | 0,66 | 0,59 | |

1,25 | 0,79 | 0,75 | 0,7 | 0,76 | 0,73 | 0,67 | 0,73 | 0,65 | |

1,5 | 0,84 | 0,8 | 0,75 | 0,8 | 0,76 | 0,71 | 0,76 | 0,68 | |

2 | 0,3 | 0,89 | 0,85 | 0,81 | 0,87 | 0,82 | 0,77 | 0,8 | 0,75 |

2,5 | 0,97 | 0,91 | 0,86 | 0,93 | 0,87 | 0,82 | 0,85 | 0,8 | |

3 | 1 | 0,95 | 0,91 | 0,96 | 0,92 | 0,87 | 0,91 | 0,85 | |

4 | 1,03 | 0,96 | 0,94 | 0,99 | 0,95 | 0,91 | 0,94 | 0,89 | |

5 | 1,06 | 1 | 0,97 | 1,02 | 0,98 | 0,94 | 0,96 | 0,92 | |

0,6 | 0,5 | 0,54 | 0,5 | 0,46 | 0,54 | 0,5 | 0,46 | 0,49 | 0,44 |

0,8 | 0,7 | 0,64 | 0,59 | 0,66 | 0,6 | 0,57 | 0,6 | 0,54 | |

1 | 0,78 | 0,72 | 0,64 | 0,76 | 0,68 | 0,62 | 0,68 | 0,6 | |

1,25 | 0,84 | 0,78 | 0,72 | 0,8 | 0,76 | 0,69 | 0,76 | 0,67 | |

1,5 | 0,9 | 0,85 | 0,78 | 0,85 | 0,79 | 0,74 | 0,8 | 0,71 | |

2 | 0,97 | 0,91 | 0,85 | 0,92 | 0,86 | 0,8 | 0,84 | 0,78 | |

2,5 | 1,07 | 0,99 | 0,93 | 1 | 0,92 | 0,86 | 0,9 | 0,84 | |

3 | 1,11 | 1,04 | 0,99 | 1,04 | 0,98 | 0,92 | 0,96 | 0,9 | |

4 | 1,15 | 1,09 | 1,04 | 1,09 | 1,03 | 0,97 | 1,02 | 0,95 | |

5 | 1,2 | 1,12 | 1,08 | 1,12 | 1,07 | 1,02 | 1,07 | 0,99 | |

Примечание: l - длина; L - ширина; H - высота (до покрытия)

4.2. Светопропускание стекложелезобетонных панелей зависит от светотехнических показателей стеклоблоков, толщины шва между ними и степени загрязнения конструкции. Оно определяется для диффузного света по формуле

где  - общий коэффициент светопропускания панели;

- общий коэффициент светопропускания панели;

Коэффициент светопропускания светорассеивающих стеклоблоков размерами 194 x 194 x 98 мм при применении белой экранирующей обмазки принимается равным 0,45.

Значение коэффициента  получают из формулы

получают из формулы

где Sб - площадь лицевой поверхности стеклоблока, см2;

n - число блоков в панели, шт.;

Sп - площадь панели, м2.

Значение коэффициента  следует принимать равным 0,8 - при незначительном загрязнении и 0,65 - при повышенном загрязнении.

следует принимать равным 0,8 - при незначительном загрязнении и 0,65 - при повышенном загрязнении.

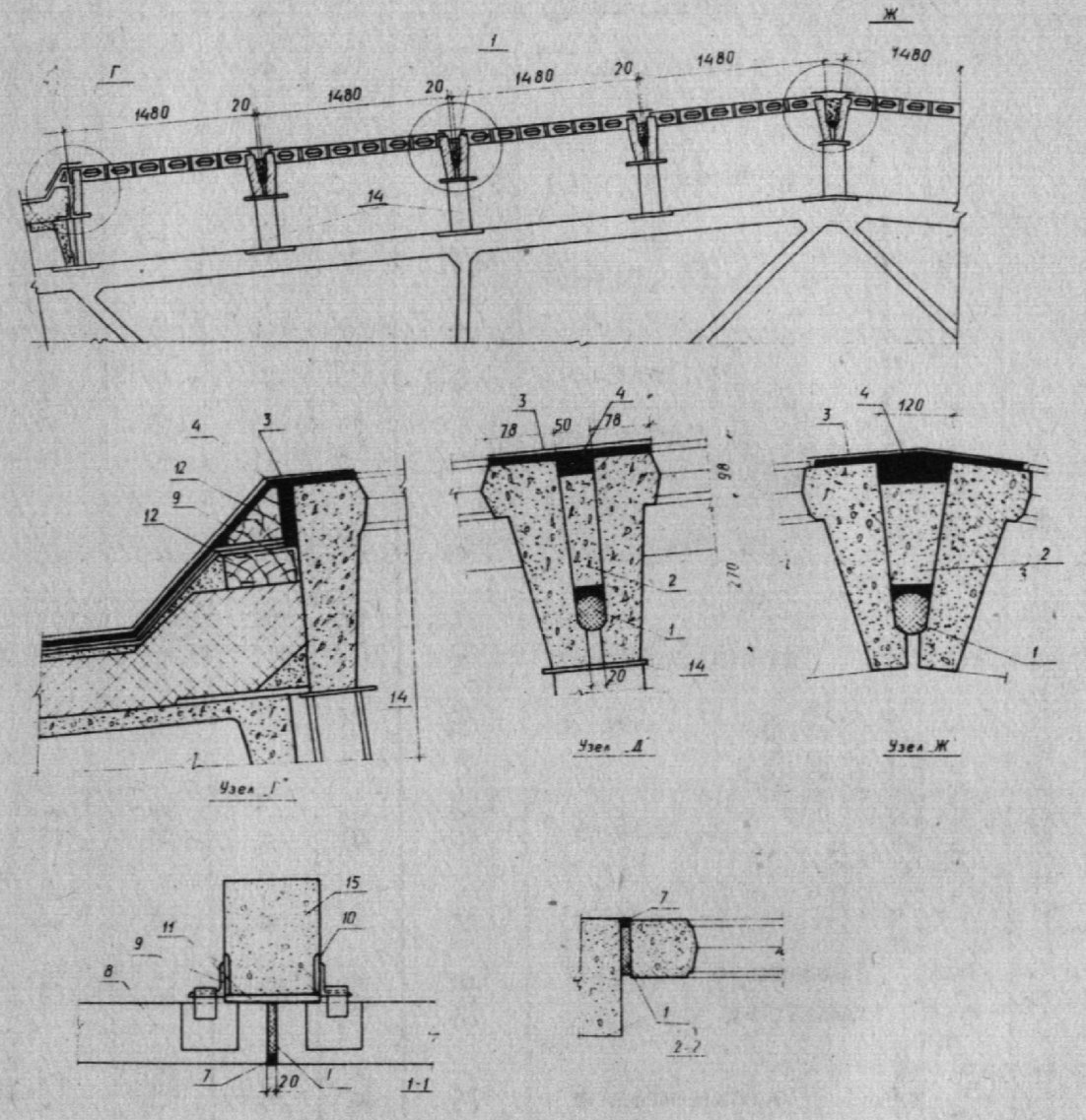

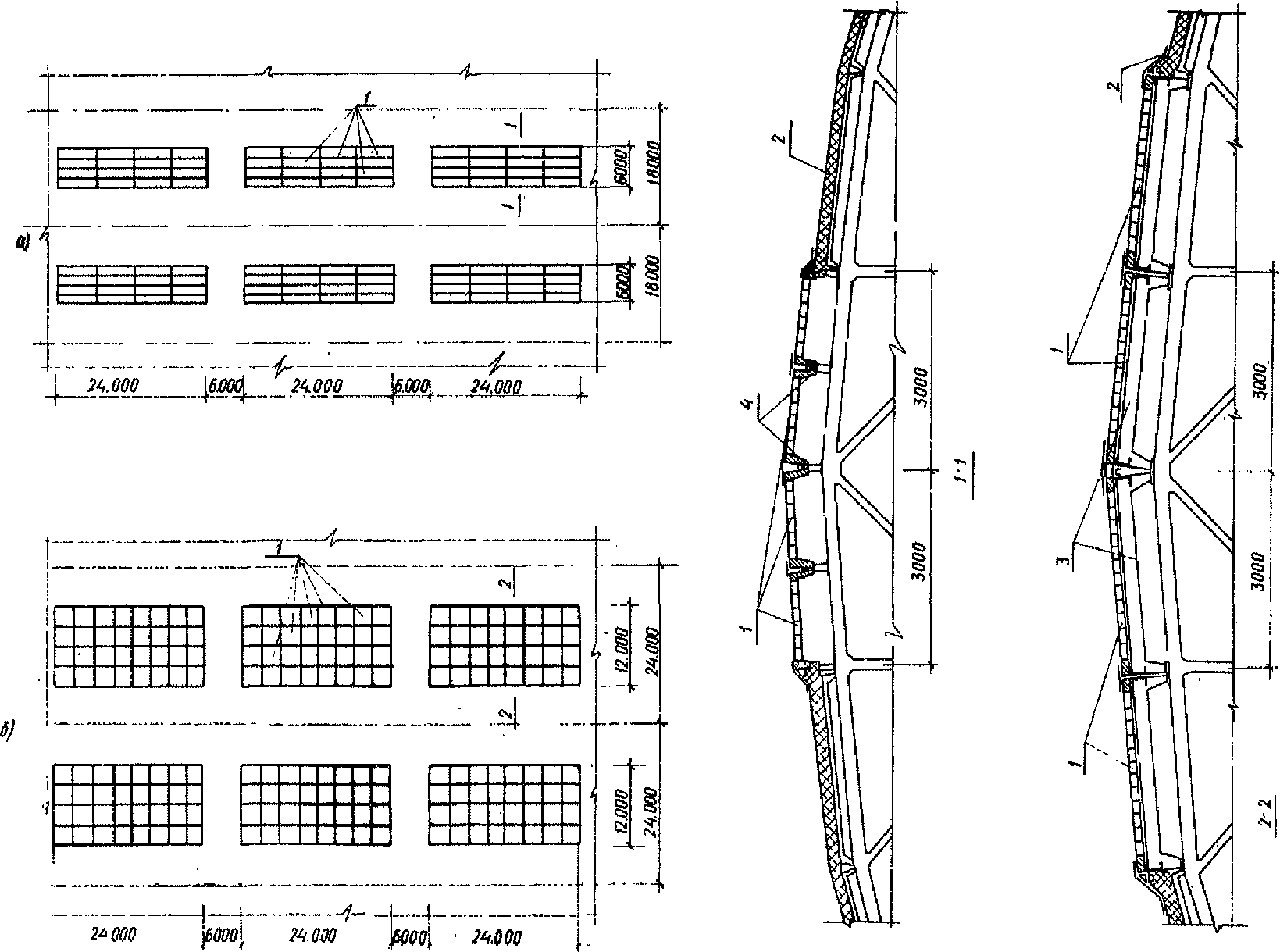

4.3. Длина зенитных фонарей не должна превышать 48 м. Рекомендуемые схемы раскладки панелей в зенитных фонарях приведены на рис. 8.

а - для к.е.о. 3% (ребристые панели по опорным металлическим

столикам); б - для к.е.о. 5% (плоские панели по опорным

металлическим рамам); 1 - стекложелезобетонные панели;

2 - плиты покрытий; 3 - опорные металлические рамы;

4 - опорные металлические столики

4.4. Теплотехнические расчеты стекложелезобетонных конструкций производятся в соответствии со СНиП II-А.7-62. При расчетах конструкций из стеклоблоков размерами 194 x 194 x 98 мм следует принимать:

сопротивление теплопередаче

при швах толщиной 26 - 30 мм -  ;

;

;

; то же 10 мм - 0,401 "

сопротивление тепловосприятию  - 0,133 "

- 0,133 "

то же теплоотдаче  - 0,05 "

- 0,05 "

4.5. Минимальные значения средней температуры наружного воздуха наиболее холодной пятидневки, при которых рекомендуется применять стекложелезобетонные конструкции в зенитных фонарях без специальных мер по борьбе с конденсатом на внутренних поверхностях ограждений, приведены в табл. 3.

Температура внутри цеха, град. | Высота цеха, м | Температура наружного воздуха, град. | |||

Относительная влажность воздуха в цехе, % | |||||

40 | 50 | 60 | 70 | ||

16 | 6 | -37 | -26 | -16 | -10 |

9 | -41 | -31 | -21 | -14 | |

12 | -44 | -34 | -23 | -17 | |

18 | 6 | -36 | -24 | -18 | -8 |

9 | -40 | -29 | -22 | -12 | |

12 | -43 | -31 | -25 | -17 | |

20 | 6 | -35 | -25 | -16 | -7 |

9 | -38 | -28 | -19 | -11 | |

12 | -41 | -32 | -22 | -14 | |

22 | 6 | -33 | -24 | -14 | -6 |

9 | -37 | -27 | -18 | -9 | |

12 | -40 | -30 | -20 | -13 | |

4.6. Расчет стекложелезобетонных конструкций с эластичным слоем по прочности производится с учетом температурных и усадочных деформаций. При расчете необходимо выполнять условие

qу + qt <= 18 кг/см2,

где qу - усилие обжатия стеклоблока от усадки, кг/см2;

qt - усилие обжатия стеклоблока от температурных деформаций, кг/см2.

Для определения qу рекомендуется пользоваться следующей формулой

где  - значение предельной характеристики усадки для условий, принятых за средние;

- значение предельной характеристики усадки для условий, принятых за средние;

Eст - модуль упругости стекла для стеклоблоков принят 680000 кг/см2;

Eб - модуль упругости бетона принят 265000 кг/см2;

Fст и Fб - площади поперечного сечения соответственно стеклоблоков и бетонного шва.

Содержание цементного теста в % (по весу) в бетонной смеси | Значение | |||||

0,30 | 0,35 | 0,40 | 0,50 | 0,60 | 0,70 | |

10 | 0,3 --- 5 | 0,5 --- 5 | 0,6 --- 8 | 0,9 --- 13 | 1,3 --- 18 | 1,8 --- 25 |

15 | 0,5 --- 7 | 0,7 --- 10 | 0,9 --- 12 | 1,4 --- 19 | 2,0 --- 28 | 2,7 --- 37 |

20 | 0,7 --- 9 | 0,9 --- 13 | 1,2 --- 16 | 1,8 --- 25 | 2,6 --- 37 | 3,6 --- 50 |

25 | 0,8 --- 11 | 1,2 --- 16 | 1,5 --- 20 | 2,2 --- 31 | 3,3 --- 46 | 4,5 --- 62 |

Примечание. В числителе приведены значения  , в знаменателе -

, в знаменателе -  .

.

Содержание цементного теста, % (по весу) в бетонной смеси | Значение | |||||

0,30 | 0,35 | 0,40 | 0,50 | 0,60 | 0,70 | |

10 | 0,4 --- 8 | 0,5 --- 8 | 0,7 --- 10 | 1,0 --- 15 | 1,5 --- 22 | 2,0 --- 30 |

15 | 0,6 --- 9 | 0,8 --- 12 | 1,0 --- 15 | 1,5 --- 22 | 2,2 --- 33 | 3,0 --- 45 |

20 | 0,7 --- 12 | 1,0 --- 16 | 1,3 --- 20 | 2,0 ---- 30 | 2,9 --- 44 | 4,0 --- 60 |

25 | 1,0 --- 16 | 1,3 --- 20 | 1,6 --- 24 | 2,5 --- 38 | 3,7 --- 57 | 5,0 --- 75 |

Характеристика влажностного режима | Относительная влажность воздуха, % | Значение коэффициента |

Очень сухой | < 20 | 1,4 |

Сухой | 20 - 49 | 1,3 |

Нормальный | 50 - 60 | 1,0 |

Влажный | 61 - 75 | 0,85 |

Мокрый | > 75 | 0,75 |

Наименьший размер поперечного сечения шва или обвязки, см | Значение коэффициента |

< 5 | 1,60 |

5 | 1,50 |

7 | 1,30 |

10 | 1,15 |

15 | 1,05 |

20 | 1,00 |

4.8. Для определения qt рекомендуется пользоваться следующей формулой:

где  - коэффициент линейного расширения бетона, принимается для бетонов на заполнителях: гранитном - 9,5·10-6 1/град, базальтовом - 8,6·10-6 1/град, известняковом - 6,8·10-6 1/град;

- коэффициент линейного расширения бетона, принимается для бетонов на заполнителях: гранитном - 9,5·10-6 1/град, базальтовом - 8,6·10-6 1/град, известняковом - 6,8·10-6 1/град;

t1 - температура твердения бетона, град;

tв - температура воздуха в помещении, град;

tн - температура воздуха наиболее холодных суток для данного района (принимается по СНиП II-А.6-62), град;

Ro - сопротивление теплопередаче стекложелезобетонных панелей, м2 час град/ккал;

Rв - сопротивление тепловосприятию стекложелезобетонных панелей, м2 час град/ккал;

Rн - сопротивление теплоотдаче стекложелезобетонных панелей, м2 час град/ккал.

4.9. Расчет железобетонной обвязки и швов стекложелезобетонных конструкций с эластичным слоем на статические нагрузки по прочности и деформациям следует производить без учета стеклоблоков (в соответствии с "Инструкцией по проектированию железобетонных конструкций") <1>.

--------------------------------

4.10. Прогиб стекложелезобетонных конструкций с эластичным слоем для зенитных фонарей не должен превышать 1/400.

4.11. Сборные стекложелезобетонные панели с эластичным слоем следует проверять расчетом по прочности на монтажные и транспортные нагрузки, а также нагрузки, возникающие при извлечении панелей из форм после проваривания (в соответствии с указаниями п. 4.9).

5.1. Технологический процесс изготовления стекложелезобетонных панелей с эластичным слоем складывается из следующих операций:

а) подготовка стеклоблоков (проверка качества, окраска, обмазка торцов);

б) подготовка форм;

в) раскладка и закрепление стеклоблоков в проектном положении;

г) армирование и укладка закладных деталей;

д) укладка и уплотнение бетона;

е) твердение в пропарочных камерах;

ж) извлечение из форм и очистка готовых панелей;

з) осмотр панелей и замена дефектных стеклоблоков;

и) окраска панелей, пароизоляция и гидроизоляция швов.

5.2. Перед началом работы следует проверить качество отжига стеклоблоков при помощи переносного полярископа (см. приложение). Стеклоблоки с трещинами и выколами отбраковываются. Для панелей, устанавливаемых горизонтально и наклонно в зенитных фонарях, а также для панелей окон в цехах с повышенной влажностью, применение стеклоблоков с плохим или удовлетворительным отжигом не допускается (рис. 9). Для заполнения оконных проемов в сухих цехах и с нормальной влажностью разрешается применение стеклоблоков с удовлетворительным отжигом.

а - хороший; б - удовлетворительный; в - плохой

5.3. Экранирующую обмазку и эластичный слой на торцовые поверхности стеклоблоков рекомендуется наносить на стекольных заводах сразу же после изготовления стеклоблоков. В порядке исключения это может быть выполнено на заводах, изготовляющих стекложелезобетонные панели.

5.4. Экранирующую обмазку необходимо наносить на сухую поверхность, очищенную от грязи, пыли и т.п., используя для этого пистолет-распылитель.

5.5. Перед нанесением экранирующей обмазки рекомендуется устанавливать стеклоблоки на специальные стеллажи из прутковой арматурной стали лицевыми поверхностями вплотную друг к другу. Обмазка наносится сначала на 2 торцовые, а после высыхания на 2 другие стороны стеклоблоков.

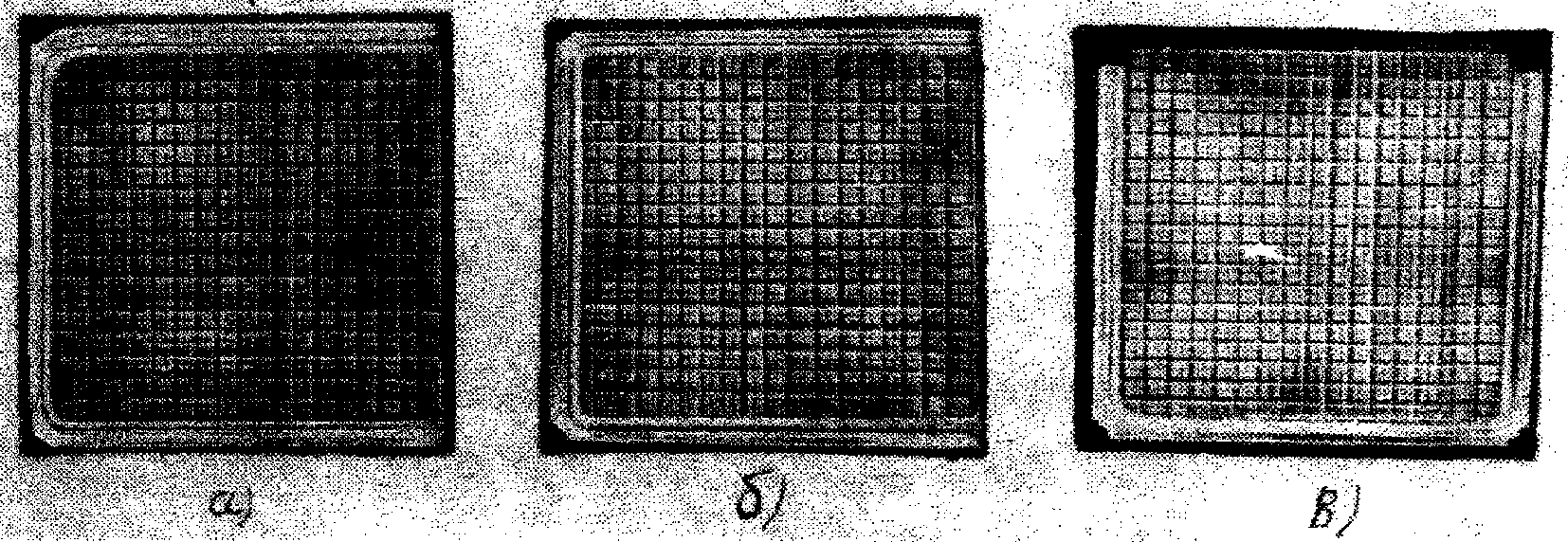

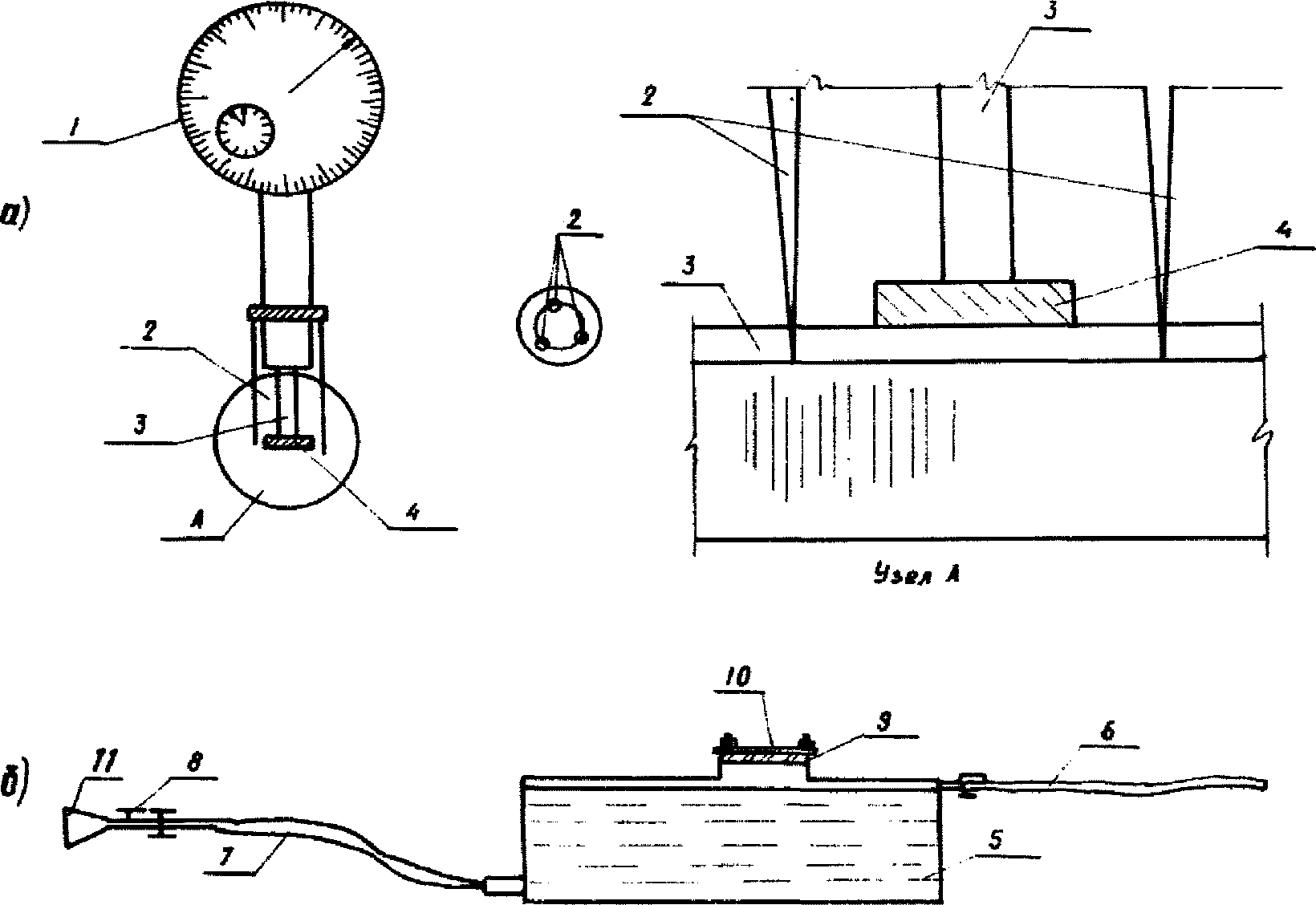

5.6. После высыхания экранирующей обмазки (3 - 4 часа) торцы стеклянных блоков покрывают эластичным слоем. В случае использования для этого мастики изол ХП-2 рекомендуется наносить ее при помощи шпаклевочного аппарата марки С-562 или специального устройства (рис. 10, б).

а - прибор для измерения толщины эластичного слоя;

1 - часовой индикатор; 2 - неподвижно закрепленные иглы;

3 - подвижный шток; 4 - опорная ножка; б - устройство

для нанесения мастики изол на торцовые поверхности

стеклоблоков; 5 - бачок с изолом; 6 - шланг подачи сжатого

воздуха; 7 - шланг подачи мастики; 8 - запорный вентиль;

9 - резиновая прокладка; 10 - крышка; 11 - воронка

5.7. Высыхание экранирующей обмазки и эластичного слоя можно ускорить, используя искусственную сушку подогретым воздухом.

5.8. Толщину эластичного слоя следует систематически контролировать (не менее, чем в десяти стеклоблоках на каждую панель) при помощи специального прибора (рис. 10, а).

5.9. Стекложелезобетонные панели следует изготовлять в металлических формах, которые представляют собой жесткий поддон с открывающимися бортами.

5.10. Подготовка формы включает очистку и смазку ее после предыдущей формовки, проверку основных геометрических размеров формы и исправности фиксаторов, шарниров и т.п. Для смазки используются те же материалы, что и при формовке обычных железобетонных конструкций.

5.11. При изготовлении стекложелезобетонных панелей для лучшего уплотнения бетона следует применять объемное вибрирование. При этом, рекомендуется закреплять стеклоблоки в проектном положении за углы нижней выступающей кромки лицевой поверхности специальными эластичными захватами-штапиками, предотвращающими смещение стеклоблоков при бетонировании и вибрировании.

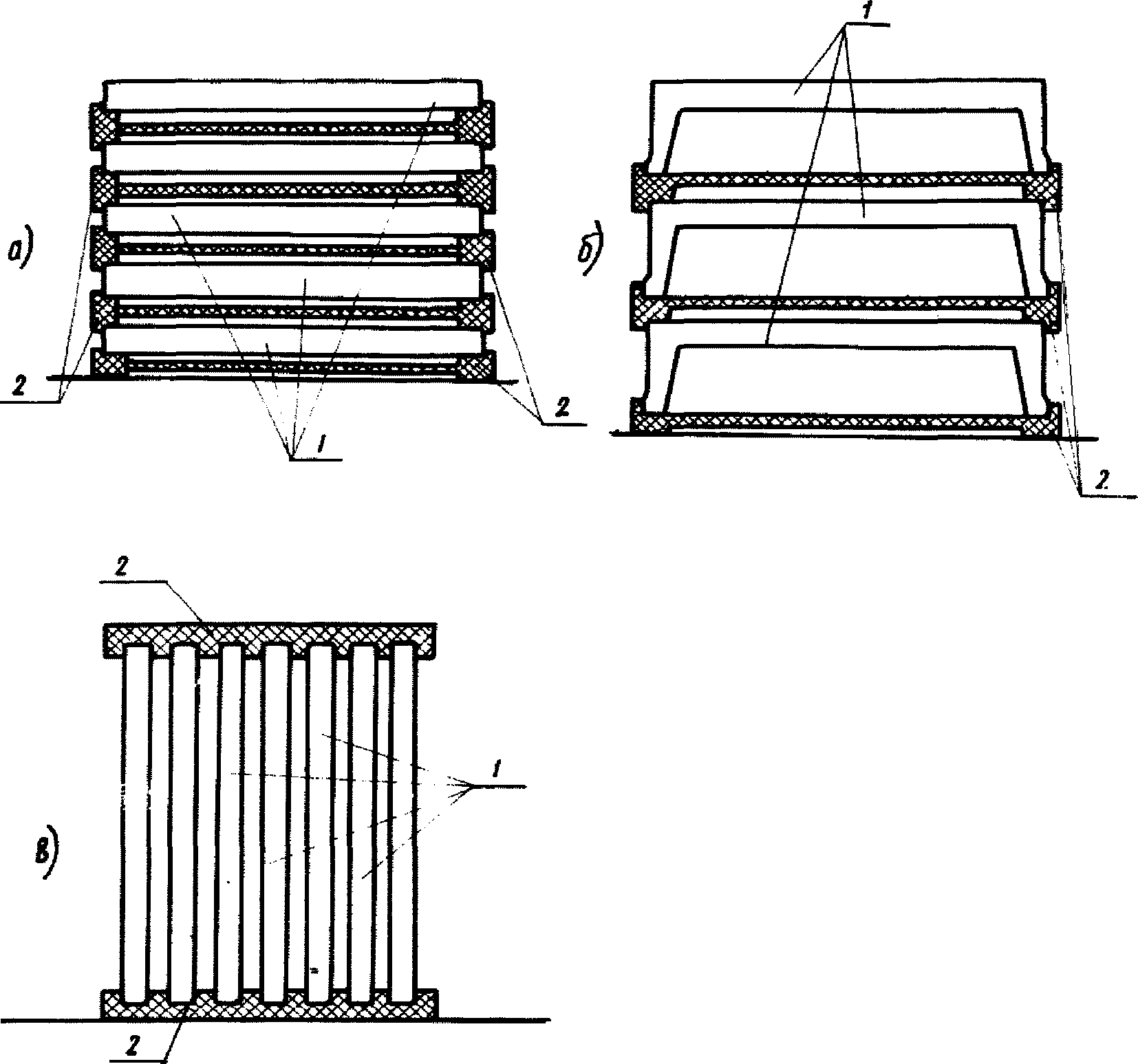

5.12. Захваты-штапики из резины, поливинилхлорида и т.п. материалов, наклеенные на прочную гибкую основу, составляют эластичный ковер (рис. 11).

стеклоблоков из проектного положения при бетонировании

панели с помощью объемного вибрирования

а - эластичный ковер; 1 - бортики-захваты резинового

штапика; А - внутренний размер штапика;

б - форма для изготовления панели с ограничителями;

2 и 6 - поддон формы; 3 и 8 - распределительные фиксаторы;

4 - борта формы; в - прижимная рама; 5 - несущий каркас;

7 - плотная бумага; 9 - продольный откидной борт;

10 - стеклоблок; 11 - прокладка прижима из зубчатой мягкой

резины толщиной 20 мм; 12 - шайба прижимная;

13, 14 - элементы прижимной рамы; 15 - прижимный болт;

16 - рукоятка защелки

Внутренний размер захвата-штапика должен соответствовать размеру стеклоблока, а общие габаритные размеры ковра - размерам поддона. Для рекомендованных панелей габаритные размеры ковра приведены в табл. 8.

Панель | Габаритные размеры панели, мм | Размеры эластичного ковра в плане, мм |

Ребристая | 1480 x 5970 | 1294 x 5794 |

Плоская | 1480 x 5970 | 1294 x 5794 |

То же | 2970 x 2970 | 2734 x 2734 |

" | 1185 x 5980 | 1010 x 5906 |

" | 1785 x 5980 | 1623 x 5906 |

5.13. Перед укладкой эластичного ковра смазывают борта формы. Эластичный ковер укладывают по поддону в соответствии с проектным расположением стеклоблоков.

5.14. Стеклоблоки раскладывают с соблюдением предусмотренного проектом расположения рифлений или рисунка, при этом нижнюю лицевую поверхность стеклоблоков предварительно смачивают водой, что облегчает их раскладку.

5.15. Затем панель армируют сварными сетками или каркасами: сначала ребра или обвязку, затем швы. Сваривать арматуру следует только в кондукторах. После раскладки стеклоблоков сваривать арматуру и закладные детали категорически воспрещается. Арматура ребер и швов панели не должна прикасаться к стеклоблокам.

5.16. Бетон подают бетоноукладчиком и разравнивают по поверхности деревянными лопатами, затем вибрируют.

После окончания бетонирования лицевую поверхность стеклоблоков очищают от остатков бетона и расшивают швы между стеклоблоками.

5.17. После пропаривания извлекают панель из формы и подают на стенд, где снимают эластичный ковер.

5.18. Если эластичный ковер невозможно изготовить, то, в порядке исключения, допускается применять прижимную раму с регулируемыми прижимами (число их соответствует числу стеклянных блоков), снабженными прокладками из губчатой резины толщиной 20 - 25 мм (см. рис. 11, в).

В этом случае на лицевую поверхность поддона должны быть наварены распределительные фиксаторы из стальных полос шириной, равной размеру шва между стеклоблоками в свету, и высотой до 6 мм. Это исключит смещение стеклоблоков в горизонтальной плоскости.

5.19. При изготовлении панелей с помощью прижимной рамы рекомендуется поверхность поддона после смазки выстилать бумагой, что предотвращает откол стекла в процессе вибрирования. Перед укладкой нижнюю лицевую поверхность стеклоблоков смазывать маслом, что облегчает последующую очистку подтеков бетона.

5.20. Прижимную раму устанавливают после раскладки стеклоблоков и армирования панели, при этом следует проверять надежность закрепления каждого стеклоблока в проектном положении.

5.21. Бетонирование и вибрирование панели с помощью прижимной рамы производят бетоноукладчиком в несколько этапов, в процессе которых прижимную раму снимают для разравнивания бетона по поверхности панели и устанавливают вновь перед вибрированием, проверяя после каждой установки надежность закрепления стеклоблоков.

5.22. Закончив бетонирование, снимают прижимную раму, очищают панель от остатков бетона и подают ее в пропарочную камеру.

В пропарочной камере панель должна быть установлена горизонтально без перекосов.

5.23. Для стекложелезобетонных панелей с учетом термостойкости стеклоблоков рекомендуется следующий режим пропаривания:

а) выдержка в закрытой камере без пуска пара при температуре 30 - 40 °C - 2 ч;

б) равномерное повышение температуры до 70 °C в течение 2 ч;

в) пропаривание при температуре 70 °C - 18 ч;

г) постепенное равномерное охлаждение - 2 ч.

5.24. После пропаривания извлеченную из формы панель подают на стенд, где стеклоблоки очищают от подтеков бетона и тщательно осматривают. Обнаруженные дефектные стеклоблоки (с трещинами, конденсатом и т.п.) выбивают и на их место вставляют специальные ремонтные стеклоблоки размерами 184 x 184 x 98 мм.

5.25. Ремонтные стеклоблоки перед заделкой в панель должны быть покрыты по торцам экранирующей обмазкой и эластичным слоем.

5.26. При заделке ремонтных стеклоблоков устанавливают панель в кантователе в вертикальном положении, на торцы стеклоблока наносят цементный раствор и вставляют его в гнездо на место дефектного.

5.27. После очистки и замены дефектных стеклоблоков и схватывания раствора на швы и обвязку панели наносят с наружной стороны грунтовку, а с внутренней - слой пароизоляции. Затем по высохшей грунтовке наносят слой гидроизоляции, которая должна перекрывать стеклоблоки на 5 мм.

Гидроизоляцию рекомендуется наносить шпаклевочным аппаратом марки С-562. Пароизоляцию и грунтовку следует наносить по сухой бетонной поверхности.

5.28. Изготовленную панель подают на склад готовой продукции. При строповке панелей следует применять самобалансирующиеся траверсы, исключающие деформацию монтажных петель и самих панелей.

Примечание. При температуре наружного воздуха ниже -20 °C транспортировать панели из цеха на открытый склад готовой продукции следует с промежуточным охлаждением их в тамбурах при температуре 0 - -5 °C в течение 30 минут.

5.29. Готовые панели целесообразно укладывать в штабели горизонтально на деревянных подкладках, устанавливаемых у монтажных петель. При этом подкладки не должны прикасаться к стеклоблокам. Ребристые и плоские панели укладывают в штабели раздельно.

5.30. В штабеле верхнюю панель во избежание разрушения стеклоблоков следует закрывать деревянными щитами.

ОТ ПРОЕКТНЫХ РАЗМЕРОВ

6.1. Каждая панель, выпущенная предприятием и принятая отделом технического контроля, должна иметь хорошо видимую маркировку. Марку и дату изготовления изделия ставят несмываемой краской на обвязке панели при помощи трафаретов. Та же маркировка наносится на контрольные кубики.

6.2. Готовые изделия поставляют партиями. Каждая из них состоит из 200 панелей, изготовленных по единой технологии и из материалов одного и того же вида и качества.

6.3. Предприятие-изготовитель должно гарантировать соответствие изделия требованиям Рекомендаций и прилагать к каждой партии изделий паспорт, в котором указывается:

а) министерство или ведомство, в систему которого входит предприятие-изготовитель;

б) название и адрес предприятия-изготовителя;

в) номер и дата составления паспорта;

г) номер партии;

д) марка изделий;

е) число изделий каждой марки;

ж) дата изготовления изделий;

з) проектная марка и отпускная прочность бетона на сжатие, кгс/см2;

и) вес изделий по маркам, кг;

к) соответствие изделий требованиям Рекомендаций.

Паспорт должен быть подписан руководителем и начальником ОТК предприятия-изготовителя.

6.4. Приемка готовых изделий состоит в проверке соответствия их требованиям пп. 6.5 - 6.13 настоящего раздела Рекомендаций и рабочим чертежам.

6.6. В обвязке, ребрах и швах не допускается раковин и выколов глубиной более 2 мм и диаметром более 3 мм.

6.7. Пузыри на поверхности гидроизоляционного слоя не допускаются.

6.8. В панелях не допускаются стеклоблоки с трещинами, околами и другими дефектами, а также с конденсатом во внутренней полости. Если число дефектных стеклоблоков не превышает 5%, панель разрешается ремонтировать, т.е. заменять поврежденные стеклоблоки новыми, не нарушая бетонной обвязки. При ремонте рекомендуется применять специальные ремонтные стеклоблоки уменьшенных габаритов.

6.9. Если в изготовленной панели более 5% дефектных стеклоблоков, ее бракуют.

6.10. Отклонение габаритных размеров панели не должно превышать: по длине +/- 8 мм, по ширине +/- 5 мм, по толщине +/- 5 мм.

6.11. Неплоскостность панелей, характеризуемая величиной наибольшего отклонения одного из углов изделия от плоскости, проходящей через три других угла, не должна превышать 8 мм.

6.12. Стеклянные блоки не должны выступать из плоскости панели более, чем на +/- 3 мм; допускаемые отклонения толщины видимого шва между стеклоблоками не должны превышать +/- 3 мм.

6.13. Лицевые поверхности стеклоблоков, а также открытые поверхности стальных закладных деталей и монтажные петли должны быть очищены от наплыва бетона или раствора; обнажение арматуры не допускается.

6.14. При приемке готовых изделий заказчиком рекомендуется производить контрольную выборочную или поштучную проверку соответствия их требованиям Рекомендаций, применяя для этой цели указанные ниже порядок отбора образцов и методы испытаний.

6.15. При контрольной проверке от каждой партии изделий отбирают 5%, но не менее трех изделий каждой марки и подвергают их поштучному наружному осмотру и обмеру.

6.16. Если при проверке хотя бы один из отобранных образцов не отвечает требованиям настоящих Рекомендаций, следует производить повторную проверку 10% образцов и, если даже один из них не удовлетворяет требованиям Рекомендаций, партия изделий приемке не подлежит.

7.1. При испытаниях материалов, применяемых для изготовления стекложелезобетонных панелей и самих панелей, следует пользоваться соответственными частями СНиП и ГОСТами.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 310-60 Постановлением Госстроя СССР от 14.10.1976 N 169 с 01.01.1978 в части общих положений введен в действие ГОСТ 310.1-76, в части определения тонкости помола введен в действие ГОСТ 310.2-76, в части определения нормальной густоты, сроков охватывания и равномерности изменения объема введен в действие ГОСТ 310.3-76, в части определения прочности при изгибе и сжатии введен в действие ГОСТ 310.4-76. ГОСТ 310.4-76 утратил силу в связи с введением в действие ГОСТ 310.4-81 (Постановление Госстроя СССР от 21.08.1981 N 151). Постановлениями Госстроя СССР от 26.02.1985 N 19 и 22.04.1988 N 65 введены в действие с 01.01.1986 ГОСТ 310.6-85 и с 01.01.1989 ГОСТ 310.5-88 соответственно. |

7.2. Методы испытаний материалов, применяемых для приготовления бетона, должны удовлетворять требованиям следующих стандартов:

цемент - ГОСТ 310-60

песок - ГОСТ 8735-65

ИС МЕГАНОРМ: примечание. Постановлением Госстроя СССР от 22.11.1978 N 220 с 01.01.1980 введен в действие ГОСТ 10180-78. Взамен ГОСТ 10180-78 с 01.01.1991 в части определения прочности бетона по контрольным образцам Постановлением Госстроя СССР от 29.12.1989 N 168 введен в действие ГОСТ 10180-90; в части определения прочности по образцам, отобранным из конструкций, Постановлением Госстроя СССР от 24.05.1990 N 50 введен в действие ГОСТ 28570-90. |

ИС МЕГАНОРМ: примечание. |

7.3. Методы определения прочности, объемного веса, морозостойкости и других физико-механических свойств бетона должны удовлетворять требованиям следующих стандартов: ГОСТ 10180-67, ГОСТ 10060-62, ГОСТ 12730-67.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10922-64 Постановлением Госстроя СССР от 26.07.1975 N 111 с 01.01.1976 введен в действие ГОСТ 10922-75. |

7.4. Методы испытаний сварной арматуры и закладных деталей должны удовлетворять требованиям ГОСТ 10922-64.

7.5. Размеры, величину неплоскостности панелей, отклонения толщины швов, размеры раковин и околов определяют согласно ГОСТ 13015-67.

7.6. Для контрольной проверки прочности и жесткости от каждой партии отбирают по 2 панели.

Примечание. Для испытаний не допускается использование панелей, не удовлетворяющих требованиям п. 6.8.

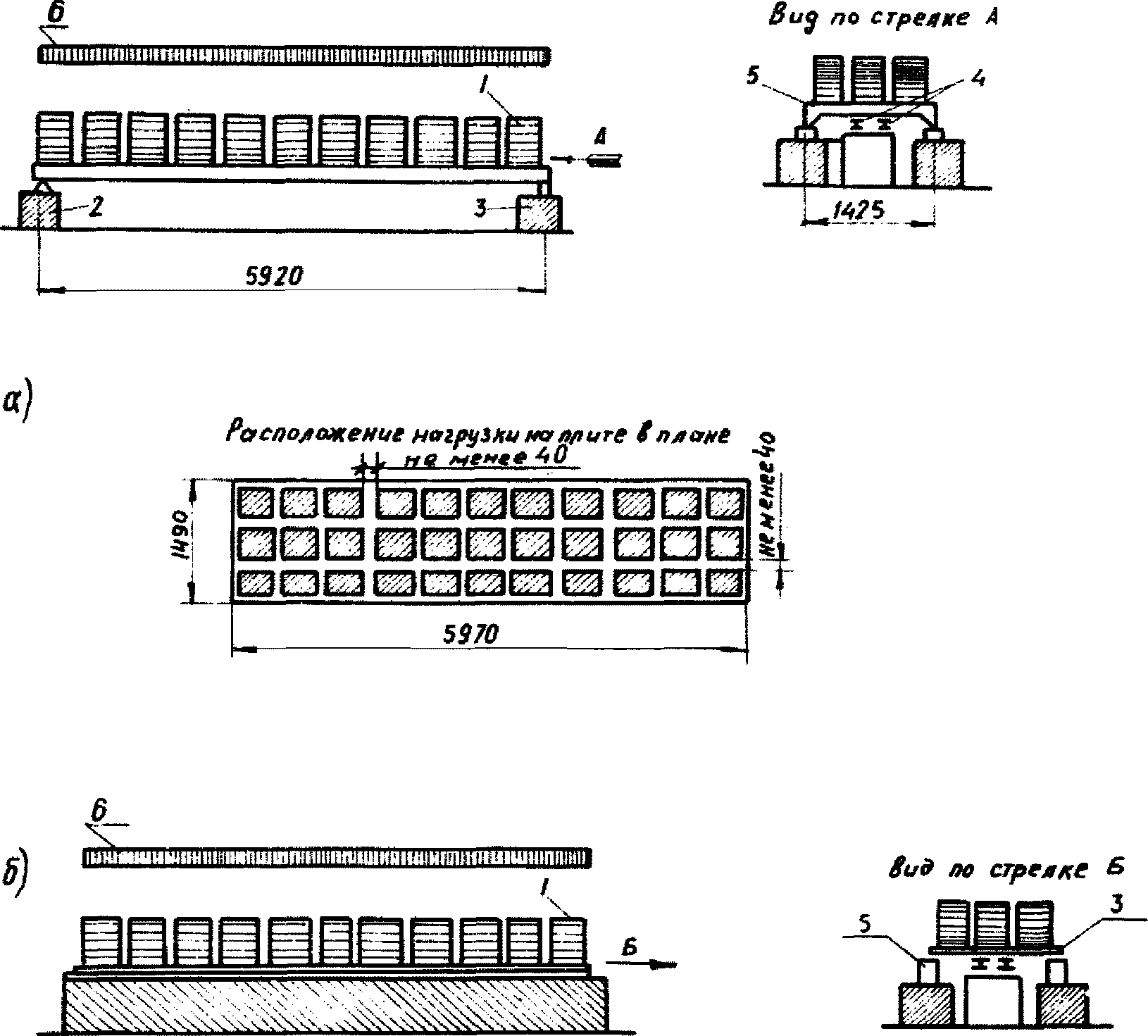

7.7. Испытания панелей на поперечный изгиб производят равномерно распределенной нагрузкой по схеме, приведенной на рис. 12.

Примечание. Плоскую стекложелезобетонную панель при испытании опирают по длинным сторонам и устанавливают на выравнивающую подливку из цементного раствора.

а - ребристых; 1 - нагрузка; 2 - неподвижная опора;

3 - подвижная опора; 4 - страховочные валки; 5 - панель;

б - плоских; 6 - нагрузка

7.8. Панель загружают отдельными грузами либо сплошной равномерно распределенной нагрузкой, создаваемой воздушной подушкой.

Нагрузку в виде ряда грузов располагают отдельными столбами размерами в плане не более 500 x 500 мм по всей лицевой поверхности панели. При этом, во избежание образования сводиков при деформации панели, между отдельными столбами должны быть предусмотрены зазоры не менее 40 мм.

7.9. В процессе испытаний определяются:

а) прогиб панели;

б) образование первых трещин с фиксацией величины, нагрузки, вызвавшей их появление, а также дальнейшее развитие их под нагрузкой;

в) момент разрушения стеклоблоков с фиксацией величины нагрузки.

Величину прогиба измеряют прогибомерами с бесконечным ходом и ценой деления 0,01 мм. Появление трещин в панели определяют визуально после каждой ступени загружения, при этом используют лупу не менее, чем с 4-кратным увеличением.

7.10. В процессе испытаний панели и приборы должны быть защищены от атмосферных осадков, ветра и прямого воздействия солнечных лучей. Испытания разрешается проводить только при положительной температуре.

7.11. До испытаний производится тщательная визуальная оценка качества панели, и все обнаруженные недостатки заносятся в дефектную ведомость.

7.12. Загружение панели начинают долями нагрузки, составляющими 20% от нормативной (включая собственный вес панели), и под нагрузкой каждой ступени выдерживают 15 минут. После появления первых трещин загружение ведут уже ступенями вдвое меньшей нагрузки и выдерживают под каждой из них 30 минут, а под нормативной нагрузкой - 12 часов.

Отсчеты по приборам производятся перед началом и концом загружения на каждой ступени.

7.13. Считается, что прочность и жесткость панели удовлетворяют предъявляемым требованиям, если при испытании установлен комплекс следующих факторов:

а) панель разрушилась вследствие исчерпания несущей способности одного из основных ее элементов или одного из основных расчетных сечений (вследствие текучести или разрыва рабочей арматуры ребер и швов, разрушения стеклянных блоков);

б) действительная разрушающая нагрузка, полученная в процессе испытания, равна или более 85% теоретической разрушающей нагрузки;

в) прогиб от действия нормативной нагрузки превышает теоретический от той же нагрузки не более, чем на 10%;

г) максимальная ширина раскрытия трещин после выдерживания панели под воздействием нормативной нагрузки не превышает 0,2 мм.

7.14. За величину действительной разрушающей нагрузки принимается минимальная нагрузка, вызывающая одно из следующих состояний, при которых конструкция разрушается или становится непригодной к дальнейшей эксплуатации:

а) разрушение стеклоблоков, несущего ребра, шва, разрыв арматуры;

б) прогиб, равный или больший 1/50 пролета;

в) прирост прогибов от последней ступени загружения, равный или превышающий суммарный прогиб от первых таких же пяти ступеней, сопровождаемый раскрытием трещин на 1,5 мм и более.

7.15. Результаты испытания фиксируются протоколом, включающим:

а) данные об изготовлении панели и применяемых материалах;

б) результаты обмеров панели в натуре;

в) результаты испытаний контрольных образцов бетона;

г) ведомость дефектов и трещин, обнаруженных до начала испытаний, с соответствующими зарисовками или фотографиями.

Помимо этого к протоколу прилагаются:

а) схема установки конструкции опоры, приспособления для загружения, характер расположения нагрузки, расстановка приборов;

б) журнал испытаний с указанием ступеней загружения и записью показаний приборов;

в) зарисовки и фотографии деформаций и характера разрушения;

г) анализ результатов испытаний и выводы.

8.1. В связи с хрупкостью стеклоблоков число операций по погрузке и разгрузке стекложелезобетонных панелей следует максимально ограничивать.

8.2. Погрузку и разгрузку стекложелезобетонных панелей следует производить с помощью самобалансирующихся траверс.

8.3. Транспортирование и хранение стекложелезобетонных панелей производится в "рабочем" положении (плит покрытия - в горизонтальном, а стеновых - в вертикальном). Плоские и ребристые панели покрытия транспортируются раздельно.

8.4. При транспортировании панели покрытия укладываются на подкладки, устанавливаемые у монтажных петель, строго по одной вертикали; применение промежуточных подкладок не допускается. Подкладки не должны прикасаться к стеклоблокам. Высота подкладок должна быть не менее высоты монтажных петель, а ширина меньше либо равна ширине продольных обвязок панелей (рис. 13, а, б).

при перевозке и хранении

а - плоские панели покрытия; б - ребристые панели покрытия;

в - стеновые панели; 1 - стекложелезобетонные панели;

2 - деревянные подкладки

8.5. По железной дороге стекложелезобетонные конструкции рекомендуется перевозить в полувагонах, при этом, если внутренние габариты полувагона остаются частично незаполненными, необходимо предусматривать крепление конструкций.

Высота штабелей стекложелезобетонных конструкций покрытия при перевозке по железной дороге не должна превышать 2,0 м.

8.6. При перевозке автотранспортом рекомендуется следующее число панелей в штабеле: ребристых - не более 4, плоских - не более 10.

Стекложелезобетонные стеновые панели рекомендуется перевозить в наклонных или вертикальных панелях-кассетах или, используя деревянные прокладки (см. рис. 13), при этом панели должны быть тщательно закреплены.

8.7. Для перевозки стекложелезобетонных панелей рекомендуются автотранспортные средства грузоподъемностью не более 8 - 10 т.

9.1. Стекложелезобетонные панели рекомендуется монтировать с транспортных средств, что исключает лишние процессы погрузки и разгрузки.

9.2. Монтаж стекложелезобетонных панелей ведется одновременно с монтажом плит покрытия или стеновых. Строповка панелей фонарей должна производиться с помощью самобалансирующейся траверсы.

9.3. Перед подъемом поверхность стекложелезобетонных панелей необходимо очистить от грязи и снега, а закладные детали - от ржавчины.

9.4. Подъем стекложелезобетонных панелей должен производиться плавно, без рывков, раскачивания и вращения. Каждую панель следует устанавливать без толчков и ударов на ранее смонтированные опорные элементы.

9.5. Стекложелезобетонные панели фонарей необходимо устанавливать без перекосов. Разница в отметках наружных их поверхностей должна быть не более +/- 5 мм. После установки в проектное положение панель должна быть закрыта деревянными щитами, что исключает повреждение стеклоблоков.

9.6. Ребристые стекложелезобетонные панели покрытия устанавливаются на опорные металлические столики, а плоские панели - на опорные стальные рамы, которые привариваются к несущим конструкциям покрытия. По периметру опирания стеклоблочных панелей к стальным рамам крепятся на клее N 88 ленточные прокладки из морозостойкой резины.

9.7. Стеновые стекложелезобетонные панели окон следует выверять по наружным граням здания.

9.8. Смещение осей стеновых стекложелезобетонных панелей относительно разбивочных осей, а также отклонение плоскостей панелей от вертикали должно быть не более +/- 5 мм.

9.9. При срезке монтажных петель автогеном стеклоблоки следует закрывать от воздействия огня экраном из листов асбеста или другого материала, что исключает растрескивание стеклоблоков.

9.10. При приемке монтажных работ следует определять правильность установки панелей в пределах допускаемых отклонений, а также сохранность стеклоблоков, гидро- и пароизоляционного слоя.

Приемка работ оформляется актами за подписью заказчика, генподрядчика и монтирующей организации.

9.11. При заделке стыков между стекложелезобетонными панелями следует соблюдать особые меры предосторожности:

а) не укладывать на панели кровельные и гидроизоляционные материалы, а также металлические предметы;

б) не устанавливать на панели емкости с гидроизоляционными мастиками, особенно разогретыми.

9.12. Стыки между стекложелезобетонными панелями покрытия и места сопряжения панелей с конструкцией покрытия заделывают одновременно с кровельными работами. Заделка стыков между ребристыми стекложелезобетонными панелями состоит из следующих операций:

б) заполнение стыка негигроскопичными материалами (не доходя до поверхности на 3 - 5 см);

в) заливка верхней части стыка герметизирующим материалом;

г) наклейка двух слоев стеклоткани на холодной мастике с последующей промазкой ее поверху той же мастикой.

Стыки между плоскими стекложелезобетонными панелями заделываются аналогично, за исключением п. "а".

9.13. Жгут уплотнителя, смоченный в битумной мастике, следует укладывать в шов на сухую, очищенную от грязи и пыли поверхность таким образом, чтобы после высыхания мастики он оказался приклеенным к бетону ребер, образуя пароизоляционную защиту шва.

9.14. Заполнять стык негигроскопическими материалами следует по сухой поверхности, т.е. после высыхания битумной мастики, в которой смочен уплотнитель.

9.15. Заливать верхнюю часть стыка герметизирующим материалом следует сразу после введения в него негигроскопичных материалов.

9.16. Наклеивать стеклоткань следует после высыхания герметизирующего материала, причем второй слой после высыхания первого.

9.17. Заделка стыков между стеновыми стекложелезобетонными панелями окон состоит из следующих операций:

а) укладка смоченного в мастике жгута уплотнителя;

б) заливка наружной части стыка герметизирующим материалом на глубину 2 - 3 см.

9.18. Укладка уплотнителя и заливка наружной части стыка герметизирующим материалом производятся по сухой, очищенной от грязи и пыли поверхности.

Заделку стыков между стеновыми стекложелезобетонными панелями рекомендуется производить шприцем.

9.19. При устройстве стыков между стекложелезобетонными ребристыми панелями покрытия и соседними железобетонными панелями выполняют следующие операции:

б) укладка утеплителя и устройство стяжки;

в) приварка уголков к закладным деталям панелей;

г) крепление на шурупах нижнего деревянного бруса к уголкам;

д) заведение на нижний брус кровельного ковра, который прижимается верхним брусом, крепящимся к нижнему гвоздями;

е) заливка щели между деревянным брусом и ребром стекложелезобетонной панели гидроизоляционным материалом;

ж) наклейка стеклоткани в 2 слоя с перепуском на кровельный ковер и промазка ее гидроизоляционным материалом. Стыки между плоскими стекложелезобетонными панелями покрытия и соседними панелями заделываются аналогично за исключением п. "а".

9.20. Работы по заделке стыков между стекложелезобетонными панелями допускаются при температуре наружного воздуха не ниже -5 °C.

9.21. После окончания работ по устройству стыков между стекложелезобетонными панелями производят их приемку. Приемка оформляется актом и выдачей заказчику гарантийного паспорта.

10.1. Стекложелезобетонные конструкции фонарей и окон следует периодически очищать от пыли влажной тряпкой или кистью.

10.2. Очищать конструкции покрытия от снега рекомендуется деревянными лопатами. Категорически запрещается использовать для этого металлические лопаты и скребки.

10.3. Стеклоблоки, разбитые во время монтажа, кровельных работ или эксплуатации здания, должны быть заменены новыми. С этой целью рекомендуется использовать ремонтные стеклоблоки, изготовляемые по специальному заказу.

10.4. При ремонте заполнений оконных проемов дефектный стеклоблок выбивается и после расчистки прилегающих участков швов на его место устанавливается на цементном растворе новый, обмазанный по торцам экранирующим слоем и эластичной мастикой.

10.5. При ремонте заполнений горизонтальных световых проемов фонарей дефектный стеклоблок также выбивают, затем наносят слой холодной мастики толщиной 8 - 10 мм на две прилегающие к одному ребру торцовые грани нового стеклоблока, обмазанного предварительно экранирующим слоем. После этого новый стеклоблок устанавливают в гнездо, придвинув к одному из его ребер так, чтобы часть мастики выдавилась. В процессе установки блок удерживается в проектном положении с помощью проволочного хомута и деревянного фиксатора (рис. 14). Затем, в образовавшуюся между блоком и стенками гнезда щель укладывают шнур пороизола  , смоченный в холодной мастике. Когда мастика высохнет, щель забивают цементным раствором и, после схватывания его убирают фиксатор и хомут, а швы сверху по периметру стеклоблока покрывают гидроизоляцией.

, смоченный в холодной мастике. Когда мастика высохнет, щель забивают цементным раствором и, после схватывания его убирают фиксатор и хомут, а швы сверху по периметру стеклоблока покрывают гидроизоляцией.

, смоченный в холодной мастике. Когда мастика высохнет, щель забивают цементным раствором и, после схватывания его убирают фиксатор и хомут, а швы сверху по периметру стеклоблока покрывают гидроизоляцией.

, смоченный в холодной мастике. Когда мастика высохнет, щель забивают цементным раствором и, после схватывания его убирают фиксатор и хомут, а швы сверху по периметру стеклоблока покрывают гидроизоляцией.

1 - ремонтный стеклоблок; 2 - проволочный хомут;

3 - мастика изол; 4 - пороизол  ; 5 - цементный раствор;

; 5 - цементный раствор;

; 5 - цементный раствор;

; 5 - цементный раствор;6 - деревянный фиксатор; 7 - гидроизоляция

10.6. В стекложелезобетонных панелях покрытия необходимо периодически проверять состояние гидроизоляции швов между стеклоблоками. При разрушении гидроизоляции и появлении течи в шве панели его немедленно следует покрывать гидроизоляционным материалом.

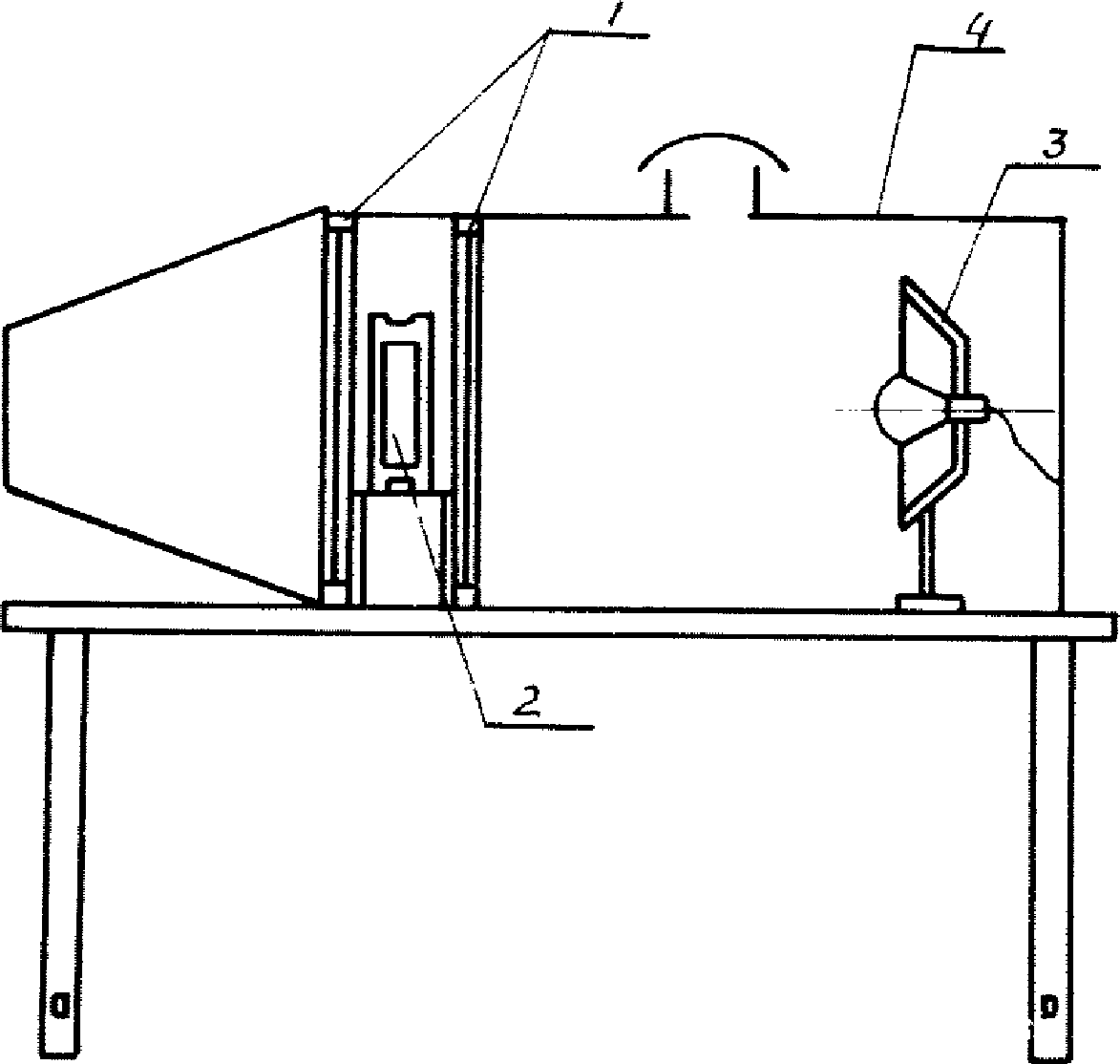

Проверка качества отжига осуществляется путем просматривания стеклянных блоков с помощью полярископа. Простейший полярископ состоит из двух рамок, в которые вставлены стекла-поляриды (рис. 15).

качества стеклоблоков

1 - рамки с поляридными пленками; 2 - стеклоблок;

3 - осветитель; 4 - короб

Стеклянные блоки помешают между рамками и включают осветитель (электролампа 75 - 150 Вт). Получаемая при просвечивании картина позволяет судить о качестве отжига (см. рис. 9).

Для стекложелезобетонных конструкций с эластичным слоем разрешается применять блоки только с хорошим отжигом (см. рис. 9, а).

Если имеется стационарный полярископ ПКС-500, о качестве отжига можно судить по цветовой окраске интерференционной картины, сопоставляя полученную разность показателей преломления с требованиями п. 2.2 Рекомендаций.

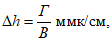

Для вычисления разности показателей преломления пользуются формулой

где  - разность показателей преломления;

- разность показателей преломления;

В - толщина стекла в см в образце, принимаемая для стеклянных блоков равной 2 см;

Г - величина разности хода лучей в соответствии с цветовой окраской интерференционной картины для полярископа ПКС-500, определяется: для желтого цвета - 325, желтовато-зеленого - 275, зеленого - 200, голубовато-зеленого - 145, голубого - 115, пурпурно-фиолетового - 0, красного - 25, оранжевого - 130, светло-желтого - 200, желтовато-оранжевого - 260, белого - 310.