СПРАВКА

Источник публикации

М.: Бюро НДТ, 2023

Примечание к документу

Документ введен в действие с 01.01.2024.

Взамен ИТС 1-2022.

Название документа

"ИТС 1-2023. Информационно-технический справочник по наилучшим доступным технологиям. Целлюлозно-бумажное производство"

(утв. Приказом Росстандарта от 26.12.2023 N 2795)

"ИТС 1-2023. Информационно-технический справочник по наилучшим доступным технологиям. Целлюлозно-бумажное производство"

(утв. Приказом Росстандарта от 26.12.2023 N 2795)

Содержание

Приказом Росстандарта

от 26 декабря 2023 г. N 2795

ИНФОРМАЦИОННО-ТЕХНИЧЕСКИЙ СПРАВОЧНИК

ПО НАИЛУЧШИМ ДОСТУПНЫМ ТЕХНОЛОГИЯМ

ЦЕЛЛЮЛОЗНО-БУМАЖНОЕ ПРОИЗВОДСТВО

Production of Pulp, Paper and Board

ИТС 1-2023

Дата введения

1 января 2024 года

Настоящий справочник НДТ является документом по стандартизации, разработанным в результате анализа технологических, технических и управленческих решений, применяемых при производстве целлюлозы, механической (древесной) массы, макулатурной массы, бумаги, картона.

Краткое содержание справочника

Введение. Представлено краткое содержание справочника НДТ.

Предисловие. Указаны цель разработки справочника НДТ, его статус, законодательный контекст, краткое описание процедуры создания в соответствии с установленным порядком, а также взаимосвязь с аналогичными международными документами.

Область применения. Описаны основные виды деятельности, на которые распространяется действие справочника НДТ.

В разделе 1 представлена информация о состоянии и уровне развития в Российской Федерации производства целлюлозы, механической (древесной) и макулатурной массы и на их основе бумаги и картона, а также приведен краткий обзор экономических и экологических аспектов.

В разделе 2 представлены сведения о технологических процессах, применяемых в ЦБП на отдельных технологических участках, содержащие:

- краткое описание работы основного и вспомогательного оборудования;

- информацию об удельном расходе древесного сырья и химических реагентов;

- вопросы удельного энерго- и водопотребления, водоотведения;

- количественный и качественный состав сбросов и выбросов загрязняющих веществ;

- методы очистки сточных и оборотных вод и газовых выбросов;

- сбросы и выбросы загрязняющих веществ, образование отходов и пути их утилизации.

В разделе 3 дана оценка потребления энергоресурсов и уровней эмиссий в окружающую среду, характерных для производства целлюлозы, механической (древесной) и макулатурной массы, бумаги и картона в Российской Федерации.

Раздел подготовлен на основе данных, представленных предприятиями Российской Федерации в рамках разработки справочника НДТ, а также различных литературных источников.

В разделе 4 описаны особенности подходов, примененных при разработке данного справочника НДТ и в целом соответствующих Правилам определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям (Постановление Правительства Российской Федерации от 23 декабря 2014 года N 1458) и Методическим рекомендациям по определению технологии в качестве наилучшей доступной технологии (приказ Министерства промышленности и торговли Российской Федерации от 23 августа 2019 года N 3134).

В разделе 5 приведено краткое описание НДТ для производства целлюлозы, механической (древесной) массы, макулатурной массы, бумаги, картона, включая:

- системы экологического и энергетического менеджмента, контроля и мониторинга технологических процессов;

- технические и технологические решения для повышения энергоэффективности, ресурсосбережения, снижения выбросов и сбросов загрязняющих веществ, методы обращения с отходами и побочными продуктами производства.

В разделе 6 приведены сведения о перспективных технологических и технических решениях, направленных на повышение энергоэффективности, ресурсосбережения, снижение выбросов и сбросов загрязняющих веществ, эффективное обращение с отходами, промежуточными и побочными продуктами, которые пока не применяются или реализованы на одном предприятии ЦБП России на момент подготовки справочника.

Заключительные положения и рекомендации. Приведены сведения о членах технической рабочей группы, принимавших участие в разработке справочника НДТ, рекомендации предприятиям по дальнейшим исследованиям экологических аспектов их деятельности.

Библиография. Приведен перечень источников информации, использованных при разработке справочника НДТ.

Термины, определения и сокращения, используемые в настоящем справочнике НДТ, составлены в соответствии с [1], [2] и приведены в приложении А.

Цели, основные принципы и порядок разработки справочника НДТ установлены порядком определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям (Постановление Правительства Российской Федерации от 23 декабря 2014 года N 1458).

1 Статус документа

Настоящий информационно-технический справочник по наилучшим доступным технологиям "Целлюлозно-бумажное производство" (далее - справочник НДТ) является документом по стандартизации.

2 Информация о разработчиках

Справочник НДТ разработан технической рабочей группой "Производство целлюлозы, древесной массы, бумаги, картона" (ТРГ 1), состав которой утвержден приказом Минпромторга России от 15 марта 2022 года N 808 О создании технической рабочей группы "Производство целлюлозы, древесной массы, бумаги, картона" (в редакции приказа Минпромторга России от 25 июля 2022 года N 3097), и актуализирован экспертной группой "Целлюлозно-бумажное производство" (ЭГ 1), состав которой утвержден приказом Аналитического центра устойчивого развития промышленности Минпромторга России от 2 марта 2023 года N 180АЦ "О создании экспертной группы 1 "Целлюлозно-бумажное производство" по проведению отраслевого бенчмаркинга удельных выбросов парниковых газов".

Справочник НДТ представлен на утверждение Бюро наилучших доступных технологий (далее - Бюро НДТ) (www.burondt.ru).

3 Краткая характеристика

Справочник НДТ содержит описание применяемых при производстве целлюлозы, механической (древесной) и макулатурной массы, бумаги, картона технологических процессов, оборудования, технических способов, методов, в том числе позволяющих снизить негативное воздействие на окружающую среду, водопотребление, повысить экономичность, конкурентоспособность, энергоэффективность, ресурсосбережение. Из описанных технологических процессов, оборудования, технических способов, методов определены решения, являющиеся наилучшими доступными технологиями (НДТ). Для НДТ в справочнике установлены соответствующие технологические показатели.

4 Взаимосвязь с международными, региональными аналогами

Справочник НДТ разработан с учетом справочника Европейского союза по НДТ "Производство целлюлозы, древесной массы, бумаги, картона" (European Commission. Best Available Techniques (BAT), Reference Document for the Production of Pulp, Paper and Board, 2015) [3] и особенностей производства целлюлозы, механической (древесной) массы, макулатурной массы, бумаги, картона в Российской Федерации.

5 Сбор данных

Информация о технологических процессах, оборудовании, технических способах, методах, применяемых при производстве целлюлозы, механической (древесной) и макулатурной массы, бумаги, картона в Российской Федерации, была собрана в процессе разработки справочника НДТ в соответствии с Порядком сбора и обработки данных, необходимых для разработки и актуализации справочника НДТ, утвержденным приказом Минпромторга России от 18 декабря 2019 года N 4841.

6 Взаимосвязь с другими справочниками НДТ

Взаимосвязь настоящего справочника НДТ с другими справочниками НДТ, разрабатываемыми (актуализируемыми) в соответствии с распоряжением Правительства Российской Федерации от 10 июня 2022 года N 1537-р "Об утверждении поэтапного графика актуализации информационно-технических справочников по наилучшим доступным технологиям", приведена в разделе "Область применения". При этом следует учитывать, что межотраслевые ("горизонтальные") справочники НДТ носят методический характер, не содержат технологических показателей и не могут быть использованы для определения технологических нормативов для видов деятельности, на которые распространяется действие настоящего справочника НДТ.

7 Информация об утверждении, опубликовании и введении в действие

Справочник НДТ утвержден приказом Росстандарта от 26 декабря 2023 г. N 2795.

Справочник НДТ введен в действие с 1 января 2024 года, официально опубликован в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru).

8 Взамен ИТС 1-2022

Настоящий справочник НДТ распространяется на следующие основные виды деятельности: производство целлюлозы, механической (древесной) и макулатурной массы, бумаги, картона.

Вид деятельности включает следующие производства:

- производство целлюлозы (сульфатного и сульфитного способов варки), механической (древесной) и макулатурной массы;

- производство бумаги и (или) картона из целлюлозы (сульфатного и сульфитного способов варки);

- производство бумаги и (или) картона из полуцеллюлозы, целлюлозы высокого выхода, химико-механической и химико-термомеханической массы;

- производство бумаги и (или) картона из механической (древесной) массы и макулатурной массы.

- Справочник НДТ в рамках основного вида деятельности распространяется на следующие технологические процессы (производства):

- древесно-подготовительное производство;

- производство волокнистых полуфабрикатов из растительного сырья (древесины хвойных и/или лиственный пород), включая:

Справочник НДТ также распространяется на процессы, связанные с основными видами деятельности, которые могут оказать влияние на масштабы выбросов и сбросов загрязняющих веществ, образование отходов и ресурсную и энергетическую эффективность:

- процесс производства тепловой и электрической энергии на основе биотоплива и/или альтернативного топлива, образующихся в технологических процессах предприятий целлюлозно-бумажной промышленности;

- получение побочных продуктов сульфатцеллюлозного производства;

- получение побочных продуктов сульфитцеллюлозного производства;

- обращение со сточными водами (к сфере распространения справочника относится обращения с производственными сточными водами и сточными водами смешанного происхождения при условии, что объем сточных вод от основного вида деятельности составляет более пятидесяти процентов общего объема сточных вод).

Справочник НДТ может распространяться на следующие виды деятельности при условии использования для указанных видов деятельности сырья (полуфабрикатов, полупродуктов), полученных в технологических процессах собственного производства:

- производство бумаги и картона с покрытием или пропитанных;

- производство фильтровальной, крепированной бумаги;

- производство бумаги-основы (для обоев, печатной, санитарно-гигиенической продукции);

- производство специальных и технических видов бумаги и картона;

- производство изделий из волокнистых полуфабрикатов, включая макулатурную массу, бумаги, картона, включая:

Дополнительные виды деятельности при производстве целлюлозы, механической (древесной) и макулатурной массы, бумаги, картона и соответствующие им справочники НДТ приведены в таблице 1. При необходимости могут использоваться и другие действующие справочники НДТ, при этом следует учитывать, что межотраслевые ("горизонтальные") справочники НДТ носят методический характер, не содержат технологических показателей и не могут быть использованы для определения технологических нормативов для видов деятельности, на которые распространяется действие настоящего справочника НДТ.

Таблица 1

механической (древесной) и макулатурной массы, бумаги,

картона и соответствующие им справочники НДТ

Вид деятельности | Соответствующий справочник НДТ |

Выработка пара и электроэнергии на тепловых станциях | ИТС 38-2022 "Сжигание топлива на крупных промышленных предприятиях в целях производства энергии" |

Обращение с отходами | ИТС 9-2020 "Утилизация и обезвреживание отходов термическими способами" |

ИТС 15-2021 "Утилизация и обезвреживание отходов (кроме термических способов)" | |

ИТС 17-2021 "Размещение отходов производства и потребления" | |

Очистка выбросов вредных (загрязняющих) веществ в атмосферный воздух | ИТС 22-2016 "Очистка выбросов вредных (загрязняющих) веществ в атмосферный воздух при производстве продукции (товаров), а также при проведении работ и оказании услуг на крупных предприятиях" |

Очистка сточных вод | ИТС 8-2022 "Очистка сточных вод при производстве продукции (товаров), выполнении работ и оказании услуг на крупных предприятиях" |

ИТС 10-2019 "Очистка сточных вод с использованием централизованных систем водоотведения поселений, городских округов" | |

Промышленные системы охлаждения | ИТС 20-2016 "Промышленные системы охлаждения" |

Производственный экологический контроль | ИТС 22.1-2021 "Общие принципы производственного экологического контроля и его метрологического обеспечения" |

Повышение энергетической эффективности | ИТС 48-2017 "Повышение энергетической эффективности при осуществлении хозяйственной и (или) иной деятельности" |

Справочник НДТ не распространяется на:

- лесозаготовительные работы;

- процессы хранения сырья на (в) объектах;

- производство электрической и тепловой энергии для основного вида деятельности, включая хранение и подготовку топлива;

- подготовку к транспортированию и хранение продукции;

- вопросы, касающиеся исключительно обеспечения промышленной безопасности или охраны труда.

Сфера распространения настоящего справочника НДТ по кодам ОКПД и видам деятельности ОКВЭД представлена в таблице 2.

Таблица 2

Наименование продукции по ОКПД | |||

Продукция обрабатывающих производств | |||

Бумага и изделия из бумаги | Производство бумаги и бумажных изделий: производство бумажной массы, бумаги или изделий из дополнительно обработанной бумаги | ||

Целлюлоза, бумага и картон | Производство целлюлозы, древесной массы, бумаги и картона | ||

Целлюлоза | Производство целлюлозы и древесной массы: производство отбеленной, не полностью отбеленной или неотбеленной бумажной древесной массы и целлюлозы механическим, химическим (растворение или неполное растворение), а также полухимическим методом переработки; производство целлюлозы из хлопкового пуха; очищение от чернил и типографской краски при производстве бумажной массы из макулатуры | ||

Бумага и картон | Производство бумаги и картона | ||

Российская Федерация располагает огромной лесосырьевой базой. Площадь земель лесного фонда составляет 1,1 млрд га, запас древесины составляет 79 млрд кубометров (более 20% мировых запасов древесины), при этом лесной комплекс занимает незначительное место в экономике страны (данные за 2020 год):

- 0,75% - в ВВП;

- 2,4% - в объеме промышленного производства;

- 2,1% - в объеме экспорта;

- 2,9% - в мировой торговле лесоматериалами;

- 3,5% - в валютной выручке от экспорта.

Если в 1992 году Россия занимала 10 место в мире по выпуску бумаги и картона, то в 2014 году уже 14 место, пропустив вперед такие страны, как Южная Корея, Бразилия, Индия и Индонезия. За указанный период объемы производства в данных странах выросли в 2, 2, 3 и 5 раз соответственно. За это же время Китай (1 место) увеличил объемы выпуска бумаги и картона в 4,8 раз. Рост производства бумаги и картона в России за четверть века составил 25%, удельный вес российской продукции в мировом объеме производства бумаги и картона снизился с 2,3 до 1,9%.

Однако в 2020 году Россия занимала уже 9 место по объемам производства бумаги и картона (рисунок 1.1), продемонстрировав впечатляющий рост от 7,5 до 9,5 млн тонн (+ 27%). Это стало возможным благодаря интенсивному росту объемов сбора и переработки макулатурного сырья и увеличению производства макулатурных картонов для производства гофрокартона и транспортной тары. За это же время Китай нарастил объемы производства бумаги и картона на 12% (+ 12,3 млн тонн), Индия - на 70% (+ 7,1 млн тонн). Удельный вес российской продукции в мировом объеме производства бумаги и картона за 6 лет вырос с 1,9 до 2,4%.

странами в 2020 году, млн тонн (источник - данные ФО ООН,

ФТС России, РАО "Бумпром")

ЦБП является наиболее экономически эффективной подотраслью и основой устойчивого развития всего лесного комплекса, что подтверждается мировой практикой и данными многолетних статистических наблюдений. Продукция целлюлозно-бумажной промышленности является результатом глубокой механической и химической переработки древесины на наиболее сложном и дорогостоящем технологическом оборудовании в лесном комплексе, своевременное внедрение наилучших доступных технологий передовыми предприятиями отрасли позволяет максимально повысить энерго- и ресурсосбережение, минимизировать образование отходов, сократить удельные объемы сбросов и выбросов загрязняющих веществ в окружающую среду. Работа на возобновляемом древесном сырье позволяет прогнозировать дальнейший рост потребления бумажно-картонной продукции в стране и в мире вследствие реализации глобальной стратегии перехода к зеленой и цикличной экономике.

Продукция ЦБП находит самое широкое применение во многих отраслях народного хозяйства - строительстве, пищевой, легкой, химической, мебельной промышленности, производстве транспортной тары и упаковки для различных потребительских товаров, сыпучих материалов и бытовой техники, поэтому ее роль в экономике страны значительно превышает удельные показатели по отрасли.

Таблица 1.1

Прибыль и рентабельность по предприятиям лесного комплекса

в 2019 году, млрд рублей

Показатель | Выручка от продажи товаров, продукции, работ, услуг | Себестоимость проданных товаров, продукции, работ, услуг | Валовая прибыль | Коммерческие и управленческие расходы | Прибыль | Рентабельность по валовой прибыли, % | Рентабельность по прибыли от продаж |

Всего по обследуемым видам экономической деятельности | 1 514,7 | 1 113,4 | 401,3 | 209,5 | 191,8 | 26,5 | 12,7 |

Лесозаготовки | 85,1 | 65,7 | 19,5 | 15,5 | 3,9 | 22,9 | 4,6 |

Обработка древесины и производство изделий из дерева и пробки, кроме мебели, производство изделий из соломки и материалов для плетения | 477,5 | 363,6 | 113,8 | 76,3 | 37,5 | 23,8 | 7,9 |

Производство бумаги и бумажных изделий (ЦБП) | 819,3 | 582,3 | 237,1 | 93,3 | 143,7 | 28,9 | 17,5 |

Производство целлюлозы и древесной массы | 140,8 | 80,4 | 60,4 | 17,1 | 43,3 | 42,9 | 30,8 |

Производство бумаги и картона | 332,3 | 227,1 | 105,2 | 44,8 | 60,4 | 31,7 | 18,2 |

Производство изделий из бумаги и картона | 346,3 | 274,8 | 71,4 | 31,4 | 40,0 | 20,6 | 11,5 |

Производство гофрированной бумаги и картона, бумажной и картонной тары | 220,8 | 177,9 | 42,9 | 18,2 | 24,7 | 19,4 | 11,2 |

Производство бумажных изделий хозяйственно-бытового и санитарно-гигиенического назначения | 50,4 | 39,3 | 11,0 | 6,2 | 4,8 | 21,9 | 9,6 |

Производство бумажных канцелярских принадлежностей | 9,0 | 7,3 | 1,7 | 1,0 | 0,8 | 19,3 | 8,5 |

Производство обоев | 29,3 | 22,2 | 7,0 | 2,6 | 4,5 | 24,0 | 15,2 |

Производство прочих изделий из бумаги и картона | 36,8 | 28,1 | 8,7 | 3,5 | 5,2 | 23,7 | 14,1 |

Производство мебели | 132,8 | 101,8 | 31,0 | 24,3 | 6,6 | 23,3 | 5,0 |

В России производство бумаги и картона основано на использовании волокнистых полуфабрикатов, получаемых химическими, механическими, термомеханическими и химико-термомеханическими методами переработки растительных полимеров (древесина, камыш, злаковая и рисовая солома и др.).

Различают сульфатный, сульфитный, нейтрально-сульфитный способы производства целлюлозы, а также механический, термомеханический, химико-термомеханический способы получения древесной массы. Кроме того, в процессе подготовки бумажной массы в композиции с первичным волокном активно используется регенерированное волокно, получаемое при переработке макулатуры.

Вторичное (макулатурное) волокно используется в российской ЦБП для производства таких видов продукции, как: тароупаковочные и другие виды бумаги и картона, санитарно-гигиенические бумаги, бумага для строительных изделий, формованные изделия и др. Вторичным сырьем для получения макулатурных волокон считается только сортированная и маркированная макулатура в соответствии с ГОСТ 10700-97. Стадии подготовки и переработки макулатурного сырья включают в себя роспуск, сортирование, очистку и другие операции, последовательность и стадии которых зависят от вида и качества выпускаемой продукции и представлены в п. 2.6 настоящего справочника.

Характерной особенностью отрасли является применение технологии регенерации химикатов, которая позволяет предотвращать загрязнение окружающей среды щелоками, образующимися в процессе варки целлюлозы. Современные технологии позволяют использовать процесс регенерации черного щелока со сжиганием лигнина в качестве дополнительного источника энергии, что резко повышает экономическую и экологическую эффективность сульфатного способа производства целлюлозы.

Также на предприятиях ЦБП в качестве источника энергии используются кора, сучья, отбракованная технологическая щепа, низкосортная древесина, пораженная гнилью и вредителями, подвергшаяся термическому разложению во время лесных пожаров; избыточный ил очистных сооружений и другие виды биотоплива. В соответствии с международной системой классификации, данные виды источников энергии относятся к возобновляемым (ВИЭ) и не должны учитываться в общем объеме составе выбросов парниковых газов предприятиями целлюлозно-бумажной промышленности.

Целлюлозно-бумажные предприятия производят продукцию из возобновляемого древесного сырья, спрос на которую в мире и в России неуклонно растет на протяжении последних 18 лет. Значительно изменилась структура отечественного потребления бумаги и картона - сократились объемы реализации на внутреннем рынке газетной бумаги, технических и специальных бумаг. Более чем в два раза вырос спрос на тароупаковочную, санитарно-гигиеническую и хозяйственно-бытовую продукцию, мелованные и ламинированные бумаги, высококачественные офисные бумаги, значительно расширился ассортимент бумажно-беловых изделий.

В таблице 1.2 приведен основной ассортимент продукции целлюлозно-бумажных предприятий России (тыс. тонн).

Таблица 1.2

(источник - данные Росстата)

Наименование продукции | Ед. изм. | 2019 | 2020 | 2021 | 20/19, % | 21/20/% |

Волокнистые полуфабрикаты, в том числе: | тыс. т | 8 245,0 | 8 765,0 | 8 825,0 | 106,3 | 100,7 |

- целлюлоза древесная, растворимые сорта | тыс. т | 0,3 | 0,3 | 0,2 | 100,0 | 52,7 |

- целлюлоза древесная натронная или сульфатная | тыс. т | 5 514,9 | 6 016,1 | 5 931,8 | 109,1 | 98,6 |

- целлюлоза древесная сульфитная | тыс. т | 359,4 | 349,8 | 355,4 | 97,3 | 101,6 |

- масса древесная, ТММ, ХТММ, полуцеллюлоза | тыс. т | 2 370,3 | 2 398,8 | 2 537,7 | 101,2 | 105,8 |

Бумага и картон, в том числе: | тыс. т | 9 149,8 | 9 536,5 | 10 372,7 | 104,2 | 108,8 |

- бумага газетная | тыс. т | 1 515,9 | 1 314,1 | 1 298,8 | 86,7 | 98,8 |

млн кв. м | 34,6 | 29,5 | 29,0 | 85,4 | 98,1 | |

- бумага типографская | тыс. т | 20,3 | 21,6 | 20,8 | 106,3 | 96,2 |

млн кв. м | 0,3 | 0,4 | 0,4 | 104,2 | 97,5 | |

- бумага офсетная | тыс. т | 435,3 | 418,6 | 359,8 | 96,2 | 86,0 |

млн кв. м | 5,9 | 5,6 | 4,7 | 96,0 | 83,0 | |

- бумага писчая и тетрадная | тыс. т | 7,1 | 5,3 | 12,2 | 74,6 | 230,8 |

млн кв. м | 0,1 | 0,1 | 0,2 | 79,5 | 200,4 | |

- картон тарный (крафт-лайнер) небеленый, немелованный | тыс. т | 1 639,0 | 1 954,1 | 1 982,9 | 119,2 | 101,5 |

млн кв. м | 10,6 | 12,9 | 13,3 | 121,8 | 103,0 | |

- бумага для гофрирования из полуцеллюлозы | тыс. т | 378,5 | 359,1 | 386,5 | 94,9 | 107,6 |

- бумага для гофрирования регенерированная и прочая бумага для гофрирования | тыс. т | 1 417,9 | 1 628,3 | 2 061,3 | 114,8 | 126,6 |

- тест-лайнер (картон регенерированный для плоских слоев гофрированного картона) | тыс. т | 816,9 | 946,2 | 985,4 | 115,8 | 104,1 |

млн кв. м | 5,2 | 6,4 | 6,8 | 123,8 | 106,0 | |

- бумага и картон для письма и печати мелованные | тыс. т | 109,1 | 103,3 | 116,6 | 94,7 | 112,9 |

Картон гофрированный в рулонах или листах | млн кв. м | 3 043,4 | 3 153,0 | 3 505,6 | 103,6 | 111,2 |

Мешки и сумки бумажные | млн шт. | 2 131,3 | 2 188,4 | 3 948,9 | 102,7 | 180,4 |

Ящики и коробки из гофрированной бумаги или гофрированного картона | тыс. т | 2 513,5 | 3 201,6 | 2 940,8 | 127,4 | 91,9 |

млн кв. м | 5 991,0 | 6 222,1 | 7 166,1 | 103,9 | 115,2 | |

Ящики и коробки складывающиеся из негофрированной бумаги или негофрированного картона | тыс. т | 346,0 | 353,9 | 329,2 | 102,3 | 93,0 |

млн кв. м | 813,4 | 806,6 | 718,2 | 99,2 | 89,0 | |

Бумага туалетная | млн рул. | 5 083,1 | 5 508,1 | 5 765,2 | 108,4 | 104,7 |

Скатерти и салфетки | млн шт. | 4 112,8 | 3 468,8 | 3 385,3 | 84,3 | 97,6 |

Полотенца санитарно-гигиенические и тампоны | млн шт. | 1 857,7 | 1 698,3 | 1 856,0 | 91,4 | 109,3 |

Подгузники и пеленки детские | млн шт. | 1 763,8 | 1 825,5 | 4 155,7 | 103,5 | 227,6 |

Принадлежности канцелярские бумажные (в факт. ценах), в том числе: | млн руб. | 8 055,3 | 6 709,4 | 12 979,2 | 83,3 | 193,4 |

- тетради школьные ученические | млн шт. | 865,2 | 797,5 | 992,5 | 92,2 | 124,5 |

- тетради общие | млн шт. | 233,8 | 258,1 | 347,3 | 110,4 | 134,5 |

Обои и аналогичные материалы | млн усл. куск. | 152,8 | 169,1 | 193,0 | 110,7 | 114,2 |

Ярлыки и этикетки из бумаги или картона | млрд шт. | 52,5 | 50,5 | 53,8 | 96,1 | 106,5 |

Потребление бумаги и картона в России в 2001 - 2020 гг., тыс. т, приведено на рисунке 1.2.

в 2001 - 2020 гг., тыс. т

(источник - данные Росстата, FAOSTAT DataBase,

РАО "Бумпром")

Несмотря на большой потенциал, отечественный лесопромышленный комплекс не входит в число приоритетных отраслей экономики. В России ощущается нехватка мощностей по производству потребительских товаров из бумаги и картона, а возросший спрос на них удовлетворяется в основном за счет импорта.

На рисунке 1.3. приведена структура потребления бумаги и картона в мире.

в мире в 2001 - 2020 гг., млн тонн

(источник - ФТС, Росстат, РАО "Бумпром")

Баланс потребления бумаги и картона в 2001 - 2020 годах приведен на рисунке 1.4, сальдо внешнеэкономической деятельности по продукции ЦБП - на рисунке 1.5. За указанные период наблюдался рост производства, экспорта и внутреннего потребления бумаги и картона. Изменение объемов импорта носило разнонаправленный характер, в зависимости от экономической ситуации в России и связанной с этим покупательной способности населения, колебаний курса рубля по отношению к основным валютам - доллару США и евро, ввода импортозамещающих мощностей отечественными предприятиями ЦБП (по мелованным и ламинированным бумагам и картонам, потребительской упаковке, санитарно-гигиеническим изделиям и т.д.).

бумаги и картона в России в 2001 - 2020 гг., тыс. тонн

(источник - данные ФАО ООН, Росстата,

ФТС России, РАО "Бумпром")

Рисунок 1.5 - Сальдо внешней торговли по группе 48 ТН ВЭД

(бумага, картон и изделия из них) в 2001 - 2020 гг., млн US$

(источник - данные ФАО ООН, Росстата,

ФТС России, РАО "Бумпром")

Тенденция роста отрицательного сальдо внешнеторгового баланса по бумаге и картону изменилась в 2012 - 2013 годах, когда существенно сократилось потребление импортных высококачественных товаров (прежде всего мелованной бумаги, код 4810 ТН ВЭД). Были введены мощности на ЦБК "Кама" и на филиале АО "Группа "Илим" в г. Коряжме, благодаря чему продукция российских производителей за 2 года заняла около 25% внутреннего рынка. Одновременно с этим произошел скачок курса доллара и евро по отношению к рублю, из-за чего импорт в целом существенно сократился, однако экспортеры получили дополнительный стимул к продвижению своей продукции на внешние рынки.

Структура экспорта и импорта продукции ЦБП приведена на рисунке 1.6.

Главным объектом экспорта являются товары низких ценовых категорий - волокнистые полуфабрикаты, газетная бумага, крафт-бумага и крафт-лайнер. Импортируются в основном бумага и картон с мелованием, покрытием и пропиткой, санитарно-гигиенические изделия, обои, высококачественная потребительская упаковка.

в 2021 году, тыс. тонн

(источник - данные ФТС, РАО "Бумпром")

Необходимость развития ЦБП России, внедрения наилучших доступных технологий (НДТ) и биотехнологий определяется большим потенциалом роста отечественного среднедушевого потребления бумаги и картона.

Среднедушевое потребление бумаги и картона приведено на рисунке 1.7. На данном графике можно выделить три группы стран. Первая группа - со среднедушевым потреблением 125 - 200 кг/чел. по данным 2020 года - включает страны с развитой экономикой (США, Канаду, Японию, Финляндию и другие страны Европейского союза), для которых характерно снижение объемов потребления на протяжении последних лет. Вторая группа стран - потребление на уровне 35 - 85 кг/чел. (Китай, Россия, Латинская Америка), третья - Индия и страны Африки - на уровне 7 - 15 кг/чел. И эти страны располагают максимальным потенциалом для дальнейшего роста.

в мире, кг/чел.

(источник - данные ФАО ООН, РАО "Бумпром")

Таблица 1.3

Объемы и индексы среднедушевого потребления бумаги и картона

в 2001 - 2020 гг. (источник - данные ФАО ООН, РАО "Бумпром")

Страна, регион | 2001 | 2020 | 20/01, % |

США | 310,7 | 194,6 | 62,7 |

Япония | 242,2 | 172,4 | 71,2 |

Канада | 295,5 | 135,7 | 45,9 |

Финляндия | 374,6 | 126,6 | 33,8 |

Китай | 31,5 | 85,6 | 271,5 |

МИР | 51,5 | 52,7 | 102,3 |

Россия | 25,9 | 48,8 | 188,8 |

Лат. Америка | 33,4 | 37,0 | 110,8 |

Индия | 4,5 | 12,9 | 289,7 |

Африка | 5,9 | 5,6 | 94,4 |

В настоящее время среднедушевое потребление бумаги и картона в России отстает от среднемирового уровня примерно на 4 кг/чел. Для обеспечения растущего спроса отечественного рынка до указанного уровня необходимо нарастить внутреннее потребление на 560 тыс. тонн бумаги и картона. Если ориентироваться на уровень развитых стран - около 100 кг/чел., то России необходимо, как минимум, в два раза увеличить внутреннее потребление, т.е. достичь показателя в 25 млн тонн бумаги и картона в год. Однако это возможно только при условии сбалансированного развития всех отраслей промышленности и экономики России в целом, и в первую очередь при условии непрерывного на протяжении ряда лет роста благосостояния и покупательной способности населения.

Увеличение объемов отечественного производства востребованных российским рынком видов бумажно-картонной продукции может стать логичным направлением реализации программы импортозамещения потребительской продукции в Российской Федерации.

Для российской целлюлозно-бумажной промышленности характерна значительная неоднородность. В настоящее время из 223 целлюлозно-бумажных предприятий производством целлюлозы и механической (древесной) массы по основному виду деятельности занимаются всего 10 комбинатов и заводов большой единичной мощности, выпускающих суммарно более 8,8 млн тонн волокнистых полуфабрикатов, свыше половины объема бумаги и картона (6,2 млн тонн) и отдельные виды потребительской продукции (офисная бумага в листах, тароупаковочные виды бумаг и картонов, санитарно-гигиенические изделия). Около 50 предприятий производят бумагу и картон (всего около 4,2 млн тонн), как из первичного волокна, так и из собираемой и перерабатываемой макулатуры, выпускают гофрокартон, тару и упаковку, специальные и технические виды бумаг и картонов, ряд наименований потребительской продукции. Остальные 160 предприятий занимаются конвертингом, выпуская широкий спектр потребительской продукции, - обои, декоративные виды бумаг и картонов, канцелярские и бумажно-беловые товары, потребительскую упаковку, санитарно-гигиенические и хозяйственно-бытовые товары, фильтровальные материалы и т.д.

Наибольший объем инвестиций в развитие ЦБП осуществляют крупные интегрированные предприятия, в основном за счет собственных средств. Эти предприятия являются градообразующими, выполняют важные социальные и инфраструктурные функции по отношению к моногородам и регионам, в которых осуществляют свою деятельность, включены в Перечень системообразующих предприятий, реализуют приоритетные инвестиционные проекты. В последние годы получила большое развитие поддержка проектов со стороны государства из средств Фонда развития промышленности со сроком окупаемости до 5 лет. Реализация крупных "greenfield" проектов в целлюлозно-бумажной промышленности рассчитана на значительно более долгий срок, поскольку в отрасли используется наиболее крупнотоннажное, капиталоемкое и сложное импортное оборудование, а также самые современные технологии, применяемые в мировой практике крупнейшими машиностроительными корпорациями. Из-за нехватки финансовых средств на фоне ужесточения требований природоохранного законодательства большинство малых и часть средних предприятий за три прошедших десятилетия не смогли ликвидировать накопившуюся техническую и технологическую отсталость и прекратили свою деятельность. Им на смену пришли более современные производства, выпускающие востребованную, конкурентоспособную и экологичную продукцию, объединившиеся в группы компаний и холдинги.

1.2.2 Географическое положение российских целлюлозно-бумажных предприятий и вопросы освоения лесосырьевой базы

Географическое расположение предприятий на карте страны говорит об основных приоритетах при выборе площадки - доступности сырьевой базы, энергии, водных ресурсов.

Из-за своей удаленности от основных рынков, отсутствия необходимой инфраструктуры (лесных дорог, доступности магистрального энергообеспечения, развитых сетей железнодорожного транспорта) малоосвоенными остаются лесные ресурсы Восточной Сибири и Дальнего Востока (рисунок 1.8).

полуфабрикатов, бумаги и картона по федеральным округам

в 2021 году, млн тонн

Основная часть предприятий, выпускающих целлюлозно-бумажную продукцию, находится в лесных районах Северо-Запада, центральной России, Поволжья, вблизи от крупных населенных пунктов со сформировавшимся потребительским спросом, а также крупных транспортных хабов для внешней торговли. Основная часть целлюлозы, производимой на предприятиях Сибирского ФО, экспортируется на рынки стран АТР.

Приоритетом развития предприятий лесного комплекса в XXI веке являются внедрение наилучших доступных технологий, снижение материалоемкости и энергоемкости производства, увеличение использования лесосечных, кородревесных материалов, побочных продуктов переработки древесины и других возобновляемых источников для производства энергии. Глобальная стратегия устойчивого развития перехода к модели "зеленой экономики" предполагает масштабное использование возобновляемых лесных ресурсов, и у российских предприятий лесного комплекса имеется огромный потенциал развития в данном направлении. Ведущие лесные компании России на протяжении трех десятилетий успешно адаптируют и внедряют наилучшие доступные технологии по модернизации действующего оборудования с целью повышения своей конкурентоспособности и удовлетворения растущего потребительского спроса на качественную и экологичную продукцию.

1.2.3 Влияние деятельности предприятий ЦБП на окружающую среду, сформировавшиеся тенденции и перспективы

Таблица 1.4

Выбросы загрязняющих веществ от стационарных источников

в окружающую среду, их улавливание и обезвреживание (у/о),

тыс. тонн

Вид экономической деятельности | показатель | 2018 | 2019 | 2020 |

Всего | выбросы | 17 068 | 17 295 | 16 952 |

у/о | 46 749 | 52 014 | 44 126 | |

сельское, лесное хозяйство, охота, рыболовство | выбросы | 220 | 334 | 422 |

у/о | 58 | 174 | 189 | |

добыча полезных ископаемых | выбросы | 4 851 | 4 956 | 6 755 |

у/о | 1 934 | 1 721 | 8 850 | |

обрабатывающие производства | выбросы | 3 756 | 5 866 | 3 901 |

у/о | 23 226 | 31 991 | 19 512 | |

производство пищевых продуктов | выбросы | 142 | 208 | 259 |

у/о | 410 | 420 | 472 | |

обработка древесины и производство изделий | выбросы | 85 | 125 | 128 |

у/о | 526 | 516 | 430 | |

производство бумаги и бумажных изделий (ЦБП) | выбросы | 87 | 97 | 76 |

у/о | 385 | 432 | 364 | |

производство кокса и нефтепродуктов | выбросы | 626 | 721 | 666 |

у/о | 222 | 554 | 379 | |

производство химических веществ и химических продуктов | выбросы | 356 | 365 | 433 |

у/о | 3 340 | 3 766 | 3 852 | |

производство металлургическое | выбросы | 1 798 | 3 696 | 1 500 |

у/о | 11 791 | 11 507 | 6 266 | |

обеспечение электрической энергией, газом и паром; кондиционирование воздуха | выбросы | 2 710 | 3 004 | 2 891 |

у/о | 15 865 | 16 617 | 13 863 | |

сбор и обработка сточных вод | выбросы | 65 | 103 | 67 |

у/о | 45 | 2 | 7 | |

сбор, обработка и утилизация отходов; обработка вторичного сырья | выбросы | 503 | 558 | 623 |

у/о | 61 | 74 | 35 | |

транспортировка и хранение | выбросы | 1 783 | 1 876 | 1 605 |

у/о | 328 | 448 | 233 |

Удельный вес выбросов в атмосферу загрязняющих веществ в целлюлозно-бумажном производстве значительно ниже, чем по сбросам в водные объекты. В 2020 году доля целлюлозно-бумажной промышленности в выбросах по РФ составила 0,45%, а в обрабатывающих производствах - 1,9%. Объем уловленных и обезвреженных ЗВ в ЦБП превышает уровень выбросов в 4,8 раза, в то время как в целом по РФ этот показатель составляет 2,6 раза.

Снижение физических объемов выбросов по отрасли в 2020 году составило 12,6% по сравнению с 2018 годом и 15,7% по сравнению с 2013 годом (таблица 1.5).

Таблица 1.5

объекты, млн куб. метров

Вид экономической деятельности | 2018 | 2019 | 2020 |

Всего | 13 136 | 12 599 | 11 678 |

сельское, лесное хозяйство, охота, рыболовство и рыбоводство | 748 | 680 | 480 |

добыча полезных ископаемых | 785 | 688 | 500 |

обрабатывающие производства | 2 276 | 2 089 | 1 874 |

производство пищевых продуктов | 26 | 20 | 17 |

обработка древесины и производство изделий из дерева | 11 | 10 | 8 |

производство бумаги и бумажных изделий (ЦБП) | 796 | 817 | 699 |

производство кокса и нефтепродуктов | 96 | 106 | 88 |

производство химических веществ и химических продуктов | 499 | 480 | 463 |

производство прочей неметаллической минеральной продукции | 41 | 43 | 50 |

производство металлургическое | 637 | 448 | 405 |

обеспечение электрической энергией, газом и паром; | 889 | 933 | 808 |

забор, очистка и распределение воды | 4 916 | 4 656 | 4 524 |

сбор и обработка сточных вод | 3 182 | 3 262 | 3 241 |

Удельный вес объемов сбросов по целлюлозно-бумажной промышленности в 2020 году составили 37,3% по всем обрабатывающим производствам и 6,0% по России в целом. Снижение физических объемов сбросов по отрасли в 2020 году составило 14,4% по сравнению с 2019 годом и 12,2% по сравнению с 2018 годом.

Таблица 1.6

Образование отходов производства и потребления,

их утилизация и обезвреживание (у/о), тыс. тонн

Вид экономической деятельности | Показатель | 2018 | 2019 | 2020 |

Всего | образовано | 7 266 054 | 7 750 877 | 6 955 717 |

у/о | 3 818 363 | 3 881 872 | 3 429 014 | |

сельское, лесное хозяйство, охота, рыболовство | образовано | 42 774 | 47 664 | 45 156 |

у/о | 36 209 | 39 062 | 33 717 | |

добыча полезных ископаемых | образовано | 6 850 485 | 7 257 022 | 6 367 336 |

у/о | 3 585 214 | 3 561 595 | 2 970 827 | |

обрабатывающие производства | образовано | 243 768 | 296 443 | 430 868 |

у/о | 128 270 | 177 419 | 230 643 | |

производство пищевых продуктов | образовано | 19 278 | 17 481 | 168 709 |

у/о | 8 439 | 9 818 | 109 901 | |

обработка древесины и производство изделий | образовано | 5 209 | 5 924 | 6 315 |

у/о | 3 893 | 4 247 | 4 803 | |

производство бумаги и бумажных изделий (ЦБП) | образовано | 6 260 | 5 561 | 5 055 |

у/о | 5 726 | 5 470 | 4 919 | |

производство кокса и нефтепродуктов | образовано | 1 224 | 993 | 929 |

у/о | 480 | 326 | 321 | |

производство химических веществ и химических продуктов | образовано | 45 972 | 42 250 | 55 126 |

у/о | 19 126 | 22 611 | 26 779 | |

производство металлургическое | образовано | 136 065 | 155 309 | 135 890 |

у/о | 72 953 | 76 745 | 65 468 | |

обеспечение электрической энергией, газом и паром; кондиционирование воздуха | образовано | 20 105 | 20 185 | 17 476 |

у/о | 1 697 | 1 817 | 1 550 | |

сбор и обработка сточных вод | образовано | 3 195 | 1 559 | 1 961 |

у/о | 2 552 | 3 026 | 3 434 | |

сбор, обработка и утилизация отходов; обработка вторичного сырья | образовано | 5 679 | 7 278 | 3 649 |

у/о | 26 813 | 34 610 | 50 073 | |

транспортировка и хранение | образовано | 2 881 | 2 404 | 5 492 |

у/о | 6 555 | 6 540 | 7 724 |

Таблица 1.7

Инвестиции в основной капитал, направленные на охрану

окружающей среды, млн рублей (в фактически

действовавших ценах)

Вид экономической деятельности | 2018 | 2019 | 2020 |

Всего | 157 651 | 175 029 | 195 962 |

сельское, лесное хозяйство, охота, рыболовство и рыбоводство | 1 606 | 2 947 | 2 301 |

добыча полезных ископаемых | 36 418 | 40 243 | 31 881 |

обрабатывающие производства | 63 657 | 68 826 | 78 698 |

производство пищевых продуктов | 1 216 | 1 189 | 1 589 |

обработка древесины и производство изделий из дерева | 145 | 726 | 397 |

производство бумаги и бумажных изделий (ЦБП) | 10 031 | 6 105 | 14 154 |

производство кокса и нефтепродуктов | 11 014 | 12 753 | 10 455 |

производство химических веществ и химических продуктов | 6 176 | 9 886 | 18 066 |

производство прочей неметаллической минеральной продукции | 1 292 | 1 055 | 1 068 |

производство металлургическое | 32 015 | 35 257 | 31 022 |

производство автотранспортных средств, прицепов | 113 | 139 | 189 |

производство прочих транспортных средств и оборудования | 632 | 964 | 949 |

обеспечение электрической энергией, газом и паром; кондиционирование воздуха | 13 411 | 13 411 | 17 075 |

забор, очистка и распределение воды | 24 991 | 25 654 | 29 553 |

сбор и обработка сточных вод | 1 499 | 420 | 375 |

сбор, обработка и утилизация отходов; обработка вторичного сырья | 843 | 712 | 2 599 |

транспортировка и хранение | 3 368 | 7 489 | 4 807 |

Доля инвестиций в охрану окружающей среды на предприятиях ЦБП в 2020 году составила 7,2% от общего объема инвестиций по РФ, доля инвестиций ЦБП в природоохранные мероприятия среди обрабатывающих производств достигла 18%.

сбросов и выбросов загрязняющих веществ предприятиями ЦБП,

% к уровню 2005 г.

По итогам наблюдений в течение 15 лет отмечается заметное снижение негативного влияния предприятий целлюлозно-бумажной промышленности на окружающую среду. При росте объемов производства целлюлозно-бумажной продукции на 10% объемы выбросов загрязняющих атмосферу веществ предприятиями отрасли снизились на 32%, а объемы сбросов сточных вод - на 37% (рисунок 1.9). Причиной этого являются проведение предприятиями отрасли плановых модернизаций технологического оборудования в соответствии с долгосрочными стратегиями развития и повышения конкурентоспособности выпускаемой продукции на внутреннем и мировых рынках, внедрение энерго- и ресурсосберегающих решений, оптимизация расхода воды, сырья и химикатов.

Целлюлозно-бумажная промышленность является наиболее энерго-, материало- и капиталоемкой подотраслью лесного комплекса, выпускающей продукцию глубокой химической переработки древесины. Технологические процессы целлюлозно-бумажного производства отличаются непрерывностью, многооперационностью, исключительно точным взаимодействием сложных технологических схем. Для оборудования ЦБП характерны высокая стоимость, трудоемкость его проектирования, монтажа и наладки, долгие сроки окупаемости вложенных средств и необходимость долгосрочного планирования экономических результатов от его запуска и модернизации.

Факторы, непосредственно влияющие на развитие российской ЦБП:

- гигантский, нерационально используемый потенциал лесных ресурсов Российской Федерации;

- неблагоприятный инвестиционный климат;

- несовершенное лесное и природоохранное законодательство;

- наличие разработанных и утвержденных отраслевых и межотраслевых (горизонтальных) справочников по наилучшим доступным технологиям, необходимость единой государственной политики по координации перехода на принципы НДТ в производстве и промышленной экологии предприятий;

- наличие высокоемких, быстрорастущих рынков лесной продукции в России и в странах АТР;

- влияние глобальных вызовов (борьба с изменением климата, сокращение антропогенных выбросов парниковых газов) и связанная с этим необходимость замены ископаемых энергоносителей возобновляемыми биоресурсами;

- устойчивое развитие лесной промышленности, замещение невозобновляемых продуктов новыми видами товаров из лесной биомассы становится приоритетным направлением в мире. Вопросы устойчивого развития приобретают все более важное значение и в российском ЛПК.

Развитие лесопромышленного комплекса страны осуществляется в основном за счет собственных средств крупных предприятий по глубокой механической и химической переработке древесины, которые для поддержания конкурентоспособности своих производств реализуют приоритетные инвестиционные проекты, связанные с модернизацией и техническим перевооружением своих производственных мощностей.

Пути решения проблем, стоящих перед целлюлозно-бумажной промышленностью России:

- создание для реализации приоритетных инвестиционных проектов условий гарантированного обеспечения древесным сырьем, энергоносителями, доступными кредитами отечественных банков;

- участие государства в совместном финансировании создания инфраструктуры крупных ПИП с выделением средств из федерального и региональных бюджетов в рамках единой стратегии развития лесного комплекса страны;

- создание условий для развития биотехнологий в ЛПК, включая производство биотоплива;

- кратное увеличение расходов на НИОКР в лесном комплексе, стимулирование разработки и внедрения инновационных технологий, направленных на снижение удельных затрат энергии, повышение экономической и экологической эффективности производства. Увеличение финансирования научно-технической деятельности по созданию и освоению массового производства востребованной, конкурентоспособной продукции в целях реализации программы импортозамещения;

- увеличение доли использования низкосортной древесины, степени переработки макулатуры для снижения удельного потребления качественного древесного сырья в основном производстве;

- совершенствование структуры лесопромышленного производства за счет освоения выпуска инновационных видов продукции в рамках технологической платформы "БиоТех-2030", в том числе бумаги и картона с экологически безопасными барьерными покрытиями, композиционных материалов с использованием технологий переработки побочных продуктов ЦБП и продуктов лесохимии.

Для развития лесного комплекса в масштабах всей страны необходима прозрачная, скоординированная, долгосрочная, неукоснительно проводимая государственная лесная политика. Освоение лесных богатств в необжитых районах, строительство новых современных предприятий возможны только при непосредственном участии государства в создании необходимой инфраструктуры при реализации крупных инвестиционных проектов, связанных с глубокой переработкой древесины.

Вторичное волокно является незаменимым сырьем для бумажной промышленности, отличается меньшей стоимостью по сравнению с соответствующими сортами товарной целлюлозы и пригодно для выработки широкого спектра продукции. Использование макулатурного сырья стало общей практикой ресурсосбережения и переработки отходов во многих странах.

Общее производство бумаги и картона в мире в 2020 год достигло 401 млн тонн, Среднемировой уровень вторичной переработки бумаги и картона - 59,7% (в Северной Америке - 68%, в Азии - 55,3%, Латинской Америке - 48,7%, Африке - 37,6%) <1>. Объем сбора и переработки отходов бумаги и картона в мире составил 228,5 млн тонн. Производство бумаги и картона из макулатуры - 198,7 млн тонн (рисунок 1.10).

--------------------------------

<1> https://www.cepi.org/wp-content/uploads/2022/09/DRAFT_EPRC-Monitoring-Report-2021_20220909.pdf

сырья в общем объеме мирового производства

Европейский уровень производства бумаги и картона - 99 млн тонн <2>. Объем образования отходов бумаги и картона составил 80 млн тонн (учитывающий объемы производства, экспорт, импорт, включая упаковку экспортируемых и импортируемых товаров). Объем сбора и переработки отходов бумаги и картона в Европе (Евросоюз + Норвегия, Великобритания, Швейцария) в 2021 году составил 57,1 млн тонн, уровень вторичной переработки - 71,4% <3>.

--------------------------------

<2> Food and Agriculture Organization of the United Nations https://www.fao.org/home/en

<3> https://www.cepi.org/press-release-the-paper-value-chain-reached-a-71-4-recycling-rate-in-2021/

В качестве основных причин вторичной переработки бумаги и картона можно обозначить меньшую стоимость макулатурного сырья, экологичность технологии переработки, а также снижение расхода энергии на 30%, что обеспечивает сокращение затрат на производство бумажно-картонной продукции.

Переработка макулатуры в России

По данным Центра системных решений (ЦСР) <4> общий объем потребления бумаги и картона в РФ составляет 7,9 млн тонн в год, в том числе пригодные для переработки отходы бумаги и картона - 7,2 млн тонн в год (выбывают из оборота 0,7 млн тонн в год специальные виды бумаги и картона). Объем образования макулатуры в коммерческом сегменте (производство, торговля, офисы) составляет 4,3 млн тонн (60%) и 2,9 млн тонн (40%) домашние хозяйства (смешанные сорта макулатуры). Уровень сбора макулатуры в коммерческом сегменте превышает 95%, потери составляют 0,2 млн тонн, в то время как в сегменте домашних хозяйств сбор составляет не более 20%, потери составляют 2,4 млн тонн. Данный сегмент не привлекателен для заготовителей в силу слабого развития инфраструктуры раздельного сбора отходов - макулатура образуется в малых объемах, и требуется дополнительное накопление отходов бумаги и картона, при этом они смешиваются с другими видами отходов и приходят в негодность. Даже раздельно собираемые отходы бумаги и картона требуют дополнительной сортировки.

--------------------------------

<4> Центр системных решений (ЦСР): аналитика в целлюлозно-бумажной отрасли России http://centr-sr.com/

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: имеется в виду рисунок 1.11, а не 11. |

По данным Центра системных решений на рисунке 11 представлено распределение сбора и потребления макулатуры в 2021 году по федеральным округам РФ. Основные мощности по сбору и предприятия по переработке макулатуры сосредоточены в Европейской части РФ - это Центральный, Северо-западный и Приволжский ФО.

по федеральным округам РФ, тыс. тонн

От собираемой в коммерческом сегменте 86% (3,8 млн. тонн) составляет макулатура марки МС-5Б, используемая для производства тароупаковочных видов картона и формованных изделий. Также к основным маркам макулатуры в этом сегменте относится макулатура марок МС-2А, МС-6Б, МС-7Б, МС-9В.

Макулатура марки МС-5Б является основной экспортируемой маркой, что обусловлено ее композиционным составом по волокну и малым количеством циклов переработки в целом. Растущий спрос на внутреннем рынке на макулатуру данной марки свел экспорт к минимуму и в 2021 году составил 26 тыс. тонн. Основными странами-экспортерами, на долю которых приходится 84% экспорта, являются Узбекистан, Казахстан, Вьетнам и Беларусь (данные ЦСР).

По данным Лиги переработчиков макулатуры <5> на 2022 год, дефицит предложения макулатуры всех марок в России превышает 1 млн тонн. Соотношение установленной мощности по переработке макулатуры и ее сбора по федеральным округам представлено на рисунке 1.12.

--------------------------------

<5> Лига переработчиков макулатуры: https://www.liga-pm.ru/

макулатуры по федеральным округам РФ (данные ЦСР)

Импорт остается низким в силу технологических и законодательных барьеров, в 2021 году в Россию импортировалось 32 тыс. тонн. Основными странами-импортерами на долю которых приходится 78% импорта, являются Латвия, Беларусь, Эстония (данные ЦСР).

Цена тонны макулатуры марки МС-5Б в России выше, чем в ЕС. Изменение цен имеет схожую динамику (рисунок 1.13) (Анализ данных ЦИ ЦСР, RISI).

и макулатуры марки МС-5Б (ОСС)

Основным драйвером роста сбора макулатуры в РФ является неуклонный рост производства бумаги и картона из вторичного сырья. Динамика изменений начиная с 2000 года представлена на рисунке 1.14.

производстве бумаги и картона

(источник - FAO STAT <6>)

--------------------------------

<6> Food and Agriculture Organization of the United Nations: https://www.fao.org/faostat/

По состоянию на 2022 год насчитывается 79 предприятий переработчиков макулатуры, крупнейшие из которых представлены в таблице 1.8.

Таблица 1.8

выпускаемой продукции (по данным ЦСР, 2022 год)

Сегмент по виду выпускаемой продукции из макулатурного сырья | Предприятие - переработчик макулатуры | |

Наименование | % от объема сегмента | |

I. Макулатурные тарные картоны (2950 тыс. тонн/год) | - SFT Group (ООО "Алексинская БКФ", АО "Каменская БКФ", АО "Картонтара"); - Объединенные Бумажные Фабрики (ООО "Сухонский КБК", ООО "Полотняно-заводская БМ", ООО "Балахнинская КФ"); - ООО "Пермская ЦБК" (ООО "Прикамский картон"); - ЗАОр НП "Набережно-Челнинский КБК"; - ООО "Л-Пак"; - ООО "Завод Николь-Пак"; - ОАО "Маяк"; - ООО "ПП Гофрокомбинат"; - ООО "Окуловская БФ"; - ООО "Воронежская Бумага" (ООО "Эколайнер"); - Кондровский филиал ООО "Геопак"; - АО "Марийский ЦБК"; - ООО "Кировпейпер"; - ООО "Алатырская БФ"; - АО "Ярославская Бумага"; - ЗАО "МПК "КРЗ"; - Группа компаний "ДАФ" (ООО "КБК"); - ООО "Атлас-Маркет"; - ООО "Компания "Капитал"; - АО "БФ "Коммунар"; - ООО "Гофротара"; - ООО "Донская Гофротара" | 86 |

II. Санитарно-гигиеническая макулатурная бумага (220 тыс. тонн/год) | - Сыктывкар Тиссью Груп (ОАО "Сыктывкар Тиссью Груп", Ростовский филиал ОАО "Сыктывкар Тиссью Груп"); - ООО "Эссити"; - ЗАОр НП "Набережно-Челнинский КБК"; - ООО "Тверь Тиссью"; - ООО "Бумажная Фабрика" (Чалтырь); - ЗАО "Уральская Бумага" | 88 |

III. Бумага и картон для строительных изделий (300 тыс. тонн/год) | - АО "Кнауф Петроборд"; - ЗАО "МПК "КРЗ"; - ООО "Экодомстрой" (ЗАО "Алтайкровля"); - ЗАО "Завод "Картонтоль"; - ОАО "Омсккровля"; - АО "Мягкая Кровля" (Самара) | 94 |

IV. Упаковка из формованных изделий (100 тыс. тонн/год) | - АО "Хартманн-Рус" (ранее АО "Готэк-Литар"); - ООО "Хухтамаки С.Н.Г."; - АО "СОЭМЗ"; - ООО "Картонно-Бумажный Комбинат" (Туймазы); - ООО "Окуловская Бумажная Фабрика"; - ООО "ЭКО Пэкэджинг Интернейшнл Компани" | 80 |

Из макулатуры марок МС-1А, МС-3А производятся не только санитарно-гигиенические, но и упаковочные виды бумаг, на долю которых в общем объеме производства приходится около 19%. На изготовление писчепечатных видов продукции из макулатуры приходится менее 1% от общего объема производства в данном сегменте.

В разных странах количество установленных сортов макулатурного сырья различно, что отражает конкретные условия производства бумажно-картонной продукции в стране, организацию ее сбора в виде макулатуры и глубину ее переработки, определяемую целью выпуска конкретных видов продукции.

В Российской Федерации в соответствии с Федеральным Законом от 14 июля 2022 года N 268-ФЗ "О внесении изменений в Федеральный закон "Об отходах производства и потребления" и отдельные законодательные акты Российской Федерации" введены термины "вторичные ресурсы и вторичное сырье".

Вторичный ресурс - это отходы, которые или части которых могут быть повторно использованы для производства товаров, выполнения работ, оказания услуг или получения энергии и которые получены в результате раздельного накопления, сбора или обработки отходов либо образованы в процессе производства.

Вторичное сырье - вид продукции, полученной из вторичных ресурсов непосредственно (без обработки) или в соответствии с технологическими процессами, методами и способами, предусмотренными документами в области стандартизации Российской Федерации, которая может использоваться в производстве другой продукции и (или) иной хозяйственной деятельности.

На основании данных терминов, а также на основании п. 1. ГОСТ 10700-97 макулатура, сортированная и классифицированная по маркам в соответствии с ГОСТ 10700-97, может являться вторичным сырьем.

В зависимости от композиционного состава, цвета, степени загрязненности и роспуска в соответствии с ГОСТ 10700-97 "Макулатура бумажная и картонная. Технические условия" (введен в действие Постановлением Госстандарта РФ от 23 августа 2002 года N 311-ст) макулатура делится на три группы: группа А - высокого качества (4 марки); группа Б - среднего качества (3 марки), группа В - низкого качества (6 марок), а в группах - на марки (таблица 1.9).

Таблица 1.9

Классификация марок макулатуры по ГОСТ 10700-97

Группа | Марка |

Группа А | МС-1А Отходы производства белой бумаги (кроме газетной): бумага для печати, писчая, чертежная, рисовальная, основа светочувствительной бумаги и другие виды белой бумаги |

МС-2А Отходы производства всех видов белой бумаги в виде обрезков с линовкой и черно-белой или цветной полосой: бумага для печати, писчая, диаграммная, рисовальная | |

МС-3А Отходы производства бумаги из сульфатной небеленой целлюлозы: упаковочной, шпагатной, электроизоляционной, патронной, мешочной, основы абразивной, основы для клеевой ленты, а также перфокарты, бумажный шпагат, отходы производства электроизоляционного картона | |

МС-4А Использованные мешки бумажные невлагопрочные (без битумной пропитки, прослойки и армированных слоев) | |

Группа Б | МС-5Б Отходы производства и потребления гофрированного картона, бумаги и картона, применяемых в его производстве |

МС-6Б Отходы производства и потребления картона всех видов (кроме электроизоляционного, кровельного и обувного) с черно-белой и цветной печатью | |

МС-7Б Использованные книги, журналы, брошюры, проспекты, каталоги, блокноты, тетради, записные книжки, плакаты и другие виды продукции полиграфической промышленности и бумажно-беловых товаров с однокрасочной и цветной печатью, без переплетов, обложек и корешков, изданные на белой бумаге | |

Группа В | МС-8В Отходы производства и потребления газет и газетной бумаги |

МС-9В Бумажные гильзы, шпули (без стержней и пробок), втулки (без покрытия и пропитки) | |

МС-10В Литые изделия из бумажной массы | |

МС-11В Отходы производства и потребления бумаги и картона с пропиткой и покрытием: влагопрочные, битумированные, ламинированные, а также бумажные мешки, изготовленные из бумаги указанных видов | |

МС-12В Отходы производства и потребления бумаги и картона черного и коричневого цветов, бумага с копировальным слоем, для вычислительной техники, бумага-подложка с нанесенным дисперсным красителем разных оттенков, а также кровельный картон | |

МС-13В Отходы производства и потребления различных видов картона, белой и цветной бумаги (кроме черного и коричневого цветов), обложечной, светочувствительной, в том числе запечатанной на аппаратах множительной техники, афишной, обойной, пачечной, шпульной и др. |

В странах Евросоюза, согласно стандарта PN-EN 643 EN 643 "European List of Standard Grades of Paper and Board for Recycling", макулатура делится на 5 групп, включающих 57 марок <7>:

--------------------------------

<7> Контроль качества макулатуры - традиции и направления развития. Дулькин Д.А., Дернова Е.В. Материалы межд. науч.-техн. конференции "Проблемы механики целлюлозно-бумажных материалов", 2021 г. https://www.elibrary.ru/item.asp?id=47448302&pff=1

Группа 1 - обычного качества (11 марок):

- Смесь различных сортов бумаги и картона без ограничения содержания короткого волокна.

Группа 2 - среднего качества (12 марок):

- Газеты, журналы, книги (без обложек) и другие виды бумаг, содержащие древесную массу.

Группа 3 - Высокого качества (19 марок):

- Белые, малозапечатанные виды бумаги и картона с ограниченным содержанием древесной массы.

Группа 4 - "крафт-качества" (8 марок):

- Продукция и отходы использованных и неиспользованных бумаги и картона, содержащих преимущественно сульфатную небеленую целлюлозу (гофрокартон, мешочная бумага, мешки и т.д.).

Группа 5 - специального качества (7 марок):

- Различные виды влагопрочной бумаги и картона, а также картонно-бумажная продукция с различными покрытиями.

Классификация, охватывающая широкий спектр макулатурного сырья для каждой категории макулатуры, также предложена FAO (Food and Agricultural Organisation) при Организации Объединенных Наций и делит макулатуру на четыре основные группы: газетно-журнальная; использованная картонная упаковка; бумага, не содержащая древесную массу и другие заменители целлюлозного волокна; смешанная макулатура.

Количество марок макулатурного сырья в целом обусловлено ростом видов бумажно-картонной продукции, которую необходимо утилизировать.

К основным проблемам можно отнести:

1 Дефицит макулатуры, который обусловлен сравнительно небольшим внутренним среднедушевым потреблением целлюлозно-бумажной продукции (ЦБП) - на уровне 50...55 кг в РФ, при этом в Германии - 241 кг, в США - 211 кг.

2 Слабая инфраструктура сбора макулатуры, особенно в сегменте домашних хозяйств. Низкий уровень экологического сознания потребителей.

3 Небольшой спрос на низкосортную и смешанную макулатуру вследствие повышенных затрат на ее сбор, сортирование, очистку и последующую переработку.

4 Отставание от мирового уровня существующих в стране производств по переработке макулатуры с получением белых видов бумаг и картона, что обусловлено почти полным отсутствием производственных мощностей для облагораживания вторичного целлюлозного волокна, включающего стадии обесцвечивания и отбелки.

5 Влияние логистического фактора: удорожание операций по сбору и транспортировке макулатуры для последующей переработки в отдаленных регионах страны.

Пути решения проблем требуют комплексного подхода к сбору и переработке макулатуры:

1 Разработка и внедрение комплексной государственной программы по развитию экологического сознания потребителей на основе принципов экономики замкнутого цикла.

2 Развитие инфраструктуры и логистики сбора и сортирования макулатуры во всех федеральных округах РФ, особенно в сегменте домашних хозяйств.

3 Увеличение доли целлюлозно-бумажной упаковки взамен одноразовой пластиковой, что приведет к повышению потенциала для ее сбора и переработки.

4 Наращивание производственных мощностей для переработки белых марок макулатуры используемых в производстве писче-печатных, санитарно-гигиенических, графических и т.п. видов бумаг с применением стадий облагораживания и отбелки при переработке макулатуры, что позволит расширить собираемость по маркам макулатуры и спектр применения выпускаемой продукции.

5 Создание отраслевых исследовательских, инжиниринговых центров и машиностроительных предприятий для развития потенциала наращивания производственных мощностей.

6 Повышение уровня автоматизации всех стадий сбора, сортирования и переработки макулатуры, в том числе с использованием робототехники.

7 Подготовка и привлечение высококвалифицированных кадров за счет повышения престижа рабочих и инженерных специальностей в отрасли.

Раздел 2 Технологические, технические решения и системы менеджмента, используемые в настоящее время в целлюлозно-бумажной промышленности

Производство первичных волокон

В России в производстве волокнистых полуфабрикатов доля сульфатной целлюлозы составляет 68,3%, доля сульфитной целлюлозы - 4,5% и древесной массы - 27,2% (данные Росстата).

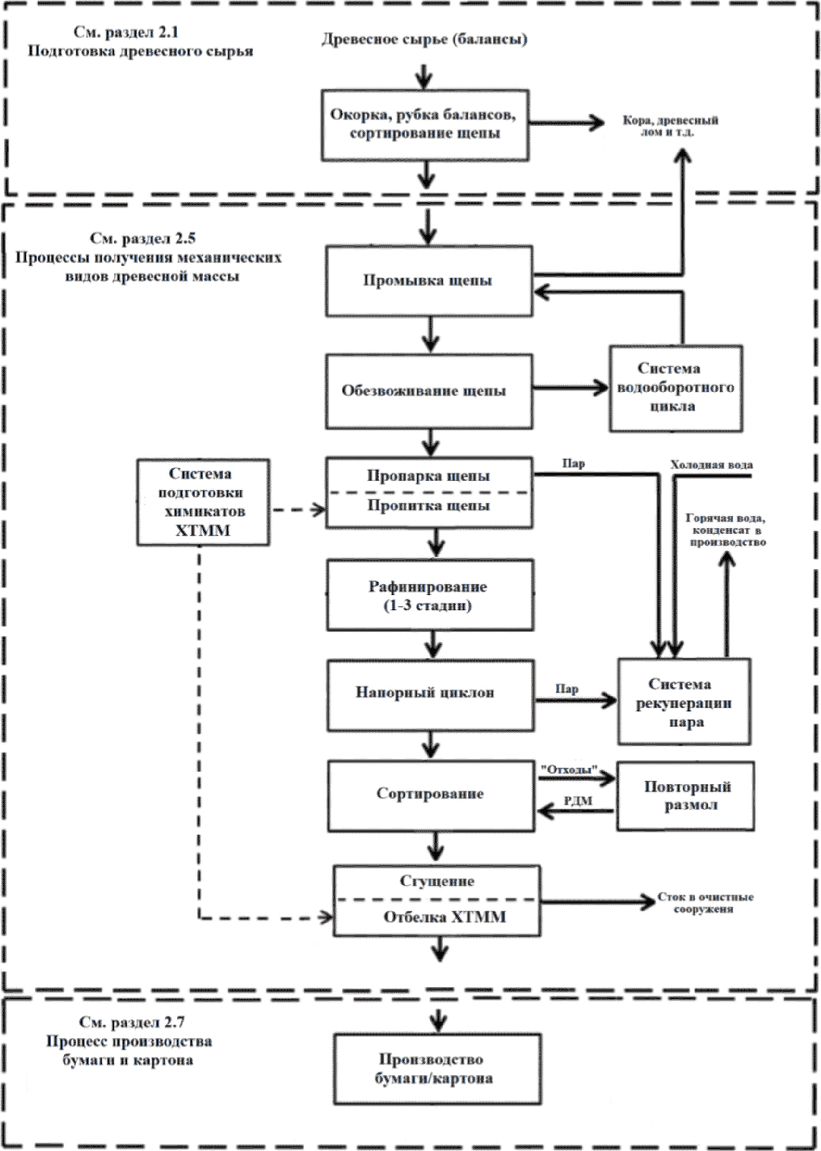

На рисунке 2.1 приведена блок-схема производства сульфатной целлюлозы и НСЦ.

На рисунке 2.2 приведена блок-схема производства щепы.

Процесс подготовки древесного сырья может включать следующие технологические подпроцессы:

- хранение щепы;

Древесное сырье на переработку может поступать в виде хлыстов, длинника и коротья.

В России наибольшее распространение получили барабаны для окорки коротья 1,2 - 2,2 м, которые требовали предварительного распила длинномерной древесины на слешере на указанные отрезки. В настоящее время созданы и используются барабаны для окорки бревен длиной 4,5 - 6 м, поэтому процесс распиловки древесины на современных предприятиях отсутствует или используются для трудноокариваемых пород (береза, лиственница).

Древесное сырье может окариваться на различном окорочном оборудовании: при групповом способе - в окорочных барабанах, при индивидуальном - окорка на роторных станках.

Барабаны предназначены для окорки мокрым, полусухим и сухим способами. В процессе мокрой окорки древесины используется большое количество воды, так как конструкция барабана помещается в ванну, заполняя барабан водой на 1/3 диаметра. При полусухом способе окорки горячая вода подается в глухую секцию барабана, что создает условия для размораживания (в зимнее время) и увлажнения коры, обеспечивая хорошую окорку любой древесины.

В последние годы на многих предприятиях стала применяться сухая окорка в барабанах. Вода используется только для промывки бревен и их размораживания. Размораживание достигается с помощью подачи пара в барабан или горячей воды на специальный конвейер, установленный перед барабаном.

Используемая в процессе вода рециркулирует при минимальном образовании сточных вод и количестве загрязняющих веществ.

Кора получается при сухой окорке с низким содержанием воды, что приводит к более выгодному энергобалансу предприятия.

Кора после окорочного барабана подается на измельчитель и, если она влажная, отжимается на прессе для последующего сжигания. В некоторых случаях она продается другим предприятиям, но при больших объемах предпочтительно сжигание на самом предприятии в многотопливных котлах.

Для обеспечения быстрого и однородного удаления лигнина из древесины бревна рубятся в щепу. Ширина щепы оказывает значительно меньшее влияние на процесс сульфатной варки и качество целлюлозы, чем толщина и длина. Наиболее важное значение имеет толщина щепы, что позволяет эффективно пропитывать (импрегнировать) все древесное вещество варочными химикатами. Длина также важна. Средняя длина волокна сокращается после рубительной машины и зависит от длины щепы. Рубка щепы проводится в рубительной машине или в измельчителе щепы. По способу подачи балансов различают машины с наклонным и горизонтальным питающим патроном. В настоящее время наибольшее распространение получили рубительные машины с горизонтальной подачей древесины в машину и нижним выбросом щепы. Это обусловлено увеличением длины, поступающей на рубку бревен, до 4 - 6 м, что снизило потери древесины от предварительной распиловки на коротье 1,2 - 2,2 м, а также от сокращения образования опила из-за уменьшения числа размочаленных торцов после окорки и от исключения дополнительного измельчения щепы за счет удара лопаток при выбросе вверх.

Получение щепы однородного размера необходимо для повышения эффективности процесса варки и обеспечения высокого качества целлюлозы. После рубительной машины щепа сортируется для удаления нестандартной по размеру щепы и опилок. Мелкую фракцию щепы желательно варить в специальном варочном котле либо сжигать вместе с опилками и корой. Крупная и толстая щепа измельчается на специальных аппаратах и возвращается в общий поток на повторное сортирование. При использовании рубительных машин с верхней выгрузкой щепы для улучшения ее фракционного состава применяют специальные сортировки для выделения из щепы толстой фракции, которая направляется на обработку на специальном оборудовании для разрезания или раздавливания и далее уже измельченная подается в производство. Для рубительных машин с верхней выгрузкой щепы сортирование по толщине обеспечивает равномерность провара целлюлозы, тем самым повышая ее качество и выход.

Сортирование товарной щепы, поступающей от стороннего производителя

В случае поступления небольшого объема товарной щепы его подают на существующее оборудование для сортирования. При поступлении значительного объема товарной щепы дополнительно устанавливают сортирующий узел (табл. 2.1, п. 1.4).

Общая технологическая схема процесса подготовки древесного сырья приведена на рисунке 2.3.

В таблице 2.1 представлены стадии технологического процесса и оборудование для подготовки щепы из круглого леса.

Таблица 2.1

используемое при подготовке щепы

Входной поток | Стадии процесса (подпроцесс) | Выходной поток | Основное технологическое оборудование | Эмиссии |

Длинномерная древесина неокоренная | 1.1 Распиловка длинномерной древесины на короткомерные балансы | Балансы неокоренные | - устройство для приема и распиловки древесного сырья | - отходы коры; - опилки натуральной чистой древесины |

Групповой способ окорки | ||||

- балансы неокоренные; - пар; - электроэнергия; - оборотная вода | 1.2 Окорка древесины | - балансы окоренные; - кора, древесный лом; - сточные воды; - песок, камни; - паровоздушная смесь (при сухой окорке) | - размораживающий конвейер; - окорочный барабан; - оборудование для сбора и подготовки коры к сжиганию (конвейеры, сортировка, пресс, корорубка; - оборудование для сбора и очистки коросодержащих вод (дренажный конвейер, скребковый конвейер, водоотделительный барабан, фильтр, емкости, насосы) | - выбросы в атмосферу: - паровоздушная смесь; - сбросы в канализацию (взвешенные вещества, ХПК, БПК); - отходы (камни, песок); - шум от работающего оборудования |

- балансы окоренные; - электроэнергия | 1.3 Рубка древесины | - щепа несортированная | - рубительная машина; - бункер приемный с разгрузочным шнеком | Шум от работающего оборудования |

- щепа несортированная; - электроэнергия | - щепа сортированная; - опилки натуральной чистой древесины | - сортировка; - дезинтегратор: - оптимизатор. | Опилки натуральной чистой древесины | |

Индивидуальный способ окорки | ||||

- балансы неокоренные; - электроэнергия | 1.2 Окорка древесины | - балансы окоренные, - кора, древесный лом; - коросодержащая вода; - песок, камни | - приемный стол; - ступенчатый питатель; - окорочный станок; - оборудование для сбора и подготовки коры к сжиганию (конвейеры, сортировка, корорубка) | Шум от работающего оборудования |

- балансы окоренные; - электроэнергия | 1.3 Рубка древесины | Щепа несортированная | - рубительная машина; - бункер приемный с разгрузочным шнеком | Шум от работающего оборудования |

- щепа несортированная; - электроэнергия | 1.4 Сортирование щепы | Щепа сортированная Опилки натуральной чистой древесины | - сортировка; - дезинтегратор; - оптимизатор щепы | Опилки натуральной чистой древесины |

Технологические характеристики оборудования процесса подготовки щепы из круглого леса представлены в таблице 2.2.

Таблица 2.2

древесного сырья

Наименование оборудования | Назначение оборудования | Технологические характеристики <1> |

Устройство для приема и распиловки длинника | Прием пачки сортиментов, разделение пачки, подача на распиловку, распиловка длинномерной древесины на коротье | Производительность, пл. м3/час, - 125 - 180. Длина бревен, м, - 6,5. Диаметр пил, мм, - 1500 - 2000 |

Групповой способ окорки древесного сырья | ||

Размораживающий конвейер | Промывка и размораживание древесины в зимнее время | Производительность, пл. м3/час, - 85 - 390. Температура воды, °C, - 40 - 60 |

Окорочный барабан | Окорка древесины | Производительность, пл. м3/час, - 85 - 390. Длина, м, - 25,0 - 42,0. Диаметр, м, - 4,0 - 5,2. Скорость вращения, об/мин, - 4 - 9 |

Рубительная машина | Рубка окоренной древесины | Производительность, пл. м3/час, - 100,0 - 390,0. Диаметр диска, м, - 3,0 - 3,87. Число ножей, шт., - 12 - 18. Частота вращения, мин-1, - 220 - 300 |

Бункер приемный для щепы с разгрузочным шнеком | Прием щепы от рубительной машины | Производительность разгрузочного шнека, нас. м3/час, - 750,0 - 1300,0 |

Дисковая сортировка | Отделение из коры крупных древесных отходов | Производительность, м3/час - до 220,0 |

Корорубка | Измельчение коры и древесного лома | Производительность, м3/час, - 50,0 - 135,0. Размер измельченной коры, мм, - до 50,0 |

Короотжимной пресс (цепной, винтовой, поршневой) | Прессование коры | Производительность, м3/час, - 30,0 - 100,0. Влажность коры после прессования, % - 40 - 55. Остальные данные в зависимости от типа пресса |

Межагрегатные связи | Конвейеры ленточные, цепные для транспортировки материала между оборудованием | Производительность, м3/час. Длина, м. Ширина, мм. В зависимости от компоновки оборудования |

Индивидуальный способ окорки древесного сырья | ||

Приемный стол | Прием древесины | В зависимости от производительности линии. Объем загрузки, м3, - 40 м3/час. Размеры загружаемой древесины, м, - до 6,6 м |

Ступенчатый питатель | Поштучная подача бревен на окорку | Скорость подачи, м/мин, - 40 - 75 |

Окорочный станок роторный | Окорка древесины | Тип. Диаметр окариваемых лесоматериалов, см, - 10 - 80. Длина бревна (наим.), м, - 1,5 - 3,0 |

Рубительная машина | Рубка окоренной древесины | Тип Производительность, пл. м3/час. Диаметр диска, м. Число ножей, шт. Частота вращения, мин-1 |

Бункер-выравниватель со шнековым разгрузчиком | Прием щепы от рубительной машины | Производительность, пл. м3/час. Длина шнека, м. Диаметр шнека, см |

Корорубка | Измельчение крупных отходов | Производительность, м3/час. Размер измельченной коры, мм. Диаметр ротора, мм. Частота вращения, мин-1 |

Межагрегатные связи | Конвейеры для транспортировки материала между оборудованием | Производительность, м3/час. Длина, м. Ширина, мм. В зависимости от компоновки оборудования |

Сортирование щепы | ||

Сортировка щепы | Сортирование щепы | Тип - гирационная, дисковая, валковая, вибрационная. Производительность, м3/час, - 120 - 700 |

Дезинтегратор | Измельчение крупной щепы | Тип - дисковая. Производительность, м3/час - 60,0 - 100,0 |

Измельчитель щепы | Измельчение толстой фракции щепы | Тип - Р-рубительная машина, дисковая. Производительность - 50 - 100 м3/час |

Оптимизатор щепы | Обработка толстой и крупной фракции щепы | Тип - валковый. Производительность - 50 - 100 м3/час |

Межагрегатные связи | Конвейеры ленточные для транспортировки материала между оборудованием | Производительность - 100 - 400 м3/час. Длина, м. Ширина, мм. В зависимости от компоновки оборудования |

Таблица 2.3

Природоохранное оборудование процесса подготовки

древесного сырья

Наименование оборудования | Назначение оборудования | Технологические характеристики <1> |

Система пылеудаления | Система удаления паровоздушной смеси из окорочного барабана и размораживающего конвейера | Производительность, м3/с, - 10,0 - 12,0. Давление, Па, - 3500. Концентрация пыли, мг/м3 - 15 - 50 |

Дренажный конвейер | Первичное обезвоживание коры | Производительность (по воде), м3/час, - 1000 - 1500. Диаметр перфорации, мм, - 7,0. Ширина, мм, - 900 - 1300 |

Водоотделительный барабан | Первичное обезвоживание коры | Диаметр, мм - 1500 - 2000. Длина, м, - 4,0 - 5,0. Диаметр перфорации, мм, - 6,0 - 8,0 |

Фильтр сетчатый | Локальная очистка воды | Производительность, м3/мин, - 12,0 - 35,0. Диаметр барабан, м, - 2,0. Ширина сетки, м, - 8,0 - 10,0 |

Транспортер песка | Отделение осадка из бассейна коросодержащих вод | Ширина, мм, - 400 - 600. Длина, м, - от компоновки цеха |

Промывной рольганг с камнеловушкой | Промывка балансов перед рубкой, отделение камней | Ширина, мм, - 1200 - 1400. Длина, м, - от компоновки цеха. Скорость, м/с |

Цепной конвейер для камней у размораживающего конвейера | Удаление камней при размораживании | Ширина, мм, - 650. Длина, м, - от компоновки |

В настоящее время сульфатный способ производства целлюлозы является доминирующим химическим процессом для получения технической целлюлозы с высокими прочностными характеристиками, который позволяет перерабатывать древесину практически всех пород [4]. Сульфатный способ имеет эффективную и хорошо апробированную систему регенерации химикатов, в которой органические вещества отработанного черного щелока в виде биотоплива играют существенное значение в энергетическом балансе ЦБП. В России в 2019 году произведено 6,8 млн тонн сульфатной целлюлозы и при этом образуется 68 млн тонн черного щелока, который сжигается в энерготехнологических котлах. Это позволяет, во-первых, регенерировать 97% используемых на варку щелочных реагентов, что составляет 2,2 миллионов тонн щелочи, которая снова расходуется на варку целлюлозы, и во-вторых, попутно производится 34 миллиона тонн пара высокого давления, которого достаточно для выработки из возобновляемого источника энергии 5,4 млн кВт*ч электрической энергии, что в 4 раза больше мощности биоэнергетики России в 2021 году, которая составила 1,373 млн кВт [4].

Биотопливо в виде сухих веществ черного щелока совместно с кородревесными материалами на 35% покрывает потребность предприятий ЦБП в энергоресурсах.

На целлюлозно-бумажных предприятиях России вырабатывается:

- сульфатная беленая хвойная и лиственная целлюлоза (товарная и для производства печатных бумаг);

- товарная сульфатная небеленая хвойная целлюлоза;

- сульфатная небеленая хвойная целлюлоза для производства картона, флютинга, мешочных и упаковочных бумаг;

- нейтрально-сульфитная лиственная полуцеллюлоза (НСПЦ) и сульфатная лиственная полуцеллюлоза с зеленым щелоком.

Производство сульфатной целлюлозы включает следующие основные технологические блоки:

- подготовка древесного сырья;

- получение сульфатной небеленой и беленой целлюлозы;

- регенерация химикатов и энергии, получение побочных продуктов;

- отбелка, приготовление химикатов для отбелки;

- система очистки производственных сточных вод на внеплощадочных очистных сооружениях.

Технологический процесс получения беленой и небеленой сульфатной целлюлозы может включать следующие подпроцессы:

- варка целлюлозы;

- горячий размол, промывка и сортирование небеленой целлюлозы, сортирование и размол отходов;

- кислородно-щелочная делигнификация и отбелка целлюлозы;

- очистка беленой целлюлозы;