СПРАВКА

Источник публикации

М.: Стройиздат, 1979

Примечание к документу

Название документа

"Руководство по проектированию и устройству сборных железобетонных крыш с безрулонной кровлей для жилых и общественных зданий"

"Руководство по проектированию и устройству сборных железобетонных крыш с безрулонной кровлей для жилых и общественных зданий"

Содержание

ПО ПРОЕКТИРОВАНИЮ И УСТРОЙСТВУ СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ КРЫШ

С БЕЗРУЛОННОЙ КРОВЛЕЙ ДЛЯ ЖИЛЫХ И ОБЩЕСТВЕННЫХ ЗДАНИЙ

Рекомендовано к изданию решением научно-технического совета СибЗНИИЭП.

В Руководстве приведены требования по проектированию сборных железобетонных безрулонных крыш, технологии изготовления основных кровельных элементов, монтажу и эксплуатации таких крыш применительно к различным климатическим районам страны. Даны конструкции кровельных панелей и водосборных лотков, а также основных конструктивных узлов безрулонной крыши. В Приложении приведены примерные варианты гидроизоляционных защитных покрытий.

Предназначено для архитекторов и инженерно-технических работников проектных и строительных организаций.

Руководство разработано к Инструкции по проектированию сборных железобетонных крыш жилых и общественных зданий ВСН 35-77/Госгражданстрой.

Применение сборных безрулонных железобетонных крыш в гражданском строительстве, особенно в крупнопанельном домостроении, имеет большое значение для повышения индустриальности возведения и улучшения эксплуатационных качеств крыш гражданских зданий.

Проведенное технико-экономическое сравнение безрулонных крыш раздельной конструкции с аналогичными конструкциями крыш, имеющими многослойный рулонный гидроизоляционный ковер, свидетельствует о ряде преимуществ безрулонных крыш. Применение таких крыш дает возможность:

ликвидировать трудоемкий процесс наклейки многослойного рулонного кровельного ковра в условиях строительной площадки;

ликвидировать мокрые процессы по устройству цементно-песчаных стяжек для образования уклонов в сторону водосточных воронок;

обеспечить возможность круглогодичного монтажа крыш, особенно в районах с суровыми климатическими условиями и в районах с частыми атмосферными осадками;

повысить сборность и индустриальность возведения крыш, сократить сроки возведения зданий;

ликвидировать приготовление в условиях строительной площадки горячей битумной мастики и подачи ее на крышу;

исключить необходимость привлечения к устройству крыш специалистов-изолировщиков, а все работы по их возведению осуществлять силами монтажников;

снизить трудоемкость возведения 1 м2 крыши на 1 - 2 чел.-ч.;

снизить стоимость устройства 1 м2 крыши на 2 - 5 руб.;

улучшить эксплуатационные качества крыш, повысить степень их ветроустойчивости и надежности в целом.

К настоящему времени в нашей стране уже накоплен значительный опыт применения безрулонных крыш различной конструкции. Такие крыши проектируются, возводятся и эксплуатируются в различных районах СССР: в Сибири (Новосибирск, Юрга, Кемерово, Новокузнецк, Красноярск), на Алтае (Барнаул), на Урале (Пермь, Челябинск, Свердловск), в средней полосе РСФСР (Москва, Альметьевск), в Казахстане (Семипалатинск), в Средней Азии (Ашхабад, Фергана, Ташкент), в Прибалтике (Рига), в Закавказье (Ереван, Тбилиси) и др. География применения безрулонных крыш продолжает расширяться, все больше проектных и строительных организаций начинает заниматься разработкой и внедрением безрулонных крыш. Настоящее Руководство имеет целью оказать помощь проектировщикам и строителям в создании и внедрении индустриальных безрулонных крыш для массового строительства.

Руководство по проектированию, изготовлению, устройству и эксплуатации сборных безрулонных железобетонных крыш для жилых и существенных зданий разработано СибЗНИИЭП (канд. техн. наук И.М. Головачев, инженеры И.Г. Лукьянова, С.Г. Гилевич, А.Е. Шиллеров), ЦНИИЭП жилища (канд. техн. наук А.Н. Мазалов), АрмНИИСА (канд. техн. наук Б.А. Даноян), ЕрПИ (канд. техн. наук М.Г. Нерсесян), ТашЗНИИЭП (инж. Ю.Ф. Шум), АКХ им. К.Д. Памфилова (канд. техн. наук Э.М. Ариевич).

1.1. Руководство распространяется на проектирование, изготовление, устройство и эксплуатацию крыш с вентилируемым холодным чердаком, из железобетонных кровельных панелей с гидроизоляцией мастичными или окрасочными составами (безрулонная кровля), в дальнейшем именуемых безрулонными крышами. Руководство не распространяется на другие виды крыш без рулонного кровельного ковра: из комплексных кровельных панелей, с теплым чердаком и т.д.

1.2. Безрулонные крыши согласно требованиям ВСН 35-77/Госгражданстрой следует применять во всех климатических районах страны. В климатических подрайонах с частыми осадками и сильными ветрами (IБ, IГ, IIА, IIГ) применение безрулонных крыш допускается при надежной защите от заноса атмосферных осадков на чердак.

1.3. При проектировании и устройстве безрулонных крыш в сейсмических районах, в районах с мерзлыми грунтами, а также на подрабатываемых территориях должны учитываться специальные требования соответствующих нормативных документов.

1.4. Конструкция безрулонной крыши состоит из следующих элементов:

железобетонной панели перекрытия верхнего этажа с утеплителем или панели перекрытия из легких бетонов, совмещающей несущие и теплоизолирующие функции;

железобетонной кровельной панели с защитной гидроизоляцией из мастичного или окрасочного состава;

железобетонного водосборного лотка (при внутреннем водоотводе) с защитной гидроизоляцией из мастичного или окрасочного состава;

доборных элементов (фризовых панелей, опорных столбиков, балок и т.п.).

1.5. В зависимости от способа водоотвода безрулонные крыши имеют две конструктивные схемы:

а) с внутренним водоотводом (рис. 1, а);

б) с наружным неорганизованным водоотводом (рис. 1, б).

а)

Рис. 1. Конструктивные схемы сборных

железобетонных безрулонных крыш

а - с внутренним водоотводом; б - с неорганизованным

водоотводом; 1 - железобетонная кровельная панель;

2 - железобетонный П-образный нащельник;

3 - железобетонный водосборный лоток; 4 - водосточная

воронка; 5 - подкладочная балка под лоток;

6 - опорная балка; 7 - опорный столбик;

8 - утепленная панель перекрытия; 9 - треугольный

анкерный элемент; 10 - опорная фризовая панель;

11 - ограждение крыши; 12 - торцовая фризовая панель

1.6. Выбор типа конструкции безрулонной крыши производится с учетом:

климата района строительства (температура наружного воздуха зимой и летом, атмосферные осадки, скорость ветра, инсоляция);

особых условий строительства (сейсмика, подрабатываемые грунты, вечная мерзлота);

характеристики здания (назначение, высота, температурно-влажностный режим помещения);

планировки и благоустройства территории (наличие ливневой канализации, расположение здания в системе застройки);

наличия материалов для устройства безрулонных крыш;

технических возможностей базы строительной индустрии и монтажных организаций;

экономических показателей конструктивных решений.

1.7. При проектировании конструкций безрулонных крыш должно соблюдаться основное правило конструирования - стыки между кровельными панелями, водосборными лотками, а также стыки этих элементов с вентиляционными шахтами, торцовыми фризовыми панелями, стояками вытяжной вентиляции и т.д. должны располагаться выше основной водосливной поверхности кровельных панелей и водосборных лотков.

1.8. Кровельные панели и водосборные лотки выполняются из плотных водонепроницаемых морозостойких бетонов, преимущественно тяжелых. При соответствующем обосновании допускается применение облегченных бетонов, обладающих перечисленными свойствами. В качестве дополнительной гидроизоляционной защиты лицевой поверхности применяются атмосферостойкие окрасочные или мастичные составы.

1.9. Сопротивление теплопередаче перекрытия и теплоустойчивость крыши рассчитываются согласно требованиям главы СНиП по строительной теплотехнике.

1.10. Высота чердака в безрулонной крыше назначается в соответствии со СНиП на жилые здания с устройством сквозного прохода вдоль здания высотой не менее 1,6 м. Минимальная высота чердака на отдельных участках (у карниза, под водосборным лотком и т.д.) принимается не менее 1,2 м.

1.11. Выходы на чердак устраиваются из каждой лестничной клетки, а выходы на крышу, как правило, в крайних секциях, но не менее одного выхода на четыре секции здания.

1.12. При проектировании безрулонных крыш для жилых и общественных зданий, оборудованных пассажирскими лифтами, с целью упрощения конструкции крыши машинное отделение лифта целесообразно располагать в пределах лестничной клетки верхнего этажа и на чердаке. При этом верхняя остановка лифта производится на предпоследнем этаже здания.

1.13. Для вентилирования безрулонных крыш в опорных фризовых панелях предусматриваются отверстия, суммарная площадь которых (в каждой из продольных стен) принимается не менее 1/300 от площади горизонтальной проекции крыши для крыш, возводимых в I, II и III климатических районах. Для крыш, возводимых в IV климатическом районе, по условиям работы охлаждающей вентиляции площадь вентилирующих отверстий следует принимать не менее 1/50 площади крыши, а минимальную высоту отверстия назначать 300 мм.

Вентилирующие отверстия проектируются наклонными или ломаными для исключения попадания атмосферных осадков; при этом для крыш в I и II климатических районах следует предусматривать установку в вентиляционных отверстиях жалюзийных решеток с шириной щели 20 - 40 мм. В районах с сильными ветрами просветы в жалюзийных решетках следует уменьшить в 2 раза или увеличить перекрывание жалюзийных перьев.

При охлаждающей вентиляции безрулонных крыш, возводимых в IV климатическом районе, допускается применение решетчатых фризовых панелей. Горизонтальные ребра панелей должны иметь уклоны наружу.

1.14. Уклоны кровельных панелей, а также уклоны днища водосборных лотков безрулонных крыш назначаются по табл. 1.

Таблица 1

───────────────────────────┬───────────────────┬──────────────────

Способ водоотвода │ Конструктивный │ Уклон, %,

│ элемент │ не менее

───────────────────────────┼───────────────────┼──────────────────

Внутренний │ Кровельная панель │ 5

" │ Водосборный лоток │ 3

Наружный неорганизованный │ Кровельная панель │ 5

2.1. Кровельные панели и водосборные лотки для безрулонных крыш должны проектироваться предварительно напряженными в соответствии с требованиями проектирования конструкций I категории трещиностойкости.

2.2. Расчет железобетонных кровельных панелей и водосборных лотков на прочность, жесткость и трещиностойкость производится по указаниям главы СНиП на бетонные и железобетонные конструкции.

2.3. Кровельные панели рекомендуется проектировать двух типов:

с продольными несущими ребрами, расположенными выше обжатой полки, в которых располагается предварительно напряженная арматура (рис. 2, 3);

с продольными и поперечными несущими ребрами, расположенными ниже полки, и бортами выше полки для образования стыков (рис. 4, 5). Предварительно напряженная арматура размещается в продольных несущих, а при необходимости в средних поперечных ребрах.

для безрулонных крыш с внутренним водоотводом

для безрулонных крыш с неорганизованным водоотводом

для безрулонных крыш с внутренним водоотводом

для безрулонных крыш с неорганизованным водоотводом

2.4. При проектировании кровельных панелей I типа должны выполняться следующие требования:

высота продольных несущих ребер и расстояние между ними принимаются по расчету и с учетом размещения отверстий для пропуска вентиляционных шахт;

толщина полки кровельной панели принимается не менее 40 мм;

минимальный радиус перехода несущих ребер к полке панели принимается не менее 100 мм;

продольные стыки между кровельными панелями должны перекрываться с помощью П-образных нащельников (рис. 6, а) или внахлестку выступающим свесом крайнего высокого ребра смежной панели с прокладкой герметика (рис. 6, в);

сливные свесы кровельных панелей должны быть усилены нижним ребром на всю ширину панели (рис. 7);

высота торцового ребра кровельной панели для крыш с наружным водоотводом назначается на 80 - 100 мм больше высоты продольных несущих ребер, а для крыш с внутренним водоотводом высота торцового ребра должна быть равна высоте продольного ребра с выступающим свесом (при стыке панелей внахлестку) и больше высоты продольных несущих ребер на 80 - 100 мм (при перекрытии стыков нащельниками);

при проектировании панели учитывается необходимость кантования ее в рабочее положение, так как изготовление панели производят в положении "лицом вниз".

Рис. 6. Конструкции стыков кровельных панелей

а, б - стык с перекрытием П-образным нащельником;

в - стык внахлестку; 1 - кровельная панель;

2 - П-образный нащельник; 3 - герметик

а - сливной свес кровельной панели для крыш

с наружным неорганизованным водоотводом;

б - сливной свес кровельной панели для крыш

с внутренним водоотводом; 1 - кровельная панель;

2 - П-образный нащельник; 3 - водосборный лоток;

4 - подкладочная балка под водосборный лоток;

5 - парапетная фризовая панель;

6 - цементно-песчаный раствор

2.5. При проектировании кровельных панелей II типа должны выполняться следующие основные требования:

высота продольных и поперечных ребер, расположенных ниже полки панели, а также расстояние между ними принимаются по расчету с учетом размещения отверстий для пропуска вентиляционных шахт, стояков вытяжной вентиляции и т.д.;

толщина полки кровельной панели принимается не менее 40 мм;

минимальный радиус перехода верхних ребер к полке панели принимается не менее 50 мм, а нижних - не менее 100 мм;

высота бортов, расположенных выше полки по трем сторонам панели и служащих для образования стыка, принимается 80 - 100 мм;

продольные стыки между кровельными панелями проектируются с перекрытием П-образным нащельником (рис. 6, б);

сливные свесы кровельных панелей должны быть усилены нижним ребром на всю ширину панели;

при проектировании панели учитывается необходимость кантования ее в рабочее положение, так как изготовление панели производят в положении "лицом вниз".

2.6. Для пропуска через кровельные панели вентиляционных шахт, стояков вытяжной вентиляции, стоек радио-, телеантенн, выходов на крышу в панелях следует предусматривать отверстия с бортиком высотой 80 - 100 мм по периметру.

2.7. Для крепления решетчатых ограждений безрулонных крыш в кровельных панелях должна предусматриваться установка закладных деталей.

2.8. При проектировании кровельных панелей следует предусматривать улучшенную отделку наружной плоскости карнизной части, выступающей за грань опорной фризовой панели.

2.9. Железобетонные водосборные лотки проектируются корытообразного типа с днищем, имеющим уклон в сторону водосточной воронки. Уклоны в лотке образуются за счет наклонного положения днища лотка в конструкции крыши (рис. 8) или за счет переменной толщины днища (рис. 9). Толщину днища лотка следует принимать не менее 80 мм.

Рис. 8. Конструктивная схема водосборного лотка

I типа для безрулонных крыш с внутренним водоотводом

для безрулонных крыш с внутренним водоотводом

2.10. Высота несущих продольных ребер водосборного лотка, ширина и толщина его днища принимаются по расчету, а высота торцовых поперечных ребер лотка принимается на 80 - 100 мм меньше высоты продольных ребер. Высоту продольных несущих ребер водосборных лотков следует принимать не менее 350 мм. Минимальный радиус перехода продольных и поперечных ребер к днищу лотка должен быть не менее 100 мм.

2.11. Водосборные лотки проектируются, как правило, однопролетными. В случае применения многопролетной схемы опирания необходимо предусматривать армирование сечения водосборных лотков двойной предварительно напряженной арматурой.

2.12. При проектировании предварительно напряженных водосборных лотков должны предусматриваться мероприятия, устраняющие возможность образования трещин на концевых участках лотков при отпуске натяжения арматуры.

2.13. В днище водосборного лотка устанавливается специальная закладная деталь, к которой крепится водоотводящая воронка со сливным патрубком.

Пропускать через днище водосборных лотков стояки вытяжной вентиляции, стойки радио-, телеантенн и пр. не разрешается.

2.14. При проектировании кровельных панелей и водосборных лотков степень обжатия бетона предварительно напряженной арматурой из условия обеспечения долговечности конструкции, находящейся в условиях попеременного замораживания и оттаивания, принимать не более  .

.

.

.2.15. К доборным элементам безрулонных крыш относятся: опорные и торцовые фризовые панели, вентиляционные шахты и короба, подкладочные рамы, балки под водосборные лотки, коньковые опорные балки и столбики, треугольные анкерные элементы, П-образные нащельники, Г-образные парапетные элементы, плиты над вентиляционными шахтами и др.

2.16. Толщина опорных и торцовых фризовых панелей определяется несущей способностью конструкции и не рассчитывается из условий теплоизоляции. Опорные фризовые, а также торцовые панели крепятся между собой анкерными сварными связями, а к перекрытию верхнего этажа с помощью треугольных анкерных элементов (рис. 10).

Рис. 10. Узел крепления опорной фризовой панели

1 - кровельная панель; 2 - опорная фризовая панель;

3 - треугольный анкерный элемент; 4 - панель перекрытия;

5 - монтажная сварка закладных деталей

2.17. Для обеспечения необходимой вентиляции квартир на чердаке над вентиляционными блоками предусматривают установку вентиляционных шахт, проходящих через кровельные панели, каналы которых совпадают с каналами вентиляционных блоков. При соответствующем расчетном обосновании эффективности действия вентиляции допускается применение вентиляционных коробов с объединением каналов, которые устанавливаются на чердаке над вентиляционными блоками. Вытяжная вентиляция осуществляется с помощью асбестоцементных или керамических труб, проходящих через кровельные панели.

2.18. Вентиляционные шахты и короба проектируют из легких или тяжелых бетонов, при этом для предупреждения образования наледей утепление стенок вентиляционных шахт и коробов должно обеспечивать термическое сопротивление, равное половине термического сопротивления наружной стены здания.

2.19. При строительстве зданий в I и II климатических районах с целью дополнительного утепления карнизного узла крыши необходимо предусматривать устройство вкладыша из эффективного утеплителя по всему периметру здания на ширину 1000 мм. Верхняя часть утепляющего слоя должна защищаться от увлажнения полосой рубероида. Конструктивные схемы карнизных узлов безрулонных крыш приведены на рис. 11.

а - карнизный узел крыши с наружным неорганизованным

водоотводом; б - карнизный узел крыши с внутренним

водоотводом; 1 - кровельная панель; 2 - П-образный

нащельник; 3 - треугольный анкерный элемент; 4 - полоса

рубероида; 5 - минераловатный вкладыш; 6 - утепленная

панель перекрытия верхнего этажа; 7 - наружная стеновая

панель; 8 - опорная фризовая панель;

9 - цементно-песчаный раствор

2.20. При проектировании крыш с наружным неорганизованным водоотводом устройство конькового стыка между кровельными панелями предусматривается производить с помощью П-образных железобетонных нащельников, перекрывающих выступающие части коньковых торцовых ребер панелей (см. рис. 1, б).

2.21. Стык кровельных панелей с водосборными лотками проектируется с перекрытием продольного ребра лотка ребром сливного свеса кровельной панели (см. рис. 7).

2.22. При проектировании стыка между водосборными лотками следует предусматривать укладку полосы рулонного изола или стеклоткани насухо с заведением ее за продольные ребра стыкуемых лотков и устройством деформационного выгиба; наклейку на мастике двух полос рулонного изола или стеклоткани на нижнюю полосу и по краям к стыкуемым лоткам. Эти операции выполняются до монтажа кровельных панелей. При засорении водосточной воронки выполненный таким образом стык должен обеспечить аварийный перелив воды в соседний лоток.

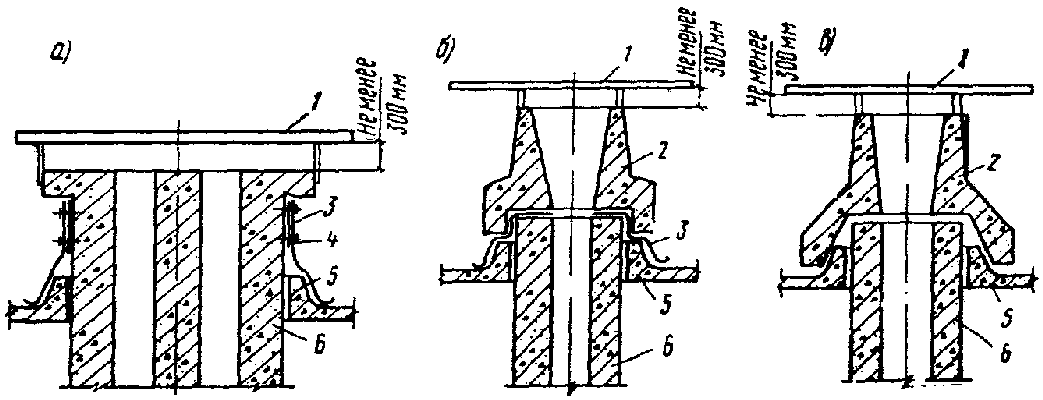

2.23. Узлы сопряжения кровельных панелей и водосборных лотков с торцовыми фризовыми панелями следует предусматривать с заделкой стыка сверху штампованным фартуком из кровельной оцинкованной стали, который пристреливается к фризовой панели дюбелями, с последующей установкой парапетной плитки (рис. 12, а) или с помощью специального Г-образного железобетонного парапетного элемента (рис. 12, б, в).

Рис. 12. Узлы сопряжения кровельных элементов

с торцовой фризовой панелью

а, б - сопряжение кровельных панелей с торцовой

фризовой панелью; в - сопряжение водосборного лотка

с торцовой фризовой панелью; 1 - парапетная плитка;

2 - Г-образный парапетный элемент; 3 - фартук

из оцинкованной стали; 4 - кровельная панель;

5 - водосборный лоток; 6 - треугольный анкерный элемент;

7 - слой рубероида; 8 - минераловатный вкладыш;

9 - утепленная панель перекрытия верхнего этажа;

10 - стеновая панель; 11 - торцовая фризовая панель

2.24. Сопряжение кровельных панелей с вентиляционными шахтами следует проектировать с заделкой стыка штампованным фартуком из кровельной оцинкованной стали, который пристреливается дюбелями к вертикальной плоскости вентиляционных шахт, и прокладкой между стенкой шахты и фартуком ленты технической резины.

При применении железобетонного оголовка вентиляционных шахт узел сопряжения с кровельными панелями рекомендуется устраивать, применяя стык замкового типа; допускается заделка стыка штампованным фартуком из кровельной оцинкованной стали с последующей установкой оголовка вентиляционной шахты (рис. 13).

Рис. 13. Узлы сопряжения вентиляционных шахт

с кровельными панелями

а - заделка стыка штампованным фартуком;

б - заделка стыка штампованным фартуком с последующей

установкой оголовка вентиляционной шахты;

в - стык замкового типа; 1 - крышка вентиляционной шахты;

2 - оголовок вентиляционной шахты; 3 - фартук

из оцинкованной стали; 4 - прокладка из технической

резины; 5 - кровельная панель; 6 - вентиляционная шахта

2.25. Сопряжения кровельных панелей со стояками вытяжной вентиляции рекомендуется проектировать с заделкой места прохода специальным металлическим кожухом или штампованным фартуком из кровельной оцинкованной стали с обжимными кольцами (рис. 14). В пределах чердака от перекрытия верхнего этажа до кровельной панели стояки вытяжной вентиляции из системы канализации, мусоропровода должны быть тщательно утеплены. Высота стояков вытяжной вентиляции над поверхностью кровельных панелей должна быть не менее 1000 мм.

Рис. 14. Узел сопряжения стояка вытяжной

вентиляции с кровельной панелью

1 - кровельная панель; 2 - металлический зонт;

3 - обжимное металлическое кольцо; 4 - кожух

из оцинкованной стали; 5 - вытяжная труба;

6 - утепление трубы; 7 - защитный слой;

8 - утепленная панель перекрытия верхнего этажа

2.26. Крепление стоек радио- и телеантенн рекомендуется предусматривать к торцовым стенкам вентиляционных шахт (рис. 15) или к монтажным петлям и закладным деталям кровельных панелей при помощи растяжек (рис. 16).

Рис. 15. Схема установки стоек радио- и телеантенн

1 - вентиляционная шахта;

2 - утепленная панель перекрытия верхнего этажа;

3 - стальная труба для протяжки проводов;

4 - кровельная панель; 5 - фартук из оцинкованной

стали; 6 - обжимной хомут; 7 - радиостойка

1 - трубостойка антенны; 2 - растяжка;

3 - кровельная панель; 4 - нащельник;

5 - металлическая подкладка; 6 - антенный кабель;

7 - монтажные петли кровельных панелей

2.27. Постоянные ограждения по периметру безрулонных крыш устраиваются на зданиях повышенной этажности согласно требованиям главы СНиП на жилые здания и МРТУ на металлические ограждения крыш.

Во избежание образования снеговых заносов постоянные несгораемые ограждения на безрулонных крышах проектируются решетчатыми. Элементы ограждения крепятся к закладным деталям карнизной части кровельных панелей с помощью сварки.

2.28. Выходы на крышу из лестничных клеток следует предусматривать в соответствии с требованиями главы СНиП на противопожарные нормы проектирования зданий и сооружений. Выход на крышу проектируется в виде сборной огнестойкой надстройки, расположенной выше уровня кровельных панелей, или люка размером не менее 0,6 х 0,8 м с крышкой (рис. 17).

Рис. 17. Конструктивные схемы выхода на крышу

а - выход на крышу из сборной надстройки (будки);

б - выход на крышу через люк; 1 - будка выхода

на крышу; 2 - гидроизоляция; 3 - крышка люка;

4 - утепленная панель перекрытия верхнего этажа;

5 - железобетонная кровельная панель;

6 - металлическая стремянка; 7 - плита выхода на крышу;

8 - дверь выхода на крышу

2.29. Крепление кровельных элементов безрулонных крыш для зданий, строящихся в сейсмических районах, следует предусматривать таким образом, чтобы предотвратить возможность их сбрасывания с опор в момент сейсмического воздействия и в то же время обеспечить свободное перемещение элементов под действием температурных деформаций (рис. 18, 19).

Рис. 18. Узлы крепления кровельных элементов

безрулонных крыш с неорганизованным водостоком

для сейсмических районов

а - карнизный стык; б - коньковый стык;

1 - кровельная панель; 2 - опорная фризовая панель;

3 - опорная балка; 4 - опорный столбик;

5 - треугольный анкерный элемент; 6 - утепленная панель

перекрытия верхнего этажа; 7 - монтажная сварка

крепления элементов; 8 - гибкий анкер

крыш с внутренним водоотводом для сейсмических районов

а - между лотками; б - карнизный;

в - между панелью и лотком; 1 - кровельная панель;

2 - водосборный лоток; 3 - подкладочная балка под лоток;

4 - треугольный анкерный элемент; 5 - утепленная панель

перекрытия верхнего этажа; 6 - опорная фризовая панель;

7 - монтажная сварка крепления элементов; 8 - гибкий анкер

2.30. При проектировании безрулонных крыш в чертежах необходимо делать надписи, запрещающие использование карнизных свесов кровельных панелей для подвешивания люлек при монтажных и ремонтных работах.

Для подвески люлек на крыше следует предусматривать возможность установки консольных балок, которые должны располагаться по длине фасада здания не реже чем через 4000 мм. Опирание консольных балок на карнизы кровельных панелей не допускается. В проекте должны приводиться схемы рекомендуемого расположения консольных балок и мест их крепления на крыше. Подвеска люлек должна осуществляться в соответствии с требованиями главы СНиП по технике безопасности.

2.31. Безрулонные крыши следует проектировать, как правило, с внутренним водоотводом. Устройство безрулонных крыш с наружным водоотводом на зданиях до пяти этажей включительно допускается при отступе здания от красной линии не менее чем на 1,5 м от проекции свеса крыши.

2.32. Отвод дождевых и талых вод из системы внутреннего водоотвода необходимо предусматривать в наружные сети ливневой канализации или через открытый выпуск в бетонные лотки на отмостке здания.

В пределах подвального этажа здания следует предусматривать устройство аварийного выпуска талой воды в систему канализации на случай замерзания открытого выпуска в зимний период (рис. 20).

Рис. 20. Открытый выпуск воды при внутреннем водоотводе

1 - открытый выпуск; 2 - гидравлический затвор;

3 - водосточный стояк; 4 - отводная труба в канализацию;

5 - канализационный стояк

2.33. При отсутствии тротуара у стены здания против каждого открытого выпуска следует располагать железобетонные отводные лотки из бетона марки М300, ширина лотка принимается 300 - 350 мм. Оголовки открытых выпусков следует делать из чугунных или стальных труб.

2.34. Сопряжение водосточной воронки со стояками необходимо предусматривать подвижным за счет присоединения сливных патрубков воронки к компенсационному раструбу стояка с последующей эластичной заделкой места сопряжения (рис. 21).

Рис. 21. Схема установки водосточной воронки

а - сопряжение воронки с водосточным стояком;

б - сопряжение воронки с водосборным лотком;

1 - водосборный лоток; 2 - водосточная воронка;

3 - закладная деталь; 4 - водосточный стояк;

5 - компенсационный раструб; 6 - утеплитель;

7 - утепленная панель перекрытия верхнего этажа;

8 - эластичная заделка; 9 - металлическая распорка;

10 - сварной стык сливного патрубка водосборного

лотка с водосточным стояком

Во избежание обмерзания водосточных воронок и водосточных труб следует предусматривать отепление труб в пределах чердака на всю высоту от днища водосборных лотков до панели перекрытия верхнего этажа.

2.35. Вынос карнизов кровельных панелей безрулонных крыш при наружном водоотводе за грань наружной стены должен быть не менее 700 мм для зданий, возводимых в IV климатическом районе, и не менее 900 мм для остальных климатических районов (см. рис. 11, а).

При внутреннем водоотводе вынос кровельной панели за грань опорной фризовой панели должен быть не менее 100 мм (см. рис. 11, б).

И СПОСОБАМ УСТРОЙСТВА БЕЗРУЛОННЫХ КРЫШ

3.1. Для железобетонных кровельных панелей и водосборных лотков, нащельников, Г-образных парапетных элементов, крышек вентиляционных шахт должен применяться тяжелый бетон проектной марки не менее М400.

Примечание. При соответствующем технико-экономическом обосновании допускается применение других видов бетона и изменение проектной марки.

3.2. Кубиковая прочность тяжелого бетона к моменту передачи на него предварительного напряжения арматуры должна быть не ниже 70% от проектной, а к моменту выдачи изделия заказчику - не ниже проектной прочности бетона на сжатие.

3.3. Материалы для приготовления тяжелого бетона должны отвечать требованиям ГОСТ 4797-69* и дополнительным требованиям, изложенным в пп. 3.4 - 3.6 настоящего Руководства.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 22266-76 Постановлением Минстроя РФ от 03.05.1995 N 18-40 с 1 января 1996 года введен в действие ГОСТ 22266-94. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10178-76 Постановлением Госстроя СССР от 10.07.1985 N 116 с 1 января 1987 года введен в действие ГОСТ 10178-85. |

3.4. Для тяжелых бетонов следует применять сульфатостойкие пластифицированные и гидрофобные портландцементы марки не ниже М400 с нормальной густотой цементного теста не выше 26% по ГОСТ 22266-76. Допускается применение низкоалюминатного портландцемента по ГОСТ 10178-76 при условии содержания в цементе трехкальциевого алюмината не более 6%.

ИС МЕГАНОРМ: примечание. ГОСТ 10268-70 утратил силу с 1 января 1982 года в связи с введением в действие ГОСТ 10268-80 (Постановление Госстроя СССР от 22.07.1980 N 111). |

3.5. В качестве мелкого заполнителя в бетонах следует применять песок, отвечающий требованиям ГОСТ 10268-70*.

ИС МЕГАНОРМ: примечание. |

Для обеспечения постоянного зернового состава песка в бетонной смеси должен применяться фракционированный песок из частиц двух фракций - крупной и мелкой (ГОСТ 8736-77), раздельно дозируемых при приготовлении бетонной смеси. Модуль крупности песка должен находиться в пределах  . Допускается применение песков, полученных предварительным равномерным смешением фракций в требуемых соотношениях. При соответствующем обосновании допускается применять крупные и средние пески без их фракционирования или обогащения, если их зерновой состав достаточно постоянен и близок к требуемому.

. Допускается применение песков, полученных предварительным равномерным смешением фракций в требуемых соотношениях. При соответствующем обосновании допускается применять крупные и средние пески без их фракционирования или обогащения, если их зерновой состав достаточно постоянен и близок к требуемому.

. Допускается применение песков, полученных предварительным равномерным смешением фракций в требуемых соотношениях. При соответствующем обосновании допускается применять крупные и средние пески без их фракционирования или обогащения, если их зерновой состав достаточно постоянен и близок к требуемому.

. Допускается применение песков, полученных предварительным равномерным смешением фракций в требуемых соотношениях. При соответствующем обосновании допускается применять крупные и средние пески без их фракционирования или обогащения, если их зерновой состав достаточно постоянен и близок к требуемому.3.6. В качестве крупного заполнителя следует применять щебень изверженных пород (гранит, диорит, диабаз и др.) или щебень из гравия, отвечающий требованиям ГОСТ 10268-70*, с временным сопротивлением сжатию в водонасыщенном состоянии не менее 1000 кгс/см2. Щебень должен применяться в виде двух фракций, раздельно дозируемых при приготовлении бетонной смеси. Рекомендуемые соотношения фракций, %:

Фракция 5 - 10 мм .................................... 25 - 50

Фракция 10 - 20 мм ................................... 50 - 75

Щебень не должен содержать зерен пластинчатой (лещадной) и игловатой форм более 15% по весу.

3.7. Марка тяжелого бетона по морозостойкости для кровельных элементов безрулонных крыш, возводимых в I климатическом районе, должна быть Мрз 400, во II климатическом районе - Мрз 300, в III и IV климатических районах - Мрз 200.

В районах с расчетной зимней температурой наружного воздуха минус 5 °C и выше марка бетона по морозостойкости должна быть не ниже Мрз 150.

3.8. Марка тяжелого бетона по водонепроницаемости должна быть не менее В-6.

3.9. Для уменьшения водопотребности бетонной смеси и расхода цемента, а также для обеспечения повышенных требований к бетону по водонепроницаемости и морозостойкости необходимо использовать добавки, состоящие из поверхностно-активных веществ:

пластифицирующие, к которым относятся концентраты сульфитно-дрожжевой бражки по СНиП III-15-76 в количестве 0,1 - 0,15% к весу цемента;

воздухововлекающие добавки, к которым относятся различные мыла, абиетаты (винсоловое мыло СНВ в количестве 0,02 - 0,05% к весу цемента), омыленный древесный пек, нафтенаты (мылонафт по ГОСТ 13302-67* в количестве 0,07 - 0,08% к весу цемента), СПД (продукт нейтрализации оксидата водным раствором соды в количестве 0,01 - 0,02% к весу цемента);

комплексные добавки СДБ (сульфитно-дрожжевая бражка по СНиП III-15-76) в количестве 0,1 - 0,15% и СНВ (винсоловое мыло) в количестве 0,02 - 0,03% к весу цемента;

комплексные добавки, состоящие из пластифицирующей добавки СДБ (0,15%) или ВРП (0,02%) и воздухововлекающей добавки СПД (0,15%);

битумную эмульсию в количестве 2 - 2,5% к весу цемента в пересчете на битум.

Поверхностно-активные добавки рекомендуется вводить в соответствии с требованиями СНиП III-15-76.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 22266-76 Постановлением Минстроя РФ от 03.05.1995 N 18-40 с 1 января 1996 года введен в действие ГОСТ 22266-94. |

Общее количество пластифицирующих и гидрофобизирующих поверхностно-активных добавок должно отвечать требованиям ГОСТ 22266-76.

3.10. Содержание диспергированного воздуха в уплотненной бетонной смеси при введении комплексной добавки, содержащей воздухововлекающий компонент, должно быть на 3 - 4% выше, чем в бетоне без добавки.

3.11. Длительность перемешивания бетонной смеси определяется опытным путем в зависимости от емкости бетономешалки, консистенции бетонной смеси и необходимости обеспечения содержания диспергированного воздуха в смеси при введении комплексной добавки с воздухововлекающим компонентом.

3.12. Для приготовления бетонной смеси следует применять водопроводную воду.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10060-76 Постановлением Госстроя СССР от 31.12.1986 N 82 с 1 января 1988 года введен в действие ГОСТ 10060-87. Взамен ГОСТ 10060-87 Постановлением Минстроя России от 05.03.1996 N 18-17 с 1 сентября 1996 года введены в действие ГОСТ 10060.0-95, ГОСТ 10060.1-95, ГОСТ 10060.2-95, ГОСТ 10060.3-95, ГОСТ 10060.4-95. |

3.13. Подбор составов бетона и проверка их морозостойкости по ГОСТ 10060-76 должны производиться на каждую партию цемента и разновидность крупного заполнителя.

3.14. Для армирования железобетонных элементов сборных безрулонных крыш должна применяться арматурная сталь в соответствии со СНиП на бетонные и железобетонные конструкции.

3.15. Сварная арматура и закладные детали должны удовлетворять требованиям ГОСТ 10922-75.

3.16. Предварительное натяжение стержневой или проволочной арматуры следует производить на форму.

и изготовления кровельных панелей и водосборных лотков

3.17. Степень подвижности бетонной смеси для кровельных панелей и водосборных лотков должна приниматься не более 2 см по осадке стандартного конуса, а жесткость бетонной смеси - не менее 25 с по техническому вискозиметру. Допускается применение более жестких бетонных смесей при условии обеспечения возможности качественного их уплотнения. При применении вакуумирования бетонной смеси допускается увеличение степени ее подвижности.

3.18. Формование железобетонных кровельных панелей и водосборных лотков с целью получения наиболее плотной лицевой поверхности следует производить "лицом вниз" в металлических формах.

3.19. Смазку для форм следует применять гидрофобную, которая не снижает качества лицевой поверхности бетона.

3.20. При изготовлении кровельных панелей и водосборных лотков должны применяться фиксаторы, обеспечивающие проектное положение арматурных сеток в полках указанных конструкций.

3.21. Натяжение стержневой арматуры рекомендуется производить электротермическим способом. Удлинение арматуры при нагреве следует контролировать в каждом стержне в отдельности с замером напряжений при помощи контрольных приборов.

3.22. При изготовлении кровельных панелей и водосборных лотков необходимо применять бетонирующие машины, обеспечивающие режим виброуплотнения бетонной смеси с амплитудой 0,25 - 0,5 мм равномерно по всей площади изделия и производящие дозировку бетонной смеси. Для повышения плотности бетона изделий следует применять вибропригрузы с удельным давлением на бетонную смесь в пределах 40 - 60 гс/см2 или вакуумпригрузы. Величина удельного давления вибропригруза на бетонную смесь подбирается опытным путем в зависимости от вида формуемого изделия, степени подвижности и состава бетонной смеси.

Примечание. Для особо жестких бетонов рекомендуется уплотнение бетона производить по ударной технологии.

3.23. Изготовление кровельных панелей и водосборных лотков производится по одной из следующих технологических схем.

По первой технологической схеме после укладки виброукладчиком бетонной смеси производится ее уплотнение на стандартных виброплощадках соответствующей грузоподъемности с вибро- или вакуумпригрузом. После снятия вибро- или вакуумпригруза на борта формы устанавливается инвентарная металлическая опалубка и производится бетонирование поперечных ребер и ребра усиления сливного свеса панели. После выдержки изделия производится его термообработка.

По второй технологической схеме с помощью вибро- или вакуумпригруза изделие формуется целиком вместе с поперечными ребрами усилия сливного свеса. Для этого бетоноукладчиком распределяют бетонную смесь сразу на все изделие, устанавливают вибро- или вакуумпригруз и производят бетонирование панели, выштамповывая ребра, выступающие за грань полки изделия.

Изготовление кровельных панелей I типа и водосборных лотков следует производить как по первой, так и по второй технологическим схемам, а изготовление кровельных панелей II типа - по второй схеме.

3.24. При изготовлении изделий с помощью вибропригруза целесообразно применять промежуточные прокладки из металлического листа, имеющие профиль верхней поверхности изделия, на которую устанавливается вибропригруз. После окончания уплотнения бетонной смеси вибропригруз снимается, а изделие подается в камеру термообработки вместе с промежуточной металлической прокладкой, которая снимается после термообработки изделия.

3.25. При виброформовании изделий с вакуумпригрузом должны соблюдаться следующие основные требования:

в качестве фильтровальных перегородок для вакуумпригрузов следует применять ткани из искусственных волокон (капроновых, лавсановых и пр.) или пластмассовые фильтровальные материалы;

оптимальный состав бетонной смеси следует подбирать опытным путем в зависимости от вида формуемого изделия и характеристик применяемых материалов. При вибровакуумировании бетонная смесь должна содержать определенный избыток растворной составляющей за счет увеличения доли песка в заполнителях, для того чтобы обеспечить эффективное уплотнение бетона за счет передачи давления вакуумпригруза на бетонную смесь через растворную составляющую.

3.26. С целью ускорения твердения кровельные элементы подвергаются тепловлажностной обработке. Наиболее целесообразно применять прогрев в замкнутых формах, при котором исключается непосредственное воздействие теплоносителя на бетон отформованного изделия.

3.27. Тепловлажностная обработка кровельных элементов должна производиться по мягкому режиму пропаривания с предварительным выдерживанием отформованных изделий перед пропаркой не менее 5 ч в отапливаемом помещении при положительной температуре (не ниже 5° и не выше 30 °C).

При введении в бетон газообразующих, воздухововлекающих или пластифицирующих добавок, а также при применении пластифицированных и гидрофобных цементов время предварительного выдерживания должно быть не менее 6 ч. При пропаривании изделий в односторонних формах для безрулонных крыш, возводимых во II, III и IV климатических районах, максимальная температура не должна превышать 80 °C, подъем температуры прогрева должен осуществляться со скоростью не более 30 °C в час, а снижение температуры в пропарочной камере - со скоростью не более 25 °C в час.

Для безрулонных крыш, возводимых в I климатическом районе, при термовлажностной обработке кровельных элементов в пропарочной камере температуру следует повышать плавно до 50 °C с увеличением не более чем на 10 - 15 °C в час. При температуре 50 °C изделия надлежит выдерживать 2 - 3, а затем плавно повышать температуру в пропарочной камере (15 °C в ч) до температуры изотермического прогрева, т.е. 70 - 80 °C. Снижение температуры в пропарочной камере должно осуществляться со скоростью не более 15 °C в час.

3.28. Продолжительность изотермического прогрева изделий в зависимости от вида цемента и подвижности бетонной смеси рекомендуется устанавливать опытным путем из расчета достижения бетоном к концу пропаривания не менее 70% проектной марки по прочности на сжатие.

и водосборных лотков

3.29. Защитную гидроизоляцию на лицевую поверхность кровельных панелей и водосборных лотков следует наносить в условиях завода-изготовителя. Для этого технологическая линия должна оборудоваться специальным постом механизированного нанесения покрытия, снабженным вытяжной вентиляцией и устройством для ускорения сушки.

3.30. При производстве гидроизоляционных работ следует руководствоваться "Рекомендациями по защите от коррозии стальных и железобетонных строительных конструкций лакокрасочными покрытиями" (М., НИИЖБ, 1973) и "Рекомендациями по применению трещиностойких эластичных покрытий по бетону" (М, НИИЖБ, 1972).

3.31. Защитная гидроизоляция, нанесенная на бетонную поверхность, должна выдерживать без признаков отслоения и разрушения не менее 100 циклов попеременного замораживания (от -15 до -17 °C) и оттаивания в воде (от 18 до 20 °C).

3.32. Относительное удлинение при разрыве защитной гидроизоляции (при комнатной температуре) должно быть не менее 200%.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 15140-69 Постановлением Госстандарта СССР от 18.05.1978 N 1336 с 1 января 1979 года введен в действие ГОСТ 15140-78. |

3.33. При испытании защитной гидроизоляции на адгезию методом решетки в условиях капиллярного подсоса воды отслоение пленки должно быть не более 5 - 10% (ГОСТ 15140-69).

3.34. Атмосферостойкость защитной гидроизоляции, нанесенной на бетонные образцы, определяется в аппарате искусственной погоды (везерометре) при непрерывном испытании в течение 1000 ч при температуре 60 °C с периодическим увлажнением. Оценка качества гидроизоляции после испытания в везерометре должна быть не менее 6 баллов по 8-балльной системе (ГОСТ 6992-68).

3.35. Перед нанесением защитной гидроизоляции поверхность железобетонных кровельных элементов следует очистить от загрязнения и старой краски при помощи проволочных щеток, различных механизированных инструментов, пескоструйным способом, а затем обеспылить сжатым воздухом.

При нанесении гидроизоляции на поверхность бетона, ранее подвергавшуюся действию масел, бетон следует обезжирить.

3.36. Раковины, поры на бетонной поверхности необходимо заделывать цементно-песчаным раствором с введением в них водных поливинилацетатных дисперсий, латексов и др. согласно "Рекомендациям по защите от коррозии стальных и железобетонных строительных конструкций лакокрасочными покрытиями", разработанным НИИЖБом.

3.37. При производстве окрасочных работ и сушке защитной гидроизоляции (до полного удаления растворителя) в специальных помещениях, предназначенных для окрасочных работ, а также во время ремонта гидроизоляции при подготовке и хранении лакокрасочных материалов необходимо соблюдать все действующие правила по технике безопасности и производственной санитарии в соответствии с санитарными нормами проектирования промышленных предприятий (СН 245-71), главой СНиП по технике безопасности и "Правилами и нормами техники безопасности, пожарной безопасности и производственной санитарии для окрасочных цехов", утвержденными Минхимнефтемашем СССР в 1974 г.

В помещении, где производят окрасочные работы, сушат окрашенные конструкции, подготовляют и хранят лакокрасочные материалы, должна быть предусмотрена приточно-вытяжная вентиляция с обменом воздуха, обеспечивающим содержание паров растворителя в воздухе рабочей зоны помещения не выше концентраций, предусмотренных СН 245-71.

3.38. Примерный перечень защитной гидроизоляции для кровельных панелей и водосборных лотков приведен в табл. 2. Рецептура, технология приготовления и нанесения даны в Приложении.

Таблица 2

────────┬────────────────────────────────────┬────────────────────

N │ Покрытие │Климатический район

состава│ ├────┬────┬────┬─────

│ │ I │ II │III │ IV

────────┼────────────────────────────────────┼────┼────┼────┼─────

1 │ Битумно-полимерная эмульсия ЭГИК │ - │ + │ + │ -

2 │ Хлорсульфированный полиэтилен ХСПЭ │ + │ + │ + │ +

3 │ Битумно-бутилкаучуковая мастика │ + │ + │ + │ -

│МББХ-120 "Вента" │ │ │ │

4 │ Состав на основе наирита НТ │ - │ + │ + │ +

5 │ Битумная краска БТ-177 │ + │ + │ - │ -

При соответствующем обосновании допускается применение других составов защитной гидроизоляции, удовлетворяющих требованиям пунктов 3.31 - 3.34 данного Руководства.

3.39. Изготовленные кровельные панели и водосборные лотки перед поступлением на склад готовой продукции должны пройти приемку отделом технического контроля. Контроль качества, а также отклонение геометрических размеров элементов безрулонных крыш регламентируются проектом и соответствующими нормативными документами.

3.40. Внешний вид железобетонных кровельных панелей и водосборных лотков должен удовлетворять следующим требованиям:

не допускаются трещины на верхней поверхности полки лотка и в месте примыкания ребер лотка к полке;

не допускаются трещины на верхней поверхности плиты кровельной панели и в местах примыкания ребер панели к плите;

допускаются трещины на поверхности ребер кровельных панелей и лотков шириной не более 0,1 мм и длиной не более 100 мм в количестве не более одной на ребро при условии, что трещина не пересекает сопряжение ребра с полкой или плитой элемента;

допускаются на верхней поверхности полки лотка и плиты кровельной панели раковины диаметром до 3 мм и глубиной до 2 мм, наплывы бетона высотой до 2 мм, околы бетона глубиной до 5 мм и длиной до 50 мм на 1 м длины; допускаются раковины на внешних плоскостях ребер диаметром до 15 мм, глубиной до 5 мм в количестве не более одной на 1 пог. м ребра;

допускается искривление верхней поверхности плиты кровельной панели и полки лотка не более чем на 5 мм на всю длину.

3.41. При изготовлении кровельных панелей и водосборных лотков необходимо осуществлять периодический контроль за качеством цемента, заполнителей, составом бетонной смеси, степенью предварительного напряжения рабочей арматуры, режимом пропаривания, которые должны соответствовать пп. 3.4 - 3.10, 3.27 - 3.28 настоящего Руководства.

3.42. В целях обеспечения необходимого качества кровельных панелей и водосборных лотков на предприятии-изготовителе следует организовать регулярный контроль бетона по морозостойкости, водонепроницаемости и водопоглощению.

3.43. Маркировку, хранение, транспортировку, паспортизацию элементов безрулонной крыши следует осуществлять в соответствии с требованиями ГОСТ 13015-75.

3.44. Кровельные панели и водосборные лотки должны храниться в рабочем положении в штабелях, рассортированные по маркам и партиям.

Примечание. Между горизонтальными рядами кровельных панелей и водосборных лотков укладываются деревянные прокладки. Количество кровельных панелей, укладываемых в штабель, должна быть не более пяти, а лотков - не более трех. Прокладки располагаются строго по вертикали одна под другой в местах пересечения наружных продольных и поперечных ребер. Толщина их должна быть одинаковой и не менее высоты петель для подъема изделий.

3.45. Подъем панелей следует производить таким образом, чтобы нагрузка от собственного веса распределялась равномерно между всеми четырьмя петлями.

3.46. При транспортировке изделий безрулонных крыш необходимо предохранять от разрушения защитное покрытие.

3.47. При транспортировке кровельных панелей и водосборных лотков необходимо предохранять их от перекосов, вызывающих появление трещин.

3.48. При перевозке кровельных элементов автомобильным транспортом следует руководствоваться временными указаниями по перевозке унифицированных сборных железобетонных деталей и конструкций промышленного строительства и главой СНиП на бетонные и железобетонные конструкции. При перевозке панелей размерами 3 x 5,1 и 3 x 5,7 м машины должны быть дополнительно оборудованы "конниками" со створом 3 см. Высота штабеля при перевозке устанавливается в зависимости от грузоподъемности транспортных средств, но не более 1,5 м (четыре панели с прокладками между ними, установленными строго по одной вертикали).

3.49. При перевозке железнодорожным транспортом следует учитывать требования, изложенные в руководстве по перевозке железнодорожным транспортом сборных крупноразмерных железобетонных конструкций промышленного и жилищного строительства.

ИС МЕГАНОРМ: примечание. С 1 января 1998 года Постановлением Госстроя РФ от 17.07.1997 N 18-39 введен в действие ГОСТ 8829-94. |

3.50. Испытание готовых изделий и оценка прочности, жесткости и трещиностойкости должны производиться ОТК предприятия в соответствии с ГОСТ 8829-77 на железобетонные изделия, а также согласно следующим указаниям:

испытанию подвергаются изделия, удовлетворяющие требованиям настоящего Руководства в отношении размеров и внешнего вида. В процессе загружения элементов замеряются прогибы (на каждой ступени), определяются момент появления первой трещины и ширина раскрытия, а также разрушающая нагрузка;

измеренный прогиб при достижении контрольной нагрузки по жесткости испытываемых изделий не должен превышать контрольный более чем на 15%;

появление трещин при достижении контрольной нагрузки по трещиностойкости не допускается.

Примечание. Величина контрольной испытательной нагрузки должна указываться на рабочих чертежах кровельного элемента.

3.51. Испытания кровельных панелей и водосборных лотков осуществляются штучными грузами или сыпучим материалом, укладываемыми на полку кровельных элементов.

3.52. Монтаж сборных железобетонных крыш должен осуществляться в соответствии с рабочими чертежами и проектом производства работ, а также с соблюдением требований главы СНиП на бетонные и железобетонные конструкции и главы СНиП по технике безопасности.

3.53. Монтаж кровельных панелей и водосборных лотков должен производиться после завершения строительно-монтажных работ в пределах чердака. При этом проверяется разница отметок наружных и внутренних опор с целью обеспечения проектов уклона крыши.

3.54. При устройстве крыш с внутренним водоотводом после установки водосборных лотков и до установки кровельных панелей необходимо завершить устройство внутреннего водостока.

3.55. Монтаж кровельных панелей и водосборных лотков должен производиться с помощью специальных траверс или других приспособлений, исключающих возникновение в них (кровельных элементах) крутящих нерасчетных моментов и других усилий.

3.56. При монтаже безрулонных крыш особое внимание должно быть обращено на высокое качество утепления перекрытия верхнего этажа, вентиляционных стояков в пределах чердака, а также на качество заделки узлов сопряжения кровельных элементов.

3.57. Складирование материалов на крыше допускается у опор кровельных панелей на деревянных настилах-платформах, при этом нагрузка на кровельные панели не должна превышать 100 кгс/м2.

3.58. Складирование материалов в водосборных лотках не допускается.

3.59. После окончания монтажа крыши необходимо проверить сохранность защитной гидроизоляции на кровельных элементах и поврежденные места восстановить.

3.60. При устройстве сборных безрулонных крыш запрещается:

пробивать какие-либо отверстия в кровельных панелях и водосборных лотках;

пристреливать дюбелями какие-либо детали к кровельным панелям и водосборным лоткам;

выводить стояки вытяжной вентиляции ниже отметок, указанных в проекте;

устанавливать на кровельные панели и водосборные лотки дополнительные стойки, трубы и т.д., не предусмотренные проектом;

оставлять в водосборных лотках, на кровельных панелях строительный мусор, остатки строительных материалов;

оставлять в патрубках водосточных воронок деревянные пробки;

оставлять неутепленными в пределах чердака стояки вытяжной вентиляции, вентиляционные короба, водосточные трубы;

оставлять незаделанными какие-либо отверстия в кровельных панелях.

ЭКСПЛУАТАЦИИ БЕЗРУЛОННЫХ КРЫШ

4.1. При приемке жилого дома в эксплуатацию особое внимание комиссии следует обращать на соответствие выполненных работ по монтажу и устройству безрулонных железобетонных крыш проектным решениям, а также на качество работ по их устройству.

4.2. При приемке безрулонных железобетонных крыш в эксплуатацию генподрядчик по строительству должен представить комиссии соответствующие документы, гарантирующие морозостойкость и водонепроницаемость бетона кровельных панелей, водосборных лотков в соответствии с требованиями, а также документ, гарантирующий срок службы гидроизоляционного покрытия.

4.3. Вновь принятые в эксплуатацию безрулонные железобетонные крыши жилых домов следует осматривать особенно тщательно в первый год эксплуатации.

4.4. Контроль за техническим состоянием конструкций крыш и инженерного оборудования, расположенного в пределах чердака или на крыше, следует осуществлять посредством проведения плановых общих и частичных осмотров, а при необходимости - и внеочередных. В процессе осмотров выявляются неисправности и причины их появления, проверяются объем и качество выполнения работ по текущему ремонту.

ИС МЕГАНОРМ: примечание. Постановлением Госстроя РФ от 27.09.2003 N 170 утверждены "Правила и нормы технической эксплуатации жилищного фонда". |

В процессе технической эксплуатации крыш следует руководствоваться указаниями "Правил и норм технической эксплуатации жилищного фонда", 1974 г.

4.5. Периодические общие осмотры безрулонных крыш производятся осенью и весной как со стороны чердака, так и со стороны лицевой поверхности кровельных элементов. При обнаружении дефектов производится необходимый ремонт. Внеочередные осмотры крыш необходимы после сильных ветров, ливней, обильных снегопадов и т.д.

4.6. При периодических осмотрах крыш следует обращать особое внимание на состояние:

железобетонных элементов крыш (местное разрушение железобетонных элементов крыш, коррозию стальных связей и т.д.);

герметичности стыков между кровельными элементами;

мест примыкания кровельных панелей к выступающим конструкциям и инженерному оборудованию;

водосборных лотков и приемных воронок внутренних водоотводов (повреждение бетона лотков, появление трещин, загрязнение воронок);

защитной гидроизоляции (повреждение защитной гидроизоляции кровельных панелей и водосборных лотков);

утеплителя перекрытия верхнего этажа, дополнительного утепления пристенной зоны и его достаточность для обеспечения необходимой теплоизоляции в сопряжении наружных стен и перекрытия, наличие защиты утеплителя в пристенной зоне от переувлажнения, теплоизоляции трубопроводов, а также входных дверей или люков на крышу;

сливных свесов кровельных панелей;

водоотводящих устройств и наличие наледеобразований в зимний период и во время оттепелей у водоприемных воронок и на открытых выпусках;

вентиляционных отверстий во фризовых панелях и установленных в них жалюзийных решеток или других защитных устройств;

поверхности потолков в квартирах верхнего этажа.

4.7. Рекомендуется периодически проверять эффективность воздухообмена чердака для исключения обледенения нижней поверхности кровельных панелей и водосборных лотков. Недопустимо снижение эффективности работы вентилирующих каналов из-за засорения приточных отверстий грязью, утеплителем, строительным мусором.

4.8. В случае обнаружения значительных дефектов или аварийного состояния крыша должна быть тщательно обследована комиссией с привлечением представителей проектной организации, которая составляет акт обследования и дает конкретные предложения по устранению дефектов.

4.9. В процессе эксплуатации безрулонных крыш рекомендуется проводить их регулярную очистку от загрязнений. Очистку безрулонных крыш от снега следует проводить в случае протечек на отдельных участках и разрешается выполнять только деревянными лопатами. Применение ломов, стальных лопат и скребков категорически запрещается.

4.10. Весной после таяния снега следует тщательно очистить крышу, осмотреть поверхность и при обнаружении дефектов защитной гидроизоляции принять меры к устранению.

4.11. Рекомендуется периодически очищать водоотводящие устройства.

Для очистки водоприемных воронок внутреннего водоотвода от пыли и грязи снимается крышка (наличие крышки, верхняя поверхность которой должна быть глухой, обязательно), и защитная решетка после очистки устанавливается на место.

4.12. Верхние участки стояков внутренних водоотводов перед наступлением морозов и после таяния снега следует регулярно прочищать при помощи прикрепленного к длинному шесту "ерша" (круглой проволочной щетки диаметром, равным диаметру трубы), а нижние участки стояков - через специально устроенные ревизии.

4.13. Зимой во время оттепелей допускается при образовании ледяных пробок в воронках внутреннего водоотвода удалять их при помощи горячей воды и электронагревательных приборов с соблюдением правил пожарной безопасности.

4.14. Необходимо периодически заменять потерявшую эластичность сальниковую набивку в температурном компенсаторе водосточного стояка. Сальниковую набивку необходимо заменять по мере ее переуплотнения, но не реже одного раза в 6 лет.

4.15. Для устранения дефектов бетона кровельных панелей и водосборных лотков, возникших при длительной эксплуатации безрулонных крыш, необходимо провести следующие мероприятия: отслаивающийся слой бетона на кровельных панелях очистить скребками вплоть до плотного слоя, тщательно обеспылить очищенную поверхность, нанести на нее кистью (или распылителем) слой поливинилацетатной суспензии ПВА, разбавленной водой в отношении 1:1, и по высохшему слою ПВА нанести слой полимерцементного раствора с соблюдением уклонов, обеспечивающих надлежащий сток воды с крыши, и через сутки на затвердевший раствор нанести защитную гидроизоляцию.

4.16. Заделку трещин в кровельных панелях, появившихся при эксплуатации безрулонных крыш, следует производить также полимерцементным раствором. Волосяные трещины необходимо затереть, а трещины с шириной раскрытия свыше 0,2 мм расшить, прочистить и заделать заподлицо.

Для заделки трещин в водосборных лотках (особенно в месте сопряжения с водосточной воронкой) возможно применение эпоксидных композиций.

Трещины с шириной раскрытия свыше 0,2 мм расшить, прочистить и тщательно заполнить эпоксидным клеем.

4.17. Восстановление рекомендуемых защитных гидроизоляционных покрытий следует выполнять в соответствии с приведенной в Руководстве технологией их применения.

КРОВЕЛЬНЫХ ЭЛЕМЕНТОВ БЕЗРУЛОННЫХ КРЫШ

Битумно-полимерная эмульсия ЭГИК

(разработана лабораторией технологии строительства

НИИМосстроя)

Битумно-полимерная эмульсия ЭГИК имеет следующий состав, % по весу:

Водная быстрораспадающаяся битумно-полимерная эмульсия .... 80

Латекс с содержанием сухого вещества до 30% ............... 20

Водная быстрораспадающаяся битумно-полимерная эмульсия приготовляется из нефтяных дорожных битумов марок БНД-40/60 и БНД-60/90 (ГОСТ 11965-74) 45 - 50%, воды 50 - 45%, поливинилацетатной эмульсии 1,5 - 1,6% и поверхностно-активного вещества эмульгатора 2 - 3%.

Эмульгатор применяется в виде водного раствора в следующих соотношениях, % по весу:

Вода водопроводная ............................... 95,3 - 95,4

Асидол-мылонафт ..................................... 2 - 2,4

Жидкое стекло (ГОСТ 3078-69) ...................... 0,8 - 1,1

Едкий натр технический (ГОСТ 2263-71*) ............ 0,8 - 1,2

Примечание. Удельный вес вводимых в эмульсию жидкого стекла и едкого натра должен быть равен 1,4 г/см3.

Водная быстрораспадающаяся битумно-полимерная эмульсия должна удовлетворять требованиям технических условий ТУ-МГИ-24-РСФСР-1-68. Она поставляется на завод железобетонных конструкций в готовом виде в автогудронаторах и сливается в закрытую емкость.

При доставке и хранении в эмульсию не должны попадать вода, масло, соль, пыль и другие вещества, которые могут вызвать расслоение или коагулирование эмульсии.

Эмульсия должна храниться при температуре не ниже 10 °C. Продолжительность хранения не более одного месяца. Через каждые трое суток хранения эмульсию необходимо перемешивать.

Примечания: 1. После замерзания эмульсии ее применение запрещается.

2. Наливная емкость для хранения эмульсии должна быть обогреваемой (утепленной) и иметь люк-лаз для периодической очистки.

Вторым компонентом эмульсии ЭГИК является латекс.

Для приготовления эмульсии ЭГИК могут быть использованы как бутадиенстирольные (дивинилстирольные) латексы, так и хлоропреновые.

Латекс должен храниться при температуре не ниже 5 °C. После замерзания латекса его применение для эмульсии ЭГИК запрещается.

Приготовление битумно-полимерной эмульсии ЭГИК должно производиться в смесителях, обеспечивающих рабочее давление 2,5 - 3 атм.

Процесс приготовления эмульсии ЭГИК состоит из следующих операций: отвешивается водная быстрораспадающаяся битумно-полимерная эмульсия, процеживается через сито с отверстиями 1,5 - 2 мм и заливается в емкость смесителя установки; в ту же емкость постепенно наливается латекс; смесь тщательно перемешивается в течение 10 мин до однородного цвета и получения гомогенной массы. При перемешивании не должно образовываться сгустков и расслоений.

Эмульсия ЭГИК приготовляется в количестве, необходимом для использования в течение одной смены. При перерывах в работе более 1,5 ч эмульсию перед применением следует тщательно перемешивать.

В процессе нанесения эмульсии ЭГИК на кровельные элементы должен применяться коагулятор - 5%-ный водный раствор хлористого кальция (ГОСТ 450-77) в количестве 0,15 - 0,2 от объема эмульсии.

Эмульсия ЭГИК наносится в камере, снабженной приточно-вытяжной вентиляцией с 5-кратным обменом воздуха в час и емкостью для слива некачественной смеси эмульсии с коагулятором.

Кровельные элементы в камере нанесения должны устанавливаться с уклоном к горизонту не менее 15%, что обеспечивает более быстрое выделение воды при взаимодействии эмульсии с коагулятором.

Емкость с эмульсией и баллон с водным раствором хлористого кальция соединены системой трубопроводов и шлангов с пистолетом-распылителем, который имеет три канала: по двум подается эмульсия и коагулятор, по третьему - сжатый воздух для распыления и смешения эмульсии с коагулятором. Подача компонентов регулируется кранами.

Эмульсия наносится двумя слоями: первый слой толщиной 2 - 3 мм (в сыром состоянии), второй - толщиной 4 - 5 мм после 20 мин выдержки первого слоя. Общая толщина покрытия в сыром состоянии 6 - 8 мм.

Норма расхода эмульсии 6 - 8 л на 1 м2 изолируемой поверхности, что соответствует общей толщине слоя покрытия в сформировавшемся состоянии 3 - 4 мм.

Для полного формирования гидроизоляционного покрытия на бетонных поверхностях с начальной температурой 45 - 60 °C и с последующим обдувом горячим воздухом изделия должны выдерживаться не менее 4 ч, а при температуре 18 - 20 °C без обдува горячим воздухом - не менее 48 ч.

Защитное покрытие на основе хлорсульфированного

полиэтилена (ХСПЭ)

Лак и эмаль на основе ХСПЭ используются в трещиностойких защитных покрытиях несущих и ограждающих железобетонных строительных конструкций, в которых в период эксплуатации вследствие деформаций и нагрузок могут образовываться трещины до 0,3 мм.

Пленки, полученные на основе ХСПЭ, весьма эластичны, стойки к истиранию, солнечным лучам, химикатам и озонированию. Они пригодны для работы в пределах рабочих температур от -60 до 130 °C.

Временные технические условия на выпуск лака и трещиностойких эмалей на основе ХСПЭ были разработаны в Центральной лаборатории коррозии НИИЖБа (ТУ 84-618-75).

В качестве грунтовки применяется лак на основе хлорсульфированного полиэтилена (ХСПЭ), представляющий собой раствор сухого ХСПЭ (ВТУ N 59-67) в органическом растворителе (ксилоле, толуоле). Это бесцветная или желтого цвета жидкость с вязкостью 40 с (по вискозиметру ВЗ-4) при 20 °C.

Лак ХСПЭ наносится на очищенную поверхность (сухую) кистью, валиком или краскораспылителем.

Лак ХСПЭ должен храниться в плотно закрытой таре, в неотапливаемом помещении при температуре не выше 20 °C и не ниже 0 °C. Срок хранения 1 год.

В качестве основных покровных слоев применяется эмаль ХП-799 в 3 - 4 слоя общей толщиной не менее 200 микрон.

Эмаль ХП-799 готовится на основе лака ХСПЭ и различных пигментов, (титановые белила, железный сурик и др.). Рабочая вязкость эмали 50 - 60 с. На грунтовку эмаль наносится валиком, краскораспылителем или кистью. Параметры нанесения приведены в таблице.

Характеристика технологических параметров

трещиностойких материалов

───────────┬───────────────┬─────────────┬─────────────┬──────────┬────────

Материал │ Способ │ Вязкость по │Продолжитель-│ Расход │Толщина

│ нанесения │вискозиметру │ность высы- │материалов│одного

│ │ ВЗ-4 при │хания при │на 1 слой,│ слоя,

│ │18 - 23 °C, с│18 - 23 °C, ч│ кг/м2 │ мкм

───────────┼───────────────┼─────────────┼─────────────┼──────────┼────────

Лак ХСПЭ │ Пневматическое│ 40 │ 1,5 - 2 │0,26 - 0,3│ -

│распыление, │ │ │ │

│кисть, валик │ │ │ │

Эмаль ┐│ Пневматическое│ 50 - 60 │ 1,5 - 2 │0,3 - 0,33│15 - 18

ХСПЭ, ││распыление │ │ │ │

покрывные }│ Безвоздушное │ 160 - 230 │ 2 - 2,5 │0,35 - 0,4│45 - 60

слои ││распыление │ │ │ │

┘│ Кисть, валик │ 180 - 200 │ 2 - 2,5 │0,28 - 0,3│30 - 45

Окончательная выдержка всего покрытия до эксплуатации не менее 10 сут.

Лак и эмаль на основе ХСПЭ должны готовиться на заводах железобетонных конструкций.

Стоимость 1 т лака ХСПЭ 430 руб., эмали ХСПЭ 500 руб.

При проектировании технологической линии по нанесению эмали ХП-799 в заводских условиях необходимы согласования со специальной проектной организацией и НИИЖБом.

Мастика битумно-бутилкаучуковая (холодная)

МББ-Х-120 "Вента"

Холодная битумно-бутилкаучуковая мастика МББ-Х-120 "Вента" предназначена для устройства безрулонной кровли в климатических районах страны, имеющих среднемесячную температуру не ниже -30 °C, и при всех положительных температурах, существующих в климатических районах страны.

Битумно-бутилкаучуковой мастике присущ ряд положительных свойств: хорошая адгезия к бетону, дереву, металлу, рулонным кровельным материалам, асфальтобетону; повышенные эластичные и гидроизоляционные свойства; стойкость к атмосферным воздействиям в диапазоне эксплуатационных температур.

Технические условия на выпуск мастики битумно-бутилкаучуковой (холодной) марки МББ-Х-120 "Вента" разработаны в научно-исследовательском институте ВНИИстройполимер (ТУ 21-27-39-77).

Битумно-бутилкаучуковая мастика представляет собой многокомпонентную однородную массу, состоящую из нефтяного битума, бутилкаучука, вулканизирующего компонента, активатора вулканизации, антисептика, антистарителя, наполнителя и растворителя.

Битумно-бутилкаучуковая мастика выпускается заводом-изготовителем в виде двух составов А и В. Перед употреблением оба состава механически смешиваются в любом смесительном оборудовании в соотношении 1:1. Готовая мастика должна быть использована в течение 2 - 3 ч после ее приготовления.

Перед употреблением готовая мастика смешивается с растворителем в соотношении 1:0,5 для первого слоя, для всех последующих слоев введение растворителя производится в случае ее загустевания.

Смесительные агрегаты, установки для нанесения мастики и инструмент после окончания работ тщательно промываются растворителем.

Безрулонное покрытие на основе холодной битумно-бутилкаучуковой мастики представляет собой сочетание гидроизоляционного и защитного слоев.

Огрунтовка основания под мастичное гидроизоляционное покрытие из холодной битумно-бутилкаучуковой мастики не требуется. Лицевая поверхность основания перед нанесением мастики тщательно очищается от пыли и грязи, влажность основания должна быть не более 5%.

Нанесение холодной битумно-бутилкаучуковой мастики осуществляется методом окрасочной технологии (кистями, резиновыми шпателями, валиками, сжатым воздухом, безвоздушным распылителем установками УНБМ, устройством для нанесения жидких полимерных составов не менее чем на 2 - 3 слоя). Общая толщина пленочного покрытия после высыхания слоев должна быть от 1 до 2,5 мм.

Битумно-бутилкаучуковая мастика наносится сплошным тонким слоем толщиной 0,5 - 1 мм, исключается образование наплывов и луж. Каждый последующий слой мастики наносится после высыхания предыдущего слоя, но не ранее чем через 12 ч. Скорость высыхания мастики зависит от влажности и температуры окружающего воздуха. Общее количество слоев после высыхания должно соответствовать принятой толщине изолируемой поверхности по проекту.

При устройстве безрулонных кровель верхний слой из битумно-бутилкаучуковой мастики должен быть защищен посыпкой из мелкозернистого песка или мелкого гравия (диаметром зерна до 2 мм), втопленного в слой мастики не менее чем на половину диаметра зерна посыпки.

Для увеличения отражательной способности кровли верхние слои окрашиваются алюминиевыми суспензиями, изготовленными на основе бутилкаучука и растворителя.

Защитный слой из алюминиевой суспензии наносится только после окончания формирования гидроизоляционного покрытия, но не ранее чем через 24 ч краскопультом или вручную (кистями, валиками).

Алюминиевая суспензия перед употреблением должна быть тщательно перемешана. Количество приготовленной алюминиевой суспензии должно соответствовать потребности одной смены.

Холодная битумно-бутилкаучуковая мастика транспортируется всеми видами транспорта при температуре воздуха от 30 °C до -30 °C. При хранении исключается возможность нагрева солнечными лучами и другими источниками тепла.

Контроль качества битумно-бутилкаучуковой мастики, точность дозирования, качество подготовки поверхности, толщина пленки и соблюдение технологии устройства безрулонной кровли осуществляются лабораторией строительной организации.

При применении мастики необходимо учитывать, что при устройстве безрулонного покрытия испаряется (в зависимости от толщины пленки) от 1 до 2 кг органического растворителя (толуола, ксилола, сольвента).

В настоящее время опытное производство холодных битумно-бутилкаучуковых мастик освоено на Акмянском комбинате строительных материалов (Литовская ССР).

Защитное покрытие на основе наирита НТ

(разработано Ереванским политехническим институтом

им. К. Маркса)

Гидроизоляционный состав на основе наирита НТ представляет собой раствор наиритовой смеси, в которой помимо каучука содержатся также мягчители, противостарители, ускорители вулканизации, наполнители и пигменты.

Защитное покрытие на основе наирита НТ состоит из:

грунта, обеспечивающего адгезию к защищаемой поверхности;

вспомогательного шпаклевочного слоя для выравнивания неровной поверхности кровельных панелей и заполнения раковин;

3 - 5 основных изоляционных слоев покрытия;

декоративно-защитного слоя.

Хлорнаиритовый грунт (ТУ 38-10519-70), применяемый для повышения адгезии наиритового покрытия с бетоном, представляет собой раствор в смешанном растворителе наиритовой смеси и хлорнаирита.

В качестве грунта возможно также применение смеси 20%-ного раствора наиритового состава покрытия с раствором кумароновой смолы (ГОСТ 9263-67) в том же растворителе в объемном соотношении 2:1 или 3:1.

Готовый грунтовочный состав имеет вязкость 20 с (по вискозиметру ВЗ-4 при 20 °C) и наносится как кистью, так и пневматическими краскораспылителями.

Время сушки грунта до нанесения наиритового состава 30 мин (до "отлипа").

Для заполнения мелких пор, раковин и других неровностей, образующихся на поверхности кровельных панелей и водосборных лотков, применяется наиритовая шпаклевка, которая готовится непосредственно на месте производства работ смешением наиритового грунтовочного состава с порошкообразным наполнителем (например, портландцемент) в соотношении 1:1,5 - 1:2.

Окрасочные составы покрытий на основе наирита НТ готовятся на заводах строительных красок или резинотехнических изделий и обычно поступают на место производства работ в готовом к употреблению виде.

В отдельных случаях возможно приготовление рабочих растворов на месте производства работ.

Наиритовый окрасочный состав имеет вязкость 200 - 350 с и может наноситься как кистью, так и пистолетом-распылителем для высоковязких материалов. Перспективно их нанесение установкой безвоздушного распыления. При этом состав разводится растворителем до рабочей вязкости 100 - 130 с.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 1928-67 Постановлением Госстандарта СССР от 06.08.1979 N 2977 с 1 января 1981 года введен в действие ГОСТ 1928-79. |

В качестве растворителя наиритовой смеси рекомендуется применение сольвента (ГОСТ 1928-67) или ксилола (ГОСТ 9949-76).

Междуслойная сушка наиритового окрасочного состава 2 - 3 ч. Не допускаются перерывы между нанесением отдельных слоев покрытия более 24 ч.

В качестве декоративно-защитного слоя применяется смесь наиритового окрасочного состава с алюминиевой пудрой, которая готовится непосредственно перед применением. Алюминиевая пудра вводится в количестве 15 - 20% от веса состава. При необходимости декоративно-защитная смесь разбавляется растворителем для удобства нанесения.

После высыхания состава на поверхности кровельных панелей образуется прочная высокоэластичная пленка, которую можно сразу сдать в эксплуатацию, хотя процесс отверждения (вулканизации) покрытия продолжается несколько месяцев.

Готовые наиритовые составы должны храниться в герметически закрывающихся сосудах в защищенном от солнечного света месте при температуре не выше 25 °C и не ниже 5 °C.

Срок хранения готовых наиритовых окрасочных составов 6 мес.

Окрасочные составы, поступающие с завода-изготовителя, необходимо перед применением тщательно размешивать до получения однородной вязкой массы.

Расход наиритового окрасочного покрытия на 1 м2 поверхности крыши от 1,5 до 2 кг.

Толщина гидроизоляции покрытия 0,4 - 0,6 мм. Гидроизоляционные составы на основе наирита НТ являются пожароопасными, поэтому хранить, разливать и работать с ними необходимо вдали от открытого огня и открытых электронагревательных приборов, соблюдая правила техники безопасности, санитарной гигиены и противопожарных мероприятий.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 5631-70 Постановлением Госстандарта СССР от 13.03.1979 N 895 с 1 января 1980 года введен в действие ГОСТ 5631-79. |

Краска БТ-177 (ГОСТ 5631-70*). Состав сгораемого гидроизоляционного окрасочного состава:

грунтовка (лак БТ-577) - 1 слой;

гидроизоляция (краска БТ-177) - 2 слоя для кровельных панелей и 3 слоя для водосборных лотков.

Битумный лак БТ-577 представляет собой раствор сплава битума с высыхающим маслом в летучих органических растворителях и наносится в качестве грунтовки на очищенную сухую поверхность кистью, валиком или краскораспылителем.

Время практического высыхания при температуре 18 - 23 °C 2 ч.

Краска БТ-177 представляет собой суспензию алюминиевой пудры в лаке БТ-577 (20% алюминиевой пудры, 80% лака БТ-577). Готовится краска непосредственно перед употреблением.

На грунтовку краска БТ-177 наносится кистью, валиком или краскораспылителем. Время практического высыхания при температуре от 18 до 23 °C не более 16 ч.

Расход лака БТ-577 на 1 м2 крыши при однослойном нанесении 80 г, а краски БТ-177 - 84 г.