СПРАВКА

Источник публикации

М.: НИИЖБ Госстроя СССР, 1983

Примечание к документу

Название документа

"Рекомендации по применению полифункциональных модификаторов на основе суперпластификатора С-3 при изготовлении морозостойких бетонов из высокоподвижных и литых бетонных смесей"

(утв. НИИЖБ Госстроя СССР 14.02.1983)

"Рекомендации по применению полифункциональных модификаторов на основе суперпластификатора С-3 при изготовлении морозостойких бетонов из высокоподвижных и литых бетонных смесей"

(утв. НИИЖБ Госстроя СССР 14.02.1983)

Содержание

директором НИИЖБ

14 февраля 1983 года

РЕКОМЕНДАЦИИ

ПО ПРИМЕНЕНИЮ ПОЛИФУНКЦИОНАЛЬНЫХ МОДИФИКАТОРОВ

НА ОСНОВЕ СУПЕРПЛАСТИФИКАТОРА С-3 ПРИ ИЗГОТОВЛЕНИИ

МОРОЗОСТОЙКИХ БЕТОНОВ ИЗ ВЫСОКОПОДВИЖНЫХ

И ЛИТЫХ БЕТОННЫХ СМЕСЕЙ

Печатается по решению секции по коррозии, спецбетонам и физико-химическим методам исследований НТС НИИЖБ Госстроя СССР от 21 сентября 1982 г.

Рекомендации содержат основные положения по применению полифункциональных модификаторов (ПФМ) на основе суперпластификатора С-3 при изготовлении морозостойких бетонов из высокоподвижных и литых бетонных смесей. Приведены сведения о составе ПФМ, выборе добавок и назначении их количества, об особенностях подбора состава бетона, приготовления бетонных смесей и установления условий твердения бетона. Даны указания по контролю за производством работ и качеством бетона, а также по технике безопасности и охране труда.

Предназначены для инженерно-технических работников строительных и заводских лабораторий, промышленных предприятий, строительных, проектных и научно-исследовательских организаций, занимающихся вопросами исследования, проектирования и изготовления монолитных и сборных бетонных и железобетонных конструкций высокой морозостойкости.

Рекомендации разработаны в развитие глав СНиП II-28-73* "Защита строительных конструкций от коррозии" и СНиП III-15-76 "Бетонные и железобетонные конструкции монолитные", а также "Руководства по применению химических добавок в бетоне" (М., 1981), "Указаний по обеспечению долговечности бетонных и железобетонных конструкций морских гидротехнических сооружений" ВСН 6/118-74 Минморфлота и Минтрансстроя.

Рекомендации разработаны НИИЖБ Госстроя СССР (д-р техн. наук, проф. Ф.М. Иванов, кандидаты техн. наук В.Г. Батраков, Н.К. Розенталь, И.Г. Метелицын, канд. хим. наук В.Р. Фаликман), ЦНИИС Минтрансстроя (кандидаты техн. наук В.С. Гладков, Э.А. Виноградова, а также кандидаты техн. наук Л.А. Литвак, В.В. Шаблевский, инженеры А.П. Артемов, Ю.В. Щербак).

Рекомендации имеют своей целью осуществить широкую производственную проверку применения полифункциональных модификаторов на основе суперпластификатора С-3 при изготовлении морозостойких бетонов из высокоподвижных и литых бетонных смесей для накопления статистических данных, необходимых при корректировке и уточнении настоящих Рекомендаций.

Просим все данные о практическом их использовании и полученные при этом результаты, а также замечания по содержанию Рекомендаций направлять по адресу: 109389, Москва, 2-я Институтская ул., д. 6, НИИЖБ Госстроя СССР, лаборатория N 13.

Дирекция НИИЖБ

1.1. Настоящие Рекомендации распространяются на применение новых полифункциональных модификаторов (ПФМ) на основе суперпластификатора С-3 в тяжелых цементных морозостойких бетонах (МРЗ 300 и выше) из литых и высокоподвижных бетонных смесей, предназначенных для возведения и изготовления монолитных, сборно-монолитных и сборных бетонных и железобетонных конструкций.

Примечание. Применение ПФМ при изготовлении предварительно-напряженных конструкций без выполнения специальных исследований не рекомендуется.

1.2. Под полифункциональными модификаторами понимаются добавки, состоящие из двух и более компонентов, каждый из которых улучшает определенные технологические свойства бетонной смеси, физико-механические и физические характеристики бетона.

1.3. Применение ПФМ в технологии монолитных и сборных конструкций по сравнению с бетоном без добавок обеспечивает:

получение высокоподвижных (осадка конуса 13 - 17 см) и литых (осадка конуса 18 см и более) бетонных смесей;

повышение морозостойкости бетона в 2 - 4 раза без увеличения расхода цемента;

улучшение технологических свойств бетонной смеси (удобоукладываемость, однородность, нерасслаиваемость);

регулирование скорости изменения подвижности бетонных смесей, скорости твердения и тепловыделения;

повышение прочности, понижение проницаемости, увеличение коррозионной стойкости бетона и его защитного действия по отношению к стальной арматуре за счет снижения расхода воды при приготовлении бетонной смеси.

1.4. Использование литых и высокоподвижных бетонных смесей с ПФМ позволяет:

снизить интенсивность и продолжительность или полностью исключить вибрационное уплотнение смеси;

сократить трудоемкость, энергоемкость, стоимость и время бетонирования (изготовления) конструкций;

снизить удельную металлоемкость производства;

увеличить срок службы и оборачиваемость опалубки (форм) и вибрационного оборудования;

обеспечить возможность получения бетонов марок 400, 500 на цементах марок 300, 400, 500;

повысить качество конструкций, снизить затраты на их ремонт и доводку;

повысить производительность труда;

улучшить санитарно-гигиенические условия производства.

1.5. В первую очередь ПФМ рекомендуется применять для изготовления морозостойких бетонов тонкостенных, густоармированных и сложной формы конструкций.

1.6. Возможность применения бетонов с ПФМ при производстве конструкций морских сооружений, эксплуатируемых в морях с соленостью выше 10 г/л, из гидротехнического бетона марки выше Мрз 300 должна быть подтверждена специальными исследованиями.

1.7. Использование ПФМ предъявляет повышенные требования к соблюдению технологической дисциплины и контролю на всех этапах работ.

1.8. Для получения бетона высокого качества с полифункциональными модификаторами должны соблюдаться требования к материалам, бетонным смесям, предусмотренные действующими стандартами, другой нормативно-технической и проектно-технологической документацией.

И НАЗНАЧЕНИЕ ИХ КОЛИЧЕСТВА

2.1. Составы рекомендуемых ПФМ приведены в табл. 1, характеристики исходных компонентов - в табл. 2 и прил. 1.

Таблица 1

N п.п. | Компонентный состав | Дозировка компонентов, % массы цемента |

С-3 + СДБ(СЧЩ) + СН |  | |

С-3 + СДБ(СЧЩ) + СН + СНВ(КТП) |  | |

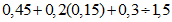

С-3 + СДБ(СЧЩ) | 0,45 + 0,2(0,15) | |

С-3 + СДБ(СЧЩ) + СНВ(КТП) |  | |

С-3 + СНВ(КТП) |  | |

С-3 + СДБ + ГКЖ-10(ГКЖ-11) |  |

Таблица 2

Наименование добавок | Условное сокращенное обозначение добавок | Стандарты и технические условия на добавки |

Суперпластификатор (разжижитель) С-3 | С-3 | ТУ 6-14-625-80 Минхимпрома |

Сульфитно-дрожжевая бражка | СДБ | ОСТ 81-79-74 ТУ 81-04-225-73 Минлесбумдревпрома |

Сульфатный черный щелок | СЧЩ | ВТУ "Черный сульфатный щелок" Минлесбумдревпрома |

Сульфат натрия | СН | ТУ 38-10742-78 Миннефтехимпрома |

Смола нейтрализованная воздухововлекающая | СНВ | ТУ 81-05-7-74 Минлесбумдревпрома |

Клей талловый пековый | КТП | ОСТ 81-12-77 Минлесбумдревпрома |

Этилсиликонат натрия | ГКЖ-10 | ТУ 6-02-696-76 с изменением N 1 Минхимпрома |

Метилсиликонат натрия | ГКЖ-11 | То же |

2.2. Выбор вида ПФМ производится из условия получения требуемых технологических свойств бетонной смеси и характеристик бетона (табл. 3) с учетом технико-экономических показателей.

Таблица 3

Особенности бетонной смеси, вид конструкций, условия эксплуатации | Модификатор (номер по табл. 1) | ||||||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | |||||

1. | + | + | + | + | + | + | |||||

с ускоренным структурообразованием | + | + | - | - | - | - | |||||

с замедленным структурообразованием | - | - | - | - | - | + | |||||

с замедленным тепловыделением | - | - | - | - | - | + | |||||

с пониженными водоотделением и расслаиваемостью | - | + | - | + | + | + | |||||

2. | Железобетонные конструкции с обычным армированием | ||||||||||

монолитные | + | + | + | + | + | + | |||||

сборные | + | + | + | + | + | - | |||||

3. | Железобетонные конструкции, имеющие выпуски арматуры или закладные детали | ||||||||||

а) без специальной защиты стали | + | + | + | + | + | + | |||||

б) с цинковыми покрытиями по стали | - | - | + | + | + | + | |||||

в) с алюминиевыми покрытиями по стали | - | - | + | + | + | + | |||||

г) с комбинированными покрытиями (щелочестойкими лакокрасочными или другими по металлизационному подслою) | + | + | + | + | + | + | |||||

4. | Железобетонные конструкции, предназначенные для эксплуатации | ||||||||||

а) в неагрессивных и агрессивных газовых и водных средах | + | + | + | + | + | + | |||||

б) в зоне переменного уровня воды | + | + | + | + | + | + | |||||

в) в зоне капиллярного подсоса растворов солей | - | + | - | + | + | + | |||||

г) при переменном замораживании и оттаивании бетона проектной марки по морозостойкости | |||||||||||

до Мрз 300 включительно | + | + | + | + | + | + | |||||

более Мрз 300 | - | + | - | + | + | + | |||||

д) в водных и газовых средах при относительной влажности более 60% или периодическом увлажнении при наличии в заполнителе включений реакционноспособного кремнезема | - | - | + | + | + | + | |||||

г) в зонах действия блуждающих постоянных токов от посторонних источников | - | - | + | + | + | + | |||||

5. | - | - | + | + | + | + | |||||

Примечания: 1. Знаки означают: + рекомендуется введение модификатора; - не рекомендуется введение модификатора. | |||||||||||

| |||||||||||

3. Показатели агрессивности среды устанавливаются по главе СНиП II-28-73 "Защита строительных конструкций от коррозии"; наличие блуждающих постоянных токов от посторонних источников - по СН 65-76 "Инструкция по защите железобетонных конструкций от коррозии, вызываемой блуждающими токами"; включения реакционноспособного кремнезема в заполнителях - по ГОСТ 8735-75 и "Руководству по применению бетонов с противоморозными добавками" (М., 1978). | |||||||||||

2.3. Модификаторы N 1 и 2 (см. табл. 1) для бетонов конструкций, на поверхности которых не допускается образование высолов (конструкции, к которым предъявляются требования технической эстетики или конструкции, предназначенные под окраску), могут применяться, если испытания не покажут образования высолов. Методика испытаний приведена в "Руководстве по применению химических добавок в бетоне" (М., 1981).

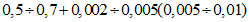

2.4. Дозировку С-3 и СДБ назначают в соответствии с табл. 1. В тех случаях, когда СДБ обладает высоким воздухововлекающим действием (содержание воздуха в бетонной смеси с добавкой С-3 + СДБ превышает 4 - 5%) количество СДБ уменьшают, одновременно увеличивая количество С-3, при этом дозировка С-3 может быть повышена до 0,7%, а СДБ - уменьшена до 0,08%. В бетонных смесях с ПФМ, содержащими воздухововлекающие добавки СНВ, КТП, ГКЖ-10, ГКЖ-11, объем воздуха, вовлекаемого компонентами С-3 + СДБ (в отсутствие воздухововлекающей добавки), не должен превышать 3%. Объем вовлеченного воздуха в бетонной смеси при применении ПФМ полного состава должен соответствовать приведенному в табл. 4 (отклонение допускается в пределах +/- 1%). При избыточном воздухововлечении дозировку воздухововлекающего компонента следует уменьшить.

Таблица 4

Наибольшая крупность щебня, мм | Количество воздуха, %, при В/Ц | ||

менее 0,40 | 0,41 - 0,50 | 0,51 - 0,60 | |

10 | 4 | 5 | 7 |

20 | 4 | 5 | 6 |

40 | 3 | 4 | 5 |

80 | 3 | 3 | 4 |

3.1. Подбор состава бетона с полифункциональными модификаторами заключается в корректировке состава бетона, подобранного без модификатора и выполненного любым способом по показателям подвижности бетонной смеси, прочности и морозостойкости бетона, а также другим показателям, заданным проектом. При подборе исходного состава бетона без модификатора рекомендуется пользоваться "Руководством по подбору составов тяжелого бетона" (М., 1979).

3.2. При подборе состава высокоподвижной и литой бетонной смеси для изготовления морозостойкого бетона в соответствии с указаниями п. 3.1 настоящих Рекомендаций определяют величину водоцементного отношения с учетом активности цемента, качества заполнителей и требуемой прочности бетона. Учитывая понижение прочности бетона при введении воздухововлекающих добавок, значение В/Ц следует понизить из расчета 5% на каждый процент вовлеченного воздуха. Затем определяют величину В/Ц, необходимую для получения требуемой марки бетона по морозостойкости. Из двух значений В/Ц (выбранных для получения требуемой прочности и морозостойкости) принимают меньшее. С учетом вида и крупности заполнителей в соответствии с "Руководством по подбору составов тяжелого бетона" (по таблицам или графикам) выбирают расход воды, необходимый для получения бетонной смеси с осадкой конуса 2 - 4 см. По значению В/Ц и расходу воды определяют расход цемента. Расход песка рассчитывают с учетом объема цемента, воды и щебня в 1 м3 бетонной смеси. Для уменьшения расслаивания бетонной смеси доля песка может быть увеличена до 45% от объема заполнителей, при этом долю щебня в соответствующей степени уменьшают.

Пробным замесом устанавливают соответствие подвижности бетонной смеси заданному значению (ОК = 2 - 4 см). При необходимости корректировки подвижности изменяют расход цемента и воды, сохраняя постоянным В/Ц.

3.3. Готовят бетонную смесь подобранного состава с полифункциональным модификатором и определяют осадку конуса. В случае, если осадка конуса превышает заданную, понижают расход воды и цемента при постоянном значении В/Ц. Если при избыточной подвижности бетонной смеси наблюдается водоотделение, то уменьшают расход ПФМ на 10 - 20% для получения требуемой подвижности. Для выбранного состава бетонной смеси с учетом принятого способа перемешивания (бетоносмеситель гравитационного типа или принудительного перемешивания) корректируют в случае необходимости расход воздухововлекающего компонента полифункционального модификатора таким образом, чтобы объем вовлеченного воздуха соответствовал приведенному в табл. 4 настоящих Рекомендаций (при контроле бетонной смеси на месте укладки в конструкцию).

3.4. Если необходимо получить из высокоподвижных и литых бетонных смесей бетоны повышенной плотности или особо плотные бетоны (В-6, В-8 и более), то подбирают состав бетонной смеси без модификатора с ОК = 2 - 4 см, при этом В/Ц назначают по табл. 5б "Руководства по подбору составов тяжелого бетона". Затем готовят бетонную смесь аналогичного состава, но с ПФМ. Если подвижность бетонной смеси превышает требуемую, то понижают расход воды и цемента, сохраняя значение В/Ц и увеличивая количество заполнителя.

Если при избыточной подвижности бетонной смеси наблюдается водоотделение, то уменьшают расход ПФМ на 10 - 20%.

Примечание. Пример подбора состава бетона с ПФМ приведен в прил. 3.

3.5. При корректировке состава бетона с полифункциональными модификаторами бетонную смесь следует перемешивать в бетоносмесителе с максимальным приближением условий перемешивания (по виду смесителя и времени перемешивания) к производственным, а полученные данные затем проверять в производственных условиях.

И ВЫСОКОПОДВИЖНЫХ БЕТОННЫХ СМЕСЕЙ С ПФМ

4.1. Приготовление литых и высокоподвижных бетонных смесей с ПФМ может быть организовано:

на стационарных бетонных заводах;

на перебазируемых бетонных заводах или бетоносмесительных установках;

в автобетоносмесителях;

по комбинированной схеме (введение ПФМ в готовую смесь с дополнительным перемешиванием на узлах домешивания).

4.2. Приготовление бетонной смеси с полифункциональными модификаторами отличается от приготовления бетона без добавок тем, что в бетоносмеситель вместе с водой затворения или раздельно подается необходимое на замес количество модификатора или его компонентов, установленное при подборе состава бетона.

Для получения максимального эффекта растворы ПФМ следует подавать в бетонную смесь после предварительного перемешивания сухих компонентов бетонной смеси с водой затворения, т.е. вводить раствор ПФМ в готовую бетонную смесь.

4.3. Для введения необходимого количества модификатора в бетонную смесь заранее приготавливают их концентрированные (10 - 20%-ные) водные растворы без воздухововлекающего компонента СНВ или КТП (модификаторы N 2, 4, 5, см. табл. 1 настоящих Рекомендаций). Воздухововлекающие компоненты СНВ или КТП следует вводить в бетонную смесь во избежание коагуляции отдельно в виде 2 - 5%-ного водного раствора. Добавки ГКЖ-10, ГКЖ-11 можно предварительно смешивать с другими компонентами.

Примечание. Допускается предварительно перемешивать растворы модификаторов 10 - 20%-ной концентрации с водой затворения в дозаторе для воды.

Растворы воздухововлекающих компонентов СНВ и КТП следует дозировать отдельно в специальных дозаторах. Эти растворы рекомендуется подавать в бетонную смесь, перемешанную с остальными компонентами модификатора, т.е. после ее разжижения.

4.4. При раздельном введении компонентов ПФМ в бетоносмеситель рекомендуется следующий порядок работы:

пластифицирующий компонент ПФМ вводят в предварительно перемешанную бетонную смесь;

ускорители твердения, противоморозные, газообразующие и воздухововлекающие добавки вводят в пластифицированную смесь за 1 - 2 мин до конца цикла перемешивания.

4.5. Перед перекачкой растворов добавок из одной емкости в другую следует тщательно их перемешивать. При перемешивании растворов поверхностно-активных веществ (С-3, СДБ, СНВ, КТП) необходимо учитывать возможность пенообразования, особенно при барботировании сжатым воздухом. Для уменьшения пенообразования рекомендуется врезку трубопроводов подачи добавок в емкости предусматривать в нижней части емкости.

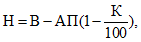

4.6. Расход раствора модификатора повышенной концентрации А, л, на 1 м3 бетона определяют по формуле

где Ц - расход цемента на 1 м3 бетона, кг;

С - дозировка модификатора, % массы цемента;

К - концентрация приготовленного раствора модификатора, %;

П - плотность приготовленного раствора, г/см3.

Необходимое для затворения 1 м3 бетона количество воды Н, л, определяют по формуле

где В - расход воды на 1 м3 бетона, л.

4.7. При приготовлении бетона одного и того же состава в течение одной смены допускается заранее приготавливать водные растворы модификаторов рабочей концентрации, если имеющиеся производственные площади позволяют размещать емкости для их хранения.

Концентрацию таких растворов устанавливают при подборе состава бетона, а их расход А, л, на 1 м3 бетона определяют по формуле

4.8. Для повышения скорости растворения твердых модификаторов и их компонентов рекомендуется подогревать воду до 40 - 70 °C и перемешивать растворы, а твердые продукты - при необходимости предварительно дробить. После приготовления растворы необходимо охладить до температуры 18 - 25 °C.

4.9. Растворы модификаторов рабочей или повышенной концентрации следует хранить при положительной температуре (в условиях цеха). В случае выпадения осадка раствор следует подогреть и перемешать.

БЕТОННЫХ СМЕСЕЙ С ПФМ

5.1. Транспортирование высокоподвижных и литых бетонных смесей с ПФМ от места приготовления до объекта рекомендуется осуществлять в автобетоносмесителях.

Выбор транспортных средств производят из условий сохранения технологических характеристик бетонных смесей, предотвращения их расслоения, потери растворной части, попадания осадков, воздействия ветра и солнца.

5.2. Допускаемые дальность и время транспортирования бетонных смесей с ПФМ (с учетом загрузки и выгрузки) устанавливают опытным путем в зависимости от их подвижности на месте приготовления и укладки, скорости схватывания цемента в бетоне, состава ПФМ, темпа и условий бетонирования, состояния дорог, температурно-климатических условий, сохранения однородности смеси и обеспечения физико-механических характеристик бетона в конструкции.

5.3. При транспортировании высокоподвижных и литых бетонных смесей автобетоносмесителями не допускается остановка вращения барабана смесителя до полной выгрузки бетонной смеси.

5.4. Запрещается приготавливать бетонные смеси с увеличенным против расчетного водоцементным отношением, а также добавлять воду на месте укладки для компенсации потери подвижности в процессе транспортирования.

5.5. При изготовлении сборных железобетонных конструкций из смесей с ПФМ транспортирование смесей от бетоносмесителя к постам формовки изделий должно осуществляться устройствами, конструкция которых не допускает утечки цементного молока и исключает расслаивание смеси. Рекомендуется использовать бетоноукладчики, бадьи с плотно закрывающимися затворами, специальные бункера и другие устройства.

Примечание. Допускается транспортировать бетонные смеси с осадкой конуса до 18 см ленточными транспортерами с углом наклона не более 3% при условии тщательного подбора состава бетона, исключающего расслаивание бетонной смеси в процессе транспортирования.

5.6. Литые бетонные смеси с ПФМ следует укладывать в конструкцию, как правило, без виброуплотнения. Подвижность смесей, укладываемых безвибрационным способом, зависит от формы, размеров и армирования конструкций, состава бетона, применяемого технологического оборудования и в большинстве случаев должна быть не менее 18 см.

Примечание. В отдельных случаях, например, при большом насыщении арматурой, в труднодоступных местах опалубки и т.п., применяется минимальное виброуплотнение - вибропобуждение. Продолжительность вибровоздействия устанавливается строительной лабораторией экспериментальным путем для каждого конкретного случая.

5.7. При укладке бетонных смесей в конструкции, имеющие наклонные поверхности, уклон открытой поверхности не должен превышать 3%.

5.8. Опалубка бетонируемых конструкций должна быть рассчитана на статическое и динамическое воздействие бетонных смесей с учетом интенсивности бетонирования, а также не должна допускать утечки бетонной смеси или цементного молока.

6.1. Твердение бетона с полифункциональными модификаторами должно происходить при положительной температуре при постоянно влажных условиях до приобретения им проектной прочности.

6.2. При необходимости ускоренного твердения режим тепловой обработки бетона следует выбирать с учетом требования получения бетона повышенной стойкости и других проектных требований.

6.3. Для предотвращения деструктивных процессов вследствие температурных напряжений в изделиях из литых и высокоподвижных смесей с ПФМ в ходе термовлажностной обработки (ТВО) рекомендуется проводить ее по более мягким, по сравнению с обычными, режимам.

6.4. Длительность предварительного выдерживания бетонов до подъема температуры, которую назначают в зависимости от свойств исходных материалов, состава бетона, подвижности бетонной смеси и воздухосодержания, определяется экспериментально и ориентировочно составляет не менее 3 - 4 ч.

С целью сокращения длительности предварительного выдерживания рекомендуется производить его при повышенной температуре (30 - 40 °C).

6.5. Скорость подъема температуры до максимальной не должна превышать 15 °C в час.

6.6. Продолжительность изотермического прогрева бетона рекомендуется устанавливать опытным путем из расчета достижения бетоном к концу прогрева требуемой прочности (распалубочной, отпускной и т.д.).

Изотермический прогрев изделий из бетона с ПФМ следует проводить при температуре, не превышающей 80 °C (предпочтительнее - при 50 - 70 °C).

6.7. Заключение о пригодности режима тепловой обработки следует делать по результатам испытаний бетона на прочность и морозостойкость.

7.1. Контроль за производством работ и качеством бетона с полифункциональными модификаторами следует осуществлять в соответствии с требованиями СНиП III-15-76 "Бетонные и железобетонные конструкции монолитные", "Руководства по применению химических добавок в бетоне" (М., 1981), "Указаний по обеспечению долговечности бетонных и железобетонных конструкций морских гидротехнических сооружений" ВСН 6/118-74 и карты пооперационного контроля качества (прил. 4) для монолитных конструкций и разрабатываемых на заводах ЖБИ технологических карт на изделия - для сборных конструкций.

7.2. Контроль за производством работ и качеством бетона осуществляют на следующих стадиях:

приготовление ПФМ и их рабочих растворов;

приготовление бетонных смесей с ПФМ;

транспортирование бетонных смесей с ПФМ;

укладка бетонных смесей;

твердение бетона с ПФМ.

7.3. При приготовлении ПФМ контролируют:

готовность узла по приготовлению химических добавок;

соответствие компонентов ПФМ требованиям действующих стандартов, технических условий;

соответствие концентрации компонентов ПФМ установленной;

наличие осадка нерастворившейся добавки.

7.4. При приготовлении бетонных смесей с ПФМ контролируют:

исправность технологического оборудования;

соответствие применяемых составляющих установленным требованиям;

очередность введения компонентов ПФМ;

точность дозирования составляющих;

продолжительность перемешивания бетонных смесей;

подвижность бетонных смесей;

воздухосодержание бетонных смесей;

расслаиваемость бетонных смесей.

7.5. При транспортировании бетонных смесей с ПФМ контролируют:

готовность транспортных средств;

время с момента приготовления бетонных смесей до укладки, исключающее потерю их подвижности до уровня, ниже заданного;

расслаиваемость бетонных смесей.

7.6. При укладке бетонных смесей с ПФМ контролируют:

подвижность бетонных смесей;

воздухосодержание бетонных смесей;

расслаиваемость бетонных смесей;

температуру бетонных смесей (в особых условиях);

продолжительность вибрационного воздействия.

7.7. При твердении бетона контролируют:

температурно-влажностный режим твердения;

прочность бетона в промежуточные и проектные сроки твердения;

морозостойкость бетона;

прочность и морозостойкость бетона в конструкции (при необходимости).

7.8. Необходимость контроля других строительно-технических свойств бетона (водонепроницаемость, стойкость к различным воздействиям и т.д.) устанавливается проектом.

7.9. При работе с полифункциональными модификаторами, содержащими сульфат натрия, в случае, если на конструкции не допускается появление высолов, в начале работы и при каждом изменении вида цемента и технологии изготовления конструкций следует определять возможность образования высолов. Методика определения приведена в ГОСТ 24211-80.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: имеется в виду СНиП III-4-80, а не СНиП III-4-79. |

8.1. При производстве работ необходимо соблюдать правила техники безопасности, регламентируемые главой СНиП III-4-79 "Техника безопасности в строительстве", а также указания данного раздела.

8.2. Запрещается принимать пищу в помещениях, где хранятся добавки или приготавливаются и используются их водные растворы.

8.3. В отделениях приготовления растворов добавок и бетонной смеси необходимо предусматривать приточно-вытяжную вентиляцию, а при необходимости - местные отсосы. Вентиляция помещений, в которых производятся работы с добавками, должна предусматриваться в соответствии с требованиями главы СНиП II-33-75 "Отопление, вентиляция и кондиционирование воздуха" и СН 245-71 "Санитарные нормы проектирования промышленных предприятий", а также с учетом требований ТУ и ГОСТ на отдельные добавки.

8.4. В помещении, где осуществляют приготовление и дозирование добавок, следует ежесменно проводить влажную уборку.

8.5. К работе с добавками допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование и инструктаж по технике безопасности при работе с добавками.

Не следует допускать к работе с добавками лиц с повреждениями кожного покрова (ссадины, ожоги, царапины, раздражения), с поражением век и глаз.

8.6. Рабочие, занятые приготовлением растворов добавок, должны работать в спецодежде из водоотталкивающей ткани, защитных очках, резиновых сапогах и перчатках, а также соблюдать правила личной гигиены.

При укладке бетонных смесей с ПФМ рабочие должны быть обеспечены защитными очками, особенно в том случае, когда ПФМ содержат компоненты, выделяющие при затворении с цементом едкие щелочи (СН, ГКЖ-10, ГКЖ-11).

8.7. При попадании ПФМ на кожу или в глаза их следует смывать теплой водой.

8.8. В связи с повышенной электропроводностью бетонных смесей с модификатором, содержащим ускоритель твердения - сульфат натрия, применяемый электроинструмент должен иметь постоянно исправную электрическую изоляцию и заземление.

8.9. При изготовлении опалубки, выборе транспортных средств, производстве бетонных работ с применением литых и высокоподвижных бетонных смесей с ПФМ необходимо учитывать их повышенную пластичность и текучесть в течение 2 - 6 ч с момента приготовления.

Забетонированные участки (особенно крупные конструкции) должны быть ограждены; на ограждения следует вывешивать предупредительные знаки.

С-3 - суперпластификатор (разжижитель) бетонных смесей, добавка на основе продуктов поликонденсации нафталинсульфокислоты и формальдегида, выпускается Новомосковским заводом органического синтеза по ТУ 6-14-625-80. Жидкость темно-коричневого цвета. Поставляется в виде водного раствора 30 - 39%-ной концентрации в металлических бочках или цистернах. Водный раствор С-3 не изменяет своих свойств при нагревании и замораживании до минус 40 °C. В случае выпадения осадка перед применением рекомендуется растворить его путем подогрева или разбавления водой, после чего тщательно перемешивать раствор. Гарантийный срок хранения 1 год с момента изготовления. Стоимость добавки 340 руб./т в пересчете на сухое вещество.

СДБ - сульфитно-дрожжевая бражка. Продукт переработки ССБ (сульфитно-спиртовой барды), изготавливающийся в виде концентратов бражки жидких (КБЖ) и твердых (КБТ) с содержанием сухих веществ соответственно не менее 50 и 76%. Выпускается предприятиями целлюлозно-бумажной промышленности. Концентраты должны соответствовать ОСТ 81-79-74 Минлесбумдревпрома. КБЖ поставляется в железнодорожных цистернах, КБТ - в бумажных мешках, которые следует хранить в закрытых проветриваемых помещениях, располагая мешки в один ряд по вертикали, завязкой вверх. Стоимость добавки 45 - 60 руб./т (в пересчете на сухое вещество).

СЧЩ - сульфатный черный щелок (пластифицирующая добавка) является регенерируемым продуктом производства целлюлозы, основной компонент - лигнин. Представляет собой жидкость коричневого цвета. Выпускается Братским лесопромышленным комплексом и целлюлозно-бумажными комбинатами, работающими по технологии сульфатной варки целлюлозы. Стоимость продукта 40 - 60 руб./т. ВТУ "Черный сульфатный щелок" Минлесбумдревпрома.

СНВ - смола нейтрализованная воздухововлекающая. Изготовлялась Тихвинским лесохимическим заводом. Поставляется в виде вязкого продукта в деревянных бочках. Стоимость добавки 1600 руб./т; ТУ 81-05-7-74 Минлесбумдревпрома "Смола нейтрализованная воздухововлекающая (СНВ)". В настоящее время используются запасы ранее изготовленной добавки, производство ее прекращено.

СН - сульфат натрия представляет собой кристаллический безводный порошок, слабогигроскопичный. Хорошо растворяется в воде при температуре 40 °C, при понижении температуры выпадает из раствора в осадок. Выпускается по ГОСТ 6318-77 и ТУ 38-10742-78 Миннефтехимпрома предприятиями химической, нефтеперерабатывающей и нефтехимической промышленности. Стоимость добавки 40 - 60 руб./т.

КТП - клей талловый пековый, воздухововлекающая добавка. Твердый продукт коричневого цвета. Содержит около 10% влаги. Хорошо растворим в воде. Выпускается Братским лесопромышленным комплексом и другими ЦБК в соответствии с ОСТ 81-12-77 Минлесбумдревпрома. Следует хранить в сухом помещении. Стоимость клея 70 руб./т.

ГКЖ-10, ГКЖ-11 - кремнийорганические гидрофобизирующие жидкости. Водноспиртовые растворы этил- (ГКЖ-10) и метилсиликоната натрия (ГКЖ-11) с содержанием основного вещества 30 +/- 5%. Прозрачные жидкости от бледно-желтого до коричневого цвета без механических примесей. Выпускаются в соответствии с ТУ 6-02-696-76 с изменением N 1 Минхимпрома. Поставляются в стальных бочках и железнодорожных цистернах. Гарантийный срок хранения - 6 мес с момента изготовления. Стоимость раствора ГКЖ-10 - 700 руб./т, ГКЖ-11 - 650 руб./т.

КОНЦЕНТРАЦИЯ И ПЛОТНОСТЬ РАСТВОРОВ ДОБАВОК

Концентрация, % | Плотность растворов, кг/м3 | ||||||

СЧЩ | СДБ | СНВ | С-3 | ГКЖ-10, ГКЖ-11 | КТП | СН | |

1 | - | 1004 | 1003 | - | 1006 | 1000,2 | 1007 |

2 | - | 1009 | 1005 | - | 1012 | 1000,4 | 1016 |

3 | 1014 | 1013 | 1009 | - | 1019 | 1000,6 | 1026 |

5 | 1022 | 1021 | 1015 | 1020 | 1031 | 1001 | 1044 |

7 | 1033 | 1029 | 1021 | 1030 | 1044 | 1002 | 1063 |

9 | 1044 | 1038 | 1027 | 1040 | 1057 | 1004 | 1082 |

10 | 1050 | 1043 | 1030 | 1045 | 1063 | 1005 | 1092 |

12 | 1058 | 1053 | 1036 | 1054 | 1076 | 1006 | 1111 |

14 | 1070 | 1063 | 1042 | 1064 | 1088 | 1008 | 1131 |

16 | 1082 | 1073 | 1048 | 1074 | 1101 | 1009 | - |

18 | 1090 | 1083 | 1054 | 1083 | 1114 | 1011 | - |

20 | 1103 | 1091 | 1060 | 1090 | 1127 | 1012 | - |

25 | 1132 | 1117 | 1075 | 1116 | 1158 | 1017 | - |

30 | 1158 | 1144 | 1089 | 1148 | 1190 | 1022 | - |

33 | 1179 | 1161 | 1099 | 1160 | - | - | - |

35 | 1192 | 1173 | 1105 | 1180 | - | - | - |

40 | 1220 | 1202 | 1120 | 1205 | - | - | - |

45 | 1261 | 1284 | 1135 | - | - | - | - |

50 | 1298 | 1266 | - | - | - | - | - |

55 | 1336 | - | - | - | - | - | - |

60 | 1381 | - | - | - | - | - | - |

Необходимо подобрать состав литой бетонной смеси с осадкой конуса 20 см для изготовления монолитного бетона с маркой по прочности 400, по водонепроницаемости В-8, по морозостойкости Мрз-400 (содержание вовлеченного воздуха 4 - 5%).

Для приготовления бетона используются:

портландцемент марки М400 с нормальной густотой 26%,

;

;щебень гранитный фракции 5 - 20 мм,  ;

;

;

;песок речной с модулем крупности 2,0,  ;

;

;

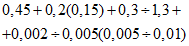

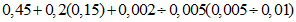

;ПФМ состава С-3 + СДБ + КТП = 0,45 + 0,2 + 0,005;

С-3 - 39%-ный раствор,

СДБ - 20%-ный " ,

КТП - 5%-ный " .

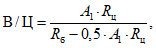

По формуле

где A1 = 0,4; Rц = 400; Rб = 400

находим величину В/Ц из условия получения требуемой прочности. Она оказывается равной 0,5. Учитывая понижение прочности бетона на 5% от вовлечения каждого процента воздуха, уменьшаем В/Ц на 20%, т.е. до 0,40.

Из условия получения марки Мрз400 требуется В/Ц = 0,45 (табл. 5в Руководства <*>), а из условия получения марки В-8 В/Ц <= 0,45 (табл. 7 Руководства <*>).

Принимаем значение В/Ц = 0,40, при котором обеспечиваются все заданные характеристики бетона.

Расход воды выбираем из условия получения в отсутствие ПФМ бетонной смеси с осадкой конуса 2 - 4 см. Расход воды равен 190 л (табл. 14 Руководства <*>).

--------------------------------

<*> Руководство по подбору состава тяжелого бетона (М., 1979).

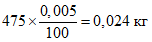

Расход цемента равен

В:В/Ц = 190:0,4 = 475 кг/м3.

Объем заполнителей составляет

Для получения в дальнейшем литых нерасслаивающихся бетонных смесей принимаем r = 0,40.

Расход песка равен

Расход щебня равен

Определяем расход добавок

С-3 |  (сухого вещества, или 5,49 кг раствора); (сухого вещества, или 5,49 кг раствора); |

СДБ |  (сухого вещества или 4,75 кг раствора). (сухого вещества или 4,75 кг раствора). |

Количество воды в добавках равно

5,49 - 2,14 + 4,75 - 0,95 = 7,15 л.

Количество воды затворения уменьшаем на 7 л

190 - 7 = 183 л/м3.

Делаем опытный замес с добавками С-3 + СДБ и устанавливаем, что объем вовлеченного воздуха при использовании имеющегося типа смесителя равен 3%. Делаем вывод, что избыточного воздухововлечения нет и корректировка соотношения С-3 и СДБ в составе ПФМ не требуется.

Определяем расход КТП

(сухого вещества или 0,48 кг раствора).

(сухого вещества или 0,48 кг раствора).Приготавливаем бетонную смесь с ПФМ, определяем осадку конуса, объем вовлеченного воздуха, объемную массу бетонной смеси, прочность, водонепроницаемость и морозостойкость бетона.

Полученные результаты:

ОК = 22 см; Vвозд = 7%;  ;

;

;

; ; В = 8; Мрз - 500.

; В = 8; Мрз - 500.Учитывая возможные потери вовлеченного воздуха в процессе транспортирования бетонной смеси к месту укладки, дозировку КТП принимаем равной 0,005%.

Уточняем расход материалов на 1 м3 с учетом содержания воздуха (пониженной объемной массы) в бетонной смеси.

Состав бетона:

Ц:П:Щ:В = 475:696:1025:190 = 1:1,465:2,158:0,4.

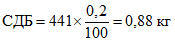

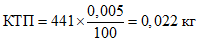

Расход материалов на 1 м3 бетона:

П = 441 x 1,465 = 646 кг;

Щ = 441 x 2,158 = 951 кг;

В = 441 x 0,4 = 176 л;

(сухого вещества

(сухого веществаили 1,98:0,39 = 5,07 кг раствора);

(сухого вещества

(сухого веществаили 0,88:0,2 = 4,4 кг раствора);

(сухого вещества

(сухого веществаили 0,022:0,05 = 0,44 кг раствора).

Скорректированный расход воды на 1 м3 бетона с учетом воды в растворах добавок составляет

176 - (5,07 - 1,98) - (4,4 - 0,88) - (0,44 - 0,022) = 169 л.

Состав бетонной смеси, кг/м3:

Ц ............................................................. 441

П ............................................................. 646

Щ ............................................................. 951

В ............................................................. 169 (л)

С-3 (39%-ный раствор) ......................................... 5,07

СДБ (20%-ный " ) ......................................... 4,4

КТП (5%-ный " ) ......................................... 0,44

N п.п. | Объект и параметры контроля | Технические требования | Способы контроля | Объем и периодичность контроля | ||||

1 | 2 | 3 | 4 | 5 | ||||

Приготовление ПФМ | ||||||||

1 | Готовность технологической линии по приемке, хранению и дозированию химдобавок | Исправность оборудования и коммуникаций | В соответствии с требованиями инструкции по эксплуатации технологической линии и паспортов на оборудование | Каждую смену перед началом работы | ||||

2 | Компоненты ПФМ | |||||||

а) паспорт или сертификат на товарный продукт | Наличие паспорта или сертификата | - | При поступлении | |||||

б) гарантийный срок хранения | Соответствие ТУ или ГОСТ на добавку | - | По истечении гарантийного срока хранения добавка проверяется лабораторией по основным показателям | |||||

в) разгрузка жидкого товарного продукта | Перемешивание перед разгрузкой, отсутствие нерастворившегося осадка | Визуально | При поступлении, перед применением в дело | |||||

г) концентрация рабочего раствора | Плотность согласно ТУ, ГОСТ на добавку | Ареометром или по ГОСТ 14870-77 | При поступлении, перед приготовлением ПФМ, перед применением в дело | |||||

д) внешний вид | Согласно ТУ, ГОСТ на добавку | Визуально | При поступлении, перед приготовлением ПФМ, перед применением в дело | |||||

3 | Раствор ПФМ | |||||||

а) концентрация раствора | По расчету лаборатории | По ГОСТ 14870-77 или ареометром | После смешения компонентов и перед применением в дело | |||||

б) внешний вид | Согласно данным лаборатории | Визуально | После смешения компонентов перед применением в дело | |||||

в) наличие нерастворившегося осадка | Не допускается | То же | Перед применением в дело | |||||

Приготовление бетонных смесей | ||||||||

4 | Готовность бетонного завода | |||||||

а) исправность технологического оборудования | Согласно технологическим паспортам на оборудование | В соответствии с методами контроля, указанными в паспортах, внешний осмотр и проверка в рабочем режиме | Каждую смену перед началом работы | |||||

б) точность дозирования составляющих бетонной смеси: | Не реже 1 раза в квартал | |||||||

цемента | +/- 2% | Контрольными грузами | ||||||

воды | +/- 2% | |||||||

песка и щебня | +/- 3% | |||||||

растворов ПФМ | +/- 2% | |||||||

5 | Очередность введения компонентов ПФМ | Устанавливается лабораторией | - | 1 раз в смену и при переходе на другой вид ПФМ | ||||

6 | Время перемешивания бетонной смеси в смесителе | Устанавливается лабораторией опытным путем | Визуально, секундомером | Не реже 2 раз в смену | ||||

7 | Температура смеси | Согласно теплотехническому расчету | Термометром | Через 2 ч в особых условиях строительства | ||||

| ||||||||

8 | Технологические характеристики бетонных смесей: | |||||||

а) подвижность | Согласно расчету лаборатории | В соответствии с ГОСТ 10181.1-81 | Через каждые 2 ч, по требованию заказчика и из каждого автобетоносмесителя | |||||

б) расслаиваемость | Однородность смеси | В соответствии с ГОСТ 10181.4-81 или визуально | Не менее 3 раз в смену или по требованию заказчика | |||||

в) воздухосодержание бетонной смеси | Согласно расчету лаборатории | В соответствии с ГОСТ 10181.3-81 | То же | |||||

Транспортирование бетонных смесей | ||||||||

9 | Готовность транспортных средств: | |||||||

а) дооборудование транспортных средств | Согласно разделу 5 настоящих Рекомендаций | Визуально | Перед загрузкой бетонной смеси | |||||

б) чистота кузова автосамосвала и барабана автобетоносмесителя | Отсутствие мусора, налипшего бетона, в зимнее время снега и льда | То же | То же | |||||

в) примыкание заднего борта к кузову автосамосвала | Плотность примыкания | Визуально или опытным путем | Перед загрузкой бетонной смеси и по требованию заказчика | |||||

10 | Время транспортирования бетонной смеси | В соответствии с п. 5.2 настоящих Рекомендаций | Опытным путем для каждого вида транспортного средства | Перед бетонированием объекта | ||||

Укладка бетонных смесей с ПФМ | ||||||||

| ||||||||

11 | Технологические параметры бетонной смеси: | |||||||

а) подвижность | В соответствии с проектом | В соответствии с ГОСТ 10181.1-81 | Через каждые 2 ч по требованию заказчика и из каждого автобетоносмесителя | |||||

б) расслаиваемость бетонной смеси | Однородность | Визуально или согласно ГОСТ 10181.4-81 | Не менее 3 раз в смену и по требованию заказчика | |||||

в) воздухосодержание бетонной смеси | Согласно расчету лаборатории | В соответствии с ГОСТ 10181.3-81 | То же | |||||

12 | Температура бетонных смесей (в особых условиях строительства) | Согласно теплотехническому расчету | Термометром | Через 2 ч | ||||

13 | Продолжительность виброуплотнения | Устанавливается лабораторией | Секундомером | Не реже 2 раз в смену | ||||

Твердение бетона с ПФМ | ||||||||

14 | Температурно-влажностный режим твердения | Устанавливается проектом | Термометром и психрометром | До набора проектной прочности | ||||

| ||||||||

15 | Прочность бетона | Устанавливается проектом | В соответствии с ГОСТ 10180-78 и ГОСТ 18105.0-80 | На каждые 100 м3 бетона, уложенного в конструкцию, отбирается 3 серии образцов (серия 3 шт.), которые испытываются по одной серии в возрасте 7, 28 и 360 сут | ||||

16 | Наличие высолов (при использовании сульфата натрия) | Отсутствие высолов | В соответствии с методикой "Руководства по применению химических добавок в бетоне" (М., 1981) | При каждом изменении состава цемента и технологии изготовления бетона | ||||

17 | Качество поверхности | Отсутствие трещин | Визуально | Каждое изделие или конструкция | ||||

| ||||||||

18 | Морозостойкость бетона | Устанавливается проектом | В соответствии с ГОСТ 10060-76 | |||||

19 | Прочность и морозостойкость бетона в конструкции | То же | В соответствии с ГОСТ 10060-76, ГОСТ 10180-78, ГОСТ 18105.0-80 | Устанавливается проектом | ||||