СПРАВКА

Источник публикации

М.: НИИЖБ Госстроя СССР, 1986

Примечание к документу

Название документа

"Рекомендации по приготовлению и применению изделий и конструкций из бетонов на основе алинитовых цементов"

(утв. НИИЖБ Госстроя СССР 07.04.1986)

"Рекомендации по приготовлению и применению изделий и конструкций из бетонов на основе алинитовых цементов"

(утв. НИИЖБ Госстроя СССР 07.04.1986)

директором НИИЖБ

7 апреля 1986 года

РЕКОМЕНДАЦИИ

ПО ПРИГОТОВЛЕНИЮ И ПРИМЕНЕНИЮ ИЗДЕЛИЙ И КОНСТРУКЦИЙ

ИЗ БЕТОНОВ НА ОСНОВЕ АЛИНИТОВЫХ ЦЕМЕНТОВ

Печатается по решению секции по технологии бетона НТС НИИЖБ Госстроя СССР от 29 октября 1985 г.

Приведены основные положения по технологии изготовления бетонов на алинитовых и алинитопортландских цементах. Изложены требования к цементам и другим материалам для приготовления бетонов, подбору состава бетонов, приготовлению и транспортированию бетонных смесей, уходу за бетоном и назначению режимов тепловой обработки. Указаны рациональные области применения бетонов на алинитовых цементах.

Предназначены для инженерно-технических работников научно-исследовательских и проектных организаций, заводских и строительных лабораторий.

Дальнейшее повышение экономичности строительных изделий и конструкций связано с использованием для их изготовления малоэнергоемких вяжущих веществ. Одним из таких вяжущих является алинитовый цемент, разработанный НИИстромпроектом Минстроя УзССР (г. Ташкент) и имеющий ряд существенных отличий от портландцементов по химико-минералогическому составу, кинетике твердения, свойствам и области применения.

В НИИЖБ, а также в других организациях проведены широкие исследования свойств бетонов на алинитовых цементах, позволившие уточнить особенности технологии их изготовления, выявить область их применения и установить особенности свойств таких бетонов, необходимые при расчете изделий и конструкций. На основании полученных данных были разработаны настоящие Рекомендации. Их подготовка явилась особенно необходимой в связи с имеющимися расхождениями в оценке свойств и перспектив применения алинитовых цементов. По сравнению с "Рекомендациями по изготовлению и применению бетонов на алинитовом цементе опытно-промышленной партии" (М., НИИЖБ, 1982) в настоящем документе расширен круг рассматриваемых вяжущих, в т.ч. включены сведения об алинитопортландцементах, изготавливаемых на основе портландцементного клинкера и ограниченного количества алинитового клинкера (не более 30%); кроме того, рекомендации дополнены данными об изготовлении ячеистых бетонов, тощих бетонов, применяемых при возведении оснований дорог, а также данными об улучшении свойств бетонов за счет применения не изученных ранее химических добавок и другими материалами.

Рекомендации разработаны НИИЖБ Госстроя СССР (доктора техн. наук, профессора С.Н. Алексеев, Ф.М. Иванов, Б.А. Крылов, Л.А. Малинина, С.М. Крылов, канд. хим. наук И.И. Курбатова, кандидаты техн. наук С.А. Высоцкий, В.Ф. Степанова, Р.Л. Серых, М.И. Бруссер, З.М. Ларионова, Е.Н. Малинский, О.А. Липей, И.А. Яралов, инженеры Г.В. Любарская, Ю.К. Калашников, Т.И. Фролова, В.Г. Абрамкина, Г.С. Шевченко, В.П. Смирнов, А.М. Царик) при участии НИЛ ФХММ и ТП (канд. техн. наук Ю.В. Сорокин), ГипродорНИИ Минавтодора РСФСР (инж. И.А. Паткина), МАДИ Минвуза СССР (д-р техн. наук, проф. В.Б. Ратинов, канд. хим. наук С.Г. Енишерлова, инж. Г.Д. Кучеряева), ТашЗНИИЭП Госгражданстроя СССР (кандидаты техн. наук Ш.А. Хакимов, А.А. Акбаров, инж. А.А. Ахадов) и ТашНИИСтромпроекта (д-р техн. наук Б.И. Нудельман, кандидаты техн. наук А.С. Свенцицкий, В.Я. Дрыга, инженеры И.М. Бун, Л.В. Сосенко).

Замечания и предложения по содержанию Рекомендаций просьба направлять в НИИЖБ по адресу: 109389, Москва, 2-я Институтская ул., д. 6.

Дирекция НИИЖБ

1.1. Настоящие Рекомендации распространяются на технологию изготовления, применение и проектирование изделий и конструкций из бетонов на алинитовых и алинитопортландских цементах.

1.2. Алинитовые и алинитопортландские цементы предназначены для приготовления различных видов бетонов (на плотных и пористых заполнителях, ячеистых бетонов, арболита) и изготовления из них как сборных изделий, так и монолитных конструкций для жилищного, сельскохозяйственного, промышленного, дорожного, гидромелиоративного и других видов строительства, а также для приготовления штукатурных и кладочных растворов и закладочных смесей для подземных и горных выработок.

1.3. Изготовление изделий и конструкций из бетонов на алинитовых и алинитопортландских цементах следует осуществлять по специальным рабочим чертежам и техническим условиям, которые должны быть разработаны в соответствии с положениями раздела 8 настоящих Рекомендаций.

1.4. Область применения бетонов на алинитовых цементах в конструкциях является ограниченной в сравнении с портландцементными бетонами вследствие наличия в алинитовых цементах хлорсодержащих соединений, гидролиз которых с выделением хлор-ионов обусловливает возможность коррозии стальной арматуры. Бетоны на алинитовых цементах запрещается применять в следующих железобетонных изделиях и конструкциях:

а) с напрягаемой арматурой;

б) эксплуатируемых при относительной влажности воздуха более 60% без осуществления специальных мер по защите арматуры от коррозии и более 75% при введении ингибиторов коррозии или алюминатных добавок;

в) эксплуатируемых вблизи источников постоянного тока;

г) имеющих выпуски арматуры или выступающие стальные закладные части без специальных мер их защиты;

д) подвергающихся знакопеременным и динамическим нагрузкам;

е) в конструкциях, рассчитываемых на выносливость.

1.5. Бетоны на алинитовых цементах следует применять, главным образом, для изготовления неармированных изделий и конструкций, в том числе различных видов стеновых камней и блоков, бордюрных камней, изделий из теплоизоляционного ячеистого бетона и арболита, возведения монолитных полов, облицовок оросительных каналов, дорожных оснований из тощего бетона и других конструкций.

1.6. Бетоны на алинитовых цементах допускается применять во внутренних железобетонных конструкциях отапливаемых зданий и сооружений с сухим влажностным режимом (относительная влажность воздуха не более 60%), а также в фундаментах под малоэтажные здания и оборудование; плитах облицовок оросительных каналов и тротуарных плитах; ограждениях площадок и участков зданий и сооружений.

1.7. Бетоны на алинитовых цементах с добавками ингибиторов коррозии стальной арматуры (нитрит натрия, нитрит-нитрат кальция), а также с алюминатными добавками (ТАЛЮМ, шлам - отход алюминиевого производства) при соответствующем технико-экономическом обосновании допускается применять для изготовления ограждающих стеновых и несущих конструкций зданий и сооружений с нормальным влажностным режимом (относительная влажность воздуха не более 75%), эксплуатируемых в неагрессивной и слабоагрессивной среде, а также дорожных плит, элементов теплотрасс, ирригационных сооружений, безнапорных труб.

Примечание. При использовании ингибиторов коррозии арматуры следует учитывать удорожание изделий и конструкций, составляющее 1 - 2 руб./м3 и более.

1.8. Бетоны на алинитопортландцементах, изготавливаемых на цементных заводах на основе портландцементного и алинитового клинкеров (при содержании алинитового клинкера не более 30%), допускается применять в железобетонных изделиях по аналогии с бетонами, содержащими добавку хлористого кальция, в соответствии с "Руководством по применению химических добавок в бетоне" (М., Стройиздат, 1981).

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 24211-80 Постановлением Госстроя СССР от 09.10.1991 N 8 с 1 июля 1992 года введен в действие ГОСТ 24211-91. |

1.9. При использовании бетонов на алинитовых цементах в ограждающих конструкциях производственных и жилых зданий особое внимание следует уделять соблюдению требований, предъявляемых к ним по архитектурным соображениям. Изготовлению и применению бетонов в этом случае должны предшествовать испытания, устанавливающие отсутствие высолов на поверхности бетона, которые рекомендуется проводить по ГОСТ 24211-80.

1.10. В процессе эксплуатации за изделиями и конструкциями должен осуществляться постоянный контроль, предусмотренный правилами технической эксплуатации зданий и сооружений, с целью сбора статистических данных о состоянии конструкций, эксплуатируемых в различных условиях.

1.11. Расширение областей применения бетонов в армированных конструкциях может быть допущено только после предварительного согласования с НИИЖБ Госстроя СССР.

1.12. При наличии в конструкциях и сооружениях элементов из бетонов на алинитовых цементах необходимо предусматривать меры, исключающие увлажнение этих элементов и попадание агрессивной жидкости, содержащей хлор-ионы, на незащищенные металлические части и арматуру других элементов.

Цементы

2.1. Алинитовые цементы должны соответствовать требованиям ТУ 21-20-53-83. В соответствии с ними алинитовый цемент представляет собой гидравлическое вяжущее вещество, получаемое путем совместного тонкого измельчения алинитового клинкера и гипса.

Алинитовый клинкер - продукт, получаемый обжигом до спекания при температуре 1000 - 1200 °C сырьевых смесей заданного химического состава, содержащих хлористый кальций (магний) и обеспечивающих в клинкере преимущественное содержание высокоосновного хлорсиликата кальция (алинита), а также ортосиликатов, хлоралюмината и хлоралюмоферритов кальция.

2.2. Алинитопортландцемент - гидравлическое вяжущее вещество, получаемое на цементных заводах путем совместного помола портландцементного и алинитового клинкеров и двуводного гипса или тщательного смешивания портландского и алинитового цементов. Содержание алинитового клинкера в алинитопортландцементе должно быть не более 30%.

2.3. По вещественному составу цементы на основе алинитового клинкера, а также на основе алинитового и портландского клинкеров подразделяются на бездобавочные, цементы с минеральными добавками и цементы с добавками поверхностно-активных веществ.

В качестве минеральных добавок могут быть использованы доменные и электротермофосфорные гранулированные шлаки (не более 20% массы цемента), технические алюминаты кальция (до 10% массы цемента) и шлам - отход алюминиевого производства (до 20% массы цемента), вводимые при помоле цемента; в качестве ПАВ - гидрофобизирующие добавки.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10178-76 Постановлением Госстроя СССР от 10.07.1985 N 116 с 1 января 1987 года введен в действие ГОСТ 10178-85. |

2.4. В зависимости от прочностных характеристик указанные цементы подразделяются на следующие марки: 300, 400 и 500 (по аналогии с ГОСТ 10178-76 на портландцемент и шлакопортландцемент).

2.5. В зависимости от скорости твердения цементы на основе алинитового, а также алинитового и портландского клинкеров подразделяются на обычные и быстротвердеющие, отличающиеся нормируемой прочностью через 3 сут твердения (табл. 1).

Наименование цемента | Марка цемента | Предел прочности, МПа | |||

при изгибе | при сжатии | ||||

в возрасте, сут | |||||

3 | 28 | 3 | 28 | ||

Алинитовый и алинитопортландский цементы, алинитовый и алинитопортландский цементы с минеральными добавками | 400 | - | 5,5 | - | 40 |

500 | - | 6 | - | 50 | |

Быстротвердеющие алинитовый и алинитопортландский цементы | 400 | 4 | 5,5 | 25 | 40 |

500 | 4,5 | 6 | 28 | 50 | |

2.6. Химический состав алинитовых цементов должен соответствовать следующим показателям: содержание сульфатов в пересчете на  должно быть не менее 2% и не более 3,5% массы цемента, потери при прокаливании при температуре 650 °C - не более 2,5%, содержание хлоридов в расчете на хлор-ион должно быть не менее 1,3% и не более 2,5%, а окиси магния - не менее 1,6% и не более 4%.

должно быть не менее 2% и не более 3,5% массы цемента, потери при прокаливании при температуре 650 °C - не более 2,5%, содержание хлоридов в расчете на хлор-ион должно быть не менее 1,3% и не более 2,5%, а окиси магния - не менее 1,6% и не более 4%.

Содержание хлоридов в расчете на хлор-ион в алинитопортландцементе не должно превышать 0,75% массы цемента.

2.7. Цементы должны характеризоваться равномерностью изменения объема при испытании образцов кипячением в воде по ГОСТ 310.3-81.

2.8. Начало схватывания алинитовых цементов должно наступать не ранее 45 мин, а окончание - не позднее 10 ч от начала затворения.

2.9. Удельная поверхность алинитовых цементов должна быть в пределах 3300 - 4100 см2/г, а остаток на сите N 008 не более 15%.

2.10. Предел прочности цементов при изгибе и сжатии при испытании образцов, изготовленных по ГОСТ 310.4-81, должен быть не менее величин, указанных в табл. 1.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 5382-73 Постановлением Госстроя СССР от 30.01.1991 N 3 с 1 июля 1991 года введен в действие ГОСТ 5382-91. |

2.11. Определение физико-механических свойств цементов должно осуществляться по ГОСТ 310.1-81 - ГОСТ 310.4-81, а химического состава клинкера и цемента - по ГОСТ 5382-73.

2.12. Содержание хлоридов в расчете на хлор-ион в цементах должно определяться по методике, приведенной в Приложении 1.

Заполнители

2.13. Песок для приготовления бетонов должен соответствовать требованиям ГОСТ 10268-80. При соответствующей опытной проверке и технико-экономическом обосновании с учетом особенностей региона первоочередного внедрения конструкций допускается применять мелкие и очень мелкие пески с  ; при этом целесообразно вводить укрупнители, дробленые крупнозернистые пески, использовать пластифицирующие добавки и осуществлять другие мероприятия, направленные на снижение расхода цемента и повышение качества бетона.

; при этом целесообразно вводить укрупнители, дробленые крупнозернистые пески, использовать пластифицирующие добавки и осуществлять другие мероприятия, направленные на снижение расхода цемента и повышение качества бетона.

; при этом целесообразно вводить укрупнители, дробленые крупнозернистые пески, использовать пластифицирующие добавки и осуществлять другие мероприятия, направленные на снижение расхода цемента и повышение качества бетона.

; при этом целесообразно вводить укрупнители, дробленые крупнозернистые пески, использовать пластифицирующие добавки и осуществлять другие мероприятия, направленные на снижение расхода цемента и повышение качества бетона.2.14. Крупный заполнитель для тяжелых бетонов должен соответствовать требованиям ГОСТ 10268-80.

2.15. Качество мелкого и крупного заполнителя для приготовления тощего дорожного бетона, применяемого для возведения оснований дорог, должно удовлетворять требованиям "Рекомендаций по устройству дорожных оснований из тощего бетона" (М., Гипродорнии, 1975).

ИС МЕГАНОРМ: примечание. Постановлением Госстроя СССР от 30.03.1989 N 57 с 1 января 1990 года введен в действие ГОСТ 25485-89. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 25820-83 Постановлением Госстроя России от 04.06.2001 N 57 с 1 сентября 2001 года введен в действие ГОСТ 25820-2000. |

2.16. Качество кремнеземистых компонентов и порообразователей для ячеистого бетона, органических заполнителей для арболита и пористых заполнителей для легких бетонов должно удовлетворять требованиям ГОСТ 25485-82, ГОСТ 19222-84, ГОСТ 25820-83.

Вода для приготовления и поливки бетона

2.17. Вода для приготовления и поливки бетона должна соответствовать требованиям ГОСТ 23732-79.

Добавки

2.18. Перечень апробированных добавок, рекомендуемых для введения в алинитовые и алинитопортландские цементы и бетоны на их основе, приведен в табл. 2.

Таблица 2

и их ориентировочные дозировки <*>

--------------------------------

<*> В целях улучшения защитных свойств бетона по отношению к стальной арматуре, а также других его характеристик могут быть использованы другие виды одно- или многокомпонентных химических добавок после предварительной проверки и технико-экономического обоснования целесообразности их использования.

Вид добавок | Наименование добавок | Условное обозначение добавок | Стандарт или ТУ на добавки | Количество добавки в расчете на сухое вещество, % массы цемента | ||||

1 | 2 | 3 | 4 | 5 | ||||

Воздухововлекающие | 1. Смола древесная омыленная | СДО | ТУ 81-05-7-74 Минбумпрома | 0,005 - 0,02 | ||||

2. Синтетическая поверхностно-активная добавка | СПД | ТУ 38-101253-77 Миннефтехимпрома СССР | 0,005 - 0,02 | |||||

3. Вспомогательный препарат | ОП | 0,005 - 0,02 | ||||||

Пластифицирующие | 1. Лигносульфонаты технические | ЛСТ | ОСТ 13-183-83 Минбумпрома | 0,1 - 0,5 | ||||

2. Суперпластификатор (разжижитель) | С-3 | ТУ 6-14-625-80 с изм. N 1 Минхимпрома | 0,4 - 0,8 | |||||

3. Водорастворимый препарат | ВРП-1 | ТУ 59-109-77 Главмикробиопрома | 0,005 - 0,02 | |||||

Ингибиторы коррозии стали | 1. Нитрит натрия | НН | ГОСТ 19906-74 ТУ 38-10274-79 Миннефтехимпрома СССР | 2 - 6 <**> | ||||

2. Нитрит-нитрат кальция | ННК | ТУ 6-03-704-74 Минхимпрома | 2 - 6 <**> | |||||

Связывающие хлориды в труднорастворимые соединения | 1. Технические алюминаты кальция | ТАЛЮМ | ТУ 21-20-3-72 Минстройматериалов СССР | 5 - 10 | ||||

2. Шлам - отход алюминиевого производства | - | - | 10 - 20 | |||||

| ||||||||

Гидрофобизирующие | 1. Синтетические жирные кислоты | СЖК | ГОСТ 23239-78 | До 0,1 | ||||

2. Кремнийорганическая добавка на основе олигоэтокси-2-этилгексоксисилоксана | ДКО | ТУ 6-02-1-430-63 Минхимпрома | До 0,1 | |||||

--------------------------------

<**> При назначении количества ингибиторов коррозии стали отношение нитрит-ионов к хлор-ионам должно быть не менее 1  .

.

.

.2.19. Определение оптимального количества химических добавок должно осуществляться экспериментальным путем, в процессе подбора состава бетона.

2.20. Применению добавок должны предшествовать испытания свойств бетонных смесей и бетонов, осуществляемые по действующим стандартам и другой нормативно-технической документации.

Тяжелые бетоны

3.1. Проектирование состава бетонов следует осуществлять в соответствии с "Руководством по подбору составов тяжелого бетона" (М., Стройиздат, 1979) или любыми другими проверенными на практике способами, обеспечивающими получение требуемой подвижности и жесткости бетонной смеси, прочности, морозостойкости и других нормируемых показателей качества бетонов при минимальном расходе цемента.

При всех методах подбора состава бетона на первой стадии назначают ориентировочные расходы материалов для приготовления бетонной смеси, приготавливают опытные замесы, корректируют составы по величине удобоукладываемости и средней плотности бетонной смеси, изготавливают и испытывают опытные образцы при различных значениях Ц/В и по результатам их испытаний окончательно корректируют первоначально принятые расходы компонентов.

3.2. При подборе состава тощих бетонов, предназначенных для возведения оснований дорог, следует пользоваться указаниями "Рекомендаций по устройству дорожных оснований из тощего бетона". Варьирование Ц/В при этом рекомендуется осуществлять в пределах от 1,0 до 1,7.

3.3. Расчет расхода материалов для пробных замесов следует осуществлять с учетом пониженной водопотребности бетонных смесей на алинитовых цементах на 10 - 15 л/м3 по сравнению с равноподвижными смесями на портландцементах. Смеси на алинитопортландцементах и портландцементах характеризуются близкой водопотребностью.

3.4. При подборе состава бетонов на алинитовых цементах, подвергаемых тепловлажностной обработке, необходимо принимать во внимание возможность сокращения расхода цемента (на 5 - 6%) в сравнении с бетоном нормального твердения аналогичной проектной марки.

Расход алинитопортландцемента в бетонах, твердеющих в нормальных условиях и при тепловлажностной обработке, следует принимать одинаковым.

3.5. При изготовлении бетонов на основе алинитовых и алинитопортландских цементов рекомендуется использовать различные виды химических добавок - воздухововлекающие, пластифицирующие, ингибиторы коррозии арматуры и другие.

Примечание. Применение добавок приобретает особое значение в связи с тем, что бетоны на алинитовых цементах являются агрессивной средой по отношению к стальной арматуре, характеризуются пониженной морозостойкостью и повышенной усадкой в условиях естественного выдерживания, а также в связи с более быстрой потерей подвижности смесей на алинитовых цементах в процессе транспортирования по сравнению с составами на портландцементах и с ускоренной потерей активности таких цементов при хранении.

3.6. При расчете расходов материалов для опытных замесов рекомендуется принимать средние значения ориентировочных оптимальных расходов добавок, указанные в табл. 2, а также еще по 2 - 4 значения, отличающихся на 30 - 50% в меньшую и большую стороны от среднего значения.

3.7. Для уточнения оптимального количества добавок приготавливают опытные замесы, обеспечивают в них заданную удобоукладываемость бетонных смесей, изготавливают опытные образцы и подвергают их испытаниям в соответствии с требованиями нормативно-технической документации на изготавливаемые изделия и конструкции.

В качестве оптимального принимают расход добавки, обеспечивающий требуемые показатели качества бетона и наибольшую его экономичность.

3.8. При подборе состава бетона на алинитовых цементах для изделий, выдерживаемых в естественных погодно-климатических условиях и подвергаемых в начальный период эксплуатации высушиванию (например, в жаркую сухую погоду), при требованиях по морозостойкости 100 циклов и более, как правило, следует учитывать необходимость введения в бетон воздухововлекающих добавок или комплексных добавок на их основе.

3.9. Ориентировочная величина воздухововлечения при использовании воздухововлекающих добавок может быть принята равной 3 - 4% на 0,01% введенной добавки и должна уточняться опытным путем в зависимости от вида добавки, гранулометрического состава заполнителей, подвижности бетонной смеси, условий перемешивания, типа бетоносмесителя и других факторов.

3.10. При расчете расходов материалов для опытных замесов необходимо учитывать влияние вовлеченного воздуха на следующие свойства бетонных смесей и бетонов:

а) прочность бетона, снижающуюся на 4 - 5% на каждый процент вовлеченного воздуха, вследствие чего водоцементное отношение в бетоне с добавкой должно быть на величину 0,03 - 0,05 ниже, а расход цемента на 7 - 10% выше, чем в бетоне без добавки;

б) улучшение удобоукладываемости бетонной смеси по сравнению с бездобавочной, способствующее меньшему перерасходу цемента в бетоне с воздухововлекающей добавкой;

в) уменьшение объемной массы смеси, которое необходимо принимать во внимание, осуществляя корректировку расхода заполнителей на величину объема вовлеченного воздуха.

3.11. В целях снижения усадочных и температурных напряжений в бетоне, обусловленных повышенной усадкой и значительным тепловыделением алинитовых цементов, особенно при бетонировании массивных монолитных конструкций, необходимо для уменьшения расхода цемента вводить в бетон пластифицирующие добавки.

При назначении количества добавки ЛСТ следует принимать во внимание ее меньший пластифицирующий эффект в бетонных смесях на алинитовых цементах в сравнении с составами на портландцементах.

3.12. При расчете расходов материалов для опытных замесов и назначении водоцементного отношения рекомендуется учитывать слабое воздухововлекающее действие добавки ЛСТ, принимая ориентировочно его величину равной 0,5 - 0,8% на 0,1% введенной добавки.

3.13. Оптимальное количество ингибиторов коррозии стальной арматуры следует определять согласно "Методическим рекомендациям по исследованию ингибиторов коррозии арматуры в бетоне" (М., НИИЖБ, 1980).

3.14. При подборе состава бетона на основе алинитовых цементов, включающего ингибиторы коррозии арматуры (в частности, нитрит натрия и нитрит-нитрат кальция) рекомендуется учитывать их пластифицирующее действие на бетонную смесь и повышение морозостойкости по отношению к бездобавочному бетону.

3.15. Подбор состава бетона, приготовляемого в жаркую сухую погоду, должен осуществляться с учетом повышенной температуры и увеличенной водопотребности бетонных смесей. При повышении температуры смеси от 20 до 30 °C, характерном для жаркой сухой погоды, ориентировочное увеличение расхода воды, необходимое для получения бетонной смеси заданной подвижности, следует принимать равным 10% от исходного водосодержания.

Для получения заданной марки бетона при бетонировании в жаркую сухую погоду и при сохранении одинаковой подвижности бетонных смесей требуется увеличивать расход цемента с учетом изменения водопотребности бетонной смеси в зависимости от ее температуры.

Другие виды бетонов (ячеистый, легкий бетон, арболит)

3.16. Подбор состава ячеисто-бетонных смесей на алинитовых и алинитопортландских цементах должен осуществляться в соответствии с "Инструкцией по приготовлению изделий из ячеистого бетона" (СН 277-80).

3.17. Исходные величины соотношения между алинитовым цементом и кремнеземистым заполнителем при определении оптимального значения данного соотношения следует принимать в тех же пределах, что и для портландцементов.

3.18. Водотвердое отношение, требуемое для приготовления ячеисто-бетонной смеси заданной текучести на алинитовых цементах, может быть понижено на 5 - 7% по сравнению со смесями аналогичного состава на портландцементах.

3.19. При подборе состава ячеистого бетона на основе алинитового цемента необходимо учитывать, что за счет коротких сроков схватывания вяжущего и лучшего использования газообразователя (а в пенобетоне - лучшей устойчивости пенобетонной смеси) обеспечивается формирование более однородной структуры ячеистого бетона и снижение его объемной массы, а при одинаковой объемной массе обеспечивается достижение более высоких прочностных характеристик ячеистого бетона по сравнению с бетоном на портландцементе.

3.20. Проектирование состава арболита на основе алинитовых цементов следует осуществлять в соответствии с "Инструкцией по проектированию, изготовлению и применению конструкций и изделий из арболита" (СН 549-82). При этом из состава арболита могут быть исключены добавки - минерализаторы древесины, вводимые в смеси на портландцементах и препятствующие отрицательному влиянию на свойства арболита редуцирующих веществ древесины.

3.21. Проектирование состава легких бетонов и изготовление изделий на их основе необходимо производить в соответствии с требованиями СНиП 3.09.01-85.

И БЕТОННЫХ СМЕСЕЙ. ТРАНСПОРТИРОВАНИЕ БЕТОННЫХ СМЕСЕЙ

4.1. При приготовлении бетонных смесей на основе алинитовых цементов в бетоносмеситель, как правило, вводят водные растворы необходимого количества химических добавок (воздухововлекающих, ингибиторов коррозии, пластифицирующих).

4.2. Приготовление, хранение и введение растворов добавок в бетонную смесь следует осуществлять в соответствии с "Руководством по применению химических добавок в бетоне" (М., Стройиздат, 1981), а также "Рекомендаций по применению суперпластификаторов марки С-3 в бетоне" (М., НИИЖБ, 1979) с учетом данных об основных показателях их водных растворов (см. Приложение 2).

4.3. Количество воды затворения, подаваемой в дозатор, при этом должно быть уменьшено на величину, содержащуюся в растворе добавки, которую определяют по формуле

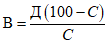

,

,где Д - количество добавки, вводимой в бетонную смесь в расчете на сухое вещество, кг;

C - концентрация водного раствора добавки, %.

4.4. Перемешивание и транспортирование бетонных смесей на алинитовых и алинитопортландских цементах следует осуществлять в соответствии с требованиями СНиП III-15-76 и "Руководства по производству бетонных работ в условиях сухого жаркого климата" (М., Стройиздат, 1977) с учетом более быстрой потери их подвижности по сравнению со смесями на портландцементах, особенно в жаркую сухую погоду и при использовании добавок ННК и НН.

Допустимая длительность транспортирования должна определяться опытным путем в зависимости от вида и состава бетона, температурно-влажностных условий среды, активности алинитового цемента и других факторов. При температуре свежеприготовленной бетонной смеси на алинитовом цементе 30 °C при осадке конуса 4 - 5 см она, как правило, не должна превышать 20 - 30 мин.

При использовании жестких бетонных смесей, предназначенных для изготовления тощего дорожного бетона, и производстве бетонных работ в сухую жаркую погоду при необходимости увеличения длительности транспортирования до 45 - 60 мин и более рекомендуется введение в смеси повышенного количества добавки ЛСТ (0,5 - 1,0% массы цемента).

4.5. При перемешивании и транспортировании бетонных смесей с воздухововлекающими добавками необходимо учитывать зависимость объема вовлеченного воздуха от типа бетоносмесителя, вида транспортных средств, температуры бетонной смеси и других факторов, обеспечивая необходимый объем воздуха в свежеуложенном бетоне после завершения формования изделий.

4.6. Для обеспечения требуемой при укладке подвижности бетонных смесей, а также устранения перерасхода цемента при производстве работ в жаркую и сухую погоду рекомендуется введение пластифицирующих добавок для увеличения начальной подвижности смеси и замедления ее потери во времени; при этом необходимо учитывать, что использование добавки ЛСТ для замедления потери подвижности бетонных смесей на алинитовых цементах в этих условиях является менее эффективным, чем для смесей на портландцементах.

4.7. Учитывая возможную коррозию стальных форм и оборудования при изготовлении изделий на основе алинитовых цементов (особенно при пропаривании), необходимо применять качественные смазочные материалы (обратную эмульсионную смазку ОЭ-2, парафино-вазелиновую и др.) и предусматривать тщательное нанесение смазочных материалов на поверхность форм, а также осуществлять своевременную очистку и промывку оборудования от остатков бетонной смеси.

4.8. При невозможности обеспечения достаточно надежной защиты металлических форм рекомендуется использование форм из материалов, не подверженных коррозии (стеклопластиковых, деревянных, железобетонных с полимерным рабочим слоем и других).

5.1. При назначении режимов тепловлажностной обработки следует учитывать основные правила, изложенные в "Руководстве по тепловой обработке бетонных и железобетонных изделий" (М., Стройиздат, 1974) и "Технических условиях по тепловлажностной обработке бетонных и железобетонных изделий и последующему уходу за ними на заводах и полигонах в условиях сухого жаркого климата" (Ташкент, 1977, Минстрой Уз.ССР), а также положения "Временных рекомендаций по применению солнечной энергии для тепловлажностной обработки сборных бетонных и железобетонных изделий на гелиополигонах" (М., НИИЖБ, 1983).

5.2. Благодаря более быстрому схватыванию, интенсивному твердению и повышенному тепловыделению алинитовых, а также алинитопортландских цементов в сравнении с портландцементами, длительность их тепловлажностной обработки до приобретения заданной величины прочности может быть принята меньшей, чем для бетонов на портландцементах (на 2 - 4 ч при режимах со средней продолжительностью 9 - 13 ч) за счет сокращения предварительной выдержки и длительности изотермического прогрева, а также увеличения скорости подъема температуры.

5.3. Назначение длительности предварительной выдержки бетонов на алинитовых цементах необходимо осуществлять с учетом массивности изготавливаемых изделий. При использовании умеренно подвижных смесей и величине  предварительная выдержка может быть уменьшена до 0 - 1 ч; для изделий меньшей массивности (

предварительная выдержка может быть уменьшена до 0 - 1 ч; для изделий меньшей массивности ( и более) она должна быть увеличена до 2 - 3 ч и более.

и более) она должна быть увеличена до 2 - 3 ч и более.

предварительная выдержка может быть уменьшена до 0 - 1 ч; для изделий меньшей массивности (

предварительная выдержка может быть уменьшена до 0 - 1 ч; для изделий меньшей массивности ( и более) она должна быть увеличена до 2 - 3 ч и более.

и более) она должна быть увеличена до 2 - 3 ч и более.5.4. Предварительное выдерживание перед пропариванием распалубленных изделий и изделий, имеющих большие открытые поверхности, в жаркую и сухую погоду может привести к растрескиванию бетона в результате протекания пластической усадки. В связи с этим открытые поверхности бетона необходимо защищать от испарения влаги или стремиться к сокращению длительности предварительного выдерживания, обеспечив сохранение заданной прочности и других свойств бетона.

5.5. Назначение температуры изотермического прогрева при тепловлажностной обработке бетонов на алинитовых цементах должно осуществляться с учетом обеспечения требуемой морозостойкости, деформативности и других технических характеристик. При этом следует учитывать, что повышенные температуры (80 - 95 °C) способствуют наибольшему снижению усадочных деформаций и ползучести бетона, а также некоторому возрастанию его морозостойкости по сравнению с выдерживанием изделий в естественных и нормальных условиях. Наиболее значительно эффект повышения морозостойкости выражен в бетонах из жестких бетонных смесей.

5.6. При обеспечении заданной оборачиваемости тепловых агрегатов и форм и заданных показателей деформативности, морозостойкости и других свойств бетонов целесообразно стремиться к максимальному снижению температуры изотермического прогрева, обеспечивающему экономию топливно-энергетических затрат на изготовление изделий. Для типовых режимов при температуре 80 - 95 °C и продолжительности цикла 9 - 13 ч снижение температуры изотермического прогрева до 55 °C следует компенсировать увеличением длительности прогрева на 7 - 8 ч. При обеспечении однократной оборачиваемости форм и камер использование подобных режимов позволяет снизить энергозатраты на пропаривание в 1,5 - 2 раза.

5.7. С учетом повышенного тепловыделения бетонов на основе алинитовых цементов при надежной теплоизоляции тепловых агрегатов рекомендуется также использование термосных режимов тепловлажностной обработки, включающих подъем температуры до 80 - 95 °C в течение 2 - 3 ч и последующее выдерживание изделий без подачи или с ограниченной продолжительностью подачи пара до приобретения бетоном заданной величины отпускной (передаточной, распалубочной) прочности.

5.8. При использовании режимов с пониженной температурой выдерживания (55 °C), а также при применении гелиотермообработки изделий необходимо принимать во внимание некоторое снижение морозостойкости бетона по сравнению с пропариванием при оптимальных температурах и обеспечивать дополнительное выдерживание изделий во влажностных условиях до приобретения требуемой отпускной прочности бетона.

5.9. При тепловлажностной обработке бетонов на алинитовых и алинитопортландских цементах с химическими добавками необходимо осуществлять корректировку режима пропаривания бетона.

5.10. Корректировку режима пропаривания бетонов на алинитовых цементах с воздухововлекающими добавками, а также с пластификаторами (типа ЛСТ, введенными для уменьшения расхода цемента), следует осуществлять по одному из следующих направлений:

а) увеличение предварительной выдержки (на 2 - 3 ч) по сравнению с бездобавочными бетонами;

б) уменьшение скорости подъема температуры (от 20 - 30 до 10 - 15 °C/ч);

в) использование режимов со ступенчатым подъемом температуры или с постоянно возрастающей ее скоростью;

г) понижение температуры изотермического прогрева;

д) снижение скорости охлаждения изделий;

е) применение специальных способов тепловлажностной обработки в среде с повышенным давлением паровоздушной смеси и под механическим пригрузом.

5.11. При использовании добавки ННК рекомендуется учитывать возможность уменьшения длительности пропаривания за счет сокращения предварительной выдержки и изотермического прогрева. Для умеренно подвижных смесей и режимов со средней продолжительностью пропаривания 9 - 13 ч предварительная выдержка может быть уменьшена на 1 - 3, а изотермический прогрев - на 1 - 2 ч.

5.12. При изготовлении изделий из бетонов на алинитовых цементах в период жаркой и сухой погоды их тепловлажностную обработку для обеспечения заданной прочности при последующем твердении без ухода необходимо осуществлять до приобретения бетоном через 4 ч после пропаривания прочности не менее 80% проектной марки.

6.1. При выдерживании изделий и конструкций из бетонов на основе алинитовых цементов за ними должен осуществляться тщательный уход в соответствии с требованиями СНиП III-15-76, "Руководства по производству бетонных работ в условиях сухого жаркого климата" (М., Стройиздат, 1977), "Руководства по зимнему бетонированию с применением метода термоса" (М., Стройиздат, 1975), а также положений настоящего раздела.

6.2. При выдерживании изделий и конструкций в благоприятных температурно-влажностных условиях, близких к нормальным, необходимо учитывать более быстрый темп твердения бетонов на алинитовых цементах по сравнению с портландцементными бетонами, вследствие чего загружение конструкций на их основе может быть осуществлено в более ранние сроки (на 2 - 7 сут в зависимости от удельной поверхности алинитового цемента, содержания в нем хлор-ионов и других факторов).

6.3. В жаркую и сухую погоду уход за бетонами на алинитовых цементах приобретает особое значение в связи с повышенной их усадкой (в 1,5 - 2 раза) и пониженной трещиностойкостью в сравнении с портландцементными бетонами. Как и для бетонов на портландцементах, уход за ними целесообразно подразделять на 2 периода - начальный, задачей которого является предотвращение пластической усадки, и последующий, осуществляемый с целью обеспечения благоприятных условий гидратации цемента и уменьшения растягивающих усадочных напряжений.

6.4. Начальный уход за бетонами на основе алинитовых цементов в жаркую сухую погоду необходимо организовать немедленно после завершения укладки бетона и отделки его поверхности путем нанесения на поверхность влагонепроницаемых или увлажняемых влагоемких материалов.

При возведении дорожных оснований из тощего бетона допускается не производить начальный уход при условии немедленной после окончания укатывания основания укладки на его поверхность асфальтобетонного покрытия.

6.5. Последующий уход, наряду с использованием влагонепроницаемых и влагоемких покрытий, может производиться путем выдерживания бетона в водных условиях (метод покрывающих водных бассейнов), в которых происходит наиболее интенсивное твердение бетонов, а также с помощью пленкообразующих материалов.

6.6. Последующий уход за бетоном на алинитовом цементе в сухую жаркую погоду должен осуществляться, как правило, до достижения прочности не менее 80% от проектной марки бетона. При этом величина прочности, при которой может быть прекращен уход за бетоном, и соответствующая длительность твердения бетона на алинитовом цементе должны уточняться строительной лабораторией в зависимости от состава бетона, характеристик бетонируемой конструкции, температурно-влажностных условий среды и других факторов.

6.7. В целях уменьшения напряжений в бетоне и снижения опасности растрескивания изделий и конструкций после достижения бетоном прочности, указанной в п. 6.6 настоящих Рекомендаций, в дневное время целесообразно дополнительно выдерживать его под покрытием без увлажнения (в течение 3 сут и более).

6.8. В условиях пониженных положительных и отрицательных температур уход за бетоном заключается в нанесении тепловлагоизоляционного покрытия, обеспечивающего заданный температурный режим выдерживания конструкции и благоприятные условия гидратации вяжущего.

6.9. В условиях пониженных положительных температур (5 - 10 °C и менее) необходимо учитывать незначительное замедление твердения бетонов на алинитовых цементах по сравнению с нормальным твердением.

При +5 °C бетоны марок 200 - 400 из умеренно подвижных смесей за 3 сут достигают 30 - 40%, а за 7 сут - до 70% проектной марки, что является в ряде случаев достаточным для прекращения ухода за бетоном или загрузки конструкции; при использовании тощих дорожных бетонов в этих условиях требуется более длительное выдерживание, однако по сравнению с портландцементными бетонами уход до достижения 70% проектной марки может быть сокращен на 5 - 7 сут.

6.10. При производстве бетонных работ на быстротвердеющих алинитовых цементах в зимний период времени, в условиях небольших отрицательных температур - до -5 °C следует учитывать, что вследствие повышенного тепловыделения алинитовых цементов и понижения температуры замерзания поровой жидкости бетоны на их основе продолжают медленно набирать прочность. Это позволяет расширить область применения метода термоса и метода зимнего бетонирования с применением противоморозных добавок, а также уменьшить количество вводимых противоморозных добавок и улучшить за счет этого экономичность бетона.

В условиях твердения при температуре -5 °C бетоны марок 200 - 400 на таких цементах за 28 сут твердения могут набирать до 30 - 40%, а за 90 сут - до 60% от проектной марки; при выдерживании в этих условиях тощих бетонов и немедленном их замораживании после приготовления набор прочности является незначительным и может не приниматься во внимание.

6.11. Для расширения температурных границ бетонирования и использования прироста прочности тощих дорожных бетонов на алинитовых цементах на морозе необходимо предварительно выдерживать их в условиях положительных температур. Предварительное выдерживание при +5 - 15 °C до достижения 50% проектной марки обеспечивает при дальнейшем выдерживании в условиях небольших отрицательных температур (до -5 °C) в течение 1 - 2 мес набор прочности 70% марки.

6.12. Для ускорения твердения бетонов на алинитовых цементах при отрицательных температурах рекомендуется использование электролитов, в частности, ННК и нитрита натрия, введение которых в количестве 2 - 2,5% массы цемента в условиях твердения при -5 °C обеспечивает достижение за 28 сут до 60% марки.

6.13. При выдерживании конструкций следует принимать во внимание, что преждевременное замораживание бетона, обусловленное снижением температуры ниже расчетного значения, вызывает одинаковые структурные нарушения бетонов на алинитовом и портландском цементах. Прочность бетона, при которой однократное замораживание не оказывает отрицательного воздействия на его структуру, для обоих вяжущих следует принимать равной 30 - 35% проектной марки.

И ИЗГОТОВЛЕНИИ ИЗДЕЛИЙ И КОНСТРУКЦИЙ

7.1. При изготовлении изделий и возведении конструкций из бетонов на основе алинитовых цементов и производстве бетонных работ должен осуществляться тщательный контроль качества исходных материалов, пооперационный контроль за процессами приготовления, транспортирования и уплотнения бетонной смеси и режимами твердения бетона и выходной контроль качества бетона, обеспечивающий соответствие изделий и конструкций требованиям действующих стандартов, технических условий и другой нормативной документации.

7.2. Оценка качества алинитовых и алинитопортландских цементов должна осуществляться по ГОСТ 310-1.81 - 310-4.81 и ТУ 21-20-53-83 с учетом Приложения 1.

Примечание. При оценке качества алинитовых цементов необходимо учитывать возможность более быстрого снижения активности при хранении по сравнению с портландцементами.

7.3. Контроль за содержанием хлоридов следует производить в соответствии с методикой Приложения 1.

7.4. При формовании железобетонных изделий на алинитовых и алинитопортландских цементах, допускаемых к применению настоящими Рекомендациями, необходимо обеспечивать строгое соответствие толщины и плотности защитного слоя бетона до арматуры путем установки фиксаторов и тщательного уплотнения бетонной смеси.

7.5. Контроль качества бетона должен осуществляться по действующим стандартам, в том числе:

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10180-78 с 1 января 1991 года введены в действие ГОСТ 10180-90 в части определения прочности бетона по контрольным образцам и ГОСТ 28570-90 в части определения прочности по образцам, отобранным из конструкций. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 17624-78 Постановлением Госстроя СССР от 26.12.1986 N 67 c 1 января 1988 года введен в действие ГОСТ 17624-87. |

прочности - по ГОСТ 10180-78, ГОСТ 17624-78, ГОСТ 21243-75, ГОСТ 18105.0-80 - 18105.2-80;

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10060-76 Постановлением Госстроя СССР от 31.12.1986 N 82 с 1 января 1988 года введен в действие ГОСТ 10060-87. Взамен ГОСТ 10060-87 Постановлением Минстроя России от 05.03.1996 N 18-17 с 1 сентября 1996 года введены в действие ГОСТ 10060.0-95, ГОСТ 10060.1-95, ГОСТ 10060.2-95, ГОСТ 10060.3-95, ГОСТ 10060.4-95. |

морозостойкости - по ГОСТ 10060-76;

водопоглощения - по ГОСТ 12730.3-84;

водонепроницаемости - по ГОСТ 12730.5-84;

истираемости - по ГОСТ 13087-81.

7.6. Приемку изделий, конструкций следует осуществлять в соответствии с требованиями ГОСТ 13015.1-81 и требованиями СНиП III-15-76.

7.7. При отгрузке изделий и конструкций на их поверхность должна быть нанесена маркировка, включающая обозначение вида цемента, например, АЦБ (алинитоцементный бетон), АПЦБ - алинитопортландцементный бетон.

7.8. При монтаже изделий и конструкций необходимо регистрировать в специальных журналах дату и место их установки в сооружениях. По завершении строительства журналы должны быть переданы на хранение эксплуатационным службам зданий и сооружений для последующего использования при возможном обследовании конструкций в процессе эксплуатации.

ИЗ БЕТОНОВ НА ОСНОВЕ АЛИНИТОВЫХ ЦЕМЕНТОВ

8.1. Положения данного раздела распространяются на проектирование бетонных и железобетонных конструкций, изготовленных из бетонов на основе алинитовых цементов, а также алинитопортландцементов, соответствующих требованиям раздела 2 настоящих Рекомендаций.

8.2. При проектировании конструкций из бетонов на основе алинитовых цементов необходимо соблюдать требования СНиП 2.03.01-84 и СНиП 2.03.11-85, а также положения настоящего раздела.

8.3. При проектировании изделий и конструкций, предназначенных для эксплуатации в агрессивных средах, степень агрессивности жидких сред необходимо принимать следующим образом:

а) для коррозии 1 вида - по табл. 3;

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10178-76 Постановлением Госстроя СССР от 10.07.1985 N 116 с 1 января 1987 года введен в действие ГОСТ 10178-85. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 22266-76 Постановлением Минстроя России от 03.05.1995 N 18-40 с 1 января 1996 года введен в действие ГОСТ 22266-94. |

б) содержание магнезиальных солей, мг/л, в пересчете на ион  для бетонов на алинитовых цементах следует принимать по табл. 5 главы СНиП 2.03.11-85 в тех же пределах, что и для бетона на цементах по ГОСТ 10178-76* и 22266-76;

для бетонов на алинитовых цементах следует принимать по табл. 5 главы СНиП 2.03.11-85 в тех же пределах, что и для бетона на цементах по ГОСТ 10178-76* и 22266-76;

в) содержание сульфатов в пересчете на ион  , мг/л, для бетонов на алинитовых цементах следует принимать по табл. 6 главы СНиП 2.03-11-85 как для бетонов на портландцементе с содержанием:

, мг/л, для бетонов на алинитовых цементах следует принимать по табл. 6 главы СНиП 2.03-11-85 как для бетонов на портландцементе с содержанием:  не более 65%,

не более 65%,  не более 7%,

не более 7%,  не более 22%.

не более 22%.

не более 22%.

не более 22%.Таблица 3

к бетону на алинитовом цементе

Показатели агрессивности | Значение показателей агрессивности среды для сооружений, расположенных в грунтах с | Степень агрессивности среды | |||||||||

W4 | W6 | ||||||||||

Бикарбонатная щелочность, мг-экв/л (град), для: | |||||||||||

| |||||||||||

а) цементов по ГОСТ 10178-76*, ГОСТ 22266-76 | Менее 1,05 (3°) до 0 <*> | - | Слабоагрессивная | ||||||||

б) алинитовых цементов | Менее 2,1 (6°) до 1,05 | Менее 1,05 (3°) до 0 <*> | Слабоагрессивная | ||||||||

Менее 1,05 (3°) до 0 | - | Среднеагрессивная | |||||||||

Примечания: При любой величине бикарбонатной щелочности среда не агрессивна по отношению к бетонам на цементах по ГОСТ 10178-76*, 22266-76 и алинитовым цементам, если коэффициент фильтрации грунта менее 0,1 м/сут.

--------------------------------

<*> При любой величине бикарбонатной щелочности среда не агрессивна по отношению к бетону марок по водонепроницаемости W6 и выше на цементах по ГОСТ 10178-76*, 22266-76 и бетону на алинитовых цементах с маркой по водонепроницаемости W8 и выше.

8.4. При степени агрессивности воды-среды "слабая и выше" необходимо выполнять антикоррозионную защиту поверхности бетона в соответствии с требованиями СНиП 2.03.11-85.

8.5. Значение начального модуля упругости бетонов  при сжатии и растяжении следует принимать по табл. 18 СНиП 2.03.01-84 с умножением на коэффициенты:

при сжатии и растяжении следует принимать по табл. 18 СНиП 2.03.01-84 с умножением на коэффициенты:

0,95 - для бетонов, подвергнутых тепловой обработке;

0,80 - для бетонов естественного твердения на алинитовом цементе;

0,90 - для бетонов естественного твердения на алинитопортландцементе.

8.6. Для армирования железобетонных конструкций следует применять арматурную сталь классов А-I, А-II, А-III, а также проволочную В-I и Вр-I диаметром не менее 5 мм.

8.7. Расчет по прочности элементов бетонных конструкций следует производить в соответствии с требованиями пп. 3.1 - 3.8 главы СНиП 2.03.01-84.

8.8. Расчет по прочности элементов железобетонных конструкций следует производить в соответствии с требованиями пп. 3.9 - 3.49 главы СНиП 2.03.01-84.

8.9. Расчет железобетонных элементов по образованию трещин, нормальных и продольной оси элемента, следует производить в соответствии с требованиями пп. 4.1 - 4.12 главы СНиП 2.03.01-84 с учетом нижеследующих положений настоящих Рекомендаций.

8.10. При определении усилия P по пп. 4.4; 4.5 СНиП 2.03.01-84 напряжения  и

и  в ненапрягаемой арматуре принимают численно равными величине потерь от усадки бетона, подвергнутого тепловлажностной обработке по поз. 8 табл. 5 СНиП 2.03.01-84, и увеличенными в 1,5 раза при применении бетона естественного твердения; для изделий на алинитопортландцементе при естественном твердении значения напряжений увеличивают в 1,15 раза.

в ненапрягаемой арматуре принимают численно равными величине потерь от усадки бетона, подвергнутого тепловлажностной обработке по поз. 8 табл. 5 СНиП 2.03.01-84, и увеличенными в 1,5 раза при применении бетона естественного твердения; для изделий на алинитопортландцементе при естественном твердении значения напряжений увеличивают в 1,15 раза.

8.11. Расчет по раскрытию трещин, нормальных к продольной оси элемента, производится согласно пп. 4.14 - 4.15 главы СНиП 2.03.01-84; при этом значение коэффициента  при длительном действии постоянных и длительных нагрузок для конструкций из бетона естественного твердения принимают равным 1,2; для бетонов на алинитопортландцементах расчет производится так же, как для портландцементных бетонов.

при длительном действии постоянных и длительных нагрузок для конструкций из бетона естественного твердения принимают равным 1,2; для бетонов на алинитопортландцементах расчет производится так же, как для портландцементных бетонов.

8.12. Расчет элементов железобетонных конструкций по деформациям следует производить согласно пп. 4.22 - 4.36 главы СНиП 2.03.01-84 с учетом положений настоящих Рекомендаций.

8.13. При определении кривизны на участках без трещин в растянутой зоне значение коэффициента  , учитывающего влияние длительной ползучести бетона, следует принимать по табл. 34 СНиП 2.03.01-84 для элементов, изготовляемых из бетона с тепловлажностной обработкой, и умножением на коэффициент 1,5 при применении бетона естественного твердения. Для бетонов на алинитопортландцементах значение указанного коэффициента для бетонов естественного твердения принимают равным 1,15.

, учитывающего влияние длительной ползучести бетона, следует принимать по табл. 34 СНиП 2.03.01-84 для элементов, изготовляемых из бетона с тепловлажностной обработкой, и умножением на коэффициент 1,5 при применении бетона естественного твердения. Для бетонов на алинитопортландцементах значение указанного коэффициента для бетонов естественного твердения принимают равным 1,15.

8.14. При определении кривизны элементов на участках с трещинами в растянутой зоне значение коэффициента  при длительном действии нагрузок принимают по табл. 35 СНиП 2.03.01-84 для элементов, изготавливаемых из бетона на алинитовых цементах с тепловлажностной обработкой, и умножением на коэффициент 0,7 - для бетонов естественного твердения. Для бетона на алинитопортландцементах естественного твердения значение коэффициента

при длительном действии нагрузок принимают по табл. 35 СНиП 2.03.01-84 для элементов, изготавливаемых из бетона на алинитовых цементах с тепловлажностной обработкой, и умножением на коэффициент 0,7 - для бетонов естественного твердения. Для бетона на алинитопортландцементах естественного твердения значение коэффициента  при длительном действии нагрузки принимают по табл. 35 СНиП 2.03.01-84 с умножением на коэффициент 0,85.

при длительном действии нагрузки принимают по табл. 35 СНиП 2.03.01-84 с умножением на коэффициент 0,85.

8.15. При проектировании бетонных и железобетонных конструкций для обеспечения условий их изготовления, требуемой долговечности и совместной работы арматуры и бетона следует выполнять конструктивные требования, изложенные в пп. 5.2 - 5.52 главы СНиП 2.03.01-84, а также соблюдать мероприятия, предусмотренные указаниями по коррозионной защите арматуры в бетоне.

И ЛЕГКОРАСТВОРИМЫХ СОЕДИНЕНИЙ ХЛОРА В АЛИНИТОВЫХ

И АЛИНИТОПОРТЛАНДСКИХ ЦЕМЕНТАХ

А. Определение общего содержания хлора в алинитовых и алинитопортландских цементах

1. Принцип метода

Анализируемую пробу цемента разлагают азотной кислотой. Хлор-ион осаждают в азотнокислой среде избытком нитрата серебра. Последний оттитровывают роданидом аммония или калия в присутствии индикатора - железоаммонийных квасцов. Как только заканчивается осаждение хлорида серебра, роданид аммония образует с железоаммонийными квасцами роданид железа, окрашивающий раствор в красный цвет, что свидетельствует о достижении эквивалентной точки.

2. Аппаратура, реактивы, растворы

Мерная посуда (калибровку мерной посуды предварительно проверяют).

Электроплитка с закрытой спиралью.

Азотная кислота по ГОСТ 4461-77 - раствор 1:40 и 6 н. (402,8 мл  плотностью 1,4 г/см3 растворяют в 597,2 мл воды).

плотностью 1,4 г/см3 растворяют в 597,2 мл воды).

ИС МЕГАНОРМ: примечание. ГОСТ 4205-77 утратил силу с 1 января 1989 года (ИУС "Государственные стандарты", N 8, 1988). |

Железоаммонийные квасцы по ГОСТ 4205-77 - насыщенный раствор (~ 40%).

Аммоний роданид по ГОСТ 222-75 - 0,1 н. титрованный раствор.

Натрий хлорид по ГОСТ 4233-77 - 0,1 н. раствор (для установления титра раствора нитрата серебра), готовится из фиксанала.

Калий хромат по ГОСТ 4459-75 - 10%-ный раствор (для установления титра).

Нитробензол по ГОСТ 5846-51.

Серебро нитрат по ГОСТ 1277-75 - 0,1 н. титрованный раствор.

Установление титра раствора нитрата серебра

Титр раствора  устанавливают по хлориду натрия. Для этого отбирают 10 мл точно 0,1 н. раствора хлорида натрия и титруют

устанавливают по хлориду натрия. Для этого отбирают 10 мл точно 0,1 н. раствора хлорида натрия и титруют  в присутствии 1 мл 10%-ного раствора

в присутствии 1 мл 10%-ного раствора  . Титр раствора нитрата серебра, выраженный в г/мл

. Титр раствора нитрата серебра, выраженный в г/мл  , рассчитывают как средний результат пяти титрований по формуле

, рассчитывают как средний результат пяти титрований по формуле

устанавливают по хлориду натрия. Для этого отбирают 10 мл точно 0,1 н. раствора хлорида натрия и титруют

устанавливают по хлориду натрия. Для этого отбирают 10 мл точно 0,1 н. раствора хлорида натрия и титруют  в присутствии 1 мл 10%-ного раствора

в присутствии 1 мл 10%-ного раствора  . Титр раствора нитрата серебра, выраженный в г/мл

. Титр раствора нитрата серебра, выраженный в г/мл  , (1)

, (1)где V - количество точно 0,1 н. раствора NaCl, взятое на титрование, мл;

, израсходованное на титрование, мл;

, израсходованное на титрование, мл;0,00355 - количество  , соответствующее 1 мл точно 0,1 н. раствора NaCl, г.

, соответствующее 1 мл точно 0,1 н. раствора NaCl, г.

Перед титрованием определяют коэффициент K, выражающий соотношение между концентрациями растворов  и

и  . Для этого берут 10 мл раствора

. Для этого берут 10 мл раствора  , прибавляют 5 мл 6 н.

, прибавляют 5 мл 6 н.  и 1 мл раствора железоаммонийных квасцов и титруют 0,1 н. раствором роданида аммония. Еще до эквивалентной точки окраска становится красновато-коричневой. Однако титрование продолжают до окраски, не исчезающей после сильного встряхивания.

и 1 мл раствора железоаммонийных квасцов и титруют 0,1 н. раствором роданида аммония. Еще до эквивалентной точки окраска становится красновато-коричневой. Однако титрование продолжают до окраски, не исчезающей после сильного встряхивания.

и

и  . Для этого берут 10 мл раствора

. Для этого берут 10 мл раствора  , прибавляют 5 мл 6 н.

, прибавляют 5 мл 6 н. Коэффициент K вычисляют как средний результат пяти титрований по формуле

, (2)

, (2)где V - количество раствора  , израсходованное на титрование 10 мл раствора

, израсходованное на титрование 10 мл раствора  , мл.

, мл.

, израсходованное на титрование 10 мл раствора

, израсходованное на титрование 10 мл раствора  , мл.

, мл.3. Отбор и подготовка пробы

Среднюю пробу цемента, около 200 г, тщательно перемешивают и сокращают квартованием до 25 г. Из отобранной средней пробы вторичным квартованием отбирают для анализа среднюю аналитическую пробу массой около 10 г, которую растирают в агатовой, яшмовой или корундовой ступке до дисперсности пудры. До начала анализа пробу хранят в стаканчике с притертой крышкой. Определения проводят из навесок пробы, предварительно высушенной при температуре 105 - 110 °C до постоянной массы (сухая навеска).

Для разложения пробы сухую навеску массой 0,5 - 0,7 г, взвешенную на аналитических весах, помещают в стакан емкостью 100 - 150 мл и при медленном нагревании обрабатывают 30 мл  (раствор 1:40). После прекращения выделения пузырьков газа раствор нагревают 5 - 10 мин, затем фильтруют через плотный фильтр (синяя лента), промывают 5 - 6 раз горячей водой. При этом все хлориды должны перейти в фильтрат (фильтрование удобно вести сразу в колбу, где потом титруют хлориды).

(раствор 1:40). После прекращения выделения пузырьков газа раствор нагревают 5 - 10 мин, затем фильтруют через плотный фильтр (синяя лента), промывают 5 - 6 раз горячей водой. При этом все хлориды должны перейти в фильтрат (фильтрование удобно вести сразу в колбу, где потом титруют хлориды).

Титрование пробы производят следующим способом. К фильтрату добавляют 5 мл 6 н.  , 1 мл нитробензола и постепенно, энергично помешивая, приливают из бюретки избыточное количество.

, 1 мл нитробензола и постепенно, энергично помешивая, приливают из бюретки избыточное количество.

Содержимое колбы взбалтывают до тех пор, пока осадок не соберется в хлопья. Затем прибавляют 1 мл (15 - 20 капель) раствора железоаммонийных квасцов и титруют раствором  , энергично помешивания после каждой капли, если при осторожном помешивании окраска исчезает. Раствор

, энергично помешивания после каждой капли, если при осторожном помешивании окраска исчезает. Раствор  прибавляют до слабой окраски (красновато-коричневой), не исчезающей при слабом помешивании. Полностью окрашенный раствор взбалтывают осторожно, так как после точки эквивалентности при энергичном взбалтывании возможно обесцвечивание раствора за счет частичного растворения осадка хлорида серебра.

прибавляют до слабой окраски (красновато-коричневой), не исчезающей при слабом помешивании. Полностью окрашенный раствор взбалтывают осторожно, так как после точки эквивалентности при энергичном взбалтывании возможно обесцвечивание раствора за счет частичного растворения осадка хлорида серебра.

, энергично помешивания после каждой капли, если при осторожном помешивании окраска исчезает. Раствор

, энергично помешивания после каждой капли, если при осторожном помешивании окраска исчезает. Раствор  прибавляют до слабой окраски (красновато-коричневой), не исчезающей при слабом помешивании. Полностью окрашенный раствор взбалтывают осторожно, так как после точки эквивалентности при энергичном взбалтывании возможно обесцвечивание раствора за счет частичного растворения осадка хлорида серебра.

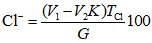

прибавляют до слабой окраски (красновато-коричневой), не исчезающей при слабом помешивании. Полностью окрашенный раствор взбалтывают осторожно, так как после точки эквивалентности при энергичном взбалтывании возможно обесцвечивание раствора за счет частичного растворения осадка хлорида серебра.Содержание хлоридов, %, рассчитывают по формуле

где  - количество раствора нитрата серебра, добавленное до титрования, мл;

- количество раствора нитрата серебра, добавленное до титрования, мл;

K - коэффициент, выражающий отношение между концентрациями растворов нитрата серебра и роданида аммония;

G - сухая навеска пробы, г.

Б. Определение легкорастворимых соединений хлора в алинитовых и алинитопортландских цементах

Легкорастворимыми соединениями хлора условно считают хлориды, переходящие в водную вытяжку из алинитового цемента при обработке его водой. Водную вытяжку (состав 1:20) приготовляют следующим образом. Точную навеску пробы массой 5 г, предварительно измельченную до пудры и высушенную при температуре 105 - 110 °C, помещают в коническую колбу и приливают в нее пипеткой 100 мл свежеперегнанной дистиллированной воды, не содержащей углекислоты. Содержимое колбы интенсивно перемешивают и через 10 мин фильтруют через неплотный фильтр (белая лента). Остаток в колбе промывают 3 раза небольшими порциями воды.

Фильтрат и промывные воды собирают в коническую колбу, добавляют в нее 5 мл 6 н.  , перемешивают, приливают из бюретки избыточное количество

, перемешивают, приливают из бюретки избыточное количество  и далее проводят титрование так же, как указано в п. 4. Содержание легкорастворимых хлоридов рассчитывают по формуле (3).

и далее проводят титрование так же, как указано в п. 4. Содержание легкорастворимых хлоридов рассчитывают по формуле (3).

и далее проводят титрование так же, как указано в п. 4. Содержание легкорастворимых хлоридов рассчитывают по формуле (3).

и далее проводят титрование так же, как указано в п. 4. Содержание легкорастворимых хлоридов рассчитывают по формуле (3).Таблица 1

Содержание добавок в растворах

Концентрация раствора, % | Содержание безводной добавки, кг | |

на 1 кг раствора | на 1 л воды | |

1 | 0,01 | 0,01 |

2 | 0,02 | 0,02 |

3 | 0,03 | 0,031 |

4 | 0,04 | 0,042 |

5 | 0,05 | 0,053 |

6 | 0,06 | 0,064 |

7 | 0,07 | 0,075 |

8 | 0,08 | 0,087 |

9 | 0,09 | 0,099 |

10 | 0,1 | 0,111 |

15 | 0,15 | 0,176 |

20 | 0,2 | 0,25 |

25 | 0,25 | 0,333 |

30 | 0,3 | 0,429 |

35 | 0,35 | 0,539 |

40 | 0,4 | 0,667 |

45 | 0,45 | 0,802 |

50 | 0,5 | 1 |

Таблица 2

Плотность водных растворов химических добавок

Концентрация растворов, % | Плотность, г/см3, водных растворов следующих добавок при 20 °C | |||||||

ЛСТ | ВРП-1 | С-3 | ОП | СДО | СПД |  | ННК | |

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

1 | 1,004 | 1,003 | 1,003 | 1,001 | 1,003 | 0,997 | 1,005 | 1,008 |

2 | 1,009 | 1,006 | 1,008 | 1,002 | 1,005 | 1,000 | 1,011 | 1,016 |

3 | 1,013 | 1,01 | 1,013 | 1,003 | 1,009 | 1,003 | 1,017 | 1,025 |

4 | 1,017 | 1,016 | 1,018 | 1,004 | 1,012 | 1,006 | 1,024 | 1,034 |

5 | 1,021 | 1,02 | 1,022 | 1,004 | 1,015 | 1,009 | 1,031 | 1,042 |

6 | 1,025 | 1,025 | 1,027 | 1,005 | 1,018 | 1,012 | 1,038 | 1,051 |

7 | 1,029 | 1,028 | 1,032 | 1,006 | 1,021 | 1,014 | 1,045 | 1,059 |

8 | 1,033 | 1,032 | 1,038 | 1,007 | 1,024 | 1,016 | 1,052 | 1,068 |

9 | 1,038 | 1,036 | 1,044 | 1,008 | 1,027 | 1,019 | 1,058 | 1,077 |

10 | 1,043 | 1,039 | 1,051 | 1,009 | 1,03 | 1,021 | 1,065 | 1,085 |

12 | 1,053 | 1,047 | 1,062 | 1,01 | 1,036 | 1,026 | 1,079 | 1,101 |

14 | 1,063 | 1,057 | 1,073 | 1,012 | 1,042 | 1,03 | 1,093 | 1,118 |

16 | 1,073 | 1,067 | 1,086 | 1,014 | 1,048 | 1,034 | 1,108 | 1,137 |

18 | 1,083 | 1,077 | 1,091 | 1,016 | 1,054 | 1,038 | 1,123 | 1,154 |

20 | 1,091 | 1,087 | 1,095 | 1,018 | 1,06 | 1,042 | 1,137 | 1,171 |

25 | 1,117 | 1,112 | 1,131 | 1,022 | 1,075 | 1,052 | 1,176 | 1,212 |

30 | 1,144 | 1,136 | 1,148 | 1,027 | 1,089 | 1,061 | 1,214 | 1,255 |

35 | 1,173 | 1,166 | 1,171 | - | 1,105 | 1,071 | 1,256 | 1,298 |

40 | 1,202 | 1,196 | 1,205 | - | 1,12 | 1,08 | - | - |

45 | 1,234 | 1,218 | 1,235 | - | 1,135 | 1,09 | - | - |