СПРАВКА

Источник публикации

ИУС "Национальные стандарты", N 1, 2024

Примечание к документу

Документ введен в действие на территории Российской Федерации с 01.02.2024 (Приказ Росстандарта от 25.09.2023 N 954-ст).

Название документа

"Изменение N 1 ГОСТ 16277-2016 "Подкладки раздельного скрепления железнодорожного пути. Технические условия"

(принято Протоколом Межгосударственного совета по стандартизации, метрологии и сертификации от 31.08.2023 N 164-П)

"Изменение N 1 ГОСТ 16277-2016 "Подкладки раздельного скрепления железнодорожного пути. Технические условия"

(принято Протоколом Межгосударственного совета по стандартизации, метрологии и сертификации от 31.08.2023 N 164-П)

Принято

Протоколом Межгосударственного

совета по стандартизации,

метрологии и сертификации

от 31 августа 2023 г. N 164-П

ИЗМЕНЕНИЕ N 1 ГОСТ 16277-2016

"ПОДКЛАДКИ РАЗДЕЛЬНОГО СКРЕПЛЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ.

ТЕХНИЧЕСКИЕ УСЛОВИЯ"

МКС 45.080

Принято Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 164-П от 31.08.2023)

Зарегистрировано Бюро по стандартам МГС N 16928

За принятие изменения проголосовали национальные органы по стандартизации следующих государств: AM, BY, KG, RU, TJ, UZ [коды альфа-2 по МК (ИСО 3166) 004]

Дату введения в действие настоящего изменения устанавливают указанные национальные органы по стандартизации <*>

--------------------------------

Предисловие. Пункт 1 изложить в новой редакции: "1 РАЗРАБОТАН Акционерным обществом "Научно-исследовательский институт железнодорожного транспорта" (АО "ВНИИЖТ")".

Содержание. Наименование раздела 4 изложить в новой редакции:

"4 Классификация";

дополнить словами:

"Приложение Б (справочное) Метод испытания подкладок на выносливость под действием циклических нагрузок".

Раздел 1 изложить в новой редакции:

"Настоящий стандарт распространяется на подкладки раздельных промежуточных рельсовых скреплений железнодорожного пути общего и необщего пользования".

Раздел 2. Исключить ссылку: "ГОСТ 14019 Материалы металлические. Метод испытания на изгиб";

дополнить сноской <*>:

"--------------------------------

<*> В Российской Федерации действует ГОСТ Р 50779.12-2021 "Статистические методы. Статистический контроль качества. Методы случайного отбора выборок штучной продукции";

дополнить ссылками:

"ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 380 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды".

Раздел 3 дополнить пунктом 3.7:

"3.7 гамма-процентная наработка (ресурс) до отказа ( наработка): Наработка (в млн т брутто) пропущенного тоннажа партии подкладок при полигонных испытаниях, в течение которой не возникает отказа подкладок с вероятностью

наработка): Наработка (в млн т брутто) пропущенного тоннажа партии подкладок при полигонных испытаниях, в течение которой не возникает отказа подкладок с вероятностью  , выраженной в процентах".

, выраженной в процентах".

наработка): Наработка (в млн т брутто) пропущенного тоннажа партии подкладок при полигонных испытаниях, в течение которой не возникает отказа подкладок с вероятностью

наработка): Наработка (в млн т брутто) пропущенного тоннажа партии подкладок при полигонных испытаниях, в течение которой не возникает отказа подкладок с вероятностью Раздел 4 изложить в новой редакции:

"4 Классификация

4.1 Подкладки раздельного скрепления подразделяют:

а) по типам:

- КБ 65 - для скрепления с рельсами Р65 и Р75 на железобетонных шпалах;

- КБ 50 - для скрепления с рельсами Р50 на железобетонных шпалах;

- КД 65 - для скрепления с рельсами Р65 и Р75 на деревянных шпалах, обеспечивающие подуклонку рельсовых нитей внутрь колеи;

- КД 50 - для скрепления с рельсами Р50 на деревянных шпалах, обеспечивающие подуклонку рельсовых нитей внутрь колеи;

- СК 65 - для скрепления со стрелочными переводами на деревянных шпалах и брусьях в конструкциях железнодорожного пути рельсов Р65 и Р75, не предусматривающие подуклонку рельсовых нитей;

- СК 50 - для скрепления со стрелочными переводами на деревянных шпалах и брусьях в конструкциях железнодорожного пути рельсов Р50, не предусматривающие подуклонку рельсовых нитей;

б) по точности изготовления, отклонению от геометрической формы и допустимым дефектам поверхности:

- нормальной точности - подкладки типа КБ 65 исполнения 1, типов КД 65, КД 50, СК 65, СК 50;

- повышенной точности - подкладки типа КБ 65 исполнения 2.

4.2 Примеры условных обозначений

Подкладка исполнения 1 типа КБ 65 нормальной точности изготовления по ГОСТ 16277-2016:

Подкладка 1КБ 65 по ГОСТ 16277-2016.

Подкладка исполнения 2 типа КБ 65 повышенной точности изготовления по ГОСТ 16277-2016:

Подкладка 2КБ 65 по ГОСТ 16277-2016.

Подкладка типа КД 65 нормальной точности изготовления по ГОСТ 16277-2016:

Подкладка КД 65 по ГОСТ 16277-2016.

Подкладка типа СК 65 нормальной точности изготовления по ГОСТ 16277-2016:

Подкладка СК 65 по ГОСТ 16277-2016".

Пункт 5.1.1. Третий абзац и примеры условных обозначений исключить;

дополнить абзацем (после первого):

"Размеры, на которые не установлены предельные отклонения, обеспечиваются технологической оснасткой с точностью +/- 1,0 мм и на готовых подкладках контролю не подлежат";

рисунок 1. Наименование рисунка дополнить словами: "(исполнение 2)";

дополнить рисунком 1а (перед рисунком 1):

"

--------------------------------

<*> Размеры для справок.

Рисунок 1а - Конструкция и размеры подкладок типа КБ 65

(исполнение 1)".

Пункты 5.1.3 и 5.1.5. Исключить слова: ", не имеющих категорий исполнения,".

Пункт 5.1.9. Заменить слова: "под углом 45°" на "на угол 45°".

Подраздел 5.1 дополнить пунктом 5.1.10:

"5.1.10 По согласованию изготовителя с потребителем могут быть проведены испытания на выносливость подкладок под действием циклических нагрузок частотой от 5 до 10 Гц при максимальной нагрузке в цикле (30 +/- 0,3) кН и минимальной нагрузке в цикле (6 +/- 0,06) кН".

Пункт 5.2.3 изложить в новой редакции:

"5.2.3 Химический состав стали подкладок должен соответствовать приведенному в таблице 3а.

Таблица 3а

Химический состав стали подкладок

Наименование химического элемента | Массовая доля химического элемента, % |

Углерод | 0,16 - 0,27 |

Марганец | 0,30 - 0,70 |

Кремний | Не более 0,30 |

Фосфор | Не более 0,040 |

Сера | Не более 0,050 |

".

Пункт 5.3.1 изложить в новой редакции:

"5.3.1 Гамма-процентная наработка подкладок до отказа должна составлять 100 млн т брутто с вероятностью  , равной 97,5%".

, равной 97,5%".

Пункт 5.3.3 исключить.

Пункт 5.4.2. Первый абзац изложить в новой редакции:

"5.4.2 На один из торцов подкладок, соответствующих второму сорту, согласно требованиям ГОСТ 7566 дополнительно должна быть нанесена полоса несмываемой эмалью красного цвета марки НЦ-132 по ГОСТ 6631".

Пункт 5.4.3 изложить в новой редакции:

"5.4.3 На две подкладки от каждой партии прикрепляют металлические ярлыки с маркировкой на государственном языке изготовителя и на русском языке, содержащей следующие данные:

- наименование изготовителя и (или) товарный знак (при наличии), условное обозначение предприятия-изготовителя;

- наименование продукции и (или) обозначение в соответствии с конструкторской документацией, сорт;

- марка стали или ее условное обозначение;

- единый знак обращения продукции на рынке;

- год и месяц изготовления подкладок;

- масса партии в тоннах;

- номер партии;

- точность изготовления подкладок;

- клеймо службы технического контроля и представителя владельца инфраструктуры.

Ярлыки должны быть надежно прикреплены к подкладкам.

Допускается изготовление ярлыков из пластика при условии обеспечения сохранности идентификационных признаков, наносимых на ярлык, до момента получения продукции потребителем".

Пункты 6.1.5, 6.1.6 изложить в новой редакции:

"6.1.5 Подкладки первого сорта предназначены для использования на железнодорожных путях общего и необщего пользования.

Подкладки второго сорта допускается использовать только на путях необщего пользования.

6.1.6 Гамма-процентную наработку подкладок до отказа (см. 5.3.1) определяют по результатам полигонных испытаний при постановке на производство.

Выносливость подкладок под действием циклических нагрузок определяют по согласованию изготовителя с потребителем".

Пункт 6.1.7. Первый абзац изложить в новой редакции:

"6.1.7 Испытания подкладок в целях подтверждения соответствия проводят по 7.1 - 7.3, 7.5 на 20 подкладках, по 7.4 - на одной, по 7.7 - на 100, отобранных методом отбора "вслепую" по ГОСТ 18321 из партии, прошедшей приемо-сдаточные испытания. Химический состав стали по 7.6 контролируют по результатам анализа ковшовой пробы, приведенной в паспорте плавки".

Пункт 6.2.1. Восьмое перечисление. Заменить слова: "под углом" на "на угол".

Пункт 6.2.3. Первый абзац. Заменить слова: "(методом наибольшей объективности) по ГОСТ 18321-73 (пункт 3.4)" на "по ГОСТ 18321".

Пункт 7.1. Заменить слова: "штангенциркулей типов ШЦ-II-250-0,05 и ШЦ-II-250-630-0,1-1 по ГОСТ 166 и линейками поверочными типа ШД длиной 630 и 1000 мм по ГОСТ 8026" на "универсальных средств измерений по ГОСТ 166 и ГОСТ 8026, обеспечивающих требуемую точность измерений".

Пункт 7.2. Заменить слова: "штангенциркуль типа ШЦ-I-125 по ГОСТ 166" на "штангенциркули по ГОСТ 166, обеспечивающие требуемую точность измерений".

Пункт 7.3. Заменить слова: "штангенциркуля типа ШЦ-II-250-0,05 по ГОСТ 166 и глубиномером индикаторным ГИ по ГОСТ 7661" на "универсальных средств измерений по ГОСТ 166 и ГОСТ 7661, обеспечивающих требуемую точность измерений,".

Пункт 7.4 изложить в новой редакции:

"7.4 Испытание подкладки на изгиб на угол 45°

7.4.1 Испытание подкладки на изгиб на угол 45° проводят с использованием испытательной машины, имеющей изгибающее устройство с V-образной выемкой и оправкой. Схема установки подкладки на опоры испытательной машины для проведения испытаний приведена на рисунке 7. Расстояние между центрами опор установки должно быть (200 +/- 2) мм, расстояние от центра опоры до места приложения нагрузки оправкой в виде ролика радиусом (10 +/- 1) мм - (100 +/- 1) мм. Допускается перед испытанием проведение абразивной обработки кромок подкладки.

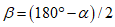

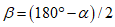

P - нагрузка; h - перемещение оправки;  - угол, равный

- угол, равный

1/2 угла между наклонными плоскостями;  - угол изгиба

- угол изгиба

Рисунок 7 - Схема установки подкладки на опоры испытательной

машины для проведения испытания на изгиб на угол 45°

7.4.2 Испытание проводят при нормальных значениях климатических факторов внешней среды по ГОСТ 15150:

- температура - плюс (25 +/- 10) °C;

- относительная влажность воздуха - от 45% до 80%;

- атмосферное давление - от 84,0 до 106,7 кПа (от 630 до 800 мм рт. ст.).

7.4.3 При испытании на изгиб подкладку устанавливают нижней поверхностью в соответствии с рисунком 7. Подкладку изгибают при помощи оправки на угол  , который должен быть равен 45°. Скорость перемещения оправки или опор не должна превышать 15 мм/мин. Угол между наклонными плоскостями устройства должен составлять 135°. Угол изгиба определяют без снятия усилия по перемещению оправки h или измеряют другими поверенными средствами измерений с погрешностью не ниже установленной. Перемещение h, соответствующее углу изгиба 45°, рассчитывают по формуле

, который должен быть равен 45°. Скорость перемещения оправки или опор не должна превышать 15 мм/мин. Угол между наклонными плоскостями устройства должен составлять 135°. Угол изгиба определяют без снятия усилия по перемещению оправки h или измеряют другими поверенными средствами измерений с погрешностью не ниже установленной. Перемещение h, соответствующее углу изгиба 45°, рассчитывают по формуле  , где

, где  , и оно составляет (41,5 +/- 0,1) мм".

, и оно составляет (41,5 +/- 0,1) мм".

, где

, где  , и оно составляет (41,5 +/- 0,1) мм".

, и оно составляет (41,5 +/- 0,1) мм".Пункт 7.7. Первый абзац. Заменить слова: "удельного выхода из строя подкладок" на "гамма-процентной наработки подкладок до отказа";

второй абзац изложить в новой редакции:

"На опытном участке испытательного полигона протяженностью 25 м укладывают и испытывают 100 подкладок".

Раздел 7 дополнить пунктом 7.8:

"7.8 Испытания подкладок на выносливость под действием циклических нагрузок частотой от 5 до 10 Гц при максимальной и минимальной нагрузках в циклах (30 +/- 0,3) кН и (6 +/- 0,06) кН (см. 5.1.10) проводят методом, приведенным в приложении Б".

Стандарт дополнить приложением Б:

"Приложение Б

(справочное)

МЕТОД ИСПЫТАНИЯ ПОДКЛАДОК НА ВЫНОСЛИВОСТЬ

ПОД ДЕЙСТВИЕМ ЦИКЛИЧЕСКИХ НАГРУЗОК

Б.1 Испытания на выносливость под действием циклических нагрузок проводят в климатических условиях, аналогичных установленным в 7.4.2, при циклическом нагружении на испытательной машине в соответствии с 7.4.1 на трех подкладках, прошедших приемо-сдаточные испытания. Схема нагружения - плоский симметричный трехточечный изгиб. Перед испытанием допускается проведение абразивной обработки кромок подкладок.

Б.2 Испытуемые подкладки устанавливают нижней поверхностью на две опоры испытательной машины и к верхней поверхности подкладки в точке, соответствующей середине подкладки, прикладывают циклическую нагрузку с частотой от 5 до 10 Гц. Максимальная и минимальная нагрузки в цикле должны соответствовать (30 +/- 0,3) кН и (6 +/- 0,06) кН соответственно, количество циклов нагружения должно составлять 5,0 млн.

Б.3 После испытаний на поверхности подкладок не должно быть изломов, трещин и надрывов, видимых невооруженным глазом".