СПРАВКА

Источник публикации

В данном виде документ опубликован не был.

Первоначальный текст документа опубликован в издании

М.: Стандартинформ, 2019.

Информацию о публикации документов, создающих данную редакцию, см. в справке к этим документам.

Примечание к документу

Отдельные положения данного документа включены в Перечень международных и региональных (межгосударственных) стандартов (п. п. 765, 766), а в случае их отсутствия - национальных (государственных) стандартов, в результате применения которых на добровольной основе обеспечивается соблюдение требований технического регламента Таможенного союза "О безопасности высокоскоростного железнодорожного транспорта" (ТР ТС 002/2011), в Перечень международных и региональных (межгосударственных) стандартов, а в случае их отсутствия - национальных (государственных) стандартов, содержащих правила и методы исследований (испытаний) и измерений, в том числе правила отбора образцов, необходимые для применения и исполнения требований технического регламента Таможенного союза "О безопасности высокоскоростного железнодорожного транспорта" (ТР ТС 002/2011) и осуществления оценки соответствия объектов технического регулирования, в Перечень международных и региональных (межгосударственных) стандартов (п. п. 124, 125), а в случае их отсутствия - национальных (государственных) стандартов, в результате применения которых на добровольной основе обеспечивается соблюдение требований технического регламента Таможенного союза "О безопасности инфраструктуры железнодорожного транспорта" (ТР ТС 003/2011), в Перечень международных и региональных (межгосударственных) стандартов, а в случае их отсутствия - национальных (государственных) стандартов, содержащих правила и методы исследований (испытаний) и измерений, в том числе правила отбора образцов, необходимые для применения и исполнения требований технического регламента Таможенного союза "О безопасности инфраструктуры железнодорожного транспорта" (ТР ТС 003/2011) и осуществления оценки соответствия объектов технического регулирования (Решение Коллегии Евразийской экономической комиссии от 29.03.2022 N 48).

Изменение N 1 введено в действие на территории Российской Федерации Приказом Росстандарта от 25.09.2023 N 954-ст с 01.02.2023.

Взамен ГОСТ 16277-93 (ИСО 6305-2-83).

Название документа

"ГОСТ 16277-2016. Межгосударственный стандарт. Подкладки раздельного скрепления железнодорожного пути. Технические условия"

(введен в действие Приказом Росстандарта от 17.05.2016 N 323-ст)

(ред. от 25.09.2023)

"ГОСТ 16277-2016. Межгосударственный стандарт. Подкладки раздельного скрепления железнодорожного пути. Технические условия"

(введен в действие Приказом Росстандарта от 17.05.2016 N 323-ст)

(ред. от 25.09.2023)

Содержание

Приказом Федерального

агентства по техническому

регулированию и метрологии

от 17 мая 2016 г. N 323-ст

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОДКЛАДКИ РАЗДЕЛЬНОГО СКРЕПЛЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Plates of separate fastening for railway track.

Specifications

ГОСТ 16277-2016

Список изменяющих документов Приказом Росстандарта от 25.09.2023 N 954-ст) |

МКС 45.080

Дата введения

1 января 2017 года

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

1 РАЗРАБОТАН Акционерным обществом "Научно-исследовательский институт железнодорожного транспорта" (АО "ВНИИЖТ")

(п. 1 в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 25.09.2023 N 954-ст)

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 524 "Железнодорожный транспорт"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 29 января 2016 г. N 84-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 17 мая 2016 г. N 323-ст межгосударственный стандарт ГОСТ 16277-2016 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2017 г.

5 ВЗАМЕН ГОСТ 16277-93 (ИСО 6305-2-83)

6 Настоящий стандарт может быть применен на добровольной основе для соблюдения требований технических регламентов "О безопасности высокоскоростного железнодорожного транспорта" и "О безопасности инфраструктуры железнодорожного транспорта"

7 ПЕРЕИЗДАНИЕ. Сентябрь 2019 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

(раздел 1 в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 25.09.2023 N 954-ст)

Настоящий стандарт распространяется на подкладки раздельных промежуточных рельсовых скреплений железнодорожного пути общего и необщего пользования.

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

(ссылка введена Изменением N 1, введенным в действие Приказом Росстандарта от 25.09.2023 N 954-ст)

ГОСТ 380 Сталь углеродистая обыкновенного качества. Марки

(ссылка введена Изменением N 1, введенным в действие Приказом Росстандарта от 25.09.2023 N 954-ст)

ГОСТ 535 Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия

ГОСТ 6631 Эмали марок НЦ-132. Технические условия

ГОСТ 7566 Металлопродукция. Правила приемки, маркировка, упаковка, транспортирование и хранение

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 25.09.2023 N 954-ст)

ГОСТ 7661 Глубиномеры индикаторные. Технические условия

ГОСТ 8026 Линейки поверочные. Технические условия

Ссылка исключена с 01.02.2024. - Изменение N 1, введенное в действие Приказом Росстандарта от 25.09.2023 N 954-ст.

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

(ссылка введена Изменением N 1, введенным в действие Приказом Росстандарта от 25.09.2023 N 954-ст)

ГОСТ 18321 <*> Статистический контроль качества. Методы случайного отбора выборок штучной продукции

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 25.09.2023 N 954-ст)

--------------------------------

<*> В Российской Федерации действует ГОСТ Р 50779.12-2021 "Статистические методы. Статистический контроль качества. Методы случайного отбора выборок штучной продукции".

(сноска введена Изменением N 1, введенным в действие Приказом Росстандарта от 25.09.2023 N 954-ст)

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 подкладка раздельного скрепления: Стальное изделие, являющееся деталью раздельного рельсового скрепления и предназначенное для закрепления рельса на опоре.

3.2 подошва рельса: Элемент рельса, расположенный ниже его шейки и в процессе работы опирающийся на рельсовые опоры.

3.3 агрессивные жидкости: Жидкие химические соединения (растворы и смеси), способные разрушать различные материалы, а также вызывать химические повреждения кожных покровов и слизистых оболочек людей и животных.

3.4 владелец инфраструктуры: Юридическое лицо или индивидуальный предприниматель, имеющие инфраструктуру на праве собственности или ином праве и оказывающие услуги по ее использованию на основании соответствующей лицензии и договора.

3.5 минимально допустимые требования безопасности: Совокупность геометрических показателей подкладки, имеющих количественную оценку и обеспечивающих беспрепятственный монтаж узла скрепления.

3.6 типовой представитель продукции: Представитель группы изделий (продукции), выпускаемых по одному НТД и образующих типоразмерный ряд, по результатам оценки уровня качества которого оценивают все изделия (продукцию), входящие в данную группу.

3.7 гамма-процентная наработка (ресурс) до отказа ( наработка): Наработка (в млн т брутто) пропущенного тоннажа партии подкладок при полигонных испытаниях, в течение которой не возникает отказа подкладок с вероятностью

наработка): Наработка (в млн т брутто) пропущенного тоннажа партии подкладок при полигонных испытаниях, в течение которой не возникает отказа подкладок с вероятностью  , выраженной в процентах.

, выраженной в процентах.

наработка): Наработка (в млн т брутто) пропущенного тоннажа партии подкладок при полигонных испытаниях, в течение которой не возникает отказа подкладок с вероятностью

наработка): Наработка (в млн т брутто) пропущенного тоннажа партии подкладок при полигонных испытаниях, в течение которой не возникает отказа подкладок с вероятностью (п. 3.7 введен Изменением N 1, введенным в действие Приказом Росстандарта от 25.09.2023 N 954-ст)

(раздел 4 в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 25.09.2023 N 954-ст)

4.1 Подкладки раздельного скрепления подразделяют:

а) по типам:

- КБ 65 - для скрепления с рельсами Р65 и Р75 на железобетонных шпалах;

- КБ 50 - для скрепления с рельсами Р50 на железобетонных шпалах;

- КД 65 - для скрепления с рельсами Р65 и Р75 на деревянных шпалах, обеспечивающие подуклонку рельсовых нитей внутрь колеи;

- КД 50 - для скрепления с рельсами Р50 на деревянных шпалах, обеспечивающие подуклонку рельсовых нитей внутрь колеи;

- СК 65 - для скрепления со стрелочными переводами на деревянных шпалах и брусьях в конструкциях железнодорожного пути рельсов Р65 и Р75, не предусматривающие подуклонку рельсовых нитей;

- СК 50 - для скрепления со стрелочными переводами на деревянных шпалах и брусьях в конструкциях железнодорожного пути рельсов Р50, не предусматривающие подуклонку рельсовых нитей;

б) по точности изготовления, отклонению от геометрической формы и допустимым дефектам поверхности:

- нормальной точности - подкладки типа КБ 65 исполнения 1, типов КД 65, КД 50, СК 65, СК 50;

- повышенной точности - подкладки типа КБ 65 исполнения 2.

4.2 Примеры условных обозначений

Подкладка исполнения 1 типа КБ 65 нормальной точности изготовления по ГОСТ 16277-2016:

Подкладка 1КБ 65 по ГОСТ 16277-2016.

Подкладка исполнения 2 типа КБ 65 повышенной точности изготовления по ГОСТ 16277-2016:

Подкладка 2КБ 65 по ГОСТ 16277-2016.

Подкладка типа КД 65 нормальной точности изготовления по ГОСТ 16277-2016:

Подкладка КД 65 по ГОСТ 16277-2016.

Подкладка типа СК 65 нормальной точности изготовления по ГОСТ 16277-2016:

Подкладка СК 65 по ГОСТ 16277-2016.

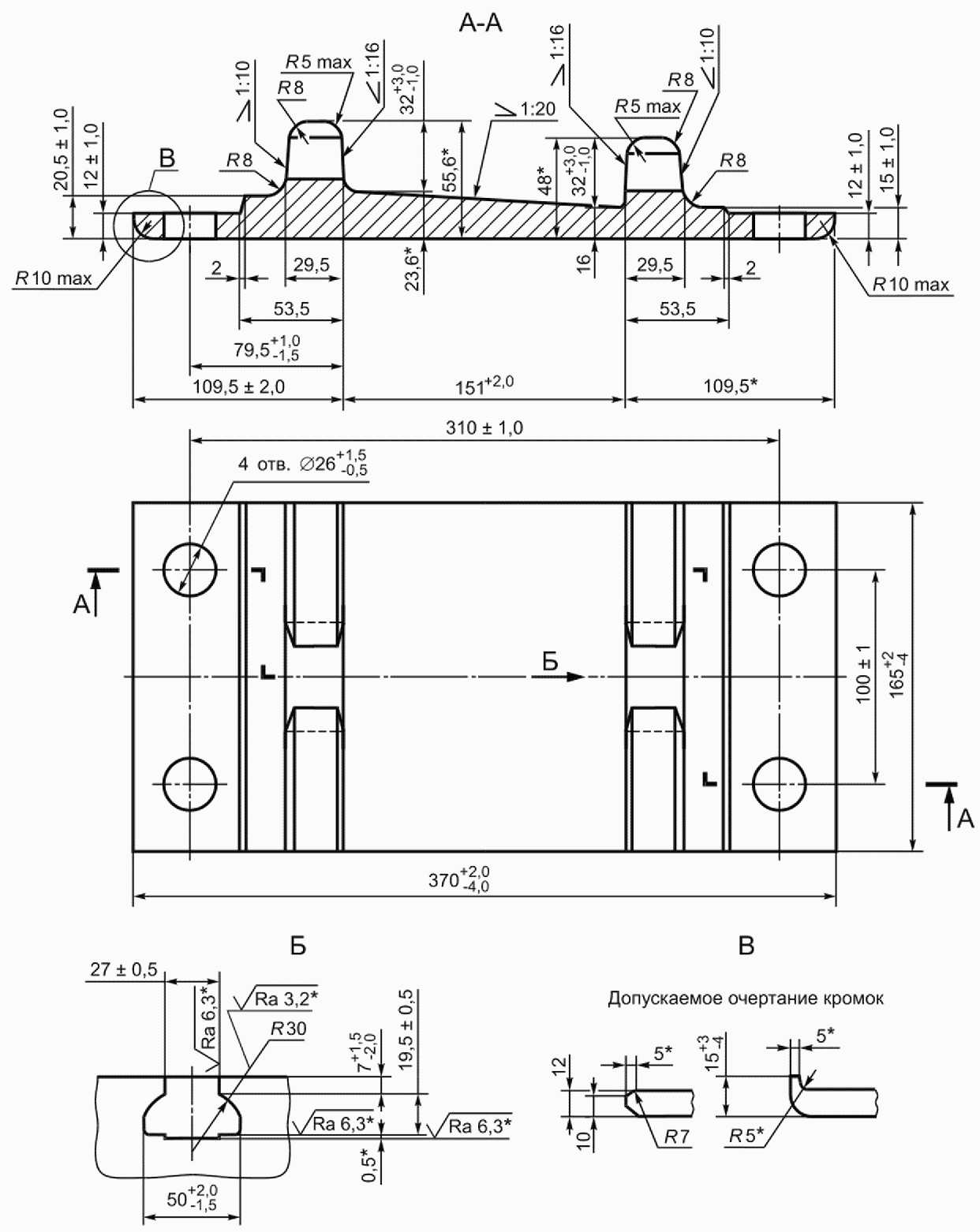

5.1.1 Конструкция и размеры подкладок должны соответствовать значениям, указанным на рисунках 1 - 6 и в таблице 1.

Размеры, на которые не установлены предельные отклонения, обеспечиваются технологической оснасткой с точностью +/- 1,0 мм и на готовых подкладках контролю не подлежат.

(абзац введен Изменением N 1, введенным в действие Приказом Росстандарта от 25.09.2023 N 954-ст)

--------------------------------

<*> Размеры для справок.

Рисунок 1а - Конструкция и размеры подкладок типа КБ 65

(исполнение 1)

(рисунок 1а введен Изменением N 1, введенным в действие

Приказом Росстандарта от 25.09.2023 N 954-ст)

--------------------------------

<*> Размеры для справок.

(исполнение 2)

(в ред. Изменения N 1, введенного в действие

Приказом Росстандарта от 25.09.2023 N 954-ст)

--------------------------------

<*> Размеры для справок.

Рисунок 2 - Конструкция и размеры подкладок типа КБ 50

--------------------------------

<*> Размеры для справок.

Рисунок 3 - Конструкция и размеры подкладок типа КД 65

--------------------------------

<*> Размеры для справок.

Рисунок 4 - Конструкция и размеры подкладок типа КД 50

--------------------------------

<*> Размеры для справок.

Рисунок 5 - Конструкция и размеры подкладок типа СК 65

--------------------------------

<*> Размеры для справок.

Таблица 1

В миллиметрах

Наименование показателя | Вариант исполнения подкладки | ||||||

КБ 65 | КБ 50 | КД 65 | КД 50 | СК 65 | СК 50 | ||

Исполнение 1 | Исполнение 2 | ||||||

Ширина - внутренняя <**> для варианта изготовления с выступающей кромкой; |  |  |  |  |  |  |  |

- габаритная <*> | 370,0 | 370,0 | 370,0 | - | - | 370,0 | 370,0 |

Длина, g <**> |  | 138,0 +/- 1,5 | 138,0 +/- 1,5 |  |  |  |  |

Высота по краю подкладки | 15,0 +/- 3,0 | 15,0 +/- 3,0 | 15,0 +/- 3,0 |  |  | 15,0 +/- 3,0 | 15,0 +/- 3,0 |

Толщина подкладки по центру <**> | 15,5 +/- 1,0 | 15,5 +/- 1,0 | 15,5 +/- 1,0 | - | - | 15,5 +/- 1,0 | 15,5 +/- 1,0 |

Минимальная толщина подкладки на подрельсовой площадке | - | - | - | 16,0 | 16,0 | - | - |

Максимальная толщина подкладки на подрельсовой площадке | - | - | - | 23,6 | 22,6 | - | - |

Высота подкладки, H | 47,5 +/- 1,0 | 46,5 | 46,5 | - | - | 46,5 | 46,5 |

Минимальная высота подкладки на подрельсовой площадке <*> | - | - | - | 48,0 | 48,0 | - | - |

Максимальная высота подкладки на подрельсовой площадке | - | - | - | 56,1 | 54,6 | - | - |

Ширина площадки под рельс (a) <**> | 151,0 + 2,0 | 151,0 + 2,0 | 133,0 + 2,0 | 151,0 + 2,0 | 133,0 + 2,0 | 151,0 + 2,0 | 133,0 + 2,0 |

Расстояние от края подрельсовой площадки до ближнего края подкладки (b, f) | 106,5 +/- 2,0 | 106,5 +/- 2,0 | 118,5 +/- 2,0 | 109,5 +/- 2,0 | 118,5 +/- 2,0 | 106,5 +/- 2,0 | 118,5 +/- 2,0 |

Расстояние от центра отверстия до ближнего края подрельсовой площадки (c) <**> |  |  |  |  |  |  |  |

Расстояние от края подрельсовой площадки до края площадки для опирания тыльной стороны клеммы (d, e) | 53,5 | 53,5 | 65,5 | 53,5 | 62,5 | 53,5 | 65,5 |

Расстояние от края крепежного отверстия до боковой кромки подкладки, не менее <*> | 11,5 | 11,5 min | - | - | - | 11,5 | 11,5 |

Расстояние между центрами крепежных отверстий по ширине |  | 310 +/- 1,0 | 310 +/- 1,0 | 310 +/- 1,0 | 310 +/- 1,0 | 310 +/- 1,0 | 310 +/- 1,0 |

Расстояние между центрами крепежных отверстий по длине | - | - | - | 100,0 +/- 1,0 | 100,0 +/- 1,0 | 100,0 +/- 1,0 | 100,0 +/- 1,0 |

Диаметр крепежных отверстий | - | - | - |  |  |  |  |

Толщина подкладки по крепежному отверстию | 12,0 +/- 1,0 | 12,0 +/- 1,0 | 12,0 +/- 1,0 | 12,0 +/- 1,0 | 12,0 +/- 1,0 | 12,0 +/- 1,0 | 12,0 +/- 1,0 |

Высота реборды h |  |  |  |  |  |  |  |

Ширина основания клеммного паза <**> |  |  |  |  |  | ||

Ширина <**> вершины клеммного паза | 27,0 +/- 0,5 | 27,0 +/- 0,5 | 27,0 +/- 0,5 | 27,0 +/- 0,5 | 27,0 +/- 0,5 | 27,0 +/- 0,5 | |

Высота клеммного паза <**> | 19,0 +/- 0,5 | 19,5 +/- 0,5 | 19,5 +/- 0,5 | 19,5 +/- 0,5 | 19,5 +/- 0,5 | 19,5 +/- 0,5 | 19,5 +/- 0,5 |

Толщина края верхней части клеммного паза | |||||||

Площадь поперечного сечения и масса подкладок указаны в таблице А.1 (приложение А).

Абзацы исключены с 01.02.2024. - Изменение N 1, введенное в действие Приказом Росстандарта от 25.09.2023 N 954-ст.

5.1.2 Поверхности прилегания подкладок к подошве рельса и к шпале должны быть плоскими (см. таблицу 2).

5.1.3 Допустимые отклонения от геометрической формы подкладок указаны в таблице 2. Для подкладок КБ 50, КД 50, КД 65, СК 50, СК 65 допускаемые отклонения должны соответствовать исполнению 1.

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 25.09.2023 N 954-ст)

Таблица 2

В миллиметрах

Наименование показателей | Допустимые отклонения | ||

Исполнение 1 | Исполнение 2 | ||

Продольная и поперечная выпуклость и вогнутость прилегания подкладок к шпале, не более | 1,2 | ||

Вогнутость поверхности прилегания подкладок к подошве рельса | 0,4 | ||

Вогнутость поверхности прилегания подкладок к подошве рельса на расстоянии от торца до 20 мм, не более | 1,5 | ||

Отклонение от перпендикулярности торцов подкладок | в вертикальной плоскости, не более | 2,0 | |

в горизонтальной плоскости, не более | 5,0 | 3,0 | |

Отклонение от симметричности расположения осей отверстий относительно поперечной оси, не более | 2,0 | 1,5 | |

5.1.4 Заусенцы, отпечатки на поверхности прилегания подкладок к подошве рельса и к шпале, а также на внутренних гранях реборд не должны выходить за пределы опорных поверхностей.

Не допускаются следы механической обработки глубиной более 0,5 мм.

5.1.5 Допустимые дефекты поверхности подкладок и их размеры приведены в таблице 3. Для подкладок КБ 50, КД 50, КД 65, СК 50, СК 65 допустимые размеры дефектов должны соответствовать исполнению 1.

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 25.09.2023 N 954-ст)

5.1.6 На поверхности торцов подкладок, крепежных отверстий и пазов для клеммных болтов (для подкладок типа КБ) не должно быть расслоений.

5.1.7 При прошивке крепежных отверстий подкладок допускается местное выпучивание металла на кромках не более чем на 1 мм. При этом допускается деформация верхней части клеммного паза.

Таблица 3

В миллиметрах

Наименование дефекта | Допустимые отклонения | ||

Исполнение 1 | Исполнение 2 | ||

Раскатанные загрязнения, пузыри, закаты, риски, рябизна, рванины, отпечатки и плены | на поверхности прилегания подкладок к подошве рельса и к шпале, на участке между ребордами, не более | 0,5 | 0,4 |

на боковых кромках, не более | 2,0 | 1,5 | |

на остальных поверхностях, не более | 1,0 | 0,8 | |

Риски, сколы, царапины, уступы | на опорной поверхности паза, не более | 1,0 | 0,5 |

на поверхности торцов подкладок, не более | 3,0 | 2,0 | |

Заусенцы | по периметру пазов для клеммных болтов, не более | 1,5 | 0,2 |

по периметру крепежных отверстий, выходящих за опорную верхнюю поверхность, не более | 0,5 | 0,2 | |

на остальных поверхностях, не более | 1,0 | 1,0 | |

Утяжка металла при рубке под ребордами у торцов подкладок, не более | 4,0 | 2,5 | |

На остальной поверхности | Не контролируется | Не контролируется | |

Утяжка металла при прошивке пазов для клеммных болтов (для подкладок КБ 65), не более | 8,0 | Не допускается | |

Отгиб концов реборд паза внутрь подкладок, не более | 1,5 | Не допускается | |

Плавное поднятие концов реборд паза при прошивке в холодном состоянии | 5,0 | Не допускается | |

Примечание - Заварка и заделка дефектов не допускаются. | |||

5.1.8 При изготовлении пазов для клеммных болтов (для подкладок типа КБ) допускается механическая обработка реборды до уровня нижней поверхности паза.

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 25.09.2023 N 954-ст)

5.1.10 По согласованию изготовителя с потребителем могут быть проведены испытания на выносливость подкладок под действием циклических нагрузок частотой от 5 до 10 Гц при максимальной нагрузке в цикле (30 +/- 0,3) кН и минимальной нагрузке в цикле (6 +/- 0,06) кН.

(п. 5.1.10 введен Изменением N 1, введенным в действие Приказом Росстандарта от 25.09.2023 N 954-ст)

5.2.1 Подкладки изготавливают из полос, прокатанных из стали марок Ст4пс, Ст4кп, Ст4сп по ГОСТ 380, категорий 2 и 3 по ГОСТ 535.

5.2.2 Допускается изготавливать подкладки из полос, прокатанных из стали марок Ст3кп, Ст3пс, Ст3сп массовой долей углерода не менее 0,16% (при этом суммарное количество углерода и 1/4 марганца должно составлять не менее 0,28%). Подкладки следует изготавливать без термообработки.

Таблица 3а

Химический состав стали подкладок

Наименование химического элемента | Массовая доля химического элемента, % |

Углерод | 0,16 - 0,27 |

Марганец | 0,30 - 0,70 |

Кремний | Не более 0,30 |

Фосфор | Не более 0,040 |

Сера | Не более 0,050 |

(п. 5.2.3 в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 25.09.2023 N 954-ст)

5.3.1 Гамма-процентная наработка подкладок до отказа должна составлять 100 млн т брутто с вероятностью  , равной 97,5%.

, равной 97,5%.

(п. 5.3.1 в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 25.09.2023 N 954-ст)

5.3.2 Показатели надежности представлены в таблице 4.

Таблица 4

Показатели надежности подкладок

Наименование показателя | Обозначение показателя | Величина показателя |

Средняя наработка на отказ | Xо | 1000 млн т брутто <1> |

Вероятность безотказной работы | P(t) | 85% <2> |

<1> Для подкладок наработкой является объем пропущенного груза, измеряемый в млн т брутто. <2> Показатели надежности не подтверждаются при сертификации продукции. | ||

5.3.3 Исключен с 01.02.2024. - Изменение N 1, введенное в действие Приказом Росстандарта от 25.09.2023 N 954-ст.

5.4.1 На каждой подкладке на наружной стороне базовой полки должен быть выкатан товарный знак или условное обозначение предприятия-изготовителя.

5.4.2 На один из торцов подкладок, соответствующих второму сорту, согласно требованиям ГОСТ 7566 дополнительно должна быть нанесена полоса несмываемой эмалью красного цвета марки НЦ-132 по ГОСТ 6631.

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 25.09.2023 N 954-ст)

Допускается применение других красок и эмалей с характеристиками, обеспечивающими показатели не ниже установленных ГОСТ 6631.

5.4.3 На две подкладки от каждой партии прикрепляют металлические ярлыки с маркировкой на государственном языке изготовителя и на русском языке, содержащей следующие данные:

- наименование изготовителя и (или) товарный знак (при наличии), условное обозначение предприятия-изготовителя;

- наименование продукции и (или) обозначение в соответствии с конструкторской документацией, сорт;

- марка стали или ее условное обозначение;

- единый знак обращения продукции на рынке;

- год и месяц изготовления подкладок;

- масса партии в тоннах;

- номер партии;

- точность изготовления подкладок;

- клеймо службы технического контроля и представителя владельца инфраструктуры.

Ярлыки должны быть надежно прикреплены к подкладкам.

Допускается изготовление ярлыков из пластика при условии обеспечения сохранности идентификационных признаков, наносимых на ярлык, до момента получения продукции потребителем.

(п. 5.4.3 в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 25.09.2023 N 954-ст)

Подкладки отгружают заказчику партиями без упаковки.

6.1.1 Для проверки соответствия подкладок требованиям настоящего стандарта проводят следующие категории испытаний по ГОСТ 15.309:

- приемо-сдаточные;

- типовые.

6.1.2 Подкладки, принятые службой технического контроля предприятия-изготовителя по результатам приемо-сдаточных испытаний, предъявляют для приемочного контроля представителю заказчика по требованию.

Результаты приемки подкладок хранят на предприятии-изготовителе не менее трех лет с момента их изготовления.

6.1.4 Ко второму сорту относят подкладки хотя бы с одним из следующих отклонений от требований:

- по допускаемым размерам дефектов поверхности подкладок, превышающим не более чем вдвое (за исключением расстояния между ребордами) предельные отклонения (см. 5.1.7, таблица 3);

- по выпуклости и вогнутости плоскостей прилегания подкладок к подошве рельса и к шпале, утяжкам, по отклонению от перпендикулярности торцов (см. 5.1.3, таблица 2) не более чем вдвое;

- по расслоениям металла в торцах (см. 5.1.6) - длиной не более 25 мм;

- по углу изгиба на 15° - менее установленного в 5.1.9.

6.1.5 Подкладки первого сорта предназначены для использования на железнодорожных путях общего и необщего пользования.

Подкладки второго сорта допускается использовать только на путях необщего пользования.

(п. 6.1.5 в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 25.09.2023 N 954-ст)

6.1.6 Гамма-процентную наработку подкладок до отказа (см. 5.3.1) определяют по результатам полигонных испытаний при постановке на производство.

Выносливость подкладок под действием циклических нагрузок определяют по согласованию изготовителя с потребителем.

(п. 6.1.6 в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 25.09.2023 N 954-ст)

6.1.7 Испытания подкладок в целях подтверждения соответствия проводят по 7.1 - 7.3, 7.5 на 20 подкладках, по 7.4 - на одной, по 7.7 - на 100, отобранных методом отбора "вслепую" по ГОСТ 18321 из партии, прошедшей приемо-сдаточные испытания. Химический состав стали по 7.6 контролируют по результатам анализа ковшовой пробы, приведенной в паспорте плавки.

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 25.09.2023 N 954-ст)

Подкладки считают выдержавшими испытания, если по всем показателям получены положительные результаты испытаний.

6.2.1 При приемо-сдаточных испытаниях проверяют:

- отклонение от геометрической формы подкладок (см. 5.1.2, 5.1.3, таблица 2);

- дефекты поверхности подкладок и их размеры (см. 5.1.5, 5.1.7, таблица 3);

- отсутствие следов расслоений на поверхности торцов, крепежных отверстий и пазов для клеммных болтов (см. 5.1.6);

- предельные отклонения по ширине подкладок, связанные с местным выпучиванием металла на кромках подкладок при прошивке крепежных отверстий (см. 5.1.7);

- уровень реборды относительно уровня нижней поверхности паза для клеммных болтов (см. 5.1.8);

- на изгиб на угол 45° (см. 5.1.9);

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 25.09.2023 N 954-ст)

- маркировку (см. 5.4).

6.2.2 Подкладки предъявляют к приемке партиями. Партия должна состоять из подкладок одного типа, одной плавки в количестве от 500 до 3000 шт., при этом остаток менее 500 шт. присоединяют к одной из партий данной плавки. Допускается комплектовать партию не более чем из двух плавок.

6.2.3 При приемо-сдаточных испытаниях из партии отбирают подкладки методом "вслепую" по ГОСТ 18321:

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 25.09.2023 N 954-ст)

- 10 подкладок - для проверки основных размеров и дефектов поверхности (см. 5.1.1, таблицы 1 и 3, рисунки 1 - 6, 5.1.5 - 5.1.8);

- 20 подкладок - для контроля отклонений от геометрической формы подкладок (см. 5.1.2, 5.1.3, таблица 2);

- одну подкладку - для испытания на изгиб (см. 5.1.9).

Результаты испытаний распространяют на подкладки всей партии.

6.2.4 Химический состав стали по 5.2.1 - 5.2.3 контролируют по результатам анализа ковшовой пробы, приведенной в паспорте плавки.

6.2.5 При обнаружении в выборке хотя бы одной подкладки с вогнутостью поверхности прилегания к подошве рельса или имеющей другие дефекты, превышающие установленные в таблицах 2 и 3 нормы, или отклонения по размерам в двух и более подкладках, или при отрицательных результатах испытаний на изгиб проводят повторные испытания удвоенного числа подкладок.

Если при повторной проверке будут обнаружены отклонения в размерах или отрицательные результаты испытания на одной подкладке, все подкладки такой партии бракуют.

Если в партии будут обнаружены отклонения, не допустимые для первого сорта, но находящиеся в пределах требований ко второму сорту, то такая партия подкладок должна быть отнесена ко второму сорту.

Если отклонения, обнаруженные в партии подкладок, превышают нормы, установленные для второго сорта, то такую партию подкладок бракуют (заливают известью для идентификации бракованных подкладок).

Подкладки, не соответствующие требованиям настоящего стандарта, подлежат утилизации.

6.2.6 При положительных результатах приемо-сдаточных испытаний составляют сопроводительный документ (паспорт). Паспорт должен в соответствии с требованиями ГОСТ 7566 содержать:

- наименование предприятия-изготовителя и его адрес;

- тип и сорт подкладок;

- обозначение стандарта, по которому изготовлены и приняты подкладки;

- номер партии;

- число подкладок в штуках или массу продукции в тоннах (см. приложение А);

- штамп и подпись представителя ОТК изготовителя;

- печать и подпись представителя заказчика (при его наличии);

- дату отгрузки, номер вагона;

- номер заказа, адрес и наименование получателя.

По соглашению между заказчиком и изготовителем в паспорт могут быть внесены дополнительные сведения.

Для оценки эффективности и целесообразности внесения предлагаемых изменений в конструкцию выпускаемых подкладок и (или) технологию их изготовления проводят типовые испытания в соответствии с ГОСТ 15.309-98 (приложение А).

7.1 Размеры, вогнутость, выпуклость подкладок, отклонение от перпендикулярности торцов подкладок, отклонение от симметричности расположения осей отверстий относительно поперечной оси (см. рисунки 1 - 6, таблица 1, 5.1.2, таблица 2) следует проверять при помощи шаблонов, изготовленных и аттестованных предприятием-изготовителем, аккредитованным в национальной системе аккредитации на право поверки (калибровки) средств измерений, и (или) при помощи универсальных средств измерений по ГОСТ 166 и ГОСТ 8026, обеспечивающих требуемую точность измерений.

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 25.09.2023 N 954-ст)

7.2 Наличие поверхностных дефектов (см. 5.1.4, 5.1.7 - 5.1.8) проверяют визуально. При обнаружении дефекта для определения его величины используют штангенциркули по ГОСТ 166, обеспечивающие требуемую точность измерений.

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 25.09.2023 N 954-ст)

7.3 Контроль допускаемых дефектов поверхности подкладки (см. 5.1.7, таблица 3) должен быть произведен при помощи универсальных средств измерений по ГОСТ 166 и ГОСТ 7661, обеспечивающих требуемую точность измерений, без применения увеличительных приборов и пологой зачисти механическим инструментом.

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 25.09.2023 N 954-ст)

(п. 7.4 в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 25.09.2023 N 954-ст)

7.4.1 Испытание подкладки на изгиб на угол 45° проводят с использованием испытательной машины, имеющей изгибающее устройство с V-образной выемкой и оправкой. Схема установки подкладки на опоры испытательной машины для проведения испытаний приведена на рисунке 7. Расстояние между центрами опор установки должно быть (200 +/- 2) мм, расстояние от центра опоры до места приложения нагрузки оправкой в виде ролика радиусом (10 +/- 1) мм - (100 +/- 1) мм. Допускается перед испытанием проведение абразивной обработки кромок подкладки.

P - нагрузка; h - перемещение оправки;  - угол, равный

- угол, равный

1/2 угла между наклонными плоскостями;  - угол изгиба

- угол изгиба

машины для проведения испытания на изгиб на угол 45°

7.4.2 Испытание проводят при нормальных значениях климатических факторов внешней среды по ГОСТ 15150:

- температура - плюс (25 +/- 10) °C;

- относительная влажность воздуха - от 45% до 80%;

- атмосферное давление - от 84,0 до 106,7 кПа (от 630 до 800 мм рт. ст.).

7.4.3 При испытании на изгиб подкладку устанавливают нижней поверхностью в соответствии с рисунком 7. Подкладку изгибают при помощи оправки на угол  , который должен быть равен 45°. Скорость перемещения оправки или опор не должна превышать 15 мм/мин. Угол между наклонными плоскостями устройства должен составлять 135°. Угол изгиба определяют без снятия усилия по перемещению оправки h или измеряют другими поверенными средствами измерений с погрешностью не ниже установленной. Перемещение h, соответствующее углу изгиба 45°, рассчитывают по формуле

, который должен быть равен 45°. Скорость перемещения оправки или опор не должна превышать 15 мм/мин. Угол между наклонными плоскостями устройства должен составлять 135°. Угол изгиба определяют без снятия усилия по перемещению оправки h или измеряют другими поверенными средствами измерений с погрешностью не ниже установленной. Перемещение h, соответствующее углу изгиба 45°, рассчитывают по формуле  , где

, где  , и оно составляет (41,5 +/- 0,1) мм.

, и оно составляет (41,5 +/- 0,1) мм.

, где

, где  , и оно составляет (41,5 +/- 0,1) мм.

, и оно составляет (41,5 +/- 0,1) мм.7.6 Марку стали и химический состав стали (см. 5.2.1 - 5.2.3) контролируют по результатам анализа ковшовой пробы, приведенной в паспорте плавки.

7.7 Определение гамма-процентной наработки подкладок до отказа по 5.3.1 проводят на испытательном полигоне. Испытания выполняют на типовом представителе подкладок раздельного скрепления КБ 65 и при условии соблюдения идентичности технологии производства и используемых марок стали, результаты испытаний распространяют на подкладки КБ 50, КД 50, КД 65, СК 50, СК 65.

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 25.09.2023 N 954-ст)

На опытном участке испытательного полигона протяженностью 25 м укладывают и испытывают 100 подкладок.

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 25.09.2023 N 954-ст)

7.8 Испытания подкладок на выносливость под действием циклических нагрузок частотой от 5 до 10 Гц при максимальной и минимальной нагрузках в циклах (30 +/- 0,3) кН и (6 +/- 0,06) кН (см. 5.1.10) проводят методом, приведенным в приложении Б.

(п. 7.8 введен Изменением N 1, введенным в действие Приказом Росстандарта от 25.09.2023 N 954-ст)

8.1 Транспортирование подкладок может быть произведено любым видом транспорта при соблюдении правил перевозки грузов, действующих на соответствующих видах транспорта.

8.2 Подкладки допускается хранить на открытом воздухе в отведенных для хранения местах. Место хранения должно быть защищено от попадания агрессивных жидкостей.

9.1 Предприятие-изготовитель гарантирует соответствие подкладок требованиям настоящего стандарта при соблюдении условий транспортирования и хранения, установленных настоящим стандартом.

9.2 Гарантийный срок службы подкладок с момента укладки в путь при условии соблюдения установленных правил транспортирования, хранения, укладки, эксплуатации и текущего содержания пути составляет 10 лет или 300 млн т брутто пропущенного тоннажа - для кривых радиусом 600 м и менее; 500 млн т брутто - для кривых радиусом более 600 м.

(обязательное)

Таблица А.1

Условное обозначение | Площадь сечения профиля A - A, см2 | Масса, кг | |

1 м проката | одной подкладки | ||

1 КБ 65 | 70,07 | 55,00 | 7,00 |

2 КБ 65 | 69,70 | 54,70 | 6,85 |

КБ 50 | 69,7 | 54,7 | 6,85 |

КД 65 | 79,57 | 62,46 | 9,7 |

КД 50 | 78,81 | 61,87 | 9,6 |

СК 65 | 69,7 | 54,7 | 8,3 |

СК 50 | 69,7 | 54,7 | 8,3 |

Примечание - Масса подкладки определена, исходя из номинальных размеров по плотности стали 7850 кг/м3. | |||

(справочное)

ПОД ДЕЙСТВИЕМ ЦИКЛИЧЕСКИХ НАГРУЗОК

(приложение Б введено Изменением N 1, введенным в действие

Приказом Росстандарта от 25.09.2023 N 954-ст)

Б.1 Испытания на выносливость под действием циклических нагрузок проводят в климатических условиях, аналогичных установленным в 7.4.2, при циклическом нагружении на испытательной машине в соответствии с 7.4.1 на трех подкладках, прошедших приемо-сдаточные испытания. Схема нагружения - плоский симметричный трехточечный изгиб. Перед испытанием допускается проведение абразивной обработки кромок подкладок.

Б.2 Испытуемые подкладки устанавливают нижней поверхностью на две опоры испытательной машины и к верхней поверхности подкладки в точке, соответствующей середине подкладки, прикладывают циклическую нагрузку с частотой от 5 до 10 Гц. Максимальная и минимальная нагрузки в цикле должны соответствовать (30 +/- 0,3) кН и (6 +/- 0,06) кН соответственно, количество циклов нагружения должно составлять 5,0 млн.

Б.3 После испытаний на поверхности подкладок не должно быть изломов, трещин и надрывов, видимых невооруженным глазом.

УДК 625.142.4:006 | МКС 45.080 |

Ключевые слова: подкладки раздельного скрепления, технические требования, конструкция и размеры, маркировка, правила приемки, методы испытаний | |