СПРАВКА

Источник публикации

М.: Стройиздат, 1986

Примечание к документу

Название документа

"Рекомендации по отделке фасадных поверхностей панелей для наружных стен"

"Рекомендации по отделке фасадных поверхностей панелей для наружных стен"

ПО ОТДЕЛКЕ ФАСАДНЫХ ПОВЕРХНОСТЕЙ ПАНЕЛЕЙ ДЛЯ НАРУЖНЫХ СТЕН

Рекомендованы к изданию Научно-техническим советом ЦНИИЭП жилища Госгражданстроя.

Содержат основные положения и требования к различным способам отделки фасадных поверхностей панелей наружных стен, выполненным в процессе формования и после твердения бетона, краткую характеристику долговечности отделки, ее декоративных возможностей. Изложены основные требования к материалам, применяемым составам, к производству отделочных работ в условиях завода и методы контроля.

Для инженерно-технических работников заводов крупнопанельного домостроения, проектных и научно-исследовательских организаций.

Разработаны ЦНИИЭП жилища Госгражданстроя (канд. техн. наук Л.М. Цуранов, инженеры А.И. Чуйко, Б.Н. Суслин), ВНИИжелезобетоном Минпромстройматериалов СССР (кандидаты техн. наук В.А. Соколов, О.И. Довжик, инженеры А.С. Анучный, М.М. Рузская, Н.М. Терещенко и Н.И. Легостаева), КТБ Мосоргстройматериалы (инженеры В.А. Подлесных, Л.А. Спирин, Э.И. Артамонова) и НИИстройкерамика Минпромстройматериалов СССР (канд. техн. наук И.А. Гервидс).

1.1. Настоящие Рекомендации распространяются на заводскую отделку фасадных поверхностей панелей наружных стен жилых и общественных зданий из легких бетонов (ГОСТ 11024-84) и трехслойных железобетонных, формуемых в горизонтальном положении.

1.2. Настоящими Рекомендациями предусматриваются виды и способы отделки, освоенные предприятиями крупнопанельного домостроения или проверенные в заводских условиях и рекомендуемые к массовому внедрению.

1.3. Выбор видов и способов отделки следует производить в соответствии:

с архитектурно-эстетическими требованиями к фасадным поверхностям;

с эксплуатационными требованиями к отделочным слоям;

с принятой технологией производства панелей, а также с учетом: трудоемкости выбираемого вида и способа отделки; обеспечиваемой долговечности; затрат на отделку и ее восстановление в процессе эксплуатации здания.

Любое увеличение первоначальных затрат на отделку должно оправдываться повышением ее долговечности и улучшением декоративных свойств поверхности.

Для массовых изделий рекомендуется применять недорогие и нетрудоемкие виды отделок, для изделий немассового характера с целью придания определенного архитектурного акцента фасаду здания могут применяться более дорогие и трудоемкие виды отделок (прил. 1).

1.4. Отделка фасадных поверхностей панелей наружных стен должна учитывать условия их эксплуатации, возможность загрязнения, подверженность атмосферным и химическим воздействиям.

1.5. Высокое качество и разнообразие отделки панелей следует обеспечивать в процессе их изготовления на формовочных линиях, но если этого достичь не удается, то окончательная отделка панелей должна производиться на конвейерах или стендах отделки. Отделочные операции на технологических линиях должны быть максимально механизированы и подчинены общему ритму производства панелей в формовочном цехе.

1.6. Заводская фасадная отделка должна выполняться по утвержденным технологическим картам конкретного производства панелей наружных стен, составленным в соответствии с нормативными документами на отделку. При этом должно обеспечиваться надежное сцепление отделочных покрытий с конструктивным бетоном.

Качество отделки должно соответствовать требованиям главы СНиП по устройству отделочных покрытий и утвержденным эталонам.

1.7. При производстве отделочных работ необходимо соблюдать положения главы СНиП III-4-80 "Техника безопасности в строительстве", а также правила техники безопасности, установленные для конкретных условий труда, используемого оборудования, материалов или веществ.

ИС МЕГАНОРМ: примечание. Взамен СНиП III-21-73* Постановлением Госстроя СССР от 04.12.1987 N 280 с 01.07.1988 введены в действие СНиП 3.04.01-87. |

2.1. Материалы, применяемые для отделочных работ, должны удовлетворять требованиям соответствующих стандартов, технических условий, а также требованиям главы СНиП III-21-73 "Отделочные покрытия строительных конструкций". Контроль качества поступающих материалов и их испытание должна осуществлять лаборатория предприятия в установленном порядке.

2.2. При хранении и транспортировании отделочных материалов к месту производства работ должны приниматься меры, обеспечивающие сохранность их качества и защиту от загрязнения. В случае отсутствия маркировки на упаковке, при повреждении упаковки или истечении гарантийного срока материалов, а также при других нарушениях условий транспортирования и хранения необходимо проводить дополнительные контрольные испытания материалов.

2.3. В качестве вяжущих при изготовлении декоративных бетонов и растворов следует применять цементы, удовлетворяющие требованиям соответствующих стандартов:

портландцемент цветной - ГОСТ 15825-80 (СТ СЭВ 22-73);

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 965-78 Постановлением Госстроя СССР от 29.12.1988 N 260 с 01.01.1990 введен в действие ГОСТ 965-89. |

портландцемент белый первого и второго сорта - ГОСТ 965-78;

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10178-76 Постановлением Госстроя СССР от 10.07.1985 N 116 с 01.01.1987 введен в действие ГОСТ 10178-85. |

портландцемент и шлакопортландцемент - ГОСТ 10178-76 с изм.

2.4. На складе должен быть запас цветного цемента одной партии для изготовления изделий на один дом.

2.5. Для отделочных покрытий светлых тонов рекомендуется также применять отделочный материал "Белгородский белый" по ТУ 21-20-14-74.

2.6. Цветные и белый цементы, материал "Белгородский белый" необходимо хранить в крытых складах и контейнерах или мешках.

2.7. В качестве крупного декоративного заполнителя необходимо применять фракционированный гравий или щебень из естественных и искусственных каменных материалов: гранита, кварцита, мрамора, плотного известняка, доломита, эрклеза, боя стекла, отдельных видов шлаков и др.

Все виды крупного заполнителя должны удовлетворять требованиям ГОСТ 10268-80, предъявляемым к заполнителям для тяжелого бетона, а также требованиям соответствующих стандартов:

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 22856-77 Постановлением Госстроя СССР от 27.02.1989 N 35 с 01.01.1990 введен в действие ГОСТ 22856-89. |

щебень декоративный из природного камня - ГОСТ 22856-77;

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 8267-82, ГОСТ 10260-82 Постановлением Госстроя России от 17.06.1994 N 18-43 с 01.01.1995 введен в действие ГОСТ 8267-93. |

щебень из естественного камня для строительных работ - ГОСТ 8267-82;

щебень из гранита для строительных работ - ГОСТ 10260-82;

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 5578-76 Постановлением Минстроя России от 12.04.1995 N 18-37 с 01.01.1996 введен в действие ГОСТ 5578-94. |

щебень из доменного шлака для бетона - ГОСТ 5578-76;

гравий для строительных работ - ГОСТ 8268-82.

Эрклез, соответствующий требованиям ТУ 400-1-496-74, и бой стекла не рекомендуется вводить в бетонную смесь - эти материалы должны использоваться в отделках с однослойным распределением их по фасадной поверхности.

2.8. Для фактурного слоя не допускается применение крупного заполнителя слабых пористых пород.

Прочность крупного заполнителя должна быть не менее 40 МПа, водопоглощение не более 4% по массе, а морозостойкость должна обеспечивать получение декоративного бетона не ниже проектной марки по морозостойкости.

2.9. Размер фракций крупного заполнителя и его цвет следует принимать в соответствии с архитектурными требованиями и в зависимости от принятого способа отделки.

При отделке панелей способом присыпки и втапливания следует применять крупный заполнитель фракции не менее 10 - 20 мм, для отделки декоративным бетоном - заполнитель фракции не менее 5 - 10 мм, для трехслойных наружных стеновых панелей - заполнитель фракции 10 - 20 мм.

ИС МЕГАНОРМ: примечание. |

2.10. В качестве мелкого заполнителя следует применять песок декоративный из природного камня, удовлетворяющий требованиям соответствующего ГОСТа, песок для строительных работ по ГОСТ 10268-80 и ГОСТ 8736-77 с изм. Для белой или светлой фасадной отделки должен применяться кварцевый или декоративный песок светлых тонов.

Содержание в песке водорастворимых сернистых и сернокислых соединений в пересчете на SO3 не должно превышать 2%.

2.11. Заполнители различных видов и фракций следует хранить раздельно в крытых складах или контейнерах. Засорять заполнители посторонними примесями не допускается.

2.12. В зимнее время перед подачей в бетоносмесительный узел заполнитель должен проходить через бункер подогрева для исключения наледи и смерзших комьев.

Температура заполнителя при подаче в расходные бункера бетоносмесительного цеха должна быть не менее 5 °C.

2.13. Для обеспечения однородности отделки панелей на складе должен быть запас однородного по цвету заполнителя для выпуска изделий на один дом или одну серию домов.

2.14. Для отделки панелей декоративными материалами по клеящей основе в качестве декоративной крошки следует применять: промытые пески; дробленые фракционированные естественные и искусственные каменные материалы - гранит, кварцит, гранодиорит, периодотит, серпентинит, андезитобазальт, андезит, порфирит, диабаз, мрамор; стекломатериалы - эрклез, цветное стекло, стекло в окатанных зернах; отдельные виды шлака с незначительным содержанием окислов железа; окрашенные с обжигом или неокрашенные дробленые керамические материалы и другие, аналогичные перечисленным.

Необходимо применять крошку следующих фракций: 2,5 - 5; 1,2 - 2,5; 0,6 - 1,2; 0,3 - 0,6 мм или специально приготовленные смеси этих фракций. Декоративная крошка не должна иметь посторонних примесей, а также зерен размером менее 0,3 мм более 0,5% (по массе).

Декоративную крошку различных видов и фракций следует хранить раздельно в крытых складах в контейнерах или мешках.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 17057-80 Постановлением Госстроя СССР от 25.01.1989 N 10 с 01.01.1990 введен в действие ГОСТ 17057-89. |

2.15. Для отделки малоразмерными облицовочными плитками должны применяться плитки керамические фасадные глазурованные и неглазурованные в коврах по ГОСТ 13996-84, плитки керамические литые в коврах по ГОСТ 18623-82, плитки стеклянные облицовочные коврово-мозаичные по ГОСТ 17057-80.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 13996-77 Постановлением Госстандарта СССР от 28.06.1984 N 97 с 01.01.1985 введен в действие ГОСТ 13996-84. |

2.16. Рекомендуется также отделка панелей керамическими фасадными плитками более крупных размеров, которые соответствуют требованиям ГОСТ 13996-77 и поставляются без набора в ковры.

2.17. Рекомендуется отделка плитами бетонными фасадными армированными и неармированными, однослойными и двухслойными, пилеными и формованными, которые должны удовлетворять требованиям ГОСТ 6927-74.

2.18. Отдельные фрагменты зданий, расположенные на главных магистралях, могут отделываться плитами из стеклокристаллита, соответствующими требованиям СТП 11-77 стеклозавода им. Дзержинского.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 9480-77 Постановлением Госстроя СССР от 07.04.1989 N 63 с 01.01.1990 введен в действие ГОСТ 9480-89. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 9479-84 Постановлением Госстроя России от 27.06.2000 N 61 с 01.01.2001 введен в действие ГОСТ 9479-98. |

2.19. Для отделки панелей общественных и культурно-бытовых зданий могут применяться плиты облицовочные пиленые из природного камня, соответствующие требованиям ГОСТ 9480-77 и ГОСТ 9479-84, а также плиты декоративные на основе природного камня (ГОСТ 24099-80).

2.20. Для изготовления и укрупнения ковров из плиток необходимо применять:

а) бумагу оберточную массой от 80 до 120 г/м2 и относительным сопротивлением продавливанию не менее 0,33 МПа марки А по ГОСТ 8273-75 с изм. или мешочную бумагу марки М80 по ГОСТ 2228-81;

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 14231-78 Постановлением Госстандарта СССР от 26.04.1988 N 1137 с 01.07.1989 введен в действие ГОСТ 14231-88. |

б) клей костный по ГОСТ 2067-80 или синтетический клей из смеси мочевино-формальдегидной смолы МФ по ГОСТ 14231-78 с изм. и водного раствора натриевой соли карбоксиметилцеллюлозы (КМЦ) по ОСТ 605-386-73 или клеи растительного происхождения.

Клеи для изготовления ковров должны дополнительно удовлетворять требованиям ГОСТ 13996-84 в части прочности приклейки плиток и отсутствия вредного воздействия на их цвет, на бумагу и цементный камень.

Для укрупнения ковров вне формы разрешается применять жидкое стекло.

Запрещается применять жидкое стекло для фиксации ковров на поддоне формы.

2.21. В качестве замедлителей твердения цемента при обнажении заполнителей фактурного бетона должны применяться следующие материалы, удовлетворяющие требованиям соответствующих стандартов:

бура - ГОСТ 8429-77 с изм.;

патока крахмальная; патока рафинадная - ОСТ 18-233-75;

декстрин - ГОСТ 6034-74 с изм.;

гидрол - ОСТ 18-286-76;

меласса - РСТ 588-77 КазССР;

сахар технический;

натрий винно-кислый - ГОСТ 3656-78;

сульфитно-дрожжевая бражка (СДБ) - МРТУ 13-04-35-76.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 20833-75 Постановлением Госстандарта СССР от 03.08.1989 N 2518 с 01.07.1990 введен в действие ГОСТ 28196-89. |

2.22. Окраску фасадных поверхностей панелей по затвердевшему бетону следует производить кремнийорганическими эмалями КО-174, которые должны удовлетворять требованиям ТУ 11-93-67, водоэмульсионной краской ЭВА-17 (ГОСТ 20833-75 с изм.).

2.23. В качестве грунтовочных, клеящих и закрепляющих составов при отделке панелей декоративной крошкой следует применять:

водоэмульсионную краску ЭВА-17 (ГОСТ 20833-75 с изм.);

грунт Г-258;

клей НВА-421 (ТУ 4-76);

дисперсию поливинилацетатную гомополимерную грубодисперсную (ГОСТ 18992-80 с изм.);

латекс синтетический СКС-65 ГП (ГОСТ 10564-75 с изм.).

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 9-77 Постановлением Госстандарта России от 30.03.1992 N 332 с 01.01.1993 введен в действие ГОСТ 9-92. |

При наличии нестабилизированного латекса его следует стабилизировать. Для этого применяют следующие добавки: вещества вспомогательные ОП-7 или ОП-10 (ГОСТ 8433-81); казеин технический (ГОСТ 17626-81); аммиак водный технический (ГОСТ 9-77 с изм.); латекс акрилатный марки МБМ-5С и МБМ-3 (ТУ 6-274-74); дибутилфталат (ГОСТ 8728-77 с изм.).

Грунтовочные составы, клеи и закрепляющие материалы следует хранить в закрытых складах, безопасных в пожарном отношении, при температуре не ниже 5 °C. Предельный срок хранения материалов 6 мес.

2.24. Для гидрофобизации декоративного бетона и раствора рекомендуется применять этилсиликонат натрия ГКЖ-10 - метилсиликонат натрия ГКЖ-11 (ТУ 6-02-696-76), полиэтилгидросилоксановую водную эмульсию ГКЖ-94 (ГОСТ 10834-76).

2.25. Для изготовления рельефных матриц из заливочных паст применяется эпоксидная смола (ГОСТ 10587-84).

2.26. Для смазки формующих поверхностей следует применять эмульсол кислый синтетический (ЭКС) по ТУ 38-101536-75 либо пасту ОПЛ (отходы производства ланолина) по ТУ 18-16-204-78.

2.27. Вода для бетонов и растворов должна удовлетворять требованиям ГОСТ 23732-79.

3.1. Цветофактурное решение фасада жилого здания определяется архитектором с учетом возможности реализации его на соответствующих предприятиях сборного железобетона, выполняющих отделку.

3.2. При выборе видов фасадной отделки необходимо учитывать, что большинство из них обладают достаточной гибкостью в отношении варьирования цвета и фактуры фасадной поверхности. Так, например, отделка панелей декоративными бетонами и растворами позволяет получать множество цветовых и фактурных решений за счет применения цветных цементов и различных по цвету и фракции декоративных заполнителей. Рельефная отделка позволяет получать неограниченное количество архитектурно-композиционных решений фасада за счет изменения рисунка рельефа и т.д.

3.3. Выбор того или иного вида отделки должен быть экономически обоснован в каждом конкретном случае. При этом следует учитывать такие факторы, как технологический способ производства изделий, возможность оснащения производства соответствующим отделочным оборудованием, наличие производственных площадей для организации отделки изделий и т.д.

3.4. При выборе технологии отделки следует иметь в виду, что она должна вписываться в общий цикл производства наружных стеновых панелей. Это особенно относится к тем видам отделки, которые выполняются в процессе формования изделий. Так, например, при конвейерной технологии изготовления изделий не рекомендуется применять те виды отделки, которые требуют длительной выдержки отделочных слоев.

3.5. Отделочные операции выполняемые после термообработки изделий, должны быть максимально механизированы. Отделка фасадных поверхностей изделий после их термообработки ведется, как правило, по стендовой или конвейерной технологии. Выбор той или иной технологической схемы должен быть экономически обоснован.

3.6. Для отделки изделий массового выпуска (рядовые наружные стеновые панели) рекомендуется применять недорогие и технологические способы отделки, такие, например, как обнажение заполнителя декоративного бетона, рельефную отделку декоративными растворами, облицовку керамическими плитками, различные виды окраски и набрызга, глазурование и т.д.

3.7. Некоторые виды отделки, например металлизацию, облицовку плитами из естественного камня, отделку эрклезом и др., рекомендуется применять либо для акцентных изделий индивидуального характера, либо для панелей уникальных зданий.

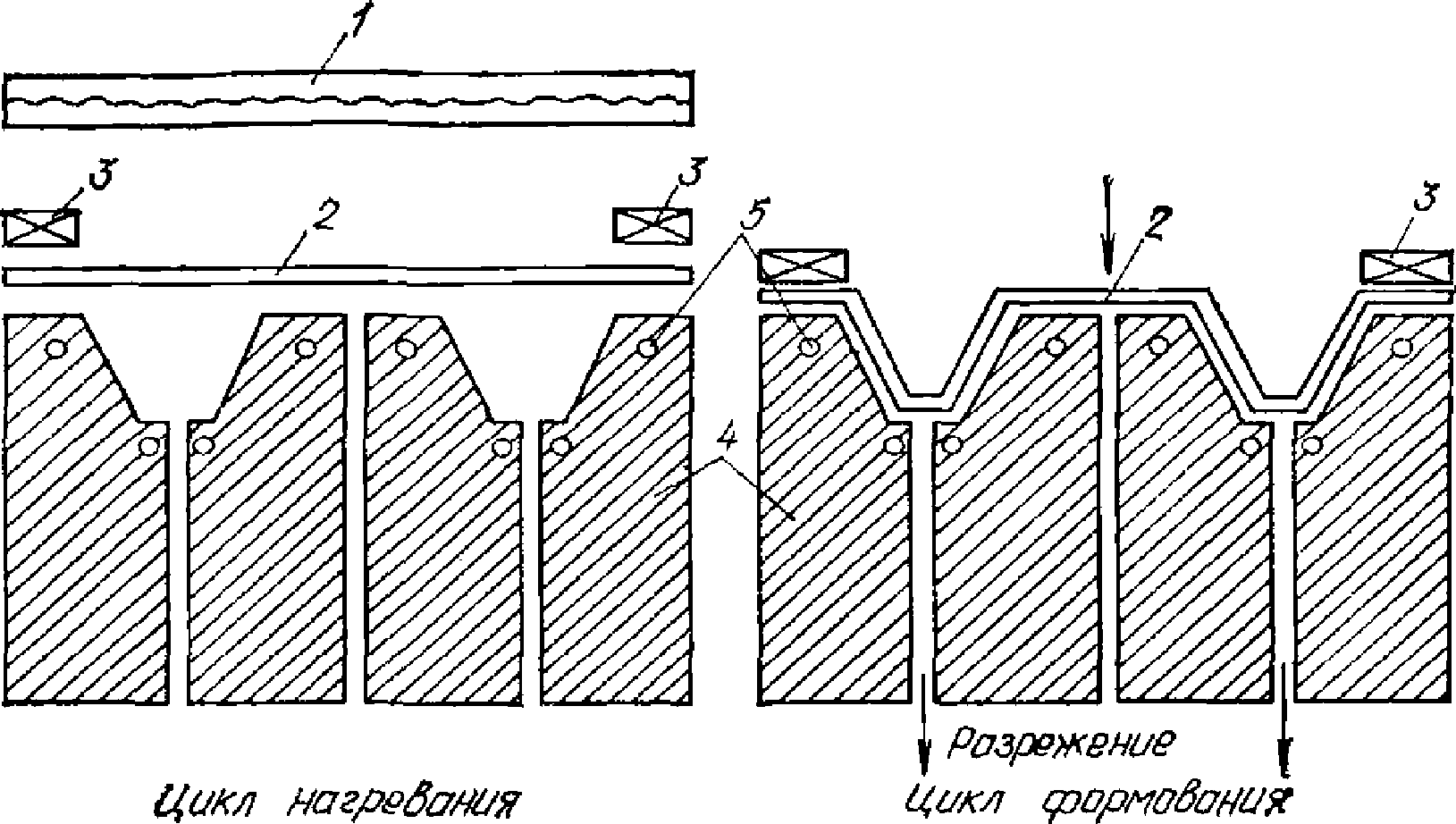

4.1. Камневидную фактуру фасадной поверхности следует получать путем отделки панелей декоративными бетонами с обнаженным крупным заполнителем при формовании фасадной поверхностью вверх или вниз.

При этом повышение интенсивности цветового тона и расширение архитектурных возможностей достигаются за счет применения цветных заполнителей (прил. 2) в сочетании с белым и цветными цементами.

4.2. Эстетические требования к отделке должны задаваться архитектором как по цвету растворного фона и крупного заполнителя, так и по размерам и количеству крупного заполнителя на единицу площади фасадной поверхности. Цвет растворного фона следует обеспечивать применением цветного цемента, при этом для получения светлых тонов необходимо применять и светлый песок.

Цвет фасадных поверхностей панелей необходимо обеспечивать в основном за счет более плотной укладки крупного заполнителя из цветных горных пород.

4.3. Камневидную фактуру без растворного фона следует получать за счет применения беспесчаных бетонных смесей (терразит) при формовании фасадной поверхностью вверх или применением бетонных смесей с коэффициентом избытка раствора менее единицы при формовании фасадной поверхностью вниз.

4.4. Долговечность и морозостойкость декоративного слоя бетона должна достигаться применением малоподвижных, умеренно жестких и жестких бетонных смесей, качественным их уплотнением, а также использованием плотных, прочных заполнителей, не содержащих загрязнений и примесей.

Декоративный слой из бетонов с заполнителями непрерывной гранулометрии должен выдерживать не менее 100 стандартных морозосмен, а из беспесчаного бетона - не менее 50.

4.5. Обнажение заполнителя декоративного бетона можно производить на горизонтально, вертикально и наклонно расположенных в процессе формования поверхностях изделий. При формовании фасадной поверхностью вверх с целью получения монолитной однородной структуры профилированного отделочного слоя содержание песка в бетонной смеси должно быть увеличено до 50% общего количества заполнителей.

4.6. При изготовлении трехслойных панелей наружный слой при толщине 30 - 40 мм необходимо целиком выполнять из декоративного бетона плотной структуры.

4.7. Обнажение крупного заполнителя на предприятиях крупнопанельного домостроения может осуществляться распыленной водой с применением замедлителей твердения или с механической обработкой затвердевшего бетона.

Способ обнажения заполнителя распыленной водой легко осваивается, не требует сложного оборудования и рекомендуется при массовом производстве наружных стеновых панелей, формуемых фасадной поверхностью вверх.

Способ обнажения заполнителя с применением замедлителей твердения, обеспечивающий более высокую долговечность, морозостойкость отделочного слоя, более высокие эстетические качества, должен применяться в основном для массового производства панелей наружных стен, формуемых фасадной поверхностью вниз.

Механическая обработка, осуществляемая по затвердевшему бетону, трудоемка и ее следует применять при производстве отдельных индивидуальных панелей, которые должны выделить фрагменты фасада.

4.8. При использовании белого и цветного цементов допускается отпускная прочность декоративного слоя панелей, равная 60% проектной после 4 ч остывания. Но в 28-суточном возрасте декоративный бетон должен иметь проектную прочность.

4.9. Тепловую обработку панелей с фактурным слоем из декоративного бетона следует вести по режимам, установленным для конструктивного бетона.

4.10. Подбор состава бетона следует производить в соответствии с заданными декоративными требованиями к фактуре, а также с требованиями по прочности, водопоглощению и морозостойкости отделочного слоя.

4.11. Объем крупного заполнителя для фактурного бетона следует определять в соответствии с заданным процентом площади У, занятой им на наружной поверхности панели, по формуле

У = [(V1/Vб)2/3 + (V2/Vб)2/3 + ... + (Vn/Vб)2/3]100, (1)

где V1; V2; ...; Vn - суммарный объем зерен крупного заполнителя 1, 2, ..., n-фракций;

Vб - объем бетона.

Если зерна крупного заполнителя можно с достаточной точностью считать одного размера, то общий процент площади, занятой крупным заполнителем, следует определять по формуле

У = 100(V/Vб)2/3. (2)

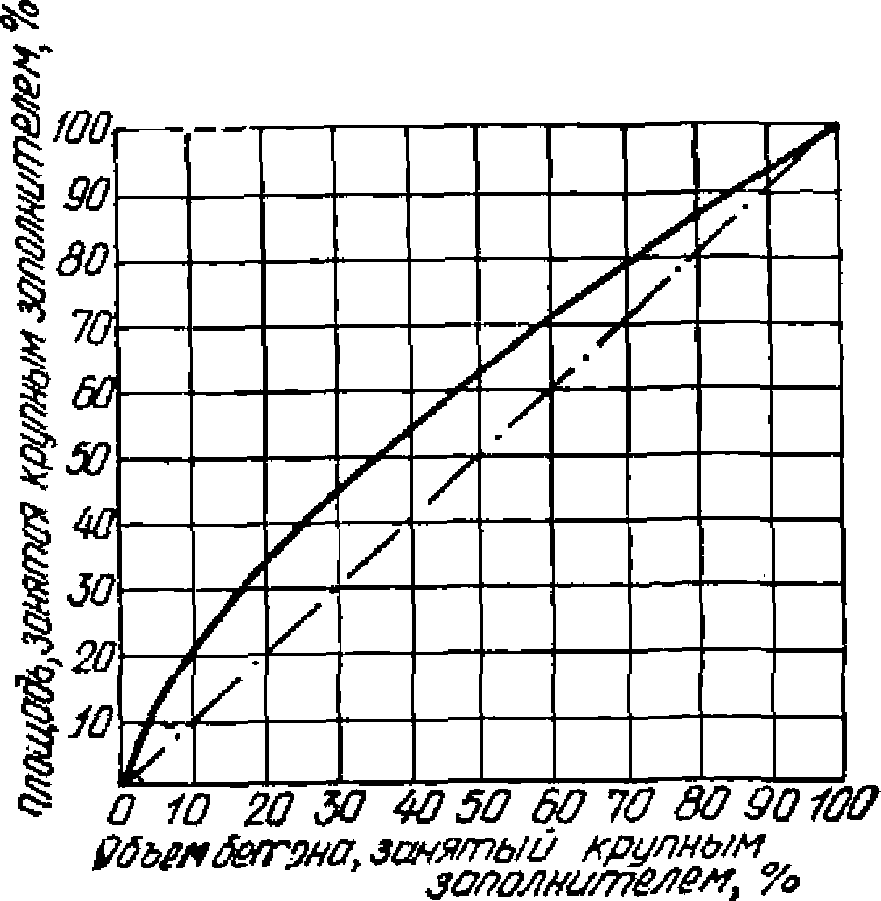

Для ориентировочных расчетов объем крупного заполнителя можно определять по графику, приведенному на рис. 1.

Рис. 1. График для определения объема крупного заполнителя

в декоративной бетонной смеси

4.12. Подвижность бетонной смеси должна быть не более 3 см осадки стандартного конуса; желательно применение умеренно жестких смесей. Допускается отклонение фактического показателя удобоукладываемости смеси в пределах +/- 5 с или +/- 1 см. Коэффициент уплотнения должен быть не менее 0,97.

4.13. Прочность фактурного бетона должна быть обеспечена за счет изменения состава растворной составляющей бетона, при этом следует соблюдать требования п. 4.11 и п. 4.12. Марка бетона на сжатие должна быть не менее 100, но не должна превышать марку конструктивного бетона более чем в 2 раза.

4.14. Водопоглощение декоративного фасадного слоя из бетона с заполнителями непрерывной гранулометрии должно быть не более 8%. Водопоглощение следует снижать путем повышения степени уплотнения, снижения избытка раствора, применения заполнителей с меньшим водопоглощением или более крупных песков.

4.15. Для приготовления беспесчаной фактурной смеси следует применять портландцемент марки не ниже 400 и чистый, без посторонних примесей, щебень фракций 2,5 - 5; 5 - 10; 10 - 15 мм или их смеси, отдозированные по объему в соотношении 1:5 или 1:6.

4.16. При приготовлении беспесчаных бетонных смесей расход цемента на 1 м3 бетона не должен превышать 280 кг.

4.17. Дозирование составляющих бетона с крупным и мелким заполнителем необходимо производить только по массе. Точность дозирования цемента и воды 1%, а заполнителей 2%.

4.18. Для приготовления декоративных бетонных смесей во избежание их загрязнений должна быть выделена отдельная бетономешалка с самостоятельной линией выдачи и транспортирования бетонной смеси. В этой бетономешалке запрещается изготовлять составы для конструктивного бетона.

4.19. Декоративную бетонную смесь следует приготавливать в бетономешалках принудительного действия. Время перемешивания должно быть не менее 3 мин. Допускается приготовление и в гравитационных мешалках, при этом общее время перемешивания должно быть не менее 4 мин, а для беспесчаной смеси - не менее 5 мин.

4.20. При приготовлении беспесчаной декоративной смеси в мешалку необходимо вначале загружать щебень, затем цемент. После их кратковременного перемешивания должна подаваться за 2 - 3 приема вода и вестись перемешивание до готовности.

При приготовлении смеси с заполнителями непрерывной гранулометрии необходимо последовательно подавать крупный заполнитель, цемент и часть воды, а после их перемешивания в течение 0,5 мин - песок, оставшуюся часть воды и вести перемешивание до готовности.

Гидрофобизаторы должны вводиться с водой затворения.

4.21. Температура воды, подаваемой в бетономешалку, не должна превышать 60 °C.

Температура бетонной смеси по выходе из бетономешалки должна быть не более 35 °C. При более высокой температуре обязательна предварительная проверка увеличения ее жесткости во времени. В процессе укладки в форму подвижность бетонной смеси должна быть в пределах, рекомендуемых для формования из неподогретых бетонных смесей.

4.22. Обнажение распыленной водой заполнителя свежеуложенного и уплотненного декоративного слоя бетонной смеси при формовании фасадной поверхностью вверх следует производить двумя способами:

при наклонном положении формы (наклон 10 - 20°) на специальном посту с отстойниками - для смыва растворной составляющей бетонной смеси с заполнителями непрерывной гранулометрии;

при горизонтальном положении формы - для смыва цементного теста беспесчаной бетонной смеси в межзерновое пространство.

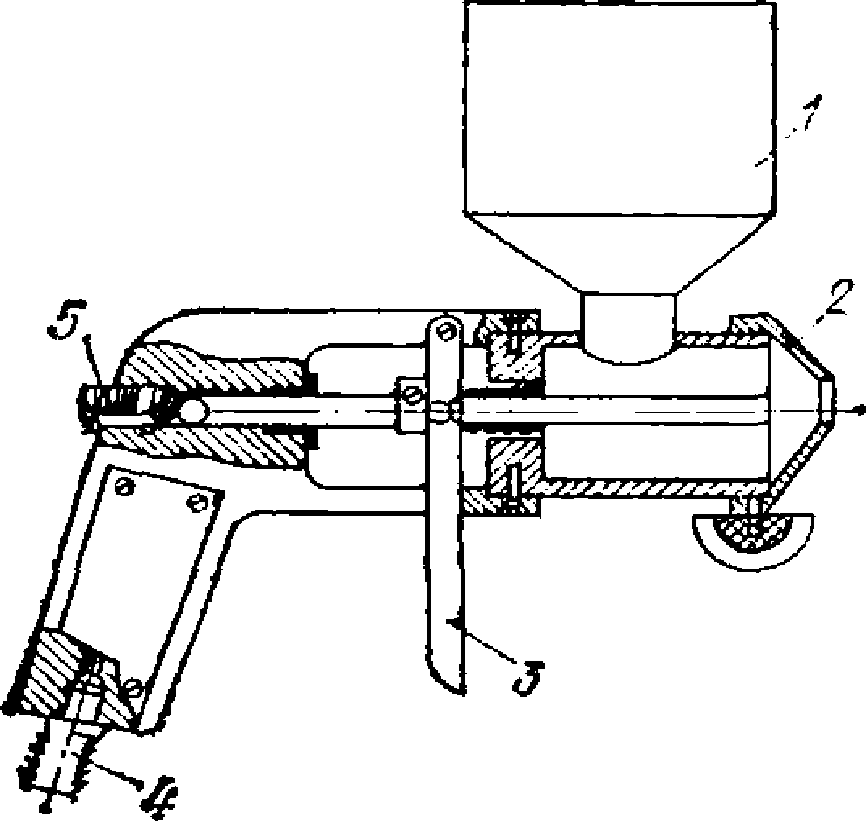

В том и другом случае следует использовать удочку или пистолет-распылитель при давлении воздуха 0,2 - 0,4 МПа. На поверхность панели вода должна попадать в виде мелких капель. Сопло распыляющего устройства должно располагаться на расстоянии 40 - 80 см с наклоном около 30 - 40° к поверхности панели. Необходимо следить, чтобы увлажнение осуществлялось равномерно, без скопления воды в отдельных зонах.

4.23. Время с момента окончания укладки и уплотнения отделочного слоя до окончания обнажения заполнителя не должно превышать одного часа. Глубина обнажения должна быть приблизительно на половину размера зерна. Обнажение заполнителя должно вестись полосами шириной 30 - 40 см в 2 - 4 приема до приобретения им естественного вида горной породы. После обнажения толщина защитного слоя до арматуры должна быть не менее проектной.

4.24. Для обнажения декоративного заполнителя непрерывной гранулометрии бетонных смесей расход воды на 1 м2 поверхности должен быть 6 - 10 л, а для смыва цементного теста беспесчаных бетонных смесей - 2 - 4 л.

4.25. Время между окончанием укладки и разравнивания конструктивной бетонной смеси и началом укладки фактурного слоя не должно превышать в закрытых цехах 1,5 ч, на полигонах - 1 ч. При более длительных перерывах в формовании необходимо при помощи щеток разрушить подсохшую цементную пленку на поверхности конструктивной смеси, удалить ее сжатым воздухом, а затем укладывать фактурный слой.

Декоративная смесь должна равномерно укладываться, разравниваться и уплотняться до уровня верха бортов формы с помощью виброрейки, вибропригруза или на вибростоле. На поверхности фасадного слоя не допускаются пятна от раствора конструктивного бетона.

4.26. Беспесчаную бетонную смесь необходимо укладывать на подстилающий растворный слой марки 100 - 200 толщиной 10 - 15 мм и жесткостью не менее 40 с. Не допускается проникновения подстилающего раствора на поверхность отделочного слоя. В местах появления пятен беспесчаную смесь необходимо удалить, а на ее место уложить новую порцию чистой декоративной смеси.

Время между приготовлением и началом укладки беспесчаной декоративной смеси не должно превышать 20 мин, а подстилающего раствора - 40 мин.

4.27. После обнажения заполнителя распыленной водой необходимо обеспечить выдержку панелей не менее 3 ч. Перед отправкой в камеру тепловой обработки их рекомендуется укрыть полимерной пленкой.

4.28. После тепловой обработки фактурную поверхность панелей необходимо промыть теплой или горячей водой. Затем ярко выраженные пятна высолов должны быть удалены 5 - 10%-ным раствором соляной кислоты, наносимым из пистолета-распылителя. Через 10 - 15 мин после нанесения раствора поверхность необходимо снова тщательно промыть теплой водой.

При отделке беспесчаным бетоном рекомендуется промыть всю фасадную поверхность указанным раствором кислоты с предварительной и последующей промывкой теплой водой.

4.29. Замедлители твердения цемента для обнажения крупного заполнителя декоративного бетона следует применять при массовом изготовлении панелей, как правило, фасадом вниз.

Растворную составляющую поверхностного слоя декоративного бетона, ослабленную проникшим в нее замедлителем твердения, необходимо удалить до остывания панели металлическими щетками с одновременным увлажнением и смывом.

4.30. Толщина защитного слоя бетона до арматуры после обнажения заполнителя должна быть не менее проектной и обеспечиваться при установке арматурных каркасов с помощью подкладок, которые должны удаляться после укладки декоративной смеси. Во избежание выхода концов вязальной проволоки на фасадную поверхность они должны быть обмотаны вокруг стержней арматуры.

4.31. Для изготовления панелей повышенного качества после очистки и сборки формы все стыки между бортами, бортами и поддоном должны проклеиваться самоклеящейся лентой типа ПВХ шириной 3 - 5 см.

4.32. При укладке декоративной бетонной смеси ее следует распределять по всей площади поддона. Не допускается ее перемешивание на слое замедлителя твердения или сдвигание по его поверхности.

Первое вибрирование декоративной смеси допускается только после ее распределения по всей площади поддона.

Высота падения декоративной бетонной смеси в форму должна быть не более 0,8 м.

4.33. При выборе замедлителей твердения необходимо учитывать скорость их растворения в воде, вид цемента, продолжительность периода между началом укладки декоративной смеси и окончанием последней вибрации заполненной формы.

4.34. При продолжительности периода между началом укладки декоративной смеси и окончанием последней вибрации заполненной формы до 30 мин могут использоваться активные быстрорастворимые замедлители твердения: гидрол, меласса, технический сахар и другие. При продолжительности указанного периода свыше 30 мин должны использоваться труднорастворимые замедлители твердения: декстрин, бура и другие.

4.35. Скорость растворения замедлителей твердения следует снижать уменьшением их контакта с фасадной поверхностью панелей путем:

присыпки или смешения их с мелкими наполнителями, например песком, мелом;

введения замедлителя в коллоидные составы, в том числе клеи;

введения замедлителя в смазки;

введения в состав замедлителя веществ, образующих труднорастворимые пленки.

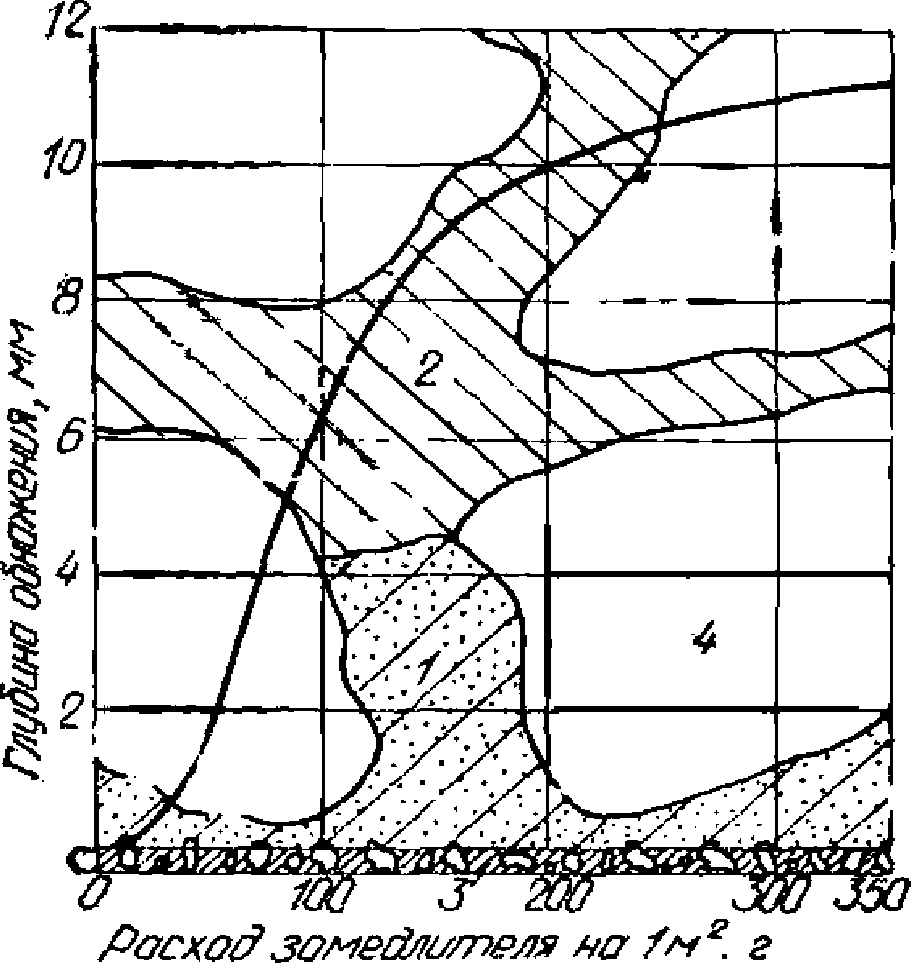

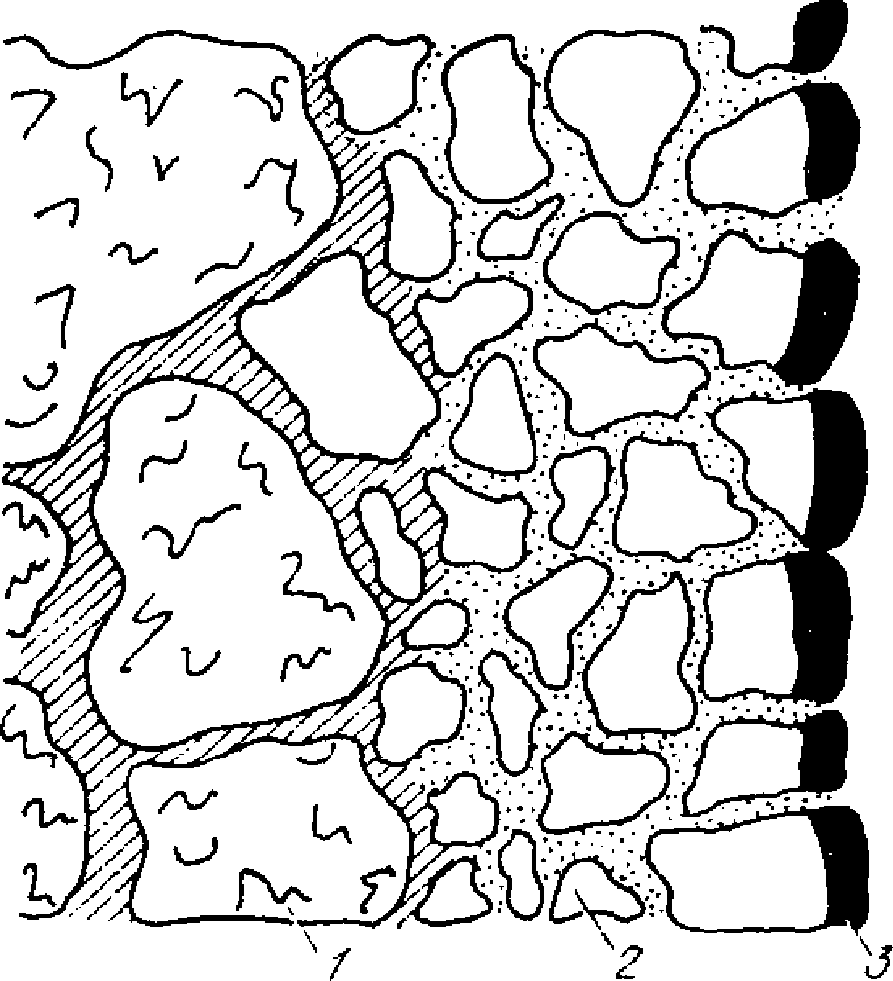

4.36. Оптимальный расход замедлителя твердения, зависящий от его активности, требуемой глубины обнажения заполнителя, вида цемента, его расхода и технологических условий, должен определяться лабораторией предприятия путем изготовления из фактурного бетона образцов-плиток со сторонами не менее 30 см и толщиной, равной толщине отделочного покрытия панели. Формование с применением замедлителей твердения, тепловая обработка и обнажение образцов должны быть проведены по режимам, установленным для панелей. Окончательный расход замедлителя твердения должен устанавливаться по результатам обнажения заполнителя опытных натурных панелей (рис. 2).

Рис. 2. Зависимость глубины обнажения крупного заполнителя

от количества замедлителя твердения цемента

1 - незатвердевшая растворная составляющая; 2 - затвердевшая

растворная составляющая; 3 - замедлитель твердения;

4 - зерна декоративного заполнителя

Обнажение крупного заполнителя рекомендуется производить на 1/5 - 1/2 размера его зерна.

4.37. Активность замедлителя твердения характеризуется его содержанием в процентах от массы цемента (по сухому веществу), достаточным для снижения прочности цементного камня к моменту распалубки до 2 МПа. Активность должна определяться путем испытания на прочность образцов-кубиков со стороной 2 см из цементного теста нормальной густоты с различным содержанием замедлителя твердения. Уплотнение образцов - на встряхивающем столике, тепловая обработка - по режиму для панелей наружных стен.

4.38. Замедлители твердения следует применять как в коврах на бумажной основе, так и путем непосредственного нанесения на формующие поверхности формы или на верхнюю поверхность свежеотформованных панелей.

4.39. Бумага для ковров должна соответствовать требованиям ГОСТ 8273-75 с изм. или ГОСТ 2228-81.

Для обнажения декоративного заполнителя на узких протяженных участках (в виде полос) следует применять пропитанные замедлителем твердения тканевые ленты или шнуры, а также полосы, вырезанные из ковров.

4.40. Приготовление составов замедлителей и изготовление ковров из них следует производить в отдельном специально оборудованном помещении.

4.41. Для изготовления ковров замедлитель твердения следует применять в смеси с клеем. Запрещается применять клеи, которые являются ускорителями твердения цемента (жидкое стекло).

Расход замедлителя твердения и клея следует принимать по табл. 1.

Таблица 1

Замедлитель твердения | Расход, г/м2 | |

замедлителя | клея | |

Гидрол, меласса, сахар технический (в пересчете на сахарозу) | 30 - 100 | 50 - 150 |

Сульфитно-дрожжевая бражка (в пересчете на сухое вещество) | 80 - 250 | 80 - 150 |

Декстрин | 80 - 350 | - |

Бура | 100 - 300 | 50 - 100 |

4.42. Расход воды для приготовления составов замедлителей твердения следует брать в зависимости от требуемой консистенции (вязкости) состава, что определяется способом его нанесения на бумагу.

При наличии в составе кисломолочной сыворотки (отход производства молочного завода) ее следует использовать вместо воды для растворения декстрина.

4.43. Готовые составы замедлителей твердения следует наносить на бумагу равномерным слоем с помощью кисти, поролонового валика или пневмораспылением в подогретом до 50 - 70 °C состоянии.

4.44. Если по условиям производства необходимо увеличить время растворения замедлителя твердения в период формования панелей, то при изготовлении ковров сразу после нанесения на бумагу слой замедлителя должен быть с избытком присыпан сухим мелким песком.

Избыток песка (неприклеившуюся часть) следует сразу удалить, придав ковру вертикальное положение, а ковер уложить для сушки.

4.45. Сушку ковров с замедлителем твердения следует производить на подогреваемых металлических столах или горячим воздухом.

Сухие ковры, рассортированные по размерам, должны укладываться на специальные поддоны или контейнеры для подачи к месту использования.

4.46. Размеры бумажных заготовок для ковров должны соответствовать размерам элементов фасада панелей (простенков, перемычек и подоконных частей) или быть кратными им. Заготовки и готовые ковры следует хранить рассортированными по размерам (маркам).

4.47. Поддон формы перед укладкой на него ковров с замедлителем должен смазываться в обычном порядке. Не допускается скопление смазки на поверхности поддона, ее излишки должны тщательно убираться тканевым тампоном.

Поддоны, на поверхности которых образован тонкий и ровный слой цементного камня, допускается использовать без смазки.

4.48. Укладку ковров на поддон следует производить в соответствии с картой раскладки. Уложенные ковры должны быть склеены между собой.

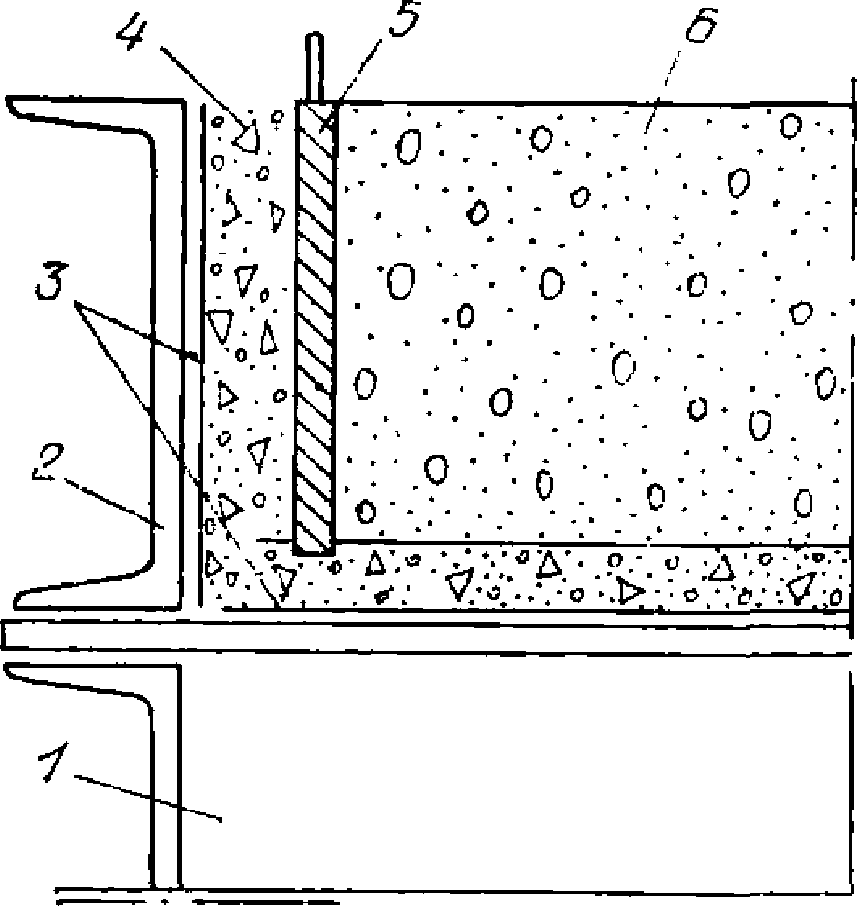

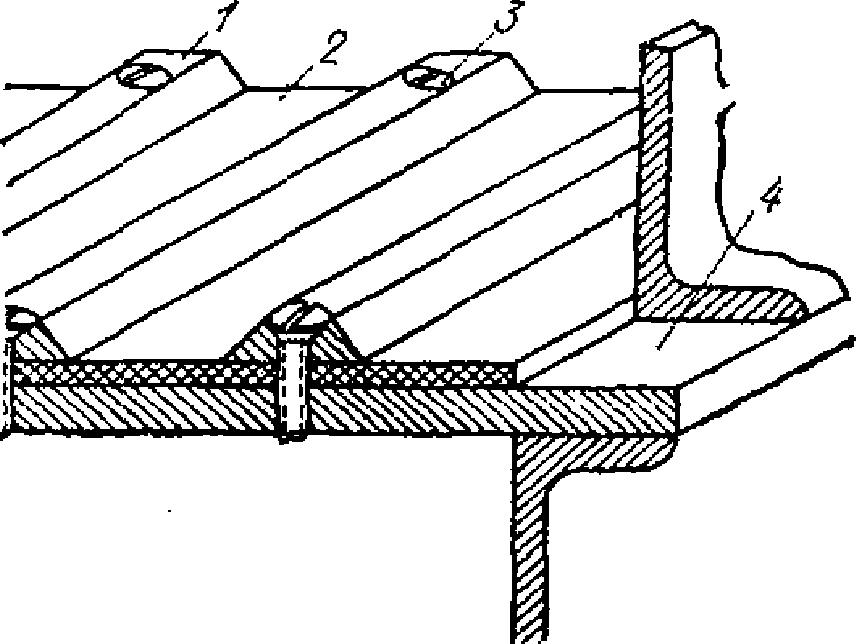

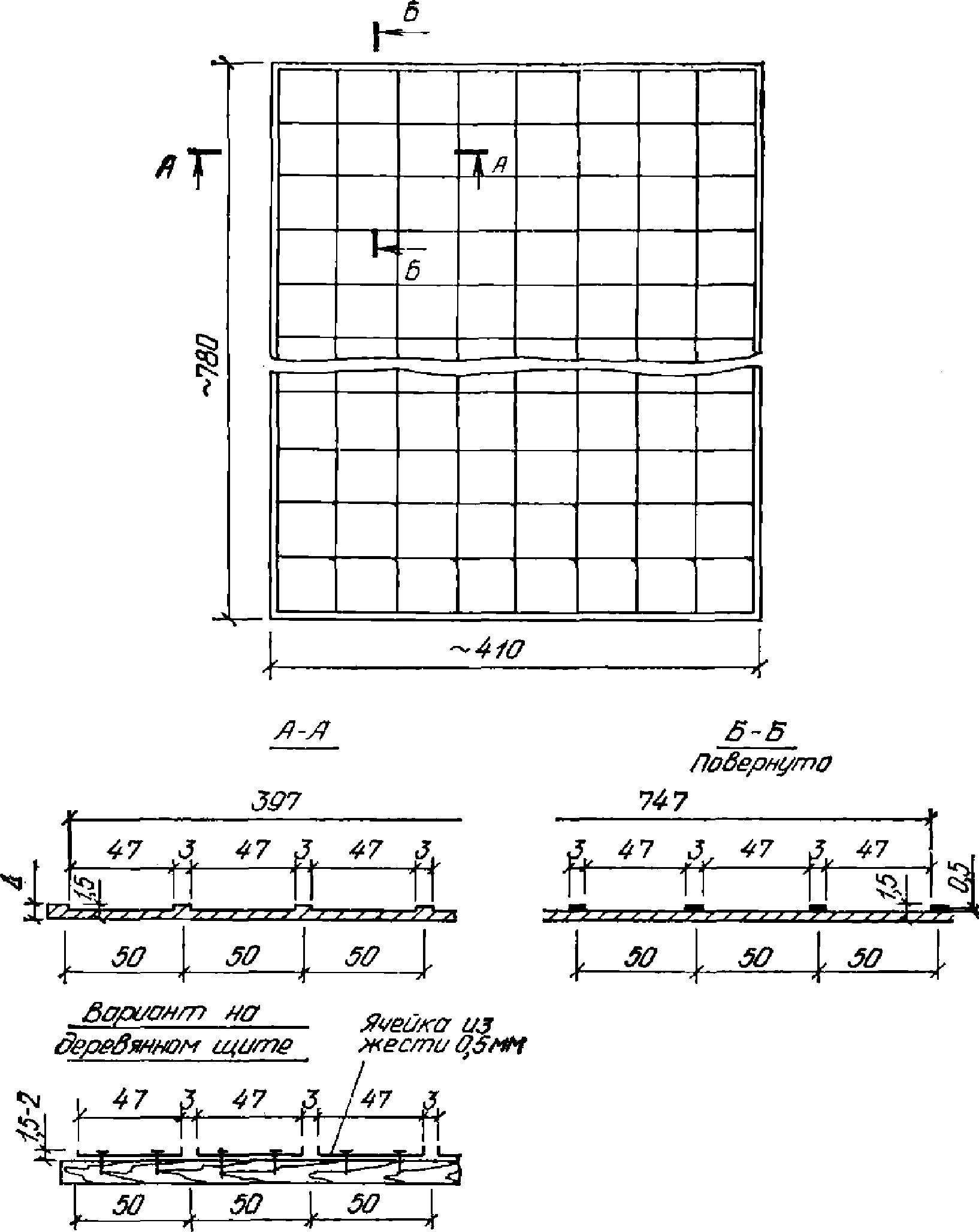

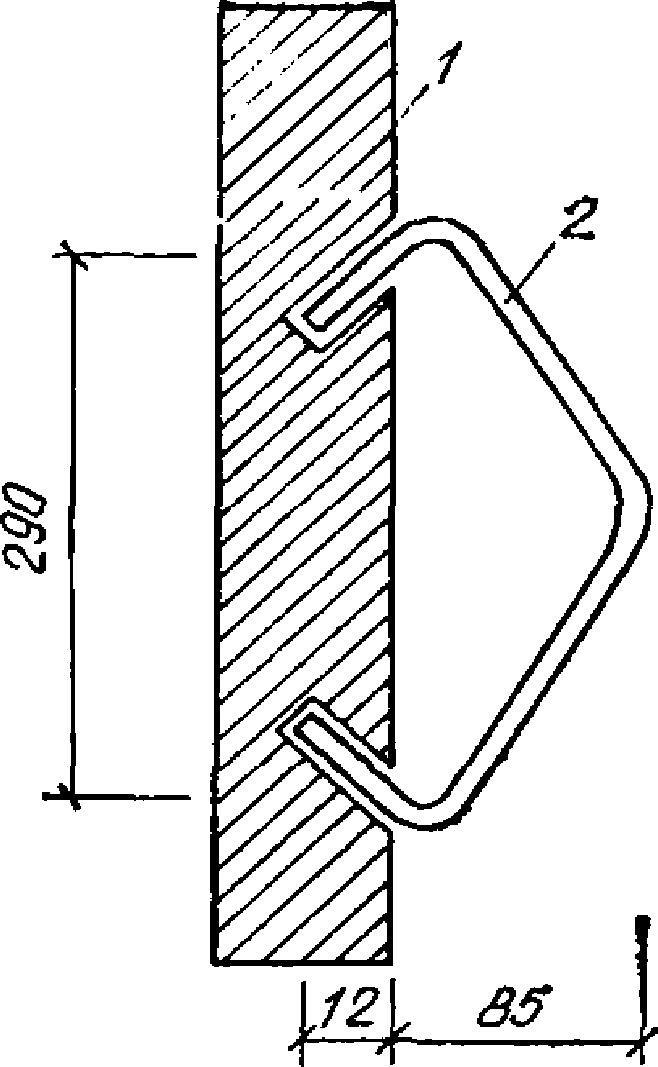

При отделке торцовых граней панели ковры следует приклеивать к бортам. При этом декоративная смесь должна укладываться и уплотняться штыкованием в полость шириной 3 - 4 см между бортом и установленной диафрагмой до укладки конструктивной бетонной смеси панели (рис. 3). После заполнения формы диафрагма должна быть удалена, а дальнейшие операции по формованию панели продолжены в обычном порядке.

Рис. 3. Схема установки диафрагмы при отделке

боковых граней панели

1 - поддон формы; 2 - борт; 3 - ковры с замедлителем

твердения; 4 - декоративная бетонная смесь; 5 - диафрагма;

6 - конструктивная бетонная смесь

4.49. При массовом изготовлении панелей наиболее эффективно применение многокомпонентных замедлителей твердения, например на основе декстрина следующего состава, в процентах по массе:

Декстрин .................................................... | 60 |

Борная кислота .......................................... | 20 |

Натриевая соль карбоксиметилцеллюлозы (КМЦ) ........................................................ | 20 |

Вода ............................................................ | До требуемой консистенции |

4.50. Для качественного обнажения заполнителя не только в условиях нормативных режимов, но и при существенном увеличении сроков формования и тепловой обработки изделий следует применять ковры с замедлителем твердения ВНИИжелезобетона следующего состава в частях по массе:

Декстрин .................................................. | 20 - 30 |

Веретенное, трансформаторное или машинное масло ....................................... | 10 - 20 |

Бура .......................................................... | 1 - 5 |

Поливиниловый спирт (ПВС) .................. | 0 - 1 |

Песок ........................................................ | Для присыпки ковров |

Вода .......................................................... | До требуемой консистенции |

Порядок приготовления замедлителя. Приготовленные в отдельных емкостях 50%-ные водные растворы декстрина, буры и ПВС (с содержанием ацетатных групп до 5%) в подогретом до 60 - 80 °C состоянии смешиваются в требуемом соотношении, затем добавляется необходимое количество масла и состав перемешивается до получения однородной массы.

Для обнажения заполнителя на глубину 1 - 8 мм расход состава должен быть 120 - 400 г/м2.

4.51. При использовании дефицитных или дорогих видов заполнителей (эрклез), а также для получения на фасаде панелей орнаментов, рисунков или отдельных вставок из декоративного бетона, отличного от общего фона, зерна мытого заполнителя следует наклеивать на бумагу при изготовлении ковров, распределяя их по слою свеженанесенного замедлителя. Не допускается перекатывание зерен по слою замедлителя. Зерна со следами замедлителя на верхней поверхности должны быть убраны с ковра и заменены новыми. Форма и размеры бумажных заготовок должны соответствовать форме и размерам орнаментов, рисунков, вставок или их элементов.

При изготовлении ковров с наклеенным крупным заполнителем расход его должен соответствовать приведенному в табл. 2.

Таблица 2

Фракции заполнителя, мм | Расход заполнителя на 1 м2 ковра, кг | Минимальный диаметр рулона ковра, мм | ||

плотного | среднего | редкого | ||

5 - 10 | 8 - 10 | 4 - 5 | 1 - 2 | 100 |

10 - 20 | 11 - 18 | 6 - 7 | 3 - 4 | 200 |

20 - 40 | 16 - 20 | 11 - 13 | 6 - 8 | 400 |

4.52. При отсутствии отделений приготовления декоративных бетонных смесей декоративный заполнитель следует распределять непосредственно по готовым коврам с замедлителем твердения, уложенным на поддон формы.

Рекомендуется применять заполнитель плотностью не менее 2,5 г/см3 фракций 20 - 40 и 40 - 70 мм, а в отдельных случаях фракции 10 - 20 мм.

При использовании двух фракций сначала должна укладываться более крупная, затем более мелкая.

Раствор по декоративному щебню следует укладывать равномерным слоем, не допуская его смещения по поверхности и не нарушая общей укладки декоративного щебня.

4.53. Для нанесения замедлителей твердения (УЗБ) непосредственно на формующие поверхности кистью, шпателем или пневмораспылителем в условиях нормативных режимов формования рекомендуется следующий состав, в частях по массе:

Бура ............................................................. | 14 - 16 |

Декстрин сухой ........................................... | 32 - 37 |

Полиакриламид ........................................... | 2 - 6 |

Поверхностно-активное вещество (ПАВ) ... | 0,1 - 0,3 |

Вода ............................................................. | До требуемой консистенции |

Вязкость готового состава по вискозиметру ВЗ-4 при 20 °C должна быть 180 - 220 с при нанесении кистью или шпателем и 28 - 30 с при пневмораспылении. Расход замедлителя 160 - 350 г/м2.

Укладка декоративной бетонной смеси разрешается только после высыхания слоя замедлителя твердения. Сушка слоя при температуре воздуха цеха в летнее время должна длиться не менее 30 мин при нанесении на холодные формы, 10 мин на горячие формы.

Время с начала укладки декоративной смеси до окончания виброуплотнения не должно превышать 15 мин.

4.54. Состав замедлителя декстрин: кисломолочная сыворотка - 1:1,5; 1:3 по массе также рекомендуется использовать для нанесения непосредственно на поддон формы. Замедлитель наносится кистью, валиком или распылителем равномерным слоем 1 - 1,5 мм. Время образования пленки 10 мин. Время с начала укладки декоративной бетонной смеси до окончания виброуплотнения не более 1 ч для малоподвижных бетонных смесей и не более 30 мин для умеренно жестких и жестких смесей.

4.55. Составы замедлителей твердения, приведенные в табл. 3, рекомендуются для нанесения непосредственно на формующие поверхности в условиях недостаточно стабильных технологических режимов формования и тепловой обработки.

Таблица 3

Компоненты | Содержание, %, по массе в составах | ||

Бура | 53 | 53 | - |

Натрий винно-кислый | - | 2 - 3 | 10 |

Декстрин | - | - | 54 |

Клей-галерта | - | - | 36 |

Жидкое мыло | 3 | - | - |

Мел | 44 | 44 | - |

Вода | До требуемой консистенции | ||

Готовые составы должны быть пастообразной консистенции. Состав 1 предназначен для применения при нормальной длительности термообработки (до 12 ч), состав 2 - при увеличенной длительности термообработки (в предвыходные и предпраздничные дни), а состав 3 - для нанесения на вертикальные формующие поверхности.

После нанесения состава формы должны выдерживаться перед формованием в течение 15 - 40 мин для высыхания слоя замедлителя.

4.56. Для обнажения декоративного заполнителя изделий со сложной конфигурацией и профилем (изделия малых архитектурных форм, барельефы, скульптуры и т.д.) рекомендуются консистентные замедлители твердения, составы которых приведены в табл. 4.

Таблица 4

Компоненты | Содержание в частях по массе в составах | ||

Вазелин технический | 1 | 1 | 1 |

Стеарин | 3 | 3 | 3 |

Мел | 8 | 8 | 10 |

Гидрол | 4 | 8 | 12 |

Отдозированное количество вазелина и стеарина следует подогреть до 60 °C и тщательно перемешать. Необходимое количество мела и гидрола при тщательном перемешивании подогревают до той же температуры. Затем обе смеси соединяют и перемешивают в подогретом состоянии до получения однородной массы.

Готовые составы замедлителя пригодны к применению в течение месяца.

Наносить составы следует, как правило, в подогретом состоянии, перемешивая непосредственно перед использованием. Замедлитель 3 обеспечивает наибольшую глубину обнажения по сравнению с двумя другими при одинаковом расходе и составе декоративной бетонной смеси. В случае загустевания при хранении в составы 1 и 2 допускается вводить машинное масло в количестве не более 15% на 10% массы состава. Если при длительном хранении составы 2 или 3 расслоятся, то их перед употреблением следует подогреть и перемешать.

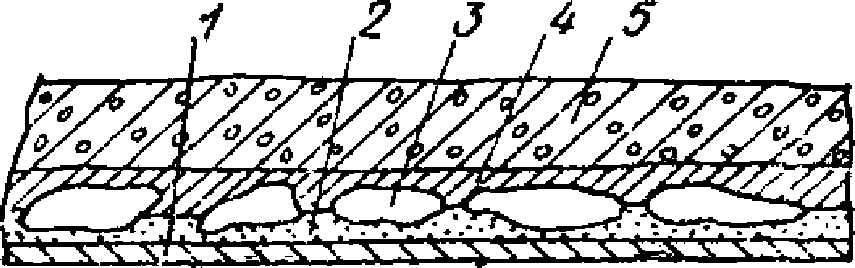

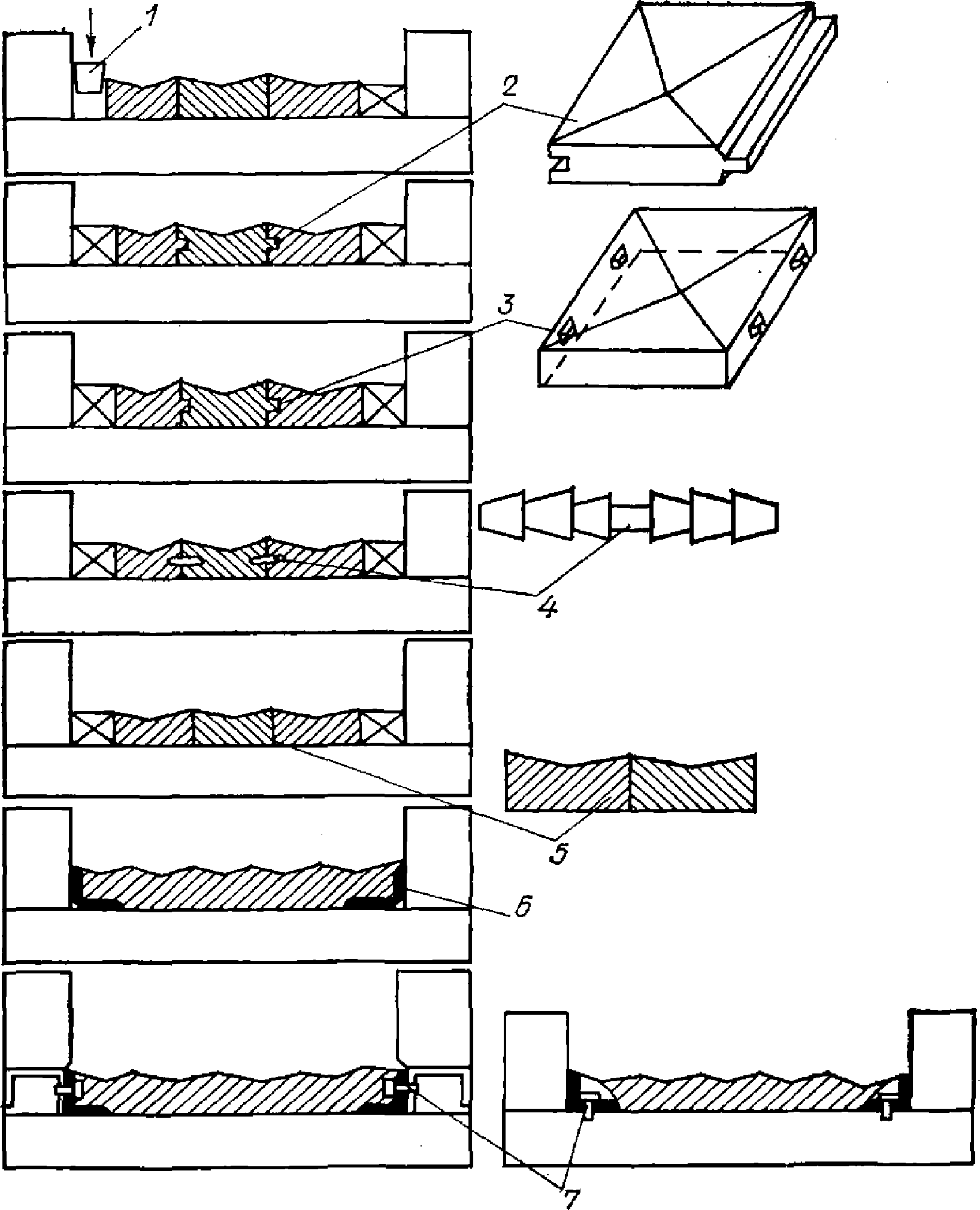

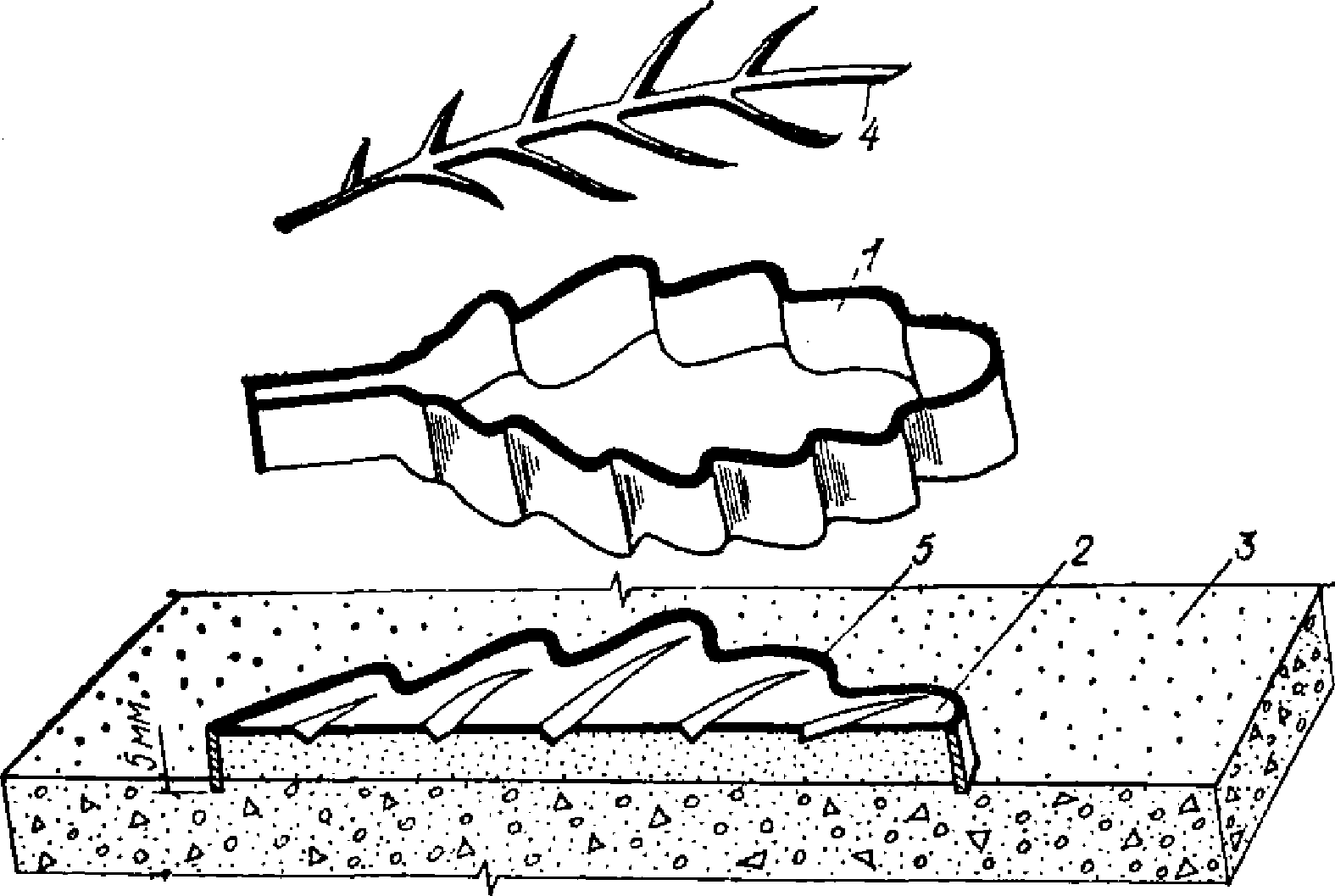

4.57. Замедлитель твердения бетона, наносимый в смеси с влажным песком на поддон формы, может быть рекомендован для обнажения крупного заполнителя фракции более 40 мм. Распределением по песку крупных камней можно получить отделку "под бутовую кладку" (рис. 4).

Рис. 4. Схематический разрез отделки "под бутовую кладку"

1 - поддон формы; 2 - замедлитель твердения в смеси

с песком; 3 - крупные камни лещадной формы; 4 - раствор;

5 - керамзитобетон

Песок с замедлителем твердения и водой следует перемешивать в растворомешалке в течение 5 мин. Ориентировочный состав смеси, в частях по массе:

Замедлитель твердения .......................................................... | 1 |

Песок ...................................................................................... | 5 - 10 |

Вода ....................................................................................... | 0,4 - 0,9 |

Смесь песка с замедлителем твердения должна быть уложена на тонко смазанный поддон и выровнена терками слоем 5 - 10 мм.

Распределение и втапливание в песок зерен крупного заполнителя должно производиться сразу после разравнивания песка, а укладка и распределение раствора или бетонной смеси - после выдержки в течение 20 - 120 мин, когда песок подсохнет.

4.58. Нанесение замедлителя твердения на поверхность свежеотформованной панели может быть рекомендовано только при условии отсутствия существенного водоотделения уплотненной декоративной бетонной смеси при формовании фасадом вверх. Нанесение должно производиться сразу же после заглаживания фасадной поверхности.

4.59. Замедлитель твердения в смеси с песком должен наноситься на поверхность свежеотформованной панели слоем 7 - 10 мм. Разравнивание следует производить терками или рейками. Состав замедляющей смеси, порядок ее приготовления принимаются согласно требованиям п. 4.57.

4.60. Чистые водные растворы замедлителей твердения (СДБ, гидрол, меласса и др.) следует наносить на верхнюю поверхность свежеотформованной панели при помощи распыляющих устройств, соблюдая меры по предотвращению попадания распыленного замедлителя твердения в дыхательные пути обслуживающего персонала. Для удобства нанесения замедлители твердения должны быть разведены водой до 30 - 40%-ной концентрации.

Расход замедлителя твердения на 1 м2 поверхности панели при глубине обнажения заполнителя 6 - 10 мм составляет: СДБ - 200 - 400 г, гидрола или мелассы - 100 - 200 г.

Фасадную поверхность панелей перед отправкой в камеру тепловой обработки следует укрыть полимерной пленкой.

5.1. Отделка декоративными цементными растворами является относительно дешевой и малотрудоемкой, но покрытие обладает пониженной долговечностью, имеет ограниченные архитектурные возможности и не исключает вероятности появления на фасаде дома заметных выцветов и высолов. Для скрадывания этих недостатков отделочным покрытиям рекомендуется придавать рельефную поверхность.

5.2. Декоративный слой цементного раствора следует укладывать за один раз и уплотнять вибрацией либо виброударом на "шок-столе".

При формовании панелей фасадной поверхностью вниз отделочный слой получается более долговечным и морозостойким.

Марка раствора наружного отделочного слоя по морозостойкости для всех панелей должна быть не менее Мрз 50.

Прочность раствора на сжатие должна быть равной прочности конструктивного бетона или превышать ее не более чем в 2 раза.

5.3. Время между укладкой растворного и конструктивного слоев панели (или наоборот) не должно превышать в закрытых цехах 1,5 ч, на полигонах - 1 ч. При более длительных перерывах в формовании необходимо при помощи щеток разрушить подсохшую пленку из цементного теста, образовавшуюся на уложенном слое уплотненной бетонной или растворной смеси, и удалить ее сжатым воздухом.

5.4. Для отделки декоративными растворами следует применять умеренно жесткие растворные смеси с минимальным количеством цемента и уплотнять их в процессе формования так, чтобы коэффициент уплотнения был не менее 0,96. Подвижность растворных смесей не должна превышать 4 см погружения стандартного конуса, а расход цемента должен быть не выше 400 кг/м3. Эти рекомендации не распространяются на растворные смеси, наносимые методом пневмонабрызга, типа КЦК, КЦР, полимерцементные.

5.5. Для повышения атмосферостойкости декоративных растворов рекомендуется применять гидрофобизаторы. Гидрофобизаторы следует вводить в состав раствора с водой затворения в количестве 0,1 - 0,15% массы цемента (в пересчете на сухое вещество) или обрабатывать ими поверхность панелей.

5.6. Толщина фасадного растворного слоя должна быть для стеновых панелей из легкого бетона не менее 20 +/- 5 мм, для цокольных - не менее 30 +/- 5 мм.

Толщина защитного слоя до рабочей арматуры при применении растворов на обычных серых цементах должна быть не менее 20 мм, а для растворов на белом и цветных цементах не менее 25 мм.

5.7. Бугристую глянцевую поверхность с неопределенным рисунком следует выполнять путем формования панелей по полимерной пленке из термостойкого полимера, под которую на поддон уложены зерна крупного заполнителя, куски арматуры или другие профилеры. В отдельных случаях для создания на всей партии выпускаемых панелей одинакового заданного рисунка подкладываемые предметы могут быть к поддону приклеены. Вместо пленки может быть использована плотная прочная ткань, которая оставляет на поверхности отпечаток своей фактуры. Полимерную пленку следует периодически очищать, ткань необходимо очищать и промывать после каждого цикла изготовления панели.

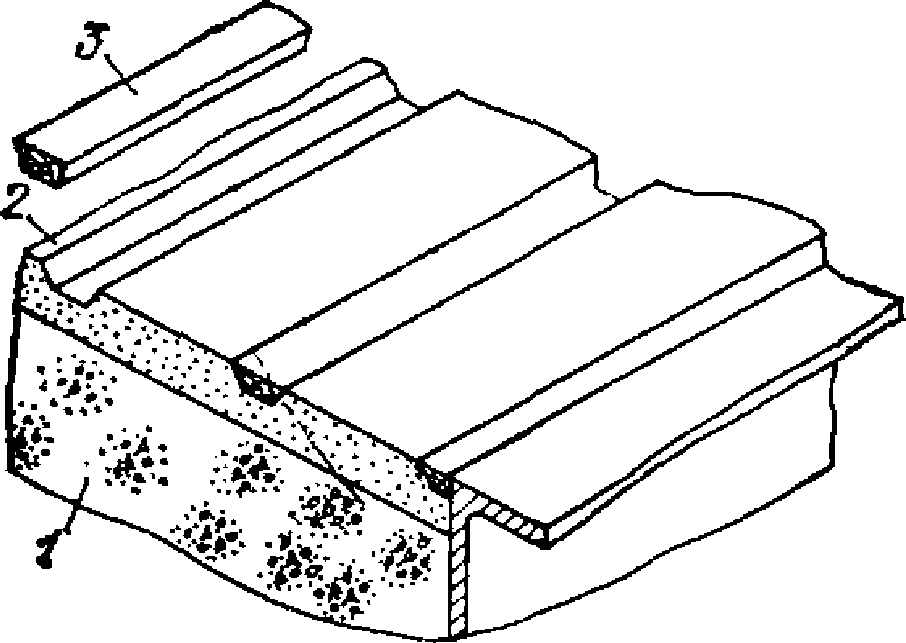

5.8. Отделку каннелюрами с глянцевой фасадной поверхностью следует выполнять путем формования панелей на поддоне, облицованном листовой сталью с отштампованными узкими параллельными выступами высотой 10 - 15 мм, или на поддоне с закрепленными на нем отдельными рейками с распалубочным уклоном около 30° (рис. 5). В этих случаях должна применяться смазка на основе пасты ОПЛ или другая смазка на восковых компонентах.

Рис. 5. Форма изготовления панелей с отделкой каннелюрами

1 - планка; 2 - линолеум; 3 - винт; 4 - поддон

Возможно также применение форм с поддонами, облицованными термостойким линолеумом, который закреплен стальными рейками. При этом формующие поверхности должны смазываться тонким слоем смазки ОЭ-2.

Облицовка поддона линолеумом должна проводиться в следующем порядке. На поддон, вычищенный, смазанный тонким слоем консистентной смазки и подогретый до температуры 40 - 50 °C, следует уложить линолеум. Для ликвидации волнистости линолеум необходимо выдержать на поддоне в течение 2 - 6 ч. Затем на него укладывают стальные рейки с отверстиями для винтов; через которые просверливают отверстия в линолеуме и поддоне, делают нарезку резьбы и крепят рейки винтами, принимая меры против их самоотвинчивания.

5.9. Отделку с архитектурными вставками из керамики, камня, бетона и других материалов рекомендуется выполнять фасадной стороной как вниз, так и вверх при обязательном заанкеровании вставок в конструктивном бетоне арматурой из нержавеющей стали.

Материал вставок с водопоглощением более 3% следует до начала отделки панелей несколько раз обильно увлажнить.

Вставки для заанкерования в бетоне должны иметь на 1 м2 их площади не менее 10 выпусков длиной не менее 50 мм.

Архитектурные вставки следует укладывать на поддон или в гнезда поддона, принимая меры против их смещения и подтекания под них раствора. Вставки со сложным архитектурным рисунком следует изготовлять согласно прил. 3.

5.10. Отпечаток текстуры древесины следует получать формованием изделий на поддонах, облицованных щитами из деревянных досок с предварительно обожженной паяльной лампой поверхностью, а затем обработанной металлической щеткой или подвергнутой пескоструйной обработке, в результате чего за счет разной твердости летних и осенних слоев выявляется текстура древесины. Обработанная бесцветным водостойким лаком поверхность щитов не требует смазки перед каждым формованием, необработанную поверхность необходимо смазывать.

Если по архитектурным требованиям бетонной поверхности необходимо придать не только рельеф древесины, но и цветовые оттенки, то после обжига и механической обработки деревянный поддон должен быть выдержан на солнце не менее 5 дней.

5.11. Способ получения рельефной фактуры на поверхности панелей является нетрудоемким и эффективным. Сущность его состоит в том, что на поддоне формы фиксируются матрицы с рельефным рисунком, на который наносится слой декоративного раствора или бетона на сером, белом или цветном цементе. Затем в форму подают конструктивный бетон и дальнейшее формование изделий осуществляется по принятому на заводе технологическому режиму. Применяя его, можно отделывать изделия из тяжелого и легкого бетона различного функционального назначения, конфигурации и структуры. Отделанные этим способом поверхности имеют высокие архитектурно-эстетические, физико-механические и эксплуатационные показатели.

5.12. При рельефной отделке панелей рекомендуется:

а) использовать формы с рельефным поддоном или съемными матрицами, при этом последние могут быть цельноразмерными, сборными и секционными;

б) следить за тем, чтобы боковые поверхности элементов рельефа поддона или матрицы имели положительные распалубочные уклоны не менее 20°;

в) обеспечить тщательный уход и контроль за состоянием рабочих поверхностей поддона, не допускать нарастания на них цементного камня;

г) смазывать поверхности металлического поддона перед укладкой на него съемных матриц или пленки во избежание ржавления;

д) металлические формующие поверхности поддона или матриц смазывать смазкой ОЭ-2, прямыми эмульсиями на основе эмульсола ЭКС, смазкой на основе пасты ОПЛ (отходы производства ланолина) или другими смазками на восковых компонентах, которые при расходе 25 - 50 г/м2 позволяют получать горизонтально формуемые изделия с полной заводской готовностью без раковин и пор на поверхности. Скопление смазки в углублениях поддона или матрицы не допускается;

е) укладку фактурного раствора производить, не допуская разрывов в фактурном слое, а уплотнять вибрированием;

ж) следить за тем, чтобы толщина уплотненного отделочного слоя над наибольшими выступами профиля матрицы была не менее 5 мм.

5.13. Рельефообразующие матрицы можно использовать как в обычных, так и в специально изготовленных формах, применяемых на заводах КПД.

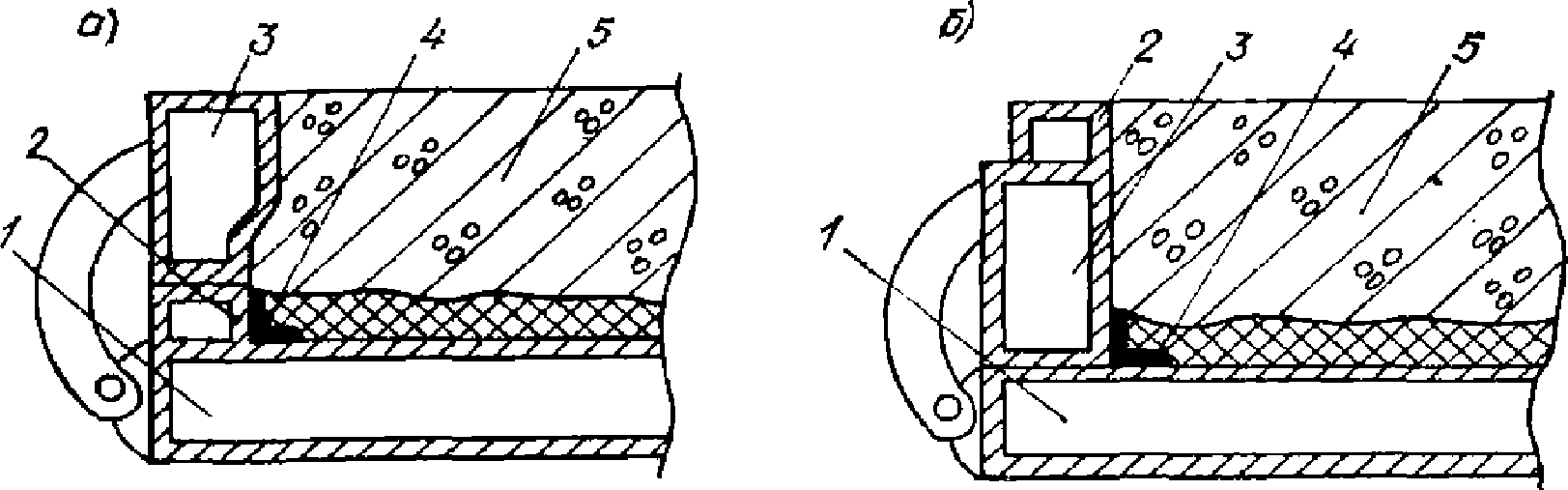

Использование матриц в серийных формах приводит к уменьшению общей толщины панели и увеличению ее наружной поверхности, что может привести к снижению теплотехнических характеристик. Во избежание этого рекомендуется в ряде случаев наращивать борта формы (рис. 6).

Рис. 6. Варианты наращивания бортов снизу (а) и сверху (б)

при рельефной отделке

1 - поддон формы; 2 - металлическая рамка; 3 - борт формы;

4 - металлический угольник; 5 - изделие

5.14. Матрицы могут быть изготовлены из металла (прил. 4), бетона, бетона с полимерным рабочим слоем (прил. 5), заливочных паст (прил. 6), резины (прил. 7), стеклопластиков (прил. 8) и листовых термопластов (прил. 9). Выбор матриц производить с учетом архитектурных и технологических требований. Экономические требования целесообразно учитывать только при массовом производстве (прил. 10).

5.15. В зависимости от вида матриц, состава цветного раствора, условий формования и твердения изделий отделанная поверхность может быть глянцевой либо матовой, полной заводской готовности или требующей дальнейшей обработки.

5.16. Важным условием получения качественной рельефной поверхности является четкое выполнение соединительных швов между частями матриц и тщательная подгонка мест совмещения матриц с бортами форм и проемообразователями. В связи с этим рекомендуется предварительно проработать проектируемый рельеф на модели или макете.

Правильное и надежное крепление матрицы к поддону формы обеспечивает стабильное ее положение во время всего технологического цикла изготовления и распалубки изделия. Возможные варианты крепления матриц представлены на рис. 7. Необходимо исключить подтекание раствора под матрицу через швы между отдельными ее частями, между матрицей и проемообразователями. Рекомендуется проклейка швов липкой полимерной лентой.

1 - расклинивающая рамка; 2 - пазовое соединение;

3 - щитовое соединение; 4 - заклинивающая шпилька;

5 - клеевое соединение; 6 - сварочный прерывистый шов;

7 - болтовое соединение

При отделке цветными бетонами и растворами с помощью рельефообразующих матриц рекомендуется применять пластмассовые фиксаторы.

Некоторые типы пластмассовых фиксаторов оставляют следы на отделочном слое, поэтому они должны быть близки по цвету к отделочному слою и не выступать на отделанной поверхности.

При изготовлении фиксаторов арматуры из цементного раствора рекомендуется подбирать их цвет, близкий к цвету используемого в отделочном слое цветного раствора. При незначительном различии в цвете предлагается подкрашивать фиксатор цементным молоком.

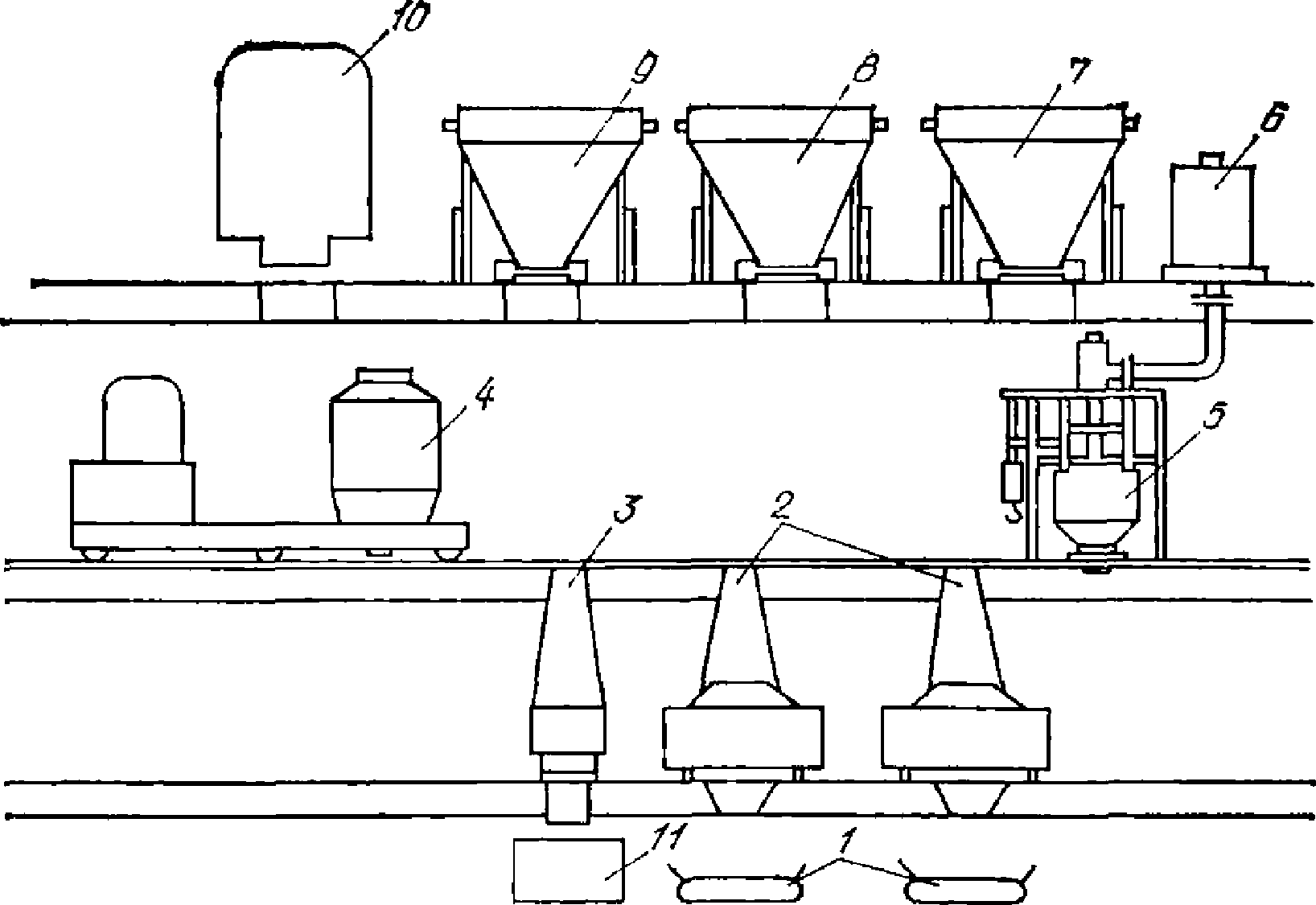

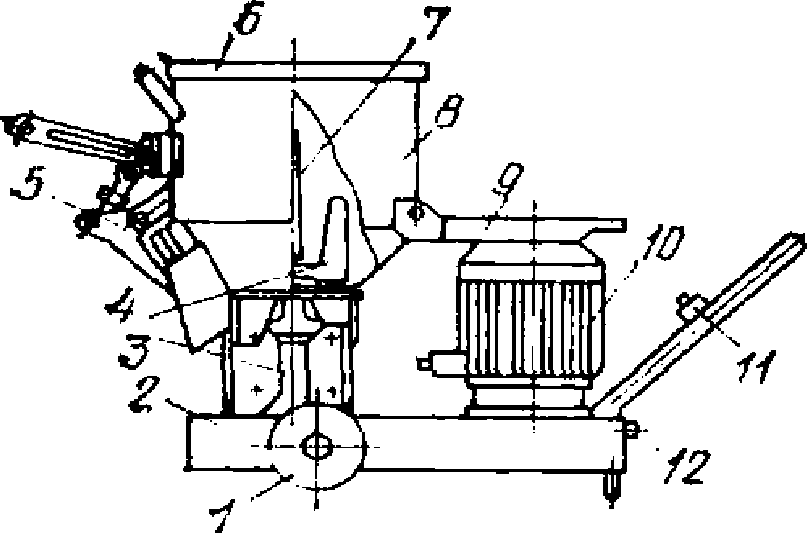

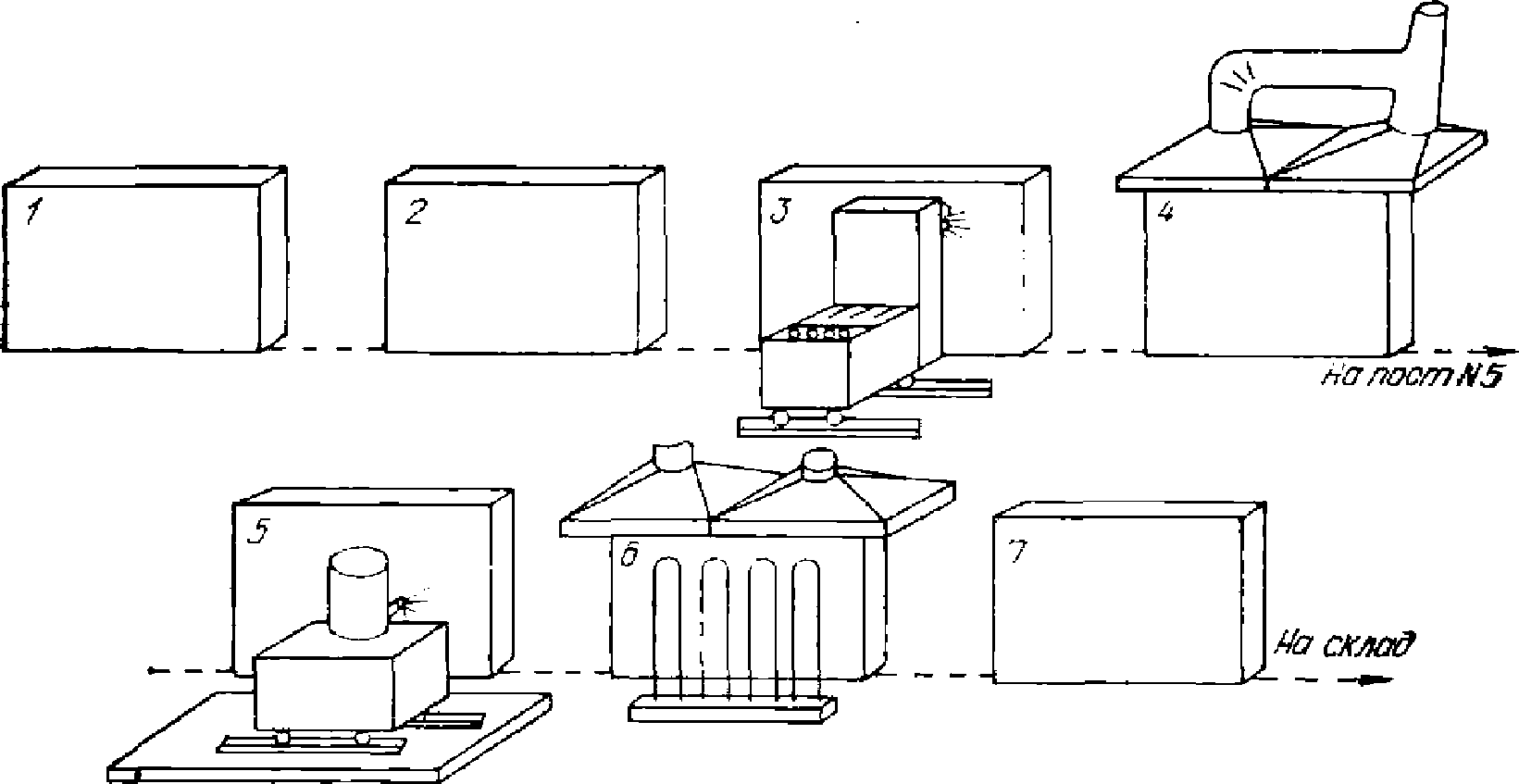

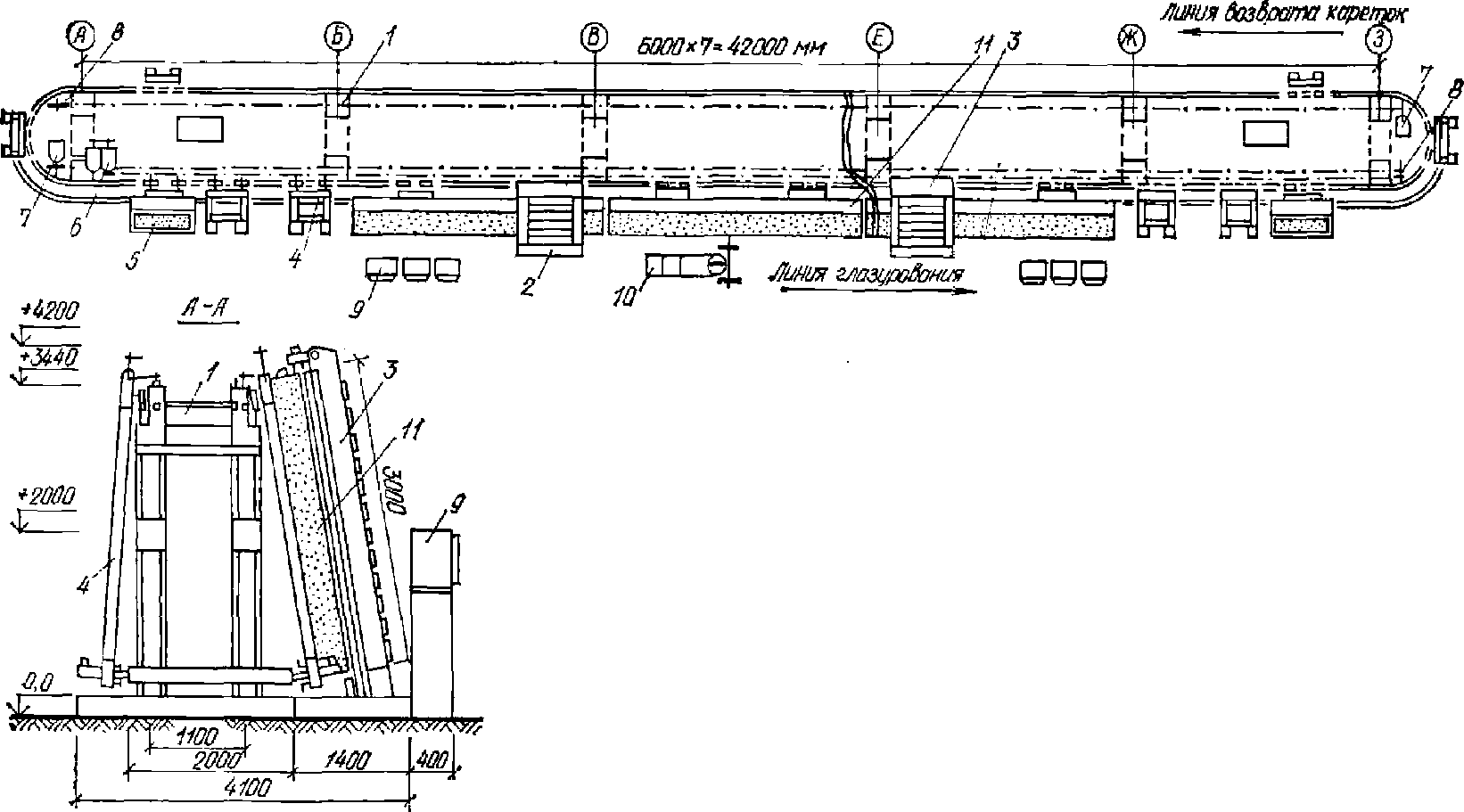

5.17. Приготовление и нанесение цветных растворов и бетонов на рельефообразующую матрицу может выполняться двумя способами. При первом способе раствор или бетон готовится в смесительном узле завода (рис. 8), подается в бункере или транспортером к месту укладки в форму и укладывается с помощью бетоноукладчика, при втором - на специальном посту, расположенном в цехе формования панелей, и наносится на поддон формы или матрицу пневмонабрызгом.

Рис. 8. Схема бетоносмесительного узла для приготовления

декоративного бетона

1 - транспортер; 2 - бетоносмеситель С-773; 3 - смеситель

турбулентный; 4 - электровесовая бункерная тележка;

5 - дозатор весовой; 6 - бак для воды; 7 - бункер для песка;

8 - бункер для минеральной крошки фракции 10 - 20 мм;

9 - то же, для минеральной крошки фракции 5 - 10 мм;

10 - бункер для цемента; 11 - бадья

5.18. В первом способе декоративный раствор рекомендуется смешивать в смесителях принудительного действия, обеспечивающих высокое качество перемешивания. Выбор смесителя определяется необходимым количеством декоративного раствора и другими местными условиями. Для этих целей рекомендуется использовать роторные смесители турбулентного типа или бетоносмесители типа С-773, обеспечивающие получение однородной массы декоративного раствора или бетона.

Эффективно применение съемного расходного бункера, который используется только для цветного раствора. Такой бункер может быть приспособлен к типовому растворо- или бетоноукладчику типа СМЖ и снимается с него, когда применение цветного раствора или бетона не требуется.

5.19. Отделочный слой рекомендуется предварительно виброуплотнять на вибростоле в течение 0,2 - 1 мин. Установку арматурного каркаса и смазку следует производить перед этой операцией или после нее. Смазку наносят тонким слоем с помощью пистолета-распылителя, кисти, щетки или валика, излишки смазки удаляют.

Последующие операции технологического цикла - укладка конструктивного бетона, его виброуплотнение и термообработка - производятся по принятой на заводе технологии.

Рекомендуются следующие составы декоративных растворов, в массовых частях:

Цветной портландцемент ........................................................ | 1 |

Кварцевый песок Mк = 2 - 3 .................................................... | 3 |

Вода ........................................................................................ | 0,4 |

Цветной портландцемент ........................................................ | 1 |

Кварцевый песок Mк = 2,5 ...................................................... | 1,5 |

Минеральный щебень фракции 5 - 20 мм ............................... | 3 |

Вода ......................................................................................... | 0,4 - 0,45 |

Белый портландцемент ....................................................... | 1 |

Мраморный щебень ............................................................ | 3,3 |

Вода ..................................................................................... | 0,5 |

5.20. При втором способе отделки применяют виброактивированный раствор, который готовится в вибросмесителе ЦНИИЭП жилища на специальном посту. При поточно-агрегатной технологии этот пост рекомендуется размещать в таком месте, куда можно подавать формы, не нарушая последовательность технологического цикла. При конвейерной технологии пост отделки рекомендуется размещать после поста укладки арматурного каркаса, при стендовой технологии раствор наносится с помощью подвижной пневмоустановки. К посту отделки подводят водопровод и линии подачи электроэнергии 4 - 7 кВт и сжатого под давлением 0,4 - 0,7 МПа воздуха. На посту отделки устанавливается вибросмеситель, пневмоустановка, емкость для хранения песка, стеллаж для отходов цветного цемента и добавок, отстойник для сброса отходов цветного раствора после промывки оборудования и т.д. Кинематическая схема вибросмесителя и его характеристики приведены в прил. 11.

5.21. Для приготовления раствора в вибросмеситель заливают половину требуемой на замес воды, затем подают цемент и песок, тщательно все перемешивают и заливают остальную воду. Рекомендуемый состав раствора, в массовых частях:

Цветной портландцемент ...................................................... | 1 |

Кварцевый песок Mк = 2,5 .................................................... | 1,5 |

Вода ....................................................................................... | 0,65 - 0,75 |

При необходимости воду предварительно смешивают с добавками. В процессе приготовления допускается корректировка состава лабораторией завода. Рациональное время виброактивации раствора 3 - 4 мин.

5.22. После тщательного перемешивания и виброактивации раствор следует процедить через сетку с ячейкой 3 x 3 мм, залить в пневмоустановку СО-21 (С-562) и под давлением с помощью пистолета-распылителя или удочки нанести на поверхность рельефообразующей матрицы или поддон формы. Полученный таким образом отделочный слой не виброуплотняется.

5.23. Конструктивный бетон следует укладывать после 20-минутной выдержки раствора, а бетоноукладчик оборудовать специальным гасителем, снижающим скорость падения конструктивного бетона и уменьшающим высоту его падения.

5.24. Для отделки панелей при формовании фасадной поверхностью вверх необходимо обеспечивать уровень уплотненного конструктивного бетона ниже верха бортов формы на толщину отделочного слоя.

5.25. Накатку и протяжку профиля на заглаженных растворных поверхностях следует производить рельефообразователями - валиками и профилирующими рейками - после окончания формования панели, когда еще не закончились процессы схватывания цементного теста. Глубина рельефа не должна превышать половины толщины растворного слоя панели. Расстояние между элементами рельефа должно быть не менее 15 мм.

Создание профиля должно производиться за один проход. При накатке с целью предотвращения налипания смеси на вал поверхность панели рекомендуется присыпать мелким сухим песком (слоем до 2 мм) или накрывать полимерной пленкой. После термовлажностной обработки поверхность панели следует очистить от песка щетками и смыть водой.

Для накатки рельефа следует использовать вал диаметром не менее 150 мм, на цилиндрической поверхности которого укреплены линейные или точечные элементы, образующие при вдавливании в раствор определенный рисунок. Эти элементы могут быть съемными и выполняться из резины, металла, пластмассы и других материалов. Масса вала должна обеспечивать распределенную линейную нагрузку на смесь не менее 100 Н/м образующей цилиндра.

5.26. Штампование и тиснение следует применять для получения рельефного рисунка на заглаженной растворной поверхности панели с использованием различных рельефообразователей, которые могут быть связаны с пригрузом или предварительно распределены по поверхности в соответствии с заданным рисунком и затем пригружены.

Штампование рельефа следует производить непосредственно на поверхности растворного слоя, а тиснение - через полимерную пленку или прочную плотную ткань, разостланную на поверхности панели. При этом рельефообразователи могут быть в виде штампов, реек, зерен крупного заполнителя фракций 20 - 40 и 40 - 70 мм или других тел.

Для вдавливания рельефообразователей в смесь должно быть создано давление от 0,04 до 0,2 МПа. Чтобы уменьшить величину суммарного усилия, штампование и тиснение рекомендуется производить отдельными участками, а также погружать рельефообразователи под действием виброштампов, вибропригрузов. Время вибрирования должно быть определено лабораторией в зависимости от параметров растворной смеси, интенсивности вибрации и соотношения между массой пригруза и площадью рельефообразователей.

Во всех случаях глубина погружения не должна превышать половины толщины отделочного слоя.

Пленку или ткань следует снимать с панели до или после тепловой обработки. В первом случае рельеф приобретает шероховатую матовую поверхность, во втором - гладкую глянцевую или с фактурой ткани.

5.27. Бугристую поверхность "под шубу" следует получать путем присыпки или наброски комьев влажного кварцевого песка с модулем крупности 1,5 - 2,2 на заглаженную растворную смесь. Влажность песка должна быть 3 - 5%.

Присыпка должна производиться равномерно по всей поверхности из сит с отверстиями 10 - 15 мм с высоты 1 - 1,3 м немедленно после окончания укладки и заглаживания растворного слоя. Толщина слоя песка должна быть 3 - 20 мм, а расход 4 - 8 л на 1 м2 поверхности панели. В процессе тепловой обработки песок предохраняет поверхность от повреждений каплями конденсата. После тепловой обработки зерна песка, имеющие слабое сцепление с растворным слоем, должны быть удалены с поверхности панели щетками или сжатым воздухом.

5.28. Бугристую поверхность возможно также получать путем обработки заглаженного декоративного слоя раствора струями сжатого воздуха. Диаметр отверстий для выхода воздуха должен быть 0,7 - 1 мм. Давление воздуха в подводящей магистрали должно быть 0,4 - 0,6 МПа.

5.29. Для получения на поверхности панелей заранее заданного рисунка обработку декоративного раствора следует производить через шаблоны. Шаблоны могут изготавливаться на всю панель или на отдельные ее участки.

Отделку по контурным шаблонам (рис. 9) следует производить вручную после укладки и механизированного разравнивания основного растворного слоя, на поверхность которого устанавливают контурные шаблоны с заглублением в основной слой раствора примерно на 5 мм. Укладку цветного раствора в шаблоны производят вручную после нанесения насечек на поверхности заглаженного растворного слоя в пределах шаблона. Толщины слоя цветных растворов в шаблонах соответствует их выступающей части, которая обычно составляет 5 - 20 мм. Заглаживание и создание рельефа на верхней поверхности цветного раствора в шаблонах производят ручным специализированным инструментом. После отделки шаблоны следует аккуратно снять.

1 - общий вид; 2 - цветной раствор; 3 - панель наружной

стены; 4 - рельефообразователь; 5 - расположение шаблона

в плите

Для облегчения снятия шаблоны должны иметь уклон 2 - 5 мм на 10 мм их высоты.

Тепловая обработка панелей разрешается только через 4 ч после окончания отделочных операций.

5.30. Отделку протягиванием по заглаженной поверхности редкой стальной или капроновой щетки следует применять для придания фасаду равномерной полосчато-бугристой фактуры. Отделку следует производить после окончания водоотделения, но не ранее чем через 30 мин после окончания формования.

5.31. Отделку ударной обработкой растворных или бетонных поверхностей торцовыми щетками (торцевание) следует производить после начала схватывания цемента и окончания водоотделения для придания поверхности равномерной шероховатой фактуры. Обработку следует начинать с одного из углов панели последовательными частыми ударами с постепенным параллельным перемещением щетки. При повышенных требованиях к поверхности панели ее обработку торцеванием рекомендуется производить в два приема с интервалом 15 - 30 мин.

В целях сокращения трудоемкости работ рекомендуется применять торцовые щетки размером не менее 200 x 150 или 300 x 100 мм.

5.32. Отделку каннелюрами при формовании панелей фасадной поверхностью вверх (рис. 10) следует производить путем втапливания строганых реек или других аналогичных профилеров в предварительно заглаженный отделочный слой из жестких бетонных смесей, соблюдая строгую параллельность реек, если непараллельность их не предусмотрена проектом.

Рис. 10. Отделка панелей каннелюрами

1 - керамзитобетон; 2 - раствор; 3 - деревянная рейка

Для обеспечения параллельности профилеров рекомендуется на два противоположных борта формы предварительно уложить направляющие с фиксирующими гнездами для профилеров. После втапливания профилеров в отделочный слой поверхность панели следует снова загладить. Извлекать их необходимо до тепловой обработки. В целях более легкого извлечения профилеров распалубочные уклоны целесообразно принимать близкими к 45°. Профилеры следует извлекать покачиванием, создавая усилия, параллельные их продольной оси. Глубину профиля каннелюр рекомендуется принимать 10 - 15 мм.

5.33. Отделку с архитектурными вставками выполняют путем укладки последних на заглаженный растворный слой и погружения их с помощью легкого постукивания или поверхностной вибрации.

Если при этом будет обнаружено смещение вставки от проектного положения в пределах 10 мм, то за счет приложения пульсирующих касательных усилий разрешается выправить положение вставки. При более значительных смещениях вставку следует извлечь, растворный слой заново затереть и повторить операции по установке вставки. После установки вставок, чтобы не допустить образования воздушных пузырьков под ними, вибрация изделия не допускается.

При водопоглощении материала вставок более 3% их перед укладкой несколько раз обильно увлажняют. Для заанкерования в бетоне вставки должны иметь на 1 м2 их площади не менее 10 выпусков из нержавеющей стали длиной не менее 50 мм.

5.34. Отделку по трафаретам следует применять для увеличения разнообразия путем создания рельефного рисунка на фасадном слое панели как из растворов, так и из декоративных бетонов. Этот способ позволяет получать сложный рисунок, не требует высокой квалификации рабочих. Долговечность отделки определяется качеством применяемого раствора или бетона. Отделка по трафаретам может быть применена при формовании фасадной поверхностью вверх и вниз, но в первом случае срок службы трафаретов гораздо выше и способ эффективнее.

5.35. Трафареты могут быть изготовлены из листовой резины, транспортерной ленты или других эластичных материалов. Рисунок трафаретов задается архитектором с учетом требований к внешнему виду фасада, обеспечения достаточной прочности элементов его рисунка, кромок панели, а также самого трафарета.

При наличии в трафарете перемычек разной ширины он должен выполняться так, чтобы широкие (не менее 60 мм) перемычки в определенном порядке чередовались с узкими (не менее 20 мм). Сложный рисунок из узких перемычек необходимо располагать между широкими.

Перемычки должны иметь распалубочные уклоны не менее 3 мм на 10 мм их толщины и соединяться между собой скруглениями радиусом не менее 20 мм.

Допускается изготавливать трафареты со сложным рисунком из тонких линий и без скруглений только для немногочисленных панелей.

5.36. При применении многослойных трафаретов перед втапливанием в раствор их необходимо зафиксировать относительно друг друга так, чтобы они не смещались во время проведения отделочных работ. Верхний трафарет, находящийся около поверхности панели, должен иметь наиболее сложный рисунок, более глубокие трафареты - менее сложный.

Ширина перемычек нижележащего трафарета должна быть меньше вышележащего не менее чем на две величины его уклона.

5.37. Укладка предварительно увлажненных трафаретов осуществляется на выровненную поверхность панели или на поддон формы двумя рабочими. Необходимо следить, чтобы трафареты находились от краев или фасок панели на расстоянии не менее чем 20 мм.

После фиксации и проверки правильности положения трафареты следует погрузить в раствор вручную ударами или поверхностной вибрацией, затем верхнюю поверхность тщательно загладить.

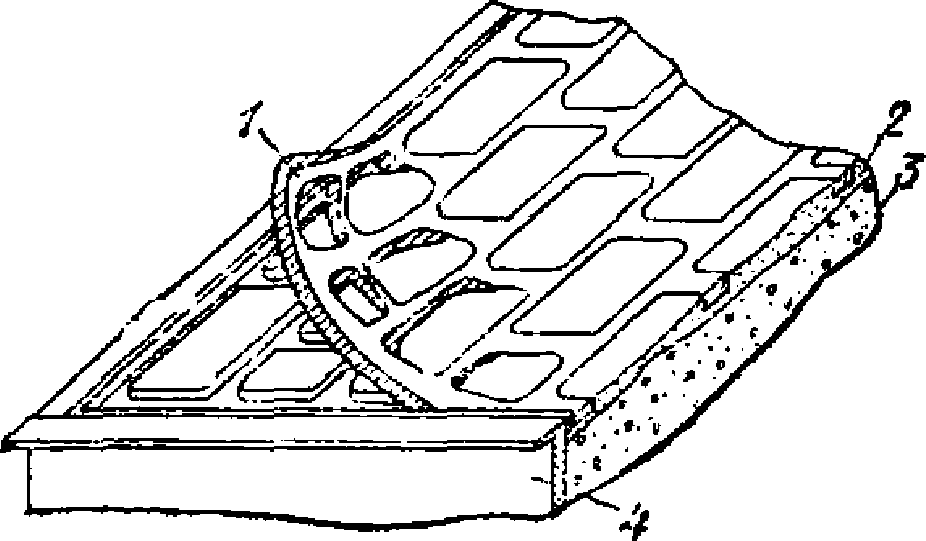

5.38. Снимать трафарет с панели следует осторожно без рывков, следя за тем, чтобы он не перегибался и образовывал угол с панелью в месте отрыва не более 30° (рис. 11).

Рис. 11. Отделка панели по трафаретам

1 - трафарет; 2 - слой раствора; 3 - керамзитобетон;

4 - форма

После снятия трафаретов с панели следует исправить все замеченные дефекты, накрыть ее полимерной пленкой, а трафареты промыть. Между отделочными операциями трафареты из транспортерной ленты целесообразно хранить в воде. После отделки по трафаретам панель перед тепловой обработкой следует выдержать в цехе не менее 1 ч, а подъем температуры до 85 °C производить равномерно в течение 3 ч.

5.39. Сухую смесь коллоидно-цементного клея (КЦК) следует получать путем совместного домола в вибромельницах смеси, обычного белого или цветного портландцемента с кварцевым песком в соотношении по массе 7:3 до удельной поверхности не менее 5000 см2/г, определяемой по прибору ПСХ. Смешение этого вяжущего с рядовым песком в соотношении от 1:1 до 1:3 дает коллоидно-цементный раствор (КЦР).

Хранить и транспортировать эти сухие смеси следует в контейнерах, флягах или мешках. Срок хранения их в герметических емкостях 1 мес, в мешках из полиэтилена до 10 сут, в крафт-мешках не более 5 сут.

5.40. Рабочие растворы КЦК или КЦР должны приготовляться непосредственно перед употреблением. Для этого рекомендуется применять вибросмеситель, обеспечивающий двухчастотную вибропроработку массы с одновременным перемешиванием ее в течение 3 - 5 мин. При отсутствии вибросмесителей допускается использовать турбулентную растворомешалку СБ-43Б (С-868Б) или обычные растворомешалки. В них затворенная водой смесь перемешивается 2 - 3 мин. Последующая виброактивация производится глубинными вибраторами в течение 5 мин. Перед употреблением КЦК или КЦР вновь подвергаются виброактивации в течение 1 - 2 мин.

Рабочий раствор должен быть однородным, без посторонних включений, подвижностью непосредственно после виброактивации 7 - 8 см. КЦК и КЦР должны быть полностью использованы не позднее чем через 2 ч после их приготовления.

5.41. При отделке панелей, формуемых фасадной поверхностью вниз, после тщательной подготовки формы следует установить арматурный каркас. Для удаления случайно попавших загрязнений форму обдувать сжатым воздухом. Затем пропущенный через сито с ячейками 2,5 x 2,5 мм раствор КЦК или КЦР следует наносить пневмораспылением при давлении воздуха 0,2 - 0,4 МПа из шпаклевочных агрегатов СО-21А или С-568 на поддон формы слоем 3 - 5 мм с помощью пистолета-распылителя.

Нанесенный отделочный слой перед укладкой бетонной смеси необходимо выдерживать в течение 10 - 15 мин. После выдержки наносится или второй отделочный слой, или укладывается конструктивная бетонная смесь с осадкой стандартного конуса не более 5 см.

5.42. При формовании панелей фасадной поверхностью вверх отделку рекомендуется производить пневмонабрызгом пропущенного через сито КЦР с противоусадочной добавкой расширяющегося гипсоглиноземистого цемента марки 400. Состав раствора, в частях по массе:

Сухая смесь КЦК ................................................................. | 1 |

Песок ................................................................................... | 1 |

Гипсоглиноземистый цемент ............................................. | 0,1 |

Вода .................................................................................... | 0,5 - 0,6 |

Нанесение КЦР следует производить в несколько приемов, создавая на свежеотформованный из заглаженной панели отделочный слой толщиной 2 - 3 мм. Расстояние от форсунки до поверхности панели должно быть 1 - 1,2 м.

Для локализации брызг необходимо оградить отделочный пост ширмами.

5.43. Отделка набрызгом раствора КЦК на затвердевшую бетонную фасадную поверхность может производиться в отдельных случаях после соответствующего обоснования необходимости применения такого вида отделки.

5.44. "Белгородский белый" может поставляться на предприятия крупнопанельного домостроения централизованно или изготавливаться на самих предприятиях. Материал должен содержать мел, портландцемент и песок в соотношении 3:2:5 (по массе) согласно ТУ 21-20-14-74. Допускаются отклонения по содержанию компонентов от заданного состава в пределах +/- 5%.

Мел должен содержать не менее 95% CaCO3 и не иметь глинистых примесей. Тонкость помола мела должна быть в пределах 3000 - 12000 см2/г.

Цемент должен иметь прочность не менее М400 и не содержать никаких добавок, кроме гипса.

Песок может применяться естественный или искусственный с окатанными зернами, модуль крупности не менее 2,8.

5.45. Отделка фасадных поверхностей материалом "Белгородский белый" аналогична отделке цементными растворами. Она обеспечивает стабильный белый цвет независимо от партии.

Пастельные тона отделочного слоя следует получать путем введения в отделочный раствор при его приготовлении мелкой цветной мраморной крошки (до 5 мм) или других наполнителей, содержащих щелочестойкие невыцветающие минеральные красители.

Прочность отделочного слоя в зависимости от подвижности раствора колеблется от 10 до 20 МПа, а морозостойкость должна составлять 35 - 70 циклов.

"Белгородский белый" не следует применять для отделки цокольных панелей.

Отделку этим материалом можно производить при формовании панелей фасадной поверхностью вверх или вниз. В первом случае рекомендуются способы отделки: присыпка мытым декоративным щебнем, набрызг, каннелюры, торцевание щетками по трафаретам, а во втором - обнажение фактуры замедлителями твердения, применение гладких или рельефных поверхностей.

5.46. Растворную смесь из отделочного материала "Белгородский белый" следует приготовлять в специально выделенных турбулентных смесителях или бетономешалках принудительного действия. Время перемешивания должно быть не менее 5 мин. При отсутствии бетономешалок принудительного действия разрешается использовать растворомешалки, увеличив время перемешивания не менее чем до 9 мин.

5.47. Подвижность растворной смеси должна соответствовать условиям формования. В целях обеспечения морозостойкости значение отношения воды к твердой фазе (В/Т) в уложенном слое не должно превышать 0,22.

5.48. Для получения обнаженной фактуры фасадной поверхности и снижения марки отделочного слоя разрешается вводить при приготовлении растворной смеси песок или гравий в количестве: в заводских условиях не более 50 кг на 100 кг материала "Белгородский белый", а в условиях стройки не более 100 кг.

5.49. Растворную смесь из материала "Белгородский белый" следует транспортировать только в чистых емкостях, специально предназначенных для этих целей.

5.50. В заводских условиях декоративный слой раствора следует укладывать и уплотнять за один раз.

5.51. Время между укладкой растворного и конструктивного слоя панели (или наоборот) не должно превышать в закрытых печах 1 ч, на полигонах 0,5 ч. При более длительных перерывах в формовании необходимо разрушить щетками или терками образовавшуюся пленку из цементного теста на уложенном слое бетонной или растворной смеси. Затем поверхность должна быть очищена, увлажнена. Тепловая обработка разрешается не ранее чем через 4 ч выдержки.