"Рекомендации по устройству дорожных покрытий с шероховатой поверхностью"

(утв. Распоряжением Минтранса России от 05.01.2004)

Содержание

Распоряжением Минтранса России

от 5 января 2004 года

РЕКОМЕНДАЦИИ

ПО УСТРОЙСТВУ ДОРОЖНЫХ ПОКРЫТИЙ С ШЕРОХОВАТОЙ ПОВЕРХНОСТЬЮ

Recommendations of application of roughness

road surface coating

Дата введения

5 января 2004 года

1 РАЗРАБОТАНЫ специалистами Федерального государственного унитарного предприятия Саратовский научно-производственный центр "Росдортех" к.т.н. доцентом А.А. Сербиненко, к.т.н. профессором С.Н. Жилиным, д.т.н. профессором А.В. Кочетковым и др.

2 ВНЕСЕНЫ Департаментом эксплуатации и сохранности автомобильных дорог Росавтодора.

3 ПРИНЯТЫ И ВВЕДЕНЫ В ДЕЙСТВИЕ распоряжением Министерства транспорта Российской Федерации от 5 января 2004 г. N _______.

4 Введены взамен "Технических указаний по устройству дорожных покрытий с шероховатой поверхностью" ВСН 38-90.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: ГОСТ 2789-73 имеет название "Шероховатость поверхности. Параметры и характеристики". |

5 В рекомендациях обобщены основные способы устройства шероховатых поверхностных слоев на дорожных покрытиях. Документ основан на использовании материалов "ГОСТ 2789-73. Шероховатость поверхности. Параметры, характеристики и обозначения". Содержит рекомендации к технологиям по устройству шероховатых поверхностных слоев на дорожных покрытиях, а также рекомендации по организации работ и контролю качества, сведения о расходе материалов. В документ включены основные материалы ВСН 38-90, в разработке которых участвовали: к.т.н. А.Я. Эрастов, Л.Г. Панина, Б.Н. Уткина и др. Использованы научные труды МАДИ (ГТУ), ГП "РосдорНИИ", СибАДИ, ФГУП "СоюздорНИИ", результаты исследований д.т.н. профессора А.П. Васильева, д.т.н. профессора М.В. Немчинова, д.т.н. В.А. Астрова, к.т.н. Л.А. Горелышевой, инж. В.Н. Макарова, В.В. Алексеева, П.В. Федотова и др. В документе учтены замечания и предложения рецензирующих организаций: МАДИ (ГТУ), ГП "РосдорНИИ", ФГУ "Росдорконтроль", ФУАД "Центральная Россия" и др.

Документ содержит: рис. 1, табл. 12, стр. 58, прил. 8.

1.1 Рекомендации по устройству дорожных покрытий с шероховатой поверхностью (шероховатых поверхностных слоев на дорожных покрытиях) используются на стадии проектирования при назначении параметров шероховатости поверхности покрытия в зависимости от условий движения, при выборе соответствующих типов покрытий и способов распределения материалов, видов и качества используемых материалов, технологий и организации работ по устройству шероховатых поверхностей, а также для контроля качества шероховатого слоя при устройстве и эксплуатации.

1.2 Рассчитаны на инженерно-технических работников дорожного хозяйства и предназначаются для практического использования организациями, осуществляющими устройство шероховатых поверхностных слоев на различных типах покрытий во всех дорожно-климатических зонах.

1.3 Рекомендации предполагают постоянное совершенствование технологий устройства шероховатых поверхностных слоев на дорожных покрытиях, имеют возможность для создания и развития новых методических документов.

В настоящем методическом документе использованы ссылки на следующие документы:

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: ГОСТ 2789-73 имеет название "Шероховатость поверхности. Параметры и характеристики". |

1) ГОСТ 2789-73. Шероховатость поверхности. Параметры, характеристики и обозначения. - М.: Гос. комитет СССР по стандартам, 1980.

2) ГОСТ 3344-83. Щебень и песок шлаковые для дорожного строительства. Технические условия. - М.: ИПК Издательство стандартов, 2002.

3) ГОСТ 8267-93. Щебень и гравий из плотных горных пород для строительных работ. Технические условия/Госстрой СССР. - М.: ЦИТП Госстроя СССР, 1996.

4) ГОСТ 8269.0-97. Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний/Госстрой СССР. - М.: Госстандарт России, 1998.

5) ГОСТ 8735-88. Песок для строительных работ. Методы испытаний. - М.: ИПК Издательство стандартов, 2002.

6) ГОСТ 8736-93. Песок для строительных работ. Технические условия. - М.: Издательство стандартов, 1995.

7) ГОСТ 9128-97. Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические условия/Минземстрой России. - М.: ГУП ЦПП, 1998.

8) ГОСТ 11955-82. Битумы нефтяные дорожные жидкие. Технические условия. - М.: ИПК Издательство стандартов, 1998.

9) ГОСТ 12784-78. Порошок минеральный для асфальтобетонных смесей. Методы испытаний/Государственный комитет СССР по делам строительства. - М.: Издательство стандартов, 1979.

10) ГОСТ 12801-98. Материалы на основе органических вяжущих для дорожного и аэродромного строительства. Методы испытаний/Госстрой России. - М.: ГУП ЦПП, 1999.

11) ГОСТ 16557-78. Порошок минеральный для асфальтобетонных смесей. Технические условия/Государственный строительный комитет СССР. - М.: Издательство стандартов, 1987.

12) ГОСТ 18659-81. Эмульсии битумные дорожные. Технические условия/Государственный комитет по делам строительства. - М.: Издательство стандартов, 1981.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: ГОСТ 20522-96 имеет название "Грунты. Методы статистической обработки результатов испытаний". |

13) ГОСТ 20522-96. Грунты. Метод статистической обработки результатов определений испытаний. - М.: ИПК Издательство стандартов, 1997.

14) ГОСТ 22245-90. Битумы нефтяные дорожные вязкие. Технические условия. - М.: ИПК Издательство стандартов, 1998.

15) ГОСТ 22688-77. Известь строительная. Методы испытаний/Государственный строительный комитет СССР. - М.: Издательство стандартов, 1987.

16) ГОСТ 30413-96. Дороги автомобильные. Метод определения коэффициента сцепления колеса автомобиля с дорожным покрытием. - М.: Госстандарт России. 1996.

17) ГОСТ Р 50597-93. Автомобильные дороги и улицы. Требования к эксплуатационному состоянию, допустимому по условиям обеспечения безопасности дорожного движения. - М. Госстандарт России. 1993.

18) ГОСТ 12.0.004-90. ССБТ. Организация обучения безопасности труда. Общие положения/Госстандарт СССР. - М.: ИПК Издательство стандартов, 2001.

19) ОСТ 218.010-98. Вяжущие полимерно-битумные дорожные на основе блок-сополимеров типа СБС. Технические условия. - М.: СоюздорНИИ, 1998.

20) СНиП 2.05.02-85. Автомобильные дороги/Госстрой СССР. - М.: ЦИТП Госстроя СССР, 1986.

21) СНиП 3.06.03-85. Автомобильные дороги/Госстрой СССР. - М.: ЦИТП Госстроя СССР, 1986.

22) СНиП III-4-80. Техника безопасности в строительстве/Госстрой СССР. - М.; ГУП ЦПП, 2000.

23) ОДН 218.0.006-2002. Правила диагностики и оценки состояния автомобильных дорог (взамен ВСН 6-90). - М: Информавтодор, 2002.

24) ОДН 218.046-01. Проектирование нежестких дорожных одежд./Гос. служба дор. хоз-ва М-ва трансп. Российской Федерации. - М.: Изд. офиц. отрасл. дор. нормативов, 2001.

25) ВСН 14-95. Инструкция по строительству дорожных асфальтобетонных покрытий/Минавтодор РСФСР - М.: Транспорт, 1995.

26) ВСН 24-88. Технические правила ремонта и содержания автомобильных дорог. - М.: Транспорт, 1989.

27) ВСН 27-76. Технические указания по применению битумных шламов для устройства защитных слоев на автомобильных дорогах/Минавтодор РСФСР - М.: Транспорт, 1977.

28) ВСН 37-84. Инструкция по организации движения и ограждению мест производства дорожных работ. - М.: Транспорт, 1989.

29) ВСН 38-90. Технические указания по устройству дорожных покрытий с шероховатой поверхностью/Минавтодор РСФСР - М.: Транспорт, 1990.

30) ВСН 41-88. Региональные и отраслевые нормы межремонтных сроков службы нежестких дорожных одежд и покрытий/Минавтодор РСФСР - М.: Транспорт, 1988.

31) ВСН 123-77. Инструкция по устройству покрытий и оснований из щебеночных, гравийных и песчаных материалов, обработанных органическими вяжущими/Минтрансстрой 22.03.77.

32) Пособие по устройству поверхностных обработок на автомобильных дорогах (к СНиП 3.06.03-85)/СоюздорНИИ - М.: Стройиздат, 1990.

33) Пособие по приготовлению и применению битумных дорожных эмульсий (к СНиП 3.06.03-85)/СоюздорНИИ. - М.: Стройиздат, 1989.

34) Методические рекомендации по укладке и уплотнению асфальтобетонных смесей различного типа при использовании высокопроизводительных асфальтоукладчиков и катков. - М.: СоюздорНИИ, 1984.

35) Методические рекомендации по устройству верхних слоев покрытий автомобильных дорог из крупнозернистых асфальтобетонных смесей. - М.: СоюздорНИИ, 1990.

36) Методические рекомендации по устройству верхних слоев дорожных покрытий из щебеночно-мастичного асфальтобетона (ЩМА). - М.: СоюздорНИИ, 2002.

37) Методические рекомендации по устройству одиночной шероховатой поверхностной обработки техникой с синхронным распределением битума и щебня/Росавтодор Минтранса России, 2002.

38) Методические рекомендации по устройству защитного слоя износа из литых эмульсионно-минеральных смесей типа "Сларри Сил"/Росавтодор Минтранса России, 2000.

39) Методические рекомендации по применению полимерно-битумного вяжущего (на основе ДСТ) при строительстве дорожных, мостовых и аэродромных асфальтобетонных покрытий. - М.: СоюздорНИИ, 1988.

40) Рекомендации по применению макрошероховатых слов дорожного покрытия на основе открытых битумоминеральных смесей. - М.: Информавтодор, 2004.

41) Руководство по применению комплексных органических вяжущих (КОВ), в том числе ПБВ, на основе блок-сополимеров типа СБС в дорожном строительстве/М-во трансп. Российской Федерации. Гос. служба дор. хоз-ва (Росавтодор) - М.: Изд. офиц. отрасл. дор. нормативов, 2003.

42) ТУ 218 РСФСР 601-88. Смеси битумоминеральные открытые для устройства макрошероховатых слоев дорожных покрытий/Минавтодор РСФСР. - М: ЦБНТИ, 1988.

43) ТУ-5718.030.01393697-99. Смеси асфальтобетонные щебеночно-мастичные и асфальтобетон. Технические условия/Корпорация "Трансстрой". - М.: СоюздорНИИ, 1999.

44) Индивидуальные элементные сметные нормы и расценки на работы по ремонту автомобильных дорог с использованием новой техники и технологий. - М.: Информавтодор, 2003.

В настоящих рекомендациях используются следующие термины с соответствующими определениями, применяемые в дорожном хозяйстве.

Шероховатый поверхностный слой - специально создаваемый поверхностный слой дорожного покрытия, обладающий шероховатостью, защитными и сцепными свойствами.

Шероховатость покрытия - совокупность макро- и микрошероховатостей либо специально созданных бороздок на покрытии в зоне контакта шины автомобиля с поверхностью покрытия.

Базовая длина - длина линии, равная 180 (или 360) мм, проведенной вдоль полосы наката или перпендикулярно к ней в базовой плоскости контакта шины автомобиля с поверхностью покрытия.

Базовая плоскость - плоскость поверхности колеса автомобиля в зоне контакта с элементами шероховатости.

Элементы макрошероховатости - крупные структурообразующие неровности профиля шероховатости, представленные на рисунке 1, характеризуемые частной глубиной впадин и частным шагом шероховатости.

а) Вид сбоку; б) Вид сверху

K - базовая плоскость поверхности колеса автомобиля

в зоне контакта с элементами шероховатости; C - плоскость

наибольших впадин профиля шероховатости в зоне контакта

поверхности колеса; B - плоскость наибольших выступов

профиля шероховатости в зоне контакта поверхности колеса;

l - базовая длина, мм; Dм - размер отпечатка протектора

колеса расчетного автомобиля, мм; Si - шаг местных выступов

макрошероховатости в пределах базовой длины, мм; di - шаг

контакта шины автомобиля с поверхностью покрытия в пределах

базовой длины, мм; Rai - частная глубина впадин

макрошероховатости (расстояние между проекциями смежных

вершины макроэлемента шероховатости и впадины

на вертикальную ось), мм

контакта шины автомобиля с поверхностью покрытия

Элементы микрошероховатости - мелкие выступы и поры на элементах макрошероховатости (рисунок 1), определяющие активность поверхности макрошероховатых элементов при взаимодействии с шиной автомобиля.

Средняя глубина впадин макрошероховатости - среднее значение глубин впадин между элементами макрошероховатости в пределах базовой длины относительно плоскости наибольших выступов профиля шероховатости в зоне контакта поверхности колеса.

Средний шаг шероховатости - среднее значение расстояний между вершинами макроэлементов шероховатости или углублениями между элементами макрошероховатости в пределах базовой длины.

Разброс высот выступов макрошероховатостей - статистическое распределение расстояний между проекциями вершин макроэлементов шероховатости на вертикальную ось.

Относительная плотность контактных элементов макрошероховатости - плотность распределения элементов макрошероховатости в пределах базовой длины.

Неблагоприятное состояние покрытия - состояние, характерное для мокрого грязного покрытия или покрытого рыхлым снегом слоем до 10 мм.

ЛЭМС - литая эмульсионно-минеральная смесь.

ЩМА - щебеночно-мастичный асфальтобетон.

ШТП - шероховатое тонкослойное покрытие.

4. Шероховатость поверхностей дорожных покрытий. Классификация шероховатых поверхностей и условия применения методов устройства шероховатых покрытий

4.1 Одним из главных способов повышения сопротивления дорожного покрытия скольжению шины, т.е. обеспечения требуемых значений коэффициента сцепления, является создание шероховатой поверхности. Коэффициентом сцепления называют отношение реактивной силы, действующей на колесо автомобиля в плоскости его контакта с покрытием, к вертикальной нагрузке, передаваемой колесом на покрытие.

4.2 Согласно ВСН 25-86 и ВСН 38-90 минимально допустимые в течение всего срока службы значения коэффициента сцепления и средней глубины впадин макрошероховатости Raср приведены в таблице 1.

Таблица 1

для всего срока службы (принята по табл. 2.1 ВСН 38-90)

Условия движения | Характеристики участков дорог | Допустимый коэффициент сцепления | Допустимая средняя глубина впадин макрошероховатости для дорог в различных дорожно-климатических зонах, мм | |

I и V | II - IV | |||

Легкие | Участки прямые или кривые радиусом 1000 м и более, горизонтальные или с продольным уклоном не более | 0,28 | 0,30 | 0,35 |

Затрудненные | Участки на кривых в плане с радиусами 250 - 1000 м; на спусках и подъемах с уклонами от 30 до | 0,30 | 0,35 | 0,40 |

Опасные | Участки с видимостью менее расчетной (для соответствующих категорий дорог); на спусках и подъемах с уклонами более | 0,32 | 0,40 | 0,45 |

4.3 Параметры макрошероховатости определяются в соответствии с Приложением А.

4.4 Классификация дорожных покрытий по шероховатости поверхности производится по параметрам шероховатости Raср, приведенным в таблице 2.

Таблица 2

Классификация шероховатых поверхностей

Типы шероховатых поверхностей | Номер | Средняя глубина впадин макрошероховатости, Raср, мм |

Нешероховатые (гладкие) | 1 | Менее 1,0 |

Шероховатые | 2 | От 1,0 до 3,0 включ. |

Среднешероховатые | 3 | От 3,0 до 6,0 включ. |

Сильношероховатые | 4 | От 6,0 до 9,0 включ. |

Чрезвычайно (крупно) шероховатые | 5 | Более 9,0 |

4.5 Основные типы покрытий, соответствующие типам шероховатости, приведены в таблице 3.

Таблица 3

Основные типы покрытий

Типы шероховатости | Основные типы покрытий |

Нешероховатые (гладкие) | цементобетонные; асфальтобетонные из плотных смесей типа Д |

Шероховатые | цементобетонные; асфальтобетонные из плотных смесей типов В, Г, Гx |

Среднешероховатые | цементобетонные с искусственной шероховатостью; асфальтобетонные из плотных смесей типов А, Б, В, Г; покрытия из ЛЭМС; покрытия из ЩМА-10 |

Сильношероховатые | цементобетонные с шероховатым слоем; асфальтобетонные из крупнозернистых смесей типов А и Б; пористые и высокопористые слои; покрытия из ЩМА-15; поверхностные обработки; покрытия с втапливанием щебня |

Чрезвычайно- (крупно-) шероховатые | цементобетонные с шероховатым слоем; покрытия из ЩМА-20; поверхностные обработки; покрытия с втапливанием щебня 20 - 25 мм |

4.6 Рекомендуемые типы шероховатости дорожных покрытий в зависимости от условий движения приведены в таблице 4.

Таблица 4

Рекомендуемые типы шероховатости поверхности покрытий

в зависимости от условий движения

Условия движения | Характеристика участков движения | Типы покрытия | Типы шероховатости |

1 | 2 | 3 | 4 |

Участки с легкими условиями движения <*> | Дороги I и II категорий | Покрытия <**>, ЩМА-10, ЛЭМС | 2 - 3 |

Дороги III и IV категории | <**>, поверхностные обработки 5-10 мм, ЛЭМС | 1 - 3 | |

Участки с затрудненными условиями движения <*> | Дороги I и II категорий | Покрытия <**> с шероховатой поверхностью, ЩМА-10, ЩМА-15 | 3 - 4 |

Дороги III и IV категории | Покрытия <**> с шероховатой поверхностью, ЩМА-10, ЩМА-15, поверхностные обработки 10 - 15 мм, ЛЭМСщ | 3 - 4 | |

Участки с опасными условиями движения <*> | Дороги I и II категорий | Покрытия <**> с сильной шероховатостью, ЩМА-15, ЩМА-20 | 4 - 5 |

Дороги III и IV категории | <**> с сильной шероховатостью, поверхностные обработки 15 - 20 мм | 4 - 5 | |

Участки в населенных пунктах и на подходах к ним | Подходы 1000 м | Покрытия <**> с полимерно-битумной поверхностной обработкой | 2 - 3 |

Полосы разгона и торможения, остановочные пункты | В пределах расстояния видимости | Покрытия <**> с сильной шероховатостью | 3 - 4 |

Пешеходные переходы и подходы к ним | В пределах расстояния видимости | Покрытия <**> с сильной шероховатостью | 3 - 4 |

Пункты ГАИ, таможни и подходы к ним | В пределах расстояния видимости | Покрытия <**> с чрезвычайной шероховатостью | 4 - 5 |

Шумовые полосы на подходах к опасным участкам требующим изменение режима движения | В пределах расстояния видимости | Покрытия <**> с чрезвычайной шероховатостью | 5 |

Переходно-скоростные полосы | В пределах полос | Покрытия <**> с шероховатой и сильношероховатой поверхностью | 3 - 4 |

Кольцевые пересечения и подходы к ним | В пределах расстояния видимости | Покрытия <**> с сильной шероховатостью | 4 |

Перекрестки и подходы к ним | В пределах расстояния видимости | Покрытия <**> с сильной шероховатостью | 4 |

Съезды в пределах транспортных развязок | В пределах длины съездов | Покрытия <**> с шероховатой и сильношероховатой поверхностью | 3 - 4 |

Дополнительные полосы на подъеме и 100 м за вершиной | В пределах дополнительной полосы | Покрытия <**> с сильной и чрезвычайной шероховатой поверхностью | 4 - 5 |

Скоростные полосы | На протяжении скоростной полосы | Покрытия <**> с шероховатой и сильношероховатой поверхностью | 3 - 4 |

Примечания 1 <*> - условия движения принимаются по табл. 46 СНиП 2.05.02-85; | |||

4.7 Для обеспечения безопасности движения встречных автомобилей на двухполосных дорогах и движущихся по смежным полосам многополосных дорог, а также при съездах автомобилей на укрепительные полосы или прикромочные зоны обочин изменение коэффициента сцепления в поперечном профиле дорожного полотна не должно превышать 0,1.

4.8 Во избежание усиления вибрации автомобилей во время движения расстояние между соседними выступами макрошероховатости (шаг шероховатости) рекомендуется выбирать менее 40 мм, если это не оговорено особо (например, для шумовой шероховатой поверхностной обработки).

Во избежание увеличения уровня шума от проезжих автомобилей крупношероховатые поверхности не рекомендуется применять в пределах населенных пунктов.

4.9 При назначении параметров макрошероховатости рекомендуется учитывать, что на изменение коэффициента сцепления влияет не только изменение средней высоты выступов и средней глубины впадин макрошероховатостей, но и изменение разброса (диапазона или статистического распределения) высот выступов.

4.10 Неопределенность в использовании только средней глубины впадин макрошероховатостей определяется, в частности, разбросом заполнения межзернового пространства вяжущим (обычно 1/3 - 1/2 высоты зерна). При этом изменение коэффициента сцепления не зависит от высоты вяжущего между зерен щебня.

5.1 В зависимости от типа покрытия, шероховатости, заданной величины износа поверхности дорожного покрытия, а также с учетом условий удаления воды из зоны контакта шин с покрытием, выбираемых по Приложению Б, определяется необходимая толщина шероховатого слоя покрытия согласно Приложению В.

Параметры шероховатости могут быть выбраны с учетом ориентировочной взаимосвязи с транспортно-эксплуатационными характеристиками (при неблагоприятном состоянии покрытия) согласно Приложению А.

5.2 Исходя из необходимой толщины шероховатого слоя, наличия технологических машин и соответствующей производственной базы подбирается технология устройства шероховатых слоев покрытия. Рекомендуемые технологии устройства покрытий с шероховатыми поверхностями приведены в таблице 5.

Таблица 5

Рекомендуемые технологии устройства

покрытий с шероховатыми поверхностями

Толщина шероховатого слоя, мм | Технология и применяемое оборудование | |||

Технология устройства и распределения материалов по покрытию | Основные технологические машины | Вспомогательные технологические машины | Оборудование производственно-технической базы | |

1 | 2 | 3 | 4 | 5 |

Не более 10 | Одиночная поверхностная обработка с раздельным распределением вяжущего и щебня фракции 5 - 10 мм | Автогудронаторы, щебнераспределители, катки | Поливомоечные машины, механические щетки, транспортные машины, инструменты | Битумные базы, дробильно-сортировочные заводы, обогатительные установки, установки для мойки щебня, установки для чернения щебня |

Одиночная поверхностная обработка с синхронным распределением вяжущего и щебня фракции 5 - 10 мм | Битумощебнераспределители, катки | То же и битумовозы | ||

Поверхностная обработка методом втапливания щебня фракции 5 - 10 мм | Щебнераспределители, катки | Транспортные машины | Асфальтобетонный завод | |

Поверхностная обработка черным щебнем фракции 5 - 10 мм | Автогудронаторы, асфальтоукладчики, катки, щебнераспределители | Поливомоечные машины, щетки, транспортные машины, инструменты | Битумные базы, дробильно-сортировочные заводы, обогатительные установки | |

Поверхностная обработка методом распределения литых эмульсионно-минеральных смесей ЛЭМС <1>, ШТП | Специальные распределители (КМ-74000, макропайвер) | Поливомоечные машины, механические щетки, транспортные машины, инструменты | Битумные базы, дробильно-сортировочные заводы, обогатительные установки | |

Св. 10 до 20 включ. | Одиночная поверхностная обработка с раздельным распределением вяжущего и щебня фракции 10 - 15, 15 - 20 мм | Автогудронаторы, щебнераспределители, катки | Поливомоечные машины, механические щетки, транспортные машины, инструменты | Битумные базы, дробильно-сортировочные заводы, обогатительные установки |

Одиночная поверхностная обработка с синхронным распределением вяжущего и щебня фракции 10 - 15, 15 - 20 мм | Битумощебнераспределители, катки | Поливомоечные машины, механические щетки, транспортные машины, инструменты, битумовозы | ||

Поверхностная обработка методом втапливания щебня фракции 15 - 20 мм | Щебнераспределители, катки | Транспортные машины | Асфальтобетонный завод | |

Укладка черного щебня фракции 15 - 20 мм | Асфальтоукладчики, щебнераспределители, катки | Поливомоечные машины, механические щетки, транспортные машины, автогудронаторы, инструменты | ||

Двойная поверхностная обработка с раздельным распределением вяжущего и щебня 10 - 15 и 5 - 10 мм | Автогудронаторы, щебнераспределители, катки | Поливомоечные машины, механические щетки, транспортные машины, инструменты | Битумные базы, дробильно-сортировочные заводы, обогатительные установки | |

Распределение битумоминеральных смесей <1>, ЛЭМС | Специальные распределители | То же | То же | |

Укладка готовых битумоминеральных смесей <1>, ЩМА-10 | Асфальтоукладчики, катки | То же и автогудронаторы | Асфальтобетонный завод | |

" 20 " 30 " | Двойная поверхностная обработка с раздельным распределением вяжущего и щебня | Автогудронаторы, щебнераспределители, катки | То же | Битумные базы, дробильно-сортировочные заводы, обогатительные установки |

Укладка черного щебня | Асфальтоукладчики, катки | То же | Асфальтобетонный завод | |

" 20 " 40 " | Распределение битумоминеральных смесей <1> ЩМА-15, ЩМА-20, асфальтобетона | Асфальтоукладчики, катки | То же | Асфальтобетонный завод |

Укладка черного щебня | ||||

<1> Составы битумоминеральных смесей подбираются по таблице 3 ГОСТ 9128-97; для ЩМА - по таблице Методических рекомендаций по устройству верхних слоев дорожных покрытий из щебеночно-мастичного асфальтобетона, для ЛЭМС - по ВСН 27-76. | ||||

5.3 При фактической интенсивности движения свыше 6000 автомобилей в сутки целесообразно:

- устройство поверхностного слоя из щебеночно-мастичного асфальтобетона (ЩМА);

- устройство поверхностной обработки при совмещенном (синхронном) распределении вяжущего и щебня с использованием в качестве вяжущего модифицированного полимерами (типа ДСТ или СБС) битума, вспененного битума или битумной эмульсии с применением щебня, прошедшего очистку в моечной установке и обработанного вяжущим, фракций 15 - 20 (20 - 25) мм.

При фактической интенсивности движения свыше 1000 до 6000 автомобилей в сутки целесообразно:

- устройство поверхностной обработки покрытия при совмещенном (синхронном) распределении вяжущего и щебня с применением битума, вспененного битума или битумной эмульсии (без модифицирования полимерами), рекомендуется предварительная обработка щебня вяжущим;

- устройство шероховатого тонкослойного покрытия (ШТП) из литых асфальтобетонных смесей;

- устройство поверхностной обработки покрытия с применением литых эмульсионно-минеральных смесей (требуется обеспечение ровности покрытия);

- устройство поверхностной обработки покрытия при раздельном распределении битума и щебня, обработанного вяжущим (без использования битумных эмульсий или вспенивания битума);

- повышение шероховатости путем втапливания щебня, предварительно обработанного вяжущим, в свежеуложенный верхний слой покрытия.

При фактической интенсивности движения до 1000 автомобилей в сутки целесообразно:

- устройство поверхностной обработки покрытия при совмещенном (синхронном) распределении необработанного органическим вяжущим щебня и вяжущего в виде обычного или вспененного битума;

- устройство поверхностной обработки покрытия при раздельном распределении вяжущего и необработанного органическим вяжущим щебня с применением обычного битума (допускается использование щебня, обработанного органическим вяжущим).

Применение битумной эмульсии позволяет удлинить строительный сезон и уменьшить энергозатраты. Однако, это приводит к удорожанию технологии. Решение о применении рекомендуется подтверждать технико-экономическим обоснованием и лабораторными исследованиями.

5.4 Исходя из фактического состояния нижележащего обрабатываемого слоя выбирается способ распределения материала:

распределение и разравнивание (разглаживание) материала по поверхности, при котором материал заполняет и выравнивает неровности нижележащего слоя, образуя неравномерный по толщине слой с ровной верхней поверхностью;

поливка и посыпка поверхности, при которой материал распределяется на предварительно обработанную (пролитую) вяжущим поверхность одинаковой толщиной равномерно по всей площади, образуя слой, копирующий неровности нижележащего слоя.

5.5 При устройстве шероховатых поверхностных обработок создается защитный слой с целью обеспечить сохранность и срок службы дорожного полотна. При этом добиваются высокого качества шероховатой поверхностной обработки, формируя плотное прилегание щебенок друг к другу с использованием регламентированных технологических операций. Рекомендуется дополнительно обеспечивать коэффициент сцепления с колесом автомобиля по диапазону фракции щебня или статистическому распределению (разбросу) размеров зерен в диапазоне фракции щебня (п. 6.2.6), а также за счет использования разнопрочных материалов.

С учетом интенсивности движения (таблица А.3) на новых и эксплуатирующихся шероховатых асфальтобетонных покрытиях рекомендуется применять щебень фракции 5 - 10 мм или 10 - 15 (10 - 12 и 12 - 15) мм, на средне- или сильношероховатых фракции 15 - 20 мм, на крупношероховатых - фракции 20 - 25 мм.

В районах с зимними расчетными условиями движения автомобилей следует применять щебень, обработанный органическими вяжущими преимущественно фракций 15 - 20, 20 - 25 мм.

6.1 Характеристики материалов выбираются в зависимости от технологий, используемых для устройства дорожных покрытий с шероховатой поверхностью, и регламентируются основными положениями соответствующих технических документов.

6.2 Характеристики каменных материалов, рекомендуемые для устройства покрытий с шероховатыми поверхностями с учетом технической категории автомобильной дороги приведены в таблице 6.

Таблица 6

Характеристики каменных материалов, рекомендуемые

для устройства покрытий с шероховатыми поверхностями

на различных технических категориях автомобильных дорог

Горные породы | Петрографическая особенность горной породы | Марки по показателям ГОСТ 8267-93 | Категория дороги | ||

Истираемости | Дробимости | Морозостойкости <1> | |||

Изверженные: граниты, кварцевые порфиры, кварцевые диабазы, гранито-гнейсы, сиениты, трахиты, диориты, габро, базальты | Мелкокристаллическая. Мелкокристаллическая и порфировая структура | И-I | 1400 | I - V | |

И-I | 1200 | III - V | |||

И-II | 1000 | IV - V | |||

Метаморфические: гнейсы, кристаллические сланцы, кварциты, амороболиты | Мелкокристаллическая. Мелкокристаллическая и порфировая структура | И-I | 1400 | I - V | |

И-II | 1200 | III - V | |||

И-II | 1000 | IV - V | |||

Осадочные песчаниковые: песчаники кварцевые и кварциты | Мелко и среднекристаллическая, обломочно-сцементированная структура | И-I | 1200 | I - V | |

И-II | 1000 | III - V | |||

Осадочные: известняки и доломиты | Мелкокристаллическая плотная структура | И-I | 1200 | I - V | |

И-II | 800 | IV - V | |||

Обломочные рыхлые | Щебень из гравия, содержащий изверженные, осадочные и метаморфические породы | И-I | 1000 | III - V | |

И-II | 800 | IV - V | |||

6.2.1 Характеристики щебня, используемого для покрытий с шероховатыми поверхностями, рекомендуется выбирать согласно ГОСТ 8267-93. Следует обратить внимание на адгезионную активность щебня к вяжущему, на форму и микрошероховатость зерен, а также на цвет структурообразующего щебня, определяющего внешний вид покрытия.

6.2.2 Массовая доля в щебне слабых и выветренных зерен должна быть не более 10%, а зерен пластинчатой формы - не более 15%.

6.2.3 Массовая доля в щебне пылевато-глинистых частиц, определяемых отмучиванием, не должна превышать 1,0%; содержание глины в виде комков и посторонних засоряющих примесей не допускается.

6.2.4 Щебень из гравия, ввиду наличия в его составе зерен различных пород и зернистости, характеризующихся различной износостойкостью, считается наиболее желательным минеральным материалом к применению для устройства шероховатых слоев. Рекомендуется использовать щебень из гравия с массовой долей зерен кремнистых пород не более 25%.

6.2.5 Адгезионная активность щебня к вяжущему оценивается сцеплением вяжущего с поверхностью щебня по ГОСТ 12801-98. Предварительная оценка адгезии вяжущего и каменного материала в лабораторных условиях производится с помощью прибора Виалита. Способы улучшения адгезионных свойств материалов приведены в Приложении Г.

6.2.6 Отдельные зерна щебня должны по возможности иметь кубовидную форму, быть трудношлифуемыми и чистыми (без пленки пыли или грязи). С позиции обеспечения шероховатости поверхности наиболее активны щебенки пирамидальной, затем кубовидной и многогранной формы. Наименее активны овальные и выпуклые формы.

Варьируя процентным содержанием в смеси фракций и формы щебня можно получить наиболее плотные и шероховатые смеси. Получить фракции соответствующей формы и диапазона можно путем рассева на ситах с соответствующей формой отверстий.

Улучшение сцепных свойств поверхностного слоя может быть достигнуто смешением фракций щебня исходного и входящего в него диапазонов в заданной пропорции (например, фракции 10 - 15 и 10 - 12 мм в пропорции 2:1). Данная технология рекомендуется для опытно-экспериментальной отработки.

6.2.7 Яркость покрытий достигается использованием в качестве структурообразующего компонента щебня светлого цвета (белого, светло-серого, серого) по массе не менее 30% от общего количества.

6.3 Характеристики битумов, рекомендуемые для устройства покрытий с шероховатыми поверхностями, приведены в ГОСТ 22245-90. Основные характеристики битумов, рекомендуемых для устройства шероховатых поверхностей в дорожно-климатических зонах и категориях автодорог, приведены в таблице 7.

Таблица 7

Характеристики битумов, рекомендуемых для устройства

шероховатых поверхностей в различных дорожно-климатических

зонах и категориях автомобильных дорог

Дорожно-климатическая зона | Марка битума | Температура размягчения по кольцу и шару (КиШ), °C, не ниже | Растяжимость при 0 °C, не менее | Температура хрупкости °C, не выше | Категория автодороги |

I | БНД 90/130 | 43 | 4,0 | -17 | I - IV |

БНД 130/200 | 40 | 6 | -18 | I - IV | |

БНД 200/300 | 35 | 20 | -20 | I - IV | |

I | СГ 130/200 | 39 | - | - | III - IV |

МГ 130/200 | 30 | - | - | III - IV | |

МГО 130/200 | 30 | - | - | III - IV | |

II - III | БНД 60/90 | 47 | 3,5 | -15 | I - IV |

БНД 90/130 | 43 | 4,0 | -17 | I - IV | |

БНД 130/200 | 40 | 6 | -18 | I - IV | |

БНД 200/300 | 35 | 20 | -20 | III - IV | |

IV - V | БНД 40/60 | 51 | - | -12 | I - IV |

БНД 60/90 | 47 | 3,5 | -15 | I - IV | |

БНД 90/130 | 43 | 4,0 | -17 | III - IV |

Оптимальный вариант модификации битума предоставляется лабораторией.

Регулированием расхода и свойствами битумов обеспечивают проектные прочностные, деформационные и эксплуатационные качества поверхностного слоя в течение срока службы при воздействии расчетных нагрузок в условиях регионального температурно-влажностного режима.

Применение вяжущих, модифицированных полимерами типа СБС, установление их расхода проводится по согласованию с Росавтодором или Заказчиком в рамках государственного контракта на устройство шероховатых поверхностных обработок при научно-техническом сопровождении работ.

Целью применения полимерно-битумных вяжущих должно быть увеличение срока службы шероховатых поверхностных обработок и уменьшение расхода материалов.

6.4 Песок для приготовления асфальтобетона и других битумоминеральных смесей применяется согласно ГОСТ 8736-93. Рекомендуется использовать дробленый песок из прочных известняков. Содержание пылеватых и глинистых частиц в песке не должно превышать 1,0% по массе. Песок целесообразно активировать (см. Приложение Г).

6.5 Минеральный порошок представляет собой продукт тонкого измельчения, известняков, доломитов, доломитизированных известняков и других карбонатных горных пород, отвечающих требованиям ГОСТ 16557-78, а также тонкого измельчения некарбонатных пород и пылевидных отходов промышленности, отвечающих специальным техническим условиям. Минеральные порошки применяют для изготовления асфальтобетонных смесей. Минеральные порошки подразделяют на активированные и неактивированные. Для строительства дорожных покрытий с шероховатой поверхностью предпочтительны активированные порошки.

Минеральный порошок применяется сухим и рыхлым. Активированный минеральный порошок должен быть однородным по цвету. Характеристики минерального порошка по ГОСТ 16557-78 приведены в таблице 8.

Таблица 8

Показатели | Нормы по видам порошка, % | |

Активированный | Неактивированный | |

Массовая доля в зерновом составе: | ||

мельче 1,25 мм | 100 | 100 |

" 0,315 мм не менее | 95 | 90 |

" 0,071 мм " | 80 | 70 |

Пористость средняя, %, не более | 30 | 35 |

Набухание смеси минерального порошка с битумом по объему, %, не более | 1,5 | 2,5 |

Показатель битумоемкости, г на 100 см3, не более | 50 | 65 |

Массовая доля влажности, %, не более | 0,5 | 1,0 |

7.1 На основные виды технологии устройства покрытий с шероховатыми поверхностями имеются ранее разработанные документы, содержащие сведения о качестве и расходе материалов, организации работ, технологических параметрах приготовления и укладки материалов, контроле качества работ. Сведения (примеры) о наиболее широко используемых технологиях приведены ниже.

7.2 Устройство покрытий с шероховатой поверхностью из асфальтобетонных смесей.

7.2.1 Для устройства покрытий применяют асфальтобетонные смеси, указанные в таблице 9.

Таблица 9

Вид смеси | Марка битума | Температура смеси, °C, не ниже | |

без ПАВ | с ПАВ | ||

Горячие | БНД 90/130, БНД 60/90, БНД 40/60 | 120 | 100 |

" | БНД 200/300, БНД 130/200 | 80 | 80 |

7.2.2. На подготовительном этапе осуществляется очистка нижележащего покрытия от пыли и грязи, ямочный ремонт, заделка трещин и т.п. Покрытие устраивают на сухом, чистом и непромерзшем покрытии (или основании). Повышение адгезионной активности обрабатываемого покрытия рекомендуется осуществлять по приложениям Г, Д с учетом кислотности покрытия.

За 3 - 5 час. до начала укладки смеси поверхность покрытия (или основания) обрабатывают битумной эмульсией, вязким разжиженным битумом или жидким битумом. Норма расхода материалов: разжиженного или жидкого битума по основанию 0,5 - 0,8 и по покрытию 0,2 - 0,3 л/м2; 60%-ной битумной эмульсии по основанию 0,6 - 0,9 и по покрытию - 0,3 - 0,4 л/м2. Обработку вяжущими материалами исключают, если шероховатый слой устраивают на свежеуложенном слое покрытия. Температура вяжущего при распределении: для вязких битумов +130 - +150 °C; для жидких битумов +80 - +100 °C; для битумных эмульсий не менее +15 °C и не более +90 °C (в зависимости от эмульсии).

7.2.3 Температура асфальтобетонных смесей при их укладке должна быть не ниже указанной в таблице 9. Температуру смеси необходимо проверять в каждой прибывающей машине. При транспортировании асфальтобетонной смеси снижается ее температура (примерно 1 °C на 1 км пути или 10 °C за каждый час в пути). Поэтому транспортировка не должна превышать 1,5 часа или 50 км пути. При транспортировании асфальтобетонную смесь укрывают пологом для сохранения температуры.

7.2.4 Укладка асфальтобетона осуществляется укладчиком желательно на всю ширину покрытия. Основными условиями являются отсутствие атмосферных осадков и увлажнения поверхности, работы производятся при температуре воздуха весной не ниже +5 °C, осенью не ниже +10 °C.

Для лучшего проявления шероховатой структуры рекомендуется применять обрезиненные вальцы (слой резины толщиной не менее 10 мм), способствующие вдавливанию заполнителя асфальтобетона в межзерновое пространство и выпиранию структурообразующих элементов. Оптимальные параметры технологического режима укладки и уплотнения асфальтобетона определяются в процессе пробных укладок и укаток.

7.3 Щебеночно-мастичный асфальтобетон применяется согласно Методическим рекомендациями по устройству верхних слоев дорожных покрытий из щебеночно-мастичного асфальтобетона (ЩМА), по ТУ-5718.030.01393697-99.

Для приготовления щебеночно-мастичных смесей используется стабилизирующая добавка - однородное короткофиберное целлюлозное волокно, с коротковолокнистой структурой (длина фибр определяется под лупой или микроскопом); содержание фибры короче 1,2 - 1,9 мм составляет не менее 80% от массы волокна, содержание фибры короче 0,5 - 0,9 мм составляет не более 20%. Готовую смесь с добавлением стабилизирующих добавок испытывают согласно ГОСТ 12801-98.

7.4 Устройство шероховатого поверхностного слоя методом втапливания

Метод заключается в распределении одномерного прочного черного (черненного) щебня по свежеуложенному асфальтобетонному слою в горячем состоянии. Толщина асфальтобетонного слоя покрытия - не менее 3 см. Втапливание щебня целесообразно осуществлять в малощебенистые смеси типов В и Д.

Для втапливания рекомендуется использовать щебень изверженных горных пород марки по прочности не менее 1200, а по износу не ниже И-I, фракций 5 - 10 мм, 10 - 15 мм или 15 - 20 мм. Обработка щебня вяжущим осуществляется в асфальтобетонном смесителе при температурах +140 - +170 °C при использовании битумов БНД 60/90 и БНД 90/130; при температурах +110 - +160 °C при использовании битумов Д-6, СГ 130/200, МГ 130/200; при температурах +80 - +120 °C при использовании битумов Д-5, СГ 70/130, МГ 70/130. Массовая доля вяжущего составляет 1,0 - 1,3% от массы щебня. Лучшие результаты получаются, когда вяжущее полностью обволакивает щебень и не стекает с него. Целесообразно осуществлять обработку щебня вспененным битумом. Для повышения сцепления вяжущего со щебнем используются поверхностно-активные вещества (Приложение Г).

Лучшие результаты по качеству шероховатого слоя достигаются при втапливании горячего черненного щебня в горячий асфальтобетон. Такая технология возможна при наличии двух смесителей для синхронного приготовления черного щебня и асфальтобетона. Возможно втапливание холодного черного щебня в горячий асфальтобетон, при этом щебень должен обрабатываться вяжущим заблаговременно (например, в зимний период).

Технология втапливания черненного щебня в асфальтобетон имеет несколько альтернативных вариантов:

7.4.1 Укладывается слой малощебенистого или песчаного асфальтобетона типа В или Г с помощью асфальтоукладчиков с включенным трамбующим брусом, но с выключенной виброплитой. Затем по поверхности недоуплотненного асфальтобетона производится россыпь черного щебня с помощью щебнераспределителя в количестве: щебень фракции 5 - 10 мм - (0,9 - 1,1) м3/100 м2; щебень фракции 10 - 15 мм - (1,1 - 1,2) м3/100 м2; щебень фракции 15 - 20 мм - (1,2 - 1,4) м3/100 м2.

Производится вдавливание щебня в асфальтобетон, вначале пневмокатками массой 16 тонн (6 - 10 проходов по одному следу) или гладковальцовыми катками с обрезиненными вальцами массой 10 - 13 тонн (8 - 10 проходов по одному следу), или виброкатками массой 6 - 8 тонн (5 - 7 проходов по одному следу). Окончательное уплотнение осуществляется гладковальцовыми катками с обрезиненными вальцами массой 11 - 18 тонн (6 - 8 проходов по одному следу).

7.4.2 Слой асфальтобетона, уложенный асфальтоукладчиком с включенным трамбующим брусом, прикатывается гладковальцовыми катками массой 6 - 8 тонн (2 - 3 прохода по одному следу). Затем проходом асфальтоукладчика по прикатанному асфальтобетону распределяется черный щебень слоем 1,5 - 2,0 см. Производится уплотнение щебня и асфальтобетона.

7.4.3 В случае применения на мостовых сооружениях с высокой интенсивностью движения литых асфальтобетонных смесей типа I, II (для обеспечения гидроизоляции и предупреждения трещинообразования от вибрации под воздействием транспорта и температурных напряжений) втапливание щебня производится в горячую распределенную литую смесь. Состав литого асфальтобетона определяется в лаборатории. Примерный состав литого асфальтобетона следующий: минеральный порошок - 26%, песок - 12%, щебень фракции 0 - 5 мм - 16%, щебень фракции 5 - 20 (15) мм - 46%, полимербитум ПБВ 40-60 - 8,7%.

Для приготовления полимербитума ПБВ 40-60 используются нефтяные вязкие битумы марок БНД 60/90, БНД 90/130, полимерная добавка СБС (стирол-бутадиен-стирол). Соотношение по весу в процентах примерно следующее: битум марок БНД 60/90 (БНД 90/130) - 90 - 91,5%; полимер СБС - 8,5 - 10%.

Полимербитум приготавливается в котле с термоизолирующей оболочкой, оснащенном смесителем, термостатом и термометром. Время приготовления составляет до 4 час. при температуре нагрева битума не выше +195 °C. В стадии смешивания необходимо остерегаться местного перегрева битума. Полимербитум используется не позднее, чем через 6 часов после изготовления.

Литая асфальтобетонная смесь изготавливается на асфальтобетонном заводе при температуре не ниже + 185 °C - +195 °C. Затем компоненты смеси выгружаются в котлы-кохеры, при транспортировании в которых осуществляется окончательное приготовление литого асфальтобетона с принудительным перемешиванием при температуре +195 °C в течение 2 часов. В указанное время входит время доставки смеси на объект. На объекте проверяется температура смеси.

Литой асфальтобетон укладывается на сухой слой покрытия из асфальтобетона типа А. Смесь из котлов через запорный люк выдается порциями на проезжую часть в зону захвата распределителя литого асфальта, который, продвигаясь вперед, разравнивает резиновыми термолопатками слои литого асфальтобетона, а выравнивающей рейкой обеспечивается заданная толщина слоя. За распределителем литого асфальтобетона следует специализированный распределитель черненного щебня фракции 5 - 15 мм, который равномерно распределяет щебень по уложенной поверхности литого асфальтобетона (в местах, где щебень уложен неравномерно, слой щебня выравнивается разбрасыванием щебня совковой лопатой). Через 10 - 15 мин. по слою щебня проходит каток весом 1,5 - 3,0 т для вдавливания черненного щебня в литой асфальтобетон (колеса катка во время движения по щебню орошаются водой). Для обеспечения адгезии рекомендуется использовать щебень из габродиабаза.

7.5 Устройство поверхностных обработок

7.5.1 Наиболее распространенным методом устройства шероховатых поверхностных слоев покрытий являются поверхностные обработки (однослойные и двухслойные). Эта технология сводится к поливке обрабатываемой поверхности вяжущим с последующим распределением и укаткой щебня одномерной фракции тонким слоем (практически в одну щебенку). Применяемые технологии условно делятся в зависимости от:

- состояния обрабатываемого слоя (холодное, предварительно подогретое, обработанное или необработанное активирующими добавками, выровненное или невыровненное);

- вида, марки и способа применяемого вяжущего (битумы вязкие или жидкие, битумные эмульсии, поверхностно-активные вещества или активаторы, битумные мастики, битумные пасты, битумные шламы);

- вида, гранулометрических размеров, температуры использования, способа предварительной активации поверхности используемого щебня;

- типов применяемых технологических машин (способов распределения вяжущего и щебня, технологии уплотнения);

- способов и режимов ухода за готовым конструктивным слоем.

На асфальтобетонных и других черных покрытиях следует устраивать, как правило, одиночную поверхностную обработку. При устройстве поверхностных обработок предлагается использовать Методические рекомендации по устройству одиночной шероховатой поверхностной обработки техникой с синхронным распределением битума и щебня (2002 г.).

Определение оптимальных сочетаний вариантов, способов и методов ведения работ в зависимости от конкретных местных условий рекомендуется осуществлять на основе настоящих Рекомендаций, лабораторных исследований и пробных производственных проверок.

7.5.2 Работы по устройству поверхностной обработки следует производить по чистой незапыленной поверхности, сухой при применении битума и увлажненной (0,5 л/м2) при применении битумных эмульсий. Температура воздуха при использовании в качестве вяжущего битума должна быть не ниже +15 °C, а при использовании битумной эмульсии - не ниже +5 °C. В отдельных случаях при невозможности обеспечить требуемую чистоту покрытия рекомендуется его подгрунтовывать путем розлива жидкого битума по норме 0,3 - 0,5 л/м2.

7.5.3 Решение по предварительной обработке щебня вяжущим в установке (черненного) принимается по результатам лабораторных исследований сцепления щебня с вяжущим по ГОСТ 12801-98. Для чернения рекомендуется применять битумы марок БНД 60/90, БНД 90/130, БНД 130/200, МГ 130/200, МГ 70/130.

7.5.4 Основной розлив вяжущего осуществляют на половине проезжей части в один прием без пропусков и разрывов. При возможности обеспечения объезда розлив вяжущего выполняют по всей ширине проезжей части.

7.5.5 Ориентировочные расходы вяжущих и щебня при их распределении на дороге помещены в таблице 10. При применении необработанного щебня нормы розлива вяжущего повышают на 20%.

Таблица 10

(без учета предварительной обработки)

Вид поверхностной обработки | Фракция щебня, мм | Расход щебня | Расход вяжущего, л/м2 | |

кг/м2 | м3/100 м2 | |||

Одиночные поверхностные обработки на вязком битуме | 5 - 10 | 11 - 15 | 0,9 - 1,1 | 0,7 - 1,0 |

10 - 15 | 15 - 20 | 1,1 - 1,4 | 0,9 - 1,0 | |

15 - 20 | 20 - 25 | 1,2 - 1,5 | 1,0 - 1,3 | |

20 - 25 | 25 - 30 | 1,4 - 1,6 | 1,1 - 1,4 | |

Одиночная поверхностная обработка на вязком битуме с двукратной россыпью щебня | Первая россыпь 15 - 25 | 16 - 18 | 1,2 - 1,4 | 1,4 - 1,5 |

Вторая россыпь 5 - 10 | 6 - 8 | 0,6 - 0,8 | - | |

Одиночная поверхностная обработка на 50% битумной эмульсии (пример концентрации) | 5 - 10 | 12 - 15 | 0,9 - 1,1 | 1,6 - 1,8 |

10 - 15 | 15 - 20 | 1,2 - 1,4 | 1,8 - 2,0 | |

15 - 20 | 20 - 25 | 1,3 - 1,5 | 2,0 - 2,4 | |

20 - 25 | 25 - 30 | 1,4 - 1,6 | 2,4 - 2,6 | |

Двойная поверхностная обработка на вязком битуме | Первая россыпь 15 - 25 | 20 - 25 | 1,2 - 1,5 | Первый розлив 1,1 - 1,4 |

или 20 - 25 | 25 - 30 | 1,4 - 1,6 | ||

Вторая россыпь 5 - 10 | 15 - 20 | 1,2 - 1,3 | Второй розлив 0,6 - 0,8 | |

или 10 - 15 | 15 - 20 | 1,2 - 1,4 | ||

7.5.6 Температура при распределении битума:

- для вязких битумов марок БНД 60/90, БНД 90/130 в пределах +150° - +160 °C;

- для марок БНД 130/200 в пределах +100° - +130 °C;

- для полимербитумных вяжущих в пределах +140° - +160 °C.

Температуру и концентрацию эмульсии устанавливают в зависимости от погодных условий следующим образом:

- при температуре воздуха ниже +20 °C эмульсия должна иметь температуру +40 - +50 °C (при концентрации битума в эмульсии 55 - 60%). Подогрев эмульсии до такой температуры осуществляется непосредственно автогудронатором;

- при температуре воздуха выше +20 °C эмульсию можно не подогревать (при концентрации битума в эмульсии 50%).

7.5.7 Щебень необходимо распределять сразу после розлива битума (не допуская его загустевания). Дополнительного нагрева щебня перед распределением не требуется. Распределение щебня производится самоходными или навесными щебнераспределителями, осуществляющими распределение "в одну щебенку" при плотном расположении по поверхности обрабатываемого покрытия. Не допускаются пропуски и чрезмерное распределение щебня по поверхности. После прохода распределителя щебня окончательное выравнивание и исправление поверхности осуществляется вручную гладилками и скребками.

7.5.8 Сразу после россыпи щебня производится уплотнение гладковальцовыми катками массой 6 - 8 тонн (4 - 5 проходов по одному следу). Затем тяжелыми гладковальцовыми катками массой 10 - 12 тонн (2 - 4 прохода по одному следу). Для лучшего проявления шероховатой структуры целесообразно последнюю стадию уплотнения производить гладковальцовыми катками с обрезиненными вальцами.

7.5.9 При использовании битумных эмульсий работы ведутся в следующем порядке:

- смачивание обрабатываемого покрытия водой (возможно с активирующими добавками) в количестве 0,4 - 0,5 л/м2;

- розлив эмульсии по покрытию в количестве 30% от расхода, указанного в таблице 8;

- распределение 70% щебня от расхода, указанного в таблице 10 (разрыв не более 20 м с интервалом во времени не более 5 мин. от момента розлива эмульсии);

- розлив оставшейся эмульсии;

- распределение оставшегося щебня;

- укатка катками массой 6 - 8 тонн по 3 - 4 прохода по одному следу (начало укатки должно совпадать с началом распада эмульсии);

- уход за устроенной поверхностью.

7.5.10 Уход за поверхностной обработкой осуществляется в течение первых двух - четырех суток после устройства и заключается в регулировании движения (последовательные проходы автотранспорта по определенным продольным полосам со скоростью не более 40 км/час) и систематическом наметании неприжившегося щебня механическими щетками с кромки на покрытие. По истечении срока ухода неприжившийся щебень должен быть удален с поверхности покрытия.

В случае использования анионактивной эмульсии движение следует открывать не ранее чем через одни сутки после устройства поверхностной обработки.

7.5.11 При назначении расходов материалов для устройства шероховатого слоя методом поверхностных обработок рекомендуется также использовать Индивидуальные элементные сметные нормы и расценки на работы по ремонту автомобильных дорог с использованием новой техники и технологий (2003 г.).

7.6 Устройство поверхностных обработок с использованием литых эмульсионно-минеральных смесей (ЛЭМС, "Сларри Сил", микросурфасинг и др.):

Материалы для устройства ЛЭМС выбираются с учетом ВСН 27-76, ТУ 218 РСФСР 536-85, Пособия по приготовлению и применению битумных дорожных эмульсий (к СНиП 3.06.03-85); для устройства защитного слоя износа из ЛЭМС типа "Сларри Сил" - Методических рекомендаций по устройству защитного слоя износа из литых эмульсионно-минеральных смесей типа "Сларри Сил".

Литые эмульсионно-минеральные смеси состоят из минеральных материалов (щебня, песка, минерального порошка), водного раствора поверхностно-активного вещества (ПАВ) и катионной битумной эмульсии.

В зависимости от гранулометрического состава ЛЭМС подразделяются на щебеночные и песчаные. Минеральная часть ЛЭМС подбирается по принципу плотных смесей.

Например, рекомендуется использовать щебень различных фракций до 15 мм из камня изверженных и метаморфических пород по прочности не ниже 1200. Песчаная фракция 0,1 (0,071) - 5 мм состоит из дробленого песка или смеси природного и дробленого песка в равных долях. Для минерального порошка (лучше активированного) из карбонатных пород принимается, что общее количество частиц мельче 0,071 мм, содержащееся в смеси, составляет 5 - 15%. Вяжущее используется в виде катионоактивных битумных эмульсий класса ЭБК-2 и ЭБК-3, содержащих 50 - 55% битума. Рекомендуемые составы водных растворов ПАВ помещены в таблице Г.2 Приложения Г.

Некоторые из используемых составов ЛЭМС приведены в таблице 11.

Таблица 11

Составы литых эмульсионно-минеральных смесей

Тип смеси | Количество компонентов, % от веса | |||||||

щебень гранитный, мм | песок | минеральный порошок | портландцемент | вода для предварительного смачивания | битумная эмульсия (в пересчете на битум) | |||

дробленый | природный | |||||||

5 - 15 | 5 - 10 | |||||||

Щебеночная | 50 | - | - | 38 | 12 | - | 6 - 8 | 8 - 9 |

То же | 60 | - | 20 | 17 | 3 | - | 6 - 8 | 7,5 - 8,5 |

" | 60 | - | 20 | 17 | - | 1 - 3 | 5 - 7 | 8 - 9 |

" | - | 50 | - | 38 | 12 | - | 6 - 8 | 8 - 9 |

" | - | 50 | 18 | 20 | 12 | - | 6 - 8 | 8 - 9 |

" | - | 60 | 20 | 17 | 3 | - | 6 - 8 | 7,5 - 8,5 |

" | - | 50 | 27 | 20 | - | 1 - 3 | 5 - 7 | 8 - 9 |

Песчаная | - | - | 60 | 37 | 3 | - | 8 - 12 | 7 - 9 |

То же | - | - | 55 | 40 | 5 | - | 8 - 12 | 7 - 9 |

" | - | - | 50 | 45 | 5 | - | 8 - 12 | 7 - 9 |

" | - | - | 60 | 37 | - | 1 - 3 | 8 - 10 | 7 - 9 |

7.6.1 Перед устройством слоя из ЛЭМС на старом обрабатываемом покрытии производится подгрунтовка эмульсиями или битумами марок БНД 200/300 из расчета 0,3 - 0,4 л/м2 (в пересчете на битум). На свежеуложенном асфальтобетонном покрытии за 15 мин. перед укладкой ЛЭМС производится смачивание водой с активаторами (например, по таблице Г.1 приложения Г), из расчета 0,4 - 0,5 л/м2.

7.6.2 Приготовление и укладка ЛЭМС производится специальными однопроходными машинами (например, типа Macropaver, Akzo Nobel, SOM 1000 2/8 и др.), осуществляющими смешивание материалов и распределение смеси по поверхности покрытия. Расход смеси в зависимости от толщины слоя:

- для песчаных ЛЭМС (толщиной 5 - 10 мм, возможно до 15 мм) 20 - 25 кг/м2;

- для щебеночных ЛЭМС (толщиной 10 - 15 мм, возможно до 20 мм) 25 - 30 кг/м2.

Ширина укладываемого слоя зависит от размеров распределителя бункера и обычно составляет 2,5 - 3,75 м. Скорость распределения выбирается такой, чтобы при выходе смеси из распределительного короба начинался распад битумной эмульсии, предотвращая расплывание смеси по поверхности покрытия, что зависит от температуры воздуха и свойств исходных материалов и достигается подбором рецепта.

7.6.3 Движение транспорта по устроенному слою можно открывать после полного формирования структуры (обычно через 3 - 4 часа), при этом в первые - вторые сутки скорость движения транспорта ограничивается до 40 км/час. Для самоукатки и окончательного формирования структуры движение регулируется по ширине.

7.7 Устройство шероховатых тонкослойных покрытий может производиться с применением автомашины для перевозки литого асфальтобетона с прикаткой ручным катком и выбором характеристик материалов согласно ТУ 5718-028-04042596-01. Шероховатое тонкослойное покрытие выполняется толщиной от 15 до 25 мм, в зависимости от применяемой фракции используемого щебня 5 - 10, 10 - 15, 10 - 20 мм. Расход смеси от 36 до 60 кг/м2. Работы проводятся как на свежеуложенном, так и на старом покрытии (основании). Укладка литой асфальтобетонной смеси устраивается при температуре весной не ниже +5 °C и осенью +10 °C по подготовленному сухому, чистому и подготовленному покрытию. Укладка смеси в дождливую погоду не допускается. Минимальная температура смеси для ШТП перед выгрузкой должна быть не ниже 190 °C. Формирование смеси происходит за 2 - 3 часа. Процесс укладки непрерывный с технологическими перерывами.

7.8 Для технологии устройства слоев износа могут быть использованы Рекомендации по применению макрошероховатых слов дорожного покрытия на основе открытых битумоминеральных смесей (2004 г.).

8.1 Контроль качества работ по устройству покрытий с шероховатыми поверхностями состоит в систематической проверке качества применяемых дорожных материалов, приготовления смесей, соблюдении технологии производства работ. Все контрольные работы следует выполнять в строгом соответствии с методами испытания, изложенными в соответствующих технических документах.

8.2 В процессе производства работ по устройству покрытия с шероховатой поверхностью осуществляется операционный контроль процессов приготовления и укладки материалов в поверхностный слой.

8.2.2 При устройстве покрытия с шероховатой поверхностью контролируемые параметры, частота их определения и допустимые отклонения от нормативных значений регламентируются СНиП 3.06.03-85.

8.2.2.1 После уплотнения покрытия осуществляется операционный контроль параметров шероховатости не менее чем в 3-х местах (по выбору производителя работ) на 100 п.м устроенного слоя (25 - 30 определений на 1 км). По методике, приведенной в Приложении А, определяются параметры шероховатости на соответствие проектным.

8.2.2.2 В процессе устройства покрытия с шероховатой поверхностью особое внимание рекомендуется уделять тщательности сопряжения технологических швов и однородности структуры шероховатости поверхности. Рекомендуется предупреждать появление пятен переизбытка вяжущего, "тощих" обедненных участков и пропусков в устроенном слое.

8.3 На этапе ухода за устроенным слоем определяется степень приживаемости элементов шероховатого слоя к поверхности обрабатываемого слоя, которую по площади рекомендуется доводить до 100%, а по объему материала до 95%. Контролируются проходы грузовых автомобилей и их скорость в течение первых трех - четырех суток после устройства шероховатого слоя.

8.4 Приемочный контроль качества поверхностного слоя покрытия осуществляется по СНиП 3.06.03-85 после завершения формирования шероховатой поверхностной обработки через 14 суток. Определение и расчет параметров макрошероховатости осуществляется по Приложению А.

Разрешается осуществлять приемку отдельными участками, расположение и протяжение которых устанавливается Заказчиком по согласованию со строительной организацией.

8.5 Статистическую обработку результатов измерений параметров шероховатости рекомендуется осуществлять по компьютерной программе "Шероховатость 2003".

8.6 Согласно СНиП 3.06.03-85 при приемке объекта в эксплуатацию оценивают коэффициент сцепления (ГОСТ 30413-96) базовым прибором ПКРС-2 или другими приборами, показания которых коррелируются с базовым прибором (например, ИКСп - измеритель коэффициента сцепления). Значения измеренного коэффициента сцепления должны быть не ниже значений, указанных в проекте.

8.7 Согласно СНиП 3.06.03-85 при приемке объекта в эксплуатацию допускается косвенно оценивать шероховатость методом "песчаного пятна". При приемке выполненных работ, значения средней глубины впадин шероховатости в зависимости от коэффициента сцепления должны соответствовать требованиям, приведенным в таблице 12 (СНиП 2.05.02-85).

Таблица 12

Контролируемые значения средней глубины впадин

шероховатости в зависимости от коэффициента

сцепления при приемке выполненных работ

Коэффициент сцепления | Минимальное значение средней глубины впадин шероховатости по методу "песчаное пятно", мм |

0,28 - 0,30 | 1 |

0,35 | 1,8 |

Для определения параметров шероховатости могут использоваться другие методы и приборы, например - Прибор для определения средней глубины впадин шероховатости (а.с. N 1203179), основанный на использовании в качестве рабочего тела жидкости (воды), конструкция которого приведена в приложении Е, или по прямым измерениям в соответствии с приложениями А и Ж.

8.8 Оценка качества покрытия с шероховатой поверхностью осуществляется путем сопоставления проектных и измеренных параметров шероховатости. Приемка работ производится при соответствии параметров шероховатости и коэффициента сцепления проекту.

8.9 Оценку качества поверхности покрытия производят в период сдачи вновь построенных дорог в эксплуатацию и после проведения ремонтных работ в процессе эксплуатации дороги. На эксплуатируемых дорогах не реже чем 1 раз в 3 года оценивают изменения параметров шероховатости и коэффициента сцепления во времени с целью своевременного установления запредельного уровня (таблица 1), по достижении которого необходимы срочные мероприятия по восстановлению шероховатой поверхности покрытия. На эксплуатируемых дорогах на участках концентрации дорожно-транспортных происшествий контроль шероховатости и коэффициента сцепления следует производить более часто.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: имеется в виду Приложение И, а не Приложение К. |

8.10 Примеры внешнего вида шероховатых поверхностных обработок, дефектов, методов устройства и контроля приведены в Приложении К.

9.1 Безопасные методы ведения работ при устройстве покрытий с шероховатыми поверхностями регламентируются ГОСТ 12.0.004-90 и СНиП III-4-80.

(рекомендуемое)

ДОРОЖНЫХ ПОКРЫТИЙ

1 Измеряемые параметры макрошероховатости поверхности дорожных покрытий назначены согласно ГОСТ 2789-73 и представлены на рисунке А.1.

контуром профиля шероховатости (профилограмма)

Частная глубина впадин макрошероховатости в пределах базовой длины - Rai, мм.

Базовая длина - 180 мм.

Шаг местных выступов макрошероховатости в пределах базовой - Si, мм.

Шаг контакта шины автомобиля с поверхностью покрытия в пределах базовой длины - di, мм.

Количество местных выступов макрошероховатости в пределах базовой длины - nl, шт.

Высота выступов - pi, мм.

Средняя высота выступов - P, мм.

Средняя величина разброса выступов - F, мм.

Количество контактов местных выступов макрошероховатости в пределах базовой длины с шиной автомобиля - nК, шт.

2 Определение параметров шероховатости осуществляется по профилограмме, полученной с помощью игольчатого профиломера (рисунок А.2) или прибором ПКШ-4 (ФГУП СоюздорНИИ), или прибором Подлиха (МАДИ (ГТУ)). В случае отсутствия приборов разрешается использовать в качестве базы метровый элемент дорожной линейки и штангенциркуль с выдвинутым щупом с дискретностью измерения по базовой длине - 2 мм.

1 - экранная планка для крепления миллиметровки

для нанесения профиля, 2 - прижимная планка, 3 - иглы

диаметром от 0,7 до 0,8 мм и длиной от 50 до 60 мм, плотно

прижатые друг к другу в закладке на базовой длине 180 мм,

4 - крепежные прижимные болты диаметром от 4 до 5 мм

Рисунок А.2 - Схема игольчатого профиломера

2.1 Конструкция игольчатого профиломера представляет собой набор одинаковых по длине (от 50 до 60 мм) и диаметру (от 0,7 до 0,8 мм) швейных иголок в количестве (от 225 до 257 шт.), зажатых между двумя планками (металлическими, эбонитовыми, плексигласовыми) толщиной от 4 до 5 мм и длиной по 200 мм.

Для предотвращения выпадения из закладки и вертикального перемещения игл, через их ушко продевается тонкая шелковая или капроновая нить со свободным пропуском.

2.2 Последовательность работ

На экранную планку (1) крепится полоска миллиметровой бумаги (шириной 30 мм и длиной 200 мм). Для этого крепежные болты (4) ослабляются, миллиметровая бумага пропускается между иглами (3) и экранной планкой (1) и концами крепится к торцевым сторонам экранной планки (1). Крепежные болты (4) затягивают до состояния, когда иглы могут свободно перемещаться вертикально.

Профиломер устанавливается и плотно прижимается нижней гранью на измеряемое место в пределах полосы наката. Без лишних усилий иглы погружают в шероховатую поверхность. На миллиметровке по верхним концам игл карандашом очерчивается профиль шероховатой поверхности. Миллиметровку с профилем вынимают из профиломера и на ней делают описания (наименование дороги, участок, км, пк, вдоль или поперек). На экранную планку накладывается новая полоса миллиметровки и профиль снимается на этом же месте, но перпендикулярно предыдущему измерению.

2.3 По вершинам выступов проводится линия, параллельно на 3 мм ниже проводится линия предполагаемого заглубления шин в поверхность.

На миллиметровке отмечаются точки выступов и впадин профиля (рисунок А.1), определяются частные параметры шероховатости, которые заносятся в форму таблицы А.1.

Таблица А.1

Журнал частных параметров шероховатости по данным

профилограмм на автодороге ______________________

наименование

Местоположение (дорога, км, пк +, полоса движения, вдоль или поперек) | Глубины впадин макрошероховатости, Rai, мм | Шаг местных выступов макрошероховатости, Si, мм | Шаг контакта шины автомобиля с поверхностью покрытия, di, мм | Количество местных выступов макрошероховатости, nl, шт. | Средняя высота выступов P, мм | Средняя величина разброса выступов F, мм | Количество контактов местных выступов макрошероховатости с шиной автомобиля, nК, шт. | Относительная плотность контактов элементов макрошероховатости с шиной автомобиля, Nк. |

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

| ||||||||

и т.д. |

3 Расчет параметров макрошероховатости

3.1 Средняя глубина впадин макрошероховатости (раздельно вдоль и поперек) определяется по формуле

, (А.1)

, (А.1)где Raср - средняя глубина впадин макрошероховатости, мм;

i - номер впадины;

Rai - частная глубина впадины макрошероховатости, мм;

nl - количество местных выступов макрошероховатости, шт.

3.2 Средний шаг местных выступов макрошероховатости (средний шаг шероховатости) определяется как среднее значение шага местных выступов в пределах базовой длины) по формуле

, (А.2)

, (А.2)где Sср - средний шаг местных выступов макрошероховатости, мм;

Si - шаг местных выступов макрошероховатости, мм.

3.3 Средний шаг контактов шины автомобиля с поверхностью покрытия, определяется по формуле

, (А.3)

, (А.3)где dср - средний шаг контактов шины автомобиля с поверхностью покрытия, мм;

di - шаг контакта шины автомобиля с поверхностью покрытия, мм;

nК - количество контактов местных выступов макрошероховатости с шиной автомобиля, шт.

3.4 Средняя высота выступов P определяется как среднее из высот выступов pi, средняя величина разброса выступов F, мм определяется как среднее между разницей высот зерен щебня при переворачивании полосы миллиметровки с очерченным контуром профиля шероховатости, аналогично определению параметров впадин.

3.5 Относительная плотность контактов элементов макрошероховатости с шиной автомобиля (плотность контактов), определяется по формуле

, (А.4)

, (А.4)где Nк. - относительная плотность контактов элементов макрошероховатости с шиной автомобиля.

Считается, что если Nк. больше 2,0 - контактирование очень плотное, если Nк. больше 1,0 - плотное, Nк. меньше 1,0 - разреженное, Nк. меньше 0,5 - редкое, Nк. меньше 0,25 - очень редкое.

3.6 Активность поверхности элементов шероховатости характеризует адгезионную активность материала макрошероховатых элементов и структуры микрошероховатости (величину микровыступов и микропор) на поверхности макрошероховатых элементов. Активность поверхности элементов шероховатости оценивается в баллах согласно таблице А.2.

Таблица А.2

Характеристика активности поверхности

элементов макрошероховатости

Активность поверхности элементов макрошероховатости | Балл активности поверхности | Характеристика микрошероховатости элементов макрошероховатости | Группа горных пород по генезису |

Чрезвычайно активная | 5 | Крупнокристаллическая структура с остроганными выступами > 3 мм, (1 выступ на базе 5 мм) | Граниты, сиениты, диориты |

Очень активная | 4 | Крупно- и среднекристаллическая структура с тупогранными выступами от 1 до 3 мм (1 - 2 выступов на базе 5 мм) | Граниты, сиениты, диориты, кристаллические сланцы |

Активная | 3 | Средне- и мелкокристаллическая структура с выступами от 0,5 до 1 мм (2 - 3 выступа на базе 5 мм) | Граниты, базальты, песчаники, известняки |

Малоактивная | 2 | Мелко- и скрытокристаллическая структура с выступами < 0,5 мм (3 - 4 выступа на базе 5 мм) | Песчаники, известняки, кварциты |

Неактивная | 1 | Скрытокристаллическая плотная структура с гладкой или слегка шероховатой поверхностью | Песчаники, известняки, кварциты, липариты, андезиты, базальты |

Предполагается, что влияние выпуклости-вогнутости элемента макрошероховатости относится к степени неопределенности данной классификации по пяти группам и может увеличивать или уменьшать степень активности внутри группы. Для новой поверхностной обработки количество элементов с выпуклостью и вогнутостью считается одинаковым. В процессе износа (приработки) элементы макрошероховатости приобретают сглаженную выпуклую форму и количество элементов с выпуклостью увеличивается.

3.7 Коэффициент развития профиля шероховатости (Kр) характеризует степень изломанности профиля шероховатости, численно равен отношению длины линии профиля в пределах базовой длины к базовой длине. Рассчитывается по формуле

ИС МЕГАНОРМ: примечание. Нумерация формул дана в соответствии с официальным текстом документа. |

, (А.7)

, (А.7)где: Lпр - длина линии профиля, мм.

Чем больше численное значение принимает коэффициент развития профиля шероховатости (Kр), тем более шероховатой считается поверхность покрытия. Для гладких покрытий Kр = 1.

4 Результаты измерений параметров шероховатости на участке работ обрабатываются статистически. По полученным значениям оценивается качество шероховатого слоя путем сравнения среднего значения измеренных параметров с проектными.

5 Для автоматизации измерения и расчета шероховатости рекомендуется использовать автоматизированный программный модуль "Шероховатость 2003".

6 Используя величины параметров шероховатости поверхности покрытий возможно устанавливать характеристики транспортно-эксплуатационных показателей дороги, динамику их изменения в процессе эксплуатации покрытия в зависимости от типа покрытия, вида используемого материала, технологии устройства и эксплуатации, погодно-климатических факторов, интенсивности и состава движения. Анализируя динамику изменения параметров шероховатости в процессе эксплуатации покрытия, можно устанавливать характеристики износа и долговечности поверхностного слоя и межремонтные сроки.

Для оценки типа шероховатости покрытий в практических целях в процессе строительства или эксплуатации автомобильных дорог достаточно определять четыре основные характеристики шероховатых структур:

- среднюю глубину впадин (высоту выступов);

- средний шаг шероховатости;

- плотность контактов;

- разброс высот выступов.

При проектировании шероховатых поверхностных обработок необходимо учитывать их зависимость от проектируемых интенсивности и состава движения с учетом обеспечения требуемых значений коэффициента сцепления.

Предполагается использование инструментальных средств измерения параметров шероховатости. С помощью портативного профиломера можно определить среднюю глубину впадин макрошероховатости, шаг макрошероховатости и средний диаметр элементов макрошероховатости. С помощью отпечатка структуры шероховатости в зоне контакта шины автомобиля определяется средний диаметр элементов активной шероховатости и активность контакта элементов макрошероховатости с шиной автомобиля.

Контроль указанных параметров, в частности разброса высот зерен щебня, в процессе эксплуатации позволяет оценить динамику износа шероховатых структур поверхностей дорожных покрытий и установления сроков возобновления требуемой шероховатости.

Ориентировочная взаимосвязь транспортно-эксплуатационных характеристик при неблагоприятном состоянии покрытия по параметрам шероховатости отражена в таблице А.3. В дальнейшем предполагается ее уточнение.

Таблица А.3

характеристик при неблагоприятном состоянии покрытия

с параметрами шероховатости

Тип шероховатости | Активность поверхности элементов шероховатости (балл) | Среднее значение глубины впадин, Raср, мм | Транспортно-эксплуатационные характеристики при неблагоприятном состоянии покрытия | |||

Минимальный коэффициент сцепления | Уровень звука, дБл | Максимальная скорость, км/ч | Величина тормозного пути, м | |||

1. Нешероховатые | 1 | < 1,0 | >= 0,35 | 50 | 90 | 80,0 |

2. Шероховатые | 2 | 1,0 - 3 | >= 0,40 | 60 | 100 | 86,0 |

3. Среднешероховатые | 3 | 3 - 6 | >= 0,55 | 70 | 110 | 77,0 |

4. Сильношероховатые | 4 | 6 - 9 | >= 0,60 | 80 | 120 | 77,0 |

5. Чрезвычайношероховатые | 5 | > 9 | >= 0,65 | 90 | 150 | 77,0 |

(рекомендуемое, методика

принята по Приложению 4

ВСН 38-90)

О УСЛОВИЯМ УДАЛЕНИЯ ВОДЫ ИЗ ЗОНЫ КОНТАКТА ШИН С ПОКРЫТИЕМ

(ДЛЯ ЕВРОПЕЙСКОЙ ТЕРРИТОРИИ РОССИЙСКОЙ ФЕДЕРАЦИИ)

Назначение макрошероховатости дорожных поверхностей по условиям удаления воды из зоны контакта шины с покрытием производится в следующей последовательности.

1 По графику на рисунке Б.1 для измеренной или назначаемой (проектной) средней глубины впадин макрошероховатости дорожной поверхности (Raср) определяется коэффициент гидравлической шероховатости (n).

n - коэффициент гидравлической шероховатости;

Raср. - средняя глубина впадин макрошероховатости, мм

гидравлической шероховатости

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: имеется в виду таблица Б.1, а не таблица В.1. |

2 Для местности соответствующей расположению автомобильной дороги по таблице В.1 определяется зона относительной аварийности на мокрых покрытиях.

Таблица Б.1

Примерные географические границы | Зона относительной аварийности | Вероятность появления расчетного дождя (N) |

Севернее линии, соединяющей Витебск - Вышний Волочек - Череповец | I | 4,00 |

От границы I зоны до линии, соединяющей Киев - Курск - Воронеж - Кузнецк | II | 2,84 |

От границы II зоны до границы III зоны | III | 1,75 |

Южнее границы III зоны | IV | 0,70 |

Район Северного Кавказа и Кавказское побережье в пределах России | V | |

Ростовская обл. (южнее г. Ростов-на-Дону) и Краснодарский край (включая Черноморское побережье) | V-1 | 2,10 |

Южная часть Ставропольского края (южнее линии Изобильный - Светлоград) | V-2 | 2,70 |

Республики Дагестан, Ингушетия и Чечня | V-3 | 0,80 |

3 В зависимости от зоны относительной аварийности на мокрых покрытиях по таблице Б.1 определяется вероятность появления расчетного дождя (N).

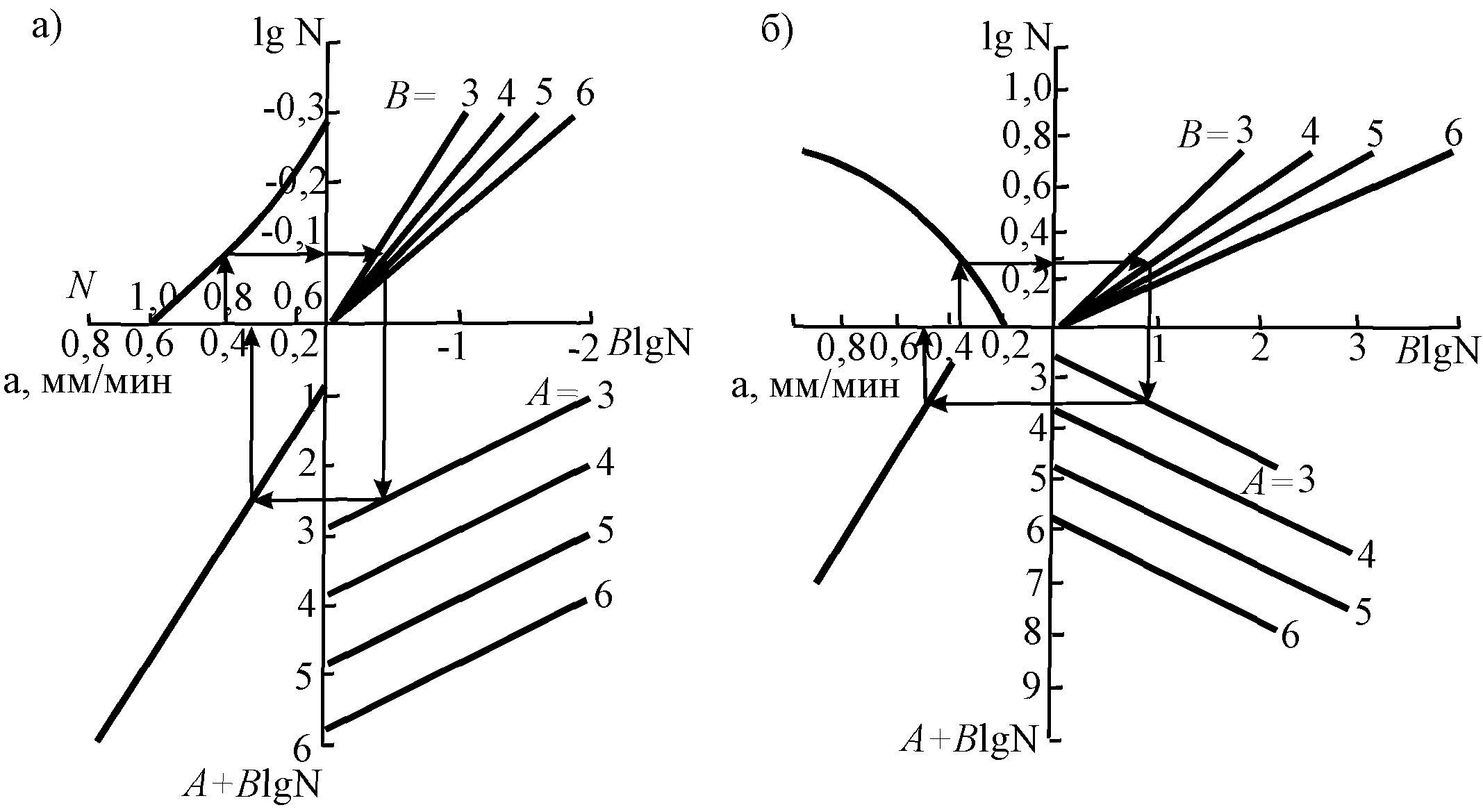

4 По формуле (Б.1) или по номограммам на рисунке Б.2 подсчитывается интенсивность расчетного дождя

, (Б.1)

, (Б.1)где a - интенсивность расчетного дождя, мм/мин;

A - климатические параметры района проложения дороги (определяются по картограмме на рисунке Б.3);

B - климатические параметры района проложения дороги (определяются по картограмме на рисунке Б.4);

N - вероятность появления расчетного дождя (определяется по таблице Б.1).

а) - при N < 1; б) - при N > 1

интенсивности расчетного дождя

5 По формуле (Б.2) с учетом коэффициентов приведения размерности, определяется толщина водной пленки на покрытии

где h - толщина водной пленки на покрытии, мм;

a - интенсивность расчетного дождя, мм/мин;

n - коэффициент гидравлической шероховатости поверхности покрытия (определяется по графику на рисунке Б.1);

i - уклон стекания воды по покрытию;

L - длина участка стока воды по покрытию, мм, определяется по формуле (Б.3).

(Б.3)

(Б.3)где BI - ширина проезжей части в одном направлении движения;

iпрод. - продольный уклон проезжей части;

iпоп. - поперечный уклоны проезжей части.

6 По формуле (Б.4) определяется толщина активного слоя жидкости, оказывающего гидродинамическое подъемное действие на автомобильную шину.

hакт. = h - Raср. + 2, (Б.4)

где hакт. - толщина активного слоя жидкости, м/см;

h - толщина водной пленки на покрытии, мм, определенная по формуле (Б.2);

Raср. - средняя глубина впадин макрошероховатости, мм (определенная или назначаемая), мм. При Raср. не больше 2 мм hакт = h.

7 Скорость начала скольжения автомобильных шин определяется по формуле Б.5.

где  - скорость начала скольжения автомобильных шин;

- скорость начала скольжения автомобильных шин;

Gк - вертикальная нагрузка на колесо (с учетом его массы), Н;

hакт. - толщина активного слоя жидкости, м/см;

b - ширина беговой дорожки шины, м;

K - промежуточный коэффициент, определяется по графику на рисунке Б.5 в зависимости от показателя  , вычисляемого по формуле

, вычисляемого по формуле

, (Б.6)

, (Б.6)где  - промежуточный показатель;

- промежуточный показатель;

hакт. - толщина активного слоя жидкости, м/см;

b - ширина беговой дорожки шины, м.

K и  - промежуточные расчетные коэффициенты и показатели.

- промежуточные расчетные коэффициенты и показатели.

Уравнение скорости начала скольжения решается подбором:

- задается скорость (отличие от расчетной не более чем на +/- 5%);

- определяется показатель  ;

;

- определяется коэффициент K;