СПРАВКА

Источник публикации

М.: Стройиздат, 1986

Примечание к документу

Название документа

"Рекомендации по производству и применению керамзитобетона на известняковом песке для конструктивных элементов жилых домов"

"Рекомендации по производству и применению керамзитобетона на известняковом песке для конструктивных элементов жилых домов"

Содержание

ПО ПРОИЗВОДСТВУ И ПРИМЕНЕНИЮ КЕРАМЗИТОБЕТОНА

НА ИЗВЕСТНЯКОВОМ ПЕСКЕ ДЛЯ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ

ЖИЛЫХ ДОМОВ

Рекомендовано к изданию Научно-техническим советом НИЛЭП ОИСИ.

Содержат требования к исходным материалам, керамзитобетону на известняковом песке, изделиям для конструктивных элементов жилых домов. Даны указания по проектированию и подбору составов керамзитобетонов на известняковом песке, приготовлению, транспортированию и укладке керамзитобетонных смесей, формированию и твердению конструкций и контролю их качества.

Для инженерно-технических работников домостроительных комбинатов и заводов железобетонных изделий, проектных и научно-исследовательских организаций.

Табл. 43, ил. 9.

Все пожелания и замечания по содержанию настоящих Рекомендаций просьба направлять в НИЛЭП ОИСИ по адресу: 270029, Одесса, ул. Дидрихсона, д. 4.

Легкие бетоны в силу своих технико-экономических преимуществ, подтвержденных научными исследованиями и практикой строительства, широко применяются для изготовления ограждающих и несущих конструкций жилых домов и зданий общественного назначения.

Керамзитобетон на известняковом (карбонатном) песке представляет собой легкий бетон, где в качестве мелкого заполнителя применяется песок, полученный путем дробления и отсева отходов камнепиления известняков-ракушечников.

Карбонатные породы пористого строения (пористые известняки, известняки-ракушечники и известковые туфы) во многих южных районах СССР являются местным материалом и составляют основную часть запасов каменных пород. При одновременном дефиците в качественном кварцевом песке имеются огромные количества (до 70% объема разрабатываемой горной массы) технологических отходов (песок, штыб, мелкие и крупные куски камня), которые можно успешно применять в качестве мелкого заполнителя для керамзитобетонов прочностью до 30 МПа (300 кгс/см2) при обычных расходах цемента.

При составлении Рекомендаций использованы материалы НИИЖБ, ЦНИИЭП жилища, Ростовского ИСИ, Симферопольского филиала Укрнистромпроекта, Симферопольского филиала НИИСМИ, АрмНИИС, АИСМ, института Калмгипросельстрой, предприятий промышленности строительных материалов.

Рекомендации разработаны НИЛЭП ОИСИ Госгражданстроя (кандидаты техн. наук А.С. Столевич, С.В. Макаров, Р.Л. Тимчишина, инженеры В.Г. Суханов, Е.В. Лысенко, И.А. Столевич, Г.Т. Филипович).

ИС МЕГАНОРМ: примечание. Нумерация разделов дана в соответствии с официальным текстом документа. |

1.1. Настоящие Рекомендации составлены в дополнение к Инструкции по изготовлению конструкций и изделий из бетонов, приготовляемых на пористых заполнителях (СН 483-76).

1.2. Рекомендации распространяются на заводское изготовление, приемку и применение сборных бетонных и железобетонных конструкций и изделий из керамзитобетона на известняковом песке для жилых и общественных зданий.

1.3. Конструкции и изделия (именуемые в дальнейшем изделия) из керамзитобетона на известняковом песке применяются в качестве:

панелей и блоков наружных и внутренних несущих стен;

панелей и плит перекрытий и покрытий;

панелей перегородок.

1.4. Рекомендации регламентируют изготовление и применение изделий из керамзитобетона на известняковом песке марки по прочности на осевое сжатие не более M 250 и плотности в сухом состоянии до 1800 кг/м3.

1.5. Панели и блоки наружных и внутренних несущих стен, панели и плиты перекрытий и покрытий, панели перегородок из керамзитобетона на известняковом песке предназначаются для жилых и общественных зданий с относительной влажностью воздуха помещений не более 75%, при отсутствии в них агрессивных сред и систематическом воздействии температур не выше 50 °C и не ниже минус 40 °C.

1.6. Возможность применения керамзитобетона на известняковом песке в указанных конструктивных элементах должна быть обоснована технико-экономическими расчетами на основе исследований фактических показателей пористых заполнителей - известнякового песка и керамзита.

1.7. Изделия из керамзитобетона на известняковом песке следует изготовлять согласно требованиям глав СНиП на железобетонные изделия, в соответствии с требованиями действующих инструкций и с учетом настоящих Рекомендаций.

1.8. Изготовление изделий из керамзитобетона на известняковом песке осуществляется на технологических линиях и оборудовании, применяемых для изготовления аналогичных конструкций из тяжелых бетонов.

1.9. При изготовлении, транспортировке и монтаже изделий из керамзитобетона на известняковом песке следует соблюдать правила техники безопасности в строительстве, а также правила противопожарной техники.

НА ИЗВЕСТНЯКОВОМ ПЕСКЕ

по назначению - на конструкционно-теплоизоляционные и конструкционные;

по армированию - на армированные и неармированные.

2.2. Изделия, изготовленные из керамзитобетона на известняковом песке, должны удовлетворять требованиям соответствующих стандартов и конкретных рабочих чертежей, утвержденных в установленном порядке.

2.3. Изготовление изделий из керамзитобетона на известняковом песке должно проводиться по утвержденным в установленном порядке технологическим картам, составленным применительно к условиям конкретного производства, сырья и вида изделий.

2.4. Номенклатура изделий из керамзитобетона на известняковом песке должна соответствовать принятому в п. 2.1 и прил. 1 перечню конструктивных элементов.

2.5. По прочности, жесткости и трещиностойкости указанные изделия должны удовлетворять требованиям СНиП II-21-75 "Бетонные и железобетонные конструкции. Нормы проектирования" с учетом настоящих Рекомендаций.

2.6. Внешний вид и качество отделки поверхностей из керамзитобетона на известняковом песке должны отвечать требованиям действующих стандартов.

3.1. Керамзитобетон на известняковом песке в изделиях по структуре, прочности, плотности в сухом состоянии, деформативности и другим свойствам должен удовлетворять требованиям проекта, соответствующих технических условий, а также настоящих Рекомендаций.

3.2. Керамзитобетон на известняковом песке в зависимости от назначения подразделяется на конструкционно-теплоизоляционный и конструкционный.

3.3. Конструкционно-теплоизоляционный керамзитобетон марок по прочности M 50, M 75, M 100, M 150 плотностью в сухом состоянии 1200 - 1400 кг/м3 рекомендуется к применению в пустотелых крупных стеновых блоках.

3.4. Конструкционный керамзитобетон марок по прочности M 150, M 200, M 250 плотностью в высушенном состоянии не более 1800 кг/м3 целесообразно применять в межквартирных несущих и ненесущих стенах, в междуэтажных перекрытиях и в доборных элементах.

Характеристики бетона | Проектная марка керамзитобетона на известняковом песке по прочности на сжатие | Требования оптимизации к заданному уровню показателей | |||||

50 | 75 | 100 | 150 | 200 | 250 | ||

Расход цемента марки M 400 на 1 м3 бетона, кг | 170 - 200 | 190 - 240 | 200 - 260 | 260 - 330 | 350 - 420 | 420 - 500 | - |

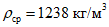

Плотность в сухом состоянии | 1200 | 1250 | 1400 | 1600 | 1700 | 1800 | Менее заданного |

Прочность при осевом сжатии призм Rпр, МПа (кгс/см2) | 4,5 (45) | 6,8 (68) | 9,0 (90) | 13,5 (135) | 18,0 (180) | 22,0 (220) | Более заданного |

Прочность при осевом растяжении Rр, МПа (кгс/см2) | 0,6 (6) | 0,8 (8) | 0,9 (9) | 1,1 (11) | 1,2 (12) | 1,4 (14) | Более заданного |

Модуль упругости E·10-3, МПа (кгс/см2) | 5,5 (55) | 7,0 (70) | 9,0 (90) | 12,0 (120) | 15,0 (150) | 17,0 (170) | То же |

Трещиностойкость T = Rр/E·105 | 12 | 11 | 9 | 8,5 | 8,25 | 8 | " |

Коэффициент звукоизоляции  | 600 | 700 | 800 | 850 | 900 | 950 | " |

Теплопроводность | 0,2 | 0,35 | 0,4 | 0,45 | 0,5 | 0,55 | Менее заданного |

Сопротивление водопроницанию за 48 ч Rw, 1/г·см2 | 2 | 2 | 2 | 2 | - | - | Более заданного |

Морозостойкость, циклы | 50 | 100 | 150 | 200 | 200 | 200 | То же |

3.6. По структуре керамзитобетон на известняковом песке должен быть плотный (слитный), изготовленный из вяжущего, воды, керамзита, известнякового песка и, при необходимости, пластифицирующих добавок. Керамзитобетон на известняковом песке с такой структурой должен иметь, соответственно, объем пустот не более 6%.

3.7. Плотность керамзитобетона на известняковом песке в высушенном до постоянной массы состоянии не должна превышать более чем на 5% проектное значение, указанное в рабочих чертежах.

3.8. Марка керамзитобетона по прочности на осевое сжатие должна соответствовать указанной в рабочих чертежах.

3.9. Коэффициент вариации при оценке прочности керамзитобетона на осевое сжатие VR не должен превышать 0,135, а при оценке плотности  должен быть не более 0,05.

должен быть не более 0,05.

3.10. Требуемая отпускная прочность керамзитобетона в изделиях устанавливается по согласованию между предприятием-изготовителем, потребителем и проектной организацией в соответствии с ГОСТами: для марок M 50 - M 100 - 80%, для марок M 150 - M 250 - 70%, для керамзитобетона в предварительно напряженных конструкциях - 80% проектной марки по прочности на сжатие.

3.11. Завод-изготовитель обязан гарантировать достижение бетоном прочности на сжатие не ниже проектной марки в месячный срок со дня изготовления изделий.

3.12. Масса изделий при отпуске потребителю не должна превышать более чем на 7% проектную, которая указана в рабочих чертежах изделий.

4.1. Для изготовления изделий из керамзитобетона на известняковом песке рекомендуется использовать местные заполнители, отвечающие требованиям действующих нормативных документов. Применение привозных заполнителей допускается только при соответствующем обосновании технико-экономической эффективности легкобетонных конструкций на этих заполнителях.

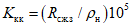

4.2. В качестве крупного заполнителя для приготовления керамзитобетона на известняковом песке рекомендуется применять керамзитовый гравий, отвечающий требованиям ГОСТ 9757-83, в соответствии с табл. 2.

Прочность при сдавливании в цилиндре по ГОСТ 9758-77, МПа (кгс/см2) | Средняя (фактическая) прочность Rсж.з, МПА (кгс/см2) | Насыпная плотность по ГОСТ 9758-77 | Средняя (фактическая) насыпная плотность | Коэффициент конструктивного качества Kкк, м | Средний (фактический) коэффициент конструктивного качества, м |

1,0 - 4,5 (10 - 45) | 2,9 (29) | 350 - 700 | 540 | 286 - 645 | 532 |

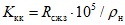

Примечания: 1. Rсж.з,  - по данным заводов керамзитового гравия южного региона. 2.

- по данным заводов керамзитового гравия южного региона. 2.

Поставку керамзита следует производить на основании технических условий и спецификаций к договору между поставщиком и потребителем (прил. 2).

4.3. Предельную крупность керамзитового гравия рекомендуется принимать не более 20 мм. Максимальный размер крупного заполнителя должен быть не более 1/2 толщины изделия и не должен превышать 3/4 наименьшего расстояния в свету между стержнями арматуры.

4.4. Керамзитовый гравий должен поставляться чисто рассортированным, раздельно по фракциям 5 - 10 и 10 - 20 мм, предусмотренной насыпной плотности и прочности. Применение керамзитового гравия фракций 20 - 40 мм, а также смеси фракций допускается при обеспечении получения на данном заполнителе керамзитобетона заданной марки по прочности при сжатии и средней плотности, при соблюдении типовой нормы расхода цемента по СН 386-74.

4.5. Марку керамзитового гравия по насыпной плотности и прочность при сдавливании в цилиндре, в зависимости от заданной марки бетона, рекомендуется принимать по табл. 3.

Таблица 3

Проектная марка керамзитобетона | Марка гравия по насыпной плотности | Прочность при сдавливании в цилиндре, МПа (кгс/см2) |

50 | 350 - 400 | 1,0 - 1,5 (10 - 15) |

75 | 350 - 400 | 1,0 - 1,5 (10 - 15) |

100 | 350 - 400 | 1,0 - 1,5 (10 - 15) |

150 | 400 - 450 | 1,5 - 2,0 (15 - 20) |

200 | 450 - 500 | 2,0 - 2,5 (20 - 25) |

250 | 500 - 600 | 2,5 - 3,5 (25 - 35) |

4.6. Зерновой состав смеси фракций керамзитового гравия принимается в соответствии с требованиями главы СНиП по заполнителям для бетонов и растворов. Для керамзитобетона на известняковом песке рекомендуемое отношение объема фракций 10 - 20 мм к объему фракции 5 - 10 в общем составе смеси находится в пределах:

для конструкционного керамзитобетона - 1,0 - 1,5;

для конструкционно-теплоизоляционного керамзитобетона - 1,5 - 2,0.

Содержание в смеси фракции керамзитового гравия фракции 20 - 40 мм допускается не более 20% по объему.

4.7. Превышение насыпной плотности керамзитового гравия по сравнению с браковочным максимумом ни в одной партии не допускается. Величина браковочного максимума устанавливается техническими условиями на поставку предприятию-изготовителю керамзита (прил. 3).

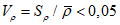

Коэффициент вариации (изменчивости) насыпной плотности  для каждой партии или нескольких складируемых вместе партий должен быть не более 0,05.

для каждой партии или нескольких складируемых вместе партий должен быть не более 0,05.

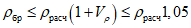

Превышение нормы технических условий по насыпной плотности  не допускается более

не допускается более

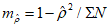

, (1)

, (1)где  ,

,  - насыпные плотности фактическая и по техническим условиям;

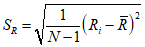

- насыпные плотности фактическая и по техническим условиям;  - среднеквадратическое отклонение (стандарт) плотности от среднего значения.

- среднеквадратическое отклонение (стандарт) плотности от среднего значения.

4.8. Снижение прочности керамзита, определяемой сдавливанием в цилиндре, против браковочного минимума также не допускается ни в одной партии.

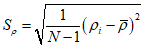

Коэффициент вариации прочности VR для каждой партии или нескольких складируемых вместе партий должен быть не более 0,15.

Снижение нормы технических условий по прочности Rфакт не допускается более

Rфакт >= Rту - 1,7SR, (2)

где Rфакт, Rту - прочности фактическая и по техническим условиям; SR - среднеквадратическое отклонение (стандарт) прочности от среднего значения.

4.9. В качестве мелкого заполнителя для приготовления керамзитобетона на известняковом песке применяется карбонатный песок из известняков-ракушечников, полученный путем дробления и рассева отходов камнепиления и кусков известняка-ракушечника (бута).

4.10. Пригодность известняка-ракушечника для получения песка определяется прочностью песка, полученного путем дробления исходной породы или отсеянного из отходов без дробления.

При разработке отвалов камнепиления, загрязненных вскрышными породами, необходимо отходы тщательно просеивать и использовать для дробления на песок только чистые отходы известняка-ракушечника крупностью более 5 мм.

4.11. Известняковый песок прочностью ниже 1,0 МПа (10 кгс/см2) к применению не допускается.

4.12. Зерновой состав песка после отсева зерен крупнее 5 мм должен соответствовать следующим требованиям:

Размер отверстий контрольных, мм | 2,5 | 1,25 | 0,63 | 0,315 | 0,14 |

Полный остаток на контрольных ситах, % по массе | 0 - 35 | 15 - 55 | 35 - 75 | 55 - 90 | 70 - 100 |

Рекомендуется применять пески крупные или средние с модулем крупности Мк = 2,0 - 3,5 согласно ГОСТ 8736-77 с изм.

Содержание в песке зерен крупностью 5 - 10 мм должно быть не более 5% по массе.

Наличие в песке зерен щебня крупнее 10 мм не допускается.

4.13. Содержание в песке отдельно глинистых частиц допускается не более 1%

4.14. Песок при обработке раствором едкого натрия (колориметрическая проба на органические примеси) не должен придавать раствору окраску темнее цвета эталона.

4.15. Содержание в песке водорастворимых сернистых и сернокислых соединений в пересчете на SO3 не допускается более 1% по массе.

4.16. Для керамзитобетона на известняковом песке рекомендуется применять портландцемент и шлакопортландцемент марок M 300, M 400 и M 500, отвечающих требованиям ГОСТ 10178-76 с изм.

4.17. Добавки, регулирующие технологические и технические характеристики бетона, должны соответствовать требованиям действующих ГОСТов и ТУ. Они применяются в виде рабочих растворов, загружаемых непосредственно в смеситель бетона.

4.18. Все материалы, используемые как компоненты бетона, а также арматура, закладные детали, герметизирующие комплектующие элементы, материалы для смазки форм, отделочные материалы должны соответствовать требованиям проекта, ГОСТ, ТУ и подлежать систематическому входному контролю заводской лаборатории.

НА ИЗВЕСТНЯКОВОМ ПЕСКЕ

5.1. Подбор составов керамзитобетона на известняковом песке в зависимости от его назначения должен обеспечить получение:

а) конструкционного керамзитобетона заданной прочности при минимальном расходе цемента с возможно меньшей плотностью;

б) конструкционно-теплоизоляционного керамзитобетона заданной плотности при проектной прочности.

5.2. Для проектирования составов керамзитобетона должны быть заданы:

а) проектная марка бетона по прочности на осевое сжатие, плотность и другие характеристики;

б) жесткость или подвижность смеси;

в) характеристики исходных материалов;

г) способ приготовления смеси и формования изделий, условия твердения.

5.3. Подбор составов керамзитобетона производится в лаборатории на материалах, которые будут использованы при изготовлении керамзитобетонной смеси с учетом конкретной производственной технологии приготовления и транспортирования ее, формования и твердения изделий.

а) предварительная оценка пригодности имеющихся исходных материалов;

б) расчет и назначение оптимального исходного состава для опытных замесов;

в) приготовление I серии опытных замесов и обработка полученных результатов испытаний образцов из этих замесов;

г) назначение состава керамзитобетона и его корректировка по заданным эксплуатационным характеристикам;

д) приготовление II серии опытных замесов и определение статистических характеристик изменчивости прочности и плотности керамзитобетона по результатам опытных образцов;

е) назначение рабочего состава.

Решение задач п. 5.4 (в - д) в некоторых случаях целесообразно проводить используя разработанный в ОИСИ метод, который основан на математической теории эксперимента (МТЭ, пп. 5.19 - 5.33).

Применение этого метода позволяет решать задачу подбора некоторого заданного - по прочности (маркам) или плотности - диапазона составов керамзитобетона на известняковом песке. Определение одного состава - частная задача, результат решения которой находится в едином комплексе решений (составов), получаемых при полном (наилучшем) использовании этого метода.

5.5. Предварительная оценка пригодности имеющихся исходных материалов для приготовления керамзитобетона производится согласно пп. 9.3 - 9.7 настоящих Рекомендаций.

5.6. Оценку пригодности исходных материалов можно проводить по паспортам поставки, в которых должны быть указаны необходимые характеристики этих материалов (прил. 3).

5.7. Составы керамзитобетона подбираются на сухих заполнителях. Корректировка, учитывающая влажность заполнителей, проводится при назначении рабочего состава.

5.8. Для увеличения подвижности керамзитобетонной смеси, повышения качества керамзитобетона, снижения расхода цемента применяются химические добавки СНВ, СДБ, С-3 (суперпластификатор) в соответствии с требованиями Руководства по применению химических добавок в бетоне (М., Стройиздат, 1981), Рекомендаций по применению разжижителя С-3 (М., НИИЖБ Госстроя СССР, 1979) и прил. 4 Рекомендаций по технологии заводского производства и контролю качества легкого бетона и крупнопанельных конструкций жилых зданий (М., ЦНИИЭП жилища, 1980).

5.9. Для получения подвижных и литых керамзитобетонных смесей с ОК > 6 см применение указанных добавок обязательно. Рекомендуемые дозировки химических добавок приведены в табл. 4.

Таблица 4

Наименование добавки | Дозировка, % от веса цемента | Технологический эффект применения - увеличение ОК, см, без снижения прочности керамзитобетона |

СНВ | 0,10 - 0,15 | 4 - 7 |

СДБ | 0,10 - 0,20 | 3 - 6 |

С-3 (суперпластификатор) | 0,20 - 0,40 | 6 - 11 |

а) 0,4 < М/(М + К) <= 0,7 - для конструкционных керамзитобетонов M 150 - M 250;

б) 0,3 <= М/(М + К) <= 0,4 - для конструкционно-теплоизоляционных керамзитобетонов M 50 - M 150.

5.11. Жесткость (удобоукладываемость) керамзитобетонной смеси назначается в зависимости от типа изделий, способов формования и уплотнения смеси (прил. 1).

5.12. Расход компонентов исходного оптимального состава керамзитобетонной смеси определяется следующим образом:

а) общий расход крупного и мелкого заполнителя (керамзита и известнякового песка),

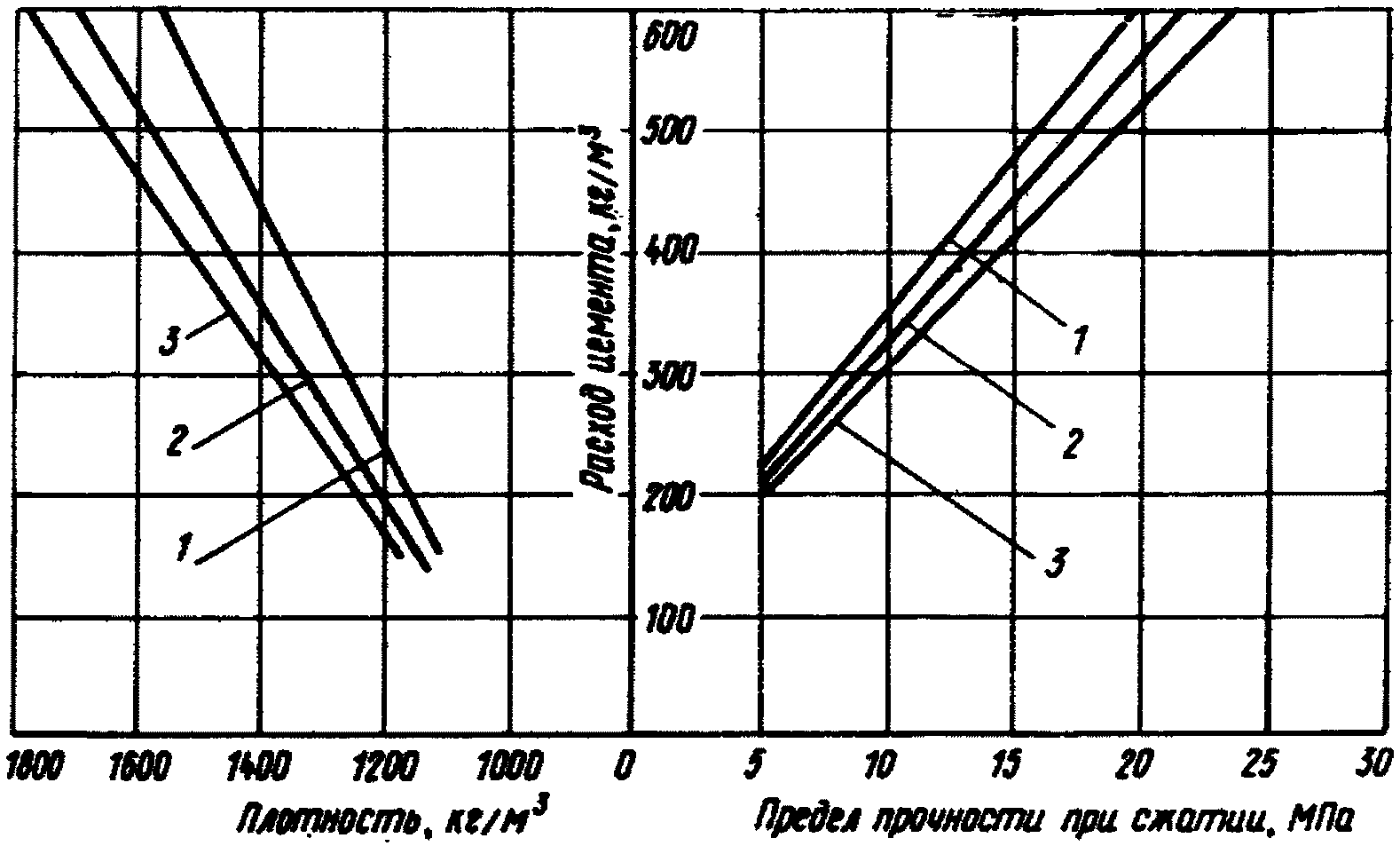

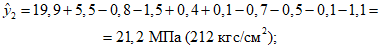

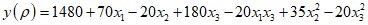

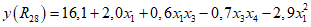

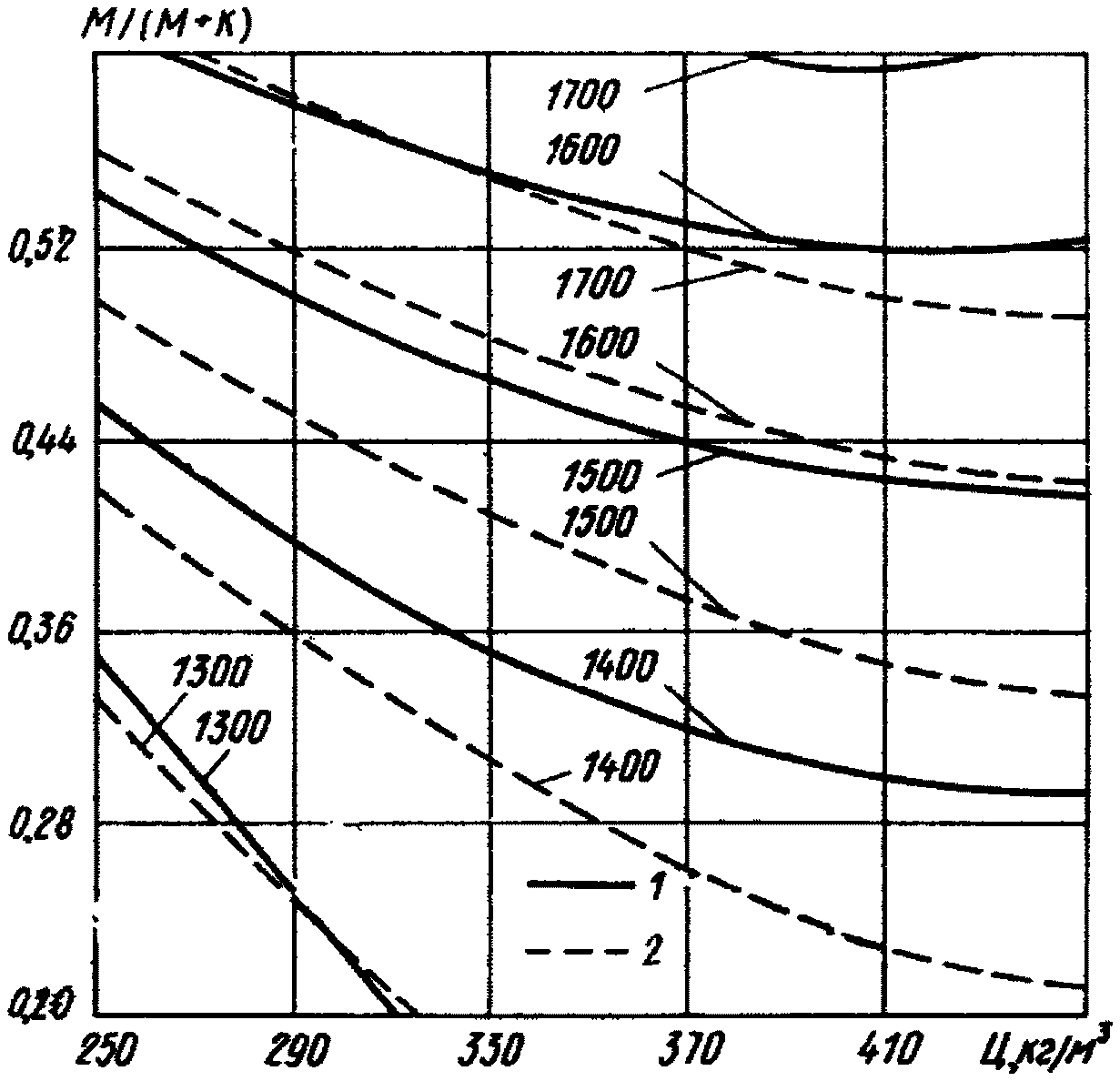

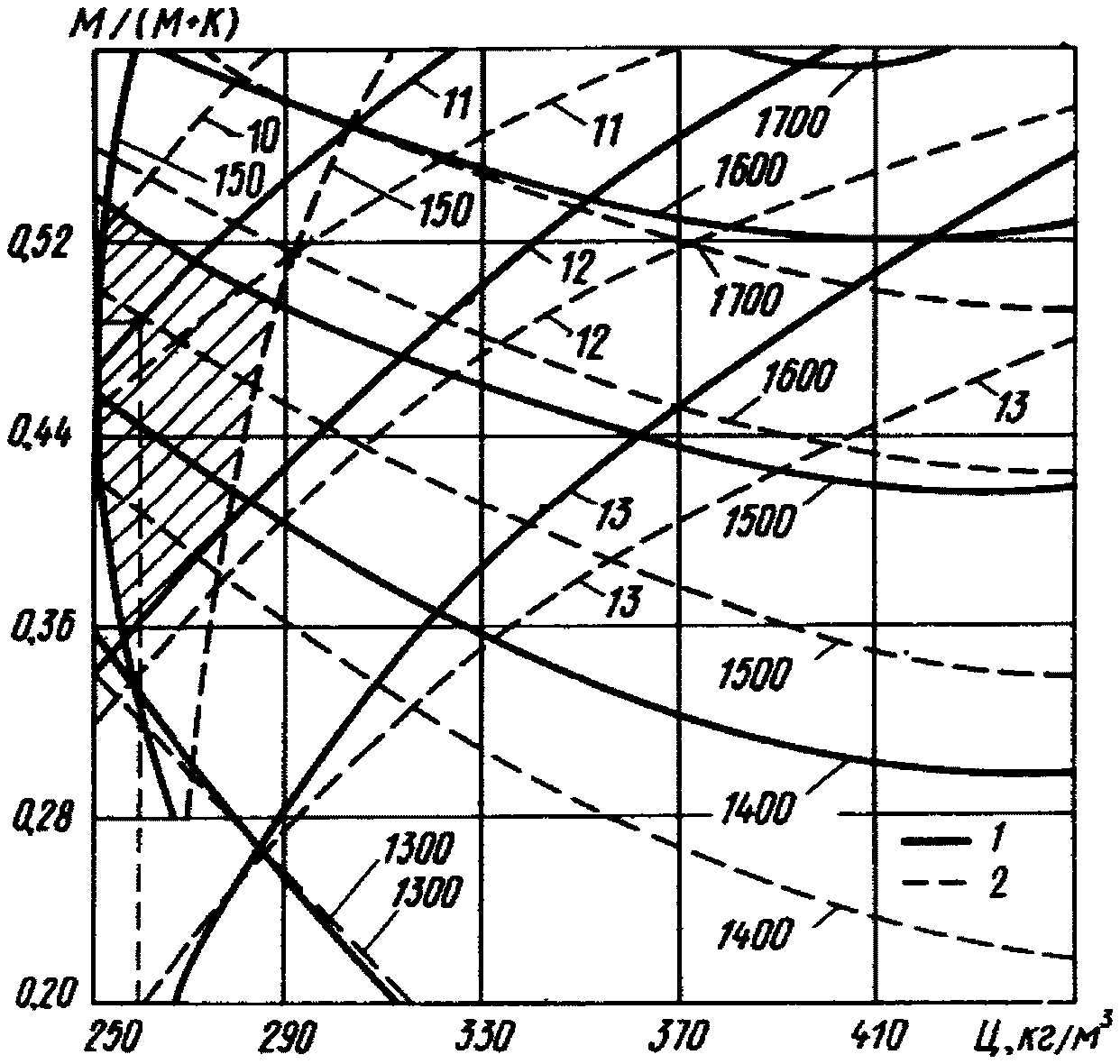

где Ц - расход цемента (л/м3) M 400, назначаемый по графикам (рис. 1 - 3) в весовых единицах в зависимости от принятого значения агрегатно-структурного фактора М/(М + К) (для конструкционного керамзитобетона - по заданной прочности при минимальной плотности; для конструкционно-теплоизоляционного керамзитобетона - по заданной плотности при проектной прочности). Для перехода от весовых единиц расхода цемента к объемным рекомендуется использовать паспортное значение плотности цемента; В - исходный расход воды, назначаемый по табл. 5, в зависимости от принятых расхода цемента и значения агрегатно-структурного фактора М/(М + К) по заданной подвижности (жесткости) керамзитобетонной смеси.

на известняковом песке от расхода цемента подвижностью

ОК = 0 - 6 см при значениях

1 - М/(М + К) = 0,2 - 0,4; 2 - М/(М + К) = 0,4 - 0,6;

3 - М/(М + К) = 0,6 - 0,7

Рис. 2. Зависимость прочности и плотности керамзитобетона

на известняковом песке от расхода цемента подвижностью

ОК = 6 - 12 см при значениях

1 - М/(М + К) = 0,2 - 0,4; 2 - М/(М + К) = 0,4 - 0,6;

3 - М/(М + К) = 0,6 - 0,7

на известняковом песке от расхода цемента подвижностью

ОК = 12 - 18 см при значениях

1 - М/(М + К) = 0,2 - 0,4; 2 - М/(М + К) = 0,4 - 0,6;

3 - М/(М + К) = 0,6 - 0,7

Подвижность ОК, см | Расход цемента, кг/м3 | Минимальный расход воды, л | ||||

Значения агрегатно-структурного фактора М/(М + К) | ||||||

Жесткость, с | ||||||

0,3 | 0,4 | 0,5 | 0,6 | 0,7 | ||

| 200 - 250 | 190 - 200 | 220 - 230 | 240 - 250 | 250 - 260 | 260 - 270 |

251 - 400 | 200 - 210 | 230 - 240 | 250 - 260 | 260 - 270 | 270 - 280 | |

401 - 550 | 240 - 250 | 250 - 260 | 260 - 270 | 270 - 280 | 280 - 285 | |

| 200 - 250 | 220 - 230 | 245 - 250 | 250 - 260 | 260 - 270 | 270 - 280 |

251 - 400 | 225 - 235 | 240 - 250 | 250 - 255 | 260 - 270 | 275 - 285 | |

401 - 550 | 255 - 260 | 260 - 265 | 270 - 275 | 275 - 280 | 280 - 290 | |

200 - 250 | 250 - 260 | 260 - 270 | 260 - 270 | 270 - 275 | 270 - 280 | |

251 - 400 | 250 - 260 | 250 - 260 | 260 - 270 | 270 - 275 | 270 - 280 | |

401 - 550 | 270 - 275 | 270 - 275 | 275 - 280 | 280 - 290 | 290 - 295 | |

Примечания: 1. Для цементов других марок полученный указанным способом расход цемента корректируется с помощью коэффициента по расходу материалов:

Марка цемента | 250 | 300 | 400 | 500 | 600 |

Коэффициент | 1,3 | 1,2 | 1,0 | 0,9 | 0,8 |

2. Установленный расход цемента не должен превышать значений, указанной в СН 386-74;

б) количество мелкого заполнителя (известнякового песка)

где М/(М + К) - заданное значение агрегатно-структурного фактора; М + К - назначенный ранее общий расход керамзита и известнякового песка;

в) количество крупного заполнителя (керамзита)

5.13. Полученный расчетно-графическим путем оптимальный исходный состав керамзитобетона проверяется по эксплуатационным характеристикам - на соответствие заданной прочности при минимальной плотности (конструкционный керамзитобетон), заданной плотности при проектной прочности (конструкционно-теплоизоляционный керамзитобетон) при требуемой подвижности (жесткости) смеси (прил. 1).

Для этого приготавливается первая серия опытных замесов, на базе которой изготавливают опытную партию контрольных кубов (не менее 6) размером 15 x 15 x 15 см.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10181.1-81 и ГОСТ 10181.2-81 Постановлением Госстроя России от 14.12.2000 N 127 с 01.07.2001 введен в действие ГОСТ 10181-2000. |

Керамзитобетонную смесь испытывают в соответствии с ГОСТ 10181.1-81 и ГОСТ 10181.2-81, а контрольные кубы - по ГОСТ 12730.1-78.

5.14. На основании удовлетворительных результатов проверки оптимального исходного состава определяется расчетный состав керамзитобетона, в показатели которого помимо расхода компонентов включаются плотности керамзитобетона после формования, тепловой обработки, а также в высушенном до постоянного веса состоянии.

5.15. При неудовлетворительных результатах проверки корректируют исходный оптимальный состав путем изменения значения агрегатно-структурного фактора, содержания песка и др. При необходимости корректировка производится несколько раз с последующей проверкой нового исходного оптимального состава в соответствии с п. 5.13 до получения расчетного состава.

5.16. Для получения рабочего состава контролируют показатели изменчивости прочности и плотности керамзитобетона расчетного состава, для чего приготавливают вторую серию опытных замесов (3 замеса) и берут из каждого замеса по три партии образцов, которые подвергаются тепловой обработке. Затем образцы испытывают, определяя для каждого из них прочность и плотность в высушенном до постоянного веса состоянии. Для каждой партии образцов фиксируются расходы цемента, воды, добавки и заполнителей (пофракционно) по объему и по весу.

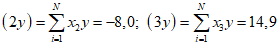

Результаты записывают в таблицу по форме (табл. 6) и определяют статистические характеристики - фактические показатели коэффициента вариации прочности и плотности - VR,  , и корреляцию

, и корреляцию  . Полученные результаты сравниваются с регламентируемыми величинами.

. Полученные результаты сравниваются с регламентируемыми величинами.

. Полученные результаты сравниваются с регламентируемыми величинами.

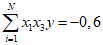

. Полученные результаты сравниваются с регламентируемыми величинами.Таблица 6

N партии | N образца | Прочность Ri, МПа | Плотность в высушенном состоянии, |  |  |  | ||

|  | |||||||

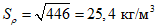

По данным таблицы определяют: средние арифметические значения: | ||

прочности | (6) | |

плотности |  | (7) |

средние квадратические отклонения: | ||

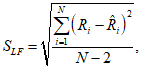

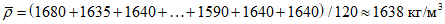

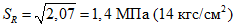

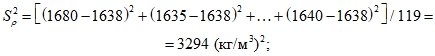

прочности | (8) | |

плотности | (9) | |

коэффициент вариации: | ||

прочности | (10) | |

плотности | (11) |

Оценку коэффициента корреляции между прочностью и плотностью

; (12)

; (12)ошибку корреляции

; (13)

; (13)отношение оценки коэффициента корреляции к ошибке

. (14)

. (14)При неудовлетворительных результатах испытания необходимо повторять в соответствии с п. 5.13 до получения контролируемых статистических характеристик в регламентируемых пределах.

5.17. На основании полученных значений изменчивости бетона и насыпной плотности заполнителей определяют расчетную плотность керамзитобетона полученного состава и ее браковочный максимум

. (15)

. (15)5.18. По результатам проведенных опытов назначается рабочий состав.

5.19. При использовании метода, основанного на МТЭ, для получения рабочего состава керамзитобетона на известняковом песке (п. 5.4) в качестве оптимального (по эксплуатационным характеристикам) принимается состав смеси заданной удобоукладываемости (жесткости), обеспечивающий получение керамзитобетона требуемой структуры, заданной марки с минимальной плотностью (конструкционные керамзитобетоны), заданной плотности при проектной прочности (конструкционно-теплоизоляционные керамзитобетоны). Кроме того, полученный керамзитобетон должен удовлетворять требованиям табл. 1.

5.20. Исходный состав керамзитобетонной смеси назначается по п. 5.12.

5.21. Основными факторами (независимыми переменными) для получения оптимальных конструкционных и конструкционно-теплоизоляционных керамзитобетонов рекомендуется принимать:

расход цемента Ц, кг/м3 (x1);

расход воды затворения В, л/м3 (x2);

агрегатно-структурный фактор М/(М + К) (x3)

Примечания: 1. Для получения высокоподвижных смесей с оптимальной дозировкой пластифицирующей добавки рекомендуется дополнительно принимать в качестве фактора расход добавки в процентах от веса цемента с последующим пересчетом на водный раствор заданной концентрации Д, л/м3.

2. Для получения керамзитобетона с высоким содержанием мелкого заполнителя (при решении параллельной задачи - экономии цемента), либо экономии дефицитного заполнителя - керамзита, (при М/(М + К) > 0,5) рекомендуется дополнительно принимать в качестве фактора - количество пылевидной фракции (< 0,14 мм) песка в % от веса всего количества песка с последующим пересчетом в кг/м3, П < 0,14, кг/м3.

Интервалы варьирования рекомендуемых факторов приведены в табл. 7.

Таблица 7

Характеристики факторов | Факторы | Значения интервалов варьирования |

Основные | Расход цемента Ц | 20 - 25% от расхода на основном уровне |

Расход воды В | 10 - 15% от расхода на основном уровне | |

Агрегатно-структурный фактор М/(М + К) | 50% от значения основного уровня | |

Дополнительные | Расход добавки Д, % от веса цемента | 50 - 70% от расхода на основном уровне |

Количество пылевидной фракции песка, % от веса всего количества песка | 50 - 70% от расхода на основном уровне |

5.22. При проведении опытов факторы варьируются на трех уровнях - основном, верхнем и нижнем. Верхний и нижний уровни получают, соответственно, прибавлением и вычитанием интервала варьирования к основному уровню. В качестве основного уровня принимается значение фактора в исходном составе (п. 5.20).

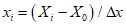

5.23. Факторы и уровни их варьирования задаются в кодированных единицах. Условия кодирования для каждого фактора задаются соотношением

, (16)

, (16)где xi - кодированное значение фактора; Xi - натуральное значение фактора на верхнем и нижнем уровнях; X0 - натуральное значение фактора на основном уровне;  - интервал варьирования фактора.

- интервал варьирования фактора.

Любому значению фактора внутри области эксперимента соответствует его кодированное значение.

Для упрощения записей и последующих расчетов верхний уровень фактора обозначается (+1), нижний - (-1), основной - (0).

5.24. Эксперимент можно проводить по близким к D-оптимальным планам - трехфакторному или четырехфакторному (соответственно табл. 8 и 15 прил. 6).

В графе 1 табл. 8 и 15 установлен порядок (последовательность) проведения опытов. В графах 2 - 5 помещены кодированные значения принятых факторов. Эти графы задают условия проведения опыта. В процессе реализации плана заполняются графы 12 - 13 табл. 8 и графы 15 - 17 табл. 15 прил. 6 "выходы", представляющие собой результаты опытов в каждой строчке плана.

5.25. В зависимости от назначения керамзитобетона в качестве контролируемых параметров принимается жесткость (удобоукладываемость), прочность, плотность и др. Кроме того, для получения состава керамзитобетона на известняковом песке, отвечающего дополнительному требованию оптимальности по стоимости, рекомендуется в качестве одного из контролируемых параметров назначать стоимость 1 м3 керамзитобетона.

5.26. Для получения указанных в п. 5.25 контролируемых характеристик изготавливается требуемое количество опытных образцов для каждой строчки матрицы (табл. 8 и 15 прил. 6) из расчета получения каждой характеристики как среднего значения по трем образцам-близнецам.

При изготовлении опытных образцов следует контролировать объемную плотность свежеуложенной смеси. Отклонение фактической плотности от расчетной допускается не более 3%.

Испытание указанных образцов проводится согласно п. 5.13.

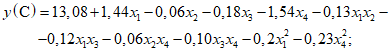

5.27. Для обработки полученных результатов составляется расчетная матрица в зависимости от количества назначаемых факторов (см. таблицы прил. 6).

5.28. Расчеты сводятся к получению математических моделей зависимости прочности R, плотности  и других показателей (п. 5.25) от назначенных факторов в виде уравнений регрессии типа:

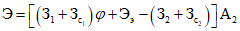

и других показателей (п. 5.25) от назначенных факторов в виде уравнений регрессии типа:

, (17)

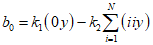

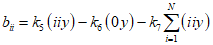

, (17)где N - количество строчек (опытов) плана; xi, xj - кодированные значения факторов; b0, bi, bij, bii - коэффициенты, определяемые по следующим формулам:

bi = k3(iiy), (19)

bij = k4(ijy), (20)

где  ,

,  ,

,  ,

,  , u - номер строки матрицы плана; i, j - номера столбцов: k1,..., k7 - константы для определения коэффициентов в зависимости от количества факторов (табл. 8).

, u - номер строки матрицы плана; i, j - номера столбцов: k1,..., k7 - константы для определения коэффициентов в зависимости от количества факторов (табл. 8).

,

,  ,

,  ,

,  , u - номер строки матрицы плана; i, j - номера столбцов: k1,..., k7 - константы для определения коэффициентов в зависимости от количества факторов (табл. 8).

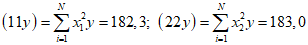

, u - номер строки матрицы плана; i, j - номера столбцов: k1,..., k7 - константы для определения коэффициентов в зависимости от количества факторов (табл. 8).Матрица планирования близкого к D-оптимальному плану | Количество опытов N | Константы | |||||||

k1 | k2 | k3 | k4 | k5 | k6 | k7 | k8 | ||

Трехфакторного | 17 | 13/71 | 5/71 | 0,102 | 0,125 | 0,5 | 5/71 | 9/71 | 0,373 |

Четырехфакторного | 30 | 11/114 | 3/114 | 0,0556 | 0,0625 | 0,5 | 1/38 | 13/114 | 0,386 |

5.29. Полученные уравнения проверяются на пригодность для описания исследуемых зависимостей путем статистического анализа их на основе следующей гипотезы: отклонение экспериментальных значений выходов от расчетных считается минимальным и статистически незначимо отличается от ошибки опыта.

Проверка выполняется в следующей последовательности:

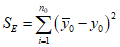

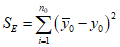

а) по результатам параллельных (одинаковых) опытов определяется дисперсия эксперимента для каждого контролируемого параметра (строки 15 - 17 табл. 8 и строки 25 - 30 табл. 15 прил. 6)

где n0 - количество нулевых строк плана;  - сумма квадратов отклонений контролируемого параметра (прочности, плотности и др.) в нулевых строчках матриц от его среднего значения, определяемого по формуле

- сумма квадратов отклонений контролируемого параметра (прочности, плотности и др.) в нулевых строчках матриц от его среднего значения, определяемого по формуле

- сумма квадратов отклонений контролируемого параметра (прочности, плотности и др.) в нулевых строчках матриц от его среднего значения, определяемого по формуле

- сумма квадратов отклонений контролируемого параметра (прочности, плотности и др.) в нулевых строчках матриц от его среднего значения, определяемого по формулеб) по результатам определения экспериментальных и теоретических значений контролируемого параметра (в каждой строке матрицы) определяется остаточная сумма квадратов по формуле

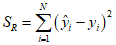

, (24)

, (24)где yi - экспериментальное значение контролируемого параметра;  - теоретическое (расчетное) значение контролируемого параметра, получаемое путем подстановки кодированных значений факторов на каждой строчке в полученную модель;

- теоретическое (расчетное) значение контролируемого параметра, получаемое путем подстановки кодированных значений факторов на каждой строчке в полученную модель;

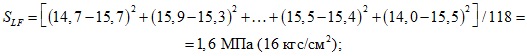

в) по вычисленным значениям остаточной суммы квадратов SR отклонений SE контролируемого параметра в нулевых строчках определяется дисперсия адекватности по формуле

где SLF = SR - SE;  - число степеней свободы системы; k - количество факторов;

- число степеней свободы системы; k - количество факторов;

- число степеней свободы системы; k - количество факторов;

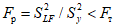

- число степеней свободы системы; k - количество факторов;г) адекватность, определяющая статистическую значимость (пригодность) полученной математической модели, проверяется по F-критерию Фишера

где Fр - расчетное значение F-критерия; Fт - табличное значение F-критерия, назначаемое по прил. 9, при принятом уровне значимости в зависимости от числа степеней свободы, с которыми вычислялись значения  и

и  ;

;

д) при выполнении неравенства (26) принятая гипотеза подтверждается и проверяемая модель признается пригодной для описания исследуемой зависимости (прочности, плотности и др.). Если неравенство (26) не выполняется, т.е. Fр > Fт, модель считается неадекватной.

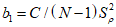

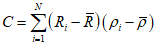

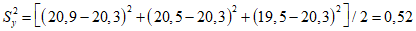

5.30. После проверки адекватности каждой математической модели определяется значимость ее коэффициентов по величинам доверительных интервалов

где t - табличное значение t-критерия Стьюдента; для трех-, четырехфакторных планов второго порядка принимается равным t ~= 2; Sb - среднеквадратичная ошибка коэффициентов вычисляемая по значениям дисперсий коэффициентов  , которые определяются по формулам

, которые определяются по формулам

(28)

(28) (29)

(29) (30)

(30)где  - дисперсия эксперимента, вычисленная по формуле (22); k1, k3, k4, k8 - константы, назначаемые по табл. 8.

- дисперсия эксперимента, вычисленная по формуле (22); k1, k3, k4, k8 - константы, назначаемые по табл. 8.

5.31. При выполнении условия  коэффициент считается статистически значимым. Если это условие не выполняется, то коэффициент следует принимать равным нулю.

коэффициент считается статистически значимым. Если это условие не выполняется, то коэффициент следует принимать равным нулю.

5.32. При окончательной записи математической модели после статистического анализа ее коэффициентов допускается введение любого статистически незначимого коэффициента, не противоречащего физическому смыслу описываемой зависимости и дополняющему технологическую интерпретацию модели.

5.33. После окончательного установления принятых уравнений регрессии (математических моделей) проводят аналитическую и графическую интерпретацию их, анализируют влияние каждого фактора на исследуемый параметр и назначают оптимальный состав, отвечающий принятым критериям оптимизации.

6.1. Приемка и хранение пористых заполнителей - керамзита и известнякового песка - допускается только в закрытых складах. Причем, керамзит должен храниться строго пофракционно.

6.2. При поступлении заполнителей с разных заводов (карьеров) или различных марок необходимо организовать раздельное хранение их - по партиям, по фракциям.

6.3. Керамзит и известняковый песок со склада к месту дозирования следует транспортировать средствами, исключающими их разрушение и загрязнение (ленточными транспортерами, элеваторами, скиповыми устройствами). Применение для этих целей бульдозеров и скреперов не допускается.

Керамзит и известняковый песок в момент подачи на дозирование должны иметь положительную температуру, но не более 70 °C.

6.4. Приемку и хранение цемента следует производить строго по партиям. Перед загрузкой новой партии необходимо полностью очищать емкости от цемента предыдущей партии. Склад должен быть оборудован так, чтобы можно было перекачивать цемент из банки в банку.

6.5. Дозирование керамзита и известнякового песка по утвержденным составам и производственным маркам керамзитобетона должно выполнятся автоматически объемно-весовым способом с точностью +/- 3%.

Корректировку состава смеси производят на основе контроля плотности керамзита в весовом дозаторе.

6.6. Цемент, вода и добавки дозируются по массе с точностью +/- 2%.

6.7. Приготовление керамзитобетонной смеси следует производить в циклических смесителях принудительного действия. Применение смесителей, дробящих или размалывающих заполнители или взбивающих техническую пену при перемешивании, не допускается.

6.8. Компоненты керамзитобетона в смеситель указанного типа загружаются в следующей последовательности:

все количество цемента и песка, 2/3 количества воды перемешивается до получения однородной смеси до 3 мин;

все количество керамзита и оставшееся количество воды, с учетом необходимой на растворение добавки, перемешивается до получения однородной смеси до 2 мин;

пластифицирующая добавка перемешивается 1 мин.

Примечание. Продолжительность перемешивания должна уточняться в производственных условиях.

6.9. Транспортирование керамзитобетонной смеси от смесителя к месту укладки должно производиться бесперегрузочными способами бетонораздатчиками, кюбелями и другими транспортными средствами, исключающими расслаивание смеси и потери ее составляющих. Применять ленточные транспортеры не следует.

6.10. Приготовленная и поданная к месту укладки керамзитобетонная смесь должна иметь:

требуемую плотность в уплотненном состоянии с отклонениями не более +/- 5%;

требуемую удобоукладываемость;

заданную жесткость или подвижность с отклонениями не более +/- 5 с при жесткости смеси до 20 с; +/- 10 с при жесткости 20 - 60 с; +/- 15 с при жесткости более 60 с и 1 см для смесей, подвижность которых измеряется осадкой стандартного конуса;

температуру в пределах 10 - 30 °C;

расслоение керамзитобетонной смеси не допускается.

Смесь должна обеспечивать затвердевшему бетону указанную в проекте структуру, плотность, прочность и другие заданные характеристики (пп. 3.5, 3.6).

6.11. В зимних условиях заполнители в момент загрузки в смеситель должны иметь положительную температуру и не содержать смерзшихся кусков.

Приготовление бетонной смеси должно вестись на подогретой воде, температуру которой устанавливает лаборатория, но не более 70 °C. Бетонная смесь после приготовления в зимнее время должна иметь температуру не ниже 10 °C.

7.1. Изделия из керамзитобетона на известняковом песке в зависимости от их вида, назначения и объема производства в заводских условиях изготавливаются по поточно-агрегатной, конвейерной и стендовой технологии.

7.2. При формовании изделий должны быть достигнуты принятые при проектировании состава уровни соответствующих показателей: высокая однородность прочности, плотности, структуры и фактуры керамзитобетона по простиранию, объему и поверхности формуемого изделия, а также партии изделий.

7.3. Формование изделий включает в себя следующие этапы: подготовку форм с установкой арматуры, укладку и уплотнение керамзитобетонной смеси с последующей отделкой поверхности.

7.4. Для формования следует применять стальные формы, отвечающие требованиям ГОСТ 18886-73 с изм. "Общие технические требования" и требованиям других действующих стандартов на стальные формы для изготовления конкретных видов изделий.

7.5. Подготовка форм состоит из очистки, сборки (с учетом получения в них изделий размерами, соответствующими требованиям ГОСТов или технических условий) и смазки.

Очистку форм следует производить механическим путем (при помощи ручных электроинструментов, механических щеток и т.д.).

Смазка форм производится после их сборки и до установки арматуры и закладных деталей.

Для смазки форм используют составы, рекомендуемые Инструкцией по приготовлению и применению эмульсионной смазки 09-2 для форм при производстве железобетонных изделий.

7.6. Установка в формах арматурных каркасов, сеток и закладных деталей должна производиться в соответствии с рабочими чертежами изделий. Для предупреждения смещений и обеспечения требуемой толщины защитного слоя бетона арматуру и закладные детали следует фиксировать специальными приспособлениями.

При изготовлении предварительно-напряженных изделий напряжение арматуры следует производить в соответствии с проектом.

7.7. При укладке керамзитобетонной смеси в формы промежуток времени в минутах от момента ее выгрузки из смесителя до укладки и уплотнения устанавливается лабораторией, на основе испытаний кинетики структурообразования и должен быть не более:

для смесей без химических добавок - 45;

для смесей с пластифицирующими добавками - 30;

для предварительно разогретых смесей - 15.

Укладку керамзитобетонной смеси следует производить без перерывов. Допускаются перерывы при укладке отдельных слоев до 20 мин.

7.8. Укладка и уплотнение керамзитобетонной смеси должны осуществляться технологическими способами, обеспечивающими при минимальной трудоемкости формования равномерное уплотнение бетонной смеси по всему объему изделия.

7.9. Удобоукладываемость керамзитобетонной смеси для каждого способа формования определяется лабораторными исследованиями по существующим методикам. При этом следует учитывать, что в зависимости от расхода цемента, зернового состава, наличия пластифицирующих добавок однородность керамзитобетона в изделиях достигается при разной подвижности смеси.

7.10. При всех способах формования необходимо обеспечить предельное уплотнение смеси и не допускать ее расслоения. При этом укладка смеси должна производиться равномерно, соблюдая горизонтальность уровня уложенной смеси, без наклонных слоев, перетоков, выделения или вытекания растворной части из смеси через неплотности стыков элементов формы.

7.11. Предельная длительность укладки и уплотнения керамзитобетонной смеси в формуемом элементе устанавливается на основании опытов, которые позволяют установить критическую точку графика пластической прочности смеси по времени.

7.12. Формование изделий, имеющих наружный облицовочный слой, необходимо производить в горизонтальных формах наружной фасадной стороной вниз ("лицом вниз") или вверх ("лицом вверх") в зависимости от конструктивных особенностей изделий, принятой технологии, способа и требуемого вида отделки.

При этом следует учесть, что при формовании "лицом вниз" обеспечивается лучшее сцепление облицовочного слоя с керамзитобетоном и повышается долговечность данного слоя.

7.13. Выравнивание открытой горизонтально формуемой поверхности необходимо производить лыжным финишером, а заглаживание - затирочными валками с подсыпкой сухой или жесткой растворной смеси из цемента и известнякового песка предельной крупностью 1,25 мм в соотношении (1:4) - (1:6).

7.14. Тепловая обработка изделий производится для достижения керамзитобетоном требуемой распалубочной, отпускной, проектной или передаточной прочности в наиболее короткие сроки, при одновременном соблюдении требований по экономии цемента и обеспечению заданного качества бетона и изделий из него.

7.15. Выбор режимов и способов твердения изделий из керамзитобетона на известняковом песке следует производить в зависимости от вида источников тепла, принятой технологии производства в соответствии с требованиями Руководства по тепловой обработке бетонных и железобетонных изделий (М., Стройиздат, 1974).

7.16. Режим тепловой обработки следует назначать путем установления оптимальной длительности отдельных его периодов (предварительная выдержка, подъем температуры, изотермический прогрев и остывание).

Общая продолжительность режима тепловой обработки с момента окончания формования должна быть не более, ч:

16 - для изделий из конструкционного керамзитобетона;

14 - для изделий из конструкционно-теплоизоляционного керамзитобетона;

7.17. Тепловую обработку изделий из конструкционного керамзитобетона на известняковом песке следует производить насыщенным паром или паровоздушной смесью, обеспечивающими относительную влажность среды на стадии изотермического прогрева 90 - 100%. Температура среды при изотермическом прогреве не должна быть более 85 °C, при использовании портландцемента и 95 °C при использовании шлакопортландцемента.

7.18. Для конструкционно-теплоизоляционного керамзитобетона на известняковом песке (марок до 150 включительно) режим тепловой обработки должен обеспечивать не только требуемую отпускную и проектную прочность, но и отпускную влажность бетона в изделиях, не превышающую заданную.

В целях снижения отпускной влажности изделий их тепловлажностную обработку целесообразно производить в условиях, способствующих испарению влаги из бетона. Такой прогрев может быть осуществлен в камерах, оборудованных ТЭНами, калориферами, инфракрасными излучателями или газовыми горелками с устройством в них дополнительной вентиляции в процессе остывания изделий. Максимальная температура среды в таких камерах может быть повышена (в зависимости от необходимой длительности пропаривания) до 120 - 150 °C. С этой же целью рекомендуется тепловлажностную обработку проводить не в ямных камерах, а в термоформах с открытой поверхностью, контактирующей с окружающей средой.

7.19. Для ускорения оборачиваемости форм и камер при изготовлении изделий из конструкционно-теплоизоляционного керамзитобетона на известняковом песке целесообразно применение сокращенных режимов, при которых продолжительность тепловлажностной обработки должна определяться временем, необходимым для достижения в центре наибольшего сечения изделия температуры 65 - 80 °C (меньшие значения для изделий толщиной 35 - 40 см, большие - для изделий толщиной 20 - 30 см). Этот период разогрева должен определяться на основе экспериментов или расчетом в соответствии с методикой, изложенной во Временных указаниях по применению электрических, газовых инфракрасных излучателей и продуктов сгорания природного газа для тепловой обработки керамзитобетонных изделий в щелевых камерах непрерывного действия. ВСН 76-5-71 (М., Минтяжстрой, СССР, 1971).

При дальнейшем нахождении распалубленных изделий в теплом помещении с температурой среды 15 - 20 °C в период медленного естественного их остывания, продолжающегося 4 - 6 ч, прочность керамзитобетона в изделиях увеличивается и достигает требуемого отпускного значения.

7.20. Время начала разогрева отформованного керамзитобетона устанавливается не ранее перехода кривой структурообразования из периода формования в период упрочнения, согласно методике, изложенной в "Рекомендациях по технологии заводского производства и контролю качества легкого бетона и крупнопанельных конструкций жилых зданий" (М., ЦНИИЭП жилища, 1980) или конца схватывания цемента.

7.21. Для уменьшения деструктивных процессов, возникающих в твердеющем бетоне, при тепловой обработке рекомендуется отформованное изделие из керамзитобетона на известняковом песке выдерживать в цехе или в камере при температуре 15 - 20 °C не менее:

1,5 ч при сухом прогреве и в термоформах;

2 ч при пропаривании.

При применении добавок следует пользоваться специальными режимами.

7.22. Режимы тепловой обработки отформованных изделий из керамзитобетона на известняковом песке следует назначать в соответствии с табл. 9, а также с п. 6 СН 483-76.

Таблица 9

Проектная марка бетона | Способ тепловой обработки | Толщина бетона в изделии, мм | Режим тепловой обработки, ч |

M50 - M150 | Сухой прогрев при температуре до 150 °C | До 300, | 2 + 5 + 3 |

300 и более | 2 + 6 + 3 | ||

M50 - M150 | Прогрев в термоформах или камерах глухим паром при температуре 85 - 95 °C | До 300, | 3 + 5 + 2 |

300 и более | 3 + 6 + 2 | ||

M150 - M250 | Тепловлажностная обработка при температуре 80 - 85 °C | До 200, | 3 + 6 + 2 |

200 - 300 | 3 + 7 + 2 | ||

M150 - M250 | Тепловой прогрев в кассетных формах при температуре 95 - 100 °C | До 200 | 2 + 4 + 3 |

7.23. Продолжительность выдерживания отформованных изделий из конструкционно-теплоизоляционного керамзитобетона на известняковом песке плотной структуры до начала тепловой обработки и скорость подъема температуры должны устанавливаться опытным путем с учетом жесткости смеси, условий прогрева изделий. Их ориентировочные значения приведены в табл. 10.

Таблица 10

Жесткость смеси, с | Подвижность смеси, см | Условия тепловой обработки | Предварительная выдержка, ч | Скорость подъема температуры, град/ч | |

Более 30 | - | Сухой прогрев в термоформе | 0,5 - 1 | 60 - 70 | |

1 - 1,5 | 40 - 50 | ||||

Пропаривание | 1,5 - 2 | 20 - 30 | |||

10 - 30 | - | Сухой прогрев в термоформе | 1 - 1,5 | 40 - 50 | |

1,5 - 2 | 30 - 40 | ||||

Пропаривание | 2 - 3 | 20 - 30 | |||

- | 1 - 3 | Сухой прогрев в термоформе | 1,5 - 2 | 40 - 50 | |

2 - 3 | 30 - 40 | ||||

Пропаривание | 3 - 4 | 20 - 30 | |||

Скорость подъема температуры среды в камере для изделий их конструкционных керамзитобетонов на известняковом песке должна назначаться в зависимости от начальной прочности бетона в соответствии с данными табл. 11.

Таблица 11

Начальная прочность бетона при сжатии, МПа (кгс/см2) | Скорость подъема температуры среды камеры, град/ч |

До 0,1 (1) | 10 - 15 |

0,1 - 0,2 (1 - 2) | 15 - 25 |

0,2 - 0,4 (2 - 4) | 25 - 35 |

0,4 - 0,5 (4 - 5) | 35 - 45 |

Более 0,5 (5) | 45 - 60 |

Примечания: 1. Начальная прочность бетона определяется на образцах-кубах с ребром не менее 10 см при испытании их на прессах мощностью не более 25 кН. 2. Меньшие значения скорости подъема приведены для изделий толщиной до 20 см, большие - для изделий толщиной более 20 см.

Для изделий, к бетону которых предъявляются повышенные требования по морозостойкости, длительность предварительного выдерживания должна быть не менее 3 ч, а скорость подъема температуры - не более 25 град/ч.

7.24. Скорость остывания изделий из керамзитобетона на известняковом песке после изотермического прогрева не должна быть более 40 град/ч. Остывание изделий из бетонов, к которым предъявляются повышенные требования по морозостойкости и водонепроницаемости, а также изделий с отделочными слоями следует производить со скоростью не более 20 град/ч.

При выгрузке изделий из камеры температурный период между поверхностью изделий и температурой окружающей среды не должен превышать 40 °C.

7.25. При тепловом прогреве изделий в кассетных формах подъем температуры должен производиться в течение 1 - 3 ч. Для получения распалубочной прочности бетона выдерживание изделий в кассетах при указанных температурах в зависимости от толщины изделия, подвижности и плотности бетона принимается от 3 до 5 ч. После этого пуск пара или горячего теплоносителя в паровой отсек прекращается и изделия остывают в форме: при двухкратном ее обороте - 3 - 4 ч, при трехкратном - 2 - 3 ч, а затем подвергаются распалубке.

И ТРАНСПОРТИРОВАНИЕ КОНСТРУКЦИЙ И ИЗДЕЛИЙ

8.1. Способ распалубки изделий выбирается с учетом конструкций форм и матриц.

В процессе распалубки порядок передачи напряжения арматуры на бетон назначается с учетом условий и способа натяжения, указанных в технических условиях на данный вид изделий.

8.2. Распалубка изделий из керамзитобетона на известняковом песке должна производиться при разнице температур окружающей среды и открытой поверхности изделий не более 40 °C и выполняется приемами, исключающими повреждение кромок, углов и поверхностных слоев изделия.

8.3. При распалубке крупноразмерных изделий, не рассчитанных на работу при изгибе, изделия следует поднимать и устанавливать в рабочее положение при помощи специальных траверс, кантователей и других устройств.

8.4. Снимаемые с формовочных линий изделия осматривают и маркируют. При осмотре изделия сортируются, выявляется брак и продукция, требующая дополнительного ремонта.

Годные изделия после внешнего осмотра маркируются штампом ОТК и направляются на склад готовой продукции или на отделку и комплектацию. Окончательную доводку и комплектацию изделий производят на специализированных отделочных постах или конвейерных линиях с применением механизированного инструмента. При этом проводят мелкий ремонт поверхности ребер.

8.5. Изделия из керамзитобетона на известняковом песке при температуре наружного воздуха ниже минус 5 °C необходимо выдерживать в теплом помещении при температуре 15 - 20 °C не менее 4 ч.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: ГОСТ 13015.1-81 имеет название "Конструкции и изделия бетонные и железобетонные сборные. Приемка". |

8.6. Готовые изделия, принятые ОТК, следует хранить и транспортировать в рабочем положении в условиях, исключающих их увлажнение, в соответствии с требованиями ГОСТ 13015.1-81 "Изделия железобетонные и бетонные. Общие технические требования", Временных указаний по перевозке унифицированных сборных железобетонных деталей и конструкций промышленного строительства автомобильным транспортом, Руководство по перевозке железнодорожным транспортом сборных крупноразмерных железобетонных конструкций промышленного и жилищного строительства, а также действующих ГОСТов и ТУ на конкретные виды изделий.

А ТАКЖЕ ИСХОДНЫХ МАТЕРИАЛОВ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ

9.1. Предприятия, выпускающие изделия из керамзитобетона на известняковом песке, обязаны осуществлять систематический пооперационный контроль качества, который включает:

а) испытание пористых заполнителей и арматуры в соответствии с действующими ГОСТами и техническими условиями;

б) контроль выполнения принятой технологии производства изделий и конструкций, а также работы технологического оборудования и приборов;

в) испытания бетонной смеси и контрольных образцов в соответствии с действующими ГОСТами и техническими условиями;

г) приемку готовой продукции по действующим стандартам и техническим условиям с учетом требований настоящих Рекомендаций.

9.2. При пооперационном контроле необходимо следить за правильным дозированием исходных материалов, соблюдением режимов приготовления и укладки бетонной смеси; за сборкой и подготовкой форм, установкой в проектное положение арматуры и закладных деталей; соблюдением режимов тепловой обработки, правил хранения и отгрузки изделий.

9.3. При приемке материалов от заводов-изготовителей и непосредственно перед приготовлением бетонной смеси необходимо проверять их качество.

9.4. Качество цемента проверяют по срокам схватывания и активности по ГОСТ 310.3-76 и ГОСТ 310.4-81.

Цемент должен поставляться постоянно прикрепленным цементным заводом-поставщиком в соответствии с согласованными техническими условиями.

Цемент данной партии со склада на производство отпускается с разрешения лаборатории лишь после получения результатов заводского лабораторного входного контроля.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 9759-83 Постановлением Госстроя СССР от 30.08.1990 N 75 с 01.01.1991 введен в действие ГОСТ 9757-90. |

9.5. Керамзит проверяют по насыпной плотности, зерновому составу, прочности по ГОСТ 9759-83.

9.6. Качество песка по зерновому составу контролируют согласно ГОСТ 8736-77 с изм., а его прочность по методике, изложенной в прил. 5.

при приемке - для каждой партии из усредненной пробы, которую получают перемешиванием отдельных проб, набранных за смену;

перед приготовлением смеси - пробы отбираются из расходных емкостей не менее двух раз в смену.

9.8. Концентрация раствора пластифицирующей добавки проверяется ежедневно пробами не менее 1 л.

9.9. Арматуру и закладные детали проверяют по ГОСТ 10922-75.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10181.0-81 - ГОСТ 10181.4-81 Постановлением Госстроя России от 14.12.2000 N 127 с 01.07.2001 введен в действие ГОСТ 10181-2000. |

9.10. Качество керамзитобетонной смеси контролируют систематически по ГОСТ 10181.0-81, ГОСТ 10181.1-81, ГОСТ 10181.2-81, ГОСТ 10181.3-81, ГОСТ 10181.4-81. При определении удобоукладываемости смеси пробы необходимо отбирать непосредственно после приготовления и перед формованием не реже двух раз в смену.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10180-78 с 01.01.1991 в части определения прочности бетона по контрольным образцам Постановлением Госстроя СССР от 29.12.1989 N 168 введен в действие ГОСТ 10180-90; в части определения прочности по образцам, отобранным из конструкций, Постановлением Госстроя СССР от 24.05.1990 N 50 введен в действие ГОСТ 28570-90. |

9.11. Плотность и прочность керамзитобетона на известняковом песке проверяют ежедневно не менее чем на двух сериях образцов для каждой партии изделий. В каждой серии должно быть не менее трех кубов размером 15 x 15 x 15 см. Образцы должны твердеть в тех же условиях, что и изделия. Испытывать их необходимо через 4 ч после тепловой обработки для проверки отпускной прочности бетона по ГОСТ 10180-78 и плотности по ГОСТ 12730.1-78.

Для определения других свойств керамзитобетона (прочности при растяжении, коэффициента теплопроводности, сопротивления водопроницанию, морозостойкости и др.) изготавливают дополнительные образцы требуемой формы и размеров и испытывают их по методикам действующих стандартов раз в квартал или при изменении технологии изготовления изделий.

9.12. Результаты испытания контролируемых образцов по прочности и плотности ежемесячно или ежеквартально подвергаются статистической обработке в соответствии с методикой, изложенной в прил. 7. Обработка оценивает однородность по прочности и плотности, устанавливает значения требуемой прочности для приемки изделий, в последующий контрольный период, выявляет необходимые уровни плотности и прочности бетона для контроля и регулирования технологии, устанавливает целесообразность изменения состава или технологии изготовления для получения заданных характеристик.

9.13. Прочность и плотность бетона удовлетворяет проектным требованиям, если прочность испытанных образцов не ниже требуемой, а плотность не превышает проектное значение более чем на 3%.

9.14. Предел прочности при растяжении (Rр) рекомендуется определять раскалыванием образцов-кубов 15 x 15 x 15 см в количестве не менее трех штук.

ИС МЕГАНОРМ: примечание. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10060-76 Постановлением Госстроя СССР от 31.12.1986 N 82 с 01.01.1988 введен в действие ГОСТ 10060-87. Взамен ГОСТ 10060-87 Постановлением Минстроя России от 05.03.1996 N 18-17 с 01.09.1996 введены в действие ГОСТ 10060.0-95, ГОСТ 10060.1-95, ГОСТ 10060.2-95, ГОСТ 10060.3-95, ГОСТ 10060.4-95. |

9.15. Коэффициент теплопроводности определяется по ГОСТ 7076-78; водопроницаемость - по ГОСТ 12730.5-78; морозостойкость - по ГОСТ 10060-76.

Эти показатели проверяют до начала производства изделий, а затем в сроки, указанные в стандартах и технических условиях на отдельные виды изделий.

9.16. Проектное положение стержневой арматуры в изделиях проверяют приборами, регистрирующими ее положение без разрушения бетона. При их отсутствии допускается вырубка борозд до арматуры с последующей заделкой.

9.17. При приемке готовых изделий необходимо проверять:

а) плотность и прочность при сжатии;

б) влажность изделий;

в) наличие выколов, трещин и других видимых дефектов.

9.18. Изделия принимают партиями, размер которых устанавливают в соответствии с нормативными документами. Показатели качества изделий должны удовлетворять требованиям соответствующих ГОСТов.

Количество мест проверки положения арматуры устанавливается приемщиком в зависимости от вида армирования изделий.

9.19. Массу изделий необходимо определять для каждой партии, взвешивая их с помощью динамометра с точностью +/- 2%.

Отклонения массы должны соответствовать требованиям стандарта на данное изделие.

9.20. Контроль качества бетона в изделиях для каждой партии выполняется методом высверливания и испытания кернов по методике, разработанной и изложенной в "Рекомендациях по технологии заводского производства и контролю качества легкого бетона и крупнопанельных конструкций жилых зданий" (М., ЦНИИЭП жилища, 1980), а также стандартными неразрушающими методами.

9.21. Отбор изделий и их испытание по прочности, жесткости и трещиностойкости производится согласно ГОСТ 8829-77 и в соответствии с требованиями специальных стандартов, технических условий и рабочих чертежей на эти изделия.

НА ИЗВЕСТНЯКОВОМ ПЕСКЕ И СПОСОБЫ ИХ ФОРМОВАНИЯ

Наименование конструкций и изделий | Подвижность или жесткость бетонной смеси, рекомендуемые для различного способа формования | |||||

Поточно-агрегатная или конвейерная технология | Стендовая технология | |||||

на виброплощадках | в горизонтальном положении с уплотнением глубинными и поверхностными вибраторами | в формах с навесными вибраторами высотой, см | вертикальные кассетные установки | |||

без пригруза | с пригрузом | |||||

до 80 | более 80 | |||||

Панели внутренних несущих стен | 1 - 3 см | 20 - 40 с | 1 - 3 см | - | - | 6 - 12 см |

Панели перекрытий | 1 - 3 см | 20 - 40 с | 1 - 3 см | - | - | 6 - 12 см |

Плиты покрытий | 1 - 3 см | 20 - 40 с | 1 - 3 см | - | - | 6 - 12 см |

Панели наружных стен | - | 40 - 50 с | 1 - 3 см | - | - | - |

Стеновые блоки | 20 - 40 с | - | - | 1 - 3 см | 20 - 40 с | - |

ПЕСКА И ИХ ИСХОДНЫХ ПОРОД РАЗЛИЧНЫХ МЕСТОРОЖДЕНИЙ

Применение легких бетонов в жилищном строительстве - один из путей снижения материалоемкости за счет уменьшения их массы. При этом особую важность приобретает вопрос использования в качестве заполнителей для таких бетонов дешевых местных строительных материалов.

В целом ряде районов СССР имеются значительные запасы легкоплавких глин, пригодных для изготовления керамзитового гравия, который может быть использован в качестве крупного заполнителя в керамзитобетоне. Традиционным мелким заполнителем в таком бетоне является кварцевый песок. Однако в некоторых регионах качественные кварцевые пески, удовлетворяющие требованиям ГОСТ, отсутствуют. Для строительных работ и производства бетона в таких случаях применяют морской песок, который сильно загрязнен ракушкой и имеет недостаточную крупность (Мк < 2). Кроме того, подводные выработки песка в прибрежной зоне нарушают геолого-гидрологический режим побережья, что ведет к образованию береговых оползней.

Помимо кварцевого песка в качестве мелкого заполнителя в керамзитобетоне используют также керамзитовый песок, который имеет высокую себестоимость и низкий коэффициент выхода.

При этом применение в керамзитобетоне карьерных отходов от распиловки низкопрочных известняков-ракушечников в первую очередь в тех районах, где этот камень является местным строительным материалом, взамен кварцевого (морского) и керамзитового песков способствует охране окружающей среды, решает проблему утилизации отходов камнепиления без особых технологических трудностей на его обогащение.

Результаты многочисленных исследований свойств керамзитобетона на известняковом песке, а также конструкций на его основе показывают техническую возможность применения такого бетона взамен тяжелого бетона и керамзитобетона на традиционных мелких заполнителях - кварцевом и керамзитовом песках.

В табл. 1 и 2 приведены соответственно характеристики известняковых песков и керамзита.

Таблица 1

Месторождение песка | Прочность, МПа (кгс/см2) | Насыпная плотность песка, кг/м3 | Гранулометрический состав песка | Модуль крупности Мк | ||||||

камня | песка | Полные остатки на ситах, % | ||||||||

2,5 | 1,25 | 0,63 | 0,315 | 0,14 | прошло через сито 0,14 мм | |||||

Одесская область | ||||||||||

Алтестовское | 1,1 - 1,6 (11 - 16) | 2,0 - 2,4 (20 - 24) | 1500 | 17,4 | 27,6 | 43,7 | 63,2 | 75,8 | 24,2 | 2,41 |

Булдынское | 0,6 - 1,0 (6 - 10) | 1,5 - 2,0 (15 - 20) | 1000 | 18,5 | 29,2 | 47,2 | 64,7 | 76,6 | 23,3 | 2,62 |

Главанское | 0,8 - 1,3 (8 - 13) | 1,7 - 2,0 (17 - 20) | 1650 | 14,8 | 37,2 | 56,6 | 65,2 | 81,4 | 18,6 | 2,65 |

Красно-Окнянское | 6,0 - 8,0 (60 - 80) | - | 2200 | 22,6 | 47,9 | 61,1 | 72,7 | 86,8 | 13,2 | 2,86 |

Орловское | 0,6 - 1,0 (6 - 10) | 1,5 - 2,1 (15 - 21) | 1200 | 11,6 | 23,4 | 50,1 | 69,7 | 87,9 | 22,1 | 2,42 |

Саратское | 2,5 - 3,5 (25 - 35) | 3,5 - 4,0 (35 - 40) | 1600 | 19,4 | 29,1 | 47,7 | 62,1 | 76,2 | 23,8 | 2,52 |

Крымская область | ||||||||||

Бишераньское-2 | 0,4 - 0,7 (4 - 7) | 1,6 (16) | 1200 | 19,6 | 43,2 | 56,0 | 69,4 | 89,2 | 10,8 | 2,77 |

Бишераньское-3 | 0,4 - 1,0 (4 - 10) | 3,8 (38) | 1400 | 18,6 | 29,4 | 49,3 | 65,2 | 77,3 | 22,7 | 2,40 |

Евпаторийское | 0,4 - 1,0 (4 - 10) | 2,2 (22) | 1400 | 28,0 | 44,0 | 57,0 | 71,5 | 91,5 | 8,5 | 2,92 |

Керченское | 0,7 - 1,5 (7 - 15) | 1,6 (16) | 1250 | 20,1 | 42,3 | 58,0 | 69,6 | 88,8 | 11,2 | 2,79 |

Сакское | 0,7 - 1,5 (7 - 15) | 2,7 (27) | 1400 | 23,0 | 46,0 | 59,2 | 73,1 | 90,6 | 9,4 | 2,92 |

МССР | ||||||||||

Гидигическое | 10,0 (100) | - | 1370 | 29,5 | 35,0 | 52,5 | 69,5 | 83,5 | 16,5 | 2,70 |

Криковское | 1,4 - 2,2 (14 - 22) | 3,1 - 3,4 (31 - 34) | 1350 | 2,0 | 7,5 | 17,5 | 41,0 | 71,0 | 29,0 | 1,4 |

Микауцкое | - | - | 1300 | 14,0 | 45,0 | 55,0 | 71,0 | 84,0 | 16,0 | 2,69 |

Прункуловское | - | - | 1290 | 23,5 | 41,7 | 51,0 | 70,0 | 84,6 | 15,4 | 2,70 |

Калмыцкая АССР | ||||||||||

Чолун-Хамурское | 1,0 - 2,7 (10 - 27) | 2,5 - 3,0 (25 - 30) | 1200 | 7,1 | 15,5 | 37,1 | 68,6 | 81,7 | 18,3 | 2,1 |

Ростовская область | ||||||||||

Жирновское | - | - | 1325 | - | - | 69,4 | - | - | 12,9 | 3,27 |

Месторождение глины | Температура вспучивания, °C | Завод-изготовитель керамзита | Гранулометрический состав, % | Основные физико-механические характеристики | ||||||

0 - 5 мм | 5 - 10 мм | 10 - 20 мм | 20 - 40 мм | Rцил товарной смеси, МПА (кгс/см2) | VR, % | |||||

Орловское (Одесская область) | (1100 - 1175) <x> | Одеспромстрой | 5 | 15 | 62 | 18 | 509 | 6,8 | 2,7 (27) | 14,7 |

То же | (1100 - 1175) <x> | Одессельстрой | 6 | 23 | 51 | 20 | 555 | 7,1 | 3,2 (32) | 16,2 |

--------------------------------

ПРЕДПРИЯТИЮ-ИЗГОТОВИТЕЛЮ (ДСК, ЗЖБИ) КЕРАМЗИТА

И ИЗВЕСТНЯКОВОГО ПЕСКА

(Приложение к договору между поставщиком и заказчиком)

Керамзитовый гравий

1. Керамзит должен поставляться равномерно и ежесуточно по следующей спецификации: фракции 10 - 20 мм - 60% (300 м3); 5 - 10 мм - 40% (200 м3).

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 9759-83 Постановлением Госстроя СССР от 30.08.1990 N 75 с 01.01.1991 введен в действие ГОСТ 9757-90. |

2. Керамзитовый гравий, отвечающий требованиям ГОСТ 9759-83, должен быть однородным по насыпной плотности и прочности в пределах, указанных в табл. 1.

Таблица 1

Фракция, мм | Плотность по качеству, кг/м3 | Прочность по качеству, МПа (кгс/см2) | ||

высшей категории | 1 категории (браковочный максимум) | высшей категории | 1 категории (браковочный минимум) | |

10 - 20 | 480 - 25 | 480 - 50 | 2,5 - 0,3 (25 - 3) | 2,5 - 0,6 (25 - 6) |

5 - 10 | 540 - 30 | 540 - 60 | 3,2 - 0,5 (32 - 5) | 3,2 - 0,8 (32 - 8) |

Стандартная смесь (40% фракции 5 - 10 мм + 60% фракции 10 - 20 мм) | 500 - 25 | 500 - 50 | 2,5 - 0,3 (25 - 3) | 2,5 - 0,6 (25 - 6) |

3. Засоренность фракции керамзита зернами большей крупности не должна превышать 5% по насыпному весу.

4. Керамзит должен поставляться автотранспортом с емкостями объемом 30 - 40 м3.

5. При поступлении керамзита выгрузка начинается не позднее, чем через 15 мин после прибытия машины. В течение этого срока определяют насыпную плотность и прочность, а также чистоту фракций керамзита. В случае несоответствия требованиям Технических условий на поставку приемка не производится, а на сопроводительных документах отмечается результат приемочного контроля.

6. Один раз в месяц выполняют сверку сопроводительных и приемочных результатов испытаний и составляют соответствующий акт сверки, служащий основанием для расчетов за поставляемый керамзит, с отнесением к соответствующей категории качества.

Известняковый песок

7. Известняковый песок (крупностью 0 - 5 мм) может поставляться без разделения на фракции равномерно и ежесуточно в количестве не менее 400 тн.

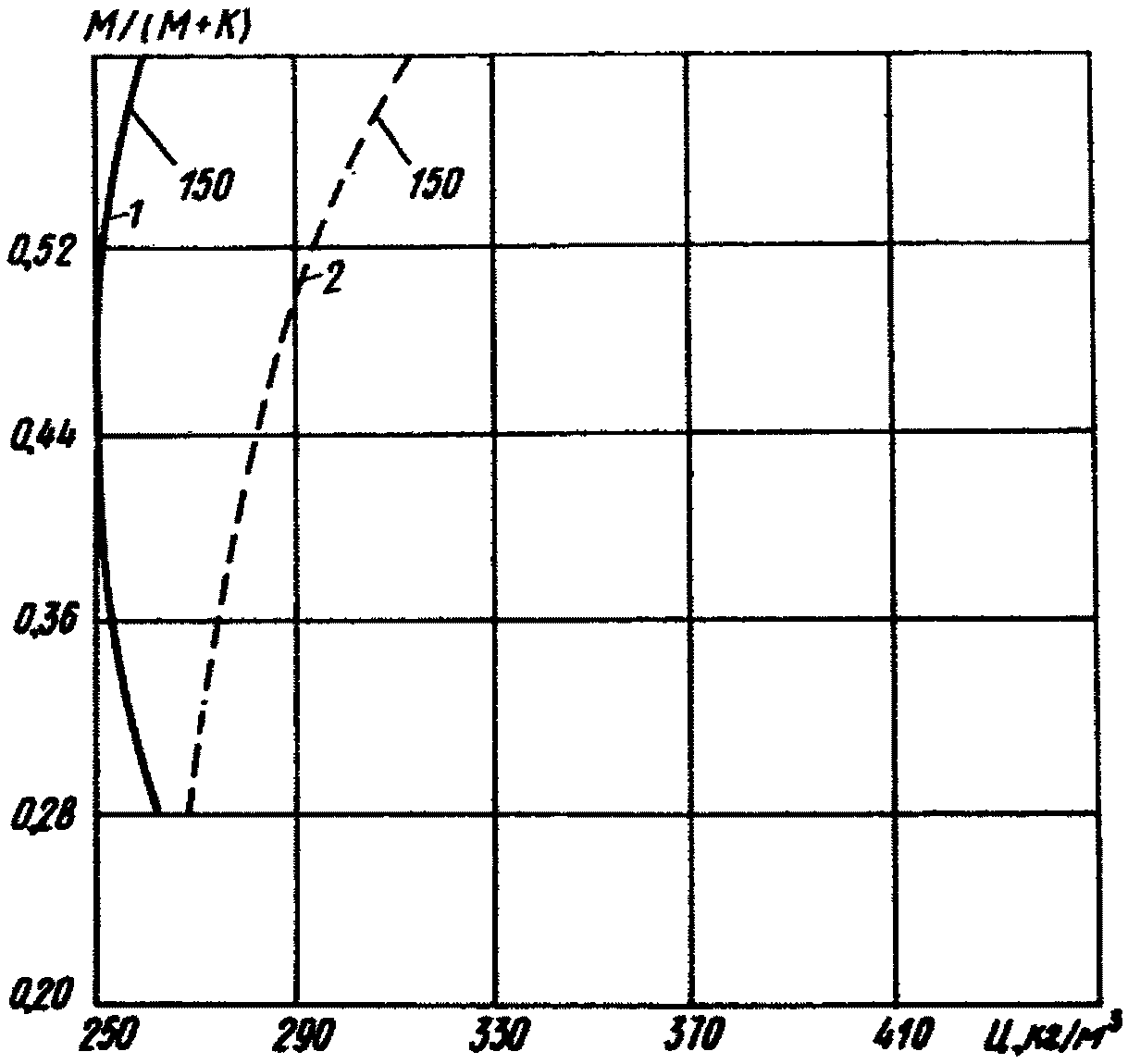

Зерновой состав песка должен находиться в пределах, указанных в табл. 2 и соответствовать характеристикам рис. 1.

Рис. 1. Предельные кривые просеивания песка

1 - принимаемые в соответствии с требованием ГОСТ 10268-80;

2 - то же, в соответствии с настоящими Рекомендациями;

3 - известняковые пески южного региона

Полные остатки на ситах, % | Модуль крупности | ||||||

5 | 2,5 | 1,25 | 0,63 | 0,315 | 0,14 | Прошло через сито 0,14 мм | |

0 - 5 | 10 - 30 | 25 - 45 | 50 - 70 | 65 - 85 | 75 - 92 | 8 - 25 | 2,2 - 3,2 |

Влажность песка не должна быть более 10% по массе.

8. Прочность известнякового песка, определенная сдавливанием в цилиндре его зерен крупнее 1,25 мм, должна быть не менее 1,2 МПа (12 кгс/см2).

9. Поставщик обязан сопровождать каждую партию поставляемого песка паспортом, в котором указывают:

наименование и адрес предприятия-поставщика;

номер и дату выдачи паспорта;

наименование и адрес потребителя (ДСК, ЗЖБИ);

номер партии и количество песка;

зерновой состав песка;

марку по прочности, содержание отдельно глинистых частиц.

10. Песок может поставляться всеми видами транспорта с соблюдением правил, действующих на соответствующем виде транспорта.

ПРИМЕРНЫЕ ИСХОДНЫЕ ХАРАКТЕРИСТИКИ ПОРИСТЫХ ЗАПОЛНИТЕЛЕЙ

ДЛЯ ПРИВЯЗКИ ТИПОВЫХ ПРОЕКТОВ, ПРОЕКТИРОВАНИЯ СОСТАВОВ

БЕТОНА И КОНТРОЛЯ КАЧЕСТВА

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 9759-83 Постановлением Госстроя СССР от 30.08.1990 N 75 с 01.01.1991 введен в действие ГОСТ 9757-90. |

Наименование заполнителя - керамзитовый гравий ГОСТ 9759-83.

Поставщик - завод керамзитового гравия комбината "Одеспромстрой".

Технические характеристики керамзита за период с марта по июнь приведены в табл. 1.

Таблица 1

Характеристика | Показатели по фракциям | ||

5 - 10 мм | 10 - 20 мм | Стандартная смесь | |

Насыпная плотность пробы, кг/м3 | 518 | 496 | 505 |

То же, средняя за 150 дн, кг/м3 | 530 | 494 | 508 |

Межзерновая пустотность пробы, % | 42 | 48 | 45,6 |

Изменчивость за 150 дн, насыпной плотности, % | 3,4 | 4,2 | 3,88 |

Расчетная насыпная плотность, кг/м3 | 550 | 515 | 530 |

Водопоглощение пробы за 48 ч, % по весу | 25 | 26,5 | 26 |

Прочность пробы по цилиндру, МПа (кгс/см2) | 3,0 (30) | 2,8 (28) | 2,9 (29) |

То же, средняя за 150 дн, МПа (кгс/см2) | 3,2 (32) | 2,6 (26) | 2,9 (29) |

Изменчивость прочности за 150 дн, % | 10,5 | 13,4 | 12,3 |

Расчетная прочность, МПа (кгс/см2) | 2,9 (29) | 2,4 (24) | 2,6 (26) |

Конструктивное качество за 150 дн | 527 | 446 | 479 |

Наименование заполнителя - известняковый песок.

Поставщик - Орловский карьер известняка-ракушечника производственного объединения "Одесстройматериалы".

Технические характеристики известнякового песка (усредненные) за период с марта по июнь приведены в табл. 2.

Таблица 2

Гранулометрический состав | Модуль крупности Мк | Насыпная плотность | Прочность по цилиндру, R, МПа (кгс/см2) | Плотность зерен в цементном тесте | ||||

полные остатки на ситах, % | ||||||||

2,5 | 1,25 | 0,63 | 0,315 | 0,14 | ||||

13 | 22,5 | 54,6 | 69,8 | 84,2 | 2,44 | 1240 | 1,8 (18) | 2,4 |

--------------------------------

<*> Методика принята по РСТ УССР 5014-82.

1. Определение прочности песка производят сжатием зерен крупнее 1,25 мм в стальном цилиндре с внутренним диаметром и высотой 120 мм путем погружения пуансона на глубину 20 мм при высоте сжимаемого слоя 100 мм и плотности укладки зерен, соответствующей объемной насыпной плотности просеянного песка (рис. 1).

2. Аппаратура:

гидравлический пресс (ГОСТ 8905-82);

стальной цилиндр с поддоном, пуансоном и контрольным вкладышем (рис. 1);

вкладышем для определения прочности (марки) песка

а - цилиндр; б - пуансон; в - поддон;

г - контрольный вкладыш

весы настольные гирные и циферблатные;

сушильный шкаф.

3. Подготовка пробы. Отдельную или среднюю пробу песка массой 30 кг разделяют на две частные пробы массой 8 и 22 кг. Частную пробу массой 8 кг высушивают до постоянной массы. Вторую частную пробу массой 22 кг оставляют в состоянии естественной влажности.

4. Проведение контроля. Из частной пробы, высушенной до постоянной массы, определяют насыпную плотность. После этого проба может быть использована для определения зернового состава, плотности зерен, содержания отдельно глинистых частиц и удельной поверхности песка.

Пробу песка массой 22 кг в состоянии естественной влажности насыщают водой комнатной температуры в течение 2 ч так, чтобы уровень воды в сосуде был выше верха песка не менее чем на 20 мм.

Насыщенную пробу промывают сквозь сито с сеткой (размер отверстий 1,25 мм). Остаток на сите высушивают до постоянной массы и отвешивают пробу, масса которой, г, определяется по формуле:

,

,где  - насыпная плотность просеянного песка (остаток на сите 1,25), высушенного до постоянной массы, г/см3; v - объем песка в цилиндре диаметром 120 мм при высоте слоя песка 100 мм, см3 (1130 см3).

- насыпная плотность просеянного песка (остаток на сите 1,25), высушенного до постоянной массы, г/см3; v - объем песка в цилиндре диаметром 120 мм при высоте слоя песка 100 мм, см3 (1130 см3).

Устанавливают цилиндр на контрольный вкладыш. При этом в цилиндре образуется свободное пространство высотой 100 мм, в которое постепенно засыпают всю пробу крупной фракции песка Q так, чтобы верхний уровень песка совпадал с краями цилиндра. Совпадение верхнего уровня песка с краями цилиндра достигается уплотнением песка путем постукивания цилиндра о стол и легкого притирания песка металлической пластинкой. Отклонение массы пробы крупной фракции песка, помещенного в цилиндре, от ее расчетной массы Q не должно превышать +/- 1%.

После укладки пробы крупной фракции песка массой Q цилиндр закрывают поддоном, переворачивают, снимают контрольный вкладыш и проводят испытание песка на прочность. Для этого цилиндр с пуансоном помещают на плиту гидравлического пресса, сдавливают песок до погружения пуансона на 20 мм (до верхней риски) и отмечают показание стрелки манометра в этот момент.

5. Обработка результатов. Прочность при сжатии песка в цилиндре  вычисляют с точностью до 0,01 МПа (0,1 кгс/см2) по формуле

вычисляют с точностью до 0,01 МПа (0,1 кгс/см2) по формуле

,

,где P - нагрузка при сжатии песка на глубину 20 мм; F - площадь поперечного сечения цилиндра.

НА ИЗВЕСТНЯКОВОМ ПЕСКЕ

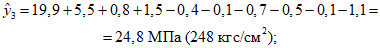

Пример 1. Требуется запроектировать состав керамзитобетона на известняковом песке марки M50 с плотностью 1200 кг/м3 для изготовления стеновых блоков в вертикальных формах с навесными вибраторами. Тепловлажностная обработка по режиму 3 + 6 + 2.

На основании проведенной оценки пригодности исходных материалов (керамзита, известнякового песка, цемента) в соответствии с действующими нормами и указаниями настоящих Рекомендаций (см. разд. 9) получили следующие характеристики этих материалов: цемент марки M 400; керамзитовый гравий, известняковый песок (табл. 1).

Таблица 1

Материал | Насыпная плотность, кг/м3 | Плотность в цементном тесте, кг/м3 | Прочность в цилиндре, МПа (кгс/см2) | Водопогружение, % через сут | Объем межзерновых пустот, % | Модуль крупности | Влажность, % |

Керамзит фракций мм: | |||||||

5 - 10 | 450 | 890 | 2,6 (26) | 16 | 37 | - | 4 |

10 - 20 | 400 | 840 | 2,1 (21) | 24 | 48 | - | 4 |

Песок известняковый | 1250 | 2420 | 1,6 (16) | 5,2 | - | 2,4 | 5 |

Проектирование состава керамзитобетона

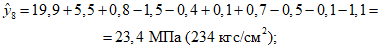

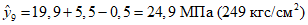

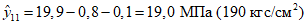

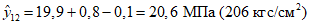

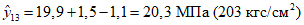

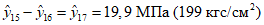

В соответствии с разд. 5, настоящих Рекомендаций, требуемый состав должен обеспечить получение конструкционно-теплоизоляционного керамзитобетона заданной плотности 1200 кг/м3 при проектной прочности 5,0 МПа (50 кгс/см2)

По прил. 1 назначаем требуемую подвижность ОК-3 см. По п. 5.10 принимаем исходное значение агрегатно-структурного фактора М/(М + К) = 0,3.

По рис. 1 назначаем исходный расход цемента

Ц = 180 кг/м3 = 58 л/м3.