СПРАВКА

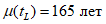

Источник публикации

М., 2019

Примечание к документу

Название документа

"Методическое пособие по назначению срока службы бетонных и железобетонных конструкций с учетом воздействия среды эксплуатации на их жизненный цикл"

"Методическое пособие по назначению срока службы бетонных и железобетонных конструкций с учетом воздействия среды эксплуатации на их жизненный цикл"

Содержание

РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ АВТОНОМНОЕ УЧРЕЖДЕНИЕ

"ФЕДЕРАЛЬНЫЙ ЦЕНТР НОРМИРОВАНИЯ, СТАНДАРТИЗАЦИИ

И ТЕХНИЧЕСКОЙ ОЦЕНКИ СООТВЕТСТВИЯ В СТРОИТЕЛЬСТВЕ"

МЕТОДИЧЕСКОЕ ПОСОБИЕ

ПО НАЗНАЧЕНИЮ СРОКА СЛУЖБЫ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ

КОНСТРУКЦИЙ С УЧЕТОМ ВОЗДЕЙСТВИЯ СРЕДЫ ЭКСПЛУАТАЦИИ

НА ИХ ЖИЗНЕННЫЙ ЦИКЛ

Настоящее методическое пособие разработано во исполнение Поручения Президента Российской Федерации от 19 июля 2018 года N 1235.

Настоящее пособие разработано в развитие положений ГОСТ 27751 (разделы 2 - 5, 9 - 11, 13, 14), а также СП 63.13330, СП 28.13330, СП 20.13330 для реализации проектировщиками требований, заложенных в строительных нормах и правилах, с учетом воздействия среды эксплуатации на их жизненный цикл.

Методическое пособие предназначено для широкого круга специалистов, связанных с проектированием и исследованием железобетона, в том числе проектных организаций, органов экспертизы, надзорных служб, органов лицензирования и сертификации.

При разработке методического пособия были использованы отдельные положения международных стандартов, данные, полученные научно-исследовательскими организациями, техническими комитетами профильных международных организаций РИЛЕМ и ФИБ, а также положения законодательства Российской Федерации о техническом регулировании и о градостроительной деятельности.

Пособие разработано авторским коллективом АО НИЦ "Строительство" - НИИЖБ им. А.А. Гвоздева в составе: д-р техн. наук проф. В.Ф. Степанова, д-р материаловедения В.Р. Фаликман, инженеры А.А. Старостин, О.О. Калашников, Е.Н. Королева.

Основным свойством, определяющим жизненный цикл зданий и сооружений в целом, является безотказность работы конструкций, сохранность заданных эксплуатационных свойств в течение определенного срока службы.

Несмотря на то, что в Техническом регламенте "О безопасности зданий и сооружений" (ФЗ N 384) прямо упоминается необходимость такого подхода, нормативная и доказательная база его в Российской Федерации пока не разработана, что затрудняет переход на применение инновационной продукции и заключение контрактов с учетом "жизненного цикла" в рамках государственно-частного партнерства.

Проектирование долговечности железобетонных конструкций традиционно основывали на установившихся правилах и требованиях к характеристикам материалов, к качеству их составляющих, к условиям работы конструкции, с учетом требований, отраженных в действующих отечественных нормативных документах и ряде документов зарубежных стран.

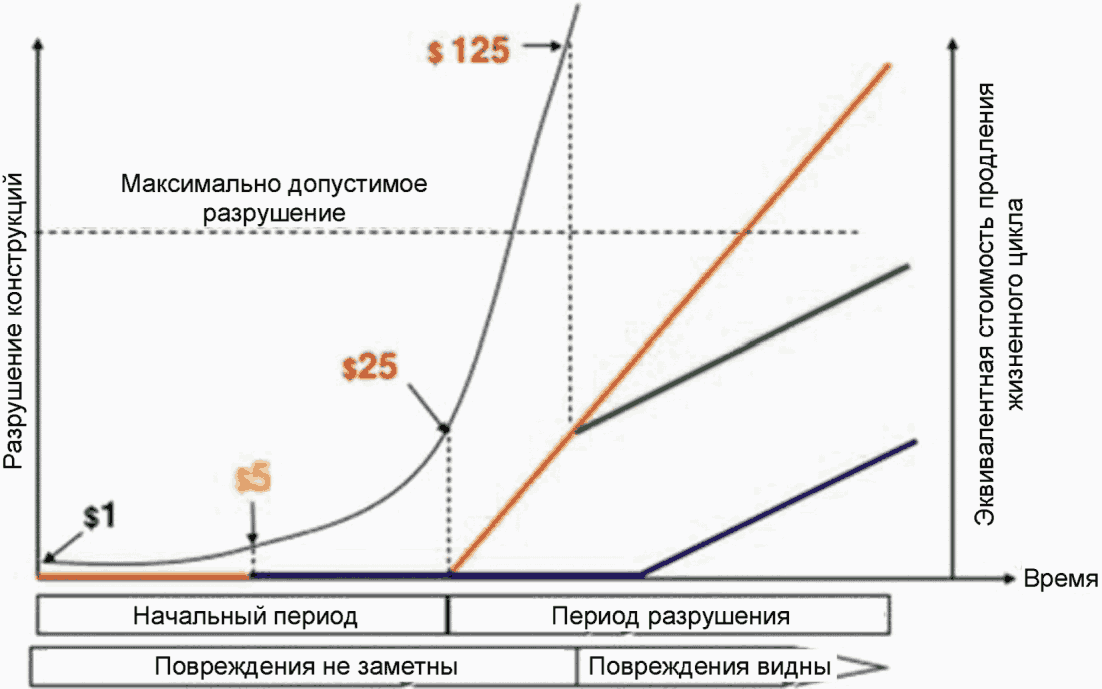

Сегодня стала очевидной естественная связь между качеством сооружения и его сроком службы. Кроме того, общая стоимость складывается не только из стоимости непосредственного строительства, но и из стоимости эксплуатации и ремонта. В результате в условия контрактов на строительство сложных объектов теперь все чаще включают требования по долговечности сооружения и его сроку службы. Возникает необходимость в новых методах более точного определения проектной долговечности конструкций.

Объем исследований по проблемам долговечности, проведенных в период 1970 - 2000 гг., дал достаточно надежные сведения о процессах разрушения, и сделал возможным включать их в процесс проектирования железобетонных конструкций. При этом достаточно простая математическая модель долговечности, отражающая характер работы конструкции во времени, или модель срока службы как функция соответствующих расчетных параметров, представляют собой весьма ценный инструмент.

На процесс деградации материалов оказывают воздействие многие факторы окружающей среды, однако их математически точное влияние трудно определить, поэтому в пособии принят вероятностный подход к проблемам проектирования, который учитывает реальную природу работы конструкции, что, в свою очередь, обеспечивает надежность результатов ее проектирования.

В настоящем методическом пособии приведены основные принципы проектирования бетонных и железобетонных конструкций с учетом воздействия среды эксплуатации на их жизненный цикл с целью назначения их срока службы.

Задачи разработки пособия - разъяснение особенностей проектирования зданий и сооружений с учетом воздействия среды эксплуатации на их жизненный цикл, а также назначения срока службы бетонных и железобетонных конструкций и обеспечение реализации требований ГОСТ 27751; увеличение срока службы железобетонных конструкций при минимизации затрат в процессе эксплуатации; развитие положений СП 63.13330, СП 28.13330, СП 20.13330 для повышения качества выполняемых проектных работ, сокращения сроков и снижения стоимости проектирования, а также снижения эксплуатационных издержек в процессе эксплуатации зданий и сооружений.

В настоящем методическом пособии использованы ссылки на следующие документы:

ГОСТ 4.212-80 Система показателей качества продукции. Строительство. Бетоны. Номенклатура показателей

ГОСТ 7473-2010 Смеси бетонные. Технические условия

ГОСТ 8829-94 Изделия строительные железобетонные и бетонные заводского изготовления. Методы испытаний нагружением. Правила оценки прочности, жесткости и трещиностойкости

ГОСТ 10060-2012 Бетоны. Методы определения морозостойкости. Основные требования

ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10181-2014 Смеси бетонные. Методы испытания

ГОСТ 12730.0-78 Бетоны. Общие требования к методам определения плотности, влажности, водопоглощения, пористости и водонепроницаемости

ГОСТ 12730.1-78 Бетоны. Метод определения плотности

ГОСТ 12730.5-84 Бетоны. Методы определения водонепроницаемости

ГОСТ 13015-2012 Изделия железобетонные и бетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения

ГОСТ 17624-2012 Бетоны. Ультразвуковой метод определения прочности

ГОСТ 18105-2010 Бетоны. Правила контроля и оценки прочности

ГОСТ 22690-2015 Бетоны. Определение прочности механическими методами неразрушающего контроля

ГОСТ 24211-2008 Добавки для бетонов. Общие технические требования

ГОСТ 25192-2012 Бетоны. Классификация и общие технические требования

ГОСТ 26633-2015 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 27005-2014 Бетоны легкие и ячеистые. Правила контроля средней плотности

ГОСТ 27006-2019 Бетоны. Правила подбора составов

ГОСТ 27751-2014 Надежность строительных конструкций и оснований. Основные положения

ГОСТ 28570-90 Бетоны. Методы определения прочности по образцам, отобранным из конструкций

ГОСТ 31937-2011 Здания и сооружения. Правила обследования и мониторинга технического состояния

ГОСТ 31384-2017 Защита бетонных и железобетонных конструкций от коррозии. Общие технические требования

ГОСТ 34028-2016 Прокат арматурный для железобетонных конструкций. Технические условия

ГОСТ Р ИСО 10005-2007 Менеджмент организации. Руководящие указания по планированию качества

ГОСТ Р 57359-2016 Конструкции бетонные. Правила изготовления

СП 20.13330.2016 "СНиП 2.01.07-85* Нагрузки и воздействия" (с изменениями N 1, N 2)

СП 22.13330.2016 "СНиП 2.02.01-83* Основания зданий и сооружений" (с изменениями N 1, N 2, N 3)

СП 28.13330.2017 "СНиП 2.03.11-85 Защита строительных конструкций от коррозии" (с изменениями N 1, N 2)

СП 48.13330.2019 "СНиП 12-01-2004 Организация строительства"

СП 50.13330.2012 "СНиП 23-02-2003 Тепловая защита зданий" (с изменением N 1)

СП 63.13330.2018 "СНиП 52-01-2003 Бетонные и железобетонные конструкции. Основные положения" (с изменением N 1)

СП 70.13330.2012 "СНиП 3.03.01-87 Несущие и ограждающие конструкции" (с изменениями N 1, N 3)

СП 72.13330.2016 "СНиП 3.04.03-85 Защита строительных конструкций и сооружений от коррозии" (с изменением N 1)

СП 130.13330.2018 "СНиП 3.09.01-85 Производство сборных железобетонных конструкций и изделий"

Примечание - При пользовании настоящим методическим пособием целесообразно проверить действие ссылочных документов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего методического пособия в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

В настоящем методическом пособии применены термины по ГОСТ 25192, ГОСТ 27751, ГОСТ 31384, СП 28.13330, СП 63.13330, СП 72.13330, а также следующие термины с соответствующими определениями:

3.1 безопасность эксплуатации: Способность конструкции с определенной степенью надежности сопротивляться разрушению.

3.2 вероятность разрушения: Вероятность возможного разрушения.

3.3 возраст: Период времени от момента ввода в эксплуатацию до момента осмотра (обследования).

3.4 деградационная модель: Математическая функция, описывающая процесс деградации во времени.

3.5 деградация: Постепенное ухудшение эксплуатационных качеств материала или конструкции.

3.6 долговечность: Способность сооружения, его отдельного узла, элемента, конструкции или изделия сохранять минимально необходимые эксплуатационные качества в течение, по крайней мере, заданного периода времени под воздействием факторов деградации.

3.7 заданный срок службы: Требуемый срок службы, устанавливаемый общими нормативами или заданием заказчика или владельца здания или сооружения.

3.8 квантиль: Значение, которое заданная случайная величина не превышает с фиксированной вероятностью.

Примечание - Если вероятность задана в процентах, то квантиль называется процентилем или перцентилем.

3.9 коэффициент надежности по возрасту: Коэффициент, на который умножают заданный срок службы, чтобы получить проектный срок службы.

3.10 критическое предельное состояние: Состояние, связанное с обрушением или другими подобными формами разрушения конструкции.

3.11 механизм деградации: Последовательность химических, механических или физических изменений, которые ведут к ухудшению одной или нескольких составляющих под воздействием одного из факторов деградации или их комбинации.

3.12 модель долговечности: Математическая модель расчета процесса деградации, работы или продолжительности срока службы.

3.13 модель функциональности: Математическая функция, отражающая изменение эксплуатационных качеств во времени (или с возрастом).

3.14 нарушение долговечности: Превышение максимальной деградации или снижение минимальных эксплуатационных качеств.

3.15 повреждение: Процесс ухудшения качества или снижения стоимости.

3.16 предельное состояние по долговечности: Минимально приемлемое состояние эксплуатационных качеств или максимально приемлемая степень деградации.

Примечание - Это предельное состояние может определяться по пределу эксплуатационных качеств или по предельному состоянию конструкции.

3.17 предельное состояние эксплуатационной пригодности: Состояние, соответствующее условиям, за пределами которых установленные эксплуатационные качества конструкции или ее элемента перестают отвечать необходимым требованиям.

3.18 процесс деградации: Зависящий от времени механизм, ведущий к деградации.

3.19 прочностной расчетный параметр: Свойства материала, геометрические размеры конструкции или ее элемента, или расположение арматуры, которые могут влиять на долговечность конструкции.

3.20 разрушение: Феномен ухудшения состояния ниже предельного уровня (предел эксплуатационных качеств или критическое предельное состояние).

3.21 расчетный параметр долговечности: Характеристика материала, геометрические размеры конструкции или ее элемента, или расположение арматуры, которые могут влиять на долговечность конструкции.

3.22 расчетный срок службы: Срок службы, применяемый в расчете конструкции, учитывающий связанные со временем разбросы значений и обеспечивающий требуемую безопасность против обрушения на протяжении всего заданного периода эксплуатации сооружения.

3.23 риск: Произведение вероятности разрушения на объем ущерба.

3.24 срок службы: Период времени после выпуска изделия или пуска конструкции в эксплуатацию, в течение которого все требуемые качества соответствуют или превышают минимально приемлемые значения при нормально выполняемых мероприятиях по содержанию.

3.25 фактор деградации: Любая из групп внешних факторов, включая климатические условия, биологическое воздействие, напряжения, несовместимость компонентов, характер эксплуатации, оказывающих отрицательное влияние на характеристики строительных материалов и их составляющих.

3.26 функциональность: Степень выполнения конструкцией предназначенных функций.

3.27 эксплуатационная пригодность: Способность сооружения, его отдельного узла, элемента, изделия или конструкции выполнять эксплуатационные функции, для которых объект проектировался и использовался.

4 Основы проектирования бетонных и железобетонных конструкций по срокам их службы с учетом воздействия среды эксплуатации на их жизненный цикл

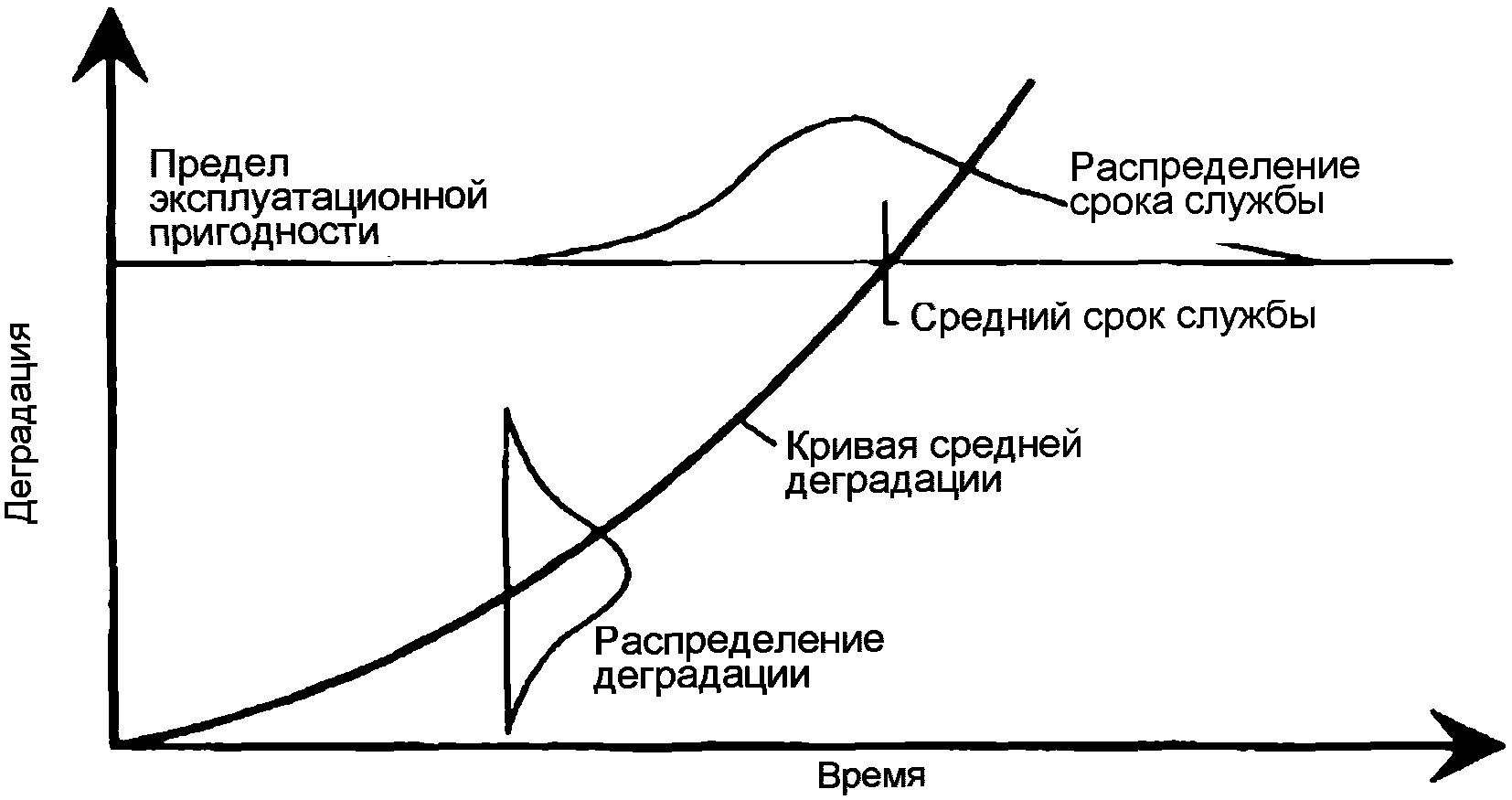

4.1.1 Работа конструкции и ее деградация

4.1.1.1 Под термином "работа" обычно понимают поведение конструкции на стадии эксплуатации. В принципе, работоспособность конструкции можно связать с ее несущей способностью, устойчивостью, безопасностью эксплуатации, плотностью, гигротермическими и акустическими свойствами, внешним видом и т.д. В контексте пособия под термином "работа" подразумевается только количественная характеристика.

4.1.1.2 Работоспособность - функция времени и, с этой точки зрения, прямо связана с понятием долговечности. Деградация представляет собой процесс постепенного снижения характеристик работоспособности во времени, поэтому описание работоспособности можно осуществлять через степень деградации.

4.1.1.3 Концепции работоспособности и деградации во времени могут применяться на различных уровнях:

- на уровне сооружений;

- на уровне отдельных конструктивных элементов;

- на уровне материалов.

Между этими уровнями возможны взаимосвязи. Так, если, например, определяют несущую способность железобетонной колонны или балки, задача в действительности решается на уровне конструктивного элемента. С другой стороны, в более глубоком смысле, несущая способность будет зависеть от деградации бетона и стали. Таким образом, изменение работоспособности во времени на уровне конструктивного элемента должно вначале оцениваться как скорость изменения работоспособности на уровне материалов.

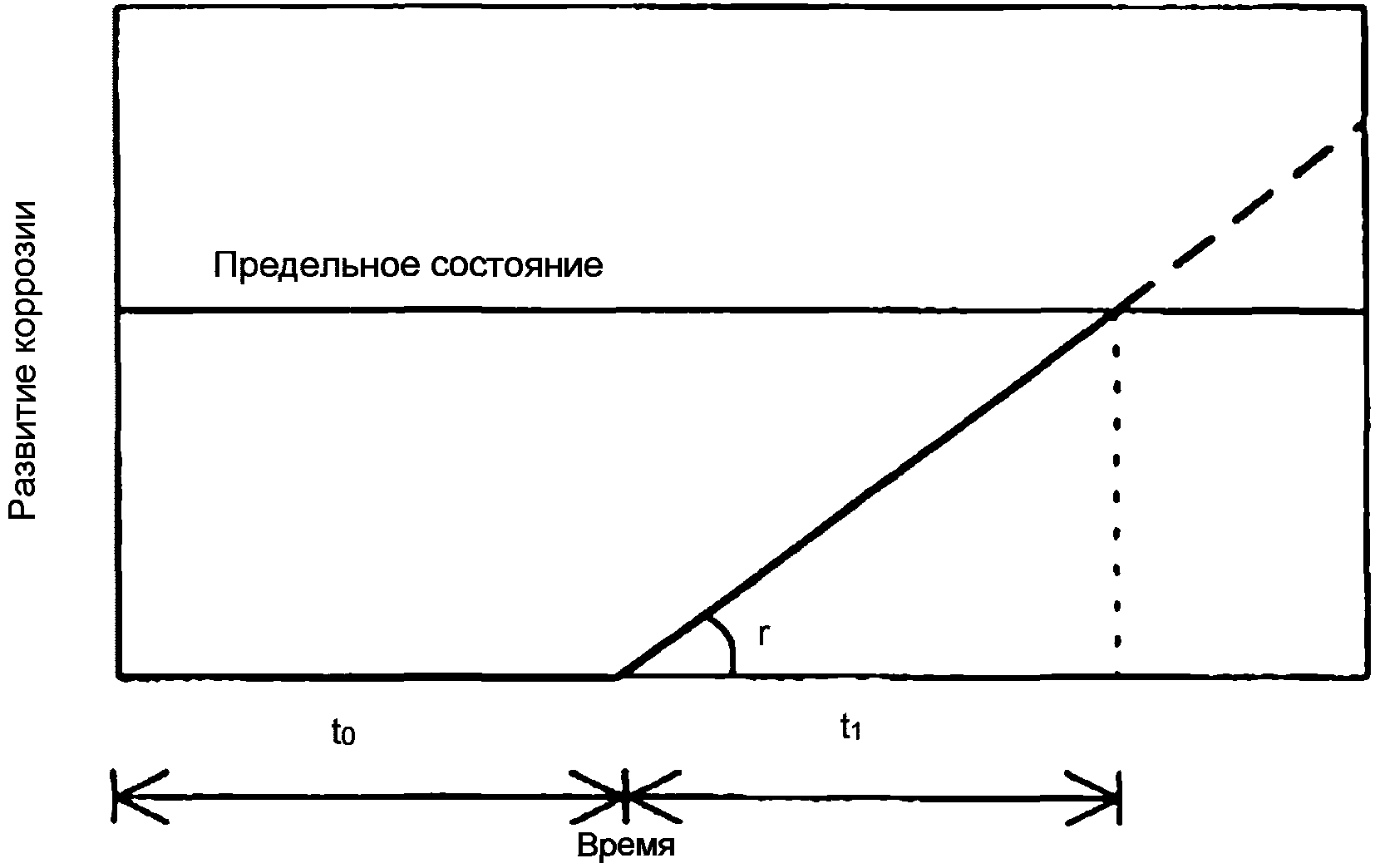

4.1.1.4 Минимально приемлемые значения работоспособности (или максимально приемлемые значения деградации) называют предельными состояниями по долговечности. Предельное состояние работоспособности - решающий критерий для срока службы. Оно может выражаться как через предел прочности, так и через предел эксплуатационной пригодности.

4.1.2 Срок службы

4.1.2.1 За срок службы принимают период времени, отсчитываемый от пуска объекта в эксплуатацию, в течение которого выполняются требования по его работоспособности. Понятие срока службы также может рассматриваться на различных уровнях. Характер мероприятий, выполняемых в конце срока службы, зависит от выбранного уровня. На уровне сооружения окончание срока службы обычно влечет за собой полное восстановление, реконструкцию или отказ от его использования. На уровне конструктивного элемента или на уровне материала это означает замену или серьезный ремонт элемента или материала.

4.1.2.2 С другой стороны, проблему срока службы можно рассматривать по крайней мере с трех различных точек зрения: технической, функциональной и экономической. В зависимости от выбранной точки зрения можно говорить о техническом, функциональном или экономическом обосновании срока службы. Различные точки зрения заставляют предъявлять к одному и тому же объекту различные требования.

4.1.2.3 Технические требования вызывают необходимость обеспечения технических характеристик работоспособности. В зависимости от уровня рассмотрения к числу таких требований можно отнести конструктивную целостность сооружения, несущую способность конструкции и/или прочность материалов. Значительная часть этих требований включена в состав нормативных документов.

4.1.2.4 Функциональные требования определяют характер нормального использования сооружения или конструкции. Например, ширину и высоту моста назначают в зависимости от потребностей транспорта, движущегося как по мосту, так и под ним. В этом случае продолжительность срока службы будет зависеть, в первую очередь, не столько от технического состояния конструкции, сколько от характера развития транспорта. С точки зрения экономики, сооружение, конструктивный элемент или материал рассматривают как капиталовложение, и требования к сроку службы определяют на основании условия соблюдения прибыльности.

4.1.2.5 В контексте пособия проблемы срока службы рассматриваются, в основном, с точки зрения технического состояния конструкции. Технический подход сосредоточивается на трех аспектах:

- физическая работа конструкции;

- эксплуатационная пригодность и удобство пользования;

- эстетика.

При этом основное внимание уделяется физическим и иным конструктивным функциям железобетонных конструкций.

4.1.2.6 Несущая способность сооружения может быть потеряна из-за деградации бетона и арматуры. Проектирование конструкций должно вестись таким образом, чтобы на протяжении всего заданного срока службы, несмотря на деградацию и старение материалов, обеспечивался бы минимальный уровень безопасности.

4.1.2.7 Дефекты материалов также могут приводить к снижению эксплуатационной пригодности или к возникновению неудобства пользования сооружением. Например, повреждение бетонного покрытия проезжей части дорожного полотна может вызвать неприятную вибрацию автомобиля.

4.1.2.8 Эстетические соображения включают в состав технических требований, если эстетические дефекты возникают из-за деградации или старения материалов. В этом случае эстетические требования могут быть выражены в технических понятиях.

4.1.2.9 Точное определение срока службы конструкции осложняется тем, что в течение этого срока выполняются плановые мероприятия по уходу и обслуживанию. Мероприятия по обслуживанию и уходу за сооружением могут влиять на продолжительность его срока службы, и поэтому они также должны быть включены в рассмотрение. По этой причине в определении термина "срок службы" имеется дополнение: "при условии обеспечения планового обслуживания". Срок службы, заявленный заказчиком или владельцем сооружения при его проектировании, называют заданным сроком службы.

4.1.3 Вероятность разрушения

4.1.3.1 В вероятностном методе проектирования долговечности необходимо иметь в виду не только заданный срок службы, но и определить максимально допустимую вероятность того, что заданный срок службы не будет достигнут. Эту вероятность называют вероятностью разрушения. С другой стороны, вероятность разрушения можно обозначить как вероятность того, что будет превышено некоторое предельное состояние, определяемое предельным состоянием несущей способности или предельным состоянием эксплуатационной пригодности.

4.1.3.2 Если разрушение вызвано деградацией материалов, обычно применяют выражение "нарушение долговечности", чтобы отличить его от "физического разрушения", которое вызывают реальные физические нагрузки. Однако нарушение долговечности может быть одной из причин физического разрушения.

4.1.3.3 Требуемая вероятность разрушения зависит от того, каким образом определяют событие разрушения и какие последствия возможны в результате разрушения. Если разрушение приводит к серьезным последствиям, максимально допустимая вероятность разрушения должна быть, естественно, малой.

4.1.3.4 Для оценки последствий разрушения обычно применяют концепцию риска, под которым понимают произведение вероятности разрушения и объема ущерба.

4.1.3.5 В общем случае, при определении требуемой вероятности разрушения необходимо учитывать социальные и экономические критерии, а также критерии, связанные с сохранением окружающей среды.

4.1.3.6 В состав социальных критериев должны включаться:

- социальное значение сооружения или конструкции;

- последствия разрушения (число возможных жертв и т.д.);

- трудность определения уровня риска.

4.1.3.7 Важность экономических критериев определяется тем, что любой перерыв в работе предприятия, вызванный разрушением, может привести к значительным экономическим потерям, не сравнимым со стоимостью строительства.

4.1.3.8 В подходе, использующем принципы устойчивого развития, необходимо учитывать также природоохранные и экологические критерии. В некоторых случаях авария строительных конструкций может вызвать экологическое бедствие. В обычных зданиях продолжительный и безопасный срок эксплуатации обеспечивается чаще всего тогда, когда их проектируют с соблюдением требований экологии и при экономном расходовании строительных материалов, а сами материалы при их производстве не выделяют и не поглощают большого количества энергии.

4.1.3.9 Неопределенность по поводу конечного качества здания на стадии проектирования значительно выше, чем для уже существующих зданий. Поэтому для существующих зданий требуемый запас прочности может быть меньшим, чем для проектируемых, в то время как вероятность разрушения как для одних, так и для других, в принципе, одинакова. По этой же причине можно утверждать, что при оценке влияния деградации на поведение конструкции в большинстве случаев можно применить одну и ту же теорию как для существующих, так и для проектируемых сооружений. Единственная разница заключается в том, что, в конечном счете, запас прочности для существующих сооружений назначается меньшим, чем для сооружений на стадии проектирования.

4.2.1 Общие положения

4.2.1.1 Теория проектирования долговечности, в принципе, основывается на теории безопасности (или конструктивной надежности), применяемой в проектировании строительных конструкций. В этом контексте под безопасностью эксплуатации понимают способность конструкции с определенной степенью надежности сопротивляться разрушению, сопровождаемому различными потенциально опасными воздействиями, характерными для предназначения конструкции. Однако применение этой теории до сего времени ограничивалось в большей степени задачами, в которых время играло лишь подчиненную роль.

4.2.1.2 В настоящее время проектирование конструкции с обеспеченным запасом надежности подразумевает учет времени, в течение которого должны выполняться требования безопасности эксплуатации. Другими словами, необходимо введение требования на гарантированный срок службы. В практике проектирования конструкций его называют заданным сроком службы. Уровень безопасности при этом выражают как максимально допустимую вероятность разрушения.

4.2.2 Вероятностная теория разрушения и срок службы

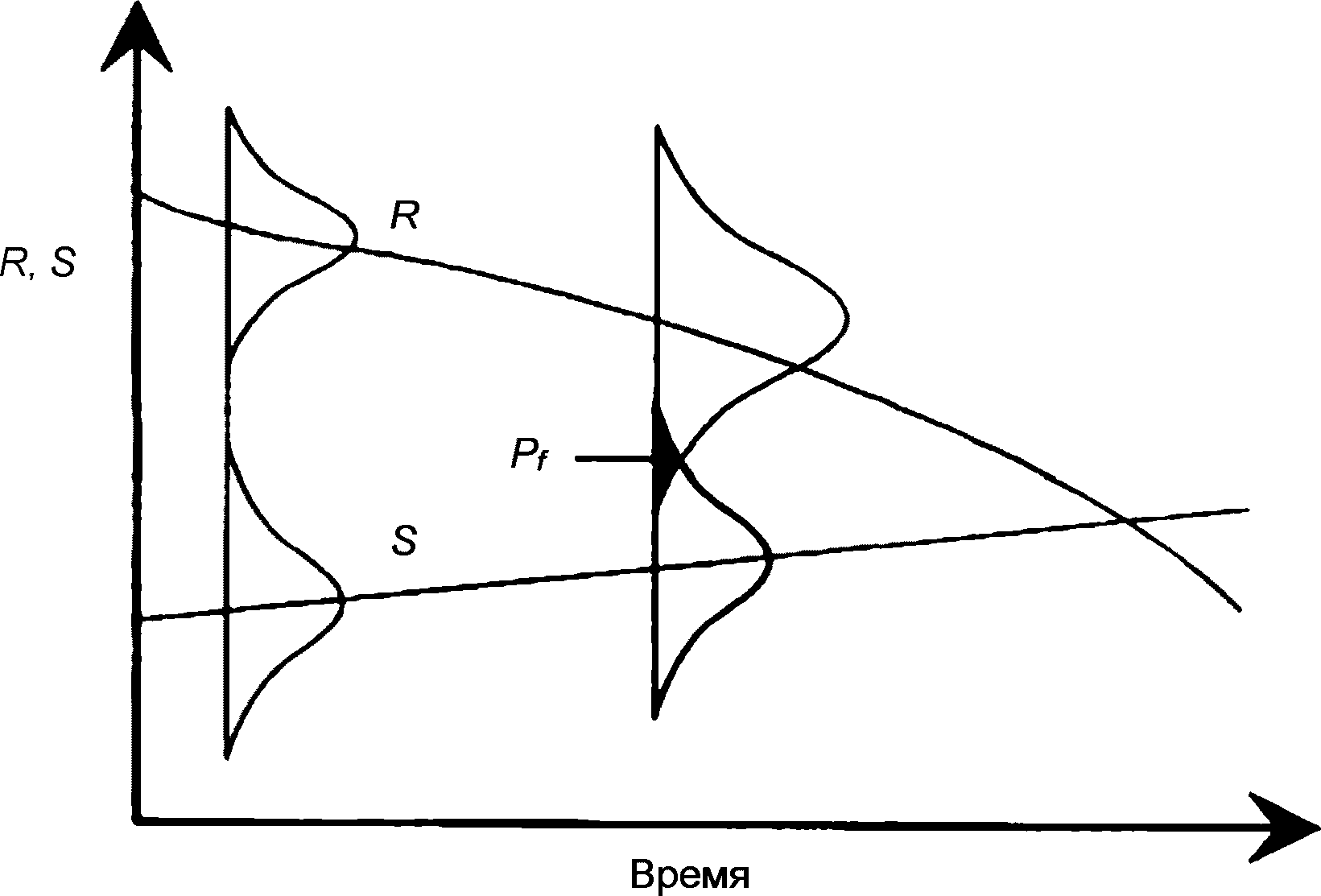

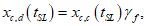

4.2.2.1 Простейшая математическая модель, описывающая событие "разрушение", включает переменную нагрузки S и переменную прочности R. В принципе, переменные S и R могут иметь любое значение в любых единицах. Единственной требование, которое при этом должно быть соблюдено, состоит в том, что они должны быть в одной системе единиц.

4.2.2.2 Если R и S не зависят от времени, то событие "разрушение" можно выразить следующим образом

{разрушение} = {R < S}. (4.1)

Другими словами, разрушение наступает тогда, когда прочность становится меньше нагрузки. В этом случае вероятность разрушения Pf теперь определяется условием

Pf = P{R < S}. (4.2)

4.2.2.3 Как прочность R, так и нагрузка S, или они обе могут быть величинами, зависящими от времени. Таким образом, вероятность разрушения также будет зависеть от времени. Принимая R(т) и S(т) за значения прочности и нагрузки в момент т, вероятность разрушения в возрасте t можно выразить как

4.2.2.4 Определение функции Pf(t) из уравнения (4.3а) математически затруднительно. В обычных условиях прочность и нагрузка не могут быть выражены в качестве мгновенных физических величин. Именно поэтому R и S рассматриваются как вероятностные величины с плотностью распределения, либо зависящей от времени, либо постоянной. Отсюда обычно удается выразить вероятность разрушения

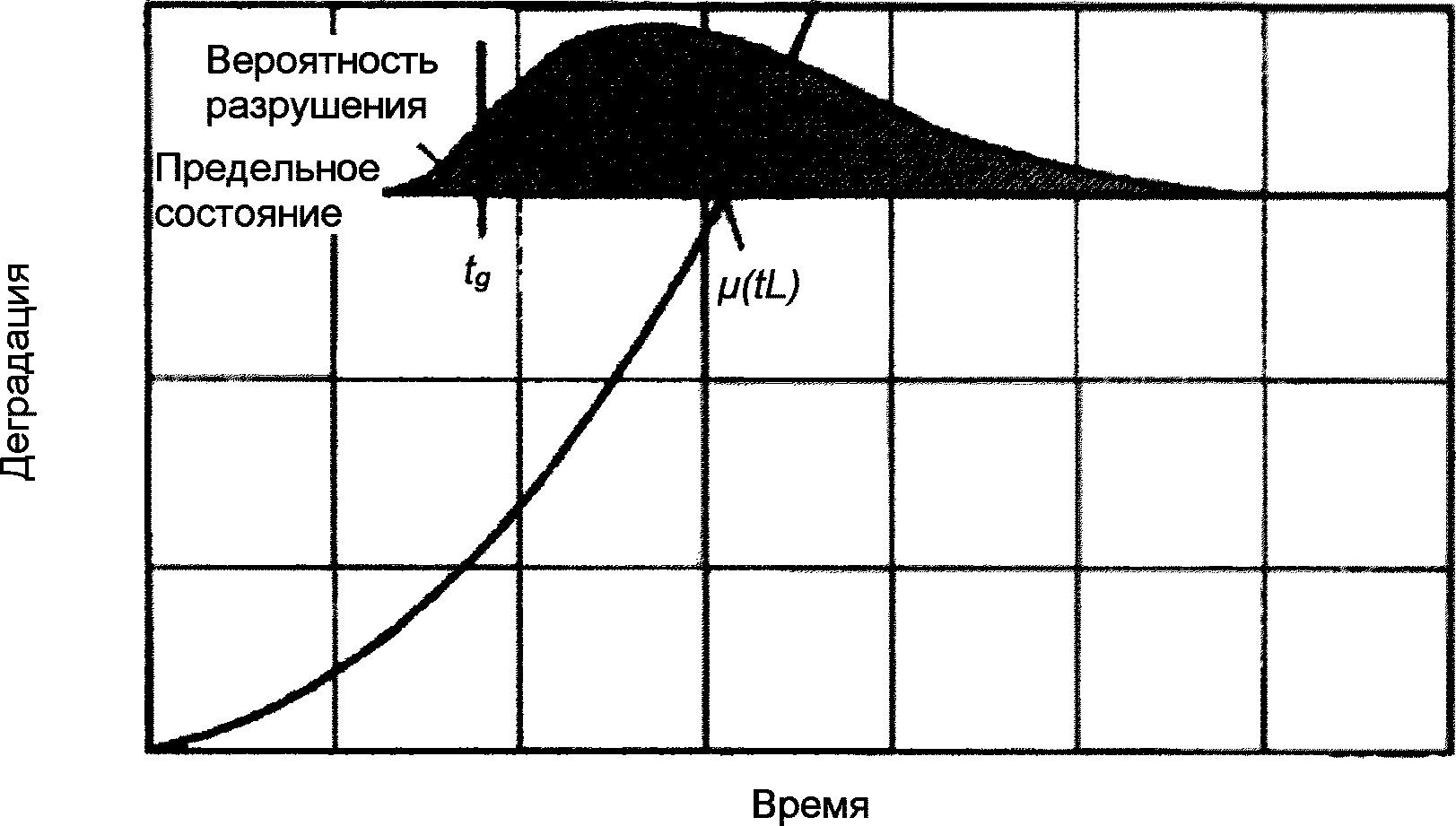

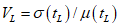

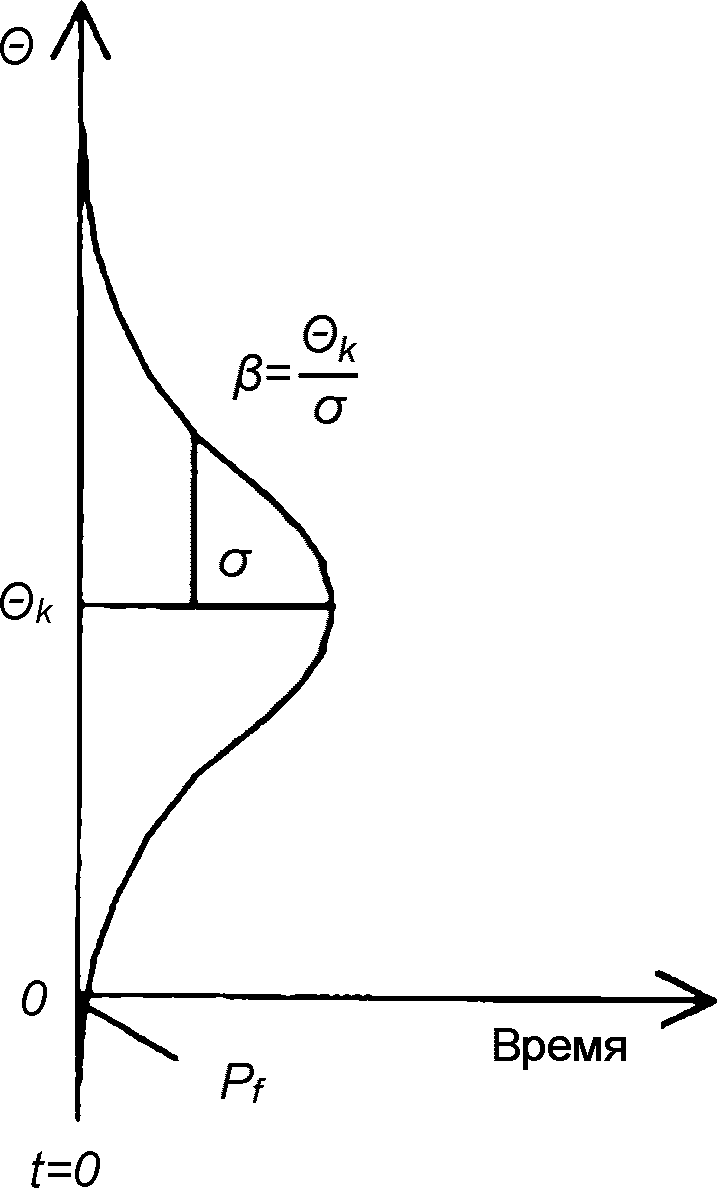

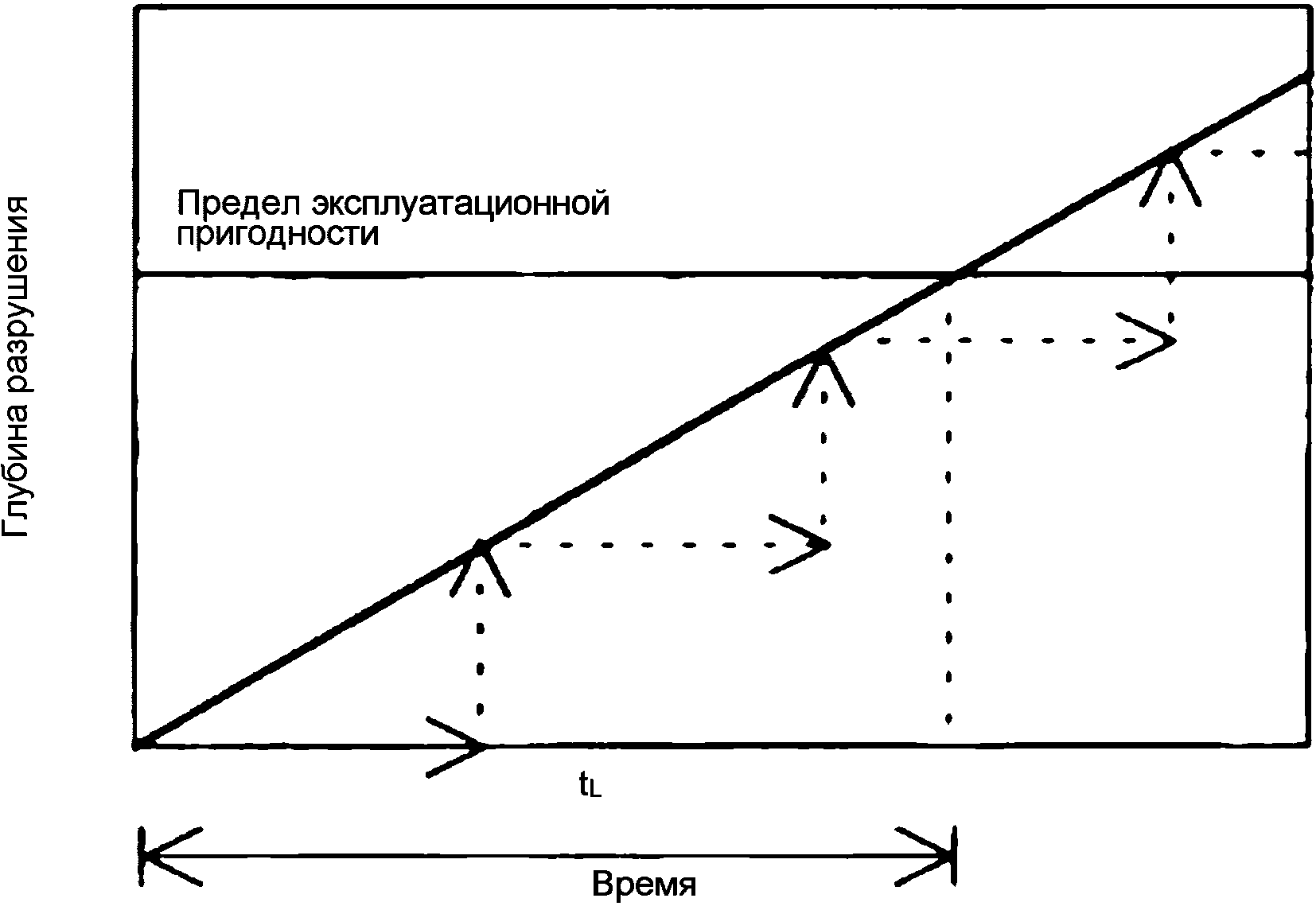

4.2.2.5 В соответствии с выражением (4.3б) вероятность разрушения непрерывно увеличивается с ростом времени, как схематично изображено на рисунке 4.1. В начальный момент времени при t = 0 кривые плотностей распределения нагрузки и прочности находятся далеко друг от друга, и вероятность разрушения невелика. С увеличением времени кривые распределения приближаются одна к другой, образуя возрастающую зону перекрывания, которая и представляет собой вероятность разрушения.

4.2.2.6 Функция Pf(t) имеет характер функции распределения. Если срок службы определяется таким образом, что событие  идентично событию "разрушение в возрасте t", то функцию распределения срока службы можно выразить как

идентично событию "разрушение в возрасте t", то функцию распределения срока службы можно выразить как

идентично событию "разрушение в возрасте t", то функцию распределения срока службы можно выразить как

идентично событию "разрушение в возрасте t", то функцию распределения срока службы можно выразить какFL(t) = P{tL < t} = Pf(t), (4.4)

где FL - совокупное распределение срока службы.

4.2.2.7 Функцию плотности вероятности можно определить, как производную от функции распределения

(4.5)

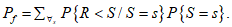

(4.5)4.2.2.8 Вероятность разрушения в некий момент времени можно выразить как сумму произведений двух вероятностей:

- вероятности того, что R < S при S = s, и

- вероятности того, что S = s распространяется на весь диапазон S

(4.6а)

(4.6а)4.2.2.9 Рассматривая непрерывные распределения вероятности разрушения Pf в некоторый момент времени, можно выразить ее с помощью интегральной свертки

(4.6б)

(4.6б)где FR(S) - функция распределения R;

fS(S) - функция вероятностной плотности S;

s - общее количество или измеренные значения R и S.

4.2.2.10 Общее решение интегральной свертки, содержащей зависящие от времени распределения R и S, может быть весьма трудоемким. Простое решение этого интеграла возможно только в тех немногочисленных случаях, когда распределения R и S нормальны. Однако интеграл можно решить и упрощенными числовыми методами. Распределение срока службы может быть получено путем расчета значений вероятности разрушения в различные моменты времени, например, при t = 0, 10, 20, 30 и т.д. лет.

4.2.3 Основное формулирование проблемы проектирования долговечности

4.2.3.1 Принципы и методы проектирования

4.2.3.1.1 Основные формулы проектирования долговечности можно записать в соответствии с одним из двух принципов: принципом работы или принципом срока службы.

4.2.3.1.2 При использовании принципа работы основная формула проектирования может быть записана путем введения нагрузки S, взаимосвязанной с работой R. Работа, определенная по модели работы, должна быть большей, чем требуемая нагрузка. При этом имеющаяся в виду работа может относиться к механическим явлениям, физическим, химическим или к эксплуатационным функциям, или к эстетическим требованиям. Что касается нагрузки, то она может иметь механическую природу, или под ней может подразумеваться воздействие окружающей среды.

4.2.3.1.3 При использовании принципа срока службы tL, его величину можно определить с помощью модели срока службы, при этом он должен превышать требуемый заданный срок службы tg.

4.2.3.1.4 Обычно оба принципа дают одинаковые результаты. Выбор того или иного принципа, во многом, зависит от характера поставленной проектной задачи, от типа принятых моделей долговечности и от выбора наиболее простого способа математического решения задачи.

4.2.3.1.5 Метод проектирования долговечности может быть детерминистическим, вероятностным или основанным на факторе безопасного срока службы. Основные положения этих принципов изложены ниже.

4.2.3.2 Детерминистический метод проектирования

4.2.3.2.1 Детерминистический подход - подход к проектированию или конструированию на основе полностью определенных данных о параметрах воздействий и свойствах объекта заведомо в запас безопасности с непревышением установленных в нормативных документах с коэффициентами запаса предельных значений контролируемых параметров. В детерминистическом проектировании долговечности нагрузка, прочность и срок службы понимаются как детерминистические величины, законы распределения этих функций здесь не рассматриваются.

4.2.3.2.2 В соответствии с принципом работы формула принимает вид

где tg - заданный срок службы.

ИС МЕГАНОРМ: примечание. Нумерация пунктов дана в соответствии с официальным текстом документа. |

4.2.3.2.2 Как нагрузка S, так и прочность R - функции, зависящие от времени. Эти функции используют в качестве моделей деградации и работы. Такие параметры проектирования, как конструктивные размеры, характеристики материалов и коэффициенты влияния окружающей среды, включаются в состав этих функций.

4.2.3.2.3 Соответствующая формула проектирования, записанная с учетом принципа срока службы, имеет следующий вид

где tL - функция срока службы. В составе этой функции используют проектные параметры моделей срока службы.

4.2.3.2.4 Проектирование конструкций ведут путем выбора подходящей комбинации значений проектных параметров таким образом, чтобы они удовлетворяли условиям уравнений (4.7) и (4.8).

4.2.3.2.5 При использовании принципа срока службы необходимо иметь в виду, что требования к работоспособности заложены в формулу срока службы. Поэтому подход к решению задачи с использованием понятия работы и подход, основанный на идее срока службы, дают аналогичные проектные формулы, т.е. результаты решения проектных задач одинаковы, независимо от выбранного метода.

4.2.3.3 Вероятностный метод проектирования

4.2.3.3.1 В вероятностном подходе проводится оценка вероятности возникновения события, расчет вероятности того или иного сценария события, анализируются разветвленные и пересекающиеся цепочки событий. Расчетные модели при этом оказываются значительно упрощенными по сравнению с детерминистическим подходом с соответствующими моделями. При вероятностном проектировании долговечности так же, как и при детерминистическом, принимают во внимание распределения нагрузки, реакции и срока службы. Это условие выражается в виде предположения, что проектная формула неверна.

4.2.3.3.2 Проектную формулу можно записать в соответствии с принципом работы или с принципом срока службы, что, как и в случае с детерминистическим методом проектирования, не несет особых отличий. Однако в конечное условие добавляется требование относительно максимально допустимой вероятности разрушения.

4.2.3.3.3 В соответствии с принципом работы необходимо выполнить следующее условие: вероятность того, что прочность конструкции может оказаться меньшей, чем нагрузка в течение срока службы, не должна превышать некую вероятность разрушения.

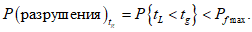

Математически это требование выглядит как

(4.9)

(4.9)где  - вероятность разрушения конструкции в течение периода tg;

- вероятность разрушения конструкции в течение периода tg;

- вероятность разрушения конструкции в течение периода tg;

- вероятность разрушения конструкции в течение периода tg;Pfmax - максимально допустимая вероятность разрушения.

Задача может быть разрешена при известных распределениях нагрузки и прочности. В разделе 5.2 приведено решение для случаев, когда нагрузка и прочность распределены нормально.

4.2.3.3.4 При использовании принципа срока службы требования формулируются следующим образом: вероятность того, что срок службы конструкции может оказаться более коротким, чем заданный срок службы, не должна превышать некую вероятность разрушения. Математически это требование выглядит как

(4.10)

(4.10)Задача может быть решена при известном распределении срока службы. Если форма распределения неизвестна, необходимо следовать какому-либо известному типу распределения. Решение задачи для случаев, когда распределение срока службы предполагается по логарифмически нормальному закону, представлено в 5.3.

4.2.3.4 Метод коэффициента надежности по сроку службы

4.2.3.4.1 Если формулы для нагрузки, прочности и срока службы сложны и на работоспособность конструкции оказывают воздействие многие деградационные факторы, применение вышеприведенного вероятностного метода проектирования может оказаться затруднительным. В подобных случаях целесообразно использовать метод коэффициента надежности по сроку службы. Хотя этот метод основан на теории безопасности и надежности, формулирование процедуры проектирования снова принимает детерминистическую форму. Это осуществляют путем замены требования заданного срока службы на соответствующее требование проектного срока службы. На практике расчетный срок службы определяют перемножением заданного срока службы на коэффициент надежности по сроку службы

(4.11)

(4.11)где td - расчетный срок службы;

tg - заданный срок службы.

Расчетные формулы теперь можно записать, используя как принцип работы, так и принцип срока службы:

R(td) - S(td) >= 0; (4.12)

tL - td > 0. (4.13)

4.2.3.4.2 Значение коэффициента надежности по сроку службы зависит от максимально допустимой вероятности разрушения. Коэффициент надежности по сроку службы необходимо корректировать в соответствии с результатами вероятностных методов проектирования, как это изложено в разделе 6.

4.2.3.4.3 Методика использования метода коэффициента надежности по сроку службы при проектировании долговечности конструкции приведена в разделе 7. Применение этого метода особенно оправдано при проектировании конструкций, поскольку вероятности нагрузок и прочностей также учитываются с помощью коэффициентов запаса, и в этом данный метод принципиально схож с конструктивными расчетами сооружений.

5.1.1 Для использования вероятностных методов проектирования необходимо сделать несколько допущений, касающихся формы распределений.

5.1.2 К типам распределения, которые можно использовать для оценки срока службы или работоспособности конструкции, относятся:

- нормальное (Гауссово) распределение;

- логарифмически нормальное распределение;

- экспоненциальное распределение;

- распределение Вейбулла;

- гамма-распределение.

5.1.3 В случае применения принципа работы наиболее общее допущение состоит в том, что как нагрузка, так и прочность, или они обе распределены нормально. При применении принципа срока службы распределение срока службы чаще всего принимают по логарифмически нормальному закону, т.е. как нормальное распределение по логарифмической временной шкале.

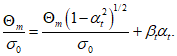

5.2.1 Теория

5.2.1.1 Если в проектировании долговечности используют принцип работы, а прочность R и нагрузка S являются нормально распределенными величинами, вероятность разрушения можно определить, используя контрольный индекс  :

:

где  - среднее отклонение;

- среднее отклонение;

5.2.1.2 Контрольный индекс  нормально распределен. Вероятности разрушения, соответствующие индексу

нормально распределен. Вероятности разрушения, соответствующие индексу  , определяют по таблицам или как функции в современных электронно-вычислительных программах. В конструктивном проектировании контрольный индекс

, определяют по таблицам или как функции в современных электронно-вычислительных программах. В конструктивном проектировании контрольный индекс  также называют индексом безопасности или индексом надежности.

также называют индексом безопасности или индексом надежности.

5.2.1.3 Часто R или S бывают постоянными. Тогда их взаимное отношение в уравнении (5.1) принимает упрощенную форму

(5.2)

(5.2)или

(5.3)

(5.3)где r и s - постоянные величины.

5.2.1.4 Если R постоянна, а S - зависящая от времени функция, приближенно определяемая через математическую деградационную модель, задача называется деградационной. Аналогично, если S постоянна, а R - зависящая от времени функция, приближенно определяемая через математическую модель работы, задачу называют рабочей.

5.2.1.5 Поскольку средние и стандартные отклонения зависят от времени, также зависящим от времени оказывается индекс  . Для получения распределения срока службы нужно определить вероятности разрушения для различных значений t (например, t = 0, 10, 20 и т.д. лет).

. Для получения распределения срока службы нужно определить вероятности разрушения для различных значений t (например, t = 0, 10, 20 и т.д. лет).

5.2.2 Пример

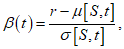

5.2.2.1 Пусть исследуется процесс карбонизации бетона в наружных слоях железобетонной конструкции. Предположим, что разрушение происходит тогда, когда глубина карбонизации превысит глубину размещения арматуры. В результате происходит депассивация арматуры и начинается процесс ее коррозии. В этом случае возникает деградационная задача с зависящим от времени процессом карбонизации (S) и постоянной величиной защитного слоя бетона (R).

5.2.2.2 Предполагаем, что процесс карбонизации распространяется со скоростью, равной корню квадратному из времени

(5.4)

(5.4)где  - средняя глубина карбонизации, мм;

- средняя глубина карбонизации, мм;

Kc - коэффициент скорости карбонизации, мм/год;

t - время (или возраст), годы.

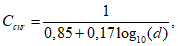

5.2.2.3 Значение коэффициента скорости карбонизации зависит от прочности и состава бетона (см. 9.5.3)

Kc = CenvCaira(fck + 8)b, (5.5)

где Cenv - коэффициент воздействия окружающей среды;

Cair - коэффициент содержания воздуха;

fck - нормативная кубиковая прочность на сжатие, МПа;

a, b - константы (зависящие от характеристик вяжущего).

5.2.2.4 Значения параметров и коэффициентов приведены в таблицах 9.3 - 9.5. Предположим, что глубина карбонизации распределена нормально. Коэффициент вариации (отношение стандартного отклонения к среднему) принимаем за постоянную величину.

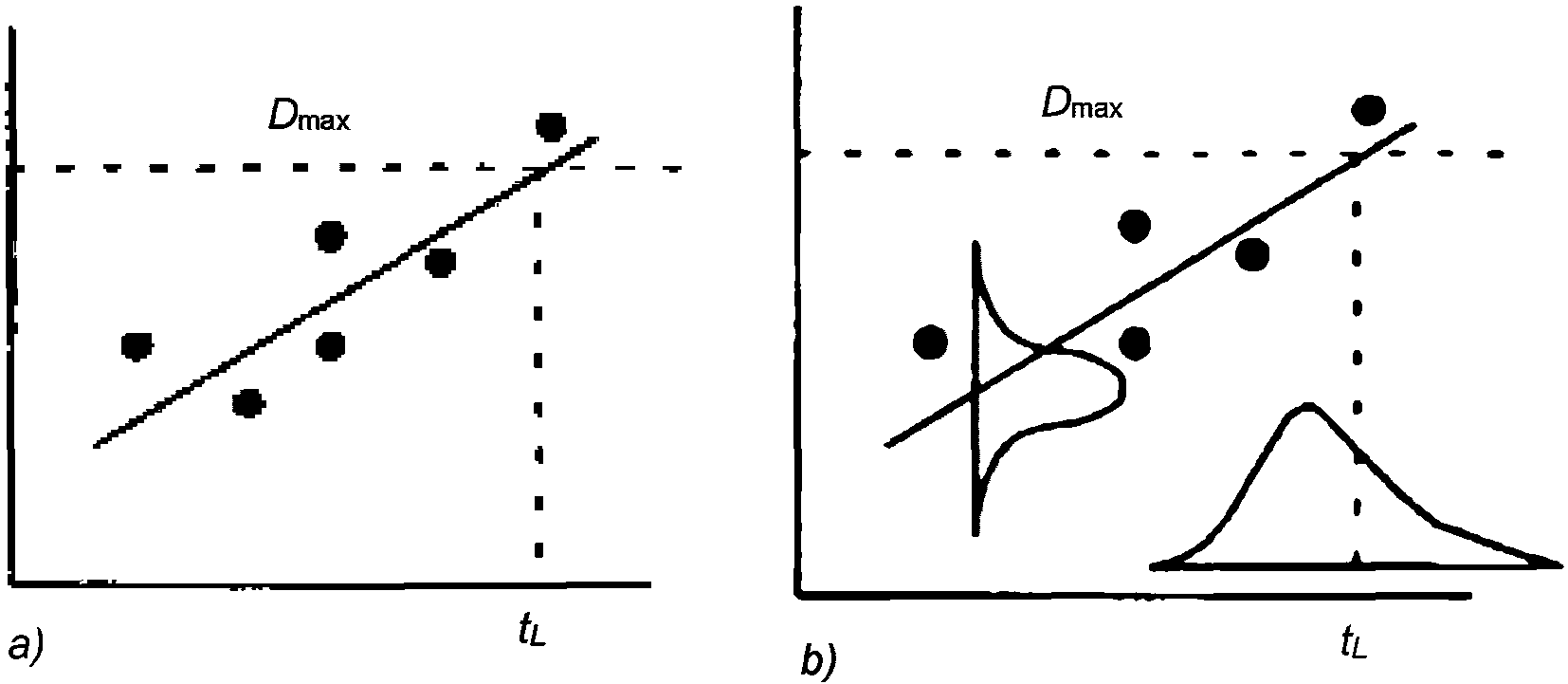

5.2.2.5 На рисунке 5.1 изображен процесс карбонизации в защитном слое бетона. Если среднее значение глубины карбонизации растет во времени, то и стандартное отклонение также возрастает, оставляя при этом коэффициент вариации постоянным. Та часть распределения глубины карбонизации, которая превышает толщину защитного слоя бетона, показывает вероятность разрушения.

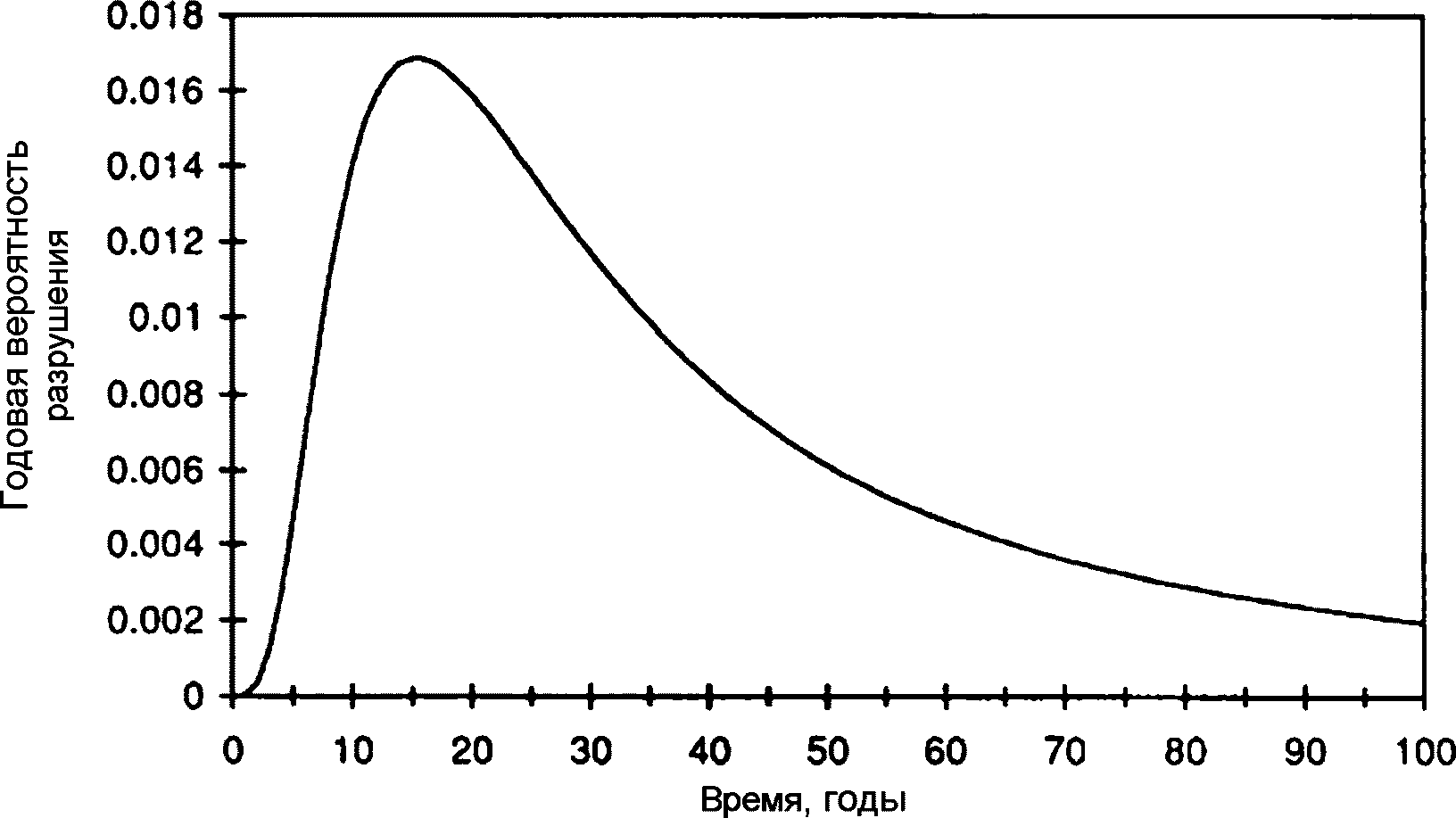

в защитном слое бетона

5.2.2.6 Задание 1. Определить функцию распределения и функцию плотности вероятностей срока службы при условиях:

- конструкция защищена от дождя;

- бетон изготовлен на портландцементе без воздухововлечения;

- нормативная прочность бетона на сжатие 30 МПа;

- толщина защитного слоя бетона 25 мм.

В этом случае предполагаем, что толщина слоя бетона - вероятностная величина. Пусть коэффициент вариации глубины карбонизации равен 0,6, а коэффициент вариации толщины защитного слоя равен 0,2.

Контрольный индекс  определяем из уравнения (5.1)

определяем из уравнения (5.1)

(5.6)

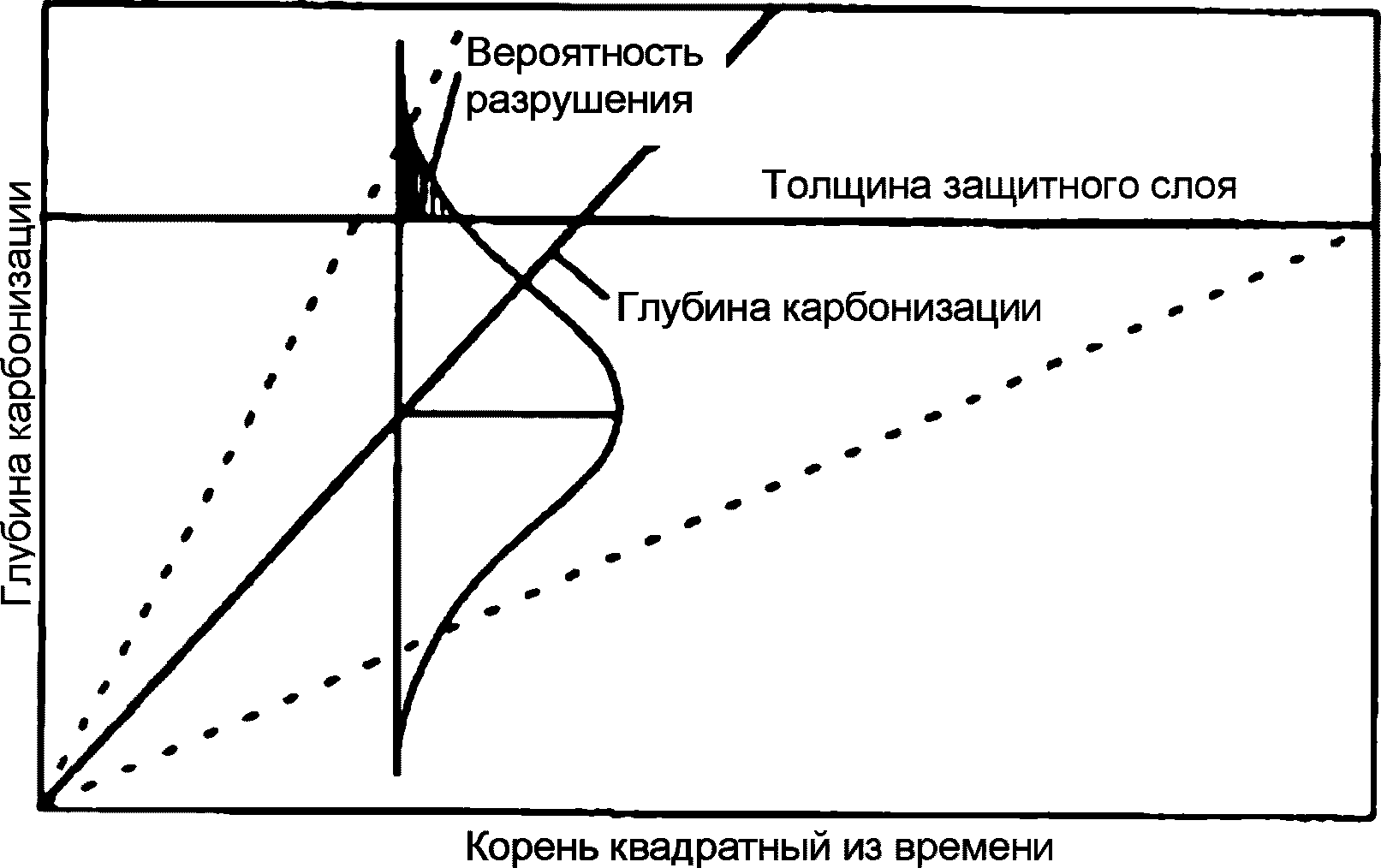

(5.6)Функция вероятности распределения и функция плотности вероятности изображены на рисунках 5.2 и 5.3. Следует отметить, что функция вероятности плотности не является нормально распределенной. Плотность вероятности сначала резко возрастает, затем медленно уменьшается с ростом возраста сооружения.

5.2.2.7 Задание 2. Какова требуемая толщина защитного слоя бетона, если заданный срок службы составляет 60 лет с 10%-ной квантилью (вероятность разрушения)?

Для всех вяжущих и для прочностей на сжатие 30, 50 и 70 МПа задача решается по таблице 9.5.

В случае нормального распределения вероятность разрушения, равная 10%, соответствует значению  , равному 1,28. Таким образом, задачу можно сформулировать иначе: какая толщина защитного слоя бетона X даст индекс

, равному 1,28. Таким образом, задачу можно сформулировать иначе: какая толщина защитного слоя бетона X даст индекс  , равный 1,28? Например, для бетона на золе-уноса с прочностью на сжатие 50 МПа значение

, равный 1,28? Например, для бетона на золе-уноса с прочностью на сжатие 50 МПа значение  определится из выражения

определится из выражения

(5.7)

(5.7)Отыскать X не так просто, поскольку эта величина находится как в числителе, так и в знаменателе. Однако задачу можно решить через неравенства. Результаты сведены в таблице 5.1.

Таблица 5.1

Наименование вяжущего | Толщина защитного слоя, мм, при прочности бетона на сжатие, МПа | ||

30 | 50 | 70 | |

Портландцемент | 55 | 27 | 16 |

Портландцемент + 28% золы-уноса | 68 | 41 | 29 |

Портландцемент + 9% микрокремнезема | 75 | 45 | 32 |

Портландцемент + доменный шлак | 68 | 41 | 29 |

5.3.1 Общие положения

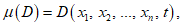

5.3.1.1 Как видно из вышеприведенных примеров, несмотря на то, что деградация (глубина карбонизации) была нормально распределена вокруг среднего значения, распределение срока службы обнаружило непрерывное падение в сторону более короткого срока службы. Фактически распределение срока службы чаще всего проявляет именно эту тенденцию. Плотность вероятности резко возрастает, а затем, по мере приближения к бесконечно длительному сроку службы, она плавно опускается, приближаясь к нулю.

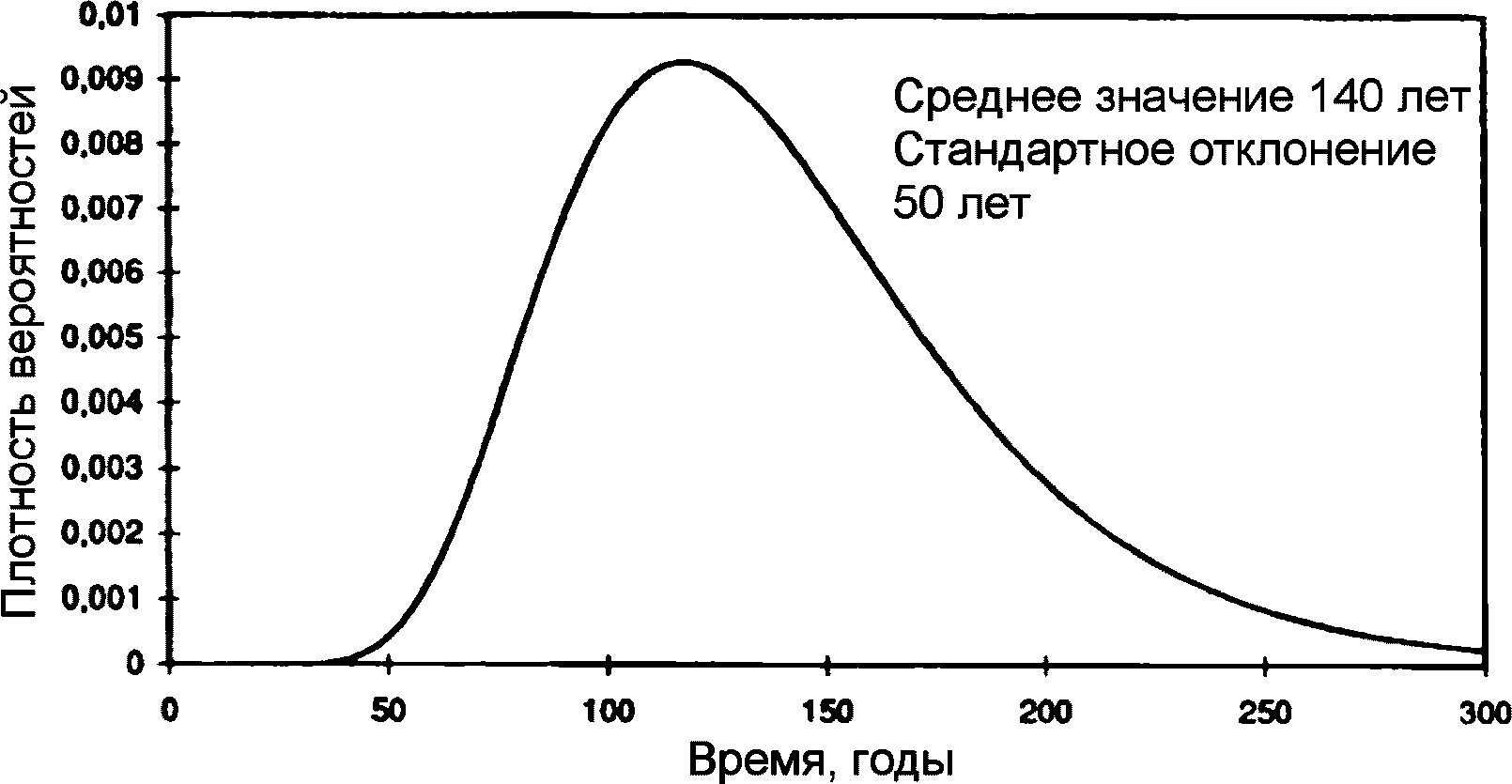

5.3.1.2 Для проектирования долговечности часто бывает полезным принять допущение относительно типа распределения срока службы. Его следует выбирать среди кривых, которые имеют опускающуюся ветвь, например, логарифмически нормальное распределение (рисунок 5.4). Логарифмически нормальное распределение означает, что срок службы распределен нормально на логарифмической временной шкале.

срока службы

5.3.1.3 При нормальном распределении (с линейной временной шкалой) уменьшающаяся, но все же конечная вероятность распространяется в обоих направлениях. Из этого следует, что возможен отрицательный срок службы, что, конечно, не может быть принято за действительное решение. То обстоятельство, что на логарифмической временной шкале отрицательные значения невозможны, показывает, что логарифмически нормальное распределение кажется более удобным и наглядным для описания срока службы.

5.3.1.4 Теория логарифмически нормальной аналогии для описания срока службы впервые была применена для решения задач о долговечности бетонных конструкций в [1]. Эта теория содержит кроме того необходимый математический аппарат для определения стандартного отклонения срока службы.

5.3.2 Стандартное отклонение срока службы

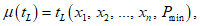

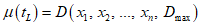

5.3.2.1 Стандартное отклонение срока службы определяют с применением модельной формулы для среднего срока службы и стандартных отклонений параметров в формуле. Модельную формулу в общем виде можно записать в следующем виде

ИС МЕГАНОРМ: примечание. Формула дана в соответствии с официальным текстом документа. |

где tL - срок службы;

Xi - параметр материала или условие, или конструктивный размер (i = 1 ... n).

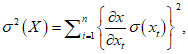

5.3.2.2 Если в уравнение (5.8) вставить средние значения параметров X1, X2, ..., Xn, можно рассчитывать на получение среднеарифметического срока службы  . Стандартное отклонение определяют с помощью формулы

. Стандартное отклонение определяют с помощью формулы

ИС МЕГАНОРМ: примечание. Формула дана в соответствии с официальным текстом документа. |

где  - стандартное отклонение срока службы;

- стандартное отклонение срока службы;

- стандартное отклонение параметра XL;

- стандартное отклонение параметра XL;X1 и n - число переменных.

5.3.3 Вероятности логарифмически нормального распределения срока службы

5.3.3.1 Если распределение срока службы является логарифмически нормальным со средним значением  и стандартным отклонением

и стандартным отклонением  , то функция y = ln(tL) распределена нормально, а ее средняя величина и стандартное отклонение находят по следующим формулам:

, то функция y = ln(tL) распределена нормально, а ее средняя величина и стандартное отклонение находят по следующим формулам:

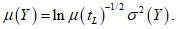

(5.10)

(5.10) (5.11)

(5.11)Вероятность срока службы, будучи короче некоего времени t, определяется следующим образом

(5.12)

(5.12)где

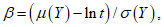

(5.13)

(5.13)а  является кумулятивной функцией плотности для стандартного нормального распределения (

является кумулятивной функцией плотности для стандартного нормального распределения ( ,

,  ).

).

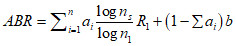

5.3.4 Пример

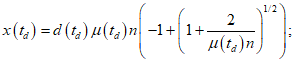

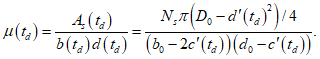

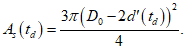

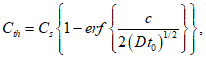

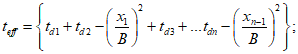

5.3.4.1 Для определения срока службы конструкции по коррозии арматуры применяют уравнение (5.14). Первое выражение в уравнении - время начала коррозии (см. 9.5.3). Второе выражение - время образования трещин, ведущих к коррозии (см. 9.5.4).

ИС МЕГАНОРМ: примечание. Формула дана в соответствии с официальным текстом документа. |

где Cenv - коэффициент воздействия окружающей среды;

Cair - коэффициент содержания воздуха;

C - толщина защитного слоя бетона, мм;

D - диаметр арматурного стержня, мм;

fck - нормативная кубиковая прочность бетона, МПа;

r - скорость коррозии арматуры;

a и b - постоянные.

Значения Cenv, Cair, a и b приведены в таблице 5.2.

Таблица 5.2

и коэффициенты вариации

Обозначение переменной | Среднее значение | Коэффициент вариации | ||||

Cenv | 0,5; 1 | 0,5 | ||||

Cair | 1 | 0,4 | ||||

C, мм | 15; 20; 25; 30; 35 | 0,3 | ||||

D, мм | 25 | 0 | ||||

fck, МПа | 30 | 0,2 | ||||

a | 1800 | 0 | ||||

b | -1,7 | 0 | ||||

| ||||||

r, мкм/год | 16 1 | 0,5 | ||||

5.3.4.2 В формуле стандартного отклонения (уравнение 5.9) неизвестны стандартные отклонения или коэффициенты вариации всех параметров. В таблице 5.2 приведены средние величины и коэффициенты вариации переменных, входящих в состав задачи. Если коэффициенты вариации неизвестны, то их приходится определять приближенно.

Для того, чтобы воспользоваться уравнением (5.9), необходимо выполнить частичное дифференцирование каждой переменной. Если образцовая формула для определения средней величины не слишком сложна, то расчет выполняется алгебраически.

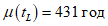

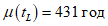

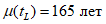

5.3.4.3 Среднее и стандартное отклонения срока службы можно определить подстановкой в формулы средних значений переменных. Таким образом, в нашем примере, если конструкция защищена от дождя (Cenv = 1,  ), а толщина защитного слоя бетона равна 25 мм, мы получаем

), а толщина защитного слоя бетона равна 25 мм, мы получаем

), а толщина защитного слоя бетона равна 25 мм, мы получаем

), а толщина защитного слоя бетона равна 25 мм, мы получаем

5.3.4.4 Используя таблицы стандартного нормального отклонения и значения  для t = 10, 20, 30 и т.д. лет, можно подсчитать соответствующие вероятности разрушения.

для t = 10, 20, 30 и т.д. лет, можно подсчитать соответствующие вероятности разрушения.

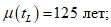

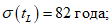

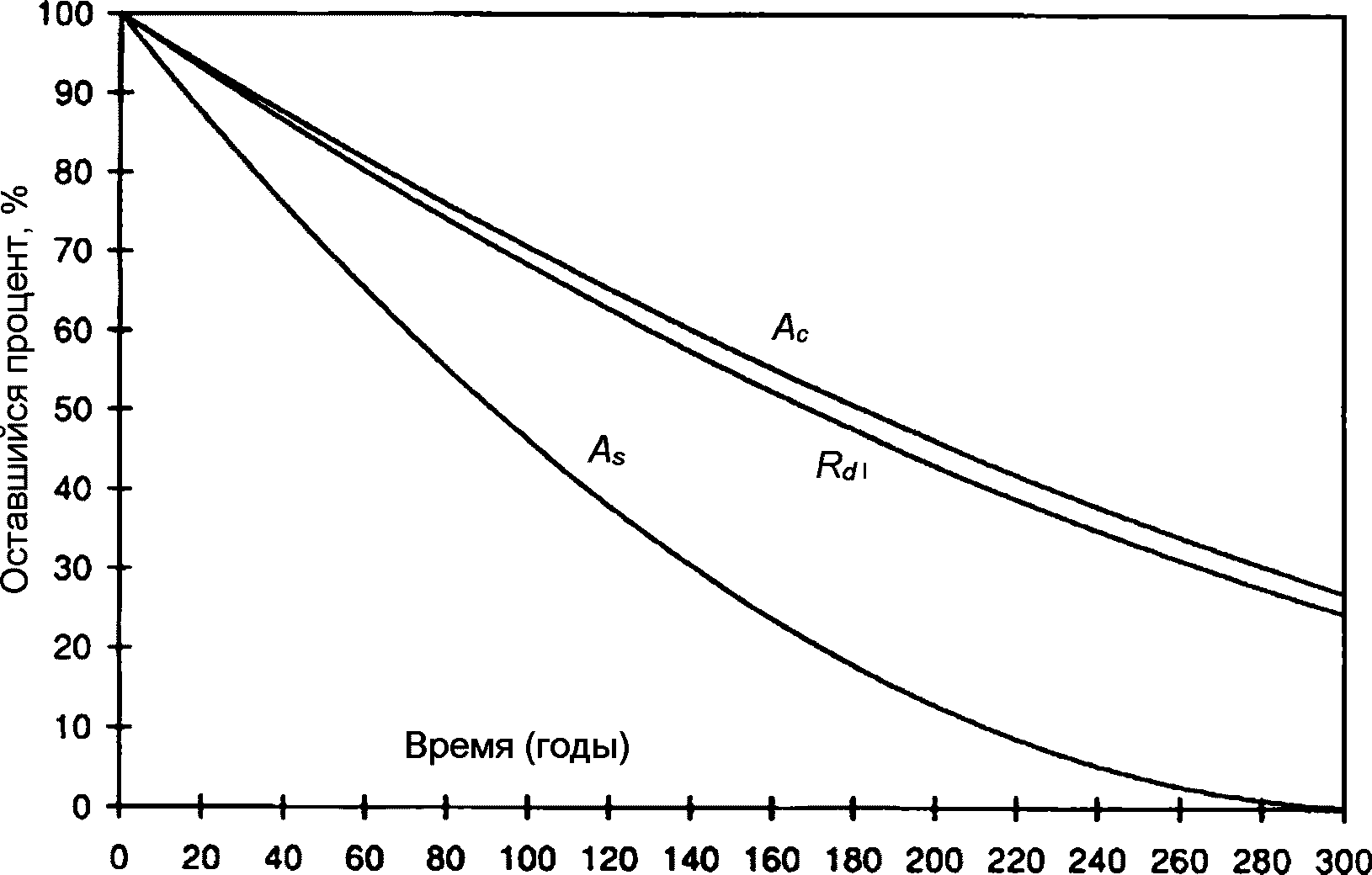

5.3.4.5 На рисунках 5.5 и 5.6 изображены кумулятивные функции вероятности, определенные для различных значений толщины защитного слоя бетона. Из рисунков видно, что вероятность срока службы короче заданного срока службы tg. Требуемую толщину защитного слоя бетона можно определить по графикам как функцию заданного срока службы приемлемой вероятности разрушения.

Примечание - Нормативная кубиковая прочность бетона равна 30 МПа, а диаметр арматуры равен 25 мм.

срока службы в случае, когда конструкция защищена от дождя

Примечание - Кубиковая прочность бетона равна 30 МПа, а диаметр арматуры равен 25 мм.

срока службы в случае, когда конструкция не защищена

от дождя

5.3.4.6 При работе логарифмически нормальным распределением, прежде чем пользоваться образцовой формулой, нужно установить некоторые дополнительные требования. Одно из таких ограничений состоит в том, что математическая модель срока службы не должна быть слишком сложной, поскольку она должна оставаться дифференциальной относительно любого параметра, входящего в ее состав. Другое условие состоит в том, что эти параметры не должны быть "родственны" один другому; если они будут таковыми, то при определении стандартного отклонения могут проявиться нежелательные взаимосвязи.

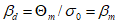

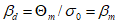

6.1.1 В проектировании конструкций метод применения коэффициента надежности по сроку службы основан на тех же принципах безопасности, которые применяют в изложенных выше вероятностных методах. С помощью коэффициента надежности по сроку службы задача снова приобретает форму детерминистического проектирования.

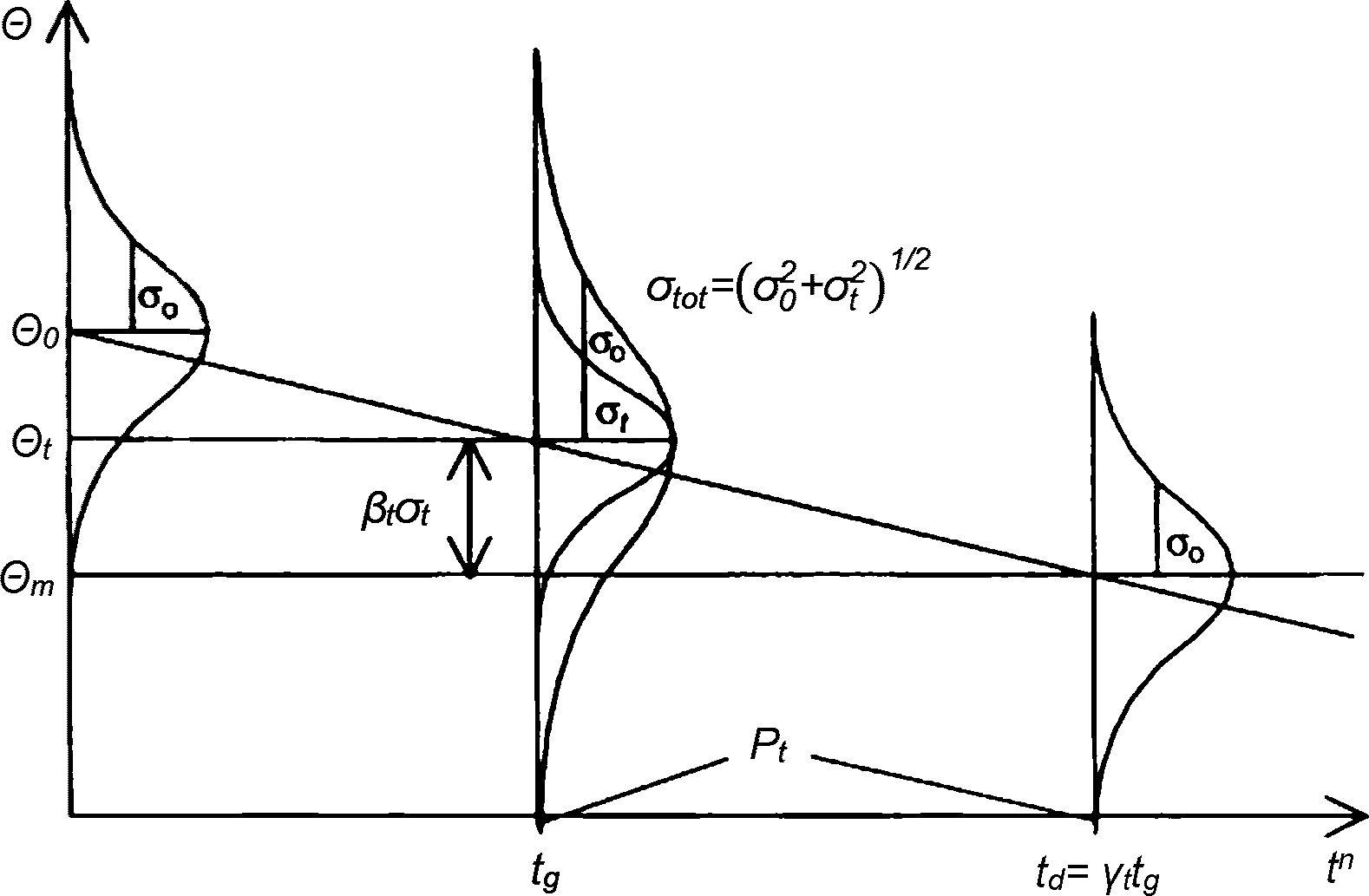

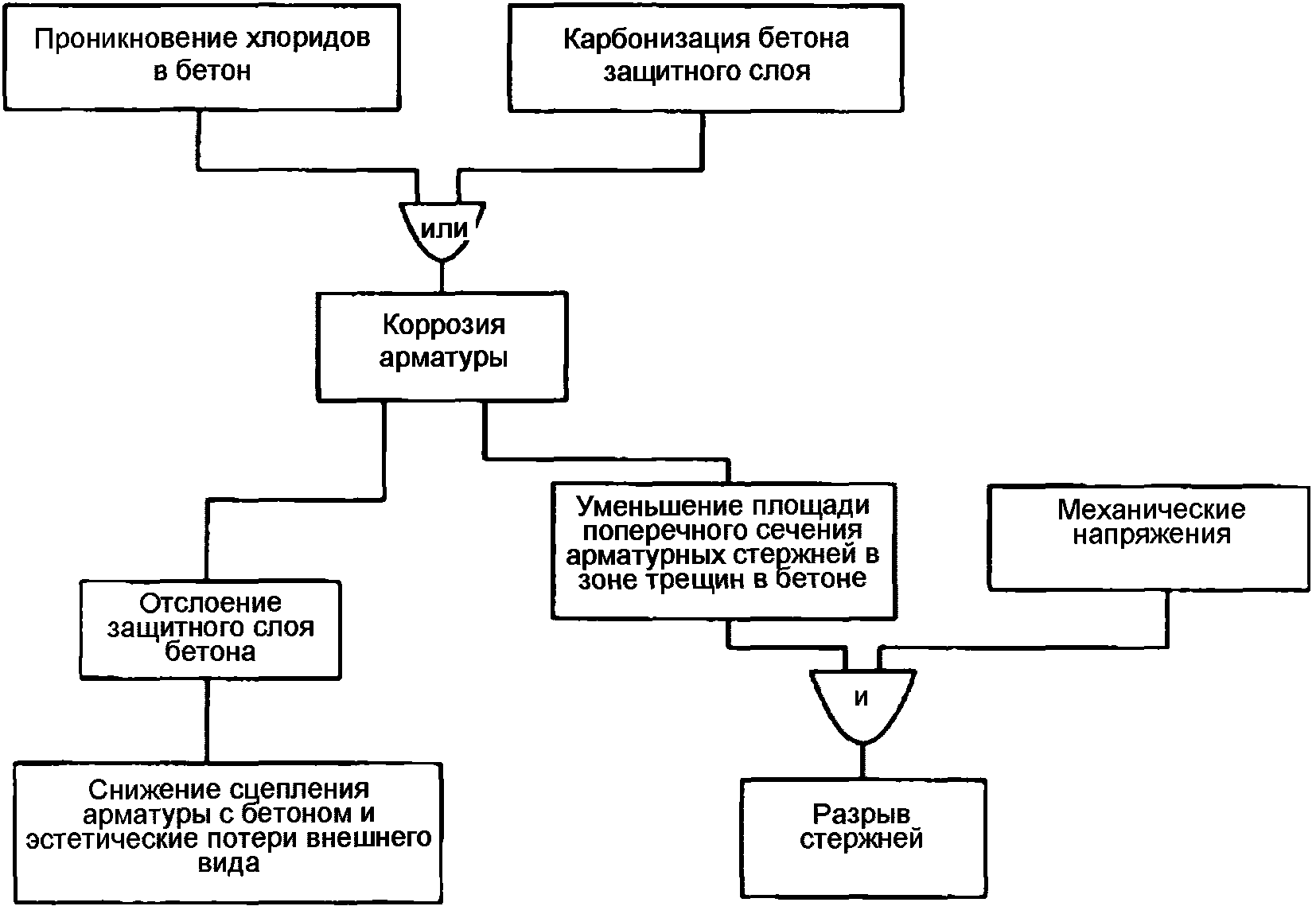

6.1.2 На рисунке 6.1 приведено распределение срока службы и зависимости между заданным сроком службы, вероятностью разрушения и средним сроком службы.

и заданным сроком службы

6.1.3 Коэффициент надежности по сроку службы представляет собой отношение среднего срока службы к заданному сроку службы.

(6.1)

(6.1)где  - центральный коэффициент надежности по сроку службы;

- центральный коэффициент надежности по сроку службы;

tg - заданный срок службы.

6.1.4 При использовании коэффициента надежности по сроку службы требование о заданном сроке службы (соответствующее максимально допустимой вероятности разрушения) преобразуется в требование о среднем сроке службы. Причина этого заключается в том, что доступные проектировщикам математические модели долговечности показывают только среднее значение работоспособности, или среднюю величину деградации, или средний срок службы. Поскольку проектировщики имеют дело со средними значениями функций, любое требование по заданному сроку службы должно быть, прежде всего, выражено через соответствующий средний срок службы.

6.1.5 При проектировании долговечности конструкций средний срок службы часто приближенно определяют с помощью математических моделей срока службы как точку пересечения кривой деградации с линией предельного состояния по долговечности (рисунок 6.1). Средний срок службы, определенный по математической модели срока службы, должен превышать или быть равным расчетному сроку службы - произведению коэффициента надежности по сроку службы и заданного срока службы:

(6.2)

(6.2) (6.3)

(6.3)где td - расчетный срок службы.

Следует отметить, что средний срок службы не обязательно совпадает с соответствующей 50%-ной вероятностью разрушения - среднестатистическим значением срока службы.

6.1.6 Значение коэффициента надежности по сроку службы зависит от максимально допустимой вероятности разрушения: чем меньше максимально допустимая вероятность разрушения, тем большим будет коэффициент надежности по сроку службы. Кроме того, коэффициент надежности по сроку службы зависит от распределения срока службы.

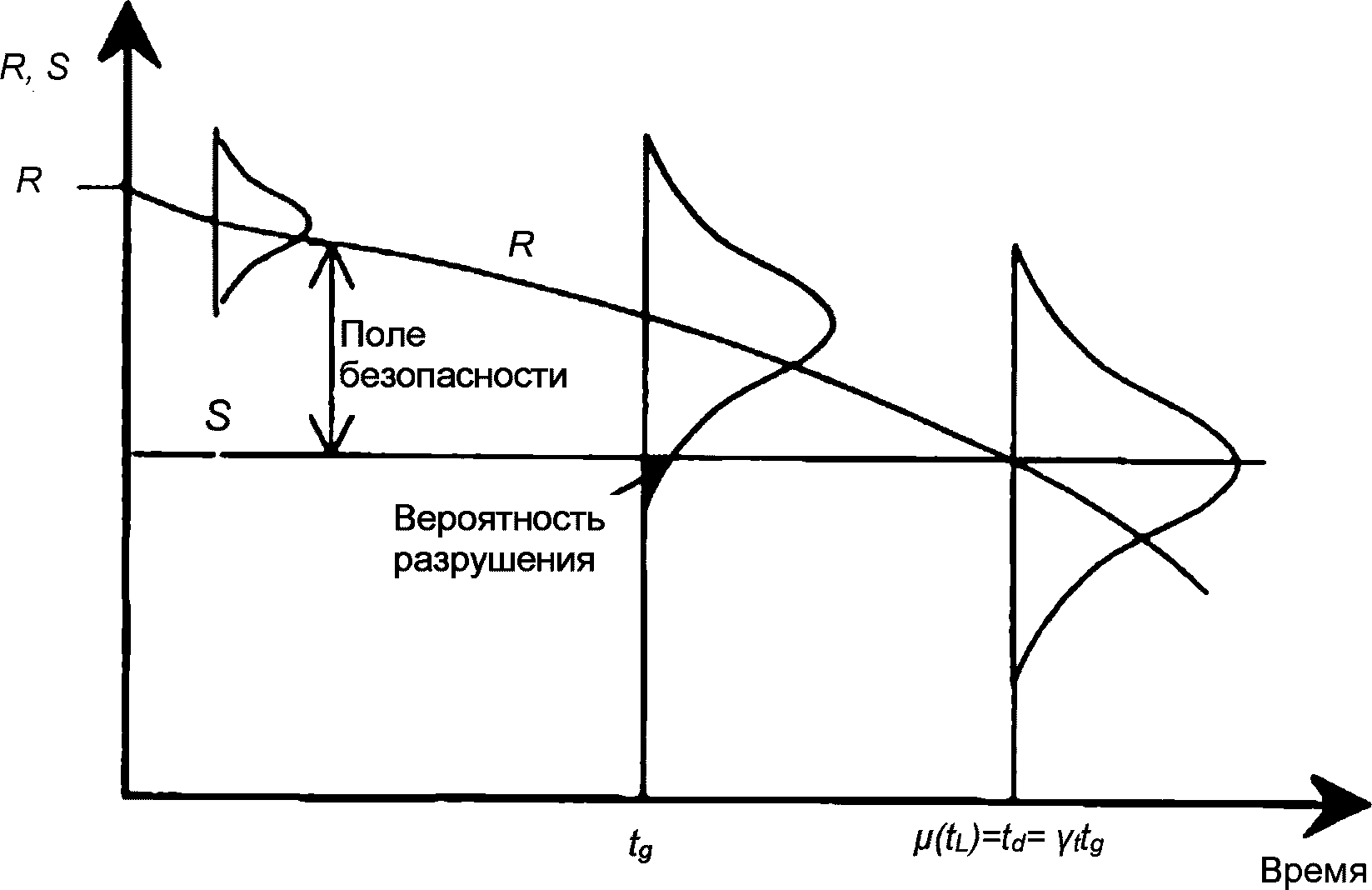

6.1.7 Рисунок 6.2 иллюстрирует сущность коэффициента надежности по сроку службы в условиях, когда проектирование ведут в соответствии с принципом работы. Кривые на рисунке соответствуют проектной задаче по определению несущей способности. S может представлять собой воздействие на конструкцию нагрузки, а R(t) - несущую способность конструкции, которая во избежание разрушения должна быть больше, чем S. Функцию R(t) - S называют полем безопасности.

службы в задаче, основанной на принципе работы

6.1.8 Работоспособность конструкции падает со временем из-за деградации материалов. Точка пересечения кривой R(t) с минимальным значением воздействия нагрузки S дает средний срок службы, который равен расчетному сроку службы. Если бы заданный срок службы совпадал с расчетным сроком службы, то, грубо говоря, несущая способность половины всех сооружений оказалась бы ниже, чем действующая на конструкцию нагрузка. Для уменьшения вероятности разрушения при заданном сроке службы, расчетный срок службы должен быть большим, чем заданный срок службы.

6.1.9 В общем случае R(t) представляет собой показатель работоспособности конструкции. S, которая в задаче о работоспособности конструкции отражает воздействие нагрузки, во многих других разделах проектирования долговечности заменяют минимальной работоспособностью конструкции Rmin.

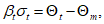

6.1.10 Работоспособность конструкции всегда можно выразить через деградацию. По определению деградация является снижением работоспособности. Переход одной в другую осуществляют путем следующих подстановок

R0 - R(t) = D(t) (6.4)

или

R0 - S = Dmax; (6.5a)

R0 - Rmin = Dmax. (6.5b)

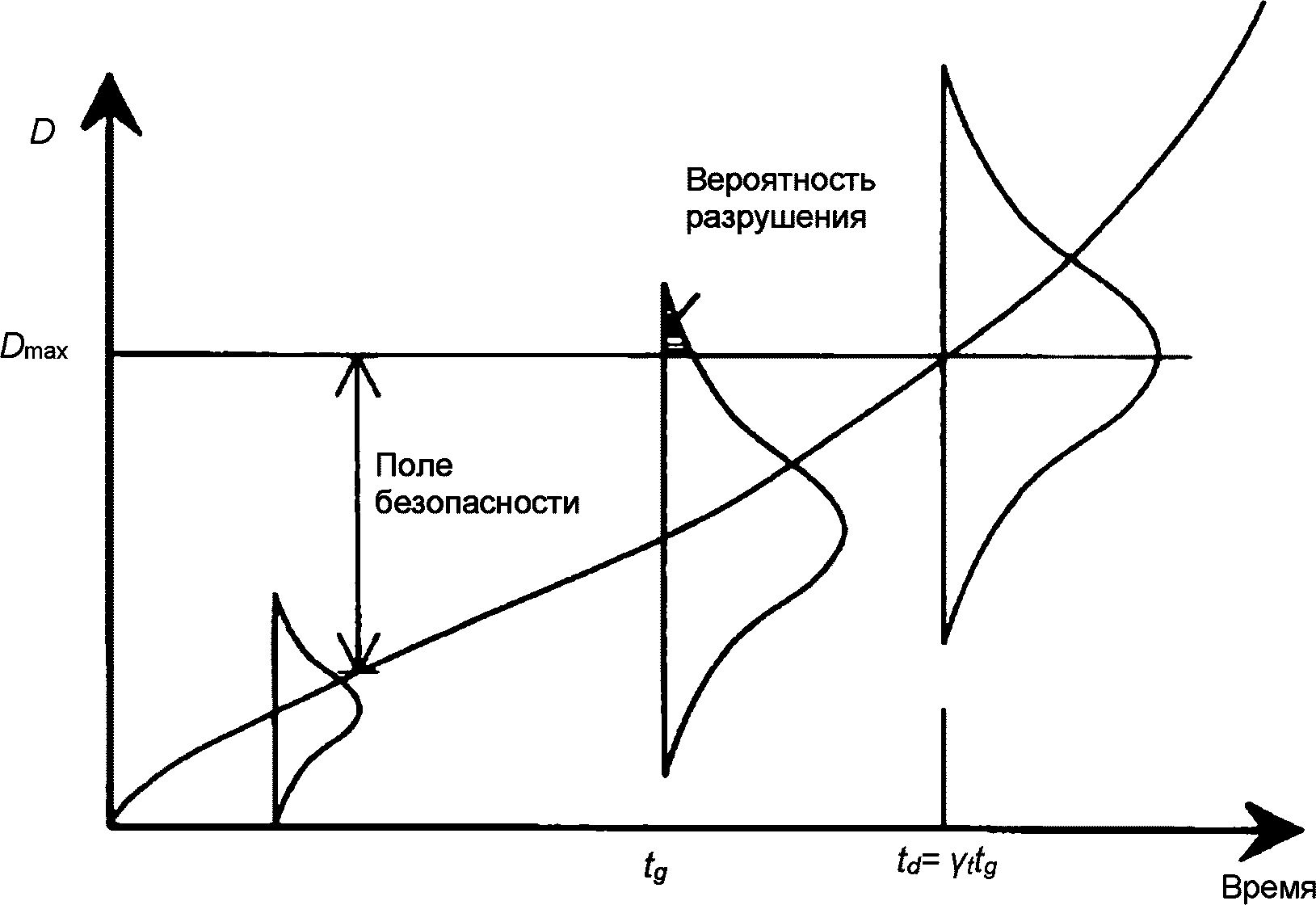

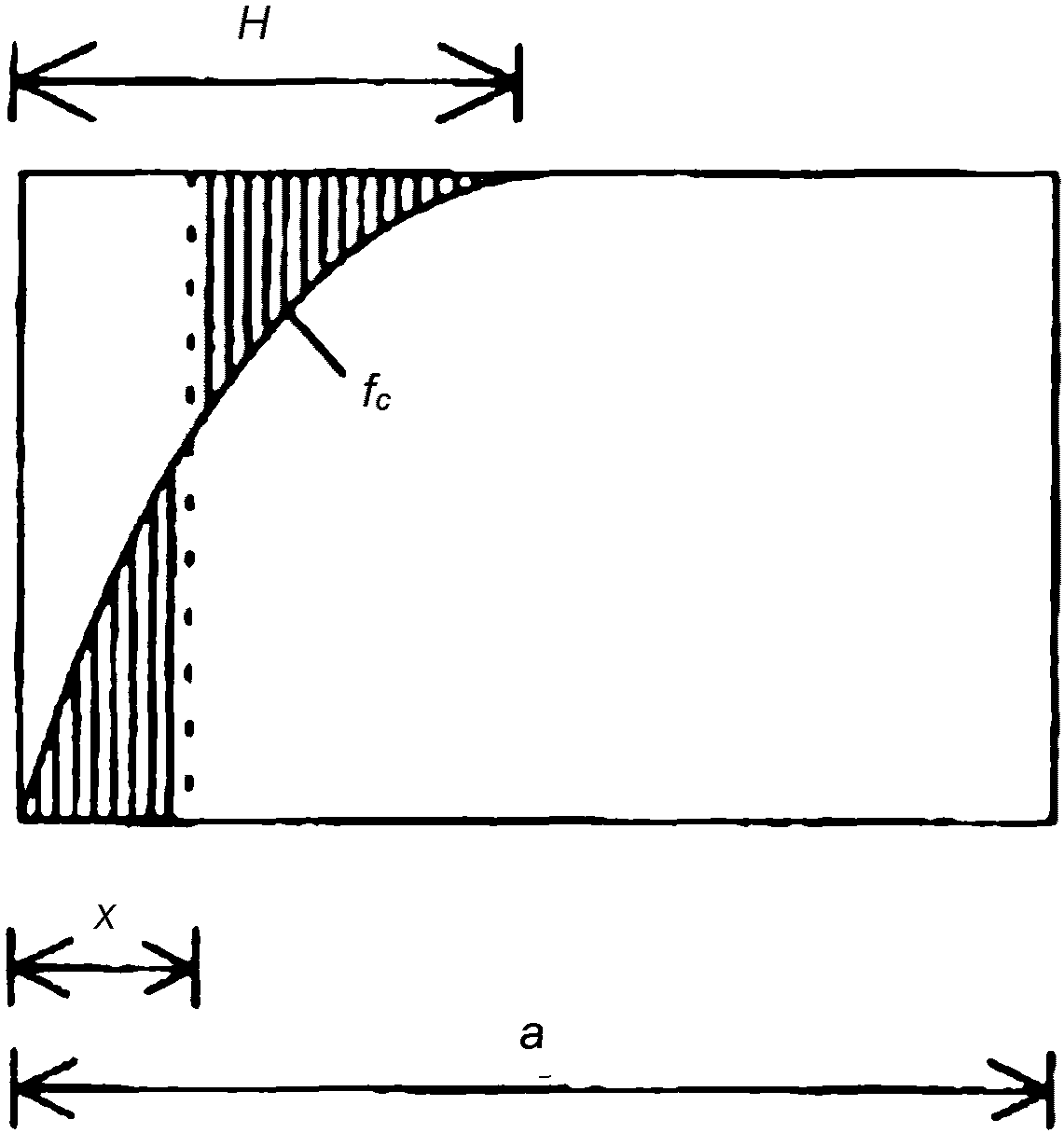

6.1.11 На рисунке 6.3 проиллюстрирован принцип проектирования с применением задачи с деградацией. D(t) представляет собой деградационное влияние нагрузки внешней среды на работоспособность конструкции. Кривая деградации пересекается с максимальной деградацией в точке, соответствующей расчетному сроку службы, причем он должен быть длиннее, чем заданный срок службы. Диапазон Dmax - D(t) - поле безопасности.

службы в решении задачи о деградации

6.1.12 Обязательное условие применения коэффициента надежности по сроку службы состоит, в конечном счете, в том, что должны быть известны точные значения коэффициентов надежности по сроку службы, поэтому далее рассмотрены вопросы определения коэффициентов надежности по сроку службы различными путями. Практическое применение метода коэффициента надежности по сроку службы изложено в разделе 7.

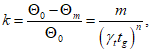

6.2.1 Определение коэффициента надежности с функцией нормального распределения деградации

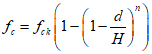

6.2.1.1 Предположим, что функция деградации имеет следующий вид

(6.6)

(6.6)где  - среднее значение деградации;

- среднее значение деградации;

- среднее значение деградации;

- среднее значение деградации;a - постоянный коэффициент;

t - время;

n - экспонента.

6.2.1.2 В принципе, значение экспоненты n может изменяться от  до

до  . Коэффициент a строго определен при известном среднем сроке службы

. Коэффициент a строго определен при известном среднем сроке службы

(6.7)

(6.7)6.2.1.3 Предположим, что функция деградации нормально распределена вокруг своего среднего значения. Предположим также, что стандартное отклонение D пропорционально средней величине деградации, а коэффициент вариации VD - постоянен.

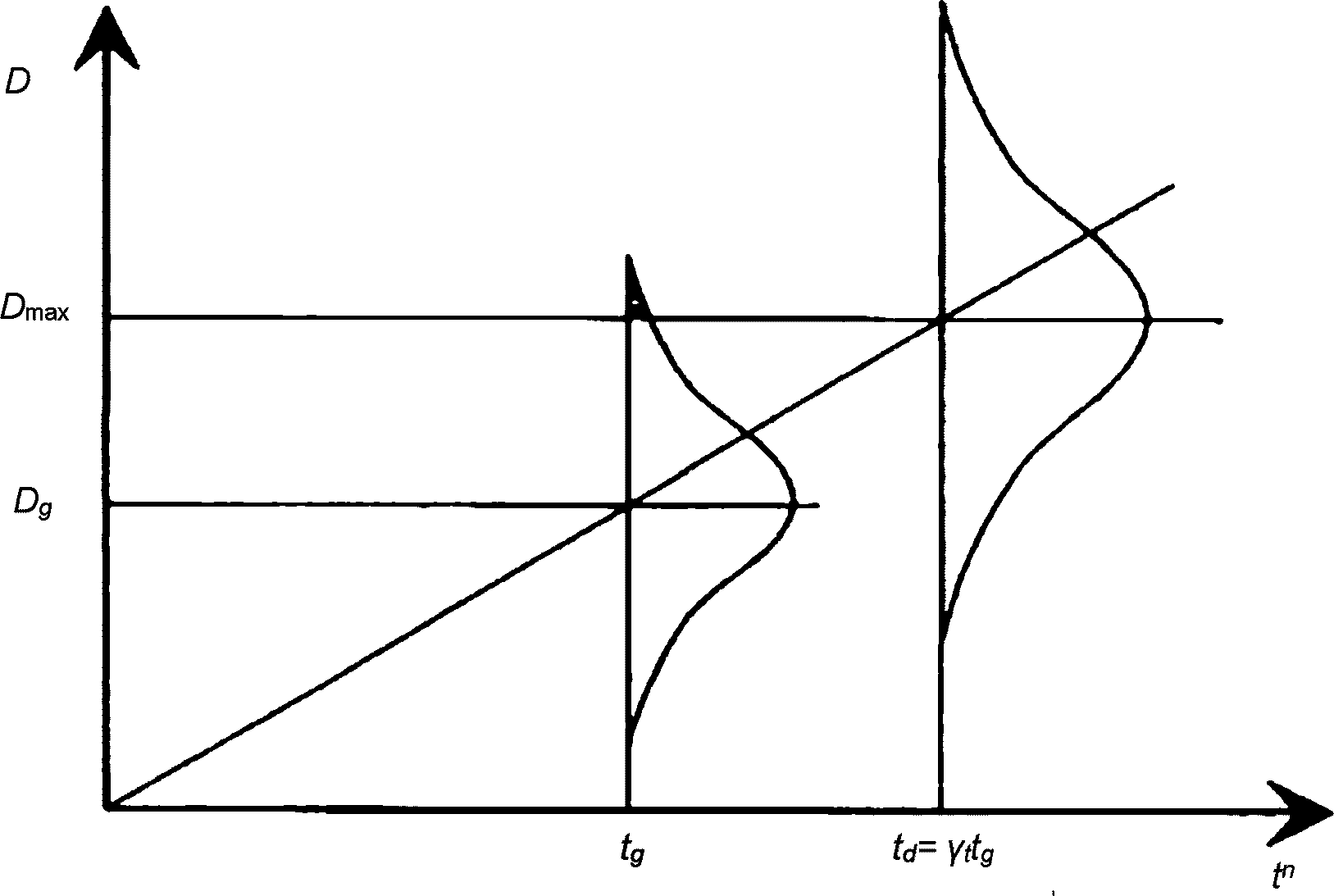

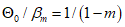

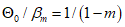

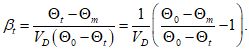

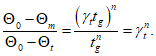

6.2.1.4 На рисунке 6.4 деградация изображена как функция tn. Значение  можно определить нижеприведенным способом [2]. Индекс

можно определить нижеприведенным способом [2]. Индекс  стандартного нормального распределения при tg определяем по формуле

стандартного нормального распределения при tg определяем по формуле

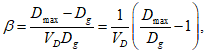

где Dmax - максимальная допустимая деградация;

Dg - среднее значение деградации при tg;

VD - коэффициент вариации деградации.

службы при нормальном распределении D

6.2.1.5 По рисунку 6.4 получаем

6.2.1.6 Коэффициент надежности по сроку службы зависит от  (в соответствии с максимально допустимой вероятностью tg), коэффициента вариации VD и экспоненты n. При этом коэффициент надежности по сроку службы напрямую не зависит от tg.

(в соответствии с максимально допустимой вероятностью tg), коэффициента вариации VD и экспоненты n. При этом коэффициент надежности по сроку службы напрямую не зависит от tg.

6.2.1.7 Далее рассмотрим значения  как функцию

как функцию  , VD и n. Примем для n: n = 1 (линейная деградация), n = 0,5 (замедленная деградация), n = 2 (ускоренная деградация). В таблицах 6.1 - 6.3 приведены значения коэффициента надежности по сроку службы для значений

, VD и n. Примем для n: n = 1 (линейная деградация), n = 0,5 (замедленная деградация), n = 2 (ускоренная деградация). В таблицах 6.1 - 6.3 приведены значения коэффициента надежности по сроку службы для значений  , соответствующих вероятностям разрушения, равным 1, 5, 10, 20 и 50%.

, соответствующих вероятностям разрушения, равным 1, 5, 10, 20 и 50%.

Таблица 6.1

линейна (n = 1)

Вероятность разрушения, % | Значение | ||

0,5 | 1,0 | ||

1 | 2,33 | 2,16 | 3,33 |

5 | 1,64 | 1,82 | 2,64 |

10 | 1,28 | 1,64 | 2,28 |

50 | 0 | 1,00 | 1,00 |

Таблица 6.2

Значения коэффициента надежности по сроку службы. Деградация

пропорциональна корню квадратному из времени (n = 1/2);

замедленная деградация

Вероятность разрушения, % | Значение | ||

0,5 | 1,0 | ||

1 | 2,33 | 4,64 | 11,06 |

5 | 1,64 | 3,32 | 7,00 |

10 | 1,28 | 2,69 | 5,21 |

50 | 0 | 1,00 | 1,00 |

Таблица 6.3

пропорциональна корню квадратному из времени (n = 2);

ускоренная деградация

Вероятность разрушения, % | Значение | ||

0,5 | 1,0 | ||

1 | 2,33 | 1,47 | 1,82 |

5 | 1,64 | 1,35 | 1,63 |

10 | 1,28 | 1,23 | 1,51 |

50 | 0 | 1,00 | 1,00 |

6.2.2 Определение коэффициента надежности с функцией логарифмически нормального срока службы

6.2.2.1 Предположим, что функция распределения срока службы логарифмически нормальная. Этот вид распределения уже был рассмотрен в 5.3.

6.2.2.2 Подставляя в уравнения (6.10), (6.11) и (6.12) значения t = tg,  и

и  , получим следующее выражение для определения

, получим следующее выражение для определения

и

и  , получим следующее выражение для определения

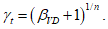

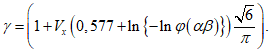

, получим следующее выражение для определения где  - коэффициент надежности по сроку службы;

- коэффициент надежности по сроку службы;

VL - коэффициент вариации срока службы.

6.2.2.3 Коэффициент надежности по сроку службы получим из выражения

6.2.2.4 Таким образом, коэффициент надежности по сроку службы зависит от индекса  и от коэффициента вариации срока службы, но он непосредственно не зависит от срока службы. В таблице 6.4 приведены коэффициенты надежности по сроку службы, подсчитанные для различных значений

и от коэффициента вариации срока службы, но он непосредственно не зависит от срока службы. В таблице 6.4 приведены коэффициенты надежности по сроку службы, подсчитанные для различных значений  .

.

Таблица 6.4

по методу логарифмически нормального распределения

Вероятность разрушения, % | Коэффициент надежности по сроку службы при коэффициенте вариации VL, равном | |

0,3 | 1,0 | |

1 | 3,36 | 9,81 |

3 | 2,43 | 3,36 |

10 | 2,03 | 4,11 |

30 | 1,12 | 1,41 |

6.3 Определение коэффициентов надежности по сроку службы при проектировании долговечности конструкций

6.3.1 Общие принципы

6.3.1.1 Главную идею процесса проектирования железобетонных конструкций можно выразить следующим образом

Rd - Sd > 0 (6.13)

или

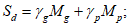

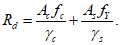

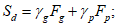

где Rd - расчетное значение несущей способности;

Sd - расчетное значение нагрузки;

6.3.1.2 Расчетное значение несущей способности определяют путем деления значения нормативной прочности бетона на коэффициент надежности по материалу для бетона и нормативной прочности арматурной стали на коэффициент надежности по материалу для стали, а далее пользуясь обычными расчетными формулами для определения несущей способности. Расчетное значение нагрузки получают перемножением величины нормативных нагрузок на их соответствующие коэффициенты надежности.

6.3.1.3 Поскольку частные коэффициенты надежности определяют при условии выполнения требований прочностной безопасности, состояние конструкции, при котором Rd равно Sd, соответствует требуемому уровню безопасности. Если Rd оказывается меньшим, чем Sd, это не означает, что конструкция обрушится или произойдут какие-либо иные физические разрушения. Фактически это означает, что не выполнены требования по соблюдению уровня безопасности. Степень надежности, выраженную в соблюдении условия оставаться выше уровня безопасности, называют надежностью долговечности, и она отличается от прочностной безопасности. Соответственно, термин "нарушение долговечности" необходимо отличать от физического разрушения.

6.3.1.4 Процесс проектирования долговечности конструкции весьма схож с обычным конструктивным проектированием. Однако несущая способность - свойство, зависящее от времени, потому что качество материалов бетона и стали зависит от времени. Возможно, что и нагрузка зависит от времени. Таким образом, основная расчетная формула (6.14) теперь принимает вид

где td - расчетный срок службы.

6.3.1.5 На рисунке 6.5 показано сокращение расчетного поля безопасности во времени. Нулевая линия на рисунке отображает минимальное значение  , которое еще соответствует требованиям уровня безопасности. Начальное значение

, которое еще соответствует требованиям уровня безопасности. Начальное значение  должно быть выше этого значения, потому что оно должно оставаться достаточным и при окончании срока службы сооружения. Анализ изменения значения расчетного поля безопасности во времени показывает, что вероятность опускания ниже уровня безопасности во времени возрастает из-за падения среднего значения

должно быть выше этого значения, потому что оно должно оставаться достаточным и при окончании срока службы сооружения. Анализ изменения значения расчетного поля безопасности во времени показывает, что вероятность опускания ниже уровня безопасности во времени возрастает из-за падения среднего значения  и из-за увеличения разброса.

и из-за увеличения разброса.

и влияние коэффициента надежности по сроку службы,

определенного по расчетным значениям нагрузок

и несущих способностей

Из рисунка 6.5 также видно, почему в расчетном уравнении (6.15) нужно использовать "расчетный срок службы", а не "заданный срок службы". Если конструкция была бы запроектирована на заданный срок службы tg, то половина сооружений в возрасте, равном заданному сроку службы, не соответствовала бы требованиям по обеспечению необходимого уровня безопасности. Для того, чтобы уменьшить квантиль сооружений, не соответствующих требованиям безопасности к моменту наступления заданного срока службы, в расчетные формулы необходимо закладывать более продолжительный расчетный срок службы.

6.3.1.6 Требуемая разница между расчетным сроком службы и заданным сроком службы определяется коэффициентом надежности по сроку службы. Этот метод в значительной степени напоминает метод обработки вероятностей прочностей и нагрузок в формуле конструктивного расчета. Для получения расчетного срока службы заданный срок службы умножают на коэффициент надежности по сроку службы.

6.3.1.7 Коэффициент надежности по сроку службы должен быть таким, чтобы вероятность снижения ниже требуемого уровня безопасности против разрушения из-за деградации (вероятность потери долговечности) оставалась меньшей, чем требуемая. Чем меньше требуемая вероятность потери долговечности, тем больше коэффициент надежности по сроку службы.

6.3.1.8 Существуют два подхода для определения требуемой вероятности потери долговечности и соответствующего коэффициента надежности по сроку службы: принцип разделенной безопасности и принцип комбинированной безопасности.

В соответствии с принципом разделенной безопасности требование о физической прочности и требование о долговечности налагают раздельно.

Принцип комбинированной безопасности подразумевает, что долговечность - один из нескольких элементов, которые обеспечивают общую прочностную безопасность. Таким образом, требуемая вероятность потери долговечности ассоциируется с требованием о прочностной безопасности.

6.3.2 Определение коэффициентов надежности по сроку службы с использованием принципа разделенной безопасности

6.3.2.1 Принцип разделенной безопасности означает разделение требований по долговечности и по прочностной безопасности. Однако в этом контексте в [3] требования к прочностной безопасности было решено применить также и к безопасности по долговечности. В соответствии с этим требованием надежность против потери долговечности к концу заданного срока службы должна быть такой же, что и кратковременная надежность против физического разрушения в обычном процессе конструктивного проектирования. Некоторые основания для подобного решения приведены в 6.3.3.

6.3.2.2 Требуемые [3] коэффициенты безопасности для обычного проектирования следующие:

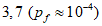

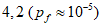

- критическое предельное состояние:  (Pf = 7,2 x 10-5)

(Pf = 7,2 x 10-5)

(Pf = 7,2 x 10-5)

(Pf = 7,2 x 10-5)- предельное состояние по эксплуатационной пригодности:  (Pf = 6,7 x 10-2) [3].

(Pf = 6,7 x 10-2) [3].

(Pf = 6,7 x 10-2) [3].

(Pf = 6,7 x 10-2) [3].6.3.2.3 Критическое предельное состояние ассоциируется с обрушением или с иными аналогичными формами физического разрушения. Обычно это соответствует максимальному сопротивлению по несущей способности всей конструкции или ее отдельного элемента. Предельные состояния по эксплуатационной пригодности соответствуют условиям, за пределами которых эксплуатационные требования к конструкции или к ее отдельному элементу более не выполняются.

6.3.2.4 Эксплуатационные требования относятся к:

- функционированию конструкции или ее частей;

- удобству эксплуатации;

- внешнему виду [3].

6.3.2.5 Если потеря долговечности в расчетах по предельному состоянию не ведет к серьезным последствиям, можно допустить немного меньшее значение  , чем то, которое оговорено в [3] для физической безопасности. С другой стороны, если последствия потери долговечности в расчетах на эксплуатационную пригодность значительны и стоимость возможных ремонтных работ высока, коэффициенту безопасности следует назначать несколько большую величину, чем та, которая предписывается [3]. Таким образом, окончательные требования по обеспечению долговечности приобретают следующие формы:

, чем то, которое оговорено в [3] для физической безопасности. С другой стороны, если последствия потери долговечности в расчетах на эксплуатационную пригодность значительны и стоимость возможных ремонтных работ высока, коэффициенту безопасности следует назначать несколько большую величину, чем та, которая предписывается [3]. Таким образом, окончательные требования по обеспечению долговечности приобретают следующие формы:

1) критическое предельное состояние:

(серьезные последствия потери долговечности);

(серьезные последствия потери долговечности); (нет серьезных последствий потери долговечности);

(нет серьезных последствий потери долговечности);2) предельное состояние по эксплуатационной пригодности:

(последствия потери долговечности значительны, и стоимость ремонта высока);

(последствия потери долговечности значительны, и стоимость ремонта высока); (нет заметных последствий потери долговечности).

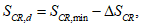

(нет заметных последствий потери долговечности).6.3.2.6 Соответствующие коэффициенты надежности по сроку службы определяют из уравнения (6.10). При этом подразумевается линейный характер процесса деградации (n = 1). По таблице 6.5 определяют коэффициенты надежности по сроку службы для разных значений коэффициента вариации (VD).

Таблица 6.5

Предельное состояние | Класс безопасности (последствие потери долговечности) | Вероятность потери долговечности (после времени tg), Pf | Коэффициент безопасности (после времени tg), | Коэффициент надежности по сроку службы | ||

0,4 | 0,6 | 0,8 | ||||

Критическое | 1 (серьезное) | 7,2·10-5 | 3,8 | 2,52 | 3,23 | 4,04 |

Предельное | 2 (не серьезное) | 9,7·10-4 | 3,1 | 2,24 | 2,86 | 3,48 |

Предельное состояние по эксплуатационной пригодности | 1 (заметное) | 6,2·10-3 | 2,5 | 2,00 | 2,50 | 3,00 |

2 (не заметное) | 6,7·10-2 | 1,5 | 1,60 | 1,90 | 2,20 | |

6.3.3 Определение коэффициентов надежности по сроку службы с использованием принципа комбинированной безопасности

6.3.3.1 В соответствии с принципом комбинированной безопасности требование о долговечной безопасности определяют на основании ее влияния на прочностную безопасность. Требуемые коэффициенты надежности по сроку службы определяют на основании расчета по расчетным значениям нагрузок и несущих способностей, в то время, как требования к обеспечению общей прочностной безопасности определяют по расчетным значениям прочностных характеристик. Кроме того, дополнительный разброс, вызванный деградацией (см. рисунок 6.5), накладывается на обычный разброс поля безопасности (обычный разброс по нагрузкам и по несущей способности).

6.3.3.2 Требования традиционного проектирования в [3] относительно прочностной безопасности (см. 6.3.2) ссылаются на поля безопасности, подсчитанные по нормативным значениям характеристик материалов и нагрузок. Это обстоятельство позволяет осуществлять графическую интерпретацию требований безопасности в критическом предельном состоянии, что и показано на рисунке 6.6. Изображенное на рисунке 6.6 и являющееся средним "нормативным" поле безопасности  определяют по формуле

определяют по формуле

где Rk - нормативная несущая способность (по критическому предельному состоянию) или иное состояние конструкции (предельное состояние по эксплуатационной пригодности;

Sk - нормативная нагрузка;

(6.17)

(6.17)

Критическое предельное состояние  (Pf = 7,2 x 10-5)

(Pf = 7,2 x 10-5)

(Pf = 7,2 x 10-5)

(Pf = 7,2 x 10-5)Предельное состояние по эксплуатационной пригодности  (Pf = 6,7 x 10-2)

(Pf = 6,7 x 10-2)

(Pf = 6,7 x 10-2)

(Pf = 6,7 x 10-2)проектировании в соответствии с [3]

6.3.3.3 Определение основных требований проектирования долговечности

6.3.3.3.1 При проектировании долговечности коэффициент прочностной безопасности после истечения срока службы не должен опускаться ниже  , который, как правило, может быть таким же по значению, что и коэффициент безопасности для критического предельного состояния в обычном конструктивном проектировании. Для случаев, когда при потере прочности конструкции не ожидают каких-либо серьезных последствий, коэффициент безопасности

, который, как правило, может быть таким же по значению, что и коэффициент безопасности для критического предельного состояния в обычном конструктивном проектировании. Для случаев, когда при потере прочности конструкции не ожидают каких-либо серьезных последствий, коэффициент безопасности  может быть назначен немного меньшим, чем тот, который необходим при обычном проектировании конструкций. Причина этого заключается в том, что в обычном (традиционном) проектировании требования безопасности относят только к начальному периоду срока службы. К концу срока службы в результате деградации фактическая безопасность опускается ниже оговоренного уровня. Таким образом, конструктивные размеры сооружения, запроектированного с учетом критериев по долговечности, но с пониженным коэффициентом безопасности

может быть назначен немного меньшим, чем тот, который необходим при обычном проектировании конструкций. Причина этого заключается в том, что в обычном (традиционном) проектировании требования безопасности относят только к начальному периоду срока службы. К концу срока службы в результате деградации фактическая безопасность опускается ниже оговоренного уровня. Таким образом, конструктивные размеры сооружения, запроектированного с учетом критериев по долговечности, но с пониженным коэффициентом безопасности  , по-видимому, должны быть близки к размерам традиционно запроектированного. Однако безопасность сооружения, запроектированного с учетом требований по долговечности, находится под контролем на протяжении всего срока службы.

, по-видимому, должны быть близки к размерам традиционно запроектированного. Однако безопасность сооружения, запроектированного с учетом требований по долговечности, находится под контролем на протяжении всего срока службы.

6.3.3.3.2 По перечисленным выше причинам классификацию уровней безопасности, приведенную в 6.3.2, теперь можно применить и к прочностной безопасности:

1) критическое предельное состояние:

(серьезные последствия потери долговечности);

(серьезные последствия потери долговечности); (нет серьезных последствий потери долговечности);

(нет серьезных последствий потери долговечности);2) предельное состояние по эксплуатационной пригодности:

(последствия потери долговечности значительны, и стоимость ремонта высока);

(последствия потери долговечности значительны, и стоимость ремонта высока); (нет заметных последствий потери долговечности).

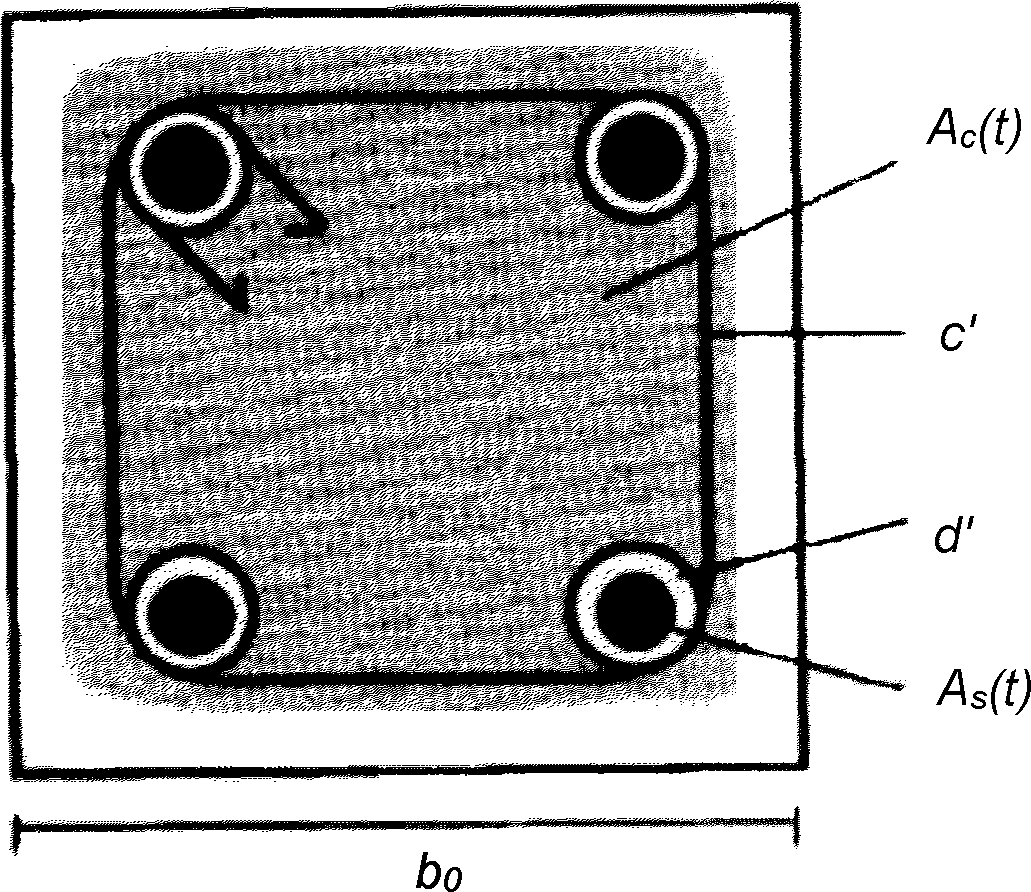

(нет заметных последствий потери долговечности).6.3.3.3.3 В нижеприведенных расчетах предполагается, что нагрузки и прочностные характеристики материалов остаются неизменными на протяжении всего срока службы сооружения, а их влияние на размеры поля безопасности в основном остается таким же, что и в традиционном проектировании. Предполагается, что деградация материалов оказывает влияние на поперечные размеры элементов (раздел 7) путем снижения значений средних величин и повышением значений стандартных отклонений с влиянием на величину поля безопасности.

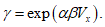

6.3.3.3.4 Время или дополнительный разброс, зависящий от деградации, учитывается коэффициентом надежности службы

таким образом, что определяющим временем в проектировании является расчетное время td, которое находят путем перемножения заданного срока службы tg на коэффициент надежности по сроку службы. Это означает, что, составляя основные формулы проектирования долговечности для времени t = td, мы не принимаем во внимание дополнительный разброс, зависящий от времени, поскольку влияние разброса уже учтено в коэффициенте надежности

таким образом, что определяющим временем в проектировании является расчетное время td, которое находят путем перемножения заданного срока службы tg на коэффициент надежности по сроку службы. Это означает, что, составляя основные формулы проектирования долговечности для времени t = td, мы не принимаем во внимание дополнительный разброс, зависящий от времени, поскольку влияние разброса уже учтено в коэффициенте надежности  . Коэффициент надежности определяют таким образом, что коэффициент безопасности

. Коэффициент надежности определяют таким образом, что коэффициент безопасности  во время t = td при учете только снижения среднего значения будет таким же, как во время t = tg при учете дополнительного разброса, вызванного деградацией [2].

во время t = td при учете только снижения среднего значения будет таким же, как во время t = tg при учете дополнительного разброса, вызванного деградацией [2].

таким образом, что определяющим временем в проектировании является расчетное время td, которое находят путем перемножения заданного срока службы tg на коэффициент надежности по сроку службы. Это означает, что, составляя основные формулы проектирования долговечности для времени t = td, мы не принимаем во внимание дополнительный разброс, зависящий от времени, поскольку влияние разброса уже учтено в коэффициенте надежности

таким образом, что определяющим временем в проектировании является расчетное время td, которое находят путем перемножения заданного срока службы tg на коэффициент надежности по сроку службы. Это означает, что, составляя основные формулы проектирования долговечности для времени t = td, мы не принимаем во внимание дополнительный разброс, зависящий от времени, поскольку влияние разброса уже учтено в коэффициенте надежности 6.3.3.3.5 В приведенных ниже рассуждениях нормативное поле безопасности  , определенное по формуле (6.16), можно выразить как

, определенное по формуле (6.16), можно выразить как

(6.18)

(6.18)где  - среднее расчетное поле безопасности при t = 0;

- среднее расчетное поле безопасности при t = 0;

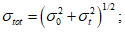

6.3.3.3.6 Стандартное отклонение  (постоянная величина) обозначено как

(постоянная величина) обозначено как  , а

, а  представляет собой стандартное отклонение

представляет собой стандартное отклонение  (которое из-за наличия деградации соответствует разбросу, изображенному на рисунке 6.5). Далее запишем

(которое из-за наличия деградации соответствует разбросу, изображенному на рисунке 6.5). Далее запишем

где  - полное стандартное отклонение

- полное стандартное отклонение  ;

;

6.3.3.3.7 Обозначим также:

6.3.3.3.8 В приведенных далее выражениях нижний индекс t соответствует времени t = tg. Предположим, что среднее значение  возрастает пропорционально росту функции tn, где n представляет собой показатель степени при основании "время", а

возрастает пропорционально росту функции tn, где n представляет собой показатель степени при основании "время", а  прямо пропорциональна

прямо пропорциональна  .

.

6.3.3.3.9 На рисунке 6.7 показан процесс снижения поля безопасности  во времени. Вероятность физического разрушения отображается той частью распределений, которые оказались ниже предела

во времени. Вероятность физического разрушения отображается той частью распределений, которые оказались ниже предела  . На вероятность разрушения оказывают влияние как падение среднего значения

. На вероятность разрушения оказывают влияние как падение среднего значения  , так и возрастание во времени стандартного отклонения.

, так и возрастание во времени стандартного отклонения.

6.3.3.3.10 Как видно из рисунка 6.7, коэффициент безопасности при t = td без учета зависящего от времени разброса равен

(6.21)

(6.21)В соответствии с вышеупомянутым принципом коэффициент безопасности  должен равняться коэффициенту безопасности

должен равняться коэффициенту безопасности  при t = tg, если учитывать также и зависящий от времени разброс. При t = tg среднее значение

при t = tg, если учитывать также и зависящий от времени разброс. При t = tg среднее значение  отклоняется от

отклоняется от  на значение произведения

на значение произведения  .

.

(6.22)

(6.22)

Выполняя далее условие  , получаем

, получаем

, получаем

, получаемУравнение (6.23) иллюстрирует, насколько отношение требования о полной прочностной безопасности  к требованию о безопасности долговечности

к требованию о безопасности долговечности  зависит от соотношения

зависит от соотношения  .

.

6.3.3.3.12 Следующим образом можно определить  :

:

в соответствии с рисунком 6.7 для  имеем

имеем

(6.24)

(6.24)где k представляет собой коэффициент снижения  . Таким образом, получаем

. Таким образом, получаем

(6.25)

(6.25)и

(6.26)

(6.26)где V0 - коэффициент вариации убывания  .

.  может быть выражена через

может быть выражена через

(6.27)

(6.27)6.3.3.3.13 Величину k можно выразить как

(6.28)

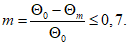

(6.28)где количественная величина m представляет собой относительное снижение  за интервал времени от 0 до tg:

за интервал времени от 0 до tg:

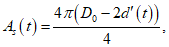

(6.29)

(6.29) (6.30)

(6.30)6.3.3.3.15 Разделив числитель и знаменатель на  и принимая во внимание, что

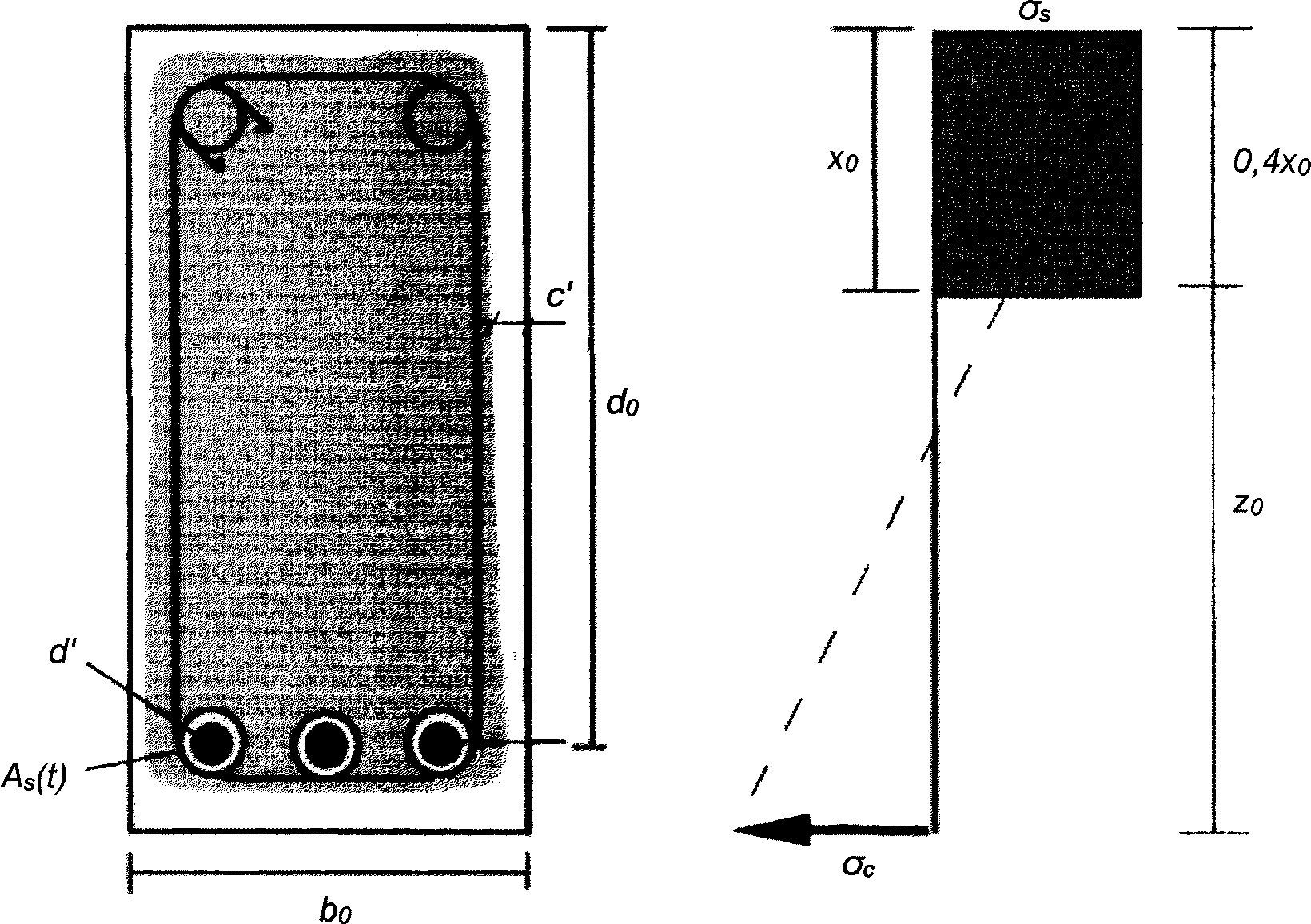

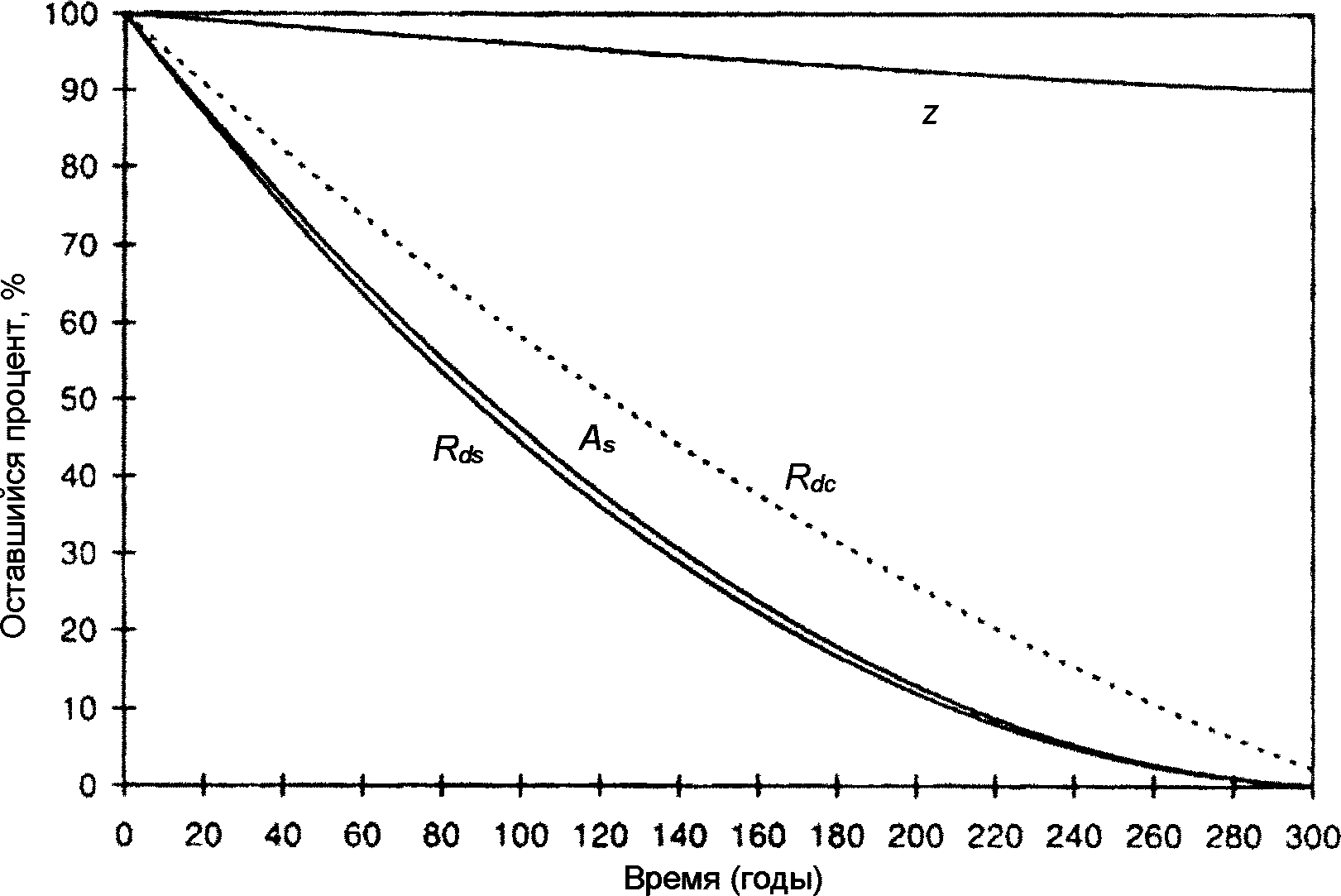

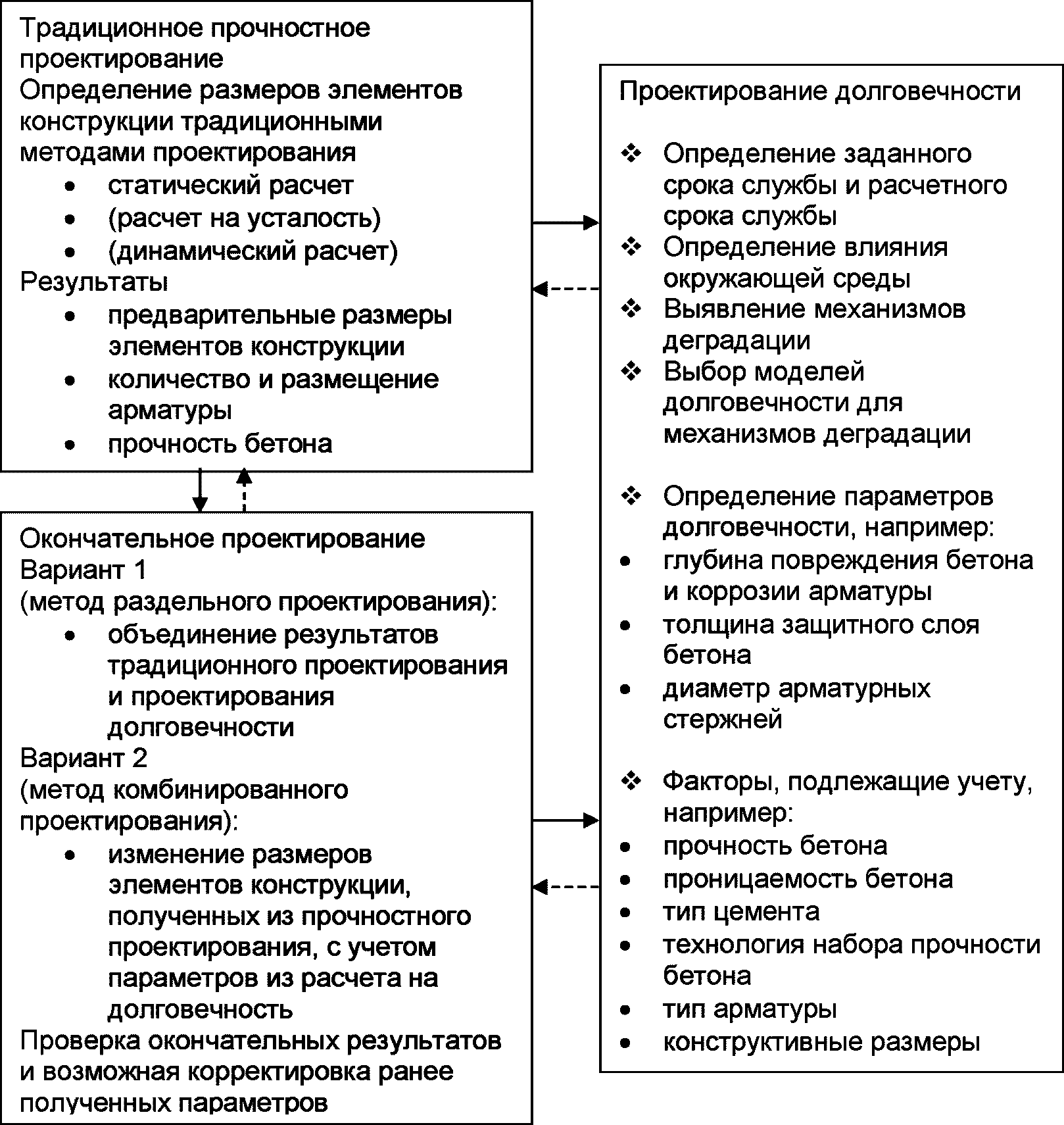

и принимая во внимание, что  , в конечном итоге получаем: