СПРАВКА

Источник публикации

Документ опубликован не был

Примечание к документу

Документ рекомендован к применению с 01.09.2008 (Распоряжение Росавтодора от 20.08.2008 N 352-р).

Название документа

"ОДМ 218.5.008-2008. Методические рекомендации по применению трещинопрерывающей прослойки при устройстве дорожной одежды с полимерасфальтобетонным покрытием (для опытно-экспериментального внедрения)"

(утв. Распоряжением Росавтодора от 20.08.2008 N 352-р)

"ОДМ 218.5.008-2008. Методические рекомендации по применению трещинопрерывающей прослойки при устройстве дорожной одежды с полимерасфальтобетонным покрытием (для опытно-экспериментального внедрения)"

(утв. Распоряжением Росавтодора от 20.08.2008 N 352-р)

Содержание

Утверждены

Распоряжением Росавтодора

от 20 августа 2008 г. N 352-р

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ПРИМЕНЕНИЮ ТРЕЩИНОПРЕРЫВАЮЩЕЙ ПРОСЛОЙКИ ПРИ УСТРОЙСТВЕ

ДОРОЖНОЙ ОДЕЖДЫ С ПОЛИМЕРАСФАЛЬТОБЕТОННЫМ ПОКРЫТИЕМ

(ДЛЯ ОПЫТНО-ЭКСПЕРИМЕНТАЛЬНОГО ВНЕДРЕНИЯ)

ОДМ 218.5.008-2008

1. Разработан ОАО "Союздорнии" (Открытое Акционерное общество "Дорожный научно-исследовательский институт "Союздорнии") по заказу Федерального дорожного агентства. Методический документ разработан в соответствии с пунктом 3 статьи 4 Федерального закона от 27.12.2002 N 184-ФЗ "О техническом регулировании" и является актом рекомендательного характера в дорожном хозяйстве.

2. Внесен Управлением эксплуатации и сохранности автомобильных дорог Федерального дорожного агентства.

3. Издан на основании распоряжения Федерального дорожного агентства от ______________ N _____________.

4. Введен впервые.

5. Имеет рекомендательный характер.

В данных Методических рекомендациях приведены сведения о составе материала для устройства трещинопрерывающей прослойки, технологии получения этого материала, способе устройства прослойки при строительстве нежесткой дорожной одежды с полимерасфальтобетонным покрытием на автомобильной дороге. Также возможно ее применение при реконструкции и капитальном ремонте нежесткой дорожной одежды с условием укладки полимерасфальтобетонной смеси в покрытие автомобильной дороги.

В настоящих Методических рекомендациях использованы ссылки на следующие нормативные документы:

ГОСТ 12.1.007-76. Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.044-89. Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 17.2.3.02-78. Система стандартов безопасности труда. Охрана природы. Атмосфера

ГОСТ 400-80. Термометры стеклянные для испытания нефтепродуктов

ГОСТ 2477-65. Нефть и нефтепродукты. Метод определения содержания воды

ГОСТ 2768-84. Ацетон технический. Технические условия

ГОСТ 3900-85. Нефть и нефтепродукты. Методы определения плотности

ГОСТ 4333-87. Нефтепродукты. Методы определения температур воспламенения и вспышки в открытом тигле

ГОСТ 7328-2001. Гири. Общие Технические условия

ГОСТ 8420-74. Материалы лакокрасочные. Методы определения условной вязкости

ГОСТ 8677-76. Кальций окись. Технические условия

ГОСТ 9179-77 с изм. 1. Известь строительная. Технические условия

ГОСТ 11501-78. Битумы нефтяные. Метод определения глубины проникания иглы

ГОСТ 10227-86. Топлива для реактивных двигателей. Технические условия

ГОСТ 11503-74. Битумы нефтяные. Метод определения условной вязкости

ГОСТ 11505-75. Битумы нефтяные. Метод определения растяжимости

ГОСТ 11506-73. Битумы нефтяные. Метод определения температуры размягчения по Кольцу и Шару

ГОСТ 11507-78. Битумы нефтяные. Метод определения температуры хрупкости

ГОСТ 11508-74. Битумы нефтяные. Метод определения сцепления битума с мрамором и песком

ГОСТ 18180-72. Битумы нефтяные. Метод определения массы после прогрева

ГОСТ 20799-88. Масла индустриальные. Технические условия

ГОСТ 22245-90 с изм. N 1. Битумы нефтяные дорожные вязкие. Технические условия

ГОСТ 22688-77. Известь строительная. Методы испытания

ГОСТ 24104-88. Весы лабораторные общего назначения и образцовые

ГОСТ 25709-83. Латексы синтетические. Метод определения содержания сухого вещества

ГОСТ 25945-87. Материалы и изделия полимерные строительные герметизирующие нетвердеющие. Методы испытаний

ГОСТ Р 52056-2003. Вяжущие полимерно-битумные дорожные на основе блоксополимеров типа стирол-бутадиен-стирол. Технические условия

ГОСТ Р 52129-2003. Порошок минеральный для асфальтобетонных и органоминеральных смесей. Технические условия.

В настоящих Методических рекомендациях применяются следующие термины с соответствующими определениями:

трещинопрерывающая прослойка - промежуточный слой на основе полимерно-битумного вяжущего, который задерживает (или прерывает) развитие трещины за счет снижения возникающих в покрытиях напряжений;

подгрунтовка - материал, предназначенный для склеивания верхнего слоя покрытия с нижним;

трещинопрерывающая прослойка - подгрунтовка - материал, который совмещает в себе функции трещинопрерывающей прослойки и подгрунтовки;

латекс - дисперсия полимеров в воде;

гашеная известь - тонкий рыхлый порошок, "пушонка", получаемый при действии воды на негашеную известь;

негашеная известь (оксид кальция, CaO) - белое тугоплавкое вещество, получаемое при обжиге известняка или мела при высокой температуре (выше 900 °C).

а) Применение покрытий из полимерасфальтобетона на основе полимерно-битумных вяжущих (ПБВ) по ГОСТ Р 52056 позволяет исключить или резко уменьшить образование температурных трещин на дорожных покрытиях при условии применения ПБВ с температурой хрупкости, соответствующей температуре наиболее холодных суток (СНиП 23.01.99) района эксплуатации покрытий, рекомендуемое значение которой приведено в ОДМ 218.2.003-2007, там же рекомендованы значения температуры трещиностойкости полимерасфальтобетона.

б) Наряду с образованием температурных трещин на покрытиях возникают отраженные трещины, обусловленные высокими локальными напряжениями над трещинами или швами в нижележащем конструктивном слое, причем настолько высокими, что полимерасфальтобетон по п. а Раздела 4 не позволяет их избежать.

в) В целях исключения или значительного сокращения количества отраженных трещин на дорожных покрытиях необходимо и целесообразно под полимерасфальтобетонным покрытием устраивать сплошную трещинопрерывающую прослойку, которая бы компенсировала полностью или частично, указанные в п. б Раздела 4 локальные напряжения. Материал, используемый для этой цели, должен выполнять и роль подгрунтовки, надежно склеивая верхний слой с нижним. Широко используемые в качестве подгрунтовки битумы, как в горячем виде, так и в виде эмульсий, не только не служат в качестве трещинопрерывающей прослойки, но известны случаи, когда они после зимней эксплуатации отслаиваются, и покрытие начинает работать в значительно более жестких нерасчетных условиях.

г) Материал, используемый в качестве трещинопрерывающей прослойки, должен сохранять пластичность и эластичность (не менее 70%) до значения температуры наиболее холодных суток района эксплуатации полимерасфальтобетонного покрытия, характеризоваться высокой температурой размягчения, значение которой должно быть выше максимально возможной температуры полимерасфальтобетонной смеси при ее укладке (160 C°) и играть роль подгрунтовки, т.е. хорошо склеивать слой покрытия с нижележащим слоем, чтобы обеспечить расчетные условия для работы дорожной одежды.

д) Эффективная работа трещинопрерывающей прослойки возможна только при условии обеспечения требуемых капитальности дорожной одежды и водоотвода. При этом ровность слоя, расположенного под полимерасфальтобетонным покрытием, должна соответствовать требованиям, предъявляемым СНиП 3.06.03-85 к верхнему слою покрытия дороги I категории.

е) Рекомендуется к применению в качестве трещинопрерывающей прослойки двухкомпонентная мастика холодного отверждения марки КОВ-190.

ж) Мастику КОВ-190 получают простым перемешиванием двух жидких при нормальной температуре компонентов А и Б в соотношении 4,26:1 соответственно.

Компонент А представляет собой вязкотекучую жидкость от темно-коричневого до черного цвета и состоит из пластифицированных битума или гудрона, наполненных негашеной известью в количестве около 30% по массе. Негашеная известь содержит 98,5% оксида (окиси) кальция.

Компонент Б представляет собой латекс бутадиенстирольного каучука марки СКС-С с концентрацией около 66%. Содержание полистирола в бутадиенстирольном каучуке составляет около 30% по массе.

Состав мастики: битум ~ 29,5%, пластификатор ~ 31,1%, минеральный наполнитель ~ 20,4%, полимер ~ 12,0%, вода ~ 6,5%, эмульгатор ~ 0,5%.

з) В процессе формирования мастики КОВ-190 происходит повышение температуры смеси на 35 - 45 °C, связанное с протеканием экзотермической реакции, приводящей к гашению извести и высвобождению полимера из латекса. В результате образуется пространственная структурная сетка полимера в пластифицированном битуме, известь-пушонка является тонкодисперсным наполнителем в системе, представляющей собой мастику на основе полимерно-битумного вяжущего.

и) Процесс формирования мастики проходит в несколько этапов. На первом этапе смесь постепенно густеет, но остается подвижной (течет) и ее температура незначительно возрастает на 4 - 5 °C. На втором этапе смесь густеет с более высокой скоростью и через 15 - 20 мин. практически не течет. На третьем этапе скорость подъема температуры увеличивается, и она достигает максимального значения. На этом этапе у смеси начинает проявляться эластичность. При дальнейшем перемешивании температура смеси снижается. В конце второго этапа при испытании мастики по методу Кольцо и Шар, шарик проваливается, то есть определить температуру размягчения не удается. После 2-часового выдерживания смеси при определении температуры размягчения наблюдается провисание шарика, величина температуры размягчения достигает 50 °C. После 3 - 4-часового выдерживания смеси шарик не провисает, а температура размягчения становится выше 190 C°. Таким образом установлено, что технологичность мастики - способность легко распределяться по горизонтальной поверхности, сохраняется в течение 20 - 25 мин., а окончательное формирование мастики происходит через 3 - 4 часа.

к) Мастика КОВ-190 сразу после перемешивания через 2 - 3 минуты представляет собой однородную вязкую текучую массу, которая в течение не менее 20 мин. сохраняет текучесть при температуре окружающего воздуха не ниже 15 °C и сохраняет способность наносится на вертикальную поверхность без стекания до 30 мин. Через 60 минут мастику невозможно наносить на поверхности и выравнивать.

л) После формирования мастика КОВ-190 характеризуется высокой температурой размягчения - выше 190 °C, одновременно высокой трещиностойкостью (температура хрупкости по Фраасу составляет минус 57 °C и ниже), высокой эластичностью как при 25 °C, так и при 0 °C - более 80%, высокой растяжимостью и пенетрацией при 0 °C, присущими полимерно-битумным вяжущим (ПБВ), но низкой растяжимостью при 25 °C, характерной для сильно структурированных систем (ПБВ с большим содержанием полимера), высоким относительным удлинением даже при отрицательных температурах (более 800% при минус 20 °C).

м) Мастика КОВ-190 является хорошо зарекомендовавшим себя материалом, используемым при устройстве защитных гидроизоляционных покрытий на мостах как в России, так и за рубежом.

н) В качестве минеральной составляющей компонента А, обеспечивающей протекание реакции гидратации для получения мастики КОВ-190, рекомендуется использование цемента, строительной извести, известнякового минерального порошка и оксида кальция. При этом применение строительной извести (ГОСТ 9179), цемента и минерального порошка (ГОСТ Р 52129) возможно только после их обжига (прокаливание в течение 2 час. при температуре 1000 °C) с целью получения оксида кальция, содержащего не менее 98,5% активного CaO.

При использовании оксида кальция, как полученного при обжиге, так и в случае заводских образцов, следует избегать их контакта с воздухом и влагой, приводящих к дезактивации окиси кальция, следовательно, необходимо немедленно приступить к изготовлению компонента А.

В случае нарушения герметичности упаковки оксида (окиси) кальция необходимо провести обжиг этого материала при температуре 1000 °C в течение 2 часов. Наилучшие результаты получены при изготовлении компонента А с оксидом кальция фирмы Kirsch-Pharma, поступающей в упаковке высокого качества.

о) В качестве компонента Б мастики КОВ-190 опробованы латексы марок: Европрен 5571, Европрен 5577, Интекс 131, Интекс 133, СКС-С.

Наилучшими результатами по комплексу показателей свойств характеризуется мастика КОВ-190 с использованием в качестве компонента Б латекса синтетического марки СКС-С, отвечающая требованиям п. г Раздела 4.

п) Процесс формирования мастики можно регулировать в части реакционной способности и технологичности за счет содержания пластификатора, оксида кальция в битуме и полимера в мастике.

р) Разработана, опробована и предложена технология получения мастики КОВ-190. Установка для получения мастики КОВ-190 состоит из обогреваемой емкости с мешалкой для приготовления пластифицированного битума или гудрона, емкости для приготовления компонента А, краскотерки для гомогонезации компонента А, узлов расфасовки компонентов А и Б в установленных по рецепту соотношениях. Для обеспечения необходимой производительности установки в ее составе предусмотрены две параллельные емкости, где попеременно происходит загрузка сырья и приготовление компонента А.

с) Мастика КОВ-190 эффективна при использовании ее в качестве сплошной трещинопрерывающей прослойки, устраиваемой слоем 3 мм, позволяет избежать отраженных трещин на полимерасфальтобетонном покрытии при температурах до минус 50 °C, относительном удлинении в шве (или трещине) нижнего слоя 1700% и одновременно выполняет роль подгрунтовки. Однако эта прослойка не обеспечивает отсутствие отраженных трещин на асфальтобетонном покрытии, так как оно не выдерживает ту часть напряжений, которая передается и в само покрытие.

МАСТИКИ КОВ-190

а) Для приготовления мастики КОВ-190 применяют два жидких компонента: компонент А и компонент Б, которые в расфасованном виде и являются товарной продукцией.

б) Компонент А мастики марки КОВ-190 представляет собой битум или гудрон, пластифицированные индустриальным маслом и наполненные негашеной известью.

в) Компонент Б мастики КОВ-190 представляет собой бутадиенстирольный латекс марки СКС-С.

а) Компонент А получают смешением пластифицированного битума с негашеной известью. Процесс является периодическим и осуществляется на специально созданной установке.

б) Компонент А - вязкая подвижная масса от темно-коричневого до черного цвета. В течение времени при отсутствии перемешивания минеральная часть оседает на дно емкости, особенно при повышении температуры смеси. Плотность компонента А при 20 °C - 1,1 - 1,25 г/см3. Условная вязкость при 20 °C и истечении через отверстие 5 мм массы объемом 50 см3 равна 400 - 500 с. Растворимость - органическая часть компонента А растворяется в ароматических углеводородах и их смесях с алифатическими углеводородами. Минеральная часть компонента А легко растворяется в соляной кислоте.

в) Химические свойства компонента А - его минеральная часть реагирует с водой, на этой реакции основана совместимость компонентов А и Б. В результате смешения компонентов А и Б происходит взаимодействие между известью, содержащейся в компоненте А, и водой из компонента Б, благодаря чему открывается доступ полимера из компонента Б в органическую часть компонента А.

В соответствии с этим предварительный доступ воды в компонент А, до смешения с компонентом Б, крайне нежелателен, так как приводит к дезактивации компонента А и, следовательно, его несовместимости с компонентом Б. По этой причине все операции по изготовлению, хранению и использованию компонента А должны производиться в отсутствие воды.

г) Компонент Б - латекс синтетический марки СКС-С - вязкая подвижная масса белого цвета, содержащая 62 - 67% бутадиенстирольного каучука с 30% полистирола.

Условная вязкость латекса (по ГОСТ 8420) - 25 - 40 с при 20 °C.

На воздухе при нормальных условиях латекс быстро высыхает, поверхность его покрывается необратимой пленкой полимера. С водой латекс совмещается неограниченно.

д) Характеристики сырья для получения компонентов А и Б приведены в таблице 1.

Таблица 1

Наименование сырья и вспомогательных материалов | ГОСТ, ОСТ, ТУ, регламент или методика на подготовку сырья | Показатели, обязательные для проверки | Регламентируемые показатели с допустимыми отклонениями |

Битумы нефтяные дорожные вязкие марок БНД | Стандартные показатели | В настоящее время не регламентируются, используются для набора статистических данных и последующих выводов | |

Сырье для производства нефтяных вязких дорожных битумов (гудрон) | ТУ 0258-113-0015807-2002 | Стандартные показатели | -"- |

Индустриальное масло общего назначения марки И-40А | Температура вспышки | Согласно ГОСТ 20799 | |

Битум (гудрон) пластифицированный | Полупродукт, получаемый по данным рекомендациям ГОСТ 11503 | Условная вязкость при 20 °C через отверстие 5 мм, с | 220 - 250 |

Кальция окись | и по п. б.II.3 Раздела 7 настоящих Методических рекомендаций | Содержание доли окиси кальция, % | В настоящее время не регламентируется, используется для набора статистических данных и последующих выводов |

Латекс марки СКС-С | ТУ 38.303 01-40-92 и по п. б.II.4 Раздела 7 настоящих Методических рекомендаций | Содержание доли полимера, %, не менее | 62 |

Содержание доли летучих, %, не менее | 35 |

а) Технологическая схема получения мастики

Технологическая схема получения компонентов мастики КОВ-190 и их расфасовки приведена на рисунке 1 (здесь и далее рисунки не приводятся).

Установка состоит из емкости 1, предназначенной для хранения пластификатора - индустриального масла, объемом от 10 до 30 м3; промежуточной емкости 3 для взвешивания битума и масла (может быть для этой цели использован и битумовоз); аппарата 4, оборудованного механической мешалкой и обеспеченного обогревом для приготовления пластифицированного битума или гудрона, объемом 10 м3; емкости 6, предназначенной для дозирования пластифицированного битума; аппаратов 7 и 8 с мешалками, предназначенных для приготовления компонента А, объемом по 100 литров; краскотерки 9, предназначенной для гомогенизации компонента А в процессе перемешивания пластифицированного битума (гудрона) с негашеной известью (для этой цели могут быть использованы и другие диспергаторы - коллоидные мельницы); аппарата с мешалкой 10 объемом 100 литров для приема готового компонента А и его последующего затаривания в емкость 11; емкости 13 для приемки компонента Б (латекса) и последующего затаривания в емкость 14 (в качестве емкости 13 может быть использована и транспортная емкость). Взвешивание компонентов и сырья для их приготовления осуществляется на весах 2, 5, 12, 15 (рисунок 1).

Основная сущность процесса получения мастики марки КОВ-190 заключается в том, что при смешении двух компонентов мастики А и Б протекает взаимодействие окиси кальция (негашеной извести) с водой, в результате чего полимер, находящийся в латексе, освобождаясь от воды, объединяется с пластифицированным битумом, образуя в нем пространственную эластичную структурную сетку полимера. Полученная смесь представляет собой полимерно-битумное вяжущее с гашеной известью в качестве минерального наполнителя.

б) Стадии процесса получения мастики

б.I) Подготовка аппаратуры

Перед началом работы на установке необходимо проверить работу перемешивающих устройств, электрообогрева, работу вентилей. Все аппараты должны быть сухими и чистыми.

б.II) Подготовка сырья

б.II.1) Индустриальное масло с помощью насоса перекачивают из транспортной тары в емкость для хранения (1). Проверяют температуру вспышки масла на соответствие ГОСТ 20799.

б.II.2) Из емкости (3) отбирают пробу битума для проведения стандартных испытаний. Остальной битум насосом перекачивают в аппарат (4) с обогревом и перемешивающим устройством. В зависимости от заданной концентрации битума в индустриальном масле в аппарат (4) с помощью весов (2) отвешивают до 4 т битума. Если битум при этом пенится, его необходимо обезводить путем нагрева при перемешивании до окончания вспенивания и довести до температуры 160 °C.

б.II.3) В окиси кальция определяют содержание окиси кальция по массе. Согласно ГОСТ 22688 определяют содержание гидратной воды и углекислого газа по массе, по которым рассчитывают содержание гидроокиси и карбоната кальция и далее окиси кальция по следующей формуле:

где:

CCaO - содержание окиси кальция в товарном продукте, % по массе;

CH2O - содержание гидратной воды, % по массе;

CCO2 - содержание углекислого газа, % по массе;

74, 18, 100 и 44 - молекулярные массы соответственно гидроокиси кальция, воды, карбоната кальция и углекислого газа.

Для определения содержания полимера в стеклянный стакан емкостью 100 мл отвешивают около 10 г латекса с точностью до 0,01 г.

В стакан с навеской заливают 50 мл этилового спирта, массу перемешивают стеклянной палочкой и фильтруют через бумажный фильтр, осадок дополнительно промывают 50 мл спирта. Фильтр с осадком и стакан, если на нем остался осадок, сушат при 120 - 130 °C до постоянной массы. Охлаждение фильтра и стакана перед взвешиванием проводят в эксикаторе с прокаленным хлористым кальцием.

Содержание полимера (П) в процентах рассчитывают по формуле:

где:

gо - масса осадка на фильтре и стакане после сушки, г;

gл - масса латекса, взятая для анализа, г.

Содержание летучих в латексе определяют следующим образом.

В чашке Петри взвешивают около 10 г латекса с точностью до 0,01 г. Чашку с навеской сушат до постоянной массы при 120 - 130 °C.

Содержание летучих в латексе (В) в процентах по массе определяют по формуле:

где:

gп - масса потерь при сушке, г;

gл - масса латекса, взятая для анализа, г.

б.II.5) При расчете составляющих пластифицированного битума или гудрона исходят из того, что готовят 45% раствор битума или гудрона в индустриальном масле. Указанная концентрация должна быть уточнена в ходе проведения опытных работ. Объем аппарата (4) - 10 м3, общий объем пластифицированного битума не должен превышать 8 м3. Плотности битума и масла принимают соответственно 1 и 0,9 г/см3.

б.II.6) Расчет составляющих компонента А проводят исходя из массы латекса в одном тарном месте, 5 кг, и результатов анализа латекса. По формулам, приведенным ниже, рассчитывают массы окиси кальция (mCaO) и пластифицированного битума (mпл.б) в кг, в одном тарном месте компонента А.

где:

В - содержание воды в латексе, % по массе;

18 - молекулярная масса воды;

56 - молекулярная масса окиси кальция;

1,1 - коэффициент, выведенный экспериментальным путем, может быть уточнен;

CCaO - содержание окиси кальция в товарном продукте, % по массе;

где:

П - содержание полимера в латексе, %;

17,0 - содержание полимера в пластифицированном битуме в составе КОВ-190, % по массе может быть уточнен;

83,0 - содержание пластифицированного битума в его смеси с полимером, % по массе.

Сумма mCaO и mпл.б составляет массу одного тарного места компонента А (mА), кг, соответствующую 5 кг латекса данной партии.

При расчете составляющих компонента А на одну операцию исходят из массы одного тарного места окиси кальция, которая обычно составляет 25 кг.

где:

Мпл.б - масса пластифицированного битума, соответствующая 25 кг окиси кальция, кг.

В том случае, когда масса одного тарного места оказывается иной чем 25 кг, используют другую величину.

б.III) Получение пластифицированного битума

К массе горячего битума, находящегося в аппарате (4), добавляют расчетную массу индустриального масла по п. б.II.5 Раздела 7, для чего масло насосом перекачивают из аппарата (1) в промежуточную емкость (3), стоящую на весах (2), откуда перекачивают в аппарат (4), где смесь греют при 120 - 160 °C до получения однородной массы. Далее обогрев отключают и отбирают пробу для определения условной вязкости и температуры вспышки.

Все последующие работы с пластифицированным битумом проводят при температуре окружающей среды.

б.IV) Получение компонента А

Для получения компонента А используют два параллельных аппарата по 100 л с мешалками (7 и 8), краскотерку (9) и аппарат с мешалкой (10). Аппараты 7 и 8 взаимозаменяемы и работают попеременно (узел 7, 9, 10 или 8, 9, 10).

Из аппарата (4) с помощью насоса в промежуточную емкость (6), стоящую на весах (5), закачивают пластифицированный битум. Далее с помощью насоса расчетную массу (Мпл.б, п. б.II.6) перекачивают в аппарат (7), в который при работающей мешалке засыпают мешок с окисью кальция, после чего пересчитывают необходимую массу пластифицированного битума на уточненную массу окиси кальция и, в случае необходимости, добавляют пластифицированный битум в аппарат (7). Массу перемешивают в течение 15 - 30 мин., после чего начинают пропускать через краскотерку (9) в аппарат (10). В процессе растирания компонента А в аппаратах (7 и 10) работают перемешивающие устройства. Зазор между растирающими дисками краскотерки должен обеспечивать при максимальной скорости струи компонента А его однородность, определяемую по внешнему виду струи. В ходе работы узла (7 - 9 - 10) начинают загрузку пластифицированного битума и окиси кальция в аппарат (8) и т.д. По окончании подачи компонента (А) через краскотерку массу дополнительно перемешивают не менее 15 мин. в аппарате (10).

б.V) Расфасовка компонента А

Расфасовку компонента А осуществляют в спецтару (11) с крышкой с помощью весов (12). Расфасовку начинают после того как компонент А полностью пройдет через краскотерку (9) из аппаратов 7 или 8 в аппарат (10), где будет дополнительно перемешан и проверен на однородность. В одну емкость (11) загружают расчетную массу компонента А по п. б.II.6 Раздела 7.

Тару с продуктом плотно закрывают.

б.VI) Расфасовка компонента Б

Компонент Б расфасовывают из транспортной тары (13) в спецтару (14) с помощью весов (15). Масса компонента Б может изменяться по желанию заказчика. Эта масса является исходной величиной для расчетов по п. б.II.6 Раздела 7.

Ниже приведен пример расчета материального баланса на одну операцию получения компонентов А и Б мастики КОВ-190.

Пример расчета

Исходные данные: | ||

масса компонента Б в одном тарном месте | - | 5 кг |

массовая доля полимера в компоненте Б (П) | - | 63,0% |

массовая доля воды в компоненте Б (В) | - | 34,3% |

состав пластифицированного битума | - | 45% битума марки БНД 60/90; 55% индустриального масла марки И-40А |

Расчет основных компонентов

mА = 5,87 + 15,38 = 21,25 кг,

Материальный баланс на одну операцию получения компонентов А и Б приведен в таблице 2, а нормы расхода сырья и материалов на 100 тонн мастики марки КОВ-190 приведены в таблице 3.

Мпл.б - необходимое количество пластифицированного битума на 25 кг извести.

Таблица 2

МАТЕРИАЛЬНЫЙ БАЛАНС НА ОДНУ ОПЕРАЦИЮ ПОЛУЧЕНИЯ

КОМПОНЕНТОВ А И Б МАСТИКИ МАРКИ КОВ-190

Приход | Расход | ||||

Состав | Т | % | Состав | Т | % |

Получение пластифицированного битума (гудрона) | Пластифицированный битум <*> | 7,5 | 100 | ||

1. Битум | 3,375 | 45 | |||

2. Индустриальное масло | 4,125 | 55 | |||

7,5 | 100 | 7,5 | 100 | ||

Получение компонента А | кг | % | Компонент А | 90,5 | 100 |

1. Пластифицированный битум | 65,5 | 72,38 | |||

2. Окись кальция | 25,00 | 27,62 | |||

90,5 | 100 | 90,5 | 100 | ||

Расфасовка <**> | |||||

1. Компонент А (четыре тарных места) | 21,254 x 4 | 76,92 | Компонент А (четыре тарных места по 22,05 кг) | 85,00 | 76,92 |

2. Компонент Б (четыре тарных места) | 5 x 4 | 18,00 | Компонент Б (четыре тарных места по 5 кг) | 20,0 | 18,0 |

3. Остаток компонента А в аппаратах 7 или 8 | 5,5 | 4,98 | Остаток компонента А в аппарате 7 или 8 | 5,5 | 4,98 |

110,5 | 100 | 110,5 | 100 | ||

--------------------------------

<*> Пластифицированный битум, приготовленный за 1 операцию, расходуется за 7,5 : 0,0655 = 114,5 операций приготовления компонента А.

<**> Компонент А, полученный в одной операции, фасуется в четыре тарных места, остаток компонента А накапливается в течение четырех операций и фасуется в дополнительное тарное место.

Таблица 3

НА 100 Т МАСТИКИ КОВ-190

Наименование сырья, материалов | Нормы расхода, т, на | |

КОВ-190 | На 100 т КОВ-190 | |

Битум | 26,4 | |

Индустриальное масло марки И-40А | 32,2 | |

Окись кальция | 22,4 | |

Латекс марки СКС-С | 19,0 | |

Вспомогательные материалы | Используются для испытаний на соответствие ТУ | |

керосин | ||

ацетон | ||

сухой лед | ||

этиловый спирт | ||

Тара для компонента А (30 л) | 3812 шт. | |

компонента Б (5 л) | 3812 шт. | |

Примечание: емкость и коэффициент загрузки тары под компонент А должен учитывать то, что при приготовлении мастики в тару с компонентом А сливают соответствующее количество компонентов Б и общую массу перемешивают.

В таблице 4 сведены все стадии технологического режима приготовления компонентов А и Б и их технологические показатели.

Таблица 4

НОРМЫ ТЕХНОЛОГИЧЕСКОГО РЕЖИМА

Наименование стадий | Технологические показатели | |||

масса компонентов | температура, °C | время, час. | прочие показатели | |

1 | 2 | 3 | 4 | 5 |

1. Подготовка аппаратуры - проверка работы перемешивающих устройств, электрообогрева вентилей, отсутствия влаги в аппаратах. | - | Окружающей среды | 1 | - |

2. Подготовка сырья | ||||

2.1. Перекачка индустриального масла насосом из транспортной тары в емкость для хранения (1) | <= 22 | Окружающей среды | ||

2.1.1. Определение температуры вспышки масла | >= 200 | |||

2.2. Отбор пробы битума из битумовоза (3) в пробоотборник и проведение стандартных испытаний | 350 г | Температура битума в битумовозе | 0,2 | - |

2.2.1. Перекачивание битума насосом из битумовоза (3) на весах (2) в аппарат (4) | 3,4 т | Температура битума в битумовозе | ||

2.2.2. Обезвоживание битума в аппарате (4) в случае его вспенивания | 160 °C | До окончания вспенивания | Перемешивание | |

3. Получение пластифицированного битума | 4,1 т | 120 - 160 °C | Перемешивание | |

7,5 т | 120 - 160 °C | 1,5 - 2 | ||

3.1.1. Перемешивание компонентов по п. 3.1 | ||||

3.1.2. Анализ пластифицированного битума | ||||

4. Получение компонента А | ||||

65,5 кг | Окружающей среды | |||

4.2. Загрузка в аппарат (7) окиси кальция | 1 мешок (25 кг) | Окружающей среды | Перемешивание | |

4.3. Добавление, в случае необходимости, пластифицированного битума, исходя из уточненного количества окиси кальция | -"- | Перемешивание | ||

4.4. Перемешивание компонента А в аппарате (7) | 90,5 кг | -"- | >= 0,5 | |

4.5. Пропускание компонента А из аппарата (7) через краскотерку (9) в аппарат (10). Установка необходимого зазора в рабочем узле краскотерки (9) | 90,5 кг | Окружающей среды | Перемешивание | |

4.6. Дополнительное перемешивание компонента А в аппарате (10) | 90,5 кг | -"- | 0,25 | Перемешивание |

4.7. Повторение процесса, начиная с п. 4.1, с использованием аппарата (8) | ||||

5. Расфасовка компонента А из аппарата (10) в тару (11) на весах (12) | До 25 кг/тара | Окружающей среды | Перемешивание в аппарате (10) | |

6. Расфасовка компонента Б из транспортной емкости (13) в тару (11) на весах (15) | До 6 кг/тара | Окружающей среды | ||

И ЕЕ КОМПОНЕНТАМ

а) Учитывая ограниченное время до формирования мастики (0,5 - 2,5 часа) процесс ее изготовления осуществляется на объекте непосредственно перед применением.

Мастика представляет собой двухкомпонентную массу, получаемую смешением холодных, жидких компонентов А и Б определенной массы, затаренных в специальную заводскую упаковку.

В данном разделе приведены технические требования к мастике КОВ-190 и ее компонентам.

б) Мастика КОВ-190 и ее компоненты должны соответствовать требованиям, приведенным в таблице 5 и изготавливаться по технологическому регламенту, утвержденному в установленном порядке.

Таблица 5

И КОМПОНЕНТАМ А И Б

Наименование показателей | Нормы | Методы испытаний |

1 | 2 | 3 |

Компонент А | ||

1. Условная вязкость при 20 °C, с | 400 - 500 | По ГОСТ 11503 |

2. Температура вспышки, °C, не ниже | 230 | По ГОСТ 4333 |

3. Однородность | Однороден | По ГОСТ Р 52056 |

Компонент Б | ||

4. Массовая доля летучих, %, не более | 35 | По п. а.III Раздела 12 настоящих Методических рекомендаций |

5. Условная вязкость при 20 °C, с, не более | 30 | По ГОСТ 11503 |

6. Однородность | Однороден | По ГОСТ Р 52056 |

Мастика КОВ-190 | ||

Технологические характеристики | ||

7. Увеличение температуры при смешении компонентов А и Б, °C, не менее | 45 | По п. б.I Раздела 12 настоящих Методических рекомендаций |

8. Условная вязкость | 500 - 650 | По ГОСТ 11503 настоящих рекомендаций |

9. Технологичность, мин., текучесть, не менее | 20 | По п. б.III Раздела 12 настоящих Методических рекомендаций |

время, после которого становится возможным наносить мастику на вертикальную поверхность без стекания, не более | 30 | |

время, после которого становится невозможным наносить и выравнивать слой мастики (появление "тяжей"), не менее | 60 | По п. б.IV.2 Раздела 12 настоящих Методических рекомендаций |

Эксплуатационные характеристики | ||

10. Однородность | Однородна | По ГОСТ Р 52056 |

11. Температура размягчения по Кольцу и Шару, °C, не ниже | 190 | |

12. Температура начала провисания массы, °C, не ниже | 90 | |

при 25 °C | 90 | |

при 0 °C | 110 | |

14. Растяжимость, см, не менее | По ГОСТ 11505 и по п. б.VII Раздела 12 настоящих Методических рекомендаций | |

при 25 °C | 6 | |

при 0 °C | 13 | |

15. Эластичность, %, не менее | По ГОСТ Р 52056 | |

при 25 °C | 75 | |

при 0 °C | 75 | |

16. Температура хрупкости, °C, не выше | Минус 55 | По ГОСТ 11507 и по п. б.VII Раздела 12 настоящих Методических рекомендаций |

17. Предел прочности сцепления с бетоном, МПа, не менее | ||

при 20 °C | 0,25 | |

при минус 20 °C | 0,45 | |

18. Относительное удлинение при измерении предела прочности сцепления с бетоном, %, не менее | ||

при 20 °C | 1000 | |

при минус 20 °C | 700 | |

19. Характер разрушения клеевого шва на бетоне при 20 и минус 20 °C | Когезионный "К" | |

20. Предел прочности сцепления со сталью марки СТ3, покрытой эпоксидной смолой марки ЭП-057, МПа, не менее | ||

при 20 °C | 0,1 | |

при минус 20 °C | 0,3 | |

21. Относительное удлинение при измерении предела прочности сцепления со сталью марки СТ3, покрытой эпоксидной смолой марки ЭП-057, %, не менее | ||

при 20 °C | 1000 | |

при минус 20 °C | 500 | |

22. Водопоглощение, %, не более | 0,7 | |

в) Материалы, применяемые в качестве исходных для изготовления компонентов А и Б, должны соответствовать требованиям действующих стандартов и технических условий. Компонент А - вязкотекучая масса черного цвета. Компонент Б - вязкотекучая масса белого цвета.

г) Перед применением компонентов А и Б необходимо удостовериться в том, что на таре с каждым компонентом стоит один номер партии и дата изготовления, что гарантирует соблюдение требуемого соотношения компонентов.

Для приготовления мастики компонент Б сливают в емкость с компонентом А и тщательно перемешивают в течение 2 - 3 мин. до получения гомогенной массы без белых разводов. Далее мастика готова для применения в течение 0,5 - 1,0 ч от начала смешения.

д) Мастика КОВ-190 поставляется в комплекте из двух компонентов А и Б, расфасованных в необходимом массовом соотношении. Упаковка компонентов осуществляется в плотно закрывающуюся тару. Объем загрузки тары с компонентом А предусматривает возможность его смешения в указанной таре с компонентом Б.

а) При приготовлении и применении мастики КОВ-190 контролируют (контролируется):

качество исходного сырья для приготовления компонента А: битума, пластификатора, извести (изготовителем);

качество компонента А (изготовителем, подрядчиком, заказчиком);

качество компонента Б (изготовителем, подрядчиком, заказчиком);

качество мастики КОВ-190 (подрядчиком, заказчиком);

процессы приготовления компонента А (изготовителем) и мастики КОВ-190 (подрядчиком, заказчиком);

процесс устройства трещинопрерывающей прослойки (подрядчиком, заказчиком).

б) Битум в каждой новой партии оценивают на соответствие требованиям ГОСТ 22245 по методикам, изложенным в ГОСТ 11501, ГОСТ 11505, ГОСТ 11506, ГОСТ 11507, ГОСТ 11508, ГОСТ 18180, ГОСТ 4333.

Сырье для производства нефтяных вязких дорожных битумов (гудрон) оценивают на соответствие требованиям ТУ 0258-113-00151807-2002. Индустриальное масло контролируют на соответствие требованиям ГОСТ 20799 по паспортным данным предприятия-поставщика, а также по требованиям, приведенным в таблице 1 настоящих рекомендаций. Оксид кальция (окись кальция) проверяют на соответствие требованиям, приведенным в ТУ 113-00-00203815-24-93 и в таблице 1 настоящих рекомендаций. Латекс проверяют на соответствие требованиям, приведенным в ТУ 38.303-01-40-92 и в таблице 1. Компоненты А и Б, а также мастику КОВ-190 проверяют на соответствие требованиям, приведенным в таблице 5 настоящих рекомендаций.

в) Производственный процесс приготовления компонента А, мастики КОВ-190, расфасовку компонентов А и Б контролируют в соответствии с порядком и требованиями, приведенными в таблице 6.

Таблица 6

КОНТРОЛЬ ПРОИЗВОДСТВА И УПРАВЛЕНИЕ

ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ

Наименование стадий процесса, места измерения параметров, отбора проб | Контролируемый параметр | Частота и способ контроля | Нормы и технические показатели | Методы испытания и средства контроля | Кто контролирует |

1 | 2 | 3 | 4 | 5 | 6 |

1. Подготовка аппаратуры - проверка работы перемешивающих устройств, электрообогрева, вентилей, отсутствие влаги в аппаратах | Работоспособность каждого узла установки | Каждый раз перед началом работы | Все узлы должны работать в нормальном режиме | Визуально | Аппаратчик |

2. Подготовка сырья | <= 22 т | ||||

2.1. Перекачка индустриального масла насосом из транспортной тары в емкость для хранения (1) | Масса | Каждая новая партия масла | >= 200 °C | Уровнемер в емкости (1) | Аппаратчик |

2.1.1. Определение температуры вспышки масла | Температура вспышки | Каждая новая партия масла | >= 350 г | ||

2.2. Отбор пробы битума из битумовоза (3) в пробоотборник и проведение стандартных испытаний | Масса пробы | Каждая новая партия битума | Тех. требования, ГОСТ 22245 | Визуально по объему пробоотборника | Аппаратчик Сотрудник ЗЛ |

2.2.1. Перекачивание битума насосом из битумовоза (3) на весах (2) в аппарат (4) | Стандартные испытания | ||||

2.2.2. Обезвоживание битума в аппарате (4) в случае его вспенивания | Масса битума | Каждая новая партия битума | 3,4 т | Весы | Аппаратчик |

Температура | Каждая новая партия битума | <= 160 °C | Потенциометр | Аппаратчик | |

Наличие вспенивания | Каждая новая партия битума | Отсутствие пены | Визуально | Аппаратчик | |

Содержание окиси кальция | Каждая новая партия окиси кальция | В настоящее время не регламентируется, используется для набора статистических данных и последующих выводов | ГОСТ 22688 и п. б.II.3 Раздела 7 настоящих Методических рекомендаций | Сотрудник ЗЛ | |

Содержание полимера | Каждая партия латекса | >= 62% | п. б.II.4 Раздела 7 настоящих Методических рекомендаций | Сотрудник ЗЛ | |

Содержание летучих | Каждая партия латекса | <= 35% | Сотрудник ЗЛ | ||

Состав пластифицированного битума | Каждая партия пластифицированного битума | 45% битума в его растворе в индустриальном масле | п. б.II.5 Раздела 7 настоящих Методических рекомендаций | Сотрудник ЗЛ | |

Составляющие компонента А CaO/H. Содержание полимера в пластифицированном битуме | Каждую новую партию | 1,1 моль/моль 17,0% | Заданные величины, которые в ходе доработки процесса могут меняться | Сотрудник ЗЛ | |

Массы одного тарного места: | В каждом новом заказе на мастику | Соотношение масс рассчитывается по п. б.II.6 Раздела 7 настоящих Методических рекомендаций | Сотрудник ЗЛ | ||

компонент А | 21,25 кг | ||||

компонент Б | 5 кг | ||||

Емкости тарных мест: компонент А компонент Б | В каждом новом заказе на мастику | Емкость тарного места с компонентом А предусматривает смешение в этой же таре с компонентом Б | п. б.II.6 Раздела 7 настоящих Методических рекомендаций | Сотрудник ЗЛ | |

3. Получение пластифицированного битума | |||||

Масса масла | Каждая операция | 4,1 т | Весы, промежуточная емкость | Аппаратчик | |

3.1.1. Перемешивание компонентов по п. 3.1 | Температура | Каждые 15 мин. | 120 - 160 °C | Потенциометр | Аппаратчик |

Время | 1,5 - 2 ч | Часы | Аппаратчик | ||

3.1.2. Анализ пластифицированного битума | Условная вязкость | Каждая партия | 220 - 250 с | Сотрудник ЗЛ | |

4. Получение компонента А | |||||

4. Отбор пробы компонента А из аппарата (10) в процессе расфасовки компонента | Масса: компонент А компонент Б | Каждая операция | 0,4 - 0,5 кг 0,1 - 0,15 кг | Визуально по объему | Аппаратчик |

5. Стандартные испытания мастики КОВ-190 | Комплекс показателей на соответствие техническим требованиям, приведенным в таблице 5 | ||||

Примечание: N емкостей соответствуют приведенным на рис. 1.

ЗЛ - заводская лаборатория.

г) Возможные неполадки в работе установки и способы их ликвидации приведены в таблице 7.

Таблица 7

ВОЗМОЖНЫЕ НЕПОЛАДКИ В РАБОТЕ И СПОСОБЫ ИХ ЛИКВИДАЦИИ

Неполадки | Возможные причины возникновения неполадок | Действие персонала и способ устранения неполадок |

1. Сильное вспенивание битума (гудрона) в аппарате (4) | Попадание воды в битум (гудрон) | Остановить мешалку, отключить электрообогрев. По мере уменьшения вспенивания включить перемешивание, затем обогрев |

2. Значительное сопротивление массы в аппарате (7, 8) в работе мешалки, забивка нижнего вентиля осадком окиси кальция | Слишком быстрая загрузка окиси кальция в аппарат | Перед началом загрузки окиси кальция в аппарат (7, 8) обязательно начать перемешивание. Подачу окиси кальция осуществлять постепенно. В случае затруднения работы перемешивающего устройства временно прекратить загрузку окиси кальция. Вентиль прочистить металлическим стержнем |

д) При устройстве трещинопрерывающей прослойки контролируют:

надежность герметизации швов и трещин в конструктивном слое, на который будет наноситься мастика КОВ-190;

рекомендуемую температуру окружающей среды - не ниже 15 °C;

ровность указанного конструктивного слоя, рекомендуемая в соответствии со СНиП 3.06.03-85 для ровности асфальтобетонных покрытий дорог 1 категории, при оценке "отлично" и укладке слоя с автоматически следящей системой - то есть 98% замеров трехметровой рейкой не превышает 3 мм;

объем приготовленной мастики КОВ-190, учитывая, что ее технологичность составляет 20 минут, а возможность ее распределения прекращается через 60 минут;

время, прошедшее с момента нанесения мастики до ее практически полного формирования, - не менее 24 часов, после которого производят устройство верхнего слоя покрытия из горячей полимерасфальтобетонной смеси.

Ниже приведены основные правила приемки, складирования, хранения и транспортировки сырья, материалов, полупродуктов и готовой продукции.

а) Индустриальное масло рекомендуется перевозить в цистерне и перекачивать насосом в емкость для хранения (1), откуда постепенно оно расходуется.

б) Битум рекомендуется транспортировать в битумовозах, из которых насосом он перекачивается в аппарат (4) для получения пластифицированного битума.

в) Окись кальция рекомендуется перевозить в герметичной полиэтиленовой упаковке, хранить в закрытом помещении вдали от воды. Мешки, поврежденные при транспортировке или хранении, использовать запрещается. Использовать окись кальция из мешка частями также запрещается.

г) Латекс марки СКС-С рекомендуется транспортировать в металлических бочках (импортных или иных) емкостью 200 л, обеспечивающих сохранность продукта, а также в автомобиле-цистерне.

д) Пластифицированный битум рекомендуется получать и хранить в аппарате (4), из которого его постепенно расходуют для получения компонента А.

е) Компонент А рекомендуется сразу после получения расфасовать в тару для готовой продукции.

ж) Компонент Б по мере изготовления компонента А рекомендуется также расфасовать в тару для готовой продукции.

з) Мастику КОВ-190 рекомендуется поставлять в комплекте из двух компонентов А и Б, расфасованных в необходимом массовом соотношении. Упаковку компонентов рекомендуется осуществлять в плотно закрывающуюся тару. При определении объема загрузки тары с компонентом А следует предусмотреть возможность его смешения в указанной таре с компонентом Б.

и) На каждое тарное место рекомендуется наклеивать защищенную от влаги этикетку, на которой указывают:

- наименование предприятия-изготовителя или его товарный знак;

- условное обозначение мастики - мастика КОВ-190;

- наименование компонента мастики;

- номер партии и дату изготовления;

- массы брутто и нетто;

- штамп ОТК;

- на таре с компонентами А и Б, используемыми в комплекте, должны стоять одинаковые номера партии и дата изготовления.

к) Транспортировать компоненты мастики КОВ-190 можно всеми наземными видами транспорта.

Продукция сопровождается паспортом следующего содержания:

- наименование предприятия-изготовителя или его товарный знак;

- наименование продукта;

- номер партии;

- масса нетто;

- дата изготовления;

- гарантийный срок хранения;

- фактические результаты испытаний данной партии мастики КОВ-190 и технические требования, подтверждающие соответствие качества мастики настоящим рекомендациям;

- подпись представителя ОТК, заверенная печатью предприятия.

а) Мастику рекомендуется готовить на месте производства работ в количестве, не превышающем возможности ее распределения слоем 3 мм, что соответствует расходу вяжущего 3 л/м2.

б) Мастику готовят путем добавления компонента Б из емкости, в которую он затарен, в тару, содержащую компонент А, перемешивая в течение 2 - 3 минут до получения однородной черной смеси до исчезновения белых разводов.

Перемешивание осуществляют деревянным веслом или лопаткой. Механическое перемешивание не допускается (так как значительно снижается технологичность материала).

При перемешивании компонентов А и Б протекает экзотермическая реакция и смесь нагревается до 50 - 80 °C и даже выше, что является нормальным. В этот момент смесь становится наиболее жидкой.

в) При устройстве трещинопрерывающей прослойки рекомендуется обеспечить ровность покрытия в соответствии с требованиями, предъявляемыми к ровности асфальтобетонных покрытий дорог 1 категории, принимаемых с оценкой "отлично" по СНиП 3.06.03-85, то есть 98% замеров трехметровой рейкой не превышает 3 мм.

г) Швы и трещины в конструктивном слое, на который наносится мастика, должны быть надежно загерметизированы, а вся поверхность должна быть сухой и чистой. Если зазор в шве цементобетонного покрытия превышает 10 мм, в него укладывают резиновый жгут, толщина которого должна быть больше зазора на 2 - 3 мм.

д) Рекомендуемая температура окружающей среды при нанесении мастики - не ниже 15 °C.

е) В связи с ограниченной технологичностью мастику рекомендуется наносить на поверхность в течение 7 - 10 минут и разравнивать деревянными скребками.

ж) Персонал, занимающийся устройством прослойки, должен быть обут в обувь с гладкой подошвой, чтобы избежать повреждения прослойки.

з) По свежеуложенному слою мастики КОВ-190 не рекомендуется перемещение людей. Движение катков по поверхности прослойки также не рекомендовано.

и) Движение построечной техники по поверхности прослойки допускается только после получения разрешения от производителя работ и не ранее, чем через 24 часа.

к) Протекторы на всем оборудовании должны быть чистыми, регулярно проверяться и застрявшие в них посторонние предметы удаляться.

л) На устроенной поверхности прослойки не рекомендуется торможение и разворот автомобилей.

м) По сформировавшемуся (через 24 часа) слою мастики КОВ-190 распределяют песок или высевки фр. 0 - 5 мм расходом в кг/м2 при помощи пескоразбрасывателя с целью обеспечения технического проезда транспортных средств без нарушения сплошности прослойки. Затем укладывают полимерасфальтобетонную смесь. Не рекомендуется укладка смеси асфальтоукладчиком на гусеничном ходу.

Устройство покрытия из горячей полимерасфальтобетонной смеси допускается не ранее, чем через 24 часа после устройства трещинопрерывающей прослойки, то есть времени, необходимого для ее формирования.

н) Устройству прослойки должна предшествовать приемка основания с составлением акта на скрытые работы.

о) Состояние цементобетонного основания (старого асфальтобетонного) оценивают визуально: проверяют отсутствие грязи и влаги, наличие неровностей, выступающих щебенок, частей арматуры. В случае обнаружения указанных дефектов необходимо их устранение или устройство выравнивающего слоя с целью обеспечения требуемой ровности по п. в Раздела 11.

п) Перед устройством прослойки проверяют состояние основания на наличие жировых загрязнений, которые определяют следующим образом: вода образует отдельные крупные пятна при покрытии поверхности водой, которые снимают механическим путем. Если же вода удерживается на поверхности тонким слоем, поверхность считается чистой от жировых загрязнений.

И ЕЕ КОМПОНЕНТОВ

Для испытаний мастики КОВ-190 готовят несколько смесей компонентов А и Б.

Для всех случаев количество компонента Б определяют из соотношения компонента А к компоненту Б как 4,26:1.

Показатели свойств мастики КОВ-190 (см. таблицу 5 п. п. 13 - 22) определяют после прогрева в соответствующих формах при 70 °C в течение 2 ч в целях ускорения процесса формирования мастики и образования ее структуры, приближающейся к той, при которой она эксплуатируется. Указанные условия формирования соответствуют 4 - 6 суткам формирования мастики при 20 - 22 °C.

а) Методы испытания компонентов А и Б

а.I) Определение однородности компонента А

Однородность компонента А определяют с помощью стеклянной палочки после тщательного перемешивания всей массы. С извлеченной палочки масса должна стекать равномерно, а на поверхности палочки не должно быть сгустков и комков.

а.II) Определение вязкости компонента А

Вязкость компонента А определяют при температуре 20 °C, используя метод определения условной вязкости по ГОСТ 11503.

Массовую долю летучих определяют как потерю массы навески компонента Б в результате сушки при 120 - 130 °C.

а.III.1) Оборудование и средства измерений.

Весы лабораторные общего назначения и образцовые по ГОСТ 24104, ц.д. 0,01 г, погрешность +/- 0,03 г.

Гири. Общие технические условия, ГОСТ 7328.

Термошкаф с регулятором для поддержания температуры 120 - 130 °C.

Термометры стеклянные для испытания нефтепродуктов, ц.д. 1 °C, ГОСТ 400.

Чашка Петри.

а.III.2) Подготовка к испытанию

В чашке Петри взвешивают около 10 г компонента Б с точностью +/- 0,01 г.

а.III.3) Проведение испытания

Чашку с навеской компонента Б помещают в термошкаф, нагревают до 120 - 130 °C. Через каждый час выдерживания при этой температуре чашку с продуктом взвешивают, доводя до постоянной массы.

а.III.4) Обработка результатов

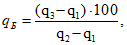

Содержание летучих в компоненте Б (qБ) в процентах определяют по формуле:

где:

q1 - масса чашки Петри, г;

q2 - масса чашки Петри с навеской компонента Б, г;

q3 - масса чашки Петри с навеской компонента Б после сушки, г.

а.IV) Определение однородности компонента Б.

Однородность компонента Б определяют с помощью стеклянной палочки, на которой после перемешивания и извлечения ее из массы не остается сгустков, комков и крупинок.

б) Методы испытания мастики КОВ-190

Увеличение температуры смеси при смешении компонентов А и Б определяют как разницу максимальной и исходной температур смеси компонентов А и Б.

б.I.1) Средства измерений

Измеритель температуры ИТ 2511 по ТУ 4211-002-34913634-99, пределы измерений 0 - 100 °C, точность измерений +/- 0,1 °C, либо любой другой измеритель температуры с аналогичными параметрами измерений.

Определение проводят на приборе, собранном из готовых частей, рисунок 2.

Вместо сосуда 3 и теплоизоляции 4 может быть использован кусок пенопласта с отверстием, вырезанным по форме и размерам чашки металлической (1), которая должна быть полностью погружена в теплоизоляцию. "Щуп" измерителя температуры устанавливается в центре (середина по горизонтали и вертикали) и фиксируется с помощью лапки на штативе.

Весы лабораторные общего назначения и образцовые по ГОСТ 24104, ц.д. 0,01, погрешность +/- 0,03 г.

Гири. Общие технические условия. ГОСТ 7328.

б.I.2) Подготовка к испытанию

В чашку металлическую (1) отбирают навеску компонента А массой 40,00 г и расчетную массу компонента Б и помещают ее в прибор (рисунок 2).

б.I.3) Проведение испытания

В чашку с навесками погружают "щуп" измерителя температуры, определяют исходную температуру смеси, после чего массу перемешивают "щупом" до исчезновения белых разводов в течение 1 мин., чашку закрывают крышкой и закрепляют "щуп". Далее через каждую минуту записывают показания измерителя температуры. Запись температуры прекращают после начала явного падения температуры. Обычно рост температуры прекращается через 25 - 40 мин.

б.I.4) Обработка результатов измерений

Увеличение температуры при смешении компонентов А и Б ( °C) рассчитывают по формуле:

°C) рассчитывают по формуле:

где:

Tmax - максимальная температура массы в процессе измерений, °C;

Tисх - исходная температура массы до начала перемешивания, °C.

б.II) Определение условной вязкости мастики КОВ-190

Определение условной вязкости мастики проводят по ГОСТ 11503 со следующими изменениями:

б.II.1) Средства измерений

Емкость фарфоровая объемом 250 мл

Измеритель температуры, модель ИТ 2511 (ТУ 4211-002-34913634-99), пределы измерений 0 - 100 °C, точность измерений +/- 0,1 °C либо любой другой измеритель температуры с аналогичными параметрами измерений.

В фарфоровой емкости взвешивают 130 г компонента А и расчетную массу компонента Б. Воду, находящуюся в рубашке вискозиметра ВУБ-1, нагревают до 26 °C. Компоненты в емкости перемешивают шпателем до однородного состояния в течение 2 мин. и заливают в цилиндр вискозиметра с диаметром выходного отверстия 5 мм.

Остатки массы сразу же используют для определения технологичности по п. б.II.3 Раздела 12.

б.II.3) Проведение испытания

Массу в цилиндре вискозиметра перемешивают с помощью "щупа" измерителя температуры. По достижении 25 °C производят определение условной вязкости согласно ГОСТ 11503.

Технологичность определяют, заливая остатки мастики, приготовленной по п. б.II.2 Раздела 12, слоем 0,5 см в любую плоскодонную емкость. Исходной точкой отсчета времени является начало смешения компонентов.

Текучесть определяют, проводя шпателем каждые 1 - 2 мин. через слой мастики по дну емкости. Текучая масса быстро восстанавливается. За окончание текучести принимают время, начиная с которого поверхность слоя мастики не восстанавливается в течение 10 - 20 с.

б.IV.1) Время, после которого становится возможным нанесение мастики на вертикальную поверхность без стекания, определяют, нанося с помощью шпателя мастику слоем 0,5 - 1 мм на внутреннюю стенку емкости. Фиксируют время, после которого вертикальный слой остается ровным.

б.IV.2) Время, после которого становится невозможным наносить и выравнивать слой мастики, определяется временем появления "тяжей" и невозможности с помощью шпателя равномерно распределить мастику по поверхности.

б.V) Определение эксплуатационных характеристик мастики КОВ-190

б.V.1) Оборудование и средства измерения

Весы лабораторные общего назначения и образцовые по ГОСТ 24104, ц.д. 0,01, погрешность +/- 0,03 г.

Гири. Общие технические условия. ГОСТ 7328.

Термошкаф с регулятором для поддержания температуры 70 °C.

Термометры стеклянные для испытания нефтепродуктов, ц.д. 1 °C, ГОСТ 400.

Скальпель.

Шпатель.

Для проведения испытаний приготавливают смесь компонентов А и Б. За основу расчета берут массу компонента А, равную 300,0 г. Взвешенные компоненты перемешивают шпателем в течение 2 - 3 мин. до исчезновения белых разводов.

б.VI) Определение однородности

Однородность определяют по остаткам массы на шпателе, извлеченном из смеси. Смесь должна стекать со шпателя равномерно, а на поверхности шпателя не должно оставаться сгустков и комков.

б.VII.1) Для определения стандартных показателей мастики КОВ-190 однородную массу мастики разливают по соответствующим формам.

В связи с тем, что с момента смешения масса постепенно густеет, целесообразна следующая последовательность заполнения форм для определения показателей эксплуатационных свойств:

- глубины проникания иглы (2 бюкса);

- растяжимости (4 восьмерки);

- температуры размягчения по кольцу и шару (2 кольца);

- температуры хрупкости (2 пластинки).

Массу, взвешенную на пластинке, для определения температуры хрупкости, с помощью скальпеля по возможности равномерно распределяют по всей поверхности без применения обычного в таких случаях нагрева.

Все образцы, кроме образцов для определения температуры размягчения, выдерживают в течение 0,5 ч при температуре окружающей среды, после чего помещают в термошкаф, нагревают до 70 °C, выдерживают при этой температуре в течение 2 ч, затем охлаждают до температуры окружающей среды и испытывают в соответствии с методиками, описанными ниже.

Оставшуюся массу мастики КОВ-190 используют для испытаний по п. б.VIII Раздела 12 и п. б.VII Раздела 12.

Температуру размягчения по методу "Кольцо и Шар" проводят по ГОСТ 11506 после выдерживания образцов при температуре окружающей среды, но не ниже 20 °C в течение 4 часов. Определение проводят в глицерине со следующими изменениями.

Глицерин предварительно нагревают на приборе до 60 °C, поднимают приспособление для колец, ставят кольца на место и опускают в стакан с горячим глицерином. Дальнейшее определение проводят по ГОСТ 11506. Максимальная температура нагрева глицерина 190 °C.

Температуру начала провисания массы фиксируют в ходе определения температуры размягчения как промежуточную температуру начала провисания образца под кольцом.

Глубину проникания иглы проводят по ГОСТ 11501.

В образцах, подготовленных для испытания, возможно образование конусообразного углубления. В этом случае следует с помощью скальпеля или шпателя по возможности выровнять поверхность.

б.XI) Определение эластичности мастики КОВ-190

Эластичность ПБВ определяют (по ГОСТ Р 52056) непосредственно после испытания образцов на растяжимость. Формы с разорвавшимися образцами снимают со штифтов дуктилометра и помещают в отдельную емкость, температура воды которой равна 35 °C, с целью ускорения сокращения образцов при определении эластичности ПБВ при 25 °C. Затем проводят измерения (с точностью до 0,1 см) обеих частей образца от свободного конца образца до зажима формы и момента изменения длины не более чем на 0,1 см за 15 мин. При определении эластичности ПБВ при 0 °C измерения проводят при (0 +/- 0,5) °C.

Обработка результатов

Показатель эластичности Э вычисляют по формуле:

где:

Д - растяжимость, см;

l - длина образца до его растяжения, равная 3 см;

L - сумма длин двух частей образца после их восстановления (по последнему измерению), см.

Расхождение между каждым определением и среднеарифметическим не должно превышать 10% от среднеарифметического значения полученных результатов.

б.XII.1) Средства испытаний

Машина разрывная марки ИР 5046-5 или любая другая, обеспечивающая измерение силы с точностью до 0,1 кг и скорость передвижения подвижного захвата (25 +/- 5) мм/мин.

Весы лабораторные общего назначения и образцовые по ГОСТ 24104, ц.д. 0,01, погрешность +/- 0,03 г.

Гири. Общие технические условия. ГОСТ 7328.

Форма для склеивания образцов, рисунок (см. рисунок 3).

Приспособление для закрепления образцов, рисунок (см. рисунок 4).

Балочки размерами (40 x 40 x 80) +/- 2 мм из бетона марки 500. Допускается повторное применение использованных балочек, однако в случае арбитражного контроля используют балочки, не применявшиеся ранее.

Термошкаф с регулятором для поддержания температуры 70 °C.

Термометр стеклянный для испытания нефтепродуктов, ц.д. 1 °C, ГОСТ 400.

Груз массой (1 +/- 0,1) кг.

Штангенциркуль.

Скальпель.

Хлопчатобумажная ткань.

Морозильная камера бытовая, обеспечивающая поддержание температуры (минус 20 °C).

Ацетон технический, ГОСТ 2768.

Топливо для реактивных двигателей (керосин), ГОСТ 10227*.

б.XII.2) Подготовка к испытанию

Поверхность балочки, подлежащую склеиванию, очищают хлопчатобумажной тканью, смоченной ацетоном. Балочки повторного использования зачищают горячим скальпелем, затем отмывают последовательно керосином и ацетоном. Балочки сушат на горячей электроплитке. От середины поверхности балочки на расстоянии 2 см с обеих сторон карандашом наносят прямые линии.

На каждую балочку наносят по 1,60 г мастики КОВ-190. Эту операцию проводят сразу после нанесения смеси на пластинку для определения температуры хрупкости. С помощью скальпеля массу распределяют внутри очерченной поверхности (40 x 40) мм. Балочки оставляют в открытом виде на 40 минут при температуре окружающей среды, но не ниже 20 °C, после чего обе балочки состыковывают крестом в форме для склеивания (рисунок 3), при этом верхнюю балочку прижимают к нижней так, чтобы по всему стыковочному периметру вытекла часть мастики. На верхнюю балку ставят груз массой (1 +/- 0,1) кг. Все вместе ставят в термошкаф, нагревают до 70 °C и выдерживают при этой температуре в течение 2 ч. Затем образцы охлаждают до температуры окружающей среды. Ширину каждой балочки измеряют штангенциркулем.

Перед испытанием образцов в разрывной машине с помощью скальпеля обрезают концы мастики, находящейся вне клеевого шва, и взвешивают с точностью +/- 0,01 г. Результат используют при расчете относительного удлинения при определении предела прочности сцепления с бетоном по п. б.XII Раздела 12.

Образец с грузом и формой термостатируют в течение 1 ч при 20 +/- 0,5 °C, после чего испытывают. Для определения предела прочности сцепления с бетоном при минус 20 +/- 0,5 °C балочки выдерживают при этой температуре в течение 3 ч в морозильной камере, после чего испытывают.

б.XII.3) Проведение испытаний

Образец с помощью специального приспособления (рисунок 4) укрепляют в захватах разрывной машины, проверяют нулевую установку прибора, измеряющего силу, устанавливают заданную скорость перемещения подвижного захвата машины и приводят в действие механизм растяжения. В ходе растяжения фиксируют максимальное значение силы.

б.XII.4) Обработка результатов

Предел прочности сцепления с бетоном  в мегапаскалях (МПа) вычисляют по формуле:

в мегапаскалях (МПа) вычисляют по формуле:

где:

P - максимальное усилие разрыва, Н;

S - площадь склеивания, м2 - произведение ширины одной балочки, на ширину другой.

Результат получают как среднеарифметическое двух параллельных определений, округленное до 0,01 МПа.

б.XIII) Определение относительного удлинения при измерении предела прочности сцепления мастики с бетоном.

Средства, подготовка и проведение испытаний описаны в п. б.XIII Раздела 12. В ходе определения предела прочности сцепления с бетоном на разрывной машине в момент разрыва машину сразу отключают и с помощью штангенциркуля замеряют расстояние между бетонными балочками.

б.XIII.1) Обработка результатов

Рассчитывают толщину h (см) клеевого шва по формуле:

где:

q - масса мастики КОВ-190, находящаяся вне клеевого шва по п. б.XII раздела 12, г;

3,2 - масса мастики КОВ-190, нанесенная на 2 бетонные балочки, г;

16 - площадь клеевого шва, см2;

Относительное удлинение при определении прочности сцепления с бетоном (lсц) в процентах рассчитывают по формуле:

где:

h1 - расстояние между бетонными балочками в момент разрыва клеевого шва, см.

Характер разрушения клеевого шва определяют визуально на испытанный показатель предела прочности сцепления бетонных балочек. Возможен характер разрушения клеевого шва трех типов:

К - когезионный отрыв (обе балочки полностью покрыты слоем мастики КОВ-190);

А - адгезионный отрыв (слой мастики КОВ-190 только на одной из двух балочек);

См - смешанный отрыв (на обеих балочках покрытие присутствует частично).

Предел прочности сцепления мастики со сталью марки СТ3, покрытой эпоксидной смолой марки ЭП-057, определяют по п. б.XII Раздела 12 со следующей разницей: по центру бетонных балочек приклеивают с помощью эпоксидной смолы пластинки из СТ3 размером (40 x 40 x 2) мм. Поверхность металла покрывают тонкой пленкой эпоксидной смолы марки ЭП-057.

Далее все испытания проводят по аналогии с п. б.XII Раздела 12.

Относительное удлинение мастики при измерении предела прочности сцепления со сталью марки СТ3, покрытой эпоксидной смолой марки ЭП-057, определяют по п. б.XIV Раздела 12 и б.XV Раздела 12.

Водопоглощение мастики КОВ-190 определяют по ГОСТ 25945-87 за исключением специфики подготовки образца к испытанию.

Навеску мастики КОВ-190 массой ~ 10 г отбирают на стекло размером (50 x 50) мм через 1 ч после приготовления по п. б.V.2 Раздела 12, распределяют равномерно по стеклу скальпелем, после чего взвешивают точно и ставят в термошкаф для прогрева в течение 2 ч при 70 °C. Далее образец охлаждают до температуры окружающей среды, выдерживают в течение 1 ч и помещают на 24 ч в емкость с водой при (20 +/- 1) °C.

а) Установка по приготовлению и расфасовке компонентов А и Б взрывобезопасна, пожароопасна.

Класс помещения - по правилам устройства электроустановок П-1, то есть помещения, в которых применяются или хранятся горючие жидкости с температурой вспышки паров выше 45 °C.

б) Эксплуатация оборудования и ведение технологического процесса должны соответствовать всем правилам СниП 2.09.02-85, СНиП 2.09.04-87, установки электрооборудования ПУЭ-76, а также требованиям технологического регламента и рабочей инструкции, инструкции по технике безопасности промышленной санитарии и пожарной безопасности.

в) Обслуживающий персонал должен своевременно проходить инструктаж по технике безопасности.

г) Производственные помещения должны быть оборудованы приточно-вытяжной вентиляцией с кратностью обмена воздуха не менее 10.

д) Все работы следует проводить на исправном оборудовании, КИП и электрооборудовании.

е) Аппараты, имеющие температуру стенки выше 60 °C, необходимо обеспечить теплоизоляционной защитой.

ж) Для предупреждения возможного возникновения пожара не следует применять на установке открытый огонь, слесарные работы, а также уборку, в случае разлива битума или масла, следует проводить не искрящим инструментом.

з) Для предупреждения возможности накопления зарядов статистического электричества все аппараты, трубопроводы, электрооборудование должны быть заземлены.

В случае разлива продуктов - уборку необходимо производить немедленно.

и) Загорание небольших количеств битума, масла, пластифицированного битума или компонента А следует тушить песком, кошмой или углекислотным огнетушителем.

к) При разливе продуктов необходимо собрать их в отдельную тару, а место разлива протереть ветошью. При разливе на открытой площадке место разлива необходимо засыпать песком с последующим его удалением.

л) Все производственные помещения должны быть обеспечены средствами пожаротушения: углекислотными огнетушителями, асбестовым полотном, сухим песком. Не рекомендуется загромождать доступ к пожарному инвентарю. Работники установки должны хорошо знать расположение средств защиты.

м) При работе с битумом, индустриальным маслом, пластифицированным битумом и компонентом А необходимо применять индивидуальные средства защиты, согласно нормам, утвержденным в установленном порядке.

н) В таблице 8 приведены пожаровзрывоопасные и токсические свойства сырья, полупродуктов, мастики и отходов производства.

Таблица 8

ПОЖАРОВЗРЫВООПАСНЫЕ И ТОКСИЧЕСКИЕ СВОЙСТВА СЫРЬЯ,

ПОЛУПРОДУКТОВ, ГОТОВОГО ПРОДУКТА И ОТХОДОВ ПРОИЗВОДСТВА

Наименование сырья, полупродуктов, готового продукта, отходов производства | Температура, °C | Область воспламенения, % | Характеристика токсичности | ПДК в воздухе рабочей зоны производственных помещений, мг/м | |||

вспышки | воспламенения | самовоспламенения | нижний предел | верхний предел | |||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

Битумы марок БНД и БН Гудрон | > 220 | > 368 | 4-ый класс опасности по ГОСТ 12.1.007 | 300 | |||

Индустриальное масло марки И-40А | > 220 | 4-ый класс опасности по ГОСТ 12.1.007 | 300 (пары углеводородов) | ||||

3-ий класс опасности | 5 (масляный туман) | ||||||

Окись кальция | - | - | - | - | - | В виде пыли раздражает слизистые оболочки, вызывая чихание и кашель, на коже вызывает раздражение, ожоги, особенно в сочетании с водой, вдыхание известковой пыли может вызвать воспаление легких, попадание в глаза вызывает резкое покраснение, конъюнктивиты | |

Латекс марки СКС-С | Относится к группе негорючих веществ в соответствии с ГОСТ 12.1.044. Следует избегать полного высыхания латекса, т.к. образующийся сухой полимер в виде крупных кусков способен к самовозгоранию | Относится к малоопасным веществам четвертого класса по ГОСТ 12.1.007-76, т.е. практически не опасен. При попадании на незащищенную поверхность кожи - смыть его теплой водой с мылом и щеткой | |||||

о) В таблице 9 приведены аварийные состояния производства, а также способы их предупреждения и устранения.

Таблица 9

АВАРИЙНЫЕ СОСТОЯНИЯ ПРОИЗВОДСТВА,

СПОСОБЫ ИХ ПРЕДУПРЕЖДЕНИЯ И УСТРАНЕНИЯ

Вид аварийного состояния производства | Предельные допустимые значения параметров, превышение которых может привести к аварии | Действие персонала по предотвращению или устранению аварийного состояния |

1. Пожар на установке | Наличие открытого огня, повреждение электроизоляции | Произвести остановку всех действующих узлов, отключить электроэнергию, приточно-вытяжную вентиляцию. Сообщить начальнику. Приступить к тушению пожара имеющимися на установке средствами пожаротушения. Действия начальника. Сообщить в отдел техники безопасности, в медсанчасть. Организовать ликвидацию последствий аварии |

2. Загазованность окружающей среды | Перегрев битума, масла или пластифицированного битума выше 160 °C | Прекратить обогрев, проветрить помещения |

3. Несчастный случай с обслуживающим персоналом | Ожог, поражение током, ушиб | Вывести пострадавшего с установки, оказать первую помощь, сообщить в медсанчасть |

4. Внезапное отключение электроэнергии | Авария на подстанции, пробой кабеля и т.д. | Прекратить работу, выяснить причину и длительность отключения энергии, сообщить начальнику |

5. Отключение вентиляции | Отключение электроэнергии и пр. | Прекратить работу, проветрить помещение, открыть окна и двери, сообщить начальнику |

6. Розлив большого количества продуктов (битум, гудрон, пластифицированный продукт) | Выход из строя вентиляции | Собрать продукт в спецтару, пол протереть ветошью с керосином. Проветрить помещение |

В плане охраны окружающей среды следует предусматривать следующие мероприятия.

а) В процессе приготовления и расфасовки компонентов А и Б необходимо соблюдать требования ГОСТ 17.2.3.02 по охране природы и атмосферы.

б) Эффективными мерами защиты природной среды являются герметизация оборудования, предотвращение розлива битума, пластификатора и россыпи извести.

в) Предприятие, производящее мастику КОВ-190, производящее и расфасовывающее компоненты А и Б, должно разрабатывать нормы на предельно допустимые выбросы, временно согласованные выбросы в соответствии с требованиями санитарного и природоохранного законодательства.

г) Образующиеся отходы производства приведены в таблице 10. Работа с ними осуществляется согласно санитарным правилам СН 3184-84.

Таблица 10

ГАЗОВЫЕ ВЫБРОСЫ

Наименование выброса, аппарата | Количество источников выброса | Количество отходов, кг/сутки | Характеристика выброса | Допустимое количество нормируемых компонентов, сбрасываемых в атмосферу | |

температура, °C | состав | ||||

Выброс паров воды на стадии 1,3 | Пары воды - результат случайного попадания воды в битум (гудрон). Количество не нормируется | ||||

ТВЕРДЫЕ И ЖИДКИЕ ОТХОДЫ

Наименование отхода, отделение, аппарата | Куда складируется тара | Количество отходов, кг/сутки | Периодичность образования отходов | Характеристика отходов | |

химический состав | физические показатели | ||||

Случайное попадание окиси кальция на крышку аппарата или на пол на стадии ее дозирования в аппарат (7, 8) | С помощью веника и совка собирают в ведра, гасят водой и ликвидируют | Количества незначительные, случайные | 5 р/сутки, каждую операцию получения компонента А | Окись кальция | Твердый порошок |

Керосин, используемый для промывки форм и балочек в испытательной лаборатории | Спецтара, на сжигание | 1 | 1 р/сутки | Керосин с битумом, маслом и окисью кальция | Жидкость |

В производстве КОВ-190 отходы практически отсутствуют. Возможны незначительные испарения воды, случайно попадающей в битум.

Отходом являются полиэтиленовые мешки (1100 мешков/100 т мастики), в которых поступает окись кальция. Отходом являются также растворы мастики в керосине, образующиеся при мытье форм для испытания мастики. Количество этих отходов незначительно.

СНиП 2.09.02-85. Производственные здания, промышленные предприятия

СНиП 2.09.04-87. Административные бытовые здания

СНиП 3.06.03-85. Автомобильные дороги

СНиП 23.01.99. Строительная климатология

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: имеется в виду "Порядок накопления, транспортировки, обезвреживания и захоронения токсичных промышленных отходов (санитарные правила)" N 3183-84. |

СН 3184-84. Порядок накопления, транспортирования и захоронения токсичных промышленных отходов

ТУ 0258-113-00151807-2002. Сырье для производства нефтяных вязких дорожных битумов. Технические условия

ТУ 4211-002-34913634-99. Измеритель температуры ИТ 2511. Технические условия

ТУ 38.303-01-40-92. Латекс синтетический СКС-С. Технические условия

ТУ 113-00-00203815-24-93. Оксид кальция. Технические условия

ОДМ 218.2.003-2007. Рекомендации по использованию полимерно-битумных вяжущих материалов на основе блоксополимеров типа СБС при строительстве и реконструкции автомобильных дорог.