СПРАВКА

Источник публикации

Ростов-на-Дону: "Госпластпроект", 1988

Примечание к документу

Документ введен в действие с 01.05.1987.

Название документа

"ОНТП 2-87. Общесоюзные нормы технологического проектирования производств по переработке пластмасс"

(утв. Минхимпромом СССР 01.04.1987)

"ОНТП 2-87. Общесоюзные нормы технологического проектирования производств по переработке пластмасс"

(утв. Минхимпромом СССР 01.04.1987)

Минхимпромом СССР

1 апреля 1987 года

ОБЩЕСОЮЗНЫЕ НОРМЫ

ТЕХНОЛОГИЧЕСКОГО ПРОЕКТИРОВАНИЯ ПРОИЗВОДСТВ

ПО ПЕРЕРАБОТКЕ ПЛАСТМАСС

ОНТП 2-87

Срок введения в действие

1 мая 1987 года

"Общесоюзные нормы технологического проектирования производств по переработке пластмасс" разработаны Государственным институтом по проектированию предприятий по производству изделий из пластмасс и химтары (г. Ростов-на-Дону) при участии в качестве соисполнителей Украинского Государственного проектного института электротехнической промышленности "Укргипроэлектро" г. Харьков, Новосибирского Государственного проектного института (НГПИ), Государственного института по проектированию заводов приборостроения и средств автоматизации "Ленприбор" г. Ленинград, Ленинградского ордена Трудового Красного Знамени Государственного проектного института, Всесоюзного научно-исследовательского института охраны труда ВЦСПС г. Ленинград.

В разработке участвовали:

Н.И. Попов, Е.К. Кисиль, Г.И. Филюков, к.т.н. Е.М. Мордкович, Э.С. Козлова, С.И. Гребенюк, В.Ф. Калошин, Е.И. Кальченко, М.В. Попова, Л.М. Браиловский, Е.П. Бородина, А.Ф. Мельникова, В.А. Коробецкая, С.П. Гуляева, Т.А. Жильцова, А.П. Громова, И.С. Балышева, Н.В. Горяева, В.П. Володько, Л.В. Абузова, А.Ф. Вареник, Н.Г. Лесков, В.В. Михно, Р.Э. Руссо, Е.И. Каргужский, Р.Ф. Матькова, С.В. Марчукова, М.Д. Алексеенко, Ю.А. Нестеров, В.Л. Винокурова, З.В. Амосова, Ю.А. Педько, В.Г. Волкова, Е.А. Немцова, В.Г. Гурчинская, Е.В. Бурмакина, А.Н. Метропольский, В.Г. Майоров, А.В. Макаров, А.Ф. Епифанов, О.И. Варши, В.Г. Густокашин, Т.Ф. Герасимова, А.П. Ральцов, Е.Д. Любимов, А.Г. Новик, Ю.Б. Самойлов, В.В. Кузьмин, З.Е. Горностаева, Т.П. Сорокина, д.т.н. М.И. Гримитлин, к.т.н. Л.Е. Эльтерман, к.т.н. Г.А. Смирнов.

Министерство химической промышленности /МИНХИМПРОМ/ | Общесоюзные нормы технологического проектирования производств по переработке пластмасс. II часть | ОНТП 2-87 ---------------------- МИНХИМПРОМ |

Главное технологическое управление полимерных материалов | Утверждены Минхимпромом 01.04.1987 г. | Срок введения в действие 01.05.1987 г. |

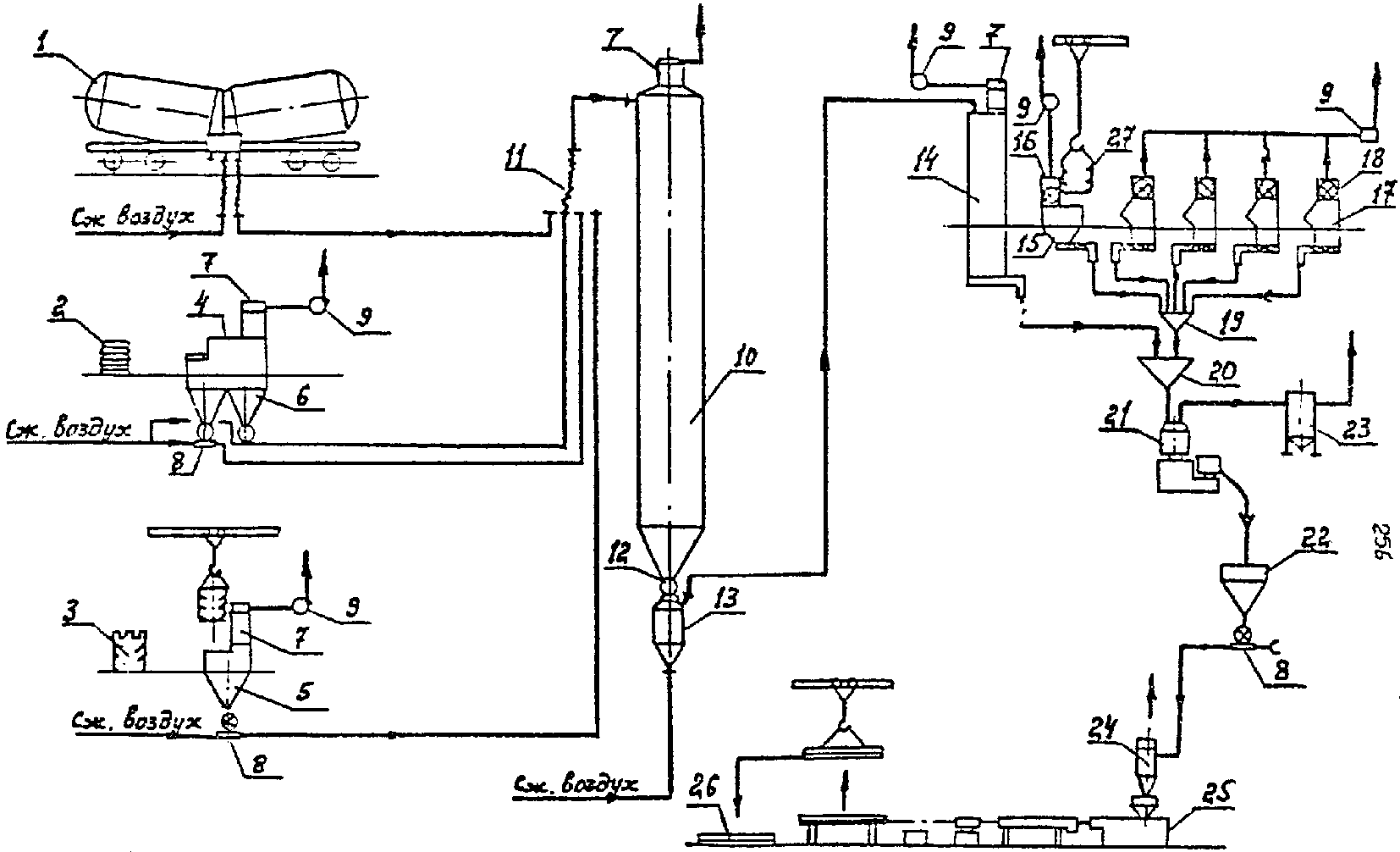

Общесоюзные нормы технологического проектирования производств по переработке пластмасс (ОНТП) разработаны с целью создания системы нормативных материалов по проектированию технологической части проектов производств по переработке пластмасс, а также систем нормативных данных, используемых при проектировании других частей проектов. ОНТП II часть распространяются на разработку проектов и рабочих проектов предприятий, цехов, отделений и участков по переработке реактопластов и композиций на основе поливинилхлорида (ПВХ), а также их реконструкции и технического перевооружения и охватывают следующие методы:

производство изделий из реактопластов методом горячего формования (прессование изделий из реактопластов, литье под давлением изделий из реактопластов);

производство труб из ПВХ методом экструзии (гладких и гофрированных дренажных);

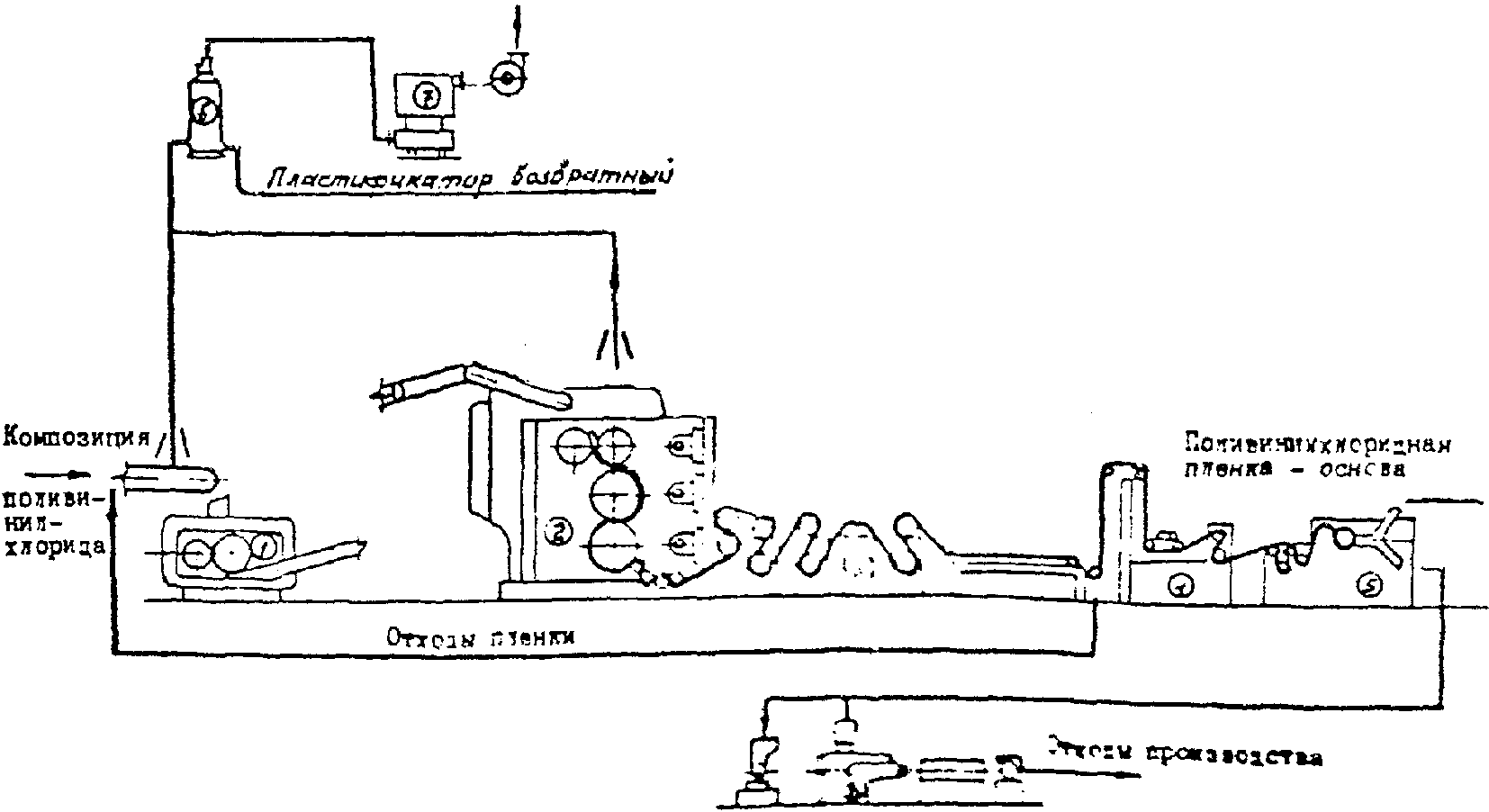

производство пленок из ПВХ методом каландрования и методом экструзии рукава с последующим пневматическим растяжением.

В связи с тем, что экструзионный метод производства пленок из ПВХ находится в стадии освоения и не имеет на момент разработки ОНТП промышленных масштабов, приведенные нормативные данные по этому методу распространяются только на тонкие пленки (25 - 80 мкм) из пластифицированной композиции ПВХ. По мере промышленного освоения указанного метода нормативные данные будут уточняться и дополняться данными по пленкам ПВХ других толщин и других рецептур.

В разделах ОНТП содержатся укрупненные данные для разработки технико-экономических обоснований (ТЭО) в соответствии со схемами развития и размещения отраслей народного хозяйства и отраслей промышленности, а такие технико-экономических расчетов (ТЭР), выполняемых на начальных стадиях проектирования.

При проектировании производств по переработке пластмасс, кроме требований настоящих норм, следует учитывать требования соответствующих Государственных стандартов (ГОСТ), глав СНиП и других общесоюзных нормативных документов, согласованных Госстроем СССР, а также требования отраслевой нормативной документации.

Таблица 2.1

Класс производства в зависимости от объема переработки

Класс производства | Годовой объем переработки пластмасс, т | |||

Производство изделий из реактопластов методом горячего формования | Производство труб из ПВХ методом экструзии | Производство пленок из ПВХ | ||

методом каландрования | методом экструзии | |||

I | до 100 | до 1000 | до 6000 | до 1000 |

II | 101 - 500 | 1001 - 3000 | 6000 - 10000 | 1001 - 3000 |

III | 501 - 1000 | 3001 - 10000 | 10000 - 20000 | 3001 - 10000 |

IV | 1001 - 3000 | 10000 - 20000 | свыше 20000 | 10001 - 20000 |

V | свыше 3000 | свыше 20000 | - | свыше 20000 |

Производства изделий из реактопластов методом прессования и литья под давлением являются производствами штучных изделий и классифицируются по серийности: единичное, мелкосерийное, серийное, крупносерийное и массовое; производства труб и пленок из ПВХ следует приравнивать к крупносерийным и массовым производствам.

Таблица 2.2

на годовую программу, характеризующее серийность

Весовая группа | Масса изделия, г | Тип производства по серийности | |||

Единичное и мелкосерийное | Серийное | Крупносерийное | Массовое | ||

Особо мелкие | до 5 | до 3000 | 3001 - 125000 | 125001 - 2500000 | Свыше 2500000 |

Мелкие | 6 - 30 | ||||

Средние | 31 - 300 | до 1000 | 1001 - 50000 | 50001 - 500000 | Свыше 500000 |

Крупные | 301 - 1000 | ||||

Особо крупные | свыше 1000 | до 300 | 301 - 25000 | 25001 - 100000 | Свыше 100000 |

Примечание: 1. Производство изделий с различной серийностью относится к тому типу серийности, который в данном производстве является преобладающим и составляет более 60% от общего объема переработки (в тоннах).

2. Классификация производств по серийности принята на основании данных "Норм времени на изготовление изделий из пластмасс (прессование, литье под давлением, экструзия)". - Москва, 1982, разработанных центральным бюро нормативов по труду при Научно-исследовательском институте труда Государственного Комитета СССР по труду и социальным вопросам, а также данных действующих предприятий.

Таблица 2.3

Характеристика производств различных типов серийности

Характеризуемый объект | Тип производства по серийности | ||

Единичное и мелкосерийное | Серийное | Крупносерийное и массовое | |

1 | 2 | 3 | 4 |

1. Номенклатура | Разнообразная номенклатура. Изделия, выпускаемые небольшими партиями, на протяжении года их выпуск не повторяется или повторяется через нерегулярные промежутки времени | Ограниченная номенклатура изделий, изготавливаемых периодически повторяющимися партиями в количествах, соответствующих данным табл. 2.2 | Установившаяся номенклатура. Включает одно или несколько изделий, выпускаемых в количествах, соответствующих данным табл. 2.2 |

2. Технологический процесс | Дифференцированный. Операции технологического процесса выполняются на специализированных участках, или уплотненный (для производств I - II класса), когда операции по изготовлению, обработке и упаковке изделий выполняются на одном рабочем месте | Дифференцированный. Операции технологического процесса выполняются на специализированных участках | Дифференцированный. Операции технологического процесса выполняются на специализированных участках или на одном рабочем месте с применением автоматов |

3. Оборудование: | Универсальное | Универсальное и специализированное: полуавтоматы, автоматы, роботизированные комплексы | Универсальное и специализированное, автоматические линии, роботизированные комплексы, роторные линии и прессы |

3.1. Тип | |||

3.2. Режим работы | Полуавтоматический, ручной | Полуавтоматический или автоматический | Автоматический |

3.3. Закрепление номенклатуры | Отсутствует | За каждой единицей закреплено одно или ограниченное количество изделий | За каждой единицей закреплено одно или несколько изделий |

3.4. Инструмент (формы) | Стационарный, частично съемный | Стационарный, частично съемный | Стационарный |

Производства по переработке пластмасс по принципу организации и своей структуре могут быть:

специализированными предприятиями;

структурными подразделениями (производством, цехом, отделением, участком) специализированных предприятий;

структурным подразделением предприятий другого профиля.

Структурные подразделения по переработке пластмасс по своей роли и назначению являются основными производственными подразделениями предприятий любого профиля.

Для нормального функционирования производства по переработке пластмасс должны быть обеспечены следующими цехами или службами:

вспомогательными (энергетические, ремонтные, инструментальные);

обслуживающими (транспортные, ЦЗЛ и т.д.);

подсобными (тарные и т.д.);

побочными (переработка отходов).

Основные производства и цехи могут расчленяться по принципу технологической или предметной специализации на отделения, участки и рабочие места.

В случае организации производства изделий из пластмасс в составе предприятий другого профиля структурное подразделение по переработке пластмасс может иметь в своем составе кроме производственных отделений и участков также вспомогательные участки и службы (технического обслуживания и текущего ремонта оборудования и оснастки, цеховые склады и кладовые, лаборатории пластмасс, операторную АСУТП и т.п.).

Для производства I - II классов с небольшими объемами производства участки переработки пластмасс могут быть самостоятельными или входить в состав одного из цехов (производств).

Статус основных производственных подразделений (производство, цех, участок, отделение) зависит от условий формирования, определяемых степенью завершенности технологического процесса и сложностью управления и должен определяться в соответствии с действующими в министерствах и ведомствах методическими указаниями.

Типовой состав цеха по методам переработки пластмасс для серийных, крупносерийных и массовых производств приведен в табл. 3.1.

Таблица 3.1

Типовой состав цеха (производства)

Структурные подразделения (отделение, участок, рабочее место) | Примечание |

1 | 2 |

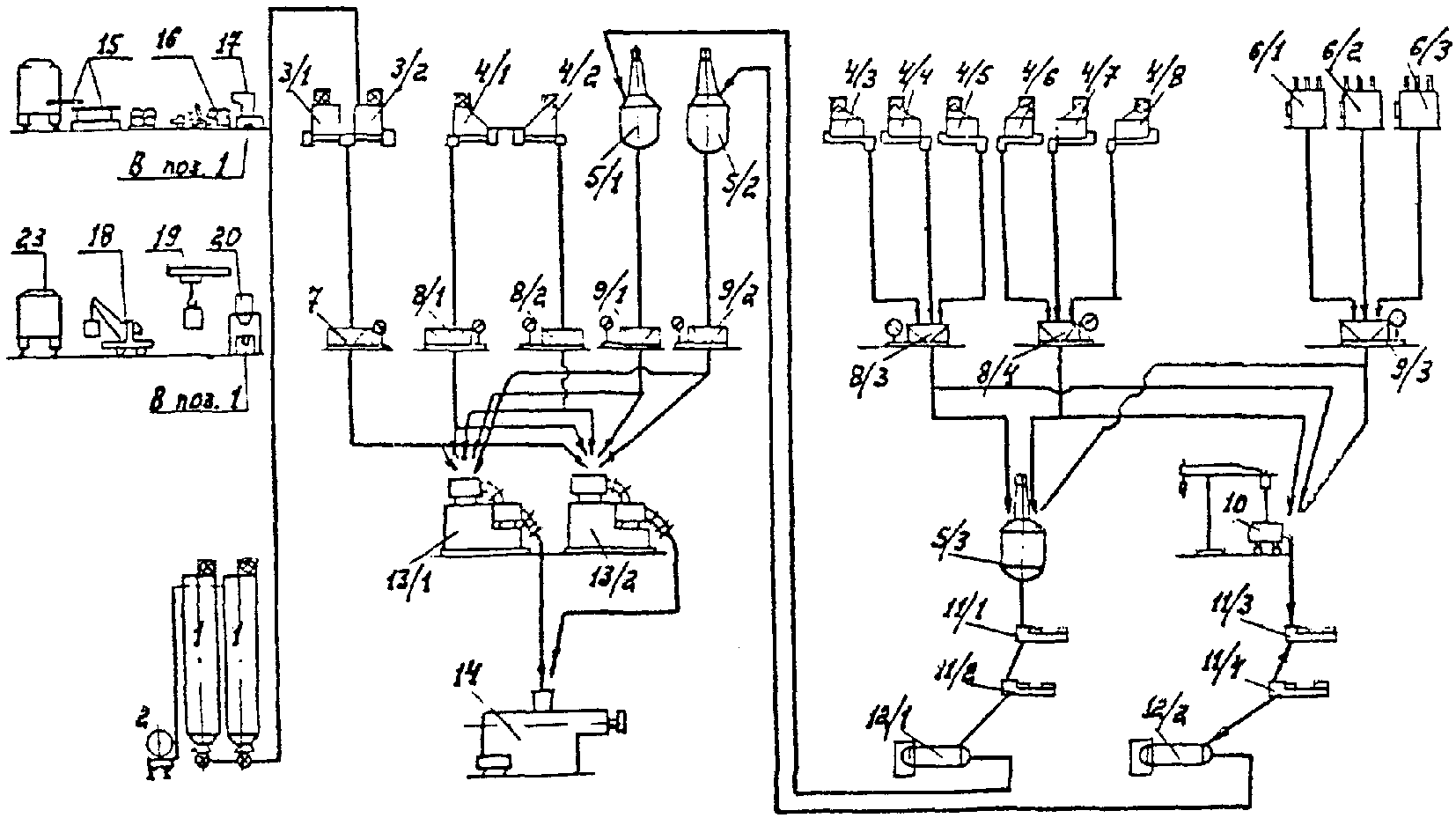

Производство изделий из реактопластов | |

1. Растаривание сырья: | |

1.1. фенопластов | |

1.2. аминопластов | |

1.3. волокнитов | |

2. Таблетирование: | При переработке гранулированных реактопластов отделения (участки) таблетирования не предусматриваются |

2.1. фенопластов | |

2.2. аминопластов | |

2.3. волокнитов | |

3. Загрузка сырья: | Предусматриваются для переработки порошкообразных и гранулированных реактопластов |

3.1. фенопластов | |

3.2. аминопластов | |

4. Прессование, литье под давление реактопластов | |

5. Мехобработка, галтовка, термообработка | |

6. Комплектовка | Для неспециализированных по переработке пластмасс предприятий в состав цеха переработки пластмасс могут не входить |

7. Упаковка | |

8. Переработка технологических отходов | Для специализированных предприятий может быть централизована для всех основных цехов |

9. Улавливание и обезвреживание вредных выбросов | |

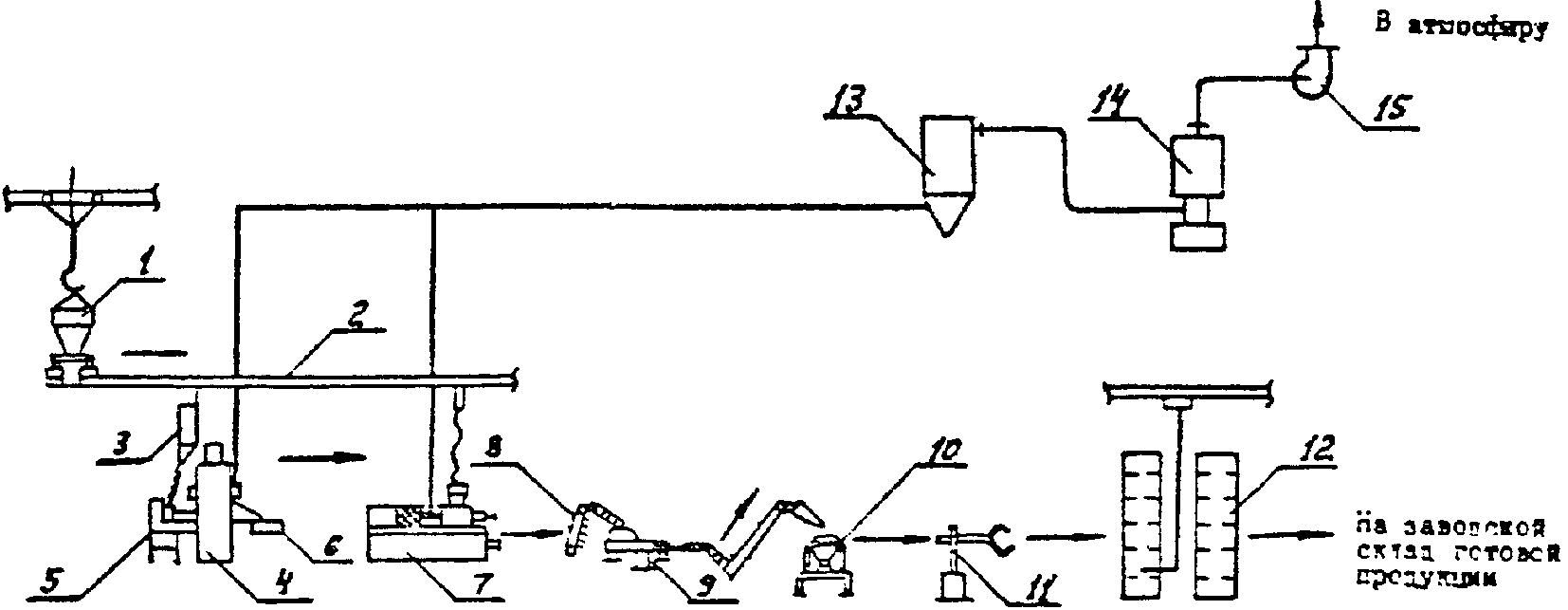

Производство труб из ПВХ | |

1. Растаривание сырья: | |

1.1. смолы ПВХ | |

1.2. компонентов | |

1.3. взрывоопасных и токсичных компонентов | |

2. Дозирование сырья: | |

2.1. смолы ПВХ | |

2.2. компонентов | |

3. Смешение | |

4. Гранулирование | Для изготовления деталей трубопроводов и гофрированных дренажных труб |

5. Изготовление труб: | |

5.1. экструзия | |

5.2. пакетирование | Для гладких труб |

5.3. нанесение защитно-фильтрующего материала | Для гофрированных дренажных труб |

5.4. намотка труб на барабаны или в бухты | |

6. Переработка отходов | Для специализированных производств может быть централизована для всех основных цехов |

7. Улавливание и обезвреживание вредных выбросов | |

Производство пленок из ПВХ | |

1. Растаривание сырья: | |

1.1. смолы ПВХ | |

1.2. сыпучих компонентов | |

1.3. взрывоопасных и токсичных компонентов | |

1.4. жидких компонентов | |

2. Дозирование сырья: | |

2.1. смолы ПВХ | |

2.2. сыпучих компонентов | |

2.3. жидких компонентов | |

3. Смешение | |

4. Гранулирование | Для производства пленки ПВХ методом экструзии |

5. Изготовление пленки: | |

5.1. экструзия | То же |

5.2. пластикация | |

5.3. каландрование | |

5.4. конфекционирование | |

5.5. каширование | Для производства пленки ПВХ методом каландрования |

5.6. дублирование | |

5.7. контроль | |

6. Упаковка | |

7. Улавливание и обезвреживание вредных выбросов |

Примечание: АСУТП и АСУП могут входить в состав цехов или быть общезаводскими.

Основные решения по научной организации труда (НОТ) должны включать:

разработку трудового процесса, внедрение передовых приемов и методов труда;

решения вопросов разделения и кооперации труда в направлении широкого внедрения многостаночного (многоагрегатного) обслуживания, совмещения профессий и коллективной (бригадной) формы организации труда, соответствующих современной технике и возросшему профессионально-техническому уровню работников;

разработку организации труда на рабочих местах, участках, в цехах и в целом на предприятии;

решения по обслуживанию рабочих мест на основе внедрения разработок по обеспечению рабочих мест средствами, предметами труда и услугами, необходимыми для осуществления трудового процесса;

обеспечение благоприятных санитарно-гигиенических условий в производственных помещениях;

внедрение научно-обоснованных режимов труда и отдыха.

Проектирование разделов НОТ должно выполняться с максимальным использованием оптимальных решений, рекомендуемых типовыми проектами организации труда на рабочих местах, участках и в цехах, разрабатываемых отраслевыми центрами НОТ и проектными институтами.

Организация рабочих мест при проектировании технологической части проектов и раздела НОТ должна разрабатываться для производств по переработке пластмасс с учетом требований "Положения об аттестации, рационализации, учете и планировании рабочих мест" РД 6-30-1-86, Минхимпром, ЦНОТХИМ, Москва, 1986 г., а также с учетом требований отраслевых положений и методических указаний.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: таблица 3.15 отсутствует. Возможно, имеется в виду таблица 3.13. |

Функциональное разделение труда по категориям работающих для рассматриваемых в ОНТП методов переработки следует принимать в соответствии с табл. 3.15.

Наиболее типичный профессионально-квалификационный состав рабочих по методам переработки приведен в Приложении 2.

Исходя из специфики методов переработки пластмасс и технического уровня оборудования при проектировании должно предусматриваться многостаночное обслуживание. Разработка раздела НОТ с учетом многостаночного обслуживания должна вестись в соответствии с "Методическими рекомендациями и научно-обоснованными материалами по развитию многостаночного (многоагрегатного) обслуживания и решению зон обслуживания в химической промышленности" МРБ-30-24-83, Минхимпром, ЦНОТХИМ, Москва, 1965 г. с учетом требований отраслевых методических рекомендаций.

Охват рабочих многостаночным обслуживанием  должен быть не ниже:

должен быть не ниже:

для прессовщиков изделий из пластмасс 0,95;

для литейщиков пластмасс 0,9;

для машинистов экструдеров 0,85.

Усредненные значения норм обслуживания основного и вспомогательного оборудования по методам переработки приведены в подразделе ОНТП 3.3.

Вопросы совмещения профессий для рассматриваемых методов переработки пластмасс следует решать с учетом рекомендаций, приведенных в Приложении 5.

Удельный вес рабочих, совмещающих профессии, к общей численности рабочих, должен быть не менее 0,15.

Организация бригад, их классификация, организация труда в бригадах должны проектироваться в соответствии с "Типовым положением о производственной бригаде, бригадире, совете бригады и совете бригадиров", утвержденным Постановлением ГК СМ СССР по вопросам труда и заработной платы и Секретариата ВЦСПС от 31.12.1980 N 389/22-119, а также в соответствии с отраслевыми методическими рекомендациями по организации бригадных форм труда.

Организация труда при проектировании должна предусматривать 100% охват основных производственных рабочих бригадной формой, при этом, как правило, должны предусматриваться сквозные комплексные бригады, в которые следует включать также вспомогательных рабочих, выполняющих функции ремонта и технического обслуживания оборудования.

Удельный вес всех рабочих основного производства, занятых в бригадах, должен быть не менее 80% от общей численности работающих производства.

Льготы для работающих в производствах по переработке пластмасс при необходимости должны назначаться:

дополнительный отпуск и сокращенный рабочий день - в соответствии со "Списком производств, профессий и должностей с вредными условиями труда, работа в которых дает право на дополнительный отпуск и сокращенный рабочий день", утвержденным 25.10.1974 Постановлением ГК СМ СССР по вопросам труда и заработной платы и Президиума ВЦСПС;

бесплатная выдача лечебно-профилактического питания - в соответствии с "Перечнем производств, профессий и должностей, работа в которых дает право на бесплатное получение лечебно-профилактического питания в связи с особо вредными условиями труда", утвержденным 07.01.1977 Постановлением ГК СМ СССР по труду и социальным вопросам и Президиума ВЦСПС;

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: нормы утверждены Постановлением N 154/П-5 от 29.05.1981, а не 25.05.1981. |

обеспечение работающих производства спецодеждой - в соответствии с "Типовыми отраслевыми нормами бесплатной выдачи спецодежды, спецобуви и других средств индивидуальной защиты рабочим и служащим химических производств", выпуск I, часть II, Москва, 1982 г., утвержденными Постановлением N 154/П-5 от 25.05.1981 ГК СМ СССР по труду и социальным вопросам и Президиумом ВЦСПС;

оплата по повышенным тарифным ставкам - в соответствии с "Типовым перечнем N 1 профессий, работ и производств, предприятий химической, нефтехимической, химико-фармацевтической и микробиологической промышленности, рабочие и инженерно-технические работники которых оплачиваются по тарифным ставкам (окладам), утвержденным для работ с тяжелыми и вредными условиями труда", утвержденным в феврале 1979 г. Постановлением ГК СМ СССР по вопросам труда и заработной платы и Секретариата ВЦСПС;

бесплатная выдача молока или других равноценных продуктов - на основании "Медицинских показаний для бесплатной выдачи молока или других равноценных пищевых продуктов рабочим и служащим, непосредственно занятым на работах с вредными условиями труда", утвержденных Минздравом СССР 22.05.1968.

Для разработки разделов НОТ при проектировании могут быть рекомендованы "Методические указания по разработке проектных решений по организации труда и управления производством в проектах (рабочих проектах)" ВСН 61-85/Минхимпром.

Производства по переработке пластмасс в зависимости от характера ведения технологического процесса могут иметь прерывный и непрерывный режим работы.

Таблица 3.2

Исходные данные | Производство изделий из реактопластов методом горячего формования | Производство труб из ПВХ методом экструзии | Производство пленок из ПВХ методом каландрования и экструзии |

Режим работы | Прерывный | Непрерывный | Непрерывный |

Число смен | 3; 2 | 3 | 3 |

Продолжительность смен | 8; 7 | 8 | 8 |

Продолжительность рабочей недели работающих | 41 | 41 | 41 |

Количество рабочих дней в году | 260; 253 | 357 | 357 |

Примечание: 1. Для цеховых и заводских складов сырья и готовой продукции следует принимать режим работы соответственно основному производству.

2. Для участков подготовки сырья, мехобработки, переработки отходов, термообработки количество смен следует определять в зависимости от объемов производства.

3. Количество рабочих дней в году для прерывного режима работы принято с учетом Постановления ЦК КПСС, Совета Министров СССР и ВЦСПС от 12.02.1987 N 194.

Таблица 3.3

Номинальный годовой фонд времени работы рабочих, ч | Продолжительность отпуска (основного и дополнительного) | Нормативный (эффективный) фонд времени работы рабочих, ч | Коэффициент определения списочного состава <*> |

2070 | 15 | 1860 | 1,11 |

18 | 1840 | 1,12 | |

24 | 1820 | 1,14 |

--------------------------------

<*> Коэффициент определения списочного состава работающих выражается отношением номинального годового фонда времени работы рабочих к нормативному (эффективному) фонду и используется для укрупненных расчетов численности рабочих по нормам обслуживания оборудования и нормативам для определения численности.

Примечания: 1. Исходные данные для определения нормативного годового фонда времени работы рабочих (номинальный фонд, потери от номинального фонда) приняты в соответствии с "Общесоюзными нормами технологического проектирования предприятий машиностроения, приборостроения и металлообработки: фонды времени работы оборудования и рабочих" ОНТП 06-86/Минстанкинпром.

2. Продолжительность дополнительного отпуска следует принимать в соответствии со "Списком производств, цехов, профессий и должностей с вредными условиями труда, работа в которых дает право на дополнительный отпуск и сокращенный рабочий день", утвержденным 25.10.1974 Постановлением ГК СМ СССР по вопросам труда и заработной платы и Президиума ВЦСПС.

В Приложении 1 приведены графики сменности трех- и четырехбригадные, обеспечивающие баланс планируемого времени работы с узаконенной нормой рабочего времени.

производственных рабочих и вспомогательных рабочих

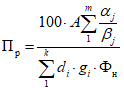

Определение численности основных производственных рабочих следует производить, исходя из трудоемкости изготовления продукции по формуле:

, (3.1)

, (3.1)где Ч - численность основных производственных рабочих (списочная);

f - нормативный фонд времени работы рабочего, ч/год.

При отсутствии данных по трудоемкости определение численности основных производственных рабочих должно производиться по нормам обслуживания оборудования. Для выполнения укрупненных расчетов в табл. 3.4, 3.6, 3.8, 3.10 приведены усредненные значения норм обслуживания основного оборудования по методам переработки.

Численность основных производственных рабочих подготовительно-заключительных операций, а также численность вспомогательных рабочих следует определять по нормативам определения численности, значения которых приведены в табл. 3.5, 3.7, 3.9, 3.11.

Расчет по нормативам для определения численности следует производить по формуле:

где Ч - численность рабочих данной профессии (списочный состав), чел.;

P - плановый объем работ;

B - норматив на одного рабочего (в тех же единицах, что и плановый объем работ);

Расчет по нормам обслуживания рекомендуется производить по формуле:

где Ч - численность рабочих (списочный состав), чел.;

n - количество обслуживаемых машин;

С - сменность работы оборудования;

В некоторых случаях (при решении вопросов технологического или квалификационного разделения труда) расчет по нормам обслуживания производится по формуле:

, (3.4)

, (3.4)где Ф - нормативный фонд времени работы оборудования, ч (табл. 4.1);

f - нормативный годовой фонд времени работы рабочего, ч (табл. 3.3);

Ч, n,  - см. обозначения к формуле 3.3.

- см. обозначения к формуле 3.3.

Основными показателями для определения численности рабочих складов являются нормы переработки грузов за смену одним рабочим.

Расчетное число рабочих при работе склада в одну смену:

, (3.5)

, (3.5)где P - годовое поступление материалов, т;

B - число рабочих дней в году (в зависимости от графика работы предприятия см. табл. 3.2);

К - коэффициент грузопереработки материалов на складе (принимают 2,0 - 4,0);

Результаты расчетов по вышеприведенным формулам подлежат практическому уточнению, исходя из наиболее рациональной формы разделения и кооперации труда, организации рабочих мест, возможности совмещения профессий.

При определении численности уборщиков производственных помещений плановый объем работ следует принимать равным 40% геометрической площади пола.

3.4.1. Производство изделий из реактопластов методом прессования

При наличии конкретной номенклатуры изделий нормы обслуживания рассчитываются в соответствии с "Нормативами времени на изготовление изделий из пластмасс" (НИИтруда, 1982 г.).

При отсутствии конкретной номенклатуры изделий для укрупненных расчетов определение численности прессовщиков следует производить по нормам обслуживания, усредненные значения которых приведены в табл. 3.4.

Таблица 3.4

для таблетирования реактопластов и прессового оборудования

Наименование оборудования | Наибольшее усилие прессования, кН | Норма обслуживания, тип производства | |

Крупносерийное и массовое | Серийное, мелкосерийное, единичное | ||

1 | 2 | 3 | 4 |

Машины таблеточные, гидравлические таблеточные автоматы | - | 2 - 5 | 1 - 2 |

Агрегаты для таблетирования волокнистых прессматериалов типа АГ-4В и волокнита | - | 2 - 4 | 1 - 2 |

Гидравлические прессы-полуавтоматы | до 1600 | 2,8 - 3,0 | 2,5 - 3,8 |

от 2500 - 5000 | 2,5 - 2,8 | 2,0 - 2,5 | |

от 6300 - 10000 | 2,0 - 2,5 | 2,0 | |

Роторные линии | - | 2 - 3 | - |

Гидравлические прессы-автоматы, ротационные прессы | - | 5 - 10 | 5 <*> |

Автоматические линии на базе типовых технологических комплексов | - | 5 - 10 | 5 <*> |

--------------------------------

Примечание: 1. Большие значения норм обслуживания необходимо принимать в случае изготовления толстостенных неармированных прессизделий; меньшие - в случае изготовления тонкостенных и армированных прессизделий.

2. При наличии в номенклатуре тонкостенных армированных изделий повышенного класса точности норма обслуживания может быть принята равной 1.

Определение численности основных производственных рабочих (за исключением таблетировщиков и прессовщиков) и вспомогательных рабочих производства изделий из реактопластов методом прессования должны определяться по нормативам, приведенным в табл. 3.5.

Таблица 3.5

Наименование стадии процесса или функции обслуживания | Профессии рабочих, обслуживающих стадию или функцию | Норматив на 1 человека | Примечание | |

единиц оборудования | т/год | |||

1 | 2 | 3 | 4 | 5 |

Механическая обработка изделий | Обработчик изделий из пластмасс | 1 - 3 | 60 - 120 ---------- 10 - 60 | Знаменатель для приборостроительных отраслей. Меньшие значения норматива даны для ручных операций |

Галтовка | Обработчик изделий из пластмасс | 3 - 5 | 120 - 250 | |

Термообработка | Аппаратчик термообработки пластмассовых изделий | - | 100 - 150 | |

Автоматическое управление технологическим процессом | Оператор ЭВМ | В зависимости от технических условий на обслуживание ЭВМ и сменности | ||

Упаковка | Укладчик-упаковщик | - | 200 - 250 | |

Подготовка сырья | Загрузчик-выгрузчик | - | 1500 - 2500 | |

Аппаратчик сушки | 4 - 6 | 500 - 800 | ||

Подготовка тары | Машинист сшивальной машины | 1 | - | |

Переработка отходов | Дробильщик | - | 150 - 250 | |

Наладка оборудования <*> | Наладчик машин и автоматических линий по производству изделий из пластмасс | 20 - 25 | - | |

То же, при условии высоких требований к качеству изделий (приборорадиостроение) | 10 - 15 | - | ||

Наладчик робототехники | 12 - 16 | - | ||

Техническое обслуживание оборудования <*> | Слесарь-ремонтник | 15 - 25 | - | |

Электромонтер по обслуживанию электрооборудования | 45 - 60 | - | ||

Слесарь по КИП | 70 - 75 | - | ||

Контроль качества | ||||

- сырья <*> | Лаборант физико-механических испытаний | - | 1000 - 2500 в зависимости от количества испытаний | |

- готовой продукции | Контролер | - | 1500 - 2000 при выборочном контроле | |

То же, при условии высоких требований к качеству изделий | - | 800 - 1000 при 100% контроле | ||

Внутрицеховые транспортно-складские операции | Кладовщик | - | 3500 - 4000 | |

Подсобный рабочий | - | 500 - 800 | ||

Водитель погрузчика, электротележки и т.п. | - | 700 - 1000 | ||

Машинист крана | - | 1500 - 2000 | ||

Хозяйственно-бытовое обслуживание | Уборщик производственных помещений вручную | - | 900 - 1100 м2 в смену | |

То же, механизированным способом | - | 2000 - 2500 м2 | ||

--------------------------------

Примечание: 1. По некоторым стадиям процесса норматив численности приведен в единицах оборудования на человека (гр. 3 таблицы) и в тоннах на человека (гр. 4). При определении численности необходимо, учитывая специфику каждой отрасли, единичную мощность оборудования, пользоваться соответственно либо гр. 3, либо гр. 4 таблицы.

2. При отсутствии конкретной номенклатуры для укрупненных расчетов следует принимать, что мехобработке, комплектовке и упаковке подвергается вся программа.

3. Меньшие значения диапазонов в гр. 3 и 4 (если нет указаний в гр. 5) следует принимать для единичных и мелкосерийных производств I - II классов, а также для крупного и сложного оборудования (гр. 3).

3.4.2. Производство изделий из реактопластов методом литья под давлением

При наличии конкретной номенклатуры изделий нормы обслуживания рассчитываются в соответствии с "Нормативами времени на изготовление изделий из пластмасс" (Москва, НИИ труда, 1982 г.).

При отсутствии конкретной номенклатуры изделий для укрупненных расчетов определение численности литейщиков необходимо производить по нормам обслуживания, усредненные значения которых приведены в табл. 3.6.

Таблица 3.6

литьевого оборудования

Наименование оборудования | Наибольшее усилие запирания инструмента, кН | Тип производства | |||

Крупносерийное | Серийное мелкосерийное, единичное | ||||

Нормы обслуживания | |||||

полуавтоматический режим | автоматический режим | полуавтоматический режим | автоматический режим | ||

1 | 2 | 3 | 4 | 5 | 6 |

Литьевые машины для реактопластов | от 500 до 1000 | 2,5 - 2,7 | 4 - 5 | 1 - 2 | 2 - 3 |

от 1600 до 2500 | 2 - 2,5 | 3 - 4 | 1 - 2 | 2 - 3 | |

свыше 4000 | 1,5 - 2,0 | 2 - 3 | 1 | - | |

Литьевые машины для реактопластов, работающие с робототехникой, (РАП, РТК) | от 500 до 1000 | - | 5 - 8 | - | - |

от 1600 до 2500 | - | 5 - 8 | - | - | |

Автоматические линии на базе типовых технологических комплексов | от 500 до 1600 | - | 6 - 10 | - | - |

Примечание. Нижние пределы норм обслуживания следует принимать в случае изготовления литьевых изделий 4 - 6 групп сложности, верхние - 1 - 3 групп сложности.

Определение численности основных производственных рабочих (за исключением литейщиков пластмасс) и вспомогательных рабочих необходимо производить по нормативам для определения численности, приведенным в табл. 3.7.

Таблица 3.7

Наименование стадии процесса или функции обслуживания | Профессии рабочих, обслуживающих стадию или функцию | Норматив на 1 человека | Примечание | |

единиц оборудования | т/год | |||

1 | 2 | 3 | 4 | 5 |

Механическая обработка | Обработчик изделий из пластмасс | 1 - 3 | 70 - 150 ----------- 40 - 100 | Знаменатель для приборостроительных отраслей |

Термообработка | Аппаратчик термообработки пластмассовых изделий | - | 100 - 150 | |

Автоматическое управление технологическим процессом | Оператор ЭВМ | В зависимости от технических условий на обслуживание ЭВМ и сменности работы | ||

Упаковка | Укладчик-упаковщик | - | 200 - 250 | |

Подготовка сырья | Загрузчик-выгрузчик | - | 1500 - 2500 | |

Аппаратчик смешивания | 4 - 6 | 850 - 1000 600 - 800 | При условии механизированной загрузки и выгрузки | |

Подготовка тары | Машинист сшивальной машины | 1 | - | |

Переработка отходов | Дробильщик | 1 | 150 - 250 | |

Наладка робототехники <*> | Наладчик робототехники | 12 - 16 | - | |

Наладка оборудования <*> | Наладчик машин и автоматических линий по производству изделий из пластмасс | 20 - 25 | - | |

То же, при условии высоких требований к качеству изделий (приборорадиостроение) | 8 - 12 | - | ||

Техническое обслуживание оборудования <*> | Слесарь-ремонтник | 15 - 20 | - | |

Электромонтер по обслуживанию электрооборудования | 45 - 60 | - | ||

Слесарь-ремонтник КИПиА | 70 - 75 | - | ||

Контроль качества: | ||||

- сырья <*> | Лаборант по физико-механическим испытаниям | - | 1000 - 2500 в зависимости от количества испытаний | |

- готовой продукции | Контролер | - | 1500 - 2000 при выборочном контроле | |

То же, при условии высоких требований к качеству изделий | - | 800 - 1000 при 100% контроле | ||

Внутрицеховые транспортно-складские операции | Кладовщик | - | 3500 - 4000 | |

Подсобный рабочий | - | 500 - 800 | ||

Водитель погрузчика, электротележки и т.п. | - | 700 - 1000 | ||

Машинист крана | - | 1500 - 2000 | ||

Хозяйственно-бытовое обслуживание | Уборщик производственных помещений (вручную) | - | 900 - 1100 м2 в смену | |

То же, механизированным способом | - | 2000 - 2500 м2 в смену | ||

--------------------------------

Примечание. 1. При некоторых стадиях процесса норматив численности приведен в единицах оборудования на человека (гр. 3) и в тоннах на человека (гр. 4). При определении численности необходимо, учитывая специфику каждой отрасли и единичную мощность оборудования, пользоваться соответственно либо гр. 3, либо гр. 4 таблицы.

2. При отсутствии конкретной номенклатуры для укрупненных расчетов следует принимать: мехобработка, в том числе галтовка - 70 - 80% мощности цеха; комплектовка-упаковка - 40% мощности цеха.

3. См. примечание 3 к табл. 3.5.

3.4.3. Производство труб из ПВХ методом экструзии

Определение численности машинистов экструдеров, обслуживающих линии по производству труб из ПВХ, необходимо производить по нормам обслуживания, усредненные значения которых приведены в табл. 3.8.

Таблица 3.8

по производству труб из ПВХ

Наименование оборудования | Диаметр шнека экструдера, мм | Режим работы оборудования | Норма обслуживания |

Линия для производства труб | 63 - 125 | Автоматический | 2,0 - 3,0 |

Линия для нанесения защитно-фильтрующего материала (в производстве гофрированных дренажных труб) | - | Автоматический | 0,5 - 1,0 |

Определение численности основных производственных рабочих (за исключением машинистов экструдеров) и вспомогательных рабочих производства труб необходимо производить по нормативам для определения численности, приведенным в табл. 3.9.

Таблица 3.9

Наименование стадии процесса или функции обслуживания | Профессии рабочих, обслуживающих стадию или функцию | Норматив на 1 человека | |

единиц оборудования | т/год | ||

1 | 2 | 3 | 4 |

Подготовка композиции | Аппаратчик подготовки сырья и отпуска полуфабрикатов и продукции | - | 700 - 850 |

Аппаратчик смешивания | 2 - 2,5 | - | |

Автоматическое управление технологическим процессом | Оператор ЭВМ | В зависимости от технических условий на обслуживание ЭВМ и сменности работы | |

Подготовка сырья | Загрузчик-выгрузчик | - | 4500 - 6000 |

Переработка отходов | Дробильщик, машинист гранулирования пластмасс | - | 150 - 200 |

Упаковка труб (в отрезках или бухтах) | Укладчик-упаковщик | - | 2000 - 2500 |

Намотчик защитно-фильтрующих материалов | 0,5 - 1,0 | - | |

Наладка оборудования <*> | Наладчик машин и автоматических линий по производству изделий из пластмасс | 6 - 12 | - |

Техническое обслуживание оборудования <*> | Слесарь-ремонтник | 6 - 12 | - |

Электромонтер по обслуживанию электрооборудования | 45 - 50 | - | |

Слесарь по контрольно-измерительным приборам и автоматике | 60 - 65 | - | |

Контроль качества: | |||

- сырья <*> | Лаборант физико-механических испытаний | - | 2000 - 2500 |

- испытание труб | Лаборант физико-механических испытаний | - | 2000 - 2500 |

- готовой продукции | Контролер | - | 1500 - 2000 |

Внутрицеховые транспортно-складские операции | Кладовщик | - | 3500 - 4000 |

Оператор дистанционного пульта управления | - | до 10000 | |

Подсобный рабочий | - | 900 - 1000 | |

Машинист крана | - | 1500 - 2000 | |

Водитель погрузчика (автотележки) | - | 1000 - 1300 | |

Хозяйственно-бытовое обслуживание | Уборщик производственных помещений (вручную) | - | 900 - 1100 м2 в смену |

То же, механизированным способом | - | 2000 - 2500 м2 | |

--------------------------------

Примечание: Меньшие значения диапазонов в гр. 3 и 4 следует принимать для производств I - II классов, а также для сложного оборудования.

3.4.4. Производство пленок из ПВХ методом каландрования и методом экструзии рукава с последующим пневматическим растяжением

Определение численности рабочих, обслуживаемых каландровые (экструзионно-каландровые) линии и линии для производства рукавной пленки, следует производить по нормам обслуживания, средние значения которых приведены в табл. 3.10.

Таблица 3.10

экструзионно-каландровых линий и экструзионных линий

Наименование оборудования | Норма обслуживания | Численность рабочих |

1. Экструзионно-каландровая линия в составе: | ||

экструдер двухшнековый | 1 | |

вальцы | 1 | |

каландр | 0,5 | 2 |

ЭВМ (АСУТП) | 1 | 1 |

Итого по линии | 2,5 | 4 |

2. Линия для производства рукавных пленок (тонких) | 2 | 0,5 |

Определение численности основных (за исключением машинистов экструдера, вальцовщиков и каландровщиков) и вспомогательных рабочих производства пленки из ПВХ следует производить по нормативам для определения численности, приведенным в табл. 3.11.

Таблица 3.11

Наименование стадии, процесса или функции обслуживания | Профессии рабочих, обслуживающих стадию или функцию | Норматив на 1 чел. | |

единиц оборудования | т/год | ||

1 | 2 | 3 | 4 |

Подготовка композиции | Аппаратчик подготовки сырья и отпуска полуфабрикатов и продукции | - | 650 - 700 |

Аппаратчик смешивания | 2 - 2,5 | - | |

Намотка и упаковка рулонов пленки | Намотчик материалов и полуфабрикатов | - | 5000 - 6000 |

Укладчик-упаковщик | - | 3000 - 4000 | |

Подготовка сырья | Загрузчик-выгрузчик | - | 4500 - 5000 |

Переработка отходов | Резчик эластомеров и резины | - | 300 - 350 |

Вальцовщик | 1 | ||

Техническое обслуживание оборудования <*> | Электромонтер по обслуживанию электрооборудования | 2 - 3 <**> -------------- 45 - 50 | |

Слесарь-ремонтник | 1 - 2 <**> -------------- 12 - 15 | ||

Слесарь-ремонтник КИПиА | 2 - 3 <**> -------------- 60 - 65 | ||

Контроль качества: | |||

- сырья <*> | Лаборант физико-механических испытаний | - | 2500 - 3000 |

- готовой продукции | Контролер | - | 2000 - 2500 |

Внутрицеховые транспортно-складские операции | Кладовщик | - | 4000 - 6000 |

Водитель погрузчика | - | 1000 - 1300 | |

Машинист крана | - | 1500 - 2000 | |

Подсобный рабочий | - | 900 - 1000 | |

Оператор дистанционного пульта управления | - | до 10000 | |

Хозяйственно-бытовое обслуживание | Уборщик производственных помещений (вручную) | - | 900 - 1100 м2 в смену |

То же, механизированным способом | 1 | 2000 - 2500 м2 | |

--------------------------------

<**> В числителе указано количество экструзионно-каландровых линий, в знаменателе - количество линий для производства рукавных пленок.

Примечание: Меньшие значения диапазонов гр. 3 и 4 следует принимать для производств I и II классов.

Проектирование системы управления производством должно включать разработку производственной и организационных структур.

Проектирование производственной структуры должно основываться на анализе характеристик рассматриваемого производственного процесса. При этом количество подразделений проектируемого процесса должно быть минимальным.

Организационная структура при проектировании должна представлять собой состав структурных управленческих подразделений и должностей, их соподчиненность, взаимосвязь и распределение функций между ними. Организационная структура должна обеспечивать выполнение всех функций управления техническим развитием предприятия.

Для производств по переработке пластмасс наиболее характерной является линейно-функциональная структура управления.

Проектирование линейно-функциональной структуры должно осуществляться исходя из принципа централизации функционального и технического обслуживания производства (ремонтного, энергетического, транспортного, складского, административно-хозяйственного и т.д.).

Решение вопроса о степени централизации функций каждой службы зависит от масштабов предприятия и его профиля (специализации), типа проектируемого производства, сложности выпускаемой продукции, уровня оснащенности управленческих работ средствами механизации и автоматизации и территориальной разобщенности производственных подразделений.

Расчет сложности управления и определение статуса основных производственных подразделений для формирования организационной структуры должны осуществляться в соответствии с отраслевыми методическими указаниями в зависимости от:

объема выпускаемой продукции и сложности технологического производства;

количества наименований выпускаемой продукции;

численности основных рабочих и условий их труда;

территориальной разобщенности производственных подразделений и др.

Статус производственного подразделения должен соответствовать группе по оплате труда руководящих и ИТР.

Проектирование систем управления производствами по переработке пластмасс, организуемой в рамках предприятий машиностроительных отраслей промышленности, следует вести, руководствуясь "Общесоюзными нормами технологического проектирования заводоуправлений предприятий машиностроения, приборостроения и металлообработки" ОНТП 03-81, Минэлектротехпром, утвержденными Минэлектротехпромом 31.01.1983.

Проектирование процессов управления для предприятий других министерств и ведомств, в том числе Минхимпрома, должно производиться на основании действующих нормативных и директивных документов министерств и ведомств. Для осуществления оперативного и линейного управления производственными и организационными подразделениями при проектировании должны предусматриваться следующие виды связи:

административно-хозяйственная;

диспетчерская;

директорская;

главного инженера;

громкоговорящая.

Производственные и служебные помещения должны быть оснащены также электрочасами и громкоговорителями.

При проектировании систем управления в условиях внедрения АСУП следует учитывать изменение организационной структуры, состава работ, информационного взаимодействия между функциональными подразделениями, численности ИТР и служащих ряда служб и другие факторы. При проектировании АСУП следует руководствоваться соответствующими стандартами.

инженерно-технических работников и служащих

Для управления производством на уровне цеха (отделения, участка) необходимо предусматривать только линейный аппарат, решение всех функциональных вопросов следует выводить на более высокий уровень управления (производство, заводоуправление).

Численность линейного аппарата управления цехов и производств должна устанавливаться исходя из норм управляемости, т.е. количества рабочих, подчиненных одному мастеру (начальнику смены).

Норма управляемости в зависимости от типа технологического процесса приведена в табл. 3.12.

Таблица 3.12

Тип технологических процессов | Норма управляемости (человек) |

1 | 2 |

1. Автоматизированные и непрерывные аппаратурные | 8 - 12 |

2. Машино-ручные и периодические аппаратурные | 15 - 25 |

3. Ручные | 30 - 60 |

Функциональное разделение труда по категориям работающих по методам переработки приведено в табл. 3.13. Рекомендуемое функциональное разделение труда по категориям работающих с учетом общезаводских служб для заводов Минхимпрома приведено в Приложении 3.

Таблица 3.13

работающих в основных производствах

Категория работающих | Состав работающих, % | ||||

Производство изделий из реактопластов | Производство труб и пленок из ПВХ методом экструзии | Производство пленок из ПВХ методом каландрования | |||

Единичное и мелкосерийное | Серийное | Крупносерийное и массовое | |||

1 | 2 | 3 | 4 | 5 | 6 |

Основные производственные рабочие | 100 | 100 | 100 | 100 | 100 |

Вспомогательные рабочие | 10 - 15 | 12 - 16 | 15 - 20 | 80 - 100 | 60 - 85 |

ИТР и служащие | 3 - 8 | 5 - 10 | 5 - 10 | 5 - 15 | 5 - 15 |

Общая численность работающих | 113 - 123 | 117 - 126 | 121 - 127 | 185 - 216 | 165 - 200 |

Примечание: 1. В состав вспомогательных рабочих включены рабочие общезаводских служб, выполняющие функции наладки и технического обслуживания электрооборудования и КИПиА.

2. Большие значения % вспомогательных рабочих и ИТР следует принимать для производств с более высоким уровнем автоматизации и механизации (см. табл. 13.1).

Фонды времени работы оборудования в зависимости от метода переработки, режима работы и типа производства следует принимать в соответствии с табл. 4.1.

Таблица 4.1

Метод переработки | Наименование оборудования | Режим работы | Режимный (номинальный) фонд времени, ч | Тип производства | Время простоев оборудования, Фпр | Нормативный годовой фонд времени работы оборудования, Фн (гр. 4 - гр. 6), ч | Продолжительность смены, ч | Количество смен работы оборудования в году | Количество рабочих дней в году | Примечание | ||||||

Всего  | В том числе по причинам | |||||||||||||||

ремонт | техническое и организационное обслуживание | |||||||||||||||

ч | % | |||||||||||||||

ч | % | |||||||||||||||

ч | % | |||||||||||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |

1. Основное технологическое оборудование | ||||||||||||||||

Производство изделий из реактопластов методом прессования | Гидравлические прессы-полуавтоматы усилием от 140 до 10000 кН | 3-х сменный прерывный | 6210 | Массовое, крупносерийное | 760 | 12,2 | 285 | 4,6 | 475 | 7,6 | 5450 | 8 | 681 | 271 | ||

То же | 3-х сменный прерывный | 6210 | Серийное, мелкосерийное, единичное | 850 | 13,7 | 285 | 4,6 | 585 | 9 | 5360 | 8 | 670 | 271 | |||

" | 2-х сменный прерывный | 4140 | Крупносерийное | 510 | 12,4 | 150 | 4,8 | 360 | 7,6 | 3630 | 8 | 454 | 253 | |||

" | 2-х сменный прерывный | 4140 | Серийное, мелкосерийное | 570 | 13,8 | 150 | 4,8 | 420 | 9 | 3570 | 8 | 446 | 253 | Возможный режим работы для приборостроительных отраслей промышленности | ||

Гидравлические прессы-автоматы усилием от 140 до 10000 кН | 3-х сменный прерывный | 6490 | Массовое, крупносерийное | 700 | 10,8 | 285 | 4,6 | 415 | 6,4 | 5790 | 8 | 724 | 271 | |||

То же | 3-х сменный прерывный | 6490 | Серийное, мелкосерийное | 780 | 12,2 | 285 | 4,6 | 495 | 7,6 | 5710 | 8 | 685 | 271 | |||

2-х сменный прерывный | 4140 | Массовое, крупносерийное | 550 | 13,3 | 200 | 4,8 | 320 | 7,7 | 3590 | 8 | 449 | 253 | Возможный режим работы для приборостроительных отраслей промышленности | |||

2-х сменный прерывный | 4140 | Серийное, мелкосерийное | 620 | 15,0 | 200 | 4,8 | 390 | 9,4 | 3520 | 8 | 440 | 253 | ||||

Роторные линии Ротационные прессы | 3-х сменный прерывный | 6490 | Массовое, крупносерийное | 910 | 14 | 210 | 9,5 | 700 | 4,5 | 5580 | 8 | 697 | 271 | |||

Производство изделий из реактопластов методом литья под давлением | Литьевые машины для реактопластов, работающие в полуавтоматическом режиме | 3-х сменный прерывный | 6210 | Массовое, крупносерийное | 780 | 12,6 | 290 | 4,7 | 490 | 7,9 | 5430 | 8 | 679 | 271 | ||

То же | 3-х сменный прерывный | 6210 | Серийное, мелкосерийное, единичное | 880 | 14,2 | 290 | 4,7 | 590 | 8,7 | 5330 | 8 | 666 | 271 | |||

" | 2-х сменный прерывный | 4140 | Крупносерийное | 560 | 13,5 | 200 | 4,8 | 360 | 8,7 | 3580 | 8 | 448 | 253 | То же | ||

" | 2-х сменный прерывный | 4140 | Серийное, мелкосерийное, единичное | 630 | 15,2 | 200 | 4,8 | 430 | 10,4 | 3510 | 8 | 439 | 253 | |||

Литьевые машины для реактопластов, работающие в автоматическом режиме | 3-х сменный прерывный | 6490 | Массовое, крупносерийное | 860 | 13,3 | 290 | 4,5 | 570 | 8,8 | 5630 | 8 | 704 | 271 | |||

3-х сменный прерывный | 6490 | Серийное, мелкосерийное | 970 | 15,0 | 290 | 4,5 | 680 | 10,5 | 5520 | 8 | 690 | 271 | ||||

То же | 2-х сменный прерывный | 4140 | Крупносерийное | 620 | 15,0 | 200 | 4,8 | 420 | 10,2 | 3520 | 8 | 440 | 253 | Возможный режим работы для приборостроительных отраслей промышленности | ||

" | 2-х сменный прерывный | 4140 | Серийное, мелкосерийное | 700 | 15,2 | 200 | 4,8 | 500 | 10,4 | 3440 | 8 | 430 | 253 | |||

Литьевые машины для реактопластов, работающие с робототехникой (РТК, ГАП) | 3-х сменный прерывный | 6490 | Массовое, крупносерийное | 730 | 11,3 | 290 | 4,5 | 440 | 6,8 | 5760 | 8 | 720 | 271 | |||

Автоматические линии на базе типовых технологических комплексов | 3-х сменный прерывный | 6490 | Серийное | 820 | 12,7 | 290 | 4,5 | 530 | 8,2 | 5670 | 8 | 709 | 271 | |||

2-х сменный прерывный | 4140 | Крупносерийное | 530 | 12,8 | 200 | 4,8 | 330 | 8,0 | 3610 | 8 | 451 | 253 | ||||

2-х сменный прерывный | 4140 | Серийное | 600 | 14,5 | 200 | 4,8 | 400 | 9,7 | 3540 | 8 | 442 | 253 | ||||

Производство труб из поливинилхлорида методом экструзии | Линии для производства гладких труб | 3-х сменный непрерывный | 8550 | I - IV класс (до 20000 т/ год) | 1150 | 13,5 | 450 | 5,3 | 700 | 8,2 | 7400 | 8 | 925 | 357 | ||

8550 | V класс (свыше 2000 т/ год) | 1050 | 12,3 | 450 | 5,3 | 600 | 7,0 | 7500 | 8 | 938 | 357 | |||||

Линии для производства гофрированных дренажных труб | 3-х сменный непрерывный | 8550 | I - V класса | 1350 | 15,8 | 550 | 6,4 | 800 | 9,4 | 7200 | 8 | 900 | 357 | |||

Производство пленок из ПВХ методом каландрования <*> | Каландровые линии на базе 3-х валкового каландра | 3-х сменный непрерывный | 8550 | - | 1150 | 13,4 | 420 | 4,9 | 730 | 8,5 | 7400 | 8 | 925 | 357 | Год без капитального ремонта | |

8550 | - | 1820 | 21,3 | 1140 | 13,3 | 680 | 8,0 | 6730 | 8 | 841 | 357 | Год с капитальным ремонтом | ||||

Каландровые линии на базе 4-х валкового каландра | 3-х сменный непрерывный | 8550 | - | 1450 | 17,0 | 525 | 6,1 | 925 | 10,9 | 7100 | 8 | 888 | 357 | Год без капитального ремонта | ||

8550 | - | 2260 | 26,4 | 1450 | 16,9 | 810 | 9,5 | 6290 | 8 | 786 | 357 | Год с капитальным ремонтом | ||||

Каландровые линии на базе 5-ти валкового каландра | 3-х сменный непрерывный | 8550 | - | 1840 | 21,5 | 660 | 7,7 | 1180 | 13,8 | 6700 | 8 | 838 | 357 | Год без капитального ремонта | ||

8550 | - | 2920 | 34,1 | 1870 | 21,8 | 1050 | 12,3 | 5630 | 8 | 704 | 357 | Год с капитальным ремонтом | ||||

Производство пленок из ПВХ методом экструзии рукава с последующим пневматическим растяжением | Линии для производства рукавной пленки (тонкой) | 3-х сменный непрерывный | 8550 | - | 1220 | 14,3 | 455 | 5,3 | 765 | 9,0 | 7330 | 8 | 916 | 357 | ||

2. Вспомогательное технологическое оборудование (подготовительно-заключительные операции) | ||||||||||||||||

Подготовка реактопластов | Таблетировочные машины, установки жгутирования | 3-х сменный прерывный | 6210 | Все типы производства | 715 | 11,5 | 300 | 4,8 | 415 | 6,7 | 5495 | 8 | 686 | 271 | ||

2-х сменный прерывный | 4140 | То же | 555 | 18,4 | 235 | 5,7 | 320 | 7,7 | 3585 | 8 | 448 | 253 | ||||

Гидравлические таблетавтоматы | 3-х сменный прерывный | 6490 | Массовое, крупносерийное | 700 | 10,8 | 285 | 4,6 | 415 | 6,4 | 5790 | 8 | 721 | 271 | |||

Сушильные шкафы | 3-х сменный прерывный | 6210 | Все типы производства | 335 | 5,4 | 135 | 2,2 | 200 | 3,2 | 5875 | 8 | 734 | 271 | |||

2-х сменный прерывный | 4140 | То же | 245 | 5,9 | 105 | 2,5 | 140 | 3,4 | 3895 | 8 | 486 | 253 | ||||

Смесительное и дозирующее оборудование | 2-х сменный прерывный | 4140 | " | 400 | 9,7 | 300 | 7,3 | 100 | 2,4 | 3740 | 8 | 592 | 253 | Оборудование предусматривается при усреднении партий сырца и добавке измельченных возвратных отходов к первичному сырью | ||

Механическая обработка деталей | Галтовочные барабаны Косточко-струйные, пластоструйные установки | 3-х сменный прерывный | 6210 | Все типы производств | 435 | 7,0 | 435 | 7,0 | - | - | 5775 | 8 | 722 | 271 | ||

Станки полировальные, шлифовальные, фрезерные, сверлильные, резьбонарезные, установки "Холод" и др. | 2-х сменный прерывный | 4140 | То же | 250 | 6,0 | 250 | 6,0 | - | - | 3890 | 8 | 486 | 253 | |||

Агрегированные универсальные станки для механической обработки деталей из пластмасс | 3-х сменный прерывный | 6210 | " | 600 | 9,7 | 450 | 7,3 | 150 | 2,4 | 5610 | 8 | 701 | 271 | |||

2-х сменный прерывный | 4140 | " | 400 | 9,7 | 300 | 7,3 | 100 | 2,4 | 3740 | 8 | 592 | 253 | ||||

Приготовление композиции на основе смолы ПВХ | Дозирующее и смесительное оборудование | 3-х сменный непрерывный | 8550 | " | 1350 | 15,8 | 450 | 5,3 | 900 | 10,5 | 7200 | 8 | 900 | 357 | В производстве пленок из ПВХ методом каландрования нормативный фонд времени работы оборудования по подготовке композиции принимать по Фн для каландровых линий | |

Переработка отходов | Измельчители реактопластов | 2-х сменный | 4140 | " | 330 | 8,0 | 330 | 8,0 | - | - | 3810 | 8 | 476 | 253 | ||

1 сменный | 2070 | " | 145 | 7,0 | 145 | 7,0 | - | - | 1925 | 8 | 241 | 241 | ||||

Агрегаты переработки отходов труб | 3-х сменный прерывный | 6210 | " | 660 | 10,6 | 660 | 10,6 | - | - | 5550 | 8 | 694 | 271 | |||

--------------------------------

<*> Расчет нормативного фонда времени работы каландровых линий приведен для управления производственным процессом без ЭВМ. В случае использования ЭВМ для управления технологическим процессом нормативный фонд времени работы каландровых линий в год без капитального ремонта принимать равным 6200 часов для линий на базе 4-х валковых каландров.

Примечание: 1. Режим работы оборудования подготовительно-заключительных операций в зависимости от объемов производства может быть односменным.

Режимные (номинальные) фонды времени работы оборудования приняты по "Общесоюзным нормам технологического проектирования предприятий машиностроения, приборостроения и металлообработки; фонды времени работы оборудования и рабочих" ОНТП 15-86.

Потери времени для работы оборудования (простои) приняты исходя из продолжительности и периодичности планово-предупредительных ремонтов, технологических переналадок, а также внутрисменных потерь, связанных с техническим обслуживанием оборудования (смазка, чистка, подналадка оборудования и инструмента) и организационными мероприятиями (подготовительно-заключительное время; время на сдачу и прием смены) на основании общесоюзных и отраслевых нормативных материалов.

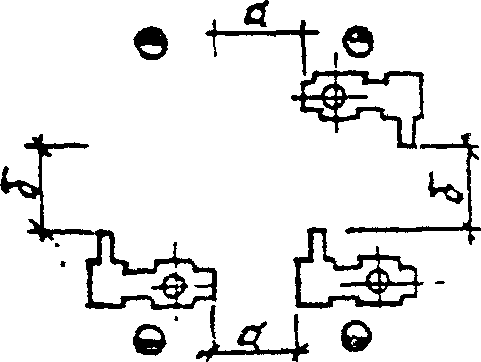

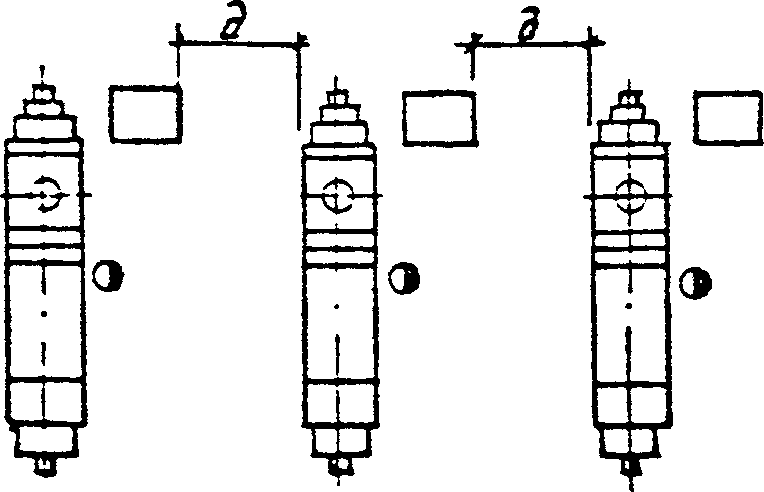

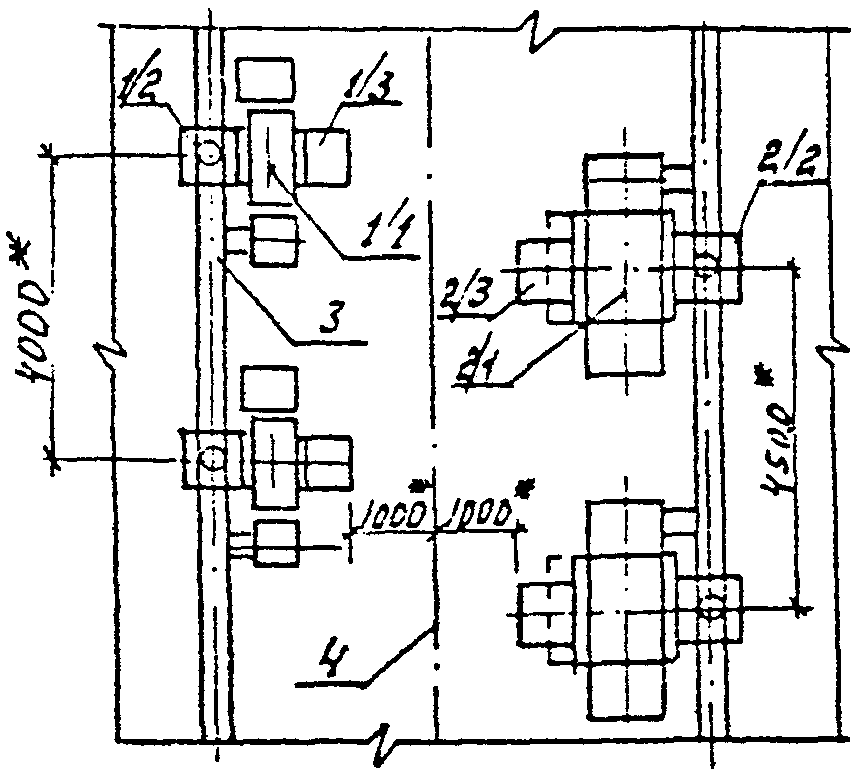

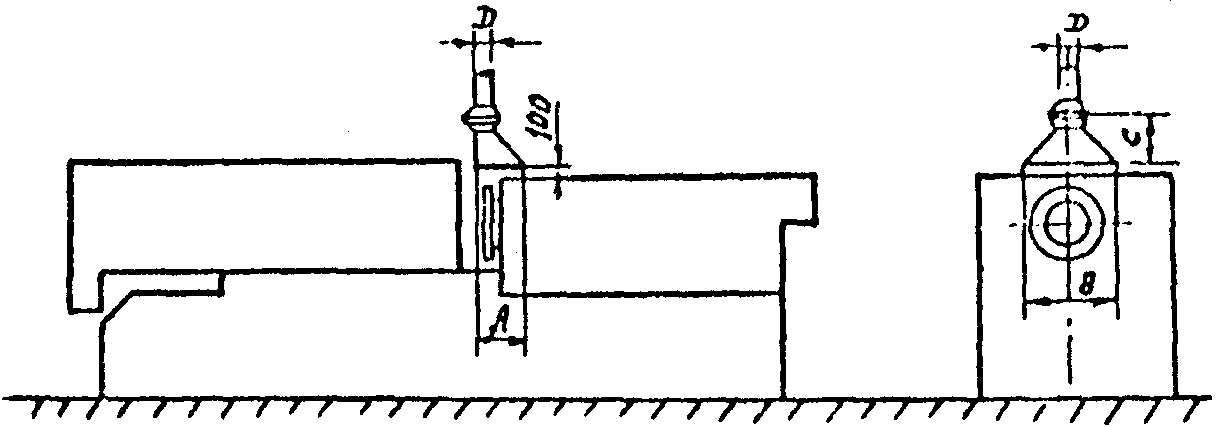

Основными величинами, определяющими взаимное размещение основного технологического оборудования, являются расстояние по фронту и между тыльными сторонами оборудования, а также расстояние от оборудования до стен и колонн зданий.

Ниже представлены таблицы с указанием взаимного расположения наиболее типичных представителей оборудования по методам переработки.

В таблицах указаны расстояния от наружных габаритов оборудования.

Для оборудования, в комплект которого входят шкафы, пульты управления и т.п., следует включить все выносные узлы в габарит машины или линии. При оснащении оборудования робототехникой (РТК, ГАП) последние следует также включать в габарит оборудования. При установке оборудования на индивидуальные фундаменты расстояние оборудования от колонн, стен и между оборудованием следует принимать с учетом конфигурации фундаментов.

При разных размерах стоящего рядом оборудования расстояние между ним принимается по оборудованию больших размеров.

Нормы расстояний не учитывают конкретные решения по прокладке каналов для промпроводок (воды, сжатого воздуха, кабелей и т.п.) площадок, конструкций, укрытий местных отсосов, стационарных средств механизации.

Для тяжелого оборудования больших габаритов (свыше 10000 мм), для уникального оборудования, технологических линий (вальцево-каландровых, экструзионно-каландровых и т.п.), состоящих из нескольких типов оборудования, расстояния устанавливаются применительно к каждому конкретному случаю.

Ширина проходов и проездов принимается в соответствии с величинами, указанными в табл. 5.1.

Таблица 5.1

Нормы ширины цеховых проездов и проходов

Наименование транспортных средств | Размер транспортируемого груза, мм | Ширина проезда, мм | Ширина прохода, мм | |

при одностороннем движении | при двух стороннем движении | |||

1 | 2 | 3 | 4 | 5 |

Напольный транспорт (электропогрузчики, оборудованные вилочными захватами) | до 800 | 2200 | 4500 | 1400 |

до 1200 | 2700 | |||

Электротележки, электрокары, ручные тележки и т.д.) | до 1600 | 3600 | - | 1400 |

до 3000 | 4000 | - | ||

до 6000 | 7000 | - | ||

до 12000 | 13000 | - | ||

Примечание: Ширину проезда с односторонним движением при условии использования электропогрузчиков следует принимать с учетом возможности поворота погрузчика на 90°.

Следует применять в основном проезды с односторонним движением. Двухстороннее движение допускается для магистральных проездов и при соответствующем обосновании.

Нормы размещения оборудования подготовительно-заключительных операций, такого, как сушильные шкафы, станки механической обработки деталей и т.д., следует принимать по "Общесоюзным нормам технологического проектирования механообрабатывающих и сборочных цехов предприятий машиностроения, приборостроения и металлообработки" (Минстанкинпром, Москва, 1984 г.).

Таблица 5.2

Нормативное расстояние между оборудованием

и до строительных конструкций для производства

изделий из реактопластов

Расстояние между | Обозначение | Норма расстояний, мм | Эскиз |

1 | 2 | 3 | 4 |

Прессование | |||

прессами при расположении в "затылок" | д | 1700 - 2600 |  |

боковыми сторонами прессов | а | 800 - 1200 |  |

тыльными сторонами прессов | б | 800 - 1300 | |

прессами при расположении фронтом друг к другу и обслуживании одним рабочим: | |||

одного пресса, | к | 2500 - 3000 |  |

двух прессов | м | 1500 - 1800 | |

рядом прессов, расположенных фронтом к проезду | п | 1600 - 2500 |  |

тыльной стороной прессов и проездом | с | 500 - 1200 | |

боковыми сторонами прессов и проездом | р | 500 - 1000 |  |

стенами здания и прессами, расположенными фронтом к стене | к | 1600 - 2000 |  |

стенами здания и прессами, расположенными тыльной стороной к стене | к <*> | 800 - 1000 | |

колоннами здания и прессами, расположенными фронтом к колонне | к | 1300 - 1500 |  |

колоннами здания и прессами, расположенными тыльной стороной к колонне | к <*> | 700 - 1000 | |

стенами здания и боковой стороной пресса | м | 800 - 1200 | |

колоннами здания и боковой стороной пресса | м <*> | 800 - 1200 | |

Таблетирование | |||

фронтом таблеточных машин относительно друг друга при обслуживании одним рабочим 2-х и более машин | д | 1300 - 1800 |  |

тыльными сторонами машин относительно друг друга | ж | 800 | |

боковыми сторонами машин относительно друг друга | з | 800 | |

стенами здания и фронтов машин | и | 1600 - 2000 |  |

стенами здания и тыльной стороной машины | к | 800 - 1000 | |

стенами здания и боковой стороной машины | к | 900 - 1200 | |

колоннами и фронтом машин | м | 1600 - 2000 | |

колоннами и тыльной стороной машины | н | 800 | |

колоннами и боковой стороной машины | р | 800 | |

Литье под давлением | |||

литьевые машины с выносными шкафами при расположении в "затылок" | д | 1200 |  |

литьевыми машинами со встроенными шкафами при расположении в "затылок" | е | 1500 - 2500 |  |

боковыми сторонами литьевых машин | а | 1000 - 1500 |  |

тыльными сторонами литьевых машин | б | 1000 - 1300 | |

литьевыми машинами при расположении фронтом друг к другу и обслуживании одним рабочим: |  | ||

одной или двух литьевых машин с выносными шкафами | и | 1200 | |

одной литьевой машиной со встроенными шкафами | к | 2800 - 3200 |  |

двух литьевых машин со встроенными шкафами | к | 1800 - 2000 | |

рядом литьевых машин, расположенных фронтом, и проездом | п | 1600 - 2500 |  |

тыльной стороной литьевых машин и проездом | с | 500 - 800 | |

боковыми сторонами литьевых машин и проездом | р | 500 - 1000 |  |

стенами здания и литьевой машиной, расположенной фронтом к стене | к | 1600 - 2000 |  |

стенами здания и литьевой машиной, расположенной тыльной стороной к стене | к <*> | 800 - 1000 | |

колоннами здания и литьевой машиной, расположенной фронтом к колонне | и | 1300 - 1500 | |

колоннами здания и литьевой машиной, расположенной тыльной стороной к колонне | и <*> | 700 - 1000 | |

стенами и боковой стороной литьевой машины | н | 800 - 1500 <*> |  |

колоннами и боковой стороной литьевой машины | н | 800 - 1500 <*> | |

--------------------------------

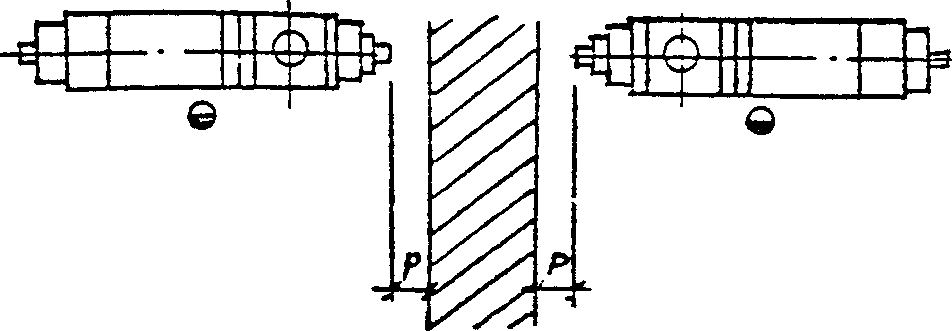

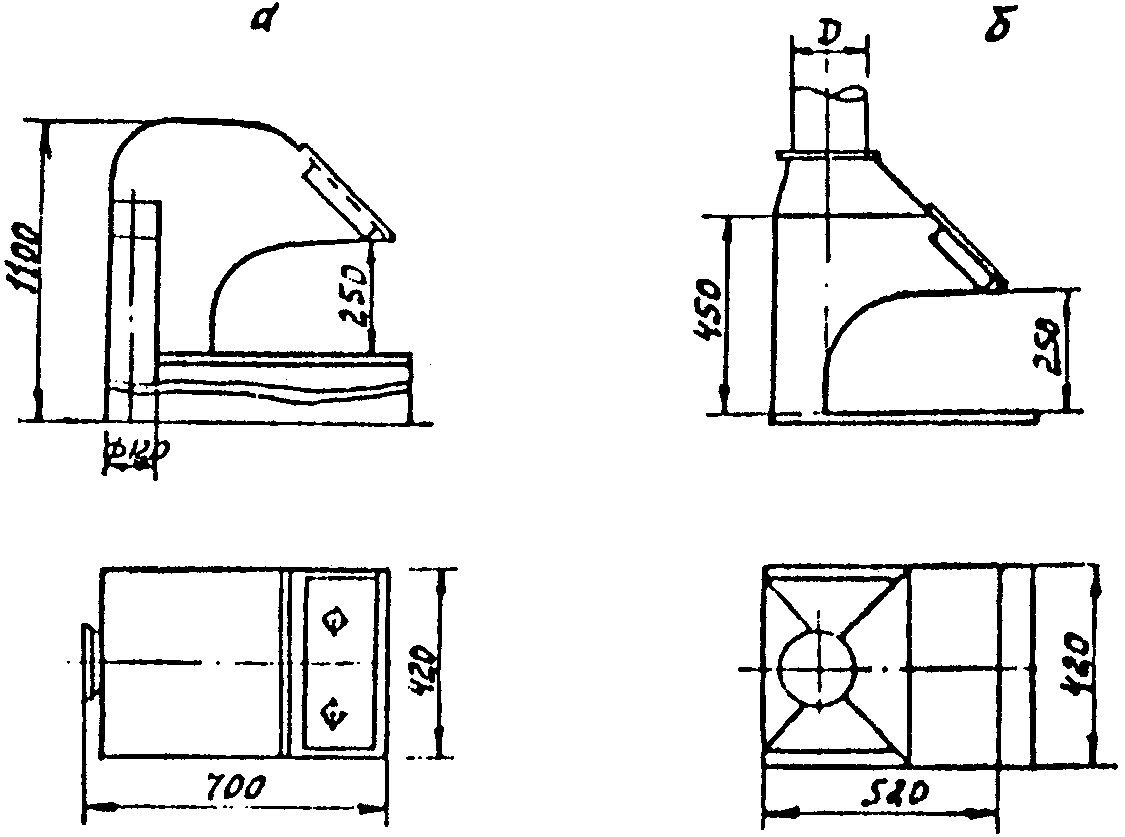

Таблица 5.3

Нормативное расстояние между оборудованием

и до строительных конструкций для производства труб из ПВХ

Расстояние между | Обозначение | Норма расстояний, мм | Эскиз |

1 | 2 | 3 | 4 |

трубными линиями с диаметром шнека 45 мм | а | 800 |  |

п | 3500 | ||

трубными линиями с диаметром шнека 63 мм | а | 800 | |

п | 4000 | ||

трубными линиями с диаметром шнека 90 мм | а | 1000 | |

п | 4000 | ||

трубными линиями с диаметром шнека 125 мм | а | 1000 | |

п | 4500 | ||

торцевыми сторонами трубных линий при наличии проезда и при длине труб до 6 м | ж | 7000 |  |

торцевыми сторонами трубных линий при наличии проезда и при длине труб до 12 м | ж | 13000 | |

стенами здания и тыльной стороной трубной линии | д | 2000 |  |

стенами здания и торцевой стороной трубной линии | г | 2200 | |

стенами здания и фронтом трубной линии | к | 1500 | |

колоннами здания и тыльной стороной трубной линии | к | 1000 | |

колоннами здания и торцевой стороной трубной линии | е | 1400 | |

колоннами здания и фронтом трубной линии | к | 1500 |

Таблица 5.4

Нормативное расстояние между оборудованием

и до строительных конструкций для производства

пленок ПВХ методом экструзии рукава с последующим

пневматическим растяжением

Расстояние между | Обозначение | Норма расстояний, мм | Эскиз |

1 | 2 | 3 | 4 |

линиями для производства тонких упаковочных пленок с диаметром шнека 63 мм <*> | а | 1000 |  |

п | 4500 | ||

фронтами двух рядов | л | 7500 | |

линий для производства пленок с диаметром шнека 63 мм <*> | к | 4500 | |

стенами здания и боковой стороной линии <*> | г | 2000 |  |

стенами здания и торцевой стороной линии <*> | д | 2500 | |

колоннами здания и боковой стороной линии <*> | и | 1000 | |

колоннами здания и торцевой стороной линии <*> | е | 1500 |

--------------------------------

Площадь цеха по своему назначению подразделяется на производственную, вспомогательную и служебно-бытовую.

Производственной следует считать площадь отделений и участков, непосредственно предназначенных для осуществления технологического процесса в данном цехе.

Вспомогательной следует считать площадь цеховых ремонтных участков, площади отделений и участков для обслуживания производства, помещений для цеховых энергетических и санитарно-технических установок (трансформаторные подстанции, венткамеры, щитовые и т.д.), магистральных проездов цеха, площади цеховых складских помещений. К вспомогательной площади следует относить также площади операторных КИПиА, АСУТП, установок очистки газовых выбросов и стоков.

Общей площадью цеха при проектировании следует считать сумму производственной и вспомогательной площади (без служебно-бытовой площади). Распределение общей площади для каждого метода переработки приведено в табл. 6.1.

Таблица 6.1

Распределение общей площади цеха (%)

Наименование площади | Производство изделий из реактопластов | Производство труб из ПВХ | Производство пленок из ПВХ методом | |

каландрования | экструзии | |||

1 | 2 | 3 | 4 | 5 |

Общая площадь | 100 | 100 | 100 | 100 |

В том числе: | ||||

производственная | 50 - 55 | 45 - 50 | 50 - 55 | 50 - 55 |

вспомогательная, | 45 - 50 | 50 - 55 | 45 - 50 | 45 - 50 |

включая: | ||||

- магистральные проезды | 5 | 10 | 10 | 5 - 10 |

- кладовые (сырья, готовой продукции, материалов, инструмента) | 10 | 5 - 10 | 5 | 5 - 10 |

- установки очистки газовых выбросов и стоков | 5 | 5 | 5 | 5 - 10 |

- трансформаторные, щитовые, пультовые, венткамеры и пр. помещения | 25 - 30 | 30 - 35 | 25 - 30 | 25 - 30 |

Примечание: 1. Площади и состав бытовых помещений следует определять по СНиП "Вспомогательные здания и помещения промышленных предприятий" в зависимости от численности рабочих и группы производственных процессов с учетом требований "Правил безопасности в химической промышленности" ПБВХП-74, Москва, Недра, 1976.

2. Рекомендуемое соотношение численности мужчин и женщин производств переработки пластмасс приведены в Приложении 4.

3. Площади и состав служебных помещений должны определяться в соответствии со СНиП "Вспомогательные здания промышленных предприятий" в зависимости от номенклатуры должностей ИТР и служащих и их численности.

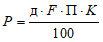

Основными показателями, характеризующими удельную величину площади цеха, являются:

величина общей площади цеха на единицу оборудования;

величина производственной площади на единицу оборудования.

Величина производственной площади на единицу основного технологического оборудования должна определяться:

площадью, занимаемой конкретной единицей оборудования (паспортные данные);

шириной проходов и проездов;

способами загрузки сырья и отбора готовой продукции;

средствами механизации и автоматизации.

В Приложении 6 приведена в качестве справочного материала производственная площадь на единицу основного технологического оборудования по методам переработки для наиболее распространенных типов оборудования.

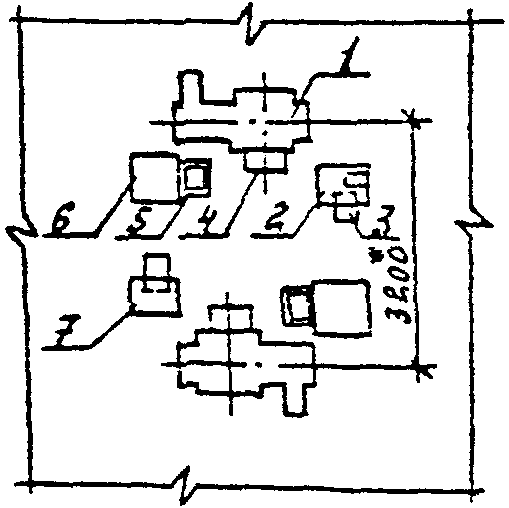

В Приложении 7 приведены рекомендации по размещению некоторых типов основного оборудования в производстве изделий из реактопластов.

И ВСПОМОГАТЕЛЬНЫХ МАТЕРИАЛОВ, ЭНЕРГОРЕСУРСОВ

Нормы расхода сырья при проектировании - это максимально допустимые, расчетные значения количества сырья на производство единицы продукции.

Нормы состоят из поэлементных структурных составляющих (нормативов) технологических потерь и отходов сырья и материалов по видам производственных процессов.

Классификация отходов и потерь:

возвратные отходы - отходы, используемые в том же технологическом процессе и идущие на выпуск той же продукции;

используемые отходы (используемое вторичное сырье) - отходы, которые не могут использоваться в том же технологическом процессе или в производстве тех же изделий, но могут быть использованы в другом производственном процессе переработки пластмасс на данном предприятии или на других предприятиях;

неиспользуемые (безвозвратные) отходы - отходы, которые не могут быть полезно использованы при современном технологическом уровне оборудования и технологии переработки пластмасс, но могут быть утилизированы или реализованы в других отраслях народного хозяйства;

технологические потери - потери, образующиеся непосредственно в технологическом процессе (угар, летучие, потери при сушке сырья, переработке возвратных отходов и т.д.).

При рациональной организации производственного процесса потери, которые могут быть локализованы и собраны в виде промышленной пыли или стружки, утилизируются в количествах, указанных в соответствующих таблицах и номограммах.

Величины технологических потерь и отходов определяются нормативными коэффициентами, являющимися отношением веса потерь или отходов к чистому весу изделий.

Обозначения нормативных коэффициентов:

Нормативные коэффициенты отходов и потерь, расходные коэффициенты, группы сложности изделий, весовые группы в производствах прессования, литья под давлением реактопластов и производстве труб из ПВХ приведены по данным НПО "Пластик" ("Методические указания по нормированию расходов синтетических смол и пластических масс в производстве изделий и полуфабрикатов", - Минхимпром, Москва, 1984 г., согласованные с НИИПиНОМ при Госплане СССР).

Нормативные коэффициенты отходов и потерь, расходные коэффициенты в производстве пленки из ПВХ методом каландрования приведены по данным НИИполимеров (г. Дзержинск) с учетом данных обследования действующих производств.

В случае пересмотра нормативов расходов сырья ведущими научно-исследовательскими институтами при проектировании следует использовать уточненные данные этих институтов.

При проектировании производств в составе отраслей промышленности, имеющих отраслевые стандарты по нормам расхода сырья, отражающие специфику отрасли, нормативные коэффициенты отходов и потерь, а также расходные коэффициенты могут приниматься в соответствии с этими стандартами.

7.1.1. Производство изделий из реактопластов методом прессования и литья под давлением

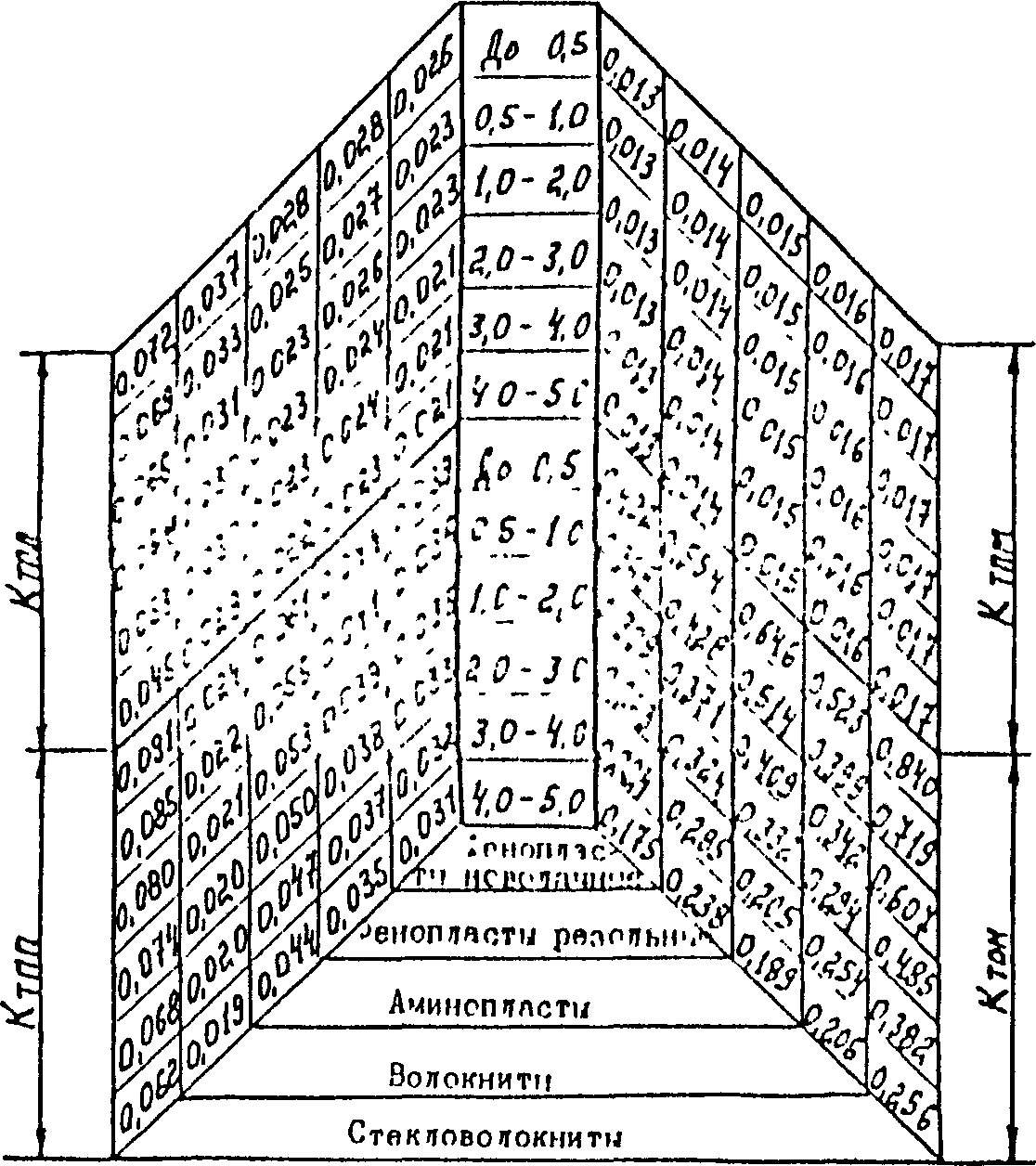

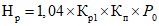

На рис. 7.1 - 7.5 приведены номограммы нормативных коэффициентов технологических отходов и потерь для 6 групп сложности деталей, изготавливаемых методом прямого прессования.

для прессовых деталей массой до 5 г 1 и 2 групп сложности

Рис. 7.2. Номограмма значений нормативных коэффициентов

для прессовых деталей массой свыше 5 г

1 и 2 групп сложности

Рис. 7.3. Номограмма значений нормативных коэффициентов

для прессовых деталей массой до 5 г 3 группы сложности

Рис. 7.4. Номограмма значений нормативных коэффициентов

для прессовых деталей массой свыше 5 г 3 группы сложности

для прессовых деталей массой до 5 г 4 группы сложности

Номограмма построена следующим образом:

на средней вертикальной шкале указаны весовые группы деталей, повторенные дважды в верхней и нижней части шкалы.

В левой наклонной части номограммы приведены значения нормативных коэффициентов  ,

,  для разных видов перерабатываемых материалов по весовым группам, в правой наклонной части аналогично представлены значения нормативных коэффициентов:

для разных видов перерабатываемых материалов по весовым группам, в правой наклонной части аналогично представлены значения нормативных коэффициентов:  ,

,  .

.

Порядок определения значений нормативных коэффициентов:

через строку, к которой относится заданное изделие по весу, в нижней части средней вертикальной шкалы проводятся направо и налево прямые, параллельные наклонным линиям номограммы до пересечения с перпендикулярами, восстановленными слева и справа от строчки заданного сырья.

На пересечении слева лежат значения коэффициентов  по весовой градации, справа - значения

по весовой градации, справа - значения  .

.

Аналогичное построение проводится через строчку весового диапазона в верхней части номограммы, что позволяет определить слева  , справа -

, справа -  .

.

При отсутствии конкретной номенклатуры изделий для укрупненных расчетов по определению расходов сырья могут быть использованы нормативные коэффициенты, приведенные в табл. 7.2.

Нормативный расходный коэффициент  определяется по формуле 7.1:

определяется по формуле 7.1:

где  ,

,  ,

,  ,

,  - нормативные коэффициенты, принимаемые по номограммам.

- нормативные коэффициенты, принимаемые по номограммам.

Норма расхода сырья  определяется по формуле 7.2:

определяется по формуле 7.2:

. (7.2)

. (7.2)На дополнительные операции, связанные с обработкой некоторых видов готовых изделий (нанесение печати и другие виды декорирования), устанавливаются отраслевые нормативы потерь и расходный коэффициент рассчитывается с учетом их величин по формуле 7.3:

, (7.3)

, (7.3)где  - расходный коэффициент с учетом потерь на дополнительных технологических операциях;

- расходный коэффициент с учетом потерь на дополнительных технологических операциях;

m - количество дополнительных стадий технологического процесса.

При производстве изделий методом литьевого прессования и литья под давлением нормативный расходный коэффициент определяется умножением соответствующего нормативного расходного коэффициента для прямого прессования на поправочный коэффициент  и норма расхода в этом случае рассчитывается по формуле 7.4.

и норма расхода в этом случае рассчитывается по формуле 7.4.

. (7.4)

. (7.4)Таблица 7.1

Величины поправочного коэффициента

P0 (г) | до 0,5 | 0,5 - 1,0 | 1,0 - 2,0 | 2,0 - 3,0 | 3,0 - 4,0 | 4,0 - 5,0 | 5,0 - 10,0 |

Кп | 1,15 | 1,13 | 1,10 | 1,09 | 1,085 | 1,08 | 1,065 |

Продолжение табл. 7.1

P0 (г) | 10,0 - 30,0 | 30,0 - 50,0 | 50,0 - 100,0 | 100,0 - 1000,0 | св. 1000,0 |

Кп | 1,05 | 1,045 | 1,04 | 1,035 | 1,03 |

Для прессовых изделий повышенного квалитета точности (по 4-й включительно, но не выше) расходный коэффициент определяется удалением нормативного расходного коэффициента  на 1,04 и норма расхода определяется для прямого прессования по формуле (7.5):

на 1,04 и норма расхода определяется для прямого прессования по формуле (7.5):

; (7.5)

; (7.5)для литьевого прессования и литья под давлением - по формуле 7.6:

. (7.6)

. (7.6)При переработке методом горячего формования гранулированных реактопластов с легирующими добавками нормативный коэффициент расхода сырья определяется без учета  , а значение

, а значение  принимается на 25 - 30% меньше приведенных в номограммах рис. 7.1 - 7.10 и в табл. 7.2.

принимается на 25 - 30% меньше приведенных в номограммах рис. 7.1 - 7.10 и в табл. 7.2.

Рис. 7.6. Номограмма значений нормативных коэффициентов

для прессовых деталей массой свыше 5 г 4 группы сложности

Рис. 7.7. Номограмма значений нормативных коэффициентов

для прессовых деталей массой до 5 г 5 группы сложности

Рис. 7.8. Номограмма значений нормативных коэффициентов

для прессовых деталей массой свыше 5 г 5 группы сложности

Рис. 7.9. Номограмма значений нормативных коэффициентов

для прессовых деталей массой до 5 г 6 группы сложности

для прессовых деталей массой свыше 5 г 6 группы сложности

Таблица 7.2

и отходов (для укрупненных расчетов)

Виды сырья | Технологические потери | Неиспользуемые (безвозвратные) отходы, Ктон | Расходный коэффициент Кр1 | |||

Подготовка материала Ктпп | Летучие продукты Ктпл | Механическая обработка Ктпм | Всего | |||

1 | 2 | 3 | 4 | 5 | 6 | 7 |

Фенопласты новолачные | 0,028 - 0,031 | 0,018 - 0,019 | 0,014 | 0,058 - 0,064 | 0,04 - 0,176 | 1,09 - 1,24 |

Фенопласты резольные | 0,030 - 0,036 | 0,021 - 0,022 | 0,015 | 0,066 - 0,073 | 0,054 - 0,247 | 1,11 - 1,32 |

Аминопласты | 0,040 - 0,044 | 0,027 - 0,028 | 0,016 | 0,083 - 0,088 | 0,062 - 0,177 | 1,24 - 1,26 |

Волокниты | 0,017 - 0,019 | 0,027 - 0,029 | 0,017 | 0,061 - 0,065 | 0,069 - 0,195 | 1,13 - 1,26 |

Стекловолокниты | 0,055 - 0,061 | 0,031 - 0,040 | 0,018 | 0,109 - 0,119 | 0,121 - 0,241 | 1,23 - 1,36 |

Премиксы | - | 0,083 - 0,207 | 0,018 | 0,101 - 0,225 | 0,119 - 0,475 | 1,22 - 1,70 |

Примечание: Из общего количества безвозвратных отходов при переработке фенопластов и аминопластов часть их в виде облоя, вытечек из форм, литников, некондиционной продукции, получаемой при выходе на режим, может быть после измельчения использована в качестве добавок к первичному сырью в количестве от 5 до 20% для изготовления неответственных деталей, если таковые есть в номенклатуре проектируемого или действующего производства, и введение возвратных отходов допускается ТУ на эти детали.

7.1.2. Производство труб из ПВХ методом экструзии

Таблица 7.3

Нормативные коэффициенты отходов и потерь,

расходные коэффициенты в производстве гладких труб из ПВХ

Вид сырья | Технологические потери | Неиспользуемые отходы Ктон | Используемые (возвратные) отходы Ктои | Расходный коэффициент | |||||

Летучие и пылеобразные продукты при подготовке композиции Ктпп | Летучие продукты при экструзии Ктпл | Резка труб Ктпм | Подготовка отходов Ктпо | Всего Ктп | |||||

Кр1 | Кр2 | ||||||||

Порошкообразная композиция на основе смолы ПВХ | 0,0065 | 0,0009 | 0,0006 | 0,001 | 0,009 | 0,011 | 0,031 | 1,051 | 1,02 |

Примечание: 1. Утилизации подлежат неиспользуемые отходы и 40% технологических потерь при резке труб.

2. Расходный коэффициент  принимается при производстве напорных труб;

принимается при производстве напорных труб;  - при производстве безнапорных труб и каналов связи.

- при производстве безнапорных труб и каналов связи.

Таблица 7.4

расходные коэффициенты в производстве гофрированных

дренажных труб из ПВХ

Вид сырья | Технологические потери | Неиспользуемые отходы Ктон | Используемые (возвратные) отходы Ктои | Расходный коэффициент | |||||

Летучие и пылеобразные продукты при подготовке композиции Ктпп | Летучие продукты при экструзии Ктпл | Пробивка отверстий, резка труб Ктпм | Подготовка отходов Ктпо | Всего Ктп | |||||

Кр1 | Кр2 | ||||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

Порошкообразная композиция на основе смолы ПВХ: | |||||||||

а) изготовление труб | 0,0065 | 0,0009 | 0,0026 <*> -------------- 0,0056 | 0,001 | 0,011 <*> ------------- 0,014 | 0,006 | 0,034 <*> ------------- 0,031 | 1,051 | 1,017 <*> ------------- 1,02 |

б) гранулирование | 0,0065 | 0,0009 | - | - | 0,0074 | 0,006 | - | - | 1,0134 |

Гранулированная композиция на основе смолы ПВХ | |||||||||

- изготовление труб | - | 0,0009 | 0,0026 <*> -------------- 0,0056 | 0,001 | 0,0045 <*> -------------- 0,0075 | 0,006 | 0,034 <*> ------------- 0,031 | 1,0445 | 1,0105 <*> -------------- 1,0135 |

--------------------------------