СПРАВКА

Источник публикации

В данном виде документ опубликован не был.

Первоначальный текст документа опубликован в издании

М.: Издательство стандартов, 1979.

Информацию о публикации документов, создающих данную редакцию, см. в справке к этим документам.

Примечание к документу

Документ утратил силу с 1 января 1986 года. Взамен введен в действие ГОСТ 23349-84 ("ИУС" N 2, 1985).

С 1 июля 2003 года до вступления в силу технических регламентов акты федеральных органов исполнительной власти в сфере технического регулирования носят рекомендательный характер и подлежат обязательному исполнению только в части, соответствующей целям, указанным в пункте 1 статьи 46 Федерального закона от 27.12.2002 N 184-ФЗ.

Изменение N 2 введено в действие Постановлением Госстандарта СССР от 28.12.1982 N 5191 с 1 июля 1983 года.

Название документа

"ГОСТ 23349-78. Государственный стандарт Союза ССР. Контроль неразрушающий. Дефектоскопы капиллярные. Общие технические требования и методы испытаний"

(утв. и введен в действие Постановлением Госстандарта СССР от 15.11.1978 N 2981)

(ред. от 28.12.1982)

"ГОСТ 23349-78. Государственный стандарт Союза ССР. Контроль неразрушающий. Дефектоскопы капиллярные. Общие технические требования и методы испытаний"

(утв. и введен в действие Постановлением Госстандарта СССР от 15.11.1978 N 2981)

(ред. от 28.12.1982)

Содержание

Постановлением Государственного

комитета СССР по стандартам

от 15 ноября 1978 г. N 2981

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КОНТРОЛЬ НЕРАЗРУШАЮЩИЙ

ДЕФЕКТОСКОПЫ КАПИЛЛЯРНЫЕ

ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ И МЕТОДЫ ИСПЫТАНИЙ

Non-destructive testing. Capillary defectoscopes.

General technical requirements and methods of test

ГОСТ 23349-78

Список изменяющих документов Постановлением Госстандарта СССР от 30.01.1981 N 402, Изменения N 2, введенного в действие Постановлением Госстандарта СССР от 28.12.1982 N 5191) |

Группа П18

Постановлением Государственного комитета СССР по стандартам от 15 ноября 1978 г. N 2981 срок действия установлен

с 1 января 1981 года

до 1 января 1986 года

Разработан Министерством приборостроения, средств автоматизации и систем управления.

Исполнители:

А.С. Боровиков (руководитель темы), Г.Н. Транквилицкий, Т.И. Багрянцева, И.Д. Сергеев, Л.С. Иванченко.

Внесен Министерством приборостроения, средств автоматизации и систем управления.

Член Коллегии М.С. Шкабардия.

Утвержден и введен в действие Постановлением Государственного комитета СССР по стандартам от 15 ноября 1978 г. N 2981.

Настоящий стандарт распространяется на капиллярные дефектоскопы (далее - дефектоскопы), предназначенные для выявления невидимых или слабо видимых глазом поверхностных дефектов (трещин, пористости, непроваров, других несплошностей различного происхождения) в металлических и неметаллических материалах, полуфабрикатах и изделиях любой геометрической формы и устанавливает общие технические требования к дефектоскопам и методы их испытаний.

Стандарт не распространяется на дефектоскопические материалы и вспомогательные средства.

Стандарт соответствует международному стандарту ИСО 3059-74 в части относительных единиц измерения ультрафиолетовой облученности (УФ-облученности).

Термины и определения, применяемые в настоящем стандарте, приведены в справочном Приложении 1.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 12997-76 Постановлением Госстандарта СССР от 26.11.1984 N 3988 с 1 июля 1986 года введен в действие ГОСТ 12997-84. |

1.1. Дефектоскопы должны изготовляться в соответствии с требованиями настоящего стандарта и ГОСТ 12997-76 по рабочим чертежам, утвержденным в установленном порядке.

Примечание. Допускается для дефектоскопов, в состав которых входят неспециализированные источники УФ-излучения, устанавливать отклонение напряжения сети и нестабилизированных источников питания в соответствии с допускаемыми отклонениями напряжения питания, установленными в стандартах и технических условиях на источник УФ-излучения конкретного типа.

(п. 1.1 в ред. Изменения N 1, введенного в действие Постановлением Госстандарта СССР от 30.01.1981 N 402)

переносные;

передвижные;

стационарные.

продолжительный;

кратковременный;

повторно-кратковременный.

1.4. В зависимости от функционального назначения и эксплуатационной законченности дефектоскопы могут включать в себя полностью или частично следующие функциональные устройства:

подготовки объектов к контролю;

обработки объектов дефектоскопическими материалами;

выявления дефектов;

контроля качества дефектоскопических материалов;

контроля ультрафиолетового, видимого, теплового и др. используемых излучений;

контроля технологических процессов подготовки объектов и обработки их дефектоскопическими материалами.

1.5. Класс чувствительности функциональных устройств дефектоскопов, предназначенных для выявления дефектов, - по ГОСТ 18442-80.

(в ред. Изменения N 1, введенного в действие Постановлением Госстандарта СССР от 30.01.1981 N 402)

Для оценки класса чувствительности следует применять натурный образец объекта контроля (или его часть) с естественными дефектами.

(в ред. Изменения N 1, введенного в действие Постановлением Госстандарта СССР от 30.01.1981 N 402)

Допускается применение образцов для испытаний с искусственными дефектами, конструкция и изготовление которых приведены в рекомендуемом Приложении 2.

1.6. По устойчивости к воздействию температуры и влажности окружающего воздуха в дополнение к разд. 2 ГОСТ 12997-76 дефектоскопы могут изготовляться по группам, указанным в табл. 1.

Таблица 1

Обозначение групп изделий | Диапазон рабочей температуры воздуха при эксплуатации, °C (К) | Верхнее значение относительной влажности | Диапазон атмосферного давления, мм рт. ст. (Па) | Климатические исполнения и категории размещения по ГОСТ 15150-69 | |

Нижнее значение | Верхнее значение | ||||

2а | -25 (248) | +40 (313) | 95 +/- 3% при 25 +/- 5 °C (298 +/- 5 К) и более низких температурах, без конденсации влаги | От 630 (84000) до 800 (106000) | У1.1; У1; У2; У3 |

4а | +15 (288) | +40 (313) | 80% при 35 °C (308 К) и более низких температурах, без конденсации влаги | У4.2; ХЛ4.2 | |

4б | -10 (263) | +35 (308) | 80% при 20 +/- 5 °C (293 +/- 5 К) | У4.2; ХЛ4.2 | |

1.7. Дефектоскопы, состоящие из функциональных устройств контроля качества дефектоскопических материалов, обработки объектов дефектоскопическими материалами и контроля технологических операций, должны быть устойчивы к коррозионному, окрашивающему и т.п. воздействиям дефектоскопических материалов, ультрафиолетового, видимого, теплового и других используемых излучений.

(в ред. Изменения N 1, введенного в действие Постановлением Госстандарта СССР от 30.01.1981 N 402)

1.8.1. В дефектоскопах, предназначенных для выявления дефектов, коэффициент мощности многоламповых УФ-облучателей должен быть не менее 0,85; для одноламповых - не менее 0,8; для УФ-облучателей с общей мощностью 300 Вт и менее - не нормируется.

Примечание. В технически обоснованных случаях по согласованию с потребителем допускается изготовление УФ-облучателей с коэффициентом мощности менее указанных.

1.10. Требования к УФ-облучателям.

1.10.1. УФ-облучатели в зависимости от класса чувствительности и создаваемой УФ-облученности подразделяются на группы в соответствии с табл. 2.

Таблица 2

Группа облучателя | Класс чувствительности по ГОСТ 18442-80 | УФ-облученность по ГОСТ 18442-80 | |

отн. ед. | мкВт/см2 | ||

1 | I, II | 300-100 | 3000-1000 |

2 | III | 150 +/- 50 | 1500 +/- 500 |

3 | IV | 75 +/- 25 | 750 +/- 250 |

4 | Технологический | До 50 | До 500 |

(в ред. Изменения N 1, введенного в действие Постановлением Госстандарта СССР от 30.01.1981 N 402)

Примечание. УФ-облученности, создаваемой 2, 3, 4-й группами облучателей, может быть достаточно для обеспечения чувствительности, установленной к предыдущим группам облучателей при соблюдении следующих условий:

исключении постороннего освещения;

нормированной по продолжительности адаптации контролера (оператора) к темноте;

регламентированном по скорости визуальном поиске дефектов;

применении оптических средств (луп, микроскопов и т.п.).

1.10.2. Размеры облучаемых УФ-излучением контрольных полей стационарных дефектоскопов при визуальном контроле должны соответствовать значениям, приведенным в табл. 3.

Таблица 3

мм

Расстояние между объектом и глазом контролера (оператора) | Размеры контрольного поля, не менее |

250 | 100 x 200 |

500 | 200 x 350 |

1.10.3. Отношение максимальной УФ-облученности к минимальной в пределах размера облучаемого контрольного поля должно быть не более 2.

1.11. Допустимые отклонения штативов, усилия смещения составных частей от зафиксированного положения и их устойчивость при наклонах должны быть установлены в стандартах и технических условиях на дефектоскопы конкретных типов.

1.12. Предельные допускаемые значения температуры частей дефектоскопов, с которыми соприкасается оператор в процессе работы, не должны быть более 40 °C (313 К) для составных частей, выполненных из металла, и 50 °C (323 К) - для составных частей, выполненных из материалов с низкой теплопроводностью.

(в ред. Изменения N 1, введенного в действие Постановлением Госстандарта СССР от 30.01.1981 N 402)

Значения температуры остальных составных частей устанавливают в стандартах и технических условиях на дефектоскопы конкретных типов.

1.13. Комплектность дефектоскопов устанавливают в стандартах и технических условиях на дефектоскопы конкретных типов.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 2.601-68 Постановлением Госстандарта России от 29.02.1996 N 130 с 1 июля 1996 года введен в действие ГОСТ 2.601-95. |

К дефектоскопам должна быть приложена эксплуатационная документация по ГОСТ 2.601-68.

2.1. Конструкция дефектоскопов должна соответствовать требованиям ГОСТ 12.2.003-74.

2.2. В зоне эксплуатации дефектоскопов с источником УФ-излучения должны использоваться средства индивидуальной защиты лица, груди и рук контролера (оператора).

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 9411-81 Постановлением Госстандарта СССР от 24.12.1991 N 2082 с 1 января 1991 года введен в действие ГОСТ 9411-91. |

2.3. В УФ-облучателях дефектоскопов, предназначенных для люминесцентного метода с визуальным способом выявления дефектов, следует использовать в качестве источников УФ-излучения специализированные ртутные лампы в черных колбах, указанные в обязательном Приложении 3, а также неспециализированные ртутные лампы с приставными светофильтрами из стекла УФС6, УФС8 по ГОСТ 9411-81.

(в ред. Изменения N 2, введенного в действие Постановлением Госстандарта СССР от 28.12.1982 N 5191)

Примечание. В технически обоснованных случаях допускается применение других источников и светофильтров, обеспечивающих выделение излучения с длиной волны 300 - 400 нм с преобладанием длины волны 365 нм. Излучение длиной волны 300 - 320 нм может быть допущено не более 10% от всего потока.

2.4. Дефектоскопы с источниками УФ-излучения должны снабжаться встроенными или отдельными устройствами, защищающими лицо и глаза работающего от воздействия УФ-излучения. Требования к защитным устройствам устанавливают в стандартах и технических условиях на дефектоскопы конкретных типов.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 12.4.013-75 Постановлением Госстандарта России от 13.05.1985 N 1336 с 1 июля 1986 года введен в действие ГОСТ 12.4.013-85. Взамен ГОСТ 12.4.013-85 Постановлением Госстандарта России от 28.04.1997 N 198 с 1 июля 1998 года введен в действие ГОСТ Р 12.4.013-97. |

2.5. Для индивидуальной защиты органа зрения следует применять защитные очки по ГОСТ 12.4.013-75 со светофильтрами из стекла по ГОСТ 9411-81 двух марок:

(в ред. Изменения N 2, введенного в действие Постановлением Госстандарта СССР от 28.12.1982 N 5191)

желтое стекло ЖС4 толщиной от 2 до 2,5 мм - при контроле объектов в условиях затемнения при УФ-облучении;

(в ред. Изменения N 2, введенного в действие Постановлением Госстандарта СССР от 28.12.1982 N 5191)

темное стекло ТС3 толщиной 3,5 мм - при обслуживании и наладке облучательных устройств с неспециализированными ртутными лампами со снятыми светофильтрами и кожухами.

(в ред. Изменения N 1, введенного в действие Постановлением Госстандарта СССР от 30.01.1981 N 402)

2.6. В качестве защитного пленочного негорючего материала, поглощающего УФ-излучение, но пропускающего видимый свет, следует применять полиимидную пленку типа ПМ марки А по техническим условиям толщиной не менее 30 мкм.

(в ред. Изменения N 1, введенного в действие Постановлением Госстандарта СССР от 30.01.1981 N 402)

2.7. Поверхности дефектоскопов, подвергаемые УФ-облучению, не должны люминесцировать и отражать УФ-излучение.

2.8. Максимальные значения допустимых уровней эритемной облученности и дозы УФ-облучения в зоне работы контролера (оператора) не должны превышать значений, указанных в табл. 4.

Таблица 4

Типы источников УФ-излучения | Максимально допустимая доза эритемного облучения, мэр ч/м2 | Продолжительность непрерывной работы за рабочую смену, ч | Максимально допустимая эритемная облученность, мэр/м2 |

Специализированные ртутные лампы в черных колбах | 160 | 8,0 | 20 |

3,0 | 50 | ||

1,5 | 100 | ||

Неспециализированные лампы с приставными фильтрами | 560 | 8,0 | От 16 до 65 |

3,5 | 150 | ||

2,0 | 280 |

2.9. В составных частях стационарных дефектоскопов, предназначенных для использования цветного и ахроматического методов капиллярной дефектоскопии с визуальным способом выявления дефектов, следует применять комбинированное освещение (общее и местное) с учетом требований ГОСТ 18442-80.

(в ред. Изменения N 1, введенного в действие Постановлением Госстандарта СССР от 30.01.1981 N 402)

Комбинированная освещенность обработанной проявителем контролируемой поверхности в зависимости от ее особенностей должна быть от 750 до 4000 лк при применении люминесцентных источников света или от 500 до 3000 лк при использовании ламп накаливания. Общая составляющая освещенности соответственно должна составлять от 300 до 750 лк или от 200 до 500 лк.

(в ред. Изменения N 1, введенного в действие Постановлением Госстандарта СССР от 30.01.1981 N 402)

Конкретные значения освещенности указываются в стандартах и технических условиях на дефектоскопы.

2.10. В составных частях дефектоскопов, предназначенных для использования со вспомогательными средствами осмотра (лупами, бинокулярными операционными микроскопами, зеркалами и т.п.), должна обеспечиваться освещенность объекта, соответствующая требованиям эксплуатации этих средств.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 12.1.005-76 Постановлением Госстандарта СССР от 29.09.1988 N 3388 с 1 января 1989 года введен в действие ГОСТ 12.1.005-88. |

2.11. Вентиляция в помещении для стационарных дефектоскопов, содержащих УФ-облучатели с неспециализированными ртутными лампами, должна обеспечивать соблюдение требований ГОСТ 12.1.005-76.

2.12. В дефектоскопах, предназначенных для обработки объектов дефектоскопическими материалами, должна быть обеспечена герметизация и теплоизоляция. В аппаратуре с повышенной запыленностью сухими проявителями или загазованностью парами растворителей, пенетрантов, жидких проявителей и очистителей следует предусматривать встроенные отсосы, вентиляцию, очистку, регенерацию технологических выбросов и стоков.

2.13. При работе с дефектоскопическими материалами скорость воздуха в рабочем проеме дефектоскопа (средняя по периметру рабочего сечения) должна указываться в стандартах и технических условиях на дефектоскопы конкретных типов.

2.14. Защита от случайного прикосновения к частям дефектоскопа, находящимся под напряжением, должна обеспечиваться конструкцией дефектоскопа и соответствовать требованиям ГОСТ 12.2.007.0-75.

(в ред. Изменения N 1, введенного в действие Постановлением Госстандарта СССР от 30.01.1981 N 402)

Требование распространяется на все рабочие положения дефектоскопа как при нормальной эксплуатации, так и после удаления крышек или частей, снимаемых без помощи инструмента, за исключением ламп с цоколем, имеющих защиту от случайного прикосновения при установке и снятии лампы.

2.15. Конструкция дефектоскопов должна соответствовать общим эргономическим требованиям ГОСТ 22269-76.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 12.4.026-76 Постановлением Госстандарта России от 19.09.2001 N 387-ст с 1 января 2003 года на территории Российской Федерации введен в действие ГОСТ Р 12.4.026-2001. |

2.16. Требования по нанесению установленных надписей и знаков безопасности - по ГОСТ 12.4.026-76.

(в ред. Изменения N 1, введенного в действие Постановлением Госстандарта СССР от 30.01.1981 N 402)

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 12997-76 Постановлением Госстандарта СССР от 26.11.1984 N 3988 с 1 июля 1986 года введен в действие ГОСТ 12997-84. |

3.1. Проверку дефектоскопов на соответствие требованиям пп. 1.1 и 1.6 проводят по ГОСТ 12997-76 (разд. 4) и методам, изложенным в стандартах и технических условиях на дефектоскопы конкретных типов.

Примечание. При проверке стационарных дефектоскопов на соответствие требованиям п. 1.1 допускается по согласованию с потребителем проводить испытания или каждого функционального устройства в целом, входящего в состав дефектоскопов, или каждой самостоятельной сборочной единицы функционального устройства.

(п. 3.1 в ред. Изменения N 1, введенного в действие Постановлением Госстандарта СССР от 30.01.1981 N 402)

3.2. Проверку чувствительности дефектоскопов (п. 1.5) проводят визуальной оценкой выявляемости соответствующих дефектов в объектах контроля либо в одном из типов образцов для испытаний, приведенных в рекомендуемом Приложении 2, с соблюдением требований пп. 1.10.1 - 1.10.3; 2.3; 2.7; 2.9.

3.3. Проверку требований к электрической изоляции (п. 1.8) проводят по ГОСТ 21657-76.

3.4. Испытание дефектоскопов на надежность (п. 1.9) - по ГОСТ 13216-74 и ГОСТ 20699-75.

3.5. Проверка УФ-облученности (пп. 1.10.1 - 1.10.3, 2.8) - по ГОСТ 18442-80 и разд. 3 "Гигиенических требований к конструированию и эксплуатации установок с искусственными источниками ультрафиолетового излучения для люминесцентного контроля качества промышленных изделий" Минздрава СССР N 1854-78. Допускается применение уфиметров различных типов.

(п. 3.5 в ред. Изменения N 1, введенного в действие Постановлением Госстандарта СССР от 30.01.1981 N 402)

3.6. Методы проверки дефектоскопов на соответствие требованиям пп. 1.2; 1.3; 1.4; 1.7; 1.8.1; 1.11; 1.12; 1.13; 2.1 - 2.3; 2.4; 2.9; 2.11; 2.12; 2.13 устанавливают в стандартах и технических условиях на дефектоскопы конкретных типов.

(в ред. Изменения N 1, введенного в действие Постановлением Госстандарта СССР от 30.01.1981 N 402)

3.7. Методы и средства контроля параметров опасности (вредности) (пп. 2.4; 2.9; 2.11; 2.13) устанавливают в стандартах и технических условиях на дефектоскопы конкретных типов.

Справочное

Термин | Определение |

Дефектоскоп капиллярный | Комплекс, состоящий из приборов и вспомогательных средств, позволяющий оператору с помощью набора дефектоскопических материалов осуществлять весь технологический процесс капиллярного неразрушающего контроля |

Средство вспомогательное капиллярного неразрушающего контроля | Устройство (ванна, камера, стол, контейнер, кисть, распылитель, защитное ограждение и т.п.), служащее для выполнения одной или нескольких технологических операций капиллярного неразрушающего контроля без измерения и регулирования их параметров |

Материалы дефектоскопические | Специализированные составы, предназначенные для выявления поверхностных дефектов методами капиллярного неразрушающего контроля |

Кратковременный режим | |

(в ред. Изменения N 2, введенного в действие Постановлением Госстандарта СССР от 28.12.1982 N 5191) | |

Повторно-кратковременный режим | |

(в ред. Изменения N 2, введенного в действие Постановлением Госстандарта СССР от 28.12.1982 N 5191) | |

Продолжительный режим | |

(в ред. Изменения N 2, введенного в действие Постановлением Госстандарта СССР от 28.12.1982 N 5191) | |

Образец для испытаний | |

(в ред. Изменения N 2, введенного в действие Постановлением Госстандарта СССР от 28.12.1982 N 5191) | |

Рекомендуемое

1. Образец изготовляют из листовой стали ЭИ-962 1Х12Н2ВМФ по ТУ 14-1-1205-74 с размерами 30 x 70 x 3 мм. Допускается применение азотируемой стали.

2. Полученную заготовку рихтуют и шлифуют на глубину 0,1 мм с одной рабочей стороны.

3. Заготовку азотируют на глубину 0,3 мм без последующей закалки.

4. Рабочую сторону шлифуют на глубину 0,02 - 0,05 мм. Параметр шероховатости поверхности - Ra <= 0,40 мкм по ГОСТ 2789-73.

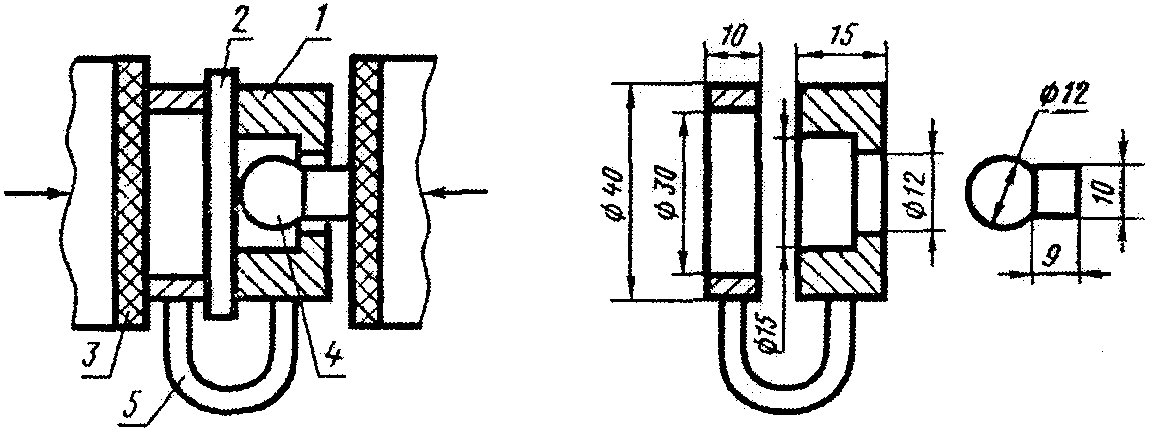

5. Образец помещают в приспособлении (черт. 1).

1 - приспособление; 2 - тест-образец;

3 - тиски; 4 - пуансон; 5 - скоба

6. Приспособление устанавливают в тиски, как показано на черт. 1, и плавно зажимают до появления характерного хруста азотированного слоя.

7. Ширину трещин замеряют на металлографическом микроскопе.

1. Образец изготовляют из листовой стали ЭИ-962 1Х12Н2ВМФ по ТУ 14-1-1205-74 толщиной 4 мм.

2. Геометрические размеры образца для испытаний приведены на черт. 2.

Черт. 2

3. Заготовку рихтуют и шлифуют с двух сторон на глубину 0,1 мм.

4. Азотируют на глубину 0,3 - 0,4 мм.

5. Шлифуют с одной стороны (рабочей) на глубину 0,05 - 0,1 мм с обильным количеством охлаждающей жидкости. Параметр шероховатости поверхности - Ra <= 1,60 мкм по ГОСТ 2789-73.

6. Широкие концы на всей длине шлифуют с двух сторон до полного удаления азотированного слоя.

7. Образец для испытаний зажимают в разрывной машине с предельной нагрузкой 98000 Н (10 тс) и плавно нагружают до появления характерного хруста.

Прилагаемые нагрузки выбирают опытным путем в зависимости от необходимой ширины трещин.

8. Ширину трещин замеряют на металлографическом микроскопе.

1. Образец изготовляют из стали У-10 по ГОСТ 1435-74 цилиндрической формы (длина 250 - 300 мм, диаметр 25 мм). Допускается изготовление из стали У-12 по ГОСТ 1435-74.

2. Образец закаляют на твердость HRC 60...63.

3. Цилиндрическую поверхность шлифуют. Параметр шероховатости поверхности - Ra <= 0,80 мкм по ГОСТ 2789-73.

4. На диаметр электролитически наносят слой хрома толщиной 0,25 - 0,30 мм.

5. Шлифуют на глубину 0,1 мм твердым (Т или СТ) абразивным кругом без охлаждения при поперечной подаче 0,03 - 0,05 мм на один двойной ход и при продольной подаче свыше 1 - 3 м/мин.

6. Заготовку разрезают вдоль на две части.

7. Ширину трещин замеряют на металлографическом микроскопе.

1. Образец изготовляют из титанового сплава ВТ3-1 в виде диска толщиной 4 мм, диаметром 50 мм. Допускается изготовление из сплава ВТ5-1.

(в ред. Изменения N 2, введенного в действие Постановлением Госстандарта СССР от 28.12.1982 N 5191)

2. Плоские поверхности шлифуют с двух сторон на глубину 0,2 мм. Параметр шероховатости поверхности - Ra <= 0,80 мкм по ГОСТ 2789-73.

3. Заготовку греют на воздухе, выдерживая в течение 2 ч температуру 950 °C (1223 К), затем охлаждают до комнатной температуры.

4. Заготовку помещают на кольце (внешний диаметр 60 мм, внутренний 30 мм) и нагружают шариком на прессе Бринелля, создающим нагрузку 15000 Н (1530 кгс).

5. Образец греют в течение 3 ч на воздухе при температуре 350 °C (623 К).

6. Ширину трещин замеряют на металлографическом микроскопе.

1. Образец изготовляют из полосовой инструментальной стали У-10 по ГОСТ 4405-75. Размеры заготовки 70 x 35 x 4 мм.

2. Заготовку шлифуют на глубину 0,2 мм с обильным количеством охлаждающей жидкости с одной стороны. Параметр шероховатости поверхности - Ra <= 0,80 мкм по ГОСТ 2789-73.

3. На всю шлифованную поверхность электролитически наносят слой хрома толщиной 0,3 мм.

4. Образец выдерживают в течение 1 ч при температуре 250 °C (523 К).

5. Ширину трещин замеряют на металлографическом микроскопе.

Обязательное

ДРУФ-125; ДРУФЗ-125 по ТУ 16-545-056-76

ДРУФ-125-1; ДРУФ-250 по ТПО.339.836.ТУ

ЛУФ-4-1 по ТУ 16-545-057-75