СПРАВКА

Источник публикации

М.: ИПК Издательство стандартов, 2002

Примечание к документу

С 01.07.2003 до вступления в силу технических регламентов акты федеральных органов исполнительной власти в сфере технического регулирования носят рекомендательный характер и подлежат обязательному исполнению только в части, соответствующей целям, указанным в п. 1 ст. 46 Федерального закона от 27.12.2002 N 184-ФЗ.

Документ введен в действие с 01.01.1991.

Взамен ГОСТ 17709-79, ГОСТ 17710-79.

Название документа

"ГОСТ 28053-89. Межгосударственный стандарт. Стружка цветных металлов и сплавов. Методы отбора, подготовки проб и методы испытаний"

(утв. и введен в действие Постановлением Госстандарта СССР от 20.03.1989 N 566)

"ГОСТ 28053-89. Межгосударственный стандарт. Стружка цветных металлов и сплавов. Методы отбора, подготовки проб и методы испытаний"

(утв. и введен в действие Постановлением Госстандарта СССР от 20.03.1989 N 566)

Постановлением Государственного

комитета СССР по стандартам

от 20 марта 1989 г. N 566

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТРУЖКА ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ

МЕТОДЫ ОТБОРА, ПОДГОТОВКИ ПРОБ И МЕТОДЫ ИСПЫТАНИЙ

Chips of non-ferrous metals and alloys.

Methods of sampling, sample preparation and test methods

ГОСТ 28053-89

ОКСТУ 1709

Дата введения

1 января 1991 года

1. РАЗРАБОТАН И ВНЕСЕН Министерством цветной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 20.03.89 N 566

3. Срок проверки - 1995 г.

4. ВЗАМЕН ГОСТ 17709-79, ГОСТ 17710-79

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер раздела, пункта, подпункта, приложения | Обозначение НТД, на который дана ссылка | Номер раздела, пункта, подпункта, приложения |

ГОСТ 14180-80 | |||

ГОСТ 12.4.013-85 | ТУ 23.2.2067-89 | ||

ТУ 23.2.2068-89 | |||

ГОСТ 12.4.026-76 |

6. Ограничение срока действия снято по протоколу N 7-95 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-95)

7. ПЕРЕИЗДАНИЕ

Настоящий стандарт устанавливает методы отбора, подготовки проб и методы испытаний стружки цветных металлов и сплавов (алюминия, вольфрама, меди, молибдена, никеля, олова, свинца, титана, цинка и их сплавов).

Стандарт не распространяется на отходы, поставляемые на экспорт.

Термины и определения - по ГОСТ 16504, ГОСТ 15895 и приложению настоящего стандарта.

Определяемые показатели качества стружки регламентированы ГОСТ 1639.

1.1. Отбор проб проводят после взвешивания партии.

1.2. Масса точечной пробы должна быть не менее 1 кг.

1.3. Минимально необходимое число точечных проб должно соответствовать указанным в табл. 1.

Масса партии, т | Минимально необходимое число точечных проб | |

Однородная партия | Неоднородная партия | |

До 5 | 4 | 8 |

От 5 до 20 включ. | 8 | 16 |

Св. 20 | 16 | 32 |

1.4. Массу объединенной пробы определяют как произведение массы точечной пробы на число точечных проб, отбираемых от партии.

1.5. Отбор точечных проб при разгрузке стружки проводят в начале, середине и конце разгрузки с каждой вновь образующейся поверхности.

1.6. Точки отбора точечных проб располагают в шахматном порядке по всей поверхности опробуемого материала.

1.7. Отбор точечных проб сыпучей стружки проводят методом вычерпывания: выкапывают лунки глубиной 200 - 400 мм и вдоль стенок лунок в один-два приема совком снизу вверх отбирают точечную пробу.

1.8. Содержимое совка ссыпают в закрывающуюся тару. Отобранные таким образом точечные пробы составляют объединенную пробу.

1.9. Отбор точечных проб от смеси сыпучей и витой стружки проводят от сыпучей части совком, от витой - с помощью ножниц или другим способом.

Молотковая дробилка типа ЛДМ-1.

Дробилка-измельчитель типа ИПР-150М по ТУ 26-10-229.

Сито с плоским решетным полотном N 200 с круглыми отверстиями по ТУ 23.2.2067, ТУ 23.2.2068.

Металлическая крестовина.

Совки для отбора и сокращения проб по ГОСТ 14180.

Электромагнит при магните с напряженностью магнитного поля 400 - 600 Э.

Лабораторный сушильный электрический шкаф типа СНОЛ.

Лабораторная плавильная печь типа СНОЛ или ШОЛ.

Весы по ГОСТ 29329.

Ножницы по металлу ручные по ГОСТ 7210.

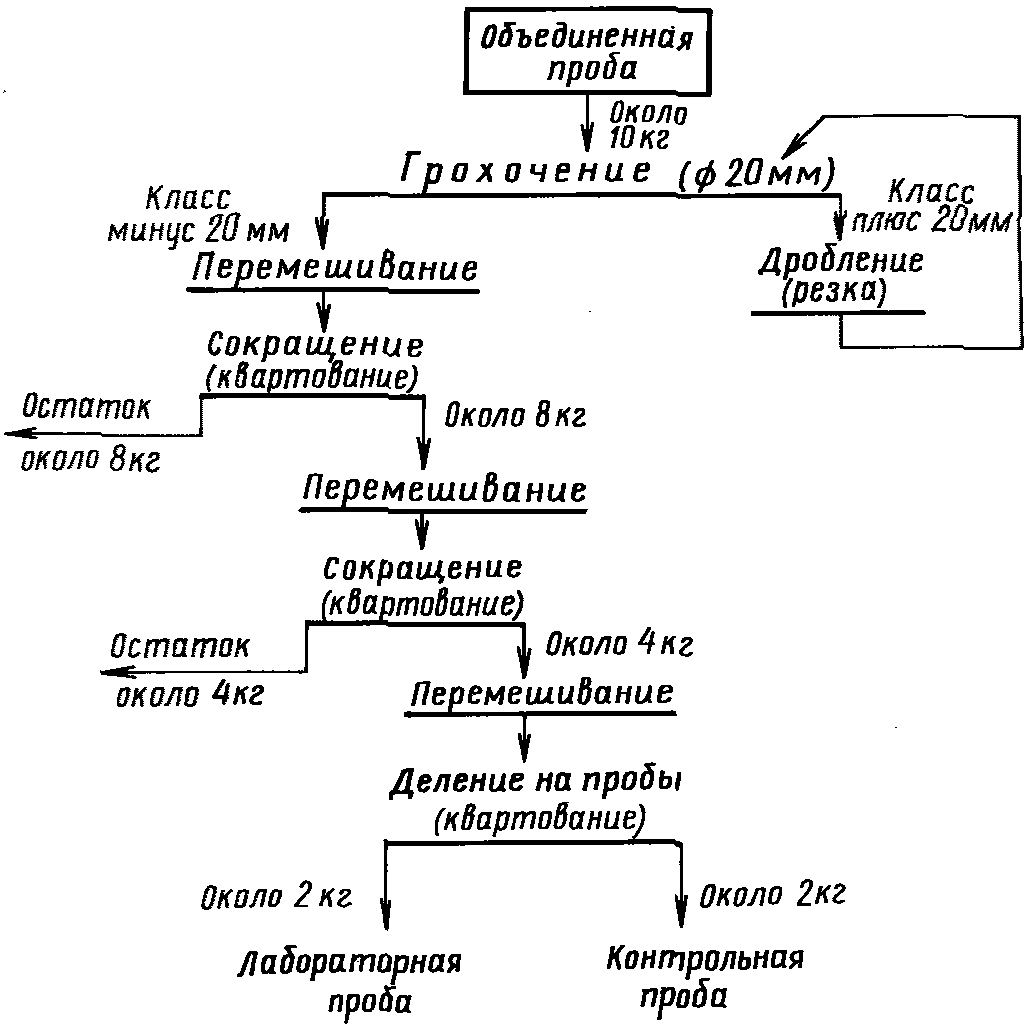

3.1. Подготовку объединенной пробы проводят по схеме, приведенной на черт. 1, в помещении, защищенном от атмосферных осадков.

стружки цветных металлов

Черт. 1

3.2. Объединенную пробу стружки подвергают рассеву на сите с плоским решетным полотном N 200 с круглыми отверстиями по ТУ 23.2.2067, ТУ 23.2.2068 с додрабливанием материала, оставшегося на решетном полотне.

3.3. Объединенную пробу (а при определении однородности объединенную пробу после этих испытаний) перемешивают и сокращают квартованием.

Пробу собирают в конус, который затем разравнивают надавливанием без перемешивания, делят крестовиной, два противоположных сектора удаляют, а оставшиеся - подвергают дальнейшему квартованию до массы не менее 4 кг.

Пробу вьюнообразной стружки предварительно дробят.

3.4. Половину объединенной пробы (не менее 2 кг) используют для определения показателей качества.

Другую часть пробы взвешивают и хранят на случай разногласий результатов анализа с отгрузочными документами до момента исключения разногласий.

3.5. Хранят пробы в закрытой опломбированной таре, заполненной на 3/4 объема.

В тару с пробой вкладывают этикетку, содержащую:

номер пробы;

наименование материала;

номер партии;

массу пробы;

дату отбора.

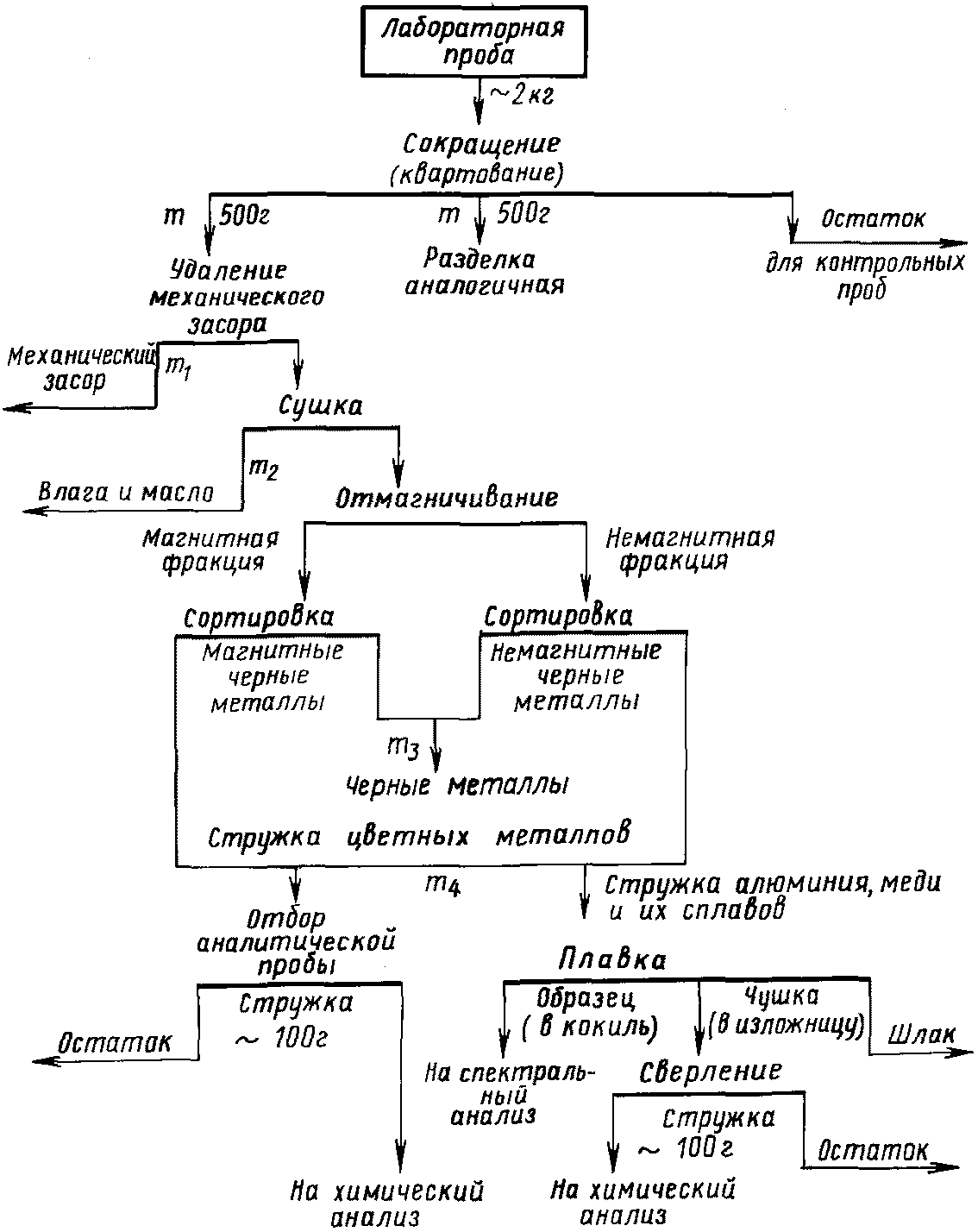

4.1. Испытания проводят по схеме, приведенной на черт. 2.

Черт. 2

4.2. Определение однородности партии по физическому состоянию

4.2.1. Однородность партии по физическому состоянию определяют визуально.

При наличии разногласий определяют однородность партии:

отбирают точечные пробы, число и масса которых в зависимости от массы партии определяются по пп. 1.4 и 1.6 как для однородной партии;

рассеивают на сите с плоским решетным полотном N 200 с круглыми отверстиями по ТУ всю объединенную пробу;

определяют отношение массы стружки, оставшейся на решетном полотне, к массе объединенной пробы в процентах.

Если отношение составляет не более 5%, партию считают однородной, в противном случае - неоднородной.

4.3. Определение засоренности

4.3.1. От лабораторной пробы отбирают две навески массой по 500 г каждая методом квадратования: пробу разравнивают на гладкой поверхности, намечают равные квадраты, из которых шпателем отбирают пробы в шахматном порядке, захватывая стружку по всей толщине слоя. Затем навеску помещают на высушенный (без следов масла) и взвешенный противень, удаляют механические примеси в виде неметаллических материалов (мусор, дерево, упаковочные и строительные материалы и т.п.) и взвешивают.

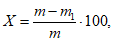

Засоренность неметаллическими материалами (X) в процентах вычисляют по формуле

где m - масса исходной навески, г;

m1 - масса навески для высушивания (после удаления засора), г.

4.3.2. Оставшуюся стружку сушат при температуре (400 +/- 10) °C до постоянной массы.

Сушку прекращают, когда разность результатов двух последующих взвешиваний не превысит 0,1% массы испытуемой пробы.

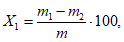

4.3.3. Влажность и масло (X1) в процентах вычисляют (при необходимости) по формуле

где m1 - масса навески до высушивания (после удаления засора), г;

m2 - масса навески после высушивания, г;

m - масса исходной навески, г.

4.3.4. Для определения засоренности черными металлами навеску стружки после удаления влаги и масла располагают тонким слоем на чистой поверхности с немагнитным покрытием и магнитом извлекают фракцию. Ручной сортировкой из магнитной фракции выбирают цветные металлы, а из немагнитной - немагнитные черные металлы. Затем взвешивают объединенные черные металлы и стружку цветного металла.

4.3.5. Засоренность стружки черными металлами (X2) в процентах вычисляют (при необходимости) по формуле

где m3 - масса черных металлов, г;

m - масса исходной навески, г.

4.4. Определение массовой доли цветного металла в процентах (X3) вычисляют (при необходимости) по формуле

где m4 - масса стружки цветного металла, г;

m - масса исходной навески, г.

4.5. Определение металлургического выхода стружки алюминия, меди и их сплавов

4.5.1. Полученные после удаления засора пробы стружки загружают каждую (раздельно) в тигель под слой предварительно расплавленного флюса массой 300 - 500 г. Флюс не должен быть влажным. Плавку ведут с перемешиванием.

Для стружки алюминия и его сплавов флюс должен состоять из хлористого натрия и хлористого калия или сильвинита и калиевого электролита в соотношении 1:1. Температура плавки 750 - 800 °C.

Для стружки меди, латуни, оловянной бронзы флюс должен состоять из буры; для стружки алюминиевой бронзы - из криолита. Температура плавки стружки не должна превышать:

меди, алюминиевой бронзы - 1150 °C;

оловянной бронзы - 1100 °C;

латуни - 1000 °C.

После полного расплавления пробы металл перемешивают, дают отстояться в течение 2 мин, снимают шлак, металл выливают в кокиль (используют для спектрального анализа), а остаток - в подогретую изложницу (используют для химического анализа). После остывания металл очищают от шлака и взвешивают.

4.5.2. Металлургический выход (X4) в процентах рассчитывают по формуле

где m5 - масса металла из кокиля и изложницы, г;

m - масса исходной навески, г.

4.6. Испытания проводят на двух навесках. Взвешивают навески с погрешностью +/- 2 г.

За окончательный результат принимают среднее арифметическое двух параллельных определений.

Допускается расхождение результатов двух параллельных определений не более 10%.

Если расхождение результатов двух параллельных определений превышает допускаемое значение, то проводят повторное испытание, отбирая навеску от лабораторной пробы.

Если и при повторном определении расхождение превышает допускаемое, то из четырех результатов отбрасывают минимальное и максимальное значения и за окончательный результат принимают среднее арифметическое оставшихся значений.

4.7. Определение химического состава

4.7.1. Из полученной после удаления засора пробы стружки цветного металла (кроме алюминия и алюминиевых сплавов, меди и сплавов на медной основе) отбирают методом квадратования лабораторную пробу массой не менее 100 г для проведения химического анализа.

Допускается пробу для определения химического состава получать плавлением навески.

4.7.2. Для определения химического состава алюминия и алюминиевых сплавов, меди и сплавов на медной основе, используют образцы, полученные при определении металлургического выхода: для спектрального анализа - образец, отлитый в кокиль; для химического анализа - образец, отлитый в изложницу.

Пробу для химического анализа отбирают сверлением чушки.

4.7.3. Химический состав определяют по нормативно-технической документации на цветные металлы и сплавы.

4.8. Определение насыпной массы

Массу стружки определяют взвешиванием. Линейные размеры для расчета определяют с помощью металлической рулетки по ГОСТ 7502.

5.1. При отборе, разделке и подготовке проб должны соблюдаться правила безопасности для предприятий и организаций металлургической промышленности, утвержденные Госгортехнадзором СССР.

5.2. При опробовании стружки, разгружаемой механизированным способом, отбор проб должен проводиться после полной остановки механизмов.

5.3. Отбор проб из контейнеров и другой транспортной тары должен проводиться после разгрузки на контейнерную площадку.

5.4. При отборе проб с откосов должны применяться настилы.

5.5. Дробление стружки необходимо проводить согласно требованиям технологической документации, утвержденной в установленном порядке.

5.6. Помещения, в которых проводят подготовку проб, должны быть оборудованы приточно-вытяжной вентиляцией в соответствии с ГОСТ 12.4.021.

5.7. Контроль за содержанием вредных веществ в воздушной среде рабочей зоны должен осуществляться по ГОСТ 12.1.005. Анализ проб воздуха на содержание вредных веществ необходимо выполнять по методике в соответствии с ГОСТ 12.1.016.

5.8. Электрооборудование должно соответствовать требованиям ГОСТ 12.2.007.0 и Правилам безопасности при эксплуатации электроустановок потребителей, утвержденным Главгосэнергонадзором.

5.9. Виды пожарной техники, ее размещение, количество и номенклатура - по ГОСТ 12.4.009.

5.10. Для защиты глаз от попадания пыли и металлических частиц необходимо пользоваться защитными очками по ГОСТ 12.4.013 <*>.

--------------------------------

<*> В Российской Федерации действует ГОСТ Р 12.4.013-97.

5.11. При отборе и подготовке проб для защиты органов дыхания необходимо пользоваться респиратором типа ШБ-1 по ГОСТ 12.4.028.

5.12. Отбор проб сверлением необходимо проводить на станке в соответствии с требованиями ГОСТ 12.2.009.

5.13. Сушка проб должна проводиться в шкафах, оборудованных вытяжной вентиляцией.

5.14. Во избежание ожогов пробы из сушильного шкафа должны выниматься в асбестовых или брезентовых рукавицах по ГОСТ 12.4.010.

5.15. В местах работы с расплавленными сплавами должны быть предусмотрены знаки безопасности по ГОСТ 12.4.026 <**>.

--------------------------------

<**> В Российской Федерации действует ГОСТ Р 12.4.026-2001.

5.16. Все электроустановки и электроаппаратура, применяемые при испытании, должны соответствовать ГОСТ 12.1.019 и Правилам техники безопасности при эксплуатации электроустановок потребителей, утвержденным Главгосэнергонадзором.

5.17. Условия электробезопасности на рабочих местах должны соответствовать ГОСТ 12.1.019 и Правилам техники безопасности при эксплуатации электроустановок потребителей, утвержденным Главгосэнергонадзором.

5.18. Поступающие на работу, а также лица, занятые отбором и подготовкой проб, должны проходить предварительное обучение безопасным методам работы и правилам обращения с защитными средствами, а также специальный инструктаж по безопасности труда с соответствующим оформлением по ГОСТ 12.0.004.

Справочное

Таблица 2

Термин | Определение | |

1. | Партия стружки Контролируемая партия стружки | Количество стружки, единовременно поставляемое потребителем и сопровождаемое одним документом о качестве |

2. | Опробование | Комплекс операций по отбору и подготовке проб |

3. | Отбор проб Пробоотбор | Отбор части стружки, проводимый определенным способом и в строго установленном порядке для контроля качества |

4. | Лабораторная проба | Количество материала, полученное в результате обработки объединенной пробы и предназначенное для испытаний |

5. | Контрольная проба | Количество материала, отобранное аналогично лабораторной пробе и предназначенное для контроля проведенных испытаний и арбитражных испытаний |