СПРАВКА

Источник публикации

В данном виде документ опубликован не был.

Первоначальный текст документа опубликован в издании

М.: Стандартинформ, 2015.

Информацию о публикации документов, создающих данную редакцию, см. в справке к этим документам.

Примечание к документу

Текст данного документа приведен с учетом поправки, введенной в действие с 23.08.2021, опубликованной в "ИУС", N 1, 2022.

Изменение N 1 введено в действие Приказом Росстандарта от 21.04.2021 N 252-ст с 01.06.2021.

Взамен ГОСТ 3722-81.

Название документа

"ГОСТ 3722-2014. Межгосударственный стандарт. Подшипники качения. Шарики стальные. Технические условия"

(введен в действие Приказом Росстандарта от 08.09.2014 N 1008-ст)

(ред. от 21.04.2021)

"ГОСТ 3722-2014. Межгосударственный стандарт. Подшипники качения. Шарики стальные. Технические условия"

(введен в действие Приказом Росстандарта от 08.09.2014 N 1008-ст)

(ред. от 21.04.2021)

Содержание

Приказом Федерального

агентства по техническому

регулированию и метрологии

от 8 сентября 2014 г. N 1008-ст

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОДШИПНИКИ КАЧЕНИЯ

ШАРИКИ СТАЛЬНЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

(ISO 3290-1:2008, NEQ)

Rolling bearings. Steel balls. Specifications

ГОСТ 3722-2014

Список изменяющих документов Приказом Росстандарта от 21.04.2021 N 252-ст) |

ОКП 46 0000

МКС 21.100.20

Дата введения

1 января 2016 года

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены"

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Инжиниринговый центр ЕПК" (ООО "ИЦ ЕПК") на основе собственного аутентичного перевода на русский язык международного стандарта, указанного в пункте 5

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 307 "Подшипники качения"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации по переписке (протокол от 29 августа 2014 г. N 69-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 08 сентября 2014 г. N 1008-ст межгосударственный стандарт ГОСТ 3722-2014 введен в действие в качестве национального стандарта Российской Федерации с 01 января 2016 года.

5 Настоящий стандарт соответствует международному стандарту ISO 3290-1:2008 Rolling bearings - Balls - Part 1: Steel balls (Подшипники качения. Шарики. Часть 1. Стальные шарики).

Степень соответствия - неэквивалентная (NEQ)

6 ВЗАМЕН ГОСТ 3722-81

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Настоящий стандарт распространяется на стальные шарики (далее - шарики), применяемые в подшипниках качения и в виде отдельных деталей.

(раздел 2 в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 21.04.2021 N 252-ст)

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 9.014 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 515 Бумага упаковочная битумированная и дегтевая. Технические условия

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 2999 Металлы и сплавы. Метод измерения твердости по Виккерсу

ГОСТ 9013 (ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9142 Ящики из гофрированного картона. Общие технические условия

ГОСТ 9569 Бумага парафинированная. Технические условия

ГОСТ 10354 Пленка полиэтиленовая. Технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 16148 Ящики деревянные для подшипников качения. Технические условия

ГОСТ 16272 Пленка поливинилхлоридная пластифицированная техническая. Технические условия

ГОСТ 22975 Металлы и сплавы. Метод измерения твердости по Роквеллу при малых нагрузках (по Супер-Роквеллу)

ГОСТ 24634 Ящики деревянные для продукции, поставляемой для экспорта. Общие технические условия

ГОСТ 24955 Подшипники качения. Термины и определения

ГОСТ 25256 Подшипники качения. Допуски. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

В настоящем стандарте применены термины по ГОСТ 24955 и ГОСТ 25256, а также следующие термины с соответствующими определениями:

3.1 номинальный диаметр шарика (nominal ball diameter): Значение диаметра, применяемое для общей идентификации размера шарика.

3.2 единичный диаметр шарика (single ball diameter): Расстояние между двумя параллельными плоскостями, касательными к действительной поверхности шарика.

3.3 средний диаметр шарика (mean ball diameter): Среднеарифметическое значение наибольшего и наименьшего единичных диаметров шарика.

3.4 непостоянство диаметра шарика (variation of ball diameter): Разность между наибольшим и наименьшим единичными диаметрами шарика.

3.5 отклонение поверхности шарика от сферы (deviation from spherical ball surface): Различные виды отклонений поверхности шарика от идеальной сферы, равномерно или неравномерно распределенные и повторяющиеся вокруг поверхности шарика.

Примечание - Отклонениями, для которых можно назначать предельные значения, являются:

- сферичность;

- волнистость;

- шероховатость поверхности;

- поверхностный дефект.

3.5.1 сферичность (deviation from spherical form): Радиальное расстояние между наименьшей описанной сферой и наибольшей вписанной сферой, центры которых совпадают с центром сферы наименьших квадратов <*>.

--------------------------------

<*> Сфера наименьших квадратов - идеальная сфера, среднеквадратическое отклонение точек действительной поверхности шарика от которой минимально.

3.5.2 волнистость (waviness): Неровности поверхности со случайными или периодическими отклонениями.

Примечания

1 По умолчанию волнистость характеризуется амплитудой скорости.

2 На практике составляющие волнистости действительной поверхности выделяют посредством частотного анализатора (набора фильтров).

3.5.3 шероховатость поверхности (surface roughness): Неровности поверхности с относительно малыми промежуточными расстояниями, которые обычно включают неровности, полученные в результате используемого метода обработки и/или других влияющих факторов.

Примечание - Эти неровности рассматриваются в обусловленных пределах, например, в пределах базовой длины.

3.5.4 поверхностный дефект (surface defect): След, неровность или группа следов и неровностей действительной поверхности, случайно нанесенных в процессе производства, хранения, обработки или использования поверхности.

Примечание - Эти виды следов и неровностей значительно отличаются от того, что представляет собой шероховатость поверхности. Их не принимают во внимание в процессе измерения шероховатости поверхности.

3.6 партия шариков (ball lot): Определенная совокупность шариков одного номинального диаметра, степени точности и материала, изготовленных в предположительно одинаковых условиях и предъявленных к приемке одновременно.

3.7 средний диаметр шариков в партии (mean diameter of ball lot): Среднеарифметическое значение средних наибольшего и наименьшего диаметров шариков в партии.

3.8 разноразмерность диаметра шариков в партии (variation of ball lot diameter): Разность между средними диаметрами наибольшего и наименьшего шариков в партии.

3.9 отклонение среднего диаметра шариков в партии: Алгебраическая разность между средним диаметром шариков в партии и номинальным диаметром шарика.

3.10 степень точности шарика (ball grade): Определенная комбинация допусков размера, формы, шероховатости поверхности и точности сортировки шариков.

Примечание - Обозначение степени точности с указанием знака "G" следует применять при новом проектировании подшипников, разработке новой и при пересмотре действующей технической документации.

3.11 группа шарика (ball gauge): Значение отклонения от номинального диаметра шарика, выбранное из установленного дискретного ряда значений отклонений.

Примечания

1 Каждая группа шарика есть целое кратное интервала группы шарика, установленного для рассматриваемой степени точности шарика.

2 Группа шарика в сочетании со степенью точности и номинальным диаметром рассматривается как наиболее точное обозначение размера шарика, используемое потребителем в целях заказа.

3.12 интервал группы шарика (interval of ball gauge): Разность между соседними группами шарика.

3.13 отклонение партии шариков от группы шарика (deviation of a ball lot from ball gauge): Разность между средним диаметром партии шариков и суммой номинального диаметра шарика и группы шарика.

3.14 подгруппа шарика (ball subgauge): Значение отклонения от группы шарика, выбранное из установленного дискретного ряда значений отклонений.

Примечания

1 Каждая подгруппа шарика есть целое кратное интервала подгруппы шарика, установленного для рассматриваемой степени точности шарика.

2 Подгруппа шарика, в сочетании с номинальным диаметром и группой шарика, используются изготовителем шариков для обозначения среднего диаметра партии шариков, и обычно не используется потребителем в целях заказа.

3.15 интервал подгруппы шарика (interval of ball subgauge): Разность между соседними подгруппами шарика.

3.16 твердость (hardness): Мера сопротивления проникновению, определяемая специальным методом испытаний.

3.17 выборка (sample): Некоторая совокупность шариков случайно выбранных из партии шариков.

3.18 объем выборки (sample size): Число шариков в выборке.

3.19 бандероль (band): Широкая бумажная лента на упаковке продукции.

В настоящем стандарте использованы следующие обозначения:

Dw - номинальный диаметр шарика;

Dwm - средний диаметр шарика;

DwmL - средний диаметр шариков в партии;

Dws - единичный диаметр шарика;

G - степень точности шарика;

IS - интервал группы шарика;

ISS - интервал подгруппы шарика;

n - объем выборки;

Ra - среднеарифметическое отклонение профиля - по ГОСТ 2789;

Rz - высота неровностей профиля по десяти точкам - по ГОСТ 2789;

S - группа шарика;

VDwL - разноразмерность диаметра шариков в партии;

VDws - непостоянство диаметра шарика;

Примечание - Здесь  .

.

.

.5.1 Номинальные диаметры шариков и ориентировочная масса 1000 шт. шариков указаны в таблице 1.

Dw | Масса 1000 шт., кг | Dw | Масса 1000 шт., кг | ||

мм | дюйм | мм | дюйм | ||

0,250 | - | 0,00006 | 8,731 | 11/32 | 2,74 |

0,300 | - | 0,00011 | 9,000 | - | 3,00 |

0,360 | - | 0,00019 | 9,128 | 23/64 | 3,13 |

0,397 | 1/64 | 0,00026 | 9,500 | - | 3,52 |

0,400 | - | 0,00026 | 9,525 | 3/8 | 3,55 |

0,500 | - | 0,00051 | 9,922 | 25/64 | 4,01 |

0,508 | 1/50 | 0,00054 | 10,000 | - | 4,11 |

0,600 | - | 0,00089 | 10,319 | 13/32 | 4,52 |

0,635 | 1/40 | 0,00105 | 10,500 | - | 4,76 |

0,680 | - | 0,00129 | 10,716 | 27/64 | 5,06 |

0,700 | - | 0,00141 | 11,000 | - | 5,47 |

0,794 | 1/32 | 0,00206 | 11,112 | 7/16 | 5,64 |

0,800 | - | 0,00210 | 11,500 | - | 6,25 |

0,840 | - | 0,00244 | 11,509 | 29/64 | 6,27 |

0,850 | - | 0,00252 | 11,906 | 15/32 | 6,94 |

1,000 | - | 0,00411 | 12,000 | - | 7,10 |

1,191 | 3/64 | 0,00694 | 12,303 | 31/64 | 7,65 |

1,200 | - | 0,00710 | 12,500 | - | 8,03 |

1,300 | - | 0,00903 | 12,700 | 1/2 | 8,42 |

1,500 | - | 0,0139 | 13,000 | - | 9,03 |

1,588 | 1/16 | 0,0165 | 13,494 | 17/32 | 10,1 |

1,984 | 5/64 | 0,0321 | 14,000 | - | 11,3 |

2,000 | - | 0,0329 | 14,288 | 9/16 | 12,0 |

2,381 | 3/32 | 0,0555 | 15,000 | - | 13,9 |

2,500 | - | 0,0642 | 15,081 | 19/32 | 14,1 |

2,778 | 7/64 | 0,0881 | 15,875 | 5/8 | 16,4 |

3,000 | - | 0,111 | 16,000 | - | 16,8 |

3,175 | 1/8 | 0,132 | 16,669 | 21/32 | 19,0 |

3,500 | - | 0,176 | 17,000 | - | 20,2 |

3,572 | 9/64 | 0,187 | 17,462 | 11/16 | 21,9 |

3,969 | 5/32 | 0,257 | 18,000 | - | 24,0 |

4,000 | - | 0,263 | 18,256 | 23/32 | 25,0 |

4,366 | 11/64 | 0,342 | 19,000 | - | 28,2 |

4,500 | - | 0,375 | 19,050 | 3/4 | 28,4 |

4,763 | 3/16 | 0,444 | 19,844 | 25/32 | 32,1 |

5,000 | - | 0,514 | 20,000 | - | 32,9 |

5,159 | 13/64 | 0,564 | 20,500 | - | 35,4 |

5,500 | - | 0,684 | 20,638 | 13/16 | 36,1 |

5,556 | 7/32 | 0,705 | 21,000 | - | 38,1 |

5,800 | - | 0,802 | 21,431 | 27/32 | 40,5 |

5,953 | 15/64 | 0,867 | 22,000 | - | 43,8 |

6,000 | - | 0,888 | 22,225 | 7/8 | 45,1 |

6,350 | 1/4 | 1,05 | 22,500 | - | 46,8 |

6,500 | - | 1,13 | 23,000 | - | 50,0 |

6,747 | 17/64 | 1,26 | 23,019 | 29/32 | 50,1 |

7,000 | - | 1,41 | 23,812 | 15/16 | 55,5 |

7,144 | 9/32 | 1,50 | 24,000 | - | 56,8 |

7,500 | - | 1,73 | 24,606 | 31/32 | 61,2 |

7,541 | 19/64 | 1,76 | 25,000 | - | 64,2 |

7,938 | 5/16 | 2,06 | 25,400 | 1 | 67,4 |

8,000 | - | 2,10 | 26,000 | - | 72,2 |

8,334 | 21/64 | 2,38 | 26,194 | 1 1/32 | 73,9 |

8,500 | - | 2,52 | 26,988 | 1 1/16 | 80,8 |

Окончание таблицы 1

Dw | Масса 1000 шт., кг | Dw | Масса 1000 шт., кг | ||

мм | дюйм | мм | дюйм | ||

27,781 | 1 3/32 | 88,1 | 60,000 | - | 888 |

28,000 | - | 90,2 | 60,325 | 2 3/8 | 902 |

28,575 | 1 1/8 | 95,9 | 61,912 | 2 7/16 | 975 |

30,000 | - | 111 | 63,500 | 2 1/2 | 1052 |

30,162 | 1 3/16 | 113 | 65,000 | - | 1129 |

31,750 | 1 1/4 | 132 | 66,675 | 2 5/8 | 1218 |

32,000 | - | 135 | 69,850 | 2 3/4 | 1401 |

32,544 | 1 9/32 | 142 | 70,000 | - | 1410 |

33,000 | - | 148 | 73,025 | 2 7/8 | 1601 |

33,338 | 1 5/16 | 152 | 75,000 | - | 1734 |

34,000 | - | 162 | 76,200 | 3 | 1819 |

34,925 | 1 3/8 | 175 | 79,375 | 3 1/8 | 2056 |

35,000 | - | 176 | 80,000 | - | 2104 |

35,719 | 1 13/32 | 187 | 82,550 | 3 1/4 | 2312 |

36,000 | - | 192 | 85,000 | - | 2524 |

36,512 | 1 7/16 | 200 | 85,725 | 3 3/8 | 2589 |

38,000 | - | 226 | 88,900 | 3 1/2 | 2888 |

38,100 | 1 1/2 | 227 | 90,000 | - | 2996 |

39,688 | 1 9/16 | 257 | 92,075 | 3 5/8 | 3208 |

40,000 | - | 263 | 95,000 | - | 3524 |

41,275 | 1 5/8 | 289 | 95,250 | 3 3/4 | 3552 |

42,862 | 1 11/16 | 324 | 98,425 | 3 7/8 | 3919 |

44,450 | 1 3/4 | 361 | 100,000 | - | 4110 |

45,000 | - | 375 | 101,600 | 4 | 4311 |

46,038 | 1 13/16 | 401 | 104,775 | 4 1/8 | 4728 |

47,625 | 1 7/8 | 444 | 107,950 | 4 1/4 | 5171 |

49,212 | 1 15/16 | 490 | 108,000 | - | 5178 |

50,000 | - | 514 | 110,000 | - | 5471 |

50,800 | 2 | 539 | 111,125 | 4 3/8 | 5640 |

52,388 | 2 1/16 | 591 | 114,300 | 4 1/2 | 6138 |

53,975 | 2 1/8 | 646 | 120,000 | - | 7103 |

55,000 | - | 684 | 127,000 | - | 8419 |

57,150 | 2 1/4 | 767 | 150,000 | - | 13872 |

Примечания 1 Соответствующие диаметры шариков в дюймах даны для справки. 1 дюйм = 25,4 мм. 2 Масса шариков рассчитана для стали плотностью 7,85 кг/дм3. | |||||

5.2 По заказу предприятия-потребителя шарики, применяемые в виде отдельных деталей, допускается изготавливать с размерами, отличающимися от указанных в таблице 1, при обеспечении остальных требований стандарта.

6.1 Установлены 11 степеней точности шариков, обозначаемых в порядке снижения точности следующим образом: G 3; G 5; G 10; G 16; G 20; G 24; G 28; G 40; G 60; G 100; G 200.

6.2 Разноразмерность диаметра шариков в партии, непостоянство диаметра шарика, сферичность (без учета волнистости) и шероховатость поверхности не должны превышать значений, указанных в таблице 2.

Допуски и предельные отклонения в микрометрах

Степень точности | Dw, мм | VDwL | VDws | Ra | Rz <2> | ||||||

предельное отклонение | не более | ||||||||||

G 3 | От | 0,25 | до | 12 | включ. | +/- 5 | 0,13 | 0,08 | 0,08 | - | 0,100 |

G 5 | " | 0,25 | " | 12 | " | +/- 5 | 0,25 | 0,13 | 0,13 | 0,020 | 0,100 |

G 10 | " | 0,25 | " | 25 | " | +/- 9 | 0,50 | 0,25 | 0,25 | 0,020 | 0,100 |

G 16 | " | 0,25 | " | 25 | " | +/- 10 | 0,80 | 0,40 | 0,40 | 0,032 | 0,160 |

G 20 | " | 0,25 | " | 38 | " | +/- 10 | 1,00 | 0,50 | 0,50 | 0,040 | 0,200 |

G 24 | " | 0,25 | " | 38 | " | +/- 10 | 1,20 | 0,60 | 0,60 | 0,040 | 0,200 |

G 28 | " | 0,25 | " | 38 | " | +/- 12 | 1,40 | 0,70 | 0,70 | 0,050 | 0,250 |

G 40 | " | 0,25 | " | 50 | " | +/- 16 | 2,00 | 1,00 | 1,00 | 0,080 | 0,400 |

G 60 | " | 0,25 | " | 80 | " | +/- 30 | 3,00 | 1,50 | 1,50 | 0,100 | 0,500 |

G 100 | " | 0,25 | " | 120 | " | +/- 40 | 5,00 | 2,50 | 2,50 | 0,125 | 0,600 |

G 200 | " | 0,25 | " | 150 | " | +/- 60 | 10,00 | 5,00 | 5,00 | 0,200 | 0,800 |

6.3 Отклонения среднего диаметра шариков, применяемых в виде отдельных деталей, должны соответствовать значениям, указанным в таблице 2.

6.4 По заказу потребителя допускается изготавливать шарики, применяемые в виде отдельных деталей, с предельными отклонениями среднего диаметра шарика, отличающимися от указанных в таблице 2.

6.5 Отклонения среднего диаметра шариков всех степеней точности, применяемых в подшипниках качения, должны соответствовать значениям, указанным в таблице 3.

Таблица 3

Dw, мм | ||||||

Предельное отклонение | ||||||

верхнее | нижнее | |||||

От | 0,25 | до | 1,5 | включ. | +10 | -10 |

Св. | 1,5 | " | 3 | " | +10 | -20 |

" | 3 | " | 6 | " | +25 | -25 |

" | 6 | " | 10 | " | +50 | -50 |

" | 10 | " | 18 | " | +100 | -100 |

" | 18 | " | 30 | " | +150 | -150 |

" | 30 | " | 150 | " | +200 | -200 |

7.1 Шарики изготавливают в соответствии с требованиями настоящего стандарта по технической документации, действующей на предприятии-изготовителе и утвержденной в установленном порядке.

7.2 Шарики должны быть термически обработаны до твердости:

от 748 до 868 HV | для шариков диаметром | от 0,68 до 2 мм; |

от 80,4 до 83,6 HRN30 | " " " | от 2 до 2,5 мм; |

от 82,3 до 84,5 HRA | " " " | от 2,5 до 4,5 мм; |

от 63 до 67 HRC | " " " | св. 4,5 до 45 мм; |

от 61 до 67 HRC | " " " | св. 45 мм. |

Примечание - Твердость от 748 до 868 HV; от 80,4 до 83,6 HRN30 и от 82,3 до 84,5 HRA соответствуют твердости от 63 до 67 HRC.

7.3 Шарики должны быть размагничены в соответствии с документацией, действующей на предприятии-изготовителе и утвержденной в установленном порядке.

7.4 Шарики не должны иметь трещин, коррозии, следов обезуглероживания, а также шлифовочных прижогов в виде пятен вторичной закалки и вторичного отпуска.

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 21.04.2021 N 252-ст)

На поверхностях шариков не допускаются забоины, раковины, вмятины и риски, видимые невооруженным глазом с нормальным уровнем зрения на расстоянии (0,5 +/- 0,1) м при рассеянном свете и освещенности 250 лк.

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 21.04.2021 N 252-ст)

7.5 Шарики диаметром от 3 до 45 мм включительно должны выдерживать испытание на прочность при сжатии.

7.6 Шарики диаметром свыше 45 мм должны выдерживать испытание на изменение размеров после сжатия.

7.7 Пределы волнистости поверхности шариков устанавливают в соответствии с документацией, действующей на предприятии-изготовителе и утвержденной в установленном порядке.

8.1 Для отнесения шариков к соответствующим группам и подгруппам и для обеспечения требований разноразмерности диаметра шарики следует рассортировать.

8.2 Сортировку шариков следует проводить по группам и подгруппам шарика в соответствии с интервалами групп и подгрупп шарика, которые приведены в таблице 4. Пояснение принципов сортировки приведено в приложении А.

(п. 8.2 в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 21.04.2021 N 252-ст)

В микрометрах

Степень точности | VDwL, не более | IS | Предпочтительные группы шарика | ISS | Предпочтительные подгруппы шарика | ||||||

G 3 | 0,13 | 0,5 | -5, ... -0,5, | 0, | +0,5, ... +5 | 0,1 | -0,2, | -0,1, | 0, | +0,1, | +0,2 |

G 5 | 0,25 | 1 | -5, ... -1, | 0, | +1, ... +5 | 0,2 | -0,4, | -0,2, | 0, | +0,2, | +0,4 |

G 10 | 0,50 | 1 | -9, ... -1, | 0, | +1, ... +9 | 0,2 | -0,4, | -0,2, | 0, | +0,2, | +0,4 |

G 16 | 0,80 | 2 | -10, ... -2, | 0, | +2, ... +10 | 0,4 | -0,8, | -0,4, | 0, | +0,4, | +0,8 |

G 20 | 1,00 | 2 | -10, ... -2, | 0, | +2, ... +10 | 0,4 | -0,8, | -0,4, | 0, | +0,4, | +0,8 |

G 24 | 1,20 | 2 | -12, ... -2, | 0, | +2, ... +12 | 0,4 | -0,8, | -0,4, | 0, | +0,4, | +0,8 |

G 28 | 1,40 | 2 | -12, ... -2, | 0, | +2, ... +12 | 0,4 | -0,8, | -0,4, | 0, | +0,4, | +0,8 |

G 40 | 2,00 | 4 | -16, ... -4, | 0, | +4, ... +16 | 0,8 | -1,6, | -0,8, | 0, | +0,8, | +1,6 |

G 60 | 3,00 | 6 | -18, ... -6, | 0, | +6, ... +18 | 1,2 | -2,4, | -1,2, | 0, | +1,2, | +2,4 |

G 100 | 5,00 | 10 | -40, ... -10, | 0, | +10, ... +40 | 2 | -4, | -2, | 0, | +2, | +4 |

G 200 | 10,00 | 15 | -60, ... -15, | 0, | +15, ... +60 | 3 | -6, | -3, | 0, | +3, | +6 |

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 21.04.2021 N 252-ст)

9.1 Шарики подвергают приемочному контролю на соответствие требованиям настоящего стандарта. Контролируемые параметры, методы контроля и испытаний при производстве шариков устанавливает предприятие-изготовитель.

9.2 Шарики для контроля предъявляют партиями. Партии подвергают выборочному контролю. Для каждого вида контроля установлен определенный объем выборки.

9.3 Для контроля марки стали отбирают 0,03% шариков от партии, но

- не менее 5 и не более 10 шт. | для шариков диаметром до 45 мм |

- не менее 2 и не более 5 шт. | " " " св. 45 мм. |

9.4 Для контроля твердости отбирают три шарика от партии.

9.5 Для контроля степени точности отбирают 0,1% шариков от партии, но не менее 5 и не более 50 шт.

9.6 Для контроля состояния поверхности отбирают 0,03% шариков от партии, но не менее 5 и не более 50 шт.

9.7 Для контроля прочности при сжатии (для шариков диаметром от 3 до 45 мм включительно) и для контроля изменения размеров после сжатия (для шариков диаметром более 45 мм) отбирают три шарика от партии.

9.8 При несоответствии шариков хотя бы одному требованию настоящего стандарта проводят повторный контроль удвоенного числа шариков, взятых из той же партии, по тем же параметрам.

Результаты повторного контроля являются окончательными и распространяются на всю партию.

10.1 Контроль проводят при одинаковой температуре шариков и механических частей средств измерений (стойки, столики, щупы, упоры).

10.2 Марку стали определяют в соответствии с документацией, действующей на предприятии-изготовителе и утвержденной в установленном порядке.

10.3 Метод контроля твердости шариков выбирают в зависимости от номинального диаметра шарика.

10.3.1 Твердость шариков диаметром менее 0,68 мм определяют по виду излома на соответствие эталону. Этот метод определения твердости допускается для шариков диаметром до 5 мм. Арбитражным методом контроля твердости для шариков диаметром от 2 мм является метод, изложенный в 10.3.2 и 10.3.3.

10.3.2 Контроль твердости шариков диаметром:

- от 0,68 до 2 мм измеряют методом Виккерса по ГОСТ 2999;

- от 2 до 2,5 мм измеряют по шкале HRN30 по ГОСТ 22975;

- от 2,5 до 4,5 мм по шкале HRA по ГОСТ 9013;

- св. 4,5 мм по шкале HRC по ГОСТ 9013.

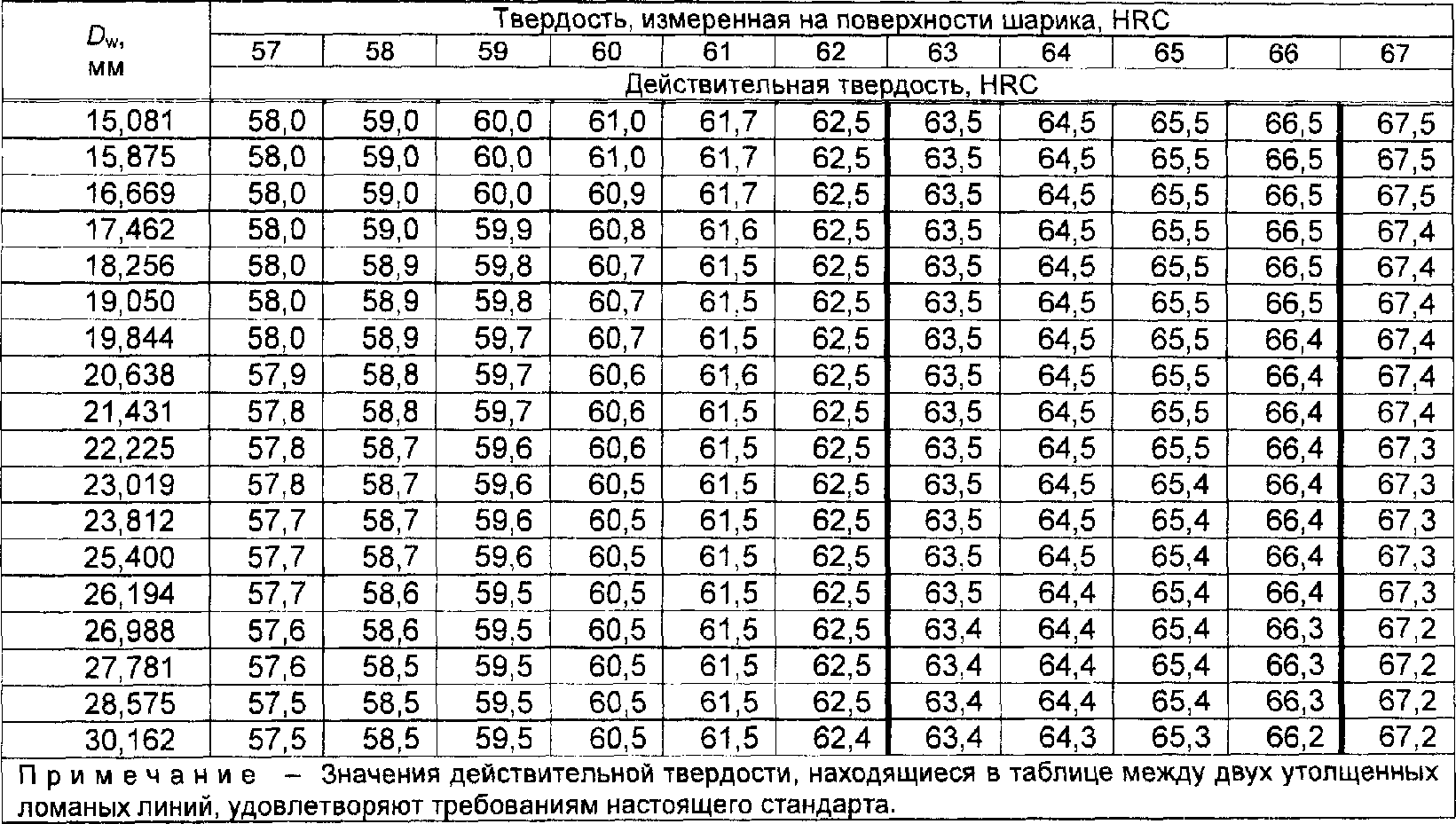

Действительную твердость шариков определяют с учетом искажающего влияния кривизны контролируемой поверхности. Действительную твердость для шариков диаметром от 2 до 2,5 мм определяют по таблице 5, для шариков диаметром от 2,5 до 4,5 мм - по таблице 6, для шариков диаметром свыше 4,5 до 30,162 мм - по таблице 7.

Таблица 5

Окончание таблицы 7

Для шариков, имеющих промежуточные значения диаметров, действительную твердость определяют путем линейной интерполяции или экстраполяции. Для шариков диаметром свыше 30,162 мм твердость, измеренная на поверхности шарика, совпадает с действительной твердостью.

10.3.3 Твердость шариков диаметром от 2 до 10 мм определяют в трех точках, а диаметром более 10 мм - в пяти точках. Твердость в каждой точке каждого шарика должна быть в установленных пределах.

10.4 Степень точности контролируют путем определения отклонения среднего диаметра, непостоянства диаметра шарика, сферичности, разноразмерности партии шариков и шероховатости поверхности.

10.4.1 Средний диаметр шарика определяют как среднеарифметическое значение наибольшего и наименьшего единичных диаметров шарика, а непостоянство диаметра как их разность. Единичные диаметры измеряют при вращении шарика. Для шариков диаметром не более 6 мм, а также для шариков степеней точности G 3 и G 5 допускается проводить измерение единичных диаметров без вращения, но не менее чем в трех произвольных диаметральных плоскостях.

10.4.2 Измерение сферичности шариков проводят на кругломере не менее чем в двух взаимно перпендикулярных центральных плоскостях.

Допускается проводить контроль сферичности в призме. В случае разногласий при определении сферичности арбитражным методом является измерение на кругломере.

10.4.3 Разноразмерность диаметра шариков в партии определяют как разность между наибольшим средним диаметром и наименьшим средним диаметром шариков в выборке, умноженную на (n + 1)/(n - 1).

10.4.4 Шероховатость поверхности контролируют приборами для измерения шероховатости или методом сравнения с контрольным образцом, утвержденным в установленном порядке. Арбитражным методом контроля является контроль приборами измерения шероховатости.

10.5 Волнистость измеряют методами, установленными в документации, действующей на предприятии-изготовителе и утвержденной в установленном порядке.

10.6 Допустимое состояние поверхности шариков контролируют в соответствии с документацией, действующей на предприятии-изготовителе и утвержденной в установленном порядке.

10.6.1 Контроль трещин проводят методами дефектоскопии.

10.6.2 Контроль коррозии проводят методом визуального контроля.

10.6.3 Контроль забоин, раковин, вмятин и рисок проводят методом визуального контроля.

10.6.4 Контроль следов обезуглероживания проводят методом визуального контроля, выявленных посредством холодного травления, или методами дефектоскопии.

10.6.5 Контроль прижогов проводят методом визуального контроля пятен вторичной закалки и вторичного отпуска, выявленных посредством холодного травления в растворе азотной кислоты. После травления на шариках не должно быть четко очерченных пятен вторичной закалки или вторичного отпуска.

10.6.6 Визуальный контроль проводят невооруженным глазом

10.7 Остаточную намагниченность шариков контролируют на приборах в соответствии с документацией, действующей на предприятии-изготовителе и утвержденной в установленном порядке.

10.8 Испытание шариков на прочность при сжатии проводят по схеме, приведенной на рисунке 1.

P - испытательная нагрузка

Рисунок 1

Испытательные нагрузки указаны в таблице 8. Для шариков с не указанными в таблице номинальными диаметрами испытательную нагрузку принимают как для шарика ближайшего большего диаметра.

Результат испытания считают успешным, если ни один из трех шариков не разрушился при достижении наименьшего значения испытательной нагрузки.

Dw, мм | Нагрузка, кН, не менее | Dw, мм | Нагрузка, кН, не менее | Dw, мм | Нагрузка, кН, не менее | Dw, мм | Нагрузка, кН, не менее |

3,000 | 4,89 | 8,500 | 36,9 | 15,875 | 128 | 26,194 | 333 |

3,175 | 5,39 | 8,731 | 39,7 | 16,000 | 131 | 26,988 | 358 |

3,500 | 6,59 | 9,000 | 41,2 | 16,669 | 142 | 27,781 | 375 |

3,572 | 6,86 | 9,128 | 43,2 | 17,000 | 143 | 28,000 | 379 |

3,969 | 8,43 | 9,500 | 45,7 | 17,462 | 155 | 28,575 | 397 |

4,000 | 8,54 | 9,525 | 47,1 | 18,000 | 158 | 30,000 | 426 |

4,366 | 10,12 | 9,922 | 52,0 | 18,256 | 169 | 30,162 | 441 |

4,500 | 10,73 | 10,000 | 52,5 | 19,000 | 175 | 31,750 | 487 |

4,763 | 12,06 | 10,319 | 54,9 | 19,050 | 183 | 32,000 | 482 |

5,000 | 13,17 | 10,500 | 55,5 | 19,844 | 199 | 32,544 | 498 |

5,159 | 13,99 | 10,716 | 59,8 | 20,000 | 194 | 33,000 | 512 |

5,500 | 15,84 | 11,000 | 60,8 | 20,500 | 203 | 33,338 | 534 |

5,556 | 16,28 | 11,112 | 63,7 | 20,638 | 215 | 34,000 | 543 |

5,800 | 17,56 | 11,500 | 68,1 | 21,000 | 217 | 34,925 | 583 |

5,953 | 18,14 | 11,509 | 68,6 | 21,431 | 221 | 35,000 | 585 |

6,000 | 18,75 | 11,906 | 73,5 | 22,000 | 233 | 35,719 | 603 |

6,350 | 21,28 | 12,000 | 75,0 | 22,225 | 247 | 36,000 | 614 |

6,500 | 21,90 | 12,303 | 78,5 | 22,500 | 249 | 36,512 | 633 |

6,747 | 23,55 | 12,500 | 79,6 | 23,000 | 254 | 38,000 | 673 |

7,000 | 25,29 | 12,700 | 83,4 | 23,019 | 258 | 38,100 | 686 |

7,144 | 26,97 | 13,000 | 84,0 | 23,812 | 281 | 39,688 | 735 |

7,500 | 28,91 | 13,494 | 94,1 | 24,000 | 283 | 40,000 | 743 |

7,541 | 29,22 | 14,000 | 97,0 | 24,606 | 290 | 41,275 | 799 |

7,938 | 32,85 | 14,288 | 104,9 | 25,000 | 299 | 42,862 | 853 |

8,000 | 32,77 | 15,000 | 112,8 | 25,400 | 319 | 44,450 | 912 |

8,334 | 35,47 | 15,081 | 116,7 | 26,000 | 322 | 45,000 | 931 |

10.9 Испытание на изменение диаметра при сжатии проводят между двумя стальными подушками твердостью от 59 до 64 HRC со сферическими углублениями. Радиус сферы углубления должен быть равен 2/3 номинального диаметра шарика +/- 1%. Испытательная нагрузка при испытании на изменение размеров при сжатии и наибольшее допустимое изменение диаметра шарика под действием этой нагрузки, зависящей от размера шарика, должны соответствовать значениям, указанным в таблице 9. Время выдержки под испытательной нагрузкой (30 +/- 5) с. Шарики должны подвергаться сжатию попеременно в трех взаимно перпендикулярных направлениях. Эти испытание проводят перед окончательной механической обработкой шариков.

Таблица 9

Dw, мм | Нагрузка, кН, +/-10% | Изменение диаметра, мкм, не более | Dw, мм | Нагрузка, кН, +/- 10% | Изменение диаметра, мкм, не более |

46,038 | 63,8 | 2,5 | 80,000 | 165 | 3,0 |

47,625 | 67,6 | 2,5 | 82,550 | 174 | 3,0 |

49,212 | 71,5 | 2,5 | 85,000 | 183 | 3,0 |

50,000 | 73,5 | 3,0 | 85,725 | 185 | 3,0 |

50,800 | 75,5 | 3,0 | 88,900 | 197 | 3,0 |

52,388 | 79,6 | 3,0 | 90,000 | 202 | 3,0 |

53,975 | 83,8 | 3,0 | 92,075 | 210 | 3,0 |

55,000 | 86,5 | 3,0 | 95,000 | 221 | 3,0 |

57,150 | 92,5 | 3,0 | 95,250 | 222 | 3,0 |

60,000 | 100 | 3,0 | 98,425 | 235 | 4,0 |

60,325 | 101 | 3,0 | 100,000 | 242 | 4,0 |

61,912 | 106 | 3,0 | 101,600 | 248 | 4,0 |

63,500 | 110 | 3,0 | 104,775 | 262 | 4,0 |

65,000 | 115 | 3,0 | 107,950 | 275 | 4,0 |

66,675 | 120 | 3,0 | 108,000 | 275 | 4,0 |

69,850 | 130 | 3,0 | 110,000 | 285 | 5,0 |

70,000 | 130 | 3,0 | 111,125 | 290 | 5,0 |

73,025 | 140 | 3,0 | 114,300 | 304 | 5,0 |

75,000 | 147 | 3,0 | 120,000 | 330 | 6,0 |

76,200 | 151 | 3,0 | 127,000 | 364 | 6,0 |

79,375 | 162 | 3,0 | 150,000 | 485 | 6,0 |

Условное обозначение шариков, применяемых в виде отдельных деталей, при заказе предприятием-потребителем и в конструкторской документации предприятия-изготовителя должно состоять из:

- слова "Шарик";

- номинального диаметра шарика, выраженного в миллиметрах;

- степени точности;

- группы шарика или предельных отклонений среднего диаметра шарика;

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 21.04.2021 N 252-ст)

- обозначения настоящего стандарта с годом его принятия.

При необходимости в конструкторской документации предприятия-изготовителя условное обозначение шариков дополняется подгруппой шарика, которая ставится после группы шарика через косую черту.

Условное обозначение шариков, применяемых в подшипниках качения, дополняют буквенным знаком "Н", проставляемым перед обозначением номинального диаметра.

Условное обозначение шариков, не сортируемых по диаметру, дополняют буквенным знаком "Б", проставляемым перед обозначением номинального диаметра.

Примеры

1 Условное обозначение шариков, применяемых в виде отдельных деталей, номинальным диаметром 5,8 мм, степени точности G 10, группы шарика +5:

Шарик 5,8 G 10+5 ГОСТ 3722-2014

2 Условное обозначение шариков, применяемых в подшипниках качения, номинальным диаметром 3,969 мм, степени точности G 10, группы шарика +5, подгруппы шарика +0,2:

Шарик Н 3,969 G 10+5/+0,2 ГОСТ 3722-2014

3 Условное обозначение шариков, не сортируемых по диаметру, номинальным диаметром 9,525 мм, степени точности G 100:

Шарик Б 9,525 G 100 ГОСТ 3722-2014

4 Условное обозначение шариков, применяемых в виде отдельных деталей, номинальным диаметром 5,8 мм, степени точности G 60, с предельными отклонениями среднего диаметра шарика +/- 100 мкм:

Шарик 5,8 G 60 +/- 100 ГОСТ 3722-2014

(пример 4 введен Изменением N 1, введенным в действие Приказом Росстандарта от 21.04.2021 N 252-ст)

12.1 Для защиты от коррозии шарики должны быть подвергнуты консервации и храниться в условиях по ГОСТ 9.014. Допускается по требованию предприятия-потребителя применение способов консервации и условий хранения, не предусмотренных ГОСТ 9.014.

12.2 Шарики одной партии, кроме предназначенных для собственного производства, после консервации упаковывают в коробки из картона, выстланные парафинированной бумагой по ГОСТ 9569 или полиэтиленовой пленкой по ГОСТ 10354, или коробки из пластмассы, а затем в ящики по ГОСТ 9142, ГОСТ 16148, ГОСТ 24634.

Допускается применение других видов транспортной тары, обеспечивающих сохранность внутренней упаковки, не допускающих попадание внутрь капельножидкой влаги и не выделяющих коррозионно-активных веществ.

Ящики должны быть выстланы изнутри битумированной бумагой по ГОСТ 515 или полиэтиленовой пленкой по ГОСТ 10354, или поливинилхлоридной пластифицированной технической пленкой по ГОСТ 16272 или другими материалами, обеспечивающими сохранность шариков.

12.3 Шарики массой более 1,3 кг после консервации завертывают во влагонепроницаемый материал и упаковывают в индивидуальные коробки.

Шарики диаметром до 1,5 мм после консервации упаковывают в пробирки из пластмассы по технической документации, действующей на предприятии-изготовителе и утвержденной в установленном порядке, а затем в коробки. Допускается упаковывать в одну коробку пробирки и в один ящик коробки с шариками одного номинального диаметра, одной степени точности, но разных групп шарика.

Шарики диаметром более 20 мм допускается упаковывать непосредственно в ящики.

Укладка шариков в коробку или пробирку должна быть плотной, исключающей их перемещения при транспортировании.

12.4 Масса ящика с упакованными шариками не должна превышать 50 кг. Деревянные ящики после забивки должны быть ошинованы стальной полосой или пропиленовой лентой.

12.5 В каждую коробку или пробирку с шариками вкладывают паспорт, в котором должны быть указаны:

- наименование или товарный знак предприятия-изготовителя;

- условное обозначение шариков;

- отклонение среднего диаметра шариков в партии;

- масса или число шариков;

- дата консервации (месяц, год);

- штамп технического контроля предприятия-изготовителя.

12.6 Коробки после укладки в них шариков могут быть оклеены бандеролью. На бандероли или коробке должны быть указаны:

- наименование или товарный знак предприятия-изготовителя;

- условное обозначение шариков;

- отклонение среднего диаметра шариков в партии;

- масса или число шариков;

- дата консервации (месяц, год).

Допускается замена бандероли другими упаковочными средствами, обеспечивающими сохранность упаковки. При этом указанные данные должны быть нанесены на коробку или на этикетку.

12.7 Укладка коробок в ящик должна быть плотной, исключающей их перемещения при транспортировании.

Пустоты в ящике должны быть заполнены вспомогательными материалами, не вызывающими коррозию и повреждение шариков.

12.8 В каждый ящик должен быть вложен паспорт, в котором указывают:

- наименование или товарный знак предприятия-изготовителя;

- условное обозначение шариков;

- массу или число шариков;

- дату консервации (месяц, год);

- штамп технического контроля предприятия-изготовителя.

12.9 Транспортную тару следует маркировать в соответствии с требованиями ГОСТ 14192. Маркировку наносят на ярлык или непосредственно на ящик.

Дополнительно под основными надписями должно быть нанесено:

- наименование или товарный знак предприятия-изготовителя;

- условное обозначение шариков;

- масса или число шариков;

- обозначение настоящего стандарта;

- манипуляционные знаки по ГОСТ 14192: "Хрупкое. Осторожно", "Беречь от влаги".

12.10 Шарики следует транспортировать средствами, обеспечивающими их сохранность и защиту от атмосферных осадков. Допускается транспортирование шариков в пакетах из ящиков, уложенных по определенной схеме на поддоне или без него, обтянутых металлической лентой или другим материалом, обеспечивающим неизменность формы пакета при транспортировании.

12.11 Шарики на предприятии-потребителе должны быть извлечены из транспортной тары и должны храниться только в упаковке предприятия-изготовителя в закрытом, отапливаемом, вентилируемом помещении при температуре (20 +/- 5) °C, относительной влажности воздуха не более 60%.

13.1 Предприятие-изготовитель гарантирует соответствие шариков требованиям настоящего стандарта при соблюдении условий транспортирования и хранения, установленных настоящим стандартом.

13.2 Гарантийный срок хранения шариков - 24 месяца после даты консервации (месяц, год) при соблюдении условий транспортирования и хранения, установленных настоящим стандартом.

(справочное)

А.1 Группа и подгруппа шарика

На Рисунке А.1 приведен пример группы и подгруппы шарика степени точности G 5 (все значения в микрометрах).

а - интервал подгруппы шарика; б - шкала подгрупп шарика;

в - шкала групп шарика; г - интервал группы шарика;

д - номинальный диаметр шарика Dw

Рисунок А.1

А.2 Отклонение партии шариков

На рисунке А.2 показана зависимость между партией шариков и ее группой шариков.

1 - наименьший шарик в партии шариков; 2 - партия шариков;

3 - наибольший шарик в партии шариков; 4 - партия шариков

с наименьшим DwmL, которую следует отнести к группе

шарика S; 5 - партия шариков с наибольшим DwmL, которую

следует отнести к группе шарика S; а - разноразмерность

диаметра шариков в партии VDwL; б - непостоянство диаметра

шарика VDws; в - средний диаметр шариков в партии DwmL;

г - шкала подгрупп шарика; д - шкала групп шарика;

е - отклонение партии шариков от группы шарика  ;

;

ж - подгруппа шарика, к которой относится партия шариков;

и - группа шарика S; к - диапазон средних диаметров партий

шариков для группы шарика S

УДК 621.822.6:006.354 | МКС 21.100.20 | ОКП 46 0000 | NEQ |

Ключевые слова: подшипник качения, стальной шарик, размеры, степени точности, технические требования, методы контроля, упаковка, транспортирование, хранение, гарантии изготовителя | |||