СПРАВКА

Источник публикации

В данном виде документ опубликован не был.

Первоначальный текст документа опубликован в издании

М.: Стандартинформ, 2017.

Информацию о публикации документов, создающих данную редакцию, см. в справке к этим документам.

Примечание к документу

Документ включен в Перечень международных и региональных (межгосударственных) стандартов, а в случае их отсутствия - национальных (государственных) стандартов, в результате применения которых на добровольной основе обеспечивается соблюдение требований технического регламента Таможенного союза "О безопасности машин и оборудования" (ТР ТС 010/2011) и отдельные положения данного документа в Перечень международных и региональных (межгосударственных) стандартов, а в случае их отсутствия - национальных (государственных) стандартов, содержащих правила и методы исследований (испытаний) и измерений, в том числе правила отбора образцов, необходимые для применения и исполнения требований технического регламента Таможенного союза "О безопасности машин и оборудования" (ТР ТС 010/2011) и осуществления оценки соответствия объектов технического регулирования (Решение Коллегии Евразийской экономической комиссии от 09.03.2021 N 28).

Изменение N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст, введено в действие с 01.05.2024.

Название документа

"ГОСТ Р 57430-2017. Национальный стандарт Российской Федерации. Трубы, соединительные части из высокопрочного чугуна с шаровидным графитом и их соединения для промысловых нефтепроводов. Технические условия"

(утв. и введен в действие Приказом Росстандарта от 28.03.2017 N 200-ст)

(ред. от 29.03.2024)

"ГОСТ Р 57430-2017. Национальный стандарт Российской Федерации. Трубы, соединительные части из высокопрочного чугуна с шаровидным графитом и их соединения для промысловых нефтепроводов. Технические условия"

(утв. и введен в действие Приказом Росстандарта от 28.03.2017 N 200-ст)

(ред. от 29.03.2024)

Содержание

Приказом Федерального

агентства по техническому

регулированию и метрологии

от 28 марта 2017 г. N 200-ст

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ, СОЕДИНИТЕЛЬНЫЕ ЧАСТИ ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА

С ШАРОВИДНЫМ ГРАФИТОМ И ИХ СОЕДИНЕНИЯ

ДЛЯ ПРОМЫСЛОВЫХ НЕФТЕПРОВОДОВ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Pipes, fitting from ductile iron with spherical graphite

and their connections for trade oil pipelines.

Specifications

ГОСТ Р 57430-2017

Список изменяющих документов Росстандарта от 29.03.2024 N 380-ст) |

ОКС 77.140.75

ОКП 14 6000

Дата введения

1 сентября 2017 года

1 РАЗРАБОТАН Открытым акционерным обществом "Российский научно-исследовательский институт трубной промышленности" (ОАО "РосНИТИ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 357 "Стальные и чугунные трубы и баллоны"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 28 марта 2017 г. N 200-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Настоящий стандарт устанавливает требования к трубам и соединительным частям из высокопрочного чугуна с шаровидным графитом и их соединениям при номинальном давлении до 6,4 МПа (64 кгс/см2) включительно и температуре транспортируемой среды от 5 °C до 95 °C, используемым для подземной и надземной прокладки при строительстве трубопроводов внутрипромыслового сбора, транспорта нефти и сопутствующих ей компонентов - примесей, газа и пластовых вод.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.602 Единая система защиты от коррозии и старения. Сооружения подземные. Общие требования к защите от коррозии

ГОСТ 166 Штангенциркули. Технические условия

ГОСТ 577 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 969 Цементы глиноземистые и высокоглиноземистые. Технические условия

ГОСТ 1497 Металлы. Методы испытаний на растяжение

ГОСТ 2216 Калибры-скобы гладкие регулируемые. Технические условия

ГОСТ 3443 Отливки из чугуна с различной формой графита. Методы определения структуры

ГОСТ 6507 Микрометры. Технические условия

ГОСТ 7293 Чугун с шаровидным графитом для отливок. Марки

(в ред. Изменения N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

ГОСТ 7565 Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 8026 Линейки поверочные. Технические условия

ГОСТ 8736 Песок для строительных работ. Технические условия

ГОСТ 9012 Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9454 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

(в ред. Изменения N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

ГОСТ 10692 Трубы стальные, чугунные и соединительные детали к ним. Приемка, маркировка, упаковка, транспортирование и хранение

(в ред. Изменения N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

ГОСТ 33259 Фланцы арматуры, соединительных частей и трубопроводов на номинальное давление до PN 250. Конструкция, размеры и общие технические требования

(в ред. Изменения N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

ГОСТ 13841 Ящики из гофрированного картона для химической продукции. Технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 15140 Материалы лакокрасочные. Методы определения адгезии

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

(ссылка введена Изменением N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

ГОСТ 18360 Калибры-скобы листовые для диаметров от 3 до 260 мм. Размеры

ГОСТ 18365 Калибры-скобы листовые со сменными губками для диаметров свыше 100 до 360 мм. Размеры

ГОСТ 19200 Отливки из чугуна и стали. Термины и определения дефектов

ГОСТ 27208 Отливки из чугуна. Методы механических испытаний

ГОСТ ISO 2531-2022 Трубы, фитинги, арматура и их соединения из чугуна с шаровидным графитом для водоснабжения. Технические условия

(в ред. Изменения N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

ГОСТ Р 51164-98 Трубопроводы стальные магистральные. Общие требования к защите от коррозии

(ссылка введена Изменением N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется принять в части, не затрагивающей эту ссылку.

В настоящем стандарте применены термины по ГОСТ 19200, а также следующие термины с соответствующими определениями:

3.1.1 высокопрочный чугун с шаровидным графитом; ВЧШГ: Тип чугуна, в котором графит присутствует преимущественно в шаровидной форме.

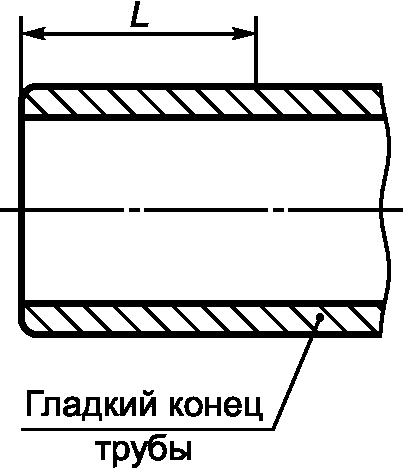

3.1.2 гладкий конец: Конец трубы или соединительной части, помещаемый в раструбное соединение.

3.1.3 длина: Действительная длина трубы или соединительной части (см. рисунок 1).

Примечание - Для фланцевых соединений действительная длина равна полной длине. Для раструбных соединений действительная длина равна полной длине минус глубина, на которую входит гладкий конец в раструб.

3.1.4 допустимое рабочее давление: Внутреннее давление, исключая скачки давления, которое компоненты трубопровода должны безопасно выдерживать при постоянной работе.

3.1.5 класс трубы или соединительной части; К: Коэффициент обозначения толщины стенки трубы или соединительной части, выбираемый из целого ряда чисел - 9, 10, 11, 12...

3.1.6 номинальная масса: Справочная масса отливки с номинальными размерами.

3.1.7 номинальное давление; PN, МПа: Цифровое обозначение давления, выраженное числом, которое носит справочный характер для всех компонентов трубопровода одного номинального размера, имеющих сопряженные размеры.

3.1.8 овальность; О, %: Отклонение от окружности поперечного сечения трубы, определяемое по формуле

(1)

(1)где Dmax - максимальный наружный диаметр, мм;

Dmin - минимальный наружный диаметр, мм;

D - номинальный наружный диаметр, мм.

3.1.9 отросток: Ответвление от основной цилиндрической части отливки, расположенное под углом к ней, с равным или меньшим условным проходом DN.

3.1.10 партия: Количество отливок, из которого выбирается образец для испытаний.

Примечание - За партию принимается количество труб или соединительных частей, отлитых из металла одной плавки, одного типоразмера, одного вида термообработки.

3.1.11 раструб: Конец трубы или соединительной части, охватывающий гладкий конец трубы или соединительной части.

3.1.12 раструбно-замковое соединение: Фиксированное соединение труб или соединительных частей, в котором предусмотрено устройство, предотвращающее разъединение собранного соединения при сохранении его герметичности, подвижности и прочности.

Примечание - Раструбно-замковое соединение включает в себя уплотнительное кольцо и комплект стопоров. Данные элементы и раструб трубы могут иметь различное конструктивное исполнение.

3.1.13 соединительная часть: Присоединяемое к трубе изделие, которое обеспечивает отклонение и/или изменение направления трубопровода.

3.1.14 труба: Отливка с равнопроходным каналом, с прямой осью, имеющая гладкий и раструбный или фланцевый концы.

3.1.15 условный проход; DN, мм: Округленное цифровое обозначение внутреннего проходного сечения, которое является общим для всех компонентов трубопроводной системы.

3.1.16 эффективная длина; L, мм: Для раструбных труб и соединительных частей L равна полной длине минус глубина раструба l1, на которую входит гладкий конец (см. рисунок 1).

3.1.17

электрохимическая защита: Защита металла от коррозии, осуществляемая поляризацией от внешнего источника тока или путем соединения с металлом (протектором), имеющим более отрицательный или более положительный потенциал, чем у защищаемого металла. Примечание - В зависимости от направления поляризации различают катодную и анодную защиты. [ГОСТ 9.106-2021, статья 98] |

(п. 3.1.17 введен Изменением N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

3.2.1 Обозначения

b - ширина кольцевого валика, мм;

D - наружный диаметр раструба, мм;

Dmax - максимальный наружный диаметр, мм;

Dmin - минимальный наружный диаметр, мм;

DE - наружный диаметр трубы, мм;

DN - условный проход, мм;

h - высота кольцевого валика, мм;

l - расстояние от торца трубы до кольцевого валика, мм;

l1 - длина раструба, мм;

L - эффективная длина, мм;

О - овальность, %;

PN - номинальное давление, МПа;

S - толщина стенки трубы, мм;

S1 - толщина внутреннего покрытия, мм;

3.2.2 Сокращения

ВЧШГ - высокопрочный чугун с шаровидным графитом;

К - класс трубы или соединительной части;

ДРК - двойной раструб компенсационный;

МС - муфта свертная;

МН - муфта надвижная;

ОР - отвод раструбный;

ОРГ - отвод, раструб - гладкий конец;

ПРГ - патрубок, раструб - гладкий конец;

ПФР - патрубок, фланец - раструб;

ПФГ - патрубок, фланец - гладкий конец;

ПРГ ст. - патрубок, раструб - гладкий конец сталь;

ТР - тройник раструбный;

ТРГ - тройник, раструб - гладкий конец;

ТРФГ - тройник, раструб - фланец - гладкий конец;

ТРФ - тройник, раструб - фланец;

УР - колено раструбное;

УРГ - колено, раструб - гладкий конец.

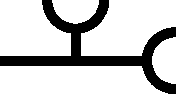

4.1.1 Трубы и соединительные части изготавливают условным проходом DN 80, 100, 125, 150, 200, 250, 300, 350, 400 и 500 мм. Основные размеры гладких концов труб приведены на рисунке 1 и в таблице 1.

b - ширина кольцевого валика; D - наружный диаметр

раструба; DE - наружный диаметр трубы; h - высота

кольцевого валика; l - расстояние от торца трубы

до кольцевого валика; l1 - длина раструба;

L - эффективная длина; S - толщина стенки трубы;

S1 - толщина внутреннего покрытия

Таблица 1

Размеры, мм | Номинальная масса трубы без цементного покрытия/с цементным покрытием, кг, при эффективной длине L <2>, мм | ||||||||||||

Условный проход DN | Наружный диаметр раструба D | Наружный диаметр трубы DE <1> | Толщина стенки трубы | Толщина внутреннего покрытия S1 | Расстояние от торца трубы до кольцевого валика l | Высота кольцевого валика h | Ширина кольцевого валика b | ||||||

5800 | 6000 | ||||||||||||

80 | 156 | 6,0-1,3 | 85 | 5,0 | 8 +/- 2,0 | 76,0/87,0 | 78,5/90,0 | ||||||

| |||||||||||||

100 | 176 | 6,0-1,3 | 91 | 5,0 | 8 +/- 2,0 | 95,0/108,0 | 98,0/12,0 | ||||||

125 | 205 | 6,0-1,3 | 95 | 5,0 | 8 +/- 2,0 | 118,0/135,0 | 122,0/139,0 | ||||||

150 | 230 | 6,0-1,3 | 101 | 5,0 | 8 +/- 2,0 | 143,0/163,0 | 148,0/168,0 | ||||||

200 | 288 | 6,3-1,5 | 106 | 5,5 | 9 +/- 2,0 | 194,0/222,0 | 200,5/229,0 | ||||||

250 | 346 | 6,8-1,6 | 106 | 5,5 | 9 +/- 2,0 | 255,0/290,0 | 264,0/299,0 | ||||||

300 | 402 | 7,2-1,6 | 106 | 5,5 | 9 +/- 2,0 | 323,0/363,0 | 334,0/375,0 | ||||||

350 | 452 | 7,7-1,7 | 110 | 6,0 | 10 +/- 2,0 | 401,0/473,0 | 415,0/488,0 | ||||||

400 | 513 | 8,1-1,7 | 115 | 6,0 | 10 +/- 2,0 | 480,0/568,0 | 497,0/586,0 | ||||||

500 | 618 | 9,0-1,8 | 120 | 6,0 | 10 +/- 2,0 | 666,0/776,0 | 689,0/800,0 | ||||||

<1> Допуски для DE и S приведены для труб без покрытий. На другие размеры допуски не регламентируют. <2> Номинальная масса и толщина стенки трубы приведены для класса К9. Для других классов данные параметры могут незначительно отличаться. Примечания 2 Длину раструба l1 не регламентируют. | |||||||||||||

Трубы и соединительные части могут иметь различные типы раструбно-замкового соединения (например "RJ", см. приложение А). Тип раструбно-замкового соединения устанавливают по согласованию между изготовителем и заказчиком.

4.1.2 Литые соединительные части из ВЧШГ изготавливают:

- с раструбной частью с одной стороны и гладким концом с другой;

- с фланцем с одной стороны и гладким концом с другой;

- с раструбными частями с двух или трех (для тройников) сторон.

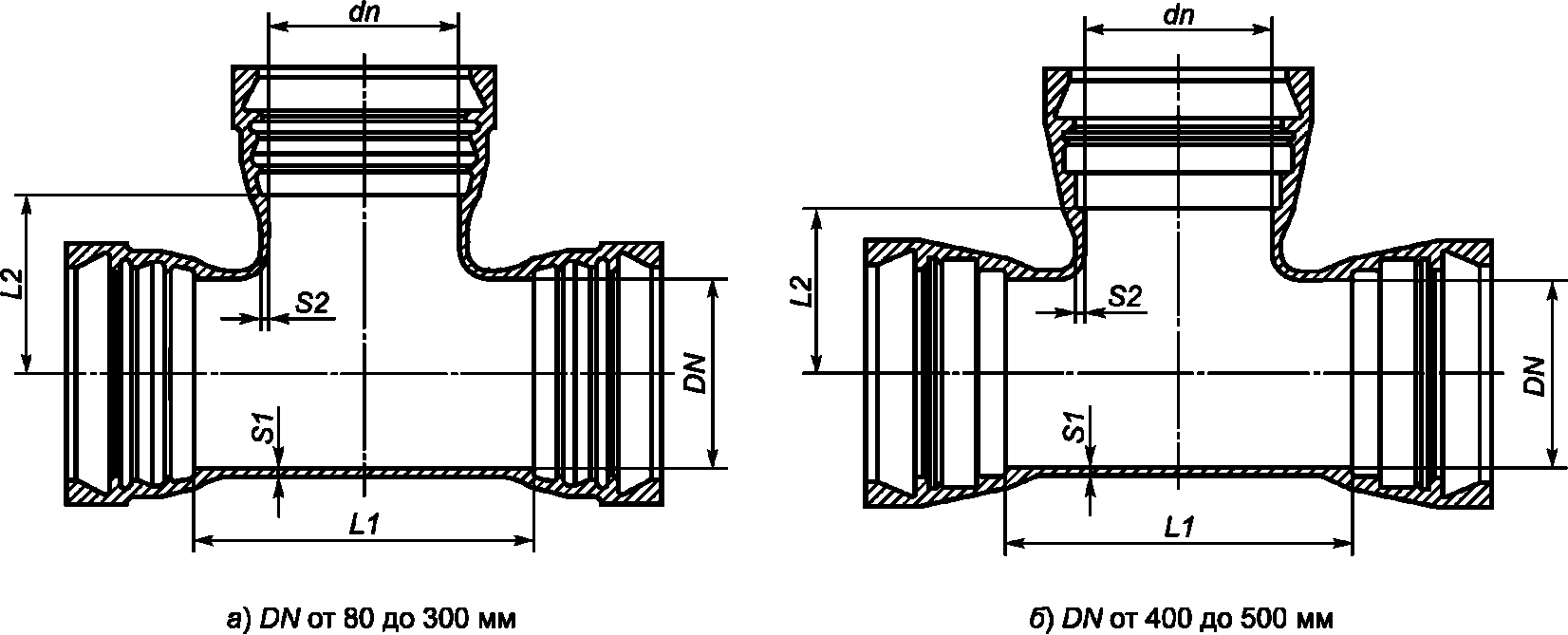

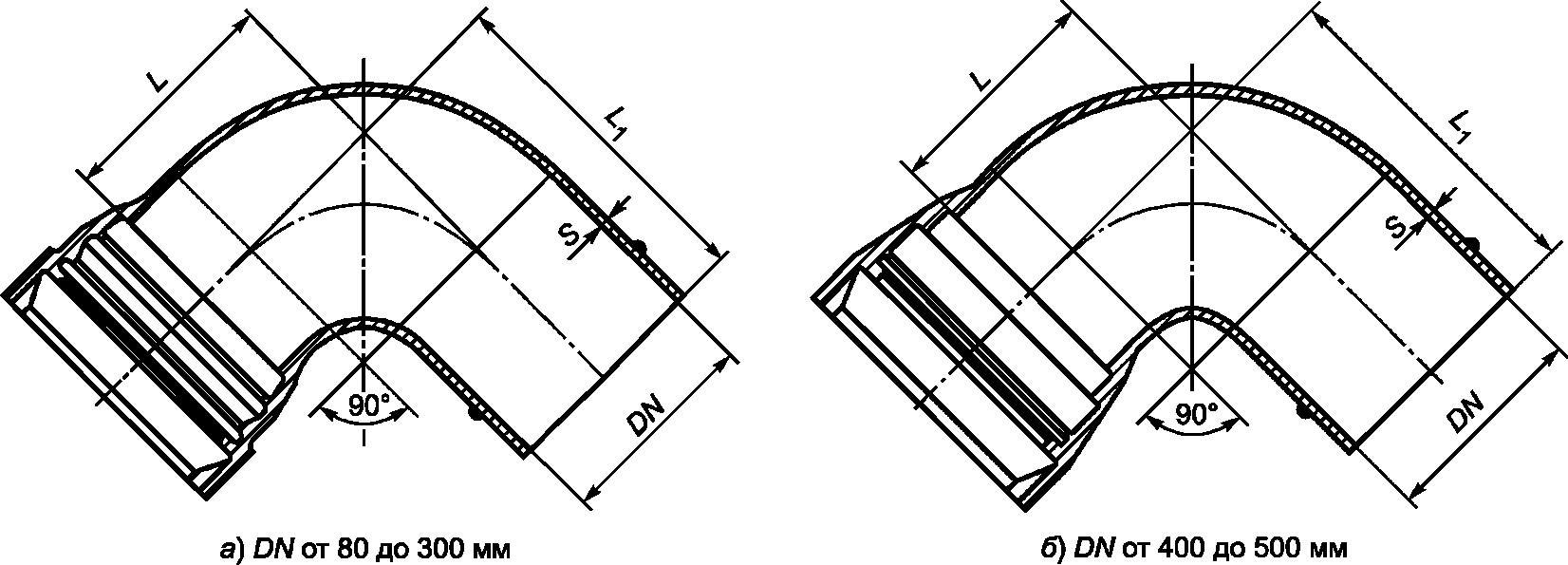

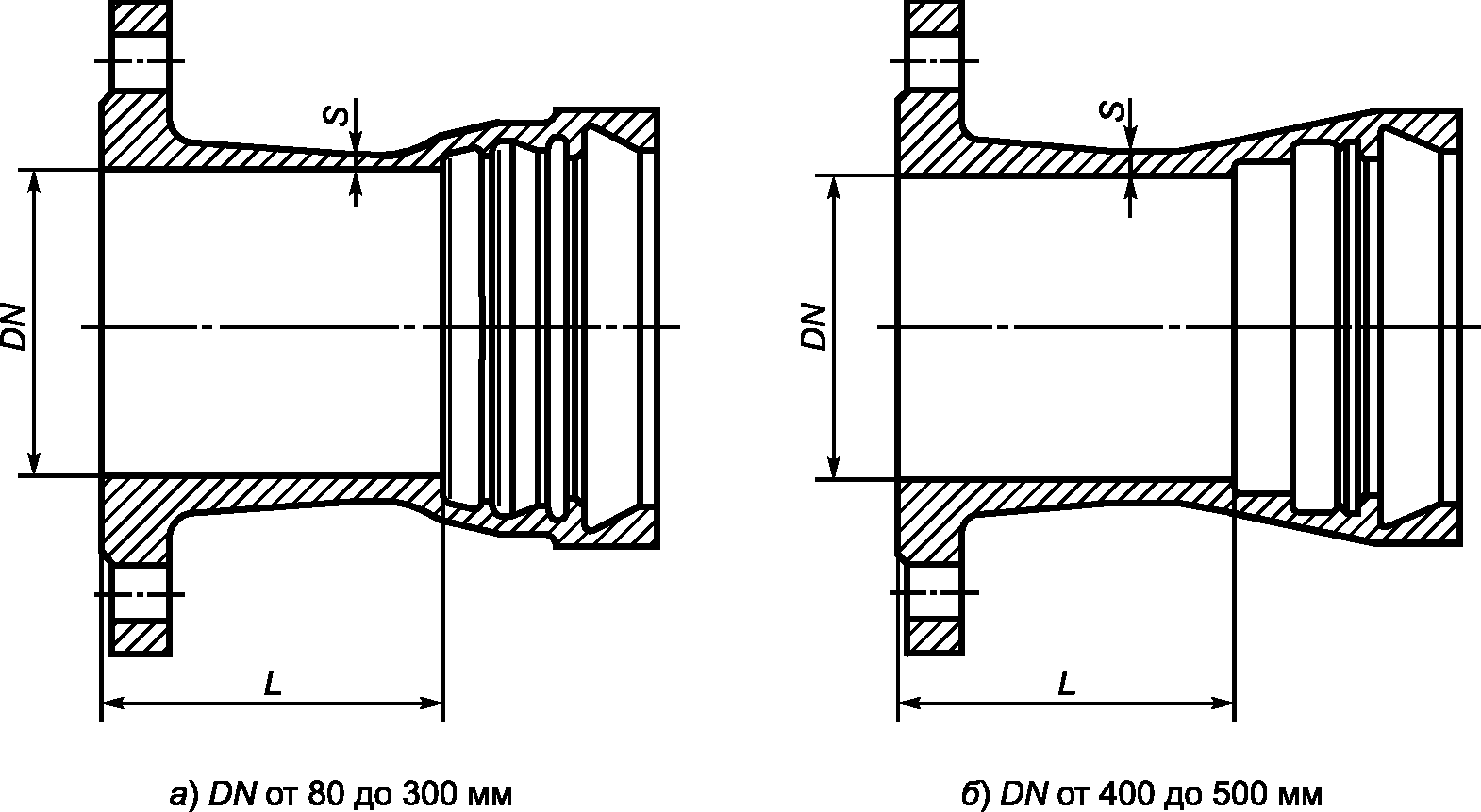

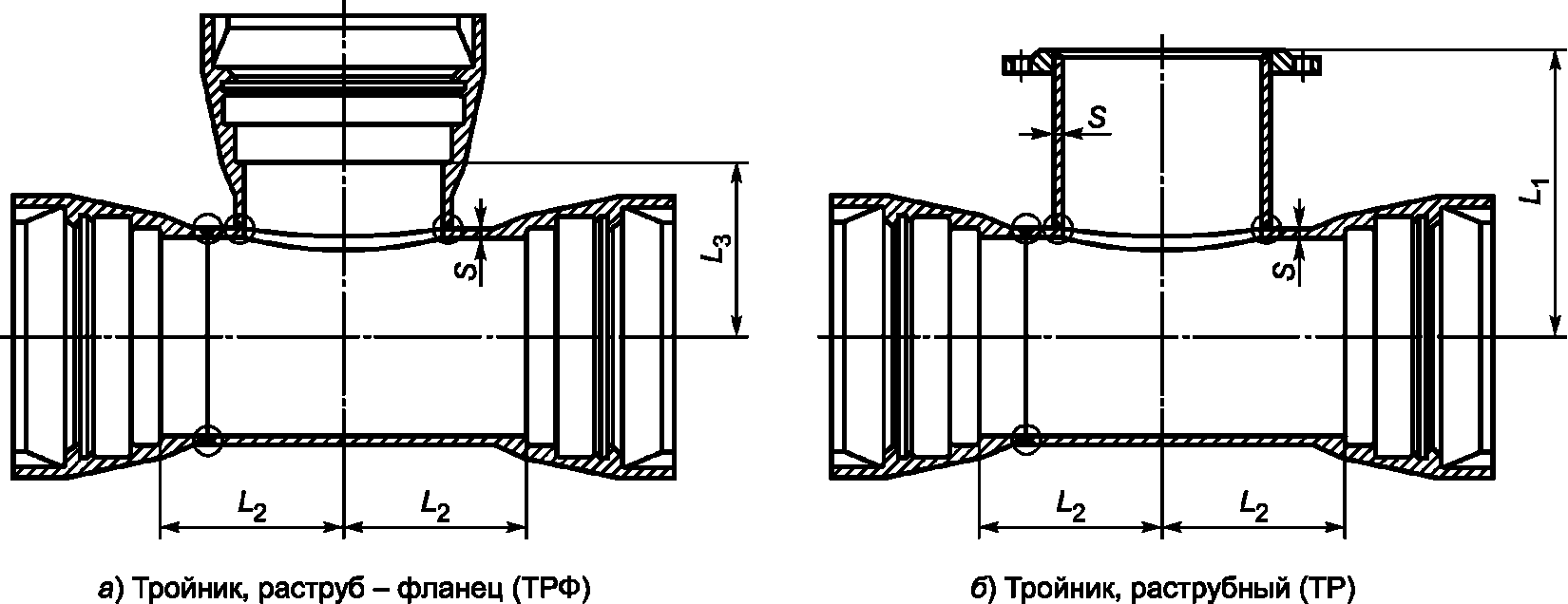

Наименования и обозначения литых соединительных частей приведены в таблице 2, конфигурация и размеры - в приложении Б.

Таблица 2

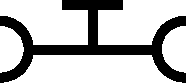

Наименование | Обозначение | Конфигурация и основные размеры | |

в схемах | в документе | ||

Тройник раструбный |  | ТР | |

Колено раструбное | УР | ||

Колено, раструб - гладкий конец | УРГ | ||

Отвод раструбный |  | ОР | |

Отвод, раструб - гладкий конец | ОРГ | ||

Патрубок, раструб - гладкий конец |  | ПРГ | |

Патрубок, фланец - раструб |  | ПФР | |

Патрубок, фланец - гладкий конец |  | ПФГ | |

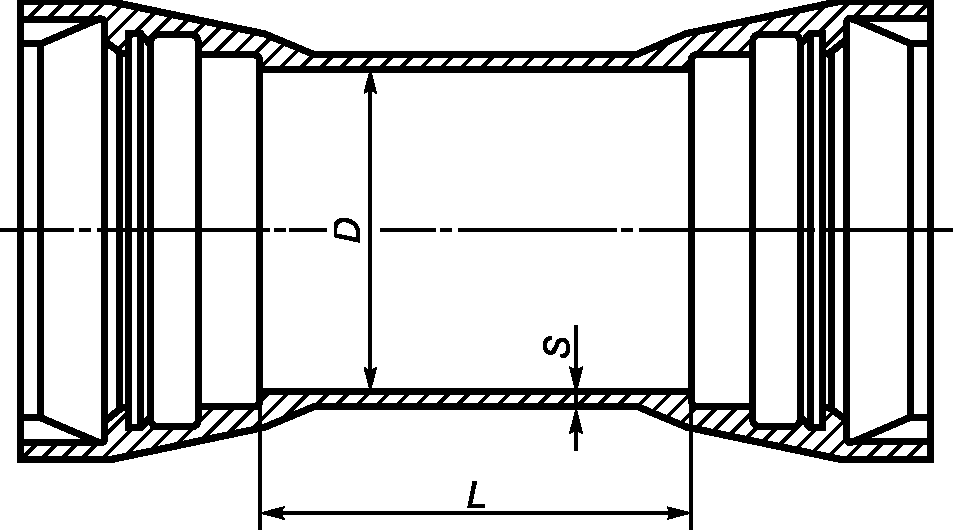

Двойной раструб компенсационный | ДРК | ||

Муфта свертная |  | МС | |

Муфта надвижная | МН | ||

- с раструбной частью с одной стороны и гладким концом с другой;

- с фланцем с одной стороны и гладким концом с другой;

- с раструбными частями с двух или трех (для тройников) сторон;

- с раструбной частью, фланцем и гладким концом (для тройников).

Примечание - По согласованию между изготовителем и заказчиком возможны другие варианты изготовления сварных соединительных частей.

Наименования и обозначения сварных соединительных частей приведены в таблице 3, конфигурация и размеры - в приложении В.

Таблица 3

Наименование | Обозначение | Конфигурация и основные размеры | |

в схемах | в документе | ||

Тройник, раструб - гладкий конец |  | ТРГ | |

Тройник, раструб - фланец - гладкий конец |  | ТРФГ | |

Тройник раструбный |  | ТР | |

Тройник, раструб - фланец |  | ТРФ | |

Колено, раструб - гладкий конец | УРГ | ||

Колено раструбное | УР | ||

Отвод раструбный |  | ОР | |

Отвод, раструб - гладкий конец |  | ОРГ | |

Патрубок, фланец - гладкий конец |  | ПФГ | |

Патрубок, фланец - раструб |  | ПФР | |

Патрубок, раструб - гладкий конец сталь |  | ПРГ ст. | |

Трубы и соединительные части изготавливают следующих классов: К9, К10, К11, К12...

Номинальную толщину стенки труб и соединительных частей S, мм, рассчитывают по следующей формуле, при этом толщина стенки труб должна быть не менее 6 мм, соединительных частей - не менее 7 мм:

S = К(0,5 + 0,001DN), (2)

где К - класс трубы или соединительной части;

DN - условный проход, мм.

Трубы с раструбным соединением поставляют эффективной длины, равной 5800 и 6000 мм.

Примечание - При заказе труб общей длины, изготовитель может определить требуемое к поставке количество труб любой мерной длины путем суммирования эффективных длин отдельных труб.

Номинальная масса труб приведена в таблице 1.

Труба раструбная (труба ВЧШГ) под соединение "RJ" (RJ), с условным проходом DN 200 мм (200), мерной длины 6000 мм (6000), класса К10 (К10), изготовленная по ГОСТ Р:

Труба ВЧШГ - RJ - 200x6000 - К10 - ГОСТ Р 57430-2017

Тройник раструбный (ТР) со стволом условного прохода DN 200 мм (200) и отростком условного прохода DN 100 мм (100), с раструбным соединением "RJ" (RJ), изготовленный по ГОСТ Р:

ТР 200x100 - RJ - ГОСТ Р 57430-2017

Колено раструбное (УР) с условным проходом DN 300 мм (300), с раструбным соединением "RJ" (RJ), изготовленное по ГОСТ Р:

УР 300 - RJ - ГОСТ Р 57430-2017

Колено, раструб - гладкий конец (УРГ), с условным проходом DN 300 мм (300), с раструбным соединением "RJ" (RJ), изготовленное по ГОСТ Р:

УРГ 300 - RJ - ГОСТ Р 57430-2017

Отвод раструбный (ОР) с условным проходом DN 300 мм (300), с центральным углом 45° (45°), с раструбным соединением "RJ" (RJ), изготовленный по ГОСТ Р:

ОР 300 - 45° - RJ - ГОСТ Р 57430-2017

Отвод, раструб - гладкий конец (ОРГ) с условным проходом DN 400 мм (400), центральным углом 30° (30°), с раструбным соединением "RJ" (RJ), изготовленный по ГОСТ Р:

ОРГ 400 - 30° - RJ - ГОСТ Р 57430-2017

Патрубок, раструб - гладкий конец (ПРГ) с условным проходом DN 250 мм (250), с раструбным соединением "RJ" (RJ), изготовленный по ГОСТ Р:

ПРГ 250 - RJ - ГОСТ Р 57430-2017

Патрубок, фланец - раструб (ПФР) с условным проходом DN 500 мм (500), с раструбным соединением "RJ" (RJ), изготовленный по ГОСТ Р:

ПФР 500 - RJ - ГОСТ Р 57430-2017

Патрубок, фланец - гладкий конец (ПФГ) с условным проходом DN 80 мм (80), с раструбным соединением "RJ" (RJ), изготовленный по ГОСТ Р:

ПФГ 80 - RJ - ГОСТ Р 57430-2017

Двойной раструб компенсационный (ДРК) с условным проходом DN 150 мм (150), изготовленный по ГОСТ Р:

ДРК 150 - ГОСТ Р 57430-2017

Муфта свертная (МС) с условным проходом DN 250 мм (250), изготовленная по ГОСТ Р:

МС 250 - ГОСТ Р 57430-2017

Муфта надвижная (МН) с условным проходом DN 200 мм (200), изготовленная по ГОСТ Р:

МН 200 - ГОСТ Р 57430-2017

Сварной тройник, раструб - гладкий конец (ТРГ), со стволом условного прохода DN 200 мм (200) и отростком условного прохода DN 100 мм (100), с раструбным соединением "RJ" (RJ) под номинальное давление 4,0 МПа (PN4,0), изготовленный по ГОСТ Р:

ТРГ 200x100 - RJ - PN4,0 - ГОСТ Р 57430-2017

Сварной патрубок, фланец - гладкий конец (ПФГ), с условным проходом DN 100 мм (100), с раструбным соединением "RJ" (RJ), длиной 555 мм (L555) под номинальное давление 4,0 МПа (PN4,0), изготовленный по ГОСТ Р, фланец исполнения 1 (фланец 1) по ГОСТ 33259 из стали 20 (Ст20):

(в ред. Изменения N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

ПФГ 100 - RJ - L555 PN4,0 - ГОСТ Р 57430-2017 - фланец 1 - ГОСТ 33259 - Ст20

(в ред. Изменения N 1, утв. Приказом

Росстандарта от 29.03.2024 N 380-ст)

Сварное колено, раструб - гладкий конец (УРГ), с условным проходом DN 200 мм (200), с раструбным соединением "RJ" (RJ) под номинальное давление 4,0 МПа (PN4,0), изготовленные по ГОСТ Р:

УРГ 200 - RJ - PN4,0 - ГОСТ Р 57430-2017

4.7.1 При оформлении заказа на трубы и соединительные части из ВЧШГ, изготовляемые по настоящему стандарту, заказчик должен указать в заказе следующие обязательные требования:

а) обозначение настоящего стандарта;

б) характеристики и классификацию транспортируемых сред (см. 12.5, таблица 6);

в) условный проход труб (см. 4.1.1, таблица 1);

г) наименование литой соединительной части, при необходимости (см. 4.1.2, таблица 2);

д) наименование сварной соединительной части, при необходимости (см. 4.1.3, таблица 3);

е) класс трубы или соединительной части (см. 4.2);

ж) длину труб мерной длины, или общую эффективную длину труб в заказе (см. 4.4);

и) тип раструбно-замкового соединения (см. приложение А);

к) условный проход литой соединительной части (см. приложение Б);

л) условный проход сварной соединительной части (см. приложение В).

4.7.2 При необходимости заказчик может указать в заказе следующие требования:

а) дополнительную маркировку краской на наружной поверхности трубы (см. 5.12.6);

б) поставку труб с наружным защитным покрытием (см. 5.13.1);

в) поставку труб с внутренним защитным покрытием (см. 5.13.1);

г) поставку труб с наружным и внутренним защитными покрытиями (см. 5.13.1);

д) поставку соединительных частей с наружным защитным покрытием (см. 5.13.2);

е) поставку соединительных частей с внутренним защитным покрытием (см. 5.13.2);

ж) поставку соединительных частей с наружным и внутренним защитными покрытиями (см. 5.13.2);

и) увеличение толщины внутреннего покрытия эпоксидной композиции или полиуретанового материала до 2 мм (см. 5.13.4);

к) поставку в комплекте с полиэтиленовой пленкой (рукавом) (см. 9.4);

л) увеличение длины тройника L4 до 1,5 м (см. таблицу В.1, приложение В);

м) изменение угла  для отвода в пределах от 5° до 45° (см. таблицу В.4, приложение В);

для отвода в пределах от 5° до 45° (см. таблицу В.4, приложение В);

н) изменение угла  для отвода в пределах от 45° до 88° (см. таблицу В.5, приложение В);

для отвода в пределах от 45° до 88° (см. таблицу В.5, приложение В);

п) изменение длины патрубка фланец - гладкий конец в пределах до 2 м (см. таблицу В.6, приложение В);

р) изменение длины патрубка фланец - раструб в пределах до 2 м (см. таблицу В.7, приложение В);

с) изменение длины патрубка раструб - гладкий конец сталь в пределах до 2 м (см. таблицу В.8, приложение В).

4.7.3 При необходимости между заказчиком и изготовителем могут быть согласованы и указаны в заказе следующие требования:

а) тип раструбно-замкового соединения (см. 4.1.1);

б) другие варианты изготовления сварных соединительных частей (см. 4.1.3);

в) другой вид упаковки (см. 5.12.7);

г) комплектность поставки (см. 9.1).

5.1.1 Трубы из ВЧШГ изготавливают центробежнолитыми.

5.1.2 Литые соединительные части из ВЧШГ изготавливают любым способом литейного производства.

5.1.3 Сварные соединительные части изготавливают методом сварки заготовок из труб ВЧШГ с использованием в ряде случаев заготовок из углеродистой конструкционной стали.

5.1.4 На наружную поверхность гладких концов труб и сварных соединительных частей методом электродуговой сварки наплавляются кольцевые валики согласно размерам, указанным на рисунке 1 и в таблице 1. На литых соединительных частях кольцевые валики выполняются при отливке соединительных частей.

Рекомендуемый химический состав чугуна труб и соединительных частей приведен в приложении Г.

5.3.1 Механические свойства труб и соединительных частей должны соответствовать таблице 4.

5.3.2 Временное сопротивление сварных швов в сварных соединительных частях должно быть не менее 400 Н/мм2.

Таблица 4

Изделие | Предел текучести | Временное сопротивление | Относительное удлинение | Ударная вязкость, Дж/см2 |

не менее | ||||

Трубы и сварные соединительные части | 300 | 420 | 10 | 3,0 |

Литые соединительные части и стопора | 300 | 420 | 5 | |

5.4.1 Твердость металла труб и сварных соединительных частей не должна превышать 230 HB.

5.4.2 Твердость металла литых соединительных частей на наружной поверхности не должна превышать 250 HB.

5.4.3 Твердость в околошовной зоне сварных соединительных частей не должна превышать 230 HB.

5.5.1 Микроструктура металла труб должна быть ферритная с шаровидной формой графита. Доля перлитной составляющей не должна превышать 20%. Доля шаровидного графита должна быть не менее 95%. Количество структурно-свободного цементита в микроструктуре не должно превышать 5%.

5.5.2 Микроструктура металла соединительных частей должна быть ферритно-перлитная с шаровидной формой графита. Доля перлитной составляющей не должна превышать 40%. Доля шаровидного графита должна быть не менее 95%. Количество структурно-свободного цементита не должно превышать 5%.

5.6.1 Предельные отклонения размеров

5.6.1.1 Предельные отклонения размеров гладких концов труб и соединительных частей приведены в таблице 1.

Примечание - Для труб с внутренним покрытием допускается уменьшение условного прохода DN на 10 мм.

5.6.1.2 Предельные отклонения по толщине стенки S и по наружному диаметру цилиндрической части труб DE не должны превышать величин, указанных в таблице 1. Плюсовой допуск по толщине стенки трубы ограничивается допуском на массу.

5.6.1.3 Предельные отклонения по толщине стенки S цилиндрических участков соединительных частей не должны превышать величин, указанных в приложениях Б и В. Плюсовой допуск по толщине стенки соединительных частей ограничивается допуском на массу.

5.6.2 Предельные отклонения длины

5.6.2.1 Предельные отклонения длины труб не должны превышать  .

.

5.6.2.2 При поставке партии труб одной мерной длины количество труб с минусовым допуском не должно быть более 10%.

5.6.2.3 Предельные отклонения длины сварных соединительных частей не должны превышать +/- 2% от длины.

5.6.2.4 Предельные отклонения длины литых соединительных частей с раструбами, с фланцем и раструбом, с фланцем и гладким концом не должны превышать +/- 20 мм, а по длине фланцевых соединительных частей +/- 10 мм.

5.6.3 Предельные отклонения формы

5.6.3.1 Отклонение от прямолинейности всей трубы не должно быть более 0,125% длины трубы.

5.6.3.2 Овальность гладких концов труб и соединительных частей должна:

- оставаться в пределах допусков наружного диаметра - для DN от 80 до 200 мм включительно;

- составлять не более 1% наружного диаметра - для DN от 250 до 500 мм включительно.

5.6.4 Предельные отклонения массы

Отклонения фактической массы от номинальной расчетной массы не должны превышать:

- +/- 8% - для труб и литых соединительных частей DN от 80 до 200 мм включительно;

- +/- 5% - для труб и литых соединительных частей DN от 250 до 500 мм включительно;

- +/- 8% - для сварных соединительных частей.

Примечания

1 Значение массы выше максимально допустимой не является браковочным признаком при условии обеспечения установленной величины условного прохода DN.

2 Значение массы ниже минимально допустимой не является браковочным признаком при условии обеспечения толщины стенки трубы в пределах установленного допуска.

5.7.1 На наружной и внутренней поверхностях труб и соединительных частей допускаются дефекты, обусловленные способом производства, не выводящие толщину стенки за минимальные допустимые значения и не влияющие на прочность и герметичность труб при гидростатическом испытании. В приложении Д приведены допустимые дефекты для труб и соединительных частей из ВЧШГ с учетом терминов по ГОСТ 19200.

5.7.2 В месте контакта уплотнительного кольца с наружной поверхностью гладкого конца трубы и соединительных частей углубления подлежат заделке шпаклевками на основе полиэфирных смол. Допускается заделка шпаклевками на основе полиэфирных смол дефектных мест, расположенных на других участках наружной поверхности трубы и соединительных частей, если они ухудшают товарный вид.

5.7.3 В месте контакта резинового уплотнительного кольца с внутренней поверхностью раструба углубления подлежат заделке шпаклевками на основе полиэфирных смол.

5.8.1 В сварных швах сварных соединительных частей не допускаются:

- трещины любых размеров, всех видов и направлений, расположенные в металле сварного шва и околошовной зоне;

- непровары в корне одностороннего шва глубиной более 10% толщины стенки или суммарной длиной более 30% его протяженности независимо от глубины;

- поры и шлаковые включения согласно требованиям [3].

5.8.2 Поверхность сварных швов сварных соединительных частей должна быть слегка выпуклой. Подрезы, кратеры и прожоги не допускаются.

5.8.3 Допускается исправление дефектов сварного шва сварной соединительной части, если общая длина участка с недопустимыми дефектами не превышает 30% его общей длины при глубине этих дефектов не более 50% толщины стенки, а длина трещины не более 50 мм.

5.8.4 Дефектные места должны быть устранены, заварены вновь и подвергнуты контролю неразрушающими методами. Односторонний шов с непроваром корня сварного шва может быть исправлен подваркой корня.

5.9.1 Трубы должны выдерживать испытательное гидростатическое давление:

- не менее 6,0 МПа - для DN от 80 до 300 мм;

- не менее 4,0 МПа - для DN от 350 до 500 мм.

5.9.2 Сварные соединительные части должны выдерживать испытательное гидростатическое давление, равное 1,25 от рабочего давления.

Угол загиба сварных швов в сварных соединительных частях  должен быть не менее 18°.

должен быть не менее 18°.

Торец гладкого конца у наружной поверхности трубы должен иметь скругление радиусом 5 мм.

5.12.1 На внутреннюю поверхность раструба трубы должна быть нанесена литая маркировка, содержащая:

- наименование или товарный знак изготовителя;

- условный проход;

- номер плавки;

- номер ковша;

- номер трубы;

- год и квартал изготовления;

- обозначение материала ("GGG").

5.12.2 На наружной поверхности соединительной части должна быть нанесена маркировка, содержащая:

- товарный знак изготовителя;

- условное обозначение соединительной части;

- год изготовления (допускается указывать две последние цифры);

- обозначение материала ("GGG");

- номинальное давление для фланцевых соединений (PN).

5.12.3 Маркировка на сварные соединительные части наносится на нерабочую поверхность ударным способом. Высота шрифта 10 - 40 мм. Допускается нанесение маркировки краской.

5.12.4 Маркировка на литых соединительных частях отливается на нерабочей поверхности. Обозначение номинального давления для фланцев (PN) разрешается выполнять штамповкой. Высота шрифта 10 - 40 мм.

5.12.5 При маркировке краской труб и соединительных частей наносят следующую информацию:

- ссылку на настоящий стандарт;

- обозначение материала ("GGG95");

- допустимое рабочее давление.

5.12.6 Упаковка труб и соединительных частей, а также дополнительная маркировка - по ГОСТ 10692. По требованию заказчика допускается нанесение дополнительной маркировки краской на наружной поверхности трубы.

5.12.7 Уплотнительные резиновые кольца упаковывают в картонные коробки по ГОСТ 13841 (не более 30 кг), стопоры - в специальные контейнеры (ящики). По согласованию между изготовителем и заказчиком допускается другой вид упаковки. Транспортная маркировка - по ГОСТ 14192.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

Если трубопровод целиком смонтирован с применением труб из ВЧШГ, то для его защиты от коррозии достаточно использовать изоляционное покрытие нормального типа независимо от условий прокладки и эксплуатации.

(абзац введен Изменением N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

Если трубопровод из ВЧШГ имеет стальные элементы или участки, то в зависимости от конкретных условий прокладки и эксплуатации средства защиты от подземной и атмосферной коррозии должны соответствовать требованиям ГОСТ Р 51164 и ГОСТ 9.602.

(абзац введен Изменением N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

Противокоррозионная защита независимо от условий прокладки и эксплуатации трубопровода, а также материалов, из которых трубопровод смонтирован, должна обеспечивать его безотказную работу в течение всего срока эксплуатации.

(абзац введен Изменением N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

Стальные узлы и элементы трубопроводов из ВЧШГ (крановые узлы, тройниковые узлы, муфты и другие элементы) должны иметь противокоррозионное защитное покрытие по всей наружной поверхности в соответствии с требованиями ГОСТ Р 51164.

(абзац введен Изменением N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

Подготовка траншеи и засыпка трубопровода грунтом должны выполняться способом, исключающим повреждение изоляции.

(абзац введен Изменением N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

Изоляционные покрытия законченных строительством подземных участков трубопроводов из ВЧШГ должны иметь сопротивление не ниже 5·104 Ом·м2. Контроль значения сопротивления должен проводиться катодной поляризацией по методике, приведенной в ГОСТ Р 51164-98 (приложение Д).

(абзац введен Изменением N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

Тип и материал изоляционного покрытия трубопровода, полностью смонтированного из труб и соединительных деталей и узлов из ВЧШГ, для защиты от почвенной коррозии должны определяться в каждом конкретном случае на стадии проектирования.

(абзац введен Изменением N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

На трубопроводе, смонтированном из труб и соединительных деталей из ВЧШГ с применением стальных элементов трубопроводов, в зависимости от конкретных условий прокладки стальные элементы должны иметь усиленный или нормальный тип изоляционного покрытия в соответствии с требованиями ГОСТ Р 51164.

(абзац введен Изменением N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

Трубопроводы из ВЧШГ при надземной прокладке нуждаются в дополнительных мерах по защите от атмосферной коррозии, кроме указанных в [4].

(абзац введен Изменением N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

Для защиты от коррозии трубопроводов при надземной прокладке должны использоваться атмосферостойкие лакокрасочные покрытия на основе эпоксидных, полиуретановых и других лакокрасочных материалов, устойчивые к нагрузкам, возникающим в результате перепадов температур в процессе эксплуатации, и обеспечивающие защиту с учетом степени коррозионной агрессивности атмосферы по ГОСТ 15150.

(абзац введен Изменением N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

Если трубопровод целиком состоит из труб ВЧШГ и имеется наружное изоляционное защитное покрытие, то применение электрохимической защиты (ЭХЗ) не требуется.

(абзац введен Изменением N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

При применении стальных элементов или узлов, стальных труб на трубопроводах из ВЧШГ в зависимости от конкретных условий прокладки и эксплуатации трубопровода стальные части должны быть защищены с использованием средства защиты от коррозии в соответствии с требованиями ГОСТ Р 51164 и ГОСТ 9.602.

(абзац введен Изменением N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

При устройстве ЭХЗ на трубопроводе необходимо руководствоваться ГОСТ 9.602, ГОСТ Р 51164, [5], а также [4].

(абзац введен Изменением N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

Применение ЭХЗ не должно оказывать вредного влияния на соседние трубопроводы и другие подземные металлические сооружения.

(абзац введен Изменением N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

Выбор средств защиты от коррозии должен осуществляться с учетом коррозионной активности грунтов, фактической скорости коррозии внутренней и наружной поверхностей труб, эффективности мероприятий при обеспечении проектных сроков эксплуатации трубопроводов.

(абзац введен Изменением N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

ЭХЗ допускается применять в следующих случаях:

- если грунты обладают удельным электрическим сопротивлением менее 0,5 Ом·м;

- если существует опасное влияние блуждающих постоянных и переменных токов (высоковольтные линии электропередач и т.д.);

- при наличии достаточной электрической проводимости трубопровода в продольном направлении (фланцевые и сварные соединения).

(абзац введен Изменением N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

Защита трубопроводов от внутренней коррозии может осуществляться с помощью технологических методов борьбы с коррозией, антикоррозионных внутренних покрытий и ингибиторов коррозии.

(абзац введен Изменением N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

Защита трубопроводов от коррозии технологическими методами должна предусматривать поддержание рабочего режима трубопроводов и периодическую очистку внутренней поверхности участков трубопроводов.

(абзац введен Изменением N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

Для защиты внутренней поверхности трубопроводов может быть применена ингибиторная защита.

(абзац введен Изменением N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

Необходимость применения ингибиторов коррозии должна определяться в соответствии с требованиями [5].

(абзац введен Изменением N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

Для внутренней изоляции труб следует применять материалы в соответствии с требованиями [4].

(абзац введен Изменением N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

Нанесение внутренних антикоррозионных покрытий труб должно проводиться в стационарных заводских или базовых условиях.

(абзац введен Изменением N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

Способ внутренней противокоррозионной защиты трубопроводов должен быть определен в проекте.

(абзац введен Изменением N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

5.13.1 По требованию заказчика на трубы наносят наружное или внутреннее защитные покрытия или их различные комбинации.

5.13.1.1 Наружные покрытия:

а) металлический цинк - по [1];

б) металлический цинк - по [1] с нанесением поверх цинка дополнительного покрытия одним из следующих материалов:

- грунтовка на основе акриловой смолы;

(в ред. Изменения N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

(в ред. Изменения N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

(в ред. Изменения N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

- клейкие полимерные ленты - по ГОСТ 9.602;

- полиэтиленовый рукав;

(введено Изменением N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

в) допускается нанесение защитных покрытий на трубы без цинкового покрытия.

5.13.1.2 Вес цинкового покрытия (не менее 130 г/м2) и толщина завершающего наружного покрытия (не менее 70 мкм) - по [1].

5.13.1.3 Внутренние покрытия:

(в ред. Изменения N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

(в ред. Изменения N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

5.13.2 По требованию заказчика на соединительные части наносят наружное или внутреннее защитное покрытие или их различные комбинации.

5.13.2.1 Наружные покрытия:

а) цинкнаполненная краска - по [2];

б) цинкнаполненная краска - по [2], с нанесением поверх нее дополнительного покрытия одним из следующих материалов:

- грунтовка на основе акриловой смолы;

(в ред. Изменения N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

(в ред. Изменения N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

(в ред. Изменения N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

- клейкие полимерные ленты - по ГОСТ 9.602;

в) допускается нанесение защитных покрытий на соединительные части без покрытия цинкнаполненной краской.

5.13.2.2 Вес покрытия цинковой краской (не менее 150 г/м2) и толщина завершающего наружного покрытия (не менее 70 мкм) - по [2].

5.13.2.3 Внутренние покрытия:

(в ред. Изменения N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

(в ред. Изменения N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

5.13.3 Адгезия нанесенных наружных покрытий должна быть не более 1 балла.

5.13.4 Толщина внутреннего цементно-песчаного покрытия - по [9]. Средняя толщина нанесенного внутреннего покрытия, состоящего из эпоксидной композиции или полиуретанового материала, должна составлять не менее 70 мкм. По требованию заказчика возможно увеличение толщины слоя до 2 мм.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

6.1 Трубы и соединительные части изготовляют из взрывобезопасных, нетоксичных и радиационно безопасных материалов. Специальных мер безопасности в течение всего срока службы труб и соединительных частей не требуется.

6.2 При хранении, транспортировке и эксплуатации трубы и соединительные части являются экологически безопасной продукцией.

6.3 Трубы и соединительные части по окончании эксплуатации подлежат переработке.

7.1 Трубы и соединительные части принимают партиями. Количество проверяемых в партии отливок устанавливается изготовителем.

7.2 Трубы и соединительные части из ВЧШГ подвергают следующим видам контроля:

- химического состава;

- на растяжение;

- на ударную вязкость;

- твердости;

- микроструктуры;

- измерительному;

- визуальному;

- гидростатическому;

- качества покрытия.

У сварных соединительных частей дополнительно контролируют механические свойства сварного шва и угол загиба.

7.3 Контроль химического состава чугуна труб и соединительных частей проводят на пробах, изготовленных из жидкого металла одной партии. Микроструктура и химический состав (кроме содержания серы и фосфора) чугуна являются факультативными характеристиками и не считаются браковочными признаками при соблюдении механических свойств металла.

7.4 Контроль механических свойств, твердости и микроструктуры металла труб и соединительных частей проводят на образцах, изготовленных из любой трубы, а на соединительных частях из приливных образцов в проверяемой партии.

7.5 Гидростатическому испытанию, визуальному и измерительному контролю должны быть подвергнуты каждые труба или соединительная часть.

7.6 Результаты гидростатического испытания труб и соединительных частей считают удовлетворительными, если на их наружной поверхности не обнаружено видимой протечки, выпотевания или другого признака повреждения.

7.7 При получении неудовлетворительных результатов испытаний по временному сопротивлению, относительному удлинению или ударной вязкости проводят повторные испытания по этому показателю удвоенного количества образцов взятых от той же трубы или соединительной части. Результаты повторных испытаний распространяют на всю партию.

7.8 Допускается в случае неудовлетворительных результатов повторных испытаний подвергать каждое изделие поштучному контролю по невыполняемому показателю.

8.1 Пробы и образцы для химического анализа отбирают по ГОСТ 7565.

Химический состав чугуна определяют стандартными методами контроля.

При возникновении разногласий в определении химического состава применяют методы химического анализа.

8.2 Для проведения механических испытаний, определения микроструктуры и твердости металла от гладкого конца отобранной трубы отрезают кольцо, из которого изготавливают один образец для испытания на растяжение и три образца для определения ударной вязкости. Изготовление образцов - по ГОСТ ISO 2531. Для соединительных частей отдельно отлитые заготовки - по ГОСТ 7293.

Испытания на растяжение проводят по ГОСТ 1497 или ГОСТ 27208.

8.3 Испытания на ударную вязкость металла труб и соединительных частей проводят по ГОСТ 9454 при температуре 20 °C на образцах без надреза. Результат испытаний оформляют как среднеарифметическое значение.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

8.4 Контроль твердости проводят по ГОСТ 9012.

8.5 Контроль микроструктуры проводят по ГОСТ 3443.

8.6 Геометрические размеры труб, соединительных частей и наплавленного валика контролируют калибром-скобой по ГОСТ 18360, ГОСТ 18365, ГОСТ 2216, штангенциркулем по ГОСТ 166, микрометром по ГОСТ 6507, или шаблоном, изготовленным по чертежам изготовителя.

8.7 Контроль прямолинейности всей трубы проводят визуально. При возникновении разногласий, отклонение от прямолинейности любого участка трубы длиной 1 м может быть измерено при помощи поверочной линейки по ГОСТ 8026 и набором щупов или другими способами по методике завода-изготовителя.

8.8 Толщину стенки труб и соединительных частей контролируют способом ультразвукового контроля по ГОСТ ISO 2531.

8.9 Определение массы труб и соединительных частей производят на весах по методике изготовителя.

8.10 Контроль качества наружной и внутренней поверхностей труб и соединительных частей проводят визуально без применения увеличительных приспособлений.

Для определения влияния на прочностные и эксплуатационные характеристики труб таких дефектов, как газовая шероховатость, раковины, углубления, царапины, необходимо определить глубину дефекта для последующего определения толщины бездефектного металла под дефектом.

Глубину дефектов определяют индикатором часового типа по ГОСТ 577. Индикатор должен быть адаптирован для измерений углублений и раковин диаметром от 1,0 мм и более. Допускается применение аналогичных измерительных устройств с таким же или более высоким классом точности.

Замеры производят на поверхности с наиболее характерными дефектами, в любых пяти точках.

8.11 Гидростатическое испытание труб и соединительных частей проводят по ГОСТ ISO 2531.

8.12 Радиус скругления торца труб контролируют по документации предприятия-изготовителя.

8.13 Состав и свойства цементно-песчаного покрытия регламентируют по ГОСТ 969 и ГОСТ 8736 или по документации предприятия-изготовителя.

8.13.1 Контроль качества цементно-песчаного покрытия, нанесенного на трубу, проводят визуально и с помощью инструментальных методов контроля по [8].

(в ред. Изменения N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

8.13.2 Толщину внутреннего цементно-песчаного покрытия труб контролируют:

- непосредственно после его нанесения - путем прокалывания специальным щупом, изготовленным по чертежам завода-изготовителя;

- после отверждения цементно-песчаного покрытия - толщиномером покрытий.

8.13.3 Среднее значение толщины внутреннего цементно-песчаного покрытия измеряют в любом сечении, перпендикулярном оси трубы в четырех точках, разделенных интервалами в 90°, на расстоянии не менее 200 мм от гладкого конца.

8.13.4 Контроль качества наружного защитного покрытия производят визуально. Толщину защитного покрытия измеряют по [10].

8.13.5 Адгезию наружного завершающего покрытия определяют методом решетчатых надрезов по ГОСТ 15140 на расстоянии 200 - 500 мм от края трубы. Контроль производится не ранее 24 ч после нанесения покрытия на трубы и соединительные части.

8.13.6 Контроль массы цинкового покрытия производят по [1].

9.1 Комплектность поставки труб и соединительных частей определяется по согласованию между изготовителем и заказчиком с учетом требований настоящего раздела.

9.2 Трубы и соединительные части поставляют заказчику в комплекте с уплотнительными резиновыми кольцами. Размеры и масса уплотнительных колец определяются типом раструбно-замкового соединения. Технические требования - по [11].

9.3 Трубы и соединительные части поставляют заказчику в комплекте со стопорами. Размеры и масса стопоров определяются типом раструбно-замкового соединения. Технические требования - по [12].

9.4 По требованию заказчика трубы могут поставляться в комплекте с полиэтиленовой пленкой (рукавом), предназначенной для обеспечения дополнительной защиты трубопроводов от коррозии. Рукав надевается на трубы непосредственно перед их прокладкой.

9.5 На каждую отгружаемую заказчику партию труб изготовитель должен выдать документ о качестве труб, в котором должны быть указаны:

- обозначение настоящего стандарта;

- наименование изготовителя;

- наименование заказчика;

- условный проход и класс труб;

- количество труб и общая длина в метрах;

- номер партии и номер плавки;

- номинальная расчетная масса труб;

- тип и количество уплотнительных резиновых колец;

- величина испытательного гидростатического давления;

- временное сопротивление, относительное удлинение, предел текучести;

- величина ударной вязкости;

- твердость металла труб;

- химический состав чугуна;

- металлографический анализ;

- виды наружного и внутреннего покрытия;

- дата выписки документа.

9.6 На каждую отгружаемую заказчику партию соединительных частей изготовитель должен выдать документ о качестве, в котором должны быть указаны:

- обозначение настоящего стандарта;

- наименование изготовителя;

- наименование заказчика;

- номер заказа;

- наименование и обозначение соединительных частей;

- количество соединительных частей в штуках и массу партии;

- номер партии и номер плавки;

- величина испытательного гидростатического давления;

- тип и количество уплотнительных резиновых колец;

- подтверждение о соответствии изделий требованиям настоящего стандарта;

- виды наружного и внутреннего покрытия;

- дату выписки документа о качестве.

10.1 Транспортирование и хранение труб и соединительных частей осуществляют в соответствии с ГОСТ 10692.

10.2 Трубы DN от 80 до 300 мм транспортируют в пакетах. В пакете каждый слой труб располагают на специальных деревянных прокладках. Количество труб в пакетах регламентируется документацией завода-изготовителя. Трубы DN от 350 до 500 мм транспортируют без пакетов.

Соединительные части транспортируют в специальных контейнерах или россыпью. Транспортная маркировка - по ГОСТ 14192.

10.3 Транспортные средства должны быть подходящими для перевозки, погрузки и разгрузки труб. Во время транспортировки должны соблюдаться следующие правила:

- не допускают прямого контакта труб с дном транспортного средства;

- при транспортировке используют боковые упоры;

- закрепляют груз при помощи текстильных ремней и натягивающих устройств;

- при перевозке труб автотранспортом длина свисающих концов не должна превышать 25% от длины трубы;

- не допускают соприкосновений труб с металлическими поверхностями транспортного средства.

10.4 Хранение труб на складах и строительных площадках производят в транспортных пакетах или без пакетов в специально оборудованных штабелях.

Соединительные части могут храниться на складах, в неотапливаемых помещениях и под навесами.

Допустимая температура окружающей среды при хранении труб и соединительных деталей трубопроводов без и с нанесенными противокоррозионными покрытиями: от минус 50 °C до плюс 50 °C - для труб и соединительных деталей, предназначенных для южной и средней климатической зон, и от минус 60 °C (включительно) до плюс 50 °C - для труб и фитингов, предназначенных для условий Крайнего Севера.

(абзац введен Изменением N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

10.4.1 Пакеты труб могут быть сложены в штабель, на брусьях размером 80 x 80 x 2600 мм, по 3 или 4 пакета в каждом ряду. Каждый последующий ярус пакетов отделяют от предыдущего брусьями, толщина которых больше чем численное значение разницы диаметров раструба и цилиндра трубы. Общая высота штабеля не должна превышать 2,5 м.

10.4.2 Штабелирование непакетированных труб должно производиться на ровных прочных основаниях. Ряды труб в штабеле должны быть уложены на деревянные прокладки. При этом необходимо предусматривать боковые опоры, предотвращающие самопроизвольное раскатывание труб.

10.5 Стопоры хранят в открытой таре, рассортированные по диаметрам.

10.6 Уплотнительные резиновые кольца транспортируются и хранятся в соответствии с [11].

11.1 Допустимая температура окружающей среды при проведении погрузочных, разгрузочных работ и транспортировании труб и соединительных деталей трубопроводов без и с нанесенными противокоррозионными покрытиями: от минус 40 °C до плюс 40 °C - для труб и соединительных деталей, предназначенных для южной и средней климатической зон, и от минус 60 °C (включительно) до плюс 40 °C - для труб и фитингов, предназначенных для условий Крайнего Севера.

(абзац введен Изменением N 1, утв. Приказом Росстандарта от 29.03.2024 N 380-ст)

При погрузочных и разгрузочных работах с трубами и соединительными частями необходимо избегать раскачивания, ударов или трения труб и соединительных частей о другие трубы или соединительные части, землю, опоры трейлера, борта вагона.

11.2 Погрузка и выгрузка пакетов должна осуществляться приспособлениями, обеспечивающими сохранность и целостность пакетов. Для перемещения следует применять приспособления с использованием нейлоновых канатов или ремней с четырехкратным запасом по грузоподъемности.

11.3 При перевозке, погрузке и разгрузке соединительных частей и пакетов труб запрещается сбрасывать, ронять и подвергать их ударным нагрузкам.

11.4 Погрузка и разгрузка пакетов должна производиться захватом всего пакета. Запрещается захват пакета за одну трубу.

11.5 Для непакетированных труб и соединительных частей следует использовать крюки с эластичным покрытием, при этом важно не допускать контакта металла с внутренним покрытием во избежание его повреждения.

12.1 Трубы, изготовленные по настоящему стандарту, предназначены для эксплуатации в трубопроводах с температурой транспортируемой среды до 95 °C.

Примечание - Возможно кратковременное повышение температуры до плюс 130 °C (до 15 ч один раз в 2 мес).

12.2 Допустимое рабочее давление приведено в таблице 5.

Таблица 5

Условный проход DN, мм | Допустимое рабочее давление, МПа |

80 | 4,0 |

100 | 4,0 |

125 | 4,0 |

150 | 4,0 |

200 | 4,0 |

250 | 3,6 |

300 | 3,4 |

350 | 3,0 |

400 | 2,5 |

500 | 2,5 |

12.3 Допустимая температура эксплуатации и строительства трубопроводов - до минус 40 °C.

12.4 Трубы и соединительные части из ВЧШГ с наружным защитным покрытием могут применяться во всех типах почв.

12.5 Характеристики допустимых к транспортированию сред по трубопроводам из ВЧШГ приведены в таблице 6.

12.6 Характеристики и классификацию транспортируемых сред заказчик указывает в заказе.

Таблица 6

Среда | pH | Содержание агрессивных компонентов | Степень агрессивного воздействия | |||||

Минерализация, г/дм3 | СВБ | H2S, мг/дм3 | CO2, мг/дм3 | O2, мг/дм3 | Взвешенные частицы, мг/дм3 | |||

Вода пресная (техническая) | ||||||||

неаэрированная | ~ 7 | менее 5 | - | - | - | менее 0,5 | - | Неагрессивная |

аэрированная | ~ 7 | менее 5 | - | - | - | более 0,5 | - | Слабоагрессивная |

Воды подземных горизонтов неаэрированные | ||||||||

- не содержащие H2S, CO2 | 6 ... 8 | любая | - | - | - | менее 0,1 | 100 | Слабоагрессивная |

- содержащие H2S | менее 7 | любая | + | более 1,0 | - | менее 0,1 | 100 | Среднеагрессивная |

- содержащие CO2 | менее 7 | любая | - | - | более 20 | менее 0,1 | 100 | Среднеагрессивная |

аэрированные | ||||||||

- не содержащие H2S, CO2 | 6 ... 8 | любая | - | - | - | более 0,1 | 100 | Среднеагрессивная |

- содержащие H2S | 6 ... 8 | любая | + | более 1,0 | - | более 0,1 | 100 | Среднеагрессивная |

- содержащие CO2 | 6 ... 8 | любая | - | - | более 20 | более 0,1 | 100 | Среднеагрессивная |

Промысловые сточные воды неаэрированные | ||||||||

- не содержащие H2S, CO2 | ~ 7 | любая | - | менее 1,0 | - | менее 0,1 | - | Неагрессивная |

- содержащие H2S | менее 7 | любая | + | более 1,0 | - | менее 0,1 | - (FeS) | Среднеагрессивная |

- содержащие CO2 | менее 7 | любая | - | - | более 20 | менее 0,1 | - | Среднеагрессивная |

аэрированные | ||||||||

- не содержащие H2S, CO2 | менее 7 | любая | - | менее 1,0 | - | более 0,1 | - | Среднеагрессивная |

- содержащие H2S | менее 7 | любая | + | более 1,0 | - | более 0,1 | - (FeS) | Среднеагрессивная |

- содержащие CO2 | менее 7 | любая | - | - | более 20 | более 0,1 | - | Среднеагрессивная |

Устойчивые водонефтяные эмульсии | ||||||||

- не содержащие агрессивных компонентов | ~ 7 | - | - | - | - | - | до 0,05 | Неагрессивная |

- содержащие агрессивные компоненты | ~ 7 | - | + | более 1,0 в водной фазе | более 5,0 | - | более 0,05 | Слабоагрессивная |

Неустойчивые водонефтяные эмульсии | ||||||||

- не содержащие агрессивных компонентов | ~ 7 | - | - | - | - | до 0,1 в вод. фазе | - | Неагрессивная |

- содержащие агрессивные компоненты | менее 7 | - | + | более 1,0 | 5,0 | более 0,1 в вод. фазе | - | Среднеагрессивная |

Газоводонефтяные смеси | ||||||||

- не содержащие агрессивных компонентов | ~ 7 | - | - | - | - | - | - | Неагрессивная |

- содержащие агрессивные компоненты | менее 7 | - | + | следы | - | - | - | Среднеагрессивная |

(рекомендуемое)

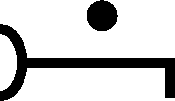

Раструбно-замковое соединение "RJ" изготовляют в соответствии с рисунком А.1. Размеры раструбно-замкового соединения "RJ" приведены в [12].

а) С уплотнительным резиновым кольцом типа "ВРС"

б) С уплотнительным резиновым кольцом типа "TYTON"

(обязательное)

Рисунок Б.1 - Фланец

Таблица Б.1

Основные размеры фланцев

В миллиметрах

DN | PN, МПа | D1 | D2 | D3 | d | Количество отверстий, шт. | a | b |

80 | 2,5 | 200 | 160 | 133 | 19 | 8 | 19,0 | 3 |

4,0 | ||||||||

100 | 2,5 | 235 | 190 | 159 | 23 | 8 | 19,0 | 3 |

4,0 | ||||||||

125 | 2,5 | 270 | 220 | 184 | 19 | 8 | 19,0 | 3 |

4,0 | 270 | 220 | 184 | 19 | 8 | 23,5 | 3 | |

150 | 2,5 | 300 | 250 | 214 | 28 | 8 | 20,0 | 3 |

4,0 | 300 | 250 | 214 | 28 | 8 | 26,0 | 3 | |

200 | 2,5 | 360 | 310 | 274 | 28 | 12 | 22,0 | 3 |

4,0 | 375 | 320 | 281 | 31 | 12 | 30,0 | 3 | |

250 | 2,5 | 425 | 370 | 331 | 31 | 12 | 24,5 | 3 |

4,0 | 450 | 385 | 343 | 34 | 12 | 34,5 | 3 | |

300 | 2,5 | 485 | 430 | 389 | 31 | 16 | 27,5 | 4 |

4,0 | 515 | 450 | 406 | 34 | 16 | 39,5 | 4 | |

400 | 2,5 | 620 | 550 | 503 | 37 | 16 | 32,0 | 4 |

4,0 | 660 | 585 | 835 | 40 | 16 | 48,0 | 4 | |

500 | 2,5 | 730 | 660 | 613 | 37 | 20 | 36,5 | 4 |

4,0 | 755 | 670 | 617 | 43 | 20 | 52,0 | 4 |

Таблица Б.2

В миллиметрах

DN x dn | Ствол | Отросток | DN x dn | Ствол | Отросток | ||||

S1 | L1 | S2 | L2 | S1 | L1 | S2 | L2 | ||

80 x 80 | 8,1-2,4 | 175 | 8,1-2,4 | 85 | 300 x 100 | 11,2-2,6 | 210 | 8,4-2,4 | 220 |

100 x 80 | 8,4-2,4 | 165 | 8,1-2,4 | 90 | 300 x 150 | 11,2-2,6 | 265 | 9,1-2,5 | 220 |

100 x 100 | 8,4-2,4 | 195 | 8,4-2,4 | 100 | 300 x 200 | 11,2-2,6 | 325 | 9,8-2,5 | 220 |

125 x 80 | 8,8-2,4 | 175 | 8,1-2,4 | 105 | 300 x 250 | 11,2-2,6 | 380 | 10,5-2,6 | 220 |

125 x 100 | 8,8-2,4 | 195 | 8,4-2,4 | 115 | 300 x 300 | 11,2-2,6 | 440 | 11,2-2,6 | 220 |

125 x 125 | 8,8-2,4 | 225 | 8,4-2,4 | 115 | 400 x 200 | 12,6-2,7 | 325 | 9,8-2,5 | 260 |

150 x 80 | 9,1-2,5 | 180 | 8,1-2,4 | 120 | 400 x 250 | 12,6-2,7 | 440 | 10,5-2,6 | 265 |

150 x 100 | 9,1-2,5 | 200 | 8,4-2,4 | 125 | 400 x 300 | 12,6-2,7 | 440 | 11,2-2,6 | 270 |

150 x 150 | 9,1-2,5 | 260 | 9,1-2,5 | 130 | 400 x 400 | 12,6-2,7 | 560 | 12,6-2,7 | 280 |

200 x 80 | 9,8-2,5 | 180 | 8,1-2,4 | 145 | 500 x 100 | 14,0-2,8 | 215 | 8,4-2,4 | 295 |

200 x 100 | 9,8-2,5 | 200 | 8,4-2,4 | 150 | 500 x 200 | 14,0-2,8 | 330 | 9,8-2,5 | 310 |

200 x 150 | 9,8-2,5 | 260 | 9,1-2,5 | 155 | 500 x 300 | 14,0-2,8 | 450 | 11,2-2,6 | 315 |

200 x 200 | 9,8-2,5 | 320 | 9,8-2,5 | 160 | 500 x 400 | 14,0-2,8 | 565 | 12,6-2,7 | 335 |

250 x 100 | 10,5-2,6 | 205 | 8,4-2,4 | 190 | 500 x 500 | 14,0-2,8 | 680 | 14,0-2,8 | 350 |

250 x 150 | 10,5-2,6 | 265 | 9,1-2,5 | 190 | - | - | - | - | - |

250 x 200 | 10,5-2,6 | 320 | 9,8-2,5 | 190 | - | - | - | - | - |

250 x 250 | 10,5-2,6 | 380 | 10,5-2,6 | 190 | - | - | - | - | - |

Таблица Б.3

В миллиметрах

DN | S | L |

80 | 8,1-2,4 | 100 |

100 | 8,4-2,4 | 120 |

125 | 8,8-2,4 | 145 |

150 | 9,1-2,5 | 170 |

200 | 9,8-2,5 | 220 |

250 | 10,5-2,6 | 270 |

300 | 11,2-2,6 | 320 |

400 | 12,6-2,7 | 430 |

500 | 14,0-2,8 | 550 |

Таблица Б.4

В миллиметрах

DN | S | L | L1 |

80 | 8,1-2,4 | 102 | 312 |

100 | 8,4-2,4 | 123 | 333 |

125 | 8,8-2,4 | 150 | 374 |

150 | 9,1-2,5 | 175 | 419 |

200 | 9,8-2,5 | 226 | 491 |

250 | 10,5-2,6 | 280 | 580 |

300 | 11,2-2,6 | 330 | 600 |

400 | 12,6-2,7 | 430 | 700 |

500 | 14,0-2,8 | 550 | 795 |

Таблица Б.5

В миллиметрах

DN | S |  |  |  |

L | L | L | ||

80 | 8,1-2,4 | 30 | 40 | 55 |

100 | 8,4-2,4 | 30 | 40 | 65 |

125 | 8,8-2,4 | 35 | 50 | 75 |

150 | 9,1-2,5 | 35 | 55 | 85 |

200 | 9,8-2,5 | 40 | 65 | 110 |

250 | 10,5-2,6 | 50 | 75 | 130 |

300 | 11,2-2,6 | 55 | 85 | 150 |

400 | 12,6-2,7 | 65 | 110 | 195 |

500 | 14,0-2,8 | 75 | 130 | 240 |

Таблица Б.6

В миллиметрах

DN | S |  |  |  |  | ||||

L | L1 | L | L1 | L | L1 | L | L1 | ||

80 | 8,1-2,4 | 65 | 265 | 55 | 253 | 55 | 248 | 45 | 240 |

100 | 8,4-2,4 | 70 | 274 | 60 | 260 | 60 | 253 | 50 | 243 |

125 | 8,8-2,4 | 80 | 301 | 70 | 283 | 65 | 274 | 55 | 261 |

150 | 9,1-2,5 | 87 | 331 | 80 | 309 | 70 | 299 | 60 | 284 |

200 | 9,8-2,5 | 109 | 374 | 90 | 345 | 80 | 330 | 70 | 311 |

250 | 10,5-2,6 | 130 | 380 | 100 | 345 | 90 | 330 | 75 | 315 |

300 | 11,2-2,6 | 155 | 390 | 110 | 345 | 95 | 330 | 80 | 315 |

400 | 12,6-2,7 | 200 | 443 | 140 | 383 | 110 | 353 | 90 | 315 |

500 | 14,0-2,8 | 240 | 485 | 170 | 415 | 135 | 380 | 95 | 330 |

Таблица Б.7

В миллиметрах

DN | S | L |

80 | 8,1-2,4 | 350 |

100 | 8,4-2,4 | 360 |

125 | 8,8-2,4 | 370 |

150 | 9,1-2,5 | 380 |

200 | 9,8-2,5 | 400 |

250 | 10,5-2,6 | 420 |

300 | 11,2-2,6 | 440 |

400 | 12,6-2,7 | 480 |

500 | 14,0-2,8 | 520 |

Таблица Б.8

В миллиметрах

DN | S | L |

80 | 8,1-2,4 | 130 |

100 | 8,4-2,4 | 130 |

125 | 8,8-2,4 | 135 |

150 | 9,1-2,5 | 135 |

200 | 9,8-2,5 | 140 |

250 | 10,5-2,6 | 145 |

300 | 11,2-2,6 | 150 |

400 | 12,6-2,7 | 160 |

500 | 14,0-2,8 | 170 |

Таблица Б.9

В миллиметрах

DN | S | L |

80 | 8,1-2,4 | 350 |

100 | 8,4-2,4 | 360 |

125 | 8,8-2,4 | 370 |

150 | 9,1-2,5 | 380 |

200 | 9,8-2,5 | 400 |

250 | 10,5-2,6 | 420 |

300 | 11,2-2,6 | 440 |

400 | 12,6-2,7 | 480 |

500 | 14,0-2,8 | 520 |

Таблица Б.10

Поз. | Наименование | DN 100 | DN 150 | DN 200 | DN 250 | DN 300 |

шт. | ||||||

1 | Корпус | 1 | 1 | 1 | 1 | 1 |

2 | Крышка | 2 | 2 | 2 | 2 | 2 |

3 | Резиновый уплотнитель | 2 | 2 | 2 | 2 | 2 |

4 | Шпилька М20-6g*65.58 | 8 | 12 | 16 | 24 | 12 |

5 | Гайка М20 | 8 | 12 | 16 | 24 | 12 |

6 | Шайба 20 | 8 | 12 | 16 | 24 | 12 |

Таблица Б.11

Основные размеры двойного раструба компенсационного (ДРК)

В миллиметрах

DN | D | L | L1 | d | количество, шт. |

100 | 180 | 320 | 200 | М20 | 4 + 4 |

150 | 240 | 340 | 210 | М20 | 6 + 6 |

200 | 295 | 340 | 210 | М20 | 8 + 8 |

250 | 350 | 350 | 220 | М20 | 12 + 12 |

300 | 400 | 350 | 220 | М20 | 6 + 6 |

Таблица Б.12

В миллиметрах

DN | D1 | D2 | D3 | D4 | D5 | L | L1 | L2 | L3 | Болты | |

Количество, шт. | Резьба | ||||||||||

100 | 220 | 155 | 118 | 143 | 185 | 180 | 85 | 210 | 10 | 4 | М16 |

150 | 265 | 205 | 170 | 193 | 232 | 230 | 130 | 258 | 10 | 4 | М20 |

200 | 320 | 251 | 222 | 239 | 285 | 230 | 110 | 320 | 12 | 4 | М20 |

250 | 370 | 309 | 274 | 297 | 350 | 300 | 180 | 390 | 12 | 4 | М24 |

300 | 435 | 358 | 326 | 346 | 398 | 325 | 200 | 440 | 12 | 4 | М24 |

400 | 504 | 464 | 429 | 454 | 504 | 340 | 220 | 540 | 15 | 6 | М24 |

500 | 610 | 569 | 532 | 560 | 610 | 368 | 250 | 646 | 15 | 6 | М24 |

Таблица Б.13

В миллиметрах

DN | D | S | L |

80 | 109 | 8,1-2,4 | 160 |

100 | 130 | 8,4-2,4 | 160 |

125 | 156 | 8,8-2,4 | 165 |

150 | 183 | 9,1-2,5 | 165 |

200 | 235 | 9,8-2,5 | 170 |

250 | 288 | 10,5-2,6 | 175 |

300 | 340 | 11,2-2,6 | 180 |

350 | 393 | 11,9-2,7 | 185 |

400 | 445 | 12,6-2,7 | 190 |

500 | 550 | 14,0-2,8 | 200 |

(обязательное)

Таблица В.1

В миллиметрах

Условный проход | DE, de | L1 | L2 | L3 | L4 | S | |

DN | dn | ||||||

80 | 80 | 150 | 125 | 125 | 252 | 6,0-1,3 | |

100 | 100 | 200 | 150 | 150 | 285 | 6,0-1,3 | |

125 | 125 | 225 | 200 | 200 | 343 | 6,0-1,3 | |

150 | 100 | 200 | 150 | 150 | 300 | 6,0-1,3 | |

150 | 250 | 200 | 200 | 350 | |||

200 | 100 | 225 | 200 | 200 | 360 | 6,3-1,5 | |

150 | 225 | 200 | 200 | 360 | |||

200 | 300 | 250 | 250 | 410 | |||

250 | 100 | 250 | 200 | 200 | 365 | 6,8-1,6 | |

150 | 250 | 200 | 250 | 365 | |||

200 | 275 | 250 | 250 | 415 | |||

250 | 300 | 250 | 250 | 415 | |||

300 | 100 | 275 | 200 | 250 | 370 | 7,2-1,6 | |

150 | 275 | 200 | 250 | 370 | |||

200 | 300 | 250 | 250 | 420 | |||

250 | 300 | 250 | 250 | 420 | |||

300 | 300 | 300 | 300 | 470 | |||

350 | 100 | 300 | 200 | 250 | 380 | 7,7-1,7 | |

150 | 300 | 200 | 300 | 380 | |||

200 | 300 | 250 | 300 | 430 | |||

250 | 325 | 250 | 300 | 430 | |||

300 | 325 | 300 | 300 | 480 | |||

350 | 350 | 300 | 300 | 480 | |||

400 | 100 | 325 | 200 | 300 | 390 | 8,1-1,7 | |

150 | 325 | 250 | 300 | 440 | |||

200 | 350 | 250 | 300 | 440 | |||

250 | 350 | 250 | 300 | 440 | |||

300 | 350 | 300 | 300 | 490 | |||

400 | 400 | 300 | 350 | 490 | |||

500 | 100 | 375 | 200 | 350 | 400 | 9,0-1,8 | |

150 | 375 | 250 | 350 | 450 | |||

200 | 400 | 250 | 350 | 450 | |||

250 | 400 | 250 | 350 | 450 | |||

300 | 425 | 300 | 350 | 500 | |||

400 | 425 | 400 | 400 | 600 | |||

500 | 500 | 400 | 400 | 600 | |||

Примечание - Длина тройника L4 по требованию заказчика может быть увеличена до 1,5 м. | |||||||

Таблица В.2

В миллиметрах

Условный проход | DE, de | L1 | L2 | L3 | S | |

DN | dn | |||||

80 | 80 | 150 | 125 | 125 | 6,0-1,3 | |

100 | 100 | 200 | 150 | 150 | 6,0-1,3 | |

125 | 125 | 225 | 200 | 200 | 6,0-1,3 | |

150 | 100 | 200 | 150 | 150 | 6,0-1,3 | |

150 | 250 | 200 | 200 | |||

200 | 100 | 225 | 200 | 200 | 6,3-1,5 | |

150 | 225 | 200 | 200 | |||

200 | 300 | 250 | 250 | |||

250 | 100 | 250 | 200 | 200 | 6,8-1,6 | |

150 | 250 | 200 | 250 | |||

200 | 275 | 250 | 250 | |||

250 | 300 | 250 | 250 | |||

300 | 100 | 275 | 200 | 250 | 7,2-1,6 | |

150 | 275 | 200 | 250 | |||

200 | 300 | 250 | 250 | |||

250 | 300 | 250 | 250 | |||

300 | 300 | 300 | 300 | |||

350 | 100 | 300 | 200 | 250 | 7,7-1,7 | |

150 | 300 | 200 | 300 | |||

200 | 300 | 250 | 300 | |||

250 | 325 | 250 | 300 | |||

300 | 325 | 300 | 300 | |||

350 | 350 | 300 | 300 | |||

400 | 100 | 325 | 200 | 300 | 8,1-1,7 | |

150 | 325 | 250 | 300 | |||

200 | 350 | 250 | 300 | |||

250 | 350 | 250 | 300 | |||

300 | 350 | 300 | 300 | |||

400 | 400 | 300 | 350 | |||

500 | 100 | 375 | 200 | 350 | 9,0-1,8 | |

150 | 375 | 250 | 350 | |||

200 | 400 | 250 | 350 | |||

250 | 400 | 250 | 350 | |||

300 | 425 | 300 | 350 | |||

400 | 425 | 400 | 400 | |||

500 | 500 | 400 | 400 | |||

Таблица В.3

В миллиметрах

DN | DE | S | q | R = 1,5DE | R = 2DE | R = 3DE | R = 5DE | ||||

L | L1 | L | L1 | L | L1 | L | L1 | ||||

Вариант исполнения | |||||||||||

80 | 6,0-1,3 | 30 | 147 | 127 | 196 | 127 | 294 | 127 | 490 | 127 | |

трехсекторное | трехсекторное | четырехсекторное | пятисекторное | ||||||||

100 | 6,0-1,3 | 40 | 177 | 135 | 236 | 135 | 354 | 135 | 590 | 135 | |

трехсекторное | четырехсекторное | пятисекторное | |||||||||

125 | 6,0-1,3 | 40 | 216 | 143 | 288 | 143 | 432 | 143 | 720 | 143 | |

трехсекторное | четырехсекторное | пятисекторное | |||||||||

150 | 6,0-1,3 | 40 | 255 | 150 | 340 | 150 | 510 | 150 | 850 | 150 | |

четырехсекторное | пятисекторное | ||||||||||

200 | 6,3-1,5 | 40 | 333 | 160 | 444 | 160 | 666 | 160 | 1110 | 160 | |

четырехсекторное | пятисекторное | ||||||||||

250 | 6,8-1,6 | 40 | 411 | 165 | 548 | 165 | 822 | 165 | 1370 | 165 | |

пятисекторное | |||||||||||

300 | 7,2-1,6 | 40 | 489 | 170 | 652 | 170 | 978 | 170 | 1630 | 170 | |

пятисекторное | |||||||||||

350 | 7,7-1,7 | 50 | 567 | 180 | 756 | 180 | 1134 | 180 | 1890 | 180 | |

пятисекторное | |||||||||||

400 | 8,1-1,7 | 50 | 643,5 | 190 | 858 | 190 | 1287 | 190 | 2145 | 190 | |

пятисекторное | |||||||||||

500 | 9,0-1,8 | 50 | 798 | 200 | 1064 | 200 | 1596 | 200 | 2660 | 200 | |

пятисекторное | |||||||||||

Таблица В.4

В миллиметрах

DN | DE | S | q |  |  |  | |||

L | L1 | L | L1 | L | L1 | ||||

80 | 6,0-1,3 | 30 | 95 | 127 | 95 | 127 | 96 | 127 | |

100 | 6,0-1,3 | 40 | 126 | 135 | 127 | 135 | 129 | 135 | |

125 | 6,0-1,3 | 40 | 146 | 143 | 147 | 143 | 149 | 143 | |

150 | 6,0-1,3 | 40 | 165 | 150 | 166 | 150 | 169 | 150 | |

200 | 6,3-1,5 | 40 | 205 | 160 | 206 | 160 | 209 | 160 | |

250 | 6,8-1,6 | 40 | 205 | 165 | 206 | 165 | 209 | 165 | |

300 | 7,2-1,6 | 40 | 205 | 170 | 206 | 170 | 209 | 170 | |

350 | 7,7-1,7 | 50 | 236 | 180 | 238 | 180 | 241 | 180 | |

400 | 8,1-1,7 | 50 | 276 | 190 | 277 | 190 | 281 | 190 | |

500 | 9,0-1,8 | 60 | 354 | 200 | 356 | 200 | 362 | 200 | |

Примечание - Угол | |||||||||

Таблица В.5

В миллиметрах

DN | DE | S | q |  |  | ||

L | L1 | L | L1 | ||||

80 | 6,0-1,3 | 30 | 99 | 127 | 104 | 127 | |

100 | 6,0-1,3 | 40 | 132 | 135 | 139 | 135 | |

125 | 6,0-1,3 | 40 | 153 | 143 | 159 | 143 | |

150 | 6,0-1,3 | 40 | 174 | 150 | 181 | 150 | |

200 | 6,3-1,5 | 40 | 215 | 160 | 225 | 160 | |

250 | 6,8-1,6 | 40 | 215 | 165 | 225 | 165 | |

300 | 7,2-1,6 | 40 | 215 | 170 | 225 | 170 | |

350 | 7,7-1,7 | 50 | 248 | 180 | 259 | 180 | |

400 | 8,1-1,7 | 50 | 290 | 190 | 303 | 190 | |

500 | 9,0-1,8 | 60 | 373 | 200 | 387 | 200 | |

Примечание - Угол | |||||||

Таблица В.6

В миллиметрах

DN | DE | S | L |

80 | 6,0-1,3 | 560 | |

100 | 6,0-1,3 | 565 | |

125 | 6,0-1,3 | 570 | |

150 | 6,0-1,3 | 569 | |

200 | 6,3-1,5 | 585 | |

250 | 6,8-1,6 | 595 | |

300 | 7,2-1,6 | 512 | |

350 | 7,7-1,7 | 610 | |

400 | 8,1-1,7 | 635 | |

500 | 9,0-1,8 | 640 | |

Примечания 1 Длина патрубка по требованию заказчика может быть изменена в пределах до 2 м. 2 Патрубок может быть изготовлен с двумя фланцами (патрубок фланцевый - ПФ) или с двумя гладкими концами (патрубок - гладкий конец - ПГ). 3 Расположение сварного шва зависит от вида фланца. | |||

Таблица В.7

В миллиметрах

DN | DE | S | L |

80 | 6,0-1,3 | 100 | |

100 | 6,0-1,3 | 100 | |

125 | 6,0-1,3 | 100 | |

150 | 6,0-1,3 | 100 | |

200 | 6,3-1,5 | 100 | |

250 | 6,8-1,6 | 150 | |

300 | 7,2-1,6 | 150 | |

350 | 7,7-1,7 | 150 | |

400 | 8,1-1,7 | 150 | |

500 | 9,0-1,8 | 150 | |

Примечания 1 Длина патрубка по требованию заказчика может быть изменена в пределах до 2 м. 2 Расположение сварного шва зависит от вида фланца. | |||

Таблица В.8

В миллиметрах

DN | DE | S | L |

80 | 6,0-1,3 | 200 | |

100 | 6,0-1,3 | 200 | |

125 | 6,0-1,3 | 200 | |

150 | 6,0-1,3 | 200 | |

200 | 6,3-1,5 | 200 | |

250 | 6,8-1,6 | 250 | |

300 | 7,2-1,6 | 250 | |

350 | 7,7-1,7 | 250 | |

400 | 8,1-1,7 | 250 | |

500 | 9,0-1,8 | 250 | |

Примечание - Длина патрубка по требованию заказчика может быть изменена в пределах до 2 м. | |||

(ПРГ ст.)

(рекомендуемое)

Рекомендуемый химический состав ВЧШГ для изготовления труб и соединительных частей приведен в таблице Г.1.

Таблица Г.1

Массовая доля химических элементов в чугуне, % | |||||

C <1> | Si | Mn | Mg | S | P |

Не более | Не более | ||||

3,300 - 3,900 | 1,900 - 2,900 | 0,400 <2> | 0,025 - 0,050 | 0,015 | 0,100 |

<1> Для литых соединительных частей - до 3,800%. <2> Не более 0,200% - для DN менее 350 мм. | |||||

(обязательное)

И СОЕДИНИТЕЛЬНЫХ ЧАСТЕЙ ИЗ ВЧШГ

Д.1 Методика контроля допустимых поверхностных дефектов

Данный вид контроля заключается:

- в поисках дефектов поверхности путем осмотра;

- в определении влияния данного дефекта на прочностные и эксплуатационные характеристики труб и соединительных частей.

В случае сомнения необходимо выполнить шлифование до бездефектного металла и измерить остаточную толщину, которая должна быть больше или равна минимально допустимой.

Д.2 Виды допустимых дефектов

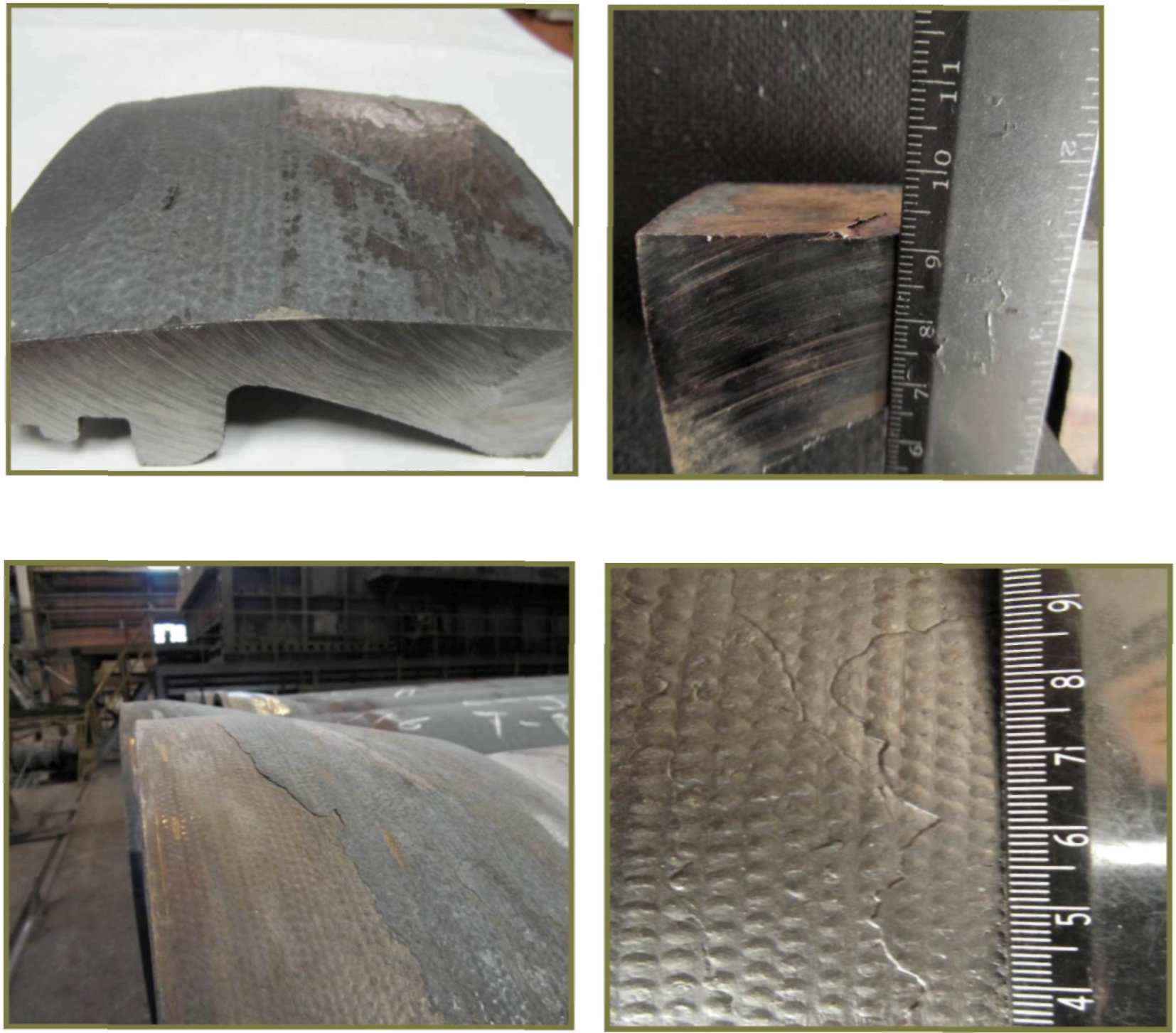

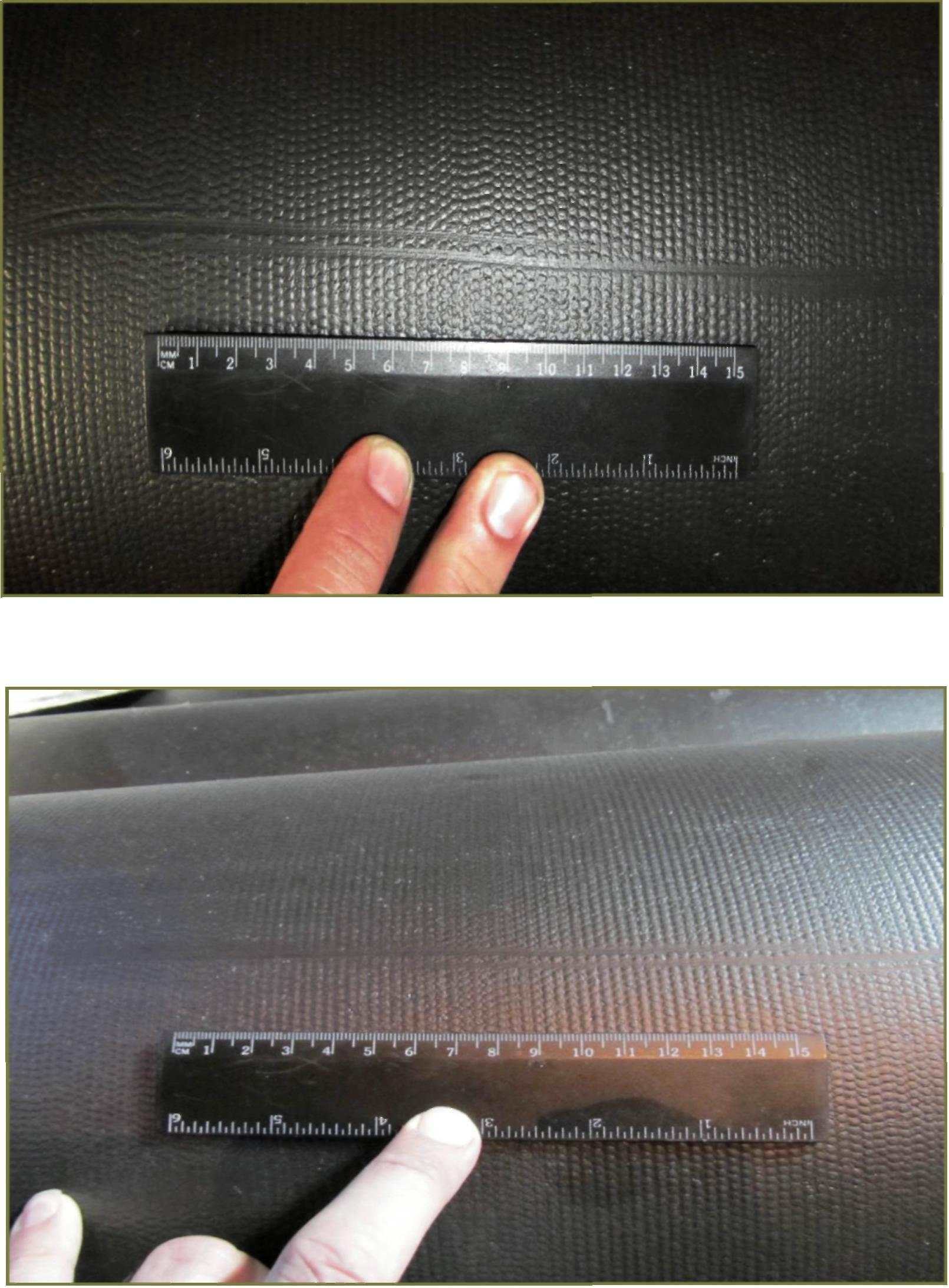

Д.2.1 Сетка разгара металлоформы (см. рисунок Д.1) - отпечаток на наружной поверхности трубы или соединительной части в виде сетки неправильной формы. Дефект обусловлен способом производства и не влияет на прочность и герметичность изделия.

Д.2.2 Газовая шероховатость (см. рисунок Д.2) - дефект отливки в виде сферообразных углублений на наружной поверхности трубы или соединительной части, занимающий до 50% площади, в т.ч. в месте контакта резинового уплотнительного кольца с наружной поверхностью гладкого конца трубы или соединительной части, возникающий вследствие роста газовых раковин на поверхности раздела металл - форма. Дефект обусловлен способом производства, не превышает по глубине минусового допуска на толщину стенки трубы или соединительной части и не влияет на прочность и герметичность изделия.

В месте контакта резинового уплотнительного кольца с наружной поверхностью гладкого конца трубы или соединительной части углубления подлежат заделке шпаклевками на основе полиэфирных смол и последующему выравниванию отремонтированного участка в одной плоскости с прилегаемой поверхностью.

Допускается заделка шпаклевками на основе полиэфирных смол дефектных мест, расположенных на других участках наружной поверхности трубы или соединительной части, если они ухудшают товарный вид.

Д.2.3 Плена (см. рисунок Д.3) - дефект наружной поверхности раструба в виде самостоятельного металлического или окисного слоя на поверхности отливки, образовавшегося при недостаточно спокойной заливке. Дефект обусловлен способом производства и не влияет на прочность и герметичность изделия.

Допускается наличие дефекта на раструбе по всей длине окружности.

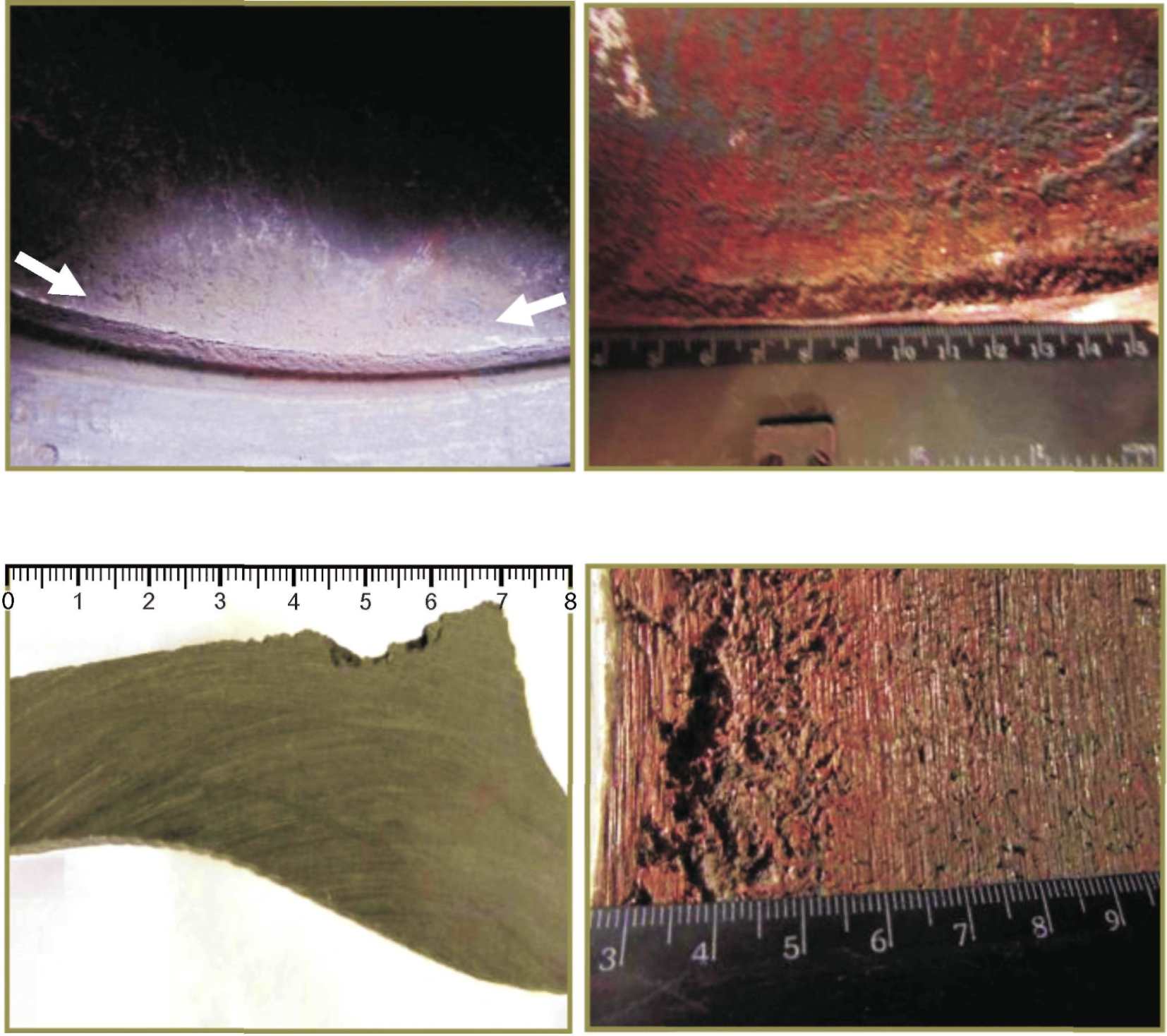

Д.2.4 Утяжина (см. рисунок Д.4) - дефект в виде углубления с закругленными краями на внутренней поверхности трубы или соединительной части, расположенный по окружности на переходе от раструба к ствольной части. Образуется вследствие усадки металла при затвердевании. Дефект обусловлен способом производства и не влияет на прочность и герметичность изделия.

Допускается наличие дефекта по всей длине окружности, имеющего глубину, не превышающую 25% толщины дефектного участка.

Д.2.5 Засор (см. рисунок Д.5) - дефект, расположенный на внутренней поверхности раструба, в т.ч. на поверхности прилегания резинового уплотнительного кольца к раструбу, в виде включений шлака, огнеупорного покрытия дозировочных и секторных ковшей, защитной краски металлоприемников и желобов захваченных потоками жидкого металла и внедрившихся в поверхностный слой отливки. После зачистки раструба дефект представляет собой поверхностные углубления неправильной формы, расположенные на месте включений. Дефект обусловлен способом производства и не влияет на прочность и герметичность изделия.

В месте контакта резинового уплотнительного кольца с внутренней поверхностью раструба, углубления подлежат заделке шпаклевками на основе полиэфирных смол и последующему выравниванию отремонтированного участка в одной плоскости с прилегаемой поверхностью.

Д.2.6 Складчатость (слоновья кожа) (см. рисунок Д.6) - дефект на внутренней поверхности ствольной части отливки в виде незначительных гладких возвышений и углублений поверхности, возникающих вследствие пониженной жидкотекучести металла. Дефект обусловлен способом производства, не превышает по глубине минусовой допуск на толщину стенки трубы или соединительной части и не влияет на прочность и герметичность изделия.