ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ

Р |

СТАНЦИИ НАСОСНЫЕ

МЕХАНИЗИРОВАННЫХ КРЕПЕЙ

Общие технические требования.

Методы испытаний

|

|

Москва Стандартинформ 2013 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным предприятием «Национальный научный центр горного производства - Институт горного дела им. А.А. Скочинского» (ФГУП ННЦ ГП - ИГД им. А.А. Скочинского)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 269 «Горное дело»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 декабря 2011 г. № 987-ст

4 В настоящем стандарте реализована глава 3 Федерального закона от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании»

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

ГОСТ Р 54775-2011

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СТАНЦИИ НАСОСНЫЕ МЕХАНИЗИРОВАННЫХ КРЕПЕЙ

Общие технические требования.

Методы испытаний

Powered support pumping stations.

General technical requirements. Test methods

Дата введения - 2013-01-01

1 Область применения

Настоящий стандарт распространяется на насосные станции, предназначенные для нагнетания рабочей жидкости в гидросистемы механизированных крепей и угледобывающих агрегатов.

Настоящий стандарт устанавливает общие технические требования к проектированию, изготовлению и эксплуатации насосных станций, применяемых непосредственно в составе механизированной крепи или угледобывающего агрегата.

Места установки насосных станций: откаточные, вентиляционные штреки угольных шахт, непосредственно на почву либо на специальные колесные платформы, передвигаемые в составе энергопоезда, соразмерно с перемещением лавы с механизированной крепью при отработке угольного пласта.

Настоящий стандарт не распространяется на стационарные насосные станции, предназначенные для централизованного питания гидросистем нескольких механизированных крепей или угледобывающих агрегатов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 8.568-97 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 27.403-2009 Надежность в технике. Планы испытаний для контроля вероятности безотказной работы

ГОСТ Р 51330.0-99 (МЭК 60079-0-98) Электрооборудование взрывозащищенное. Часть 0. Общие требования

ГОСТ Р 51330.1-99 (МЭК 60079-1-98) Электрооборудование взрывозащищенное. Часть 1. Взрывозащита вида «взрывонепроницаемая оболочка»

ГОСТ Р 51402-99 (ИСО 3746-95) Шум машин. Определение уровней звуковой мощности источников шума по звуковому давлению. Ориентировочный метод с использованием измерительной поверхности над звукоотражающей плоскостью

ГОСТ Р 52152-2003 Крепи механизированные для лав. Основные параметры. Общие технические требования. Методы испытаний

ГОСТ Р 52543-2006 (ЕН 982:1996) Гидроприводы объемные. Требования безопасности

ГОСТ Р 52743-2007 (ЕН 809:1998) Насосы и агрегаты насосные для перекачки жидкостей. Общие требования безопасности

ГОСТ 2.601-2006 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозийная защита изделий. Общие требования

ГОСТ 12.1.003-83 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.012-2004 Система стандартов безопасности труда. Вибрационная безопасность. Общие требования

ГОСТ 12.1.030-81 Система стандартов безопасности труда. Электробезопасность. Защитное заземление. Зануление

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.007.0-75 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.2.061-81 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности к рабочим местам

ГОСТ 15.201-2000 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 6286-73 Рукава резиновые высокого давления с металлическими оплетками неармированные. Технические условия

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 13823-78 Гидроприводы объемные. Насосы объемные и гидромоторы. Общие технические требования

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15108-80 Гидроприводы объемные, пневмоприводы и смазочные системы. Маркировка, упаковка, транспортирование и хранение

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15846-2002 Продукция, отправляемая в районы Крайнего Севера и приравненные к ним местности. Упаковка, маркировка, транспортирование и хранение

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 16515-89 Гидроприводы объемные и смазочные системы. Фильтры и фильтроэлементы. Общие технические требования

ГОСТ 16517-82 Гидроаппаратура. Общие технические требования

ГОСТ 16769-84 Гидроаккумуляторы. Общие технические требования

ГОСТ 16770-86 Баки для объемных гидроприводов и смазочных систем. Общие технические требования

ГОСТ 17108-86 Гидропривод объемный. Методы измерения параметров

ГОСТ 17216-2001 Чистота промышленная. Классы чистоты жидкостей

ГОСТ 17411-91 Гидроприводы объемные. Общие технические требования

ГОСТ 22261-94 Средства измерения электрических и магнитных величин. Общие технические условия

ГОСТ 22976-78 Гидроприводы, пневмоприводы и смазочные системы. Правила приемки

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования

ГОСТ 24754-81 Электрооборудование рудничное нормальное. Общие технические требования и методы испытаний

ГОСТ 25452-90 Рукава резиновые высокого давления с металлическими навивками неармированные. Технические условия

ГОСТ 29015-91 Гидроприводы объемные. Общие методы испытаний

ГОСТ 31177-2003 (ЕН 982:1996) Безопасность оборудования. Требования безопасности к гидравлическим и пневматическим системам и их компонентам. Гидравлика

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

3.1 насосная станция механизированной крепи: Передвижная установка объемного гидропривода механизированной крепи, включающая насосный агрегат (агрегаты), бак (баки) для рабочей жидкости, аккумулятор, средства регулирования и фильтрации, средства контроля и защиты от превышения установленных уровней жидкости в баке, ее давления и температуры.

3.2 насосный агрегат насосной станции механизированной крепи: Агрегат, в котором электрическая или пневматическая энергия, поданная на двигатель, соединенный с насосом, преобразуется в потенциальную и кинетическую энергию рабочей жидкости.

4 Общие технические требования

4.1 Требования назначения и надежности

4.1.1 Техническая характеристика и показатель ресурса насосных станций должны соответствовать требованиям, приведенным в таблице 1.

Указанное в таблице 1 значение ресурса обеспечивается при условии соблюдения установленных в технической документации на конкретный тип продукции условий транспортирования, хранения, применения, технического обслуживания и текущего ремонта.

Таблица 1 - Техническая характеристика и показатель ресурса насосных станций

|

Показатель назначения и надежности |

Типоразмер |

|||

|

1 |

2 |

3 |

4 |

|

|

1 Номинальное давление нагнетания, МПа |

32 |

40 |

||

|

2 Диапазон регулирования давления нагнетания, МПа |

20 - 32 |

20 - 40 |

||

|

3 Максимальное давление, МПа, не более |

40 |

50 |

||

|

4 Номинальная подача, л/мин |

90 - 100 |

180 - 200 |

90 - 100 |

180 - 200 |

|

5 Номинальная мощность, кВт |

55 - 65 |

110 - 125 |

70 - 80 |

140 - 160 |

|

6 Вместимость бака, л, не менее |

1800 |

2000 |

1800 |

2000 |

|

7 Средний ресурс до капитального ремонта, ч |

10000 |

|||

4.1.2 Насосные станции должны предусматривать следующие исполнения по типу применяемого приводного двигателя высоконапорного и подпитывающего насосов:

а) с электродвигателем на напряжение 660/1140 В - основное исполнение для комплектации механизированных крепей и угледобывающих агрегатов;

б) с пневмодвигателем для механизированных крепей на крутых пластах в условиях, особо опасных по газу или пыли.

4.1.3 Насосные станции должны предусматривать исполнение с редукционным клапаном, обеспечивающим питание напорной магистрали пониженного давления с номинальным расходом 60 л/мин и регулируемым рабочим давлением в диапазоне 2 - 20 МПа.

4.2 Требования к рабочей жидкости

4.2.1 В качестве рабочей жидкости в насосных станциях следует применять негорючие и нетоксичные водные эмульсии типа «масло в воде», приготовленные на основе эмульсолов, разрешенных к применению в гидросистемах механизированных крепей и угледобывающих агрегатов в соответствии с ГОСТ Р 52152.

Допускается применение других негорючих и нетоксичных рабочих жидкостей, подтвердивших необходимые свойства при опытной эксплуатации в составе гидросистем механизированных крепей и разрешенных к применению Ростехнадзором. В составе таких свойств должны быть рассмотрены:

- стабильность эксплуатационных свойств во времени;

- отсутствие расслоения, образования сгустков и выпадения осадка;

- диапазон эксплуатационных температур;

- вязкость и ее изменение в допустимом интервале температур;

- уровень пенообразования;

- смазывающая способность;

- влияние на коррозию элементов гидрооборудования;

- влияние на материалы уплотнений и покрытий;

- микробиологическая защищенность.

4.2.2 Температура рабочей жидкости при эксплуатации насосной станции должна находиться в пределах 5 °С - 50 °С при контроле в баке насосной станции.

4.2.3 Класс чистоты рабочей жидкости - не ниже 12 по ГОСТ 17216.

4.3 Требования стойкости к внешним воздействиям

4.3.1 Насосные станции следует изготовлять в климатическом исполнении УХЛ или 0 с категорией размещения 5 по ГОСТ 15150.

Окружающая среда - рудничная атмосфера температурой 5 °С - 35 °С и относительной влажностью до 98 %.

4.3.2 Применяемые материалы деталей и их покрытия должны обеспечивать показатели надежности и долговечности насосных станций в условиях эксплуатации 7 (ОЖ 2) по ГОСТ 15150 после транспортирования в условиях, соответствующих требованиям ГОСТ 15108, и хранения в неотапливаемом помещении в условиях 2 (С) по ГОСТ 15150.

4.4 Требования эргономики

4.4.1 Конструкцией насосных станций должно быть предусмотрено обеспечение доступности органов управления, регулирования и контроля основных параметров, а также удобство монтажа и ремонта.

4.4.2 Эргономика конструкции элементов насосных станций должна соответствовать требованиям ГОСТ Р 52743 и ГОСТ 31177.

4.5 Требования экономного использования энергии

Общий коэффициент полезного действия насосных станций должен быть не менее 82 % в режиме подачи номинального расхода при номинальном рабочем давлении.

4.6 Требования технологичности

4.6.1 Насосные станции должны обеспечивать эксплуатацию в автоматическом режиме работы и не должны требовать постоянного присутствия обслуживающего персонала.

4.6.2 Конструкцией насосных станций должна быть предусмотрена возможность обеспечения удобной и быстрой замены быстроизнашивающихся деталей и проведения технического обслуживания в минимальное время.

4.7 Конструктивные требования

4.7.1 Насосные станции, входящие в них сборочные единицы и комплектующие изделия должны соответствовать требованиям настоящего стандарта, ГОСТ 6286, ГОСТ 13823, ГОСТ 16515, ГОСТ 16517, ГОСТ 16769, ГОСТ 16770, ГОСТ 17411, ГОСТ 25452 и нормативным документам (НД) на конкретные виды продукции.

4.7.2 Насосные станции должны иметь следующие конструктивные исполнения:

- раздельное моноблочное исполнение насосного агрегата и бака для рабочей жидкости для комплектации крепей высокопроизводительных очистных комплексов;

- интегрированное исполнение насосного агрегата с баком.

Каждое из исполнений может выпускаться с редукционным клапаном или без него. Оба исполнения должны иметь возможность монтажа на подвижном энергопоезде в штреке или для установки в нишах штрека с возможностью периодического перемещения.

4.7.3 Насосные станции должны состоять из следующих основных узлов:

- насосного агрегата, включающего высоконапорный насос и приводной двигатель;

- бака для рабочей жидкости;

- подпитывающего насоса в составе насосного агрегата с автономным или общим приводным двигателем или совместно с баком и автономным двигателем;

- системы регулирования;

- системы фильтрации;

- системы регенерации рабочей жидкости;

- системы заправки бака рабочей жидкостью;

- аппаратуры защиты;

- аппаратуры контроля;

- вспомогательной гидроаппаратуры;

- узлов и деталей соединений в единую гидросистему насосной станции;

- устройства для приготовления эмульсии (по заявке потребителя).

Комплектация насосных станций устройствами для приготовления водных эмульсий необходимой концентрации должна быть увязана с разработкой российского эмульсола, обладающего необходимыми свойствами для приготовления эмульсии в шахтных условиях, а также с поставкой импортных эмульсолов, разрешенных Ростехнадзором к применению в шахтных механизированных крепях.

Допускается изготовление насосных станций без подпитывающих насосов при применении самовсасывающих основных насосов.

4.7.3.1 Число насосных агрегатов и баков, входящих в состав насосной станции, может быть различным в зависимости от типоразмера насосной станции, условий ее применения и требования заказчика.

4.7.3.2 Насосная станция, укомплектованная несколькими насосными агрегатами, должна обеспечивать возможность одновременной работы всех насосных агрегатов.

4.7.4 Все узлы и детали модулей насосных агрегатов и баков должны быть смонтированы на отдельных (или общей при интегрированном исполнении) жестких рамах, исключающих возможность смещения узлов или нарушения центровки при транспортировании и монтаже насосной станции на месте использования по назначению.

Рамы насосных агрегатов и баков должны быть оснащены:

- полозьями с загнутыми концами, обеспечивающими возможность передвижения волоком по подземным выработкам угольных шахт;

- местами для строповки при погрузке и транспортировании;

- местами для возможности шарнирного соединения на жесткой сцепке при совместном передвижении волоком по почве в составе энергопоезда;

- местами для закрепления на платформе энергопоезда.

4.7.5 Габаритные размеры и масса насосного агрегата и бака не должны превышать значений, указанных в таблице 2. В таблице 2 общая длина насосной станции (при блочном исполнении) не регламентируется, масса насосного агрегата и бака указана без смазочной и рабочей жидкостей (соответственно).

Таблица 2 - Показатели насосной станции

|

Наименование параметра |

Значение параметра |

|

1 Габаритные размеры насосного агрегата, мм, не более: |

|

|

длина |

3100 |

|

ширина |

1300 |

|

высота |

1200 |

|

2 Масса насосного агрегата, кг, не более |

4000 |

|

3 Габаритные размеры бака, мм, не более: |

|

|

длина |

4200 |

|

ширина |

1300 |

|

высота |

1200 |

|

4 Масса бака, кг, не более |

1800 |

4.7.6 Гидравлические соединения насосных агрегатов и баков должны быть выполнены с помощью резиновых рукавов с достаточным радиусом изгиба либо устройством для компенсации, обеспечивающими возможность их монтажа, а также взаимного перемещения между собой до 300 мм при совместном передвижении по почве в составе энергопоезда.

4.7.7 Присоединительные гнезда для подсоединения рукавов гидросистемы механизированной крепи должны обеспечивать возможность установки стандартных резиновых рукавов с быстроразъемным соединением.

Для исключения возможности неправильного подсоединения рукавов указанные присоединительные гнезда должны быть обозначены табличками с надписями «Напор», «Слив из гидросистемы».

4.7.8 Конструкцией насосных агрегатов и баков должно быть предусмотрено обеспечение нормальной работы насосной станции при наклонном положении до ± 10° подлине насосной станции.

4.7.9 Все соединения элементов гидросистемы насосной станции должны быть герметичными во всем диапазоне давлений от нуля до максимального значения.

4.7.10 Конструкцией бака должны быть предусмотрены возможности обеспечения:

- компенсации изменения уровня рабочей жидкости в баке. При резком повышении уровня рабочей жидкости конструкцией бака должна быть предусмотрена возможность обеспечения сброса рабочей жидкости на почву с расходом, исключающим повышение давления в баке до значения, при котором возможно нарушение герметичности либо разрушение бака.

При понижении уровня рабочей жидкости защитное устройство (сапун) должно обеспечивать:

- поступление внутрь бака очищенного воздуха с тонкостью фильтрации не менее 40 мкм;

- осмотр и периодическую очистку бака от механических примесей;

- визуальный контроль уровня рабочей жидкости в баке.

4.7.11 В зависимости от типа применяемого высоконапорного насоса система регулирования может быть выполнена в двух вариантах исполнения:

- с непрерывным регулированием подачи;

- с дискретным регулированием подачи.

Система регулирования должна обеспечивать регулирование расхода рабочей жидкости, подаваемой в гидросистему, в зависимости от технологических операций, выполняемых в механизированной крепи.

4.7.11.1 Система регулирования с непрерывным регулированием подачи должна обеспечивать поддержание (некоторое повышение) давления в гидросистеме механизированной крепи при уменьшении подачи высоконапорного насоса от номинального значения до нуля и в зависимости от потребления рабочей жидкости.

Изменение значения давления в зоне регулирования (при изменении подачи насоса от номинального значения до нуля) должно составлять не более 20 % верхнего предела давления срабатывания системы регулирования.

4.7.11.2 Система регулирования с дискретным регулированием подачи должна обеспечивать разгрузку высоконапорного насоса по давлению при достижении в гидросистеме верхнего предела давления срабатывания, определяемого настройкой системы регулирования.

В период разгрузки насоса давление в гидросистеме должен поддерживать пневмогидроаккумулятор (блок пневмогидроаккумуляторов) с рабочим объемом газовой полости не менее 20 дм3, обеспечивающий компенсацию наружных и внутренних утечек в гидросистеме механизированной крепи.

Допустимое падение давления в гидросистеме механизированной крепи при разгрузке насоса должно быть не более 20 % от верхнего предела давления срабатывания системы регулирования.

4.7.12 Система фильтрации рабочей жидкости должна обеспечивать:

- принудительную очистку рабочей жидкости, поступающей из сливной магистрали механизированной крепи, с тонкостью фильтрации не грубее 100 мкм;

- очистку рабочей жидкости, поступающей в гидросистему крепи, с классом чистоты не ниже 12 по ГОСТ 17216.

4.7.13 Система регенерации должна обеспечивать поддержание дисперсности рабочей жидкости в пределах, установленных технической документацией по приготовлению и применению водной эмульсии, с помощью гидромеханического диспергатора.

4.7.14 Система заправки должна обеспечивать:

- принудительную перекачку приготовленной на поверхности шахты водной эмульсии из тарной емкости в бак насосной станции с помощью подпитывающего или высоконапорного насоса станции;

- заполнение и автоматическую дозаправку бака насосной станции водной эмульсией с помощью входящего в комплект насосной станции специального устройства для приготовления водной эмульсии.

4.7.15 Система защиты насосной станции должна обеспечивать:

- защиту гидросистемы от перегрузки при отказе системы регулирования. Давление срабатывания предохранительного клапана (давление полного перепуска) должно быть не более 1,25 номинального давления насосной станции;

- защиту высоконапорного насоса от выхода из строя при нарушении условий смазки приводного механизма насоса. Реле давления в системе смазки должно отключать приводной двигатель высоконапорного насоса при падении давления на выходе смазочного насоса ниже значения, установленного техническими условиями на конкретный тип насосной станции;

- защиту гидросистемы от падения давления подпитки на входе высоконапорного насоса и от падения уровня рабочей жидкости в баке ниже значения, установленного НД.

4.7.16 Аппаратура контроля на насосной станции должна обеспечивать визуальный контроль:

- давлений нагнетания, подпитки и смазки с помощью показывающих манометров;

- уровней рабочей жидкости в баке и масла в картере высоконапорного насоса.

4.7.17 Вспомогательная гидроаппаратура насосной станции должна обеспечивать возможность:

- разгрузки напорной магистрали от давления при проведении диагностики и при ремонте насосной станции;

- выпуска воздуха из мест его возможного скопления при запуске насосной станции;

- коммутации потоков рабочей жидкости при заправке бака насосной станции из тарной емкости.

4.7.18 Все сборочные единицы и детали насосных станций должны быть взаимозаменяемы, за исключением прецизионных деталей, парность которых маркируется.

5 Требования безопасности

5.1 В соответствии с условиями применения насосные станции должны соответствовать требованиям безопасности, установленным следующей нормативной документацией: ГОСТ Р 52152, ГОСТ Р 52543, ГОСТ Р 52743, ГОСТ 12.1.003, ГОСТ 12.1.004, ГОСТ 12.1.012, ГОСТ 12.2.003, ГОСТ 12.2.061, ГОСТ 31177, [1], [2].

5.2 Электрооборудование насосных станций механизированных крепей, предназначенных для шахт, опасных по газу и пыли, следует изготовлять в рудничном взрывозащищенном исполнении (РВ) по ГОСТ Р 51330.0, ГОСТ Р 51330.1, ГОСТ 12.1.030, ГОСТ 12.2.007.0, а для шахт, не опасных по газу и пыли, в рудничном нормальном исполнении (РН) по ГОСТ 12.1.030, ГОСТ 12.2.007.0, ГОСТ 24754.

5.3 Соответствие электрооборудования, применяемого для комплектации насосной станции, требованиям указанных нормативных документов по безопасности должно быть подтверждено наличием на каждый тип этого оборудования отдельного сертификата соответствия.

6 Требования к материалам и покупным изделиям

6.1 Применяемые материалы и покрытия должны быть совместимы между собой и с рабочей жидкостью и должны обеспечивать работоспособность и надежную защиту от коррозии в условиях эксплуатации 7 (ОЖ2) по ГОСТ 15150.

6.2 Покупное электротехническое оборудование, приборы для измерения давления и температуры, аппаратура средств защиты, применяемые для комплектации насосных станций, должны соответствовать требованиям нормативных документов по безопасности и иметь разрешение (сертификат соответствия) на выпуск и применение в условиях угольных шахт, опасных по газу и/или пыли.

7 Комплектность

7.1 В комплект поставки насосных станций должны входить:

- насосная станция;

- комплект запасных частей, инструмента и приспособлений согласно ведомости ЗИП, обеспечивающий работу насосной станции в гарантийный период;

- комплект эксплуатационной документации в соответствии с ГОСТ 2.601 (формуляр, руководство по эксплуатации).

Число насосных агрегатов и баков, входящих в состав насосной станции, должно быть установлено в ТУ на конкретный тип продукции и уточнено в каждом конкретном договоре (контракте) на поставку.

8 Маркировка

8.1 В соответствии с ГОСТ 15108 непосредственно на насосной станции в доступном для обозрения месте должна быть установлена табличка, содержащая следующие данные:

- товарный знак и полное или сокращенное наименование предприятия-изготовителя;

- шифр (обозначение типа) насосной станции;

- номинальное значение основных параметров (давлений нагнетания и подачи);

- номер насосной станции по системе нумерации предприятия-изготовителя;

- год и месяц изготовления.

8.2 Места подсоединения рукавов гидросистемы потребителя должны быть обозначены табличками с надписями «Напор», «Слив».

8.3 Направление вращения вала приводного двигателя насоса должно быть обозначено стрелкой, выполненной непосредственно на корпусе насоса либо прикрепленной к корпусу насоса.

8.4 На корпусе пневмогидроаккумуляторов, входящих в состав насосной станции, должна быть закреплена табличка с предупреждением о недопустимости разборки без разрядки газовой полости пневмогидроаккумулятора.

8.5 Способ нанесения маркировки на табличках должен устанавливаться в технической документации на конкретный вид продукции.

8.6 Транспортную маркировку следует проводить в соответствии с ГОСТ 14192 на каждое грузовое место насосной станции. Место и способ нанесения транспортной маркировки должны быть установлены в ТУ на конкретный вид продукции.

9 Упаковка

9.1 Упаковку насосных станций следует проводить в соответствии с требованиями настоящего стандарта и ГОСТ 15108, ГОСТ 23170.

9.2 Перед упаковкой должна быть проведена внутренняя консервация насосной станции и сборочных единиц, поставляемых в запасные части, как изделий группы II-2 с вариантом защиты ВЗ-2 и вариантом внутренней упаковки ВУ-9 по ГОСТ 9.014.

Дата и срок действия консервации должны быть указаны в эксплуатационной документации, поставляемой с изделием.

9.3 Наружная консервация запасных частей, инструмента и принадлежностей должна соответствовать варианту защиты ВЗ-2 по ГОСТ 9.014.

9.4 Способ упаковки основных сборочных единиц насосной станции определяет предприятие - изготовитель продукции, которое должно обеспечивать сохранность груза при транспортировании и хранении в условиях 2 (С) по ГОСТ 15150.

9.5 Съемные сборочные единицы и детали, запасные части, инструменты и принадлежности должны быть упакованы в отдельный ящик по ГОСТ 2991, выложенный изнутри упаковочным материалом, соответствующим варианту УМ-1 по ГОСТ 9.014.

9.6 Эксплуатационная и товаросопроводительная документации должны быть вложены в пакет из полиэтиленовой пленки по ГОСТ 10354, края пакета должны быть заварены оплавлением.

Пакет с документацией должен быть уложен в упаковку одной из сборочных единиц насосной станции либо в ящик с запасными частями. На соответствующей упаковке с документацией должна быть нанесена маркировка «Документация здесь».

9.7 Упаковку насосных станций при транспортировании груза в районы Крайнего Севера и приравненные к ним местности следует проводить по ГОСТ 15846.

10 Транспортирование и хранение

10.1 Насосную станцию механизированной крепи и сопутствующее ей оборудование, ящики с запасными частями, инструментом, принадлежностями, технической документацией и копией разрешения Ростехнадзора на применение допускается транспортировать любым видом транспорта с предохранением их от воздействия атмосферных осадков и обеспечением сохранности.

10.2 Транспортирование насосной станции механизированной крепи следует осуществлять в соответствии с правилами, действующими на данном виде транспорта.

10.3 Условия транспортирования и хранения - по ГОСТ 15150.

10.4 Запасные части, инструмент и принадлежности следует хранить на стеллажах или в таре.

10.5 Хранение электрооборудования и электронных приборов - согласно требованиям их технических документов.

11 Правила приемки

11.1 Головные образцы насосных станций следует подвергать предварительным, приемочным и сертификационным испытаниям в соответствии с настоящим стандартом с учетом требований ГОСТ 15.201.

11.2 При серийном производстве насосных станций следует проводить приемо-сдаточные, периодические, сертификационные и, при необходимости, типовые испытания в соответствии с ГОСТ 22976, настоящим стандартом и ТУ на конкретную продукцию. Определение видов испытаний - по ГОСТ 16504.

11.3 Предварительным и приемочным испытаниям следует подвергать 1 - 2 головных образца насосных станций в зависимости от намеченного объема производства и области применения по ТУ. Результаты приемочных испытаний должны перекрывать всю область применения по ТУ или при ограниченном производстве по контракту поставки. Число образцов определяет изготовитель.

Приемочные испытания должна проводить приемочная комиссия, в состав которой должны входить разработчик, изготовитель, заказчик (потребитель), представитель независимого испытательного центра (лаборатории), аккредитованного Росстандартом, и представитель Ростехнадзора.

11.4 Предварительные испытания следует проводить на стендах разработчика или предприятия-изготовителя. Образцы, предъявляемые на испытания, должны быть испытаны в объеме приемо-сдаточных испытаний, установленном разработчиком продукции, и приняты отделом технического контроля предприятия-изготовителя.

При предварительных испытаниях должны быть определены все показатели, указанные в технической характеристике насосных станций, за исключением показателей ресурса.

В процессе предварительных испытаний должны быть устранены все выявленные недостатки конструкции и качества изготовления.

11.5 Приемочные испытания образцов следует проводить в шахтных условиях при подконтрольной эксплуатации в составе высокопроизводительного угледобывающего комплекса.

К приемочным испытаниям следует предъявлять образцы, прошедшие предварительные испытания, после устранения всех выявленных недостатков по результатам этих испытаний.

При проведении приемочных испытаний должны быть определены (с учетом результатов предварительных испытаний) все показатели, указанные в таблице 3.

11.6 Приемо-сдаточным испытаниям следует подвергать каждую выпускаемую насосную станцию при серийном производстве продукции (100 %-ный контроль).

Проведение выборочного контроля насосных станций при приемо-сдаточных испытаниях не допускается.

11.7 Периодическим испытаниям следует подвергать один образец не реже одного раза в два года.

Изделия, предъявляемые к периодическим испытаниям, следует выбирать со склада готовой продукции предприятия-изготовителя по правилам формирования случайных выборок.

При неудовлетворительных результатах периодических испытаний недостатки устраняют, после чего испытания повторяют вновь на тех же образцах.

11.8 Типовые испытания насосных станций следует проводить на предприятии-изготовителе с участием организации-разработчика при внесении в конструкцию или технологию изготовления существенных изменений, влияющих на показатели качества, для оценки эффективности и целесообразности внесенных изменений.

Необходимость проведения типовых испытаний, число образцов испытуемых изделий и объем испытаний устанавливают по согласованию между организацией-разработчиком и предприятием-изготовителем в зависимости от характера внесенных изменений. При этом обязательным условием проведения типовых испытаний является определение такого показателя надежности, как наработка на отказ.

11.9 Сертификационные испытания следует проводить в соответствии с системой сертификации ГОСТ Р.

Состав показателей, проверяемых при сертификационных испытаниях, и методы их проверки должны соответствовать требованиям настоящего стандарта.

Перед проведением сертификационных испытаний должна быть проведена экспертиза технической документации насосной станции, а для входящих в нее комплектующих изделий - также на соответствие требованиям безопасности, установленным ГОСТ 6286, ГОСТ 13823, ГОСТ 16517, ГОСТ 16769, ГОСТ 17411, ГОСТ 25452.

11.10 Программа испытаний по видам и составу проверяемых показателей должна соответствовать требованиям, приведенным в таблице 3.

Таблица 3 - Программа испытаний

|

Контролируемый параметр |

Испытания |

||||

|

предварительные |

приемочные |

приемосдаточные |

периодические |

сертификационные |

|

|

1 Функционирование |

+ |

+ |

+ |

+ |

+ |

|

2 Прочность и наружная герметичность |

+ |

+ |

+ |

+ |

+ |

|

3 Номинальная подача |

+ |

+ |

+ |

+ |

- |

|

4 Номинальное давление нагнетания |

+ |

+ |

+ |

+ |

+ |

|

5 Диапазон регулирования рабочего давления нагнетания |

+ |

+ |

+ |

+ |

+ |

|

6 Номинальная мощность |

+ |

- |

- |

+ |

- |

|

7 Общий коэффициент полезного действия |

+ |

- |

- |

+ |

- |

|

8 Срабатывание систем защиты насосной станции |

+ |

+ |

+ |

+ |

+ |

|

9 Шумовая характеристика |

+ |

+ |

- |

+ |

+ |

|

10 Ресурс |

- |

+ |

- |

- |

- |

|

11 Габаритные размеры |

+ |

+ |

- |

+ |

+ |

|

12 Масса насосной станции |

+ |

- |

- |

+ |

- |

|

13 Высота всасывания (при отсутствии подпитывающих насосов в базовом составе насосных станций) |

+ |

- |

- |

+ |

- |

|

Примечание - Знак «+» означает, что испытания проводят, знак «-» - испытания не проводят. |

|||||

12 Методы испытаний

12.1 Общие требования к средствам и условиям испытаний

12.1.1 Испытания насосных станций (за исключением приемочных испытаний) следует проводить на стендах, рекомендуемая гидравлическая схема которых приведена в приложении А.

Стенды должны быть аттестованы в соответствии с ГОСТ Р 8.568.

12.1.2 Конструкция стендов должна удовлетворять требованиям ГОСТ Р 52543, ГОСТ 12.2.003.

12.1.3 Средства и методы измерения параметров, погрешности измерения должны соответствовать ГОСТ 17108.

Погрешность измерения потребляемой мощности, неустановленная ГОСТ 17108, не должна превышать ±3 %.

12.1.4 Испытания следует проводить на рабочей жидкости, марка и класс чистоты которой по ГОСТ 17216 указаны в ТУ на конкретное изделие.

12.1.5 Измерение параметров следует проводить при температуре рабочей жидкости в баке насосной станции 20 °С - 30 °С.

12.1.6 Допускается отсутствие системы охлаждения в стендах для приемо-сдаточных и других видов испытаний, не предусматривающих проведение испытаний на надежность.

12.1.7 Конструкция стенда должна обеспечивать возможность проведения испытаний при установке насосных станций на платформе под определенным максимальным углом, установленным в ТУ на конкретное изделие.

Допускается проведение приемо-сдаточных испытаний при горизонтальном расположении насосных станций.

12.1.8 Требования безопасности к условиям проведения испытаний - по ГОСТ Р 52543, ГОСТ 29015.

12.1.9 Перед началом испытаний насосная станция должна быть подготовлена к работе согласно требованиям эксплуатационной документации на конкретную продукцию.

12.2 Методы проведения испытаний

12.2.1 Проверку функционирования насосной станции следует проводить в следующей последовательности.

В начале испытаний следует провести не менее двух кратковременных включений станции без нагрузки, при этом следует убедиться в правильности направления вращения вала высоконапорного насоса.

Затем с помощью нагрузочного дросселя стенда следует плавно увеличить давление в напорной магистрали до значения номинального давления, установленного в ТУ на конкретное изделие, при этом должна сработать система регулирования насосной станции.

При проверке функционирования следует провести не менее пяти полных циклов срабатывания системы регулирования. При этом на всех режимах работы насосной станции повышенная вибрация, посторонний шум, стуки, толчки давления в магистралях, наружные утечки по стыкам и соединениям не допускаются.

Давление в системе смазки высоконапорного насоса должно соответствовать нормам, указанным в ТУ на конкретное изделие.

12.2.2 Проверку на прочность и наружную герметичность следует проводить путем плавного повышения давления в напорной магистрали до значения, равного 1,25 номинального давления насосной станции, с выдержкой в этом режиме не менее 3 мин. При этом система регулирования насосной станции должна быть отключена или перенастроена таким образом, чтобы не происходило ее срабатывание при указанном давлении.

При проведении этих испытаний потение наружных поверхностей, остаточные деформации, утечка рабочей жидкости через неподвижные соединения и уплотнения не допускаются.

После проверки на прочность должна быть проведена повторная проверка на функционирование насосной станции согласно 12.2.1.

12.2.3 Проверку номинальной подачи следует проводить при номинальном давлении на выходе насосной станции.

При проверке номинальной подачи система регулирования насосной станции должна быть временно перенастроена таким образом, чтобы она не срабатывала при номинальном давлении в напорной магистрали.

12.2.4 Падение давления в гидросистеме при разгрузке насоса следует определять при работе насосной станции в номинальном режиме цикличной нагрузки с симметричным циклом нагружения, при котором время работы высоконапорного насоса под нагрузкой равно времени работы насоса без нагрузки, а верхний предел срабатывания системы регулирования равен значению номинального давления насосной станции.

В указанном режиме работы следует выполнить не менее пяти циклов срабатывания системы регулирования, при этом фиксировать значение давления верхнего и нижнего пределов срабатывания системы регулирования.

12.2.5 Диапазон регулирования давления нагнетания следует определять следующим образом: с помощью нагрузочного дросселя стенда плавно поднимают давление в напорной магистрали до момента срабатывания системы регулирования (верхний предел давления срабатывания). Затем с помощью регулирующего устройства, предусмотренного в системе регулирования, уменьшают давление верхнего предела срабатывания до некоторого минимального значения, установленного в технической документации на испытуемое изделие.

Указанные операции повторяют не менее трех раз.

Фиксируют, что система регулирования обеспечивает регулирование давления нагнетания в диапазоне, установленном в ТУ на испытуемое изделие.

12.2.6 Проверку функционирования насосной станции при минимально допустимом давлении (максимально допустимой высоте всасывания) на входе следует проводить для насосных станций с самовсасывающим высоконапорным насосом.

12.2.6.1 Высоту всасывания следует определять при работе насосной станции в режиме постоянной нагрузки при давлении в напорной магистрали, составляющем (90 ± 5) % номинального давления. Перед началом испытаний следует убедиться, что рабочие полости насоса полностью заполнены перекачиваемой жидкостью, а параметры насоса соответствуют технической характеристике.

Определение высоты всасывания следует проводить следующим образом: фиксируют значение подачи насосной станции при минимальном сопротивлении всасывающей магистрали (кран на баке насосной станции полностью открыт). Постепенно закрывая кран на входе в насос, плавно увеличивают разрежение во всасывающей магистрали до значения, при котором появляются посторонние шумы, повышенная пульсация, происходит падение подачи насоса или давления в напорной магистрали.

Фиксируют значение разрежения, при котором наступают указанные отрицательные явления. Определяют значение высоты разрежения. Установленное значение всасывания должно не менее чем на 10 % превышать допустимое значение всасывания, указанного в ТУ (технической характеристике) на испытуемую насосную станцию.

12.2.7 Номинальную мощность следует определять посредством измерения потребляемой электрической мощности на зажимах всех электродвигателей, установленных на насосной станции.

Электрическую мощность следует определять электроприборами по ГОСТ 22261, имеющими класс точности не ниже 0,5.

Трансформаторы тока и напряжения должны иметь класс точности не ниже 0,2 при напряжении до 500 В и класс точности не ниже 1,0 при напряжении свыше 500 В.

12.2.8 Срабатывание систем защиты

12.2.8.1 Проверку защиты гидросистемы от перегрузки следует проводить следующим образом: отсоединяют систему регулирования либо другим способом препятствуют ее срабатыванию при работе насосной станции.

С помощью нагрузочного дросселя стенда плавно поднимают давление в напорной магистрали и фиксируют по манометру стенда значение давления, при котором происходит начало утечки через предохранительный клапан насосной станции и давление полного перепуска (при полностью перекрытой напорной магистрали).

Сбрасывают давление в напорной магистрали до нуля и вновь повторяют указанные операции до пяти раз.

При каждой такой проверке отклонение результатов измерений от среднего арифметического значения не должно превышать ±1,5 %.

Давление начала утечки через предохранительный клапан должно быть не менее чем на 5 % выше номинального давления насосной станции.

Давление полного перепуска должно быть не более значения, указанного в ТУ на испытуемую насосную станцию.

12.2.8.2 Проверку других средств защиты, предусмотренных конструкцией насосной станции (защита от падения уровня рабочей жидкости в баке, падения давления подпитки высоконапорного насоса, падения давления смазки высоконапорного насоса и др.), следует проводить по показаниям любого регистрирующего прибора, подсоединенного к выводам катушки реле соответствующей системы защиты, путем искусственно созданных условий для срабатывания реле защиты.

12.2.9 Проверку шумовой характеристики следует проводить при работе насосной станции в номинальном режиме циклической нагрузки согласно 12.2.4.

Методика проведения измерений для определения шумовой характеристики должна соответствовать ГОСТ Р 51402.

Предельные значения шумовой характеристики должны соответствовать требованиям ГОСТ 12.1.003 в части допустимых уровней звукового давления в октавных полосах частот, уровня звука и эквивалентного уровня звука, а в части звуковой мощности не должны превышать значений, установленных в ТУ на конкретный вид насосной станции.

12.2.10 Ресурс насосной станции следует определять при подконтрольной эксплуатации в составе механизированного комплекса со среднесуточной добычей угля не менее 2000 т.

В процессе этих испытаний верхний предел срабатывания системы регулирования должен соответствовать значению номинального давления насосной станции.

Допустимое отклонение значения верхнего предела срабатывания должно составлять не более +20 % номинального давления. В остальном режим работы насосной станции полностью определяется технологическим регламентом работы механизированной крепи.

12.2.10.1 Испытания следует продолжать до возникновения потребности в капитальном ремонте насосной станции, связанном с необходимостью полной разборки, демонтажа или замены основных деталей.

12.2.10.2 При подконтрольной эксплуатации должен вестись журнал наблюдений, в котором должны быть зафиксированы следующие данные:

а) значения наработок, при которых проводят профилактические действия, характер и трудоемкость этих действий;

б) значения наработок, при которых происходят отказы;

в) характер и причины отказов;

г) характер и трудоемкость действий по устранению причин отказов с указанием необходимых материалов и деталей;

д) удобство технического обслуживания и проведения текущего ремонта;

е) периодичность технического обслуживания и потребность в запасных частях.

12.2.10.3 Оценку показателя ресурса следует проводить в соответствии с ГОСТ Р 27.403 из анализа фактических результатов, зафиксированных в журнале испытаний.

12.3 Обработка результатов испытаний

12.3.1 Относительное падение давления в гидросистеме при разгрузке насоса K, %, вычисляют по формуле

![]() (1)

(1)

где Рв - верхний предел срабатывания системы регулирования, МПа;

Рн - нижний предел срабатывания системы регулирования, МПа.

12.3.2 Полный коэффициент полезного действия насосной станции h вычисляют по формуле

где Р - номинальное давление, МПа;

Q - подача насоса при номинальном давлении, измеренная при испытаниях, л/мин;

N - потребляемая электрическая мощность, кВт.

12.4 Оформление результатов испытаний

12.4.1 Результаты приемочных испытаний опытных образцов следует оформлять по ГОСТ 15.201.

12.4.2 Результаты периодических и типовых испытаний следует оформлять по ГОСТ 22976.

12.4.3 По результатам приемо-сдаточных испытаний на каждый принятый образец насосной станции должен быть оформлен комплект эксплуатационной документации по ГОСТ 2.601 (руководство по эксплуатации, формуляр) с соответствующей записью о приемке образца по установленной форме.

12.4.4 Результаты сертификационных испытаний следует оформлять в виде «Протокола сертификационных испытаний» по форме, установленной испытательной лабораторией, аккредитованной в системе сертификации ГОСТ Р, проводившей испытания.

13 Указания по эксплуатации

13.1 Выбор насосной станции механизированной крепи для конкретных условий применения следует проводить в соответствии с областью применения, указанной в технических документах на насосную станцию механизированной крепи.

13.2 Каждый тип насосной станции механизированных крепей должен иметь сертификат соответствия и разрешение Ростехнадзора на ее применение на опасных производственных объектах. Изменение области применения насосной станции механизированных крепей и внесение в ее конструкцию изменений допускается только по согласованию с изготовителем, органом сертификации, выдавшим сертификат соответствия, и по разрешению Ростехнадзора.

13.3 При эксплуатации насосной станции механизированной крепи следует соблюдать требования инструкции по ее эксплуатации.

14 Указания по утилизации рабочей жидкости

Меры по утилизации рабочей жидкости, непригодной для эксплуатации, должны быть изложены в руководстве по эксплуатации насосной станции.

15 Гарантии изготовителя

15.1 Изготовитель должен гарантировать соответствие насосной станции механизированной крепи требованиям настоящего стандарта при соблюдении потребителем условий транспортирования, хранения и эксплуатации.

15.2 Гарантийный срок эксплуатации насосной станции с комплектом запасных частей - не менее 12 мес со дня ввода в эксплуатацию.

Приложение

А

(рекомендуемое)

Гидравлическая

схема стенда для испытаний насосных станций

механизированных крепей

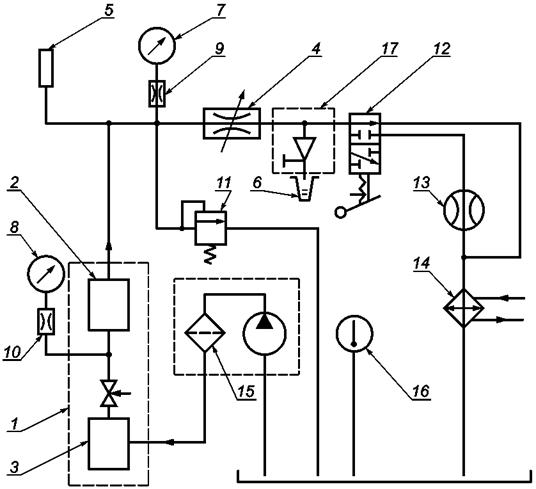

1 - насосная станция; 2 - насосная установка; 3 - бак; 4 - нагрузочный дроссель; 5 - тензоманометр;

6 - мерная емкость; 7 - манометр; 8 - мановакуумметр; 9, 10

- демпфер; 11 - предохранительный клапан;

12 - распределитель; 13 - расходомер; 14 - система охлаждения; 15 - система фильтрации; 16 - термометр;

17 -

пробоотборник

Рисунок А.1 - Рекомендуемая гидравлическая схема стенда для испытаний

насосных станций механизированных крепей

Библиография

|

Правила безопасности в угольных шахтах, утвержденные Постановлением Госгортехнадзора России 05.06.03 г. № 50 |

||

|

[2] |

Нормативы по безопасности забойных машин, комплексов и агрегатов, утвержденные Госпроматомнадзором СССР 15.06.90 |

|

Ключевые слова: стандарты, насосная станция механизированной крепи, общие технические требования, методы испытаний, параметры, контроль