ГОСТ Р 51330.1-99

(МЭК 60079-1-98)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ЭЛЕКТРООБОРУДОВАНИЕ

ВЗРЫВОЗАЩИЩЕННОЕ

Часть 1

Взрывозащита вида «взрывонепроницаемая оболочка»

ГОССТАНДАРТ РОССИИ

Москва

Предисловие

1 РАЗРАБОТАН Некоммерческой автономной научно-исследовательской организацией «Центр по сертификации взрывозащищенного и рудничного электрооборудования ИГД» (НАНИО «ЦС ВЭ ИГД») и Испытательным центром взрывозащищенного и рудничного электрооборудования ВостНИИ (ИЦ ВостНИИ)

ВНЕСЕН Техническим комитетом по стандартизации ТК 403 «Взрывозащищенное и рудничное электрооборудование»

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 9 декабря 1999 г. № 492-ст

3 Настоящий стандарт, кроме пунктов 3.4, 3.9-3.12, 3.19-3.21, 9.2, 9.3, 10.6-10.8, 12.2, 14.1-14.3, 15.1, 15.2, 15.4.9, 15.5.1.3, 15.5.1.4, 15.7.1.3, 15.7.2, 16.3, 16.4 и приложений Б-Ж, содержит аутентичный текст международного стандарта МЭК 60079-1-98 «Электрооборудование взрывозащищенное. Часть 1. Взрывозащита вида «взрывонепроницаемая оболочка»

4 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

Введение

Настоящий стандарт входит в комплекс государственных стандартов на взрывозащищенное электрооборудование, разрабатываемых Техническим комитетом ТК 403 «Взрывозащищенное и рудничное электрооборудование» на основе международных стандартов МЭК на взрывозащищенное электрооборудование.

В настоящий стандарт, дополнительно к требованиям международного стандарта МЭК 60079-1-98, включены положения, конкретизирующие отдельные пункты этого стандарта с учетом сложившейся национальной практики, норм и требований государственных стандартов.

Дополнительные требования, отражающие потребности экономики страны, выделены в тексте курсивом.

В разрабатываемом стандарте сохранены ряд действующих терминов, в разделе «Методы испытаний» приведена программа испытаний, включающая проверку соответствия оболочки технической документации, оценки образцов и все виды испытаний со ссылками на соответствующие пункты технических требований и методов испытаний. В том же разделе более детально описаны испытания оболочек малых размеров. Сохранены принятые в национальной практике действующие нормы технических требований и методов испытаний вентиляционных и разгрузочных устройств для рудничного электрооборудования и взрывонепроницаемых оболочек из металлических сеток для датчиков приборов газового контроля, а также стенд для испытания на взрывозащищенность электрооборудования во взрывонепроницаемой оболочке. Кроме того, в разрабатываемом стандарте приведены рекомендации по проведению гидравлических испытаний взрывонепроницаемых оболочек и их частей. При этом сохранены значения испытательных давлений при статическом методе испытаний взрывонепроницаемых оболочек на взрывоустойчивость.

ГОСТ

Р 51330.1-99

(МЭК 60079-1-98)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ЭЛЕКТРООБОРУДОВАНИЕ ВЗРЫВОЗАЩИЩЕННОЕ

Взрывозащита вида «взрывонепроницаемая оболочка»

Electrical

apparatus for explosive gas atmospheres. Part 1. Construction

and verification test of flameproof enclosures of electrical apparatus

Дата введения 2001-01-01

1 Область применения

Настоящий стандарт распространяется на взрывозащищенное электрооборудование групп I и II с взрывозащитой вида «взрывонепроницаемая оболочка», предназначенное для работы во взрывоопасных смесях газов или паров с воздухом и устанавливает технические требования и методы испытаний этого электрооборудования. Электрооборудование с взрывозащитой вида «взрывонепроницаемая оболочка» должно также удовлетворять требованиям ГОСТ Р 51330.0.

Настоящий стандарт распространяется на взрывонепроницаемые оболочки и части оболочек, изготовленные из металлических и неметаллических материалов. Некоторые дополнительные требования к неметаллическим оболочкам и ее деталям приведены в приложении А. Требования настоящего стандарта обеспечивают взрывозащиту электрооборудования при температурах взрывоопасной смеси и окружающей среды от минус 20 до плюс 60°С. При температуре окружающей среды ниже минус 20°С может потребоваться более прочная оболочка, так как при низких температурах может увеличиться давление взрыва и ухудшиться механические свойства материала оболочки. При температуре окружающей среды выше 60°С потребуется уменьшить ширину взрывонепроницаемых соединений, так как безопасный экспериментальный максимальный зазор снижается с увеличением температуры взрывоопасной смеси.

Требования настоящего стандарта являются обязательными.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 3187-76 Сетки проволочные тканые фильтровые. Технические условия

ГОСТ 6613-86 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 9833-73 Кольца резиновые уплотнительные круглого сечения для гидравлических и пневматических устройств. Конструкция и размеры

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 14254-96 (МЭК 529-89) Степени защиты, обеспечиваемые оболочками (Код IP)

ГОСТ 16093-2004 (ИСО 965-1:1998, ИСО 965-3:1998) Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором

ГОСТ 18829-73 Кольца резиновые уплотнительные круглого сечения для гидравлических и пневматических устройств. Технические условия

ГОСТ 20403-75 Резина. Метод определения твердости в международных единицах (от 30 до 100 IRHD)

ГОСТ 21207-81 Пластмассы. Метод определения воспламеняемости

ГОСТ 25142-82 Шероховатость поверхности. Термины и определения

ГОСТ Р 51330.0-99 (МЭК 60079-0-98) Электрооборудование взрывозащищенное. Часть 0. Общие требования

ГОСТ Р 51330.11-99 (МЭК 60079-12-78) Электрооборудование взрывозащищенное. Часть 12. Классификация смесей газов и паров с воздухом по безопасным экспериментальным максимальным зазорам и минимальным воспламеняющим токам

ГОСТ Р 51330.20-99 Электрооборудование рудничное. Изоляция, пути утечки и электрические зазоры. Технические требования и методы испытаний

(Измененная редакция, Изм. № 1)

I ОБЩИЕ ПОЛОЖЕНИЯ

3 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1. взрывонепроницаемая оболочка: Вид взрывозащиты электрооборудования, в котором его части, способные воспламенить взрывоопасную смесь, заключены в оболочку, способную выдерживать давление взрыва воспламенившейся смеси без повреждения и передачи воспламенения в окружающую взрывоопасную смесь, для которой она предназначена.

Примечание - Взрывозащиту этого вида обозначают буквой «d».

3.2 свободный объем оболочки (отделения) V: Внутренний объем оболочки (отделения) за вычетом объема, занимаемого встроенными элементами.

Примечание - Для светильников свободный объем определяют без лампы светильника.

3.3 взрывонепроницаемое соединение: Соединение частей оболочки, через щель которого взрыв внутри оболочки не распространяется в окружающую взрывоопасную смесь с установленным коэффициентом безопасности.

3.4 длина щели L: Кратчайший путь по взрывозащитной поверхности из оболочки в окружающую среду или из одного отделения в другое на участке, где отсутствует отверстие для болта или другого элемента крепления.

3.5 ширина щели: Расстояние между соответствующими поверхностями взрывонепроницаемого соединения. При цилиндрических поверхностях за ширину щели принимают диаметральный зазор (разность диаметров).

3.6 вал: Деталь круглогопоперечного сечения, применяемая для передачи вращательного движения.

3.7 тяга или валик управления: Деталь круглого поперечного сечения, применяемая для передачи движений управления, которые могут быть вращательными или поступательными, или сочетанием обоих.

3.10 камера взрывонепроницаемой оболочки: Камера, которая образуется при наличии внутри оболочки перегородок, не обеспечивающих взрывонепроницаемость.

3.11 взрывозащитная поверхность: Поверхность части оболочки, которая совместно с соответствующей ей поверхностью другой части образует щель взрывонепроницаемого соединения.

3.12 наружное взрывонепроницаемое соединение: Взрывонепроницаемое соединение, щель которого соединяет внутреннюю часть отделения или оболочки с окружающей средой.

3.13 внутреннее взрывонепроницаемое соединение: Взрывонепроницаемое соединение, щель которого соединяет одно взрывонепроницаемое отделение с другим.

3.14 наружная часть оболочки: Часть оболочки, при повреждении которой продукты взрыва могут проникать непосредственно в окружающую среду.

3.15 внутренняя часть: Часть оболочки, при повреждении которой продукты взрыва могут проникать из одного взрывонепроницаемого отделения в другое.

3.16 ширина радиальной щели: Расстояние между поверхностями отверстия и вала в цилиндрическом соединении.

3.17 длина щели до отверстия L: Кратчайший путь по взрывозащитной поверхности из оболочки в окружающую среду или из одного отделения в другое на участке, где имеется отверстие для болта или другого элемента крепления.

3.18 параметры взрывонепроницаемого соединения: Значения ширины и длины щели, обеспечивающие взрывонепроницаемость оболочки с установленным коэффициентом безопасности.

3.20 неподвижное соединение частей оболочки: Соединение взрывозащитных поверхностей, части которых при работающем электрооборудовании не находятся в движении (например, соединение крышки с корпусом оболочки).

3.21 обслуживаемое отделение оболочки: Отделение оболочки, в котором размещены части электрооборудования, требующие периодической проверки и настройки.

3.22 испытательное давление: Значение давления, установленное настоящим стандартом для испытания оболочки или ее деталей на взрывоустойчивость.

3.23 взрывоустойчивость оболочки: Способность оболочки сопротивляться давлению, возникшему при взрыве в ней взрывоопасной смеси, без нарушения средств взрывозащиты.

3.24 прямой ввод: Ввод кабеля или проводов непосредственно во взрывонепроницаемую оболочку, в которой смонтировано электротехническое устройство.

3.25 промежуточный ввод: Ввод кабеля или проводов во вводное взрывонепроницаемое отделение оболочки, разделенное взрывонепроницаемой перегородкой с проходными изоляторами от отделения с электротехническим устройством.

3.26 изоляционная колодка: Проходной изолятор во взрывонепроницаемой перегородке или стенке взрывонепроницаемой оболочки с более чем одной токопроводящей шпилькой.

3.27 плоское взрывонепроницаемое соединение: Соединение частей взрывонепроницаемой оболочки, в котором щель образуется между плоскими взрывозащитными поверхностями.

3.28 цилиндрическое взрывонепроницаемое соединение: Соединение частей взрывонепроницаемой оболочки, в котором щель образуется между цилиндрическими взрывозащитными поверхностями.

3.29 плоскоцилиндрическое взрывонепроницаемое соединение: Соединение частей взрывонепроницаемой оболочки, в котором щель образуется частично плоскими и частично цилиндрическими взрывозащитными поверхностями.

3.30 резьбовое взрывонепроницаемое соединение: Соединение частей взрывонепроницаемой оболочки, в котором щель образуется между резьбовыми взрывозащитными поверхностями.

4 Классификация

Классификация взрывозащищенного электрооборудования по группам и температурным классам, принятая в ГОСТ Р 51330.0, применима и к электрооборудованию с взрывозащитой вида «взрыво-воднепроницаемая оболочка».

Взрывозащищенное электрооборудование подразделяют на следующие группы:

I - рудничное взрывозащищенное электрооборудование, предназначенное для применения в подземных выработках шахт и рудников и в их наземных строениях, опасных по рудничному газу и/или горючей пыли;

II - взрывозащищенное электрооборудование для внутренней и наружной установки, предназначенное для потенциально взрывоопасных сред, кроме подземных выработок шахт и рудников и их наземных строений, опасных по рудничному газу и/или горючей пыли.

Электрооборудование, предназначенное для шахт и рудников, атмосфера которых может содержать, в дополнение к метану, значительные примеси других горючих газов, должно конструироваться и испытываться по требованиям, установленным как для группы I, а также для той подгруппы группы II, которая соответствует категории взрывоопасности рудничного газа.

Электрооборудование группы II подразделяют на подгруппы IIА, IIB, IIC в зависимости от категории взрывоопасных смесей, для которых оно предназначено.

II ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

5 Взрывонепроницаемые соединения

Параметры всех взрывонепроницаемых соединений должны в отсутствие избыточного давления соответствовать значениям, указанным в таблицах 1-5, и следующим примечаниям.

Примечания

1 Допускаются специальные соединения, такие как лабиринтные (см. рисунок 1) или зубчатые (см. рисунок 2). Однако конструкция и требования к испытаниям для таких соединений не описаны в настоящем стандарте. Испытания таких соединений потребуют, по усмотрению испытательной организации, иной методики, чем стандартная.

2 Взрывозащитные поверхности взрывонепроницаемых соединений должны иметь защиту от коррозии, например, с помощью консистентной смазки, гальванического покрытия или химической обработки. Покрытие взрывозащитных поверхностей краской или лаком недопустимо.

5.2.1 Длина соединений

Длина соединений не должна быть меньше минимальных значений, приведенных в таблицах 1-4.

Таблица 1 - Параметры взрывонепроницаемых соединений оболочек электрооборудования группы I

|

Длина щели L, мм |

Максимальная ширина щели, мм, для объема оболочки |

||

|

V £ 100 см3 |

V > 100 см3 |

||

|

Плоские и цилиндрические соединения |

6,0 L £ 12,5 |

0,30 |

- |

|

12,5 £ L< 25,0 |

0,40 |

0,40 |

|

|

25,0 £ L |

0,50 |

0,50 |

|

|

Тяги управления и валики |

6,0 £ L< 12,5 |

0,30 |

- |

|

12,5 £ L< 25,0 |

0,40 |

0,40 |

|

|

25,0 £ L |

0,50 |

0,50 |

|

|

Валы с подшипниками скольжения |

6,0 £ L< 12,5 |

0,30 |

- |

|

12,5 £ L< 25,0 |

0,40 |

0,40 |

|

|

25,0 £ L < 40,0 |

0,50 |

0,50 |

|

|

40,0 £ L |

0,60 |

0,60 |

|

|

Валы с подшипниками качения |

6,0 £ L < 12,5 |

0,45 |

- |

|

12,5 £ L,< 25,0 |

0,60 |

0,60 |

|

|

25,0 £ L |

0,75 |

0,75 |

|

Таблица 2 - Параметры взрывонепроницаемых соединений оболочек электрооборудования подгруппы IIА

|

Вид взрывонепроницаемого соединения |

Длина щели L, мм |

Максимальная ширина щели, мм, для объема оболочки |

||

|

V £ 100 см3 |

100 < V £ 2000 см3 |

V > 2000 см3 |

||

|

Плоские и цилиндрические соединения |

6,0 L £ L < 12,5 |

0,30 |

- |

- |

|

12,5 £ L < 25,0 |

0,30 |

0,20 |

||

|

25,0 £ L |

0,40 |

0,40 |

0,40 |

|

|

Тяги управления и валики |

6,0 £ L< 12,5 |

0,30 |

- |

- |

|

12,5 £ L <25,0 |

0,30 |

0,20 |

||

|

25,0 £ L |

0,40 |

0,40 |

0,40 |

|

|

Валы с подшипниками скольжения |

6,0 £ L < 12,5 |

0,30 |

- |

- |

|

12,5 £ L< 25,0 |

0,35 |

0,30 |

0,20 |

|

|

25,0 £ L < 40,0 |

0,40 |

0,40 |

0,40 |

|

|

40,0 £ L |

0,50 |

0,50 |

0,50 |

|

(Новая редакция, Изм. № 1)

Таблица 3 - Параметры взрывонепроницаемых соединений оболочек электрооборудования подгруппы IIB

|

Вид взрывонепроницаемого соединения |

Длина щели L, мм |

Максимальная ширина щели, мм, для объема оболочки |

||

|

V £ 100 см3 |

100 < V £ 2000 см3 |

V > 2000 см3 |

||

|

Плоские и цилиндрические соединения |

6,0 £ L < 12,5 |

0,20 |

- |

- |

|

12,5 £ L< 25,0 |

0,20 |

0,15 |

||

|

25,0 £ L |

0,20 |

|||

|

Тяги управления и валики |

6,0 £L < 12,5 |

- |

- |

|

|

12,5 £ L< 25,0 |

0,20 |

0,15 |

||

|

25,0 £ L |

0,20 |

|||

|

Валы с подшипниками скольжения |

6,0 £ L< 12,5 |

- |

- |

|

|

12,5 £ L< 25,0 |

0,25 |

0,20 |

0,15 |

|

|

25,0 £ L < 40,0 |

0,30 |

0,25 |

0,20 |

|

|

40,0 £ L |

0,40 |

0,30 |

0,25 |

|

|

Валы с подшипниками качения |

6,0 £ L< 12,5 |

0,30 |

- |

- |

|

12,5 £ L< 25,0 |

0,40 |

0,30 |

0,20 |

|

|

25,0 £ L < 40,0 |

0,45 |

0,40 |

0,30 |

|

|

40,0 £ L |

0,60 |

0,45 |

0,40 |

|

Таблица 4 - Параметры взрывонепроницаемых соединений оболочек электрооборудования подгруппы IIС

|

Длина щели L, мм |

Максимальная ширина щели, мм, для объема оболочки |

||||

|

V £ 100 см3 |

100 < V £ 500 см3 |

500 < V £ 2000 см3 |

V > 2000 см3 |

||

|

Плоские1) |

6,0 £ L< 9,5 |

0,10 |

- |

- |

- |

|

9,0 £ L |

0,10 |

- |

- |

||

|

Цилиндрические (рисунки 5-7) |

6,0 £ L< 12,5 |

0,10 |

0,10 |

- |

- |

|

12,5 £ L< 25,0 |

0,15 |

0,15 |

0,15 |

- |

|

|

25,0 £ L < 40,0 |

0,15 |

||||

|

40,0 £ L |

0,20 |

0,20 |

0,20 |

0,20 |

|

|

Плоскоцилиндрические2) (рисунок 4) С ³ 6 мм, d ³ 0,5L, L= C+ d; f £ 1 мм |

12,5 £ L < 25,0 |

0,15 |

0,15 |

0,15 |

- |

|

25,0 £ L < 40,0 |

0,18 |

0,18 |

0,18 |

0,18 |

|

|

40,0 £ L |

0,20 |

0,20 |

0,20 |

0,20 |

|

|

Тяги управления и валики |

6,0 £ L < 9,5 |

0,10 |

- |

- |

- |

|

9,5 £ L < 12,5 |

0,10 |

- |

- |

||

|

12,5 £ L < 25,0 |

0,15 |

0,15 |

0,15 |

- |

|

|

25,0 £ L < 40,0 |

0,15 |

||||

|

40,0 £ L |

0,20 |

0,20 |

0,20 |

0,20 |

|

|

Валы с подшипниками качения |

6,0 £ L < 9,5 |

0,15 |

- |

- |

- |

|

9,5 £ L < 12,5 |

0,15 |

- |

- |

||

|

12,5 £ L < 25,0 |

0,25 |

0,25 |

0,25 |

- |

|

|

25,0 £ L < 40,0 |

0,25 |

||||

|

40,0 £ L |

0,30 |

0,30 |

0,30 |

0,30 |

|

|

1) Для взрывоопасных смесей ацетилена с воздухом плоские соединения не допускаются. 2) Если размер фаски f £ 0,5 мм, то вместо 0,18 и 0,20мм допускается принимать соответственно 0,20 и 0,25 мм. |

|||||

Таблица 5 - Параметры взрывонепроницаемых резьбовых соединений

|

³ 0,7 |

|

|

Число полных неповрежденных непрерывных ниток резьбы |

³ 5 |

|

Осевая длина резьбы, мм, для оболочек объемом: V £ 100 см3 |

³ 5 |

|

V > 100 см3 |

³ 8 |

|

Качество резьбы |

Средний или точный* |

|

* В соответствии с ГОСТ 16093 цилиндрические резьбовые соединения, которые не отвечают требованиям настоящего стандарта, допускаются, если они выдерживают испытания на взрывонепроницаемость по разделу III, при уменьшенной на одну треть осевой длины резьбы, принятой разработчиком. Длина соединений для металлических деталей, например втулок, впрессованных в стенки металлических взрывонепроницаемых оболочек объемом не более 2000 см3, может быть снижена до 5 мм, если конструкция: - не рассчитывается только на посадку, которая предотвращает смещение детали во время типовых испытаний по 15; - выдерживает испытания на удар по ГОСТ Р 51330.0, учитывая наихудший (по допускам) вариант посадки; - наружный диаметр запрессованной детали не превышает 60 мм. Там, где соединения включают в себя конические поверхности, длина щели и ширина щели взрывонепроницаемого соединения, нормального к поверхностям соединения, должны соответствовать значениям, приведенным в таблицах 1-4. Взрывонепроницаемая щель должна быть единообразной по всей конической части. Для оболочек подгруппы IIC угол конуса не должен превышать 5°. |

|

(Измененная редакция, Изм. № 1)

5.2.2 Шероховатость поверхности

Взрывозащитные поверхности должны быть обработаны так, чтобы средняя шероховатость Ra не превышала 6,3 мкм по ГОСТ 25142.

В плоских взрывонепроницаемых соединениях не допускается преднамеренно увеличивать ширину щели, за исключением быстрооткрываемых крышек.

Ширина щели, если таковая имеется между поверхностями соединения не должна превышать максимальных значений, приведенных в таблицах 1-4.

В электрооборудовании группы I должна быть предусмотрена возможность прямого или косвенного контроля ширины щели плоских соединений крышек, предназначенных для периодического открывания (см. рисунок 3).

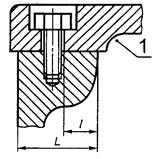

Примечание - Лабиринтное взрывонепроницаемое соединение с параметрами, отличающимися от приведенных в таблицах 1-4 (см. 5.1)

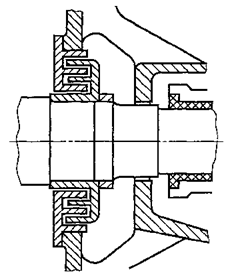

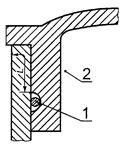

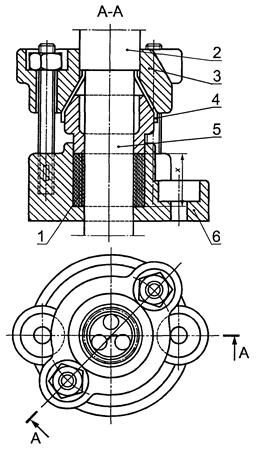

Рисунок 1 - Пример лабиринтного соединения для электрических машин

х - х - ось сопрягаемых деталей; a - угол зуба; Т - ширина зуба; у - длина зубчатой взрывозащитной поверхности

Рисунок 2 - Пример зубчатого соединения (см. примечание 1 и 5.1)

5.2.4 Цилиндрические и плоскоцилиндрические соединения

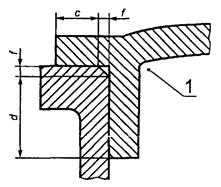

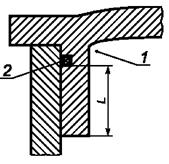

Длина плоскоцилиндрического соединения должна удовлетворять следующим требованиям (см. рисунок 4):

L = с + d;

с ³ 6 мм (только для электрооборудования подгруппы IIC);

d ³ 0,5 L (только для электрооборудования подгруппы IIC);

f £ 1 мм.

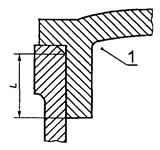

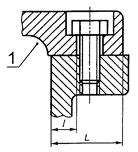

Длина цилиндрического соединения (см. рисунок 5-7) должна удовлетворять следующим требованиям:

- для электрооборудования группы I и подгрупп IIА и IIB плоская часть может не выполнять требования к взрывонепроницаемому соединению;

- для электрооборудования подгруппы IIC ширина щели плоской части не должна превышать значений, приведенных в таблице 4 для цилиндрической части соединения

Если в плоской части соединения установлена прокладка (см. рисунок 6), то ширина щели плоской части соединения должна измеряться после уплотнения прокладки, минимальная длина цилиндрической части должна поддерживаться до и после уплотнения прокладки. Если металлическую или покрытую металлом уплотняющую прокладку применяют для электрооборудования подгруппы IIC (см. рисунок 7), то ширина щели между каждой поверхностью плоской части и уплотняющей прокладкой должна быть измерена после уплотнения.

5.2.5 Плоские соединения для подгруппы IIС

Плоские соединения для электрооборудования подгруппы IIC, предназначенного для эксплуатации во взрывоопасной среде, содержащей ацетилен, допускаются только при выполнении условий сноски 2 к таблице 4.

Примечание - Соответствующими мерами для предотвращения воспламенения окружающей среды вследствие выброса через взрывопроницаемые соединения внутренних отложений, частиц и пыли, в частности отложений углерода, которые могут образовываться от неполного сгорания ацетилена, являются, например, нетеряющиеся прокладки (см. 5.4), плоскоцилиндрические или лабиринтные соединения, отражатели или экраны.

5.2.6 Отверстия во взрывонепроницаемых соединениях

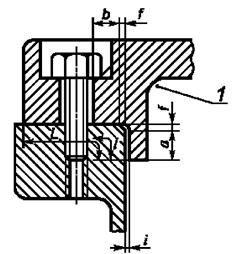

Если поверхность соединения прерывается отверстиями для крепежных болтов или шпилек, то минимальная длина щели до отверстия l, как показано на рисунках 8-10, должна быть равна или более:

6 мм при длине щели L < 12,5 мм;

8 мм при длине щели 12,5 мм £ L <25,0 мм;

9 мм при длине щели L ³ 25,0 мм.

5.2.6.1 Плоские соединения

Длина щели до отверстия l должна измеряться между каждым отверстием и внутренней частью оболочки, если отверстия расположены снаружи оболочки, и между каждым отверстием и наружной частью оболочки, если отверстия расположены внутри оболочки (см. рисунки 8-10).

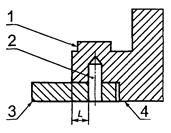

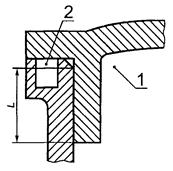

1 - взрывонепроницаемая оболочка; 2 - цилиндрический

штифт; 3 - крышка; L - длина взрывонепроницаемого соединения;

4 - поверхность крышки (штифта); должна быть в одной плоскости

Рисунок 3 - Пример косвенного контроля ширины взрывонепроницаемой щели плоского соединения (см. 5.2.3)

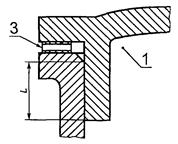

L = с + d;

С ³ 6 мм,

d ³ 0,5 L;

f £ 1 мм

для электрооборудования подгруппы IIC

Рисунок 4 - Плоскоцилиндрическое взрывонепроницаемое соединение

Рисунок 5

Рисунок 6

Рисунок 7

1 - внутренняя часть оболочки; 2 - только для подгруппы IIC, 3 - металлическая или покрытая металлом упругая прокладка

Рисунки 5-7 - Цилиндрические взрывонепроницаемые соединения

5.2.6.2 Плоскоцилиндрические соединения

Длина щели до отверстия l является суммой длин цилиндрической а и плоской b частей соединения, если размер фаски f £ 1 мм и i £ 0,2 мм для электрооборудования группы I и подгруппы IIА, i £ 0,15 мм - для подгруппы IIB или i £ 0,1 мм - для подгруппы IIС (см. рисунок 11). Если одно из этих условий не выполняется, то длина щели до отверстия l должна измеряться только в части b плоскоцилиндрического соединения.

(Измененная редакция, Изм. № 1).

5.3 Резьбовые соединения

5.3.1. В оболочках электрооборудования группы I и подгрупп IIА и IIB резьбовые взрывонепроницаемые соединения должны иметь минимум пять полных неповрежденных ниток резьбы и осевую длину резьбы 8 мм для оболочек объема V> 100 см3 и 5 мм - для V £ 100 см3.

5.3.2 Для оболочек подгруппы IIС параметры резьбовых соединений должны соответствовать таблице 5.

Примечание - Это требование может быть применено также для оболочек электрооборудования группы I и подгрупп IIА и IIB.

5.3.3 Крышки и части оболочек, установленные на резьбе, должны быть предохранены от самоотвинчивания. Их снятие должно быть возможным только с помощью инструмента.

5.4 Уплотнительные прокладки и О-образные кольца

5.4.1 Если применяют прокладку из эластичного материала (например, для защиты от доступа влаги или пыли, или утечки жидкости), то она должна применяться как дополнение к взрывонепроницаемому соединению, но не должна включаться в него (см. рисунки 12-15). Это требование не применяют к уплотнению ввода проводов или кабелей.

(Измененная редакция, Изм. № 1).

Конструкция уплотнения должна быть такой, чтобы при сборке оболочки прокладки не мешали установить требуемую настоящим стандартом длину и ширину взрывонепроницаемых соединений.

Для электрооборудования группы I прокладки должны быть нетеряющимися, например установлены на клею.

5.4.2 В соединениях частей оболочки, которые при эксплуатации электрооборудования редко разбираются, и в соединениях светопропускающих частей могут применяться металлические прокладки или прокладки из не горючего материала с металлической обшивкой. Такая прокладка способствует защите от взрыва и является исключением из требований 5.4.1.

5.5 Герметизированные соединения

5.5.1 Там, где применяют компаунд или другие материалы (герметики), конструкция должна быть такой, чтобы механическая прочность оболочки не зависела от компаунда или герметизирующего материала.

5.5.2 Наикратчайший путь через герметизированное соединение изнутри наружу взрывонепроницаемой оболочки объема V должен быть:

³ 3 мм, если V £ 10 см3;

³ 6 мм, если 10 см3 £ V £ 100 см3;

³ 10 мм, если V ³ 100 см3.

Рисунок 8

Рисунок 9

Рисунок 10

1 - внутренняя часть оболочки; l - длина щели до отверстия; L - длина щели

Рисунки 8-10 - Отверстия под крепежные элементы во взрывонепроницаемых соединениях

(Измененная редакция, Изм. № 1).

i £

0,2 мм для электрооборудования группы

I и подгруппы IIА; i £ 0,15 мм для электрооборудования подгруппы IIB;

i £ 0,15 мм для электрооборудования подгруппы IIC; l -

внутренняя часть оболочки

Рисунок 11 - Плоскоцилиндрическое взрывонепроницаемое соединение

5.5.3 Такие соединения могут не отвечать требованиям 5.2, если части оболочки загерметизированы так, что составляют неразделимое целое, или загерметизированы в металлическую оправу так, что весь узел может быть заменен целиком без повреждения компаунда (герметика).

6 Тяги управления и валики

Там, где тяги управления или валики проходят через стенку взрывонепроницаемой оболочки, должны соблюдаться следующие требования.

6.1 Длина щели между тягой управления или валиком и втулкой или стенкой оболочки должна соответствовать значениям, приведенным в таблицах 1-4 для соответствующего объема оболочки.

6.2 Если диаметр тяги управления или валика превышает минимальную длину щели, приведенную в таблицах 1-4, то длина щели должна быть не менее диаметра тяги управления или валика. Это требование не распространяется на взрывонепроницаемые соединения длиной св. 25 мм.

6.3 Ширина диаметральной щели между тягой управления или валиком и втулкой или стенкой оболочки не должна превышать соответствующую максимальную величину, приведенную в таблицах 1-4.

6.4 В случае, если существует возможность увеличения диаметральной ширины щели от износа при нормальной эксплуатации, следует предусмотреть возможность восстановить детали для обеспечения первоначального состояния, например, путем сменной втулки.

7 Валы и подшипниковые щиты вращающихся электрических машин

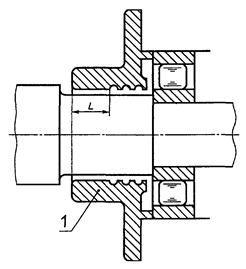

7.1 Взрывонепроницаемые соединения вращающихся электрических машин должны быть сконструированы так, чтобы не подвергаться износу при нормальной эксплуатации. Взрывонепроницаемое соединение может быть:

- цилиндрическим (см. рисунок 16) или

- лабиринтным (см. рисунок 1), или

- с плавающими втулками (см. рисунок 17).

Ширина радиальной щели (см. рисунок 18) во взрывонепроницаемом соединении вала с подшипниковым щитом должна быть не менее 0,075 мм для электрооборудования группы I и подгрупп IIА, IIB и 0,05 мм - для подгруппы IIC.

7.2 Подшипники скольжения

Длина щели взрывонепроницаемого соединения вала с подшипниковым щитом должна быть не менее диаметра вала. Это требование не распространяется на взрывонепроницаемое соединение длиной св. 25 мм.

В электрических машинах с подшипниками скольжения взрывозащитная поверхность вала или подшипникового щита должна быть выполнена из материала, не образующего искр трения (например, латуни), если воздушный зазор между статором и ротором больше минимальной ширины радиальной щели между валом и подшипниковым щитом (см. рисунки 19 и 20). Это требование не применимо к плавающим втулкам.

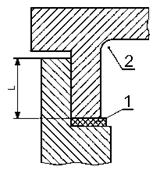

Рисунок 12

(Измененная редакция, Изм. № 1)

Рисунок 13

1 - прокладка; 2 - внутренняя часть оболочки; L - длина взрывонепроницаемого соединения по таблицам 1-4

Рисунки 12 и 13 - Прокладки из эластичного материала во взрывонепроницаемых соединениях

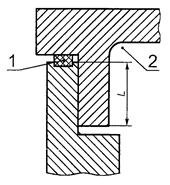

Рисунок 14

Рисунок 15

1 - прокладка; 2- внутренняя часть оболочки; L - длина взрывонепроницаемой щели по таблицам 1-4

Рисунки 14 и 15 - Прокладки из эластичного материала во взрывонепроницаемых соединениях

Использование подшипников скольжения для вращающихся электрических машин подгруппы IIC не допускается.

7.3 Подшипники качения

7.3.1 В электрических машинах с подшипниками качения максимальная ширина радиальной щели во взрывонепроницаемом соединении вала с подшипниковым щитом за счет эксцентричности вала должна быть не более двух третьих максимальной ширины щели, установленной в таблицах 1-4.

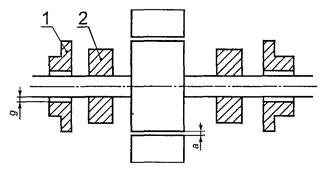

7.3.2 Ширина маслоулавливающих канавок и промежутки между ними не должны включаться в значение длины щели взрывонепроницаемого соединения. Непрерываемая длина соединения должна быть не менее значений, приведенных в таблицах 1-4 (см. рисунок 16).

7.3.3 Ширина диаметральной щели между валом и подшипниковым щитом не должна превышать соответствующее значение, приведенное в таблицах 1-4, но быть не менее 0,1 мм.

8 Светопропускающие части

Светопропускающие части светильников и смотровые окна должны выдерживать испытания по ГОСТ Р 51330.0.

8.1 Материал

Может применяться стекло или подходящий заменитель. Заменитель стекла должен быть химически и физически устойчив и выдерживать без потери этих свойств максимальную температуру электрооборудования при номинальных условиях.

8.2 Монтаж светопропускающих частей

8.2.1 Компаунды, герметики или прокладки, применяемые для фиксации светопропускающей части, должны удовлетворять требованиям 5.4 и 5.5.

8.2.2 Светопропускающая часть может быть смонтирована одним из следующих способов:

- залита непосредственно в отверстие в стенке оболочки или в оправу, образуя единое целое;

- закреплена непосредственно в оболочке, с прокладкой или без нее;

- загерметизирована в оправу, которая закрепляется в оболочке, так что окно может быть заменено целиком.

8.2.3 Должны быть приняты меры предосторожности, чтобы монтаж светопропускающих частей не создавал нежелательные внутренние механические напряжения в них.

9 Вентиляционные, разгрузочные и сливные устройства

9.1 Вентиляционные, разгрузочные и сливные устройства, если они необходимы по техническим причинам, должны быть сконструированы так, чтобы не подвергаться отказу в эксплуатации (например, из-за накопления грязи или краски).

Вентиляционные, разгрузочные и сливные устройства нельзя обеспечивать посредством умышленного увеличения ширины щели плоских взрывонепроницаемых соединений.

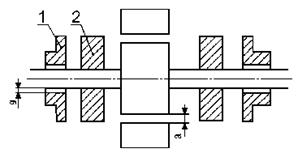

1 - подшипниковый щит; L - длина соединения (см. таблицы 1-4)

Рисунок

16 - Пример взрывонепроницаемого соединения вала с подшипниковым щитом

для электрических машин с подшипниками качения

Примечание - Для степени плавучести, обеспеченной в конструкции, должен приниматься в расчет воздушный промежуток между статором и ротором и допустимый износ в подшипниках

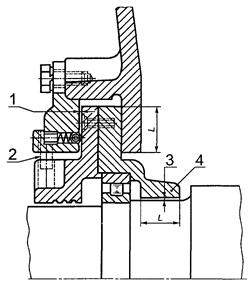

1 - максимальная ширина щели, соответствующая

требованиям таблиц

1-4;

2 - стопор, препятствующий вращению подшипникового щита;

L - длина

соединения по таблицам

1-4; 3 - ширина щели (см. таблицы 1-4);

4 - подшипниковый щит; является свободным, опускается с валом, но

остается концентрическим

Рисунок 17 - Соединение с плавающими втулками

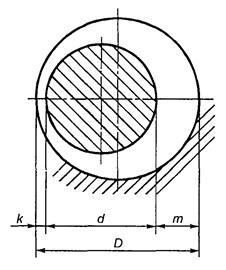

k - минимальная ширина радиальной щели; m - максимальная ширина радиальной щели; D-d - ширина диаметральной щели

Рисунок 18 - Соединение вала с подшипниковым щитом вращающихся электрических машин

a -

радиальный зазор между статором и ротором; g - допустимое изменение радиального зазора в

подшипниковом щите;

1- подшипниковый щит; 2 - подшипник скольжения

Рисунок 19 - Подшипники скольжения. Случай, когда а < g

а - радиальный зазор между ротором и статором; g - радиальное перемещение, допускаемое подшипниковым щитом; 1 - подшипниковый щит; 2 - подшипник скольжения

Рисунок 20 - Подшипники скольжения. Случай, когда а > g

9.2 Размеры отверстий вентиляционных, разгрузочных и сливных устройств, которые не соответствуют значениям, приведенным в таблицах 1-4, должны обеспечивать коэффициент безопасности не менее значений, приведенных в этих таблицах.

Электрооборудование, снабженное вентиляционными, разгрузочными или сливными устройствами, должно выдерживать испытания по разделу III.

Параметры взрывозащиты, по которым могут выполняться вентиляционные и разгрузочные устройства электрооборудования группы I, приведены в приложении Б. Испытания наружных разгрузочных устройств электрооборудования группы I на пылезащищенность могут проводиться согласно приложения В.

Размеры отверстий вентиляционных, разгрузочных и сливных устройств должны быть указаны на чертежах, в технических условиях и инструкции по эксплуатации изделия и обеспечивать возможность их проверки.

10 Крепежные детали

10.1 Крепежные болты не должны проходить сквозь стенку оболочки. Толщина металла, окружающего отверстие под крепежный болт, должна быть не менее 3 мм или одной трети диаметра отверстия.

10.2 В глухих отверстиях после затяжки болта без шайбы должен оставаться запас резьбы, не менее одного полного витка резьбы.

10.3 Отверстия, просверленные сквозь стенку оболочки по технологическим причинам, должны быть заглушены при помощи пробок, закрепленных сваркой, накладок или других деталей, или резьбовыми заглушками, обеспечивающими соединение в соответствии с таблицей 5. Такие заглушки должны быть зафиксированы как описано в 10.4.

10.5 Там, где необходимо, крепежные детали должны иметь средства, препятствующие их ослаблению от вибрации.

10.6 Для оболочек электрооборудования групп I и II крепежные детали должны отвечать специальным требованиям, приведенным в ГОСТ Р 51330.0.

(Измененная редакция, Изм. № 1).

10.7 Болты, шпильки и гайки из пластмассы или легкого сплава не допускаются.

10.8 Прочность на разрыв металлических болтов и гаек должна быть не менее 392H/мм2. Если необходима прочность болтов на разрыв выше 392 Н/мм2, то в технических условиях должна быть указана прочность на разрыв, предусмотренная изготовителем.

11 Механическая прочность оболочки

11.1 Взрывонепроницаемая оболочка должна выдерживать внутреннее испытательное давление согласно раздела III, без разрушения частей корпуса и остаточной деформации стенок отделения и крепежных элементов, не приводящей к увеличению ширины щели взрывонепроницаемых соединений до значений, превышающих допустимые в таблицах 1-4.

11.2 При объединении нескольких взрывонепроницаемых оболочек каждая из них отдельно должна отвечать требованиям настоящего стандарта, и особенно разделяющие их перегородки, а также проходные зажимы, тяги и валики управления.

11.3 Поджатие взрывоопасной смеси, как это определено в 3.8, может произойти, если оболочка включает в себя несколько соединяющихся между собой камер или имеется особое размещение внутренних частей электрооборудования. Такое явление должно учитываться при конструировании электрооборудования. Если невозможно избежать этого явления, следует при конструировании принять в расчет возникающее при этом более высокое давление взрыва взрывоопасной смеси.

11.4 Жидкости не должны применяться во взрывонепроницаемых оболочках, если есть опасность образования взрывоопасной смеси более опасной, чем рассчитанная для оболочки.

12 Ввод проводов и кабелей в оболочку

12.1 Провода и кабели могут быть введены в оболочку любым из следующих двух способов:

- промежуточным вводом через вводное отделение или через электрический соединитель (штепсельный разъем);

- прямым вводом внутрь оболочки.

При любом способе должны быть приняты меры, исключающие влияние натяжения или перекручивания кабеля на качество присоединения проводников.

12.3 Промежуточный ввод

Если вводное отделение имеет взрывонепроницаемую оболочку, то требования 12.4 должны выполняться.

Если вводное отделение имеет взрывозащиту другого вида, то оно должно отвечать требованиям стандарта на взрывозащиту этого вида.

Вводное отделение должно удовлетворять следующим дополнительным требованиям.

12.3.1 Подсоединение внешних проводов и кабелей к внутренним цепям взрывонепроницаемой оболочки должно осуществляться через проходные зажимы, соответствующие разделу 5 и встроенные в перегородку, отделяющую вводное отделение от взрывонепроницаемой оболочки изделия.

12.3.2 Вместо проходных зажимов могут применяться провода, залитые в обойме или перегородке изоляционной затвердевающей массой, не изменяющей взрывозащитные свойства оболочки.

12.3.3 Применение электрического соединителя в качестве промежуточного ввода допускается, если его конструкция не приводит к нарушению защитных свойств оболочки при отделении вилки от розетки.

12.3.3.2 Для электрических соединителей с защитой вида d взрывонепроницаемость оболочки должна обеспечиваться в случае внутреннего взрыва, когда вилка соединена с розеткой, и в момент размыкания контактов, кроме заземляющих или искробезопасных.

12.3.3.3 Требования 12.3.3.1 и 12.3.3.2 не распространяются на электрические соединители, соединенные и зафиксированные вместе посредством крепежа в соответствии с разделом 9 ГОСТ Р 51330.0.

Прямой ввод проводов и кабелей может осуществляться при помощи эластичных уплотнительных колец или герметизирующими материалами, которые не изменяют взрывозащитные свойства оболочки.

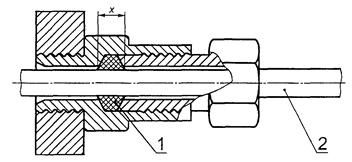

Минимальная осевая высота х уплотнительного кольца в сжатом состоянии должна соответствовать длине щели L, указанной в таблицах 1-4 (см. рисунки 21-23).

Если кабель введен в оболочку герметично (например, залит компаундом), то длина кабеля должна быть не менее 1 м.

(Измененная редакция, Изм. № 1).

12.5 Кабельные вводы

12.5.1 Если в кабельном вводе может устанавливаться уплотнительное кольцо с надрезами (шаг надрезов не более 2 мм) или ряд уплотнительных колец под вводимые кабели различного диаметра, то такие кольца должны иметь минимальную осевую высоту в несжатом состоянии:

20 мм для кабелей диаметром до 20 мм;

25 мм для кабелей диаметром св. 20 мм и на них должны быть обозначены минимальный и максимальный диаметр вводимого кабеля.

12.5.2 Для взрывонепроницаемых оболочек электрооборудования группы I и подгруппы IIC объемом св. 2000 см3, в которых при нормальном режиме работы возникают электрические разряды или образуются нагретые поверхности с температурой выше температурного класса, уплотнительные кольца с осевой высотой менее 20 мм в несжатом состоянии не допускаются.

12.5.3 Уплотнительные кольца должны изготавливаться из материала, который выдерживает испытания на сопротивление старению по 15.7.1.

12.5.4 Кабельные вводы с уплотнительными кольцами должны выдерживать испытания на герметичность и механическую прочность по 15.7.2.

12.6 Трубные вводы

12.6.1 Трубные вводы допускаются только для электрооборудования группы II.

12.6.2 Если взрывонепроницаемая оболочка имеет трубный ввод, то на входе проводов в оболочку они должны заливаться изоляционным компаундом в специальной коробке. Коробка с залитыми проводами должна выдерживать испытания по 15.7.3.

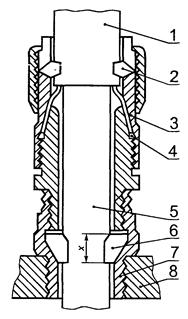

х - осевая высота уплотнительного кольца в сжатом состоянии; 1 - уплотнительное кольцо; 2 - кабель

Рисунок 21 - Пример прямого кабельного ввода

1 - уплотнительное кольцо; 2 - внешняя оболочка

кабеля; 3 - зажим для крепления брони; 4 - броня; 5 - внутренняя оболочка

кабеля;

6 - фланец для крепления к корпусу оболочки; х - осевая высота уплотнительного

кольца; измеряется после сжатия

Рисунок 22 - Пример кабельного ввода для бронированного кабеля с крепящим приспособлением для брони (см. 12.4)

1 - внешняя оболочка кабеля; 2 - внешнее

уплотнительное кольцо; 3 - крепящий зажим для брони; 4 - броня; 5 - оболочка

внутренняя;

6 - уплотнительное кольцо; 7 - резьбовой ввод; 8 - стенка оболочки; х - осевая

высота уплотнительного кольца

Рисунок 23 - Пример прямого кабельного ввода бронированного кабеля с крепящим приспособлением для брони (см. 12.4)

13 Маркировка

13.1 Маркировка взрывонепроницаемых оболочек должна соответствовать требованиям ГОСТ Р 51330.0.

13.2 В маркировке взрывозащиты электрооборудования группы II, предназначенного только для конкретной взрывоопасной смеси, после индекса II должна указываться в скобках химическая формула горючего вещества, образующего с воздухом такую смесь. В этом случае указывать температурный класс электрооборудования не требуется. Например, взрывобезопасное электрооборудование, предназначенное для применения только в водородно-воздушной или только в аммиачно-воздушной взрывоопасной смеси, должно иметь соответственно следующую маркировку взрывозащиты: lExdII (H2) или 1ЕхdII (NНз).

Пункт 13.3 (Исключен, Изм. № 1).

13.4 Крышки, дающие доступ к внутренним частям оболочек, должны быть заблокированы разъединителем или иметь табличку, указывающую, что крышка не должна открываться, когда электрооборудование находится под напряжением.

III МЕТОДЫ ИСПЫТАНИЙ

14 Общие положения

14.1 Оболочка электрооборудования должна подвергаться испытаниям на взрывозащищенность по программе, составляемой испытательной организацией в соответствии с таблицей 6, в зависимости от требований, предъявляемых настоящим стандартом к оболочкам и их частям.

Данные испытания дополняют испытания, изложенные в ГОСТ Р 51330.0.

Оболочку или отдельные ее части допускается не испытывать по отдельным пунктам таблицы 6 или не подвергать испытаниям на взрывозащищенность, если она или ее части идентичны оболочке или частям, выдержавшим соответствующие испытания.

На предприятии-изготовителе все оболочки электрооборудования должны подвергаться испытаниям по подпунктам 1 и 4 таблицы 6, включенным в программу приемо-сдаточных испытаний.

Таблица 6 - Программа проверок и испытаний

|

Разделы технических требований |

Пункты методов испытаний |

|

|

1 Проверка соответствия оболочки технической документации |

||

|

2 Испытание кабельных вводов на герметичность и механическую прочность |

||

|

3 Определение давления взрыва |

||

|

4 Испытания оболочки на взрывоустойчивость |

||

|

5 Испытания оболочки на взрывонепроницаемость при искровом разряде |

||

|

6 Испытания огнепреградителей на химические, механические, тепловые воздействия и взрывозащищенность |

||

|

7 Испытания на взрывозащищенность оболочек из металлических сеток и спеченных материалов |

14.2 Могут не испытываться по подпункту 4 таблицы 6 по программе приемо-сдаточных испытаний:

- электроизоляционные колодки, установленные во взрывонепроницаемых перегородках внутри оболочки;

- оболочки со свободным объемом до 10 см3, за исключением оболочек сварной конструкции;

- оболочки не сварной конструкции объемом св. 10 см3, образцы которых выдерживают испытания повышенным статическим давлением, равным четырехкратному давлению взрыва, определенному по 15.3.6;

- оболочки и их детали, изготовленные из проката, не имеющие глухих отверстий из сварных швов, за исключением швов приваренных охранных колец, табличек и других подобных деталей, если они выдерживают испытания статическим давлением, равным 1,5-кратному давлению взрыва, определенному по 15.3.6.

14.3 Все изготовленные пластмассовые заглушки должны подвергаться проверке по 15.2. Не допускается наличие трещин, раковин, посторонних включений и других дефектов.

Одна заглушка из каждой изготовленной партии, но не менее одной заглушки из партии 100 шт. должна подвергаться на предприятии-изготовителе испытаниям статическим давлением, определенным по 15.3.6.

Допускается не подвергать заглушки испытаниям статическим давлением, если в объеме предварительных и типовых испытаний они выдерживают испытания давлением, превышающим в четыре раза давление взрыва, определенное по 15.3.6.

15 Проверка и испытания оболочки

15.2 Проверку параметров взрывозащиты проводят стандартными средствами измерений с погрешностью:

- ширина щели плоских взрывонепроницаемых соединений- 0,05 мм;

- цилиндрические соединения - 0,01 мм;

- длина щели - 0,5 мм.

При наличии в оболочке нескольких одинаковых по конструкции сборочных единиц (проходных зажимов, смотровых окон, валиков управления и др.) допускается проводить измерение параметров только одной сборочной единицы.

15.3 Определение давления взрыва

15.3.1 Испытания заключаются в воспламенении искровым разрядом взрывоопасной смеси внутри оболочки при атмосферном давлении и температуре окружающей среды и в измерении давления, возникающего при взрыве, при ширине взрывонепроницаемых щелей в пределах допусков, указанных в технической документации.

Горючие газы, применяемые для получения взрывоопасных смесей, их содержание в смеси с воздухом и число опытов должны соответствовать таблице 7.

Таблица 7 - Параметры испытаний

|

Определение давления взрыва |

Испытания на взрывонепроницаемость |

|||

|

Число опытов |

Горючий газ и его содержание во взрывоопасной смеси |

Число опытов |

Горючий газ и его содержание во взрывоопасной смеси |

|

|

I |

3 |

Метан (9,8±0,5)% |

5 |

Метан (9,0±0,5) % |

|

Метан и водород, (58,0±1,0)% СП, и (42,0±1,0)% Н, при концентрации (12,5±0,5)% |

||||

|

IIА |

3 |

Пропан (4,6±0,3)% |

Водород (55,0±1,0)% |

|

|

IIB |

3 |

Этилен (8,0±0,5)% |

Водород (37,0±1,0)% |

|

|

IIС |

5 |

Водород (31,0±1,0)% |

Водород (27,0±1,0)% |

|

|

5 |

Ацетилен (14,0±1,0)% |

Ацетилен (7,5±1,0)% |

||

Оболочки электрооборудования группы I могут также испытываться на смеси природного газа с воздухом, эквивалентной в части развиваемого давления взрыва метановоздушной смеси, указанной в таблице концентрации.

В случае испытания оболочки электрооборудования группы I с внутренними разгрузочными устройствами взрывоопасную смесь создают во всех отделениях оболочки.

При испытаниях оболочек электрооборудования подгруппы IIB, в которых при взрыве происходит поджатие взрывоопасной смеси, должно быть проведено; с менее пяти опытов на этиленовоздушной смеси и не менее пяти опытов на взрывоопасной смеси, содержащей (24,0±1,0)% Н2, и (3,6±0,3)% СH4,-

Если электрооборудование подгруппы IIC предназначено для применения только в среде водорода или ацетилена, то испытания должны быть проведены только для данного газа. Электрические аппараты, предназначенные для использования в среде индивидуального газа или пара, могут быть испытаны в смеси этого газа или пара с воздухом при атмосферном давлении, которая обеспечивает наибольшее давление взрыва.

15.3.2 Оболочка должна быть испытана со всеми находящимися внутри частями или их эквивалентами, но если она сконструирована так, что в нее может встраиваться различное электрооборудование или его детали, то испытания должны быть проведены в наиболее жестких условиях. Отделение электрических соединителей испытывают в положении, когда вилка вставлена в розетку до начала касания заземляющих контактов. Если в оболочке предусмотрены уплотнительные прокладки, то они должны быть смонтированы при испытаниях.

15.3.3 Вращающиеся электрические машины должны быть испытаны в состоянии покоя и на ходу. По усмотрению испытательной организации оба вида испытаний могут быть не обязательны.

При испытаниях на ходу электрическая машина может быть включена или выключена, но испытание должно выполняться со скоростью, равной или близкой к максимальной номинальной скорости электрической машины. Давление взрыва должно быть измерено как со стороны источника воспламенения, так и с противоположной стороны.

15.3.4 Взрывоопасная смесь внутри оболочки должна быть воспламенена посредством одной или большего числа высоковольтных запальных свеч или посредством других низкоэнергетических источников зажигания. Где оболочка имеет встроенное коммутирующее устройство, оно может быть использовано в качестве источника воспламенения.

15.3.5 Давление взрыва должно быть измерено и зарегистрировано в процессе каждого испытания. Местоположение свечи или свечей зажигания и прибора или приборов для измерения давления определяется испытательной организацией.

15.3.7 Допускается не измерять давление взрыва, если измерение его затруднительно или оно мало, например, вследствие малого объема оболочки.

15.4 Испытания на взрывоустойчивость

15.4.1 Испытания должны проводиться статическим или динамическим методом. Оба метода считают эквивалентными. В качестве испытательного давления принимают 1,5-кратное давление взрыва, определенное по 15.3.6, но не менее 0,35 МПа.

15.4.2 При испытаниях статическим методом оболочку необходимо заполнить водой или другой жидкостью. Затем в оболочке создают давление, равное испытательному, которое должно быть выдержано в течение (10+2) с. Оболочка может быть испытана также сжатым воздухом.

15.4.3 Для оболочек объемом св. 10 см3, которые не подвергают установленным испытаниям (см. 15.2), испытательное давление должно составлять четырехкратное значение давления взрыва, определенного по 15.3.6.

15.4.4 Если давление взрыва в оболочке не может быть измерено вследствие ее малых размеров и динамический метод испытаний не приемлем, то статическое испытательное давление в оболочке должно быть: 1,0 МПа для электрооборудования группы I и подгрупп IIА и IIB; 1,5 МПа для электрооборудования подгруппы IIC.

15.4.5 Испытания статическим методом проводят один раз.

15.4.6 Испытаниям статическим методом могут подвергаться как оболочки в сборе, так и ее части. Схемы испытаний должны быть согласованы с испытательной организацией.

15.4.7 При испытаниях динамическим методом в оболочке должно создаваться давление, равное испытательному. Скорость нарастания давления не должна слишком отличаться от скорости, которая была получена во время определения давления взрыва. Это может быть достигнуто путем предварительного увеличения начального давления взрывоопасной смеси, примененной для определения давления взрыва.

В оболочках с разгрузочными устройствами для достижения при взрыве смеси давления, равного испытательному, допускается сочетание повышения начального давления с закрытием части разгрузочных устройств. Оболочки, в которых давление взрыва не измерялось, могут испытываться при начальном избыточном давлении взрывоопасной смеси 0,05 МПа.

15.4.8 Испытания динамическим методом проводят один раз, за исключением оболочек подгруппы IIC, испытания которых должны проводиться по три раза для каждой взрывоопасной смеси.

15.5 Испытания оболочки на взрывонепроницаемость при искровом разряде

Оболочка должна помещаться во взрывную камеру и заполняться той же взрывоопасной смесью, которой заполняется взрывная камера.

Взрывоопасная смесь внутри оболочки должна воспламеняться с помощью высоковольтной свечи зажигания или другим низкоэнергетическим источником воспламенения. Где оболочка содержит коммутирующее устройство, оно может быть применено для инициирования взрыва.

Результаты испытаний считают положительными, если воспламенение не передалось во взрывную камеру.

15.5.1 Оболочки электрооборудования группы 1 и подгрупп IIА, IIВ

15.5.1.1 Испытания должны проводиться при ширине щели во всех взрывонепроницаемых соединениях, обусловленной нормальной сборкой оболочки (искусственно не увеличивается), соответствующей уравнению

0,8iC £ iE £ iC £ iT ,

где iC - максимальная ширина щели, указанная в рабочих чертежах;

iE - ширина щели, устанавливаемая при испытаниях;

iT - максимальная ширина щели, допустимая настоящим стандартом.

Испытуемую оболочку и взрывную камеру заполняют взрывоопасной газовоздушной смесью. При этом должны применяться следующие взрывоопасные смеси:

- для электрооборудования группы I - метановодородно-воздушная смесь при атмосферном давлении, содержащая (7,2±0,5)% метана и (5,2±0,5)% водорода или метановоздушная смесь при начальном давлении на 60% выше атмосферного, содержащая (9,0±0,5)% метана, или эквивалентная ей в части БЭМЗ, равном 0,8мм, смесь природного газа с воздухом или кислородом при таком же начальном давлении, как и давление метановоздушной смеси;

- для электрооборудования подгруппы IIА - водородно-воздушная смесь при атмосферном давлении, содержащая (55±0,5)% водорода, или эквивалентная ей в части БЭМЗ, равном 0,65 мм, смесь природного газа с воздухом или кислородом при таком же начальном давлении, как и давление пропановоздушной смеси;

- для электрооборудования подгруппы IIB - водородно-воздушная смесь при атмосферном давлении, содержащая (37±0,5)% водорода, или эквивалентная ей в части БЭМЗ, равном 0,35 мм, смесь природного газа с воздухом или кислородом при таком же начальном давлении, как и давление этиленовоздушной смеси;

- для электрооборудования подгруппы IIC - смесь природного газа с кислородом, БЭМЗ которой равен 0,19 мм;

- электрические аппараты, предназначенные для использования в среде индивидуального газа или пара, могут быть испытаны в смеси природного газа с воздухом или кислородом, БЭМЗ которой равен БЭМЗ смеси индивидуального газа или пара с воздухом, уменьшенному на величину коэффициента безопасности.

Для испытаний огнепреградителей допускается применять другие взрывоопасные смеси, эквивалентные указанным, например метановоздушные смеси, обогащенные кислородом.

15.5.1.2 Испытания могут проводиться также при увеличенной ширине щели свыше максимально допустимой настоящим стандартом. При этом коэффициент увеличения ширины щели должен составлять:

- для электрооборудования группы I и подгруппы IIА - 1,42;

- для электрооборудования подгруппы IIB - 1,85.

В этом случае должны применяться следующие взрывоопасные смеси при атмосферном давлении, которыми заполняют испытуемую оболочку и взрывную камеру:

- для электрооборудования группы I - метановоздушная смесь, содержащая (9,0±0,5)% метана или эквивалентная ей в части БЭМЗ смесь природного газа с воздухом;

- для электрооборудования подгруппы IIА - пропановоздушная смесь, содержащая (4,2±0,1)% пропана;

- для электрооборудования подгруппы IIB - этиленовоздушная смесь, содержащая (6,5±0,5)% этилена, или водородно-метановоздушная смесь, содержащая (16,2±0,5)% водорода и (2,8±0,1)% метана;

- электрические аппараты, предназначенные для использования в среде индивидуального газа или пара, могут быть испытаны в смеси их с воздухом или в смеси природного газа с воздухом или кислородом, БЭМЗ которой равен БЭМЗ смеси индивидуального газа или пара с воздухом.

Под одинаковыми отделениями понимают отделения, имеющие одинаковые размеры, конфигурацию, объем, материал, технологию изготовления и параметры взрывозащиты. Такие отделения могут отличаться количеством проходных зажимов, вводных устройств, смотровых окон и тому подобных стандартизованных (нормализованных) и испытанных ранее деталей.

15.5.1.5 Производят не менее пяти опытов

В случае испытаний отделений оболочек вращающихся машин проводят не менее пяти опытов при остановленной машине и не менее пяти опытов при вращающейся машине. Если опыты, ранее проведенные на оболочках аналогичных машин, показали, что при вращении не возникают более жесткие условия в части передачи взрыва, то все опыты могут проводиться при остановленной машине.

15.5.2 Оболочки электрооборудования подгруппы IIC

Перед началом испытаний на смеси, содержащей (7,5±1,0)% ацетилена, в оболочке производят воспламенение ацетиленовоздушной смеси при атмосферном давлении, содержащей 30,0 % ацетилена.

Испытания на ацетиленовоздушной смеси допускается не проводить, если электрооборудование не предназначено для применения в среде ацетилена.

15.5.2.2 Испытания должны проводить одним из следующих методов.

Первый метод. Испытуемую оболочку или отделение и взрывную камеру заполняют взрывоопасной смесью согласно 15.5.2.1 при избыточном давлении 0,05 МПа. Ширина щели во взрывонепроницаемых соединениях обуславливается нормальной сборкой оболочки (искусственно не увеличивают).

Второй метод. Испытуемую оболочку или отделение и взрывную камеру заполняют взрывоопасной смесью согласно 15.5.2.1 при атмосферном давлении. Ширина щели во взрывонепроницаемых соединениях устанавливается равной:

iE = iC +1/2 iC, минимум 0,1 мм - для плоских соединений;

iE = iC +1/2 iT - для цилиндрических соединений;

iE = 1,5 iT - для плоских соединений,

где iE - ширина щели, устанавливаемая при испытаниях;

iC - максимальная ширина щели по конструкторской документации;

iT - максимальная ширина щели, допускаемая настоящим стандартом.

Длина резьбовых взрывонепроницаемых соединений должна быть уменьшена на 1/3 по сравнению с минимально допустимой по конструкторской документации, и на 1/2, если посадка хуже рекомендованной стандартом.

Длину конусных резьбовых соединений не уменьшают. При этом при испытаниях оболочки в ацетиленовоздушной взрывоопасной смеси уплотнительные прокладки не удаляют.

15.6 Испытания оболочек из металлических сеток и огнепреградителей

Указанные испытания щелевых огнепреградителей должны проводиться по разделу III настоящего стандарта совместно с испытаниями оболочек, в которые они встроены как часть взрывонепроницаемых соединений оболочки.

15.6.2 Испытания огнепреградителей на химические воздействия должны проводиться в соответствии с требованиями стандарта или технических условий на конкретное электрооборудование.

15.7 Испытания кабельных вводов на герметичность и механическую прочность

15.7.1 Испытание материала для эластомерных уплотнительных колец кабельных вводов

15.7.1.1 Материал, используемый для изготовления уплотнительных колец, подготавливают в виде образца согласно ГОСТ 18829 и ГОСТ 9833; твердость определяют в соответствии с теми же нормами по ГОСТ 20403.

15.7.1.2 Образцы для испытаний помещают в печь и выдерживают при температуре (100±5)oС в течение не менее 168 ч без перерыва; затем их выдерживают в течение 24 ч при температуре окружающей среды, потом помещают в холодильник и выдерживают при температуре минус (10±2)°C в течение 48 ч без перерыва; после чего выдерживают при температуре окружающей среды в течение 24 ч.

15.7.1.3 Результаты испытаний считают положительными, если твердость материала после старения, выраженная в единицах IRHD, не превышает 20% твердости материала до старения.

15.7.2 Испытания кабельных вводов с эластомерными или металлическими уплотнительными кольцами

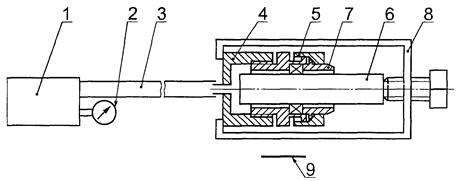

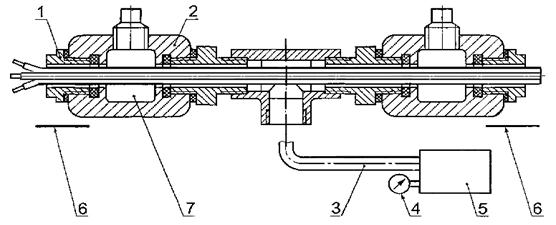

Испытания проводят в системе, принцип которой показан на рисунке 24.

Необходимо постепенно увеличивать гидравлическое давление, зажимая одновременно кольцо из эластомера таким образом, чтобы не произошло вытекание цветной жидкости. Давление увеличивают до 1 МПа, а затем в течение 2 мин проверяют, сохраняется ли герметичность кольца. Кроме того, необходимо определить величину минимального момента, зажимающего уплотняющие элементы (металлическое кольцо, болты), при котором сохраняется герметичность уплотнителъного кольца.

При проверке герметичности вводов с использованием металлического кольца последние закрепляют на чистой сухой оболочке кабеля диаметром, равным минимальному допустимому диаметру, обозначенному на вводе.

Испытания необходимо проводить аналогично испытаниям колец из эластомеров.

15.7.2.2 Проверку механической прочности вводов с резьбовым соединением проводят, применяя крутящий момент, в два раза больший минимального крутящего момента, определенного по 15.7.2.1, но не менее значения, равного трем диаметрам (в миллиметрах) кабеля или провода.

Для вводов с фланцевым уплотнением, зажатым болтами, при проверке механической прочности для каждого болта принимают крутящий момент, равный двукратному значению минимального крутящего момента, определенного согласно 15.7.2.1, причем значение этого момента, в зависимости от диаметра болта, должны быть не нижеуказанных в таблице 8.

Результат испытания считают положительным, если не появились повреждения или деформации вводов кабелей и проводов.

Таблица 8 - Зависимость крутящего момента от диаметра болта

|

Крутящий момент, Н×м |

|

|

М6 |

10 |

|

М8 |

20 |

|

М10 |

40 |

|

М12 |

60 |

|

М14 |

100 |

|

М16 |

150 |

15.7.3 Испытания кабельных вводов, залитых эпоксидным компаундом

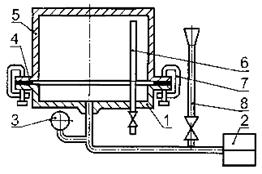

Проверку герметичности вводов, залитых эпоксидным компаундом, необходимо проводить в системе, принцип действия которой показан на рис. 25.

Необходимо постепенно увеличивать гидравлическое давление от 0 до 1 МПа в течение 1 мин, а затем в течение 2 мин проверить, не снижается ли давление и не вытекает ли цветная жидкость.

15.8 Оформление результатов испытаний

Результаты испытаний оболочек электрооборудования на взрывозащищенностъ должны оформляться протоколами.

16 Испытания оболочек на предприятии-изготовителе электрооборудования

16.1 На предприятии-изготовителе должна проводиться проверка параметров взрывозащиты оболочки на соответствие технической документации, согласованной с испытательной организацией.

16.2 На предприятии-изготовителе оболочки или их части должны подвергаться испытаниям на взрывоустойчивость по 15.4. Значение испытательного давления и критерии оценки испытаний должны приниматься в соответствии с технической документацией, согласованной с испытательной организацией. Схемы проведения испытаний оболочек или их деталей должны разрабатываться разработчиком или предприятием-изготовителем электрооборудования и согласовываться с испытательной организацией.

16.3 Стекла смотровых окон, установленные на замазке или компаунде, должны испытываться в оправе.

16.4 Оболочка вновь разрабатываемого электрооборудования может быть рассчитана, а впервые изготовленный опытный образец может быть испытан исходя из ориентировочных значений давлений, указанных в таблице 9.

1 - гидравлический насос; 2 - манометр; 3 - гибкий шланг; 4 - приспособление для подсоединения; 5 - испытуемое уплотнительное кольцо; 6 - валик из мягкой стали; 7 - зажимающее кольцо; 8 - крепящая обойма; 9 - бумага

Рисунок 24 - Установка для определения герметичности кабельных вводов

1 - уплотнения (удаляемые во время испытаний); 2 - узел герметичного вводного устройства, 3 - гибкий шланг, 4 - манометр; 5 - гидравлический насос; 6 - бумага; 7 - эпоксидный компаунд

Рисунок 25 - Установка для определения герметичности кабельных вводов

Таблица 9 - Ориентировочные значения давления для расчета и испытания опытных образцов оболочек электрооборудования

|

Ориентировочные значения расчетного давления, МПа, при свободном объеме оболочки, см3 |

|||||

|

до 100 |

Св. 100 до 500 |

Св. 500 до 2000 |

Св. 2000 до 10000 |

Св. 10000 |

|

|

I |

0,3 |

0,6 |

0,7 |

0,8 |

0,9 |

|

II A, IIB |

0,4 |

0,4 |

0,8 |

1,0 |

1,0 |

|

II С |

0,5 |

0,6 |

0,8 |

1,0 |

1,0 |

ПРИЛОЖЕНИЕ А

(обязательное)

Неметаллические взрывонепроницаемые оболочки и их детали

A.1 Требования настоящего приложения распространяются на неметаллические оболочки и их детали, за исключением таких неметаллических деталей, как уплотнительные кольца кабельных вводов, изоляторы штепсельных разъемов, изоляторы проходных зажимов, уплотнительные прокладки, светопропускающие детали с площадью поверхности менее 100 см2.

A.1.1 Допускаемые неметаллические оболочки

Требования настоящего приложения не распространяются на неметаллические оболочки:

- со свободным объемом до 3000 см3;

- без ограничения объема, если оболочка выполнена частично из неметаллического материала и площадь каждой неметаллической части не превышает 500 см2, а светопропускающая часть светильника может иметь площадь не более 8000 см2.

А.1.2 Специальные технические требования

А.1.2.1 Трекингостойкость и пути утечки на внутренних поверхностях стенок оболочек

Когда оболочка или часть оболочки из неметаллического материала служит опорой токоведущих неизолированных частей, то трекингостойкость и пути утечки по внутренней поверхности стенки оболочки должны отвечать следующим требованиям.

А.1.2.1.1 Трекингостойкость

Неметаллический материал оболочки по трекингостойкости должен соответствовать СИТ 250.

Для оболочек электрооборудования группы I, в котором может возникнуть электрический разряд, при номинальных токах св. 16 А, неметаллический материал оболочки по трекингостойкости должен соответствовать СИТ 400.

А.1.2.1.2 Пути утечки

Значения путей утечки по поверхности должны отвечать требованиям таблицы A.1.1.

Таблица A.1.1 - Минимальные значения путей утечки по внутренним поверхностям стенок оболочки, служащим опорой неизолированным токоведущим частям

|

Минимальная длина пути утечки, мм |

Рабочее напряжение, В |

Минимальная длина пути утечки, мм |

|

|

15 |

2 |

750 |

12 |

|

30 |

3 |

1100 |

20 |

|

60 |

3 |

3300 |

45 |

|

275 |

6 |

6600 |

85 |

|

420 |

8 |

11000 |

125 |

|

550 |

10 |

Примечание - Номинальное напряжение может превышать значения, приведенные в таблице A.1.1, на 10 %.

А.1.3 Неметаллические оболочки и неметаллические части оболочек должны выдерживать испытания по ГОСТ Р 51330.0 и А.1.3.1 настоящего приложения.

А.1.3.1 Испытания на взрывозащищенность

А.1.3.1.1 Испытания на взрывозащищенность оболочек, которые выдержали испытания по ГОСТ Р 51330.0, проводят в следующем порядке.

А.1.3.1.2 Испытания оболочки на определение давления взрыва и взрывоустойчивость проводят в соответствии с 15.3 и 15.4 настоящего стандарта.

А.1.3.1.3 Испытания на эрозию материала от пламени

Данному испытанию подвергают оболочки объемом более 100 см3, имеющие хотя бы одну взрывозащитную поверхность из пластмассы.

Испытания должны проводиться при ширине щели в плоских взрывонепроницаемых соединениях, равной от 0,1 до 0,15 мм.

Если максимально допустимая ширина щели для испытуемой оболочки меньше 0,15 мм, то должна быть установлена максимально допустимая ширина щели.

Параметры взрывозащиты цилиндрических и резьбовых соединений не изменяются.

Проводят 50 опытов на взрывоопасных смесях по 15.3 для соответствующей подгруппы (для оболочек подгруппы IIC - по 25 опытов на каждой из двух взрывоопасных смесей, указанных в 15.3).

Оболочку считают выдержавшей испытания, если она выдерживает последующие испытания на взрывонепроницаемость.

А.1.3.1.4 Испытания на взрывонепроницаемость проводят согласно 15.5 настоящего стандарта.

А.1.3.2 Испытания на огнестойкость

Испытаниям подвергают оболочки или части оболочек, изготовленные из пластмассы.

Толщина образцов для испытаний должна быть (3±0,2) мм.

Образцы для испытаний должны быть вырезаны из оболочки электрооборудования или отлиты как отдельные части, или вырезаны из плиты, приготовленной для этих целей.

Образцы для испытаний, отлитые как отдельные части или плиты, из которых вырезают образцы, должны изготавливаться при тех же условиях, при которых была изготовлена оболочка электрооборудования. Эти условия должны быть записаны в протокол испытаний.

Время, в течение которого образец продолжает гореть после удаления пламени, - менее 15с. За это время образец не должен полностью сгореть.

A.1.3.3 Протокол

В протоколе испытаний должно быть указано:

- полные сведения об электрооборудовании;

- полные сведения о неметаллическом материале, из которого изготовлена оболочка,

- результат каждого испытания;

- повреждения, которые произошли во время испытаний;

- причины, по которым не были проведены какие-либо испытания.

ПРИЛОЖЕНИЕ Б

(справочное)

Вентиляционные и разгрузочные устройства, применяемые в электрооборудовании группы I

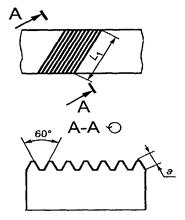

Б.1 Щелевые огнепреградители вентиляционных и разгрузочных устройств с целью увеличения сечения вентиляционных и разгрузочных каналов и снижения аэродинамического сопротивления могут иметь на взрывозащитных поверхностях канавки (рисунок Б.1), соединяющие внутреннюю часть оболочки с окружающей средой и расположенные под углом к направлению кратчайшего пути по взрывозащитной поверхности из оболочки в окружающую среду. Канавки на сопрягаемых взрывозащитных поверхностях должны иметь различное направление, чтобы канавки на одной поверхности пересекались с канавками на другой поверхности.

Рисунок Б.1 - Пример взрывозащитной поверхности щелевого огнепреградителя разгрузочного устройства с канавками сечением в виде равностороннего треугольника

Допустимые размеры поперечного сечения канавок должны иметь коэффициент запаса не менее 1,42 по отношению к БЭМЗ по ГОСТ Р 51330.2.

Параметры взрывозащиты плоских и цилиндрических соединений с канавками сечением в виде равностороннего треугольника, удовлетворяющими требованиям настоящего стандарта, приведены в таблице Б.1.

Таблица Б.1 - Параметры плоских и цилиндрических взрывонепроницаемых соединений с канавками в виде равностороннего треугольника (см. рисунок Б.1)

В миллиметрах

|

Размер стороны треугольника «а» для металлических и пластмассовых частей без металлического экрана |

|

|

50 |

2 |

Б.2 Металлокерамические огнепреградители вентиляционных и разгрузочных устройств спекают из гранул некорродирующего металла размером не менее 0,8 мм.

Б.3 В огнепреградителях в виде гранулированной набивки, имеющих диаметр или размер гранул d от 3 до 4 мм, минимальную толщину уплотнительного слоя гранул h , мм, определяют по формуле

![]() =

=![]() (Б.1)

(Б.1)

где К = 2,75 для рудничного электрооборудования;

dср - средний диаметр или размер гранул, мм.

Б.4 Уплотнение гранул огнепреградителя производят на вибростенде при амплитуде колебаний (1+0,2) мм с частотой 25-50 Гц в течение 3 мин. Гранулированную набивку фиксируют перфорированными или решетчатыми деталями вентиляционного или разгрузочного устройства.

Б.5 Размер перфорации или ширину щелей решетчатых деталей вентиляционного или разгрузочного устройства с гранулированной набивкой принимают на 0,5 мм меньше минимального размера гранул.

Перфорацию или щели решеток выполняют на расстоянии не менее 10 мм от торцов этих деталей.

Б.6 Наружные вентиляционные и разгрузочные устройства

Б.6.1 Вентиляционные и разгрузочные устройства выполняют со степенью защиты не ниже IP54 по ГОСТ 14254.

Защита от попадания в вентиляционные и разгрузочные каналы посторонних твердых тел может осуществляться, например, с помощью одного слоя фильтровой латунной сетки N 200 по ГОСТ 3187.

Допускается применение вентиляционных и разгрузочных устройств с более низкой степенью защиты при выполнении одного из следующих условий:

- вентиляционные и разгрузочные устройства выдерживают испытания на пылезащищенность согласно приложению Б;

- электрооборудование снабжено прибором контроля содержания вредных газов в оболочках с вентиляционными устройствами.

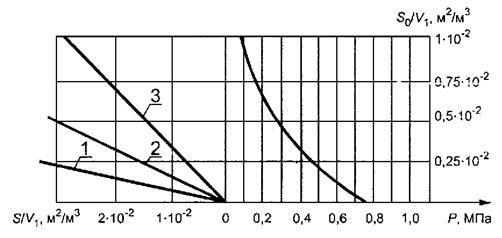

Б.6.2 Ориентировочное давление взрыва, которое может развиваться в оболочках с вентиляционными и разгрузочными устройствами, в зависимости от суммарного удельного сечения каналов огнепреградителей этих устройств и подгруппы электрооборудования определяют по графику, приведенному на рисунке Б.2

Б.6.3 Суммарную теплоемкость взрывозащитных элементов огнепреградителей принимают не менее 10 кДж/oC на 1 м3 свободного объема оболочки.

Б.6.4 При использовании фильтровой сетки по Б.6.1 суммарное сечение ее отверстий должно превышать суммарное сечение каналов огнепреградителя в 1,2 раза для огнепреградителей с гранулированной набивкой и в 2,2 раза для щелевых огнепреградителей.

Б.6.5 Площадь отверстия в защитном кожухе разгрузочного или вентиляционного устройства принимают в 1,5 раза больше суммарного сечения каналов огнепреградителей этого устройства.

1 - для устройств с металлическими огнепреградителями; 2 - для устройств с огнепреградителями с гранулированной набивкой и сеточными огнепреградителями; 3 - для устройств с щелевыми огнепреградителями; V1 - свободный объем оболочки, м3; S - суммарная площадь сечения каналов огнепреградителя, м2, So - суммарная площадь сечения каналов, приведенная к эквивалентному отверстию, м2

Рисунок Б.2 - Зависимость давления взрыва от суммарного удельного сечения каналов огнепреградителей наружных вентиляционных и разгрузочных устройств и подгруппы электрооборудования

Б.7 Внутренние разгрузочные устройства

Б.7.1 Отделения оболочки, в перегородке между которыми установлено внутреннее разгрузочное устройство, имеют степень защиты не ниже IP54 по ГОСТ 14254

Б.7.2 Для внутренних разгрузочных устройств рекомендуется применение огнепреградителей с негорючей гранулированной набивкой.

Б. 7.3 Минимальную расчетную площадь гранулированного огнепреградителя S, см2, при свободном объеме разгружаемого отделения оболочки 10000 см3 и более определяют по формуле

S=![]() (Б.2)

(Б.2)

где V1 - свободный объем разгружаемого отделения, см3.

А = V1/V2 - кратность объемов отделения, в котором происходит разгрузка давления (объем V,) и смежного отделения (объем V,)

Рисунок Б.3 - Зависимость расчетного давления Р1 от относительной площади d гранулированного огнепреградителя внутреннего разгрузочного устройства

При свободном объеме разгружаемого отделения оболочки менее 10000 см3 значение S устанавливает испытательная организация по результатам специального исследования.

Расчетное давление Р1, МПа, рассчитывают по формуле

Р1=P/K (Б.3)

где Р1 - максимальное давление взрыва в отделении оболочки без разгрузочного устройства, МПа;

К = 2,75 для рудничного электрооборудования.

Б.7.4 Расчетное давление Р1 для оболочки рудничного электрооборудования с гранулированной набивкой внутренних разгрузочных устройств устанавливают по графику, приведенному на рисунке Б.3, в зависимости от принятых значений а и d.

Б.8. Окончательные значения параметров вентиляционных и разгрузочных устройств, а также значение испытательного давления для оболочек серийного электрооборудования устанавливает испытательная организация по результатам испытаний опытных образцов.

Б.9 Взрывонепроницаемые вентиляционные и разгрузочные устройства маркируют по взрывозащите знаком С.

ПРИЛОЖЕНИЕ В

(справочное)

Испытания наружных разгрузочных устройств электрооборудования группы I на пылезащищенность

В.1 С помощью U-образного манометра или микроманометра определяют значение разрежения в оболочке, связанное с изменением температуры воздуха внутри нее и с подсосом воздуха через взрывонепроницаемые щели или каналы разгрузочных устройств.

В.2 Определяют засорение взрывонепроницаемых щелей или каналов огнепреградителей разгрузочных устройств при величине разрежения, в два раза превышающем измеренное значение, но не менее 20 Н/м2. Испытания проводят по ГОСТ 14254 для степени защиты IP6X в течение не менее 2 ч.

В.3 В качестве пыли применяют цемент марки 400 по ГОСТ 10178. Цемент перед испытанием просеивают через сетку № 0071 по ГОСТ 6613. Влагосодержание приготовленного цемента не должно превышать 2,5 %.

В.4 Запыленные (с учетом В.2 и В.3) разгрузочные устройства выдерживают в течение 7 сут при температуре 25°С в воздушной среде при относительной влажности (98±2) %.

В.5 В оболочке с чистыми и запыленными разгрузочными устройствами определяют давление взрыва по 15.3 настоящего стандарта.