СПРАВКА

Источник публикации

М.: ФГБУ "Институт стандартизации", 2025

Примечание к документу

Документ введен в действие с 01.05.2025 на период до 01.05.2028 (Приказ Росстандарта от 01.04.2025 N 5-пнст).

Название документа

"ПНСТ 743-2025. Предварительный национальный стандарт Российской Федерации. Нефтяная и газовая промышленность. Системы подводной добычи. Предотвращение трещинообразования при сооружении трубопроводов. Общие положения"

(утв. и введен в действие Приказом Росстандарта от 01.04.2025 N 5-пнст)

"ПНСТ 743-2025. Предварительный национальный стандарт Российской Федерации. Нефтяная и газовая промышленность. Системы подводной добычи. Предотвращение трещинообразования при сооружении трубопроводов. Общие положения"

(утв. и введен в действие Приказом Росстандарта от 01.04.2025 N 5-пнст)

Содержание

Приказом Федерального

агентства по техническому

регулированию и метрологии

от 1 апреля 2025 г. N 5-пнст

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

НЕФТЯНАЯ И ГАЗОВАЯ ПРОМЫШЛЕННОСТЬ

СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ

ПРЕДОТВРАЩЕНИЕ ТРЕЩИНООБРАЗОВАНИЯ

ПРИ СООРУЖЕНИИ ТРУБОПРОВОДОВ.

ОБЩИЕ ПОЛОЖЕНИЯ

Petroleum and natural gas industry. Subsea production

systems. Prevention of cracking in pipeline construction.

General principles

ПНСТ 743-2025

ОКС 75.020

Срок действия

с 1 мая 2025 года

до 1 мая 2028 года

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Газпром 335" (ООО "Газпром 335")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 "Нефтяная и газовая промышленность"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 1 апреля 2025 г. N 5-пнст

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТ Р 1.16-2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: inf@gazprom335.ru и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112 Москва, Пресненская набережная, д. 10, стр. 2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе "Национальные стандарты" и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Создание и развитие отечественных технологий и техники для освоения морских нефтегазовых месторождений должно быть обеспечено современными стандартами, устанавливающими положения для проектирования, строительства и эксплуатации систем подводной добычи. Для решения данной задачи Министерством промышленности и торговли Российской Федерации и Федеральным агентством по техническому регулированию и метрологии реализуется "Программа по обеспечению нормативной документацией создания отечественной системы подводной добычи для освоения морских нефтегазовых месторождений". В объеме работ программы предусмотрена разработка национальных стандартов и предварительных национальных стандартов, областью применения которых являются системы подводной добычи углеводородов.

Целью разработки настоящего стандарта является установление методологии оценки и предотвращения трещинообразования при сооружении морских трубопроводов систем подводной добычи углеводородов.

1.1 Настоящий стандарт устанавливает методологию анализа появления и развития усталостных трещин в морских стальных трубопроводах систем подводной добычи углеводородов в целях предотвращения трещинообразования при их сооружении.

1.2 Настоящий стандарт применяется для оценки предельного состояния усталости и разрушения основного металла труб и сварных швов морских трубопроводов.

1.3 Действие настоящего стандарта также распространяется на морские стальные райзеры систем подводной добычи углеводородов.

1.4 Положения стандарта применимы для анализа влияния трещинообразования на стадии эксплуатации морских трубопроводов систем подводной добычи углеводородов.

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ Р 54382 Нефтяная и газовая промышленность. Подводные трубопроводные системы. Общие технические требования

ГОСТ Р 55311 Нефтяная и газовая промышленность. Сооружения нефтегазопромысловые морские. Термины и определения

ГОСТ Р 58904/ISO/TR 25901-1:2016 Сварка и родственные процессы. Словарь. Часть 1. Общие термины

ГОСТ Р 59304 Нефтяная и газовая промышленность. Системы подводной добычи. Термины и определения

ГОСТ Р ИСО 17642-2 Испытания разрушающие сварных швов металлических материалов. Испытания на сопротивляемость образованию холодных трещин в сварных соединениях. Процессы дуговой сварки. Часть 2. Испытания с естественной жесткостью

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

В настоящем стандарте применены термины по ГОСТ 16504, ГОСТ Р 55311, ГОСТ Р 58904, ГОСТ Р 59304, а также следующие термины с соответствующими определениями:

3.1 действительная деформация (true strain): Скорость мгновенного увеличения мгновенной измеренной длины.

3.2 дефект (defect): Каждое отдельное несоответствие объекта или его элемента.

Примечания

1 Может быть обнаружен при неразрушающем контроле.

2 Размеры дефектов учитываются при инженерной оценке критичности дефекта (ECA) для определения их приемлемости.

3.3 деформационное упрочнение (strain hardening): Увеличение напряжения, необходимого для дальнейшего увеличения деформации.

3.4 истинное напряжение (true stress): Напряжение, определяемое мгновенной силой, действующей на мгновенную площадь поперечного сечения.

3.5 критический дефект (critical defect): Дефект, при котором функционирование объекта или его элемента по назначению невозможно или недопустимо.

3.6 линия сплавления (fusion line, FL): Граница металла сварного шва и основного металла трубы.

3.7

малоцикловая усталость (low-cycle fatigue): Усталость материала, при которой усталостное повреждение или разрушение происходит в основном при упругопластическом деформировании. [Адаптировано из ГОСТ 23207-78, статья 9] |

3.8

многоцикловая усталость (high-cycle fatigue): Усталость материала, при которой усталостное повреждение или разрушение происходит в основном при упругом деформировании. [ГОСТ 23207-78, статья 10] |

3.9 пластическая деформация (plastic strain): Деформация, при которой деформированное тело не возвращается к своему первоначальному размеру и форме после снятия вызвавшей ее нагрузки.

3.10 правило Нейбера (the Neuber rule): Правило оценки локальных полей напряжений и деформаций, обусловленных концентрацией напряжений.

Примечание - Правило Нейбера заключается в предположении, что при превышении предела текучести в малой зоне концентрации напряжений нагрузка перераспределяется на окружающие участки, работающие в пределах упругости, то есть разрушения конструкции не происходит, а деформации в месте превышения предела текучести продолжают изменяться пропорционально нагрузке.

3.11 предел прочности на растяжение (ultimate tensile strength, UTS): Максимальное растягивающее напряжение, которое способен выдержать материал при растяжении.

3.12 разрыв (tearing): Расширение трещины, оцененное с учетом условий нагружения и кривой сопротивления разрыву материалов или стабильного удлинения трещины, измеренного при испытаниях на разрушение.

3.13 старение (aging): Процесс накопления необратимых изменений свойств материалов в результате воздействия одного или совокупности эксплуатационных факторов, приводящих к растяжениям материалов с течением времени (деформация).

3.14 эффект Баушингера (Bauschinger effect): Явление, при котором пределы пропорциональности, упругости и текучести материалов снижаются в результате изменения знака нагружения, если первоначальная нагрузка вызвала пластические деформации.

4.1 В настоящем стандарте применены следующие сокращения:

АУЗК - автоматизированный ультразвуковой контроль (automated ultrasonic testing);

НК - неразрушающий контроль (non-destructive testing);

УЗК - ультразвуковой контроль (ultrasonic testing);

CDF - движущая сила трещины (crack driving force);

CRA - коррозионно-стойкий сплав (corrosion resistant alloy);

CTOD - раскрытие в вершине трещины (crack tip opening displacement);

DFF - расчетный коэффициент усталости (design fatigue factor);

EDM - электроэрозионная обработка (electric discharge machining);

ECA - инженерная оценка критичности дефекта (engineering critical assessment);

FAD - диаграмма оценки отказов (failure assessment diagram);

FCG - рост усталостной трещины (fatigue crack growth);

FEM - метод конечных элементов (finite element method);

FL - линия сплавления (fusion line);

HAZ - зона термического влияния (heat affected zone);

SCF - коэффициент концентрации напряжений (stress concentration factor);

SENB - образец для испытаний на трещиностойкость при изгибе (single-edge notched bending (test));

SENT - образец для испытаний на трещиностойкость при растяжении (single edge notched tension specimen);

SMYS - нормативный предел текучести основного металла (specified minimum yield stress);

SMTS - нормативный предел прочности основного металла (specified minimum tensile strength);

UTS - предел прочности на растяжение (ultimate tensile strength);

YS - предел текучести при растяжении (yield stress).

4.2 В настоящем стандарте применены следующие обозначения.

4.2.1 Латинские обозначения:

Agt - равномерное удлинение, мм;

a - прогнозируемая высота дефекта, поверхностный дефект, мм;

a0 - средняя исходная высота трещины, мм;

A0 - исходная площадь поперечного сечения, мм2;

At - относительное удлинение при разрыве, мм;

Ae - длина площадки текучести, мм;

B - толщина образца по механике разрушения или толщина модели компонента конструкции/механики разрушения, мм;

D - наружный диаметр трубы, мм;

d - внутренний диаметр трубы, мм;

Dfat - усталостное повреждение S-N;

Dfat,TOT - общее усталостное повреждение S-N, где все отдельные случаи нагрузки, способствующие усталости, суммируются;

E - модуль упругости (модуль Юнга), МПа;

e - действительная деформация (или логарифмическая деформация);

fy - характеристический предел текучести;

h - высота надреза (тип дефекта сварного шва), мм;

J-интеграл - параметр механики разрушения, контролирующий напряженно-деформированное состояние вблизи вершины трещины при упругопластическом деформировании материала;

Japp, CTODapp - значение J-интеграла или CTOD при примененной нагрузке (мера для CDF);

Jmat, CTODmat - параметр вязкости разрушения материала (значение J/CTOD из-за сопротивления материала) либо Jc, Ju или Jm или CTODc, CTODu или CTODm;

Jc, CTODc - определенное значение Jmat, CTODmat, критические J/CTOD. Начало распространения хрупких трещин, когда  менее 0,2 мм;

менее 0,2 мм;

Jm, CTODm - определенное значение Jmat, CTODmat. Значение J/CTOD при первом достижении максимума площадки напряжений при пластической деформации;

Ju, CTODu - определенное значение Jmat, CTODmat. Значение J/CTOD в начале расширения или появления хрупкой трещины, когда событию предшествует  , равный или превышающий 0,2 мм;

, равный или превышающий 0,2 мм;

K,  - коэффициент интенсивности напряжений (SIF), диапазон коэффициентов интенсивности напряжений;

- коэффициент интенсивности напряжений (SIF), диапазон коэффициентов интенсивности напряжений;

Kmat - отношение разрушения прикладываемого упругого значения K к Kmat;

Kr - диаметр отверстия муфты/втулки, мм;

Lr - отношение приложенной нагрузки к нагрузке текущего момента;

Lr,max, Lr,cut-off - предел (отсечка) Lr, определенный в FAD. Значение, которое должно предотвратить пластическое разрушение оставшейся связки;

Mk - геометрическая функция, обусловленная корнем сварного шва, коэффициентом увеличения интенсивности напряжений;

N - количество циклов до отказа, шт.;

p - высота связи, расстояние от врезанной вершины дефекта до ближайшей поверхности (внутренней или внешней поверхности), мм;

R - отношение напряжения, относящееся к испытаниям/оценкам на усталость, определяемое как отношение минимальной нагрузки к максимальной нагрузке или отношение минимального напряжения к максимальному напряжению;

ri - внутренний радиус трубы, мм;

Rm - предел прочности, МПа;

Rt0,5 - предел текучести, определенный как значение напряжения при общей деформации 0,5%, МПа;

Rp0,2 - предел текучести, определенный как значение напряжения при общей деформации 0,2%, МПа;

s - истинное напряжение;

S-N, S-N curve - графическое представление зависимости усталостной долговечности (N) от усталостной прочности (S (диапазон напряжений));

Specific ECA - максимально допустимые размеры дефектов, определяются на основе специальных оценок механики разрушения;

tcorr - допуск на коррозию, мм;

tnom - номинальная толщина стенки (без учета производственных и коррозионных допусков), мм;

tfab - производственные допуски на толщину стенки, мм;

V - V-образное смещение отверстия (испытание на вязкость разрушения);

W - толщина образца механики разрушения или ширина структурного компонента/модели механики разрушения, мм;

2c - длина дефекта, мм.

4.2.2 Греческие обозначения:

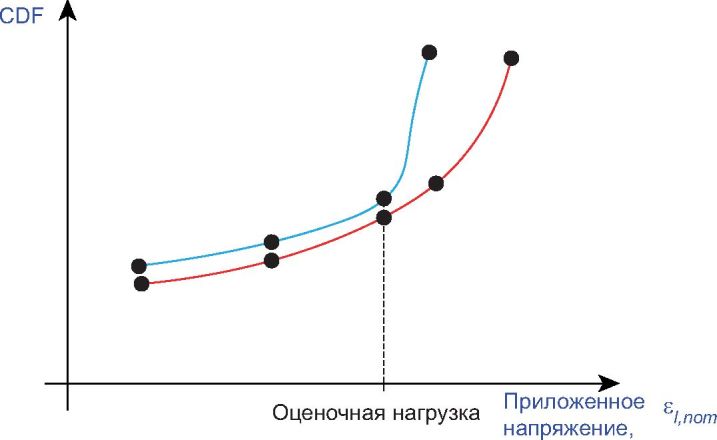

5.1.1 Нарушение герметичности трубопровода, образовавшееся в результате развития усталостных трещин, рекомендуется оценивать с использованием критериев S-N. Дополнительная информация о методике расчета ресурса конструкций с использованием S-N критериев усталости материалов представлена в [1], [2]. Характеристика сопротивления должна быть представлена в виде кривых S-N, то есть диапазонов напряжений в зависимости от количества циклов до отказа N.

5.1.2 На рисунке 1 представлены кривые растяжения-деформации, которые необходимо использовать при анализе механики разрушений элементов конструкций.

с пределом текучести

с пределом текучести5.1.3 Действительная деформация e до Rm (см. рисунок 1) определяется по следующей формуле:

(1)

(1)где  - отношение общей деформации к начальному размеру материала.

- отношение общей деформации к начальному размеру материала.

5.1.4 Истинные напряжения s до Rm (см. рисунок 1) определяются по следующей формуле:

(2)

(2)где  - условное напряжение (нагрузка, деленная на исходную площадь поперечного сечения), МПа.

- условное напряжение (нагрузка, деленная на исходную площадь поперечного сечения), МПа.

5.1.5 Для определения максимально допустимых размеров дефектов в сварных швах необходимо использовать подход механики разрушения.

5.1.6 Анализ усталости на основе кривых S-N необходимо использовать при оценке усталости от сварного шва или других геометрических концентраций напряжений, которые включены в фактическую кривую S-N. Кривые S-N, используемые для кольцевых сварных швов трубопровода и райзера, применимы для сварных швов без существенных дефектов разрушения поверхности. В оценках роста усталостной трещины, основанных на механике разрушения, предполагаются значительные дефекты разрушения поверхности. Таким образом, усталостная долговечность, оцененная с помощью анализа роста усталостных трещин, значительно короче усталостной долговечности, рассчитанной с использованием подхода S-N. Различия между двумя подходами показаны на рисунке 2.

размере дефекта;

размерах дефектов

и взаимосвязи между оценочными подходами S-N и FCG

5.1.7 Нагрузка может значительно варьироваться для разных сварных швов трубопровода или райзера, и допустимо разделить трубопровод или райзер на зоны с различными сварными швами и критериями приемлемости дефектов.

5.1.8 Все типы статических и динамических нагрузок, относящихся к кольцевым сварным швам трубопровода или райзера, должны учитываться для предельного состояния усталости и разрушения:

- максимальные нагрузки при установке на технологическом судне для монтажа (S-образная, намоточная, J-образная и т.д.) с контролируемым смещением, с указанными максимальными уровнями деформации или с нагрузкой, с указанием максимально допустимых уровней продольного напряжения;

- динамические нагрузки, когда трубопровод или райзер не поддерживается между технологическим судном и местом касания;

- максимальное продольное напряжение или деформация при прогибе;

- динамические нагрузки во временных фазах перед запуском производства (свободные пролеты и т.д.);

- динамические нагрузки на стадии эксплуатации (свободные пролеты, боковые пряжки/петли расширения и т.д.);

- максимальное продольное напряжение при эксплуатации.

5.2.1 Необходимо оценить предельное состояние и выбрать подход к оценке, выполнив следующие шаги:

1) определить максимальные уровни продольной деформации  ;

;

2) необходимо разделить кольцевые сварные швы на следующие группы: чувствительные к усталости и нечувствительные к усталости (см. подробно в 5.3);

3) необходимо разделить трубопровод или райзер на зоны с различной максимальной продольной деформацией, если сварные швы классифицируются как чувствительные к усталости или нечувствительные к усталости;

4) необходимо определить категорию оценки согласно таблице 1;

5) установить положения, определяющие приемлемое качество сварного шва (критерии приемлемости НК) согласно 5.4.

Таблица 1

Категория оценки | Исходное допущение | Применимость | ||||

I |  и нечувствительные к усталости сварные швы и нечувствительные к усталости сварные швы | Используется метод оценки усталостного повреждения S-N. Положения, определяющие качество сварки, указаны в таблице 2. Анализ механики разрушения может использоваться для определения качества сварного шва | ||||

II |  и чувствительные к усталости сварные швы и чувствительные к усталости сварные швы | То же, что и для категории I, но с более строгими критериями приемлемости дефектов сварки | ||||

III статическая ECA |  и нечувствительные к усталости сварные швы и нечувствительные к усталости сварные швы | Необходим анализ механики разрушения, см. подразделы 7.2 - 7.4. Анализ усталостного повреждения с помощью кривых S-N | ||||

IV усталость ECA |  и чувствительные к усталости сварные швы и чувствительные к усталости сварные швы | Необходим анализ механики разрушения (см. раздел 8). Анализ усталостного повреждения S-N. Методы оценки разрывного или нестабильного разрушения идентичны категории оценки III, но необходимо дополнительно включить анализ роста усталостных трещин | ||||

| ||||||

V окружающая среда | Номинальное продольное напряжение больше fy и/или чувствительные к усталости сварные швы в условиях окружающей среды, которые уменьшат сопротивление по сравнению с FCG | Эта категория оценки рекомендуется, если параметры роста усталостной трещины или кривые S-N не являются репрезентативными из-за агрессивной среды и/или если ожидается, что вязкость разрушения будет значительно ниже, чем в воздушной среде, см. 9.9 | ||||

5.2.2 Категории оценки с I по IV (см. таблицу 1) не применимы для кислых сред или других условий, в которых скорость роста усталостной трещины может увеличиться или вязкость разрушения может ухудшиться из-за окружающей среды, если не доказано, что материал является невосприимчивым.

5.2.3 Для сварных швов, которые имеют более низкие или частично более низкие свойства растяжения, чем у исходного материала, рекомендуется использовать анализ механики разрушения FEM (см. 6.2.3).

5.2.4 Если кольцевые сварные швы имеют более низкие или частично более низкие характеристики растяжения, чем у исходного материала, и предел деформации  равен 0,4%, то для проведения анализа рекомендуется использовать метод механики разрушения.

равен 0,4%, то для проведения анализа рекомендуется использовать метод механики разрушения.

5.2.5 Если напряжения в кольцевом сварном шве определены с учетом возможного несоответствия прочности, применяются подходы к росту S-N и усталостной трещины.

5.2.6 Категория оценки V (см. таблицу 1) рекомендуется для сварных швов, где условия окружающей среды могут влиять на вязкость разрушения или сопротивление усталости. Усталость и сопротивление разрушению сварного шва могут считаться невосприимчивыми к окружающей среде, если выполняются следующие два условия:

- минимум два теста по ГОСТ Р ИСО 17642-2 на усталостную трещину для металла шва выполняются в репрезентативной среде после четырех дней выдержки в той же среде. Результаты показывают более низкую скорость роста усталостной трещины, чем средние параметры роста трещины для морской среды (для обоих тестов минус 1100 мВ и минус 850 мВ). Дополнительная информация представлена в [3];

- три испытания на трещиностойкость металла сварного шва SENB выполняются в репрезентативной среде после четырех дней выдержки в той же среде. Скорость нагружения не должна превышать 0,5 МПа (м)0,5/s (0,0158 Н/мм3/2/s) в пределах области линейной упругости. Все значения CTOD превышают 0,15 мм.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: пункт 9.9 отсутствует. |

5.2.7 Подходы I - IV применимы в том случае, если сварные швы будут подвергаться пластической деформации во время монтажа. Испытания следует проводить в напряженном и состаренном состоянии согласно 9.9. Дополнительная информация по испытаниям в различных средах представлена в [3].

5.2.8 В том случае, если трубопровод или райзер рассматриваются как одна зона, а максимальная продольная деформация любого из сварных швов и максимальные циклические напряжения для любого из сварных швов предполагаются репрезентативными для всех кольцевых сварных швов, то подход может быть консервативным. Такая стратегия не рекомендуется для категории IV или V, так как для кольцевых сварных швов могут быть указаны излишне строгие и сложные критерии приемлемости НК.

- чувствительные к усталости;

- нечувствительные к усталости.

5.3.2 При классификации сварных швов, как указано в 5.3.1, следует учитывать следующее:

- насколько вероятно, что кольцевые сварные швы в соответствующей зоне подвергаются указанным циклическим напряжениям;

- какое качество сварного шва принято;

- количественную оценку от влияния циклических напряжений.

5.3.3 Для оценки чувствительности сварных швов к усталости необходимо использовать следующие предположения:

- достаточно низкий уровень усталостных повреждений. Это может быть, например, Dfat,TOT·DFFS-N ниже согласованного уровня с использованием класса S-N F1 для морской среды и DFFS-N. Дополнительная информация о DFFS-N приведена в [1];

- достаточно низкий рост усталостных трещин. Рост усталостной трещины для максимального предполагаемого дефекта сварного шва происходит после проверки и ремонта ниже согласованного уровня для соответствующего случая нагрузки или накапливается с учетом всех соответствующих циклических нагрузок;

- сочетание достаточно низкого уровня усталостных повреждений или роста усталостных трещин и оценки вероятности возникновения нагрузок. Это будет определенный предел Dfat,TOT·DFFS-N (или альтернативно  ) в сочетании с аргументами о том, насколько вероятна циклическая нагрузка (например, сколько сварных швов в зоне, которые, вероятно, подвергаются циклическим воздействиям);

) в сочетании с аргументами о том, насколько вероятна циклическая нагрузка (например, сколько сварных швов в зоне, которые, вероятно, подвергаются циклическим воздействиям);

- сварные швы могут быть классифицированы как нечувствительные к усталости, если метод S-N является приемлемым.

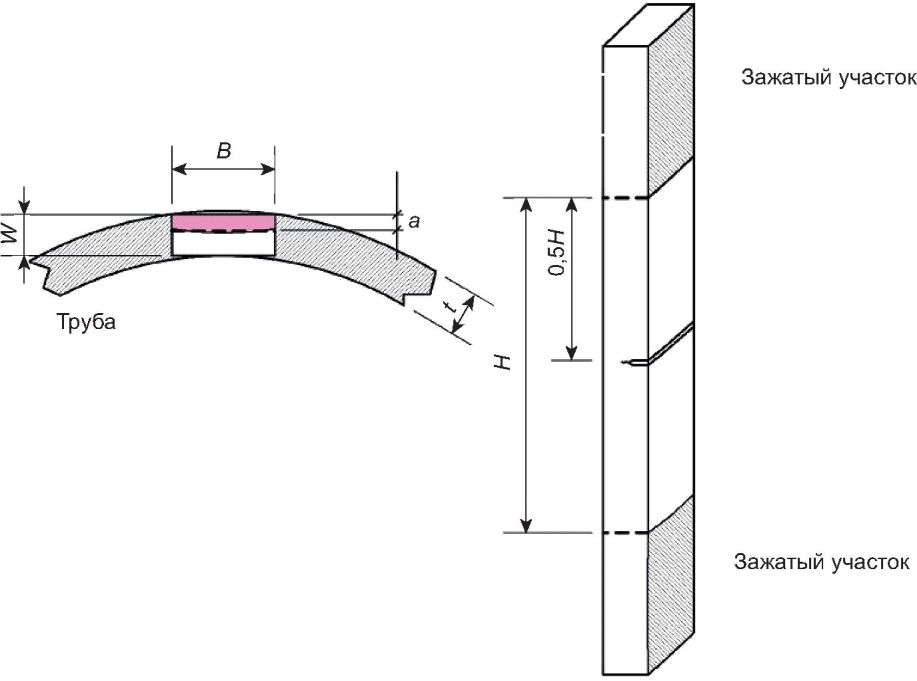

5.4.1 В зависимости от категории, в которой классифицируются кольцевые сварные швы в зоне, для оценки качества сварных швов рекомендуется применять положения, приведенные в таблице 2. Положения для оценки качества сварных швов следует применять для областей A, B и C в кольцевых сварных швах, как показано на рисунке 3.

Таблица 2

согласно таблице 1

Категория оценки | Качество кольцевых сварных швов в репрезентативной зоне |

I | Качество сварки должно соответствовать ГОСТ Р 54382. В качестве альтернативы критерии приемлемости НК могут быть определены или расширены на более длинные дефекты с использованием метода механики разрушения (см. 5.2), но это не рекомендуется |

II | Области A, B и C (см. рисунок 3): качество сварки должно соответствовать ГОСТ Р 54382. В качестве альтернативы критерии приемлемости НК могут быть определены или расширены на более длинные дефекты с использованием метода механики разрушения (см. 7.5), но это не рекомендуется |

III статическая ECA | Области A и C: критерии приемлемости дефектов сварки должны быть определены или проверены в соответствии с подходом механики разрушения категории III (см. 7.2 - 7.4). Область B: можно использовать те же критерии приемлемости, что и для областей A и C, но допускается определение максимального размера внутренних дефектов с характерной высотой связки (положение в толщине стенки, т.е. расстояние от внешней или внутренней поверхности) |

IV усталость ECA | Области A и C: критерии приемлемости дефектов сварки должны быть определены или проверены в соответствии с подходом механики разрушения категории IV (см. 7.5). Область B: могут использоваться те же критерии приемки, что и для областей A и C, или могут определяться специальные критерии в соответствии с подходом механики разрушения IV категории (см. 7.5) |

V окружающая среда | Максимально допустимые размеры дефектов должны оцениваться с использованием репрезентативных свойств вязкости разрушения и характерных параметров роста усталостных трещин в тех случаях, когда применяется категория оценки III либо IV |

в кольцевых сварных швах

5.4.2 Необходимо ограничивать максимальные размеры дефектов, устанавливая строгие критерии приемлемости АУЗК. Положения для НК приведены в ГОСТ Р 54382, дополнительная информация представлена в [1].

5.4.3 Внутренние дефекты, обнаруженные в областях A и C (см. рисунок 3) во время проверки, должны быть переквалифицированы в дефекты поверхностного разрушения, если высота дефекта не менее чем вдвое превышает высоту оставшейся связки. Если переквалифицированный дефект превышает критерии приемлемости НК, дефект должен быть устранен.

5.4.4 Допустимо применять подход механики разрушения для корректировки критериев приемлемости неразрушающего контроля для категорий I и II, но не рекомендуется использовать анализ механики разрушения для снижения качества сварного шва.

6.1.1 Для определения предельного состояния усталости и разрушения необходимо определить максимально допустимые размеры дефектов или оценить критичность известных дефектов. Эти оценки основаны на принципах механики разрушения, а ECA по правилам [4] используется для оценки нестабильных трещин, вязкого разрыва и роста усталостных трещин в сварных швах морских трубопроводов.

6.1.2 Все статические и динамические нагрузки, которые могут способствовать росту трещины, должны рассматриваться в общем случае, если используется подход, основанный на механике разрушения. Рост трещин, вызванный разрывом, рост усталостной трещины и нестабильный перелом следует оценивать как релевантные.

6.1.3 Рост усталостной трещины представляет собой зависящий от времени механизм деградации, вероятность возникновения разрушения постепенно увеличивается, и годовая вероятность выхода из строя относится к последнему году в течение срока службы.

6.1.4 Не следует использовать метод механики разрушения для оценки скорости снижения прочностных характеристик сварного шва. Для этого необходимо применять следующие оценки механики разрушения с учетом положений [4]:

а) определение максимально допустимых размеров дефектов сварного шва (допускаемые соотношения геометрических параметров дефекта);

б) оценка пригодности сварного шва с допустимыми дефектами к применению с учетом предельного состояния усталости и разрушения:

- анализ изменения размеров допустимых дефектов сварного шва под действием нагрузок, возникающих при укладке морского трубопровода на дно;

- анализ изменения размеров допустимых дефектов сварного шва под действием нагрузок, возникающих при эксплуатации морского трубопровода;

- анализ изменения размеров допустимых дефектов сварного шва и появления новых трещин под действием термообработки в целях ее исключения для толстостенных сварных соединений, склонных к термическому растрескиванию.

6.1.5 Максимально допустимые размеры дефектов могут быть скорректированы с учетом вероятности обнаружения и погрешности определения размеров дефектов в соответствующем методе НК по [1].

6.1.6 Все ограничения по деформациям для кольцевых сварных швов определяются как общая номинальная деформация (упругость плюс пластик)  в продольном направлении трубы.

в продольном направлении трубы.

6.1.7 Сварные швы между секциями с различной жесткостью из-за сдвига номинальной толщины стенки, встречной расточки, разницы в среднем пределе текучести между соседними трубами более 100 МПа и т.д. могут привести к значительным концентрациям деформаций, которые также влияют на сварной шов.

6.1.8 Необходимо учитывать/анализировать нарушение соосности кромок свариваемых труб по окружности в соответствии с методологией, представленной в настоящем стандарте.

6.1.9 Рекомендуемая процедура должна включать только оценку максимально допустимых дефектов внешней поверхности и использовать эти результаты для критериев приемлемости АУЗК в отношении разрушения внутренней поверхности и встроенных дефектов, если условия окружающей среды являются репрезентативными.

6.1.10 Допустимо определение максимально допустимых размеров внутренних дефектов с соответствующей минимально допустимой высотой связки согласно 7.5.

6.2.1 Для оценки механики разрушения необходимы следующие исходные данные:

- размеры трубы, размеры сварных швов и допуски на размеры;

- свойства при растяжении в виде полных кривых напряжения-деформации для исходного материала трубы и свидетельство того, что кривая напряжения-деформации металла шва пересекает кривую напряжения-деформации основной трубы (см. 6.3);

- вязкость разрушения, кривая сопротивления разрыву или критическая вязкость разрушения для образцов с выемками, расположенными как внутри металла сварного шва, так и на FL/HAZ с учетом [1];

- максимально допустимый разрыв (стабильное расширение/рост трещины) согласно 7.3;

- данные по деформациям во время фазы монтажа и вторичным напряжениям (например, остаточные напряжения в процессе сварки или монтажа);

- повышенные местные напряжения из-за возможного смещения (несоосности) сварного шва для всех соответствующих случаев нагрузки;

- приложенное максимальное продольное расчетное напряжение-деформация на временной и эксплуатационной стадиях (в конце срока службы);

- архивные данные по циклическим напряжениям, воздействующим на трубопровод или райзер во время прокладки и в течение всего срока эксплуатации;

- параметры роста усталостной трещины для разных стадий.

Таблица 3

для оценки деформаций

ИС МЕГАНОРМ: примечание. Сноски в таблице даны в соответствии с официальным текстом документа. |

Исходные данные | Значение/определение | Примечание |

Дефект разрушения внешней поверхности <1> | Коэффициент интенсивности напряжений (см. [5]), решение для пластин М.4.1, где  или или  , B = tc. , B = tc.Справочные решения по напряжениям: а) решение для цилиндра, Р.10.4 (см. [5]); б) решение для пластин, Р.6.1 (см. [5]) | Решение опорного цилиндра для определения напряжений рассматривается в качестве основного подхода |

Внутренний дефект <2> | Рекомендуется оценивать наравне с внешними дефектами поверхности. Во время осмотра следует использовать правило повторной характеристики <2> | Разрывы и критические размеры внутренних дефектов рекомендуется устанавливать равными поверхностным дефектам |

Дефект разрушения внутренней поверхности | Допустимо использовать результаты с внешней поверхности, недостатки для внутренних дефектов поверхности, если указанные свойства материала являются репрезентативными. Решение коэффициента интенсивности напряжений: а) решение для пластин М.4.1 (см. [5]); б) дефект внутренней поверхности в цилиндре, М.7.3.2 (см. [5]). Справочные решения по напряжениям: а) решение для цилиндра, Р.10.2 (см. [5]); б) решение для пластин, Р.6.1 (см. [5]) | Решение коэффициента интенсивности напряжений для внутренних дефектов поверхности в цилиндрах имеет геометрические ограничения, что затрудняет его использование |

Кривая напряжения-деформации, используемая в FAD | Кривая истинного напряжения-деформации, преобразованная из высокотехнологичной кривой напряжения-деформации согласно 9.6 | Кривая условного напряжения-деформации используется для определения приложенных напряжений, а преобразованная кривая истинного напряжения-деформации используется для определения FAD |

Первичное мембранное напряжение Pm | Следует использовать высокоинженерную одноосную кривую напряжения-деформации согласно подразделу 9.6. Pm - значение условного напряжения при указанном приложенном напряжении | - |

Первичный изгибающий момент Pb | - | |

Определение остаточного напряжения в сварном шве | Если используется решение напряжений для цилиндров: для первого приращения деформации Qm = YS для кривой высоких напряжений-деформаций, представляющей свойства сварки, допустима релаксация (см. 7.3). Следующие нагрузки Qm = 0,4·YS, такие же YS, как и для первого приращения деформации. Если используется решение напряжений для пластин: Pm также извлекается из характеристической условной кривой напряжения-деформации (см. 9.6), но приложенная деформация увеличивается с YS/E, где YS представляет собой кривую напряжений-деформаций, определенную для условий сварки. Увеличение деформации используется для всех последующих случаев нагрузки (дальнейшая релаксация не допускается) | - |

Использование увеличения коэффициента интенсивности напряжений для сварного шва Mk | Не требуется для ситуаций, связанных с напряжением | - |

Lr,max (отсечка Lr) | Если используется справочная формула напряжения для цилиндра  Если используется справочная формула напряжения для плиты  где | - |

Кривая сопротивления разрушению | Рекомендуется один из следующих подходов: - метод нескольких образцов: нижняя граница R-кривой на основе шести достоверных результатов для каждой соответствующей микроструктуры (см. [6]); - метод с единичными образцами: испытывается не менее трех образцов и устанавливается нижняя граничная кривая, представляющая все испытания (см. раздел 7); - кривая сопротивления разрыву, скорректированная для начала разрыва (см. раздел 7), не относится к первому приращению деформации | Если продольная деформация ниже 0,4%, допустимо определять вязкость разрушения как удельную (одноточечную) вязкость разрушения (CTODc, u или m или Jc, u в зависимости от ситуации) |

6.2.2 Необходимые исходные данные и рекомендации о том, как определить и установить исходные данные, указаны в таблице 3.

6.2.3 Допустимо проводить оценку целостности сварных швов с использованием анализа методом конечных элементов согласно разделу 8.

6.3.1 В данном подразделе рассматриваются два допустимых варианта несоответствия:

- прочность кольцевого сварного шва не менее прочности исходного материала труб;

- прочность кольцевого сварного шва частично меньше, чем прочность исходного материала труб.

6.3.2 Для подтверждения соответствия прочности кольцевого сварного шва и исходного материала труб должны быть выполнены следующие условия:

- наименьший YS при испытаниях на растяжение металла сварного шва (минимум три испытания) должен быть выше, чем соответствующий YS исходных труб, определенный в соответствии с 9.6;

- наименьший UTS при испытаниях на растяжение металла сварного шва (минимум три испытания) должен быть выше, чем UTS исходного материала;

- условия должны быть выполнены согласно ГОСТ Р 54382 применительно к трубопроводам и сварным швам;

- во время испытаний для анализа механики разрушения, производства или квалификации должно быть подтверждено, что кривая напряжения-деформации для кольцевых сварных швов не располагается ниже или частично ниже по сравнению с кривой напряжения-деформации исходных труб.

6.3.3 Если в результате одного из испытаний на растяжение металла сварного шва обнаруживается, что наименьшее значение YS или наименьшее значение UTS не совпадают с результатами других образцов, допустимо не обращать внимания на этот результат, если будут проведены два дополнительных испытания на растяжение металла шва.

6.3.4 Если металл сварного шва имеет кривую напряжения-деформации, которая частично ниже кривой напряжения-деформации исходного материала, движущая сила трещины может возрасти по сравнению с кривой напряженно-деформированного металла сварного шва. В таких случаях необходимо следить за тем, чтобы движущая сила трещины не была занижена. Возможные решения для указанного варианта могут быть следующими:

- выполняют анализ механики разрушения твердого 3D FEM, как описано в разделе 8 и приложениях А и Б;

- необходимо подтвердить, что CDF равен или выше, чем CDF, оцененный в результате анализа механики разрушения твердых 3D FEM;

- необходимо откорректировать исходные данные, чтобы CDF был выше, чем CDF, оцененный с помощью анализа механики разрушения твердого 3D FEM;

- необходимо выполнить сплошной 3D FEM анализ механики разрушения, который показывают более высокую движущую силу трещины для ситуации равномерного совпадения прочности, чем анализы, в которых указаны характерные кривые напряжения-деформации для металла сварного шва.

В зависимости от уровня монотонных и циклических деформаций оценки подразделяются на следующие категории:

а) категория III, оценки механики разрушения сварных швов (см. [4]), классифицированных как нечувствительные к усталости - ECA-статические. ECA-статические могут быть далее разделены на следующие категории:

- общая  до 2,25%, если оцениваемый случай нагрузки не включает внутреннее давление (обычно при монтаже), а максимально допустимые размеры дефектов определяются в соответствии с 7.2;

до 2,25%, если оцениваемый случай нагрузки не включает внутреннее давление (обычно при монтаже), а максимально допустимые размеры дефектов определяются в соответствии с 7.2;

- специальная, включающая кольцевые сварные швы, подвергающиеся определенной деформации, когда трубопровод или райзер не находится под давлением и максимально допустимые размеры дефектов определяются в соответствии с 7.3;

- внутреннее избыточное давление, сценарии нагрузок, при которых трубопровод или райзер находится под избыточным давлением, превышающим 0,15·fy от окружного напряжения;

б) категория IV, выполняют комбинированные оценки роста усталостной трещины, усталость ECA (см. 7.5).

7.2.1 Максимально допустимые размеры дефектов, указанные в таблицах 5 - 7, соответствующим образом скорректированные с учетом точности размеров, рекомендуется использовать для окончательных критериев приемки дефектов сварного шва в случае выполнения положений настоящего раздела.

7.2.2 Рекомендуемое количество испытаний на вязкость разрушения и растяжение указано в таблице 4 и в разделе 9.

7.2.3 Общая ECA основана на предварительно выполненных анализах разрыва в соответствии с подходом, описанным в 7.3.

7.2.4 В рамках АУЗК необходимо придерживаться правила переквалификации дефектов вблизи поверхности (см. также [1]).

- плакированные или облицованные трубопроводы (выполняют анализ с учетом проникновения в слой CRA);

- трубопроводы, подверженные сочетанию внутреннего избыточного давления, превышающего 0,15·fy окружного напряжения и  , больше 0,4% (см. 7.4);

, больше 0,4% (см. 7.4);

- кольцевые сварные швы имеют несоответствующую прочность по сравнению с основной трубой (см. 6.3.3);

- при более пяти циклах растяжения (пластический изгиб трубы в одном направлении до пяти раз);

- трубопроводы не были испытаны и спроектированы в соответствии с ГОСТ Р 54382;

- экспериментально определенные значения J не соответствуют положениям, указанным в таблицах 4 - 8 и на рисунке 4. Для CTOD аналогичные таблицы не определены. Однако допустимо преобразовать значения Jmat в значения CTODmat, используя формулы в 9.2;

- значительный всплеск или нестабильные трещины происходят до максимальной нагрузки во время испытаний на вязкость разрушения;

- геометрия, приложенная деформация, вязкость разрушения и максимальное смещение не соответствуют ограничениям, принятым в таблицах 4 - 8;

- соотношение YS/UTS при производственных квалификационных испытаниях или при испытаниях на растяжение основной трубы согласно таблице 7 не соблюдается:

- YS/UTS не более 0,90 - для C-Mn с SMYS не более 555 МПа;

- YS/UTS не более 0,85 - для 13Cr.

Таблица 4

--------------------------------

<**> Температура испытаний и состояние материала для испытаний должны быть такими, как указано в разделе 9.

Вид испытаний | Местоположение/процедура сварки | Количество циклов испытаний |

Кольцевой сварной шов | 3 | |

Исходная труба, продольно | 5 | |

Главная линия | Три образца, если используется подход с несколькими образцами, или два, если подход с одним образцом используется для каждой позиции надреза (см. [1]) | |

Двухтрубная плеть | ||

Сквозь толщину ремонта | ||

Частичный ремонт <4> | ||

Сквозной сварочный шов <4> | ||

<1> Если испытания на растяжение при производстве выполняются при температуре оценки и устанавливаются полные кривые напряжения-деформации, дополнительные испытания на растяжение не выполняют. <2> Определение геометрии образца и рекомендации по проведению испытаний - см. [1]. | ||

Таблица 5

8 - 12 дюймов

C-Mn; SMYS <= 450 | C-Mn; SMYS = 485 | C-Mn; SMYS = 555 | 13Cr; SMYS = 550 <1> | |||||

15 <= tc < 25 | tc > 25 | 15 <= tc < 25 | tc > 25 | 15 <= tc < 25 | tc >= 25 | 15 <= tc < 25 | tc >= 25 | |

J0,5 = 400 J1,0 = 600 | 3 x 25 | 3 x 55 | 3 x 25 | 3 x 40 | 3 x 20 | 3 x 30 | 3 x 30 | 3 x 60 |

4 x 20 | 4 x 25 | 4 x 15 | 4 x 25 | 4 x 15 | 4 x 20 | 4 x 20 | 4 x 35 | |

5 x 15 | 5 x 20 | 5 x 15 | 5 x 20 | 5 x 10 | 5 x 15 | 5 x 15 | 4 x 25 | |

J0,5 = 600 J1,0 = 800 | 3 x 50 | 3 x 100 | 3 x 45 | 3 x 90 | 3 x 35 | 3 x 80 | 3 x 45 | 3 x 95 |

4 x 30 | 4 x 50 | 4 x 25 | 4 x 45 | 4 x 20 | 4 x 40 | 4 x 25 | 4 x 55 | |

5 x 20 | 5 x 35 | 5 x 20 | 5 x 30 | 5 x 15 | 5 x 25 | 5 x 20 | 5 x 40 | |

J0,5 = 800 J1,0 = 1000 | 3 x 70 | 3 x 150 | 3 x 65 | 3 x 145 | 3 x 55 | 3 x 115 | 3 x 50 | 3 x 100 |

4 x 40 | 4 x 80 | 4 x 35 | 4 x 70 | 4 x 30 | 4 x 60 | 4 x 30 | 4 x 70 | |

5 x 25 | 5 x 50 | 5 x 25 | 5 x 45 | 5 x 20 | 5 x 40 | 5 x 25 | 5 x 50 | |

1,8 | 2,5 | 1,8 | 2,5 | 1,8 | 2,5 | 1,8 | 2,5 | |

Таблица 6

Максимально допустимые размеры дефектов a x 2c, мм,

12 дюймов < D <= 16 дюймов

--------------------------------

<*> Более крупные допустимые размеры дефектов могут быть приемлемыми в зависимости от специальной ECA.

<**> Приемлемо только в том случае, если были проведены испытания, указанные в таблице 4.

<***> Максимально допустимый размер дефекта a x 2c относится к высоте и длине, соответственно, как поверхностных, так и внутренних дефектов. Если внутренний дефект расположен близко к поверхности (высота связки меньше половины высоты дефекта), то высота связки между дефектом и поверхностью должна быть включена в высоту дефекта. Ошибка определения размера дефекта УЗК/АУЗК должна быть вычтена из максимально допустимой высоты дефекта, чтобы установить критерии приемлемости дефекта сварки УЗК/АУЗК (см. [1]).

C-Mn; SMYS <= 450 | C-Mn; SMYS = 485 | C-Mn; SMYS = 555 | 13Cr; SMYS = 550 <1> | |||||

15 <= tc < 25 | tc > 25 | 15 <= tc < 25 | tc >= 25 | 15 <= tc < 25 | tc >= 25 | 15 <= tc < 25 | tc >= 25 | |

J0,5 = 400 J1,0 = 600 | 3 x 35 | 3 x 75 | 3 x 30 | 3 x 55 | 3 x 25 | 3 x 40 | 3 x 40 | 3 x 90 |

4 x 20 | 4 x 30 | 4 x 20 | 4 x 30 | 4 x 15 | 4 x 25 | 4 x 35 | 4 x 45 | |

5 x 15 | 5 x 25 | 5 x 15 | 5 x 20 | 5 x 15 | 5 x 20 | 5 x 20 | 5 x 30 | |

J0,5 = 600 J1,0 = 800 | 3 x 65 | 3 x 150 | 3 x 60 | 3 x 135 | 3 x 50 | 3 x 115 | 3 x 65 | 3 x 145 |

4 x 35 | 4 x 75 | 4 x 30 | 4 x 65 | 4 x 25 | 4 x 50 | 4 x 35 | 4 x 80 | |

5 x 25 | 5 x 45 | 5 x 20 | 5 x 40 | 5 x 20 | 5 x 30 | 5 x 25 | 5 x 50 | |

J0,5 = 800 J1,0 = 1000 | 3 x 95 | 3 x 150 | 3 x 85 | 3 x 150 | 3 x 80 | 3 x 150 | 3 x 75 | 3 x 150 |

4 x 50 | 4 x 115 | 4 x 45 | 4 x 100 | 4 x 40 | 4 x 85 | 4 x 45 | 4 x 105 | |

5 x 35 | 5 x 70 | 5 x 30 | 5 x 60 | 5 x 25 | 5 x 50 | 5 x 30 | 5 x 70 | |

1,8 | 2,5 | 1,8 | 2,5 | 1,8 | 2,5 | 1,8 | 2,5 | |

Таблица 7

C-Mn; SMYS <= 450 | C-Mn; SMYS = 485 | C-Mn; SMYS = 555 | 13Cr; SMYS = 550 <1> | |||||

15 <= tc < 25 | tc > 25 | 15 <= tc < 25 | tc >= 25 | 15 <= tc < 25 | tc >= 25 | 15 <= tc < 25 | tc >= 25 | |

J0,5 = 400 J1,0 = 600 | 3 x 40 | 3 x 90 | 3 x 30 | 3 x 70 | 3 x 25 | 3 x 50 | 3 x 50 | 3 x 125 |

4 x 20 | 4 x 35 | 4 x 20 | 4 x 35 | 4 x 15 | 4 x 30 | 4 x 30 | 4 x 60 | |

5 x 15 | 5 x 25 | 5 x 15 | 5 x 25 | 5 x 15 | 5 x 25 | 5 x 20 | 5 x 40 | |

J0,5 = 600 J1,0 = 800 | 3 x 80 | 3 x 150 | 3 x 70 | 3 x 150 | 3 x 60 | 3 x 140 | 3 x 85 | 3 x 150 |

4 x 40 | 4 x 90 | 4 x 35 | 4 x 75 | 4 x 30 | 4 x 60 | 4 x 45 | 4 x 105 | |

5 x 25 | 5 x 50 | 5 x 25 | 5 x 45 | 5 x 20 | 5 x 35 | 5 x 20 | 5 x 65 | |

J0,5 = 800 J1,0 = 1000 | 3 x 120 | 3 x 150 | 3 x 105 | 3 x 150 | 3 x 95 | 3 x 150 | 3 x 100 | 3 x 150 |

4 x 60 | 4 x 145 | 4 x 50 | 4 x 125 | 4 x 45 | 4 x 105 | 4 x 60 | 4 x 145 | |

5 x 35 | 5 x 80 | 5 x 35 | 5 x 70 | 5 x 30 | 5 x 60 | 5 x 40 | 5 x 90 | |

1,5 | 2,0 | 1,5 | 2,0 | 1,5 | 2,0 | 1,5 | 2,0 | |

Таблица 8

8 дюймов < D <= 16 дюймов

--------------------------------

<*> Более крупные допустимые размеры дефектов могут быть приемлемыми в зависимости от специальной ECA.

<**> Приемлемо только в том случае, если были проведены испытания, указанные в таблице 4.

<***> Максимально допустимый размер дефекта a x 2c относится к высоте и длине, соответственно, как поверхностных, так и внутренних дефектов. Если внутренний дефект расположен близко к поверхности (высота связки меньше половины высоты дефекта), то высота связки между дефектом и поверхностью должна быть включена в высоту дефекта. Ошибка определения размера дефекта УЗК/АУЗК должна быть вычтена из максимально допустимой высоты дефекта, чтобы установить критерии приемлемости дефекта сварки УЗК/АУЗК (см. [1]).

C-Mn; SMYS <= 450 | C-Mn; SMYS = 485 | C-Mn; SMYS = 555 | 13Cr; SMYS = 550 <1> | |||||

15 <= tc < 25 | tc > 25 | 15 <= tc < 25 | tc >= 25 | 15 <= tc < 25 | tc >= 25 | 15 <= tc < 25 | tc >= 25 | |

J0,5 = 400 J1,0 = 600 | 3 x 20 | 3 x 35 | 3 x 20 | 3 x 30 | 3 x 15 | 3 x 25 | 3 x 15 | 3 x 25 |

4 x 15 | 4 x 20 | 4 x 15 | 4 x 20 | 4 x 10 | 4 x 15 | 4 x 10 | 4 x 20 | |

5 x 10 | 5 x 15 | 5 x 10 | 5 x 15 | 4 x 10 | 5 x 10 | 5 x 15 | ||

J0,5 = 600 J1,0 = 800 | 3 x 35 | 3 x 85 | 3 x 35 | 3 x 75 | 3 x 30 | 3 x 60 | 3 x 30 | 3 x 60 |

4 x 20 | 4 x 40 | 4 x 20 | 4 x 35 | 4 x 20 | 4 x 30 | 4 x 20 | 4 x 30 | |

5 x 15 | 5 x 30 | 5 x 15 | 5 x 25 | 5 x 15 | 5 x 20 | 5 x 15 | 5 x 25 | |

J0,5 = 800 J1,0 = 1000 | 3 x 45 | 3 x 95 | 3 x 45 | 3 x 95 | 3 x 45 | 3 x 95 | 3 x 135 | 3 x 75 |

4 x 30 | 4 x 65 | 4 x 30 | 4 x 60 | 4 x 25 | 4 x 50 | 4 x 25 | 4 x 50 | |

5 x 20 | 5 x 40 | 5 x 20 | 5 x 40 | 5 x 20 | 5 x 30 | 5 x 15 | 5 x 30 | |

1,5 | 2,0 | 1,5 | 2,0 | 1,5 | 2,0 | 1,5 | 2,0 | |

7.2.6 Если какое-либо из условий 7.2.5 не выполняется, следует выполнить специальную ECA в соответствии с 7.3 и 7.5.

7.3 Категория III, специальная техническая критическая оценка ECA без внутреннего избыточного давления

7.3.1 В специальном ECA все исходные параметры выбраны и определены для реальной ситуации.

7.3.2 Необходимо выполнить испытания, указанные в таблице 9, для специального ECA.

Таблица 9

--------------------------------

<*> Должны быть проверены все процедуры сварки, которые имеют различные существенные переменные (см. [1]).

<**> Температура испытаний и состояние материала для испытаний должны быть такими, как указано в разделе 9.

Вид испытаний | Местоположение/процедура сварки | Количество циклов испытаний |

Кольцевой сварной шов (все соответствующие процедуры) | 3 (необходимо построить кривые полного напряжения-деформации) | |

Основная труба, продольно | 5 (необходимо построить кривые полного напряжения-деформации) | |

Главная линия | ||

Двухтрубное звено | ||

Ремонт сквозного дефекта | ||

Частичный ремонт <5> | ||

Соединение <5> | ||

<1> Если испытания на растяжение при производстве выполняются при температуре оценки и устанавливаются полные кривые напряжения-деформации, дополнительные испытания на растяжение не выполняют. <3> Рекомендуется включить притупление в кривую сопротивления. Тем не менее, кривые могут начинаться с начала разрыва. <4> Не выполняют три различных типа испытаний на вязкость разрушения для покрытия внешней поверхности, внутренней поверхности и встроенной поверхности, если результат, представляющий один тип дефекта, является репрезентативным или консервативным для другого типа дефекта. Например, испытания на вязкость разрушения на воздухе при минимальной температуре установки дает репрезентативное описание вязкости разрушения для всех типов дефектов, оцененных в ECA для стадии установки. Подробнее см. раздел 9. | ||

7.3.3 Рекомендуется, чтобы накопленный разрыв от всех циклов деформации при установке, не включая усталость, был ограничен до 10% от толщины стенки, но в зависимости от нагрузок, которые следует учитывать после установки, допускается увеличение разрывов. Разрыв, оцениваемый для одного приращения деформации в ECA, не должен превышать двух третей разрыва, связанного с максимальной нагрузкой для образцов SENT.

7.3.4 Рекомендуемое ограничение разрыва во время установки должно исключать нестабильность разрыва с некоторым запасом прочности. Тем не менее, если запас прочности является большим, основываясь на оценках (режим нагрузки, сопротивление разрыву, размер дефекта и геометрия трубы и т.д.), более значительный разрыв может быть приемлемым.

7.3.5 Кривые прочности на растяжение и напряжения-деформации для оценок механики разрушения на основе деформации должны описывать характеристическую кривую высокого напряжения-деформации с упрочнением при низкой деформации (см. подробно раздел 9).

7.3.6 В зависимости от выбранного справочного решения напряжения применяются два различных подхода или определения остаточных напряжений в сварном шве:

а) решение для цилиндра для поверхностных разрушающих дефектов. Остаточное напряжение в сварном шве определяется как равномерное вторичное мембранное напряжение Qm, равное пределу текучести, представляющему указанную кривую напряжения-деформации (кривая высокого напряжения-деформации в состоянии после сварки). Релаксация в соответствии с уравнением (3) допускается. Если уровень применяемой деформации превышает 1%, допустимо определять остаточное напряжение в сварном шве как равное 40% от того же предела текучести для всех последующих нагрузок. Если уровень деформации ниже, расслабленное значение Qm, полученное с использованием уравнения (3), следует использовать для более поздних случаев нагрузки

где YS' - соответствующий предел текучести при оценочной температуре, за исключением того, что значение YS' при комнатной температуре используется для температур ниже температуры окружающей среды, МПа;

б) решение для пластин для поверхностных дефектов. Остаточное напряжение в сварном шве включается путем увеличения приложенной деформации с помощью YS/E таким образом, чтобы приложенное напряжение первичной мембраны Pm, извлеченное из кривой напряжение-деформация, будет увеличиваться. YS может быть определен как SMYS для исходного материала (комнатная температура и без пластической деформации). Возможное дополнительное изгибающее напряжение по толщине из-за смещения учитывается на основе увеличенного Pm. Если используется эта опция, то применяемая деформация для всех последующих случаев нагрузки на основе деформации должна быть увеличена с помощью YS/E. Если более поздний случай нагрузки определяется как основанный на напряжении (контроль нагрузки), рекомендуется определить вторичное напряжение мембраны, равное 40% от предела текучести в состоянии после сварки. Также рекомендуется увеличить максимальное значение Lr, как указано ниже.

7.3.7 Рекомендации по оценкам влияния различных эффектов на толщину стенок трубопроводов:

- при оценке следует использовать номинальную толщину стенки минус производственный допуск трубы, учитывая установку (т.е. tc = tnom - tfab). Допустимо определять tc на основании измерений после изготовления. Рекомендуется среднее значение минус два стандартных отклонения;

- при оценке в течение срока эксплуатации трубопровода или райзера должен быть включен соответствующий допуск на коррозию. В конце расчетного срока службы следует вычесть все допуски на коррозию (т.е. tc = tnom - tfab - tcorr);

- в случае оценки пригодности к эксплуатации допустимо основывать толщину стенки на проверенных значениях.

7.3.8 Рекомендуемая процедура для определения приложенного напряженного состояния Pm и Pb следующая:

- для одноосной нагрузки номинальное напряжение должно определяться из номинальной деформации или номинальной деформации плюс предполагаемая остаточная деформация сварного шва из характерной инженерной кривой напряжения-деформации для нагрузки, основанной на деформации (высокая кривая с упрочнением при низкой деформации, см. подраздел 9.6). Это напряжение определяется как первичное мембранное напряжение Pm с учетом рекомендаций [5];

- для случаев эксплуатации с учетом комбинированного внутреннего избыточного давления и продольной деформации см. 7.4;

- не рекомендуется ослаблять приложенные напряжения, потому что предполагается локальный контроль смещения от роста трещины;

- номинальное напряжение должно быть увеличено из-за предполагаемого SCF из-за несоосности в кольцевом сварном шве. Может применяться правило Нейбера. Увеличение напряжения определяется как первичное изгибающее напряжение Pb (см. [6]).

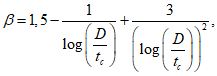

7.3.9 SCF, используемый в расчете ECA, рассчитывается по следующим формулам:

- (применимо при T/tc < 2), (4)

- (применимо при T/tc < 2), (4) (5)

(5) (6)

(6)T = tc + [hi/l0cap - hi/l0root], (7)

где T - толщина стенки толстостенной трубы;

tc - толщина стенки тонкостенной трубы;

Lcap - ширина лицевой стороны сварного шва;

hi/l0root - параметр смещения кромок корневой стороны сварного шва по [1];

hi/l0cap - параметр смещения кромок лицевой стороны сварного шва по [1];

D - наружный диаметр трубы.

T - толщина стенки толстостенной трубы; tc - толщина стенки

тонкостенной трубы; Lcap - ширина лицевой стороны сварного

шва; Lroot - ширина корневой стороны сварного шва;

смещения кромок лицевой стороны сварного шва по [1];

hi/l0root - параметр смещения кромок корневой стороны

сварного шва по [1]

кольцевого сварного шва

7.3.10 В расчете SCF допустимо использовать значение  (см. рисунок 5), определяемое по формуле

(см. рисунок 5), определяемое по формуле

7.3.11 Параметр hi/l0 - см. [1]. Допустимо указывать меньшее значение hi/l0, чем максимальные значения, указанные в [1], если такие значения обоснованы.

7.3.12 Для внутренней поверхности и односторонних сварных швов более низкий SCF может быть рассчитан следующим образом:

(9)

(9)где Lcap - ширина лицевой стороны сварного шва (см. рисунок 5), мм;

Lroot - ширина корневой стороны сварного шва (см. рисунок 5), мм;

SCFcap - SCF для дефектов внешней поверхности, определенных из приведенных выше уравнений.

7.3.13 Допускается применение правила Нейбера к кривой условной деформации под нагрузкой (см. рисунок 6). Правило Нейбера определяется следующим уравнением:

(10)

(10)где SCF - коэффициент концентрации напряжений;

для сварного шва

7.3.14 Если средняя разница в пределе текучести между смежными трубами превышает 100 МПа, различия в жесткости могут значительно увеличить уровень напряжения в кольцевых сварных швах. В таких случаях рекомендуется выполнять анализ механики разрушения твердых 3D FEM или более точно определять приложенные напряжения с помощью специальных анализов FEM (см. раздел 8, приложения А и Б).

7.3.15 FAD не должна распространяться на произвольно большие пластические деформации, и для оси Lr  рекомендуется использовать предел отсечки, обозначаемый как Lr-отсечка или Lr,max.

рекомендуется использовать предел отсечки, обозначаемый как Lr-отсечка или Lr,max.

рекомендуется использовать предел отсечки, обозначаемый как Lr-отсечка или Lr,max.

рекомендуется использовать предел отсечки, обозначаемый как Lr-отсечка или Lr,max.7.3.16 В зависимости от решения опорного напряжения используются следующие максимальные значения Lr,max:

- круговой дефект поверхности в цилиндре: для оценок на основе деформации допустимо определять значение отсечки Lr в качестве условной UTS/YS исходной трубы, представляющей характеристическую кривую высокого напряжения-деформации для соответствующего состояния материала. Предельное значение отсечки Lr не должно превышать 1,5 для материалов C-Mn;

- поверхностный дефект на пластине: используются истинные значения YS и UTS (см. таблицу 3).

7.3.17 YS может быть определен как Rt0,5 или Rt0,2. Если кривая напряжения-деформации имеет площадку текучести, предел текучести должен быть определен как ReL (см. рисунок 1).

7.3.18 Свойства вязкости разрушения должны быть описаны кривой сопротивления разрыву с нижней границей, как описано в 9.3. Кривая сопротивления должна быть репрезентативной для материалов, процедур сварки и рассматриваемых условий материалов (температура, процесс деформации и окружающая среда).

7.3.19 Вязкость разрушения должна быть описана нижней кривой сопротивления разрыву, если  превышает 0,4% (см. раздел 9).

превышает 0,4% (см. раздел 9).

7.4.1 Если кольцевое напряжение меньше 0,15·fy, то двухосевой эффект довольно незначителен и двухосная коррекция не требуется. Аналогично, если продольная деформация составляет менее 0,2%, двухосный эффект будет весьма незначительным и двухосную коррекцию не выполняют. Если продольные деформации превышают 0,2% ( не менее 0,2%), а внутреннее избыточное давление превышает 0,15·fy окружного напряжения, то приложенное напряжение Pm может быть определено в соответствии с одним из следующих подходов:

не менее 0,2%), а внутреннее избыточное давление превышает 0,15·fy окружного напряжения, то приложенное напряжение Pm может быть определено в соответствии с одним из следующих подходов:

а) максимальное продольное двухосное напряжение в трубопроводе или райзере определяется FEM-анализом, который включает влияние внутреннего избыточного давления;

б) двухосное продольное напряжение  рассчитывается по следующей формуле:

рассчитывается по следующей формуле:

(11)

(11)где  - одноосное продольное напряжение, определенное из

- одноосное продольное напряжение, определенное из  и кривой одноосного напряжения-деформации, МПа;

и кривой одноосного напряжения-деформации, МПа;

в) двухосный эффект не включен в приложенное напряжение, но, чтобы компенсировать этот эффект, образцы SENB с высоким ограничением должны быть испытаны для обеспечения консервативной вязкости разрушения. Данный подход не рекомендуется для случаев, когда продольная деформация  превышает 0,4%.

превышает 0,4%.

7.4.2 Истинная одноосная кривая напряжения-деформации должна использоваться для определения FAD, а одноосная деформация напряжения должна использоваться для определения значения Lr. Возможные несоответствия должны быть учтены, в том числе и для состояний двухосного стресса. Допустимо применять правило Нейбера, основанное на двухосном напряжении и кривой одноосного напряжения.

7.5.1 Все типы статических и динамических нагрузок, относящихся к кольцевым сварным швам в трубопроводе или райзере, должны учитываться для оценки предельного состояния усталости и разрушения:

- нагрузки во время установки (укладка в барабаны, S-укладка и J-укладка), обычно рассматриваемые как контроль смещения с указанными максимальными уровнями деформации;

- динамические нагрузки, когда трубопровод или райзер находятся между технологическим судном и местом касания;

- высокое напряжение или деформация при изгибе трубы к морскому дну (прогиб);

- динамические нагрузки в состоянии ожидания до запуска в эксплуатацию (свободные пролеты и т.д.);

- динамические нагрузки на стадии эксплуатации (свободные пролеты, боковые пряжки/петли расширения и т.д.);

- максимальное продольное напряжение в процессе эксплуатации (проверка разрушения в конце срока службы).

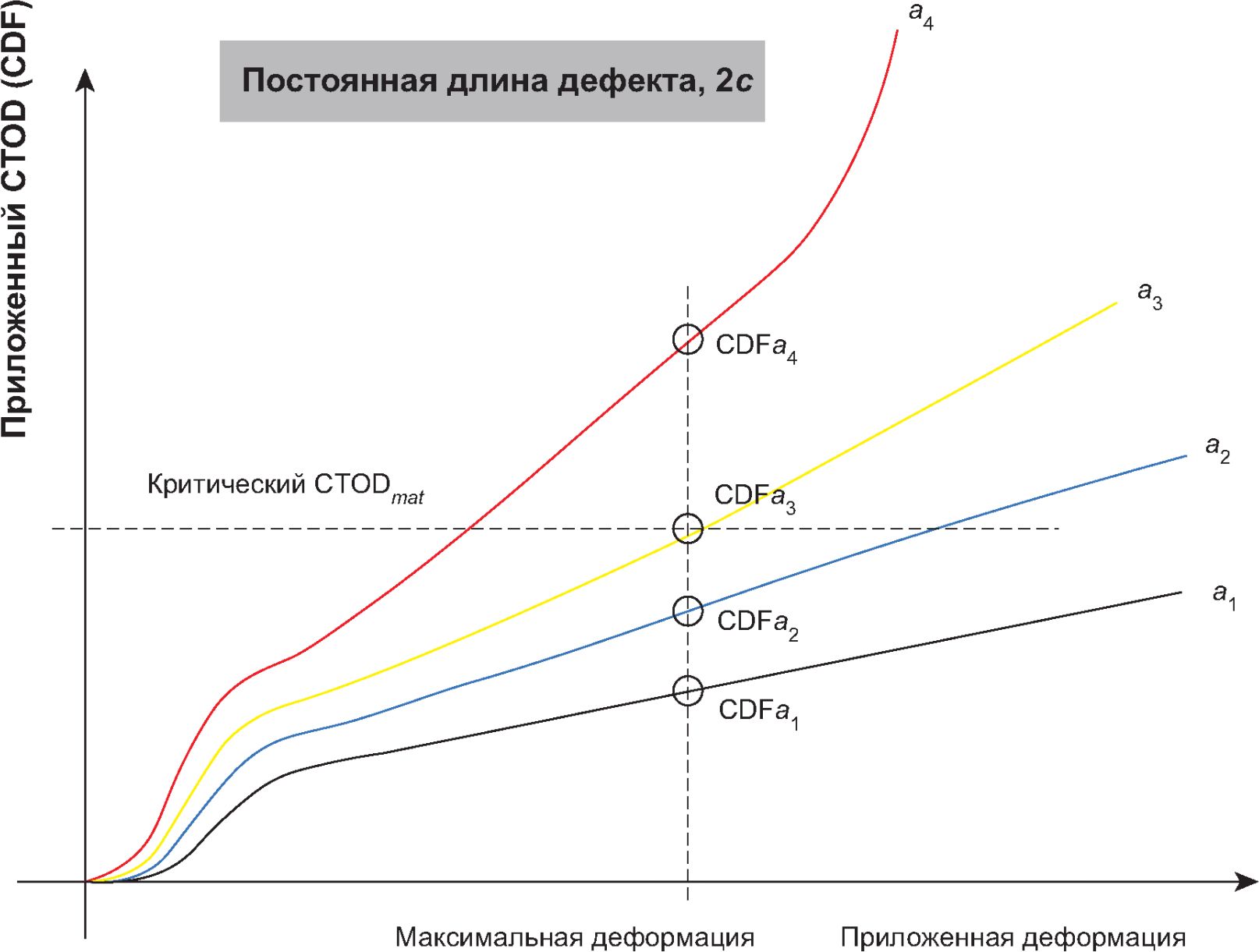

7.5.2 Комбинированный подход оценки усталости и разрушения на различных стадиях жизненного цикла морского трубопровода или райзера схематично представлен на рисунке 7.

1 - начальный размер дефекта; 2 - определение разрыва

от каждого приращения деформации (подтверждается, что

увеличенный дефект не является критическим); 3 - рост

трещины от циклических напряжений во время установки

(конечный дефект должен быть меньше размеров критических

дефектов, оцененных для максимальной деформации при изгибе

(и на более поздней стадии эксплуатации). Возможная проверка

на разрыв и разрушение (при провисе); 4 - рост трещин

от циклических напряжений на всех этапах после установки.

Конечный дефект должен быть меньше критического размера

дефекта на разных этапах; 5 - максимальное напряжение

в работе окончательно проверено (проверка разрушения в конце

срока службы)

на различных стадиях жизненного цикла морского

трубопровода или райзера

7.5.3 Критический размер дефекта с учетом случая статической нагрузки (проверка разрушения) должен быть определен в соответствии с 7.3 и учтен при определении усталостного ресурса. Оценка роста усталостной трещины должна проводиться с использованием соответствующего закона усталостной нагрузки и роста усталостной трещины, чтобы определить усталостную долговечность от начального размера дефекта и до достижения размера критического дефекта.

7.5.4 Для трубопроводов, плакированных или с внутренним покрытием, и райзеров усталостная долговечность должна приниматься равной времени, необходимому для наличия дефектов в корне, чтобы развиться через толщину плакированного/покрытого слоя.

7.5.5 В некоторых ситуациях рекомендуется комбинировать различные динамические и статические нагрузки при оценке усталости и разрушения на основе механики разрушения:

- большое количество сварных швов подвергается значительной пластической деформации (системный эффект, такой как наматывание установки), и многие из этих сварных швов классифицируются как чувствительные к усталости в соответствии с 5.3;

- определенный кольцевой шов имеет дефект сварного шва определенного размера и будет подвергаться различным комбинированным максимальным и динамическим нагрузкам. Такие оценки часто называют оценками соответствия целям или пригодности для обслуживания. В таких случаях DFFECA должен составлять половину соответствующего DFFS-N.

7.5.6 Если только максимальные дефекты разрушения внешней поверхности оценены и использованы для получения критериев приемлемости АУЗК для всех типов дефектов сварки, встроенные дефекты, близкие к поверхности, должны быть переквалифицированы в более крупные дефекты разрушения поверхности, соответствующие ГОСТ Р 54382.

7.5.7 Рекомендуемое правило должно учитывать внутренние дефекты как дефекты разрушения поверхности, где высота дефекта определяется как сумма измеренной высоты внедренного дефекта плюс высота связки, если половина высоты внедренного дефекта больше высоты связки согласно рисунку 8.

Примечание - Если a > p, то необходимо переквалифицировать в дефект поверхностного разрушения

- a' = 2a + p;

- 2c' = 2c + p.

внутреннего дефекта в дефект разрушения поверхности

7.5.8 Необходимо выполнять оценку разрывов и нестабильных трещин, когда дефект определяется как разрушающий поверхность, а дефект должен быть указан как внутренний дефект при оценке динамической нагрузки. Если внутренний дефект подвергается большой пластической деформации (или нескольким приращениям, например, намотке) с последующей динамической нагрузкой, необходимо применять следующий метод оценки:

- определить дефект разрушения поверхности (выбранная длина и высота), подверженный соответствующему напряжению;

- дефект увеличивается при разрыве перед применением нового приращения напряжения по мере необходимости. Это продолжается, пока все приращения деформации не будут оценены;

- необходимо выполнить проверку, что дефект не является критическим и что он не растет больше, чем было определено;

- при необходимости учета циклических нагрузок исходный размер дефекта поверхности плюс суммарный разрыв определяется как внутренний дефект с выбранной высотой связки;

- усталостные нагрузки прикладываются к внутреннему дефекту и рассчитывается рост усталостной трещины. Если связка становится нестабильной, как это определено в следующем пункте, дефект должен рассматриваться как поверхностный дефект для остальных случаев нагрузки в зависимости от ситуации;

- разрыв связки следует определять, когда высота связки p составляет минимум:

- высота разрыва связок p меньше a', где a' - половина высоты

дефекта, включая накопленные разрывы и рост усталостной трещины

(это обычно будет иметь место в случаях, когда довольно

значительные максимальные продольные напряжения необходимо оценить)

согласно рисунку 8;

- разрушение связки из-за пластического разрушения, где дефект

определяется как внутренний дефект с использованием эталонных

напряжений и коэффициентов интенсивности напряжений для плиты

(см. [5]);

- допускается продолжать проводить анализ роста усталостной трещины после появления поверхностного дефекта, если этот дефект не является критическим. Если дефект увеличивается по толщине в течение расчетного срока службы, анализ должен начинаться заново с меньшего начального размера дефекта или увеличенной высоты связки;

- процесс продолжается до тех пор, пока максимально допустимые высоты дефектов не будут установлены для каждой начальной высоты связки и не будут определены длины дефектов.

7.5.9 Для встроенных дефектов в средах, неклассифицированных как кислые, допустимо использовать параметры FCG для воздуха (см. [5]). При увеличении трещины до поверхностной трещины соответствующие условия окружающей среды следует учитывать при выборе соответствующих параметров FCG.

7.5.10 Параметры роста усталостной трещины должны отражать среду внутри трубопровода или райзера.

7.5.11 Если трубы с внутренним покрытием или плакированные, внутренние дефекты, растущие по толщине слоя CRA (вкладыш, плакированный или наложенный шов в зависимости от ситуации), должны быть определены как отказ.

7.5.12 Если нестабильный разрыв оценивается по окончании срока службы, толщина стенки tc, мм, должна быть определена по следующей формуле:

tc = t - tfab - tcorr. (12)

7.5.13 Если максимальное продольное напряжение ниже 0,9·fy (на основе напряжений) и материал должен быть пластичным, усталостные трещины могут расти почти на всю толщину стенки, не вызывая нестабильного разрушения (см. рисунок 2). В таких случаях можно не оценивать критический размер дефекта в конце срока службы (критический размер дефекта в работе). Специальные испытания на вязкость разрушения и на растяжение с учетом этого случая нагрузки и соответствующего состояния материала могут быть исключены.

7.5.14 Для определения критических размеров дефектов для нагрузки на основе напряжений и сварных швов, классифицированных как чувствительные к усталости, рекомендуются следующие подходы:

- если продольное напряжение, включая концентрации напряжений, ниже 0,5·fy и охрупчивание маловероятно, критическая высота дефекта может быть определена как 0,75·tc без оценки нестабильных трещин (не выполняются оценка нестабильной трещины или испытания на вязкость разрушения для случая нагрузки);

- если продольное напряжение, включая концентрацию напряжений, ниже fy и охрупчивание маловероятно, критическая высота дефекта может быть определена как 0,5·tc (нестабильная оценка разрушения или тестирование для случая нагрузки не выполняется).

7.5.15 При проведении оценки нестабильного разрушения с учетом напряжений на основе нагрузки необходимо использовать исходные данные согласно таблице 10.

Таблица 10

Параметр | Определение |

Кривая напряжения-деформации | Согласно 9.7 |

Lr отсечка | Lr,max (Lr отсечка) рассчитывается по формуле  где UTS - предел прочности на растяжение; YS - предел текучести для исходной трубы, представленный кривой напряжения-деформации, определенной для рассматриваемого варианта нагрузки |

Вязкость разрушения | Минимально допустимое значение из трех отдельных значений, см. раздел 9 |

Остаточные напряжения после сварки | Напряжение вторичной мембраны, равное пределу текучести, Qm = YS, где YS представляет состояние после сварки (обычно fy). Если трубопровод или райзер подвергся пластической деформации, в трубопроводе или райзере будут возникать новые остаточные напряжения, и остаточные напряжения все равно следует принимать. В таких случаях допустимо определять остаточные напряжения как 40% от fy после сварки, Qm = 0,4·fy |

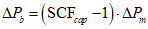

Дополнительное напряжение при изгибе от возможных смещений | Pb = (SCFcap - 1)Pm или Pb = (SCFroot - 1)Pm в зависимости от ситуации или правило Нейбера (см. 7.3). Подход Нейбера всегда даст правильные результаты, даже если полное напряжение (Pm + Pb) находится в пределах линейно-упругой области кривой напряжения-деформации |

7.5.16 Коэффициент увеличения интенсивности напряжений (локальный коэффициент концентрации напряжений в корне сварного шва) Mk должен быть определен во всех оценках FCG, если сварной шов не шлифовался. Рекомендуется трехмерное решение (см. [5]). Более точные решения Mk или точный профиль напряжения, основанный на весовой функции, могут быть альтернативно определены из анализа FEM.

7.5.17 При анализе методом FCG следует оценить дополнительное напряжение изгиба  от возможного смещения:

от возможного смещения:

или

или  (13)

(13)7.5.18 В дополнение к внутренним дефектам следует оценить внешние и внутренние поверхностные дефекты. Рекомендуемый подход к оценке различных типов дефектов обобщен в таблице 11.

Таблица 11

и использование Mk для различных типов дефектов,

используемых при анализе роста усталостной трещины

Тип дефекта | Закон увеличения дефекта | Mk (см. [5]) |

Дефект внешней поверхности | На основе испытаний, проводимых в рамках конкретного проекта или на основе кривых согласно [5] для морской среды с катодной защитой в соответствующих случаях. Кривая воздуха приемлема, если оцениваемые сварные швы не размещены в зоне воздействия морской воды | Решение 2D или 3D. L равна ширине сварного шва на наружной поверхности |

Дефект внутренней поверхности | На основе испытаний, проводимых в рамках любого проекта (например, определение кислотности) или на основе наиболее репрезентативной кривой (см. [5]), если доказано, что она консервативна | 2D или 3D решение. L равна ширине сварного шва на наружной поверхности |

Внутренний дефект | Кривая воздуха приемлема для сред, не классифицированных как кислые, или доказано, что усталостные характеристики не снижаются из-за воздействий окружающей среды | Не нормируется |

7.5.19 Если специализированные испытания не проводятся, рекомендуются кривые, представленные в [5]. Если для сварных швов используются кривые, то среднее значение плюс две кривые стандартного отклонения для отношения напряжений R равно или больше, чем 0,5. Те же кривые рекомендуются, если сварные швы были пластически деформированными. Термообработка после сварки не считается достаточной для определения значений R ниже 0,5.

7.5.20 Из-за возможных остаточных напряжений в сварном шве или их возникновения, или перераспределения остаточных напряжений от пластической деформации во время установки или эксплуатации сжимающая часть циклических напряжений может способствовать росту усталостной трещины, и весь диапазон напряжений следует учитывать при оценке.

7.5.21 Если на кольцевые сварные швы нанесено покрытие, считается приемлемым из-за короткой продолжительности использовать параметры FCG для воздуха при проведении оценки роста усталостной трещины во время установки.

7.5.22 Для учета дополнительного периода для выполнения механики разрушения оценку роста усталостных трещин необходимо выполнять с помощью DFFECA на основе следующих допущений:

- если анализ проводится для определения оставшегося срока службы известных дефектов, но эти дефекты не являются растущими усталостными трещинами (например, это обычные дефекты сварного шва, обнаруженные при неразрушающем контроле во время изготовления), а кольцевой сварной шов, содержащий дефект, не вызывает усталостные нагрузки, указанные в ECA (например, для дефектов, обнаруженных в трубопроводе, кольцевые сварные швы перед установкой, где эксплуатационные усталостные нагрузки являются наихудшим случаем, который не будет испытываться во всех местах кольцевых сварных швов), тогда рекомендуется указывать DFFECA, равный 1. Данное допущение применимо для оценочной категории IV, где максимально допустимые размеры дефектов оцениваются для определения критериев приемлемости АУЗК;

- если анализ проводится для определения оставшегося срока службы известных дефектов, но эти дефекты не являются растущими усталостными трещинами, а усталостные нагрузки, указанные в ECA, являются консервативной оценкой нагрузок определенного кольцевого сварного шва, тогда рекомендуется указать DFFECA, равный половине DFFS-N

(14)

(14)- если анализы выполняются для определения оставшегося срока службы известных дефектов (обнаруженных), которые предположительно являются растущими усталостными трещинами, и усталостные нагрузки, рассмотренные в ECA, являются консервативной оценкой нагрузок, испытываемых на определенном кольцевом шве, о котором идет речь, рекомендуется указывать DFFECA, равный DFFS-N.

7.5.23 DFFECA обычно включается в оценки FCG, увеличивая количество циклов нагрузки на коэффициент DFFECA.

7.5.24 При оценке FCG рекомендуется определять толщину стенки tfat по следующей формуле:

tfat = t - tfab - tcorr/2. (15)

7.5.25 Испытания на усталость при малоцикловой усталости (диапазоны напряжений/деформаций в упругопластическом режиме) обычно проводятся на 4-точечных изгибающих установках, где уровень деформации точно измеряется во время испытаний. Необходимо точно определить уровень деформации в трубе перед испытанием. Альтернативой при испытаниях может быть оснащение достаточным количеством тензодатчиков, прямое измерение общей кривизны, вращение концов труб или их комбинация (см. раздел 10).

8.1.1 Анализ механики разрушения методом конечных элементов может быть использован для оценки максимально допустимых размеров дефектов, но в таких случаях запас прочности может отличаться от определенного по методике, представленной в разделе 7. Необходимо оценить вероятность разрушения, чтобы обеспечить соответствие ГОСТ Р 54382.

8.1.2 Необходимо проводить анализ механики разрушения методом твердого трехмерного FEM. Использование других специализированных программ на основе FEM допускается, если оцениваемая геометрия и размеры дефектов сравниваются с результатами специального анализа механики разрушения трехмерных FEM.

8.1.3 Анализ механики разрушения FEM может использоваться для проверки нестабильного разрушения, оценки разрывов или для подтверждения того, что методики, указанные в разделе 7, являются обоснованными и достаточно консервативными. FEM-анализ может быть использован, если некоторые допущения, указанные для подходов к механике разрушения в разделе 7, не выполняются.

8.2.1 Анализ механики разрушения FEM может быть использован для случаев, когда металл сварного шва имеет более низкую прочность, чем металл основной трубы.

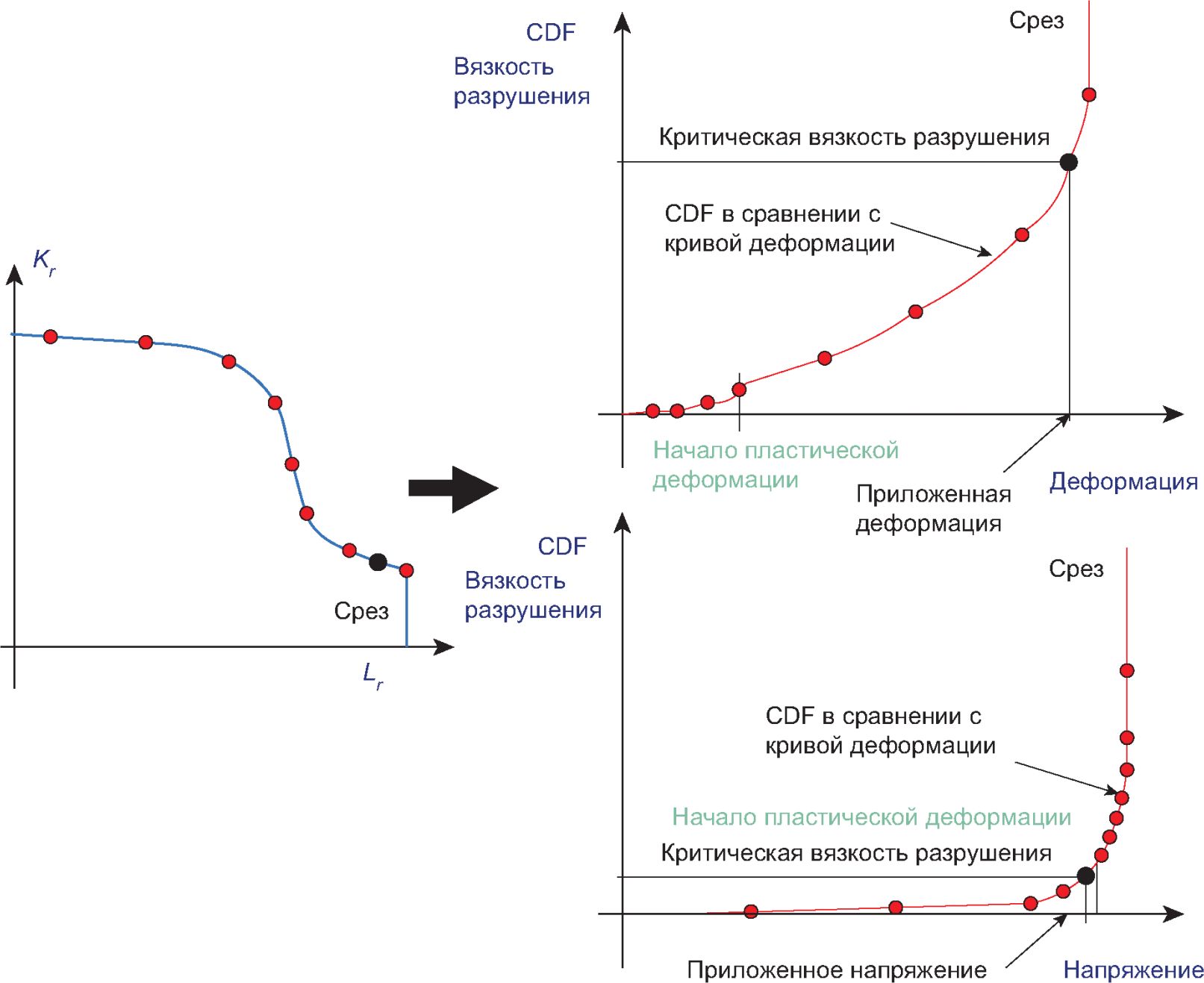

8.2.2 Максимальный размер дефекта должен быть подтвержден анализом механики разрушения FEM, т.е. анализом максимальной высоты дефекта с соответствующей длиной дефекта и максимальной длины дефекта с соответствующей высотой дефекта, как показано на рисунке 9. Анализ механики разрушения FEM с размерами дефектов A и B должен привести к снижению CDF, чем подход, основанный на FAD, как показано на рисунке 10.

x - максимально допустимый размер дефекта: анализ механики разрушения методом твердого 3D FEM, без остаточного напряжения в сварном шве и несоосности;

для определения допустимых значений размеров дефектов

механики разрушения FEM в сравнении с CDF, определяемой

в соответствии с методом FAD