СПРАВКА

Источник публикации

М.: ФГБУ "Институт стандартизации", 2025

Примечание к документу

Документ вводится в действие с 01.08.2026 с правом досрочного применения.

Взамен ГОСТ 32626-2014.

Название документа

"ГОСТ 32626-2025. Межгосударственный стандарт. Средства укупорочные полимерные. Общие технические условия"

(введен в действие Приказом Росстандарта от 28.07.2025 N 796-ст)

"ГОСТ 32626-2025. Межгосударственный стандарт. Средства укупорочные полимерные. Общие технические условия"

(введен в действие Приказом Росстандарта от 28.07.2025 N 796-ст)

Содержание

Приказом Федерального агентства

по техническому регулированию

и метрологии

от 28 июля 2025 г. N 796-ст

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СРЕДСТВА УКУПОРОЧНЫЕ ПОЛИМЕРНЫЕ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

Polymeric means of closing. General specifications

ГОСТ 32626-2025

МКС 55.040;

Дата введения

1 августа 2026 года

с правом досрочного применения

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 415 "Средства укупорочные"

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 июня 2025 г. N 186-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Казахстан | KZ | Госстандарт Республики Казахстан |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 28 июля 2025 г. N 796-ст межгосударственный стандарт ГОСТ 32626-2025 введен в действие в качестве национального стандарта Российской Федерации с 1 августа 2026 г. с правом досрочного применения

5 ВЗАМЕН ГОСТ 32626-2014

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Настоящий стандарт распространяется на полимерные укупорочные средства (далее - укупорочные средства, изделия), предназначенные для укупоривания упаковки с пищевой продукцией, включая алкогольные напитки, и устанавливает их классификацию, параметры, технические требования, а также методы контроля, правила приемки, транспортирования и хранения.

Настоящий стандарт применяют при разработке стандартов и технической документации на полимерные укупорочные средства для конкретных видов пищевой продукции.

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 12.0.001 <*> Система стандартов безопасности труда. Основные положения

--------------------------------

<*> В Российской Федерации действует ГОСТ Р 12.0.001-2013 "Система стандартов безопасности труда. Основные положения".

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.4.021 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 15.009 Система разработки и постановки продукции на производство. Непродовольственные товары народного потребления

ГОСТ 17.2.3.01 Охрана природы. Атмосфера. Правила контроля качества воздуха населенных пунктов <**>

--------------------------------

<**> В Российской Федерации следует руководствоваться приказом Министерства природных ресурсов и экологии Российской Федерации от 30 июля 2020 г. N 524 "Об утверждении требований к проведению наблюдений за состоянием окружающей среды, ее загрязнением".

ГОСТ 17.2.3.02 Правила установления допустимых выбросов загрязняющих веществ промышленными предприятиями <***>

--------------------------------

<***> В Российской Федерации действует ГОСТ Р 58577-2019 "Правила установления нормативов допустимых выбросов загрязняющих веществ проектируемыми и действующими хозяйствующими субъектами и методы определения этих нормативов".

ГОСТ 61 Реактивы. Кислота уксусная. Технические условия

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 5717.1 Упаковка стеклянная. Банки и бутылки для консервированной пищевой продукции. Общие технические условия

ГОСТ 5717.2 Банки стеклянные для консервов. Основные параметры и размеры

ГОСТ 6709 <*> Вода дистиллированная. Технические условия

--------------------------------

<*> В Российской Федерации действует ГОСТ Р 58144-2018 "Вода дистиллированная. Технические условия".

ГОСТ 9142 Ящики из гофрированного картона. Общие технические условия

ГОСТ 10354 Пленка полиэтиленовая. Технические условия

ГОСТ 12026 Бумага фильтровальная лабораторная. Технические условия

ГОСТ 13830 <**> Соль поваренная пищевая. Общие технические условия

--------------------------------

<**> В Российской Федерации действует ГОСТ Р 51574-2018 "Соль пищевая. Общие технические условия".

ГОСТ 14192-96 Маркировка грузов

ГОСТ 16337 Полиэтилен высокого давления. Технические условия

ГОСТ 16338 Полиэтилен низкого давления. Технические условия

ГОСТ 20282 Полистирол общего назначения. Технические условия

ГОСТ 20477 Лента полиэтиленовая с липким слоем. Технические условия

ГОСТ 26996 Полипропилен и сополимеры пропилена. Технические условия

ГОСТ 31149 (ISO 2409:2013) Материалы лакокрасочные. Определение адгезии методом решетчатого надреза

ГОСТ 32180 Средства укупорочные. Термины и определения

ГОСТ 33366.1 (ISO 1043-1:2011) Пластмассы. Условные обозначения и сокращения. Часть 1. Основные полимеры и их специальные характеристики

ГОСТ 33757 Поддоны плоские деревянные. Технические условия

ГОСТ 33772 Пакеты из бумаги и комбинированных материалов. Общие технические условия

ГОСТ ISO 2859-1 <***> Статистические методы. Процедура выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества

--------------------------------

<***> В Российской Федерации действует ГОСТ Р ИСО 2859-1-2007 "Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества".

ГОСТ OIML R 76-1 Государственная система обеспечения единства измерений. Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

В настоящем стандарте применены термины по ГОСТ 32180, а также следующие термины с соответствующими определениями:

3.1 составной колпачок: Укупорочное средство, состоящее из корпуса винтового колпачка, соединенного с подвижной верхней откидной крышкой с помощью шарнирной петли и внутренней мембраны с приспособлением.

3.2 составная крышка: Укупорочное средство, состоящее из корпуса крышки, соединенного с подвижной верхней откидной крышкой с помощью шарнирной петли.

3.3 корпус колпачка: Основная цилиндрическая часть колпачка, определяемая площадью боковой наружной поверхности.

3.4 корпус пробки: Основная часть пробки, которая полностью входит в горловину бутылки.

3.5 термопластичный эластомер: Полимер или смесь полимеров, которые при температуре эксплуатации имеют свойства, аналогичные свойствам вулканизированной резины, но могут быть переработаны при повышенной температуре, как термопласты.

3.6 синтетические пробки: Пробки, изготовленные методом литья под давлением или экструзии, или формования из термопластичных эластомеров и/или из полимерных материалов и различных добавок.

Примечание - Пробки, содержащие в своем составе менее 65% натуральной пробковой коры по массе, не следует обозначать как корковые пробки. Данный тип пробок должен быть определен как композиционные пробки, не обладающие функциональными свойствами корковой пробки.

4.1 Укупорочные средства подразделяют на виды и типы согласно приведенным в таблице 1.

Вид | Тип |

Пробки | IV - с отрывным пояском; |

Колпачки | а) предохранительным кольцом, б) контрольным стопорным кольцом, в) диском выдвижного клапана; VII - винтовые с защитным приспособлением; |

Крышки | а) с уплотнительной прокладкой, б) без уплотнительной прокладки; II - натяжные (для консервирования); III - составные; V - с защитным приспособлением |

4.2 Уплотнительные прокладки изготовляют из полимерных и комбинированных материалов в виде плоского или рельефного диска либо кольца (уплотнительное кольцо).

4.3 Дозаторы-ограничители так же, как и дозирующие устройства, изготовляют из нескольких деталей, собранных вместе.

4.4 Допускается по согласованию с заказчиком изготовлять укупорочные средства других видов и типов для конкретных видов продукции при условии их соответствия требованиям настоящего стандарта.

5.1 Размеры укупорочных средств должны соответствовать требованиям стандартов, технической и конструкторской документации, чертежам и рисункам на изделия конкретного вида и типоразмера.

5.2 Размерные параметры дозирующего устройства, дозатора-ограничителя, рассекателя и цилиндрических пробок должны соответствовать внутренним размерам венчика горловины бутылки.

5.3 Массу укупорочных средств выражают в граммах с точностью до одной десятой и устанавливают в стандартах и технической документации на укупорочные средства конкретных типоразмеров.

6.1 Укупорочные средства изготовляют в соответствии с требованиями настоящего стандарта, по технической и конструкторской документации и/или по утвержденным в соответствии с ГОСТ 15.009 образцам-эталонам и рисункам на изделия конкретных типоразмеров.

6.1.1 Укупорочные средства изготовляют окрашенными и неокрашенными, с надписями, рисунками и без них, с покрытиями (отделкой) лакокрасочными материалами. Виды и способы отделки, художественного оформления указывают в стандартах и технической документации на укупорочные средства конкретных видов и типоразмеров и согласовывают в виде образцов-эталонов.

Надписи и рисунки должны иметь четкий отпечаток, без пропусков и искажений воспроизводимого оригинала с точной передачей цветов.

Лакокрасочное покрытие, нанесенное на поверхность укупорочного средства, должно быть без пузырей, вздутий и отслаивания.

6.2 Характеристики

6.2.1 Показатели качества укупорочных средств должны соответствовать требованиям, указанным в таблице 2.

Наименование показателя качества | Вид укупорочного средства | Требования | Метод контроля |

1 Внешний вид | Все виды | Поверхность укупорочных средств должна быть чистой, без сквозных отверстий. Не допускаются дефекты, характеризующиеся локальным и/или объемным нарушением сплошности, целостности и геометрической формы укупорочных средств, определяемые визуально наружным осмотром Не допускаются: | По 9.2 |

Пробки | раковины, заусенцы, вздутия, трещины, сколы | ||

Колпачки | Грат, трещины, разрыв по резьбе, дефекты прорезки защитных приспособлений | ||

Колпачки с уплотнительной прокладкой | Грат, трещины, разрыв по резьбе, дефекты прорезки защитных приспособлений, двойная уплотнительная прокладка, отсутствие уплотнительной прокладки | ||

Колпачки с дозирующим устройством | Грат, трещины, дефекты прорезки защитных приспособлений, сколы на каркасе и плавленые нити внутри дозирующего устройства | ||

Дозатор-ограничитель, рассекатель | Заусенцы, сколы на каркасе, царапины трещины, плавленые нити | ||

Уплотнительные прокладки | Пузыри, вмятины, складки, трещины, изломы и разрывы | ||

Защитные приспособления | Трещины, разрывы, дефекты прорезки | ||

Крышки | Раковины, вздутия, царапины, коробление, грат по месту разъема формы в виде пленки по контуру высотой более 0,5 мм, выступы и углубления, следы толкателя более 0,5 мм (более 1,5 мм при изготовлении крышек на роторных линиях и с точечным литником) | ||

2 Геометрические размеры | Все виды | Контролируемые размеры должны соответствовать требованиям конструкторской документации, утвержденным образцам-эталонам и рисункам на изделия конкретных типоразмеров | По 9.3 |

3 Герметичность | Все виды, кроме уплотнительных прокладок, рассекателей, дозаторов-ограничителей | Укупорочные средства должны обеспечивать герметичность упаковки | По 9.5 |

4 Сопротивление внутреннему давлению | Пробки | По 9.6 | |

5 Стойкость к горячей обработке | Крышки для консервирования | Крышки должны быть стойкими к горячей обработке | По 9.7 |

6 Химическая стойкость | Крышки для консервирования | Крышки должны быть стойкими к растворам кислот | По 9.8 |

7 Коробление, %, не более: | По 9.9 | ||

для термопластов <1> | 1,0 | ||

для реактопластов <2> | 0,5 | ||

8 Крутящий момент при открывании, Н·м | Крышки типа I. | Значения показателя указывают в стандартах или технической документации на изделия конкретных типоразмеров | По 9.10 |

9 Объемный расход, см3/с, под углом 45° для бутылок вместимостью 0,5; 1 л | Значение показателя указывают в стандартах или технической документации на изделия конкретных типоразмеров | По 9.11 | |

10 Прочность шарнирного соединения | Составные колпачки, составные крышки | Откидные крышки, подвижно соединенные с помощью шарнирной петли, должны выдерживать без повреждения 10 перегибов на 180° | По 9.12 |

11 Прочность фиксации | Защелкивающиеся крышки и колпачки | Отсутствие деформации и разрушения укупорочного средства | По 9.15 |

12 Механическая прочность (адгезия) лакокрасочного покрытия | Все виды изделий с нанесенным лакокрасочным покрытием | Лакокрасочное покрытие, нанесенное на поверхность изделий, должно обладать адгезией не более 2 баллов | По 9.14 |

13 Количество полимерной пыли, г, на одно изделие, не более | Допустимое количество полимерной пыли, остающееся на изделии: | По 9.13 | |

Уплотнительные прокладки | 0,0001 | ||

Дозаторы-ограничители | 0,0001 | ||

Рассекатели | 0,0001 | ||

Значение показателя указывают в стандартах или технической документации на изделия конкретных типоразмеров в зависимости от материала <3> | По 9.13 | ||

14 Органолептические показатели | Все виды | Запах водной вытяжки - не более 1 балла. Привкус водной вытяжки не допускается. Изменение цвета и прозрачности водной вытяжки не допускается | По 9.16 |

<1> Термопласты - это полимерные материалы, способные обратимо переходить при нагревании в высокоэластичное либо вязкотекучее состояние. <2> Реактопласты - это пластические массы, переработка которых сопровождается необратимой химической реакцией, приводящей к образованию неплавкого и нерастворимого материала. - из PP (полипропилена) - не более 0,0005 г; - PE (полиэтилена) - не более 0,0003 г; - ABS (акрилонитрил-бутадиен-стирола) - не более 0,0001 г; - TPC (термопластичного сополиэфирного эластомера) - не более 0,0002 г; - TPO (термопластичного олефинового эластомера) - не более 0,0005 г; - TPS (термопластичного стирольного эластомера) - не более 0,0002 г. | |||

6.3 Требования к сырью

6.3.1 Виды сырья, материалы и комплектующие для изготовления укупорочных средств устанавливают в стандартах и технической документации на изделия конкретного вида и типоразмера.

6.3.2 Укупорочные средства изготовляют из следующих материалов:

- полиэтилена высокого давления (низкой плотности) по ГОСТ 16337;

- полиэтилена низкого давления (высокой плотности) по ГОСТ 16338;

- полипропилена и его сополимеров по ГОСТ 26996;

- полистирола и его сополимеров по ГОСТ 20282;

- термопластичных эластомеров по действующей нормативной документации;

- суперконцентраты пигментов, красители и лакокрасочные материалы по стандартам и технической документации, по нормативной и технической документации;

- композиционный полимерный материал с добавлением пробкового гранулята по нормативной и технической документации (см. А.5).

6.3.3 Для комплектации укупорочных средств применяют:

- уплотнительные прокладки из полимерных и комбинированных материалов по стандартам и технической документации;

- дозирующие устройства из полимерных и комбинированных материалов по стандартам и технической документации;

- пробки-вкладыши, дозаторы-ограничители, рассекатели из полимерных материалов по стандартам и технической документации.

6.3.4 По согласованию между изготовителем (производителем) и потребителем допускается применять материалы других видов с установленными техническими характеристиками, обеспечивающими возможность их использования для изготовления укупорочных средств.

6.3.5 Материалы и изделия, применяемые для изготовления укупорочных средств, не должны выделять в контактирующие с ними модельные среды вещества в количествах, вредных для здоровья человека, превышающих допустимые количества миграции химических веществ, установленные нормативными правовыми актами и техническими регламентами, действующими на территории государства, принявшего стандарт.

Примечание - Информация о нормативных правовых актах и технических регламентах приведена в приложении Б.

6.4 Маркировка

6.4.1 Маркировка должна содержать информацию, необходимую для идентификации материала, из которого изготовлено укупорочное средство, а также информацию о возможности его утилизации.

6.4.2 Маркировка должна содержать цифровой код и/или буквенное обозначение (аббревиатуру) материала, из которого изготовлен корпус полимерного укупорочного средства, символы и знаки, приведенные в приложении А.

6.4.3 При наличии технологических и конструктивных возможностей, определяемых изготовителем, маркировку наносят непосредственно на корпус укупорочного средства, а при их отсутствии соответствующую информацию указывают в сопроводительной документации на укупорочные средства.

6.4.4 Маркировку, наносимую на изделие, следует проводить:

- в процессе формования с помощью соответствующего символа, включенного в конструкцию формы, или

- с помощью тиснения, печати на расплаве или другой четкой и нестираемой маркировкой.

6.4.5 Информация об укупорочных средствах должна быть приведена в сопроводительной документации и содержать:

- наименование изделий;

- наименование и местонахождение изготовителя (производителя) и/или товарный знак предприятия-изготовителя (при наличии);

- дату изготовления (число, месяц, год);

- количество изделий;

- информацию о назначении изделий;

- условия хранения, транспортирования, возможности утилизации;

- срок хранения изделий;

- обозначение настоящего стандарта и/или технической документации на изделия конкретного вида и типоразмера;

- информацию о подтверждении безопасности и качества изделий (декларацию о соответствии, удостоверение о качестве, протокол испытаний, фактические значения показателей требований безопасности и др.).

Информация должна быть изложена на русском языке или языке государства, на территории которого данная продукция производится и/или реализуется потребителю (заказчику).

6.4.6 Транспортная маркировка - по ГОСТ 14192.

6.5 Упаковка

6.5.1 Укупорочные средства одного вида и типоразмера упаковывают в пакеты по ГОСТ 33772 или ящики из гофрированного картона по ГОСТ 9142 с мешком-вкладышем из полиэтиленовой пленки по ГОСТ 10354, обеспечивающие их защиту от загрязнений, атмосферных осадков и механических повреждений.

6.5.2 При формировании транспортного места ящики следует устанавливать на плоские деревянные поддоны по ГОСТ 33757. Пакеты с укупорочными средствами укладывают на поддоны, обвязывают полимерной обвязочной лентой и/или полимерной пленкой.

7.1 При изготовлении укупорочных средств соблюдают правила безопасности по ГОСТ 12.0.001, правила пожарной безопасности по ГОСТ 12.1.004, а также типовые правила пожарной безопасности для промышленных предприятий.

7.2 Концентрацию вредных веществ в воздухе рабочей зоны производственных помещений контролируют методами, утвержденными в установленном порядке. Параметры микроклимата производственных помещений должны соответствовать нормативам.

7.3 Производственные помещения должны быть оборудованы общеобменной вентиляцией, а рабочие места - местной вентиляцией, обеспечивающими концентрацию вредных веществ в воздухе рабочей зоны, не превышающую предельно допустимую. Система вентиляции производственных, складских и вспомогательных помещений - по ГОСТ 12.4.021.

7.4 Охрана окружающей среды - по ГОСТ 17.2.3.01, а также в соответствии с нормативными правовыми документами, действующими на территории государства, принявшего настоящий стандарт <*>. Выбросы вредных веществ в атмосферу - по ГОСТ 17.2.3.02.

--------------------------------

<*> В Российской Федерации следует руководствоваться приказом Министерства природных ресурсов и экологии Российской Федерации от 30 июля 2020 г. N 524 "Об утверждении требований к проведению наблюдений за состоянием окружающей среды, ее загрязнением".

В процессе изготовления укупорочных средств должна быть исключена возможность загрязнения окружающей среды отходами производства. Отходы, образующиеся при производстве укупорочных средств, подлежат вторичной переработке. Утилизацию отходов осуществляют в соответствии с санитарными правилами и нормами.

8.1 Укупорочные средства принимают партиями. Партией считают количество изделий одного назначения, наименования, вида, типоразмера и состава, произведенных практически в одинаковых условиях, в один и тот же период времени и сопровождаемых одним документом о качестве, содержащим:

- наименование предприятия-изготовителя и товарный знак (при наличии);

- юридический и/или фактический адреса предприятия-изготовителя;

- наименование и обозначение изделий;

- типоразмер и состав (материалы) укупорочных средств;

- номер партии;

- количество изделий в партии;

- дату изготовления (число, месяц, год);

- срок хранения изделий;

- обозначение настоящего стандарта, стандарта и/или технической документации изготовителя (производителя) на изделия конкретного вида и типоразмера;

- результаты испытаний или подтверждение о соответствии качества укупорочных средств требованиям настоящего стандарта и/или технической документации на изделия конкретного вида и типоразмера.

8.2 Каждую партию подвергают наружному осмотру, при котором определяют сохранность упаковки и правильность маркировки. Для контроля сохранности упаковки и маркировки транспортной упаковки от партии отбирают выборку объемом в соответствии с таблицей 3.

Количество единиц транспортной упаковки в партии, шт. | Количество единиц транспортной упаковки, подвергающейся контролю, шт. | Приемочное число | Браковочное число |

До 15 включ. | Все единицы | 0 | 1 |

Св. 15 до 200 " | 15 | 0 | 1 |

" 200 " 1000 " | 25 | 1 | 2 |

8.2.1 Партию считают приемлемой, если число несоответствующих упаковочных единиц менее приемочного числа или равно ему. Если число несоответствующих упаковочных единиц превышает браковочное число или равно ему, партию признают неприемлемой и направляют на исправление упаковки или маркировки. После устранения несоответствий проводят повторный контроль на удвоенной выборке упаковочных единиц из той же партии. Результаты повторных испытаний являются окончательными.

8.3 Контроль качества изделий по требованиям настоящего стандарта проводят в соответствии с ГОСТ ISO 2859-1, по двухступенчатому плану нормального контроля при общем уровне контроля II или специальном уровне контроля S-4 и значениях предела приемлемого качества AQL в соответствии с таблицей 4.

Контролируемый показатель | Значение предела приемлемого качества AQL, % |

Внешний вид. Количество полимерной пыли. Стойкость к горячей обработке | 1,0 |

Геометрические размеры. Герметичность. Органолептические показатели. | 0,65 |

Сопротивление внутреннему давлению. Химическая стойкость | 0,65 |

Крутящий момент при открывании. Коробление. Прочность шарнирного соединения. Прочность фиксации | 2,5 |

Объемный расход. Механическая прочность (адгезия) лакокрасочного покрытия | 4,0 |

8.4 Для проведения контроля качества по соответствующим показателям методом случайной выборки из разных мест от партии отбирают изделия в объемах, указанных в таблицах 5 и 6. В зависимости от объема партии, объема выборки и значения предела приемлемого качества AQL, %, при проведении контроля качества изделий определяют приемочные и браковочные числа в исследуемой выборке.

Таблица 5

Количество изделий в партии, шт. | Объем выборки, шт. | Двухступенчатый выборочный план нормального контроля при пределе приемлемого качества AQL, %, выборки | |||||||

первой, второй | 0,65 | 1,0 | 2,5 | 4,0 | |||||

первой, второй | первой, второй | первой, второй | первой, второй | ||||||

C1 | C2 | C1 | C2 | C1 | C2 | C1 | C2 | ||

C3 | C4 | C3 | C4 | C3 | C4 | C3 | C4 | ||

От 1201 до 3200 включ. | 80 | 0 | 3 | 1 | 3 | 3 | 6 | 5 | 9 |

160 | 3 | 4 | 4 | 5 | 9 | 10 | 12 | 13 | |

От 3201 до 10 000 включ. | 125 | 1 | 3 | 2 | 5 | 5 | 9 | 7 | 11 |

250 | 4 | 5 | 6 | 7 | 12 | 13 | 18 | 19 | |

От 10 001 до 35 000 включ. | 200 | 2 | 5 | 3 | 6 | 7 | 11 | 11 | 16 |

400 | 6 | 7 | 9 | 10 | 18 | 19 | 26 | 27 | |

От 35 001 до 150 000 включ. | 315 | 3 | 6 | 5 | 9 | 11 | 16 | 11 | 16 |

630 | 9 | 10 | 12 | 13 | 26 | 27 | 26 | 27 | |

От 150 001 до 500 000 включ. | 500 | 5 | 9 | 7 | 11 | 11 | 16 | 11 | 16 |

1000 | 12 | 13 | 18 | 19 | 26 | 27 | 26 | 27 | |

Св. 500 000 | 800 | 7 | 11 | 11 | 16 | 11 | 16 | 11 | 16 |

1600 | 18 | 19 | 26 | 27 | 26 | 27 | 26 | 27 | |

Таблица 6

Количество изделий в партии, шт. | Объем выборки, шт. | Предел приемлемого качества AQL, %, специальный уровень контроля S-4 | |||||||

0,65 | 1,0 | 2,5 | 4,0 | ||||||

Ac | Re | Ac | Re | Ac | Re | Ac | Re | ||

От 501 до 1200 включ. | 20 | 0 | 1 | 0 | 1 | 1 | 2 | 2 | 3 |

От 1201 до 3200 включ. | 32 | 0 | 1 | 1 | 2 | 2 | 3 | 3 | 4 |

От 3201 до 10 000 включ. | 32 | 0 | 1 | 1 | 2 | 2 | 3 | 3 | 4 |

От 10 001 до 35 000 включ. | 50 | 1 | 2 | 1 | 2 | 3 | 4 | 5 | 6 |

От 35 001 до 150 000 включ. | 80 | 1 | 2 | 2 | 3 | 5 | 6 | 7 | 8 |

От 150 001 до 500 000 включ. | 80 | 1 | 2 | 2 | 3 | 5 | 6 | 7 | 8 |

Св. 500 000 | 125 | 2 | 3 | 3 | 4 | 7 | 8 | 10 | 11 |

Примечание - В настоящей таблице применены следующие обозначения: Ac - приемочное число; Re - браковочное число. | |||||||||

8.5 По результатам контроля первой выборки партию принимают, если число несоответствующих изделий в выборке менее или равно C1, и бракуют, если число несоответствующих изделий в выборке более или равно C2.

Если число несоответствующих изделий в выборке более C1, но менее C2, то для контроля качества отбирают вторую выборку.

По результатам контроля второй выборки партию принимают, если число несоответствующих изделий в двух выборках менее или равно C3.

Партию бракуют, если число несоответствующих изделий в двух выборках более или равно C4.

8.6 Если число несоответствующих изделий в выборке менее приемочного числа или равно ему, партию признают приемлемой. Если число несоответствующих изделий, обнаруженных в выборке, превышает браковочное число или равно ему, партию считают неприемлемой.

8.7 Отклонение количества укупорочных средств в единице упаковки не должно превышать +/- 1%.

9.1 Укупорочные средства, предназначенные для испытаний, выдерживают не менее 3 ч при температуре (21 +/- 3) °C и относительной влажности (65 +/- 5)%.

9.2 Внешний вид, комплектность и допускаемые дефекты поверхности укупорочных средств и комплектующих элементов проверяют на 10 изделиях конкретного вида визуально без применения увеличительных приборов путем сравнения с утвержденными образцами-эталонами.

9.3 Размеры укупорочных средств проверяют на 10 изделиях конкретного типоразмера штангенциркулем по ГОСТ 166 с ценой деления 0,05 мм или другими измерительными приборами, обеспечивающими точность измерения.

9.4 Массу укупорочных средств определяют на весах высокого класса точности (II) с действительной ценой деления 0,1 г по ГОСТ OIML R 76-1.

За результат испытаний принимают среднеарифметическое значение 10 измерений. Допустимое отклонение массы изделия от номинального значения устанавливают в стандартах или технической документации на изделия конкретного типоразмера.

Испытанию подвергают 10 образцов укупорочных средств.

Определение герметичности упаковки проводят на контрольных бутылках (банках) по стандартам, или технической документации, или чертежам одним из следующих способов.

9.5.1 Способ А

Для определения герметичности контрольную бутылку (банку) заполняют подкрашенной дистиллированной водой по ГОСТ 6709 или исследуемой жидкостью до номинального объема и укупоривают пробками типов III - V, колпачками типов I - III и крышками типа I. Затем исследуемые образцы помещают вертикально вверх дном и выдерживают 30 мин или располагают в горизонтальном положении на фильтровальной бумаге по ГОСТ 12026 и выдерживают не менее 2 ч. Упаковку считают герметичной, если не наблюдается следов просачивания жидкости на фильтровальной бумаге.

9.5.2 Способ Б

Бутылки, заполненные окрашенным 40%-ным раствором этилового спирта и укупоренные колпачками типов IV - VI, помещают вертикально вверх дном и выдерживают не менее 2 ч или располагают в горизонтальном положении на фильтровальной бумаге и выдерживают в течение 48 ч. Упаковку считают герметичной, если не наблюдается следов просачивания жидкости на фильтровальной бумаге.

9.5.3 Способ В

Бутылки заполняют до номинальной вместимости подкрашенным 40%-ным раствором этилового спирта при температуре (23 +/- 2) °C и плотно закрывают колпачками типов IV - VI. Контролируемый образец помещают вертикально вверх дном в испытательный сосуд, соединенный с вакуумным насосом. По достижении вакуума 15 кПа включают секундомер и выдерживают образец в течение 60 с. Отсутствие на дне испытательного сосуда пятен жидкости в течение указанного времени свидетельствует о герметичности упаковки.

9.5.4 Способ Г

Бутылки, заполненные окрашенным 10%-ным раствором этилового спирта или винопродукцией и укупоренные пробками типов VI, помещают вертикально вверх дном и выдерживают не менее 2 ч или располагают в горизонтальном положении на фильтровальной бумаге и выдерживают в течение 48 ч. Упаковку считают герметичной, если не наблюдается следов просачивания жидкости на фильтровальной бумаге.

9.5.5 Способ Д

Для определения герметичности упаковки стеклянные банки по ГОСТ 5717.1 и ГОСТ 5717.2 заполняют водой [температура воды - (95 +/- 5) °C] объемом, равным 3/4 вместимости банки, и закрывают крышкой для консервирования, предварительно подержав ее в кипящей воде не более 15 с. Закрытую банку выдерживают от 1,5 до 2 ч, а затем опрокидывают вверх дном на фильтровальную бумагу по ГОСТ 12026. Выдерживают банку на фильтровальной бумаге 5 мин. По истечении 5 мин проверяют наличие пятен воды на фильтровальной бумаге. Изделие считают выдержавшим испытание, если пятна воды отсутствуют.

Испытанию подвергают не менее 10 образцов пробок типов I и II. Испытания проводят на контрольных образцах бутылок.

Контроль осуществляют одним из нижеприведенных методов.

9.6.1 Метод А

Испытания проводят на специальном стенде, состоящем из сосуда, имеющего горловину бутылки с венчиком Ш или КПШ, и штуцера для подачи воздуха (газа), соединенного с компрессором через гибкий шланг.

Пробку вставляют в горловину сосуда и закрепляют на нем. После этого в сосуде при помощи воздуха (газа) создают избыточное давление не выше 883 кПа (9 кгс/см2), которое поддерживают в течение 10 мин. При этом пробка не должна разрушаться, а давление, контролируемое манометром, не должно изменяться.

9.6.2 Метод Б

Бутылки с винопродукцией укупоривают пробками типа II, закрепляют проволочным предохранителем (мюзле) и подвергают пастеризации или выдерживают в термостате при температуре (60 +/- 5) °C в течение 1 - 2 ч.

Изделие считают выдержавшим испытание, если на нем отсутствуют трещины, а в бутылке с винопродукцией не наблюдается потеря диоксида углерода.

Испытанию подвергают не менее 8 шт. крышек для консервирования.

Испытание проводят при полном погружении всей поверхности образца в горячую воду, предварительно нагретую до температуры (80 +/- 2) °C, и выдерживают в течение 15 мин. Затем крышки вынимают, охлаждают, протирают насухо и проводят визуальный осмотр. После испытания крышки должны оставаться без видимых изменений по сравнению с контрольным образцом.

Испытанию подвергают не менее 8 шт. крышек для консервирования.

Испытание проводят при полном погружении всей поверхности образца крышки.

Химическую стойкость проверяют погружением крышки на 10 мин в водный раствор, содержащий 2% уксусной кислоты по ГОСТ 61 и 2% поваренной соли по ГОСТ 13830, предварительно нагретый до температуры (60 +/- 5) °C. Затем крышки вынимают из раствора, промывают холодной водой и насухо протирают. После испытания изделие должно оставаться без видимых изменений по сравнению с контрольным образцом, а раствор при этом должен быть бесцветным, прозрачным и без осадка.

Коробление крышек проверяют путем измерения диаметров не менее чем в двух взаимно перпендикулярных направлениях штангенциркулем с ценой деления 0,05 по ГОСТ 166 и сравнением их с заданными размерами в чертежах или технической документации.

Коробление B, %, рассчитывают по формуле

, (1)

, (1)где A - разность диаметров крышки, мм;

E - номинальное значение диаметра крышки, мм.

Значение B не должно превышать допустимое.

Испытанию подвергают не менее 10 шт. винтовых колпачков и крышек.

Крутящий момент M при открывании определяют на измерительном приборе (торсиометре) с точностью измерения 0,5%.

Контрольные бутылки или банки, заполненные до номинальной вместимости водой при температуре (20 +/- 5) °C, плотно закрывают колпачками или крышками, устанавливают вертикально на приборе и закрепляют с помощью фиксатора. Затем открывают бутылку или банку против часовой стрелки постепенным наращиванием усилия на колпачок или крышку. Значение показателя крутящего момента, округленное до десятых долей, считывают со шкалы прибора и выражают в ньютонах на метр.

Крутящий момент при открывании колпачков типа VIII определяет предприятие - производитель упаковываемой продукции, если это выполнимо в техническом отношении.

Для определения объемного расхода проверяют вместимость контрольной бутылки, затем ее заполняют до номинальной вместимости 40%-ным раствором этилового спирта при температуре (20 +/- 5) °C и укупоривают колпачком.

Контролируемый образец устанавливают под углом 45° на испытательный стенд горловиной вниз. Одновременно после отвинчивания колпачка включают секундомер, при этом объемный расход Q, см3/с, рассчитывают по формуле

где V - объем жидкости в бутылке, см3;

T - время слива жидкости из бутылки, с.

Испытанию подвергают не менее 8 шт. составных крышек и колпачков, соединенных с откидными крышками с шарнирной петлей.

Для контроля прочности откидной крышки, соединенной с системой укупоривания "шарнирно", крышку открывают и закрывают 10 раз с перегибом на 180°. Испытание считают положительным, если после десятикратного открывания и закрывания на соединении отсутствуют повреждения.

Испытания проводят на четырех образцах укупорочных средств. Испытанию подвергают следующие укупорочные средства:

- пробки всех типов;

- уплотнительные прокладки;

- дозаторы-ограничители;

- рассекатели.

Допустимое количество полимерной пыли, установленное в ходе контроля изделий перед их использованием, распространяется только на полимерную пыль вида a (мелкие частицы пыли, образующиеся в результате изготовления полимерных изделий и воздействия статического электричества).

9.13.1 Аппаратура для проведения испытания <*>

--------------------------------

<*> Допускается применение других средств измерений с метрологическими характеристиками и оборудования с техническими характеристиками по качеству не ниже указанных.

Колба коническая стеклянная с широким горлом вместимостью 500 мл, с дном диаметром не менее 100 мм.

Колба стеклянная для сбора осадка вместимостью 250 мл.

Шейкер орбитальный частотой вращения 140 - 160 об/мин.

Воронка из стекла или нержавеющей стали, прикрепленная к вакуумному прибору.

Фильтр мембранный с размером пор 1,2 мкм из ацетата целлюлозы или поликарбоната.

Весы специального класса точности I с действительной ценой деления 0,0001 г по ГОСТ OIML R 76-1.

Шкаф сушильный, поддерживающий температуру (30 +/- 2) °C.

Эксикатор с гигроскопическим гелем и индикатором насыщения.

9.13.2 Проведение испытания

Четыре образца одного вида изделия помещают в коническую колбу вместимостью 500 мл и заливают 250 мл отфильтрованного 10%-ного раствора этилового спирта, приготовленного на дистиллированной воде по ГОСТ 6709, предварительно пропущенного через мембранный фильтр с размером пор 1,2 мкм.

Коническую колбу устанавливают на 10 мин на плиту орбитального шейкера с частотой вращения от 140 до 160 об/мин. Затем отфильтровывают полученный раствор через мембранный фильтр с размером пор 1,2 мкм, предварительно высушенный и взвешенный с точностью до 0,0001 г.

Изделия, находящиеся в колбе, и колбу промывают один раз 50 мл раствора, который фильтруют через ранее использованный фильтр. Мембранный фильтр переносят в сушильный шкаф, где его высушивают при температуре (30 +/- 2) °C в течение 24 ч, затем его охлаждают в эксикаторе на протяжении 30 мин. Взвешивают мембранный фильтр на весах с точностью до 0,0001 г при температуре окружающей среды.

Количество полимерной пыли m, г, остающееся на одном изделии и округленное до 0,0001 г, рассчитывают по формуле

, (3)

, (3)где m1 - начальная масса высушенного и взвешенного мембранного фильтра до фильтрации, г;

m2 - конечная масса мембранного фильтра после фильтрации, г.

Результат испытаний - количество полимерной пыли, г, в расчете на одно изделие.

Испытанию подвергают не менее шести изделий с нанесенным лакокрасочным покрытием. Рисунки и надписи на изделиях, выполненные с использованием фольги горячего тиснения, не подлежат проверке на прочность лакокрасочного покрытия к липкой ленте.

Испытания проводят одним из следующих методов, при этом метод Б является предпочтительным при возникновении разногласий в оценке механической прочности лакокрасочного покрытия.

9.14.1 Метод А. Метод прочности лакокрасочного покрытия к отслаиванию

Прочность (адгезию) лакокрасочного покрытия к отслаиванию от окрашенной поверхности изделия осуществляют, используя полиэтиленовую ленту по ГОСТ 20477. По согласованию с изготовителем допускается применять иные прозрачные или полупрозрачные однослойные клейкие ленты из полимерного материала (PE, PET, PP, PVC) по соответствующим стандартам или технической документации с указанием ее типа и наименования изготовителя.

Ленту плотно прижимают липкой стороной пальцами руки к торцевой поверхности укупорочного средства, оставляя с одной стороны свободный конец неприклеенным. Затем через 30 с рывком (в течение 0,5 - 1,0 с), под углом 90° срывают ленту с поверхности укупорочного средства, используя свободный конец. Оценку качества лакокрасочного покрытия проводят визуально по трехбалльной системе:

1 балл - лакокрасочное покрытие не отслаивается;

2 балла - незначительное отслаивание лакокрасочного покрытия;

3 балла - полное отслаивание лакокрасочного покрытия.

За результат испытания принимают значение механической прочности (адгезии) лакокрасочного покрытия, выраженное в баллах, соответствующее среднеарифметическому всех определений.

Определение механической прочности (адгезии) лакокрасочного покрытия поверхности изделий проводят методом решетчатых надрезов по ГОСТ 31149 при помощи липкой ленты.

Сущность метода заключается в оценке прочности лакокрасочного покрытия к отслоению от окрашенной поверхности изделия при решетчатом надрезе (прямоугольная решетка) насквозь до его поверхности. По согласованию с заинтересованными сторонами контроль внешнего вида поверхности покрытия образца допускается осуществлять при помощи лупы.

Адгезию оценивают, классифицируя поверхность покрытия испытуемого образца путем сравнения с рисунками, представленными в таблице 7.

Таблица 7

на поверхность изделий

Балл | Описание поверхности лакокрасочного покрытия после нанесения надрезов в виде решетки | Внешний вид покрытия |

0 | Края надрезов полностью гладкие, признаки отслаивания в квадратах решетки отсутствуют |  |

1 | Отслоение мелких чешуек покрытия на пересечении надрезов. Площадь отслоений немного превышает 5% площади решетки |  |

2 | Покрытие отслоилось вдоль краев и/или на пересечении надрезов. Площадь отслоений немного превышает 5%, но не более 15% площади решетки |  |

3 | Покрытие отслоилось вдоль краев надрезов частично или полностью широкими полосами и/или отслоилось частично или полностью на различных частях квадратов. Площадь отслоений превышает 15%, но не более 35% площади решетки |  |

За результат испытания принимают значение механической прочности (адгезии), выраженное в баллах, соответствующее большинству совпадающих значений, при этом расхождение между значениями не должно превышать один балл. При расхождении значений механической прочности (адгезии), превышающем один балл, испытание повторяют. Окончательным результатом считают среднее округленное значение, полученное в результате всех определений.

Испытанию подвергают не менее 8 шт. защелкивающихся крышек и колпачков.

Для определения прочности фиксации защелкивающихся укупорочных средств изделие надевают на упаковку до щелчка и снимают с нее не менее трех раз.

Испытание считают положительным, если после испытания отсутствуют деформация и/или разрушения укупорочного средства.

Органолептические показатели укупорочных средств определяют в соответствии с нормативными правовыми актами и техническими регламентами, действующими на территории государства, принявшего стандарт. Органолептический контроль укупорочных средств проводят по требованиям, установленным в нормативных документах, действующих на территории государства, принявшего стандарт.

Примечание - Информация о нормативных правовых актах и технических регламентах приведена в приложении Б.

10.1 Укупорочные средства транспортируют всеми видами транспорта в чистых, сухих крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на каждом виде транспорта.

10.2 Укупорочные средства хранят в транспортной упаковке в закрытом помещении, исключающем попадание прямых солнечных лучей, на расстоянии не менее 1 м от нагревательных приборов, при температуре от 5 °C до 25 °C и относительной влажности воздуха от 40% до 80%.

10.3 Упаковка с укупорочными средствами перед вскрытием должна быть выдержана не менее 12 ч в производственном помещении.

10.4 Условия эксплуатации полимерных укупорочных средств приведены в приложении В.

11.1 Изготовитель гарантирует соответствие укупорочных средств требованиям настоящего стандарта при соблюдении условий хранения.

11.2 Срок хранения полимерных укупорочных средств - 12 мес со дня изготовления.

(обязательное)

А.1 Цифровой код и буквенное обозначение (аббревиатура) материала, из которого изготовляют укупорочные средства, указаны в таблице А.1.

Наименование и аббревиатура материала | Цифровой код | |

Вариант А | Вариант Б | |

Полиэтилентерефталат (Polyethylene Terephthalate) PET <1> |  | |

Полиэтилен высокой плотности (High Density Polyethylene) PE-HD; HDPE | ||

Поливинилхлорид (Polyvinyl Chloride) PVC; V | ||

Полиэтилен низкой плотности (Low Density Polyethylene) PE-LD; LDPE | ||

Полипропилен (Polypropylene) PP | ||

Полистирол (Polystyrene) PS | ||

Другие (прочие) OTHER | ||

А.2 Символы по ГОСТ 14192 <*>, содержащие информацию о назначении укупорочных средств, наносят либо на этикетку (упаковочный ярлык), упаковочный лист (вкладыш) либо указывают в сопроводительной документации (см. рисунки А.1 и А.2).

--------------------------------

<*> Исполнение знака в цвете - по ГОСТ 14192-96 (пункт 5.10).

с пищевой продукцией

использованных укупорочных средств

А.3 Идентификацию укупорочных средств из полимерных материалов для их маркировки проводят следующим образом:

- определяют вид и тип изделия (колпачок, крышка, пробка и т.д.);

- определяют материал, из которого изготовлено укупорочное средство, идентифицируя его по таблице А.1, и/или определяют его аббревиатуру (прописные буквы сокращенного термина) по ГОСТ 33366.1;

- при маркировке укупорочного средства из полимерного материала указывают аббревиатуру материала, из которого изготовлен только корпус изделия, при этом другие материалы, из которых изготовлены комплектующие детали, не учитывают, т.к. они являются составной частью укупорочного средства и системы герметизации упаковки, которая нарушается (разрушается) при открывании.

Примечание - Винтовой колпачок из полиэтилена высокой плотности (HDPE) с рассекателем из полистирола (PS) маркируют по материалу корпуса колпачка, не учитывая материал, из которого изготовлен рассекатель, являющийся составной частью укупорочного средства.

Пример -  ;

;

- для изделия, изготовленного из смеси полимеров полиолефинового класса, допускается при маркировке общей смеси использовать аббревиатуру PE. Если изделие изготовлено из смеси HDPE (2) и LDPE (4) в количественном соотношении массы 50% HDPE и 50% LDPE, то его допускается маркировать аббревиатурой PE, так как оба материала относят к одному классу полиолефинов. Также для маркировки многослойного полимерного материала, состоящего из нескольких слоев полиэтилена разной плотности, допускается указывать буквенное обозначение PE;

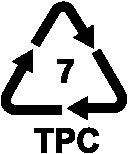

- цифровым кодом "7" маркируют все изделия из полимерных материалов, которые не попадают в диапазон с "1" по "6" или изделия, состоящие из различных полимерных материалов (кроме смесей полиолефинового класса), или полимерных материалов со встроенными элементами из стекла, металла и дерева и т.д.

Примечание - Допускается в сопроводительной документации для изделия, состоящего из одного вида полимерного материала, подпадающего под обозначение цифровым кодом "7", указывать вместо "OTHER" аббревиатуру данного типа полимерного материала для понимания того, из какого материала изготовлено изделие.

Пример -  , или

, или  , или

, или  .

.

А.4 Для изделия из термопластичного эластомера применяют идентификационный код "7". Допускается в сопроводительной документации для изделия, подпадающего под обозначение цифровым кодом "7", указывать вместо "OTHER" обозначение материала (аббревиатуру) конкретного типа эластомера в соответствии с приведенными в таблице А.2.

Пример -  , или

, или  , или

, или  , или

, или  , или

, или  .

.

Изделия, маркированные цифровым кодом "7", не могут быть переработаны и подлежат захоронению или сжигаются.

Примечание - Сопоставление установленной аббревиатуры (см. [1]), используемой в настоящее время с ранее применяемой аббревиатурой термопластичных эластомеров, приведено в таблице А.2.

Таблица А.2

Аббревиатура и наименования материалов термопластичных эластомеров в соответствии с [1] | Ранее применяемые аббревиатура и наименования материалов термопластичных эластомеров | ||

Аббревиатура | Наименование материала | Аббревиатура | Наименование материала |

TPA | Термопластичный полиамидный эластомер | TPE-A | Термопластичный полиамидный эластомер |

TPC | Термопластичный сополиэфирный эластомер | TPE-E | Термопластичный сополиэфирный эластомер |

TPO | Термопластичный полиолефиновый эластомер | TPE-O | Термопластичный полиолефиновый эластомер |

TPS | Термопластичный полистирольный эластомер | TPE-S | Термопластичный полистирольный эластомер |

TPU | Термопластичный полиуретановый эластомер | TPE-U | Термопластичный полиуретановый эластомер |

TPV | Вулканизат термопластичного эластомера | TPE-V | Вулканизат термопластичного эластомера |

FCEA | Полностью сшитый эластомерный сплав | ||

HCTPV | Высокосшитый термопластичный вулканизат | ||

TPZ-(PVC+NBR) | Резиновая смесь на основе бутадиен-нитрильного каучука и поливинилхлорида | NPV | Смесь NBR/PVC (старый сокращенный термин, в основном используемый в Индии) |

TPA | Термопластичный полиамидный эластомер | PEBA | Термопластичный эластомер, полиэфир блок амид |

TPS-N | Термопластичный полистирольный эластомер, негидрированный | TPS-SBS | Блок-сополимер стирола, бутадиена и стирола |

TPS-SIS | Стирол-изопрен-стирольный блок-сополимер | ||

TPS-H | Термопластичный полистирольный эластомер, гидрогенизированный | TPS-SEBS | Блок-сополимер стирола и этилена/бутилена и стирола |

TPS-SEPS | Блок-сополимер стирола и этилена/пропилена и стирола | ||

TPC | Термопластичный сополиэфирный эластомер | TEEE | Термопластичный эластомер, простой эфир - сложный эфир |

TPO | Термопластичный полиолефиновый эластомер | TEO | Термопластичный эластомер, олефиновый |

TPS | Термопластичный полистирольный эластомер | TES | Термопластичный эластомер, стирольный |

TPO | Термопластичный полиолефиновый эластомер, сополимер | POE | Полиолефиновый эластомер |

TPO | Термопластичный полиолефиновый эластомер, сополимер | OBC | Олефиновый блок-сополимер |

TPC | Термопластичный сополиэфирный эластомер | COPE | Сополиэфирный эластомер |

Пробки из полимерных материалов маркируют в соответствии с таблицей А.1.

Синтетические пробки из термопластичных эластомеров маркируют в соответствии с таблицей А.2 и [1].

Композиционные пробки маркируют цифровым кодом "7" и/или аббревиатурой "OTHER".

Пробки на основе полимерных материалов с добавлением пробкового гранулята не являются корковыми пробками, т.к. их состав содержит менее 65% натуральной пробковой коры по массе и не обладает функциональными свойствами корковых пробок.

Данные изделия не обозначают цифровым кодом "51" и аббревиатурой "FOR", т.к. они являются только имитацией корковой пробки, поэтому их следует обозначать цифровым кодом "7".

А.6 Примеры указанных видов пробок приведены на рисунках А.3 - А.5.

являющаяся имитацией корковой пробки

Рисунок А.4 - Синтетическая цилиндрическая пробка

(справочное)

И НОРМАТИВНЫХ ПРАВОВЫХ АКТАХ В СТРАНАХ СНГ

Нормативный правовой акт или технический регламент | Государство - участник СНГ |

ТР ТС 005/2011 Технический регламент Таможенного союза "О безопасности упаковки" | AM, BY, KZ, KG, RU |

(рекомендуемое)

В.1 Контроль полноты налива следует проводить до укупоривания бутылок с алкогольной продукцией колпачками с дозирующим устройством, так как конструкция колпачков позволяет удерживать до 2 мл водно-спиртовой жидкости.

В.2 При определении количества полимерной пыли в процессе контроля изделий перед их использованием отфильтрованный 10%-ный раствор этилового спирта не исследуют.

В.3 До начала использования необходимо сохранять упаковку укупорочных средств в целости в сухом, проветриваемом и чистом месте. При частичном использовании упаковки во время розлива оставшиеся укупорочные средства во избежание оседания пыли рекомендуется хранить в тщательно закрытой упаковке при постоянной температуре (от 15 °C до 25 °C) и для перемещения запасов укупорочных средств следовать методу "FIFO": укупорочные средства, купленные первыми, следует использовать в первую очередь.

В.4 Укупорочные средства должны быть использованы до окончания срока хранения, который указан на каждой транспортной упаковке (число, месяц, год).

В.5 Все контактные точки укупорочного автомата должны быть очищены перед использованием обжимного устройства. Укупорочные тиски не должны иметь поврежденных краев, которые могут порезать или смять полимерную или цилиндрическую синтетическую пробку. Пробковый плунжер должен быть отцентрирован и стоять прямо.

В.6 Рабочие поверхности обжимного устройства укупорочного автомата не должны сжиматься менее чем на 15 мм, для того чтобы избежать нарушения эластичности пробки. Недостаточное сжатие препятствует нормальному выходу воздуха в момент укупоривания пробкой, в результате этого может произойти просачивание жидкости или поднятие пробки. Рекомендуемый диаметр сжатия обжимного устройства - от 15,5 до 16,0 мм. Для бутылок с диаметром входного отверстия 18,5 мм минимальное проходное отверстие должно иметь диаметр не менее 17,5 мм, что позволяет использовать штуцер для налива с максимальным диаметром 16,0 мм. Для бутылок с диаметром входного отверстия 17,5 мм минимальное проходное отверстие должно быть не менее 16,5 мм, что позволяет использовать штуцер для налива диаметром не более 14,5 мм.

В.7 Поскольку синтетические пробки обладают надлежащей эластичностью, то для уравновешивания давления в горловине бутылки в процессе укупоривания бутылки с продукцией должны оставаться при температуре, близкой к температуре розлива, в течение 48 ч в вертикальном положении, чтобы дать возможность пробке удержаться (усесться на место) в горловине бутылки. После указанного периода времени бутылки можно хранить в вертикальном положении или разместить горизонтально.

В.8 Для используемой бутылки следует соблюдать требуемый уровень наполнения. Пространство между поверхностью продукции, налитой в бутылку, и нижней поверхностью укупорочного средства называется свободным пространством. Оно служит, в частности, для обеспечения безопасности при тепловом расширении продукции и может быть выражено в единицах объема, мл, или чаще всего в процентах от номинальной вместимости бутылки при температуре продукции 20 °C.

В.9 Для бутылок с крепкими спиртными напитками свободное пространство должно составлять не менее 3% (предпочтительно 3,5%) от номинальной вместимости бутылки. При использовании венчика горловины под укупорку пробкой значения должны быть увеличены на значение, эквивалентное объему корпуса пробки (или рассекателя, или вставки и т.д.). Рекомендуемое расчетное свободное пространство для негазированного ("тихого") вина и крепленого вина составляет 2% от номинальной вместимости бутылки.

Фактическое расчетное свободное пространство будет немного отличаться от рекомендуемого расчетного свободного пространства в зависимости от длины корпуса используемой пробки (или вставки, или рассекателя и т.д.) (см. рисунок В.1).

1 - пробка; 2 - свободное пространство; 3 - уровень

наполнения; 4 - длина корпуса пробки внутри горловины

бутылки (или рассекателя, или вставки и т.д.); 5 - высота

наполнения (теоретическая высота наполнения при температуре

Для бутылок, предназначенных для укупорки винтовыми колпачками (типов I, II, III) и крышками (всех типов), общий объем до нижней поверхности укупорочного средства может быть фактически принят за полную вместимость бутылки. Для укупорочных средств (пробок, рассекателей и вставок), занимающих значительный объем в горловине бутылки ниже ее верхнего торца венчика, этот объем должен быть вычтен из полной вместимости с учетом наличия свободного пространства.

В.10 Давление в свободном пространстве имеет первостепенное значение для герметичности (уплотнительных свойств) изделия. Проверку давления в свободном пространстве следует проводить регулярно во время розлива. Рекомендуется использовать вакуумную укупорочную машину с фактическим давлением в свободном пространстве, максимально близким к нейтральному.

В.11 Следует контролировать температуру во время розлива продукции. Необходимо обращать внимание на уровень наполнения, чтобы компенсировать расширение объема жидкости, вызванное повышением температуры окружающей среды.

ISO 18064:2022 | Thermoplastic elastomers - Nomenclature and abbreviated terms [Эластомеры термопластичные. Номенклатура и аббревиатура (буквенное обозначение)] |

УДК 683.531:006.354 | МКС 55.040; |

Ключевые слова: укупорочные средства, пробки, крышки, колпачки винтовые, синтетические пробки, крутящий момент при открывании, химическая стойкость, герметичность | |