СПРАВКА

Источник публикации

М.: Бюро НДТ, 2024

Примечание к документу

Текст документа приведен в соответствии с публикацией на сайте https://www.rst.gov.ru/portal/gost по состоянию на 02.09.2025.

Документ введен в действие с 01.09.2025.

Взамен ИТС 44-2017.

Название документа

"ИТС 44-2024. Информационно-технический справочник по наилучшим доступным технологиям. Производство продуктов питания и напитков"

(утв. Приказом Росстандарта от 13.12.2024 N 2970)

"ИТС 44-2024. Информационно-технический справочник по наилучшим доступным технологиям. Производство продуктов питания и напитков"

(утв. Приказом Росстандарта от 13.12.2024 N 2970)

Содержание

Приказом Росстандарта

от 13 декабря 2024 г. N 2970

ИНФОРМАЦИОННО-ТЕХНИЧЕСКИЙ СПРАВОЧНИК

ПО НАИЛУЧШИМ ДОСТУПНЫМ ТЕХНОЛОГИЯМ

ПРОИЗВОДСТВО ПРОДУКТОВ ПИТАНИЯ И НАПИТКОВ

Food and drink production

ИТС 44-2024

Дата введения

1 сентября 2025 года

Настоящий информационно-технический справочник по наилучшим доступным технологиям (ИТС НДТ) "Производство продуктов питания и напитков" (справочник НДТ) является документом по стандартизации, разработанным в результате анализа технологических, технических и управленческих решений, применяемых при производстве продуктов питания и напитков.

Структура настоящего справочника НДТ соответствует ГОСТ Р 113.00.03-2019 [1], формат описания технологий - ГОСТ Р 113.00.04-2024 [2], термины приведены в соответствии с ГОСТ Р 113.00.12-2023 [3], ГОСТ 19708-2019 [4], ГОСТ 21314-2020 [5], ГОСТ Р 52313-2022 [6], ТР ТС 023/2011 [7], ТР ТС 034/2013 [8], ТР ТС 027/2012 [9], ТР ЕАЭС 051/2021 [10].

Введение. Представлено краткое содержание настоящего справочника НДТ.

Предисловие. Указаны цель разработки справочника НДТ, его статус, законодательный контекст, краткое описание процедуры создания в соответствии с установленным порядком, а также взаимосвязь с аналогичными международными стандартами.

Область применения. Описаны основные виды деятельности, на которые распространяется действие настоящего справочника НДТ.

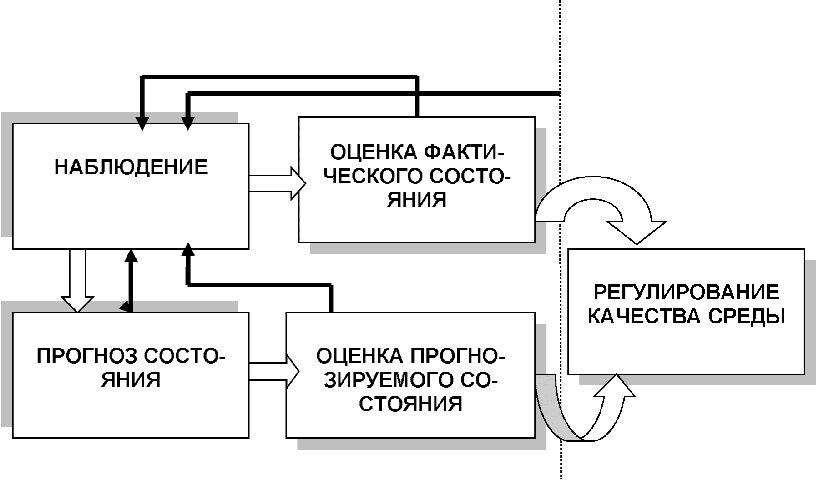

В разделе 1 представлена информация о состоянии и уровне развития отраслей и подотраслей пищевой промышленности в Российской Федерации. Приведен краткий обзор экологических аспектов производства продуктов питания и напитков.

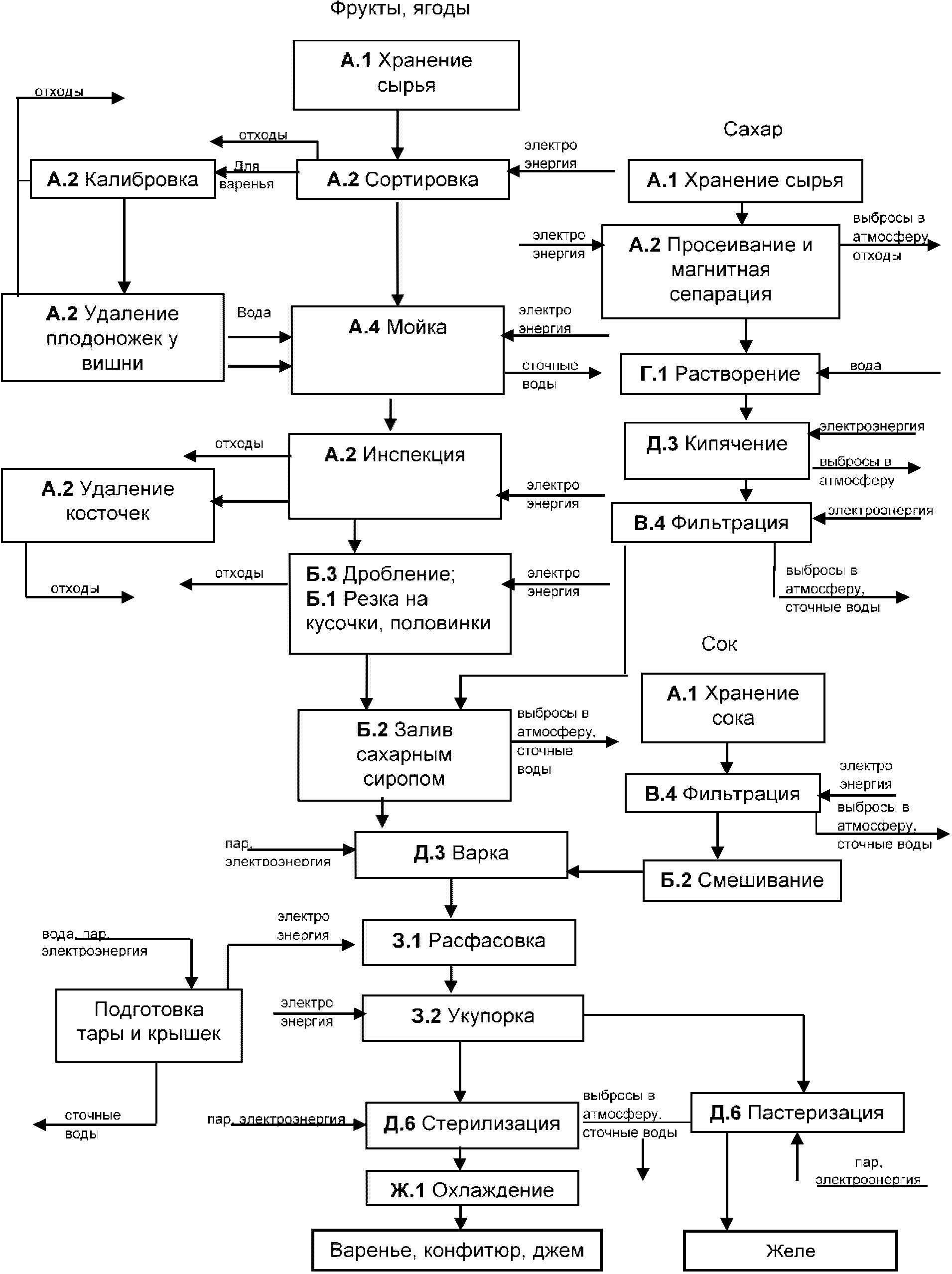

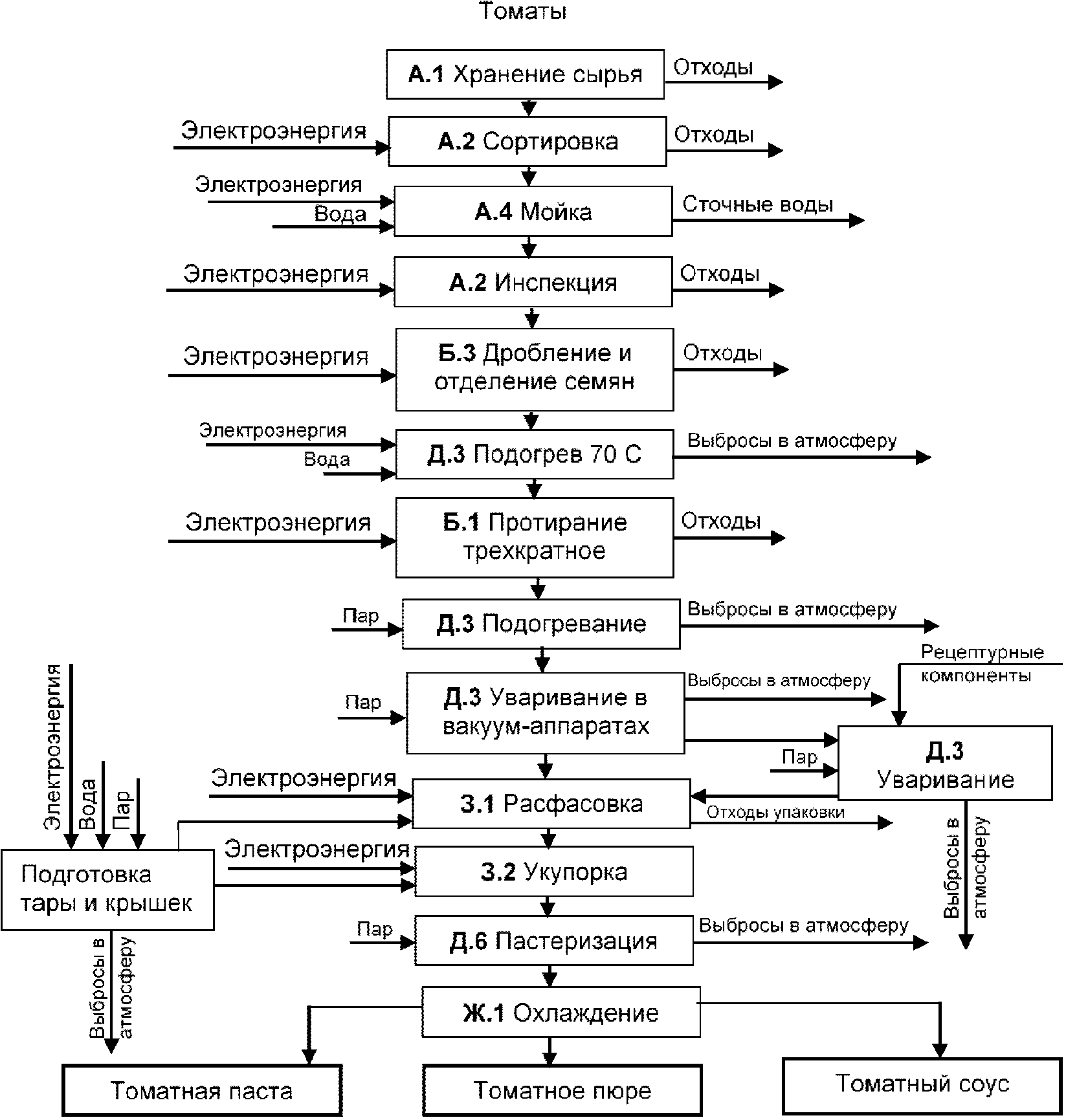

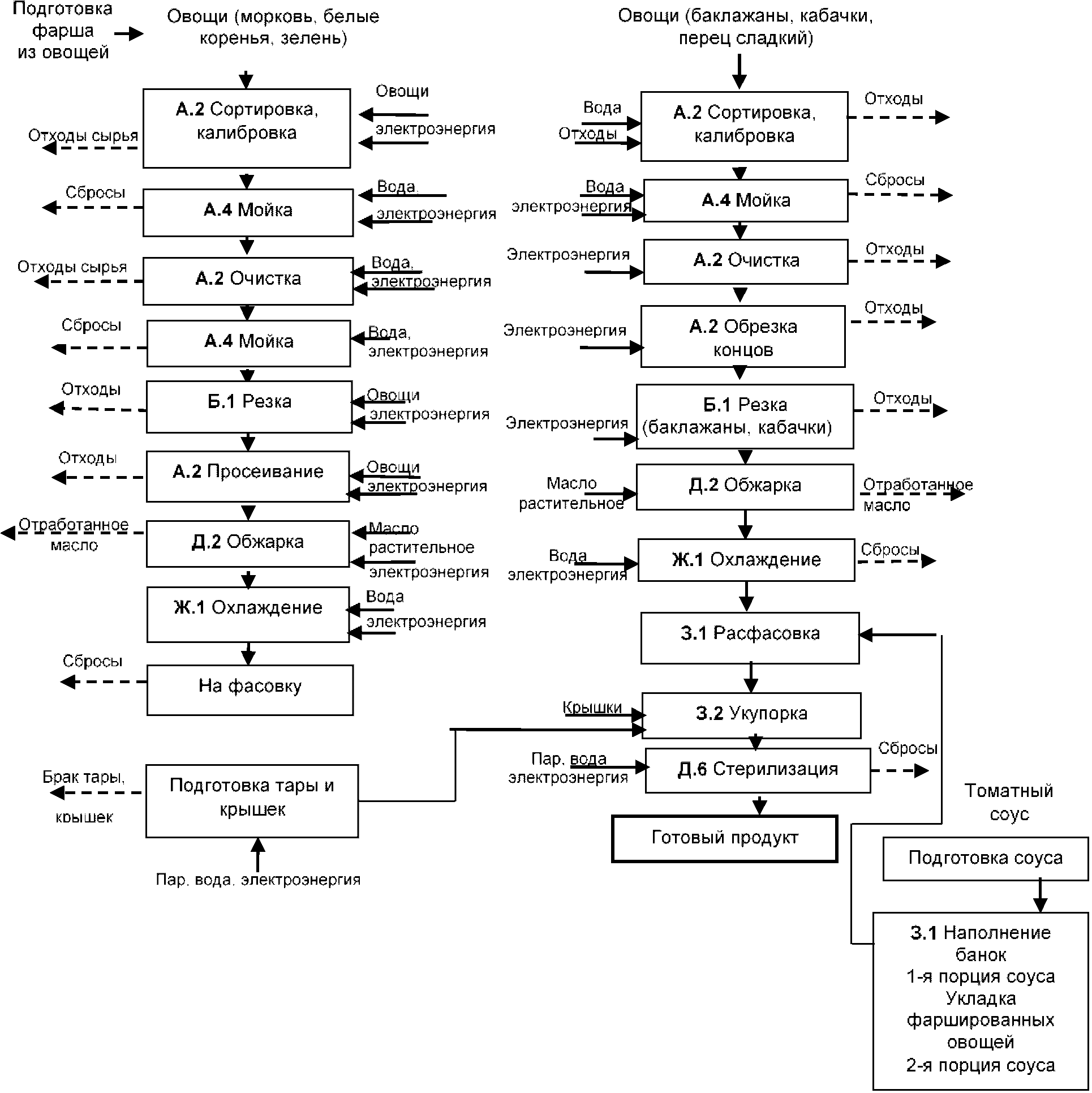

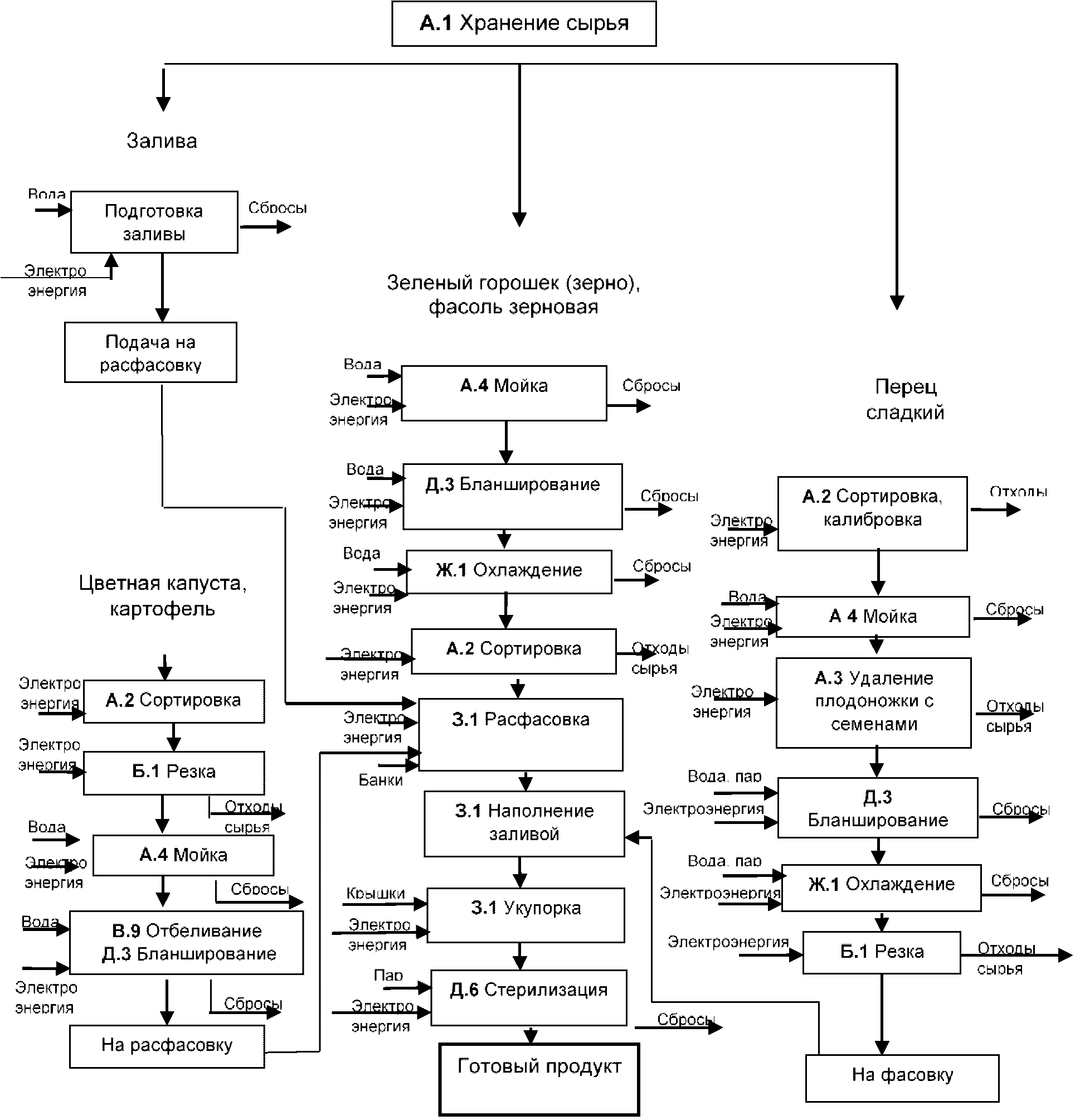

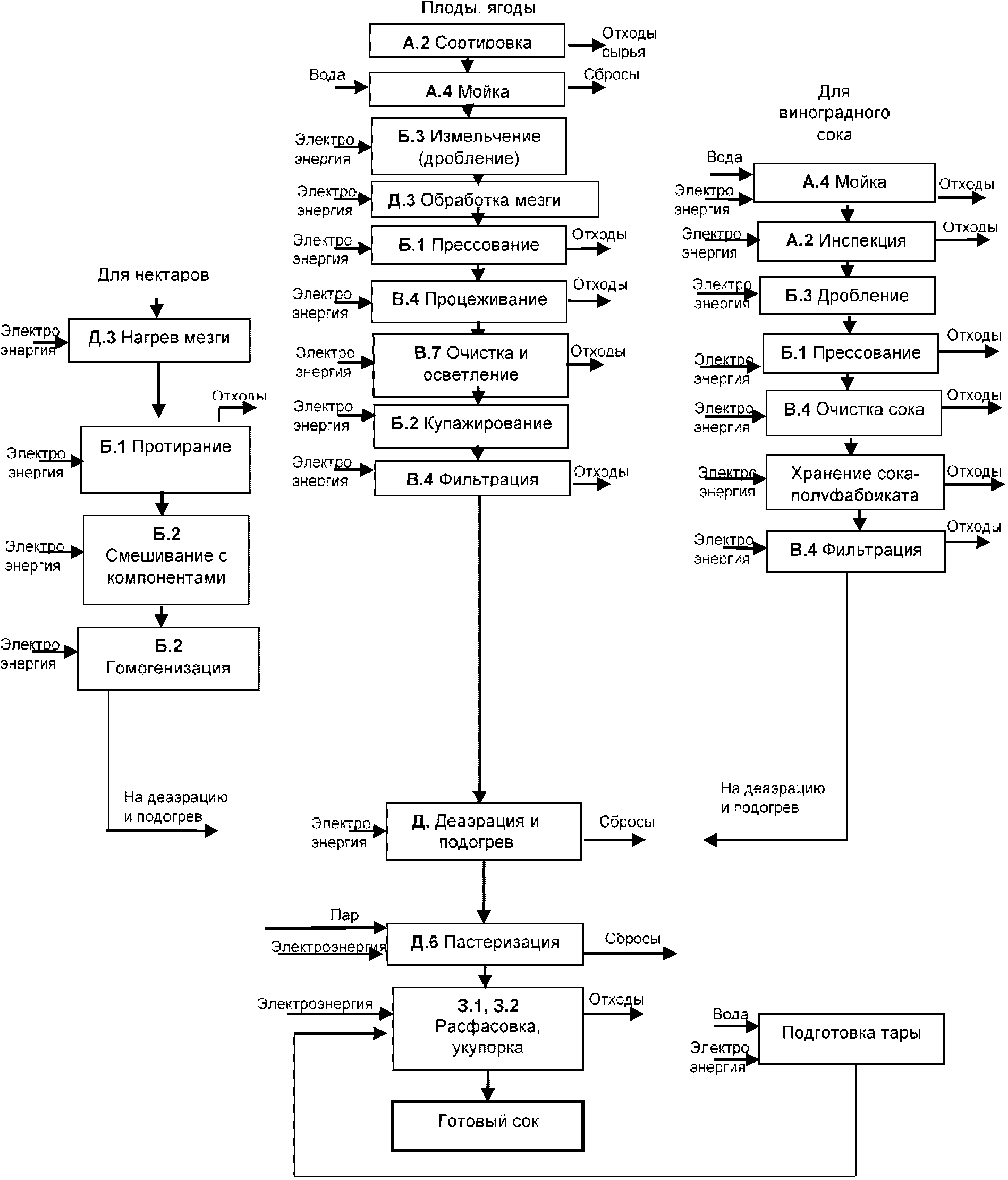

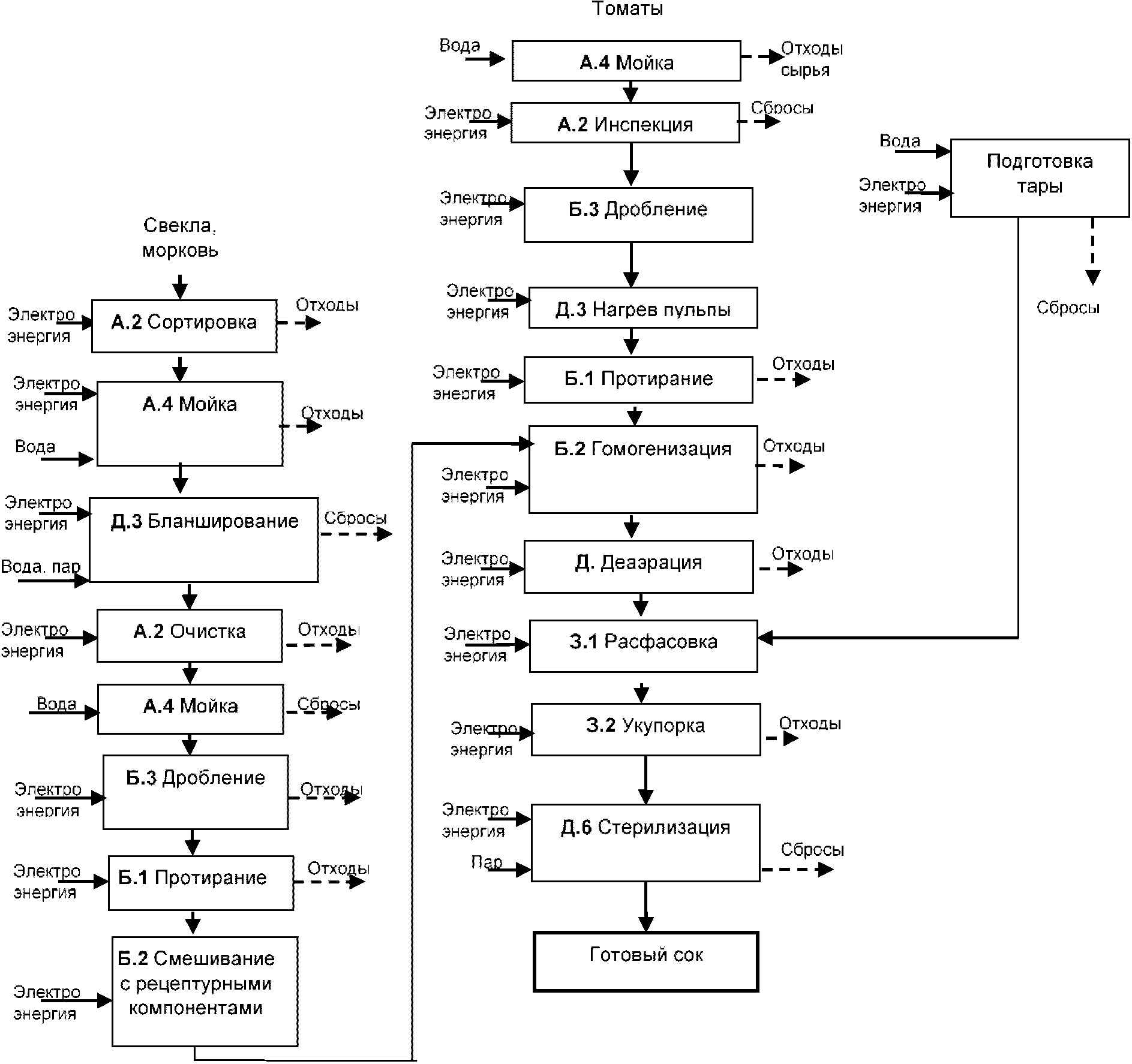

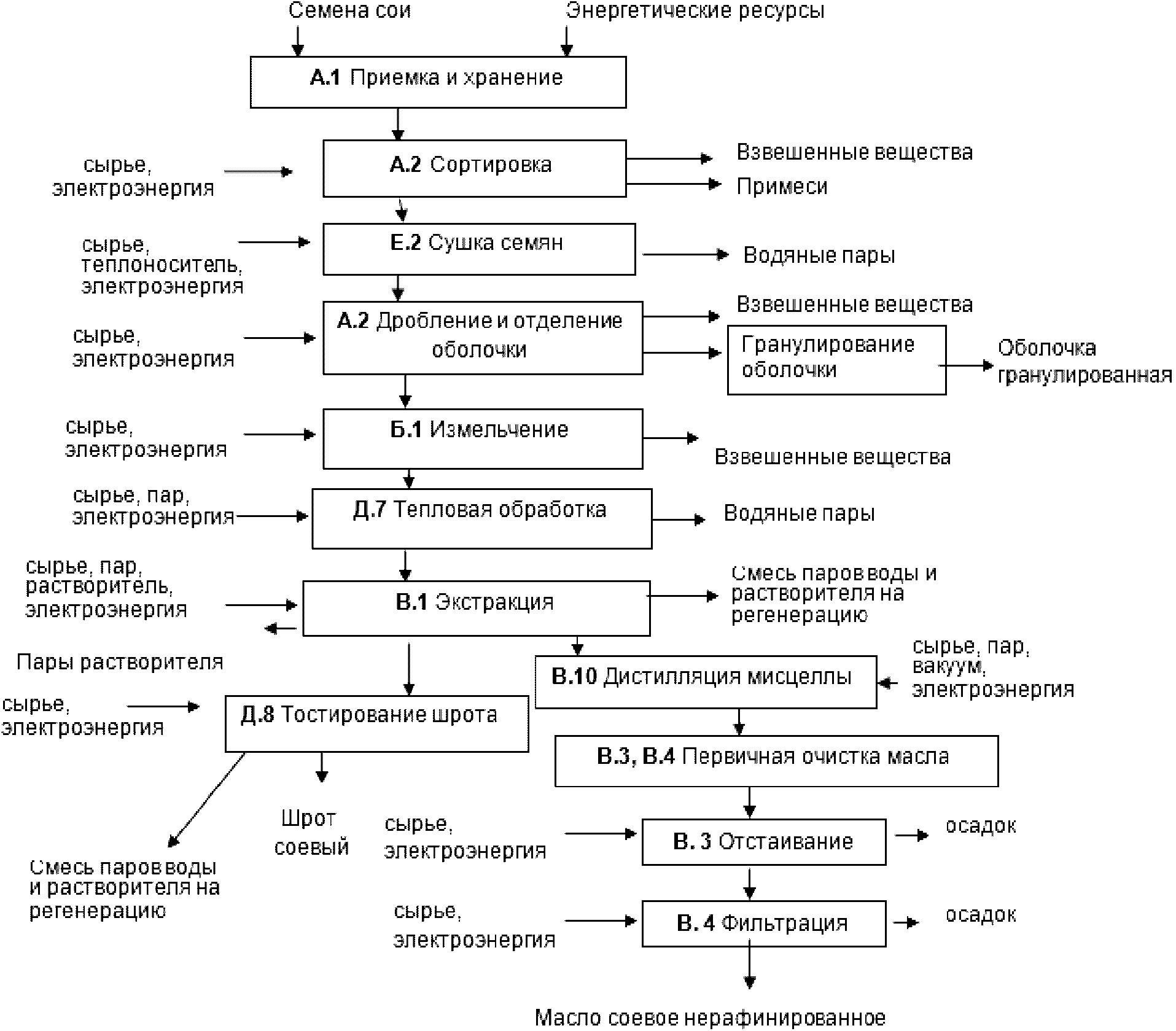

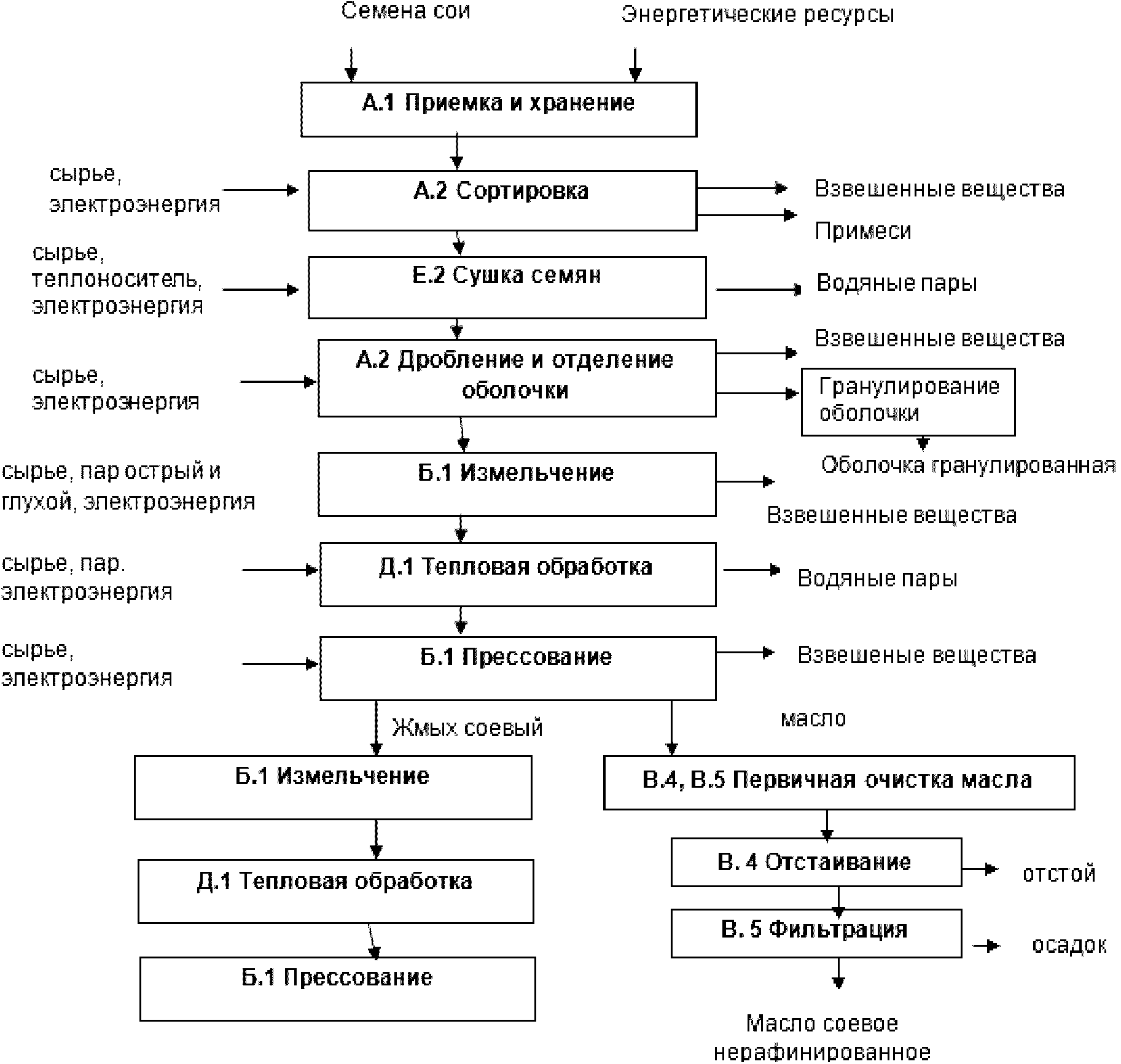

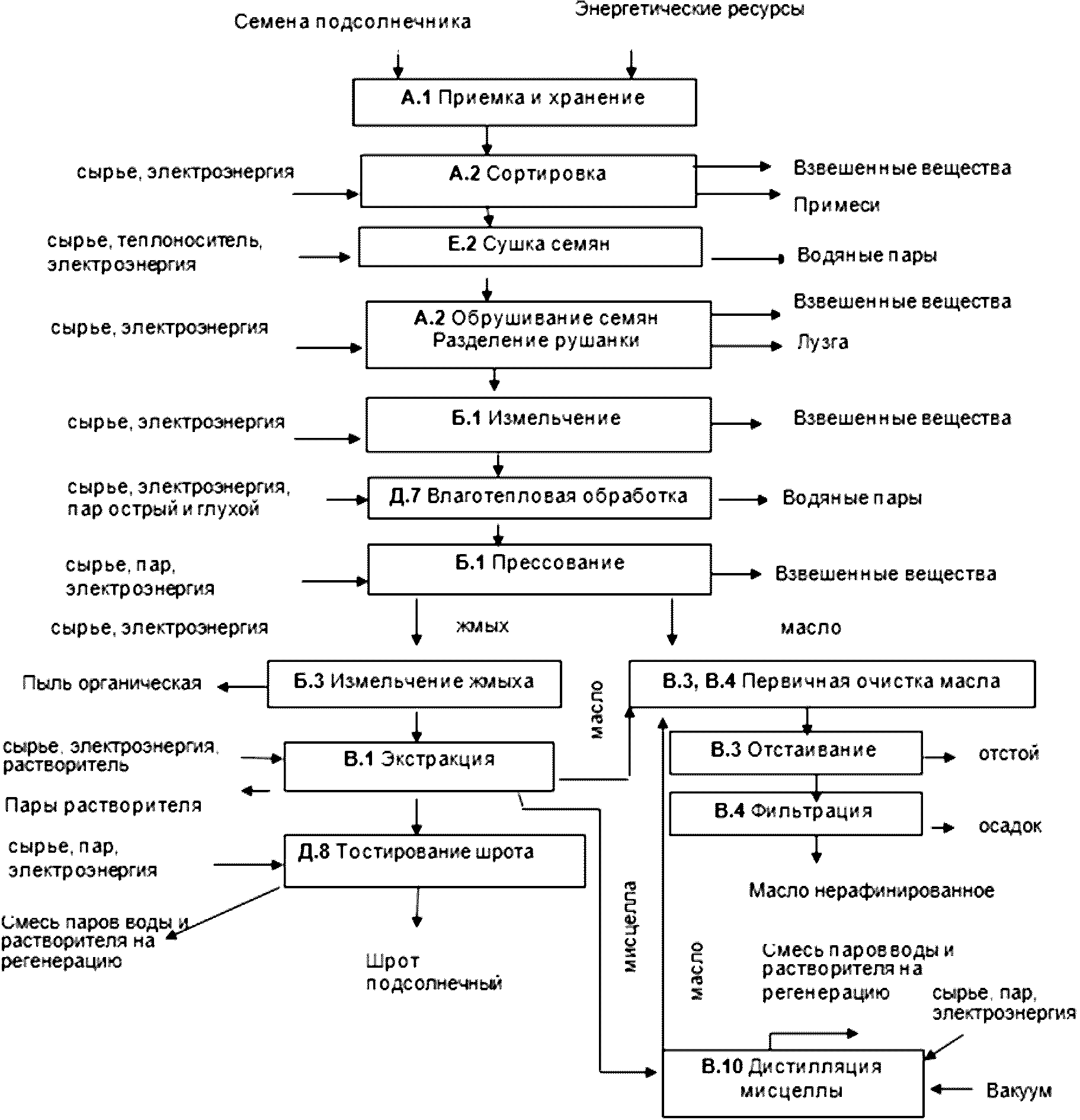

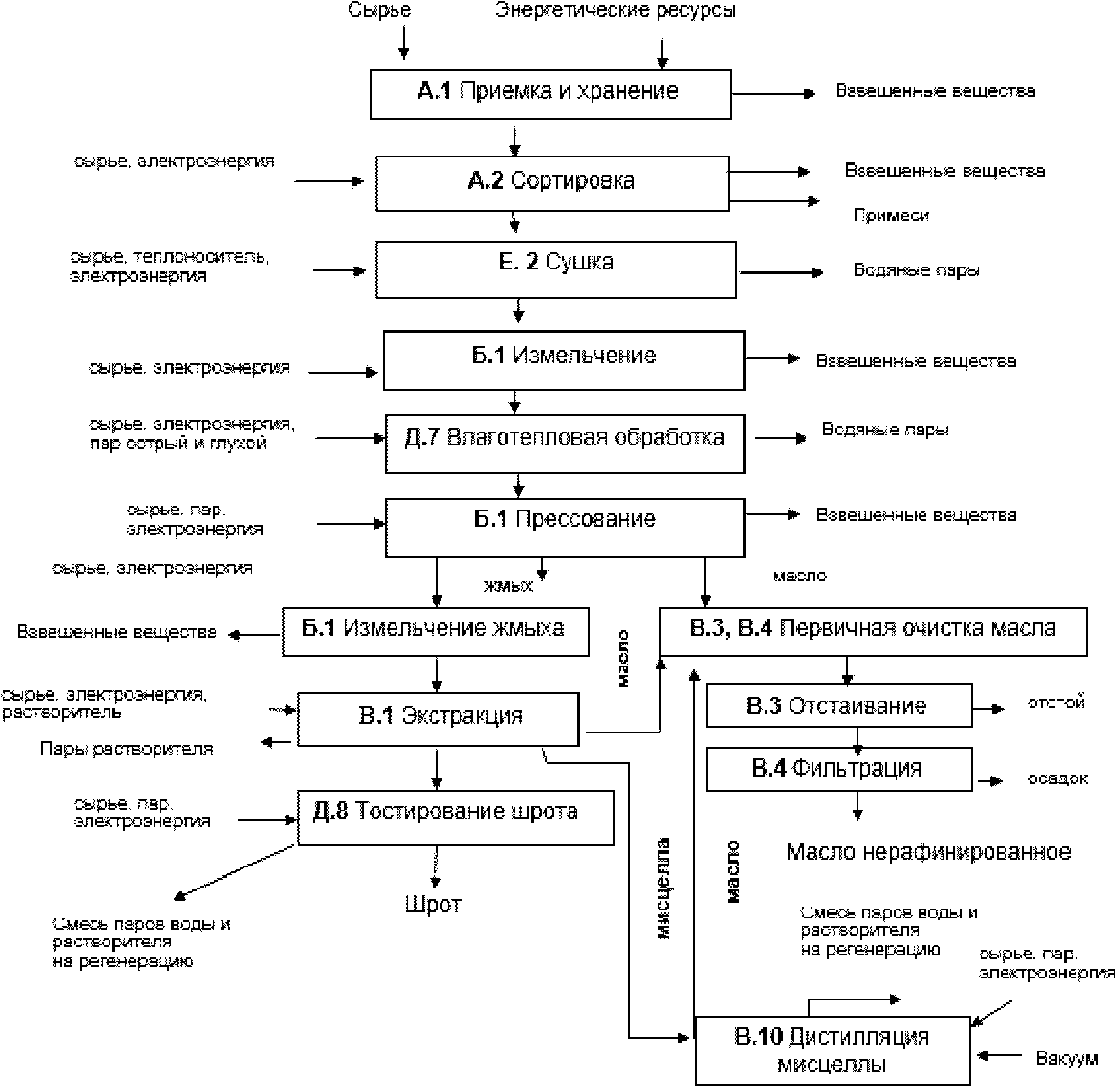

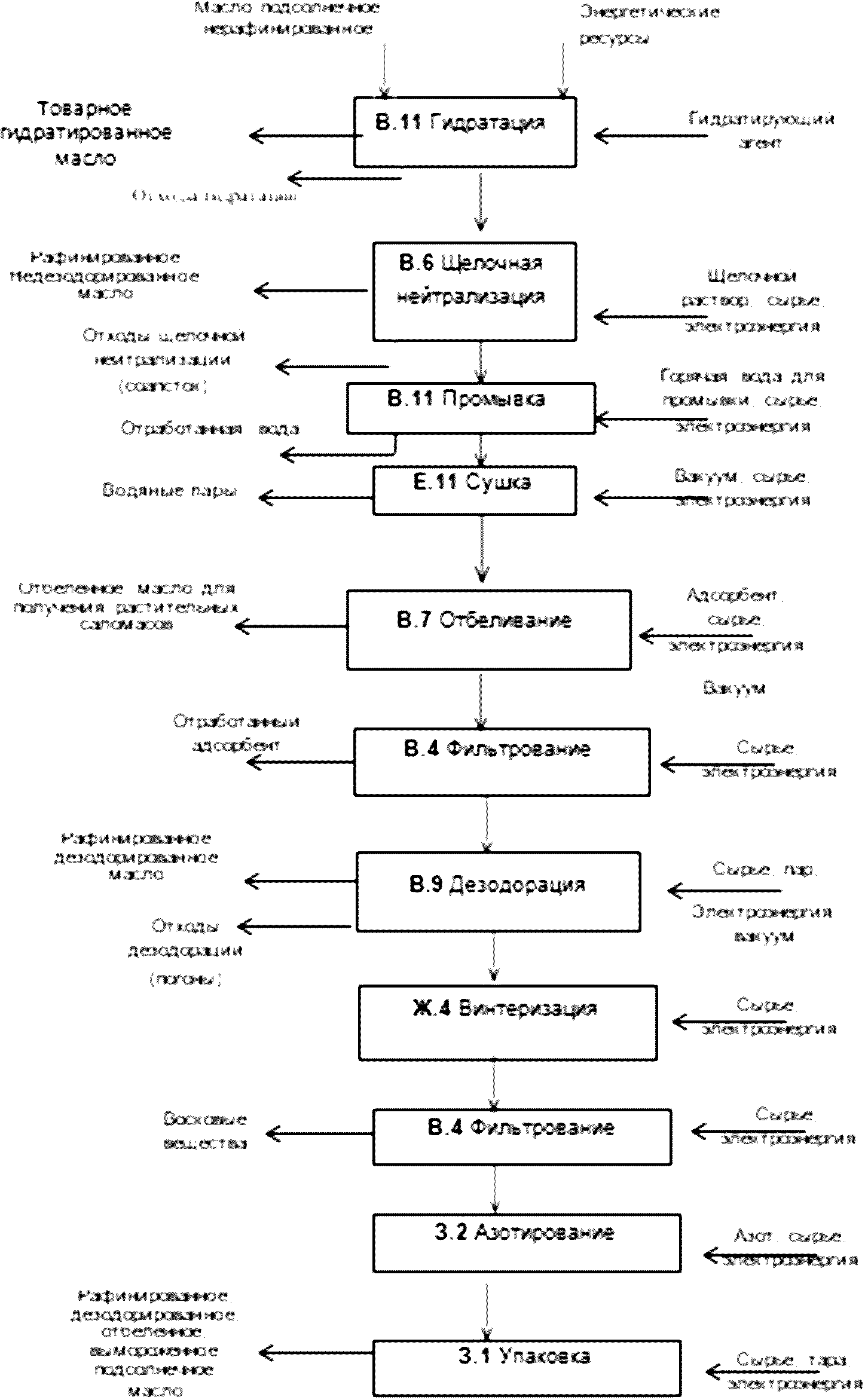

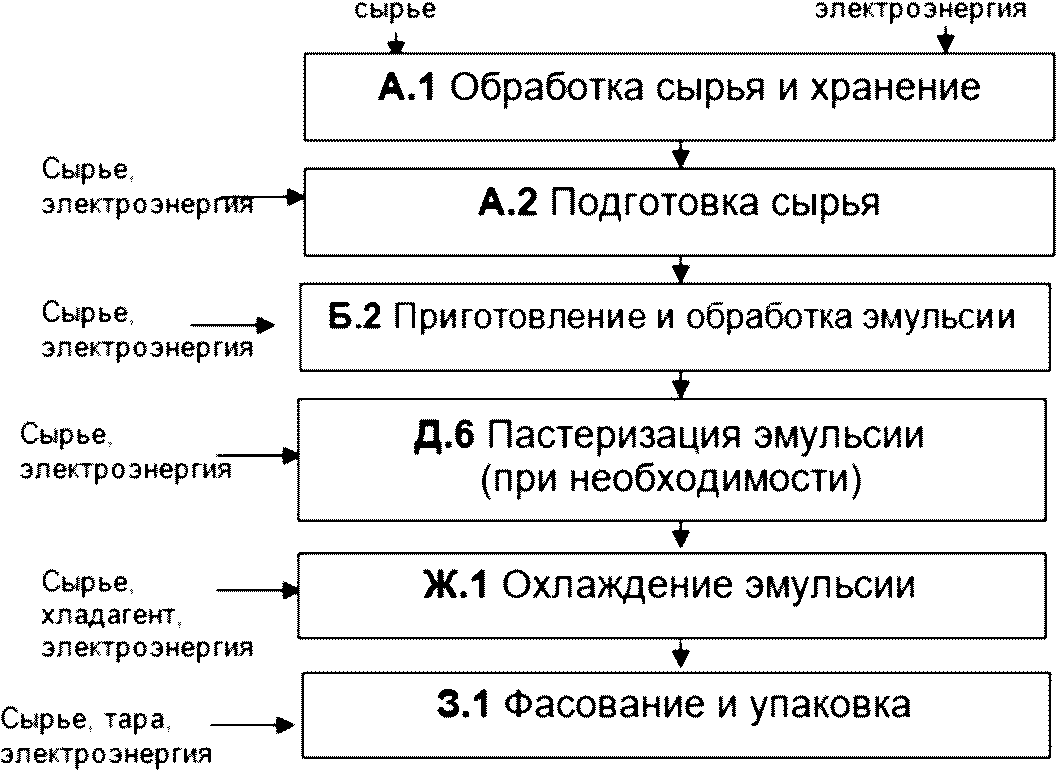

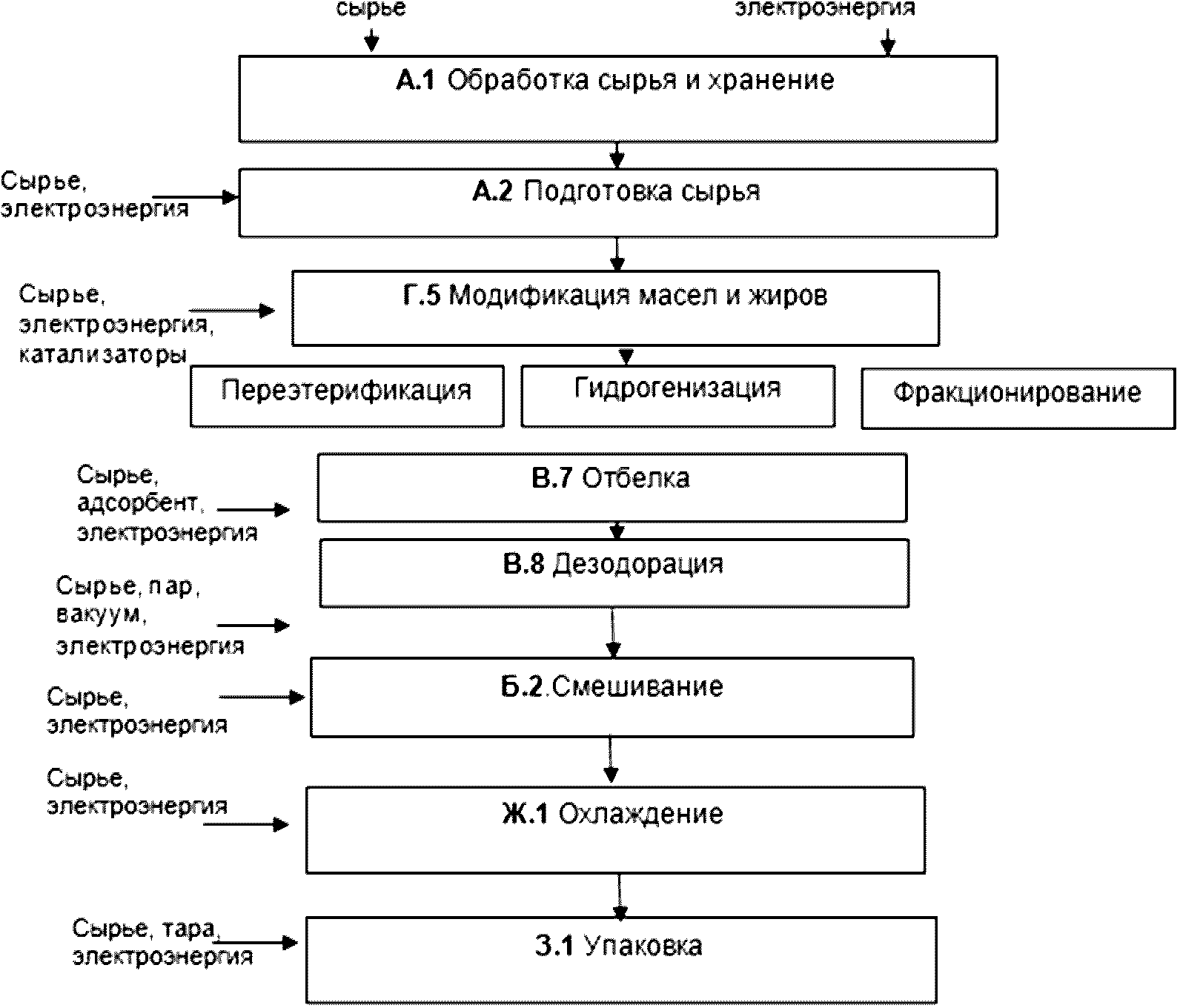

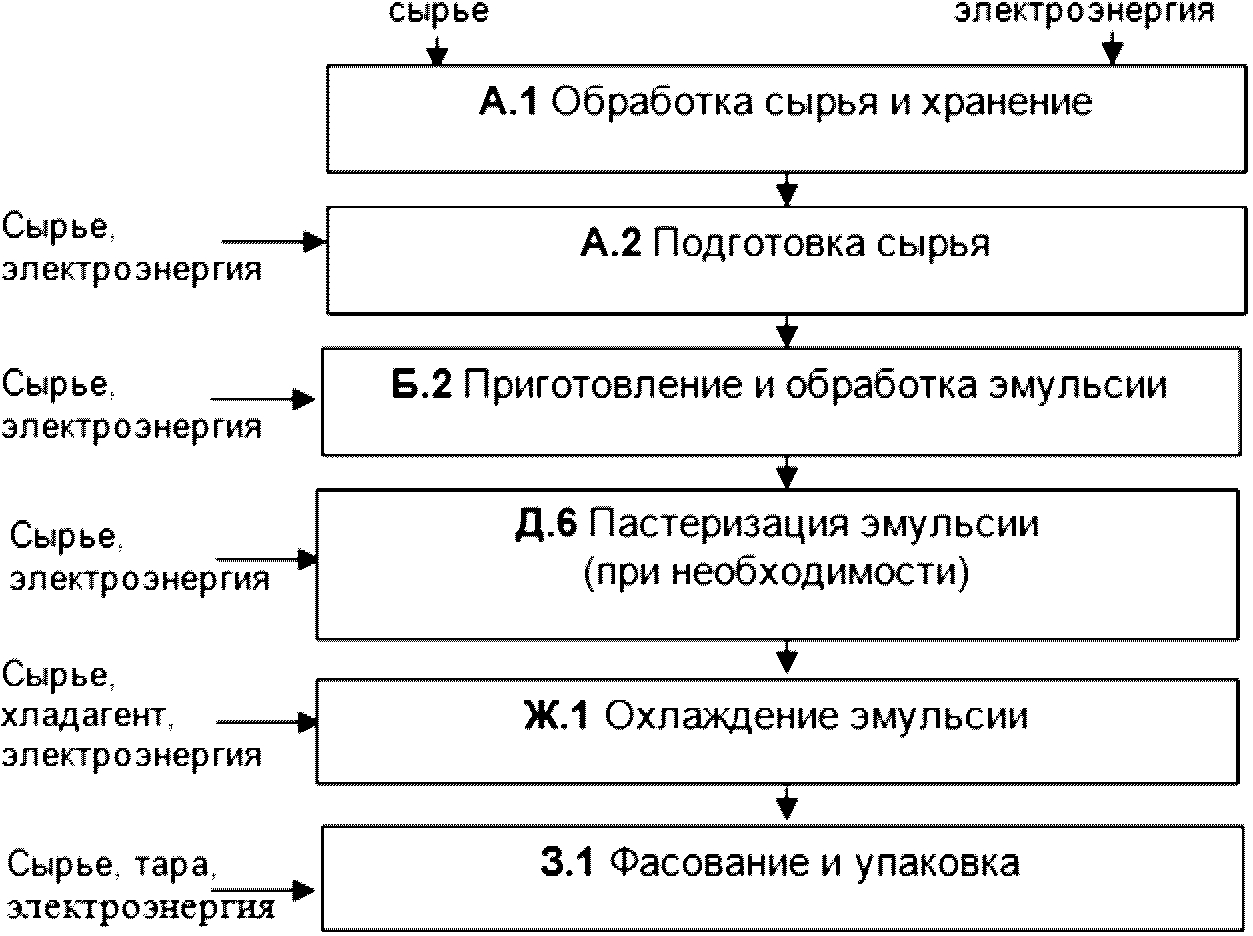

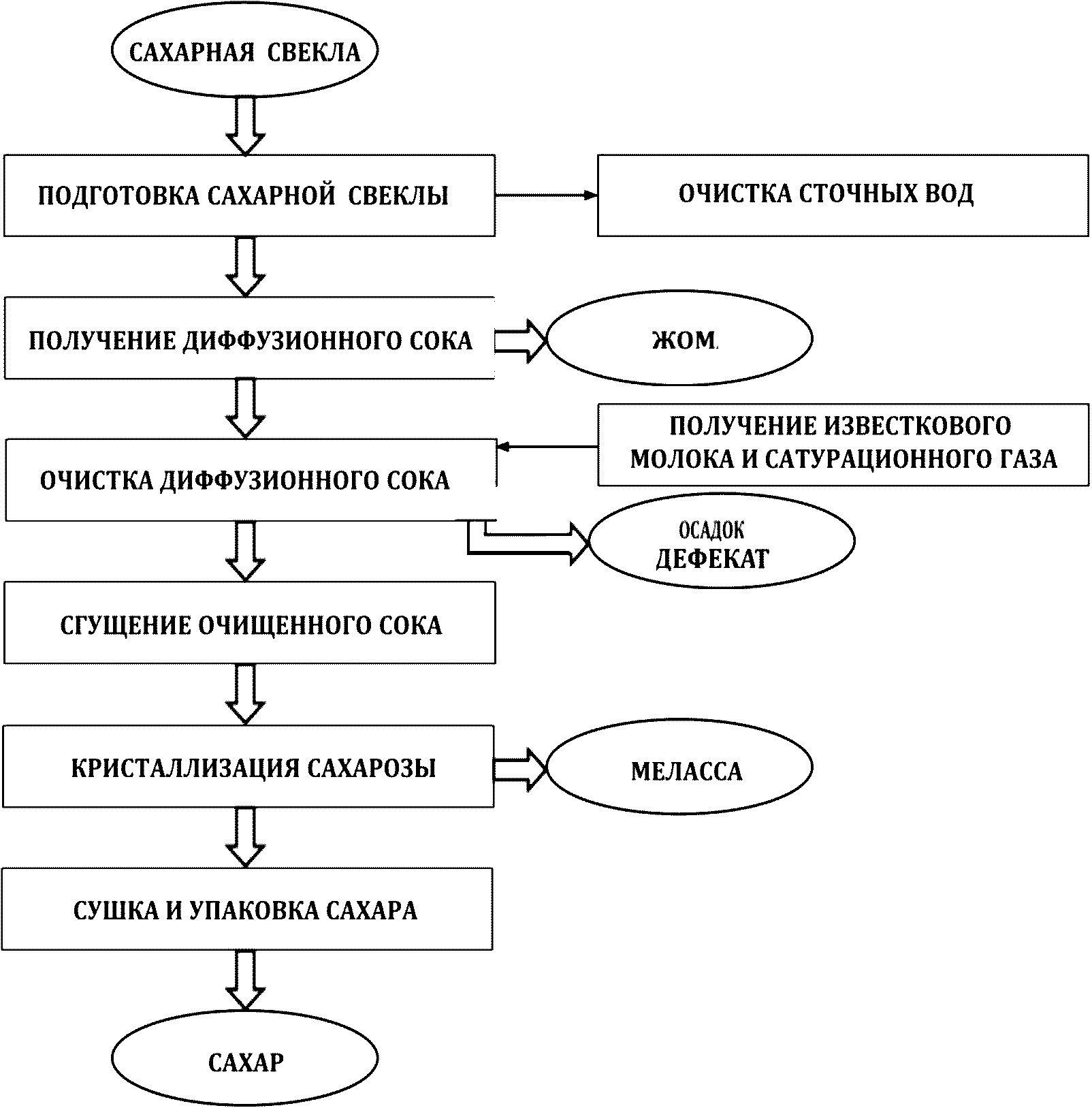

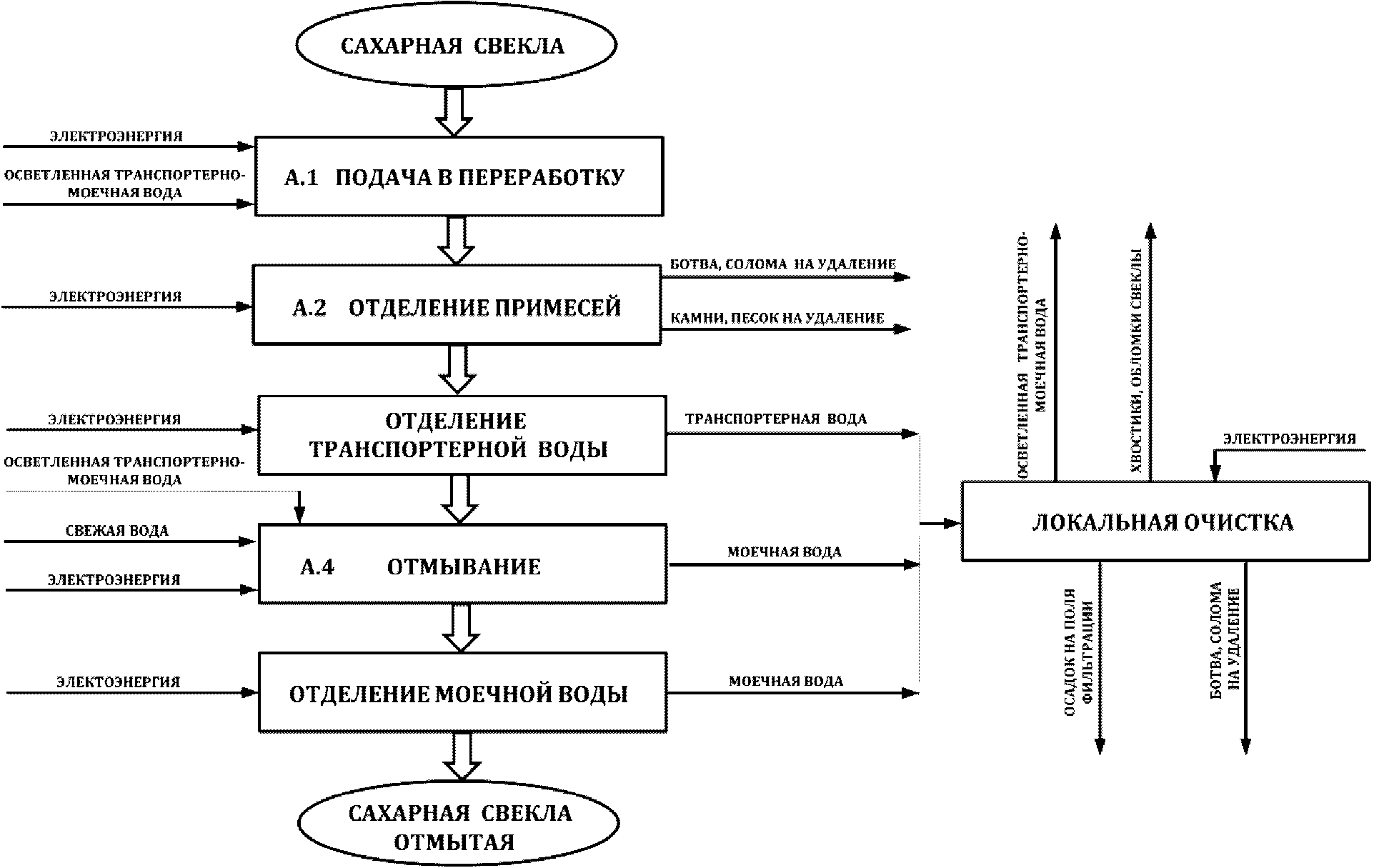

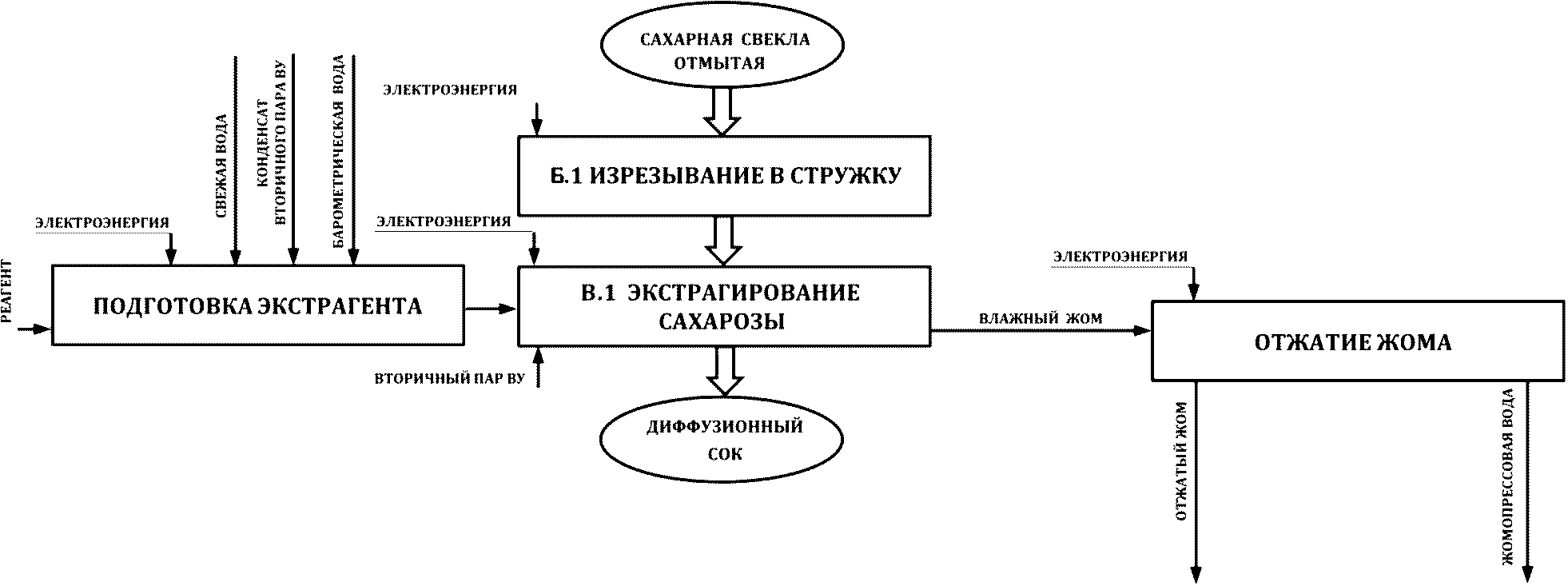

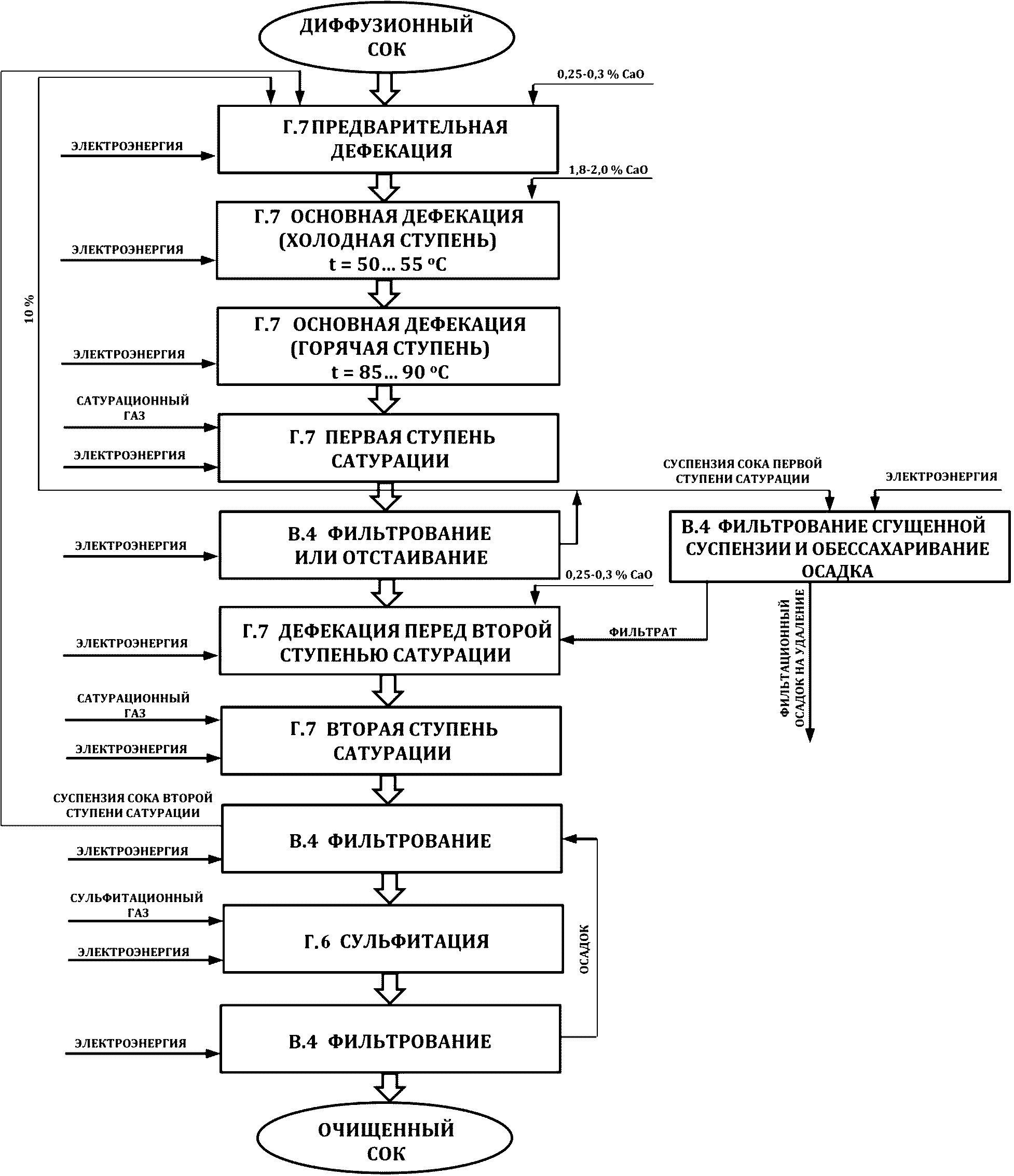

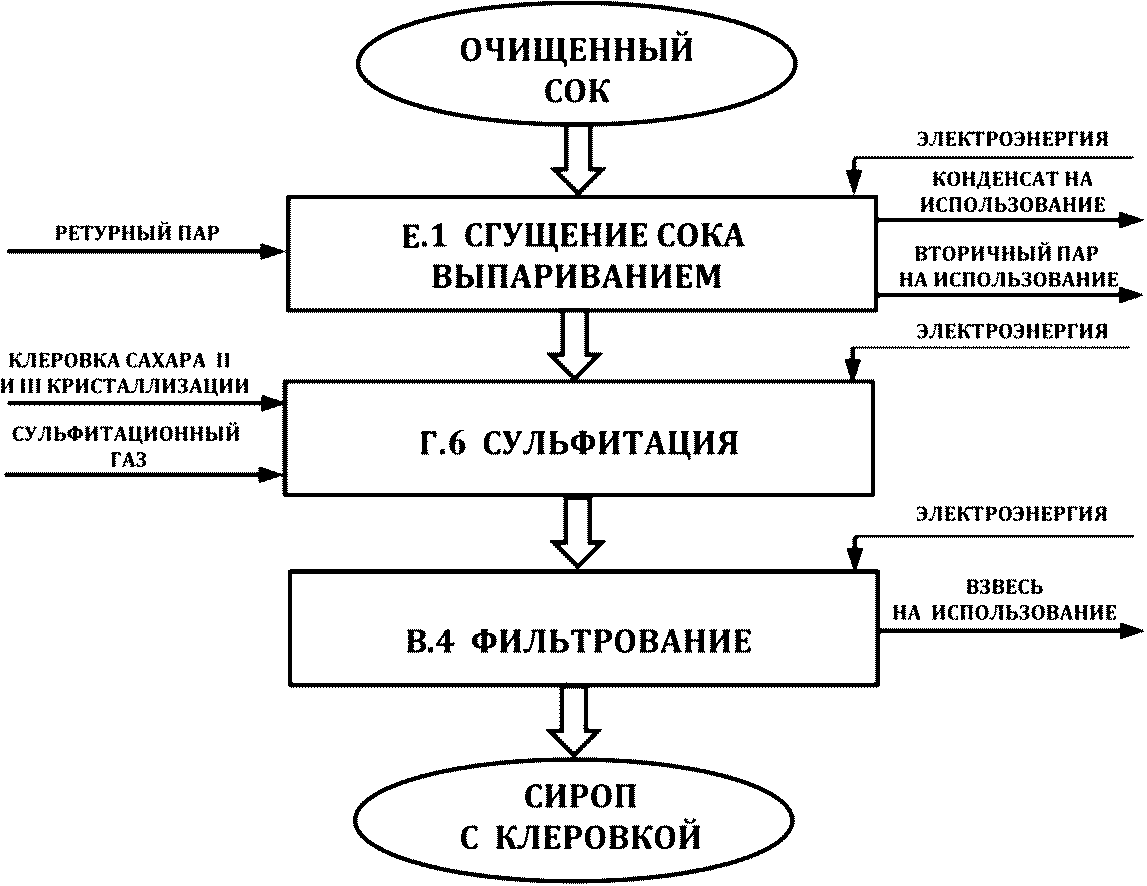

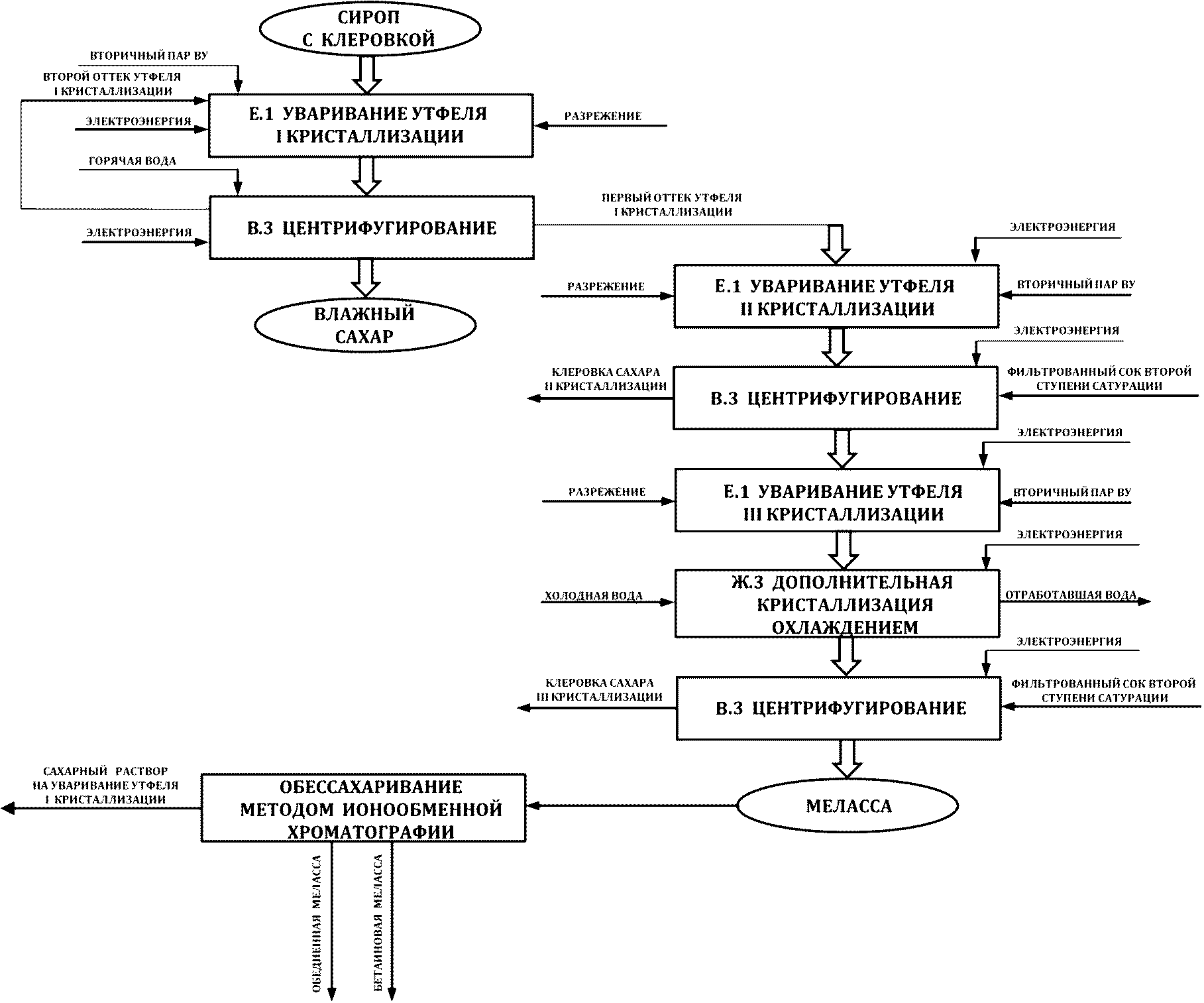

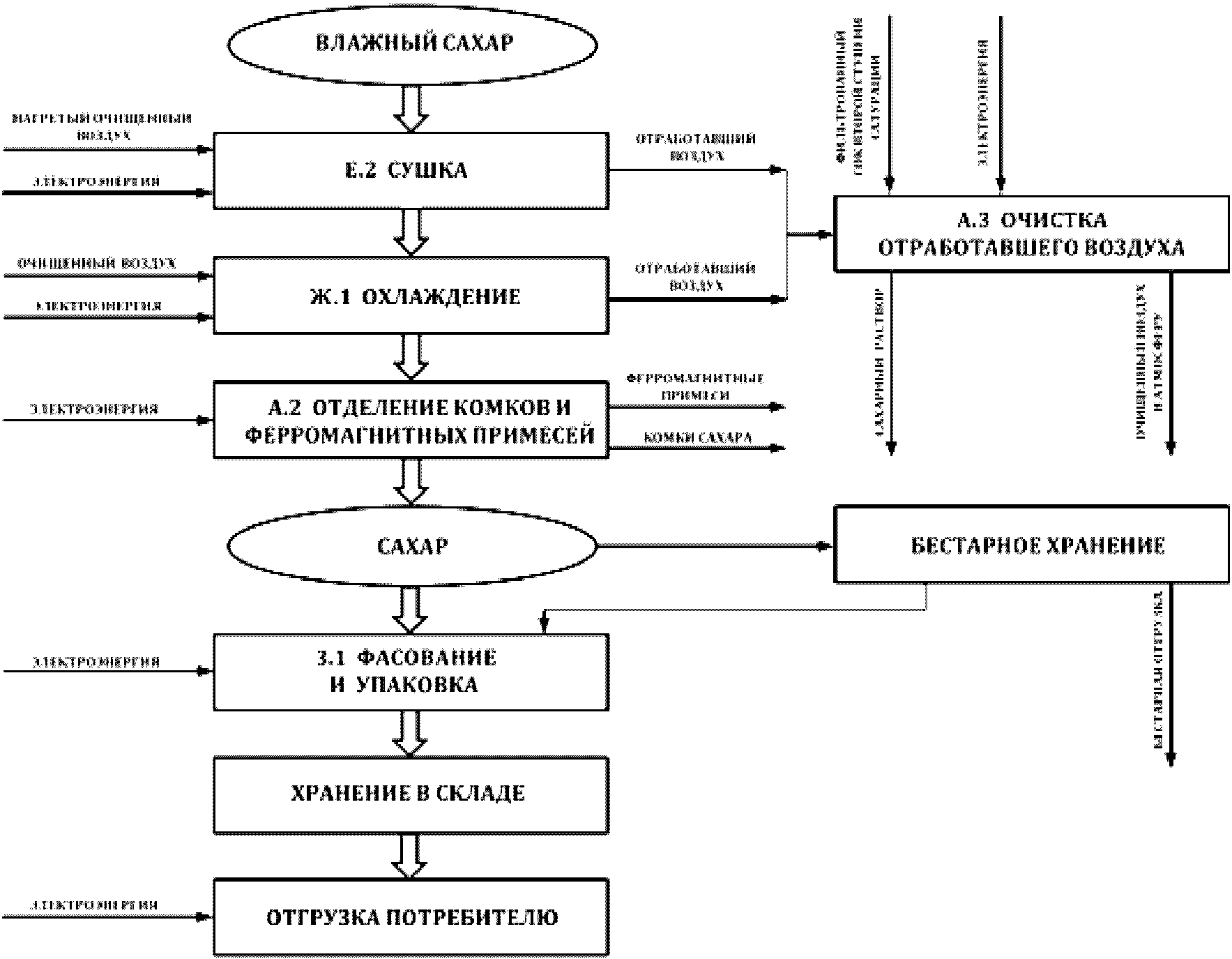

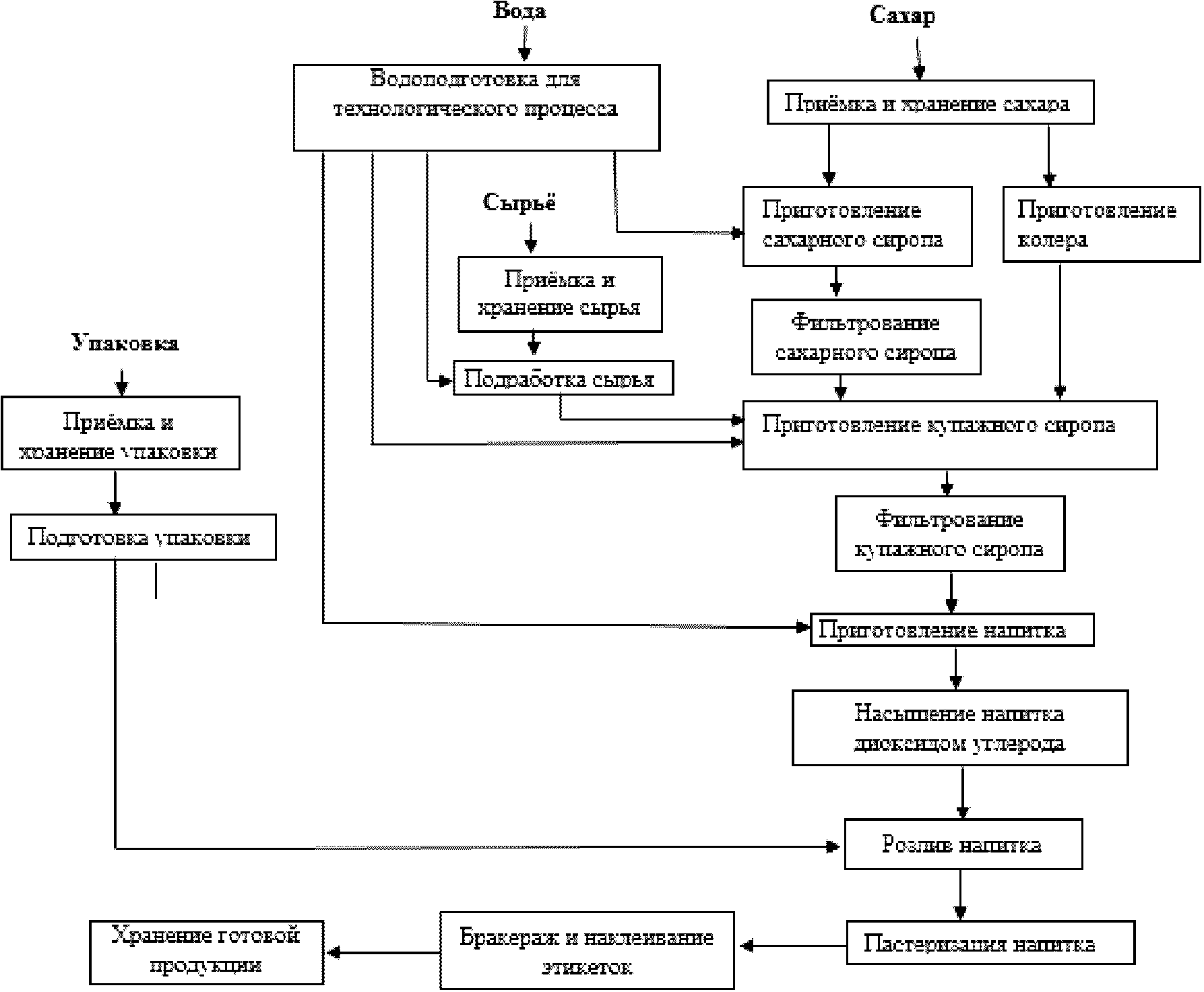

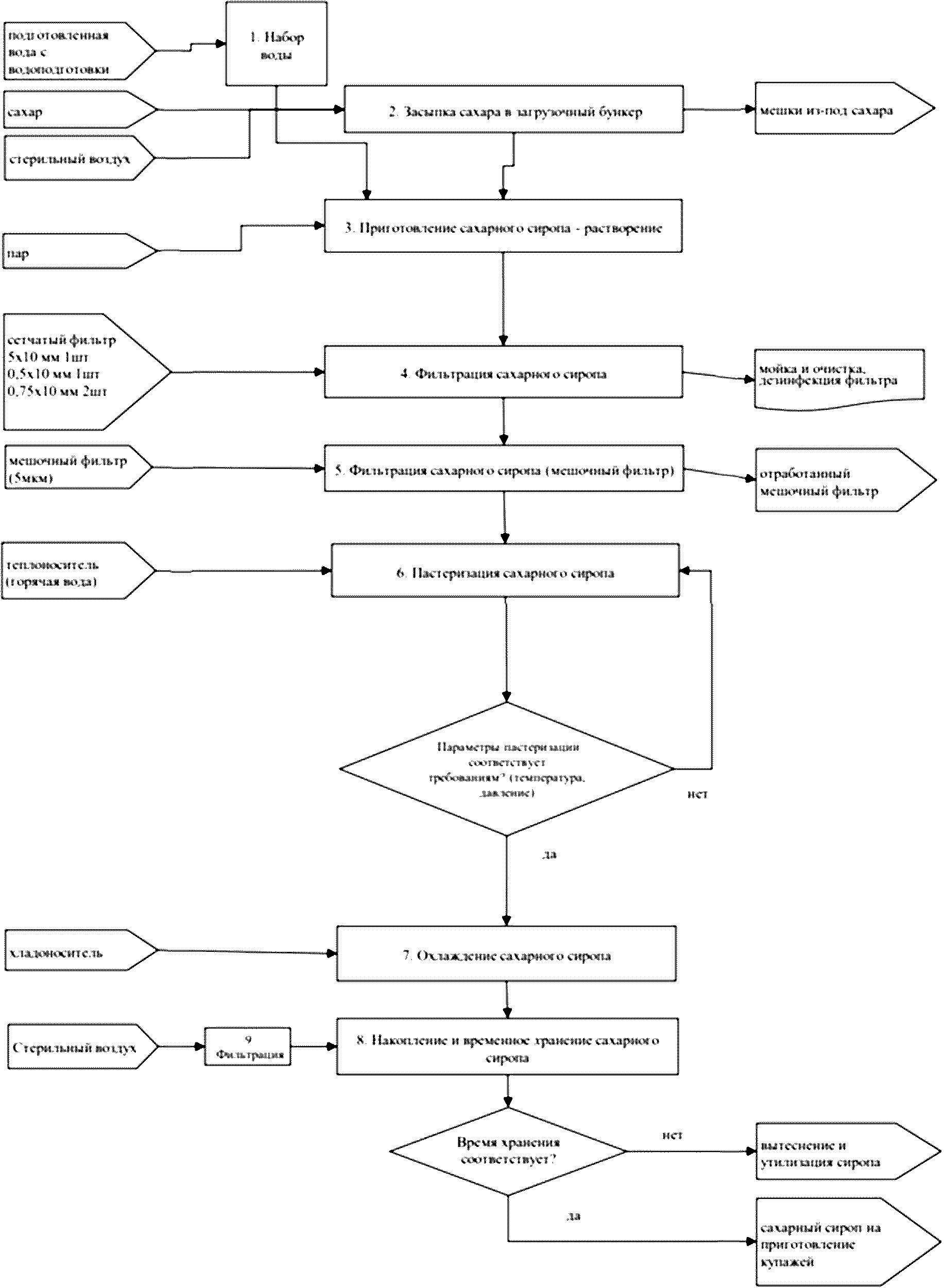

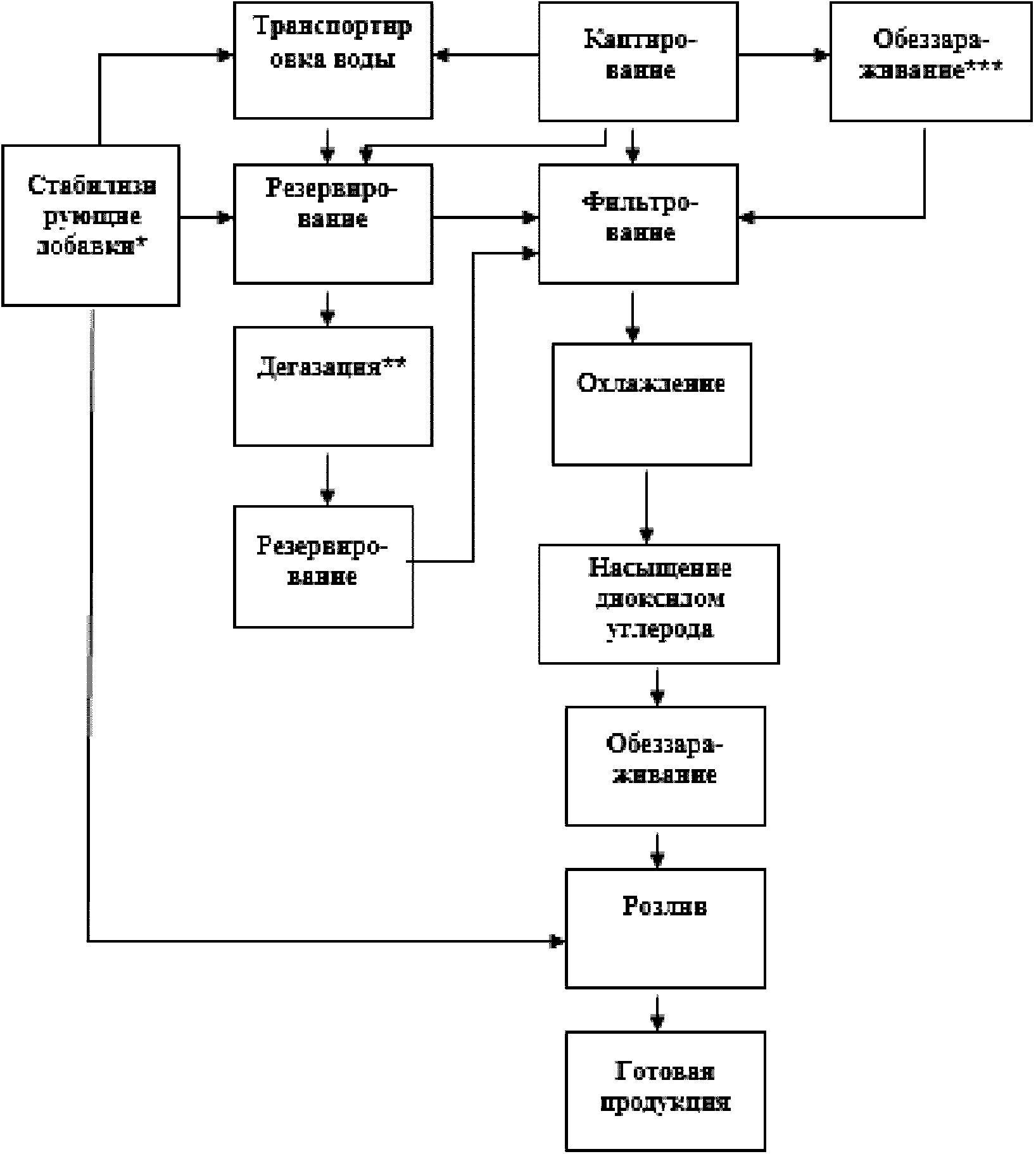

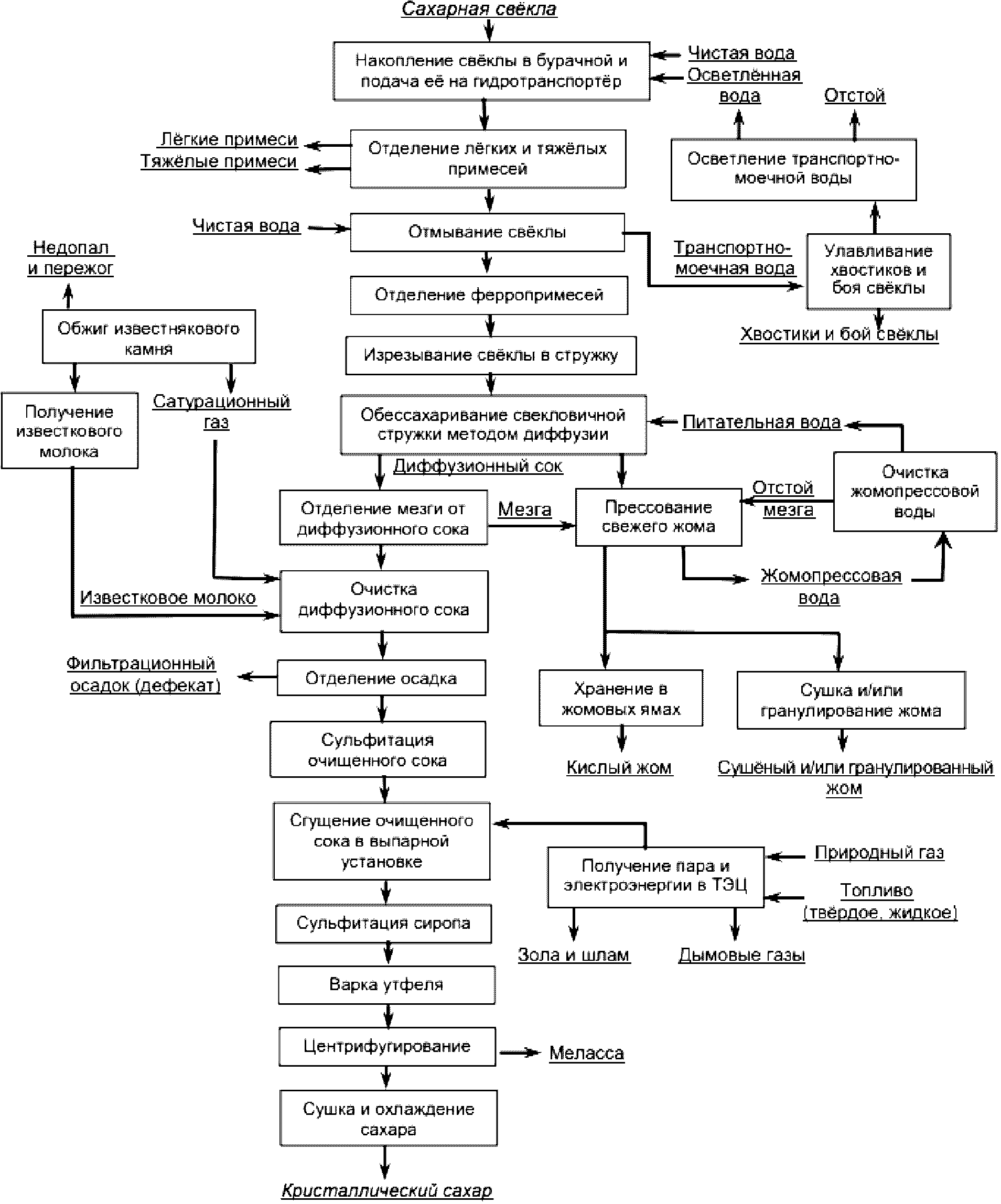

В разделе 2 приведена характеристика технологических процессов с указанием основных стадий и возможных вариантов их реализации на предприятии. Для каждой стадии указаны входные и выходные материальные потоки, основные энергетические потоки, условия проведения процессов или основные операции.

В разделе 3 приведена информация о текущих уровнях потребления сырья, материалов, энергетических ресурсов и эмиссий, маркерных веществах. Раздел подготовлен на основании данных, представленных предприятиями агропромышленного комплекса Российской Федерации в рамках разработки настоящего справочника НДТ, а также различных литературных источников.

В разделе 4 описаны особенности подходов, использованных при разработке настоящего справочника НДТ и в целом соответствующих "Правилам определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям" (утверждены постановлением Правительства Российской Федерации от 23 декабря 2014 года N 1458 [11]).

В разделе 5 приведен перечень наилучших доступных технологий (НДТ) с перечнем основного технологического оборудования, позволяющих сократить эмиссии в окружающую среду, потребление сырья, воды, энергии и снизить образование отходов, данные по ограничению применимости НДТ. Приведены экономические показатели, характеризующие применение НДТ - капитальные и эксплуатационные затраты на единицу выпускаемой продукции.

В разделе 6 приведен перечень перспективных технологий, находящихся на стадии научно-исследовательских, опытно-конструкторских работ или опытно-промышленного внедрения, позволяющих повысить эффективность производства и сократить эмиссии в окружающую среду.

Заключительные положения и рекомендации. Приведены сведения об использованных материалах при подготовке справочника, а также сведения о разработчиках справочника.

Библиография. Приведен перечень источников информации, использованных при разработке настоящего справочника НДТ.

Цели, основные принципы и порядок разработки справочника НДТ установлены постановлением Правительства Российской Федерации от 23 декабря 2014 г. N 1458 "О порядке определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям" [11]. Перечень областей применения НДТ определен распоряжением Правительства Российской Федерации от 24 декабря 2014 года N 2674-р [12].

1 Статус документа

Справочник НДТ является документом по стандартизации и разработан в соответствии с положениями, требованиями и терминологией, изложенными в федеральных законах, постановлениях и распоряжениях Правительства Российской Федерации, национальных стандартах в области НДТ [1, 2, 3, 13, 14, 15, 16, 17].

2 Информация о разработчиках

Справочник НДТ разработан технической рабочей группой N 44 "Производство продуктов питания" (ТРГ 44), состав которой утвержден приказом Минпромторга России от 2 марта 2023 г. N 680 и актуализирован приказами Минпромторга России от 20 октября 2023 г. N 3983 "О внесении изменений в приказ Министерства промышленности и торговли Российской Федерации от 2 марта 2023 г. N 680", от 29 марта 2024 г. N 1338 "О внесении изменений в состав технической рабочей группы "Производство продуктов питания", утвержденный приказом Министерства промышленности и торговли Российской Федерации от 2 марта 2023 г. N 680", от 11 сентября 2024 г. N 4151 "О внесении изменений в состав технической рабочей группы "Производство продуктов питания", утвержденный приказом Министерства промышленности и торговли Российской Федерации от 2 марта 2023 г. N 680".

Справочник НДТ представлен на утверждение Бюро НДТ (www.burondt.ru).

3 Краткая характеристика

Настоящий справочник НДТ содержит описание применяемых при производстве продуктов питания и напитков технологических процессов, оборудования, технических способов, методов, реализованных на территории Российской Федерации, в том числе позволяющих снизить негативное воздействие на окружающую среду, водопотребление, повысить энергоэффективность, ресурсосбережение. Из описанных технологических процессов, оборудования, технических способов, методов определены решения, являющиеся НДТ.

В настоящем справочнике НДТ установлены соответствующие технологические показатели НДТ.

4 Взаимосвязь с международными, региональными аналогами

При разработке справочника НДТ учтена информация, полученная в результате проведения экспертных оценок и консультаций со специалистами ведущих отечественных предприятий, научно-исследовательских, проектных и образовательных организаций. Разработчики справочника приняли во внимание материалы справочника Европейского союза по НДТ "Производство продуктов питания, напитков и молока" (Best Available Techniques (BAT) Reference Document for the Food, Drink and Milk Industries (2019) [18].

5 Сбор данных

Информация о технологических процессах, оборудовании, технических способах и методах, применяемых в Российской Федерации, была собрана в процессе разработки настоящего справочника НДТ в соответствии с положениями Порядка сбора и обработки данных, необходимых для разработки и актуализации ИТС НДТ, утвержденного приказом Минпромторга России от 18 декабря 2019 года N 4841 "Об утверждении порядка сбора и обработки данных, необходимых для разработки и актуализации информационно-технических справочников по наилучшим доступным технологиям" [19].

6 Взаимосвязь с другими справочниками НДТ

Взаимосвязь настоящего справочника НДТ с другими справочниками, разрабатываемыми в соответствии с распоряжением Правительства Российской Федерации от 10 июня 2022 года N 1537-р [20], приведена в разделе "Область применения".

7 Информация об утверждении, опубликовании и введение в действие

Справочник НДТ утвержден приказом Росстандарта от 13 декабря 2024 г. N 2970.

Настоящий справочник НДТ введен в действие с 1 сентября 2025 г., официально опубликован в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru).

8 Взамен ИТС 44-2017

Настоящий справочник НДТ распространяется на следующие основные виды деятельности (таблица 1) и соответствующие им коды продукции (таблица 2).

Таблица 1

с ОК 029-2014 (КДЕС РЕД. 2) (изменения 7/2016 ОКВЭД 2,

утв. приказом Росстандарта от 12.05.2016 N 310-ст)

Код ОКВЭД 2 | Наименование |

Переработка и консервирование мяса и мясной пищевой продукции | |

Производство продукции из мяса убойных животных и мяса птицы | |

Производство соленого, вареного, запеченного, копченого, вяленого и прочего мяса | |

Производство колбасных изделий | |

Производство мясных (мясосодержащих) консервов | |

Производство мясных (мясосодержащих) полуфабрикатов | |

Производство кулинарных мясных (мясосодержащих) изделий | |

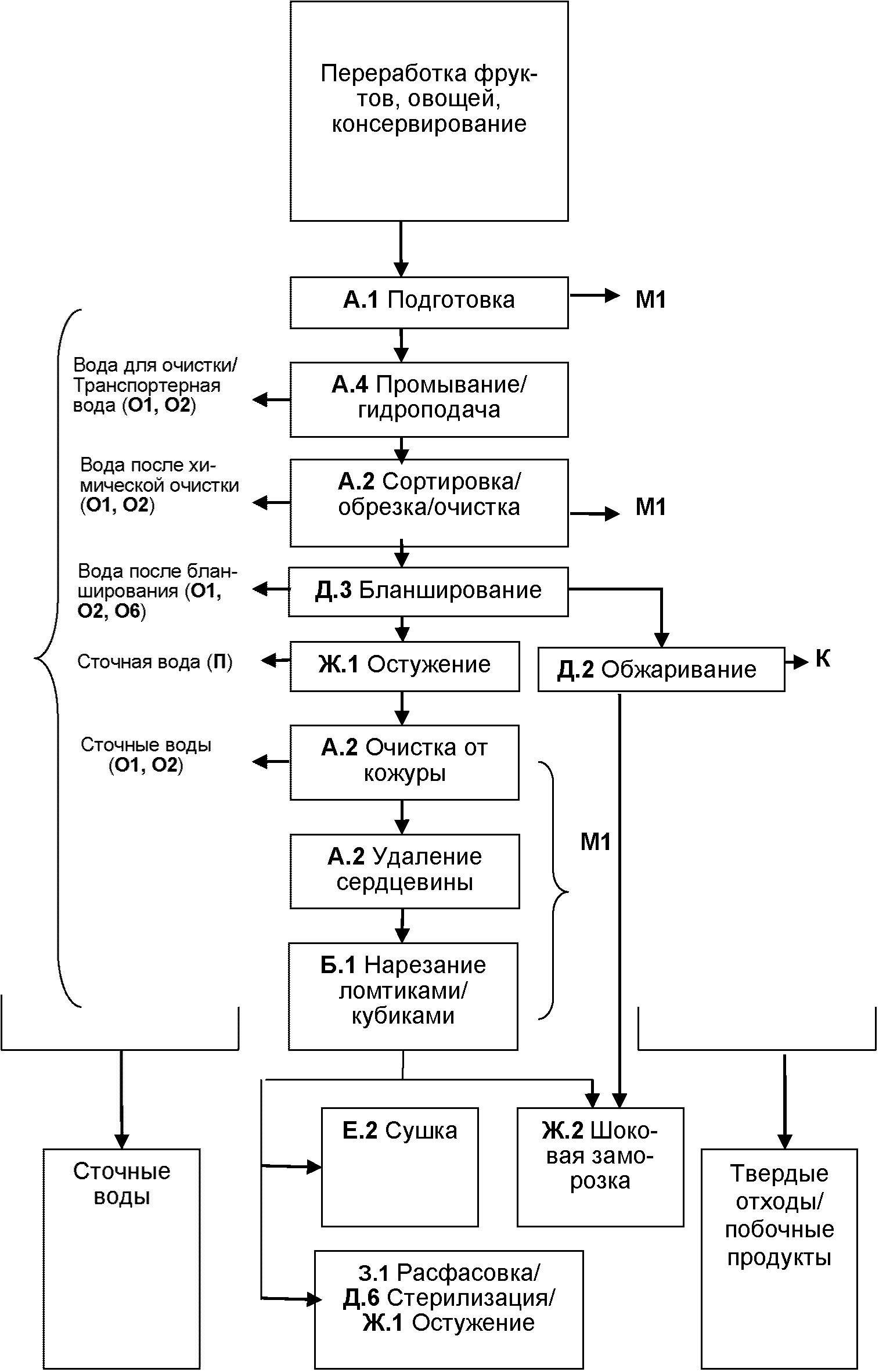

Переработка и консервирование фруктов и овощей | |

Переработка и консервирование картофеля | |

Производство соковой продукции из фруктов и овощей | |

Прочие виды переработки и консервирования фруктов и овощей | |

Переработка и консервирование овощей (кроме картофеля) и грибов | |

Переработка и консервирование фруктов и орехов | |

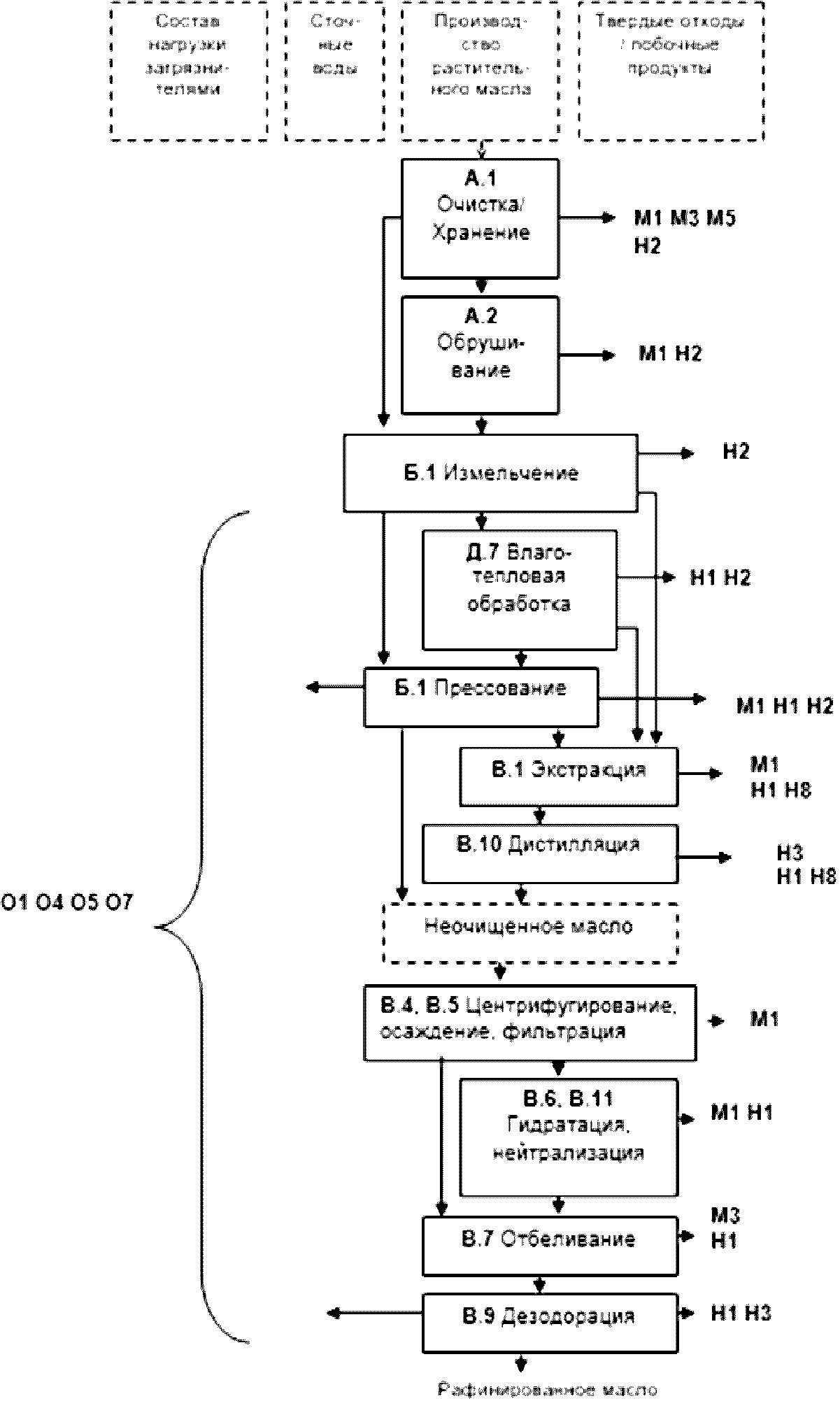

Производство растительных и животных масел и жиров | |

Производство нерафинированных растительных масел и их фракций | |

Производство нерафинированного соевого масла и его фракций | |

Производство нерафинированного арахисового масла и его фракций | |

Производство нерафинированного оливкового масла и его фракций | |

Производство нерафинированного подсолнечного масла и его фракций | |

Производство нерафинированного хлопкового масла и его фракций | |

Производство нерафинированного рапсового сурепного и горчичного масла и их фракций | |

Производство нерафинированного пальмового масла и его фракций | |

Производство нерафинированного кокосового масла и его фракций | |

Производство прочих нерафинированных растительных масел и их фракций | |

Производство рафинированных растительных масел и их фракций | |

Производство рафинированного соевого масла и его фракций | |

Производство рафинированного арахисового масла и его фракций | |

Производство рафинированного оливкового масла и его фракций | |

Производство рафинированного подсолнечного масла и его фракций | |

Производство рафинированного хлопкового масла и его фракций | |

Производство рафинированного рапсового, сурепного, горчичного масел и их фракций | |

Производство рафинированного пальмового масла и его фракций | |

Производство рафинированного кокосового масла и его фракций | |

Производство прочих рафинированных растительных масел и их фракций | |

Производство гидрогенизированных и переэтерифицированных животных и растительных жиров и масел и их фракций | |

Производство маргариновой продукции | |

Производство нерафинированного кукурузного масла и его фракций | |

Производство рафинированного кукурузного масла и его фракций | |

Производство прочих пищевых продуктов | |

Производство сахара | |

Производство мясной продукции для детского питания, в том числе из мяса птицы | |

Производство напитков | |

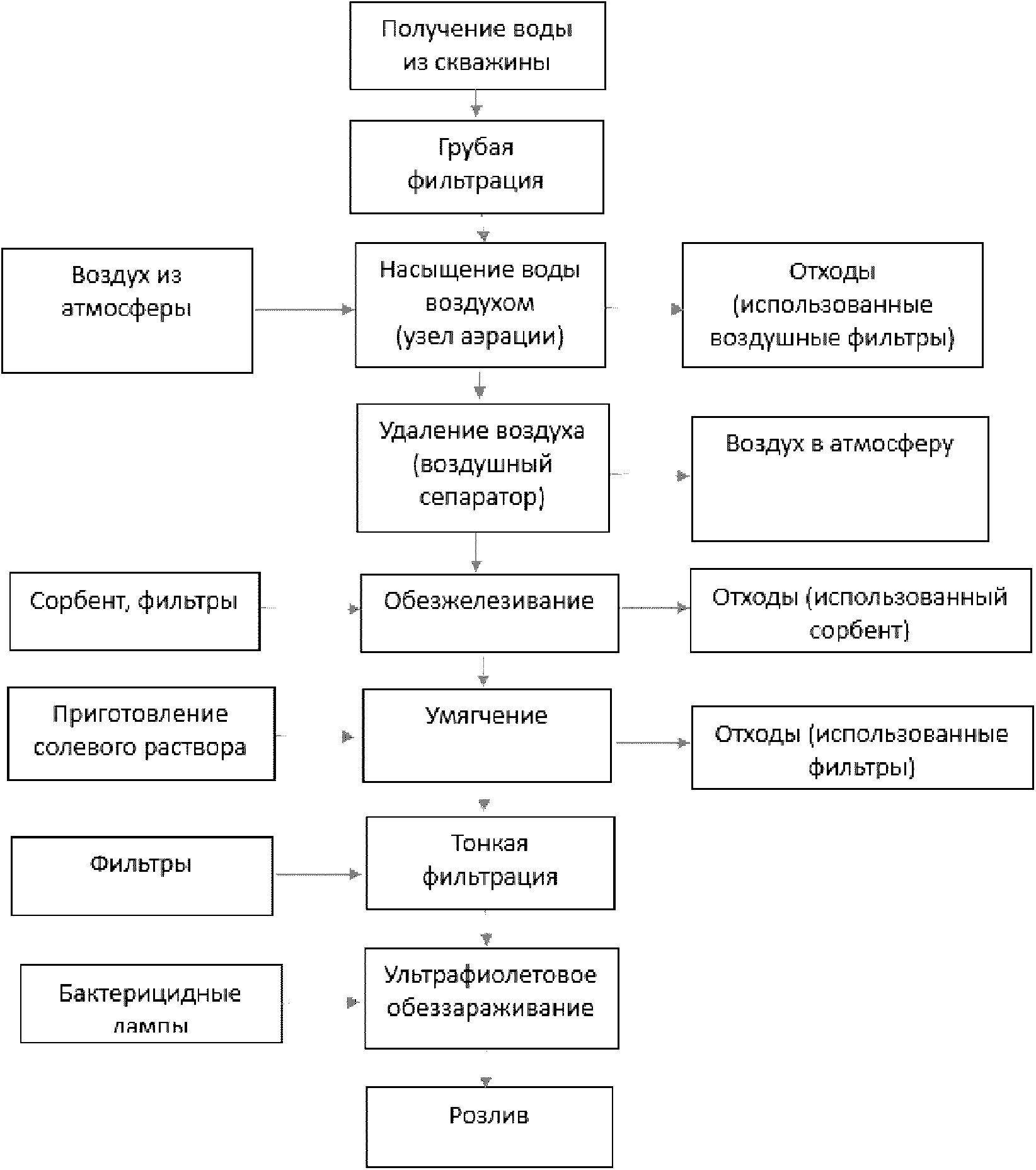

Производство безалкогольных напитков; производство упакованных питьевых вод, включая минеральные воды | |

Производство упакованных питьевых вод, включая минеральные воды | |

Производство безалкогольных напитков, ароматизированных и/или с добавлением сахара, кроме минеральных вод |

Таблица 2

экономической деятельности (ОКПД 2)

Код по ОКПД 2 | Наименование продукции по ОКПД 2 |

Свинина соленая, в рассоле, копченая, сушеная (в том числе сублимационной сушки) | |

Мясо крупного рогатого скота соленое, в рассоле, копченое, сушеное (в том числе сублимационной сушки) | |

Мясо и мясные пищевые субпродукты прочие, соленые, в рассоле, копченые, сушеные (в том числе сублимационной сушки) (кроме мяса свиней и крупного рогатого скота); мука тонкого и грубого помола из мяса и мясных субпродуктов, пригодная для употребления в пищу | |

Изделия колбасные и аналогичная пищевая продукция из мяса, субпродуктов или крови животных, из мяса и субпродуктов птицы | |

Изделия колбасные вареные, в том числе фаршированные | |

Изделия колбасные вареные, в том числе фаршированные мясные | |

Изделия колбасные вареные, в том числе фаршированные мясосодержащие | |

Изделия колбасные вареные из мяса и субпродуктов птицы | |

Изделия колбасные кровяные | |

Изделия колбасные кровяные мясные | |

Изделия колбасные кровяные мясосодержащие | |

Изделия колбасные жареные | |

Изделия колбасные жареные мясные | |

Изделия колбасные жареные мясосодержащие | |

Изделия колбасные копченые | |

Изделия колбасные копченые мясные | |

Изделия колбасные копченые мясосодержащие | |

Изделия колбасные копченые из мяса птицы | |

Изделия колбасные из термически обработанных ингредиентов | |

Изделия колбасные из термически обработанных ингредиентов мясные | |

Изделия колбасные из термически обработанных ингредиентов мясосодержащие | |

Продукты из мяса и мяса птицы | |

Продукты из мяса | |

Продукты из мяса говяжьи | |

Продукты из мяса свиные | |

Продукты из мяса бараньи | |

Продукты из мяса козьи | |

Продукты из мяса конские | |

Продукты из мяса оленьи | |

Продукты из мяса прочие | |

Продукты из мяса птицы | |

Полуфабрикаты мясные, мясосодержащие, охлажденные, замороженные | |

Полуфабрикаты мясные охлажденные, замороженные | |

Полуфабрикаты мясосодержащие охлажденные, замороженные | |

Полуфабрикаты из мяса и субпродуктов птицы замороженные, охлажденные | |

Изделия кулинарные мясные, мясосодержащие и из мяса и субпродуктов птицы охлажденные, замороженные | |

Изделия кулинарные мясные охлажденные, замороженные | |

Изделия кулинарные мясосодержащие охлажденные, замороженные | |

Изделия кулинарные из мяса и субпродуктов птицы вареные, жареные, запеченные (включая заливные, студни, паштеты) охлажденные, замороженные | |

Изделия колбасные и аналогичная пищевая продукция из мяса, субпродуктов или крови животных, из мяса и субпродуктов птицы, прочие, не включенные в другие группировки | |

Продукты готовые и консервированные из мяса, субпродуктов или крови животных, из мяса и субпродуктов птицы прочие, кроме готовых блюд из мяса и субпродуктов | |

Консервы мясные | |

Консервы мясосодержащие | |

Консервы из мяса и субпродуктов птицы | |

Консервы мясорастительные с использованием мяса и субпродуктов птицы | |

Консервы растительно-мясные с использованием мяса и субпродуктов птицы | |

Продукты из шпика | |

Продукция мясная пищевая, в том числе из мяса птицы прочая, не включенная в другие группировки | |

Картофель переработанный и консервированный | |

Картофель замороженный | |

Картофель сушеный, включая нарезанный ломтиками, но не подвергнутый дальнейшей обработке | |

Картофель приготовленный или консервированный | |

Соки из фруктов и овощей | |

Сок томатный | |

Сок апельсиновый | |

Сок грейпфрутовый | |

Сок ананасовый | |

Сок виноградный | |

Сок яблочный | |

Смеси фруктовых и (или) овощных соков | |

Соки диффузионные | |

Соки из фруктов и овощей прочие | |

Продукция соковая из фруктов и овощей (кроме соков) | |

Нектары фруктовые и (или) овощные | |

Напитки сокосодержащие фруктовые и (или) овощные | |

Морсы, в том числе концентрированные | |

Вещества натуральные ароматообразующие | |

Клетки цитрусовых фруктов | |

Мякоть фруктовая и (или) овощная | |

Пюре из фруктов и овощей для производства соковой продукции, в том числе концентрированные | |

Продукция соковая прочая | |

Овощи (кроме картофеля) и грибы переработанные и консервированные | |

Овощи (кроме картофеля) и грибы замороженные | |

Овощи (кроме картофеля) и грибы, консервированные для кратковременного хранения | |

Овощи (кроме картофеля) и грибы сушеные | |

Овощи (кроме картофеля) резаные, расфасованные в пакеты | |

Фасоль, консервированная без уксуса или уксусной кислоты (кроме готовых блюд из овощей) | |

Горох, консервированный без уксуса или уксусной кислоты (кроме готовых блюд из овощей) | |

Овощи (кроме картофеля) и грибы, консервированные без уксуса или уксусной кислоты, прочие (кроме готовых овощных блюд) | |

Овощи (кроме картофеля), фрукты, орехи и прочие съедобные части растений, переработанные или консервированные с уксусом или уксусной кислотой | |

Фрукты, ягоды и орехи, свежие или предварительно подвергнутые тепловой обработке, замороженные | |

Джемы, фруктовые желе, пюре и пасты фруктовые или ореховые | |

Орехи, арахис (земляные орехи), обжаренные, соленые или приготовленные другим способом | |

Фрукты и орехи, консервированные для недлительного хранения, но не готовые для непосредственного употребления в пищу | |

Фрукты переработанные и консервированные | |

Фрукты переработанные | |

Консервы фруктовые | |

Фрукты сушеные | |

Виноград сушеный (изюм) | |

Фрукты косточковые сушеные | |

Фрукты семечковые сушеные | |

Смеси сушеных фруктов (сухой компот) | |

Фрукты сушеные прочие | |

Сырье растительное, отходы и остатки растительные, продукты побочные | |

Масла растительные и их фракции нерафинированные | |

Масло соевое и его фракции нерафинированные | |

Масло соевое нерафинированное, расфасованное в потребительскую упаковку | |

Масло соевое и его фракции нерафинированные, не расфасованные в потребительскую упаковку | |

Масло оливковое и его фракции нерафинированные | |

Масло оливковое и его фракции нерафинированные | |

Масло подсолнечное и его фракции нерафинированные | |

Масло подсолнечное нерафинированное, расфасованное в потребительскую упаковку | |

Масло подсолнечное и его фракции нерафинированные, не расфасованные в потребительскую упаковку | |

Масло рапсовое, сурепное, горчичное и их фракции нерафинированные | |

Масло рапсовое и его фракции нерафинированные | |

Масло рапсовое нерафинированное, расфасованное в потребительскую упаковку | |

Масло рапсовое и его фракции нерафинированные, не расфасованные в потребительскую упаковку | |

Масло сурепное и его фракции нерафинированные | |

Масло горчичное и его фракции нерафинированные | |

Масло пальмовое и его фракции, нерафинированные | |

Масло пальмовое и его фракции, нерафинированные | |

Масло кокосовое и его фракции, нерафинированные | |

Масло кокосовое и его фракции, нерафинированные | |

Масла растительные и их фракции нерафинированные прочие | |

Масла растительные и их фракции нерафинированные прочие | |

Масло абрикосовое и его фракции нерафинированные | |

Масло авокадо и его фракции нерафинированные | |

Масло арбузное и его фракции нерафинированные | |

Масло бабассу и его фракции нерафинированные | |

Масло болеко и его фракции нерафинированные | |

Масло борнео и его фракции нерафинированные | |

Масло буковое и его фракции нерафинированные | |

Масло виноградное и его фракции нерафинированные | |

Масло вишневое и его фракции нерафинированные | |

Масло грецкого ореха и его фракции нерафинированные | |

Масло жожоба и его фракции нерафинированные | |

Масло касторовое и его фракции нерафинированные | |

Масло кедровое и его фракции нерафинированные | |

Масло кокум и его фракции нерафинированные | |

Масло конопляное и его фракции нерафинированные | |

Масло кориандровое жирное и его фракции нерафинированные | |

Масло крамбе и его фракции нерафинированные | |

Масло кунжутное и его фракции нерафинированные | |

Масло лещиновое и его фракции нерафинированные | |

Масло льняное и его фракции нерафинированные | |

Масло ляллеманциевое и его фракции нерафинированные | |

Масло маковое и его фракции нерафинированные | |

Масло манго и его фракции нерафинированные | |

Масло миндальное и его фракции нерафинированные | |

Масло ойтисиковое и его фракции нерафинированные | |

Масло пальмоядровое и его фракции нерафинированные | |

Масло перилловое и его фракции нерафинированные | |

Масло персиковое и его фракции нерафинированные | |

Масло пшеничное и его фракции нерафинированные | |

Масло рисовое и его фракции нерафинированные | |

Масло рыжиковое и его фракции нерафинированные | |

Масло сал и его фракции нерафинированные | |

Масло сафлоровое и его фракции нерафинированные | |

Масло сливовое и его фракции нерафинированные | |

Масло томатное и его фракции нерафинированные | |

Масло тунговое и его фракции нерафинированные | |

Масло тыквенное и его фракции нерафинированные | |

Масло ши и его фракции нерафинированные | |

Масло эллипе и его фракции нерафинированные | |

Масла растительные и их фракции рафинированные, но не подвергнутые химической модификации | |

Масло соевое и его фракции рафинированные, но не подвергнутые химической модификации | |

Масло соевое рафинированное, но не подвергнутое химической модификации, расфасованное в потребительскую упаковку | |

Масло соевое и его фракции рафинированные, но не подвергнутые химической модификации, не расфасованные в потребительскую упаковку | |

Масло арахисовое и его фракции рафинированные, но не подвергнутые химической модификации | |

Масло арахисовое и его фракции рафинированные, но не подвергнутые химической модификации | |

Масло оливковое и его фракции рафинированные, но не подвергнутые химической модификации | |

Масло оливковое и его фракции рафинированные, но не подвергнутые химической модификации | |

Масло подсолнечное и его фракции рафинированные, но не подвергнутые химической модификации | |

Масло подсолнечное рафинированное, но не подвергнутое химической модификации, расфасованное в потребительскую упаковку | |

Масло подсолнечное и его фракции рафинированные, но не подвергнутые химической модификации, не расфасованные в потребительскую упаковку | |

Масло хлопковое и его фракции рафинированные, но не подвергнутые химической модификации | |

Масло хлопковое и его фракции, рафинированные, но не подвергнутые химической модификации | |

Масло рапсовое, сурепное, горчичное и их фракции рафинированные, но не подвергнутые химической модификации | |

Масло рапсовое и его фракции рафинированные, но не подвергнутые химической модификации | |

Масло рапсовое рафинированное, но не подвергнутое химической модификации, расфасованное в потребительскую упаковку | |

Масло рапсовое и его фракции рафинированные, но не подвергнутые химической модификации, не расфасованные в потребительскую упаковку | |

Масло сурепное и его фракции рафинированные, но не подвергнутые химической модификации | |

Масло горчичное и его фракции рафинированные, но не подвергнутые химической модификации | |

Масло пальмовое и его фракции рафинированные, но не подвергнутые химической модификации | |

Масло пальмовое и его фракции рафинированные, но не подвергнутые химической модификации | |

Масло кокосовое и его фракции рафинированные, но не подвергнутые химической модификации | |

Масло кокосовое и его фракции рафинированные, но не подвергнутые химической модификации | |

Масла прочие и их фракции рафинированные, но не подвергнутые химической модификации; жиры растительные нелетучие и прочие масла растительные (кроме кукурузного) и их фракции, не включенные в другие группировки, очищенные, но не измененные химически | |

Масла растительные прочие и их фракции рафинированные, но не подвергнутые химической модификации | |

Масло абрикосовое и его фракции рафинированные | |

Масло авокадо и его фракции рафинированные | |

Масло арбузное и его фракции рафинированные | |

Масло бабассу и его фракции рафинированные | |

Масло болеко и его фракции рафинированные | |

Масло борнео и его фракции рафинированные | |

Масло буковое и его фракции рафинированные | |

Масло виноградное и его фракции рафинированные | |

Масло вишневое и его фракции рафинированные | |

Масло грецкого ореха и его фракции рафинированные | |

Масло жожоба и его фракции рафинированные | |

Масло касторовое и его фракции рафинированные | |

Масло кедровое и его фракции рафинированные | |

Масло кокум и его фракции рафинированные | |

Масло конопляное и его фракции рафинированные | |

Масло кориандровое жирное и его фракции рафинированные | |

Масло крамбе и его фракции рафинированные | |

Масло кунжутное и его фракции рафинированные | |

Масло лещиновое и его фракции рафинированные | |

Масло льняное и его фракции рафинированные | |

Масло ляллеманциевое и его фракции рафинированные | |

Масло маковое и его фракции рафинированные | |

Масло манго и его фракции рафинированные | |

Масло миндальное и его фракции рафинированные | |

Масло ойтисиковое и его фракции рафинированные | |

Масло пальмоядровое и его фракции рафинированные | |

Масло перилловое и его фракции рафинированные | |

Масло персиковое и его фракции рафинированные | |

Масло пшеничное и его фракции рафинированные | |

Масло рисовое и его фракции рафинированные | |

Масло рыжиковое и его фракции рафинированные | |

Масло сал и его фракции рафинированные | |

Масло сафлоровое и его фракции рафинированные | |

Масло сливовое и его фракции рафинированные | |

Масло томатное и его фракции рафинированные | |

Масло тунговое и его фракции рафинированные | |

Масло тыквенное и его фракции рафинированные | |

Масло ши и его фракции рафинированные | |

Масло эллипе и его фракции рафинированные | |

Смеси растительных масел | |

Масла растительные ароматизированные | |

Масла растительные с растительными добавками | |

Жиры и масла растительные и их фракции гидрогенизированные, но без дальнейшей обработки | |

Жиры и масла растительные и их фракции переэтерифицированные, но без дальнейшей обработки | |

Маргарин, спреды растительно-сливочные и растительно-жировые, смеси топленые растительно-сливочные и растительно-жировые, жиры специального назначения, заменители молочного жира, эквиваленты, улучшители, заменители масла какао | |

Маргарин, спреды растительно-сливочные и растительно-жировые, смеси топленые растительно-сливочные и растительно-жировые, жиры специального назначения, заменители молочного жира, эквиваленты, улучшители, заменители масла какао | |

Маргарин, спреды растительно-сливочные и растительно-жировые, смеси топленые растительно-сливочные и растительно-жировые, жиры специального назначения, заменители молочного жира, эквиваленты, улучшители, заменители масла какао | |

Маргарин | |

Маргарин твердый | |

Маргарин мягкий | |

Маргарин жидкий | |

Спреды растительно-сливочные, растительно-жировые | |

Спреды растительно-сливочные | |

Спреды растительно-жировые | |

Смеси топленые растительно-сливочные, растительно-жировые | |

Смеси топленые растительно-сливочные | |

Смеси топленые растительно-жировые | |

Жиры специального назначения | |

Жиры кулинарные | |

Жиры кондитерские | |

Жиры хлебопекарные | |

Заменители молочного жира | |

Эквиваленты, улучшители, заменители масла какао | |

Эквиваленты масла какао | |

Улучшители масла какао SOS-типа | |

Заменители масла какао POP-типа | |

Заменители масла какао нетемперируемые нелауринового типа | |

Заменители масла какао нетемперируемые лауринового типа | |

Заменители масла какао нетемперируемые смешанного типа | |

Масло кукурузное и его фракции, нерафинированные | |

Масло кукурузное и его фракции, рафинированные | |

Сахар-сырец, сахар белый свекловичный или тростниковый, сироп и сахар кленовые, меласса | |

Сахар-сырец свекловичный или тростниковый в твердом состоянии | |

Сахар белый свекловичный или тростниковый и химически чистая сахароза в твердом состоянии без вкусоароматических или красящих добавок | |

Сахар белый свекловичный или тростниковый со вкусоароматическими добавками; кленовый сахар и кленовый сироп | |

Меласса | |

Сахар свекловичный или тростниковый прочий | |

Жом свекловичный, багасса и прочие побочные продукты сахарного производства | |

Продукция мясная для детского питания, в том числе из мяса птицы | |

Воды минеральные природные упакованные, воды питьевые упакованные, не содержащие сахара, подсластителей, ароматизаторов и других пищевых веществ | |

Напитки безалкогольные прочие |

Справочник НДТ не распространяется на:

- 10.11.1 Производство мяса в охлажденном виде;

- 10.11.2 Производство пищевых субпродуктов в охлажденном виде;

- 10.11.3 Производство мяса и пищевых субпродуктов в замороженном виде;

- 10.11.5 Производство животных жиров;

- 10.12.1 Производство мяса птицы в охлажденном виде;

- 10.12.2 Производство мяса птицы в замороженном виде;

- 10.12.3 Производство жиров домашней птицы;

- 10.12.4 Производство субпродуктов домашней птицы, пригодных для употребления в пищу;

- 10.39 Прочие виды переработки и консервирования фруктов и овощей (производство обжаренных орехов; производство пасты и прочих продуктов питания из орехов; производство скоропортящихся полуфабрикатов из фруктов и овощей, таких как: салаты, упакованные смешанные салаты, очищенные или нарезанные овощи);

- 10.41.3 Производство хлопкового линта;

- 10.41.4 Производство жмыха и муки тонкого и грубого помола из семян или плодов масличных культур;

- 10.41.7 Производство растительных восков и дегры;

- 10.62 Производство крахмала и крахмалосодержащих продуктов;

- вопросы, касающиеся исключительно обеспечения промышленной безопасности или охраны труда.

Рассматривая эмиссии в виде сточных вод (сбросов) от описываемых в настоящем справочнике НДТ технологий, следует отметить, что на большинстве предприятий отрасли сточные воды формируются опосредованно, через сбор и усреднение промышленных (технологических) и ливневых сточных вод (продувки заводского водооборотного цикла, непрямые сбросы сточных вод от отделений охлаждения, водоподготовки, продувок котлов и др.).

Учитывая вышесказанное, а также во избежание дублирования информации и излишней нагрузки на настоящий справочник НДТ здесь рассмотрены только специфические виды обращения с технологическими сточными водами (использования, утилизации, нейтрализации и переработки и др.). Общие подходы к обращению со сточными водами описаны в справочнике НДТ "Очистка сточных вод при производстве продукции (товаров), выполнении работ и оказании услуг на крупных предприятиях".

Так или иначе, при рассмотрении каждой отдельной технологии или применяемой техники в рамках настоящего справочника НДТ при определении НДТ учитываются удельные уровни эмиссии и удельные нормы потребления сырья и энергоресурсов.

При этом, основываясь на логике принципов НДТ, можно сделать вывод, что оптимальными показателями все равно будут обладать существующие или проектируемые производства, где применяются наилучшие решения, в том числе в обращении со сточными водами и выбросами в соответствии с утвержденными требованиями [21, 22, 23, 24].

Дополнительные виды деятельности, осуществляемые при производстве продуктов питания и напитков, и соответствующие им справочники НДТ, определенные распоряжением Правительства Российской Федерации от 10 июня 2022 г. N 1537-р [20], приведены в таблице 3.

Таблица 3

при производстве продуктов питания, и соответствующие

им справочники НДТ

Вид деятельности | Наименование соответствующего справочника НДТ |

Очистка выбросов вредных (загрязняющих) веществ в атмосферный воздух | ИТС 22-2016 "Очистка выбросов вредных (загрязняющих) веществ в атмосферный воздух при производстве продукции (товаров), а также при проведении работ и оказании услуг на крупных предприятиях" |

Очистка сточных вод | ИТС 8-2022 "Очистка сточных вод при производстве продукции (товаров), выполнении работ и оказании услуг на крупных предприятиях". ИТС 10-2019 "Очистка сточных вод с использованием централизованных систем водоотведения поселений, городских округов" |

Размещение отходов | ИТС 17-2021 "Размещение отходов производства и потребления" |

Утилизация и обезвреживание отходов | ИТС 15-2021 "Утилизация и обезвреживание отходов (кроме термических способов)" |

Системы охлаждения | ИТС 20-2016 "Промышленные системы охлаждения" |

Использование энергии и энергоресурсов | ИТС 48-2023 "Повышение энергетической эффективности при осуществлении хозяйственной и (или) иной деятельности" |

Обращение со сточными водами и выбросами | ИТС 47-2023 "Системы обработки (обращения) со сточными водами и отходящими газами в химической промышленности" |

Пищевая промышленность - стратегически важная отрасль экономики страны, от которой во многом зависят национальная безопасность и благополучие населения. Доля пищевой промышленности в общем объеме промышленного производства составляет 14%. В отраслевой структуре промышленного производства пищевая промышленность занимает третье место после топливной промышленности (20%) и машиностроения (19%) и входит в число лидеров по выпуску промышленной продукции [25].

Пищевая промышленность размещается по своим закономерностям.

К основным принципам ее размещения относятся следующие:

- максимальное приближение промышленности к источникам сырья, энергии и районам потребления;

- специализация отдельных экономических районов на те отрасли, где для этого имеются наилучшие природные и социально-экономические условия, и их комплексное развитие;

- учет международного разделения труда;

- учет обороноспособности страны;

- выравнивание экономики различных регионов обширной по территории России, субъектов федерации;

- размещение предприятий промышленности в соответствии с потребностями рынка для минимизации транспортных расходов;

- учет необходимости максимального использования природных и трудовых ресурсов с охватом их демографической структуры.

В зависимости от преобладающей роли сырьевого или потребительского фактора в составе пищевой промышленности выделяют три группы отраслей:

а) отрасли, предприятия которых целесообразно размещать у источников сырья. К ним относятся производства с невысоким выходом готовой продукции (материалоемкие отрасли);

б) отрасли, предприятия которых тяготеют к местам потребления готовой продукции. К ним относятся производства, выпускающие скоропортящиеся изделия, и с высоким выходом готовой продукции (хлебопекарная, кондитерская, макаронная и др.);

в) отрасли, начальные технологические процессы которых направлены на переработку сельскохозяйственного сырья у его источников, а завершающие (расфасовка, розлив и т.п.) размещаются в пунктах потребления готовых изделий. Таковы, например, мясная и некоторые другие отрасли.

Отрасли пищевой промышленности классифицируют также по различным направлениям в зависимости от характерных признаков, лежащих в основе формирования отрасли, - от назначения продукции, характера используемого сырья, применяемой технологии и т.д.

В зависимости от особенностей организации производства различают также сезонные и несезонные отрасли.

К сезонным отраслям относятся, как правило, большинство перерабатывающих отраслей, т.е. отраслей, специализированных на первичной обработке сезонного сельскохозяйственного сырья.

По способу обработки сырья, т.е. в зависимости от применяемой технологии и соответственно используемой системы машин и аппаратов, пищевая промышленность делится на отрасли с преобладанием биохимических, микробиологических и химических процессов и отрасли с превалирующей механической обработкой сырья. К первым, использующим аппаратурные процессы, относятся, например, масложировая и свеклосахарная отрасли промышленности, ко вторым, применяющим систему машин - кондитерская, мукомольная, макаронная и др.

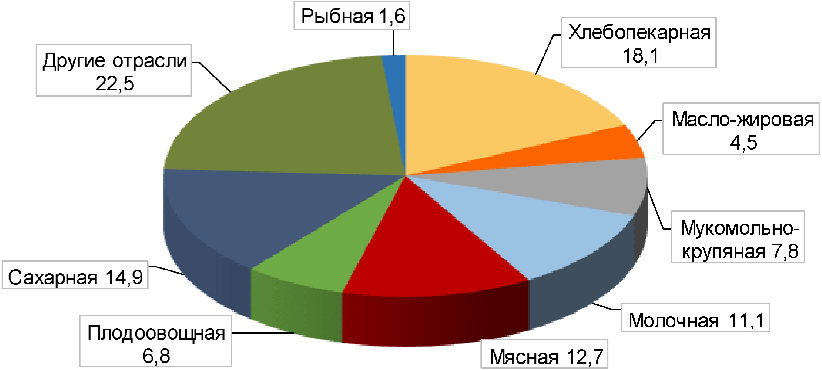

В состав пищевой промышленности на современном этапе входят 30 отраслей с более чем 60 подотраслями и видами производства, и она объединяет более 22 тысяч предприятий различных форм собственности и мощности (их количество за последние 10 лет возросло в несколько раз) с общей численностью работающих около 2,0 млн человек [25]. Наглядно структура основных отраслей в общей структуре российской пищевой промышленности изображена на рисунке 1.1.

промышленности в России, %

Производство продовольственных товаров в России по итогам 2023 года увеличилось на 5,9% относительно объема годичной давности. Об этом свидетельствуют данные Росстата, опубликованные в феврале 2024 года.

Согласно данным Росстата, индекс производства продукции пищевой промышленности в 2023 году составил 109,3%.

выпускаемой продукции

Россия располагает значительным количеством производственных объектов, на которых осуществляется выпуск мясной продукции.

По данным информационно-аналитической программы "Цербер" Россельхознадзора, зарегистрировано 1173 мясоперерабатывающих предприятия (на 22 февраля 2024 г.) различной организационно-правовой формы. Несколько большее количество предприятий - 1251 - приведено в базе информационного портала "Чекко", из них организации - 431 и индивидуальные предприниматели - 820, или 54,3% от общего количества зарегистрированных производителей мясной продукции (2303).

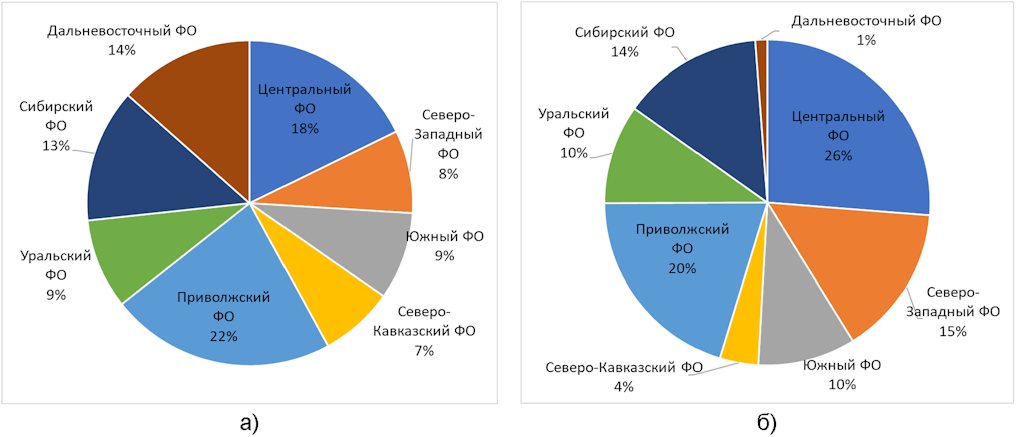

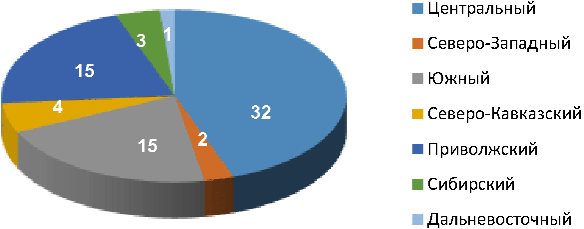

Распределение предприятий пищевой промышленности по округам в процентном отношении к промышленности представлено на рисунке 1.2.

по федеральным округам Российской Федерации:

а) по базе данных "Чекко"; б) по базе данных "Цербер"

Наибольшая часть мясоперерабатывающих предприятий сосредоточена на территории Центрального и Приволжского федеральных округов. По остальным федеральным округам информация баз данных "Чекко" и "Цербер" различается, возможно, в связи с тем, что в базу данных "Цербер" включены предприятия, прошедшие компартментализацию.

По видам выпускаемой продукции мясоперерабатывающие предприятия подразделяются на собственно мясоперерабатывающие предприятия, производящие колбасные изделия, продукты из мяса, полуфабрикаты, кулинарные изделия и прочую мясную продукцию, и на мясоконсервные предприятия (заводы), выпускающие консервированную продукцию.

В целом по стране количество мясоперерабатывающих предприятий (организации и предприниматели) по видам выпускаемой мясной продукции распределяется следующим образом:

- производство мясных (мясосодержащих) полуфабрикатов - 826 (66%);

- производство мясных (мясосодержащих) колбасных изделий - 270 (21%);

- производство мясных (мясосодержащих) консервов - 83 (7%);

- производство мясных (мясосодержащих) кулинарных изделий - 72 (6%).

Многие предприятия вырабатывают широкий ассортимент мясной продукции, включающей несколько видов, например, производство полуфабрикатов, колбасных и кулинарных изделий.

В официальной статистической отчетности промышленное производство мясной продукции анализируется по следующим основным категориям: колбасные изделия, продукты из мяса, полуфабрикаты, кулинарные изделия и консервы, без выделения продукции, изготовленной на мясоперерабатывающих предприятиях.

В таблице 1.1 представлены объемы производства мясной продукции в целом по стране за 2023 год в сравнении с 2022 годом.

Таблица 1.1

Наименование | 2022 г. | 2023 г. |

Изделия колбасные, вкл. изделия колбасные для детского питания | 2417,12 | 2472,42 |

- изделия вареные | 1646,24 | 1663,57 |

- изделия кровяные | 1,75 | 1,67 |

- изделия жареные | 0,82 | 1,03 |

- изделия копченые | 675,69 | 706,91 |

- изделия из термически обработанных ингредиентов | 92,48 | 99,06 |

Продукты из мяса | 288,24 | 299,97 |

- продукты из мяса убойных животных | 129,62 | 155,33 |

- продукты из мяса птицы | 158,62 | 144,64 |

Полуфабрикаты | 4344,62 | 4664,43 |

Изделия кулинарные | 179,92 | 178,30 |

Консервы мясные, вкл. консервы для детского питания | 828,31 | 873,72 |

В 2023 году промышленное производство мясной продукции показало положительную динамику, исключение составили только кулинарные изделия, выработка которых уменьшилась на 0,9%. Так, производство колбасных изделий увеличилось на 2,3%, продуктов из мяса - на 4,1%, полуфабрикатов - 7,4%, консервов мясных - на 5,5%.

В структуре производства колбасных изделий наибольший объем традиционно приходится на вареные колбасные изделия, в том числе фаршированные, их доля держится на уровне 68% в общем объеме производимых колбасных изделий. Также значительная доля приходится на копченые колбасные изделия (около 29%). Доля колбасных изделий из термически обработанных ингредиентов не велика и занимает не более 4%.

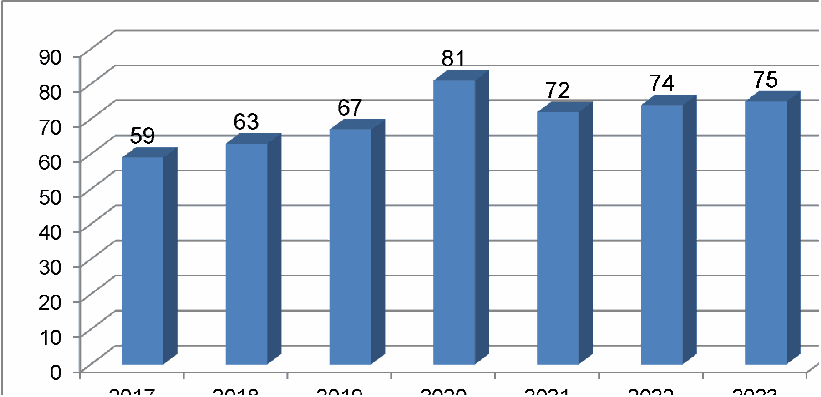

Основной объем производства в категории "изделия колбасные вареные" занимают вареные колбасы, сосиски и сардельки. Структура производства по этой категории по видам представлена на рисунке 1.3.

колбасных изделий

Структура производства по категории "изделия колбасные копченые" по видам представлена на рисунке 1.4.

колбасных изделий

В производстве охлажденных и замороженных полуфабрикатов основной объем (62,1%) приходится мясные и мясосодержащие полуфабрикаты. Так, доля крупнокусковых полуфабрикатов составляет 24,0%, порционных и мелкокусковых - 16,3%, рубленых - 16,3%, в тесте - 5,5%. На производство полуфабрикатов из мяса и субпродуктов птицы приходится порядка 37,9% от общего выпуска.

Показатели производства мясной продукции по федеральным округам Российской Федерации за 2023 год приведены в таблице 1.2.

Таблица 1.2

Федеральный округ | Изделия колбасные | Продукты из мяса | Полуфабрикаты | Консервы | Кулинарные изделия |

Центральный | 1174,28 | 170,70 | 2252,93 | 371,96 | 89,72 |

Северо-Западный | 213,45 | 38,71 | 341,54 | 230,89 | 53,59 |

Южный | 97,91 | 12,13 | 206,92 | 17,86 | 4,47 |

Северо-Кавказский | 22,78 | 5,42 | 261,91 | 6,12 | 0,58 |

Приволжский | 545,81 | 26,84 | 897,32 | 109,08 | 15,03 |

Уральский | 115,89 | 11,81 | 260,11 | 71,97 | 2,50 |

Сибирский | 206,60 | 24,76 | 371,08 | 43,69 | 9,65 |

Дальневосточный | 95,72 | 9,59 | 72,62 | 22,15 | 2,75 |

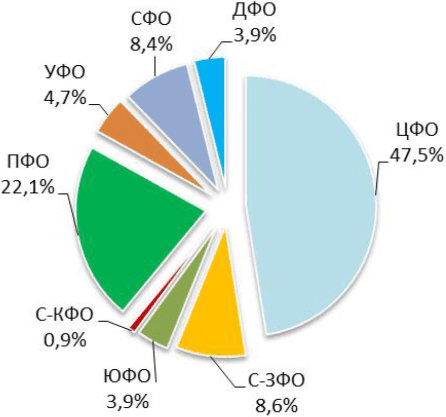

Лидером по выпуску колбасных изделий является Центральный федеральный округ (47,5% от общего объема производства), в котором расположено большое количество крупных мясоперерабатывающих предприятий, а также имеется собственная сырьевая база. В тройку крупнейших округов-производителей вошли Приволжский (22,1%) и Северо-Западный (8,6%) федеральные округа. В целом они выработали более 78% от общего производства по стране этой мясной продукции.

Структура производства колбасных изделий в разрезе федеральных округов Российской Федерации приведена на рисунке 1.5.

по федеральным округам, %

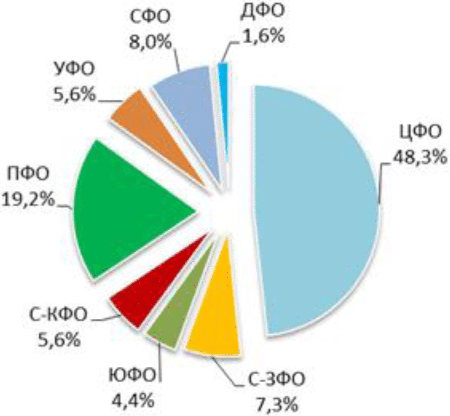

Распределение объемов производства мясных и мясосодержащих полуфабрикатов в региональном разрезе показано на рисунке 1.6.

по федеральным округам, %

Больше всего мясных и мясосодержащих полуфабрикатов производится в Центральном и Приволжском федеральных округах (67,5% от общего объема), которые являются ключевыми.

Наибольшие объемы консервов выпускались на предприятиях Центрального ФО, Северо-Западного ФО и Приволжского ФО, суммарный объем этих округов составил 81,5% от общего количества консервов, выпущенных по стране.

Лидерами по производству продуктов из мяса были предприятия Центрального, Северо-Западного и Приволжского округов, которые произвели почти 79% от общего объема по стране.

Основная масса кулинарных изделий была произведена на промышленных предприятиях в Центральном, Северо-Западном и Приволжском федеральных округах, что составило почти 90%.

На мясоперерабатывающих предприятиях, по данным Министерства сельского хозяйства Российской Федерации за 2022 год, вырабатывается от общего объема производства: 15,3% полуфабрикатов, 50,6% колбасных изделий; 74,9% консервов и 17,0% кулинарных изделий.

Для рынка овощных консервов в Российской Федерации в целом по итогам 2023 года характерны высокая динамика и максимальный объем рынка.

Принципиальные тенденции рынка овощных консервов - максимизация объемов производства овощных консервов и появление ряда новых российских производителей, существенное увеличение импортных поставок в физических величинах, рекордная максимизация стоимости закупок импортных овощных консервов, достижение ценового максимума на продукцию под конец года и ряд других.

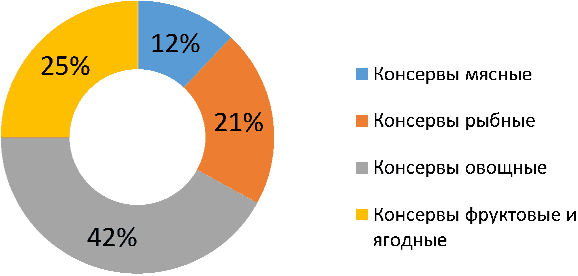

На рисунке 1.7 представлены сегменты рынка по производству различных консервов в Российской Федерации в 2023 году (по данным Росстата).

(данные за 2023 год)

В овощном сегменте почти 40% приходится на долю зернобобовых культур (зеленый горошек, кукуруза, фасоль, бобы), около 20 занимают маринады, 15 - салаты, икра из овощей (кабачков), закуски, 4 - 5% - грибы.

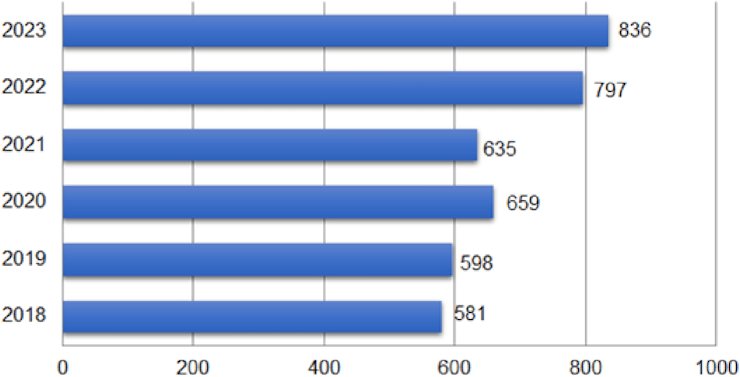

По производству овощных консервов в Российской Федерации сохраняется динамика устойчивого роста их объемов (рисунок 1.8).

в Российской Федерации, млн тонн (данные Росстата)

Одним из перспективных направлений переработки овощей являются пюре и пасты. Так, до 2030 года по прогнозу агентства Market Research Future рынок овощных пюре будет ежегодно увеличиваться в среднем на 5,6%.

Не менее перспективен рынок фруктовых консервов. Так, в 2023 году российскими предприятиями было выпущено 803 962 тыс. усл. банок джемов, желе и других десертов из фруктов и ягод, что на 9,1% выше по сравнению с результатами 2022 года.

Среднегодовой прирост производства (CAGR) джемов, желе и других десертов из фруктов и ягод за период 2017 - 2023 гг. составил 8,1%.

Лидирующий федеральный округ Российской Федерации по производству джемов, желе и других десертов из фруктов и ягод - Центральный ФО (52,1% производства за период с 2017 по 2023 год), на втором месте - Южный ФО (20,5% производства).

Производство джемов, желе и других десертов из фруктов и ягод в январе 2024 года выросло на 19.5% к уровню января прошлого года и составило 53 690,8 тыс. усл. банок.

В январе 2024 года средние цены производителей по коду ОКПД 2 "Джемы, фруктовые желе, пюре и пасты фруктовые или ореховые" составили 68 929,4 руб./тыс. усл. банок.

Наиболее крупные предприятия из различных регионов России по переработке фруктов и овощей представлены в таблице 1.3 [26].

Таблица 1.3

фруктов и овощей

Организация | Выручка, млн. руб | Регион |

ООО "Фрито Лей мануфактуринг" | 35 510 | Московская область |

АО "Сады Придонья" | 15 564 | Волгоградская область |

ООО "ЛВМ РУС" | 8 218 | Липецкая область |

АО "Пуратос" | 6 662 | Московская область |

ООО "Южная соковая Компания" | 6 034 | Краснодарский край |

ООО "Аграна Фрут Московский регион" | 5 160 | Московская область |

ООО "Промконсервы" | 4 766 | Смоленская область |

АО "Белая Дача Трейдинг" | 4 337 | Московская область |

АО "Орехпром" | 4 151 | Краснодарский край |

Перспективным направлением развития отрасли по переработке и консервированию фруктов и овощей является производство замороженной фруктово-овощной продукции. По данным Росстата, в 2018 - 2023 гг. объемы производства замороженных овощей в России увеличились в 1,9 раза. В России ведущим производителем замороженных овощей является "Хладокомбинат Западный", занимающий более 20% объема рынка. Компания осуществляет полный цикл переработки овощей и выпускает широкий ассортимент продукции под торговой маркой "4 сезона". Кроме того, компания занимается контрактным производством по заказу сетей "Лента" и "Дикси". Среди других лидеров по производству замороженных овощей в России "Интерагро" выделила ТД "Покоторг", "Трио-Инвест", "Белгородские овощи" и "Ортика Фрозен Фудс" [25].

Следует отметить, что наиболее высокой концентрацией в стране обладает производство замороженного картофеля. Около 99% всего его объема приходится на Центральный федеральный округ. Основной объем здесь приходится на Липецкую область. В 2018 году в регионе было открыто производство замороженного картофеля фри ГК "Белая дача". Производственная мощность составила до 100 тыс. тонн в год.

Рынок замороженных овощей и грибов в России менее концентрирован, чем замороженного картофеля, около 95% всего объема производится в Южном и Центральном федеральных округах.

Достаточно развитым в Российской Федерации является рынок соковой продукции и напитков.

В 2023 году было произведено 1066480 тыс. усл. банок фруктово-овощных соков, что на 23,4% выше аналогичного показателя предыдущего года.

В 2017 - 2023 годах среднегодовой темп роста рынка соков составил около 1,5%.

При сохранении темпов изменения рынка, установившихся в 2017 - 2023 гг., прогнозируемый объем производства фруктово-овощных соков в России к 2027 году составит около 2,6 млрд литров.

Лидером по производству фруктово-овощных соков является Южный ФО (с 29.07.2016) с долей 36,4% от общероссийского объема. Далее идут Приволжский ФО и Центральный ФО с долями 31,9% и 24,0% соответственно.

Ежегодно производится более 8,5 млрд литров безалкогольных напитков, 8,1 млрд литров упакованной питьевой воды, а также 2,5 млрд литров соковой продукции.

Рынок минеральной и питьевой воды остается одним из самых динамично развивающихся потребительских рынков в Российской Федерации. На рынке безалкогольных напитков на долю минеральной воды по разным экспертным оценкам приходится от 40 до 60%.

Особенностью российского рынка минеральной воды является активность региональных производителей. Каждый регион имеет свою марку минеральной воды, пользующуюся популярностью в данной области, но малоизвестной на остальной территории.

По данным NeoAnalytics, по итогам 2023 года объем рынка бутилированной воды в России увеличился на 38,9% по отношению к аналогичному показателю годом ранее и был благоприятным для основных участников рынка.

Внутреннее производство за год выросло на 14,5%. В структуре рынка производства бутилированной воды в России доля воды минеральной составляет 47,5%. На долю воды питьевой, в том числе газированной, приходится 52,5%.

Российский рынок масложировой продукции - один из самых емких, насыщенных и высококонкурентных. Предприятия масложировой отрасли занимают ведущие места в агропромышленном комплексе страны. К основным возделываемым в России масличным культурам относятся подсолнечник, соя и рапс - на их долю приходится около 95% валового сбора маслосемян, на подсолнечник, в частности, более 80% [27].

Основными продуктами производства масложировой промышленности являются растительное масло, маргарин и жиры, майонез.

Исследования показывают, что в мире сохраняется тенденция увеличения объемов потребления растительных масел, что способствует повышению объемов производства и развитию отрасли в России [28]. В стране прослеживаются тенденции как расширения посевных площадей, отводимых под масличные культуры, так и повышения валовых сборов этих культур [29].

По данным Росстата, в Российской Федерации в 2023 году было собрано почти 29,9 млн т масличных культур, что превышает показатель 2022 года (29,1 млн т). В частности, урожай подсолнечника составил почти 17,3 млн т (16,4 млн т годом ранее), сои - 6,8 млн т (6 млн т), рапса - 4,2 млн т.

Масложировая промышленность в Российской Федерации представлена свыше 90 крупными предприятиями (в отрасли в настоящее время до 200 предприятий крупной и средней мощности и более 1000 малой) [30, 31]. Общая потенциальная производительность крупных маслодобывающих предприятий - 20,5 млн тонн семян в год или 61 тыс. тонн семян в сутки.

В 2023 году российскими предприятиями было выпущено 9,49 млн т нерафинированных растительных масел, что на 20% выше по сравнению с результатами 2022 года. Среднегодовой прирост производства (CAGR) нерафинированных растительных масел за период 2017 - 2023 гг. составил 7,5%. Лидирующий федеральный округ Российской Федерации по производству нерафинированных растительных масел - Центральный ФО (31,6% производства за период с 2017 по 2023 год), на втором месте - Южный ФО (26,8% производства). Производство нерафинированных растительных масел в январе 2024 года выросло на 18,1% к уровню января прошлого года и составило 895 016,7 т.

В январе 2024 года средние цены производителей по коду ОКПД 2 "Масла растительные и их фракции нерафинированные" составили 74 000,2 руб./т.

Основными крупнейшими компаниями по переработке подсолнечника являются: Юг Руси, Русагро, Эфко, Казанский маслоэкстракционный завод, Благо, Нижегородский масложировой комбинат, Астон [32].

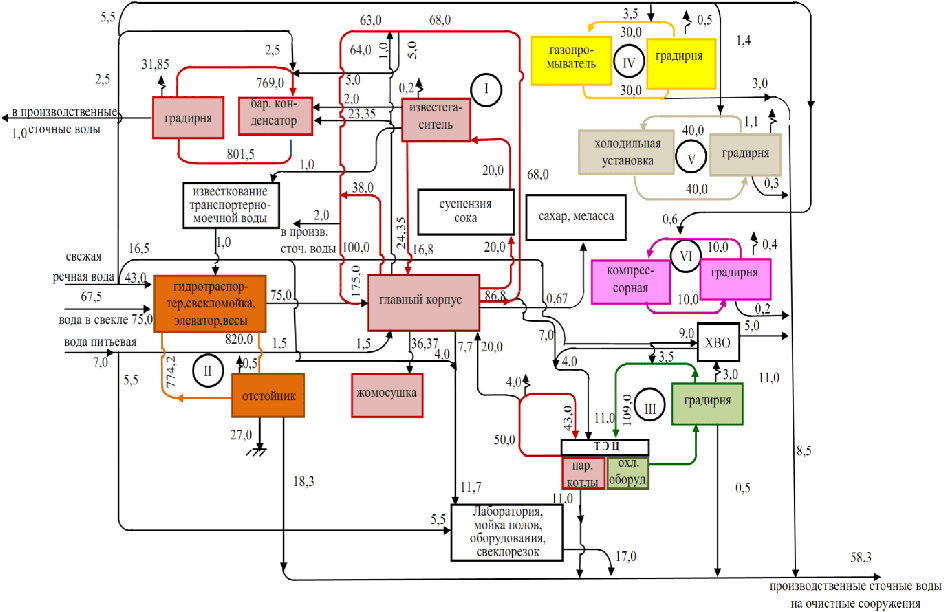

Сахарная отрасль также является одной из ведущих отраслей пищевой промышленности России.

В 2023 году российскими сахарными заводами было произведено 6,6 млн тонн свекловичного сахара, что на 670 тыс. тонн выше уровня 2022 года. Данный объем производства стал вторым рекордным показателем после 2019 года за всю историю российской свеклосахарной отрасли.

По данным Союзроссахара, по состоянию на январь 2024 года продолжали переработку сахарной свеклы урожая 2023 года 40 из 66 сахарных заводов (в 2022 году - 29 заводов). Суточное производство сахара в январе 2024 года составляет 19 тыс. тонн, что на 7,4 тыс. тонн выше суточного потребления сахара.

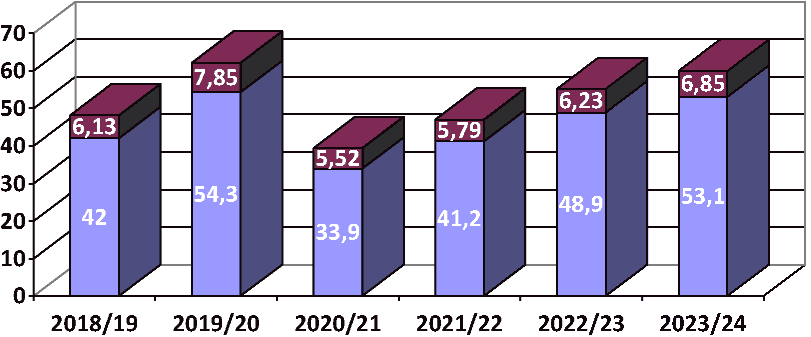

В ТОП-5 ведущих производителей входят следующие компании: Продимекс, Доминант, Русагро, Сюкден и Агрокомплекс [33]. Динамика производства сахара коррелирует с объемами посевов, но иногда климатические условия вносят свои коррективы (рисунок 1.9).

в Российской Федерации в период 2018 - 2024 гг., млн т

В число свеклосеющих входят всего около 20 регионов Российской Федерации, именно там размещены сахарные заводы. При этом выделяются два пояса сахарной промышленности России: северный, проходящий через Центральное Черноземье и Поволжье до Предуралья (Башкирия), и южный, Предкавказский (Краснодарский край и в меньшей степени Адыгея, Карачаево-Черкесия, Ставропольский край).

Небольшой очаг свеклосеяния и производства сахара расположен на юге Западной Сибири (Алтайский край). На Дальнем Востоке (в Приморье) существует один сахарный завод; и он работает на импортном тростниковом сахаре-сырце [33].

Географически предприятия сахарной промышленности размещены практически во всех регионах Российской Федерации (рисунок 1.10).

по федеральным округам Российской Федерации

Сахарные предприятия отсутствуют лишь в Уральском федеральном округе.

В структуре производства мясных и мясосодержащих полуфабрикатов на долю мясных полуфабрикатов приходится около 83%, доля мясосодержащих составляет около 17%.

В целом в структуре производства мясных и мясосодержащих полуфабрикатов наибольшую долю составляют мясные рубленые (27,9%), мелкокусковые, крупнокусковые (26,1%), полуфабрикаты мясные крупнокусковые (20,5%).

Перечень и объемы консервной фруктово-овощной продукции представлены в таблице 1.4 [26].

Таблица 1.4

и фруктово-ягодных консервов

Продукция | Годы | |||||

2018 | 2019 | 2020 | 2021 | 2022 | 2023 | |

Картофель переработанный и консервированный, тыс. т | 245,0 | 310,0 | 349,0 | 382,6 | 365,0 | 372,0 |

Овощи (кроме картофеля) и грибы замороженные, тыс. т | 55,9 | 83,7 | 108,0 | 135,0 | 119,0 | 101,2 |

Фруктово-овощные консервы, муб | 5559,0 | 5629,0 | 6007,0 | 6349,0 | 7033,0 | 7806,0 |

Фрукты, ягоды и орехи, свежие или предварительно подвергнутые тепловой обработке, замороженные, тыс. т | 16,8 | 22,2 | 28,2 | 44,8 | 40,4 | 39,4 |

Овощные консервы, млн. тонн | 581,0 | 598,0 | 656,0 | 635,0 | 797,0 | 795,0 |

Пюре и пасты овощные, муб | 131,6 | 146,0 | 165,0 | 621,3 | 735,3 | 640,1 |

Овощи сушеные, тыс. тонн | 257,5 | 235,6 | 256,0 | 481,1 | 873,2 | 1196,1 |

Соки из фруктов и овощей, муб | 1235,0 | 1120,0 | 1118,0 | 1346,0 | 1400,0 | 1820,0 |

Овощи (кроме картофеля) и грибы, консервированные без уксуса или уксусной кислоты, прочие (кроме готовых овощных блюд), муб | 1229,0 | 1288,0 | 1364,0 | 1345,0 | 1600,0 | 2192,0 |

Джемы, фруктовые желе, пюре и пасты фруктовые или ореховые, муб | 573,0 | 583,0 | 612,0 | 688,5 | 736,8 | 760,4 |

В таблице 1.5 приведены объемы производства растительных масел в Российской Федерации.

Таблица 1.5

(тыс. т)

Наименование | 2016 | 2017 | 2018 | 2019 | 2020 | 2021 | 2022 | 2023 |

Масла растительные и их фракции нерафинированные | 5204 | 5728 | 5940 | 6766 | 7451 | 6742,7 | 8139,7 | 9497,4 |

Из них | ||||||||

соевое | 642 | 675 | 744 | 741 | 740 | 709,9 | 949,0 | 993,2 |

подсолнечное | 4228 | 4645 | 4643 | 5418 | 6024 | 5248,9 | 6897,4 | 6095,3 |

рапсовое | 311 | 374 | 506 | 564 | 627 | 736,3 | 1041,3 | 1463,5 |

сурепное | 0,1 | 0,3 | 0,3 | 0,3 | 0,3 | 0,26 | 0,001 | 0,008 |

горчичное | 4,6 | 5,0 | 5,3 | 5,9 | 6,4 | 7,1 | 8,1 | 7,8 |

льняное | 5,6 | 11,9 | 24,9 | 28,9 | 35,2 | 35,1 | 37,2 | 32,4 |

рыжиковое | 8,5 | 18,1 | 12,8 | 5,6 | 0,4 | 0,7 | 0,1 | 0,09 |

Масло кукурузное и его фракции нерафинированные | 6,1 | 6,4 | 10,0 | 12,5 | 11,7 | 9,9 | 9,9 | 14,1 |

Предприятиями сахарной промышленности в России с начала текущего сезона 2023/24 произведено 6,6 млн т свекловичного сахара, что на 0,7 млн т больше, чем в предыдущем сезоне. Объем производства побочной продукции составил: сушеного гранулированного жома - 1,92 млн т, свекловичной мелассы - 1,66 млн т.

Производственная мощность - это показатель, отражающий максимальную способность предприятия (подразделения, объединения или отрасли) по осуществлению выпуска товарной продукции в натуральных или стоимостных единицах измерения, отнесенных к определенному периоду времени (смена, сутки, месяц, квартал, год).

Уровень использования среднегодовой производственной мощности предприятий по выпуску отдельных видов продукции (в процентах) приведен в таблице 1.6.

Таблица 1.6

по выпуску отдельных видов продукции (в %)

Продукция | 2023 г |

Изделия колбасные, включая изделия колбасные для детского питания | 51 |

Консервы мясные (мясосодержащие), включая консервы для детского питания | 43 |

Консервы фруктово-овощные | 43 |

Масла растительные и их фракции нерафинированные | 75 |

Сахар белый свекловичный в твердом состоянии без вкусоароматических или красящих добавок | 93 |

Высокий уровень использования производственной мощности наблюдается на предприятиях по производству сахара.

Свеклосахарная индустрия - пример рывка страны с позиции крупнейшего в мире импортера сахара-сырца в конце 1990-х (на пике импорт превышал 6 млн т в год) к статусу ведущего поставщика продукта, а также мелассы и гранулированного свекловичного жома (продуктов переработки свеклы) на зарубежные рынки (данные Института конъюнктуры аграрного рынка - ИКАР). Согласно данным аналитического отчета ИКАР, продуктивность свекловодства в Российской Федерации за это время выросла почти в четыре раза - до 5,17 т сахара с 1 га посевов.

Серьезный вклад в развитие собственных мощностей обеспечили ведущие агрохолдинги, выстраивающие вертикально интегрированное производство сахара от поля до прилавка. По данным Национального рейтингового агентства (НРА), около 60% рынка сахара контролируется четырьмя производителями. Крупнейшим из них с долей около 20% является группа компаний "Продимекс".

Не менее высокий уровень использования производственной мощности наблюдается и для масложировой отрасли.

Уровень использования среднегодовой производственной мощности предприятий масложировой отрасли за последние годы представлен на рисунке 1.11.

ИС МЕГАНОРМ: примечание. Рисунок дан в соответствии с официальным текстом документа. |

производственной мощности организаций по выпуску масел

растительных и их фракций нерафинированных

С целью решения стоящих проблем и создания принципиально новых условий для функционирования пищевой промышленности Минсельхозом России разработана Стратегия развития агропромышленного и рыбохозяйственного комплексов Российской Федерации на период до 2030 года, которая утверждена распоряжением Правительства Российской Федерации от 8 сентября 2022 г. [34].

Стратегической целью развития агропромышленного комплекса является обеспечение населения различными качественными и безопасными продуктами питания в объемах и ассортименте, достаточных для формирования правильного и сбалансированного рациона питания. Гарантией ее достижения является стабильность внутренних источников продовольственных и сырьевых ресурсов, с учетом развития основных направлений сельскохозяйственного производства страны. В Стратегии учитываются сложившиеся в последние годы позитивные и негативные изменения в макроэкономической политике и социально-экономическом положении аграрного сектора экономики, усиление воздействия на него процессов, происходящих на мировых агропродовольственных рынках. С учетом морального и физического износа основных производственных фондов организаций пищевой и перерабатывающей промышленности, а также проблем экологического характера их обновление должно осуществляться в ускоренном режиме.

Перспективными направлениями являются: обеспечение биобезопасности и контроля качества сельскохозяйственного сырья и продукции переработки на всей цепочке создания стоимости; технологии производства импортозамещающих видов пищевого оборудования; технологии глубокой переработки сельскохозяйственного и рыбохозяйственного сырья; базовые пищевые биотехнологии, в том числе для производства специализированной пищевой продукции.

В условиях высоких урожаев масличных культур и сахарной свеклы перед АПК стоит задача развития переработки продукции, в том числе глубокой, и производства продукции с высокой добавленной стоимостью.

Увеличение прогнозируемого объема производства сахара белого к 2025 году составит 6700 млн тонн.

Доля сахара (из сахарной свеклы) отечественного производства в общем объеме его ресурсов с учетом структуры переходящих запасов ожидается на уровне 98,7% при пороговом значении Доктрины продовольственной безопасности не менее 80%, самообеспеченность достигнет 115,7%.

Насыщение рынка сахара создает риски для развития отрасли ввиду того, что низкая цена на сахар делает выращивание сахарной свеклы менее выгодной для аграриев, поэтому важнейшими вопросами дальнейшего развития отрасли являются увеличение экспорта сахара и продуктов, его содержащих, и глубокая переработка свекловичного жома [35].

Сопоставляя современное состояние свеклосахарного комплекса России с последними достижениями сахарного производства промышленно развитых стран, можно принять их технико-экономический уровень как индикатор для будущего развития. Необходим переход к принципиально новым технологиям возделывания, заготовки, хранения и переработки свеклы, которые смогли бы вывести отрасль на качественно новый уровень и обеспечить достижение в среднем по стране следующих показателей: степень извлечения сахара из свеклы при переработке - 85 - 88%, потери сахара в производстве - 0,5 - 0,7%, расход условного топлива - 2,3 - 2,8%, расход известнякового камня - 2,1 - 2,8% к массе свеклы, качество сахара, отвечающее европейским стандартам, трудозатраты на переработку 100 т свеклы - не более 3 чел./дней.

Перед предприятиями мясной отрасли АПК стоит комплексная задача обеспечения производства конкурентоспособных качественных мясных продуктов.

К 2025 году объемы изделий колбасных вырастут на 2,2%, полуфабрикатов - на 4,2%, консервов - 3,1%. Повышение производства к 2030 году изделий колбасных составит 2,1%, полуфабрикатов - 2,7% и консервов - 4,5% [36].

Производство мясных и мясосодержащих консервов будет увеличиваться за счет роста востребованности в продукции, предназначенной для длительного хранения и использования в различных, в том числе экстремальных, ситуациях. Кроме того, мясные консервы являются источником необходимых питательных веществ, что делает их популярным выбором для тех, кто стремится к здоровому образу жизни.

Производство масличных культур к 2030 году должно составить 34,7 млн т, что более чем на 5 млн т превысит рекордный урожай прошлого года (29,2 млн т), а масложировой продукции увеличится до 32,6 млн т по сравнению с 25,1 млн т в 2023 году. Самообеспеченность России подсолнечным маслом в 2022 году достигла 269,1%, в 2023 году - 275,9%. Это не могло не сказаться на расширении экспортных поставок подсолнечного масла из России. Объем поставок продукции российской масложировой отрасли к 2030 году может достигнуть 16,1 млн т, что на 1,5 раза превысит уровень 2023 года [36].

Изучение структуры и специализации масличного производства регионов страны позволяет прогнозировать следующие направления совершенствования производств как перспективные:

- расширение сырьевой базы масличного производства за счет увеличения в севообороте рапса (в Центральном, Волго-Вятском, Северо-Западном, Уральском и Западно-Сибирском районах), сои (в Центрально-Черноземном регионе, Северо-Кавказском и Поволжском) и клещевины (в Западно-Сибирском и Уральском), что позволит решить проблему загруженности производственных мощностей на маслодобывающих заводах и улучшить экологическую ситуацию в земледелии;

- повышение эффективности производства и качества продукции путем модернизации технологий и оборудования, автоматизации производственных процессов;

- увеличение объемов выработки растительного масла на экстракционных заводах за счет сокращения производства на прессовых предприятиях;

- возрождение производства "забытых" пищевых масел - конопляного и льняного. Одно из направлений совершенствования новых вкусов растительных масел и продуктов их дальнейшей переработки - введение в масла экстрактов различных растений: укропа, петрушки, моркови, чеснока, облепихи и др.

менеджмента, используемые в настоящее время

в рассматриваемой отрасли промышленности

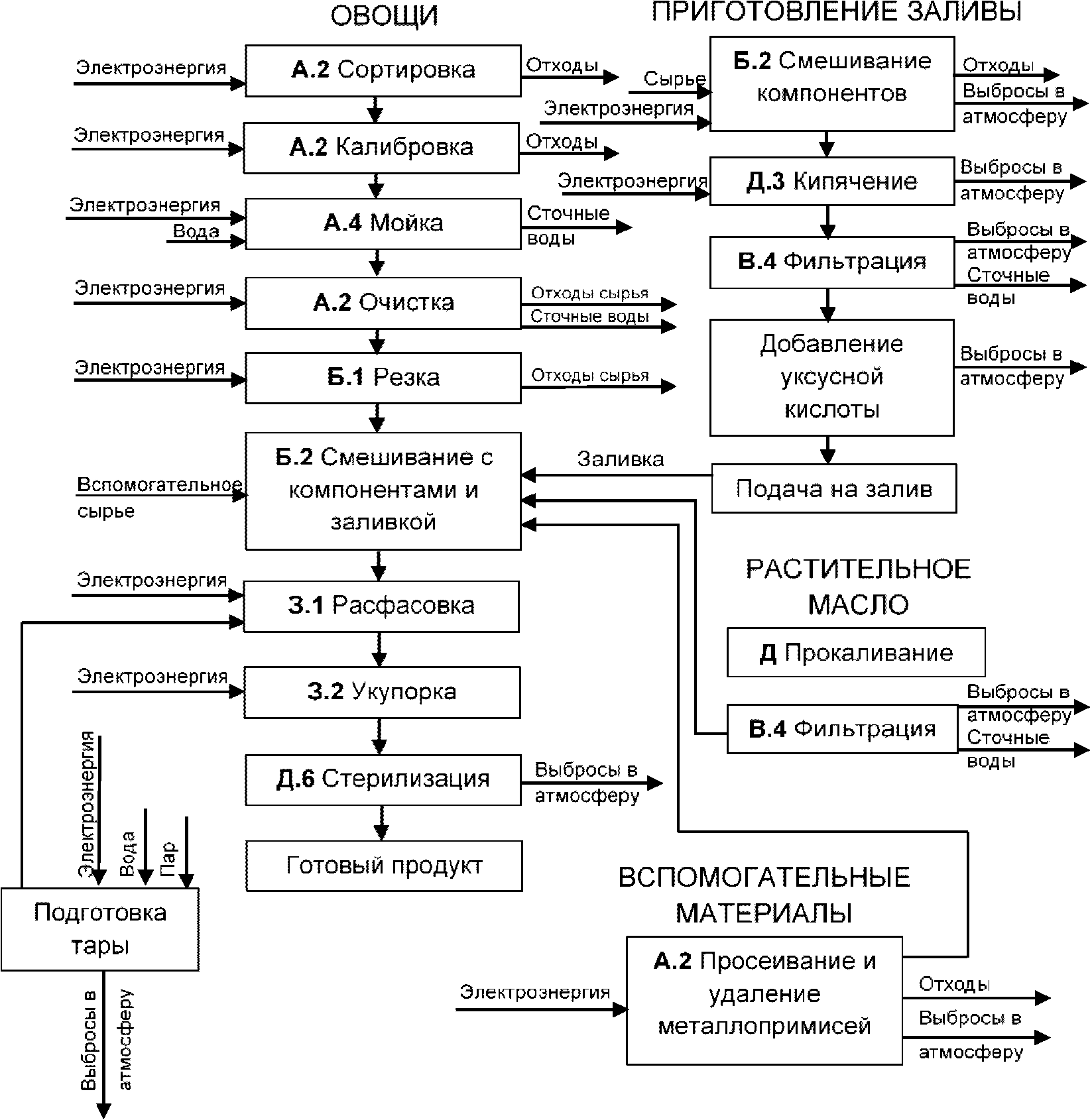

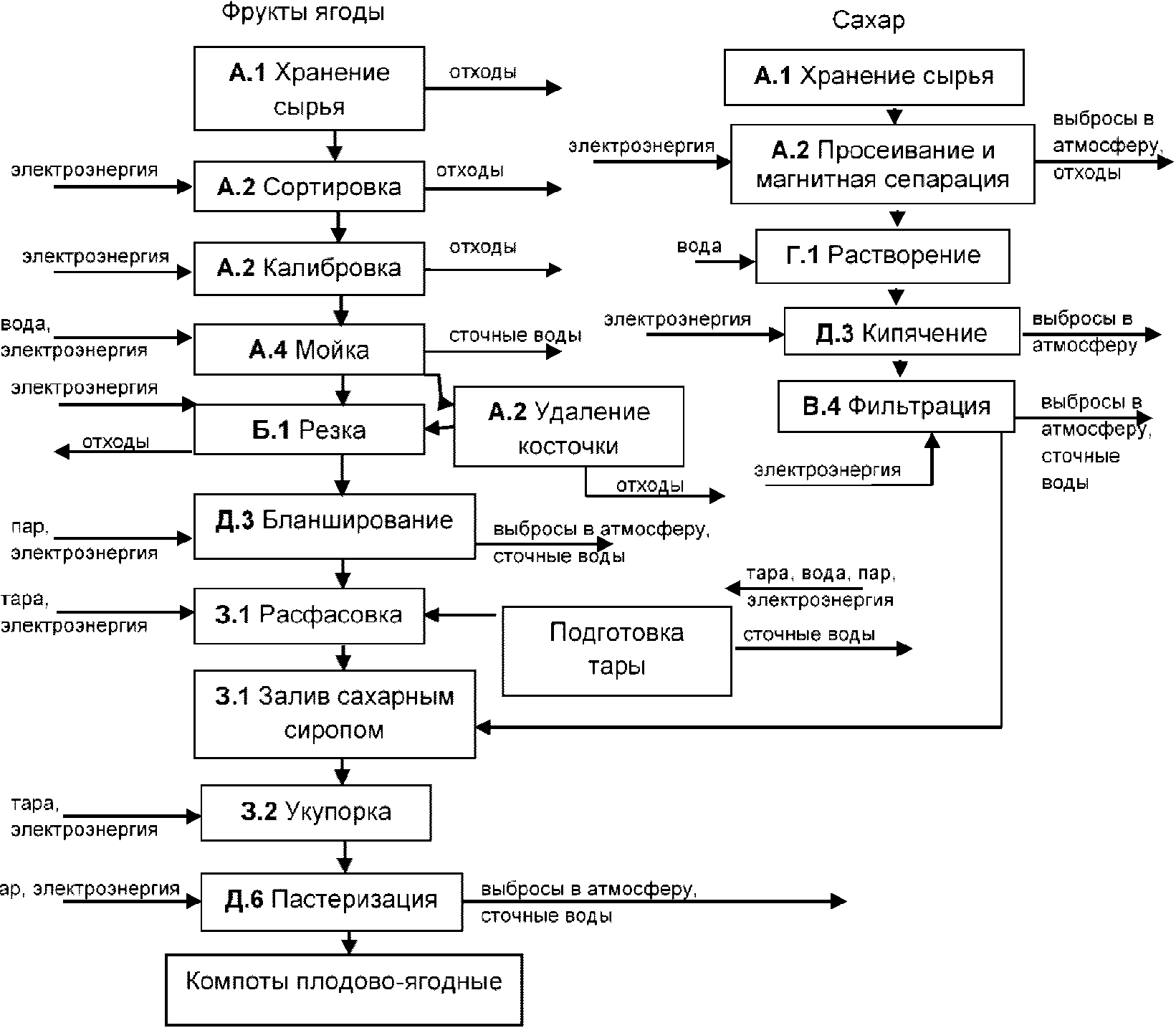

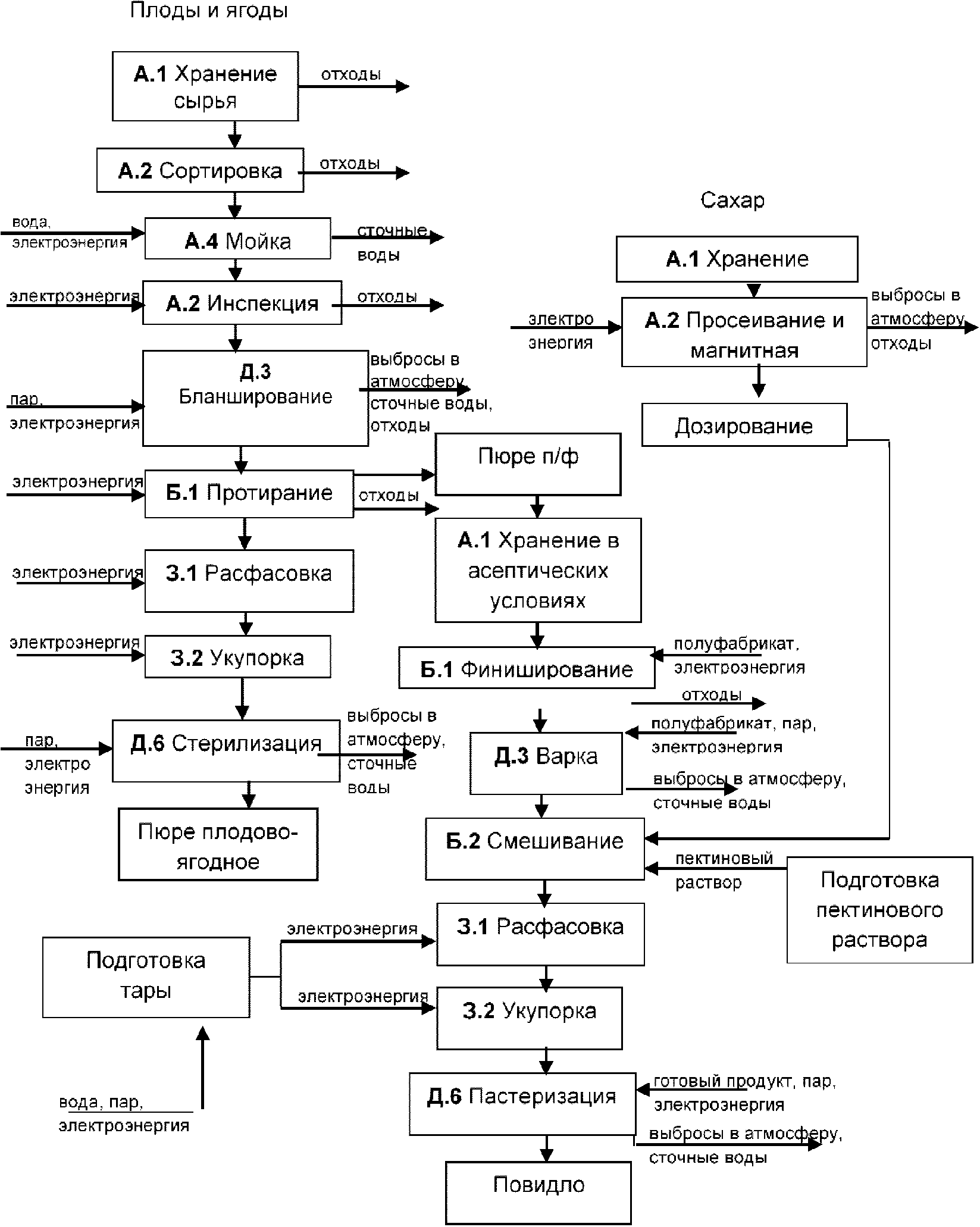

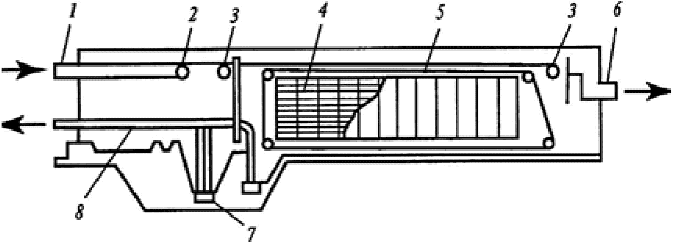

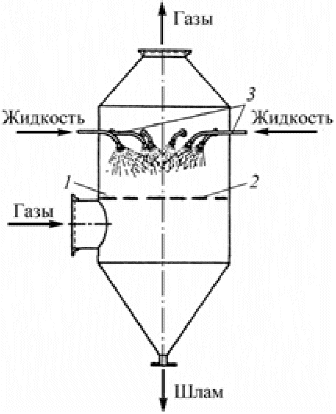

При производстве продуктов питания и напитков используются разнообразные технологические процессы. В настоящем разделе представлено краткое описание технологий обработки и типовых процессов, использующихся в производстве продуктов питания и напитков, включая их назначение и область применения.

в настоящее время

Наиболее распространенные способы обработки и типовые технологические процессы производства продуктов питания и напитков приведены в таблице 2.1.

Таблица 2.1

в производстве продуктов питания и напитков

А. Входной контроль, приемка и подготовка сырья и материалов | |

Перемещение сырья и материалов, контроль качества, хранение | |

Подготовка, сортировка, калибровка, просеивание, классификация по качеству, очистка, лущение (обрушивание), удаление плодоножек, отделение гребней | |

Разделка, обвалка, жиловка | |

Зачистка, мойка, замачивание | |

Размораживание/дефростация | |

Б. Измельчение, перемешивание, формование | |

Измельчение, резание, шинкование, протирание, прессование | |

Перемешивание, смешивание, гомогенизация | |

Дробление | |

Формование, экструзия | |

В. Способы разделения и придания требуемых характеристик | |

Экстракция (экстрагирование) | |

Деионизация | |

Центрифугирование, осаждение | |

Фильтрование | |

Кристаллизация | |

Удаления свободных жирных кислот путем нейтрализации (щелочная нейтрализация) | |

Отбеливание/адсорбционная очистка | |

Дезодорация/дистилляционная нейтрализация | |

Обесцвечивание | |

Дистилляция | |

Гидратация, растворение | |

Промывка | |

Г. Прочие технологические процессы | |

Растворение/замачивание | |

Ферментация, брожение | |

Маринование | |

Соление, посол | |

Гидрогенизация/затвердевание | |

Сульфитация | |

Дефекация/сатурация | |

Д. Тепловая обработка | |

Подготовка к тепловой обработке (осадка, подсушка поверхности, климатизация) | |

Обжарка, копчение | |

Варка, кипячение, бланширование | |

Запекание | |

Жарение, обжаривание, пассерование | |

Пастеризация, стерилизация | |

Влаготепловая обработка мятки | |

Тостирование шрота | |

Е. Концентрирование путем удаления влаги | |

Выпаривание (испарение) (жидкость - жидкость) | |

Сушка (жидкость - твердое тело) | |

Обезвоживание (твердое тело - твердое тело) | |

Ж. Обработка путем удаления тепла | |

Охлаждение | |

Замораживание, подмораживание | |

Сублимационная сушка (лиофилизация) | |

Вымораживание (винтеризация) | |

З. Заключительные технологические процессы | |

Фасование | |

Упаковка, вакуумирование, заполнение упаковки газами, хранение | |

И. Дополнительные процессы | |

Очистка, мойка и дезинфекция (помещений, инвентаря и оборудования) | |

Производство и потребление энергии | |

Водоснабжение | |

Создание вакуума | |

Холодоснабжение | |

Генерация сжатого воздуха | |

Сырьем для производства продуктов питания и напитков являются продукты животного, растительного, микробиологического, минерального, искусственного или биотехнологического происхождения и питьевая вода, которые должны соответствовать требованиям, установленным в нормативных и технических документах. В зависимости от региональных особенностей сырьевых зон физико-химические характеристики сырья могут изменяться. Поэтому должна быть предусмотрена адаптация технологических процессов для приспособления к изменениям характеристик сырья.

В переработку сырья в продукт вовлечено использование множества технологических методов, операций и способов, взаимосвязанных между собой в технологической линии.

и мяса птицы

Производство всех групп мясной продукции начинается с проведения входного контроля, приемки сырья и материалов. Входной контроль сырья и материалов, используемых для изготовления мясной продукции, осуществляют в соответствии с ГОСТ 24297 и программой производственного контроля, утвержденной на предприятии в установленном порядке.

Объектами входного контроля являются все виды мясного сырья (туши, полутуши, четвертины, отруба, блоки и др.), пищевые ингредиенты и добавки, пряности, оболочки и упаковочные материалы (далее по тексту - сырье и материалы).

Проведение входного контроля осуществляется совместно технологической службой и производственной лабораторией.

Входной контроль, приемка сырья и материалов на мясоперерабатывающих предприятиях включают:

- контроль наличия и правильности оформления сопроводительных документов. Контроль показателей безопасности и качества в соответствии с программой производственного контроля, контроль качества питьевой воды;

- хранение сырья и материалов до прохождения проверки, их сортировку, а также изолированное хранение сырья и материалов, не соответствующих установленным требованиям;

- перемещение и хранение сырья и материалов, соответствующих установленным требованиям, до использования в производстве.

По результатам входного контроля осуществляют приемку сырья и материалов.

Заключительные процессы при производстве мясной продукции включают:

- контроль безопасности и качества готовой продукции, маркировку (маркировку и этикетирование) и упаковку;

- транспортирование и хранение.

Для контроля безопасности и качества продукции от каждой партии отбирают образцы для лабораторных исследований в соответствии с программой производственного контроля. Продукцию, прошедшую производственный контроль, направляют на маркировку и упаковку. Маркировку и упаковку производят вручную, с использованием упаковочного и маркировочного оборудования или линий.

Колбасные изделия и продукты из мяса упаковывают под вакуумом или в модифицированной газовой среде (атмосфере) целыми батонами (изделиями), куском (порционная нарезка) или ломтиками (сервировочная нарезка) с одинаковой или разной номинальной массой.

Колбасные изделия, подлежащие упаковыванию целыми батонами, освобождают от шпагата и, при необходимости, протирают, металлические скрепки и оболочку не удаляют. Допускается групповая упаковка колбас, при этом удаление шпагата - по согласованию с потребителем.

Колбасные изделия, предназначенные для упаковывания в нарезанном виде, освобождают от шпагата, металлических скрепок, искусственной (несъедобной) оболочки. Натуральные и искусственные съедобные оболочки оставляют на продукте. Перед упаковкой колбасных изделий может также производиться нанесение таухмассы или обсыпок.

Нарезку (сервировочную, порционную) осуществляют на резательных машинах (слайсерах). Допускается порционная нарезка колбасных изделий и продуктов из мяса вручную.

Все операции по подготовке к упаковыванию и по упаковыванию производят в помещениях, оборудованных вытяжной вентиляцией, при температуре и относительной влажности воздуха, соответствующих последующим условиям хранения готовой продукции, установленным изготовителем.

Упаковку под вакуумом или в модифицированной газовой среде (МГС) осуществляют в прозрачные газонепроницаемые пленки или пакеты, а также другие материалы, разрешенные к применению в установленном порядке (материалы пленочные многослойные, полимерные многослойные пленки /ламинаты/, пленку многослойную термоформуемую, пакеты из многослойной термоусадочной пленки, пакеты многослойные для вакуумной упаковки, пакеты из ламинатов, жесткие лотки и др.).

В качестве МГС для упаковки мясной продукции применяют двуокись углерода, азот, кислород или готовые газовые смеси. Упаковывание в МГС производят без или с предварительным вакуумированием до остаточного давления в вакуум-камере не более 5 кПа. Наполнение упаковки газом осуществляют из расчета 0,5 дм3 на 1 кг продукции.

Взвешивание и этикетирование упаковок рекомендуется осуществлять на автоматизированных устройствах.

После упаковывания продукции сразу же проводят контроль качества потребительских упаковок. В случае обнаружения дефектов упаковки (герметичности шва, нарушения герметичности, неправильного заполнения упаковки газом, несоответствия состава газовой смеси и пр.) продукция подлежит возврату на повторную упаковку.

Для консервов проводят вторую сортировку на складе предприятия перед отгрузкой партии потребителю или после термостатной выдержки, отделяя от партии консервы, имеющие визуальные дефекты потребительской упаковки.

После потребительской упаковки продукцию упаковывают в транспортную упаковку. При необходимости, например, в случае использования для упаковки термоусадочных материалов, упакованную продукцию направляют на дополнительное охлаждение до достижения температуры, соответствующей температуре хранения по всему объему продукта.

Окончанием технологического процесса производства мясной продукции является завершение всех операций по упаковке и маркировке продукции, а также доохлаждения продукции до температуры хранения (при необходимости).

Мясную продукцию выпускают в реализацию с температурой в любой точке продукта, соответствующей температуре хранения.

Мясную продукцию транспортируют в рефрижераторном или изотермическом транспорте, поддерживающем температуру в любой точке продукта, соответствующую температуре хранения. Транспортирование осуществляют в соответствии с правилами перевозок скоропортящихся грузов, действующими на данном виде транспорта.

Особенности производства отдельных групп продукции приведены ниже.

2.1.1.1 Производство мясных и мясосодержащих продуктов

(производство соленого, вареного, запеченного, копченого,

вяленого и прочего мяса)

Продукт из мяса - это мясной или мясосодержащий продукт, изготовленный из различных частей туши, подвергнутых посолу и термической обработке до готовности к употреблению.

В зависимости от вида и возраста убойного животного продукты из мяса подразделяют на: продукты из говядины, продукты из телятины, продукты из свинины, продукты из конины, продукты из жеребятины, продукты из оленины, продукты из верблюжатины, продукты из мяса птицы и других видов мяса или сочетаний разных видов мяса (например, продукты из говядины, свинины и мяса птицы).

В зависимости от особенностей термической обработки к основным видам продуктов из мяса относят: вареные, запеченные, жареные, копчено-вареные, сырокопченые и сыровяленые. Продукты из мяса могут также вырабатываться путем различных сочетаний способов термической обработки, например, копчено-запеченные, варено-запеченные, варено-копченые.

Также продукты из мяса подразделяют на цельнокусковые, фаршированные, реструктурированные, формованные. В отдельных случаях для длительного хранения вырабатывают пастеризованные продукты из мяса.

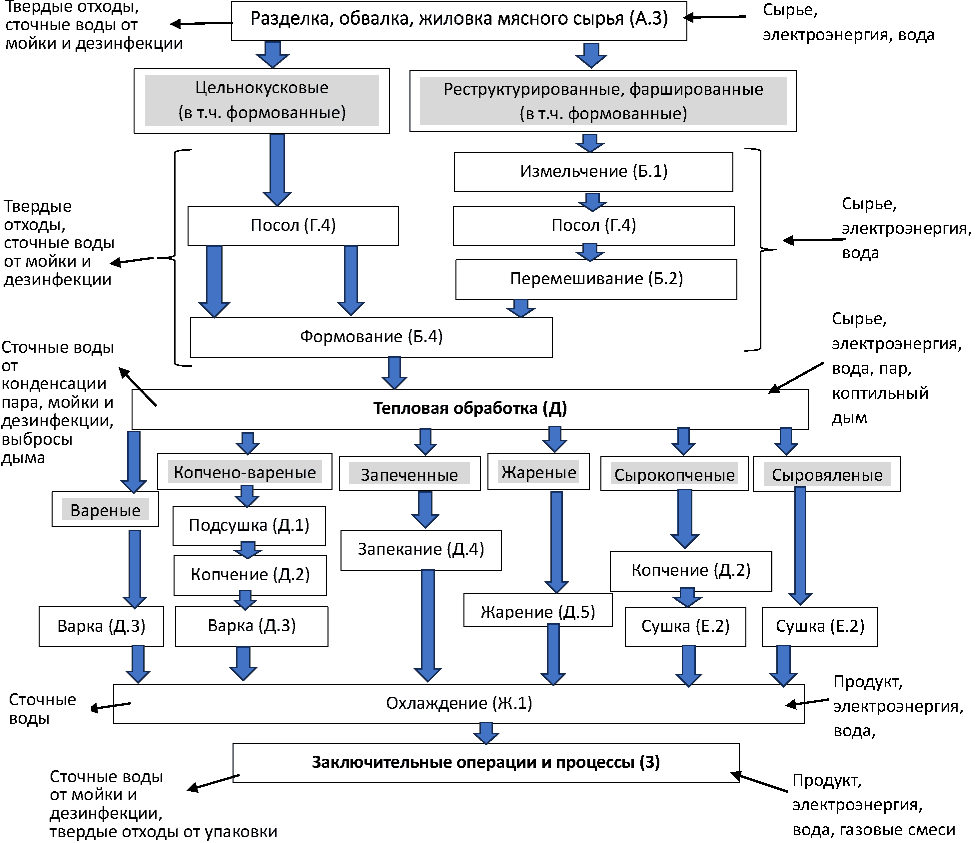

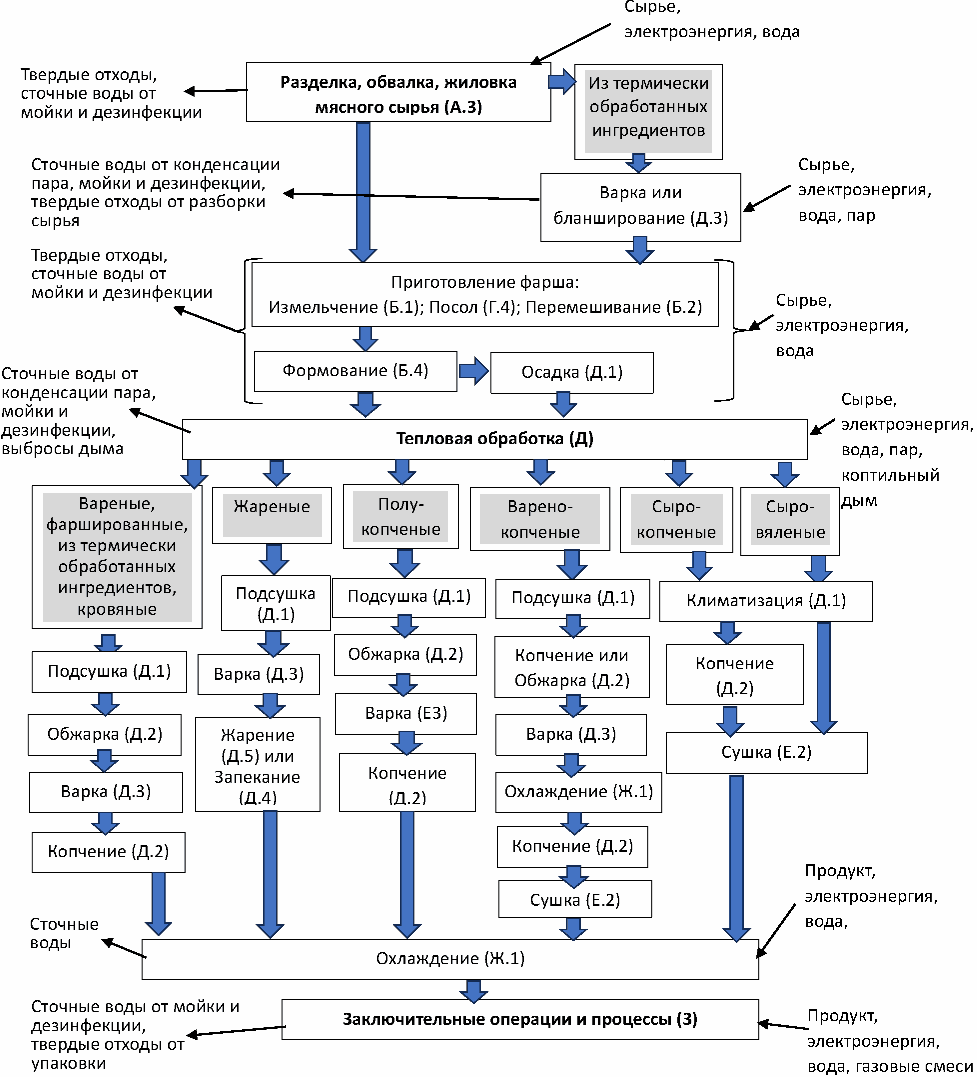

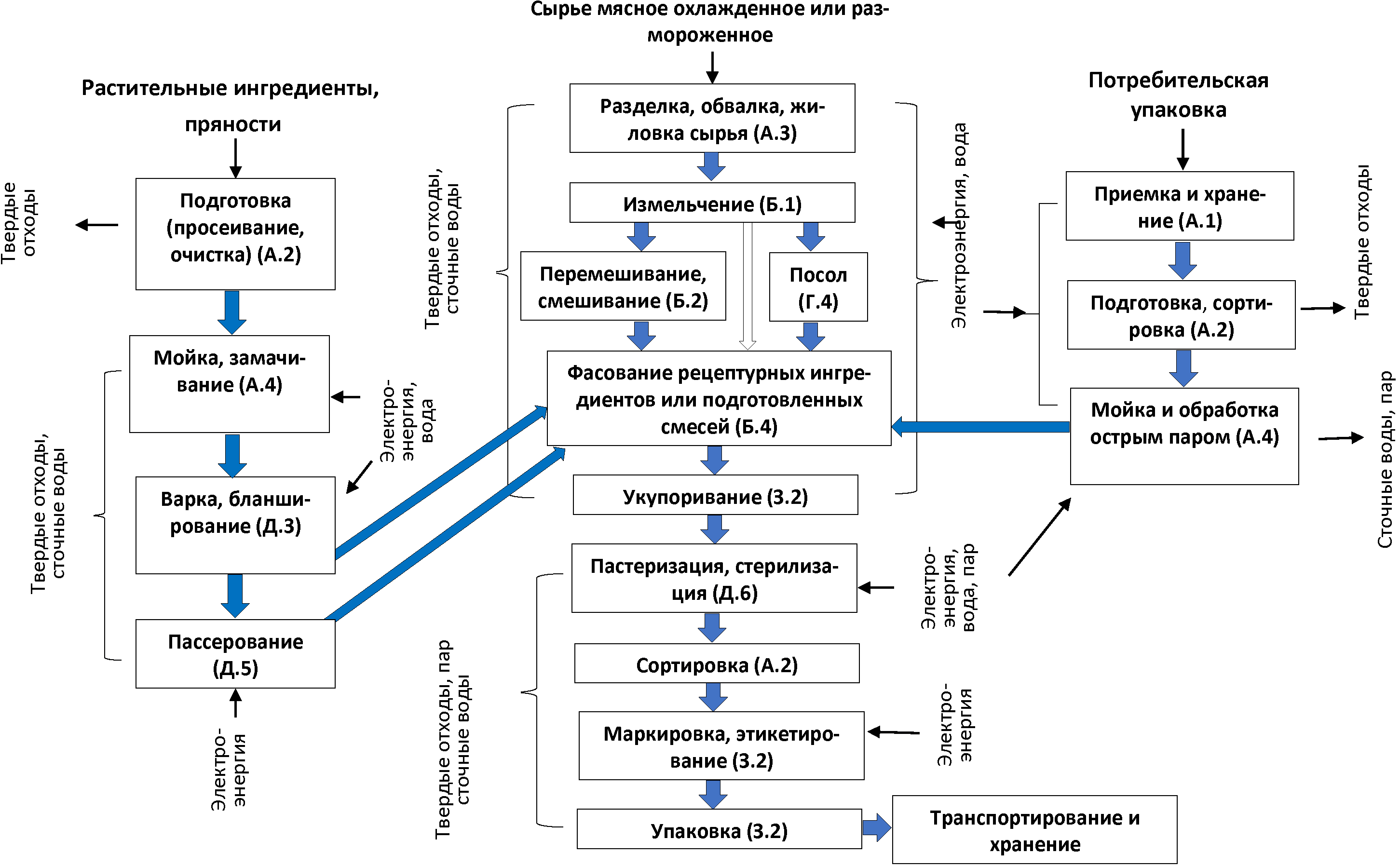

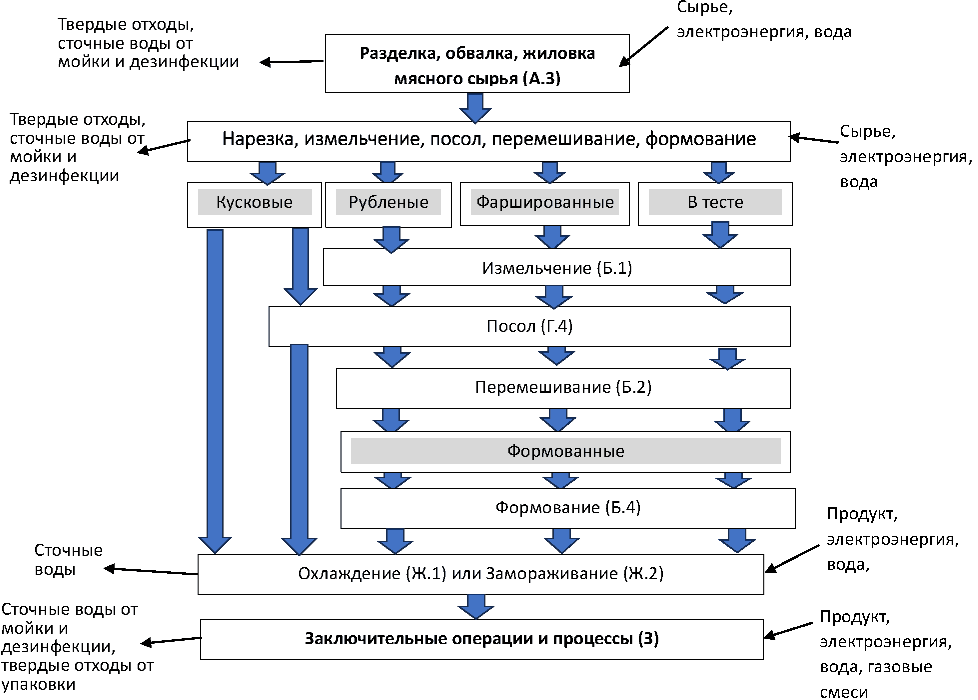

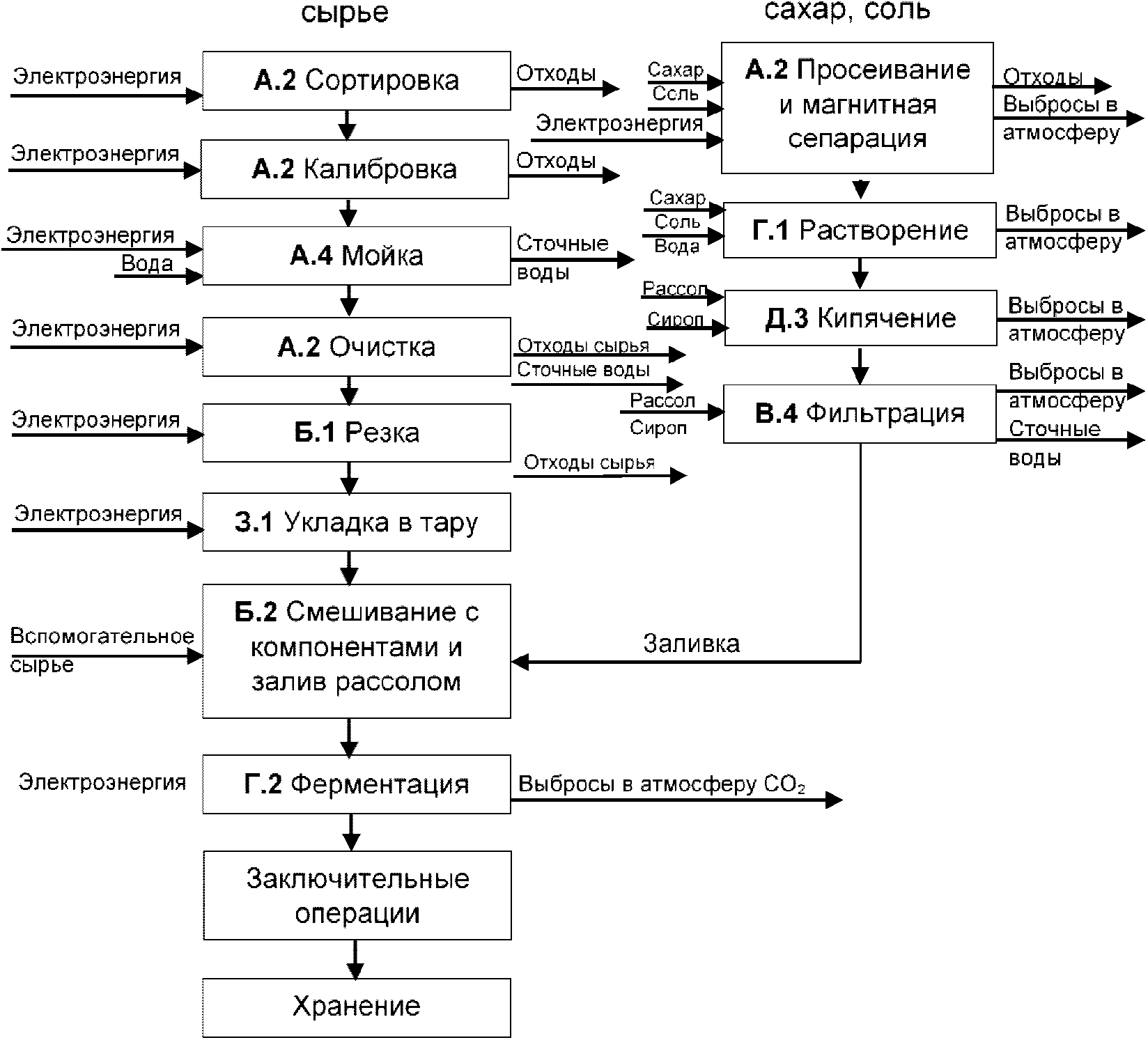

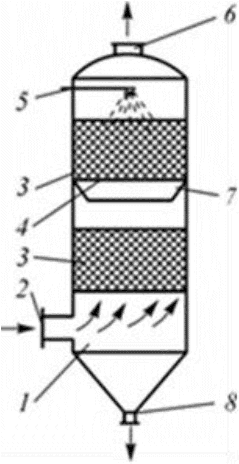

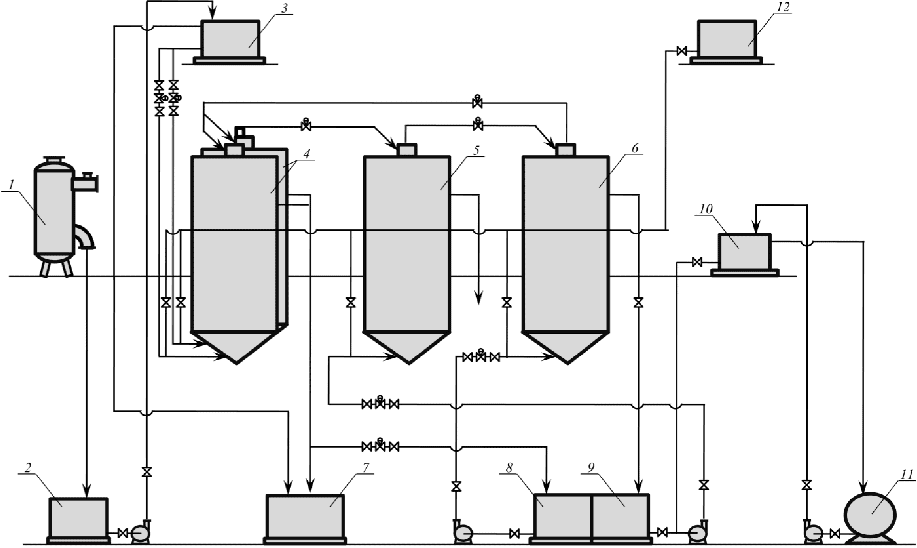

На рисунке 2.1 представлена технологическая схема производства основных видов продуктов из мяса.

продуктов из мяса

В производстве продуктов из мяса используют пищевую соль, сахара, пищевые добавки (нитриты, нитраты, фосфаты, антиокислители, регуляторы кислотности, структурообразователи и др.). Также могут использовать крахмал, белковые ингредиенты растительного и животного происхождения и др. Для изготовления отдельных видов продуктов из мяса применяют формование в колбасные оболочки (реструктурированные продукты, например, ветчины). Широко используют сетки и пищевые пленки (коллагеновые, целлофановые).

Разделка, обвалка, жиловка (А.3). Мясное сырье для изготовления продуктов из мяса выделяют из туш, полутуш, четвертин, отрубов в сырьевом отделении, зачищают в процессе жиловки от малоценных тканей и бахромок, после чего направляют в случае изготовления цельнокусковых продуктов из мяса на посол (Б.2), а в случае изготовления реструктурированных и фаршированных на измельчение (Б.1), посол (Б.2) и перемешивание (Б.3).

Для изготовления реструктурированных продуктов (ветчин) мясное сырье измельчают в волчке с диаметром отверстий решетки 16 - 25 мм или через приемный нож. Для фаршированных продуктов при изготовлении фарша (аналогичного колбасному) применяют более мелкое измельчение.

Посол (Б.2) осуществляют в производственных помещениях с температурой от 0 до 4 °C и относительной влажностью воздуха не выше 70%. Основные приемы (способы) посола сырья для продуктов из мяса следующие:

- шприцевание рассолом - рассол вводят в толщу сырья уколами в мышечную ткань одноигольчатыми или многоигольчатыми шприцами (инъекторами);

- натирка посолочной смесью (сухой посол) - осуществляют вручную, затем посоленное сырье для созревания укладывают для выдержки в емкости (чаны, ванны, тележки из нержавеющей стали) или на стеллажи;

- заливка рассолом (мокрый посол) - сырье укладывают в емкости и заливают рассолом;