СПРАВКА

Источник публикации

М.: Стройиздат, 1971

Примечание к документу

Название документа

"Рекомендации по возведению многоэтажных зданий методом подъема этажей и перекрытий"

"Рекомендации по возведению многоэтажных зданий методом подъема этажей и перекрытий"

ПО ВОЗВЕДЕНИЮ МНОГОЭТАЖНЫХ ЗДАНИЙ

МЕТОДОМ ПОДЪЕМА ЭТАЖЕЙ И ПЕРЕКРЫТИЙ

Рекомендации содержат основные требования к организации строительства по возведению объемных элементов (ядер жесткости) здания в скользящей или переставной опалубке, изготовлению пакетов плит перекрытий, монтажу конструкций и подъему этажей или плит и по технике безопасности

Рекомендации предназначены для инженерно-технических работников строительных и проектных организаций, занимающихся проектированием и строительством зданий методом подъема.

За годы применения в СССР метода подъема этажей и перекрытий для возведения многоэтажных зданий накоплен опыт, позволяющий дать строителям ряд конкретных рекомендаций по организации, технологии и механизации работ.

Рекомендации разработаны ЦНИИОМТП при участии и с использованием материалов треста Ленинградоргстрой, ЛенЗНИИЭП, Гипростроммаша и ЦНИИПромзданий.

В разработке Рекомендаций участвовали:

ответственный исполнитель - канд. техн. наук В.М. Минц (ЦНИИОМТП), исполнители: инженеры М.И. Галкин, С.А. Губанов (Бюро внедрения ЦНИИОМТП), д-р техн. наук И.Г. Совалов, кандидаты техн. наук Ю.К. Моисеев, Л.И. Розенбойм, В.С. Сытник, В.Н. Сведлов, инженеры Л.Х. Копелевич, Г.А. Скопин, З.А. Каковкина (ЦНИИОМТП), В.С. Болотин, А.Я. Боровков (трест Ленинградоргстрой), А.В. Карагин, канд. техн. наук В.Л. Морозенский, инженеры И.Л. Ентин, М.С. Кардаков (ЛенЗНИИЭП), Н.К. Карапетов, И.И. Бергер, В.С. Фридман (Гипростроммаш), проф. д-р техн. наук В.В. Бургман, инж. А.Б. Шумилин (ЦНИИПромзданий).

При составлении Рекомендаций использованы материалы СПЭКБ Минпромстроя Армянской ССР (канд. техн. наук С.Х. Шахназарян, Р.О. Саакян, А.О. Саакян).

Замечания и предложения для дальнейшего совершенствования Рекомендаций просьба направлять по адресу: Москва, И-434, Дмитровское шоссе, 9, ЦНИИОМТП.

1.1. "Рекомендации по возведению многоэтажных зданий методом подъема этажей и перекрытий" составлены в развитие глав СНиП III-В.1-70 "Бетонные и железобетонные конструкции монолитные. Общие правила производства и приемки работ" и СНиП III-В.3-62 "Бетонные и железобетонные конструкции сборные. Правила производства и приемки монтажных работ".

1.2. Строительство зданий методом подъема осуществляется в соответствии с рабочими чертежами, проектом производства работ и с соблюдением общих требований, определенных главой СНиП III-А.6-62* "Организационно-техническая подготовка к строительству. Основные положения" и "Инструкцией о порядке составления и утверждения проектов организации строительства и проектов производства работ" (СН 47-67).

1.3. Помимо указанных глав СНиП следует руководствоваться в соответствующих случаях главой СНиП I-А.4-62 "Система допусков. Основные положения"; СНиП III-В.5-62 "Металлические конструкции. Правила изготовления, монтажа и приемки"; СНиП III-А.11-70 "Техника безопасности в строительстве"; ЦНИИОМТП "Руководство по монтажу панельных и каркасно-панельных жилых и общественных зданий" (М., 1970); СН 393-69 "Указания по сварке соединений арматуры и закладных деталей железобетонных конструкций" (М., 1969); РСН 206-69 "Указания по устройству стыков крупнопанельных зданий" (Киев, 1969).

1.4. Рекомендации распространяются на строительство жилых, общественных и промышленных зданий, содержащих в своей конструкции один или более объемных элементов для восприятия горизонтальных нагрузок и возводимых методом подъема как готовых этажей, так и плит перекрытий с помощью отдельных подъемников, укрепляемых на несущих колоннах выше поднимаемых этажей и перекрытий.

1.5. Рекомендации предназначены для руководства при строительстве зданий во II и III строительно-климатических зонах Советского Союза с обычными геологическими условиями, а также в районах с сейсмичностью до 8 баллов.

1.6. Рекомендациями охвачены те работы, которые являются специфичными для данного метода строительства. Работы, не характерные для возведения зданий методом подъема этажей и перекрытий, выполняются в соответствии с действующими нормами.

И КОНСТРУКТИВНЫХ РЕШЕНИЙ ЗДАНИЙ, ВОЗВОДИМЫХ

МЕТОДОМ ПОДЪЕМА ЭТАЖЕЙ И ПЕРЕКРЫТИЙ

2.1. Проекты зданий разрабатываются в соответствии с указаниями глав второй части СНиП, а также других руководящих материалов по проектированию. При разработке проектов промышленных и общественных зданий могут использоваться разработанные ЦНИИПромзданий "Рекомендации по конструктивным решениям многоэтажных зданий, возводимых методом подъема перекрытий (этажей)".

2.2. При возведении зданий методом подъема этажей или перекрытий и при разработке проектов организации строительства и проектов производства работ необходимо учитывать следующие характерные особенности объемно-планировочных и конструктивных решений таких зданий:

а) конфигурация и ширина зданий могут назначаться более свободно, чем конфигурация зданий, собираемых из сборных конструкций;

б) сетка колонн, определяемая главным образом технологическими требованиями, может отличаться от унифицированной;

в) перекрытия выполняются с консольными выносами по периметру;

г) конфигурация всех перекрытий в плане принимается, как правило, одинаковой;

д) каркасы зданий выполняются связевыми с передачей горизонтальных усилий на ядра или диафрагмы жесткости. Рамные и рамно-связевые каркасы применяются для зданий высотой до 15 - 16 м с небольшими нагрузками на перекрытия;

е) плиты перекрытий выполняются плоскими (гладкими) или кессонированными с одинаковой высотой ребер;

ж) для опирания в перекрытия замоноличиваются заранее изготовленные стальные или железобетонные "воротники" с закладными деталями для соединения с колоннами. К воротникам крепятся также грузовые тяги подъемников;

з) плиты армируются в основном плоскими сварными сетками и каркасами, стыкуемыми между собой внахлестку без сварки. В опорной зоне плит часть рабочей арматуры сеток (или каркасов) приваривается к воротникам или арматурным выпускам из них;

и) плиты выполняются обычно неразрезными размером на один температурный блок. Если число колонн, поддерживающих плиты перекрытий в пределах одного температурного блока, превышает число подъемников в комплекте (т.е. 24 или 36), плиты разрезаются на отдельные монтажные блоки технологическими швами, замоноличиваемыми после подъема их на проектные отметки;

к) в толще гладких плит могут размещаться электрические и сантехнические коммуникации (силовые, слаботочные и т.д.);

л) колонны зданий выполняются стальными или железобетонными. Стальные колонны для обеспечения требуемого предела огнестойкости после монтажа перекрытий бетонируются;

м) колонны высоких зданий делятся по высоте на монтажные элементы (ярусы). Высота ярусов зависит от грузоподъемности и других параметров механизмов для наращивания колонн, а также типа подъемников, применяемых для монтажа перекрытий (этажей). При применении подъемников, устанавливаемых на оголовки колонн, высота яруса обычно принимается в пределах 10 - 12 м (2 - 3 этажа), а для первого яруса при условии временного раскрепления колонн поверху - до 16 м. При применении подъемников, устанавливаемых в обхват колонн, высота ярусов не ограничивается и определяется возможностями монтажных кранов, применяемых для установки или наращивания колонн.

По высоте колонны выполняются без выступающих частей, препятствующих движению перекрытий при подъеме;

н) ядра жесткости выполняются железобетонными, стальными (в виде плоских или пространственных ферм) или из каменной кладки. Ядра жесткости в зависимости от высоты зданий могут быть запроектированы без пригруза или с пригрузом от опираемых плит перекрытий. Во втором случае для подъема плит предусматривается установка временных монтажных колонн или монтажных столиков на ядрах жесткости для установки подъемников;

о) в зависимости от схемы несущего каркаса законченного строительством здания плиты перекрытий соединяются с колоннами шарнирно или жестко. При шарнирном соединении плиты опираются на стальные закладные стержни (штыри), вставляемые в отверстия, предусмотренные в колоннах, на стальные клинья или на столики, привариваемые к колоннам.

При жестком сопряжении плиты соединяются с колоннами приваркой стальных накладок;

п) для временного закрепления перекрытий при их подъеме по колоннам используются специальные приспособления - закладные стержни, клинья различного рода, автоматические защелки;

р) в тех случаях, когда на плите крыши предусматривается установка самоходного крана, плиту крыши необходимо рассчитывать также и на эту монтажную нагрузку в соответствии с проектом производства работ;

с) стены зданий выполняются самонесущими или навесными.

МЕТОДОМ ПОДЪЕМА ЭТАЖЕЙ И ПЕРЕКРЫТИЙ

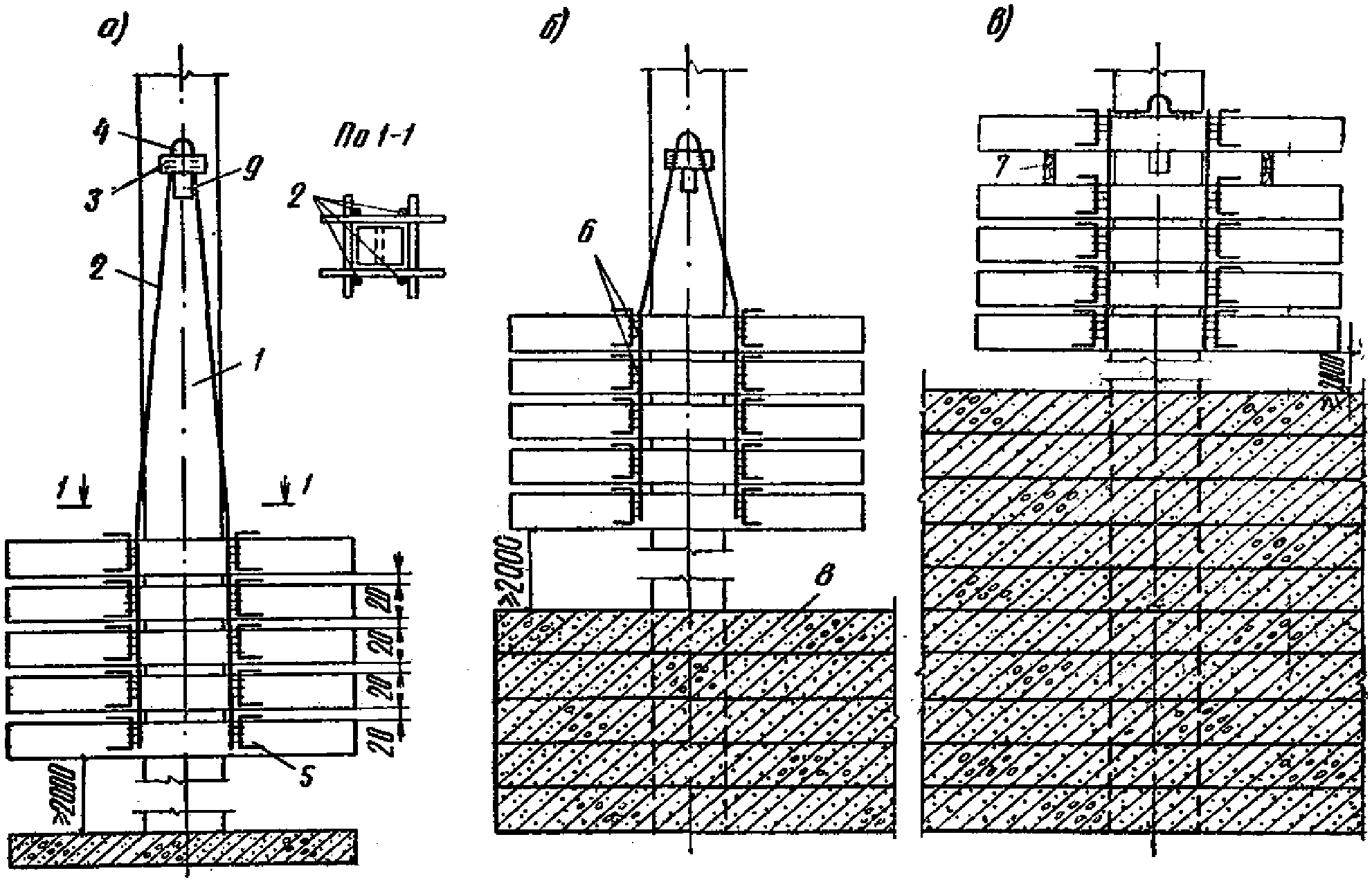

3.1. Весь комплекс работ по строительству здания методом подъема рекомендуется расчленять на несколько последовательно выполняемых этапов: устройство сборных или монолитных фундаментов; возведение в скользящей или переставной опалубке объемного ядра жесткости здания; монтаж первого яруса колонн; изготовление пакета железобетонных плит перекрытий по числу этажей здания; подъем плит и монтаж сборных конструкций каждого этажа внизу до начала его подъема (в случае подъема этажей) или подъем плит (в случае подъема перекрытий); монтаж конструкций стен, перегородок и т.п. на проектных отметках (в случае подъема перекрытий); сантехнические, электромонтажные и отделочные работы. Последовательность подъемно-монтажных операций показана на рис. 1.

Рис. 1. Последовательность возведения здания методом подъема

этажей (на схеме показаны наиболее характерные циклы)

1 - 28 - Общее количество циклов подъема этажей

на 9-этажном здании. К циклам 1, 7, 15, 19, 22 и 26

даны схемы закрепления концов колонн по высоте:

l - свободная длина колонн; P - нагрузка;

колонны в зависимости от закрепления ее концов

1 - колонна; 2 - лестничная шахта (ядро жесткости);

3 - плита перекрытия; 4 - временная связь;

5 - панель наружных стен; 6 - монтажный кран

(на остальных схемах условно не показан)

3.2. Метод подъема готовых этажей целесообразно применять при строительстве зданий, имеющих большое количество конструкций, например поперечных стен, перегородок или оборудования на этажах. В этом случае выгодно монтировать конструкции этажа на земле, чтобы избежать применения башенных кранов, ускорить монтаж и повысить его точность, а также обеспечить  безопасность производства работ. Метод подъема плит перекрытий целесообразно применять при возведении зданий большой этажности, а именно: при малом насыщении конструкциями внутри этажа - выше 10 этажей, а при большом насыщении - выше 15 этажей. Выбор метода подъема определяется технико-экономическим расчетом.

безопасность производства работ. Метод подъема плит перекрытий целесообразно применять при возведении зданий большой этажности, а именно: при малом насыщении конструкциями внутри этажа - выше 10 этажей, а при большом насыщении - выше 15 этажей. Выбор метода подъема определяется технико-экономическим расчетом.

безопасность производства работ. Метод подъема плит перекрытий целесообразно применять при возведении зданий большой этажности, а именно: при малом насыщении конструкциями внутри этажа - выше 10 этажей, а при большом насыщении - выше 15 этажей. Выбор метода подъема определяется технико-экономическим расчетом.

безопасность производства работ. Метод подъема плит перекрытий целесообразно применять при возведении зданий большой этажности, а именно: при малом насыщении конструкциями внутри этажа - выше 10 этажей, а при большом насыщении - выше 15 этажей. Выбор метода подъема определяется технико-экономическим расчетом.3.3. Продолжительность выполнения работ по каждому этапу устанавливается сетевым графиком или календарным планом в проекте производства работ.

Степень совмещения и взаимная увязка отдельных работ должны обеспечить общую продолжительность строительства, не превышающую нормативную для данного типа сооружений.

3.4. При строительстве здания больших размеров в плане рекомендуется делить на захватки (секции) раздельно для нулевого цикла, включая изготовление пакета плит перекрытий, и для подъемно-монтажного цикла.

Для нулевого цикла размер захватки определяется продолжительностью производства бетонных работ и сроками выдерживания бетона в плитах пакета, а при изготовлении пакета зимой - также условиями обогрева и укрытия готовых плит в процессе укладки арматуры и бетонной смеси.

Для определения размера захватки подъемно-монтажного цикла рекомендуется исходить из использования комплекта подъемного оборудования с подъемниками в количестве до 36 шт., так как применяемое подъемное оборудование имеет блоки управления, рассчитанные на контроль синхронной работы подъемников числом, кратным 12.

При строительстве группы зданий или отдельного здания больших размеров для сокращения сроков строительства рекомендуется поточная организация работ.

3.5. При организации труда рабочих на изготовлении пакета плит перекрытий, монтаже конструкций на этаже и подъемных операциях следует руководствоваться технологическими картами, картами трудовых процессов, разработанными на каждый вид работ.

Рабочие, участвующие в комплексных процессах (изготовление пакета плит, монтаж конструкций этажа на плитах внизу, подъем этажей), объединяются в комплексные бригады, включающие рабочих необходимых профессий по всему производственному циклу.

3.6. Чтобы исключить необходимость устройства рабочих швов в местах, не предусмотренных проектом, при бетонировании ядер жесткости и плит перекрытий поставку бетонной смеси с завода-изготовителя следует производить по согласованному со строительством графику.

3.7. При соответствующем обосновании обеспечение строительства бетонной смесью или раствором может осуществляться с бетонно-растворного узла, смонтированного на строительной площадке. Такой узел должен обеспечить круглосуточное приготовление качественной бетонной или растворной смеси в соответствии с требованиями проекта.

3.8. Перевозку арматурных каркасов, сеток следует осуществлять на транспортных средствах с применением подкладок и прокладок; расположение подкладок и прокладок и способ закрепления должны исключать возможность деформации армокаркасов и сеток при транспортировании.

3.9. Арматурные каркасы, сетки и стальные воротники следует поставлять на стройку точно по графику в количестве, не меньшем чем на одну плиту перекрытия, а в случае бетонирования плиты захватками - не меньшем чем на одну захватку.

Поступающие на объект арматурные сетки, каркасы и воротники принимаются представителем строительной организации, производящей работы по бетонированию перекрытий.

3.10. Складирование материалов и конструкций на приобъектном складе рекомендуется производить в соответствии с технологической последовательностью производства работ.

3.11. Количество складируемых конструкций в штабеле, размеры проходов и зазоры между соседними штабелями должны соответствовать нормам. Конструкции следует размещать так, чтобы их заводская маркировка была видна со стороны прохода или проезда.

3.12. Арматурные сетки, каркасы, отдельные стержни, блоки и воротники рекомендуется хранить под навесом. Они должны снабжаться бирками с обозначением марки и количества конструктивных элементов. Бирки следует писать яркой краской и четко.

3.13. Стальные колонны, воротники и оголовники следует перевозить со строгим соблюдением правил перевозки в силу повышенных требований к точности геометрических размеров этих конструкций.

3.14. Для складирования колонн верхних ярусов необходимо предусматривать специальные площадки. Расположение этих площадок должно допускать строповку и подъем колонн специальным самоходным краном, находящимся на верхней плите строящегося здания.

3.15. Железобетонные и стальные колонны следует размещать у объекта штабелями не более чем в 4 ряда, а складирование колонн на плите перекрытия для верхних ярусов нужно производить рассредоточенно вблизи опор.

3.16. Перечень рекомендуемых механизмов, оснастки, приспособлений и инструмента приведен в приложении 1.

4.1. Организация геодезических работ, выполняемых на объекте, осуществляется в соответствии с проектом производства работ.

4.2. На геодезическую службу строительства возлагаются следующие задачи:

а) обеспечение возводимого сооружения всеми видами геодезических разбивок, необходимых для качественного производства работ;

б) обеспечение геодезического контроля при монтаже элементов здания.

4.3. При производстве геодезических работ следует руководствоваться помимо настоящих Рекомендаций проектом здания и проектом производства геодезических работ (ППГР), а также действующими нормативными документами.

4.4. Все геодезические приборы должны быть поверены и отъюстированы; рулетки, рейки, шаблоны - прокомпарированы. В процессе производства работ необходимо систематически проводить основные полевые поверки теодолитов и нивелиров.

4.5. При производстве геодезических работ и исполнительных съемок результаты измерений заносятся в журнал производства работ.

По результатам полевых измерений составляются соответствующие схемы и графики. Журнал систематически просматривается главным геодезистом строительного управления. По результатам измерений проводится оценка точности монтажа и выверки конструкций. В случае необходимости геодезист записывает замечания в журнал.

4.6. Ошибка фиксации всех точек при разбивочных работах по возведению фундаментов может быть не более +/- 3 мм.

4.7. При возведении ядер жесткости в скользящей опалубке для контроля вертикальности сооружения рекомендуется применять следующие геодезические инструменты: приборы вертикального визирования PZ-L, ОЦП; проекционные теодолиты с накладным уровнем ТП: отвесы, подвешиваемые на опалубке.

4.8. Для контроля вертикальности, смещений и предупреждения закручиваемости сооружения внутри ядра жесткости по четырем углам в полу или в перекрытии подвала закладываются контрольные марки. Марки закладываются с учетом свободного доступа к инструменту (ОЦП, PZ-L), центрируемому над ними.

На скользящей опалубке в четырех углах устанавливаются на специальных кронштейнах визирные марки.

До начала работ центры визирных марок на опалубке должны совпадать с центрами контрольных марок на перекрытии с точностью не ниже +/- 0,5 мм.

4.9. В процессе производства работ после каждого перемещения скользящей опалубки на 80 - 100 см необходимо контролировать ее плановое положение относительно контрольных марок.

4.10. При использовании приборов вертикального визирования (ОЦП, PZ-L) контроль с каждой точки следует осуществлять по двум взаимно перпендикулярным направлениям, т.е. отсчеты по визирным маркам берутся дважды с поворотом инструмента на 90° вокруг вертикальной оси.

4.11 Для контроля наружных граней ядер жесткости следует применять метод наклонного визирования с использованием теодолитов.

На пунктах, закрепляющих основные габаритные оси ядра жесткости, устанавливается теодолит, а на уровне нулевой отметки горизонтально укрепляется линейка. Положение граней ядра жесткости определяется по отсчетам, снятым с линейки.

4.12. Начальное положение всех колонн по высоте следует тщательно проверять, а выявленные отклонения исправлять до бетонирования пакета плит перекрытий.

4.13. В процессе бетонирования пакета плит рекомендуется устанавливать постоянный геодезический контроль с применением нивелира за обеспечением горизонтальности и постоянной толщины плит перекрытия.

4.14. Геодезические работы на монтажных горизонтах состоят из детальной разбивки для нанесения установочных рисок на плитах перекрытий в уровне первого этажа (на пакете плит перекрытий) для монтажа сборных конструкций в случае подъема готовых этажей и для монтажа ограждающих конструкций на проектных отметках в случае подъема плит перекрытий.

4.15. Положение всех колонн на этаже взаимосвязано и определяется объединяющей их цельной плитой, поэтому в процессе подъема достаточно контролировать вертикальность одной из колонн. Контроль вертикальности осуществляют теодолитом.

4.16. Горизонтальность установки плит перекрытий должна проверяться нивелиром по достижении ими проектного положения. При обнаружении отклонений производится корректировка путем подтягивания плит или перемещения опорных устройств.

4.17. При производстве исполнительной съемки геодезист обязан выполнить комплекс работ, фиксирующих фактическое положение смонтированных элементов относительно разбивочных осей.

При этом положение последних должно приниматься за проектное.

4.18. Дополнительной исполнительной геодезической съемке подлежат: верхние ярусы колонн - поярусно, до подъема по ним перекрытий; смонтированные этажи - в случае подъема этажей; ограждающие конструкции - в случае подъема плит перекрытий; верхние ярусы колонн и смонтированные этажи - в проектном положении относительно разбивочных осей и горизонтов.

4.19. Положение элементов по вертикали следует определять либо с помощью рейки-отвеса, либо с помощью теодолита методом наклонного проектирования. Погрешность измерений при этом должна составлять не более 17% величины допускаемого отклонения на установку данного элемента по вертикали.

4.20. Рекомендуется дополнительно составлять исполнительную документацию по следующим специфичным видам работ:

а) исполнительные съемки высотных отметок по каждой забетонированной в пакете плите перекрытия для контроля горизонтальности и постоянной толщины плит;

б) поярусные исполнительные съемки колонн верхних ярусов;

в) поэтажные исполнительные схемы (в плане).

Исполнительная документация должна соответствовать требованиям СНиП.

ВОЗВЕДЕНИЕ ЯДРА ЖЕСТКОСТИ И МОНТАЖ КОЛОНН

5.1. При устройстве фундаментов следует особенно тщательно следить за подготовкой основания под них в целях предупреждения разности осадок, учитывая монолитность перекрытия.

5.2. Ядро жесткости при высоте здания более 15 м рекомендуется, как правило, возводить в скользящей опалубке. При небольшой высоте здания, а при соответствующем технико-экономическом обосновании и для зданий большей высоты можно рекомендовать применение переставной опалубки. Эта опалубка на основе опыта строительства жилых домов в Минпромстрое Армянской ССР может изготовляться из раздвижных щитов, устанавливаемых на плите крыши с поэтажным бетонированием по мере перемещения этой плиты.

5.3. Возведение ядра в скользящей опалубке следует выполнять в соответствии с главой СНиП III-В.1-70 "Бетонные и железобетонные конструкции монолитные. Общие правила производства и приемки работ".

5.4. В связи с малыми габаритами ядра в плане необходимо уделять особое внимание обеспечению вертикальности стен и исключению явления "штопора". Возведение должно выполняться под квалифицированным надзором специалиста, имеющего опыт возведения в скользящей опалубке.

5.5. Для подъема и регулирования горизонтальности скользящей опалубки следует применять комплект автоматической системы <1>, в который входят:

--------------------------------

<1> Оборудование разработано отделом по элеваторостроению ЦНИИЭПСельстроя Минсельстроя СССР и изготовляется на Киевском заводе им. Парижской коммуны Минпромстроя УССР и Дзержинском механическом заводе Минпромстроя БССР.

одноцилиндровые гидродомкраты марки ОГД-64У;

автоматические регуляторы горизонтальности АРГ-64У;

автоматическая насосно-распределительная станция АНС-125Б с приставкой счета импульсов;

реверсивный гидродомкрат РГД-66 для извлечения домкратных стержней.

5.6. Кроме оборудования, указанного в п. 5.5, возможно также применение электромеханических (шагающих) домкратов треста Спецжелезобетонстрой Главспецпромстроя Минмонтажспецстроя СССР, снабженных электродвигателями 0,27 квт, которые одновременно включаются в работу с центрального пульта управления <2>.

--------------------------------

<2> Оборудование разработано и изготовляется в системе Минмонтажспецстроя СССР.

При использовании этого оборудования следует вести работы в соответствии с "Руководством по монтажу, эксплуатации и демонтажу скользящей опалубки на строительстве силосов" (ЦБТИ Главспецпромстроя Минмонтажспецстроя СССР, 1968).

5.7. Автоматическое оборудование, указанное в п. 5.5, рекомендуется использовать в связи с возможностью осуществлять возвратно-поступательное движение опалубки, т.е. "шаг на месте", что позволяет предотвратить срывы бетона и изгиб домкратных стержней, улучшает качество бетонной поверхности и предотвращает сцепление бетона с опалубкой при вынужденных или технологических перерывах подъема.

5.8. После окончания возведения ядер жесткости необходимо проверить отвесом фактические отклонения от вертикали (рис. 2) и скорректировать величину зазора по контуру плит вокруг ядра с тем, чтобы обеспечить минимальные зазоры не менее 50 мм.

Рис. 2. Прибор для контроля вертикальности

при бетонировании ядра жесткости

1 - отвес; 2 - барабан; 3 - трос; 4 - контрольный стол;

5 - кружала опалубки; 6 - стена возводимого ядра жесткости

5.9. Колонны в зависимости от их конструкции и высоты здания устанавливают на всю высоту здания либо монтируют поярусно в процессе подъема плит.

5.10. Первый ярус колонн следует монтировать до начала изготовления пакета плит перекрытий.

Колонны рекомендуется устанавливать вместе с заранее подвешенными на них воротниками. При установке воротников необходимо проверить соответствие фактических размеров проектным, имея в виду, что отклонение размеров отверстия воротника от проектного не должно превышать +/- 1 мм.

5.11. При использовании способа крепления плит на колоннах с помощью опорных штырей строповку монтируемой колонны рекомендуется производить за отверстие для закладного стержня, имеющееся в колонне.

Колонну при монтаже следует стропить жесткими захватами или траверсами с гибкими подвесками, обеспечивающими расстроповку с земли.

5.12. Временное закрепление железобетонных колонн в стаканах фундаментов рекомендуется производить монтажными подкосами, бетонными или металлическими клиньями, а вертикальность колонн проверять теодолитом.

Каждая колонна раскрепляется двумя подкосами и четырьмя клиньями. Подкосы крепятся к специальным закладным частям в колоннах и бетонной подготовке под полы с обеспечением их упора, препятствующего скольжению.

5.13. Подъем металлических оголовников для установки гидравлических подъемников производят краном, а установку их на колонны выполняют с монтажной площадки.

5.14. Колонны первого яруса рекомендуется монтировать непосредственно с транспортных средств без дополнительной перекладки на стройплощадке.

5.15. Освобождать колонну от строповки следует после ее надежного закрепления, а окончательное закрепление производить только после тщательной выверки

5.16. Если воротники надеваются на смонтированные колонны, то монтаж воротников на колонны первого яруса следует вести пакетами после окончательной выверки и закрепления колонн.

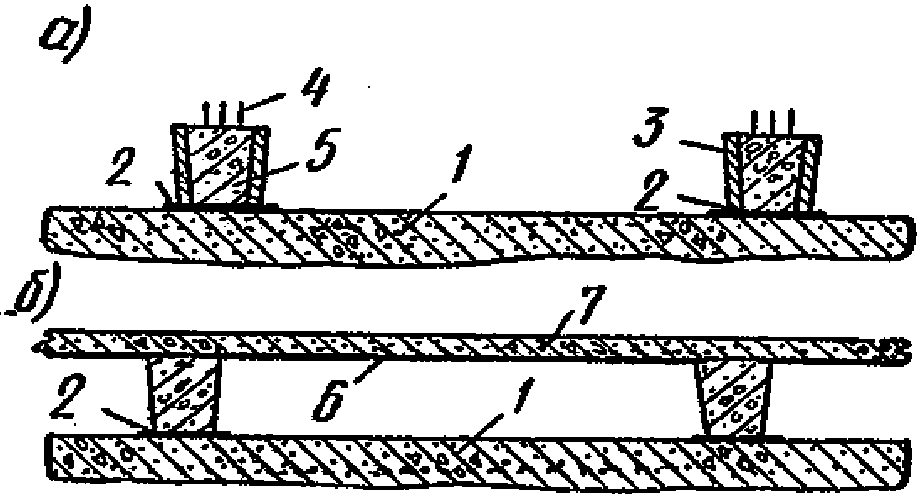

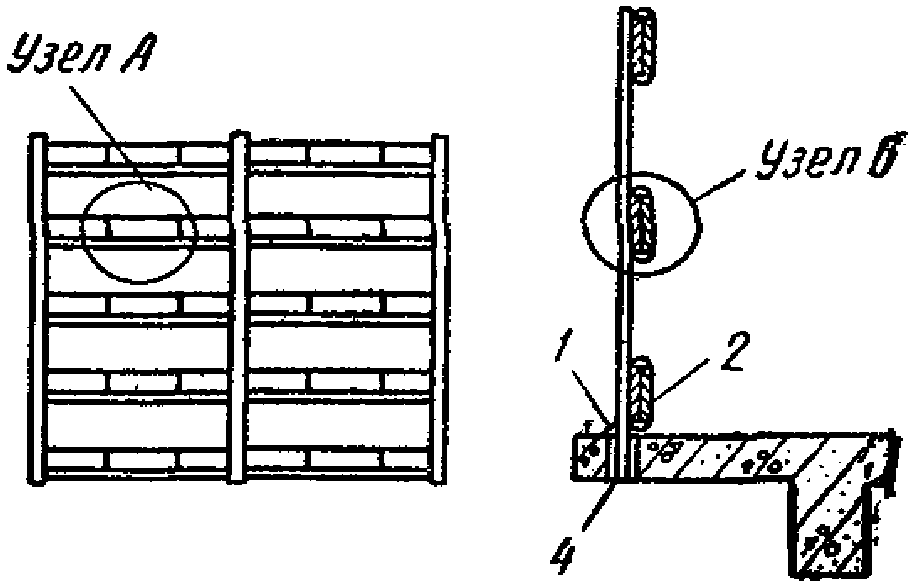

Пакеты воротников закрепляют на высоте не менее 2 м над уровнем бетонируемых плит (рис. 3).

Рис. 3. Подвеска пакетов стальных воротников

на колонне при бетонировании плит перекрытий

а - подвеска первого пакета воротников; б - подвеска

второго пакета; в - подвеска третьего пакета; 1 - колонна;

2 - пруток  , l = 6300 мм; 3 - полоса 80 x 6, l = 200 мм;

, l = 6300 мм; 3 - полоса 80 x 6, l = 200 мм;

4 - петля для подъема пакета; 5 - воротники в пакете

(5 шт.); 6 - места приварки воротников к прутку;

7 - доска l = 800 мм; 8 - плиты перекрытия;

9 - отверстия для опорного штыря

5.17. Допускаемые отклонения колонн при монтаже не должны превышать величин, приведенных в табл. 1.

Таблица 1

Допускаемые отклонения при монтаже колонн

Наименование допусков | Величина допусков в мм | |

сборные железобетонные колонны | стальные колонны | |

Смещение осей колонн в нижнем сечении относительно разбивочных осей ................ | +/- 5 | +/- 5 |

Отклонения осей колонн от вертикали в верхнем сечении при высоте колонн H в м: | ||

до 4,5 .............. | +/- 10 | +/- 10 |

от 4,5 до 15 ................ | +/- 15 | +/- 15 |

Разность отметок верха колонн первого яруса в пределах выверяемого участка | +/- 14 | +/- 5 |

Отклонение отметок опорных площадок на колоннах при высоте в м: | ||

до 10 ..................... | +/- 10 | +/- 5 |

свыше 10 .................... | +/- 5 | +/- 5 |

5.18. Закрепление колонны, устанавливаемой на нижестоящую колонну, следует производить с помощью кондукторов.

Снятие кондуктора разрешается только после накладки не менее 50% сварных швов колонны.

ИЗГОТОВЛЕНИЯ ПАКЕТОВ ПЛИТ ПЕРЕКРЫТИЙ

6.1. Изготовление пакета плит перекрытий следует начинать только после выполнения следующих работ:

а) засыпки пазух до проектной отметки верха фундамента с уплотнением грунта или, при наличии подвала, до уровня плиты подвального перекрытия;

б) опережения бетонирования ядра жесткости над бетонируемым перекрытием на высоту, превышающую на 2 м высоту опалубки и подвесных лесов;

в) тщательного выравнивания поверхности перекрытия над подвалом или подготовки под полы;

г) монтажа колонн первого яруса и надевания на них воротников.

6.2. Работы по изготовлению первой плиты (плоской) пакета перекрытий выполняют в такой последовательности:

устанавливают бортовую опалубку по периметру плиты;

наносят разделительный слой по выровненному основанию;

устанавливают воротники;

укладывают арматурные сетки и каркасы;

производят приварку каркасов к воротникам;

закрывают зазоры между воротником и колонной;

укладывают бетонную смесь с уплотнением и обработкой поверхности.

6.3. При устройстве кессонных перекрытий для образования кессонов рекомендуется использовать инвентарную опалубку в виде коробов, открытых книзу. При этом сохраняется последовательность устройства перекрытия, указанная в п. 6.2, с установкой коробов и опалубки по периметру.

6.4. Если нецелесообразно изготовление инвентарной опалубки, то впредь до выпуска промышленностью коробов из водостойкого картона, применяемых в зарубежной практике, возможно производить раздельное бетонирование по технологии, предложенной и проверенной трестом Ленинградоргстрой Главленинградстроя (рис. 4). При этом работы по изготовлению плиты следует выполнять в следующем порядке:

устанавливают опалубку консольной части плиты перекрытия;

наносят разделительный слой по выровненному основанию;

устанавливают воротники;

укладывают и сваривают арматурные каркасы балок;

закрывают зазоры между воротником и колонной;

устанавливают короба-опалубку для образования балок;

производят бетонирование балок;

выдерживают бетон в балках;

снимают опалубку балок;

укладывают железобетонные плиты-поддоны;

укладывают арматуру плиты перекрытия;

бетонируют плиту перекрытия с уплотнением и обработкой поверхности.

а - первый этап - бетонирование кессонов; б - второй

этап - бетонирование плиты перекрытия; 1 - выровненная

бетонная подготовка или плита; 2 - разделительный слой;

3 - инвентарная опалубка в виде коробов для образования

кессонов; 4 - выпуски стальной арматуры; 5 - бетонируемые

кессоны перекрытия; 6 - железобетонная плита - поддон;

7 - бетон плиты

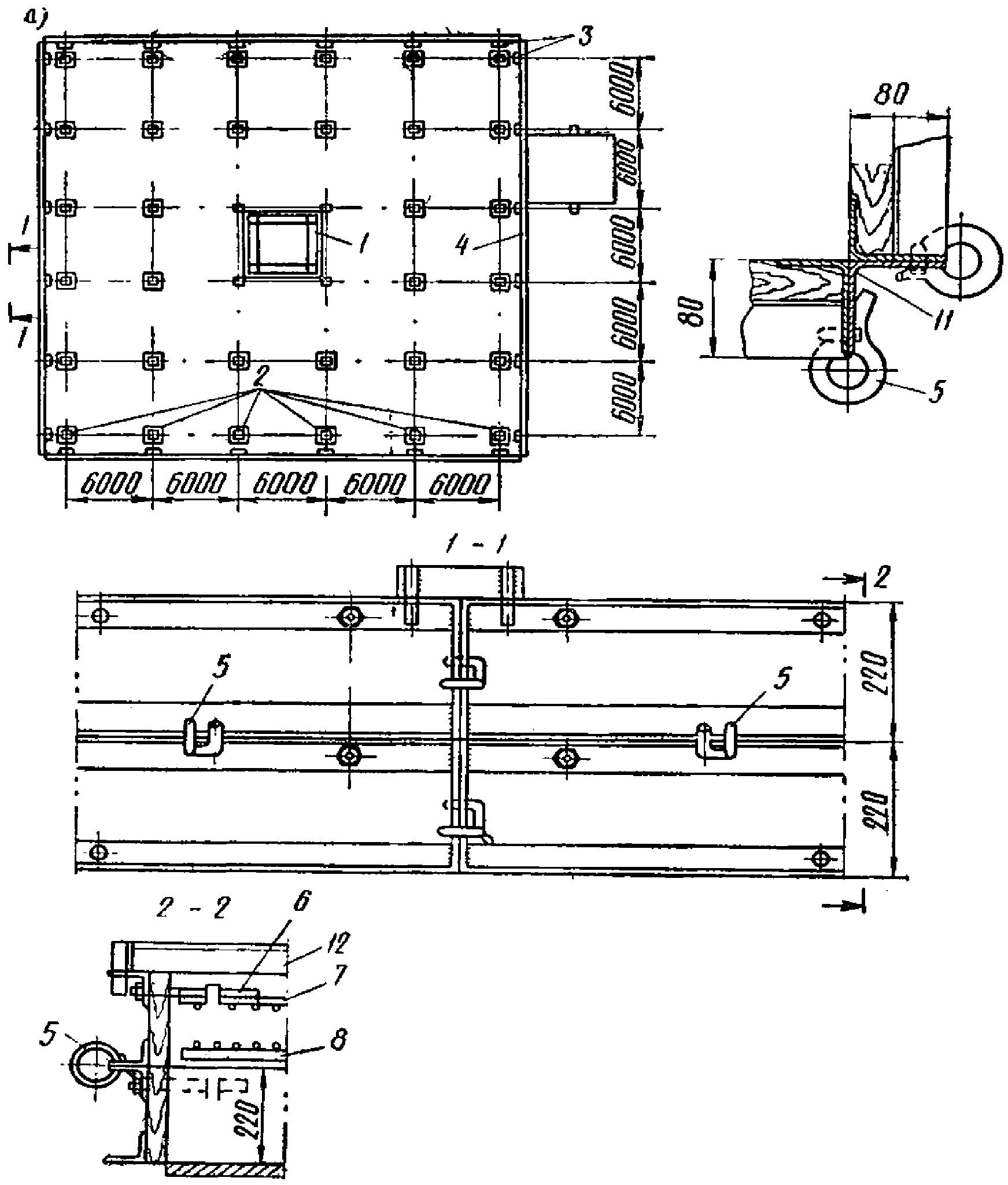

6.5. Если рабочими чертежами предусматриваются скрытые трубопроводы, то их рекомендуется укладывать в плиту одновременно с установкой арматурных каркасов. При этом особое внимание следует уделять герметизации стыков и закреплению трубопроводов во избежание смещения их при бетонировании.

6.6. По окончании бетонирования первая плита выдерживается с соответствующим уходом и поливкой до достижения бетоном минимально необходимой прочности на сжатие (10 кгс/см2), после чего по ней разрешается движение людей с инструментом. После этого на поверхность плиты наносится разделительный слой и повторяется указанный процесс для изготовления второй и последующих плит.

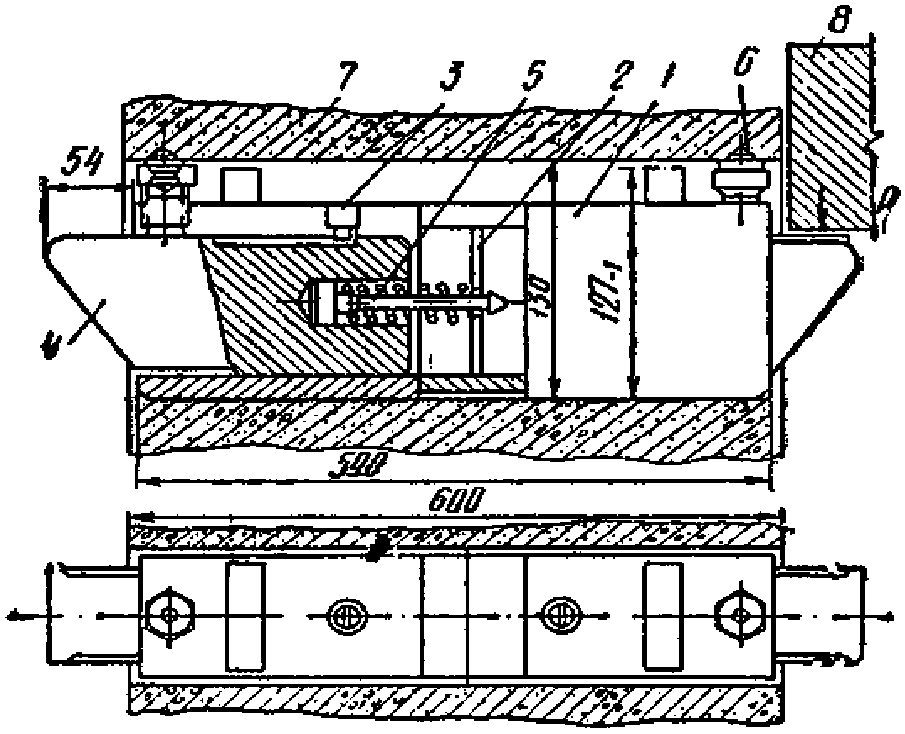

6.7. Бетонирование пакета плит перекрытий производится с применением бортовой опалубки (рис. 5). Нижней опалубкой для бетонирования каждой следующей плиты является поверхность предыдущей.

Рис. 5. Дерево-металлическая бортовая опалубка на одну плиту

(применена в 1969 году на строительстве

15 этажного здания архива в Москве).

а - схема раскладки щитов (справа показан узел крепления

угловых щитов); б - опалубочный щит Щ-1 (рядовой);

в - опалубочный щит Щ-2 (угловой); 1 - ядро жесткости;

2 - воротники, установленные на колоннах; 3 - угловой щит

Щ-2; 4 - рядовой щит Щ-1; 5 - скоба; 6 - анкер; 7 - верхняя

арматурная сетка; 8 - нижняя арматурная сетка; 9 - уголок

50 x 80; 10 - уголок 50 x 50; 11 - уголок 80 x 80;

12 - уголок 50 x 4, l = 1150 для крепления щитов

опалубки к колонне

Бортовая опалубка может применяться двух видов:

а) на высоту всего пакета плит или его части;

б) на высоту одной плиты.

6.8. Лицевая плоскость опалубки должна быть гладкой и пропитана горячей олифой. Перед бетонированием на нее наносится ровный слой смазки или пасты для облегчения распалубки.

6.9. При устройстве кессонированных перекрытий для образования кессонов целесообразно применять специальные асбестоцементные короба, которые остаются в плите и создают гладкую поверхность кессонов, не нуждающуюся в последующей обработке. В коробах следует предусмотреть нижние борты размером на половину ширины ребер, чтобы исключить потребность в нанесении разделительного слоя.

6.10. В процессе опалубочных работ и по их окончании опалубка проверяется мастером и прорабом. Проверке подвергаются:

соответствие формы и размеров рабочим чертежам;

прочность закрепления;

устойчивость и неизменяемость формы;

соответствие отметок проекту;

правильность установки пробок;

плотность стыков щитов опалубки между собой и с ранее забетонированным перекрытием;

вертикальность и горизонтальность опалубливаемых поверхностей.

В процессе бетонирования следует вести контроль за положением опалубки, пробок и закладных деталей.

6.11. Распалубка забетонированных перекрытий может производиться только с разрешения мастера или производителя работ.

При разборке опалубки должна быть восстановлена поврежденная маркировка ее элементов. Снимаемые элементы опалубки должны быть рассортированы, очищены от бетона и торчащих гвоздей и сложены в штабель.

При большом количестве перекрытий в пакете разборка опалубки выше 4 м над землей должна производиться с рабочих площадок или подмостей.

6.12. Разделительный слой наносится на поверхность плиты, являющейся нижней опалубкой, для предотвращения сцепления (адгезии) свежеуложенного бетона с бетоном нижней плиты.

К разделительному слою предъявляются следующие требования: полная изоляция поверхностей двух плит; обеспечение максимально гладкой нижней поверхности бетонируемой плиты, не требующей дополнительной обработки для побелки потолков; отсутствие химических взаимодействий с поверхностным слоем бетона; легкое отделение верхней плиты от нижней при ее подъеме; быстрое твердение в случае нанесения в жидком состоянии; достаточная прочность против механических повреждений при установке арматуры, закладных частей, сварке и достаточная влагостойкость; стойкость к возгоранию от искро- и электросварки.

а) лак этиноль и известковый шлам с добавлением казеинового клея;

б) казеиново-меловую пасту.

6.14. Разделительный слой, указанный в п. 6.13, наносится следующим образом:

лак этиноль набрызгивается краскопультом в два слоя с перерывом в 2 ч общей толщиной до 1 мм;

через 2 ч по лаку наносится слой известкового шлама с казеиновым клеем.

Казеино-меловая паста наносится с помощью валиков.

Расход лака на 1 м2 поверхности 0,5 - 0,8 кг, расход известкового шлама - 0,3 - 0,5 кг.

Нанесение разделительного слоя из лака этиноль или казеиново-меловой пасты следует производить в сухую погоду или с применением укрытия от дождя.

Материалы разделительного слоя, расплавляющиеся от электросварки, следует защищать от тепловых воздействий, а поврежденные участки - восстанавливать.

В процессе бетонирования также необходимо следить за целостностью разделительного слоя и при нарушении его принимать меры к восстановлению разрушенных участков.

6.15. После нанесения разделительного слоя производится опускание воротников в проектное положение с последующей приваркой к ним арматуры по проекту.

Для предохранения от попадания бетона зазор между колонной и воротником законопачивается просмоленным канатом, поропластом или другим материалом.

6.16. Арматуру для установки подают к рабочему месту монтажным краном либо вручную с помощью тележек.

6.17. По окончании армирования производится бетонирование плиты перекрытия. Процесс целесообразно расчленить на захватки с тем, чтобы бетонирование начиналось по окончании армирования отдельных захваток.

6.18. Для получения проектной толщины плиты необходимо точно устанавливать по высоте бортовую опалубку (или маячные доски). При бетонировании следует равномерно распределять бетонную смесь по поверхности плиты. Высота рыхлого слоя бетонной смеси должна быть больше проектной высоты плиты на величину осадки бетонной смеси при виброуплотнении.

6.19. К бетонированию перекрытий разрешается приступать только после сдачи по акту арматурных и опалубочных работ на захватке.

6.20. Перед бетонированием необходимо произвести подготовительные работы:

очистку опалубки от мусора;

заделку всех щелей шириной более 10 мм;

очистку арматуры от загрязнений;

обработку рабочих швов ранее уложенного бетона;

конопатку отверстий между колоннами и воротниками, а также закрывание отверстий под грузовые тяги;

исправление поврежденных мест разделительного слоя;

установку направляющих и маячных устройств для виброреек;

проверку механизмов, инструмента и приспособлений.

6.21. Для устранения технологических швов (или сведения к минимуму) необходимо обеспечить непрерывное бетонирование каждой плиты перекрытия.

6.22. При наличии верхней арматуры, уложенной на подставках ("лягушках"), работы по укладке и уплотнению бетонной смеси необходимо вести с переставных скамеек, чтобы не деформировать верхнюю арматуру.

6.23. Состав мероприятий по уходу за бетоном и его выдерживанию, а также порядок и сроки их проведения устанавливаются строительной лабораторией.

6.24. Выбор способа подачи и распределения бетонной смеси при бетонировании перекрытий определяется проектом производства работ с учетом размеров здания в плане и технологически необходимого темпа укладки бетонной смеси.

При подборе механизмов для подачи бетонной смеси следует руководствоваться данными табл. 2.

Таблица 2

Рекомендуемые способы подачи и распределения

бетонной смеси (обозначены знаком +)

Способы подачи и распределения бетонной смеси | Ширина здания в м | ||

до 15 | от 15 до 30 | от 30 до 60 | |

Гусеничными кранами с бадьей емкостью 0,8 м3 | + | - | - |

Транспортерами передвижными | - | + | + |

Виброжелобами и звеньевым транспортером Т-64А | + | + | - |

Самоходным бетоноукладчиком с телескопической стрелой конструкции ЦНИИОМТП | + | + | - |

Бетононасосами | - | - | + |

6.25. Темп бетонирования определяется производительностью ведущего механизма, подающего и распределяющего бетонную смесь. Количественный состав звена бетонщиков определяется темпом бетонирования.

Общую производительность уплотняющих и заглаживающих механизмов следует увязывать с темпом бетонирования. Кроме того, необходимо иметь резервный запас вибраторов, виброреек и заглаживающих машин.

6.26. Организация подачи бетона должна исключать ручной труд по перевалке и разравниванию бетонной смеси. Для подачи бетонной смеси рекомендуется применять бадьи с секторным затвором. Выгрузку из них бетонной смеси нужно производить на весу на высоте не более 1 м от бетонируемой плиты.

6.27. Бетон при укладке сначала уплотняют глубинными вибраторами (вибробулавами), а затем заглаживают виброрейкой и при необходимости дополнительно механизированными ручными гладилками.

Рекомендуется применять бетон с осадкой конуса 4 - 5 см.

6.28. Разрыв в укладке бетона не должен превышать 2 ч.

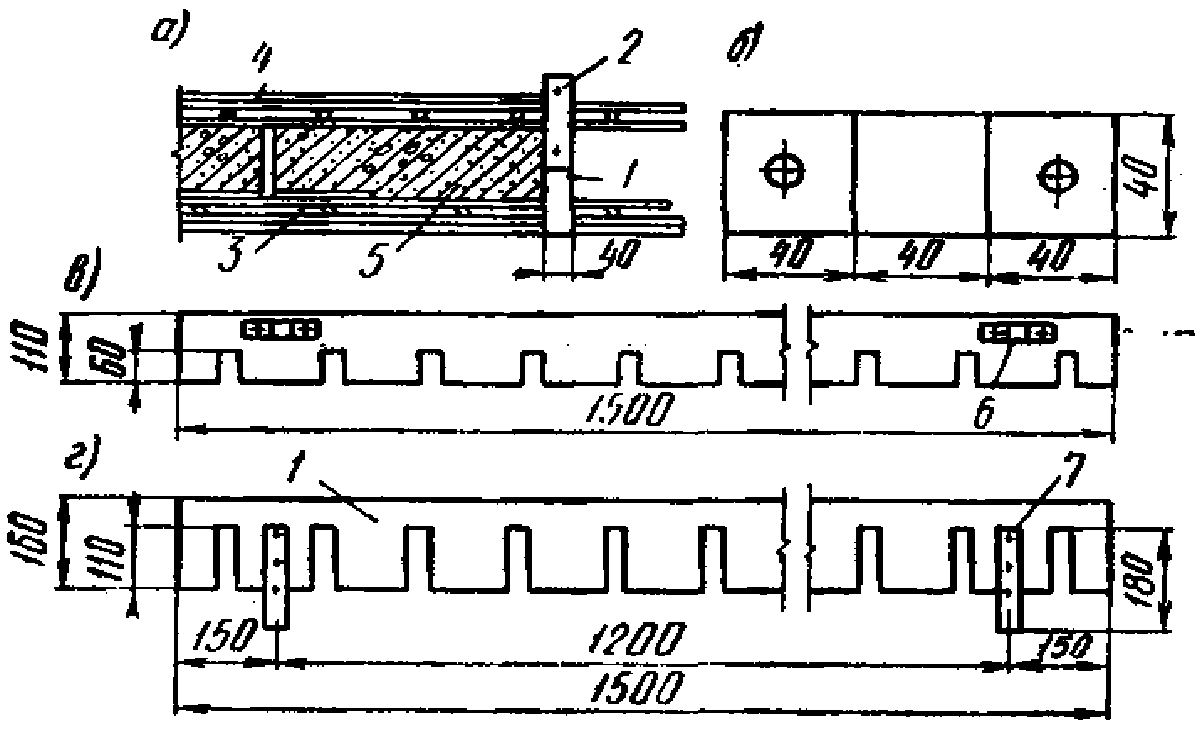

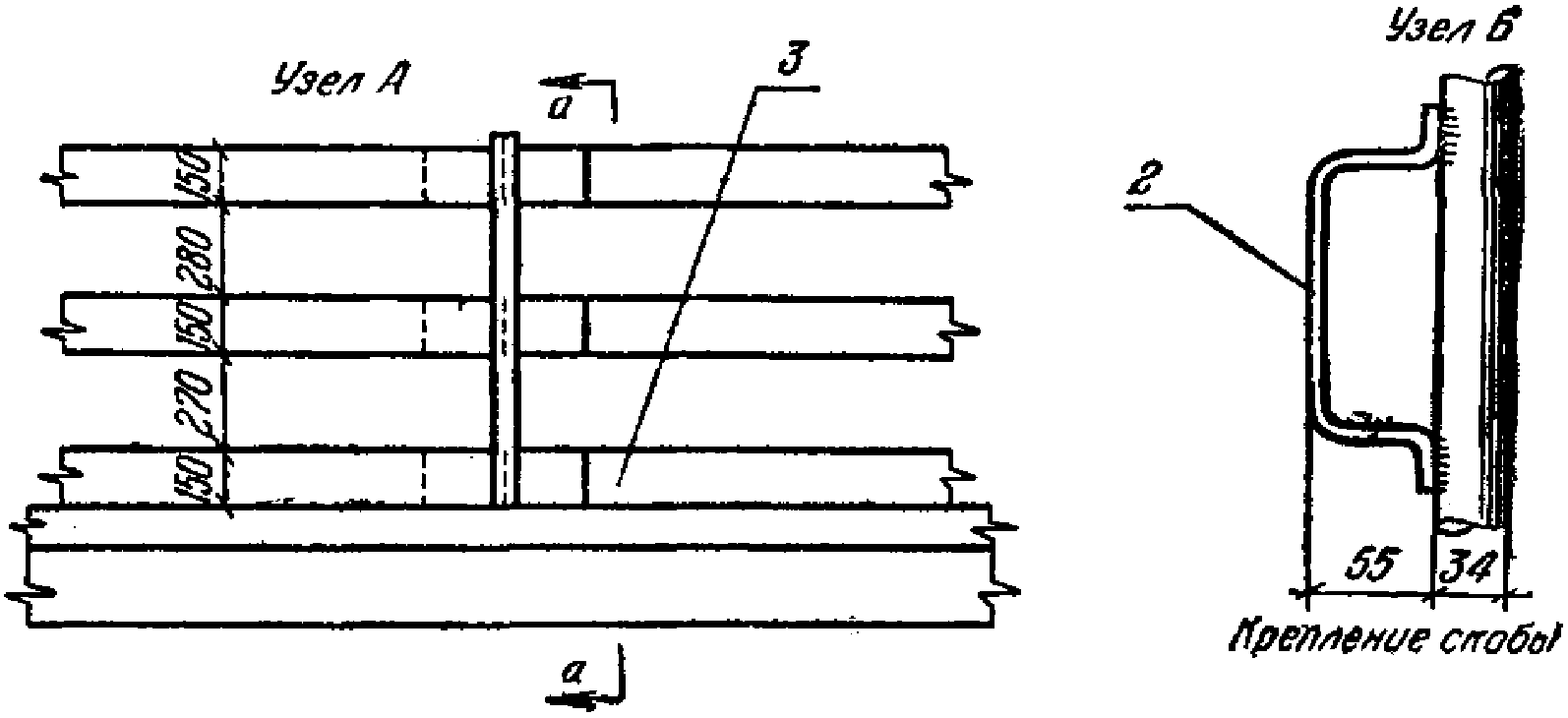

Если по техническим причинам нельзя вести бетонирование без перерыва, то устраивается рабочий шов. Рабочие швы устраиваются также при бетонировании плиты захватками. Устраивать швы следует с помощью "гребенок" (рис. 6), расстояние их от колонн не должно превышать  -

-  пролета. При этом необходимо обеспечить пересечение шва верхней арматурой.

пролета. При этом необходимо обеспечить пересечение шва верхней арматурой.

Рис. 6. Гребенки для устройства рабочих швов

при бетонировании плит перекрытия

а - разрез по бетонируемой плите; б - скоба в плане;

в - гребенка для нижней арматуры; г - гребенка для верхней

арматуры; 1 - гребенка из доски  для нижней арматуры

для нижней арматуры

для нижней арматуры

для нижней арматурыв плите; 2 - то же, для верхней арматуры; 3 - нижняя

арматура; 4 - верхняя арматура; 5 - бетон; 6 - скоба;

7 - брус 40 x 40 мм для соединения гребенок

Для лучшего сцепления необходимо удалять цементную пленку с поверхности плиты.

7.1. До начала подъема должны быть произведены следующие подготовительные работы:

на всех колоннах установлены подъемники;

смонтирована насосная станция и система маслопроводов (в случае применения гидравлических подъемников и центральной насосной станции);

смонтирован пульт управления и сделаны все подсоединения к подъемникам;

установлено инвентарное помещение для размещений пульта управления и укрытия рабочих, занятых на крыше;

установлен строительный кран для монтажа верхних ярусов колонн (самоходный или на рельсовом ходу);

установлены ограждающие устройства - перильные ограждения, колесоотбойные брусья (с закреплением к закладным деталям в плите), закрыты все отверстия в плите;

смонтированы средства связи и сигнализации;

сделаны пробные заезды краном на места подъема колонн и установки их в проектное положение;

установлены кондукторы для наращивания колонн, стойки для временной установки подъемников и другие приспособления и устройства (в соответствии с проектом производства работ);

проверена работа всех механизмов;

у колонн уложены в необходимом количестве автоматические защелки для временного закрепления перекрытий;

разложены колонны верхних ярусов (при достаточной несущей способности плиты крыши и подъемного оборудования);

уложены средства защиты (переезды) трубопроводов и электропроводок от крана при его передвижении;

укомплектованы средства пожаротушения.

7.2. Подъем готовых этажей следует начинать только после того, как:

а) ядро жесткости возведено выше первого яруса колонн;

б) бетон верхней плиты достиг 100% проектной прочности;

в) на плите крыши смонтированы (в соответствии с проектом) парапетные панели, уложены теплоизоляция и мягкая кровля (кроме последнего слоя).

7.3. При выборе подъемного оборудования следует учитывать характеристики отдельных систем, приведенные в приложении 2, и их описание по приложению 3.

7.4. Подъемное оборудование следует выбирать с учетом количества колонн в здании или захватке, веса поднимаемых этажей или плит перекрытий, расстояния между колоннами и поперечного сечения последних. При этом следует иметь в виду, что при многоярусных колоннах целесообразнее применять подъемники с охватом колонн вместо подъемников, устанавливаемых на вершины колонн.

7.5. Выбор подъемного оборудования по грузоподъемности следует производить с учетом возможных перегрузок от поднимаемых готовых этажей или плит (в пределах 10 - 20%).

7.6. Для механизации подъемно-транспортных работ по монтажу ярусов колонн, подаче изделий и материалов на перекрытия и выполнения других работ рекомендуется разместить на плите крыши специальный кран. Исходя из имеющегося производственного опыта целесообразно использовать кран МКГ-6,3 <*> или аналогичный ему самоходный кран.

--------------------------------

<*> Был выпущен Калининградским заводом Минмонтажспецстроя СССР и проверен в производственных условиях на строительстве 14-этажного здания в Ленинграде.

Учитывая опыт Минпромстроя Армянской ССР, возможно при соответствующем технико-экономическом обосновании применение крана на рельсовом ходу с ограниченным перемещением по плите крыши на основе реконструкции серийно выпускаемых башенных кранов.

7.7. Установку подъемников на оголовки колонн первого яруса следует производить с соблюдением следующих рекомендаций:

а) смещение осей подъемника и колонны допускается не более 2 мм;

б) параллельность осей подъемника и колонны проверяется только теодолитом.

7.8. После монтажа подъемников производится проверочное включение каждого подъемника в отдельности и всех одновременно для проверки синхронности их работы.

7.9. Перед строповкой плит зазоры между колоннами и воротниками необходимо очистить от мусора, бетона и удалить из зазоров воротников уложенный ранее защитный материал.

7.10. Если колонны верхних ярусов нельзя размещать на поднимаемой крыше, то к моменту наращивания следует разложить их у здания так, чтобы обеспечить подъем наверх.

7.11. Подъем плиты крыши следует производить следующим образом. Вначале плита отрывается от пакета, для чего на центральном пульте управления подъемным оборудованием устанавливается ручной режим работы подъемников. Затем включается в работу один подъемник, установленный на угловой колонне. После отрыва из пакета угловой части плиты включается подъемник, расположенный на соседней колонне, затем следующий подъемник и т.д. Когда вся плита поднята из пакета на 8 - 20 мм, должны быть произведены проверка и выравнивание ее отметок, для чего включаются соответствующие подъемники. Затем устанавливается автоматический режим работы и производится дальнейший подъем плиты всеми подъемниками одновременно в строгом соответствии с технологической схемой подъема. Во время подъема необходимо осуществлять контроль за работой всех подъемников, не допуская перекосов поднимаемой плиты.

7.12. При необходимости отделки потолка плита крыши временно задерживается на высоте 1,8 м, после чего подъем продолжается до уровня, предусмотренного схемой. Если в процессе подъема требуется произвести перезарядку тяг, то плиту временно закрепляют на колоннах. Места перезарядки определяются в проекте производства работ в зависимости от длины резьбовых тяг, входящих в комплект оборудования, с учетом высоты этажей. Когда плита крыши поднимается на высоту, достаточную для монтажа верхнего этажа здания (в случае подъема готовых этажей), начинается обстройка этого этажа. Подъем плиты крыши продолжается до верха колонн первого яруса или до места установки подъемника, охватывающего колонну.

7.13. По окончании подъема плита крыши временно крепится вблизи верха колонн первого яруса. Крепление производится следующим образом (рис. 7, а и 7, б).

Рис. 7. Закрепление поднятой плиты на колонне

а - аксонометрическая схема; б - вид сбоку; 1 - колонна;

2 - плита перекрытия; 3 - разъемная гайка; 4 - муфта;

5 - удлинительная тяга; 6 - закладной стержень; 7 - скоба;

8 - скрутка; 9 - крючок; 10 - воротник, забетонированный

в плите перекрытия; 11 - стальная обойма колонны

Плита крыши поднимается несколько выше уровня временного закрепления. Затем с приставных лестниц производится установка закладных стержней. Закладные стержни подвешиваются за специально приваренные к перекрытиям крючки в начале подъема (во время отделки потолка на высоте 1,8 м над пакетом плит).

После закладки стержней плита опускается и освобождается от тяг. Установка плит остальных этажей во временное и проектное положения производится так же.

При употреблении автоматических защелок (рис. 8) для временного крепления плит на колоннах процесс крепления производится автоматически.

Рис. 8. Автоматическая защелка для временного

закрепления плит на колоннах сечением 400 x 600 мм

(конструкция треста Ленинградоргстрой)

1 - корпус; 2 - упор для пружины; 3 - ограничитель хода

ползуна; 4 - ползун; 5 - палец с пружиной; 6 - устройство

для закрепления корпуса защелки в отверстии колонны;

7 - колонна; 8 - плита перекрытия

При подходе плиты крыши к очередному отверстию в колоннах на 50 - 60 см подъем должен быть приостановлен и должна быть произведена установка в колонны автоматических защелок.

Во время установки защелок механик, обслуживающий подъем, производит осмотр и необходимые исправления в работе подъемного оборудования.

7.14. Следующий этаж, смонтированный к моменту временного закрепления плиты крыши, захватывается тягами подъемников и поднимается под нее. На высоте 1,8 м над пакетом вновь производится временная остановка для обработки нижней поверхности поднимаемой плиты.

Одновременно монтируются конструкции второго сверху этажа. Процесс повторяется до тех пор, пока смонтированные и поднятые в промежуточное положение этажи не ограничивают возможности монтажа конструкций на пакете плит перекрытий.

7.15. После окончания подъема этажей по первому ярусу колонн производится наращивание колонн второго яруса. Для этого, в случае применения подъемников, устанавливаемых на вершинах колонн, производится демонтаж подъемников с временной их установкой на специальные стойки (рис. 9).

Рис. 9. Стойки для временной установки гидроподъемника

при наращивании колонн (конструкции треста

Ленинградоргстрой)

1 - стойка из трубы 159 x 4,5, l = 2692 мм; 2 - стойка

из трубы  , l = 505 мм; 3 - поперечные связи;

, l = 505 мм; 3 - поперечные связи;

, l = 505 мм; 3 - поперечные связи;

, l = 505 мм; 3 - поперечные связи;4 - опорный столик; 5 - лестница; 6 - гидроподъемник

Перед демонтажем подъемников с колонн тяги (удлинители) на нижних этажах необходимо подвесить при помощи разъемных полугаек за перекрытия.

Демонтаж подъемников производится по ходу монтажа колонн. После снятия подъемника с колонны первого яруса на ней монтируется колонна второго яруса, которая при этом закрепляется и выверяется. После этого подъемник устанавливается на колонну второго яруса. Производится наращивание тяг и соединение муфтами удлинителей, ранее закрепленных на перекрытиях этажей.

Работа самоходного крана по демонтажу и монтажу подъемников и монтажу колонн при наращивании второго яруса должна быть организована следующим образом. Кран должен производить работу с точно определенных позиций, перемещение крана по плите крыши должно происходить строго по назначенному пути. Положение стоянок и пути движения крана назначаются в соответствии с несущей способностью плиты и с учетом безопасности производства работ. Раскладка колонн и расстановка приспособлений должны соответствовать тем же требованиям.

7.16. Порядок монтажа и требования, предъявляемые к точности установки колонн верхних ярусов, такие же, как и для колонн первого яруса (раздел 5).

7.17. После завершения монтажа колонн второго яруса и подъемников производится соединение резьбовых тяг с удлинителями. Затем монтаж конструкций этажей и подъем готовых этажей производится в том же порядке, как и на первом ярусе колонн.

Порядок подъема этажей и закрепления их в промежуточных положениях должен обеспечивать устойчивость колонн в процессе подъемно-монтажных операций.

Перед тем как этаж будет окончательно поднят в проектное положение, по верхней кромке стеновых панелей следует уложить в соответствии с проектом герметизирующие прокладки и слой раствора для обеспечения плотного соединения стен с плитой над ними.

По окончании подъема в проектное положение плиты крепятся к колоннам в соответствии с проектом.

7.18. Подъем этажей или плит с помощью оборудования, устанавливаемого в обхват колонн, происходит следующим образом.

Подъемники расставляются по плите перекрытия в обхват колонн, производятся зарядка грузовых тяг и соединение подъемников с пультом управления.

Грузовые тяги закрепляются на колоннах, и все подъемники автоматически путем самоподъема поднимаются по грузовым тягам. Вслед за этим грузовые тяги подъемников с надетыми на них захватными гайками поочередно заводятся в отверстия воротников плиты перекрытия.

Подъем плиты перекрытия на один этаж аналогичен описанному.

Чередуя самоподъем подъемников с подъемом плит перекрытий (что позволяет применять колонны большой высоты, не выходя за пределы расчетной гибкости колонн), оператор осуществляет подъем плиты крыши до верхней отметки колонн.

При этом отдельные плиты перекрытий (или этажи), расположенные на различных отметках по высоте колонн, будучи раскрепленными с ядром жесткости (лестничная шахта и др.) клиньями, обеспечивают устойчивость колонн, уменьшая гибкость и разгружая их от горизонтальных нагрузок.

Достигнув вершин колонн первого яруса, подъемники начинают работать так же, как описанное оборудование.

7.19. По окончании монтажа конструкций и подъема этажей на проектные отметки находящимся на крыше краном производятся демонтаж и спуск с крыши на землю подъемного оборудования и монтажной оснастки.

7.20. После окончания работ на крыше монтажный кран (МКГ-6,3 или другой) подлежит демонтажу и спуску с крыши. В качестве одного из способов для спуска крана рекомендуется применение специальной стрелы по схеме, разработанной ЦНИИОМТП (рис. 10). Кран снимается по частям: сначала стреловое оборудование (вес 1,6 т), затем поворотная платформа (вес 6,1 т) и опорно-ходовая часть (вес 8,6 т).

Рис. 10. Схема спуска монтажного крана МКГ-6,3 на землю

1 - кран; 2 - специальная стрела (шевр); 3 - трос

для наклона стрелы; 4 - лебедка; 5 - трос для подъема

и спуска узлов крана; 6 - отверстия в плите крыши

для закрепления оборудования

7.21. До подъема плиты перекрытия монтаж стеновых и перегородочных панелей, кабин санузлов и другого внутреннего оборудования этажей рекомендуется выполнять на уровне земли при помощи автопогрузчика, оснащенного дополнительными приспособлениями для подъема панелей стен и перегородок.

НА ПРОЕКТНЫХ ОТМЕТКАХ

8.1. В зависимости от веса плит перекрытий и грузоподъемности подъемного оборудования необходимо рассчитать порядок и число одновременно поднимаемых плит в целях максимального сокращения числа циклов подъема. В колоннах должны быть предусмотрены дополнительные временные отверстия для промежуточного закрепления поднимаемых плит в процессе подъема. Количество дополнительных отверстий в колоннах должно быть минимальным.

8.2. Расстояние между плитами (или пакетами плит) при временном закреплении следует принимать в пределах 15 - 60 см в зависимости от высоты размещаемых на плитах материалов, что предусматривается рабочими чертежами.

8.3. Подъемные операции осуществляются с соблюдением всех требований, предусмотренных в разделе 7, за исключением пунктов, относящихся к монтажу конструкций этажа на уровне земли.

Отделка потолков на высоте 1,8 м от пакета производится только при подъеме отдельных плит.

8.4. Нижние плиты по мере подъема закрепляются на проектных отметках.

9.1. Заделку стыков и швов следует производить в соответствии с рекомендациями "Руководства по монтажу панельных и каркасно-панельных жилых и общественных зданий" и "Указаний по устройству стыков крупнопанельных зданий" (РСН 206-69).

9.2. Учитывая наличие гибких консолей по контуру здания, заполнение стыков и швов бетоном и раствором, а также утепление их и герметизацию следует производить в строгом соответствии с проектом, учтя предусмотренные в нем специальные требования для предупреждения раскрытия горизонтальных стыков.

10.1. Настоящий раздел Рекомендаций распространяется на работы по бетонированию пакета перекрытий, бетонированию шахт жесткости и подъему перекрытий и этажей.

10.2. Не допускается бетонирование при наличии снега и наледи на опалубке и арматуре. Для защиты от снега и обледенения опалубленная поверхность должна укрываться толем, рубероидом или брезентом.

10.3. В зимнее время рекомендуется применять утепленную бортовую опалубку.

10.4. Очистку от снега рекомендуется производить струей воздуха от компрессора, а наледь с арматуры - механическими стальными щетками и обдуванием горячим воздухом. После таяния льда поверхности должны быть высушены горячим воздухом. Запрещается производить снятие наледи паром или горячей водой.

10.5. Бетонирование перекрытий в зимних условиях осуществляется одним из следующих методов:

а) способом термоса с утепленной опалубкой и укрытием открытых поверхностей;

б) способом термоса в сочетании с предварительным электроразогревом бетонной смеси и с применением химических добавок-ускорителей, быстротвердеющих цементов. Можно сочетать способ термоса с периферийным электропрогревом или обогревом;

в) прогревом бетона.

Выбор метода бетонирования принимается в соответствии с проектом производства работ.

10.6. При подогреве бетонной смеси и ее составляющих, а также при электропрогреве бетона следует руководствоваться табл. 12 и 13 СНиП III-В.1-70 "Бетонные и железобетонные конструкции монолитные. Общие правила производства и приемки работ".

10.7. Электроподогрев бетонной смеси в бункере производится через понижающие трансформаторы от сети напряжением 380/220 в.

После окончания электроподогрева смесь укладывают в конструкцию плиты, вибрируют и укрывают.

10.8. При падении наружной температуры воздуха в период бетонирования ниже расчетной следует производить воздухопрогрев покрытого брезентом пространства при помощи калориферов для обеспечения заданного темпа охлаждения бетона.

Воздух, подаваемый под брезент для подогрева, должен иметь температуру не выше +80 °C.

Источником тепла могут служить электрические печи, калориферы, паровые, водяные и огневые установки. Источники тепла необходимо удалять от обогреваемой конструкции или защищать ее от них экраном. Подачу теплого воздуха с влажностью не менее 50% в воздушные рубашки следует осуществлять вентиляционными установками.

10.9. Паропрогрев рекомендуется осуществлять пропуском через паровые рубашки насыщенного пара давлением до 0,7 атм. Ограждение паровой рубашки должно быть паронепроницаемым.

10.10. После установки колонн первого яруса с помощью синтетических пленок или брезента на деревянных рамах можно образовать шатер с поддержанием внутри него положительных температур с помощью калориферов. В этом случае бетонирование пакета плит можно производить при температуре выше 0 °C.

Выбор такого способа должен быть обоснован в проекте производства работ с соответствующим технико-экономическим расчетом.

10.11. При производстве работ по подъему в зимнее время необходимо обеспечить утепление подъемников, пульта и насосной станции (при централизованной системе гидропитания подъемников). Подъемники рекомендуется закрывать легкими разъемными утепленными колпаками (возможно применение электрообогревательных устройств). Пульт управления и центральную насосную станцию целесообразно разместить в будке, расположенной на плите крыши.

10.12. При низких температурах наружного воздуха гидросистемы подъемников следует заправлять гидравлическим зимним маслом или другой жидкостью, обеспечивающей работу оборудования в условиях низких температур.

10.13. Для подъемников с механическим приводом следует применять смазки-антифриз.

10.14. Возведение ядер жесткости в скользящей опалубке следует, как правило, производить в теплое время года, учитывая небольшой объем бетонных работ и сжатые сроки для их выполнения (20 рабочих дней при высоте до 60 м).

При необходимости производства работ при отрицательных температурах рекомендуется применять, в виде исключения, обогрев в тепляке над рабочим полом. Для обогрева применяются паровые рубашки, электрокалориферы или инфракрасные излучатели.

11.1. При производстве строительно-монтажных и подъемных работ следует соблюдать требования СНиП III-А.11-70, а также "Правил устройства и безопасной эксплуатации грузоподъемных кранов".

11.2. До начала строительства на строительной площадке должен быть разработан проект производства работ с отражением безопасных приемов работ, детально разработанной технологией строительных процессов, разработкой устройств и приспособлений по технике безопасности.

11.3. Содержание мероприятий по технике безопасности, принятых в проектной документации, должно быть доведено администрацией строительства до лиц, осуществляющих руководство и надзор за работами.

Руководящий технический персонал должен обеспечивать выполнение всех технических и организационных мероприятий по безопасности работ.

11.4. К работам допускаются рабочие не моложе 18 лет. Рабочим следует пройти курсовое обучение в соответствии с типовыми программами по обучению и вводный (общий) инструктаж по технике безопасности непосредственно на рабочем месте. Этот инструктаж должен производиться при каждом переходе на другую работу или изменении условий работы. Производство инструктажа необходимо оформлять документально.

11.5. Рабочие должны обеспечиваться спецодеждой, спецобувью и средствами индивидуальной защиты на общих основаниях.

11.6. Площадки вдоль фасада здания должны быть подготовлены и ограждены к моменту монтажа для раскладки колонн верхних ярусов.

11.7. При бетонировании ядра жесткости или пакета плит с помощью бетононасоса следует располагать его так, чтобы не происходило пересечение транспортных проездов шлангом бетононасоса. Если этого невозможно избежать, следует проложить шланг бетононасоса в углублении и закрыть его сверху щитами.

11.8. Кабели электропроводки освещения на поднимаемых этажах должны иметь запас длины для обеспечения процесса подъема.

Кабели энергопитания пульта управления подъемников должны располагаться таким образом, чтобы была полностью обеспечена безопасность обслуживающего персонала.

11.9. Совмещение работ по возведению ядра жесткости в скользящей опалубке с бетонированием пакета плит возможно лишь при обеспечении безопасности работ по бетонированию плит около шахты.

11.10. При подъеме грузов с земли самоходным стреловым краном (например, краном МГК-6,3), установленным на крыше, опасная зона должна быть ограждена и иметь предупредительные надписи. Во время подъема плиты крыши работа на кране запрещается.

11.11. При бетонировании пакета плит перекрытий следует соблюдать общие правила техники безопасности.

После достижения высоты пакета более 1,1 м следует установить перильное ограждение по периметру плит.

11.12. До подъема плиты крыши с установленным на ней краном необходимо произвести следующие работы:

а) уложить предохранительный брус, ограничив необходимую зону перемещения крана (рис. 11);

б) выставить указатели запретных зон для крана;

в) установить временные ограждения плиты или смонтировать парапетные панели;

г) проем, оставленный в парапете для спуска крана по окончании монтажа, должен быть закрыт временным ограждением.

1 - брус 150 x 150, l = 6000 мм; 2 - затяжной клин

100 x 150, l = 350 мм; 3 - скоба из прутка  ,

,

l = 2580 мм; 4 - плита перекрытия; 5 - колонна

11.13. По контуру поднятого междуэтажного перекрытия должно быть устроено временное ограждение (рис. 12, 13) или смонтированы наружные панели.

Рис. 12. Временное ограждение плит перекрытия -

вариант со стойкой из трубы

1 - стойка  , l = 1100 мм; 2 - скоба

, l = 1100 мм; 2 - скоба  ,

,

l = 325 мм; 3 - доска 25 x 150, l = 2400 мм;

4 - гильза от трубы  мм, l = 100 мм

мм, l = 100 мм

вариант со стойкой из уголка

1 - стойка из уголка; 2 - скобы из арматуры  мм;

мм;

3 - анкер М10; 4 - доска 25 x 100 мм; 5 - плита перекрытия;

6 - уголок 50 x 6, l = 200 мм

11.14. Во время подъема необходимо строго следить за положением поднимаемого перекрытия. При обнаружении перекосов подъем перекрытия следует немедленно приостановить и возобновлять только после их устранения.

11.15. В процессе подъема как перекрытий, так и этажей допускается работа на поднятых и временно закрепленных плитах при наличии над этим этажом не менее двух неподвижных плит.

11.16. Установку автоматических защелок для закрепления перекрытия в промежуточном положении производить непосредственно с поднимаемого перекрытия по приближении перекрытия к отверстию на расстояние 0,5 - 0,6 м. На время установки защелок подъем перекрытия приостановить.

11.17. Наращивание тяг при подъеме перекрытий производится с приставных металлических лестниц.

При работе с приставной лестницы монтажник должен иметь проверенный и испытанный предохранительный пояс и крепиться им к колонне (через отверстие).

11.18. До начала работ по монтажу колонн при их наращивании необходимо выполнить следующие мероприятия:

а) проверить наличие и исправность предохранительных брусьев для ограничения необходимой зоны перемещения крана;

б) проверить наличие и исправность перильного ограждения по контуру плиты крыши;

в) в местах перехода крана через маслопроводы или кабели уложить специальные предохранительные щиты. Проход монтажного крана непосредственно через маслопроводы и кабели не допускается;

г) сделать пробные заезды крана на все рабочие места.

11.19. До начала работ по подъему перекрытий на объекте должны быть установлены двусторонняя связь и сигнализация между:

а) оператором и монтажником;

б) крановщиком и стропальщиком.

11.20. При подъеме перекрытий на плите крыши не допускается нахождение посторонних лиц. На плите перекрытия при ее подъеме могут находиться только лица, имеющие непосредственное отношение к выполняемой работе.

11.21. При необходимости перезарядки тяг или устранения неисправностей подъем этажей или плит должен быть приостановлен.

11.22. Временное и постоянное крепление перекрытий осуществлять в местах и средствами, указанными в проекте.

11.23. Опускание плиты должно производиться только после установки всех закладных стержней. Установку закладных стержней в отверстия колонн производить с монтажных лестниц.

Закладные стержни следует подвешивать к поднимаемым плитам, к закладным деталям которой привариваются крючки.

11.24. При работе крана на крыше в зимнее время следует систематически обеспечивать очистку всей плиты от снега и наледи и посыпку сухим песком.

11.25. При работе с грузами, находящимися на плите крыши и над ней, крановщик выполняет указания бригадира монтажной бригады. Связь между крановщиком и бригадиром осуществляется с помощью знаковой и голосовой сигнализации.

11.26. Все плиты перекрытий на время монтажа колонн верхних ярусов следует временно раскреплять клиньями с ядром жесткости.

Надежность временного закрепления перекрытий к лестничной шахте должна проверяться производителем работ не реже одного раза в смену (перед началом работ).

11.27. Во время монтажа колонн верхних ярусов нахождение рабочих на двух нижележащих этажах запрещается.

11.28. К работам, связанным с монтажом подъемников, рекомендуется допускать лиц не моложе 18 лет (как к верхолазным) с квалификацией монтажников-высотников не ниже IV разряда.

11.29. Рабочие-монтажники должны быть ознакомлены с последовательностью и безопасными методами по демонтажу и спуску монтажного крана с крыши. Проведение инструктажа регистрируется в специальном журнале.

Все работы по демонтажу монтажного крана и спуску его узлов с плиты крыши производятся под руководством производителя работ.

11.30. При опускании элементов лестниц в шахту монтажникам запрещается находиться в лестничной шахте под опускаемым элементом.

11.31. При установке элементов лестниц и производстве сварочных работ следует применять передвижную площадку монтажника-сварщика.

12.1. Для оценки качества работ следует использовать "Временные указания по оценке качества строительно-монтажных работ, конструктивных частей зданий и сооружений и законченных строительством пусковых комплексов" (СН 378-67).

12.2 В период подъемно-монтажного цикла по надземной части инженерно-техническим работникам следует контролировать:

соблюдение технологии подъема перекрытий, указанной в проекте производства работ;

плавность подъема и состояние поднимаемого перекрытия;

точность монтажа при наращивании колонн;

точность установки сборных элементов при монтаже конструкций этажа в проектном положении плит.

12.3. Инженерно-технические работники обязаны составлять совместно с работниками геодезической службы исполнительную документацию на изготовленные и смонтированные конструкции и акты на скрытые работы в течение всего строительства. Оценка качества скрытых работ производится при приемке их по актам представителем технического надзора заказчика.

12.4. При приемке готовых сооружений должны предъявляться следующие документы:

паспорта на колонны и сборные элементы заполнения этажей, выданные предприятием-изготовителем;

сертификаты на материалы, примененные при изготовлении пакета плит перекрытий и при монтаже;

рабочие чертежи конструкций с нанесенными отклонениями от проекта, допущенными при производстве работ и согласованными с проектными организациями;

журналы бетонных, арматурных, сварочных и подъемных работ;

документация лабораторных анализов материалов, использованных в конструкции;

акты промежуточных приемок изготовленных или смонтированных конструкций;

акты на скрытые виды работ, в том числе на гидроизоляцию, сварку выпусков арматуры и закладных частей, защиту металлических деталей от коррозии, заделку и герметизацию швов, звукоизоляцию, теплоизоляцию и пароизоляцию;

данные о результатах инструментальной проверки конструкций;

опись дипломов сварщиков, работающих при изготовлении и монтаже конструкций.

РЕКОМЕНДУЕМЫХ ДЛЯ ПРОИЗВОДСТВА РАБОТ ПРИ ВОЗВЕДЕНИИ ЗДАНИЙ

МЕТОДОМ ПОДЪЕМА ЭТАЖЕЙ И ПЕРЕКРЫТИЙ (ПО МАТЕРИАЛАМ

ТРЕСТА ЛЕНИНГРАДОРГСТРОЙ)

N п/п | Наименование | Марка, ГОСТ, шифр чертежей | Назначение | ||||

I. Оборудование и механизмы | |||||||

1 | Кран строительный | Определяется проектом производства работ | Монтаж конструкций, подача материалов | ||||

2 | Подъемное оборудование конструкций Гипростроммаш или ЛенЗНИИЭП | То же | Подъем этажей или перекрытий | ||||

3 | Опалубка в комплекте с оборудованием | " | Возведение ядра жесткости | ||||

4 | Строительный подъемник (по числу ядер жесткости) | " | Подъем материалов при бетонировании ядер жесткости | ||||

5 | Автопогрузчики | " | Монтаж конструкций этажей с земли | ||||

6 | Грузо-пассажирский подъемник | ПГС-800 | Подъем рабочих и вспомогательных грузов на этажи | ||||

7 | Трансформатор | ИВ-4 | Питание механизмов электроэнергией | ||||

8 | Электросварочный агрегат | СТЭ-34, СТП-500 | Сварка арматуры и металлоконструкций | ||||

9 | Компрессор | СО-7 | Обеспечение сжатым воздухом пневматического инструмента | ||||

10 | Компрессор с краскораспылителем | О-38м | Нанесение жидких составов разделительного слоя | ||||

11 | Керосинорез с комплектом резаков | К-65 | Резка металла | ||||

12 | Вибратор | ИВ-2 | Уплотнение бетонной смеси | ||||

13 | Вибратор | ИВ-47 | То же | ||||

14 | Виброрейка | СО-47 | Уплотнение и выравнивание бетонной смеси | ||||

15 | Заглаживающая машина | - | Выравнивание поверхности бетона плиты | ||||

16 | Насос водяной | - | Поливка бетона | ||||

17 | Стойка для подъемников | - | Для временной установки гидроподъемников при наращивании колонн | ||||

18 | Бортовая опалубка (металлическая или деревометаллическая) | - | Бетонирование пакета плит перекрытий | ||||

19 | Автоматическая защелка | - | Закрепление перекрытий на колоннах | ||||

20 | Гребенки | - | Устройство рабочих швов в плите | ||||

21 | Специальная стрела (шевр) | - | Спуск с крыши крана МКГ-6,3 | ||||

II. Электрифицированный и ручной инструмент, приспособления | |||||||

1 | Электросверлилка с диаметром отверстий 20 и 15 мм | ИЭ-1014, 1013 | Устройство доборов по месту в опалубке | ||||

2 | Электрошуруповерт | ЭШ-5 | То же | ||||

3 | Электрогайковерт | ИЭ-3105 | " | ||||

4 | Краскораспылитель или специальная установка | С-765, СО-21 | Смазка щитов опалубки перед их установкой | ||||

5 | Электрододержатель пружинный | ЭД-25008 | Сварка, очистка арматуры | ||||

6 | Щетка механическая с пневмоприводом | - | То же | ||||

7 | То же, с электроприводом | ШР-С-475 | " | ||||

8 | Шарошка пневматическая | - | " | ||||

9 | Домкрат реечный 3 т | - | Рихтовка опалубки | ||||

10 | Щетка стальная | - | Очистка швов | ||||

11 | Кисть маховая КМ N 70 | 10697-65 | Смазка опалубки | ||||

12 | Пила | 979-60 | Изготовление доборов и инвентарных креплений | ||||

13 | Ножовка поперечная | - | То же | ||||

14 | Топор А-2 | 1399-56 | " | ||||

15 | Клещи 250 | - | Вязка арматуры | ||||

| |||||||

16 | Молоток плотничный типа МПП | 11042-64 | Крепление доборов, нащельников, закладных деталей, пробок | ||||

| |||||||

17 | Ключ гаечный разводной | 7275-62 | Крепление опалубки | ||||

18 | Рубанок с одиночной железкой | 900087-40 | Изготовление доборов по месту | ||||

19 | Коловорот | 7467-55 | То же | ||||

20 | Сверла к коловороту: | ||||||

а) центровые 12, 16, 20, 25 | 7467-55 | " | |||||

б) витые 12, 16, 20, 25, 32, 40 | 7467-55 | " | |||||

21 | Зенковки к коловороту 20, 25, 32 | 7467-55 | " | ||||

22 | Ключ гаечный торцовый шестигранный 11, 14, 17, 22 к коловороту с трещоткой | 7467-55 | " | ||||

23 | То же, квадратный | 7467-55 | " | ||||

| |||||||

24 | Долота плотничные 10, 12, 15, 20, 25 | 1185-41 | Установка закладных деталей | ||||

| |||||||

25 | Стамеска плоскотолстая 6, 10, 15, 20, 30 | 1184-41 | Изготовление доборов по месту | ||||

| |||||||

26 | Брусок | 2456-67 | Заточка инструмента | ||||

| |||||||

27 | Лом лапчатый | 1405-47 | Распалубка | ||||

28 | Конопатка | 11618-65 | Уплотнение стыков опалубки | ||||

29 | Ножницы ручные | - | Обрезка скруток | ||||

30 | Клещи | - | Механическое соединение проводов типа ПК-1, ПК-2 | ||||

31 | Лом обыкновенный | ЛО-24, 28 | Подсобные работы | ||||

| |||||||

32 | Кувалда остроносая N 3 | 11402-65 | Правка арматуры | ||||

33 | Щетка-зубило | - | Очистка и рубка арматуры | ||||

34 | Острогубцы (кусачки N 175) | 7282-54 | Вязка арматуры | ||||

35 | Плоскогубцы комбинированные N 200 | 7236-54 | То же | ||||

36 | Молоток слесарный А-5 | 2310-54 | Подсобные работы | ||||

37 | Ключи накладные N 4, 5, 6 | - | Гнутье круглой стали  | ||||

38 | Ножницы ручные | - | Резка арматуры | ||||

| |||||||

39 | Молоток шанцевый | 11042-64 | Зачистка сварных швов | ||||

| |||||||

40 | Зубило слесарное | 7211-54 | Рубка арматуры | ||||

41 | Ключ-вилка | - | Гнутье " | ||||

42 | Отвертка типа Б-250 | 5243-54 | Ремонтные работы | ||||

43 | Напильник плоский N 1 | А-400 | Зачистка концов свариваемой арматуры | ||||

44 | Захват ручной для проволоки | - | Транспортировка арматуры | ||||

45 | Щетка стальная прямоугольная | - | Очистка арматуры от грязи и бетона | ||||

46 | Кабель сварочный | ПРГ-50 | Питание током оборудования | ||||

47 | Направляющая рама | - | Ограничение движения виброрейки | ||||

48 | Бадья, бункер с затвором | - | Подача бетона в опалубку | ||||

49 | Лопаты растворные ЛР | 3620-63 | Перекидка бетонной смеси | ||||

50 | Лопаты типа ЛП-1, ЛП-2 | 3620-63 | Разравнивание бетонной смеси | ||||

51 | Скребки | НЖ-60186 | Удаление пленки | ||||

52 | Подбойки | - | Уплотнение бетонной смеси | ||||

53 | Шуровки металлические | - | Распределение бетонной смеси | ||||

54 | Скребки с резиновой лентой | - | Удаление цементного молока | ||||

55 | Полутерки металлические 800 мм | Г-40000 | Затирка поверхностей | ||||

56 | Гладилка ГБК-1, ГБК-2 | 10403-63 | Заглаживание поверхности | ||||

III. Контрольно-измерительные и измерительные приборы и инструменты | |||||||

| |||||||

1 | Уровень строительный | 9416-67 | Контроль положения опалубки и конструкций | ||||

2 | Нивелир с рейкой | - | То же | ||||

3 | Теодолит | - | " | ||||

4 | Прибор контроля вертикальности | - | Контроль вертикальности ядра жесткости при бетонировании | ||||

5 | Рейсмус реечный | 9416-67 | То же | ||||

6 | Метр металлический складной | 7253-54 | Разметка | ||||

7 | Шнур в корпусе | - | " | ||||

| |||||||

8 | Отвес типа 0-400 | 7948-63 | Выверка | ||||

| |||||||

9 | Рулетка стальная РС-20 | 7502-61 | Разметка | ||||

10 | Метр металлический складной | 7253-64 | " | ||||

| |||||||

11 | Штангенциркуль | 166-63 | Измерение | ||||

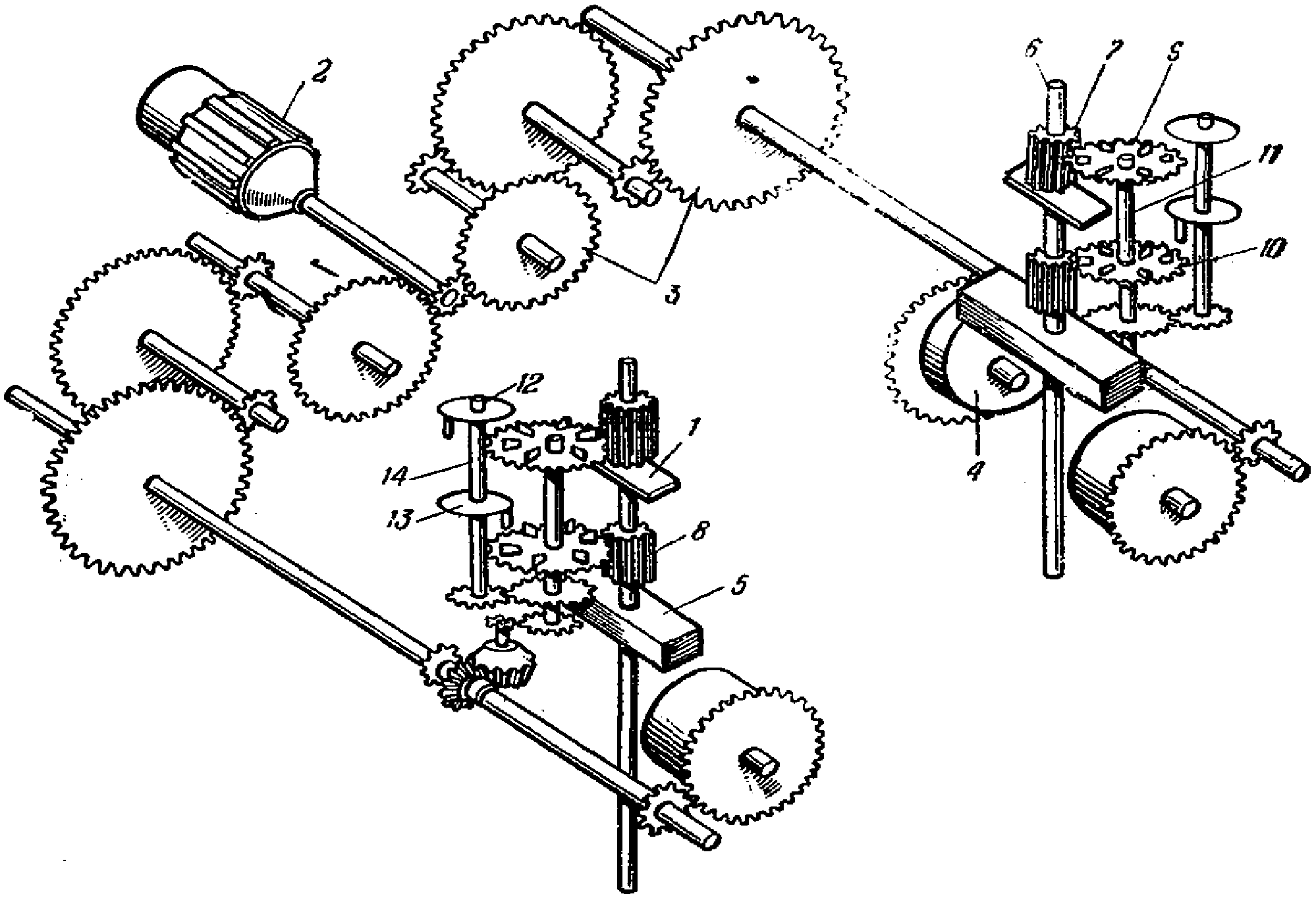

ЭТАЖЕЙ И ПЕРЕКРЫТИЙ, ПРИМЕНЯЕМОГО В СТРОИТЕЛЬСТВЕ

Показатели | Единица измерения | Наименование оборудования | |||

АП-5, АП-6 | гидравлическое с автономной насосной станцией конструкции Гипростроммаша | электромеханические конструкции Гипростроммаша | |||

гидравлическое с общей насосной станцией конструкции ЛенЗНИИЭП | |||||

Место установки подъемника на колонне | - | На вершине колонны | В любом месте в обхват колонн | ||

Количество подъемников в комплекте | шт. | 24 | 12/24 | 12/24 | 12/24/36 |

Грузоподъемность одного подъемника | тс | 40 | 50 | 40 | 45 |

Скорость подъема перекрытия | м/ч | 2 | 2 | 2 | 4 |

Скорость опускания тяг | " | 240 | 240 | 9 | 12 |

Рабочий ход за один цикл | мм | От 0 до 50 | От 0 до 50 | 8 | 8 |

Расстояние между резьбовыми тягами | " | 625 | 625 | 625 | 690 |

Длина резьбовых тяг (грузоподъемных винтов) | м | 8 | 4,8 | 6,5 | 6,5 |

Диаметр резьбовых тяг | " | 50 | 50 | 50 | 50 |

Установленная мощность комплекта | квт | 28,7 | 16/31,7 | 18/36 | 32,4/64,8/97,2 |

Вес одного подъемника (без тяг) | кг | 550 | 600 | 640 | 1100 |

Предельные размеры поперечного сечения колонны | см | 40 x А | 40 x А | 40 x А | 45 x 45 |

(размер А не ограничивается) | |||||