СПРАВКА

Источник публикации

М.: Стройиздат, 1988

Примечание к документу

Название документа

"Рекомендации по производству и применению конструкционно-теплоизоляционного керамзитобетона на карбонатном песке"

"Рекомендации по производству и применению конструкционно-теплоизоляционного керамзитобетона на карбонатном песке"

Содержание

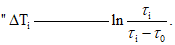

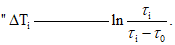

ПО ПРОИЗВОДСТВУ И ПРИМЕНЕНИЮ

КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОГО КЕРАМЗИТОБЕТОНА

НА КАРБОНАТНОМ ПЕСКЕ

Рекомендовано к изданию решением Научно-технического совета НИЛЭП ОИСИ

Изложены основные требования к исходным материалам, конструкционно-теплоизоляционному керамзитобетону на карбонатном песке и изделиям из него для жилых и общественных зданий. Приводятся указания по расчету и назначению составов бетона, приготовлению и транспортированию бетонной смеси, формованию, тепловой обработке и контролю качества изделий.

Для инженерно-технических работников предприятий по производству железобетонных изделий, строительных организаций, проектных и научно-исследовательских институтов.

Снижение массы зданий и сооружений за счет применения легких бетонов является одним из основных и существенных резервов подъема эффективности строительного производства.

Использование легких бетонов в наружных ограждающих конструкциях по-прежнему преобладает в общем объеме применения легких бетонов в строительстве: примерно 30% производимого в стране легкого бетона расходуется на изготовление таких конструкций. Существующее соотношение в данном случае обусловлено возможностью более полно компенсировать повышенную стоимость легких бетонов.

Несмотря на массовое применение легких бетонов в наружных ограждающих конструкциях, проблему рационального использования их нельзя считать окончательно решенной. Одним из основных является вопрос дальнейшего снижения плотности применяемых конструкционно-теплоизоляционных легких бетонов на местных пористых заполнителях.

Конструкционно-теплоизоляционный керамзитобетон на карбонатном песке с частичной, при необходимости, заменой этого песка перлитовым, является эффективным местным строительным материалом, пригодным для применения в наружных ограждающих конструкциях - стеновых панелях, блоках и плитах покрытия. Такие конструкции отличаются одновременно высокими теплотехническими свойствами и небольшой материалоемкостью, крупными габаритами и относительно малой массой, полной заводской готовностью и возможностью изготовления с применением местных материалов.

В настоящих Рекомендациях рассмотрены практические основы технологии производства конструктивно-теплоизоляционного керамзитобетона, особенностью отдельных технологических процессов и режимов, которые следует учитывать при организации массового производства конструкций.

Рекомендации разработаны по заказу Госгражданстроя в научно-исследовательской и проектной лаборатории экспериментального проектирования жилых и общественных зданий и лабораторией легких бетонов и конструкций Одесского инженерно-строительного института Минвуза УССР (кандидаты техн. наук А.С. Столевич - ответственный за выпуск, С.В. Макаров, Р.Л. Тимчишина, инженеры В.Г. Суханов, Е.В. Лысенко, Г.Т. Филипович, А.И. Костюк, Е.В. Светличная, И.А. Столевич, П.А. Сенкевич). С участием лаборатории применения легких бетонов ЦНИИЭП жилища (кандидаты техн. наук Н.Я. Спивак, Н.С. Стронгин, Е.М. Сурманидзе).

Все замечания и предложения по содержанию настоящих Рекомендаций просьба направлять в НИЛЭП ОИСИ по адресу: 270029, г. Одесса, ул. Дидрихсона, д. 4.

1.1. Настоящие рекомендации составлены в развитие "Рекомендаций по производству и применению керамзитобетона на карбонатном песке для конструктивных элементов жилых домов" (М., Стройиздат 1985).

1.2. Рекомендации распространяются на приготовление и применение конструкционно-теплоизоляционного керамзитобетона на карбонатном песке, на заводское изготовление, приемку и применение сборных бетонных и железобетонных изделий для жилых и общественных зданий.

1.3. Изделия из конструкционно-теплоизоляционного керамзитобетона применяют для ограждающих конструкций жилых и общественных зданий с относительной влажностью помещений 75%, при отсутствии агрессивных сред и температур не выше +50 °C и не ниже -40 °C.

1.4. Изделия, используемые в особых условиях (сейсмические районы, просадочные грунты и др.), должны удовлетворять дополнительным требованиям соответствующих нормативных документов.

1.5. Изделия из конструкционно-теплоизоляционного керамзитобетона по назначению подразделяют на элементы наружных стен и элементы покрытий жилых и общественных зданий (стеновые панели и блоки, плиты покрытий).

Конструкцию и тип изделий выбирают в соответствии с технико-экономическими показателями и с учетом производственных возможностей.

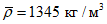

1.6. Рекомендации регламентируют изготовление и применение изделий из керамзитобетона на карбонатном песке по прочности на сжатие класса не более B12,5 средней плотностью  .

.

.

.Изделия из керамзитобетона средней плотностью  целесообразно изготавливать с добавкой перлитового песка в количестве до 60% от общего объема песка.

целесообразно изготавливать с добавкой перлитового песка в количестве до 60% от общего объема песка.

целесообразно изготавливать с добавкой перлитового песка в количестве до 60% от общего объема песка.

целесообразно изготавливать с добавкой перлитового песка в количестве до 60% от общего объема песка.1.7. Изделия из конструкционно-теплоизоляционного керамзитобетона на карбонатном песке изготавливают по рабочим чертежам, утвержденным в установленном порядке на основе стандартов или технологических карт, в которых приведены указания по технологии изготовления и контролю качества. Они должны удовлетворять требованиям ГОСТ 13015.1-81* "Изделия железобетонные и бетонные. Общие технические требования" и другим действующим стандартам.

2.1. Изделия из конструкционно-теплоизоляционного керамзитобетона на карбонатном песке должны удовлетворять требованиям действующих Государственных стандартов и рабочих чертежей на данный тип изделий.

2.2. По прочности, жесткости и трещиностойкости изделия из керамзитобетона должны удовлетворять требованиям СНиП 2.03.01-84 "Бетонные и железобетонные конструкции". По теплозащитным характеристикам - СНиП II-3-79** "Строительная теплотехника".

2.3. Типы изделий из конструкционно-теплоизоляционного керамзитобетона должны соответствовать принятому в прил. 1 перечню.

2.4. Класс керамзитобетона по прочности на осевое сжатие должен соответствовать указанному в рабочих чертежах и быть не менее для наружных несущих стен высотой до:

5 этажей ....................................... B3,5

9 " .......................................... B5

12 " .......................................... B7,5

16 " .......................................... B12,5

2.5. Изделия из керамзитобетона на карбонатном песке изготавливают из конструкционно-теплоизоляционного керамзитобетона плотной однородной или поризованной структуры.

2.6. Фасадные поверхности стеновых изделий отделывают в заводских условиях: декоративным бетоном; втапливаемым декоративным щебнем, крошкой из керамических, стеклянных и других материалов; окраской стойкими гидрофобными красителями; плитками керамическими, стеклянными, стеклокерамическими, из декоративного бетона или из природного камня.

2.7. Отделка панелей должна соответствовать указаниям рабочих чертежей и утвержденному эталону панели.

Предприятие-изготовитель согласовывает эталон с проектной и генподрядной организациями.

2.8. Со стороны помещений панели наружных стен покрывают внутренним отделочным слоем, который защищает их от увлажнения.

Наружные стеновые панели для сухих помещений можно выпускать без внутреннего отделочного слоя. Наличие или отсутствие отделочного слоя панели согласовывают с проектной организацией.

Толщина фактурных слоев должна быть не менее 20 мм для наружного и 15 мм для внутреннего слоя, допускаемое отклонение +/- 5 мм.

2.9. Армируют панели в соответствии с рабочими чертежами.

КЕРАМЗИТОБЕТОНУ НА КАРБОНАТНОМ ПЕСКЕ

3.1. Конструкционно-теплоизоляционный керамзитобетон на карбонатном песке по структуре, плотности, прочности, деформативности и другим свойствам в изделиях должен удовлетворять требованиям проекта, соответствующих технических условий и настоящих Рекомендаций.

3.2. Конструкционно-теплоизоляционный керамзитобетон на карбонатном песке подразделяют в зависимости от основных свойств:

по средней плотности в сухом состоянии на марки D1000; D1100; D1200; D1300; D1400; D1500; D1600;

по прочности при сжатии на классы B3,5; B5; B7,5; B10; B12,5;

по морозостойкости на марки F25; F35; F50; F100.

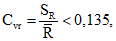

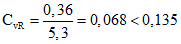

Коэффициент вариации прочности при сжатии должен быть не более 0,135.

3.3. Отпускная прочность керамзитобетона в изделиях должна удовлетворять требованиям соответствующих ГОСТ или ТУ и быть не менее 80% проектной для бетонов класса B3,5 ... B10 и 70% для класса B12,5.

3.4. Фактическая средняя плотность конструкционно-теплоизоляционного керамзитобетона на карбонатном песке в высушенном до постоянного веса состоянии не должна превышать указанную в рабочих чертежах плотность более чем на 5%.

3.5. Физико-технические характеристики конструкционно-теплоизоляционного керамзитобетона на карбонатном песке приведены в табл. 1.

Наименование характеристик бетона | Единица измерения | Класс бетона по прочности на сжатие | ||||

B3,5 | B5 | B7,5 | B10 | B12,5 | ||

Объемная плотность в сухом состоянии | кг/м3 | 900 ... 1200 | 1000 ... 1300 | 1100 ... 1400 | 1200 ... 1500 | 1300 ... 1600 |

Средняя кубиковая прочность R | МПа | 4,5 | 6,4 | 9,4 | 12,8 | 16,1 |

Нормативная призменная прочность Rbn | " | 3,3 | 4,6 | 6,7 | 8,6 | 10,3 |

Модуль упругости при сжатии Eb·10-3 | " | 4,5 ... 6,2 | 6,1 ... 8 | 7,4 ... 9,5 | 9,2 ... 11,5 | 10,5 ... 13 |

Нормативное сопротивление при осевом растяжении Rbtn | " | 0,53 | 0,59 | 0,69 | 0,79 | 0,89 |

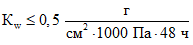

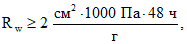

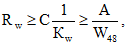

Сопротивление водопроницанию за 48 ч Rw | 1/(г·см2) | 2 | 2 | 2 | 2 | 2 |

Влажность бетона по массе после пропаривания W | % | 10 ... 15 | 10 ... 15 | 10 ... 15 | 9 ... 13 | 9 ... 13 |

Морозостойкость F | циклов (не менее) | 25 | 50 | 50 | 50 | 100 |

Коэффициент теплопроводности | Вт/(м2·К) | 0,26 ... 0,36 | 0,28 ... 0,39 | 0,31 ... 0,42 | 0,34 ... 0,45 | 0,36 ... 0,47 |

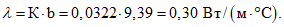

3.6. Марку керамзитобетона по средней плотности для расчета панелей принимают по результатам теплотехнического расчета, используя величины коэффициентов теплопроводности, которые приведены в табл. 1 или получены на основе экспериментальных исследований. Рекомендуемая методика определения коэффициента теплопроводности изложена в прил. 8.

3.7. Ввиду того, что строгая аналитическая связь между плотностью и теплопроводностью не установлена, необходимо не реже 2-х раз в году замерять коэффициент теплопроводности изделий.

Полученные величины коэффициентов не должны превышать значений, приведенных в табл. 1, более чем на 10%.

3.8. Плотность керамзитобетона, принимаемая при проектировании изделий, не должна превышать величин, приведенных в табл. 1.

Использование бетонов большей плотности допускается только при соответствующем технико-экономическом обосновании. Изготовленные изделия должны обеспечивать необходимое сопротивление теплопередаче.

3.9. Конструкционно-теплоизоляционный керамзитобетон плотной или поризованной однородной структуры целесообразно получать, применяя воздухововлекающие добавки. Объем вовлеченного в бетонную смесь воздуха не должен превышать 12%.

3.10. Отпускная влажность бетона в изделиях по объему не должна превышать 13%.

4.1. Для приготовления конструкционно-теплоизоляционного керамзитобетона на карбонатном песке рекомендуется применять местные заполнители, отвечающие требованиям действующих нормативных документов. Применение привозных заполнителей допускается только при соответствующем технико-экономическом обосновании.

4.2. В качестве крупного заполнителя рекомендуется применять керамзитовый гравий, отвечающий требованиям ГОСТ 9759-83 и ГОСТ 9758-86 с учетом следующих характеристик:

прочность при сдавливании в цилиндре, МПа ................. 0,8 ... 2,5

насыпная плотность, кг/м3 ................................. 250 ... 500

коэффициент конструктивного качества,

(Н см/кг)  ............................................. 320 ... 500

............................................. 320 ... 500

Поставку керамзита следует производить на основании технических условий и спецификаций к договору между поставщиком и заказчиком (см. прил. 2).

4.3. Предельную крупность керамзитового гравия рекомендуется принимать не более 20 мм. Допускается ограниченное применение гравия крупностью 40 мм (п. 4.8). При этом максимальный размер крупного заполнителя должен быть не более 1/2 толщины изделия и 3/4 наименьшего расстояния в свету между стержнями арматуры.

4.4. Керамзитовый гравий должен поставляться рассортированным по фракциям 5 ... 10 и 10 ... 20 мм, а также 20 ... 40. По согласованию с заказчиком допускается поставлять керамзитовый гравий в виде смеси фракций при обеспечении рекомендуемого ее зернового состава.

4.5. Марку керамзитового гравия по насыпной плотности в зависимости от заданного класса керамзитобетона и его проектной плотности в сухом состоянии рекомендуется принимать по табл. 2.

Класс керамзитобетона | Плотность бетона в сухом состоянии | Максимальная марка гравия по насыпной плотности, кг/м3 | Класс керамзитобетона | Плотность бетона в сухом состоянии | Максимальная марка гравия по насыпной плотности, кг/м3 |

B3,5 | 1000 | 300 | B7,5 | 1300 | 350 |

1100 | 400 | 1400 | 450 | ||

1200 | 500 | 1500 | 500 | ||

1300 | 600 | 1600 | 600 | ||

B5 | 1100 | 350 | B10, B12,5 | 1400 | 400 |

1200 | 400 | 1500 | 500 | ||

1300 | 500 | 1600 | 600 | ||

1400 | 600 | 1700 | 700 |

4.6. Зерновой состав крупного заполнителя рекомендуется назначать из двух фракций 5 ... 10 и 10 ... 20 мм в соотношении 1:1,5 ... 1:2. Допускается применение фракции 5 ... 20 мм.

4.7. Применение гравия фракции 20 ... 40 мм не рекомендуется, особенно в подвижных бетонных смесях, вследствие тенденции таких смесей к расслоению как в процессе транспортирования, так и во время уплотнения вибрированием.

4.8. Содержание в смеси керамзитового гравия фракции 20 ... 40 мм допускается не более 20% от общего объема крупного заполнителя.

При большем содержании фракции 20 ... 40 мм рекомендуется пропускать заполнитель через дробилку. При этом зазор между рабочими органами дробилки должен быть в пределах 20 ... 25 мм.

4.9. Превышение насыпной плотности керамзитового гравия по сравнению с браковочным максимумом не допускается. Величина браковочного максимума устанавливается техническими условиями на поставку керамзита предприятию-изготовителю (см. прил. 2).

Коэффициент изменчивости насыпной плотности для каждой партии или нескольких складируемых вместе партий должен быть не более 0,05.

Фактическая насыпная плотность  должна удовлетворять условию:

должна удовлетворять условию:

(1)

(1)где  - насыпная плотность по техническим условиям;

- насыпная плотность по техническим условиям;

4.10. Снижение прочности керамзита, определяемой сдавливанием в цилиндре, против браковочного минимума также не допускается.

Коэффициент изменчивости прочности для каждой партии или нескольких складируемых вместе партий должен быть не более 0,15.

Фактическая прочность  должна удовлетворять условию

должна удовлетворять условию

(2)

(2)где Rту - прочность по техническим условиям;

SR - среднеквадратическое отклонение (стандарт) прочности от среднего значения.

4.11. В качестве мелкого заполнителя для приготовления керамзитобетона применяется карбонатный песок из известняков-ракушечников, полученный путем дробления и рассева отходов камнепиления.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10832-83 Постановлением Госстроя СССР от 10.04.1991 N 15 с 01.01.1992 введен в действие ГОСТ 10832-91. |

Допускается заменять часть карбонатного песка песком из вспученного перлита по ГОСТ 10832-83*, если это вызвано необходимостью снижения плотности и теплопроводности бетона. При этом необходимо производить поризацию смеси воздухововлекающими добавками.

4.12. Пригодность известняка-ракушечника для получения песка определяется прочностью песка, полученного дроблением исходной породы или отсеянного из отходов камнепиления.

4.13. Карбонатный песок прочностью ниже 1 МПа к применению не допускается.

4.14. Для обеспечения плотной структуры керамзитобетона зерновой состав песка после отсева зерен крупнее 5 мм должен соответствовать требованиям, указанным в табл. 3.

Размеры отверстий контрольных сит, мм | 2,5 | 1,25 | 0,63 | 0,315 | 0,14 | Менее 0,14 мм |

Полный остаток на контрольных ситах, % по массе | 0 ... 35 | 15 ... 55 | 35 ... 75 | 55 ... 90 | 70 ... 90 | 30 ... 10 |

Модуль крупности карбонатного песка должен находиться в пределах 2 ... 3. Допускается содержание в песке зерен крупностью 5 ... 10 мм не более 5% по массе.

4.15. Вспученный перлитовый песок, применяемый в качестве заменителя части карбонатного песка, должен иметь марку по насыпной плотности не менее 150, и содержание пылевидных фракций (менее 0,14 мм) не более 20% по объему.

4.16. Содержание в карбонатном песке глинистых частиц допускается не более 1%.

4.17. Песок при обработке раствором едкого натра (калориметрическая проба на органические примеси) не должен окрашивать раствор темнее цвета эталона.

4.18. Содержание в песке водорастворимых сернистых и сернокислых соединений в пересчете на SO3 не допускается более 1% по массе.

4.19. В качестве вяжущего для конструкционно-теплоизоляционного керамзитобетона на карбонатном песке, а также фактурных слоев рекомендуется применять портландцемент и шлакопортландцемент и их разновидности марок 300, 400, отвечающие требованиям ГОСТ 10178-85.

4.20. Для приготовления декоративного бетона фактурного или фасадного отделочного слоя следует применять портландцемент белый по ГОСТ 965-78 и портландцемент цветной по ГОСТ 15825-80.

4.21. Для уменьшения расхода песка, улучшения удобоукладываемости керамзитобетонной смеси и уменьшения плотности конструкционно-теплоизоляционного бетона рекомендуется применять воздухововлекающие добавки.

В качестве воздухововлекающих добавок используют смолу нейтрализованную воздухововлекающую (СНВ), омыленный древесный пек (ЦНИПС-1), смолу древесную омыленную (СДО).

При ограниченном воздухововлечении (до 6%) и малом времени выдержки смеси до формования (не более 20 мин) можно применять также добавки ВЛКХ-1, СПД, НЧК и КЧНР.

4.22. Вода для затворения керамзитобетонных и растворных смесей должна удовлетворять требованиям ГОСТ 23732-79.

4.23. Все материалы, используемые как компоненты бетона, а также арматура, закладные детали, герметизирующие комплектующие элементы, материалы для смазки форм, отделочные материалы должны соответствовать требованиям проекта, ГОСТ, ТУ и подлежать систематическому входному контролю заводской лабораторией.

КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОГО КЕРАМЗИТОБЕТОНА

НА КАРБОНАТНОМ ПЕСКЕ

5.1. Подбор состава керамзитобетона должен обеспечивать: требуемую подвижность или жесткость смеси; заданную плотность при проектной прочности бетона; необходимые эксплуатационные требования к изделиям.

5.2. При проектировании и подборе составов необходимо учитывать физико-механические характеристики крупного и мелкого заполнителя по реальным показателям их качества.

5.3. При проектировании состава бетонной смеси должны быть заданы:

жесткость или подвижность;

проектная марка бетона по средней плотности, класс по прочности на сжатие и другие эксплуатационные характеристики;

технология приготовления бетонной смеси, формования изделий, условия твердения.

5.4. Подбор составов керамзитобетона рекомендуется проводить одним из способов: по таблицам и графикам или используя методику планированного эксперимента.

5.5. Принятые лабораторией расчетные составы необходимо проверить в производственных условиях на рабочих исходных материалах с учетом технологии изготовления, транспортировки, формования и твердения изделий.

5.6. Пригодность исходных материалов оценивают по результатам испытаний в соответствии с действующими нормативными документами и с учетом требований разд. 4 настоящих Рекомендаций. Пригодность также можно оценить по паспортам поставщиков, в которых должны быть указаны все необходимые характеристики.

5.7. Подбор составов керамзитобетона целесообразно выполнять в следующей последовательности:

оценка пригодности исходных материалов;

расчет и назначение исходного состава;

приготовление 1-й партии опытных замесов и образцов с последующей обработкой результатов испытаний;

корректировка состава с учетом результатов испытаний;

проверка состава на действующей технологической линии;

обработка результатов испытаний и расчет характеристик изменчивости прочности и плотности бетона;

назначение рабочего состава.

5.8. При назначении исходного состава расход крупного заполнителя в зависимости от зернового состава и типа смесителя принимают: для марок керамзита по прочности на сжатие 1 ... 1,5 и менее в интервале 0,95 ... 1,05, более высоких марок 0,9 ... 0,95 м3/м3.

Если смесь приготавливают с применением воздухововлекающих добавок, объем крупного заполнителя увеличивают соответственно до 1,05 ... 1,15 и 1,0 ... 1,05 м3/м3.

Проектный класс бетона | Расход цемента марки 400 в зависимости от вида мелкого заполнителя, кг/м3 | |

карбонатный песок | карбонатный и перлитовый песок | |

B3,5 | 200 | 200 |

B5 | 220 | 240 |

B7,5 | 250 | 260 |

B10 | 270 | 290 |

B12,5 | 310 | 330 |

Примечания: 1. В таблице приведены расходы цемента для керамзита марок по прочности 1 ... 1,5 и более. Для более низких марок керамзита расход цемента следует увеличивать на 5%. 2. Для цементов марки 300 расход следует повысить на 5% для класса B3,5; на 7% - для B5; на 10% - для классов B7,5 - 12,5.

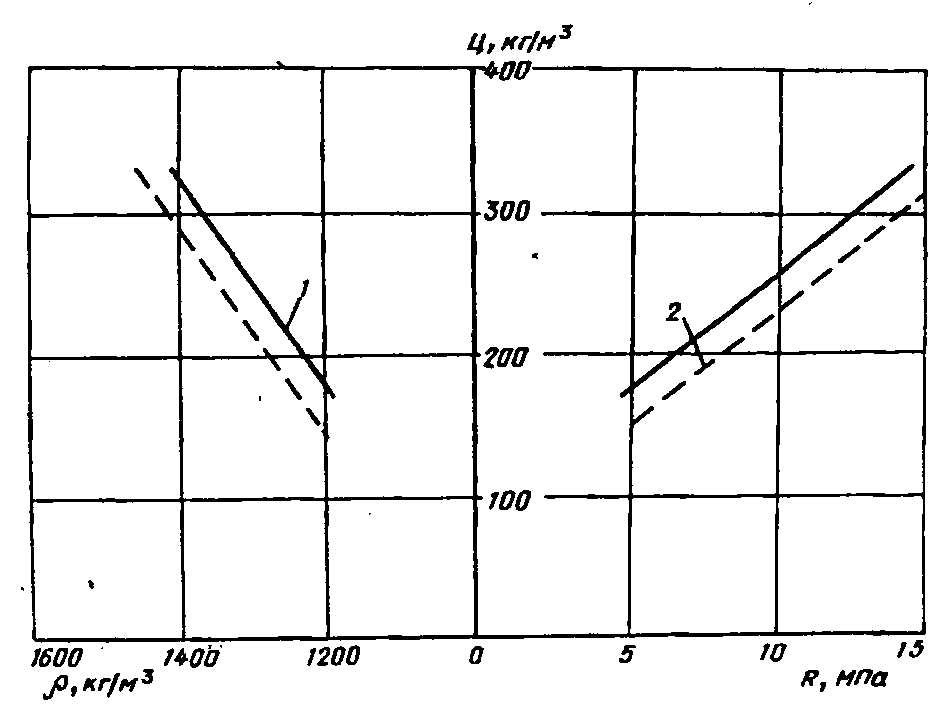

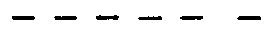

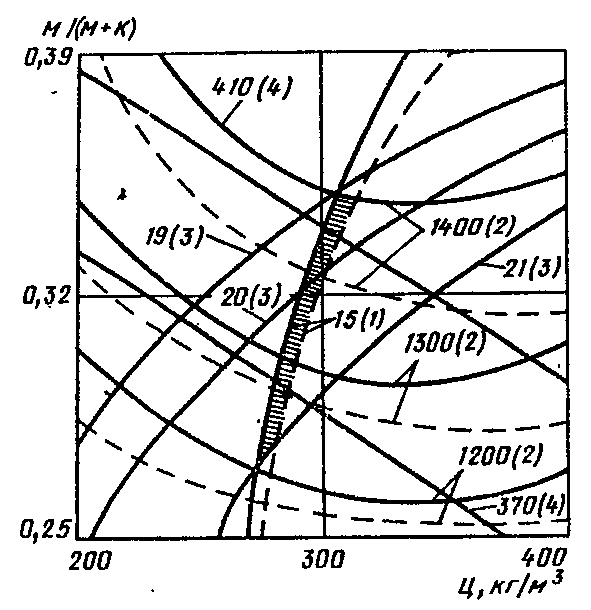

на карбонатном песке от расхода цемента

1 - М/(М + К) = (0,25 ... 0,32);

2 - М/(М + К) = (0,32 ... 0,4)

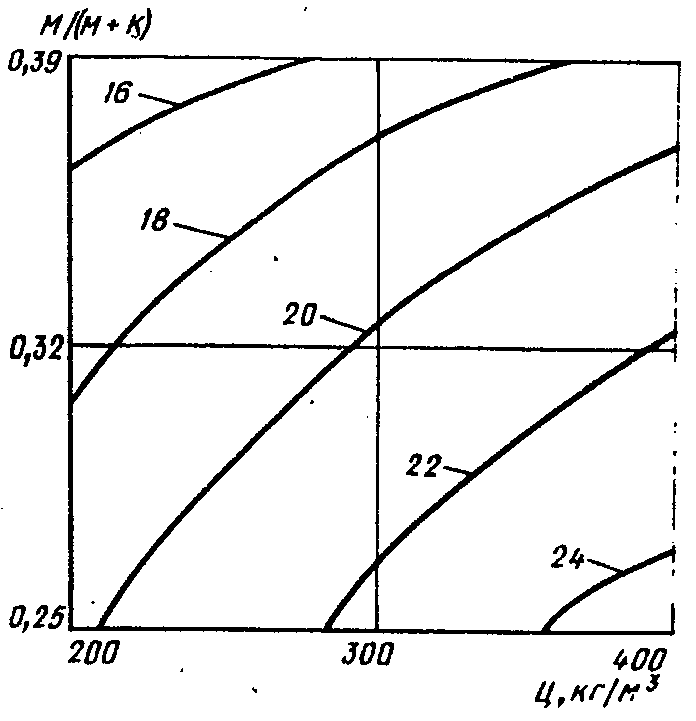

керамзитоперлитобетона на карбонатном песке

от расхода цемента

1 - М/(М + К) = (0,25 ... 0,32);

2 - М/(М + К) = (0,32 ... 0,4)

5.10. При уточнении состава по результатам производственных испытаний расход цемента изменяют в пределах 10 - 20% от указанных в табл. 3. Минимальный расход цемента для всех составов не должен быть ниже 200 кг/м3.

5.11. Агрегатно-структурный фактор r = М/(М + К) для конструкционно-теплоизоляционного керамзитобетона классов B3,5 - 12,5 следует назначать 0,25 - 0,4.

5.12. Жесткость смеси рекомендуется выбирать в зависимости от типа изделий, способов формования и уплотнения смеси (см. прил. 1).

5.13. Воздухововлекающие добавки рекомендуется применять в виде растворов 5% концентрации в соответствии с указаниями п. 4.22 настоящих Рекомендаций и "Руководства по применению химических добавок в бетоне", М., Стройиздат, 1981.

5.14. Расход песка в опытных замесах можно определять по формуле

где П - расход мелкого заполнителя, кг/м3;

К - содержание керамзита, кг/м3.

Если в составе применяют смесь карбонатного и перлитового песка, то во внимание принимают их суммарное количество.

5.15. Для конструкционно-теплоизоляционных бетонов с воздухововлекающими добавками содержание мелкого заполнителя в смеси должно находиться в пределах 0,2 ... 0,3 м3/м3.

5.16. Начальный расход воды можно принимать по табл. 5 в зависимости от значения агрегатно-структурного фактора, жесткости (подвижности) смеси.

Подвижность, см | Жесткость, с | Начальный расход воды (В), л/м3 | ||

Агрегатно-структурный фактор r = М/(М + К) | ||||

0,25 | 0,32 | 0,4 | ||

1 ... 3 | 5 ... 10 | 220 | 230 | 240 |

- | 11 ... 20 | 210 | 215 | 220 |

- | 21 ... 40 | 190 | 200 | 210 |

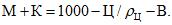

где Ц, К, П - см. формулу (3);

В - расход воды;

n - коэффициент, учитывающий увеличение объема массы зерен за счет их разрушения при перемешивании (ориентировочно можно принять для заполнителей с маркой по прочности 1 ... 1,5 и более 1,05 ... 1,1 и 1,1 ... 1,15 для более низких марок).

5.18. Для смесей с воздухововлекающими добавками величина  не должна превышать 1000 л/м3, без добавок - 1050 л/м3.

не должна превышать 1000 л/м3, без добавок - 1050 л/м3.

5.19. Если найденное значение  или содержание песка в смеси не соответствуют условиям, указанным в пп. 5.15, 5.17, необходимо повторить расчет, изменив содержание керамзита.

или содержание песка в смеси не соответствуют условиям, указанным в пп. 5.15, 5.17, необходимо повторить расчет, изменив содержание керамзита.

Если после повторного расчета условия не выполняются, значит на принятых исходных материалах невозможно получить бетон плотной структуры и требуемой плотности.

В этом случае необходимо принять более легкие заполнители, если  или содержание песка менее допустимых значений или заменить часть карбонатного песка перлитовым.

или содержание песка менее допустимых значений или заменить часть карбонатного песка перлитовым.

5.20. Полученный исходный состав проверяют на соответствие заданной плотности при проектировании прочности и требуемой подвижности (жесткости) смеси.

Смесь испытывают в соответствии с ГОСТ 10181.1-81 и ГОСТ 10181.2-81, а контрольные кубы по ГОСТ 12730.1-78 и ГОСТ 10180-78*.

5.21. При проведении опытных замесов уточняют расход воды для обеспечения заданной удобоукладываемости с учетом влажности крупного и мелкого заполнителей.

5.22. На основании удовлетворительных результатов проверки исходного состава назначают номинальный расчетный состав, который проверяют непосредственно в производственных условиях в течение нескольких смен. При этом с учетом технологических особенностей уточняют расход воды и воздухововлекающей добавки, необходимых для обеспечения удобоукладываемости, необходимой плотности, нерасслаиваемости смеси в момент формования.

5.23. Расчетный состав признают удовлетворительным, если на данном технологическом оборудовании обеспечивается получение бетона плотной однородной структуры с заданной прочностью после тепловой обработки (не ниже отпускной) и плотностью, соответствующей требованиям проекта.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 7025-78 Постановлением Госстроя СССР от 12.02.1991 N 5 с 01.07.1991 введен в действие ГОСТ 7025-91. |

5.24. По расчетному составу проверяют коэффициент теплопроводности (по методике, приведенной в прил. 8) и морозостойкость (ГОСТ 7025-78).

5.25. Для назначения рабочего состава контролируют фактические показатели качества бетона (прочность и плотность) и их статистические характеристики (коэффициенты вариации) Cvr,  , а также их корреляцию

, а также их корреляцию  сравнивают с регламентируемыми величинами.

сравнивают с регламентируемыми величинами.

сравнивают с регламентируемыми величинами.

сравнивают с регламентируемыми величинами.Ниже приведена форма таблицы и последовательность вычислений для определения Cvr,  и

и  .

.

.

.Таблица 6

N партии | N образца | Прочность Ri, МПа | Объемная плотность в высушенном состоянии |  |  |  | ||

|  |

По данным таблицы определяют:

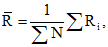

среднеарифметические значения

прочности

плотности

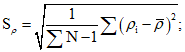

среднеквадратические отклонения

прочности

плотности

коэффициент вариации

прочности

плотности

оценку коэффициента корреляции между прочностью и плотностью

ошибку корреляции

отношение оценки коэффициента корреляции к ошибке

5.26. При удовлетворительных результатах проверки расчетный состав назначают рабочим.

Если фактические показатели качества бетона, выявленные в результате статистической обработки, не отвечают требуемым, следует произвести полный пересчет и назначение нового номинального расчетного состава или произвести корректировку технологии.

5.27. На основании полученных значений определяют среднюю расчетную плотность и ее браковочный максимум

(15)

(15)5.28. В случае необходимости подбора нескольких составов целесообразно использовать методику планирования эксперимента. Подбор одного состава является частной задачей.

Расход заполнителей (керамзита и песков) по объему назначают по формуле

5.30. При проектировании составов с использованием планированного эксперимента независимыми переменными факторами целесообразно принимать:

расход цемента, Ц, кг/м3 (X1);

количество воздухововлекающей добавки Д, % от Ц (X2);

агрегатно-структурный фактор М/(М + К) (X3).

При использовании мелкого заполнителя в виде смеси карбонатного и перлитового песка в планируемый эксперимент рекомендуется вводить независимой переменной процентное содержание перлитового песка в общем объеме мелкого заполнителя (X4). Интервалы варьирования факторов приведены в табл. 7.

Кодированная переменная | Фактор | Единица измерения | Интервалы варьирования в % от основного уровня |

X1 | Расход цемента, Ц | кг/м3 | 25 ... 30 |

X2 | Агрегатно-структурный фактор r = М/(М + К) | кг/м3 | 25 ... 30 |

X3 | Количество воздухововлекающей добавки | % | 50 ... 100 |

X4 | Содержание перлитового песка в общем объеме мелкого заполнителя | % | 50 ... 30 |

Примечание. Основной уровень соответствует значениям, которые принимают для исходных составов.

5.31. Значения факторов на соответствующих уровнях переводят в кодированные единицы. Условия кодирования каждого фактора задают соотношением

(17)

(17)где xi - кодированное значение фактора;

Xi - натуральное значение фактора на верхнем и нижнем уровнях;

X0 - натуральное значение фактора на основном уровне;

Внутри области эксперимента любому значению фактора соответствует его кодированное значение.

Для упрощения записей верхний уровень обозначают (+1), нижний (-1), основной (0).

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: таблица 22 отсутствует. |

5.32. Для проведения планированного эксперимента рекомендуется использовать планы, близкие к D-оптимальным, которые записывают в виде матриц (табл. 22, прил. 4).

Контролируемыми параметрами можно принимать прочность, плотность, стоимость, коэффициент теплопроводности и др. Для определения контролируемых параметров изготавливают серии опытных образцов для каждой строчки матрицы.

При изготовлении образцов следует контролировать фактическую плотность свежеуложенной смеси, которая не должна превышать расчетную более чем на 5%.

Испытание образцов необходимо проводить согласно действующим ГОСТам.

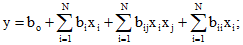

5.33. После реализации строчек рабочей матрицы составляют расчетную, с помощью которой проводят обработку результатов опытов и получают математическую модель соответствующего контролируемого параметра в виде полинома второй степени:

(18)

(18)где N - количество строчек (опытов) плана;

xi, xj - кодированное значение переменных;

bo, bi, bij, bii - коэффициенты полинома, определенные по формулам:

(19)

(19)bi = k3(ijy); (20)

bij = k4(ijy); (21)

(22)

(22)где  ;

;

;

; ;

; ;

; ;

;u - номер строки матрицы плана;

i, j - номера столбцов;

k1 ... k8 - константы, значения которых приведены в зависимости от количества факторов в табл. 8.

Матрица плана | Количество опытов | Константы | |||

k1 | k2 | k3 | k4 | ||

3-факторного | 17 | 13/71 | 5/72 | 0,102 | 0,125 |

4-факторного | 30 | 11/114 | 3/114 | 0,0556 | 0,0625 |

k5 | k6 | k7 | k8 | ||

3-факторного | 17 | 0,5 | 5/71 | 9/71 | 0,373 |

4-факторного | 30 | 0,5 | 1/38 | 13/114 | 0,386 |

5.34. Полученные уравнения проверяют на пригодность для описания исследуемых зависимостей.

По результатам одинаковых опытов (нулевые строчки плана) определяют дисперсию эксперимента для каждого контролируемого параметра

(23)

(23)где n0 - количество нулевых строчек плана;

- сумма квадратов отклонений контролируемого параметра в нулевых строчках от среднего значения, определяемого по формуле

- сумма квадратов отклонений контролируемого параметра в нулевых строчках от среднего значения, определяемого по формуле (24)

(24)Остаточную сумму квадратов определяем по формуле

(25)

(25)где  - расчетное значение контролируемого параметра, получаемое подстановкой кодированного значения фактора каждой строчки в модель;

- расчетное значение контролируемого параметра, получаемое подстановкой кодированного значения фактора каждой строчки в модель;

yi - экспериментальное значение контролируемого параметра.

Дисперсию адекватности определяют по формуле

(26)

(26)где SLF = SR - SE;

- число степеней свободы;

- число степеней свободы;к - число факторов.

Адекватность, определяющая статистическую значимость (пригодность) полученной математической модели, проверяют по F-критерию Фишера:

где Fр - расчетное значение F-критерия;

Fт - табличное значение критерия Фишера, назначаемое по прил. 8 при принятом уровне значимости в зависимости от числа степеней свободы, с которыми вычисляют  и

и  .

.

При соблюдении неравенства (27) модель адекватна и может быть использована для описания исследуемой зависимости.

5.35. Проверив адекватность, определяют значимость коэффициентов по величинам доверительных интервалов

(28)

(28)где t - табличное значение t-критерия Стьюдента. Для трех- и четырехфакторных планов второго порядка можно принять t = 2;

(29)

(29) (30)

(30) (31)

(31) (32)

(32)где k1, k3, k4, k5 - константы, принимаемые по табл. 8.

При выполнении условия  считают статистически значимым.

считают статистически значимым.

считают статистически значимым.

считают статистически значимым.В противном случае после соответствующего анализа коэффициент может быть отброшен как статистически незначимый.

5.36. По принятым уравнениям регрессии проводят аналитическую и графическую интерпретацию результатов, анализируют влияние каждого фактора на исследуемый параметр и назначают номинальный расчетный состав.

6.1. Приемка и хранение заполнителей - керамзита, карбонатного и перлитового песков - должны производиться строго раздельно по фракциям 0,5 (пески), 5 ... 10, 10 ... 20, 20 ... 40 (керамзит) в закрытых складах.

6.2. При поступлении заполнителей с разных заводов (карьеров) или различных марок необходимо организовать раздельное хранение их - по партиям и фракциям.

6.3. Хранение и последующее использование карбонатного и перлитового песков допускаются при влажности 7 ... 8%. Наиболее эффективному использованию песков, исключающему их слеживание, смерзание и налипание на транспортирующие емкости, соответствует влажность 3 ... 4%.

6.4. Транспортирование пористых заполнителей со склада к месту дозирования должно исключать их разрушение и загрязнение. При этом рекомендуется использовать ленточные транспортеры, элеваторы, скиповые устройства. Применение бульдозеров и скреперов не допускается. В момент подачи на дозирование пористые заполнители должны иметь положительную температуру, не превышающую 70 °C.

6.5. Для предотвращения смешивания фракций керамзита при их дозировании над расходными бункерами смесительного отделения рекомендуется устанавливать цилиндрические грохоты, а над загрузочными люками - специальные решетки (сита), не допускающие попадания в отсек зерен большего размера.

6.6. Перед подачей пористых заполнителей в расходные бункеры бетоносмесительного отделения завода следует обязательно проверять соответствие их качества заданным требованиям.

Дозирование керамзита, карбонатного и перлитового песков следует проводить в соответствии с утвержденными составами автоматическими дозаторами объемно-весовым способом с точностью 3%.

6.7. Приемку и хранение цемента следует производить строго по партиям. Перед загрузкой новой партии необходимо полностью очищать емкости от цемента предыдущей партии. Оборудование склада должно предусматривать возможность перекачивания цемента из банки в банку.

6.8. Химические добавки рекомендуется вводить в керамзитобетонную смесь в виде 5%-го раствора. При этом воздухововлечение не должно изменять плотность уплотненного керамзитобетона более, чем на 5%; расход цемента не должен быть увеличен.

6.9. Цемент, вода и добавки дозируются по массе с точностью +/- 2%.

6.10. Приготовление керамзитобетонной смеси следует производить в циклических смесителях принудительного действия с рекомендуемой емкостью не менее 1500 л. К спиральным лопастям смесителей рекомендуется прикрепить на болтах полосы транспортерной ленты, что предохраняет от размола керамзит при его перемешивании и обеспечивает чистоту смесительного барабана. Применение смесителей, дробящих или размалывающих керамзит или взбивающих техническую пену при перемешивании, не допускается.

Смесители рекомендуется оборудовать пароразогревом.

6.11. Загружение компонентов керамзитобетона в смеситель рекомендуется проводить в следующей последовательности:

загружение всего количества цемента и песка, 2/3 количества воды и всего количества химической добавки; перемешивание до получения однородной смеси в течение 3 ... 5 мин;

загружение всего количества керамзита и оставшегося количества воды с учетом использованной на растворение добавки; перемешивание до получения однородной смеси в течение 3 ... 4 мин.

Продолжительность перемешивания должна уточняться в производственных условиях и контролироваться автоматически.

6.12. Транспортирование керамзитобетонной смеси к месту укладки следует осуществлять кратчайшим путем, с исключением сегрегации и расслоения ее.

При этом рекомендуется использовать кюбеля большой емкости (2000 л и более), бетонораскладчики и бетоновозные тележки. Применение ленточных транспортеров допускается в ограниченных масштабах при условии гарантированной высокой однородности, связности и воздухоудерживающей способности смеси.

6.13. Приготовленная и поданная к месту укладки керамзитобетонная смесь должна иметь:

требуемую объемную плотность в уплотненном состоянии с отклонением не более 5%;

требуемую удобоукладываемость;

заданную жесткость с отклонениями не более 5 с (при жесткости смеси до 20 с); 10 с (при жесткости - 20 ... 60 с); 15 с (при жесткости - более 60 с).

Смесь должна обеспечивать затвердевшему бетону указанную в проекте структуру, плотность, прочность, заданные теплотехнические характеристики и др.

6.14. В зимних условиях пористые заполнители - керамзит, карбонатный и перлитовый пески - в момент загрузки в смеситель должны иметь положительную температуру и не содержать смерзшихся кусков.

Приготовление бетонной смеси должно вестись на подогретой воде, температуру которой устанавливают лабораторно, но не более 70 °C. Бетонная смесь, приготовленная в зимнее время, должна иметь температуру не ниже 10 °C.

7.1. Укладка, виброуплотнение и отделка поверхностей изделий из легкого бетона с применением конструкционно-теплоизоляционного керамзитобетона на карбонатном песке не отличаются от аналогичных технологических процессов легких бетонов на пористых заполнителях.

7.2. Панели наружных стен, плиты покрытий и крупные стеновые блоки рекомендуется формовать в горизонтальном положении по поточно-агрегатной или конвейерной технологии.

Формование по стендовой технологии допускается при соответствующем технико-экономическом обосновании.

7.3. Выбор технологических методов формования изделий из конструкционно-теплоизоляционного керамзитобетона на карбонатном песке производят в зависимости от их вида и назначения и обосновывают технико-экономической эффективностью в соответствии с Руководством по технико-экономической оценке способов формования бетонных и железобетонных изделий.

7.4. При выборе метода формования изделий учитывают необходимость предельного уплотнения керамзитобетонной смеси, а также достижения однородности керамзитобетона по всему объему элемента. Исходя из этого, при формовании изделий следует добиваться максимального сближения гранул керамзита, уменьшения растворной части при наиболее полном заполнении межзернового пространства, оптимального водосодержания смеси с целью снижения производственной влажности конструкций.

7.5. При любой схеме производства однослойных панелей наружных стен в процессе формования необходимо производить двустороннюю интенсивную виброобработку смеси, обеспечивающую ее предельное уплотнение. При виброобработке форму следует прикреплять к виброплощадке.

7.6. Керамзитобетонную смесь при горизонтальном формовании панелей и блоков рекомендуют укладывать через вибронасадку с одновременным уплотнением на виброплощадке.

7.7. Формование изделий на поточно-агрегатных и конвейерных линиях можно производить "лицом вниз" или "лицом вверх". Метод укладки декоративного слоя определяют принятыми технологическими приемами производства и требованиями к наружной фактуре.

7.8. Принятая технология формования наружных стеновых панелей и блоков должна позволять одновременное применение нескольких методов декоративной фасадной отделки.

7.9. Наружные стеновые панели и блоки рекомендуется формовать "лицом вниз". В этом случае обеспечивается лучшее уплотнение облицовочного слоя и сцепление его с керамзитобетоном, большее разнообразие методов отделки, возможность установки столярных изделий в процессе формования.

7.10. Формование панелей и блоков наружных стен "лицом вверх" допускается в виде исключения при условии специального уплотнения поверхностными вибраторами или трамбующими устройствами верхнего слоя бетона с непосредственной (без срезки излишков и добавки смеси) последующей укладкой на уплотненный бетон декоративно-защитного слоя. При этом укладка дополнительного отделочного слоя внутренней стороны панелей не требуется.

7.11. При формовании изделий должны быть достигнуты принятые при проектировании состава уровни соответствующих показателей: однородность прочности, плотности, структуры и фактуры керамзитобетона по простиранию, объему и поверхности формуемого изделия, а также партии изделий.

7.12. Формование изделий включает в себя следующие этапы: подготовку форм с установкой арматуры, укладку и уплотнение керамзитобетонной смеси с последующей отделкой поверхности.

7.13. Формы для изготовления панелей и блоков должны отвечать требованиям ГОСТ 25781-83*Е и обеспечивать получение изделий с заданными размерами, отвечающих соответствующим ГОСТам, а также рабочим чертежам на изделия.

7.14. Перед формованием изделий формы должны быть тщательно очищены, собраны и смазаны. В зимнее время должны иметь положительную температуру, но не более 70 °C. Подготовка формы должна включать проверку плотности притворов и шарнирных соединений формы. Из-за малой вязкости смеси керамзитобетона необходимо предусмотреть уплотнение стыков в форме.

7.15. Для смазки форм рекомендуются водостойкие смазочные материалы, обладающие достаточной адгезией к металлу, не смешивающиеся с бетонной смесью и не вызывающие разрушение поверхности форм и бетона. Для этого используют составы, рекомендуемые Инструкцией по приготовлению и применению эмульсионной смазки ОЭ-2 для форм при производстве железобетонных изделий и другие, применение которых проверено опытом.

7.16. При укладке в формы деревянных закладных деталей (столярных изделий, вкладышей, пробок и т.п.) их поверхности, соприкасающиеся с бетоном, изолируют гидрофобными антисептирующими смазками, слоем водонепроницаемой бумаги или пленки в соответствии с проектом.

7.17. Для предупреждения смещений и обеспечения требуемой толщины защитного слоя бетона при формовании арматурные изделия, закладные детали, проемообразователи и т.п. следует фиксировать специальными приспособлениями.

7.18. Укладка и уплотнение керамзитобетонной смеси осуществляются способами, обеспечивающими при минимальной трудоемкости формования равномерное уплотнение бетонной смеси по всему объему изделия.

7.19. Керамзитобетонную смесь в форму рекомендуется укладывать из бетоноукладчика или непосредственно из смесителя с небольшой высоты (не более 50 см), не допуская размыва или раздвижки уложенного отделочного слоя. Форма должна быть заполнена в один прием.

7.20. При укладке керамзитобетонной смеси в формы необходимо, чтобы время с момента выгрузки смеси из смесителя до ее уплотнения, мин, не превышало:

45 - без химических добавок;

30 - с воздухововлекающими добавками;

20 - с ускорителями твердения;

15 - предварительно разогретых.

Укладку бетонной смеси следует производить послойно, без перерывов.

7.21. Подвижность керамзитобетонной смеси для каждого способа формования определяют лабораторными исследованиями по существующим методикам. При этом следует учитывать, что она зависит от расхода цемента, зернового состава, наличия добавок.

7.22. Уплотнение керамзитобетонной смеси в форме, жестко прикрепленной к виброплощадке, следует производить немедленно после укладки смеси - в течение 30 ... 45 с. При необходимости смесь можно добавлять в форму во время вибрации. После виброуплотнения поверхность выравнивают лыжным финишером или другими механизмами. Продолжительность формования не должна превышать 20 мин с момента начала укладки смеси и до завершения выравнивания. Затирку внутренней поверхности выполняют раствором на просеянном карбонатном песке с предельной крупностью зерен 1,25 мм.

7.23. Уплотнение бетонных смесей на поточно-агрегатных и конвейерных линиях следует производить на секционных блочных виброплощадках с вертикально направленными колебаниями, распределение амплитуд колебаний по площади формы должно быть равномерным, при этом отклонение размера амплитуд в отдельных точках от среднего значения не должно быть более 20%.

Для обеспечения предельного уплотнения бетонной смеси в изделиях (при толщине уплотняемого слоя не более 500 мм) продолжительность вибрации в секундах должна быть:

60 ... 150 - при повышенно и особо жестких смесях (20 ... 40 с);

40 ... 120 - при умеренно жестких и жестких смесях (5 ... 20 с);

30 ... 50 - при малоподвижных смесях (1 ... 3 с).

Для смесей с жесткостью 30 с и более при формовании однотипных изделий (плоскостных, с пустотами и др.) следует применять вибропригруз из расчета 0,003 ... 0,005 МПа.

7.24. Уплотнение бетонных смесей в горизонтальных формах поверхностными вибраторами следует производить непрерывными полосами с перекрытием на 5 см смежных участков при толщине уплотняемого слоя не более 400 мм и жесткости бетонной смеси не более 20 с. Продолжительность вибрирования на одном месте должна быть в пределах 20 ... 30 с.

7.25. Уплотнение бетонной смеси переносным глубинным вибратором следует производить участками с учетом его эффективного радиуса действия при толщине слоя бетона не более длины рабочей части вибратора при подвижности бетонной смеси не более 2 см и жесткости не более 10 с. Продолжительность вибрирования на одном месте должна быть в пределах 20 ... 30 с.

7.26. При формовании изделий с немедленной распалубкой технологические параметры должны назначаться с учетом сохранения целостности изделия после снятия бортовой оснастки и обеспечения при этом минимальных деформаций свежеотформованного бетона на всех последующих операциях.

Прочность уплотненной бетонной смеси, при которой обеспечиваются ее минимальные деформации от собственной массы, должна достигаться за счет повышения жесткости смеси и температуры до 70 °C, введения добавок-ускорителей или путем применения особых технологических приемов - вакуумирования, самопрессования и др.

7.27. Отделку фасадных поверхностей наружных панелей следует производить материалами и способами, указанными в проекте, применяя при этом специальные бетоноукладчики и фактуроукладчики.

Требуемое качество отделки следует обеспечить в процессе формования или на специальных линиях или постах. Выполнение отделочных операций должно быть максимально механизировано.

Разрыв между укладкой декоративного и конструктивного слоев панели не должен превышать в закрытых цехах 1,5, на полигонах - 1 ч.

8.1. Для достижения конструкционно-теплоизоляционным керамзитобетоном распалубочной, отпускной или проектной прочности в наиболее короткие сроки, при одновременном соблюдении требований по экономии цемента, качеству готовых изделий и обеспечению влажности бетона в изделиях, не превышающих заданную, производят тепловую обработку изделий.

8.2. Для конструкционно-теплоизоляционного керамзитобетона на карбонатном песке (классов B12,5 и ниже) режим тепловой обработки должен обеспечивать не только требуемую отпускную и проектную прочность, но и отпускную влажность бетона в изделиях.

В целях снижения отпускной влажности изделий их тепловлажностную обработку целесообразно производить в условиях, способствующих испарению влаги из бетона.

8.3. Тепловую обработку изделий, отформованных из холодной керамзитобетонной смеси рекомендуется выполнять:

при поточно-агрегатном производстве - глухим паром или теплоэлектронагревателями в ямных вентилируемых камерах сухого прогрева;

при конвейерном производстве - в щелевой камере твердения, оборудованной устройствами для сухого прогрева бетона, а также в пакетах термоформ на домкратных подъемниках, позволяющих вводить формы в низ пакета.

8.4. Ускорение твердения тепловой обработкой в пропарочных камерах насыщенным паром допускается в виде исключения при условии вентилирования камер и достижения установленной нормы производственной влажности керамзитобетона.

8.5. Выбор режимов и способов твердения изделий из керамзитобетона на карбонатном песке следует производить в зависимости от вида источников тепла, принятой технологии производства в "Руководстве по тепловой обработке бетонных и железобетонных изделий".

8.6. Режимы тепловой обработки следует устанавливать опытным путем с учетом условий прогрева изделий, структуры бетона, жесткости смеси и установления оптимальной длительности отдельных его периодов, предварительная выдержка, подъем температуры, изотермический прогрев и остывание.

Общая продолжительность тепловой обработки с момента окончания формования не должна превышать 14 ч.

При назначении общей длительности тепловой обработки изделий следует учитывать требуемую отпускную прочность, марку по прочности применяемого керамзитового гравия и длительность выдерживания изделий после прогрева в соответствии с данными табл. 9.

Класс бетона | Прочность керамзита при сдавливании в цилиндре, МПа | Требуемая прочность бетона, % от проектной, при испытании контрольных образцов через 4 ч после тепловой обработки | Общая длительность тепловой обработки, ч |

B3,5 | 0,8 ... 1,8 | 65 | 8 |

70 | 10 | ||

75 | 12 | ||

80 | 14 | ||

B5 | 1 ... 2,1 | 65 | 8 |

70 | 10 | ||

75 | 12 | ||

80 | 14 | ||

B7,5 | 1 ... 2,5 | 65 | 8 |

70 | 10 | ||

75 | 12 | ||

80 | 14 | ||

B10 | 1,2 ... 2,5 | 65 | 8 |

70 | 10 | ||

75 | 12 | ||

80 | 14 | ||

B12,5 | 1,5 ... 3,3 | 65 | 8 |

70 | 10 | ||

75 | 12 | ||

80 | 14 |

8.7. Для ускорения оборачиваемости форм и камер при изготовлении изделий из конструкционно-теплоизоляционного керамзитобетона на карбонатном песке целесообразно применение сокращенных режимов, при которых продолжительность тепловлажностной обработки должна определяться временем, необходимым для достижения в центре наибольшего сечения изделия температуры 65 - 80 °C (меньшие значения для изделий толщиной 35 ... 40 см, большие для изделий толщиной 20 ... 30 см). Этот период разогрева должен определяться на основе экспериментов или расчетом в соответствии с методикой, изложенной в ВСН 76-5-71 "Временные указания по применению электрических, газовых инфракрасных излучателей и продуктов сгорания природного газа для тепловой обработки керамзитобетонных изделий в щелевых камерах непрерывного действия".

При дальнейшем нахождении распалубленных изделий в теплом помещении с температурой среды 15 ... 20 °C в период медленного естественного их остывания, продолжающегося 4 ... 6 ч, прочность керамзитобетона в изделиях увеличивается и достигает требуемого отпускного значения.

8.8. Время начала разогрева отформованного керамзитобетона устанавливают не ранее перехода кривой структурообразования из периода формования в период упрочнения, согласно методике, изложенной в Рекомендациях по технологии заводского производства и контролю качества легкого бетона и крупнопанельных конструкций жилых зданий, или конца схватывания цемента.

8.9. Для уменьшения деструктивных процессов, возникающих в твердеющем бетоне, при тепловой обработке рекомендуется отформованное изделие из керамзитобетона на карбонатном песке выдерживать в цехе или в камере при температуре 15 - 20 °C не менее 1,5 ч при сухом прогреве и в термоформах, 2 ч при пропаривании.

При применении добавок следует пользоваться специальными тепловыми режимами.

8.10. Режимы тепловой обработки изделий, отформованных из холодной керамзитобетонной смеси классов B3,5 ... B12,5 следует назначать в соответствии с табл. 10 настоящих Рекомендаций.

Способ тепловой обработки | Толщина изделий, мм | Режим тепловой обработки, ч |

Сухой прогрев при температуре до 150 °C | До 400 | 9 (2 + 5 + 2), 10 (2 + 6 + 2) |

Прогрев в термоформах или камерах глухим паром при температуре 90 - 95 °C | То же | 10 (3 + 5 + 2), 11 (3 + 6 + 2) |

При предварительном разогреве керамзитобетонной смеси, до начала подъема температуры, изделия должны выдерживаться в течение 0,5 - 1 ч при температуре среды, близкой к температуре разогрева смеси для исключения деструктивных процессов при последующей термообработке по форсированным режимам и уменьшения потерь тепла из разогретого бетона.

8.11. Продолжительность выдерживания отформованных изделий из конструкционно-теплоизоляционного керамзитобетона на карбонатном песке плотной структуры до начала тепловой обработки и скорость подъема температуры должны устанавливаться опытным путем с учетом структуры бетона, жесткости смеси, условий прогрева изделий. Их ориентировочные значения приведены в табл. 11.

Структура бетона | Жесткость смеси, с | Подвижность смеси, см | Условия тепловой обработки | Предварительная выдержка, ч | Скорость подъема температуры, град/ч |

Плотная | Более 30 | - | Сухой прогрев в термоформе | 0,5 ... 1 | 60 ... 70 |

То же | 1 ... 1,5 | 40 ... 50 | |||

Пропаривание | 1,5 ... 2 | 20 ... 30 | |||

10 ... 30 | - | Сухой прогрев в термоформе | 1 ... 1,5 | 40 ... 50 | |

То же | 1,5 ... 2 | 30 ... 40 | |||

Пропаривание | 2 ... 3 | 20 ... 30 | |||

Поризованная | 10 ... 20 | - | Сухой прогрев в термоформе | 1,5 ... 2,5 | 40 ... 50 |

То же | 2 ... 3 | 25 ... 35 | |||

Пропаривание | 3 ... 4 | 15 ... 20 | |||

- | 1 ... 3 | Сухой прогрев в термоформе | 2 ... 3 | 30 ... 40 | |

То же | 3 ... 4 | 20 ... 30 | |||

Пропаривание | 3,5 ... 4,5 | 15 ... 20 |

8.12. Для изделий, к бетону которых предъявляются повышенные требования по водонепроницаемости и морозостойкости, длительность предварительного выдерживания должна быть не менее 4 ч, а скорость подъема температуры - не более 25 град/ч.

8.13. В качестве режима тепловой обработки рекомендуется применять метод горячего формования. Ускорение твердения изделий из керамзитобетона на карбонатном песке при этом методе достигается за счет ликвидации периодов выдержки бетона перед тепловой обработкой и подъема температуры.

8.14. После тепловой обработки изделия должны остывать в закрытом вентилируемом помещении, пока разность их температуры и температуры наружного воздуха не будет меньше 40 °C. Остывание изделий из бетонов, к которым предъявляются повышенные требования по морозостойкости и водонепроницаемости, а также изделий с отделочными слоями должно осуществляться со скоростью не более 20 град/ч.

9.1. Распалубку изделий из конструкционно-теплоизоляционного керамзитобетона на карбонатном песке следует производить по достижении бетоном требуемой прочности при разности температур окружающей среды и открытой поверхности изделий не более 40 °C и выполнять приемами, исключающими повреждение кромок, откосов, углов и поверхности изделий.

9.2. Съем с форм крупноразмерных изделий, не рассчитанных на изгиб, следует выполнять при помощи специальных траверс, кантователей и других устройств.

9.3. После снятия с формовочной линии изделия осматривают и маркируют. При осмотре изделия сортируют, выявляют брак и продукцию, требующую дополнительного ремонта.

После внешнего осмотра годные изделия маркируют штампом ОТК и направляют на склад готовой продукции или на отделку и комплектацию.

9.4. Снятые с формовочных линий изделия окончательно доводят и комплектуют на специализированных отделочных постах с применением механизированного инструмента. При этом производят мелкий ремонт поверхности, кромок и откосов, очистку закладных деталей от наплывов, установку комплектующих столярных изделий с заделкой мест их примыкания к бетону, установку и крепление сливов, отделку фасадной поверхности.

9.5. При отделке фасадной поверхности изделий плиткой поврежденные, смещенные и заглубленные плитки следует заменить. Замену плиток следует производить на цементно-песчаном растворе 1:2 или на полимерцементном клеевом составе.

9.6. При подготовке фасадной поверхности под окраску трещины следует заделать полимерцементным клеем или цементно-песчаным раствором с ПВА (5%).

9.7. Имеющиеся на внутренней поверхности раковины, крупные поры, каверны и сколы следует заделывать полимерцементным клеем или цементно-песчаным раствором с ПВА. При необходимости поверхность шпаклюют.

9.8. При температуре наружного воздуха ниже минус 5 °C изделия необходимо выдерживать до вывода на склад готовой продукции в тепловом помещении при температуре 15 - 20 °C не менее 4 ч.

9.9. Готовые изделия, принятые ОТК, следует хранить и транспортировать в рабочем положении в условиях, исключающих их увлажнение, в соответствии с требованиями ГОСТ 13015-75**, а также ГОСТов и ТУ на конкретные виды изделий.

10.1. Предприятия, выпускающие изделия из конструкционно-теплоизоляционного керамзитобетона на карбонатном песке, обязаны осуществлять систематический пооперационный контроль, который объединяет:

испытания исходных материалов в соответствии с действующими ГОСТами и ТУ;

контроль за соблюдением принятой технологии производства изделий, а также работой оборудования и приборов;

испытания смеси и контрольных образцов в соответствии с требованиями действующих ГОСТов и технических условий;

проверку качества офактуренных поверхностей изделий;

приемку готовой продукции по действующим стандартам с учетом требований настоящих Рекомендаций.

10.2. Физико-технические характеристики исходных материалов проверяют при приемке их от заводов-изготовителей и непосредственно перед изготовлением бетонной смеси. Входной контроль проводят в соответствии с ГОСТ 9758-86, для цемента ГОСТ 310.3-76.

10.3. Хранить и расходовать цементы необходимо только по партиям. Смешивание их не допускается.

10.4. Плотность, прочность и зерновой состав керамзита проверяют из усредненной пробы, которую набирают в течение смены из отдельных проб.

10.5. Перед приготовлением смеси проверяют качество заполнителей и раствора добавки, отбирая пробы из расходных емкостей.

10.6. Пробы керамзита отбирают не менее 2-х раз в смену из каждого расходного бункера. Пробу емкостью не менее 10 л используют для определения объемной насыпной массы и влажности. Один раз в смену проверяют зерновой состав.

10.7. В начале смены отбирают пробу песка не менее 3 л и проверяют объемную насыпную массу и влажность.

10.8. Концентрацию раствора воздухововлекающей добавки проверяют ежедневно пробами не менее 1 л.

10.9. Качество карбонатного песка должно удовлетворять по зерновому составу требованиям ГОСТ 8736-85 и настоящих Рекомендаций. Прочность его определяют по методике прил. 3.

10.10. Качество керамзитобетонной смеси систематически проверяют по соответствующим ГОСТам.

Плотность отформованной смеси можно принять по ГОСТ 17623-87.

10.11. Плотность и жесткость свежеуложенной бетонной смеси необходимо определять систематически посменно, а также при изменении качества поступающих материалов.

10.12. Контроль объема межзерновой пустотности надлежит проводить не реже одного раза в неделю, а также при изменении состава бетона.

10.13. Данные, полученные при проверке качества исходных материалов и бетонной смеси, а также средняя дозировка материалов за смену должны быть занесены в журнал контроля приготовления бетонной смеси.

10.14. При формовании изделий проверяют:

размеры и правильность сборки и закрепления форм;

соответствие рабочим чертежам положения блоков, арматуры, закладных деталей и вкладышей;

правильность укладки бетона и фактурных слоев не менее 3-х раз в смену;

величину требуемого виброуплотнения, плотности смеси в уплотненном состоянии.

10.15. При твердении изделий контролируют время выдержки панелей до начала тепловой обработки и режим тепловой обработки.

10.16. Плотность и прочность керамзитобетона проверяют ежедневно не менее чем на 3-х сериях из 3-х образцов-кубов, которые выдерживают в одинаковых условиях с изделиями. Испытывают образцы через 4 ч после тепловой обработки для проверки влажности, отпускной прочности и плотности бетона и в двадцативосьмидневном возрасте при хранении в стандартных условиях.

Для контроля других характеристик дополнительно изготавливают образцы требуемой формы и размеров и испытывают по методикам действующих стандартов не реже одного раза в месяц.

10.17. Ежеквартальная статистическая обработка результатов испытания кубов на прочность и плотность позволяет оценить однородность бетона, уточнить составы бетонов для приемки изделий в последующий контрольный период.

10.18. Отпускную прочность факторного раствора или бетона проверяют ежемесячно в соответствии с ГОСТ 10180-78*. Для определения проектной прочности образцы изготавливают один раз в сутки.

10.19. Прочность и средняя плотность удовлетворяют проектным требованиям, если прочность испытанных образцов не ниже требуемой, а средняя плотность не превышает проектное значение более чем на 5%.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 7025-78 Постановлением Госстроя СССР от 12.02.1991 N 5 с 01.07.1991 введен в действие ГОСТ 7025-91. |

10.20. Морозостойкость бетона и раствора проверяют при подборе и назначении состава бетона, но не реже раза в квартал по ГОСТ 7025-78.

10.21. Коэффициент теплопроводности бетона проверяют при подборе и назначении состава с контролем не реже 2-х раз в год. Объемная масса испытываемых образцов должна быть не ниже средней объемной массы за контролируемый отрезок времени более чем на 3%.

10.22. Прочность сцепления облицовочной плитки с фактурным слоем контролируют при освоении производства и далее не реже одного раза в год.

10.23. Проектное положение стержневой арматуры в изделиях проверяют приборами, которые определяют ее положение без разрушения бетона. При отсутствии их допускается выборка борозд до арматуры с последующей их заделкой.

10.24. При приемке готовых изделий проверяют: объемную плотность и прочность; влажность; наличие видимых дефектов.

10.25. Принимают изделия партиями, размер которых устанавливают в соответствии с нормативными документами. Показатели качества изделий должны удовлетворять требованиям соответствующих ГОСТов.

10.26. Массу изделий необходимо определять для каждой партии взвешиванием их динамометром с точностью 2%.

10.27. Контроль качества бетона в изделиях для каждой партии целесообразно выполнять методом высверливания и испытания кернов.

Инструкция и рабочие чертежи распространяются ЦНТИ, основные положения изложены в прил. 6.

ИЗ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОГО КЕРАМЗИТОБЕТОНА

НА КАРБОНАТНОМ ПЕСКЕ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ

Изделия | Подвижность, с, или жесткость, см, бетонной смеси для различных способов формования | ||||

Поточно-агрегатная или конвейерная технология | Стендовая технология | ||||

в горизонтальном положении с уплотнением глубинным и поверхностным вибраторами | в формах с навесными вибраторами | ||||

на виброплощадках | |||||

высота до 80 см | высота 80 см | ||||

без пригруза | с пригрузом | ||||

Панели наружных стен | 10 ... 20 с | 20 ... 40 с | 1 ... 3 см | - | - |

Стеновые блоки | 10 ... 20 с | - | 1 ... 3 см | 1 ... 3 см | 10 ... 20 см |

Плиты покрытия | 10 ... 20 с | 20 ... 40 с | 1 ... 3 см | - | - |

НА ПОСТАВКУ ЗАПОЛНИТЕЛЕЙ ПРЕДПРИЯТИЮ-ИЗГОТОВИТЕЛЮ

(приложение к договору между поставщиком и заказчиком)

Керамзитовый гравий

1. Керамзит должен поставляться регулярно с соотношением по фракциям: 10 ... 20 мм - 60%; 5 ... 10 мм - 40%.

2. Керамзитовый гравий, отвечающий требованиям ГОСТ 9759-83, должен быть однородным по насыпной плотности и прочности согласно табл. 1.

Фракция, мм | Плотность по качеству, кг/м3 | Прочность по качеству, МПа | ||

высшей категории | 1-й категории (браковочный максимум) | высшей категории | 1-й категории (браковочный минимум) | |

10 ... 20 | 380 + 20 | 380 + 40 | 1,8 - 0,3 | 1,8 - 0,6 |

5 ... 10 | 430 + 25 | 430 + 50 | 2,1 - 0,3 | 2,1 - 0,6 |

Стандартная смесь (5 ... 10 - 40% 10 ... 20 - 60%) | 400 + 20 | 400 + 40 | 1,8 - 0,3 | 1,8 - 0,6 |

Засоренность фракций керамзита зернами большей крупности не должна превышать 5% по насыпному весу.

Керамзит поставляется автотранспортом с емкостями объемом 30 ... 40 м3.

При поступлении керамзита выгрузка начинается не позднее чем через 15 мин после прибытия машины. В течение этого срока определяют насыпную плотность и прочность, а также чистоту фракций керамзита. В случае несоответствия требованиям настоящих ТУ приемка не производится, а на сопроводительных документах отмечается результат приемочного контроля.

Один раз в месяц выполняют сверку сопроводительных и приемочных результатов испытаний и составляют соответствующий акт сверки, служащий основанием для расчетов за поставляемый керамзит, с отнесением к соответствующей категории качества.

Карбонатный песок

Карбонатный песок должен поставляться предельной крупностью 5 мм регулярно и ежесуточно.

Зерновой состав песка должен находиться в пределах, указанных в табл. 2.

Полные остатки на ситах, % | Модуль крупности | ||||||

5 | 2,5 | 1,25 | 0,63 | 0,315 | 0,14 | менее 0,14 мм | |

0 ... 5 | 10 ... 30 | 25 ... 45 | 50 ... 70 | 65 ... 85 | 75 ... 90 | 25 ... 10 | 2,1 ... 2,9 |

Влажность песка не должна превышать 10% по массе.

Прочность карбонатного песка, определенная сдавливанием в цилиндре его зерен крупнее 1,25 мм должна быть не менее 1,2 МПа.

Поставщик обязан сопровождать каждую партию поставляемого песка паспортом, в котором указываются:

наименование и адрес предприятия-поставщика;

номер и дата выдачи паспорта;

наименование и адрес потребителя;

номер партии и количество песка;

зерновой состав песка;

марка по прочности, содержание глинистых частиц.

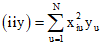

МЕТОДИКА ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ КАРБОНАТНОГО ПЕСКА <*>

--------------------------------

Определение прочности песка производят его сжатием фракцией более 1,25 мм в стальном цилиндре с внутренним диаметром и высотой 120 мм путем погружения пуансона на глубину 20 мм при высоте сжимаемого слоя 100 мм и плотности укладки зерен, соответствующей объемной насыпной плотности просеянного песка.

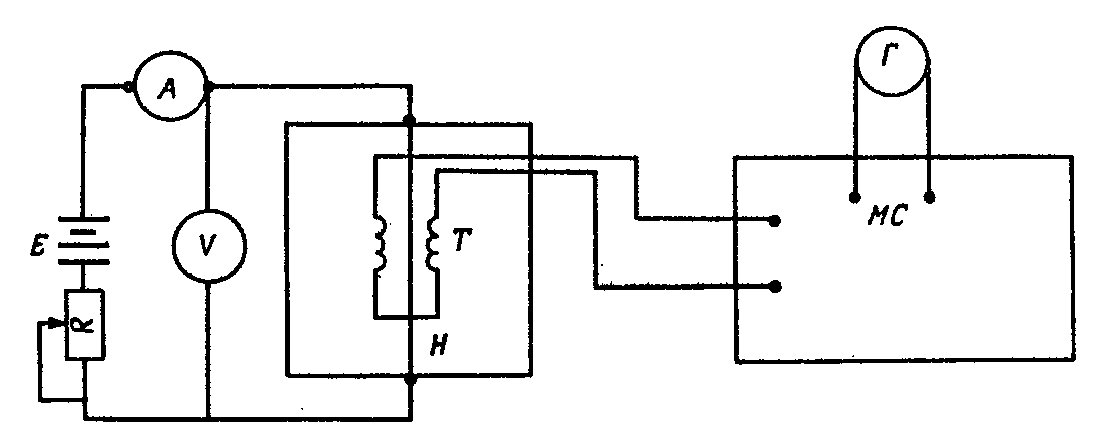

Аппаратура: гидравлический пресс, весы настольные гирные и циферблатные, сушильный шкаф, стальной цилиндр с поддоном, пуансоном и контрольным вкладышем (см. рисунок).

и контрольным вкладышем для определения прочности песка

Подготовка пробы: отбирают пробы песка массой 8 и 22 кг. Частную пробу массой 8 кг высушивают до постоянной массы, массой 22 кг оставляют в состоянии естественной влажности.

Проведение контроля: из пробы, высушенной до постоянной массы, определяют насыпную плотность. После этого проба может быть использована для определения зернового состава, плотности зерен, содержания отдельно глинистых частиц и удельной поверхности песка.

Пробу песка массой 22 кг в состоянии естественной влажности насыщают водой комнатной температуры в течение 2 ч так, чтобы уровень воды в сосуде был выше верха песка не менее чем на 20 мм.

Насыщенную пробу песка промывают сквозь сито с сеткой N 1,25. Остаток на сите высушивают до постоянной массы и отвешивают пробу, массой, г:

где  - насыпная плотность просеянного песка, г/см3;

- насыпная плотность просеянного песка, г/см3;

v - объем песка в цилиндре (1130 см3).

Цилиндр устанавливают на контрольный вкладыш. При этом в цилиндре образуется свободное пространство высотой 100 мм, в которое постепенно засыпают всю пробу фракции песка, 1,25. Совпадение верхнего уровня с краями цилиндра достигается уплотнением песка постукиванием цилиндра о стол и легким притиранием песка металлической пластинкой.

После укладки пробы песка массой Q цилиндр закрывают поддоном, переворачивают, снимают контрольный вкладыш и проводят испытание песка на прочность. Для этого цилиндр с пуансоном помещают на плиту гидравлического пресса, сдавливают песок до погружения пуансона на 20 мм (до верхней риски) и отмечают показание стрелки манометра в этот момент (P).

Обработка результатов: прочность при сжатии песка в цилиндре  вычисляют с точностью до 0,01 МПа по формуле

вычисляют с точностью до 0,01 МПа по формуле

КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОГО КЕРАМЗИТОБЕТОНА

НА КАРБОНАТНОМ ПЕСКЕ

Пример 1.

Требуется запроектировать состав керамзитобетона на карбонатном песке класса B5 с плотностью 1000 кг/м3 для изготовления наружных стеновых панелей. Формование панелей осуществляется по поточно-агрегатной технологии на виброплощадке. Жесткость смеси 10 - 20 с. Возможно применение перлитового песка для замены части карбонатного.

На основании проведенной оценки свойств исходных материалов получаем характеристики:

Цемент марки 400, керамзитовый гравий предельной крупностью 20 мм, карбонатный песок с Мкр = 2,4, перлитовый песок марки по объемной плотности 200 (табл. 1).

Материал | Насыпная плотность | Плотность в цементном тесте | Прочность в цилиндре, МПа | Марка по прочности на сжатие | Влажность, % |

Керамзит фракций | |||||

5 ... 10 | 450 | 890 | 2,6 | П 125 | 4 |

10 ... 20 | 400 | 840 | 2,1 | П 100 | 4 |

Песок карбонатный | 1250 | 2420 | 1,6 | - | 5 |

Песок перлитовый | 195 | 430 | - | - | - |

В соответствии с табл. 3 проверяем возможность получения требуемых показателей при использовании имеющихся исходных материалов. Для обеспечения заданной плотности 1000 кг/м3 необходимо заменить часть карбонатного песка более легким перлитовым.

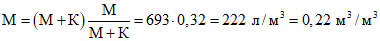

Расчет исходного керамзитобетона

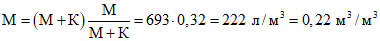

В соответствии с пп. 4.6 и 5.8 назначаем общий расход керамзита на 1 м3 керамзитобетона, что по фракциям соответственно составляет: 5 ... 10 мм - 0,4 м3/м3; 10 ... 20 мм - 0,6 м3/м3. Расход керамзита по массе определяем по формуле (4):

К = 0,6·400 + 0,4·450 = 420 кг/м3.

Расход цемента принимаем по табл. 4 с учетом использования перлитового песка, Ц = 240 кг/м3.

Расход песка определяем по формуле (3):

П = 1000 - 1,15·240 - 420 = 304 кг/м3.

Расход песка по объему: П = 304/2420 = 0,125 м3.

Полученное значение расхода карбонатного песка не соответствует требованию п. 5.15.

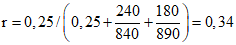

Агрегатно-структурный фактор

также ниже допускаемого предела 0,25 (п. 5.11). Требуется частичная замена карбонатного песка перлитовым.

Определим отдельно расход перлитового (Пп) и карбонатного (Пк) песка в смеси, исходя из суммарного веса П = 304 кг/м3 и условия содержания мелкого заполнителя в бетонной смеси (см. п. 5.15), приняв его объем равным 0,25 м3/м3.

Пп/430 + (304 - Пп)/2420 = 0,25;

откуда расход перлитового песка Пп = 640 кг, или  ; расход карбонатного песка Пк = 304 - 64 = 240 кг, или

; расход карбонатного песка Пк = 304 - 64 = 240 кг, или  .

.

; расход карбонатного песка Пк = 304 - 64 = 240 кг, или

; расход карбонатного песка Пк = 304 - 64 = 240 кг, или  .

.Содержание перлитового песка в смеси песков  , не превышает предельного (см. п. 1.6).

, не превышает предельного (см. п. 1.6).

, не превышает предельного (см. п. 1.6).

, не превышает предельного (см. п. 1.6).Агрегатно-структурный фактор  - в рекомендуемых п. 5.11 пределах.

- в рекомендуемых п. 5.11 пределах.

- в рекомендуемых п. 5.11 пределах.

- в рекомендуемых п. 5.11 пределах.Расход воды принимаем по табл. 5, В = 210 л.

Проверяем правильность рассчитанного состава по формуле (5):

Полученное значение соответствует рекомендованным в п. 5.18 при отсутствии воздухововлекающих добавок.

Исходный состав на 1 м3 керамзитобетона приведен в табл. 2.

Цемент, кг | Керамзит, м3, фракций | Песок, кг | Вода, л | ||

5 ... 10 | 10 ... 20 | карбонатный | перлитовый | ||

240 | 0,4 | 0,6 | 240 | 64 | 210 |

Исходный состав корректируем с учетом влажности керамзита и песка и приготавливаем первую серию опытных замесов. Одновременно проводим корректировку расхода воды для получения заданной жесткости; фиксируем фактическую дозировку материалов; проверяем плотность свежеуложенной керамзитобетонной смеси. Полученные данные заносятся в табл. 3.

Цемент, кг | Вода, л | Песок, кг | Керамзит | Плотность смеси, кг/м3 | Отклонение от расчетной, % | ||||

карбонатный | перлитовый | 5 ... 10 | 10 ... 20 | ||||||

м3 | кг | м3 | кг | ||||||

243 | 190 | 250 | 65 | 0,4 | 185 | 0,6 | 250 | 1195 | 1 (< 3%) |

Из замеса первой серии изготавливаем 6 контрольных образцов-кубов. После их тепловлажностной обработки, с предварительной выдержкой в течение 4 ч и остывания в течение не менее 4 ч проводим испытания. Результаты испытаний заносим в табл. 4.

Маркировка образца | Размеры, мм | Площадь, см2 | Объем, см3 | Плотность, кг/м3 | Прочность при сжатии, МПа | |

после пропаривания | в сухом состоянии | |||||

К-1 | 151 x 150 x 152 | 226 | 3435 | 1105 | 980 | 5 |

К-2 | 149 x 151 x 153 | 225 | 3435 | 1110 | 1010 | 4,8 |

К-3 | 149 x 152 x 151 | 226 | 3420 | 1120 | 1015 | 5,5 |

К-4 | 150 x 151 x 152 | 226 | 3440 | 1130 | 1025 | 5,4 |

К-5 | 150 x 150 x 151 | 225 | 3400 | 1090 | 995 | 5,1 |

К-6 | 148 x 152 x 153 | 225 | 3440 | 1095 | 990 | 4,7 |

Средняя | 1108 | 1002 | 5,1 | |||

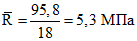

В соответствии с п. 3.4 отпускная прочность керамзитобетона класса B5 должна составлять не менее 80% проектной. Средняя кубиковая прочность бетона класса B5

Отпускная прочность (прочность, требуемая после пропарки) составит 0,8R = 0,8·6,5 = 5,1 МПа. Значит, назначенный исходный состав удовлетворяет требованиям соответствия по заданной плотности при проектной прочности, обеспечивая принятую жесткость смеси. Поэтому принимаем его за расчетный состав.

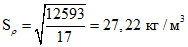

Для назначения рабочего состава на базе полученного расчетного приготавливаем вторую серию опытных замесов в количестве трех. Из каждого замеса изготавливаем по 6 контрольных образцов кубов, которые обрабатываем и испытываем аналогично образцам первой серии. Результаты испытаний заносим в табл. 5, в которой проводим вычисления показателей изменчивости прочности и плотности керамзитобетона (см. п. 5.25).

N партии | Маркировка образца | Прочность Ri, МПа | Плотность в сухом со стоянии |  |  |  | ||

1 | К-1 | 5,2 | 1005 | -0,1 | 0,01 | 19 | 361 | -1,9 |

К-2 | 5,3 | 1010 | 0 | 0 | 24 | 576 | 0 | |

К-3 | 5,6 | 1000 | 0,3 | 0,09 | 14 | 196 | 4,2 | |

К-4 | 4,9 | 970 | -0,4 | 0,16 | -16 | 256 | 6,4 | |

К-5 | 4,8 | 940 | -0,5 | 0,25 | -46 | 2116 | 23 | |

К-6 | 5 | 960 | -0,3 | .0,09 | -26 | 676 | 7,8 | |

2 | К-7 | 4,8 | 940 | -0,5 | 0,25 | -46 | 2116 | 23 |

К-8 | 4,9 | 970 | -0,4 | 0,16 | -16 | 256 | 6,4 | |

К-9 | 5,3 | 990 | 0 | 0 | 4 | 16 | 0 | |

К-10 | 5,9 | 1040 | 0,6 | 0,36 | 54 | 2916 | 32,4 | |

К-11 | 5,1 | 970 | -0,2 | 0,04 | -16 | 256 | 3,2 | |

К-12 | 5,2 | 975 | -0,1 | 0,01 | -11 | 121 | 1,1 | |

3 | К-13 | 5,5 | 980 | 0,2 | 0,04 | -6 | 36 | -1,2 |

К-14 | 5,8 | 1020 | 0,5 | 0,25 | 34 | 1156 | 17 | |

К-15 | 5,6 | 985 | 0,3 | 0,09 | -1 | 1 | -0,3 | |

К-16 | 5,7 | 990 | 0,4 | 0,16 | 4 | 16 | 1,6 | |

К-17 | 5,4 | 985 | 0,1 | 0,01 | -1 | 1 | -0,1 | |

К-18 | 5,8 | 1025 | 0,5 | 0,05 | 39 | 1521 | 19,5 | |

18 | 95,8 | 17755 | 0,4 | 2,22 | 7 | 12593 | 142,1 |

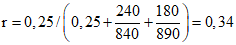

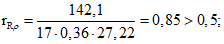

Коэффициент корреляции между прочностью и плотностью, а также ошибка корреляции по формулам (12) и (13):

Отношение оценки коэффициента корреляции к ошибке по формуле (14):

Средние величины прочности и плотности керамзитобетона, а также все статистические показатели их изменчивости находятся в допустимых пределах. Следовательно, расчетный состав керамзитобетона может быть принят в качестве рабочего.

Пример 2.

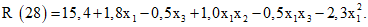

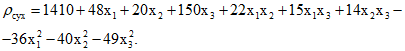

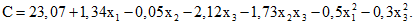

Требуется запроектировать экономичный по стоимости состав керамзитобетона на карбонатном песке плотной структуры класса по прочности на сжатие B12,5 с плотностью не более 1400 кг/м3 для изготовления несущих панелей наружных стен по поточно-агрегатной технологии.

Для улучшения удобоукладываемости смеси и уменьшения плотности, а также для увеличения морозостойкости и водонепроницаемости керамзитобетона предусмотрено применение добавки ЦНИПС-1.

Характеристики исходных материалов приведены в табл. 6.

Наименование материала | Насыпная плотность | Плотность, кг/м3 | Прочность в цилиндре, МПа | Водопоглощение через сутки, % | Объем межзерновых пустот, % | Модуль крупности | Влажность, % |

Керамзит фракций | |||||||

5 ... 10 | 505 | 995 <*> | 3,2 | 16,3 | 29 | - | 5 |

10 ... 20 | 465 | 960 <*> | 2,8 | 23 | 35 | - | 5 |

20 ... 40 | 425 | 932 <*> | 2,2 | 24,5 | 51 | - | 5 |

Песок карбонатный | 1240 | 2430 <*> | 1,7 | 5,7 | - | 2,2 | 5 |

Цемент М400 | - | 3100 | - | - | - | - | - |

--------------------------------

Проектирование состава. Требуемый состав должен обеспечить получение конструкционно-теплоизоляционного керамзитобетона на карбонатном песке класса по прочности на сжатие B12,5, плотностью не более 1400 кг/м3, обеспечивающего требования теплопроводности, водонепроницаемости и морозостойкости. Жесткость смеси, согласно прил. 1, должна составлять 20 - 40 с. Кроме того, требуемый состав должен быть наиболее экономичным.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: пункт 5.38 отсутствует. |

Подбор такого состава производим, используя методику планированного эксперимента, согласно пп. 5.28 ... 5.38.