СПРАВКА

Источник публикации

В данном виде документ опубликован не был.

Первоначальный текст документа опубликован в издании

М.: Российское Классификационное Общество, 2024.

Информацию о публикации документов, создающих данную редакцию, см. в справке к этим документам.

Примечание к документу

Изменения, утв. Приказом ФАУ "Российское Классификационное Общество" от 25.09.2024 N 72-п, введены в действие с 28.09.2024.

Название документа

"Правила освидетельствования судов в процессе их эксплуатации (ПОСЭ)"

(утв. Приказом ФАУ "Российский Речной Регистр" от 09.09.2015 N 34-п)

(ред. от 25.09.2024)

"Правила освидетельствования судов в процессе их эксплуатации (ПОСЭ)"

(утв. Приказом ФАУ "Российский Речной Регистр" от 09.09.2015 N 34-п)

(ред. от 25.09.2024)

Содержание

Приказом Федерального

автономного учреждения

"Российский Речной Регистр"

от 9 сентября 2015 г. N 34-п

ПРАВИЛА ОСВИДЕТЕЛЬСТВОВАНИЯ СУДОВ

В ПРОЦЕССЕ ИХ ЭКСПЛУАТАЦИИ (ПОСЭ)

Список изменяющих документов (в ред. Изменений, утв. Приказами Федерального автономного учреждения "Российский Речной Регистр" от 20.08.2020 N 49-п, от 21.02.2022 N 9-п и Приказами Федерального автономного учреждения "Российское Классификационное Общество" от 11.04.2023 N 31-п, от 22.06.2023 N 56-п, от 29.09.2023 N 83-п, от 31.10.2023 N 95-п, |

Вступили в силу

с 30 марта 2019 года

В соответствии с Уставом федерального автономного учреждения "Российское Классификационное Общество", утвержденного распоряжением Минтранса России от 05.05.2022 N ВС-117-р, федеральное автономное учреждение "Российский Речной Регистр" переименовано в федеральное автономное учреждение "Российское Классификационное Общество" (Российское Классификационное Общество, РКО). В связи с этим в настоящие Правила внесены соответствующие изменения.

Правила освидетельствования судов в процессе их эксплуатации (ПОСЭ) утверждены приказом федерального автономного учреждения "Российский Речной Регистр" от 09.09.2015 N 34-п, переизданы с учетом изменений, внесенных на дату утверждения приказа федерального автономного учреждения "Российский Речной Регистр" от 10.12.2018 N 94-п и вступили в силу с 30.03.2019.

Настоящее переиздание Правил освидетельствования судов в процессе их эксплуатации (ПОСЭ) включает в себя изменения и дополнения, утвержденные приказами федерального автономного учреждения "Российский Речной Регистр":

от 20.08.2020 N 49-п. Введены в действие с 23.08.2020;

от 21.02.2022 N 9-п. Введены в действие с 24.02.2022;

и приказами федерального автономного учреждения "Российское Классификационное Общество":

от 11.04.2023 N 31-п. Введены в действие с 14.04.2023;

от 22.06.2023 N 56-п. Введены в действие с 25.06.2023;

от 29.09.2023 N 83-п. Введены в действие с 02.10.2023;

от 31.10.2023 N 95-п. Введены в действие с 03.11.2023;

от 18.03.2024 N 27-п. Введены в действие с 21.03.2024.

1.1.1 Настоящие Правила освидетельствования судов в процессе их эксплуатации (далее - Правила) на основании и в развитие норм Положения о классификации и об освидетельствовании судов устанавливают порядок, сроки, методы и объемы освидетельствований Российским Классификационным Обществом судов, находящихся в эксплуатации, с целью обеспечения условий безопасности их плавания, охраны жизни и здоровья пассажиров и судовых экипажей, сохранности перевозимых грузов, предотвращения загрязнения с судов, а также содержат нормативы для определения технического состояния судна. Требования настоящих Правил распространяются на указанные в 1.4 ч. 0 ПКПС суда, находящиеся в эксплуатации.

1.1.2 Настоящие Правила не устанавливают требования в отношении освидетельствований и испытаний, связанных с техническим наблюдением за изготовлением и ремонтом изделий и материалов и судовых технических средств, выполнением сварки и термической обработки. Требования к ним установлены соответствующими частями Правил классификации и постройки судов (ПКПС) или Правил технического наблюдения за постройкой судов и изготовлением материалов и изделий для судов (ПТНП).

1.2.1 В настоящих Правилах используются термины, определенные в разд. 2 ч. 0 ПКПС, и следующие специальные термины.

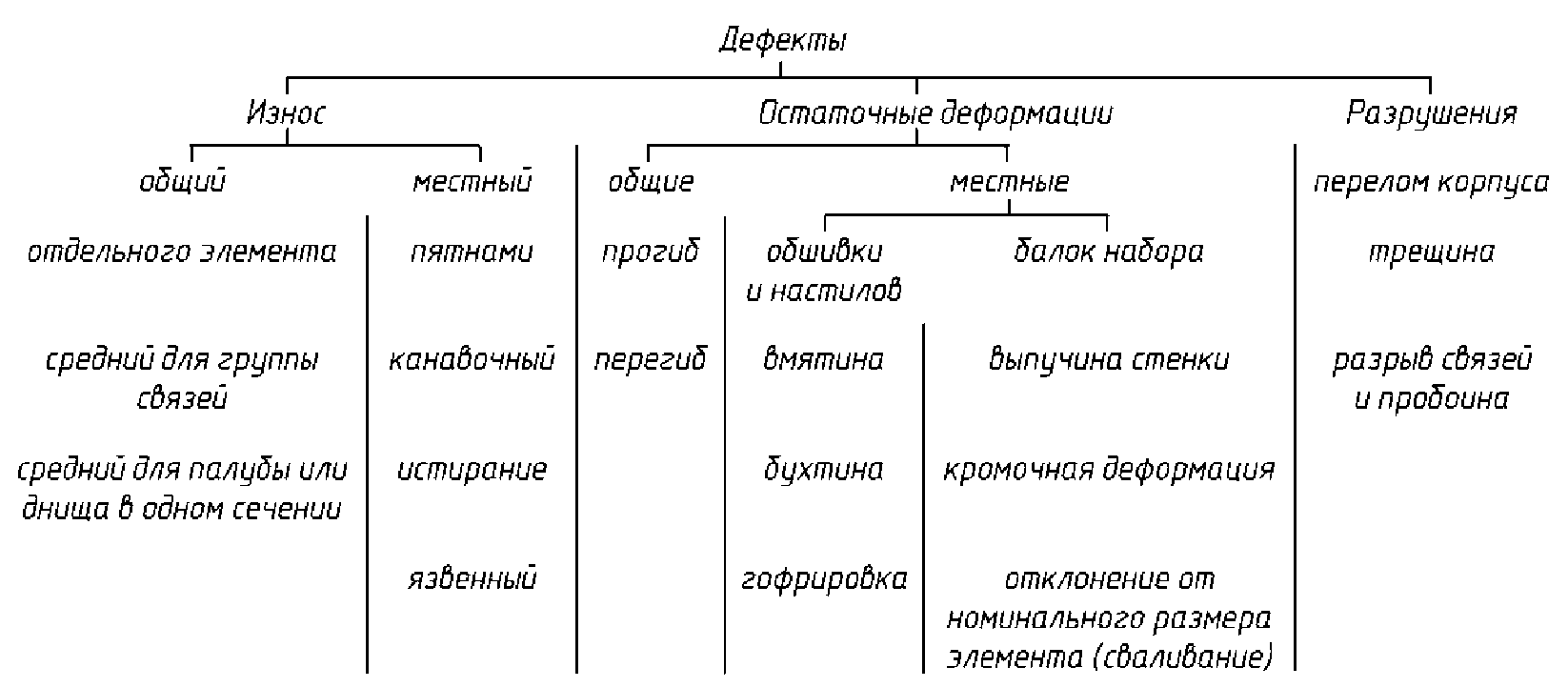

1. Дефектация - определение технического состояния элементов судна и судовых технических средств путем осмотра и инструментального контроля нормированных параметров, анализа и обработки результатов контроля, а также определение дефектов, подлежащих устранению.

2. Износ - изменение размеров, формы, массы или состояния поверхности конструкций и деталей в процессе их эксплуатации вследствие разрушения (изнашивания) поверхностного слоя изделия при трении, а также вследствие коррозии, эрозии, загнивания и т.п.

3. Неисправность - состояние объекта, при котором он не удовлетворяет хотя бы одному из требований нормативно-технической и (или) конструкторской документации при сохранении работоспособного состояния, что может быть вызвано неправильной регулировкой, чрезмерными зазорами в сопряжениях, отказом контрольно-измерительных приборов.

4. Освидетельствование - см. определение 2.2.35 ч. 0 ПКПС.

5. Отказ - событие, которое приводит объект (см. приложение 1 к ПТНП) к состоянию, характеризующемуся неспособностью выполнить требуемые эксплуатационной документацией функции.

6. Техническое состояние - совокупность регламентируемых Правилами свойств элементов судна или судна в целом, характеризующих на момент освидетельствования степень их соответствия (несоответствия) требованиям Правил и согласованной с Российским Классификационным Обществом технической документации.

7. Состояние покрытия - состояние покрытия, определяемое следующим образом:

хорошее - защищаемая поверхность имеет местную коррозию пятнами до 5% рассматриваемой поверхности;

удовлетворительное - покрытие имеет местные разрушения на кромках ребер жесткости и сварных соединений, и/или защищаемая поверхность имеет местную коррозию, охватывающую до 20% площади указанных участков;

плохое - покрытие имеет общие разрушения, охватывающие 20% и более площади обследуемых участков, либо защищаемая поверхность имеет твердую окалину (чешуйки) на 10% или более площади указанных участков.

8. Местная коррозия - сепаратные пятна на защищенной поверхности, без разрушений лакокрасочного покрытия.

1.3.1 При всех видах освидетельствований эксперт знакомится с актами предыдущих освидетельствований, а также принимает во внимание сведения об обнаруженных в эксплуатации износах, повреждениях и неисправностях, произведенных ремонтах и заменах оборудования по судовой документации (формулярам, судовым актам и актам приемки, эскизам, чертежам, ремонтным ведомостям, вахтенным журналам и другим документам), предоставляемых эксперту судовладельцем.

1.3.2 При освидетельствовании судов Российское Классификационное Общество применяет метод выборочного контроля (см. 2.2.6 ч. 0 ПКПС).

1.3.3 Объем проведенного освидетельствования, сведения о техническом состоянии элементов судна, судовых технических средств, сведения об измерениях, проведенных ремонтах и заменах должны быть отражены в актах освидетельствования, составляемых экспертом.

Акты и Свидетельства, а также другую документацию (акты дефектации, судовые акты, эскизы и т.п.), предусмотренную Правилами, эксперт направляет в филиал в установленные сроки.

1.3.4 При изменении характеристик и параметров судна (район плавания, высота надводного борта, мощность энергетической установки, состав объектов судовых технических средств и снабжения и т.п.), установленных ранее в документах Российского Классификационного Общества, в результате переоборудования, модернизации, ремонта Российское Классификационное Общество вносит соответствующие изменения в судовые документы, выданные им, или выдает новые судовые документы.

В случае внесения изменений в перечень районов и условий плавания в них, установленные разд. 6, 7 ч. 0 ПКПС, указанные изменения вносятся в Свидетельство о классификации при ближайшем плановом (первоначальном, очередном, ежегодном, доковом) освидетельствовании либо внеочередном освидетельствовании, в зависимости от того, какое состоится первым.

1.3.5 На суда в эксплуатации распространяются требования той редакции Правил, по которой они были построены, если в последующих изданиях Правил, дополнений и изменений к Правилам не установлено иное.

1.3.6 На судне должен храниться акт о проверке судовладельцем пригодности судна к эксплуатации, подготовленный перед началом навигации по результатам проверки судна комиссией судовладельца на соответствие требованиям Правил после зимнего или другого длительного отстоя. При отсутствии указанного акта судно считается не подготовленным к освидетельствованию.

ТЕХНИЧЕСКОГО СОСТОЯНИЯ. ДОКУМЕНТЫ

2.1.1 Российское Классификационное Общество при осуществлении классификации проводит следующие виды освидетельствований судов:

1. первоначальное;

2. очередное;

3. ежегодное;

4. доковое;

5. внеочередное.

2.1.2 (Признан утратившим силу).

2.1.3 (Признан утратившим силу).

2.2.1 Первоначальное освидетельствование проводится с целью присвоения судну класса.

2.2.2 Первоначальное освидетельствование проводится:

1. после постройки судна;

2. после ремонта, переоборудования или модернизации, следствием которых явилось изменение типа и назначения судна;

3. при переклассификации судна;

4. при постановке на классификационный учет судна, не имеющего документов Российского Классификационного Общества, в том числе ранее находившегося на учете другой организации по классификации и освидетельствованию судов.

2.2.3 При первоначальном освидетельствовании проверяется соответствие элементов судна и судовых технических средств согласованной с Российским Классификационным Обществом технической документации и Правилам, выявляются их конструктивные особенности и техническое состояние для присвоения судну класса, судну выдаются документы, предусмотренные 2.16. Объем первоначального освидетельствования судна устанавливается с учетом результатов технического наблюдения, осуществляемого Российским Классификационным Обществом в процессе постройки, переоборудования, переклассификации, модернизации, ремонта судна и его элементов.

2.2.4 Объем первоначального освидетельствования судна в эксплуатации, в том числе ранее находившегося на учете другой организации по классификации, устанавливается в зависимости от объема переоборудования, модернизации или ремонта, технического состояния его элементов, наличия технической документации и в общем случае должен быть не менее объема очередного освидетельствования. Объем первоначального освидетельствования судов, построенных без технического наблюдения Российского Классификационного Общества, установлен в 2.14.

Объем первоначального освидетельствования судна, ранее находившегося на учете другой организации, уполномоченной в соответствии с п. 1 ст. 35 КВВТ на классификацию и освидетельствование судов (далее - организация по классификации), устанавливается в объеме ежегодного освидетельствования при наличии действующих документов о годности к плаванию этой организации по классификации и технической документации, необходимой для проверки на соответствие Правилам. Дата следующего очередного освидетельствования для судов, указанных в настоящем абзаце, не должна превышать пять лет от даты завершения предыдущего освидетельствования в объеме очередного, проведенного организацией по классификации, указанной в настоящем абзаце.

2.2.5 Результаты первоначального освидетельствования отражаются в акте первоначального освидетельствования. При положительных результатах освидетельствования судну присваивается класс, регистровый номер, и выдаются судовые документы, предусмотренные 2.16.1.

Присвоенный судну регистровый номер наносится на корпус судна (в верхней части форпиковой переборки в районе диаметральной плоскости со стороны форпика или в другом видном месте, мало подверженном износам и повреждениям).

На металлических судах он должен быть выбит, накернен или наплавлен, на пластмассовых - изготовлен из пластмассы и наклеен, на деревянных - вырезан или выжжен.

Место нанесения регистрового номера согласовывается с филиалом и указывается в акте первоначального освидетельствования.

2.3.1 Очередное освидетельствование проводится с целью определения технического состояния элементов судна и судовых технических средств, возобновления класса (см. 2.2.4 ч. 0 ПКПС) и оформления нового свидетельства о классификации, свидетельства о предотвращении загрязнения окружающей среды с судна. Очередное освидетельствование включает в себя, в том числе, освидетельствование подводной части судна в доке (на слипе) или на берегу с учетом 2.17.

2.3.2 Очередное освидетельствование проводится один раз в пять лет. Отсчет сроков очередного освидетельствования проводится от:

даты завершения первоначального освидетельствования после постройки судна;

даты завершения первоначального (внеочередного) освидетельствования (в объеме очередного), проведенного Российским Классификационным Обществом, судна, построенного без технического наблюдения Российского Классификационного Общества, при переходе в класс Российского Классификационного Общества из класса другой организации по классификации (см. 2.14) или не состоявшего ранее на учете Российского Классификационного Общества;

даты завершения предыдущего очередного освидетельствования.

2.3.3 Судно может быть предъявлено к очередному освидетельствованию для возобновления класса досрочно.

Допускается перенос даты очередного освидетельствования по заявке судовладельца на срок до двенадцати месяцев позднее от назначенной даты. При этом для судов класса "О-ПР", "М-ПР" и "М-СП" возрастом 15 лет и более должны быть представлены расчетные обоснования достаточной прочности их корпуса для эксплуатации на срок предоставляемой отсрочки. Перенос срока очередного освидетельствования производится при условии годного технического состояния судна, определенного по результатам внеочередного освидетельствования, проводимого с целью уточнения технического состояния судна, его элементов и судовых технических средств. Объем внеочередного освидетельствования должен быть не менее объема ежегодного освидетельствования. При этом освидетельствование подводной части корпуса в рамках внеочередного освидетельствования, указанного в настоящем пункте, проводится методом подводного обследования в соответствии с инструкцией по подводному освидетельствованию судов И.004. В случае переноса даты очередного освидетельствования дата следующего очередного освидетельствования устанавливается от назначенной ранее даты очередного освидетельствования.

2.3.4 Возобновление класса, установление годности судна к плаванию, а также назначение объема необходимого ремонта осуществляется в соответствии с техническим состоянием элементов судна и судовых технических средств, которое определяется по результатам осмотров, измерений, испытаний, проверок в действии и на основании документов, предъявляемых судовладельцем, с учетом норм допускаемых дефектов, установленных Правилами.

2.3.5 При очередном освидетельствовании судно, его элементы и судовые технические средства проверяются на соответствие требованиям ПКПС, ПТНП, Правил предотвращения загрязнения окружающей среды с судов (ППЗС) и согласованной с Российским Классификационным Обществом документации с учетом 1.3.5.

2.3.6 Дефектация элементов судна и судовых технических средств с целью определения их технического состояния и установления объема необходимого ремонта совмещается с очередным освидетельствованием.

Для определения технического состояния корпусов с целью возобновления или восстановления класса судов классов "М-СП", "М-ПР" и "О-ПР" возрастом 15 лет и более независимо от типа судна и его длины судовладельцем представляются Российскому Классификационному Обществу обоснования достаточности их общей прочности на последующий пятилетний или заявленный судовладельцем меньший срок эксплуатации.

Обоснования выполняются в виде расчета прочности, удовлетворяющего требованиям Правил, с использованием материалов дефектации не более чем годичной давности.

Для судов классов "М-ПР" и "О-ПР" длиной менее 50 м старше 15 лет обоснование общей прочности корпуса выполняется путем сопоставления фактических значений суммарных площадей поперечного сечения продольных связей палубного и днищевого поясов с площадями, соответствующими требованиями Правил для проектируемых судов, уменьшенными на 10%.

2.3.7 Очередное освидетельствование судна проводится в два этапа. На первом этапе очередного освидетельствования эксперт на основании представленных результатов дефектации корпуса, судовых технических средств, а также результатов выборочного осмотра устанавливает техническое состояние элементов судна и судовых технических средств.

По результатам выборочного осмотра и представленных результатов дефектации элементов судна и судовых технических средств эксперт в акте первого этапа очередного освидетельствования судна устанавливает требования по устранению выявленных недостатков и дефектов и согласовывает требуемый объем ремонта.

Ремонт элементов судна и судовых технических средств осуществляется под техническим наблюдением Российского Классификационного Общества.

На втором этапе очередного освидетельствования эксперт проверяет выполнение требований, установленных на первом этапе очередного освидетельствования, рассматривает представленные документы, подтверждающие объем и качество выполненных работ, результаты измерений параметров, акты об испытаниях элементов судна и судовых технических средств, сертификаты (акты о соответствии) на установленные в процессе ремонта материалы и судовые технические средства. В завершение второго этапа очередного освидетельствования проводятся швартовные и ходовые испытания.

Объем проведенного освидетельствования, сведения о техническом состоянии элементов судна и судовых технических средств, сведения об измерениях, проведенных ремонтах и заменах указываются в акте второго этапа очередного освидетельствования судна.

2.3.8 Если по результатам очередного освидетельствования все элементы судна и судовые технические средства соответствуют требованиям Правил, а параметры выявленных дефектов находятся в пределах допускаемых Правилами значений, техническое состояние судна признается годным, ему возобновляется класс, и оно признается годным к плаванию в условиях, определяемых его классом и назначением.

2.3.9 Освидетельствование подводной части железобетонных корпусов судов на берегу (на слипе, в доке) заменяется освидетельствованием на плаву методом подводного обследования. Освидетельствование проводится в соответствии с инструкцией И.004.

2.3.10 По заявке судовладельца в целях распределения объема очередного освидетельствования судна его укрупненные элементы - двигатели и механизмы (главные и вспомогательные двигатели, редукторы, реверсивно-редукторные передачи, разобщительные и другие муфты, компрессоры, насосы, вентиляторы, сепараторы, палубные механизмы и т.п.) и (или) электрическое оборудование (указанное в разд. 12) - могут быть предъявлены к освидетельствованию в объеме, установленном для очередного освидетельствования, до назначенной даты очередного освидетельствования судна в сроки ежегодных и (или) при внеочередных освидетельствованиях (далее - поэлементное предъявление).

В этом случае отсчет сроков освидетельствования укрупненного элемента (двигатели и механизмы и (или) электрическое оборудование) в объеме очередного проводится от даты завершения освидетельствования этого укрупненного элемента в объеме второго этапа очередного освидетельствования. При этом период между двумя следующими друг за другом освидетельствованиями в объеме очередного одного и того же укрупненного элемента (двигатели и механизмы и (или) электрическое оборудование) не должно превышать пять лет.

2.3.11 Поэлементное предъявление судна допускается для следующих типов судов:

пассажирских валовой вместимостью более 1800 и суммарной мощностью двигателей (главных и вспомогательных) более 800 кВт;

самоходных грузовых валовой вместимостью более 1800 и суммарной мощностью двигателей (главных и вспомогательных) более 1500 кВт;

буксиров и толкачей валовой вместимостью более 500 и суммарной мощностью двигателей (главных и вспомогательных) более 1000 кВт.

Возможность поэлементного предъявления судна устанавливается по результатам рассмотрения Российским Классификационным Обществом представленных судовладельцем технических обоснований.

2.3.12 При поэлементном предъявлении очередное освидетельствование для возобновления класса проводится в объеме, установленном требованиями разд. 3 - 15 для очередного освидетельствования, за исключением освидетельствования отдельных укрупненных элементов, освидетельствование которых в объеме очередного было проведено ранее при ежегодных и (или) внеочередных освидетельствованиях (см. 2.3.10). Освидетельствование этих укрупненных элементов проводится в объеме, установленном 4.1, 4.3 для укрупненного элемента "двигатели и механизмы" и (или) 12.1, 12.3 для укрупненного элемента "электрическое оборудование".

В акте второго этапа очередного освидетельствования судна делается отметка о поэлементном предъявлении, а также указываются сроки предъявления отдельных укрупненных элементов судна (двигатели и механизмы и (или) электрическое оборудование) к освидетельствованию в объеме очередного, которые приурочиваются к назначенной дате ежегодных освидетельствований судна (первое, второе, третье или четвертое) с учетом 2.3.10.

2.3.13 Освидетельствование укрупненного элемента судна (двигатели и механизмы и (или) электрическое оборудование) в объеме очередного освидетельствования первого этапа проводится перед ежегодным освидетельствованием судна, при котором запланировано предъявление укрупненного элемента в объеме очередного освидетельствования (см. 2.3.12), либо перед внеочередным освидетельствованием (см. 2.3.15). Результаты освидетельствования оформляются актом первого этапа очередного освидетельствования элемента судна.

2.3.14 Освидетельствование укрупненного элемента судна (двигатели и механизмы и (или) электрическое оборудование) в объеме второго этапа очередного освидетельствования совмещается с ежегодным освидетельствованием, при котором запланировано предъявление укрупненного элемента в объеме очередного освидетельствования.

Результаты освидетельствования укрупненного элемента, проводимого в объеме очередного освидетельствования второго этапа, а также сведения о техническом состоянии, сведения об измерениях, проведенных ремонтах и заменах указываются в акте ежегодного освидетельствования судна.

2.3.15 По заявке судовладельца укрупненные элементы судна (двигатели и механизмы и (или) электрическое оборудование) могут быть предъявлены к освидетельствованию в объеме очередного досрочно, но не ранее чем за 6 мес. до назначенной в судовых документах даты.

В этом случае освидетельствование элементов судна (двигатели и механизмы и (или) электрическое оборудование) в объеме второго этапа очередного освидетельствования проводится в рамках внеочередного освидетельствования. В акте внеочередного освидетельствования (в объеме второго этапа очередного освидетельствования) указывается техническое состояние только тех элементов, которые прошли освидетельствование, а техническое состояние остальных элементов оценивается по результатам предыдущего (ежегодного, очередного, внеочередного) освидетельствования.

2.3.16 Если укрупненный элемент (двигатели и механизмы и (или) электрическое оборудование) не предъявлен к освидетельствованию в объеме очередного в установленный срок, действие судовых документов приостанавливается.

Перенос срока освидетельствования укрупненного элемента (двигатели и механизмы и (или) электрическое оборудование) в объеме очередного допускается на условиях, установленных в 2.3.3.

В период между освидетельствованиями в объеме первого и второго этапа очередного освидетельствования судно не может быть допущено к эксплуатации.

2.4.1 Ежегодное освидетельствование проводится с целью подтверждения класса (см. 2.2.44 ч. 0 ПКПС).

2.4.2 Ежегодное освидетельствование судна проводится по истечении 12 месяцев с даты первоначального, последнего очередного или последнего ежегодного освидетельствования.

2.4.3 При ежегодном освидетельствовании проводятся наружные осмотры элементов судна, выполняются проверки их в действии, объем которых определяется в соответствующих разделах настоящих Правил.

2.4.4 Дата ежегодного освидетельствования назначается Российским Классификационным Обществом (экспертом) в пределах трех месяцев до или трех месяцев после даты, отсчитываемой от назначенной даты последнего ежегодного, очередного или первоначального освидетельствования. При этом количество ежегодных освидетельствований в период между первоначальным и очередным освидетельствованиями или между очередными освидетельствованиями должно быть четыре.

Дата фактического прохождения освидетельствования не изменяет назначенную дату следующего освидетельствования.

2.4.5 Результаты ежегодного освидетельствования отражаются в акте ежегодного освидетельствования судна.

2.5.1 К доковому освидетельствованию предъявляются суда с классом "ПР", "О-ПР", "М-ПР", "М-СП", а также суда, признанные годными с ограничениями, предусматривающими снижение внешних нагрузок на корпус судна.

2.5.2 Доковое освидетельствование судна проводится с целью выявления признаков потери общей прочности, недопустимых местных остаточных деформаций и нарушений целостности наружной обшивки и проверки технического состояния элементов судовых устройств, расположенных в подводной части судна, донной и бортовой арматуры и элементов движительно-рулевого комплекса.

2.5.3 Доковое освидетельствование проводится перед третьим ежегодным освидетельствованием после первоначального или очередного с таким расчетом, чтобы период между доковым и очередным освидетельствованиями не превышал 36 мес.

2.5.4 Для докового освидетельствования судно ставится на слип, в док или поднимается на берег с учетом 2.17. При этом должен быть обеспечен доступ к днищу судна для осмотра и дефектации подводной части корпуса, движительно-рулевого комплекса, донной и бортовой арматуры и других элементов подводной части судна.

Суда к доковому освидетельствованию предъявляются свободными от груза, после зачистки трюмов, танков, грузовых, междудонных, межбортовых и балластных отсеков. Топливные и масляные цистерны (танки), цистерны с содержанием нефтесодержащих вод для проведения внутри них огневых работ, предъявляются в зачищенном и дегазированном состоянии.

Наливные суда перед постановкой на слип, в док или подъемом на берег должны быть осмотрены для выявления признаков потери общей прочности корпуса судна, недопустимых местных деформаций, установленных Правилами, водотечности и грузотечности, а также нарушения целостности наружной обшивки. В случае выявления при осмотре таких признаков, а также для проведения огневых работ в пределах грузовой зоны, наливные суда предъявляются к доковому освидетельствованию с зачищенными и дегазированными танками и грузовыми отсеками.

2.5.5 Разборка элементов судовых устройств в подводной части судна, донной и бортовой арматуры и элементов движительно-рулевого комплекса при доковом освидетельствовании производится в объеме, достаточном для обмера отдельных деталей и дефектации всех элементов судна, расположенных в его подводной части.

2.5.6 Объем докового освидетельствования определяется с учетом 2.5.2. Эксперт на основании выборочного контроля и результатов дефектации корпуса, судовых устройств, расположенных в подводной части судна, донной и бортовой арматуры и элементов движительно-рулевого комплекса устанавливает техническое состояние элементов судна.

В завершение освидетельствования при положительных результатах проверок или после выполнения выставленных требований (см. 2.3.7) проводятся швартовные и ходовые испытания.

Результаты освидетельствования отражаются в акте докового освидетельствования. В этом акте устанавливается техническое состояние только тех элементов, которые прошли освидетельствование, а техническое состояние остальных элементов оценивается по результатам предыдущего (ежегодного, внеочередного) освидетельствования.

2.6.1 Внеочередное освидетельствование проводится:

1. после повреждений, без устранения которых не обеспечивается безопасность плавания судна (см. 2.7);

2. в случае выявления дефектов, угрожающих безопасности плавания, и при необходимости уточнения технического состояния или района плавания судна, а также для восстановления действия судовых документов, выданных судну Российским Классификационным Обществом (см. 2.8);

3. при вводе в эксплуатацию и при выводе из эксплуатации (см. 2.10);

4. с целью контрольной проверки технического состояния экспериментальных объектов;

5. для судов, допустивших нарушение района плавания или сезонных ограничений, установленных судовыми документами, выданными Российским Классификационным Обществом;

6. при выявлении несоответствий по результатам проверки судна инспекцией государственного портового контроля в отношении элементов судна и судовых технических средств, влияющих на безопасность пассажиров и экипажа судна, безопасность судоходства, загрязнение окружающей среды;

7. по предписанию органов государственного надзора (контроля) или лица, осуществляющего государственный портовый контроль;

8. при постановке (за исключением случая, указанного в 2.2.2.4) и снятии судна с классификационного учета;

9. для определения технического состояния судна и проверки его готовности к разовому перегону в районе плавания, отличающемуся по ветро-волновому режиму и другим эксплуатационным условиям от района плавания, соответствующего классу судна (см. 2.11);

10. после дооборудования судна для перевозки тяжеловесных и (или) крупногабаритных грузов с целью проверки его готовности к перевозке таких грузов (см. 2.12);

11. после совершения разового перегона судна морем, за исключением разового перегона судна в целях ремонта. Внеочередное освидетельствование после разового перегона судна в целях ремонта проводится по усмотрению судовладельца;

12. по заявке судовладельца.

2.6.2 Объем внеочередного освидетельствования определяется с учетом целей и задач освидетельствования для каждого судна на основании требований Правил с учетом следующего:

в объем освидетельствования включается проверка выполнения требований, выставленных экспертом при освидетельствовании, и проверка в действии судовых технических средств после устранения отказов;

освидетельствование корпуса для судов, допустивших нарушение района плавания или сезонных ограничений, установленных документами Российского Классификационного Общества, проводится в объеме очередного освидетельствования, освидетельствование остальных его элементов производится в объеме ежегодного.

2.7.1 При получении уведомления от судовладельца о транспортном происшествии, повреждении судна или его элементов, без устранения которых не обеспечивается безопасность плавания судна, эксперт должен в течение двух часов с момента получения уведомления, указанного в настоящем пункте, информировать филиал, в границах деятельности которого произошло повреждение, а последний - Главное управление об обстоятельствах и последствиях повреждений в соответствии с имеющимися сведениями.

2.7.2 До начала внеочередного освидетельствования эксперт знакомится с содержанием акта транспортного происшествия, в котором изложены обстоятельства и причины повреждения элементов судна или отказа судовых технических средств.

2.7.3 При освидетельствовании судна эксперт определяет характер повреждений и выявляет причины, вызвавшие повреждения, устанавливает возможность сохранения класса в зависимости от технического состояния, а также условия, обеспечивающие безопасность дальнейшего плавания судна, или возможность разового перехода к месту разгрузки или ремонта.

2.7.4 Если класс судна не может быть сохранен по причине негодного технического состояния судна, Российское Классификационное Общество решает вопрос о возможности перехода (перегона) судна до места разгрузки или ремонта по результатам рассмотрения разработанных и представленных судовладельцем мероприятий, обеспечивающих безопасность такого перехода (перегона).

2.7.5 В случае, когда фактическое состояние судна с учетом района перехода и мероприятий, обеспечивающих безопасный переход (перегон) до места разгрузки или ремонта судна, осуществляемых судовладельцем, позволяют признать судно годным для разового перехода при условии соблюдения устанавливаемых ограничений и дополнительных требований, обеспечивающих безопасное плавание судна, Российское Классификационное Общество признает такое судно годным для перехода (перегона) до места разгрузки или ремонта. В этом случае класс судна приостанавливается (см. 2.2.46 ч. 0 ПКПС) и приостанавливается действие ранее выданных судовых документов (см. 2.16.2.1).

2.7.6 Результаты освидетельствования судна, на котором произошло повреждение, оформляются актом внеочередного освидетельствования.

К акту освидетельствования должны быть приложены копия акта транспортного происшествия или первичный судовой акт об обстоятельствах повреждения объекта освидетельствования, в том числе о месте, времени, варианте загрузки, направлении движения судна.

2.7.7 Если причина повреждения или отказа не является очевидной, то судовладельцем последовательно анализируются все наиболее вероятные причины и сопутствующие им возможные внешние признаки повреждения (отказа). Они сопоставляются с имеющимися данными по внешнему проявлению повреждения (отказа) и значениями имевших место до повреждения параметров объекта в соответствии со схемой, приведенной на рис. 2.7.7.

2.7.8 Если причину повреждения, отказа на судне установить не удалось, то Российское Классификационное Общество рассматривает результаты проводимой судовладельцем дополнительной экспертизы по выявлению конструктивных, производственных и эксплуатационных факторов (качество материала, технология изготовления и контроля изделия, техническое обслуживание и т.п.), которые могли послужить причиной повреждения (отказа).

2.7.9 Учет и анализ повреждений судов и судовых технических средств, произошедших по техническим причинам, а также учет всех случаев, связанных с повреждениями, которые повлекли за собой снижение технического состояния судна, проводится филиалом, осуществляющим классификационный учет судна.

ДЛЯ УТОЧНЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ИЛИ РАЙОНА ПЛАВАНИЯ,

ВОССТАНОВЛЕНИЯ ДЕЙСТВИЯ СУДОВЫХ ДОКУМЕНТОВ

2.8.1 В случае выявления дефектов, угрожающих безопасности плавания, эксперт в процессе внеочередного освидетельствования с учетом 2.6.2 определяет характер дефектов, согласовывает методы устранения выявленных дефектов и проверяет техническое состояние элементов судна после устранения дефектов.

2.8.2 При необходимости уточнения технического состояния судна по причинам, указанным в 2.6.1.3, 2.6.1.6, 2.6.1.7, эксперт в процессе внеочередного освидетельствования с учетом 2.6.2 определяет техническое состояние судна и его элементов.

В случае негодного технического состояния судна или его элементов эксперт выставляет требования по приведению элементов судна в годное техническое состояние.

Внеочередное освидетельствование для уточнения технического состояния судна, находящегося на длительном отстое, проводится в соответствии с 2.10.

2.8.3 При внеочередном освидетельствовании судна для восстановления его класса и действия судовых документов проверяется выполнение требований, выставленных Российским Классификационным Обществом при предыдущих освидетельствованиях.

Если элементы судна и судовые технические средства удовлетворяют требованиям Правил, а параметры выявленных дефектов находятся в пределах допускаемых Правилами значений, техническое состояние судна признается годным, действие документов Российского Классификационного Общество и класс судна восстанавливаются, что отражается в акте внеочередного освидетельствования.

2.8.4 Если судно или его элементы в процессе освидетельствования признаны не соответствующими требованиям Правил для своего класса, то оно по решению судовладельца может быть переклассифицировано с понижением класса (см. 2.9.1), и (или) оно может быть признано годным к плаванию только с ограничениями, к которым относятся:

1. увеличение высоты надводного борта (снижение грузоподъемности);

2. ограничение по ветро-волновому режиму;

3. ограничение по району плавания и сезону эксплуатации;

4. ограничение по роду перевозимых грузов;

5. ограничение по способу загрузки;

6. исключение плавания порожнем и без балласта;

7. изменение схемы балластировки и размещения груза;

8. исключение или ограничение работы в ледовых условиях;

9. уменьшение пассажировместимости;

10. снижение мощности главных двигателей;

11. исключение работы без постоянной вахты в машинном помещении;

12. ограничение мощности одновременно включаемых потребителей электрической энергии;

13. ограничение грузоподъемности и (или) вылета судовых и плавучих кранов;

14. снижение грузоподъемности или уменьшение удельной нагрузки на стапель-палубу плавучих доков.

Могут быть одновременно установлены одно или несколько указанных в настоящем пункте ограничений.

Судно признается годным к плаванию с ограничениями, которые устанавливаются по результатам рассмотрения Российским Классификационным Обществом представленных судовладельцем расчетов и обоснований, подтверждающих безопасность плавания, охрану жизни и здоровья пассажиров и членов экипажей судов, сохранность перевозимых на судне грузов, а также экологическую безопасность.

Необходимость и достаточность ограничений, предусматривающих снижение внешних нагрузок на корпус судна, подтверждается расчетами элементов корпуса на прочность с использованием материалов дефектации не более чем годичной давности.

Ограничения снимаются после проведения ремонтных работ, подтвержденных актом внеочередного освидетельствования, в результате которых устраняются причины установления ограничений.

2.9.1 Переклассификация судна производится по заявке судовладельца с целью повышения или понижения класса. Переклассификация судна осуществляется на основании проекта переклассификации, согласованного с Российским Классификационным Обществом.

Возможность переклассификации судна и объем проекта переклассификации устанавливаются на основании анализа соответствия судна требованиям Правил для нового класса. Анализ соответствия согласовывается с Российским Классификационным Обществом и включает в себя, в том числе, информацию по объему необходимых конструктивных изменений элементов судна, его доснабжения для обеспечения соответствия судна требованиям Правил для нового класса.

Проект переклассификации судна разрабатывается с учетом результатов дефектации элементов судна не более чем годичной давности. При этом дефектация корпуса должна включать дефектацию (полистную/поэлементную дефектацию для судов возрастом более 20 лет) наружной обшивки, конструктивного набора, палуб, платформ, переборок корпуса и конструктивных элементов надстроек и рубок, участвующих в обеспечении общей прочности.

Судовые технические средства, системы, судовые устройства и электрооборудование подвергаются дефектации в объеме дефектации при очередном освидетельствовании.

2.9.2 Переклассификация судна осуществляется по результатам первоначального освидетельствования, в процессе которого осуществляется оценка соответствия всех элементов судна требованиям Правил применительно к новому классу и технической документации, согласованной с Российским Классификационным Обществом, а также осуществляется техническое наблюдение за работами, выполняемыми в связи с переклассификацией (см. 2.2.3, 2.2.4). Объем первоначального освидетельствования устанавливается по фактическому состоянию элементов судна.

Результаты освидетельствования отражаются в акте первоначального освидетельствования. При положительных результатах освидетельствования судну присваивается класс с выдачей нового свидетельства о классификации, назначаются условия и районы плавания, высота надводного борта, сроки следующих очередного и ежегодного освидетельствований, о чем в остальные документы Российского Классификационного Общество вносятся соответствующие изменения, или выдаются новые судовые документы.

В ЭКСПЛУАТАЦИЮ И ПРИ ВЫВОДЕ ИЗ НЕЕ

2.10.1 Внеочередное освидетельствование при вводе и выводе судна из эксплуатации осуществляется по решению судовладельца по его заявке перед вводом и выводом судна из эксплуатации для зимнего или иного отстоя.

2.10.2 Целью внеочередного освидетельствования при выводе судна из эксплуатации является проверка технического состояния судна с точки зрения его экологической безопасности и общей безопасности судна с учетом условий его отстоя. При определении технического состояния судна при выводе его из эксплуатации проверяется выполнение требований 2.10.5 - 2.10.7.

2.10.3 Перед вводом судна в эксплуатацию после длительного отстоя, продолжительность которого превышает один год или межнавигационный период <1>, проводится внеочередное освидетельствование, объем которого определяется требованиями 2.8.3 и дополнительно включает в себя проверку выполнения требований, выставленных Российским Классификационным Обществом при предыдущих освидетельствованиях, в том числе при постановке судна на отстой и во время отстоя, а также проверку технического состояния судна и его элементов путем проведения их функциональных испытаний в объеме швартовных и ходовых испытаний.

--------------------------------

<1> Время от конца эксплуатационного периода навигации одного года до начала эксплуатационного периода навигации следующего года.

Внеочередное освидетельствование судна, имеющего действующие документы Российского Классификационного Общества, при его вводе в эксплуатацию проводится на плаву в объеме ежегодного освидетельствования.

2.10.4 Внеочередное освидетельствование перед вводом судна в эксплуатацию и восстановлением класса судна проводится на плаву, если установленный до вывода на отстой срок освидетельствования подводной части судна не истек, за исключением случаев, когда требуется уточнение технического состояния или выявлены дефекты, угрожающие безопасности плавания.

2.10.5 Перед освидетельствованием судна при выводе его из эксплуатации на длительный отстой эксперт знакомится с актом о постановке судна на консервацию <2>.

--------------------------------

<2> Пункт 380 технического регламента "О безопасности объектов внутреннего водного транспорта", утвержденного постановлением Правительства Российской Федерации от 12.08.2010 N 623.

2.10.6 Судно при выводе его из эксплуатации предъявляется к внеочередному освидетельствованию на плаву, подготовленное в соответствии с требованиями подпункта "в" пункта 223, подпункта "и" пункта 257, пунктов 378 - 380 технического регламента "О безопасности объектов внутреннего водного транспорта", утвержденного постановлением Правительства Российской Федерации от 12 августа 2010 г. N 623.

В случае если судно находится в затопленном состоянии, его техническое состояние признается негодным.

2.10.7 В ходе внеочередного освидетельствования при выводе судна из эксплуатации, а также внеочередного освидетельствования во время нахождения на длительном отстое проверяется выполнение требований 2.10.6, а также следует:

1. провести осмотр наружной обшивки, непроницаемых переборок, доступных для осмотра палуб, пиков, отсеков, выгородок, элементов конструкции, которые подвержены наибольшему износу, с целью выявления пробоин, повреждений, деформаций и других дефектов, снижающих общую прочность корпуса и угрожающих его положению на плаву;

2. убедиться в отсутствии водотечности;

3. провести осмотр корпуса в районе ватерлинии, соответствующей посадке судна при отстое;

4. проверить исправность закрытий грузовых трюмов, люков, дверей, окон, иллюминаторов и других отверстий, обеспечивающих непроницаемость корпуса;

5. убедиться в непроницаемости закрытий донной и бортовой арматуры, сальников, фланцев и других соединений. Донная и бортовая арматура должна быть заглушена или закрыта штатными средствами;

6. проверить марки углубления с целью определения наличия (отсутствия) крена судна;

7. убедиться в отсутствии повреждений брашпиля и якорных шпилей, швартовных лебедок, швартовных кнехтов, швартовных тросов, проверить их комплектность.

2.10.8 Внеочередные освидетельствования во время нахождения судна на длительном отстое проводятся раз в два года во временном диапазоне от трех месяцев ранее до трех месяцев позднее назначенного при предыдущем освидетельствовании срока.

2.10.9 Результаты освидетельствования судна отражаются в акте внеочередного освидетельствования. Для судна, находящегося на длительном отстое, в акте внеочередного освидетельствования указывается срок следующего внеочередного освидетельствования (при положительных результатах освидетельствования) или выставляются требования, после выполнения которых судно будет признано годным к дальнейшему отстою (в случае если техническое состояние судна установлено негодным для отстоя).

ПОДГОТОВЛЕННЫХ К РАЗОВОМУ ПЕРЕГОНУ

2.11.1 Для судна, подлежащего перегону в районе плавания, отличающемуся по ветро-волновому режиму и иным, установленным Правилами и судовыми документами, условиям от района плавания, соответствующего классу судна, разрабатывается проект перегона. Если для подготовки судна к разовому перегону существенных изменений его конструкций или дооборудования не требуется, разрабатывается перечень мероприятий по обеспечению безопасности перегона, устанавливаются ограничения по ветро-волновому режиму в соответствии с формулой класса судна.

Судно, подготовленное к разовому перегону в районе плавания, отличающемся по ветро-волновому режиму и другим условиям от района плавания, соответствующего классу судна, предъявляется к внеочередному освидетельствованию для определения технического состояния, проверки соответствия выполненных работ согласованному проекту перегона или перечню мероприятий и оформления документов Российского Классификационного Общества на разовый перегон.

Годными для перегона морем признаются суда, прошедшие докование (слипование) не более чем за 12 месяцев до начала перегона и не имеющие цементных заливок и других временных заделок в корпусе. Техническое состояние подводной части судна, не прошедшего докование (слипование) в указанные в настоящем абзаце сроки, определяется по результатам подводного обследования, выполненного в соответствии с требованиями инструкции по подводному освидетельствованию судов И.004 не ранее тридцати календарных дней до даты внеочередного освидетельствования судна, проведенного в соответствии с абзацем вторым настоящего пункта. К перегону морем своим ходом допускается судно, скорость на тихой воде которого составляет не менее 18 км/ч. При меньшей скорости судно перегоняется на буксире или в сопровождении судна, способного его буксировать.

2.11.2 При проведении освидетельствований в соответствии с 2.11.1 проверяется выполнение требований 2.11.3 - 2.11.22.

2.11.3 Двери, грузовые и прочие люки, горловины, иллюминаторы, вентиляционные, воздушные, измерительные трубы и другие отверстия в корпусе, надстройках и рубках на время перегона должны быть оборудованы закрытиями, обеспечивающими непроницаемость корпуса, конструкция которых должна соответствовать требованиям Правил для района перегона.

2.11.4 Донная и бортовая арматура, не используемая при перегоне, должна быть закрыта штатными средствами, а при их отсутствии - заглушена.

2.11.5 Высота леерного ограждения или фальшборта на открытых палубах судов, перегоняемых с экипажем, должна соответствовать требованиям Правил. Для перехода экипажа через открытые участки палуб на этих участках должны быть установлены штормовые леера.

2.11.6 Суда, перегоняемые без экипажа, должны быть оборудованы устройствами для доступа людей на борт.

2.11.7 Рули на судах, буксируемых без экипажа, должны быть выставлены в диаметральной плоскости и раскреплены.

2.11.8 Снабжение судна якорями и якорными цепями должно соответствовать требованиям Правил для района постоянной эксплуатации судна.

2.11.9 Должны быть приняты меры для предотвращения повреждения корпуса и устройств буксирным тросом.

2.11.10 Снабжение судов, перегоняемых с экипажем на борту, спасательными средствами должно соответствовать требованиям Правил для района перегона.

Вместимость спасательных средств коллективного пользования на судах, перегоняемых в составе каравана, буксируемых или следующих в сопровождении судна, способного их буксировать, должна быть достаточной для размещения всего экипажа.

2.11.11 Снабжение перегоняемых судов аварийным и навигационным снабжением, навигационным оборудованием должно соответствовать требованиям Правил для района перегона. При перегоне в составе каравана, на буксире или в сопровождении судна, способного осуществлять буксировку, состав навигационного снабжения и оборудования перегоняемых судов должен соответствовать классу судна. На судах, перегоняемых без экипажа, навигационное оборудование и снабжение не требуется.

2.11.12 Снабжение перегоняемых судов сигнальными средствами должно соответствовать требованиям Правил для района перегона.

Суда, перегоняемые без экипажа, должны быть снабжены сигнально-отличительными фонарями и сигнальными фигурами. Штатная работа сигнально-отличительных фонарей в темное время суток и выставление сигнальных фигур должны быть обеспечены на все время перегона.

2.11.13 Противопожарное снабжение судов должно соответствовать требованиям Правил.

2.11.14 Судно, совершающее разовый переход, должно быть оснащено средствами связи, обеспечивающими передачу и прием оповещений о бедствии, безопасности и срочности на всем маршруте перехода. Требование не применяется, если судно совершает переход в сопровождении другого судна, оснащенного средствами связи в соответствии с требованиями Правил для района перехода, и имеет с ним постоянную радиосвязь.

2.11.15 Судно, совершающее переход морем в сопровождении другого судна, должно быть снабжено УКВ-аппаратурой двухсторонней радиотелефонной связи.

Судно, совершающее переход морем самостоятельно, должно быть снабжено УКВ-аппаратурой двухсторонней радиотелефонной связи, радиолокационным ответчиком спасательных средств и аварийным радиобуем КОСПАС-САРСАТ, а также средствами связи, обеспечивающими устойчивую связь с береговыми радиостанциями из любой точки маршрута перехода.

2.11.16 Должна быть предусмотрена возможность откачки воды из отсеков судовыми насосами, насосами судна-буксировщика или судна сопровождения.

2.11.17 Двигатели, котлы, механизмы, оборудование и снабжение, крепление которых не рассчитано на условия перегона, должны быть дополнительно раскреплены.

2.11.18 На буксируемых самоходных судах должны быть застопорены гребные валы, если работа главных двигателей во время перегона не планируется.

2.11.19 Должна быть выполнена проверка и представлен расчет общей предельной прочности корпуса судна при перегоне в соответствии с методическими указаниями, изложенными в приложении 1. При этом:

1. изгибающий момент на тихой воде в рассматриваемом сечении должен определяться с учетом весовой нагрузки судна во время перегона;

2. независимо от района перегона значение коэффициента запаса прочности должно быть принято равным 1,15.

2.11.20 Если установленная при перегоне высота волны превышает нормативную высоту волны для судна данного класса, должны быть представлены расчеты местной прочности. При этом расчетные нагрузки на связи стального корпуса должны быть приняты в соответствии с 2.2 ч. I ПКПС, а допускаемые напряжения должны быть не более:

0,95RеН - для флоров, рамных шпангоутов и бимсов, для продольного набора в оконечностях, для холостого поперечного набора, для набора концевых переборок надстроек и стенок рубок;

0,5RеН - для продольного набора (кильсонов, карлингсов и ребер жесткости) в средней части.

Здесь RеН - предел текучести материала корпуса.

2.11.21 Остойчивость судна, подготовленного к перегону, должна быть проверена по основному критерию остойчивости (см. 1.2.1.18 ч. II ПКПС) с учетом района перегона и ограничений по погоде. Расчет остойчивости должен быть представлен Российскому Классификационному Обществу.

2.11.22 Минимальная высота надводного борта должна соответствовать требованиям Правил с учетом района перегона. Эта высота не может быть ниже требуемой Правилами высоты для судов данного класса.

2.11.23 Вопросы, связанные с применением технических требований настоящей главы к судам, перегоняемым для утилизации, согласовываются с филиалом с учетом произведенного или намеченного демонтажа отдельных устройств, судового оборудования, объектов энергетической установки, электрооборудования и т.п.

В любом случае для судов, перегоняемых для утилизации, требуется обеспечение:

1. прочности и остойчивости в намеченном районе перегона при соблюдении ограничений по ветро-волновому режиму и сезону перегона;

2. непроницаемости корпуса и отверстий, расположенных ниже палубы надводного борта, а выше нее - с учетом целесообразности в зависимости от назначенных ограничений по ветро-волновому режиму;

3. надежности устройств для буксировки и (или) толкания;

4. сигнально-отличительными фонарями и источниками их питания, а также дневными сигналами;

5. возможности стоянки на якоре судна или состава;

6. доступа на буксируемое судно со шлюпки буксировщика.

2.11.24 При положительных результатах освидетельствования судна, подготовленного к разовому перегону, Российское Классификационное Общество оформляет акт внеочередного освидетельствования и выдает Свидетельство на разовый перегон.

ПРИГОДНЫМ ДЛЯ ПЕРЕВОЗКИ КРУПНОГАБАРИТНЫХ

И (ИЛИ) ТЯЖЕЛОВЕСНЫХ ГРУЗОВ

2.12.1 Судно может быть признано пригодным для перевозки крупногабаритных и (или) тяжеловесных грузов в случае представления судовладельцем технической документации, подтверждающей возможность безопасной перевозки данного груза и содержащей описание дополнительных конструктивных мер, способов закрепления груза, дополнений к инструкции по загрузке и разгрузке, а также к информации об остойчивости и непотопляемости судна.

Крупногабаритными и (или) тяжеловесными грузами для судна считаются такие грузы, при размещении которых на судне:

1. удельные нагрузки на настилы палубы, второго дна или люковые закрытия превышают проектные;

2. центр тяжести и (или) центр парусности груза расположены выше проектных;

3. масса или габаритные размеры штучного груза превышают проектные;

4. заслоняются штатные сигнально-отличительные фонари;

5. невозможно закрыть штатные люковые закрытия.

2.12.2 После дооборудования судно предъявляется к внеочередному освидетельствованию с целью проверки его готовности к перевозке тяжеловесных и (или) крупногабаритных грузов.

2.12.3 В случае признания судна пригодным для перевозки тяжеловесных и (или) крупногабаритных грузов Российское Классификационное Общество выдает разовое свидетельство о годности судна к перевозке тяжеловесных и (или) крупногабаритных грузов.

НЕПАССАЖИРСКОГО СУДНА ПРИГОДНЫМ ДЛЯ ПЕРЕВОЗКИ ПАССАЖИРОВ

И ОРГАНИЗОВАННЫХ ГРУПП ЛЮДЕЙ

2.13.1 При положительных результатах внеочередного освидетельствования, проводимого по заявке судовладельца, непассажирское судно может быть признано пригодным для перевозки пассажиров и организованных групп людей.

2.13.2 В процессе освидетельствования проверяется наличие на судне Информации об остойчивости и непотопляемости, предусматривающей возможность перевозки установленного количества людей и определяющей все условия такой перевозки (размещение людей, ограничение их перемещения на судне, запрещение буксировки), наличие оборудованных мест для сидения и спасательных средств в соответствии с количеством перевозимых людей (см. 8.2.6, 8.3 ч. V ПКПС). При этом должно быть учтено, что продолжительность рейса при перевозке на непассажирских судах организованных групп людей и пассажиров не должна превышать двух часов.

2.13.3 При положительных результатах освидетельствования в акт внеочередного освидетельствования и в Свидетельство о классификации вносится соответствующая запись.

ПОСТРОЕННОГО БЕЗ ТЕХНИЧЕСКОГО НАБЛЮДЕНИЯ

РОССИЙСКОГО КЛАССИФИКАЦИОННОГО ОБЩЕСТВА

2.14.1 Постановка на классификационный учет Российского Классификационного Общества судна, построенного без технического наблюдения Российского Классификационного Общества, осуществляется по результатам первоначального освидетельствования в соответствии с 2.2.3 - 2.2.5.

2.14.2 При первоначальном освидетельствовании оценивается возможность присвоения судну класса Российского Классификационного Общества, и в случае положительного результата Российское Классификационное Общество ставит судно на классификационный учет, ему присваивается регистровый номер и выдается Свидетельство о классификации (для государственной регистрации судна).

2.14.3 Для присвоения класса Российскому Классификационному Обществу должен быть представлен анализ соответствия судна и его элементов требованиям Правил, предъявляемым к судам соответствующего типа и класса, а также имеющаяся и (или) разработанная дополнительно в соответствии с приложением 8 к ПТНП техническая документация.

Анализ соответствия судна и его элементов требованиям Правил разрабатывается с учетом результатов дефектации элементов судна. При этом дефектация корпуса должна включать полистную/поэлементную дефектацию наружной обшивки, конструктивного набора, палуб, платформ, переборок корпуса и конструктивных элементов надстроек и рубок, участвующих в обеспечении общей прочности.

Объем дефектации судовых технических средств, систем, судовых устройств и электрооборудования устанавливается по фактическому состоянию элементов судна.

2.14.4 При положительных результатах рассмотрения технической документации, указанной в 2.14.3, Российское Классификационное Общество осуществляет техническое наблюдение за выполнением работ при переоборудовании, дооборудовании, доснабжении судна, необходимых для присвоения класса. Объем освидетельствований, проверок и испытаний судна и его элементов, проводимых в процессе технического наблюдения, установлен ПТНП.

2.14.5 По результатам технического наблюдения судно предъявляется к внеочередному освидетельствованию с целью уточнения технического состояния и выполнения требований, установленных при первоначальном освидетельствовании. При положительных результатах внеочередного освидетельствования судну присваивается класс и выдаются судовые документы, предусмотренные 2.16.1.

2.15.1 Присвоение, подтверждение, возобновление или восстановление класса, установление годности судна к плаванию, а также назначение объема необходимого ремонта осуществляется в соответствии с техническим состоянием элементов судна и судовых технических средств, которое определяется по результатам осмотров, измерений, испытаний, проверок в действии и на основании документов, предъявляемых судовладельцем, с учетом норм допускаемых дефектов, установленных Правилами и согласованной с Российским Классификационным Обществом технической документацией.

2.15.2 Российское Классификационное Общество определяет техническое состояние судов и их элементов в соответствии с требованиями 3.5 - 3.10, 4.4, 5.5, 6.5, 7.4, 8.5, 10.4, 11.4, 12.4, 13.4 и 14.5.

2.15.3 Судовладелец предъявляет суда к назначенным видам освидетельствований в сроки, установленные документами, выдаваемыми на суда Российским Классификационным Обществом. Техническое состояние корпуса, его механизмов, оборудования и устройств, систем и снабжения, а также поддержание их в исправном состоянии в процессе эксплуатации относится к исключительной ответственности судовладельца, который должен обеспечивать проведение необходимых проверок и осмотров для выявления возможных дефектов и неисправностей. Обеспечение соответствия судна применимым требованиям Правил после освидетельствования относится к исключительной ответственности судовладельца.

(п. 2.15.3 введен Изменениями, утв. Приказом ФАУ "Российское Классификационное Общество" от 25.09.2024 N 72-п)

2.16.1 При осуществлении классификации Российское Классификационное Общество выдает документы, указанные в приложении 8.

2.16.2 Действие документов, указанных в приложении 8, приостанавливается в следующих случаях:

2. в случае непредъявления судна к освидетельствованию в установленный срок;

3. при осуществлении без предварительного согласования с Российским Классификационным Обществом работ, связанных с конструктивными изменениями судна;

4. при нарушении условий плавания, указанных в судовых документах;

5. при невыполнении требований Правил и Российского Классификационного Общества.

Уведомление судовладельца о приостановлении действия судовых документов не требуется.

Для восстановления действия судовых документов судно предъявляется к внеочередному освидетельствованию после устранения причин, вызвавших приостановление действия судовых документов.

2.16.3 Действие документов, указанных в приложении 8, прекращается в следующих случаях:

1. при гибели или пропаже судна;

2. при утилизации (списании) судна;

3. в случае непредъявления судна к освидетельствованию более двух лет;

4. при переходе судна в класс другой организации по классификации.

2.17.1 Освидетельствование подводной части судна проводится в доке (на слипе) или на берегу при очередных, доковых освидетельствованиях в соответствии с 2.3, 2.5.

2.17.2 Освидетельствование подводной части судна проводится с целью проверки его технического состояния на предмет соответствия настоящим Правилам:

1. подводной части корпуса судна;

2. забортных отверстий и донно-бортовой арматуры в подводной части;

3. подводных частей рулевых устройств;

4. валопроводов;

5. движителей;

6. частей навигационного оборудования, расположенных в подводной части корпуса;

7. других объектов технического наблюдения, освидетельствование которых возможно лишь тогда, когда судно находится в доке (на слипе) или на берегу.

2.17.3 По письменному заявлению судовладельца для судов валовой вместимостью 350 и менее освидетельствование подводной части судна допускается проводить на плаву методом подводного обследования в соответствии с инструкцией И.004.

2.17.4 Решение о проведении освидетельствования на плаву принимается Российским Классификационным Обществом при выполнении следующих условий:

1. отсутствие требований в документах, выданных Российским Классификационным Обществом, о необходимости ремонта объектов технического наблюдения в подводной части судна;

2. отсутствие сведений, представленных судовладельцами, контрольными (надзорными) органами о наличии повреждений в подводной части корпуса судна и/или движительно-рулевом комплексе;

3. если при освидетельствовании подводной части судна не требуется проводить техническое обслуживание валопроводов и объектов технического наблюдения, расположенных в подводной части корпуса в соответствии с требованиями инструкций по эксплуатации организаций-изготовителей;

4. освидетельствование подводной части судна должно проводиться в доке (на слипе) или на берегу не реже 1 раза в 10 лет.

3.1.1 Настоящий раздел устанавливает требования по освидетельствованию стальных, железобетонных, пластмассовых, деревянных корпусов, корпусов из легких сплавов и судовых надстроек.

3.1.2 Надстройки, участвующие в общем изгибе судна, при освидетельствовании рассматриваются как часть корпуса. В документах первоначального освидетельствования делается отметка: участвует или не участвует надстройка в общем изгибе судна в соответствии с проектом и конструктивным исполнением.

3.1.3 При освидетельствовании корпуса и надстроек всех судов проверяется техническое состояние оборудования жилых и служебных помещений, помещений для демонстрации объектов линейного мультимедиа (например, кино- и видеофильмов), электрогазосварочных работ и хранения баллонов, элементов конструктивной противопожарной защиты, проходов, дверей, трапов, комингсов, закрытий люков и горловин, иллюминаторов, фальшборта, леерного ограждения, поручней, переходных мостиков, сходных трапов. При определении технического состояния указанных элементов судна руководствуются с учетом 1.3.5 требованиями разд. 9 и 10 ч. I и разд. 2 ч. III ПКПС.

3.1.4 При всех видах освидетельствования, после которых судно признается годным к плаванию, эксперт проверяет правильность нанесения грузовой марки, регистрового номера, а также наличие:

1. инструкции по загрузке, разгрузке и балластировке для грузовых самоходных и несамоходных судов;

2. информации об остойчивости и непотопляемости на пассажирских, разъездных, буксирных и промысловых судах, на непассажирских судах, перевозящих пассажиров и организованные группы людей, на грузовых судах (за исключением несамоходных, эксплуатирующихся без экипажа), к остойчивости которых в соответствии с ч. II Правил предъявляются дополнительные требования, на всех судах смешанного (река-море) плавания, а также на всех судах, построенных после вступления в действие настоящих Правил, с учетом 1.5 ч. 0 Правил.

Правильность нанесения грузовой марки и наличие перечисленных выше документов с указанием их номеров отражаются в акте освидетельствования.

В случае отсутствия указанных документов, а также несоответствия расположения грузовой марки установленному Правилами надводному борту судно не признается годным к плаванию.

3.1.5 Освидетельствование корпуса и надстройки в процессе первоначального освидетельствования судна осуществляется с учетом 2.2. При этом освидетельствовании проверяется соответствие элементов корпуса и надстройки требованиям ч. I и ч. II ПКПС.

3.1.6 Требования, изложенные в 1.8.1 ч. II ПКПС, следует предъявлять к нефтеналивным судам, построенным до 01.01.2016, при ближайшем очередном освидетельствовании начиная с 01.01.2016, но не позднее 01.01.2021. Для нефтеналивных судов, построенных 01.01.2016 и после этой даты, освидетельствование прибора по контролю за остойчивостью должно быть выполнено при первоначальном освидетельствовании.

3.1.7 На пассажирских судах классов "М-СП", "М-ПР", "О-ПР", "М", "О" и "Р" бортовые иллюминаторы, расположенные в помещениях ниже палубы надводного борта, кроме спасательных должны быть или глухого типа (не открывающиеся), или должны иметь конструкцию, обеспечивающую возможность их открытия только членами экипажа судна.

3.1.8 При ежегодном и очередном освидетельствованиях, после которых пассажирское судно признается годным к плаванию, лакокрасочные и антикоррозионные покрытия должны находиться в хорошем или удовлетворительном состоянии.

3.2.1 Общие требования, относящиеся к проведению очередного освидетельствования, изложены в 2.3.

3.2.2 На первом этапе очередного освидетельствования судно ставится на слип, в док или поднимается на берег для осмотра подводной части. При этом обеспечивается доступ к днищу судна для его осмотра и дефектации.

3.2.3 Первое (после постройки) очередное освидетельствование судов внутреннего плавания проводится на плаву, если при осмотре отсеков и мест, наиболее подверженных износу, не обнаружены дефекты и повреждения корпуса. Освидетельствование проводится путем осмотра изнутри всех доступных для этого отсеков и контрольных измерений толщиномером в доступных местах. При отсутствии видимых износов при первом (после постройки) очередном освидетельствовании измерение толщин связей корпуса судна, поставленного на слип или поднятого в док, на берег, не производится.

3.2.4 Очередное освидетельствование несамоходных судов без двойного дна, эксплуатирующихся на внутренних водных путях, может проводиться на плаву до третьего (после постройки) очередного освидетельствования при условии, что на этих судах нет оборудования, затрудняющего доступ к наружной обшивке для осмотра, и при предыдущих очередных освидетельствованиях произведены измерения остаточных толщин обшивки подводной части корпуса инструментальным методом, и при этом не выявлены недопустимые износы и деформации.

3.2.5 Очередное освидетельствование судов с железобетонными корпусами проводится на плаву, если при осмотре отсеков не обнаружены повреждения подводной части корпуса.

3.2.6 Очередное освидетельствование стальных доков проводится на плаву, если представленные судовладельцем результаты подводного обследования (см. 2.3.9) подводной части корпуса и измерений остаточных толщин связей подводной части корпуса соответствуют требованиям Правил.

3.2.7 На первом этапе очередного освидетельствования эксперт рассматривает документы, отражающие результаты дефектации корпуса. Эксперт на основании результатов дефектации и выборочного контроля, руководствуясь требованиями 3.2.9 - 3.2.15, определяет техническое состояние корпуса и надстроек в соответствии с требованиями 3.4 - 3.10.

На чертежах, прилагаемых к акту дефектации, должны быть нанесены проектные толщины элементов, остаточные толщины, усредненные по результатам проводимых измерений, дефекты, обнаруженные в результате визуального контроля, и элементы корпуса и надстроек, подлежащие замене.

3.2.8 Суда к освидетельствованию предъявляются после зачистки трюмов от остатков груза. Топливные и масляные цистерны (танки), цистерны с содержанием нефтесодержащих вод, а также танки и грузовые отсеки наливных судов предъявляются к освидетельствованию в зачищенном и дегазированном состоянии со взятием пробы газов, при этом предъявляются соответствующие акты организации, проводившей указанные работы.

Корпус судна предъявляется к освидетельствованию очищенным от ржавчины, обрастания, удаленными цементными заделками и установленными без соблюдения требований технической документации временными дублирующими листами, с демонтированными днищевыми сланями и изоляцией трюмных помещений в той степени, которая необходима для определения остаточных толщин и повреждений связей корпуса. Должна быть обеспечена возможность осмотра подпалубного набора.

Дублирующие накладные полосы для увеличения общей прочности корпуса или местной прочности отдельных связей, а также дублирующие листы, установленные на предварительно заваренные трещины, удалению не подлежат.

3.2.9 При освидетельствовании металлических корпусов в рамках очередного освидетельствования выборочно осматриваются следующие составные части корпусов и надстроек:

1. наружная обшивка, непроницаемые переборки, бортовой и днищевой набор (в том числе под котлами, в цистернах всех назначений, в междудонном и межбортовом пространствах), бортовая обшивка (в том числе под обносами и в районах выхода газовыпускных и сточных труб), обшивка второго борта и настил второго дна;

2. настил палуб (в том числе палубный стрингер), набор палуб, палубные вырезы, комингсы люков;

3. штевни, кили, кронштейны гребных валов, дейдвудные и гельмпортовые трубы, неповоротные насадки, водометные трубы и каналы, крыльевые устройства судов на подводных крыльях, гибкие ограждения судов на воздушной подушке;

4. элементы корпуса и надстроек, перечисленные в 3.1.3.

При выявлении трещин в наружной обшивке, настиле палуб, переборках, наборе выявляются причины их возникновения (вибрация, коррозия, истирание и т.д.).

3.2.10 При освидетельствовании корпусов ледоколов или судов, имеющих ледовые усиления, в рамках очередного освидетельствования проверяется состояние штевней, а также сварных швов и наружной обшивки в районе ледового пояса, бортового набора и поперечных переборок.

3.2.11 При освидетельствовании деревянных корпусов в рамках очередного освидетельствования с целью определения технического состояния (см. 3.2.7) осматриваются все элементы набора и наружная обшивка. Проводится осмотр штевней, транцевых рам, замков набора, торцов досок наружной обшивки и других мест, подверженных загниванию, проверяется плотность конопатки, а также техническое состояние болтовых креплений.

При освидетельствовании корпусов из бакелизированной фанеры проводится их осмотр с целью выявления трещин, расслоений, истираний и коробления обшивки, трещин в наборе, килевом поясе и местах соединения киля со штевнями, проверяется техническое состояние крепежа.

3.2.12 При освидетельствовании железобетонных корпусов проводится их осмотр с целью выявления трещин, пробоин, разрушений поверхности и отставания бетона от арматуры, водотечности и фильтрации, а также осматриваются заделки поврежденных мест, которые должны быть отмечены на конструктивном чертеже.

3.2.13 При освидетельствовании пластмассовых корпусов проводится их осмотр с целью выявления в обшивке, переборках, наборе, надстройках и рубках расслоений, истирания, надрезов, рисок, царапин и других местных дефектов, а также водотечности.

3.2.14 При освидетельствовании элементов конструктивной противопожарной защиты проверяется техническое состояние изоляции огнестойких и огнезадерживающих конструкций и закрытий отверстий в них. При наличии повреждений или дефектов изоляции производится вскрытие участков зашивки и изоляции.

Проверяется исправность закрытий дверей, шахт, вентиляционных каналов, кольцевых пространств дымовых труб, световых люков и других отверстий грузовых, машинных и насосных помещений и их приводов.

3.2.15 Если при слиповании судна не выполнена дефектация отдельных связей корпуса (настил палубы, второе дно, бортовая обшивка, переборки, комингсы, набор и т.д.), определение технического состояния и ремонт которых можно произвести на плаву, износ этих связей или элементов проверяется дополнительно в процессе данного очередного освидетельствования.

3.2.16 Результаты освидетельствования корпуса и надстроек в рамках первого этапа очередного освидетельствования отражаются в акте первого этапа очередного освидетельствования судна. В этом акте эксперт указывает объем проведенного освидетельствования, сведения о техническом состоянии элементов корпуса и надстройки, параметры деформаций, состояние элементов конструктивной противопожарной защиты, а также выставляет требования по ремонту элементов корпуса и надстроек.

К акту первого этапа очередного освидетельствования прикладываются документы, отражающие результаты дефектации корпуса и надстроек.

3.2.17 На втором этапе очередного освидетельствования эксперт проверяет выполнение требований, установленных на первом этапе очередного освидетельствования, рассматривает представленные документы, подтверждающие объемы и качество выполненных ремонтных работ: сертификаты на примененные материалы и электроды, акты приемки работ и чертежи растяжек наружной обшивки, второго дна, палуб, внутренних бортов и непроницаемых переборок. На чертежах должны быть указаны замененные связи корпуса и значения средних остаточных толщин и параметров деформаций после ремонта. Чертежи должны храниться на судне до следующего очередного освидетельствования или следующей дефектации и ремонта корпуса. На судах без экипажа растяжки могут храниться у владельца судна. При проверке корпуса и надстроек следует руководствоваться также требованиями 3.3.5, 3.3.7.

3.2.18 Освидетельствование корпуса и надстроек в рамках очередного освидетельствования считается завершенным, когда выставленные требования по устранению дефектов, выявленных на первом этапе освидетельствования, выполнены, и техническое состояние корпуса и надстроек признано годным. Результаты завершенного очередного освидетельствования отражаются в акте второго этапа очередного освидетельствования судна.

3.3.1 Общие требования, относящиеся к проведению ежегодного освидетельствования, изложены в 2.4.

3.3.2 Освидетельствование корпусов в процессе ежегодного освидетельствования судов осуществляется на плаву.

3.3.3 Судно предъявляется для ежегодного освидетельствования свободным от груза (грузовые трюмы, танки, палубы и т.д.). Настил и бортовая зашивка деревом в помещениях снимаются в объеме, необходимом для проведения освидетельствования. Вода и грязь из-под слани удаляются, а отсеки зачищаются. Если на внутренней деревянной обшивке помещений в корпусе замечены признаки загнивания, выпучины или подтеки, то производится вскрытие таких мест.

3.3.4 Если при освидетельствовании корпусов нефтеналивных и рефрижераторных судов в результате осмотра грузовых отсеков снаружи выявлены дефекты, для освидетельствования и устранения которых требуется доступ внутрь корпуса, отсеки должны быть подготовлены к осмотру в соответствии с 3.2.8.

3.3.5 При освидетельствовании корпусов в процессе ежегодного освидетельствования осматриваются наружная обшивка, набор, непроницаемые переборки и палубы, доступные для осмотра, пики, отсеки, выгородки, элементы конструкции которых подвержены наибольшему износу, и элементы корпуса, в которых были обнаружены дефекты при предыдущем освидетельствовании (коррозия, деформация, водотечность, цементные заделки и т.д.).

3.3.6 Если при ежегодном освидетельствовании обнаружены износ или деформация корпуса, превышающие нормы, установленные в 3.5 - 3.10, то корпус судна предъявляется для осмотра и измерения остаточных толщин и параметров деформаций на берегу (на слипе, в доке).

3.3.7 При ежегодном освидетельствовании элементов конструктивной противопожарной защиты проверяются в действии системы дистанционного управления противопожарными дверями и устройства перекрытия вентиляционных труб и каналов.

3.3.8 Результаты ежегодного освидетельствования корпуса отражаются в акте ежегодного освидетельствования судна.

СОСТОЯНИЯ КОРПУСОВ

3.4.1 Общие требования по определению технического состояния содержатся в 2.15, а методические указания по определению технического состояния металлических корпусов судов - в приложении 2.

3.4.2 Техническое состояние корпусов устанавливается по остаточным толщинам основных групп связей, параметрам деформаций и других дефектов, снижающих общую прочность корпуса и местную прочность отдельных конструкций.

3.4.3 Суда признаются годными к плаванию с остаточными толщинами и параметрами деформаций, отличающимися от установленных в настоящих Правилах, если введены дополнительные подкрепления и (или) представлены расчеты, подтверждающие достаточный запас прочности изношенных и деформированных связей или корпуса в целом.

3.4.4 В случае повторного появления трещин в корпусных конструкциях после устранения ранее обнаруженных трещин техническое состояние корпуса признается негодным до устранения причин появления трещин.

3.4.5 Техническое состояние корпуса признается негодным, если судно находится в затопленном состоянии.

3.4.6 Нормы остаточных толщин связей надстроек, участвующих в общем изгибе судна, принимаются такими же, что и нормы остаточных толщин связей корпусов. Нормы остаточных толщин связей надстроек, не участвующих в общем изгибе судна, а также рубок принимаются такими же, что и нормы остаточных толщин связей для оконечностей корпусов.

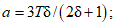

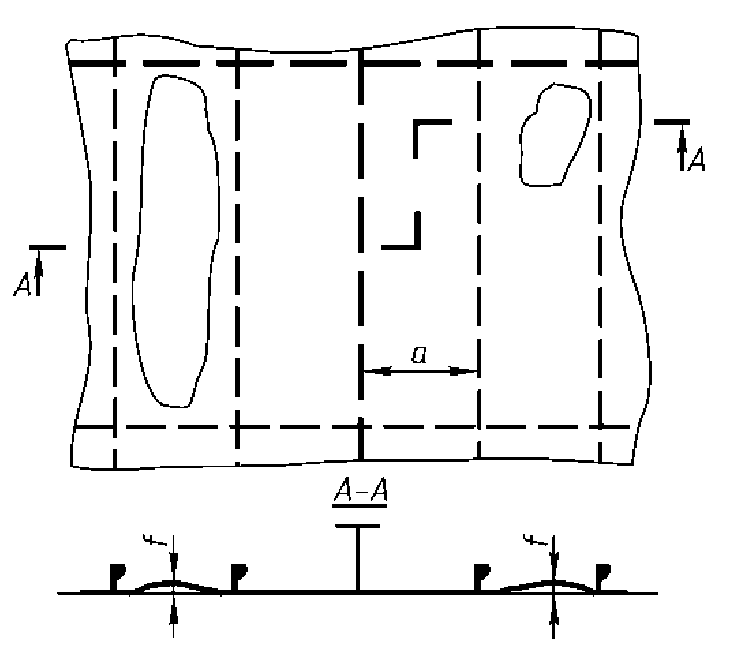

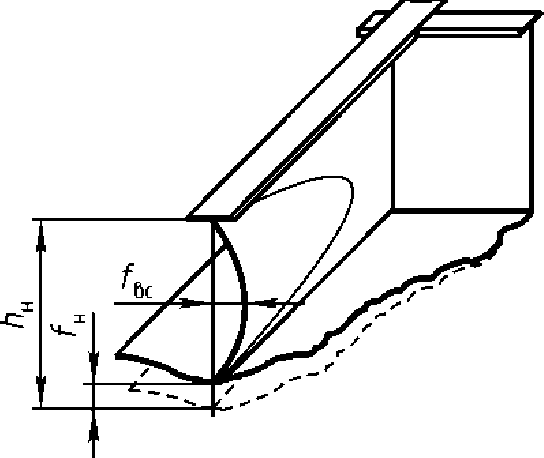

3.5.1 Нормы допустимых остаточных толщин и местных остаточных деформаций назначены с учетом разделения судов на две группы: