СПРАВКА

Источник публикации

М.: Союздорнии, 1985

Примечание к документу

Название документа

"Методические рекомендации по применению новой пластифицированной битумно-бутилкаучуковой мастики для герметизации швов цементобетонных покрытий"

(одобрены Письмом Минтрансстроя СССР от 21.03.1983 N 373-4д)

"Методические рекомендации по применению новой пластифицированной битумно-бутилкаучуковой мастики для герметизации швов цементобетонных покрытий"

(одобрены Письмом Минтрансстроя СССР от 21.03.1983 N 373-4д)

Содержание

заместителем директора Союздорнии

кандидатом технических наук

В.М.ЮМАШЕВЫМ

Одобрены

Письмом Главного технического

управления Минтрансстроя

от 21 марта 1983 г. N 373-4д

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ПРИМЕНЕНИЮ НОВОЙ ПЛАСТИФИЦИРОВАННОЙ

БИТУМНО-БУТИЛКАУЧУКОВОЙ МАСТИКИ ДЛЯ ГЕРМЕТИЗАЦИИ

ШВОВ ЦЕМЕНТОБЕТОННЫХ ПОКРЫТИЙ

Даны рекомендации по применению пластифицированных битумно-бутилкаучуковых мастик МББП-65 (Лило-1) и МББП-80 (Лило-2) для герметизации деформационных швов бетонных покрытий автомобильных дорог и аэродромов, технические требования, предъявляемые к мастике, ее состав и требования к компонентам.

Приведены технология подготовки и заполнения деформационных швов мастиками с помощью комплекта оборудования ДС-67А, контроль качества производства работ и основные требования техники безопасности.

Табл. 1.

В настоящее время для заполнения деформационных швов бетонных покрытий используют мастики на основе битума. Чтобы повысить эластичность, теплостойкость, сцепление с бетоном, атмосферостойкость и другие свойства мастики, в СССР и за рубежом практикуется добавление в нее резиновой крошки, натуральных и синтетических каучуков. Наиболее эффективным способом повышения механической прочности мастики является введение полимеров в виде порошков, латексов или растворов. С этой целью в результате совместного поиска, ВНИИкровля и Союздорнии разработали для заполнения деформационных швов бетонных покрытий пластифицированные битумно-бутилкаучуковые мастики МББП-65 (Лило-1) и МББП-80 (Лило-2).

По результатам исследований разработаны настоящие "Методические рекомендации по применению новой пластифицированной битумно-бутилкаучуковой мастики для герметизации швов цементобетонных покрытий". Использование разработанных "Методических рекомендаций" будет способствовать повышению качества и долговечности герметизации деформационных швов бетонных покрытий автомобильных дорог и аэродромов (авт. свид. N 834049).

"Методические рекомендации" разработаны кандидатами технических наук А.Г. Гулимовым, А.М. Шейниным, В.И. Коршуновым (Союздорнии) при участии канд. техн. наук А.Р. Нуралова и инж. В.И. Мизоновой (ВНИИкровля).

1.1. Настоящими "Методическими рекомендациями" можно руководствоваться при заполнении деформационных швов цементобетонных покрытий автомобильных дорог и аэродромов мастиками битумно-бутилкаучуковыми пластифицированными марок МББП-65 (Лило-1) и МББП-80 (Лило-2).

1.2. Подготовка деформационных швов, их заполнение, соблюдение режима разогрева мастик предопределяют качество и срок службы мастики в швах.

1.3. Заполнять деформационные швы пластифицированными битумно-бутилкаучуковыми мастиками Лило-1 и Лило-2 рекомендуется с помощью заливщика ДС-67А.

При температуре окружающего воздуха не ниже 10 °C допускается использовать для этой цели конусные лейки.

1.4. До заполнения деформационных швов мастиками Лило-1 и Лило-2 необходимо предварительно промыть, просушить, обеспылить, подгрунтовать пазы швов.

1.5. Работы по заполнению пазов швов должно выполнять специализированное звено дорожных рабочих под руководством мастера с соблюдением правил техники безопасности.

1.6. При проведении работ следует руководствоваться, кроме настоящих "Методических рекомендаций", СНиП III-40-78 "Автомобильные дороги", СНиП III-46-79 "Аэродромы" и "Руководством по организации и технологии строительства аэродромных цементобетонных покрытий" (М., 1981).

1.7. Каждая партия мастики, выпускаемая заводом-изготовителем, должна сопровождаться паспортом, в котором указывается номер партии, результаты испытаний и номер ТУ.

2.1. Физико-механические свойства мастик должны соответствовать требованиям ТУ 21-27-40-83 (прил. 1).

2.2. Вязкость мастик Лило-1 и Лило-2, разогретых соответственно до 150 и 180 °C, при истечении через отверстие диаметром 20 мм при объеме мастики 2,5 л должна быть не более 50 с.

2.3. Относительное удлинение мастик Лило-1 и Лило-2 при температуре 20 °C должно составлять не менее 20%, а прочность образца-шва, определяемая факультативно, - не менее 0,05 МПа (прил. 2).

2.4. Время выдержки мастики при температуре 150 - 180 °C - не более 5 ч.

2.5. Температура хрупкости мастик Лило-1 и Лило-2 по Фраасу должна составлять минус 50 °C (определяется факультативно по ГОСТ 11507-78).

3.1. Мастики битумно-бутилкаучуковые пластифицированные рекомендуются для заполнения деформационных швов бетонных покрытий автомобильных дорог I - III категорий (Лило-1) и аэродромов классов А, Б, В, Г, Д; ВПП, МРД, РД и МС (Лило-2).

Состав мастики, % массы

Лило-1 Лило-2

Смесь битумов БН-1У и БНД-40/60 77 72

Бутилкаучук ................... 5 10

Пластификатор ................. 8 8

Тальк ......................... 10 10

Исходное сырье | Показатель, обязательный для проверки перед использованием в производстве | Значение показателя | Показатель взрывопожароопасности |

Битум нефтяной | Температура размягчения по методу КиШ, °C | 60 - 70 | Показатель возгораемости более 2 |

Глубина проникания иглы при 25 °C | >= 16 | Температура вспышки выше 240 °C | |

Бутилкаучук (ТУ 38-003-169-79) | Вязкость по Муни при 100 °C | 38 - 50 | Показатель возгораемости 2 |

Непредельность, % | 1 - 1,6 | ||

Пластификатор (ТУ 38-40126-83) | Вязкость при 100 °C, сст | 6,8 - 8,9 | Температура вспышки 195 °C |

Тальк | Влажность, % | <= 1 | Огнеупорный |

Размер частиц, мм | <= 0,5 |

3.2. При приготовлении пластифицированных битумно-бутилкаучуковых мастик используются материалы, которые должны отвечать требованиям, изложенным в таблице.

4.1. На строительные объекты мастики поставляют кусками или брикетами массой 15 - 20 кг, посыпанными тальком или другими аналогичными материалами.

4.2. Для обеспечения требуемого сцепления мастик с бетоном стенки пазов швов необходимо грунтовать мастикой, растворенной в керосине в соотношении 1:1.

Куски мастики расплавляют при постоянном перемешивании до исчезновения комков. В емкость с требуемым количеством растворителя вводят тонкой струйкой, непрерывно перемешивая, расплавленную мастику при температуре не выше 120 °C.

Полученный грунтовочный материал без видимых комков битума следует наносить на боковые грани швов (ориентировочный расход грунтовочного материала 0,2 кг на 1 м2 при температуре 20 °C).

4.3. До заполнения мастикой деформационные швы необходимо подготовить:

промыть паз шва сразу же после нарезки;

просушить, в зависимости от температуры окружающего воздуха, в течение 1,5 - 2,5 ч с момента их промывки;

обеспылить пазы швов (если это требуется) сжатым воздухом под давлением не менее 0,5 МПа;

для улучшения условий работы мастики в шве и снижения ее расхода в нижнюю часть паза вложить прокладку (хлопчатобумажный шнур, резиновые трубки, пороизол, гернит и т.п.) на глубину, равную 2 - 3 величинам ширины шва;

подгрунтовать пазы швов.

Заполнять деформационные швы мастикой необходимо не ранее чем через 30 мин после нанесения грунтовочного слоя на стенки пазов швов.

4.4. Перед заполнением емкости заливщика ДС-67А мастику необходимо разогреть в котлах с принудительным перемешиванием, оборудованных термометром (прил. 3).

5.1. Гарантийный срок хранения мастик Лило-1 и Лило-2 - 6 мес со дня отгрузки потребителю. По истечении гарантийного срока мастика может применяться после проверки ее на соответствие требованиям ТУ 21-27-40-83 (см. прил. 1).

5.2. При контроле пазов швов проверяют:

ширину и глубину их нарезки;

тщательность промывки, сушки и обеспыливания;

глубину заполнения мастикой;

качество подгрунтовки.

5.3. При разогреве мастики в котлах следует контролировать:

присутствие посторонних примесей в мастике (бумаги, грунта и пр.);

температуру разогрева мастики и время выдержки ее в нагретом состоянии.

5.4. Деформационные швы следует заливать мастикой до уровня покрытия или ниже на 1 - 3 мм.

6.1. К работам по герметизации пазов швов допускаются лица не моложе 18 лет, прошедшие специальный инструктаж и аттестацию, а также инструктаж по технике безопасности.

6.2. Лица, занятые разогревом и транспортированием горячих мастик Лило-1 и Лило-2, должны быть предварительно проинструктированы о безопасных способах загрузки и разгрузки котла, разогрева готовых мастик, транспортирования горячих мастик.

6.3. Все работающие с мастиками должны быть обеспечены спецодеждой (хлопчатобумажным комбинезоном, резиновыми сапогами, брезентовыми рукавицами или пастами типа ПМ-1 или "Хлот БТ").

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 12.1.021-80 Постановлением Госстандарта СССР от 30.06.1984 N 2686 с 01.07.1985 введен в действие ГОСТ 12.1.044-84. |

6.4. Так как мастики битумно-бутилкаучуковые являются пожароопасными (по ГОСТ 12.1.021-80 температура вспышки 315 °C, температура воспламенения 340 °C), запрещаются работы с открытым огнем, курение, а также работы, вызывающие искрение.

6.5. Необходимо довести до сведения всех работающих с битумно-бутилкаучуковыми мастиками, что мастики токсичны, так как при их изготовлении и применении при температуре 150 - 180 °C из компонентов мастики выделяются незначительное количество непредельных углеводородов и мономеры, и их систематической попадание на кожу может привести к дерматитам и экземам (см: Лазарев Н.В. Вредные вещества в промышленности. - М.: Химия, 1977).

6.6. Содержание в воздухе рабочей зоны выделяющихся при разогреве и применении мастик вредных веществ не должно превышать норм, указанных в ГОСТ 12.1.005-76.

6.7. Определение концентрации вредных веществ в воздухе рабочей зоны разогрева и применения мастик должно осуществляться по "Техническим условиям на методы определения вредных веществ в воздухе" вып. I-XII (М.: Медицина, 1968).

6.8. При работе с мастиками должны быть обеспечены безопасные для работающих условия в соответствии с требованиями СНиП III-4-80 "Техника безопасности в строительстве" и ГОСТ 12.3.002-75.

6.9. Режим слива и налива мастик должен соответствовать приведенному в "Правилах защиты от статического электричества в производствах химической, нефтехимической и нефтеперерабатывающей промышленности", утвержденных Госстроем СССР, ЦК профсоюзов рабочих нефтяной и химической промышленности и Госгортехнадзором СССР.

Помещения, в которых ведется работа с мастиками, должны быть снабжены приточно-вытяжной вентиляцией.

6.10. В помещениях, предназначенных для хранения и применения мастик, запрещается пользоваться открытым огнем. В случае загорания мастик следует применять пенный огнетушитель, асбестовое полотно или песок.

6.11. Все противопожарные мероприятия, осуществляемые на строительном объекте, подлежат согласованию в местном отделении Госпожнадзора.

(ИЗВЛЕЧЕНИЕ ИЗ ТУ-21-27-40-83)

Показатель | Норма для мастики марки | Метод испытания | |||||

МББП-65 (Лило-1) | МББП-80 (Лило-2) | ||||||

Температура размягчения по методу КиШ, °C | 70 + 5 | 80 + 5 | |||||

Глубина проникания иглы при 25 °C, не менее | 35 | 30 | |||||

Гибкость образца мастики толщиной 1 мм на стержне диаметром 10 мм после выдерживания при минус 20 °C | - | - | По прил. 4 к настоящим "Методическим рекомендациям" | ||||

| |||||||

Водопоглощение за 24 ч, %, не более | 1 | 1 | По ГОСТ 2678-81 | ||||

Растяжимость при 25 °C, см, не менее | 3 | 3 | |||||

И ОТНОСИТЕЛЬНОГО УДЛИНЕНИЯ ПРИ РАСТЯЖЕНИИ

Предел прочности и относительное удлинение мастики определяют на разрывной машине типа ЦД-4 следующим образом.

Для испытания изготавливают образцы-швы, представляющие собой две бетонные балочки размером 40 x 40 x 160 мм, соединенные мастикой на длину 100, высоту 40, ширину 10 мм. Образцы-швы выдерживают 5 сут при температуре 20 +/- 2 °C. Число испытуемых образцов-швов должно быть не менее трех.

Образец-шов устанавливают в зажимы разрывной машины, проверяют установку приборов на нуль, замеряют ширину образца-шва, включают разрывную машину и растягивают образец-шов до разрушения. Скорость приложения нагрузки - 1 мм/мин.; контролируется с помощью индикатора часового типа и секундомера. По шкале прибора фиксируют разрушающую нагрузку, по индикатору - приращение ширины паза шва в момент разрушения образца-шва.

Предел прочности образца-шва при растяжении (Rр, МПа) вычисляют по формуле

,

,где P - нагрузка, при которой происходит разрыв образца-шва, Н;

S - площадь сечения мастики, м2.

При разрушении образца-шва по мастике следует вычислять предел прочности мастики  , а при разрушении по контактному слою "мастика-бетон" необходимо вычислять сцепление мастики с бетоном

, а при разрушении по контактному слою "мастика-бетон" необходимо вычислять сцепление мастики с бетоном  .

.

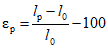

Относительное удлинение при растяжении ( , %) определяют по формуле

, %) определяют по формуле

,

,где lр - ширина паза шва в момент разрыва, мм;

l0 - начальная ширина паза шва, мм.

Комплект оборудования ДС-67А обеспечивает выполнение следующих операций: очистку пазов сжатым воздухом, их подгрунтовку, а также заполнение деформационных швов. Базовой машиной является автомобиль УАЗ-452Д. На шасси автомобиля также установлены бак для расходного запаса мастики, компрессор, оборудование для обогрева мастики.

Оборудование для подгрунтовки стенок пазов швов жидким битумом или раствором мастики в керосине (соотношение 1:1) состоит из красконагнетателя (С-764) и удочки со шлангом и распылителем от агрегата С-562А. На платформе автомобиля транспортируется также заливщик швов. Бак для мастики вместимостью 300 л имеет термоизоляционную оболочку, внутренние обогревательные каналы. Встроенный в бак битумный насос обеспечивает циркуляцию мастики и закачку ее в емкость заливщика швов. Уровень мастики в емкости заливщика контролируется поплавковым указателем, температура - термодатчиками, которые выведены на панель приборов в кабине водителя. Бак имеет вспомогательную емкость для промывки его и заливщика швов керосином под давлением до 0,05 МПа. Привод битумного насоса и компрессора осуществляется от двигателя автомобиля (ЗМЗ-451) через дополнительную раздаточную коробку передач.

Техническая характеристика комплекта оборудования ДС-67А

Базовая машина ....................................... УАЗ-452Д

Двигатель, модель .................................... ЗМЗ-451

Вместимость бака для мастики, л 300

Вместимость промывочного бака, л 50

Давление воздуха при промывке, МПа 0,05

Подача битумного насоса, л/мин ....................... 100

Термодатчики ......................................... С логомерами

ЛМ-06

Компрессорная установка, модель ...................... СО-7А

Бак для подгрунтовки пазов швов, модель .............. С-764 (СО-42)

Вместимость бака, л .................................. 40

Удочка (длина 1,2 м, масса 1,5 кг) От агрегата

С-562

Давление воздуха, МПа

при подгрунтовке ................................. 0,6

при очистке швов ................................. 0,6

(ИЗВЛЕЧЕНИЕ ИЗ ТУ-21-27-40-83)

Применяемые приборы и материалы:

холодильная камера;

термометр с ценой деления 1 °C;

металлический стержень диаметром 10 мм;

образцы пленки мастики размером 20 x 50 мм.

Проведение испытания.

Образцы пленки мастики вместе со стержнем выдерживают 30 мин в холодильнике при температуре минус 20 °C, после чего образцы вынимают и медленно огибают по полуокружности стержня. Огибание производится равномерно в течение 2 с.

Время с момента изъятия образцов из холодильной камеры и изгибания его по полуокружности стержня не должно превышать 10 с.

Мастику считают выдержавшей испытание, если на образцах не будет обнаружено трещин.

УДК 625.083.5:666.964 |