СПРАВКА

Источник публикации

Пермь, 2002

Примечание к документу

Название документа

"Руководство по измерению основных параметров и определению запыленности пылегазовых потоков на источниках выбросов загрязняющих веществ в атмосферу"

"Руководство по измерению основных параметров и определению запыленности пылегазовых потоков на источниках выбросов загрязняющих веществ в атмосферу"

Содержание

ПО ИЗМЕРЕНИЮ ОСНОВНЫХ ПАРАМЕТРОВ И ОПРЕДЕЛЕНИЮ ЗАПЫЛЕННОСТИ

ПЫЛЕГАЗОВЫХ ПОТОКОВ НА ИСТОЧНИКАХ ВЫБРОСОВ ЗАГРЯЗНЯЮЩИХ

ВЕЩЕСТВ В АТМОСФЕРУ

Настоящее "Руководство..." регламентирует организацию и проведение измерений основных параметров и запыленности газовых потоков при экологическом контроле источников организованных выбросов в атмосферу.

1. Федеральный закон "Об охране атмосферного воздуха" от 4 мая 1999 года.

2. РМГ 29-99 Государственная система обеспечения единства измерений. Метрология. Основные термины и определения.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: стандарт имеет номер ГОСТ Р 8.563-96, а не ГОСТ 8.563-96. |

3. ГОСТ 8.563-96 Государственная система обеспечения единства измерений. Методики выполнения измерений. - М.: Госстандарт России, 1996.

4. ГОСТ 17.2.1.04-77 Охрана природы. Атмосфера. Метеорологические аспекты загрязнения и промышленные выбросы. Основные термины и определения.

5. ГОСТ 17.2.4.06-90 Охрана природы. Атмосфера. Методы определения скорости и расхода газопылевых потоков, отходящих от стационарных источников загрязнения.

6. ГОСТ 17.2.4.07-90 Охрана природы. Атмосфера. Методы определения давления и температуры газопылевых потоков, отходящих от стационарных источников загрязнения.

7. ГОСТ 17.2.4.08-90 Охрана природы. Атмосфера. Методы определения влажности газопылевых потоков, отходящих от стационарных источников загрязнения.

8. ГОСТ Р 50820-95 Оборудование газоочистное и пылеулавливающее. Методы определения запыленности газопылевых потоков.

9. ГОСТ 8.207-76 Прямые измерения с многократными наблюдениями. Методы обработки результатов наблюдений. Основные положения.

10. РД 52.04.59-85 Руководящий документ. Охрана природы. Атмосфера. Требования к точности контроля промышленных выбросов. Методические указания. - М., 1986.

11. РД 52.24.66-86 Методические указания. Система контроля точности результатов измерений показателей загрязнения контролируемой среды. - М., 1986.

12. ОНД-90 Руководство по контролю источников загрязнения атмосферы. Ч. 1, ч. 2. - С.-П., 1992.

2.1. Выбор места измерений заключается в определении измерительного сечения газохода, позволяющего получить полную информацию о параметрах газопылевого потока.

2.2. Измерительное сечение должно располагаться на прямом участке газоходов, отдаленном от вентиляторов, дросселей, задвижек, сужений или расширений газохода. Не следует располагать места измерений параметров вблизи люков, где возможен подсос воздуха. Измерение параметров можно осуществлять на горизонтальных и наклонных газоходах, но следует предпочитать вертикальные, так как пыль, в этом случае, распределяется по сечению газохода более равномерно.

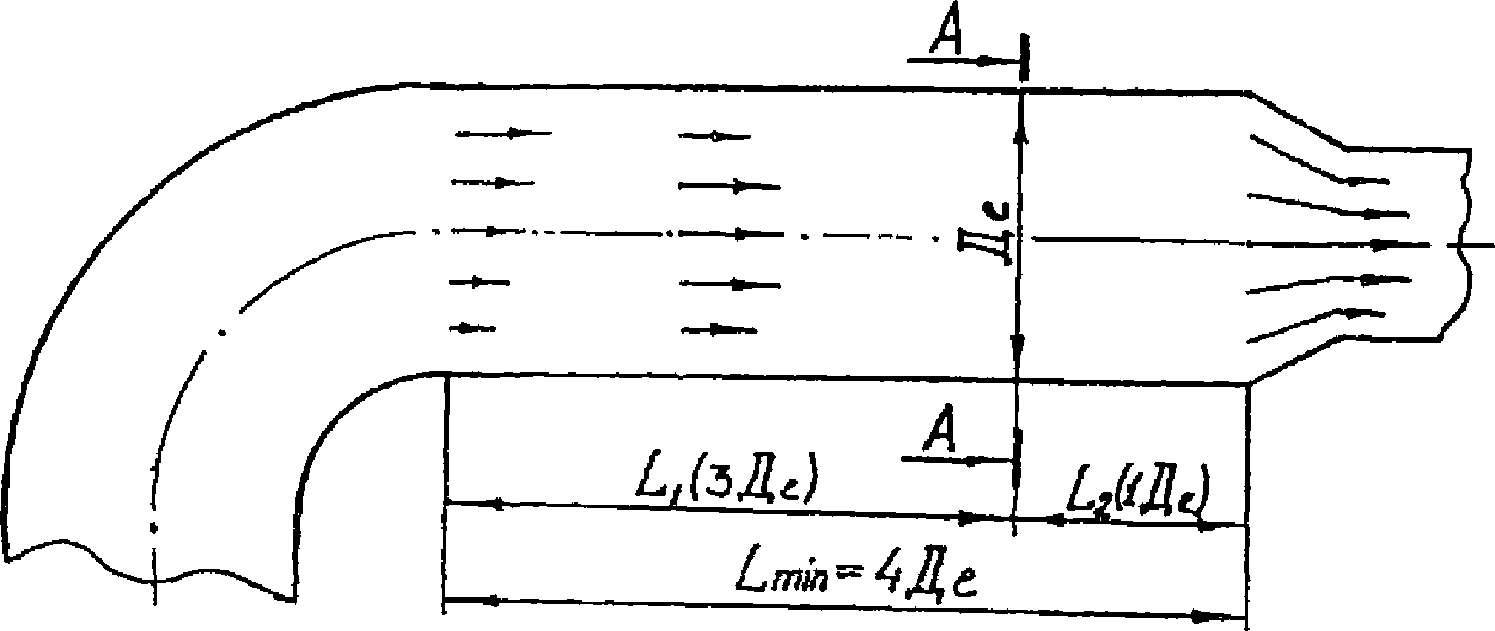

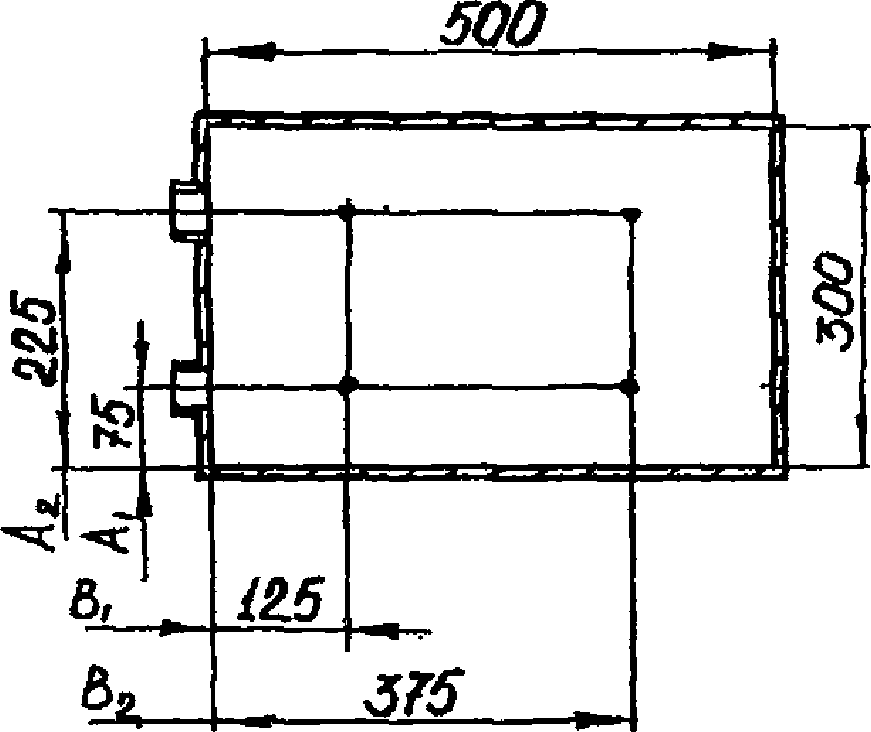

2.3. Отрезок прямого участка газохода до места отбора проб (L1) и за ним (L2), рис. 1 (А), устанавливается в соответствии с графиком, рис. 1 (Б).

ИС МЕГАНОРМ: примечание. Текст дан в соответствии с официальным текстом документа. |

А.А - измерительное сечение; Д - эквивалентный диаметр

газохода; L1 и L2 - участки газохода

до и после измерительного сечения; Lmin - минимальная длина

прямого участка газохода, кратная 4Дe

L - общая длина прямого участка газохода в эквивалентных

диаметрах; L2 - длина газохода после измерительного сечения

Рис. 1

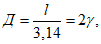

2.4. Минимальная длина прямого участка газохода (Lmin) должна составлять не менее 4-х эквивалентных диаметров (Дe), то есть Lmin = 4Дe. Эквивалентный диаметр газохода круглого сечения равен его внутреннему диаметру (Д), а для газохода прямоугольного сечения его вычисляют по формуле:

где A и B - внутренние размеры прямоугольного сечения газохода.

2.5. При отсутствии прямых участков необходимой длины допускается оборудовать точки измерений в месте, делящем выбранный участок газохода в отношении 3:1 в направлении движения газа. При этом количество точек измерений следует увеличить в соответствии с табл. П.1.1.

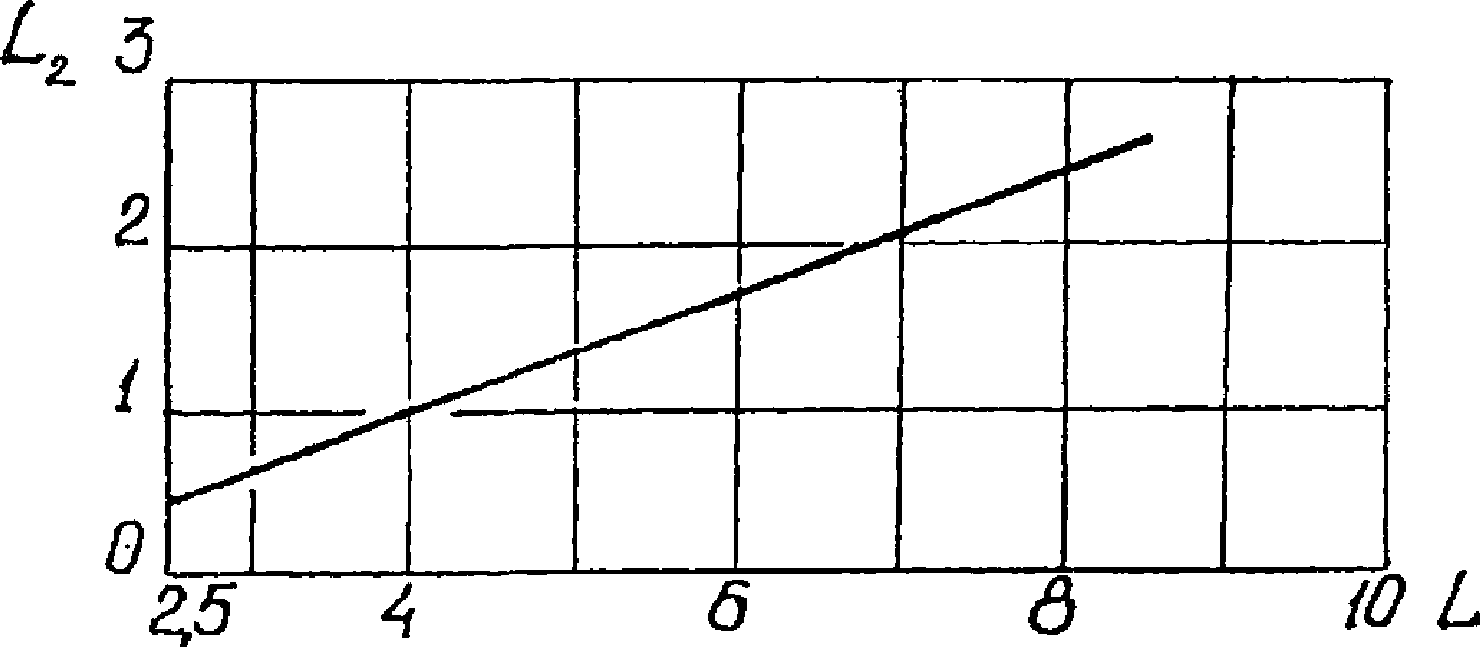

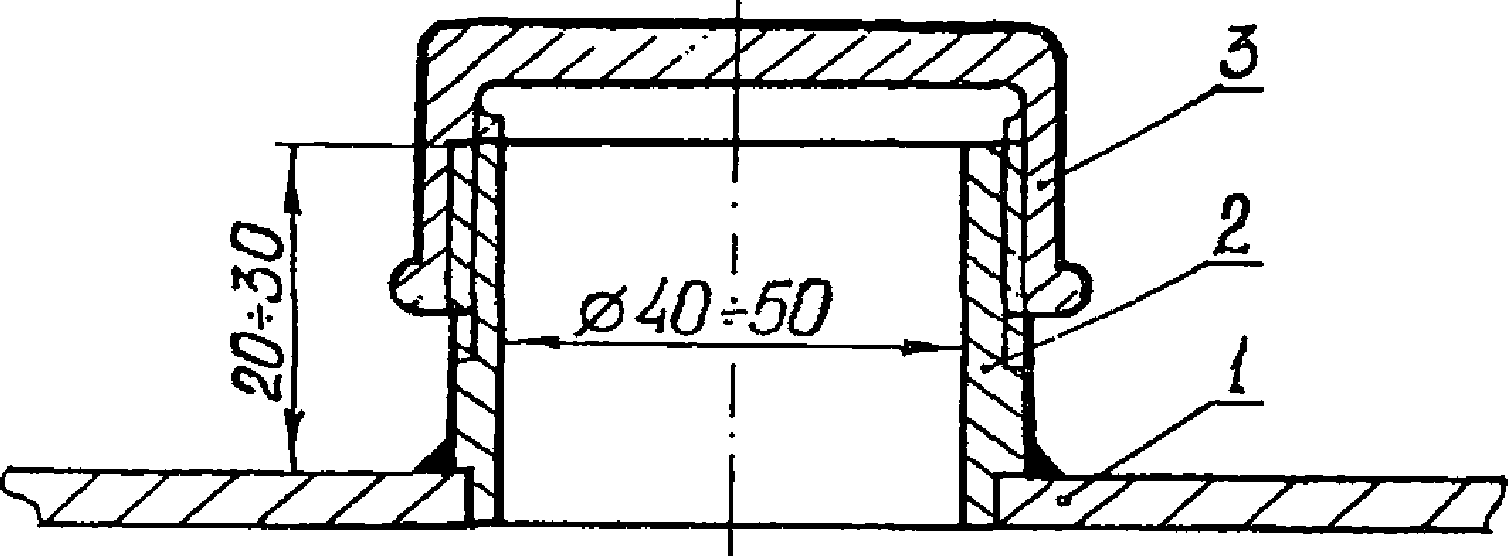

2.6. В выбранных для измерений местах газохода круглого сечения прорезаются два отверстия диаметром 50 мм, расположенные взаимно перпендикулярно в одном сечении газохода, см. рис. 2 (А). К ним привариваются штуцера длиной 20 - 30 мм и диаметром 40 - 50 мм. Штуцера закрываются завинчивающимися крышками, рис. 2 (Б). Для газоходов диаметром до 500 мм достаточно одного отверстия.

1 - штуцера с крышками; 2 - линии измерений;

3 - точки измерений

1 - газоход; 2 - штуцер; 3 - крышка

Рис. 2

2.7. В газоходах прямоугольного сечения на одной из сторон приваривается такое количество штуцеров, чтобы пневмометрической и пылезаборной трубками можно было попасть в любую точку измерительного сечения, рис. 2. Необходимое количество штуцеров определяется по табл. П.1.1 приложения 1.

2.8. В обмурованных газоходах, в вентиляционных шахтах и других толстостенных газоходах должны быть установлены специальные патрубки с фланцем и с заглушкой, позволяющие перпендикулярно вводить в воздуховод пылезаборные и пневмометрические трубки.

2.9. Входные отверстия для измерений внутри газохода (штуцера, патрубки, фланцы и т.д.) должны быть выполнены таким образом, чтобы как можно меньше были нарушены поверхностные слои газохода (теплоизоляция, антикоррозийное покрытие) и не было утечки газа или подсоса воздуха.

Не допускается заход штуцера (патрубка) внутрь газохода.

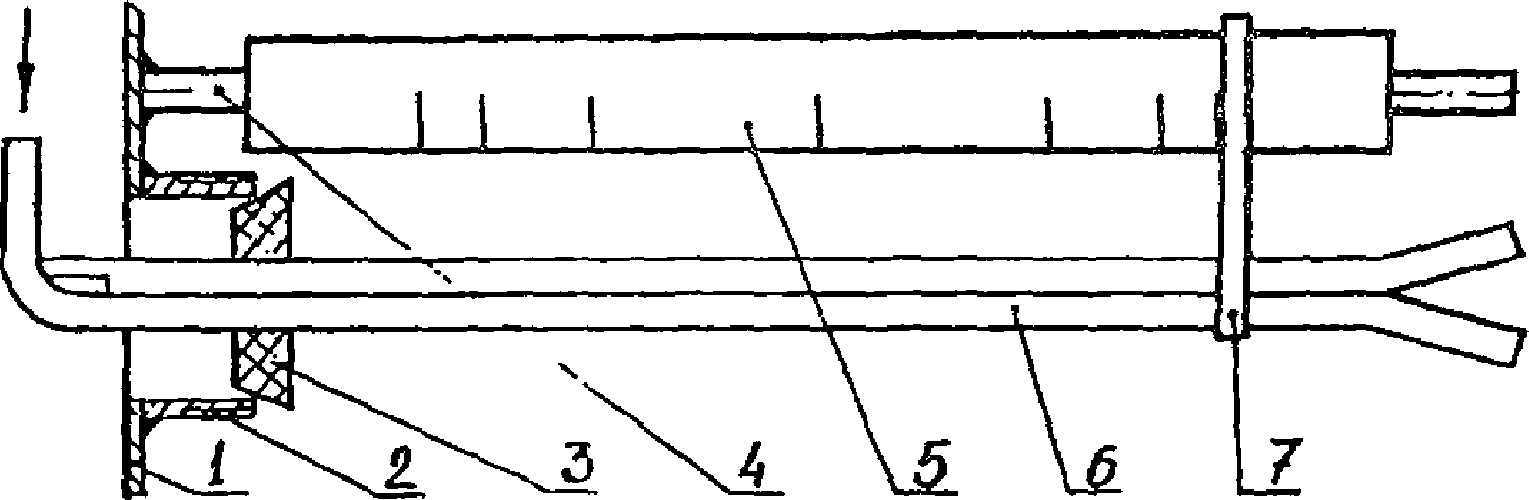

2.10. Для поддержания пневмометрических и пылезаборных трубок используют различные приспособления, рис. 3, снабженные рейкой с разметкой, соответствующей глубине точки измерения при определении скорости и запыленности газового потока.

Приспособление с приваренным прутком и линейкой

1 - газоход; 2 - патрубок; 3 - уплотнение; 4 - пруток;

5 - линейка; 6 - пневмометрическая трубка;

7 - поддерживающее крепление

Приспособление со струбциной

1 - струбцина; 2 - стальной пруток; 3 - патрубок;

4 - кольцо; 5 - уплотнитель; 6 - прижимной винт

Навинчивающееся приспособление

1 - газоход; 2 - патрубок на газоходе; 3 - навинчивающийся

патрубок; 4 - приваренная гильза; 5 - пруток;

6 - пневмометрическая трубка; 7 - уплотнение; 8 - зажим

подвижный; 9 - прижимные винты

2.11. Ответственность за правильную организацию мест выполнения измерений и технику безопасности при проведении работ на источнике загрязнения атмосферы несет руководство предприятия.

Метод измерения основан на зондовом контактном методе измерения температуры при установившемся движении потока газа. Диапазон измерения температуры составляет от -50 до +1000 °C.

Технические характеристики средств измерения температуры газов приведены в табл. 1. Допускается применять аналогичные средства измерений, обеспечивающие те же метрологические характеристики.

Таблица 1

Технические характеристики применяемых средств

измерений температуры

Тип | Пределы измерения, °C | Диапазон измерения, °C | Погрешность в диапазоне измерения, °C | ||||

Термометр жидкостный стеклянный, тип А, ГОСТ 28498 | 0 ... +500 | 0 ... +100 | +/- 1 | ||||

101 ... +200 | +/- 2 | ||||||

201 ...+300 | +/- 3 | ||||||

301 ... +400 | +/- 4 | ||||||

401 ... +500 | +/- 5 | ||||||

Преобразователи термоэлектрические, ГОСТ 6616 | |||||||

- платинородий-платиновые, ТПП | 0 ... +1300 | 0 ... +600 | +/- 1,5 | ||||

601 ... +1300 | +/- 0,0025·t | ||||||

- хромель-алюмелевые, ТХА | -40 ... +1000 | -40 ... +333 | +/- 2,5 | ||||

334 ... +1200 | +/- 0,0075·t | ||||||

- хромель-копель, ТХК | -40...+600 | -40 ... +300 | +/- 2,5 | ||||

301 ... +600 | +/- 0,0075·t | ||||||

Вторичные измерительные приборы к преобразователям термоэлектрическим типа пирометрических милливольтметров | Класс точности не более 1,5 | ||||||

| |||||||

Термопреобразователи сопротивления, ГОСТ 6651: | |||||||

- платиновые, ТСП | -50 ... +860 | -50 ... +860 | +/- (0,3 + 0,005·t) | ||||

Измеритель температуры ИТ-1 по ТД | -50 ... +600 | -50 ... +100 | +/- 1 | ||||

+101 ... +300 | +/- 2 | ||||||

+301 ... +600 | +/- 3 | ||||||

Температуру газов следует измерять там же, где измеряют скорость, давление, влажность, запыленность и другие характеристики потока, или в плоскости, находящейся на расстоянии не более 0,5 диаметра газохода от измерительного сечения.

Число измерительных точек n для измерения температуры определяют в зависимости от эквивалентного диаметра газохода Дe

Дe, м ... < 1,0 1,0 - 2,5 >= 2,5

n .......... 1 2 4

Измерительные точки необходимо располагать следующим образом: для n = 1 - на оси газохода; для n > 1 - на глубине от 1/6 до 1/3 Дe. Измерительные точки в этом случае необходимо располагать в противоположных по отношению к оси газохода областях.

Перед выполнением измерений необходимо провести внешний осмотр термометров. При этом проверяют:

- отсутствие повреждений термометра (трещин, сколов и т.д.);

- отсутствие разрывов столбика жидкости в капиллярах и следов испарившейся жидкости на его стенках;

- отсутствие смещения шкалы относительно капилляра и возможное скручивание капилляра по оси.

Проверяют исправность вторичных приборов, используемых с термопарами и термометрами сопротивления, устанавливают нулевую отметку отсчета показаний.

Вставляют средства измерений в газоход, уплотнив места их установки с целью устранения подсосов воздуха.

Показания снимают после полного прогрева средства измерений (через 5 - 10 мин. после установки в газоходе). Более точное время прогрева  вычисляют по формуле:

вычисляют по формуле:

(2)

(2)где T - инерционность средства измерений (берется из паспорта).

Измерения температуры проводят не менее 3-х раз и рассчитывают среднее значение. Результаты измерений записывают в рабочий журнал, рекомендуемая форма которого приведена в приложении 5.

3.4. Оценка погрешности измерения

Погрешность измерения температуры газа определяется погрешностью средств измерений, которая указывается в паспорте на средство измерения.

Обычно на термометры указывается абсолютная погрешность.

Относительная погрешность выполнения измерений температуры рассчитывается по формуле:

(3)

(3)где  - относительная погрешность, %;

- относительная погрешность, %;

t - измеренная температура, °C.

Пример.

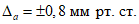

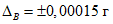

При измерениях использовался термометр ТЛ-3 с диапазоном 0 - 450 °C. Измеренная температура t составила 150 °C. Абсолютная погрешность термометра ТЛ-3  в диапазоне 0 - 200 составляет +/- 2 °C.

в диапазоне 0 - 200 составляет +/- 2 °C.

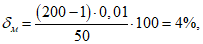

Относительная погрешность выполнения измерений в этом случае составит:

Если в паспорте на средство измерения, состоящее из первичного и вторичного приборов, указаны погрешности на каждый прибор, то погрешность выполнения измерений при доверительной вероятности 0,95 рассчитывается по формуле:

(4)

(4)где  - абсолютная погрешность 1-го прибора,

- абсолютная погрешность 1-го прибора,

Метод основан на измерении влагосодержания газов не насыщенных водяными парами по разности температур сухого и мокрого термометров.

- U-образный жидкостный манометр, ТУ 92-891.026-91 с погрешностью не более +/- 2%.

- Барометр-анероид типа БАММ-1, с основной погрешностью не более +/- 200 Па (+/- 1,5 мм рт. ст.), ТУ 25-11.1513-79.

- Термометры жидкостные стеклянные с ценой деления (0,1 - 0,2) °C, ГОСТ 28498.

- Психрометр проточный стеклянный по ГОСТ 17.2.4.08-90 с размером входного отверстия не более 9 мм.

- Ротаметр, имеющий приведенную погрешность не более 5% в диапазоне 1 - 20 дм3/мин., ГОСТ 13045.

- Секундомер механический с погрешностью +/- 1,8 с за 60 мин., ТУ 25-1819.0021-90.

- Средства измерений температуры газа в газоходе в соответствии с п. 3.

- Пылезаборная трубка внутренней фильтрации с фильтрующим патроном, рис. 9 (Б) п. 7.1.

- Побудитель расхода газа.

- Трубки медицинские резиновые, ГОСТ 3399.

- Обогреваемая пробозаборная система фирмы "Мета" по ТД М 008.04.000.00.

Допускается применять аналогичные средства измерений, обеспечивающие те же метрологические характеристики.

- Температура точки росы анализируемого газа не должна быть выше 60 °C.

- Анализируемый газ должен быть очищен от пыли и не содержать вещества, влияющие на температуру точки росы.

- Пробу необходимо отбирать таким образом, чтобы исключить выпадение влаги по ходу газа до психрометра. Если газ содержит значительное количество водяных паров и возможна их конденсация, температура в системе пробоотбора должна быть выше температуры конденсации. Для этого газовый тракт и психрометр располагают возможно ближе к горячим газоходам, при этом длина газового тракта должна быть минимальной. Если избежать конденсации влаги не удается, следует использовать обогреваемую систему пробоотбора.

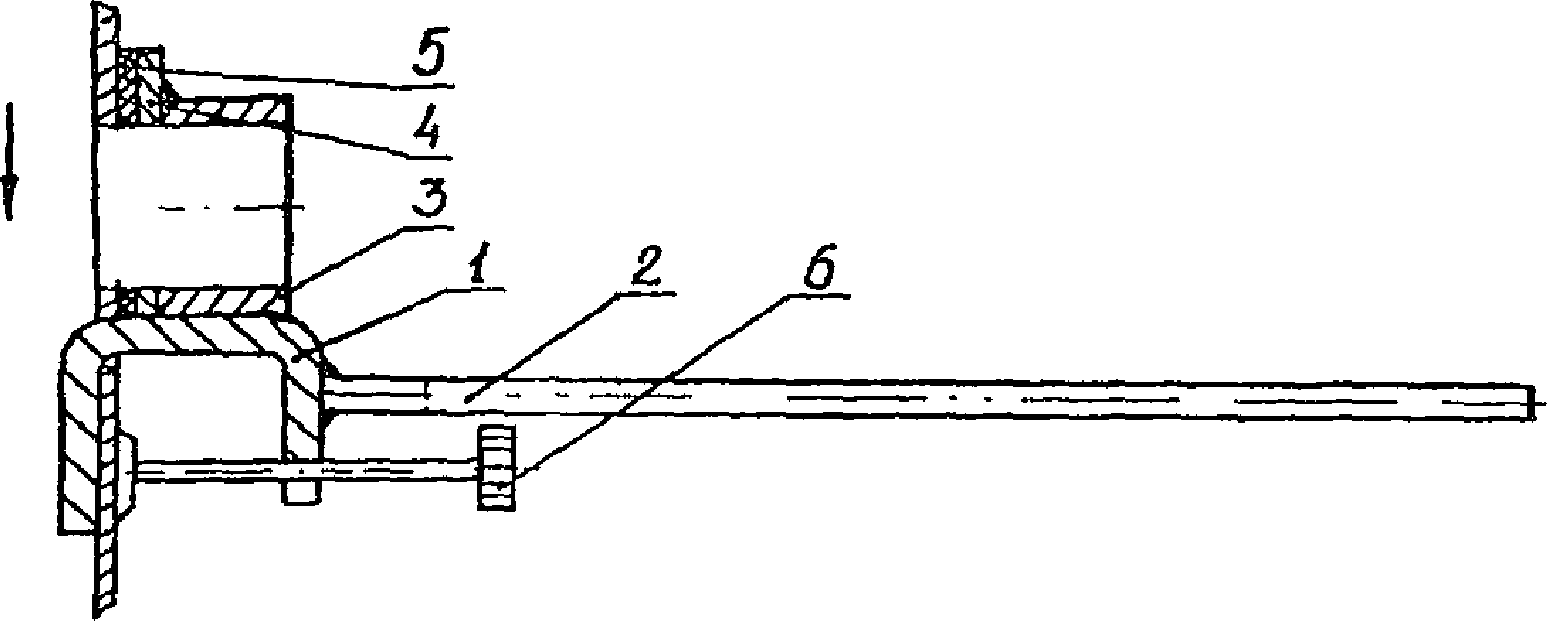

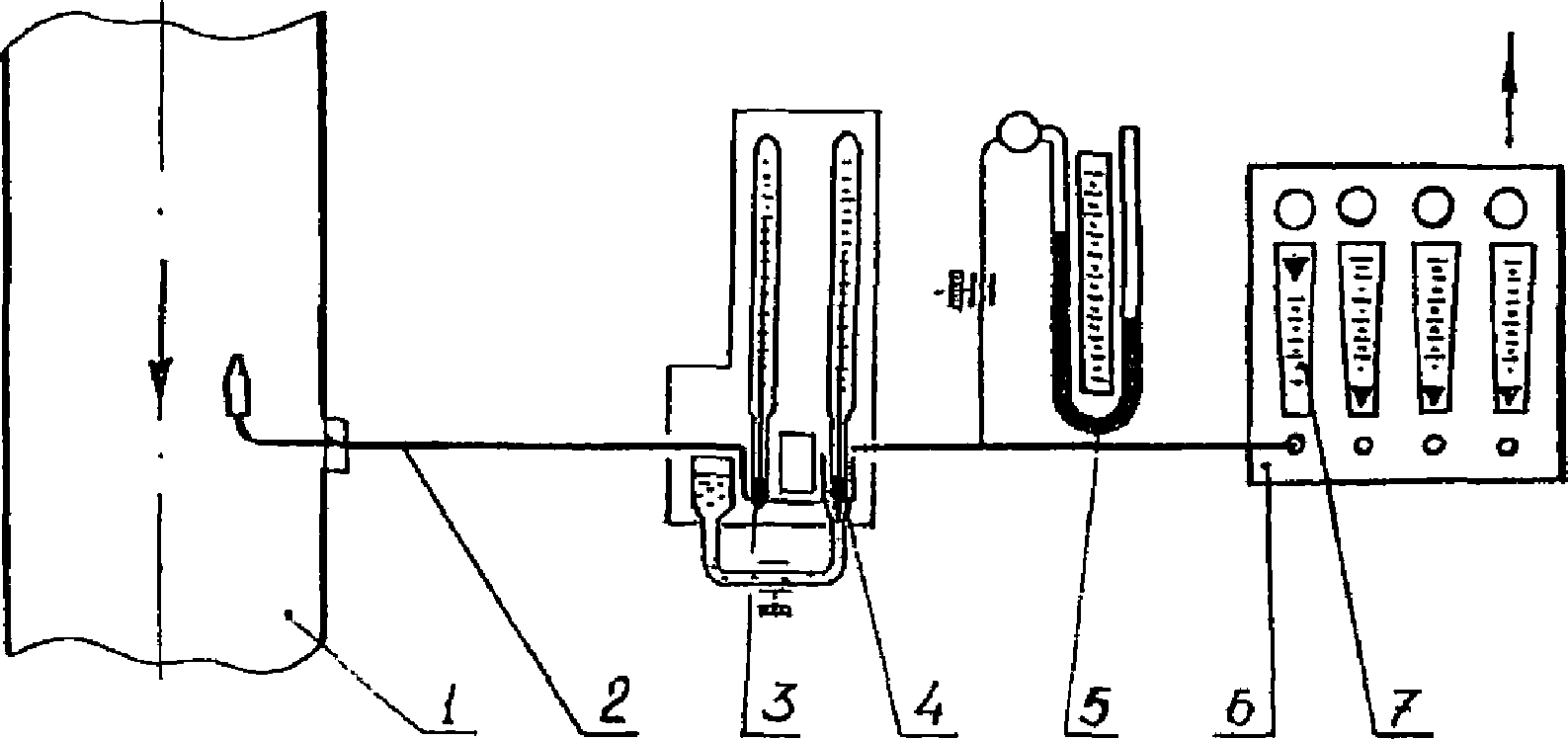

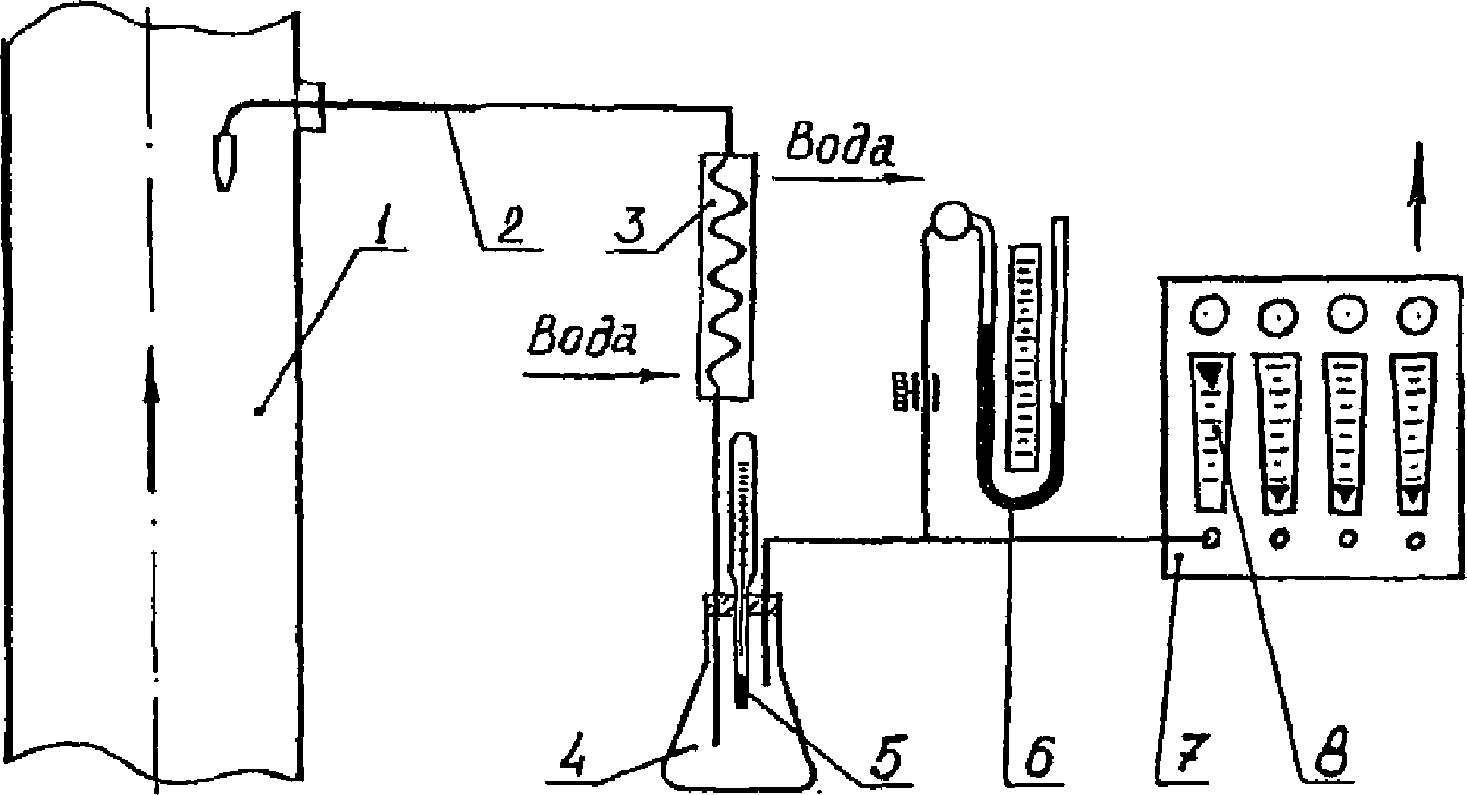

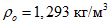

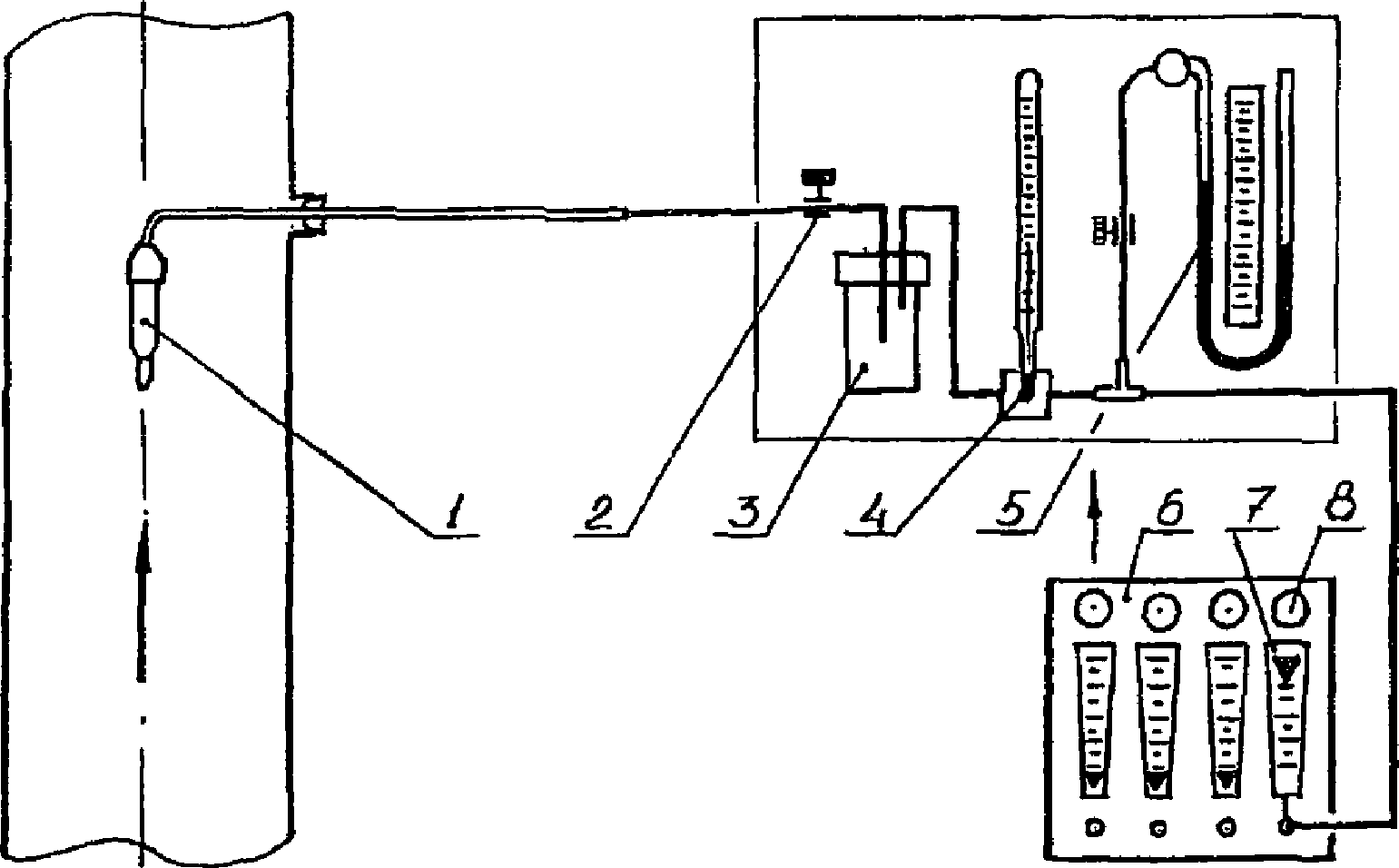

- Собрать схему измерения влажности газа, рис. 4.

Схема измерения влажности газа психрометрическим методом

1 - газоход; 2 - пылезаборная трубка внутренней фильтрации;

3 - сухой термометр; 4 - влажный термометр; 5 - U-образный

манометр; 6 - электроаспиратор; 7 - ротаметры

Рис. 4

- Проверить на герметичность прибор и соединительные линии. Для этого перекрыть зажимом линию на входе в U-образный манометр. Установив расход газа по ротаметру 10 - 20 дм3/мин, плотно закрыть входное отверстие газозаборной трубки. Если система герметична, расход газа упадет до нуля.

- Психрометр должен быть размещен в измерительном тракте так, чтобы газ вначале проходил мимо сухого, затем влажного термометра.

- Залить психрометр дистиллированной водой.

- Установить на ротаметре расход не менее 20 дм3/мин., при этом скорость омывания газом сухого термометра должна быть не менее 5 м/с. Прогреть систему анализируемым газом в течение 10 - 15 мин.

- Отсчет показаний термометров производится через каждые 5 - 10 мин. в зависимости от изменения влажности газа. Делают не менее 5 измерений и берут средние значения температур сухого и мокрого термометров. Результаты измерений заносят в рабочий журнал, рекомендуемая форма которого приведена в приложении 2 ГОСТ 17.2.4.08-90.

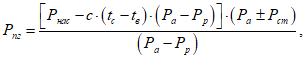

4.1.4.1. Парциальное давление водяных паров в газе в условиях газохода рассчитывают по формуле:

(5)

(5)где Pпг - парциальное давление водяного пара в газе, мм рт. ст.;

Pнас - давление насыщенного водяного пара при температуре влажного термометра, мм рт. ст. находят по табл. П.2.1 приложения 2;

tс - температура сухого термометра, °C;

tв - температура мокрого термометра, °C;

Pр - разрежение в психрометре (показания манометра), мм рт. ст.;

Pа - барометрическое давление, мм рт. ст.;

Pст - статическое давление газа в газоходе, мм рт. ст.;

c - коэффициент, зависящий от скорости потока воздуха через психрометр (при скорости газа более 5 м/с, c = 0,00066).

4.1.4.2. По табл. П.2.1 приложения 2 определяется точка росы для этого парциального давления. Объемный процент водяного пара рассчитывается по формуле:

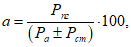

(6)

(6)где a - объем водяного пара, %.

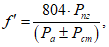

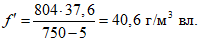

4.1.4.3. Концентрация водяных паров влажного газа при нормальных условиях рассчитывается по формуле:

(7)

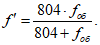

(7)где f' - концентрация водяных паров во влажном газе, г/м3;

804 - масса 1 м3 водяного пара при нормальных условиях, г/м3.

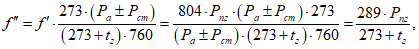

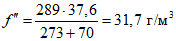

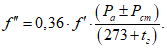

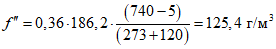

4.1.4.4. Концентрация водяных паров во влажном газе при рабочих условиях рассчитывается по формуле:

(8)

(8)где f" - концентрация водяных паров во влажном газе при рабочих условиях, г/м3;

tг - температура газа в газоходе, °C.

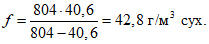

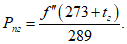

4.1.4.5. Концентрация водяных паров, отнесенная к 1 м3 сухого газа при нормальных условиях, рассчитывается по формуле:

(9)

(9)где f - концентрация водяных паров, отнесенная к 1 м3 сухого газа при нормальных условиях, г/м3 сух.

4.1.4.6. Относительная влажность газа  , %, рассчитывается по формуле:

, %, рассчитывается по формуле:

(10)

(10)Соотношение между единицами давления приведено в табл. П.2.2 приложения 2.

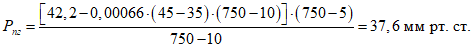

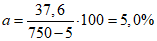

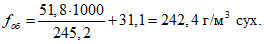

Пример.

Показания на термометрах психрометра составили:

tс = 45 °C, tв = 35 °C.

Давление в газоходе Pст = -68 мм вод. ст. 68/13,6 = -5 мм рт. ст.

Температура газа в газоходе tг = 70 °C.

Разрежение в психрометре (по манометру) Pр = -10 мм рт. ст.

Барометрическое давление Pа = 750 мм рт. ст.

По табл. П.2.1 приложения 2 находим, что при температуре мокрого термометра tв = 35 °C, Pнас = 42,2 мм рт. ст., а при температуре газохода tг = 70 °C Pнас = 233,7 мм рт. ст.

По табл. П.2.1 приложения 2 определяем, что точка росы для этого значения парциального давления соответствует 33 °C

Метод основан на измерении количества влаги в пробе газа известного объема, отбираемой из газохода и охлажденной ниже точки росы. Применяется для измерения влажности газов не насыщенных водяными парами.

- Секундомер механический с погрешностью +/- 1,8 с за 60 мин., ТУ 25-1819.0021-90.

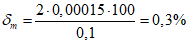

- Весы лабораторные ВЛР-200М с погрешностью +/- 0,00015 г, ГОСТ 24104.

- Колба коническая Кн-2-250-40 ТС, ГОСТ 25336.

- Холодильник спиральный ХСВ010ХС, ГОСТ 25336.

- Барометр-анероид типа БАММ-1, с основной погрешностью +/- 200 Па (+/- 1,5 мм рт. ст.), ТУ 25-11.1513-79.

- Средства измерений температуры газа в соответствии с п. 3.

- U-образный жидкостный манометр с погрешностью не более +/- 2%, ТУ 92-891.026-91.

- Ротаметр с приведенной погрешностью +/- 5% в диапазоне 1 - 20 дм3/мин., ГОСТ 13045.

- Побудитель расхода газа.

- Трубки медицинские резиновые, ГОСТ 3399.

- Пылезаборная трубка внутренней фильтрации с фильтрующим патроном, рис. 9 (Б) п. 7.1.

Допускается применять аналогичные средства измерений, обеспечивающие те же метрологические характеристики.

- Температура точки росы анализируемого газа должна быть выше 60 °C.

- Анализируемый газ должен быть очищен от пыли и не содержать вещества, влияющие на температуру точки росы.

- Газозаборный тракт до холодильника должен быть минимальной длины и располагаться вертикально или под углом не менее 10 °C.

- Измерить температуру и статическое давление газа в газоходе в соответствии с разделами 3 и 6.

- Собрать схему измерения влажности газа по рис. 5.

- Проверить схему на герметичность, как описано в п. 4.1.3.

- Установить расход охлаждающей воды через холодильник и объемный расход анализируемого газа так, чтобы температура газа после холодильника была на 10 - 15 °C ниже температуры точки росы. Количество сконденсировавшейся влаги должно быть не менее 30 см3. В процессе отбора пробы через каждые пять минут снимают показания термометра и манометра. Для последующих расчетов берут средние значения температуры и давления газа в системе пробоотбора. Результаты измерений заносят в рабочий журнал, рекомендуемая форма которого приведена в ГОСТ 17.2.4.08.

1 - газоход; 2 - пылезаборная трубка внутренней фильтрации;

3 - холодильник; 4 - колба коническая; 5 - термометр;

6 - U-образный манометр; 7 - электроаспиратор; 8 - ротаметр

Рис. 5

4.2.4.1. Объем газа в дм3, прошедший через сосуд и приведенный к нормальным условиям,  , определяется по формуле:

, определяется по формуле:

(11)

(11)где L - скорость отбора газа, дм3/мин.;

Pа - барометрическое давление, мм рт. ст.;

tр - температура газа перед ротаметром, °C;

Pр - разрежение газа перед ротаметром, мм рт. ст.;

f - концентрация водяных паров в сухом газе при температуре ротаметра, г/м3 сух. Определяется по табл. П.2.1 приложения 2;

).

).4.2.4.2. Общее влагосодержание газа fоб г/м3 сух определяется по формуле:

(12)

(12)где G - масса конденсата, г.

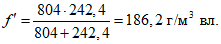

4.2.4.3. Концентрация водяных паров f', во влажном газе при нормальных условиях г/м3, рассчитывается по формуле:

(13)

(13)4.2.4.4. Концентрация водяных паров f", во влажном газе в условиях газохода, г/м3, рассчитывается по формуле:

(14)

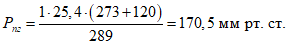

(14)4.2.4.5. Парциальное давление водяных паров Pпг в мм рт. ст. рассчитывается по формуле:

(15)

(15)Пример.

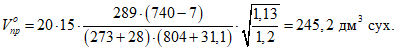

Газ отбирали со скоростью L = 20 дм3/мин в течение  . При этом термометр у ротаметра показывал температуру газа tр = 28 °C. Разрежение у ротаметра Pр = -7 мм рт. ст. Статическое давление газа в газоходе Pст = -5 мм рт. ст. Температура газа в газоходе tг = 120 °C. Барометрическое давление Pа = 740 мм рт. ст. В сосуде сконденсировалось влаги G = 51,8 г. Плотность газа при нормальных условиях

. При этом термометр у ротаметра показывал температуру газа tр = 28 °C. Разрежение у ротаметра Pр = -7 мм рт. ст. Статическое давление газа в газоходе Pст = -5 мм рт. ст. Температура газа в газоходе tг = 120 °C. Барометрическое давление Pа = 740 мм рт. ст. В сосуде сконденсировалось влаги G = 51,8 г. Плотность газа при нормальных условиях  ; плотность газа в условиях ротаметра

; плотность газа в условиях ротаметра  (рассчитывают по формуле (20)).

(рассчитывают по формуле (20)).

. При этом термометр у ротаметра показывал температуру газа tр = 28 °C. Разрежение у ротаметра Pр = -7 мм рт. ст. Статическое давление газа в газоходе Pст = -5 мм рт. ст. Температура газа в газоходе tг = 120 °C. Барометрическое давление Pа = 740 мм рт. ст. В сосуде сконденсировалось влаги G = 51,8 г. Плотность газа при нормальных условиях

. При этом термометр у ротаметра показывал температуру газа tр = 28 °C. Разрежение у ротаметра Pр = -7 мм рт. ст. Статическое давление газа в газоходе Pст = -5 мм рт. ст. Температура газа в газоходе tг = 120 °C. Барометрическое давление Pа = 740 мм рт. ст. В сосуде сконденсировалось влаги G = 51,8 г. Плотность газа при нормальных условиях  ; плотность газа в условиях ротаметра

; плотность газа в условиях ротаметра  (рассчитывают по формуле (20)).

(рассчитывают по формуле (20)).По табл. П.2.1 приложения 2 находим, что влагосодержание насыщенного газа при температуре t = 28 °C составляет f = 31,1 г/м3 сух.

Общее влагосодержание газа составит:

4.3.1. Погрешность измерения влажности психрометрическим методом при доверительной вероятности 0,95 согласно ГОСТ 17.2.4.08 и ГОСТ 8207 вычисляют по формуле:

(16)

(16)где  ,

,  ,

,  ,

,

- погрешности измерения температуры влажного и сухого термометров, температуры газа в газоходе, атмосферного давления и разрежения в психрометре (показания манометра), %.

- погрешности измерения температуры влажного и сухого термометров, температуры газа в газоходе, атмосферного давления и разрежения в психрометре (показания манометра), %.

4.3.2. Погрешность измерения влажности конденсационным методом вычисляют по формуле:

(17)

(17)где  ,

,  ,

,  ,

,  ,

,  ,

,  - погрешность измерения расхода газа, времени отбора пробы, плотности и температуры газа, массы уловленного конденсата и атмосферного давления соответственно, %.

- погрешность измерения расхода газа, времени отбора пробы, плотности и температуры газа, массы уловленного конденсата и атмосферного давления соответственно, %.

4.3.3. Для условий, изложенных в настоящей методике, погрешность измерения влажности психрометрическим и конденсационными методами не превышает +/- 10% при доверительной вероятности 0,95.

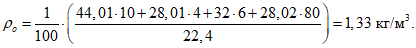

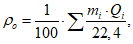

5.1. Если известен объемный процент компонентов газа, плотность газа  при нормальных условиях (t = 0 °C и Pа = 160 мм рт. ст.) рассчитывают по формуле:

при нормальных условиях (t = 0 °C и Pа = 160 мм рт. ст.) рассчитывают по формуле:

где mi - молекулярная масса i-го компонента, кг;

Qi - объемная доля i-го компонента, %;

22,4 - мольный объем каждого компонента, м3.

Пример.

Требуется определить плотность газа при нормальных условиях следующего состава: 10% - CO2; 4% - CO; 6% - O2; 80% - N2

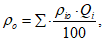

5.2. Если известен объемный процент компонентов газа и их плотность при нормальных условиях, то плотность смеси рассчитывают по формуле:

где  - плотность каждого компонента в смеси при нормальных условиях, кг/м3.

- плотность каждого компонента в смеси при нормальных условиях, кг/м3.

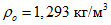

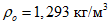

5.3. Плотность газов при нормальных условиях аспирационных систем с достаточной для практических расчетов точностью может быть принята равной плотности воздуха, то есть  .

.

.

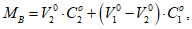

.5.4. Плотность дымовых газов при нормальных условиях может быть определена по номограмме, рис. П.3.1 приложения 3.

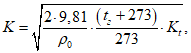

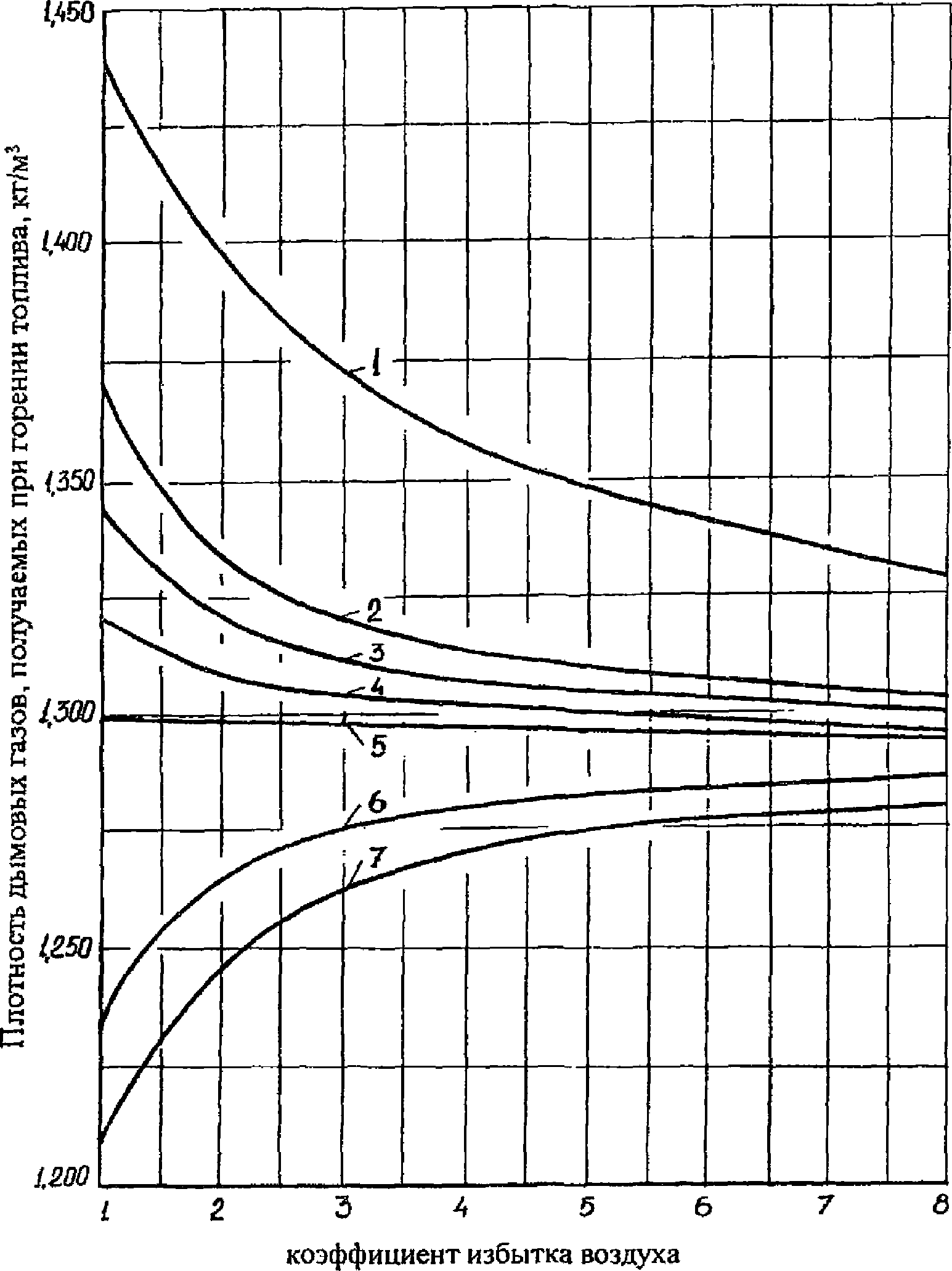

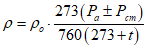

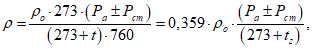

5.5. Плотность газа при рабочих условиях рассчитывается по формуле:

где  - плотность газа при нормальных условиях, кг/м3;

- плотность газа при нормальных условиях, кг/м3;

Pа - барометрическое давление, мм рт. ст.;

Pст - давление газа в газоходе, мм рт. ст.;

tг - температура газа в газоходе, °C.

На основании формулы построена номограмма, рис. П.3.2 приложения 3, по которой легко найти значения  , зная

, зная  , t и (Pа +/- Pст).

, t и (Pа +/- Pст).

Молекулярные веса и плотности некоторых газов приведены в табл. 2.

Таблица 2

Газ | Молекулярная масса, кг | Плотность (при нормальных условиях), кг/м3 |

Азот | 28,02 | 1,25 |

Аммиак | 17,03 | 0,771 |

Водород | 2,016 | 0,0899 |

Воздух | 28,98 | 1,293 |

Водяной пар | 18,02 | 0,804 |

Кислород | 32,00 | 1,429 |

Оксид углерода | 28,01 | 1,250 |

Диоксид углерода | 44,01 | 1,963 |

Диоксид серы (сернистый ангидрид) | 64,07 | 2,926 |

Сероводород | 34,082 | 1,539 |

Хлор | 70,01 | 3,22 |

Хлористый водород | 36,465 | 1,639 |

Фтор | 38,00 | 0,893 |

Фтористый водород | 20,008 | - |

Метан | 16,04 | 0,717 |

Бензол | 78,11 | 3,484 |

Пример.

Определить плотность газа при t = 175 °C и (Pа +/- Pст) = 730 мм рт. ст., если при нормальных условиях  . По номограмме, рис. П.3.2 приложения 3, проводя стрелки от

. По номограмме, рис. П.3.2 приложения 3, проводя стрелки от  до линии, соответствующей t = 175 °C и далее до линии, соответствующей (Pа +/- Pст) = 730 мм рт. ст., находим значение

до линии, соответствующей t = 175 °C и далее до линии, соответствующей (Pа +/- Pст) = 730 мм рт. ст., находим значение  .

.

. По номограмме, рис. П.3.2 приложения 3, проводя стрелки от

. По номограмме, рис. П.3.2 приложения 3, проводя стрелки от  до линии, соответствующей t = 175 °C и далее до линии, соответствующей (Pа +/- Pст) = 730 мм рт. ст., находим значение

до линии, соответствующей t = 175 °C и далее до линии, соответствующей (Pа +/- Pст) = 730 мм рт. ст., находим значение  .

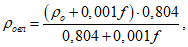

.5.6. Плотность влажного газа при нормальных условиях рассчитывается по формуле:

где  - плотность влажного газа при нормальных условиях, кг/м3 вл.;

- плотность влажного газа при нормальных условиях, кг/м3 вл.;

f - влажность сухого газа, г/м3 сух.;

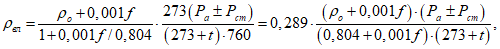

0,804 - плотность водяного пара при нормальных условиях, кг/м3.

5.7. Плотность влажного газа при рабочих условиях рассчитывается по формуле:

где  - плотность влажного газа при рабочих условиях, кг/м3.

- плотность влажного газа при рабочих условиях, кг/м3.

Если влажность газа выражена в каких-либо других единицах для нахождения f можно воспользоваться табл. П.2.1 приложения 2.

Пример.

Определить плотность газа при t = 65 °C, Pст = 1200 мм вод. ст., если известно  , Pа = 750 мм рт. ст., f = 74,9 г/м3 сух.

, Pа = 750 мм рт. ст., f = 74,9 г/м3 сух.

, Pа = 750 мм рт. ст., f = 74,9 г/м3 сух.

, Pа = 750 мм рт. ст., f = 74,9 г/м3 сух.

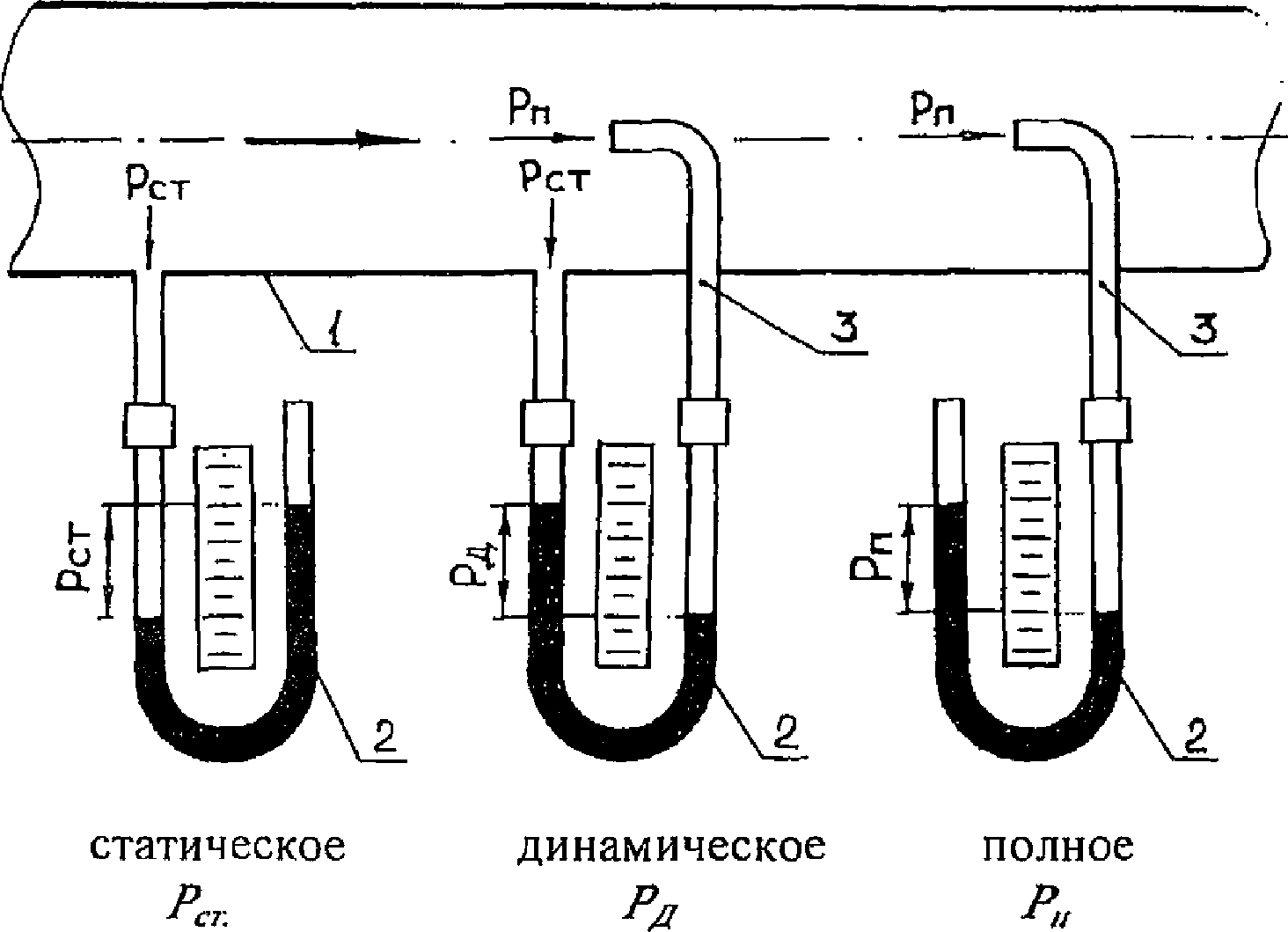

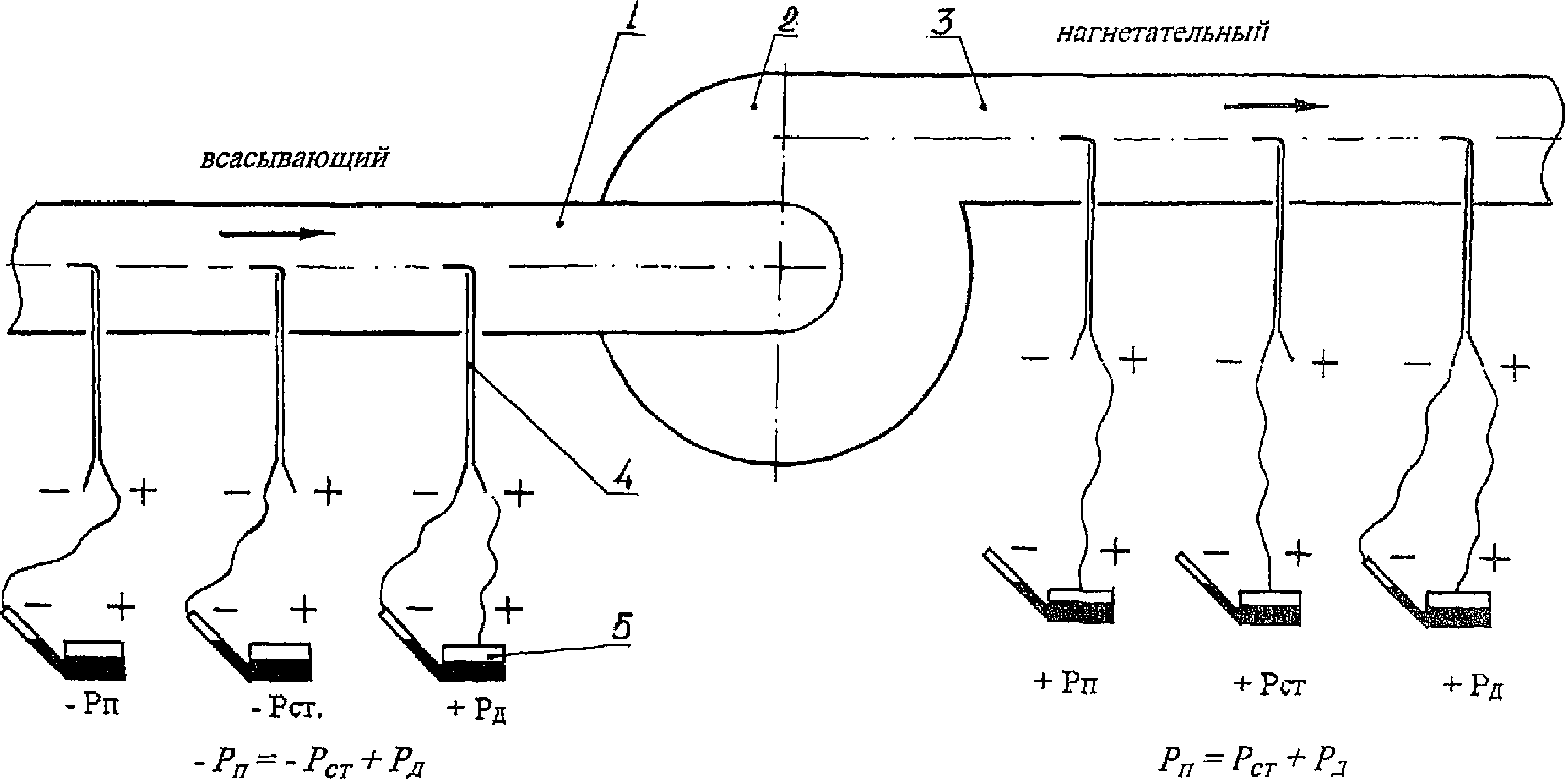

Для определения аэродинамического сопротивления газоочистных установок, скорости и объемного расхода газа необходимо измерить полное, статическое и динамическое давления газа. Схемы измерения различных видов давлений приведены на рис. 6.

Схемы измерения давлений в газоходе

1 - газоход; 2 - U-образный манометр; 3 - напорная трубка

Средства измерений выбирают в зависимости от параметров газового потока. Характеристики средств измерений и оборудования, применяемых при измерении давлений и скорости газовых потоков, приведены в табл. 3.

Допускается заменять указанные средства измерений на аналогичные, не уступающие им по метрологическим характеристикам.

Таблица 3

Средство измерения | Диапазон измерения | Метрологические характеристики приборов | ||||

1. Дифференциальный манометр цифровой ДМЦ-01 по ТД | До 200 мм вод. ст. | Приведенная погрешность не более +/- 1% | ||||

| ||||||

2. Микроманометр с наклонной трубкой ММН-2400, ГОСТ 11161 | До 240 мм вод. ст. | Класс точности 1,0 | ||||

3. Манометры жидкостные U-образные, ТУ 92-891.026-91 | 20 ... 500 мм вод. ст. | Погрешность измерения не более +/- 2% | ||||

4. Манометры (вакуумметры), ГОСТ 2405 | Более 1000 мм вод. ст. | Класс точности 1,5 | ||||

5. Трубка пневмометрическая <*> | 4 - 40 м/с | +/- (2 ... 4)% | ||||

6. Барометр-анероид типа БАММ-1, ТУ 25-11.1513-79 | 80000 - 106000 Па (600 ... 795 мм рт. ст.) | Основная погрешность не более +/- 200 Па (+/- 1,5 мм рт. ст.) | ||||

7. Спирт этиловый по ГОСТ Р 51652 | Раствор плотностью 0,8095 г/см3 | |||||

8. Трубки медицинские резиновые, ГОСТ 3399 | ||||||

--------------------------------

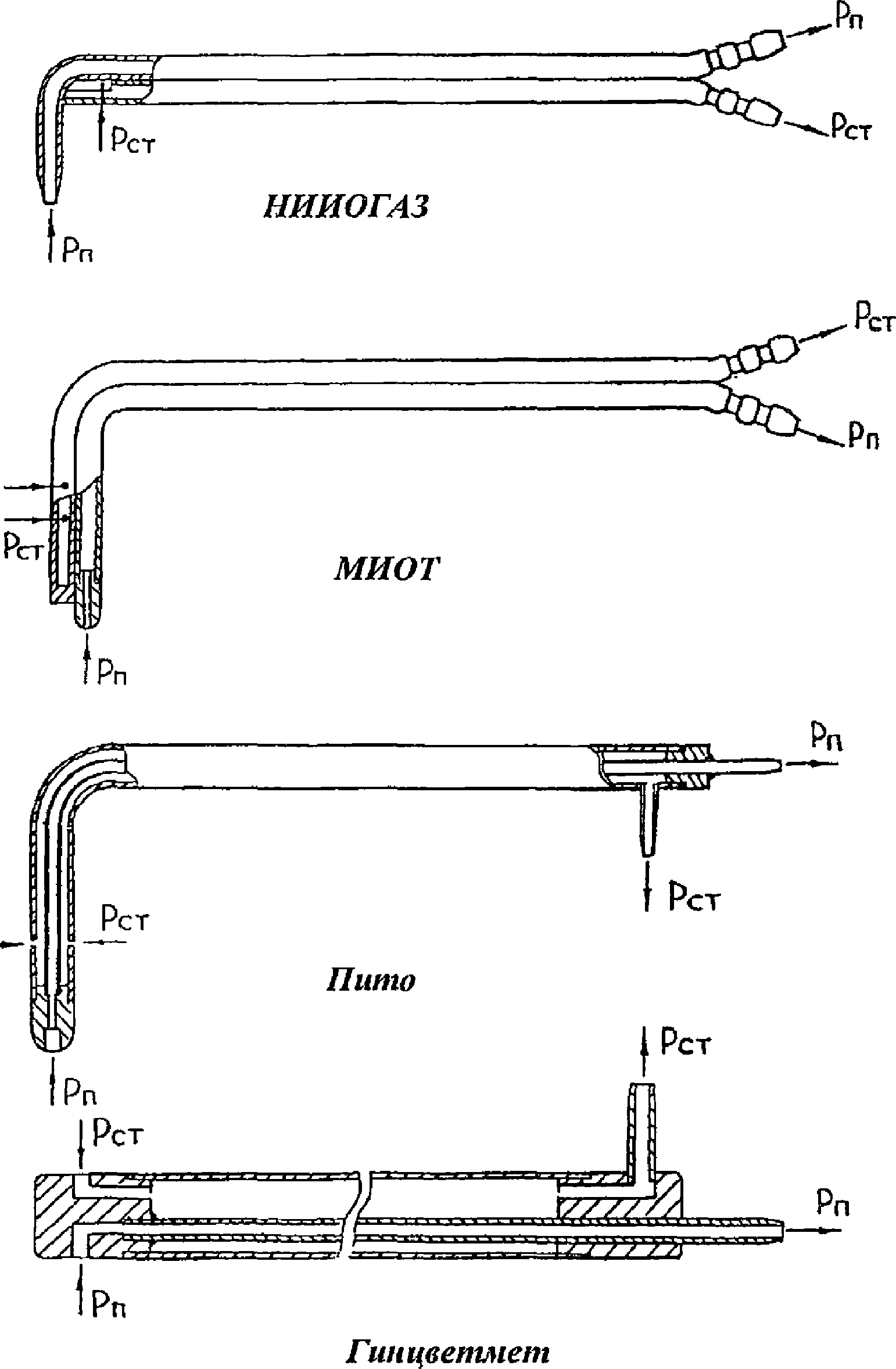

<*> Конструкции основных типов пневмометрических трубок приведены на рис. 7.

Рис. 7

6.2.1. Измерения давлений пневмометрическими трубками проводят при температуре газа в газоходе не более 400 °C, запыленности не более 300 г/м3 и скорости газового потока не менее 4 м/с.

6.2.2. При выборе типа пневмометрической трубки необходимо руководствоваться условиями приведенными в табл. 4.

Таблица 4

Тип трубки | Запыленность газового потока, г/м3 | Измеряемые параметры |

НИИОГАЗ | до 300 | Полное и динамическое давления |

Гинцветмет | до 100 | Полное и динамическое давления |

Пито | до 10 | Полное, статическое и динамическое давления |

МИОТ | до 10 | Полное, статическое и динамическое давления |

6.2.3. Статическое давление в газоходах диаметром до 500 мм измеряют в одной точке у стенки газохода. Для газоходов диаметром свыше 500 мм давление измеряют в 4-х точках, расположенных на двух взаимно перпендикулярных диаметрах у стенок газохода.

6.2.4. Динамическое и полное давления определяются в нескольких точках измерительного сечения газохода. Количество точек измерения и расстояние от стенки газохода до i-той точки измерения определяют в соответствии с п. 6.4.1.

Схема измерения приведена на рис. 6.

Величина измеряемого давления определяется разностью уровней жидкости, выраженной в миллиметрах. При заполнении манометров водой измеряемое давление получается в мм вод. ст. Если манометр заполнен другой жидкостью, пересчет производят по формуле:

(23)

(23)где h - показания манометра, мм;

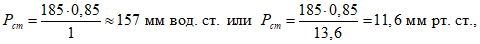

Пример.

При измерении давления U-образным манометром разница уровней спирта в коленах манометра составила 185 мм, плотность спирта 0,85 г/см3.

По формуле определяем:

где 1 и 13,6 - соответственно плотности воды и ртути, г/см3.

6.4. Измерение давления с помощью пневмометрических трубок, определение скорости и объемного расхода газа

Пневмометрическими трубками в комплекте с микроманометром или дифманометром можно определить следующие параметры:

- Полное положительное давление (на нагнетательной линии) путем присоединения конца пневмометрической трубки, воспринимающей полное давление, к штуцеру микроманометра (дифманометра) со знаком "плюс".

- Полное отрицательное давление (на всасывающей линии) путем присоединения конца трубки, воспринимающей полное давление, к штуцеру микроманометра (дифманометра) со знаком "минус".

- Статическое положительное давление - путем присоединения конца трубки, воспринимающей статическое давление, к штуцеру микроманометра (дифманометра) со знаком "плюс".

- Статическое отрицательное давление - путем присоединения конца трубки, воспринимающей статическое давление, к штуцеру микроманометра (дифманометра) со знаком "минус".

- Динамическое давление (скоростной напор) путем присоединения конца трубки, воспринимающей полное давление, к штуцеру микроманометра (дифманометра) со знаком "плюс", а конец трубки, воспринимающей статическое давление, к штуцеру микроманометра (дифманометра) со знаком "минус".

Схемы подсоединения пневмометрических трубок к манометрическим приборам указаны на рис. 8, где знаком "+" на пневмометрической трубке обозначен канал, воспринимающий полное давление, а знаком "-" - канал, воспринимающий статическое давление.

к манометрическим приборам

1 - всасывающий газоход; 2 - вентилятор; 3 - нагнетательный

газоход; 4 - пневмометрическая трубка;

5 - микроманометр (дифманометр)

Рис. 8

ВНИМАНИЕ!

Непосредственно статическое давление, как указано выше, может быть измерено с помощью пневмометрических трубок только с коэффициентом близким к единице (трубки типа Пито и МИОТ).

Трубками типа НИИОГАЗ и Гинцветмет может быть измерено только полное и динамическое давления. В этом случае статическое давление Pст определяют по разности полного и динамического давлений

Pст = Pп - Pд, (24)

где Pп - полное давление газа, Па (мм вод. ст.);

Pд - динамическое давление газа, Па (мм вод. ст.).

6.4.1.1. Измерить длину прямолинейного участка газохода (L), где расположено измерительное сечение.

6.4.1.2. Измерить размеры внутреннего сечения газохода.

6.4.1.3. Рассчитать эквивалентный диаметр для газохода прямоугольного сечения (Дe) по формуле (1).

6.4.1.4. Рассчитать соотношение длины прямого участка к диаметру газохода круглого сечения (L/Д) или к эквивалентному диаметру для газохода прямоугольного сечения (L/Дe).

Для прямоугольных газоходов найти соотношение сторон B/A, где B - большая длина стороны сечения; A - меньшая длина стороны сечения.

6.4.1.5. Определить общее количество точек измерений (n) в сечении газохода и количество точек на диаметре (nд) для круглых газоходов или количество измерительных линий и точек на них для газоходов прямоугольного сечения, используя значения Д или Дe, L/Д или L/Дe, A x B по табл. П.1.1 приложения 1.

Если длина прямого участка газохода составляет меньше 4Дe - количество точек измерения увеличивают в соответствии с табл. П.1.1 приложения 1.

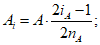

6.4.1.6. Рассчитать расстояние (ai) от внутренней стенки газохода до точки измерений для газоходов круглого сечения по формуле

где i - порядковый номер точки измерения;

Ki - коэффициент, который находят по табл. П.1.2 приложения 1;

Д - диаметр газохода.

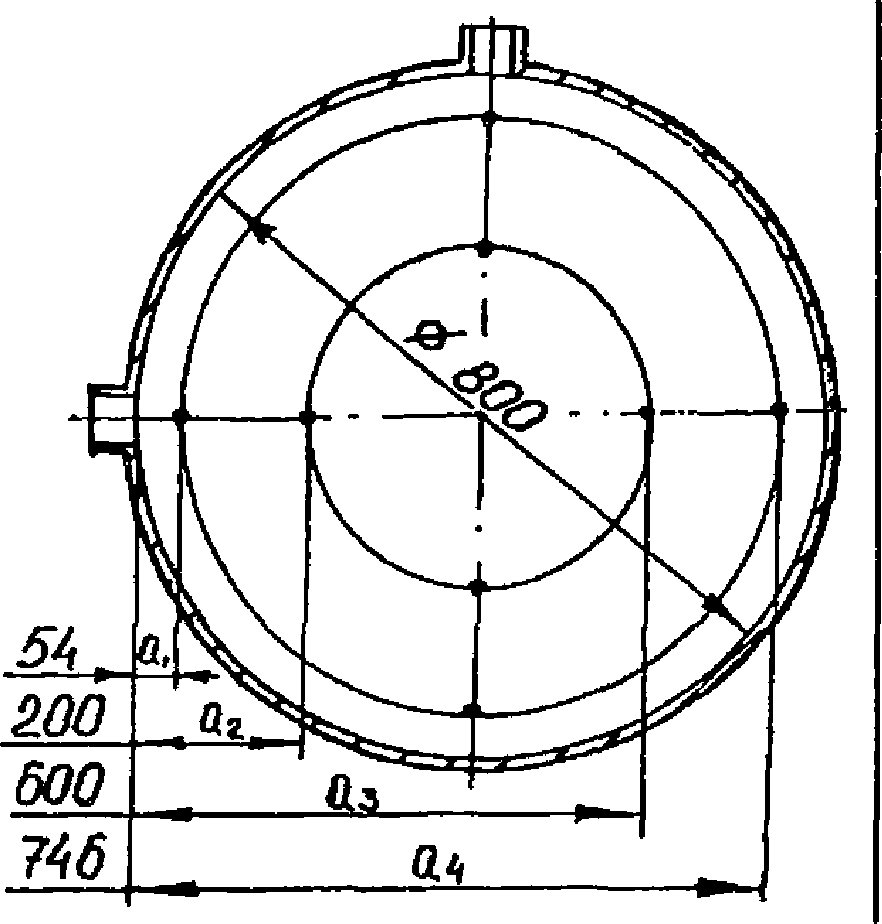

Пример.

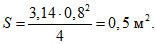

Газоход круглого сечения с внутренним диаметром Д = 800 мм (0,8 м) длина прямого участка L = 4 м.

Определить:

общее количество точек измерения, n;

количество измерительных точек на диаметре, nд;

расстояние до точек от внутренней стенки газохода, ai.

По табл. П.1.1 приложения 1 находим диапазон от 500 до 900 мм.

По  по строке от 4 до 5,5 определяем n = 8, nД = 4.

по строке от 4 до 5,5 определяем n = 8, nД = 4.

по строке от 4 до 5,5 определяем n = 8, nД = 4.

по строке от 4 до 5,5 определяем n = 8, nД = 4.По табл. П.1.2 приложения 1 определяем:

K1 = 6,7; K2 = 25,00; K3 = 75,00; K4 = 93,30.

Проводим расчет по формуле (25):

a1 = 6,7·800·10-2 = 54 мм;

a2 = 25·800·10-2 = 200 мм;

a3 = 75·800·10-2 = 600 мм;

a4 = 93,3·800·10-2 = 746 мм.

Можно заметить, что сумма К1 + К4 и К2 + К3 равна 100, а сумма a1 + a4 и a2 + a3 равна 800 мм - диаметру газохода.

6.4.1.7. В газоходах прямоугольного сечения, для определения места точки в измерительном сечении необходимы две координаты от внутренних стенок газохода, которые рассчитываются по формулам:

где iA, iB - порядковый номер точки измерения на линии измерения;

nA, nB - количество точек измерения на одной линии измерения.

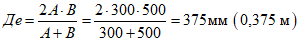

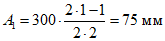

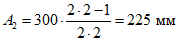

Пример.

Газоход прямоугольного сечения A = 300 мм, B = 500 мм.

Длина прямого участка L = 1,8 м.

Определить общее количество точек измерений, n, и координаты точек Ai, Bi.

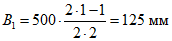

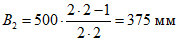

Рассчитываем эквивалентный диаметр по формуле (1)

; отношение

; отношение  ; соотношение B к A

; соотношение B к A  . A x B = 1 x 1,7.

. A x B = 1 x 1,7.По табл. П.1.1 приложения 1 для Дe = 375 мм находим диапазон от 200 до 500. По L/Д = 4,8 выбираем строку от 4 до 5,5; по A x B = 1 x 1,7 выбираем колонку A x B св 1 x 1,6 до 1 x 2,5 и определяем nA x nB = n; 2 x 2 = 4, то есть общее количество точек измерений 4, расположенных на двух измерительных линиях nA и nB, по две точки на каждой линии.

По формулам (26) определяем расстояние:

6.4.1.8. При наличии поддерживающего прутка и специальной линейки, отметить на линейке диаметр газохода и расстояние от передней стенки газохода до точек измерений, см. рис. 3.

При отсутствии прутка и линейки, такие же отметки сделать на пневмометрической трубке с учетом толщины стенки газохода и высоты патрубка.

6.4.1.9. Продуть пневмометрическую трубку резиновой грушей или воздуходувкой, очистить каналы и отверстия трубки, так как загрязнения меняют коэффициент трубки (Ктр).

6.4.1.10. Установить микроманометр по уровню, установить трубку микроманометра на максимальный угол.

6.4.1.11. Проверить герметичность измерительной системы. Для этого подсоединить поочередно каждый из каналов трубки к штуцеру микроманометра со знаком "плюс". Создать в канале давление 100 - 200 мм вод. ст. и плотно закрыть входное отверстие. Если система герметична, показания микроманометра не должны изменяться более чем на 10% в течение 15 минут.

- Ввести трубку в газоход, при этом входное отверстие трубки должно быть направлено по потоку газа. Прогреть трубку в течение 5 - 10 минут. Если газовый поток находится под давлением, то соединительные линии от трубки к микроманометру должны быть перекрыты зажимами или кранами.

- Подсоединить пневмометрическую трубку к микроманометру для измерения динамического давления, рис. 8.

- Установить пневмометрическую трубку в ближайшую точку измерения, совместить указатель (метку) на трубке с первой точкой на линейке.

- Открыть зажимы на соединительных линиях и повернуть носик пневмометрической трубки навстречу потоку.

- Установить трубку микроманометра под таким углом, чтобы столбик жидкости, по возможности, находился в середине шкалы прибора или второй половине шкалы прибора, снять показания.

- Перемещать пневмометрическую трубку по линии измерения к задней стенке газохода и обратно, последовательно устанавливая ее в точках измерения. Сечение газохода проходят не менее трех раз, получая в каждой точке не менее 3-х измерений. За отсчет показаний в каждой точке (ni) берут среднее арифметическое.

- В газовых потоках с большим содержанием влаги (например, после мокрой очистки газов) перед измерениями динамического давления и после них, необходимо определить влажность газов в соответствии с разд. 4.

- Полное давление газа в газоходе определяется в тех же точках измерительного сечения аналогичным образом. Подсоединение микроманометра к пневмометрической трубке смотри рис. 8.

- Статическое давление газа в газоходе определяют в соответствии с условиями п. 6.2.1. Подсоединение микроманометра к пневмометрической трубке смотри рис. 8.

Дифференциальный манометр предназначен для измерения полного, статического и динамического давления от пневмометрических трубок в диапазоне 0 - 200 мм вод. ст. (0 - 2,0 кПа).

В комплекте с пневмометрическими трубками ДМЦ-01М с встроенным микропроцессором позволяет определять давление, скорости и расходы газопылевых потоков, отходящих от стационарных источников загрязнения.

Порядок выполнения измерений:

- подсоединить пневмометрическую трубку к прибору, не вводя в газоход, в зависимости от вида измеряемого давления, как указано на рис. 8. У дифманометра верхний штуцер имеет знак "+", а нижний - знак "-";

- включить прибор выключателем на панели управления прибора;

- через 5 - 10 секунд на панели появится сообщение "готов к работе";

- провести обнуление прибора, нажав кнопку "нуль"; процедура завершается сообщением "готов к замерам".

Если ДМЦ имеет встроенный микропроцессор (например, ДМЦ-01М), нажать кнопку "коэф" для ввода в память прибора следующих параметров:

S - площадь сечения газохода, м2;

ТК - температура газового потока, в градусах Кельвина;

Kt - коэффициент пневмометрической трубки.

Если плотность газа при нормальных условиях значительно отличается от плотности воздуха  необходимо предварительно рассчитать обобщенный коэффициент преобразования по формуле:

необходимо предварительно рассчитать обобщенный коэффициент преобразования по формуле:

необходимо предварительно рассчитать обобщенный коэффициент преобразования по формуле:

необходимо предварительно рассчитать обобщенный коэффициент преобразования по формуле: (27)

(27)где  - плотность измеряемого газа при нормальных условиях, кг/м3;

- плотность измеряемого газа при нормальных условиях, кг/м3;

tг - температура газового потока, °C;

Kt - коэффициент пневмометрической трубки.

Ввести рассчитанный коэффициент K - в память прибора. Если плотность газа близка к плотности воздуха, прибор рассчитывает значение K автоматически.

По завершении ввода параметров нажать кнопку "ввод";

- вставить подсоединенную к прибору пневмометрическую трубку в газоход в первую точку измерения и нажать кнопку "пуск". На дисплее появится сообщение "Идет замер. Точка номер = 01". Затем выводится результат измерения в данной точке. Далее измерения проводятся как указано в п. 6.4.2. При измерениях с помощью ДМЦ-01М на дисплее выводятся значения следующих параметров:

P - давление в измеряемой точке, мм вод. ст. или Па (см. паспорт прибора);

V - скорость газа в данной измерительной точке, м/с;

M - средняя скорость по всем измерительным точкам в сечении газохода м/с;

F - среднее значение объемного расхода газов по всем измеренным точкам, м3/час, приведенное к 20 °C и 760 мм рт. ст. Снятое с дисплея F, м3/час, необходимо привести к 0° по соотношению F = F·0,93.

ВНИМАНИЕ!

При работе с дифференциальным манометром необходимо соблюдать следующие условия:

- не допускать перегрузок по перепаду давления более 200 мм вод. ст. (возможны кратковременные перепады до 300 мм вод. ст.), так как превышение может привести к разрыву мембраны датчика давления и поломке прибора;

- следить, чтобы соединяющие пневмометрическую трубку и ДМЦ шланги не перегибались. Это может также привести к разрыву мембраны;

- не следует менять положение ДМЦ после его обнуления. Это может привести к смещению "нуля" и увеличению погрешности измерения;

- перед замерами необходимо подзарядить аккумулятор прибора.

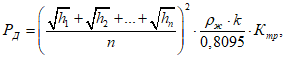

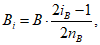

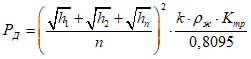

- Среднее значение динамического давления в газоходе рассчитывают по формуле:

где Pд - среднее значение динамического давления газа в газоходе, мм вод. ст.;

n - количество измерений;

h1, h2 ... hn - среднее показание микроманометра в каждой точке измерений, мм;

0,8095 - плотность спирта, по которой тарирован микроманометр, г/см3;

k - коэффициент угла наклона измерительной трубки микроманометра;

Kтр - коэффициент пневмометрической трубки, определяемый при ее метрологической аттестации. Указывается в паспорте на трубку.

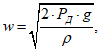

- Средняя скорость потока газа рассчитывается по формуле:

где w - средняя скорость потока газа, м/с;

PД - среднее динамическое давление, мм вод. ст.;

g - ускорение силы тяжести, м/с2 (g = 9,81 м/с2);

- Объемный расход газа при рабочих условиях рассчитывают по формуле

где Vг - объемный расход газа, м3/с;

S - площадь измерительного сечения газохода, м2.

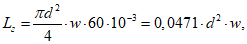

Для круглого газохода площадь измерительного сечения рассчитывается по формуле:

где Д - внутренний диаметр газохода, мм.

Для прямоугольного газохода площадь измерительного сечения рассчитывается по формуле:

(32)

(32)где A, B - внутренние размеры прямоугольного сечения газохода, мм.

Площадь поперечного сечения пневмометрической трубки не должна превышать 1% площади измерительного сечения газохода. Если невозможно обеспечить это условие, действительную площадь измерительного сечения SД в этом случае рассчитывают по формуле:

SД = Sг - Sтр, (33)

где Sг - площадь сечения газохода, м2;

Sтр - площадь сечения трубки, м2.

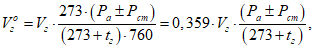

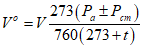

- Объемный расход газа, приведенный к нормальным условиям (t = 0 °C и Pа = 760 мм рт. ст.) рассчитывается по формуле

где  - объемный расход газа, приведенный к нормальным условиям, м3/с;

- объемный расход газа, приведенный к нормальным условиям, м3/с;

Vг - объемный расход газа при рабочих условиях, м3/с;

Pа - атмосферное давление, мм рт. ст.;

Pст - статическое давление газа в газоходе, мм рт. ст.;

tг - температура газа в газоходе, °C.

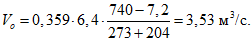

Пример расчета.

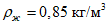

Диаметр газохода Д = 800 мм (0,8 м).

Количество измерений n = 8.

Плотность газа при нормальных условиях  .

.

.

.Плотность жидкости, залитой в микроманометр  .

.

.

.Коэффициент угла наклона измерительной трубки микроманометра, k = 0,2.

Коэффициент пневмометрической трубки, K = 1,01.

Барометрическое давление Pа = 740 мм рт. ст.

Статическое давление в газоходе Pст = -98 мм вод. ст. (7,2 мм рт. ст.).

Температура газа в газоходе tг = 204 °C.

Показания по шкале микроманометра h (мм) динамического давления составили: 25, 27, 24, 30, 32, 28, 31, 28.

Рассчитываем динамическое давление по формуле (28):

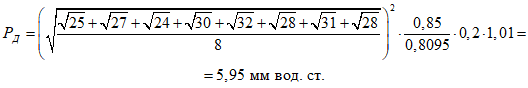

Плотность газа при рабочих условиях определяем по формуле (20) или номограмме, рис. П.3.2 приложения 3

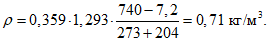

Среднюю скорость потока газа рассчитываем по формуле (29):

Площадь измерительного сечения рассчитываем по формуле (31):

Объемный расход газа при рабочих условиях определяем по формуле (30):

Vг = 12,8·0,5 = 6,4 м3/с.

Объемный расход газа при нормальных условиях рассчитываем по формуле (34):

- Динамический напор всегда является величиной положительной. Отрицательное его значение при правильном подсоединении трубки к микроманометру могут быть получены при измерениях неисправными приборами, при неправильной установке пневмометрической трубки в сечении газохода и при неправильном выборе места измерений.

- Во время измерений при большой запыленности газового потока необходимо продувать трубки резиновой грушей или воздуходувкой.

- При введении в газоход и выведении пневмометрической трубки из газохода микроманометр (дифманометр) должен быть отключен.

- В случае заброса жидкости из микроманометра в резиновые трубки нарушается правильность выполнения измерений. Повторно резиновыми трубками можно пользоваться только после того, как они будут высушены. Убедиться в отсутствии жидкости в резиновых трубках можно поочередно поднимая или опуская их по отношению к микроманометру, при этом показания его не должны меняться.

- При выполнении измерений давления влажных газов, перед микроманометром ставят влагоотделители (например, двугорлые сосуды).

- Если измеряемый динамический напор непостоянен (часто и значительно колеблется), что осложняет снятие показаний с микроманометра, можно погасить колебания, установив буферную емкость между каналом полного давления пневмометрической трубки и микроманометром.

Принцип действия приборов основан на преобразовании скорости газового потока в угловую скорость вращения крыльчатки анемометра.

Анемометры применяют для измерения скорости газового потока от 0,3 до 20 м/с и в случаях, когда измерение динамического давления пневмометрическими трубками невозможно или неудобно. Запыленность воздуха не должна превышать 1 г/м3.

Технические характеристики некоторых типов цифровых анемометров и измерителей скорости приведены в таблице 5.

Наименование средств измерений | Диапазон измерения, м/с | Рабочая температура,°C | Относительная влажность воздуха, % | Предел допускаемой абсолютной погрешности |

Анемометр цифровой АП-1 | ||||

АП-1-1 (крыльчатый) | 0,3 ... 5 | -10 ... +50 | 65% при t = 20 °C | +/- (0,1 + 0,05V) м/с |

АП-1-2 (чашечный) | 1 ... 20 | -30 ... +50 | 65% при t = 20 °C | +/- (0,25+0,03V) м/с |

Измеритель скорости ИС-1 | 2 ... 25 | -10 ... +350 | до 100% с конденсацией влаги | +/- (0,25 + 0,03V) м/с |

Измеритель скорости ИС-2 | 0,3 ... 10 | -10 ... +50 | 90% при t = 35 °C | +/- (0,1 + 0,05V) м/с |

Примечание: V - средняя скорость газового потока, м/с.

Цифровые анемометры и измерители скорости, как и пневмометрическая трубка, являются точечными измерительными приборами. В связи с этим, измерения проводят в точках измерительного сечения, которые определяют по п. 6.4.1, а затем определяют среднюю скорость газа в газоходе как среднее арифметическое точечных измерений.

Анемометры типа АП-1 применяются для измерения скорости потоков газа только на горизонтальных участках газохода.

Комплект АП-1 состоит из:

- первичного измерительного преобразователя АП-1-1;

- первичного измерительного преобразователя АП-1-2;

- цифрового измерительного прибора;

- штанги.

Технические характеристики АП-1 указаны в табл. 5.

При выполнении измерений прибор устанавливают вертикально в первую точку измерительного сечения. Включают питание прибора, при этом начинает мигать индикатор режима. Через 10 секунд на табло должно появиться некоторое значение скорости воздушного потока. Время индикации составляет 3 секунды. Первый отсчет показаний анемометра производить через 30 секунд. Перемещают анемометр по измерительному сечению, последовательно устанавливая его в точках измерения. Сечение газохода проходят не менее 3-х раз. Скорость воздушного потока записывается в каждой измерительной точке, а затем рассчитывается среднее арифметическое значение скорости по всему измерительному сечению.

ИС представляют собой анемометр крыльчатый цифровой. Конструктивно ИС состоит из зонда, на конце которого расположена измерительная головка (анемометр) и измерительный блок.

Технические характеристики приборов типа ИС представлены в табл. 5.

Преимуществом измерителей скорости типа ИС перед другими цифровыми анемометрами является маленькая головка зонда, что позволяет вводить его в газоход через штуцер диаметром 30 мм.

При выполнении измерений измерительную головку помещают в первую точку измерительного сечения таким образом, чтобы направление потока совпало с осью вращения крыльчатки зонда и направлением стрелки на головке зонда. Включают питание измерителя. Через 15 с измеритель готов к работе. В течение 3 с на табло измерителя наблюдаются меняющиеся показания, которые фиксируются затем на 2 с. Считывать результат измерения следует во время фиксации численного значения. После этого процесс циклически повторяется. Для более точной ориентации измерительной головки в исследуемом газовом потоке необходимо поворачивать зонд вокруг оси ручки, достигая максимальных показаний на цифровом табло. Далее измерения выполняют как описано в п. 6.5.1, фиксируя значение скорости в каждой измерительной точке и рассчитывают среднее арифметическое значение по всему сечению газохода.

Погрешность измерения скорости и объемного расхода газа определяется в соответствии ГОСТ 8.207 [5] и ГОСТ 17.2.4.06-90 [1].

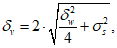

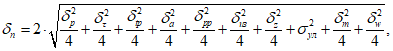

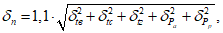

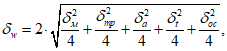

6.6.1. Погрешность измерения средней по сечению газохода скорости газового потока  при доверительной вероятности 0,95 определяют по формуле:

при доверительной вероятности 0,95 определяют по формуле:

(35)

(35)где  - погрешность измерения микроманометром (дифманометром), %;

- погрешность измерения микроманометром (дифманометром), %;

Форма измерительного сечения | Количество измерительных точек | Погрешность осреднения скорости и запыленности, %, при расстоянии от места возмущения потока до измерительного сечения в эквивалентных диаметрах L1/Дe = | |||||

1 | 2 | 3 | 4 | 5 | 6 и > | ||

Круг | 4 | 20 | 16 | 12 | 9 | 6 | 3 |

8 | 16 | 12 | 10 | 8 | 5 | 2 | |

12 | 12 | 8 | 6 | 4,5 | 3 | 2 | |

Прямоугольник | 4 | 24 | 20 | 15 | 11,5 | 8 | 4 |

16 | 12 | 8 | 6 | 4,5 | 3 | 2 | |

6.6.2. Погрешность определения объемного расхода газа  рассчитывают по формуле:

рассчитывают по формуле:

где  - погрешность измерения средней по сечению газохода скорости газового потока, %;

- погрешность измерения средней по сечению газохода скорости газового потока, %;

.

.6.6.3. С учетом требований настоящей методики доверительные границы погрешности определения объемного расхода газа не превышают 10% при доверительной вероятности 0,95.

Пример.

Измерения проводились в сечении газохода диаметром Д = 700 мм. Расстояние от места возмущения газового потока до измерительного сечения составило L1 = 2,1 м. Количество точек измерений - 12.

Измерения динамического давления проводились с помощью пневмометрической трубки и дифманометра ДМЦ-01М.

Приведенная погрешность ДМЦ по паспорту составляет  в диапазоне 1 - 200 мм вод. ст.

в диапазоне 1 - 200 мм вод. ст.

в диапазоне 1 - 200 мм вод. ст.

в диапазоне 1 - 200 мм вод. ст.Погрешность установления коэффициента трубки по паспорту составляет  .

.

.

.Погрешность барометра по паспорту -

Погрешность измерения температуры по паспорту в диапазоне от 100 до 300 °C составляет  .

.

.

.Среднее квадратическое отклонение результата измерения внутреннего сечения газохода составляет  .

.

.

.В результате измерений среднее динамическое давление PД = 50 мм вод. ст.

Температура газа в газоходе tг = 150 °C.

Барометрическое давление Pа = 740 мм рт. ст.

В этом случае относительные погрешности измерения составят:

где (200 - 1) - диапазон измерения ДМЦ-01

Рассчитывают расстояние до измерительного сечения в эквивалентных диаметрах.

В газоходах круглого сечения Дe = Д

По табл. 6 находят, что для газохода круглого сечения, где расстояние от точки возмущения до измерительного сечения составляет 3De, при 12 точках измерения  .

.

.

.Погрешность измерения средней по сечению газохода скорости газового потока составит:

Погрешность измерения объемного расхода газа составит:

Прямой метод определения запыленности газа состоит из следующих основных операций:

- отбор части газа, характеристики которого (концентрация и дисперсный состав пыли) не отличаются от основного потока;

- полное улавливание пыли, содержащейся в отобранной пробе газа, при помощи пылеуловителя с последующим взвешиванием осажденной в нем пыли.

По местоположению пылеулавливающего устройства (внутри или вне газохода) весовой метод измерения запыленности подразделяется на метод внутренней и внешней фильтрации. В зависимости от этого различаются конструкции пылезаборных трубок и пылеулавливающих устройств.

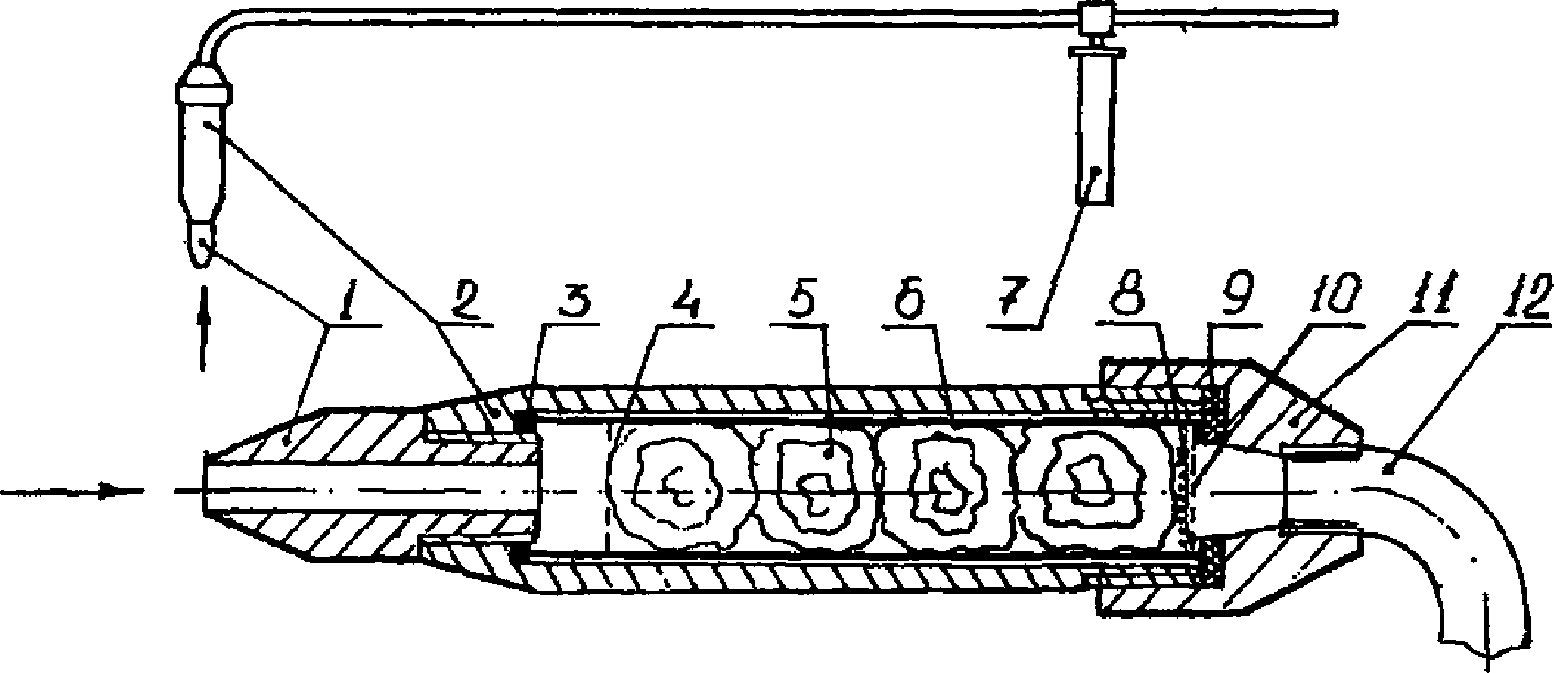

- Пылезаборная трубка внешней фильтрации по ТД, рис. 9 (А).

- Пылезаборная трубка внутренней фильтрации по ТД, рис. 9 (Б).

1 - наконечник; 2 - муфта; 3 - трубка; 4 - ручка;

5 - диффузор аллонжа; 6 - фильтр; 7 - прокладка; 8 - сетка;

9 - конфузор аллонжа

1 - наконечник; 2 - стакан; 3, 9 - прокладки; 4, 10 - сетки;

5 - фильтрующий материал (стекловолокно); 6 - фильтрующий

патрон; 7 - ручка; 8 - супертонкое стекловолокно (асбест);

11 - переходник; 12 - трубка

Рис. 9

- Комплект сменных наконечников по ТД.

- Фильтрующие патроны (пылеуловители) для трубки внутренней фильтрации по ТД, рис. 9 (Б).

- Аллонж (держатель фильтра АФА) для трубки внешней фильтрации по ТД, рис. 9 (А).

- Фильтры типа АФА-ВП, ТУ 951892-89.

- U-образный жидкостный манометр с погрешностью - +/- 2%, ТУ 92-891.026-91.

- Средства измерения температуры по разд. 3.

- Средства измерений скорости газового потока по разд. 6.

- Ротаметр с диапазоном измерения 1 - 20 дм3/мин. с пределом приведенной погрешности измерения не более +/- 5%, ГОСТ 13045.

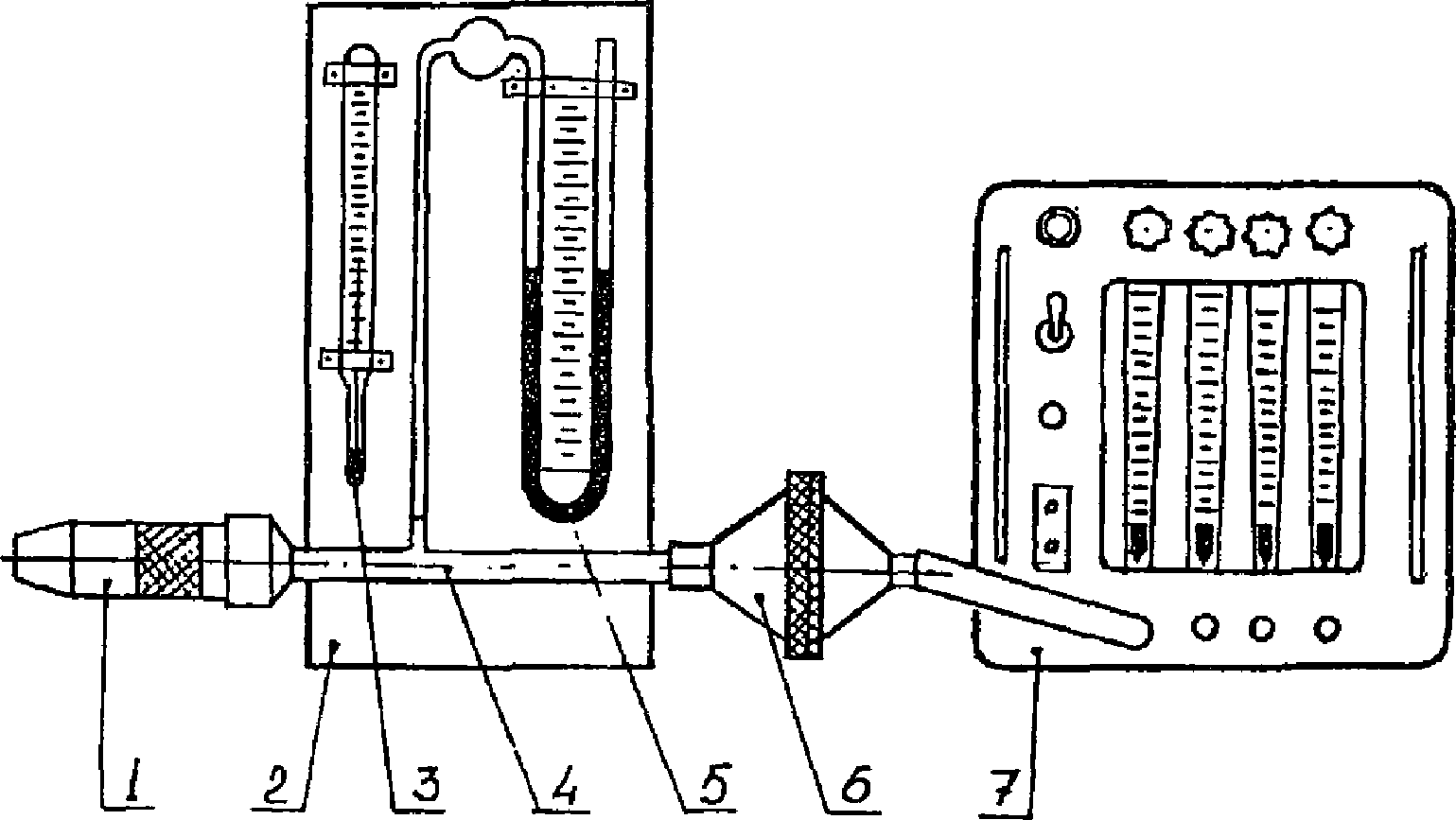

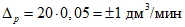

- Установка для измерения аэродинамического сопротивления фильтрующих патронов по ТД, рис. 10.

пылезаборных патронов

1 - патронодержатель; 2 - панель; 3 - термометр;

4 - тройник; 5 - U-образный манометр; 6 - аллонж

с фильтром; 7 - электроаспиратор

Рис. 10

- Весы аналитические типа ВЛР-200 с погрешностью +/- 0,00015 г, ГОСТ 24104.

- Секундомер механический с погрешностью +/- 1,8 с за 60 мин. и +/- 0,6 с за 10 мин., ТУ 25-1819.0021-90.

- Побудитель расхода газа.

Допускается заменять указанные средства измерений на аналогичные, не уступающие им по метрологическим характеристикам.

7.2.1. Метод внешней фильтрации применяют при следующих условиях:

- скорость газового потока не менее 4 м/с;

- температура газа не более 60 °C;

- давление в газоходе не более 20000 мм вод. ст. (0,2 МПа);

- запыленность до 1 г/м3.

Не допустима конденсация влаги в пробоотборном тракте. При возможности конденсации влаги необходимо использовать пылезаборную трубку с электроподогревом.

7.2.2. Метод внутренней фильтрации применяют при следующих условиях:

- температура газа не более 400 °C;

- давление в газоходе не более 20000 мм вод. ст. (0,2 МПа);

- запыленность 0,01 - 15 г/м3.

7.3.1. Заполнить патроны фильтрующим материалом следующим образом. На сетку гильзы положить тампон ваты из супертонкого стекловолокна с диаметром волокон не более 3 мкм (~ 0,03 - 0,05 г) на высоту ~ 5 мм для улавливания мелкодисперсной пыли, затем положить 3 - 4 тампона (~ 0,4 - 0,6 г) обычного стекловолокна с диаметром волокон 30 - 40 мкм общей высотой 40 - 45 мм для улавливания основной массы пыли, сверху поместить сетку для фиксации фильтрующих материалов в гильзе, рис. 9 (Б). Вместо супертонкого стекловолокна можно положить слой асбестового волокна.

7.3.2. Проверить патроны на величину аэродинамического сопротивления. Схема установки приведена на рис. 10.

Установка состоит из панели (2), на которой смонтированы U-образный манометр (5) и термометр (3). В нижней части панели закреплен тройник (4), на концах которого находятся патронодержатель (1) и аллонж для фильтра АФА-ВП-20 (6).

Перед началом работы U-образный манометр заполнить подкрашенной дистиллированной водой до нулевой отметки. В качестве красителя можно использовать метилрот или метилоранж. В аллонж (6) вставить фильтр АФА-ВП-20, необходимый для улавливания твердых частиц, выносимых из фильтрующего патрона при испытаниях. К аллонжу подсоединить электроаспиратор (7). Включить электроаспиратор, установить по ротаметру расход 20 дм3/мин. Снять показания U-образного манометра. Выключить электроаспиратор. Вставить испытываемый фильтрующий патрон в патронодержатель (1). Включить электроаспиратор и постепенно увеличить расход до 20 дм3/мин. При этом расходе по истечении 5 мин. снять показания U-образного манометра. Определить сопротивление фильтрующего патрона по разности показаний U-образного манометра с фильтрующим патроном и без него. Сопротивление патрона со слоем супертонкого стекловолокна должно находиться в пределах 100 - 120 мм вод. ст. При использовании слоя асбестового волокна сопротивление патрона должно быть не менее 500 мм вод. ст.

7.3.3. На фильтрующие патроны должны быть нанесены порядковые номера. Патроны просушивают в сушильном шкафу при температуре 105 °C до постоянного веса и взвешивают на аналитических весах с точностью до 0,15 мг. Просушенные патроны помещают в эксикатор.

Фильтры АФА взвешивают на аналитических весах с точностью 0,15 мг. Доводить до постоянной массы перед взвешиванием не требуется.

Используемые для отбора пробы пыли фильтры должны быть пронумерованы. Порядковый номер наносят на бумажное кольцо. Взвешенные чистые фильтры вкладывают в пакеты из кальки. Пакеты из кальки помещают в полиэтиленовый пакет.

7.5.1. Измерить температуру газа в газоходе (tг) в соответствии с разд. 3.

7.5.3. Измерить статическое давление и скорость газа в газоходе (Pст, w) в соответствии с разд. 6.

7.5.4. Для влажных газов (после мокрой очистки, сушильных установок и т.п.) определить влагосодержание газов (fг) в соответствии с разд. 4.

7.5.5. Определить необходимый диаметр входного отверстия наконечника. При внешней фильтрации диаметр наконечника рассчитать по формуле:

(37)

(37)где d - диаметр входного сечения наконечника, мм;

w - скорость потока газа в газоходе, м/с.

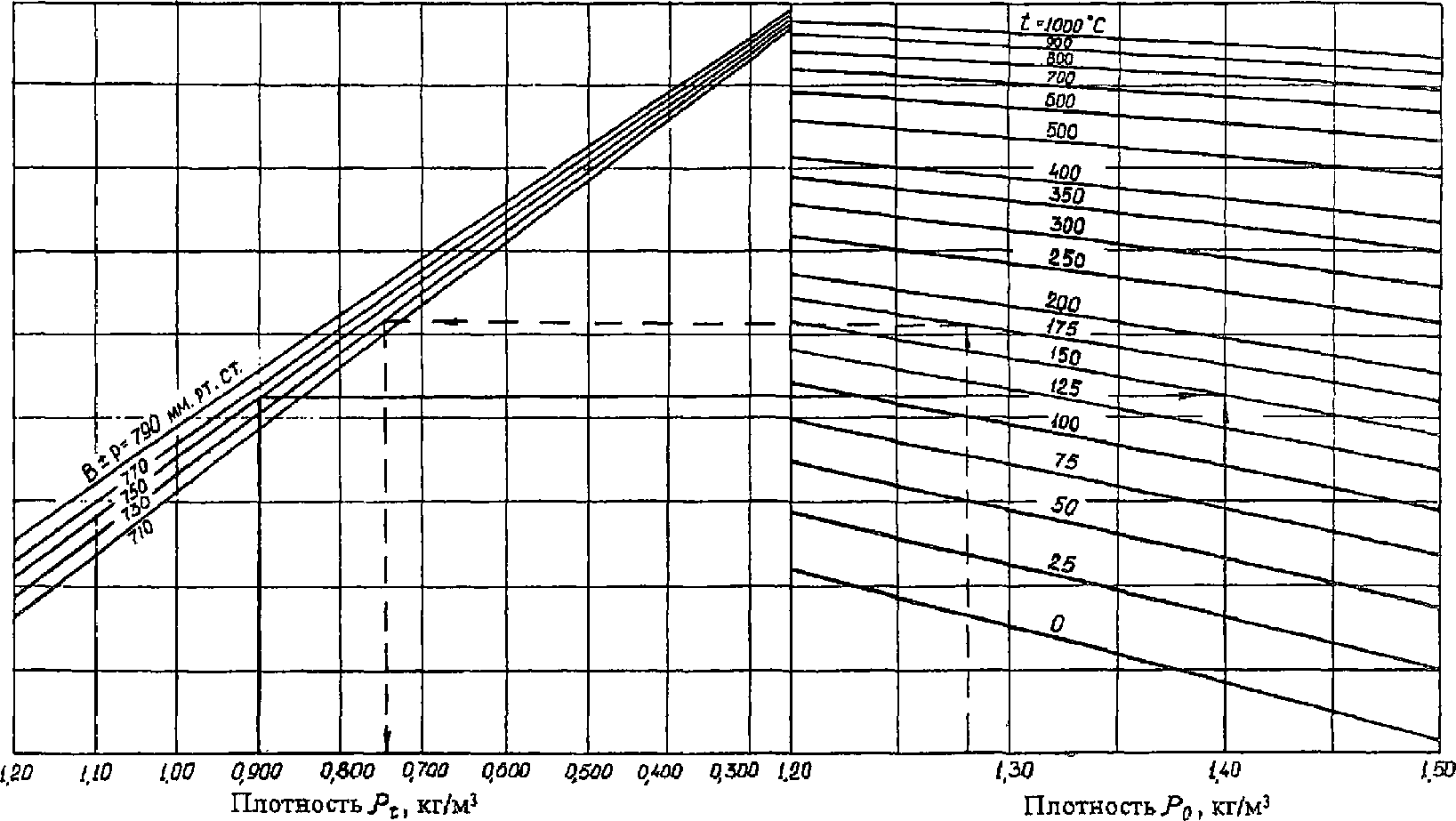

При внутренней фильтрации подбор наконечника можно провести по номограмме, рис. П.4.1 приложения 4.

Если наконечника с данным диаметром входного отверстия нет в комплекте, следует взять ближайший больший с учетом запаса по мощности побудителя расхода газа.

7.5.6. Рассчитать скорость отбора газа, обеспечивающую условия изокинетичности.

При изокинетическом отборе газа его объем, поступающий в пылезаборную трубку, с учетом выбранного наконечника, в условиях газохода, будет равен:

где Lг - объемный расход газа, поступающий в пылезаборную трубку, дм3/мин.

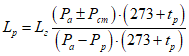

Объем газа, поступающий в пылезаборную трубку любой конструкции, при прохождении по пробоотборному каналу из газохода к ротаметру, в связи с изменением температуры и давления, изменится.

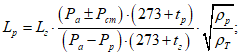

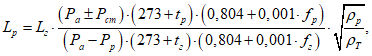

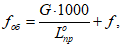

Объемный расход, который необходимо поддерживать на ротаметре во время отбора пробы, чтобы соблюдать условия изокинетичности, рассчитывается по формуле:

с учетом влажности газов по формуле:

где Lр - объемный расход газа, проходящий через ротаметр, дм3/мин.;

Pа - барометрическое давление, мм рт. ст.;

Pст - статическое давление газа в газоходе, мм рт. ст.;

tр - температура газа перед ротаметром, °C;

fр - влагосодержание газа у ротаметра, находят по табл. П.2.1 приложения 2;

Pр - разрежение газа у ротаметра, мм рт. ст.;

tг - температура газа в газоходе, °C;

fг - влагосодержание газа в газоходе, г/м3 сух. (измеряют в соответствии с разд. 4);

.

.Разрежение и температура у ротаметра определяются по предварительному измерению или используются данные предыдущих измерений.

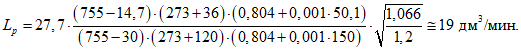

Пример.

Определить скорость отбора газа по показаниям ротаметра (Lр).

Скорость газа в газоходе w = 12 м/с.

Температура газа в газоходе tг = 120 °C.

Разрежение в газоходе Pст = -200 мм вод. ст. (14,7 мм рт. ст.).

Влагосодержание газа в газоходе fг = 150 г/м3 сух.

Барометрическое давление Pа = 755 мм рт. ст.

Плотность газа при нормальных условиях  .

.

.

.Плотность газа, при которой тарировался ротаметр,  .

.

.

.Температура газа у ротаметра tр = 36 °C.

Разрежение газа у ротаметра Pр = -30 мм рт. ст.

При tр = 36 °C влагосодержание у ротаметра fр = 50,1 г/м3 сух. (находим по табл. П.2.1 приложения 2).

Диаметр входного сечения наконечника рассчитываем по формуле (36), d = 7 мм.

Расход газа для условий газохода рассчитываем по формуле (38)

Плотность влажного газа у ротаметра рассчитываем по формуле (21):

Расход газа, который необходимо поддерживать на ротаметре при отборе пробы газа, рассчитываем по формуле (40)

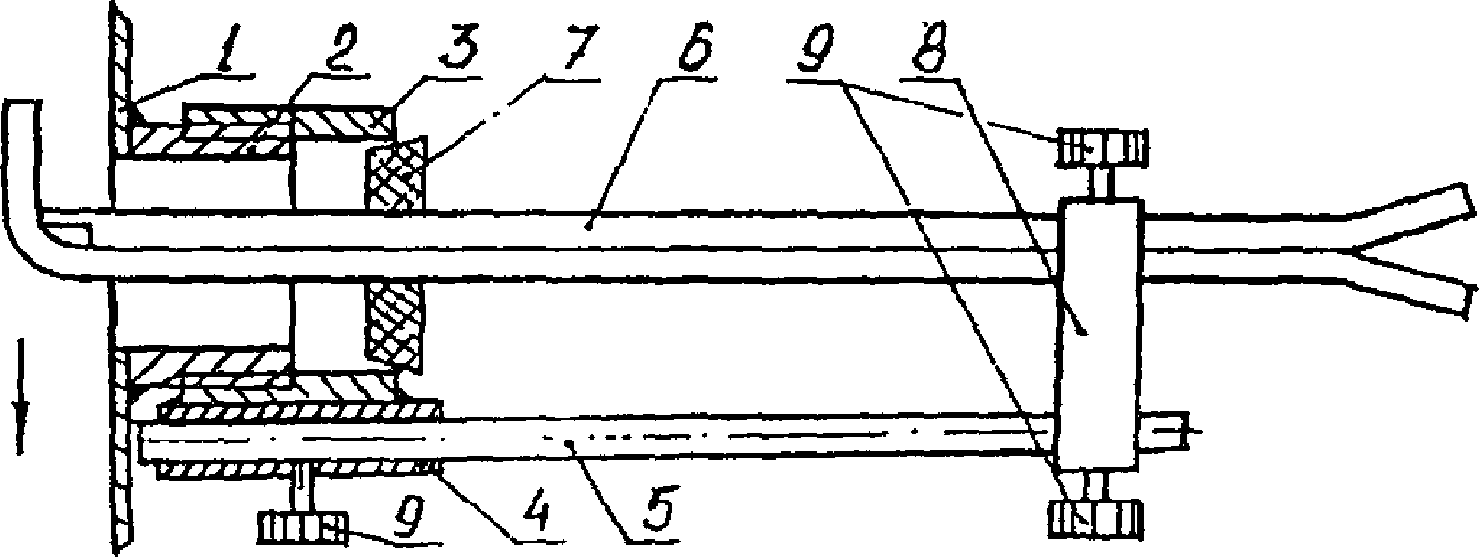

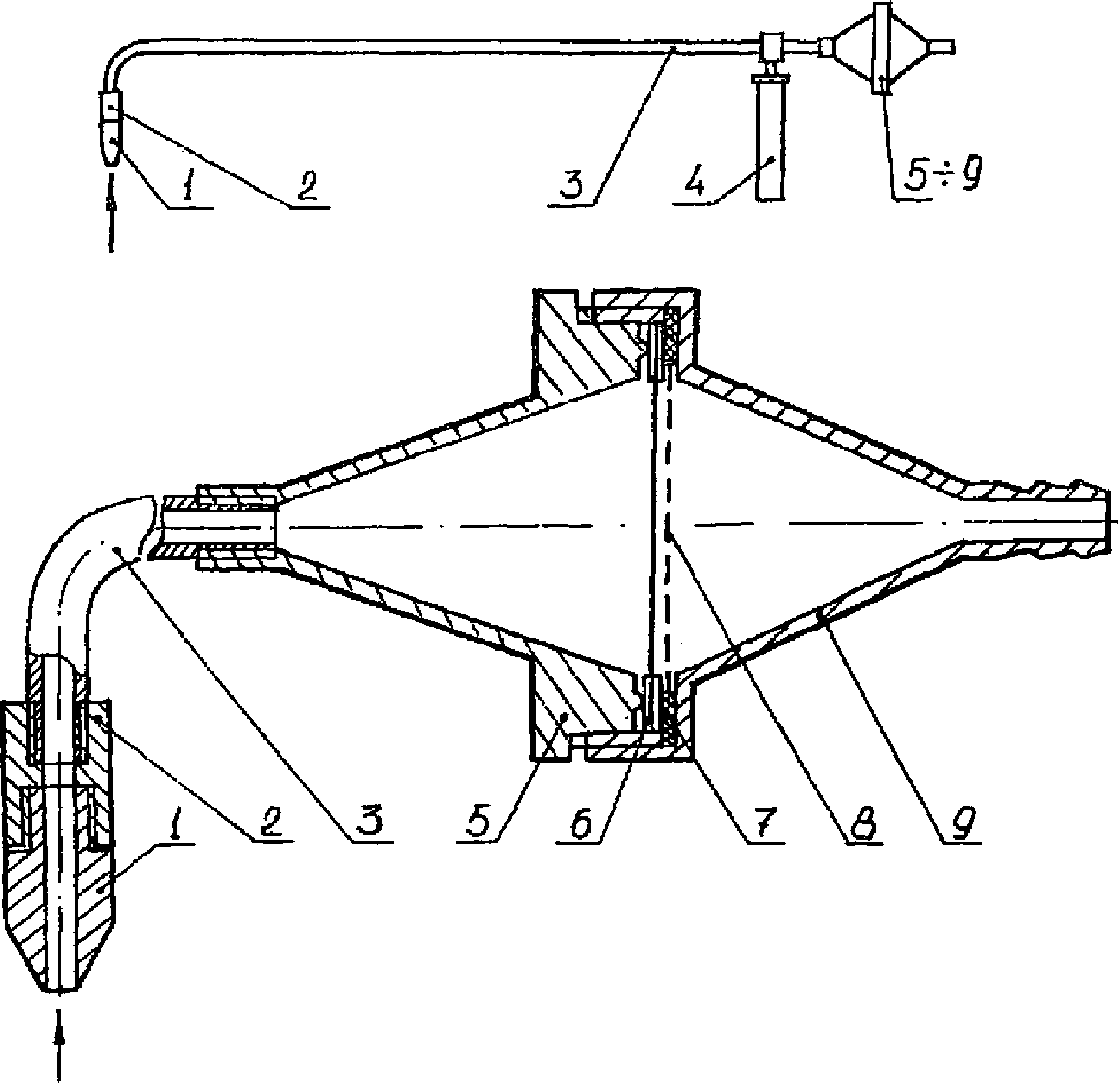

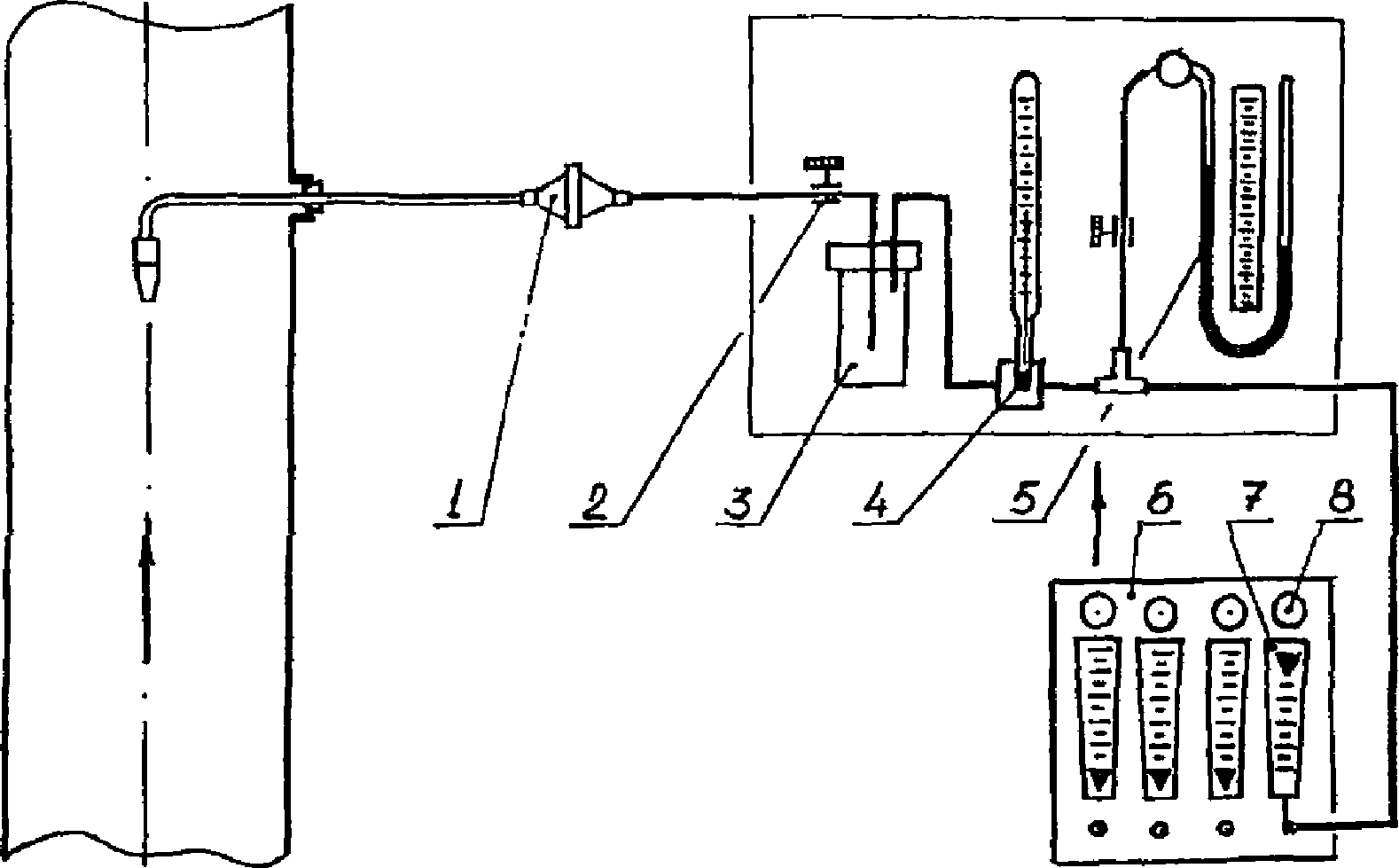

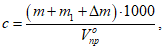

7.5.7. Собрать установку для отбора пыли методом внутренней или внешней фильтрации, не вводя трубку в газоход. Схемы установок приведены на рис. 11.

А. Схема установки для определения запыленности методом

внешней фильтрации

Б. Схема установки для определения запыленности методом

внутренней фильтрации

1 - пылезаборная трубка; 2 - регулировочный зажим;

3 - конденсатосборник; 4 - термометр; 5 - манометр;

6 - электроаспиратор; 7 - ротаметр; 8 - регулировочный винт

7.5.8. Проверить схему на герметичность. Перекрыть зажимом линию на входе в U-образный манометр, включить побудитель расхода газа, установив по ротаметру расход 10 дм3/мин. Плотно закрыть входное отверстие пылезаборной трубки. Если установка герметична, расход газа должен упасть до нуля.

7.6.1. Вставить пылезаборную трубку в штуцер газохода в первую точку измерения, при этом отверстие наконечника должно быть направлено по потоку газа. Трубку в штуцере герметизируют с помощью резиновой пробки или резиновой пластины. Выдерживают трубку для прогрева при температуре газохода 10 - 15 мин.

7.6.2. Не подсоединяя пылезаборную трубку к системе пробоотбора, включают побудитель расхода газа, устанавливают расход отбираемого газа, рассчитанный по формуле (39 или 40). Устанавливают разрежение перед ротаметром по U-образному манометру. Величина разрежения у ротаметра задается с помощью винтового зажима (2), рис. 11, выше максимально возможного совместного сопротивления трубки и фильтрующего патрона и поддерживается постоянной с помощью этого же зажима по мере роста пыли на фильтре. Так, например, если при предварительном или предыдущем измерении запыленности, в конце отбора пробы газа сопротивление трубки и фильтрующего патрона (пылеуловителя) составляло 25 мм рт. ст., то в начале измерения зажим (2), рис. 11, следует закрыть настолько, чтобы при заданной скорости отбора газа разрежение у ротаметра составило 30 - 35 мм рт. ст. Тогда по мере роста сопротивления в схеме отбора газа за счет накопления пыли на фильтре, открывая зажим (2), можно разрежение поддерживать постоянным.

7.6.3. Подсоединить пылезаборную трубку к системе пробоотбора, повернуть отверстием навстречу потоку газа и одновременно включить секундомер. Дополнительно отрегулировать расход газа и разрежение в системе пробоотбора, данные занести в журнал.

7.6.4. Отбор пробы газа на запыленность проводят в тех же точках, где измерялась скорость газа, см. п. 6.4.1.

При отсутствии крупных частиц пыли (более 10 мкм) и равномерном распределении скоростей газа по измерительному сечению (неравномерность скоростей газа не превышает 15%) отбор проб может проводиться в одной точке измерительного сечения (обычно в центре).

7.6.5. Общая продолжительность отбора по сечению газохода зависит от запыленности газа, типа фильтра и производительности побудителя расхода газа. При большой запыленности она может составлять 5 - 10 минут (до очистки газа в пылеочистных установках), после очистки - 20 - 30 минут. Общее время выбирают так, чтобы привес пыли на фильтре был не менее 0,1 г. Время отбора в каждой измерительной точке сечения должно быть одинаково. Его находят как частное от деления общей продолжительности отбора на количество измерительных точек (например, общая продолжительность отбора проб составляет 30 мин.; необходимо провести измерение в 6-ти точках, следовательно, время отбора в каждой точке составит 5 мин.).

7.6.6. Закончив отбор в первой точке, трубку передвигают в следующую измерительную точку, не меняя фильтра в патроне и не выключая побудитель расхода газа. Таким образом проходят по всем измерительным точкам сечения.

7.6.7. По окончании отбора проб методом внутренней фильтрации, не выключая побудителя расхода газа, вынуть пылезаборную трубку из газохода, выключить секундомер, установить трубку наконечником вверх (для исключения высыпания пыли), отключить побудитель расхода газа и осторожно достать фильтрующий патрон.

По окончании отбора проб методом внешней фильтрации, не выключая побудитель расхода газа, вынуть пылезаборную трубку из газохода, выключить секундомер, трубку установить вертикально, простукать ее по всей длине, чтобы осевшая в ней пыль попала на фильтр. Не меняя положения трубки выключить побудитель расхода газа и осторожно достать фильтр.

Патроны или фильтры укладывают в специальные контейнеры так, чтобы избежать высыпания пыли.

7.6.8. По окончании всех измерений методом внешней фильтрации в данном измерительном сечении пылезаборную трубку тщательно очищают проволокой с узелком на конце. Пыль при чистке собирают на отдельный фильтр и взвешивают. Полученную массу пыли делят на число замеров, при которых накопилась эта пыль, и эту поправку прибавляют к привесу фильтров при расчете запыленности.

7.6.9. Перед взвешиванием запыленные фильтры (внешняя фильтрация) выдерживают при комнатной температуре сутки и затем взвешивают на аналитических весах с точностью 0,1 мг.

Патроны после отбора пробы методом внутренней фильтрации просушивают в сушильном шкафу при температуре 105 °C до постоянного веса и взвешивают на аналитических весах с точностью 0,1 мг.

7.6.10. Результаты всех измерений заносят в рабочий журнал. Рекомендуемая форма журнала приведена в приложении 5.

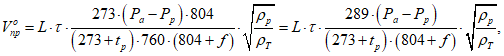

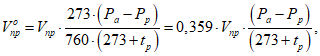

7.7.1. Рассчитывают объем отобранной пробы газа по формуле:

(41)

(41)где Vпр - объем отобранной пробы газа, дм3;

Lр - объемный расход газа во время отбора пробы (показания ротаметра), дм3/мин;

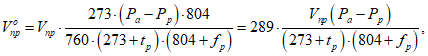

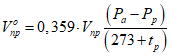

7.7.2. Объем отобранной пробы газа приводят к нормальным условиям по формуле:

(42)

(42)где  - объем отобранной пробы газа, приведенный к нормальным условиям, дм3;

- объем отобранной пробы газа, приведенный к нормальным условиям, дм3;

Pа - барометрическое давление, мм рт. ст.;

Pр - разрежение газа перед ротаметром, мм рт. ст.;

tр - температура газа перед ротаметром, °C.

7.7.3. Объем отобранной пробы влажного газа приводят к нормальным условиям по формуле:

где fр - влажность газа при температуре ротаметра, г/м3 сух, находят по табл. П.2.1 приложения 2.

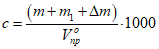

7.7.4. Запыленность газа рассчитывают по формуле:

(44)

(44)где c - концентрация пыли в газе, г/м3;

m - масса пыли, осевшая в патроне (на фильтре), г;

m1 - масса пыли, осевшая в пылезаборной трубке, г (учитывается только при отборе проб методом внешней фильтрации);

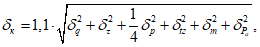

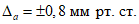

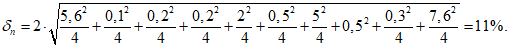

7.8.1. Погрешность определения запыленности газового потока при доверительной вероятности 0,95 рассчитывается в соответствии с ГОСТ 8.207 и ГОСТ Р 50820-95 по формуле:

где  - погрешность измерения расхода газа через ротаметр, %;

- погрешность измерения расхода газа через ротаметр, %;

;

; ;

;7.8.2. С учетом требований настоящей методики границы погрешности определения запыленности газа не превышают 25% при доверительной вероятности 0,95.

Пример.

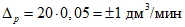

- Скорость отбора пробы газа по ротаметру составила 18 дм3/мин. Погрешность ротаметра по паспорту составляет +/- 5% от верхнего предела измерения в диапазоне 1 - 20 дм3/мин. В этом случае абсолютная погрешность составит  . Относительная погрешность измерения расхода газа по ротаметру составит:

. Относительная погрешность измерения расхода газа по ротаметру составит:

. Относительная погрешность измерения расхода газа по ротаметру составит:

. Относительная погрешность измерения расхода газа по ротаметру составит:

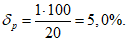

- Время отбора пробы газа  . Абсолютная погрешность секундомера

. Абсолютная погрешность секундомера  . Относительная погрешность измерения времени отбора

. Относительная погрешность измерения времени отбора  составит:

составит:

. Абсолютная погрешность секундомера

. Абсолютная погрешность секундомера  . Относительная погрешность измерения времени отбора

. Относительная погрешность измерения времени отбора

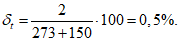

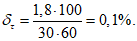

- Температура газа перед ротаметром tр = 20 °C. Погрешность термометра по паспорту  . Относительная погрешность измерения температуры составит:

. Относительная погрешность измерения температуры составит:

. Относительная погрешность измерения температуры составит:

. Относительная погрешность измерения температуры составит:

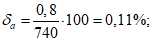

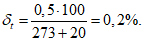

- Барометрическое давление Pа = 750 мм рт. ст. Погрешность барометра по паспорту составляет  Относительная погрешность измерения барометрического давления составит:

Относительная погрешность измерения барометрического давления составит:

Относительная погрешность измерения барометрического давления составит:

Относительная погрешность измерения барометрического давления составит:

- Разрежение перед ротаметром Pр = -30 мм рт. ст. Погрешность манометра составляет  .

.

.

.- Погрешность, обусловленная неизокинетичностью отбора  .

.

.

.- Среднее квадратическое отклонение за счет неполного улавливания пыли  .

.

.

.- Масса уловленной пыли m = 0,1 г. Погрешность весов составляет  . Погрешность взвешивания навески пыли составит:

. Погрешность взвешивания навески пыли составит:

. Погрешность взвешивания навески пыли составит:

. Погрешность взвешивания навески пыли составит:

(Цифра 2 в числителе обозначает, что взвешивание проводилось дважды: пустого фильтра и с навеской).

- Погрешность измерения скорости газового потока составила  (см. предыдущий пример в разд. 6.6).

(см. предыдущий пример в разд. 6.6).

(см. предыдущий пример в разд. 6.6).

(см. предыдущий пример в разд. 6.6).- Измерения проведены в газоходе диаметром 800 мм. Расстояние от места возмущения потока до измерительного сечения в эквивалентных диаметрах составило 5Д. Отбор пыли на запыленность проводился в 8-ми точках сечения газохода. По табл. 6 находим погрешность осреднения запыленности потока. Она в этом случае составила  .

.

.

.- Погрешность определения запыленности для данного примера составит:

8.1. Контроль погрешности измерений, проводимых в соответствии с настоящим "Руководством...", осуществляется путем поверки средств измерений, используемых при определении параметров и запыленности пылегазовых потоков на источниках выбросов загрязняющих веществ в атмосферу.

8.2. Межповерочные интервалы проведения поверки указаны в соответствующих ГОСТах и НТД по поверке на каждый конкретный тип средства измерений.

8.3. Средства измерений должны использоваться с погрешностями не ниже указанных в настоящем "Руководстве..." и иметь свидетельства о их метрологической поверке или клеймо поверителя. При применении других средств измерений погрешность выполнения измерений рассчитывается в соответствии с ГОСТ 8.207, ГОСТ Р 50820, ГОСТ 17.2.4.06, ГОСТ 17.2.4.07, ГОСТ 17.2.4.08 и настоящим "Руководством...". Погрешность выполнения измерений должна соответствовать РД 52.04.59-85.

9.1. При оценке эффективности ГОУ основные параметры и запыленность пылегазового потока определяют до и после газоочистной установки одновременно.

При наличии в газоочистной установке нескольких ступеней очистки отбор проб газа производится до и после каждой ступени очистки.

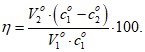

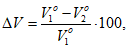

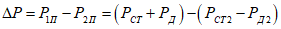

9.2. Подсосы и утечки газа в системе газоочистки рассчитывают по формуле:

(46)

(46)где  - подсос (утечка) газа, %;

- подсос (утечка) газа, %;

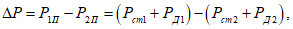

9.3. Гидравлическое сопротивление газоочистной установки (аппарата) определяется как разность полного давления на входе и выходе из установки (аппарата) по формуле:

(47)

(47)где P1П, P2П - полное давление на входе и выходе установки соответственно, мм вод. ст.;

Pст1, Pст2 - среднее статическое давление на входе и выходе установки соответственно, мм вод. ст.;

PД1, PД2 - среднее динамическое давление на входе и выходе установки соответственно, мм вод. ст.

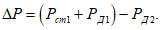

Если выброс в атмосферу газовоздушной смеси происходит непосредственно из аппарата, формула (45) принимает вид:

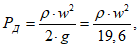

При измерении скорости газового потока анемометром динамическое давление рассчитывается по формуле:

(48)

(48)где  - плотность газа при рабочих условиях, кг/м3;

- плотность газа при рабочих условиях, кг/м3;

w - скорость газового потока, измеренная анемометром, м/с;

g - ускорение силы тяжести, м/с, g = 9,8 м/с2.

9.4. Степень очистки газа от пыли может определяться несколькими способами.

I - одновременным измерением массовой концентрации пыли и объемного расхода газа до и после газоочистной установки (аппарата);

II - измерением массовой концентрации пыли и объемного расхода газа до газоочистной установки (аппарата) и массы уловленной пыли;

III - измерением массовой концентрации пыли и объемного расхода газа (аппарата) после газоочистной установки и массы уловленной пыли.

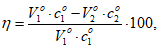

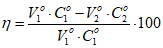

9.4.1. Степень очистки, определенная по первому способу, рассчитывается по формуле:

(49)

(49)где  - степень очистки, %;

- степень очистки, %;

Степень очистки, определенная по первому способу, для установок, работающих под давлением, если утечки газа превышают допустимые, рассчитывается по формуле:

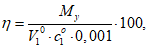

9.4.2. Степень очистки, определенная по второму способу, рассчитывается по формуле:

где  - степень очистки, %;

- степень очистки, %;

Mу - количество уловленной пыли, кг/ч.

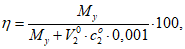

9.4.3. Степень очистки, определенная по третьему способу, рассчитывается по формуле:

где  - степень очистки, %;

- степень очистки, %;

Mу - количество уловленной пыли, кг/ч;

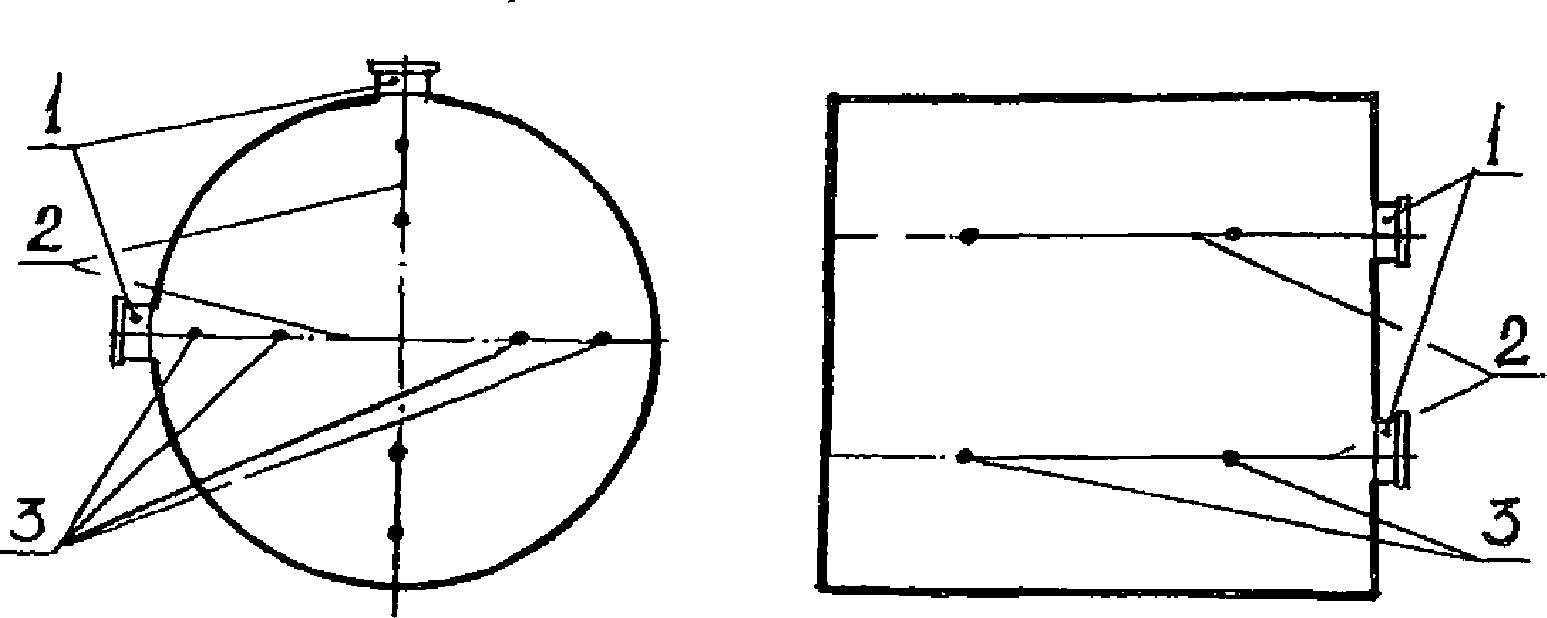

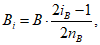

9.4.4. Общая степень очистки газа установкой, состоящей из нескольких ступеней или ряда последовательно установленных газоочистных устройств, рассчитывается по формуле:

где  - общая степень очистки газа установкой, %;

- общая степень очистки газа установкой, %;

Рекомендуемая форма представления результатов оценки эффективности ГОУ приведена в приложении 6.

Перечень приборов для контроля параметров газовых потоков приведен в приложении 7.

9.4.5. Показатели, полученные при контроле работы газоочистной установки должны сравниваться с проектными данными или с результатами пусконаладочных испытаний.

Допустимые отклонения эксплуатационных показателей работы ГОУ приведены в табл. 7.

Таблица 7

Допустимые отклонения эксплуатационных показателей ГОУ

Измеренные параметры | Допустимые отклонения |

Объемный расход газа при рабочих условиях на входе в установку | |

- циклонов типа ЦН | |

- вихревых пылеуловителей | |

- ротоклонов | +/- 25% от номинальной производительности аппарата [16] |

- прочих ГОУ | допускаются отклонения, не влияющие на степень очистки газа, но не более максимально допустимых |

Подсосы (утечки) | |

- в циклонах и мокрых пылеуловителях кроме аппаратов типа вихревых пылеуловителей, где используется вторичный газ (воздух) | |

- в рукавных фильтрах | подсос воздуха не более 15% [19] |

Гидравлическое сопротивление | |

- циклонов | +/- 25 - 30% от номинального значения [16] |

- рукавных фильтров | в пределах 1000 - 4000 Па (102 - 408 мм вод. ст.) в зависимости от вида тканей |

- волокнистых фильтров | в пределах 500 - 800 Па (51 - 82 мм вод. ст.) |

- адсорберов | не должно превышать номинальное значение более, чем в 1,5 раза [19] |

Температура газов на входе в ГОУ | Должна быть на 20 °C выше точки росы, но не более максимально допустимой |

Вольт-амперные характеристики электрофильтров | +/- 10% от номинальной величины [19] |

--------------------------------

<*> В зависимости от схемы подвода внешнего воздуха производительность пылеуловителей может изменяться от 50% до 115%.

Если при обследовании ГОУ по техническим причинам измерения параметров производятся только на выбросе газовоздушной смеси в атмосферу, анализ работы ГОУ проводится по концентрации ЗВ на выходе из установки и массовому выбросу ЗВ, которые сравниваются с проектными значениями (Cпр и ПДВ).