СПРАВКА

Источник публикации

М.: Бюро НДТ, 2022

Примечание к документу

Документ введен в действие с 01.06.2023.

Взамен ИТС 5-2015.

Название документа

"ИТС 5-2022. Информационно-технический справочник по наилучшим доступным технологиям. Производство стекла"

(утв. Приказом Росстандарта от 13.12.2022 N 3159)

"ИТС 5-2022. Информационно-технический справочник по наилучшим доступным технологиям. Производство стекла"

(утв. Приказом Росстандарта от 13.12.2022 N 3159)

Приказом Федерального

агентства по техническому

регулированию и метрологии

(Росстандарт)

от 13 декабря 2022 г. N 3159

ИНФОРМАЦИОННО-ТЕХНИЧЕСКИЙ СПРАВОЧНИК

ПО НАИЛУЧШИМ ДОСТУПНЫМ ТЕХНОЛОГИЯМ

ПРОИЗВОДСТВО СТЕКЛА

Manufacture of glass

ИТС 5-2022

Дата введения

1 июня 2023 года

Введение. Во введении представлено краткое содержание информационно-технического справочника (далее - ИТС) по наилучшим доступным технологиям (далее - НДТ).

Предисловие. В предисловии указаны цель актуализации ИТС НДТ, его статус, законодательный контекст, краткое описание процедуры актуализации в соответствии с установленным порядком, а также взаимосвязь с аналогичными международными документами.

Область применения. В разделе описаны основные виды деятельности, на которые распространяется действие ИТС НДТ.

Раздел 1. В разделе 1 представлена информация о состоянии и уровне развития в Российской Федерации производства следующих видов стекла:

- листового стекла;

- тарного стекла;

- сортового стекла;

- стекловолокна;

- силиката натрия растворимого.

Также в разделе 1 дан краткий обзор экологических аспектов производства стекла и воздействия предприятий отрасли на окружающую среду.

Раздел 2. В разделе 2 представлены сведения о технологических процессах, являющихся общими для всех подотраслей производства стекла, а также информация об особенностях технологических процессов, получивших распространение в производстве:

- листового стекла;

- тарного стекла;

- сортового стекла;

- стекловолокна;

- силиката натрия растворимого.

Раздел 3. В разделе 3 дана оценка потребления ресурсов, энергоносителей и уровней эмиссии в окружающую среду, характерных для производства стекла в целом и по секторам.

Качественные характеристики и численные данные отражают результаты обобщения доступных сведений, предоставленных отечественными стекольными предприятиями и профильными организациями. Составители справочника также приняли во внимание сведения об уровнях потребления ресурсов и эмиссии в окружающую среду, систематизированные в справочнике Европейского союза по наилучшим доступным технологиям "Производство стекла" (Best Available Techniques (BAT) Reference Document for the Manufacture of Glass, 2013) [1].

Раздел 4. В разделе 4 описаны особенности подходов, примененных при разработке и актуализации справочника НДТ и в целом соответствующих Правилам определения технологии в качестве наилучшей доступной технологии (НДТ), а также разработки, актуализации и опубликования справочников НДТ (утверждены Постановлением Правительства Российской Федерации от 23 декабря 2014 года N 1458 в редакции от 3 марта 2021 года) [2], Методическим рекомендациям по определению технологии в качестве наилучшей доступной технологии (утверждены приказом Минпромторга России от 23 августа 2019 года N 3134) [3] и Постановлению Правительства РФ от 31 декабря 2020 года N 2398 "Об утверждении критериев отнесения объектов, оказывающих негативное воздействие на окружающую среду, к объектам I, II, III, IV категорий" [4].

Раздел 5. В разделе 5 кратко описаны НДТ производства стекла, включая:

- системы менеджмента;

- технологические решения, направленные на повышение экологической результативности и ресурсной эффективности производства всех видов изделий из стекла;

- технологические решения, характерные для конкретных подотраслей производства изделий из стекла.

Раздел 6. В разделе 6 приведены краткие сведения о новых управленческих, технологических и технических решениях, направленных на повышение ресурсоэффективности и экологической результативности производства стекла, которые находятся в стадии разработки или имеют ограниченное применение.

Заключительные положения и рекомендации. В разделе приведены сведения о членах технической рабочей группы, принимавших участие в разработке справочника НДТ. Представлена позиция разработчиков справочника НДТ в отношении сбора информации для актуализации и внесения изменений в справочник НДТ "Производство стекла".

Библиография. В библиографии приведен перечень источников информации, использованных при разработке справочника НДТ.

Информационно-технический справочник по наилучшим доступным технологиям ИТС НДТ "Производство стекла" представляет собой документ по стандартизации, разработанный в результате анализа технологических, технических и управленческих решений, применяемых для обеспечения высокой ресурсоэффективности и экологической результативности производства стекла.

Структура настоящего ИТС НДТ соответствует ГОСТ Р 113.00.03-2019 [5], формат описания технологий - ГОСТ Р 113.00.04-2020 [6], термины приведены в соответствии с ГОСТ Р 56828.15-2016 [7].

Федеральный закон от 10 января 2002 года N 7-ФЗ "Об охране окружающей среды" (в редакции от 26 марта 2022 года) [8] направлен на совершенствование системы нормирования в области охраны окружающей среды. Данный закон вводит в российское правовое поле меры экономического стимулирования хозяйствующих субъектов для внедрения наилучших доступных технологий.

Федеральный закон от 29 июня 2015 года N 162-ФЗ "О стандартизации в Российской Федерации" (в редакции от 30 декабря 2020 года) [9] содержит положения, определяющие статус информационно-технических справочников как документов национальной системы стандартизации.

Цели, основные принципы и порядок актуализации справочника установлены Постановлением Правительства РФ от 23 декабря 2014 года N 1458 "О порядке определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям" [2]. Перечень областей применения наилучших доступных технологий определен распоряжением Правительства Российской Федерации от 24 декабря 2014 года N 2674-р (ред. от 1 ноября 2021 года) [10].

1 Статус документа

Настоящий ИТС НДТ является документом по стандартизации.

2 Информация о разработчиках

Настоящий ИТС НДТ разработан технической рабочей группой 5 "Производство стекла" (ТРГ 5), состав которой был утвержден приказом Минпромторга России от 16 марта 2022 года N 832 "О технической рабочей группе "Производство стекла".

Перечень организаций, принимавших участие в разработке настоящего ИТС НДТ, приведен в разделе "Заключительные положения и рекомендации".

ИТС НДТ представлен на утверждение Бюро наилучших доступных технологий (Бюро НДТ) (www.burondt.ru).

3 Краткая характеристика

ИТС НДТ содержит описание применяемых при производстве стекла технологических процессов, оборудования, технических способов, методов, в том числе позволяющих снизить негативное воздействие на окружающую среду, повысить энергоэффективность, обеспечить ресурсосбережение. Из описанных технологических процессов, оборудования, технических способов, методов (в том числе управления) определены решения, являющиеся НДТ. Для них в ИТС НДТ установлены соответствующие технологические показатели.

4 Взаимосвязь с международными, региональными аналогами

ИТС НДТ разработан в результате проведения экспертных оценок и консультаций со специалистами ведущих отечественных предприятий, научно-исследовательских, проектных и образовательных организаций. Составители справочника приняли также во внимание материалы справочника Европейского союза по наилучшим доступным технологиям "Производство стекла" (Best Available Techniques (BAT) Reference Document for the Manufacture of Glass, 2013) [1]. Информация из справочника Европейского союза использовалась с учетом климатических и логистических особенностей ведения хозяйства в Российской Федерации.

5 Сбор данных

Информация о технологических процессах, оборудовании, технических способах, методах, применяемых при производстве стекла в Российской Федерации, была собрана в процессе разработки ИТС НДТ в соответствии с Приказом Минпромторга России от 18 декабря 2019 года N 4841 "Об утверждении порядка сбора и обработки данных, необходимых для разработки и актуализации информационно-технических справочников по наилучшим доступным технологиям" [11].

6 Взаимосвязь с другими ИТС НДТ

Взаимосвязь настоящего ИТС НДТ с другими справочниками, разрабатываемыми в соответствии с распоряжением Правительства Российской Федерации от 10 июня 2022 года N 1537-р [12], приведена в разделе "Область применения".

7 Информация об утверждении, опубликовании и введении в действие

ИТС НДТ утвержден приказом Федерального агентства по техническому регулированию и метрологии (Росстандарт) N 3159 от 13 декабря 2022 года.

ИТС НДТ вводится в действие с 1 июня 2023 года, официально публикуется в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru).

8 Справочник является актуализированной редакцией ИТС 5-2015 и введен вместо ИТС 5-2015.

Производство стекла в целом отнесено в Российской Федерации к областям применения наилучших доступных технологий [10]. При этом, согласно нормативно-правовым актам, к объектам I категории воздействия на окружающую среду отнесены предприятия, которые производят стекло и изделия из стекла, включая стекловолокно, с проектной производительностью 20 т в сутки и более [4].

Настоящий ИТС НДТ распространяется на следующие основные виды деятельности:

- производство листового стекла;

- производство тарного стекла;

- производство сортового стекла;

- производство стекловолокна <1>;

- производство силиката натрия растворимого <2>.

--------------------------------

<1> Производство стекловолокна следует рассматривать как химическое производство искусственных и синтетических волокон, однако в соответствии с [4, 10] поименовано в перечне областей применения НДТ и объектов I категории в группе, связанной с производством стекла.

<2> Силикат натрия растворимый по ОКВЭД 2 относится в группе 20 "Производство химических веществ и химической продукции", однако данная технология в принципе не отличается от большинства технологий производства других видов стекол (группа 23).

На сектор производства изоляционной ваты справочник не распространяется, так как оно, во-первых, значительно отличается от других отраслей стекольной промышленности, а во-вторых, объем производства большинства установок составляет 5 - 10 т в день, что ниже установленного минимума [4]. Поликристаллическая вата, производимая золь-гель методом из прядильных водных растворов, не подвергается высокотемпературному процессу плавления, поэтому также не охватывается настоящим справочником.

ИТС НДТ распространяется на процессы, связанные с основными видами деятельности, которые могут оказать влияние на ресурсоэффективность, характер и масштаб воздействия на окружающую среду:

- получение сырьевых материалов и подготовка шихты;

- загрузка шихты в стекловаренную печь;

- стекловарение;

- формование стеклоизделий.

ИТС НДТ не распространяется на:

- некоторые процессы производства, такие как добыча сырья в карьере;

- вопросы, касающиеся исключительно обеспечения промышленной безопасности или охраны труда.

Дополнительные виды деятельности при производстве стекла и соответствующие им ИТС НДТ [10] приведены в таблице I.

Таблица I

и соответствующие им справочники НДТ

Вид деятельности | Соответствующий справочник НДТ |

Очистка отходящих газов | ИТС-22. Очистка выбросов вредных (загрязняющих) веществ в атмосферный воздух при производстве продукции (товаров), а также при проведении работ и оказании услуг на крупных предприятиях ИТС-22.1. Общие принципы производственного экологического контроля и его метрологического обеспечения |

Очистка сточных вод | ИТС-8. Очистка сточных вод при производстве продукции (товаров), выполнении работ и оказании услуг на крупных предприятиях |

Складирование и хранение сырья, продукции и твердого топлива | ИТС-46. Сокращение выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов) |

Сокращение энергопотребления | ИТС-48. Повышение энергетической эффективности при осуществлении хозяйственной и (или) иной деятельности |

Настоящий справочник НДТ имеет достаточно обширную область применения, которая включает в себя ряд самостоятельных подотраслей стекольной промышленности, основные из которых приведены в таблице 1.1.

Таблица 1.1

Подотрасль | Производимая продукция |

Листовое стекло | Листовое флоат-стекло для строительства, автомобилестроения |

Тарное стекло | Стеклянные бутылки, банки, флаконы, аптечная тара |

Сортовое стекло | Столовая посуда, художественно-декоративные изделия |

Стекловолокно | Непрерывное и рубленое стекловолокно, ленты, ровинг, пряжа |

Специальное стекло | Техническое (светотехническое, оптическое, кварцевое), медицинское, термометрическое, химико-лабораторное стекло |

Силикаты | Силикат натрия растворимый, стекло натриевое жидкое |

Каждая подотрасль специфична, каждая характеризуется своими особенностями как с точки зрения производства, так и с позиций воздействия на окружающую среду. Однако характерными для всей стекольной отрасли являются приготовление и высокотемпературная варка стекольной шихты до получения осветленной и однородной стекломассы, выработки стеклоизделий, обработки их поверхности, что обуславливает схожесть потребления ресурсов и аспектов воздействия на окружающую среду.

В конце XX - начале XXI века стекольная промышленность всего мира пережила период слияний и поглощений в целях уменьшения себестоимости и более эффективной конкуренции на мировом рынке. Компании объединились, а количество независимых операторов сократилось, появились транснациональные операторы, внедряющие единые корпоративные стандарты качества независимо от страны, где используется продукция. Стекольная промышленность была в авангарде технологических разработок и, таким образом, в последующие годы смогла выиграть от улучшения производственных показателей.

Общий объем производства стекла разных видов в Российской Федерации оценивается в 11,12 млн т в год. Данные по секторам представлены в таблице 1.2, подготовленной на основе данных ООО "СМ Про", Союза Стекольных предприятий.

Таблица 1.2

Российской Федерации (2021 год)

Продукция | Доля в общем объеме производства, % | Объем, млн т |

Листовое стекло | 28,4 | 3,16 |

Тарное стекло | 60,9 | 6,78 |

Сортовое стекло | 4,1 | 0,46 |

Стекловолокно | 1,6 | 0,18 |

Специальное стекло | 0,3 | 0,03 |

Прочие виды стекольной продукции | 4,7 | 0,51 |

Жизненный цикл получаемого продукта для всех видов предприятий состоит из двух частей. Первая часть - это изготовление изделия и его служба по назначению, вторая - после окончания срока службы или разрушения изделия. Полный жизненный цикл стеклоизделия можно представить следующими стадиями:

- добыча и обработка или синтез исходного сырья;

- составление шихты - исходной смеси сырьевых материалов для получения заданного состава стекла;

- стекловарение в печи непрерывного или периодического действия;

- выработка (формование) изделий из готовой стекломассы;

- отжиг и контроль качества изделий;

- отправка изделий потребителю;

- использование изделия по назначению до окончания его срока службы;

- сбор вторичного сырья и его переработка.

В случае получения изделий из стекла-полуфабриката мы имеем следующую последовательность процессов:

- входной контроль и обработка исходных стекол (резка, мойка, определение необходимых свойств и т.п.);

- изменение вида и свойств исходного стекла (моллирование, закалка, нанесение покрытий, механическая или химическая обработка и т.д.);

- контроль качества изделий;

- отправка изделий потребителю;

- использование изделия по назначению до окончания его срока службы;

- сбор вторичного сырья и его переработка.

В числе упоминаемых в данном справочнике технологий приводятся как осуществляемые в рамках производственного цикла, так и находящиеся за его пределами, на более поздних стадиях жизненного цикла продукции, но от этого не менее эффективные в ограничении воздействия на окружающую среду.

Разнообразие стекольной промышленности приводит к использованию широкого спектра сырьевых материалов, большинство из которых представляют собой твердые неорганические соединения, получаемые из широко распространенных в природе полезных ископаемых или в химическом производстве. Физически они представляют собой как крупнокусковые материалы, так и мелкодисперсные порошки, жидкости, газы. Основными твердыми компонентами в производстве стекломассы являются песок, доломит, известь, глинозем, сода. Перечень сырьевых материалов приведен в разделе 2.1.

Газообразные компоненты включают водород, азот, кислород, диоксид серы, пропан, бутан и природный газ. Они хранятся в специальных хранилищах и баллонах и транспортируются с помощью трубопроводов. Некоторые используемые жидкости, такие как сильные минеральные кислоты, используемые в лабораторных тестированиях, требуют осторожного обращения. Хранят и используют жидкости стандартными способами, т.е. с помощью сосудов и бочек малого и среднего объема, распылителей.

В большинстве подотраслей стекольной промышленности используются печи непрерывного действия, обычные сроки эксплуатации которых составляют 5 - 12 лет, а в некоторых случаях - до 20 лет. Данные показывают, что за время службы печей их удельное энергопотребление растет на 0,8 - 2,5% в год в зависимости от типа печи [13]. Таким образом, за время кампании печь теряет до 20 - 30% своей энергоэффективности, в основном за счет износа огнеупоров, изоляции, забивания насадок регенераторов. Теоретический минимум удельного потребления энергии на стекловарение составляет 2,68 ГДж/т [1]; реально достигнутые минимальные значения этого показателя для высокопроизводительных флоат-линий достигли 5,1 ГДж/т сваренной стекломассы в начале кампании печи [14].

В структуре энергопотребления предприятий большая часть затрат приходится на процесс стекловарения. У наиболее эффективных предприятий этот показатель составляет более 50% в производстве сортового стекла, более 70% в производстве тарного стекла и более 90% в производстве листового стекла, что является характеристикой рациональности энергопотребления предприятия в целом.

Производство листового стекла является вторым по величине сектором в стекольной промышленности Российской Федерации, который составляет более 28% от общего объема производства стекольной продукции. Для производства листового стекла используются самое производительное в отрасли оборудование. В настоящее время в Российской Федерации на подавляющем большинстве линий стекло производится при помощи метода флоат, который является наиболее современным с точки зрения производительности и ресурсоэффективности. Сохранилось небольшое количество мощностей, позволяющих выпускать листовое стекло методом вертикального вытягивания. Листовое стекло, а также изделия на основе его переработки применяются в строительстве - как элемент наружного и внутреннего остекления, а также как самостоятельный строительный элемент (кровли, полы, шахты лифтов, козырьки и прочее); на транспорте - автомобильном, железнодорожном, авиационном, морском, а также в космической отрасли; в изготовлении мебели, солнечных панелей, зеркал и прочих изделий.

В процессе обмена информацией при подготовке настоящего справочника не участвовали предприятия, производящие листовое стекло иными методами, кроме флоат-процесса; сведения о деятельности таких предприятий в настоящее время недоступны. Не исключено, что при поступлении информации о функционировании таких предприятий и об их готовности предоставить сведения о своей ресурсоэффективности и экологической результативности потребуется актуализация настоящего справочника.

Основными сегментами рынка листового стекла в Российской Федерации являются светопрозрачные конструкции и интерьерное стекло (75 - 85%), остальные приходятся на автомобильную промышленность и транспортное машиностроение, а также производство мебели и бытовой техники.

Российская стекольная индустрия является одной из самых конкурентоспособных отраслей отечественной экономики. Листовое стекло реализуется на внутренний российский рынок и экспортируется на зарубежные рынки. С 2014 года отрасль вынужденно является существенно экспортоориентированной, поскольку совокупные производственные мощности значительно превосходят объемы внутреннего потребления в РФ. Подтверждением этого могут служить данные об основных объемах рынка листового стекла в РФ, приведенные в таблице 1.3.

Таблица 1.3

(предоставлены Союзом стекольных предприятий, млн м2)

2015 | 2016 | 2017 | 2018 | 2019 | 2020 | 2021 | |

Импорт | 13 | 8 | 12 | 11 | 13 | 15 | 14 |

Экспорт | 64 | 70 | 68 | 66 | 56 | 59 | 56 |

Производство | 237 | 253 | 242 | 242 | 243 | 217 | 242 |

В 2021 году сектор отыграл падение производства в пандемийном 2020 году и произвел 242 млн м2 - или 3,16 млн т листового стекла на 11 работающих в Российской Федерации предприятиях проектной мощностью 3,3 млн т. Все более существенное место в продукции занимает стекло с энергоэффективным низкоэмиссионным, солнцезащитным и многофункциональным мягким покрытием. Мощности по производству таких стекол составляют 70 млн м2 в год. К маю 2022 года, вследствие текущей политико-экономической ситуации, загрузка производств отрасли, по оценкам Минпромторга [15], снизилась на 30% от прошлогодних уровней.

Изготовление листового стекла в Российской Федерации представлено как ведущими международными (Asahi Glass, NSG, Guardian Industries,  , Saint-Gobain), так и известными российскими компаниями: АО "Салаватстекло", АО "СаратовСтройСтекло", ООО "Салаватстекло Каспий". В настоящий момент, в связи со сложившейся политико-экономической ситуацией, на ряде предприятий происходит переход собственности от иностранных собственников к российским.

, Saint-Gobain), так и известными российскими компаниями: АО "Салаватстекло", АО "СаратовСтройСтекло", ООО "Салаватстекло Каспий". В настоящий момент, в связи со сложившейся политико-экономической ситуацией, на ряде предприятий происходит переход собственности от иностранных собственников к российским.

Основные производственные мощности расположены в центральном и южном регионах Европейской части Российской Федерации, а также в Республиках Башкортостан, Дагестан и Татарстан (см. таблицу 1.4).

Таблица 1.4

в Российской Федерации (по состоянию на 1 января 2022 года)

Регион | Компания | Год пуска | Мощность, т/сутки |

Московская область | ООО "Эй Джи Си Флэт Гласс Клин" | 2010 | 1600 |

ООО "Пилкингтон Гласс" | 2006 | 800 | |

Рязанская область | ООО "Гардиан Стекло Рязань" | 2008 | 800 |

Нижегородская область | АО "Эй Джи Си Борский стекольный завод" | 2000 | 1200 |

Саратовская область | АО "СаратовСтройСтекло" | 2009 | 700 |

АО "Саратовский институт стекла" | 2009 | 350 | |

Республика Башкортостан | АО "Салаватстекло" | 2005 | 1100 |

Ростовская область | ООО "Гардиан Стекло Ростов" | 2012 | 900 |

Республика Дагестан | ООО "Салаватстекло Каспий" | 2013 | 600 |

Республика Татарстан | АО "Тракья Гласс Рус" (Saint-Gobain и  ) ) | 2014 | 600 |

Владимирская область | ООО "Экспо Гласс" (Стекольный завод "Символ") <*> | 1998 | 200 |

Всего: | 8850 | ||

--------------------------------

Примечание: при составлении таблицы использованы данные Союза стекольных предприятий, компании "СМ Про", других открытых источников.

Тарное стекло - крупнейшая подотрасль стекольной промышленности Российской Федерации, занимающая более 60% рынка выпускаемой продукции. Согласно данным ООО "СМ Про", в 2021 году в стране произведено около 6,8 млн т тарного стекла, что почти в 2 раза больше, чем выпускалось в СССР в 80-е годы XX века [16]. Это, на первый взгляд, противоречит статистике: в ту эпоху в стеклотару разливалось более 60% всех напитков, сейчас же ее доля не превышает 15%; причина состоит в том, что в настоящее время практически не применяется рециклизация бутылок для многоразового использования при помощи мытья, а вся собранная тара превращается в стеклобой. Кроме этого, около 30% современной стеклянной тары поставляется на экспорт, в основном в страны Европы, в то время как в СССР доля внешней торговли была крайне незначительна.

По объему наиболее важными продуктами подотрасли тарного стекла являются бутылки для вина, пива, спиртных напитков, безалкогольных напитков и т.д., а также банки с широким горлышком для пищевой промышленности. Другой важной частью сектора является производство контейнеров для фармацевтической и парфюмерно-косметической промышленности с большой добавленной стоимостью.

Основными преимуществами тарного стекла являются его высокая химическая стойкость, барьерные свойства (защита и сохранность качества содержимого), эстетическая привлекательность (прозрачность, цвет, дизайн для презентации товаров и идентификации торговых марок), возможность вторичной переработки обратно в новую стеклотару.

Изготовление тарного стекла в Российской Федерации представлено как международными корпорациями  , так и российскими предприятиями (ООО "Красное Эхо", ООО "Экспо Гласс", АО "Гланит", АО "Салаватстекло". Потребление продукции в разных сегментах экономики показано на рисунке 1.1.

, так и российскими предприятиями (ООО "Красное Эхо", ООО "Экспо Гласс", АО "Гланит", АО "Салаватстекло". Потребление продукции в разных сегментах экономики показано на рисунке 1.1.

, так и российскими предприятиями (ООО "Красное Эхо", ООО "Экспо Гласс", АО "Гланит", АО "Салаватстекло". Потребление продукции в разных сегментах экономики показано на рисунке 1.1.

, так и российскими предприятиями (ООО "Красное Эхо", ООО "Экспо Гласс", АО "Гланит", АО "Салаватстекло". Потребление продукции в разных сегментах экономики показано на рисунке 1.1.

в разных сегментах экономики

По данным на 2021 год, в Российской Федерации функционировали несколько десятков линий по производству стеклотары мощностью от 150 до 300 т стекломассы в сутки. Наиболее распространенной технологией является формование расплавленного стекла в изделия при помощи автоматизированных секционных машин. На некоторых небольших производствах сохранились полуавтоматические машины карусельного типа.

Из-за транспортных расходов большая часть стеклянной тары продается в пределах 500 км от места производства. Это не относится к сектору фармацевтического и парфюмерного тарного стекла, где, напротив, доля логистики в себестоимости незначительная.

С эколого-экономической точки зрения большой вклад в увеличение себестоимости и воздействия на окружающую среду вносит маркетинговая политика производителей пищевой продукции, которая вынуждает стекольные предприятия производить большой ассортимент тары. Требования по изменению объема, формы, цвета тары приводят к усложнению приемки и сепарации стеклобоя, содержанию разнообразных пресс-форм, а главное - к необходимости постоянных переводов линии, сопровождаемых выведением агрегатов из рабочих параметров, увеличением потребления ресурсов и снижением производительности. Введение культуры использования стандартной стеклянной тары, безусловно, будет способствовать улучшению ситуации.

Производство изделий из сортового стекла - подотрасль, выпускающая широкий спектр продукции. Основной ассортимент продукции составляют многочисленные виды столовой посуды, посуды для приготовления пищи, а также декоративные изделия, включая изделия на ножке, чашки, тарелки, вазы и сувенирные предметы. Следует отметить, что изделия на ножке (бокалы, фужеры, рюмки) составляют более 50% объема производства. Свинцовый хрусталь и хрустальные стекла используются для производства изделий на ножке, графинов, ваз, сувенирных и художественных изделий. Глушеное (опаловое) стекло применяют для получения столовой посуды и частично посуды для приготовления пищи. Боросиликатные стекла находят применение для изготовления жаростойкой посуды.

Подотрасль сортового стекла занимает более 4% общего объема производства стекольной промышленности. Изготовление сортового стекла в XX веке получило очень широкое распространение по всей России, но в настоящее время большинство заводов работают на малой мощности; общий объем производимой продукции составляет приблизительно 0,5 млн т стеклоизделий в год, более 90% приходится на продукцию из бесцветного и окрашенного натрий-кальций-силикатного стекла [17].

В настоящее время крупнейшими производителями являются подразделение группы  (Нижегородская область) и ООО "Опытный стекольный завод" (г. Гусь-Хрустальный).

(Нижегородская область) и ООО "Опытный стекольный завод" (г. Гусь-Хрустальный).

Диапазон выпускаемой продукции - от большого количества массовых изделий до дорогостоящих хрустальных графинов, бокалов, салатников, ваз, эксклюзивных кубков и высокохудожественных изделий. Методы изготовления продукции предусматривают использование как ручного труда (ручной выдув стеклоизделий, огранка, гравировка), так и полностью автоматизированных устройств. Для придания стеклу разнообразных цветов и оттенков используются оксиды металлов, начиная с широко распространенных меди и железа и заканчивая редкими иттербием и ураном.

В Российской Федерации предприятия по производству хрусталя (содержит не менее 24% оксида свинца PbO) единичны и обладают производительностью значительно ниже установленного суточного порога в 20 тонн. Поэтому производство хрусталя в рамках технологий изготовления сортовой посуды в рамках настоящего справочника не рассматривалось.

Современный уровень развития техники вызывает необходимость создания новых материалов, обладающих особыми, не присущими природным материалам свойствами. К таким новым синтетическим материалам относятся стеклянные волокна (стекловолокно). Стекловолокно обладает ценными свойствами: негорючестью, стойкостью к коррозии и биовоздействию, достаточно высокой прочностью и сравнительно малой плотностью в сочетании с прекрасными оптическими, электро-, тепло-, звукоизоляционными свойствами. Оно находит все большее применение в различных отраслях промышленности. Промышленное производство непрерывного стеклянного волокна в Советском Союзе впервые организовано в 1942 году.

В 2021 году в России было произведено 180 тыс. т стекловолокна [18], из них примерно 75% поступает на следующий передел в изделия (лента, ровинг (ровница), пряжа из стекловолокна, рубленое стекловолокно), большая же часть используется в изоляционных материалах. Производством занимается более 20 предприятий, наиболее крупными являются АО "ОС Стекловолокно" (г. Гусь-Хрустальный), ООО "УРСА Евразия" (Новгородская и Московская области).

Стеклянные волокна служат конструкционными, электро-, звуко- и теплоизоляционными материалами. Их используют в производстве фильтровальных материалов, стеклопластиков, стеклянной бумаги и др. Как правило, A-стекло перерабатывают в штапельные волокна и используют в виде матов и плит для звуко- и теплоизоляции. Стекловолокнистые материалы благодаря высокой пористости имеют малый коэффициент теплопроводности (0,03 - 0,036 Вт/(м·К)). Ткани из C-стекла применяют в химической промышленности для фильтрации кислотных и щелочных растворов, для очистки воздуха и горячих газов. Срок службы фильтров из стеклянного волокна значительно выше, чем фильтров из обычных текстильных материалов. Ткани из стекла A и E используют в производстве стеклотекстолитов. Из высокопрочных волокон S-стекла получают композиты для самолето- и аппаратостроения. Кварцевые волокна являются высокотемпературными диэлектриками и жаростойкими материалами. Для защиты от действия рентгеновского и радиоактивного излучения используют так называемые многосвинцовые и многоборные стеклянные волокна. Оптические (светопрозрачные) стеклянные волокна применяются в производстве световодов и стекловолокнистых кабелей.

Растворимые силикаты натрия и калия являются продуктами производства (товарной продукцией) стекольных заводов различного профиля. Натриевая силикат-глыба является, как правило, содовой (карбонатной), лишь в отдельных случаях в качестве натриевого компонента применяют сульфат натрия, в основном в смеси с содой. Жидкие стекла, сваренные из калиевой силикат-глыбы, отличаются большей вязкостью. Для варки калиевой силикат-глыбы используются печи малой производительности, так как ее потребление низкое (из-за высокой стоимости), а для натриевой - печи  производительности, от 30 до 350 т/сут. Натриевые и калиевые жидкие стекла, полученные из силикат-глыбы, применяют во многих отраслях промышленности: лакокрасочные материалы и покрытия; литейное производство; электродно-флюсовое производство; производство строительных материалов; производство моющих средств; нефтедобыча; горно-обогатительная индустрия; химическая промышленность.

производительности, от 30 до 350 т/сут. Натриевые и калиевые жидкие стекла, полученные из силикат-глыбы, применяют во многих отраслях промышленности: лакокрасочные материалы и покрытия; литейное производство; электродно-флюсовое производство; производство строительных материалов; производство моющих средств; нефтедобыча; горно-обогатительная индустрия; химическая промышленность.

производительности, от 30 до 350 т/сут. Натриевые и калиевые жидкие стекла, полученные из силикат-глыбы, применяют во многих отраслях промышленности: лакокрасочные материалы и покрытия; литейное производство; электродно-флюсовое производство; производство строительных материалов; производство моющих средств; нефтедобыча; горно-обогатительная индустрия; химическая промышленность.

производительности, от 30 до 350 т/сут. Натриевые и калиевые жидкие стекла, полученные из силикат-глыбы, применяют во многих отраслях промышленности: лакокрасочные материалы и покрытия; литейное производство; электродно-флюсовое производство; производство строительных материалов; производство моющих средств; нефтедобыча; горно-обогатительная индустрия; химическая промышленность.Из общего выпуска растворимых силикатов основное количество (свыше 90%) приходится на растворимый силикат натрия (силикат-глыбу), в связи с чем в настоящем документе рассматривается именно производство растворимого силиката натрия. В 2021 году объем производства в Российской Федерации составил более 150 тысяч тонн.

Термин "специальное стекло" включает электровакуумное стекло, химико-лабораторное стекло (стеклянные трубки, колбы, мензурки и воронки), стекло для осветительных приборов (трубки и колбы), боросиликатные стеклянные трубки, оптическое стекло, кварцевое стекло, стекло для электронной промышленности и др. Однако в этой группе практически нет крупных предприятий, сравнимых по объемам производства с заводами листового или тарного стекла, которые выпускали бы только продукцию этой группы.

Основные факторы воздействия на окружающую среду связаны с процессами стекловарения и подготовки шихты (преимущественно выбросы отходящих газов), а также формования и обработки изделий (образование отходящих газов и производственных сточных вод) [19]. В производстве стекла основная масса газообразных выбросов образуется на стадиях приготовления шихты и стекловарения.

Главными источниками воздействия в составных цехах являются участки сушки и просева кварцевого песка, где запыленность частицами размером менее 5 мкм достигает 10 - 100 мг/м3. Аналогичное положение наблюдается на участках дробления и смешивания компонентов, где пыль насыщается щелочными компонентами (до 25%). С 80-х годов XX века предприятия имеют возможность работать с готовыми сырьевыми материалами, кондиционирование которых происходит на горно-обогатительных комбинатах, что привело к сокращению воздействия от составных цехов, в которых разгружаются компоненты шихты, перемалываются до получения однородной массы, очищаются и обогащаются. Практически любое перемещение сырьевых материалов происходит в закрытых транспортировочных конвейерах, смесителях и другом оборудовании, оснащенном мощными вентиляционными системами, что превращает составные цеха в помещения с малоопасным для здоровья работников предприятия содержанием пылевидных частиц в воздушном пространстве.

Основные загрязняющие вещества (ЗВ), выделяющиеся в процессе производства стекла, приведены в таблице 1.5. Технологические показатели приведены для лучших европейских предприятий.

Таблица 1.5

и газообразных выбросов в отходящих газах, кг/т [1]

Наименование выброса | Вид производства | |

Листовое | Тарное | |

Взвешенные вещества | 0,36 - 1,40 | 0,40 - 0,86 |

Оксиды азота NOx | 2,50 - 4,70 | 1,51 - 4,10 |

Диоксид серы SO2 | 0,5 - 4,0 | 0,8 - 3,0 |

Диоксид углерода CO2 <*> | 420 - 550 | 323 - 560 |

--------------------------------

<*> Диоксид углерода не относится к ЗВ, но является газом, вносящим основной вклад в парниковый эффект; данные приведены по Охвату 1 (эмиссии на промплощадке).

Как видно из представленных данных, разница в размере выбросов высокопроизводительных производств тарного и листового стекла невелика и определяется большим расходом газа в стекловаренной печи с поперечным направлением пламени. Доля выделяющихся оксидов азота примерно в два с половиной раза больше суммы эмиссий всех остальных вредных продуктов. Снизить эти параметры достаточно сложно, поскольку азот является основным газом в составе атмосферного воздуха, необходимого для горения топлива. Оксид углерода является продуктом неполного сгорания топлива, а диоксид углерода - сгорания топлива и разложения карбонатного сырья. Снижение выбросов этих газообразных веществ может быть достигнуто за счет перехода на новые виды сырьевых и энергетических компонентов.

Классификация побочных продуктов, выделяющихся в процессе производства стекла, показана на рисунке 1.2 [20].

производства стекла

Пылевидные мелкодисперсные фракции сырьевых материалов, которые формируют выбросы на стадии составления шихты, при загрузке шихты в стекловаренную печь и при стекловарении, а также газообразные продукты горения топлива и разложения карбонатных сырьевых материалов, образуют поток газов, которые выходят через дымовую трубу. Возможность установки газоочистного оборудования на пути отходящих через дымовую трубу газов ограничена технологическими требованиями по поддержанию тяги и, как следствие, рабочей температуры, необходимой для стекловарения, что особенно актуально для предприятий, производящих стеклянную тару (на высокопроизводительных печах по производству листового стекла обязательно встраивается газоочистка). Пылевидные частицы постепенно осаждаются и загрязняют любую поверхность, на которой оказываются. Пыль может быть причиной профзаболеваний кожи и дыхательных путей, порчи одежды, обуви, оборудования, водоемов и т.п.

Сбросы стекольных предприятий в водные объекты представлены в настоящее время в основном хозяйственно-бытовыми стоками предприятий, которые поступают в коммунальные системы очистки. В целом производство стекла (кроме отдельных видов сортового стекла) не оказывает влияния на водные объекты. Вода используется в основном для очистки и охлаждения и может быть легко собрана, обработана и использована повторно. Собственными мощностями по очистке сточных вод предприятия, как правило, не располагают. Аналогично ливневые стоки с промплощадки попадают в ливневую канализацию населенного пункта, в котором расположено предприятие.

Отходы стекла, которые образуются на каждой стадии технологического процесса изготовления изделий, относятся к возвратным и в виде боя направляются обратно в производственный цикл (кроме производства стекловолокна). Образование иных категорий отходов незначительно (представлено в основном отходами упаковки и жизнедеятельности самого предприятия).

1.6 Природоохранная деятельность стекольных предприятий и способы оценки уровней воздействия на окружающую среду

Природоохранная деятельность стекольных производств определяется тремя положениями:

- взаимным влиянием методов снижения различных негативных воздействий на примере основного производственного процесса;

- влиянием различных методов борьбы с загрязнениями окружающей природной среды, объемов использования энергии и материалов, а также экономическими аспектами этого влияния;

- приемлемым балансом между экологическими выгодами (снижением выбросов и сбросов некоторых загрязняющих веществ, общими последствиями для природной среды) и финансовыми затратами [21].

В официальных материалах федерального уровня воздействие крупных предприятий по производству стекла на окружающую среду (ОС) отражается в позициях "Производство прочих неметаллических минеральных продуктов", причем в статистике есть валовый учет либо в целом по позиции (группа 23 по ОКВЭД), либо по отрасли (группа 23.1). Более детализированной группировки факторов воздействия на окружающую среду в рамках отрасли не проводится.

В материалах регионального уровня (управлений Росприроднадзора по соответствующим субъектам Федерации) накапливаются сведения о воздействии на ОС экономики региона в целом, в том числе предприятий по производству стекла. В аналитических материалах (отчетах и докладах о состоянии ОС регионального уровня) сведения о воздействии стекольной отрасли получают отражение в обобщенном виде: приводится общая масса выбросов ЗВ или общий объем сбросов сточных вод, в редких случаях - доли крупнейших предприятий в формировании выбросов, сбросов и отходов (по республике, области, краю).

Считается, что площадки международных компаний, функционирующие в России, реализуют те же технологические процессы и методы минимизации негативного воздействия на ОС, что действуют в Европейском союзе (ЕС), однако ни в отчетах об оценке воздействия на ОС, ни в разрешительной документации такие сведения, как правило, не обсуждаются.

Предприятия по производству стекла расположены во многих субъектах Российской Федерации: для производства требуются общераспространенные полезные ископаемые, во многих случаях перевозки продукции на дальние расстояния (более 500 км) оказываются нерентабельными. Некоторые крупные компании, выпускающие стекло, упомянуты в ряде регионов России в числе основных загрязнителей ОС, в то же время в докладах о состоянии ОС отмечается, что ряду предприятий удалось усовершенствовать технологические процессы и внедрить новую средозащитную технику.

В основных подотраслях, таких как производство листового и тарного стекла, большинство технологических, технических и управленческих решений, а также технологических показателей, характерных для европейских компаний, достаточно четко отражало практику и результаты работы передовых российских предприятий. Поэтому при оценке типичных для России уровней воздействия на ОС члены ТРГ-5 использовали как результаты анкетирования отечественных предприятий, так и сведения, приведенные в справочном документе ЕС. При этом предпочтение отдавалось методам экспертной оценки, к участию в которой были привлечены практики с ведущих предприятий по производству листового и тарного стекла, стекловолокна, сортового стекла и силиката натрия растворимого. Результаты оценки приведены в разделе 3.

Воздействие стекольного производства на окружающую среду определяется как характером технологических процессов и особенностями используемого сырья, так и подходами в управлении природоохранной деятельности и экологического контроля за соблюдением мероприятий в области охраны ОС.

Раздел 2 Технологические, технические решения и системы менеджмента, используемые в настоящее время при производстве стекла в Российской Федерации

Ассортимент изделий из стекла постоянно расширяется в соответствии с растущими потребностями различных отраслей хозяйства. Основные технологические стадии (этапы или технологические переделы) одинаковы при изготовлении большинства видов изделий из стекла и включают: обработку и хранение сырьевых материалов, приготовление из них шихты (смеси с определенным соотношением сырьевых материалов), высокотемпературную варку шихты и получение расплавленной стекломассы, формование изделий и отжиг изделий. В зависимости от вида продукции в стандартную технологическую схему могут быть внесены стадии горячей и холодной химической или механической обработки, упрочнения, окрашивания и т.п. [22].

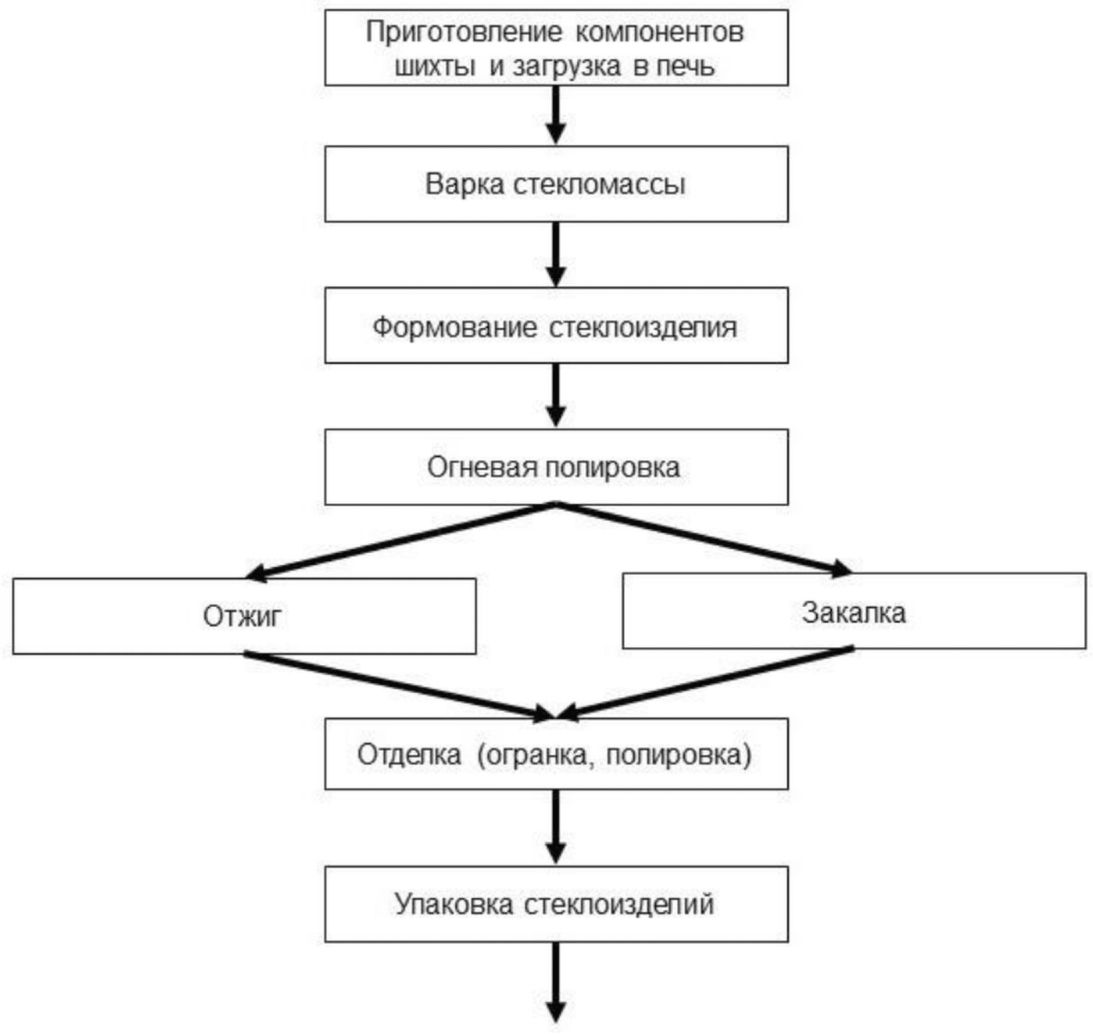

В настоящем разделе представлена общая технология производства стекла и типовые технологические схемы производства основных видов изделий (см. разделы 2.2 - 2.6). Общая схема технологического процесса показана на рисунке 2.1, описания процессов приведены в таблице 2.1, перечень применяемого технологического оборудования - в таблице 2.2, перечень применяемого природоохранного оборудования - в таблице 2.3.

производства стекла

Таблица 2.1

Входной поток | Этап процесса | Выходной поток | Основное технологическое оборудование | Эмиссии |

1 | 2 | 3 | 4 | 5 |

Компоненты шихты (в зависимости от вида стеклоизделий) | Приготовление шихты | Шихта | Измельчители, конвейеры, дозаторы, силосы | Взвешенные вещества |

Шихта | Подогрев шихты и загрузка в печь | Предварительно нагретая шихта | Нагреватели, рекуператоры, конвейеры | Взвешенные вещества |

Предварительно нагретая шихта | Варка стекломассы | Стекломасса (либо силикат натрия растворимый) | Стекловаренная печь | Взвешенные вещества, NO, CO, NO2, CO2, SO2 |

Стекломасса | Формование стекла | Стеклоизделие | Флоат-ванны, стеклоформующие машины | Пары олова, HCl, эмульсий |

Стеклоизделие | Горячее упрочнение (если требуется) | Стеклоизделие (упрочненное) | Установки по нанесению покрытия | SO2, пары растворов, эмульсий |

Стеклоизделие (возможно упрочненное) | Отжиг | Стеклоизделие (отожженное) | Печи отжига (леры) | NO, CO, NO2, CO2 |

Стеклоизделие (отожженное) | Холодное упрочнение (если требуется) | Стеклоизделие (с защитным покрытием) | Установки по нанесению покрытия | Отсутствуют |

Стеклоизделие (возможно с защитным покрытием) | Обработка (если требуется) | Обработанное стеклоизделие | Установки обжига, полировки, огранки, резки | Взвешенные вещества, NO, CO, NO2, CO2, HF, SiF4 |

Обработанное стеклоизделие | Дополнительные переделы (если требуются) | Составное стеклоизделие | Линии производства стеклопакетов, многослойных, закаленных, автомобильных, низкоэмиссионных стекол и др. | Отсутствуют |

Стеклоизделие (все типы) | Упаковка | Упакованное стеклоизделие | Линии упаковки, конвейеры | Отсутствуют |

Таблица 2.2

в производстве стекла

Наименование оборудования | Назначение оборудования | Существенные характеристики технологического оборудования |

1 | 2 | 3 |

Загрузочные бункеры (силосы) | Прием и хранение компонентов шихты | Объем |

Сушилки | Удаление избыточной влажности | Производительность, энергопотребление |

Сепараторы | Обогащение компонентов шихты | Производительность, энергопотребление |

Измельчители (дробилки) | Измельчение компонентов шихты | Производительность, энергопотребление |

Смесители | Гомогенизация | Производительность, энергопотребление |

Конвейеры | Транспортировка | Скорость, размеры, энергопотребление |

Котлы | Подогрев носителя | Производительность |

Стекловаренные печи | Варка стекломассы | Производительность, энергопотребление |

Стеклоформующие машины | Формование стекломассы | Производительность, энергопотребление |

Печи отжига (леры) | Отжиг (студка) стеклоизделий | Производительность, размеры, энергопотребление |

Установки нанесения покрытий | Нанесение упрочняющих и защитных покрытий | Производительность |

Установки по обработке | Резка, огранка и т.п. | Производительность, энергопотребление |

Упаковочная машина | Упаковка стеклоизделий | Производительность, энергопотребление |

Таблица 2.3

в производстве стекла

Наименование оборудования | Назначение оборудования | Существенные характеристики природоохранного оборудования |

1 | 2 | 3 |

Скрубберы | Газоочистка от различных загрязняющих веществ | Производительность, степень очистки |

Фильтры воздушные | Газоочистка от взвешенных веществ | Производительность, степень очистки |

Электрофильтры | Газоочистка от взвешенных веществ | Производительность, степень очистки |

Экономайзеры (утилизаторы тепла) | Утилизация тепла отходящих газов, газоочистка от взвешенных веществ | Эффективность теплопередачи |

Установки оборотного водоснабжения | Экономия водных ресурсов | Производительность |

Установки водоподготовки | Повышение качества используемой воды | Производительность |

Локальные очистные сооружения | Очистка сточных вод | Производительность, степень очистки |

Наиболее распространенным в массовом производстве тарного, листового и сортового стекла является базовый пятикомпонентный натрий-кальций-алюмосиликатный состав, представленный следующими оксидами, масс. %: SiO2 - 68 - 73, Al2O3 - 0 - 3, Na2O - 14 - 17, CaO - 0 - 11, MgO - 0 - 5 [23, 24].

Сырьевые материалы, которые используются для производства стекла, делятся на основные и вспомогательные. К основным относятся искусственные и природные материалы, которые содержат компоненты, обеспечивающие оксидный состав, температурно-временной режим варки, способ формования стекла, режим отжига и физико-химические свойства изделий. К вспомогательным относятся соединения, отвечающие за процессы осветления (осветлители), окрашивания и глушения (красители и глушители), а также регулирования кислотно-основных и цветовых характеристик (окислители и восстановители) стекломассы и изделий.

Критериями выбора того или иного сырьевого материала для производства стекла служат содержание в нем основного компонента, содержание вредных (красящих, тугоплавких и т.п.) примесей и гранулометрический состав. В производстве бесцветных стекол повышенного качества правильнее использовать синтетические и искусственные сырьевые материалы (сода, поташ, технический глинозем, борная кислота, оксид свинца и т.д.), тогда как при изготовлении изделий из полубелых и цветных стекол более рационально использовать природное сырье (полевые шпаты, нефелин, каолин, мел, мрамор, известняк и т.п.). Природное сырье дешевле синтетического и искусственного, но отклонения как в содержании основного компонента, так и в составе примесей может резко отличаться от партии к партии, что следует учитывать при выборе того или иного вида сырья.

Кварцевый песок - источник оксида кремния (SiO2), основного компонента в составе стекла [25]. Кварцевый песок - продукт разрушения горных пород; состоит из зерен кварца и примесей (глина, полевошпатовые породы, уголь, соединения железа и др.). В составе всех песков встречается наиболее вредная примесь оксид железа, окрашивающая стекло в зеленый или желтый цвет. В песках присутствуют также красящие оксиды хрома Cr2O3 и титана TiO2. Оксид хрома окрашивает стекло в зеленый цвет, а диоксид титана в присутствии железа окрашивает стекло в желтый цвет. Содержание в песке Cr2O3 не должно превышать 0,0001%, а TiO2 - 0,05% по массе.

Природные пески обычно содержат окрашивающих примесей больше, чем допускается стандартом, поэтому пески обогащают и тем самым повышают содержание основного вещества. Основные способы обогащения: промывка, флотооттирка, магнитная сепарация. Большое значение для стекловарения имеет зерновой состав песка. Наилучшими являются пески с зернами размером 0,15 - 0,3 мм, в которых не должно содержаться более 5% зерен крупнее 0,5 мм и более 8% зерен мельче 0,1 мм (пыли).

Оксиды щелочноземельных металлов. Основными щелочноземельными оксидами, входящими в состав стекла, являются оксид кальция CaO и оксид магния MgO. Оксид кальция повышает химическую устойчивость стекла, облегчает процесс варки и осветления стекломассы. Вводят оксид кальция в стекло с помощью природных карбонатов кальция, известняка, мела и мрамора.

Известняк CaCO3 - осадочная горная порода белого и светло-серого цвета. Природный известняк, используемый в стекловарении, должен содержать не менее 42 - 54% по массе оксида кальция и не более 0,1 - 0,2% оксидов железа.

Мел - мягкая осадочная порода белого цвета. Включения оксидов железа придают ему желтоватый оттенок, а глины - сероватый. Содержание CaO в меле должно быть не менее 54,3%, а оксидов железа - не более 0,2%. Известняки и мел, пригодные для стекольной промышленности, широко распространены в природе.

Мрамор - горная порода, содержит до 99 - 99,5% CaCO3 и небольшое количество оксида железа - 0,015%, характеризуется постоянством химического состава. Оксид магния MgO улучшает ряд важных физико-химических свойств стекла. При замене оксида кальция оксидом магния повышается механическая прочность стекла, понижается коэффициент расширения стекла, уменьшается склонность стекла к кристаллизации. Вводят оксид магния в стекло природным материалом - доломитом CaCO3·MgCO3. Иногда MgO вводят магнезитом или доломитизированным известняком.

Доломит - твердая светло-серая осадочная порода, окрашиваемая соединениями железа в желто-коричневый цвет. По качеству природный доломит для производства стекла должен содержать: для высшего сорта не менее 19,5% MgO, а для остальных сортов - не менее 18% по массе; содержание CaO соответственно не более 32 и 34%; содержание Fe2O3 - 0,1 - 0,4%. Обогащенный доломит используется в виде порошка. Перед введением его в шихту проводят контрольный просев.

Оксиды щелочных металлов. В состав стекла входят оксиды натрия Na2O и калия K2O. Присутствие оксидов щелочных металлов в многокомпонентных стеклах понижает термическую и химическую устойчивость стекол, ослабляет их механические и диэлектрические свойства. Наряду с этим, они способствуют снижению вязкости расплавов и температуры варки стекол. Оксид натрия вводят в стекло через кальцинированную соду и сульфат натрия, а оксид калия - через поташ, содово-поташную смесь и селитру.

Кальцинированная сода Na2CO3 - основной материал для ввода в стекло оксида натрия. Сода представляет собой белый пылевидный порошок, который хорошо растворяется в воде. Согласно требованиям стандарта, в прокаленной соде содержание Na2CO3 должно быть не менее 99% по массе. В процессе стекловарения сода разлагается, при этом 58,5% Na2O переходит в стекломассу и 41,5% CO2 улетучивается в атмосферу печи. Искусственную легкую соду получают по аммиачному способу (метод Сольве). Сода отличается мелкодисперсностью (55% частиц размером менее 0,1 мм), она малосыпучая, плохо перемешивается с другими компонентами шихты, слеживается и зависает в бункерах, сильно распыляется. Хранят соду в сухих закрытых складах или в силосах (банках). Гранулированная сода (размер гранул 0,1 - 1,2 мм) не имеет отмеченных выше недостатков.

Сульфат натрия Na2SO4 вводят в состав шихты от 5 до 15% по массе Na2O взамен части соды, но преимущественно не с целью ее замены, а как необходимый компонент для нормального течения стекловарения. При введении в стекло в малых количествах (0,5 - 0,7% по массе Na2O) сульфат натрия, вероятно, ускоряет процесс осветления стекломассы. Сульфат натрия бывает искусственный, образующийся как побочный продукт на заводах по производству соляной и азотной кислот, и природный, большие запасы которого находятся в Прикаспийском районе в заливе Кара-Богаз-Гол. По техническим условиям природный сульфат натрия первого сорта должен содержать Na2SO4 не менее 96,5% по массе.

Поташ K2CO3 - искусственный белый материал, легко растворим в воде, гигроскопичен, комкуется. Хранят его в сухих помещениях в плотно закрытых емкостях. Для стекловарения применяют, главным образом, кальцинированный поташ, который по стандарту должен содержать не менее 98% по массе K2CO3. Введение в состав стекла оксида калия взамен оксида натрия придает стеклу блеск и прозрачность, улучшает оттенок стекла. В связи с этим его вводят в стекло в основном при производстве сортовой посуды, хрусталя, цветных и оптических стекол для увеличения "длины" (вязкостной характеристики при формовании) стекла.

Оксид алюминия Al2O3 и алюмосиликаты улучшают стойкость к химическому воздействию. Нефелиновый концентрат - продукт обогащения апатитонефелиновой руды в виде тонкозернистого порошка серого цвета со сравнительно постоянным зерновым и химическим составом, содержит по массе не менее 29% Al2O3. В связи с высоким содержанием оксидов железа (3% по массе) его не применяют при производстве изделий из бесцветного стекла. В качестве природных источников оксида алюминия используют также пемзу, вулканический пепел, липарит, пегматиты, каолины, полевые шпаты. Поступают они на стекольные заводы измельченными и упакованными в мешки и вводятся в состав шихты предварительно хорошо смешанными с содой для снижения температуры плавления.

Для варки специальных и оптических стекол применяют оксиды некоторых металлов.

Оксид свинца PbO - тяжелый легкоплавкий материал, который увеличивает показатель преломления стекла, придает блеск и повышает плотность, снижает теплоемкость и температуру плавления, способствует лучшему растворению и распределению красителей в стекле, применяют в производстве оптического стекла, изделий из хрусталя, искусственных драгоценных камней. Свинцовые стекла легче поддаются гранению, шлифованию и полированию. Вводят оксид свинца в стекло в составе свинцового сурика Pb3O4 или свинцового глета PbO. На стекольных заводах чаще всего используют свинцовый сурик, представляющий собой порошок ярко-оранжевого цвета. Оксиды свинца легко восстанавливаются до металлического свинца, поэтому вводить в шихту их следует вместе с веществами, выделяющими кислород (окислителями).

Оксид цинка ZnO применяют в производстве сортовой посуды, светотехнических изделий, а также механически прочных, термостойких и химически устойчивых технических стекол. Оксид цинка придает стеклу значительную термическую и химическую устойчивость, в связи с чем цинковые стекла весьма устойчивы к резким изменениям температуры и применяются для производства лабораторной посуды. Вводят оксид цинка в стекло через цинковые белила, содержащие не менее 96% ZnO; в отдельных случаях - в виде углекислого цинка ZnCO3, встречающегося в природе в качестве минерала галмея (цинковый шпат) или азотнокислого цинка Zn(NO3)2.

Оксид бария BaO повышает блеск и показатель преломления стекла, улучшает диэлектрические свойства, поэтому его применяют в производстве оптических и специальных стекол, а также при производстве бариевого хрусталя. Частичная замена оксида кальция оксидом бария уменьшает вязкость и склонность расплава стекла к кристаллизации. Вводят оксид бария в стекло карбонатом бария BaCO3, сульфатом бария BaSO4 или нитратом бария Ba(NO3)2. Карбонат бария - белый кристаллический, нерастворимый в воде порошок, вырабатывается химическим путем и содержит 77,7% BaO. Природный карбонат (витерит) встречается очень редко. Сульфат бария бывает природный (минерал барит или тяжелый шпат) и искусственный. Если в состав шихты вводят более 5% BaO, то в этом случае в шихту добавляют углерод (5 - 7% по массе от массы BaSO4). Нитрат бария применяют главным образом при варке оптического стекла. Стекломасса с бариевыми соединениями сильно разъедает огнеупор.

Среди сырьевых материалов для специальных видов стекол, например, для выработки стекловолокна, необходимо использовать борную кислоту (H3BO3), поскольку оксид бора (B2O3) повышает химическую стойкость к агрессивным средам, а также оксиды титана TiO2 и циркония ZrO2.

Ускорители, осветлители, окислители и восстановители - это соединения, выделяющие газовую фазу при высоких температурах за счет реакций разложения или окисления-восстановления [26].

Для ускорения стекловарения применяют соединения фтора и хлора, а также нитраты натрия, калия, бария и аммонийные соли, способствующие появлению жидкой фазы при более низких температурах и тем самым увеличению скорости процесса силикатообразования. Шихта с добавкой 1% фтора при 1450 °C гомогенизируется в два раза быстрее, чем шихта без фтора.

Кремнефтористый натрий Na2SiF6 - отход химических производств, сильно летуч, токсичен. Вводят в состав шихты из расчета 0,3 - 0,5% фтора сверх основного состава стекла. Наряду с положительными факторами, применение фторидов вызывает ряд отрицательных явлений. Фториды усиливают разрушение огнеупорных материалов стекловаренных печей и, вследствие большой летучести, вместе с дымовыми газами выделяются в окружающую среду.

Хлористый натрий NaCl (поваренную соль) вводят в состав шихты от 1,5 до 3% ее массы. Как и фториды, NaCl сильно летуч. В процессе стекловарения теряется по массе до 35% добавляемого хлорида натрия.

Осветлители - материалы, вводимые в состав шихты и способствующие освобождению стекломассы от газовых включений. В качестве осветлителей используют сульфат натрия, селитру, а также аммонийные соли. Сульфат натрия Na2SO4 вводят в состав шихты в количестве 0,5 - 1% по массе. Натриевая селитра NaNO3 содержит до 99% основного вещества и в процессе стекловарения разлагается при температуре 725 °C, в зависимости от окислительно-восстановительной среды, с выделением оксидов кислорода и азота. В качестве осветлителя используют также и калиевую селитру KNO3, которая разлагается при 925 °C. Из аммонийных солей вводят в состав шихты азотнокислый аммоний NH4NO3 в количестве 0,25% от массы шихты, сернокислый аммоний (NH4)2SO4 в количестве от 0,5 до 3%, а также хлористый аммоний NH4Cl - 0,25%.

Обесцвечиватели вводят в состав шихты для устранения зеленого оттенка, придаваемого стеклу оксидами железа. Примеси железа, содержащиеся в сырьевых материалах, обусловливают присутствие в стекле соединений железа в виде оксида железа FeO, окрашивающего стекло в голубовато-зеленый цвет, и в виде оксида железа Fe2O3, окрашивающего стекло в желто-зеленый цвет. Интенсивность окраски зависит от общего содержания в стекле оксидов железа. При производстве многих видов изделий из стекла такая окраска не допускается, поэтому для ее устранения и применяют обесцвечивающие материалы. Различают обесцвечивание физическое и химическое.

Физический способ обесцвечивания эффективен при общем содержании оксидов железа в стекле не более 0,08%, а химический - при 0,06%. При физическом обесцвечивании в состав стекла вводят красители, которые окрашивают его в цвет, дополнительный к окраске соединениями железа, и нейтрализуют нежелательный оттенок, поглощая избыток зеленых лучей. В качестве физических обесцвечивателей применяют селен, закись никеля, оксид кобальта, перекись марганца и оксиды редкоземельных элементов (неодима и эрбия).

Селен Se вводят в шихту совместно с оксидом кобальта CoO, что обеспечивает наилучший результат, так как синяя окраска оксида кобальта компенсирует легкую желтовато-розовую окраску, получаемую при использовании одного селена. Кроме элементарного селена, его вводят в виде селенисто-натриевой соли Na2SeO3, содержащей до 45,6% элементарного селена. Содержание селена в стекле составляет 0,005 - 0,01%, оксида кобальта - 0,0001%. Селен обладает высокой летучестью, поэтому его количество, остающееся в стекле, не превышает 25 - 30% от вводимого.

Оксид никеля NiO чаще всего вводят совместно с селеном и оксидами кобальта.

Диоксид марганца MnO2 при стекловарении разлагается с выделением кислорода. Образующийся оксид марганца MnO окрашивает стекло в дополнительный желтый цвет и способствует физическому обесцвечиванию, а кислород играет роль химического обесцвечивателя. Следовательно, встречающийся в природе минерал пиролюзит, содержащий до 90% MnO2, является обесцвечивателем смешанного типа. В том же качестве обесцвечивателей применяют вещества из группы редких земель.

Оксид неодима Nd2O3 вводят в состав стекла в количестве 0,005 - 0,007%, который придает стеклу лилово-розовую окраску. Оксид эрбия Er2O3 в количестве 0 - 0,2% окрашивает стекло в бледно-розовый цвет.

При химическом обесцвечивании имеющееся в стекле железо переводят в трехвалентную форму, так как удельное поглощение света двухвалентного железа Fe2+ в области видимых лучей спектра в 10 раз больше трехвалентного Fe3+. Химически обесцвеченное стекло обычно имеет слабый желтовато-зеленый оттенок, обладая при этом высоким светопропусканием.

С целью обеспечения в шихте избытка кислорода применяют окислители (вещества, которые при разложении выделяют кислород), являющиеся химическими обесцвечивателями. К ним относятся селитры, диоксид церия.

Диоксид церия CeO2 - сильнейший окислитель. Его вводят в состав стекла в количестве 0,07 - 0,1%. На практике применяют цериевый концентрат, содержащий 87,4 - 91,5% CeO2. Широкое распространение диоксид церия получил в производстве изделий из хрусталя.

Наиболее распространенные соединения, которые используют в качестве восстановителей, - углерод в виде угля или сажи, виннокислый калий KHC4H4O6.

К вспомогательным сырьевым материалам относят также красители, придающие стеклу свой оттенок. Процесс окрашивания стекла основывается на протекании окислительно-восстановительных реакций, переводе красящих ионов в необходимое валентно-координационное состояние, а также стабилизации размеров атомов и молекул в составе стекла. Окрашивают стекла в различные цвета соединениями металлов, которые растворяются в стекломассе (молекулярные красители) или равномерно распределяются в виде мельчайших коллоидных частичек (коллоидные красители). Окрашивание стекла зависит не только от свойств красителей, но и от химического состава стекла и условий варки.

Молекулярные красители - это соединения кобальта, марганца, никеля, меди, железа, урана, селена, хрома, кадмия.

Соединения кобальта окрашивают стекло в синий цвет. При содержании оксидов кобальта CoO и CO2O3 в количестве 0,05% окраска стекла синеватая, а при 0,5% - ярко-синяя. Калиевые стекла получают более интенсивное синее окрашивание, чем натриевые. Окраска соединениями кобальта не зависит от режима стекловарения и при использовании совместно с другими красителями (солями хрома и меди) можно получить окраску стекла от зеленовато-синей до зеленой.

Соединения марганца окрашивают стекло в фиолетовый цвет при содержании оксида марганца Mn2O3 до 3% и черный - при содержании 12 - 20%. С этой целью в состав шихты вводят природный минерал - пиролюзит MnO2 или препарат перманганат (марганцево-калиевую соль) KMnO4. Соединения никеля Ni2O3, NiO окрашивают стекло в красновато-фиолетовый (при содержании NiO 2 - 3%) и дымчатый (0,08 - 0,25%) цвета. Вводят в шихту триоксид никеля Ni2O3 (порошок черного цвета). Окрашивание соединениями никеля хорошо воспроизводимо и не зависит от условий стекловарения.

Соединения меди в зависимости от концентрации, состава стекла и условий окрашивания придают стеклу синий, голубой, зеленый и красный цвета. Оксид меди CuO окрашивает стекло в голубой, слегка зеленоватый цвет. Чисто голубой цвет стекла получают при введении CuO в количестве 1 - 2%, с увеличением содержания оксида меди окраска стекла переходит в зеленую.

Соединение железа Fe2O3 окрашивает стекло в цвета от желтого до коричневого, FeO - в сине-зеленый. Обычно в стекломассе оксиды железа присутствуют не в отдельности, а в виде смеси, которая и окрашивает стекло в зеленый цвет. Для ввода оксидов железа в стекло на заводах применяют пиритные огарки - отходы сернокислого производства, а также крокус - порошок красно-бурого цвета.

Соединение урана UO2 окрашивает стекло в бурый и черный цвета, UO3 - в желтый. Натриевая соль урановой кислоты Na2UO4 окрашивает стекло в яркий желто-зеленый цвет. Для стекла, окрашенного ураном, характерна флуоресценция, вызванная ультрафиолетовым излучением. При выпуске изделий из интенсивно окрашенных стекол в желтый и оранжевый цвета соединения урана применяют совместно с сернистым кадмием. Несмотря на то что препараты урана достаточно чисты, их применение в стекольном производстве ограничивается из-за высокой стоимости.

Соединение селена селенистокислый натрий Na2SeO3 окрашивает стекло в розовый цвет (розалин). Оттенок селенового розалина зависит от состава стекла и вида входящих в него щелочных оксидов. При варке в идентичных условиях калиевые стекла имеют розовый оттенок, тогда как натриевые и литиевые - желтый или коричневый.

Соединения хрома окрашивают стекла в желто-зеленый цвет. Вводят хром в шихту в виде оксида хрома Cr2O3 или калиевого хромпика K2Cr2O7, который легче растворяется в стекломассе по сравнению с оксидом хрома. Содержание Cr2O3 составляет 0,25 - 1,2% от массы шихты. В производстве стеклянной тары (зеленые бутылки) в состав шихты вводят феррохромовые шлаки. Применение комплексного мелкодисперсного красителя, содержащего Cr2O3, SiO2, Al2O3, CaO, MgO, позволяет исключить использование пиритных огарков и экономить сырьевые материалы (песок, доломит, нефелин). Травянисто-зеленый цвет стекла получают при одновременном использовании оксида хрома (0,5%), оксида меди (2%) и окислительных условий варки стекломассы. Соотношение CuO:Cr2O3 = 3:4.

Соединения кадмия придают стеклу ярко-желтый цвет. Обычно при варке калиево-кальциевых стекол применяют сернистый кадмий CdS - порошок желтого или оранжевого цвета. При варке свинцовых стекол нельзя применять в качестве красителя CdS в связи с тем, что возможно образование PbS, окрашивающего стекло в черный цвет. Вводят CdS в стекло в конце варки стекломассы, так как при высокой температуре и продолжительном времени сернистый кадмий переходит в оксид кадмия, который не вызывает окраски стекла. Оксиды редкоземельных элементов за последние годы также начали применять в качестве красителей при производстве изделий из стекла.

Диоксид церия CeO2 окрашивает стекло в светло-желтый цвет. Совместное применение диоксида церия с диоксидом титана придает стеклу чистую золотисто-желтую окраску. Вводят оксид церия в стекло через концентраты редкоземельных элементов, которые снижают себестоимость изделий.

Оксид празеодима Pr2O3 сообщает стеклу светло-зеленый цвет, оксид неодима Nd2O3 - розовато-сиреневую окраску, оксид эрбия Er2O3 - красивый розовый цвет. Оксиды редкоземельных элементов являются слабыми красителями, однако стекла, окрашенные ими, характеризуются высокой прозрачностью, чистотой цвета, оригинальными оттенками, что способствовало их широкому применению в производстве сортовой посуды.

Коллоидные красители вызывают образование в массе стекла взвешенных коллоидально-дисперсных частиц металлов или их соединений. Цвет стекла зависит от природы и концентрации коллоидных красителей, состава стекла и размеров взвешенных частиц. Получение окраски стекла возможно лишь путем вторичного нагревания изделий, при котором частицы увеличиваются до нужных размеров. Термообработку изделий проводят при определенном температурном и временном режимах и называют "наводкой". Коллоидными красителями являются соединения золота, серебра, сурьмы, закисная медь, селен и др.

Соединения золота окрашивают стекло в красные цвета - от розового до пурпурного (золотой рубин). Особенно чистые цвета получаются после наводки стекол с содержанием PbO от 25 до 50%. В качестве красителя используют 10-процентный (по массе) водный раствор хлорного золота AuCl3. Для получения розовых стекол вводят 0,01%, рубиновых - 0,02% металлического золота. Стекло, окрашенное золотом, относится к наиболее красивым и благородным и применяется при производстве высокохудожественных изделий.

Соединения серебра окрашивают стекла в желтый цвет. Для их ввода в состав стекла применяют 10-процентный (по массе) раствор нитрата серебра AgNO3. Растворимость серебра в стекле низкая, и поэтому требуется длительное выдерживание при высоких температурах. Улучшение окраски стекла достигается при добавлении диоксида олова SnO2. В отдельных случаях изделия из стекла окрашивают только с поверхности (так называемые серебряные протравы) с помощью специальной пасты из смеси глины, охры и хлорида серебра AgCl.

Соединение меди Cu2O обладает большой красящей способностью и образует в стекле коллоидный раствор частиц металлической меди, которые в интервале температур 580 - 700 °C после наводки придают стеклу темно-красный цвет (медный рубин). Медь является одним из древних красителей стекла, и ее растворимость значительно выше золота и серебра. Вводят Cu2O в количестве 1 - 3% от массы шихты в виде порошка. Кроме того, при варке медного рубина следует вводить в качестве восстановителей в состав шихты виннокаменную соль калия KHC4H4O6 и оксид олова SnO. Обычно для варки медного рубина используют натриевые стекла. При содержании меди в стекле 0,8 - 1,8% по массе получают интенсивное окрашивание хрустальных стекол, которые используют для выработки накладных стекол с толщиной окрашенного слоя в несколько десятых долей миллиметра.

Элементарный селен Se при использовании вместе с солями кадмия и серой окрашивает стекло в ярко-красный цвет (селеновый рубин). Для этого вводят (по массе) 0,3 - 0,8% Se, 1 - 1,45% CdCO3 и 0,5 - 1% S (по массе сверх основного состава стекла). При варке селено-рубиновых стекол выбирают составы, содержащие 4 - 18% оксида цинка, который способствует получению более интенсивной окраски стекла. Потеря селена вследствие летучести соединений достигает 70 - 80% вводимого количества.

Глушители стекла придают стеклам свойства рассеивать свет и казаться непрозрачными (глушеными). При введении в стекломассу они образуют соединения, которые выделяются при охлаждении расплава в виде капель и частиц величиной около 1 мкм. Глушение стекла происходит при выработке изделий или при их термической обработке (наводке). Наиболее широко используют в качестве глушителей соединения фтора и фосфора. Глушение стекла начинается при содержании 2 - 3% и достигает насыщенного действия при 4 - 5%.

Фторсодержащими глушителями являются кремнефтористый натрий Na2SiF6 и криолит 3NaF·AlF3. Последний является отходом на заводах по производству суперфосфата и состоит из 12,8% оксида алюминия Al2O3, 32,8% оксида натрия Na2O и 54,4% фтора. Для глушения некоторых стекол используют фториды кальция (природный минерал - плавиковый шпат CaF2), магния. Вводят в состав стекла из расчета 5 - 8% по массе фтора сверх основного состава. Фтор при стекловарении улетучивается, что вызывает загрязнение окружающей среды. Наименьшие потери фтора - при введении в состав шихты криолита. В связи с этим для глушения стекла чаще применяют соединения фосфора.

Действие фосфатов кальция и натрия при глушении стекол связано с явлением несмешиваемости расплава и частичек фосфатов, которые и сообщают стеклу при охлаждении молочно-белую окраску. Вводят соединения фосфора в виде костной муки, фосфорнокислого кальция Ca3(PO4)2, кислой фосфорно-натриевой соли Na2HPO4·12H2O и апатита Ca4(CaF)·(PO4)3. Соединения фосфора требуют более высоких температур варки и выработки, что вызывает некоторые технологические затруднения при производстве изделий.

В качестве глушителей используют также соединения олова и оксид алюминия, механически замешиваемый в подготовленную стекломассу. На степень глушения стекла оказывают влияние размер и количество частиц в единице объема стекла, разница показателя преломления стекла и заглушающих частиц, вид применяемых глушителей и химический состав стекла. Нередко на практике применяют комбинированное глушение фтористыми и фосфатными соединениями, что усиливает и утончает глушение опаловых стекол.

В настоящем стандарте используется понятие "стеклобой" как вторичное сырье, получаемое как побочный продукт технологического процесса (собственный стеклобой), так и в результате обработки отходов боя стекла (внешний или привозной стеклобой).

Для облегчения процесса стекловарения часть шихты, необходимой для получения стекломассы, заменяют стеклобоем. Собственный стеклобой образуется при различных технологических операциях изготовления изделий из стекла (формования, отжига, отрезки колпачка, декорирования, сортировки и др.) в виде отбракованных изделий и стекольного боя, которые снова используют в производстве. Его собирают и при необходимости измельчают, получая сырьевой материал. Перед холодным ремонтом стекломассу из стекловаренной печи выпускают, направляя ее в гранулятор, в котором горячая стекломасса под действием холодной воды превращается в гранулы стеклобоя. Его также используют в производстве изделий из стекла. Стеклобой оказывает благоприятное влияние на процесс стекловарения, уменьшая при этом распыление и расслоение стекольной шихты, снижая расходы топлива и дефицитных сырьевых материалов, в частности соды.

Соотношение шихты к стеклобою устанавливается предприятием и зависит от конструкционных особенностей и продолжительности кампании печи, требований к качеству стекломассы, экономических показателей производства и варьируется в широких пределах. На стекольных заводах России оно, как правило, составляет 5:1. Предприятие может применять как собственный, так и привозной (внешний) стеклобой.

Введение в стекловаренную печь повышенного содержания стеклобоя (свыше 50%) приводит, как правило, к ухудшению однородности стекломассы. При таких условиях принимают дополнительные меры по усреднению стекломассы, чтобы механическая прочность и термическая однородность изделий не понижались. Если стеклобоя собственного производства не хватает, стекольные заводы используют близкий по химическому составу и цвету стеклобой из других источников.

Стеклобой разделяют при этом по трем группам: бесцветный, полубелый и цветной. Кроме того, в привозном (покупном) стеклобое не должно содержаться металлических и керамических включений, камня, песка, глины, шлака и других вредных примесей, а содержание органических примесей не должно превышать 2% [27]. Многие современные стекольные предприятия отказываются от практики дополнительной обработки, предпочитая закупать уже готовый к использованию стеклобой. Использование стеклобоя позволяет снизить себестоимость продукции, продлить кампанию печи, уменьшить количество вредных выбросов [28].

Сырьевые материалы подвергаются входному контролю химического и гранулометрического состава в соответствии с требованиями, заложенными в технологическом регламенте. Материалы обогащают на месте добычи, на обогатительных фабриках или, что в настоящее время гораздо реже, непосредственно на стекольных заводах.

Песок, обогащенный на месте добычи, поступает на завод в мешках или в специально подготовленных вагонах. Перед подачей в производство песок подвергают контрольному просеву и при необходимости сушке. Необогащенный песок проходит на заводе следующие виды обработки: обогащение или усреднение, сушку, просеивание. Основная задача обогащения - удаление из песка посторонних примесей и пылевидных фракций, так как мелкие фракции содержат гораздо больше оксидов железа, чем крупные. Наиболее распространенные методы обогащения - флотооттирка и магнитная сепарация.