СПРАВКА

Источник публикации

М.: Бюро НДТ, 2020

Примечание к документу

Документ введен в действие с 01.07.2021.

Взамен ИТС 33-2017.

Название документа

"ИТС 33-2020. Информационно-технический справочник по наилучшим доступным технологиям. Производство специальных неорганических химикатов"

(утв. Приказом Росстандарта от 23.12.2020 N 2186)

"ИТС 33-2020. Информационно-технический справочник по наилучшим доступным технологиям. Производство специальных неорганических химикатов"

(утв. Приказом Росстандарта от 23.12.2020 N 2186)

Содержание

Приказом Росстандарта

от 23 декабря 2020 г. N 2186

ИНФОРМАЦИОННО-ТЕХНИЧЕСКИЙ СПРАВОЧНИК

ПО НАИЛУЧШИМ ДОСТУПНЫМ ТЕХНОЛОГИЯМ

ПРОИЗВОДСТВО СПЕЦИАЛЬНЫХ НЕОРГАНИЧЕСКИХ ХИМИКАТОВ

Production of specialty inorganic chemicals

ИТС 33-2020

Дата введения

1 июля 2021 года

Настоящий информационно-технический справочник по наилучшим доступным технологиям "Производство специальных неорганических химикатов" (далее - справочник НДТ) является документом по стандартизации, разработанным в результате анализа технологических, технических и управленческих решений, применяемых при производстве твердых и других неорганических химических веществ.

Краткое содержание справочника НДТ:

Введение. Представлено краткое содержание справочника НДТ.

Предисловие. Указаны цель разработки справочника НДТ, его статус, законодательный контекст, краткое описание процедуры создания в соответствии с установленным порядком, а также взаимосвязь с аналогичными международными документами.

Область применения. Описаны основные виды деятельности, на которые распространяется действие справочника НДТ.

В разделе 1 представлена информация о состоянии и уровне развития специальных неорганических химикатов в Российской Федерации. Также в разделе 1 приведен краткий обзор экологических аспектов производства специальных неорганических химикатов.

В разделах 2 - 10 представлена информация по производству цианистого натрия, гидросульфида натрия, катализаторов, треххлористого фосфора, гидросульфида натрия, пористой аммиачной селитры, технических солей и реактивов.

В разделах 11 - 13 представлены НДТ и информация о перспективных технологиях.

Заключительные положения и рекомендации. Приведены сведения об использованных материалах при подготовке справочника НДТ.

Библиография. Приведен перечень источников информации, использованных при разработке справочника НДТ.

Цели, основные принципы и порядок разработки справочника НДТ установлены постановлением Правительства Российской Федерации от 23 декабря 2014 г. N 1458 "О порядке определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям". Перечень областей применения наилучших доступных технологий определен распоряжением Правительства Российской Федерации от 24 декабря 2014 г. N 2674-р.

1 Статус документа

Настоящий справочник НДТ является документом по стандартизации.

2 Информация о разработчиках

Справочник НДТ разработан технической рабочей группой "Производство специальных неорганических химикатов" (ТРГ 33), состав которой утвержден приказом Минпромторга России от 03 апреля 2020 г. N 1121.

Справочник НДТ представлен на утверждение Бюро наилучших доступных технологий (далее - Бюро НДТ) (www.burondt.ru).

3 Краткая характеристика

Справочник НДТ содержит описание реализованных на территории Российской Федерации технологических процессов, оборудования, технических способов, методов, в том числе позволяющих снизить негативное воздействие на окружающую среду, водопотребление, повысить энергоэффективность, ресурсосбережение, применяемых при производстве цианистого натрия, гидросульфида натрия, катализаторов, треххлористого фосфора, гидросульфида натрия, пористой аммиачной селитры, технических солей и реактивов, треххлористого бора, диоксида титана, железоокисного пигмента. Из описанных технологических процессов, оборудования, технических способов, методов определены решения, являющиеся наилучшими доступными технологиями (НДТ). Для НДТ в справочнике НДТ установлены соответствующие технологические показатели НДТ.

4 Взаимосвязь с международными, региональными аналогами

При разработке справочника НДТ был использован справочник Европейского союза по НДТ "Производство специальных неорганических химикатов" (Reference Document on Best Available Techniques for the Production of Speciality Inorganic Chemicals) с учетом особенностей производства специальных неорганических химикатов в Российской Федерации.

5 Сбор данных

Информация о технологических процессах, оборудовании, технических способах, методах, применяемых при производстве специальных неорганических химикатов в Российской Федерации, была собрана в процессе актуализации справочника НДТ в соответствии с Порядком сбора и обработки данных, необходимых для разработки и актуализации информационно-технических справочников по наилучшим доступным технологиям, утвержденным приказом Минпромторга России от 18 декабря 2019 г. N 4841.

6 Взаимосвязь с другими справочниками НДТ

Взаимосвязь настоящего справочника НДТ с другими справочниками НДТ, разработанными в соответствии с распоряжением Правительства Российской Федерации от от 30 апреля 2019 г. N 866-р, приведена в разделе "Область применения".

7 Информация об утверждении, опубликовании и введении в действие

Справочник НДТ утвержден приказом Росстандарта от 23 декабря 2020 г. N 2186.

Справочник НДТ введен в действие с 01 июля 2021 г., официально опубликован в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru).

8 Взамен ИТС 33-2017

Настоящий справочник НДТ распространяется на следующие основные виды деятельности:

- процессы производства цианистого натрия;

- процессы производства гидросульфида натрия;

- процессы производства катализаторов;

- процессы производства треххлористого фосфора;

- процессы производства специальных видов аммиачной селитры (пористой и водоустойчивой);

- процессы производства технических солей и реактивов;

- процессы производства треххлористого бора;

- процессы производства диоксида титана;

- процессы производства железоокисного пигмента как побочного продукта производства диоксида титана.

Справочник НДТ также распространяется на следующие процессы, связанные с основными видами деятельности, которые могут оказать влияние на объемы эмиссий или масштабы загрязнения окружающей среды:

- хранение и подготовка сырья;

- хранение и подготовка топлива;

- производственные процессы;

- методы предотвращения и сокращения эмиссий, образования и размещения отходов;

- хранение и подготовка продукции.

Вопросы обеспечения промышленной безопасности и охраны труда частично рассматриваются только в тех случаях, когда оказывают влияние на виды деятельности, включенные в область применения настоящего справочника НДТ.

Дополнительные виды деятельности, осуществляемые при производстве специальных неорганических химикатов, и соответствующие им справочники НДТ, определенные распоряжением Правительства РФ от 31 октября 2014 г. N 2178-р, приведены в таблице 1.

Таблица 1

специальных неорганических химикатов

и соответствующие им справочники НДТ

Вид деятельности | Наименование соответствующего справочника НДТ |

Очистка выбросов вредных (загрязняющих) веществ в атмосферный воздух | ИТС 22-2016 "Очистка выбросов вредных (загрязняющих) веществ в атмосферный воздух при производстве продукции (товаров), а также при проведении работ и оказании услуг на крупных предприятиях" |

Очистка и утилизация сточных вод | ИТС 8-2015 "Очистка сточных вод при производстве продукции (товаров), выполнении работ и оказании услуг на крупных предприятиях" |

Утилизация и обезвреживание отходов | ИТС 15-2016 "Утилизация и обезвреживание отходов (кроме обезвреживания термическим способом (сжигание отходов))" |

Размещение отходов | ИТС 17-2016 "Размещение отходов производства и потребления" |

Хранение и складирование товаров (материалов) | ИТС 46-2019 "Сокращение выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов)" |

Системы охлаждения | ИТС 20-2016 "Промышленные системы охлаждения" |

Использование энергии и энергоресурсов | ИТС 48-2017 "Повышение энергетической эффективности при осуществлении хозяйственной и (или) иной деятельности" |

Обращение со сточными водами и выбросами | ИТС 47-2017 "Системы обработки (обращения) со сточными водами и отходящими газами в химической промышленности" |

Осуществление производственного экологического контроля | ИТС 22.1-2016 "Общие принципы производственного экологического контроля и его метрологического обеспечения" |

Сфера распространения настоящего справочника НДТ приведена в таблице 2.

Таблица 2

Наименование продукции по ОК 034-2014 (ОКПД 2) | Наименование вида деятельности по ОКВЭД 2 | ||

Производство прочих основных неорганических химических веществ | |||

Оксиды титана | |||

Оксиды, пероксиды и гидроксиды металлов | |||

Соединения неметаллов с галогенами или серой | |||

Сульфиды, сульфиты и сульфаты | |||

Цианиды, цианидоксиды и комплексные цианиды; фульминаты, цианаты и тиоцианаты; силикаты; бораты; пербораты; прочие соли неорганических кислот или пероксикислот | |||

Производство прочих химических продуктов, не включенных в другие группировки | |||

Реактивы химические общелабораторного назначения | |||

Катализаторы, не включенные в другие группировки | |||

Производство удобрений и азотных соединений | |||

Нитрат аммония |

Химическая промышленность является одной из важнейших базовых отраслей современной экономики. Ее продукция включает в себя более 70 тыс. наименований и широко используется для производства потребительских товаров, а также в таких отраслях экономики, как сельское хозяйство, обрабатывающая промышленность, строительство и сфера услуг. Кроме того, более 25% химикатов потребляется внутри самой химической отрасли.

Химический комплекс характеризуется высокими темпами роста, опережающими развитие мировой экономики. В прогнозном периоде до 2030 г. среднегодовой темп роста химического комплекса составит более 4,4%, при этом среднегодовой темп роста мирового валового внутреннего продукта (ВВП) за указанный период ожидается на уровне 3%. Таким образом, к 2030 г. суммарный рост химического комплекса на 28% превысит рост мирового ВВП.

К химической промышленности относятся:

- базовые химикаты;

- продукты жизнеобеспечения;

- специальные химикаты;

- потребительские товары.

Специальные химикаты представляют собой продукты узконаправленного применения с относительно высокой добавленной стоимостью и являются достаточно быстроразвивающимся инновационным сегментом химической промышленности с дифференцированным конечным рынком сбыта. Темпы роста этого сегмента в среднем в 1,5 - 3 раза превышают темпы роста мирового ВВП. Данные товары ценятся на рынке за их особые функциональные качества. К ним относятся электронные химикаты (предназначенные для электронных приборов и оборудования), клеи, различные защитные покрытия, промышленные чистящие химикаты - абразивы, пигменты, катализаторы. Специальные химические продукты называют также тонкими химикатами.

Специализированные неорганические химические вещества, как правило, производятся в меньших объемах и продаются с более высоким коэффициентом прибыли. Данные вещества имеют тенденцию быть более ориентированными на потребителя и меньше подвержены циклическому спросу.

Еще одним смысловым фактором отнесения веществ к специализированным могут являться индивидуальность и уникальность производства, потенциальная опасность производимой продукции и используемых сырьевых компонентов.

Цианистый натрий (цианид натрия, химическая формула NaCN) изготавливают в виде белых или слабоокрашенных брикетов со средним размером 38 x 36 x 20 мм и массой около 18 г (высший сорт); белые или слабоокрашенные брикеты, смесь деформированных, ломаных брикетов (первый сорт) по [1]. Цианистый калий (цианид калия (KCN)) изготавливают в виде белых или слабоокрашенных кристаллов с наличием комков по [2].

Цианиды натрия и калия применяются:

- в золотодобывающей промышленности для извлечения золота из руды методом выщелачивания;

- в процессах цианирования стали для повышения поверхностной твердости, износостойкости и усталостной прочности стальных изделий;

- как цианирующий агент в производстве нитрилов, изонитрилов, красителей;

- в производстве фармацевтических препаратов.

Цианистый натрий получают нейтрализацией синильной кислоты щелочью с последующей фильтрацией и сушкой осадка:

.

.Промышленный способ получения цианида натрия основан на реакции нейтрализации, в результате которой при взаимодействии синильной кислоты и едкого натра образуются цианистый натрий и вода.

Основные этапы технологии:

- прием сырья;

- абсорбция;

- синтез и кристаллизация;

- фильтрация и сушка;

- брикетировка и упаковка;

- дегазация цианистых соединений.

Технологическая схема производства приведена на рисунке 2.1.

Сырьем для получения брикетированного цианида натрия являются синильная кислота и едкий натр. Синильная кислота по трубопроводу передается на участок приема и дозировки сырья, откуда посредством передавливания азотом подается на стадию кристаллизации. В процессе приема и передачи синильной кислоты образуются абгазы цианистого водорода, которые абсорбируются в скрубберах 0,5% - 1% водно-щелочным абсорбентом.

Едкий натр с массовой долей не менее 46% поступает по трубопроводу на участок приема и дозировки сырья, откуда насосом подается в верхнюю часть кристаллизатора. Синильная кислота подается в циркуляционный контур кристаллизатора через специальное дозирующее устройство. Расход раствора едкого натра в кристаллизатор должен превышать расход синильной кислоты в 3,21 раза.

Кристаллизатор предназначен для проведения реакции нейтрализации с образованием суспензии цианистого натрия (маточного раствора). В результате испарения воды происходит образование кристаллов соли, размер которых постоянно увеличивается до заданного среднего размера. Реакция в кристаллизаторе происходит при температуре 63 °C - 70 °C и под вакуумом 8,2 - 9,0 кПа.

Полученный маточный раствор отводится из циркуляционного контура кристаллизатора на барабанный вакуумный фильтр, где происходят выделение из маточного раствора кристаллического цианистого натрия и его сушка. Осушение выделенного цианистого натрия происходит посредством подачи горячего сушильного воздуха, подогретого в газовой горелке до температуры 350 °C.

Осушенный цианид натрия из барабанного вакуумного фильтра подается в компактор, где кристаллы цианистого натрия спрессовываются в брикеты. Спрессованный цианид натрия далее направляется в барабанное сито для сглаживания брикетов и отделения от них пыли и обломков, откуда попадает в сборник и далее на упаковку.

Образовавшиеся в процессе получения брикетированного цианида натрия абгазы синильной кислоты и пыль цианида натрия абсорбируются в скрубберах. Скруббер первой ступени очистки предназначен для предварительной очистки и обеспыливания загрязненного воздуха путем подачи абсорбента - конденсата или химобессоленной воды в противотоке поступающему газу. Скруббер второй ступени очистки предназначен для окончательной очистки и обеспыливания загрязненного воздуха путем впрыска водно-щелочного раствора (абсорбента) в противоток поступающему газу.

Образовавшиеся сточные воды поступают на стадию сбора циансодержащих сточных вод, где в процессе перекачки и перемешивания усредняются и передаются на локальную гипохлоритную очистку.

Описание технологического процесса приведено в таблице 2.1, перечень основного оборудования - в таблицах 2.2 - 2.3.

Таблица 2.1

производства цианида натрия

Входной поток | Стадия технологического процесса | Выходной поток | Основное технологическое оборудование | Природоохранное оборудование | |

Основные, побочные и промежуточные продукты | Эмиссии | ||||

1 | 2 | 3.1 | 3.2 | 4 | 5 |

Синильная кислота Едкий натр | Прием и дозировка сырья | Синильная кислота Едкий натр | Цианистый водород | Емкостное оборудование | |

Синильная кислота Едкий натр | Синтез и кристаллизация | Цианид натрия жидкий | Диоксид азота, оксид азота, цианистый водород Сточные воды на стадию дегазации | Кристаллизаторы | |

Цианид натрия жидкий | Фильтрация и сушка | Цианид натрия твердый | Сточные воды на стадию дегазации | Нагреватель технических газов, барабанные вакуум-фильтры | |

Цианид натрия твердый | Брикетировка и упаковка | Упакованный цианид натрия | Цианистый водород Сточные воды на стадию дегазации | Брикетировочная машина, барабанное сито с транспортировочным шнеком | |

Абгазы цианистого водорода | Абсорбция абгазов цианистого водорода | Отходящие газы | Скруббер | ||

Абгазы синильной кислоты | Абсорбция абгазов синильной кислоты | Отходящие газы | Скрубберы | ||

Сточные воды | Дегазация цианистых соединений | Сточные воды на очистные сооружения | Емкостное оборудование | ||

Таблица 2.2

производства цианида натрия

Наименование оборудования | Назначение оборудования | Существенные характеристики технологического оборудования |

Емкость хранения синильной кислоты | Прием и хранение сырья | Горизонтальный цилиндрический аппарат с эллиптическим днищем снабжен охлаждающей рубашкой. Вместимость - 20 м3. Давление - 0,6 МПа |

Кристаллизаторы | Проведение реакции нейтрализации с образованием суспензии NaCN | Вертикальный цилиндрический аппарат, две тарелки, каплеотделитель, температура - 100 °C - 120 °C, вместимость - 20 м3 |

Нагреватель технических газов | Нагрев воздуха для сушки NaCN | Газовая горелка, вентилятор, топочная камера, теплообменник. Температура нагрева - 50 °C - 400 °C |

Барабанные вакуум-фильтры | Фильтрация NaCN | Герметичное исполнение, поворотное перемешивающее устройство, транспортировочный шнек с двойными лопастями, площадь фильтрующей поверхности - 10 м2, рабочее давление - 0,04 МПа, частота вращения барабана - 0,2 - 2 об/мин, частота вращения транспортировочного шнека - 206 об/мин |

Брикетировочная машина | Брикетирование NaCN | Диаметр валков - 520 мм, рабочая ширина - 160 мм, частота вращения валков - (5 - 15 - 27) мин-1, усилие гидравлического пресса - 750 кН, частота вращения шнека - (15 - 86 - 149) мин-1 |

Барабанное сито с транспортировочным шнеком | Сглаживание брикетов, отделение пыли и обломков | Сито барабанного типа, снабженное транспортировочным шнеком. Размер ячейки сита - 10 мм, толщина нити сита - 2,5 мм, частота вращения барабана - 27 об/мин, частота вращения шнека - 64 об/мин, рабочая температура - 110 °C |

Емкости сбора сточных вод | Сбор сточных вод | Горизонтальные цилиндрические аппараты, снабженные наружными змеевиками обогрева, рабочее давление атмосферное, расчетное давление - 0,2 МПа, рабочая температура - 10 °C - 100 °C, диаметр - 2800 - 3000 мм, вместимость - 47 - 53 м3 |

Емкости для приема стоков | Прием стоков | Цилиндрические вертикальные резервуары вместимостью 400 м3 |

Таблица 2.3

Наименование оборудования | Назначение оборудования | Существенные характеристики технологического оборудования |

Скрубберы | Абсорбция абгазов | Вертикальные цилиндрические аппараты, диаметр - 800 мм, высота - 6280 мм, давление - 0,07 МПа, насадка - керамические кольца Паля 25 x 25 x 3 мм |

Нормы расходов материальных и энергетических ресурсов приведены в таблице 2.4

Таблица 2.4

и энергетических ресурсов при производстве цианида натрия

Наименование ресурсов | Единица измерения | Расход | |

Минимальный | Максимальный | ||

Натр едкий | кг/т | 824 | 829 |

Синильная кислота | кг/т | 554 | 555 |

Электрическая энергия | кВт·ч/т | 249 | 335 |

Тепловая энергия | Гкал/т | 1,35 | 1,86 |

Природный газ | м3/т | 39 | 40 |

Характеристика выбросов, сбросов, образующихся при производстве цианида натрия, приведена в таблицах 2.5 - 2.6.

Таблица 2.5

при производстве цианида натрия

Наименование загрязняющего вещества | Метод очистки, обработки, повторного использования | Масса выбросов загрязняющих веществ, кг/т цианида натрия | ||

Исходное сырье: природный газ | ||||

Минимальное значение | Максимальное значение | Среднее значение | ||

Азота диоксид | Абсорбция | - | 0,0445 | - |

Азота оксид | Абсорбция | - | 0,0611 | - |

Аммиак | Абсорбция | 0,0154 | 0,0826 | 0,049 |

Водород цианистый | Абсорбция | 0,0075 | 0,0186 | 0,0130 |

Таблица 2.6

Наименование загрязняющего вещества | Направление сбросов | Показатели сбросов загрязняющих веществ, кг/т цианида натрия | ||

Исходное сырье: природный газ | ||||

Минимальное значение | Максимальное значение | Среднее значение | ||

Цианид-анион | Технологические сточные воды поступают на стадию сбора циансодержащих сточных вод, где в процессе перекачки и перемешивания усредняются и передаются на локальную гипохлоритную очистку | 0,0125 | 0,019 | 0,016 |

Гидросульфид натрия выпускается промышленностью в кристаллической форме или (наиболее часто) в виде водного раствора.

Гидросульфид натрия применяют главным образом в цветной металлургии при обогащении руд цветных металлов методом флотации. Во флотационных процессах он является реагентом-регулятором при обогащении медных, свинцовых, цинковых, молибденовых и сурьмяносодержащих руд.

В кожевенной промышленности он используется как компонент состава для удаления наружного слоя шкур.

Также он применяется как сырье в химической промышленности (для производства этилмеркаптана, бутифоса, красителей).

В текстильной промышленности его применяют при производстве искусственного шелка. Также гидросульфид натрия - это отбеливатель для хлопка, льна, рейона и нейлона.

Промышленный способ получения раствора гидросульфида натрия - нейтрализация раствора гидроксида натрия газообразным сероводородом. Принципиальная схема производства данного продукта приведена на рисунке 3.1.

гидросульфида натрия

Концентрированный раствор гидроксида натрия из железнодорожных цистерн или контейнеров сливается в хранилища склада сырья. Из хранилищ склада концентрированный раствор подается насосом на стадию приготовления разбавленного раствора гидроксида натрия.

Для приготовления разбавленного раствора гидроксида натрия в емкости стадии принимается расчетное количество концентрированного раствора гидроксида натрия и технической воды, затем ведется циркуляция раствора в емкости при помощи насоса. Приготовленный разбавленный раствор гидроксида натрия подается на стадию синтеза гидросульфида натрия.

Синтез осуществляется путем взаимодействия раствора гидроксида натрия с газообразным сероводородом. Разбавленный раствор гидроксида натрия поступает в верхнюю часть абсорбционной колонны, вертикального колонного аппарата, заполненного насадкой из колец Рашига. Из колонны раствор стекает в горизонтальный сборник, из сборника насосом подается в реактор. Реактор представляет собой вертикальный кожухо-трубчатый теплообменный аппарат, межтрубное пространство которого заполнено раствором, а в трубное пространство подается в качестве хладагента оборотная вода. В нижнюю часть межтрубного пространства реактора подается сероводород. Двигаясь в противотоке, раствор и сероводород реагируют с образованием гидросульфида натрия. Раствор гидросульфида натрия с температурой не более 80 °C отводится из реактора через гидрозатвор в сборник готового продукта и затем подается насосом в хранилища склада готовой продукции. Часть раствора из горизонтального сборника подается в скруббер, где реагирует с сероводородом, образовавшаяся реакционная масса охлаждается оборотной водой в теплообменнике и возвращается в горизонтальный сборник.

Азотное дыхание сборников, сдувки из реактора отводятся в нижнюю часть абсорбционной колонны для улавливания сероводорода, газовый поток из верхней части абсорбционной колонны поступает в каплеотбойник и затем подается на стадию термического разложения газовых потоков в печи. Описание технологического процесса по стадиям приведено в таблице 3.1.

Таблица 3.1

гидросульфида натрия

Входной поток | Стадия технологического процесса | Выходной поток | Основное технологическое оборудование | Природоохранное оборудование | |

Продукты и полупродукты | Эмиссии | ||||

1 | 2 | 3.1 | 3.2 | 4 | 5 |

Концентрированный раствор гидроксида натрия, техническая вода | Прием и подготовка сырья | Разбавленный (технологический) раствор гидроксида натрия | Складские емкости, емкость разбавления раствора гидроксида натрия | ||

Разбавленный раствор гидроксида натрия, газообразный сероводород | Синтез гидросульфида натрия | Продукционный раствор гидросульфида натрия, сдувки из реакторов | Изотермический реактор (кожухотрубчатый теплообменник), абсорбционная колонна, скруббер | ||

Сдувки из реакторов и газы дыхания емкостей | Термическое разложение газовых потоков | Отходящие газы | Печь | ||

Продукционный раствор гидросульфида натрия | Хранение и розлив готовой продукции | Продукционный раствор гидросульфида натрия | Складские емкости, установка розлива в тару | ||

3.2 Текущие уровни потребления ресурсов и эмиссии в окружающую среду при производстве гидросульфида натрия

Нормы расходов материальных и энергетических ресурсов приведены в таблице 3.2.

Таблица 3.2

при производстве гидросульфида натрия

Наименование | Единицы измерения | Расход | |

минимальный | максимальный | ||

Раствор гидроксида натрия (в пересчете на едкий натр 100%) | кг/т | - | 729,7 |

Сероводород | кг/т | - | 610,0 |

Вода техническая | кг/т | - | 805,2 |

Электроэнергия | кВт·час/т | - | 38,1 |

Пар | Гкал/т | - | 0,19 |

Вода оборотная | м3/т | - | 10,81 |

Азот | н.м3/т | - | 36,93 |

Воздух сжатый | н.м3/т | - | 14,04 |

Газ природный | тыс. н.м3/т | - | 9,28 |

Характеристика выбросов, образующихся при производстве гидросульфида натрия, приведена в таблице 3.3. Сточных вод, содержащих исходные вещества, полупродукты или продукты процесса при производстве гидросульфида натрия, не образуется. Отходы зачистки оборудования производства гидросульфида натрия вывозятся на полигон захоронения промышленных отходов.

Таблица 3.3

при производстве гидросульфида натрия

Наименование загрязняющего вещества | Метод очистки, повторного использования | Масса выбросов загрязняющих веществ, кг/т | ||

Минимальное значение | Максимальное значение | Среднее значение | ||

Сероводород | Термическое окисление сероуглерода и сероводорода до диоксида серы | - | 0,043 | - |

Сероуглерод | - | 0,012 | - | |

Серы диоксид | - | 2,72 | - | |

Современное химическое производство в основной своей массе основано на катализе. Применение катализаторов позволяет осуществлять промышленно важные химические реакции с высокой эффективностью в приемлемых условиях.

В настоящем справочнике НДТ рассматривается производство твердых гетерогенных катализаторов для процессов нефтепереработки, нефтехимии, газоочистки и неорганического синтеза, которые производятся на российских предприятиях (см. таблицу 4.1).

Таблица 4.1

нефтехимии, неорганического синтеза и очистки

технологических газов в России

Назначение катализатора | Тип (компоненты) катализатора | |

Нефтепереработка | Изомеризация | Pt на цирконийсодержащем носителе Pt на носителе - активном оксиде алюминия Pt на цеолитсодержащем носителе |

Гидроочистка бензина | Ni-Co-Mo-W на носителе - активном оксиде алюминия Ni-Mo на носителе - активном оксиде алюминия | |

Гидроочистка средних дистиллятов | ||

Гидроочистка вакуумного газойля | ||

Гидрокрекинг | Co-Mo на цеолитсодержащем носителе Ni-Mo на цеолитсодержащем носителе Ni-Mo на носителе - активном оксиде алюминия | |

Гидродепарафинизация | Mo на цеолитсодержащем носителе Ni-Mo на цеолитсодержащем носителе | |

Каталитический риформинг | Pt-Re композиция на носителе - активном оксиде алюминия | |

Каталитический крекинг | Микросферический цеолитсодержащий | |

Шариковый цеолитсодержащий | ||

Селективное окисление сероводорода | Al2O3 | |

Цеолиты | KA, NaA, CaA, NaX | |

Бета, ЦВМ, ЦВН | ||

Нефтехимия | Дегидрирование углеводородов C4 - C5 | Микросферический Cr/Al2O3 |

Оксихлорирование этилена | CuCl2/Al2O3 | |

Полимеризация этилена | Хромоцен на силикагеле Силилхромат на силикагеле | |

Синтез метанола | Zn-Cr, Zn-Cu | |

Селективное гидрирование (очистка от этилена и дивинила) | Pd на углеродсодержащем носителе Pd на носителе - оксиде алюминия | |

Гидрирование бензола | Pd, Ni, Cr на носителе - активном оксиде алюминия | |

Неорганический синтез | Конверсия углеводородов в синтез-газ | Ni/Al2O3 |

Низкотемпературная конверсия CO | Zn-Cu | |

Среднетемпературная конверсия CO | Fe-Cr-Cu; Fe-Cr | |

Окисление NH3 до NO | Fe-Cr | |

Очистка технологических газов | Очистка отходящих газов от CO и ЛОС | Pt, Pd, Ni, Cr, Cu/Al2O3 |

Очистки от NOx отходящих газов | Pd/Al2O3 | |

Окисление SO2 в производстве серной кислоты | V/SiO2, промотированный пиросульфатами K, Na, Cs | |

Большинство твердых промышленных катализаторов представляют собой частицы, распределенные в порах инертных носителей. Нанесенные катализаторы получают двумя основными методами: введением активной фазы в предварительно подготовленный носитель путем пропитки; соосаждением каталитически активного материала и носителя. Также практикуется получение твердых катализаторов по замесной технологии. Данные катализаторы получают смешением активных компонентов. В качестве носителей наиболее часто применяют оксиды алюминия, кремния, титана, магния, цинка, циркония, алюмосиликаты, активированный уголь. Особое место среди гетерогенных катализаторов занимают катализаторы на основе цеолитов.

В общем случае производство катализаторов включает получение исходных твердых материалов (например, геля гидроокиси алюминия, солей металлов), выделение веществ, являющихся активным компонентом (например, термическим разложением, выщелачиванием), изменение состава катализатора в реакционной среде (например, сульфидирование, восстановление). К наиболее характерным операциям при синтезе катализаторов методом соосаждения относятся: дробление, помол, растворение, соосаждение, фильтрование, промывка осадка, формовка, сушка, прокаливание. Некоторые типы катализаторов требуют проведения стадий ионного обмена, пропитки, введения связующего.

Растворение и соосаждение

В процессе соосаждения образуется твердая фаза в результате взаимодействия растворов исходных компонентов. Характер осадка зависит от температуры осаждения, pH среды, исходного состава раствора, интенсивности перемешивания, условий введения осадителя. Растворение и соосаждение, как правило, проводят в аппаратах периодического действия с перемешивающими устройствами и теплообменными элементами.

Пропитка

В процессе пропитки пористый носитель пропитывают раствором солей металлов (например, нитратов, ацетатов, карбонатов), анионы которых удаляют на последующих стадиях термообработки. В производстве катализаторов применяют различные способы пропитки: окунание, опрыскивание, с упариванием раствора, расплавом солей. Пропитку проводят в сушильно-пропиточных аппаратах, барабанных пропитывателях, конвейерных пропиточных машинах.

В настоящее время соосажденные катализаторы выпускаются редко, наиболее распространены полученные по пропитной (пропитка носителя растворами активных компонентов) или замесной (смешение активных компонентов со связующим или без него) технологии.

Фильтрование

Фильтрование суспензий проводят с применением барабанных вакуум-фильтров, рамных фильтр-прессов, автоматических камерных фильтр-прессов. В малотоннажных производствах применяют нутч-фильтры. Выбор фильтра зависит от среднего размера частиц суспензии, содержания твердой фазы, вязкости жидкой фазы, а также от требований к влагосодержанию осадка, температуры фильтрования, производительности.

Промывка осадка

Для удаления растворенных в фильтрате или адсорбированных на поверхности осадка нежелательных компонентов применяют промывку осадка на фильтре или репульпационную промывку с повторением фильтрования. Промывку крупнозерновых осадков с размером частиц более 50 мкм проводят в одну или несколько ступеней непосредственно на фильтре промывной жидкостью либо разделением суспензии после смешения осадка с промывной жидкостью. Мелкодисперсные суспензии с размером частиц менее 20 мкм промывают на отдельном оборудовании с разрушением структуры осадка.

Формовка

В производстве катализаторов распространено два способа формовки: сухая (таблетирование, гранулирование измельченного до тонкодисперсного состояния прокаленного материала) и влажная (экструзия, таблетирование, гранулирование, распылительная сушка влажного осадка). Способы формовки в значительной мере определяют механическую прочность катализатора. Для формовки применяют дисковые грануляторы, прессы, ножевые устройства, шнековые машины, сушильно-формовочные машины, таблеточные роторные машины, устройства для уплотнения порошков, аппараты для нанесения покрытий.

Сушка

На стадии сушки удаляется влага, содержащаяся в суспензии (пасте, влажном материале) после фильтрования и промывки. Сушку проводят в распылительных сушилках, сушилках с кипящим слоем, ленточного, шахтного, барабанного, туннельного типов. В малотоннажных производствах применяют камерные сушилки периодического действия.

Прокаливание

При прокаливании за счет термической диссоциации гидроксидов, солей металлов образуется активная фаза катализатора. Условия прокаливания определяют удельную поверхность и средний размер пор. Термообработку проводят в прокалочных печах шахтного, туннельного, барабанного типов, в печах с кипящим слоем. Обогрев осуществляют непосредственно топочными газами, либо применяют печи непрямого нагрева. В малотоннажных производствах применяют камерные электрические печи сопротивления.

Алюмоникелевые катализаторы конверсии метана и углеводородных газов производятся методом пропитки. Технологическая схема производства приведена на рисунке 4.1, описание технологического процесса - в таблице 4.2, перечень основного оборудования - в таблицах 4.3 - 4.4.

алюмоникелевых катализаторов конверсии метана

и углеводородных газов

Таблица 4.2

алюмоникелевых катализаторов конверсии метана

и углеводородных газов

Входной поток | Стадия технологического процесса | Выходной поток | Основное технологическое оборудование | Природоохранное оборудование | |

Основные, побочные и промежуточные продукты | Эмиссии | ||||

1 | 2 | 3.1 | 3.2 | 4 | 5 |

Глинозем Древесная мука Каолин обогащенный | Помол исходного сырья | Сырье | Шаровая мельница | ||

Азотная кислота | Приготовление раствора пептизатора | Раствор пептизатора | |||

Сырье со стадии помола Пептизатор Графит | Приготовление замеса, формовка, провяливание носителя | Носитель | Смесительная машина, формовочная машина | ||

Носитель Воздух сжатый осушенный Газ сухой | Прокалка носителя | Носитель | Топка горизонтальная Шахтная печь | ||

Азотнокислая соль калия, магния, алюминия, никеля | Приготовление пропиточного раствора | Пропиточный раствор | Аппарат для пропитки, сушки, прокалки | ||

Носитель со стадии прокалки Пропиточный раствор, воздух осушенный Газ сухой | Пропитка носителя и термообработка катализатора | Продукт на затаривание, хранение и отгрузку | Дымовые газы NOx, углерода оксид | Аппарат для пропитки, сушки, прокалки | |

Дымовые газы со стадий прокалки носителя и термообработки катализатора Натр едкий технический | Абсорбция нитрозных газов | - | NOx, углерода оксид | Колонна абсорбционная | |

Таблица 4.3

алюмоникелевых катализаторов конверсии метана

и углеводородных газов

Наименование оборудования | Назначение оборудования | Существенные характеристики технологического оборудования |

Шаровая мельница | Помол сырья | Производительность - 0,6 т в сутки |

Смесительная машина | Приготовление замеса | Рабочая емкость - 0,25 м3, производительность - 1,56 т в сутки |

Формовочная машина | Формовка замеса | Производительность - 60 кг/ч |

Топка горизонтальная | Прокалка носителя | Диаметр - 1,4 м, длина - 1,67 м |

Шахтная печь | Прокалка носителя | 9400 x 3650 x 3570 мм |

Аппарат для пропитки, сушки, прокалки | Пропитка носителя и термообработка после пропитки | Объем - 3,5 м3 |

Таблица 4.4

катализаторов конверсии метана и углеводородных газов

Наименование оборудования | Назначение оборудования | Существенные характеристики технологического оборудования |

Колонна абсорбционная | Абсорбция нитрозных газов | Диаметр - 1,4 м, высота - 20 м, кольца Рашига |

Алюмопалладиевые катализаторы производятся пропиткой алюмооксидного носителя раствором соединения палладия. Технологическая схема производства приведена на рисунке 4.2, описание технологического процесса - в таблице 4.5, перечень основного оборудования - в таблицах 4.6 - 4.7.

алюмопалладиевых катализаторов

Таблица 4.5

алюмопалладиевых катализаторов

Входной поток | Стадия технологического процесса | Выходной поток | Основное технологическое оборудование | Природоохранное оборудование | |

Основные, побочные и промежуточные продукты | Эмиссии | ||||

1 | 2 | 3.1 | 3.2 | 4 | 5 |

Азотная кислота Карбонат лантана | Приготовление пептизатора | Пептизатор | - | ||

Гидроксид алюминия Глинозем, графит | Приготовление замеса, формовка носителя | Носитель | Диалюминий триоксид | ||

Носитель Воздух сжатый осушенный Газ сухой коммунально-бытового потребления | Сушка и прокалка носителя | Носитель | Диалюминий триоксид | Сушилка Топка Шахтная печь | |

Химическое соединение палладия Натрий уксусно-кислый | Приготовление пропиточного раствора палладия | Пропиточный раствор палладия | - | ||

Пропиточный раствор палладия Носитель | Пропитка носителя раствором палладия | Носитель, пропитанный раствором палладия | - | Пропитыватель | |

Натрий сернистый Катализатор | Осернение катализатора | Осерненный катализатор | - | Пропитыватель | |

Катализатор Воздух сжатый осушенный, Газ сухой коммунально-бытового потребления | Сушка катализатора | Катализатор (готовый продукт) | NOx Углерода оксид | Аппарат сушки | |

Таблица 4.6

алюмопалладиевых катализаторов

Наименование оборудования | Назначение оборудования | Существенные характеристики технологического оборудования |

Формовочная машина | Формовка носителя | Производительность - 40 кг/ч |

Шахтная печь | Прокалка носителя | 9400 x 3650 x 3570 мм |

Топки | Прокалка носителя, сушка катализатора | Диаметр - 1,4 - 1,6 м |

Сушилка | Сушка носителя | Диаметр - 1,2 м, высота - 2,5 м, конусное дно из нержавеющей стали |

Аппарат сушки | Сушка катализатора | Диаметр - 1,2 м, высота - 3,2 м |

Пропитыватель | Пропитка носителя | Диаметр - 700 мм, высота - 1000 мм |

Таблица 4.7

алюмопалладиевых катализаторов

Наименование оборудования | Назначение оборудования | Существенные характеристики технологического оборудования |

Колонна абсорбционная | Абсорбция газов | Диаметр - 1,4 м, высота - 20 м, кольца Рашига |

4.2.4 Производство алюмоплатиновых (платино-рениевых) катализаторов на основе активного оксида алюминия

Алюмоплатиновые катализаторы на основе активного оксида алюминия производятся методом пропитки. Технологическая схема производства приведена на рисунке 4.3 описание технологического процесса - в таблице 4.8, перечень основного оборудования - в таблицах 4.9 - 4.10.

алюмоплатиновых катализаторов на основе

активного оксида алюминия

Таблица 4.8

алюмоплатиновых катализаторов на

основе активного оксида алюминия

Входной поток | Стадия технологического процесса | Выходной поток | Основное технологическое оборудование | Природоохранное оборудование | |

Основные, побочные и промежуточные продукты | Эмиссии | ||||

1 | 2 | 3.1 | 3.2 | 4 | 5 |

Гидроксид алюминия Уксусная кислота Модифицирующий раствор промотора | Приготовление замеса, формовка носителя | Носитель | Диалюминий триоксид | Емкостное оборудование | |

Носитель Воздух сжатый осушенный Газ коммунально-бытового потребления | Сушка и прокалка носителя | Носитель | Диалюминий триоксид | Топка, аппарат сушки (сушилка) | |

Кристаллогидрат платинохлористоводородной кислоты Рениевая кислота | Приготовление раствора платинохлористоводородной и рениевой кислот | Раствор платинохлористоводородной и рениевой кислот | - | Растворитель | |

Носитель Химически очищенная вода | Вакуумирование и увлажнение носителя | Носитель | - | Вакуум-насос Увлажнитель | |

Носитель Раствор платинохлористоводородной и рениевой кислот Уксусная кислота Соляная кислота | Пропитка носителя растворами активных компонентов | Носитель, пропитанный активными компонентами | - | Пропитыватель | |

Катализатор Воздух сжатый осушенный Газ коммунально-бытового потребления | Сушка и прокалка носителя, пропитанного активными компонентами | Катализатор (готовый продукт) | NOx, углерода оксид | Топка, аппарат сушки (сушилка) | |

Таблица 4.9

алюмоплатиновых катализаторов на основе

активного оксида алюминия

Наименование оборудования | Назначение оборудования | Существенные характеристики технологического оборудования |

Растворитель | Приготовление раствора платинохлористоводородной и рениевой кислот | Объем - 0,1 м3 |

Топка газовая | Прокалка носителя | Диаметр - 1,6 м |

Сушилка | Сушка | Диаметр - 1,2 м, объем - 1,4 м3 |

Пропитыватель | Пропитка носителя | Диаметр - 800 мм, высота - 1000 мм |

Вакуум-насос | Вакуумирование носителя | Производительность - 180 м3/ч |

Увлажнитель | Увлажнение носителя | Диаметр - 0,6 м, высота - 2,5 м |

Таблица 4.10

катализаторов на основе активного оксида алюминия

Наименование оборудования | Назначение оборудования | Существенные характеристики технологического оборудования |

Циклон |

Никель-вольфрам-сульфидные катализаторы с добавкой оксида алюминия производятся методом осаждения. Технологическая схема производства приведена на рисунке 4.4, описание технологического процесса - в таблице 4.11, перечень основного оборудования - в таблицах 4.12 - 4.13.

никель-вольфрам-сульфидных катализаторов

с добавкой оксида алюминия

Таблица 4.11

никель-вольфрам-сульфидных катализаторов

с добавкой оксида алюминия

Входной поток | Стадия технологического процесса | Выходной поток | Основное Технологическое оборудование | Природоохранное оборудование | |

Основные, побочные и промежуточные продукты | Эмиссии | ||||

1 | 2 | 3.1 | 3.2 | 4 | 5 |

Никель азотно-кислый шестиводный Сода кальцинированная | Приготовление растворов | Растворы нитрата никеля и карбоната натрия | - | Растворитель | |

Растворы нитрата никеля и карбоната натрия Химически очищенная вода | Осаждение основного карбоната никеля | Карбонат никеля | - | ||

Гидроксид алюминия Карбонат никеля Ангидрид вольфрамовый | Приготовление замесов и формовка | Экструдаты | - | Фильтр-пресс Месильная машина Формовочная машина | |

Экструдаты Воздух сжатый осушенный Газ сухой коммунально-бытового потребления | Сушка экструдатов | Экструдаты | Диалюминий триоксид, NOx, углерода оксид | Ленточная сушилка Бункерная сушилка Воздуходувка | |

Экструдаты Сероводородсодержащий газ | Осернение экструдатов | Экструдаты Хвостовые сероводородсодержащие газы | Сероводород | - | |

Экструдаты Графит | Приготовление шихты и таблетирование | Катализатор (готовый продукт) на затаривание, хранение и отгрузку | - | Таблетмашина | |

Хвостовые сероводородсодержащие газы Газ сухой коммунально-бытового потребления | Сжигание хвостовых сероводородсодержащих газов | Дымовые газы | Серы диоксид, NOx | Топка | Дымосос |

Таблица 4.12

никель-вольфрам-сульфидных катализаторов

с добавкой оксида алюминия

Наименование оборудования | Назначение оборудования | Существенные характеристики технологического оборудования |

Растворитель | Приготовление растворов | Объем - 0,55 м3 |

Фильтр-пресс | Фильтрование | Рамного типа 820 x 820 мм с электромеханическим зажимом |

Месильная машина | Приготовление замесов | Объем - 200 л, с паровой рубашкой |

Формовочная машина | Формовка экструдатов | Производительность - 60 кг/ч |

Ленточная сушилка | Сушка | Производительность - 9 м3/ч |

Бункерная сушилка | Сушка | Объем - 4,5 м3 |

Шнековая печь | Приготовление экструдатов | Диаметр - 0,2 м, длина - 7,6 м |

Таблетмашина | Таблетирование | Производительность - 350 кг/ч |

Воздуходувка | Сушка экструдатов | Расход воздуха - 3000 м3/ч, мощность электродвигателя - 8 кВт |

Топка | Сжигание хвостовых сероводородсодержащих газов | Диаметр - 1600 мм, ширина - 1600 мм, высота - 3300 мм |

Таблица 4.13

никель-вольфрам-сульфидных катализаторов

с добавкой оксида алюминия

Наименование оборудования | Назначение оборудования | Существенные характеристики технологического оборудования |

Дымосос | Сжигание хвостовых сероводородсодержащих газов | Производительность - 15000 м3/ч, мощность электродвигателя - 5 кВт |

Сульфокатионитные катализаторы производятся методом механического смешения и применяются в процессах гидратации олефинов, дегидратации спиртов, получения изобутилена, МТБЭ и других процессах.

Метод получения сульфокатионитных катализаторов основан на формовании гранул из расплава смеси катионообменной смолы и гранулированного (порошкообразного) полипропилена. Процесс получения состоит из следующих стадий:

- размол и сушка катионита;

- смешивание катионита с полипропиленом;

- гранулирование катализатора;

- нейтрализация сточных вод.

Мешки с катионитом растариваются и разгружаются в передвижной бункер. Катионит из бункера подается в измельчитель. Затем проводится сушка измельченного катионита в кипящем слое до влажности катионита 10 - 25 масс. %.

Отмеренное количество осушенного катионита и полипропилена поступает в планетарно-шнековый смеситель, где происходит смешивание полипропилена с подсушенным катионитом, смешивание производится не менее 1 часа с образованием катализаторной шихты.

Перемещение катализаторной шихты в экструдере и ее прессование производятся двумя вращающимися навстречу друг другу червячными валами через последовательно расположенные электронагревательные зоны к формующей головке. По мере продвижения катализаторной шихты от дозатора к зоне давления происходит перемещение катионита в расплаве из полипропилена. Из зоны давления расплавленная масса шихты поступает в фильерные отверстия формующей головки экструдера. При выходе из фильерных отверстий за счет резкого снижения давления из гранул катализатора мгновенно испаряется влага, вследствие чего он обретает пористость. Длина гранул катализатора регулируется скоростью вращения ножа режущего устройства по месту.

Технологическая схема производства приведена на рисунке 4.5, описание технологического процесса - в таблице 4.14, перечень основного оборудования - в таблице 4.15.

сульфокатионитных катализаторов

Таблица 4.14

сульфокатионитных катализаторов

Входной поток | Стадия технологического процесса | Выходной поток | Основное технологическое оборудование | Природоохранное оборудование | |

Основные, побочные и промежуточные продукты | Эмиссии | ||||

1 | 2 | 3.1 | 3.2 | 4 | 5 |

Катионит | Размол катионита | Катионит | Пыль полистирола | Измельчитель | |

Катионит Воздух | Сушка катионита | Катионит | - | Сушилка | |

Катионит Полипропилен | Смешивание катионита с полипропиленом | Катализаторная шихта | Пыль полипропилена Пыль полистирола | Планетарно-шнековый смеситель | |

Катализаторная шихта | Гранулирование катализатора | Катализатор на узел расфасовки | Сточные воды | Экструдер | |

Сточные воды | Нейтрализация сточных вод | Циркуляционная вода | - | - | |

Таблица 4.15

сульфокатионитных катализаторов

Наименование оборудования | Назначение оборудования | Существенные характеристики технологического оборудования |

Смеситель планетарно-шнековый | Смешивание катионита с полипропиленом | Объем - 1 м3 |

Фильтры рукавные | Фильтрование | Производительность - 540 - 3840 м3/ч, площадь фильтрации - 9 - 66 м2 |

Сушилка | Сушка катионита | Производительность - 152 кг/ч, температура - 110 °C |

Измельчитель | Размол катионита | Производительность - от 100 до 300 кг/ч |

Железокалиевые катализаторы производятся методом полусухого смешения и предназначены для дегидрирования изоамиленов в изопрен.

Технологический процесс состоит из:

- подготовки катализаторных гранул;

- прокаливания катализаторных гранул с последующим охлаждением технологическим воздухом.

Технологическая схема производства приведена на рисунке 4.6, описание технологического процесса - в таблице 4.16, перечень основного оборудования - в таблице 4.17.

железокалиевых катализаторов

Таблица 4.16

железокалиевых катализаторов

Входной поток | Стадия технологического процесса | Выходной поток | Основное технологическое оборудование | Природоохранное оборудование | |

Основные, побочные и промежуточные продукты | Эмиссии | ||||

1 | 2 | 3.1 | 3.2 | 4 | 5 |

Соли калия и молибдена Химобессоленная вода | Приготовление раствора солей | Раствор солей калия и молибдена | Дикалий карбонат | Емкость с мешалкой | |

Оксид железа Соли церия, кальция, магния Раствор солей калия и молибдена | Приготовление катализаторной пасты | Катализаторная паста | - | Смеситель | |

Катализаторная паста | Приготовление катализаторных гранул | Катализаторные гранулы | - | Гранулятор | |

Катализаторные гранулы | Сушка | Катализаторные гранулы Конденсат | Железа оксид, церий и его соединения | Сушилка | |

Катализаторные гранулы Воздух технологический | Прокаливание | Готовый катализатор | Пыль Сдувки | Печь | |

Таблица 4.17

железокалиевых катализаторов

Наименование оборудования | Назначение оборудования | Существенные характеристики технологического оборудования |

Реактор | Приготовление катализаторной суспензии: смешивание компонентов | Объем - 1,6 м3 Температура - 200 °C |

Смеситель | Получение катализаторной пасты: смешивание компонентов | Объем - 693 л |

Гранулятор | Получение катализаторных гранул: экструзия | Производительность - 200 - 400 кг/ч |

Камерная электропечь | Получение готового катализатора: прокаливание | Температура - 900 °C |

Катализаторы "серебро на пемзе" производятся методом пропитки.

Гранулированная пемза просеивается на сите с целью получения гранул размерами 2 - 5 мм. Пыль, мелкая фракция, а также пемза темного цвета собираются в отдельную тару и вывозятся на полигон промышленных отходов. Готовую пемзу обрабатывают 10%-ным - 20%-ным раствором азотной кислоты с целью удаления поверхностных окислов железа.

Химизм процесса:

Fe2O3 + 6HNO3 = 2Fe(NO3)3 + 3H2O;

FeO + 2HNO3 = Fe(NO3)2 + H2O.

После приготовления раствора кислоты в емкость засыпается пемза. Обработка пемзы производится не менее 2 суток при периодическом перемешивании пемзы пластиковой лопаткой. После обработки пемза по мере надобности засыпается в корзины.

После промывки пемза перегружается в поддоны и сушится в сушилке, обогреваемой паром, при температуре 80 °C - 100 °C не менее 8 часов до полного удаления влаги.

Нанесение серебра на пемзу производится путем пропитывания ее раствором азотнокислого серебра и разложения его при высокой температуре. При этом протекает реакция

2AgNO3 = 2 Ag + 2NO2 + O2.

Нанесение серебра на пемзу производится в выпарной чаше, расположенной в вытяжном шкафу.

В процессе пропитки в рубашку чаши подается пар и раствор азотнокислого серебра упаривается до полного удаления влаги. В чашу повторно заливается по гибкому шлангу паровой конденсат до первоначального уровня, и операция упаривания повторяется, при этом последние порции конденсата упариваются при постоянном перемешивании контактной массы.

Контактная масса выгружается совком в поддоны, которые при помощи приспособления помещают в электропечь, где при температуре 400 °C - 500 °C при перемешивании в течение 1 - 2 часов удаляются оксиды азота, после чего температуру в печи поднимают до 600 °C - 650 °C и при этой температуре катализатор прокаливается в течение 2 - 3 часов.

Прокаленный катализатор вынимается из печи, охлаждается на открытом воздухе, просеивается от пыли и мелочи. Отбирается проба на анализ, взвешивается и затаривается в мешки, маркируется и сдается на склад на хранение.

Технологическая схема производства приведена на рисунке 4.7, описание технологического процесса - в таблице 4.18, перечень основного оборудования - в таблице 4.19.

катализаторов "серебро на пемзе"

Таблица 4.18

катализаторов "серебро на пемзе"

Входной поток | Стадия технологического процесса | Выходной поток | Основное технологическое оборудование | Природоохранное оборудование | |

Основные, побочные и промежуточные продукты | Эмиссии | ||||

1 | 2 | 3.1 | 3.2 | 4 | 5 |

Пемза | Просеивание | Пемза на стадию обработки HNO3 | Пыль неорганическая с содержанием кремния менее 20%, 20% - 70%, а также более 70% Мелочь и пыль на отходы | Сита | |

Пемза со стадии просеивания Азотная кислота | Обработка азотной кислотой | Обработанная пемза | - | Емкость | |

Обработанная пемза | Пропитка азотнокислым серебром | Контактная масса | - | Выпарная чаша | |

Контактная масса | Обжиг | Готовый катализатор на склад | Азота диоксид, аммиак | Электропечь | |

Таблица 4.19

катализаторов "серебро на пемзе"

Наименование оборудования | Назначение оборудования | Существенные характеристики технологического оборудования |

Выпарная чаша | Пропитка азотнокислым серебром | С паровой рубашкой, объем - 73 л |

Сушильная камера | Сушка пемзы | Габариты - 2000 x 980 x 1220 мм |

Электропечь | Прокаливание контактной массы | Температура - 650 °C |

Катализаторы "палладий на угле" производятся нанесением на поверхность угля активного рекуперационного палладия. Технологическая схема производства приведена на рисунке 4.8, описание технологического процесса - в таблице 4.20, перечень основного оборудования - в таблицах 4.21 - 4.22.

катализаторов "палладий на угле"

Таблица 4.20

катализаторов "палладий на угле"

Входной поток | Стадия технологического процесса | Выходной поток | Основное технологическое оборудование | Природоохранное оборудование | |

Основные, побочные и промежуточные продукты | Эмиссии | ||||

1 | 2 | 3.1 | 3.2 | 4 | 5 |

Палладий Азотная кислота Соляная кислота | Приготовление раствора палладия | Раствор палладия | - | Реактор-растворитель с мешалкой | |

Раствор палладия | Пропитка активного угля раствором палладия | Контактная масса | - | Пропитыватель-смеситель | |

Контактная масса Водород Воздух сжатый осушенный Газ сухой коммунально-бытового потребления Азот | Прокалка, восстановление и активация катализатора | Катализатор (готовый продукт) | Дымовые газы NOx Углерода оксид | Печь для подогрева газов Реактор с откидной крышкой и коническим днищем | |

Дымовые газы Натр едкий технический Воздух сжатый осушенный | Абсорбция и очистка газов | - | NOx Углерода оксид | Скруббер Адсорбер | |

Таблица 4.21

катализаторов "палладий на угле"

Наименование оборудования | Назначение оборудования | Существенные характеристики технологического оборудования |

Реактор-растворитель с мешалкой | Приготовление раствора палладия | Объем - 70 дм3, давление в аппарате - 0,7 кгс/см2, теплоноситель - минеральное масло, частота оборотов мешалки - 110 об/мин |

Пропитыватель-смеситель | Пропитка активного угля раствором палладия | Объем - 100 дм3, длина - 2570 мм, ширина - 1220 мм, высота - 1380 мм |

Печь для подогрева газов | Подогрев газов | Габариты: длина - 5300 мм, ширина - 4230 мм, высота - 4270 мм, горелки: 2 - 6 шт., диаметр трубок змеевика - 100 мм |

Реактор с откидной крышкой и коническим днищем | Прокалка, восстановление и активация катализатора | Объем - 1,1 м3, диаметр - 1200 мм, высота - 5970 мм |

Таблица 4.22

"палладий на угле"

Наименование оборудования | Назначение оборудования | Существенные характеристики технологического оборудования |

Скруббер | Абсорбция и очистка газов | Диаметр - 408 мм, высота - 375 мм, насадка - три слоя активированного угля, высота слоя - 800 мм |

Адсорбер | Абсорбция и очистка газов | Диаметр - 408 мм, высота - 375 мм, насадка - три слоя активированного угля, высота слоя - 800 мм |

Алюмоникелькобальтмолибденовые катализаторы производятся пропиткой алюмооксидного носителя растворами парамолибдата аммония, никелем азотнокислым или кобальтом азотнокислым. Технологическая схема производства приведена на рисунке 4.9, описание технологического процесса - в таблице 4.23, перечень основного оборудования - в таблицах 4.24 - 4.25.

алюмоникелькобальтмолибденовых катализаторов

Таблица 4.23

алюмоникелькобальтмолибденовых катализаторов

Входной поток | Стадия технологического процесса | Выходной поток | Основное технологическое оборудование | Природоохранное оборудование | |

Основные, побочные и промежуточные продукты | Эмиссии | ||||

1 | 2 | 3.1 | 3.2 | 4 | 5 |

Гидроксид алюминия Азотная кислота Борная кислота Карбонат лантана | Приготовление замеса, формовка, провяливание носителя | Носитель | Диалюминий триоксид | Смесительная машина | |

Носитель Воздух сжатый осушенный Газ сухой коммунально-бытового потребления | Сушка и прокалка носителя | Носитель | NOx, углерода оксид | Аппарат сушки | |

Носитель Промышленная вода Ортофосфорная кислота Азотнокислый кобальт (азотнокислый никель) Аммоний молибденовокислый | Приготовление пропиточного раствора | Пропиточный раствор | - | Растворитель | |

Пропиточный раствор | Пропитка носителя пропиточным раствором | Контактная масса | - | Пропитыватель | |

Контактная масса | Сушка и прокалка катализатора | Катализатор (готовый продукт) Нитрозные газы | NOx, углерода оксид | Аппарат сушки | |

Натр едкий технический Нитрозные газы | Абсорбция нитрозных газов | - | - | Колонна абсорбционная | |

Таблица 4.24

алюмоникелькобальтмолибденовых катализаторов

Наименование оборудования | Назначение оборудования | Существенные характеристики технологического оборудования |

Смесительная машина | Приготовление замеса | Рабочая емкость - 200 дм3, габаритные размеры - 2090 x 1480 x 1450 мм |

Формовочная машина | Формовка, провяливание носителя | Диаметр шнека в рабочей зоне - 125 мм, диаметр шнека в загрузочной зоне - 150 мм, длина рабочей части шнека - 560 мм, скорость вращения шнека - 750 об/мин |

Аппарат сушки | Сушка и прокалка носителя | Высота - 3200 мм, диаметр - 1200 мм, объем - 3,5 м3, вертикальный цилиндрический с ложным днищем с отверстиями - 4 мм |

Растворитель | Приготовление пропиточного раствора | Длина - 1100 мм, высота - 1000 мм |

Пропитыватель | Пропитка носителя пропиточным раствором | Длина - 1070 мм, диаметр - 1070 мм, объем - 950 м3 |

Аппарат сушки | Сушка и прокалка катализатора | Высота - 3200 мм, диаметр - 1200 мм, объем - 3,5 м3, вертикальный цилиндрический с ложным днищем с отверстиями - 4 мм |

Таблица 4.25

алюмоникелькобальтмолибденовых катализаторов

Наименование оборудования | Назначение оборудования | Существенные характеристики технологического оборудования |

Колонна абсорбционная | Абсорбция нитрозных газов | Высота - 20 м, диаметр - 1,4 м, площадь - 15 м2, кольца Рашига |

Цинкхроммедные катализаторы производятся путем приготовления катализаторной массы из хроммедного раствора, окиси алюминия, окиси магния, двуокиси марганца и цинковых белил с дальнейшей экструзией, сушкой, таблетированием, прокалкой, восстановлением и активацией. Технологическая схема производства приведена на рисунке 4.10, описание технологического процесса - в таблице 4.26, перечень основного оборудования - в таблицах 4.27 - 4.28.

цинкхроммедных катализаторов

Таблица 4.26

цинкхроммедных катализаторов

Входной поток | Стадия технологического процесса | Выходной поток | Основное технологическое оборудование | Природоохранное оборудование | |

Основные, побочные и промежуточные продукты | Эмиссии | ||||

1 | 2 | 3.1 | 3.2 | 4 | 5 |

Хромовый ангидрид Промышленная вода Медь углекислая основная Диоксид марганца | Приготовление хроммедного раствора | Хроммедный раствор | - | Растворитель | |

Хроммедный раствор Белила цинковые Оксид магния Оксид алюминия | Приготовление катализаторной массы | Катализаторная масса | - | Смесительная машина | |

Катализаторная масса | Экструзия | Экструдаты | - | Формовочная машина | |

Экструдаты Газ сухой коммунально-бытового потребления | Сушка | Экструдаты | Цинк и его соединения NOx углерода оксид | Реактор с откидной крышкой и коническим днищем | |

Экструдаты | Таблетирование | Таблетки | - | Таблетмашина | |

Таблетки Газ сухой коммунально-бытового потребления Воздух сжатый осушенный | Прокалка, восстановление и активация катализатора | Катализатор (готовый продукт) | NOx Углерода оксид | Реактор с откидной крышкой и коническим днищем | |

Таблица 4.27

цинкхроммедных катализаторов

Наименование оборудования | Назначение оборудования | Существенные характеристики технологического оборудования |

Растворитель | Приготовление хроммедного раствора | Длина - 1100 мм, высота - 1000 мм |

Смесительная машина | Приготовление катализаторной массы | Рабочая емкость - 200 дм3, габаритные размеры - 2090 x 1480 x 1450 мм |

Формовочная машина | Экструзия | Диаметр шнека в рабочей зоне - 125 мм, диаметр шнека в загрузочной зоне - 150 мм, длина рабочей части шнека - 560 мм, скорость вращения шнека - 750 об/мин |

Реактор с откидной крышкой и коническим днищем | Сушка, прокалка, восстановление и активация катализатора | Объем - 1,1 м3, диаметр - 1200 мм, высота - 5970 мм |

Таблетмашина | Таблетирование | 50 об/мин, 26 поршней 4 пуансона на 1 поршне |

Таблица 4.28

цинкхроммедных катализаторов

Наименование оборудования | Назначение оборудования | Существенные характеристики технологического оборудования |

Дымосос | Прокалка, восстановление и активация катализатора | Производительность - 6000 м3/ч, мощность электродвигателя - 7 кВт |

Технологическая схема производства приведена на рисунке 4.11, описание технологического процесса - в таблице 4.29, перечень основного оборудования - в таблицах 4.30 - 4.31.

Алюмоцинкхромовые катализаторы производятся путем приготовления замеса из хромового ангидрида, гидроокиси алюминия и цинковых белил с дальнейшей формовкой, провяливанием и сушкой.

алюмоцинкхромовых катализаторов

Таблица 4.29

алюмоцинкхромовых катализаторов

Входной поток | Стадия технологического процесса | Выходной поток | Основное технологическое оборудование | Природоохранное оборудование | |

Основные, побочные и промежуточные продукты | Эмиссии | ||||

1 | 2 | 3.1 | 3.2 | 4 | 5 |

Промышленная вода Цинковые белила Ангидрид хромовый Гидроокись алюминия | Приготовление замеса, формовка, провяливание катализатора | Контактная масса | Диалюминий триоксид, цинк и его соединения | Смесительная машина | |

Контактная масса Газ сухой коммунально-бытового потребления | Сушка катализатора | Катализатор (готовый продукт) | Дымовые газы NOx Углерода оксид | Аппарат сушки | |

Таблица 4.30

алюмоцинкхромовых катализаторов

Наименование оборудования | Назначение оборудования | Существенные характеристики технологического оборудования |

Смесительная машина | Приготовление контактной массы | Рабочая емкость - 200 дм3, габаритные размеры - 2090 x 1480 x 1450 мм |

Формовочная машина | Приготовление контактной массы | Диаметр шнека в рабочей зоне - 125 мм, диаметр шнека в загрузочной зоне - 150 мм, длина рабочей части шнека - 560 мм, скорость вращения шнека - 750 об/мин |

Аппарат сушки | Сушка катализатора | Высота - 3200 мм, диаметр - 1200 мм, объем - 3,5 м3, вертикальный цилиндрический с ложным днищем с отверстиями - 4 мм |

ИС МЕГАНОРМ: примечание. В официальном тексте документа здесь и далее, видимо, допущены опечатки. Текст дан в соответствии с оригиналом. |

Таблица 4.31

никель-вольфрам-сульфидных катализаторов

с добавкой оксида алюминия

Наименование оборудования | Назначение оборудования | Существенные характеристики технологического оборудования |

Дымосос | Сжигание хвостовых сероводородсодержащих газов | Производительность - 15000 м3/ч, мощность электродвигателя - 5 кВт |

Технологическая схема производства приведена на рисунке 4.12, описание технологического процесса - в таблице 4.32, перечень основного оборудования - в таблице 4.33.

Цинкхромовые катализаторы производятся путем приготовления замеса из хромового ангидрида, гидроокиси алюминия и цинковых белил с дальнейшей формовкой, провяливанием и сушкой.

цинкхромовых катализаторов

Таблица 4.32

цинкхромовых катализаторов

Входной поток | Стадия технологического процесса | Выходной поток | Основное технологическое оборудование | Природоохранное оборудование | |

Основные, побочные и промежуточные продукты | Эмиссии | ||||

1 | 2 | 3.1 | 3.2 | 4 | 5 |

Вольфрамовокислый аммоний Дистиллированная вода | Приготовление раствора промотора | Раствор промотора | - | Емкостное оборудование | |

Раствор промотора Хромовый ангидрид Цинковые белила Графит Дистиллированная вода | Приготовление шихты | Шихта | Цинк и его соединения | Мельница, смесительные бегуны | |

Шихта | Таблетирование катализатора | Катализатор (готовый продукт) | NOx углерода оксид | Таблетмашина | |

Таблица 4.33

цинкхромовых катализаторов

Наименование оборудования | Назначение оборудования | Существенные характеристики технологического оборудования |

Смесительные бегуны | Приготовление шихты | Высота - 1250 мм, диаметр - 1600 мм, производительность - 400 кг/сут |

Мельница | Приготовление шихты | Диаметр диска - 700 мм, размеры - 1500 x 860 x 800 мм, производительность - 2 т/сут. |

Таблетмашина | Таблетирование катализатора | Вертикальная с 31 формующим пресс-инструментом, производительность - 50 - 60 кг/ч, двухпозиционная |

Алюмохромовые катализаторы применяют в процессах дегидрирования легких парафиновых углеводородов.

Технологическая схема производства приведена на рисунке 4.13, описание технологического процесса - в таблице 4.34, перечень основного оборудования - в таблице 4.35.

Алюмохромовые катализаторы производят методом пропитки алюмооксидного носителя с последующей высокотемпературной активацией.

микросферических алюмохромовых катализаторов

Таблица 4.34

микросферических алюмохромовых катализаторов

Входной поток | Стадия технологического процесса | Выходной поток | Основное технологическое оборудование | Природоохранное оборудование | |

Основные, побочные и промежуточные продукты | Эмиссии | ||||

1 | 2 | 3.1 | 3.2 | 4 | 5 |

Гидроокись алюминия | Сушка, классификация и прокаливание | Многофазный продукт терморазложения гидроокиси алюминия | Кислые стоки на нейтрализацию | Печь | |

Многофазный продукт терморазложения гидроокиси алюминия | Гидротермальная обработка | Суспензия бемитного носителя | Кислые стоки на нейтрализацию | Автоклав | |

Суспензия бемитного носителя | Фильтрация | Бемитный носитель | Кислые стоки на нейтрализацию | ||

Бемитный носитель | Сушка | Бемитный носитель на стадию пропитки и сушки | Кислые стоки на нейтрализацию | Вакуумная сушилка | |

Хромовый ангидрид Вода | Приготовление раствора хромовой кислоты, кремнезоль | Раствор хромовой кислоты Кремнезоль | |||

Бемитный носитель со стадии сушки Раствор хромовой кислоты Кремнезоль | Пропитка и сушка | Катализатор | Кислые стоки на нейтрализацию | Вакуумная сушилка | |

Катализатор | Термоактивация | Термоактивированный катализатор на стадию пропитки и сушки | Кислые стоки на нейтрализацию | Печь | |

Карбонат калия Вода | Приготовление раствора карбоната калия | Раствор карбоната калия | |||

Термоактивированный катализатор со стадии термоактивации | Пропитка и сушка | Катализатор | Кислые стоки на нейтрализацию | Вакуумная сушилка | |

Кислые стоки | Нейтрализация кислых стоков | Нейтрализованные стоки, шлам | Емкость центрифуга | ||

Катализатор | Классификация и складирование | Продукт потребителю | |||

Таблица 4.35

микросферических алюмохромовых катализаторов

Наименование оборудования | Назначение оборудования | Существенные характеристики технологического оборудования |

Печь | Прокаливание | Температура - 1000 °C, диаметр - 630 мм, длина - 4500 мм |

Вакуумная сушилка | Сушка | Высота - 1425 мм, диаметр - 1600 мм, объем - 3 куб. м |

Автоклав | Гидротермальная обработка | Высота - 3850 мм, диаметр - 2200 мм, объем - 10 куб. м, давление - 14 кгс/кв. см, температура - 190 °C |

Центрифуга | Отделение шлама | Диаметр - 3205 мм, высота - 1030 мм, частота вращения барабана 4200 - 4500 об/мин |

Емкость | Нейтрализация стоков | Высота - 3170 мм, диаметр 2200 мм, объем - 10 куб. м давление - атм., температура - 100 °C |

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущены опечатки: имеются в виду таблицы 4.36, 4.37, а не 4.34, 4.35 соответственно. |

Железохромовые катализаторы производятся путем взаимодействия оксида железа с раствором хромовой кислоты с дальнейшей формовкой, сушкой и прокалкой. Технологическая схема производства приведена на рисунке 4.14, описание технологического процесса - в таблице 4.34, перечень основного оборудования - в таблице 4.35.

железохромовых катализаторов

Таблица 4.36

железохромовых катализаторов

Входной поток | Стадия технологического процесса | Выходной поток | Основное технологическое оборудование | Природоохранное оборудование | |

Основные, побочные и промежуточные продукты | Эмиссии | ||||

1 | 2 | 3.1 | 3.2 | 4 | 5 |

Серная кислота Сульфат железа Промышленная вода | Растворение сульфата железа | Раствор сульфата железа | - | Емкостное оборудование | |

Карбонат натрия Промышленная вода | Растворение соды кальцинированной | Раствор карбоната натрия | - | Емкостное оборудование | |

Раствор карбоната натрия Раствор сульфата железа Промышленная вода | Осаждение карбоната железа | Карбонат железа | - | Емкостное оборудование | |

Карбонат железа | Репульпация карбоната железа | Карбонат железа | Химзагрязненная вода | - | |

Карбонат железа Промышленная вода Воздух сжатый осушенный | Отмывка карбоната железа | Карбонат железа | Маточный раствор | - | |

Карбонат железа Газ сухой коммунально-бытового потребления | Фильтрация и кальцинация карбоната железа | Оксид железа | - | - | |

Оксид железа | Помол оксида железа | Оксид железа на стадию приготовления катализатора | - | Ударно-дисковая мельница | |

Ангидрид хромовый Промышленная вода Марганец II карбонат основной Медь углекислая основная | Приготовление раствора хромовой кислоты | Раствор хромовой кислоты | - | Растворитель хромового ангидрида | |

Оксид железа со стадии помола Воздух осушенный сжатый | Приготовление, формовка и сушка катализатора | Катализатор формованный | NOx, углерода оксид, | Смеситель-формователь Ленточная сушилка | |

Катализатор формованный Газ сухой коммунально-бытового потребления | Прокалка формованного катализатора | Катализатор формованный прокаленный | Дымовые газы Хром (Cr6+) | Аппарат прокалки | |

Катализатор формованный прокаленный | Приготовление шихты и таблетирование | Катализатор таблетированный | - | - | |

Катализатор таблетированный Газ сухой коммунально-бытового потребления | Прокалка таблетированного катализатора | Катализатор (готовый продукт) | Дымовые газы | Аппарат прокалки | |

Таблица 4.37

железохромовых катализаторов

Наименование оборудования | Назначение оборудования | Существенные характеристики технологического оборудования |

Растворитель хромового ангидрида | Приготовление раствора хромовой кислоты | Объем - 1,0 м3 |

Смеситель-формователь | Приготовление, формовка и сушка катализатора | Рабочий объем - 0,4 м3 |

Ленточная сушилка | Сушка катализатора | Мощность - 4,0 кВт, скорость ленты - 2,1 - 2,5 м/ч |

Аппарат прокалки | Прокалка катализатора | Объем - 3,94 м3, диаметр - 1200 мм, высота - 3500 мм |

Ударно-дисковая мельница | Помол оксида железа | Диаметр - 890 мм, длина - 1210 мм, производительность - 0,5 т/сут. |

Цеолитсодержащие катализаторы производятся путем смешения компонентов (гидроокиси алюминия, цеолита ЦВМ, молибдата аммония, борной и азотной кислот) раствором хромовой кислоты с дальнейшей формовкой, сушкой и прокалкой. Технологическая схема производства приведена на рисунке 4.15, описание технологического процесса - в таблице 4.38, перечень основного оборудования - в таблицах 4.39 - 4.40.

цеолитсодержащих катализаторов

Таблица 4.38

цеолитсодержащих катализаторов

Входной поток | Стадия технологического процесса | Выходной поток | Основное технологическое оборудование | Природоохранное оборудование | |

Основные, побочные и промежуточные продукты | Эмиссии | ||||

1 | 2 | 3.1 | 3.2 | 4 | 5 |

Гидроксид алюминия Цеолит ЦВМ Борная кислота Азотная кислота Аммоний молибденовокислый | Приготовление замеса, формовка | Контактная масса | Диалюминий триоксид | Смесительная машина Формовочная машина | |

Контактная масса Газ сухой коммунально-бытового потребления | Сушка и прокалка катализатора | Катализатор (готовый продукт) Дымовые газы | NOx Углерода оксид | Топка горизонтальная Аппарат сушки | |

Дымовые газы Натр едкий технический | Абсорбция нитрозных газов | - | NOx, Углерода оксид | - | Колонна абсорбционная |

Таблица 4.39

цеолитсодержащих катализаторов

Наименование оборудования | Назначение оборудования | Существенные характеристики технологического оборудования |

Смесительная машина | Приготовление замеса | Рабочая емкость - 200 дм3, габаритные размеры - 2090 x 1480 x 1450 мм |

Формовочная машина | Формовка | Диаметр шнека в рабочей зоне - 125 мм, диаметр шнека в загрузочной зоне - 150 мм, длина рабочей части шнека - 560 мм, скорость вращения шнека - 750 об/мин |

Аппарат сушки | Сушка и прокалка катализатора | Высота - 3200 мм, диаметр - 1200 мм, объем - 3,5 м3, вертикальный цилиндрический с ложным днищем с отверстиями - 4 мм |

Топка горизонтальная | Сушка и прокалка катализатора | Диаметр - 1400 мм, длина - 1670 мм |

Таблица 4.40

цеолитсодержащих катализаторов

Наименование оборудования | Назначение оборудования | Существенные характеристики технологического оборудования |

Колонна абсорбционная | Абсорбция нитрозных газов | Высота - 20 м, диаметр - 1,4 м, площадь - 15 м2, кольца Рашига |

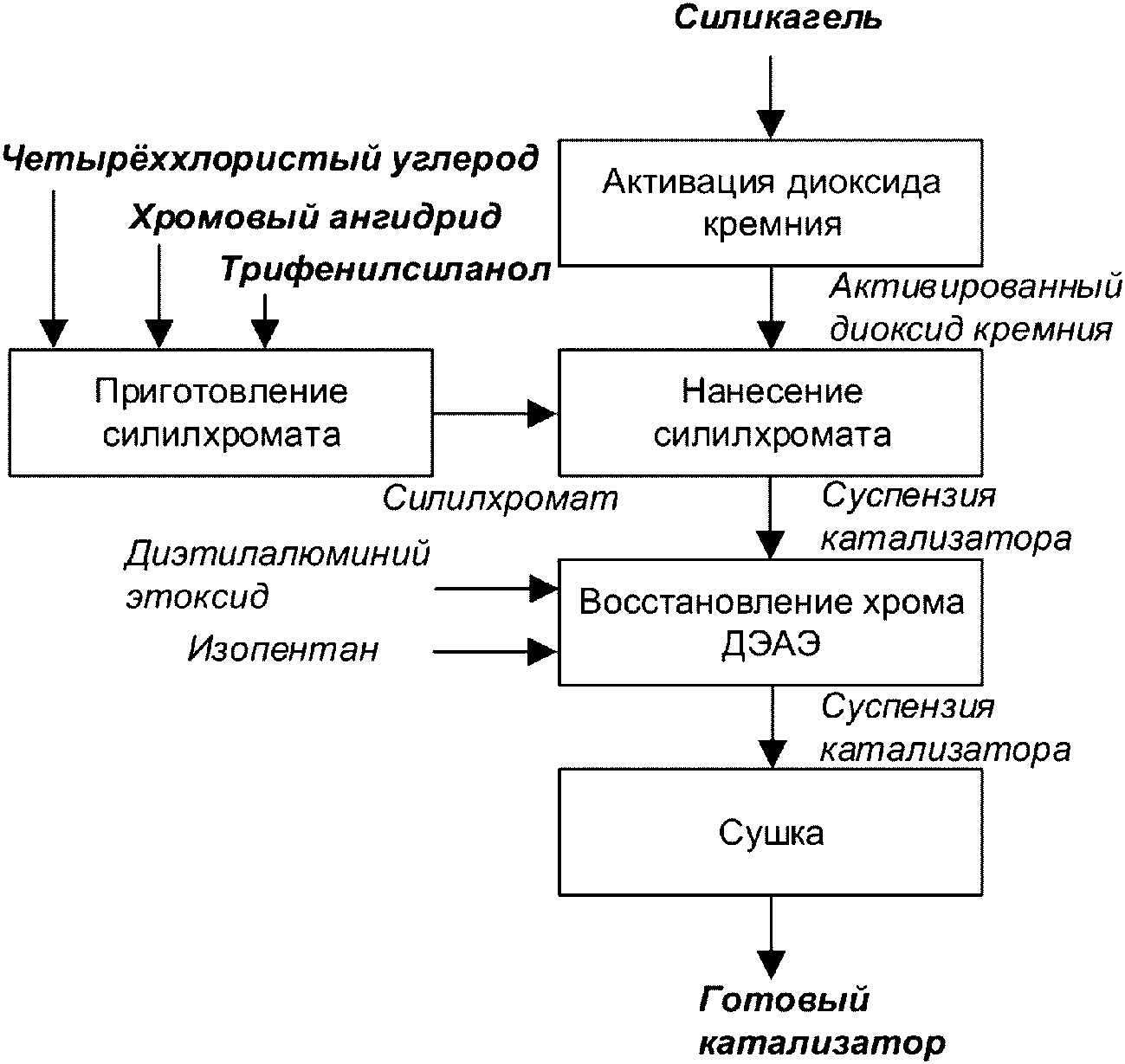

Катализатор S-2 представляет собой органические соединения хрома, адсорбированные и хемосорбированные на активированной двуокиси кремния.

Катализатор S-2 применяется в газофазном процессе полимеризации этилена.

Производство катализатора включает следующие основные стадии:

- активация (дегидратация) диоксида кремния;

- приготовление силилхромата;

- нанесение силилхромата на активированный диоксид кремния;

- восстановление хрома диэтилалюминий этоксидом;

- сушка катализатора.

Синтез силилхромата проводят в смесителе путем взаимодействия хромового ангидрида и трифенилсиланола в среде четыреххлористого углерода. Выделяющаяся в ходе этой реакции вода поглощается активированной двуокисью кремния, а не прореагировавший остаток трехокиси хрома адсорбируется на ней.

Двуокись кремния подвергают термообработке в активаторе по строго регулируемой программе в условиях псевдоожижения азотом. Температурный режим активации двуокиси кремния включает в себя подогрев при заданной скорости повышения температуры, выдерживание при постоянной температуре и охлаждение.

Активированный диоксид кремния по трубопроводу пневмотранспортом азота транспортируют в приемную емкость, представляющую собой вертикальный цилиндрический аппарат с коническим днищем. Транспортирующий азот проходит через металлокерамические фильтры, где очищается и сбрасывается в атмосферу.

Процесс приготовления катализатора S-2 проводят путем нанесения силилхромата на активированный диоксид кремния в смесительном реакторе, представляющем собой вертикальный аппарат с коническим днищем, снабженный мешалкой ленточного типа.

После осаждения силилхромата на силикагеле проводят восстановление хрома 25%-ным раствором диэтилалюминий этоксида (ДЭАЭ) в изопентане. После восстановления хрома катализатор высушивают в смесительном реакторе путем выпаривания изопентана.

По окончании сушки катализатор из смесительного реактора выгружают в приемную емкость, в верхней части которой вмонтированы металлокерамические фильтры, через которые транспортировочный азот очищается от захваченной пыли и сбрасывается в атмосферу. Из емкости катализатор в токе азота транспортируют через шланговую станцию в бункеры для хранения катализатора.

Технологическая схема производства приведена на рисунке 4.16, описание технологического процесса - в таблице 4.41, перечень основного оборудования - в таблице 4.42.

катализаторов "силилхромат на силикагеле"

Таблица 4.41

катализаторов "силилхромат на силикагеле"

Входной поток | Стадия технологического процесса | Выходной поток | Основное технологическое оборудование | Природоохранное оборудование | |

Основные, побочные и промежуточные продукты | Эмиссии | ||||

1 | 2 | 3.1 | 3.2 | 4 | 5 |

Силикагель | Активация диоксида кремния | Активированный диоксид кремния на стадию нанесения силилхромата | Активатор Муфельный нагреватель активатора | ||

Четыреххлористый углерод Хромовый ангидрид Трифенилсиланол | Приготовление силилхромата | Силилхромат | Смеситель | ||

Активированный диоксид кремния со стадии активации Силилхромат | Нанесение силилхромата | Суспензия катализатора | Смесительный реактор | ||

Суспензия катализатора Диэтилалюминий этоксид Изопентан | Восстановление хрома ДЭАЭ | Суспензия катализатора | |||

Суспензия катализатора | Сушка | Готовый катализатор | Смесительный реактор | ||

Таблица 4.42

катализаторов "силилхромат на силикагеле"