СПРАВКА

Источник публикации

М.: Стройиздат, 1983

Примечание к документу

Название документа

"Руководство по проектированию и устройству кровель с применением битумных эмульсий"

"Руководство по проектированию и устройству кровель с применением битумных эмульсий"

Содержание

ПО ПРОЕКТИРОВАНИЮ И УСТРОЙСТВУ КРОВЕЛЬ

С ПРИМЕНЕНИЕМ БИТУМНЫХ ЭМУЛЬСИЙ

Рекомендовано к изданию решением секции ограждающих конструкций НТС ЦНИИПромзданий Госстроя СССР.

Приведены конструкции кровель с применением катионных битумных эмульсий, армированных стекломатериалами, требования к применяемым материалам, а также правила выполнения и приемки кровельных работ и приготовления эмульсий.

Для инженерно-технических работников проектных и строительных организаций.

Табл. 4 пл. 1.

Возрастающий интерес специалистов к применению битумных эмульсий в кровлях объясняется возможностью механизации относительно трудоемких кровельных работ и повышением производительности труда при устройстве кровель в 2 - 3 раза по сравнению с применением традиционных рулонных материалов, наклеиваемых на горячих мастиках. При этом также сокращается расход битумных материалов, снижается стоимость и улучшаются условия производства работ.

Важным условием обеспечения надежности таких кровель является применение битумных эмульсий с высокими гидроизоляционными свойствами и рациональное сочетание их с армирующими материалами, наполнителями и посыпками.

В настоящем Руководстве предусматривается применение битумных эмульсий на катионактивных (кислых) эмульгаторах, которые по сравнению с эмульсиями на анионактивных (щелочных) и твердых эмульгаторах обладают более высокими показателями качества. Они имеют лучшую адгезию к изолируемым поверхностям и различным минеральным материалам (независимо от степени их увлажнения), на изолируемых поверхностях образуют более плотную и водонепроницаемую пленку, которая имеет меньшее водопоглощение и, следовательно, обладает меньшей набухаемостью и усадкой. Катионные битумные эмульсии обладают значительно лучшим сцеплением со стекломатериалами, выполняющими в составе кровель функцию армирования (повышения их трещиностойкости), и не вызывают коррозию стекломатериалов.

В Руководстве предусматривается возможность устройства кровель, армированных стеклосетками, предварительно укладываемыми на изолируемую поверхность, либо волокнами рубленых стекложгутов, наносимых на изолируемую поверхность совместно с гидроизоляционным составом. В последнем случае требуются распылители, обеспечивающие резку стекложгута и подачу его в одном потоке с битумной эмульсией, при этом важно обеспечить подачу составляющих (рубленого стекложгута и битумной эмульсии) в требуемых соотношениях.

Руководство предусматривает возможность применения битумных эмульсий для ремонта рулонных кровель. В этом случае наряду с ремонтным слоем из битумной эмульсии, армированной стекломатериалами, рекомендуется применять слой битумной эмульсии, наполненной (вслед за ее нанесением) кварцевым песком. Такой слой (выполняемый по слою битумной эмульсии, наносимой одновременно с латексной эмульсией) имеет повышенную прочность и теплостойкость, малую усадку и совместно с защитным слоем способен предохранять рулонный ковер от механических повреждений и атмосферных воздействий.

Руководство определяет конструктивные решения кровель в зависимости от уклона несущих конструкций покрытий зданий и применяемых материалов, правила выполнения работ, требования к их приемке и контролю качества. В прил. 1 даются рекомендации по приготовлению катионных битумных эмульсий.

Руководство разработано лабораторией покрытий и кровель ЦНИИПромзданий (кандидаты техн. наук. М.И. Поваляев, А.М. Воронин).

1.1. Рекомендации, предусматриваемые настоящим Руководством, должны выполняться при проектировании и устройстве кровель из катионных битумных эмульсий, армированных стекломатериалами, а также при ремонте рулонных кровель.

1.2. Уклоны кровель принимают в соответствии с нормами проектирования зданий и сооружений.

1.3. Водоотводящие устройства рекомендуется проектировать в соответствии с главой СНиП по кровлям.

1.4. При изготовлении и применении катионных битумных эмульсий следует соблюдать требования главы СНиП по технике безопасности.

а) быстрораспадающиеся катионные битумные эмульсии, содержащие 60 - 70% битумного вяжущего. Рекомендации по приготовлению таких эмульсий приведены в прил. 1;

б) латексы следующих видов (наносимые одновременно с катионной битумной эмульсией):

хлоропреновый марок Л-4 и Л-7 (МРТУ 6-04-140-63);

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 11808-76 Постановлением Госстандарта СССР от 08.06.1988 N 1667 с 1 июля 1989 года введен в действие ГОСТ 11808-88. |

бутадиен-(дивинил)-стирольный марок СКС-30ШХП (ГОСТ 10265-78), СКС-30ШР (ГОСТ 11808-76), СКС-50ГПС (ГОСТ 14053-78), СКС-65ГП (ГОСТ 10564-75);

в) армирующие стекломатериалы:

стеклосетки марок ССС, СС-1 (ТУ-6-11-99-75);

рассыпающийся стекложгут марки ЖС или других марок, который распылителем, имеющим режущее устройство, рубится на отрезки длиной 20 - 30 мм и наносится на изолируемую поверхность одновременно с битумной эмульсией;

ИС МЕГАНОРМ: примечание. Постановлением Минстроя России от 28.11.1994 N 18-29 с 1 июля 1995 года введен в действие ГОСТ 8736-93. |

г) песок кварцевый мелкий (ГОСТ 8736-77) для наполнения слоя битумной эмульсии, по которому выполняют защитный слой (см. п. 4.11, б).

а) катионную битумную эмульсию для устройства водоизоляционного ковра (см. п. 2.1);

б) гравий (ГОСТ 8268-82) чистый сухой с зернами размером 3 - 10 мм и морозостойкостью не ниже Мрз-100. Допускается применять такой же фракции каменную крошку из известняка, доломита, доменного шлака и других материалов, стойких к атмосферным воздействиям.

2.3. Для устройства защитных фартуков в местах примыкания кровель к выступающим конструктивным элементам, компенсаторов в деформационных швах, отделки парапетов и свесов карнизов применяют:

а) оцинкованную кровельную сталь (ГОСТ 7118-78, ГОСТ 19903-74 и ГОСТ 14918-80) толщиной 0,5 - 0,8 мм;

б) оцинкованные кровельные гвозди К 3,5 x 40 (ГОСТ 4030-63);

в) антисептированные деревянные бруски;

г) стальные полосы размером 4 x 40 мм (ГОСТ 103-76) оцинкованные или с противокоррозионной окраской для крепления дополнительного водоизоляционного ковра и защитных фартуков к бетонным поверхностям;

д) герметизирующие мастики АМ-0,5 (ТУ 84-246-75), эластосил 11-06 (ТУ 6-02-1142-78) и др.

3.1. Основанием под кровлю могут служить:

а) ровные поверхности железобетонных, асбестоцементных и других несущих плит без устройства по ним выравнивающих стяжек;

ИС МЕГАНОРМ: примечание. Межгосударственной научно-технической комиссией по стандартизации и техническому нормированию в строительстве (МНТКС) 10.11.1993 принят ГОСТ 10923-93, введенный в действие с 1 января 1995 года. |

б) слой рубероида (ГОСТ 10923-76), наклеиваемый на мастиках (в соответствии с требованиями главы СНиП по проектированию кровель) по выравнивающим стяжкам;

в) выравнивающие стяжки из цементно-песчаного раствора или асфальтобетона, которые назначают в соответствии с требованиями главы СНиП по проектированию кровель.

3.2. В стяжках рекомендуется предусматривать температурно-усадочные швы шириной до 5 мм, разделяющие ее на участки размером не более 3 x 3 м.

По температурно-усадочным швам и над стыками железобетонных и асбестоцементных плит (неутепленных или комплексных утепленных) должна предусматриваться укладка полос (шириной 150 мм) из рубероида или пергамина, которые наклеивают точечно с одной стороны шва.

3.3. Основание под кровлю в местах примыкания к выступающим конструктивным элементам предусматривают в соответствии с требованиями главы СНиП по проектированию кровель (с устройством переходных наклонных бортиков с уклоном 45° и высотой не менее 100 мм).

3.4. Основной водоизоляционный ковер в зависимости от уклонов и применяемого основания под кровлю назначают в соответствии с табл. 1.

Таблица 1

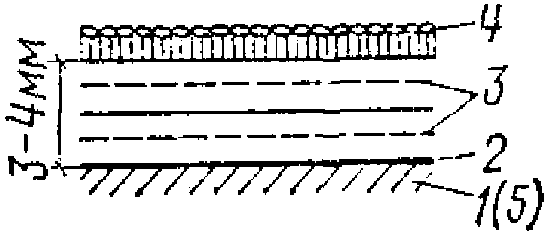

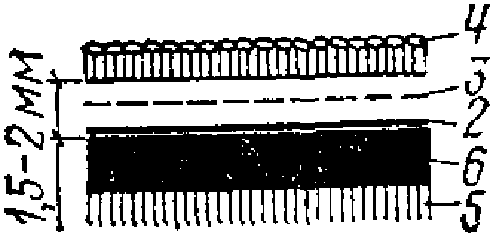

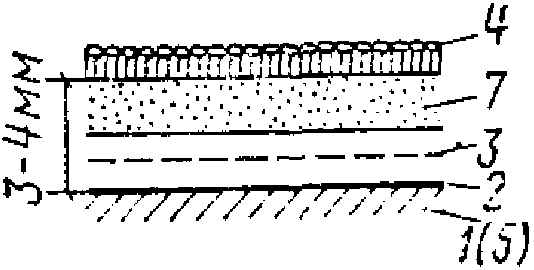

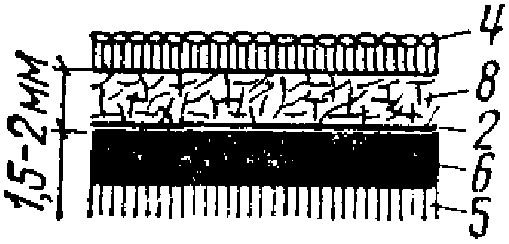

Уклон кровли, % | Тип кровли | Конструктивная схема слоев кровли | Элементы кровли | Применяемый стекломатериал |

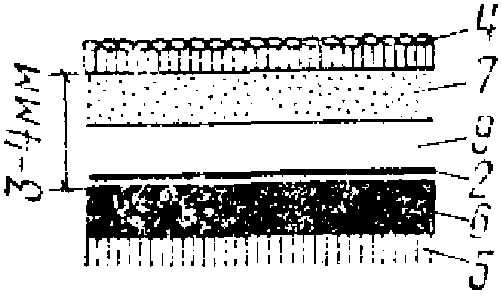

От 1,5 до 10 | К-1 |  | 1 - несущая плита; 2 - грунтовка; 3 - водоизоляционный ковер, армированный стеклосеткой; 4 - гравийный защитный слой (см. п. 2.2); 5 - выравнивающая стяжка; 6 - рубероид на битумной мастике; 7 - слой из битумной эмульсии, наполненной песком 8 - слой из битумной эмульсии, армированный рубленым стекложгутом; 9 - слой из битумной эмульсии, нанесенной с латексом | Две прокладки из стеклосетки |

К-2 |  | Одна прокладка из стеклосетки | ||

К-3 |  | Одна прокладка из стеклосетки | ||

К-4 |  | Рубленый стекложгут | ||

К-5 |  | - |

Примечания: 1. Кровли типов К-2, К-4, К-5 рекомендуется применять по предварительно наклеенному рубероидному слою.

2. При ремонте кровель рекомендуется выполнить слои из битумной эмульсии по типу кровель К-2, К-4 и К-5.

3. Кровли типов  допускаются на уклонах более 10% при применении более теплостойких составов из битумной эмульсии, наносимой одновременно с латексом (теплостойкость сформировавшегося эмульсионного слоя в зависимости от уклона принимают в соответствии с требованиями главы СНиП по проектированию кровель). В этом случае необходимо предусматривать применение крупнозернистой посыпки светлых тонов по слою битумной эмульсии, наносимой одновременно с латексом на поверхность водой изоляционного ковра, или по слою битумно-полимерной мастики.

допускаются на уклонах более 10% при применении более теплостойких составов из битумной эмульсии, наносимой одновременно с латексом (теплостойкость сформировавшегося эмульсионного слоя в зависимости от уклона принимают в соответствии с требованиями главы СНиП по проектированию кровель). В этом случае необходимо предусматривать применение крупнозернистой посыпки светлых тонов по слою битумной эмульсии, наносимой одновременно с латексом на поверхность водой изоляционного ковра, или по слою битумно-полимерной мастики.

допускаются на уклонах более 10% при применении более теплостойких составов из битумной эмульсии, наносимой одновременно с латексом (теплостойкость сформировавшегося эмульсионного слоя в зависимости от уклона принимают в соответствии с требованиями главы СНиП по проектированию кровель). В этом случае необходимо предусматривать применение крупнозернистой посыпки светлых тонов по слою битумной эмульсии, наносимой одновременно с латексом на поверхность водой изоляционного ковра, или по слою битумно-полимерной мастики.

допускаются на уклонах более 10% при применении более теплостойких составов из битумной эмульсии, наносимой одновременно с латексом (теплостойкость сформировавшегося эмульсионного слоя в зависимости от уклона принимают в соответствии с требованиями главы СНиП по проектированию кровель). В этом случае необходимо предусматривать применение крупнозернистой посыпки светлых тонов по слою битумной эмульсии, наносимой одновременно с латексом на поверхность водой изоляционного ковра, или по слою битумно-полимерной мастики.3.5. В ендовах, на коньке и на карнизном участке кровель основной водоизоляционный ковер усиливают слоем битумной эмульсии, армированным одной прокладкой из стеклосетки. В местах установки воронок внутреннего водостока усиление основного водоизоляционного ковра производят двумя слоями битумной эмульсии, армированными двумя прокладками из стеклосетки. Ширину усиления принимают в соответствии с требованиями главы СНиП по проектированию кровель.

3.6. В местах перепадов высот кровель, примыканий кровель к парапетам, стенам и другим конструктивным элементам слои основного водоизоляционного ковра должны быть усилены двумя слоями битумной эмульсии (наносимой одновременно с латексом), армированными двумя прокладками из стеклосетки, при этом верхний край армирующих прокладок закрепляют и защищают фартуками из оцинкованной кровельной стали в соответствии с требованиями главы СНиП по проектированию кровель.

3.7. Теплостойкость сформировавшегося слоя из битумной эмульсии или из наносимых одновременно битумной и латексной эмульсий, либо из битумной эмульсии, наполненной мелким кварцевым песком, определяемая по ГОСТ 11506-73, в зависимости от района строительства и уклона кровли должна соответствовать табл. 2.

Район строительства | Теплостойкость эмульсионных слоев, °C | |

основного водоизоляционного ковра кровли (с уклоном от 1,5 до 10%) | дополнительного водоизоляционного ковра в местах примыканий | |

Севернее географической широты 50° для европейской и 53° - для азиатской части СССР | 65 | 90 |

Южнее этих районов | 75 | 100 |

4.1. До укладки теплоизоляции и устройства основания под кровлю должны быть выполнены работы по установке чаш водосточных воронок, патрубков для пропуска труб, устройству стенок деформационных швов, вентиляционных шахт, зенитных фонарей и другие строительные работы на покрытии.

4.2. Работы по устройству выравнивающей стяжки и укладке утеплителя должны совмещаться и выполняться в пределах отдельных захваток в течение смены.

4.3. Перед устройством водоизоляционного ковра основание под кровлю должно быть сухим и обеспыленным, без уступов, борозд и других неровностей. Плавно нарастающие просветы по высоте между основанием и контрольной рейкой длиной 3 м не должны превышать 5 мм. Кроме того, по температурно-усадочным швам выравнивающих стяжек и стыкам несущих плит покрытия должны быть уложены полоски из рулонных материалов в соответствии с п. 3.2.

4.4. Основание из цементно-песчаного раствора, оштукатуренные вертикальные поверхности, а также поверхность рубероида (в кровлях типов К-2, К-4, К-5) должны быть огрунтованы катионной битумной эмульсией (без латекса), содержащей 40 - 50% битумного вяжущего. На огрунтовку 1 м2 поверхности расходуется около 1 л эмульсии.

Грунтовочный слой из битумной эмульсии допускается наносить по влажному, но не покрытому водой, основанию.

4.5. Доставку катионной битумной эмульсии и латекса на строительную площадку производят раздельно в закрытой таре. Применение битумной эмульсии и латекса не допускается при температурах наружного воздуха ниже плюс 5 °C.

4.6. Битумную эмульсию и латекс наносят специальными установками, работающими под давлением от сжатого воздуха (например, типа СО-118), или эжекционными установками.

4.7. При устройстве основного водоизоляционного ковра из катионных битумных эмульсий, наносимых с латексом (кровля типа К-5) а также дополнительного водоизоляционного ковра (см. п. 3.6) применяют трехканальный распылитель (например, конструкции ЦНИИподземмаша).

Количество наносимых компонентов регулируют при помощи вентилей пистолета-распылителя, которые открывают в следующей последовательности: вентиль канала подачи воздуха, вентиль канала подачи битумной эмульсии, вентиль канала подачи латекса.

При устройстве кровель из битумных эмульсий (типы  , К-5) для нанесения эмульсии может применяться указанный распылитель.

, К-5) для нанесения эмульсии может применяться указанный распылитель.

, К-5) для нанесения эмульсии может применяться указанный распылитель.

, К-5) для нанесения эмульсии может применяться указанный распылитель.При армировании кровель из катионных битумных эмульсий рубленым стекложгутом для нанесения компонентов кровельного ковра применяют распылитель, снабженный механизмом для резки стекложгута.

В перерывах между работами шланги подачи битумной эмульсии и латекса продувают сжатым воздухом.

4.8. Мелкий гравий или мелкий кварцевый песок наносят посредством пневмоустановки (например, типа СО-51), снабженной напорным шлангом с металлической насадкой на его конце.

4.9. Устройство водоизоляционного ковра начинают с пониженных участков кровли (с карнизных свесов и ендов), нанеся эмульсию "на себя".

4.10. Основной водоизоляционный ковер в кровлях типов К-1 и К-2 устраивают в следующей последовательности:

а) на поверхность основания под кровлю, подготовленную для устройства кровли (см. пп. 4.1 - 4.4), напыляют слой битумной эмульсии и по этому слою расстилают стеклосетку (расход эмульсии 1,5 - 2 л на 1 м2 слоя);

б) по разостланному полотнищу или ряду полотнищ стеклосетки, уложенных с нахлесткой по ширине и длине 75 - 100 мм, наносят катионную битумную эмульсию (расход эмульсии 1,5 - 2 л на 1 м2 слоя);

в) после высыхания эмульсии, которое определяют по "отлипу", выполняют последующие слои водоизоляционного ковра так же, как и нижний слой, при этом полотнища стеклосетки допускается укладывать перекрестным способом.

4.11. Основной водоизоляционный ковер в кровлях типа К-3 выполняют в следующей последовательности:

а) по основанию под кровлю устраивают армированный стеклосеткой слой в соответствии с п. 4.10, а и б;

б) после высыхания армированный слой покрывают слоем битумной эмульсии, которую сразу же наполняют мелким песком (расход эмульсии 1,5 - 2 л и песка крупностью 0,8 мм около 2 кг на 1 м2 слоя).

4.12. Основной водоизоляционный ковер в кровлях типа К-4 выполняют захватками шириной 2 - 3 м. На огрунтованную поверхность рубероида наносят битумную эмульсию одновременно с рубленым стекложгутом до толщины слоя из смеси этих материалов 3 - 4 мм (расход эмульсии 3 - 4 л, стекложгута 100 г на 1 м2 слоя).

4.13. Основной водоизоляционный ковер в кровле типа К-5 выполняют захватками шириной 2 - 3 м в следующей последовательности:

а) на огрунтованную поверхность рубероида наносят битумную эмульсию одновременно с латексом (расход эмульсии 2,5 л и латекса 0,5 л);

б) после высыхания эмульсионной пленки на ее поверхность наносят слой битумной эмульсии, которую сразу же наполняют мелким песком в соответствии с п. 4.11, б.

4.14. Защитный слой устраивают по высохшему водоизоляционному ковру. Для этого наносят слой битумной эмульсии (расход эмульсии 3 - 4 л на 1 м2 слоя) и сразу же покрывают его сплошным слоем гравия (см. п. 2.2).

4.15. В местах примыканий кровель к вертикальным поверхностям основной водоизоляционный ковер доводят до верха переходных наклонных бортиков. Дополнительный водоизоляционный ковер в этих местах выполняют послойно (см. п. 3.6), причем для этого ковра применяют полотнища стеклосетки длиной 2 - 2,5 м, которые покрывают катионной битумной эмульсией одновременно с латексом.

Слои дополнительного водоизоляционного ковра должны иметь более высокую теплостойкость, чем основной ковер (см. табл. 2). Для повышения теплостойкости этих слоев количество латекса, наносимого с битумной эмульсией, должно составлять 20 - 30% (от объема эмульсии).

Слои дополнительного ковра на примыкании к вертикальным поверхностям выполняют снизу вверх, при этом они должны заходить на основной ковер не менее, чем на 150 мм (расход эмульсии около 2 л и латекса 0,6 - 0,8 л на 1 м2 каждого слоя); их верхний край закрепляют и защищают от механических и атмосферных воздействий (см. п. 3.6).

5.1. При применении катионных битумных эмульсий для ремонта кровель из рулонных материалов (см. табл. 1, примеч. 2) в кровельном ковре из этих материалов предварительно (до нанесения грунтовки) устраняют вздутия, трещины и другие дефекты (см. "Руководство по эксплуатации и ремонту кровель из рулонных материалов", М., Стройиздат, 1969).

5.2. Ремонт гравийного защитного слоя битумной катионной эмульсией выполняют в следующей последовательности:

а) убирают (сметают) свободно лежащий гравий и промывают его для повторного использования;

б) удаляют с кровельного ковра наносы (например, смывают водой под давлением), после просушки производят в необходимых случаях ремонт кровельного ковра из рулонных материалов и наносят грунтовку (см. п. 4.4);

в) на высохшую поверхность наносят битумную эмульсию и покрывают гравием.

6.1. В процессе подготовки и выполнения кровельных работ проверяют:

качество подлежащих применению материалов и их соответствие требованиям ГОСТ, технических условий, а также рекомендациям настоящего Руководства;

правильность выполнения отдельных этапов работ;

готовность отдельных конструктивных элементов покрытия и кровель для выполнения последующих работ;

соответствие количества рубленого стекложгута в водоизоляционном ковре рекомендациям настоящего Руководства. Результаты проверок заносятся в журнал работ.

6.2. Качество выполненного водоизоляционного ковра устанавливается осмотром его поверхности, при этом:

не должно быть усадочных трещин, раковин, вздутий, шероховатостей и отслоений;

толщина ковра (определяемая щупом или пробной вырезкой) должна соответствовать указаниям проекта и рекомендациям настоящего Руководства;

не должно быть непропитанных и не покрытых эмульсией волокон рубленого стекложгута или участков полотнищ стеклосетки.

6.3. Количество рубленого стекложгута в основном водоизоляционном ковре определяют следующим образом. На любом участке кровли, определяемом, например, заказчиком или авторским надзором, намечают квадрат со стороной 1 м, в каждом углу которого снимают (срезают) образцы водоизоляционного ковра размером 10 x 10 см. В каждом образце определяют толщину ковра, а затем его растворяют в бензине и выделившийся из раствора рубленый стекложгут промывают в бензине, просушивают и взвешивают. При этом рубленого стекложгута в каждой пробе должно быть в пределах 1 - 1,2 г для кровель типа К-4.

При меньшем количестве стекложгута проверяемый участок кровли дополнительно покрывают армированным слоем эмульсии.

6.4. При устройстве кровель необходимо осуществлять промежуточную приемку законченных элементов.

При промежуточной приемке проверяется соответствие конструктивных элементов покрытия и применяемых для их устройства материалов требованиям проекта и рекомендациям настоящего Руководства. Составляются акты на скрытые работы (с оценкой их качества) по устройству следующих конструктивных элементов:

основания под кровлю, в том числе в местах примыкания к выступающим конструктивным элементам;

слоев дополнительного ковра в местах установки водосточных воронок, в ендовах и у примыкания кровли к выступающим конструктивным элементам;

основного водоизоляционного ковра.

Промежуточная приемка выполненных работ производится до устройства вышележащего элемента кровли.

6.5. При окончательной приемке кровель должны быть предъявлены:

данные о результатах лабораторных испытаний применяемых материалов;

журналы производства работ;

акты промежуточной приемки выполненных работ;

исполнительные чертежи покрытия и кровель.

а) кровельные битумы марок БНК-45/180, БНК-55/60 и БНК-75/40 (ГОСТ 9548-74) либо дорожные битумы вязкие, улучшенные марок БНД-130/200, БНД-90/130, БНД-60/90 и БНД-40/60 (ГОСТ 22245-76);

б) эмульгаторы - катионные поверхностно-активные вещества (ПАВ) типа аминов, диаминов, полиаминов и четвертичных аммониевых солей (например, алкилтриметиламмоний хлорид - АТМ, битумная присадка БП-3, карбоксиламин и др.);

ИС МЕГАНОРМ: примечание. Постановлением Госстандарта России от 27.02.1996 N 117 с 1 июля 1996 года введен в действие ГОСТ 857-95. |

в) соляную кислоту (ГОСТ 857-78).

2. Количество эмульгатора, необходимое для приготовления эмульсии устанавливают лабораторным путем. Количество соляной кислоты рассчитывают по основности эмульгатора.

При применении маслорастворимых ПАВ (например, БП-3, амины, полиамины и др.) их вводят в битум (2 - 4% массы битума), после чего битум эмульгируют 1 - 1,5%-ным раствором соляной кислоты.

3. Требуемую теплостойкость эмульсионных слоев (см. табл. 2) получают подбором составляющих, исходя из температуры размягчения битумного вяжущего, а также из количества латекса, наносимого с битумной эмульсией.

4. Битумные эмульсии рекомендуется приготовлять в условиях асфальтобетонных заводов или специализированных узлов, оборудованных битумонасосом, диспергатором, емкостями для приема и хранения готовой эмульсии.

Рабочие, занятые приготовлением эмульгатора, должны проявлять меры предосторожности в обращении с соляной кислотой, пользоваться предохранительными очками и резиновыми перчатками.

5. Для диспергирования битума применяют диспергаторы роторного типа, акустические диспергаторы типа АД-8 и др.

До приготовления битумной эмульсии в диспергаторе типа АД-8 следует снять фильтр, установленный на всасывающем патрубке.

При применении диспергатора роторного типа размер щели между ротором и статором диспергатора должен быть в пределах 0,4 - 0,6 мм.

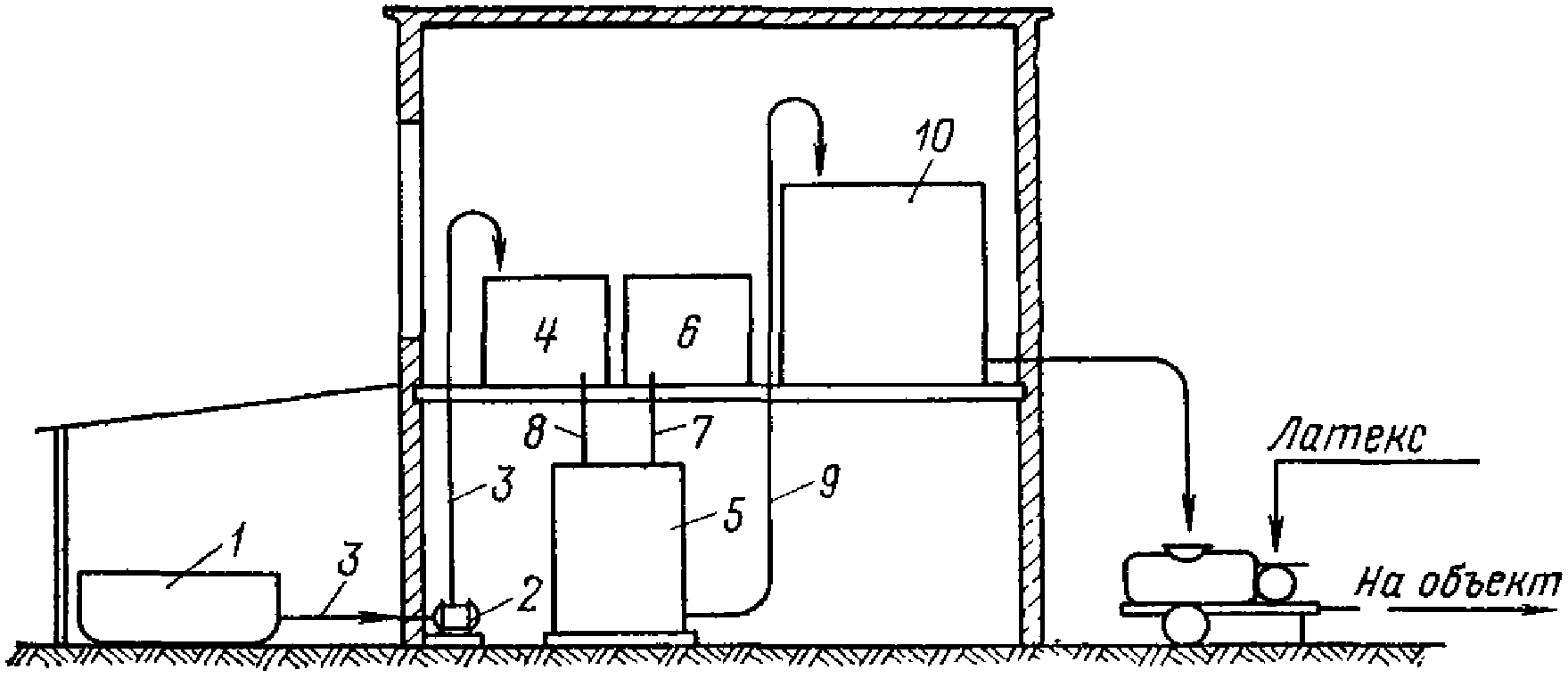

6. Битумную эмульсию с применением алкилтриметиламмоний хлорида (см. п. 1) приготовляют в следующей последовательности (см. рисунок):

а) обезвоженное в котле 1 при температуре 105 - 110 °C битумное вяжущее подогревают до 180 °C и перекачивают битумонасосом 2 по трубопроводу 3 в дозировочный бак 4, где температура ее перед сливом в диспергатор 5 должна быть 150 - 170 °C, но не более 180 °C;

б) в дозировочный бак 6, служащий одновременно смесителем для приготовления раствора эмульгатора, заливают воду и нагревают ее до температуры 85 - 90 °C. Затем в воду загружают рассчитанное количество поверхностно-активного вещества, тонкой струей вводят соляную кислоту и перемешивают до получения однородного раствора эмульгатора;

в) в бак-смеситель диспергатора по трубопроводу 7 поступает раствор эмульгатора, после чего, включив насос диспергатора, подают в бак-смеситель по трубопроводу 8 битумное вяжущее из бака 4. При поступлении в этот бак эмульгатор и битум проходят через сетку с отверстиями 1,5 - 2 мм;

г) в диспергаторе типа АД-8 смесь эмульгатора и битума "прогоняют" (в течение 15 - 20 мин, считая от начала выпуска битума в бак-смеситель) под давлением 0,5 - 0,7 МПа (5 - 7 кгс/см2) через гидродинамический акустический излучатель ("свисток"), затем выключают насос диспергатора;

д) открыв вентиль трубопровода 9 и, снова включив насос диспергатора, перекачивают готовую битумную эмульсию в накопитель 10. Закончив перекачку эмульсии, закрывают вентиль и приступают к приготовлению следующей порции эмульсии.

7. Битумную эмульсию с применением карбоксиламинов или БП-3 (см. п. 1) приготовляют в следующей последовательности:

а) обезвоженное в котле 1 при температуре 105 - 110 °C битумное вяжущее перекачивают по трубопроводу 3 в дозировочный бак 4, заполняя его на 2/3 объема. В бак 4 с битумом добавляют рассчитанное количество ПАВ и смесь компонентов перемешивают до полного расплавления ПАВ. Если при этом не наблюдается вспенивание битума, в дозировочный бак 4 вводят остальную часть битума;

б) в дозировочный бак 6 с нагретой водой (см. п. 6, б) тонкой струей вводят требуемое количество соляной кислоты и перемешивают до получения однородного раствора;

в) в бак-смеситель диспергатора по трубопроводу 7 подают раствор соляной кислоты, туда же, включив насос диспергатора, подают по трубопроводу 8 смесь битума и ПАВ. При сливе в бак-смеситель указанные компоненты проходят через сито с отверстиями 1,5 - 2 мм.

8. После окончания работ диспергатор промывают раствором эмульгатора или раствором соляной кислоты, а затем горячей водой.

9. Битумная катионная эмульсия должна быть однородной и обладать требуемой вязкостью (содержать битума не менее 60%).

Однородность эмульсии в процессе приготовления проверяют, вводя на мгновение стеклянную палочку в струю эмульсии, выходящую из диспергатора. Отсутствие на поверхности палочки непроэмульгированного битума указывает на однородность эмульсии.

Однородность эмульсии после длительного хранения устанавливают процеживанием (200 г) через сито (в цилиндрической оправе диаметром 40 мм) с отверстиями размером 0,15 мм. Сито предварительно увлажняют 1%-ным раствором соляной кислоты. При процеживании эмульсию слегка помешивают стеклянной палочкой, не касаясь ею сита, при этом одновременно с эмульсией через сито пропускают 1%-ный раствор соляной кислоты. После этого остаток на сите промывают раствором соляной кислоты до обесцвечивания промывающей жидкости. Сито с остатком от процеживания и стеклянной палочкой высушивают при температуре 105 - 110 °C.

Для исключения потерь битума при возможном его стекании в процессе сушки сито с остатками и палочку помещают в фарфоровую чашку и все взвешивают.

Однородность A эмульсии определяют, %, по формуле

,

,где a - масса чашки и сита с высушенными остатком и палочкой;

b - масса сита с палочкой и чашки;

c - масса эмульсии (200 г).

Для проверки содержания битума в эмульсии помещают 50 г эмульсии в предварительно взвешенную со стеклянной палочкой чистую и сухую фарфоровую чашку. Затем, непрерывно перемешивая, выпаривают воду до прекращения выделения пара (чтобы поверхность битума стала зеркальной). После этого чашку с выпаренным остатком и стеклянной палочкой охлаждают до комнатной температуры и взвешивают.

Содержание битума в эмульсии характеризуется величиной остатка после выпаривания, %, первоначальной ее массы.

Вязкость битумной эмульсии определяется при температуре 20 °C на стандартном вискозиметре со сточным отверстием диаметром 3 мм.

ИС МЕГАНОРМ: примечание. Нумерация пунктов дана в соответствии с официальным текстом документа. |

9. Катионная битумная эмульсия должна удовлетворять следующим требованиям:

содержание битумного вяжущего ............................... 60 - 70%;

pH (кислотность) ............................................... 4 - 6;

однородность после длительного хранения, не более 0,3%;

вязкость ..................................................... 10 - 20.

10. Эмульсию следует хранить в чистой таре, чтобы исключить появление осадка в эмульсии и образование на поверхности пленки (при длительном хранении), эмульсию следует периодически (через каждые 2 - 3 дня) перемешивать. Хранить эмульсию рекомендуется не более 3 месяцев при положительной температуре, не допуская замерзания содержащейся в ней воды.

МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ УСТРОЙСТВА КРОВЕЛЬ

ИЗ БИТУМНЫХ ЭМУЛЬСИЙ

Машины и оборудование | Техническая характеристика | Завод-изготовитель |

Установка для подачи и нанесения битумных эмульсий с распылителем СО-118 | Производительность 1,5 м3/ч Дальность подачи, м: по горизонтали - 80; по вертикали - 60 Вместимость, л: цистерны для хранения эмульсии - 3400; напорного бака для подачи эмульсии - 200; цистерны для хранения коагулятора - 700 Установленная мощность 13,3 кВт Габариты: 6900 x 2500 x 2800 мм Масса 3980 кг | Минский опытно-экспериментальный завод НПО "ВНИИСМИ" |

Установка для подачи и нанесения битумных эмульсий (в том числе грунтовок из битумных эмульсий с распылителем) | Производительность 1 м3/ч Габариты: 2500 x 1300 x 1900 мм Масса 1306 кг | ЦНИИподземшахтострой (калькодержатель) |

Установка для транспортирования и нанесения грунтовки | Производительность 300 м2/ч Вместимость раздаточного бункера 0,5 м3 Высота подачи материала до 25 м Производительность 10 м3/ч | Строительно-монтажный трест Вильнюсстрой Литовской ССР |

Пневматический нагнетатель СО-51 | Московский завод строительно-отделочных машин | |

Акустический диспергатор АД-8 для приготовления битумной эмульсии | Производительность 5 т/смену | Московский опытный завод ВНИИжелезобетона |

Механический диспергатор для приготовления битумных эмульсий | То же | Ленинградский филиал СоюздорНИИ (калькодержатель) |