СПРАВКА

Источник публикации

М.: Стройиздат, 1978

Примечание к документу

Название документа

"Руководство по применению стальных канатов и анкерных устройств в конструкциях зданий и сооружений"

"Руководство по применению стальных канатов и анкерных устройств в конструкциях зданий и сооружений"

Содержание

ПО ПРИМЕНЕНИЮ СТАЛЬНЫХ КАНАТОВ И АНКЕРНЫХ УСТРОЙСТВ

В КОНСТРУКЦИЯХ ЗДАНИЙ И СООРУЖЕНИЙ

Рекомендовано к изданию решением Научно-технического совета НИИСК Госстроя СССР

Руководство содержит основные требования по расчету и конструированию, рекомендации по выбору типа канатов, а также методику определения характеристик механических свойств канатов.

Руководство рассчитано на инженерно-технических работников проектных, научно-исследовательских институтов, высших учебных заведений и строительных организаций, а также может быть полезно студентам строительных вузов и факультетов.

Стальные канаты сочетают в себе положительные качества высокопрочной проволоки и горячекатаной стержневой арматуры и лишены многих недостатков последних. Они имеют примерно такую же прочность, как и высокопрочная проволока, практически неограниченную длину, обладают более высокой заводской готовностью.

Стальные канаты используются в строительстве в качестве несущих элементов большепролетных ответственных конструкций: висячих покрытий зданий и сооружений, несущих элементов висячих мостов, газо- и нефтепроводных переходов, канатных дорог, а также в качестве арматуры большепролетных сводов, куполов, железобетонных пролетных строений мостов и путепроводов, корпусов ядерных реакторов и др.

Действующие ведомственные нормативные документы, касающиеся использования стальных канатов, носят частный, разрозненный характер и не лишены противоречивых рекомендаций. В них недостаточно полно освещены данные о механических свойствах канатов, методы защиты их от коррозии, отсутствуют рекомендации по выбору конструкции канатов, их расчету и др. Настоящее Руководство будет способствовать расширению области и увеличению объемов применения канатов, рациональному их использованию, а также упорядочит проектирование, изготовление и монтаж конструкций, что позволит повысить технико-экономические показатели зданий и сооружений.

В Руководстве использованы результаты теоретических и экспериментальных исследований, проведенных в НИИСК, ЦНИИСК, ЦНИИПроектстальконструкции, ВНИКТИСтальконструкции, ЦНИИ МПС, Уральском политехническом институте, Ленинградском институте инженеров железнодорожного транспорта и Киевском инженерно-строительном институте.

При разработке Руководства использованы также материалы, опубликованные НИИЖБом, Ростовским Промстройниипроектом, Львовским ордена Ленина политехническим институтом, ГСПИ Министерства связи СССР, ЦНИИС Минтрансстроя СССР и другими организациями.

Руководство разработано НИИСКом (кандидатами техн. наук В.Н. Шимановским, Ю.В. Смирновым, Р.Б. Харченко, инж. В.В. Осадчуком), ЦНИИСК (докт. техн. наук Н.С. Москалевым), ЦНИИпромстальконструкций (докт. техн. наук Н.Н. Стрелецким, канд. техн. наук А.А. Шляфирнером, В.П. Сивачевым), ВНИКТИстальконструкций (канд. техн. наук М.А. Шифриным), Уральским политехническим институтом (докт. техн. наук Б.А. Сперанским, канд. техн. наук Б.М. Сушенцевым), ЦНИИ МПС (канд. техн. наук Ю.П. Нечаевым), ЛИИЖТ (канд. техн. наук Н.Ф. Махновским), КИСИ (инж. А.П. Терещенко).

Замечания и предложения по Руководству просьба направлять по адресу: 252037, Киев 37, ул. И. Клименко, 5/2, Научно-исследовательский институт строительных конструкций Госстроя СССР.

1.1. В настоящем Руководстве приведены следующие характеристики механических свойств стальных канатов и составляющих их проволок:

а) предел пропорциональности  , кгс/см2;

, кгс/см2;

, кгс/см2;

, кгс/см2;б) условный предел текучести  ,

,  и т.д., кгс/см2;

и т.д., кгс/см2;

в) временное сопротивление канатов (агрегатное временное сопротивление)  , кгс/см2;

, кгс/см2;

г) временное сопротивление составляющих канат проволок  , кгс/см2;

, кгс/см2;

д) среднее временное сопротивление составляющих канат проволок  , кгс/см2;

, кгс/см2;

е) относительное удлинение канатов перед разрывом  , %;

, %;

ж) условный модуль упругости канатов Eа, кгс/см2.

1.2. Предел пропорциональности или условный предел текучести - напряжения, при которых превышение фактической деформации над теоретической, подсчитанной исходя из условного модуля упругости, или остаточная деформация составляет соответственно для предела пропорциональности 0,01 - 0,05%, а для условного предела текучести 0,1; 0,2% и т.д. базы измерения деформации.

1.3. Временное сопротивление канатов (агрегатное временное сопротивление) - напряжение, соответствующее наибольшей нагрузке Pмакс, достигнутой в процессе испытания каната в состоянии поставки.

1.4. Временное сопротивление составляющих канат проволок - напряжение, соответствующее Pмакс при испытании составляющих канат проволок.

1.5. Среднее временное сопротивление составляющих канат проволок - среднее арифметическое значение временного сопротивления всех составляющих канат проволок.

1.6. Относительное удлинение канатов перед разрывом - отношение приращения базы измерения деформаций образца в момент достижения Pмакс к первоначальной базе.

1.7. Условный модуль упругости канатов - отношение приращения напряжения к приращению относительной деформации на участке нагружения 10 - 30% временного сопротивления каната. При проведении специальных исследований возможно определение условного модуля упругости и при других диапазонах напряжений.

1.8. База измерения деформаций - участок образца (l), деформации которого измеряются прибором в процессе нагружения. База измерения деформаций канатов принимается равной шагу свивки наружных проволок или пряди, но не менее 300 мм.

1.9. Начальная расчетная длина - участок образца, на котором определяется удлинение.

1.10. Конечная расчетная длина - наибольшая длина, измеренная при разрыве образца.

1.11. Рабочая длина образца - участок образца между захватами испытательной машины или внутренними торцами анкеров.

1.12. Предел пропорциональности, условный предел текучести, временное сопротивление разрыву и условный модуль упругости определяют исходя из начальной площади поперечного сечения образца, мм2, замеренной до испытания.

1.13. Начальная площадь поперечного сечения проволоки (Fпров.0) определяется измерением геометрических размеров или по весу.

1.14. Угол свивки пряди (спирального каната)  - угол, образованный касательной к оси проволоки и осью пряди (спирального каната).

- угол, образованный касательной к оси проволоки и осью пряди (спирального каната).

1.15. Угол свивки многопрядного каната  - угол, образованный касательной к оси пряди и осью каната.

- угол, образованный касательной к оси пряди и осью каната.

1.16. Шаг свивки пряди (спирального каната) hпр - длина цилиндра, на котором винтовая линия проволоки совершает один полный оборот вокруг его оси и определяется по формуле

(1)

(1)где rп - радиус поперечного сечения цилиндра, образованного осями проволок.

ИС МЕГАНОРМ: примечание. |

Примечание. По ГОСТ 3241-66 шаг свивки (им определяется и угол свивки) в прядях ТК не должен быть более 11dпр (в заводской практике обычно не более 10dпр), а в прядях ЛК - не более 9dпр (рекомендуется 8dпр).

1.17. Шаг свивки hк многопрядного каната - длина цилиндра, на котором винтовая линия пряди совершает один полный оборот вокруг его оси, и определяется по формуле

(2)

(2)где rк - радиус поперечного сечения цилиндра, образованного осями прядей.

1.18. Спиральный канат - канат, свитый из круглых проволок, имеющих в пространстве форму простой спирали.

1.19. Канат закрытый несущий - канат, свитый из круглых и профильных проволок, имеющих в пространстве форму простой спирали, причем наружный слой каната выполнен из профильных проволок, образующих цилиндрическую поверхность.

1.20. Многопрядный канат - канат, свитый из круглых проволок, имеющих в пространстве форму двойной спирали, состоит из центральной пряди и прядей повива.

1.21. Невитой канат - канат, состоящий из круглых канатных проволок, уложенных параллельно. Формируется круглого, прямоугольного или другого требуемого поперечного сечения.

1.22. Предварительная вытяжка - операция технологического процесса изготовления канатных элементов, выполняемая с целью снятия свивочных напряжений в проволоках, выборки остаточных деформаций каната, повышения реологических характеристик каната и испытания канатного элемента.

1.23. Исходным материалом для канатов является горячекатаная намотанная в бухты сталь - катанка, получаемая прокаткой на проволочных прокатных станках.

Вспомогательные материалы:

а) смазочные вещества, используемые для защиты проволок каната от коррозии, а также для уменьшения взаимного трения между его отдельными элементами (антифрикционные смазки) или специально для создания трения между канатом и другой поверхностью;

б) покрытия, необходимые для предохранения каната от коррозии;

в) пропиточные материалы для органических сердечников каната, защищающие их от гниения и устраняющие коррозионное воздействие их на проволоку.

В зависимости от назначения и условий эксплуатации канатов как основные, так и вспомогательные материалы для них используют в различных комбинациях и количествах.

1.24. Материалы для канатов должны удовлетворять требованиям действующих ГОСТов, СНиП и других нормативных документов.

1.25. Повышенный технический ресурс (долговечность) стальных канатов определяется главным образом качеством используемой для их производства канатной проволоки, которая должна обладать максимально возможной прочностью при высоких пластических свойствах. Она должна быть пригодной для работы канатов как при статических, так и динамических нагружениях.

1.26. Основную массу канатной проволоки изготовляют круглого сечения. Ее производят сухим (диаметром более 0,75 мм) и мокрым (диаметром менее 0,75 мм) волочением с применением процессов термической обработки и подготовки поверхности.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 7372-66 Постановлением Госстандарта СССР от 11.06.1979 N 2100 с 01.01.1982 введен в действие ГОСТ 7372-79. |

1.27. Требования на круглую светлую, а также оцинкованную канатную проволоку диаметром от 0,2 до 5,5 мм регламентируются ГОСТ 7372-66.

Временное сопротивление принято различным для светлой проволоки в интервале от 100 до 260 кгс/мм2, а для оцинкованной - от 100 до 240 кгс/мм2. По данному признаку канатную проволоку подразделяют на десять маркировочных групп, основные характеристики которых - допускаемый разбег по временному сопротивлению и технологические свойства пластичности (числа перегибов и скручиваний).

Светлую проволоку подразделяют на две марки - высшую (В) и первую (1); оцинкованную на три - высшую (В), первую (1) и бензельную (Б). Последняя имеет небольшое временное сопротивление, равное 50 - 90 кгс/мм2.

1.28. Для производства однопрядных многослойных канатов закрытой и полузакрытой конструкции с максимальным заполнением их поперечного сечения металлом и получения сплошной цилиндрической поверхности уложенного слоя применяют круглую и фасонную проволоку.

Фасонная проволока используется главным образом трех видов: зетообразная, иксообразная, трапецеидальная (клиновидная).

1.29. Зетообразная проволока создает взаимную плотную связь отдельных проволок - образует "замок", который не допускает проникания влаги и абразивов внутрь каната и препятствует высвобождению проволоки из слоя при обрыве. Ее используют как в наружном, так и во внутренних слоях каната. Существенным недостатком ее является сложность изготовления.

1.30. Иксообразная проволока имеет такое же основное назначение, что и зетообразная проволока, - обеспечение ровного слоя и создание замка. Достигается это вдвое меньшим числом фасонных проволок в слое, поскольку иксообразная проволока обязательно должна чередоваться с круглой. Такое сочетание создает самозатягивающийся плотный слой для последующего покрытия его другим слоем проволок, чем увеличивается структурная прочность каната. Иксообразная проволока используется как во внутренних, так и в наружных слоях каната. В последнем случае такой канат относится к канатам полузакрытой конструкции.

1.31. Трапецеидальная (клиновидная) проволока используется только во внутренних слоях канатов для создания надежного ровного слоя с последующей укладкой на нем слоя других таких же фасонных проволок. К преимуществам такой проволоки можно отнести менее сложный процесс ее производства.

1.32. Исходное сырье и профиль сечения фасонных проволок необходимо назначать с учетом их склонности к коррозионному растрескиванию (ГОСТ и специальными Техническими условиями на канаты закрытой и полузакрытой конструкции оговариваются только высота поперечного сечения проволоки, являющаяся ее характеристикой, и временное сопротивление металла).

1.33. Фасонные проволоки изготовляют обычно светлыми или оцинкованными с временным сопротивлением в зависимости от размеров и назначения в интервале 100 - 160 кгс/мм2.

1.34. Для изготовления невитых канатов применяются следующие материалы:

сталь в виде основной высокопрочной и мягкой обмоточной проволоки;

склеивающие полимерные составы различных типов;

защитные покрытия против коррозии металла и для предотвращения от механических, эрозионных, тепловых и других повреждений клеевых швов.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 7372-66 Постановлением Госстандарта СССР от 11.06.1979 N 2100 с 01.01.1982 введен в действие ГОСТ 7372-79. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 7348-63 Постановлением Госстандарта СССР от 21.01.1981 N 138 с 01.01.1983 введен в действие ГОСТ 7348-81. |

1.35. Основной несущей частью невитых канатов является высокопрочная холоднотянутая проволока, отвечающая ГОСТ 7372-66, ГОСТ 7348-63.

1.36. Склеивающие составы должны удовлетворять требованиям, предъявляемым условиями эксплуатации, технологией изготовления, транспортирования и монтажа невитых металлопластмассовых канатов, и обеспечивать высокую адгезию к обезжиренной и очищенной поверхности проволок, совместное деформирование полимера и проволок во всем диапазоне температурных и силовых деформаций. Длительная эксплуатация не должна повлиять на качество склеивания настолько, чтобы выйти за пределы этих требований.

1.37. Из эпоксидных рекомендуются три оптимальных состава на основе стандартных компаундов К-147, К-153 и К-115, принятых с учетом старения эпоксидопласта (табл. 1). Их механические характеристики приведены в табл. 2.

Таблица 1

Наименование компонентов | Количество весовых частей компаундов марок | ||

К-147 | К-153 | К-115 | |

Эпоксидная смола ЭД-20 | 100 | 100 | 100 |

Полиэфир МТФ-9 | 30 | 10 | 20 |

Каучук СКН-26-1 | 70 | - | - |

Полиэтиленполиамин | 20 | 15 | 15 |

Портландцемент | 50 | - | 70 |

Газовая сажа | 10 | 10 | 6 |

Аэросил А-380, А-300, А-175 | 8 - 12 | 4 - 6 | 3 - 4 |

Тиоколовая мастика У-30 М | - | 16 | - |

Кварцевая мука | - | 32 | - |

Марка компаунда | Режим отверждения | Механические характеристики отвержденного полимера | ||||||

предел прочности, кгс/см2, при | относительное удлинение, % | удельная ударная вязкость, кгс/см2 | твердость по Бринеллю, кгс/мм2 | |||||

температура, °C | время, ч | растяжении | сдвиге | изгибе | ||||

К-147 | 20 | 48 | 200 - 250 | 65 - 70 | 200 - 700 | 8 - 12 | - | 8 |

К-153 | 20 | 24 | 340 - 400 | 135 - 140 | 800 - 900 | 2,5 - 3 | - | 12 - 16 |

К-115 | 20 | 32 | 500 - 600 | 160 - 170 | 900 - 1300 | 0,8 - 1,1 | 10 - 15 | 21 - 25 |

Состав на основе К-147 более эластичен, но обладает несколько пониженной прочностью, водо- и теплостойкостью по сравнению с составами на основе К-115 и К-153. Однако по мере старения и твердения эти свойства восстанавливаются, увеличиваясь через шесть месяцев на 15 - 25%.

Если не требуется повышенной эластичности, рекомендуется применять состав на основе К-153.

Состав на основе К-115 рекомендуется для наружной многослойной изоляции, так как он стабилен в диапазоне температур -40 - +50 °C, выдерживает без изменения прочности сцепления с металлом не менее 100 циклов нагревания и замораживания. Кроме того, минимальное водопоглощение (0,04%) при кипячении в течение 24 ч свидетельствует о его высокой химической стойкости.

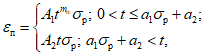

1.38. Определить дозировки компонентов, при которых составы характеризуются наиболее высокими показателями склеивания, и установить область оптимальных дозировок можно по семейству контурных кривых, полученных методом планируемого факторного эксперимента (рис. 1).

Рис. 1. Влияние содержания полиэтиленполиамина

и пластификаторов на предел прочности на сдвиг при растяжении

клеевых швов невитых металлопластмассовых канатов

1.39. По числу операций свивки канаты изготовляют:

а) одинарной свивкой группы проволок в круглые - спиральные канаты или пряди для последующей свивки. Пряди изготовляют как круглого, так и фасонных сечений;

б) двойной свивкой проволок в круглые или фасонные пряди, последние - в канаты тросовой конструкции - однослойные, двухслойные, трехслойные и редко четырехслойные;

в) тройной свивкой проволок в пряди, а последние - в стренги, а затем - стренг в канаты кабельтовой конструкции;

г) прошивкой ушивальником или скреплением, стяжками нескольких четырехпрядных стренг, попарно уложенных с противоположным направлением свивки. Таким способом изготовляют плоские канаты;

д) плетением восьми прядей для производства квадратных канатов;

е) соединением параллельно уложенных проволок для получения невитых канатов.

1.40. В зависимости от сечения прядей, используемых в канатах тросовой конструкции, круглые канаты изготовляют фасоннопрядными, для чего применяют трехгранные, плоские (прямоугольные) или овальные пряди. Такие канаты соответственно называют трехграннопрядными, плоскопрядными и овальнопрядными.

1.41. По роду свивки проволок в пряди канаты бывают:

а) с точечным касанием (ТК) проволок между слоями прядей. При этом пряди могут изготовляться из проволок одинакового или разного диаметра по отдельным слоям;

б) с линейным касанием (ЛК) проволок в прядях: с одинаковым диаметром проволок в отдельных слоях ЛК-0, с проволоками двух разных диаметров в верхнем слое пряди ЛК-Н, с проволоками разного и одинакового диаметра по отдельным слоям пряди ЛК-РО, с размещением заполняющих проволок меньшего диаметра между двумя слоями проволоки;

в) с точечным и линейным касанием (ТЛК) проволок в пряди. В канатах этой конструкции предусматривается наличие в пряди не менее двух слоев проволок с линейным касанием.

1.42. По способу свивки канаты бывают:

а) обыкновенные (раскручивающиеся), у которых проволоки и пряди не освобождены от внутренних напряжений, вызванных процессом свивки проволок в пряди и прядей в канат, вследствие чего они не сохраняют своего положения в канате после разрубки и снятия перевязок;

б) нераскручивающиеся, у которых проволоки и пряди освобождены от внутренних напряжений и не раскручиваются на отдельные пряди, а пряди - на проволоки; после разрубки и снятия перевязок проволоки сохраняют свое прежнее положение;

в) некрутящиеся, у которых нет стремления вращаться вокруг своей оси (многопрядные - многослойные канаты с противоположным направлением свивки прядей по слоям).

1.43. Направление свивки отдельных проволок в пряди, а последних - в сердечники, стренги и канаты может быть как правым, так и левым.

Пряди, используемые в качестве спиральных канатов, изготовляют обычно с чередующимся направлением свивки проволок по отдельным слоям. Спиральные канаты вследствие противоположности направлений свивки имеют повышенную изгибную жесткость.

1.44. Спиральные канаты могут быть открытого, закрытого и полузакрытого типов. Открытые спиральные канаты состоят из круглых проволок.

Закрытые спиральные канаты имеют наружный ряд зетообразных проволок, которые образуют плотную поверхность каната.

Полузакрытые спиральные канаты имеют наружный слой из чередующихся фасонных и круглых проволок.

1.45. Невитые канаты представляют собой группы параллельно уложенных многослойных прядей ТК и проволок диаметром от 2 до 8 мм, канатов закрытой или открытой конструкций. Собранные в пучки по обычной системе 1 + 6 + 12 + 18 ... такие канаты плотно скрепляют и обжимают различными способами или стяжками.

Невитые канаты могут изготовляться с поперечным сечением в виде круга, правильного шестиугольника, а также овала или неправильного шестиугольника.

1.46. По характеру соединения проволок различаются следующие типы стальных невитых проволочных канатов (рис. 2):

I - соединенные непрерывной спиральной обмоткой (рис. 2, а);

II - соединенные муфтами или сжимами через определенные расстояния, обеспечивающие упругое деформирование проволок при намотке каната на барабан (рис. 2, б);

III - склеенные пластифицированными полимерными композициями и обжатые до полимеризации спиральной обмоткой из мягкой проволоки, сжимами или муфтами (рис. 2, в, г).

1 - стальные высокопрочные проволоки; 2 - напряженная

спиральная навивка из мягкой проволоки; 3 - склеивающий

состав, заполняющий пространство между проволоками;

4 - одно- или многослойное защитное покрытие;

5 - сжимы или муфты

1.47. Формирование невитого каната из круглых проволок одного диаметра по схеме 1 + 6 + 12 + 6п ... приводит к образованию наиболее компактного правильного шестигранного сечения (рис. 3), геометрические характеристики которого приведены в табл. 3.

Рис. 3. Геометрические характеристики

невитых металлопластмассовых канатов

Марка канатов | Диаметр каната по диагонали | Суммарное количество проволок | Количество проволок в слое | Количество слоев |

МП 19-dк | 5d | 19 | 12 | 2 |

МП 37-dк | 7d | 37 | 18 | 3 |

МП 61-dк | 9d | 61 | 24 | 4 |

МП 91-dк | 11d | 91 | 30 | 5 |

МП 127-dк | 13d | 127 | 36 | 6 |

МП 169-dк | 15d | 169 | 42 | 7 |

МП 217-dк | 17d | 217 | 48 | 8 |

МП 271-dк | 19d | 271 | 54 | 9 |

1.48. Для невитых канатов типов I и II по п. 1.46 требуется осуществление предварительного противокоррозионного покрытия высокопрочной проволоки или принятие специальных мер по защите готовых канатов.

1.49. Изготовление невитых канатов производится по линейно-стендовой технологии в заводских условиях и непосредственно на строительной площадке, а также по кассетной технологии на автоматизированных линиях.

Состав технологических процессов и операций приведен в табл. 4.

Таблица 4

N п.п. | Наименование технологических процессов и операций | Варианты технологии изготовления | |||

I | II | III | IV | ||

Линейно-стендовая (для элементов мерной длины) | Кассетная (для канатов непрерывной длины из самовыпрямляющейся проволоки) | ||||

на строительной площадке | в условиях завода | ||||

1 | Разматывание бухт с выравниванием проволоки | + | + | + | - |

2 | Резка проволочных заготовок мерной длины | + | + | + | - |

3 | Высадка концевых утолщений | + | + | + | - |

4 | Комплектование канатов в связки на стеллажах | + | - | - | - |

5 | Наматывание связок на барабаны | + | - | - | - |

6 | Напряженная намотка проволоки на кассеты с эффектом выпрямления | - | + | + | - |

7 | Разматывание проволоки с кассет, оборудованных регулируемым тормозом | - | + | + | + |

8 | Обезжиривание и очистка проволоки | - | + | + | + |

Комплектование каната в сборной фильере | - | + | + | + | |

Прохождение проволок через ванночку N 1 со склеивающим составом | - | + | + | + | |

Обжатие пучка проволок в составной фильере при выходе из ванночки N 1 | - | + | + | + | |

Напряженное обматывание пучка | - | + | + | + | |

13 | Первая термообработка | - | + | + | + |

14 | Защитное покрытие каната в ванночке N 2 | - | + <*> | + <*> | + <*> |

15 | Вторая термообработка | - | + <*> | + <*> | + <*> |

16 | Напряженное наматывание с кручением на транспортный барабан | - | + | + | + |

17 | Закрепление конца каната на барабане | - | + | + | + |

18 | Отрезание каната дисковой пилой | - | - | - | + |

19 | Транспортирование канатов на барабанах | + | + | + | + |

20 | Разматывание каната на строительной площадке | + | + | + | + |

21 | Установка каната во временные зажимы на стеллажах | + | - | - | - |

22 | Устройство концевых анкеров | + | + <**> | + <**> | + |

23 | Обезжиривание и очистка проволок | + | - | - | - |

24 | Выполнение операций по пп. 9, 10, 11 и 12 табл. 4 на передвижном агрегате при холодном отверждении составов | + | - | - | - |

25 | Нанесение изолирующих слоев холодным способом <***> | + | + | + | + |

26 | Монтаж каната | + | + | + | + |

--------------------------------

<**> Устройство концевого анкера можно осуществить на заводе. Тогда возможен монтаж каната "с барабана".

<***> Применяется для защиты от воздействий атмосферы, облучений различных видов, химически агрессивных сред и проектируется согласно целевому назначению.

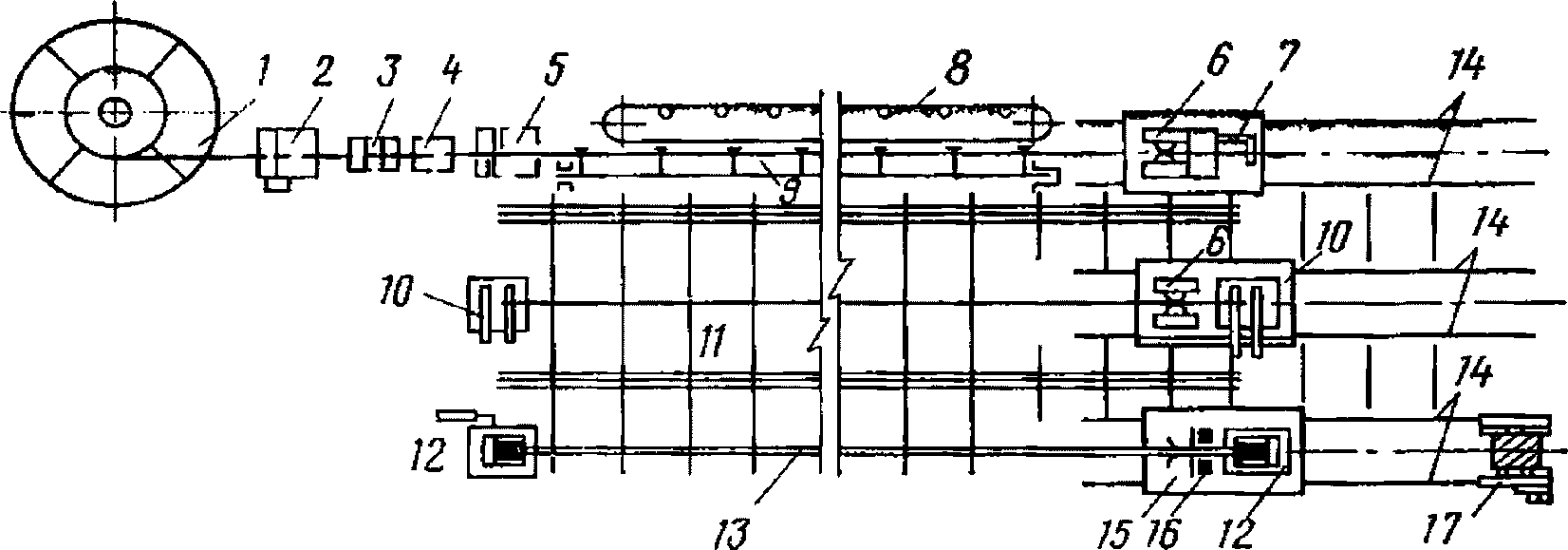

Схема заготовки невитых канатов мерной длины по линейно-стендовой технологии показана на рис. 4.

Рис. 4. Схема изготовления невитых канатов мерной длины

по линейно-стендовой технологии

1 - бухтодержатель; 2 - механизм правки проволоки;

3 - приспособление для очистки и обезжиривания проволоки;

4 - блок тормозных роликов; 5 - ножницы; 6 - механизм

подтягивания проволоки; 7 - датчик включения ножниц;

8 - цепной конвейер; 9 - кантователь; 10 - аппарат высадки

головок; 11 - стеллажи; 12 - устройство для послойного

комплектования невитых канатов и изготовления анкеров;

13 - заготовки невитых канатов с анкерами; 14 - рельсовые

пути; 15, 16 - составная фильера и обмоточное устройство;

17 - барабанодержатель с электроприводом

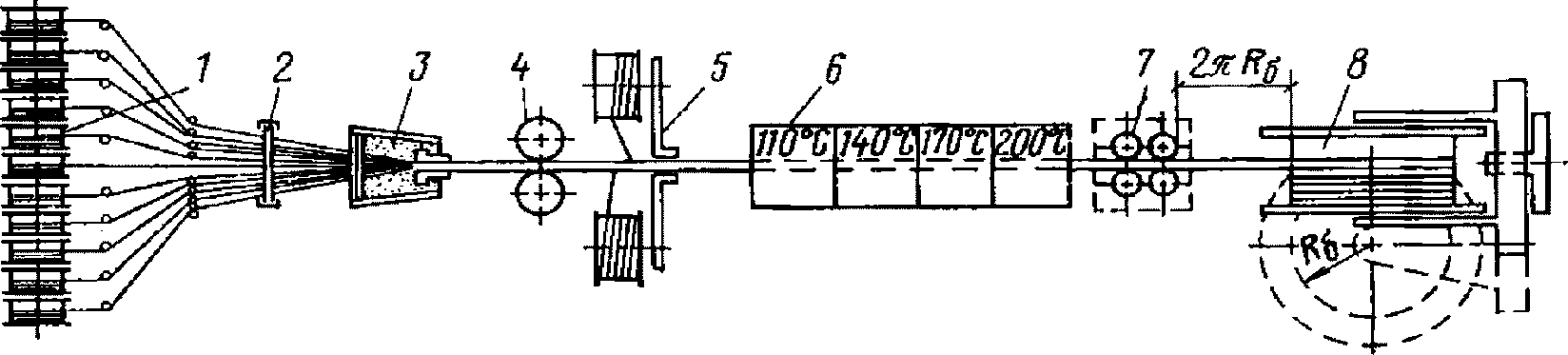

Более прогрессивная заводская технология, осуществляемая на автоматизированной кассетной линии, основывается на напряженном наматывании невитого каната на турель с барабаном с одновременным растяжением, закручиванием на заданный угол и изгибом каната (рис. 5).

Рис. 5. Схема технологической кассетной линии изготовления

невитых металлопластмассовых канатов

1 - батарея кассет с самовыпрямляющейся проволокой;

2 - составная фильера; 3 - ванночка с полимерным

склеивающим составом; 4 - обжимные ролики; 5 - устройство

для напряженного обматывания проволокой; 6 - электропечи;

7 - тормозные ролики; 8 - турель с барабаном

для напряженного наматывания невитого

металлопластмассового каната

1.50. При намотке на барабан невитых канатов типов I и II по п. 1.46 с шагом  при условии достижения напряжений в крайних проволоках 50 - 80 кгс/мм2 оптимальное соотношение радиуса каната rк к радиусу барабана Rб составляет 0,005 - 0,008.

при условии достижения напряжений в крайних проволоках 50 - 80 кгс/мм2 оптимальное соотношение радиуса каната rк к радиусу барабана Rб составляет 0,005 - 0,008.

1.51. Невитые металлопластмассовые канаты типа III по п. 1.46 наматываются на барабаны с шагом  при отношении радиуса каната rк к радиусу барабана Rб 0,005 - 0,007 с подбором склеивающего состава, обладающего модулем сдвига (11 - 14)103 кгс/см2 и адгезией 60 - 100 кгс/см2. Выбор параметров клеящего состава, соотношение диаметров каната и барабана можно осуществить на основании графика рис. 6.

при отношении радиуса каната rк к радиусу барабана Rб 0,005 - 0,007 с подбором склеивающего состава, обладающего модулем сдвига (11 - 14)103 кгс/см2 и адгезией 60 - 100 кгс/см2. Выбор параметров клеящего состава, соотношение диаметров каната и барабана можно осуществить на основании графика рис. 6.

Рис. 6. Зависимость сдвигающих напряжений в клеевых швах

от отношения радиуса барабана к радиусу каната

при разных модулях сдвига клеевого шва

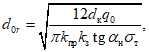

1.52. Диаметр навивочной проволоки d0r рекомендуется определять по формуле

(3)

(3)где dк - диаметр каната;

q0 - распределенное боковое давление, создаваемое навивкой, равное (0,05 - 0,12)Nт;

Nт - величина натяжения невитого каната при его намотке на барабан;

kз - коэффициент количества заходов навивки, равный 2 или 4;

kпр - коэффициент натяжения навивочной проволоки, равный 0,4 - 0,6;

1.53. При наматывании невитого каната на барабан в спиральной проволочной обмотке возникают напряжения  , определяемые по формуле

, определяемые по формуле

(4)

(4)где Fi - площадь поперечного сечения одной проволоки;

n - количество проволок в невитом канате;

m - количество шагов винтовой линии, образованной осями проволок наружного слоя в результате кручения при намотке, укладывающихся по длине окружности барабана  .

.

1.54. Определение максимального угла наклона навивочной проволоки при различных соотношениях rк/Rб и других параметрах силовой навивки рекомендуется производить по графикам рис. 7.

Рис. 7. Зависимость отношения радиуса каната к радиусу

барабана и косинуса угла навивки обмоточной проволоки

1.55. В проекте организации работ необходимо предусмотреть мероприятия по своевременному обеспечению строительства канатами: обеспечение фондами, заключение договора с заводом-поставщиком на поставку канатов в сроки, увязанные с графиком работ и др.

1.56. Для повышения контроля качества в сооружении или конструкции следует применять канаты с одного завода и одной партии. Партия канатов должна быть изготовлена из однородного исходного сырья (катанки одной плавки) и по одной технологии.

При оформлении заказов на поставку следует оговаривать наибольшие размеры партий исходя из возможностей завода-поставщика.

1.57. При оформлении заказа на канаты всех типов следует оговаривать их поставку на барабанах; в отдельных случаях с обертыванием водонепроницаемой бумагой и с опалубкой барабанов. На бирках и в сертификатах должны быть обозначены номер и размер партии.

1.58. Полученные с завода канаты перед применением, несмотря на наличие заводского сертификата, должны быть подвергнуты контрольной приемке предприятием-заказчиком. При контрольной приемке канаты следует осмотреть, проверить их размеры и для особо ответственных сооружений испытать на растяжение.

ИС МЕГАНОРМ: примечание. |

1.59. Необходимо проверить все параметры канатов, оговоренные в ГОСТ 13840-68, ГОСТ 3241-66, ГОСТ 18899-73 (для закрытых канатов) и других соответствующих ГОСТах, в специальных технических условиях и дополнительных требованиях, согласованных с заводом при оформлении заказа.

1.60. Осмотр и обмер следует производить по методике, изложенной в ГОСТ 13840-68, ГОСТ 3241-66 и ГОСТ 18899-73 (для закрытых канатов).

1.61. Осмотр и проверку размеров канатов производить по наружным виткам на барабане или на любом отрезке длины при разматывании их с барабанов при переработке на полигоне.

1.62. Испытанию на растяжение должен быть подвергнут не менее чем один образец от каждого каната или от каждого барабана, если на нем намотаны мерные отрезки одного каната, разрезанного на части.

1.63. Образцы для испытания следует отбирать от канатов в состоянии поставки, т.е. до изготовления несущих элементов.

1.64. При испытании должны быть определены разрывное усилие каната в целом и показатели тех механических свойств, которые оговорены в ГОСТе и специальных технических условиях.

1.65. При несоответствии результатов контрольной приемки и испытания требованиям ГОСТ 13840-68, ГОСТ 3241-66, ГОСТ 18899-73 (для закрытых канатов) и других соответствующих ГОСТов, по которым поставлены канаты, а также специальных технических условий и дополнительных требований, согласованных с заводом, канаты с испытываемых барабанов должны быть забракованы.

Примечание. Канаты забракованные, но показавшие удовлетворительные результаты по относительному удлинению (по ГОСТ 13840-68 и специальным техническим условиям, которыми эта характеристика предусмотрена), могут быть применены с согласия заказчика. При их использовании необходимо учитывать фактические свойства и качество изготовления.

1.66. Для предохранения канатов от атмосферной коррозии в графике производства работ следует предусматривать по возможности быстрое их применение после получения от поставщика без выдерживания на складе, а также в конструкции до осуществления постоянной защиты.

1.67. Канаты следует хранить в закрытом сухом помещении, периодически осматривать и принимать меры по предохранению от коррозии. При хранении запрещается устанавливать барабаны с канатами на земляной пол.

1.68. Канаты, не имеющие наружной заводской антикоррозионной смазки, необходимо подвергнуть временной защите от коррозии в соответствии с рекомендациями раздела "Антикоррозионная защита" настоящего Руководства.

1.69. Во избежание образования на канате заломов, выпучиваний отдельных прядей или проволок, местного изменения шага и других повреждений свивки не допускается разматывать канат с барабана, сбрасывая витки, образовывать петли при протяжке и раскладке, переезжать его колесами транспорта. Разматывать канат рекомендуется на козлах при горизонтальном положении оси барабана.

2.1. Стальные канаты используются в следующих основных типах конструкций зданий и сооружений:

висячих пространственных конструкциях;

висячих конструкциях линейно-протяженного типа;

высотных сооружениях на оттяжках;

предварительно напряженных конструкциях, напрягаемых в процессе изготовления, монтажа, реконструкции или усиления.

К висячим (в том числе вантовым, подвесным и т.п.) относятся конструкции, основные несущие элементы которых представляют собой растянутые стержни, нити или системы нитей.

В Руководстве применяется следующая терминология:

нить - гибкий провисающий стержень, несущий поперечную нагрузку;

ванта - прямолинейная или провисающая нить, поддерживающая жесткую пролетную конструкцию;

вантовая ферма - предварительно напряженная система, состоящая из двух соединенных друг с другом поясов;

кабель - гибкая провисающая нить в висячей конструкции, в которой полезная нагрузка передается на нить в отдельных узлах посредством вертикальных или наклонных подвесок.

2.2. К висячим пространственным системам относятся: висячие оболочки, различные вантовые и комбинированные системы, сетки из канатов, пространственные антенные устройства и др.

Висячими оболочками называют покрытия, в которых уложенные на вантовую сеть железобетонные или армоцементные плиты после замоноличивания швов с вантами образуют жесткую пространственную систему, способную воспринимать значительные неравномерные эксплуатационные нагрузки.

Висячие покрытия, пролетная часть которых состоит из гибких вант и жестких элементов, работающих на изгиб, называют комбинированными. Жесткие элементы в таких покрытиях способствуют распределению сосредоточенных и неравномерных нагрузок на несущие гибкие ванты.

К подвесным относятся покрытия с внешними канатами, в которых жесткая пролетная конструкция подвешивается к вантам, закрепленным на стойках-пилонах.

2.3. Висячие линейно-протяженные конструкции проектируют следующих основных видов:

кабельные с балкой жесткости;

кабельные гибкие с подвесками для непосредственного восприятия местных нагрузок;

двухпоясные решетчатые с двумя растянутыми предварительно напряженными поясами и решеткой между ними;

внешне безраспорные системы с предварительно напряженными поясами, решеткой и балкой-распоркой для восприятия распора;

жесткие провисающие нити, усиленные кабелем или подвешенные к нему;

гибкие провисающие нити.

2.4. К высотным сооружениям относятся мачты (опоры) теле- и радиосвязи, линии электропередачи, метеорологические опоры, буровые вышки, шахтные копры и т.д.

Основные особенности высотных сооружений заключаются в большом отношении их высоты к поперечному размеру и наличии значительных горизонтальных нагрузок.

Стволы мачт шарнирно или жестко опираются на фундамент; устойчивость положения ствола обеспечивается системой вант, расположенных в одном или нескольких ярусах.

2.5. К предварительно напряженным относятся такие конструкции, в которых искусственным путем в процессе монтажа (а при усилении существующих конструкций - и во время эксплуатации) создаются собственные (начальные) напряжения, преимущественно противоположные по знаку напряжениям от расчетной нагрузки, или перераспределяются усилия с целью рационального использования несущей способности конструкции.

2.6. При проектировании здания или сооружения с висячими конструкциями должны быть комплексно решены:

а) очертание сооружения в плане;

б) способ обеспечения жесткости пролетной конструкции;

в) способ восприятия распора;

г) способ обеспечения пространственной жесткости всего сооружения.

2.7. Висячие покрытия являются преимущественно распорными и проектируются с замкнутым (в виде кольца, овала, прямоугольника и т.п.) и разомкнутым опорными контурами, выполняемыми из жестких элементов, работающих на сжатие, изгиб и кручение. С целью уменьшения материалоемкости покрытий с замкнутым опорным контуром распор от пролетной конструкции рекомендуется передавать в углы опорного контура. В покрытиях с разомкнутым опорным контуром распор воспринимается анкерными опорами, контрфорсами и др.

2.8. В связи с большой стоимостью анкерных опор для обоснования применения висячей системы в качестве несущей конструкции необходимо изучить возможность рационального осуществления внешних анкерных устройств.

В зданиях с висячими покрытиями возможны следующие схемы передачи распора:

а) от пилона с помощью оттяжек непосредственно на анкеры, расположенные в грунте.

В качестве анкеров рекомендуются сваи с уширенным основанием (винтовые, камуфлетные, буровые с уширенной пятой), ребристые плиты, заделанные в грунт; железобетонные короба, заполненные балластом, и др.;

б) на рамы или стойки с подкосами, если устройство последних не мешает планировке помещения;

в) на омоноличенное перекрытие здания, которое служит в качестве распределительной балки, воспринимающей усилия от вант и передающей эти усилия на торцевые стены;

г) на балку жесткости и другие элементы покрытия (внешне безраспорные конструкции).

2.9. Элементы, предназначенные для восприятия распора, должны проверяться на местную устойчивость и, кроме того, в совокупности с другими элементами, связями, поперечными стенами и т.д., а если их нет, то сами должны обеспечивать общую устойчивость всего здания от действия горизонтальных и вертикальных сил.

2.10. Висячие покрытия должны проектироваться, как правило, предварительно напряженными (для уменьшения деформативности покрытия и уменьшения или предотвращения раскрытия трещин в железобетонных висячих оболочках). Для уменьшения кинематических перемещений очертание пролетной предварительно напряженной конструкции следует назначать соответствующим кривой давления при расчетном сочетании нагрузок.

Возможны следующие пути создания предварительного напряжения висячих покрытий:

а) натяжением непосредственно вант или мембраны;

б) натяжением оттяжек, раскосов, распорок и т.п.;

в) специальной монтажной пригрузкой системы с передачей усилий предварительного натяжения на напрягающие ванты и ограждающую конструкцию оболочки;

г) деформированием опорного контура.

2.11. Узлы и соединения вант с другими элементами висячего покрытия должны решаться в соответствии с принятой расчетной схемой сооружения и конструктивно выполняться так, чтобы в наименьшей степени снижать несущую способность вант.

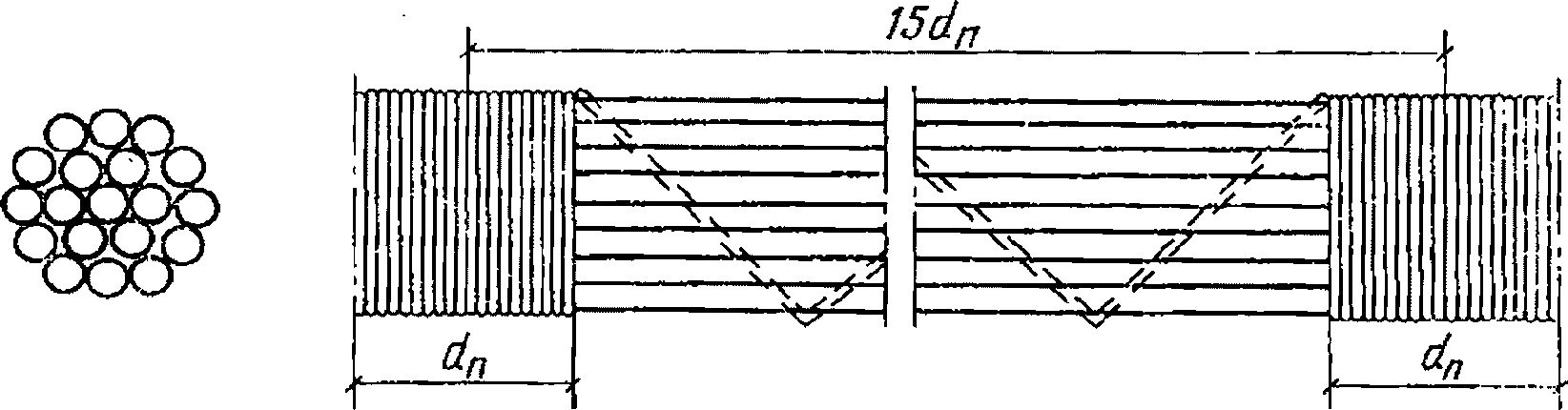

2.12. При наличии перегиба вант в узлах диаметр перегиба рекомендуется принимать:

при вантах из арматурных прядей и канатов спиральных однопрядных и двойной свивки - не менее 15 диаметров каната;

при вантах из канатов спиральных закрытых - не менее 45 диаметров каната. Снижение расчетного сопротивления материала вант в этом случае не учитывается.

Допускается уменьшение диаметра перегиба вант из канатов (кроме спиральных закрытых), но не менее чем до 8 диаметров ванты при угле перегиба не более 30°. При этом расчетное сопротивление материала ванты снижается путем умножения на коэффициент условий работы m = 0,85, причем снижение учитывается на расстоянии 30d в каждую сторону от перегиба.

2.13. В легких висячих мостах и переходах трубопроводов с отношением их поперечного размера к пролету не более 1/30 следует предусматривать устройство горизонтальных ферм из канатов или оттяжек для стабилизации гибкой конструкции при действии бокового ветра, исключая горизонтальные раскачивания и кручения пролетной конструкции.

2.14. На покрытиях с открытыми вантовыми конструкциями во избежание сверхнормативных снеговых скоплений необходимо обращать внимание на правильный выбор шага ферм и схем их решетки, чтобы обеспечить хорошую продуваемость верхнего строения покрытия. Следует избегать устройства сложных фонарей и не допускать перепадов высот, способствующих образованию снежных мешков.

2.15. Для строительных конструкций следует применять, как правило, стальные канаты без органических сердечников и с повышенным шагом свивки.

Возможно применение невитых канатов (пучки параллельных проволок или канатов).

Примечание. Для временных сооружений разрешается применять канаты, бывшие в употреблении, и с органическим сердечником.

2.16. Для изготовления несущих элементов конструкций следует применять следующие типы канатов (рис. 8 и 9):

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 3062-69 Постановлением Госстандарта СССР от 23.04.1980 N 1833 с 01.01.1982 введен в действие ГОСТ 3062-80. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 3063-66 Постановлением Госстандарта СССР от 23.04.1980 N 1833 с 01.01.1982 введен в действие ГОСТ 3063-80. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 3064-66 Постановлением Госстандарта СССР от 23.04.1980 N 1833 с 01.01.1982 введен в действие ГОСТ 3064-80. |

а) канаты спиральные из круглых проволок по ГОСТ 3062-69, ГОСТ 3063-66, ГОСТ 3064-66, ГОСТ 3065-66, ГОСТ 13840-68;

б) канаты спиральные закрытые по ГОСТ 3090-73, ГОСТ 18900-73, ГОСТ 18902-73, ГОСТ 7675-73, ГОСТ 7676-73;

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 3067-74 Постановлением Госстандарта СССР от 09.09.1988 N 3131 с 01.07.1990 введен в действие ГОСТ 3067-88. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 3068-74 Постановлением Госстандарта СССР от 09.09.1988 N 3131 с 01.01.1990 введен в действие ГОСТ 3068-88. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 3081-69 Постановлением Госстандарта СССР от 23.04.1980 N 1834 с 01.01.1982 введен в действие ГОСТ 3081-80. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 14954-69 Постановлением Госстандарта СССР от 23.04.1980 N 1836 с 01.01.1982 введен в действие ГОСТ 14954-80. |

в) канаты двойной свивки многопрядные по ГОСТ 3066-66, ГОСТ 3067-74, ГОСТ 3068-74, ГОСТ 3081-69, ГОСТ 7667-69, ГОСТ 7669-69, ГОСТ 14954-69;

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: имеется в виду ГОСТ 7372-66, а не ГОСТ 7372-68. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 7372-66 Постановлением Госстандарта СССР от 11.06.1979 N 2100 с 01.01.1982 введен в действие ГОСТ 7372-79. |

г) пучки параллельных проволок, формируемые из канатной проволоки, соответствующей ГОСТ 7372-68 или специальным техническим условиям;

д) проволоки и канаты повышенной прочности и с увеличенной толщиной защитного покрытия по специальным техническим условиям.

а - спиральный из круглых проволок;

б - спиральный из фасонных проволок (закрытый);

в - двойной свивки (семипрядный)

проволок (1 + 6 + 12)

dп - диаметр пряди

2.17. Для обеспечения высоких показателей удельной прочности, продольной жесткости и коррозионной стойкости более эффективны спиральные канаты из круглых проволок (п. 2.16 а) или пучков (п. 2.16 г).

2.18. Спиральные канаты из круглых проволок изготовляются сравнительно невысокой агрегатной прочности. Поэтому при больших усилиях назначаются закрытые (п. 2.16 б) или семипрядные (п. 2.16 в) канаты.

2.19. Для канатов, поставляемых по специальным техническим условиям, предусматривается увеличенный по сравнению со стандартным шаг свивки. Для спирального каната кратность свивки принимается до 16, для канатов двойной свивки - до 14. При заказе канатов по действующим ГОСТам увеличение кратности свивки производится по соглашению с заводом-поставщиком.

2.20. Невитые канаты рекомендуется применять в следующих случаях:

а) в качестве предварительно напряженной арматуры большепролетных железобетонных элементов;

б) для затяжек арочных, сводчатых и других конструкций;

в) для вант висячих покрытий, мостов, трубопроводных переходов;

г) для предварительного напряжения стальных плоских и пространственных ферм;

д) для повышения несущей способности конструкций и их усилений;

е) в качестве несущих элементов различного рода систем из тросов и растяжек.

2.21. Невитые металлопластмассовые канаты следует применять для конструкций, работающих в агрессивных средах химических предприятий. При этом мощность многослойной защиты этих канатов принимается в зависимости от степени агрессивности среды.

2.22. В зависимости от физико-механических характеристик различные конструкции канатов могут быть использованы в разных по назначению конструктивных элементах сооружений.

Некоторые рекомендации по выбору целесообразных типов канатов даны в табл. 5.

Таблица 5

Конструктивные элементы сооружений | Требуемые характеристики механических свойств | Целесообразная конструкция каната |

Несущие конструкции, выполняемые без перегибов в узлах (ванты, кабели висячих мостов, пояса ветровых ферм, затяжки шпренгельных систем) | Высокая прочность, продольная жесткость, выносливость, коррозионная стойкость | Спиральный из круглых проволок. Закрытый несущий |

Конструкции, выполняемые с перегибом в узлах (кабели висячих мостов, ломаные и криволинейные затяжки шпренгельных и предварительно напряженных систем, ванты покрытий) | Высокая прочность, продольная жесткость, выносливость, коррозионная стойкость, ограниченные контактные напряжения между слоями проволок | Спиральный из круглых проволок с линейным касанием между слоями проволок. Закрытый несущий |

Подвески висячих мостов, растяжки ветровых ферм, раскосы вантовых ферм, оттяжки высотных сооружений | Повышенная выносливость, коррозионная стойкость, высокая демпфирующая способность | Двойной свивки семипрядный |

ИС МЕГАНОРМ: примечание. Взамен ТП 101-76 Постановлением Госстроя СССР от 02.11.1981 N 188 с 01.01.1982 введены в действие ТП 101-81. |

2.23. При выборе типа канатов следует учитывать требования "Технических правил по экономному расходованию основных строительных материалов" (ТП 101-76), предусматривать повышение степени индустриализации и снижение трудоемкости работ. При назначении типов канатов и комплектации заказа нужно учитывать показатели, характеризующие затраты трудовых и материальных средств для их изготовления. Завышенные требования к канатам могут повысить их стоимость на 50 - 70%.

2.24. Условия эксплуатации канатов в строительных конструкциях соответствуют, как правило, требованиям, предъявляемым к проволокам I и II марок. Следует учитывать, что применение проволоки высшей марки увеличивает стоимость канатов на 25 - 30%.

2.25. С целью уменьшения поверхности проволок, подвергаемой коррозии, следует отдавать предпочтение канатам из проволоки  диаметра.

диаметра.

диаметра.

диаметра.2.26. При заказе канатов не требуется обусловливать направление свивки как фактора, не оказывающего влияния на работу канатных элементов в строительных конструкциях.

2.27. При проектировании рекомендуется унифицировать сечения канатных элементов, обеспечивая рациональную комплектацию длин.

Следует учитывать, что назначение мерных или кратных длин канатов увеличивает их стоимость до 15%.

2.28. На первой - компоновочной - стадии проектирования выбираются схема сооружения и материалы, устанавливаются генеральные размеры конструкции, предварительно назначаются площади и формы сечений элементов. Эти вопросы решаются для конкретных географических и эксплуатационных условий на основе экономического анализа подобных конструктивных решений, оценки условий монтажа и надежности эксплуатации сооружения.

Параметры, полученные на первой стадии, используются для основного расчета, выполняемого с помощью ЭВМ, с учетом геометрической, а в необходимых случаях и физической нелинейности.

2.29. Расчет висячих покрытий производится в предположении, что вся нагрузка воспринимается системой вант, работающих на растяжение, и передается на опоры. При определении деформаций и перемещений покрытий, вызываемых временной нагрузкой, целесообразен учет прочности и жесткости настилов и балок, вводимых в вантовую конструкцию.

2.30. Расчет вантовой системы должен включать:

определение наибольших усилий для всех элементов от действия любого возможного сочетания нагрузок;

определение сечений всех элементов вантовой системы и опорных конструкций;

определение деформаций кровли и опорных конструкций от возможных сочетаний нагрузок;

учет специальных воздействий (в необходимых случаях): температурных, смещений опор, сейсмических, перегрузок при динамических воздействиях, проверку динамической устойчивости.

2.31. Расчет рекомендуется производить в следующей последовательности:

а) назначаются вид и основные размеры вантовой системы: пролеты, стрелы, высоты опор и т.д., и определяется та форма, которую принимает система под действием полной расчетной нагрузки;

б) производится расчет на прочность (I предельное состояние).

Определяются усилия в несущих вантах и в опорных конструкциях, соответствующие расчетной нагрузке и принятой геометрической схеме. В расчетную нагрузку кроме постоянной (собственный вес) и временной, взятых с коэффициентами перегрузки, входит воздействие стабилизирующих элементов (раскосов, поясов, балок и т.д.), предварительно напрягающих систему. По найденным усилиям определяются сечения вант и назначаются размеры опорной конструкции;

в) производится расчет по деформациям (II предельное состояние).

Расчет по деформациям производится для определения типа и сечений элементов жесткости и стабилизирующих конструкций, придающих в совокупности с несущими вантами необходимую жесткость и пространственную устойчивость сооружению. Целесообразно деформацию условно разделить на упругую и кинематическую. Жесткость покрытия (уменьшение упругого прогиба) может быть достигнута за счет увеличения сечения вант; стабилизация (т.е. уменьшение кинематических перемещений) - за счет увеличения собственного веса, изгибной жесткости, введения подкосов, стабилизирующих вант, поперечных балок жесткости и т.д.

Тип стабилизирующих конструкций и их сечения определяются из условий максимально допустимых кинематических перемещений конструкции под действием неравномерной полезной нагрузки. После этого производится проверка всей системы на жесткость (определяется упругий прогиб от действия всей временной нагрузки на покрытие).

Определяется начальная величина силы натяжения (предварительного напряжения), на которую необходимо натянуть ванты с тем, чтобы при расчетном нагружении остаток ее соответствовал силе, принятой по I предельному состоянию.

Производится расчет системы и опорного контура на неравномерную временную нагрузку.

2.32. При расчете трубопроводных переходов, кроме постоянных и временных нагрузок, принимаемых на основании соответствующих норм, следует учитывать также передающиеся на них усилия от канатов (в вантовых и висячих системах, а также при закреплении за трубопровод оттяжек несущих и ветровых канатов).

2.33. Несущие канаты в многопролетных висячих и вантовых переходах рассчитывают отдельно для каждого пролета. При равных пролетах расчет сводится к однопролетной схеме.

Стрела провисания несущих канатов назначается обычно в пределах 1/8 - 1/15 пролета. С увеличением пролета высота пилонов возрастает и, чтобы уменьшить пилоны, отношение стрелы провисания f к длине пролета l принимают несколько  , чем при относительно малых пролетах.

, чем при относительно малых пролетах.

, чем при относительно малых пролетах.

, чем при относительно малых пролетах.Обычно стрелу провисания несущих канатов назначают при пролетах до 100 м в пределах 1/8 - 1/10 пролета, при пролетах более 100 м - 1/10 - 1/15 пролета.

2.34. Висячие переходы трубопроводов можно рассматривать обычно как гибкие системы, поскольку у них высота балки жесткости, которой является трубопровод, как правило, меньше 1/100 пролета.

Влияние жесткости трубопровода, а также настила или проезжей части учитывают при расчете перехода на сосредоточенную или распределенную временную нагрузку, располагаемую на части пролета.

2.35. В гибкой системе с вертикальными подвесками расчет несущего каната производится на действие вертикальных нагрузок и изменение температуры. В отдельных случаях (при наклонных подвесках, при пониженном расположении ветровых канатов и др.) несущие канаты могут находиться под воздействием ветровой нагрузки.

2.36. При определении постоянной нагрузки учитываются собственный вес несущих канатов, вес ветровых канатов, подвесок, оттяжек и других элементов пролетного строения, вес трубопровода и т.д.

Для предварительных расчетов можно принять собственный вес несущих канатов равным 0,1 веса трубы (без продукта), а вес ветровых канатов, оттяжек и подвесок - примерно 0,05 веса трубы.

2.37. Расчетные сопротивления стальных канатов определяются по формуле

(5)

(5)где Rн - нормативное сопротивление стального каната, равное отношению временного сопротивления каната к расчетной площади всех проволок каната;

mк - коэффициент условий работы, учитывающий влияние перегибов, поперечных обжатий, а также других концентраторов напряжений, принимается равным 0,85, а в случае отсутствия концентраторов - 1;

mд - коэффициент условий работы, учитывающий возможность снижения длительной прочности каната в конструкции по отношению к прочности при испытании, принимается по табл. 6;

kк - условный коэффициент безопасности по материалу, учитывающий изменчивость действительной прочности образцов канатов при статических испытаниях в разрывной машине; назначается таким образом, чтобы величина соответствовала минимальной возможной действительной прочности с обеспеченностью 0,997 (3 стандарта). При наличии контроля за пластическими свойствами проволоки коэффициент kк можно принимать равным 1, а в случае отсутствия контроля kк = 1,05;

kн - коэффициент надежности, учитывающий степень ответственности и капитальности сооружений, а также значимость последствий наступления рассматриваемого предельного состояния; принимается по табл. 7.

Срок службы | Коэффициенты mд снижения длительной прочности стальных канатов | |

на открытом воздухе | в закрытом помещении | |

До 15 лет | 0,8 | 0,95 |

15 - 60 лет | 0,7 | 0,85 |

Свыше 60 лет | 0,67 | 0,8 |

Особенности эксплуатации сооружений | Категория ответственности | Коэффициенты надежности kн для стальных канатов | |

в линейно-протяженных конструкциях | в пространственных конструкциях | ||

Эксплуатация связана с наличием большого количества людей (мосты, покрытия над зрелищными залами, цехами и т.д.) | I | 1,25 | 1,15 |

Эксплуатация ведется  часть времени при отсутствии людей (трубопроводные переходы, отвальные мосты, дождевальные установки, покрытия над складами, ангарами и т.п.) часть времени при отсутствии людей (трубопроводные переходы, отвальные мосты, дождевальные установки, покрытия над складами, ангарами и т.п.) | II | 1,15 | 1,1 |

2.38. Предельные расчетные прогибы вантовых конструкций должны составлять:

для вантовых сеток, покрытий зданий пониженной капитальности - не менее 1/100 пролета;

для покрытий зданий повышенной жесткости, комбинированных покрытий, несущих крановую подвесную нагрузку - в пределах 1/250 - 1/500 пролета;

для мостов и трубопроводных переходов прогибы от действия временных нагрузок предусматриваются соответствующими нормативными документами.

2.39. За предел пропорциональности вытянутого каната следует принимать его расчетное сопротивление в том случае, если усилие вытяжки превышает расчетное усилие в канате.

Невытянутый канат, как правило, не имеет предела пропорциональности, так как пластическое течение материала начинается с момента приложения нагрузки.

2.40. За условный предел текучести вытянутого каната принимается напряжение вытяжки.

Невытянутый канат не имеет предела текучести.

2.41. За временное сопротивление составляющих канат проволок следует принимать их браковочный минимум по временному сопротивлению.

2.42. Если ГОСТ указывает разрывное усилие каната в целом, то за временное сопротивление каната следует принимать напряжение, соответствующее разрывному усилию.

Если известна только величина суммарного разрывного усилия составляющих канат проволок Pсум, разрывное усилие каната следует принимать равным 0,85Pсум для спиральных и 0,8Pсум для семипрядных канатов.

2.43. Для учета влияния количества проволок на прочность невитого каната следует суммарные агрегатные усилия умножить на коэффициент mн, принимаемый при количестве проволок до 37 равным 1, от 37 до 61 - 0,99, от 61 до 91 - 0,98, от 91 до 127 - 0,97 и свыше 127 - 0,95.

2.44. При определении суммарного разрывного усилия проволок, составляющих канат, не следует учитывать временное сопротивление проволок из низкоуглеродистой стали, если их используют в качестве сердечников и проволок заполнения.

2.45. Относительное удлинение каната перед разрывом следует принимать равным не менее 2,5%.

2.46. Модуль упругости каната при известном его геометрическом построении можно определять по формуле

(6)

(6)где Eпров = 2·106 кгс/см2 - модуль упругости проволок, составляющих канат;

Для спирального каната  , для семипрядного

, для семипрядного

(7)

(7)2.47. Экспериментально модуль упругости определяется при втором или третьем нагружении (рис. 10) из выражения

(8)

(8)где  - напряжение, равное расчетному сопротивлению;

- напряжение, равное расчетному сопротивлению;

2.48. Модуль упругости предварительно вытянутых канатов, а также подвергнутых после вытяжки технологическим воздействиям (свертыванию в бухты или намотке на барабаны, длительному хранению, перегибам и т.п.), можно принимать в соответствии с табл. 8.

Конструкция каната | Модуль упругости канатов, Eк·106, кгс/см2 | |

предварительно вытянутых | подвергнутых технологическим воздействиям | |

Невитые | 2 | 2 |

Семипроволочные | 1,8 | 1,8 |

Спиральные диаметром: | ||

до 55 мм | 1,5 - 1,7 | 1,4 - 1,5 |

более 55 мм | 1,5 - 1,6 | 1,4 |

Спиральные с увеличенными (до 11 - 12) кратностями свивки диаметром: | ||

до 55 мм | 1,7 | 1,6 |

более 55 мм | 1,6 | 1,5 |

Многопрядные | 1,3 - 1,5 | 1,2 |

Многопрядные с увеличенными кратностями свивки (прядей 14 - 15, каната 10 - 12) | 1,6 | 1,4 |

2.49. Модуль упругости канатов, не прошедших предварительной вытяжки, следует принимать равным 80% от величин модулей, приведенных в табл. 8, предварительно вытянутых канатов.

2.50. Характеристики невитых канатов, изготовленных из проволоки диаметром 5 мм с условным пределом текучести 13 900 - 14 300 кгс/см2 и модулем упругости 2·106 кгс/см2, приведены в табл. 9.

При подборе сечения невитого каната можно пользоваться номограммой (рис. 11).

Таблица 9

Марка невитого каната | Количество проволок в канате, шт. | Диаметр каната по диагонали, мм | Расчетная площадь сечения, см2 | Нормативное суммарное разрывное усилие, тс | Агрегатное разрывное усилие, тс | Масса одного метра, кг |

МП 19-5 | 19 | 25 | 3,75 | 66,7 | 64,4 | 3,02 |

МП 37-5 | 37 | 35 | 7,25 | 126 | 122,3 | 5,84 |

МП 61-5 | 61 | 45 | 11,95 | 203,2 | 199,8 | 9,85 |

МП 91-5 | 91 | 55 | 17,84 | 303,4 | 297,7 | 14,3 |

МП 127-5 | 127 | 65 | 24,89 | 420,2 | 415,9 | 20,35 |

МП 169-5 | 169 | 75 | 32,34 | 549,8 | 531,1 | 26,5 |

МП 217-5 | 217 | 85 | 42,58 | 721,1 | 693,1 | 34,67 |

(Pн - нормативное усилие; d - диаметр проволоки;

n - количество проволок)

2.51. Момент инерции сечения каната из круглых проволок определяется как сумма моментов инерции каждой проволоки относительно ее центральной оси, умноженная на коэффициент, учитывающий конструкцию каната:

(9)

(9)где n - количество проволок в канате;

k - коэффициент, учитывающий конструкцию каната; для спиральных канатов k = 1,8, для канатов двойной свивки k = 1,2.

2.52. Коэффициент линейного расширения каната принимается равным коэффициенту линейного расширения стали.

2.53. Деформация ползучести проявляется в наибольшей мере в первые годы эксплуатации конструкций. По данным десятилетних наблюдений за сооружениями, величина деформации ползучести при уровне напряжения (0,36 - 0,4)Rн оценивается по отношению к упругим деформациям:

для канатов двойной свивки - до 0,05%

для спиральных и закрытых канатов - до 0,035%.

2.54. Деформация ползучести вытянутых канатов описывается уравнением

(10)

(10)где A1 - коэффициент неустановившегося процесса ползучести вытянутого каната, принимается по табл. 10;

A2 - коэффициент установившегося процесса ползучести вытянутого каната, принимается по табл. 10;

mп - показатель неустановившегося процесса ползучести вытянутого каната;

t - время, мин;

a1 и a2 - коэффициенты уравнения границы процессов.

Конструкция каната | Коэффициенты деформации ползучести | ||||

a1 | a2 | A1 | A2 | mп | |

Спиральный | 3,6·10-8 | 18 | 8,2·10-14 | 1,43·10-19 | 0,46 |

Семипрядный | 3,6·10-8 | 22 | 13,4·10-14 | 2,38·10-19 | 0,4 |

2.55. При растяжении канатных элементов в условиях, исключающих вращение концов, развивается крутящий момент. В процессе нагружения крутящий момент воспринимается устройствами для натяжения, а после натяжения передается анкерными устройствами непосредственно на элементы конструкций. Крутящий момент действует в направлении раскручивания наружного слоя проволок в спиральных канатах или прядей в многопрядных канатах.

Значения крутящих моментов для растягивающего усилия 1 тс приведены в прил. I.

2.56. Для канатных элементов сооружений, не подверженных действию циклических нагрузок, расчет на усталость производить не требуется. К таким конструкциям относятся несущие элементы железобетонных оболочек, конструкции, не подверженные большим колебаниям напряжений от ветрового воздействия и не несущие подвесного транспорта или иного оборудования, создающего переменные динамические нагрузки.

2.57. Канатные элементы сооружений, подверженные действию циклических нагрузок, должны быть запроектированы с учетом усталостной прочности. При этом следует иметь в виду, что усталости больше подвержены не сами растянутые элементы, а их узлы и соединения.

2.58. Расчетное сопротивление каната при расчете на усталостную прочность рекомендуется принимать равным

(11)

(11)где Rк - расчетное сопротивление каната при расчете на прочность;

.

.

канатов при расчете на выносливость

На рис. 12 сплошными линиями показаны пределы усталости канатов вне концентраторов напряжений при коэффициенте режима нагрузки  , коэффициенте однородности предела выносливости u = 0,9 и эффективном коэффициенте концентрации напряжений

, коэффициенте однородности предела выносливости u = 0,9 и эффективном коэффициенте концентрации напряжений  .

.

Пунктирными линиями даны пределы усталости канатов в местах перегибов, обжатия и других концентраторов напряжений при значениях коэффициентов  , u = 0,9 и

, u = 0,9 и  .

.

.

.2.59. Быстрота появления усталости зависит прежде всего от местной концентрации напряжений в растянутых элементах.

Анкерные устройства, узлы, требующие перегиба или обжатия канатов, должны быть выполнены с особой тщательностью, так как именно от них зависит усталостная прочность всей конструкции.

В качестве примера приведены пределы изменения усталостной прочности закрытых канатов диаметром 54 мм, заделанных в стаканы и залитых сплавом ЦАМ:

при

;

;

;

; "

.

.

.

.Вблизи узловых соединений с обжимными накладками предел усталости принимается соответственно:

при

;

;

;

; "

.

.

.

.Всякого рода искривления каната, например вокруг ролика подвески, снижают предел усталости. Так, для многопрядного каната dк = 64,5 мм, искривленного вокруг ролика d = 800 мм, он равен:

при

;

;

;

; "

.

.

.

.2.60. С ростом характеристики цикла  (что соответствует уменьшению амплитуды изменения напряжений в канате) предел усталости каната возрастает, а также возрастают допускаемые максимальные напряжения при заданной долговечности (в числах циклов до разрушения).

(что соответствует уменьшению амплитуды изменения напряжений в канате) предел усталости каната возрастает, а также возрастают допускаемые максимальные напряжения при заданной долговечности (в числах циклов до разрушения).

2.61. Характеристика цикла  соответствует режиму работы висячих покрытий. При этом коэффициент динамичности kд = 1,1. При проектировании висячих покрытий с учетом подвесного транспорта характеристика цикла

соответствует режиму работы висячих покрытий. При этом коэффициент динамичности kд = 1,1. При проектировании висячих покрытий с учетом подвесного транспорта характеристика цикла  и соответствующий ей коэффициент динамичности kд = 1,33.

и соответствующий ей коэффициент динамичности kд = 1,33.

соответствует режиму работы висячих покрытий. При этом коэффициент динамичности kд = 1,1. При проектировании висячих покрытий с учетом подвесного транспорта характеристика цикла

соответствует режиму работы висячих покрытий. При этом коэффициент динамичности kд = 1,1. При проектировании висячих покрытий с учетом подвесного транспорта характеристика цикла  и соответствующий ей коэффициент динамичности kд = 1,33.

и соответствующий ей коэффициент динамичности kд = 1,33.2.62. С ростом  более высоким пределом усталости обладают канаты из более высокопрочных проволок.

более высоким пределом усталости обладают канаты из более высокопрочных проволок.

2.63. Коррозионная среда резко ускоряет развитие трещин усталости в незащищенном канате, снижает предел усталости и сокращает срок его службы.

Протекторная защита повышает предел усталости в 1,5 - 2,5 раза по сравнению с незащищенным канатом.

2.64. Долговечность канатов является экспериментальной характеристикой, определяемой в зависимости от числа перегибов в опорном сечении, на блоке и т.д., с учетом влияния особенностей его конструкции, диаметра, размера, материала проволок и других факторов.

2.65. Для канатов, работающих в условиях повторно-переменных нагрузок (например, вантовые транспортерно-конвейерные галереи, отвальные мосты и отвалообразователи, дождевальные установки и т.д.), долговечность может рассматриваться как число перегибов в местах закрепления, которое выдерживает канат до норм браковки, и определяется по формуле

Jд = kпJном, (12)

где kп - коэффициент приведения номинальной долговечности экспериментального каната к долговечности любого другого каната, работающего в иных условиях, учитывающий нагрузку каната, материал и диаметр блоков и опорных конструкций, отличие характеристики (конструкцию, предел прочности, диаметр) рассчитываемого каната от эталонного;

Jном - номинальная долговечность экспериментального (эталонного) каната.

2.66. В первом приближении долговечность канатов может оцениваться соотношением изгибных и растягивающих напряжений в наружных проволоках. Чем меньше величина  , тем слабее проявляется усталость металла и тем больше долговечность каната.

, тем слабее проявляется усталость металла и тем больше долговечность каната.

2.67. Для повышения долговечности каната необходимо стремиться к уменьшению как изгибных, так и контактных напряжений. Например, в некоторых случаях целесообразно канаты натягивать с  усилием, назначая минимальный запас прочности на растяжение.

усилием, назначая минимальный запас прочности на растяжение.

усилием, назначая минимальный запас прочности на растяжение.

усилием, назначая минимальный запас прочности на растяжение.2.68. Динамическая долговечность канатов, подверженных действию переменных во времени растягивающих и изгибных деформаций, значительно ниже статической долговечности и зависит от соотношений средних  и амплитудных

и амплитудных  напряжений циклов.

напряжений циклов.

На рис. 13 штриховой линией показана кривая долговечности Nст каната ТК 6 x 19 + 1 о.с. (ГОСТ 3070-74) dк = 18,5 мм без действия на него пульсирующих растягивающих нагрузок, сплошными - долговечность Nд при одновременном действии пульсирующих растягивающих нагрузок.

Рис. 13. Кривые долговечности в зависимости от средних

и амплитудных напряжений циклов

2.69. Учет влияния циклической нагрузки на долговечность каната производится с помощью коэффициента  :

:

(13)

(13)Приближенно коэффициент  может быть представлен в виде

может быть представлен в виде

(14)

(14)График влияния амплитудных напряжений на долговечность каната приведен на рис. 14.

Рис. 14. Влияние амплитудных напряжений

на долговечность каната

2.70. Канаты, применяемые в строительстве, должны быть закреплены в специальных анкерных устройствах. Конструкция анкерного устройства должна обеспечивать надежность заделки канатов и не снижать их прочности.

2.71. В качестве универсального крепления, пригодного для канатов всех типов, рекомендуется применять стальные анкеры, в которых концы проволок заливаются цинковым сплавом (заливные анкеры).

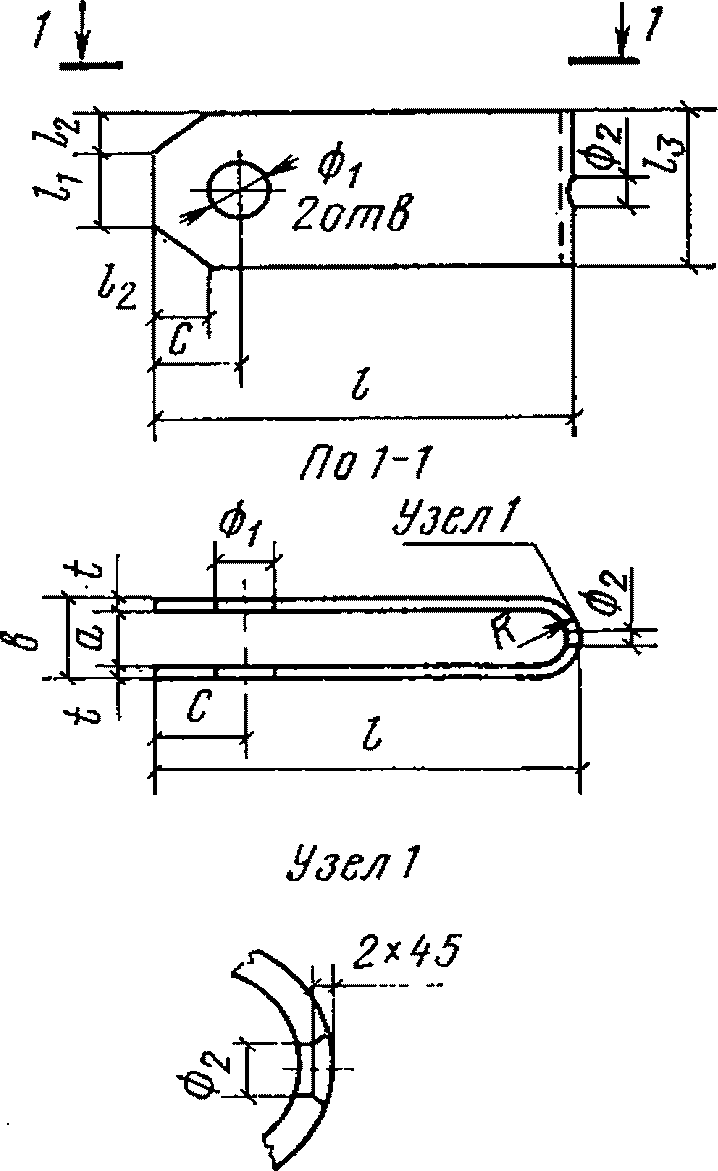

2.72. При передаче усилий в узлы опорных конструкций через торец заливного анкера последний следует выполнять в виде стакана с конической или цилиндрической внутренней полостью.

Стаканы с конической внутренней полостью могут быть точеные или литые. Размеры и рекомендуемые марки сталей точеных анкеров приведены в табл. 11, схема анкера - на рис. 15.

ИС МЕГАНОРМ: примечание. Постановлением Госстандарта России от 23.06.2003 N 201-ст с 01.01.2004 введен в действие ГОСТ 8724-2002. |

N анкера | Диаметр канатов dк, мм | Разрывное усилие каната, тс | Марка стали анкера | Размеры анкера, мм | Резьба метрическая по ГОСТ 8724-58 | ||||

наружный диаметр dа | длина lа | диаметр отверстий | длина нарезной части lн | ||||||

большого dб | малого dм | ||||||||

1* | 16 - 20 | 25 ----- 35 | Ст3 ------ 45 | 60 | 90 | 42 | dк + 4 | 60 | М60 x 4 |

2* | 20,5 - 26 | 35 ----- 50 | Ст3 ------ 45 | 70 | 110 | 52 | dк + 4 | 60 | М70 x 4 |

3 | 26,5 - 29,5 | 50 ----- 70 | Ст3 ------ 45 | 80 | 130 | 60 | dк + 4 | 70 | М80 x 4 |

4* | 30 - 33,5 | 65 ----- 90 | Ст3 ------ 45 | 90 | 155 | 70 | dк + 4 | 70 | М90 x 4 |

5 | 30,5 - 36,5 | 80 ----- 100 | Ст3 ------ 45 | 100 | 170 | 75 | dк + 5 | 80 | М100 x 4 |

6 | 34 - 42,5 | 100 ----- 125 | Ст3 ------ 45 | 110 | 185 | 85 | dк + 5 | 80 | М110 x 4 |

7* | 38,5 - 47 | 120 ----- 160 | Ст3 ------ 45 | 120 | 200 | 95 | dк + 5 | 80 | М120 x 6 |

8* | 45 - 55 | 150 ----- 200 | Ст3 ------ 45 | 140 | 220 | 110 | dк + 6 | 90 | М140 x 6 |

9 | 50 - 60 | 200 ----- 275 | Ст3 ------ 45 | 160 | 240 | 125 | dк + 6 | 90 | М160 x 6 |

10 | 54 - 65 | 250 ----- 325 | Ст3 ------ 45 | 180 | 280 | 135 | dк + 8 | 100 | М180 x 6 |

11 | 60 - 72 | 300 | Ст3 | 190 | 300 | 145 | dк + 8 | 100 | М200 x 6 |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 380-71 в части марок и химического состава сталей Постановлением Госстандарта СССР от 30.03.88 N 924 с 01.01.1990 введен в действие ГОСТ 380-88. Взамен ГОСТ 380-88 Постановлением Госстандарта России от 02.06.1997 N 205 с 01.01.1998 введен в действие ГОСТ 380-94. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 1050-74 Постановлением Госстандарта СССР от 24.11.1988 N 3811 с 01.01.1991 введен в действие ГОСТ 1050-88. |

Примечания: 1. Материал анкеров - сталь марки ВСт3сп5 по ГОСТ 380-71* (в табл. Ст3) может быть заменен на сталь марки 25 по ГОСТ 1050-74. Материал анкеров - сталь марки 45 по ГОСТ 1050-74 может быть заменен на сталь марок 14Г2 или 10Г2С1 по ГОСТ 5058-65*. Стали марок 25 и 45 должны поставляться с гарантиями по ударной вязкости согласно ГОСТ 1050-74.

2. Анкеры со звездочкой (*) прошли экспериментальную проверку.

Размеры стаканов с цилиндрической внутренней полостью приведены в табл. 12, а схема - на рис. 16.

Таблица 12

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 3063-66 Постановлением Госстандарта СССР от 23.04.1980 N 1833 с 01.01.1982 введен в действие ГОСТ 3063-80. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 3068-74 Постановлением Госстандарта СССР от 09.09.1988 N 3131 с 01.01.1990 введен в действие ГОСТ 3068-88. |

Тип анкера | ГОСТ | Диаметр каната, мм | Параметры, мм | ||||||

t1 | h | l | t2 | ||||||

Круглый | 3063-66 | 10 - 13 | 18 | 32 | 42 | 16 | 104 | 120 | 5 |

3063-66 | 14 - 17 | 22 | 40 | 50 | 16 | 104 | 120 | 5 | |

3068-74 | 19 - 22 | 26 | 48 | 60 | 20 | 120 | 140 | 6 | |

3068-74 | 23,5 - 25,5 | 32 | 61 | 75 | 20 | 120 | 140 | 7 | |

3068-74 | 27,5 | 38 | 69 | 85 | 20 | 130 | 150 | 8 | |

3068-74 | 30 - 34 | 43 | 69 | 95 | 24 | 135 | 160 | 8 | |

3068-74 | 36 - 38 | 48 | 90 | 110 | 25 | 135 | 160 | 10 | |

3068-74 | 42,5 | 52 | 96 | 120 | 25 | 145 | 170 | 12 | |

Квадратный | 3068-74 | 55 | 60 | 110 | 130 | 26 | 154 | 180 | 10 |

3068-74 | 68 | 72 | 130 | 150 | 40 | 180 | 220 | 10 | |

а - круглых; б - квадратных

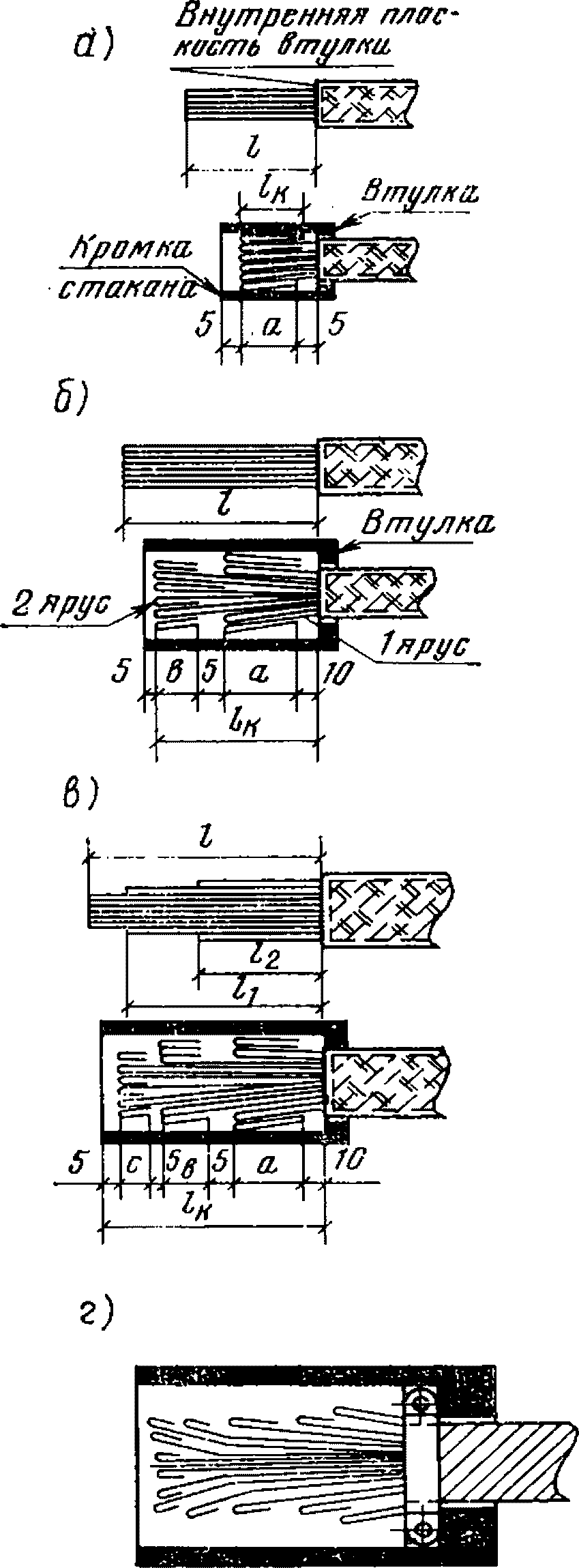

2.73. При шарнирном креплении каната к опорной конструкции рекомендуется применять заливные анкеры в виде сварных или гнутых скоб.

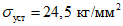

Конструкция и размеры сварных анкеров приведены в табл. 13 и на рис. 17, гнутых - в табл. 14 и на рис. 18 и 19.

Таблица 13

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 3063-66 Постановлением Госстандарта СССР от 23.04.1980 N 1833 с 01.01.1982 введен в действие ГОСТ 3063-80. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 3068-74 Постановлением Госстандарта СССР от 09.09.1988 N 3131 с 01.01.1990 года введен в действие ГОСТ 3068-88. |

Тип скобы | ГОСТ | Диаметр канатов, мм | Размеры, мм | |||||||||||||||||||||||||

l2 | a2 | b2 | b3 | r2 | d3 | d4 | t3 | t4 | t5 | C2 | R2 | |||||||||||||||||

Круглая | 3063-66 | 10 - 13 | 260 | 40 | 50 | 25 | 42 | 120 | 104 | 6 | 4 | 10 | 17,5 | 35 | 60 | 38 | 18 | 32 | 42 | |||||||||

3063-66 | 14 - 17 | 260 | 42 | 60 | 32 | 50 | 120 | 104 | 6 | 6 | 10 | 19,5 | 35 | 60 | 42 | 22 | 40 | 50 | ||||||||||

3068-74 | 19 - 22 | 300 | 50 | 92 | 38 | 60 | 140 | 120 | 8 | 7 | 10 | 23,5 | 48 | 80 | 46 | 26 | 48 | 60 | ||||||||||

3068-74 | 23,5 - 25,5 | 330 | 70 | 96 | 51 | 75 | 140 | 120 | 10 | 8 | 10 | 27,5 | 55 | 100 | 60 | 32 | 61 | 75 | ||||||||||

3068-74 | 27,5 | 370 | 80 | 105 | 55 | 85 | 150 | 130 | 12 | 7 | 10 | 32,5 | 65 | 115 | 65 | 32 | 69 | 85 | ||||||||||

3068-74 | 30 - 34 | 380 | 80 | 100 | 50 | 95 | 160 | 135 | 14 | 6 | 10 | 40,5 | 65 | 115 | 70 | 43 | 79 | 95 | ||||||||||

3068-74 | 36 - 38 | 410 | 90 | 121 | 69 | 110 | 160 | 135 | 16 | 6 | 10 | 43 | 80 | 140 | 90 | 48 | 90 | 110 | ||||||||||

3068-74 | 42,5 | 430 | 100 | 121 | 71 | 120 | 170 | 145 | 16 | 8 | 10 | 48,5 | 80 | 140 | 100 | 52 | 96 | 120 | ||||||||||

Квадратная | ГОСТ | Диаметр канатов, мм | l1 | a1 | b1 | C1 | r1 | d | d1 | t | R1 | t1 | t2 | |||||||||||||||

3068-74 | 55 | 470 | 100 | 150 | 65 | 130 | 180 | 154 | 10 | 90 | 160 | 95 | 12 | 10 | 60 | 110 | ||||||||||||

3068-74 | 68 | 600 | 150 | 170 | 75 | 150 | 220 | 180 | 10 | 126 | 220 | 125 | 16 | 12 | 72 | 130 | ||||||||||||

в виде сварных скоб

а - круглых; б - квадратных

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 3063-66 Постановлением Госстандарта СССР от 23.04.1980 N 1833 с 01.01.1982 введен в действие ГОСТ 3063-80. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 3068-74 Постановлением Госстандарта СССР от 09.09.1988 N 3131 с 01.01.1990 введен в действие ГОСТ 3068-88. |

ГОСТ | Диаметр каната, мм | Расчетное разрывное усилие, тс | Размеры анкерной скобы, мм | Масса скобы, кг | ||||||||||

l | l1 | l2 | l3 | C | a | b | t | R | ||||||

3063-66 | 10 - 13 | 9,555 - 16,75 | 260 ----- 350 | 40 | 30 | 100 | 50 | 35+0,17 | 18 | 40+1 | 52 | 6 | 25+0,5 | 2,43 ----- 3,05 |

3063-66 | 14 - 17 | 18,75 - 27,3 | 260 ----- 360 | 40 | 30 | 100 | 50 | 35+0,17 | 22 | 50+1 | 65 | 8 | 25+0,5 | 3,13 ----- 4,49 |

3068-74 | 19 - 22 | 21,15 - 26,1 | 320 ----- 430 | 40 | 30 | 100 | 70 | 48+0,17 | 26 | 60+1 | 76 | 8 | 30+0,5 | 3,76 ----- 5 |

3068-74 | 23,5 - 25,5 | 31,6 - 36,7 | 365 ----- 410 | 40 | 40 | 120 | 80 | 55+0,2 | 32 | 60+1 | 76 | 8 | 30+0,5 | 4,5 ----- 5,82 |

3068-74 | 27,5 | 44,2 | 405 ----- 510 | 50 | 45 | 140 | 100 | 65 | 32 | 78 | 98 | 10 | 39 | 8,15 ----- 10,25 |

3068-74 | 30 - 34 | 51,3 - 67 | 415 ----- 340 | 50 | 45 | 140 | 100 | 65 | 38 | 92 | 116 | 12 | 46 | 9,95 ----- 12,3 |

3068-74 | 36 - 38 | 75,5 - 84,4 | 485 ----- 610 | 60 | 50 | 160 | 130 | 80 | 43 | 92 | 120 | 14 | 46 | 14,2 ----- 17,9 |

3068-74 | 42,5 | 104 | 505 ----- 640 | 60 | 60 | 180 | 130 | 80 | 48 | 100 | 128 | 14 | 50 | 16,8 ----- 21,3 |

3068-74 | 55 | 177 | 595 ----- 780 | 80 | 70 | 220 | 160 | 115 | 60 | 115 | 155 | 20 | 57,5 | 34,3 ----- 43 |

3068-74 | 68 | 258,5 | 640 ----- 880 | 80 | 80 | 240 | 170 | 125 | 72 | 145 | 195 | 25 | 72,5 | 48,2 ----- 66,2 |

3068-74 | 73 | 283,5 | 640 ----- 880 | 90 | 80 | 250 | 170 | 130 | 78 | 145 | 195 | 25 | 72,5 | 50,1 ----- 60 |

3068-74 | 76 | 327 | 640 ----- 880 | 90 | 80 | 250 | 170 | 140 | 82 | 156 | 216 | 30 | 78 | 60 ----- 82,8 |

Гнутые скобы изготавливаются из полосовой стали в горячем состоянии. Отверстие для пропуска каната и два отверстия для крепления к опорной конструкции сверлятся в скобе после ее изгиба.

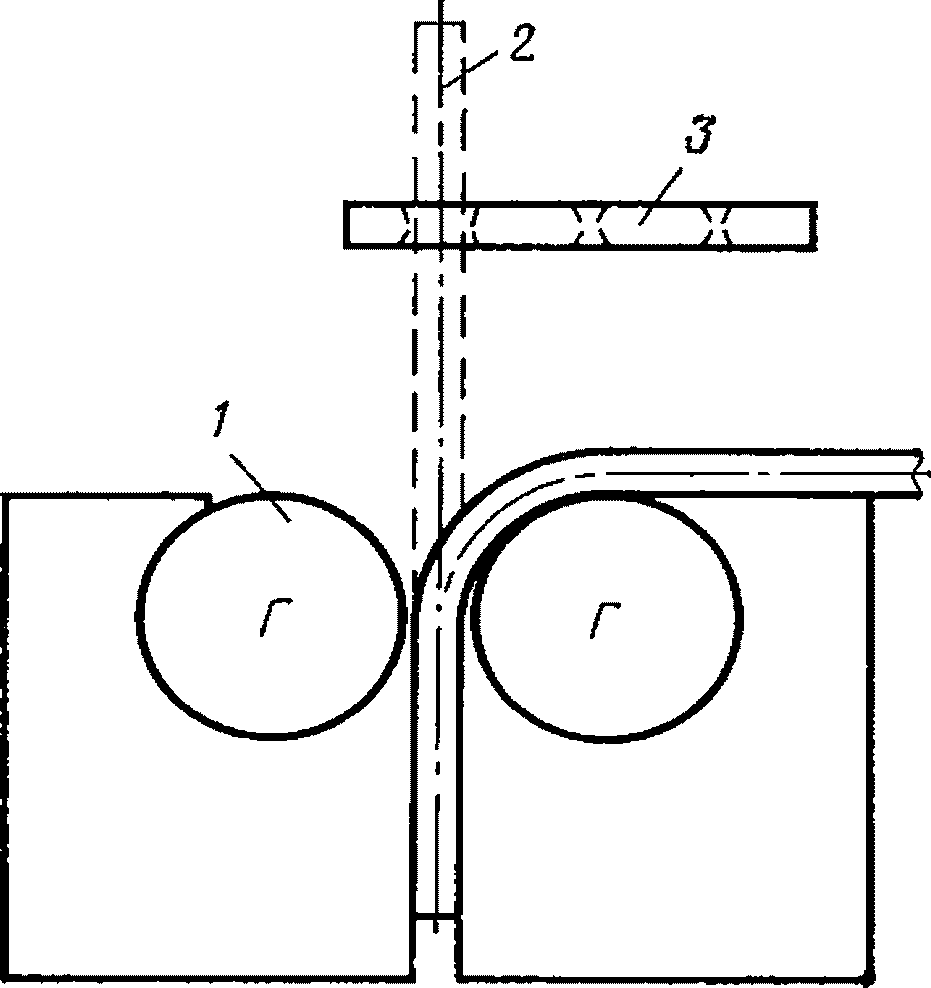

2.74. В ряде случаев (как правило, при статических нагрузках) допускается применение гильзоклиновых анкеров (рис. 20, табл. 15 и 16). В этих анкерах сцепление с канатом происходит за счет затекания металла гильзы между проволоками элемента или пряди, а также в профили наружного ряда проволок.

Гильзоклиновые анкеры эффективны при массовом их применении и централизованном изготовлении.

Рис. 20. Гильзоклиновой анкер

а - гильза; б - клин

Геометрические характеристики гильзы, мм | Диаметр каната, мм | |||||||||

19,5 | 22,5 | 25 | 27,5 | 31,5 | 36 | 38 | 42 | 45 | 52,5 | |

a | 59 | 64 | 79 | 80 | 96 | 97 | 107 | 127 | 138 | 93 |

b | 76 | 86 | 91 | 95 | 119 | 133 | 148 | 153 | 162 | 257 |

l | 135 | 150 | 170 | 175 | 215 | 230 | 255 | 280 | 300 | 350 |

39 | 44 | 49 | 53 | 61 | 70 | 74 | 82 | 87 | 111 | |