СПРАВКА

Источник публикации

М.: Стройиздат, 1985

Примечание к документу

Название документа

"Рекомендации по расчету и проектированию трубопроводов из термопластов"

"Рекомендации по расчету и проектированию трубопроводов из термопластов"

Содержание

ПО РАСЧЕТУ И ПРОЕКТИРОВАНИЮ ТРУБОПРОВОДОВ ИЗ ТЕРМОПЛАСТОВ

Рекомендовано к изданию решением Научно-технического совета Госгражданстроя.

Рассмотрены области применения труб из термопластов в системах инженерного оборудования зданий и сооружений, важнейшие свойства, обусловливающие специфические требования к их проектированию, особенности конструирования различных систем трубопроводов из термопластов. Приведены формулы для прочностного и гидравлического расчета, примеры расчета, графики и таблицы. Даны рекомендации по выбору труб и способов их соединения.

Для инженерно-технических работников проектных организаций.

Разработаны НПО "Пластик" Минхимпрома (кандидаты техн. наук С.В. Ехлаков, Ю.С. Давыдов, инж. Г.И. Шапиро) и ЦНИИЭП инженерного оборудования Госгражданстроя (кандидаты техн. наук В.Н. Родин, Л.А. Шопенский, инж. И.С. Касаткина).

1.1. Настоящие Рекомендации распространяются на расчет и проектирование трубопроводов из термопластов: непластифицированного поливинилхлорида (ПВХ), полиэтилена высокого давления (ПВД), полиэтилена низкого давления (ПНД) и полипропилена (ПП) для сетей инженерного оборудования зданий и сооружений.

1.2. При расчете и проектировании трубопроводов из термопластов для указанных сетей надлежит руководствоваться требованиями глав СНиП по нагрузкам и воздействиям, по проектированию внутреннего водопровода и канализации зданий, наружных сетей и сооружений водоснабжения и канализации, внутренних и наружных устройств газоснабжения и по производству и приемке работ при земляных сооружениях, строительстве наружных сетей водоснабжения и канализации, систем газоснабжения, санитарно-технического оборудования зданий и сооружений, электротехнических устройств, а также Инструкциями по проектированию и монтажу сетей водоснабжения и канализации из пластмассовых труб, по проектированию и строительству подземных газопроводов из неметаллических труб и другими нормативными документами, утвержденными или согласованными Госстроем СССР.

ИНЖЕНЕРНОГО ОБОРУДОВАНИЯ

2.1. Трубы из термопластов следует применять взамен стальных труб в сетях инженерного оборудования для наружного и внутреннего водоснабжения, наружной и внутренней канализации, наружных подземных распределительных газопроводов, бурения скважин на воду, внутренних водостоков и защиты электропроводок.

2.2. При проектировании сетей инженерного оборудования из этих труб следует учитывать технико-экономические показатели, номенклатуру освоенных промышленностью труб и соединительных деталей, физико-химические свойства, рабочие давления и температуры транспортируемого вещества, материал и тип труб, способы соединения труб и виды соединительных деталей.

2.3. Напорные трубы из термопластов и соединительные детали к ним подразделяются на типы в зависимости от величины номинального давления (табл. 1). За номинальное давление труб из термопластов принимается максимальное рабочее давление при транспортировании по ним воды с температурой 20 °C и расчетном сроке службы 50 лет для труб из ПВХ, ПНД и ПВД и 10 лет для труб из ПП.

Таблица 1

Тип труб | Величина номинального давления труб, МПа (кгс/см2) | Тип труб | Величина номинального давления труб, МПа (кгс/см2) | ||

Название | Обозначение | Название | Обозначение | ||

Легкий | Л | 0,2 (2,5) | Средний | С | 0,6 (6) |

Среднелегкий | СЛ | 0,4 (4) | Тяжелый | Т | 1 (10) |

Особо тяжелый | ОТ | 1,6 (16) | |||

2.4. Для сетей наружного водоснабжения рекомендуется применять напорные трубы и соединительные детали:

из ПВД наружным диаметром до 50 мм включительно, соединяемые сваркой враструб;

из ПНД наружными диаметрами от 63 до 800 мм, соединяемые сваркой встык;

из ПВХ наружными диаметрами от 63 до 315 мм на раструбных соединениях с резиновым уплотнительным кольцом.

Трубы из ПВД и ПНД рекомендуются для магистральных сетей и трубопроводов, обеспечивающих подключение отдельно стоящих зданий, когда можно использовать трубы, свернутые в бухты или намотанные на катушки значительной длины.

Трубы из ПВХ рекомендуется применять для внутриквартальных сетей водоснабжения.

2.5. При бурении скважин глубиной до 300 м рекомендуется применять трубы из ПНД типов С и Т наружными диаметрами от 160 до 315 мм, соединенных на ленточной резьбе, сваркой встык или на металлических муфтах со стопорными болтами. Водозаборные части скважин рекомендуется оборудовать фильтрами, изготовленными из напорных труб ПНД диаметрами от 110 до 225 мм с механической перфорацией или термопроколами.

2.6. Для внутренних водопроводных сетей рекомендуется применять напорные трубы и соединительные детали из ПВД наружными диаметрами от 20 до 50 мм, соединяемые сваркой враструб, и напорные трубы и соединительные детали из ПВХ наружными диаметрами от 16 до 160 мм, соединяемые на клею.

2.7. Для сетей наружной канализации рекомендуется применять напорные трубы и соединительные детали из ПНД наружными диаметрами от 160 до 1200 мм, соединяемые сваркой встык, и из ПВХ наружными диаметрами от 63 до 315 мм, соединяемые враструб с помощью резиновых уплотнительных колец. При транспортировании стоков с постоянными повышенными температурами (от плюс 40 °C до плюс 100 °C) рекомендуется применять напорные трубы из ПП наружными диаметрами от 63 до 315 мм, соединяемые сваркой встык.

2.8. Для внутренних водостоков могут быть использованы напорные трубы из ПНД, ПВД и ПВХ наружными диаметрами от 75 до 125 мм. Для этих систем рекомендуется применять трубы из ПВД, свернутые в бухты.

2.9. Для наружных подземных распределительных газопроводов рекомендуется применять напорные трубы и соединительные детали из ПНД, наружными диаметрами от 63 до 225 мм с толщиной стенки не менее 3 мм.

Выбор типа труб следует производить в соответствии с данными табл. 2.

Таблица 2

Область применения | Допускаемое давление газа, МПа | Тип труб |

На территориях поселков и сельских населенных пунктов с малой насыщенностью инженерными коммуникациями | до 0,005 | СЛ и С |

до 0,3 | С | |

Вне территории городов поселков и сельских населенных пунктов | до 0,6 | Т |

2.10. Для сетей внутренней канализации рекомендуется применять канализационные трубы из ПВХ, ПНД и ПВД условным проходом 50, 85 и 100 мм и фасонные части к ним. При этом в зданиях высотой до семи этажей стояки могут быть выполнены из труб и фасонных частей условным проходом 85 мм. При использовании канализационных прямых тройников и крестовин с внутренней закругленной кромкой стояки из труб и фасонных частей условным проходом 85 мм могут быть использованы в зданиях высотой до девяти этажей и при использовании косых тройников и крестовин - в зданиях высотой до двенадцати этажей. Для сетей внутренней производственной канализации при транспортировании стоков с постоянными повышенными температурами рекомендуется применять напорные или канализационные трубы из ПП и фасонные части к ним, соединяемые сваркой враструб или с помощью уплотнительных колец, изготовленных из теплостойкой резины.

2.11. Для каналов кабелей связи следует применять трубы из ПНД по ТУ 6-05-1513-77, специально разработанные для этой цели, следующих размеров: 63 x 3,75 x 3,6 и 110 x 5,3 мм.

2.12. Для защиты электропроводок следует применять трубы из непластифицированного ПВХ для электропроводок по ТУ 6-19-051-249-79 следующих размеров: 20 x 1,5; 25 x 1,5; 32 x 1,8; 50 x 2,4; 63 x 3; 75 x 3,6; 90 x 4,3 мм или трубы типов Л и СЛ наружным диаметром до 63 мм.

При этом для защиты электропроводок трубы из термопластов рекомендуется применять в зависимости от материала труб и способа их прокладки согласно данным, приведенным в табл. 3.

Таблица 3

Объект | Материал труб | |||

ПНД, ПВД и ПП | ПВХ | |||

Способ прокладки труб | ||||

открытая | скрытая по несгораемым основаниям | открытая | скрытая | |

по несгораемым, трудносгораемым и сгораемым основаниям | ||||

Взрывоопасные и пожароопасные помещения | Запрещается | Запрещается | Запрещается | Запрещается |

Спальные корпуса больниц | " | " | " | " |

Дома-интернаты для престарелых инвалидов | " | " | " | " |

Помещения зрелищных предприятий и клубов (зрительные залы, сцены, кинобудки) | " | " | " | Разрешается |

Детские сады и ясли | " | " | " | " |

Спальные корпуса пионерских лагерей | " | " | " | " |

Санаторно-курортные здания и поликлиники свыше 10 этажей | " | " | " | " |

Чердаки жилых и общественных зданий | " | " | " | " |

Жилые дома и общественные здания массового строительства высотой 10 этажей и более, включая техподполья | " | " | " | " |

Здания ниже второй степени огнестойкости | " | " | Разрешается | " |

Животноводческие помещения совхозов, колхозов и комплексов | Запрещается | Запрещается для ПП, разрешается для ПНД и ПВД | " | " |

Отдельно стоящие административные хозяйственные помещения пионерских лагерей и больничных комплексов | " | Разрешается | " | " |

Санитарно-курортные здания и поликлиники до 10 этажей | " | " | " | " |

Жилые дома и общественные здания массового строительства высотой менее 10 этажей, включая техподполья | " | " | " | " |

Прокладку электропроводок в закрытых нишах стен, выполняемых с применением сгораемых материалов, следует рассматривать как открытую.

Разрешается применение открытых и скрытых электропроводок в трубах из ПВХ и скрытых - в трубах из ПНД и ПВД в пожароопасных зонах промышленных предприятий в пределах каждого этажа, кроме складских помещений, а также транзитных горизонтальных и вертикальных прокладок.

Разрешается также применение труб из ПНД и ПВД для электропроводок, замоноличенных в строительные конструкции жилых зданий высотой 10 этажей и более (за исключением стояков - межэтажных вертикальных прокладок) при отсутствии в межквартирных стеновых панелях и панелях перекрытий, поставляемых домостроительными комбинатами (заводами), сквозных отверстий под электроустановочные изделия и сквозных ответвительных ниш, на участках выхода скрытых электропроводок наружу (из полов, фундаментов и т.п.) применять трубы из ПВХ с соответствующей защитой в местах возможных механических повреждений.

2.13. Технико-экономическая эффективность при применении труб из термопластов для сетей инженерного оборудования достигается за счет положительных качеств этих труб по сравнению со стальными и чугунными трубами:

высокой химической стойкости, что позволяет увеличить срок службы труб;

повышенной пропускной способности вследствие слабой зарастаемости коррозионными отложениями и гладкости внутренних стенок;

незначительной массы, что обеспечивает экономию на транспортных расходах и повышенную сборность узлов трубопроводов;

легкости механической и тепловой обработки, что дает возможность повысить производительность труда при изготовлении труб и соединительных деталей, выполнении трубозаготовительных и монтажных работ, уменьшить затраты на вспомогательные материалы и энергию;

хорошего внешнего вида, исключающего необходимость окраски трубопровода;

низкой теплопроводности, снижающей тепловые потери трубопроводов и уменьшающей образование конденсата на наружных стенках труб;

высоких диэлектрических свойств, исключающих необходимость защиты трубопроводов, укладываемых в грунт, от действия блуждающих токов.

2.14. С целью правильного использования труб из термопластов при их проектировании следует учитывать специфические свойства материала труб: снижение прочности труб под воздействием повышенных температур, постоянной нагрузки и других факторов; высокий коэффициент линейного удлинения, низкую поверхностную твердость материала труб, а также то, что трубы из ПНД, ПВД и ПП по пожарной опасности относятся к горючим, а трубы из ПВХ - к трудногорючим материалам.

Вероятность повреждения труб из термопластов грызунами такая же, как труб из дерева, свинца и т.п. материалов.

ДЕТАЛИ, КАНАЛИЗАЦИОННЫЕ ФАСОННЫЕ ЧАСТИ И АРМАТУРУ

3.1. В соответствии с рекомендациями ИСО/Р 161 при выборе сортаментов на пластмассовые трубы приняты следующие положения:

трубы нормированы по наружным диаметрам, соответствующим рядам предпочтительных чисел: 10, 12, 16, 20, 25, 32, 40, 50, 63, 75, 90, 110, 125, 140, 160, 180, 200, 225, 250, 280, 315, 355, 400, 450, 500, 560, 630, 710, 800, 900, 1000 и 1200 мм. При изменении толщины стенки трубы в зависимости от величины давления наружный диаметр остается постоянным, изменяется только внутренний диаметр;

допускаемые отклонения на наружный диаметр трубы и толщину стенки принимают, как правило, положительными; допускаемые отклонения на наружный диаметр труб колеблются от 0,4 мм (для труб наружным диаметром 10 мм) до 4,5 мм (для труб наружным диаметром 630 мм), а допускаемые отклонения на толщину стенки - от 0,5 мм (для толщины стенки 2 мм) до 2,8 мм (для толщины стенки 26 мм).

ИС МЕГАНОРМ: примечание. Постановлением Госстандарта России от 23.03.2002 N 112-ст с 01.01.2003 введен в действие ГОСТ 18599-2001. |

3.2. Трубы напорные из полиэтилена изготовляют по ГОСТ 18599-73*, а именно трубы из ПВД типов Л, СЛ, С и Т наружными диаметрами от 10 до 160 мм (прил. 1) и трубы из ПНД тех же типов наружными диаметрами от 10 до 630 мм (прил. 2).

3.3. Трубы из ПНД изготовляют также по ТУ 6-19-214-83 типов Л, СЛ, С и Т наружными диаметрами 63, 110, 160, 225, 315, 400, 500 и от 630 до 1200 мм (прил. 3).

3.4. Трубы напорные из ПП изготовляют по ТУ 38-102-100-76 типов Л, С и Т наружными диаметрами от 32 до 315 мм (прил. 4).

3.5. Трубы из ПВХ должны изготовляться по ТУ 6-19-231-83 типов СЛ, С, Т и ОТ наружными диаметрами от 10 до 315 мм (прил. 5). В настоящее время заводами освоено производство труб типа Т наружными диаметрами от 25 до 63 мм и 110, 160, 225, 280 и 315 мм и типа ОТ наружными диаметрами 16 и 20 мм.

3.6. Трубы из ПВХ с раструбами под резиновое уплотнительное кольцо изготовляют по ТУ 6-19-231-83 типов С и Т наружным диаметром от 63 до 315 мм (прил. 6).

3.7. Трубы из термопластов поставляют в прямых отрезках номинальной длины 6, 8, 10 и 12 м. Допускается изготовление труб длиной 5,5 и 11,5 м.

3.8. Трубы из ПП наружным диаметром до 40 мм включительно и трубы из ПВД и ПНД диаметром до 160 мм включительно могут поставляться свернутыми в бухтах и намотанными на катушки.

3.9. Трубы из термопластов, предназначенные для подачи воды в хозяйственно-питьевых целях, должны изготавливаться из марок материала, разрешенных к применению Министерством здравоохранения СССР. При этом в маркировке труб из термопластов указывается "питьевая", а при отсутствии разрешения - "техническая".

3.10. Для соединения между собой напорных труб из ПВД, получения отводов, ответвлений на этих трубопроводах и т.п. должны применяться раструбные соединительные детали из ПВД согласно ОСТ 6-05-367-74 (табл. 4).

Таблица 4

Соединительные детали | Тип труб | Наружный диаметр соединяемых труб, мм |

Муфты, угольники и тройники раструбные | С и Т | 16 - 63 |

СЛ и С | 75 - 110 | |

Л | 140 | |

Переходы раструб - гладкий конец | С и Т | 20 x 16, 25 x 16, 25 x 20, 32 x 25, 20 x 25, 40 x 32, 50 x 40, 63 x 32, 63 x 40, 63 x 50 |

СЛ и С | 75 x 50, 75 x 63, 90 x 63, 90 x 75, 110 x 50, 110 x 63, 110 x 90 | |

Л | 140 x 110 | |

Тройники переходные раструбные | С | 20 x 16, 25 x 16, 25 x 20, 32 x 16, 32 x 20, 32 x 25, 40 x 16, 40 x 20, 40 x 25, 50 x 16, 50 x 20, 50 x 25, 50 x 32, 50 x 40, 63 x 16, 63 x 20, 63 x 32, 63 x 40, 63 x 50 |

СЛ | 75 x 63, 90 x 63, 90 x 75, 110 x 63, 110 x 75, 110 x 90 | |

Л | 140 x 110 | |

Угольник раструб - резьба с крепежным фланцем | С | 20 x 1/2" труб, 25 x 3/4" труб |

Втулки раструбные под фланцы | С и Т | 25 - 63 |

СЛ и С | 75 - 110 | |

Л | 140 |

Основные строительные размеры и масса соединительных деталей из ПВД приведены в прил. 7.

3.11. Соединительные детали из ПНД следует применять для соединения труб наружным диаметром 63, 75, 110, 160, 225, 315, 400, 500 и от 630 до 1200 мм в соответствии с ТУ 6-19-213-83 (табл. 5) и ТУ 6-19-218-83 (табл. 6). Основные строительные размеры и масса соединительных деталей из ПНД приведены в прил. 8 и 9.

Таблица 5

Соединительные детали | Тип труб | Наружный диаметр соединяемых труб, мм |

Тройники, угольники, угольники 45° с гладкими концами | С и Т | 63, 110, 160, 225 |

Втулки с гладким концом под фланцы | Л | 900, 1000, 1200 |

СЛ | 710, 800, 900, 1000, 1200 | |

С | 63, 110, 160, 225, 315, 400, 500, 630, 710, 800 | |

Т | 63, 110, 160, 225, 315, 400, 500 | |

Переходы с гладкими концами | С и Т | 110 x 63, 160 x 110, 225 x 160, 315 x 225, 400 x 315, 500 x 315, 500 x 400 |

Л | 630 x 400, 630 x 500 |

Соединительные детали | Тип труб | Наружный диаметр соединяемых труб, мм | ||||

Отводы сварные 90°, 60°, 45° и 30° с гладкими концами | С и Т | 315, 400, 500 | ||||

С | 630 | |||||

СЛ и С | 710, 800 | |||||

О | 900, 1000, 1200 315, 400, 500 | |||||

Тройники сварные с гладкими концами | О | 630, 710, 800, 900, 1000, 1200 | ||||

Тройники сварные с гладкими концами и усилением стеклопластиком | Т | 315, 400, 500 | ||||

С | 630, 710, 800 | |||||

Тройники сварные 60° с гладкими концами | О | 710, 800, 900, 1000, 1200 | ||||

Тройники неравнопроходные сварные с гладкими концами | С | 110 x 63, 160 x 63, 160 x 110, 225 x 63, 225 x 110, 225 x 160, 315 x 110, 315 x 160, 315 x 225, 400 x 110, 400 x 160, 400 x 225, 500 x 110, 500 x 225, 500 x 315 | ||||

| ||||||

О | 630 x 315, 630 x 400, 630 x 500, 710 x 5, 710 x 400, 710 x 500, 710 x 630, 800 x 400, 800 x 500, 800 x 630, 800 x 710, 900 x 400, 900 x 500, 900 x 630, 900 x 710, 900 x 800, 1000 x 400, 1000 x 500, 1000 x 630, 1000 x 710, 1000 x 800, 1000 x 900, 1200 x 500, 1200 x 630, 1200 x 710, 1200 x 800,1200 x 900, 1200 x 1000 | |||||

Тройники неравнопроходные сварные с гладкими концами и усилением стеклопластиком | Т | 315 x 63, 315 x 110, 315 x 160, 315 x 225, 400 x 110, 400 x 160, 400 x 225, 500 x 110, 500 x 160, 500 x 225, 500 x 315 | ||||

С | 630 x 315, 630 x 400, 630 x 500 | |||||

СЛ и С | 710 x 315, 710 x 400, 710 x 500, 710 x 630, 800 x 400, 800 x 500, 800 x 630, 800 x 710 | |||||

Отводы гнутые с гладкими концами | С и Т | 63, 110, 160, 225, 315, 400, 500 | ||||

3.12. Для получения ответвления наружным диаметром 63 мм на трубопроводах из ПНД наружным диаметром 110, 160 и 225 следует применять детали сборных седелок из ПНД согласно ТУ 6-19-051-262-80 (прил. 10).

3.13. Для напорных труб из ПВХ наружным диаметром от 16 до 160 мм следует применять раструбные соединительные детали, типа Т, предназначенные для соединения с трубами на клею, по ТУ 6-19-222-83 (табл. 7). Основные строительные размеры и масса этих деталей приведены в прил. 11.

Таблица 7

Соединительные детали | Наружный диаметр соединительных труб, мм |

Муфты, угольники, тройники, втулки под фланец раструбные | 16, 20, 25, 31, 40, 50, 63, 110, 160 |

Переходы раструбные | 20 x 16, 25 x 20, 32 x 25, 40 x 32, 50 x 40, 63 x 50, 110 x 50, 160 x 110 |

3.14. Раструбные трубы из ПВХ наружным диаметром от 63 до 315 мм надлежит комплектовать чугунными соединительными деталями типа Т или соединительными деталями типа Т из ПВХ по ТУ 6-19-223-83 и отводами из ПВХ по ТУ 6-19-1224-83 (табл. 8), предназначенными для соединения с трубами с помощью резинового уплотнительного кольца.

Таблица 8

Соединительные детали | Материал | Наружный диаметр соединяемых труб, мм |

Тройник с раструб-фланцем | Чугун | 255, 280, 315 |

Тройник раструбный | ПВХ | 63, 75, 90, 110, 160, 110 x 63 |

Чугун | 110, 140, 160, 225, 140 x 110, 160 x 110, 225 x 110, 160 x 140, 225 x 140, 225 x 160 | |

Патрубки фланец - гладкий конец и фланец-раструб | Чугун | 110, 140, 160, 225, 280, 315 |

Переход раструб - гладкий конец | ПВХ | 75 x 63, 90 x 63, 110 x 63, 160 x 63 |

Переход раструбный | Чугун | 160 x 110 |

Отводы 45° и 90° раструб - гладкий конец | ПВХ | 63, 75, 90, 110, 160, 225, 250, 315 |

Муфта надвижная | ПВХ | 63 |

Основные строительные размеры, масса соединительных деталей из чугуна и составы комплектов их для труб приведены в прил. 12, основные размеры и масса соединительных деталей из ПВХ приведены в прил. 13 и отводов из ПВХ - в прил. 14.

Резиновые уплотнительные кольца по ТУ 38-105-895-75 для получения соединений поставляются в количестве, равном количеству труб, отводов или раструбов соединительных деталей.

3.15. Соединительные детали из ПВД, ПНД и ПВХ для напорных трубопроводов, изготовляемые по вышеуказанным ОСТ и ТУ, пригодны для применения в сетях хозяйственно-питьевого водоснабжения.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 22689.0-77, ГОСТ 22689.1-77, ГОСТ 22689.2-77 Постановлением Госстроя СССР от 16.06.1989 N 93 с 01.10.1989 введен в действие ГОСТ 22689.0-89, ГОСТ 22689.1-89, ГОСТ 22689.2-89 соответственно. |

3.16. Для систем внутренней канализации зданий следует применять пластмассовые канализационные трубы и фасонные части к ним по ГОСТ 22689.0-77 - ГОСТ 22689.20-77 (табл. 9).

Таблица 9

Наименование | Условный проход, мм |

Труба | 32, 40, 50, 85, 100 |

Патрубки | 50 x 40, 50, 85, 100 |

Патрубки компенсационные | 50, 85, 100 |

Патрубки переходные | 50 x 40, 85 x 50, 100 x 50, 100 x 85 |

Патрубки приборные | 40, 50, 85, 100 |

Отводы 92°30', 150°, 135° | 40 x 40, 50 x 40, 50 x 50, 85 x 85, 100 x 100 |

Тройники 45°, 60°, 87°30' | 50 x 40, 50 x 50, 85 x 50, 85 x 85, 100 x 50, 100 x 85, 100 x 100 |

Крестовины 45°, 60°, 87°30' | 85 x 50, 85 x 85, 100 x 50, 100 x 85, 100 x 100 |

Крестовины двухплоскостные (правые и левые) | 85 x 85 x 50, 100 x 85 x 50, 100 x 100 x 50 |

Муфты | 50 x 40, 50, 85, 100 |

Ревизии | 50, 85, 100 |

Заглушки | 40, 50, 85, 100 |

Гайки накидные | 40, 50 |

Кольца уплотнительные | 40, 50, 85, 100 |

Основные строительные размеры канализационных фасонных частей и масса выпускаемых канализационных труб и фасонных частей к ним приведены в прил. 15.

3.17. Для водопроводных и канализационных сетей, газопроводов, транспортирующих некоррозионные и неагрессивные среды, применяют стандартную трубопроводную арматуру, изготовляемую из чугуна, стали, латуни: краны пробковые и шаровые, муфтовые и фланцевые, вентили муфтовые и фланцевые, задвижки фланцевые и т.д.

При этом в связи с большими гидравлическими сопротивлениями вентили применяют в основном на тупиковых участках или в других случаях, когда гидравлическое сопротивление арматуры не имеет существенного значения, в остальных случаях - задвижки, краны или затворы.

3.18. При транспортировании сред, которые являются коррозионными агрессивными по отношению к металлу, следует применять специальную арматуру: шаровые диафрагмовые вентили, шланговые затворы, изготовляемые из пластмасс или из чугуна с защитным покрытием, химическая стойкость которых должна быть не ниже, чем у труб из термопластов.

К такой арматуре относятся:

вентили запорные прямоточные гуммированные фланцевые чугунные при Pу = 0,6 МПа (6 кгс/см2), Dу = 125 - 300 мм;

вентили запорные мембранные (диафрагмовые) фланцевые чугунные с защитным покрытием при Pу = 0,6, 1 и 1,6 МПа (6, 10 и 16 кгс/см2), Dу = 6 - 100 мм;

вентили мембранные (диафрагмовые), эмалированные фланцевые чугунные при Pу = 0,6, 1 и 1,6 МПа (6, 10, 16 кгс/см2), Dу = 10 - 200 мм;

вентили сильфонные из полипропилена при Pу = 0,6 МПа (6 кгс/см2), Dу = 32 и 50 мм;

вентили сильфонные из пентапласта при Pу = 0,6 МПа (6 кгс/см2), Dу = 32 и 50 мм и Pу = 0,25 МПа (2,5 кгс/см2), Dу = 100 мм;

затворы шланговые фланцевые при Pу = 0,6 МПа (6 кгс/см2), Dу = 50, 80 - 200 мм.

Основные строительные размеры и масса указанной арматуры приведены в прил. 16.

Конструкция и основные размеры диафрагмовых вентилей и технические требования на них регламентируются ГОСТ 9660-71.

Для чугунных гуммированных вентилей присоединительные размеры фланцев установлены ГОСТ 12817-80, для чугунных эмалированных вентилей - ГОСТ 12815-80, а для шланговых затворов из алюминиевого сплава - ГОСТ 2815-80.

3.19. Согласно "Нормам технологического проектирования тепловых электрических станций и тепловых сетей" Минэнерго СССР не допускается применение чугунной арматуры на газопроводах горючего газа и мазутопродуктов (Dу = 50 мм и больше). В энергетических трубопроводах при транспортировании токсичных продуктов применяют только стальную арматуру.

3.20. При установке арматуры на пластмассовых трубопроводах наружные диаметры труб следует принимать с учетом толщины стенки, по данным табл. 10, в зависимости от условных проходов арматуры, т.е. таким образом, чтобы внутренний диаметр труб соответствовал внутреннему проходу арматуры.

Таблица 10

Условный проход, мм | Наружные диаметры труб из | ||||||||||

ПНД | ПВД | ПП | ПВХ | ||||||||

Л | СЛ | С | Т | Л и СЛ | С | Т | Л | С | Т | Всех типов | |

6 | - | - | - | 10 | - | - | 10 | - | - | - | - |

10 | - | - | - | 16 | - | 16 | 16 | - | - | - | 16 |

15 | - | - | - | 20 | - | 20 | 25 | - | - | - | 20 |

20 | - | - | 25 | 25 | 25 | 25 | 32 | - | - | - | 25 |

25 | - | - | 32 | 32 | 32 | 32 | 40 | - | - | 32 | 32 |

32 | - | 40 | 40 | 40 | 40 | 40 | 50 | - | - | 40 | 40 |

40 | - | 50 | 50 | 50 | 50 | 50 | 63 | - | 50 | 50 | 50 |

50 | - | 63 | 63 | 63 | 63 | 63 | 75 | - | 63 | 63 | 63 |

65 | 75 | 75 | 75 | 75 | 75 | 75 | 90 | - | 75 | 75 | 75 |

80 | 90 | 90 | 90 | 90 | 90 | 90 | 110 | - | 90 | 90 | 90 |

100 | 110 | 100 | 110 | 125 | 110 | 125 | - | 110 | 110 | 125 | 110 |

125 | 140 | 140 | 140 | 160 | 140 | - | - | 140 | 140 | 140 | 140 |

150 | 160 | 160 | 180 | 180 | 160 | - | - | 160 | 160 | 180 | 160 |

200 | 225 | 225 | 225 | 250 | - | - | - | 225 | - | - | 225 |

250 | 280 | 280 | 280 | 315 | - | - | - | 280 | - | - | 280 |

300 | 315 | 355 | 355 | 355 | - | - | - | 315 | - | - | 315 |

350 | 400 | 400 | 400 | 450 | - | - | - | - | - | - | - |

400 | 450 | 450 | 450 | 500 | - | - | - | - | - | - | - |

500 | 560 | 560 | 560 | - | - | - | - | - | - | - | - |

600 | 630 | 710 | 710 | - | - | - | - | - | - | - | - |

800 | 800 | 800 | 800 | - | - | - | - | - | - | - | - |

1000 | 1000 | 1000 | - | - | - | - | - | - | - | - | - |

1200 | 1200 | 1200 | - | - | - | - | - | - | - | - | - |

3.21. Средства крепления пластмассовых трубопроводов регламентированы ОСТ 36-17-77 "Опоры и подвески пластмассовых трубопроводов" и ОСТ 95-761-79 "Опорные конструкции пластмассовых трубопроводов".

4.1. Выбор материала напорных труб для водопроводных сетей надлежит производить на основе учета условий прокладки труб и величины максимального рабочего давления.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 22689.0-77, ГОСТ 22689.1-77, ГОСТ 22689.2-77 Постановлением Госстроя СССР от 16.06.1989 N 93 с 01.10.1989 введен в действие ГОСТ 22689.0-89, ГОСТ 22689.1-89, ГОСТ 22689.2-89 соответственно. |

4.2. Пластмассовые канализационные трубы и фасонные части к ним по ГОСТ 22689.0-77 - 22689.20-77 применяются в системах внутренней канализации зданий при условии, что температура стоков не превышает указанных в табл. 11.

Таблица 11

Материал труб | Температура постоянных стоков, °C | Температура кратковременных (до 1 мин) стоков в количестве до 30 л, °C |

ПВД и ПНД | 60 - 70 | 100 |

ПП | 70 - 75 | 100 |

ПВХ | 50 - 60 | 65 - 80 |

4.3. При использовании напорных труб из термопластов для канализационных сетей, предназначенных для транспортирования различных веществ, необходимо в первую очередь учитывать химическую стойкость материала труб, соединительных деталей, арматуры, уплотнительных элементов (табл. 12) и температуру транспортируемой среды (табл. 13).

Вещества | Термопласты | Резина на основе | ||||||||

ПВХ | ПП | ПВД | ПНД | пентапласт | фторопласт | СКН | БК СКЭП | ХПК | СКФ | |

Кетоны | Н | С/ОС | ОС | С | Н | С | ОС | С | Н | Н |

Кислоты кислородные | С | Н | ОС/Н | ОС/Н | ОС | С | Н | С | С | С |

Кислоты бескислородные | С | С | С | С | С | С | Н | С | С | С |

Моющие средства | С | С | С | С | С | С | С | С | С | С |

Нефть/углеводороды | О | Н | ОС/Н | С/ОС | С | С | С | Н | Н | Н |

Окислители | С | ОС | ОС | ОС | С | С | Н | С | С | С |

Спирты алифатического ряда | С | С | ОС | С | С | С | С | С | С | С |

Спирты ароматического ряда | Н | С | ОС | С | С | С | С | О | ОС | ОС |

Соляные растворы | С | С | С | С | С | С | С | С | С | С |

Хлорпроизводные углеводороды | Н | ОС | Н | Н | ОС | С | С | ОС | ОС | Н |

Щелочи | С | С | С | С | С | С | С | С | С | ОС |

Эфиры | ||||||||||

простые | Н | С/ОС | Н | Н/ОС | С | С | С | ОС | Н | Н |

сложные | Н | С/ОС | Н | С/ОС | С | С | ОС | С | Н | Н |

Условные обозначения. С - химически стоек; ОС - химически относительно стоек; Н - химически не стоек; СКН - бутадиеннитрильный каучук; БК - бутилкаучук; СКЭП - этилен-пропиленовый каучук; ХПК - хлоропреновый каучук; СКФ - фторсодержащий каучук.

Материал труб | Границы температур, °C, для трубопроводов | |

напорных | безнапорных | |

ПВХ | -5 ... +60 | -10 ... +80 |

ПНД | -40 ... +60 | -60 ... +100 |

ПВД | -40 ... +60 | -60 ... +100 |

ПП | 0 ... +100 | 0 ... +100 |

4.4. Воздействие агрессивных веществ на термопласты является сложным физико-химическим процессом, включающим диффузию вещества в полимер, в результате которого происходит набухание, увеличение массы, а также ухудшение механических свойств материала. С повышением температуры вещества химическая стойкость труб снижается.

Совместное воздействие на трубы из термопластов температуры, нагрузки и агрессивного вещества оказывает более сильное влияние, чем каждый фактор в отдельности.

4.5. Основным видом нагрузки для напорных трубопроводов является внутреннее гидростатическое давление. Другие дополнительные виды нагрузок (термоупругие напряжения при изменении температуры транспортируемой среды, внешние нагрузки и т.п.) обычно учитываются коэффициентом запаса прочности и при правильно запроектированном трубопроводе не опасны.

Из-за ползучести термопластов величина предела текучести при растяжении, определенная при кратковременных испытаниях (прил. 17), не может быть использована при расчете труб на прочность.

ИС МЕГАНОРМ: примечание. Формула дана в соответствии с официальным текстом документа. |

и R = RнKуKхKс,

и R = RнKуKхKс,ИС МЕГАНОРМ: примечание. Текст дан в соответствии с официальным текстом документа. |

где p - рабочее давление в трубопроводе, МПа; D - наружный диаметр трубы, мм; S - толщина стенки трубы, мм; R - расчетное сопротивление материала труб, МПа; Rн - нормативное длительное сопротивление разрушению материала труб, МПа, из условия работы на внутреннее давление (табл. 14); Kу - коэффициент условий работы трубопроводов (табл. 15); Kх - коэффициент химической стойкости труб (табл. 16 - 19); Kс - коэффициент прочности соединений труб (табл. 29).

Температура, °C | Срок службы трубопровода, лет | Материал труб | |||

ПВХ | ПВД | ПНД | ПП | ||

20 | 1 | 11 | 3,6 | 7,4 | 7 |

5 | 10,7 | 3,2 | 6,8 | 6,2 | |

10 | 10,5 | 3 | 6,4 | 6 | |

50 | 10 | 2,5 | 5 | - | |

30 | 1 | 9 | 3,0 | 6,1 | 5,7 |

5 | 8,7 | 2,7 | 5 | 5 | |

10 | 8,5 | 2,4 | 4,5 | 4,6 | |

50 | 8 | 1,6 | 3,2 | - | |

40 | 1 | 7 | 2,5 | 4,8 | 4,5 |

5 | 6,7 | 2,1 | 3,4 | 4 | |

10 | 6,5 | 1,8 | 2,9 | 3,6 | |

50 | 6 | 1 | 1,9 | - | |

50 | 1 | 4,4 | 2 | 3,3 | 3,7 |

5 | 1,5 | 2 | 3,2 | ||

10 | 3,9 | 1,2 | 1,6 | 2,8 | |

50 | 3,5 | 0,6 | - | - | |

60 | 1 | 1,6 | 1,5 | 2 | 3 |

5 | 1,3 | 1 | 1,2 | 2,5 | |

10 | 1,2 | 0,8 | - | 2,2 | |

50 | 1 | 0,35 | - | - | |

80 | 1 | - | - | - | 2 |

5 | - | - | - | 1,4 | |

10 | - | - | - | 1 | |

100 | 1 | - | - | - | 1,1 |

5 | - | - | - | 0,6 | |

Транспортируемые вещества | Температура, °C | Материал труб | ||||||||||

ПНД и ПВД | ПВХ | ПП | ||||||||||

Типы труб | ||||||||||||

Л | СЛ | С | Т | СЛ | С | Т | ОТ | Л | С | Т | ||

Вредные, к которым материал труб химически стоек, класса опасности 2 (только серная кислота) и класса опасности 3, а также горючие вещества (жидкости и газы) | 20 | 0,4 | 0,4 | 0,4 | 0,6 | 0,6 | 0,6 | 0,6 | 0,6 | 0,4 | 0,4 | 0,6 |

30 | 0,4 | 0,4 | 0,4 | 0,6 | 0,6 | 0,6 | 0,6 | 0,6 | 0,4 | 0,4 | 0,6 | |

40 | - | - | 0,4 | 0,5 | - | 0,4 | 0,4 | 0,4 | 0,3 | 0,3 | 0,45 | |

50 | - | - | - | - | - | - | 0,4 | 0,4 | - | 0,25 | 0,4 | |

60 | - | - | - | - | - | - | - | 0,4 | - | 0,2 | 0,3 | |

Негорючие и трудногорючие, к которым материал труб химически относительно стоек | 20 | 0,4 | 0,4 | 0,4 | 0,6 | 0,4 | 0,4 | 0,4 | 0,6 | 0,3 | 0,3 | 0,35 |

30 | 0,4 | 0,4 | 0,4 | 0,6 | 0,4 | 0,4 | 0,4 | 0,6 | 0,3 | 0,3 | 0,35 | |

40 | - | - | 0,4 | 0,5 | - | - | 0,2 | 0,4 | 0,2 | 0,2 | 0,25 | |

50 | - | - | - | - | - | - | - | - | - | 0,2 | 0,2 | |

60 | - | - | - | - | - | - | - | - | - | 0,15 | 0,15 | |

Вода, негорючие и трудногорючие, к которым материал труб химически стоек | Независимо | |||||||||||

Среда | Концентрация, % | Температура, °C | Напряжение, МПа | Коэффициент химической стойкости труб из ПНД | |

времени | напряжения | ||||

Азотная кислота | 53 | 80 | 4 - 2 | 0,01 | 0,3 |

53 | 40 | 5 | 0,005 | 0,5 | |

65 | 80 | 4 - 2 | 0,01 | 0,3 | |

Бензин | 100 | 80 | 4 | 0,08 | 0,68 |

100 | 60 | 2 | 0,7 | 0,94 | |

100 | 60 | 4 | 0,03 | 0,63 | |

100 | 60 | 2 | 0,55 | 0,93 | |

Бензол | 100 | 80 | 4 | 0,06 | 0,75 |

100 | 80 | 2 | > 1 (2,2) | 1 | |

100 | 60 | 4,5 | 0,07 | 0,73 | |

100 | 60 | 2,5 | > 1 (1,4) | 1 | |

Вода | 100 | 80 | 4 - 2 | 1 | 1 |

Вода со смачивающими средствами | 2 | 80 | 4 - 2 | 0,24 | 0,6 |

Воздух | 100 | 80 | 4 - 2 | > 1 (10) | 1 |

Газ природный, состоящий в основном из метана | 100 | 80 | 4 - 2 | > 1 (5) | 1 |

Гексонол | 100 | 80 | 4 | 0,4 | 0,9 |

100 | 80 | 3 | > 1 (5) | 1 | |

Декан | 100 | 80 | 4 | 0,1 | 0,72 |

100 | 80 | 2 | 0,8 | 0,95 | |

Диметилсульфит | 100 | 80 | 4 - 2 | 0,6 | 0,87 |

Дихлорэтилен | 100 | 60 | 5 - 3 | 0,003 | - |

Диэтилсульфат | 100 | 80 | 4 | 0,2 | 0,42 |

100 | 80 | 2 | 0,03 | 0,16 | |

Кислород | 100 | 80 | 4 - 2 | 1 | 1 |

Конденсат газовый (смесь ароматических и алифатических веществ) | 100 | 80 | 4 | 0,2 | 0,78 |

100 | 80 | 2 | > 1 (1,5) | 1 | |

100 | 20 | 6 | Долговечны | 4500 ч | |

100 | 20 | 5 | " | 300000 ч | |

Масло трансформаторное | 100 | 80 | 4 | 0,24 | 0,78 |

100 | 80 | 2 | 1 | 1 | |

100 | 60 | 4,5 | 0,3 | 0,84 | |

100 | 60 | 3 | 1 | 1 | |

Медного электролита раствор | 20/5 | 80 | 4 - 2 | > 1 (6) | 1 |

Метанол | 100 | 60 | 5 - 3 | 1 | 1 |

Метиленхлорид | 100 | 80 | 4 | 0,05 | 0,67 |

100 | 80 | 2 | 0,8 | 0,95 | |

100 | 60 | 4,5 | 0,04 | 0,65 | |

100 | 60 | 2,5 | 0,3 | 0,85 | |

Метиловый эфир ацетоуксусной кислоты | 100 | 80 | 4 - 2 | 0,55 | 0,85 |

Моющие вещества | Различная | 80 | 4 - 3 | 0,1 - 1 | 0,6 - 1 |

Натр едкий | 50 | 80 | 4 - 2 | > 1 (15) | 1 |

Натрия гипохлорит | 12% хлора | 80 | 4 | 0,02 | 0,5 |

80 | 2 | 0,07 | 0,62 | ||

40 | 5 | 0,035 | 0,25 | ||

Нефть нефракционированная (смесь ароматических и алифатических веществ) | 100 | 60 | 5 | 0,08 | 0,7 |

100 | 60 | 3 | 0,7 | 0,95 | |

100 | 20 | 4,5 | Долговечны | 23 г | |

20 | 2,8 | То же | |||

Октанол | 100 | 80 | 4 | 1 | 1 |

100 | 80 | 2 | > 1 (10) | 1 | |

100 | 60 | 4,5 | 0,2 | 0,82 | |

100 | 60 | 3 | > 1 (1,4) | 1 | |

100 | 40 | 6 | 0,005 | - | |

100 | 40 | 5 | 1 | 1 | |

Поваренной соли раствор | 25 | 80 | 4 - 2 | > 1 (10) | 1 |

25 | 60 | 4,5 - 3 | > 1 (15) | 1 | |

Полисульфид | 100 | 80 | 4 - 2 | 0,35 | 0,75 |

Серная кислота | 40 | 80 | 4 - 3 | > 1 (40) | 1 |

78 | 80 | 4 - 1,5 | > 1 (4) | 1 | |

78 | 60 | 4,5 - 2,5 | > 1 (1,5) | 1 | |

85 | 80 | 3 | 1 (1,4) | - | |

85 | 80 | 1 | 0,05 | - | |

90 - 91 | 80 | 3 | 0,5 | - | |

90 - 91 | 80 | 1 | 0,02 | - | |

95 - 97 | 80 | 3 | 0,25 | - | |

95 - 97 | 80 | 1 | 0,007 | - | |

98 | 80 | 3 | 0,2 | - | |

98 | 80 | 1 | 0,005 | - | |

98 | 60 | 4 | 0,3 | - | |

98 | 60 | 2 | 0,04 | - | |

98 | 40 | 5 | 0,1 | - | |

Смесь, состоящая из воды 88,5 мас.·ч., хлорита натрия 10 мас.·ч., гидроокиси натрия 1 мас.·ч., анилина 0,25 мас.·ч., монохлорбензола 0,25 мас.·ч. и толуолдиамина 0,25 мас.·ч. | 100 | 80 | 4 - 2 | 0,1 | 0,5 |

Смесь 1,3,5-Триметилбензола и декаина | 50:50 | 80 | 4 | 0,02 | 0,65 |

50:50 | 80 | 2 | 0,7 | 0,95 | |

Смесь хромовой и азотной кислот и воды | 100 | 40 | 5 - 3 | 0,0001 | - |

Соляная кислота | 33 | 80 | 4 - 2 | 0,35 | 0,75 |

Сточная вода предприятий молочной промышленности | 100 | 80 | 4 - 2 | 0,32 | 0,73 |

Сточная вода предприятий химволокна | 100 | 80 | 4 - 2 | 0,3 | 0,75 |

Сточная вода целлюлозных предприятий | 100 | 80 | 4 - 2 | 0,85 | 0,95 |

Толуол | 100 | 80 | 4 | 0,016 | 0,65 |

100 | 80 | 2 | 0,8 | 0,95 | |

Триацетилглицерин | 100 | 80 | 4 - 2 | > 1 (2,8) | 1 |

1,3,5-Триметилбензол | 100 | 80 | 4 | 0,05 | 0,65 |

100 | 80 | 2 | 0,45 | 0,9 | |

Углерод четыреххлористый | 100 | 80 | 4 | 0,08 | 0,7 |

100 | 80 | 2 | 0,85 | 0,95 | |

100 | 60 | 4,5 | 0,06 | 0,62 | |

100 | 60 | 2 | 0,3 | 0,8 | |

Уксусная кислота | 60 | 80 | 4 - 2 | 0,4 | 0,8 |

60 | 60 | 4,5 - 3 | 0,2 | 0,7 | |

60 | 40 | 5 - 3,5 | 0,1 | 0,58 | |

60 | 80 | 4 - 2 | 0,14 | - | |

98 | 60 | 4 | 0,1 | - | |

98 | 60 | 2 | 0,2 | - | |

98 | 40 | 5 | 0,05 | - | |

98 | 40 | 3 | 0,02 | - | |

Формальдегид | 40 | 40 | 5 | 0,01 | 0,6 |

Фторхлоруглеводород | 100 | 80 | 4 - 2 | 0,1 | 0,55 |

100 | 60 | 4,5 - 2,5 | 0,25 | 0,7 | |

Хлороформ | 100 | 60 | 4,5 | 0,02 | 0,44 |

100 | 60 | 2,5 | 0,04 | 0,52 | |

Хлорная кислота | 10 | 80 | 4 - 2 | 0,25 | 0,7 |

10 | 60 | 4,5 - 2,5 | 0,15 | 0,62 | |

10 | 40 | 5 - 3 | 0,07 | 0,53 | |

20 | 80 | 4 | 0,25 | 0,58 | |

20 | 40 | 5 | 0,07 | 0,36 | |

20 | 40 | 3 | 0,03 | 0,25 | |

Этиленгликоль | 100 | 80 | 4 - 2 | > 1 (2,3) | 1 |

Этиленхлорид | 100 | 80 | 4 - 2 | 0,75 | 0,9 |

Этиловый эфир ацетоуксусной кислоты | 100 | 80 | 4 | 0,2 | 0,8 |

100 | 80 | 2 | > 1 (7,5) | 1 | |

Примечания: 1. При транспортировании сред с меньшей температурой, чем указано в таблице, принимаются значения коэффициента химической стойкости те же, что для ближайшей по таблице большей температуры (80, 60 или 40 °C).

2. При коэффициенте химической стойкости более 1 в расчете он принимается равным 1 во избежание чрезмерной деформации трубопроводов под действием внутреннего давления.

Таблица 17

ИС МЕГАНОРМ: примечание. При публикации в издании М.: Стройиздат, 1985 в таблице допущен типографский брак. Символы, не пропечатанные в официальном тексте документа, в электронной версии данного документа заменены на "!". |

Среда | Концентрация, % | Температура, °C | Напряжение, МПа | Коэффициент химической стойкости труб из ПП | |

времени | напряжения | ||||

Азотная кислота | 15 | 80 | 4 - 2 | 0,2 | 0,6 |

50 | 80 | 4 - 2 | 0,1 | 0,32 | |

Анилин | 100 | 130 | - | 0,01 | - |

Монохлоруксусная кислота | 100 | 80 | 4 | 0,03 | - |

100 | 80 | 3 | 0,05 | - | |

Моноэтиламин | 100 | 100 | 3 - 2 | 1 | 1 |

Натр едкий | 30 | 80 | - | 0,3 | 0,7 |

Натрия гипохлорит | 12 | 80 | - | 0,01 | - |

Никеля электролита раствор | - | 80 | 4 | 0,03 | - |

Серная кислота | 40 | 100 | 3 - 2 | > 1 (1,6) | 1 |

85 | 80 | 3 - 1,5 | 0,2 | 0,6 | |

90 | 80 | - | 0,05 | - | |

98 | 20 | - | 0,01 | - | |

Смесь азотной и плавиковой кислоты | 15,4 | 80 | 4 - 2 | 0,15 | 0,5 |

Соляная кислота | 20 | 100 | - | 0,8 | 0,9 |

30 | 100 | 3 - 2 | 0,15 | 0,47 | |

30 | 80 | 3 - 2 | 0,2 | 0,57 | |

Триацетилглицерин | 100 | 100 | 3 | 0,07 | - |

Триэтиленгликоль | 100 | 100 | 3 - 2 | 0,65 | 0,85 |

Уксусная кислота | 100 | !!! | - | 0,1 | - |

Фосфорная кислота | 75 | !! | 4 - 2 | 0,4 | 0,7 |

Этиленхлорид | 100 | 80 | 7 | 0,05 | - |

100 | 20 | 5 | 0,001 | - | |

Примечание. При транспортировании сред с меньшей температурой, чем указано в таблице, принимаются значения коэффициента химической стойкости те же, что для ближайшей по таблице большей температуры (100, 80 или 60 °C).

Таблица 18

Среда | Температура, °C | Концентрация, % | Напряжение, МПа | Время до разрушения, ч | Коэффициент химической стойкости труб из ПВД |

Азотная кислота | 80 | 5 | 2 | 2 x 103 | - |

80 | 5 | 1,3 | 2,5 x 103 | 0,2 | |

80 | 30 | 2 | 80 | - | |

80 | 30 | 1,8 | 100 | - | |

80 | 30 | 1,3 | 150 | 0,01 | |

80 | 30 | 0,8 | 150 | 0,005 | |

Анилин | 80 | - | 1,2 | 2 x 103 | - |

Вода | 80 | - | 1,8 | 104 | 1 |

80 | - | 1,5 | 1,5 x 104 | 1 | |

80 | - | 0,7 | 3 x 104 | 1 | |

Натрия гидроокись | 80 | 5 | 2 | 10 | - |

80 | 5 | 1,3 | 70 | 0,007 | |

80 | 30 | 1,3 | 5 x 103 | 0,3 | |

80 | 30 | 0,7 | 5 x 103 | - | |

Серная кислота | 80 | 80 | 1,1 | 4 x 104 | 1 |

80 | 80 | 0,7 | 4 x 104 | 1 | |

80 | 90 | 1,3 | 300 | - | |

80 | 90 | 0,7 | 3 x 103 | 0,1 | |

80 | 98 | 1,5 | 30 | - | |

80 | 98 | 0,7 | 103 | 0,03 | |

Смачивающее вещество | 80 | - | 1,8 | 5 | 1 |

80 | - | 1,1 | 40 | - | |

80 | - | 0,7 | 2 x 103 | 0,1 | |

Серная кислота | 80 | 20 | 1,3 | 2 x 104 | 1 |

Уксусная кислота | 80 | 40 | 1,8 | 103 | - |

80 | 40 | 1,3 | 6 x 103 | 0,4 | |

80 | 40 | 0,7 | 104 | 1 | |

80 | 99,5 | 1,3 | 2 x 103 | 0,1 | |

Хромовая кислота | 80 | 60 | 1,3 | 2 x 103 | 0,1 |

80 | 60 | 0,7 | 2 x 103 | 0,1 | |

80 | 30 | 1,3 | 2 x 103 | 0,1 | |

80 | 30 | 0,7 | 2 x 103 | 0,1 |

Среда | Температура, °C | Концентрация, % | Напряжение, МПа | Время до разрушения, ч | Коэффициент химической стойкости труб из ПВХ |

Азотная кислота | 60 | 5 | 8 | 103 | - |

60 | 5 | 7 | 4 x 103 | 0,4 | |

60 | 30 | 9 | 20 | - | |

60 | 30 | 6 | 100 | - | |

Анилин | 60 | - | 10 | 20 | - |

60 | - | 5 | 20 | - | |

60 | - | 2 | 20 | - | |

60 | - | 0,7 | 20 | - | |

Вода | 60 | - | 7 | 104 | 1 |

Мазут | 60 | - | 9 | 1 | - |

60 | - | 6 | 40 | - | |

Натрия гидроокись | 60 | 5 | 9 | 60 | - |

60 | 30 | 7 | 2 x 103 | 0,2 | |

60 | 30 | 4 | 104 | - | |

60 | 30 | 2 | 3 x 104 | - | |

Серная кислота | 60 | 80 | 10 | 30 | - |

60 | 80 | 8 | 6 x 103 | 0,6 | |

60 | 90 | 7 | 3 x 103 | 0,2 | |

60 | 90 | 4 | 7 x 103 | - | |

60 | 90 | 2 | 104 | - | |

60 | 98 | 7 | 1,5 x 103 | 0,15 | |

60 | 98 | 4 | 5 x 103 | - | |

60 | 98 | 2 | 2 x 104 | - | |

Соляная кислота | 60 | 20 | 7 | 104 | 1 |

60 | 20 | 5 | > 4 x 104 | 1 | |

60 | 35 | 7 | > 104 | 1 | |

Уксусная кислота | 60 | 40 | 8 | 103 | - |

Хромовая кислота | 60 | 10 | 7 | 2 x 103 | 0,2 |

60 | 10 | 4 | 104 | ||

60 | 10 | 2 | 2 x 104 | ||

60 | 30 | 7 | 103 | 0,1 | |

60 | 30 | 4 | 3 x 103 | - | |

60 | 30 | 2 | 104 |

4.7. Для напорных труб из термопластов, транспортирующих воду, при расчетном сроке службы трубопровода из ПНД, ПВД и ПВХ 50 лет и из ПП 10 лет, а также при использовании соединений, равнопрочных с трубами, максимальную величину рабочих давлений следует принимать в соответствии с данными табл. 20.

Температура, °C | Материал труб | ||||||||||||||

ПВХ | ПВД | ПНД | ПП | ||||||||||||

типа | |||||||||||||||

СЛ | С | Т | ОТ | Л | СЛ | С | Т | Л | СЛ | С | Т | Л | С | Т | |

20 | 0,4 | 0,6 | 1 | 1,6 | 0,25 | 0,4 | 0,6 | 1 | 0,25 | 0,4 | 0,6 | 1 | 0,25 | 0,6 | 1 |

30 | 0,3 | 0,5 | 0,8 | 1,3 | 0,16 | 0,25 | 0,4 | 0,63 | 0,16 | 0,25 | 0,4 | 0,63 | 0,2 | 0,45 | 0,75 |

40 | 0,25 | 0,4 | 0,6 | 1 | 0,1 | 0,16 | 0,25 | 0,4 | 0,1 | 0,16 | 0,25 | 0,4 | 0,15 | 0,35 | 0,6 |

50 | 0,1 | 0,2 | 0,35 | 0,6 | 0,06 | 0,1 | 0,16 | 0,2 | - | - | - | - | 0,1 | 0,25 | 0,45 |

60 | - | - | 0,1 | 0,16 | - | 0,05 | 0,1 | 0,16 | - | - | - | - | - | 0,2 | 0,35 |

Для напорной канализации, предназначенной для транспортирования негорючих и трудногорючих веществ, не обладающих токсичными свойствами, рабочее давление, определенное по табл. 20, а также расчетный срок службы должны быть снижены путем умножения на коэффициент химической стойкости.

4.8. Для напорных труб из термопластов, транспортирующих вредные вещества класса опасности 2 (только серную кислоту) и класса опасности 3, горючие вещества (жидкости и газы), к которым материал труб химически стоек так же, как к воде, при использовании соединений, равнопрочных с трубами, максимальные величины рабочих давлений следует принимать в соответствии с данными табл. 21. Если коэффициент химической стойкости менее 1, рабочее давление, определенное по табл. 21, а также расчетный срок службы должны быть снижены путем умножения на коэффициент химической стойкости.

Таблица 21

Температура, °C | Материал труб | ||||||||||||||

ПВХ | ПВД | ПНД | ПП | ||||||||||||

типа | |||||||||||||||

СЛ | С | Т | ОТ | Л | СЛ | С | Т | Л | СЛ | С | Т | Л | С | Т | |

20 | 0,2 | 0,4 | 0,6 | 1 | 0,1 | 0,16 | 0,25 | 0,6 | 0,1 | 0,16 | 0,25 | 0,6 | 0,1 | 0,25 | 0,6 |

30 | 0,1 | 0,2 | 0,4 | 0,6 | 0,06 | 0,1 | 0,16 | 0,45 | 0,06 | 0,1 | 0,16 | 0,4 | 0,08 | 0,2 | 0,45 |

40 | - | 0,1 | 0,25 | 0,4 | - | - | 0,1 | 0,2 | - | - | 0,1 | 0,2 | 0,05 | 0,1 | 0,3 |

50 | - | - | 0,1 | 0,2 | - | - | - | - | - | - | - | - | - | 0,06 | 0,2 |

60 | - | - | - | 0,1 | - | - | - | - | - | - | - | - | - | - | 0,1 |

4.9. Для канализации, предназначенной для транспортирования агрессивных веществ, а также при отсутствии названия вещества в табл. 16 - 19 для проектирования опытных участков напорных трубопроводов следует пользоваться данными химической стойкости, приведенными в прил. 18. При этом, если материал труб к веществу химически относительно стоек, то следует учитывать, что срок службы трубопровода должен быть снижен. В случае транспортирования по трубопроводам негорючих и трудногорючих веществ, к которым материал труб химически относительно стоек, максимальные величины рабочих давлений следует принимать в соответствии с данными табл. 22.

Температура, °C | Материал труб | ||||||||||||||

ПВХ | ПВД | ПНД | ПП | ||||||||||||

типа | |||||||||||||||

СЛ | С | Т | ОТ | Л | СЛ | С | Т | Л | СЛ | С | Т | Л | С | Т | |

20 | 0,1 | 0,25 | 0,4 | 1 | 0,1 | 0,16 | 0,25 | 0,6 | 0,1 | 0,2 | 0,3 | 0,6 | - | 0,16 | 0,25 |

30 | - | 0,1 | 0,2 | 0,7 | - | 0,1 | 0,16 | 0,3 | - | 0,1 | 0,3 | 0,3 | - | 0,1 | 0,16 |

40 | - | - | 0,1 | 0,4 | - | - | 0,1 | 0,2 | - | - | 0,1 | 0,2 | - | - | 0,1 |

Пример 1. Выбрать тип труб из ПНД наружным диаметром 110 мм, транспортирующих соляную кислоту с концентрацией до 30% под давлением 0,25 МПа и при температуре 40 °C.

По табл. 20 находим для труб типа Т при сроке службы 50 лет и температуре 40 °C максимальное давление, равное 0,4 МПа.

Толщина стенки трубы типа Т (см. прил. 2) равна 10 мм, величина расчетного сопротивления материала стенок труб по формуле (см. п. 4.6) составляет  , т.е. величина напряжения не превышает значений величин, приведенных в табл. 16.

, т.е. величина напряжения не превышает значений величин, приведенных в табл. 16.

, т.е. величина напряжения не превышает значений величин, приведенных в табл. 16.

, т.е. величина напряжения не превышает значений величин, приведенных в табл. 16.По табл. 16 находим коэффициент химической стойкости при времени 0,35 и напряжении 0,7. Отсюда расчетный срок службы составляет 50 x 0,35 = 17,5 лет, а величина допускаемого давления 0,4 x 0,7 = 0,28 МПа, т.е. выбор труб типа Т сделан правильно.

Пример 2. Выбрать тип труб из ПВХ, транспортирующих газообразный аммиак при температуре 20 °C и давлении 0,38 МПа (3,8 кгс/см2). По прил. 18 для указанной среды и температуры находим, что материал труб является химически относительно стойким. Отсюда по табл. 22 определяем тип труб Т.

4.10. В некоторых трубопроводах возможно кратковременное периодически повторяющееся повышение температуры транспортируемого вещества до величины, не превышающей температуру размягчения материала труб (см. табл. 12), или периодически подается вещество с различной величиной внутреннего давления.

В этом случае определение типа трубы по максимальной температуре или давлению может привести к выбору неэкономичного типа. Если имеется график работы трубопровода с различными температурами среды, целесообразно определить годовое использование ресурса несущей способности труб.

Пример 3. Определить тип труб из ПВД, по которым транспортируется вода с постоянным давлением 0,25 МПа, и при различных температурах: 50 °C - 800 ч·год; 40 °C - 2000 ч·год и 30 °C - 600 ч·год. Срок службы трубопровода 50 лет. Расчет использований несущей способности труб, по которым транспортируется вещество с различной температурой, приведен в табл. 23.

Температура, °C | Количество часов работы в год | Количество работы за весь срок службы | Средний срок службы труб, лет |

50 | 800 | 4,5 | 5 |

40 | 2000 | 11,5 | 10 |

30 | 6000 | 34 | 50 |

В соответствии с табл. 14 находим величины расчетных сопротивлений для температуры и срока службы, указанных в табл. 23, и определяем по формуле  для труб разных типов, например, для труб наружным диаметром 110 мм (см. прил. 1), величины допускаемых рабочих давлений. Эти данные сведены в табл. 24.

для труб разных типов, например, для труб наружным диаметром 110 мм (см. прил. 1), величины допускаемых рабочих давлений. Эти данные сведены в табл. 24.

для труб разных типов, например, для труб наружным диаметром 110 мм (см. прил. 1), величины допускаемых рабочих давлений. Эти данные сведены в табл. 24.

для труб разных типов, например, для труб наружным диаметром 110 мм (см. прил. 1), величины допускаемых рабочих давлений. Эти данные сведены в табл. 24.Температура, °C | Средний срок службы, лет | Rн, МПа, | P, МПа, для труб | |||

Т | С | СЛ | Л | |||

50 | 5 | 1,5 | 0,6 | 0,38 | 0,25 | 0,15 |

40 | 10 | 1,8 | 0,7 | 0,45 | 0,3 | 0,18 |

30 | 50 | 1,6 | 0,64 | 0,4 | 0,26 | 0,16 |

Из табл. 24 следует, что для данных условий наиболее целесообразными являются трубы типа СЛ. Трубы типа С и Т дают величины рабочих давлений, превышающие заданную, а трубы типа Л - недостаточное рабочее давление (от 0,15 до 0,18 МПа).

5.1. Надежность работы пластмассовых трубопроводов во многом определяется правильным выбором способов соединения труб, их конструкций и параметрами технологических процессов сборки.

Основным требованием, предъявляемым к соединениям, является их одинаковая длительная прочность с трубами с тем, чтобы несущая способность труб использовалась полностью.

Соединения являются важнейшим элементом трубопровода, определяющим конструкцию соединительных и фасонных частей, а также технологию и организацию трубозаготовительных и монтажных работ.

5.2. Для труб из ПВД основным видом соединения является контактная тепловая сварка: стыковая, раструбно-стыковая и раструбная.

5.3. Для раструбной сварки применяют соединительные детали из ПВД, если тип соединительной детали выше типа трубы, т.е. соединительные детали Т пригодны для раструбной сварки труб типов Л, СЛ и С, детали типа С - для сварки труб типов Л и СЛ, детали типа СЛ - для сварки труб типа Л.

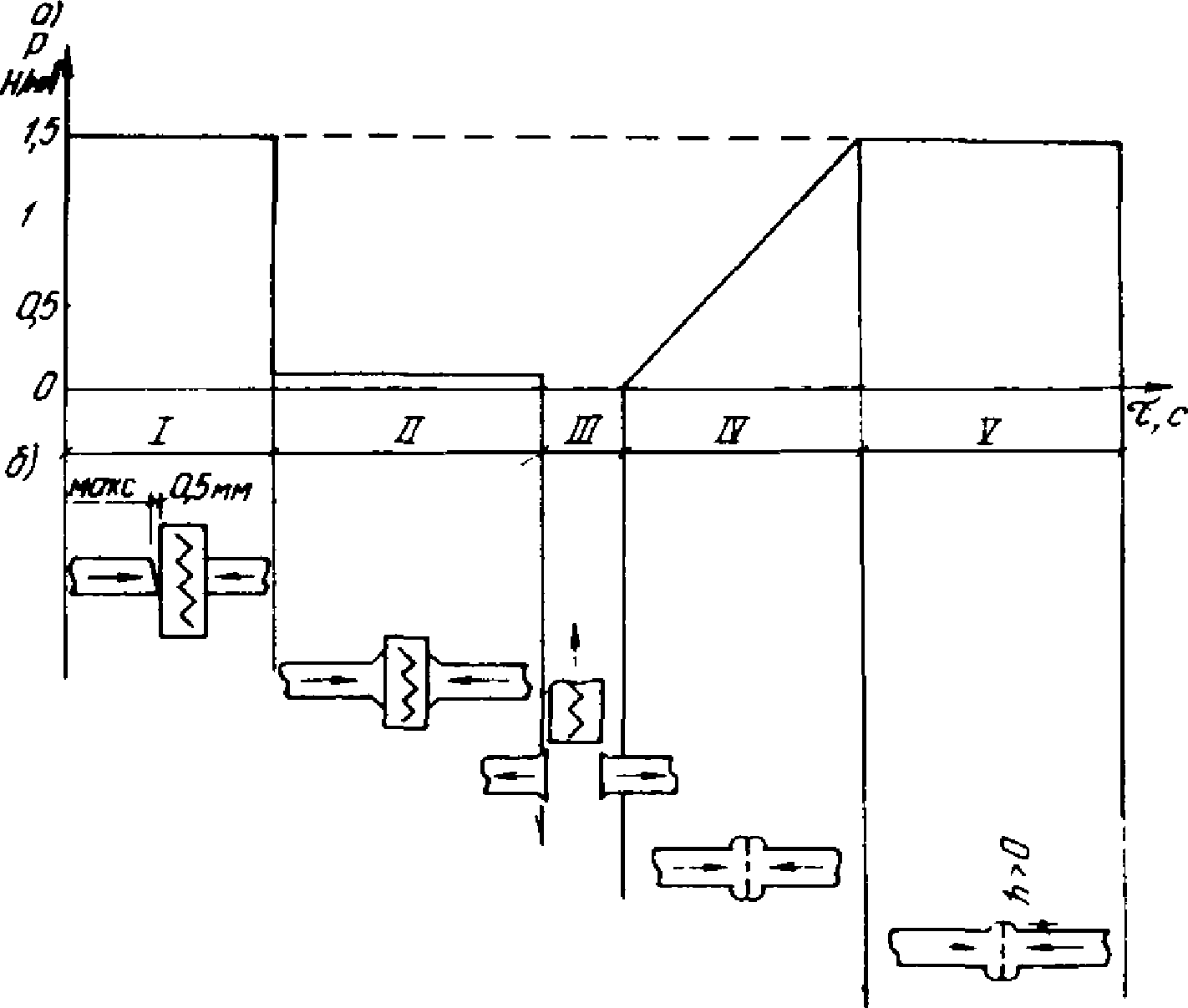

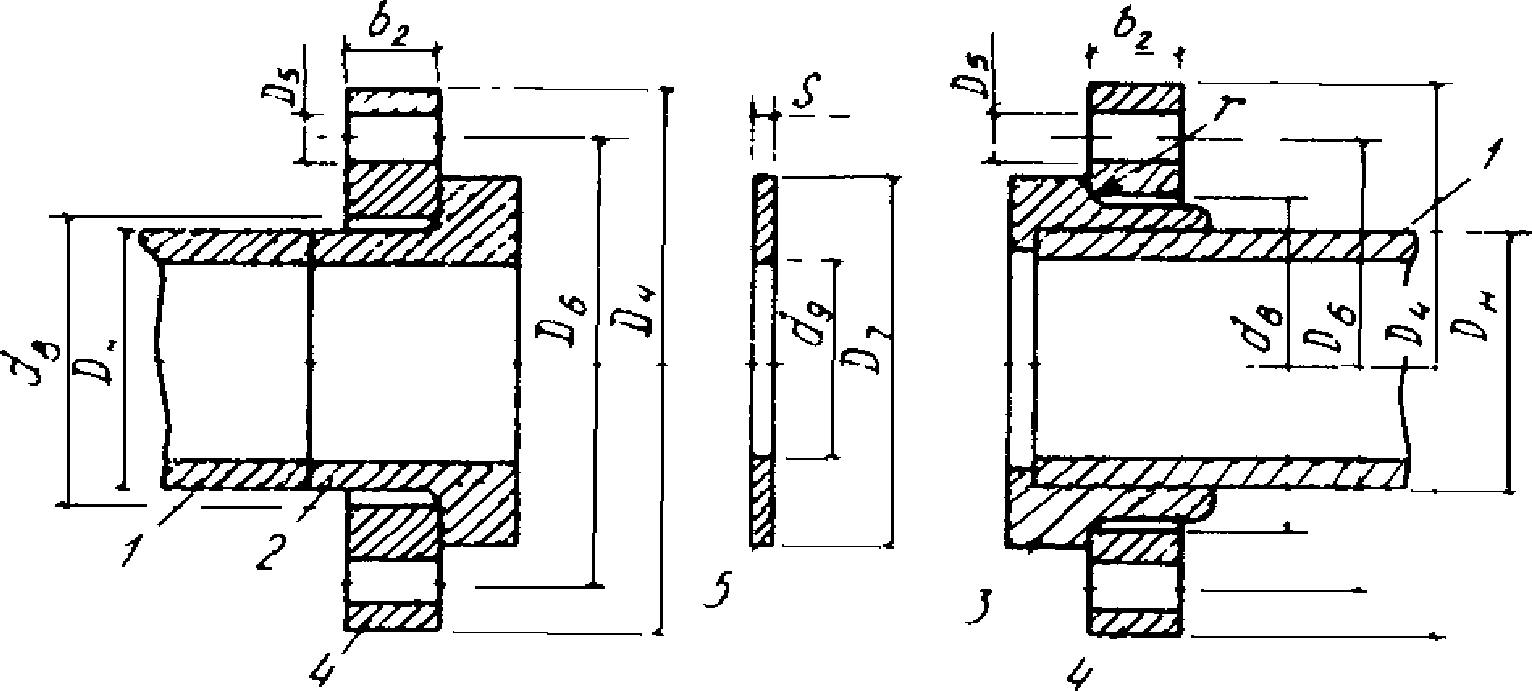

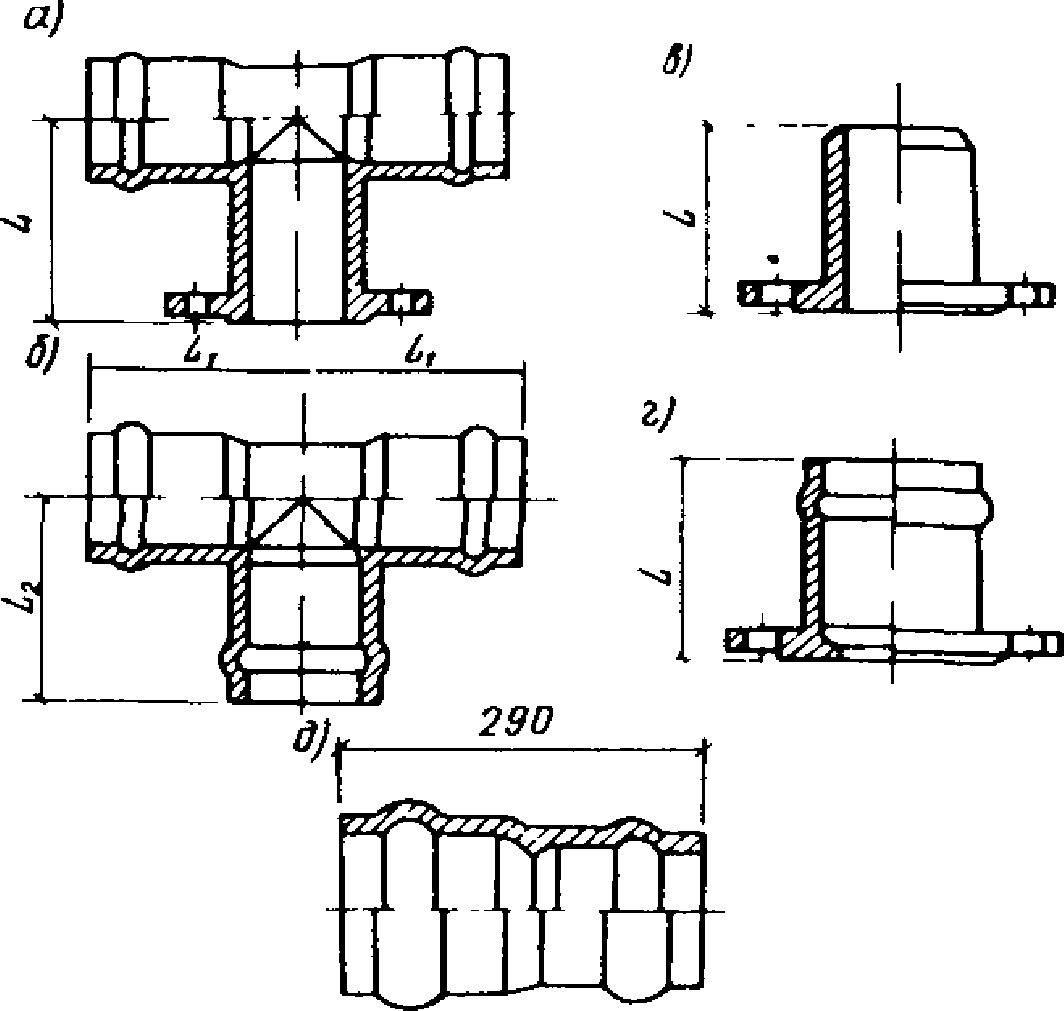

Для раструбной сварки (рис. 1) следует применять нагревательный инструмент конструкции (рис. 2), размеры которого, мм, приведены в табл. 25, а также на конце трубы обязательно устанавливать ограничительный хомут и снимать на ней внутреннюю фаску (рис. 3, табл. 26).

а - раструбной; б - раструбно-стыковой; I - подготовка

деталей к сварке; II - нагрев и оплавление деталей

трубопроводов; III - снятие оплавленных деталей

с инструмента и соединение их между собой; 1 - раструб

соединительной детали; 2 - конец трубы; 3 - ограничительный

хомут; 4 - нагревательный инструмент; 5 - сварной шов;

6 - зона оплавленного материала; Dн - наружный диаметр

свариваемых труб; dв - внутренний диаметр полки раструба;

t - глубина раструба; C - длина наружной фаски; d3 - диаметр

наружной фаски

а - раструбной; б - раструбно-стыковой; 1 - дорн;

2 - гильза; D1 - внутренний диаметр гильзы; D2 - наружный

диаметр гильзы; d1 - наружный диаметр дорна; d2 - наружный

диаметр уступа на дорне; R - радиус закругления кромок

гильзы и дорна

d - диаметр оси и болта; d4 - внутренний диаметр хомута;

d5 - диаметр внутренней фаски; b - ширина хомута;

e - длина фаски; D - наружный диаметр хомута

Минимальный наружный диаметр труб Dн | Варианты максимального внутреннего диаметра раструба | Размеры гильзы и дорна | D1 | d1 | d3 | R | С | ||||||

D1 - d1 (I вариант) | D1 - d1 (II вариант) | ||||||||||||

при температуре сварки | при изготовлении из | при температуре сварки | при изготовлении из | ||||||||||

стали 45 | алюминия D 16 | стали 45 | алюминия D 16 | ||||||||||

I | II | ||||||||||||

16 | 15,8 | 15,6 | 16,0 - 15,8 | 16,0 - 15,8 | 15,9 - 15,7 | 16,0 - 15,6 | 16,0 - 15,6 | 15,9 - 15,5 | 30 | 18 | 14,5 | 1 | 3 |

20 | 19,8 | 19,6 | 20,0 - 19,8 | 20,0 - 19,8 | 19,9 - 19,7 | 20,0 - 19,6 | 20,0 - 19,6 | 19,9 - 19,5 | 36 | 22 | 19,5 | 1 | 3 |

25 | 24,8 | 24,5 | 25,0 - 24,8 | 24,9 - 24,7 | 24,8 - 24,6 | 24,95 - 24,5 | 24,95 - 24,4 | 24,75 - 24,3 | 41 | 27 | 23,5 | 1,5 | 3 |

32 | 31,7 | 31,5 | 32,0 - 31,7 | 31,9 - 31,6 | 31,8 - 31,5 | 31,95 - 31,5 | 31,85 - 31,4 | 31,75 - 31,3 | 52 | 34 | 30,5 | 1,5 | 4 |

40 | 39,7 | 39,4 | 40,0 - 39,7 | 39,8 - 39,5 | 39,7 - 39,4 | 39,9 - 39,4 | 39,7 - 39,2 | 39,6 - 39,1 | 60 | 42 | 38 | 2 | 4 |

50 | 49,7 | 49,4 | 50,0 - 49,7 | 49,8 - 49,5 | 49,7 - 49,4 | 49,9 - 49,4 | 49,7 - 49,2 | 49,6 - 49,1 | 68 | 52 | 48 | 2 | 4 |

63 | 62,7 | 62,2 | 63,0 - 62,7 | 62,8 - 62,5 | 62,6 - 62,3 | 62,75 - 62,2 | 62,55 - 61 | 62,35 - 61,8 | 85 | 65 | 60,5 | 2,5 | 4 |

75 | 74,6 | 74 | 75,0 - 74,6 | 74,8 - 74,4 | 74,5 - 74,1 | 74,75 - 74,1 | 74,55 - 61 | 74,25 - 73,6 | 85 | 65 | 72 | 2,5 | 4 |

90 | 89,6 | 89 | 90,0 - 89,6 | 89,7 - 89,3 | 89,4 - 89 | 89,75 - 89,1 | 89,45 - 88,8 | 89,15 - 88,5 | 126 | 93 | 87 | 2,5 | 5 |

110 | 109,5 | 108,8 | 110 - 109,5 | 109,7 - 109,2 | 109,3 - 108,8 | 109,7 - 109 | 109,0 - 108,3 | 109,0 - 108,3 | 154 | 113 | 106,5 | 2,5 | 5 |

140 | 139,5 | - | 140,0 - 139,5 | 139,6 - 139,1 | 139,2 - 138,7 | - | - | - | 196 | 145 | 136 | 3 | 6 |

Примечание. Размеры D1 и d1 следует выполнять по 3 классу точности. | |||||||||||||

Наружный диаметр свариваемых труб, мм | Размеры ограничительного хомута, мм | |||||

d1 | d2 | d | b | e | D | |

16 | 15,8 | 18 | 4 | 15 | 1,5 | 30 |

20 | 19,8 | 22 | 4 | 15 | 1,5 | 35 |

25 | 24,8 | 27 | 5 | 20 | 1,5 | 40 |

32 | 31,8 | 34 | 5 | 20 | 2 | 50 |

40 | 39,8 | 42 | 5 | 25 | 2 | 60 |

50 | 49,8 | 52 | 5 | 25 | 2 | 70 |

63 | 62,7 | 65 | 6 | 30 | 2,5 | 85 |

75 | 74,7 | 78 | 6 | 30 | 2,5 | 100 |

90 | 89,7 | 93 | 8 | 35 | 3 | 120 |

110 | 109,7 | 113 | 8 | 40 | 3,5 | 140 |

140 | 139,6 | 144 | 10 | 40 | 4 | 180 |

При невыполнении указанных условий долговременная прочность сварного соединения снижается в несколько раз из-за резкого возрастания коэффициента концентрации напряжений между внутренней полкой соединительной детали и торцом трубы.

5.4. Нагревательный инструмент для контактной тепловой сварки должен быть изготовлен из сплавов алюминия, нержавеющей стали или стали, покрытой слоем никеля. Изготовлять инструмент из сплавов меди и покрывать его медесодержащим металлом не допускается. Нагревательные поверхности должны быть тщательно отшлифованы и отполированы. Инструмент, как правило, должен нагреваться с помощью электроспиралей, постоянная температура на рабочей поверхности должна поддерживаться терморегулятором или автотрансформатором.

5.5. Контактная тепловая раструбная сварка состоит из следующих операций:

отрезка трубы строго перпендикулярно оси и снятие на ней внутренней фаски;

очистка свариваемых поверхностей конца трубы и раструба;

установка на конце трубы ограничительного хомута на расстоянии от торца, равном глубине оплавляемой части раструба или длине дорна;

проверка температуры (табл. 27) нагревательного инструмента термокарандашами (285 и 315 °C);

надвигание раструба соединительной детали на дорн до упора торца детали в уступ на дорне;

вдвигание конца трубы со снятой фаской и ограничительным хомутом в гильзу до упора боковой поверхности ограничительного хомута в торец гильзы;

выдержка раструба и конца трубы на дорне и гильзе нагревательного инструмента в течение заданного времени (см. табл. 27); одновременное снятие детали и конца трубы с нагревательного инструмента и соединение деталей между собой до упора боковой поверхности ограничительного хомута в торец соединительной детали с выдержкой до отвердения оплавленного материала (см. табл. 27);

очистка дорна и гильзы от налипшего оплавленного материала.

Материал труб и соединительных деталей | Температура нагревательных элементов в начале сварки, °C | Продолжительность нагрева, с, при толщине стенок труб, мм | Промежуток времени между снятием деталей и их сопряжением, с | Продолжительность охлаждения сварного соединения, мин, при толщине стенок труб, мм | |||||||

2 | 3 | 4 | 6 | 8 | 12 | ||||||

2 - 3 | 4 - 8 | 10 - 12 | |||||||||

ПВД | 300 +/- 15 | 3 - 6 | 4 - 8 | 5 - 10 | 6 - 12 | 8 - 15 | 15 - 20 | 1 - 2 | 1 - 1,5 | 1,5 - 3 | 3 - 5 |

ПНД | 260 +/- 10 | 4 - 5 | 8 - 12 | 10 - 20 | 15 - 30 | 20 - 40 | 30 - 50 | 1 - 2 | 1 - 2 | 2 - 5 | 5 - 10 |

ПП | 270 +/- 10 | 5 - 8 | 8 - 12 | 12 - 15 | 15 - 30 | 30 - 50 | 45 - 60 | 1 - 2 | 1 - 2 | 2 - 5 | 5 - 10 |

Примечание. Время выдержки под осевой нагрузкой до частичного отвердения материала должно составлять 20 - 40 с.

5.6. Для сварки труб из ПВД с соединительными деталями из ПВД одного и того же типа с целью полного использования несущей способности соединительной детали следует применять контактную раструбно-стыковую сварку.

Эту же сварку следует применять для присоединения седелки из ПНД к трубопроводу из ПНД и присоединения отводящей трубы из ПНД к седелке (прил. 10) и соединения деталей трубопроводов из ПНД.

Конец трубы перед сваркой должен быть механически обработан так, как показано на рис. 1. Для сварки используют нагревательный инструмент, см. рис. 2, размеры которого указаны в табл. 25.

к трубопроводу

f - высота свариваемой поверхности седелки

Обязательными условиями качественного выполнения процесса сварки является точная отрезка конца трубы строго перпендикулярно оси, снятие на конце наружной и внутренней фасок, а также тщательное выполнение всех технологических операций.

5.7. Контактная тепловая раструбно-стыковая сварка состоит из следующих операций:

отрезка трубы строго перпендикулярно оси (отклонение торца трубы от перпендикулярной к оси плоскости не более 0,5 мм) и снятие на ней наружной и внутренней фасок;

очистка свариваемых поверхностей трубы и раструба;

проверка температуры (см. табл. 27) нагревательного инструмента термокарандашами;

надвигание раструба соединительной детали на дорн до упора боковой поверхности внутренней полки в торец дорна;

вдвигание конца трубы со снятыми фасками до упора торца трубы в тыльную поверхность гильзы;

выдержка раструба соединительной детали и конца трубы на дорне и гильзе нагревательного инструмента в течение заданного времени (см. табл. 27) и контроль за оплавлением торца трубы через окна в гильзе;

одновременное снятие детали и конца трубы с нагревательного инструмента и соединение деталей между собой до упора боковой поверхности внутренней полки соединительной детали в торец трубы с выдержкой до отвердения оплавленного материала (см. табл. 27);

очистка дорна и гильзы от налипшего оплавленного материала.

5.8. Контактная тепловая сварка встык в основном применяется для труб из полиолефинов наружным диаметром 50 мм и более и с толщиной стенки 4 мм и более.

При сварке труб меньших диаметров валик оплавленного материала, образующийся по месту стыка, резко ухудшает гидравлические характеристики труб, особенно диаметром 32 мм и менее. При сварке встык труб с толщиной стенки менее 4 мм получить качественное соединение трудно, так как допускаемые отклонения на несовпадение кромок свариваемых труб составляет не более 10% толщины стенки, а для тонкостенных труб допуски на наружный диаметр трубы принимаются в зависимости от толщины их стенки.

5.9. Для сварки встык необходимо применять центрирующее приспособление, снабженное нагревательным инструментом и торцовочным устройством.

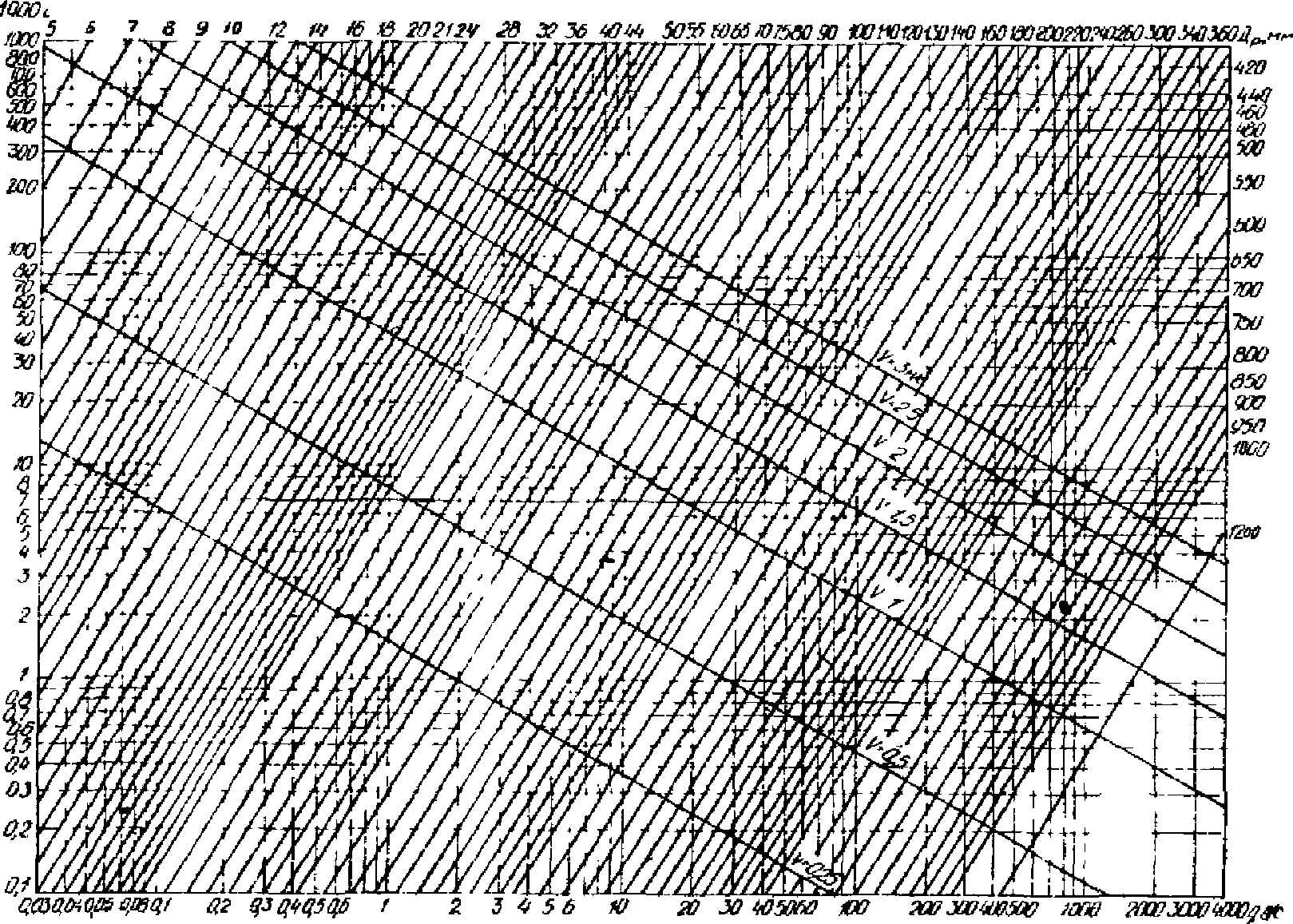

Для получения коэффициента сварки, равного 1, необходимо помимо строгого контроля температуры нагревательного инструмента (табл. 28), который рекомендуется покрывать слоем политетрафторэтилена (фторопласта-3) или чехлом из стеклоткани, пропитанной кремнийорганическим лаком, контролировать величину усилия прижатия торцов свариваемых труб к нагревательному инструменту и сжатия оплавленных торцов между собой (рис. 5 и табл. 28). Точное определение усилия при стыковании труб необходимо во избежание образования усадочных раковин в сварном шве.

I - выравнивание торцов труб; II - оплавление торцов труб;

III - удаление нагревательного инструмента; IV - сжатие

оплавленных торцов труб между собой; V - охлаждение сварного

соединения; а - график сварки; б - взаимное положение труб

и инструмента; h - высота корня валика

Толщина стенки труб, мм | Высота валика в конце процесса выравнивания торцов, мм | Продолжительность оплавления торцов незначительным давлением, с | Технологическая пауза, с | Продолжительность повышения давления после сопряжения торцов, с | Время охлаждения сварного соединения под давлением, мин | ||

ПВД | ПНД | ПП | |||||

2 - 3,9 | 0,5 | 20 - 30 | 30 - 40 | 40 - 50 | 3 - 5 | 4 - 6 | 4 - 5 |

4,3 - 6,9 | 0,5 | 30 - 60 | 40 - 70 | 50 - 80 | 4 - 5 | 6 - 8 | 6 - 10 |

7,1 - 11,9 | 1,0 | 50 - 100 | 70 - 120 | 80 - 150 | 6 - 10 | 8 - 12 | 10 - 16 |

12,2 - 18,3 | 1,0 | 100 - 160 | 120 - 170 | 150 - 240 | 7 - 15 | 10 - 15 | 17 - 24 |

20,1 - 25,5 | 1,5 | 160 - 200 | 170 - 210 | - | 10 - 20 | 15 - 20 | 25 - 32 |

28,3 - 34,7 | 1,5 | - | 210 - 250 | - | 10 - 25 | 20 - 25 | 33 - 40 |

35,7 - 46,2 | 2,0 | - | 250 - 320 | - | 10 - 30 | 25 - 40 | 41 - 60 |

Примечания: 1. Температура нагревательного инструмента в начале процесса сварки для труб из ПВД 200 +/- 10 °C; ПНД 220 +/- 10 °C; ПП 240 +/- 10 °C.

2. Величина давления прижима торцов для труб из ПВД 10 Н/мм2, из ПНД и ПП - 15 Н/мм2.

3. Величина давления при оплавлении торцов для труб из ПВД 1 - 3 Н/мм2, из ПНД и ПП - 2 - 5 Н/мм2.

Указанные величины усилия прижима при нагреве и сварке должны контролироваться силоизмерительным устройством (тарированной пружиной) или величиной давления, определяемой по манометру. Величина усилия определяется как произведение удельного усилия на площадь свариваемого торца трубы. При сварке труб диаметром от 315 мм и выше величины этого усилия составляют до 10 т. Например, для труб из ПНД наружным диаметром 710 мм типа С это усилие составляет 1,5 т.

5.10. При использовании других способов соединения сварки, в том числе величину рабочего давления, определяемого по таблицам 20 - 22, необходимо умножить на коэффициент прочности соединения (табл. 29).

Вид соединения | Коэффициент прочности соединений Kс для труб | ||

ПНД и ПВД | ПП | ПВХ | |

Контактная сварка встык | 0,9 - 1,0 | 0,9 - 1,0 | - |

Контактная сварка враструб | 0,95 - 1,0 | 0,95 - 1,0 | - |

Экструзионная сварка при V-образной разделке кромок | 0,60 | 0,55 | - |

Газовая прутковая сварка при V-образной разделке кромок | 0,35 | 0,35 | 0,40 |

Раструбное клеевое соединение | - | - | 0,9 - 1,0 |

Фланцевое соединение: | |||

на втулках под фланцы | 0,9 - 1,0 | 0,9 - 1,0 | 0,9 - 1,0 |

на формованных буртах | 0,8 - 0,9 | 0,8 - 0,9 | - |

на отбортовке | 0,5 - 0,7 | 0,5 - 0,7 | 0,5 - 0,7 |

5.11. Нагревательный инструмент для стыковой сварки должен иметь плоскопараллельные поверхности. Допускаемые отклонения на них должны составлять для диаметра или стороны инструмента до 250 мм <= 0,3 мм, до 500 мм <= 0,5 мм и свыше 500 мм <= 0,8 мм.

Центрирующее устройство должно обеспечивать точную стыковку обработанных торцов. Допускаемый зазор между торцами труб наружным диаметром до 110 мм - 0,5 мм, наружным диаметром до 315 мм - 0,7 мм, наружным диаметром до 630 мм - 1 мм, наружным диаметром от 630 до 800 мм - 1,3 мм и наружным диаметром свыше 800 мм - 1,5 мм.

5.12. Контактная тепловая сварка труб встык состоит из следующих операций:

установка и центровка в зажимах центрирующего приспособления свариваемых труб;

очистка концов труб, выступающих из зажимов от грязи, пыли и влаги;

обработка торцов труб торцевым устройством для снятия поверхностного слоя и выравнивания торцов. Между обработанными торцами, приведенными в соприкосновение, не должно быть зазоров, превышающих значения, указанные в п. 5.11;

выравнивание торцов на нагревательном инструменте при величине прижима (см. табл. 28) до появления валика высотой 0,5 - 1,5 мм;

нагрев торцов труб на нагревательном инструменте при снятом давлении прижима в течение заданного времени (см. табл. 28);

отрыв торцов труб от поверхностей нагревательного инструмента и удаление последнего из зоны сварки (время технологической паузы - см. табл. 28);

соединение оплавленных торцов труб с постепенно увеличиваемым давлением прижима при сварке до максимального требуемого и подсчитанного в зависимости от поверхностей свариваемых торцов;

охлаждение сварного соединения при требуемом давлении прижима в течение времени, указанного в табл. 22;

очистка нагретого инструмента;

снятие зажимов и удаление центрирующего приспособления из зоны сварного соединения.

5.13. Внешний вид полученных контактной тепловой сваркой соединений должен удовлетворять следующим требованиям:

ИС МЕГАНОРМ: примечание. Текст дан в соответствии с официальным текстом документа. |

отклонение величины углов между осевыми линиями трубопровода и соединительными деталями в месте стыка не должно превышать 2 °C;

наружная поверхность раструбов соединительных деталей, сваренных с трубами, не должна иметь трещин, складок или других дефектов, вызванных перегревом деталей;

у кромки раструба соединительной детали, сваренной с трубой, должен быть виден сплошной (по своему периметру) валик оплавленного материала, слегка выступающий за торцовую поверхность раструба и наружную поверхность трубы;

наружный валик сварного шва, полученного сваркой встык, должен симметрично и равномерно распределяться по ширине и всему периметру трубы;

высота валика должна быть в пределах 1 - 3 мм для труб с толщиной стенки до 7 мм; 2 - 4 мм - с толщиной стенки 7 - 18 мм и с толщиной стенки более 18 мм;

не допускаются непровары, надрезы и трещины по линии сварного шва, высота корня сварного шва должна быть выше цилиндрической поверхности трубы.

5.14. Контактную сварку встык применяют также для изготовления сварных соединительных деталей (отводов, тройников, крестовин).

Испытания на длительную прочность отводов и тройников из ПНД, изготовленные методом контактной тепловой сварки встык, показали, что их прочность составляет 0,7 длительной прочности трубы, а методом экструдируемой присадки или газовой прутковой сварки 0,3. В этой связи полиолефиновые отводы и тройники, изготовленные контактной тепловой сваркой встык из труб типа Т, следует применять в трубопроводах, выполненных из труб на один тип ниже, т.е. труб типа С. Эти детали, изготовленные другими видами сварки из труб типа Т, следует применять в трубопроводах, выполненных из труб типа Л, а в случае изготовления их из труб типов С могут быть применены только для безнапорных трубопроводов.

При изготовлении неравнопроходных сварных тройников (см. прил. 9) с вытяжкой горловины коэффициент их длительной прочности составляет 0,4 - 0,5 прочности трубы. Поэтому детали, изготовленные из труб типа Т, должны быть отнесены на два типа ниже, чем тип труб, использованных для трубопровода, т.е. к типу СЛ.

Для повышения прочности сварные соединительные детали усиливают снаружи стекловолокном.

5.15. Изготовленные формованием в горячем состоянии переходы должны быть выполнены так, чтобы меньший диаметр перехода получался сжатием и увеличением толщины стенки трубы. В противном случае длительная прочность перехода ниже длительной прочности трубы, на которой он изготовлен.

5.16. Длительная прочность гнутых отводов с радиусом не менее 1,5 наружных диаметров трубы равна прочности трубы, из которой они изготовлены методом формования в горячем состоянии.

5.17. Для труб из ПНД разработаны соединительные детали: отводы, тройники, переходы и втулки под фланцы, предназначенные для сварки встык (см. прил. 8 и 9). На указанных деталях предусмотрены прямые участки с наружным диаметром, равным наружному диаметру труб, которые служат для зажима соединительных деталей в центрирующем приспособлении.

5.18. Для соединения труб из ПВХ наружным диаметром от 16 до 160 мм на клею применяют соединительные детали из ПВХ. При этом рекомендуется применять клей ГИПК-127, обладающий зазорозаполняющими свойствами (до 0,5 мм). Клей представляет собой однородную жидкость белого цвета с наличием небольшого количества осадка наполнителя, который исчезает после перемешивания. Отличительные особенности клея - незначительная токсичность, морозостойкость, химическая стойкость к действию различных веществ. Клей ГИПК-127 не пригоден для склеивания деталей трубопроводов из ПВХ, если по ним транспортируются: плавиковая кислота любой концентрации, азотная кислота концентрацией более 20%, соляная кислота концентрацией более 25% и серная кислота концентрацией более 70%. В этом случае следует применять клей на основе метиленхлорида (перхлорвиниловая смола 14 - 16 мас.·ч. и метиленхлорид 86 - 84 мас.·ч.). Клей на основе метиленхлорида не заполняет зазоры, и поэтому при его применении разность между соединяемыми диаметрами не должна быть более 0,1 мм.

5.19. Склеивание труб и соединительных деталей из ПВХ состоит из следующих операций:

подготовка концов труб и раструбов, которая производится при склеивании клеем ГИПК-127 - очистка соединяемых поверхностей и обезжиривание их ацетоном или метилхлоридом;

при склеивании клеем на основе метиленхлорида - обработка соединяемых поверхностей шлифовальной шкуркой с крупностью абразивного зерна N 12 или 16 и обезжиривание;

склеивание клеем ГИПК-127, заключающееся в нанесении первого слоя на соединяемые поверхности и после 3-минутной открытой сушки второго тонкого слоя на раструб и второго толстого слоя на конец трубы, и клеем на основе метиленхлорида, заключающееся в нанесении его на две трети глубины раструба и на всю длину соединяемого конца трубы равномерным слоем с помощью кисти;

отвердение соединения в течение 3 мин без приложения механических воздействий в течение 2 ч до монтажа деталей трубопроводов и 24 ч до проведения испытания.

Излишний клей, выдавленный из зоны соединения, должен удаляться с помощью бумаги или тряпок.

Качественно исполненные клеевые соединения равнопрочны с трубами.

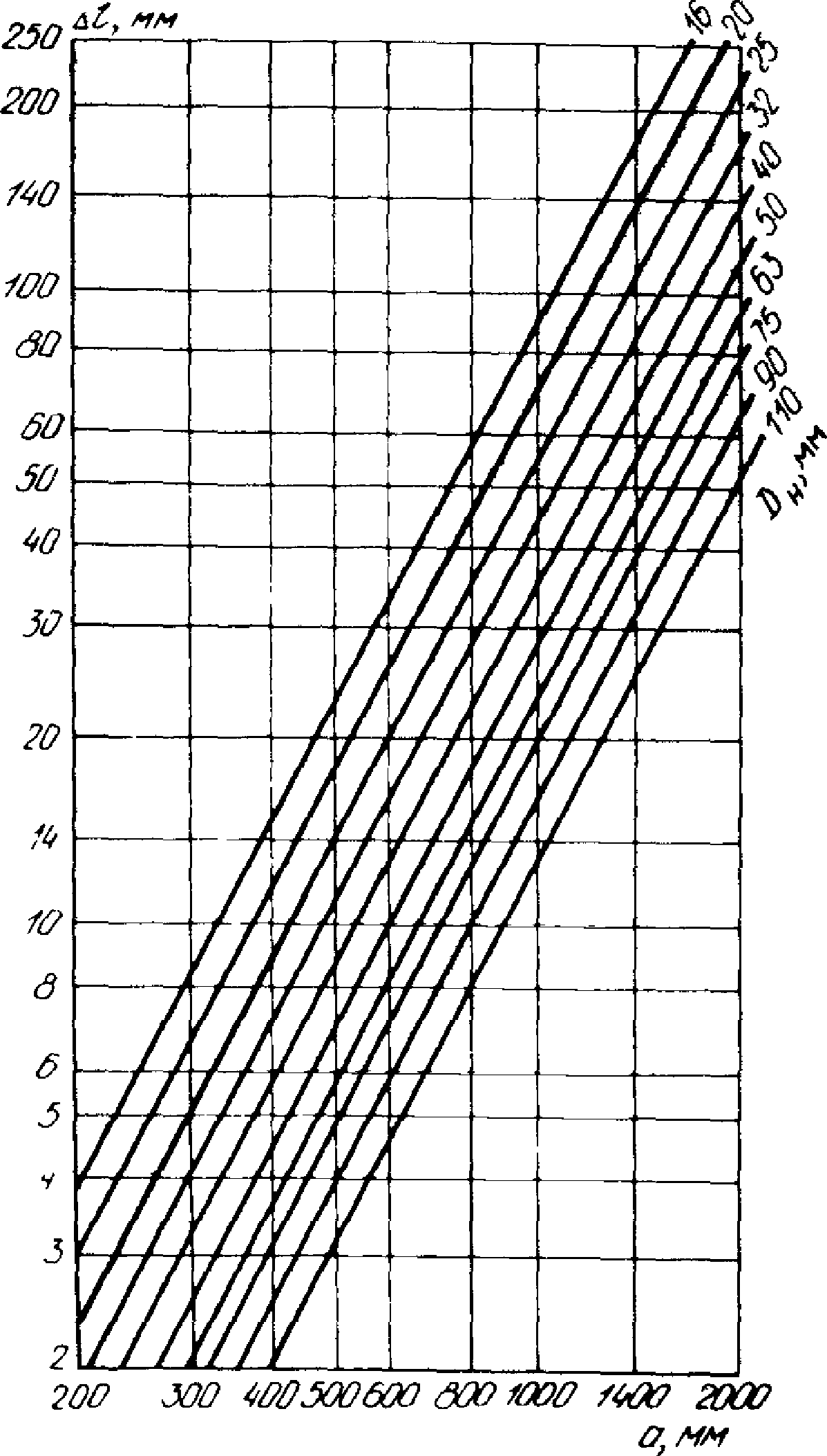

5.20. Раструбные трубы из ПВХ, предназначенные для соединения с помощью резиновых уплотнительных колец, образуют соединения, которые не способны воспринимать осевые нагрузки. В этой связи трубы, а также соединительные детали к ним, изготовленные из ПВХ или чугуна, применяют для подземной траншейной укладки трубопроводов.

Для получения соединений используют уплотнительные кольца специального профиля (рис. 6), самоуплотняющиеся под действием внутреннего давления. Размеры соединений, мм, приведены в табл. 30. Резиновые кольца сохраняют работоспособность до температуры 50 °C, поэтому максимально допустимая температура для раструбных труб из ПВХ и соединительных деталей к ним также составляет 50 °C.

а - до сборки; б - после сборки; 1 - труба; 2 - раструб;

3 - резиновое уплотнительное кольцо; 4 - метка; t1 - глубина

вдвигания гладкого конца в раструб; D3 - наружный диаметр

кольца; b1 - ширина кольца; h - высота кольца;

d6 - внутренний диаметр раструба; d7 - внутренний диаметр

желоба раструба; K - глубина раструба

Dн | d6 | d7 | D3 | b1 | C | h | K | t1 |

63 | 63,6 | 80 | 84 | 19 | 6 | 10 | 99,5 | 96 |

75 | 75,6 | 93,9 | 98 | 20 | 7 | 11 | 102,5 | 101 |

90 | 90,7 | 110,7 | 116 | 21 | 8 | 12 | 110,5 | 106 |

110 | 110,8 | 132,5 | 139 | 23 | 10 | 13 | 116 | 114 |

140 | 140,9 | 164,2 | 172 | 25 | 12 | 14 | 126 | 125 |

160 | 161,0 | 186 | 195 | 27 | 14 | 15 | 134 | 134 |

225 | 226,4 | 254,6 | 267 | 32 | 20 | 17 | 154 | 158 |

280 | 281,6 | 314,7 | 330 | 36 | 24 | 20 | 172 | 179 |

315 | 316,8 | 351,3 | 368 | 39 | 26 | 21 | 184 | 191 |

Как правило, указанные детали трубопроводов применяют для наружных водопроводных и канализационных сетей, так как материал труб, уплотнительных колец и соединительных деталей химически стоек к средам, транспортируемым по этим сетям.

5.21. Соединение раструбных труб из ПВХ и соединительных деталей к ним состоит из следующих операций:

очистка гладкого конца и раструба трубы или соединительной детали от грязи и пыли; при отсутствии на конце трубы наружной фаски под углом 15° последнюю выполняют механическим путем и одновременно карандашом или краской наносят монтажную метку;

установка в раструбе уплотнительного кольца широкой стороной к средней части трубы;

смазка гладкого конца трубы глицерином, вазелином или густым мыльным раствором;

вдвигание гладкого конца трубы или соединительной детали в раструб до метки с целью использования компенсирующей способности соединения при изменении температуры деталей трубопроводов (см. рис. 6).

5.22. Основным видом разъемных соединений труб из термопластов является соединение на свободных металлических фланцах, устанавливаемых на втулках под фланцы (рис. 7). Эти соединения при испытании на длительную прочность равнопрочны с трубами.

1 - труба; 2 - втулка из ПНД под фланец; 3 - втулка из ПВХ

и ПВД под фланец; 4 - свободный стальной фланец;

5 - прокладка; D4 - наружный диаметр фланца; D7 - наружный

диаметр прокладки; D6 - диаметр болтовой окружности;

d8 - внутренний диаметр фланца; d9 - внутренний диаметр

прокладки; D5 - диаметр болтового отверстия; b2 - толщина

фланца; S - толщина прокладки; r - радиус закругления

кромки фланца

Указанный вид соединения применяют также для присоединения арматуры к трубам из термопластов.

5.23. Втулки под фланец из ПВД следует соединять с концами труб из ПВД методами контактной тепловой раструбной или раструбно-стыковой сварки, втулки под фланцы из ПНД - с концами труб из ПНД методом контактной тепловой сварки встык, а втулки под фланец из ПВХ - с концами труб из ПВХ склеиванием. Свободные металлические фланцы должны иметь размеры, указанные в табл. 31, 32. Для получения фланцевого соединения на раструбных трубах из ПВХ применяют чугунные соединительные детали фланец-раструб или фланец - гладкий конец (прил. 12).

Таблица 31

Dу | Dн | Pу = 0,6 МПа | Pу = 1 МПа | |||||||||

D4 | D5 | D6 | Болты | b2 | D4 | D5 | D6 | Болты | ||||

количество | размер | количество | размер | |||||||||

10 | 16 | 75 | 11,5 | 50 | 4 | М10 | 10 | 90 | 14 | 60 | 4 | М12 |

15 | 20 | 80 | 11,5 | 55 | 4 | М10 | 10 | 95 | 14 | 65 | 4 | М12 |

20 | 25 | 90 | 11,5 | 65 | 4 | М10 | 10 | 105 | 14 | 75 | 4 | М12 |

25 | 32 | 100 | 11,5 | 75 | 4 | М10 | 12 | 115 | 14 | 85 | 4 | М12 |

32 | 40 | 120 | 14 | 90 | 4 | М12 | 12 | 140 | 18 | 100 | 4 | М16 |

40 | 50 | 130 | 14 | 100 | 4 | М12 | 12 | 150 | 18 | 110 | 4 | М16 |

50 | 63 | 140 | 14 | 110 | 4 | М12 | 12 | 165 | 18 | 125 | 4 | М16 |

65 | 75 | 160 | 14 | 130 | 4 | М12 | 14 | 185 | 18 | 145 | 4 | М16 |

80 | 90 | 190 | 18 | 150 | 4 | М16 | 14 | 200 | 18 | 160 | 8 | М16 |

100 | 110 | 210 | 19 | 170 | 4 | М16 | 14 | 220 | 18 | 180 | 8 | М16 |

125 | 140 | 240 | 18 | 200 | 8 | М16 | 14 | 250 | 18 | 210 | 8 | М16 |

Продолжение табл. 31

b2 | dв | r | Dr | d9 | S | |||||

Номинальный для втулок из | Допускаемое отклонение | для втулок из | ||||||||

ПВХ | ПВД | ПВХ | ПВД | |||||||

I вариант | II вариант | I вариант | II вариант | |||||||

12 | 23 | - | - | -0,5 | 1 | 27 | - | - | 16 | 2 |

12 | 28 | - | - | -0,5 | 1 | 32 | - | - | 20 | 2 |

14 | 34 | 35 | 37 | -0,5 | 1,5 | 39 | 50 | 58 | 25 | 2 |

14 | 42 | 44 | 47 | -0,5 | 1,5 | 48 | 60 | 68 | 32 | 2 |

16 | 51 | 55 | 58 | -0,5 | 2 | 59 | 78 | 79 | 40 | 2 |

18 | 62 | 68 | 73 | -0,5 | 2 | 71 | 88 | 89 | 50 | 2 |

18 | 78 | 86 | 92 | -1 | 2,5 | 88 | 102 | 104 | 63 | 2 |

20 | - | 94 | 98 | -1 | 2,5 | - | 110 | 120 | 75 | 2 |

22 | - | 112 | 117 | -1 | 3 | - | 128 | 138 | 90 | 2 |

24 | - | 136 | 143 | -1 | 3 | - | 150 | 158 | 110 | 3 |

26 | - | 160 | - | -1 | 4 | - | 165 | - | 140 | 3 |

Dу | Dн | D4 | D5 | D6 | Болты | d8 | b2 для трубопроводов | d7 | d9 | S | |||||

количество | размер | Л | СЛ | С | Т | ||||||||||

безнапорных | напорных | ||||||||||||||

50 | 63 | 165 | 18 | 125 | 4 | М16 | 78 | - | 16 | 102 | - | - | 54 | 50 | 2 |

65 | 75 | 185 | 18 | 145 | 4 | М16 | 92 | 10 | 16 | 122 | - | - | 65 | 59 | 2 |

100 | 110 | 220 | 18 | 180 | 8 | М16 | 128 | 10 | 18 | 158 | - | - | 96 | 87 | 3 |

150 | 160 | 285 | 23 | 240 | 8 | М20 | 178 | 15 | 18 | 212 | - | - | 137 | 127 | 3 |

200 | 225 | 340 | 23 | 295 | 8 | М20 | 238 | 15 | 20 | 268 | - | - | 196 | 189 | 3 |

300 | 315 | 445 | 23 | 400 | 12 | М20 | 338 | 20 | 26 | 370 | - | - | 275 | 251 | 3 |

400 | 400 | 565 | 27 | 515 | 16 | М24 | 430 | 20 | 32 | 482 | - | - | 349 | 319 | 3 |

500 | 500 | 670 | 27 | 620 | 20 | М24 | 533 | 20 | 38 | 585 | - | - | 437 | 409 | 3 |

600 | 630 | 780 | 30 | 725 | 20 | М27 | 645 | 25 | 35 | 685 | - | - | 551 | - | 3 |

700 | 710 | 895 | 30 | 840 | 24 | М27 | 740 | 25 | 40 | 800 | - | 645 | 621 | - | 3 |