СПРАВКА

Источник публикации

М.: НИИЖБ Госстроя, 1989

Примечание к документу

Название документа

"Рекомендации по применению безгипсовых портландцементов с комплексными добавками для бетонирования монолитных конструкций в зимних условиях"

(утв. НИИЖБ Госстроя СССР 10.03.1989)

"Рекомендации по применению безгипсовых портландцементов с комплексными добавками для бетонирования монолитных конструкций в зимних условиях"

(утв. НИИЖБ Госстроя СССР 10.03.1989)

Содержание

директором НИИЖБ

10 марта 1989 года

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО ДЕЛАМ СТРОИТЕЛЬСТВА

ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ, ПРОЕКТНО-КОНСТРУКТОРСКИЙ

И ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ БЕТОНА И ЖЕЛЕЗОБЕТОНА

(НИИЖБ)

МИНИСТЕРСТВО ОБОРОНЫ

ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ КАПИТАЛЬНОГО СТРОИТЕЛЬСТВА

(ТУКС)

МИНИСТЕРСТВО ВЫСШЕГО И СРЕДНЕГО СПЕЦИАЛЬНОГО ОБРАЗОВАНИЯ УССР

ЛЬВОВСКИЙ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ

(ЛПИ)

РЕКОМЕНДАЦИИ

ПО ПРИМЕНЕНИЮ БЕЗГИПСОВЫХ ПОРТЛАНДЦЕМЕНТОВ

С КОМПЛЕКСНЫМИ ДОБАВКАМИ ДЛЯ БЕТОНИРОВАНИЯ

МОНОЛИТНЫХ КОНСТРУКЦИЙ В ЗИМНИХ УСЛОВИЯХ

Печатаются по решению секции технологии бетонов НТС НИИЖБ Госстроя СССР от 28 января 1988 г.

Содержат основные положения по получению и применению бетонов на основе безгипсовых портландцементов и комплексных химических добавок для безобогревного бетонирования монолитных конструкций в условиях отрицательных температур (до минус 30 - 40 °C). Изложены требования к материалам, особенности подбора состава, приготовления, транспортирования и укладки бетонных смесей, а также выдерживания бетона в конструкциях. Даны указания по контролю качества и технике безопасности. Приведены сведения о добавках, рекомендации по определению их оптимальных дозировок и карта пооперационного контроля качества.

Для инженерно-технических работников строительных и проектных организаций, научно-исследовательских институтов и высших учебных заведений.

Настоящие Рекомендации разработаны впервые и содержат требования по бетонированию монолитных бетонных и железобетонных конструкций при отрицательных температурах (до минус 30 - 40 °C) безобогревным способом на основе применения безгипсового портландцемента и комплексных химических добавок.

Преимуществом предлагаемого способа зимнего бетонирования по сравнению с традиционным, основанным на применении обычных портландцементов и противоморозных добавок, является обеспечение хороших технологических свойств бетонных смесей, интенсивный рост прочности бетона (особенно в раннем возрасте) и значительное снижение расхода поташа.

Применение бетонов на основе безгипсового портландцемента позволяет значительно сократить теплоэнергетические, материальные и трудовые затраты, существенно повысить качество готовых конструкций, улучшить санитарно-гигиенические условия труда рабочих, снизить стоимость 1 м3 бетона.

Рекомендации составлены на основе теоретических и лабораторных экспериментальных исследований, а также обобщения опыта применения безгипсовых портландцементов в производственных условиях; определяют области применения, регламентируют порядок и особенности производства работ при опытно-промышленном внедрении новой ресурсосберегающей технологии.

Рекомендации разработаны ТУКС Минобороны (кандидаты техн. наук Л.А. Литвак, А.П. Артемов, И.Б. Рутковская, инженеры Б.Н. Карелин, Т.Г. Бубук, О.Р. Синельникова) совместно с НИИЖБ (д-р техн. наук, проф. Б.А. Крылов, кандидаты техн. наук О.С. Иванова, А.В. Лагойда) и Львовским политехническим институтом (д-р техн. наук, проф. Л.Г. Шпынова, кандидаты техн. наук М.А. Саницкий, Х.С. Соболь, Н.И. Петровская, инженеры О.Я. Шийко, Г.Я. Шевчук, И.М. Петрушко) при участии МИСИ им. В.В. Куйбышева (д-р техн. наук, проф. Ю.М. Баженов) и ЦНИИОМТП (канд. техн. наук Ю.А. Лоскутов).

С целью накопления и обобщения опыта применения бетонов на основе безгипсовых портландцементов данные о практическом использовании настоящих Рекомендаций и полученные при этом результаты, а также замечания и предложения по содержанию Рекомендаций просим направлять в НИИЖБ (лаборатория методов ускорения твердения бетонов).

При внедрении новых разработок НИИЖБ оказывает научно-техническую помощь на основе хозяйственных договоров и консультативную помощь с оплатой работ по гарантийным письмам.

Адрес института: 109389, Москва, 2-я Институтская ул., д. 6.

Дирекция НИИЖБ

1.1. Настоящие Рекомендации распространяются на применение бетонов на основе безгипсового портландцемента (БГПЦ) и комплексных химических добавок (КХД) при безобогревном бетонировании монолитных и сборно-монолитных конструкций при отрицательных температурах (до минус 30 - 40 °C).

1.2. Безобогревный способ бетонирования монолитных конструкций в зимних условиях предполагает введение в состав бетона противоморозных добавок, обеспечивающих сохранение в нем жидкой фазы и твердение при отрицательных температурах. При этом использование БГПЦ позволяет существенно интенсифицировать рост прочности бетона при отрицательной температуре, особенно в раннем возрасте.

1.3. БГПЦ - портландцемент, получаемый путем помола клинкера или клинкера и минеральных добавок без введения регулятора схватывания - гипса.

Серийное производство БГПЦ может осуществляться на основе прямых договоров потребителей с цементными заводами. Качество этого цемента регламентируется ТУ 21-13-1-88 "Портландцемент безгипсовый" (см. Приложение 1).

1.4. КХД должны состоять из двух компонентов: поташа в количестве 2 - 10% массы цемента и замедлителя схватывания. В качестве последнего следует применять лигносульфонат технический (ЛСТ) или упаренную последрожжевую барду (УПБ) в количестве 0,4 - 1,8%, или нитрилотриметиленфосфоновую кислоту (НТФ) в количестве 0,05 - 0,15% массы цемента.

1.5. Бетонные смеси и бетоны на основе БГПЦ и КХД, по сравнению с бетонными смесями на обычном портландцементе без добавок и с аналогичными КХД, характеризуются следующими основными свойствами:

более низкой (на 10 - 20%) водопотребностью;

повышенной сохраняемостью <*>;

интенсивным набором прочности в раннем возрасте;

повышенной плотностью и однородностью структуры;

повышенной (на 1 - 2 марки) морозостойкостью и водонепроницаемостью.

--------------------------------

<*> Сохраняемость бетонной смеси - это свойство сохранять требуемую удобоукладываемость в течение заданного времени, от ее первоначальных значений после затворения до минимально допустимых по условиям качественного уплотнения.

Особенности механизма гидратации БГПЦ приведены в Приложении 2.

1.6. Применение БГПЦ и КХД для получения бетонов, интенсивно твердеющих при отрицательных температурах, позволяет:

существенно расширить область эффективного применения безобогревного способа зимнего бетонирования;

отказаться полностью или частично от трудо-, энерго- и материалоемких мероприятий по обеспечению благоприятного режима твердения бетона, снизить удорожание бетонных работ в зимних условиях;

сократить сроки достижения бетоном распалубочной и проектной прочности, увеличить оборачиваемость съемной опалубки;

обеспечить повышенную долговечность бетона в конструкциях;

значительно (в 1,5 - 2 раза) снизить расход дефицитной добавки поташа на 1 м3 бетона.

1.7. При использовании бетонов на основе БГПЦ и КХД бетоносмесительные узлы (БСУ) должны иметь отдельные силосы для приема и хранения БГПЦ, отделения приема, хранения, приготовления и дозирования КХД.

1.8. Бетоны на основе БГПЦ и КХД допускается применять в конструкциях с учетом ограничений на применение добавки поташа в соответствии с указаниями табл. 1.

Таблица 1

Область применения бетонов на основе БГПЦ и КХД

N п/п | Тип конструкций и условия их эксплуатации | Возможность применения БГПЦ и КХД <*> |

1 | 2 | 3 |

1 | Железобетонные конструкции с ненапрягаемой рабочей арматурой | + |

2 | Предварительно напряженные конструкции, стыки (каналы) сборно-монолитных и сборных конструкций с напрягаемой арматурой | - |

3 | Железобетонные конструкции, а также стыки без напрягаемой арматуры сборно-монолитных и сборных конструкций, имеющие выпуски арматуры или закладные детали: | |

а) без специальной защиты стали | + | |

б) с цинковыми или алюминиевыми покрытиями по стали | - | |

в) с комбинированными покрытиями (щелочестойкими лакокрасочными или другими по металлизационному подслою), а также стыки без закладных деталей и расчетной арматуры | + | |

4 | Сборно-монолитные конструкции из оконтуривающих блоков с монолитным ядром | + |

5 | Железобетонные конструкции, предназначенные для эксплуатации: | |

а) в агрессивных газовых средах | + | |

б) в неагрессивных и агрессивных водных средах при постоянном погружении, кроме указанных в п. 5, г | + | |

в) в агрессивных растворах солей при наличии испаряющихся поверхностей | - | |

г) в зоне переменного уровня воды | - | |

д) в газовых средах при относительной влажности более 60% и в воде при наличии в заполнителе включений реакционноспособного кремнезема | - | |

е) в зонах действия блуждающих токов от посторонних источников | + | |

6 | Железобетонные конструкции для электрифицированного транспорта и промышленных предприятий, потребляющих электрический ток постоянного напряжения | - |

--------------------------------

Примечание. Таблица составлена на основании "Руководства по применению химических добавок в бетоне" (М., Стройиздат, 1981).

1.9. Настоящие Рекомендации регламентируют вопросы применения БГПЦ и КХД для получения бетонов классов B7,5 - B30 (марок M100 - M400) из жестких, подвижных и высокоподвижных бетонных смесей.

1.10. При применении БГПЦ следует руководствоваться действующими инструктивно-нормативными документами с учетом особенностей, изложенных в настоящих Рекомендациях.

1.11. Расчетные характеристики бетонов на основе БГПЦ и КХД находятся на уровне характеристик бетонов, изготовленных на обычном портландцементе. При проектировании конструкций из бетонов на основе БГПЦ и КХД их расчетные характеристики могут приниматься в соответствии с действующими нормативными документами.

2.1. БГПЦ должен удовлетворять требованиям ГОСТ 10178-85 и следующим дополнительным требованиям:

массовая доля ангидрида серной кислоты  не должна превышать 1%;

не должна превышать 1%;

в качестве минеральных добавок, в зависимости от марки цемента, могут применяться доменный гранулированный шлак или известняк в количестве не более 15% по массе, а также опока в количестве не более 5% по массе;

не допускается замена части минеральных добавок другими специальными добавками (кренты, сульфоалюминатные и сульфоферритные продукты, обожженные алуниты и каолины и др.);

сроки схватывания БГПЦ не регламентируется.

ИС МЕГАНОРМ: примечание. Постановлением Минстроя России от 28.11.1994 N 18-29 с 1 июля 1995 года введен в действие ГОСТ 8736-93. |

2.2. Заполнители для бетонов на основе БГПЦ и КХД должны удовлетворять требованиям ГОСТ 8267-82, ГОСТ 8736-77 и ГОСТ 10268-80.

2.3. Заполнители не должны содержать включений реакционноспособного кремнезема (опал, халцедон и др.).

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 8735-75 Постановлением Госстроя СССР от 05.10.1988 N 203 с 1 июля 1989 года введен в действие ГОСТ 8735-88. |

Определение содержания включения реакционноспособного кремнезема в заполнителях следует производить по методикам, изложенным в ГОСТ 8735-75.

2.4. Вода для приготовления бетонной смеси и водных растворов добавок должна удовлетворять требованиям ГОСТ 23732-79.

2.5. Химические добавки должны удовлетворять требованиям действующих стандартов и технических условий. Характеристики добавок приведены в Приложении 3.

3.1. Назначение состава бетона на БГПЦ и КХД производится путем корректировки состава бетона на обычном портландцементе без добавок по ГОСТ 26006-86.

Подбор состава бетона на обычном портландцементе без добавок производится любыми способами, обеспечивающими получение бетона с заданными свойствами при минимальном расходе цемента.

3.2. Корректировка состава бетона заключается в определении оптимального количества компонентов КХД, снижении водосодержания смеси с учетом пластифицирующего действия добавки и установлении оптимальной доли песка в смеси заполнителей (при необходимости).

3.3. При использовании БГПЦ и КХД для бетонирования монолитных конструкций дозировка поташа назначается в зависимости от прогнозируемой средней температуры наружного воздуха, модуля поверхности конструкции и требуемой прочности бетона в заданные сроки по номограммам, приведенным в Приложении 4.

Ориентировочная дозировка замедлителя схватывания принимается в зависимости от требуемой сохраняемости бетонной смеси в соответствии с Приложением 5 и уточняется опытным путем.

3.4. При корректировке состава бетона приготовление бетонных смесей следует производить в условиях, максимально приближенных к производственным. Полученные данные следует проверять в производственных условиях.

3.5. Контрольные образцы бетона должны твердеть в условиях, максимально приближенных к условиям твердения бетона в конструкциях.

При подборе составов монолитного бетона температура выдерживания образцов ориентировочно может приниматься по табл. 2 в зависимости от прогнозируемой средней температуры наружного воздуха, модуля поверхности конструкций  (см. Приложение 6) и коэффициента K теплопередачи опалубки и укрытий K. Значения коэффициента K для различных видов опалубки и укрытий приведены в Приложении 7.

(см. Приложение 6) и коэффициента K теплопередачи опалубки и укрытий K. Значения коэффициента K для различных видов опалубки и укрытий приведены в Приложении 7.

Таблица 2

при подборе состава монолитного бетона

Прогнозируемая средняя температура наружного воздуха, °C | Температура выдерживания образцов (°C) при Mп·K, м-1·Вт/(м2·°C) | |

до 30 | 30 - 60 | |

До -5 | 0 | 0 |

От -6 до -15 | -5 | -15 |

От -16 до -25 | -10 | -15 |

От -26 до -40 | -15 | -20 |

3.6. При подборе состава бетона на основе БГПЦ и КХД следует учитывать его повышенную (на 50 - 100 кг/м3) плотность.

3.7. Окончательный состав бетона уточняется после определения подвижности и сохраняемости бетонной смеси, а также средней плотности и прочности бетона. Пример подбора состава бетона приведен в Приложении 8.

4.1. Приготовление бетонных смесей на основе БГПЦ и КХД может осуществляться на стационарных и перебазируемых бетонных узлах (заводах), оснащенных смесителями как принудительного, так и гравитационного действия.

4.2. Бетонные узлы (заводы) должны быть оборудованы отдельными силосами для хранения БГПЦ и отделениями для приемки, хранения, приготовления и дозирования химических добавок. В отделении следует иметь емкости для приготовления рабочих растворов добавок и расходные емкости для каждого компонента КХД.

4.3. Компоненты КХД вводятся в бетоносмеситель в виде водных растворов рабочей концентрации, принимаемой равной:

для поташа - 30 - 35%;

для ЛСТ, УПБ - 20 - 25%;

для НТФ - 5 - 10%.

4.4. Приготовление водных растворов добавок рабочей концентрации следует производить при положительной температуре в тщательно очищенных и промытых емкостях. Объемы емкостей должны обеспечивать возможность приготовления добавок в количестве, необходимом для работы не менее одной смены.

4.5. При приготовлении растворов добавок для повышения скорости растворения рекомендуется использовать воду, подогретую до температуры 40 - 80 °C. Твердые ЛСТ дополнительно рекомендуется дробить.

4.6. Растворы добавок перед применением следует тщательно перемешивать. Запрещается применение растворов добавок с осадком нерастворившихся веществ.

4.7. Водный раствор компонента КХД считается пригодным к применению, если его концентрация соответствует заданной. Контроль концентрации водных растворов добавок рекомендуется осуществлять по плотности, определяемой ареометром (денсиметром). Зависимости концентрации раствора от его плотности для рекомендуемых компонентов КХД приведены в Приложении 9.

4.8. Перед введением в бетоносмеситель компоненты КХД следует смешивать друг с другом. Смешивание рекомендуется производить в дозаторе воды или в дозаторе химических добавок. Для лучшего смешивания компонентов КХД введение последних рекомендуется осуществлять в такой последовательности: замедлитель схватывания, поташ. При смешивании компонентов КХД в дозаторе воды расчетное количество воды затворения рекомендуется вводить в дозатор в последнюю очередь.

4.9. Каждый компонент КХД следует дозировать раздельно. Точность дозирования каждого компонента добавки не должна превышать +/- 2%. Запрещается компенсировать неточность дозирования одного компонента КХД увеличением или уменьшением количества другого компонента.

4.10. Очередность загрузки составляющих бетонной смеси в бетоносмеситель устанавливается в соответствии с действующими правилами, при этом введение КХД следует осуществлять с водой затворения.

4.11. Продолжительность перемешивания бетонной смеси назначается из условия обеспечения ее однородности и должна составлять:

для смесителей принудительного действия независимо от их объема - не менее 75 с;

для гравитационных смесителей объемом до 500 л - не менее 75 с;

то же, объемом более 500 л - не менее 115 с.

4.12. Температура бетонной смеси на выходе из бетоносмесителя не должна превышать 15 °C.

5.1. Транспортирование бетонных смесей на основе БГПЦ и КХД может осуществляться любыми транспортными средствами за исключением автосамосвалов, оборудованных кузовами с подогревом.

5.2. Максимально допустимая продолжительность транспортирования и укладки бетонных смесей на основе БГПЦ и КХД определяется их сохраняемостью, принимаемой в соответствии с Приложением 5.

При необходимости увеличения сохраняемости бетонных смесей рекомендуется приготавливать или транспортировать их по комбинированным схемам с введением поташа непосредственно перед укладкой бетона в конструкцию.

5.3. Укладку бетонной смеси в конструкцию следует производить непрерывно, что обусловлено, в частности, быстрым схватыванием бетонной смеси после вибровоздействия. В случае образования перерывов в бетонировании конструкции в течение времени, превышающего начало схватывания бетонной смеси, продолжение работ допускается после проведения мероприятий, предусмотренных СНиП 3.03.01-87.

5.4. Бетонные смеси на основе БГПЦ и КХД обладают повышенной вязкостью по сравнению со смесями на обычном портландцементе без добавок. Вследствие этого, для обеспечения высокого качества бетона в конструкции, рекомендуется увеличивать продолжительность виброуплотнения указанных смесей или использовать смеси с более высокой удобоукладываемостью. Необходимая продолжительность виброуплотнения устанавливается опытным путем в зависимости от формы и размеров конструкции, степени ее армирования, свойств бетонной смеси и способа уплотнения.

5.5. Выдерживание бетонов на основе БГПЦ и КХД в конструкциях осуществляется в соответствии с требованиями СНиП 3.03.01-87. При непредвиденном понижении температуры наружного воздуха ниже расчетной (прогнозируемой) конструкцию необходимо утеплять до набора бетоном критической прочности.

5.6. Распалубливание и загружение конструкций следует производить только после определения фактической прочности бетона (по контрольным образцам, кернам или неразрушающими способами) с соблюдением требований, установленных действующими инструктивно-нормативными документами.

6.1. Контроль за производством работ и качеством бетона и конструкций осуществляется в соответствии с действующими нормативными документами, положениями настоящих Рекомендаций и картой пооперационного контроля качества, приведенной в Приложении 10.

6.2. При использовании бетонов на основе БГПЦ и КХД следует уделять особое внимание контролю качества приготовления бетонной смеси. При этом следует контролировать:

концентрацию водных растворов компонентов КХД и соответствие ее заданной величине;

точность дозирования растворов добавок рабочей концентрации и воды затворения;

продолжительность перемешивания бетонной смеси;

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10181.1-81 Постановлением Госстроя России от 14.12.2000 N 18-61 с 1 июля 2001 года введен в действие ГОСТ 10181-2000. |

подвижность бетонной смеси по ГОСТ 10181.1-81 и изменение ее во времени.

ИС МЕГАНОРМ: примечание. ГОСТ 10180-78 последовательно заменен с 1 января 1991 года на ГОСТ 10180-90, утв. Постановлением Госстроя СССР от 29.12.1989 N 168, и на ГОСТ 28570-90, утв. Постановлением Госстроя СССР от 24.05.1990 N 50. |

6.3. При проверке прочностных характеристик бетона обязательным является испытание его на прочность при сжатии по ГОСТ 10180-78. Контроль других прочностных характеристик бетона производится при наличии соответствующих требований проекта.

6.4. При контроле прочности монолитного бетона наряду с изготовлением образцов, предназначенных для определения класса прочности бетона (твердение в нормальных условиях), следует дополнительно изготавливать серию из 9 образцов-кубов для испытания в следующие сроки по ГОСТ 10180-78:

3 образца - после установленного проектом срока выдерживания бетона до приобретения им заданной прочности;

3 образца - после достижения бетоном в конструкции положительной температуры и 28-суточного выдерживания его в нормальных условиях;

3 образца - перед загружением конструкции нормативной нагрузкой.

Перед испытанием образцы, хранившиеся на морозе, следует выдерживать в нормальных температурно-влажностных условиях в течение 2 - 4 ч для оттаивания бетона.

6.5. Контрольные образцы для определения прочности монолитного бетона должны храниться с теневой стороны конструкции и защищаться от непосредственного воздействия солнечных лучей, так как температура на солнечной стороне конструкции может на 5 - 15 °C превышать температуру бетона в тени. Аналогично должны выбираться места отбора кернов из конструкции.

7.1. При производстве работ с применением бетонов на основе БГПЦ и КХД необходимо соблюдать правила техники безопасности и производственной санитарии, изложенные в СНиП III-4-80 "Техника безопасности в строительстве", "Руководстве по применению химических добавок", а также в настоящем разделе.

7.2. К работе по приготовлению водных растворов КХД допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование и обученные безопасным методам работы. Не следует допускать к работе по приготовлению растворов добавок лиц с поражением век и глаз, а также имеющих повреждения кожного покрова (ссадины, ожоги и т.п.).

7.3. Рабочие, занятые приготовлением растворов добавок, должны быть обеспечены индивидуальными средствами защиты: спецодеждой из водоотталкивающей ткани, защитными очками, резиновыми сапогами и перчатками. При работе с кристаллическим поташом рабочие должны обеспечиваться противопыльными респираторами.

7.4. В отделении химических добавок следует предусматривать приточно-вытяжную вентиляцию.

7.5. Поташ является солью с сильно выраженными щелочными свойствами. Не следует допускать попадания растворов поташа, особенно концентрированных, в глаза и на кожу. В случае попадания на кожу раствора поташа его следует удалить, а затем промыть участок кожи водой с мылом.

7.6. В связи с повышенной электропроводностью бетонных смесей с добавкой поташа следует обращать особое внимание на исправность электроинструмента и электропроводки.

МИНИСТЕРСТВО ПРОМЫШЛЕННОСТИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ СССР

УДК 691.542

ОКП 57 3110 2000 Группа Ж12

57 3150 2100

57 3150 2200 Зарегистрировано в Московском

центре стандартизации

и метрологии Госстандарт

"31" октября 1988 г.

за N 005/017315

УТВЕРЖДАЮ:

Начальник Главного

технологического

управления цемента

__________ В.Е. Авдеев

"12" октября 1988 г.

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ТУ 21-13-1-88

ВПЕРВЫЕ

Срок действия с 01.12.1988 г.

до 01.01.1999 г.

Проверка - 1993 г.

СОГЛАСОВАНО: РАЗРАБОТАНО:

Институт НИИцемент Львовский политехнический

институт

Директор Проректор по научной работе

__________ В.Б. Хлусов ___________ С.А. Воронов

сентябрь 1988 г. август 1988 г.

Здолбуновский Руководитель

цементно-шиферный комбинат организации-разработчика

Директор

__________ С.И. Царук ___________ В.А. Макагонов

сентябрь 1988 г. "11" июня 1988 г.

НИИЖБ Госстроя СССР Ивано-Франковский институт

нефти и газа

Зам. директора Проректор по научной работе

__________ Б.А. Крылов ___________ И.В. Перун

"20" октября 1988 г. "24" мая 1988 г.

ПО Арктикморнефтегазразведка Московский

Зам. генерального директора химико-технологический

__________ Н.Д. Дроздов институт

__________ август 1988 г. Проректор по научной работе

___________ Л.С. Гордеев

август 1988 г.

Руководитель Госприемки

Здолбуновского ЦШК

__________ А.П. Дымчук

"11" мая 1988 г.

Настоящие Технические условия распространяются на портландцемент безгипсовый, предназначенный для получения быстротвердеющих бетонов сборных и монолитных конструкций различного назначения, для безобогревного бетонирования в условиях отрицательных температур, а также для цементирования скважин при низких (ниже 15 °C) температурах.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Портландцемент безгипсовый должен изготовляться в соответствии с требованиями настоящих Технических условий по технологическим регламентам, утвержденным в порядке, установленном министерством-изготовителем.

1.2. Портландцемент безгипсовый должен отвечать требованиям ГОСТ 10178-85 и следующим специальным требованиям:

1.2.1. По вещественному составу портландцемент безгипсовый подразделяют на виды:

портландцемент безгипсовый бездобавочный;

портландцемент безгипсовый с минеральными добавками.

1.2.2. При условном обозначении цемента после вида цемента согласно ГОСТ 10178-85 добавляется БГ (безгипсовый) и указывается номер настоящих Технических условий.

1.2.3. Сроки схватывания не нормируются.

1.2.4. Массовая доля ангидрида серной кислоты  в цементе не должна быть более 1%.

в цементе не должна быть более 1%.

1.2.5. Для портландцемента безгипсового, предназначенного для цементирования скважин при низких температурах, дополнительно определяют прочность при изгибе в возрасте 2 сут.

1.2.6. При производстве портландцемента безгипсового наряду с активными минеральными добавками допускается вводить при его помоле добавки-наполнители (карбонат кальция и др.) в количестве не более 20%. Суммарная массовая доля минеральных добавок в цементе должна быть не более 20% массы цемента.

1.2.7. Допускается введение в портландцемент безгипсовый при его помоле специальных пластифицирующих или гидрофобизирующих поверхностно-активных добавок в количестве не более 0,5%, а также для интенсификации процесса помола технологических добавок, не ухудшающих качества цемента, в количестве не более 0,8% массы цемента. При этом суммарная масса этих добавок не должна быть более 1% массы цемента в пересчете на сухое вещество добавок.

Пластифицированный или гидрофобный портландцемент безгипсовый должен поставляться по согласованию изготовителя с потребителем.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 12.1.005-76 Постановлением Госстандарта СССР от 29.09.1988 N 3388 с 1 января 1989 года введен в действие ГОСТ 12.1.005-88. |

2.1. Портландцемент безгипсовый по степени воздействия на организм человека в соответствии с ГОСТ 12.1.005-76 является умеренно опасным веществом и относится к 4-му классу опасности.

2.2. В производственных помещениях содержание цементной пыли не должно превышать 6 мг/м3 в соответствии с ГОСТ 12.1.005-76.

2.3. Портландцемент безгипсовый является пожаровзрывобезопасным веществом, не образует токсичных соединений в воздушной среде и сточных водах в присутствии других веществ. В сточных водах дает слабощелочную реакцию.

2.4. Рабочие помещения должны быть оснащены вытяжной вентиляцией, элеваторы и шнековые транспортеры загерметизированы.

2.5. Лица, занятые на работах с цементом, должны быть обеспечены спецодеждой, фартуками, респираторами, защитными очками.

3. ПРАВИЛА ПРИЕМКИ

3.1. Приемку портландцемента безгипсового производят по ГОСТ 22236-85.

3.2. В документе о качестве следует дополнительно указывать массовую долю ангидрида серной кислоты  , прочность при изгибе в возрасте 2 сут портландцемента безгипсового, предназначенного для цементирования скважин при низких температурах.

, прочность при изгибе в возрасте 2 сут портландцемента безгипсового, предназначенного для цементирования скважин при низких температурах.

4. МЕТОДЫ ИСПЫТАНИЙ

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 26798.0-85 - ГОСТ 26798.2-85 Постановлением Госстроя России от 10.04.1998 N 18-32 с 1 октября 1998 года введен в действие ГОСТ 26798.1-96. |

4.1. Определение физико-механических свойств портландцемента безгипсового производят по ГОСТ 310.1-76 - ГОСТ 310.3-76, ГОСТ 310.4-81 и дополнительные испытания на прочность при изгибе в возрасте 2 сут портландцемента безгипсового, предназначенного для цементирования скважин при низких температурах - по ГОСТ 26798.0-85 и ГОСТ 26798.2-85.

Перед испытанием в пробу безгипсового портландцемента в обязательном порядке вводится тонкомолотый двуводный гипс в количестве, принятом на предприятии-изготовителе при помоле обычного портландцемента по ГОСТ 10178-85.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 5382-73 Постановлением Госстроя СССР от 30.01.1991 N 3 с 1 июля 1991 года введен в действие ГОСТ 5382-91. |

4.2. Химический анализ клинкера и цемента производят по ГОСТ 5382-73. При этом массовую долю в клинкере оксида магния устанавливают по данным приемочного контроля производства.

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 22237-85 Постановлением Госстроя России от 29.04.1998 N 18-42 с 1 октября 1998 года введен в действие ГОСТ 30515-97. |

5.1. Упаковку, маркировку, транспортирование и хранение портландцемента безгипсового производят по ГОСТ 22237-85.

6. УКАЗАНИЯ ПО ПРИМЕНЕНИЮ

6.1. Использование портландцемента безгипсового допускается только с комплексными добавками, включающими пластификаторы-замедлители схватывания и ускорители твердения. Порядок и особенности производства работ с использованием портландцемента безгипсового регламентируются рекомендациями по применению бетонов на безгипсовом портландцементе для возведения монолитных конструкций в зимних условиях.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие портландцемента безгипсового всем требованиям настоящих Технических условий при соблюдении правил его транспортирования и хранения при поставке в таре в течение 60 сут после отгрузки, а при поставке навалом - на момент получения цемента потребителем, но не более чем через 60 сут после отгрузки.

Перечень НТД, на которые даны ссылки в ТУ

| |||||

ГОСТ 12.1.005-76 | Система стандартов безопасности труда. Воздух рабочей зоны. Общие санитарно-гигиенические требования | ||||

Цементы. Методы испытаний | |||||

| |||||

ГОСТ 5382-73 | Цементы. Методы химического анализа | ||||

Портландцемент и шлакопортландцемент. Технические условия | |||||

ГОСТ 22236-85 | Цементы. Правила приемки | ||||

| |||||

ГОСТ 22237-85 | Цементы. Упаковка, маркировка, транспортирование и хранение | ||||

| |||||

ГОСТ 26798.0-85 ГОСТ 26798.2-85 | Цементы тампонажные. Методы испытаний | ||||

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ ТУ 21-13-1-88

Изменение | Номера (листов) страниц | Всего листов (страниц) в документе | N документа | Входящий N сопроводительного документа и дата | Подпись | Дата | |||

измененных | замененных | новых | аннулированных | ||||||

С КОМПЛЕКСНЫМИ ХИМИЧЕСКИМИ ДОБАВКАМИ

ПРИ ОТРИЦАТЕЛЬНОЙ ТЕМПЕРАТУРЕ

При твердении бетона на морозе гипс, вводимый в состав обычного портландцемента для регулирования сроков схватывания, играет негативную роль. Это проявляется в том, что при отрицательных температурах образование эттрингита  - продукта гидратации трехкальциевого алюмината

- продукта гидратации трехкальциевого алюмината  и гипса

и гипса  - практически прекращается из-за резкого снижения растворимости гипса. В связи с прекращением образования эттрингита большое количество воды, связываемое этим сильно обводненным гидратом, остается в свободном состоянии и переходит в лед, который разрушает структуру цементного камня. При оттаивании образование эттрингита возобновляется, что приводит к значительному увеличению объема твердеющего цементного камня и вторичному разрушению структуры. Кроме того, при использовании наиболее эффективной противоморозной добавки поташа гипс вступает с ним во взаимодействие:

- практически прекращается из-за резкого снижения растворимости гипса. В связи с прекращением образования эттрингита большое количество воды, связываемое этим сильно обводненным гидратом, остается в свободном состоянии и переходит в лед, который разрушает структуру цементного камня. При оттаивании образование эттрингита возобновляется, что приводит к значительному увеличению объема твердеющего цементного камня и вторичному разрушению структуры. Кроме того, при использовании наиболее эффективной противоморозной добавки поташа гипс вступает с ним во взаимодействие:

- продукта гидратации трехкальциевого алюмината

- продукта гидратации трехкальциевого алюмината  - практически прекращается из-за резкого снижения растворимости гипса. В связи с прекращением образования эттрингита большое количество воды, связываемое этим сильно обводненным гидратом, остается в свободном состоянии и переходит в лед, который разрушает структуру цементного камня. При оттаивании образование эттрингита возобновляется, что приводит к значительному увеличению объема твердеющего цементного камня и вторичному разрушению структуры. Кроме того, при использовании наиболее эффективной противоморозной добавки поташа гипс вступает с ним во взаимодействие:

- практически прекращается из-за резкого снижения растворимости гипса. В связи с прекращением образования эттрингита большое количество воды, связываемое этим сильно обводненным гидратом, остается в свободном состоянии и переходит в лед, который разрушает структуру цементного камня. При оттаивании образование эттрингита возобновляется, что приводит к значительному увеличению объема твердеющего цементного камня и вторичному разрушению структуры. Кроме того, при использовании наиболее эффективной противоморозной добавки поташа гипс вступает с ним во взаимодействие: .

.Образующиеся в результате обменной реакции продукты ( и

и  ) не являются противоморозными добавками и поэтому не обеспечивают гидратацию цемента при отрицательной температуре. В результате данной реакции часть поташа (приблизительно 4%) и гипс (5%) выводятся из процесса гидратации. Именно поэтому минимальная дозировка поташа для обеспечения твердения бетона на морозе по данным нормативных документов составляет 5% массы цемента.

) не являются противоморозными добавками и поэтому не обеспечивают гидратацию цемента при отрицательной температуре. В результате данной реакции часть поташа (приблизительно 4%) и гипс (5%) выводятся из процесса гидратации. Именно поэтому минимальная дозировка поташа для обеспечения твердения бетона на морозе по данным нормативных документов составляет 5% массы цемента.

В отсутствие гипса начинается интенсивная гидратация наиболее активного минерала цемента -  , что приводит к быстрому схватыванию цементного теста и загустеванию бетонной смеси. Для практического использования БГПЦ целесообразно вместо гипса использовать комплексные химические добавки, состоящие из поташа и замедлителя схватывания и характеризующиеся высокой активностью на морозе.

, что приводит к быстрому схватыванию цементного теста и загустеванию бетонной смеси. Для практического использования БГПЦ целесообразно вместо гипса использовать комплексные химические добавки, состоящие из поташа и замедлителя схватывания и характеризующиеся высокой активностью на морозе.

Особенности гидратации БГПЦ с КХД, рассмотренные на основе добавки, состоящей из поташа и технического лигносульфоната (ЛСТ), заключаются в следующем.

После смешивания компонентов КХД происходит обменная реакция между ЛСТ, основу которых составляют кальциевые соли лигносульфоновой кислоты, и поташом с образованием лигносульфонатов калия и карбоната кальция. Первые имеют большее количество "активных" молекул лигносульфонатов, что усиливает пластифицирующее действие КХД по сравнению с применением однокомпонентной добавки ЛСТ. Карбонат кальция  в начальный момент гидратации адсорбируется на поверхности

в начальный момент гидратации адсорбируется на поверхности  , обладающего наиболее высокой адсорбирующей способностью в цементном клинкере, в результате чего на цементных зернах образуется пленка нерастворимого труднопроницаемого гидрокарбоалюмината кальция типа

, обладающего наиболее высокой адсорбирующей способностью в цементном клинкере, в результате чего на цементных зернах образуется пленка нерастворимого труднопроницаемого гидрокарбоалюмината кальция типа  , выполняющая совместно с пленкой ЛСТ роль замедлителя схватывания.

, выполняющая совместно с пленкой ЛСТ роль замедлителя схватывания.

в начальный момент гидратации адсорбируется на поверхности

в начальный момент гидратации адсорбируется на поверхности  , выполняющая совместно с пленкой ЛСТ роль замедлителя схватывания.

, выполняющая совместно с пленкой ЛСТ роль замедлителя схватывания.По истечении определенного времени продукты гидратации  разрушают пленку гидрокарбоалюминатов кальция, обнажая поверхность цементного зерна. Происходит интенсивная гидратация алюминатной фазы БГПЦ с образованием гексагональных гидроалюминатов кальция, являющихся структурообразующим элементом цементного камня. Дальнейший рост прочности обеспечивают продукты гидратации силикатов кальция. При этом образующийся в результате реакции гидроксид кальция, вследствие повышения растворимости при пониженной температуре, быстро подвергается карбонизации, т.е. выводится из жидкой фазы цементного теста. Уменьшение содержания в растворе гидроксида кальция вызывает дальнейшую гидратацию и поликонденсацию гидросиликатов кальция. Одновременно наблюдается интенсивная гидратация алюминатов и алюмоферритов кальция. Выделяющееся при этом тепло служит дополнительным фактором ускорения процесса гидратации.

разрушают пленку гидрокарбоалюминатов кальция, обнажая поверхность цементного зерна. Происходит интенсивная гидратация алюминатной фазы БГПЦ с образованием гексагональных гидроалюминатов кальция, являющихся структурообразующим элементом цементного камня. Дальнейший рост прочности обеспечивают продукты гидратации силикатов кальция. При этом образующийся в результате реакции гидроксид кальция, вследствие повышения растворимости при пониженной температуре, быстро подвергается карбонизации, т.е. выводится из жидкой фазы цементного теста. Уменьшение содержания в растворе гидроксида кальция вызывает дальнейшую гидратацию и поликонденсацию гидросиликатов кальция. Одновременно наблюдается интенсивная гидратация алюминатов и алюмоферритов кальция. Выделяющееся при этом тепло служит дополнительным фактором ускорения процесса гидратации.

Гидратация БГПЦ с КХД при отрицательной температуре способствует формированию плотной однородной структуры цементного камня с малым количеством пор, особенно капиллярных.

Поташ (П) представляет собой белый кристаллический порошок, хорошо растворимый в воде. Соль с сильно выраженными щелочными свойствами. Должен удовлетворять ГОСТ 10690-73 "Калий углекислый технический (поташ)". В кислой среде разлагается с выделением углекислого газа. Поставляется в мешках из многослойной бумаги и должен храниться в местах, исключающих его увлажнение. Стоимость 1 т - 120 - 180 руб.

Лигносульфонат технический (ЛСТ) - побочный продукт переработки древесины на целлюлозу сульфитным способом. Представляет собой вязкую темно-коричневую жидкость 50%-ной концентрации, поставляемую в цистернах, и твердую темно-коричневую массу или порошок коричневого цвета, поставляемые в мешках. ЛСТ хорошо растворим в воде. Должен удовлетворять требованиям ОСТ 13-183-83 или ТУ 81-04-225-79. Стоимость 1 т - 30 - 70 руб.

Упаренная последрожжевая барда (УПБ) - отход производства при изготовлении кормовых дрожжей, смесь гумусовых веществ и минеральных солей. Представляет собой густую сиропообразную жидкость темно-коричневого цвета с запахом жженного сахара. Хорошо растворима в воде. Должна удовлетворять требованиям ОСТ 18-126-73. Поставляется в виде раствора 45%-ной концентрации в цистернах или бочках. Стоимость 1 т - 56 руб.

Нитрилотриметиленфосфоновая кислота (НТФ) - представляет собой белый кристаллический порошок, хорошо растворимый в воде. Должна удовлетворять требованиям ТУ 6-02-1171-79 и ТУ 6-4919-80. Поставляется в картонных бочках (порошок) или в железнодорожных цистернах (водный раствор 50%-ной концентрации). Стоимость 1 т сухого вещества - 7000 руб.

И ПРОГНОЗИРОВАНИЯ ПРОЧНОСТИ МОНОЛИТНОГО БЕТОНА

Дозировка поташа (П) назначается по номограммам, приведенным на рисунке, в зависимости от прогнозируемой средней температуры наружного воздуха, модуля поверхности конструкции  и требуемой прочности бетона в заданные сроки. Номограммы могут также использоваться для прогнозирования прочности бетона в конструкции в зависимости от фактической температуры наружного воздуха. Ключ для определения дозировок поташа приведен на рисунке, поз. б, для прогнозирования прочности бетона - поз. а, в.

и требуемой прочности бетона в заданные сроки. Номограммы могут также использоваться для прогнозирования прочности бетона в конструкции в зависимости от фактической температуры наружного воздуха. Ключ для определения дозировок поташа приведен на рисунке, поз. б, для прогнозирования прочности бетона - поз. а, в.

а)

и прогнозирования прочности бетона в возрасте

7 сут (а), 14 сут (б) и 28 сут (в)

Номограммы построены путем обработки регрессионных зависимостей прочности бетона от температуры наружного воздуха, модуля поверхности конструкций и дозировки поташа. При расчетах температура бетонной смеси в момент укладки в конструкции принята равной 10 °C, коэффициент теплопередачи опалубки K = 3,6 Вт/(м2·°C) (доска толщиной 40 мм). В качестве замедлителя схватывания использован ЛСТ в количестве 0,8 - 1,0% массы цемента. При более высоких дозировках замедлителя схватывания достигаемая прочность бетона в возрасте 7 и 14 сут может снижаться на 10 - 20%.

НА БЕЗГИПСОВОМ ПОРТЛАНДЦЕМЕНТЕ С КОМПЛЕКСНЫМИ

ХИМИЧЕСКИМИ ДОБАВКАМИ

Дозировка поташа, % массы цемента | Сохраняемость бетонных смесей (мин) при дозировках добавок замедлителей схватывания, % массы цемента | ||||||||

ЛСТ | УПБ | НТФ | |||||||

0,5 - 0,8 | 0,8 - 1,2 | 1,2 - 1,8 | 0,5 - 0,6 | 0,6 - 0,8 | 0,8 - 1,0 | 0,05 - 0,08 | 0,08 - 0,12 | 0,12 - 0,15 | |

3 - 6 | 30 - 45 | 45 - 70 | 70 - 80 | 40 - 50 | 50 - 70 | 70 - 80 | 30 - 40 | 40 - 60 | 60 - 80 |

6 - 8 | 20 - 40 | 40 - 60 | 60 - 70 | 30 - 40 | 40 - 60 | 60 - 70 | 20 - 35 | 35 - 50 | 50 - 60 |

8 - 10 | 15 - 35 | 35 - 50 | 50 - 60 | 20 - 30 | 30 - 40 | 50 - 60 | 15 - 30 | 30 - 40 | 40 - 50 |

Примечание. Приведенная ориентировочная сохраняемость бетонных смесей справедлива для бетонов классов B22,5 - B30 (марок M300 - M400) из смесей с ОК = 8 - 10 см. При получении бетонов классов B7,5 - B15 (марок M100 - M200) из высокоподвижных смесей сохраняемость может увеличиваться на 15 - 30%.

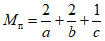

Модуль поверхности конструкции  определяется как отношение суммы площадей охлаждаемых поверхностей

определяется как отношение суммы площадей охлаждаемых поверхностей  к объему конструкции V

к объему конструкции V

,

, Для упрощения подсчетов ниже приводится ряд формул, по которым можно определять  конструкций различных очертаний:

конструкций различных очертаний:

а) для колонн и балок прямоугольного сечения со сторонами  и

и  , м

, м

;

;б) для колонн и балок квадратного сечения со стороной a, м

;

;в) для конструкций кубической формы

;

;г) то же, с формой параллелепипеда (со сторонами a, b, c, м)

отдельно стоящего

;

;примыкающего к массиву

;

;д) для плит и стен толщиной a, м

;

;е) для сплошного цилиндра с диаметром d и высотой h, м

;

;ж) для цилиндрической оболочки

,

,где  - наибольшая толщина стенки, м;

- наибольшая толщина стенки, м;

m - коэффициент, учитывающий заделку торцов оболочек пробками.

Для цилиндрических оболочек без заделки торцов - m <= 1, с пробкой на одном торце - m = 1,5 и пробками на обоих торцах - m <= 2.

Ориентировочные данные о  некоторых видов конструкций представлены в следующей таблице.

некоторых видов конструкций представлены в следующей таблице.

Модули поверхности конструкций

Конструкции | Модуль поверхности Mп, м-1 |

Массивные бетонные и железобетонные конструкции | До 3 |

фундаменты под конструкции зданий и оборудование, массивные стены и т.п. | 3 - 6 |

Колонны, прогоны, балки, элементы рамных конструкций, свайные ростверки, стены, перекрытия и т.п. | 6 - 10 |

Полы, перегородки, плиты перекрытий, тонкостенные конструкции | 10 - 20 |

Стыки, подливки | 20 - 100 |

Тип опалубки | Конструкция опалубки | Материал опалубки | Толщина слоя, мм | Коэффициент K, Вт/(м2·°C), при скорости ветра, м/с | ||

0 | 5 | 15 | ||||

1 |  | Доска | 25 | 2,44 | 5,2 | 5,98 |

2 |  | Доска | 40 | 2,03 | 3,6 | 3,94 |

3 |  | Доска | 25 | 1,8 | 3,0 | 3,25 |

Толь | - | |||||

Доска | 25 | |||||

4 |  | Доска | 25 | 0,67 | 0,8 | 0,82 |

Пенопласт | 30 | |||||

Фанера | 4 | |||||

5 |  | Доска | 25 | 0,87 | 1,07 | 1,10 |

Толь | - | |||||

Вата минеральная | 50 | |||||

Фанера | 4 | |||||

6 |  | Металл | 3 | 1,02 | 1,27 | 1,33 |

Вата минеральная | 50 | |||||

Фанера | 4 | |||||

7 |  | Фанера | 10 | 2,44 | 5,1 | 5,8 |

Асбест | 4 | |||||

Фанера | 10 | |||||

8 |  | Толь | - | 0,74 | 0,89 | 0,90 |

Опилки | 100 | |||||

9 |  | Толь | - | 1,27 | 1,77 | 1,87 |

Шлак | 150 | |||||

10 |  | Толь | - | 1,01 | 1,31 | 1,37 |

Вата минеральная | 50 | |||||

Пример. Требуется подобрать состав монолитного бетона класса B22,5 (марки M300) на БГПЦ с КХД, состоящей из поташа и ЛСТ. Бетонная смесь с подвижностью 14 см, сохраняемость смеси - 55 мин. Бетон предназначен для укладки в конструкцию с  .

.

.

.Требуемая прочность бетона в возрасте 14 сут - 50% от проектной, средняя ожидаемая температура наружного воздуха за этот период - минус 20 °C, коэффициент теплопередачи опалубки K = 3,6 Вт/(м2·°C).

При подборе состава бетона будут использованы следующие материалы:

БГПЦ марки 500;

песок влажностью 5,0%;

щебень гранитный влажностью 1,5%;

поташ, 35%-ный раствор;

ЛСТ, 24%-ный раствор.

Расход материалов без учета их влажности на 1 м3 бетона, применявшегося в летних условиях, при подвижности бетонной смеси 3 - 4 см составляет:

портландцемент марки 500 - 360 кг;

песок - 630 кг;

щебень - 1280 кг;

вода - 175 л.

Средняя плотность бетонной смеси - 2445 кг/м3.

Согласно номограмме (см. Приложение 4, рисунок, поз. б), дозировка поташа составляет 4% массы цемента. Ориентировочный расход ЛСТ определяем согласно Приложению 5 и принимаем в диапазоне 0,7 - 0,9% массы цемента.

Для выбора оптимальной дозировки ЛСТ приготовляются 3 замеса бетонной смеси с дозировкой КХД:

4% П + 0,7% ЛСТ;

4% П + 0,8% ЛСТ;

4% П + 0,9% ЛСТ.

При этом количество воды затворения подбирается из условия обеспечения требуемой начальной подвижности бетонной смеси с учетом пластифицирующего действия КХД. Для каждого состава бетона производится оценка сохраняемости бетонной смеси, а также прочности бетона при сжатии в возрасте 14 сут (температура выдерживания образцов принимается равной минус 15 °C в соответствии с табл. 2 раздела 3 настоящих Рекомендаций) и в возрасте 28 сут (твердение бетона в нормальных условиях).

Состав бетона и результаты испытаний представлены в следующей таблице:

N состава | В/Ц | Сохраняемость, мин | Прочность на сжатие, %, в возрасте | |

14 сут при t = -15 °C | 28 сут в нормальных условиях | |||

1 | 0,45 | 48 | 45 | 100 |

2 | 0,44 | 55 | 52 | 100 |

3 | 0,43 | 60 | 48 | 100 |

Предъявляемым требованиям по подвижности и сохраняемости бетонной смеси, а также по темпу набора прочности бетона удовлетворяет состав N 2.

Окончательный состав бетона для экспериментальной проверки в производственных условиях с учетом влажности заполнителей, концентрации растворов компонентов КХД и увеличения доли песка в смеси заполнителей в расчете на 1 м3:

БГПЦ - 360 кг;

песок - 762 кг;

щебень - 1299 кг;

поташ - 41 кг;

ЛСТ - 12 кг;

вода - 72 л;

вода в заполнителях и растворах

добавок - 93 л.

Средняя плотность бетонной смеси - 2486 кг/м3.

Таблица 1

Показатели водных растворов поташа

Концентрация раствора, % | Плотность раствора при 20 °C, г/см3 | Температурный коэффициент плотности раствора | Содержание безводной соли в 1 л раствора, кг | Температура замерзания раствора, °C |

4 | 1,035 | 0,00027 | 0,041 | -1,3 |

8 | 1,072 | 0,00033 | 0,086 | -2,8 |

12 | 1,110 | 0,00037 | 0,133 | -4,4 |

16 | 1,149 | 0,00041 | 0,184 | -6,4 |

20 | 1,190 | 0,00440 | 0,238 | -8,9 |

22 | 1,211 | 0,00046 | 0,266 | -10,3 |

24 | 1,232 | 0,00047 | 0,296 | -12,1 |

26 | 1,254 | 0,00049 | 0,326 | -14,1 |

28 | 1,276 | 0,00050 | 0,357 | -16,2 |

30 | 1,298 | 0,00051 | 0,390 | -18,7 |

32 | 1,321 | 0,00052 | 0,423 | -21,5 |

34 | 1,344 | 0,00053 | 0,457 | -24,8 |

36 | 1,367 | 0,00053 | 0,492 | -28,5 |

38 | 1,390 | 0,00054 | 0,528 | -32,5 |

40 | 1,414 | 0,00055 | 0,566 | -36,5 |

Таблица 2

Показатели водных растворов замедлителей схватывания

Концентрация раствора, % | ЛСТ | УПБ | ||

Плотность раствора при 20 °C, г/см3 | Содержание безводного ЛСТ в 1 л раствора, кг | Плотность раствора при 20 °C, г/см3 | Содержание безводного УПБ в 1 л раствора, кг | |

2 | 1,009 | 0,020 | 1,008 | 0,020 |

4 | 1,017 | 0,041 | 1,016 | 0,041 |

6 | 1,025 | 0,061 | 1,024 | 0,061 |

8 | 1,033 | 0,083 | 1,032 | 0,082 |

10 | 1,043 | 0,104 | 1,040 | 0,104 |

12 | 1,053 | 0,126 | 1,048 | 0,125 |

14 | 1,063 | 0,149 | 1,057 | 0,147 |

16 | 1,073 | 0,171 | 1,065 | 0,170 |

18 | 1,083 | 0,195 | 1,074 | 0,192 |

20 | 1,091 | 0,218 | 1,083 | 0,216 |

25 | 1,117 | 0,279 | 1,106 | 0,276 |

30 | 1,144 | 0,343 | 1,129 | 0,338 |

35 | 1,173 | 0,412 | 1,154 | 0,403 |

40 | 1,202 | 0,480 | 1,179 | 0,470 |

50 | 1,266 | 0,633 | 1,232 | 0,615 |

N п/п | Контролируемые параметры | Требуемые характеристики | Способы контроля | Объем и периодичность контроля | ||||

1 | 2 | 3 | 4 | 5 | ||||

Приготовление рабочих растворов химических добавок | ||||||||

1 | Готовность отделения приемки, хранения и дозирования химических добавок | Исправность оборудования и коммуникаций | В соответствии с требованиями инструкций по эксплуатации технологической линии и паспортов на оборудование | Каждую смену перед началом работы | ||||

2 | Компоненты КХД | |||||||

Паспорт на товарный продукт | Наличие паспорта | - | При поступлении | |||||

Гарантийный срок хранения | Соответствие ГОСТ или ТУ на добавку | - | По истечении гарантийного срока хранения добавка проверяется по основным показателям в соответствии с ГОСТ или ТУ | |||||

Концентрация рабочего раствора каждого компонента КХД | В соответствии с разделом 4 настоящих Рекомендаций, плотность - согласно Приложению 9 | Ареометром (денсиметром) | Перед началом работы | |||||

Внешний вид, наличие нерастворившегося осадка | Согласно ГОСТ, ТУ на добавку и в соответствии с Приложением 4 настоящих Рекомендаций | Визуально | Перед началом работы | |||||

Приготовление бетонных смесей | ||||||||

3 | Соответствие качества составляющих установленным требованиям БГПЦ: | |||||||

массовая доля ангидрида серной кислоты (SO3) | Не более 1% | Паспорт на цемент | При поступлении партии цемента | |||||

наличие минеральных добавок | В соответствии с разделом 2 настоящих Рекомендаций | То же | То же | |||||

прочность на сжатие | В соответствии с ГОСТ 10178-85 | В соответствии с ГОСТ 310.4-81 | Не менее 1 пробы от партии | |||||

Песок: | ||||||||

| ||||||||

| ||||||||

зерновой состав | В соответствии с ГОСТ 10268-80, 8736-77 | В соответствии с ГОСТ 8735-77 | В соответствии с ГОСТ 8736-77 | |||||

загрязненность | То же | То же | То же | |||||

влажность | " | " | Не менее 2 проб в смену в условиях установившейся погоды и постоянной влажности заполнителей и не реже чем через 2 ч при резком изменении влажности заполнителей | |||||

Крупный заполнитель: | ||||||||

| ||||||||

зерновой состав | В соответствии с ГОСТ 10268-80, 8267-75 | В соответствии с ГОСТ 8269-76 | В соответствии с ГОСТ 8267-75 | |||||

загрязненность | То же | То же | То же | |||||

влажность | " | " | Не менее 2 проб в смену в условиях установившейся погоды и постоянной влажности заполнителя и не реже чем через каждые 2 - 4 ч при резком изменении влажности заполнителя | |||||

Количество рабочего раствора компонентов КХД | Не менее чем на одну смену непрерывной работы | Контрольным обмером | Каждую смену перед началом работы | |||||

Вода | В соответствии с ГОСТ 23732-79 | В соответствии с ГОСТ 23732-79 | 1 раз до начала производства работ | |||||

4 | Готовность бетонного узла (завода): | |||||||

исправность технологического оборудования | Согласно паспортам на технологическое оборудование | В соответствии с методами контроля, указанными в паспортах, внешний осмотр, проверка в рабочем режиме | Не реже 1 раза в месяц | |||||

5 | Точность дозирования составляющих бетонной смеси: | |||||||

| ||||||||

воды, цемента, компонентов КХД | +/- 2% | В соответствии с ГОСТ 13712-68 | Не реже 1 раза в месяц | |||||

заполнителей | +/- 2,5% | ГОСТ 23676-79 | То же | |||||

6 | Очередность загрузки составляющих в бетоносмеситель | В соответствии с разделом 4 настоящих Рекомендаций | Визуально | Не реже 2 раз в смену | ||||

7 | Продолжительность перемешивания бетонной смеси | В соответствии с разделом 4 настоящих Рекомендаций | Секундомером | То же | ||||

| ||||||||

8 | Подвижность бетонных смесей | Устанавливается лабораторией в зависимости от вида конструкций, способов формования изделий | В соответствии с ГОСТ 10181.1-81 | Не реже 2 раз в смену в условиях установившейся погоды и постоянной влажности заполнителей и не реже чем через каждые 24 ч при резком ее изменении | ||||

9 | Температура бетонной смеси | В соответствии с разделом 4 настоящих Рекомендаций | Термометром | Не реже 2 раз в смену | ||||

| ||||||||

10 | Прочность бетона | Устанавливается проектом | В соответствии с ГОСТ 10180-76, 18105-86 (твердение образцов в нормальных условиях) | В соответствии с ГОСТ 18105-86 | ||||

Транспортирование бетонных смесей | ||||||||

11 | Готовность транспортных средств | Согласно СНиП 3.03.01-87 | Визуально | До начала бетонирования и перед загрузкой бетонной смеси | ||||

12 | Продолжительность транспортирования | В соответствии с разделом 5 настоящих Рекомендаций | Секундомером или по часам | 1 раз перед началом транспортирования на каждый объект | ||||

Укладка бетонной смеси | ||||||||

13 | Расслаиваемость бетонных смесей | Определяется на месте укладки | В соответствии с ГОСТ 10181.4-81 | Не менее 2 раз в смену | ||||

14 | Продолжительность виброуплотнения бетонных смесей | Устанавливается лабораторией в соответствии с разделом 5 настоящих Рекомендаций | Секундомером | В начале бетонирования каждого конструктивного элемента | ||||

Выдерживание бетона | ||||||||

15 | Укрытие бетонных поверхностей монолитных конструкций | В соответствии с разделом 5 настоящих Рекомендаций | Визуально | По завершении бетонирования конструктивного элемента | ||||

16 | Прочность бетона | Устанавливается проектом | В соответствии с ГОСТ 10180-78, 18105.2-80 | В соответствии с ГОСТ 18105.2-80 | ||||