СПРАВКА

Источник публикации

М.: Стройиздат, 1984

Примечание к документу

Название документа

"Рекомендации по организационно-технологическому обеспечению строительства промышленного комплекса"

"Рекомендации по организационно-технологическому обеспечению строительства промышленного комплекса"

Содержание

ПО ОРГАНИЗАЦИОННО-ТЕХНОЛОГИЧЕСКОМУ ОБЕСПЕЧЕНИЮ

СТРОИТЕЛЬСТВА ПРОМЫШЛЕННОГО КОМПЛЕКСА

Рекомендовано к изданию решением секции организации и управления строительным производством Научно-технического совета ЦНИИОМТП Госстроя СССР.

Изложены рекомендации по применению прогрессивных методов организации, технологии, механизации строительного производства, материально-технического обеспечения и оперативного управления строительством крупного промышленного комплекса. В иллюстративной форме приведены основные организационно-технологические решения.

Предназначены для инженерно-технических работников проектных, проектно-технологических, строительно-монтажных, специализированных, снабженческих и других организаций, участвующих в проектировании, подготовке и организации строительства промышленных комплексов.

Возросшие масштабы капитального строительства обусловили резкое повышение требований к его организационно-техническому уровню.

В современных условиях строительства крупных промышленных комплексов, когда на одной территории работают одновременно организации различного назначения и подчинения, все более актуальным становится вопрос четкой увязки и регламентации их деятельности; существенное значение приобретает подготовка всех звеньев строительного производства.

В последнее время ведется интенсивный поиск новых, более совершенных форм и методов подготовки строительного производства, перед строителями встают все более сложные задачи, решение которых требует научно обоснованного комплексного подхода.

Совершенствование подготовки строительного производства - проблема комплексная и ее решение зависит от реализации совокупности мероприятий, обеспечивающих возможность планомерного развития и выполнения строительно-монтажных работ и достижения на этой основе высоких технико-экономических показателей строительства.

В настоящей работе отражены результаты научных исследований, разработки и внедрения прогрессивных методов организации, технологии и управления строительством крупных промышленных комплексов.

Рекомендации разработаны:

отделом организации строительного производства ЦНИИОМТП Госстроя СССР (кандидаты техн. наук Е.Н. Большев, П.П. Олейник, инженеры Н.В. Манукьянц, Н.А. Поляхова, Н.П. Козлова, Л.А. Телингатер), при участии технологических подразделений ЦНИИОМТП Госстроя СССР (кандидаты техн. наук В.А. Анзигитов, А.М. Безрученко, В.Б. Белевич, В.Л. Гендин, Р.А. Гребенник, Л.В. Гриншпун, Г.А. Захарченко, Е.М. Каганович, В.Б. Кучер, В.П. Колодий, Ч.П. Мешик, А.С. Мензуренко, А.М. Осадчий, Б.П. Поветкин, Н.Е. Фрумин, Ш.Л. Мачабели, инженеры А.В. Бунина, В.В. Власов, В.Г. Виноградова, А.М. Дмитриева, И.А. Мякишева, Ю.С. Ушаков); Главульяновскстрой Минстроя СССР (инженеры Л.И. Черепанов, А.В. Воротников); Марийский политехнический институт (канд. техн. наук Л.В. Пермякова); Белорусский политехнический институт (инж. Ю.М. Богомолов).

1.1. Рекомендации разработаны в соответствии с требованиями постановлений ЦК КПСС и Совета Министров СССР от 12 июля 1979 г. N 695 "Об улучшении планирования и усилении воздействия хозяйственного механизма на повышение эффективности производства и качества работы" и от 30 марта 1981 г. N 312 "О мерах по дальнейшему улучшению проектно-сметного дела".

1.2. Под организационно-технологическим обеспечением строительства промышленного комплекса понимается совокупность взаимосвязанных решений по организации, технологии, механизации, материально-техническому обеспечению и управлению строительным производством, реализация которых дает возможность своевременно вводить в действие производственные мощности данного комплекса.

Организационно-технологическое обеспечение строительства является процессом, в котором участвуют строительные, проектные и проектно-технологические организации, органы материально-технического снабжения, заказчик, плановые и финансовые, а также местные советы народных депутатов и другие заинтересованные организации.

1.3. Строительство промышленного комплекса рассматривается как непрерывный механизированный процесс сборки и монтажа зданий и сооружений из элементов высокой заводской готовности с применением прогрессивных методов и поузловой разбивки объектов, технологически связанных между собой.

1.4. Совершенствование организационно-технологического обеспечения строительства позволяет:

обеспечить своевременную и качественную разработку организационно-технологической документации, определяющей состав, последовательность и сроки производства работ;

обеспечить максимальное совмещение всех видов строительно-монтажных и специализированных работ за счет организации системы долговременных потоков;

определить потребность в материальном и техническом обеспечении работ по объектам, видам работ и исполнителям, рационально распределить во времени между организациями и по объектам все виды ресурсов;

широко использовать новые прогрессивные методы производства строительных, монтажных и специальных работ;

повысить организационно-технический уровень строительства.

Создать надежную основу для подготовки и оперативного управления строительным производством в период перехода к автоматизированным системам управления строительством.

2.1. Основными организационно-технологическими документами являются:

на стадии общей организационно-технической подготовки к строительству - план подготовки строительства на перспективу; задание на проектирование; проект со сводным сметным расчетом и основными решениями по организации строительства; рабочие чертежи со сметами, заказными спецификациями на оборудование и нормативами условно-чистой продукции;

на стадии подготовки к строительству объектов и к производству строительно-монтажных работ - проекты производства работ, технологические карты и карты трудовых процессов;

на стадии подготовки строительных организаций - документация по организации выполнения производственной программы строительно-монтажной организации; документация для оперативного (месячного и недельно-суточного) планирования (графики производства работ и материально-технического их обеспечения).

2.2. План подготовки строительства на перспективу разрабатывается генподрядной строительной организацией с учетом перспективных планов капитальных вложений, их освоения и проектно-изыскательских работ, согласуется с заказчиком и генпроектировщиком и утверждается местными Советами народных депутатов в соответствии с постановлением ЦК КПСС, Президиума Верховного Совета СССР и Совета Министров СССР от 19 марта 1981 г. N 292 "О дальнейшем повышении роли Советов народных депутатов в хозяйственном строительстве".

Работы, предусматриваемые в плане, и материалы, используемые для обоснования сроков их выполнения, приведены в табл. 1.

Работы | Исходные материалы |

Выбор площадки для строительства | Экспертно |

Расчет основных технико-экономических показателей (ТЭП), обосновывающих целесообразность строительства комплекса | Инструкция о составе, порядке разработки, согласования и утверждения проектно-сметной документации на строительство предприятий, зданий и сооружений (СН 202-81*) |

Согласование и утверждение ТЭП | Экспертно |

Разработка, согласование и утверждение задания на проектирование | Экспертно |

Заключение договора заказчика с генпроектировщиком и открытие финансирования проектно-изыскательских работ | Правила о договорах на выполнение проектных и изыскательских работ |

Разработка проекта со сводным сметным расчетом и основными решениями по организации строительства | Временные нормы продолжительности проектирования (СН 283-64) |

Согласование и утверждение проекта | Экспертно |

Разработка рабочих чертежей, смет, заявочных спецификаций на оборудование, документации по комплектации, норматива условно-чистой продукции | |

Заключение договоров генподряда | Правила о договорах на капитальное строительство |

Открытие финансирования | Правила финансирования строительства |

Разработка проектов производства работ (включая решения по НОТ) | Экспертно |

Размещение заказов на оборудование | Правила о договорах на капитальное строительство |

Сдача под монтаж | Расчетно по нормативному сроку строительства |

Сдача в эксплуатацию | Нормы продолжительности и задела в строительстве предприятий, зданий и сооружений (СН 440-79) |

Освоение проектных мощностей | Единые нормы продолжительности проектирования и строительства предприятий, зданий и сооружений и освоения проектных мощностей (М., Стройиздат, 1983) |

Подготовка строительного производства | Руководство по единой системе подготовки строительного производства (М., Стройиздат, 1979) |

Цель разработки плана подготовки строительства на перспективу - согласовать усилия заказчика, генподрядчика и генпроектировщика, чтобы обеспечить выполнение нормативных сроков строительства.

2.3. После согласования и утверждения основных технико-экономических показателей, рассчитываемых с учетом долгосрочной целевой программы развития народного хозяйства СССР, а также схем и целевых программ развития отрасли заказчиком составляется задание на проектирование, включающее:

архитектурно-планировочное задание;

строительный паспорт участка;

технические условия на подключение к инженерным сетям;

сведения о существующей застройке и подземных инженерных коммуникациях.

2.4. Проектирование крупных и сложных промышленных комплексов в соответствии с СН 202-81* осуществляется двухстадийно: на первой разрабатывается проект со сводным сметным расчетом стоимости, на второй - рабочая документация со сметами.

Проект состоит из следующих основных частей:

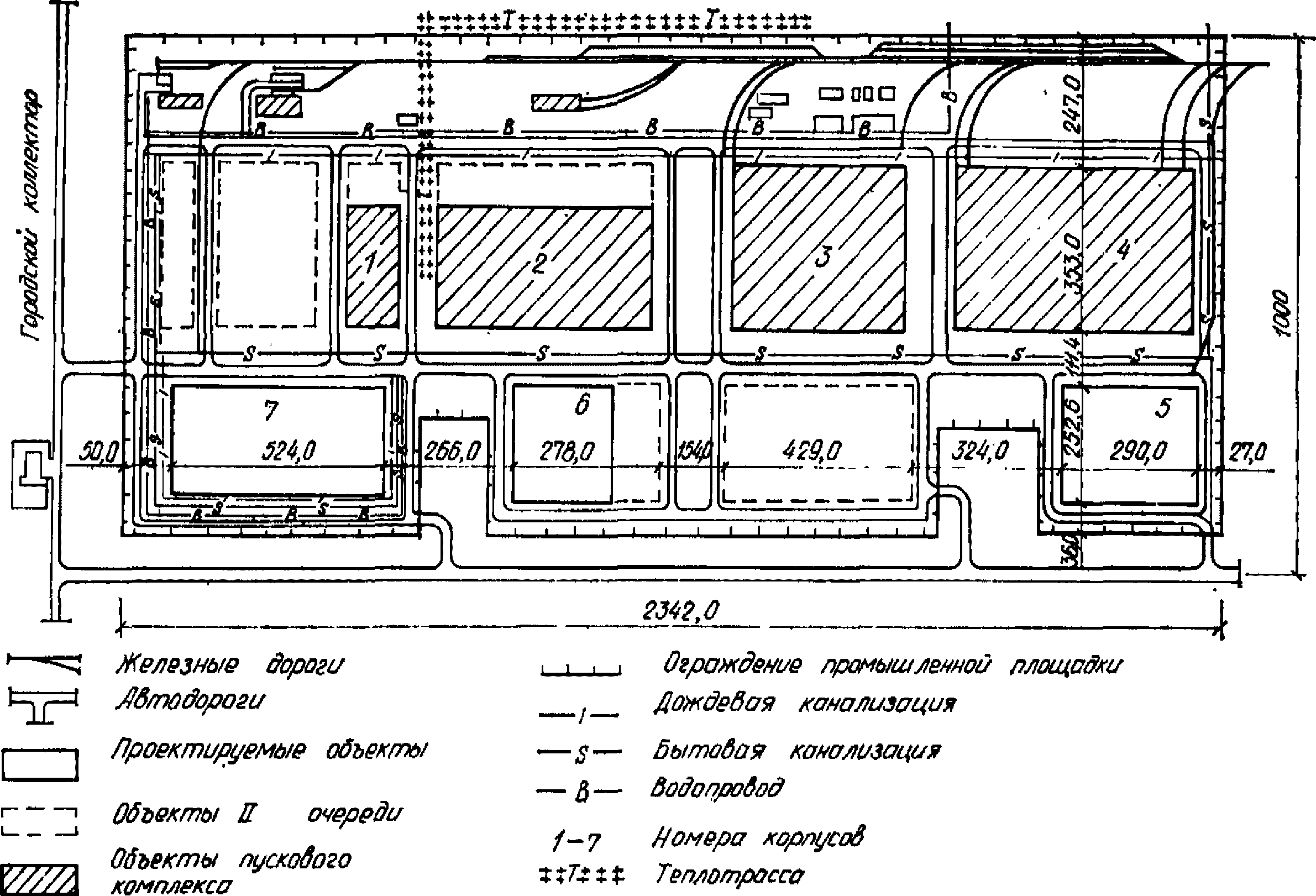

общей пояснительной записки, включающей ситуационный план (рис. 1);

схемы генерального плана (рис. 2);

технологических решений;

строительных решений;

организации строительства;

сметной документации.

1 - промышленная площадка завода; 2 - распределительная

подстанция; 3, 10 - очистные сооружения;

4 - производственная база строительства; 5 - металлобаза;

6 - котельная; 7 - отвалы промышленных отходов;

8 - подстанция 220/110/10 кВт; 9 - ТЭЦ; 11 - водозабор

промышленного водопровода; 12 - водозаборные сооружения;

13 - промышленная площадка фильтровальной станции; 14 - АТС;

15 - насосная станция; 16 - жилой поселок; 17 - подстанция

500 кВт; 18, 19 - комплексные трансформаторные подстанции

35/6 (временные)

1 - 7 - корпус N 1 - 7

2.5. Основные проектные решения на стадии проектирования организации строительства включают:

строительный генеральный план (рис. 3);

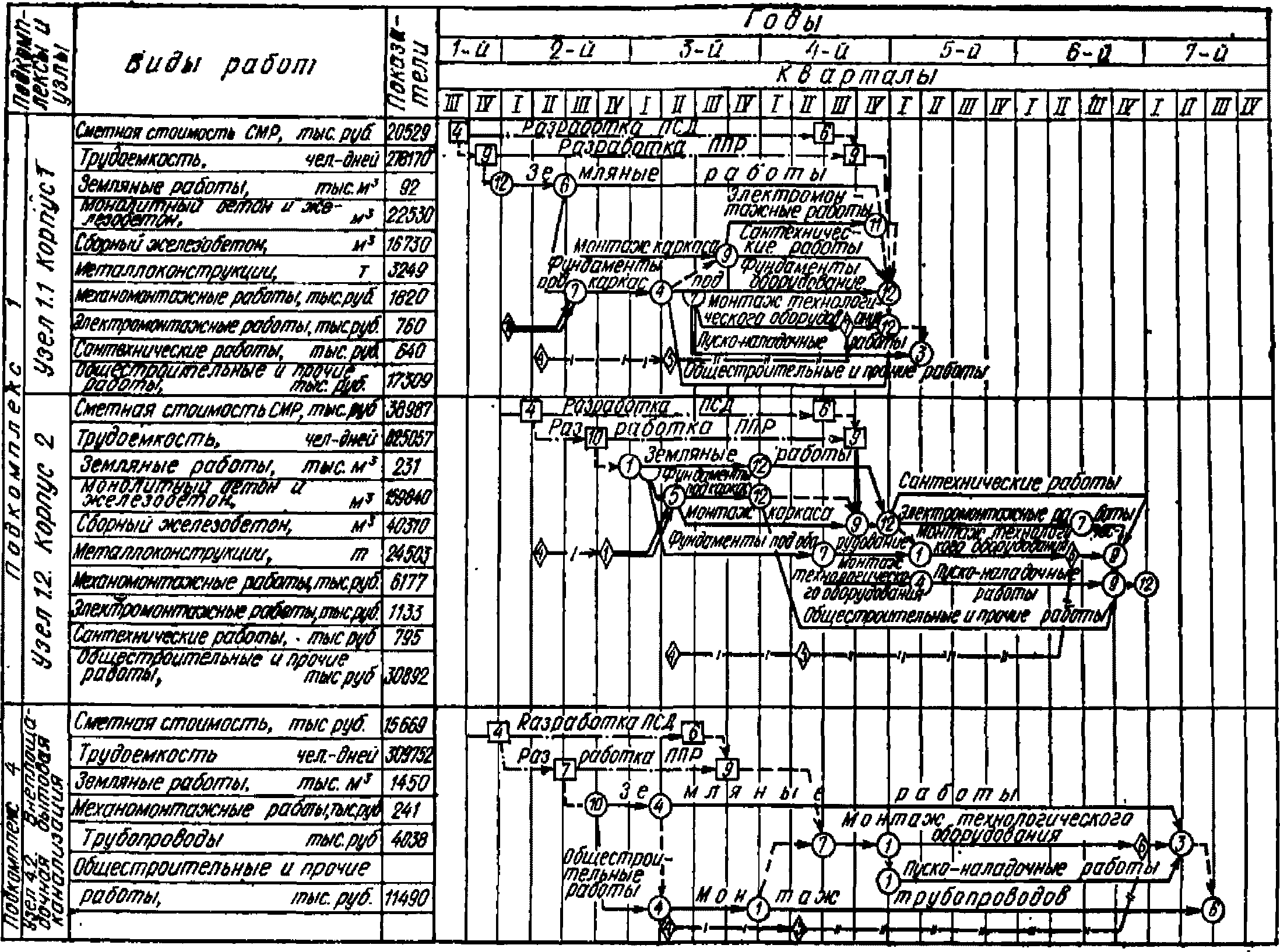

комплексный укрупненный сетевой график (КУСГ) (рис. 4);

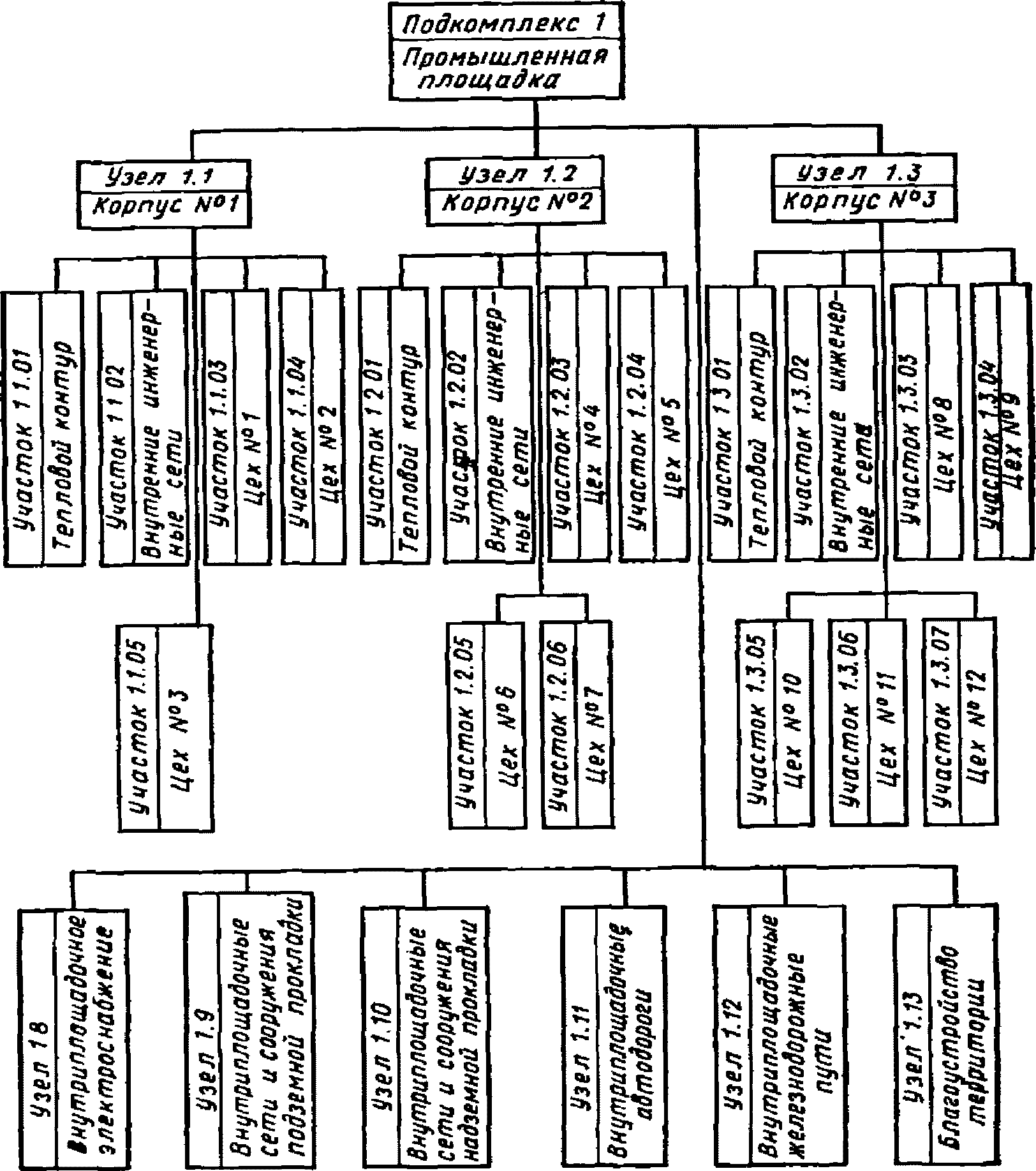

схемы членения объектов комплекса на подкомплексы (рис. 5); пусковые комплексы (рис. 6), узлы и участки (рис. 7, 8) с определением их перечня и состава;

схему технологической взаимоувязки узлов и их энергетического обеспечения (рис. 9);

схему последовательности ввода узлов с учетом межузловых ограничений во времени;

комплексный укрупненный поузловой сетевой график (в случае строительства узловым методом);

геодезическую основу;

организационно-технологические схемы возведения основных зданий и сооружений, схемы перемещения земляных масс и описание методов производства технически сложных и больших по объему строительно-монтажных работ;

ведомости потребности строительных материалов и конструкций с распределением их по очередям, пусковым комплексам и узлам;

расчет потребности в строительных машинах и механизмах;

расчет потребности в рабочей силе;

расчет потребности в жилье, развития инфраструктуры с определением источников финансирования;

расчет затрат на охрану окружающей среды в связи с сооружением предприятия;

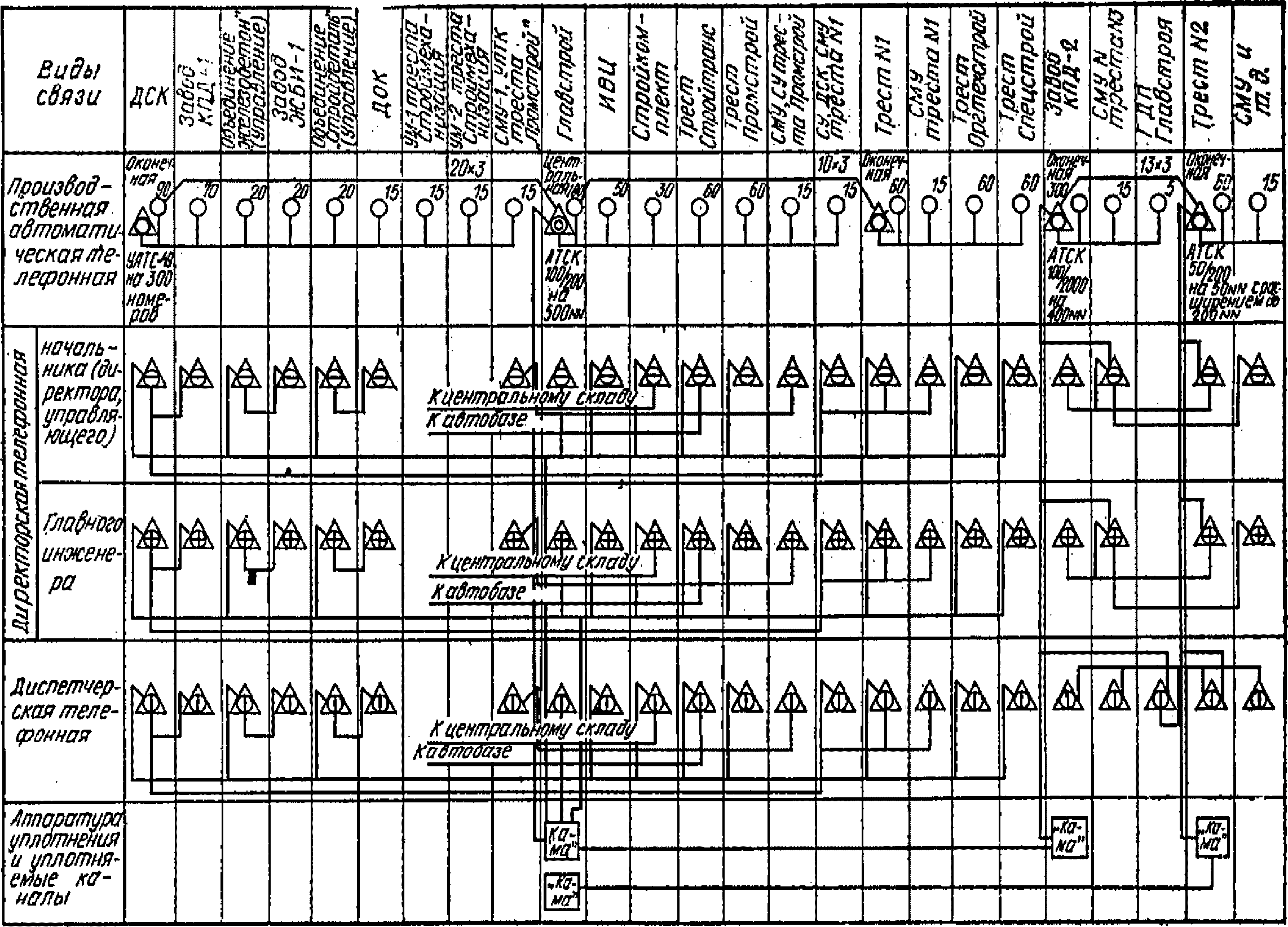

основные решения по системе управления строительством;

расчет экономической эффективности.

А - строящийся постоянный объект; Б - инвентарные здания

и сооружения; В - постоянные автодороги, строящиеся

в подготовительный период; Г - временные автодороги;

Д - открытые площадки для складирования конструкций;

Е - резервная открытая складская площадка; Ж - проектируемые

железнодорожные пути; З - проектируемые железнодорожные

пути, используемые для нужд строительства; И - постоянная

высоковольтная линия; К - постоянная бытовая канализация;

Л - постоянная ливневая канализация; М - постоянный

противопожарно-хозяйственный водопровод, используемый

для нужд строительства; Н - временная электросеть

на столбах; О - инвентарная передвижная прожекторная мачта;

П - постоянная теплотрасса, используемая для нужд

строительства; Р - комплектная трансформаторная подстанция

┌────────────┐

│Промышленный│

│ комплекс │

└─────┬──────┘

┌──────┴──────┐

│Подкомплексы │

└──────┬──────┘

│ ┌──────────────────────┐

┌───────────────┐ │ │ 5. Внеплощадочные │

│1. Промышленная├────────────────────┼─────────────┤ автодороги и │

│площадка - 1, 7│ │ │ железнодорожные пути │

└───────────────┘ │ └──────────────────────┘

┌───────────────┐ │ ┌──────────────────────┐

│2. Промышленная│ │ │ 6. База │

│ коммунальная ├────────────────────┼─────────────┤ стройиндустрии 4, 5 │

│ зона - 14 │ │ │ │

└───────────────┘ │ └──────────────────────┘

┌───────────────┐ │ ┌──────────────────────┐

│ 3. Объекты │ │ │7. Жилищно-гражданское│

│ТЭЦ - 2, 8, 9, ├────────────────────┼─────────────┤ строительство - 16 │

│ 17 │ │ │ │

└───────────────┘ │ └──────────────────────┘

┌──────────────┴──────────────┐

│ 4. Внеплощадочные │

│ инженерные сети │

│и сооружения - 3, 10 - 13, 15│

└─────────────────────────────┘

и их энергетического обеспечения

2.6. Для определения последовательности и сроков возведения объектов во взаимоувязке со сроками выдачи проектно-сметной документации, поставок конструкций, кабельной продукции и оборудования служит комплексный укрупненный сетевой график. Комплексный укрупненный сетевой график разрабатывается (с использованием ЭВМ) в составе раздела проекта "Организация строительства" со степенью детализации, позволяющей проследить во времени весь процесс создания комплекса - от проектирования до ввода в эксплуатацию.

На его основе осуществляется перспективное планирование и распределение по годам строительства объемов проектно-изыскательских и строительно-монтажных работ, капитальных вложений, поставок оборудования, потребности в технике, рабочих, ИТР.

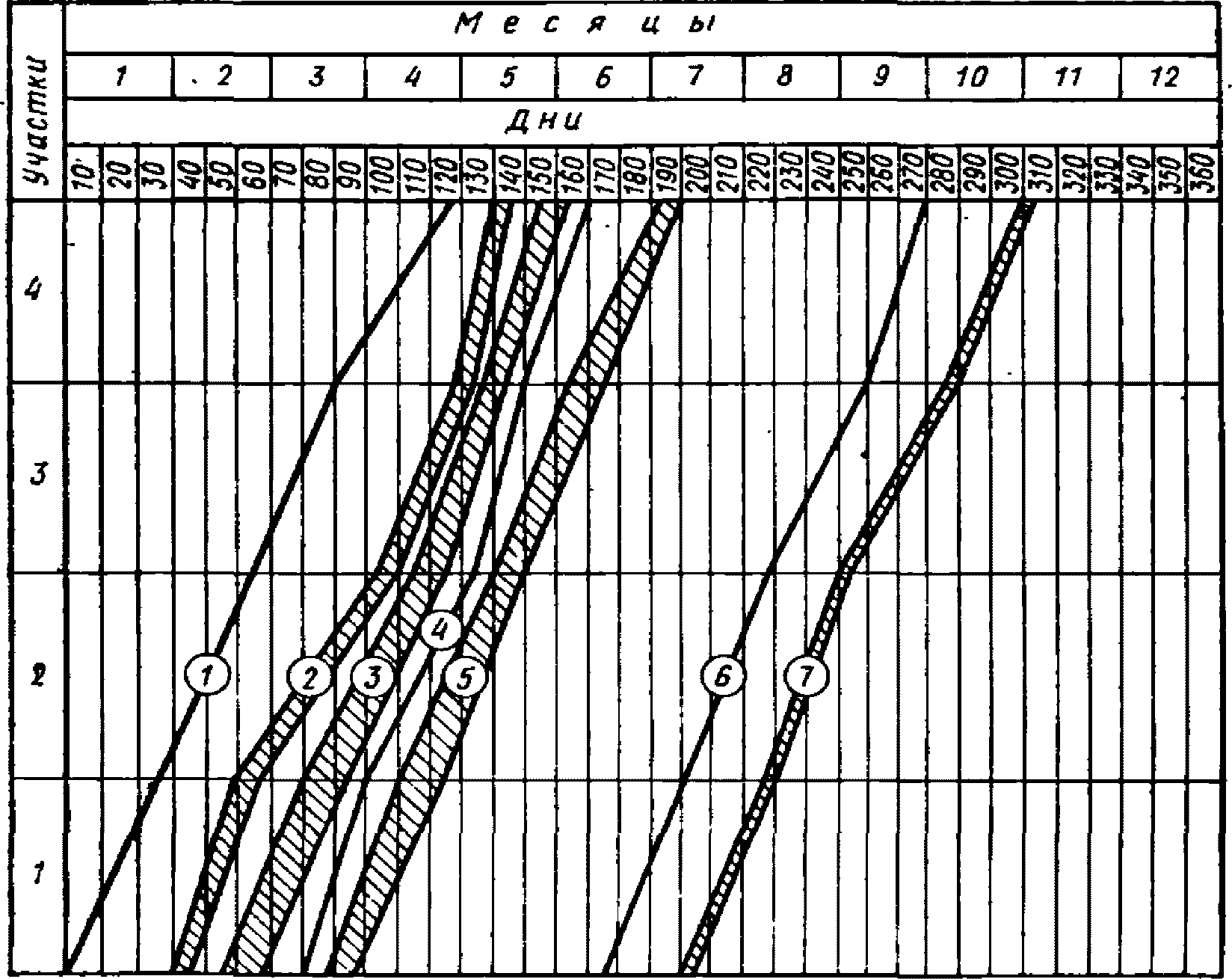

2.7. В соответствии с КУСГ разрабатывается комплексный поузловой сетевой график (рис. 10) с целью распределения объемов СМР по конкретным исполнителям, взаимоувязки и координации работ генподрядных общестроительных и субподрядных специализированных организаций, проектных организаций, поставщиков оборудования, заказчиков и органов материально-технического обеспечения.

Комплексным поузловым сетевым графиком устанавливаются директивные сроки сооружения каждого из узлов и закрепляется стабильный состав исполнителей. На основе его составляются графики строительства объектов (рис. 11), выдачи проектно-сметной документации, поставки технологических комплектов материалов, изделий и конструкций, движения бригад, работы основных строительных машин и поставки нормокомплектов. Для обеспечения директивных сроков сооружения узлов разрабатывают организационно-технологические мероприятия.

2.8. Состав рабочих чертежей регламентируется Инструкцией о составе, порядке разработки, согласования и утверждения проектно-сметной документации на строительство предприятий, зданий и сооружений (СН 202-81)*.

2.9. Расчеты потребности в строительных материалах, изделиях и конструкциях должны выполняться на основе требований, предъявляемых к разработке унифицированной нормативно-технологической документации по комплектации: использование производственных норм расхода материалов, изделий и конструкций; формирование технологических комплектов на базе продукции специализированных потоков с учетом их параметров; составление на основе технологических комплектов поставочных комплектов; расчеты рейсокомплектов; составление сводных ведомостей материалов, изделий и конструкций.

2.10. Основными документами по подготовке к строительству объектов являются проекты производства работ, включающие технологические карты и проекты комплектации.

2.11. При сооружении комплекса с применением узлового метода на стадии подготовки ППР необходимо разрабатывать паспорт узлов и рабочий поузловой сетевой график в соответствии с "Руководством по применению узлового метода проектирования, подготовки, организации и управления строительством сложных объектов и крупных промышленных комплексов" (М., Стройиздат, 1982).

2.12. Проекты производства работ разрабатываются и утверждаются в соответствии с требованиями главы СНиП III-1-76.

При разработке ППР используется следующая исходная документация:

проекты организации строительства;

проектно-сметная документация;

карты трудовых процессов;

контрольные цифры, утвержденные вышестоящей организацией.

В состав ППР входят следующие документы:

комплексный сетевой график, в котором на основе объемов СМР и разработанной технологии устанавливаются последовательность и сроки выполнения работ, определяется потребность в трудовых ресурсах, а также выделяются этапы и комплексы работ, поручаемые подрядным бригадам, устанавливается их количественный, профессиональный и квалификационный состав;

стройгенплан с соответствующими расчетами;

график поступления на объект (здание, сооружение) строительных конструкций, деталей, материалов и оборудования с применением комплектовочных ведомостей, а при наличии службы производственно-технологической комплектации (управления, отдела) - унифицированная документация по производственно-технологической комплектации;

графики движения бригад, машин и механизмов;

графики поставки нормокомплектов;

технологические карты (индивидуальные или типовые, привязанные к объекту с учетом местных условий строительства) или технологические схемы на выполнение отдельных видов работ с описанием последовательности и методов производства работ, с определением сроков, стоимости, трудозатрат и потребности в материалах и машинах;

проект устройства площадок укрупнительной сборки;

схемы размещения знаков для выполнения геодезических работ;

мероприятия по организации выполнения работ методом бригадного подряда;

документация для осуществления контроля и оценки качества строительных, монтажных и специальных строительных работ.

Перечисленные документы должны разрабатываться в соответствии с разделами проекта организации строительства.

Решения по научной организации труда в составе ППР разрабатываются в соответствии с "Руководством по проектированию организации труда рабочих строительного производства" (М., Стройиздат, 1981).

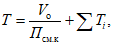

В целях сокращения трудоемкости составления ППР следует выделить типовые задачи из комплексов задач и при их решении использовать унифицированную нормативно-технологическую документацию (УНТД). При этом решение типовых задач (составление типовых калькуляций затрат труда, расчетов потребности строительной техники и нормокомплектов, проектов комплектации, типовых моделей возведения объектов, типовых технологических карт) и разработка УНТД должны осуществляться проектными организациями или трестами Оргтехстрой с централизованным снабжением типовой нормативно-технологической документацией через ЦИТП (центральные институты типового проектирования) и их филиалы.

Привязку типовой документации необходимо осуществлять централизованными службами подготовки производства генподрядных и субподрядных строительных организаций.

2.13. Основными документами по подготовке к производству строительно-монтажных работ являются технологические карты и карты трудовых процессов.

Разработка технологических карт производится в соответствии с "Руководством по разработке типовых технологических карт в строительстве" (М., Стройиздат, 1976).

2.14. Увязка организационных и технологических решений по строительству всех объектов годовой производственной программы строительно-монтажной организации (треста, СУ) обеспечивается календарным планом ее работ на годовой (двухлетний) период с учетом выполнения работ непрерывными долговременными потоками, обеспечения их всеми видами трудовых и материально-технических ресурсов и соблюдения установленных сроков ввода объектов в действие.

Он служит исходным документом для разработки квартальных и месячных планов низовых подразделений, отражающих объемы работ по объектам и исполнителям.

На основе месячных планов формируются (с учетом конкретно сложившейся ситуации) недельно-суточные графики производства СМР и обеспечения их материально-техническими ресурсами.

Организационно-технологическая модель календарного плана представляет собой сетевой (линейный) график производства строительно-монтажных работ, выполняемых комплексными и специализированными бригадами, основой для составления которого являются сетевые графики выполнения работ на каждом объекте из ППР.

Календарный план работ строительной организации отражает рациональную последовательность, продолжительность и интенсивность выполнения отдельных видов работ, обеспечивающую своевременный ввод в действие объектов при равномерной и непрерывной загрузке всех исполнителей.

2.15. В соответствии с календарным графиком производства работ по строительной организации в целом служба подготовки производства производит привязку ППР, корректирует графики выполнения работ на объектах и разрабатывает план оргтехмероприятий, направленных на обоснование и реализацию рабочих графиков.

При привязке ППР к местным условиям строительства рассчитываются одновременно и технико-экономические показатели, принимаемые для планирования и оценки конечных результатов работы строительных организаций:

срок возведения объекта и величина сокращения нормативного срока за счет разработанных оргтехмероприятий;

объем товарной строительной продукции;

фонд заработной платы и норматив расхода ее на 1 руб. товарной строительной продукции;

численность рабочих;

себестоимость и прибыль;

величина роста производительности труда и средней заработной платы рабочих.

В целях многократного использования нормативной документации ППР при аккордно-премиальной системе оплаты труда рабочих в бригадном подряде необходимо дополнительно разрабатывать:

документацию по бригадному подряду;

план НОТ как составную часть организационно-технических мероприятий;

плановые показатели работы бригад;

показатели экономической эффективности сокращения сроков строительства, экономии материально-технических ресурсов, реализации организационно-технических мероприятий, внедрения сквозного бригадного подряда.

3.1. Основной целью создания долговременных потоков является непрерывная и равномерная загрузка бригад рабочих и закрепленных за ними машин и механизмов для своевременного выполнения строительно-монтажных работ.

3.2. Формирование долговременных потоков осуществляется с учетом:

увязки цели (ввода мощностей и объектов строительства в эксплуатацию в установленные планами сроки) с ресурсами;

оптимизации плановых решений на основе применения экономико-математических методов и вычислительной техники;

единства планирования, оперативного управления и экономического стимулирования всех организаций, участвующих в строительстве;

наличия общих усилий: заказчика, проектных, подрядных и субподрядных организаций, органов снабжения, поставщиков материалов, конструкций, технологического и энергетического оборудования и др.;

обеспечения единой нормативной базы для всех участников строительства;

соответствия организационно-технического уровня строительных организаций выполняемым задачам согласно утвержденным планам;

совершенствования организационной структуры и методов оперативного управления строительством;

расширения прав и развития творческой инициативы работников, участвующих в строительстве.

3.3. При организации поточного строительства в основу планирования капитальных вложений и объемов строительно-монтажных работ должна быть положена система непрерывного двухлетнего планирования, призванная обеспечить:

необходимое финансирование и кредитование строящихся объектов;

развитие производственной базы строительных организаций и предприятий промышленности строительных материалов;

своевременное обеспечение строительных организаций материально-техническими и трудовыми ресурсами;

своевременную и комплектную поставку технологического оборудования и проектно-сметной документации на объекты строительства.

Важнейшим признаком поточного строительства является ритмичное выполнение СМР, что достигается реализацией следующих организационно-технических мероприятий:

членением объектов комплекса на составляющие их части;

разделением труда и согласованием режимов работ исполнителей;

созданием единого производственного ритма;

совмещением строительных процессов во времени и пространстве.

Для организации поточного строительства необходимы следующие основные условия:

наличие достаточных объемов работ;

обеспеченность машинами, механизмами и транспортными средствами в количестве, достаточном для организации потоков;

возможность бесперебойного снабжения объектов строительства материалами, изделиями и конструкциями в соответствии с графиком поточного строительства.

3.4. Основными исходными данными для формирования строительных потоков являются:

продолжительность строительства объектов;

последовательность ввода объектов в действие;

структура и объемы строительно-монтажных работ, порядок и продолжительность их выполнения;

показатели потребности в трудовых и материально-технических ресурсах по объектам и видам строительно-монтажных работ;

показатели распределения во времени и пространстве трудовых и материально-технических ресурсов;

мощности привлекаемых к строительству подрядных общестроительных и специализированных организаций, а также предприятий стройиндустрии.

3.5. Специализация строительных работ достигается путем сведения их в конкретные виды потоков, которые определяются характером продукции (табл. 2).

Поток | Минимальный фронт работ для одного производственного цикла потока | Продукция потока |

Территориальный | Пусковой комплекс | Комплексы зданий и сооружений отраслевого назначения |

Комплексный | Узел | Группа разнородных зданий или сооружений, технологически связанных между собой |

Объектный | Объект (участок) | Однородные здания или сооружения |

Специализированный | Захватка | Конструктивные части объекта или завершенного вида работ |

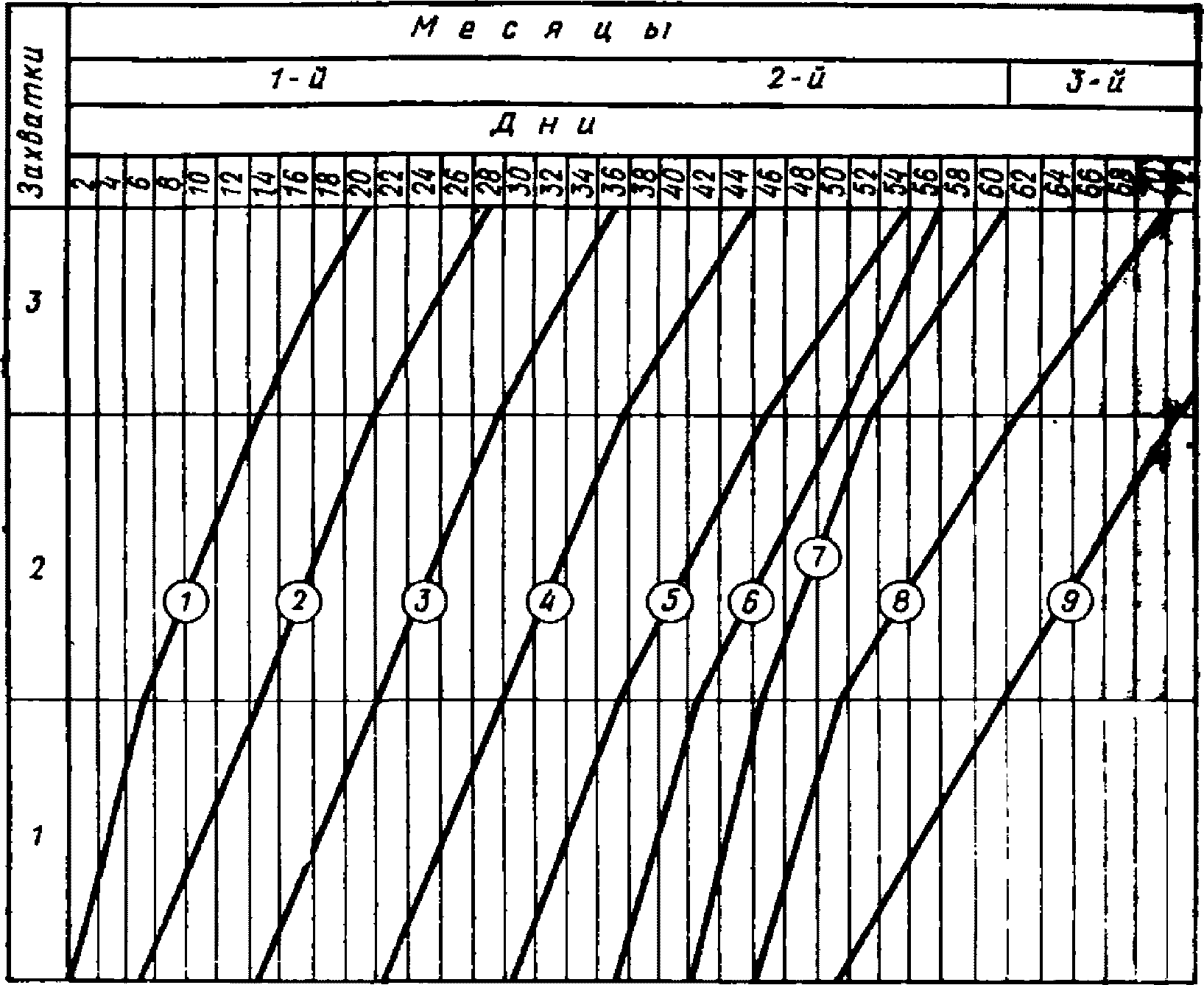

3.6. Специализированный поток представляет собой совокупность частных потоков в составе определенного вида общестроительных, монтажных или специальных работ (рис. 12), выполняемых с заданной (расчетной) интенсивностью, постоянным составом исполнителей. Этот поток является технологической основой структуры всех видов строительных потоков.

1 и 3 - устройство опалубки; 2 и 5 - укладка бетона;

4 - укладка арматуры; 6 - выполнение обратной засыпки;

7 и 9 - монтаж каркаса

Номенклатура специализированных потоков должна устанавливаться в каждом конкретном случае с учетом достигнутого уровня специализации строительно-монтажных работ и территориальной рассредоточенности объектов комплекса.

3.7. Объектный поток (рис. 13) - совокупность специализированных потоков, совместной продукцией которых являются полностью законченные здания (сооружения) или их части.

специализированные потоки

1 - забивка свай; 2 - устройство бетонной подготовки;

3 - устройство фундаментов; 4 - устройство обратной засыпки;

5 - монтаж конструкций каркаса; 6 - сборка блоков;

7 - монтаж блоков

При этом интенсивность каждого из специализированных потоков балансируется с интенсивностью ведущего потока (с учетом производственной мощности строительной организации).

3.8. Комплексный поток (рис. 14) - совокупность объектных и специализированных потоков, совместной продукцией которых являются группы зданий и сооружений (узлов), технологически связанных между собой.

3.9. Территориальный поток (рис. 15) - совокупность комплексных потоков. Проектирование территориального потока диктуется необходимостью сбалансировать работу всех генподрядных и субподрядных организаций, участвующих в строительстве крупного промышленного комплекса.

3.10. Проектирование строительных потоков осуществляется в соответствии с "Руководством по организации строительства промышленных предприятий на основе долговременных потоков с непрерывным планированием" (М., Стройиздат, 1980).

3.11. При проектировании крупных промышленных комплексов, строительство которых предполагается вести более двух лет, устанавливаются очереди строительства и пусковые комплексы. При этом исходят из сроков ввода производственных мощностей, предусмотренных планом развития народного хозяйства.

Под очередью строительства предприятия понимается часть крупного объекта, состоящая из группы зданий и сооружений, ввод которых в эксплуатацию обеспечивает выпуск готовой продукции.

Пусковым комплексом называется группа объектов (или их частей) основного производственного и вспомогательного назначения с необходимым количеством энергетических и транспортных коммуникаций, являющихся частью стройки или ее очереди, ввод которых в эксплуатацию обеспечивает выпуск продукции или оказание услуг, предусмотренных проектом.

3.12. На основе перечней строек и членения их на очереди строительства и пусковые комплексы, лимитов капитальных вложений и строительно-монтажных работ, проектов, смет и норм продолжительности строительства разрабатываются титульные списки строек на весь период строительства с разбивкой заданий по годам. Титульный список определяет показатели по важнейшим объектам и пусковым комплексам.

3.13. Основными требованиями при членении промышленного комплекса на пусковые являются:

законченность отдельного технологического цикла пускового комплекса в общей технологии промышленного производства;

независимость транспортных путей для строительства и технологических коммуникаций предприятия;

обеспечение возможности для организации комплексных потоков;

учет ограничений и факторов, влияющих на формирование пусковых комплексов.

В составе пускового комплекса выделяются самостоятельные конструктивно и технологически обособленные части - узлы, позволяющие совмещать во времени различные виды общестроительных, монтажных и специальных работ.

3.14. В практике строительства промышленных комплексов приняты узлы строительные, технологические и общеплощадочные.

Строительный узел - здание или сооружение основного производственного назначения либо крупная конструктивно обособленная его часть, в пределах которой производятся строительно-монтажные работы до технической готовности, позволяющей производить механомонтажные работы.

Технологический узел (рис. 16) - конструктивно обособленная часть технологической линии (установки, агрегата), в границах которой производятся строительно-монтажные работы до технической готовности, необходимой для проведения испытания и пусконаладочных работ, опробования агрегатов, механизмов и устройств.

1, 20 - плиты контрольно-разметочные; 2 - отрезной

кругложильный станок; 3 - плита монтажная;

4 - горизонтально-расточный станок; 5 - зуборезный станок;

6, 7 - токарные станки; 8 - вертикально-фрезерный станок;

9, 10 - специализированные токарные станки;

11, 12 - токарно-винторезные станки; 13 - сверлильный

станок; 14, 17 - кантовальные площадки;

15, 16, 18, 19 - продольно-фрезерные станки

Общеплощадочный узел (рис. 17) - группа однородных по технологическому признаку сооружений обслуживающего и вспомогательного назначения, а также инженерных сетей и коммуникаций, готовность которых обеспечивает технологические, энергетические и транспортные возможности для производства строительно-монтажных работ, опробования технологического оборудования.

1.8 - внутриплощадочное электроснабжение; 1.8.01 - кабельная

электросеть; 1.9 - внутриплощадочные сети и сооружения

подземной прокладки; 1.9.01 - производственный водопровод;

1.9.02 - противопожарно-хозяйственный водопровод;

1.9.03 - ливневая канализация; 1.9.04 - фекальная

канализация; 1.9.05 - теплофикационные сети;

1.10 - внутриплощадочные сети и сооружения надземной

прокладки; 1.10.01 - бесканальная прокладка

ацетиленопровода; 1.10.02 - бесканальная прокладка

кислородопровода; 1.10.03 - газопровод на мачтах;

1.11 - внутриплощадочные автодороги;

1.12 - внутриплощадочные железнодорожные пути;

1.13 - слаботочные сети; 1.13.01 - телефонный кабель;

1.13.02 - сигнализация; 1.13.03 - радио; 1.14 - временные

здания и сооружения

Членение пусковых комплексов на узлы производится в соответствии с "Руководством по применению узлового метода проектирования подготовки, организации и управления строительством сложных объектов и крупных промышленных комплексов" (М., Стройиздат, 1982).

3.15. Формирование узлов основано на совокупной оценке требований, определяющих рациональные их границы, состав и объемы работ, а также основные технико-экономические показатели (стоимость, трудоемкость и продолжительность строительства).

В составе наиболее трудоемких и сложных узлов могут выделяться подузлы с целью сокращения продолжительности их возведения за счет максимально возможного совмещения по времени производства различных видов работ.

3.16. Основными требованиями при членении пускового комплекса на узлы являются:

общность технологического цикла промышленного производства в пределах выделяемой части технологической линии;

обеспечение возможности для организации объектных потоков;

учет ограничений и факторов, влияющих на формирование узлов.

Важнейшим условием формирования узлов является закрепление за ними ведущих организаций-исполнителей с учетом преобладания работ их профиля и наиболее полного использования мощностей.

Схема членения пускового комплекса на узлы представляет собой план расположения проектируемых объектов и коммуникаций, на котором указывается принадлежность их к узлам (подузлам), с перечнем и составом узлов.

Схема технологической взаимоувязки узлов и энергетического их обеспечения определяет последовательность выполнения отдельных технологических процессов в каждом узле, виды процессов и состав основного технологического оборудования с указанием источников энергоснабжения, необходимых для опробования и функционирования технологического процесса в пределах каждого узла.

3.17. В целях организации специализированных и объектных потоков и создания условий для совмещенного по времени производства работ всеми производственными подразделениями (позволяющих контролировать своевременность представления каждому из них достаточного фронта работ) все объекты и сооружения членятся на участки и захватки со сходными объемно-планировочными решениями, с группированием их по признаку однородности производственных процессов и видов работ.

Участками называются части объектов, сооружений (или территорий), в пределах которых существуют одинаковые условия и применимы одинаковые методы производства работ.

При разбивке объекта или узла на участки размеры их должны устанавливаться с учетом обеспечения пространственной жесткости и устойчивости частей сооружений.

Основными требованиями при членении узлов на участки являются:

однородность выделяемых частей объектов и сооружений по конструктивным и технологическим признакам;

общность технологического цикла строительного производства по выделенным частям объектов и сооружений;

объемно-планировочная и конструктивная завершенность выделяемой части;

обеспечение необходимых условий для организации специализированных потоков с назначением ведущего исполнителя;

учет ограничений и факторов, влияющих на формирование участков.

3.18. После установления числа и границ участков последние делятся на захватки с целью создания условий для организации долговременных специализированных потоков. В качестве захваток принимаются части сооружений, в пределах которых повторяются одинаковые объемы работ по ведущему виду.

Размеры захваток зависят от продолжительности производственного цикла ведущего специализированного потока и должны назначаться с таким расчетом, чтобы продолжительность отдельных процессов на них составляла принятую единицу времени (смену, сутки или кратное им время), определяющую ритм потока.

Местоположение границ захваток должно соответствовать объемно-планировочным и конструктивным решениям сооружения и легко устанавливаться в натуре. Должна предусматриваться возможность прекращения и возобновления производства работ на границах захваток без нарушения требований технических условий, а также возможность одновременного выполнения других видов работ на смежных захватках.

На одном сооружении возможна разбивка на несколько систем захваток, различающихся по конструктивам.

3.19. Основными требованиями при членении участков (объектов) на захватки являются:

общность выделяемых частей объекта, сооружения или участка по комплексу производственных процессов, в пределах которых развиваются и увязываются между собой все частные потоки, входящие в состав специализированного;

соблюдение правил техники безопасности, ограничений и факторов, влияющих на формирование захваток.

При проектировании строительного потока необходимо стремиться к тому, чтобы трудоемкость одноименных комплексов работ на захватках была примерно равной (одинаковой).

3.20. Параметры строительных потоков, основой расчета которых является ведущий специализированный поток, подразделяются на три группы, выражающие их временные, организационные и пространственные характеристики.

Основными временными параметрами строительных потоков являются:

ритм (шаг) специализированного потока - продолжительность выполнения работ отдельной бригадой на одной захватке;

продолжительность выполнения работ каждого специализированного потока на отдельных объектах;

отрезки времени между работами смежных бригад на одной и той же захватке.

К основным организационным параметрам относятся:

структура потоков;

количество параллельных потоков (специализированных, объектных, комплексных), действующих в пределах объекта, узла, пускового комплекса;

интенсивность строительного потока.

3.21. Под интенсивностью строительного потока понимается объем продукции, производимой за определенный интервал времени. Интенсивность объектного (комплексного) потока устанавливается расчетом интенсивностей составляющих его специализированных (объектных) потоков. По расчетной интенсивности каждого вида потока определяются количество и типы строительных машин и механизмов, а также численные составы бригад. Общая формула расчета интенсивности

где V - объем выпускаемой продукции;

t - временной интервал: час, смена, сутки, неделя, месяц, квартал.

При расчете интенсивностей строительных потоков необходимо учитывать следующие условия:

формирование потоков производится на длительный период времени (не менее года);

продолжительность и последовательность строительства объектов промкомплекса на начало планируемого периода известны;

объемы работ на объектах неизменяемы;

количественный и профессионально-квалификационный состав бригад постоянен;

технологическая взаимосвязь работ на каждом объекте соблюдается в соответствии с заданной;

все виды работ максимально совмещены по времени;

работы на всех потоках непрерывны;

интенсивность каждого потока постоянна.

3.22. Основным пространственным параметром является фронт работ.

При расчете параметров потока необходимо исходить из условия, что на одной захватке может работать только одна бригада (звено).

3.23. Продолжительность строительства объектов не должна превышать директивные сроки или установленные нормы. Обоснование продолжительности и календарных сроков возведения отдельных зданий и сооружений производится путем построения циклограмм и выполнения необходимых технологических расчетов.

Технологические расчеты и построение циклограмм по заданному сроку строительства производятся в два этапа:

разрабатывается расчетная схема увязки потоков между собой (специализированных в объектном, в объектных в комплексном), на основе требований ввода отдельных объектов в эксплуатацию в соответствии с установленной схемой последовательности ввода узлов и учетом межузловых ограничений во времени;

строится циклограмма потока.

Технологические расчеты и построение циклограмм по принятой интенсивности ведущего потока выполняются в следующей очередности:

определяются в составе каждого объектного (комплексного) потока интенсивности ведущих специализированных (объектных) потоков, отвечающие заданной мощности строительных организаций;

устанавливается продолжительность ведущего потока;

определяются продолжительность подготовительного периода и общий срок строительства промышленного комплекса;

устанавливается ритм каждого потока;

строятся циклограммы потоков, исходя из требований технологической увязки смежных потоков между собой и определяется их расчетная продолжительность.

3.24. При проектировании строительных потоков необходимо определять количественный и качественный состав средств механизации для выполнения планируемых объемов работ.

Наряду с отдельно работающими машинами требуются комплекты машин - наборы средств механизации, взаимно увязанные между собой по главному конструктивному параметру и производительности, позволяющие полностью механизировать производство основных и вспомогательных процессов.

В условиях поточного строительства основными являются комплексы машин для выполнения специализированных потоков: разработки котлованов и траншей, устройства свайных оснований, монтажа фундаментов, надземных конструкций зданий, устройства полов, кровли, отделочных работ и др.

3.25. Комплекс машин специализированного потока и его параметры: технологические параметры специализированного потока (вида работ): объем работ Vс = IТс; продолжительность Тс; интенсивность Iс = Vс/Тч; трудоемкость Qс; машиноемкость Мс; технологические параметры комплекса машин специализированного потока; производительность Пэс; число основных машин Nс = Vс/Пс; параметры выбора и расстановки машин.

3.26. Выбор комплексов машин производится на стадии проектирования организации работ. В качестве исходных данных используются:

сведения о технологической характеристике зданий и сооружений, их объемно-планировочном и конструктивном решении;

технологическая характеристика строительно-монтажных процессов;

структура строительных потоков, их интенсивность и другие параметры;

справочные и расчетные данные о сменной эксплуатационной производительности машин, стоимости машино-смен, годовой выработке в натуральных единицах измерения.

Выбор комплексов машин производится в следующей очередности:

определяется номенклатура машин по типоразмерам;

рассчитывается эксплуатационная производительность головных (ведущих) и комплектующих машин;

устанавливается количество вспомогательных машин для выполнения подготовительных и складских операций;

определяется количество технологически необходимых комплексов машин по вариантам механизации на основе установленного директивного срока производства работ, проектируемой интенсивности потока и производительности одного комплекса.

Эксплуатационная производительность вспомогательных машин должна соответствовать производительности основной машины.

3.27. Для сравнительной оценки вариантов механизации и выбора из них наилучшего применяются следующие основные показатели:

себестоимость и трудоемкость механизированных работ;

стоимость используемых производственных фондов;

продолжительность выполнения механизированных работ.

Себестоимость механизированных работ, руб., на объекте с учетом накладных расходов определяется по формуле

где Е'о - единовременные затраты по доставке машин на объект, их монтажу и демонтажу и др.;

Е"о - заработная плата в составе единовременных затрат;

Ро - заработная плата всех рабочих, участвующих в процессе, за исключением учтенной в себестоимости машино-часа и единовременных затратах, руб.;

1,08 и 1,5 - коэффициенты общестроительных накладных расходов.

Трудоемкость единицы продукции Т при использовании комплекса машин определяется по формуле

где Етр.0 - единовременные затраты труда, связанные с доставкой машины на площадку, монтажом, демонтажем, чел.-дн;

По - объем механизированных работ данного вида на объекте, т, м3;

Пч - объем работ, выполняемый комплексом машин за час смены в единицах конечной продукции, т/смена, м3/смена;

Чр - количество рабочих, участвующих в процессе, за исключением учтенных в затратах на эксплуатацию машины.

Основным критерием эффективности комплекса машин является показатель приведенных затрат П:

где Со - себестоимость механизированных работ на объекте, руб.;

К - стоимость комплекса машин, руб.;

По и Пгод - объем механизированных работ на объекте, выполняемый комплексом машин, и годовая производительность комплекса в единицах конечной продукции, т, м3.

При поточной организации производства работ, когда выполнение календарного графика является основным условием своевременного окончания всех работ на объекте, в качестве основного критерия эффективности применяемых комплексов машин может служить показатель продолжительности производства работ.

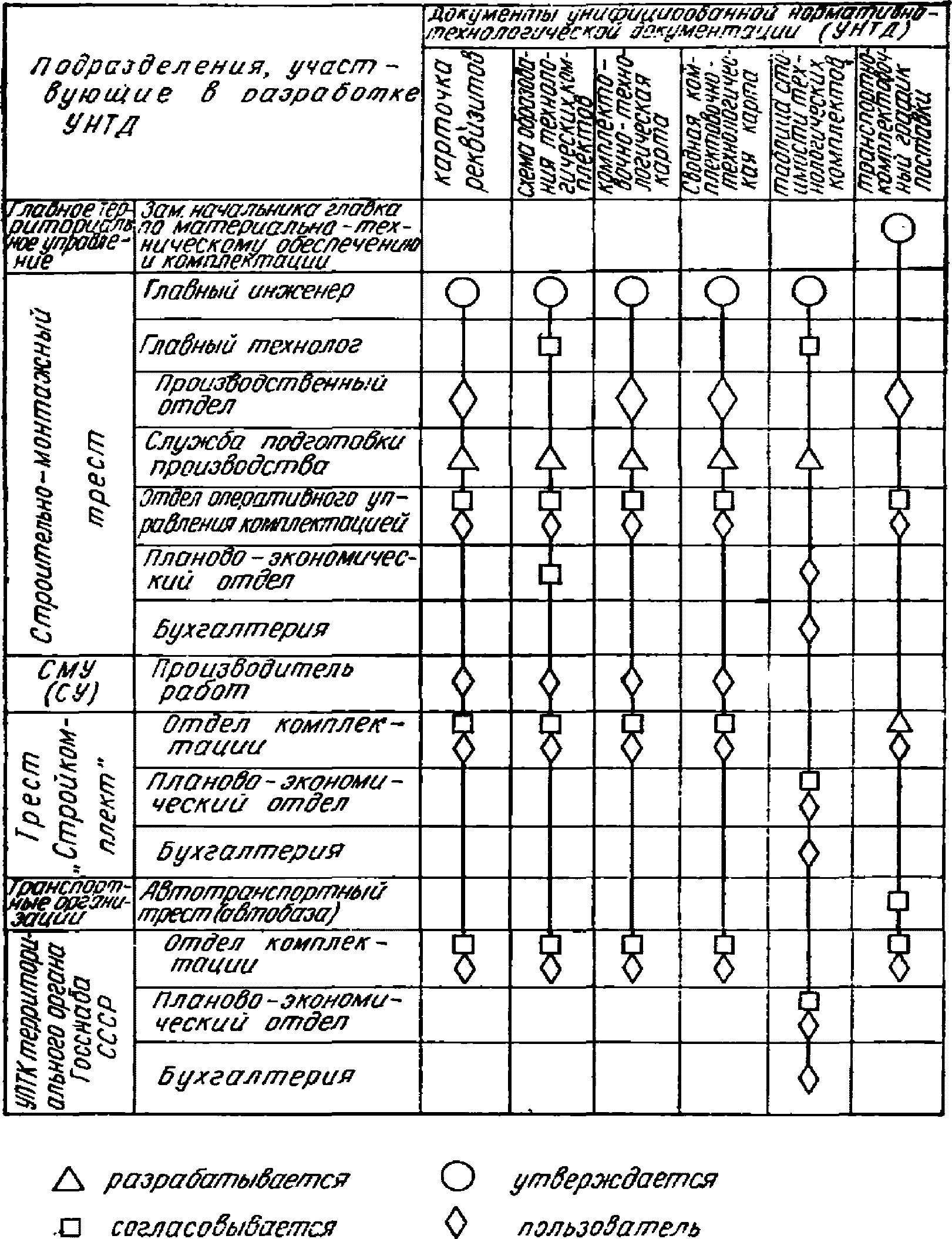

Продолжительность производства определенного вида механизированных работ T рассчитывается по формуле

где Vо - объем выполняемых работ в физических измерителях;

Псм.к - эксплуатационная производительность комплекса машин в смену;

В том случае, когда при выборе оптимального комплекса машин приведенные затраты по одному из вариантов окажутся минимальными, а трудоемкость и продолжительность производства работ -  , чем по другим вариантам, предпочтение отдается варианту, при котором трудоемкость и сроки производства работ минимальные.

, чем по другим вариантам, предпочтение отдается варианту, при котором трудоемкость и сроки производства работ минимальные.

, чем по другим вариантам, предпочтение отдается варианту, при котором трудоемкость и сроки производства работ минимальные.

, чем по другим вариантам, предпочтение отдается варианту, при котором трудоемкость и сроки производства работ минимальные.Если в комплексах применяются одинаковые вспомогательные машины, то все технико-экономические расчеты при выборе оптимального варианта производятся только по основным машинам. При различных типах основных и вспомогательных машин расчеты производятся по всему комплексу в целом.

3.28. Эффективность подобранного комплекса машин Э определяется путем установления разницы приведенных затрат Пз по применяемому и расчетному вариантам

где С2 и С1 - себестоимость по сравниваемым вариантам, руб.;

К2 и К1 - стоимость комплексов машин по вариантам, руб.;

По - объем работ на объекте, т, м3;

Пгод1 и Пгод2 - годовая производительность сравниваемых комплексов.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: постановление Госкомтруда СССР и ВЦСПС N 297/29 издано 15.12.1975, а не 15.12.1973. |

3.29. Формирование бригад рабочих в строительной организации производится в соответствии с требованиями главы СНиП III-1-76, "Типового положения о производственной бригаде", утвержденного Госкомтруда СССР и ВЦСПС от 15 декабря 1973 г. N 297/29.

Необходимым условием формирования бригад является соответствие численности рабочих объемам (трудоемкости) выполняемых работ, а также квалификации рабочих сложности выполняемых работ.

3.30. При расчете составов бригад необходимо соблюдать следующие основные требования:

численный состав бригад, в том числе бригад субподрядных организаций, в течение всего периода выполнения соответствующего вида работ на объекте должен быть стабильным;

бригады не должны сниматься с объекта до полного завершения соответствующих видов работ, за исключением тех случаев, когда технологические и организационные перерывы предусмотрены в согласованных графиках производства работ;

движение бригад по объектам должно соответствовать запланированной последовательности строительства;

нормативная продолжительность строительства объектов (или директивные сроки сдачи объектов) устанавливается в проекте организации строительства;

выработка (с учетом роста производительности труда) рабочих каждой профессии должна быть задана и оставаться неизменной на плановый период работы бригады;

все бригады в потоке обязаны работать непрерывно;

распределение затрат труда между членами бригады должно соответствовать их профессии и квалификации;

должны быть достигнуты согласованность технологической взаимосвязи работ в строительном потоке и рациональное совмещение профессий.

3.31. Для расчета численного состава бригады должны быть определены объем и продолжительность выполнения поручаемых ей работ (исходя из времени, необходимого для работы ведущей машины) с учетом возможного перевыполнения норм в конкретных условиях строительства.

Продолжительность выполнения работ T при наличии ведущей машины определяется по формуле

где P - объем работ в натуральных измерителях (м3, м2 и др.);

Kп - планируемый коэффициент перевыполнения сменных норм;

Пэ.см - сменная эксплуатационная производительность ведущей машины (т/см, м3/см).

Численный состав бригады (звена) Чб определяется по формуле

где Qб - нормативные затраты труда всех рабочих бригады (звена), чел./ч;

T - продолжительность выполнения работ, см;

Kб - планируемый коэффициент выполнения норм выработки рабочими бригады (звена);

tсм - продолжительность рабочей смены, ч.

4.1. Прогрессивная технология поточного производства земляных работ при строительстве промышленных объектов предусматривает внедрение комплексно-механизированных технологических процессов, в которых все подготовительные, основные и заключительные операции должны быть согласованы по их продолжительности. Для обеспечения эффективности этих процессов рекомендуется применять наиболее рациональные ведущие машины в зависимости от объема и группы разрабатываемого грунта и основных параметров земляного сооружения (прил. 1).

4.2. Исходным показателем при формировании комплекса машин для земляных работ является заданная общая продолжительность технологического процесса. Исходя из этого определяется продолжительность работы ведущих машин с учетом их коэффициента сменности, продолжительности рабочей смены, перебазировки машин, а также нахождения в техническом обслуживании и текущем ремонте. Количество дополнительных землеройных и землеройно-транспортных машин (бульдозеров, рыхлителей и др.) определяется из условия максимального обеспечения непрерывности выполнения операций ведущими машинами. Количество автосамосвалов для транспортировки грунта определяется из условия равномерной и полной загрузки работы экскаваторов.

Для каждого комплекса машин, составляемого из числа имеющихся в парке строительной организации, определяются конечные показатели экономической эффективности на единицу объема готового земляного сооружения, которые являются основой при составлении задания комплексной бригаде, работающей на подряде (прил. 2).

4.3. Основными показателями комплексно-механизированного технологического процесса производства земляных работ являются:

продолжительность процесса;

общая трудоемкость работ;

удельные приведенные затраты на единицу готовой продукции;

удельный расход топлива на единицу продукции.

Продолжительность комплексно-механизированного процесса должна быть задана исходя из общего графика строительства объекта или определена по графику производства земляных работ, учитывающему совмещение операций и необходимые согласования между работающими машинами по времени.

Общая трудоемкость работ равна суммарной трудоемкости выполнения всех операций процесса.

Занятость машин в технологическом процессе определяется из калькуляции трудовых затрат, имеющейся в технологической карте или в проекте производства работ.

4.4. Типовые технологические карты (ТК) разрабатываются для группы наиболее часто встречающихся земляных сооружений и используются при их привязке к конкретным объектам или при разработке ППР.

При разработке ТК и ППР следует использовать показатели технологических возможностей рекомендуемых к применению новых средств механизации в соответствии с "Рекомендациями по технологии разработки грунтов с применением новых машин и навесного оборудования" (М., Стройиздат, 1984).

Эффективность комплексно-механизированного процесса определяется сравнением полученных результатов расчетов показателей при выбранном варианте комплекса машин с результатами расчетов по комплексу-аналогу.

4.5. Прогрессивная технология производства бетонных и железобетонных работ включает:

индустриальные способы выполнения опалубочных, арматурных и бетонных работ;

централизованное изготовление и поставку арматурных изделий;

централизованную доставку бетонной смеси на сооружаемые объекты специализированным транспортом;

механизированную укладку и уплотнение бетонной смеси;

уход за бетоном и контроль качества.

4.6. Все опалубочные, арматурные и бетонные работы должны производиться специализированными потоками в строгом соответствии с требованиями глав СНиП III-15-76 и СНиП III-4-80.

Потоки формируются в зависимости от вида работ (арматурных, опалубочных, бетонных).

Работы по установке и разборке опалубки и поддерживающих лесов выполняются только по проекту производства опалубочных работ, который должен предусматривать применение высокооборачиваемых инвентарных опалубок и их интенсивное использование. Исключение могут составлять отдельные нетиповые конструкции, где применение инвентарных опалубок невозможно или экономически нецелесообразно.

Для интенсификации использования опалубки и повышения ее экономической эффективности целесообразно все работы по сборке и разборке опалубки, а также по ремонту сосредоточить в специализированных подразделениях, выполняющих эти работы до полного их завершения и выдачи строительным участкам собранных опалубочных конструкций или отдельных блоков крупных конструкций.

Проекты опалубочных работ являются составной частью общего проекта производства работ и должны составляться в соответствии с требованиями "Инструкции о порядке составления и утверждения проектов организации строительства и проектов производства работ" (СН 47-74).

Расчет опалубочных конструкций горизонтальных и наклонных поверхностей и поддерживающих лесов производят исходя из:

собственной массы инвентарной опалубки и лесов;

массы свежеуложенной бетонной смеси;

массы арматуры;

нагрузки от движения людей и транспортных средств при расчете палуб, настилов и непосредственно поддерживающих их балок;

нагрузки от вибрируемой бетонной смеси.

При расчете опалубочных конструкций вертикальных поверхностей принимаются следующие виды нормативных нагрузок:

боковое давление бетонной смеси, зависящее от способа уплотнения смеси (внутреннее или наружное вибрирование);

нагрузки от сотрясений при выгрузке бетонной смеси в опалубочную конструкцию (спуск по лоткам и хоботам, а также непосредственно из бетоноводов, выгрузка из бункеров).

При расчетах учитывается:

максимальное боковое давление бетонной смеси;

плотность бетонной смеси;

высота укладываемого слоя бетонной смеси;

радиусы действия внутреннего и наружного вибраторов;

темп бетонирования;

коэффициент подвижности бетонной смеси;

коэффициент влияния температуры окружающего воздуха.

При расчете несущей способности элементов опалубочных конструкций и лесов, нормативные и ветровые нагрузки следует умножать на соответствующие коэффициенты допустимых перегрузок.

4.7. Наиболее прогрессивной технологией производства арматурных работ является армирование конструкций из монолитного железобетона унифицированными арматурными элементами и централизованное изготовление их на заводах стройиндустрии.

Организация производства арматурных работ должна основываться на поточно-механизированной технологии заготовки, сварки, сборки, транспортирования и пакетирования готовых изделий.

Монтаж арматуры производится в соответствии с проектом производства работ и технологическими картами укрупненными пространственными элементами, изготовленными в заводских условиях.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 23279-78 Постановлением Госстроя СССР от 28.11.1984 N 194 с 01.01.1986 введен в действие ГОСТ 23279-85. |

Армирование монолитных конструкций нулевого цикла выполняется унифицированными арматурными сетками в соответствии с ГОСТ 23279-78.

Стыковые соединения стержневой арматуры производятся с помощью электродуговой сварки согласно "Инструкции по сварке соединений арматуры и закладных деталей железобетонных конструкций" (СН 393-78) или контактной сварки по технологии ЦНИИОМТП, а также путем бессварных методов согласно "Руководству по производству арматурных работ" (М., Стройиздат, 1977).

Для армирования монолитных железобетонных конструкций в районах с пониженной температурой или при использовании несвариваемой арматуры (упрочненной вытяжкой и термоупрочненной) сетки могут изготовляться несварными на оборудовании конструкции ЦНИИОМТП (р. ч. N 1632.00.000).

Монолитные конструкции плит перекрытий и фундаментных плит армируются предварительно напряженной арматурой по технологии, разработанной ЦНИИОМТП в соответствии с "Рекомендациями по проектированию и технологии изготовления предварительно напряженных железобетонных конструкций без сцепления напрягаемой арматуры с бетоном" (М., Стройиздат, 1982).

При приемке и оценке качества заготовленной арматуры, готовых арматурных элементов, прочности сварных соединений необходимо руководствоваться ГОСТ 10922-75 и главой СНиП III-15-76.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: приложение 3 отсутствует. |

Потребность в материальных и энергетических ресурсах (специальном оборудовании, арматурной стали, электросварочных материалах, электроэнергии, сжатом воздухе, воде и др.), а также численно-квалификационный состав рабочих звеньев при армировании монолитных конструкций (прил. 3) определяются проектом производства работ и технологическими картами.

4.8. Выбор специализированных средств доставки бетонной смеси зависит от начальной подвижности смеси, скорости схватывания цемента, дальности и температурно-влажностных условий транспортирования, принятого темпа бетонирования, а также от состояния дорог, по которым бетонная смесь доставляется. Выбор средств доставки бетонной смеси (автосамосвалы, автобетоновозы, автобетоносмесители, автобадьевозы, железнодорожные платформы и др.) должен быть технологически и экономически обоснован.

Средства и режимы централизованных перевозок бетонных смесей, допустимое время и дальность их транспортирования устанавливаются проектами производства работ с учетом местных условий по методике, изложенной в "Руководстве по производству бетонных работ" (М., Стройиздат, 1975). Расчеты составов бетонной смеси и определение режимов ее приготовления на стационарных узлах (заводах) или передвижных установках выполняются лабораториями заводов.

4.9. Перед укладкой бетонной смеси выполняется весь объем подготовительных работ, предусмотренный главой СНиП III-15-76.

Бетонируемые конструкции разделяются на три основные группы: нулевого цикла, наземные и подземные. Для возведения каждой группы применяются специальные средства механизации с использованием технологических схем (рис. 18).

1 - бетоносмеситель; 2 - автобетононасос; 3 - автокран

Бетонирование наземных конструкций производится по схеме кран-бункер, автобетоносмеситель-автобетононасос, автобетоносмеситель-транспортер, автобетоновоз-бетононасос. Выбор схемы бетонирования определяется темпом работ и трудоемкостью укладки бетона, типом сооружаемой конструкции.

Для бетонирования конструкций нулевого цикла применяются схемы:

кран-бункер, автобетоносмеситель-транспортер шагающий, автосамосвал (автобетоновоз)-бетоноукладчик АБУ, автосамосвал-бетоноукладчик для полов и дорог.

При бетонировании подземных конструкций доставка бетона к месту его подачи осуществляется по одной из перечисленных выше схем. Под землей смесь транспортируется по трубам, в бункерах и тачках, ленточными транспортерами или подается по секционным хоботам.

Уплотнение распределенной смеси в зависимости от типа конструкции выполняется глубинными, поверхностными вибраторами или виброрейками, бетоноотделочными машинами, пакетами глубинных вибраторов.

При использовании автобетоносмесителей и автобетононасосов рекомендуется организовать специальный участок механизированной укладки бетона, который осуществляет эксплуатацию и техническое обслуживание механизмов и машин. Вспомогательные работы выполняются силами и средствами строительного управления, ведущего бетонирование конструкций.

4.10. В зимних условиях при температуре окружающего воздуха ниже 0 °C, а также в условиях сухого жаркого климата при температуре воздуха выше 25 °C при низкой относительной влажности (менее 50%) требуются дополнительные технологические мероприятия.

Для поточного выполнения бетонных работ в зимних условиях создаются специализированные подразделения - участок или бригада в составе треста. Это подразделение оснащается понижающими трансформаторами или автоматизированными установками для электротермообработки бетонной смеси; инвентарными приспособлениями для утепления "летней" опалубки, гидроизоляционного укрытия и утепления верхних поверхностей бетона; греющей опалубкой, гибкими инвентарными греющими покрытиями, теплогенераторами для подогрева воздуха. Специализированное подразделение выполняет при зимнем бетонировании, кроме транспортирования, и укладку смеси в опалубку. В летнее время оно осуществляет ремонт техники. Специализированное подразделение по производству работ при зимнем бетонировании может совмещаться с подразделением малой механизации строительной организации.

Потребность в ресурсах - опалубке, гидроизоляционных и теплоизоляционных материалах, специальном оборудовании, электродной стали, греющих устройствах, кабелях и проводах, а также в электрических мощностях и электроэнергии - определяется в соответствий с проектом производства работ и технологическими картами.

В условиях сухого и жаркого климата необходимый температурно-влажностный режим в начальный период после укладки бетонной смеси обеспечивается укрытием бетона влагонепроницаемыми (полиэтиленовая пленка, брезент) или влагоемкими материалами (мешковина, маты). Продолжительность этого периода определяется временем, в течение которого бетон приобретает прочность не менее 40 - 50 Н/м2 (4 - 5 кгс/м2).

В последующий период необходимый режим обеспечивается следующими мероприятиями:

устройство и систематическое обильное увлажнение влагоемкого покрытия (слоя песка, опилок);

создание "покрывающих водных бассейнов" под открытыми горизонтальными поверхностями конструкций;

устройство пленочных покрытий.

4.11. Подготовка работ по организации поточного монтажа подземной и надземной частей зданий и сооружений предусматривает разработку комплекса мероприятий. К ним относятся:

оценка технологичности проектных решений;

разработка предложений по технологии монтажа строительных конструкций;

разработка перечня средств технологического оснащения (машин, оборудования, приспособлений, средств малой механизации);

разработка технической документации на недостающие машины, оборудование, приспособления;

разработка технических решений по технологии монтажа строительных конструкций;

разработка нормокомплектов;

разработка технологических схем на отдельные комплексные процессы;

разработка ППР.

Разработка этих мероприятий осуществляется трестами Оргтехстрой и группами подготовки производства при строительных организациях.

4.12. Технологичность проектных решений зданий и сооружений оценивается по основным показателям технологического процесса монтажа конструкций: расчетной или приведенной стоимости, трудоемкости, затратам машинного времени, путем сравнения их с показателями эталонного проектного решения. Блок-схема оценки технологичности приведена на рис. 19.

┌─────────────────────────────┐

│Назначение граничных величин │

│ параметров исследуемой │

│ совокупности конструкций │

└──────────────┬──────────────┘

v

┌─────────────────────────────┐

│Выбор технологической нормали│

└──────────────┬──────────────┘

v

┌─────────────────────────────┐

│ Расчет показателей │

│ технологических процессов │

└──────────────┬──────────────┘

v

┌─────────────────────────────┐

│ Определение коэффициентов │

│ технологичности │

└──────────────┬──────────────┘

┌───────────────────────────────┼───────────────────────┐

v v v

┌───────────────────────┐ ┌───────────────────────┐ ┌───────────────┐

│Определение оптимальных│ │ Определение пороговых │ │ Определение │

│ размеров и веса │ │ значений крупности │ │ оптимального │

└───────────────────────┘ │элементов при изменении│ │типа соединений│

│ грузоподъемности │ └───────────────┘

│ монтажных средств │

└─────────────┬─────────┘

v

┌───────────────────────────┐

│ Разработка рекомендаций │

│ по повышению │

│технологичности конструкций│

└───────────────────────────┘

На первой стадии проектирования объекта, когда рабочие чертежи еще не разработаны, оценка технологичности проводится по дополнительным показателям: крупности, характеру соединений элементов, типу стыка.

Крупность монтажных элементов является основным фактором, влияющим на показатели технологичности - расчетную стоимость, трудоемкость, затраты машинного времени.

Крупность характеризует коэффициент крупности - количество монтажных элементов, приходящихся на 1000 м2 общей площади

Kкр = П·1000/Р,

где П - проектное количество сборных элементов, формирующих объекты, шт.;

Р - общая площадь объекта, тыс. м2.

Проектное количество сборных элементов, приходящееся на 1000 м2 общей площади, не должно превышать нормативного (зависящего от грузоподъемности монтажных механизмов).

Средняя (среднеарифметическая) масса элементов должна составлять не менее 60% максимального веса.

По коэффициенту крупности определяются удельные затраты труда и кранового времени, а также заработная плата монтажников.

В зависимости от коэффициента крупности Kкр для кранов различной грузоподъемности определяются:

величина приведенных затрат на монтаж 1000 м2 общей площади наружной части зданий;

величина изменения приведенных затрат при укрупнении элементов в пределах исходной весовой группы и с переходом в другую группу;

значение коэффициента крупности, которого необходимо достичь при укрупнении с переходом в следующую весовую группу, без увеличения приведенных затрат.

Оценка эффективности от внедрения технологичных конструкций производится по приведенным затратам в соответствии с методикой СН 509-78. Блок-схема разработки и прохождения технической документации по повышению технологичности конструкций приведена на рис. 20.

┌──────────────────────────────────┐

│ Получение проектной документации │

│заказчиком от проектного института│

└──────────────────┬───────────────┘

v

┌────────────────────────────────┐

│Передача 1 экземпляра документа-│

│ ции от организации, ведущей │

│ разработку технологии │

└────────────────┬───────────────┘

v

┌──────────────────────────────┐

│ Оценка проектных решений │

│с точки зрения технологичности│

└───────────────┬──────────────┘

v

┌──────────────────────────────┐

│ Разработка предложений │

│ по повышению технологичности │

│ проектных решений │

└───────────────┬──────────────┘

v

┌──────────────────────────────┐

│ Согласование предложений │

│ с проектной организацией │

│ и заказчиком │

└───────────────┬──────────────┘

v

┌──────────────────────────────┐

│ Разработка мероприятий │

│ по реализации принятых │

│ предложений │

└───────────────┬──────────────┘

v

┌──────────────────────────────┐

│ Согласование мероприятий │

│ с заказчиком и проектной │

│ организацией │

└───────────────┬──────────────┘

v

┌──────────────────────────────┐

│ Выдача технических заданий │

└───────────────┬──────────────┘

┌──────────────────────────────┼───────────────────────────┐

v v v

┌────────────┐ ┌─────────────────────┐ ┌───────────────────┐

│На переделку│ │Технико-экономическая│ │На разработку новых│

│оборудования│ │ оценка │ │ рабочих чертежей,│

└────────────┘ └─────────────────────┘ │ конструкций │

└───────────────────┘

по повышению технологичности конструкций

4.13. Разработка предложений по технологии монтажа строительных конструкций в специализированном потоке выполняется на основе изучения объемно-планировочных и конструктивных решений зданий и сооружений, анализа передовых методов и сложившегося опыта производства работ в организациях, участвующих в строительстве. Наиболее рациональный вариант технологии монтажа выбирается путем сравнения результатов расчета эффективности отдельных предложений. Предложения по технологии производства работ рассматриваются на техсовете строительной организации и после согласования и оформления соответствующего протокола принимаются за основу для составления перечня необходимых средств технологического оснащения и разработки технических решений по монтажу сборных конструкций.

На основе согласованных предложений разрабатывается перечень необходимых средств технологического оснащения, куда включаются наиболее рациональные с точки зрения расхода металла, стоимости изготовления и эффективности в работе оборудования, приспособления, устройства и средства малой механизации.

В процессе разработки перечня выявляются средства, которые необходимо разработать заново.

В перечень по каждому средству должны включаться его назначение, краткая характеристика, номер проекта и организация-калькодержатель. Для средств, которые подлежат разработке заново, в перечне указывается - "Требуется разработка".

Разработка рабочих чертежей недостающих средств осуществляется трестом Оргтехстрой, научно-исследовательскими или проектными институтами.

После получения технической документации и укомплектования ее в соответствии с согласованным перечнем она направляется строительной организацией для размещения заказов на изготовление.

4.14. На основе согласованных предложений по технологии и перечня необходимых средств технологического оснащения разрабатывается альбом технических решений по монтажу унифицированных строительных конструкций, который является основополагающим документом для разработки соответствующей части ППР, технологических карт, нормокомплектов и стандартов предприятий.

Технические решения разрабатываются для разных объектов и должны включать конкретные рекомендации по выполнению отдельных процессов и операций, связанных как с производством подготовительных работ, так и непосредственно с технологией монтажа строительных конструкций.

В составе технических решений разрабатываются:

пояснительная записка с краткой характеристикой объемно-планировочных и конструктивных схем объектов с обоснованием решений, принятых в основу технологии их сборки;

рекомендуемые машины и оборудование, в том числе краны с их техническими характеристиками и схемами привязки к объектам (в зависимости от характера их компоновки);

схемы выполнения геодезических работ по переносу базовых осей и разбивки установочных осей на каждом монтажном горизонте;

примеры организации строительной площади при монтаже конструкций с приобъектного склада и с "колес";

схемы последовательности монтажа конструкций на захватке и раскладки монтажного оснащения для временного закрепления элементов;

схемы доставки и примерной раскладки элементов на панелевозах с учетом принятой последовательности монтажа и расположения цехов на заводах-изготовителях;

схемы строповки, выверки и временного закрепления элементов;

калькуляция трудовых затрат на монтаж одной захватки, в том числе для подземной и надземной частей объектов;

схемы приемочного контроля;

схемы и нормативы сдаточного контроля.

Технические решения рассматриваются на техническом совете строительной организации и после утверждения главным инженером передаются организациям (трест Оргтехстрой, научно-исследовательский, проектный институты), которым выданы задания на разработку ППР и технологических карт, нормокомплектов и стандартов предприятий.

4.15. Разработка нормокомплектов и стандартов предприятий осуществляется на основе рекомендаций и схем, заложенных в технических решениях, ППР и т.п.

Нормокомплекты предназначены для оснащения бригад рациональными средствами технологической оснастки и направлены на улучшение условий труда рабочих и повышение их выработки.

Количественный состав нормокомплектов устанавливается в зависимости от производительности ведущей машины в соответствии с численным составом бригады, нормативными сроками службы и потребностью в средствах технологического оснащения (прил. 1).

План изготовления и внедрения нормокомплектов разрабатывается трестом Оргтехстрой совместно с Управлением механизации соответствующей организации (главка, треста) и утверждается специальным приказом.

4.16. Проект производства работ на возведение надземной и подземной частей зданий и сооружений разрабатывается в соответствии с "Инструкцией по разработке ПОС и ППР" (СН 47-74) на основе рекомендаций, заложенных в технических решениях, и после согласования передается в строительную организацию для его реализации. При этом, учитывая типовые конструкции и планировочные решения объектов, необходимо разработать для однотипных объектов типовой ППР с типовыми технологическими картами.

Отличительные от типовых условия, состав дополнительных схем и прочих технологических документов определяются при согласовании и утверждении технических решений.

Объемы, сроки и финансирование работ по составлению документов организационно-технологического обеспечения должны быть предусмотрены в сметах на привязку типовых проектов к конкретным условиям строительства, в том числе в них должны быть предусмотрены расходы на проведение опытно-изыскательских работ, испытаний свай и других работ, необходимых для корректировки типовых проектных решений.

4.17. Устройство кровель наиболее прогрессивным безогневым способом из наплавляемых рубероидов - рулонных кровельных материалов с предварительно нанесенным на их поверхность в заводских условиях мастичным (приклеивающим) слоем увеличенной толщины осуществляется путем пластификации мастичного слоя растворителем, последующей выдержки и приклеивания рулонного материала к основанию.

Работы по устройству кровель с применением наплавляемого рубероида являются разновидностью специализированного потока, выполняемого специализированной бригадой и ее звеньями на основании проекта производства работ и технологических карт.

4.18. Кровельные покрытия из рубероида с наплавляемым слоем устраиваются для кровель с уклоном от 2,5 до 10%.

Численность бригад кровельщиков и обеспечение их нормокомплексами машин, оборудования и инструментов определяются в ППР.

Перед началом кровельных работ должны быть закончены все подготовительные работы, вентиляционные шахты, обделка ендов, примыканий, карнизных сводов и воронок внутренних водостоков. Все детали воронок должны быть заранее очищены от ржавчины и покрыты водостойким антикоррозионным лаком. Чаши воронок установлены по уровню как можно ниже и жестко укреплены на несущей плите. Основание под кровлю, выполненное из несгораемых или трудносгораемых материалов, должно быть просушено.

Технология производства работ заключается в следующем. На полосу приклейки (огрунтованное основание или смежный слой ковра) щеткой установки (р. ч. 2489.00.000А) наносится растворитель при движении установки ходом "назад". Рулон рубероида раскатывается на 1,5 м в направлении наклейки и укладывается в поддерживающие ролики установки.

Конец рулона загибается на 0,5 м и на эту часть наносится растворитель. Конец полотнища с нанесенным растворителем натягивается и укладывается на место приклейки, после чего на него надвигается прижимной валик установки, а рулон укладывается на опорные ролики установки. При передвижении установки "вперед" полотнище раскатывается, и на его поверхность опускается щетка, к которой через перфорированную трубку подается растворитель. Рулон прикатывается смоченной растворителем поверхностью к основанию. Окончательная прикатка рулонного материала и склеивание его с основанием осуществляется трехкратным проходом прикаточного устройства через 7 - 15 мин после нанесения растворителя.

Транспортирование на кровлю и нанесение на поверхность основания грунтовочных составов производится механизированно.

Наклеивать рулонный ковер можно через 24 ч после нанесения грунтовочных составов. Признаком готовности основания является прекращение прилипания.

4.19. Для устройства кровельного ковра из наплавляемого рубероида безогневым (холодным) способом применяются:

наклеечная установка (на уклонах кровель до 6%);

форсунки и валики (на уклонах кровель 6 - 10%);

устройство для прикатки;

тележка с емкостью для растворителя.

Прикатку возможно производить катками различных конструкций при условии, что число прикаток должно быть не менее трех. При этом следует тщательно прижимать кромки прикатываемого рулона.

Работы на одной захватке ведет звено из 3 чел.

При окончательной приемке кровель предъявляются данные о результатах лабораторных испытаний материалов, журналы производства работ, акты промежуточной приемки выполненных работ, исполнительные чертежи покрытия и кровли.

Рекомендуемые машины и оборудование для устройства кровли, а также состав бригад, выполняющих эти работы, приведены в прил. 1.