СПРАВКА

Источник публикации

М.: НИИЖБ Госстроя СССР, 1981

Примечание к документу

Название документа

"Рекомендации по проектированию, изготовлению и применению железобетонных форм с полимерным рабочим слоем"

(утв. НИИЖБ Госстроя СССР 10.06.1981)

"Рекомендации по проектированию, изготовлению и применению железобетонных форм с полимерным рабочим слоем"

(утв. НИИЖБ Госстроя СССР 10.06.1981)

директором НИИЖБ

10 июня 1981 года

РЕКОМЕНДАЦИИ

ПО ПРОЕКТИРОВАНИЮ, ИЗГОТОВЛЕНИЮ И ПРИМЕНЕНИЮ

ЖЕЛЕЗОБЕТОННЫХ ФОРМ С ПОЛИМЕРНЫМ РАБОЧИМ СЛОЕМ

Печатается по решению секции заводской технологии сборных железобетонных конструкций НТС НИИЖБ Госстроя СССР (Протокол от 3 декабря 1980 г.).

В Рекомендациях изложены основные положения по конструированию, расчету, изготовлению и применению железобетонных форм с полимерным рабочим слоем. В Приложениях даны примеры конструктивных решений и расчета форм из железобетона, а также приведены способы образования полимерного рабочего слоя и особенности технологии его нанесения.

Предназначены для инженерно-технических работников предприятий сборного железобетона, строительных и проектных организаций.

Применение железобетонных форм с полимерным рабочим слоем обеспечивает снижение металлоемкости технологического оборудования и одновременно повышение качества сборного железобетона. В таких формах можно изготавливать изделия сложной конфигурации с рельефным орнаментом или рисунком, что повышает архитектурную выразительность зданий и сооружений.

Изготовление железобетонных форм может быть организовано на любом предприятии, выпускающем железобетонные изделия, с использованием имеющегося оборудования, материалов и рабочей силы. По сравнению с другими неметаллическими материалами железобетонные формы в меньшей степени подвержены влиянию повышенной температуры и влажности, а их стоимость ниже. Наличие полимерного рабочего слоя позволяет железобетонным формам успешно конкурировать со стеклопластиковыми, поскольку при одинаковом качестве поверхностей изделий в железобетонных формах расход смолы снижается в несколько раз и значительно уменьшается или полностью исключается потребность в стеклоткани.

Отмеченные преимущества железобетонных форм свидетельствует о целесообразности более широкого их использования для выпуска изделий разнообразной номенклатуры, в первую очередь изделий сложного очертания и с рельефной поверхностью.

Рекомендации разработаны НИИЖБ Госстроя СССР (канд. техн. наук Г.С. Митник) совместно с СПКО Оргтехстром Минстройматериалов Латв. ССР (инж. Б.А. Алсин) при участии инж. А.Н. Езерского.

Приложения 6 и 8 составлены по материалам, представленным НИЛ ФХММ и ТП Главмоспромстройматериалов (канд. техн. наук Ф.А. Гольдман), Приложения 10 и 12 - трестом Оргтехстрой Минстроя Латв. ССР (инж. А.А. Кеснерс).

Замечания и предложения по содержанию настоящих Рекомендаций просьба направлять в НИИЖБ по адресу: 109389, Москва, 2-я Институтская, д. 6.

Дирекция института

1.1. Рекомендации предназначены для использования при проектировании и изготовлении железобетонных форм с полимерным рабочим слоем.

1.2. Основные положения Рекомендаций распространяются также и на железобетонные формы с рабочей поверхностью, защищенной от непосредственного контакта с бетоном изделия другими способами.

1.3. Рекомендации разработаны применительно к формам с обычной ненапряженной арматурой; ими можно пользоваться также при проектировании форм с предварительно напряженной арматурой, проводя дополнительные расчеты по СНиП II-21-75 "Бетонные и железобетонные конструкции. Нормы проектирования".

1.4. Железобетонные формы, запроектированные в соответствии с указаниями Рекомендаций, можно эксплуатировать при разных технологических схемах производства, включая стенды, поточно-агрегатные линии и конвейеры.

1.5. Железобетонные формы можно применять при любых механизмах, используемых для уплотнения бетонной смеси, однако с целью снижения расхода стали желательно их сочетать с механизмами, не требующими установки в форме подмагнитных плит.

1.6. Железобетонные формы допускается применять при ускорении твердения бетона изделий различными способами (за исключением автоклавной обработки). Максимальная температура при изотермическом прогреве бетона зависит от теплостойкости полимерного состава, из которого выполнен рабочий слой.

1.7. В железобетонных формах можно изготавливать различные по размерам и конфигурации изделия, предназначенные для жилищно-гражданского, промышленного и других видов строительства.

1.8. Железобетонные формы с полимерным рабочим слоем следует использовать преимущественно для изготовления изделий сложного очертания и с рельефной поверхностью и изделий с плоской поверхностью, к качеству которой предъявляются повышенные требования (по шероховатости, числу и размерам воздушных пор и т.п.).

Такие формы рекомендуются также для изготовления изделий с криволинейными или наклонными гранями (оболочки, складки), при бетонировании которых в массивных формах исключается сползание бетона при вибрации.

1.9. К железобетонным формам предъявляют такие же требования в части точности линейных размеров, отклонений граней от прямолинейности и плоскостности, а такие отклонений отдельных элементов формы от проектного положения, как и к стальным (ГОСТ 18886-73 "Формы стальные для изготовления железобетонных и бетонных изделий. Общие технические требования"). В железобетонных формах, выполняемых по моделям, при необходимости может быть достигнута точность, превышающая требования ГОСТ 18886-73.

1.10. Испытания железобетонной формы с целью определения фактических жесткостей на изгиб и кручение проводятся в соответствии с "Руководством по методам испытаний и измерений форм для сборного железобетона" (М., НИИЖБ, 1973).

2.1. Железобетонные формы подразделяют по назначению, конструкции и материалу, из которого их изготавливают.

2.2. Классификация по назначению является наиболее широкой; помимо наименования изделия, изготавливаемого в форме, указывается характер рабочей поверхности (ровная или рельефная).

2.3. По конструктивному решению различают полные и неполные железобетонные формы, формы с железобетонным поддоном, а также железобетонные поддоны, эксплуатируемые без бортовой оснастки.

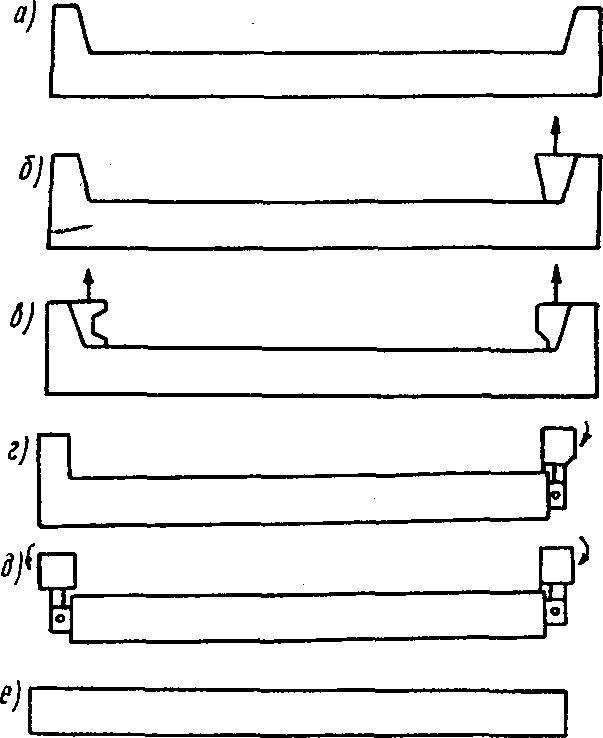

2.4. Полной называется форма, которая обрамляет железобетонное изделие по нижней и продольным боковым граням (рис. 1, а); торцовые грани изделия могут образовываться непосредственно формой или вкладышами (бортами) из стали или другого материала.

Рис. 1. Сечение железобетонной формы

а - полной; б - то же, с одним продольным вкладышем;

в - то же, с двумя вкладышами; г - неполной, с одним

стальным откидным бортом; д - то же, с двумя бортами;

е - без бортов (поддон)

К полным формам относятся также конструкции, у которых предусмотрены один или два продольных вкладыша, создающих требуемое очертание боковых граней изделия (рис. 1, б и в).

2.5. Неполной называется форма, которая обрамляет одну продольную грань изделия, а вторую - откидной или съемный борт, изготовленный из стали или другого материала (рис. 1, г); в неполной форме, как и в полной, торцевые участки могут быть изготовлены из любых материалов.

2.6. В форме с железобетонным поддоном могут применяться борта любого типа (откидные, съемные или отодвижные), изготовленные из стали, дерева или полимерных материалов (рис. 1, д).

2.7. Железобетонные поддоны без бортовой оснастки (рис. 1, е) используют при формовании изделий с немедленным распалубливанием или изготовлении изделий, имеющих по контуру обрамление из стального проката.

ИС МЕГАНОРМ: примечание. Нумерация пунктов дана в соответствии с официальным текстом документа. |

2.9. Формы по виду бетона подразделяют на изготовленные из бетона на тяжелых заполнителях, на пористых заполнителях, из песчаного бетона, а также полимербетонные и бетонополимерные.

2.10. По виду арматуры различают формы железобетонные, в которых закладывается стержневая и проволочная арматура, и фиброжелезобетонные, армированные только отрезками стальной проволоки (фибрами) или фибрами в сочетании с обычной арматурой.

3.1. Для изготовления железобетонных форм применяют те же материалы, из которых изготавливают бетонные и железобетонные конструкции (изделия). Наименование материалов и их технические показатели соответствуют СНиП II-21-75.

3.2. Железобетонные формы рекомендуется изготавливать из тяжелого бетона, керамзитобетона и тяжелого мелкозернистого бетона.

Допускается, помимо керамзита, применять другие пористые заполнители, естественные или искусственные, при положительных результатах испытаний опытных форм, изготовленных из бетона на данном заполнителе.

3.3. Прочность бетона, применяемого для изготовления железобетонных форм на сжатие должна соответствовать марке М300. Допускается при учете конкретных условий производства снижение марки на одну или две ступени.

3.4. Бетон для форм по прочности на растяжение, по морозостойкости и водонепроницаемости не нормируется.

3.5. В качестве вяжущих для бетона могут применяться цементы не ниже марки М400 по ГОСТ 10176-76 "Портландцемент и шлакопортландцемент. Технические условия".

Использование пуццоланового портландцемента с минеральными добавками в виде трепела и диатомита не рекомендуется.

ИС МЕГАНОРМ: примечание. ГОСТ 10268-70 утратил силу с 1 января 1982 года в связи с введением в действие ГОСТ 10268-80 (Постановление Госстроя СССР от 22.07.1980 N 111). |

3.6. Крупный заполнитель должен соответствовать ГОСТ 10268-70* "Заполнители для тяжелого бетона. Технические требования" и ГОСТ 9759-76 "Гравий и песок керамзитовые. Технические условия". Максимальный размер зерен заполнителя не должен превышать 20 мм.

3.7. В качестве мелкого заполнителя можно использовать природный песок, отвечающий требованиям ГОСТ 10268-70.

3.8. Подбор состава бетона следует производить по любому принятому в строительной практике методу, учитывая, что расход цемента должен быть не менее 250 и не более 500 кг на 1 м3 бетона, а осадка бетонной смеси по стандартному конусу не должна превышать 3 см.

При изготовлении форм сложной конфигурации допустимо применять бетонные смеси с осадкой конуса до 5 см.

3.9. Для повышения пластичности бетонной смеси в момент ее уплотнения допускается применять суперпластификатор; его использование наиболее целесообразно при изготовлении форм сложной конфигурации.

3.10. В железобетонных формах следует применять стержневую горячекатаную арматуру (гладкую класса А-I, периодического профиля классов А-II и А-III) и обыкновенную арматурную проволоку (гладкую класса В-I и периодического профиля Вр-I). Указанную арматуру следует использовать в виде сварных сеток и каркасов.

ИС МЕГАНОРМ: примечание. Постановлением Госстандарта России от 20.02.1996 N 85 с 1 января 1997 года введен в действие ГОСТ 8509-93. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 8510-72 Постановлением Госстандарта СССР от 15.10.1986 N 3082 с 1 июля 1987 года введен в действие ГОСТ 8510-86. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 8240-72 Постановлением Госстандарта СССР от 27.09.1989 N 2939 с 1 июля 1990 года введен в действие ГОСТ 8240-89. |

3.11. Наружное обрамление выполняется из уголковой стали (ГОСТ 8509-72 и ГОСТ 8510-72) или швеллеров (ГОСТ 8240-72); оно рассматривается как внешнее армирование.

3.12. Для дисперсного армирования бетона следует применять отрезки (фибры) стальной проволоки диаметром 0,2 - 0,5 мм и длиной 20 - 50 мм. Для образования фибр может быть использована проволока и стальные канаты любых видов и классов.

ИС МЕГАНОРМ: примечание. Приказом Ростехрегулирования от 20.07.2007 N 185-ст с 1 января 2008 года введен в действие ГОСТ 380-2005. |

3.13. Устройства для строповки форм следует изготавливать из стали марки марки ВСт3пс любой категории по ГОСТ 380-71*.

3.14. Для изготовления стальных элементов и деталей, входящих в комплект железобетонной формы, следует применять стали согласно ГОСТ 18886-73.

3.15. Материалы, применяемые для образования полимерного слоя, и требования к ним приведены в Прил. 4 - 8.

4.1. Конструирование форм ведется как изгибаемых железобетонных конструкций в соответствии с указаниями "Руководства по проектированию бетонных и железобетонных конструкций из тяжелого бетона (без предварительного напряжения)" (М., Стройиздат, 1978). Дополнительные требования по конструированию форм приведены в пп. 4.2 - 4.29 настоящих Рекомендаций.

Примеры конструктивного решения форм приведены в Прил. 1.

4.2. Железобетонную форму следует принимать достаточно жесткой (п. 5.17 настоящих Рекомендаций) при относительно небольшой массе, при этом число отделяемых элементов (борта, вкладыши) должно быть минимальным.

4.3. Тип формы в соответствии с приведенной в разд. 2 настоящих Рекомендаций классификацией устанавливается в зависимости от вида и поперечного сечения, а также от технологии, принятой на производстве. Предпочтение следует отдавать полной железобетонной форме или железобетонному поддону, в которых ограничено число дополнительных элементов.

4.4. Требуемая жесткость формы определяется расчетом (разд. 5 настоящих Рекомендаций) и обеспечивается соответствующей высотой формы (поддона), ее конструктивным решением, прочностью бетона, характером армирования.

4.5. Для уменьшения массы формы или поддона рекомендуется закладывать в них пустотообразователи. В качестве пустотообразователей применяют бумажные, картонные, фанерные, полимерные и т.п. трубы (рис. 2, а), квадратные и прямоугольные вкладыши из картона или фанеры (рис. 2, б), а также вкладыши произвольного сечения из поропласта и других подобных материалов.

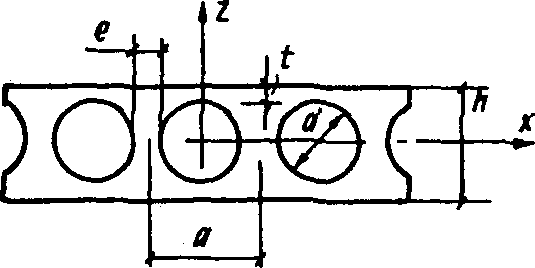

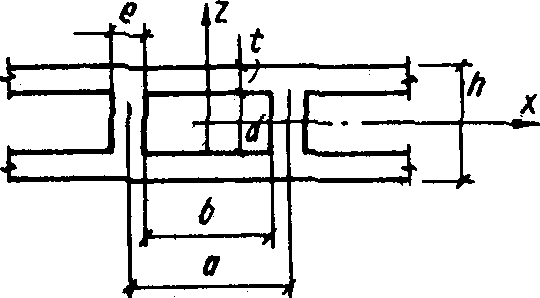

Рис. 2. Сечение железобетонной формы

а - с круглыми отверстиями в плите; б - то же,

прямоугольными; в - с ребристой плитой; г - с плитой

переменной высоты

4.6. В железобетонной форме допускаются сквозные пустоты, образуемые извлекаемыми стальными трубами или резиновыми шлангами.

4.7. С целью уменьшения массы формы разрешается принимать поддон в виде плиты с ребрами в одном и двух направлениях (рис. 2, в); в таких формах обязательно устройство торцевых и поперечных ребер в сечениях, где расположены строповочные скобы.

При выборе конструкции формы следует учитывать, что ребристая плита по сравнению с пустотелой тех же габаритов имеет меньшую жесткость, а для бетонирования ребер требуется дополнительная оснастка.

4.8. Форму шириной b <= 1,5 м рационально принимать переменной высоты (рис. 2, г), обеспечивая тем самым уменьшение массы конструкции.

4.9. Толщина плиты над (под) пустотообразователями, между ребрами и в замке (при переменной толщине) не должна быть менее 30 мм; эту толщину разрешается уменьшать только при серьезных обоснованиях.

4.10. В железобетонной форме для исключения отколов бетона и крепления строповочных устройств необходимо предусмотреть стальное обрамление по наружным граням; обрамление обычно принимают из уголковой стали или швеллеров.

4.11. Для обрамления рекомендуются уголки, равно- и неравнополочные, с шириной полки не менее 50 мм. С целью экономии металла не допускается установка уголков с номером, большим, чем предусмотрено проектом.

Швеллеры в качестве элементов обрамления разрешается принимать при высоте формы или поддона h <= 200 мм.

4.12. Обрамление при вертикальных боковых гранях формы устанавливают сверху и снизу (рис. 3, а - в), а при наклонных гранях можно ограничиться одними верхними уголками (рис. 3, г).

Рис. 3. Варианты обрамления железобетонной формы

а - из уголков в двух уровнях; б - с верхним обрамлением

из швеллера; в - из швеллера по высоте поддона; г - с одним

верхним обрамлением из уголка; д - с дополнительным

элементом обрамления в месте расположения строповочной

скобы из уголка; е - то же, из швеллера

4.13. Обрамления используются также для крепления строповочных скоб, опорных площадок, упоров разного назначения и ребер шарниров (при откидных бортах).

При одном верхнем обращении в местах расположения строповочных скоб устанавливают внизу дополнительные уголки (рис. 3, д), заанкеренные в бетоне.

4.14. При обрамлении, выполненном из уголков небольших размеров, и особенно при одном верхнем обрамлении рекомендуется для крепления строповочных скоб предусматривать вставки из швеллера (рис. 3, е), заанкеренные в бетоне.

4.15. Уголки верхнего и нижнего обрамления в местах расположения строповочных скоб, если не предусмотрена вставка из швеллеров, следует объединить стальными деталями, также заанкеренными в бетоне.

4.16. Элементы обрамления (уголки, швеллеры) анкеруются в бетоне с помощью стержней из арматуры классов А-II и А-III диаметром обычно 6 - 10 мм; в местах крепления строповочных скоб диаметр анкеров принимается увеличенным.

Допускается изготавливать анкеры из арматуры класса А-I, но в этом случае они должны иметь на концах крюки.

4.17. Длина анкеров равна 20d; при затруднениях с размещением анкеров в бетоне допускается их длину уменьшать до 15d.

Шаг анкеров не должен превышать 500 мм.

4.18. Анкеры могут быть одинарными (рис. 4, а) или двойными (рис. 4, б). Выбор типа анкера зависит от схемы армирования формы и возможностей для размещения анкеров в бетоне.

Рис. 4. Крепление анкеров к элементам обрамления

а - типы одиночных анкеров; б - то же, двойных;

в - крепление анкеров к уголку; г - то же, к швеллеру;

д - то же, к объединенным уголкам

1 - анкер из стали периодического профиля; 2 - то же,

из круглой стали

4.19. Анкеры приваривают к обеим полкам уголков (рис. 4, в), а при швеллерах их можно крепить как к полкам, так и к стенке (рис. 4, г). Расположение анкеров относительно плоскости полок (наклонное или перпендикулярное) определяется конфигурацией формы, а также расстоянием от элементов обрамления до крайних пустотообразователей.

4.20. В тех случаях, когда верхний и нижний уголки обрамления объединены в один конструктивный элемент с помощью стержней, разрешается анкеры крепить только к горизонтальным полкам уголков (рис. 4, д).

4.21. Железобетонные формы армируют сварными сетками, расположенными, как правило, вверху и внизу плиты. Сетки принимают по расчету или конструктивным соображениям из стержней диаметром 5 - 10 мм; шаг продольных стержней не допускается более 200 мм и поперечных - более 300 мм.

4.22. Армирование каркасами производится в дополнение к сварным сеткам при формах с рельефными поверхностями, когда глубина рельефа превышает 80 мм. При применении комбинированного армирования, включающего арматуру в виде отрезков стальной проволоки, каркасы не рекомендуются.

4.23. Сварные сетки должны быть привязаны к анкерам во всех точках пересечения; каркасы рекомендуется крепить к сеткам для обеспечения их проектного положения.

4.24. Толщина защитного слоя арматуры должна быть не менее 10 мм.

4.25. При конструировании необходимо предусмотреть соответствующее оформление примыкания полимерного рабочего слоя, образуемого до бетонирования формы, к верхнему обрамлению, исключающее ее возможность отслоения полимера в процессе эксплуатации.

4.26. При расположении верхнего обрамления под рабочим слоем, выполненным из термореактивной пленки (Прил. 6), для исключения отслоения пленки под действием ударов, вибрации и температуры следует ее края прижать бортами или накладками.

4.27. Железобетонная форма должна опираться в расчетных точках; опирание по нерасчетной схеме следует исключить.

Опорами формы могут служить элементы обрамления, специальные пластины, приваренные к этим элементам, или прикрепленные к ним деревянные брусья. Деревянные брусья рекомендуется применять в тех случаях, когда необходимо обеспечить опирание формы по всей длине (например, на ударном столе).

4.28. Выбор материала формы - вида бетона и его марки, а также вида арматуры зависит от конкретных условий производства.

Изготовление форм из бетона марки М350 и выше, в том числе из полимербетона или бетонополимера, следует обосновать технико-экономическим расчетом.

4.29. Способ образования полимерного рабочего слоя (Прил. 4 - 8) определяется условиями работы формы на технологической линии, а также наличием соответствующих материалов и оборудования.

5.1. Железобетонные формы рассчитывают по предельным состояниям второй группы в соответствии с указаниями СНиП II-21-75 и разработанных в развитие этой главы СНиП "Руководства по проектированию бетонных и железобетонных конструкций из тяжелого бетона (без предварительного напряжения)" (М., Стройиздат, 1978) и "Инструкции по проектированию бетонных и железобетонных конструкций, предназначенных для работы в условиях воздействия повышенных температур" СН 482-76.

5.2. Для железобетонной формы расчет по деформации (прогибу) является основным. Расчет по образованию трещин, предшествующий основному расчету, устанавливает возможность определения жесткости конструкции как сплошного тела.

5.3. Расчет выполняется на нормативные нагрузки от собственной массы изделия. Масса формы подсчитывается по проектным материалам или эскизным проработкам, а масса изделия принимается по чертежу.

5.4. Суммарная масса, определяемая по п. 5.3 настоящих Рекомендаций, при расчете умножается на коэффициент динамичности 1,8, учитывающий усилия, возникающие при подъеме и транспортировании формы, а также при вибрационном уплотнении бетонной смеси.

5.5. Стендовую форму, если ее перемещение с отформованным изделием исключается, рассчитывают по собственной массе, умноженной на коэффициент динамичности 1,8.

5.6. Расчетная схема формы определяется расположением строповочных скоб, за которые ее захватывают для подъема и транспортирования, и опор, на которые форма опирается в процессе тепловой обработки бетона; строповочные скобы и опоры обычно располагают в одних и тех же или смежных сечениях.

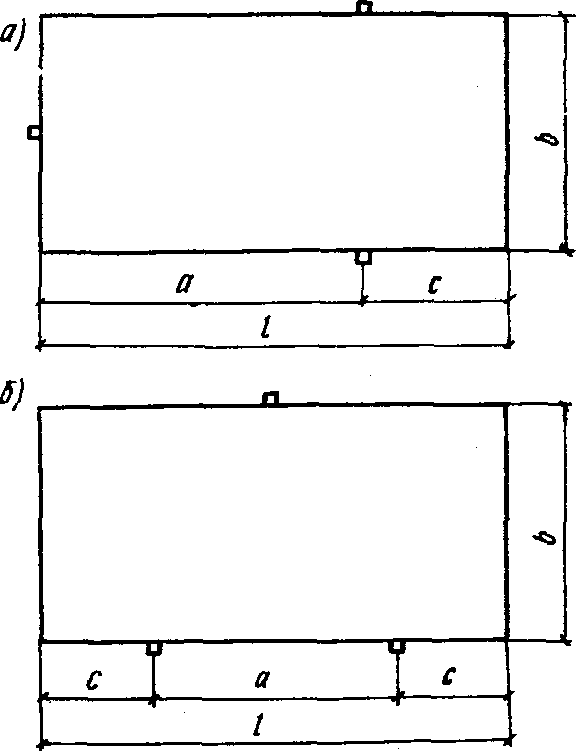

5.7. Строповочные скобы и опоры для уменьшения момента в пролете и прогиба смещают к середине, и расчет формы ведут как двухконсольной балки (рис. 5). Для обеспечения равенства моментов в пролете и на опорах и достаточно большого снижения деформаций рекомендуют опоры смещать до  , где c - длина консольного участка и a - расстояние между опорами.

, где c - длина консольного участка и a - расстояние между опорами.

, где c - длина консольного участка и a - расстояние между опорами.

, где c - длина консольного участка и a - расстояние между опорами.

Рис. 5. К расчету железобетонной формы

а - схема загружения; б - схема расположения четырех опор

В формах ребристого сечения с целью снижения момента над опорами величина  может быть уменьшена.

может быть уменьшена.

5.8. При принятом смещении опор изгибающие моменты в пролете  и над опорами

и над опорами  определяют из выражений:

определяют из выражений:

и

где  и

и  - коэффициенты (табл. 1);

- коэффициенты (табл. 1);

q - интенсивность вертикальной нагрузки.

Таблица 1

0 | 0,05 | 0,1 | 0,15 | 0,2 | 0,25 | 0,3 | 0,35 | 0,4 | |

0,125 | 0,1238 | 0,12 | 0,1138 | 0,105 | 0,0938 | 0,08 | 0,0638 | 0,045 | |

0 | 0,0012 | 0,005 | 0,0112 | 0,02 | 0,0312 | 0,045 | 0,0612 | 0,38 |

5.9. Расчет по образованию трещин сводится к проверке неравенств

и

где  и

и  - моменты, воспринимаемые сечением, нормальным к продольной оси, при образовании трещин соответственно в нижней (в середине пролета) и верхней (в сечении над опорой) зонах конструкции.

- моменты, воспринимаемые сечением, нормальным к продольной оси, при образовании трещин соответственно в нижней (в середине пролета) и верхней (в сечении над опорой) зонах конструкции.

5.10. Моменты  и

и  подсчитываются из выражений

подсчитываются из выражений

и

где  - расчетное сопротивление бетона на осевое растяжение (табл. 2);

- расчетное сопротивление бетона на осевое растяжение (табл. 2);

Таблица 2

Бетон | Проектная марка бетона | Температура бетона формы при ее эксплуатации, °C | |

<= 50 | 70 - 100 | ||

Тяжелый и на пористых заполнителях при плотном мелком заполнителе | 300 | 1,5 | 1,05 |

350 | 1,65 | 1,15 | |

400 | 1,8 | 1,25 | |

На пористых заполнителях при пористом мелком заполнителе | 300 | 1,3 | 0,9 |

350 | 1,4 | 0,95 | |

400 | 1,45 | 1 | |

Мелкозернистый | 300 | 1,5 | 1,05 |

350 | 1,65 | 1,15 | |

400 | 1,8 | 1,25 | |

5.11. При подсчете моментов сопротивления  и

и  учитывают расположенное вверху и внизу (или только вверху) обрамление из прокатных профилей; моменты сопротивления подсчитывают по приведенному моменту инерции (п. 5.15 настоящих Рекомендаций).

учитывают расположенное вверху и внизу (или только вверху) обрамление из прокатных профилей; моменты сопротивления подсчитывают по приведенному моменту инерции (п. 5.15 настоящих Рекомендаций).

5.12. При удовлетворении неравенств (3) и (4) можно перейти к расчету по деформации; в противном случае необходимо увеличить высоту формы или площадь поперечного сечения бетона.

5.13. Прогиб формы y определяется из выражения

где  - коэффициент (табл. 3);

- коэффициент (табл. 3);

B - расчетная жесткость, определяется по п. 5.14 настоящих Рекомендаций.

Таблица 3

0 | 0,05 | 0,1 | 0,15 | 0,2 | 0,25 | 0,3 | 0,35 | 0,4 | |

0,013 | 0,0149 | 0,0163 | 0,017 | 0,0167 | 0,0151 | 0,0121 | 0,0074 | 0,003 |

где  - коэффициент, учитывающий влияние кратковременной ползучести бетона, равен 0,85;

- коэффициент, учитывающий влияние кратковременной ползучести бетона, равен 0,85;

c - коэффициент, учитывающий влияние циклического действия температуры (c = 2).

Таблица 4

Вид бетона | Проектная марка бетона | Температура бетона формы при ее эксплуатации, °C | ||

50 | 70 | 100 | ||

Тяжелый естественного твердения | 300 | 29 | 26 | 23 |

350 | 31 | 28 | 25 | |

400 | 33 | 30 | 26,5 | |

То же, подвергнутый тепловой обработке | 300 | 26 | 23,5 | 21 |

350 | 28 | 25 | 22,5 | |

400 | 30 | 27 | 24 | |

На пористых заполнителях при объемной массе бетона 1400 кг/м3 | 300 | 13,5 | 12 | 11 |

350 | 14,5 | 13 | 11,5 | |

То же, при объемной массе 1800 кг/м3 | 300 | 17,5 | 16 | 14 |

350 | 18,5 | 16,5 | 14,5 | |

400 | 19 | 17 | 15 | |

То же, при объемной массе 2200 кг/м3 | 300 | 21,5 | 19,5 | 17 |

350 | 22,5 | 20 | 18 | |

400 | 23,5 | 21 | 19 | |

Мелкозернистый естественного твердения | 300 | 23,5 | 21 | 19 |

350 | 25 | 22,5 | 20 | |

400 | 26,5 | 24 | 21 | |

То же, подвергнутый тепловой обработке | 300 | 21 | 19 | 17 |

350 | 22 | 20 | 17,5 | |

400 | 23 | 21 | 18,5 | |

5.15. Приведенный момент инерции поперечного сечения формы  подсчитывают с учетом обрамления из прокатных уголков или швеллеров, при этом площадь обрамления умножается на коэффициент n, равный отношению модулей упругости стали и бетона.

подсчитывают с учетом обрамления из прокатных уголков или швеллеров, при этом площадь обрамления умножается на коэффициент n, равный отношению модулей упругости стали и бетона.

5.16. Приведенный момент инерции многопустотного поддона подсчитывается как для составного сечения, для которого момент инерции многопустотной плиты определяется по Прил. 2.

При сложном очертании поперечного сечения формы, включающего многопустотную плиту, приведенный момент инерции подсчитывают по моментам инерции плиты (Прил. 2), стального обрамления и площади сечения, выступающей за пределы плиты.

5.17. Прогиб формы не должен превышать 1/2000 ее длины и не быть больше половины допуска по искривлению нижней грани изделия.

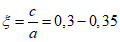

5.18. Для исключения работы железобетонной формы на кручение рекомендуется строповочные скобы и опоры располагать в трех точках (рис. 6). При такой схеме опирания расчет деформаций проводят согласно "Рекомендациям по расчету и конструированию форм при трехточечном опирании" (М., НИИЖБ, 1978).

Рис. 6. Схемы расположения трех опор

а - средняя опора по середине короткой стороны;

б - то же, длинной

5.19. Стальные борта и вкладыши, а также стальные детали (строповочные скобы, упоры, опорные площадки и т.п.) рассчитывают в соответствии с указаниями "Руководства по расчету и проектированию стальных форм" (М., Стройиздат, 1970).

5.20. Расчет элементов и деталей форм, выполняемых из дерева или полимерных материалов, производится в соответствии с указаниями СНиП II-25-80 "Деревянные конструкции. Нормы проектирования", "Руководства по проектированию, изготовлению и применению стеклопластиковых форм" (М., НИИЖБ, 1974) и других документов по расчету конструкций из полимерных материалов.

5.21. Примеры расчета железобетонных форм приведены в Прил. 3.

6.1. Технология изготовления железобетонных форм зависит от принятого способа образования полимерного рабочего слоя.

6.2. Полимерный слой может быть образован до бетонирования формы (Прил. 4 и 5), по затвердевшему бетону (Прил. 7 и 8), а также из термореактивной пленки (Прил. 6).

6.3. При образовании полимерного слоя до бетонирования формы на модель (Прил. 9) вначале наносят разделительный слой (Прил. 10), затем полимерный (Прил. 4 и 5).

6.4. На полимерный рабочий слой устанавливают и приклеивают стальное обрамление формы. В качестве связующего используют те же эпоксидные композиции, из которых образован полимерный рабочий слой. Зазоры между полимерным слоем и нижней гранью элементов обрамления заполняют лентами из стеклоткани или стекложгутом, пропитанными связующим.

6.5. Детали обрамления из уголков или швеллеров перед установкой на модель следует предварительно объединять в единый пространственный элемент, чтобы исключить сварку в непосредственной близости к полимерному слою и обеспечить проектное расположение элементов обрамления.

6.6. К обрамлению, если оно не полностью ограничивает боковые грани формы, снаружи крепят элементы опалубки (из досок, древесно-стружечной плиты и т.п.). Внутрь обрамления, установленного на модель, укладывают те арматурные элементы, которые заранее не приваривают к обрамлению, и пустотообразователи.

6.7. При укладке широких пустотообразователей после бетонирования нижней (имеется в виду положение при формовании) плиты, одну сетку и часть арматурного каркаса закрепляют в проектное положение до бетонирования, а основной каркас и верхнюю сетку укладывают после установки пустотообразователей.

6.8. Извлекаемые пустотообразователи имеют обычно круглое очертание, и их располагают в форме до начала бетонирования или после укладки нижнего слоя.

6.9. Пустотообразователи любого типа надежно закрепляют в форме, чтобы исключить их всплытие или смещение при уплотнении бетонной смеси.

6.10. Бетонирование производят сразу после образования полимерного рабочего слоя (Прил. 4 и 6) или не ранее 12 - 14 ч (Прил. 5).

6.11. Подбор состава бетонной смеси проводят с учетом требований разд. 3 настоящих Рекомендаций.

6.12. Уплотнение бетонной смеси производится вибрационными механизмами любого типа, в том числе глубинными вибраторами, при этом консистенцию смеси следует принимать такой, чтобы с помощью имеющихся механизмов было обеспечено качественное ее уплотнение. На наконечники глубинных вибраторов, чтобы исключить повреждение полимерного рабочего слоя, следует надевать резиновые трубки.

6.13. Приготовление и укладку фибробетонной смеси выполняют по указаниям Прил. 11.

6.14. Для сокращения сроков изготовления форм рекомендуется применять тепловую обработку бетона.

6.15. Тепловую обработку забетонированной формы можно проводить в камере пропаривания, оборудованной глухими регистрами, или под колпаком (с использованием ТЭНов, ламп-термоизлучателей и т.п.). Температура изотермического прогрева принимается в зависимости от состава и технологии образования полимерного рабочего слоя. Для составов и технологии, приведенных в Прил. 4 настоящих Рекомендаций, она составляет 85 °C, а в Прил. 5 - не должна превышать 60 °C.

6.16. При нанесении полимерного слоя по затвердевшему бетону температура изотермического прогрева ограничивается 95 °C.

6.17. При естественном твердении бетона разрешается применять специальные добавки, ускоряющие этот процесс.

6.18. Особенности технологии при образовании рабочего слоя из полимерных термореактивных пленок приведены в Прил. 6.

6.19. Составы полимерного покрытия и технология их нанесения по затвердевшему бетону приведены в Прил. 7 и 8.

6.20. После набора бетоном прочности, достаточной для снятия формы с модели, удаляются элементы опалубки, и к обрамлению приваривают строповочные скобы (если они не были приварены раньше), а такие фиксаторы и упоры, расположенные на верхней (имеется в виду положение при формовании) и боковых поверхностях. Одновременно в формах с опорными брусьями производят их закрепление на болтах.

6.21. Снятую с модели форму переводят в рабочее положение. Обрамление очищают от наплывов и, при необходимости, ремонтируют покрытие. Указания по ремонту приведены в Прил. 12.

6.22. В готовой форме полимерный рабочий слой смазывают (п. 7.12) и защищают от повреждения при транспортировании и хранении (до начала эксплуатации) пленкой или деревянным щитом. Стальные элементы обрамления и детали покрывают для защиты от коррозии красками, стойкими в условиях повышенных температуры и влажности.

6.23. При изготовлении железобетонных форм следует руководствоваться действующими нормативными материалами по технике безопасности и производственной санитарии. Работы, связанные с применением и переработкой полимерных материалов, следует выполнять, руководствуясь также указаниями Прил. 13.

7.1. Требования по эксплуатации железобетонных форм с полимерным рабочим слоем аналогичны требованиям, предъявляемым к эксплуатации форм из других материалов, имеющих полимерное покрытие, а также стеклопластиковых форм.

7.2. При эксплуатации железобетонных форм с полимерным рабочим слоем следует обеспечить сохранность этого слоя.

7.3. При армировании железобетонных изделий все операции по сборке и сварке каркаса следует производить вне формы.

7.4. Запрещается сбрасывать и укладывать в форму отдельные арматурные стержни и закладные детали.

7.5. Каркасы (сетки) без пластмассовых фиксаторов, закрепленных на нижних стержнях, укладывать в форму не разрешается.

7.6. При отсутствии фиксаторов разрешается укладывать каркас (сетку) на резиновые или пластмассовые трубки; эти трубки после закрепления каркаса (сетки) удаляют.

7.7. В процессе установки закладных деталей в непосредственной близости от полимерного рабочего слоя необходимо защищать этот слой с помощью временно укладываемой пленки или тонкого резинового коврика.

7.8. Бетонную смесь следует сбрасывать в форму с высоты не более 1 м, считая от уровня рабочего слоя.

7.9. Тепловую обработку бетона следует проводить при температуре изотермического прогрева, исключающей размягчение и повреждение полимерного рабочего слоя. При рабочем слое, образованном по Прил. 4 и 7, максимальная температура прогрева изделий не должна превышать 75 °C, Прил. 5 - 60 °C, Прил. 6 - 100 °C и Прил. 8 - 120 °C.

7.10. Тепловая обработка бетона в железобетонных формах с полимерным рабочим слоем открытым паром запрещается.

7.11. Чистку рабочих поверхностей рекомендуется проводить сжатым воздухом; при необходимости разрешается использовать щетки с мягким ворсом (неметаллическим).

7.12. Необходимость применения смазки перед очередным циклом формования определяется составом покрытия; при покрытиях, рекомендуемых в Прил. 4 - 8, смазка необходима для улучшения сохранности покрытия и увеличения числа формовок на нем.

7.13. При рекомендуемых полимерных рабочих слоях можно использовать любые смазки из применяемых в заводском производстве. Для получения высококачественной поверхности изделий рекомендуются стеарино-вазелиновая смазка или подобные консистентные смазки.

7.14. Полимерный рабочий слой, на котором появились повреждения в виде царапин, трещин или местных выколов, подлежит ремонту. Указания по ремонту приведены в Прил. 12.

7.15. Применение железобетонных форм с полимерным рабочим слоем на открытом воздухе не рекомендуется в связи со значительными перепадами температур и постоянным воздействием других атмосферных факторов.

7.16. Железобетонные формы с рабочим слоем, выполненным из бетона, подвергнутого специальной обработке, или из стального листа разрешается эксплуатировать на открытых полигонах.

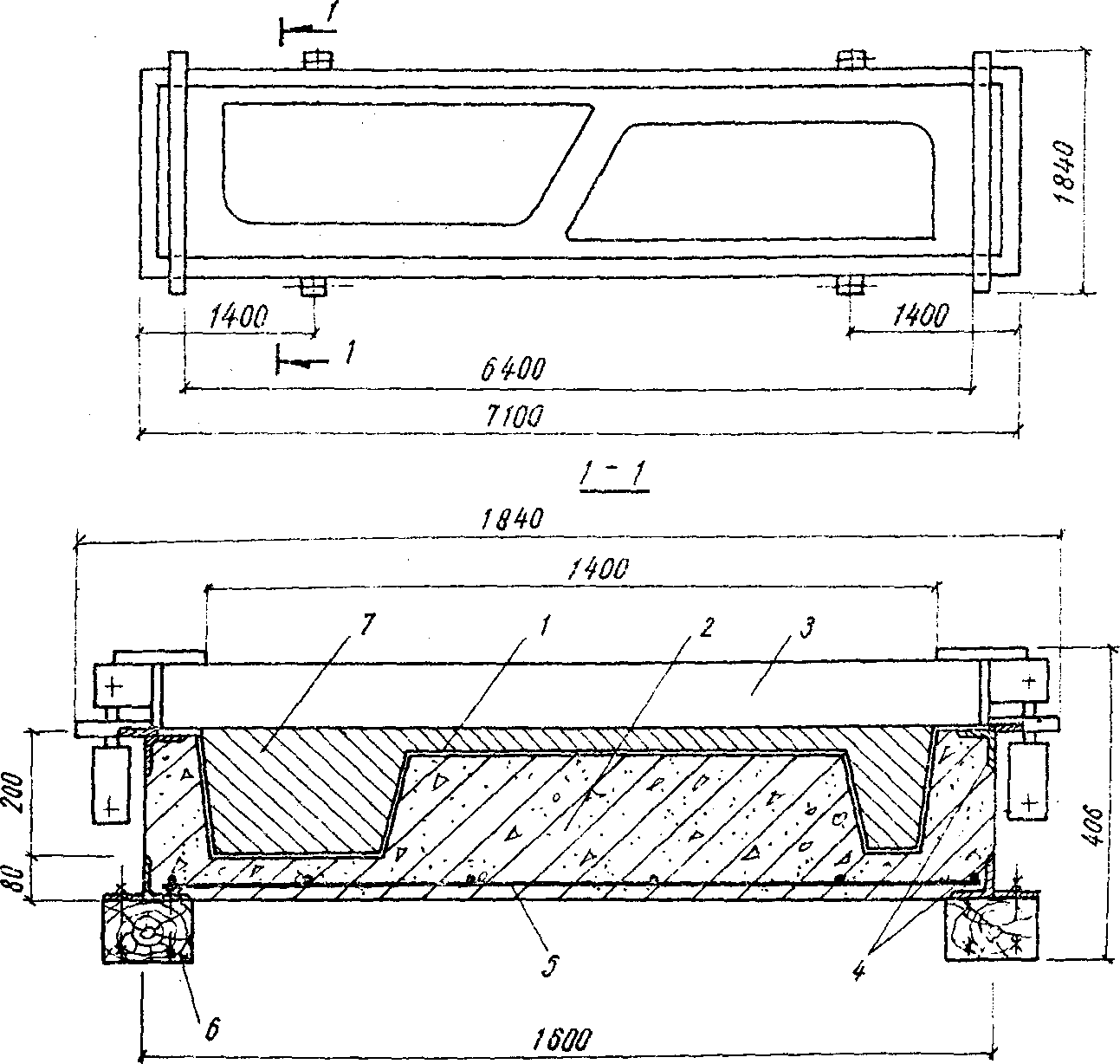

На рис. 7 - 13 показаны конструкции железобетонных форм с полимерным рабочим слоем для изготовления различных по очертанию и размерам изделий, выполненных в соответствии с разд. 4 настоящих Рекомендаций. Формы разработаны и изготовлены СПКО Оргтехстром Минстройматериалов Латв. ССР; они успешно применяются на заводах ЖБИ того же министерства.

1 - полимерный рабочий слой; 2 - железобетонная

конструкция формы; 3 - борт-вкладыш; 4 - стальной откидной

борт; 5 - стальное обрамление; 6 - деревянные опорные

брусья; 7 - арматура; 8 - железобетонные изделия

1 - полимерный рабочий слой; 2 - железобетонная конструкция

формы; 3 - стальное обрамление; 4 - арматура;

5 - железобетонные изделия

1 - железобетонное изделие; 2 - полимерный рабочий слой;

3 - стальной откидной борт; 4 - стальное обрамление;

5 - железобетонная конструкция формы

1 - полимерный рабочий слой; 2 - железобетонная конструкция

формы; 3 - борт-вкладыш; 4 - стальное обрамление;

5 - арматура; 6 - деревянные опорные брусья;

7 - железобетонное изделие

Рис. 11. Форма для изготовления стеновых панелей

1 - борт-вкладыш; 2 - железобетонное изделие;

3 - полимерный рабочий слой; 4 - стальной откидной борт;

5 - стальное обрамление; 6 - деревянные опорные брусья;

7 - сетка; 8 - железобетонная конструкция формы

Рис. 12. Форма для изготовления стеновых панелей

1 - полимерный рабочий слой; 2 - железобетонная конструкция

формы; 3 - стальной откидной борт; 4 - стальное обрамление;

5 - деревянные опорные брусья; 6 - арматура;

7 - железобетонное изделие

1 - полимерный рабочий слой; 2 - железобетонная конструкция

формы; 3 - стальной откидной борт; 4 - стальное обрамление;

5 - деревянные опорные брусья; 6 - арматура;

7 - борт-вкладыш; 8 - железобетонное изделие

1. Поддоны с пустотами характеризуются разными моментами инерции на изгиб по сечениям, перпендикулярным и параллельным осям пустот. При расположении пустот с определенным шагом эти моменты инерции можно подсчитывать по формулам, приведенным в табл. 5.

Примечание. Значения, подсчитанные по формулам из табл. 5, соответствуют моментам инерции на единицу ширины сечения (1 см).

Таблица 5

Форма пустот | Сечение поддона | Момент инерции по сечениям | |

перпендикулярным осям пустот | параллельным осям пустот | ||

Круглая |  |  |  |

Прямоугольная |  |  |  |

Любого очертания |  |  |  |

2. Момент инерции по сечениям, параллельным осям пустот, определяется как среднее значение на участке, равном расстоянию между осями пустот.

3. В формулы момента инерции по сечениям, параллельным осям пустот, входит величина f, равная расстоянию от края плиты до точки приложения равнодействующей сил сжатия или растяжения в сечении с наименьшей толщиной полки

,

,где t - наименьшая толщина полки;

h - высота поддона.

4. Для поддона с круглыми отверстиями момент инерции по сечениям, перпендикулярным осям пустот, можно определять по формуле (на 1 см ширины)

,

,где  принимается по табл. 6 в зависимости от

принимается по табл. 6 в зависимости от  и

и  ;

;

d - диаметр отверстий;

a - расстояние между отверстиями по осям.

Значения коэффициента | |||||||

0,7 | 0,8 | 0,9 | 1 | 1,1 | 1,2 | 1,3 | |

0,5 | 0,0790 | 0,0796 | 0,08 | 0,0803 | 0,0806 | 0,0808 | 0,081 |

0,6 | 0,0743 | 0,0755 | 0,0763 | 0,077 | 0,0776 | 0,0781 | 0,0785 |

0,7 | - | 0,0687 | 0,0703 | 0,0716 | 0,0727 | 0,0736 | 0,0743 |

0,8 | - | - | 0,0610 | 0,0632 | 0,0651 | 0,0667 | 0,0679 |

0,9 | - | - | - | 0,0511 | 0,0541 | 0,0565 | 0,0586 |

5. Момент инерции поддона с круглыми отверстиями по сечениям, параллельным осям пустот, определяется по формуле (на 1 см ширины)

,

,где  принимается по табл. 7 в зависимости от

принимается по табл. 7 в зависимости от  и

и  .

.

Таблица 7

Значения коэффициента | |||||||

0,7 | 0,8 | 0,9 | 1 | 1,1 | 1,2 | 1,3 | |

0,5 | 0,0693 | 0,0698 | 0,0701 | 0,0704 | 0,0706 | 0,0708 | 0,0709 |

0,6 | 0,0614 | 0,0623 | 0,0631 | 0,0638 | 0,0643 | 0,0648 | 0,0652 |

0,7 | - | 0,0517 | 0,0531 | 0,0543 | 0,0553 | 0,0562 | 0,0569 |

0,8 | - | - | 0,0395 | 0,0412 | 0,0427 | 0,0439 | 0,0451 |

0,9 | - | - | - | 0,0247 | 0,0261 | 0,0275 | 0,0287 |

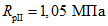

Исходные данные и нагрузки

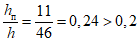

Форма шириной 1,12 м и длиной 6,4 м (рис. 7) предназначена для изготовления в вертикальном положении двух элементов ограждения лоджий по ударной технологии. Бетон тяжелый марки М300. Опирание формы на ударный стол в процессе эксплуатации осуществляется через деревянные брусья, а строповочные скобы в форме смещены от краев до  .

.

.

.Нормативные нагрузки на единицу длины формы:

от собственной массы железобетонной части формы

,

,где  - объемная масса железобетона, кг/м3;

- объемная масса железобетона, кг/м3;

L - длина формы, м;

от собственной массы металлической части формы

,

,где  - масса металла в форме, кг;

- масса металла в форме, кг;

от собственной массы деревянной части формы

,

,где  - объемная масса древесины, кг/м3;

- объемная масса древесины, кг/м3;

от собственной массы железобетонных изделий, изготавливаемых в форме

,

,где  - масса изделия, кг;

- масса изделия, кг;

m - число изделий в форме, шт.

Суммарная равномерно распределенная нагрузка на единицу длины формы

q = 4770 + 2020 + 170 + 2530 = 9450 Н/м.

С учетом коэффициента динамичности (п. 5.4 настоящих Рекомендаций)

q = 9450 x 1,8 = 17010 Н/м = 170,1 Н/см.

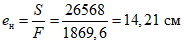

Геометрические характеристики сечения

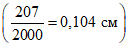

Расчетное сечение формы показано на рис. 14; его площадь с учетом стального обрамления (п. 5.15 настоящего Руководства) при  равна

равна

равна

равнаF = 18 x 35 + 70 x 11 + 2 x 8 x 19 + 20,7 x 8 =

= 630 + 770 + 304 + 165,6 = 1869,6 см2.

Рис. 14. Расчетное сечение формы

Статический момент относительно нижней грани сечения

S = 630 x 28,5 + 770 x 5,5 + 304 x 9,5 + 165,6 x 9 =

= 26568 см3.

Расстояние до центра тяжести от нижней грани сечения

.

.Момент инерции сечения

Моменты сопротивления

;

; .

.Расчет по образованию трещин

Изгибающие моменты в середине пролета и в сечении, где расположены строповочные скобы, определяются соответственно по формулам (1) и (2) разд. 5 настоящих Рекомендаций. Предварительно по табл. 1 при  находим

находим  и

и  .

.

находим

находим  и

и  .

. ;

; .

.Расчетное сопротивление бетона на осевое растяжение определяется по табл. 2  .

.

.

.Коэффициент, учитывающий характер поперечного сечения формы,  определяется по табл. 27 "Руководства по проектированию бетонных и железобетонных конструкций из тяжелого бетона (без предварительного напряжения)".

определяется по табл. 27 "Руководства по проектированию бетонных и железобетонных конструкций из тяжелого бетона (без предварительного напряжения)".

При  и

и

.

.

и

и

.

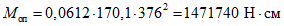

.По формулам (5) и (6) определяем

;

; .

.Как видно, неравенства (3) и (4) обеспечиваются, что свидетельствует о достаточной трещиностойкости формы.

Расчет по деформации

Расчетная жесткость формы определяется по формуле (8). Начальный модуль упругости для тяжелого бетона, подвергнутого тепловой обработке, определяют по табл. 4  .

.

.

. .

. .

.Эта величина меньше допускаемого прогиба  ; жесткость формы достаточна.

; жесткость формы достаточна.

; жесткость формы достаточна.

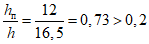

; жесткость формы достаточна.Пример 2. Расчет формы для изготовления подоконных досок

Исходные данные и нагрузки

Форма с размерами в плане 1,67 x 2,07 м (рис. 8) предназначена для одновременного изготовления шести подоконных досок разных размеров. Бетон мелкозернистый марки М300. Опирание формы на виброплощадку с круговыми колебаниями производится через опорные плиты, совмещенные со строповочными скобами; опоры смещены до  .

.

.

.Нормативные нагрузки на единицу длины формы:

от собственной массы железобетонной части формы и изделий, в ней изготавливаемых,

,

,где  - объем, железобетонной части формы и железобетонных изделий, м3;

- объем, железобетонной части формы и железобетонных изделий, м3;

остальные обозначения - по примеру 1;

от собственной массы стального обрамления формы

.

.Суммарная равномерно распределенная нагрузка на единицу длины формы

q = 6890 + 780 = 7670 Н/м.

С учетом коэффициента динамичности (п. 5.4)

q = 7670 x 1,8 = 13810 Н/м = 138,1 Н/см.

Геометрические характеристики сечения

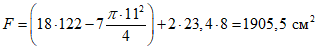

Расчетное сечение формы показано на рис. 15; его площадь с учетом стального обрамления при  равна

равна

равна

равнаF = 12 x 150 + 2 x 8,5 x 16,5 + 18,1 x 11 =

= 1800 + 280,5 + 199,1 = 2279,6 см2.

Рис. 15. Расчетное сечение формы

Статический момент относительно нижней грани сечения

S = 1800 x 6 + 280,5 x 8,25 + 199,1 = 14707 см3.

Расстояние до центра тяжести от нижней грани сечения

.

.Момент инерции сечения

Моменты сопротивления

;

; .

.Расчет по образованию трещин

Изгибающие моменты в середине пролета и на опорах определяются соответственно по формулам (1) и (2) разд. 5 настоящих Рекомендаций. Предварительно по табл. 1 того же раздела при  находим

находим  и

и  (по интерполяции).

(по интерполяции).

находим

находим  и

и  (по интерполяции).

(по интерполяции). ;

; .

.Для определения моментов, воспринимаемых сечением, находим (для мелкозернистого бетона М300) по табл. 2  . Из табл. 27 "Руководства по проектированию бетонных и железобетонных конструкций из тяжелого бетона (без предварительного напряжения)" при

. Из табл. 27 "Руководства по проектированию бетонных и железобетонных конструкций из тяжелого бетона (без предварительного напряжения)" при  и

и  определяем

определяем  .

.

. Из табл. 27 "Руководства по проектированию бетонных и железобетонных конструкций из тяжелого бетона (без предварительного напряжения)" при

. Из табл. 27 "Руководства по проектированию бетонных и железобетонных конструкций из тяжелого бетона (без предварительного напряжения)" при  и

и  определяем

определяем  .

.По формулам (5) и (6) определяем

;

; .

.Как видно, неравенства (3) и (4) обеспечиваются с большим запасом.

Расчет по деформации

Расчетная жесткость формы определяется по формуле (8). Модуль упругости для мелкозернистого бетона определяется из табл. 4  .

.

.

. .

.Прогиб формы подсчитывается по формуле (7), для которой из табл. 3 подсчитываются по интерполяции  (при

(при  )

)

(при

(при  )

) .

.Эта величина намного меньше допускаемого прогиба  ; жесткость формы достаточна.

; жесткость формы достаточна.

; жесткость формы достаточна.

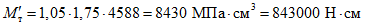

; жесткость формы достаточна.Пример 3. Расчет формы для изготовления плоских плит

Исходные данные и нагрузки

Форма с размерами в плане 1,33 x 5,78 м (рис. 9) предназначена для изготовления плоских плит высотой 120 мм и шириной 1190 мм. Бетон тяжелый марки М300. Уплотнение бетонной смеси производится на виброплощадке с круговыми колебаниями; форма опирается на виброплощадку через стальное обрамление. Строповочные скобы смещены до  .

.

.

.Нормативные нагрузки на единицу длины формы:

от собственной массы железобетонной части формы

Обозначения - см. пример 1;

от собственной массы металлической части формы

;

;от собственной массы железобетонного изделия

.

.Суммарная равномерно распределенная нагрузка на единицу длины формы

q = 3828 + 291 + 3550 = 7669 Н/м.

С учетом коэффициента динамичности (п. 5.4)

q = 7669 x 1,8 = 13804 Н/м = 138 Н/см.

Геометрические характеристики сечения

Расчетное сечение формы показано на рис. 16; его площадь с учетом стального обрамления при  равна

равна

равна

равна .

.

Рис. 16. Расчетное сечение формы

Момент инерции сечения многопустотной плиты на 1 см ширины определяется по Прил. 2, для чего предварительно подсчитывают  и

и  . Интерполируя значения в табл. 6, находим

. Интерполируя значения в табл. 6, находим  . Тогда

. Тогда

и

и  . Интерполируя значения в табл. 6, находим

. Интерполируя значения в табл. 6, находим  . Тогда

. Тогда .

.Момент инерции поддона с учетом стального обрамления

J = 438 x 122 + 2 x 1520 x 8 = 77896 см4.

Моменты сопротивления при симметричном сечении

.

.Расчет по образованию трещин

Изгибающие моменты в середине пролета и в сечении, где расположены строповочные скобы, определяются по формулам (1) и (2) разд. 5 настоящих Рекомендаций. Предварительно по табл. 1 того же раздела при  находим

находим  и

и  .

.

находим

находим  и

и  .

. ;

; .

.Для подсчета моментов, воспринимаемых сечением, определяем по табл. 2  (для тяжелого бетона М300) и из табл. 27 "Руководства по проектированию бетонных и железобетонных конструкций из тяжелого бетона (без предварительного напряжения)" при

(для тяжелого бетона М300) и из табл. 27 "Руководства по проектированию бетонных и железобетонных конструкций из тяжелого бетона (без предварительного напряжения)" при

.

.

(для тяжелого бетона М300) и из табл. 27 "Руководства по проектированию бетонных и железобетонных конструкций из тяжелого бетона (без предварительного напряжения)" при

(для тяжелого бетона М300) и из табл. 27 "Руководства по проектированию бетонных и железобетонных конструкций из тяжелого бетона (без предварительного напряжения)" при

По формулам (5) и (6)

.

.Как видно, неравенства (3) и (4) обеспечиваются, что свидетельствует о достаточной трещиностойкости формы.

Расчет по деформации

Расчетная жесткость формы определяется по формуле (8). Модуль упругости для тяжелого бетона, подвергнутого тепловой обработке, из табл. 4  .

.

.

. .

. .

.Эта величина меньше допускаемого прогиба  ; жесткость формы достаточна.

; жесткость формы достаточна.

; жесткость формы достаточна.

; жесткость формы достаточна.ДО БЕТОНИРОВАНИЯ ФОРМЫ (СПОСОБ НИИЖБ)

1. Полимерный рабочий слой железобетонной формы наносится по разделительному слою, образованному на верхней поверхности модели (Прил. 10).

2. Полимерный рабочий слой состоит из двух слоев эпоксидной композиции, наносимых последовательно. Композиция составляется на основе алкилрезорциновой смолы ЭИС-1 (состав А) или смолы ЭД-20 (состав Б).

Состав А (в %):

Алкилрезорциновая смола ЭИС-1 (ТУ 38-109-1-71) ..................... 20

Карбамидная смола К411-02 (ТУ 6-10-864-75) ......................... 10

Полиэтиленполиамин (СТУ 49-2529-62) ................................ 2

Графитовый порошок серебристый ..................................... 2

Металлический порошок тонкодисперсный марок ПЖ-1, ПЖ-2 ............. 66

Состав Б (в %):

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10587-76 Постановлением Госстандарта СССР от 06.02.1984 N 417 с 1 января 1985 года введен в действие ГОСТ 10587-84. |

Эпоксидная смола ЭД-20 (ГОСТ 10587-76) ............................. 20

Дибутилфталат (ГОСТ 2102-67) ....................................... 4

Полиэтиленполиамин (СТУ 49-2529-62) ................................ 2

Графитовый порошок серебристый ..................................... 2

Металлический порошок тонкодисперсный марок ПЖ-1, ПЖ-2 ............. 72

3. В зависимости от требуемой рабочей вязкости композиций состава А и Б содержание металлического порошка в смеси может быть увеличено до 10% массы, указанной для составов А и Б, а также добавлен кварцевый песок с модулем крупности 1,5 - 2 также до 10%.

4. Для приготовления полимерной композиции используют механический смеситель (желательно со съемными лопастями). В смеситель сначала загружают связующее (ЭИС-1 с карбамидной смолой или ЭД-20 с дибутилфталатом) и после перемешивания компонентов связующего в течение 1 - 2 мин добавляют наполнитель - металлический и графитовый порошки. Перемешивание связующего с наполнителем продолжается 5 - 10 мин. В последнюю очередь в тщательно перемешанную смесь постепенно (тонкой струйкой) при работающем смесителе вводится отвердитель - полиэтиленполиамин. Перемешивание заканчивается через 5 мин после введения отвердителя.

5. Готовую композицию наносят на модель и распределяют по поверхности шпателем. Толщина первого слоя покрытия около 0,5 мм. Укладка слоя должна быть завершена в течение 20 - 25 мин. При удлинении времени укладки возрастает вязкость композиции, что ведет к увеличению трудоемкости работ.

6. Второй слой композиции наносится не ранее чем через 3 - 6 ч (в зависимости от температуры в помещении). В случае производственной необходимости этот период может быть увеличен, но не более чем до 24 ч. Толщина второго слоя принимается несколько большей, чем первого (порядка 0,7 мм), и образуется он тем же способом.

7. После нанесения второго слоя устанавливают стальное обрамление формы (в некоторых формах обрамление устанавливают до начала образования полимерного покрытия или после нанесения первого слоя). Внутрь формы укладывают арматурный каркас и связывают его с элементами обрамления, как это указано в разд. 6 настоящих Рекомендаций.

8. Бетонная смесь по полимерному слою должна быть уложена и уплотнена не позже чем через 40 мин от момента ввода отвердителя в композицию для второго слоя. В связи с указанным ограничением рекомендуется наносить и уплотнять бетон слоем толщиной 30 мм по площади формы с последующим бетонированием конструкции полностью.

9. Для более полного отверждения рабочего слоя, ускорения твердения бетона и обеспечения лучшей связи между двумя материалами предусматривается тепловая обработка, которая выполняется в камере пропаривания, оборудованной глухими регистрами, или под колпаком (с использованием ТЭНов или ламп-термоизлучателей). Обработка ведется при температуре до 85 °C; продолжительность прогрева - 12 - 16 ч.

10. Все операции по образованию полимерного слоя должны проводиться с учетом требований по технике безопасности (Прил. 13).

ДО БЕТОНИРОВАНИЯ ФОРМЫ (СПОСОБ СПКО ОРГТЕХСТРОМ)

1. Полимерный рабочий слой железобетонной формы наносится по разделительному слою, образованному на верхней поверхности модели (Прил. 10).

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10587-76 Постановлением Госстандарта СССР от 06.02.1984 N 417 с 1 января 1985 года введен в действие ГОСТ 10587-84. |

Эпоксидная смола ЭД-20 (ГОСТ 10587-76) ........................... 97,5

ИС МЕГАНОРМ: примечание.

В официальном тексте документа, видимо, допущена опечатка: ГОСТ 5638-75

имеет название "Фольга медная рулонная для технических целей". Возможно,

Аэросил А-380 (ГОСТ 5638-75) ..................................... 2,5

Примечание. Допускается замена аэросила А-380 аэросилом А-300, А-250 или А-175.

3. Составляющие эпоксидной пасты перемешиваются вручную; пасту оставляют на 24 ч для набухания. После чего ее 3 - 5 раз пропускают через трехвалковую краскотерку до получения однородной массы. Приготовленную пасту можно хранить длительное время (до 1 месяца).

4. Непосредственно перед употреблением к пасте добавляют пластификатор - дибутилфталат (ГОСТ 2102-67) или диоктилфталат (ГОСТ 8728-77) - 6 - 8% от массы эпоксидной смолы и отвердитель - полиэтиленполиамин (СТУ 49-2529-62) или диэтилентриамин (МРТУ 6-09-4897-68) - 10%. Смешение компонентов производится в мешалке или эмалированной посуде, установленной в вытяжном шкафу.

5. Эпоксидная композиция наносится малярной кистью (типа "флейц") ровным слоем; на покрываемой поверхности не допускается образование подтеков пасты. Композиция готовится в таком объеме, чтобы ее можно было вырабатывать в течение 30 мин.

Полимеризация лицевого слоя происходит при комнатной температуре в течение не менее 6 ч, после чего на модель наносится второй слой покрытия.

6. Второй слой полимерного покрытия образуется стеклотканью, пропитанной эпоксидным связующим. Предварительно стеклоткань, предназначенная для армирования слоя, высушивается в сушильном шкафу при температуре 60 - 80 °C в течение 2 - 3 сут и раскраивается в соответствии с размерами и конфигурацией формы. При раскрое следует учесть, что отдельные полотна стеклоткани стыкуются внахлестку с перепуском 30 - 50 мм.

7. Для армирования полимерного слоя используется стеклоткань ТР-07-90 (МРТУ 6-11-209-74) или другие ткани с примерно такой же массой. Как правило, в полимерном покрытии укладывается один слой стеклоткани, однако при некоторых видах рельефа необходимо укладывать дополнительно второй и третий слои стеклоткани (обычно на части площади модели).

Эпоксидная смола ЭД-20 ............................................ 86

Пластификатор (дибутилфталат или диоктилфталат) ................... 5,4

Отвердитель (полиэтиленполиамин или диэтилентриамин) .............. 8,6

9. Эпоксидное связующее, рецептура которого приведена выше, приготавливают в мешалке или эмалированной посуде, установленной в вытяжном шкафу, порциями по 2 кг непосредственно перед использованием. Готовое связующее должно быть израсходовано в течение 30 мин.

10. Эпоксидное связующее наносится на затвердевший лицевой слой кистью. На слой связующего укладывается стеклоткань, которая им пропитывается; на участках неполной пропитки ткани следует дополнительно нанести связующее.

Последующие слои стеклоткани, если они необходимы, накладывают сразу после первого. Пропитка ткани должна быть полной. При образовании включений (пузырей) между слоями стеклоткани воздух удаляется ударами малярной кисти или прокалыванием иглой.

11. После отверждения армированного слоя по нему устраивается контактный слой: наносится эпоксидное связующее (п. 8), и в него частично утапливают анкерующие элементы.

12. В качестве анкерующих элементов рекомендуется применять витую стальную стружку толщиной не более 1 мм, шириной до 5 мм и длиной 25 - 40 мм, металлическую сетку из проволоки диаметром 1 - 2 мм с ячейками размером 10 - 50 мм и крупный заполнитель - щебень гранитный или из других твердых пород или керамзитовый гравий фракции 5 - 10 мм.

13. Подготовка стальной стружки и металлической сетки включает отжиг или промывку ацетоном или другим растворителем, а подготовка крупного заполнителя - промывку и сушку.

Подготовленные для контактного слоя материалы должны храниться в условиях, исключающих их загрязнение и увлажнение.

14. Расстояние между анкерующими элементами контактного слоя должны быть в пределах 10 - 50 мм.

15. Контактный слой до отверждения связующего рекомендуется пригружать деревянными щитами, досками, резиновыми ковриками и т.п.; используемый пригруз предварительно нужно очистить от грязи и пыли.

16. Бетонирование по полимерному рабочему слою можно проводить не ранее чем через 12 - 14 ч после образования этого слоя.

При задержке с бетонированием полимерный слой должен быть защищен пленкой от пыли и загрязнения.

17. Все операции по образованию полимерного рабочего слоя должны проводиться с учетом требований по технике безопасности (Прил. 13).

ИЗ ТЕРМОРЕАКТИВНЫХ ПОЛИМЕРНЫХ ПЛЕНОК

1. В железобетонной форме рабочий слой может быть образован плоскими или рельефными листами из поливинилхлорида, винипласта, полипропилена, терефталата и др.

2. При плоских поверхностях применяют листы толщиной 1,2 - 3 мм, для образования рельефных элементов используют листы толщиной 1,2 - 1,5 мм.

3. Рельефные элементы для рабочего слоя изготавливают методом вакуумирования по модели из дерева, армированного гипса или другого материала (Прил. 9). В модели должны быть просверлены сквозные отверстия диаметром 1 - 2 мм, располагаемые в шахматном порядке на расстоянии 30 - 50 мм друг от друга.

4. Модель размером 0,8 x 1,8 м укладывают на раму формующей камеры электровакуумной установки <*>. На ней размещают лист полимерной пленки, прижимаемый по контуру специальной рамкой.

--------------------------------

<*> Рабочие чертежи установки имеются на опытном заводе объединения "Союзстройполимер" Минстройматериалов СССР, 143130, Тучково Московской области, ул. Красных партизан, 48.

5. После разогрева листа с помощью термоэлектронагревателей до соответствующей температуры - 100 °C (лист из поливинилхлорида, винипласта, полипропилена) и 200 °C (лист из терефталата) модель поднимают до соприкосновения с листом и включают вакуумный насос; лист мгновенно принимает очертания модели.

6. После охлаждения листа раму с моделью опускают и готовый рельефный элемент вынимают из-под прижимной рамки. Продолжительность цикла изготовления одного рельефного элемента 1,5 - 2 мин.

7. При изготовлении железобетонной формы на ровной площадке располагают плоские листы или рельефные элементы, или те и другие в требуемом сочетании. Сварку стыков смежных листов или элементов производят специальной установкой (для сварки полимерных материалов с присадочным прутком) или обычным электрическим паяльником.

8. Перед опусканием стального обрамления формы, если оно ложится на пленку, соответствующие участки сваренного ковра очищают от загрязнения и покрывают эпоксидным клеем или клеем Ф-88. Зазоры между ковром и обрамлением заполняют стекловолокнистым материалом (тканью, холстом, жгутом), смоченным в клее.

9. Когда стальное обрамление примыкает к полимерному ковру снаружи, зазоры между ними заполняют расплавленным полимером, из которого сделан ковер.

10. До заполнения формы бетоном поверхности полимерного ковра, сваренного из плоских листов или рельефных элементов, очищают от загрязнения и покрывают эпоксидным клеем или клеем Ф-88. Вслед за тем укладывают арматуру и пустотообразователи (если последние предусмотрены) и бетонируют форму. После нанесения клея бетон слоем 30 - 50 мм должен быть уложен по всей площади в течение 40 мин.

11. В изготовленной форме после того, как она будет переведена в рабочее положение, производят в случае необходимости повторную проварку стыков плоских листов или рельефных элементов. Проварку выполняют с помощью инструментов, перечисленных в п. 7. Стыки подлежат последующей обработке механическим инструментом и зачистке набором шкурок.

(СПОСОБ НИИЖБ)

1. Полимерное покрытие, образующее рабочую поверхность железобетонной формы, представляет собой композицию на основе алкилрезорциновой смолы ЭИС-1 (состав А) или смолы ЭД-20 (состав Б). Составы А и Б приведены в Прил. 4. Покрытие наносится по грунтовочному слою.

2. При покрытии формы составом А применяют грунтовочный слой следующей рецептуры (в %):

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 2603-71 Постановлением Госстандарта СССР от 17.04.1979 N 1404 с 1 июля 1980 года введен в действие ГОСТ 2603-79. |

Алкилрезорциновая смола ЭИС-1 (ТУ 38-109-1-71) ..................... 55

Карбамидная смола К411-02 (ТУ 6-10-864-75) ......................... 28

Ацетон (ГОСТ 2603-71) .............................................. 11

Полиэтиленполиамин (СТУ 49-2529-62) ................................ 6

3. При покрытии формы составом Б применяют грунтовочный слой следующей рецептуры (в %):

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10587-76 Постановлением Госстандарта СССР от 06.02.1984 N 417 с 1 января 1985 года введен в действие ГОСТ 10587-84. |

Эпоксидная смола ЭД-20 (ГОСТ 10587-76) ............................. 74

Ацетон (ГОСТ 2603-71) .............................................. 18

Полиэтиленполиамин (СТУ 49-2529-62) ................................ 8

4. Для повышения эластичности покрытия в состав композиции основного слоя рекомендуется вводить карбоксилатный каучук СКН-26-1А (ТУ 38-16-70) в количестве 30% от массы эпоксидной смолы.

5. Подготовка бетонных поверхностей к нанесению покрытия включает ремонт (заделка крупных пор и ликвидация других дефектов) с последующей очисткой всех поверхностей от загрязнений и пыли, а также обезжиривание. Очистка и обезжиривание должны выполняться непосредственно перед покрытием; при выполнении этих операций заблаговременно следует обработанные поверхности закрыть полимерной пленкой.

6. Очистку поверхностей выполняют скребками и щетками с металлическим ворсом и завершают ее продувкой сжатым воздухом.

7. Жировые загрязнения удаляют бензином, уайт-спиритом и др. растворителями.

8. Грунтовочный слой приготовляют в металлической или полиэтиленовой емкости, перемешивая деревянной мешалкой компоненты в течение 3 - 5 мин. Слой наносится кистями. Излишки состава, стекающие к пониженным участкам поверхности, втираются кистью по площади.

9. Основной слой покрытия наносится по грунтовочному после его высыхания (не ранее чем через 3 ч). Приготавливается композиция в мешалке; последовательность загрузки и время перемешивания указаны в Прил. 4.

10. Основной слой наносится шпателем толщиной около 0,5 мм. Укладка слоя должна быть завершена в течение 15 - 20 мин.

11. Если форма предназначается для работы в течение продолжительного времени (с числом оборотов более 50), полимерное покрытие наносится в два слоя. Второй слой того же состава, что и первый, и примерно той же толщины наносится по первому через 3 - 6 ч (в зависимости от температуры в помещении).

12. Ввод в эксплуатацию формы с полимерным покрытием разрешается не ранее чем через 6 суток (при выдерживании формы при температуре не ниже 20 °C); если температура ниже 20 °C, время выдерживания увеличивается.

13. Для ускорения ввода формы в эксплуатацию рекомендуется тепловая обработка в условиях и по режиму, указанным в Прил. 4.

14. Все операции по подготовке композиции и нанесению полимерного слоя должны проводиться с учетом требований по технике безопасности (Прил. 13).

(СПОСОБ НИЛ <*>)

--------------------------------

<*> Научно-исследовательская лаборатория физико-химической механики материалов и технологических процессов Главмоспромстройматериалов (НИЛ ФХММ и ТП).

1. Полимерное покрытие, образующее рабочую поверхность железобетонной формы, представляет собой композицию на основе эпоксидной смолы и аминных или полиамидных отвердителей, которую наносят по эпоксидно-фенольному грунту <**>.

--------------------------------

<**> Составы и технология разработаны НИЛ совместно с ГИПИ лакокрасочной промышленности и институтом химической физики АН СССР.

2. Рабочий слой и грунт под него - сложные многокомпонентные системы, изготовление которых организовано на опытном заводе ГИПИ ЛКП Минхимпрома СССР. Готовые композиции (без отвердителя) и отвердитель поставляются в отдельной таре <***>.

--------------------------------

<***> Заявки на рабочий состав и грунт следует направлять в НИЛ ФХММ и ТП (105058, Москва, ул. Ткацкая, 46, сектор перспективной технологии повышения заводской готовности инженерных конструкций).

3. Рабочий слой в зависимости от составляющих его компонентов отверждается при нормальной (составы 1 и 2) и повышенной (состав 3) температуре. Составы 1 и 2 по своим физико-механическим характеристикам идентичны; состав 3 имеет лучшие эксплуатационные показатели.

4. Подготовка бетонных поверхностей к нанесению покрытия производится так же, как и при способе НИИЖБ (Прил. 7).

5. Непосредственно перед употреблением грунт смешивается с отвердителем в соотношении 1:1. Затем в массу вводят тонкомолотый портландцемент с удельной поверхностью 5000 - 7000 см2/г в количестве 5% от массы и перемешивают в течение 5 - 8 мин.

6. Грунт наносят кистью, валиком или распылителем в один слой толщиной 50 - 100 мкм. Высушивание грунта продолжается 24 ч при нормальной температуре или 3 ч при повышенной до 60 - 80 °C температуре.

7. Рабочий слой из состава 1 или 2 приготавливают смешением основной композиции с отвердителем в соотношении 8:3 и наносят на грунт кистью, валиком или распылителем для высоковязких веществ. При вязкости смеси, затрудняющей ее использование, разрешается добавлять растворитель Р-40, количество которого не должно превышать 50% от массы основной композиции.

8. Жизнеспособность готовой смеси при температуре 20 °C не более 3 - 4 ч.

9. Рабочий слой наносится толщиной до 100 мкм. Допускается при тонком слое (порядка 40 - 80 мкм) повторное его нанесение через 24 ч после нанесения первого слоя.

10. Продолжительность сушки составов 1 и 2 при нормальной температуре - 48 ч, при повышенной до 80 °C температуре - 3 ч.

11. Рабочий слой из состава 3 приготавливают смешением основной композиции с отвердителем в соотношении 100:2,6 и наносят на грунт так же, как и составы 1 и 2.

ИС МЕГАНОРМ: примечание. Текст дан в соответствии с официальным текстом документа. |

12. Для уменьшения вязкости состава 3 используется растворитель Р-5. При нанесении кистью масса растворителя должна составлять не более 50% от массы основной композиции; для нанесения пневморастворителем состав следует разбавлять до вязкости 20 с по ВЗ-4.

13. Жизнеспособность готовой смеси при температуре 20 °C не более 4 - 5 ч.

14. Состав 3 выдерживают при нормальной температуре в течение 18 - 20 ч, после чего его необходимо прогреть 2 ч при температуре 100 - 110 °C.

15. Попадание на свеженанесенное покрытие инородных частиц, пыли, грязи необходимо исключить.

16. Расход грунта на 1 м2 бетонной поверхности 0,1 - 0,15 кг, расход состава основного слоя 0,15 - 0,2 кг.

17. Ввод в эксплуатацию формы с полимерным покрытием разрешается через 3 - 5 суток со дня нанесения рабочего слоя (при выдерживании формы при температуре 20 °C); при температуре ниже 20 °C время выдерживания увеличивается.

18. Для ускорения ввода формы в эксплуатацию рекомендуется тепловая обработка в условиях и по режиму, указанным в Прил. 4.

19. Все операции по подготовке композиции и нанесению полимерного слоя должны проводиться с учетом требований по технике безопасности (Прил. 13).

Рабочую поверхность формы получают как отпечаток верхней поверхности модели. При плоской рабочей поверхности формы в качестве модели служит любая ровная поверхность из плотного материала, которая по шероховатости отвечает предъявляемым требованиям (шлифованная бетонная площадка; фанерные листы или древесные плиты на жестком основании, надлежащим образом обработанные; обшивка плоского стального поддона и т.п.).

Во всех остальных случаях для изготовления форм применяют модели с соответствующими очертаниями верхней поверхности. По материалу, из которых их изготавливают, модели подразделяют на несколько основных видов: гипсовые, деревянные, бетонные (железобетонные), стеклопластиковые, из термореактивных полимерных пленок, комбинированные.

Гипсовые модели

1. Из гипса выполняют модели любых размеров и очертаний. Гипс является одним из наиболее технологичных в применении и самым дешевым материалом.

2. Гипсовые модели при небольших размерах (до 1 м по длине) выполняют самонесущими, а при больших размерах их изготавливают и транспортируют на жесткой раме или площадке (из стали, дерева, железобетона и т.п.).

3. Модели из гипса при размерах до 1 м по длине изготавливают цельными; при больших размерах их собирают из отдельных элементов, состыковываемых на раме или площадке.

4. Цельные гипсовые модели или элементы составных моделей вытягивают по шаблону или отливают по предмодели. Способ изготовления принимают в зависимости от размеров и очертания модели.

Примечание. Предмодель - форма для отливки модели, имеющая внутренние размеры и очертания, соответствующие будущей форме или ее части (фрагменту).

5. Технология изготовления гипсовых моделей по используемым материалам, инструментам, приспособлениям и приемам выполнения отдельных операций соответствует лепным работам.

6. При использовании шаблонов тянутые детали укладывают на стекло и свободный объем между ними заполняют гипсом; таким образом ровные участки модели образуются как отпечаток стеклянной поверхности.

7. Отливкой по предмодели обычно получают фрагмент гипсовой модели. Когда модель имеет повторяющуюся структуру рельефа, можно ограничиться одной предмоделью, отливая в ней требуемое число фрагментов.

8. Отдельные элементы модели укладывают на ровное основание с зазорами, величина которых зависит от конфигурации элементов и места расположения стыков. Стыки заливают гипсом и после его схватывания удаляют излишки материала с последующей обработкой стыков набором шлифовальных шкурок.

9. С целью повышения механической прочности материала гипс армируют минеральной ватой или полимерным волокном (полипропилен, капрон и т.п.), а в необходимых случаях внутри модели (фрагмента) располагают каркас из деревянных реек или арматурной стали.

10. Для улучшения механических характеристик гипса рационально добавлять в него полимерную добавку (например, поливинилацетатную эмульсию).

11. Влагонепроницаемость гипса обеспечивается покрытием поверхности лаком. Чтобы покрытие было достаточно гладким, необходимо лак наносить равномерным слоем по всей площади.

Деревянные модели

12. Деревянные модели рекомендуется изготавливать из древесины хвойных или лиственных пород с влажностью 12 - 15%.

13. При изготовлении моделей из дерева оборудование, инструменты и процессы обработки древесины соответствуют практике изготовления столярных изделий.

14. Несущим элементом модели является рама, собираемая из брусьев и досок на болтах, шурупах или гвоздях. Сечение брусьев и их расположение принимают в зависимости от размеров и конфигурации модели.

15. На раме производят разметку и установку изготовленных по шаблону деталей, обеспечивающих требуемое очертание верхней поверхности модели.

16. Верхнюю поверхность модели образуют пиломатериалами, фанерой, древесными плитами. Фанерные листы и древесные плиты рекомендуют крепить на клею или шурупами впотай. Для образования криволинейных поверхностей применяют фанеру толщиной до 9 мм, а плоских поверхностей - фанеру толщиной до 15 - 18 мм.

17. Верхнюю поверхность из досок, реек или фанеры, не имеющую полимерного покрытия, шпаклюют с последующей шлифовкой и покрывают краской. Эти операции повторяют до получения поверхности требуемого качества. При использовании фанеры, имеющей полимерное покрытие по наружному шпону, отделывают только стыки листов, которые заполняют шпаклевочным составом.

18. В отдельных случаях верхние поверхности из пиломатериалов и фанеры (без полимерного покрытия) облицовывают бумажно-слоистым или другим древесным пластиком или полимерным листовым материалом (винипласт, поливинилхлорид, стеклопластик, оргстекло и т.п.). Листы облицовки приклеивают к основанию эпоксидным клеем или клеем Ф-88; при дополнительном креплении шурупами впотай места крепления тщательно заделывают. Эти поверхности можно также покрывать полимерными композициями, образующими после отверждения прочную пленку; например, приведенными в Прил. 7 и 8.

19. При верхней поверхности из древесных плит (волокнистых или стружечных) применение облицовки или полимерного покрытия обязательно.

Бетонные и железобетонные модели

20. Модели рассматриваемого вида подразделяют на специально изготовленные и на железобетонные изделия, используемые в качестве модели. В первом случае модель бетонируют в предмодели, внутренние размеры и очертание которой соответствуют железобетонной форме или ее части, а во втором случае моделью служит само железобетонное изделие, изготовленное с требуемой точностью.

21. При изготовлении по предмодели, выполненной из гипса или древесины, применяют материалы и технологию, описанные в настоящих Рекомендациях применительно к изготовлению железобетонных форм. Модель изготавливают с полимерным покрытием, что гарантирует высокое качество поверхности форм, снимаемых с таких моделей.

22. Железобетонные изделия, используемые в качестве модели, обычно бетонируют в форме, качество которой должно удовлетворить повышенным требованиям. С этой целью применяют железобетонную форму с полимерным покрытием, изготовленную по гипсовой, деревянной или стеклопластиковой модели.

23. Использование железобетонных изделий в качестве модели дает возможность ограничиться одной исходной моделью для выпуска любой партии форм. Одновременная эксплуатация первичной железобетонной формы и моделей изделий позволяет в короткие сроки и при минимальных затратах изготовить требуемое число форм.

24. Рабочую поверхность железобетонного изделия, используемого в качестве модели, необходимо обработать (заделать поры и мелкие дефекты) и покрыть полимерным составом, образующим на поверхности водонепроницаемую и теплостойкую пленку с низкой адгезией к бетону, например, составом по Прил. 7, 8.

Стеклопластиковые модели

25. Стеклопластиковые модели следует применять при изготовлении большой партии железобетонных форм и наличии специализированного производства стеклопластиковых изделий или форм.

26. Стеклопластиковые модели изготавливают по предмодели из гипса, древесины или других материалов; выбор материала предмодели определяется размерами модели и очертанием ее верхней поверхности.

27. Для изготовления стеклопластиковой модели применяют в качестве связующего полиэфирные смолы холодного отверждения, а в качестве арматуры - различные стекловолокнистые материалы. С целью снижения стоимости модели рекомендуется укладывать во всех слоях, кроме первого, более дешевые армирующие материалы-стекломаты и стеклохолсты.

28. Толщина стеклопластиковой оболочки в зависимости от ее размеров колеблется от 4 до 8 мм. Шаг ребер, подкрепляющих оболочку и выполненных из стеклопластика, деревянных брусьев или стального проката, принимается в соответствии с указанием "Руководства по проектированию, изготовлению и применению стеклопластиковых форм" (М., НИИЖБ, 1974).

29. В тех случаях, когда стеклопластиковая оболочка подкрепляется слоем полимербетона, приготовление этого слоя и его укладку следует вести по указаниям "Руководства по изготовлению металлостеклопластиковых форм" (Рига, Оргтехстром Минстроя Латв. ССР, 1976).

30. К крупногабаритной модели должна быть приформована несущая деревянная или стальная рама; в соответствующих местах рамы закрепляются стальные подъемные петли.

31. Основные положения по технологии изготовления стеклопластиковых моделей изложены в Руководствах, упомянутых в пп. 28 и 29 настоящего приложения.

Модели из термореактивных полимерных пленок