СПРАВКА

Источник публикации

М.: "Недра", 1975

Примечание к документу

Название документа

"Рекомендации по проектированию, строительству и эксплуатации герметических надшахтных зданий и сооружений"

(утв. Минуглепромом УССР 19.12.1969)

"Рекомендации по проектированию, строительству и эксплуатации герметических надшахтных зданий и сооружений"

(утв. Минуглепромом УССР 19.12.1969)

Содержание

Министерством угольной

промышленности УССР

19 декабря 1969 года

РЕКОМЕНДАЦИИ

ПО ПРОЕКТИРОВАНИЮ, СТРОИТЕЛЬСТВУ И ЭКСПЛУАТАЦИИ

ГЕРМЕТИЧЕСКИХ НАДШАХТНЫХ ЗДАНИЙ И СООРУЖЕНИЙ

В рекомендациях приведены схемы герметизации элементов конструкций надшахтных зданий и вентиляционных сооружений поверхностных комплексов угольных шахт, предложены способы производства работ и средства повышения герметичности основных конструктивных элементов при возведении герметических зданий и вентиляционных каналов строящихся шахт и восстановлении нарушенной герметичности на действующих шахтах.

Для оценки аэродинамических качеств как надшахтных сооружений в целом, так и их деталей и элементов в рекомендациях приведены допустимые удельные прососы воздуха через герметизирующие элементы конструкций, а также даны материалы и способы нанесения специальных защитных покрытий на ограждающие поверхности герметических надшахтных зданий и сооружений с целью уменьшения их воздухопроницаемости. Рассмотрены вопросы контроля за качеством герметических сооружений.

Рекомендации предназначены для инженерно-технических работников проектных и научно-исследовательских институтов, а также для руководящего и эксплуатационного персонала шахт и шахтостроительных организаций. Ими можно руководствоваться при проектировании, строительстве и эксплуатации герметических надшахтных зданий и сооружений угольных и горнорудных шахт, а также герметических зданий и сооружений других отраслей промышленности.

Дальнейшее развитие добычи угля связано в настоящее время с увеличением нагрузки на забой и освоением более глубоких горизонтов, вследствие чего усложняются горнотехнические условия разработки угольных пластов: повышается газообильность, температура горных пород и т.д. Переход на новую технологию, увеличение нагрузки на очистные забои, концентрация горных работ, а также рост относительной газообильности и температуры горных пород приводят к необходимости подачи в горные выработки все большего количества воздуха. Проветривание шахт при этом является одним из основных факторов, обеспечивающих безопасность работ и необходимые условия для повышения производительности труда.

В настоящее время на угольных шахтах, несмотря на наличие мощных вентиляторных установок, проветривание в ряде случаев остается неудовлетворительным, а производительность вентиляторов при этом используется нерационально. Одной из основных причин этого является недостаточная герметичность вентиляционных сооружений на поверхности и большие внешние утечки воздуха, которые отрицательно сказываются на производительности вентиляторных установок и нормальном проветривании шахты.

По результатам более 400 обследований и депрессионных съемок, проведенных Донецким ПромстройНИИпроектом, МакНИИ, ВГСЧ и другими организациями на шахтах различных бассейнов страны, установлено, что лишь на 26,7% шахт внешние утечки воздуха не превышали 20%, а на остальных (73,3% шахт) они достигали 20 - 50% производительности вентиляторов. Из всего объема воздуха, проходящего через вентиляторы главного проветривания, в среднем более 30% приходится на поверхностные утечки воздуха. Такие большие потери воздуха объясняются несовершенством герметизирующих элементов конструкций надшахтных зданий и вентиляционных каналов.

Фактическая воздухопроницаемость ограждений целого ряда поверхностных герметических сооружений и особенно башенных копров значительно превышает нормативную (расчетную) величину воздухопотерь. Утечки воздуха на действующих шахтах, согласно результатам обследования, в надшахтных зданиях и вентиляционных каналах по отдельным конструктивным элементам, от общих внешних подсосов через сооружения составляют: через фундаменты - до 5%, стены - от 5 до 42%, двери и окна - от 4 до 20%, шлюзы - до 31%. Прососы через отверстия для прохода подъемных канатов составляют 2 - 18%, атмосферные ляды 8 - 30%, ляды диффузоров 10 - 70%, неплотности в обшивке металлических копров 15 - 70%. Кроме того, от 15 до 40% и от 5 до 25% приходится на прососы соответственно в местах сопряжения копра с разгрузочными площадками и примыкания перекрытий к станку копра.

В целях повышения герметичности надшахтных зданий и сооружений рекомендациями предусматривается улучшение существующих и применение менее воздухопроницаемых конструктивных решений элементов конструкций, а также соответствующий выбор материалов, технологии приготовления их и производства работ при возведении и ремонте герметических вентиляционных сооружений на поверхности шахт.

Для уменьшения потерь воздуха через герметические конструкции на действующих шахтах рекомендуется применять специальные защитные покрытия для нанесения на ограждения и герметики для заделки стыков и трещин, которые обладают пониженной воздухопроницаемостью, достаточной стойкостью и долговечностью против воздействия агрессивных сред шахтной воды и пыли. В рекомендациях приводятся различные составы защитных покрытий и герметиков, способы их приготовления и нанесения.

Для оценки аэродинамических качеств как надшахтных сооружений в целом, так и их деталей и элементов в рекомендациях даны предельно допустимые удельные прососы воздуха через герметизирующие конструкции, а также приведена методика расчета внешних утечек воздуха через герметические здания и сооружения поверхностных комплексов шахт. Под удельными предельно допустимыми прососами воздуха понимаются утечки, отнесенные к единице измерения герметизирующей поверхности или длине примыкания элементов конструкций, определяемые при максимальной депрессии.

Установленные удельные прососы воздуха в рекомендациях следует рассматривать как объективный единый критерий оценки оптимальных качеств деталей, элементов и в целом надшахтных сооружений как на стадии проектирования, так и при строительстве и эксплуатации герметических сооружений. Он может быть также использован для определения состояния герметичности вентиляционных устройств при необходимости установления объема их ремонта. Кроме того, наличие единых норм максимально допустимых удельных прососов воздуха позволит более правильно производить определение внешних утечек воздуха и расчет вентиляции шахт.

Применение более совершенных элементов конструкций, защитных покрытий и герметиков, а также соблюдение требований более высокого качества работ при возведении и ремонте герметических сооружений позволит значительно сократить поверхностные подсосы воздуха. Так, например, внедрение мероприятий по повышению герметичности элементов конструкций надшахтных зданий и вентиляционных сооружений на 20 действующих шахтах Донбасса позволило уменьшить внешние утечки воздуха в среднем по всем шахтам с 48,5 до 17,1% производительности вентиляторов. При этом помимо улучшения проветривания и условий безопасности общий годовой экономический эффект только за счет снижения расхода электроэнергии приводами вентиляторных установок главного проветривания на бесполезные непроизводительные подсосы воздуха превысил 570 тыс. руб., что составило около 28 тыс. руб. в год на каждую шахту.

В основу разработки рекомендаций положены результаты научно-исследовательских работ и натурных обследований, выполненных Донецким ПромстройНИИпроектом, использованы также работы научно-исследовательских и проектных институтов (МакНИИ, Донгипрошахт, Донгипроуглемаш, Южгипрошахт, Ростовгипрошахт, Днепрогипрошахт и др.) и соответствующие инструктивно-нормативные материалы (указания, инструкции, строительные нормы и правила и др.).

Рекомендации разработаны Донецким ПромстройНИИпроектом Госстроя СССР (научный руководитель темы и ответственный исполнитель канд. техн. наук И.И. Михеев, исполнители - канд. техн. наук Е.Д. Косенков, Б.Ф. Белецкий, инженер С.Т. Захаров). В разработке рекомендаций приняли участие также канд. техн. наук Ю.П. Чернышев, М.К. Фролова, инженеры И.И. Ожиганов, И.М. Симоненко и Н.П. Довбня (Донецкий ПромстройНИИпроект), канд. техн. наук В.И. Ковалевская (Донгипроуглемаш), А.Д. Барзенков (Донгипрошахт).

I.1. Настоящие рекомендации разработаны с целью проведения мероприятий по повышению герметичности конструктивных элементов, способствующих уменьшению внешних утечек воздуха на угольных шахтах, и предназначены для использования при проектировании, строительстве и эксплуатации герметических надшахтных зданий и каналов вентиляционных установок угольных и горнорудных шахт.

I.2. Рекомендации содержат основные положения по выбору материалов, конструктивных решений, способам производства строительно-монтажных работ и применению защитных менее воздухопроницаемых покрытий ограждающих конструкций.

I.3. При составлении настоящих рекомендаций учтены основные положения и требования действующих нормативных документов по проектированию и строительству конструкций герметических вентиляционных сооружений.

I.4. Вентиляционные сооружения и устройства на поверхности шахт служат для герметизации устьев вентиляционных стволов, шурфов и сбоек или для пропуска воздуха к вентилятору. К ним относятся герметические надшахтные здания, вентиляторные установки, герметичные полки в устье вентиляционного ствола (глухие или с лазами), вентиляционные шлюзы и клапаны. Надшахтное здание включает весь комплекс герметизирующих устройств, входящих в него до сопряжения с вентиляционным каналом, а вентиляторная установка - весь комплекс вентиляционных устройств канала и вентиляторной установки.

I.5. Вентиляционные сооружения в процессе эксплуатации подвергаются воздействию депрессии или компрессии, что способствует возникновению прососов воздуха через конструкции и сопряжения между ними.

Для уменьшения подсосов "накоротко" между вентиляторами и атмосферой устье вентиляционного ствола должно быть герметизировано. В зависимости от применяемой системы вентиляции сооружения герметизируются над скиповыми и клетевыми стволами, а также над шурфами.

I.6. Герметические сооружения, устраиваемые над вентиляционными стволами, можно разделить на следующие группы:

а) сооружения, герметизирующие стволы, оборудованные скиповыми подъемами;

б) сооружения, герметизирующие стволы, оборудованные клетевыми подъемами;

в) сооружения, герметизирующие шурфы и наклонные выработки.

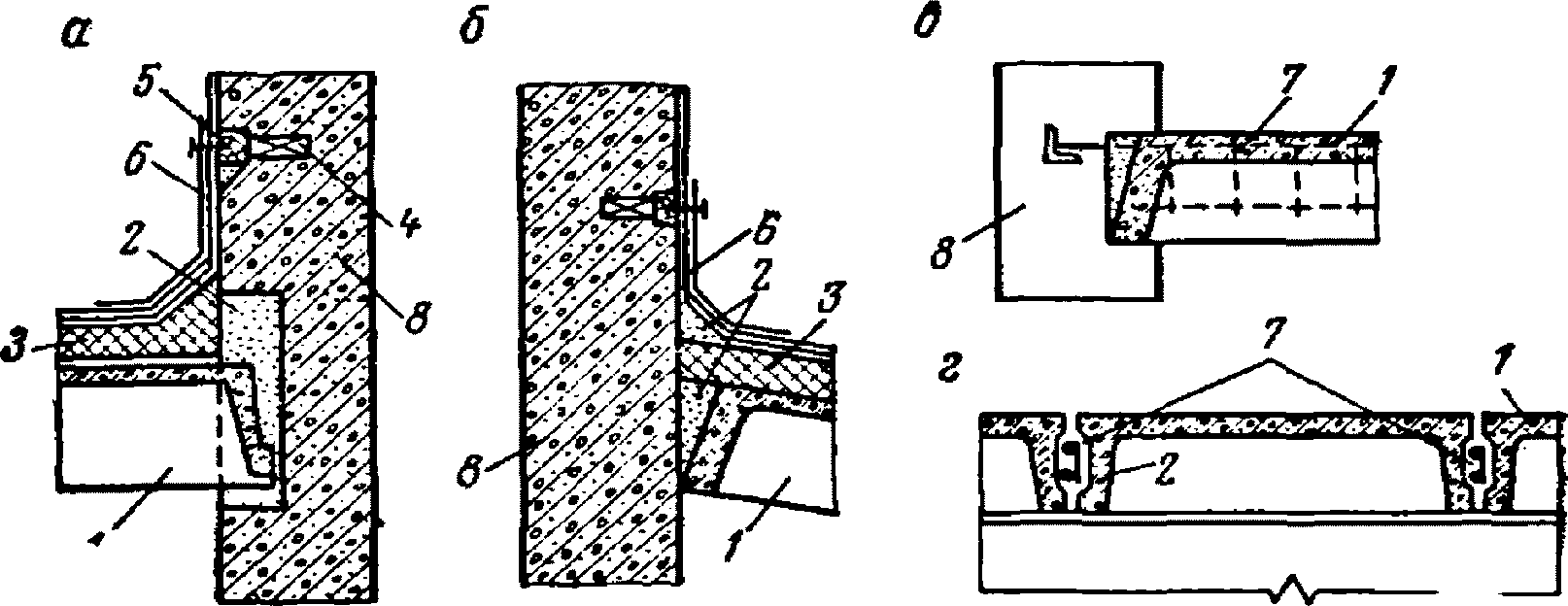

Блоки герметизации надшахтных зданий и сооружений на вентиляционных стволах шахт приведены на рис. 1.

на скиповом вентиляционном стволе:

а - с металлическим копром; б - с железобетонным укосным

копром; в - с железобетонным башенным копром;

г - с металлическим башенным копром; д - на клетевом

стволе с металлическим копром и шлюзовыми помещениями;

1 - герметический станок копра; 2 - помещения разгрузки

скипов; 3 - бункера для угля и породы;

4 - шлюзовые помещения; 5 - надшахтное здание

I.7. Устья вертикальных вентиляционных стволов герметизируются различными сооружениями и устройствами. Наиболее распространены из них:

а) металлические копры башенного или укосного (безукосного) типа с герметической обшивкой станка, герметическими шлюзами и разгрузочными помещениями;

б) железобетонные копры башенного или другого типа с герметической железобетонной шахтой, герметическими шлюзами и разгрузочными помещениями;

в) надшахтное здание с укосными или безукосными копрами, которое выше перекрытия герметизируется при помощи металлической обшивки или железобетонными стенами;

г) железобетонные или другие типы перекрытия устья ствола, устраиваемые глухими или проходящими. Устья вентиляционных наклонных стволов герметизируются обычно шлюзом над стволом или в его шейке.

I.8. Выбор необходимого сооружения или устройства, герметизирующего устье вентиляционного ствола, зависит от назначения ствола, его глубины, конструкции подъемных сосудов и угла наклона. Например, вертикальные вентиляционные стволы, имеющие скиповой подъем, герметизируются сооружением, состоящим из обшивки (или оболочки) копра с разгрузочными площадками и бункерами. Устья вертикальных вентиляционных стволов, оборудованных клетевыми или скипо-клетевыми подъемами, герметизируются надшахтным зданием с обшивкой (или оболочкой) той части копра, которая возвышается над перекрытием здания. Вертикальные вентиляционные стволы небольшой глубины с клетевым подъемом, нерегулярно используемым (инспекторский или вспомогательный подъемы), иногда герметизируются надшахтным зданием без обшивки копра. При отсутствии подъема устье вентиляционного ствола может быть закрыто глухим или с лядами перекрытием. Глухие перекрытия устьев могут применяться также на вентиляционных скважинах и стволах, не имеющих лестничного отделения и подъема.

I.9. Для прохода в герметическое сооружение, а также в помещения разгрузки устраиваются специальные шлюзы с герметическими дверями или воротами.

I.10. Герметические вентиляционные сооружения должны устраиваться весьма тщательно с использованием всех средств снижения их воздухопроницаемости. При этом к герметическим конструкциям сооружений относятся: фундаменты, стены, перекрытия и покрытия, окна, двери, ворота; сопряжения обшивки копра с перекрытиями, стенами и фундаментами; собственно обшивка копра, клапаны, герметические устройства в каналах вентиляторных установок и др.

I.11. В надшахтных зданиях и сооружениях на вентиляционных стволах под воздействием депрессии (а при реверсировании вентиляторов под воздействием компрессии) находятся: станок копра, помещение разгрузки скипов, приемные бункера для угля и породы, а также другие помещения.

В ряде случаев герметическим делают только станок копра, а надшахтное здание не герметизируется. При этом все герметизирующие устройства располагаются непосредственно в копре и в устье ствола (рис. 2). Станок копра по всей высоте ограждается сплошной герметической обшивкой и разделяется герметической перегородкой на два отделения для подъемных сосудов, а на уровне подкопровой рамы все зазоры герметизируются и оставляются проемы для прохода клети, которые закрываются лядами. В устье ствола зазоры (сегменты) между подкопровой рамой и крепью перекрываются железобетонной плитой, а зазоры внутри копра - металлическими листами. По контуру проемов на ширину 60 - 80 мм они уплотняются резиновым воротником-уплотнителем.

1 - копер с герметической обшивкой; 2 - железобетонное

или металлическое перекрытие; 3 - герметические ляды;

4 - надшахтное здание

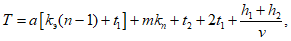

I.12. Величина внешних утечек воздуха поверхностных сооружений определяется как сумма прососов воздуха через отдельные элементы и их сопряжения, т.е.

(1)

(1)где S1 - S7 - площади отдельных элементов конструкций вентиляционных сооружений (железобетонные ограждения, кирпичные стены, металлическая обшивка копра, перекрытия и покрытия, места заделки балок перекрытий, расстрелов и др.), м2; P1 - P5 - периметры примыкания или сопряжений конструктивных элементов сооружений (уплотнение стекла в оконной раме, переплета с оконной коробкой, полотна двери к раме, дверных коробок к стене, атмосферных ляд и ляд диффузоров к раме и др.), м; Qб, Qо, Qз - утечки воздуха соответственно через слой угля в бункере, через отверстия в обшивке копра и зазоры в клапанах для прохода подъемных канатов;  - сумма подсосов через элементы конструкций вентиляционных устройств в каналах вентиляторных установок; kз - коэффициент запаса, учитывающий кратковременные периодические нарушения сплошности ограждений и сопряжений конструктивных элементов за счет различных факторов (динамические колебания и вибрации при работе подъемных сосудов, появление усадочных трещин в бетоне или кладке и др.) в период эксплуатации сооружений (принимается равным 1,25).

- сумма подсосов через элементы конструкций вентиляционных устройств в каналах вентиляторных установок; kз - коэффициент запаса, учитывающий кратковременные периодические нарушения сплошности ограждений и сопряжений конструктивных элементов за счет различных факторов (динамические колебания и вибрации при работе подъемных сосудов, появление усадочных трещин в бетоне или кладке и др.) в период эксплуатации сооружений (принимается равным 1,25).

Удельные показатели расхода воздуха через элементы герметических конструкций определяются расчетным способом по формулам, приведенным в табл. 1.

Элементы конструкций герметических сооружений | Удельная норма прососов воздуха, л/мин | Формулы для расчета удельных прососов воздуха через элементы конструкции |

Железобетонные стены, металлическая обшивка копров, места заделки балок перекрытий, м2 | 100 | Для действующих шахт  |

Для строящихся шахт q'ж.с =1,9 + 0,024h + 0,000044h2 | ||

Стены из кирпича или шлакоблоков, м2 | 50 |  |

Плиты покрытия и перекрытия, м2 | 30 |  |

Ограждения из стеклоблоков, м2 | 30 |  |

Места заделки расстрелов в стенах, м2 | 30 |  |

Места примыкания коробок дверей и ворот к стенам, м | 30 |  |

Места соединения оконных переплетов с коробкой и уплотнения стекла в оконной раме, м | 30 |  |

Места примыкания полотен дверей, ворот, ляд к дверным коробкам и рамам, м | 30 | qп.д - определяется по графикам (см. рис. 3) |

Сопряжения элементов конструкций, отверстия в обшивках или оболочках копров, зазоры в клапанах для прохода подъемных канатов, м | По расчету |  |

Примечание. Удельная норма прососов воздуха через элементы конструкций определена при депрессии 600 мм вод. ст.

уплотнительных прокладок от депрессии:

1 - войлочная прокладка; 2 - прокладка из транспортерной

ленты; 3 - прорезиненный шланг; 4 - петлеобразная

прокладка; 5 и 6 - профилированная резиновая

прокладка соответственно типа I и типа II

Таким образом, для расчета внешних утечек воздуха нужно знать величину депрессии шахты, а также располагать полной конструктивной характеристикой вентиляционных сооружений, т.е. данными о площади герметических ограждений, их толщине и материале, местах установки дверей, окон, ворот, ляд, их размерах, сопряжениях отдельных элементов и способах их герметизации, о конструкциях приемных бункеров, клапанов-отверстий для прохода подъемных канатов и др.

При проектировании вентиляции новой шахты выбор вентиляторной установки должен производиться с учетом внешних утечек воздуха. Однако на стадии технического проектирования, когда еще не уточнены конструктивные элементы поверхностных сооружений, эти утечки можно принимать по нормируемым в целом для различных типов надшахтных зданий подсосам "накоротко" в соответствии с действующей инструкцией. В период же рабочего проектирования утечки воздуха уточняются и определяются для максимальной депрессии по каждому конструктивному элементу, после чего они суммируются и устанавливается расчетный подсос воздуха через все сооружение.

При проектировании реконструкции герметизирующих устройств на действующей шахте, когда тип и характеристика вентиляторной установки, а также конструктивные решения сооружения известны и задача сводится к совершенствованию элементов конструкций, обеспечивающих уменьшение внешних утечек воздуха, необходим иной подход. В этом случае по фактической депрессии рассчитываются предельно допустимые подсосы воздуха через отдельные элементы конструкций, а их сумма определяет допустимый подсос "накоротко" через все сооружение. Затем разрабатываются мероприятия по применению эффективных элементов конструкций и защитных покрытий, способствующих уменьшению потерь воздуха до предельно допустимых величин.

В качестве примера в табл. 2 приведены данные расчета внешних утечек воздуха по предельно допустимым нормам прососов через элементы конструкций башенного копра и вентиляционный канал шахты им. Горького комбината "Донецкуголь".

Элементы конструкций | Количество | Потери воздуха (л/мин) при депрессии 600 мм вод. ст. | |

на единицу | на весь объем | ||

Площадь развертки железобетонных стен герметического копра, м2 | 1300 | 100 | 130000 |

Площадь перекрытий шлюзов и разгрузочных площадок, м2 | 200 | 30 | 6600 |

Площадь перекрытий противометанной камеры, м2 | 42 | 30 | 1260 |

Площадь заделки железобетонных балок и расстрелов в герметических стенах, м2 | 208 | 100 | 20800 |

Периметр примыкания, м: | |||

перекрытий к стенам | 150 | 30 | 4500 |

коробок ворот к стенам | 80 | 30 | 2400 |

полотен ворот к коробкам | 120 | 30 | 3600 |

коробок дверей к стенам | 40 | 30 | 1200 |

полотен дверей к коробкам | 30 | 30 | 900 |

клапанов, уравновешивающих давление | 22 | 30 | 660 |

атмосферных ляд и ляд диффузоров, а также дверей в вентиляционных каналах | 240 | 40 | 9600 |

Площадь герметических стен, контактируемых с наружным воздухом, м2 | 340 | 100 | 34000 |

Бункеры, герметизированные слоем угля | 2 | 30000 (по расчету) | 60000 |

Отверстия в клапанах для пропуска подъемных канатов диаметром 25 мм | 16 | 5000 (по расчету) | 80000 |

Площадь железобетонных стен вентиляционных каналов, м2 | 800 | 100 | 80000 |

Сопряжения вентиляционных каналов со стволом, м | 12 | 3000 | 36000 |

Итого | 471520 | ||

Фактические подсосы через этот копер и вентиляторную установку на момент обследования достигали 2240 м3/мин, или 39,4% производительности вентилятора, равной 5700 м3/мин. По результатам расчета, выполненного исходя из предельных норм и применения наиболее совершенных средств борьбы с утечками воздуха, внешние подсосы с учетом коэффициента запаса не должны превышать 590 м3/мин, что составляет 10,4% производительности вентилятора. После выполнения разработанных мероприятий по повышению герметичности конструктивных элементов герметических сооружений на этой шахте фактические внешние утечки воздуха составляли 12,6%.

I.13. При приемке шахты в эксплуатацию надшахтное здание и вентиляционные устройства в канале должны быть опробованы на герметичность путем создания в сети (подающий ствол-горные выработки-выдающий ствол) при помощи перемычки с окном необходимого сопротивления, соответствующего минимальному проектно-расчетному эквивалентному отверстию.

Измерив депрессию и дебиты шахты и вентилятора, можно подсчитать получающиеся при этой нагрузке утечки, которые не должны превышать допустимые нормы прососов для данного типа герметизации устья вентиляционного ствола.

I.14. При возведении герметических элементов конструкций надшахтных зданий и сооружений должны быть использованы строительные материалы, отвечающие требованиям прочности, долговечности, стойкости, а главное обеспечивающие необходимую герметичность конструкций сооружения в процессе эксплуатации.

I.15. Для обеспечения надежной герметичности надшахтных зданий и сооружений необходимо в процессе проектирования и строительства предусматривать выполнение мероприятий, способствующих уменьшению воздухопроницаемости конструкций деталей и элементов и в первую очередь ограждающих конструкций. В проекте должна быть оговорена необходимость весьма тщательного выполнения герметических элементов конструкций с использованием всех средств повышения их воздухонепроницаемости.

I.16. Для вновь строящихся герметических сооружений стены и перекрытия необходимо выполнять из плотных воздухонепроницаемых материалов и бетонов: для действующих шахт следует предусматривать устройство защитных покрытий в виде жестких цементно-песчаных штукатурок с добавками, повышающими плотность раствора, или применять покрытия из эластичных полимерных, полимербитумных и полимерцементных пленок, наносимых непосредственно на поверхность ограждений.

I.17. В качестве защитных воздухонепроницаемых покрытий используются холодные полимербитумные материалы: эластим, композиции на основе кумароновой смолы, латексные покраски и поливинилацетатные эмульсии. В качестве герметиков рекомендуется применять в основном полиизобутиленовые мастики типа УМС-50, изоловые, а также мастики, изготовляемые на основе эластима, и резиновые профилированные прокладки.

НАДШАХТНЫХ ЗДАНИЙ И СООРУЖЕНИЙ

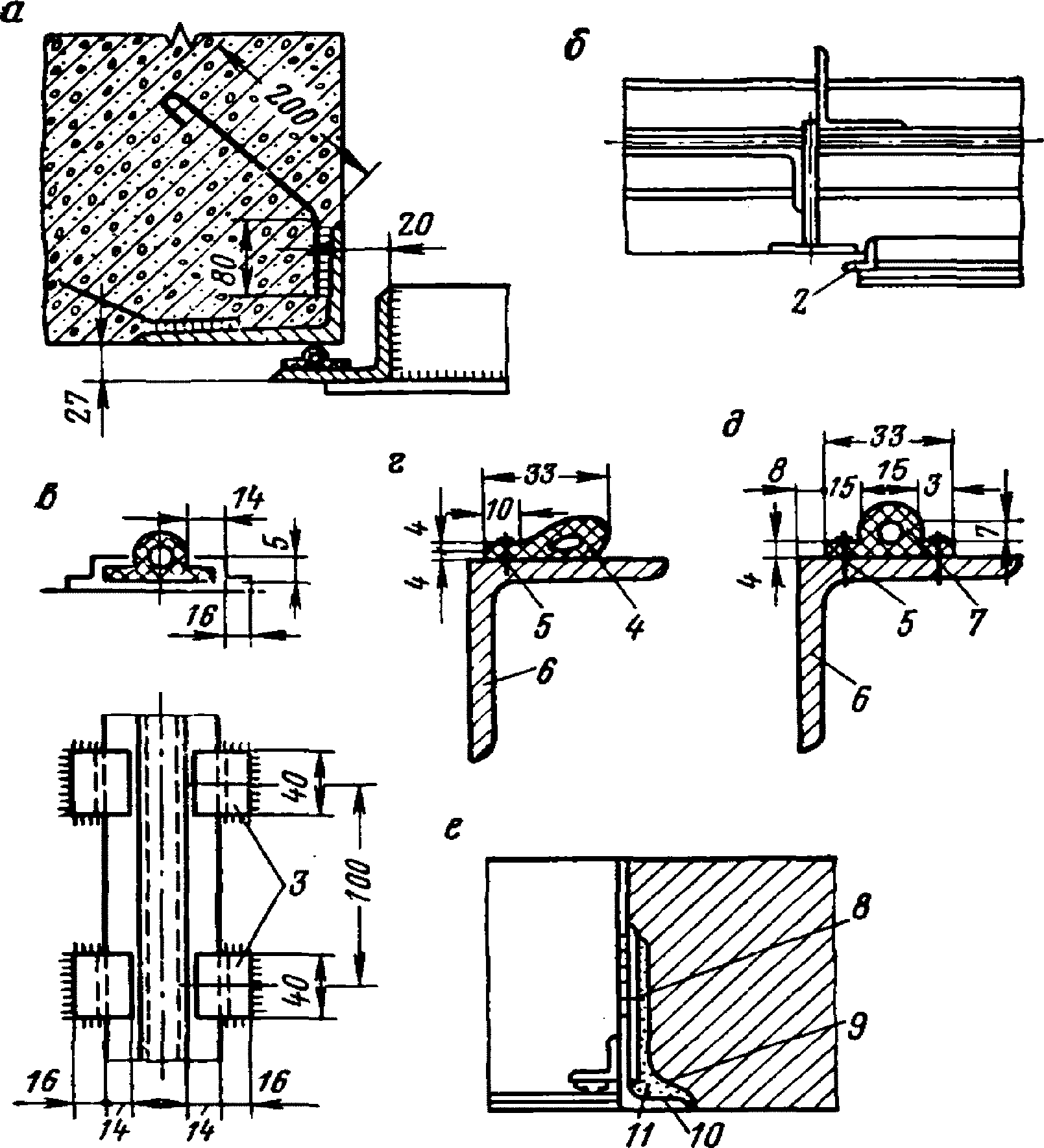

II.1. В зависимости от геологических условий, а также технологических, объемно-планировочных и принятых ограждающих и несущих конструкций зданий фундаменты бывают бутобетонные, монолитные железобетонные, сборные и др. (рис. 4). Бутобетонные фундаменты проектируют для зданий с депрессией не более 300 мм вод. ст.

а - монолитные железобетонные на сваях; б - монолитные

железобетонные на сплошной плите; в - столбчатые

с рандбалкой; г - блочные; д - бутобетонные и бетонные;

1 - асфальтовая отмостка; 2 - слой уплотненной глины;

3 - герметик из слоя пергамина по битумной мастике;

4 - щебеночная подготовка; 5 - песчаная подушка

II.2. При устройстве фундаментов в целях уменьшения подсосов воздуха вокруг здания необходимо устраивать отмостку шириной не менее 1 м с тщательным уплотнением ее основания.

II.3. Для уменьшения деформации надшахтных зданий и большей их герметичности фундаменты конструктивно не следует связывать с крепью устьев стволов.

II.4. При столбчатых фундаментах низ фундаментной балки должен быть заглублен не менее чем на 500 мм ниже уровня чистого пола, а толщина пола вместе с подготовкой должны быть не менее 100 мм.

II.5. Герметизацию шва между фундаментом и стеной следует предусматривать из цементно-церезитовой стяжки толщиной 15 мм по выровненной поверхности с прокладкой пергамина на битумной мастике.

II.6. Бутобетонные фундаменты должны устраиваться с соблюдением горизонтальности рядов, толщина которых принимается 0,2 м. Ширина камней, укладываемых в каждый слой бетона, не должна превышать 1/3 толщины фундамента. При этом укладка камней в бетон должна производиться непосредственно вслед за укладкой бетона с промежутками 5 - 6 см. Камни должны быть погружены в бетон на половину своей высоты.

II.7. Устройство фундаментов из крупных блоков производится на растворе подвижностью, соответствующей погружению стандартного конуса на 50 - 60 мм. При появлении трещин в фундаментах на участке глубиной до 0,5 м от уровня отмостки их следует тщательно заделывать. При этом марка раствора устанавливается проектом в каждом отдельном случае, а способ и технология приготовления описаны в разделе III.

II.8. Фундаменты для герметических башенных копров с монолитными железобетонными стенами имеют в плане различную форму. Стены фундаментов выполняются постоянной или переменной толщиной - от 300 до 1000 мм при глубине заложения основания фундамента от 6 до 10 м. При слабых грунтах фундаменты устраиваются на сваях.

II.9. Место примыкания железобетонной плиты фундамента к шейке ствола герметизируется асфальтобетоном, по которому укладывается слой глины. По верху слоя настилаются бетонная подготовка и полы. Возможны также и другие варианты герметизации примыкания фундамента к шейке ствола.

II.10. Места примыкания фундаментов к вентиляционным каналам герметизируются с помощью доски, пропитанной битумом (рис. 5). Место примыкания устья ствола к фундаментам башенного копра можно герметизировать с помощью пропитанного в битуме жгута и листового железа (рис. 6).

фундамента к вентиляционному каналу:

1 - железобетонный фундамент башенного копра;

2 - вентиляционный канал; 3 - деформационный шов;

4 - подбутка на участке вентиляционного канала;

5 - решетка из газовых труб; 6 - доска толщиной

20 мм, пропитанная битумом

устья ствола к фундаментам копра:

а - примыкание фундамента к шейке ствола; б, в - детали

герметизации устья ствола с фундаментом копра; 1 - бетонная

подготовка - 120 мм; 2 - анкерные болты диаметром 12 мм,

шаг 200 мм; 3 - огрунтовка битумом; 4 - два слоя асфальта

с содержанием битума до 20%; 5 - цементный раствор состава

1:3; 6 - два слоя стеклоткани, пропитанной битумом;

7 - компенсатор из нержавеющей стали; 8 - просмоленный жгут;

9 - прижимная планка 100 x 6 мм; 10 - железобетонная

конструкция; 11 - прокладка из транспортерной ленты

II.11. Стены герметических помещений могут быть кирпичными, железобетонными, а также из бетонных блоков и панелей. Расчет герметических ограждений должен производиться на максимальную депрессию и компрессию с учетом обычных нагрузок.

II.12. По условиям герметизации минимальная толщина кирпичных стен принимается 380 мм, толщина бетонных и железобетонных стен ограничивается их несущей способностью, но не менее 200 мм.

II.13. В зависимости от депрессии наружную и внутреннюю отделки конструкции стен рекомендуется принимать согласно табл. 3.

Конструкция стен | Депрессия, мм вод. ст. | Отделка | |

наружная | внутренняя | ||

Кирпичная кладка (стены, перегородки, закладки проемов в герметических ограждениях) | До 300 | Полное заполнение швов раствором. Расшивка швов. Штукатурка сложным раствором | Затирка швов. Штукатурка сложным раствором |

Более 300 | Полное заполнение швов раствором. Расшивка швов. Штукатурка сложным раствором с защитным полимерным покрытием | ||

Сборные блоки | До 100 | Расшивка швов | Затирка швов цементным раствором |

Сборные железобетонные панели | До 100 | Расшивка швов | |

Сборные железобетонные панели | 100 - 300 | Расшивка швов с уплотнением герметиком | Затирка швов цементным раствором |

Более 300 | Расшивка швов с уплотнением герметиком и нанесением защитных полимерных покрытий | ||

Монолитный железобетон | До 200 | Затирка поверхностей цементным раствором | Затирка поверхностей цементным раствором |

Более 200 | Затирка поверхностей стен цементным раствором и нанесение защитных полимерных покрытий | ||

Бетонные блоки | До 100 | Расшивка швов | Затирка швов |

100 - 300 | Расшивка швов с уплотнением герметиком | ||

Более 300 | Расшивка швов с уплотнением герметиком и покрытием мастикой | ||

II.14. Стены из кирпича должны выполняться преимущественно по цепной системе перевязки швов. Средняя толщина горизонтальных швов должна составлять 12 мм, а вертикальных швов - 10 мм. Горизонтальные и вертикальные поперечные и продольные швы должны тщательно заполняться раствором. Не допускается частичное заполнение швов раствором и выполнение лицевой поверхности кладки впустошовку. Стены из кирпича следует возводить с расшивкой швов наружных поверхностей, а на внутренние наносить тонкослойную затирку и органические покрытия, что значительно снижает воздухопроницаемость и уменьшает пылеоседание.

II.15. Для стен, выполненных из кирпича, бутового камня и бетонных блоков с наружной расшивкой швов и внутренней тонкослойной затиркой, в качестве норм допустимых прососов воздуха рекомендуется принимать величину удельных прососов в размере 50 л/мин на 1 м2 поверхности ограждений.

ИС МЕГАНОРМ: примечание. Взамен СНиП II-В.1-62 Постановлением Госстроя СССР от 24.11.1975 N 196 с 01.01.1977 введены в действие СНиП II-21-75. |

II.16. При проектировании герметических зданий из сборных конструкций необходимо соблюдать правила и нормы строительного проектирования СНиП II-В.1-62*.

II.17. Стыки сборных элементов и конструкций, находящиеся под депрессией, должны устраиваться с применением герметиков, обеспечивающих необходимую воздухонепроницаемость. Герметизация стыков сборных элементов осуществляется с применением полимерных жгутовых материалов, а также герметизирующих мастик, составы которых приведены в следующем разделе.

II.18. При выборе материалов для герметизации стыков между наружными панелями герметических зданий необходимо учитывать климатические условия района строительства.

Вторым не менее важным условием для выбора герметизирующего материала является конструктивное решение стыков, степень точности изготовления и монтажа панелей, а также конструкция и материал, из которого изготовляются панели. Неточный монтаж панелей и наличие клиновидных швов затрудняет применение жгутовых герметиков, так как в отдельных местах они остаются необжатыми и создаются очаги фильтрации влаги и воздуха, а в других местах (в сужениях) бывает невозможно ввести жгут в шов. В таких случаях надежнее принять пастообразные герметики (тиоколовые и полиизобутиленовые мастики).

II.19. При выборе герметика необходимо учитывать конструкцию и материал панелей. В однослойных панелях, сделанных из газо- или пенобетона, бывает трудно избавиться от пыли на боковых кромках, с которыми соприкасается вводимый в стык герметик. Поэтому нанесение жидких и пастообразных герметиков в стыки таких панелей бывает затруднительным из-за пониженной адгезии. В подобных случаях целесообразнее применять жгуты или профилированные прокладки.

ИС МЕГАНОРМ: примечание. Взамен СНиП III-В.1-70 Постановлением Госстроя СССР от 21.12.1976 N 217 с 01.01.1978 введены в действие СНиП III-15-76. |

II.20. Стены из монолитного железобетона должны выполняться в соответствии с требованиями СНиП III-В.1-70 "Бетонные и железобетонные конструкции монолитные. Общие правила производства и приемки работ", а в скользящей опалубке в соответствии с "Указаниями по возведению железобетонных сооружений в скользящей опалубке".

II.21. Для устранения больших потерь воздуха через герметические стены башенных копров, которые возводятся из монолитного железобетона в скользящей опалубке, следует применять защитные покрытия. Характеристика и составы защитных покрытий, а также способы их нанесения приведены ниже.

II.22. При возведении стен в скользящей опалубке составы бетонов следует принимать по данным III.2.

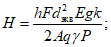

II.23. Для железобетонных стен толщиной 200 мм, возводимых в скользящей или стационарной опалубке, в качестве норм рекомендуется применять величину удельных прососов в размере 100 л/мин на 1 м2 поверхности ограждений, учитывая выполнение отделки конструкций стен согласно табл. 3. При этом удельный просос воздуха за 1 мин (л/м2) через железобетонные стены в зависимости от изменения депрессии и скорости возведения ограждений в скользящей опалубке может быть определен из выражения

qж.с = 28,482 - 9,997v + 0,0279h, (2)

где v - скорость движения опалубки, м/сут; h - расчетная максимальная депрессия, под которой будет находиться ограждение в период эксплуатации, мм вод. ст.

II.24. При эксплуатации герметических зданий и сооружений следует осуществлять контроль за состоянием конструкций и своевременно производить ремонт, применяя при этом соответствующие составы растворов и способы их нанесения.

II.25. Стены с обвалившейся или отслоившейся штукатуркой, а также большими трещинами необходимо герметизировать отбивкой нарушенной штукатурки с последующей расчисткой и промывкой водой под давлением этих мест, а затем нанесением слоя штукатурки с инъектированием трещин специальными составами растворов.

Штукатурные растворы рекомендуется применять следующих составов (цемент, известь, песок):

штукатурный раствор на портландцементе М-400 | 0,8:0,2:3 |

штукатурный раствор на портландцементе М-400 | 0,8:0,2:5 |

штукатурный раствор (цемент М-400) затворен водным раствором алюмината натрия 1:10 | 1:3 или 1:5 |

штукатурный раствор затворен 7%-ным водным раствором триказола | 1:3 |

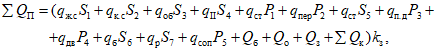

II.26. При проектировании железобетонных башенных копров особое внимание следует уделять вопросам заделки расстрелов (армирование внутренней шахты). Опорные узлы расстрелов должны отличаться простотой конструктивного решения, а заделка их в стенах - достаточной степенью герметичности. Наиболее простые способы крепления расстрелов приведены на рис. 7.

ИС МЕГАНОРМ: примечание. Обозначения рисунков даны в соответствии с официальным текстом документа. |

а - опирание расстрелов на столик, приваренный к закладной

детали из листового железа; б - то же, с креплением

опорного столика к закладной детали из швеллера;

в - заделка расстрелов в монолитной железобетонной

стене; г - заделка расстрела в полости металлической

коробки; 1 - расстрелы; 2 - закладная деталь;

3 - опорный столик; 4 - швеллер; 5 - уголок

II.27. При выборе способов крепления расстрелов предпочтение следует отдавать креплению их при помощи закладных элементов (рис. 7, а, б), так как в этом случае исключается необходимость устройства в стенах отверстий, заделка которых в дальнейшем сопровождается трудностями и не обеспечивает требуемой герметичности.

II.28. Расстрелы, которые крепятся к закладным элементам, выполненным из металлического листа или швеллера, устанавливаются на проектную отметку в процессе возведения стен башенного копра. При этом опорой для расстрелов может служить консоль, приваренная к закладному элементу, и крепление расстрела в этом случае целесообразно осуществлять на болтах для облегчения проведения демонтажных работ по их замене.

II.29. В случае замены расстрелов, которые заделаны в толще бетонной стены, рекомендуется способ их крепления по схеме, приведенной на рис. 7, г. Замена расстрела осуществляется путем среза старого расстрела и установки нового.

II.30. Заделку центрального расстрела, воспринимающего значительные вертикальные и горизонтальные нагрузки, рекомендуется производить так, как показано на рис. 7, в, г. При этом рациональнее заделку расстрела осуществлять в пустотелой металлической обойме (рис. 7, г). Такой способ исключает трудоемкие процессы замоноличивания мест заделки, а также позволяет без нарушения целостности бетона производить замену расстрела в стене.

II.31. Удельные показатели воздухопроницаемости различных способов заделки расстрелов рекомендуется принимать по графику, приведенному на рис. 8. Для уменьшения воздухопроницаемости в местах заделки или крепления расстрелов в герметических стенах рекомендуется наносить защитные покрытия в виде полимерцементной мастики, полимербитумной композиции алюминиевой пудры на кумароновой смоле, цементно-песчаной затирки и др.

различных способов крепления расстрелов:

1 - при опирании расстрелов на столик, приваренный

к закладным деталям из листового железа; 2 - то же,

с креплением опорного столика к закладной детали

из швеллера; 3 - при заделке расстрела в монолитной

железобетонной стене без дополнительной герметизации;

4 - то же, при покрытии полимерцементной мастикой;

5 - при заделке расстрела в полости металлической коробки

Применение в качестве герметика одного из перечисленных покрытий позволит уменьшить воздухопроницаемость узла крепления расстрела в 2 - 5 раз.

II.32. При устройстве герметических копров с металлической обшивкой "шахты" следует считать наиболее рациональной обшивку в виде сплошностенной конструкции со сплошными сварными швами. При этом увеличивается долговечность и улучшаются эксплуатационные качества конструкции.

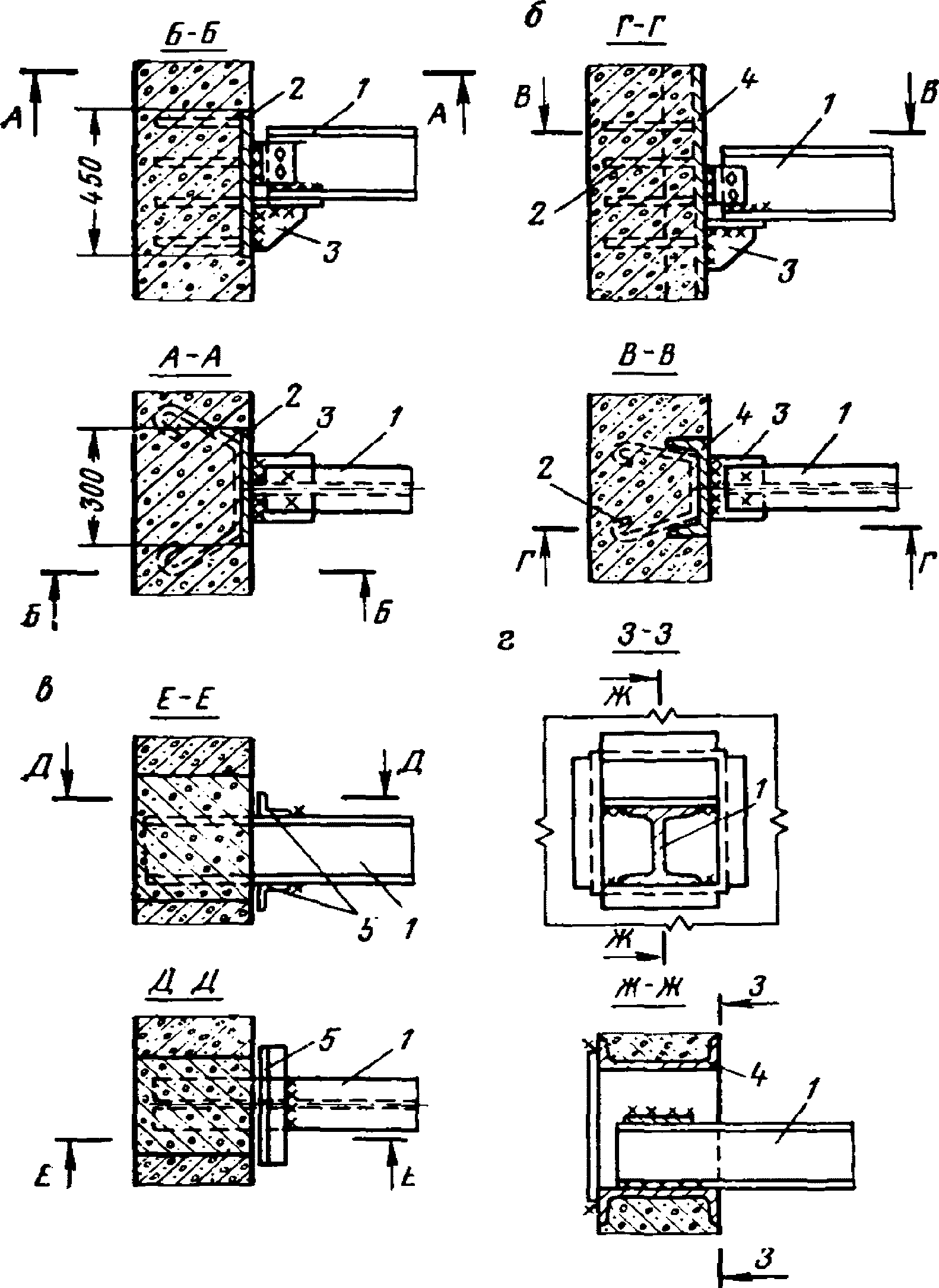

II.33. Соединение листов металлических обшивок копра производится сплошным электросварочным швом. Для компенсации линейного расширения металла от температурных воздействий листы могут иметь выпуклую поверхность, чем достигается равномерная прочность и плотность во всех точках. Узлы соединения рекомендуется выполнять по чертежам (рис. 9). При этом стыкование обшивки осуществляется на фахверковых элементах.

металлической обшивки копра:

а - горизонтальное соединение криволинейных листов;

б - горизонтальное соединение прямолинейных листов;

в - угловой стык обшивки; 1 - сплошной сварной шов;

2 - листовое железо; 3 - деревянный вкладыш

II.34. Герметизацию мест примыкания конструкций стен и перекрытий рекомендуется осуществлять по вариантам, приведенным на рис. 10.

конструкций стен и перекрытий:

а - примыкание утепленной обшивки к железобетонной стене;

б - стык обшивки копра с перекрытием; в - примыкание

неутепленной обшивки к стене герметического помещения;

1 - болт диаметром 12 мм через 350 мм; 2 - уголок

140 x 90 x 8; 3 - закладная деталь диаметром 10 мм

и длиной 300 мм; 4 - обшивка копра; 5 - обрамляющий

уголок; 6 - швеллер N 10; 7 - уголок 50 x 5;

8 - конвейерная лента или резина; 9 - уголок 75 x 50 x 6;

10 - болт диаметром 20 мм; 11 - резиновая лента;

12 - уголок 75 x 6; 13 - металлическая обшивка

II.35. Герметизация мест примыкания обшивки копра к станку производится приваркой металлических листов к закладным деталям в виде уголков, расположенных в конструкциях надшахтного здания (рис. 11).

(I, II) обшивки копра к надшахтному зданию:

1 - металлическая обшивка копра; 2 - металлический лист;

3 - уголок, который при бетонировании заделывается;

4 - стена железобетонного бункера; 5 - железобетонная

стойка надшахтного здания; 6 - металлический лист,

приваренный к стойке копра; 7 - металлическая стойка копра

II.36. При герметизации стыков обшивки копра с перекрытием устанавливается тип соединения - жесткий или гибкий. Конструктивное решение различных типов соединений может быть выбрано из схем, приведенных на рис. 12.

обшивки копра с перекрытием:

а - общий вид примыкания обшивки к перекрытию; б - вариант

гибкого сопряжения с помощью транспортерной ленты;

в - вариант герметизации при помощи стального компенсатора;

г - вариант жесткого сопряжения; 1 - обшивка копра;

2 - перекрытие; 3 - транспортерная лента; 4 - сварные

сплошные швы; 5 - болты через 250 мм; 6 - швеллер N 10;

7 - обрамляющий уголок 70 x 70 x 6; 8 - закладная деталь;

9 - уголки 50 x 50 x 5 (привариваются сплошным швом);

10 - накладка из уголка 50 x 50 x 5; 11 - компенсатор

из стали толщиной 3 мм; 12 - уголок 50 x 50 x 5

II.37. Герметизация примыкания конструкций обшивки копра с элементами покрытия надшахтного здания обеспечивается тщательным уплотнением зазоров резиновой транспортерной лентой. При этом крепление ленты может быть осуществлено различными вариантами (рис. 13).

обшивки копра с перекрытием:

а - вариант N 1; б - вариант N 2; 1 - металлическая обшивка

копра; 2 - козырек из листового железа толщиной 4 мм;

3 - полоса 80 x 10; 4 - конвейерная лента или резина

толщиной 8 - 12 мм; 5 - костыли диаметром 12 мм и длиной

120 мм; 6 - брус сечением 180 x 80 антисептированный;

7 - перекрытие; 8 - швеллер N 18, приваренный к обшивке

копра; 9 - болт диаметром 16 мм и длиной 170 мм; 10 - болты

диаметром 12 мм и длиной 50 мм; 11 - уголок 50 x 50 x 5;

12 - швеллер N 10; 13 - обрамляющий уголок 75 x 6,

закладываемый при бетонировании

II.38. Для соединения смежных деталей, которые могут иметь в процессе эксплуатации различные по величине и направлению смещения, необходимо предусматривать гибкие уплотнительные устройства. Один из возможных вариантов конструкции таких уплотнительных устройств приведен на рис. 14. Данная конструкция уплотнительного устройства обеспечивает надежную и постоянную герметичность зазоров между смежными деталями как при депрессии, так и при компрессии и допускает относительное смещение деталей в любых направлениях. Удельные прососы воздуха через указанное устройство при различных перепадах давления можно определить по графику, приведенному на рис. 14.

(а) и зависимость удельного прососа воздуха (б) через

соединения смежных деталей при различном перепаде давления:

1 - при ширине зазора 1 мм; 2 - при ширине зазора 2 мм

II.39. Конструктивное решение сопряжения герметических стен из кирпича, железобетона со стенами металлической обшивки копров может быть осуществлено по одному из вариантов, приведенных на рис. 15. Ввиду разной степени осадки стен, выполненных из различных конструкций, герметизация их стыков осуществляется гибкими элементами в виде компенсаторов из тонколистового железа, резиновой лентой или другими эластичными материалами.

сопряжения конструкций стен:

а - примыкание металлической обшивки "станка" копра

к кирпичной стене; б - примыкание парапетной стены

к металлической обшивке; в - примыкание обшивки

к железобетонной стене; г - сопряжение при помощи

транспортерной ленты; 1 - металлическая обшивка копра;

2 - кирпичная стена; 3 - металлический компенсатор

толщиной 3 мм; 4 - уголок 75 x 8 по всей высоте кладки;

5 - парапетная стена; 6 - бетонная заделка;

7 - металлический фартук; 8 - сплошная сварка; 9 - стойка

копра; 10 - транспортерная лента; 11 - обрамляющий уголок

70 x 70 x 6; 12 - накладки из уголка 50 x 50 x 5;

13 - болты (головка приваривается); 14 - вертикальный

козырек из листового железа толщиной 4 мм

II.40. Герметизация сопряжения железобетонной стены с монолитным железобетонным перекрытием осуществляется устройством штраб, которые оставляются в стенах (рис. 16). Штрабы устраиваются на уровне примыкания плиты в вертикальной арматуре, с помощью бобышек укрепляются отбортованные полоски кровельной стали, равные по высоте толщине плиты. После того, как уровень бетонирования достигнет низа плиты, в часть стены, отгороженную полоской, укладывается песок слоем, равным толщине плиты. Затем продолжается укладка бетона обычным способом. Если песчаный слой появился ниже опалубки, необходимо удалить песок и бобышки, проверить положение бобышек и произвести необходимые исправления. Тщательная подготовка штрабы служит основой хорошей герметизации стыка перекрытия и стен в герметических помещениях.

ИС МЕГАНОРМ: примечание. Обозначения рисунков даны в соответствии с официальным текстом документа. |

конструкций перекрытий и покрытий со стенами:

а - примыкание покрытий к вертикальной стене;

б - сопряжение покрытия со стеной; в - примыкание перекрытия

в зданиях с металлическим каркасом; г - примыкание

перекрытия к кирпичной стене; д - сопряжение перекрытия

с железобетонной стеной; 1 - цементный раствор;

2 - деревянный брус; 3 - фартук из оцинкованной стали;

4 - железобетонная плита; 5 - кирпичная кладка; 6 - плитный

утеплитель; 7 - закладные арматурные выпуски;

8 - железобетонная стена

II.41. С целью предотвращения коррозии металлических элементов обшивки копров необходимо предусматривать защиту их с обеих сторон антикоррозионными покрытиями.

II.42. Для определения общих внешних утечек воздуха через надшахтное здание за норму удельного прососа воздуха через металлическую обшивку копра следует принимать 100 л·м2/мин.

II.43. Перекрытия и покрытия герметических надшахтных зданий выполняются как монолитными, так и сборными. Во вновь строящихся зданиях устройство перекрытий и покрытий не требует каких-либо дополнительных работ по их герметизации, однако эти конструкции должны быть выполнены в строгом соответствии с техническими условиями на производство и приемку строительных и монтажных работ.

II.44. Особое внимание должно уделяться качеству заделки стыков перекрытий и покрытий, выполняемых из сборных конструкций, а также выбору типов узлов примыкания их к стенам герметических зданий. Варианты герметических конструкций перекрытия и покрытия приведены на рис. 17.

покрытий из сборного железобетона:

а - заделка плиты покрытия в стене; б - примыкание плиты

покрытия к стене; в - заделка плиты перекрытия в стене;

г - деталь замоноличивания сборных плит; 1 - сборный настил;

2 - заделка раствором; 3 - утеплитель; 4 - деревянная

пробка; 5 - рейка 40 x 50; 6 - фартук из кровельной

оцинкованной стали; 7 - опорный каркас;

8 - стена надшахтного здания

II.45. Наиболее эффективным в башенных копрах следует считать устройство перекрытий по металлическим балкам, заделка которых в герметических стенах должна проводиться с последующим покрытием эластичными воздухонепроницаемыми пленками.

II.46. Для замоноличивания стыков сборных элементов покрытий и перекрытий рекомендуется применять раствор М-100 или бетон М-150 на мелком заполнителе. Для бетона и раствора применяются расширяющиеся цементы.

II.47. В местах стыков плит покрытий на опорах устанавливают каркасы из арматуры диаметром 6 - 8 мм.

II.48. Для сокращения сроков твердения и нарастания прочности при отрицательной температуре в растворы вводятся ускорители твердения - хлорные добавки.

II.49. С целью погашения усадочных явлений и повышения сцепления растворов с железобетонными элементами применяются пластифицированные цементы или вводится сульфитно-спиртовая барда в количестве 0,15% веса цемента.

II.50. Бетоны и растворы для заделки стыков и швов в зимних условиях должны применяться с характеристиками (маркой, подвижностью, водоцементным отношением), такими же, как и для летних условий.

II.51. Для герметических надшахтных зданий, в которых постоянно находятся люди, рекомендуется предусматривать устройство окон.

Надшахтные здания, в которых намечается полная автоматизация технологических процессов и кратковременное нахождение людей в герметических помещениях, следует проектировать без окон.

Если оконные проемы существующих надшахтных зданий недостаточно загерметизированы, их необходимо заложить. Искусственное освещение в этих случаях следует предусматривать только на время проведения ремонтов и осмотров.

II.52. Размещение окон, их конструктивное решение и размеры в герметических зданиях необходимо предусматривать такими, чтобы освещенность мест производства работ была постоянной и соответствовала нормам освещенности рабочих мест для технических помещений.

II.53. В герметических зданиях для заполнения проемов преимущество следует отдать стеклоблокам, которые в сравнении с деревянными и металлическими имеют следующие достоинства:

обеспечивают более высокую герметизацию;

обладают малой теплопроводностью и отличаются большой прочностью и долговечностью;

являются огнестойкими и имеют хорошие светотехнические свойства.

II.54. Окна должны быть вставными, разъемными и взаимозаменяемыми, легко доступными для чистки, ремонта и замены.

II.55. Прочность окон и их креплений должна быть рассчитана на максимальную депрессию и компрессию.

II.56. Проемы стен, заполненные стеклоблоками, рассчитываются аналогично стеновым ограждениям, с учетом нагрузки на максимальную депрессию и компрессию.

II.57. Заполнение оконных проемов из стеклоблоков ведется на цементном растворе М-50 состава 1:2 и 1:3 с водоцементным отношением 0,5 - 0,48 и сложном растворе состава 1:2,6. При этом песок применяется крупностью зерен не более 1 мм. Для приготовления растворов не рекомендуется применять быстротвердеющие цементы, дающие большую усадку.

II.58. При кладке стеклоблоков во все горизонтальные швы закладываются арматурные каркасы из проволоки диаметром 6 мм, в вертикальные - одиночные стержни диаметром 6 мм.

Для жесткого соединения окна из стеклоблоков со стеной следует применять анкеры, устанавливая их в каждом третьем ряду.

II.59. По бокам и вверху при площади оконного проема более 2 м2 устраиваются температурные швы расширения толщиной 10 - 20 мм, в которые укладывается упругий материал: минеральный войлок, битуминизированная пакля и др.

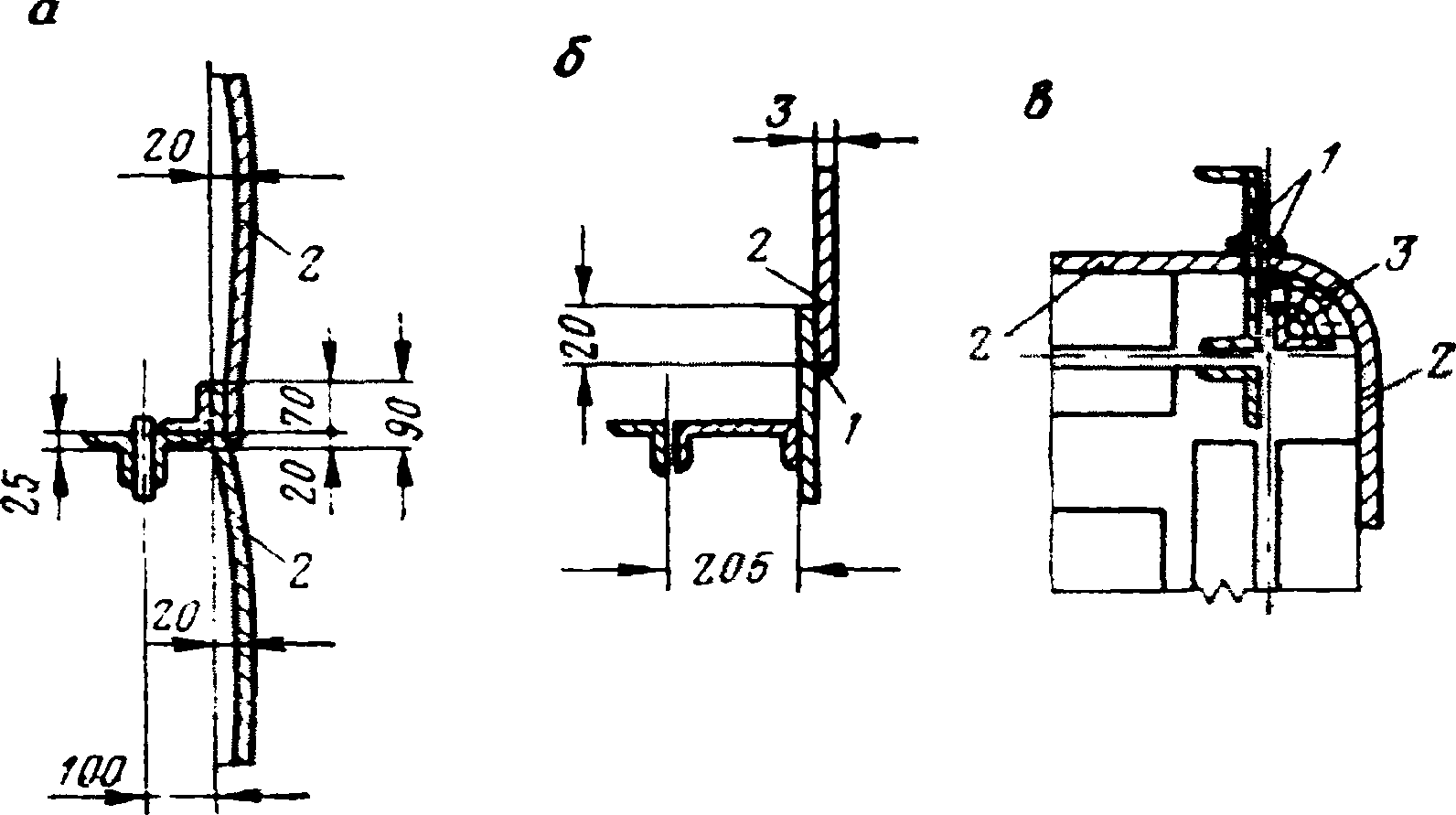

II.60. До начала укладки стеклоблоков проем по всему периметру промазывается битумной мастикой. Швы между стеклоблоками должны быть расшиты и иметь одинаковую ширину, а зазоры между лицевой поверхностью и стеной тщательно проконопачены битуминизированной паклей и промазаны гидроизоляционной мастикой. Заполнение оконных проемов стеклоблоками и заделка их по периметру примыкания к стенам приведены на рис. 18.

1 - стеклоблоки; 2 - упругая прокладка; 3 - анкерный

болт; 4 - уголок; 5 - герметизирующая мастика;

6 - цементный раствор; 7 - арматурный каркас

II.61. При необходимости получения более тщательной герметизации окон из стеклоблоков для заполнения швов следует применять стеклоцементный раствор, что позволяет при высокой депрессии уменьшить прососы воздуха.

II.62. При устройстве окон с металлическими переплетами особое внимание уделяется заделке коробок и креплению переплетов. Соединение металлических оконных переплетов с бетонными или железобетонными стенами следует выполнять путем устройства обрамления проема из уголкового железа, забетонированного в стены (рис. 19). Соединение металлического переплета с железобетонной коробкой производится болтами, а также клиновыми прижимными устройствами.

а - схема герметического окна; б - окантовка одинарного

стекла резиной; в - окантовка двойного стекла резиной;

г - деталь установки окон в кирпичных стенах; д - деталь

установки окон в железобетонных стенах; 1 - железобетонная

стена; 2 - цементный откос; 3 - сплошной шов по всей длине;

4 - прижимная рама; 5 - болт; 6 - резиновый уплотнитель;

7 - армированное стекло; 8 - шайба; 9 - арматура

диаметром 4 мм; 10 - анкерный уголок

Герметичность соединения оконной коробки со стеной из кирпичной кладки достигается с помощью паза в коробке и применением для заполнения простенков раствора на расширяющемся цементе.

II.63. Соединение коробки с переплетом для деревянных окон производится с помощью болтов. Уплотнение соединения деревянной коробки со стеной необходимо осуществлять раствором на расширяющемся цементе, передавая все нагрузки на анкеры, закрепленные в стене.

II.64. Уплотнение соединения стекла с переплетом выполняется с помощью эластичных резиновых прокладок. Прокладки применяются ленточные и специального профиля.

II.65. Для изготовления металлических переплетов используются специальные профили, применяемые для окон промышленных и высотных зданий. Возможно применение распространенных профилей из швеллера и уголков.

II.66. В надшахтных зданиях при депрессии свыше 100 мм вод. ст. в случае устройства окон для заполнения оконных проемов рекомендуются металлические двойные переплеты.

II.67. Вместо армированного стекла следует применять небьющееся органическое синтетическое стекло, обладающее большой прочностью и лучшей светопроницаемостью.

II.68. На время ремонта или очистки внутренних плоскостей стекол переплета на их место устанавливается герметический металлический щит. Если прокладки, уплотняющие соединение переплета с коробкой, крепятся к периметру, то и щит должен иметь уплотняющие прокладки.

II.69. Для заделки зазоров между стеклами и металлическими переплетами предусматривается высококачественная замазка на натуральной олифе. Во избежание ее пересыхания необходимо устраивать замкнутую конструкцию паза для установки стекла, что позволит уменьшить прососы воздуха на 40% по сравнению с окнами на резиновых уплотнителях.

II.70. В герметических зданиях со сроком службы до 20 лет для заполнения оконных проемов возможно применение двойных деревянных переплетов с армированным стеклом. Примерные конструктивные решения герметических окон с деревянными переплетами приведены на рис. 20.

1 - оконная коробка; 2 - пропитанная битумом пакля;

3 - бетон М-100 по сетке, натянутой на гвоздях; 4 - шурупы;

5 - прижимной брусок 40 x 50; 6 - резиновая прокладка;

7 - листовое стекло; 8 - бетон М-100; 9 - прижимная

планка; 10 - кровельная сталь

II.71. Все элементы деревянных коробок и переплетов изготовляются из брусков цельного сечения. При этом коробки и переплеты должны поставляться заводом-изготовителем в собранном виде.

II.72. Оконные проемы с деревянными переплетами должны иметь четверти с наружной стороны, а с внутренней стороны закладывается арматура для бетонирования откоса или устанавливаются анкеры для крепления коробок.

II.73. Уплотнение соединения стекла с деревянными переплетами осуществляется с помощью эластичных резиновых ленточных прокладок П-образного профиля.

II.74. Рекомендуемые удельные показатели прососов воздуха через окна герметических зданий приведены в табл. 4.

Конструкция окон | Соединение | Прососы воздуха на 1 м (л/мин) при депрессии, мм вод. ст. | |||||

50 | 100 | 200 | 300 | 400 | 500 | ||

Деревянные с двойным остеклением | Уплотнение стекла | 11 | 15 | 23 | 30 | 35 | 40 |

Соединение переплета с коробкой (две прокладки) | 6 | 8 | 14 | 17 | 20 | 24 | |

Металлические с двойным остеклением | Уплотнение стекла | 5 | 8 | 12 | 14 | 16 | 18 |

Соединение переплета с коробкой (одна прокладка) | 10 | 15 | 25 | 34 | 43 | 52 | |

Окна с заполнением стеклоблоками (просос на 1 м2) | 3 | 5 | 10 | 15 | 22 | 30 | |

II.75. Для транспортирования, а также замены клетей и скипов в надшахтных зданиях необходимо предусматривать проемы, закрываемые воротами. В полотнах ворот должны быть устроены герметические двери для постоянного пользования.

II.76. Основные размеры дверей и ворот, рекомендуемые для шлюзов и надшахтных зданий, приведены в табл. 5. Они приняты с учетом заводки в здание всех унифицированных клетей и типовых скипов, а также клетей и скипов большой грузоподъемности (разработанных Донгипрошахтом для новых глубоких шахт).

Тип ворот | Эскиз | Размеры | Назначение | |||

b | h | |||||

I |  | 600 800 1000 | 2000 2000 2200 | Устанавливается в шлюзах для прохода людей | ||

II |  | 2000 2400 3200 | 2200 2200 2200 | Устанавливается в шлюзах для прохода людей и вагонеток | ||

III |  | 1500 | 1800 | Устанавливается в шлюзах только для прохода вагонеток | ||

IV |  | 1600 2000 1600 2000 | 4000 4000 5000 5000 | Для заводки клетей или скипов в надшахтные здания | ||

V |  | 2400 2400 2800 | 4000 5000 5000 | То же | ||

VI |  | 2000 2400 2800 2000 2400 2800 | 6000 6000 6000 7000 7000 7000 | Для заводки клетей или скипов в надшахтные здания | ||

VII |  | 2400 2800 2200 2000 | 8000 8000 6000 4000 | То же | ||

b | h1 | h2 | ||||

VIII |  | 1500 2000 2400 2800 2800 3200 4500 | 2000 2000 2000 2200 3000 3500 4000 | 1200 1600 2000 3000 3400 3500 4000 | Для заводки клетей или скипов, а также для пропуска вагонеток | |

Допускаемые отклонения размеров дверей и ворот при их изготовлении следует принимать по данным табл. 6.

Тип коробок дверей и ворот | Отклонения размеров, мм | ||

по ширине | по высоте | на ромбичность | |

Коробки типа I и II | +/- 2 | +/- 2 | +/- 2 |

Коробки типа IV - VIII | +/- 2 | +/- 4 | +/- 5 |

Двери и ворота типа I и II | +/- 1 | +/- 1 | +/- 2 |

Ворота типа IV - VIII | +1 -3 | +1 -3 | +/- 3 |

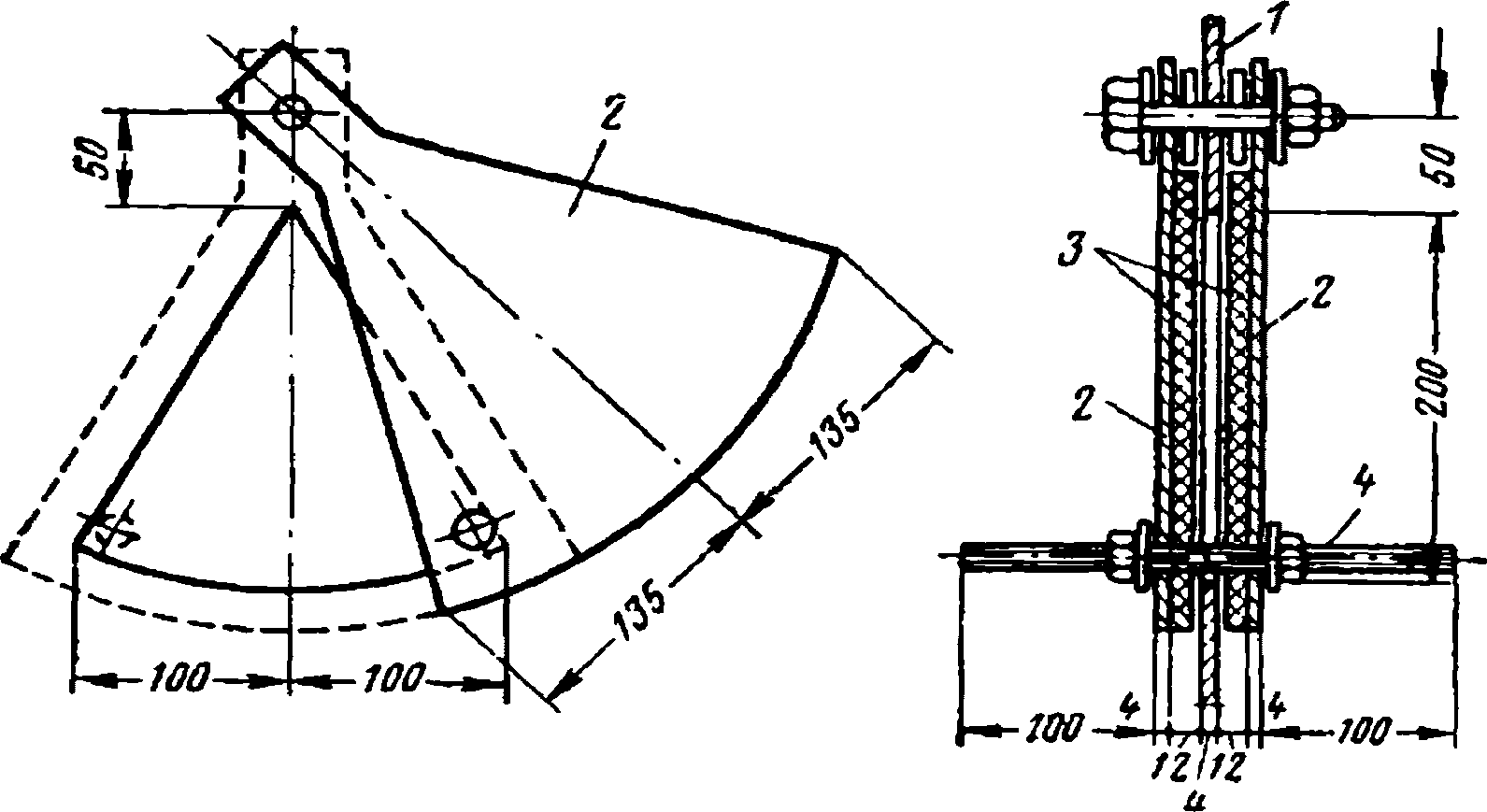

II.77. Крепление коробок ворот и дверей необходимо производить при помощи анкерных крючьев, при этом их установку надо осуществлять по возможности в процессе возведения стен. В этом случае особое внимание уделяется тщательному уплотнению бетона на участке примыкания коробки. Удельные прососы воздуха через места примыкания коробок к стенам приведены на рис. 21.

примыкания к стене дверных коробок:

а и б - соответственно из швеллера и уголков (установленных

при бетонировании стен); в и г - то же, установленных после

возведения стен с герметизацией мастикой; 1 - швеллер N 20;

2 - железобетонная стена; 3 - уголок 90 x 8; 4 - мастика РБЛ

II.78. В тех случаях, когда установка коробок ворот и дверей в процессе возведения стен в скользящей опалубке невозможна, крепление их необходимо осуществлять с помощью электросварки к закладным элементам в стене.

II.79. В целях уменьшения воздухопроницаемости участков примыкания коробок, смонтированных после возведения стен, рекомендуется применять эластичные герметизирующие материалы, к числу которых относятся мастики РБЛ. Для создания требуемой эластичности и консистенции в мастику перед ее употреблением вносится резиновая крошка. Герметизация примыкания осуществляется посредством заделки щелей указанной мастикой.

II.80. Примыкание коробок к стенам с нарушенными участками (обвалившейся штукатуркой, трещинами и щелями) подлежит в процессе эксплуатации ремонту с применением эластима РБЛ, в который добавляется резиновая крошка. При заделке источников подсосов воздуха необходимо производить очистку этих участков от угольной пыли, грязи с удалением слабого раствора и бетона.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 380-71 в части марок и химического состава сталей Постановлением Госстандарта СССР от 30.03.88 N 924 с 01.01.1990 введен в действие ГОСТ 380-88. Взамен ГОСТ 380-88 Постановлением Госстандарта России от 02.06.1997 N 205 с 01.01.1998 введен в действие ГОСТ 380-94. |

II.81. Металлические двери и ворота, изготовляемые из стали марки БСТ-3кп (ГОСТ 380-71), свариваются электродами типа Э-42. При изготовлении ворот и дверей отклонения от проектных размеров не должны превышать значений, указанных в табл. 6.

II.82. Двери в герметических шлюзах должны быть автоматизированы или сблокированы так, чтобы при открывании одних другие были закрыты.

II.83. В шлюзах с рельсовыми путями дверные коробки должны иметь съемный, легко заменяемый порог, обеспечивающий герметичность примыкания к нему дверного полотна.

II.84. Для уплотнения зазоров между порогом и рельсами следует применять фартуки, перекрывающие зазоры между полотном двери и порогом.

II.85. Для уплотнения примыкания полотна двери с коробкой рекомендуется применять эластичную резину фасонного профиля (технические условия на фасонные профилированные резиновые уплотнительные прокладки N 233-54Р), которая при помощи клея N 88 прикрепляется прижимными планками к коробке по периметру ворот и дверей (деталь крепления уплотняющей резиновой прокладки показана на рис. 22). Указанные прокладки изготовляются заводами резинотехнических изделий.

дверных полотен к коробкам и коробок к стене:

а - примыкание металлической двери к железобетонной стене;

б - примыкание дверей к металлическому каркасу; в - деталь

крепления резиновой прокладки по периметру дверного полотна;

г - крепление резиновой ленты по периметру дверного полотна;

д - крепление фасонной резиновой прокладки по периметру

двери полотна; е - крепление дверной рамы в кирпичном

проеме; 1 - железобетонная стена; 2 - резиновый фасонный

уплотнитель; 3 - прижимная планка; 4 - резиновая лента;

5 - шурупы диаметром 6 мм; 6 - обвязка дверного полотна;

7 - фасонная резиновая прокладка; 8 - полоска; 9 - уголок;

10 - уголок 75 x 8; 11 - зачеканка жестким бетоном

II.86. Для уменьшения прососов воздуха через примыкания дверного полотна к коробке, между которыми имеется уплотнительная прокладка, рекомендуется при депрессии до 50 мм вод. ст. устраивать принудительное прижатие полотна двери к дверной коробке.

II.87. Для удержания ворот и дверей в закрытом состоянии при реверсировании предусматривать специальные устройства - винтовые прижимы или дверные запоры, конструкция которых указана на рис. 23.

герметических дверей и ворот:

ИС МЕГАНОРМ: примечание. Текст дан в соответствии с официальным текстом документа. |

а - винтовой прижим; б - дверной запор; 1 - железобетонная

стена; 2 - уголок дверной коробки; 3 - уголок полотна двери;

4 - заклепка; 5 - планка; 6 - фасонная резиновая прокладка;

8 - уголок 125 x 80 x 8; 9 - швеллер N 14; 10 - упор;

11 - гайка; 12 - защелка; 13 - шайбы; 14 - ручка

II.88. При депрессии более 50 мм вод. ст. для облегчения открывания дверей и ворот следует предусматривать клапан или дверцу, при открывании которых уравновешивается давление по обе стороны двери. Конструктивные решения клапанов приведены на рис. 24 и 25.

а - клапан-рукоятка; б - герметический клапан;

1 - обшивка; 2 - мягкая резина; 3 - болт;

4 - шплинт; 5 - шайба; 6 - заклепка

для уравновешивания давления:

1 - полотно двери; 2 - металлическая накладка; 3 - резина

толщиной 12 мм, прикрепленная к металлическим накладкам

клеем N 88; 4 - поводок (болт диаметром 16 мм)

II.89. Коробки двухпольных ворот должны иметь съемную вертикальную стойку, к которой примыкают полотна ворот. Между полотнами ворот и коробками необходимо предусматривать эластичные уплотнительные прокладки. При этом следует предусматривать принудительное прижатие полотен ворот к коробкам.

II.90. Навесы дверей и ворот необходимо предусматривать такой конструкции, которая исключает возможность провисания их и в то же время допускает плоскопараллельное перемещение полотна в направлении дверной коробки на толщину уплотнительных прокладок, что обеспечивает равномерное прижатие его по всему периметру.

II.91. При устройстве металлических ворот и дверей полотно их приваривается к каркасу по контуру сплошным швом, тогда как ребра жесткости можно приваривать прерывистым швом. При устройстве в герметических помещениях деревянных дверей доски между собой соединяются в шпунт. Рекомендуемые конструктивные решения дверей и ворот различных типов приведены на рис. 26 - 30. При этом изготовление ворот и дверей необходимо осуществлять в заводских условиях.

1 - уголок двери; 2 - ребра жесткости; 3 - сварной сплошной

шов; 4 - шов прерывистый; 5 - клапан-рукоятка;

6 - дверной запор; 7 - листовое железо толщиной

3 мм; 8 - коробка из уголка; 9 - болт

Рис. 27. Герметическая деревянная дверь:

1 - клапан-рукоятка; 2 - уголок; 3 - дверной запор;

4 - болты; 5 - дверная коробка; 6 - дверная петля;

7 - фасонная резиновая прокладка

Рис. 28. Герметические двупольные ворота:

1 - уголок для навески полотен; 2 - каркас ворот;

3 - резиновая полоса для герметизации мест пролегания

рельсов; 4 - дверной запор; 5 - клапан-рукоятка; 6 - обшивка

полотна; 7 - коробка ворот; 8 - фасонная резиновая прокладка

Рис. 29. Герметические ворота с вертикальным открыванием:

а - общий вид ворот; б - крепление деревянного бруса

к воротам; 1 - полосовая сталь 100 x 10; 2 - стойка рамы

ворот; 3 - уголок; 4 - деревянный брус; 5 - каркас полотна

ворот; 6 - обшивка ворот; 7 - стяжной болт; 8 - рама

ворот - швеллер; 9 - планка; 10 - рельс

с открыванием в разных уровнях:

1 - обшивка ворот; 2 - сварной прерывистый шов;

3 - сварной сплошной шов; 4 - ребра жесткости;

5 - уголок для навески полотна; 6 - каркас ворот;

7 - коробка ворот; 8 - заклепка; 9 - болт

II.92. Для входа людей в герметические помещения должны устраиваться шлюзы, оборудованные специальными реверсивными дверями, т.е. способными работать на "прижим" в любом режиме вентиляторов. Можно рекомендовать по две двери на каждый проем с открыванием одной из них наружу, другой - внутрь. Для прохода вагонеток следует предусматривать "гильотинные" двери с вертикальным открыванием с помощью лебедок.

Для периодического доступа людей в отдельные помещения (для осмотра канатов, оборудования и т.д.) допускается устройство шлюзов с одиночными дверями, рассчитанных на депрессию и компрессию, с клапаном-рукояткой или простейшим устройством - герметическим секторным клапаном ГКБ, показанным на рис. 25.

При этом "реверсивные" двери должны иметь ограничители открывания до 85°, с таким расчетом, чтобы при открывании клапана второй двери шлюза они автоматически закрывались потоком воздуха.

II.93. Допустимые удельные нормы прососов воздуха по периметру примыкания двери к раме и рамы к стене рекомендуется принимать 60 л/мин на 1 м.

II.94. Герметизацию приемных бункеров и разгрузочных устройств следует предусматривать в виде слоя угля постоянной величины или герметических затворов (рис. 31).

а - затвором; б - слоем угля; 1 - верхний затвор; 2 - нижний

затвор; 3 - электропривод; 4 - перекрытие; 5 - уплотнение

нижнего затвора; 6 - стенка желоба; 7 - стенка затвора;

8 - закладная деталь; 9 - транспортерная лента;

10 - полосовое железо; 11 - железобетонный бункер;

12 - труба герметизации со слоем угля; 13 - электрический

датчик верхнего уровня угля; 14 - электрический датчик

нижнего уровня угля; 15 - питатель

II.95. Герметизацию бункеров для мелкого и средней крупности угля следует производить с устройством герметической металлической трубы, а при герметизации бункеров для породы и крупного угля необходимо устраивать герметические затворы.

II.96. Высоту слоя угля следует определять в каждом конкретном случае, исходя из ситового анализа угля, депрессии шахты, допустимых утечек воздуха через бункер и др.

Предельно допустимые нормы прососов воздуха через бункеры, заполненные углем, следует определять по графикам (рис. 32) <*>. По оси абсцисс отложена величина воздухопроницаемости слоя угля, заключенного в вертикальную трубу, имеющей площадь сечения 1 м2, а по оси ординат - разность давления по обе стороны слоя угля. Таким образом, если бункер герметизирован слоем угля, оставляемого в трубе постоянного сечения, то, зная депрессию и высоту слоя, по одному из графиков находим величину прососа воздуха через 1 м2 слоя и, умножив найденную величину на площадь поперечного сечения трубы, получим прососы воздуха через приемный бункер при данном способе герметизации.

--------------------------------

<*> Ф.С. Браславский. Герметизация скипового вентиляционного ствола при высокой депрессии. М., Углетехиздат, 1964.

угля и толщины слоя угля в бункере:

а, б, в - соответственно 3, 2 и 1 м

II.97. Высота слоя угля, необходимая для герметизации приемного бункера, определяется по следующим формулам:

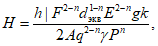

а) при заполнении бункера мелким углем (ламинарный режим движения воздуха через бункер)

(3)

(3)б) при заполнении бункера углем средней кусковатости (турбулентный режим движения воздуха через бункер)

ИС МЕГАНОРМ: примечание. Формула дана в соответствии с официальным текстом документа. |

(4)

(4)где h - депрессия шахты в период полного развития горных работ, мм вод. ст.; F - площадь поперечного сечения нижней части бункера, м2; n - экспериментальная постоянная турбулентности n <= 2; dэкв - эквивалентный диаметр каналов, образованных кусками угля, м; E - объем пустот в кусковом материале, приходящийся на единицу объема, м3; g - ускорение силы тяжести, м/с2; k - коэффициент, учитывающий уменьшение аэродинамического сопротивления угля при его опускании; A - постоянная величина для данного сорта угля; q - допустимые утечки воздуха через слой угля, м3/с;  - плотность воздуха, равная 1,2 кг/м3; P - кинематическая вязкость воздуха, м2/с.

- плотность воздуха, равная 1,2 кг/м3; P - кинематическая вязкость воздуха, м2/с.

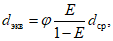

(5)

(5)где  - коэффициент, зависящий от формы кусков (находится в пределах 0,2 - 0,4); dср - средневзвешенный диаметр куска рядового угля.

- коэффициент, зависящий от формы кусков (находится в пределах 0,2 - 0,4); dср - средневзвешенный диаметр куска рядового угля.

Если бункер имеет несколько отделений с выпускными отверстиями, то определение подсосов производится для каждого отделения и сумма полученных результатов является нормой подсосов для бункера в целом.

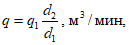

В случаях, когда герметизирующий слой угля оставляется в конической части бункера, т.е. когда сечение слоя изменяется по высоте, допустимые подсосы воздуха определяются по формуле

(6)

(6)где q1 - норма подсосов воздуха через слой угля высотой H, определяемая описанным выше способом; d2 - диаметр верхнего основания конической пробки угля, м; d1 - диаметр отверстия или выпуска угля, м.

Если нижняя часть бункера, в котором оставляется герметизирующий слой угля, выполнена в виде усеченной пирамиды, то вышеприведенная формула приобретает вид

(7)

(7)где S1 и S2 - площадь соответственно нижнего и верхнего оснований пирамидального слоя угля, м2; P1 и P2 - периметр соответственно нижнего и верхнего оснований пирамидального слоя угля, м.

Исследования показали, что труба диаметром 1,5 м и высотой 1,6 - 2,0 м обеспечивает достаточную герметизацию и проходимость крупнокускового угля.

II.98. Для поддержания в бункере расчетной высоты слоя угля следует предусматривать устройства, не позволяющие выпускать уголь ниже уровня минимальной толщины слоя угля. Наиболее надежными устройствами являются изотопные датчики.

II.99. Все отверстия и проемы, соединяющие внутреннюю часть бункера с окружающей атмосферой, должны быть герметически закрыты.

II.100. Проемы в стенах, через которые проходят конструкции, не работающие на динамические нагрузки и не имеющие вибрации, могут быть заделаны бетоном марки 400 состава (по объему) 1:1,3:3,17 (цемент, песок, щебень), водоцементное отношение - 0,6 при осадке конуса 20 - 30 мм. Уплотнение бетона производить при помощи вибрации или шуровок.

II.101. Проемы в стенах и перекрытиях, через которые проходят конструкции, воспринимающие динамические нагрузки, следует заделывать гибким сочленением конструкции со стеной или перекрытием. Примеры гибких сочленений конструкций со стенами и перекрытием приведены на рис. 33.

ИС МЕГАНОРМ: примечание. Обозначения рисунков даны в соответствии с официальным текстом документа. |

проходящих через перекрытия и стены:

а и б - металлической трубы соответственно через покрытие

и перекрытие; в - коммуникаций через стену;

1 - металлическая труба; 2 - плита перекрытия;

3 - резиновая прокладка; 4 - швеллер; 5 - болт; 6 - заделка

паклей, пропитанной битумом; 7 - труба для электрокабеля;

8 - обойма из металлической трубы; 9 - арматура

II.102. Герметизация проемов, предназначенных для пропуска электрокабелей, производится устройством специальной обоймы из трубы, заделываемой в стене на растворе из расширяющегося цемента. Отверстия между обоймой и кабелем (50 мм вокруг него) заделываются гибким уплотнением из резины, строительного войлока и пакли, пропитанной в битуме (см. рис. 33).

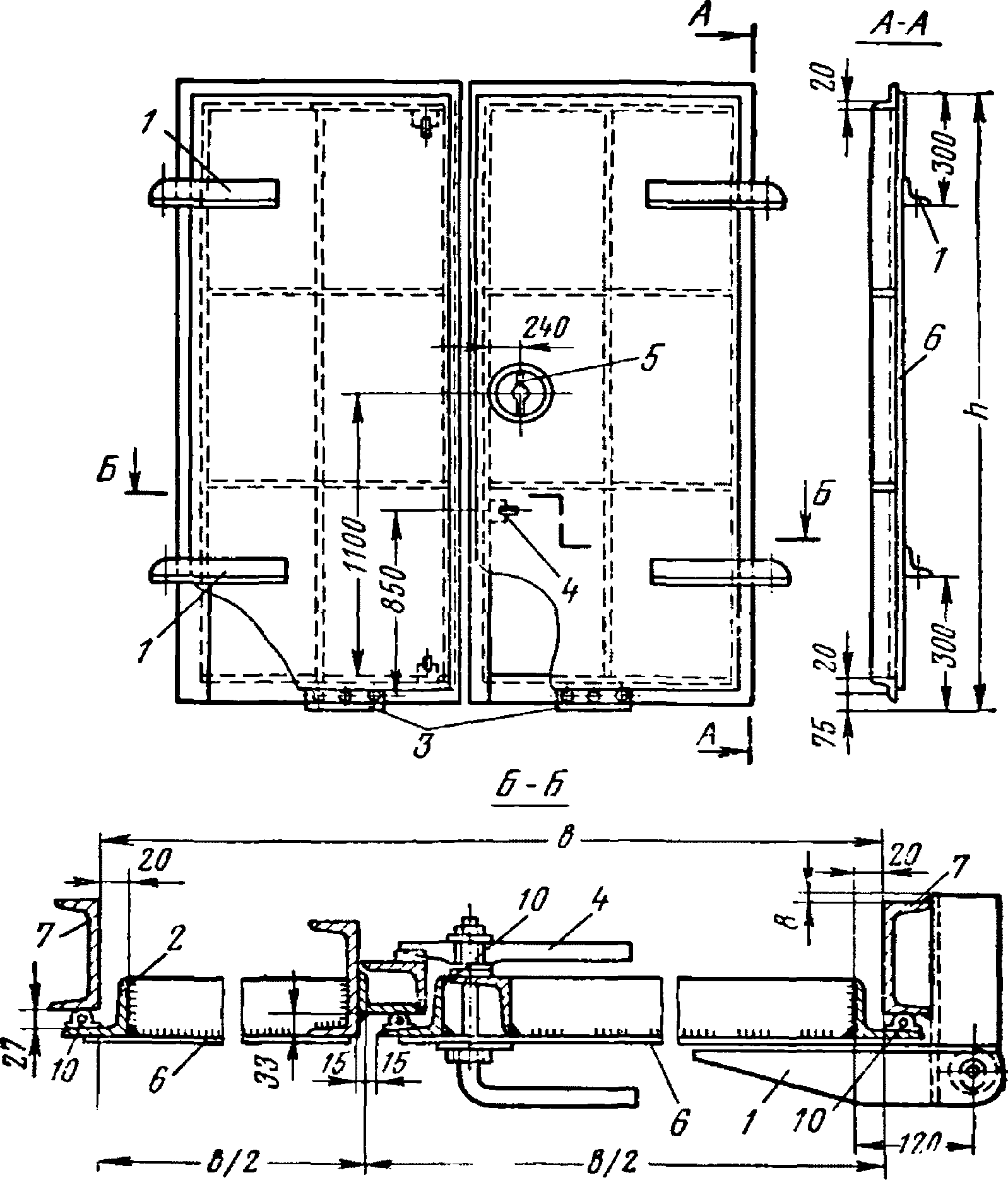

II.103. В перекрытиях копра и зданиях многоканатного подъема в местах прохода канатов следует предусматривать устройство специальных герметических клапанов для пропуска канатов. Клапаны могут быть металлическими и деревянными, с резиновыми, кожаными и пластмассовыми или другими малоистираемыми прокладками (рис. 34 - 37).

для прохода подъемного каната:

1 - сектор-вставка; 2 - основной диск клапана; 3 - крышка;

4 - резиновый уплотнитель; 5 - подъемный канат;

6 - обшивка копра; 7 - болт М-16; 8 - сварной шов

Рис. 35. Герметический клапан для прохода подъемного каната:

1 - основной диск клапана; 2 - крышка; 3 - вставной сектор;

4 - уплотнитель резиновый; 5 - подъемный канат;

6 - стяжной болт; 7 - деревянные вкладыши

Рис. 36. Герметический клапан для прохода подъемного каната:

1 - корпус клапана; 2 - болты; 3 - крышка; 4 - прокладки

герметизирующие (маслостойкая резина); 5 - болты

стягивающие; 6 - кассеты для прокладок; 7 - канат

канатов многоканатного подъема:

1 - рамка верхняя из уголка 90 x 56 x 8; 2 - рамка нижняя;

3 - анкерный болт М-20; 4 - подъемные канаты;

5 - слой резины проложен между слоями досок;

6 - доски сосновые толщиной 70 мм

II.104. Над герметическим клапаном должны устраиваться отбойные элементы, ограничивающие подъем клапана и исключающие возможность втягивания клапана в копровые шкивы.

II.105. Для определения подсосов воздуха через клапаны и отверстия в обшивке копра можно пользоваться рекомендуемым ниже расчетным способом. Учитывая, что депрессия при проходе воздуха через отверстие в тонкой стенке затрачивается в основном на создание скорости движения воздуха в отверстии, т.е. депрессия на обшивке копра равна скоростному напору, определяемому по формуле

Отсюда скорость движения воздуха в отверстии

(9)

(9)Количество воздуха, проходящего через отверстие, определяется из выражения

где S - площадь отверстия, м2; k - коэффициент сжатия потока (k = 0,65).

Для определения прососов воздуха через клапаны, перекрывающие отверстия в обшивке копра для прохода подъемных канатов, на основании формул (8) - (10) построены графики зависимости подсосов от давления, приведенные на рис. 38.

перекрывающих отверстия для прохода

подъемных канатов различных диаметров

Определение подсосов воздуха через зазоры в клапанах при различном перепаде давления и при разных диаметрах подъемных канатов произведено для условий, когда диаметр отверстия в клапане равен двойному диаметру подъемного каната.

II.106. На уровне подкопровых рам в герметических стволах устраиваются, как правило, противопожарные ляды, которые следует конструировать так, чтобы в закрытом состоянии в них оставалась минимальная площадь зазоров.

II.107. Вырезы в противопожарных лядах для прохода канатов и проводников должны перекрываться откидными или съемными клапанами.

II.108. Для открывания и закрывания ляд рекомендуется применять механизированные устройства с концевыми выключателями бесконтактного действия.

II.109. Каждая секция ляд должна опираться не менее чем на три стороны, и передача нагрузок (кроме собственного веса) через петли не допускается.

II.110. Герметические устройства ствола на уровне подкопровой рамы приведены на рис. 39, а на уровне нулевой отметки - на рис. 40.

подкопровой рамы и противопожарной ляды:

1 - железобетонная плита на уровне низа балок подкопровой

рамы; 2 - откидной клапан; 3 - съемный настил; 4 - балки

подкопровой рамы; 5 - лебедка; 6 - ляда

а - план ствола; б - общий вид ляды; 1 - проем

для расположения ляды; 2 - дверной запор; 3 - клапан

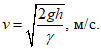

II.111. Конструктивные решения вентиляционных каналов, а также узлов и элементов реверсивных устройств и устройств для переключения воздушной струи должны обеспечивать герметичность и воздухонепроницаемость при максимальной расчетной депрессии имеющегося или заложенного в проект вентилятора. Типичные принципиальные схемы вентиляторных установок приведены на рис. 41 и 42.

1 - ляды переключения; 2 - ляды всасывающей будки; 3 - ляды

диффузоров; 4 - ляда канала; 5 - резервный вентилятор;

6 - рабочий вентилятор

установки с самоходными лядами:

1 - ляды всасывающих каналов; 2 - ляды нагнетательных

каналов; 3 - объединенный диффузор

II.112. Для обеспечения герметичности в узлах реверсивных и переключающих устройств, в узлах примыкания ляд к металлическим рамам, заделываемым в стенки каналов, необходимо применять уплотняющие устройства. Детали и узлы уплотняющих устройств приведены на рис. 43 и 44. Все установки ляд с целью компенсации неплотностей по периметру примыкания к рамам должны оснащаться податливым двойным уплотнением, конструкция которого обеспечивает регулировку после монтажа с целью надежного прижатия по всему периметру. При этом по периметру рамы следует крепить листовую резину толщиной 20 мм, а на ляде - уплотнение из прорезиненной транспортерной ленты в виде петли.

а - общий вид; б - узел опоры;

в - вид ляды; г - узел уплотнения ляды

а - схема установки; б - узел подвески; в - узел крепления;

г - узел уплотнения канальной ляды

II.113. Все переключающие и реверсивные устройства в обоих крайних положениях должны быть надежно прижаты к рамам за счет механизма их привода или разности давлений по обе стороны.

II.114. Ляды диффузоров должны иметь уплотняющие устройства в обоих крайних положениях.

II.115. Собственно ляды должны выполняться рамной конструкции, обеспечивающей прогибы под действием полного перепада давлений, не превышающие свободный ход податливого уплотнения.

Обшивка ляд, выполняющаяся из листового металла, должна обеспечивать полную герметичность.

II.116. Узлы крепления ляд с целью исключения подсосов должны снабжаться гибкими фартуками, перекрывающими все зазоры.

II.117. Атмосферные и перекрывающие канал ляды для реверсирования струи должны быть самоуплотняющимися, т.е. прижимающимися к рамам разностью давления.