СПРАВКА

Источник публикации

М., "Экономика", 1988

Примечание к документу

Документ утратил силу на территории Российской Федерации в связи с изданием Приказа Минтруда России от 03.12.2020 N 850.

Документ повторно признан утратившим силу на территории Российской Федерации Приказом Минтруда России от 28.12.2020 N 963.

Название документа

"Общемашиностроительные укрупненные нормативы времени на работы, выполняемые на металлорежущих станках. Единичное, мелкосерийное и среднесерийное производство. Часть III. Сверлильные станки"

(утв. Госкомтрудом СССР)

"Общемашиностроительные укрупненные нормативы времени на работы, выполняемые на металлорежущих станках. Единичное, мелкосерийное и среднесерийное производство. Часть III. Сверлильные станки"

(утв. Госкомтрудом СССР)

Содержание

Госкомтрудом СССР

ОБЩЕМАШИНОСТРОИТЕЛЬНЫЕ УКРУПНЕННЫЕ НОРМАТИВЫ ВРЕМЕНИ

НА РАБОТЫ, ВЫПОЛНЯЕМЫЕ НА МЕТАЛЛОРЕЖУЩИХ СТАНКАХ

ЕДИНИЧНОЕ, МЕЛКОСЕРИЙНОЕ И СРЕДНЕСЕРИЙНОЕ ПРОИЗВОДСТВО

ЧАСТЬ III

СВЕРЛИЛЬНЫЕ СТАНКИ

Сборник содержит нормативы подготовительно-заключительного времени, времени на установку и снятие детали, укрупненные нормативы неполного штучного времени на проход для условий единичного и мелкосерийного производства и нормативы времени на обработку единицы длины поверхности для участков со среднесерийным типом производства на работы, выполняемые на вертикально- и радиально-сверлильных станках.

Настоящий сборник является переработанным и дополненным изданием ранее выпущенных общемашиностроительных нормативов того же наименования и предназначен для нормировщиков, технологов и других инженерно-технических работников, занятых разработкой технически обоснованных норм времени на станочные работы в условиях единичного, мелкосерийного и на участках со среднесерийным типом производства.

Нормативы рекомендованы для применения на предприятиях машиностроения и металлообработки.

Настоящие нормативы разработаны ЦПКТБ "Системпроект" Минлегпищемаша под методическим руководством Центрального бюро нормативов по труду Государственного комитета СССР по труду и социальным вопросам при участии нормативно-исследовательских организаций и предприятий машиностроительных министерств.

С введением в действие данных нормативов отменяются "Общемашиностроительные укрупненные нормативы времени на работы, выполняемые на металлорежущих станках. Единичное и мелкосерийное производство. Часть II. Сверлильные и фрезерные станки", 1972 г., 1974 г., 1975 г.

Срок действия нормативов - до 1993 г.

1.1. Укрупненные нормативы времени разработаны для нормирования станочных работ в условиях единичного, мелкосерийного и на участках со среднесерийным типом производства.

1.2. При внедрении бригадной организации труда нормативы могут быть использованы для расчета комплексных норм в соответствии с "Методическими рекомендациями по нормированию труда рабочих в условиях коллективных форм его организации и стимулирования", разработанными НИИ труда (М.: Экономика, 1987).

1.3. Сборник содержит нормативы подготовительно-заключительного времени, на установку и снятие детали, укрупненные нормативы неполного штучного времени на рабочий ход, а для развертывания и нарезания резьбы - на обработку поверхности для условий единичного и мелкосерийного производства и нормативы времени на обработку единицы длины поверхности для участков со среднесерийным типом производства, выполняемую на сверлильных станках.

1.4. В сборник включен ряд приложений, содержащих справочный материал:

выбор марок инструментального материала в зависимости от вида, характера, условий обработки и обрабатываемого материала;

числовые величины вспомогательного времени, связанного с переходом, включенного в состав нормативов неполного штучного времени;

величины врезания и перебега инструмента;

механические свойства основных конструкционных углеродистых и легированных сталей;

механические свойства чугуна и медных сплавов;

механические свойства жаропрочных сталей и сплавов.

1.5. При разработке нормативов в качестве исходных данных были использованы следующие материалы:

Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного при работе на металлорежущих станках. Мелкосерийное и единичное производство;

Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного при работе на металлорежущих станках. Среднесерийное и крупносерийное производство;

Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Часть I;

данные фотохронометража;

паспортные данные металлорежущих станков;

результаты анализа трудового процесса, рациональных методов труда и организации рабочего места;

техническая литература по теме.

1.6. Нормативы рассчитаны на использование их в основных и вспомогательных цехах машиностроительных и металлообрабатывающих заводов по различным типам производств.

Тип производства характеризуется коэффициентом закрепления операции (Кз.о) в соответствии с ГОСТ 3.1108-74.

Коэффициент закрепления операций определяется по формуле

где О - число различных операций, выполненных или подлежащих выполнению в течение месяца;

Р - число рабочих мест, выполняющих различные операции.

В соответствии с указанным ГОСТом этот коэффициент принимается равным

20 < Кз.о < 40 - мелкосерийное производство

10 < Кз.о < 20 - среднесерийное производство.

Кз.о не регламентируется - единичное производство.

Мелкосерийное и единичное производство характеризуется широкой номенклатурой изготовляемых изделий и малым объемом выпуска изделий.

Обработка деталей производится преимущественно на универсальном оборудовании с применением универсальных, нормализованных и специальных приспособлений и инструментов.

Наряды на работу, технологическую документацию получает сам рабочий.

Заготовки на рабочее место доставляются вспомогательными рабочими.

Заточка инструмента централизована, получает и доставляет инструмент на рабочее место сам рабочий.

Станки, обрабатывающие тяжелые детали, оборудованы подъемно-транспортными средствами.

Среднесерийное производство характеризуется ограниченной номенклатурой изделий, изготовляемых периодически повторяющимися партиями и сравнительно большим объемом выпуска.

Обработка деталей производится преимущественно на универсальном оборудовании с применением универсальных нормализованных и специальных приспособлений и инструментов.

Детали, сходные по конструктивным и технологическим признакам, закреплены за группой станков, имеющих одинаковые эксплуатационные характеристики.

Продолжительность цикла работы станка между двумя переналадками при обработке партии деталей средних размеров составляет по времени 0,25 - 4 рабочие смены. За рабочим местом закреплено 11 - 20 операций.

Обработка на станках выполняется на основании подробно разработанных технологических карт с указанием режимов работы оборудования, времени выполнения каждого перехода и нормы штучного времени.

Наряды на работу, технологическая документация, заготовки, предусмотренные технологией инструменты и приспособления доставляются к рабочему месту рабочими, обслуживающими производство.

Инструмент затачивается в централизованном порядке.

Станки, обрабатывающие тяжелые детали, оборудованы подъемно-транспортными средствами.

Рабочее место обеспечено необходимым комплектом приспособлений, способствующих сокращению вспомогательного времени.

1.7. Норма времени и ее составляющие

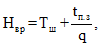

Норма времени на выполнение станочной операции (Нвр) определяется по формуле

(1)

(1)где Tш - норма штучного времени, мин.;

tп.з - подготовительно-заключительное время, мин.;

q - число деталей в партии, шт.

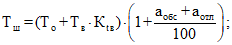

Для единичного и мелкосерийного типа производства норма штучного времени (Tш) при пользовании настоящими нормативами определяется путем суммирования времени на установку и снятие детали и неполного штучного времени на обработку поверхностей с учетом числа проходов

(2)

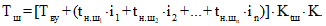

(2)Для среднесерийного типа производства норма штучного времени (Tш) определяется по формуле

(3)

(3)где  - неполное штучное время на обработку поверхности, мин.;

- неполное штучное время на обработку поверхности, мин.;

- неполное штучное время на обработку поверхности, мин.;

- неполное штучное время на обработку поверхности, мин.;tву - норматив вспомогательного времени на установку и снятие детали, мин.;

- нормативы вспомогательного времени, связанного с переходом, мин.;

- нормативы вспомогательного времени, связанного с переходом, мин.; - основное время на обработку 100 (10) мм длины обрабатываемой поверхности, мин.;

- основное время на обработку 100 (10) мм длины обрабатываемой поверхности, мин.;L1, L2, Ln - расчетная длина обрабатываемой поверхности, мм;

i1, i2, in - число проходов;

Ktш - коэффициент к норме штучного времени в зависимости от партии деталей в единичном и мелкосерийном производстве;

Ktв - коэффициент к вспомогательному времени в зависимости от характера серийности работ в среднесерийном производстве;

aобс - время на обслуживание рабочего места, % от оперативного времени;

aотл - время на отдых и личные потребности, % от оперативного времени.

Необходимым условием, определяющим возможность расчета технически обоснованных норм времени по данным нормативам, является наличие предварительно разработанного маршрутного технологического процесса по операциям с указанием в нем обрабатываемых поверхностей, их размеров и характера обработки.

Нормативы подготовительно-заключительного времени предусматривают выполнение следующих работ:

получение наряда и технической документации;

ознакомление с работой, чертежом и получение инструктажа;

получение недостающих на рабочем месте инструментов и приспособлений;

подготовка рабочего места, наладка и переналадка оборудования, инструментов и приспособлений;

снятие инструментов и приспособлений по окончании обработки партии деталей и другие подготовительно-заключительные работы, связанные с изготовлением данной партии деталей.

Нормативы подготовительно-заключительного времени приведены в виде укрупненных комплексов приемов работы.

Кроме этого, в картах приведены нормативы времени на выполнение отдельных приемов подготовительно-заключительной работы, не включенных в комплексы, но которые могут иметь место в отдельных случаях.

В качестве основных факторов, определяющих продолжительность подготовительно-заключительного времени, в нормативах учтены:

тип и основные размерные характеристики станков;

способ установки детали и характер применяемых приспособлений;

число инструментов, участвующих в работе;

необходимость замены установочных приспособлений.

Кроме перечисленных выше факторов продолжительности, учтена также степень сложности подготовки к работе: простая, средней сложности и сложная.

При простой подготовке требуется беглое изучение чертежей и технологического процесса, работа выполняется без частичных переналадок.

При подготовке средней сложности требуется изучение чертежа и технологического процесса; необходимо получение краткого инструктажа от мастера; производится одна частичная переналадка оборудования в процессе обработки партии деталей.

При сложной подготовке требуется тщательное изучение чертежа и технологического процесса; необходим подробный инструктаж мастера; производятся две - три частичные переналадки оборудования.

В случае, когда на станке систематически выполняются однотипные операции по обработке конструктивно-сходных деталей, подготовительно-заключительное время должно быть уменьшено по сравнению с нормативным на 30 - 50%.

В нормативах вспомогательного времени на установку и снятие детали (карты 3, 33) предусмотрены все типовые способы установки, выверки и крепления детали. В качестве главного фактора продолжительности времени установки принимается масса детали.

Кроме этого фактора, учтен способ крепления, тип приспособления, характер выверки, характер установочной поверхности и др.

Время на установку приведено укрупненно на комплексы приемов.

Например, при работе с заготовками в комплексы включены приемы: установить деталь, выверить и закрепить ее, включить и выключить станок, открепить деталь, снять ее, очистить приспособление от стружки.

Кроме перечисленных основных приемов, в состав комплексов включены также приемы: при работе с краном - вызвать кран, застропить деталь и отстропить деталь.

Нормативами предусматривается установка и снятие детали массой до 20 кг вручную и свыше 20 кг с помощью подъемных механизмов.

Установка вручную деталей массой свыше 20 кг приведена в нормативах для использования в отдельных случаях при обработке на участках, где отсутствуют подъемно-транспортные средства.

Для работ, выполняемых с помощью подъемных механизмов, в нормативах предусматривается применение двух видов подъемных устройств:

подъемник при станке (или группе станков), обслуживаемый самим исполнителем работы;

мостовой кран (нормативами учтено время на вызов крана в размере 1 - 5 мин.).

В целях упрощения расчетов время на установку и снятие детали для мелкосерийного и единичного производства (карта 3) приведено с учетом времени на обслуживание рабочего места, перерывов на отдых и личные потребности.

Нормативы неполного штучного времени включают:

основное время;

вспомогательное время, связанное с переходом;

вспомогательное время на изменение режима работы станка и смену инструмента;

время на обслуживание рабочего места, перерывы на отдых и личные потребности.

Основное время рассчитывалось на основе режимов резания, установленных по общемашиностроительным нормативам режимов резания с учетом технологических факторов, влияющих на режим и время обработки (размеры обработки).

Принятые при расчете основного времени режимы резания приведены в картах нормативов.

Режимы резания были установлены применительно к условиям обработки универсальными режущими инструментами из наиболее часто применяемых марок инструментальных материалов на распространенном в мелкосерийном, единичном и среднесерийном производстве оборудовании. При этом учитывались мощность оборудования, прочность режущего инструмента, прочность и жесткость системы "станок - приспособление - инструмент - деталь" и другие факторы.

Неполное штучное время на обработку поверхности в нормативах приведено на один рабочий ход применительно к различным значениям глубины резания.

При развертывании отверстий и нарезании резьбы неполное штучное время дано на поверхность с учетом числа рабочих ходов.

Вспомогательное время, связанное с переходом, принятое при расчете неполного штучного времени, установлено по Общемашиностроительным нормативам времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного при работе на металлорежущих станках, единичное и мелкосерийное производство.

При определении числовых величин наряду с приемами, повторяющимися с каждым переходом, были учтены приемы, не вошедшие в комплекс вспомогательного времени (изменение режима работы, смена инструмента и т.д.).

Время на обслуживание рабочего места, перерывы на отдых и личные потребности включено в неполное штучное время в соответствии с табл. 1.

Таблица 1

ВРЕМЯ НА ОБСЛУЖИВАНИЕ РАБОЧЕГО МЕСТА,

ОТДЫХ И ЛИЧНЫЕ ПОТРЕБНОСТИ

Наименование станков | Время, % от оперативного времени | |

на обслуживание рабочего места | на отдых и личные потребности | |

Вертикально- и радиально-сверлильные станки | 4 | 4 |

Неполное штучное время в картах нормативов рассчитано для определенных технологических условий выполнения работы.

Для случаев обработки, отличных от принятых при расчете нормативов, в картах приводятся поправочные коэффициенты на неполное штучное время, учитывающие другие условия выполнения работ.

Норма штучного времени, установленная по настоящим нормативам, принимается с коэффициентом (Кtш) в зависимости от партии деталей в единичном и мелкосерийном производстве.

Поправочные коэффициенты приведены в карте 1.

Время на обработку единицы длины поверхности включает в себя основное время на обработку 100 мм расчетной длины обрабатываемой поверхности.

Нормативы предусматривают обработку деталей из стали, чугуна и медных сплавов различных марок на станках различной мощности.

Режущий инструмент для обработки деталей - сверла, зенкеры, развертки, цековки с пластинками Т15К6, Т5К10, ВК6, ВК8 и другие, а также из стали Р6М5.

Особое внимание уделено выбору рациональной глубины резания, величине подачи и частоте вращения.

Глубина резания принята с учетом припуска на обработку соответственно ГОСТ 1855-55 на литье и ГОСТ 7062-79 и ГОСТ 7872-75 на поковки и прокат.

В картах нормативов для каждого параметра обрабатываемой поверхности приводятся различные значения глубины резания, что дает возможность рассчитать норму времени при оптимальном числе проходов.

Вспомогательное время, связанное с переходом, и вспомогательное время, связанное с переходом, не включенное в комплексы, приведены отдельно (карты 34, 35).

Вспомогательное время при расчете нормы штучного времени принимается с коэффициентом (Кtв) в зависимости от характера серийности работ в среднесерийном производстве.

При внедрении на предприятиях более прогрессивной, чем это предусмотрено в настоящем сборнике, организации труда, технологии выполнения работ, более эффективного оборудования, механизмов, оснастки и т.п. следует разрабатывать и вводить в установленном порядке местные нормативы времени, соответствующие более высокой производительности труда.

1.8. Примеры расчета нормы времени.

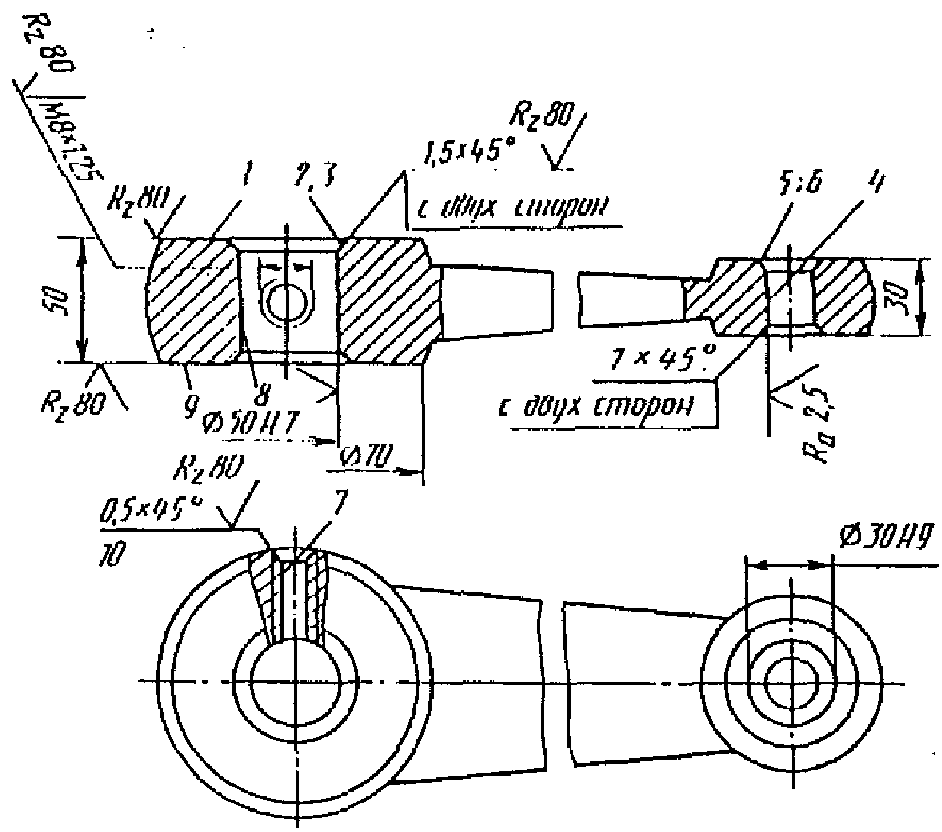

1.8.1. Пример расчета нормы времени на радиально-сверлильном станке. Единичное и мелкосерийное производство.

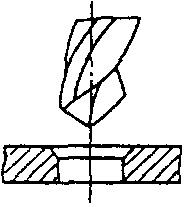

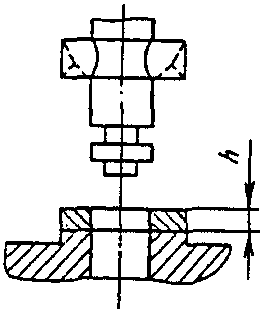

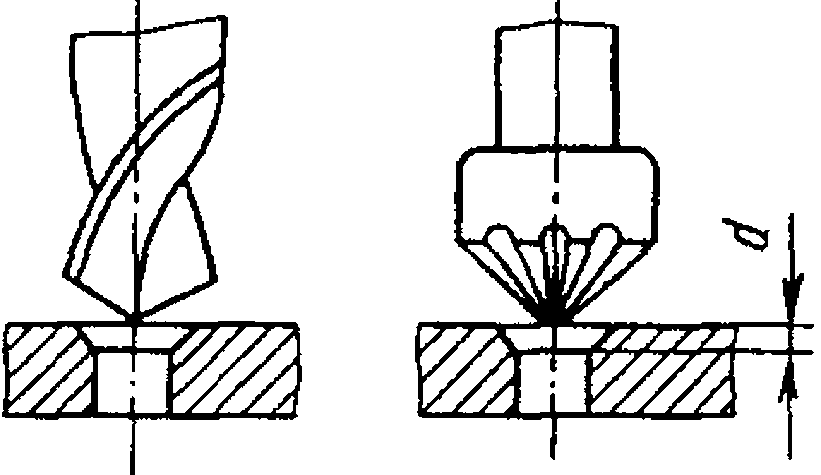

Рис. 1.1

1.8.1.1. Исходные данные:

1. Станок радиально-сверлильный 2А55; Nд = 4,5 кВт.

2. Деталь - рычаг.

3. Обрабатываемый материал - серый чугун HB = 1,75...2,15 ГПа.

4. Масса заготовки - 7 кг.

5. Заготовка - отливка.

6. Припуск на обработку - 5 мм на сторону.

7. Операция - обработка отверстий диаметрами 50 Н7 и 30 Н9. Сверление и нарезание резьбы М8x1,25. Зенкование торцов отверстия диаметром 50 Н7.

8. Способ установки детали - в тисках с винтовым зажимом, со специальными сменными губками.

9. Режущий инструмент из стали Р6М5: сверло  8, метчик М8x1,25, зенкеры

8, метчик М8x1,25, зенкеры  50 и

50 и  30, развертки

30, развертки  50 Н7 и

50 Н7 и  30 Н9, зенковка

30 Н9, зенковка  80.

80.

10. Число деталей в партии - 12 шт.

1.8.1.2. Расчет подготовительно-заключительного времени.

Подготовительно-заключительное время определяется по карте 2.

По технологическому процессу работа выполняется за пять установок детали с дополнительной переналадкой тисок (пропустить всю партию, снять специальные губки), со сменой 10 инструментов в быстросменном патроне и с изменением режимов работы.

Подготовительно-заключительное время на наладку средней сложности принимается равным 25 мин. на всю партию деталей. Данные расчета сведены в табл. 2.

1.8.1.3. Пример расчета нормы времени на радиально-сверлильном станке. Единичное и мелкосерийное производство

Содержание работы | Параметр шероховатости | Длина обработки l, мм | Глубина резания t, мм, до | Диаметр обрабатываемой поверхности D, мм, до | Время по карте, мин. | Поправочные коэффициенты в зависимости от | Время с учетом коэффициента, мин. | N карты | ||

партии деталей | твердости | |||||||||

А. | Установить деталь в тиски и снять | - | - | - | - | 0,75 | - | - | 0,75 | |

1. | Зенковать поверхность 1 в размер 55 | Rz80 | 5 | 5,0 | 70 | 0,42 | - | - | 0,42 | |

2. | Зенкеровать поверхность 8 до | Rz40 | 60 | 1,25 | 49,5 | 0,69 | - | - | 0,69 | |

3. | Зенковать поверхность 2 | Rz80 | 1,5 | 1,5 | 49,5 | 0,30 | - | - | 0,30 | |

4. | Зенкеровать поверхность 4 | Rz40 | 40 | 0,75 | 29,7 | 0,36 | - | - | 0,36 | |

5. | Зенковать поверхность 5 | Rz80 | 1,0 | 1,0 | 29,7 | 0,30 | - | - | 0,30 | |

Б. | Переустановить | - | - | - | - | - | - | - | 0,75 | |

6. | Зенковать поверхность 9 в размер 50 | Rz80 | 5 | 5,0 | 70 | 0,42 | - | - | 0,42 | |

7. | Зенковать поверхность 3 | Rz80 | 1,5 | 1,5 | 49,5 | 0,30 | - | - | 0,30 | |

8. | Развернуть поверхность 8 | Ra2,5 | 60 | 0,05 | 49,5 | 3,6 | - | - | 3,6 | |

9. | Зенковать поверхность 6 | Rz80 | 1,0 | 1,0 | 29,7 | 0,30 | - | - | 0,30 | |

10. | Развернуть поверхность 4 до | Ra2,5 | 40 | 0,15 | 30,0 | 0,6 | - | - | 0,6 | |

В. | Переустановить | - | - | - | - | 0,75 | - | - | 0,75 | |

11. | Сверлить поверхность 7 до | Rz80 | 10 | 3,35 | 6,7 | 0,17 | - | - | 0,17 | |

12. | Зенковать поверхность 10 | Rz80 | 0,50 | 0,50 | 7,0 | 0,25 | - | - | 0,25 | |

13. | Нарезать резьбу М8x1,25 поверхности 7 | Rz80 | 10 | 1,25 | 8,0 | 0,43 | - | - | 0,43 | |

Всего | - | - | - | - | - | - | - | 10,39 | - | |

Итого (с учетом коэффициентов) | - | - | - | - | - | 1,0 | - | 10,39 | - | |

Tш = 10,39 · 1,0= 10,39 мин.,

где 1,0 - коэффициент на партию деталей;

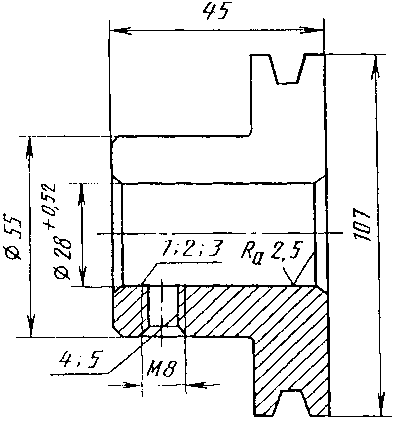

1.8.2. Расчет нормы времени. Радиально-сверлильные станки.

Среднесерийное производство.

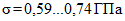

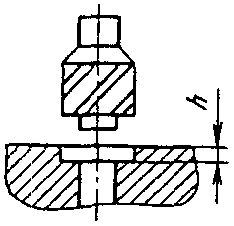

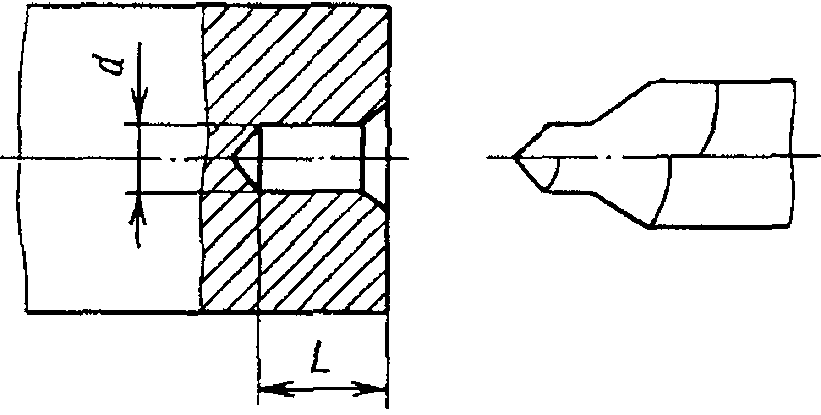

Рис. 1.2

1.8.2.1. Исходные данные:

Станок - радиально-сверлильный 2А55, Nд = 4,5 кВт.

Деталь - шкив.

Обрабатываемый материал - чугун серый СУ 15-32, HB = 1,86, ГПа.

Масса детали - 1,7 кг.

Масса заготовки - 2,5 кг.

Операция - сверлильная.

Заготовка - отливка.

Приспособление - пневмотиски, кондуктор, быстросменный патрон. Режущий инструмент - сверло  26, Р6М5; зенкер

26, Р6М5; зенкер  27,6, Р6М5; развертка

27,6, Р6М5; развертка  28, Р6М5; сверло

28, Р6М5; сверло  7,2, Р6М5; метчик М8.

7,2, Р6М5; метчик М8.

Число деталей в партии - 150 шт.

1.8.2.2. Определение подготовительно-заключительного времени.

Подготовительно-заключительное время определяется по карте 32. По технологическому процессу работа выполняется за 2 установки и в наладке находится пять инструментов. Подготовительно-заключительное время при наладке средней сложности равно 14 мин.

К подготовительно-заключительному времени добавляется время из той же карты (6 мин.) на получение инструмента и приспособлений и сдачу их после окончания обработки партий деталей.

Данные расчета сведены в табл. 3.

Таблица 3

Номер перехода | Наименование переходов | Приспособление | Инструмент | Размеры обработки, мм | Припуск на сторону | Число проходов i | Режим обработки | Время, мин. | |||||||||

режущий | измерительный | длина | врезание и перебег | расчетная длина | глубина резания t, мм, до | подача Sо, мм/об. | скорость резания v, м/мин. | частота вращения n, об./мин. | основное | вспомогательное | дополнительное | номер карты | |||||

А | Установить деталь и снять | - | - | - | - | - | - | - | - | - | - | - | - | - | 0,24 | - | |

Сверлить отверстие | Тиски | Сверло | - | 45 | 12 | 57 | 13 | 1 | 13 | 0,67 | 18,8 | 200 | 0,42 | 0,08 | 0,06 | ||

0,02 | |||||||||||||||||

2 | Зенкеровать отверстие | Быстросменный патрон | Зенкер | - | 45 | 4 | 49 | 1 | 1 | 1 | 1,2 | 18,5 | 200 | 0,20 | 0,08 | 0,06 | |

3 | Развернуть отверстие | Развертка | Калибр-пробка | 45 | 19 | 64 | 0,25 | 1 | 0,25 | 3,1 | 4,7 | 50 | 0,41 | 0,08 | 0,15 | ||

0,06 | |||||||||||||||||

Б | Переустановить деталь | - | - | - | - | - | - | - | - | - | - | - | 0,19 | - | |||

4 | Сверлить отверстие | Сверло | - | 13,5 | 5 | 18,5 | 3,5 | 1 | 3,5 | 0,26 | 21,1 | 960 | 0,07 | 0,05 | 0,06 | ||

Снять фаску. Нарезать резьбу М8x0,75 | Метчик М8x0,75 | - | 13,5 | 6 | 19,5 | 0,75 | 2 | 0,75 | 0,75 | 8,5 | 300 | 0,17 | 0,08 | 0,08 | |||

0,04 | |||||||||||||||||

0,02 | |||||||||||||||||

1,27 | 0,80 | 0,55 | |||||||||||||||

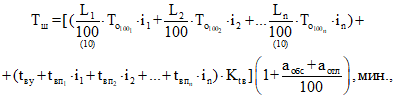

Tв · Ktв = (0,80 + 0,4 + 0,15) · 0,87 = 1,17 мин.;

Обработка производится инструментами из стали Р6М5 с режимами резания, приведенными в технологической карте.

Определение основного (технологического) времени приводится для каждого перехода в отдельности согласно наименованию переходов, приведенных в карте расчета нормы времени.

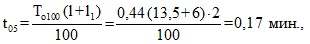

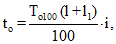

1.8.2.3. Основное (технологическое) время определяется по формуле

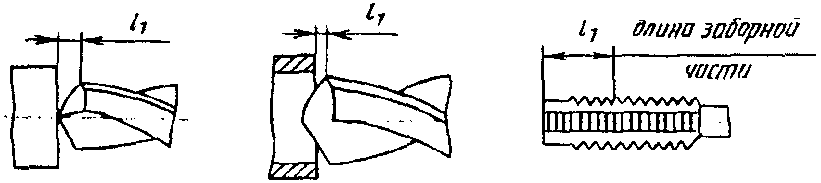

где l - длина обрабатываемой поверхности (определяется по чертежу), мм;

l1 - величина врезания и перебега инструмента, мм;

i - число проходов;

Tо100 - основное время на обработку 100 мм длины, мин.

Для каждой обрабатываемой поверхности в соответствии с условиями работы величина врезания и перебега инструмента l1 будет равна (см. приложение 3):

для поверхности | 1 l1 = 12 мм; |

" | 2 l1 = 4 мм; |

" | 3 l1 = 19 мм; |

" | 4 l1 = 5 мм; |

" | 5 l1 = 6 мм |

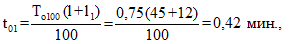

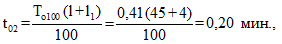

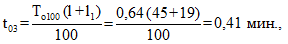

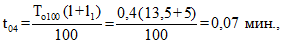

Тогда основное время обработки для переходов 1 - 5 составит:

Основное (технологическое) время на операцию равно:

Tо = t01 + t02 + t03 + t04 + t05 =

= 0,42 + 0,20 + 0,41 + 0,07 + 0,17 = 1,27 мин.

1.8.2.4. Время на установку и снятие заготовки в пневмотисках массой 2,5 кг - 0,24 мин., карта 33.

На переустановку детали tв2уст. = 0,19 мин.

1.8.2.5. Вспомогательное время, связанное с переходом, берется из карты 34 с учетом времени на дополнительные приемы, изменение частоты вращения, подачи и т.п. Вспомогательное время равно:

переход | 1 tв.п = 0,08 мин. + 0,06 + 0,02; |

" | 2 tв.п = 0,08 мин. + 0,06; |

" | 3 tв.п = 0,08 мин. + 0,06 + 0,15; |

" | 4 tв.п = 0,05 мин. + 0,06; |

" | 5 tв.п = 0,08 мин. + 0,08 + 0,04 + 0,02, |

где 0,06 - установка и снятие инструмента - 4 раза;

0,04 - смазка метчика;

0,02 - включение и выключение вращения шпинделя;

0,08 - установка метчика.

1.8.2.6. Вспомогательное время на контрольные измерения tизм.

Вспомогательное время на контрольные измерения определяется только для перехода 3 - 0,15 мин. (карта 36, позиция 7).

Таким образом, вспомогательное время для перехода 3 составит:

0,14 + 0,15 = 0,29 мин.

Вспомогательное время на операцию составит:

Tв = tв1уст. + tв2уст. + tв.пер. + tв.доп.пр. + tв.изм. =

= 0,24 + 0,19 + 0,37 + 0,4 + 0,15 = 1,35 мин.

По карте 1 определяется поправочный коэффициент на вспомогательное время в зависимости от суммарной продолжительности обработки партии деталей по трудоемкости.

При трудоемкости обработки партии деталей в 1 смену этот коэффициент равен 0,87.

С учетом поправочного коэффициента вспомогательное время на операцию составит

Tв · Ktв = 1,35 · 0,87 = 1,17 мин.

1.8.2.7. Определение времени на обслуживание рабочего места, отдых и личные потребности.

Время на обслуживание рабочего места определяется по карте 32. Для станков II группы с наибольшим диаметром обработки D = 35 мм оно составит 4% оперативного времени.

Время перерывов на отдых и личные потребности при работе на станке с механической подачей (карта 31) составляет 4% оперативного времени.

1.8.2.8. Определение нормы штучного времени.

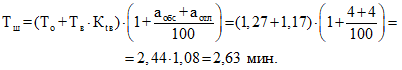

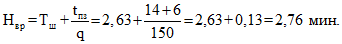

Норма штучного времени определяется по формуле

И ТЕХНОЛОГИЯ РАБОТЫ

2.1. Нормативы времени рассчитаны для применения при нормировании работ, выполняемых на оборудовании широко распространенных на предприятиях конструкций отечественного производства.

К числу распространенных конструкций относятся станки: вертикально-сверлильные - 2А125; 2А135 и др.;

радиально-сверлильные - 2А55, 257 и др.

Технической и технологической характеристиками этих моделей станков является то, что они имеют полный набор подач, частот вращения и достаточную мощность.

Тип станка | Модель | Основные размеры, мм | Мощность, кВт | Частота вращения n, об./мин. |

Вертикально-сверлильный | 2А125 | 2,8 | n = 97 - 1360 | |

2А135 | 4,5 | n = 68 - 1100 | ||

Радиально-сверлильный | 2А55 | 4,5 | n = 50 - 1700 | |

257 | 7,0 | n = 12,5 - 1600 |

Приведенные в сборнике нормативы времени на выполнение технологических операций рассчитаны на характерную для единичного, мелкосерийного и среднесерийного производства организацию труда и рабочих мест.

Уровень режимов резания был установлен с учетом использования режущих свойств инструмента для обработки на современном, наиболее распространенном оборудовании.

При этом учитывались также возможности инструмента по его прочности и мощности станка.

3.1. На участке станочных работ рабочее место должно быть оснащено всем необходимым в соответствии с требованиями производственного процесса и условиями выполнения работы с соблюдением правил санитарной гигиены и техники безопасности.

Расположение оборудования на рабочем месте, инвентаря, производственной мебели, тары, стеллажей для заготовок и готовой продукции планируется с таким расчетом, чтобы не создавалось стесненных условий работы, лишних затрат времени на хождение и поиски.

При рациональной организации рабочих мест рекомендуется придерживаться существующих общих положений ("Типовые проекты организации труда на рабочих местах станочников". Оргстанкинпром).

Освещение рабочего места должно быть достаточным и правильным. Требуемая освещенность определяется характером выполняемой работы и действующими санитарными нормами. При местном освещении свет не должен слепить глаза, тень не должна падать на обрабатываемую деталь.

На рабочем месте имеется инструкционно-эксплуатационная карта для выбора режимов резания.

Инструменты и приспособления располагаются на рабочем месте в определенном, удобном для пользования порядке.

Участок обработки тяжелых деталей оснащен подъемно-транспортными устройствами.

3.2. Ниже приведены примеры типовой планировки рабочих мест станочников.

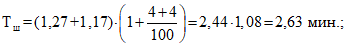

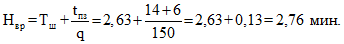

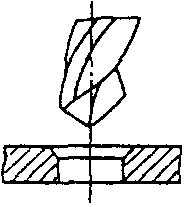

3.3. Рабочее место сверловщика на вертикально-сверлильном станке (рис. 3.1).

Рабочее место сверловщика оснащается установленным справа от него столиком с инструментальными ящиками, в каждом отделении которых хранится набор нужного инструмента, и приемным столом, стоящим слева. На нижней полке приемного стола хранятся небольшие приспособления и кондукторы.

Необходимый для непосредственной работы инструмент рабочий раскладывает на верхней полке столика с инструментальными ящиками. Дополнительный запас обрабатываемых деталей, размещенных в стеллажируемой таре, может быть установлен с задней стороны станка. Подача деталей на рабочее место производится внутрицеховым транспортом.

3.4. Рабочее место сверловщика на радиально-сверлильном станке (рис. 3.2).

Рабочее место оснащается шкафом инструментальным, устанавливаемым слева от рабочего. Необходимый для непосредственной работы инструмент раскладывается на верхней полке неподвижного столика, располагаемого в наиболее удобном месте. На нижней полке этого столика могут размещаться накладные кондукторы.

Подача деталей на рабочее место осуществляется внутрицеховым транспортом. Для хранения деталей у станка устанавливается подставка произвольной конструкции.

1 - столик с инструментальными ящиками; 2 - стол

приемный; 3 - стеллаж для приспособлений СД3725.01А;

4 - стеллаж-подставка СД3750.10А <*>; 5 - тара

производственная; 6 - планшет для чертежей

СД3750.04; 7 - решетка под ноги рабочему

--------------------------------

<*> Предназначен для складирования крупногабаритных деталей или тары с деталями для второй смены. Местоположение определяется конкретными условиями.

1 - шкаф инструментальный СМ3712.09; 2 - столик приемный

передвижной СД3705.02А; 3 - стеллаж для вертикального

хранения СМ3721.16; 4 - стеллаж-подставка СД3702.10А;

5 - подставка под коробчатые детали; 6 - планшет

для чертежей; 7 - решетка под ноги рабочему

3.5. Оргоснастка рабочих мест.

Оснащение рабочих мест станочников оргоснасткой (инструментальными тумбочками, приемными столиками и т.д.) должно производиться на основе типовых конструкций.

Специальная оргоснастка проектируется в исключительных случаях, если по тем или иным причинам не подходит типовая.

Ниже в качестве примера приведены отдельные конструкции типовой оргоснастки.

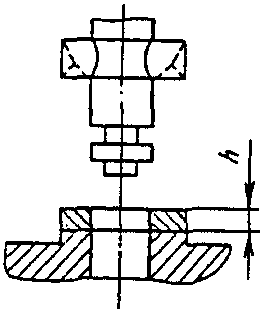

3.5.1. Тумбочка инструментальная двухсекционная С3746.05 (рис. 3.3).

Рис. 3.3

Тумбочка предназначена для хранения необходимого инструмента на рабочих местах станочников, документации и средств по уходу за оборудованием. Каждая отдельная тумбочка закрывается дверцей и закрепляется за одним рабочим. В каждом отделении имеются ящики для инструмента и полки для хранения документации, небольших принадлежностей и приспособлений, масленок, обтирочных материалов и др. Верхняя полка тумбочки может быть покрыта пластиком. Съемный планшет для крепления чертежей, изготовляемый из декоративного древесно-волокнистого пластика, закрепляется в кронштейнах.

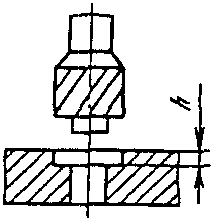

3.5.2. Стол производственный С.3702.51.

На верхней полке стола размещаются тара с обрабатываемыми деталями или сами детали. При необходимости на нижней полке могут храниться приспособления и принадлежности.

На отдельных рабочих местах стол может быть использован для раскладки на нем непосредственно используемого в работе инструмента.

Рис. 3.4

Все типы станков | ||||||||||

Карта 1, лист 1 | ||||||||||

I. Поправочные коэффициенты на штучное время в зависимости от размера партии обрабатываемых деталей и единичном и мелкосерийном производстве (Кtш) | ||||||||||

N позиции | Штучное время, мин., до | Число деталей в партии, шт., до | ||||||||

3 | 6 | 10 | 15 | 20 | 30 | 40 | > 40 | |||

Коэффициент на штучное время Кtш | ||||||||||

1 | 3 | 1,4 | 1,2 | 1,1 | 1,05 | 0,95 | 0,9 | 0,85 | ||

2 | 15 | 1,2 | 1,1 | 1,05 | 0,95 | 0,9 | 0,85 | - | ||

3 | 60 | 1,1 | 1,05 | 0,95 | 0,9 | 0,85 | - | - | ||

4 | Свыше 60 | 1,05 | 0,95 | 0,9 | 0,85 | - | - | - | ||

II. Поправочные коэффициенты на вспомогательное время в зависимости от характера серийности работ в среднесерийном производстве (Кtв) | ||||||||||

N позиции | Наименование оборудования | Суммарная продолжительность обработки партии деталей по трудоемкости операции рабочих смен, до | ||||||||

<= 0,25 | 0,5 | 1,0 | 2,0 | |||||||

Коэффициент на вспомогательное время (Кtв) | ||||||||||

5 | Вертикально-сверлильные станки с диаметром сверления D до 25 мм и радиально-сверлильные с D до 35 мм | 1,15 | 0,87 | 0,76 | ||||||

ПОПРАВОЧНЫЕ КОЭФФИЦИЕНТЫ НА ШТУЧНОЕ ВРЕМЯ В ЗАВИСИМОСТИ ОТ РАЗМЕРА ПАРТИИ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ В ЕДИНИЧНОМ И МЕЛКОСЕРИЙНОМ ПРОИЗВОДСТВЕ И НА ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ В СРЕДНЕСЕРИЙНОМ ПРОИЗВОДСТВЕ | Все типы станков | ||||

Карта 1, лист 2 | |||||

II. Поправочные коэффициенты на вспомогательное время в зависимости от характера серийности работ в среднесерийном производстве (Кtв) | |||||

N позиции | Наименование оборудования | Суммарная продолжительность обработки партии деталей по трудоемкости операции рабочих смен, до | |||

<= 0,25 | 0,5 | 1,0 | 2,0 | ||

Коэффициент на вспомогательное время (Кtв) | |||||

Вертикально-сверлильные станки с D до 50 мм, радиально-сверлильные станки с диаметром сверления D до 75 мм | 1,52 | 1,32 | 1,15 | ||

Примечания:

1. Поправочные коэффициенты на штучное время в единичном и мелкосерийном производстве (Кtш) и на вспомогательное время (Кtв) в среднесерийном производстве следует применять при расчете норм штучного времени в процессе подготовки производства с учетом серийности работ.

Тип производства характеризуется коэффициентом закрепления операций (Кз.о). Серийность работы внутри типа производства как фактор специализации производства измеряется и нормативах в продолжительности времени обработки партии одинаковых деталей на станке.

2. Продолжительность работы станка по обработке партии деталей рассчитывается с учетом трудоемкости операции и числа деталей в партии и устанавливается по согласованию с плановыми органами завода как средняя величина для всех запусков изделий в производство в течение года.

Единичное и мелкосерийное производство | Вертикально- и радиально-сверлильные станки | ||||||||||||

Карта 2 | |||||||||||||

I. Подготовительно-заключительное время на партию | |||||||||||||

N позиции | Способ установки детали | Сложность подготовки к работе | Число инструментов в наладке | Наибольший диаметр сверления, мм, до | |||||||||

12 | 25 | 35 | 50 | 75 | 12 | 25 | 35 | 50 | 75 | ||||

с заменой установочных приспособлений | без замены установочных приспособлений | ||||||||||||

Время, мин. | |||||||||||||

1 | На столе или в приспособлении | Простая | 1...3 | 8 | 10 | 12 | 14 | 16 | 6 | 7 | 10 | 12 | 14 |

2 | 4...6 | 10 | 12 | 14 | 16 | 18 | 8 | 10 | 12 | 14 | 16 | ||

3 | Средней сложности | 2...4 | 13 | 15 | 17 | 19 | 21 | 8 | 10 | 12 | 14 | 16 | |

4 | 5...7 | 15 | 18 | 19 | 21 | 23 | 10 | 12 | 14 | 16 | 18 | ||

5 | 8...10 | 17 | 20 | 22 | 23 | 25 | 12 | 14 | 16 | 18 | 20 | ||

6 | Сложная | 3...5 | 20 | 22 | 23 | 26 | 28 | 12 | 14 | 16 | 18 | 20 | |

7 | 6...8 | 22 | 23 | 25 | 28 | 31 | 14 | 16 | 18 | 20 | 22 | ||

8 | 9...12 | 25 | 27 | 30 | 32 | 35 | 15 | 18 | 20 | 22 | 25 | ||

II. Время на дополнительные элементы подготовительно-заключительной работы, не включенные в комплексы | |||||||||||||

N позиции | Наименование работы | Группа станков с наибольшим диаметром сверления, мм, до | |||||||||||

12 | 35 | 75 | |||||||||||

Время, мин. | |||||||||||||

1 | Установить и снять | тиски или патрон | 1,5 | 2,0 | 3,0 | ||||||||

2 | упор | 0,8 | 1,0 | 1,2 | |||||||||

3 | дополнительный стол | - | 4,0 | 5,0 | |||||||||

4 | Повернуть стол на угол | 2 | 2,0 | 2,0 | |||||||||

Примечания:

1. При работе с многошпиндельной головкой к подготовительно-заключительному времени следует добавить 25 мин. на установку и снятие головки.

2. Характеристика сложности подготовки к работе приведена в общей части выше.

Единичное и мелкосерийное производство | Сверлильные станки | ||||||||||||||||||

Карта 3 | |||||||||||||||||||

N позиции | Способ установки детали и характер выверки | Вручную | Мостовым краном | ||||||||||||||||

Масса детали, кг, до | |||||||||||||||||||

0,3 | 1 | 3 | 5 | 10 | 20 | 30 | 50 | 100 | 200 | 400 | 800 | 1500 | 3000 | ||||||

Время, мин. | |||||||||||||||||||

1 | На столе или плите без крепления (с упором) | без выверки | 0,12 | 0,18 | 0,27 | 0,32 | 0,41 | 0,53 | 3,35 | 3,65 | 4,2 | 4,75 | 5,5 | 6,25 | 7,0 | 8,0 | |||

2 | с выверкой | 0,23 | 0,36 | 0,54 | 0,55 | 0,8 | 1,05 | 4,6 | 5,2 | 5,9 | 6,7 | 7,7 | 8,7 | 9,8 | 10,8 | ||||

3 | На столе или плите с пневматическим прихватом | 0,22 | 0,3 | 0,4 | 0,47 | 0,57 | 0,7 | 3,55 | 3,9 | 4,5 | 5,2 | 5,9 | 6,8 | 7,65 | 8,9 | ||||

На столе или плите с креплением болтами и планками | без выверки | 0,75 | 0,78 | 1,1 | 1,2 | 1,4 | 1,7 | 4,5 | 5,2 | 5,9 | 6,9 | 7,9 | 9,4 | 10,6 | 12,4 | ||||

5 | с выверкой | 1,3 | 1,5 | 2,0 | 2,25 | 2,7 | 3,2 | 7,8 | 8,7 | 9,3 | 11,9 | 13,7 | 16,2 | 18,4 | 21,6 | ||||

6 | Сбоку стола с креплением болтами и планками | на опоре | с выверкой | в одной плоскости | - | - | 1,7 | 2,05 | 2,6 | 3,2 | 8,0 | 8,9 | 10 | 11,6 | 13,2 | 15 | 16,8 | 19,2 | |

7 | в двух плоскостях | - | - | 2,25 | 2,6 | 3,15 | 3,9 | 8,5 | 9,5 | 11 | 12,7 | 14,8 | 17 | 19,4 | 22,7 | ||||

8 | на весу | в одной плоскости | - | - | 2,5 | 2,9 | 3,45 | 4,2 | 9,8 | 10,4 | 11,3 | 12,3 | 13,4 | 14,5 | 15,7 | - | |||

в двух плоскостях | - | - | 2,9 | 3,3 | 4,1 | 5,0 | 11,7 | 12,4 | 13,3 | 14,3 | 15,2 | 16,3 | 17,4 | - | |||||

10 | В тисках | С зажимом детали | винтом | без выверки | 0,32 | 0,43 | 0,56 | 0,63 | 0,75 | 0,88 | - | - | - | - | - | - | - | - | |

11 | с выверкой | 0,65 | 0,86 | 1,1 | 1,3 | 1,5 | 1,8 | - | - | - | - | - | - | - | - | ||||

12 | эксцентриком | без выверки | 0,22 | 0,32 | 0,45 | 0,52 | 0,64 | 0,79 | - | - | - | - | - | - | - | - | |||

13 | с выверкой | 0,45 | 0,64 | 0,88 | 1,05 | 1,3 | 1,6 | - | - | - | - | - | - | - | - | ||||

14 | пневмогидравлическим цилиндром | без выверки | 0,19 | 0,27 | 0,38 | 0,44 | 0,54 | 0,66 | - | - | - | - | - | - | - | - | |||

15 | В тисках с зажимом пневмогидравлическим цилиндром | с выверкой | 0,37 | 0,54 | 0,76 | 0,9 | 1,08 | 1,32 | - | - | - | - | - | - | - | - | |||

16 | В кулачках самоцентрирующего патрона | 0,22 | 0,35 | 0,54 | 0,64 | 0,84 | 1,08 | 4,2 | 4,55 | 4,95 | 5,4 | 5,9 | - | - | - | ||||

17 | В универсальном скальчатом кондукторе с зажимом | пневматическим | 0,16 | 0,23 | 0,33 | 0,38 | 0,48 | 0,6 | - | - | - | - | - | - | - | - | |||

18 | ручным | 0,24 | 0,37 | 0,54 | 0,65 | 0,78 | 1,08 | - | - | - | - | - | - | - | - | ||||

19 | В яме с креплением болтами и планками | без выверки | - | - | - | - | - | - | - | - | - | 8,0 | 9,5 | 11,5 | 13,5 | 16 | |||

20 | с выверкой | - | - | - | - | - | - | - | - | - | 9,5 | 11,5 | 14 | 16 | 19,5 | ||||

21 | 2 | 4 | |||||||||||||||||

Добавлять (отнимать) на каждый болт сверх (менее) предусмотренных | 0,32 | 0,43 | 0,54 | 0,76 | |||||||||||||||

Установка накладного кондуктора

N позиции | Способ установки кондуктора | Масса кондуктора, кг, до | ||||

3 | 10 | 20 | 50 | 100 | ||

Время, мин. | ||||||

22 | Без крепления | 0,22 | 0,36 | 0,48 | 1,85 | 2,15 |

23 | Фиксатором по отверстию | 0,25 | 0,4 | 0,55 | 2,0 | 2,35 |

24 | Винтом | 0,27 | 0,45 | 0,6 | 2,1 | 2,5 |

25 | Болтами и планками | 0,43 | 0,73 | 0,97 | 2,55 | 3,0 |

26 | В приспособлении с центровкой по отверстию с креплением болтами и планками | 0,89 | 1,05 | 1,2 | 2,65 | 3,0 |

Примечания: 1 При установке деталей с необработанной установочной поверхностью время по карте принимать с коэффициентом К = 1,2.

2. При установке нежестких деталей сварной конструкции и крупногабаритных деталей из легких сплавов время по карте принимать с коэффициентом К = 1,2.

3. При креплении деталей гидрошайбами и гидро- и пневмоподставками время по карте принимать с коэффициентом К = 0,8.

4. При переустановке деталей вручную время по карте принимать без изменений, при переустановке деталей с применением мостового крана без выверки время по карте принимать с коэффициентом К = 0,65; с выверкой в одной плоскости - К = 0,8; с выверкой в двух плоскостях - К = 0,95.

5. При обработке деталей с накладным кондуктором ко времени по карте добавлять время на установку и снятие кондуктора.

6. При работе с местным подъемником время по карте, приведенное для мостового крана, уменьшать на 1,5 мин.

Сверление отверстий, Rz80, 14...12 квалитет Чугун серый, HB = 1,76...2,15 ГПа Единичное и мелкосерийное производство | Вертикально- и радиально-сверлильные станки Nд = 2,8...10 кВт | |||||||||||||||||||||

Сверла спиральные из стали Р6М5 | ||||||||||||||||||||||

Карта 4 | ||||||||||||||||||||||

N позиции | Диаметр обрабатываемой поверхности D, мм, до | Длина отверстия, мм, до | Режимы резания | |||||||||||||||||||

10 | 15 | 20 | 30 | 40 | 50 | 60 | 80 | 100 | 125 | 150 | 175 | 200 | 225 | 250 | 275 | 300 | Sо, мм/об. | v <*>, м/мин. | n, об./мин. | Nр, кВт | ||

Время на рабочий ход, мин. | ||||||||||||||||||||||

1 | 2 | 0,22 | 0,48 | 0,58 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | 0,08 | 12,6 | 2000 | < 1 |

2 | 3 | 0,2 | 0,45 | 0,48 | 0,52 | - | - | - | - | - | - | - | - | - | - | - | - | - | 0,13 | 19...17 | 2000...1800 | |

3 | 5 | 0,16 | 0,24 | 0,26 | 0,46 | 0,53 | 0,58 | - | - | - | - | - | - | - | - | - | - | - | 0,2 | 22...15,5 | 1400...1000 | |

4 | 6 | 0,15 | 0,17 | 0,19 | 0,31 | 0,37 | 0,48 | 0,58 | - | - | - | - | - | - | - | - | - | - | 0,24 | 20,5...13,5 | 1100...710 | |

5 | 8 | 0,17 | 0,2 | 0,22 | 0,35 | 0,47 | 0,55 | 0,7 | 0,93 | - | - | - | - | - | - | - | - | - | 0,27 | 23...12,5 | 800...500 | 1 |

6 | 10 | 0,17 | 0,19 | 0,21 | 0,32 | 0,41 | 0,5 | 0,71 | 0,98 | 1,15 | - | - | - | - | - | - | - | - | 0,35 | 22,2...11,1 | 700...355 | |

7 | 12 | 0,22 | 0,26 | 0,27 | 0,34 | 0,39 | 0,54 | 0,71 | 0,86 | 1,05 | 1,2 | - | - | - | - | - | - | - | 0,39 | 22,05...13 | 540...350 | |

8 | 16 | 0,23 | 0,26 | 0,29 | 0,36 | 0,42 | 0,48 | 0,66 | 0,94 | 1,15 | 1,65 | 2,1 | - | - | - | - | - | - | 0,46 | 19...10 | 380...196 | |

9 | 20 | 0,27 | 0,3 | 0,35 | 0,42 | 0,5 | 0,57 | 0,67 | 0,86 | 1,25 | 1,55 | 2,1 | 2,5 | 2,8 | - | - | - | - | 0,52 | 17...11,5 | 270... 180 | 1,1 |

10 | 25 | 0,28 | 0,32 | 0,36 | 0,41 | 0,48 | 0,57 | 0,65 | 0,78 | 1,15 | 1,5 | 1,8 | 2,75 | 3,2 | 3,65 | 4,0 | - | - | 0,58 | 19,5...11 | 250...136 | 2,0 |

11 | 30 | 0,31 | 0,35 | 0,39 | 0,45 | 0,58 | 0,62 | 0,72 | 0,86 | 1,05 | 1,35 | 2,05 | 2,45 | 3,1 | 3,55 | 3,9 | 4,3 | 4,7 | 0,67 | 18,5...12 | 196...125 | 2,0 |

Индекс | а | б | в | г | д | е | ж | з | и | к | л | м | н | о | п | р | с | |||||

--------------------------------

<*> Большие пределы значений скоростей резания приведены для обработки отверстий l <= 3D; меньшие пределы соответствуют длинам l > 3D.

ПОПРАВОЧНЫЕ КОЭФФИЦИЕНТЫ НА ВРЕМЯ ОБРАБОТКИ

ДЛЯ ИЗМЕНЕННЫХ УСЛОВИЙ РАБОТЫ В ЗАВИСИМОСТИ ОТ:

Твердости чугуна | Твердость чугуна, HB, ГПа | До 2,15 | Свыше 2,15 | ||

Коэффициент | 1,1 | ||||

Числа одинаковых отверстий в одной детали | Число одинаковых отверстий в детали | До 3 | 4...10 | 11...25 | Свыше 2,5 |

Коэффициент | 0,9 | 0,85 | 0,8 | ||

Жесткости детали или крепления (для D свыше 12 мм) | Условия обработки | Деталь и установка жесткие | Неустойчивые или тонкостенные детали | ||

Коэффициент | 1,2 | ||||

Марки материала режущего инструмента | Марка материала инструмента | Р6М5 | Р6К5; Р6М3; Р10К5Ф5 и т.п. | ||

Коэффициент | 0,85 | ||||

Примечания:

1. Неполное штучное время предусматривает сверление отверстий без выдерживания размера по длине, в случаях необходимости выдерживания размера к времени по карте добавлять время на измерение 0,15...0,2 мин.

2. При сверлении глухих отверстий время по карте принимать с коэффициентом К = 1,1.

Рассверливание отверстий, Rz80, 14...12 квалитет Чугун серый, HB = 1,76...2,15 ГПа | Вертикально- и радиально-сверлильные станки Nд = 2,8...10 кВт | ||||||||||||||||||||||

Сверла спиральные из стали Р6М5 | |||||||||||||||||||||||

Единичное и мелкосерийное производство | Карта 5 | ||||||||||||||||||||||

N позиции | Диаметр сверла D, мм, до | Диаметр предварительно обработанного отверстия d, мм | Длина отверстия l, мм, до | Режимы резания | |||||||||||||||||||

15 | 20 | 25 | 30 | 40 | 50 | 60 | 80 | 100 | 125 | 150 | 175 | 200 | 225 | 250 | 275 | 300 | Sо, мм/об. | v, м/мин. | n, об./мин. | Nр, кВт | |||

Время на рабочий ход, мин. | |||||||||||||||||||||||

1 | 25 | 10 | 0,21 | 0,25 | 0,26 | 0,29 | 0,34 | 0,38 | 0,45 | 0,51 | 0,57 | - | - | - | - | - | - | - | - | 1,3 | 15,4 | 195 | 2,3 |

2 | 15 | 0,17 | 0,2 | 0,23 | 0,23 | 0,25 | 0,31 | 0,34 | 0,39 | 0,45 | - | - | - | - | - | - | - | - | 1,4 | 195 | 1,7 | ||

3 | 30 | 10 | 0,2 | 0,24 | 0,26 | 0,29 | 0,34 | 0,41 | 0,46 | 0,53 | 0,63 | - | - | - | - | - | - | - | - | 1,2 | 18 | 200 | 3,1 |

4 | 15 | 0,2 | 0,23 | 0,25 | 0,27 | 0,31 | 0,38 | 0,42 | 0,48 | 0,57 | - | - | - | - | - | - | - | - | 1,3 | 18,8 | 200 | 2,9 | |

5 | 20 | 0,18 | 0,22 | 0,24 | 0,26 | 0,3 | 0,35 | 0,41 | 0,46 | 0,56 | - | - | - | - | - | - | - | - | 1,4 | 17,5 | 185 | 1,9 | |

6 | 40 | 15 | 0,3 | 0,4 | 0,42 | 0,50 | 0,60 | 0,70 | 0,75 | 0,9 | 1,1 | 1,3 | 1,5 | - | - | - | - | - | - | 1,4 | 12 | 100 | 3,1 |

7 | 20 | 0,25 | 0,3 | 0,38 | 0,4 | 0,5 | 0,6 | 0,65 | 0,75 | 0,9 | 1,1 | 1,25 | - | - | - | - | - | - | 1,4 | 12 | 100 | 2,3 | |

8 | 30 | 0,2 | 0,25 | 0,31 | 0,31 | 0,4 | 0,45 | 0,51 | 0,60 | 0,72 | 0,85 | 1,0 | - | - | - | - | - | - | 1,5 | 15,7 | 125 | 1,9 | |

9 | 50 | 20 | 0,29 | 0,35 | 0,42 | 0,44 | 0,52 | 0,63 | 0,71 | 0,83 | 1,0 | 1,20 | 1,40 | 1,60 | 1,80 | 2,00 | 2,20 | 2,65 | 2,80 | 1,5 | 14,8 | 95 | 4,4 |

10 | 30 | 0,25 | 0,31 | 0,38 | 0,39 | 0,46 | 0,56 | 0,63 | 0,74 | 0,86 | 1,05 | 1,25 | 1,40 | 1,60 | 1,80 | 2,00 | 2,20 | 2,40 | 1,65 | 14 | 90 | 3,3 | |

11 | 40 | 0,23 | 0,29 | 0,36 | 0,36 | 0,44 | 0,54 | 0,61 | 0,72 | 0,84 | 1,00 | 1,20 | 1,40 | 1,60 | 1,80 | 2,00 | 2,15 | 2,35 | 1,65 | 14 | 90 | 1,9 | |

12 | 60 | 30 | 0,45 | 0,55 | 0,63 | 0,65 | 0,80 | 0,90 | 1,00 | 1,20 | 1,45 | 1,70 | 2,00 | 2,30 | 2,60 | 2,90 | 3,20 | 3,50 | 3,80 | 1,5 | 11,5 | 60 | 3,3 |

13 | 40 | 0,40 | 0,50 | 0,56 | 0,60 | 0,70 | 0,80 | 0,90 | 1,10 | 1,30 | 1,50 | 1,80 | 2,20 | 2,30 | 2,60 | 2,90 | 3,20 | 3,40 | 1,65 | 11,5 | 60 | 2,5 | |

14 | 50 | 0,30 | 0,40 | 0,45 | 0,50 | 0,55 | 0,65 | 0,70 | 0,85 | 1,00 | 1,20 | 1,40 | 1,60 | 1,80 | 2,00 | 2,20 | 2,40 | 2,60 | 1,65 | 15 | 80 | 1,9 | |

Индекс | а | б | в | г | д | е | ж | з | и | к | л | м | н | о | п | р | с | ||||||

ПОПРАВОЧНЫЕ КОЭФФИЦИЕНТЫ НА ВРЕМЯ ОБРАБОТКИ ДЛЯ ИЗМЕНЕННЫХ

УСЛОВИЙ РАБОТЫ В ЗАВИСИМОСТИ ОТ:

Твердости чугуна | Твердость чугуна HB, ГПа | До 2,15 | Свыше 2,15 | |

Коэффициент | 1,1 | |||

Числа одинаковых отверстий в одной детали | Число одинаковых отверстий в детали | До 3 | 4...10 | Свыше 10 |

Коэффициент | 0,9 | 0,85 | ||

Марки материала режущего инструмента | Марка материала инструмента | Р6М5 | Р6К5; Р6М3; Р10К5Ф5 | |

Коэффициент | 0,85 | |||

Примечание. При рассверливании глухих отверстий время по карте принимать с коэффициентом К = 1,1.

Зенкерование отверстий, Rz40, 11 квалитет Чугун серый, HB = 1,76...2,15 ГПа Единичное и мелкосерийное производство | Вертикально- и радиально-сверлильные станки Nд = 2,8...10 кВт | |||||||||||||||||||||||

Зенкеры из стали Р6М5 | ||||||||||||||||||||||||

Карта 6 | ||||||||||||||||||||||||

N позиции | Диаметр обрабатываемой поверхности D, мм, до | Глубина резания t, мм, до | Длина отверстия l, мм, до | Режимы резания | ||||||||||||||||||||

10 | 15 | 20 | 25 | 30 | 40 | 50 | 60 | 80 | 100 | 125 | 150 | 175 | 200 | 225 | 250 | 275 | 300 | Sо, мм/об. | v, м/мин. | n, об./мин. | Nр, кВт | |||

Время на рабочий ход, мин. | ||||||||||||||||||||||||

1 | 5 | 0,3 | 0,17 | 0,18 | 0,18 | 0,19 | 0,20 | 0,21 | - | - | - | - | - | - | - | - | - | - | - | - | 0,7 | 21 | 1350 | < 1 |

2 | 8 | 0,18 | 0,18 | 0,19 | 0,20 | 0,21 | 0,22 | 0,23 | 0,27 | 0,29 | - | - | - | - | - | - | - | - | - | 0,7 | 24 | 950 | ||

3 | 10 | 0,18 | 0,19 | 0,20 | 0,21 | 0,22 | 0,24 | 0,26 | 0,30 | 0,33 | 0,37 | - | - | - | - | - | - | - | - | 0,75 | 21 | 676 | ||

4 | 15 | 0,5 | 0,20 | 0,21 | 0,23 | 0,25 | 0,27 | 0,30 | 0,33 | 0,39 | 0,44 | 0,51 | 0,60 | 0,68 | - | - | - | - | - | - | 0,8 | 18 | 380 | |

5 | 20 | 0,20 | 0,22 | 0,24 | 0,26 | 0,28 | 0,31 | 0,35 | 0,41 | 0,47 | 0,55 | 0,64 | 0,74 | 0,84 | 0,94 | - | - | - | - | 1,0 | 17 | 270 | ||

6 | 25 | 0,21 | 0,24 | 0,26 | 0,28 | 0,31 | 0,35 | 0,39 | 0,46 | 0,54 | 0,62 | 0,75 | 0,87 | 0,97 | 1,10 | 1,25 | 1,35 | - | - | 1,1 | 15,5 | 200 | ||

7 | 30 | 0,75 | 0,22 | 0,24 | 0,27 | 0,29 | 0,32 | 0,36 | 0,41 | 0,48 | 0,55 | 0,65 | 0,76 | 0,89 | 1,00 | 1,15 | 1,25 | 1,40 | 1,50 | 1,65 | 1,2 | 17 | 180 | |

8 | 35 | 0,23 | 0,26 | 0,29 | 0,31 | 0,34 | 0,39 | 0,45 | 0,53 | 0,62 | 0,73 | 0,87 | 1,00 | 1,15 | 1,30 | 1,45 | 1,60 | 1,75 | 1,9 | 1,35 | 15 | 135 | ||

9 | 40 | 0,31 | 0,34 | 0,38 | 0,41 | 0,45 | 0,50 | 0,57 | 0,64 | 0,75 | 0,89 | 1,05 | 1,25 | 1,40 | 1,60 | 1,75 | 1,95 | 2,1 | 2,3 | 1,55 | 12,5 | 100 | ||

10 | 50 | 1,0 | 0,34 | 0,38 | 0,41 | 0,45 | 0,49 | 0,54 | 0,62 | 0,69 | 0,80 | 0,96 | 1,15 | 1,30 | 1,50 | 1,70 | 1,90 | 2,05 | 2,25 | 2,45 | 1,8 | 12,5 | 80 | |

11 | 60 | 1,1 - 2,0 | 0,35 | 0,39 | 0,44 | 0,48 | 0,52 | 0,59 | 0,67 | 0,76 | 0,88 | 1,05 | 1,25 | 1,45 | 1,70 | 1,90 | 2,1 | 2,30 | 2,55 | 2,75 | 2,0 | 12 | 63 | |

12 | 70 | 0,37 | 0,42 | 0,47 | 0,52 | 0,57 | 0,64 | 0,74 | 0,84 | 0,98 | 1,20 | 1,40 | 1,65 | 1,90 | 2,15 | 2,40 | 2,65 | 2,90 | 3,15 | 2,2 | 11 | 50 | ||

13 | 80 | > 2,0 | 0,38 | 0,43 | 0,48 | 0,53 | 0,58 | 0,66 | 0,76 | 0,86 | 1,00 | 1,20 | 1,50 | 1,75 | 2,00 | 2,25 | 2,50 | 2,75 | 3,00 | 3,25 | 2,2 | 12 | 47,5 | |

Индекс | а | б | в | г | д | е | ж | з | и | к | л | м | н | о | п | р | с | т | ||||||

ПОПРАВОЧНЫЕ КОЭФФИЦИЕНТЫ НА ВРЕМЯ ОБРАБОТКИ ДЛЯ ИЗМЕНЕННЫХ

УСЛОВИЙ РАБОТЫ В ЗАВИСИМОСТИ ОТ:

Твердости чугуна | Твердость чугуна HB, ГПа | До 2,15 | Свыше 2,15 | ||

Коэффициент | 1,1 | ||||

Состояния поверхности | Поверхность | Без корки | С литейной коркой | ||

Коэффициент | 1,1 | ||||

Числа одинаковых отверстий в одной детали | Число одинаковых отверстий в детали | До 3 | 4...10 | 11...25 | Свыше 25 |

Коэффициент | 0,9 | 0,85 | 0,8 | ||

Марки материала режущего инструмента | Марка материала инструмента | Р6М5 | Р6К5; Р6М3; Р10К5Ф5 | ||

Коэффициент | 0,85 | ||||

Примечание. При зенкеровании глухих отверстий время по карте принимать с коэффициентом К = 1,1.

Развертывание цилиндрических отверстий, Rz20...Ra2,5, 9...8 квалитет; Ra2,5...Ra1,25, 7...6 квалитет Чугун серый, HB = 1,76...2,15 ГПа Единичное и мелкосерийное производство | Вертикально- и радиально-сверлильные станки Nд = 2,8...10 кВт | ||||||||||||||||||||

Развертки из стали Р6М5 | |||||||||||||||||||||

Карта 7 | |||||||||||||||||||||

N позиции | Диаметр обрабатываемой поверхности D, мм, до | Глубина резания t, мм, до | Длина отверстия l, мм, до | Режимы резания | |||||||||||||||||

15 | 20 | 30 | 40 | 50 | 75 | 100 | 125 | 150 | 175 | 200 | 225 | 250 | 275 | 300 | Sо, мм/об. | v, м/мин. | n, об./мин. | Nр, кВт | |||

Время на рабочий ход, мин. | |||||||||||||||||||||

1 | Обработка одной разверткой, Rz20...Ra2,5, 9...8 квалитет | 5 | 0,20 | 0,20 | 0,25 | 0,25 | 0,30 | - | - | - | - | - | - | - | - | - | - | 1,5 | 7,0 | 450 | < 1 |

2 | 8 | 0,20 | 0,23 | 0,25 | 0,30 | 0,30 | 0,35 | - | - | - | - | - | - | - | - | - | 1,5 | 7,0 | 280 | ||

3 | 10 | 0,20 | 0,23 | 0,25 | 0,30 | 0,30 | 0,35 | 0,45 | - | - | - | - | - | - | - | - | 1,7 | 6,5 | 215 | ||

4 | 15 | 0,25 | 0,30 | 0,35 | 0,35 | 0,40 | 0,50 | 0,60 | 0,70 | - | - | - | - | - | - | - | 1,9 | 6,0 | 125 | ||

5 | 20 | 0,30 | 0,35 | 0,40 | 0,45 | 0,55 | 0,65 | 0,80 | 0,95 | 1,1 | - | - | - | - | - | - | 2,0 | 6,0 | 95 | ||

6 | 25 | 0,30 | 0,40 | 0,45 | 0,50 | 0,60 | 0,7 | 0,85 | 1,1 | 1,2 | 1,4 | - | - | - | - | - | 2,2 | 5,5 | 75 | ||

7 | 30 | - | 0,45 | 0,50 | 0,60 | 0,7 | 0,85 | 1,05 | 1,3 | 1,5 | 1,7 | 1,9 | - | - | - | - | 2,4 | 5,0 | 55 | ||

8 | 35 | - | 0,50 | 0,6 | 0,7 | 0,8 | 0,95 | 1,2 | 1,4 | 1,7 | 1,9 | 2,2 | 2,4 | - | - | - | 2,6 | 4,6 | 45 | ||

9 | 40 | - | - | 0,7 | 0,85 | 0,95 | 1,1 | 1,45 | 1,8 | 2,0 | 2,3 | 2,6 | 2,9 | 3,2 | 3,5 | 3,8 | 2,7 | 43 | 35 | ||

10 | 50 | - | - | 0,85 | 1,0 | 1,15 | 1,4 | 1,75 | 2,1 | 2,5 | 2,9 | 3,2 | 3,6 | 3,9 | 43 | 4,6 | 3,1 | 4,2 | 25 | ||

11 | 60 | - | - | - | 1,1 | 1,3 | 1,6 | 1,9 | 2,4 | 2,8 | 3,2 | 3,6 | 4,0 | 4,4 | 4,8 | 5,0 | 3,4 | 4,1 | 20 | ||

12 | 70 | - | - | - | 1,2 | 1,4 | 1,6 | 2,1 | 2,6 | 3,0 | 3,4 | 3,9 | 4,3 | 4,7 | 5,1 | 5,5 | 3,6 | 3,9 | 18 | ||

13 | 80 | - | - | - | 1,4 | 1,6 | 2,0 | 2,5 | 3,0 | 3,5 | 4,1 | 4,6 | 5,1 | 54 | 6,0 | 6,5 | 3,8 | 3,6 | 14 | ||

14 | Обработка двумя развертками, Ra2,5...Ra1,25, 7...6 квалитет | 5 | 0,45 | 0,5 | 0,65 | 0,7 | 0,85 | - | - | - | - | - | - | - | - | - | - | 1,5/0,8 | 7,0/3,6 | 450/190 | < 1 |

15 | 8 | 0,5 | 0,6 | 0,7 | 0,85 | 0,95 | 1,2 | - | - | - | - | - | - | - | - | - | 1,5/0,8 | 7,0/3,7 | 280/150 | ||

16 | 10 | 0,5 | 0,6 | 0,7 | 0,85 | 0,95 | 1,2 | 1,5 | - | - | - | - | - | - | - | - | 1,7/1,0 | 6,5/3,7 | 215/118 | ||

17 | 15 | 0,6 | 0,7 | 0,95 | 1,0 | 1,2 | 1,5 | 1,8 | 2,2 | - | - | - | - | - | - | - | 1,9/1,2 | 6,0/4,0 | 125/85 | ||

18 | 20 | 0,75 | 0,95 | 1,1 | 1,3 | 1,5 | 1,8 | 2,3 | 2,8 | 3,3 | - | - | - | - | - | - | 2,0/1,4 | 6,0/3,8 | 95/60 | ||

19 | 25 | 0,8 | 1,0 | 1,2 | 1,4 | 1,7 | 2,0 | 2,6 | 3,3 | 3,7 | 4,3 | - | - | - | - | - | 2,2/1,5 | 5,5/4,0 | 75/50 | ||

20 | 30 | - | 1,1 | 1,3 | 1,6 | 1,9 | 2,3 | 2,9 | 3,6 | 4,2 | 4,9 | 5,5 | - | - | - | - | 2,4/1,5 | 5,0/4,2 | 55/45 | ||

21 | 35 | - | 1,3 | 1,6 | 1,9 | 2,2 | 2,7 | 3,3 | 4,2 | 5,0 | 5,5 | 6,5 | 7,0 | - | - | - | 2,6/1,5 | 4,6/4,1 | 45/37,5 | ||

22 | 40 | - | - | 1,8 | 2,1 | 2,5 | 3,0 | 3,8 | 4,8 | 5,5 | 6,5 | 7,0 | 8,0 | 8,5 | 9,5 | 10,5 | 2,7/1,7 | 4,3/4,0 | 35/32 | ||

23 | 50 | - | - | 2,1 | 2,5 | 3,0 | 3,6 | 4,5 | 5,5 | 6,5 | 7,5 | 8,5 | 9,5 | 10,0 | 11,0 | 12,0 | 3,1/1,9 | 4,2/3,9 | 25 | ||

24 | 60 | - | - | - | 2,7 | 3,2 | 3,9 | 4,9 | 6,0 | 7,0 | 8,0 | 9,0 | 10,0 | 11,0 | 12,0 | 13,0 | 3,4/2,2 | 4,1 | 20 | ||

25 | 70 | - | - | - | 2,9 | 3,3 | 4,0 | 5,1 | 6,5 | 7,5 | 8,5 | 9,5 | 10,6 | 11,6 | 12,5 | 14,0 | 3,6/2,4 | 3,9 | 18 | ||

26 | 80 | - | - | - | 3,1 | 3,6 | 4,5 | 5,5 | 7,0 | 8,0 | 9,5 | 10,5 | 11,5 | 13,0 | 14,0 | 15,0 | 3,8/2,6 | 3,6 | 15 | ||

Индекс | а | б | в | г | д | е | ж | з | и | к | л | м | н | о | п | ||||||

ПОПРАВОЧНЫЕ КОЭФФИЦИЕНТЫ НА ВРЕМЯ ОБРАБОТКИ

ДЛЯ ИЗМЕНЕННЫХ УСЛОВИЙ РАБОТЫ В ЗАВИСИМОСТИ ОТ:

Твердости чугуна | Твердость чугуна HB, ГПа | До 2,15 | Свыше 2,15 | |

Коэффициент | 1,1 | |||

Числа одинаковых отверстий в одной детали | Число одинаковых отверстий в детали | До 3 | 4...10 | Свыше 10 |

Коэффициент | 0,9 | 0,85 | ||

Марки материала режущего инструмента | Марка материала инструмента | Р6М5 | Р6К5; Р6М3 | Р10К5Ф5 |

Коэффициент | 0,85 | |||

Примечание. При развертывании глухих отверстий время по карте принимать с коэффициентом К = 1,1.

Развертывание конических отверстий, Rz20, 9...8 квалитет Чугун серый HB = 1,76...2,15 ГПа Единичное и мелкосерийное производство | Вертикально- и радиально-сверлильные станки Nд = 2,8...10 кВт | |||||||||||||

Развертки конические из стали Р6М5 | ||||||||||||||

Карта 8 | ||||||||||||||

N позиции | Диаметр предварительно обработанного отверстия D, мм, до | Припуск на диаметр под конус, мм | Конусность | Режимы резания | ||||||||||

1:3 | 1:5 | 1:7 | 1:10 | 1:15 | 1:20 | 1:30 | 1:50 | Sо, мм/об. | v, м/мин. | n, об./мин. | Nр, кВт | |||

Время на рабочий ход, мин. | ||||||||||||||

1 | 10 | 0,8 | 0,28 | 0,32 | 0,41 | 0,56 | 0,7 | 0,86 | 1,25 | 1,95 | 0,12 | 6 | 190 | < 1 |

2 | 1,6 | 0,38 | 0,52 | 0,65 | 0,97 | 1,25 | 1,6 | 2,3 | 3,7 | |||||

3 | 15 | 0,8 | 0,26 | 0,32 | 0,4 | 0,54 | 0,67 | 0,84 | 1,19 | 1,9 | 0,17 | 7 | 150 | |

4 | 1,6 | 0,38 | 0,48 | 0,65 | 0,92 | 1,19 | 1,5 | 2,2 | 3,7 | |||||

5 | 20 | 0,8 | 0,25 | 0,32 | 0,38 | 0,48 | 0,6 | 0,75 | 1,05 | 1,65 | 0,30 | 6 | 95 | |

6 | 1,6 | 0,35 | 0,45 | 0,6 | 0,86 | 1,1 | 1,4 | 2,0 | 3,2 | |||||

7 | 25 | 0,8 | 0,25 | 0,32 | 0,35 | 0,48 | 0,6 | 0,75 | 1,05 | 1,55 | 0,4 | 6 | 75 | |

8 | 1,6 | 0,32 | 0,43 | 0,56 | 0,8 | 1,05 | 1,3 | 1,9 | 3,0 | |||||

9 | 30 | 1,0 | 0,27 | 0,36 | 0,43 | 0,59 | 0,76 | 0,92 | 1,3 | 2,1 | 0,45 | 6 | 63 | |

10 | 1,6 | 0,35 | 0,47 | 0,6 | 0,86 | 1,1 | 1,4 | 2,0 | 3,2 | |||||

11 | 2,0 | 0,39 | 0,54 | 0,86 | 1,05 | 1,3 | 1,7 | 2,5 | 4,05 | |||||

12 | 40 | 1,0 | 0,31 | 0,4 | 0,5 | 0,7 | 0,86 | 1,1 | 1,55 | 2,45 | 0,5 | 6 | 48 | |

13 | 1,6 | 0,4 | 0,54 | 0,65 | 0,97 | 1,25 | 1,6 | 2,3 | 3,8 | |||||

14 | 2,0 | 0,45 | 0,62 | 1,0 | 1,15 | 1,55 | 2,0 | 2,9 | 4,65 | |||||

15 | 50 | 1,0 | 0,33 | 0,44 | 0,54 | 0,76 | 0,95 | 1,2 | 1,75 | 2,75 | 0,55 | 6 | 38 | |

16 | 1,6 | 0,43 | 0,6 | 0,76 | 1,15 | 1,4 | 1,85 | 2,7 | 4,3 | |||||

17 | 2,0 | 0,49 | 0,65 | 1,15 | 1,3 | 1,7 | 2,25 | 3,2 | 5,5 | |||||

18 | 60 | 1,0 | 0,49 | 0,69 | 0,89 | 1,3 | 1,65 | 2,1 | - | - | 0,6 | 5,7 | 30 | |

19 | 1,6 | 0,54 | 0,78 | 1,25 | 1,5 | 2,0 | 2,6 | - | - | |||||

20 | 2,0 | 0,76 | 1,1 | 1,45 | 2,2 | 2,9 | 3,8 | - | - | |||||

21 | 70 | 1,0 | 0,52 | 0,72 | 0,93 | 1,35 | 1,7 | - | - | - | 0,65 | 5,7 | 26 | |

22 | 1,6 | 0,6 | 0,86 | 1,35 | 1,6 | 2,1 | - | - | - | |||||

23 | 2,0 | 0,79 | 1,2 | 1,5 | 2,4 | 3,0 | - | - | - | |||||

24 | 80 | 1,0 | 0,54 | 0,78 | 1,0 | 1,5 | - | - | - | - | 0,7 | 5,5 | 29 | |

25 | 1,6 | 0,65 | 0,92 | 1,5 | 1,75 | - | - | - | - | |||||

26 | 2,0 | 0,86 | 1,3 | 1,65 | 2,6 | - | - | - | - | |||||

27 | 100 | 1,0 | 0,6 | 0,86 | 1,15 | 1,65 | - | - | - | - | 0,8 | 6,0 | 19 | |

28 | 1,6 | 0,7 | 1,05 | 1,65 | 2,0 | - | - | - | - | |||||

29 | 2,0 | 0,94 | 1,4 | 1,9 | 2,9 | - | - | - | - | |||||

Индекс | а | б | в | г | д | е | ж | з | ||||||

ПОПРАВОЧНЫЕ КОЭФФИЦИЕНТЫ НА ВРЕМЯ ОБРАБОТКИ

ДЛЯ ИЗМЕНЕННЫХ УСЛОВИЙ РАБОТЫ В ЗАВИСИМОСТИ ОТ:

Твердости чугуна | Твердость чугуна HB, ГПа | До 2,15 | Свыше 2,15 | |

Коэффициент | 1,1 | |||

Числа одинаковых отверстий в одной детали | Число одинаковых отверстий в детали | До 3 | 4...10 | Свыше 10 |

Коэффициент | 0,9 | 0,85 | ||

Марки материала режущего инструмента | Марка материала инструмента | Р6М5 | Р6К5; Р6М3; Р10К5Ф5 | |

Коэффициент | 0,85 | |||

Развертывание конических отверстий. Ra2,5...Ra1,25, 8...7 квалитет Чугун серый HB = 1,76...2,15 ГПа Единичное и мелкосерийное производство | Вертикально- и радиально-сверлильные станки Nд = 2,8...10 кВт | |||||||||||||

Развертки конические из стали Р6М5 | ||||||||||||||

Карта 9 | ||||||||||||||

N позиции | Диаметр предварительно обработанного отверстия D, мм, до | Припуск на диаметр под конус, мм | Конусность | Режимы резания | ||||||||||

1:3 | 1:5 | 1:7 | 1:10 | 1:15 | 1:20 | 1:30 | 1:50 | Sо, мм/об. | v, м/мин. | n, об./мин. | Nр, кВт | |||

Время на рабочий ход, мин. | ||||||||||||||

1 | 10 | 0,8 | 0,49 | 0,58 | 0,71 | 0,94 | 1,15 | 1,45 | 2,0 | 3,0 | 0,12 | 6 | 190 | < 1 |

2 | 1,6 | 0,59 | 0,78 | 0,95 | 1,35 | 1,7 | 2,15 | 3,1 | 4,9 | 0,1 | 5 | 160 | ||

3 | 15 | 0,8 | 0,49 | 0,59 | 0,71 | 0,95 | 1,15 | 1,45 | 2,0 | 3,1 | 0,17 | 7 | 150 | |

4 | 1,6 | 0,6 | 0,76 | 0,96 | 1,35 | 1,65 | 2,1 | 3,0 | 5,0 | 0,15 | 4,7 | 100 | ||

5 | 20 | 0,8 | 0,47 | 0,59 | 0,69 | 0,9 | 1,1 | 1,35 | 1,85 | 2,95 | 0,3 | 6 | 95 | |

6 | 1,6 | 0,57 | 0,73 | 0,91 | 1,25 | 1,6 | 2,0 | 2,8 | 4,45 | 0,18 | 5 | 80 | ||

7 | 25 | 0,8 | 0,49 | 0,63 | 0,71 | 0,92 | 1,1 | 1,4 | 1,9 | 2,9 | 0,4 | 6 | 75 | |

8 | 1,6 | 0,56 | 0,71 | 0,89 | 1,25 | 1,55 | 1,95 | 2,75 | 4,3 | 0,22 | 5 | 63 | ||

9 | 30 | 1,0 | 0,52 | 0,66 | 0,78 | 1,05 | 1,3 | 1,6 | 2,25 | 3,55 | 0,45 | 6 | 63 | |

10 | 1,6 | 0,6 | 0,77 | 0,94 | 1,3 | 1,6 | 2,1 | 2,95 | 4,65 | 0,25 | 4,7 | 50 | ||

11 | 2,0 | 0,64 | 0,81 | 1,2 | 1,5 | 1,85 | 2,4 | 3,4 | 5,5 | |||||

12 | 40 | 1,0 | 0,57 | 0,71 | 0,86 | 1,2 | 1,45 | 1,8 | 2,55 | 3,95 | 0,5 | 6 | 48 | |

13 | 1,6 | 0,65 | 0,85 | 1,0 | 1,45 | 1,85 | 2,35 | 3,3 | 5,5 | 0,3 | 5 | 40 | ||

14 | 2,0 | 0,71 | 0,95 | 1,35 | 1,65 | 2,1 | 2,7 | 3,9 | 6,0 | |||||

15 | 50 | 1,0 | 0,61 | 0,77 | 0,96 | 1,25 | 1,55 | 2,0 | 2,8 | 4,4 | 0,55 | 6 | 38 | |

16 | 1,6 | 0,71 | 0,92 | 1,2 | 1,65 | 2,05 | 2,6 | 3,75 | 6,0 | 0,35 | 5 | 31,5 | ||

17 | 2,0 | 0,77 | 0,97 | 1,55 | 1,8 | 2,35 | 3,05 | 4,3 | 7,0 | |||||

18 | 60 | 1,0 | 0,79 | 1,05 | 1,3 | 1,85 | 2,3 | 2,95 | - | - | 0,4 | 5,7 | 30 | < 1 |

19 | 1,6 | 0,84 | 1,1 | 1,65 | 2,05 | 2,65 | 3,4 | - | - | 5,0 | 26,5 | |||

20 | 2,0 | 1,05 | 1,45 | 1,85 | 2,75 | 3,55 | 4,6 | - | - | |||||

21 | 70 | 1,0 | 0,82 | 1,2 | 1,35 | 1,95 | 2,3 | - | - | - | 0,45 | 5,7 | 26 | |

22 | 1,6 | 0,9 | 1,25 | 1,8 | 2,2 | 2,8 | - | - | - | 5,0 | 23 | |||

23 | 2,0 | 1,1 | 1,55 | 1,95 | 2,95 | 3,7 | - | - | - | |||||

24 | 80 | 1,0 | 0,85 | 1,15 | 1,45 | 2,1 | - | - | - | - | 0,5 | 5,5 | 22 | |

25 | 1,6 | 0,96 | 1,3 | 1,95 | 2,3 | - | - | - | - | 5,0 | 20 | |||

26 | 2,0 | 1,2 | 1,65 | 2,1 | 3,2 | - | - | - | - | |||||

27 | 100 | 1,0 | 0,94 | 1,3 | 1,6 | 2,35 | - | - | - | - | 0,5 | 6,0 | 19 | |

28 | 1,6 | 1,05 | 1,45 | 2,25 | 2,7 | - | - | - | - | 5,0 | 16 | |||

29 | 2,0 | 1,25 | 1,8 | 2,4 | 3,6 | - | - | - | - | |||||

Индекс | а | б | в | г | д | е | ж | з | ||||||

Поправочные коэффициенты на время обработки для измененных

условий работы в зависимости от:

Твердости чугуна | Твердость чугуна HB, ГПа | До 2,15 | Свыше 2,15 | |

Коэффициент | 1,1 | |||

Числа одинаковых отверстий в одной детали | Число одинаковых отверстий в детали | До 3 | 4...10 | Свыше 10 |

Коэффициент | 0,9 | 0,85 | ||

Марки материала режущего инструмента | Марки материала инструмента | Р6М5 | Р6К5; Р6М3; Р10К5Ф5 | |

Коэффициент | 0,85 | |||

Цекование и зенкование отверстий, Rz = 80, 14...12 квалитет Чугун серый, HB = 1,76...2,15 ГПа Единичное и мелкосерийное производство | Вертикально- и радиально-сверлильные станки Nд = 2,8...10 кВт | ||||||||||

Цековки и зенковки из стали Р6М5 и с пластинками ВК8 | |||||||||||

Карта 10, лист 1 | |||||||||||

N позиции | Вид обработки | Материал режущей части | Диаметр обрабатываемой поверхности D, мм, до | Снимаемый припуск, мм | Режимы резания | ||||||

5 | 10 | 15 | 20 | Sо, мм/об. | v, м/мин. | n, об./мин. | Nр, кВт | ||||

Время, мин. | |||||||||||

1 | Цекование наружное  | ВК8 | 50 | 0,26 | 0,4 | - | - | 0,2 | 31 | 200 | < 1 |

2 | 75 | 0,3 | 0,47 | 0,65 | - | 0,25 | 30 | 125 | |||

3 | 100 | 0,34 | 0,56 | 0,78 | - | 0,25 | 31,5 | 100 | |||

4 | Р6М5 | 15 | 0,29 | 0,44 | - | - | 0,09 | 18 | 380 | ||

5 | 30 | 0,37 | 0,6 | - | - | 0,12 | 190 | ||||

6 | 50 | 0,4 | 0,67 | 0,94 | - | 0,2 | 100 | ||||

7 | 75 | 0,42 | 0,7 | 0,98 | - | 0,25 | 75 | ||||

8 | Зенкование под гайку или головку винта  | Р6М5 | 15 | 0,22 | 0,32 | - | - | 0,12 | 18 | 475 | < 1 |

9 | 30 | 0,3 | 0,48 | 0,68 | 0,84 | 0,16 | 190 | ||||

10 | 50 | 0,4 | 0,67 | 0,94 | 1,2 | 0,2 | 100 | ||||

11 | Зенкование фасом в отверстиях  | Р6М5 | 20 | 0,25 | 0,1 | 12 | 190 | < 1 | |||

12 | > 20 | 0,3 | 0,13 | > 190 | |||||||

Индекс | а | б | в | г | |||||||

НЕПОЛНОЕ ШТУЧНОЕ ВРЕМЯ Цекование и зенкование отверстий, Rz = 80, 14...12 квалитет Чугун серый, HB = 1,76...2,15 ГПа Единичное и мелкосерийное производство | Вертикально- и радиально-сверлильные станки Nд = 2,8...10 кВт | ||||

Цековки и зенковки из стали Р6М5 и с пластинками ВК8 | |||||

Карта 10, лист 2 | |||||

Поправочные коэффициенты на время обработки для измененных условий работы в зависимости от: | |||||

Твердости чугуна | Твердость HB, ГПа | До 2,15 | Свыше 2,15 | ||

Коэффициент | 1,1 | ||||

Числа одинаковых отверстий в одной детали | Число отверстий | До 3 | 4...10 | 11...25 | Свыше 25 |

Коэффициент | 0,85 | 0,8 | 0,7 | ||

Примечания:

1. Неполное штучное время предусматривает обработку без выдерживания размера по длине. В случаях необходимости выдерживания размера к времени по карте следует добавлять время на измерение 0,15...0,2 мин.

2. При обработке отверстий обратной зенковкой под головку болта время по карте принимать с коэффициентом К = 1,3.

Нарезание резьбы на 9 квалитет Чугун и сталь Единичное и мелкосерийное производство | Вертикально- и радиально-сверлильные станки Nд = 2,8...10 кВт | ||||||||||||

Метчики машинные из стали Р6М5 | |||||||||||||

Карта 11, лист 1 | |||||||||||||

N позиции | Обрабатываемый материал | Номинальный диаметр, мм | Шаг резьбы P, мм | Длина отверстия l, мм, до | Режимы резания | ||||||||

10 | 15 | 20 | 25 | 30 | 40 | 50 | v, м/мин. | n, об./мин. | Nр, кВт | ||||

Время на рабочий ход, мин. | |||||||||||||

1 | Чугун серый HB = 1,76...2,15 ГПа | 4...10 | 1,5...0,75 | 0,43 | 0,47 | 0,50 | 0,54 | - | - | - | 4...6 | 180...280 | 0,3 |

2 | 12 | 1,75...1,25 | 0,44 | 0,48 | 0,52 | 0,55 | 0,60 | - | - | 5,5...7,5 | 150...190 | 0,6 | |

3 | 16 | 2,0...1,5 | 0,45 | 0,49 | 0,52 | 0,56 | 0,61 | 0,62 | - | 7...10 | 140...190 | 0,8 | |

4 | 20 | 2,5...1,5 | 0,44 | 0,47 | 0,50 | 0,52 | 0,55 | 0,59 | 0,64 | 8,5...12 | 140...190 | 1,1 | |

5 | 24 | 3,0...1,5 | 0,45 | 0,48 | 0,51 | 0,54 | 0,57 | 0,61 | 0,66 | 9...10 | 130...118 | 2,1 | |

6 | 30 | 3,5...1,5 | 0,48 | 0,53 | 0,57 | 0,59 | 0,63 | 0,67 | 0,73 | 8...12,5 | 130...85 | 2,9 | |

7 | 36...48 | 4,0...3,0 | 0,57 | 0,62 | 0,66 | 0,70 | 0,74 | 0,79 | 0,88 | 8,5...14 | 105...60 | 5,0 | |

8 | Сталь конструкционная  | 4...10 | 1,5...0,75 | 0,39 | 0,41 | 0,43 | 0,46 | 0,48 | - | - | 5,3...8,3 | 280...380 | 0,4 |

9 | 12 | 1,75...1,25 | 0,40 | 0,43 | 0,46 | 0,48 | 0,50 | 0,53 | - | 8,2...11 | 220...300 | 0,7 | |

10 | 16 | 2,0...1,5 | 0,41 | 0,44 | 0,47 | 0,50 | 0,52 | 0,55 | 0,61 | 9,5...12 | 190...240 | 1,0 | |

11 | 20 | 2,5...1,5 | 0,41 | 0,43 | 0,46 | 0,48 | 0,50 | 0,52 | 0,57 | 11,3...15 | 180...240 | 1,3 | |

12 | 24 | 3,0...1,5 | 0,41 | 0,43 | 0,46 | 0,48 | 0,50 | 0,52 | 0,57 | 11,3...18 | 150...240 | 2,5 | |

13 | 30 | 3,5...1,5 | 0,43 | 0,45 | 0,47 | 0,49 | 0,51 | 0,53 | 0,58 | 13...18 | 118...190 | 3,5 | |

14 | 36...48 | 4,0...2,0 | 0,46 | 0,49 | 0,50 | 0,52 | 0,53 | 0,57 | 0,60 | 14,8...19,5 | 95...150 | 6,5 | |

Индекс | а | б | в | г | д | е | ж | ||||||

НЕПОЛНОЕ ШТУЧНОЕ ВРЕМЯ Нарезание резьбы на 9 квалитет Чугун и сталь Единичное и мелкосерийное производство | Вертикально- и радиально-сверлильные станки Nд = 2,8...10 кВт | ||||

Метчики машинные из стали Р6М5 | |||||

Карта 11, лист 2 | |||||

Число рабочих ходов, рекомендуемое при нарезании резьбы | |||||

Обрабатываемый материал | Чугун серый | Сталь конструкционная углеродистая | Стали вязкие | ||

Диаметр нарезаемой резьбы | <= 20 | >= 20 | <= 16 | >= 16 | <= 36 |

Число рабочих ходов | 1 | 2 | 1 | 2 | 2 |

Поправочные коэффициенты на время обработки

для измененных условий работы в зависимости от:

Твердости чугуна | Твердость чугуна HB, ГПа | До 2,15 | Свыше 2,15 | |||||

Коэффициент | 1,1 | |||||||

Обрабатываемой стали и предела прочности | Группа стали и предел прочности  | Углеродистые | Углеродистые, хромистые, никелевые, хромоникелевые | Марганцовистые, хромомарганцовистые, хромомолибденовые и близкие к ним | ||||

До 0,59 | 0,59...0,74 | Свыше 0,74 | До 0,59 | 0,59...0,74 | Свыше 0,74 | |||

Коэффициент | 0,9 | 1,1 | 1,1 | 1,2 | ||||

Числа одинаковых отверстий в одной детали | Число одинаковых отверстий в детали | До 3 | 4...10 | 11...25 | Свыше 25 | |||

Коэффициент | 0,9 | 0,85 | 0,8 | |||||

Примечания:

1 При нарезании резьбы в 2 рабочих хода время по карте для диаметров ниже жирной черты удваивается.

2. Неполное штучное время предусматривает нарезание крепежной резьбы без измерений. При нарезании резьбы повышенной точности и необходимости измерений к времени по карте добавлять время на измерение, приведенное ниже.

Диаметр резьбы, мм | 10 | 20 | Свыше 20 | |||

Длина резьбы, мм | 10 | Свыше 10 | 20 | Свыше 20 | 20 | Свыше 20 |

Время на измерение, мин. | 0,3 | 0,4 | 0,5 | 0,7 | 0,6 | 0,9 |

Сверление отверстий, Rz80, 14...12 квалитет Чугун серый, HB = 1,76...2,15 ГПа Единичное и мелкосерийное производство | Вертикально- и радиально-сверлильные станки Nд = 2,8...10 кВт | |||||||||||||||

Сверла спиральные с пластинками ВК8 | ||||||||||||||||

Карта 12 | ||||||||||||||||

N позиции | Диаметр обрабатываемой поверхности D, мм, до | Длина отверстия l, мм, до | Режимы резания | |||||||||||||

20 | 30 | 40 | 50 | 60 | 80 | 100 | 125 | 150 | 175 | 200 | Sо, мм/об. | v <*>, м/мин. | n, об./мин. | Nр, кВт | ||

Время на рабочий ход, мин. | ||||||||||||||||

1 | 8 | 0,16 | 0,27 | 0,33 | 0 39 | 0,55 | 0,60 | - | - | - | - | - | 0,2 | 57...50 | 2000 | 1,0 |

2 | 10 | 0,21 | 0,24 | 0,32 | 0,40 | 0,44 | 0,49 | 0,60 | - | - | - | - | 0,2 | 62...51 | 2000...1600 | 1,1 |

3 | 12 | 0,21 | 0,26 | 0,29 | 0,34 | 0,45 | 0,52 | 0,68 | 0,9 | - | - | - | 0,25 | 60...38 | 1600...1000 | 1,4 |

4 | 16 | 0,23 | 0,27 | 0,30 | 0,36 | 0,5 | 0,58 | 0,73 | 0,88 | 1,15 | 1,45 | - | 0,27 | 60 | 1200...810 | 2,3 |

5 | 20 | 0,24 | 0,28 | 0,32 | 0,38 | 0,42 | 0,57 | 0,71 | 0,87 | 1,15 | 1,35 | 1,55 | 0,3 | 59...47 | 950...750 | 3,3 |

6 | 25 | 0,27 | 031 | 0,34 | 0,40 | 0,44 | 0,51 | 0,74 | 0,87 | 1,05 | 1,25 | 1,45 | 0,4 | 61...45 | 750...560 | 3,9 |

7 | 30 | 0,28 | 0,33 | 0,36 | 0,40 | 0,44 | 0,52 | 0,61 | 0,85 | 1,0 | 1,15 | 1,4 | 0,45 | 58...47 | 620...500 | 5,5 |

Индекс | а | б | в | г | д | е | ж | з | и | к | л | |||||

--------------------------------

<*> Большие пределы значений скоростей резания приведены для обработки отверстий l <= 3D меньшие пределы соответствуют длинам l > 3D.

Поправочные коэффициенты на время обработки

для измененных условий работы в зависимости от:

Твердости чугуна | Твердость чугуна HB, ГПа | До 2,15 | Свыше 2,15 | ||

Коэффициент | 1,1 | ||||

Числа одинаковых отверстий в одной детали | Число одинаковых отверстий в детали | До 3 | 4...10 | 11...25 | Свыше 25 |

Коэффициент | 0,9 | 0,85 | 0,8 | ||

Жесткости детали или крепления (для D свыше 12 мм) | Условия обработки | Деталь и установка жесткие | Неустойчивые или тонкостенные детали | ||

Коэффициент | 1,2 | ||||

Примечания:

1. Неполное штучное время предусматривает сверление отверстий без выдерживания размера по длине. В случаях необходимости выдерживания размера к времени по карте добавлять время на измерение 0,15...0,2 мин.

2. При сверлении глухих отверстий время по карте принимать с коэффициентом К = 1,1.

Зенкерование отверстий. Rz80, 14...12 квалитет Чугун серый, HB = 1,76...2.15 ГПа Единичное и мелкосерийное производство | Вертикально- и радиально-сверлильные станки Nд = 2,8...10 кВт | |||||||||||||||||||||||

Зенкеры с пластинками ВК8 | ||||||||||||||||||||||||

Карта 13 | ||||||||||||||||||||||||

N позиции | Диаметр обрабатываемой поверхности D, мм, до | Глубина резания t, мм, до | Длина отверстия l, мм, до | Режим резания | ||||||||||||||||||||

10 | 15 | 20 | 25 | 30 | 40 | 50 | 60 | 80 | 100 | 125 | 150 | 175 | 200 | 225 | 250 | 275 | 300 | Sо, мм/об. | v, м/мин. | n, об./мин. | Nр, кВт | |||

Время на рабочий ход, мин. | ||||||||||||||||||||||||

1 | 10 | 3,0 | 0,16 | 0,17 | 0,18 | 0,18 | 0,18 | 0,19 | 0,2 | 0,22 | 0,24 | 0,25 | - | - | - | - | - | - | - | - | 0,8 | 63 | 2000 | 5,0 |

2 | 15 | 0,17 | 0,18 | 0,18 | 0,18 | 0,19 | 0,2 | 0,21 | 0,33 | 0,36 | 0,27 | 0,28 | 0,31 | - | - | - | - | - | - | 0,85 | 66 | 1400 | ||

3 | 20 | 0,18 | 0,18 | 0,19 | 0,19 | 0,2 | 0,31 | 0,32 | 0,25 | 0,37 | 0,29 | 0,32 | 0,35 | 0,38 | 0,41 | - | - | - | - | 0,9 | 63 | 1000 | ||

4 | 25 | 0,18 | 0,18 | 0,19 | 0,2 | 0,21 | 0,32 | 0,33 | 0,26 | 0,38 | 0,31 | 0,34 | 0,38 | 0,41 | 0,45 | 0,48 | 0,52 | - | - | 1,0 | 60 | 765 | 6,0 | |

5 | 30 | 0,18 | 0,19 | 0,2 | 0,21 | 0,21 | 0,23 | 0,24 | 0,28 | 0,3 | 0,33 | 0,37 | 0,41 | 0,45 | 0,49 | 0,53 | 0,57 | 0,61 | 0,65 | 1,1 | 57 | 600 | ||

6 | 35 | 0,18 | 0,19 | 0,2 | 0,31 | 0,22 | 0,33 | 0,25 | 0,3 | 0,32 | 0,35 | 0,39 | 0,44 | 0,48 | 0,53 | 0,57 | 0,62 | 0,66 | 0,71 | 1,2 | 55 | 500 | ||

7 | 40 | 6,0 | 0,19 | 0,2 | 0,21 | 0,32 | 0,23 | 0,24 | 0,26 | 0,3 | 0,33 | 0,36 | 0,41 | 0,46 | 0,5 | 0,55 | 0,6 | 0,64 | 0,69 | 0,74 | 1,4 | 50 | 400 | |

8 | 50 | 0,26 | 0,28 | 0,29 | 0,3 | 0,31 | 0,32 | 0,34 | 0,36 | 0,4 | 0,44 | 0,5 | 0,55 | 0,6 | 0,65 | 0,71 | 0,76 | 0,81 | 0,86 | 1,6 | 49 | 315 | ||

9 | 60 | 0,27 | 0,28 | 0,29 | 0,31 | 0,32 | 0,33 | 0,36 | 0,38 | 0,42 | 0,47 | 0,53 | 0,59 | 0,65 | 0,71 | 0,77 | 0,83 | 0,89 | 0,95 | 1,8 | 47 | 250 | 8,5 | |

10 | 70 | 0,28 | 0,29 | 0,3 | 0,31 | 0,33 | 0,35 | 0,38 | 0,4 | 0,44 | 0,5 | 0,57 | 0,64 | 0,7 | 0,77 | 0,84 | 0,9 | 0,97 | 1,05 | 2,0 | 44 | 200 | ||

11 | 80 | 0,28 | 0,29 | 0,3 | 0,32 | 0,33 | 0,35 | 0,38 | 0,41 | 0,45 | 0,51 | 0,58 | 0,65 | 0,72 | 0,79 | 0,86 | 0,92 | 1,0 | 1,1 | 2,0 | 48 | 190 | ||

Индекс | а | б | в | г | д | е | ж | з | и | к | л | м | н | о | п | р | с | т | ||||||

Поправочные коэффициенты на время обработки для измененных

условий работы в зависимости от:

Твердости чугуна | HB, ГПа | До 2,15 | Свыше 2,15 | |

Коэффициент | 1,1 | |||

Состояния поверхности | Поверхность | Без корки | С литейной коркой | |

Коэффициент | 1,1 | |||

Числа одинаковых отверстий в одной детали | Число отверстий | До 3 | 4...10 | Свыше 10 |

Коэффициент | 0,9 | 0,85 | ||

Примечание. При зенкеровании глухих отверстий время по карте принимать с коэффициентом К = 1,1.

Развертывание отверстий, Ra2,5, 9...8 квалитет Чугун серый, HB = 1,76...2,15 ГПа Единичное и мелкосерийное производство | Вертикально- и радиально-сверлильные станки Nд = 2,8...10 кВт | ||||||||||||||||||||||

Развертки с пластинками ВК8 | |||||||||||||||||||||||

Карта 14 | |||||||||||||||||||||||

N позиции | Диаметр обрабатываемой поверхности D, мм, до | Длина отверстия l, мм, до | Режимы резания | ||||||||||||||||||||

10 | 15 | 20 | 25 | 30 | 40 | 50 | 60 | 80 | 100 | 125 | 150 | 175 | 200 | 225 | 250 | 275 | 300 | Sо, мм/об. | v, м/мин. | n, об./мин. | Nр, кВт | ||

Время на рабочий ход, мин. | |||||||||||||||||||||||

1 | 10 | 0,14 | 0,15 | 0,16 | 0,16 | 0,17 | 0,17 | 0,18 | 0,21 | 0,23 | 0,25 | - | - | - | - | - | - | - | - | 0,8 | 44 | 1400 | <= 1 |

2 | 15 | 0,15 | 0,16 | 0,16 | 0,17 | 0,17 | 0,18 | 0,19 | 0,22 | 0,23 | 0,26 | 0,27 | 0,3 | - | - | - | - | - | - | 0,9 | 51 | 1100 | |

3 | 20 | 0,16 | 0,16 | 0,17 | 0,17 | 0,18 | 0,19 | 0,2 | 0,23 | 0,25 | 0,27 | 0,29 | 0,32 | 0,35 | 0,37 | - | - | - | - | 1,0 | 59 | 950 | |

4 | 25 | 0,16 | 0,17 | 0,18 | 0,18 | 0,19 | 0,2 | 0,21 | 0,25 | 0,27 | 0,29 | 0,32 | 0,35 | 0,38 | 0,42 | 0,45 | 0,48 | - | - | 1,2 | 56 | 710 | |

5 | 30 | 0,17 | 0,18 | 0,19 | 0,2 | 0,2 | 0,21 | 0,23 | 0,27 | 0,29 | 0,32 | 0,36 | 0,4 | 0,44 | 0,48 | 0,52 | 0,56 | 0,6 | 0,64 | 1,2 | 51 | 540 | |

6 | 35 | 0,18 | 0,19 | 0,2 | 0,21 | 0,22 | 0,23 | 0,25 | 0,28 | 0,31 | 0,34 | 0,38 | 0,42 | 0,46 | 0,51 | 0,55 | 0,6 | 0,64 | 0,68 | 1,3 | 55 | 500 | |

7 | 40 | - | - | - | 0,23 | 0,24 | 0,25 | 0,27 | 0,3 | 0,34 | 0,4 | 0,43 | 0,49 | 0,54 | 0,6 | 0,65 | 0,7 | 0,75 | 0,8 | 1,3 | 50 | 400 | |

8 | 50 | - | - | - | 0,28 | 0,29 | 0,31 | 0,33 | 0,34 | 0,39 | 0,43 | 0,52 | 0,58 | 0,64 | 0,7 | 0,75 | 0,81 | 0,87 | 0,93 | 1,5 | 49 | 315 | |

9 | 60 | - | - | - | - | - | 0,32 | 0,34 | 0,35 | 0,4 | 0,45 | 0,54 | 0,6 | 0,66 | 0,72 | 0,78 | 0,84 | 0,9 | 1,0 | 1,8 | 47 | 250 | |

10 | 80 | - | - | - | - | - | 0,33 | 0,36 | 0,41 | 0,43 | 0,48 | 0,58 | 0,65 | 0,72 | 0,79 | 0,86 | 0,92 | 1,0 | 1,05 | 2,0 | 50 | 200 | |

Индекс | а | б | в | г | д | е | ж | з | к | к | л | м | н | о | п | р | с | т | |||||

Поправочные коэффициенты на время обработки

для измененных условий работы в зависимости от:

Твердости чугуна | HB, ГПа | До 2,15 | Свыше 2,15 | |

Коэффициент | 1,1 | |||