СПРАВКА

Источник публикации

В данном виде документ опубликован не был.

Первоначальный текст документа опубликован в издании

М.: НИИ Труда, 1984.

Информацию о публикации документов, создающих данную редакцию, см. в справке к этим документам.

Примечание к документу

Взамен "Общемашиностроительных нормативов времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного для технического нормирования станочных работ. Серийное производство", М.: Машиностроение, 1974; "Общемашиностроительных нормативов времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного для технического нормирования станочных работ. Крупносерийное производство", М.: Машиностроение, 1975; "Общемашиностроительных нормативов времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного на работы, выполняемые на малогабаритных металлорежущих ставках. Мелкосерийное, серийное и крупносерийное производство", М.: Машиностроение, 1974; "Общемашиностроительных нормативов времени и режимов резания на токарно-автоматные работы", М.: Машиностроение, 1959, 1962, 1970 гг.

Название документа

"Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного на работы, выполняемые на металлорежущих станках. Среднесерийное и крупносерийное производство"

(утв. Госкомтрудом СССР)

(ред. от 01.01.1989)

"Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного на работы, выполняемые на металлорежущих станках. Среднесерийное и крупносерийное производство"

(утв. Госкомтрудом СССР)

(ред. от 01.01.1989)

Содержание

Карта 14. Вспомогательное время на установку и снятие детали. Установка в сепараторе на круглом столе вертикально-доводочного станка

Карта 52. Подготовительно-заключительное время на партию деталей. Вертикально- и радиально-сверлильные станки

Карта 65. Подготовительно-заключительное время на партию деталей. Токарные многорезцовые, многорезцовые копировальные - полуавтоматы

VII. Нормативы вспомогательного времени, подготовительно-заключительного, времени оранизационного обслуживания рабочего места, на отдых и личные надобности для токарных и токарно-револьверных автоматов

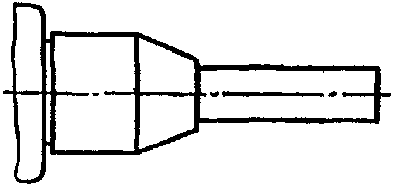

Приложение 16. Данные для определения вспомогательного времени на установку и снятие детали в самоцентрирующем патроне при работе из прутка

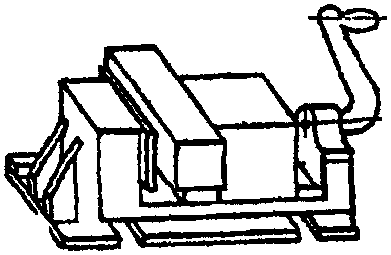

Приложение 22. Данные для определения вспомогательного времени на установку и снятие детали в тисках

Приложение 23. Данные для определения вспомогательного времени на установку и снятие детали на столе

Приложение 30. Данные для определения вспомогательного времени на кантовку и перемещение детали подъемником

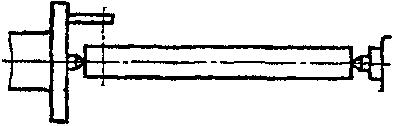

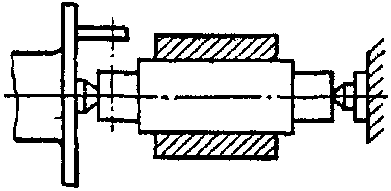

Приложение 39. Данные для определения вспомогательного времени, связанного с переходом. Станки для глубокого сверления и растачивания

Утверждены

Госкомтрудом СССР

ОБЩЕМАШИНОСТРОИТЕЛЬНЫЕ НОРМАТИВЫ ВРЕМЕНИ

ВСПОМОГАТЕЛЬНОГО, НА ОБСЛУЖИВАНИЕ РАБОЧЕГО МЕСТА

И ПОДГОТОВИТЕЛЬНО-ЗАКЛЮЧИТЕЛЬНОГО НА РАБОТЫ,

ВЫПОЛНЯЕМЫЕ НА МЕТАЛЛОРЕЖУЩИХ СТАНКАХ

СРЕДНЕСЕРИЙНОЕ И КРУПНОСЕРИЙНОЕ ПРОИЗВОДСТВО

Список изменяющих документов |

Нормативы времени разработаны Центральным бюро нормативов по труду с участием научно-исследовательских институтов и нормативно-исследовательских организаций предприятий машиностроения.

Сборник содержит нормативы вспомогательного времени, времени на обслуживание рабочего места, времени перерывов на отдых и личные надобности и подготовительно-заключительного времени при работе на наиболее распространенных видах универсального и специализированного оборудования, применяемого в машиностроении в условиях среднесерийного и крупносерийного производства.

Издание рассчитано на нормировщиков и технологов, а также других инженерно-технических работников, занятых расчетом технически обоснованных норм времени, на станочную обработку деталей в механических цехах машиностроительных предприятий, имеющих среднесерийный и крупносерийный характер производства.

Нормативы времени рассмотрены, одобрены и рекомендованы для применения в машиностроении и металлообработке секцией по нормированию труда в машиностроении Экспертно-методического совета ЦБНТ.

Настоящий сборник является пересмотренным и переработанным изданием ранее выпущенных нормативов того же наименования, выпуска 1974 г. и 1975 г., и объединяет нормативы среднесерийного и крупносерийного производства, включая нормативы для малогабаритных станков, в одном сборнике.

С выходом из печати настоящего сборника отменяются: "Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного для технического нормирования станочных работ. Серийное производство", М., Машиностроение, 1974; "Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного для технического нормирования станочных работ. Крупносерийное производство", М., Машиностроение, 1975; "Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного на работы, выполняемые на малогабаритных металлорежущих ставках. Мелкосерийное, серийное и крупносерийное производство", М., Машиностроение, 1974; "Общемашиностроительные нормативы времени и режимов резания на токарно-автоматные работы", М., Машиностроение, 1959, 1962, 1970 гг.

Приведенные в сборнике нормативы времени предназначены для технического нормирования станочных работ в среднесерийном и крупносерийном производстве. Одной из основных характеристик типа производства является коэффициент закрепления операций в соответствии с ГОСТ 3.1108-74. Коэффициент закрепления операций есть отношение числа всех различных технологических операций, выполненных или подлежащих выполнению в течение месяца, к числу рабочих мест и определяется по формуле:

где О - число различных операций;

Р - число рабочих мест, выполняющих различные операции.

В соответствии с указанным ГОСТом этот коэффициент принимают равным:

- для среднесерийного производства - свыше 10 до 20 включительно;

- для крупносерийного производства - свыше 1 до 10 включительно.

Значение коэффициента закрепления операции принимается для планового периода, равного одному месяцу.

За основу в сборнике принято среднесерийное производство, наиболее распространенное на предприятиях машиностроения.

Для предприятий крупносерийного типа производства или для отдельных участков в среднесерийном производстве, работающих в условиях крупносерийного производства, применяются поправочные коэффициенты на норму времени.

Объединение двух типов производства в один сборник нормативов дает возможность точно рассчитать норму времени для измененных условий серийности в пределах одного предприятия, одного цеха, так как в действительности на большинстве предприятий (как среднесерийного, так и крупносерийного производства) серийность имеет смешанный характер, т.е. в крупносерийном производстве имеются участки (цехи) среднесерийного производства, а в среднесерийном - участки крупносерийного производства.

В основу разработки указанного сборника положены хронометражные наблюдения, фотографии рабочего дня ряда машиностроительных предприятий, результаты изучения организации труда, кроме того, были использованы действующие нормативы вспомогательного времени, на обслуживание рабочего места и подготовительно-заключительного для станочных работ крупносерийного и среднесерийного типов производства (изд. 1968 - 1974), а также нормативы для малогабаритного оборудования (изд. 1970 - 1974), и нормативы на токарно-автоматные работы (изд. 1970), отраслевые нормативы времени.

Сборник содержит нормативы времени:

- на установку и снятие детали;

- вспомогательного времени, связанного с переходом;

- вспомогательного времени на контрольные измерения;

- на обслуживание рабочего места, отдых и личные надобности;

- подготовительно-заключительного времени на партию деталей;

- приложения.

Нормативы вспомогательного времени для каждого типа оборудования разработаны на комплексы приемов, составленные по технологическим признакам и видам работ, встречающимся при обработке деталей на станках.

При расчете норм штучного времени определение вспомогательного времени на операцию заключается в нахождении по соответствующим картам и последующем суммировании времени на установку и снятие детали; времени на проход (или обработку поверхности), определяемого для каждого перехода в операции отдельно; времени на изменение режима работы оборудования, смену инструмента и перемещения частей станка, на совмещение осей при растачивании, на выводы сверла для удаления стружки; времени на контрольные измерения обрабатываемой поверхности.

Исключение составляют отдельные типы станков, как резьбонакатные полуавтоматы, для которых вспомогательное время дано в виде укрупненного комплекса приемов на операцию и определяется по карте без последующего суммирования отдельных слагаемых, а также нормативы для токарных и токарно-револьверных автоматов, которые помещены в отдельном разделе с методическими указаниями по их нормированию.

Приведенные в сборнике нормативы времени рассчитаны для нормирования работ при обслуживании рабочим одного станка (работа на одном станке). При нормирования многостаночных работ для расчета нормы времени, кроме приведенных нормативов времени, необходимо пользоваться "Межотраслевыми методическими рекомендациями и научно обоснованными нормативными материалами по развитию многостаночного (многоагрегатного) обслуживания и расширению зон обслуживания в промышленности", М., НИИ труда, 1983.

При расчете нормы штучного времени необходимо учитывать условия, влияющие на изменение темпа работы и производительность труда станочника. Темп работы зависит от масштаба производства.

При существующих организационно-технических условиях на продолжительность обработки оказывают существенное влияние трудоемкость операции и величина партии деталей.

В среднесерийном производстве размеры партии деталей непостоянны и изменяются в широких пределах в зависимости от числа машин, выпускаемых предприятием.

При крупносерийном производстве размеры партий стабильно постоянные, но в зависимости от числа выпускаемой продукции для разных предприятий могут меняться.

Нормативное время в сборнике рассчитано на среднюю суммарную продолжительность обработки партии деталей по трудоемкости операции в среднесерийном производстве.

Для учета различной серийности, как фактора специализации производства, в нормативах предусмотрены поправочные коэффициенты (см. карту 1) на время обработки, применяемые при расчете вспомогательного времени на операцию.

При разработке технологических процессов и расчете норм штучного времени заранее уточняется с плановыми органами предприятия, какие средние величины партий изделий будут запускаться в производство. В соответствии с установленными средними партиями и продолжительностью операции определяется суммарная продолжительность обработки партии деталей и выбираются поправочные коэффициенты, приведенные в карте 1, по которым корректируется вспомогательное время, рассчитанное по нормативам.

И СНЯТИЕ ДЕТАЛИ

Нормативы времени на установку и снятие детали даны по видам приспособлений вне зависимости от типов станков.

Нормативами (карты 2 - 19) предусмотрены наиболее распространенные типовые способы установки, выверки и крепления деталей в универсальных и специальных зажимных приспособлениях. В качестве главного фактора продолжительности принята масса детали. При определении tуст на детали массой до 0,08 кг по хронометражным наблюдениям графо-аналитическим методом была получена обратная зависимость, т.е. чем меньше масса, тем больше время. Главная причина такого положения возникает из-за неудобства взятия в руки и крепления деталей маленьких размеров, что и сказалось на времени.

Кроме фактора массы, учтены способ крепления детали и тип приспособления; наличие и характер выверки; характер установочной поверхности; число одновременно устанавливаемых деталей и др.

Нормативное время на установку и снятие детали предусматривает выполнение следующей работы: установить и закрепить деталь, включить и выключить станок, открепить и снять деталь, очистить приспособление от стружки.

Время на приемы "включить и выключить станок" дано вместе с установкой и снятием детали в целях укрупнения нормативов.

В отдельных случаях при работе на сверлильных станках на столе без закрепления детали или при установке в передвижных кондукторах (если представляется возможным производить установку и снятие детали на станке без выключения вращения шпинделя станка) и при условии соблюдения правил техники безопасности нормативное время должно уменьшаться в соответствии с указаниями, приведенными в картах нормативов.

При работе в специальных приспособлениях вспомогательное время определяется как сумма времени: на установку и снятие одной детали; на установку каждой последующей детали свыше одной при работе в многоместных приспособлениях; на закрепление детали с учетом числа зажимов; времени на очистку приспособления от стружки.

Нормативами предусматривается установка и снятие деталей массой до 20 кг вручную и свыше 20 кг с помощью подъемных механизмов.

Установка вручную деталей массой свыше 20 кг дана в нормативах для использования в отдельных случаях при обработке на участках, где отсутствуют подъемно-транспортные средства. Не допускается установка вручную деталей массой свыше 15 кг мужчинам, не достигшим 18 лет, и женщинам.

Для работ, выполняемых с помощью подъемных механизмов, в нормативах предусматривается применение двух видов подъемных устройств: подъемника при станке (или при группе станков), обслуживаемого самим исполнителем работы; мостового крана.

В последнем случае нормативами учтено время на вызов крана в размере 1,5 мин.

С ПЕРЕХОДОМ ИЛИ ОБРАБАТЫВАЕМОЙ ПОВЕРХНОСТЬЮ

Для оборудования, рассчитанного на выполнение многопереходных работ, нормативы вспомогательного времени, связанного с переходом или обрабатываемой поверхностью (карты 20 - 42), даны по типам станков и рассчитаны по приложениям 5, 6 на выполнение укрупненных комплексов приемов, составленных по технологическим признакам и видам работ, встречающихся в среднесерийном и крупносерийном производстве.

Карты нормативов этого раздела содержат:

время, связанное с проходом (или обрабатываемой поверхностью);

время на приемы, связанные с переходом, не вошедшие в комплекс времени на проход (или поверхность);

время на выводы сверла для удаления стружки при работе сверлами;

время на совмещение оси шпинделя с осью обрабатываемого отверстия (для расточных станков);

время на снятие детали для измерения в процессе обработки (для плоскошлифовальных станков).

Комплекс приемов вспомогательного времени, связанного с переходом или проходом (или обрабатываемой поверхностью), предусматривает выполнение следующей работы:

подвод инструмента (резца, сверла, фрезы и др.) к детали;

включение и выключение подачи;

пробные измерения детали, производимые в процессе обработки поверхности;

отвод инструмента в исходное положение.

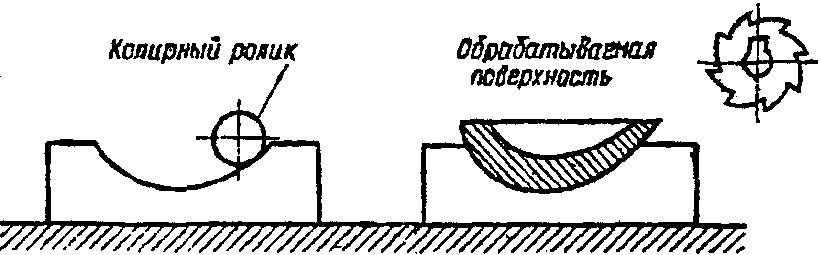

При этом учитываются факторы, влияющие на продолжительность: размер станка; размер обрабатываемой поверхности; точность обработки; способ измерения. Для крупносерийного производства пробные измерения размеров детали в процессе обработки в комплексе времени на проход (или обрабатываемую поверхность) предусматриваются только для шлифовальных работ и на многопереходных операциях на карусельных и продольно-фрезерных станках. На других видах станочных работ в крупносерийном производстве достижение необходимых размеров при наличии соответствующей специализации обеспечивается без измерений в процессе обработки инструментом, установленным на размер, или при выдерживании размеров по лимбу с последующими контрольными измерениями обработанной поверхности.

В целях укрупнения нормативов, сокращения объема нормативного материала и облегчения пользования им при нормировании, а также для обеспечения единообразия результатов расчетов норм времени из карт нормативов исключены графы, учитывающие применение различных измерительных инструментов и разные длины обрабатываемой поверхности. В нормативах времени на проход для этого принято время на измерение наиболее распространенным измерительным инструментом и одна длина обрабатываемой поверхности. Время на дополнительные приемы включает время на перемещение частей станка для любой другой длины, учитываемое в тех случаях, когда длина обрабатываемой поверхности превышает расчетную, принятую в комплексе нормативного времени на проход. Время на перемещение частей станка дано без разделения на перемещение ручное и перемещение с механической ускоренной подачей.

По результатам хронометражных наблюдений и исследований было установлено, что скорости перемещения частей станков при работе с ускоренной механической и ручной подачей на универсальном оборудовании в большинстве случаев одинаковы или отличаются незначительно, поэтому помещать их в отдельные таблицы нецелесообразно.

При расчете нормативов времени на проход для работ с пробными стружками (или пробными измерениями) число пробных стружек установлено переменным в зависимости от точности обработки и размера обрабатываемой поверхности.

По материалам наблюдений и анализа затрат времени на работах, производимых с пробными стружками, было установлено, что число пробных стружек является величиной переменной и, кроме точности обработки, зависит также от размеров обрабатываемой поверхности, возрастая с увеличением размеров обработки.

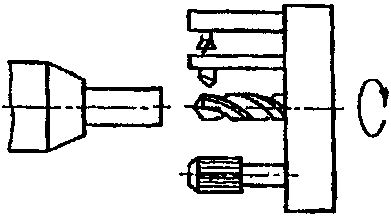

Для оборудования, рассчитанного на выполнение однопереходных работ с постоянными режимами резания в одной операции (станки многорезцовые, зубообрабатывающие, резьбообрабатывающие, протяжные и т.п.), вспомогательное время также дано на переход (карта 33) с учетом имеющегося в промышленности оборудования, в том числе станков с полуавтоматическим циклом и станков с ручным управлением.

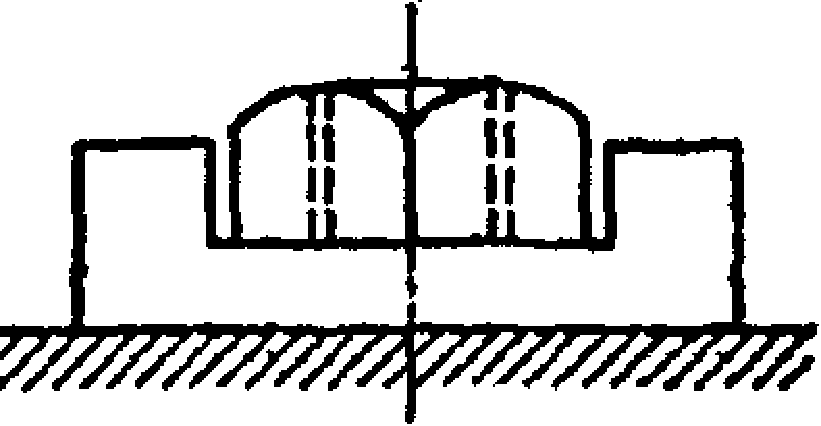

При расчете нормы штучного времени для работ на карусельно-фрезерных станках, работающих по принципу непрерывного фрезерования, вспомогательное время на переход, на установку и снятие детали не нормируется, так как оно перекрывается машинным временем. Время на загрузку стола в начале и разгрузку в конце смены, а также на включение вращения фрезы, подачу стола в начале смены и выключение в конце смены вошло во время на обслуживание рабочего места.

Для станков с полуавтоматическим циклом (полуавтоматы) в состав времени на переход включено время на пуск станка. Время на подводы и установку инструмента на размер обработки, на включение и выключение подачи, на холостые ходы для этих станков учитывается по паспортным данным станка и включается в норму штучного времени как отдельное слагаемое.

При расчете нормы штучного времени на работы, выполняемые на многошпиндельных токарных полуавтоматах, вспомогательное время на переход устанавливается по паспортным данным станка при определении времени цикла. В состав времени цикла включается время на подводы инструмента на размер обработки, на холостые ходы и время на переключение шпинделя на следующую позицию.

Время на установку и снятие детали в норме штучного времени на этих станках не учитывается. Это время является перекрываемым временем цикла работы станка.

При расчете нормы штучного времени для работ на агрегатных многоинструментных сверлильных и расточных полуавтоматах в состав вспомогательного времени, связанного с операцией, включается время на установку и снятие детали, определяемое по картам нормативов в соответствии со способом установки детали на станке, и время на подводы и отводы инструмента, определяемое по паспортным данным станка.

Время на измерения обрабатываемой поверхности, производимые в процессе обработки детали на станках для однопереходной обработки (карта 33), в нормативы времени на переход не включено. Достижение необходимых размеров обработки на станках этой группы обеспечивается конструкцией станка или режущего инструмента автоматически. Для отдельных типов станков, при работе на которых для получения необходимых размеров требуется измерение детали в процессе обработки (например, на станках резьбошлифовальных, шлицешлифовальных), в карте предусмотрено время на измерение в виде дополнительных приемов, которое добавляется ко времени на переход в необходимых размерах в зависимости от вида измеряемого инструмента.

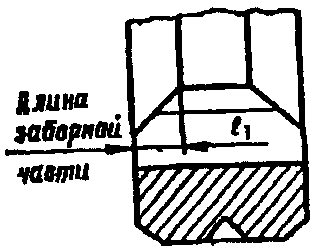

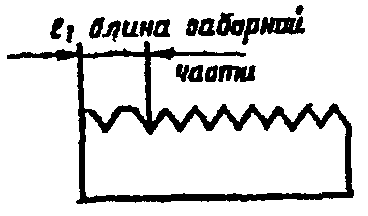

ИЗМЕРЕНИЯ ОБРАБОТАННОЙ ПОВЕРХНОСТИ

Нормативами вспомогательного времени на измерения (карта 43) следует пользоваться только для определения времени на контрольные измерения после окончания обработки поверхности.

Время на контрольные измерения, производимые в процессе обработки детали (например, измерения при взятии пробных стружек на токарных станках или пробные измерения на шлифовальных станках), учтено в необходимых размерах в зависимости от точности обработки в картах вспомогательного времени, связанного с переходом или обрабатываемой поверхностью, по типам оборудования.

Время на измерение предусматривает выполнение работ, типичных для обработки на станках, включая время на взятие инструмента, установку размера измерения и очистку (в необходимых случаях) измеряемой поверхности.

Нормативами не предусмотрены отдельные, редко встречаемые виды работ при измерениях, например, ожидание остывания детали на шлифовальных работах, промывка загрязненных деталей перед измерением и т.п. Время на такие работы устанавливается с учетом фактических условий обработки по местным нормативам.

При выполнении работ на шлифовальных станках с приспособлением для автоматического измерения в процессе обработки детали вспомогательное время на поверхность следует принимать по картам времени на обработку без измерения детали.

При расчете нормы штучного времени время на контрольные измерения определяется с учетом необходимой периодичности таких измерений в процессе работы.

Периодичность контрольных измерений зависит от стабильности получаемых при обработке размеров, обуславливаемой технологическим процессом, конструкцией режущего инструмента, методом выполнения работы, от допуска на обработку, точности станка, размеров обработки и т.п. Периодичность измерений для каждого вида работы определяется с учетом перечисленных факторов по карте 44.

Следует иметь в виду, что время на контрольные измерения должно включаться в норму времени только в тех случаях, если оно не может быть перекрыто основным (технологическим) временем.

Время на обслуживание рабочего места (карта 45) дано по типам станков в процентах от оперативного времени.

Приведенное в карте время рассчитано на обслуживание рабочим одного станка и включает время на техническое и организационное обслуживание рабочего места.

Нормативами предусматривается время на выполнение следующей работы.

смена инструмента вследствие затупления (для станков, работающих лезвийными инструментами), периодическая правка шлифовального круга и смена его вследствие износа (для шлифовальных станков);

регулировка и подналадка станка в процессе работы;

сметание и периодическая уборка стружки в процессе работы.

осмотр и опробование оборудования;

раскладка инструмента в начале и уборка его в конце смены;

смазка и чистка станка в течение рабочего дня;

получение инструктажа в течение рабочего дня;

уборка рабочего места в конце смены, сбор стружки и отходов в зоне рабочих мест. (Рабочее место включает в себя основное и вспомогательное оборудование, технологическую и организационную оснастку, тару.)

В зависимости от типа станка и выполняемой на нем работы в нормативах предусматривается два способа расчета времени на обслуживание рабочего места.

1. Для станков, работающих лезвийными инструментами, время на обслуживание рабочего места (техническое и организационное) установлено в виде постоянной величины, которая начисляется при расчете нормы штучного времени процентной надбавкой к оперативному времени.

2. Для шлифовальных станков это время разделяется на время технического обслуживания и время организационного обслуживания рабочего места и подсчитывается при расчете нормы штучного времени отдельно. Время на техническое обслуживание для этой группы станков определяется расчетным путем с учетом периода стойкости шлифовального круга, времени на его правку и основного времени обработки детали. Время на организационное обслуживание рабочего места установлено в виде постоянной величины, начисляемой процентной надбавкой к оперативному времени.

Время на смену инструмента вследствие затупления и на последующую регулировку и подналадку станка установлено в нормативах расчетным путем с учетом баланса оперативного времени (доля основного времени в оперативном), определенного по фотографиям рабочего дня и хронометражным наблюдениям, времени работы инструмента до затупления (период стойкости), принятого по нормативам режимов резания. На станках, работающих лезвийными инструментами, это время занимает небольшой удельный вес, мало влияет на точность нормы штучного времени и установлено в виде укрупненного комплекса времени в процентах.

На шлифовальных станках время на техническое обслуживание, связанное с правкой шлифовального круга, в норме штучного времени занимает значительное место. В зависимости от характера выполняемой работы и точности шлифования это время изменяется в широких пределах и поэтому должно рассчитываться отдельно на каждую операцию.

Время перерывов на отдых и личные надобности (карта 46) дано в процентах от оперативного времени. Это время устанавливается дифференцированно в зависимости от занятости рабочего и интенсивности труда. Для работ с механической подачей предусмотрено время на личные надобности и физкультпаузы, а для работ с ручной подачей учитывается дополнительно время перерывов на отдых, устанавливаемое для каждой операции в зависимости от интенсивности труда.

ВРЕМЕНИ НА ОБРАБОТКУ ПАРТИИ ДЕТАЛЕЙ

Нормативами подготовительно-заключительного времени (карты 47 - 76) предусматривается выполнение следующей работы:

получение на рабочем месте наряда, технической документации и необходимого инструктажа;

ознакомление с заданием и чертежами;

подготовка рабочего места, наладка оборудования, инструмента и приспособлений;

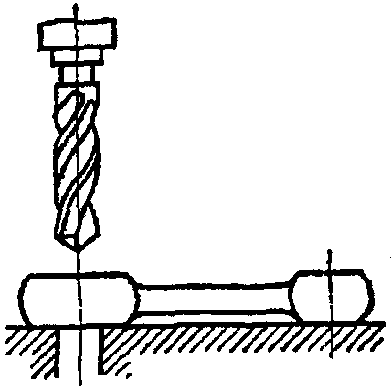

пробная обработка детали на станках, работающих на однопроходных операциях инструментом, установленным на размер;

снятие инструмента и приспособлений после окончания обработки партии деталей.

Подготовительно-заключительное время определяется как сумма времени на наладку станка, зависящего от вида наладки и числа инструментов, участвующих в операции, времени, затрачиваемого в случаях работы с каким-либо дополнительным, не регулярно встречающимся в работе приспособлением или устройством, предусмотренным технологическим процессом на операцию, и времени на пробную обработку детали (инструментом, установленным на размер).

Подготовительно-заключительное время дано в зависимости от вида наладки, размера станка и рассчитано на организационные условия производства, при которых доставка технической документации, нарядов, инструмента и приспособлений к рабочему месту производится обслуживающим персоналом.

Вместе с этим нормативы учитывают имеющиеся на отдельных заводах условия организации труда, когда доставка инструмента, приспособлений в начале и сдача их после окончания обработки партии деталей производится самим исполнителем работы. Для этих условий в нормативах в соответствующих разделах на выполнение такой работы предусматривается дополнительное время.

Для работ, выполняемых на участках групповой обработки деталей, подготовительно-заключительное время рассчитано отдельно и учитывает выполнение работы с частичной наладкой станка, при которой зажимное приспособление для крепления детали не меняется, а режущие инструменты заменяются частично.

В приложениях приведены расчетные величины, наиболее часто встречающиеся и применяемые при расчете нормы штучного времени: величины врезания и перебега инструмента, дополнительные данные на взятие пробных стружек и др.

Все оборудование в сборнике классифицировано по размерным группам.

Распределение станков по размерным группам приведено в приложении 14. Такое распределение позволило унифицировать нормативы времени на приемы управления станком и на смену инструмента. Время на эти приемы дано в зависимости от размерных групп оборудования с учетом способов выполнения их.

В условиях технического прогресса значительно повышаются требования к качеству норм труда, что усложняет их расчет и повышает трудоемкость работы нормировщиков. Большие возможности для повышения качества и сокращения трудоемкости расчета норм для механической обработки деталей имеет использование в этих целях ЭВМ при проведении вычислительных работ расчета норм.

Впервые все нормативы вспомогательного времени апроксимированы формулами, которые приведены в приложениях 15 - 55, для использования их при расчете норм на ЭВМ. Формулы приведены для основных способов обработки. В случае несоответствия условий выполнения работы к рекомендуемым формулам необходимо применять поправочные коэффициенты, приведенные в примечаниях к каждой карте вспомогательного времени на установку и снятие детали, связанного с переходом или обрабатываемой поверхностью, на контрольные измерения, а также в карте 1. Точность расчета вспомогательного времени по формулам по отношению приведенного в картах сборника для ручного расчета и установленного по приемам работы составит +/- 5%, что вполне допустимо. Для определения режимов резания и расчета основного (технологического) времени на ЭВМ необходимо применять "Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Часть 1, 2, 3" (изд. 1974 - 1978), а также расчетные зависимости режимов резания, которые помещены в методических рекомендациях "Применение ЭВМ для расчета норм труда. Выпуск 2" (М., НИИ труда, 1979).

Для пояснения порядка пользования нормативами ниже приводятся примеры расчета нормы времени.

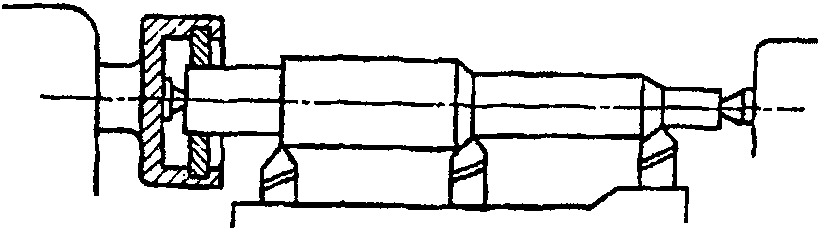

НА ТОКАРНО-ВИНТОРЕЗНОМ СТАНКЕ

Завод | Цех | Подготовительно-заключительное время, мин. | 16 | Операция N | Изделие | ||||||||||||||||||||

| Оперативное время, мин. | 8,04 | Наименование операции: токарная чистовая Станок: токарно-винторезный Модель 1К62 Инвентарный N Число станков, обслуживаемых рабочим, - 1 Число одновременно устанавливаемых деталей - 1 | Наименование детали: кольцо лабиринтное N детали N чертежа Число деталей на одно изделие - 1 Род и размер заготовки; отливка, сталь жаропрочная ЭИ415, нормализованная, предварительно обработанная Масса детали - 4,5 кг Суммарная продолжительность обработки партии деталей по трудоемкости - 5 смен | |||||||||||||||||||||

Время на обслуживание рабочего места, отдых, и личные надобности, мин. | 0,64 | ||||||||||||||||||||||||

Штучное время, мин. | 8,68 | ||||||||||||||||||||||||

Разряд работы | 3 | ||||||||||||||||||||||||

N перехода | Наименование переходов | Приспособление | Инструмент | Расчетные размеры обработки, мм | Припуск на сторону, мм | Число проходов | Режим обработки | Основное (технологическое) время, мин. | Вспомогательное время, мин. | Всего | |||||||||||||||

режущий | измерительный | Длина | Врезание и перебег | На пробную стружку | Расчетная длина | Глубина резания, мм | Подача мм/об. | Подача м/мин. | Скорость резания м/мин. | Частота вращения шпинделя, об./мин. | I | II | III | IV | V | ||||||||||

Установка и снятие детали | Связанное с переходом | Перемещение частей станка | Смена инструмента | Изменение | Контрольные измерения | ||||||||||||||||||||

подачи | оборотов | ||||||||||||||||||||||||

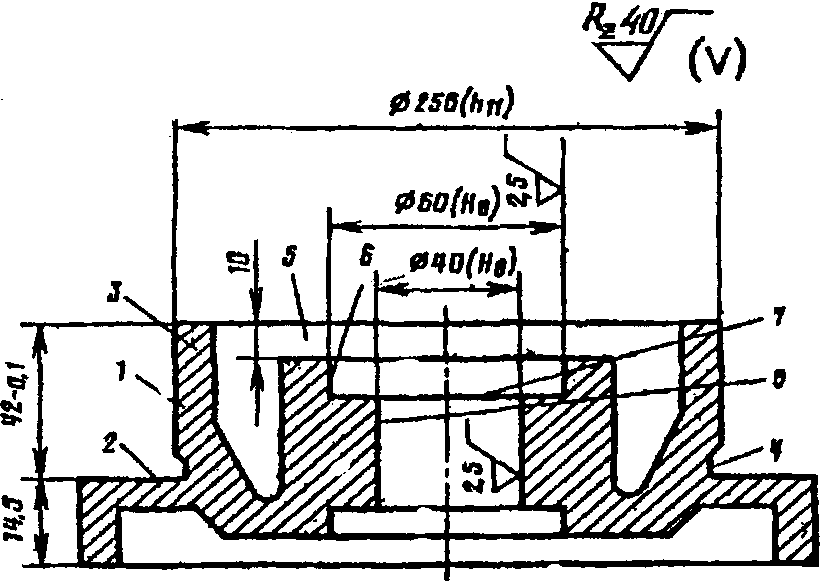

1 | Обточить по наружному диаметру 1 до | Патрон пневматический | Резец | Штангенциркуль, калибр, пробка гладкая D = 60 мм и D = 40 мм, шаблон | 42 | 3 | 5 | 50 | 1,5 | 1 | 1,5 | 0,3 | - | 104 | 125 | 1,34 | 0,19 | 0,55 | - | 0,07 | 0,06 | 0,08 | 0,18 | 1,13 | |

2 | Обточить торец 2 до размера 14,5 мм | " | 27 | 3 | - | 30 | 1,0 | 1 | 1,0 | 0,3 | - | 122 | 125 | 0,8 | - | 0,20 | - | - | - | - | 0,06 | 0,26 | |||

3 | Обточить торец 3 до размера 42-0,1 мм | Резец ВК8 | 8 | 3 | 5 | 16 | 1,0 | 1 | 1,0 | 0,3 | - | 104 | 125 | 0,43 | - | 0,36 | - | - | - | - | 0,08 | 6,44 | |||

4 | Проточить паз 4 | Резец ВК8 | 2 | 2 | - | 4 | - | 1 | 3,0 | 0,28 (ручная) | - | 104 | 125 | 0,11 | - | 0,11 | - | 0,07 | - | - | - | 0,18 | |||

5 | Обточить торец 5 до размера 10-0,6 мм | То же | 10 | 3 | - | 13 | 1,0 | 1 | 1,0 | 0,3 | - | 125 | 500 | 0,09 | - | 0,20 | - | 0,07 | - | 0,08 | 0,06 | 0,41 | |||

6 | Расточить отверстие 6 | " | 16 | 3 | 5 | 24 | 1,5 | 2 | 1,2 0,3 | 0,11 | - | 123 | 690 | 0,7 | - | 1,1 | - | - | 0,06 | 0,08 | 0,18 | 1,42 | |||

7 | Обточить торец 7 до размера 10-0,5 мм | " | 10 | 3 | - | 13 | 1,0 | 1 | 1,0 | 0,3 | - | 123 | 690 | 0,06 | - | 0,20 | - | - | 0,06 | - | 0,06 | 0,32 | |||

8 | Расточить отверстие 8 | " | 20 | 3 | 5 | 28 | 1,5 | 2 | 1,2 0,3 | 0,11 | - | 125 | 1000 | 0,51 | - | 0,84 | - | - | 0,06 | 0,08 | 0,13 | 1,11 | |||

Всего | 4,04 | 0,19 | 0,75 | 5,27 · 0,76 = 4,0 | |||||||||||||||||||||

Деталь - кольцо лабиринтное.

Операция - токарная обработка чистовая.

Обрабатываемый материал - сталь жаропрочная ЭИ415, нормализованная.

Характер заготовки - предварительно обработана с припуском 1 - 1,5 мм.

Масса заготовки - 4,5 кг.

Станок - токарно-винторезный, модель 1К62.

Инструмент - резец проходной  резец расточной, резец прорезной.

резец расточной, резец прорезной.

резец расточной, резец прорезной.

резец расточной, резец прорезной.Приспособление - патрон самоцентрирующий пневматический.

Частота вращения шпинделя в минуту n <*> | 50 | 63 | 80 | 100 | 125 | 160 | 200 |

250 | 315 | 400 | 500 | 530 | 690 | 800 | |

1000 | |||||||

Подачи (продольные и поперечные) S <*>, мм/об. | 0,11 | 0,12 | 0,13 | 0,14 | 0,15 | 0,17 | 0,19 |

0,21 | 0,23 | 0,26 | 0,28 | 0,30 | 0,34 | 0,39 | |

0,43 | 0,47 | 0,52 | 0,57 | 0,61 | 0,70 | 0,78 | |

0,87 | 0,95 | 1,04 |

--------------------------------

Наибольшая сила, допускаемая механизмом продольной подачи, - 360 кг.

Мощность электродвигателя - 10 кВт.

Мощность на шпинделе по приводу (для n = 80...800 об./мин.) - 7,6...8,5 кВт.

Мощность на шпинделе, допускаемая прочностью слабых звеньев кинематической цепи (для n = 80...800 об./мин.), - 7,6...8,5 кВт.

Слабое звено - клиноременная передача.

Обработка производится резцами ВК8 с режимами резания приведенными в технологической карте. <*>

--------------------------------

<*> Режимы резания в примере установлены по "Общемашиностроительным нормативам режимов резания для технического нормирования работ на металлорежущих станках. Часть I". М., Машиностроение, 1974.

Основное (технологическое) время определяется по формуле:

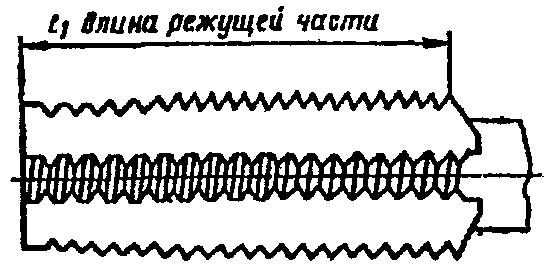

где l - длина обрабатываемой поверхности (определяется по чертежу), мм;

l1 - величина врезания и перебега резца, мм;

l2 - дополнительная длина на взятие пробной стружки, мм;

n - частота вращения шпинделя, об./мин.;

S - подача на один оборот шпинделя, мм/об.;

i - число проходов.

Согласно приложениям 1 и 3 устанавливаются величины врезания и перебега инструмента l1 и величины на взятие пробной стружки l2. Для каждой обрабатываемой поверхности в соответствии с условиями работы они равны:

для | поверхности | 1 | l1 = 3 | мм | l2 = 5 | мм | |

" | " | 2 | l1 = 3 | " | l2 = 0 | ||

" | " | 3 | l1 = 3 | " | l2 = 5 | " | |

" | " | 4 | l1 = 2 | " | l2 = 0 | ||

" | " | 5 | l1 = 3 | " | l2 = 0 | ||

" | " | 6 | l1 = 3 | " | l2 = 5 | " | |

" | " | 7 | l1 = 3 | " | l2 = 0 | ||

" | " | 8 | l1 = 3 | " | l2 = 5 | " | |

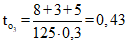

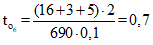

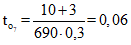

тогда | для | поверхности | 1 |  | мин. | ||

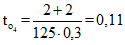

" | " | " | 2 |  | " | ||

" | " | " | 3 |  | " | ||

" | " | " | 4 |  | " | ||

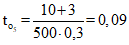

" | " | " | 5 |  | " | ||

" | " | " | 6 |  | " | ||

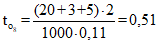

" | " | " | 7 |  | " | ||

" | " | " | 8 |  | мин. | ||

Основное (технологическое) время на операцию равно

Вспомогательное время на установку и снятие детали, tуст

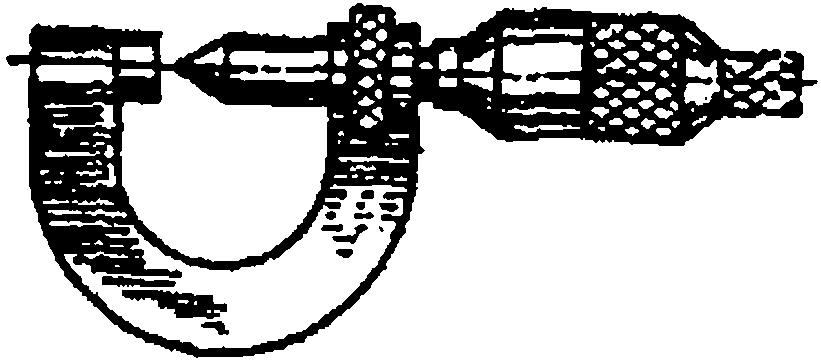

Время на установку и снятие детали массой 4,5 кг в самоцентрирующем патроне с пневматическим зажимом без выверки равно 0,19 мин. (карта 2, л. 1, поз. 5и).

Вспомогательное время, связанное с переходом, tпер

Вспомогательное время, связанное с переходом, устанавливается по карте 20. Для чистовой обработки с пробными стружками или при установке резца по лимбу время на проход равно:

для поверхности 1 - 0,55 мин. (поз. 5в);

для поверхности 2 - 0,20 мин. (поз. 8в);

для поверхности 3 - 0,36 мин. (поз. 10в);

для поверхности 4 - 0,11 мин. (поз. 17в);

для поверхности 5 - 0,20 мин. (поз. 8в);

для поверхности 6 - 0,55 мин. (поз. 6в);

для поверхности 7 - 0,20 мин. (поз. 8в);

для поверхности 8 - 0,42 мин. (поз. 6в)

Для обработки поверхности 6 и 8 в два прохода время на проход удваивается.

По карте 20, лист 4 устанавливается время на смену резца поворотом резцовой головки; для поверхности 1, 4 и 5 оно равно 0,07 мин. на один переход (поз. 82в); время на изменение величины подачи для переходов 1, 6, 7, 8 равно 0,06 мин. на один переход (поз. 81в); время на изменение числа оборотов шпинделя для переходов 1, 5, 6 и 8 равно 0,08 мин. на один переход (поз. 80в).

Вспомогательное время на контрольные измерения, tизм

Вспомогательное время на контрольные измерения обработанной поверхности устанавливается по карте 43. При измерении штангенциркулем поверхности 1 время на измерение равно 0,18 мин. (поз. 178); при измерении линейным шаблоном поверхностей 2, 5 и 7 оно равно 0,06 мин., а для поверхности 3 - 0,08 мин. на один переход (поз. 5а и 6а); при измерении гладким калибром-пробкой поверхностей 6 и 8 время, на измерение равно 0,18 и 0,13 мин. на одни переход (поз. 84а и 85а).

По карте 44 устанавливается величина периодичности контрольных измерений. Для обрабатываемого размера свыше 200 мм принимается коэффициент периодичности, равный 1,0.

Вспомогательное время на операцию составит:

Tв = tуст + tпер + tизм = 0,19 + 4,33 + 0,75 = 5,27 мин.

По карте 1 определяется поправочный коэффициент на вспомогательное время в зависимости от суммарной продолжительности обработки партии деталей по трудоемкости. При трудоемкости обработки партии деталей в 5 смен этот коэффициент равен 0,76.

С учетом поправочного коэффициента вспомогательное время на операцию составит:

места, отдых и личные надобности

Время на обслуживание рабочего места (организационное и техническое) определяется по карте 45. Для станков с наибольшим диаметром изделия, устанавливаемого над станиной, 400 мм оно составляет 4,0% от оперативного времени.

Время перерывов на отдых и личные надобности при работе на станке с механической подачей (карта 46) составляет 4,0% от оперативного времени.

Норма штучного времени определяется по формуле:

Подготовительно-заключительное время определяется по карте 47.

При обработке цилиндрических поверхностей тремя режущими инструментами, участвующими в операции, подготовительно-заключительное время на партию деталей равно 16 мин.

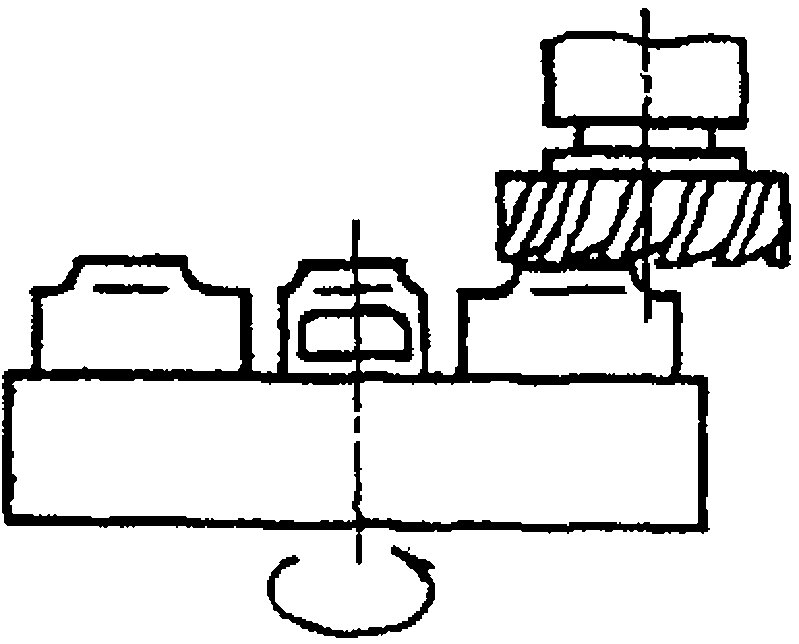

ПРИ РАБОТЕ НА ЗУБОФРЕЗЕРНОМ СТАНКЕ

Завод | Цех | Число станков, обслуживаемых рабочим | 1 | 1 | Операция N | Изделие | |||||||||||||||||||

m = 4 | z = 40 | Наименование операции: фрезерование зубьев черновое Станок: зубофрезерный, модель 5Д32 Инвентарный N Паспорт N Число станков, обслуживаемых рабочим, - 4 Число одновременно устанавливаемых деталей - 5 | Наименование детали: зубчатое колесо m = 4, z = 40 N детали: N чертежа: Число деталей на одно изделие - 1 Род и размер заготовки: сталь 45; НВ 1,85 ГПа Масса детали - 4,4 кг Суммарная продолжительность обработки партии деталей по трудоемкости - 1 смена | ||||||||||||||||||||||

| Подготовитель-заключительное время, мин. | 31,5 | 31,5 | ||||||||||||||||||||||

Оперативное время, мин. | 5,07 | 1,69 | |||||||||||||||||||||||

Время на обслуживание рабочего места, мин. | 0,43 | 0,27 | |||||||||||||||||||||||

Штучное время, мин. | 5,5 | 1,96 | |||||||||||||||||||||||

Разряд работы | 2 | 2 | |||||||||||||||||||||||

N перехода | Наименование переходов | Приспособление | Инструмент | Расчетные размеры обработки, мм | Припуск на сторону, мм | Число проходов | Режим обработки | Основное (технологическое) время, мин. | Вспомогательное время, мин. | Всего | |||||||||||||||

режущий | измерительный | Длина | Врезание в перебег | На пробную стружку | Расчетная длина | Глубина резания, мм | Подача мм/об. | Подача м/мин. | Скорость резания м/мин. | Частота вращения шпинделя, об./мин. | I | II | III | IV | V | ||||||||||

Установка и снятие детали | Связанное с переходом | Перемещение частей станка | Смена инструмента | Изменение | контрольные измерения | ||||||||||||||||||||

подачи | оборотов | ||||||||||||||||||||||||

1 | Фрезеровать зубья с припуском 0,5 мм на чистовую обработку | Оправка с гайкой | Фреза модульная червячная, однозаходная m = 4, Dк = 80 мм, сталь Р6М5 | Зубомер | 32 x 5 | 28 | - | 188 --- 5 | - | 1 | - | 2,67 | - | 31 <*> x 22,6 | 123 90 | 22,9 --- 5 | 1,69 --- 5 | 0,47 --- 5 | - | - | - | - | - |  | |

- | 31,3 --- 5 | ||||||||||||||||||||||||

--------------------------------

Деталь - зубчатое колесо с прямым зубом, m = 4, z = 40.

Операция - фрезерование зубьев черновое.

Обрабатываемый материал - сталь 45; НВ 1,85 ГПа

Характер заготовки - после токарной обработки.

Масса заготовки - 4,4 кг.

Станок - зубофрезерный, модель 5Д32.

Инструмент - фреза модульная червячная, однозаходная, m = 4 мм, Dв = 80 мм, из стали Р6М5.

Приспособление - оправка с гайкой.

Число одновременно устанавливаемых деталей - 5.

Число станков, обслуживаемых рабочим, - 4.

Наибольший нарезаемый модуль по стали m, мм | 8 |

Частота вращения шпинделя n, об./мин. | 154, 123, 103, 90, 73, 5, 60 |

Подача на один оборот заготовки S, мм/об. | 0,22; 0,44; 0,89; 1,0; 1,33; 1,78; 2,14; 2,4; 2,67; 3,11; 3,56; 4,0 |

Мощность электродвигателя главного привода станка, кВт | 3,7 |

Для обработки зубьев m = 4 по сплошному металлу модульной червячной фрезой на заготовке из стали 45, HB 1,85 ГПа устанавливаются по нормативам скорректированные по паспортным данным режимы резания <*>: Sо = 2,67 мм/об.; V = 31 м/мин.; n = 123 об./мин. при работе на одном станке.

--------------------------------

<*> Режимы резания в примере установлены по "Общемашиностроительным режимам резания для технического нормирования работ на металлорежущих станках. Часть II", М., Машиностроение, 1974.

При многостаночном обслуживании (для работы на 4 станках) выбирается поправочный коэффициент на скорость резания  = 0,75 и устанавливаются скорректированные по паспортным данным режимы резания: Sо = 2,67 мм/об.; V = 22,6 м/мин.; n = 90 об./мин.

= 0,75 и устанавливаются скорректированные по паспортным данным режимы резания: Sо = 2,67 мм/об.; V = 22,6 м/мин.; n = 90 об./мин.

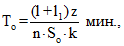

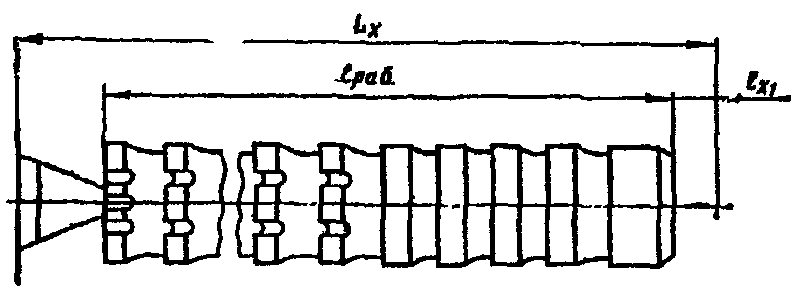

Основное (технологическое) время определяется по формуле:

где l - длина обрабатываемой поверхности, мм (в данном примере при ширине венца B = 32 мм, для одновременно устанавливаемых пяти деталей i = 160 мм);

l1 = величина врезания и перебега фрезы, мм;

z = число зубьев нарезаемого зубчатого колеса;

n - число оборотов шпинделя фрезы, мин.;

Sо - подача на один оборот нарезаемого колеса, мм/об.;

k - число заходов фрезы.

Согласно приложению 1 величина на врезание и перебег фрезы для нарезания зубьев прямозубых зубчатых колес m = 4 в один проход равна 28 мм.

Основное время при обслуживании рабочим одного станка составляет:

при многостаночном обслуживании:

Вспомогательное время на установку и снятие детали, tуст

Время на установку и снятие детали массой 4,4 кг на оправке с гайкой равно 0,65 мин. (карта 16, поз. 1и). При одновременной установке на оправке пяти деталей на каждую последующую добавляется 0,26 мин. (поз. 5и).

Вспомогательное время, связанное с переходом, tпер

Вспомогательное время, связанное с переходом, устанавливается по карте 33, поз. 13; при обработке зубчатого колеса m = 4, L = 160 мм время, связанное с переходом, составляет 0,47 мин.

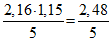

Вспомогательное время на операцию составляет:

Tв = (0,65 + 1,04 + 0,47) · Ktв = 2,16 · 1,15 = 2,48 мин. на 5 деталей

Вспомогательное время на контрольные измерения при обработке фрезой, установленной на размер, на зубофрезерных станках не учитывается.

По карте 1 определяется поправочный коэффициент на вспомогательное время в зависимости от суммарной продолжительности обработки партии деталей по трудоемкости. При трудоемкости обработки партии деталей в одну смену этот коэффициент равен 1,15.

Для многостаночного обслуживания вспомогательное время на операцию определяется без изменений, как для работы на одном станке.

рабочего места, отдых и личные надобности

Время на обслуживание рабочего места (организационное и техническое) при обслуживании рабочим одного станка определяется по карте 45. Для станков с наибольшим нарезаемым модулем 8 мм оно составляет 4,5% от оперативного времени.

Время перерывов на отдых и личные надобности при работе на станках с механической подачей (карта 46) составляет 4% от оперативного времени.

При многостаночном обслуживании (для работы на 4 станках) время на обслуживание рабочего места (техническое и организационное), отдых и личные надобности определяется по нормативам для многостаночного обслуживания в следующей последовательности.

1. Определяется коэффициент занятости рабочего на операции Kзан, зависящий от величины основного, вспомогательного времени и времени активного наблюдения, включая переходы от одного станка к другому. При величине Tо = 31,3 мин. и Tв = 2,48 мин. и расстоянии между станками 3 м коэффициент занятости Kзан = 0,12.

2. Определяется коэффициент, учитывающий совпадение окончания машинной работы на одном из станков с занятостью рабочего на других станках (Kс). Для настоящего примера при обслуживании 4 станков-дублеров Kс = 1,0.

3. Определяется время на техническое и организационное обслуживание, при осуществлении подналадки станка рабочим оно составит 10% от оперативного времени.

4. Определяется время перерывов на отдых и личные надобности, при установке детали массой 4,4 кг и занятости рабочего на рабочем месте 48% оно составит 6% от оперативного времени.

а) при обслуживании рабочим одного станка норма штучного времени определяется по формуле:

или

Tшт. = 27,54:5 = 5,5 мин. на 1 деталь;

б) при многостаночном обслуживании - для работы на 4 станках норма штучного времени при многостаночном обслуживании определяется по формуле:

или

Подготовительно-заключительное время определяется по карте 67.

1. Время на наладку станка, инструмента и приспособлений при обработке на оправке для зубофрезерного станка при наибольшем нарезаемом модуле 8 мм составляет 29 мин.

2. Время на пробную обработку зубьев для зубчатого колеса m = 4, z = 40 составляет 2,5 мин.

Общее подготовительно-заключительное время на партию деталей равно 31,5 мин.

При наладке станка самим рабочим-оператором норма подготовительно-заключительного времени для многостаночного обслуживания устанавливается без изменений.

В нормативах предусмотрены следующие организационно-технические условия, характеризующие среднесерийное производство.

В производстве находятся одновременно несколько наименований машин, изделий, освоенных предприятием и выпускаемых в течение длительного времени средними сериями.

Обработка деталей производится преимущественно на универсальном оборудовании с применением универсальных, нормализованных и специальных приспособлений и инструментов.

Детали, сходные по конструктивным и технологическим признакам, закреплены за группой станков, имеющих одинаковые эксплуатационные характеристики.

Продолжительность цикла работы станка между двумя переналадками при обработке партий деталей средних размеров составляет по времени 0,25...4 рабочих смен; за рабочим местом закреплено 11...20 операций.

Обработка на станках выполняется на основании подробно разработанных технологических карт с указанием режимов работы оборудования, времени выполнения каждого перехода и нормы штучного времени на операцию.

Наряды на работу, технологическая документация, заготовки, предусмотренные технологией инструменты и приспособления доставляются к рабочему месту вспомогательным персоналом.

Инструмент затачивается в централизованном порядке; станки, обрабатывающие тяжелые детали, оборудованы подъемно-транспортными средствами.

Рабочее место обеспечено необходимым комплектом приспособлений, способствующих сокращению вспомогательного времени и перекрытиям времени ручной работы временем машинной работы станка (наличие комплекта двух оправок, двух хомутиков, поворотных столов, быстродействующих пневматических устройств, многоместных приспособлений и приспособлений, применяемых на участках групповой обработки деталей, и др.).

В нормативах предусмотрены следующие организационно-технические условия, характеризующие крупносерийное производство.

Предприятие в течение длительного времени выпускает изделия крупными сериями ограниченной и устойчивой номенклатуры.

Предприятие имеет высокий уровень специализации производства, большой удельный вес специализированного оборудования, специального инструмента и приспособлений, предназначенных для выполнения определенной операции при обработке однотипных деталей узкой номенклатуры, закрепленных за данным оборудованием.

На станках выполняются однородные операции и к каждому станку прикреплено ограниченное число однотипных деталей.

Продолжительность цикла работы станка между двумя переналадками при обработке партии деталей составляет по времени 1...15 смен, за рабочим местом закреплено 2...10 операций.

Обработка деталей на станках производится, как правило, инструментами, установленными на размер без пробных стружек.

Обработка на станках выполняется на основании карт технологических процессов, подробно разработанных по операциям и переходам, с указанием режимов работы оборудования, времени выполнения каждого перехода и нормы штучного времени на операцию.

Наряды на работу, технологическая документация, заготовки, предусмотренные технологией инструменты и приспособления доставляются к рабочему месту вспомогательным персоналом.

Инструмент затачивается в централизованном порядке.

Станки, обрабатывающие тяжелые детали, оборудованы подъемно-транспортными средствами (подъемниками, рольгангами, склизами).

Рабочее место обеспечено необходимым комплектом приспособлений, способствующих сокращению вспомогательного времени и перекрытиям времени ручной работы временем машинной работы станка (наличие комплекта двух оправок, двух хомутиков, поворотных столов, быстродействующих пневматических устройств, многоместных приспособлений и приспособлений, применяемых на участках групповой обработки деталей, и др.).

Заготовки находятся на расстоянии 1 м от рабочего места при установке вручную и на расстоянии 3 м - при установке с помощью подъемника.

Основными факторами, влияющими на организацию рабочего места, являются степень детализации технологического процесса и организации производства. Они определяют операции на рабочем месте, систему обеспечения заданием, технической и другой рабочей документацией, систему обеспечения рабочего места материалами и заготовками, порядок передачи готовых деталей после данной операции на следующее рабочее место, систему сигнализации и связи.

Расположение оборудования на рабочем месте, инвентаря, производственной мебели, тары, стеллажей для заготовок и готовой продукции планируется с таким расчетом, чтобы не создавалось стесненных условий работы, лишних затрат времени на хождение и поиски.

Освещение рабочего места должно быть достаточным и правильным. Требуемая освещенность определяется в зависимости от характера и точности работы, размеров объекта различения, контраста рассматриваемого объекта различения, контраста рассматриваемого объекта с фоном, а также действующими санитарными нормами.

При естественном и искусственном освещении рекомендуется так размещать рабочие места, чтобы свет падал слева и спереди.

При наличии местного освещения свет не должен слепить глаза, тень не должна падать на обрабатываемую деталь.

Рекомендуется принимать нормы освещенности в соответствии с выпуском ЭР-85-1-72 "Светильники люминесцентные" (М., ЭНИМС, 1972). Норма освещенности металлорежущих станков приведена ниже.

Наименование группы станков | Разряды работ, по проекту СН и П ПА-9-69 | Нормы освещенности от системы комбинированного освещения (местное + общее), лк, не менее | Местное освещение | |

Нормы освещенности рабочей поверхности, лк | Источники света | |||

Токарные, фрезерные, координатно-расточные | II в | 1500 | 1200 | Лампы накаливания, люминесцентные лампы |

2000 | 1700 | |||

Сверлильные, строгальные, долбежные, расточные | III б | 1000 | 700 | Люминесцентные лампы, лампы накаливания |

750 | 450 | |||

Шлифовальные <*> | - | 700 | 400 | Люминесцентные лампы |

--------------------------------

<*> Местное освещение для шлифовальных станков может быть принято при условии применения светильников, перекрытых светорассеивающими стеклами, яркость которых находится в пределах 2500 - 4000 нт.

Внешнее оформление рабочих мест и производственных помещений должно соответствовать требованиям технической эстетики.

Число инструмента и приспособлений на рабочем месте должно быть минимально необходимым, обеспечивающим бесперебойную работу в течение смены с наименьшими затратами времени на получение и замену их.

В набор инструмента, который постоянно хранится на рабочем месте, должен включаться только нормализованный инструмент. Специальный инструмент хранится только во время пользования им. При определении набора инструмента, предназначенного для постоянного хранения, должно устанавливаться не только минимально необходимое его число, но и максимально допустимое.

Инструменты и приспособления должны располагаться на рабочем месте в определенном, удобном для пользования порядке, чтобы быстро, без дополнительных потерь времени найти их, взять, установить и затем уложить после окончания работ.

Число обрабатываемых деталей, заготовок на рабочем месте должно обеспечивать непрерывную работу в течение смены.

Все обрабатываемые детали, заготовки должны храниться на рабочем месте в таре.

В МЕХАНИЧЕСКИХ ЦЕХАХ СРЕДНЕСЕРИЙНОГО

И КРУПНОСЕРИЙНОГО ПРОИЗВОДСТВА <*>

--------------------------------

<*> См.: "Типовые проекты организации труда на рабочих местах станочников". Государственный проектно-технологический и экспериментальный институт "Оргстанкинпром", Минский филиал. М., 1977.

Инструментообслуживание рабочего места в механических цехах среднесерийного и крупносерийного производства не требует больших постоянных наборов инструментария, какие имеются в единичном и мелкосерийном производстве. Система инструментообслуживания должна обеспечить подачу рабочему набора инструментария (или выдачу ему в ИРК), необходимого для обработки партии деталей.

Если партия деталей обрабатывается в течение более чем одной смены, то набор инструментария передается рабочим другой смены.

Замена изношенного и вышедшего из строя инструмента производится на рабочей месте по вызову рабочего (или самим рабочим в ИРК).

При данной системе инструментообслуживания в большинстве случаев отпадает необходимость оснащать рабочие места инструментальными тумбочками, предназначенными для хранения довольно большого постоянного набора инструментария.

Рабочие места в среднесерийном и крупносерийном производстве следует оснащать приемными столиками с двумя или четырьмя инструментальными ящиками. Такое число ящиков вполне достаточно для хранения инструмента, предназначенного для обработки партии деталей, а также для небольшого набора постоянно хранимых на рабочем месте средств по уходу за оборудованием (гаечных ключей, универсального измерительного инструмента, масленки и др.).

Ниже приведены примеры планировки отдельных рабочих мест станочников: токаря, токаря-карусельщика, токаря-расточника, фрезеровщика, шлифовальщика, зуборезчика, зубошлифовальщика, строгальщика, протяжчика, резчика - с учетом требований, предъявляемых к организации рабочих мест в среднесерийном и крупносерийном производстве.

При разработке планировок учитывались: характер выполняемых работ, габариты обрабатываемых деталей, трудовые движения рабочего. Взаимное расположение оборудования и оргоснастки определено необходимыми габаритами.

Местоположение оргоснастки может быть изменено против типовых решений с учетом конкретных условий производства, при этом размещение на рабочем месте основного, вспомогательного оборудования и оргоснастки должно обеспечивать:

подъезд средств внутрицехового и межоперационного транспорта;

свободный доступ к зонам, требующим профилактического осмотра и ремонта;

хороший обзор шкал и приборов, досягаемость органов управления;

возможность организации многостаночного обслуживания.

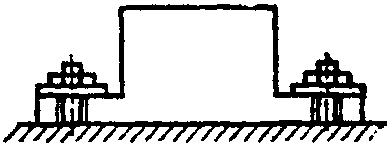

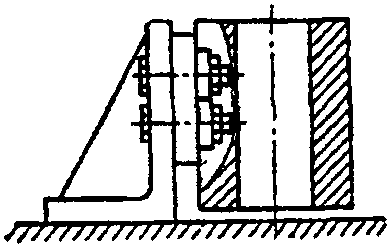

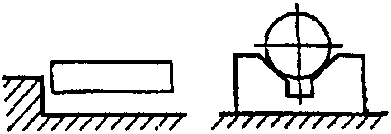

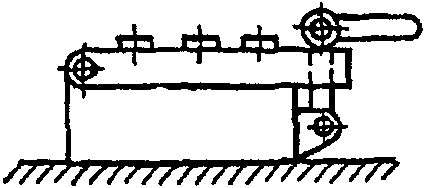

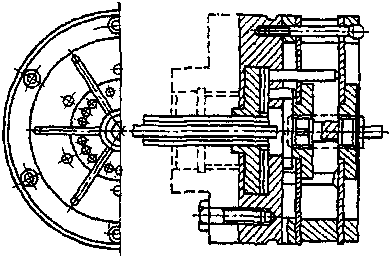

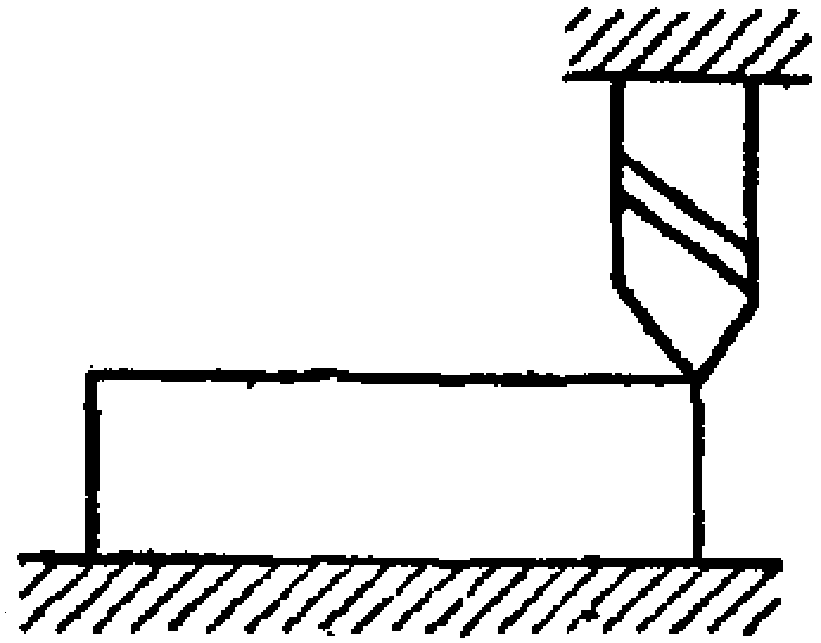

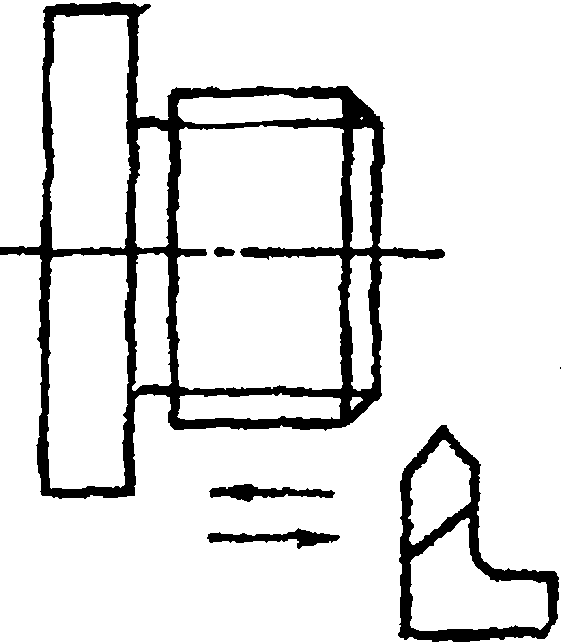

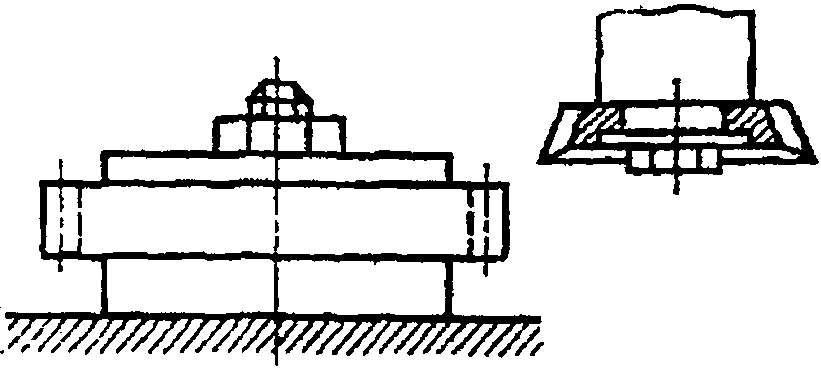

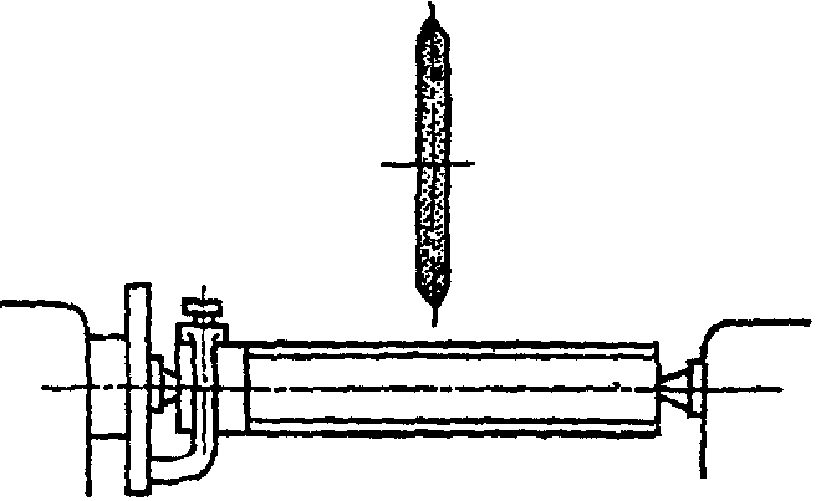

Рабочее место токаря

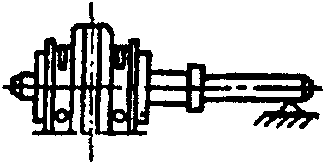

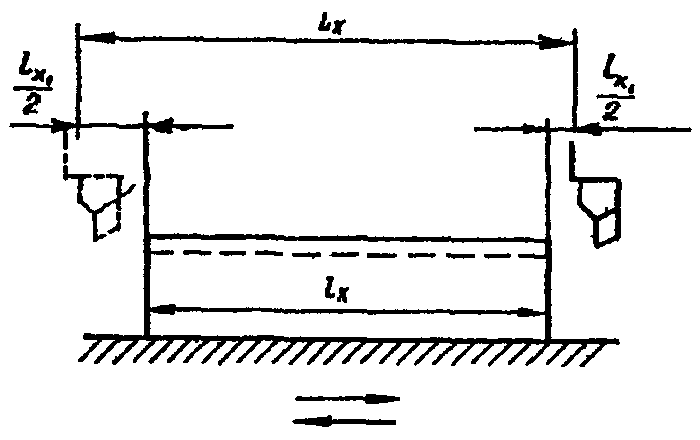

Токарно-винторезные станки

(наибольший диаметр обрабатываемого изделия x межцентровое

расстояние 320 x 710...630 x 1400 мм):

1 - столик с инструментальными ящиками; 2 - стол приемный

С3705.23; 3 - стеллаж-подставка СД3702.10А <*>; 4 - тара

производственная; 5 - планшет для чертежей СД3750.04;

6 - решетка под ноги рабочему

--------------------------------

<*> Здесь и далее: предназначен для складирования крупногабаритных деталей или тары с деталями для второй смены. Местоположение определяется конкретными условиями.

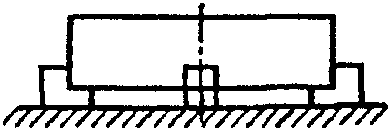

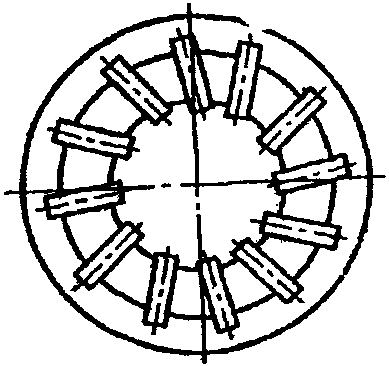

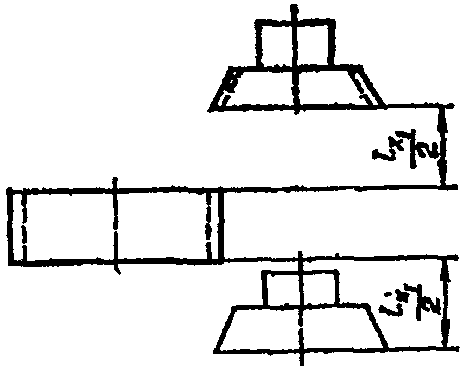

Рабочее место токаря-карусельщика

1 - шкаф инструментальный СМ3712.09; 2 - стеллаж-подставка

СД3702.10А; 3 - подставка под корпусные детали СД3738.05;

4 - стул подъемно-поворотный С3741.01А; 5 - планшет

для чертежей СМ3799.05; 6 - решетка под ноги рабочему

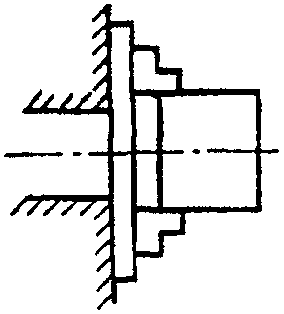

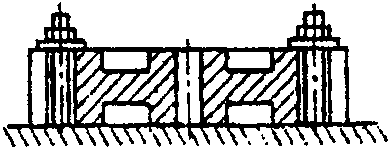

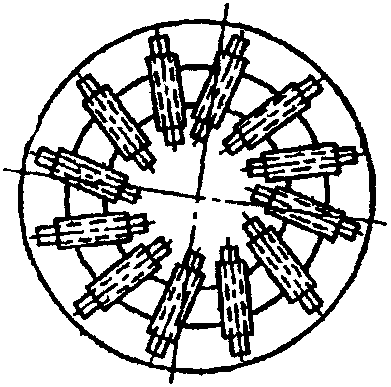

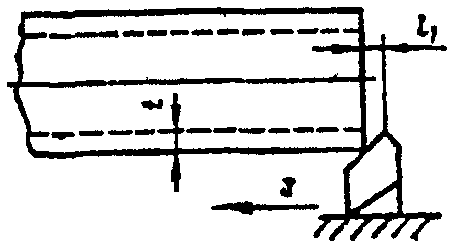

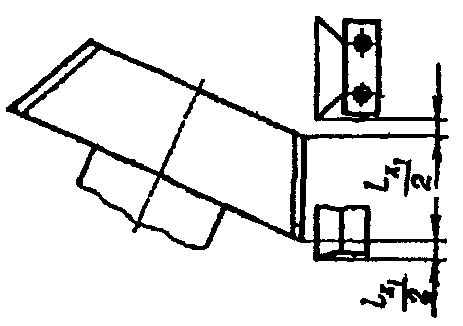

Рабочее место токаря-расточника

Горизонтально-расточные станки:

1 - шкаф инструментальный СМ3712.09; 2 - столик приемный

передвижной СД3705.02А; 3 - стеллаж для вертикального

хранения СМ3721.16; 4 - стеллаж-подставка СД3702.10А;

5 - подставка под корпусные детали СД3738.05;

6 - стул подъемно-поворотный С3741.10А; 7 - планшет

для чертежей СМ3799.05; 8 - решетка под ноги рабочему

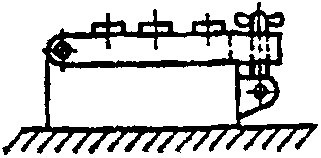

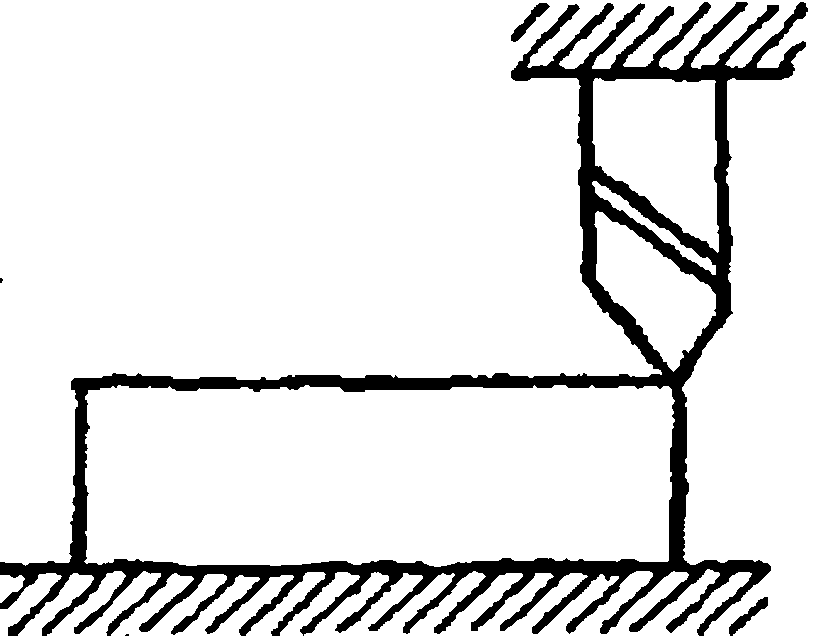

Рабочее место фрезеровщика

Вертикально-фрезерные станки:

1 - столик с инструментальными ящиками; 2 - стол

производственный С3702.51; 3 - стеллаж для приспособлений

СД3725.01А; 4 - стеллаж-подставка СД3702.10А; 5 - тара

производственная; 6 - планшет для чертежей СД3750.04;

7 - щит экранный; 8 - решетка под ноги рабочему

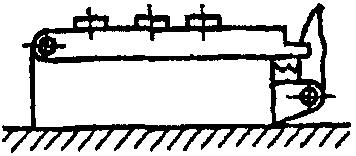

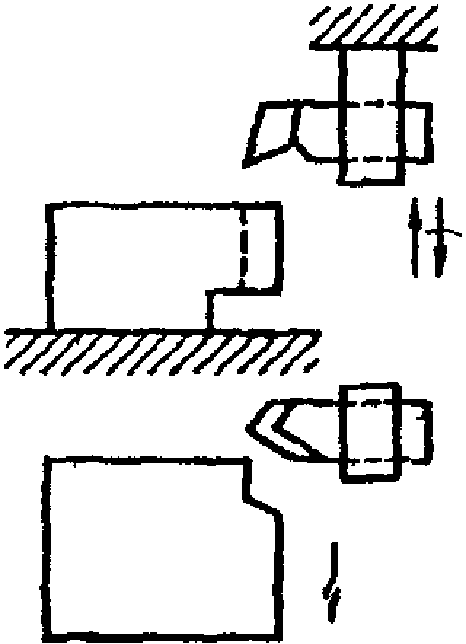

Универсально-фрезерные станки:

1 - столик с инструментальными ящиками; 2 - стол

производственный С3702.51; 3 - стеллаж для приспособлений

СД3735.01А; 4 - стеллаж для вертикального хранения

СМ3721.16; 5 - стеллаж-подставка СД3702.10А;

6 - тара производственная; 7 - планшет для чертежей

СД3750.04; 8 - решетка под ноги рабочему

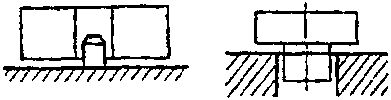

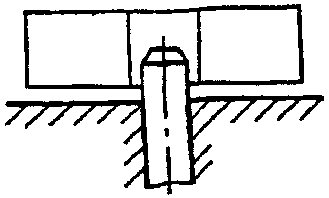

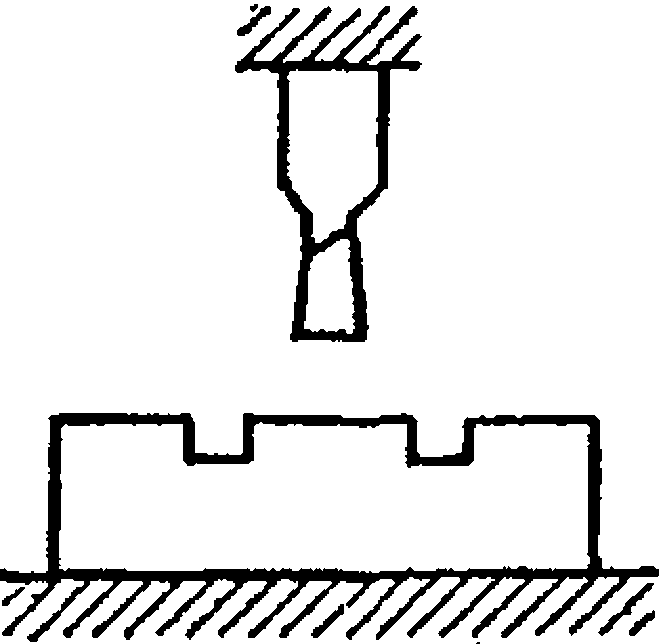

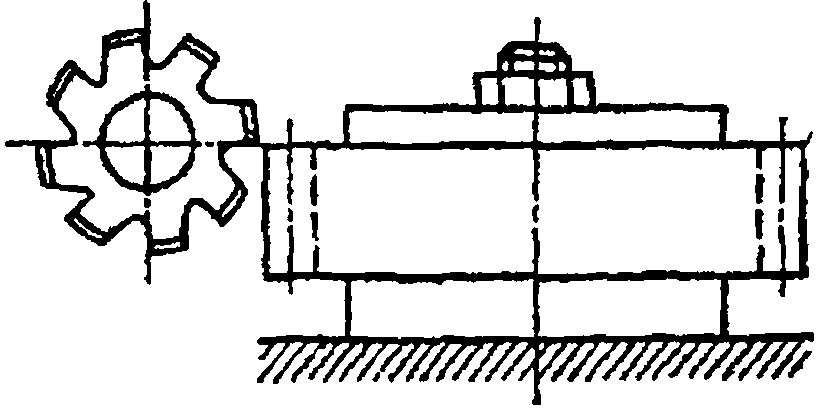

Рабочее место сверловщика

Вертикально-сверлильные станки:

1 - столик с инструментальными ящиками; 2 - стол приемный

С3705.23; 3 - стеллаж для приспособлений СД3725.01А;

4 - стеллаж-подставка СД3702.10А <*>; 5 - тара

производственная; 6 - планшет для чертежей СД3750.04;

7 - решетка под ноги рабочему

Радиально-сверлильные станки:

1 - шкаф инструментальный СМ3712.09; 2 - столик приемный

передвижной СД3705.02А; 3 - стеллаж для вертикального

хранения СМ3721.16; 4 - стеллаж-подставка СД3702.10А;

5 - подставка под корпусные детали СД3738.05; 6 - планшет

для чертежей СМ3799.05; 7 - решетка под ноги рабочему

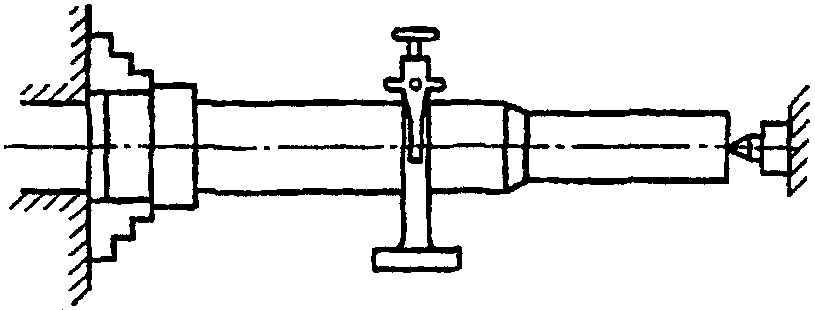

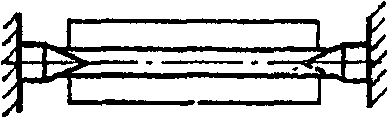

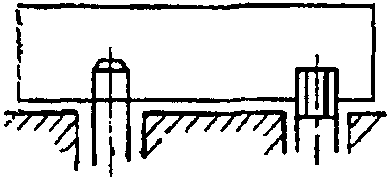

Рабочее место шлифовальщика

Круглошлифовальные станки:

1 - столик с инструментальными ящиками;

2 - стол производственный С3702.51; 3 - стеллаж

елочный С3729.14; 4 - стеллаж-подставка СД3702.10А;

5 - тара производственная; 6 - планшет для чертежей

СД3750.04; 7 - решетка под ноги рабочему

Плоскошлифовальные станки:

1 - столик с инструментальными ящиками; 2 - стол

производственный С3702.51; 3 - стеллаж-подставка СД3702.10;

4 - тара производственная; 5 - планшет для чертежей

СД3750.01; 6 - решетка под ноги рабочему

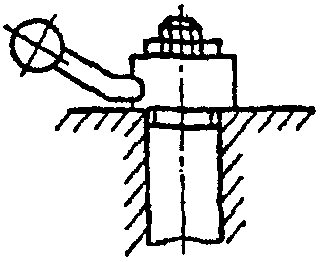

Рабочее место зуборезчика

1 - столик с инструментальными ящиками; 2 - стол приемный

СД3702.13А; 3 - столик приемный передвижной СД3705.02А;

4 - стеллаж для хранения оправок и сменных шестерен

СМ3721.12; 5 - стеллаж-подставка СД3702.10А <*>;

6 - тара производственная; 7 - планшет для чертежей

СД3750.04; 8 - решетка под ноги рабочему

Рабочее место зубошлифовщика

1 - столик с инструментальными ящиками; 2 - стол

производственный С3702.51; 3 - столик приемный передвижной

СД3705.02А; 4 - стеллаж для хранения оправок и сменных

шестерен СМ3721.12; 5 - стеллаж-подставка СД3702.10А <*>;

6 - тара производственная; 7 - планшет для чертежей

СД3750.04; 8 - решетка под ноги рабочему

Рабочее место строгальщика

Поперечно-строгальные станки:

1 - столик с инструментальными ящиками; 2 - стол

производственный С3702.51; 3 - стеллаж-подставка СД3702.10А

<*>; 4 - тара производственная; 5 - планшет для чертежей

СД3750.04; 6 - решетка под ноги рабочему

Продольно-строгальные станки:

1 - шкаф инструментальный СМ3712.09; 2 - площадка к станку

СМ.3744.11; 3 - стеллаж-подставка СД3702.10А; 4 - подставка

под корпусные детали СД3738.05; 5 - планшет для чертежей

СМ3799.05; 6 - решетка под ноги рабочему

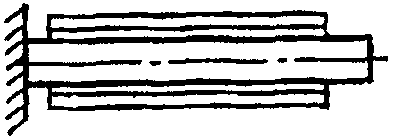

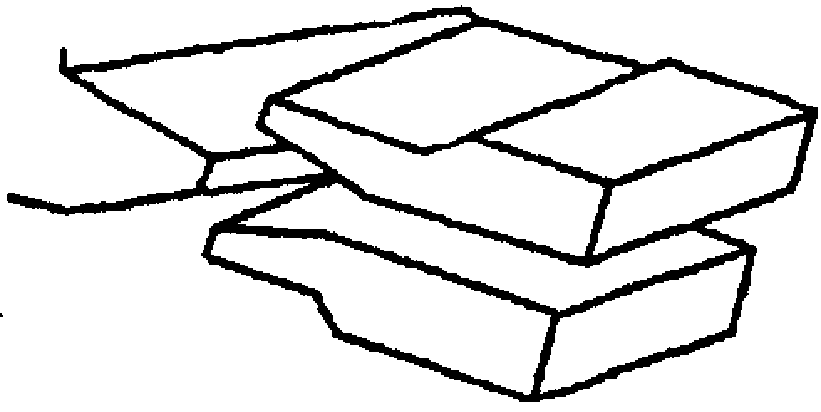

Рабочее место протяжчика

1 - стол с инструментальными ящиками; 2 - стол

производственный С3702.51; 3 - стеллаж для хранения

протяжек СД3726.02А; 4 - стеллаж-подставка СД3702.10А <*>;

5 - тара производственная; 6 - планшет для чертежей

СД3750.04; 7 - решетка под ноги рабочему

Рабочее место резчика

Пилы, ножовки и станки:

1 - столик с инструментальными ящиками (показан

условно, ставится для трех - пяти станков); 2 - стеллаж

для хранения дисковых пил С3722.04 (показан условно,

ставится для трех - пяти станков); 3 - стеллаж

елочный С3729.14 (показан условно, ставится для трех -

пяти станков); 4 - стеллаж-подставка СД3702.10А; 5 - тара

производственная; 6 - решетка под ноги рабочему

--------------------------------

<*> См.: "Типовые проекты организации труда на рабочих местах станочников". Государственный проектно-технологический и экспериментальный институт "Оргстанкикпром", Минский филиал. М., 1977.

Оснащение - рабочих мест станочников оргоснасткоЙ должно производиться на основе типовых конструкций.

Специальная оргоснастка проектируется в исключительных случаях, если по тем или иным причинам не подходит типовая.

Ниже в качестве примера приведены отдельные конструкции типовой оргоснастки.

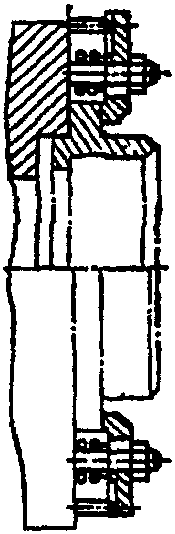

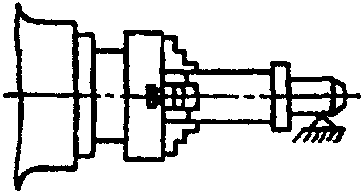

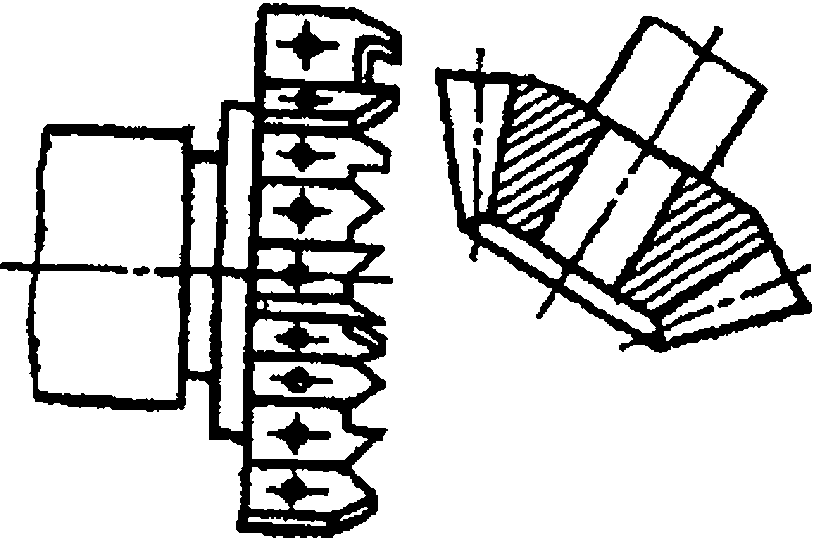

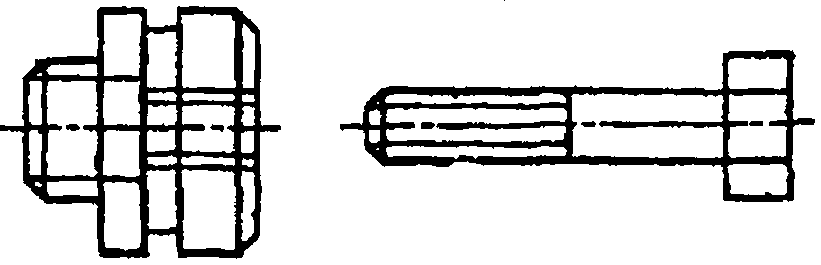

Шкаф инструментальный СМ3712.09

Предназначен для оснащения рабочих мест станочников

Грузоподъемность ящиков, кг - 100

Габарит, мм - 1100 x 650 x 1600

Масса, кг - 200

Калькодержатель - филиал института "Оргстанкинпром", г. Минск. Чертеж N СМ3712.09.

Столик с инструментальными ящиками

Собирается из унифицированных элементов. Предназначен для оснащения рабочих мест станочников

Габарит, мм - 900 x 500 x 1000

Масса, кг - 80

Стол производственный С3702.51

Предназначен для оснащения рабочих мест станочников

Грузоподъемность, Т - 2

Габарит, мм - 1250 x 750 x 600

Калькодержатель - институт "Оргстанкинпром", Москва, чертеж N 3702.51

Стол приемный С3705.23

Предназначен для оснащения рабочих мест станочников

Габарит, мм - 960 x 650 x 800

Масса, кг - 40

Изготовитель - Кувандыкский завод механических прессов. Чертеж N 3705.23

Стол приемный СД3702.13А

Предназначен для оснащения рабочих мест зуборезчиков

Габарит, мм - 850 x 630 x 820

Масса, кг - 60

Изготовитель - Кувандыкский завод механических прессов. Чертеж N СД3702.13А

Столик приемный передвижной СД3705.02А

Предназначен для размещения деталей, легких приспособлений, тары с заготовками

Грузоподъемность, кг 300

Габарит, мм - 850 x 630 x 820

Изготовитель - Кувандыкский завод механических прессов. Чертеж N СД3705.02А

Стеллаж для приспособлений

(с выдвижной платформой) СД3725.01А

Предназначен для хранения приспособлений

Грузоподъемность, кг:

на нижней полке - до 300

на верхней полке - до 100

Масса, кг - 65

Габарит, мм - 800 x 750 x 820

Изготовитель - Одесский завод прессов. Чертеж N СД3725.01А

Стеллаж для вертикального хранения СМ3721.16

Предназначен для вертикального хранения оправок

Габарит, мм - 600 x 600 x 990

Число мест - 12 или 18

Масса, кг - 65

Калькодержатель - филиал института "Оргстанкинпром", г. Минск. Чертеж N СМ3721.16

Стеллаж для дисковых пил С3722.04

Предназначен для хранения дисковых пил к фрезерно-отрезным станкам

Габарит, мм - 1080 x 514 x 1200

Масса, кг - 157

Калькодержатель - институт "Оргстанкинпром", Москва. Чертеж N С3722.04

Стеллаж елочный С3729.14

Предназначен для складирования длинномерных деталей

Габарит, мм - 2600 x 800 x 1500

Масса, кг - 120

Калькодержатель - институт "Оргстанкинпром". Москва.

Чертеж N С3729.14

Стеллаж для хранения оправок

и сменных шестерен СМ3721.12

Предназначен для хранения отливок и сменных шестерен

Габарит, мм - 700 x 450 x 1300

Калькодержатель - филиал института "Оргстанкинпром". г. Минск.

Чертеж N СМ3721.12

Стеллаж для хранения протяжек СД3726.02А

Предназначен для хранения протяжек диаметром до 60 мм и длиной до 1500 мм в подвешенном состоянии

Габарит, мм - 1000 x 500 x 1700

Число мест - 7

Масса, кг - 50

Калькодержатель - институт "Оргстанкинпром", Москва. Чертеж N СД3726.02А

Стеллаж-подставка СД3702.10А

Предназначен для хранения деталей, узлов, приспособлений массой до 2000 кг

Габарит, мм - 1250 x 750 x 300

Изготовитель - Иркутский станкостроительный завод. Чертеж N СД3702.10А

Подставка под корпусные детали СД3738.06

Предназначен для складирования корпусных и базовых деталей

Грузоподъемность, т - 2

Габарит, мм - 1600 x 1200 x 100

Масса, кг - 138

Калькодержатель - институт "Оргстанкинпром", Москва. Чертеж N СД3738.05

Планшет для чертежей СМ3799.05

Предназначен для подвешивания чертежей в зоне работы

Высота подвешивания, мм - 1800 - 2600

Масса, кг - 5

Калькодержатель - филиал института "Оргстанкинпром", г. Минск. Чертеж N СМ3799.05

Планшет для чертежей СД3750.04

Предназначен для подвешивания чертежей.

Высота подвешивания, мм - до 520

Масса, кг - 1,1

Калькодержатель - институт Оргстанкинпром", Москва. Чертеж N СД3750.04

Решетка под ноги рабочему

Размеры решетки под ноги рабочему определяются размерами рабочей зоны

Собственного изготовления

Щит экранный

Устанавливается у вертикально-фрезерных станков для предотвращения разлета стружки

Габарит, мм - 1500 x 1500

Собственного изготовления

Карта 1 | ||||||||||

N позиции | Характер выполняемой работы | Тип производства | ||||||||

среднесерийный | крупносерийный | |||||||||

Суммарная продолжительность обработки партии деталей по трудоемкости операций, рабочих смен, H | ||||||||||

< 0,25 | 0,26...0,5 | 0,51...1,0 | 1...2 | 2,1...4 | 4,1...6 | 6,1...10 | 10,1...15 | Св. 15 | ||

Коэффициент на вспомогательное время, Ktв | ||||||||||

Мелкие станки I - II группа | ||||||||||

1 | Обработка крепежных деталей, нормалей, арматуры и других деталей мелких размеров | 1,15 | 0,87 | 0,76 | 0,66 | 0,57 | 0,5 | 0,5 | 0,5 | |

Средние станки III - IV группа | ||||||||||

2 | Обработка деталей повторяющихся конструкций и средних размеров | 1,52 | 1,32 | 1,15 | 0,87 | 0,76 | 0,66 | 0,57 | 0,5 | |

Крупные станки V - VI группа | ||||||||||

3 | Обработка корпусных и оригинальных деталей | - | - | 1,52 | 1,32 | 1,15 | 0,87 | 0,76 | 0,66 | |

Индекс | а | б | в | г | д | е | ж | з | и | |

Примечания:

1. Поправочные коэффициенты на вспомогательное время следует применять при расчетах норм штучного времени в процессе подготовки производства с учетом серийности работ. Серийность работы как фактор специализации производства измеряется в нормативах в продолжительности времени обработки партии одинаковых деталей на станке, а также коэффициента закрепления операций.

2. Продолжительность работы станка по обработке партии деталей рассчитывается с учетом трудоемкости операции и числа деталей в партии или как средняя величина, учитывающая число операций, выполняемых рабочим или группой рабочих при обработке однородных деталей в течение месяца.

Например:

1) Действующая норма времени на операцию равна 3,5 мин., месячный запуск деталей 200 шт., что отражено в наряде, продолжительность рабочей смены 480 мин., тогда

2) На токарном участке зубчатых колес в течение месяца проходит 50 наименований деталей и имеется 5 рабочих мест, работающих в две смены, в течение месяца в среднем 22 рабочих дня, тогда

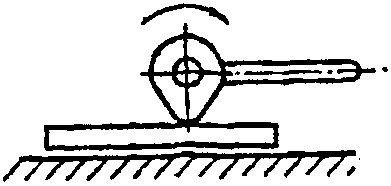

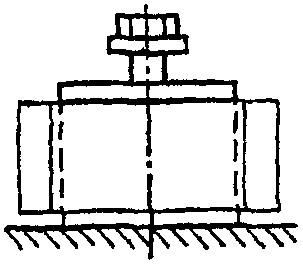

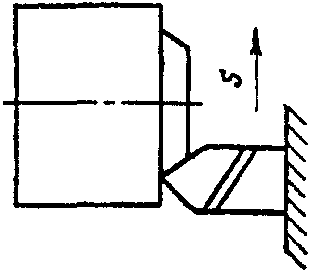

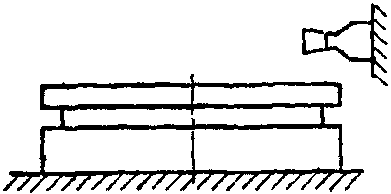

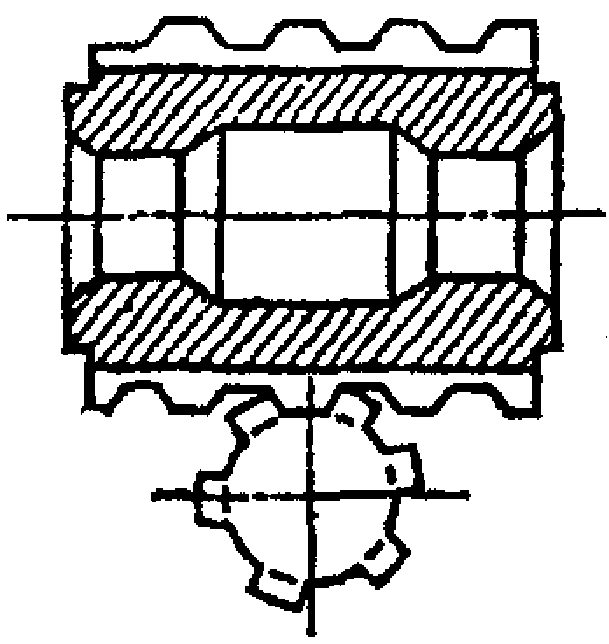

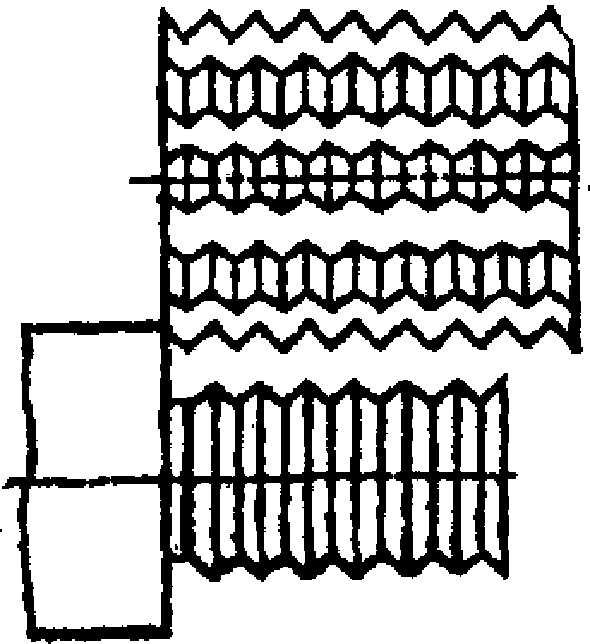

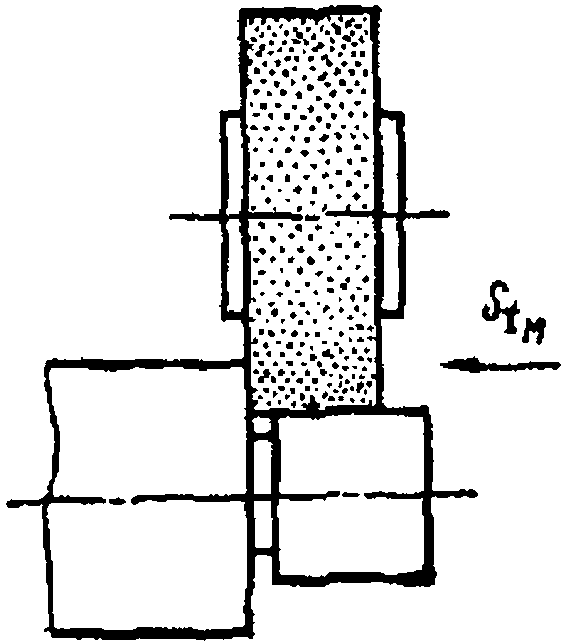

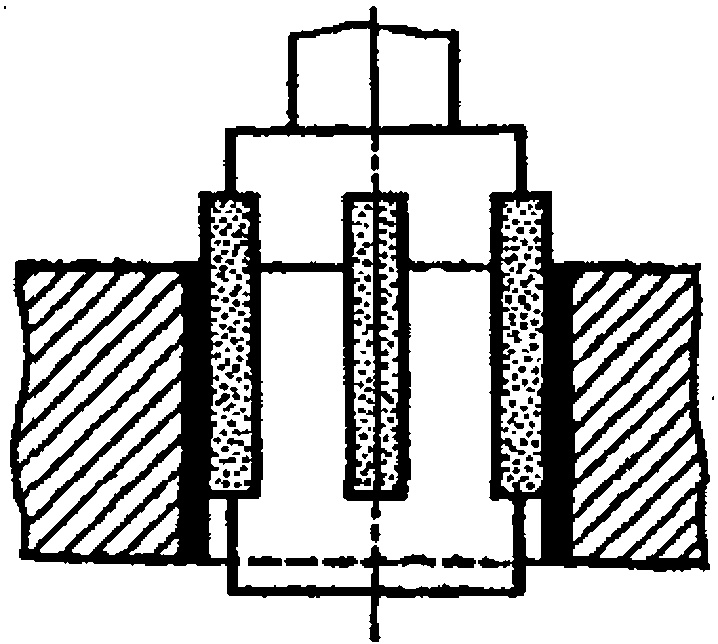

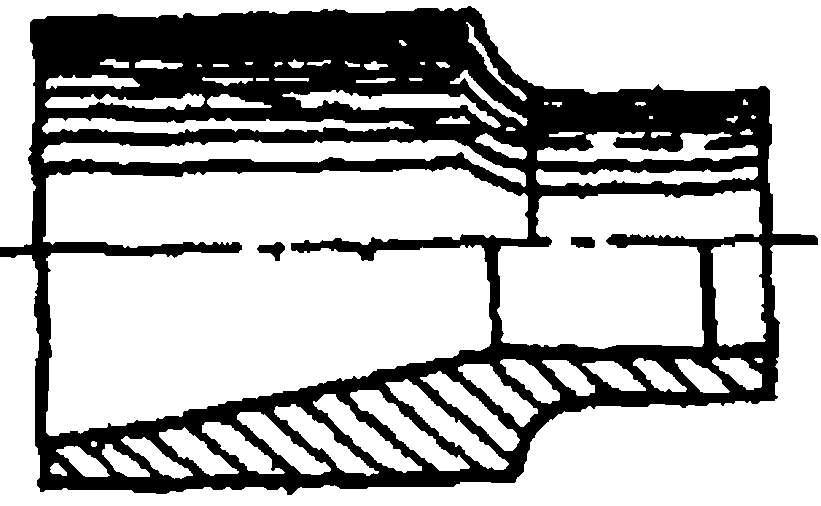

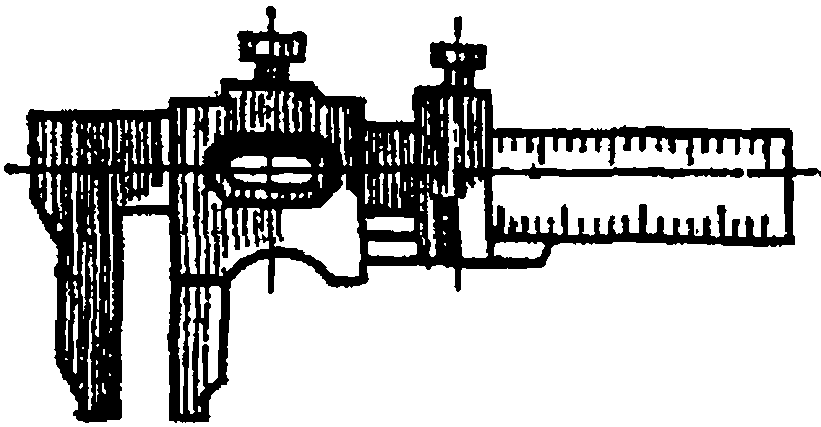

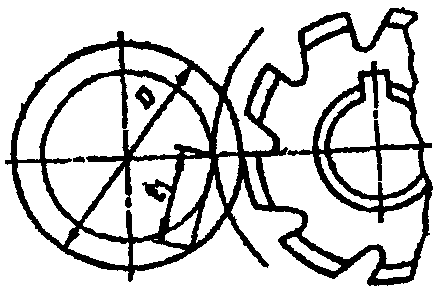

Установка в самоцентрирующем патроне | ||||||||||||||||

Карта 2, лист 1 | ||||||||||||||||

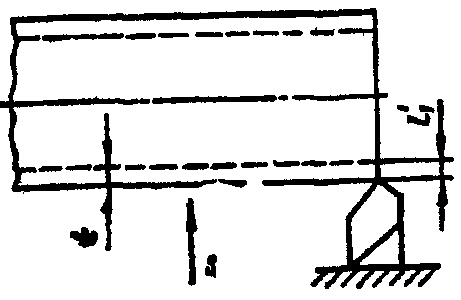

|  | |||||||||||||||

I. Установить деталь и снять вручную | ||||||||||||||||

N позиции | Обрабатываемый материал | Способ установки детали | Масса детали, m, кг, до | |||||||||||||

0,01 | 0,03 | 0,05 | 0,08 | 0,25 | 0,5 | 1,0 | 3 | 5 | 8 | 12 | 20 | 30 | ||||

Время, t, мин. | ||||||||||||||||

1 | Черные металлы и медные сплавы | В бесключевом патроне без выверки | 0,12 | 0,10 | 0,09 | 0,08 | 0,08 | 0,10 | 0,12 | 0,16 | 0,18 | 0,21 | - | - | - | |

2 | В патроне с креплением ключом | без выверки | 0,24 | 0,19 | 0,17 | 0,15 | 0,15 | 0,18 | 0,23 | 0,32 | 0,37 | 0,43 | 0,48 | 0,56 | 0,80 | |

3 | с выверкой на биение мелом | 0,41 | 0,36 | 0,34 | 0,32 | 0,38 | 0,43 | 0,48 | 0,55 | 0,00 | 0,65 | 0,75 | 1,0 | 1,15 | ||

4 | с выверкой индикатором | 0,85 | 0,75 | 0,70 | 0,65 | 0,75 | 0,85 | 0,95 | 1,15 | 1,25 | 1,35 | 1,55 | 1,95 | 2,3 | ||

5 | В патроне с креплением пневматическим зажимом | без выверки | 0,19 | 0,13 | 0,12 | 0,10 | 0,10 | 0,12 | 0,13 | 0,17 | 0,23 | 0,28 | 0,34 | 0,40 | ||

6 | с выверкой на биение мелом | 0,31 | 0,28 | 0,26 | 0,25 | 0,25 | 0,26 | 0,31 | 0,40 | 0,45 | 0,50 | 0,60 | 0,80 | 0,95 | ||

7 | В патроне на столе станка (вертикальная ось патрона) | 0,17 | 0,14 | 0,13 | 0,12 | 0,12 | 0,15 | 0,18 | 0,24 | 0,27 | 0,32 | 0,36 | 0,43 | 0,49 | ||

8 | В патроне с разрезной втулкой | 0,24 | 0,21 | 0,19 | 0,17 | 0,17 | 0,21 | 0,25 | 0,35 | 0,40 | - | - | - | - | ||

9 | В патроне с центром задней бабки при подводе пиноли | вращением маховичка | - | - | 0,25 | 0,22 | 0,22 | 0,26 | 0,31 | 0,40 | 0,48 | 0,55 | 0,65 | 0,80 | 0,95 | |

10 | пневматическим устройством или отводной рукояткой | - | - | 0,21 | 0,19 | 0,19 | 0,23 | 0,27 | 0,36 | 0,43 | 0,55 | 0,60 | 0,75 | 0,90 | ||

11 | звездочкой | - | - | 0,27 | 0,24 | 0,24 | 0,28 | 0,33 | 0,43 | 0,55 | 0,65 | 0,75 | 0,90 | 1,05 | ||

12 | В патроне с центром задней бабки | с люнетом | - | - | - | - | - | - | 0,50 | 0,65 | 0,70 | 0,85 | 0,95 | 1,10 | 1,20 | |

13 | с подпором домкратиком | - | - | - | - | - | - | - | 0,60 | 0,65 | 0,75 | 0,85 | 1,00 | 1,15 | ||

14 | Легкие сплавы | В патроне и неподвижном люнете | - | - | - | - | - | - | 0,35 | 0,45 | 0,55 | 0,60 | 0,70 | 0,85 | 1,05 | |

15 | В бесключевом патроне без выверки | 0,13 | 0,11 | 0,10 | 0,09 | 0,09 | 0,11 | 0,13 | 0,18 | 0,20 | 0,23 | - | - | - | ||

16 | В патроне с креплением ключом | без выверки | 0,26 | 0,21 | 0,19 | 0,16 | 0,16 | 0,20 | 0,25 | 0,35 | 0,41 | 0,47 | 0,55 | 0,60 | 0,90 | |

17 | с выверкой на биение мелом | 0,45 | 0,40 | 0,37 | 0,35 | 0,42 | 0,47 | 0,55 | 0,60 | 0,65 | 0,70 | 0,80 | 1,10 | 1,25 | ||

18 | с выверкой индикатором | 0,95 | 0,80 | 0,75 | 0,70 | 0,80 | 0,95 | 1,05 | 1,25 | 1,40 | 1,50 | 1,70 | 2,10 | 2,5 | ||

19 | В патроне с креплением пневматическим зажимом | без выверки | 0,21 | 0,14 | 0,13 | 0,11 | 0,11 | 0,12 | 0,14 | 0,19 | 0,21 | 0,25 | - | - | - | |

20 | с выверкой на биение мелом | 0,34 | 0,31 | 0,29 | 0,28 | 0,28 | 0,29 | 0,34 | 0,44 | 0,50 | 0,55 | - | - | - | ||

21 | вращением маховичка | - | - | 0,41 | 0,24 | 0,24 | 0,29 | 0,34 | 0,44 | 0,55 | 0,60 | 0,70 | 0,90 | 1,05 | ||

22 | В патроне с центром задней бабки | пневматическим устройством или отводной рукояткой | - | - | 0,23 | 0,21 | 0,21 | 0,25 | 0,30 | 0,40 | 0,47 | 0,60 | 0,65 | 0,85 | 1,0 | |

23 | при подводе пиноли | звездочкой | - | - | 0,30 | 0,26 | 0,26 | 0,31 | 0,36 | 0,47 | 0,60 | 0,70 | 0,85 | 1,00 | 1,2 | |

Индекс | а | б | в | г | д | е | ж | з | и | к | л | м | н | |||

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ | Установка в самоцентрирующем патроне | ||||||||||||

Карта 2, лист 2 | |||||||||||||

II. Установить деталь и снять подъемником, краном | |||||||||||||

N позиции | Способ установки детали | Подъемником при столе | Мостовым краном | ||||||||||

Масса детали, m, кг, до | |||||||||||||

30 | 80 | 200 | 500 | 1000 | 30 | 80 | 200 | 800 | 1000 | 3000 | |||

Время, t, мин. | |||||||||||||

24 | В патроне с креплением, ключом | 2,2 | 2,6 | 3,2 | - | - | 3,7 | 4,1 | 4,7 | - | - | - | |

25 | В патроне с креплением пневматическим зажимом | 1,7 | 2,2 | 2,6 | - | - | 3,2 | 3,7 | 4,1 | - | - | - | |

26 | В патроне с центром задней бабки при подводе пиноли | вращением маховичка | 2,5 | 3,1 | 3,5 | 4,1 | 4,6 | 4,0 | 4,6 | 5,0 | 5,6 | 6,1 | 7,0 |

27 | пневматическим устройством или отводной рукояткой | 2,4 | 2,9 | 3,3 | 3,9 | 4,4 | 3,9 | 4,4 | 4,8 | 5,4 | 5,9 | 6,7 | |

28 | В патроне с центром задней бабки и люнете при подводе пиноли | вращением маховичка | 2,8 | 3,4 | 3,8 | 4,5 | 5,1 | 4,3 | 4,9 | 5,3 | 6,0 | 6,6 | 7,5 |

29 | пневматическим устройством или отводной рукояткой | 2,7 | 3,2 | 3,6 | 4,3 | 4,8 | 4,2 | 4,7 | 5,1 | 5,8 | 6,3 | 7,1 | |

30 | В патроне и неподвижном люнете | 2,5 | 3,1 | 3,5 | 4,1 | 4,6 | 4,0 | 4,6 | 5,0 | 5,6 | 6,1 | 7,0 | |

Индекс | а | б | в | г | д | е | ж | з | и | к | л | ||

Примечания:

1. При переустановке детали время по карте применять с коэффициентом 0,8.

2. При работе с подъемником или краном время дано на установку и снятие детали с захватом ее клещами. При установке детали с захватом ее тросом или цепью время по карте следует увеличивать: для детали массой до 300 кг на 0,2 мин., выше 300 кг - на 0,3 мин.

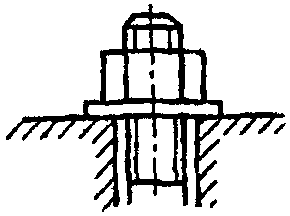

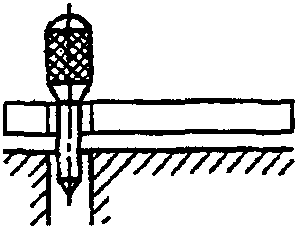

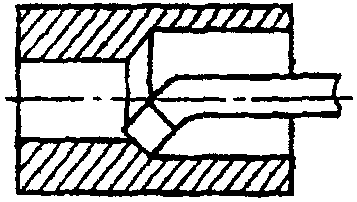

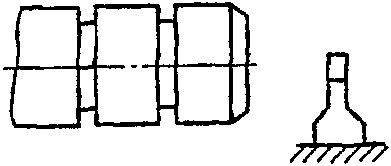

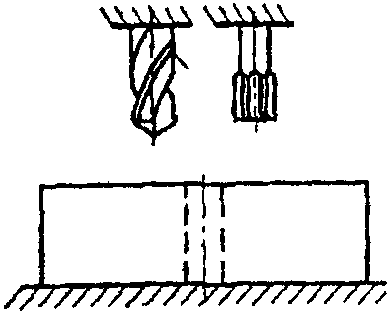

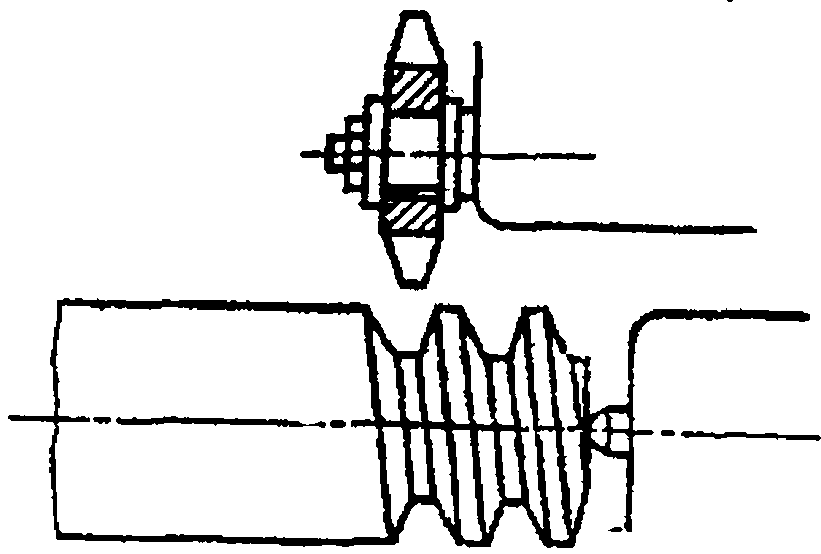

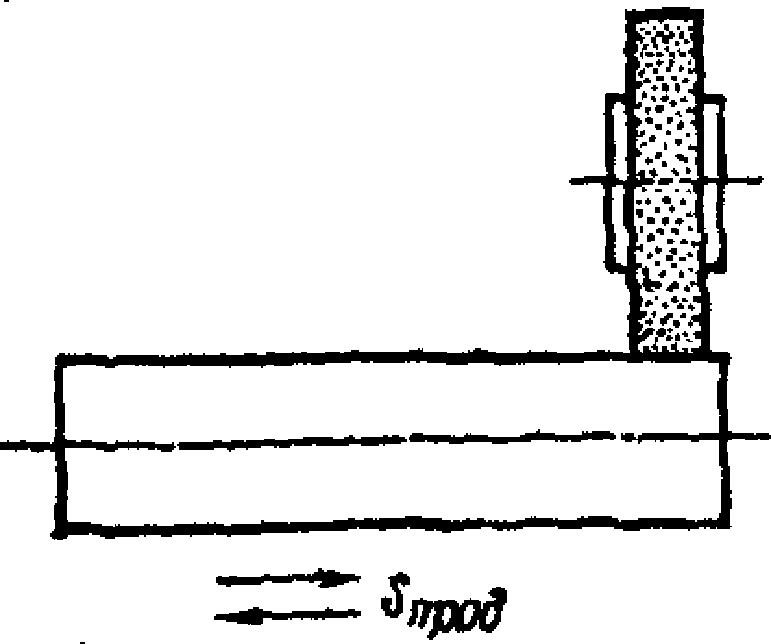

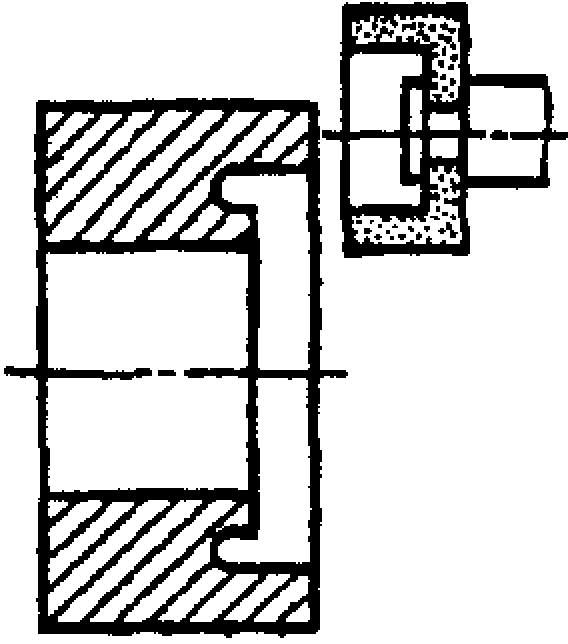

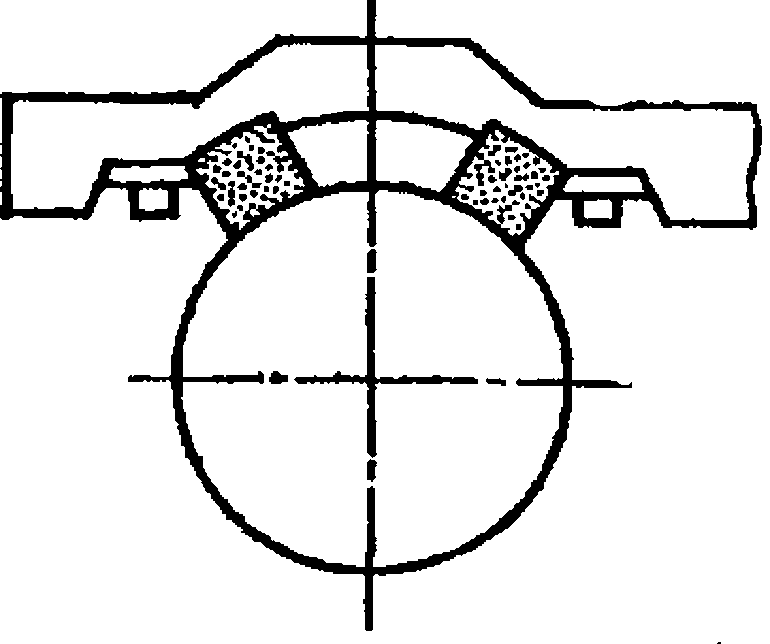

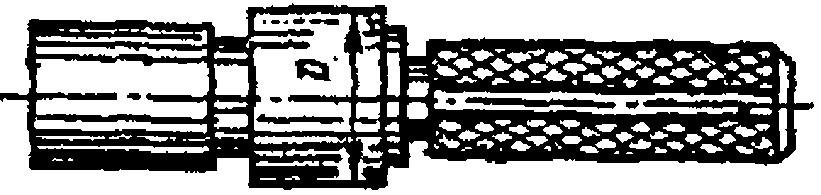

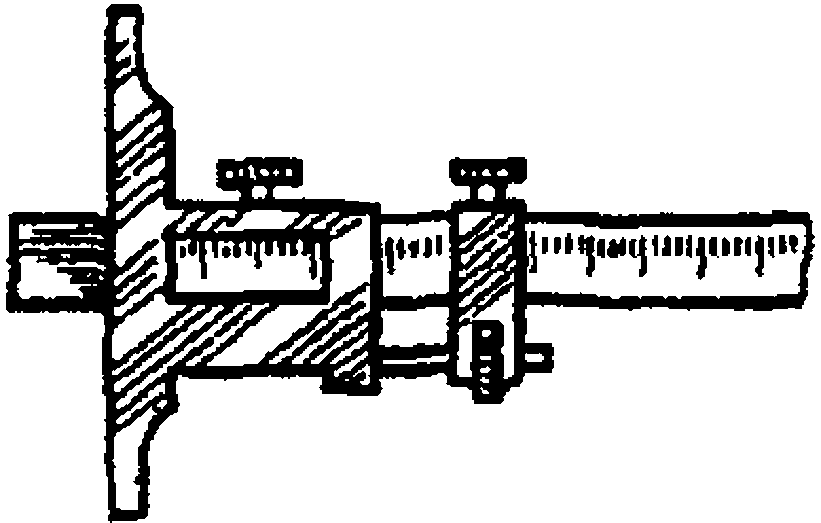

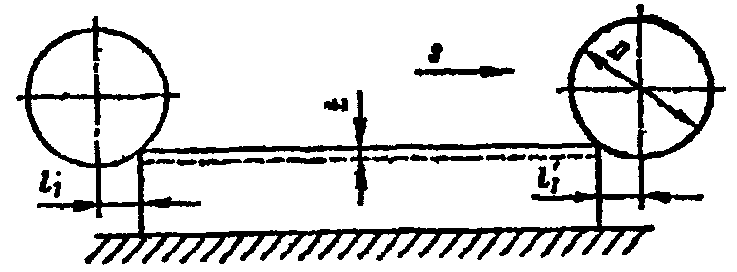

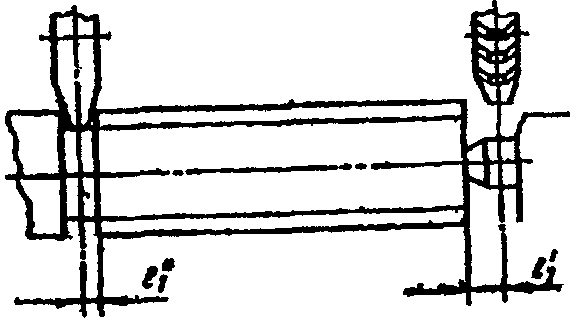

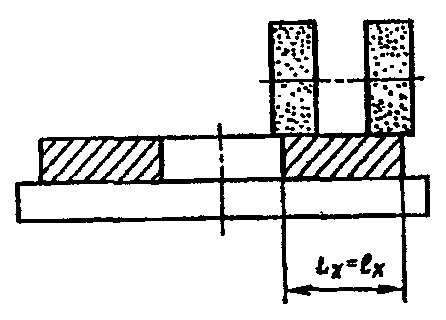

Установка в самоцентрирующем патроне при работе из прутка | |||||||||

Карта 3 | |||||||||

| |||||||||

N позиции | Способ установки детали | Способ установки на длину | Длина выдвижения прутка, l, мм, до | Диаметр прутка, d, мм, до | |||||

5 | 10 | 20 | 40 | 60 | |||||

Время, t, мин. | |||||||||

1 | В патроне с креплением | ключом | По упору | 25 | 0,12 | 0,14 | 0,18 | 0,22 | - |

2 | 50 | 0,14 | 0,16 | 0,20 | 0,24 | - | |||

3 | 100 | 0,15 | 0,18 | 0,22 | 0,27 | - | |||

4 | 200 | - | - | 0,25 | 0,31 | - | |||

5 | По линейке | 25 | 0,13 | 0,16 | 0,23 | 0,26 | - | ||

6 | 50 | 0,16 | 0,19 | 0,26 | 0,29 | - | |||

7 | 100 | 0,19 | 0,23 | 0,28 | 0,32 | - | |||

8 | 200 | - | - | 0,31 | 0,34 | - | |||

9 | пневматическим зажимом | По упору | 50 | 0,06 | 0,08 | 0,10 | 0,13 | - | |

10 | 100 | 0,08 | 0,10 | 0,12 | 0,16 | 0,21 | |||

11 | 200 | - | - | 0,15 | 0,22 | 0,26 | |||

12 | 300 | - | - | 0,17 | 0,27 | 0,32 | |||

13 | По линейке | 50 | 0,12 | 0,14 | 0,18 | 0,22 | - | ||

14 | 100 | 0,14 | 0,16 | 0,20 | 0,25 | 0,30 | |||

15 | 200 | - | - | 0,23 | 0,25 | 0,32 | |||

16 | 300 | - | - | 0,24 | 0,31 | 0,37 | |||

Индекс | а | б | в | г | д | ||||

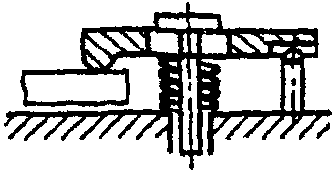

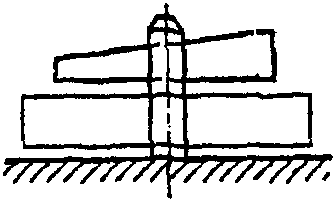

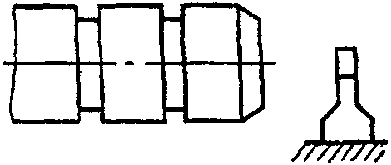

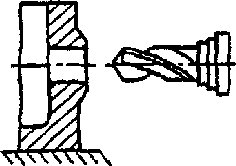

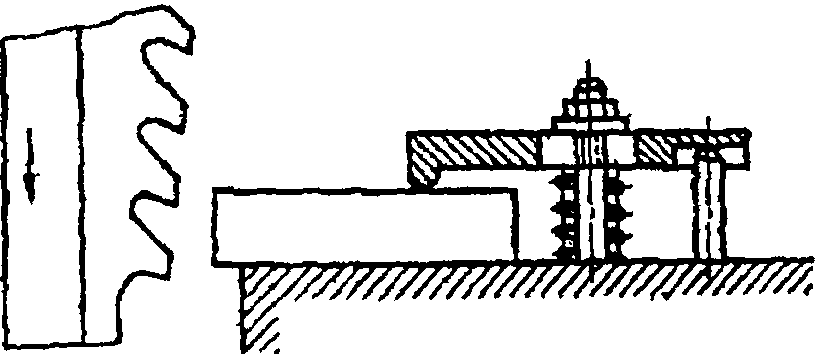

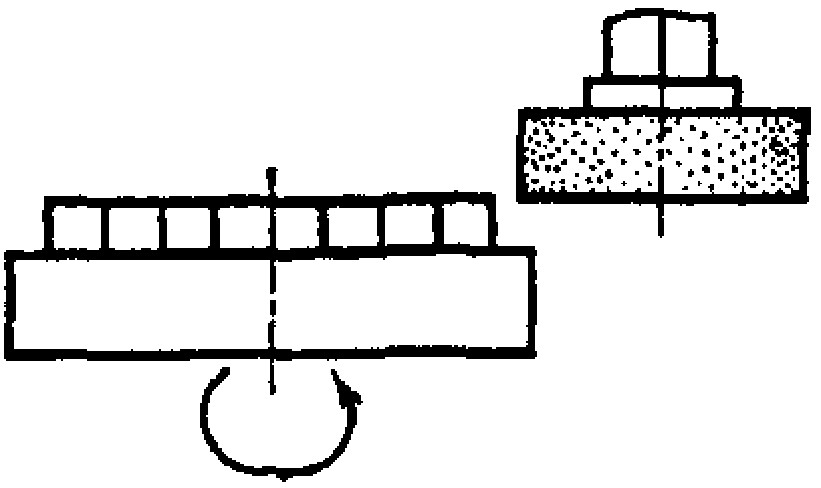

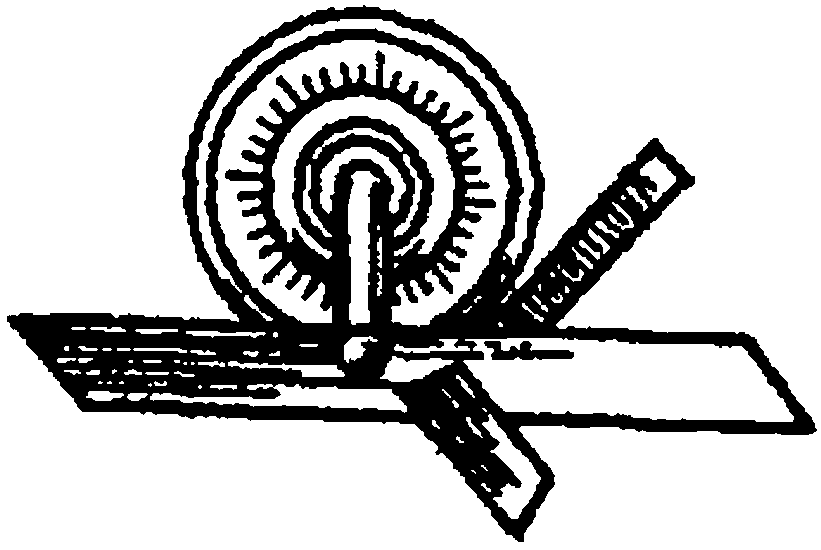

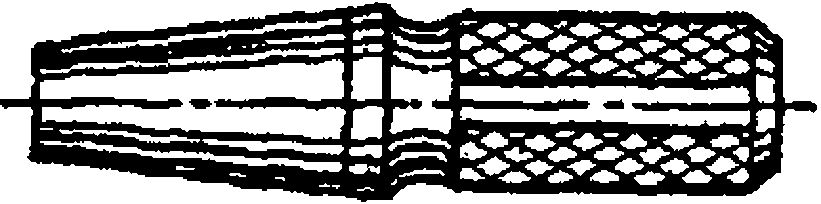

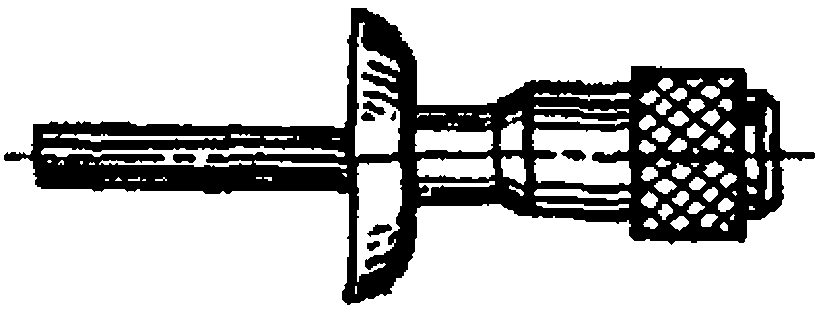

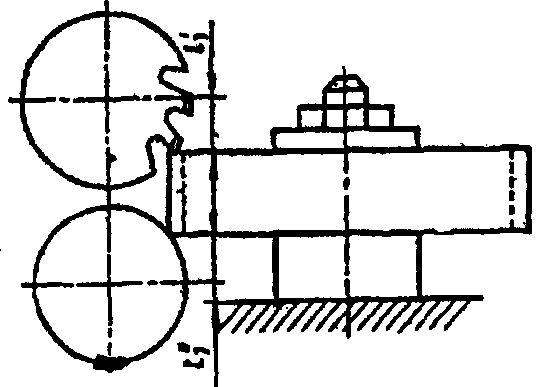

Установка в цанговом патроне | |||||||||

Карта 4, лист 1 | |||||||||

| |||||||||

I. В патроне при работе из прутка | |||||||||

N позиции | Способ установки детали | Длина выдвигаемого прутка, l, мм, до | Диаметр прутка, d, мм, до | ||||||

5 | 10 | 20 | 40 | 50 | Св. 50 | ||||

Время, t, мин. | |||||||||

1 | В патроне с креплением | рукояткой рычага | 25 | 0,07 | 0,08 | 0,10 | 0,17 | 0,21 | 0,26 |

2 | 50 | 0,08 | 0,10 | 0,13 | 0,19 | 0,22 | 0,29 | ||

3 | 100 | 0,10 | 0,13 | 0,16 | 0,21 | 0,25 | 0,33 | ||

4 | 200 | - | - | 0,20 | 0,27 | 0,29 | 0,37 | ||

5 | 300 | - | - | 0,24 | 0,33 | 0,36 | 0,45 | ||

6 | пневматическим зажимом | 25 | 0,04 | 0,06 | 0,09 | 0,12 | 0,14 | 0,19 | |

7 | 50 | 0,05 | 0,08 | 0,11 | 0,15 | 0,17 | 0,23 | ||

8 | 100 | 0,07 | 0,09 | 0,13 | 0,18 | 0,19 | 0,25 | ||

9 | 200 | - | - | 0,16 | 0,22 | 0,25 | 0,33 | ||

10 | 300 | - | - | 0,18 | 0,25 | 0,28 | 0,36 | ||

11 | ключом | 25 | 0,10 | 0,12 | 0,16 | 0,18 | - | - | |

12 | 50 | 0,12 | 0,14 | 0,18 | 0,22 | - | - | ||

13 | 100 | 0,14 | 0,17 | 0,21 | 0,26 | - | - | ||

14 | 200 | - | - | 0,25 | 0,31 | - | - | ||

15 | При установке с поджатием центром добавлять | - | - | 0,06 | 0,1 | 0,12 | 0,15 | ||

Индекс | а | б | в | г | д | е | |||

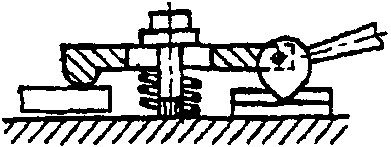

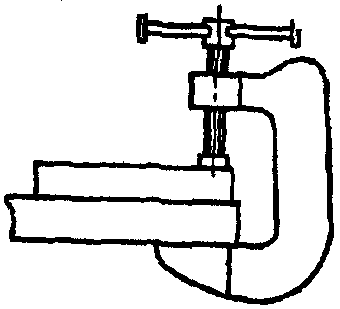

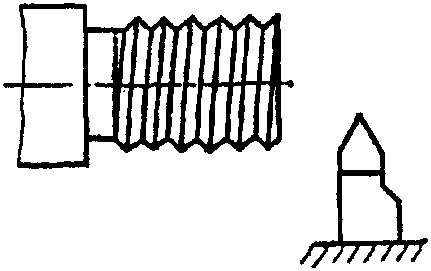

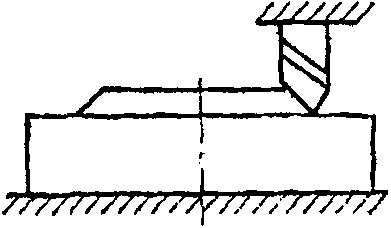

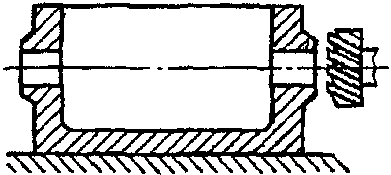

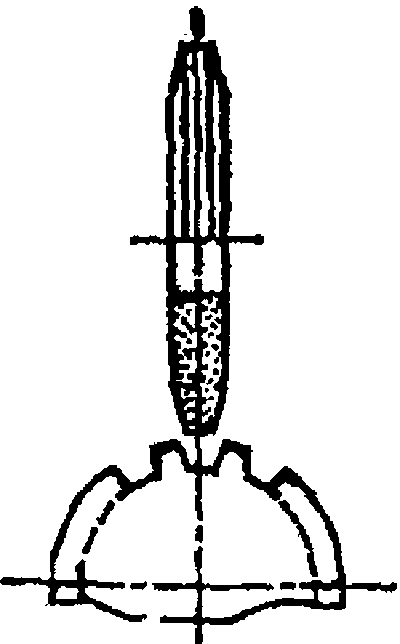

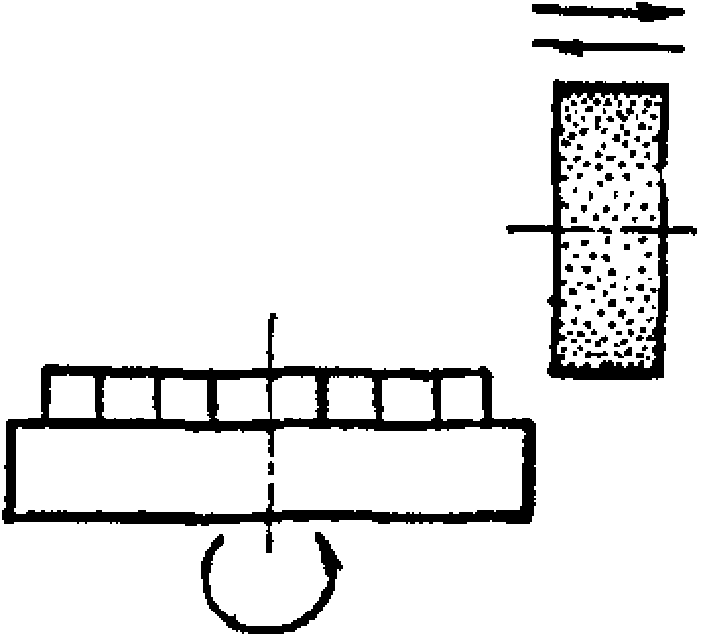

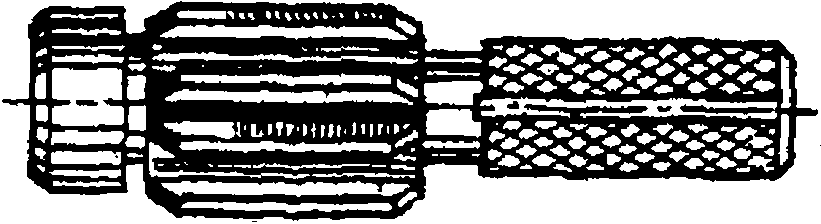

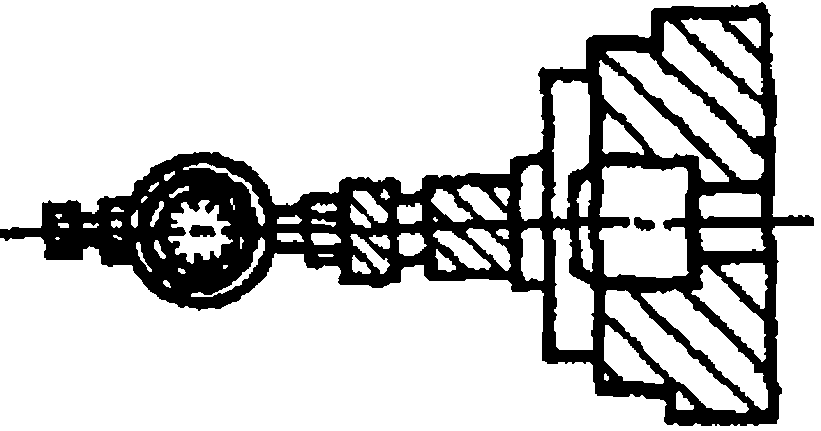

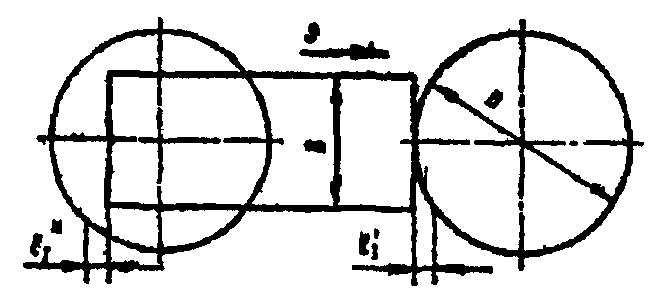

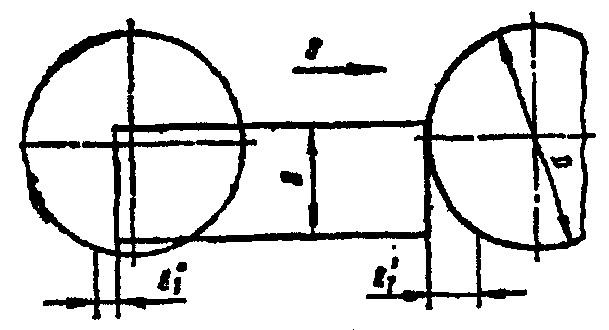

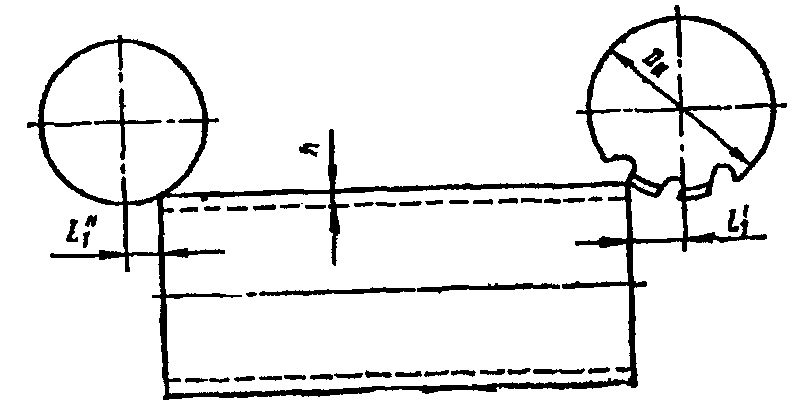

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ | Установка в цанговом патроне | ||||||||||||||

Карта 4, лист 2 | |||||||||||||||

II. В патроне по одной детали | |||||||||||||||

N позиции | Способ установки детали | Масса детали, m, кг, до | |||||||||||||

0,01 | 0,03 | 0,05 | 0,08 | 0,25 | 0,5 | 1,0 | 3 | 6 | 8 | 12 | 20 | 30 | |||

Время, t, мин. | |||||||||||||||

В патроне с креплением | рукояткой рычага | 0,11 | 0,10 | 0,09 | 0,08 | 0,10 | 0,11 | 0,13 | 0,16 | - | - | - | - | - | |

17 | пневматическим зажимом | - | - | - | - | 0,09 | 0,11 | 0,12 | 0,15 | - | - | - | - | - | |

18 | ключом | - | - | - | - | 0,14 | 0,17 | 0,20 | 0,25 | - | - | - | - | - | |

19 | маховиком через шпиндель | 0,14 | 0,13 | 0,12 | 0,11 | 0,13 | 0,14 | 0,15 | 0,17 | - | - | - | - | - | |

20 | В патроне с поджатием центром и креплением | рукояткой рычага | - | - | - | - | - | - | - | 0,26 | 0,30 | 0,35 | 0,40 | 0,55 | 0,65 |

21 | пневматическим зажимом | - | - | - | - | - | - | - | 0,24 | 0,28 | 0,33 | 0,37 | 0,50 | 0,60 | |

22 | ключом | - | - | - | - | - | - | - | 0,36 | 0,43 | 0,50 | 0,55 | 0,75 | 0,95 | |

маховиком через шпиндель | - | - | - | - | - | - | - | 0,28 | 0,32 | 0,38 | 0,44 | 0,50 | 0,60 | ||