СПРАВКА

Источник публикации

М., НИИ труда, 1978

Примечание к документу

Взамен соответствующих разделов общемашиностроительных нормативов на шлифовальные и доводочные работы, выпущенных в 1959 - 1967 гг.

Название документа

"Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Часть 3. Протяжные, шлифовальные и доводочные станки. Издание третье"

(утв. Госкомтрудом СССР)

"Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Часть 3. Протяжные, шлифовальные и доводочные станки. Издание третье"

(утв. Госкомтрудом СССР)

Содержание

Карта 10. Стойкость протяжек. Стали V группы обрабатываемости. Протяжки из стали Р9, Р18 и Р6Л15 Работа с охлаждением. Протяжки, перетачиваемые по передней грани

Карта 12. Стойкость протяжек. Чугуны VII группы обрабатываемости. Протяжки из стали Р9, Р18 и Р6М5. Протяжки, перетачиваемые по передней грани

Карта 2. Поправочный коэффициент Kж на минутную поперечную подачу в зависимости от точности и жесткости станков

Карта 21. Режимы резания (ручная подача). Плоское шлифование периферией круга на станках с круглым столом

Карта 27. Режимы резания. Плоское шлифование торцом круга на вертикальных двушпиндельных станках с круглым столом

Карта 32. Режимы резания. Шлифование резьбы однониточным кругом на станках с ручной подачей по лимбу

Утверждены

Государственным комитетом Совета

Министров СССР по вопросам труда

и заработной платы

ОБЩЕМАШИНОСТРОИТЕЛЬНЫЕ НОРМАТИВЫ

РЕЖИМОВ РЕЗАНИЯ ДЛЯ ТЕХНИЧЕСКОГО НОРМИРОВАНИЯ

РАБОТ НА МЕТАЛЛОРЕЖУЩИХ СТАНКАХ

ЧАСТЬ 3

ПРОТЯЖНЫЕ, ШЛИФОВАЛЬНЫЕ И ДОВОДОЧНЫЕ СТАНКИ

ИЗДАНИЕ ТРЕТЬЕ

Сборник содержит нормативы режимов резания, необходимые при расчете технически обоснованных норм времени на работы, выполняемые на протяжных, шлифовальных и доводочных станках.

Нормативы режимов резания подготовлены Челябинским политехническим институтом им. Ленинского Комсомола совместно с Челябинским конструкторско-технологическим институтом автоматизации и механизации машиностроения и Челябинским тракторным заводом при участии нормативно-исследовательских организаций предприятий машиностроения под методическим руководством Центрального бюро нормативов по труду.

Настоящий сборник является третьим изданием и составлен на основе ранее изданных сборников: "Общемашиностроительные нормативы режимов резания и времени для технического нормирования работ на протяжных станках" (НИИ труда, 1969 г.) и "Общемашиностроительные нормативы режимов резания для технического нормирования работ на шлифовальных и доводочных станках" (НИИ труда, 1967 г.). При этом были учтены редакционные замечания предприятий и новые ГОСТы на протяжки, абразивные инструменты и обозначения в чертежах.

Издание рассчитано на технологов и нормировщиков, а также других инженерно-технических работников, занятых расчетом технически обоснованных норм времени на станочную обработку деталей в механических цехах.

Нормативы рекомендованы ЦБНТ для применения в машиностроении и в металлообработке.

Общемашиностроительные нормативы режимов резания являются частью комплекса нормативных материалов, предназначенных для расчета технически обоснованных норм времени на работы, выполняемые на металлорежущих станках.

В полный комплекс нормативных материалов, кроме настоящего сборника, входят "Общемашиностроительные нормативы вспомогательного времени на обслуживание рабочего места и подготовительно-заключительного" (разработаны по каждому типу производства); "Методика и нормативы времени для нормирования многостаночных работ на металлорежущих станках" (для тех сборников вспомогательного времени, где не отражено многостаночное обслуживание).

Общемашиностроительные нормативы режимов резания имеют единые исходные данные для всех типов производства.

Общемашиностроительные нормативы режимов резания состоят из трех сборников:

Часть 1 содержит нормативы режимов резания для нормирования работ, выполняемых на токарных, карусельных, токарно-револьверных, алмазно-расточных, сверлильных, строгальных, долбежных и фрезерных станках ("Машиностроение", 1974 г.).

Часть 2 содержит нормативы режимов резания для нормирования работ, выполняемых на зуборезных, горизонтально-расточных, резьбонакатных и отрезных станках ("Машиностроение", 1974 г.).

Часть 3 содержит нормативы режимов резания для нормирования работ, выполняемых на протяжных, шлифовальных и доводочных станках (НИИ труда, 1977 г.).

Сборник содержит нормативы режимов резания на протяжных, шлифовальных и отделочных станках и необходимые исходные данные для определения основного (технологического) времени <*>.

--------------------------------

<*> При расчетах норм штучного времени, кроме настоящих нормативов резания, применяются общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного для технического нормирования станочных работ в массовом, крупносерийном и серийном типах производств (издания 1963 - 1974 гг.).

При разработке нормативов были использованы результаты последних научно-исследовательских работ, проведенных институтами (Челябинским политехническим институтом, КТИАМом, ЦНИИТМАШем, ВНИИАШем, МАМИ, НИИТАвтопромом и др.) и заводскими лабораториями (ЧТЗ, ВАЗ, ЗЛК, ГАЗ, ЗИЛ и др.) по исследованию отдельных технологических факторов на шлифуемость, точность и качество обработанной поверхности.

Были использованы ранее изданные общемашиностроительные нормативы (НИБТН, НИИТАвтопром), а также заводские нормативы отдельных ведущих предприятий (ЧТЗ, ЗЛК и др.). Кроме этого, при разработке нормативов были использованы материалы наблюдений за фактическими режимами резания, выполненные в производственных условиях на предприятиях в разных отраслях машиностроения.

Настоящий сборник должен применяться при расчете технически обоснованных норм времени взамен соответствующих разделов общемашиностроительных нормативов на шлифовальные и доводочные работы, выпущенных в 1959 - 1967 гг.

При составлении сборника были учтены предложения предприятий по уточнению и дополнению нормативов в результате применения общемашиностроительных нормативов, выпущенных ранее. Сборник значительно расширен по номенклатуре шлифовальных, доводочных и зубохонинговальных работ и охвату технологических факторов. Приведенные в сборнике нормативы апробированы на предприятиях разных отраслей промышленности.

ОБЩЕМАШИНОСТРОИТЕЛЬНЫЕ НОРМАТИВЫ РЕЖИМОВ РЕЗАНИЯ

ДЛЯ ТЕХНИЧЕСКОГО НОРМИРОВАНИЯ РАБОТ НА ПРОТЯЖНЫХ СТАНКАХ

(Массовое, крупносерийное, серийное, мелкосерийное

и единичное производство)

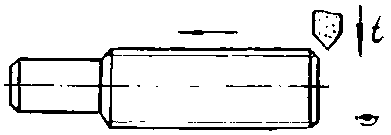

t - шаг зубьев протяжки, мм;

tо - шаг черновых зубьев протяжки, мм;

tк - шаг чистовых и калибрующих зубьев протяжки, мм;

z - общее число зубьев протяжки;

zс - число зубьев в секции;

Zр - число зубьев, одновременно участвующих в работе;

zч - число чистовых зубьев протяжки;

zк - число калибрующих зубьев протяжки;

zо - число черновых зубьев протяжки;

iо - число черновых секций;

L - общая длина протяжки, мм;

Lр - длина режущей части протяжки, мм;

lр - суммарная длина режущих кромок зубьев, одновременно участвующих в работе, мм;

lп - длина рабочей части протяжки, мм;

lз.н - длина задней направляющей, мм;

lз.х - длина заднего хвостовика, мм;

l1 - длина протяжки до первого зуба, мм;

hз - износ по задней грани протяжки, мм;

Bш - ширина шлица или шпоночной протяжки, мм;

n - число шлицев;

dо - диаметр отверстия до протягивания, мм;

D - диаметр отверстия после протягивания, мм;

h - глубина профиля стружечной канавки, мм;

B - рабочая ширина плоской протяжки, мм;

Dоп - диаметр опасного сечения протяжки, мм;

l - длина протягиваемой поверхности, мм;

Aо - припуск на черновые зубья, мм;

Aч - припуск на чистовые зубья, мм;

A - припуск на протягивание, мм;

Ar - припуск на радиус, мм;

Ad - припуск на диаметр, мм.

S - подача (толщина среза) на зуб на одну сторону, мм;

Sо - подача черновых зубьев на одну сторону, мм;

Sч - подача чистовых зубьев на одну сторону, мм;

v - скорость резания, м/мин.;

Tмн - нормативная стойкость, м;

Tм - табличная стойкость протяжки, м;

P - осевая сила резания, действующая на протяжку, кгс;

Pо - наибольшая допускаемая прочностью протяжки осевая сила резания, кгс;

qо - удельная осевая сила резания, приходящаяся на 1 мм длины режущей кромки, кгс/мм;

Nр - мощность, потребная на резание, квт;

nд - количество протянутых деталей между переточками протяжки, шт.;

СОЖ - смазывающе-охлаждающие жидкости;

K - коэффициент помещаемости стружки в канавке зубьев протяжки (Kфакт - фактический, Kдоп - допустимый).

Nдв - мощность электродвигателя, квт;

vо.х - скорость обратного хода протяжки, м/мин.;

Q - тяговое усилие станка, кгс;

vд - скорость резания, допускаемая мощностью электродвигателя, м/мин.;

K1 - коэффициент, учитывающий соотношение между скоростью рабочего и обратного хода;

Bп - шаг между комплектами протяжек, закрепленных на конвейере, мм;

Bд - расстояние между деталями, закрепленными в приспособлениях на конвейере станка, мм;

l2 - длина комплекта протяжек, закрепленных на колодке, мм.

Tо - основное (технологическое) время, мин.;

lр.х - длина рабочего хода протяжки, мм;

lдоп - длина перебега протяжки, мм;

q - количество одновременно обрабатываемых деталей, шт.

ПРОТЯГИВАЕМЫХ ПОВЕРХНОСТЕЙ

Настоящие нормативы режимов резания охватывают обработку наиболее распространенных в машиностроении конструкционных, углеродистых и легированных сталей, серых, ковких и антифрикционных чугунов, бронз, латуней, алюминиевых сплавов и жаропрочных материалов. Все материалы, кроме жаропрочных, объединены в группы обрабатываемости по стойкости. Группы обрабатываемости приведены в карте 1. Марки жаропрочных материалов приведены ниже.

Поверхности деталей, подлежащие обработке протягиванием, в зависимости от предъявляемых к ним технических требований, сгруппированы в группы качества, приведенные в карте 2.

Признаками принадлежности протягиваемых поверхностей к той или иной группе качества являются классы точности или классы шероховатости поверхности или сочетание этих показателей. При определении группы качества протягиваемой поверхности при одновременной обработке ряда поверхностей одной детали с различными классами шероховатости поверхности и точности следует ориентироваться на ту поверхность, к которой предъявляются наиболее высокие требования.

Нормативами предусматривается применение протяжек из быстрорежущей стали марок Р18, Р9 и Р6М5.

В условиях массового и крупносерийного производства протяжки рекомендуется изготавливать из сталей марок Р18, Р9 и Р6М5, идущих для обработки всех материалов всех групп качества. Исключение составляют многошлицевые протяжки с остроугольным и эвольвентным профилем, а также сложнофасонные, для которых применение стали марки Р9 нецелесообразно из-за плохой ее шлифуемости. Поэтому такие протяжки рекомендуется изготавливать из стали марок Р18 и Р6М5.

Для обработки нержавеющих сталей, высокопрочных сталей, жаропрочных материалов и конструкционных сталей повышенной твердости HRC 30 - 50 (стали IV и V групп обрабатываемости) наряду с протяжками из стали Р18 применяются протяжки из сталей марок более эффективных - Р9Ф5, Р14Ф4, Р10К5Ф5, Р9М4К8 и Р6М5К5 по ГОСТУ 19265-73 и сталь марки Р8МЗК6С по ТУ-14-1-404-72.

Протяжки несложных профилей для мелкосерийного и единичного производства могут изготавливаться из стали марки ХВГ.

Для протягивания сложных и точных поверхностей 1-й и 2-й групп качества целесообразнее применять протяжки из сталей марок Р18 и Р6М5 и других, более эффективных.

Рекомендуемая геометрия режущей части приведена в карте 3.

На ряде предприятий (Волжский автомобильный завод, Московский завод малолитражных автомобилей, Брянский и Горьковский автозаводы и др.) для протягивания деталей из чугуна и легких сплавов с успехом применяются протяжки, оснащенные твердыми сплавами марок ВК8, ВК6М и др.

Стойкость твердосплавленных протяжек в десятки раз выше стойкости протяжек из быстрорежущей стали марки Р18.

Для внутреннего протягивания рекомендуется применение тестированных круглых протяжек по ГОСТ 20364-74 и ГОСТ 20364-74, нормализованных шлицевых прямобочных и эвольвентных по нормалям машиностроения МН4250-Н-МН4255-62, МН4262-МН4267-62, МН5513-МН5517-64 <*> и специальных.

--------------------------------

<*> Указанные нормализованные протяжки предназначены для обработки углеродистых и легированных сталей твердостью HB 198 - 229 (I группа обрабатываемости) и чугуна твердостью HB <= 180 (VI группа обрабатываемости). Они могут применяться и для обработки материалов других групп обрабатываемости.

При использовании гостированных круглых протяжек возможно получение поверхностей 2-й группы качества и грубее. Для получения более высокого класса шероховатости поверхности (8 - 10) необходимо применять комбинированные протяжки, оснащенные выглаживающим блоком или кольцами из твердого сплава марок ВК8, ВК6М и др.

Комбинированные круглые протяжки, оснащенные блоком или кольцами из твердого сплава, позволяют не только повысить стойкость режущей части протяжки, но и уменьшить шероховатость обработанной поверхности до восьмого - десятого класса по ГОСТ 2789-73, повысить геометрическую точность отверстий на 30 - 50%, повысить износостойкость детали. Сам выглаживающий блок обладает стойкостью, в десятки раз превосходящей стойкость режущей части.

Для протяжек различных схем резания приведены поправочные коэффициенты на стойкость (карта 23). Шпоночные протяжки рекомендуется применять гостированные по ГОСТ 18217 - 18220-72 и специальные.

Для наружного протягивания рекомендуется применение протяжек с трапецеидальной схемой резания и переменного резания.

Режимы резания рассчитаны на работу правильно сконструированным протяжным инструментом и изготовленным в соответствии с техническими требованиями ГОСТов 9126-76, 7943-63, 6767-63.

Доводка задних граней зубьев по методу Челябинского тракторного завода увеличивает стойкость протяжек за счет повышения качества поверхности задних граней и более точного выполнения перепада размеров чистовых зубьев. Для повышения суммарной стойкости протяжек путем увеличения числа переточек ряд заводов применяет запасные калибрующие зубья, предложенные и внедренные Горьковским автозаводом.

Протягивание сталей без применения смазывающе-охлаждающих жидкостей (СОЖ) практически невозможно. Наибольшая эффективность от применения СОЖ методом полива получается при подаче ее с двух сторон - на входе и выходе протяжки, а также при кольцевых трубках, подающих СОЖ по всему периметру зубьев протяжки. При протягивании глубоких отверстий целесообразно подводить СОЖ через тело протяжки.

Лучшие результаты по снижению усилия и повышению стойкости протяжек дают чистые и осерненные растительные масла, сульфофрезол и некоторые виды активированных эмульсий. Эмульсии обеспечивают более высокую чистоту поверхности, но при их применении несколько повышаются усилия резания и снижается стойкость протяжек по сравнению с применением масел.

При работе одной и той же протяжкой размер протянутого отверстия при охлаждении эмульсиями получается меньшим, чем при использовании масел.

При протягивании жаропрочных и кислотостойких материалов применяются активированные эмульсии с добавлением растительных масел, олеиновой кислоты и жидкого мыла.

Протягивание серого чугуна на многих заводах производится без применения СОЖ из-за сильного загрязнения системы подачи СОЖ, самой жидкости и рабочих мест.

В тех случаях, когда требования к шероховатости поверхности и размерам детали, а также сильное нагревание протяжек приводят к необходимости применения СОЖ, используются керосин в чистом виде и в смеси с сульфофрезолом и сульфофрезол.

Следует иметь в виду, что при протягивании серых чугунов с применением СОЖ размеры отверстий получаются более стабильными, но меньшими по величине по сравнению с работой всухую.

При протягивании антифрикционных чугунов применение СОЖ необходимо для улучшения выхода стружек из канавок, повышения стойкости и улучшения чистоты поверхности.

При протягивании ковких чугунов целесообразно применять сульфофрезол и его смесь с керосином.

Для обработки бронзы и латуни применяются чистые и осерненные минеральные масла, обычные и активированные эмульсии.

При протягивании алюминиевых сплавов применяются обычные и активированные эмульсии, керосин в чистом виде и в смеси с авиамаслом, а также смесь минерального и касторового масел.

Эффективность применения СОЖ резко снижается или даже исчезает полностью в случаях загрязнения, некачественного составления или нарушения установленных сроков замены или обновления смеси.

Рекомендуются следующие количества подачи СОЖ: на внутренние протяжки от 10 до 25 л в минуту, при этом чем больше диаметр или поперечные размеры профиля протяжки, тем больше должно подаваться жидкости; на наружные протяжки до 30 - 40 л в минуту.

В карте 4 приведены рекомендации по выбору скоростей резания, учитывающие особенности обрабатываемых материалов и качественные показатели протягиваемых поверхностей при работе протяжками из быстрорежущих сталей. В той же карте даны поправочные коэффициенты на скорость резания для протяжек из стали марки ХВГ.

Следует учитывать, что при протягивании отверстий в стальных деталях со скоростями, превышающими рекомендуемые, иногда наблюдается увеличение размеров отверстия.

Скорости резания, применяемые при обработке жаропрочных материалов протяжками из быстрорежущих сталей, приведены ниже.

Данный сборник режимов резания предназначен для технического нормирования работ, выполняемых на протяжных станках с диапазоном скоростей резания до 15 м/мин., имеющих наиболее распространенное применение в настоящее время. Рекомендуемые в карте 4 скорости резания являются усредненными.

В практике заводов некоторые сочетания физико-механических свойств материала, смазывающе-охлаждающих жидкостей и ряда других факторов обеспечивают требуемую группу качества при скоростях резания, превышающих приведенные в карте 4. Карты 6 - 22 позволяют определить стойкости протяжек и для более высоких скоростей резания.

Режущая часть протяжки состоит из двух основных частей. Черновая часть, снимающая максимальную долю припуска, имеет зубья с наибольшими подачами. Чистовая часть, обеспечивающая получение требуемых размера и качества поверхности, имеет зубья с меньшими, плавно уменьшающимися подачами.

1. Подача на чистовой части. В подавляющем большинстве случаев, в том числе и у гостированных круглых и нормализованных шлицевых протяжек, наибольшая величина подачи первых чистовых зубьев составляет: у внутренних протяжек - 0,02 мм/зуб.; у наружных - 0,03 мм/зуб. Наименьшая подача - 0,005 мм/зуб.

Для обеспечения требуемых качества поверхности и размера протягиваемых поверхностей, кроме определенной величины подачи, должно применяться и определенное число чистовых зубьев. Нельзя стабильно обеспечить требуемые высокие показатели качества поверхности протяжкой, чистовая часть которой не соответствует указанным условиям.

В приложении 1 приведены данные по числу зубьев и величине подач чистовых частей специальных протяжек.

Чистовая часть гостированных круглых протяжек выполнена по рекомендациям приложения 1. Конструкция чистовой части по приложению 1 такова, что толщина срезаемого слоя по всему периметру при протягивании остается одинаковой. Это обеспечивает получение шероховатости поверхности по всему периметру протянутой поверхности одного класса как у специальных, так и у гостированных протяжек.

2. Подача на черновой части. Подача черновых зубьев в основном влияет на стойкость протяжки, не оказывая прямого влияния на шероховатость протянутой поверхности. Для обеспечения наибольшей производительности и наименьшей длины протяжки подача черновых зубьев должна приниматься наибольшей с учетом ограничивающих ее величину факторов. Ими являются - стойкость и прочность протяжки, помещаемость стружки, усилие станка и такие свойства материала обрабатываемой детали, как склонность к задирам и вырывам (у мягких, вязких материалов или к сколам со стороны выходного торца (у хрупких). Будучи одним из элементов режима резания, подача является и элементом конструкции протяжки.

Настоящие нормативы предусматривают применение протяжек, имеющих подачи черновых зубьев, величина которых назначена с учетом всех указанных выше факторов. В большинстве случаев гостированные круглые и шпоночные и нормализованные шлицевые протяжки удовлетворяют этим требованиям, однако для ряда операций подача черновых зубьев их оказывается завышенной (например, если твердость материала деталей соответствует IV и V группам обрабатываемости сталей). Для определения пригодности гостированной или нормализованной протяжки (или специальной, спроектированной для других деталей) величина подачи черновых зубьев должна быть проверена по карте 5. Если подача будет превышать рекомендуемые этой картой значения, то для массового, крупносерийного и серийного производства целесообразно спроектировать новую протяжку.

Исключение составляют протяжки, предназначенные для обработки поверхностей 3-й и 4-й групп качества. В этом случае подачи черновых зубьев данными карты 5 не ограничиваются.

Приведенные в карте 5 подачи черновых зубьев обеспечивают отсутствие сколов и вырывов на деталях и стойкость протяжек, соответствующую стойкости чистовой части.

Величина оптимальной по стойкости подачи определяется по картам 6 - 23 и проверяется условием помещаемости стружки (см. приложение 2), прочностью протяжки (см. приложение 4) и усилием протягивания по паспорту станка.

В настоящих нормативах стойкость протяжек определяется в метраже обработанной поверхности до затупления протяжки по формуле:

где Tм - стойкость протяжки (суммарная длина протянутой поверхности до затупления протяжки), м;

l - длина протягиваемой поверхности, мм;

nд - количество протянутых деталей, шт.

Стойкость зависит от материала протяжки и детали, качества изготовления и термической обработки протяжек, способа разделения стружки и геометрии зубьев, скорости резания, подачи, охлаждения и технических требований к качеству протягиваемых поверхностей. С увеличением скорости резания и подачи стойкость протяжек уменьшается.

Признаками затупления протяжек в производственных условиях являются технологические критерии (ухудшение качества поверхности и изменение размера) и такие явления, как плохое отделение стружек, чрезмерное нагревание протяжки или деталей, увеличение сил резания и др. Причиной проявления технологических критериев и других указанных признаков, ограничивающих стойкость протяжек, является потеря режущих свойств зубьями вследствие округления режущих кромок и износа их по задней грани.

Поэтому при получении экспериментальным путем стойкостных зависимостей определялись износы - радиусы округления режущих лезвий и износы задних граней, которые соответствовали технологическим критериям для чистовых зубьев и другим внешним признакам, приведенным выше для черновых зубьев.

В связи с тем, что производственный персонал цехов, как правило, не производит измерения износа зубьев протяжек (ввиду большого количества кромок абсолютная величина износа мала, и для определения ее требуется тщательная очистка лезвий от наростов и налетов и использование оптических приборов с большим увеличением), износ в качестве критерия затупления в производственных условиях настоящими нормативами не предусматривается. Считается, что прекращение работы протяжек будет производиться по технологическим и другим указанным выше признакам.

Восстановление режущих свойств затупленных зубьев протяжек производится заточкой по передней и иногда по задней граням. В таблице 1 приведены величины стачивания передней грани черновых и чистовых зубьев <*>. Калибрующие зубья подвергаются лишь периодической зачистке со снятием слоя величиной 0,02 - 0,03 мм с первого из зубьев.

--------------------------------

<*> В настоящее время имеющиеся заточные станки для протяжек в подавляющем большинстве не имеют устройств, указывающих или ограничивающих величину стачиваемого слоя. Поэтому приведенные в табл. 1 величины стачивания являются несколько завышенными. Это подтверждает опыт Челябинского тракторного завода, на котором внедрение специального индикаторного прибора, показывающего толщину снятого заточкой слоя, позволило применять вдвое меньшие величины стачивания. В связи с этим увеличилось число переточек до полного износа и возросла суммарная стойкость протяжек.

Вид протяжек | Размер (диаметр или ширина), мм | Вид зубьев | |||

черновые | чистовые | ||||

Группы качества | |||||

1 и 2 | 3 и 4 | 1 и 2 | 3 и 4 | ||

Величина стачивания за переточку, мм | |||||

Цилиндрические и шлицевые | до 50 | 0,10 | 0,15 | 0,05 | 0,08 |

свыше 50 | 0,15 | 0,20 | 0,07 | 0,10 | |

Плоские | до 50 | 0,15 | 0,20 | 0,07 | 0,10 |

свыше 50 | 0,20 | 0,25 | 0,10 | 0,15 | |

Шпоночные | до 8 | 0,15 | |||

свыше 8 | 0,20 | ||||

При заточке (перешлифовке) протяжек по задним граням величина снимаемого слоя составляет 0,2 - 0,3 мм.

При условии правильного изготовления и эксплуатации протяжек обеспечивается стойкость, приведенная в картах 6 - 23.

Количество деталей, протянутых до затупления, подсчитывается по формуле:

где Tмн - нормативная стойкость протяжки в метрах протянутой поверхности с учетом всех условий (см. ниже).

Стойкости протяжек для различных групп обрабатываемости материалов в зависимости от подачи и скорости резания даны в картах 6 - 15 для протяжек, перетачиваемых только по передней грани, и картах 16 - 22 для протяжек, перетачиваемых по передней и задней граням.

Стойкость зубьев протяжек в картах указывается раздельно для чистовой и черновой частей (табл. 2).

В зависимости от величины подачи стойкость черновой части может быть выше или ниже чистовой. Стойкость протяжки в целом зависит от соотношения стойкостей ее черновой и чистовой частей <*>. Если черновая часть имеет большую стойкость, чем чистовая, стойкость протяжки в целом будет равна стойкости ее чистовой части.

--------------------------------

<*> Соотношение стойкостей черновой и чистовой частей, в свою очередь, зависит от соотношения подач черновых и чистовых зубьев.

В тех случаях, когда черновая часть имеет меньшую стойкость, чем чистовая, затупление чистовой части происходит более интенсивно и поэтому стойкость ее снижается, приближаясь к стойкости черновой части. В этих случаях стойкость протяжки в целом лимитируется стойкостью черновой части.

Наиболее выгодным является назначение такой подачи черновых зубьев, при котором черновая часть имеет такую же или несколько большую стойкость, чем чистовая часть. Такое назначение подачи черновых зубьев получило название условия равной стойкости.

На картах 6 - 22 жирной ломаной линией ограничиваются величины подачи черновых зубьев и соответствующих им стойкостей (находятся с левой стороны), которые удовлетворяют условию равной стойкости.

Приведенная в картах 6 - 22 стойкость чистовой части относится к гостированным и нормализованным протяжкам, а также к специальным, имеющим построение чистовой части, соответствующее приведенному в приложении 1. При использовании протяжек конструкции непеременного резания в карте 23 даются поправочные коэффициенты на стойкость в зависимости от схемы резания.

При использовании гостированных и нормализованных или специальных, предназначенных для обработки других деталей, протяжек надо убедиться по картам 6 - 22, удовлетворяют ли они условию равной стойкости.

Таблица 2

Протяжка из стали Р18, Р9 и Р6М5 | |||||||

1. Расчетные формулы | |||||||

Протягивание протяжками, перетачиваемыми по передней грани |  | ||||||

2. Значение Ст и показателей степени в формулах | |||||||

Обрабатываемый материал | Группа обрабатываемости | Вид зубьев | Охлаждение | Ст | n | y | |

Сталь | I | Чистовые | S до 0,025 | С охлаждением | 62 | 0,54 | 0,31 |

Черновые | S <= 0,15 | 235 | 0,67 | 0,27 | |||

S = 0,16 - 0,4 | 110 | 0,67 | 0,67 | ||||

II | Чистовые | S до 0,025 | 51 | 0,54 | 0,31 | ||

Черновые | S <= 0,15 | 158 | 0,67 | 0,27 | |||

S = 0,16 - 0,4 | 75 | 0,67 | 0,67 | ||||

III | Чистовые | S до 0,025 | 42 | 0,54 | 0,31 | ||

Черновые | S <= 0,15 | 115 | 0,67 | 0,27 | |||

S = 0,16 - 0,4 | 53 | 0,67 | 0,67 | ||||

IV | Чистовые | S до 0,025 | 25 | 0,67 | 0,4 | ||

Черновые | S <= 0,15 | 58 | 0,79 | 0,36 | |||

- | - | - | - | ||||

V | Чистовые | S до 0,025 | 12,3 | 0,67 | 0,4 | ||

Черновые | S <= 0,15 | 21,71 | 0,79 | 0,36 | |||

- | - | - | - | ||||

Чугун | VI | Чистовые | S до 0,025 | Без охлаждения | 136 | 0,49 | 0,13 |

Черновые | S <= 0,15 | 231 | 0,61 | 0,23 | |||

S = 0,16 - 0,4 | 147 | 0,61 | 0,47 | ||||

VII | Чистовые | S до 0,025 | 84 | 0,49 | 0,13 | ||

Черновые | S < 0,15 | 133 | 0,61 | 0,23 | |||

S = 0,16 - 0,4 | 86 | 0,61 | 0,47 | ||||

Бронза | VIII | Чистовые | S до 0,025 | С охлаждением | 431 | 0,49 | 0,13 |

Черновые | S <= 0,15 | 704 | 0,61 | 0,23 | |||

S = 0,16 - 0,4 | 443 | 0,61 | 0,47 | ||||

IX | Чистовые | S до 0,025 | 220 | 0,49 | 0,13 | ||

Черновые | S <= 0,15 | 339 | 0,61 | 0,23 | |||

S = 0,16 - 0,4 | 214 | 0,61 | 0,47 | ||||

Алюминиевые сплавы, медь, баббит | X | Чистовые | S до 0,025 | 128 | 0,33 | 0,21 | |

Черновые | - | 331 | 0,52 | 0,18 | |||

Протягивание протяжками, перетачиваемыми по задней грани | |||||||

Сталь | I | Чистовые | С охлаждением | 36 | 0,4 | 0,92 | |

Черновые | 282 | ||||||

II | Чистовые | 30 | |||||

Черновые | 194 | ||||||

III | Чистовые | 28 | |||||

Черновые | 147 | ||||||

IV | Чистовые | 17 | |||||

Черновые | 86 | ||||||

V | Чистовые | 9 | |||||

Черновые | 32 | ||||||

Чугун | VI | Чистовые | Без охлаждения | 39 | |||

Черновые | 240 | ||||||

VII | Чистовые | 26 | |||||

Черновые | 154 | ||||||

В тех случаях, когда при работе со скоростью резания, определенной по карте 4, условие равной стойкости не удовлетворяется, скорость резания следует уменьшить до такой величины, при которой оно будет удовлетворяться.

Если уменьшение скорости резания не допускается требованиями производительности или при ее уменьшении условие равной стойкости не может быть удовлетворено, следует спроектировать специальную протяжку с назначением такой подачи черновых зубьев, при которой удовлетворялись бы условия равной стойкости и рекомендации, приведенные в карте 5.

В настоящих нормативах не даются заранее назначенные периоды стойкости, так как факторы, определяющие их, - скорость резания и подача чистовых зубьев, - назначаются в связи с условиями стружкообразования и требованиями к точности и шероховатости протягиваемых поверхностей.

Стойкости, приведенные в картах 6 - 22, обеспечивают получение 2-й группы качества цилиндрических отверстий и наружных поверхностей простого профиля. Для других видов протягивания и групп качества в карте 23 приведены поправочные коэффициенты на стойкость. В картах 6 - 22 указаны условия, соответствующие приведенным в них стойкостям. На измененные условия работы в карте 23 даны поправочные коэффициенты.

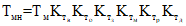

С их учетом нормативная стойкость протяжки определяется по формуле:

где Tм - табличная стойкость, найденная по картам 6 - 22; поправочные коэффициенты обозначены в зависимости от разных факторов:

Метод определения подачи черновой части, при котором стойкости черновой и чистовой частей совпадают, получил название метода равной стойкости, а сами протяжки, рассчитанные с его помощью, - протяжек равной стойкости. К этой же категории протяжек условно относятся и те протяжки, у которых стойкость черновой части превышает стойкость чистовой. Важной особенностью последних является возможность значительного повышения производительности при протягивании. В связи с имеющимся у таких протяжек резервом стойкости по отношению к чистовой части, скорость резания для работы черновой части может быть увеличена до такой, при которой стойкости ее и чистовой части будут равными.

Протягивание деталей с различными скоростями резания при работе черновой и чистовой частей протяжки производится на станках, имеющих устройство для автоматического уменьшения скорости при вхождении в деталь переходных зубьев.

Определение скорости резания для работы черновой части тех протяжек, у которых стойкость черновой части больше, чем у чистовой, можно показать на примере обработки стальной детали, относящейся, допустим, ко 2-й группе качества и 1-й группе обрабатываемости. Скорость резания для этих условий по карте 4 составляет 8 м/мин. Отмечаем, что эта скорость резания установлена для работы чистовой части протяжки. По карте 6 находим, что условиям равной стойкости удовлетворяют подачи черновых зубьев до 0,25 мм. Однако по карте 5 рекомендуется при протягивании сталей данной группы обрабатываемости и качества с указанной скоростью резания применять подачу черновых зубьев не более 0,15 мм. Приняв эту величину подачи, по карте 6 устанавливаем, что условие равенства стойкости черновой и чистовой частей будет обеспечено при скорости резания 14 м/мин. для черновой части и 8 м/мин. - при работе чистовой части протяжки.

Примечание. При установлении стойкостей наружных протяжек следует учитывать их конструктивные особенности. Для цельных чистовых нерегулируемых протяжек стойкости устанавливаются по картам 6 - 15 и 23. Для сборных протяжек, монтируемых из отдельных секций или блоков, различных по конструкции и назначению (черновые, чистовые), стойкости устанавливаются раздельно и могут иметь разные значения для каждой части (см. карты 6 - 15 или 16 - 22).

Расчетные зависимости, принятые в нормативах для определения сил резания и мощности, потребной на резание, приведены в табл. 3. Они базируются на предложенной профессором Г.И. Грановским методике, согласно которой для расчета сил резания используются не степенные зависимости, а уравнения в виде простой алгебраической суммы. При этом вместо применявшейся ранее величины удельного давления (силы резания), приходившегося на 1 мм2 поперечного сечения срезаемого слоя, применяется величина силы резания, приходящаяся на 1 мм длины режущей кромки.

Общая зависимость для определения осевой силы резания, действующей на протяжку, выражается формулой:

где qо = 1,8 + 197 S кгс/мм - осевая сила резания, приходящаяся на 1 мм длины режущей кромки;

lр - суммарная длина режущих кромок зубьев, одновременно участвующих в работе;

- поправочные коэффициенты на осевую силу резания в зависимости от:

- поправочные коэффициенты на осевую силу резания в зависимости от:Значения величины осевой силы резания, приходящейся на 1 мм длины режущего лезвия, в зависимости от переднего угла для различных подач принимаются по карте 24, а поправочные коэффициенты - по карте 25.

Таблица 3

Все виды протяжек | ||||

Силы резания | Вид протяжек | Расчетные формулы | qо = 1,8 + 197 S кгс/мм | |

Цилиндрические |  | |||

Шлицевые |  | |||

Шпоночные |  | |||

Наружные |  | |||

Мощность | Все |  | ||

Примечания:

1. Число одновременно участвующих в работе зубьев определяется по формуле:

Дробная часть частного отбрасывается.

2. При протягивании прерывистых поверхностей (см. рис. 1) zр подсчитывается по формуле:

где

Дробные части частных отбрасываются.

Для наклонного зуба суммарная длина режущих кромок зубьев, одновременно участвующих в работе, подсчитывается по следующей формуле:

где zс - число зубьев в секции (рис. 2).

Назначение режима резания может производиться:

1. При наличии специально спроектированной для данной операции протяжки или гостированной (круглой, шпоночной) или нормализованной (шлицевой) протяжки, подобранной конструктором и проверенной им по прочности, стойкости, помещаемости стружки в канавках и по возможности обеспечения требуемой группы качества детали.

2. Когда специальная протяжка еще не спроектирована, а возможность использования гостированной (нормализованной) или специальной протяжки, предназначенной для другой детали, конструктором не установлена. Вначале должна быть установлена возможность применения гостированной (нормализованной) протяжки по размерам детали. В этом случае одновременно с назначением режима резания производится проверка протяжки по вышеуказанным параметрам.

3. Когда специальной протяжки нет, а гостированная (нормализованная) не подходит. В этом случае одновременно с назначением режима резания производится ориентировочное определение длины протяжки, необходимой для расчета основного времени.

При установлении режимов резания во всех случаях отправным элементом является скорость резания, назначаемая в соответствии с показателями качества протягиваемых поверхностей и обрабатываемостью материала, а стойкость протяжного инструмента является функцией скорости резания.

Порядок назначения режима резания для указанных случаев дается ниже в инструктивных указаниях 1, 2, 3 по назначению режимов резания, относящихся соответственно к каждому из них.

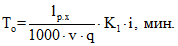

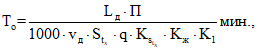

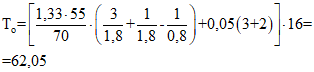

Основное (технологическое) время обработки одной детали на протяжных станках рассчитывается по формуле:

где lр.х - длина рабочего хода, мм;

v - скорость резания, м/мин.;

q - количество одновременно обрабатываемых деталей;

K1 - коэффициент, учитывающий соотношение между скоростями рабочего и обратного хода;

i - число проходов.

Значение коэффициента K1 по типам станков см. в табл. 4.

Таблица 4

Одноплунжерные | Двухплунжерные и непрерывного действия | |

без снятия протяжки со станка | со снятием протяжки со станка вручную | |

Коэффициент K1 | ||

| 1 | 1 |

где vо.х - скорость обратного хода протяжки, м/мин.

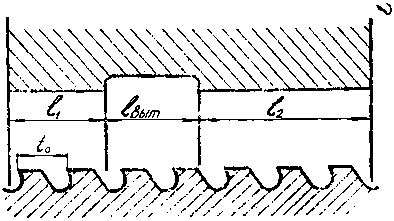

Длина рабочего хода lр.х (рис. 3) определяется по следующим формулам:

1. Для станков с возвратно-поступательным движением:

2. Для станков непрерывного действия с движущейся деталью:

lр.х = l + Bд + lдоп;

3. Для станков непрерывного действия с движущимися протяжками:

lр.х = l2 + Bп + lдоп;

где lп - длина рабочей части протяжки, которая определяется по формулам:

а) для протяжек, закрепляемых хвостовиком,

lп = L - l1;

б) для протяжек, закрепляемых на колодке,

lп = l2;

L - общая длина протяжки, закрепляемой хвостовиком, мм;

l1 - длина протяжки до первого зуба, мм;

l2 - длина комплекта протяжек, закрепляемых на колодке, мм;

l - длина протягиваемой поверхности, мм;

lдоп - длина перебега (принимается 30 - 50 мм для станков с возвратно-поступательным движением; 5 - 10 мм - для станков непрерывного действия);

Bд - расстояние между деталями, закрепленными в приспособлениях на конвейере станка, мм;

Bп - шаг между комплектами протяжек, закрепленных на конвейере станка, мм.

При установлении технически обоснованной нормы времени величины lп, Bп и Bд берутся по чертежам протяжек, приспособлений, наладок или по замерам.

(по назначению режимов резания при наличии специально спроектированной или стандартной протяжки) | Все виды протягивания | |||

N этапа | Последовательность определения режима резания | Источник или расчетная формула | Исходные данные для определения режима резания и их условные обозначения | |

Установление группы обрабатываемости протягиваемого материала | Марка обрабатываемого материала | |||

Установление группы качества протягиваемой поверхности | Вид протягиваемых поверхностей. Класс точности. Шероховатость поверхности | |||

3 | Установление переднего угла | Группа обрабатываемости материала | ||

4 | Назначение смазывающе-охлаждающей жидкости (СОЖ) | Группа обрабатываемости материала. Группа качества | ||

5 | Проверка возможности применения данной протяжки по тяговому усилию станка: а) определение осевой силы резания, действующей на протяжку P | Чертеж протяжки | ||

Примечание. При отсутствии величины осевой силы резания в чертеже протяжки она рассчитывается в соответствии с инструктивным указанием 2, этап 7. | ||||

P <= Q | Q - тяговое усилие станка по паспорту станка | |||

Назначение скорости резания v: а) определение скорости резания | Группа обрабатываемости материала. Группа качества. Тип производства. Материал протяжки | |||

б) уточнение найденной скорости резания по диапазону скоростей, допускаемых по паспорту станка | Паспорт станка |  | ||

v <= vд | Осевая сила, действующая на протяжку, P Мощность электродвигателя станка Nдв и коэффициент полезного действия станка | |||

Определение стойкости протяжки: а) табличной - Tм б) нормативной - Tмн |  | Группа обрабатываемости материала Подача черновых зубьев протяжки Sо, мм/зуб. Скорость резания v, м/мин. Группа качества Вид заготовки Материал протяжки Смазывающе-охлаждающая жидкость Вид протягиваемых поверхностей Схема резания Применение доводки задних граней | ||

Определение количества протянутых деталей между переточками |  | |||

Примечание. Если подача черновых зубьев протяжки меньше или равна подаче, допустимой условиями равной стойкости (значения последней в картах 6 - 22 находятся слева от жирной черты), то стойкость протяжки в целом определяется по стойкости чистовой части (см. "Стойкость протяжного инструмента").

(по назначению режимов резания с одновременным подбором протяжки по ГОСТ 20364-74, ГОСТ 20365-74, ГОСТ 18217 - ГОСТ 18220-72, по нормалям МН4250 - МН4255-62, МН4262 - МН4267-62, МН5513 - МН5517-64) | Внутреннее протягивание | ||

Специальной протяжки нет. Возможность использования гостированной (нормализованной) протяжки конструктором не установлена. Определение режима резания производится с одновременным подбором протяжки по ГОСТ 20364 - ГОСТ 20365-74, ГОСТ 18217 - ГОСТ 18220-72, по нормалям МН4250 - МН4255-62, МН4262 - МН4267-62, МН5513 - МН5517-64 <*>. | |||

N этапа | Последовательность определения режима резания | Источник или расчетная формула | Исходные данные для определения режима резания и их условные обозначения |

1 | Установление группы обрабатываемости протягиваемого материала | Марка обрабатываемого материала | |

2 | Установление группы качества протягиваемой поверхности | Вид протягиваемых поверхностей Класс точности Шероховатость поверхности | |

Примечание. Если протягиваемые поверхности относятся к I-й группе качества, то использовать гостированные и нормализованные протяжки не следует, нужно применять специальные протяжки (см. приложение 1 и инструктивные указания). | |||

3 | Подбор протяжки по размерам протягиваемого отверстия | ГОСТ 20364-74; ГОСТ 20365-74; ГОСТ 18217 - ГОСТ 18220-72; нормали машиностроения МН4250 - МН4255-62; МН4262 - МН4267-62; МН5513 - МН5517-64 | Диаметр отверстия после протягивания D или ширина паза B Класс точности или допуск Длина протягивания l Материал и твердость HB |

Примечания: 1. Если длина протягивания укладывается в пределы длин, предусмотренных указанными ГОСТами и нормалями МН, а материал детали относится к I и II группам обрабатываемости стали и VI - X группам обрабатываемости других материалов для нормализованной протяжки и к любой группе обрабатываемости, кроме V, для гостированной протяжки, то протяжка принимается, и весь дальнейший расчет выполняется в соответствии с инструктивными указаниями 1. 2. Если длина протягивания выходит за пределы длин, предусмотренных ГОСТами и нормалями, или материал детали относится к V группе обрабатываемости для гостированной протяжки и к III - V группам обрабатываемости стали для нормализованной, то необходимо проверять протяжку: а) при длине протягивания большей, чем предусмотренная ГОСТами и нормалями, - по помещаемости стружки в канавке и по прочности на разрыв (см. ниже этапы 6 и 7); б) при принадлежности материала детали к III - V группам обрабатываемости - по прочности на разрыв (см. этап 7); в) при длине протягивания меньшей, чем предусматривается ГОСТами и нормалями, - по условию одновременного участия в работе не менее 2 зубьев (см. этап 7а). | |||

4 | Установление переднего угла | Группа обрабатываемости материала | |

5 | Назначение смазывающе-охлаждающей жидкости (СОЖ) | Группа обрабатываемости материала Группа качества | |

Проверка протяжки по помещаемости стружки в канавке (выполняется лишь в тех случаях, когда длина протягивания l больше предусмотренной ГОСТом или нормалью) | ГОСТ и нормали машиностроения приведены выше - см. приложение 2. Kфакт >= Kдоп Kфакт - коэффициент помещаемости стружки в канавке, определенный для данной протяжки с помощью номограммы по приложению 2. Kдоп - допустимый коэффициент помещаемости, приведен в приложении 2. | Длина протягивания l Подача черновых зубьев Sо и глубина стружечных канавок h берутся по ГОСТу или по нормали | |

Проверка прочности протяжки на разрыв в опасном сечении: |  Дробная часть частного отбрасывается  Для круглых протяжек  | Длина протягивания l Шаг черновых зубьев tо - берется по ГОСТу или нормали Подача черновых зубьев Sо Передний угол Число зубьев в секции zс берется по ГОСТу или по нормали | |

Для шлицевых протяжек  | Группа обрабатываемости материала | ||

Для шпоночных  | Группа качества | ||

Для плоских протяжек  | Способ разделения стружки, СОЖ | ||

в) проверка осевой силы резания, действующей на протяжку согласно условию прочности протяжки | P <= Pо | Диаметр опасного сечения протяжки по впадине перед зубом Dоп - по ГОСТу или по нормали Материал протяжки Допустимое напряжение | |

8 | Проверка возможности применения протяжки по тяговому усилию станка 1 | Инструктивные указания 1, этап 5б | - |

9 | Назначение скорости резания v | Инструктивные указания 1, этап 6 | - |

10 | Определение стойкости протяжки | Инструктивные указания 1, этап 7 | - |

11 | Определение количества протянутых деталей между переточками | Инструктивные указания 1, этап 8 | - |

--------------------------------

<*> Аналогично выполняется назначение режима резания в случае использования специальной протяжки, предназначенной для другой детали.

(по назначению режимов резания с одновременным выполнением ориентировочного расчета отдельных элементов протяжки) | Все виды протягивания | ||

Специальной протяжки нет. Гостированную или нормализованную протяжку использовать нельзя. Одновременно с назначением режима резания выполняется ориентировочное определение тех элементов протяжки, которые нужны для определения норм времени. | |||

N этапа | Последовательность определения режима резания | Источник или расчетная формула | Исходные данные для определения режима резания и их условные обозначения |

1 | Установление группы обрабатываемости протягиваемого материала | ||

2 | Установление группы качества протягиваемой поверхности | ||

Выбор конструкции, типа и материала протяжки: | |||

а) выбор конструкции, типа и материала протяжки | |||

Примечание. Рекомендуется применение протяжек переменного резания, а также протяжек с трапецеидальной схемой. Число зубьев в секции ориентировочно следует принимать для черновых зубьев zс = 2. Во всех случаях протягивания материалов общего назначения применять материал протяжек - сталь марок Р18, Р9 и Р6М5. Для обработки жаропрочных материалов и сталей повышенной твердости (стали IV и V групп) желательно применять стали марок Р9Ф5, Р14Ф4, Р10К5Ф5 по ГОСТу 19265-73 и сталь марки Р8МЗК6С по ТУ-14-1-404-72. | |||

Группа качества Вид протягиваемых поверхностей (отверстие круглое, шлицевое и т.п.) | |||

Ориентировочно zк = 4 - 6 | |||

4 | Установление переднего угла | Группа обрабатываемости материала | |

5 | Назначение смазывающе-охлаждающей жидкости (СОЖ) | Группа обрабатываемости материала Группа качества | |

6 | Назначение скорости резания v, м/мин. | Группа обрабатываемости материала Группа качества Тип производства Материал протяжки | |

Определение подачи черновых зубьев, исходя из условия равной стойкости, Sо | Группа обрабатываемости материала Группа качества Скорость резания v | ||

Определение шага черновых зубьев tо |  для протяжек одинарного резания для протяжек одинарного резания для протяжек группового резания для протяжек группового резанияОкругляется до ближайшего значения шага (см. приложение 3, профили зубьев) | Длина протягивания l Тип протяжки (одинарного или группового резания) | |

9 | Определение глубины профиля стружечных канавок h: | ||

а) наибольшая глубина профилей стружечных канавок, соответствующих принятому шагу | Шаг черновых зубьев tо - см. инструктивные указания 3, этап 8 | ||

б) глубина профиля стружечных канавок, допустимая условиями жесткости протяжки | h <= 0,2 dо Округляется до ближайшего значения, имеющегося в приложении 3. | Диаметр отверстия до протягивания dо | |

Последовательность определения режима резания | Источник или расчетная формула | Исходные данные для определения режима резания и их условные обозначения | |

в) глубина профиля стружечной канавки по условию размещения стружки | Подача черновых зубьев Sо - см. инструктивные указания 3, этап 7 Длина протягивания l Допустимый коэффициент помещаемости стружки Kдоп - см. приложение 2 | ||

Примечания: 1. Глубина профиля стружечных канавок, определенная по пунктам а, б и в, принимается наименьшей. При этом, если принимается глубина из пункта а или б, то необходимо уменьшить подачу Sо, определив ее величину по условию размещения стружки, исходя из l, Kдоп и принятой h (см. приложение 2); 2. Если принимается глубина из пунктов б или в, то берется удлиненный профиль стружечной канавки, соответствующий принятой h (стружечная канавка будет выполняться "вразгон"). | |||

10 | Проверка протяжки на прочность | ||

Примечание. Если прочность протяжки не обеспечивается, то следует уменьшить осевую силу резания, действующую на протяжку путем уменьшения Sо или zр или увеличить zс. | |||

11 | Определение припуска, приходящегося на черновые зубья (на одну сторону) Aо | Aо = A - Aч | Общий припуск на протягивание (на одну сторону) A Припуск, приходящийся на чистовые зубья (на одну сторону) Aч - см, инструктивные указания 3, этап 3б |

12 | Определение числа черновых зубьев zо |  Закругляется до ближайшего большого целого числа, кратного zс | Припуск на черновые зубья (на одну сторону) Aо Подача черновых зубьев Sо Число зубьев в секции zс |

13 | Определение общего числа зубьев протяжки z | z = zо + zr + zк | Число черновых зубьев zо Число чистовых зубьев zч - см. инструктивные указания 3, этап 3б Число калибрующих зубьев zк - см. инструктивные указания 3, этап 3в |

Определение длины рабочей части протяжки lп: а) определение длины режущей части Lр б) определение длины задней направляющей lз. н | lп = L - l1 или lп = Lр + lз.н + lз.х Lр = z · tо lз.н = (0,75 - 1) l См. рис. 3 | Длина заднего хвостовика lз. х берется по нормали или по ГОСТу Общее число зубьев протяжки z Шаг зубьев протяжки tо Длина протягивания l | |

15 | Определение нормативной стойкости протяжки Tмн | Инструктивные указания 1, этап 7 | |

16 | Определение количества протянутых деталей между переточками | Инструктивные указания 1, этап 8 | |

(выполняется по инструктивным указаниям 1)

Назначение режима резания при наличии специальной протяжки.

Деталь - шестерня (массовое производство).

Операция - протягивание отверстия до размера D = 32A.

Длина протягивания l = 48-1,0 мм.

Шероховатость протянутой поверхности Ra <= 2,5 мкм.

Обрабатываемый материал - сталь 45, твердость HB 207 - 241.

Характер заготовки - горячекатанный прокат.

Предварительная обработка отверстия - зенкерование.

Инструмент - протяжка круглая переменного резания из стали Р18, специальная.

Длина рабочей части протяжки lп = 355 мм.

Наибольшая подача черновых зубьев Sо = 0,06 мм.

Шаг черновых зубьев tо = 10,5 мм.

Передний угол: на черновых и чистовых зубьях

Число зубьев в секции zс = 2.

Осевая сила резания, действующая на протяжку Р = 3600 кгс:

Станок: горизонтально-протяжной, одноплунжерный, модель 7А510.

Скорость рабочего хода vр.х = 1,5 - 13 м/мин.

Скорость обратного хода vо.х = 25 м/мин.

Тяговое усилие станка Q = 10000 кгс.

Мощность электродвигателя Nдв = 14 квт.

Коэффициент полезного действия станка

1. Установление группы обрабатываемости протягиваемого материала. По карте 1 сталь марки 45 твердостью HB 207 - 241 относится к I группе обрабатываемости.

2. Установление группы качества протягиваемой поверхности.

По карте 2 отверстие 2-го класса точности и 6-го класса шероховатости поверхности относится ко 2-й группе качества.

3. Установление величины переднего угла  По карте 3 для стали 1 группы обрабатываемости угол

По карте 3 для стали 1 группы обрабатываемости угол  на всех зубьях (величина угла

на всех зубьях (величина угла  по чертежу протяжки совпадает с рекомендуемой величиной, приведенной в карте 3).

по чертежу протяжки совпадает с рекомендуемой величиной, приведенной в карте 3).

на всех зубьях (величина угла

на всех зубьях (величина угла 4. Выбор смазывающе-охлаждающей жидкости (СОЖ). По карте 23 для протягивания стали I группы обрабатываемости и 2-й группы качества принимаем сульфофрезол.

5. Проверка возможности применения протяжки по тяговому усилию станка. Из чертежа протяжки осевая сила резания, действующая на протяжку P = 3600 кгс. Тяговое усилие станка по паспорту Q = 10000 кгс.

Условие P < Q выполняется, протяжка принимается.

а) По карте 4 для протягивания стали I группы обрабатываемости, поверхности 2-й группы качества, протяжки из стали Р18, массовое производство, находим скорость резания v = 8 м/мин.

б) Уточняем найденную скорость резания по диапазону скоростей, допускаемых по паспорту станка. Станок модели 7А510 обеспечивает v = 8 м/мин.

в) Проверяем возможность принятия скорости резания v = 8 м/мин. по мощности электродвигателя станка.

Определяем скорость резания, допускаемую мощностью электродвигателя станка по формуле:

где значения Nдв и  берутся из паспорта станка, P - из чертежа протяжки.

берутся из паспорта станка, P - из чертежа протяжки.

Найденная скорость резания v = 8 м/мин. удовлетворяет условию v <= vд.

Принимаем v = 8 м/мин.

7. Определение стойкости протяжки. По карте 6 находим, что условие равной стойкости при скорости резания v = 8 м/мин. обеспечивается подачей черновых зубьев до Sо = 0,25 мм/зуб. на сторону.

Подача черновых зубьев по чертежу протяжки меньше (Sо = 0,06 мм/зуб.), следовательно, стойкость протяжки определяем по чистовой части. В той же карте находим, что Tм = 68 м.

Находим нормативную стойкость протяжки с учетом всех условий по формуле:

В карте 23 находим:

Tмн = 68 · 1 · 1 · 1 · 1 · 1 · 1 = 68 м.

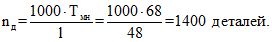

8. Определение количества протянутых деталей между переточками:

9. Определение основного (технологического) времени. Основное (технологическое) время обработки одной детали рассчитывается по формуле:

а) Определяем длину рабочего хода протяжки по формуле:

lр.х = lп + l + lдоп,

где lп = 355 мм,

l = 48 мм (см. исходные данные);

lдоп = 47 мм (см. табл. 4);

lр.х = 355 + 48 + 47 = 450 мм;

б) Определяем K1 - коэффициент, учитывающий соотношение скорости резания и обратного хода протяжки (см. табл. 4);

где v = 8 м/мин. (принято согласно п. 6);

vо.х = 25 м/мин. (см. исходные данные).

Поставив в формулу абсолютные значения, получим:

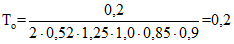

в) Рассчитываем основное время.

Принимаем q = 1 и i = 1.

В формулу, приведенную выше, подставляем абсолютные величины и получим:

(выполняется по инструктивным указаниям 2)

Назначение режимов резания в случае, когда специальной протяжки нет, а возможность использования гостированной протяжки конструктором не установлена. В данных условиях назначение режимов резания производится с одновременным подбором протяжки по ГОСТ 20364-74 и ГОСТ 20365-74.

Деталь - шестерня (крупносерийное производство).

Операция - протягивание отверстия до размера D = 30A3.

Длина протягивания l = 100-1,0 мм.

Шероховатость протянутой поверхности Ra <= 2,5 мкм.

Обрабатываемый материал - сталь 38ХС, твердость HB 269 - 302.

Характер заготовки - поковка.

Термообработка - закалка и отпуск.

Предварительная обработка отверстия - сверление на размер 28,9 мм.

Станок: горизонтально-протяжной, одноплунжерный, модель 7А520.

Скорость рабочего хода vр.х = 1,5 - 11 м/мин.

Скорость обратного хода vо.х = 25 м/мин.

Тяговое усилие станка Q = 20000 кгс.

Мощность электродвигателя Nдв = 20 квт.

Коэффициент полезного действия станка

Патрон для захвата протяжки - автоматический.

Цикл работы - полуавтоматический.

1. Установление группы обрабатываемости протягиваемого материала. По карте 1 сталь марки 38ХС при HB 269 - 302 относятся к IV группе обрабатываемости.

2. Установление группы качества протягиваемой поверхности. По карте 2 отверстие 3-го класса точности и 6-го класса шероховатости поверхности относится ко 2-й группе качества.

3. Подбор протяжки. В ГОСТе 20365-74 на круглые протяжки переменного резания по размерам обрабатываемого отверстия до и после протягивания dо = 28,9 мм и D = 30 A3, длине протягивания l = 100-1 мм и заданному циклу работы (полуавтоматическому) находим протяжку 2400-0250, исполнения 2, предназначенную для обработки деталей из стали с длиной протягивания до 95 мм. Так как длина протягивания больше, чем предусмотрено ГОСТом, протяжку надо проверить на прочность и помещаемость стружки в канавках (согласно инструктивным указаниям 2).

Для выполнения этих расчетов из ГОСТа 20365-74 выбираем требуемые данные: L = 875 мм, l1 = 345 мм (таблица 1); D1 = 29,05 мм, D = 30,045 мм, Sо = 0,075 мм, zс = 2 (таблица 2); профиль стружечной канавки N 9, t = 13 мм (таблица 1); h = 5 мм (приложение 2, таблица 1); передний угол зубьев черновых  чистовых и калибрующих

чистовых и калибрующих  (приложение 1).

(приложение 1).

чистовых и калибрующих

чистовых и калибрующих  (приложение 1).

(приложение 1).4. Установление переднего угла  По карте 3 для стали IV группы обрабатываемости передние углы зубьев черновых

По карте 3 для стали IV группы обрабатываемости передние углы зубьев черновых  чистовых и калибрующих

чистовых и калибрующих  (III группа заточки). Сравнивая с ними величины передних углов гостированной протяжки, устанавливаем, что они совпадают.

(III группа заточки). Сравнивая с ними величины передних углов гостированной протяжки, устанавливаем, что они совпадают.

чистовых и калибрующих

чистовых и калибрующих  (III группа заточки). Сравнивая с ними величины передних углов гостированной протяжки, устанавливаем, что они совпадают.

(III группа заточки). Сравнивая с ними величины передних углов гостированной протяжки, устанавливаем, что они совпадают.5. Выбор смазочно-охлаждающей жидкости (СОЖ). По карте 23 для протягивания стали IV группы обрабатываемости и 2-й группы качества принимаем жидкость СОЖ-В (сульфофрезол).

6. Проверка возможности применения протяжки по условиям помещаемости стружки в канавке. По номограмме "а" приложения 2 при Sо = 0,075 мм/зуб. на сторону, l = 100 мм и h = 5 мм устанавливаем, что Kфакт = 2,7. Приложением допускается для стали IV группы обрабатываемости Kдоп = 2,5. Протяжка удовлетворяет условию Kфакт = Kдоп, а, следовательно может быть принята по условию помещаемости стружки в канавке.

7. Проверка возможности применения протяжки по условию прочности.

а) Определяем число одновременно участвующих в работе зубьев. В соответствии с этапом 7а инструктивных указаний 2:

Отбросив дробную часть, получим zр = 8.

б) Определяем осевую силу резания, действующую на протяжку P.

В соответствии с этапом 7б инструктивных указаний 2

По карте 24 для Sо = 0,075 мм/зуб. и  находим qо = 18,8 кгс/мм. По карте 25 для стали закаленной на твердость HB 269 - 302

находим qо = 18,8 кгс/мм. По карте 25 для стали закаленной на твердость HB 269 - 302  для протяжки переменного резания

для протяжки переменного резания  для обработки деталей 2-й группы качества

для обработки деталей 2-й группы качества  для СОЖ-В (сульфофрезол) при обработке стали

для СОЖ-В (сульфофрезол) при обработке стали

находим qо = 18,8 кгс/мм. По карте 25 для стали закаленной на твердость HB 269 - 302

находим qо = 18,8 кгс/мм. По карте 25 для стали закаленной на твердость HB 269 - 302  для протяжки переменного резания

для протяжки переменного резания  для обработки деталей 2-й группы качества

для обработки деталей 2-й группы качества  для СОЖ-В (сульфофрезол) при обработке стали

для СОЖ-В (сульфофрезол) при обработке стали

Подставив в формулу числовые значения, получим:

в) Проверяем прочность протяжки на разрыв по впадине перед первым зубом. Определяем диаметр сечения по впадине перед первым зубом по приложению 4.

Dоп = D1 - 2h = 29,05 - 2 x 5 = 19,05 мм.

Для протяжки из стали Р18 диаметром 30 мм принимаем прочность на разрыв  По номограмме определяем допустимую прочностью осевую силу резания, действующую на протяжку: Pо ~= 14500 кгс. Условие прочности протяжки на разрыв в опасном сечении P <= Pо удовлетворяется, протяжка может быть принята.

По номограмме определяем допустимую прочностью осевую силу резания, действующую на протяжку: Pо ~= 14500 кгс. Условие прочности протяжки на разрыв в опасном сечении P <= Pо удовлетворяется, протяжка может быть принята.

По номограмме определяем допустимую прочностью осевую силу резания, действующую на протяжку: Pо ~= 14500 кгс. Условие прочности протяжки на разрыв в опасном сечении P <= Pо удовлетворяется, протяжка может быть принята.

По номограмме определяем допустимую прочностью осевую силу резания, действующую на протяжку: Pо ~= 14500 кгс. Условие прочности протяжки на разрыв в опасном сечении P <= Pо удовлетворяется, протяжка может быть принята.8. Проверка возможности применения протяжки по тяговому усилию станка. По инструктивному указанию 1, этап 5б, протяжка может быть принята, если она удовлетворяет условию P <= Q. В данном случае P = 9230 кгс, Q = 20000 кгс. Тяговое усилие станка обеспечивает возможность работы протяжкой. Протяжка принимается, поскольку она удовлетворяет всем условиям.

а) По карте 4 для протягивания стали IV группы обрабатываемости, 2-й группы качества поверхности, протяжка из стали Р18, крупносерийное производство устанавливаем v = 5 м/мин.

б) Устанавливаем возможность принятия скорости резания по диапазону скоростей, допускаемых по паспорту станка. Диапазоном скоростей для станка модели 7А520 скорость резания v = 5 м/мин. обеспечивается.

в) Проверяем возможность принятия скорости резания по мощности электродвигателя станка.

Определяем скорость резания, допускаемую мощностью электродвигателя станка (см. инструктивные указания 1, этап 6в).

где Nдв и  берем из паспорта станка. Найденная скорость v = 5 м/мин. удовлетворяет условию v <= vд. Принимаем v = 5 м/мин.

берем из паспорта станка. Найденная скорость v = 5 м/мин. удовлетворяет условию v <= vд. Принимаем v = 5 м/мин.

10. Определение стойкости протяжки. По карте 9 находим, что условие равной стойкости при v = 5 м/мин. обеспечивается при Sо до 0,075 мм/зуб., подача на протяжке Sо = 0,075 мм/зуб., следовательно, условие равной стойкости удовлетворяется и стойкость протяжки определяется по чистовой части. По карте 9 при v = 5 м/мин. находим Tм = 41 м. Определяем нормативную стойкость с учетом всех условий по формуле:

В карте 23 находим:

(протяжка не доведена).

(протяжка не доведена).Подставив в формулу числовые значения, получим:

Tмн = 41 · 1 · 1 · 1 · 1 · 1 · 0,75 = 31 м.

11. Определение количества деталей, протягиваемых между двумя переточками протяжки, по формуле:

12. Определение основного (технологического) времени. Основное (технологическое) время обработки одной детали рассчитывается по формуле:

а) Определяем длину рабочего хода протяжки по формуле:

lр.х = lп + l + lдоп,

где lп = L - l1;

L = 875 мм;

l1 = 345 мм из ГОСТа на круглые протяжки (см. п. 1);

l = 100 мм (см. исходные данные);

lдоп = 45 мм.

lп = 875 - 345 = 530 мм;

Подставив в формулу числовые данные, находим:

lр.х = 530 + 100 + 45 = 675 мм.

б) Определяем K1 - коэффициент, учитывающий соотношение скоростей резания и обратного хода протяжки, по формуле:

где v = 5 м/мин. (см. п. 9);

vо. х = 25 м/мин.;

в) Рассчитываем основное (технологическое) время.

Принимаем q = 1, i = 1.

В формулу, приведенную выше, подставляем абсолютные величины и получаем:

(выполняется по инструктивным указаниям 3)

Назначение режимов резания в случае, когда специальной протяжки нет и невозможно использовать гостированную или нормализованную протяжку. Тогда при назначении режимов резания одновременно выполняется и ориентировочный расчет элементов протяжки.

Деталь - гильза (серийное производство).

Операция - протягивание отверстия до размера D = 19 A1 мм после термообработки без снятия окалины.

Длина протягивания l = 61 мм.

Шероховатость протянутой поверхности Ra <= 1,25 мкм

Обрабатываемый материал - сталь 45Х.

Термообработка - закалка и отпуск, твердость HB 286 - 364.

Предварительная обработка отверстия - протягивание на размер dо = 18,4 мм.

Станок горизонтально-протяжной, одноплунжерный, модель 7А510.

Скорость рабочего хода vр.х = 1,5 - 13 м/мин.

Скорость обратного хода vо.х = 25 м/мин.

Тяговое усилие станка Q = 10000 кгс.

Мощность электродвигателя Nдв = 14 квт.

Коэффициент полезного действия станка

1. Установление группы обрабатываемости протягиваемого материала. По карте 1 сталь марки 45Х твердостью HB 286 - 364 относится к V группе обрабатываемости.

2. Установление группы качества протягиваемой поверхности. По карте 2 отверстие 1-го класса точности и 7-го класса шероховатости поверхности относится к 1-й группе качества.

3. Установление конструкции, типа и материала протяжки.

а) По инструктивному указанию 3, этап 3 принимаем конструкцию протяжки переменного резания, материал протяжки - сталь Р18, число зубьев в секции черновой части zс = 2;

б) Определяем число чистовых зубьев zч и припуск на чистовые зубья на одну сторону Aч по приложению 1. Для протягивания цилиндрического отверстия 1-й группы качества устанавливаем:

zч = 12; Aч = 0,07 мм;

в) Определяем число калибрующих зубьев zк по инструктивному указанию 3, этап 3в. Принимаем zк = 6.

4. Установление переднего угла  По карте 3 для обработки стали V группы обрабатываемости и поверхности 1-й группы качества устанавливаем: передние углы для зубьев черновых

По карте 3 для обработки стали V группы обрабатываемости и поверхности 1-й группы качества устанавливаем: передние углы для зубьев черновых  чистовых и калибрующих

чистовых и калибрующих

чистовых и калибрующих

чистовых и калибрующих

5. Назначение вида смазочно-охлаждающей жидкости (СОЖ). По карте 23 для обработки стали V группы обрабатываемости и поверхности 1-й группы качества устанавливаем СОЖ-К (активированная эмульсия).

6. Установление скорости резания. По карте 4 для обработки стали V группы обрабатываемости, поверхности 1-й группы качества, протяжки из стали Р18, серийное производство, устанавливаем V = 2 м/мин.

7. Определение подачи черновых зубьев Sо. По карте 10 при работе со скоростью v = 2 м/мин. находим подачу, допустимую условием равной стойкости Sо = 0,05 мм/зуб.

8. Определение шага черновых зубьев tо. Для протяжки группового резания определяем tо по формуле:

По приложению 3 находим ближайший шаг:

tо = 13 мм.

9. Определяем глубину профиля стружечной канавки h:

а) По приложению 3 находим наибольшую глубину профиля стружечной канавки, ориентируясь по шагу черновых зубьев tо = 13 мм, которая составит:

h = 5 мм;

h <= 0,2 dо; 0,2 · 18,4 = 3,68 мм.

Округляем до ближайшего значения, имеющегося в приложении 3:

h = 3,6 мм;

в) Определяем глубину профиля стружечной канавки из условия размещения стружки. По приложению 2 для стали V группы обрабатываемости устанавливаем Kдоп = 2,5. Исходя из этого значения Кдоп, l = 61 мм и Sо = 0,05 мм находим по номограмме:

h = 3,6 мм.

Сравнивая значения h из пп. а, б, в, устанавливаем, что наименьшая глубина h = 3,6 мм определяется в пп. б и в. Принимаем эту глубину. Элементы профиля стружечной канавки принимаются по профилю N 6У (канавка будет выполняться "вразгон").

10. Проверка протяжки на прочность в сечении по впадине перед первым зубом и по тяговому усилию станка:

а) Определяем число зубьев, одновременно участвующих в работе zр, по инструктивным указаниям 2, этап 7а:

Принимаем zр = 5;

б) Определяем осевую силу резания, действующую на протяжку P по инструктивным указаниям 2, этап 7б для круглых протяжек:

По карте 24 для Sо = 0,05 мм и  находим qо = 13,51 кгс/мм.

находим qо = 13,51 кгс/мм.

находим qо = 13,51 кгс/мм.

находим qо = 13,51 кгс/мм.По карте 25 для стали, закаленной на твердость HB 286 - 364,  для протяжек переменного резания

для протяжек переменного резания  для обработки деталей 1-й группы качества

для обработки деталей 1-й группы качества  для смазывающе-охлаждающей жидкости (СОЖ)-К (активированная эмульсия)

для смазывающе-охлаждающей жидкости (СОЖ)-К (активированная эмульсия)

для протяжек переменного резания

для протяжек переменного резания  для обработки деталей 1-й группы качества

для обработки деталей 1-й группы качества  для смазывающе-охлаждающей жидкости (СОЖ)-К (активированная эмульсия)

для смазывающе-охлаждающей жидкости (СОЖ)-К (активированная эмульсия)

Подставив в вышеприведенную формулу числовые данные, получим:

в) Проверяем прочность протяжки на разрыв по впадине перед первым зубом. Определяем диаметр сечения перед первым зубом по приложению 4.

Dоп = dо - 2 h = 18,4 - 2 · 3,6 = 11,2 мм.

Для протяжки из стали Р18 диаметром 19 мм принимаем:

По номограмме приложения 4 для Dоп = 11,2 мм  находим Pо ~= 3700 кгс.

находим Pо ~= 3700 кгс.

находим Pо ~= 3700 кгс.

находим Pо ~= 3700 кгс.Усилие протягивания P = 2800 кгс меньше допустимого прочностью Pо = 3700 кгс, следовательно, условие P <= Pо удовлетворяется и протяжка по условию прочности в опасном сечении приемлема.

г) Устанавливаем возможность принятия протяжки по тяговому усилию станка. По инструктивному указанию 1, этап 5б возможность принятия протяжки по тяговому усилию станка обеспечивается, если P <= Q.

Дано: P = 2800 кгс, Q = 10000 кгс, следовательно, условие P <= Q удовлетворяется и протяжка принимается по всем условиям.

11. Определение припуска на черновые зубья (на одну сторону) Aо по инструктивным указаниям 3:

Aо = A - Aч,

12. Определение числа черновых зубьев z0 по инструктивным указаниям 3:

Округляя до ближайшего большего целого числа, кратного zо, получим zо = 10 зубьев.

13. Определение общего числа зубьев протяжки:

z = zо + zч + zк = 10 + 12 + 6 = 28 зубьев.

14. Определение длины рабочей части протяжки lп по инструктивным указаниям 3, этап 14:

lп = Lр + lз.н + lз.х,

Длина режущей части протяжки:

Lp = z tо = 28 · 13 = 364 мм;

Длина задней направляющей:

lз.н = (0,75 - 1) l,

Принимаем lз.н ~= l ~= 60 мм.

Задний хвостовик не делается, так как протяжка и деталь имеют небольшой вес и операция протягивания не автоматизирована. Поэтому lз. н = 0;

lп = 364 + 60 = 424 мм.

Округляем до 425 мм.

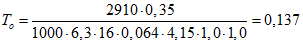

15. Определение нормативной стойкости протяжки Tмн. По карте 10 устанавливаем, что условие равной стойкости при скорости резания v = 2 м/мин. и подаче Sо = 0,05 мм/зуб. обеспечивается, поэтому стойкость протяжки определяется по чистовой части. В той же карте находим Tм = 57 м.

Находим нормативную стойкость с учетом всех условий по формуле:

В карте 23 находим значения поправочных коэффициентов:  (принят в связи с тем, что протягивание ведется по необработанной после закалки поверхности);

(принят в связи с тем, что протягивание ведется по необработанной после закалки поверхности);

(принят в связи с тем, что протягивание ведется по необработанной после закалки поверхности);

(принят в связи с тем, что протягивание ведется по необработанной после закалки поверхности);

Подставив их значения в формулу, получим:

Tмн = 37 · 0,7 · 1 · 0,8 · 1 · 1 · 1 = 20,7.

16. Определение количества деталей, протягиваемых между переточками по инструктивным указаниям 1, этап 8:

17. Определение основного (технологического) времени обработки одной детали. Рассчитывается по формуле:

а) Определяем длину рабочего хода протяжки:

lр. х = lп + l + lдоп,

где lп = 425 мм (см. п. 14);

l = 61 мм (см. исходные данные);

lдоп = 39 мм;

lр.х = 425 + 61 + 39 = 525 мм.

б) Определяем K1 - коэффициент, учитывающий соотношение скоростей резания и обратного хода протяжки, по формуле:

где v = 2,0 м/мин. (см. п. 6);

vо.х = 25 м/мин. (см. исходные данные).

Тогда коэффициент

в) Рассчитываем основное время. Принимаем q = 1 и i = 1.

В формулу, приведенную выше, подставляем абсолютные величины и получим:

ОБЩЕМАШИНОСТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

Все виды протягивания | |||||||

Карта 1, лист 1 | |||||||

Сталь | Группа обрабатываемости и твердость | ||||||

Группа | Марка | I | II | III | IV | V | |

HB | |||||||

Автоматная конструкционная по ГОСТу 1414-54 | А12, А20, А30 | <= 229 | - | - | - | - | |

Углеродистая конструкционная качественная по ГОСТу 1050-74 | 10*, 15*, 20*, 25*, 30, 35, 40, 45, 50, 60, 70, 80, 60Г, 65Г, 70Г | <= 229 | - | - | - | - | |

<= 255 | 255 - 285 | 285 - 321 | 321 - 364 | - | |||

<= 229 | 229 - 255 | 255 - 385 | 285 - 321 | 321 - 364 | |||

Легированная конструкционная по ГОСТу 4543-71 | Хромистая | 15Х*, 15ХА*, 20Х*, 30Х*, 35Х*, 30ХРА*, 38ХА*, 40Х*, 45Х*, 50Х* | <= 255 | 255 - 302 | - | - | - |

<= 229 | 229 - 269 | 269 - 302 | 302 - 340 | 340 - 364 | |||

Марганцовистая | 15Г*, 20Г*, 25Г*, 30Г*, 35Г, 40Г, 45Г, 35Г2, 45Г2, 50Г2 | <= 241 | 241 - 269 | 269 - 302 | - | - | |

<= 229 | 229 - 255 | 255 - 285 | 285 - 321 | 321 - 364 | |||

Хромомарганцовая | 18ХГ*, 20ХГР*, 18ХГТ, 30ХГТ, 35ХГФ, 40ХГТР | <= 229 | 229 - 269 | 269 - 321 | 321 - 340 | 340 - 364 | |

<= 255 | 255 - 302 | 302 - 321 | - | - | |||

<= 229 | 229 - 269 | 269 - 302 | 302 - 321 | 321 - 340 | |||

ГРУППЫ ОБРАБАТЫВАЕМОСТИ МАТЕРИАЛОВ В ЗАВИСИМОСТИ ОТ МАРКИ И ТВЕРДОСТИ | Все виды протягивания | ||||||

Карта 1, лист 2 | |||||||

Сталь | Группа обрабатываемости и твердость | ||||||

Группа | Марка | I | II | III | IV | V | |

HB | |||||||

Легированная конструкционная по ГОСТу 4543-71 | Хромокремнистая | 33ХС, 38ХС, 40ХС | - | <= 229 | 229 - 269 | 269 - 302 | 302 - 340 |

Хромомолибденовая | 15ХМ, 30ХМА, 35ХМ | <= 229 | 229 - 269 | 269 - 302 | 302 - 340 | - | |

- | <= 229 | 229 - 269 | 269 - 321 | 321 - 340 | |||

Хромованадиевая | 15ХФ, 40ХФА | <= 229 | 229 - 269 | 269 - 302 | 302 - 321 | 321 - 364 | |

- | <= 255 | 255 - 285 | 285 - 321 | 321 - 340 | |||

Хромоникелевая и хромоникелевая с бором | 12ХН2*, 12ХНЗА*, 12Х2Н4А*, 20ХН*, 20ХНР*, 20ХНЗА*, 20Х2Н4А*, 30ХНЗА, 40ХН, 45ХН, 50ХН | <= 241 | 241 - 269 | 269 - 302 | 302 - 321 | 321 - 364 | |

Хромокремнемарганцовая | 20ХГСА, 25ХГСА, 30ХГС, 35ХГСА | - | <= 229 | 229 - 269 | 269 - 321 | 321 - 340 | |

Хромомарганцовоникелевая и хромомарганцовоникелевая с бором и с титаном | 20ХГНР*, 38ХГН, 15ХГН2ТА* | <= 241 | 241 - 269 | 269 - 302 | 302 - 321 | 321 - 364 | |

<= 229 | 229 - 255 | 255 - 285 | 285 - 302 | 302 - 321 | |||

<= 229 | 229 - 269 | 269 - 302 | 302 - 321 | - | |||

Хромоникельмолибденовая | 25Х2Н4МА, 18Х2Н4МА*, 40Х2Н2МА, 38Х2Н2МА 14Х2Н3МА*, 20ХН2М, 40ХН2МА | - | - | <= 255 | 255 - 285 | 285 - 321 | |

- | <= 229 | 229 - 269 | 269 - 302 | 302 - 340 | |||

- | - | <= 255 | 255 - 269 | 269 - 321 | |||

- | - | <= 269 | 269 - 321 | 321 - 340 | |||

Хромоникельванадиевая | 20ХН4ФА | - | - | <= 255 | 255 - 285 | 285 - 321 | |

Хромоалюминиевая и хромоалюминиевая с молибденом | 38Х2Ю, 38Х2МЮА | - | - | <= 269 | 269 - 302 | 302 - 340 | |

Шарикоподшипниковая по ГОСТу 801-60 | Ш15 | - | - | - | <= 229 | - | |

Быстрорежущая по ГОСТу 19265-73 | Р18, Р9, Р6М5 | - | - | - | - | 207 - 255 | |

Примечания:

1. Отмеченные звездочкой стали с содержанием углерода до 0,25% в любом состоянии и стали с содержанием углерода больше 0,25% в отожженном состоянии, обладающие повышенной вязкостью, имеют пониженную обрабатываемость по шероховатости.

2. Жаропрочные материалы приведены ниже.

ГРУППЫ ОБРАБАТЫВАЕМОСТИ МАТЕРИАЛОВ В ЗАВИСИМОСТИ ОТ МАРКИ И ТВЕРДОСТИ | Все виды протягивания | |||||

Карта 1, лист 3 | ||||||

Чугун, бронза, алюминиевые сплавы, медь | Группа обрабатываемости и твердость | |||||

Группа | Марка | VI | VII | VIII | IX | X |

HB | ||||||

Чугун серый по ГОСТу 1412-70 | СЧ 12-28, СЧ 15-32, СЧ 18-36, СЧ 21-40, СЧ 24-44, СЧ 28-48, СЧ 32-52, СЧ 36-56 СЧ 40-60 | <= 197 | 197 - 269 | - | - | - |

Чугун ковкий (ферритный) по ГОСТу 1215-59 | КЧ 30-6, КЧ 33-8, КЧ 35-10, КЧ 37-12 | <= 163 | - | - | - | - |

Чугун ковкий (со структурой зернистого сфероидизированного перлита) по ГОСТу 1215-59 | КЧ 40-3, КЧ 45-6 | <= 217 | - | - | - | - |

Чугун ковкий по ГОСТу 1215-59 | КЧ 50-4, КЧ 56-4 | - | 179 - 269 | - | - | - |

Чугун антифрикционный ковкий по ГОСТу 1585-70 | АКЧ-1, АКЧ-2 | 167 - 217 | - | - | - | - |

Чугун антифрикционный серый по ГОСТу 1585-70 | АСЧ-1, АСЧ-2, АСЧ-3 | 160 - 229 | - | - | - | - |

Бронза безоловянистая по ГОСТу 18175-72 | Бр. А5; Бр. А7; Бр. АЖ9-4; Бр. АЖ9-4Л; Бр. АЖН10-4-4Л; Бр. АЖМц10-3-1,5; Бр. КМц3-1; Бр. КН1-3 | - | - | 65 - 140 | 140 - 200 | - |

Бронза оловянистая по ГОСТу 5017-74 | Бр ОЦС 5-5-5; Бр. ОЦС 3-12-5; Бр. ОЦСН 3-7-5-1; Бр. ОЦС 6-6-3; Бр. ОЦС 4-4-17; Бр. ОЦС 3,5-6-5; Бр. ОЦС 4-4-2,5 | - | - | < 70 | - | - |

Бр. ОФ 6,5-0,15; Бр. ОФ 4-0,25; Бр. ОФ 6,5-1,5 | - | - | < 130 | 130 - 200 | - | |

Латуни по ГОСТу 15527-70 | ЛК 80-3, ЛА 77-2, ЛАЖ 60-1-1, ЛКС 80-3-3, ЛМцС 58-2-2, ЛМцОС 58-2-2-2, ЛС 59-1Л, Л62, Л68 Л70, ЛМц 58-2, ЛМдА 57-3-1, ЛО 62-1, ЛС 59-1 | - | - | <= 160 | - | - |

ГРУППЫ ОБРАБАТЫВАЕМОСТИ МАТЕРИАЛОВ В ЗАВИСИМОСТИ ОТ МАРКИ И ТВЕРДОСТИ | Все виды протягивания | |||||

Карта 1, лист 4 | ||||||

Чугун, бронза, алюминиевые сплавы, медь | Группа обрабатываемости и твердость | |||||