СПРАВКА

Источник публикации

М., "Машиностроение", 1974

Примечание к документу

Название документа

"Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Часть 2. Зуборезные, горизонтально-расточные, резьбонакатные и отрезные станки"

(утв. Госкомтрудом СССР)

"Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Часть 2. Зуборезные, горизонтально-расточные, резьбонакатные и отрезные станки"

(утв. Госкомтрудом СССР)

Содержание

Карта 26. Резцы. Суппорт планшайбы Подачи. Черновое обтачивание и поперечное точение. Сталь, чугун и медные сплавы

Карта 34. Резцы из стали P18. Скорости резания. Растачивание и точение. Бронза средней твердости HB 100 - 140. Работа без охлаждения

Государственным комитетом Совета

Министров СССР по вопросам труда

и заработной платы

ОБЩЕМАШИНОСТРОИТЕЛЬНЫЕ НОРМАТИВЫ

РЕЖИМОВ РЕЗАНИЯ ДЛЯ ТЕХНИЧЕСКОГО НОРМИРОВАНИЯ РАБОТ

НА МЕТАЛЛОРЕЖУЩИХ СТАНКАХ

ЧАСТЬ 2

ЗУБОРЕЗНЫЕ, ГОРИЗОНТАЛЬНО-РАСТОЧНЫЕ,

РЕЗЬБОНАКАТНЫЕ И ОТРЕЗНЫЕ СТАНКИ

Общемашиностроительные нормативы разработаны Центральным бюро промышленных нормативов по труду при Научно-исследовательском институте труда Государственного комитета Совета Министров СССР по вопросам труда и заработной платы при участии научно-исследовательских институтов, нормативно-исследовательских организаций и предприятий машиностроения.

Сборник нормативов рассчитан на нормировщиков и технологов, а также других инженерно-технических работников, занятых расчетом технически обоснованных норм времени на работы, выполняемые на металлорежущих станках в механических цехах машиностроительных предприятий.

Нормативы рекомендованы ЦБПНТ для применения на предприятиях машиностроения.

Настоящее издание повторяет издание, выпущенное в 1967 г. издательством "Машиностроение" (с некоторыми уточнениями).

Общемашиностроительные нормативы режимов резания являются частью комплекса нормативных материалов, предназначенных для расчета технически обоснованных норм времени на работы, выполняемые на металлорежущих станках.

В полный комплекс нормативных материалов, кроме настоящего сборника, входят: общемашиностроительные нормативы вспомогательного времени, на обслуживание рабочего места и подготовительно-заключительного (разработаны по каждому типу производства); методика и нормативы времени для нормирования многостаночных работ на металлорежущих станках. Общемашиностроительные нормативы режимов резания имеют единые исходные данные для всех типов производства.

Общемашиностроительные нормативы режимов резания состоят из двух сборников:

первая часть включает нормативы режимов резания для нормирования работ на токарных, карусельных, токарно-револьверных, алмазно-расточных, сверлильных, строгальных, долбежных и фрезерных станках;

вторая часть содержит нормативы режимов резания для нормирования работ на зуборезных, горизонтально-расточных, резьбонакатных и отрезных станках.

В основу настоящего сборника положены изданные в 1967 г. сборники общемашиностроительных нормативов режимов резания, которые базируются на исходных данных экспериментально-исследовательских работ. В сборник включены данные о влиянии на режим резания жесткости системы станок - приспособление - инструмент - деталь (СПИД) для фрезерных станков; уточнены режимы резания в соответствии с рекомендациями Всесоюзного научно-исследовательского инструментального института (ВНИИ), приведены поправочные коэффициенты на скорость резания при одноинструментной обработке конструкционных углеродистых и легированных сталей (ВНИИ, 1966 г.).

D, d - диаметр обрабатываемой поверхности или диаметр режущего инструмента в мм;

l - длина обрабатываемой поверхности по чертежу в мм;

l1 - величина врезания и перебега инструмента в мм;

B - ширина обрабатываемой поверхности в мм;

L - расчетная длина в мм;

i - число проходов инструмента.

Tо - основное (технологическое) время на операцию в мин.;

tо·ч - основное время на часть операции в мин.;

v - скорость резания в м/мин.;

vх·х - скорость обратного (холостого) хода в м/мин.;

nо·х - число оборотов обратного вращения шпинделя в об./мин.;

n - число оборотов шпинделя в об./мин.;

s - подача за один оборот шпинделя в мм/об.;

z - подача на один зуб в мм/зуб;

sм - подача за одну минуту (минутная) в мм/мин.;

t - глубина резания в мм;

Pz - тангенциальная сила резания в кГ;

Px - осевая сила резания в кГ;

Mкр - крутящий момент в кГм;

N - мощность резания в квт;

Nэ - эффективная мощность на шпинделе станка в квт;

Nд - мощность электродвигателя станка в квт;

S - шаг резьбы в мм;

T - период стойкости инструмента в мин.;

Ks - поправочный коэффициент на подачу;

Kv - поправочный коэффициент на скорость резания.

HB - твердость обрабатываемого материала по Бринелю;

HRC - твердость обрабатываемого материала по Роквеллу.

РЕЖУЩЕГО ИНСТРУМЕНТА

r - радиус при вершине резца в мм;

H - высота державки резца в мм;

Примечание. Индексы у коэффициентов указывают учитываемые ими факторы: например, коэффициент на скорость резания в зависимости от твердости материала обозначается

Настоящий сборник состоит из трех разделов, в которых содержатся рекомендации по выбору режимов резания при нормировании работ, выполняемых на зуборезных, горизонтально-расточных, резьбонакатных и отрезных станках.

Необходимым условием для установления режима резания является наличие разработанного технологического процесса по операциям и переходам, а также паспортных данных станков.

Назначение рационального режима резания заключается главным образом в выборе наиболее выгодного сочетания скорости резания и подачи, обеспечивающих в данных условиях с учетом целесообразного использования режущих свойств инструмента и кинематических возможностей оборудования наибольшую производительность общественного труда и наименьшую стоимость операции.

Для уменьшения машинного времени следует работать с возможно большей технологически допустимой подачей и соответствующей этой подаче скоростью резания. При этом должны быть наиболее полно использованы режущая способность инструмента и его прочность, динамические возможности станка при соблюдении технических условий на изготовление детали.

Материал режущей части инструмента. Выбор материала режущей части инструмента является важным фактором, определяющим уровень режима резания.

Применение инструмента, оснащенного пластинками твердого сплава, по сравнению с инструментами из быстрорежущей стали дает возможность значительно повысить (в 2 - 3 раза и более) режимы резания. Инструменты с твердосплавными пластинками целесообразно применять для всех видов работ, когда нет технологических или каких-либо других ограничений по их применению. Такими ограничениями могут быть прерывистая обработка жаропрочных сталей и сплавов, фасонная обработка, обработка отверстий малых диаметров, недостаточная скорость вращения детали или инструмента, недостаточная мощность, плохой теплоотвод и т.п.

Выбор марок твердого сплава в зависимости от вида, характера и условий обработки и обрабатываемого материала производится согласно приложению 1. Режимы резания инструментами из быстрорежущей стали распространяются на сталь марок Р18 и Р9.

Глубина резания и число проходов. Относительно небольшое влияние глубины резания на стойкость инструмента и скорость резания при точении, фрезеровании, зубонарезании и других работах позволяет при черновой обработке назначать возможно большую глубину резания, соответствующую припуску на обработку.

Количество проходов свыше одного при черновой обработке следует допускать в исключительных случаях при снятии повышенных припусков и обработке на маломощных станках. При чистовой обработке количество проходов зависит от требуемой точности и чистоты поверхности, жесткости системы станок - инструмент - деталь и погрешности предшествующей обработки.

Сверление отверстий диаметром свыше 30 мм целесообразно производить только на станках, обладающих достаточной мощностью и жесткостью. На станках недостаточной мощности и жесткости, как правило, выгоднее обрабатывать такие отверстия за два перехода:

1) сверление до диаметра

2) рассверливание до диаметра d.

Для уменьшения силы подачи при сверлении рекомендуется применять сверла с подточкой перемычки.

Подача. При черновой обработке величина подачи назначается с учетом размеров обрабатываемой поверхности, прочности и жесткости установки и жесткости системы станок - инструмент - деталь. Учитывая положительное влияние увеличения подачи на устранение вибраций, возникающих в процессе резания, а также меньшее ее влияние на стойкость, чем влияние скорости резания, следует в целях сокращения времени обработки назначать возможно большую подачу, допускаемую прочностью инструмента, прочностью механизма подачи и технологическими условиями обработки.

Выбранная для черновой обработки подача проверяется по прочности механизма станка. В отдельных случаях, на работах с напряженными режимами резания, или когда обработка производится резцами с увеличенными вылетами державки и т.п., выбранная подача должна проверяться дополнительно по прочности державки резца, пластинки твердого сплава и т.д. Если подача не удовлетворяет этим условиям, необходимо установленную по нормативам подачу снизить до величины, допускаемой прочностью механизма станка или прочностью (жесткостью) рассматриваемого звена.

Скорость и мощность резания. После выбора глубины резания и подачи по соответствующим картам назначается скорость резания. Указанные в картах скорости резания приведены для условия, когда режущий инструмент перетачивается и доводится в заточных цехах (или участках). При этом доводка твердосплавных инструментов производится пастой, содержащей карбид бора.

В случае, когда заточка твердосплавных инструментов производится алмазными кругами, на скорость резания следует применять поправочный коэффициент Kv = 1,08. При отсутствии централизованной заточки, когда заточку режущего инструмента выполняет сам станочник, следует применять поправочный коэффициент на скорость резания Kv = 0,88 или снижать ее на одну ступень. В картах даны поправочные коэффициенты на скорость резания, на измененные условия (против расчетных) работы, в том числе коэффициенты, учитывающие состояние металла, состояние поверхности заготовки и др. Выбранный режим резания должен соответствовать кинематическим и динамическим возможностям станка.

Режим резания на черновых операциях при обработке инструментами из твердого сплава или из быстрорежущей стали проверяется в основном по мощности и иногда по допустимой силе подачи или крутящему моменту станка с учетом в каждом случае его конструктивных особенностей, указанных в паспорте станка.

Режим резания при чистовой обработке обычными проходными и расточными резцами, фрезами, а также при обработке сверлами, зенкерами и развертками ввиду незначительных сил резания по мощности не проверяется.

Скорости резания, приведенные в картах нормативов, рассчитаны на одноинструментную обработку и для случая одностаночного обслуживания. В случае применения многоинструментной обработки выбор режимов резания следует производить в соответствии со специальной методикой, приведенной ниже.

Карты режимов резания являются едиными для одно- и многоинструментных работ. Инструктивные указания и примеры расчета режимов резания приводятся для каждого вида работ.

Рассчитанные по нормативам режимы резания не следует считать предельными. В крупносерийном или массовом производстве уровень режимов резания должен корректироваться в соответствии с изменением программы и освоением выпускаемой продукции. Так, в зависимости от загрузки станка по программе режимы резания могут быть повышены, если станок является узким местом на линии, или, наоборот, понижены на недогруженных по программе станках, если это диктуется целесообразностью многостаночного обслуживания, позволяющего повысить производительность труда рабочего, одновременно снизить расход режущего инструмента и величину потребляемой мощности. Однако форсирование режимов резания на узких местах возможно лишь до режима так называемой наибольшей производительности станка, когда число обработанных деталей будет наибольшим, хотя стоимость обработки повысится.

Пределы повышения экономически рентабельных скоростей резания до уровня режима наибольшей производительности станка ограничены и составляют в большинстве случаев 15 - 20%. Дальнейшее повышение режимов резания приведет к понижению производительности станка вследствие резкого возрастания простоев, например для смены и подналадки инструмента. Поэтому при необходимости повышения режимов резания следует изыскивать возможность применения лучших конструкций инструмента, более износостойких инструментальных материалов и др., лишь в крайних случаях прибегая к форсированию режимов резания за счет снижения стойкости инструмента.

Невозможность учета нестабильности свойств инструментального материала по твердости и структуре, количественной оценке фактора жесткости системы станок - приспособление - инструмент - деталь, оказывающих существенное влияние на скорость резания, требует применения для многоинструментной обработки дополнительного понижающего коэффициента на скорости резания K = 0,85.

Условие, обеспечивающее экономически рентабельный режим работы при многоинструментном оснащении, состоит в определении стойкости различных инструментов в многоинструментной наладке или соответствующих им скоростей резания.

Рекомендуемое НИИТавтопромом приближенное значение периода стойкости, по которой ведется расчет скоростей резания инструментов наладки, определяется по следующей формуле:

где

Tм - условно-экономическая стойкость в мин. машинной работы станка (являющаяся стойкостью лимитирующих инструментов наладки);

K - коэффициент, учитывающий вид обработки, количество инструментов в наладке и равномерность их загрузки.

Кроме фактора многоинструментной обработки, на режим резания оказывает влияние фактор применения многостаночного обслуживания, когда функции наладки станков осуществляются самими рабочими-станочниками или в случае работы на поточных и автоматических линиях (когда остановка одного станка или агрегата вызывает остановку всей линии или отдельного участка).

Применение многостаночного обслуживания, как и при многоинструментной обработке на одном станке, вызывает экономическую целесообразность дополнительного повышения периода стойкости или соответствующего снижения режима резания на ведущих инструментах всех станков автоматической или поточной линии или обслуживаемой группы. Коэффициент изменения периода стойкости зависит как от числа обслуживаемых станков или агрегатов, так и от свойств материала обрабатываемых деталей.

Ниже приводятся значения поправочных коэффициентов на режим резания (с учетом коэффициента K).

Корректирование времени на лимитирующих позициях следует осуществлять главным образом за счет снижения скоростей резания, а не подач, так как при этом достигается большее повышение периодов стойкости инструментов и в большей степени улучшаются экономические показатели операции. Необходимо иметь в виду, что при обработке стальных деталей твердосплавными инструментами не рекомендуется уменьшать скорости резания ниже 45 - 50 м/мин., так как при этом стойкость инструментов не только не будет возрастать, но может даже понизиться. На этом этапе согласования времени рабочих позиций заканчивается расчет режимов резания.

Количество режущих инструментов, станков или агрегатов | n | 2 | 3 | 4 | 5 | 6 | 7 и более | |

Коэффициент изменения периода стойкости | 1,4 | 1,9 | 2,2 | 2,6 | 2,6 | 3,1 | ||

Коэффициент изменения скорости резания при обработке: | стали | 0,94 | 0,88 | 0,85 | 0,83 | 0,81 | 0,80 | |

чугуна | 0,95 | 0,91 | 0,89 | 0,87 | 0,85 | 0,83 | ||

Уточнение значений чисел оборотов и подач производится по паспорту станка. Расчет режимов резания нельзя рассматривать как формальную задачу назначения подач, чисел оборотов и определения машинного времени обработки.

Технология обработки детали и выбранная многоинструментная наладка обычно в большей мере влияют на производительность и экономичность обработки, чем расчет режимов резания. Однако в процессе расчетов режимов резания оказывается возможным в известной мере проанализировать наладку, выявить перегруженные и недогруженные инструменты. В ряде случаев необходимо вносить в технологический процесс и наладку оборудования изменения, если в результате расчета режимов резания окажется, что эти изменения дают возможность повысить производительность или улучшить условия обработки.

Корректировку режимов резания при применении многостаночного обслуживания проводят по той же схеме, что и при многоинструментной обработке. Таким образом, режим резания для ведущих инструментов устанавливается путем умножения приведенных в картах значений на два поправочных коэффициента - первый, учитывающий многоинструментную обработку, и второй, учитывающий многостаночное обслуживание.

Определение полной нормы штучного времени производится на основе "Общемашиностроительных нормативов времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного для технического нормирования станочных работ (крупносерийное или серийное производство)" и "Методики и нормативов времени для нормирования многостаночных работ на металлорежущих станках" (НИИТруда, 1965 г.).

Отдельные примеры расчета режимов резания при одноинструментной обработке приводятся в соответствующих разделах данного сборника.

ЗУБОРЕЗНЫЕ СТАНКИ

Раздел содержит нормативы режимов резания на следующие работы, выполняемые на зубообрабатывающих станках:

а) фрезерование зубьев колес на зубофрезерных станках;

б) долбление зубьев колес на зубодолбежных станках;

в) шевингование зубьев колес на шевинговальных станках;

г) строгание зубьев конических колес на зубострогальных станках;

д) нарезание зубьев конических колес на специальных зубофрезерных станках;

е) закругление зубьев колес на зубозакругляющих станках;

ж) фрезерование шлицев на шлицефрезерных станках.

НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС

Нарезание зубьев колес характеризуется наличием большого количества факторов, определяющих характер и способ их обработки в производстве. К числу основных относятся размеры нарезаемого зуба, обрабатываемый материал, технические требования на изделие, наличие оборудования и инструмента.

Типовым технологическим маршрутом нарезания зубьев колес с модулем от 2 до 12 является: а) черновое нарезание; б) чистовое нарезание.

При черновом нарезании требование к чистоте обработанной профильной поверхности зубьев не предъявляется. Точность зубьев колес обычно находится в пределах 8 - 10-й степени точности в зависимости от величины припуска, оставляемого на последующую обработку. Например, под чистовое зубодолбление дисковыми долбяками или чистовое зубофрезерование червячными фрезами достаточно получить при черновом нарезании зубьев 10-ю степень точности, а под чистовое шевингование необходимо получить при черновом зубофрезеровании 8-ю степень точности.

При чистовом нарезании зубьев колес всегда предъявляются техническими условиями определенные требования к чистоте обработанной профильной поверхности зубьев. Обычно эти требования ограничиваются чистотой обработанной поверхности зубьев в пределах от  до

до  и только в отдельных случаях предъявляются более высокие требования.

и только в отдельных случаях предъявляются более высокие требования.

Чистоту обработанной профильной поверхности зубьев колеса в пределах от  до

до  можно получить при чистовом зубофрезеровании червячными модульными фрезами, чистовом зубодолблении дисковыми долбяками, чистовом зубострогании профильными резцами и чистовом зубофрезеровании резцовыми головками. При шевинговании зубьев колес можно получить чистоту обработанной профильной поверхности зубьев от

можно получить при чистовом зубофрезеровании червячными модульными фрезами, чистовом зубодолблении дисковыми долбяками, чистовом зубострогании профильными резцами и чистовом зубофрезеровании резцовыми головками. При шевинговании зубьев колес можно получить чистоту обработанной профильной поверхности зубьев от  до

до

Для получения высокой производительности и требуемой точности и чистоты обработанной поверхности при нарезании зубьев колеса червячными модульными фрезами в табл. 1 приведены данные по выбору класса точности и числа заходов фрез при черновом и чистовом нарезании колес.

Таблица 1

ВЫБОР КЛАССА ТОЧНОСТИ И ЧИСЛА ЗАХОДОВ

ЧЕРВЯЧНОЙ МОДУЛЬНОЙ ФРЕЗЫ

Вид обработки | Черновая | Чистовая | |||

под зубодолбление и вторичное зубофрезерование | под шлифование | под шевингование | |||

Класс точности фрез | C | B | A | A и B | |

Число заходов | Модуль от 2,75 до 12 | 2 - 3 | 1 | ||

Модуль до 2,5 и св. 12 | 1 | 1 | |||

Для получения при зубофрезеровании червячными фрезами большей точности колес следует число заходов фрезы выбирать некратным числу зубьев нарезаемого колеса.

Точность обработки зубчатых колес обеспечивается соответствующими технологическими методами их обработки на станках, применением различных режущих инструментов и оснастки станков.

В табл. 2 приводятся данные о достижимой точности нарезания зубчатых колес в зависимости от метода чистового нарезания зубьев.

При чистовом фрезеровании червячными фрезами валов с прямобочными шлицами достижимая точность по толщине шлицев составляет 0,03 - 0,05 мм.

Таблица 2

ОТ МЕТОДА ЧИСТОВОГО НАРЕЗАНИЯ ЗУБЬЕВ

Методы чистового нарезания зубьев колес | Степень точности |

А. Цилиндрические колеса | |

Шевинг-процесс | 6 |

Зубофрезерование червячными модульными фрезами | 7 |

Зубодолбление дисковыми долбяками | 7 |

Б. Конические колеса | |

Зубострогание прямозубых колес профильными резцами | 8 |

Зубофрезерование колес со спиральным зубом резцовыми головками | 8 |

В. Червячные колеса | |

Зубофрезерование червячными модульными фрезами | 8 |

При обработке зубьев колес на металлорежущих станках основное (технологическое) время в общем виде определяется по формуле

Расчет основного (технологического) времени для различных видов работ, выполняемых на зубообрабатывающих станках, производится по формулам, приведенным в табл. 3.

Длина пути инструмента и подача инструмента в минуту для разных видов зубонарезания определяется исходя из кинематики процесса. Величина перебега инструмента принимается от 3 до 10 мм в зависимости от вида инструмента и модуля нарезаемого колеса. Величина врезания и перебега инструмента при нарезании прямозубых колес и шлицевых валов червячными фрезами, а также при нарезании дисковыми модульными фрезами прямозубых цилиндрических и конических колес рассчитывается по формуле

Величина врезания и перебега инструмента при чистовом нарезании цилиндрических колес с наклонным зубом червячными модульными фрезами рассчитывается по формулам:

Таблица 3

(ТЕХНОЛОГИЧЕСКОГО) ВРЕМЕНИ

Тип станка | Режущий инструмент | Расчетные формулы | |

Зубофрезерные и шлицефрезерные станки, работающие методом обката | Фрезы модульные червячные | Нарезание цилиндрических колес |  |

Нарезание червячных колес с радиальной подачей | |||

Нарезание червячных колес с тангенциальной подачей |  | ||

Фрезы модульные дисковые | Предварительное прорезание зубьев цилиндрических колес |  | |

Фрезы червячные для щлицевых валов |  | ||

Зубодолбежные | Долбяки дисковые зуборезные |  | |

Зубофрезерные полуавтоматы с автоматическим циклом деления | Фрезы модульные дисковые |  | |

Шевинговальные | Шеверы дисковые |  | |

Зубозакругловочные | Фрезы концевые для закругления зубьев |  | |

Зуборезные для конических колес | Резцы зубострогальные, резцовые головки | ||

Условные обозначения:

Tо - основное (технологическое) время обработки на один проход в мин.;

Tк - время на нарезание одного зуба;

n - число оборотов (или двойных ходов) инструмента в минуту;

s - подача на один оборот (или двойной ход) инструмента мм;

sо - подача на один оборот нарезаемого колеса в мм;

sТ - тангенциальная подача на один оборот заготовки в мм;

sрад - подача радиальная на один оборот заготовки (или двойной ход долбяка) в мм;

sм - подача в минуту в мм;

sо·х - ускоренная подача в минуту при обратном ходе инструмента в мм;

z - число зубьев нарезаемого колеса;

zu - число зубьев режущего инструмента;

l - длина обработки в направлении подачи (длина хода стола станка) в мм;

l1 - величина врезания и перебега инструмента в мм;

h - высота зуба в мм;

L - длина пути фрезы в направлении подачи в мм;

K - число заходов фрезы;

i - общее число проходов на обработку, включающее черновые зачистные проходы.

При нарезании червячных колес стандартными червячными модульными фрезами с тангенциальной подачей длина пути фрезы определяется по формулам:

L = (0,11z + 7,6) m + 5 - в один проход;

L = (0,11z + 6) m + 5 - первый проход при нарезании колес в два прохода;

L = (0,11z + 4,4) m + 5 - второй проход при нарезании колес в два прохода.

--------------------------------

<*> При нарезании колес повышенной точности (6-я степень точности) и чистоты поверхности  следует произвести несколько оборотов нарезаемого колеса без радиальной подачи. Основное (технологическое) время в этом случае следует увеличить на 15 - 20%.

следует произвести несколько оборотов нарезаемого колеса без радиальной подачи. Основное (технологическое) время в этом случае следует увеличить на 15 - 20%.

где  и R - промежуточные величины при определении величины врезания и перебега инструмента;

и R - промежуточные величины при определении величины врезания и перебега инструмента;

Rе - радиус наружной окружности нарезаемого колеса или шлицевого вала в мм.

Указанная формула выведена исходя из условия получения теоретически правильного профиля зуба по всей его длине. При черновом зубонарезании колес с наклонными зубьями величину врезания и перебега можно определить по формуле

При нарезании цилиндрических колес с наклонным зубом и одноименными направлениями зубьев колеса и витков фрезы угол установа фрезы определяется по формуле

При нарезании цилиндрических колес с наклонным зубом и разноименными направлениями зубьев колеса и витков фрезы угол установа фрезы определяется по формуле

Глубина резания и число проходов при черновом нарезании зубьев устанавливаются в зависимости от размеров нарезаемого зуба, характера обработки, мощности станка и жесткости системы станок - деталь - инструмент.

Для предусмотренных нормативами размеров нарезаемого зуба, типов станков и жесткости системы черновое нарезание зубьев колес следует производить за один проход инструмента. Исключением являются те случаи нарезания зубьев колес, когда мощность станка или жесткость системы оказывается недостаточной для нарезания зубьев за один проход инструмента. В последнем случае нарезание зубьев следует производить за два прохода инструмента. При черновом нарезании зубьев за два прохода первый проход производится с глубиной резания 1,4 m, а второй проход с глубиной резания 0,7 m. Чистовое нарезание зубьев колес производится, как правило, за один проход инструмента. Исключением является зубодолбление цилиндрических колес дисковыми долбяками, при котором, начиная с модуля 3 и выше, при высоких требованиях к чистоте обработанной поверхности ( и выше) и к точности зубьев колес (7-я степень точности) чистовое нарезание следует производить за два прохода инструмента (двухпроходной кулачок радиальной подачи). Режимы резания при этом остаются такими же, как и при работе за один проход инструмента.

и выше) и к точности зубьев колес (7-я степень точности) чистовое нарезание следует производить за два прохода инструмента (двухпроходной кулачок радиальной подачи). Режимы резания при этом остаются такими же, как и при работе за один проход инструмента.

Величину технологически допустимой подачи выбирают с учетом следующих факторов:

а) заданного качества поверхности и требуемой точности;

б) мощности станка;

в) размеров нарезаемого зуба;

г) количества зубьев колеса.

При черновом нарезании зубьев подачи в большинстве случаев ограничиваются жесткостью станка. При чистовой обработке зубьев подача устанавливается с учетом технических требований к чистоте и точности обработки.

Рекомендуемые подачи при различных видах зубонарезания приведены в картах нормативов.

По установленным значениям размера нарезаемого зуба, глубины резания, подачи и другим факторам определяются скорости резания.

В целях повышения производительности зубофрезерования колес червячными модульными фрезами и фрезерования шлицевых валов червячными шлицевыми фрезами в нормативах предусматриваются осевые перемещения фрезы за время стойкости, т.е. за время работы между двумя переточками.

В серийном и массовом производстве при обработке деталей устойчивой номенклатуры метод периодических перемещений фрезы в осевом направлении в процессе обработки зубьев значительно повышает производительность этих фрез за счет повышения в среднем на 30% рекомендуемых первоначально скоростей резания, что одновременно способствует наиболее рациональному и экономичному расходованию режущего инструмента.

В соответствующих картах режимов резания даны поправочные коэффициенты на скорость в зависимости от количества осевых перемещений червячных модульных и шлицевых фрез.

Для зубообрабатывающих станков, работающих дисковыми модульными фрезами, оснащенными пластинками из твердого сплава, дисковыми шеверами, фрезами для закругления торцов зубьев, зубострогальными резцами, резцовыми головками, червячными фрезами для нарезания первичных колес, скорости резания, приведенные в нормативах, установлены в соответствии с кинематическими данными существующего оборудования и практикой работы на этих станках.

В картах по типам указанных станков приводятся средние значения скоростей резания.

Сравнительные стойкостные испытания, проведенные на Московском автомобильном заводе им. Лихачева, показали, что при черновом нарезании криволинейных зубьев конических колес методом обкатки период стойкости резцовой головки правого вращения (вращение шпинделя станка по часовой стрелке, если смотреть на шпиндель сзади станка) по сравнению с головкой левого вращения при постоянной подаче выше на 67%, а при постоянном периоде стойкости подача увеличивается на 31%.

Нормативами предусмотрено черновое нарезание зубьев конических колес методом обкатки с правым вращением резцовой головки.

Время работы червячной фрезы между двумя переточками T при наличии ее осевых перемещений определяется следующей зависимостью:

где T1 - время работы фрезы между двумя переточками при условии ее работы без осевых перемещений;

Нормативами предусмотрено использовать получаемое увеличение стойкости фрез за счет осевых перемещений в основном для сокращения расхода инструмента и частично для увеличения производительности путем увеличения скорости резания.

Нормативами предусмотрено нарезание колес, изготовленных из стали марок 35, 45, 50, 20Х, 35Х, 40Х, 18ХГТ, 30ХГТ, 20ХНМ, 12ХН4А, 0ХНЗМ, 18ХНВА, 38ХМЮА, 5ХНМ, 6ХНМ и др., соответствующих им по обрабатываемости.

В картах нормативов приведены значения поправочных коэффициентов в зависимости от марок стали и их механических свойств. Для лучшей обрабатываемости зубьев заготовки стальных колес должны обладать наилучшими данными по обрабатываемости, что достигается соответствующей термической обработкой. В нормативах принята одна группа серого чугуна для зубчатых колес с механическими свойствами HB 170 - 210.

Нарезание зубьев при обработке стали производится с охлаждением, а при обработке чугуна - без охлаждения. Исключением является шевингование колес, изготовленных из серого чугуна, при котором применяется в качестве охлаждающей жидкости керосин с небольшим количеством солярового или веретенного масла.

Для получения лучшей чистоты обрабатываемой поверхности и уменьшения нароста на режущем лезвии рекомендуется применение следующих охлаждающих жидкостей:

при обработке стали 45, 40Х и других сталей этой группы - жидкие масла (например, веретенное масло N 3 и т.п.);

при обработке сталей 20Х, 12ХН3 и других сталей этой группы - густой сульфофрезол (например, марки В или Р).

Значения мощности, потребной на нарезание зубьев, приведены в картах режимов резания для фрез червячных модульных, фрез червячных для шлицевых валов и дисковых долбяков. Для червячных модульных двухзаходных фрез мощность увеличивается в 1,64 раза, в трехзаходных - в 2 раза по сравнению с однозаходными.

Для измененных условий эксплуатации в соответствующих картах режимов резания по перечисленным инструментам приведены поправочные коэффициенты  учитывающие конкретные условия обработки.

учитывающие конкретные условия обработки.

Мощность электродвигателя станка рассчитывается по формуле

Коэффициент полезного действия зубофрезерных и зубодолбежных станков равен приблизительно 0,5 - 0,6.

Для большей наглядности порядка пользования материалами настоящего справочника ниже приводятся примеры расчета норм по нормативам.

Деталь - цилиндрическое зубчатое колесо, угол наклона зубьев 30°, модуль m = 4 мм, число зубьев z = 33, длина зубьев l = 35 мм. Угол наклона витка фрезы и зуба нарезаемого колеса - одноименный. Вес 2,5 кг.

Обрабатываемый материал: сталь 40Х, HB 156 - 207.

Операция: черновое фрезерование зубьев под долбление.

Станок: зубофрезерный завода "Комсомолец", модель 5А326. Работа ведется с охлаждением.

Режущий инструмент: червячная модульная фреза с числом заходов K = 2 из стали Р18, m = 4 мм, Du = 80 мм.

Способ установки детали: на оправке с креплением гайкой.

Наибольший модуль, нарезаемый по стали: m = 10 мм.

Число оборотов шпинделя в минуту: 156, 123, 101, 80, 59, 47, 37.

Подачи на один оборот детали: 1,5; 2; 2,5; 3,7 мм.

Мощность главного привода станка: 7 квт.

| Наименование операции: черновое фрезерование зубьев под долбление Разряд работы: Станок: зубофрезернный Фирма и модель: 5А326 Приспособление: оправка с креплением гайкой Число станков, обслуживаемых рабочим: Число одновременно обрабатываемых деталей: 1 | Изделие: Наименование детали: Цилиндрическое зубчатое колесо m = 4, z = 33 N детали: N чертежа: Количество деталей на одно изделие: Вид и размер заготовки: Марка и механические свойства материала: 1) сталь 40Х, HB 157 - 207 | |||||||||||||||

N по пор. | Наименование переходов | Инструмент | Расчетные размеры обработки в мм | Припуск на сторону в мм | Число проходов | Режим обработки | |||||||||||

режущий | Измерительный | Диаметр | Длина | Ширина | Врезание и выход | Расчетная длина | Глубина резания в мм | Подача на один оборот мм | Скорость резания в м/мин. | Число оборотов или двойных ходов в минуту | Подача в мм/мин. | Основное время в мин. | |||||

Наименование | Марка материала | ||||||||||||||||

1 | Черновое фрезерование зубьев под долбление | Двухзаходная червячная модульная фреза m = 4 мм (Du = 80 мм) | Сталь Р18 | - | 140 | 35 | - | 39,8 | 74,8 | - | 1 | - | 2,0 | 31 | 123 | - | 5,02 |

Выбор подач. По карте 3 определяется величина подачи при черновой обработке стали 40Х с твердостью HB 156 - 207 (для III группы станков) для зубчатого колеса m = 4 мм, z = 33, табличная подача Sо = 2,4 мм/об.

По карте 3 определяются поправочные коэффициенты на подачу в зависимости от материала  и угла наклона

и угла наклона  Тогда нормативная подача sо = 2,4 · 1,0 · 0,8 = 1,92 мм/об. Согласно паспортным данным станка принимается ближайшее значение подачи Sо = 2,0 мм/об.

Тогда нормативная подача sо = 2,4 · 1,0 · 0,8 = 1,92 мм/об. Согласно паспортным данным станка принимается ближайшее значение подачи Sо = 2,0 мм/об.

и угла наклона

и угла наклона  Тогда нормативная подача sо = 2,4 · 1,0 · 0,8 = 1,92 мм/об. Согласно паспортным данным станка принимается ближайшее значение подачи Sо = 2,0 мм/об.

Тогда нормативная подача sо = 2,4 · 1,0 · 0,8 = 1,92 мм/об. Согласно паспортным данным станка принимается ближайшее значение подачи Sо = 2,0 мм/об.Установление скорости резания. По карте 5 определяется скорость резания. При m = 4 мм, Sо = 2,0 мм/об.; нормативная скорость резания vн = 30,5 м/мин.

По карте 11 определяется допустимое число осевых перемещений фрезы за время ее работы до переточки. При обработке зубчатого колеса m = 4 мм, z = 33, Sо = 2,0 мм/об., допустимое количество осевых перемещений равно 1.

По карте 5 определяются поправочные коэффициенты на нормативную скорость резания в зависимости от материала  от принятого количества осевых перемещений

от принятого количества осевых перемещений  угла наклона зубьев колеса

угла наклона зубьев колеса  нормативная скорость резания будет равна

нормативная скорость резания будет равна

от принятого количества осевых перемещений

от принятого количества осевых перемещений  угла наклона зубьев колеса

угла наклона зубьев колеса  нормативная скорость резания будет равна

нормативная скорость резания будет равна

Определение числа оборотов фрезы. По установленной скорости определяется число оборотов фрезы

Для работы принимается ближайшее имеющееся на станке (согласно паспорту станка) число оборотов n = 123 об./мин., тогда фактическая скорость резания будет равна

Определение мощности. По карте 5 определяется мощность. При Sо = 2,0 мм/об. и m = 4 мм нормативная мощность Nн = 1,8 квт. По этой же карте определяются поправочные коэффициенты на нормативную мощность в зависимости от материала  от принятого количества осевых перемещений

от принятого количества осевых перемещений  угла наклона зубьев.

угла наклона зубьев.  мощность, потребная на резание, составит

мощность, потребная на резание, составит

от принятого количества осевых перемещений

от принятого количества осевых перемещений  угла наклона зубьев.

угла наклона зубьев.  мощность, потребная на резание, составит

мощность, потребная на резание, составит

Найденное значение мощности проверяется по мощности электродвигателя с учетом к.п.д. станка. При Nд = 7 квт и к.п.д. станка  мощность на шпинделе составит

мощность на шпинделе составит

т.е. будет больше мощности, потребной на резание. Следовательно, установленный режим резания по мощности станка осуществим.

Основное время определяется по формуле

где l1 - величина врезания и перебега, определяемая по приложению 1 для чернового зубофрезерования колеса; при z = 33, m = 4 мм,  , l1 = 45 - 1,3m = 45 - 1,3 · 4 = 39,8 мм.

, l1 = 45 - 1,3m = 45 - 1,3 · 4 = 39,8 мм.

, l1 = 45 - 1,3m = 45 - 1,3 · 4 = 39,8 мм.

, l1 = 45 - 1,3m = 45 - 1,3 · 4 = 39,8 мм.Деталь: цилиндрическое зубчатое колесо; угол наклона зубьев 20°; модуль m = 3 мм; число зубьев z = 35; длина зуба l = 25 мм; вес детали 1,5 кг.

Обрабатываемый материал: сталь 40Х, твердость HB 156 - 207. Операция: чистовая обработка по сплошному металлу. Станок: зубодолбежный завода "Комсомолец", модель 514. Режущий инструмент: дисковый долбяк m = 3 мм, сталь Р18. Способ установки детали: на оправке с креплением гайкой.

| Наименование операции: чистовое зубодолбление по сплошному металлу Разряд работы: 4-й Станок: зубодолбежный Фирма и модель: 514, завод "Комсомолец" Приспособление: оправка с креплением гайкой Число станков, обслуживаемых рабочим: 1 Число одновременно обрабатываемых деталей: 1 | Изделие: Наименование детали: цилиндрическое зубчатое колесо m = 3 мм, z = 35 N детали: N чертежа: Количество деталей на одно изделие: Вид и размер заготовки: Марка и механические свойства материала: сталь 40Х, HB 157 - 207 | |||||||||||||||

N по пор. | Наименование переходов | Инструмент | Расчетные размеры обработки в мм | Припуск на сторону в мм | Число проходов | Режим обработки | |||||||||||

Наименование | Марка материала | Измерительный | Диаметр | Длина | Ширина | Врезание и выход | Расчетная длина | Глубина резания в мм | Подача на один оборот мм sкр | Скорость резания в м/мин. | Число оборотов или двойных ходов в минуту | Подача в мм sрад | Основное время в мин. | ||||

1 | Долбление зубьев в сплошном металле | Двухзаходная червячная модульная фреза m = 3 мм, zu = 25 | Сталь Р18 | - | 105 | 25 | - | 8 | 33 | - | 1 | 6,6 | 0,3 | 16,8 | 255 | 0,06 | 4,74 |

Наибольший модуль, нарезаемый по стали: m = 6 мм. Число двойных ходов долбяка в минуту: 360, 255, 179, 125.

Круговые подачи за одни двойной ход долбяка: 0,44; 0,35; 0,30; 0,24; 0,21; 0,17 мм.

Мощность главного привода станка: 2,2 квт.

Выбор подач. По карте 13 определяется величина подачи. Для зубчатого колеса m = 3 мм, z = 35, подача s = 0,3 мм/дв. ход. Ближайшее значение подачи согласно паспортным данным станка принимается равным 0,3 мм/дв. ход. Радиальная подача принимается в размере 0,2 от круговой подачи в зависимости от

sрад = 0,3 · 0,2 = 0,06 мм/дв. ход.

Установление скорости резания. Скорость резания определяется по карте 14. При m = 3 мм, s = 0,30 мм/дв. ход нормативная скорость резания составляет v = 18,2 м/мин. По карте 14 определяются поправочные коэффициенты на скорость резания в зависимости от материала  угла наклона зубьев колеса

угла наклона зубьев колеса  тогда нормативная скорость резания будет равна

тогда нормативная скорость резания будет равна

угла наклона зубьев колеса

угла наклона зубьев колеса  тогда нормативная скорость резания будет равна

тогда нормативная скорость резания будет равна

Определение числа двойных ходов долбяка. По установленной скорости резания v = 16,4 м/мин. и длине хода долбяка L = l + l1 = 25 + 8 = 33 мм (где l1 - величина перебега долбяка, которая определяется по приложению 6) определяем число двойных ходов долбяка по формуле

Для работы применяется ближайшее имеющееся на станке (согласно паспорту станка) число двойных ходов долбяка n = 255 дв. ход/мин.; тогда фактическая скорость резания будет

По карте 14 определяется величина мощности. Мощность, потребная на резание, при m = 3 мм, числе зубьев колеса 35 с величиной подачи s = 0,3 мм/дв. ход

Основное время определяется по формуле

где h - высота зуба колеса в мм; (h = 2,2 m = 6,6 мм);

i - число проходов;

s - подача на один двойной ход в мм;

Sрад - радиальная подача в мм.

Деталь: цилиндрическое зубчатое колесо; угол наклона зубьев 30°; модуль m = 3 мм; число зубьев z = 35; длина зуба l = 25 мм; угол зацепления  . Степень точности зубчатого колеса 7-я, класс чистоты

. Степень точности зубчатого колеса 7-я, класс чистоты  . Угол скрещивания осей детали и шевера

. Угол скрещивания осей детали и шевера  зубья бочкообразные; вес детали 1,5 кг. Обрабатываемый материал: сталь 40Х, HB 156 - 207.

зубья бочкообразные; вес детали 1,5 кг. Обрабатываемый материал: сталь 40Х, HB 156 - 207.

. Степень точности зубчатого колеса 7-я, класс чистоты

. Степень точности зубчатого колеса 7-я, класс чистоты  зубья бочкообразные; вес детали 1,5 кг. Обрабатываемый материал: сталь 40Х, HB 156 - 207.

зубья бочкообразные; вес детали 1,5 кг. Обрабатываемый материал: сталь 40Х, HB 156 - 207.Операция: шевингование зубьев колеса.

Станок: зубошевинговальный завода ХМАС, модель 5714.

Режущий инструмент: шевер дисковый, начальный диаметр Du = 216, число зубьев шевера zu = 72.

| Наименование операции: шевингование зубьев Разряд работы: 4-й Станок: зубошевинговальный Фирма и модель: завода ХМАС, модель 5714 Приспособление: в центрах на отправке Число станков, обслуживаемых рабочим: 1 Число одновременно обрабатываемых деталей: 1 | Изделие: Наименование детали: Цилиндрическое зубчатое колесо m = 3, z = 35 N детали: N чертежа: Количество деталей на 1 изделие: Вид и размер заготовки: обработана на зубодолбежном станке Марка и механические свойства материала: сталь 40Х HB 156 - 207 | |||||||||||||||

N по пор. | Наименование переходов | Инструмент | Расчетные размеры обработки в мм | Припуск по межцентровому расстоянию в мм | Число проходов | Режим обработки | Основное время в мин. | ||||||||||

режущий | Измерительный | Диаметр | Длина | Ширина | Врезание и выход | Расчетная длина | Глубина резания в мм | Радиальная подача на один оборот детали в мм | Скорость резания в м/мин. | Число оборотов или двойных ходов в минуту | Подача в мм/мин. | ||||||

Наименование | Марка материала | ||||||||||||||||

1 | Шевингование зубьев | Шевер дисковый Du = 216, zu = 72 | Р18 | - | 105 | 25 | - | - | 20 | 0,2 | - | - | 0,04 | 28,8 | 142 | 102 | 1,84 |

Способ установки детали: в центрах на оправке (с деталью, предварительно надетой на оправку). Работа с двумя оправками.

Наибольший модуль обрабатываемых колес: 6 мм.

Число оборотов шевера в минуту: 71, 87, 111, 142, 180, 130, 285.

Наибольший угол скрещивания: 30°.

Радиальная подача: 0,02, 0,04, 0,06, 0,08 мм.

Продольные подачи стола: 18, 22, 28, 35, 45,5; 55,5; 71,5; 87, 113, 141, 180, 220 мм/мин.

Основные величины определяются по карте 16. Припуск на обработку по межцентровому расстоянию равен 0,20 мм.

Радиальная подача при степени точности зубчатого колеса 7-й и классе чистоты  равна sрад = 0,04 мм.

равна sрад = 0,04 мм.

Число рабочих ходов станка

где t - припуск на обработку по межцентровому расстоянию.

Количество одинарных ходов стола станка без радиальной подачи Kr = 3. Общее число проходов на обработку

Kn = Kp + Kr = 5 + 3 = 8;

продольная подача за один оборот детали sо = 0,35 мм/об., окружная скорость шевера v = 105 м/мин.

Определяем число оборотов шевера

Для работы принимается ближайшее имеющееся на станке (согласно паспорту станка) число оборотов n = 142 в минуту, тогда скорость резания

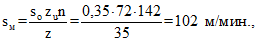

Минутная подача определяется по формуле, приведенной в карте 16:

где zu - число зубьев режущего инструмента.

Для работы принимается ближайшая минутная подача на станке (согласно паспорту станка) sм = 87 мм/мин.

Основное время определяется по формуле

где lс = 0,8 l = 0,8 · 25 = 20 (lС - длина хода станка).

Деталь: коническое прямозубое колесо; модуль m = 5 мм; число зубьев z = 30, длина зуба l = 56 мм; высота зуба h = 11 мм; отношение количества зубьев колеса к количеству зубьев шестерни 3:1; вес детали 4,0 кг.

Обрабатываемый материал: сталь 40Х; HB 156-207. Операция - чистовая обработка по предварительно прорезанному зубу.

Станок: зубострогальный, тип 526.

Режущий инструмент: строгальный резец из стали Р18.

Способ установки детали: на оправке с фиксацией по зубу с креплением гидравлическим зажимом.

Число двойных ходов резцов в минуту: 85, 97, 110, 125, 141, 158, 177, 198, 221, 247, 276, 309, 347, 391, 442.

Время нарезания одного зуба: 86,5; 76,0; 60,5; 53,6; 45,0; 39,2; 32,9; 27,4; 19,7; 16,0; 13,3; 11,2; 9,3; 7,6 сек.

| Наименование операции: чистовое зубострогание зубьев по предварительно прорезанному зубу Разряд работы: 4-й Станок: зубострогальный для конических колес Фирма и модель: 526 Завод: Саратовский станкостроительный Приспособление: оправка с креплением простой гайкой и шайбой Число станков, обслуживаемых рабочим: 1 Число одновременно обрабатываемых деталей: 1 | Изделие: Наименование детали: коническое прямозубое колесо m = 5 мм; z = 30 N детали: N чертежа: Количество деталей на одно изделие: Вид и размер заготовки: обработана на зубофрезерном станке. Марка и механические свойства материала: сталь 40Х, HB 156 - 207 | |||||||||||||||

N по пор. | Наименование переходов | Инструмент | Расчетные размеры обработки в мм | Припуск на сторону в мм | Число проходов | Режим обработки | Основное время в мин. | ||||||||||

режущий | измерительный | Диаметр | Длина | Ширина | Врезание и выход | Расчетная длина | Глубина резания в мм | Подача на один оборот в мм | Скорость резания в м/мин. | Число оборотов или двойных ходов в минуту | Основное время на обработку одного зуба в сек. | ||||||

Наименование | Марка материала | ||||||||||||||||

1 | Зубострогание зубьев колеса | Строгальный резец | Сталь Р18 | - | 150 | 56 | - | - | 68 | 0,8 | 1 | 0,8 | - | 24 | 177 | 39,2 | 19,6 |

Наибольший диаметр начальной окружности нарезаемого колеса при наибольшем допускаемом станком передаточном отношении колес: 610 мм.

Наибольший нарезаемый модуль: 8 мм.

Возможное нарезание числа зубьев: 10 - 200.

Наибольшая длина нарезаемого зуба: 90 мм.

Мощность главного привода станка: 2,8 квт.

(технологического) времени

По карте 18 определяется скорость резания, число двойных ходов и основное время на нарезание одного зуба. При отношении количества зубьев колеса к количеству зубьев шестерни 3:1 и длине зуба обрабатываемой детали l = 56 мм число двойных ходов в минуту равно 177, скорость резания v = 20 - 24 м/мин. Основное технологическое время на нарезание одного зуба Tк = 39,2 сек.; тогда основное технологическое время на обработку 30 зубьев равно

Зубофрезерные станки | ||

КАРТА 1 | ||

Завод-изготовитель и модель станка | Мощность электродвигателя станка в квт | Группа станков |

"Комсомолец" 5310, 5Д32, 5324, 532, 5320, 5П310 (вып. до 1945 г.) Пфаутер Rl, R31, R0, RS0 Берингер RE, RF Рейнекер RF2 Барбер-Кольман N 3 | 1,5 - 2,8 | I |

"Комсомолец" 5Д32П, 5Б32, 532 (вып. после 1945 г.) Пфаутер R2, RS2 Рейнекер URF2 Берингер RG Барбер-Кольман N 12 | 3 - 4 | II |

"Комсомолец" 5П326, 5А326, 5П327, 5325, 5В31, 5В31Б, 5326 Пфаутер R4, RS4 Гульд-Эбергард 24H | 5 - 9 | III |

"Комсомолец" 5312, 5П325, КЗТС, 5356 Пфаутер R5, R6 Рейнекер URFS, URF4, URF5 Найльс RF6 Вольман FD-25 | 10 и выше | IV |

Зубофрезерные станки | |||||||||||||||

КАРТА 2 | |||||||||||||||

Характер обработки | Обрабатываемый материал | Модуль m в мм до | Группа станков | ||||||||||||

I | II | III | IV | ||||||||||||

Подача на одни оборот детали sо в мм/об. | |||||||||||||||

Черновая обработка | Сталь 45 HB 170 - 207 | 1,5 | 0,8 - 1,2 | 1,4 - 1,8 | 1,6 - 1,8 | - | |||||||||

2,5 | 1,2 - 1,6 | 2,4 - 2,8 | 2,4 - 2,8 | 2,4 - 2,8 | |||||||||||

4 | 1,6 - 2,0 | 2,6 - 3,0 | 2,8 - 3,2 | 2,8 - 3,2 | |||||||||||

6 | 1,2 - 1,4 | 2,2 - 2,6 | 2,4 - 2,8 | 2,6 - 3,0 | |||||||||||

8 | - | 2,0 - 2,2 | 2,2 - 2,6 | 2,4 - 2,8 | |||||||||||

12 | - | - | 2,0 - 2,4 | 2,2 - 2,6 | |||||||||||

Чугун серый | 1,5 | 0,9 - 1,3 | 1,6 - 2,2 | 1,8 - 2,2 | - | ||||||||||

2,5 | 1,3 - 1,8 | 2,6 - 3,0 | 2,6 - 3,0 | 2,6 - 3,2 | |||||||||||

4 | 1,8 - 2,2 | 2,8 - 3,2 | 3,0 - 3,5 | 3,0 - 3,5 | |||||||||||

6 | 1,3 - 1,6 | 2,4 - 3,0 | 2,6 - 3,0 | 2,8 - 3,3 | |||||||||||

8 | - | 2,2 - 2,4 | 2,5 - 2,8 | 2,6 - 3,0 | |||||||||||

12 | - | - | 2,2 - 2,8 | 2,4 - 2,8 | |||||||||||

Чистовая обработка | По сплошному металлу | Сталь 45, HB 170 - 207 | 1,5 - 2 | 1,0 - 1,2 | |||||||||||

3 | 1,2 - 1,8 | ||||||||||||||

1,5 - 2 | 0,5 - 0,8 | ||||||||||||||

3 | 0,8 - 1,0 | ||||||||||||||

Чугун серый | 1,5 - 2 | 1,2 - 1,4 | |||||||||||||

3 | 1,4 - 1,8 | ||||||||||||||

1,5 - 2 | 0,5 - 0,8 | ||||||||||||||

3 | 0,8 - 1,0 | ||||||||||||||

По предварительно прорезанному зубу | Сталь и чугун серый | - | 2,0 - 2,5 | ||||||||||||

- | 0,7 - 0,9 | ||||||||||||||

Поправочные коэффициенты на подачу для измененных условий работы в зависимости от: | |||||||||||||||

1) | механической характеристики стали | Марка стали | Конструкционные углеродистые | Конструкционные легированные | |||||||||||

35 | 45 | 50 | 35Х, 40Х | 12ХН4А, 20ХНМ, 18ХГТ, 12ХН3, 20Х | 30ХГТ | 18ХНВА, 38ХМЮА, 5ХНМ, 6ХНМ, 0ХН3М | |||||||||

Твердость по Бринелю HB | 156 - 187 | 170 - 207 | До 241 | 170 - 229 | 156 - 207 | 156 - 229 | 156 - 207 | 156 - 229 | 229 - 285 | ||||||

Коэффициент | 0,9 | 0,9 | 0,8 | 0,7 | |||||||||||

2) | угла наклона зуба | Угол наклона зуба | 0 | 15 | 30 | 45 | 60 | ||||||||

Коэффициент | Одноименный наклон <1> | 0,90 | 0,80 | 0,65 | 0,45 | ||||||||||

Разноименный наклон <1> | 0,75 | 0,65 | 0,50 | 0,35 | |||||||||||

--------------------------------

Примечания: 1. Меньшие значения подач следует применять при нарезании колес с количеством зубьев меньше 25, большие - при нарезании колес с количеством зубьев свыше 25.

2. Приведенные подачи рассчитаны для "встречного" фрезерования. При "попутном" фрезеровании табличные значения подач следует увеличивать на 20 - 25%.

Зубофрезерные станки | ||||||||||

КАРТА 3 | ||||||||||

Характер обработки | Обрабатываемый материал | Модуль m в мм до | Группа станков | |||||||

I | II | III | IV | |||||||

Подача на один оборот детали sо в мм/об. | ||||||||||

Черновая обработка | Фрезы двухзаходные | Сталь 45, HB 170 - 207 | 2,5 | 1,0 - 1,2 | 1,8 - 2,0 | 1,8 - 2,0 | 1,8 - 2,0 | |||

4 | 1,2 - 1,5 | 2,0 - 2,4 | 2,0 - 2,4 | 2,0 - 2,4 | ||||||

6 | 1,0 - 1,1 | 1,6 - 2,0 | 1,8 - 2,1 | 2,0 - 2,3 | ||||||

8 | - | 1,5 - 1,7 | 3,7 - 2,0 | 1,8 - 2,0 | ||||||

12 | - | - | 1,5 - 1,8 | 1,7 - 2,0 | ||||||

Чугун серый, HB 170 - 210 | 2,5 | 1,1 - 1,3 | 2,0 - 2,2 | 2,0 - 2,2 | 2,4 - 2,4 | |||||

4 | 1,3 - 1,7 | 2,0 - 2,4 | 2,3 - 2,4 | 2,3 - 2,6 | ||||||

6 | 1,1 - 1,2 | 1,8 - 2,2 | 2,0 - 2,3 | 2,4 - 2,5 | ||||||

8 | - | 1,6 - 1,8 | 1,9 - 2,2 | 2,0 - 2,3 | ||||||

12 | - | - | 1,6 - 2,0 | 1,8 - 2,1 | ||||||

Фрезы трехзаходные | Сталь 45, HB 170 - 207 | 2,5 | 0,8 - 1,0 | 1,6 - 1,8 | 1,6 - 1,8 | 1,6 - 1,8 | ||||

4 | 1,0 - 1,3 | 1,8 - 2,2 | 1,8 - 2,2 | 1,8 - 2,2 | ||||||

6 | 0,8 - 0,9 | 1,4 - 1,7 | 1,6 - 1,9 | 1,8 - 2,0 | ||||||

8 | - | 1,3 - 1,4 | 1,5 - 1,7 | 1,6 - 1,8 | ||||||

12 | - | - | 1,3 - 1,6 | 1,5 - 1,8 | ||||||

Чугун серый, HB 170 - 210 | 2,5 | 1,6 - 1,8 | 1,8 - 2,0 | 1,8 - 2,0 | 1,8 - 2,2 | |||||

4 | 1,8 - 2,0 | 1,8 - 2,2 | 2,0 - 2,4 | 2,4 - 2,4 | ||||||

6 | 1,4 - 1,8 | 1,6 - 2,0 | 1,8 - 2,1 | 2,4 - 2,3 | ||||||

8 | 0,9 - 1,3 | 1,4 - 1,6 | 1,7 - 2,0 | 1,8 - 2,0 | ||||||

12 | - | - | 1,4 - 1,8 | 1,7 - 2,0 | ||||||

Поправочные коэффициенты на подачу для измененных условий работы в зависимости от: | ||||||||||

1) механической характеристики стали | Марка стали | Конструкционные углеродистые | Конструкционные легированные | |||||||

35 | 45 | 50 | 35Х, 40Х | 12ХН4А, 20ХНМ, 18ХГТ, 12ХН3, 20Х | 30ХГТ | 18ХНВА, 38ХМЮА, 5ХНМ, 6ХНМ, 0ХН3М | ||||

Твердость по Бринелю HB | 156 - 180 | 170 - 207 | До 241 | 170 - 229 | 156 - 207 | 156 - 229 | 156 - 207 | 156 - 229 | 229 - 285 | |

Коэффициент | 0,9 | 0,9 | 0,8 | 0,7 | ||||||

2) угла наклона зуба | Угол наклона зуба | 0 | 15 | 30 | 45 | 60 | ||||

Коэффициент | Одноименный наклон <1> | 0,90 | 0,80 | 0,65 | 0,45 | |||||

Разноименный наклон <1> | 0,75 | 0,65 | 0,50 | 0,35 | ||||||

--------------------------------

Примечания: 1. Меньшие значения подач следует применять при нарезании колес с количеством зубьев меньше 25, большие - при нарезании колес с количеством зубьев свыше 25.

2 Приведенные подачи рассчитаны для "встречного" фрезерования. При "попутном" фрезеровании табличные значения подач следует увеличивать на 20 - 25%.

Зубофрезерные станки | ||||||||||||||||||||||

КАРТА 4 | ||||||||||||||||||||||

Характер обработки | Подача sо мм/об. | Нарезаемый модуль m в мм до: | ||||||||||||||||||||

1,5 - 3 | 4 | 6 | 8 | 12 | 4 | 6 | 8 | 12 | ||||||||||||||

Скорость резания v в м/мин. | Мощность N в квт | |||||||||||||||||||||

Черновое нарезание (под последующую обработку) | 0,6 | - | - | 58 | 48 | 40 | - | 0,7 | 0,8 | 1,2 | ||||||||||||

0,8 | 57 | 57 | 50 | 41 | 35 | 0,7 | 0,8 | 0,9 | 1,4 | |||||||||||||

1,1 | 48 | 48 | 42 | 35 | 30 | 0,8 | 0,9 | 1,1 | 1,6 | |||||||||||||

1,5 | 42 | 42 | 30 | 30 | 25,5 | 0,9 | 1,0 | 1,2 | 1,8 | |||||||||||||

2,0 | 36 | 30 | 32 | 26 | 22 | 1,1 | 1,2 | 1,5 | 2,0 | |||||||||||||

2,8 | 30,5 | 30,5 | 27 | 22 | 18,7 | 1,2 | 1,4 | 1,6 | 2,3 | |||||||||||||

3,7 | 26,5 | 26,5 | 23 | 19,2 | 16,2 | 1,4 | 1,6 | 1,8 | 2,6 | |||||||||||||

5,0 | 23 | 23 | 20 | 16,6 | 14 | 1,6 | 1,8 | 2,1 | 2,9 | |||||||||||||

Чистовое нарезание | По сплошному металлу до | До 0,7 | 60 | - | - | - | - | - | - | - | - | |||||||||||

0,9 | 48 | - | - | - | - | - | - | - | - | |||||||||||||

1,1 | 41 | - | - | - | - | - | - | - | - | |||||||||||||

1,3 | 35 | - | - | - | - | - | - | - | - | |||||||||||||

1,6 | 29 | - | - | - | - | - | - | - | - | |||||||||||||

2,0 | 24,5 | - | - | - | - | - | - | - | - | |||||||||||||

2,5 | 20 | - | - | - | - | - | - | - | - | |||||||||||||

По прорезанному зубу | 2,0 - 2,5 | 22 - 24 | - | |||||||||||||||||||

0,7 - 0,9 | 18 - 22 | - | ||||||||||||||||||||

Поправочные коэффициенты на режимы резания для измененных условий работы в зависимости от: | ||||||||||||||||||||||

1) механической характеристики стали | Марка стали | Конструкционные углеродистые | Конструкционные легированные | |||||||||||||||||||

35 | 45 | 50 | 35Х, 40Х | 12ХН4А, 20Х, 20ХНМ, 18ХГТ, 12ХН3 | 30ХГТ | 18ХНВА, 38ХМЮА, 5ХНМ, 6ХНМ, 0ХИ3М | ||||||||||||||||

Твердость по Бринелю HB | 156 - 187 | 170 - 207 | До 241 | 170 - 229 | 156 - 207 | 156 - 229 | 156 - 207 | 156 - 229 | 229 - 285 | |||||||||||||

Коэффициент | на скорость | 1,1 | 0,8 | 0,9 | 0,9 | 0,8 | 0,6 | |||||||||||||||

на мощность | 0,9 | |||||||||||||||||||||

2) количества осевых перемещений фрезы | Количество перемещений | 0 | 1 | 2 | 3 и более | |||||||||||||||||

Коэффициент  | Черновая обработка | 1,1 | 1,2 | 1,3 | ||||||||||||||||||

Чистовая обработка | ||||||||||||||||||||||

3) угла наклона зубьев колеса | Угол наклона зубьев | 0 | 15 | 30 | 45 | 60 | ||||||||||||||||

Коэффициент  | 0,9 | 0,8 | 0,7 | |||||||||||||||||||

4) количества проходов | Количество проходов при обработке зуба | Один проход | Два прохода | |||||||||||||||||||

Первый проход | Второй проход | |||||||||||||||||||||

Коэффициент | на скорость Kv | 1,0 | 1,4 | |||||||||||||||||||

на мощность KN | 0,6 | 0,4 | ||||||||||||||||||||

5) класса точности фрезы | Класс точности | В, С | Д | |||||||||||||||||||

Коэффициент | сталь | 0,8 | ||||||||||||||||||||

чугун | 0,95 | |||||||||||||||||||||

Зубофрезерные станки | |||||||||||||||||||||

КАРТА 5 | |||||||||||||||||||||

Характер обработки | Подача sо в мм/об. | Нарезанный модуль m в мм до | |||||||||||||||||||

4 | 6 | 8 | 12 | 4 | 6 | 8 | 12 | ||||||||||||||

Скорость резания v в м/мин. | Мощность N в квт | ||||||||||||||||||||

Черновое нарезание двухзаходными фрезами | 0,6 | 56,5 | 49,5 | 41 | 34,5 | 0,9 | 1,1 | 1,3 | 1,9 | ||||||||||||

0,8 | 49 | 42,5 | 35,5 | 30 | 1,1 | 1,3 | 1,4 | 2,2 | |||||||||||||

1,1 | 41,5 | 36 | 30 | 25,5 | 1,3 | 1,4 | 1,8 | 2,6 | |||||||||||||

1,5 | 35,5 | 31,5 | 26 | 22 | 1,4 | 1,6 | 1,9 | 2,9 | |||||||||||||

2,0 | 30,5 | 27 | 22 | 18,7 | 1,8 | 2,0 | 2,4 | 3,2 | |||||||||||||

2,8 | 26,5 | 23 | 18,7 | 16 | 1,9 | 2,2 | 2,6 | 3,8 | |||||||||||||

3,7 | 22,5 | 19,5 | 16,3 | 14 | 2,3 | 2,6 | 2,9 | 4,3 | |||||||||||||

Черновое нарезание трехзаходными фрезами | 0,6 | 50 | 43,5 | 36 | 30,5 | 1,2 | 1,4 | 1,6 | 2,2 | ||||||||||||

0,8 | 43 | 37,5 | 31 | 26 | 1,4 | 1,6 | 1,8 | 2,8 | |||||||||||||

1,1 | 36,5 | 32 | 26,5 | 22,5 | 1,6 | 1,8 | 2,2 | 3,2 | |||||||||||||

1,5 | 31,5 | 27,5 | 28 | 19,1 | 1,8 | 2,0 | 2,4 | 3,6 | |||||||||||||

2,0 | 27 | 24 | 19,5 | 16,5 | 2,2 | 2,4 | 3,0 | 4,0 | |||||||||||||

2,8 | 23 | 20 | 16,5 | 14,1 | 2,4 | 2,8 | 3,2 | 4,0 | |||||||||||||

3,7 | 20 | 17,2 | 14,5 | 12,2 | 2,8 | 3,2 | 3,6 | 5,2 | |||||||||||||

Поправочные коэффициенты на режимы резания для измененных условий работы в зависимости от: | |||||||||||||||||||||

1) | механической характеристики стали | Марка стали | Конструкционные углеродистые | Конструкционные легированные | |||||||||||||||||

35 | 45 | 50 | 35Х, 40Х | 12ХН4А, 20Х, 20ХНМ, 18ХГТ, 12ХН3, 20Х | 30ХГТ | 18ХНВА, 38ХМЮА, 5ХНМ, 6ХНМ, 0ХН3М | |||||||||||||||

Твердость по Бринелю HB | 156 - 187 | 170 - 207 | До 241 | 170 - 229 | 156 - 207 | 156 - 229 | 156 - 207 | 156 - 229 | 229 - 285 | ||||||||||||

Коэффициент | на скорость | 1,1 | 0,8 | 0,9 | 0,9 | 0,8 | 0,6 | ||||||||||||||

на мощность | 0,9 | ||||||||||||||||||||

2) | количества осевых перемещений фрезы | Количество перемещений | 0 | 1 | 2 | 3 и более | |||||||||||||||

Коэффициент  | 1,1 | 1,2 | 1,3 | ||||||||||||||||||

3) | угла наклона зубьев колес | Угол наклона зубьев | 0 | 15 | 30 | 45 | 60 | ||||||||||||||

Коэффициент  | 0,95 | 0,8 | 0,7 | ||||||||||||||||||

4) | количества проходов | Количество проходов при обработке зуба | Один проход | Два прохода | |||||||||||||||||

Первый проход | второй проход | ||||||||||||||||||||

Коэффициент | на скорость Kv | 1,0 | 1,4 | ||||||||||||||||||

на мощность KN | 0,6 | 0,4 | |||||||||||||||||||

Зубофрезерные станки | ||||||||||||||||||||||||||

КАРТА 6 | ||||||||||||||||||||||||||

Характер обработки | Подача sо в мм/об. | Нарезаемый модуль m в мм до | ||||||||||||||||||||||||

1,5 | 3 | 4 | 6 | 8 | 12 | 4 | 6 | 8 | 12 | |||||||||||||||||

Скорость резания v в м/мин. | Мощность N в квт | |||||||||||||||||||||||||

Черновое нарезание (под последующую обработку) | 1,7 | - | 54 | 52 | 45 | 41 | 35,5 | 0,3 | 0,4 | 0,4 | 0,7 | |||||||||||||||

1,0 | 54 | 49 | 46,5 | 40,5 | 36,5 | 32 | 0,4 | 0,5 | 0,5 | 0,8 | ||||||||||||||||

1,5 | 48 | 43 | 41,5 | 36 | 32,5 | 28 | 0,4 | 0,5 | 0,6 | 1,0 | ||||||||||||||||

2,3 | 42 | 38 | 36,5 | 31,5 | 28,5 | 25 | 0,6 | 0,7 | 0,8 | 1,2 | ||||||||||||||||

3,4 | 38 | 34 | 32,5 | 28 | 25,5 | 22 | 0,8 | 0,9 | 1,1 | 1,6 | ||||||||||||||||

5,0 | 34 | 30 | 29 | 25 | 22,5 | 19,7 | 1,0 | 1,1 | 1,4 | 2,0 | ||||||||||||||||

Чистовое нарезание | По сплошному металлу | До 0,6 | 35 | 46 | - | - | - | - | - | - | - | - | ||||||||||||||

0,8 | 31 | 40 | - | - | - | - | - | - | - | - | ||||||||||||||||

1,0 | 28 | 37 | - | - | - | - | - | - | - | - | ||||||||||||||||

1,4 | 24,5 | 32,5 | - | - | - | - | - | - | - | - | ||||||||||||||||

1,9 | 22 | 28,5 | - | - | - | - | - | - | - | - | ||||||||||||||||

2,5 | 19,5 | 25,5 | - | - | - | - | - | - | - | - | ||||||||||||||||

По прорезанному зубу | 2,0 - 2,5 | 23 - 26 | - | |||||||||||||||||||||||

0,7 - 0,9 | 20 - 22 | - | ||||||||||||||||||||||||

Поправочные коэффициенты на режимы резания для измененных условий работы в зависимости от: | ||||||||||||||||||||||||||

1) | количества осевых перемещений фрезы | Количество перемещений | 0 | 1 | 2 | 3 и более | ||||||||||||||||||||

Коэффициент  | Черновая обработка | 1,1 | 1,2 | 1,3 | ||||||||||||||||||||||

Чистовая обработка | ||||||||||||||||||||||||||

2) | угла наклона зубьев колеса | Угол наклона зубьев | 0 | 15 | 30 | 45 | 60 | |||||||||||||||||||

Коэффициент  | 1,0 | 0,95 | 0,9 | 0,8 | ||||||||||||||||||||||

4) | количества проходов | Количество проходов при обработке зуба | Один проход | Два прохода | ||||||||||||||||||||||

Первый проход | Второй проход | |||||||||||||||||||||||||

Коэффициент | на скорость Kv | 1,0 | 1,4 | |||||||||||||||||||||||

на мощность KN | 0,6 | 0,4 | ||||||||||||||||||||||||

5) | класса точности фрезы | Класс точности | 8,9 | 7 | ||||||||||||||||||||||

Коэффициент | сталь | 0,8 | ||||||||||||||||||||||||

чугун | 0,95 | |||||||||||||||||||||||||

7) | количества зубьев нарезаемого колеса | Количество зубьев | 20 | 30 | 50 | 80 | 120 | |||||||||||||||||||

Коэффициент | 0,8 | 0,9 | 1,1 | 1,2 | ||||||||||||||||||||||

Зубофрезерные станки | ||||||||||||||

КАРТА 7 | ||||||||||||||

Характер обработки | Подача sо в мм/об. | Нарезаемый модуль m в мм до | ||||||||||||

4 | 6 | 8 | 12 | 4 | 6 | 8 | 12 | |||||||

Скорость резания v в м/мин. | Мощность N в квт | |||||||||||||

Черновое нарезание двухзаходными фрезами | 0,7 | 44 | 38 | 35 | 30,5 | 0,5 | 0,8 | 1,1 | 1,8 | |||||

1,0 | 39,5 | 34,5 | 31 | 27 | 0,6 | 1,0 | 1,4 | 2,3 | ||||||

1,5 | 35,5 | 30,5 | 27,5 | 24 | 0,8 | 1,3 | 1,8 | 3,0 | ||||||

2,3 | 31 | 27 | 24 | 21 | 1,0 | 1,7 | 2,4 | 4,1 | ||||||

3,4 | 27,5 | 24 | 21,5 | 18,7 | 1,4 | 2,3 | 3,2 | 5,3 | ||||||

5,0 | 24,5 | 21 | 19,1 | 16,7 | 1,8 | 2,9 | 4,2 | 7,0 | ||||||

Черновое нарезание трехзаходными фрезами | 0,7 | 39 | 34 | 31 | 27 | 0,5 | 0,8 | 1,2 | 2,0 | |||||

1,0 | 35 | 31 | 27,5 | 24 | 0,6 | 1,0 | 1,5 | 2,5 | ||||||

1,5 | 31 | 27 | 24,5 | 21 | 0,8 | 1,4 | 2,0 | 3,2 | ||||||

2,3 | 27,5 | 23,5 | 21,5 | 18,8 | 1,1 | 1,8 | 2,7 | 4,5 | ||||||

3,4 | 24,5 | 21 | 19,1 | 16,5 | 1,5 | 2,4 | 3,5 | 5,7 | ||||||

Поправочные коэффициенты на режимы резания для измененных условий работы в зависимости от: | ||||||||||||||

1) | количества осевых перемещений фрезы | Количество перемещений | 0 | 1 | 2 | 3 и более | ||||||||

Коэффициент  | 1,1 | 1,2 | 1,3 | |||||||||||

2) | угла наклона зубьев колеса | Угол наклона зубьев | 0 | 15 | 30 | 45 | 60 | |||||||

Коэффициент  | 0,95 | 0,9 | 0,8 | |||||||||||

4) | количества проходов | Количество проходов при обработке зуба | Один проход | Два прохода | ||||||||||

Первый проход | Второй проход | |||||||||||||

Коэффициент | на скорость Kv | 1,0 | 1,4 | |||||||||||

на мощность KN | 0,6 | 0,4 | ||||||||||||

5) | количества зубьев нарезаемого колеса | Количество зубьев | 20 | 30 | 50 | 80 | 120 | |||||||

Коэффициент | 0,8 | 0,9 | 1,1 | 1,2 | ||||||||||

Зубофрезерные станки | |||||||||

КАРТА 8 | |||||||||

Нарезание зубчатых червячных колес | |||||||||

Метод радиальной подачи | Метод тангенциальной подачи | ||||||||

|  | ||||||||

Модуль m в мм | Диаметр фрезы D в мм | Нарезание с радиальной подачей | Нарезание с тангенциальной подачей | ||||||

Группа станков | Скорость резания v в м/мин. | Группа станков I - II | Скорость резания v в м/мин. | ||||||

I | II | III | |||||||

Подача на один оборот заготовки sрад в мм/об. | Подача на один оборот заготовки sT в мм/об. | ||||||||

3 | 70 | 0,60 | 0,90 | - | 26,4 | 1,4 - 1,6 | 26,4 | ||

4 | 80 | 0,55 | 0,85 | 0,95 | 24,5 | 1,3 - 1,5 | 24,5 | ||

5 | 90 | 0,50 | 0,80 | 0,90 | 23 | 1,2 - 1,4 | 23 | ||

6 | 125 | 0,50 | 0,75 | 0,85 | 23 | 1,2 - 1,3 | 23 | ||

8 | 145 | 0,45 | 0,68 | 0,78 | 22,5 | 1,1 - 1,2 | 22,5 | ||

10 | 164 | 0,40 | 0,64 | 0,74 | 20,5 | - | - | ||

12 | 171 | - | 0,60 | 0,70 | 20,5 | - | - | ||

Расчетные формулы для определения основного (машинного) времени | |||||||||

Нарезание с радиальной подачей |  | Нарезание с тангенциальной подачей |  | ||||||

Длина хода фрезы в направлении подачи L определяется по формулам: | |||||||||

Характер обработки | Для стандартных фрез | для нестандартных фрез | |||||||

Нарезание в один проход | L = (0,11z + 7,6) m + 5 |  | |||||||

Нарезание в два прохода | Первый проход | L = (0,11z + 6) m + 5 |  | ||||||

Второй проход | L = (0,11z + 4,4) m + 5 |  | |||||||

Условные обозначения: h' - высота головки зубьев колеса в мм; h - высота зубьев колеса в мм; h1 - высота зубьев колеса при первом проходе инструмента (глубина резания) в мм; RC - наружный диаметр колеса в его среднем сечении в мм;  - половина угла конуса фрезы в град;

- половина угла конуса фрезы в град;  - угол профиля зубьев фрезы (угол зацепления) в град.; sT - тангенциальная подача фрезы на один оборот колеса в мм; sрад - радиальная подача фрезы на один оборот колеса в мм.

- угол профиля зубьев фрезы (угол зацепления) в град.; sT - тангенциальная подача фрезы на один оборот колеса в мм; sрад - радиальная подача фрезы на один оборот колеса в мм.

Примечание. При нарезании методом радиальной подачи колес повышенной точности (6-я степень точности) и чистоты поверхности  следует произвести несколько оборотов нарезаемого колеса без радиальной подачи. Основное технологическое время в этом случае следует увеличить на 15 - 20% При нарезании многозаходных колес подачу уменьшить пропорционально числу заходов.

следует произвести несколько оборотов нарезаемого колеса без радиальной подачи. Основное технологическое время в этом случае следует увеличить на 15 - 20% При нарезании многозаходных колес подачу уменьшить пропорционально числу заходов.

Зубофрезерные станки | ||||||||||

КАРТА 9 | ||||||||||

Черновое нарезание (прорезка) зубьев | ||||||||||

Вид обработки | Станок | Модуль зубчатого колеса m в мм до | Диаметр фрезы D в мм | Количество одновременно работающих фрез | Обрабатываемый материал | |||||

Сталь HB <= 229 | Чугун серый HB 170 - 229 | |||||||||

Режимы резания | ||||||||||

v в м/мин. | n в об./мин. | sм в мм/мин. | v в м/мин. | n в об./мин. | sм в мм/мин. | |||||

Конические зубчатые колеса прямозубые | Зубофрезерные полуавтоматы типа Е3-11 | 4 | 80 | 1 | 32 | 127 | 210 | 25 | 100 | 304 |

5 | 90 | 32 | 113 | 190 | 25 | 88 | 280 | |||

6 | 100 | 32 | 102 | 175 | 25 | 80 | 256 | |||

8 | 110 | 32 | 93 | 175 | 25 | 72 | 256 | |||

Горизонтально-фрезерный | 4 | 80 | 1 | 32 | 12 | 134 | 25 | 100 | 200 | |

5 | 90 | 32 | 113 | 120 | 25 | 88 | 180 | |||

6 | 100 | 32 | 102 | 109 | 25 | 80 | 165 | |||

8 | 110 | 32 | 93 | 100 | 25 | 72 | 165 | |||

Поправочные коэффициенты на режимы резания для измененных условий работы в зависимости от механической характеристики стали | ||||||||||

Марка стали и твердость HB | Конструкционные углеродистые | Конструкционные легированные | ||||||||

35 | 45 | 50 | 35Х, 40Х | 12ХН4А, 20ХНМ, 18ХГТ, 12ХНЗ, 20Х | 30ХГТ | 18ХНВА, 38ХМЮА, 5ХНМ, 6ХНМ, 0ХР3М | ||||

156 - 187 | 170 - 207 | До 241 | 170 - 229 | 156 - 207 | 156 - 229 | 156 - 207 | 156 - 229 | 229 - 285 | ||

Коэффициент  | 1,1 | 1,0 | 0,8 | 0,9 | 0,9 | 0,8 | 0,6 | |||

ФРЕЗЫ ЗУБОРЕЗНЫЕ ДИСКОВЫЕ ТВЕРДОСПЛАВНЫЕ Т15К6 (черновая обработка) | Зубофрезерные и горизонтально-фрезерные станки | |||||||||||||||

КАРТА 10 | ||||||||||||||||

Подача в мм | ||||||||||||||||

Режущий инструмент | Нарезаемый модуль | Подача в мм на одни зуб фрезы или на секцию из двух зубьев | ||||||||||||||

Фрезы с ножами одного профиля | 2 - 5 | 0,10 - 0,17 | ||||||||||||||

6 - 12 | 0,05 - 0,08 | |||||||||||||||

Фрезы с секциями из двух ножей с разным профилем | 6 - 12 | 0,10 - 0,17 | ||||||||||||||

Режимы резания | ||||||||||||||||

Подача на зуб фрезы или на секцию из двух зубьев в мм | Модуль m в мм | |||||||||||||||

2 | 4 | 6 | 8 | 12 | ||||||||||||

Число зубьев фрезы zu | ||||||||||||||||

12 | 10 | |||||||||||||||

Диаметр фрезы Dфр в мм | ||||||||||||||||

140 | 160 | 180 | 200 | 240 | ||||||||||||

v | sм | N | v | sм | N | v | sм | N | v | sм | N | v | sм | N | ||

0,05 | - | - | - | - | - | - | 199 | 212 | 4,85 | 187 | 150 | 6,55 | 173 | 115 | 10,0 | |

0,08 | - | - | - | - | - | - | 185 | 314 | 5,13 | 175 | 223 | 6,91 | 161 | 171 | 10,6 | |

0,10 | 223 | 608 | 1,66 | 205 | 524 | 2,54 | 213 | 188 | 4,21 | - | - | - | - | - | - | |

0,12 | 217 | 711 | 1,70 | 189 | 541 | 3,51 | 207 | 264 | 4,30 | 195 | 187 | 5,82 | - | - | - | |

0,14 | 212 | 810 | 1,72 | 185 | 617 | 3,58 | 203 | 304 | 4,38 | 191 | 213 | 5,93 | - | - | - | |

0,17 | 206 | 955 | 1,77 | 179 | 725 | 3,64 | 197 | 355 | 4,49 | 186 | 252 | 6,07 | 171 | 193 | 9,27 | |

Фрезы с секциями из двух ножей по разным профилям | Фрезы с ножами одного профиля | |||||||||||||||

а) |  | б) |  | в) |  | |||||||||||

Для числа зубьев обрабатываемой шестерни Z >= 30 | Для числа зубьев обрабатываемой шестерни Z < 30 | |||||||||||||||

Поправочные коэффициенты на режимы резания для измененных условий работы в зависимости от схемы резания фрезы | ||||||||||||||||

Обработка колеса по схеме в (без разделения стружки) | Коэффициент | на скорость Kv | 0,84 | |||||||||||||

на минутную подачу | 0,84 | |||||||||||||||

на мощность KN | 1,2 | |||||||||||||||

Примечания: 1. Режимы резания, приведенные под жирной чертой, предусматривают работу фрезами с секциями из двух ножей с разным профилем.

2. Схема а приведена для числа зубьев обрабатываемой шестерни z >= 30, схема б - для числа зубьев z <= 30; схему в формирования впадины в связи с большими припусками под чистовую зубообработку следует применять лишь в тех случаях, когда изготовление фрез с секцией из двух ножей нерационально (мелкие партии обрабатываемых деталей, затруднение с изготовлением заточной оснастки и другие организационно-технические причины).

Зубофрезерные станки | ||||||||||||||

КАРТА 11 | ||||||||||||||

Нарезаемое колесо | Характер обработки | Модуль m в мм | ||||||||||||

Угол наклона зубьев в град. | Количество зубьев | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | ||

Количество осевых перемещений фрезы | ||||||||||||||

0 | 12 | По сплошному металлу | 13 | 9 | 7 | 7 | 7 | 5 | 6 | 5 | 5 | 5 | 5 | |

20 | 10 | 7 | 5 | 5 | 5 | 4 | 4 | 4 | 4 | 4 | 3 | |||

30 | 8 | 5 | 4 | 4 | 4 | 3 | 3 | 3 | 3 | 3 | 3 | |||

40 | 7 | 4 | 3 | 3 | 3 | 2 | 3 | 2 | 2 | 2 | 2 | |||

60 | 6 | 4 | 3 | 3 | 2 | 2 | 2 | 2 | 2 | 2 | 1 | |||

80 | 5 | 3 | 2 | 2 | 2 | 1 | 1 | 1 | 1 | 1 | 1 | |||

120 | 4 | 2 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | - | |||

15 | 12 | 10 | 7 | 0 | 6 | 7 | 4 | 5 | 5 | 5 | 5 | 5 | ||

20 | 8 | 5 | 4 | 4 | 5 | 3 | 3 | 3 | 3 | 3 | 3 | |||

30 | 6 | 4 | 3 | 3 | 3 | 2 | 2 | 2 | 2 | 2 | 2 | |||

40 | 5 | 3 | 2 | 2 | 2 | 1 | 2 | 1 | 1 | 1 | 1 | |||

60 | 4 | 2 | 2 | 2 | 2 | 1 | 1 | 1 | 1 | 1 | 1 | |||

80 | 4 | 2 | 1 | 1 | 1 | - | 1 | - | - | - | - | |||

120 | 3 | 1 | 1 | - | - | - | - | - | - | - | - | |||

30 | 12 | 5 | 3 | 2 | 2 | 2 | 1 | 2 | 1 | 1 | 1 | 1 | ||

20 | 4 | 2 | 1 | 1 | 1 | - | 1 | - | - | - | - | |||

30 | 3 | 1 | 1 | 1 | - | - | - | - | - | - | - | |||

40 | 3 | 1 | - | - | - | - | - | - | - | - | - | |||

60 | 2 | 1 | - | - | - | - | - | - | - | - | - | |||

80 | 2 | - | - | - | - | - | - | - | - | - | - | |||

120 | 1 | - | - | - | - | - | - | - | - | - | - | |||

45 | 12 | 2 | 1 | - | - | - | - | - | - | - | - | - | ||

20 | 2 | 1 | - | - | - | - | - | - | - | - | - | |||

30 | 1 | - | - | - | - | - | - | - | - | - | - | |||

40 | 1 | - | - | - | - | - | - | - | - | - | - | |||

60 | 1 | - | - | - | - | - | - | - | - | - | - | |||

80 | - | - | - | - | - | - | - | - | - | - | - | |||

120 | - | - | - | - | - | - | - | - | - | - | - | |||

Чистовая обработка по предварительно прорезанному зубу | - | - | - | 3 | 3 | 2 | 2 | 2 | 2 | 1 | 1 | |||

Поправочные коэффициенты на количество осевых перемещений фрезы при обработке колес по сплошному металлу в зависимости от: | ||||||||||||||

1) осевой подачи s в мм/об. | Осевая подача в мм/об. | 1 | 2 | 3 | 5 | |||||||||

Коэффициент для колес | прямозубых | 1,2 | 0,9 | 0,8 | ||||||||||

с наклонным зубом | ||||||||||||||

2) глубина резания | Глубина резания в долях модуля | 2,2 мм | 1,8 м | 1,4 м | 0,7 м | |||||||||

Коэффициент | 1,1 | 1,2 | 1,3 | |||||||||||

3) направления угла наклона зубьев колеса и нитки фрезы | Нарезаемый модуль m в мм | 1 | 4 | 8 | 12 | |||||||||

Коэффициент при наклоне | одноименном | |||||||||||||

разноименном | угол наклона зубьев колеса в град. | 15 | 0,7 | 0,6 | 0,55 | 0,5 | ||||||||

30 | 0,8 | 0,8 | 0,8 | 0,7 | ||||||||||

45 | 0,9 | 0,8 | 0,8 | |||||||||||

Зубодолбежные станки | ||||||

КАРТА 12 | ||||||

Завод-изготовитель и модель станка | Мощность электродвигателя станка в квт | Группа станков | Завод-изготовитель и модель станка | Мощность электродвигателя станка в квт | Группа станков | |

Саратовский 512, "Комсомолец" 5А12, Ребер 8А, Рейнекер 55МО, Лоренц 500, Феллоу 7 | 1,0 - 1,5 | I | Лоренц S5, Феллоу 622А | 1,6 - 2,5 | II | |

Рейнекер SSM1, Лоренц S7, Феллоу 61 | 2,6 - 5,0 | III | ||||

"Комсомолец" 514, 516 Ребер 8С | 1,6 - 2,5 | II | Рейнекер SSM3, Феллоу N 48, "Комсомолец" 5161, 5162 | Св. 5,0 | IV | |

Зубодолбежные станки | ||||||||

КАРТА 13 | ||||||||

Характер обработки | Обрабатываемый материал | Модуль в мм до | Группа станков | |||||

I | II | III | IV | |||||

Подача круговая s в мм/дв. ход | ||||||||

Черновая обработка | Под последующую обработку долбяком | Сталь 45, HB 170 - 207 | 4 | 0,35 - 0,40 | 0,40 - 0,45 | - | - | |

6 | 0,15 - 0,20 | 0,30 - 0,40 | 0,40 - 0,50 | - | ||||

8 | - | - | 0,30 - 0,40 | 0,40 - 0,50 | ||||

Чугун серый, HB 170 - 229 | 4 | 0,40 - 0,50 | 0,45 - 0,50 | - | - | |||

6 | 0,16 - 0,22 | 0,30 - 0,45 | 0,40 - 0,50 | - | ||||

8 | - | - | 0,35 - 0,45 | 0,45 - 0,50 | ||||

Под шевингование | Сталь 45, HB 170 - 207 | 4 | 0,28 - 2,32 | 0,32 - 0,36 | - | - | ||

6 | 0,12 - 0,16 | 0,24 - 0,32 | 0,32 - 0,32 | - | ||||

8 | - | - | 0,24 - 0,32 | 0,32 - 0,4 | ||||

Чугун серый, HB 170 - 229 | 4 | 0,32 - 0,4 | 0,36 - 0,4 | - | - | |||

6 | 0,13 - 0,16 | 0,24 - 0,36 | 0,32 - 0,4 | - | ||||

8 | - | - | 0,28 - 0,36 | 0,36 - 0,4 | ||||

Под шлифование | Сталь 45, HB 170 - 207 | 4 | 0,32 - 0,36 | 0,36 - 0,40 | - | - | ||

6 | 0,14 - 0,18 | 0,27 - 0,36 | 0,36 - 0,45 | - | ||||

8 | - | - | 0,27 - 0,36 | 0,36 - 0,45 | ||||

Чистовая обработка | По сплошному металлу | Сталь 45, HB 170 - 207 | 2 - 3 | 0,25 - 0,3 | ||||

0,3 - 0,35 | ||||||||

По предварительному обработанному зубу | Сталь 45, HB 170 - 207 | 4 - 8 | 0,22 - 0,25 | |||||

Чугун, HB 170 - 229 | 0,35 | |||||||

Примечания: 1. Поправочные коэффициенты на подачу для измененных условий работы в зависимости от механической характеристики стали см. в карте 14.

2. Подачи в таблице приведены для обработки в один проход. При черновой обработке в два прохода значения подач следует увеличить на 20%.

3. Большие значения подач следует применять при обработке зубчатых колес с числом зубьев св. 25; меньшие - для колес с числом зубьев до 25.

4. Радиальные подачи (подача при врезании) принимать равными 0,1 - 0,3 от круговой подачи sрад = 0,1 - 0,3 s мм/дв. ход.

ДОЛБЯКИ ДИСКОВЫЕ ЗУБОРЕЗНЫЕ | Зубодолбежные станки | ||||||||||||||

КАРТА 14 | |||||||||||||||

Характер обработки | Круговая подача s в мм/дв. ход | Модуль нарезаемого зуба m в мм до | |||||||||||||

2 | 4 | 6 | 8 | 2 | 4 | 6 | 8 | ||||||||

Скорость резания v в м/мин. | Мощность N в квт | ||||||||||||||

Черновая и чистовая по сплошному металлу | 0,10 | 40,5 | 32,5 | 27,5 | 25 | 0,2 | 0,7 | 1,3 | 2,1 | ||||||