СПРАВКА

Источник публикации

М.: Стройиздат, 1979

Примечание к документу

Название документа

"Руководство по изготовлению изделий и конструкций из высокопрочных легких бетонов на пористых заполнителях"

"Руководство по изготовлению изделий и конструкций из высокопрочных легких бетонов на пористых заполнителях"

Содержание

ПО ИЗГОТОВЛЕНИЮ ИЗДЕЛИЙ И КОНСТРУКЦИЙ

ИЗ ВЫСОКОПРОЧНЫХ ЛЕГКИХ БЕТОНОВ НА ПОРИСТЫХ ЗАПОЛНИТЕЛЯХ

Рекомендовано к изданию решением заседания производственно-технического совещания НИИЖБ Госстроя СССР

Руководство содержит основные положения по технологии изготовления изделий и конструкций из высокопрочных легких бетонов на пористых заполнителях. Приведены требования к материалам, а также рекомендации по приготовлению легкобетонных смесей, формованию изделий и конструкций, выбору режимов тепловой обработки, отпуску натяжения арматуры, контролю качества, хранению и транспортированию готовой продукции.

Руководство предназначено для инженерно-технических работников предприятий сборного железобетона, строительных и проектных организаций.

ИС МЕГАНОРМ: примечание. Взамен СН 483-76 Постановлением Госстроя СССР от 26.07.1985 N 124 с 1 января 1986 года введены в действие СНиП 3.09.01-85. |

Настоящее Руководство составлено к "Инструкции по изготовлению конструкций и изделий из бетонов, приготовляемых на пористых заполнителях" (СН 483-76), и содержит рекомендации по методам изготовления сборных конструкций с обычным или напрягаемым армированием из легких или облегченных бетонов марок М 300 - М 500.

В отличие от имеющихся технологических рекомендаций по изготовлению изделий из легких бетонов, настоящий документ содержит ряд новых разделов, к числу которых относятся:

предлагаемая номенклатура изделий для типового и экспериментального строительства из высокопрочных легких бетонов;

схемы технологических линий для изготовления ряда типовых конструкций;

рекомендуемые составы легких бетонов марок М 300 - М 500;

уточненные требования к высокопрочному легкому бетону и легкобетонным смесям.

Кроме того, в Руководстве уточнен ряд технологических параметров приготовления и транспортирования легкобетонных смесей и указаны оптимальные режимы тепловой обработки изделий из высокопрочных легких бетонов.

Руководство разработано НИИЖБ Госстроя СССР (кандидаты техн. наук Г.А. Бужевич, Р.К. Житкевич, Л.И. Карпикова, Н.А. Корнев, инженеры Г.М. Козельцева, В.Ю. Гашка) совместно с ВНПО "Союзжелезобетон" Минпромстройматериалов СССР (канд. техн. наук В.Г. Довжик, инж. Л.М. Дорф) при участии Киевского НИИСК Госстроя СССР (кандидаты техн. наук С.В. Глазкова, А.Д. Либерман, М.А. Янкелевич, Я.И. Маркус), Гипростроммаша Минстройдормаша (инженеры Ю.В. Волконский, Г.С. Клесова), Конструкторско-технологического института Минпромстроя СССР (канд. техн. наук С.П. Тихонов), Минского НИИСМ Минпромстройматериалов БССР (кандидаты техн. наук М.М. Израелит, С.М. Каган), Киевского НИИСМИ Минпромстройматериалов УССР (канд. техн. наук Ю.Д. Нациевский, инж. Ю.Н. Червяков), НИИС Госстроя АрмССР (д-р техн. наук М.З. Симонов), ЦНИИЭПсельстроя Минсельстроя СССР (канд. техн. наук В.П. Чернышев), НИИкерамзита Минпромстройматериалов СССР (инж. Л.Н. Клипикова), Дальневосточного Промстройниипроекта Минстроя СССР (канд. техн. наук Л.А. Кузнецова), Куйбышевского ИСИ Минвуза РСФСР (инж. Л.А. Хренков).

Общее редактирование Руководства осуществлено кандидатами техн. наук Г.А. Бужевичем, Р.К. Житкевич и В.Г. Довжиком.

Все пожелания и замечания по содержанию настоящего Руководства просьба направлять в НИИЖБ по адресу: 109389, Москва, 2-я Институтская ул., д. 6.

1.1. Настоящее Руководство распространяется на заводскую технологию изготовления сборных конструкций и изделий из легких или облегченных бетонов марок М 300 - М 500, применяемых в гражданском, промышленном, сельскохозяйственном, гидротехническом и транспортном строительстве, а также для ряда специальных конструкций при условии их эксплуатации в неагрессивной, слабоагрессивной и среднеагрессивной среде.

1.2. Легкие бетоны марок М 300 и выше применяются в конструкциях и изделиях с целью снижения их массы и материалоемкости, увеличения долговечности и коррозионной стойкости, а при необходимости - для повышения сопротивляемости динамическим и сейсмическим воздействиям и резким температурным перепадам.

1.3. Рекомендуемая номенклатура изделий из высокопрочных легких бетонов для типового и экспериментального строительства дана в прил. 1 настоящего Руководства.

1.4. Руководство предусматривает изготовление изделий из легких бетонов, запроектированных в соответствии с главой СНиП II-21-75 "Бетонные и железобетонные конструкции" и удовлетворяющих следующим требованиям:

марки по прочности на сжатие: М 300, М 350, М 400 и М 500; расчетные характеристики для марки М 500 определяются экспериментально;

объемная масса бетона в сухом состоянии до 1800 кг/м3, при соответствующем обосновании возможно применение бетона с объемной массой до 1900 кг/м3;

морозостойкость Мрз 200 и выше;

структура бетона плотная (по СНиП II-21-75).

Для конструкций, к которым предъявляются повышенные требования в связи с эксплуатацией в особых условиях или в агрессивных средах, необходимо соблюдение дополнительных требований по плотности согласно табл. 5 главы СНиП II-28-73 "Защита строительных конструкций от коррозии" и прил. 2 настоящего Руководства.

ИС МЕГАНОРМ: примечание. Взамен СН 483-76 Постановлением Госстроя СССР от 26.07.1985 N 124 с 1 января 1986 года введены в действие СНиП 3.09.01-85. |

ИС МЕГАНОРМ: примечание. Постановлением Госстроя России от 30.06.2003 N 123 с 1 марта 2004 года введен в действие ГОСТ 13015-2003. |

1.5. Конструкции из легких бетонов марок М 300 - М 500 должны изготовляться согласно "Инструкции по изготовлению конструкций и изделий из бетонов, приготовляемых на пористых заполнителях" (СН 483-76) с учетом рекомендаций настоящего Руководства и удовлетворять требованиям ГОСТ 13015-75 "Изделия железобетонные и бетонные. Общие технические требования".

1.6. Изготовление конструкций и изделий из высокопрочных легких бетонов осуществляется на технологических линиях и оборудовании, применяемых для изготовления аналогичных конструкций из тяжелых бетонов. При строительстве новых и реконструкции действующих предприятий рекомендуется использовать типовые технологические линии, оборудование для которых централизованно поставляется машиностроительной промышленностью (прил. 3).

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10178-76 Постановлением Госстроя СССР от 10.07.1985 N 116 с 1 января 1987 года введен в действие ГОСТ 10178-85. |

2.1. В качестве вяжущего рекомендуется применять портландцемент, отвечающий требованиям ГОСТ 10178-76.

Марка и вид цемента назначаются в зависимости от проектной марки конструкции и условий эксплуатации в соответствии с данными табл. 1.

Таблица 1

Проектная марка легкого бетона | Марка цемента по ГОСТ 10178-76 | |

рекомендуемая | допускаемая | |

М 300 | М 500 | М 400, М 600 |

М 350 | М 500 | М 400, М 600 |

М 400 | М 600 | М 500 |

М 500 | М 600 | М 500 |

ИС МЕГАНОРМ: примечание. Взамен СН 483-76 Постановлением Госстроя СССР от 26.07.1985 N 124 с 1 января 1986 года введены в действие СНиП 3.09.01-85. |

ИС МЕГАНОРМ: примечание. Постановлением Госстроя СССР от 30.08.1990 N 75 с 1 января 1991 года введен в действие ГОСТ 9757-90. |

2.2. В качестве крупного заполнителя применяются пористые неорганические материалы (керамзитовый и трепельный гравий, щебень из аглопорита и шлаковой пемзы, а также естественные заполнители из туфа, пемзы, вулканических шлаков и пористых известняков), отвечающие требованиям ГОСТ 9757-73 "Заполнители пористые неорганические для легких бетонов. Классификация и общие технические требования" и соответствующих стандартов или технических условий на отдельные виды заполнителей, указанных в СН 483-76 "Инструкции по изготовлению конструкций и изделий из бетонов, приготовляемых на пористых заполнителях".

Марка крупных пористых заполнителей и соответственно их прочность при сдавливании в цилиндре должны быть в пределах, указанных в табл. 2.

ИС МЕГАНОРМ: примечание. Постановлением Госстроя СССР от 11.07.1986 N 97 с 1 января 1988 года введен в действие ГОСТ 9758-86. |

Заданная марка бетона | Минимальная марка крупного заполнителя по прочности | Минимальная прочность при сдавливании в цилиндре по ГОСТ 9758-68, МПа | |||

пористого гравия | шлакопемзового щебня | аглопоритового щебня | природного пористого щебня | ||

М 300 | П 150 | 3,3 | 1,1 | 0,9 | 1,2 |

М 350 | П 200 | 4,5 | 1,4 | 1 | 1,6 |

М 400 | П 250 | 5,5 | 1,8 | 1,2 | 2 |

М 500 | П 300 | 6,5 | 2,2 | 1,4 | 2,5 |

Наибольший размер зерен крупного заполнителя должен быть не более:

3/4 расстояния между арматурными стержнями;

1/2 толщины защитного слоя бетона до арматуры;

1/3 толщины изделий.

Предельная крупность зерен заполнителя должна быть не более 20 мм.

Примечание. Для приготовления высокопрочного мелкозернистого бетона используется пористый заполнитель с наибольшей крупностью зерен до 8 мм, объемом межзерновых пустот не выше 35% и прочностью в цилиндре не менее 7 МПа.

ИС МЕГАНОРМ: примечание. ГОСТ 10268-70 утратил силу с 1 января 1982 года в связи с введением в действие ГОСТ 10268-80 (Постановление Госстроя СССР от 22.07.1980 N 111). |

ИС МЕГАНОРМ: примечание. Постановлением Госстроя СССР от 30.08.1990 N 75 с 1 января 1991 года введен в действие ГОСТ 9757-90. |

2.3. В качестве мелкого заполнителя применяются плотные пески, удовлетворяющие требованиям ГОСТ 10268-70 "Заполнители для тяжелого бетона. Технические требования", и пористые пески, удовлетворяющие требованиям ГОСТ 9757-73, а также специальным стандартам и техническим условиям.

Модуль крупности песков должен находиться в пределах 1,8 - 2,5; марка пористого песка по объемной насыпной массе в пределах 800 - 1200.

Примечание. Допускается применение пористых дробленых песков с объемной массой менее 800 кг/м3 при экспериментальном обосновании, а также смесь плотного и пористого песков, обеспечивающая получение бетона требуемых марок с заданными свойствами.

Выбор мелкого заполнителя производится с учетом требований к затвердевшему бетону. При этом рекомендуется применять:

для снижения объемной массы бетона пористые пески;

для повышения марочной прочности бетона плотные пески;

для повышения прочности бетона при растяжении и снижении его объемной массы пористые пески или смеси их с плотными песками.

2.4. Для улучшения свойств бетонной смеси и затвердевшего бетона применяются добавки в соответствии с "Руководством по применению химических добавок к бетону".

ИС МЕГАНОРМ: примечание. Взамен СНиП III-В.1-70 Постановлением Госстроя СССР от 21.12.1976 N 217 с 1 января 1978 года введены в действие СНиП III-15-76. |

2.5. Вода должна удовлетворять требованиям главы СНиП III-В.1-70 "Бетонные и железобетонные конструкции монолитные. Правила производства и приемки работ".

ИС МЕГАНОРМ: примечание. Постановлением Госстроя России от 30.06.2003 N 123 с 1 марта 2004 года введен в действие ГОСТ 13015-2003. |

2.6. Арматурная сталь для армирования конструкций должна соответствовать требованиям СНиП II-21-75, СНиП II-28-73, ГОСТ 13015-75 "Изделия железобетонные и бетонные. Общие технические требования", а также дополнительным требованиям, приведенным в ГОСТах на отдельные виды конструкций и в рабочих чертежах.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 8478-66 Постановлением Госстандарта СССР от 18.05.1981 N 2426 с 1 января 1983 года введен в действие ГОСТ 8478-81. |

Сварная арматура и закладные детали должны удовлетворять требованиям ГОСТ 10922-75 "Арматурные изделия и закладные детали сварные для железобетонных конструкций. Технические требования и методы испытаний", сварные сетки - требованиям ГОСТ 8478-66 "Сетки сварные для армирования железобетонных конструкций. Сортамент и технические требования".

3.1. Подбор состава бетона производится в соответствии с "Руководством по подбору составов конструктивных легких бетонов на пористых заполнителях".

3.2. Ориентировочные расходы материалов для легких бетонов марок М 300 - М 500 назначаются по таблицам прил. 4.

Требования к плотности легких бетонов и некоторые технологические условия ее обеспечения при эксплуатации конструкций в агрессивных условиях приведены в прил. 2.

4.1. Дозирование пористых заполнителей производят объемно-весовым способом.

При наличии крупного заполнителя стабильной объемной насыпной массы (отклонения +/- 6%) допускается дозирование его по массе.

4.2. Дозирование цемента и плотного песка производят по массе, а воды и водных растворов добавок - по массе или по объему.

4.3. Дозирование материалов при приготовлении легкобетонной смеси производят с точностью, %:

цемента и плотного песка +/- 2;

пористых заполнителей +/- 3 (по объему с контролем по массе) или +/- 2 (по массе);

воды и водных растворов добавок +/- 2.

4.4. Приготовление легкобетонной смеси должно производиться в смесителях принудительного действия, обеспечивающих качественное перемешивание компонентов: СБ-35 (С-733), СБ-62 (С-95), СБ-79, СБ-80, СБ-93. На действующих заводах разрешается применять бетономешалки типа С-371, С-355, С-356.

Смесители гравитационного действия типа С-333, С-33П, С-302 и СБ-91, СБ-94, СБ-84 могут применяться при объемной насыпной массе крупного пористого заполнителя 700 кг/м3 и более, а также для приготовления бетонных смесей подвижностью более 3 см.

4.5. Загрузка работающего смесителя отдозированными материалами производится в такой последовательности: крупный пористый заполнитель, песок, цемент и вода. При автоматическом дозировании сухие материалы загружаются в ковш смесителя одновременно.

4.6. Продолжительность перемешивания легкобетонных смесей с жесткостью менее 20 с или подвижностью до 3 см, считая с момента загрузки всех сухих материалов в смеситель до начала выгрузки смеси из него, должна соответствовать данным табл. 3.

Таблица 3

Емкость смесителя принудительного действия, л | Минимальная продолжительность перемешивания бетонной смеси на пористых заполнителях, c, для бетона объемной массы в высушенном состоянии, кг/м3 | |

менее 1700 | более 1700 | |

До 500 | 120 | 100 |

500 - 1000 | 150 | 120 |

Более 1000 | 180 | 150 |

Примечание. При приготовлении бетонной смеси с подвижностью более 3 см продолжительность перемешивания уменьшается на 30 с, а для смесей жесткостью более 20 с - увеличивается на 60 с.

4.7. Транспортирование бетонной смеси следует осуществлять самоходными бетонораздатчиками, бетоноукладчиками, кюбелями и самоходными тележками.

Примечание. В случае подачи бетонной смеси ленточными транспортерами угол наклона транспортера не должен превышать 15° при подъеме смеси и 10° при ее спуске; длина транспортера должна быть не более 50 м, скорость движения ленты не должна превышать 1 м/с.

5.1. Железобетонные конструкции в зависимости от их вида и объема производства в заводских условиях изготовляются по поточно-агрегатной, конвейерной и стендовой технологии, при этом плиты покрытий и перекрытий и другие плоские элементы - по поточно-агрегатной или конвейерной технологии; фермы рамы, ригели, балки, колонны и другие линейные элементы - по поточно-агрегатной или стендовой.

5.2. Формование конструкций включает в себя следующие этапы: подготовку форм с заготовкой или установкой арматуры, укладку и уплотнение бетонной смеси с последующей отделкой поверхности.

5.3. Для формования применяются стальные формы, отвечающие требованиям ГОСТ 18886-73 "Формы стальные для изготовления железобетонных и бетонных изделий. Общие технические требования" и требованиям государственных стандартов на стальные формы для изготовления конкретных видов изделий.

Допускается применение форм из других материалов, проверенных в производственных условиях.

5.4. Подготовка форм состоит из очистки, сборки (с учетом получения в них изделий размерами, соответствующими требованиям ГОСТов или технических условий) и смазки.

Для смазки форм используют составы, рекомендуемые "Инструкцией по приготовлению и применению эмульсионной смазки ОЭ-2 для форм при производстве железобетонных изделий".

5.5. Заготовка арматуры и сборка арматурных каркасов, установка их в формы и натяжение арматуры выполняются в соответствии с рекомендациями "Руководства по технологии изготовления предварительно-напряженных железобетонных конструкций".

ИС МЕГАНОРМ: примечание. Взамен СН 483-76 Постановлением Госстроя СССР от 26.07.1985 N 124 с 1 января 1986 года введены в действие СНиП 3.09.01-85. |

5.6. Укладка и уплотнение бетонной смеси производятся согласно "Инструкции по изготовлению конструкций и изделий из бетонов, приготовляемых на пористых заполнителях" (СН 483-76).

5.7. Формование плитных конструкций из смесей жесткостью более 30 с можно осуществлять методами подвижных щитов и поверхностного вибрирования согласно "Руководству по формованию железобетонных изделий подвижными щитами" и "Руководству по поверхностному виброформованию железобетонных изделий".

При этом следует учитывать, что жесткость легкобетонной смеси, определяемая в момент формования изделий, принимается в 1,3 раза выше, чем для смеси на плотных заполнителях.

6.1. Тепловая обработка изделий производится для достижения бетоном требуемой (распалубочной, отпускной, проектной или передаточной) прочности в наиболее короткие сроки при одновременном соблюдении требований по экономии цемента и обеспечению заданного качества бетона и изделий из него.

6.2. Тепловая обработка изделий осуществляется при атмосферном давлении в пропарочных камерах периодического и непрерывного действия, под переносными колпаками на стендах и на других установках или в специальных термоформах и термопакетах, обеспечивающих получение заданных условий твердения.

В качестве теплоносителя при непосредственном его контакте с бетоном изделия может применяться насыщенный водяной пар или паровоздушная смесь, а при прогреве изделий в обогреваемых формах - водяной пар, электронагреватели различных типов, горячий воздух и другие теплоносители, обеспечивающие равномерность прогрева поверхностей формы.

6.3. Общий цикл режима тепловой обработки изделий не должен превышать 16 ч и включает в себя следующие периоды:

предварительное выдерживание от момента окончания формования изделия до начала повышения температуры;

подъем температуры от начальной температуры среды до максимальной температуры;

изотермическую выдержку при максимальной температуре;

охлаждение.

6.4. Длительность предварительного выдерживания для обеспечения необходимой начальной прочности бетона, исключающей деструктивные явления в процессе тепловой обработки, зависит от состава бетона, свойств применяемых материалов, температурных условий выдерживания заформованных изделий. Чем выше марка цемента и бетона, жесткость бетонной смеси, скорость схватывания цемента, содержание и водопоглощение пористых заполнителей, а также температура смеси или окружающей среды, тем меньше длительность предварительного выдерживания. Оптимальная длительность предварительного выдерживания может быть установлена по величине начальной прочности бетона перед тепловой обработкой в соответствии с данными табл. 4.

Начальная прочность бетона при сжатии, МПа | Скорость подъема температуры среды, °C/ч |

До 0,1 | 10 - 15 |

0,1 - 0,2 | 15 - 25 |

0,2 - 0,4 | 25 - 35 |

0,4 - 0,5 | 35 - 45 |

Более 0,5 | 45 - 60 |

Примечания: 1. Начальная прочность бетона определяется на образцах-кубах с ребром 10 см при испытаниях на прессах мощностью не более 25 кН.

ИС МЕГАНОРМ: примечание. Текст дан в соответствии с официальным текстом документа. |

2. Меньшие значения скорости подъема приведены для изделий толщиной до 20 см, большие - для изделий толщиной более 20 см и более.

Для бетонных смесей жесткостью 10 - 20 с и температурой 20 +/- 5 °C, приготовляемых на цементе марки М 500, длительность предварительного выдерживания составляет обычно 2 - 3 ч.

При понижении температуры до 10 +/- 5 °C, применении подвижных смесей и поверхностно-активных добавок длительность предварительного выдерживания увеличивается до 5 - 7 ч. При повышении температуры до 30 +/- 5 °C, применении смесей жесткостью более 20 с, использовании добавок-ускорителей, цемента марки М 600 или БТЦ длительность предварительного выдерживания уменьшается до 1 - 1,5 ч.

6.5. Скорость подъема температуры среды в камере должна назначаться в зависимости от величины начальной прочности бетона в соответствии с рекомендациями табл. 4.

6.6. Для уменьшения длительности периода подъема температуры при малой начальной прочности бетона рекомендуется применять режимы с постоянно возрастающей скоростью подъема температуры (например, в первый час 10 - 15 °C/ч, во второй - 15 - 25 °C/ч, в третий - 25 - 35 °C/ч), со ступенчатым подъемом температуры (например, за 1 - 1,5 ч подъем температуры до 30 - 40 °C, выдержка 1 - 2 ч, интенсивный подъем температуры в течение 1 - 1,5 ч до требуемой величины).

6.7. Температуру изотермического прогрева изделий рекомендуется принимать равной 80 - 85 °C для бетонов на портландцементах и 90 °C для бетонов на шлакопортландцементе.

6.8. Длительность изотермической выдержки изделий при тепловой обработке должна устанавливаться с учетом требуемой отпускной или передаточной прочности, марки по прочности применяемого пористого заполнителя, толщины изделий, длительности их выдерживания после пропаривания до испытания контрольных кубов в соответствии с рекомендациями табл. 5.

Таблица 5

Толщина изделия, см | Требуемая прочность при сжатии бетона, % от марочной | Длительность изотермического прогрева, ч, при испытании контрольных образцов через, ч | ||

0,5 | 4 | 12 | ||

До 10 | 60 | - | 3 - 4 | 2 - 3 |

70 | 6 - 8 | 4 - 6 | 3 - 5 | |

80 | 10 - 13 | 8 - 11 | 6 - 9 | |

10 - 20 | 60 | - | 4 - 5 | 3 - 4 |

70 | 7 - 9 | 5 - 7 | 4 - 6 | |

80 | 11 - 14 | 9 - 12 | 7 - 10 | |

30 и более | 60 | - | 6 - 7 | 5 - 6 |

70 | 9 - 11 | 7 - 9 | 6 - 8 | |

80 | 12 - 15 | 10 - 13 | 8 - 11 | |

ИС МЕГАНОРМ: примечание. Постановлением Госстроя СССР от 30.08.1990 N 75 с 1 января 1991 года введен в действие ГОСТ 9757-90. |

Примечания: 1. Меньшие значения относятся к случаям приготовления бетонов на заполнителях с маркой по прочности, отвечающей минимальным требованиям ГОСТ 9757-73 (см. табл. 2);  значения - к случаям приготовления бетонов с оптимальной маркой по прочности.

значения - к случаям приготовления бетонов с оптимальной маркой по прочности.

значения - к случаям приготовления бетонов с оптимальной маркой по прочности.

значения - к случаям приготовления бетонов с оптимальной маркой по прочности.2. При использовании БТЦ длительность изотермической выдержки сокращается на 1 - 1,5 ч.

6.9. Длительность охлаждения изделий в камере устанавливается в зависимости от толщины изделий и температуры окружающей среды в момент выгрузки изделий из камеры или распалубки в соответствии с рекомендациями табл. 6.

Таблица 6

Толщина изделия, см | Длительность периода охлаждения, ч, при температуре окружающего воздуха, °C | ||

от +30 до +20 | от +20 до +10 | от +10 до -10 | |

10 и менее | 1 - 1,5 | 1,5 - 2,5 | 2,5 - 3 |

20 | 1,5 - 2 | 2,5 - 3 | 3 - 3,5 |

30 и более | 2 - 3 | 3 - 4 | 4 - 5 |

6.10. Нарастание прочности бетона после тепловой обработки в зависимости от времени испытания контрольных образцов (в течение первых суток) учитывается по табл. 3 "Руководства по тепловой обработке бетонных и железобетонных изделий".

7.1. Отпуск натяжения арматуры производят по достижении бетоном изделия необходимой прочности, указанной в рабочих чертежах, и в соответствии с "Руководством по технологии изготовления предварительно-напряженных железобетонных конструкций".

7.2. Прочность бетона к моменту отпуска натяжения определяется испытанием контрольных кубов, изготовленных одновременно с изделием.

7.3. Заанкеривание напрягаемой арматуры в бетоне проверяют выборочным замером проскальзывания арматуры на торцах изделия при отпуске натяжения. Допускаемые величины проскальзывания приведены в табл. 7.

Класс арматуры | Диаметр арматуры, мм | Допускаемая величина проскальзывания, мм, при прочности бетона на сжатие в момент отпуска, МПа/см2 | |||

24 | 28 | 32 | 40 | ||

Вр | 4 - 5 | 0,9 | 0,7 | 0,5 | 0,3 |

П-7 | 15 | 1 | 0,8 | 0,6 | 0,4 |

А-IV | 18 - 32 | 0,5 | 0,4 | 0,3 | 0,2 |

7.4. В случае если замеренная величина проскальзывания, мм, превышает данные табл. 7, отпуск натяжения не производят. Если замеренная величина проскальзывания будет меньше, чем по табл. 7, а кубиковая прочность бетона к этому времени не достигла заданной величины (но составляет не менее 70%), отпуск натяжения разрешается производить.

7.5. Отпуск преднапряженной арматуры рекомендуется производить с соблюдением симметричности относительно центральных осей поперечного сечения изделия.

Допускается поочередный отпуск симметрично расположенных стержней, при этом допустимое усилие обжатия бетона определяется расчетным путем.

Отпуск натяжения арматуры рекомендуется производить плавно, с помощью гидравлических домкратов или натяжных устройств. Разрезку напрягаемой арматуры допускается также осуществлять при помощи бензорезов или газовых резаков с предварительным прогревом участков арматуры в местах разрезки.

7.6. Распалубку преднапряженных изделий, изготовляемых в неподвижных матрицах или в стационарной опалубке, начинают после разрезки всех проволок между соответствующими диафрагмами путем подъема изделия из опалубки краном.

7.7. Предварительно напряженные изделия коробчатого сечения (например, коробчатые настилы типа "динакор") должны быть распалублены до отпуска натяжения проволоки во избежание заклинивания элементов конструкции в опалубке.

7.8. При съеме изделий со стендовых линий следует пользоваться средствами и способами, предусмотренными в чертежах на каждое изделие.

7.9. После распалубки изделия осматривают и маркируют. Изделия, требующие мелкого ремонта, направляют на доводку.

Окончательная отделка изделий включает в себя мелкий ремонт поверхности и ребер изделий, очистку кромок от наплыва бетона и т.п.

8.1. Контроль качества при изготовлении изделий из высокопрочных легких бетонов должен осуществляться по действующим ГОСТам и ТУ путем систематических контрольных испытаний: исходных материалов; бетонной смеси и бетона; арматуры; готовых изделий.

ИС МЕГАНОРМ: примечание. Взамен СН 483-76 Постановлением Госстроя СССР от 26.07.1985 N 124 с 1 января 1986 года введены в действие СНиП 3.09.01-85. |

8.2. Контроль исходных материалов, бетона и бетонной смеси проводится согласно СН 483-76.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 22685-77 Постановлением Госстроя СССР от 19.06.1989 N 100 с 1 января 1990 года введен в действие ГОСТ 22685-89. |

Формы для изготовления контрольных образцов должны удовлетворять требованиям ГОСТ 22685-77 по формам для изготовления контрольных образцов бетона.

8.3. Контроль качества арматуры заключается в проверке соответствия проекту применяемых для изготовления арматурных элементов марок стали и поперечного сечения арматуры.

8.4. Соответствие проекту видов и марок стали и размеров арматуры проверяется по заводским сертификатам, а при их отсутствии - по данным испытаний лаборатории.

Соответствие размеров арматуры и правильности армирования устанавливается обмером.

8.5. Контрольные испытания арматурной стали проводятся согласно "Руководству по технологии изготовления предварительно-напряженных железобетонных конструкций" в случаях:

поступления стали без сертификата;

применения высокопрочной проволоки;

при использовании импортной арматурной стали.

ИС МЕГАНОРМ: примечание. Постановлением Госстандарта России от 26.03.1996 N 206 с 1 января 1997 года введен в действие ГОСТ 1579-93. |

8.6. Испытания на растяжение и загиб арматуры в холодном состоянии проводятся в соответствии с требованиями ГОСТ 1579-63 "Проволока. Метод испытания на перегиб".

Проволочную и стержневую арматуру испытывают на растяжение, при котором устанавливают предел прочности, предел текучести и относительное удлинение при разрыве, а также на перегиб проволочной и загиб стержневой арматуры в холодном состоянии.

8.7. Прядевую арматуру испытывают на разрывное усилие пряди или составляющих проволок, определяя предел прочности, условный предел текучести и полное относительное равномерное удлинение пряди или проволок.

8.8. Контроль натяжения арматуры производится в соответствии с "Руководством по технологии изготовления предварительно-напряженных железобетонных конструкций".

ИС МЕГАНОРМ: примечание. Постановлением Госстроя России от 30.06.2003 N 123 с 1 марта 2004 года введен в действие ГОСТ 13015-2003. |

8.9. Приемочный контроль готовых изделий должен осуществляться в соответствии с общими техническими требованиями, установленными ГОСТ 13015-75, а также техническими требованиями на аналогичные изделия из тяжелого бетона.

Номенклатура контролируемых показателей, объем контроля и контрольные значения показателей приводятся в технических условиях или рабочих чертежах.

8.10. Количество изделий в партии устанавливается в зависимости от вида изделий и объема их производства:

для изделий массового производства - в соответствии с ГОСТами;

для изделий, изготовляемых до 5 шт. в сутки, а также для наиболее ответственных изделий (фермы, решетчатые балки, плиты размером на пролет) приемку следует производить поштучно (сплошной контроль).

8.11. Соответствие внешнего вида и качества поверхностей изделий техническим требованиям, наличие и расположение монтажных петель, строповочных отверстий, закладных деталей, выпусков арматуры, рисок и маркировочных знаков, наличие и качество антикоррозионной защиты проверяют путем осмотра и необходимых измерений.

8.12. Размеры изделия в целом и отдельных элементов (сечений) определяют путем измерений. Измерения линейных размеров выполняют с точностью до 1 мм при номинальном размере более 100 мм и до 0,5 мм при номинальном размере 100 мм и менее.

8.13. Проверку неплоскостности элементов перекрытий и покрытий производят в горизонтальном положении с установкой на четыре опоры. Для измерения неплоскостности к изделию прикладывают жесткий шаблон, имеющий четыре выступающие опоры, расположенные в одной плоскости против углов изделия, и определяют наибольший зазор между одной из опор шаблона и изделием.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 17625-72 Постановлением Госстроя СССР от 29.06.1983 N 132 с 1 января 1984 года введен в действие ГОСТ 17625-83. |

8.14. Для определения расположения арматуры и толщины защитного слоя применяются магнитные приборы типа ИЗС-2. Для особо ответственных конструкций проверку этих показателей можно осуществлять путем просвечивания ионизирующими элементами по ГОСТ 17625-72 "Конструкции и изделия железобетонные. Методы определения толщины защитного слоя бетона, размеров и расположения арматуры просвечиванием ионизирующими излучениями".

При отсутствии необходимых приборов допускается вырубка борозд (с последующей их заделкой).

8.15. Масса изделий определяется взвешиванием с помощью динамометра или весов с точностью не менее 2%. Взвешивание производится в состоянии естественной влажности бетона.

ИС МЕГАНОРМ: примечание. Постановлением Госстроя России от 17.07.1997 N 18-39 с 1 января 1998 года введен в действие ГОСТ 8829-94. |

8.16. Методы испытаний и оценки прочности, жесткости и трещиностойкости изделий должны соответствовать ГОСТ 8829-77.

До начала производства, а также при существенном изменении конструкции или технологии изготовления следует проводить контрольные испытания не менее двух образцов изделий нагружением до разрушения.

Схемы испытаний, а также значения контрольных нагрузок должны быть приведены в технических условиях или рабочих чертежах на данный вид изделий.

8.17. При массовом производстве изделий, а также при поштучной приемке (см. п. 8.10) контроль прочности бетона производится по результатам испытаний неразрушающими методами в соответствии с ГОСТ 21217-75 "Бетоны. Контроль и оценка прочности и однородности с применением неразрушающих методов". Номенклатура контролируемых при неразрушающих испытаниях показателей, объем контроля и контрольные значения показателей должны быть приведены в технических условиях или рабочих чертежах.

При этом для определения прочности бетона непосредственно в изделиях и конструкциях следует использовать методы:

ультразвуковой импульсный;

основанные на использовании приборов механического действия;

отрыва со скалыванием.

8.18. Результаты измерений и испытаний должны быть зафиксированы в журналах ОТК и заводской лаборатории.

ИС МЕГАНОРМ: примечание. Постановлением Госстроя России от 30.06.2003 N 123 с 1 марта 2004 года введен в действие ГОСТ 13015-2003. |

Готовые конструкции и изделия должны храниться и транспортироваться в соответствии с ГОСТ 13015-75, "Временными указаниями по перевозке унифицированных сборных железобетонных деталей и конструкций промышленного строительства автомобильным транспортом", "Руководством по перевозке железнодорожным транспортом сборных крупноразмерных железобетонных конструкций промышленного и жилищного строительства", "Инструкцией по монтажу сборных железобетонных конструкций промышленных зданий и сооружений" (СН 319-65), а также ТУ и проектами на конкретные типы конструкций и изделий.

МАРОК М 300 - М 500

Таблица 1

Типовые конструкции из высокопрочных легких бетонов

Шифр | Наименование | Размеры, м | Вид и марка бетона | Организация-разработчик |

ГОСТ с 22701.0 по 22701.5 | Ребристые предварительно-напряженные плиты покрытий промышленных одноэтажных зданий | 3 x 6 | Керамзитобетон, аглопоритобетон, шлакопемзобетон и бетон на трепельном гравии марок М 300 - М 400 | ЦНИИпромзданий, НИИЖБ, Киевский НИИСК |

1.465-3 | Ребристые плиты покрытий промышленных одноэтажных зданий | 3 x 12 | То же, марок М 300 - М 400 | ЦНИИпромзданий, НИИЖБ, НИИСК |

ИИ-24-7 (к серии ИИ-24-1/70) | Ребристые плиты перекрытий многоэтажных зданий | 1,5 x 5,55 1,5 x 5,05 0,75 x 5,55 0,75 x 5,05 | Керамзитобетон, аглопоритобетон, шлакопемзобетон марок М 300 - М 400 | ЦНИИпромзданий, НИИЖБ, НИИкерамзит |

ИИ-24-10 (варианты серий ИИ-24-8 и ИИ-24-9) | Предварительно-напряженные плиты из легких бетонов для перекрытий типа I | 3 x 5,55 1,5 x 5,55 | Керамзитобетон, аглопоритобетон, шлакопемзобетон марки М 300 | ЦНИИпромзданий совместно с НИИЖБ и НИИСК |

Ненапряженные плиты | 0,75 x 5,55 | |||

ИИ-04-4, вып. 27 | Предварительно-напряженные панели с круглыми пустотами и ребристые для многоэтажных зданий | 8,76 x 1,19 8,76 x 1,49 | То же, марки М 350 | ЦНИИЭП учебных зданий и НИИЖБ |

1.241-1, вып. 8 | Предварительно-напряженные панели с круглыми пустотами | 8,76 x 0,99 8,76 x 1,19 8,76 x 1,49 | То же, марок М 350 - М 400 | То же |

1.241-5, вып. 5 | Панели с круглыми пустотами | 11,98 x 0,99 11,98 x 1,49 | То же, марки М 350 | ЦНИИЭП учебных зданий и НИИЖБ |

1.440-1 | Предварительно-напряженные плиты междуэтажных перекрытий (ребристые и плоские) многоэтажных производственных зданий | 5,65 x (0,99 - 1,49) 5,05 x (0,59 - 1,49) | То же, марок М 300 - М 400 | ЦНИИпромзданий и НИИЖБ |

1.462-3, вып. 5 | Решетчатые балки двускатные | 12 и 18 | То же, марок М 300 - М 400 | Проектный институт N 1, НИИЖБ, НИИпромстрой |

ПК-01-129/78 | Фермы для скатных покрытий | 18 и 24 | То же, марок М 300 - М 500 | ЦНИИпромзданий, Киевский Промстройниипроект, НИИЖБ |

1.462-10 | Балки для плоских покрытий | 6 и 9 | То же, марок М 300 - М 400 | ЦНИИпромзданий, НИИЖБ |

ИИ-23-11 ИИ-23-12 | Ригели с полками То же, прямоугольного сечения | 6 | То же, марки М 300 | ЦНИИпромзданий, НИИЖБ |

3.702-1, вып. 1 | Объемные элементы стен элеваторов | 3,21 x 3,21 x 1,17 | Керамзитобетон марки М 300 | Промзернопроект |

Примечание. Помимо перечисленных типовых конструкций имеется ряд конструкций, рекомендуемых для экспериментального строительства. Применение этих конструкций должно быть согласовано с НИИЖБ.

И УСЛОВИЯ ЕЕ ОБЕСПЕЧЕНИЯ

1. Плотность бетона марок М 300 - М 500 на пористых заполнителях определяется показателями водонепроницаемости, водопоглощения и эффективного коэффициента диффузии, приведенными в табл. 1.

Таблица 1

Показатели плотности бетона

Характеристика плотности бетона | Марка по водонепроницаемости | Водопоглощение за 48 ч (% по объему) | Эффективный коэффициент диффузии углекислого газа в бетоне, не более D·104 см2/с |

Нормальная | В4 | 14 | 1,0 |

Повышенная | В6 | 12 | 0,2 |

Особо плотная | В8 | 10 | 0,04 |

Примечания: 1. Водонепроницаемость определяется по методике ГОСТ 4800-59 "Бетон гидротехнический. Методы испытаний бетона".

ИС МЕГАНОРМ: примечание. |

2. Водопоглощение бетона определяется по ГОСТ 7025-67 "Материалы стеновые и облицовочные. Методы определения водопоглощения и морозостойкости".

3. Эффективный коэффициент диффузии определяется по методике, изложенной в "Руководстве по определению диффузионной проницаемости бетона для углекислого газа".

2. При изготовлении легких бетонов заданной плотности к свойствам материалов предъявляются следующие дополнительные требования:

ИС МЕГАНОРМ: примечание. Постановлением Госстроя СССР от 11.07.1986 N 97 с 1 января 1988 года введен в действие ГОСТ 9758-86. |

водопоглощение крупного пористого заполнителя, определяемого по ГОСТ 9758-68 за 1 ч насыщения в воде, должно быть не более 15% для пористого гравия и не более 18% для пористого щебня;

водопотребность песка, определяемая по методике, указанной в приложении к "Руководству по подбору составов высокопрочных легких бетонов на пористых заполнителях", не должна превышать для песков, %:

Пористых:

специально изготовленных ................... 12

полученных дроблением пористого гравия ..... 14

полученных дроблением пористого щебня ..... 12

Плотных ..................................... 8

3. Удобоукладываемость бетонной смеси рекомендуется назначать:

для бетонов нормальной плотности - в пределах от 40 с жесткости до 8 см осадки конуса;

для бетонов повышенной плотности и особо плотных - в пределах от 30 с жесткости до 5 см осадки конуса.

Примечание. При специальных методах уплотнения (прессование, виброштампование и др.) допускается применять бетонные смеси с жесткостью более 30 - 40 с.

4. Для бетонов повышенной плотности и особо плотных расход крупного заполнителя рекомендуется принимать в пределах от 650 до 800 л/м3.

5. В пределах указанных ограничений следует добиваться повышения плотности легких бетонов за счет:

уменьшения подвижности бетонной смеси путем сокращения расхода воды или введения добавок в соответствии с "Руководством по применению химических добавок к бетону";

замены пористого песка плотным;

интенсивного уплотнения и применения мягких режимов тепловой обработки.

ИЗ ЛЕГКИХ БЕТОНОВ МАРОК М 300 - М 500

1. Основные положения

Настоящие схемы содержат описание следующих технологических линий по производству конструкций из высокопрочных легких бетонов марок М 300 - М 500:

плит покрытий 3 x 6 и 1,5 x 6 м;

плит покрытий 3 x 12 м;

комплексных плит покрытий 3 x 6 м с плитным утеплителем;

комплексных плит покрытий 3 x 6 м с монолитным утеплителем;

ферм.

Все технологические линии размещены в пролете 18 x 144 м. Отметка головки рельсов подкрановых путей во всех пролетах принята 8,150, кроме пролета производства плит покрытий 3 x 12 м, где отметка головки рельсов 7,850.

При определении производительности пролета приняты следующие режимы работы:

годовой фонд времени работы основного технологического

оборудования, сут ........................................... 247

число рабочих смен в сутки ................................. 2

продолжительность рабочей смены, ч ......................... 8

число смен в сутки для тепловой обработки ................... 3

Общая продолжительность тепловой обработки принята для плит 11 ч, для ферм 15 ч.

При разработке схем технологических линий в основном использовано серийное оборудование, выпускаемое промышленностью для сборного железобетона.

Снабжение пролетов полуфабрикатами и материалами осуществляется следующим образом:

бетонная смесь из бетоносмесительного цеха подается в пролеты раздаточными бункерами по основным бетоновозным эстакадам, где перегружается в бункера промежуточных эстакад, а в пролете производства ферм - через течку в самоходную бадью;

арматурные сетки, каркасы и закладные детали в готовом виде подаются электрокаром с прицепом из пролета арматурного производства к постам формования;

напрягаемая арматура для плит подается из пролета арматурного производства. Напрягаемая арматура для ферм заготовляется в пролете производства ферм.

Все изделия проходят техконтроль, устраняются мелкие дефекты, изделия маркируются и после выдерживания (в зимнее время в отапливаемом цехе не менее 6 ч) мостовым краном грузятся на самоходную тележку СМЖ-151 с прицепом СМЖ-154 для вывоза на склад готовой продукции.

При изготовлении комплексных плит устройство изолирующих слоев осуществляется двумя способами: раздельным (двухстадийным), когда паро-, тепло- и гидроизоляция выполняется по готовой железобетонной плите, прошедшей тепловлажностную обработку, и совместным (одностадийным), когда изолирующие слои выполняются по свежеуплотненному бетону до тепловлажностной обработки.

2. Описание технологических процессов

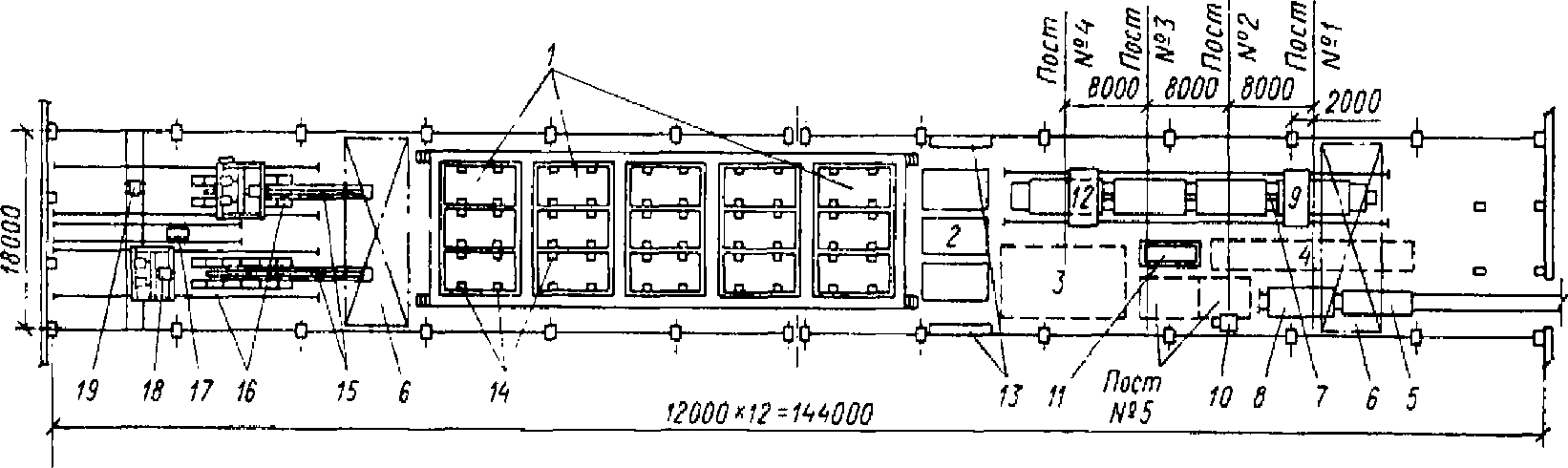

2.1. Линия агрегатно-поточного производства плит покрытий 3 x 6 и 1,5 x 6 м (рис. 1). В пролете размещены две технологические линии. Примерная годовая производительность пролета 30 тыс. м3.

Рис. 1. Агрегатно-поточное производство плит

3 x 6 м и 1,5 x 6 м

1 - посты распалубки и сборки форм; 2 - места

для складирования сеток; 3 - места для складирования

стержней; 4 - места для выдерживания готовых изделий;

5 - самоходная тележка грузоподъемностью 20 т (СМЖ-151);

6 - стенд для контроля и ремонта изделий (409-10-15/1А);

7 - тележка-прицеп грузоподъемностью 20 т (СМЖ-154);

8 - установка для электронагрева стержней (СМЖ-129А);

9 - ямные камеры; 10 - пакетировщик для форм (СМЖ-293);

11 - кран мостовой электрический грузоподъемностью 15 т,

L = 16,5 м (К15т-25-16,5); 12 - формоукладчик продольной

грузоподъемностью 10 т (СМЖ-35А); 13 - виброплощадка

грузоподъемностью 15 т (СМЖ-200А); 14 - бетоноукладчик

(СМЖ-162); 15 - бункер раздаточный (СМЖ-2А)

Принятый комплект оборудования предназначен для изготовления плит с предварительно-напряженной стержневой арматурой.

Транспортные операции в пролете осуществляются двумя мостовыми кранами грузоподъемностью 15 т.

Технологический процесс изготовления плит покрытий сводится к следующему:

форма с изделием после тепловой обработки мостовым краном устанавливается на один из четырех постов подготовки форм, где производятся:

открывание бортов формы;

обрезка керосинорезом напряженной арматуры;

съем изделия с формы мостовым краном;

чистка формы с помощью пневмоскребков;

смазка формы с помощью удочек, подключенных к сети централизованной подачи смазки;

укладка и натяжение стержневой арматуры электротермическим способом; электронагрев стержней производится на установке СМЖ-129;

сборка формы;

укладка ненапрягаемой арматуры.

Подготовленная форма устанавливается мостовым краном на формоукладчик, который подает ее на виброплощадку, где она закрепляется при помощи электромагнитов, и производится укладка бетонной смеси бетоноукладчиком.

Уплотнение бетонной смеси осуществляется кратковременной работой виброплощадки. Поверхность плиты заглаживается гладилкой бетоноукладчика. Форма с изделиями при помощи автоматического захвата СМЖ-46 мостовым краном транспортируется в камеру тепловой обработки периодического действия, где устанавливается на кронштейны пакетировщика СМЖ-293-6 в шесть ярусов.

После тепловой обработки изделия распалубливаются и вывозятся на склад готовой продукции.

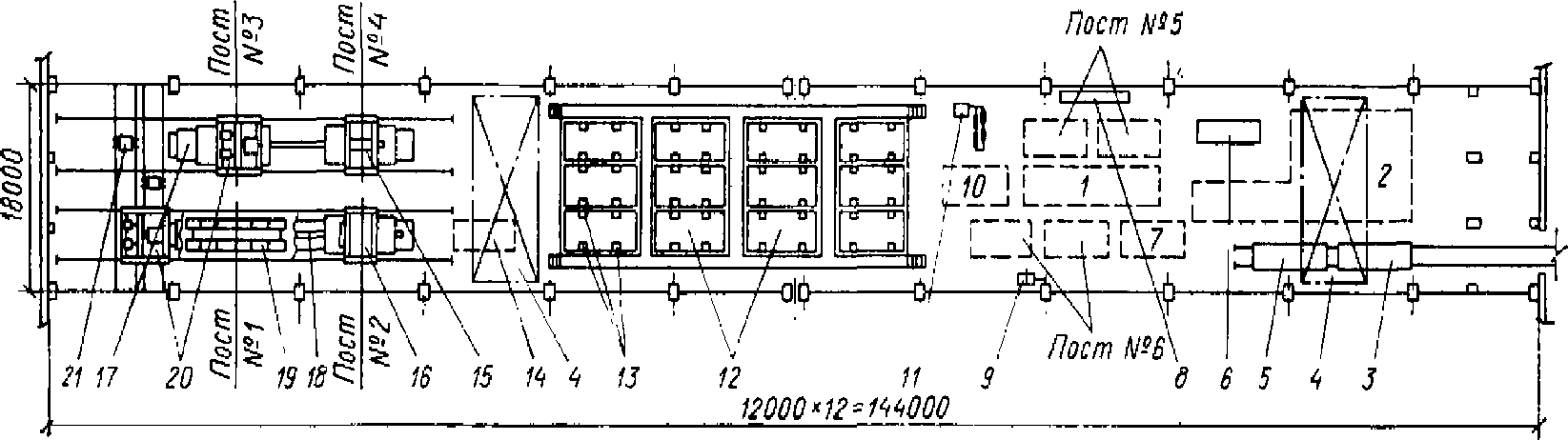

2.2. Линия агрегатно-поточного производства плит покрытий 3 x 12 м (рис. 2). В пролете размещены две технологические линии. Примерная годовая производительность пролета 33 тыс. м3.

Рис. 2. Агрегатно-поточное производство плит 3 x 12 м

1 - места для складирования сеток и каркасов;

2 - ямные камеры; 3 - самоходная тележка грузоподъемностью

20 т (СМЖ-151); 4 - тележка-прицеп грузоподъемностью 20 т

(СМЖ-154); 5 - кран мостовой электрический грузоподъемностью

30/5 т, L = 16,5 м (К30/5т-25-16,5); 6 - стенд для контроля

и ремонта изделий (409-10-16/1А); 7 - пакетировщик для форм

(СМЖ-294); 8 - установка для натяжения арматуры (7228/2М);

9 - стол для арматуры (7151/21СА); 10 - рольганг поста

3 x 12 (СМЖ-12А); 11 - бетоноукладчик (СМЖ-162);

12 - виброплощадка грузоподъемностью 24 т (СМЖ-199А);

13 - бункер раздаточный (СМЖ-2А)

Транспортные операции в пролете осуществляются двумя мостовыми кранами грузоподъемностью 30/5 т.

Технологический процесс изготовления плит покрытий сводится к следующему:

форма с изделием, прошедшим тепловую обработку, мостовым краном устанавливается на подъемную секцию поста N 1 приводного рольганга, где производятся:

открывание бортов;

плавный спуск натяжения с помощью четырех гидродомкратов одновременно с обоих торцов формы;

обрезка напряженной арматуры керосинорезом;

съем изделия с формы мостовым краном;

чистка формы с помощью пневмоскребков;

смазка формы с помощью удочек, подключенных к сети централизованной подачи смазки;

укладка закладных деталей и каркасов.

Затем включается привод рольганга и подготовленная форма перемещается на пост N 2, где установлены столы, предназначенные для складирования и укладки напрягаемой арматуры. В захваты формы устанавливаются плиты с заанкеренной проволокой или пряди с цанговыми зажимами НИИЖБ, или стержни с высаженными головками, либо с наваренными коротышами.

Затем производятся сборка формы и натяжение арматуры.

Натяжение арматуры осуществляется двумя гидродомкратами одновременно в обоих ребрах. После натяжения арматуры форма рольгангом подается на пост формования. Подъемной секцией рольганга форма опускается на виброплощадку и закрепляется на ней при помощи электромагнитов.

На посту N 3 формования укладываются верхние сетки и бетоноукладчиком производится укладка бетонной смеси.

Уплотнение бетонной смеси осуществляется кратковременной работой виброплощадки.

После окончания формования формы с изделиями с помощью автоматического захвата мостовым краном транспортируются в камеру тепловой обработки периодического действия, где устанавливаются на кронштейны пакетировщиков СМЖ-294-5 в пять ярусов.

После тепловой обработки изделия распалубливаются и вывозятся на склад готовой продукции.

2.3. Линия агрегатно-поточного производства комплексных плит покрытий 3 x 6 м с плитным утеплителем (раздельная технология) (рис. 3). В пролете размещены два формовочных поста 3 x 6 м. На одном посту формуется несущая основа комплексных плит с предварительно-напряженной стержневой арматурой, на втором - товарная продукция.

Рис. 3. Агрегатно-поточное производство комплексных плит

3 x 6 м с плитным утеплителем (раздельная технология)

1 - ямные камеры; 2 - место для складирования арматуры;

3 - место для выдерживания изделий после нанесения

цементно-песчаной стяжки; 4 - место для выдерживания

изделий; 5 - самоходная тележка грузоподъемностью 20 т

(СМЖ-151); 6 - кран мостовой электрический

грузоподъемностью 15 т (К15т-25-16,5); 7 - рольганг;

8 - тележка-прицеп грузоподъемностью 20 т (СМЖ-154);

9 - машина для укладки пароизоляции (СМЖ-358); 10 - агрегат

для нанесения гидроизоляционного покрытия (ГУ-2);

11 - стенд для контроля и ремонта изделий (409-10-15/1А);

12 - машина заглаживающая (СМЖ-3404А); 13 - установка

для электронагрева стержней (СМЖ-129А); 14 - пакетировщик

для форм (СМЖ-293-6); 15 - формоукладчик продольный

грузоподъемностью 10 т (СМЖ-35А); 16 - виброплощадка

грузоподъемностью 15 т (СМЖ-200А); 17 - самоходная бадья

(7275А); 18 - бетоноукладчик (СМЖ-162);

19 - бункер раздаточный (СМЖ-2)

Примерная годовая производительность технологической линии производства комплексных плит по бетону 21 тыс. м3, по объему изделий - 30 тыс. м3.

Транспортные операции в пролете осуществляются двумя мостовыми кранами грузоподъемностью 15 т.

Технологический процесс изготовления несущей основы комплексных плит покрытий аналогичен описанному в п. 2.1 данного приложения.

После тепловой обработки несущая плита с поста распалубки мостовым краном устанавливается на четырехпостовой пластинчатый конвейер.

На посту N 1 конвейера на поверхность плиты вручную наносится битумная мастика и при помощи машины производится укладка пароизоляции (изола).

Машина для укладки пароизоляции перемещается к форме, концы пароизоляции закрепляют на торце формы.

Кассету с катушками пароизоляции опускают на поверхность плиты. При движении машины пароизоляция разматывается с катушек и пригрузочным валиком прижимается к поверхности плиты, смазанной битумной мастикой.

У противоположного края изделия с помощью специального ножа производится обрезка материала, и форма передвигается на пост N 2.

Рулонный материал пароизоляции - изол - до укладки перематывается на механизме для перемотки СМЖ-358.16 на специальные катушки. При этом материал просматривается и из него вырезаются куски с обнаруженными дефектами.

Для склейки пароизоляционного материала применяется клейкая лента (артикул ПК-888).

Катушки с перемотанным материалом укладываются в кассету, которая затем устанавливается на рычаги машины для укладки пароизоляции. Механизм для перемотки пароизоляции может быть установлен на складе хранения изола или в формовочном цехе при наличии свободного места.

На посту N 2 поверх пароизоляции вручную наносится битумная мастика, устанавливается надставка бортов и укладывается часть утеплителя. Форма передвигается на пост N 3, где укладываются остальной утеплитель и цементно-песчаная стяжка (раствор).

Раствор из бункера бетоновозной эстакады выгружается в самоходную бадью, которая подается в зону действия мостового крана. Укладка производится из бадьи, подвешенной на мостовом кране. Форма передвигается на пост N 4, где при помощи машины производится заглаживание поверхности плиты (цементно-песчаной стяжки) сначала вибробрусом, затем вращающимся диском. После заглаживания снимается надставка бортов, и изделие мостовым краном устанавливается на место для выдерживания.

После выдерживания в течение 4 ч плита устанавливается на пост N 5 для нанесения гидроизоляции (латексно-битумной эмульсии), которая наносится на поверхность плиты с помощью пистолета установки ГУ-2 ЦНИИподземмаша.

Затем плита выдерживается вторично (2 ч) и вывозится на склад готовой продукции.

2.4. Линия агрегатно-поточного производства комплексных плит покрытий 3 x 6 м с монолитным утеплителем (одностадийная технология) (рис. 4). В пролете размещена одна технологическая линия. Примерная годовая производительность пролета: по бетону 21 тыс. м3; по объему изделий 39 тыс. м3.

Рис. 4. Агрегатно-поточное производство комплексных плит

3 x 6 м с монолитным утеплителем (одностадийная технология)

1 - место для складирования арматуры; 2 - место

для выдерживания изделий; 3 - самоходная тележка

грузоподъемностью 20 т (СМЖ-151); 4 - кран мостовой

электрический грузоподъемностью 20/5 т, L = 16,5 м

(К20/5т-25-16,5); 5 - тележка-прицеп грузоподъемностью 20 т

(СМЖ-154); 6 - стенд для контроля и ремонта изделий

(409-10-15/1А); 7 - место для выдерживания после нанесения

гидроизоляции; 8 - установка для электронагрева стержней

(СМЖ-129А); 9 - агрегат для нанесения гидроизоляционного

покрытия (ГУ-2); 10 - место для пароизоляции; 11 - механизм

для перемотки пароизоляции (СМЖ-358.16); 12 - ямные камеры;

13 - пакетировщик для форм (СМЖ-293-4); 14 - место

для надставки бортов; 15 - машина заглаживающая (СМЖ-3404А);

16 - машина для укладки пароизоляции (СМЖ-358);

17 - транспортное устройство (28-71/8); 18 - формоукладчик

продольный грузоподъемностью 10 т (СМЖ-35А);

19 - виброплощадка грузоподъемностью 15 т (СМЖ-200А);

20 - бетоноукладчик (СМЖ-162);

21 - бункер раздаточный (СМЖ-2А)

Транспортные операции в пролете осуществляются двумя мостовыми кранами грузоподъемностью 20/5 т, вывоз изделий на склад готовой продукции производится самоходной тележкой СМЖ-151 с прицепом СМЖ-154.

Технологический процесс изготовления несущей основы комплексных плит покрытий аналогичен описанному в п. 2.1 данного приложения.

С поста формовки N 1 форма со свежеотформованной несущей плитой транспортным устройством подается на пост N 2, где машиной производится укладка пароизоляции и устанавливается надставка бортов. Затем форма мостовым краном с помощью автоматического захвата переносится и устанавливается на пост укладки теплоизоляционного слоя N 3.

Укладка монолитного утеплителя - крупнопористого керамзитобетона и выравнивающего слоя из цементно-песчаного раствора - производится с помощью бетоноукладчика. Уплотнение крупнопористого керамзитобетона осуществляется вибронасадком.

После укладки раствора форма передвигается транспортным устройством на пост N 4, где с помощью машины производится заглаживание поверхности сначала вибробрусом, затем вращающимся диском; по окончании заглаживания поверхности форма с изделием мостовым краном с помощью автоматического захвата транспортируется в камеру тепловой обработки и устанавливается на кронштейны пакетировщиков в четыре яруса.

После тепловой обработки и распалубки (пост N 5) плита мостовым краном с помощью траверсы устанавливается на пост N 6 для нанесения гидроизоляции (латексно-битумной эмульсии).

Укладка пароизоляции и нанесение гидроизоляции производятся так же и тем же оборудованием, что и в варианте раздельной технологии.

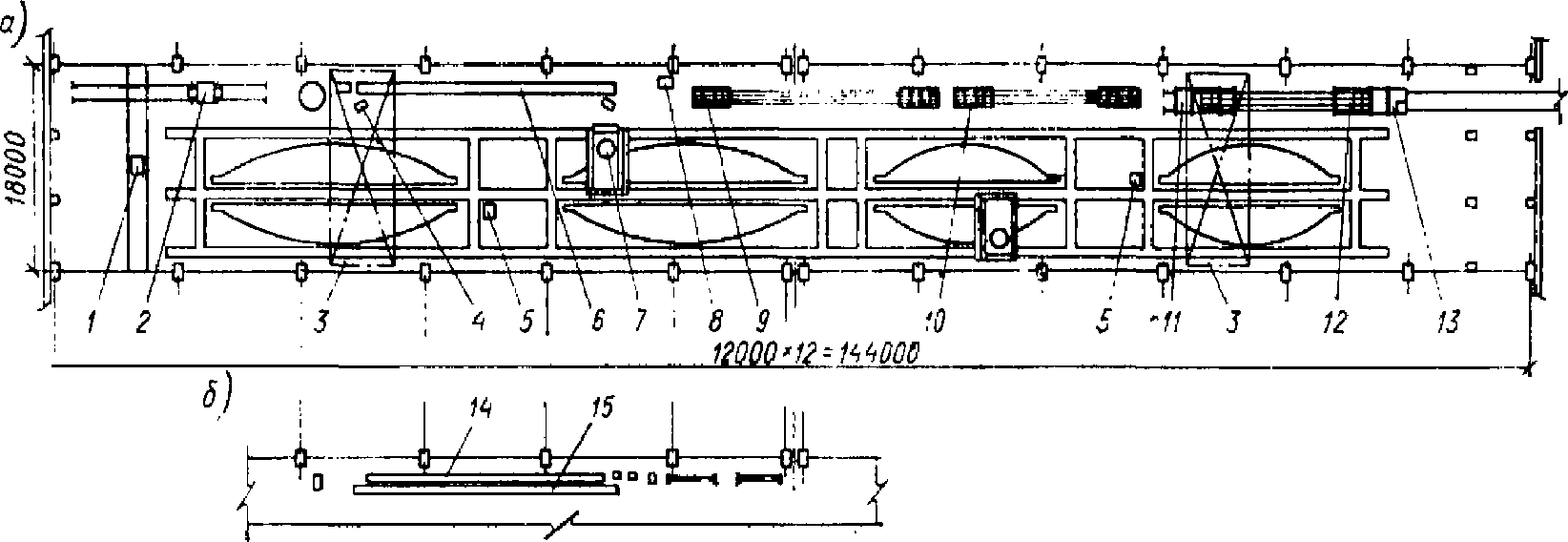

2.5. Линия по производству ферм (рис. 5). Производство предварительно-напряженных стропильных ферм пролетами 24 и 18 м организовано в стенд-камерах.

Рис. 5. Производство ферм длиной 18 и 24 м

а - технологическая линия по производству ферм;

б - вариант армирования ферм стержневой арматурой;

1 - бункер раздаточный (СМЖ-2А); 2 - самоходная бадья

(7275А); 3 - кран мостовой электрический грузоподъемностью

30/5 т (К30/5т-25-16,5); 4 - машина для высадки анкеров

на проволоке (СМЖ-311); 5 - гидродомкрат для группового

натяжения арматуры (2348/5); 6 - линия заготовки арматуры

(СМЖ-213); 7 - бетоноукладчик (по типу 2348/1); 8 - верстак

(2564/73-02); 9 - кассета для ферм длиной 24 м

(по типу 2694/5); 10 - кассета для ферм длиной 18 м

(2694/5); 11 - тележка-прицеп (СМЖ-154); 12 - приспособление

для вывоза ферм (2694/7); 13 - самоходная тележка

грузоподъемностью 20 т (СМЖ-151); 14 - установка для сварки

стержневых плетей (СМЖ-32); 15 - машина для упрочнения

стержней (СМЖ-31)

В пролете размещены 4 стенд-камеры для ферм пролетом 24 м и 4 стенд-камеры для ферм пролетом 18 м.

Глубина стенд-камер 900 мм, дно камер имеет отметку +/- 0.000. Торец каждой камеры представляет собой упор, воспринимающий усилие натяжения арматуры.

В каждой стенд-камере размещена одна форма. Примерная годовая производительность пролета 7 тыс. м3. При заготовке прядевой арматуры на линии СМЖ-213 пряди режутся на плети мерной длины, которые затем собираются в пакеты. Концы прядей пропускаются через анкерные плиты, и на них надеваются цанговые зажимы НИИЖБ.

При заготовке проволочной арматуры к линии СМЖ-213 дополнительно заказываются две машины для высадки анкеров на проволоке. Проволока режется мерной длины, ее концы пропускаются через анкерные плиты и на них высаживаются анкерные головки.

При заготовке стержневой арматуры на установке СМЖ-32 производится сварка стержней в плети и высадка анкерных головок. После сварки стержневые плети упрочняются на машине СМЖ-31.

Транспортные операции в пролете осуществляются двумя мостовыми кранами грузоподъемностью 30/5 т.

Технологический процесс изготовления ферм сводится к следующему: после тепловой обработки изделие распалубливают, производится спуск натяжения арматуры с помощью гидродомкрата для группового натяжения. Затем керосинорезом напряженная арматура обрезается.

Ферма мостовым краном вынимается из формы и устанавливается или в кассету для выдерживания, или на самоходную тележку с прицепом для вывоза на склад готовой продукции. Форма чистится пневмоскребками и смазывается удочками, подключенными в сети централизованной подачи смазки.

Мостовым краном производится укладка в форму пакетов напрягаемой арматуры.

В захваты группового устройства для натяжения устанавливаются либо анкерные плиты с пакетом прядей, либо анкерные плиты с пакетом проволочной арматуры, либо анкерные головки стержневой арматуры.

Натяжение арматуры осуществляется гидродомкратом (шифр 2348/5) одновременно на все изделие в два этапа: сначала производится предварительное натяжение (50% от заданного), затем устанавливаются вкладыши, форма собирается, укладывается ненапряженная арматура, после чего осуществляется окончательное натяжение арматуры до заданной величины.

Затем домкрат освобождается и мостовым краном переставляется к следующему стенду.

Укладка бетонной смеси производится портальными бетоноукладчиками, которые перемещаются по рельсовым путям, уложенным на стенках камер. Бетоноукладчик загружается бетонной смесью из бадьи, которая в зону действия мостового крана подается из-под эстакады тележкой самоходной бадьи.

Уплотнение бетонной смеси осуществляется глубинными и поверхностными вибраторами.

После заглаживания поверхности вручную мостовым краном извлекаются вкладыши, устанавливаются крышки камер и в камеру подается пар.

Таблица 1

Ориентировочный расход материалов для легких бетонов

на пористом гравии, плотном песке и цементе марки М 500

при жесткости бетонной смеси 20 - 40 с

Проектная марка бетона | Марка гравия | Расход материалов на 1 м3 бетона при его объемной массе в сухом состоянии, кг/м3 | |||||||||

по насыпной массе | по прочности | 1600 | 1700 | 1800 | |||||||

цемент, кг | гравий, м3 | песок, кг | цемент, кг | гравий, м3 | песок, кг | цемент, кг | гравий, м3 | песок, кг | |||

М 300 | 600 | 150 | 420 | 0,74 | 670 | 420 | 0,65 | 830 | - | - | - |

200 | 390 | 0,7 | 730 | 390 | 0,6 | 890 | - | - | - | ||

700 | 150 | 420 | 0,83 | 535 | 420 | 0,74 | 700 | 420 | 0,62 | 880 | |

200 | 390 | 0,78 | 600 | 390 | 0,69 | 770 | 390 | 0,56 | 955 | ||

250 | 360 | 0,75 | 660 | 360 | 0,65 | 820 | 360 | 0,53 | 1015 | ||

800 | 150 | 420 | 0,9 | 400 | 420 | 0,8 | 570 | 420 | 0,73 | 740 | |

200 | 390 | 0,85 | 465 | 390 | 0,77 | 630 | 390 | 0,68 | 810 | ||

250 | 360 | 0,83 | 520 | 360 | 0,75 | 685 | 360 | 0,65 | 870 | ||

300 | 330 | 0,8 | 580 | 330 | 0,72 | 745 | 330 | 0,61 | 935 | ||

350 | 305 | 0,77 | 630 | 305 | 0,69 | 795 | 305 | 0,57 | 985 | ||

900 | 200 | - | - | - | 390 | 0,87 | 465 | 390 | 0,78 | 650 | |

250 | - | - | - | 360 | 0,84 | 540 | 360 | 0,75 | 715 | ||

300 | 330 | 0,88 | 430 | 330 | 0,81 | 590 | 330 | 0,71 | 780 | ||

350 | 305 | 0,84 | 490 | 305 | 0,78 | 650 | 305 | 0,68 | 840 | ||

М 350 | 700 | 200 | 450 | 0,78 | 535 | 450 | 0,69 | 700 | 450 | 0,58 | 880 |

250 | 410 | 0,77 | 590 | 410 | 0,68 | 755 | 410 | 0,55 | 940 | ||

800 | 200 | 450 | 0,85 | 395 | 450 | 0,79 | 555 | 450 | 0,69 | 730 | |

250 | 410 | 0,84 | 455 | 410 | 0,76 | 620 | 410 | 0,66 | 800 | ||

300 | 380 | 0,82 | 515 | 380 | 0,73 | 680 | 380 | 0,63 | 860 | ||

350 | 360 | 0,79 | 555 | 360 | 0,71 | 720 | 360 | 0,6 | 905 | ||

900 | 200 | - | - | - | 450 | 0,87 | 400 | 450 | 0,78 | 575 | |

250 | - | - | - | 410 | 0,85 | 465 | 410 | 0,76 | 640 | ||

300 | - | - | - | 380 | 0,82 | 530 | 380 | 0,73 | 705 | ||

350 | - | - | - | 360 | 0,78 | 580 | 350 | 0,7 | 755 | ||

М 400 | 800 | 250 | 480 | 0,84 | 375 | 480 | 0,77 | 530 | 480 | 0,67 | 710 |

300 | 450 | 0,82 | 430 | 450 | 0,75 | 590 | 450 | 0,65 | 770 | ||

350 | 425 | 0,8 | 470 | 425 | 0,72 | 635 | 425 | 0,62 | 813 | ||

900 | 250 | - | - | - | 480 | 0,86 | 375 | 480 | 0,77 | 555 | |

300 | - | - | - | 450 | 0,83 | 440 | 450 | 0,74 | 620 | ||

350 | - | - | - | 425 | 0,8 | 490 | 425 | 0,72 | 660 | ||

М 500 | 800 | 300 | 540 | 0,83 | 320 | 540 | 0,75 | 480 | 540 | 0,66 | 650 |

350 | 510 | 0,8 | 375 | 510 | 0,73 | 535 | 510 | 0,63 | 710 | ||

900 | 300 | - | - | - | 540 | 0,83 | 330 | 540 | 0,75 | 510 | |

350 | - | - | - | 510 | 0,81 | 390 | 510 | 0,72 | 570 | ||

Примечания: 1. Для бетонов марки М 500 принят цемент марки М 600.

2. При назначении составов легких бетонов для других технологических условий следует пользоваться корректировочными коэффициентами табл. 30 "Типовых норм расхода цемента в бетонах сборных бетонных и железобетонных изделий массового производства" (СН 386-74).

Таблица 2

Ориентировочный расход материалов для легких бетонов

на пористом щебне, плотном песке и цементе марки М 500

при жесткости бетонной смеси 20 - 40 с

Проектная марка бетона | Марка щебня | Расход материалов на 1 м3 бетона при его объемной массе в сухом состоянии, кг/м3 | |||||||||

по насыпной массе | по прочности | 1700 | 1800 | 1900 | |||||||

цемент, кг | щебень, м3 | песок, кг | цемент, кг | щебень, м3 | песок, кг | цемент, кг | щебень, м3 | песок, кг | |||

М 300 | 700 | 150 | 420 | 0,94 | 555 | 420 | 0,8 | 755 | - | - | - |

200 | 390 | 0,9 | 620 | 390 | 0,76 | 820 | - | - | - | ||

250 | 360 | 0,86 | 685 | 360 | 0,7 | 890 | - | - | - | ||

750 | 150 | - | - | - | 420 | 0,91 | 625 | - | - | - | |

200 | - | - | - | 390 | 0,86 | 705 | - | - | - | ||

250 | 360 | 0,94 | 580 | 360 | 0,8 | 780 | - | - | - | ||

300 | 330 | 0,9 | 645 | 330 | 0,75 | 855 | - | - | - | ||

800 | 150 | - | - | - | - | - | - | 420 | 0,8 | 775 | |

200 | - | - | - | 390 | 0,92 | 615 | 390 | 0,75 | 855 | ||

250 | - | - | - | 360 | 0,88 | 685 | 360 | 0,7 | 925 | ||

300 | 330 | 0,94 | 570 | 330 | 0,82 | 770 | 330 | 0,63 | 1020 | ||

350 | 305 | 0,9 | 630 | 305 | 0,77 | 835 | 305 | 0,56 | 1100 | ||

900 | 200 | - | - | - | - | - | - | - | - | - | |

250 | - | - | - | - | - | - | 360 | 0,93 | 650 | ||

300 | - | - | - | - | - | - | 330 | 0,8 | 800 | ||

350 | - | - | - | 305 | 0,93 | 615 | 305 | 0,74 | 880 | ||

М 350 | 700 | 200 | 450 | 0,91 | 550 | 450 | 0,77 | 745 | - | - | - |

250 | 410 | 0,88 | 615 | 410 | 0,73 | 820 | - | - | - | ||

М 350 | 750 | 200 | - | - | - | 450 | 0,87 | 630 | 450 | 0,71 | 855 |

250 | 410 | 0,95 | 515 | 410 | 0,82 | 710 | 410 | 0,64 | 945 | ||

300 | 380 | 0,91 | 580 | 380 | 0,78 | 780 | 380 | 0,58 | 1030 | ||

800 | 200 | - | - | - | 450 | 0,93 | 540 | 450 | 0,78 | 765 | |

250 | - | - | - | 410 | 0,89 | 615 | 410 | 0,73 | 845 | ||

300 | 380 | 0,95 | 500 | 380 | 0,84 | 690 | 380 | 0,66 | 935 | ||

350 | 360 | 0,92 | 550 | 360 | 0,8 | 745 | 360 | 0,63 | 990 | ||

900 | 300 | - | - | - | - | - | - | 380 | 0,83 | 720 | |

350 | - | - | - | 360 | 0,95 | 530 | 360 | 0,8 | 770 | ||

М 400 | 750 | 250 | 480 | 0,95 | 435 | 480 | 0,84 | 620 | 480 | 0,66 | 855 |

300 | 450 | 0,92 | 494 | 450 | 0,8 | 685 | 450 | 0,63 | 915 | ||

800 | 250 | - | - | - | 480 | 0,91 | 525 | 480 | 0,74 | 760 | |

300 | - | - | - | 450 | 0,86 | 600 | 450 | 0,7 | 820 | ||

350 | 425 | 0,93 | 465 | 425 | 0,82 | 655 | 425 | 0,66 | 885 | ||

900 | 250 | - | - | - | - | - | - | 480 | 0,89 | 550 | |

300 | - | - | - | - | - | - | 450 | 0,87 | 600 | ||

350 | - | - | - | - | - | - | 425 | 0,82 | 670 | ||

М 500 | 800 | 300 | - | - | - | 540 | 0,87 | 490 | 540 | 0,69 | 730 |

350 | 510 | 0,94 | 365 | 510 | 0,83 | 550 | 510 | 0,66 | 790 | ||

900 | 300 | - | - | - | - | - | - | 540 | 0,84 | 520 | |

350 | - | - | - | - | - | - | 510 | 0,81 | 590 | ||

Примечания: 1. Для бетонов марки М 500 принят цемент марки М 600.

2. При назначении составов легких бетонов для других технологических условий следует пользоваться корректировочными коэффициентами табл. 30 "Типовых норм расхода цемента в бетонах сборных бетонных и железобетонных изделий массового производства" (СН 386-74).