СПРАВКА

Источник публикации

М.: Стройиздат, 1975

Примечание к документу

Название документа

"Руководство по подбору составов конструктивных легких бетонов на пористых заполнителях"

(рекомендовано к изданию Госстроем СССР 11.01.1974)

"Руководство по подбору составов конструктивных легких бетонов на пористых заполнителях"

(рекомендовано к изданию Госстроем СССР 11.01.1974)

Содержание

Отделом строительной индустрии,

конструкций и новых материалов

Госстроя СССР

11 января 1974 года

РУКОВОДСТВО

ПО ПОДБОРУ СОСТАВОВ КОНСТРУКТИВНЫХ ЛЕГКИХ БЕТОНОВ

НА ПОРИСТЫХ ЗАПОЛНИТЕЛЯХ

Рекомендовано к изданию Отделом строительной индустрии, конструкций и новых материалов Госстроя СССР 11 января 1974 г.

Содержит основные положения и рекомендации по подбору составов конструктивных и высокопрочных легких бетонов различного назначения, в том числе со специальными свойствами.

Изложены требования к материалам, контрольным образцам и формам для их изготовления, расчет исходных составов бетона. Даны примеры подбора состава бетона и корректировки их с применением математико-статистических методов.

Предназначено для инженерно-технических работников заводов железобетонных изделий, проектных и строительных организаций.

Настоящее Руководство содержит рекомендации по подбору составов конструктивных и высокопрочных цементных бетонов различного назначения, изготовленных на крупных пористых заполнителях и на плотном или пористом песке.

Рекомендуемая методика расчета опытной проверки и корректировки составов обеспечивают получение конструктивных и высокопрочных легких бетонов с заданными показателями по прочности, объемной массе, удобоукладываемости бетонной смеси и другим характеристикам при минимально возможном (на данных материалах) расходе цемента.

Настоящее Руководство разработано НИИЖБом Госстроя СССР (кандидаты техн. наук Г.А. Бужевич, Р.К. Житкевич, Г.П. Курасова, Л.И. Карпикова, инженеры Г.М. Козельцева, Ю.М. Романов) и ВНИИЖелезобетоном МПСМ СССР (кандидаты техн. наук В.Г. Довжик, В.А. Дорф, инженеры Э.А. Гроссман, Е.П. Устименко) совместно с АрмНИСА Госстроя Арм. ССР (д-р техн. наук, проф. М.З. Симонов), Минским НИИСМ МПСМ БССР (кандидаты техн. наук М.М. Израелит, С.М. Каган), Киевским НИИСМИ МПСМ УССР (канд. техн. наук Ю.Д. Нациевский), НИИКерамзитом МПСМ СССР (канд. техн. наук В.П. Петров), ЦНИИЭП жилища Госгражданстроя (канд. техн. наук Н.Я. Спивак), ВНИИСТом Миннефтегазстроя СССР (канд. техн. наук Л.С. Пивень), институтом Оргпромстрой Минпромстроя СССР (канд. техн. наук С.П. Тихонов) при участии Дальневосточного Промстройниипроекта Минстроя СССР (канд. техн. наук Л.А. Кузнецова), Ростовского Промстройниипроекта Госстроя СССР (канд. техн. наук В.Г. Хитров, инж. В.Ф. Знакомский), НИИпромстроя Минпромстроя СССР, г. Уфа (канд. техн. наук В.П. Чернышев).

Все замечания и пожелания по содержанию настоящего Руководства просьба направлять в НИИЖБ (109389, Москва, 2-я Институтская ул., д. 6) или во ВНИИ Железобетон (111524, Москва, ул. Плеханова, д. 7).

Дирекция НИИЖБ

Дирекция ВНИИ Железобетон

1.1. Настоящее Руководство устанавливает методику подбора и порядок назначения составов легких бетонов марок 150 - 500 по прочности при сжатии, приготовленных на цементе, неорганических крупных пористых заполнителях и пористом или плотном песке и применяемых для изготовления сборных и монолитных конструкций различного назначения.

Примечание. Руководство не распространяется на легкие бетоны, применяемые в агрессивных средах, при действии высоких температур и в других особых случаях.

1.2. Целью подбора составов бетона является назначение расхода материалов для приготовления бетонной смеси с заданными характеристиками и получения бетона с требуемыми свойствами: прочностью при сжатии и объемной массой, а при необходимости также и плотностью, морозостойкостью, усадкой, прочностью на осевое растяжение и другими при возможно наименьшем расходе цемента.

1.3. Руководство предусматривает подбор состава легкого бетона при его уплотнении вибрацией и твердении в нормальных условиях или при тепловой обработке при атмосферном давлении.

1.4. Принятый в результате подбора состава бетона расход цемента не должен превышать значений, установленных Типовыми нормами расхода цемента для бетонов сборных бетонных и железобетонных изделий массового производства, СН 386-74.

1.5. В задании на подбор состава бетона приводятся:

объемная масса бетона в высушенном до постоянной массы состоянии, указанная в проекте;

проектная марка бетона и отпускная его прочность при сжатии, передаточная прочность (для предварительно-напряженных конструкций), а также, при необходимости, прочность в другие сроки, предусмотренные проектом;

марка бетона по морозостойкости, водонепроницаемости, а также другие дополнительные характеристики бетона, указанные в проекте (по необходимости);

жесткость или подвижность бетонной смеси;

характеристики исходных материалов;

технологические параметры приготовления и укладки бетонной смеси, а также условия и режим твердения бетона.

Примечание. Если к бетону предъявляются дополнительные требования (по прочности при растяжении или изгибе и др.), то подбор состава производится по этим характеристикам с экспериментальным установлением фактических переходных коэффициентов к марочной прочности по сжатию. Ориентировочные значения переходных коэффициентов, необходимые для предварительного расчета опытных замесов, принимаются по главе СНиП "Бетонные и железобетонные конструкции".

1.6. Подбор состава бетонной смеси производится расчетно-экспериментальным способом и включает следующие основные этапы:

выбор и предварительную оценку пригодности имеющихся материалов в соответствии с требованиями гл. 2 настоящего Руководства;

расчет исходных составов бетона для опытных замесов;

проведение опытных замесов и обработку полученных результатов;

назначение рабочего состава бетонной смеси и его корректировку в производственных условиях.

2.1. В качестве крупного заполнителя для приготовления легких бетонов марок 150 - 500 применяются искусственные и природные пористые заполнители.

ИС МЕГАНОРМ: примечание. Постановлением Госстроя СССР от 30.08.1990 N 75 с 1 января 1991 года введен в действие ГОСТ 9757-90. |

2.2. Крупные пористые заполнители должны удовлетворять требованиям ГОСТ 9757-73 "Заполнители пористые неорганические для легкого бетона. Классификация и общие технические требования", соответствующих стандартов или технических условий на отдельные виды пористых заполнителей, а также следующим требованиям:

а) наибольший размер зерен должен быть не более 3/4 расстояния между арматурными стержнями или толщины защитного слоя и не более 1/3 толщины изделий; при толщине изделия 25 мм и менее наибольший размер зерен заполнителя допускается принимать не более 1/2 толщины изделия; применение заполнителя с предельной крупностью 40 мм допускается только при соответствующем технико-экономическом обосновании;

б) соотношение между фракциями крупного заполнителя рекомендуется принимать с учетом данных табл. 9 настоящего Руководства. При этом средняя прочность смеси фракций крупного заполнителя в цилиндре, рассчитанная по формуле (1), должна удовлетворять требованиям п. 2.2 "в", а объемная насыпная масса, смеси фракций - п. 2.2 "г";

г) объемная насыпная масса крупного пористого заполнителя должна быть, как правило, не более величин, указанных в табл. 2.

Таблица 1

в зависимости от заданной марки бетона

ИС МЕГАНОРМ: примечание. Постановлением Госстроя СССР от 11.07.1986 N 97 с 1 января 1988 года введен в действие ГОСТ 9758-86. |

Заданная марка бетона | Марка крупного заполнителя по прочности | Прочность при сдавливании в цилиндре по ГОСТ 9758-68, МПа | |||

пористого гравия | пористого щебня (кроме шлакопемзового и аглопоритового) | шлакопемзового щебня | аглопоритового щебня | ||

150 | П75 - П200 | 1,5 - 5,5 | 0,9 - 2,7 | 0,5 - 1,8 | 0,6 - 1,2 |

200 | П100 - П250 | 2,0 - 6,5 | 1,2 - 3,3 | 0,6 - 2,2 | 0,7 - 1,4 |

250 | П125 - П300 | 2,5 - 8,0 | 1,5 - 4 | 0,8 - 2,7 | 0,8 - 1,6 |

300 | П150 - П350 | 3,3 и более | 1,8 и более | 1,1 и более | 0,9 и более |

350 | П200 - П350 | 4,5 " | 2,2 " | 1,4 " | 1 " |

400 | П250 - П350 | 5,5 " | 2,7 " | 1,8 " | 1,2 " |

500 | П300 - П350 | 6,5 " | 3,3 " | 2,2 " | 1,4 " |

Примечание. Здесь и далее прочностные характеристики материалов в соответствии с системой СИ даны в МПа (мегапаскалях); 1 МПа ~= 10 кгс/см2.

Таблица 2

заполнителей в зависимости от заданной объемной

массы бетона

Заданная объемная масса бетона в высушенном до постоянной массы состоянии, кг/м3 | Максимальная марка крупного пористого заполнителя | |

для гравия | для щебня | |

1200 | -/500 | - |

1300 | 450/600 | -/500 |

1400 | 500/700 | -/600 |

1500 | 600/800 | 500/700 |

1600 | 700/900 | 600/800 |

1700 | 800/- | 700/900 |

1800 | 900/- | 800/1000 |

Примечание. В числителе даны значения объемной насыпной массы (кг/м3) крупных пористых заполнителей при использовании плотного песка (кварцевого и т.п.), в знаменателе - при использовании пористого песка, полученного в процессе дробления применяемых крупных заполнителей или отсева от них мелкой фракции. Объемная масса свыше 1800 кг/м3 допускается только для бетона марок 300 и более.

2.3. В качестве мелкого заполнителя (песка) для конструктивных легких бетонов марок 150 - 500 используются:

ИС МЕГАНОРМ: примечание. Постановлением Госстроя СССР от 30.08.1990 N 75 с 1 января 1991 года введен в действие ГОСТ 9757-90. |

искусственные и природные пористые пески, удовлетворяющие требованиям ГОСТ 9757-73;

смеси пористых и плотных песков;

ИС МЕГАНОРМ: примечание. Постановлением Минстроя России от 28.11.1994 N 18-29 с 1 июля 1995 года введен в действие ГОСТ 8736-93. |

природные плотные пески по ГОСТ 8736-67.

2.4. Рекомендуется применять мелкие пористые заполнители (пески) или смесь пористого и плотного песков, удовлетворяющие следующим техническим требованиям:

а) зерновой состав должен находиться в следующих пределах:

Размеры отверстий контрольных сит, мм | Полные остатки на контрольных ситах, % объема |

5 | 0 - 10 |

2,5 | 15 - 35 |

1,25 | 30 - 50 |

0,63 | 40 - 65 |

0,315 | 65 - 80 |

0,14 | 90 - 100 |

0 - 10 |

Проход через сито N 014;

ИС МЕГАНОРМ: примечание. |

б) модуль крупности, определяемый по ГОСТ 8735-65 "Песок для строительных работ. Методы испытания", должен быть от 1,8 до 2,5;

в) объемная насыпная масса должна быть не менее:

600 кг/м3 - для бетонов марок 150 - 250;

800 кг/м3 - для бетонов марок 300 - 500.

ИС МЕГАНОРМ: примечание. Постановлением Минстроя России от 28.11.1994 N 18-29 с 1 июля 1995 года введен в действие ГОСТ 8736-93. |

ИС МЕГАНОРМ: примечание. ГОСТ 10268-70 утратил силу с 1 января 1982 года в связи с введением в действие ГОСТ 10268-80 (Постановление Госстроя СССР от 22.07.1980 N 111). |

2.5. Плотный песок должен удовлетворять требованиям ГОСТ 8736-67 "Песок для строительных работ. Общие требования" и ГОСТ 10268-70 "Заполнители для тяжелого бетона. Технические требования".

2.6. В качестве вяжущего применяются цементы, соответствующие главе СНиП "Вяжущие материалы неорганические и добавки для бетонов и растворов".

При выборе вяжущего предпочтение следует отдавать портландцементам с нормальной густотой до 27%.

ИС МЕГАНОРМ: примечание. Постановлением Госстроя СССР от 10.07.1985 N 116 с 1 января 1987 года введен в действие ГОСТ 10178-85. |

Марку цемента (по ГОСТ 10178-62* "Портландцемент, шлакопортландцемент, пуццолановый портландцемент и их разновидности") в зависимости от проектной марки бетона принимают по табл. 3.

Таблица 3

Марки цементов для приготовления легких бетонов

Проектная марка легкого бетона | Марки цементов по ГОСТ 10178-62* | |

рекомендуемые | допускаемые | |

150 | 400 | 300, 500 |

200 | 400 | 300, 500 |

250 | 400 | 500 |

300 | 500 | 400, 600 |

350 | 500 | 400, 600 |

400 | 500 | 400, 600 |

500 | 600 | 500 |

2.7. Вода должна удовлетворять требованиям главы СНиП "Бетон на неорганических вяжущих и заполнителях".

2.8. Для улучшения формовочных свойств бетонной смеси, ускорения твердения бетона и т.д. могут быть использованы различные химические добавки в соответствии с рекомендациями главы СНиП "Вяжущие материалы неорганические и добавки для бетонов и растворов" с обязательным уточнением дозировки, а также режима твердения бетона при применении добавки.

3.1. Расчет исходных составов бетона для опытных замесов производится после испытания заполнителей, предназначаемых для приготовления бетона.

3.2. Определению подлежат следующие свойства заполнителей: объемная насыпная масса крупных и мелких заполнителей, объемная масса зерен в цементном тесте, прочность и межзерновая пустотность крупного заполнителя, а также водопотребность песка.

ИС МЕГАНОРМ: примечание. Постановлением Госстроя СССР от 11.07.1986 N 97 с 1 января 1988 года введен в действие ГОСТ 9758-86. |

Испытание пористых заполнителей проводится по ГОСТ 9758-68 "Заполнители пористые неорганические для легкого бетона. Методы испытания".

Определение водопотребности песка проводится по методике, изложенной в Приложении 1.

Примечание. Допускается определять объемную массу зерен крупных пористых заполнителей по п. 4 ГОСТ 9758-68 с последующим пересчетом на объемную массу зерен в цементном тесте. Переводной коэффициент может определяться экспериментально или приниматься ориентировочно равным: 1,05 - для пористого гравия и 1,1 - для пористого щебня.

При применении крупных пористых заполнителей двух или трех фракций (5 - 10; 10 - 20 и 20 - 40 мм) помимо испытания отдельных фракций определяют характеристики двух- или трехфракционного крупного заполнителя:

среднюю объемную насыпную массу определяют испытанием пробы, состоящей из разных фракций при принятом их процентном соотношении;

среднюю объемную массу зерен заполнителя в цементном тесте определяют по ГОСТ 9758-68;

среднюю прочность определяют по формуле

где  ,

,  ,

,  - прочность каждой фракции;

- прочность каждой фракции;

3.3. Расчет и назначение исходного состава легких бетонов на плотном песке производится в следующем порядке:

а) по табл. 5 - 6 (см. Приложение 2) определяется расход цемента Ц (кг/м3) в зависимости от заданной марки бетона, марки цемента, наибольшей крупности и прочности крупного заполнителя и жесткости (подвижности) бетонной смеси;

б) по табл. 7 (см. Приложение 2) определяется начальный расход воды  (л/м3) в зависимости от заданной жесткости (подвижности) бетонной смеси, наибольшей крупности и вида заполнителя;

(л/м3) в зависимости от заданной жесткости (подвижности) бетонной смеси, наибольшей крупности и вида заполнителя;

в) по табл. 8 (см. Приложение 2) определяется объемная концентрация крупного заполнителя  <*> в зависимости от выбранного расхода цемента и воды, заданной объемной массы бетона, объемной массы зерен крупного заполнителя и водопотребности песка.

<*> в зависимости от выбранного расхода цемента и воды, заданной объемной массы бетона, объемной массы зерен крупного заполнителя и водопотребности песка.

--------------------------------

<*>  - абсолютный объем (концентрация) крупного пористого заполнителя в л на 1 м3 бетона, деленный на 1000.

- абсолютный объем (концентрация) крупного пористого заполнителя в л на 1 м3 бетона, деленный на 1000.

При этом значение  не должно превышать более чем на 0,05 оптимальной величины, устанавливаемой по табл. 4 настоящего Руководства, в зависимости от межзерновой пустотности заполнителя и удобоукладываемости бетонной смеси. Если это условие не выполняется, то следует применять более легкие заполнители.

не должно превышать более чем на 0,05 оптимальной величины, устанавливаемой по табл. 4 настоящего Руководства, в зависимости от межзерновой пустотности заполнителя и удобоукладываемости бетонной смеси. Если это условие не выполняется, то следует применять более легкие заполнители.

Таблица 4

Межзерновая пустотность заполнителя | Объемная концентрация крупного заполнителя | ||

жесткости свыше 30 с | осадке конуса 1 - 2 см или жесткости 10 - 30 с | осадке конуса 3 см и более | |

0,36 | 0,52 | 0,49 | 0,47 |

0,38 | 0,50 | 0,47 | 0,45 |

0,4 | 0,48 | 0,45 | 0,43 |

0,42 | 0,46 | 0,43 | 0,41 |

0,44 | 0,44 | 0,41 | 0,39 |

0,46 | 0,42 | 0,39 | 0,37 |

0,48 | 0,40 | 0,37 | 0,35 |

0,5 | 0,38 | 0,35 | 0,33 |

0,52 | 0,36 | 0,33 | 0,31 |

0,54 | 0,34 | 0,31 | 0,29 |

Расход крупного пористого заполнителя (кг/м3) определяется по формуле

где  - объемная масса зерен крупного заполнителя в цементном тесте, кг/л;

- объемная масса зерен крупного заполнителя в цементном тесте, кг/л;

г) расход плотного песка (кг/м3) рассчитывается в зависимости от объемной массы бетона  и расхода цемента Ц и крупного заполнителя К по формуле

и расхода цемента Ц и крупного заполнителя К по формуле

д) общий расход воды В (л/м3) рассчитывается с учетом поправок на расходы крупного пористого заполнителя и цемента, а также водопотребности песка:

где  - начальный расход воды, принятый по табл. 7 (см. Приложение 2);

- начальный расход воды, принятый по табл. 7 (см. Приложение 2);

3.4. Расчет исходного состава легких бетонов на пористом или смешанном (пористом и плотном) песке производится в следующем порядке:

а) по табл. 5 и 6 (см. Приложение 2) определяется расход цемента Ц в зависимости от марки бетона и цемента, наибольшей крупности и прочности крупного заполнителя и жесткости (подвижности) бетонной смеси;

б) по табл. 7 Приложения 2 определяется начальный расход воды  в зависимости от заданной жесткости (подвижности) бетонной смеси, наибольшей крупности и вида крупного заполнителя;

в зависимости от заданной жесткости (подвижности) бетонной смеси, наибольшей крупности и вида крупного заполнителя;

в) по табл. 4 настоящего Руководства определяется объемная концентрация крупного заполнителя  в зависимости от его пустотности и жесткости (подвижности) бетонной смеси и по формуле (2) рассчитывается расход крупного заполнителя;

в зависимости от его пустотности и жесткости (подвижности) бетонной смеси и по формуле (2) рассчитывается расход крупного заполнителя;

г) по формуле (8) рассчитывается расход пористого песка  (кг/м3), обеспечивающий получение заданной объемной массы бетона в сухом состоянии

(кг/м3), обеспечивающий получение заданной объемной массы бетона в сухом состоянии  в зависимости от расхода цемента Ц и воды

в зависимости от расхода цемента Ц и воды  , объемной концентрации крупного заполнителя

, объемной концентрации крупного заполнителя  , водопотребности пористого

, водопотребности пористого  и плотного

и плотного  песков (%), плотности цемента

песков (%), плотности цемента  и плотного песка

и плотного песка  (в кг/л) и объемной массы зерен пористого песка в цементном тесте

(в кг/л) и объемной массы зерен пористого песка в цементном тесте

, объемной концентрации крупного заполнителя

, объемной концентрации крупного заполнителя  ; (11)

; (11)Величина  в формуле (9) принимается равной нулю при объемной концентрации крупного заполнителя

в формуле (9) принимается равной нулю при объемной концентрации крупного заполнителя  , соответствующей оптимальному значению, указанному в табл. 4 настоящего Руководства.

, соответствующей оптимальному значению, указанному в табл. 4 настоящего Руководства.

При увеличении объемной концентрации крупного заполнителя на 0,05 (по сравнению с оптимальной)  принимается равным 5 л/м3; величина

принимается равным 5 л/м3; величина  в формуле (9) рассчитывается по формуле (6); величина К в формуле (10) рассчитывается по формуле (2);

в формуле (9) рассчитывается по формуле (6); величина К в формуле (10) рассчитывается по формуле (2);

д) по формуле (13) рассчитывается расход плотного песка  (кг/м3) в смешанном песке

(кг/м3) в смешанном песке

Примечания: 1. Если при расчете по формуле (8) величина  окажется меньше 20 кг/м3, то бетон следует готовить только на плотном песке и расчет состава бетона вести в соответствии с п. 3.3 настоящего Руководства.

окажется меньше 20 кг/м3, то бетон следует готовить только на плотном песке и расчет состава бетона вести в соответствии с п. 3.3 настоящего Руководства.

2. Если при расчете по формуле (13) величина  окажется в пределах +/- 20 кг/м3, то бетон следует готовить только на пористом песке.

окажется в пределах +/- 20 кг/м3, то бетон следует готовить только на пористом песке.

3. Если при расчете по формуле (13) величина  окажется меньше 20 кг/м3, то следует повторить расчет с объемной концентрацией крупного заполнителя, увеличенной на 0,05 против оптимальной (по табл. 4) или применить для приготовления бетона более легкие пористые заполнители.

окажется меньше 20 кг/м3, то следует повторить расчет с объемной концентрацией крупного заполнителя, увеличенной на 0,05 против оптимальной (по табл. 4) или применить для приготовления бетона более легкие пористые заполнители.

4. Если применяется смесь двух пористых песков, то в формуле (8) вместо характеристик плотного песка  и

и  следует поставить соответствующие характеристики второго пористого песка.

следует поставить соответствующие характеристики второго пористого песка.

е) общий расход воды В рассчитывается по формуле

3.5. Для опытных замесов помимо исходного состава рассчитываются по методике, описанной в пп. 3.3 и 3.4 настоящего Руководства, еще два состава, в которых расход цемента отличается от принятого в исходном составе на +/- 10 - 20%.

3.6. Если на принятых материалах нельзя получить заданную объемную массу бетона при допустимых значениях  , то диапазон варьирования расхода цемента по п. 3.5 следует уменьшить так, чтобы упомянутое выше условие выполнялось, или принять другие заполнители.

, то диапазон варьирования расхода цемента по п. 3.5 следует уменьшить так, чтобы упомянутое выше условие выполнялось, или принять другие заполнители.

3.7. В случаях, когда для приготовления легкого бетона используются крупный и мелкий пористые заполнители одного вида и в задании на подбор состава не указывается объемная масса бетона, а задается только ее верхний предел, расход отдельных фракций заполнителей для приготовления бетона может устанавливаться по табл. 9 Приложения 2 в зависимости от жесткости (подвижности) бетонной смеси, принятых расходов цемента и наибольшей крупности заполнителя.

Далее расчетом определяется ожидаемая объемная масса бетона в сухом состоянии  (кг/м3) по формулам:

(кг/м3) по формулам:

(16)

(16)или

, (17)

, (17)где  ,

,  и

и  - насыпные объемы каждой фракции заполнителя или песка и крупного заполнителя, м3;

- насыпные объемы каждой фракции заполнителя или песка и крупного заполнителя, м3;

Если расчетная объемная масса бетона превышает требуемое значение, следует повторить расчет состава бетона в соответствии с рекомендациями п. 3.4, принимая в формуле (8)  .

.

.

.Если при расчете по этой методике расчетная объемная масса бетона окажется выше требуемой (см. примечание 3 к п. 3.4), то необходимо применить для приготовления бетона более легкие пористые заполнители.

3.8. При необходимости подбора одновременно нескольких марок бетона, а также в случаях когда в процессе подбора необходимо уточнить ряд дополнительных факторов (соотношение фракций в крупном или мелком заполнителе, дозировку химических добавок и т.п.), рекомендуется использовать методы математического планирования экспериментов, основные положения которого приведены в Приложении 3 настоящего Руководства.

ПОЛУЧЕННЫХ РЕЗУЛЬТАТОВ

4.1. Рассчитанные в соответствии с гл. 3 настоящего Руководства составы для опытных замесов проверяются в лабораторных условиях.

4.2. Работа по проведению опытных замесов (п. 3.5) слагается из следующих этапов:

предварительного расчета материалов на требуемый объем опытных замесов;

приготовления бетонных смесей, проверки их удобоукладываемости и корректировки, при необходимости, состава для получения заданной жесткости (подвижности);

изготовления бетонных образцов для определения требуемых свойств бетона;

испытания бетонных образцов;

обработки результатов испытания бетонных образцов и расчета на этой основе окончательного состава бетонной смеси, обеспечивающего получение требуемых свойств бетона.

4.3. При приготовлении опытных замесов в лаборатории соблюдаются следующие основные правила:

опытные замесы должны приготовляться на тех же заполнителях и цементе, которые были приняты при расчете составов и будут использованы при изготовлении конструкций на производстве;

заполнители должны иметь положительную температуру и применяться в сухом состоянии;

дозирование цемента и заполнителей производится по весу; вода дозируется по объему или по весу; взвешивание материалов производится с точностью до 0,5%;

приготовление опытных замесов производится в лабораторном смесителе принудительного действия или на бойке с перемешиванием смеси в течение 3 - 5 мин;

температура в помещении, где приготавливаются опытные замесы бетонной смеси и формуются образцы, должна быть не менее 15 °C.

4.4. Объем опытного замеса должен выбираться так, чтобы объем бетонной смеси в уплотненном состоянии превышал объем формуемых образцов на 1 - 3 л.

4.5. Жесткость или подвижность бетонной смеси опытных замесов определяется по ГОСТ 11051-70 "Бетон легкий на пористых заполнителях. Методы испытаний бетонной смеси" через промежуток времени, соответствующий принятой на данном производстве продолжительности между приготовлением смеси и ее укладкой.

Если жесткость (подвижность) бетонной смеси оказалась не соответствующей заданной, то проводят вторичное перемешивание приготовляемой смеси (включая пробу, отобранную для проверки указанных свойств) с добавлением воды при излишне жесткой или недостаточно подвижной смеси или же цемента и заполнителей в исходной пропорции при недостаточно жесткой или излишне подвижной смеси.

4.6. После получения бетонной смеси с заданной жесткостью (подвижностью) из нее изготовляют в соответствии с указаниями ГОСТ 11050-64 "Бетон легкий на пористых заполнителях. Методы определения прочности и объемного веса" по 3 - 6 образцов с одновременным определением объемной массы свежеуложенного бетона, в соответствии с ГОСТ 11051-70, по которому подсчитывают фактический расход материалов.

Примечания: 1. Допускается проводить изготовление и испытание образцов размером 10 x 10 x 10 см с приведением результатов испытания к размеру 15 x 15 x 15 см путем умножения полученной прочности на коэффициент 0,95. При этом обязательна последующая проверка прочности подобранного состава на стандартных образцах размером 15 x 15 x 15 см для уточнения указанного коэффициента.

2. Образцы для испытания на сжатие и формы для их изготовления должны отвечать требованиям, изложенным в Приложении 4.

4.7. Режим твердения (в том числе тепловой обработки) бетонных образцов должен соответствовать режиму твердения конструкции, для которой производится подбор состава бетона.

4.8. После твердения образцов определяют их объемную массу и прочность при сжатии в требуемые сроки в соответствии с ГОСТ 11050-64.

4.9. По полученным результатам испытания образцов строят график зависимости прочности бетона от фактических расходов цемента в опытных замесах, по которому устанавливают необходимый расход цемента  , позволяющий получить требуемую прочность бетона при заданной его объемной массе.

, позволяющий получить требуемую прочность бетона при заданной его объемной массе.

Далее путем интерполяции по формуле (18) рассчитывают расходы остальных материалов (песков, крупного заполнителя и воды в установленном составе бетона М в кг или в л на 1 м3 бетона)

где  и

и  - фактические расходы цемента в опытных замесах, между которыми находится установленный расход цемента

- фактические расходы цемента в опытных замесах, между которыми находится установленный расход цемента  ;

;

4.10. Для бетонов, к которым предъявляются особые требования, приготавливается замес из бетона подобранного состава, из которого изготавливают образцы для определения свойств, специфических для данного вида бетона (морозостойкость, водонепроницаемость, сопротивление растяжению и изгибу, ползучесть, усадка и т.п.).

4.11. Записи при подборе составов бетона ведутся в специальном журнале.

4.12. Примеры подбора составов легких бетонов приведены в Приложении 6 настоящего Руководства.

И ЕГО КОРРЕКТИРОВКА В ПРОИЗВОДСТВЕННЫХ УСЛОВИЯХ

5.1. Рабочий состав легкого бетона и его дозировка на замес устанавливаются исходя из подобранного состава с учетом влажности заполнителей и объема замеса по формулам:

ц = ЦV; (19)

; (20)

; (20) ; (21)

; (21) , (22)

, (22)где ц, п, к, в - дозировки материалов на замес, кг;

Ц, П, К, В - расходы материалов в подобранном составе, кг/м3;

V - объем замеса, м3.

5.2. При проведении первой производственной формовки с использованием подобранного рабочего состава бетона проверяется соответствие жесткости (подвижности) бетонной смеси заданному ее значению.

Если бетонная смесь недостаточно хорошо укладывается при формовании изделия (недоуплотняется, расслаивается и т.д.), то необходимо скорректировать состав бетона, изменив жесткость (подвижность) смеси, зерновой состав заполнителей и т.п. Качество формования вторично проверяется путем осмотра распалубленного готового изделия.

5.3. В процессе производственной формовки изготавливается не менее двух серий контрольных образцов по ГОСТ 11050-64 на каждый срок испытания. Если средняя прочность всех серий образцов, испытанных в данный срок, окажется ниже требуемой, то следует скорректировать расход цемента, используя зависимость между прочностью и расходом цемента, полученную при подборе состава бетона в лаборатории по п. 4.9 настоящего Руководства и провести вторичную проверку нового назначенного состава бетона.

Состав бетона признается удовлетворительным, если прочность испытанных контрольных образцов отличается от заданной в  сторону не более чем на 10%, а в меньшую - не более чем на 5%, а объемная масса бетона отличается от заданной на +/- 3%.

сторону не более чем на 10%, а в меньшую - не более чем на 5%, а объемная масса бетона отличается от заданной на +/- 3%.

сторону не более чем на 10%, а в меньшую - не более чем на 5%, а объемная масса бетона отличается от заданной на +/- 3%.

сторону не более чем на 10%, а в меньшую - не более чем на 5%, а объемная масса бетона отличается от заданной на +/- 3%.5.4. При изменении качества применяемых заполнителей или цемента назначенный рабочий состав бетона может корректироваться на основе зависимостей, построенных в результате ряда подборов составов на различных партиях заполнителя или цемента неизменного вида или марки.

При изменении вида или марки цемента, а также пористого заполнителя состав легкого бетона должен подбираться заново.

При этом назначенный состав бетона должен быть предварительно проверен в лабораторных и производственных условиях.

ИС МЕГАНОРМ: примечание. Текст дан в соответствии с официальным текстом документа. |

Водопотребность плотного или пористого песка определяется по видоизменному методу Б.Г. Скрамтаева и Ю.М. Баженова на цементно-песчаном растворе стандартного состава 1:2,28 по абсолютному объему (или 1:2 по массе в случае применения плотного песка). В раствор вводится такое количество воды, при котором расплыв конуса на встряхивающем столике, определяемый по ГОСТ 310-60 "Цементы. Методы физических и механических испытаний", становится равным 170 мм.

Водопотребность песка  вычисляется по формуле

вычисляется по формуле

, (23)

, (23)где  и

и  - водоцементное отношение раствора и цементного теста, соответствующие расплыву конуса 170 мм.

- водоцементное отношение раствора и цементного теста, соответствующие расплыву конуса 170 мм.

МЕТОДИКА ОПРЕДЕЛЕНИЯ

ИС МЕГАНОРМ: примечание. Постановлением Госстроя СССР от 11.07.1986 N 97 с 1 января 1988 года введен в действие ГОСТ 9758-86. |

Для определения водопотребности отвешиваются 250 г цемента и 500 г плотного песка или  г пористого песка (

г пористого песка ( - объемная масса зерен пористого песка в цементном тесте, кг/л, по ГОСТ 9758-68).

- объемная масса зерен пористого песка в цементном тесте, кг/л, по ГОСТ 9758-68).

Материалы высыпают в сферическую чашку, предварительно протертую влажной тканью, и перемешивают лопаткой в течение 1 мин. Затем в центре сухой смеси делают лунку, вливают в нее отмеренное с точностью до 1 мл количество воды (80 - 100 мл для плотного песка и 130 - 150 мл для пористых песков) и перемешивают смесь в течение 3 мин. Далее определяют расплыв конуса на встряхивающем столике по ГОСТ 310-60. После определения расплыва раствор собирают вновь в чашку, доливают 5 - 10 мл воды, перемешивают в течение 1 мин и повторяют определение.

Определение повторяют до тех пор, пока расплыв конуса не станет 170 мм или более. При этом на одном замесе производится не свыше 3 определений. Если после третьего определения расплыв конуса будет меньше 170 мм или после первого определения он будет больше 170 мм, то делается повторный замес раствора с измененным в соответствующую сторону расходом воды.

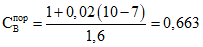

По результатам определения строится график зависимости расплыва конуса от  , по которому определяется

, по которому определяется  , соответствующее расплыву конуса 170 мм. Затем аналогично определяется водоцементное отношение цементного теста

, соответствующее расплыву конуса 170 мм. Затем аналогично определяется водоцементное отношение цементного теста  , обеспечивающее расплыв конуса 170 мм. Навеска цемента для определения

, обеспечивающее расплыв конуса 170 мм. Навеска цемента для определения  берется равной 900 г.

берется равной 900 г.

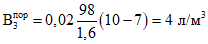

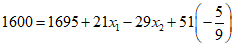

Пример

Требовалось определить водопотребность шлакопемзового песка с  .

.

.

.Раствор готовится следующего начального состава: цемент - 250 г; песок - 190 x 2,43 = 462 г; вода - 150 мл  .

.

.

.После первого определения был получен расплыв конуса 14 см, в связи с чем в раствор ввели дополнительно 7 мл воды  . Второе определение дало расплыв 16 см. После этого в раствор ввели еще 8 мл воды

. Второе определение дало расплыв 16 см. После этого в раствор ввели еще 8 мл воды  и при третьем определении расплыв конуса составил 18 см.

и при третьем определении расплыв конуса составил 18 см.

. Второе определение дало расплыв 16 см. После этого в раствор ввели еще 8 мл воды

. Второе определение дало расплыв 16 см. После этого в раствор ввели еще 8 мл воды  и при третьем определении расплыв конуса составил 18 см.

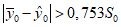

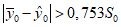

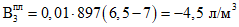

и при третьем определении расплыв конуса составил 18 см.По этим результатам был построен график, приведенный на рис. 1, по которому было найдено, что расплыву конуса 170 мм отвечает  . При испытании цемента было получено значение

. При испытании цемента было получено значение  . Отсюда:

. Отсюда:  .

.

. При испытании цемента было получено значение

. При испытании цемента было получено значение  . Отсюда:

. Отсюда:  .

.

Рис. 1. Зависимость расплыва раствора на встряхивающем

столике от В/Ц

ТАБЛИЦЫ ДЛЯ РАСЧЕТА СОСТАВОВ ЛЕГКИХ БЕТОНОВ

Таблица 5

на пористых заполнителях с предельной крупностью 20 мм

и плотном песке с жесткостью бетонной смеси 20 - 30 с

Марка бетона | Рекомендуемая марка цемента | Расход цемента (кг/м3) при марке пористого заполнителя по прочности | ||||||

75 | 100 | 125 | 150 | 200 | 250 | 300 | ||

150 | 400 | 300 | 280 | 260 | 240 | 230 | 220 | 210 |

200 | 400 | - | 340 | 320 | 300 | 280 | 260 | 250 |

250 | 400 | - | - | 390 | 360 | 330 | 310 | 290 |

300 | 500 | - | - | - | 420 | 390 | 360 | 330 |

350 | 500 | - | - | - | - | 450 | 410 | 380 |

400 | 500 | - | - | - | - | - | 480 | 450 |

500 | 600 | - | - | - | - | - | 570 | 540 |

Примечания: 1. Определение марки заполнителя по прочности производится по п. 2.2 "в" настоящего Руководства.

2. При использовании цементов других марок, применении пористых песков, изменении предельной крупности заполнителя или подвижности (жесткости) бетонной смеси указанные в таблице ориентировочные расходы цемента умножаются на коэффициенты, приведенные в табл. 6.

Таблица 6

Условия | Значение коэффициентов изменения расхода цемента для бетона марок | ||||||

150 | 200 | 250 | 300 | 350 | 400 | 500 | |

Применение цемента марки: | |||||||

300 | 1,15 | 1,2 | - | - | - | - | - |

400 | 1 | 1 | 1 | 1,15 | 1,2 | 1,25 | - |

500 | 0,9 | 0,88 | 0,85 | 1 | 1 | 1 | 1,1 |

600 | - | - | 0,8 | 0,9 | 0,88 | 0,85 | 1 |

Применение песка: | |||||||

плотного | 1 | 1 | 1 | 1 | 1 | 1 | 1 |

пористого (или смеси) | 1,1 | 1,1 | 1,1 | 1,1 | 1,1 | 1,1 | 1 |

Применение заполнителя с наибольшей крупностью, мм: | |||||||

40 | 0,9 | 0,9 | 0,93 | 0,93 | 0,95 | 0,95 | 0,95 |

20 | 1 | 1 | 1 | 1 | 1 | 1 | 1 |

10 | 1,1 | 1,1 | 1,07 | 1,07 | 1,05 | 1,05 | 1,05 |

Применение смесей: | |||||||

жесткостью, с | |||||||

20 - 30 | 1 | 1 | 1 | 1 | 1 | 1 | 1 |

30 - 50 | 0,9 | 0,9 | 0,9 | 0,9 | 0,9 | 0,9 | 0,9 |

50 - 80 | 0,85 | 0,85 | 0,85 | 0,85 | 0,85 | 0,85 | 0,85 |

подвижностью, см | |||||||

1 - 2 | 1,07 | 1,07 | 1,07 | 1,07 | 1,07 | 1,07 | 1,07 |

3 - 7 | 1,15 | 1,15 | 1,15 | 1,15 | 1,15 | 1,15 | 1,15 |

8 - 12 | 1,25 | 1,25 | 1,25 | 1,25 | 1,25 | - | - |

Таблица 7

бетонной смеси с использованием плотного песка

Осадка конуса, см | Жесткость, с | Расход воды (л/м3) при использовании в качестве заполнителя | |||||

пористого гравия с предельной крупностью, мм | пористого щебня с предельной крупностью, мм | ||||||

10 | 20 | 40 | 10 | 20 | 40 | ||

8 - 12 | - | 235 | 220 | 205 | 265 | 250 | 235 |

3 - 7 | - | 220 | 205 | 190 | 245 | 230 | 215 |

1 - 2 | 10 - 20 | 205 | 190 | 175 | 225 | 210 | 195 |

- | 20 - 30 | 195 | 180 | 165 | 215 | 200 | 185 |

- | 30 - 50 | 185 | 170 | 160 | 200 | 185 | 175 |

- | 50 - 80 | 175 | 160 | 150 | 190 | 175 | 165 |

Таблица 8

бетонов на плотном песке

Ц, кг/м3 | Водопотребность песка | |||||||||||||||

6 | 8 | 10 | ||||||||||||||

Расход воды | ||||||||||||||||

160 | 180 | 200 | 220 | 240 | 160 | 180 | 200 | 220 | 240 | 160 | 180 | 200 | 220 | 240 | ||

1 | 2 | 3 | 4 | 5 | ||||||||||||

а) для бетона с объемной массой в сухом состоянии 1300 кг/м3 | ||||||||||||||||

0,8 | 200 | 0,49 | 0,48 | 0,46 | 0,44 | 0,42 | 0,48 | 0,47 | 0,45 | 0,43 | 0,4 | 0,47 | 0,46 | 0,44 | 0,41 | 0,39 |

300 | 0,50 | 0,49 | 0,47 | 0,45 | 0,43 | 0,49 | 0,48 | 0,46 | 0,44 | 0,42 | 0,49 | 0,47 | 0,45 | 0,43 | 0,41 | |

400 | 0,51 | 0,5 | 0,48 | 0,46 | 0,44 | 0,5 | 0,49 | 0,47 | 0,45 | 0,43 | 0,5 | 0,48 | 0,46 | 0,44 | 0,42 | |

500 | 0,51 | 0,5 | 0,48 | 0,46 | 0,44 | 0,51 | 0,49 | 0,48 | 0,46 | 0,44 | 0,5 | 0,49 | 0,47 | 0,45 | 0,43 | |

0,9 | 200 | 0,51 | 0,49 | 0,47 | 0,46 | 0,44 | 0,50 | 0,48 | 0,45 | 0,45 | 0,42 | 0,49 | 0,47 | 0,44 | 0,43 | 0,41 |

300 | 0,52 | 0,5 | 0,48 | 0,47 | 0,45 | 0,51 | 0,49 | 0,47 | 0,46 | 0,43 | 0,5 | 0,49 | 0,45 | 0,45 | 0,43 | |

400 | 0,53 | 0,51 | 0,49 | 0,48 | 0,46 | 0,52 | 0,50 | 0,48 | 0,47 | 0,44 | 0,51 | 0,5 | 0,46 | 0,46 | 0,44 | |

500 | 0,53 | 0,51 | 0,49 | 0,48 | 0,46 | 0,53 | 0,51 | 0,49 | 0,47 | 0,45 | 0,52 | 0,5 | 0,46 | 0,47 | 0,45 | |

1 | 200 | 0,52 | 0,51 | 0,49 | 0,47 | 0,45 | 0,52 | 0,5 | 0,48 | 0,46 | 0,44 | 0,51 | 0,49 | 0,47 | 0,45 | 0,43 |

300 | 0,53 | 0,52 | 0,5 | 0,48 | 0,46 | 0,53 | 0,51 | 0,49 | 0,48 | 0,46 | 0,52 | 0,51 | 0,49 | 0,47 | 0,45 | |

400 | 0,54 | 0,53 | 0,51 | 0,49 | 0,47 | 0,54 | 0,52 | 0,51 | 0,49 | 0,47 | 0,53 | 0,52 | 0,51 | 0,48 | 0,46 | |

500 | 0,54 | 0,53 | 0,51 | 0,49 | 0,48 | 0,54 | 0,53 | 0,51 | 0,49 | 0,47 | 0,54 | 0,52 | 0,51 | 0,49 | 0,47 | |

1,1 | 200 | 0,54 | 0,53 | 0,51 | 0,49 | 0,47 | 0,53 | 0,52 | 0,5 | 0,48 | 0,46 | 0,53 | 0,51 | 0,49 | 0,47 | 0,45 |

300 | 0,55 | 0,53 | 0,52 | 0,50 | 0,48 | 0,54 | 0,53 | 0,51 | 0,49 | 0,47 | 0,54 | 0,52 | 0,51 | 0,49 | 0,47 | |

400 | - | 0,54 | 0,53 | 0,51 | 0,49 | 0,55 | 0,54 | 0,52 | 0,50 | 0,49 | 0,55 | 0,53 | 0,52 | 0,50 | 0,48 | |

500 | - | 0,54 | 0,53 | 0,51 | 0,49 | - | 0,54 | 0,53 | 0,51 | 0,49 | - | 0,54 | 0,52 | 0,51 | 0,49 | |

1,2 | 200 | - | 0,54 | 0,53 | 0,51 | 0,49 | 0,55 | 0,54 | 0,52 | 0,50 | 0,48 | 0,55 | 0,53 | 0,51 | 0,49 | 0,47 |

300 | - | 0,55 | 0,53 | 0,52 | 0,50 | - | 0,55 | 0,53 | 0,51 | 0,49 | - | 0,54 | 0,52 | 0,51 | 0,49 | |

400 | - | 0,56 | 0,54 | 0,52 | 0,51 | - | - | 0,54 | 0,52 | 0,50 | - | 0,55 | 0,54 | 0,52 | 0,50 | |

500 | - | 0,56 | 0,54 | 0,53 | 0,51 | - | - | 0,54 | 0,53 | 0,51 | - | - | 0,54 | 0,53 | 0,51 | |

1,3 | 200 | - | - | 0,54 | 0,52 | 0,51 | - | 0,55 | 0,54 | 0,52 | 0,5 | - | 0,55 | 0,53 | 0,51 | 0,49 |

300 | - | - | 0,55 | 0,53 | 0,52 | - | - | 0,55 | 0,53 | 0,52 | - | - | 0,54 | 0,53 | 0,51 | |

400 | - | - | - | 0,54 | 0,53 | - | - | - | 0,54 | 0,52 | - | - | - | 0,54 | 0,52 | |

500 | - | - | - | 0,54 | 0,53 | - | - | - | 0,54 | 0,53 | - | - | - | 0,54 | 0,53 | |

б) для бетона с объемной массой в сухом состоянии 1400 кг/м3 | ||||||||||||||||

0,8 | 200 | 0,46 | 0,44 | 0,42 | 0,4 | 0,37 | 0,45 | 0,43 | 0,41 | 0,38 | 0,35 | 0,43 | 0,41 | 0,39 | 0,36 | 0,32 |

300 | 0,47 | 0,45 | 0,43 | 0,41 | 0,39 | 0,46 | 0,44 | 0,42 | 0,4 | 0,37 | 0,45 | 0,43 | 0,41 | 0,38 | 0,35 | |

400 | 0,48 | 0,46 | 0,44 | 0,42 | 0,4 | 0,47 | 0,45 | 0,43 | 0,41 | 0,38 | 0,46 | 0,44 | 0,42 | 0,4 | 0,37 | |

500 | 0,48 | 0,47 | 0,45 | 0,43 | 0,4 | 0,48 | 0,46 | 0,44 | 0,42 | 0,39 | 0,47 | 0,45 | 0,43 | 0,41 | 0,38 | |

0,9 | 200 | 0,48 | 0,46 | 0,44 | 0,42 | 0,39 | 0,47 | 0,45 | 0,43 | 0,4 | 0,37 | 0,45 | 0,43 | 0,41 | 0,38 | 0,35 |

300 | 0,49 | 0,47 | 0,45 | 0,43 | 0,4 | 0,48 | 0,46 | 0,44 | 0,42 | 0,39 | 0,47 | 0,45 | 0,43 | 0,4 | 0,37 | |

400 | 0,5 | 0,48 | 0,46 | 0,44 | 0,42 | 0,49 | 0,47 | 0,45 | 0,43 | 0,41 | 0,48 | 0,46 | 0,44 | 0,42 | 0,39 | |

500 | 0,5 | 0,48 | 0,46 | 0,44 | 0,42 | 0,49 | 0,48 | 0,46 | 0,44 | 0,41 | 0,49 | 0,47 | 0,45 | 0,43 | 0,4 | |

1 | 200 | 0,5 | 0,48 | 0,46 | 0,44 | 0,41 | 0,48 | 0,47 | 0,44 | 0,42 | 0,39 | 0,47 | 0,45 | 0,44 | 0,4 | 0,37 |

300 | 0,5 | 0,49 | 0,47 | 0,45 | 0,42 | 0,5 | 0,48 | 0,46 | 0,43 | 0,41 | 0,49 | 0,47 | 0,45 | 0,42 | 0,4 | |

400 | 0,51 | 0,49 | 0,48 | 0,46 | 0,44 | 0,51 | 0,49 | 0,47 | 0,45 | 0,43 | 0,5 | 0,48 | 0,46 | 0,44 | 0,41 | |

500 | 0,51 | 0,5 | 0,48 | 0,46 | 0,44 | 0,51 | 0,49 | 0,47 | 0,45 | 0,43 | 0,51 | 0,49 | 0,47 | 0,45 | 0,42 | |

1,1 | 200 | 0,51 | 0,49 | 0,47 | 0,45 | 0,43 | 0,5 | 0,48 | 0,46 | 0,44 | 0,42 | 0,49 | 0,47 | 0,45 | 0,43 | 0,4 |

300 | 0,52 | 0,5 | 0,48 | 0,46 | 0,44 | 0,51 | 0,49 | 0,48 | 0,45 | 0,43 | 0,51 | 0,49 | 0,47 | 0,44 | 0,42 | |

400 | 0,53 | 0,51 | 0,49 | 0,47 | 0,45 | 0,52 | 0,51 | 0,49 | 0,47 | 0,45 | 0,52 | 0,5 | 0,48 | 0,46 | 0,43 | |

500 | 0,53 | 0,51 | 0,5 | 0,48 | 0,46 | 0,53 | 0,51 | 0,49 | 0,47 | 0,45 | 0,52 | 0,51 | 0,49 | 0,47 | 0,44 | |

1,2 | 200 | 0,53 | 0,51 | 0,49 | 0,47 | 0,45 | 0,52 | 0,5 | 0,48 | 0,46 | 0,44 | 0,51 | 0,49 | 0,47 | 0,45 | 0,42 |

300 | 0,54 | 0,52 | 0,5 | 0,48 | 0,46 | 0,53 | 0,51 | 0,49 | 0,47 | 0,45 | 0,52 | 0,51 | 0,49 | 0,46 | 0,44 | |

400 | 0,54 | 0,53 | 0,51 | 0,49 | 0,47 | 0,53 | 0,52 | 0,51 | 0,49 | 0,47 | 0,54 | 0,52 | 0,5 | 0,48 | 0,46 | |

500 | 0,55 | 0,53 | 0,51 | 0,5 | 0,48 | 0,54 | 0,53 | 0,51 | 0,49 | 0,47 | 0,54 | 0,52 | 0,51 | 0,49 | 0,47 | |

1,3 | 200 | 0,54 | 0,53 | 0,51 | 0,49 | 0,47 | 0,54 | 0,52 | 0,5 | 0,48 | 0,46 | 0,53 | 0,51 | 0,49 | 0,47 | 0,45 |

300 | 0,55 | 0,54 | 0,52 | 0,5 | 0,48 | 0,55 | 0,53 | 0,51 | 0,49 | 0,47 | 0,54 | 0,53 | 0,51 | 0,49 | 0,46 | |

400 | - | 0,54 | 0,53 | 0,51 | 0,49 | - | 0,54 | 0,52 | 0,51 | 0,47 | 0,55 | 0,54 | 0,52 | 0,5 | 0,48 | |

500 | - | 0,55 | 0,53 | 0,51 | 0,49 | - | 0,55 | 0,53 | 0,51 | 0,49 | - | 0,54 | 0,53 | 0,51 | 0,49 | |

1,4 | 200 | - | 0,54 | 0,53 | 0,51 | 0,49 | - | 0,54 | 0,52 | 0,5 | 0,48 | 0,55 | 0,53 | 0,51 | 0,49 | 0,47 |

300 | - | 0,55 | 0,54 | 0,52 | 0,5 | - | 0,55 | 0,53 | 0,51 | 0,49 | - | 0,54 | 0,53 | 0,51 | 0,49 | |

400 | - | - | 0,54 | 0,53 | 0,51 | - | - | 0,54 | 0,52 | 0,5 | - | 0,55 | 0,54 | 0,52 | 0,5 | |

500 | - | - | 0,55 | 0,53 | 0,51 | - | - | 0,55 | 0,53 | 0,51 | - | - | 0,55 | 0,53 | 0,51 | |

в) для бетона с объемной массой в сухом состоянии 1500 кг/м3 | ||||||||||||||||

0,8 | 200 | 0,43 | 0,4 | 0,38 | 0,35 | 0,31 | 0,41 | 0,38 | 0,35 | 0,32 | 0,26 | 0,39 | 0,36 | 0,32 | 0,27 | - |

300 | 0,44 | 0,42 | 0,39 | 0,37 | 0,33 | 0,42 | 0,4 | 0,37 | 0,34 | 0,3 | 0,41 | 0,38 | 0,35 | 0,31 | 0,24 | |

400 | 0,45 | 0,43 | 0,4 | 0,38 | 0,35 | 0,44 | 0,41 | 0,39 | 0,36 | 0,33 | 0,42 | 0,4 | 0,37 | 0,34 | 0,29 | |

500 | 0,45 | 0,43 | 0,41 | 0,38 | 0,35 | 0,44 | 0,42 | 0,4 | 0,37 | 0,33 | 0,43 | 0,41 | 0,38 | 0,35 | 0,3 | |

0,9 | 200 | 0,44 | 0,42 | 0,4 | 0,37 | 0,34 | 0,43 | 0,4 | 0,38 | 0,34 | 0,3 | 0,41 | 0,38 | 0,35 | 0,31 | - |

300 | 0,45 | 0,43 | 0,41 | 0,38 | 0,35 | 0,44 | 0,42 | 0,38 | 0,36 | 0,33 | 0,43 | 0,4 | 0,37 | 0,34 | 0,29 | |

400 | 0,46 | 0,44 | 0,42 | 0,4 | 0,37 | 0,45 | 0,43 | 0,41 | 0,38 | 0,35 | 0,44 | 0,42 | 0,39 | 0,36 | 0,33 | |

500 | 0,47 | 0,45 | 0,43 | 0,4 | 0,37 | 0,46 | 0,44 | 0,41 | 0,39 | 0,36 | 0,45 | 0,43 | 0,4 | 0,37 | 0,34 | |

1 | 200 | 0,46 | 0,44 | 0,42 | 0,39 | 0,36 | 0,45 | 0,42 | 0,4 | 0,37 | 0,33 | 0,43 | 0,4 | 0,37 | 0,34 | 0,28 |

300 | 0,47 | 0,45 | 0,43 | 0,4 | 0,38 | 0,46 | 0,44 | 0,41 | 0,39 | 0,35 | 0,45 | 0,42 | 0,4 | 0,36 | 0,32 | |

400 | 0,48 | 0,46 | 0,44 | 0,42 | 0,39 | 0,47 | 0,45 | 0,43 | 0,4 | 0,37 | 0,46 | 0,44 | 0,41 | 0,39 | 0,35 | |

500 | 0,48 | 0,46 | 0,44 | 0,42 | 0,39 | 0,48 | 0,46 | 0,43 | 0,41 | 0,38 | 0,47 | 0,45 | 0,42 | 0,4 | 0,37 | |

1,1 | 200 | 0,48 | 0,46 | 0,44 | 0,41 | 0,38 | 0,46 | 0,44 | 0,42 | 0,39 | 0,36 | 0,45 | 0,43 | 0,4 | 0,36 | 0,32 |

300 | 0,49 | 0,47 | 0,45 | 0,42 | 0,4 | 0,48 | 0,46 | 0,43 | 0,41 | 0,38 | 0,47 | 0,44 | 0,42 | 0,39 | 0,35 | |

400 | 0,5 | 0,48 | 0,46 | 0,44 | 0,41 | 0,49 | 0,47 | 0,45 | 0,42 | 0,4 | 0,48 | 0,46 | 0,44 | 0,41 | 0,38 | |

500 | 0,5 | 0,48 | 0,46 | 0,46 | 0,41 | 0,49 | 0,47 | 0,45 | 0,43 | 0,4 | 0,49 | 0,47 | 0,44 | 0,42 | 0,39 | |

1,2 | 200 | 0,49 | 0,48 | 0,45 | 0,43 | 0,4 | 0,48 | 0,46 | 0,44 | 0,41 | 0,38 | 0,47 | 0,45 | 0,42 | 0,39 | 0,35 |

300 | 0,5 | 0,49 | 0,46 | 0,44 | 0,42 | 0,5 | 0,48 | 0,45 | 0,43 | 0,4 | 0,48 | 0,46 | 0,44 | 0,41 | 0,38 | |

400 | 0,51 | 0,5 | 0,48 | 0,45 | 0,43 | 0,51 | 0,49 | 0,47 | 0,44 | 0,42 | 0,5 | 0,48 | 0,46 | 0,43 | 0,4 | |

500 | 0,51 | 0,5 | 0,48 | 0,46 | 0,43 | 0,51 | 0,49 | 0,47 | 0,45 | 0,42 | 0,5 | 0,49 | 0,46 | 0,44 | 0,41 | |

1,3 | 200 | 0,51 | 0,49 | 0,47 | 0,45 | 0,42 | 0,5 | 0,48 | 0,46 | 0,43 | 0,41 | 0,49 | 0,47 | 0,45 | 0,42 | 0,38 |

300 | 0,52 | 0,5 | 0,48 | 0,46 | 0,44 | 0,51 | 0,49 | 0,47 | 0,45 | 0,42 | 0,51 | 0,48 | 0,46 | 0,44 | 0,41 | |

400 | 0,53 | 0,51 | 0,49 | 0,47 | 0,45 | 0,52 | 0,51 | 0,49 | 0,46 | 0,44 | 0,53 | 0,5 | 0,48 | 0,46 | 0,43 | |

500 | 0,54 | 0,52 | 0,5 | 0,48 | 0,45 | 0,53 | 0,52 | 0,49 | 0,47 | 0,45 | 0,54 | 0,51 | 0,49 | 0,46 | 0,44 | |

1,4 | 200 | - | - | 0,49 | 0,47 | 0,45 | - | 0,5 | 0,48 | 0,46 | 0,43 | - | 0,49 | 0,47 | 0,44 | 0,41 |

300 | - | - | 0,5 | 0,48 | 0,46 | - | 0,51 | 0,49 | 0,47 | 0,45 | - | 0,5 | 0,48 | 0,46 | 0,43 | |

400 | - | - | 0,51 | 0,49 | 0,47 | - | 0,52 | 0,51 | 0,49 | 0,46 | - | 0,51 | 0,5 | 0,48 | 0,45 | |

500 | - | - | 0,51 | 0,49 | 0,47 | - | 0,52 | 0,51 | 0,49 | 0,47 | - | 0,52 | 0,51 | 0,49 | 0,46 | |

г) для бетона с объемной массой в сухом состоянии 1600 кг/м3 | ||||||||||||||||

0,8 | 200 | 0,38 | 0,35 | 0,32 | 0,27 | - | 0,36 | 0,32 | 0,27 | - | - | 0,32 | 0,27 | 0,22 | - | - |

300 | 0,4 | 0,37 | 0,34 | 0,3 | 0,22 | 0,37 | 0,34 | 0,3 | 0,23 | - | 0,35 | 0,31 | 0,24 | - | - | |

400 | 0,41 | 0,38 | 0,35 | 0,32 | 0,27 | 0,39 | 0,36 | 0,33 | 0,28 | - | 0,37 | 0,34 | 0,29 | - | - | |

500 | 0,41 | 0,39 | 0,36 | 0,33 | 0,28 | 0,4 | 0,37 | 0,34 | 0,3 | - | 0,38 | 0,35 | 0,31 | 0,24 | - | |

0,9 | 200 | 0,4 | 0,37 | 0,34 | 0,3 | - | 0,38 | 0,35 | 0,3 | - | - | 0,35 | 0,3 | - | - | - |

300 | 0,41 | 0,39 | 0,36 | 0,32 | 0,27 | 0,39 | 0,37 | 0,33 | 0,28 | 0,27 | 0,37 | 0,34 | 0,29 | - | - | |

400 | 0,43 | 0,4 | 0,38 | 0,34 | 0,3 | 0,41 | 0,38 | 0,35 | 0,31 | 0,24 | 0,39 | 0,36 | 0,32 | 0,27 | - | |

500 | 0,43 | 0,4 | 0,38 | 0,35 | 0,31 | 0,42 | 0,39 | 0,36 | 0,32 | 0,27 | 0,4 | 0,37 | 0,34 | 0,29 | - | |

1 | 200 | 0,42 | 0,39 | 0,36 | 0,33 | 0,3 | 0,4 | 0,37 | 0,33 | 0,27 | - | 0,37 | 0,34 | 0,28 | - | - |

300 | 0,43 | 0,41 | 0,38 | 0,35 | 0,32 | 0,42 | 0,39 | 0,35 | 0,31 | 0,25 | 0,39 | 0,36 | 0,32 | 0,25 | - | |

400 | 0,44 | 0,42 | 0,4 | 0,37 | 0,34 | 0,43 | 0,4 | 0,37 | 0,34 | 0,3 | 0,41 | 0,39 | 0,35 | 0,31 | 0,24 | |

500 | 0,45 | 0,42 | 0,4 | 0,37 | 0,34 | 0,44 | 0,41 | 0,38 | 0,35 | 0,31 | 0,42 | 0,4 | 0,36 | 0,32 | 0,25 | |

1,1 | 200 | 0,44 | 0,41 | 0,39 | 0,35 | 0,31 | 0,42 | 0,39 | 0,35 | 0,31 | 0,25 | 0,4 | 0,36 | 0,32 | 0,25 | - |

300 | 0,45 | 0,43 | 0,4 | 0,37 | 0,33 | 0,43 | 0,41 | 0,38 | 0,34 | 0,29 | 0,42 | 0,39 | 0,35 | 0,29 | - | |

400 | 0,46 | 0,44 | 0,41 | 0,39 | 0,35 | 0,45 | 0,43 | 0,4 | 0,37 | 0,32 | 0,44 | 0,41 | 0,38 | 0,34 | 0,27 | |

500 | 0,46 | 0,44 | 0,42 | 0,39 | 0,36 | 0,45 | 0,43 | 0,4 | 0,37 | 0,34 | 0,44 | 0,42 | 0,39 | 0,35 | 0,3 | |

1,2 | 200 | 0,46 | 0,43 | 0,41 | 0,38 | 0,34 | 0,44 | 0,41 | 0,38 | 0,35 | 0,28 | 0,42 | 0,39 | 0,35 | 0,29 | - |

300 | 0,47 | 0,45 | 0,42 | 0,39 | 0,35 | 0,46 | 0,43 | 0,4 | 0,37 | 0,3 | 0,44 | 0,41 | 0,38 | 0,34 | 0,27 | |

400 | 0,48 | 0,46 | 0,43 | 0,41 | 0,37 | 0,47 | 0,45 | 0,42 | 0,30 | 0,33 | 0,46 | 0,43 | 0,4 | 0,37 | 0,32 | |

500 | 0,48 | 0,46 | 0,44 | 0,42 | 0,38 | 0,48 | 0,45 | 0,43 | 0,4 | 0,35 | 0,46 | 0,44 | 0,41 | 0,38 | 0,34 | |

1,3 | 200 | 0,48 | 0,45 | 0,43 | 0,4 | - | 0,46 | 0,44 | 0,41 | 0,37 | 0,33 | 0,44 | 0,42 | 0,38 | 0,34 | 0,37 |

300 | 0,49 | 0,47 | 0,44 | 0,42 | 0,38 | 0,47 | 0,45 | 0,43 | 0,4 | 0,36 | 0,46 | 0,44 | 0,41 | 0,37 | 0,32 | |

400 | 0,5 | 0,48 | 0,45 | 0,43 | 0,4 | 0,49 | 0,47 | 0,44 | 0,41 | 0,38 | 0,48 | 0,46 | 0,43 | 0,41 | 0,36 | |

500 | 0,5 | 0,48 | 0,46 | 0,43 | 0,4 | 0,49 | 0,47 | 0,45 | 0,42 | 0,39 | 0,49 | 0,46 | 0,44 | 0,41 | 0,37 | |

1,4 | 200 | 0,49 | 0,47 | 0,45 | 0,42 | 0,39 | 0,48 | 0,46 | 0,43 | 0,4 | 0,36 | 0,47 | 0,44 | 0,41 | 0,37 | 0,31 |

300 | 0,5 | 0,48 | 0,46 | 0,44 | 0,41 | 0,5 | 0,47 | 0,45 | 0,42 | 0,39 | 0,48 | 0,46 | 0,43 | 0,4 | 0,36 | |

400 | 0,51 | 0,49 | 0,47 | 0,45 | 0,42 | 0,51 | 0,49 | 0,46 | 0,44 | 0,41 | 0,5 | 0,48 | 0,45 | 0,43 | 0,39 | |

500 | 0,52 | 0,5 | 0,48 | 0,45 | 0,43 | 0,51 | 0,49 | 0,47 | 0,44 | 0,42 | 0,51 | 0,48 | 0,46 | 0,43 | 0,4 | |

1,5 | 200 | 0,51 | 0,49 | 0,47 | 0,45 | 0,42 | 0,5 | 0,48 | 0,46 | 0,42 | 0,38 | 0,49 | 0,46 | 0,44 | 0,4 | 0,33 |

300 | 0,52 | 0,5 | 0,48 | 0,46 | 0,43 | 0,51 | 0,49 | 0,47 | 0,44 | 0,41 | 0,51 | 0,48 | 0,46 | 0,43 | 0,39 | |

400 | 0,53 | 0,51 | 0,49 | 0,47 | 0,45 | 0,52 | 0,5 | 0,49 | 0,46 | 0,43 | 0,52 | 0,5 | 0,48 | 0,45 | 0,42 | |

500 | 0,53 | 0,52 | 0,5 | 0,47 | 0,45 | 0,52 | 0,51 | 0,49 | 0,47 | 0,44 | 0,53 | 0,51 | 0,48 | 0,46 | 0,43 | |

1,6 | 200 | 0,53 | 0,51 | 0,49 | 0,47 | 0,43 | 0,52 | 0,5 | 0,48 | 0,45 | 0,4 | 0,51 | 0,49 | 0,46 | 0,44 | 0,36 |

300 | 0,54 | 0,52 | 0,5 | 0,48 | 0,45 | 0,53 | 0,51 | 0,49 | 0,47 | 0,44 | 0,53 | 0,5 | 0,48 | 0,46 | 0,43 | |

400 | 0,55 | 0,53 | 0,51 | 0,49 | 0,47 | 0,55 | 0,53 | 0,51 | 0,49 | 0,46 | 0,54 | 0,52 | 0,5 | 0,48 | 0,45 | |

500 | 0,55 | 0,53 | 0,52 | 0,49 | 0,47 | 0,55 | 0,53 | 0,51 | 0,49 | 0,46 | 0,55 | 0,53 | 0,51 | 0,48 | 0,45 | |

д) для бетона с объемной массой в сухом состоянии 1700 кг/м3 | ||||||||||||||||

1,0 | 200 | 0,37 | 0,33 | 0,28 | - | - | 0,33 | 0,28 | - | - | - | 0,28 | - | - | - | - |

300 | 0,39 | 0,35 | 0,31 | 0,26 | - | 0,36 | 0,32 | 0,26 | - | - | 0,32 | - | - | - | - | |

400 | 0,4 | 0,37 | 0,33 | 0,28 | - | 0,38 | 0,34 | 0,29 | - | - | 0,35 | 0,31 | - | - | - | |

500 | 0,4 | 0,37 | 0,34 | 0,29 | - | 0,38 | 0,35 | 0,31 | 0,25 | - | 0,36 | 0,32 | 0,24 | - | - | |

1,1 | 200 | 0,39 | 0,36 | 0,31 | - | - | 0,36 | 0,32 | - | - | - | 0,32 | - | - | - | - |

300 | 0,41 | 0,38 | 0,34 | 0,28 | - | 0,38 | 0,35 | 0,29 | - | - | 0,35 | 0,3 | - | - | - | |

400 | 0,42 | 0,39 | 0,35 | 0,31 | - | 0,4 | 0,37 | 0,33 | 0,24 | - | 0,38 | 0,34 | 0,27 | - | - | |

500 | 0,42 | 0,4 | 0,36 | 0,32 | 0,24 | 0,41 | 0,38 | 0,34 | 0,28 | - | 0,39 | 0,35 | 0,3 | - | - | |

1,2 | 200 | 0,42 | 0,38 | 0,36 | 0,34 | 0,25 | 0,39 | 0,35 | 0,29 | - | - | 0,35 | 0,29 | - | - | - |

300 | 0,43 | 0,4 | 0,38 | 0,36 | 0,27 | 0,41 | 0,37 | 0,33 | 0,3 | - | 0,38 | 0,34 | 0,28 | - | - | |

400 | 0,44 | 0,41 | 0,4 | 0,38 | 0,29 | 0,42 | 0,39 | 0,36 | 0,33 | 0,24 | 0,4 | 0,37 | 0,32 | 0,25 | - | |

500 | 0,44 | 0,42 | 0,4 | 0,39 | 0,3 | 0,43 | 0,4 | 0,37 | 0,35 | 0,29 | 0,41 | 0,38 | 0,34 | 0,28 | - | |

1,3 | 200 | 0,43 | 0,4 | 0,37 | 0,33 | - | 0,41 | 0,38 | 0,33 | 0,26 | - | 0,38 | 0,34 | 0,27 | - | - |

300 | 0,45 | 0,42 | 0,39 | 0,35 | 0,29 | 0,43 | 0,4 | 0,36 | 0,3 | 0,24 | 0,41 | 0,37 | 0,32 | 0,24 | - | |

400 | 0,46 | 0,43 | 0,41 | 0,37 | 0,33 | 0,44 | 0,42 | 0,38 | 0,34 | 0,28 | 0,42 | 0,4 | 0,36 | 0,29 | - | |

500 | 0,46 | 0,44 | 0,41 | 0,38 | 0,33 | 0,45 | 0,42 | 0,39 | 0,36 | 0,3 | 0,43 | 0,41 | 0,37 | 0,32 | 0,24 | |

1,4 | 200 | 0,45 | 0,43 | 0,4 | 0,36 | 0,29 | 0,43 | 0,4 | 0,37 | 0,32 | 0,27 | 0,41 | 0,37 | 0,31 | 0,24 | - |

300 | 0,47 | 0,44 | 0,41 | 0,38 | 0,33 | 0,45 | 0,42 | 0,39 | 0,35 | 0,3 | 0,43 | 0,4 | 0,36 | 0,33 | 0,29 | |

400 | 0,48 | 0,45 | 0,43 | 0,4 | 0,36 | 0,47 | 0,44 | 0,41 | 0,37 | 0,32 | 0,45 | 0,42 | 0,39 | 0,37 | 0,33 | |

500 | 0,48 | 0,46 | 0,43 | 0,4 | 0,36 | 0,47 | 0,45 | 0,42 | 0,38 | 0,34 | 0,46 | 0,43 | 0,4 | 0,38 | 0,35 | |

1,5 | 200 | 0,47 | 0,45 | 0,42 | 0,39 | 0,34 | 0,46 | 0,43 | 0,4 | 0,35 | 0,26 | 0,44 | 0,4 | 0,36 | 0,29 | - |

300 | 0,49 | 0,46 | 0,44 | 0,4 | 0,37 | 0,47 | 0,45 | 0,42 | 0,38 | 0,32 | 0,46 | 0,43 | 0,39 | 0,34 | 0,27 | |

400 | 0,5 | 0,47 | 0,45 | 0,42 | 0,39 | 0,49 | 0,46 | 0,44 | 0,4 | 0,36 | 0,48 | 0,45 | 0,42 | 0,38 | 0,32 | |

500 | 0,5 | 0,48 | 0,45 | 0,43 | 0,39 | 0,49 | 0,47 | 0,44 | 0,41 | 0,37 | 0,48 | 0,46 | 0,43 | 0,39 | 0,34 | |

1,6 | 200 | 0,49 | 0,45 | 0,44 | 0,41 | 0,37 | 0,48 | 0,45 | 0,42 | 0,39 | 0,32 | 0,46 | 0,43 | 0,4 | 0,34 | 0,24 |

300 | 0,5 | 0,48 | 0,46 | 0,43 | 0,4 | 0,49 | 0,47 | 0,44 | 0,41 | 0,37 | 0,48 | 0,45 | 0,42 | 0,38 | 0,31 | |

400 | 0,51 | 0,49 | 0,47 | 0,45 | 0,41 | 0,51 | 0,49 | 0,46 | 0,43 | 0,39 | 0,5 | 0,48 | 0,45 | 0,41 | 0,37 | |

500 | 0,52 | 0,5 | 0,47 | 0,45 | 0,42 | 0,51 | 0,49 | 0,47 | 0,44 | 0,4 | 0,51 | 0,48 | 0,46 | 0,43 | 0,39 | |

1,7 | 200 | 0,51 | 0,49 | 0,47 | 0,44 | 0,4 | 0,5 | 0,48 | 0,45 | 0,42 | 0,37 | 0,49 | 0,46 | 0,43 | 0,39 | - |

300 | 0,52 | 0,5 | 0,48 | 0,45 | 0,42 | 0,52 | 0,49 | 0,47 | 0,44 | 0,4 | 0,51 | 0,48 | 0,45 | 0,42 | 0,37 | |

400 | 0,53 | 0,51 | 0,49 | 0,47 | 0,44 | 0,53 | 0,51 | 0,48 | 0,46 | 0,42 | 0,52 | 0,5 | 0,47 | 0,44 | 0,41 | |

500 | 0,54 | 0,52 | 0,5 | 0,47 | 0,44 | 0,53 | 0,51 | 0,49 | 0,46 | 0,43 | 0,53 | 0,51 | 0,48 | 0,45 | 0,42 | |

1,8 | 200 | 0,53 | 0,51 | 0,49 | 0,46 | 0,43 | 0,52 | 0,5 | 0,48 | 0,45 | 0,41 | 0,51 | 0,49 | 0,46 | 0,42 | 0,37 |

300 | - | 0,52 | 0,5 | 0,48 | 0,45 | 0,53 | 0,51 | 0,49 | 0,46 | 0,43 | 0,53 | 0,51 | 0,48 | 0,45 | 0,41 | |

400 | - | 0,53 | 0,51 | 0,49 | 0,46 | - | 0,52 | 0,51 | 0,48 | 0,45 | - | 0,52 | 0,5 | 0,47 | 0,44 | |

500 | - | 0,53 | 0,51 | 0,49 | 0,47 | - | 0,52 | 0,52 | 0,49 | 0,46 | - | 0,52 | 0,51 | 0,48 | 0,45 | |

1,9 | 200 | - | 0,53 | 0,51 | 0,49 | 0,46 | - | 0,52 | 0,5 | 0,47 | 0,44 | - | 0,52 | 0,49 | 0,46 | 0,42 |

300 | - | - | 0,52 | 0,5 | 0,47 | - | - | 0,52 | 0,49 | 0,46 | - | - | 0,51 | 0,48 | 0,45 | |

400 | - | - | 0,53 | 0,51 | 0,49 | - | - | 0,53 | 0,51 | 0,48 | - | - | 0,52 | 0,5 | 0,47 | |

500 | - | - | 0,53 | 0,51 | 0,49 | - | - | 0,53 | 0,51 | 0,49 | - | - | 0,52 | 0,51 | 0,48 | |

е) для бетона с объемной массой в сухом состоянии 1800 кг/м3 | ||||||||||||||||

1,1 | 200 | 0,32 | 0,24 | - | - | - | - | - | - | - | - | - | - | - | - | - |

300 | 0,35 | 0,29 | - | - | - | 0,3 | - | - | - | - | - | - | - | - | - | |

400 | 0,36 | 0,32 | 0,24 | - | - | 0,33 | 0,26 | - | - | - | 0,27 | - | - | - | - | |

500 | 0,37 | 0,33 | 0,26 | - | - | 0,34 | 0,28 | - | - | - | 0,3 | - | - | - | - | |

1,2 | 200 | 0,35 | 0,3 | - | - | - | 0,29 | - | - | - | - | - | - | - | - | - |

300 | 0,37 | 0,33 | - | - | - | 0,33 | 0,26 | - | - | - | - | - | - | - | - | |

400 | 0,39 | 0,35 | 0,3 | - | - | 0,36 | 0,31 | - | - | - | 0,32 | - | - | - | - | |

500 | 0,39 | 0,36 | 0,31 | 0,26 | - | 0,37 | 0,32 | - | - | - | 0,34 | - | - | - | - | |

1,3 | 200 | 0,38 | 0,33 | - | - | - | 0,33 | - | - | - | - | - | - | - | - | - |

300 | 0,39 | 0,36 | 0,3 | - | - | 0,36 | 0,31 | - | - | - | 0,32 | - | - | - | - | |

400 | 0,41 | 0,38 | 0,33 | 0,25 | - | 0,39 | 0,35 | 0,26 | - | - | 0,36 | 0,29 | - | - | - | |

500 | 0,41 | 0,38 | 0,34 | 0,26 | - | 0,4 | 0,36 | 0,29 | - | - | 0,37 | 0,32 | - | - | - | |

1,4 | 200 | 0,4 | 0,36 | 0,31 | 0,25 | - | 0,37 | 0,31 | - | - | - | 0,31 | 0,25 | - | - | - |

300 | 0,42 | 0,38 | 0,34 | 0,27 | - | 0,39 | 0,35 | - | - | - | 0,36 | 0,3 | - | - | - | |

400 | 0,43 | 0,4 | 0,37 | 0,31 | 0,25 | 0,41 | 0,38 | 0,32 | - | - | 0,39 | 0,34 | - | - | - | |

500 | 0,44 | 0,41 | 0,37 | 0,32 | 0,26 | 0,42 | 0,39 | 0,34 | 0,26 | - | 0,4 | 0,36 | - | - | - | |

1,5 | 200 | 0,43 | 0,39 | 0,35 | - | - | 0,4 | 0,35 | - | - | - | 0,36 | - | - | - | - |

300 | 0,44 | 0,41 | 0,37 | 0,31 | - | 0,42 | 0,38 | 0,33 | - | - | 0,39 | 0,34 | - | - | - | |

400 | 0,45 | 0,43 | 0,39 | 0,35 | - | 0,44 | 0,41 | 0,36 | 0,28 | - | 0,42 | 0,38 | 0,31 | - | - | |

500 | 0,46 | 0,43 | 0,4 | 0,36 | - | 0,44 | 0,41 | 0,38 | 0,31 | - | 0,43 | 0,39 | 0,34 | - | - | |

1,6 | 200 | 0,45 | 0,42 | 0,38 | 0,32 | - | 0,43 | 0,39 | 0,33 | - | - | 0,4 | 0,34 | 0,24 | - | - |

300 | 0,45 | 0,43 | 0,4 | 0,37 | 0,26 | 0,45 | 0,41 | 0,37 | 0,28 | - | 0,42 | 0,38 | 0,3 | - | - | |

400 | 0,47 | 0,45 | 0,42 | 0,38 | 0,33 | 0,46 | 0,43 | 0,4 | 0,35 | 0,26 | 0,45 | 0,41 | 0,37 | 0,27 | - | |

500 | 0,48 | 0,45 | 0,42 | 0,38 | 0,33 | 0,47 | 0,44 | 0,41 | 0,36 | 0,29 | 0,46 | 0,43 | 0,38 | 0,31 | - | |

1,7 | 200 | 0,47 | 0,41 | 0,41 | 0,37 | 0,28 | 0,45 | 0,42 | 0,38 | 0,29 | - | 0,43 | 0,39 | 0,31 | - | - |

300 | 0,48 | 0,46 | 0,43 | 0,39 | 0,33 | 0,47 | 0,44 | 0,4 | 0,35 | 0,26 | 0,45 | 0,42 | 0,37 | 0,3 | - | |

400 | 0,5 | 0,47 | 0,44 | 0,41 | 0,37 | 0,49 | 0,46 | 0,43 | 0,39 | 0,31 | 0,47 | 0,44 | 0,41 | 0,35 | 0,27 | |

500 | 0,5 | 0,48 | 0,45 | 0,42 | 0,37 | 0,49 | 0,47 | 0,44 | 0,4 | 0,34 | 0,46 | 0,45 | 0,42 | 0,37 | 0,3 | |

1,8 | 200 | 0,49 | 0,47 | 0,44 | 0,4 | 0,34 | 0,48 | 0,45 | 0,41 | 0,36 | 0,25 | 0,48 | 0,42 | 0,37 | 0,29 | - |

300 | 0,51 | 0,48 | 0,45 | 0,42 | 0,38 | 0,49 | 0,47 | 0,44 | 0,39 | 0,3 | 0,48 | 0,45 | 0,41 | 0,35 | 0,27 | |

400 | 0,52 | 0,49 | 0,47 | 0,44 | 0,4 | 0,51 | 0,48 | 0,46 | 0,42 | 0,37 | 0,5 | 0,47 | 0,44 | 0,4 | 0,32 | |

500 | 0,52 | 0,5 | 0,47 | 0,44 | 0,41 | 0,52 | 0,49 | 0,46 | 0,43 | 0,39 | 0,51 | 0,48 | 0,45 | 0,41 | 0,35 | |

1,9 | 200 | 0,52 | 0,49 | 0,46 | 0,43 | 0,39 | 0,5 | 0,48 | 0,44 | 0,4 | 0,32 | 0,49 | 0,46 | 0,42 | 0,35 | 0,27 |

300 | - | 0,5 | 0,48 | 0,45 | 0,41 | 0,52 | 0,49 | 0,46 | 0,43 | 0,38 | 0,51 | 0,48 | 0,45 | 0,4 | 0,32 | |

400 | - | 0,52 | 0,49 | 0,46 | 0,43 | 0,53 | 0,51 | 0,48 | 0,45 | 0,41 | 0,53 | 0,5 | 0,47 | 0,44 | 0,38 | |

500 | - | 0,52 | 0,49 | 0,47 | 0,44 | - | 0,52 | 0,49 | 0,46 | 0,42 | 0,53 | 0,51 | 0,48 | 0,45 | 0,4 | |

2 | 200 | - | 0,51 | 0,49 | 0,46 | 0,42 | 0,53 | 0,5 | 0,47 | 0,44 | 0,39 | 0,52 | 0,49 | 0,45 | 0,41 | 0,36 |

300 | - | 0,53 | 0,5 | 0,47 | 0,44 | - | 0,52 | 0,49 | 0,46 | 0,42 | - | 0,51 | 0,48 | 0,44 | 0,39 | |

400 | - | - | 0,52 | 0,49 | 0,46 | - | 0,53 | 0,51 | 0,48 | 0,45 | - | 0,53 | 0,5 | 0,47 | 0,42 | |

500 | - | - | 0,53 | 0,49 | 0,46 | - | - | 0,52 | 0,49 | 0,45 | - | 0,53 | 0,51 | 0,48 | 0,44 | |

Таблица 9

от жесткости (подвижности) бетонной смеси, расхода цемента

и наибольшей крупности зерен заполнителя

Наибольшая крупность зерен заполнителя, мм | Расход цемента, кг | Общий расход крупных и мелких заполнителей, л | В том числе расход отдельных фракций заполнителя (в насыпном виде), л | ||||||

песка фракции, мм | общий расход песка | пористого гравия фракций, мм | общий расход крупного заполнителя | ||||||

до 1,2 | 1,2 - 5 | 5 - 10 | 10 - 20 | 20 - 40 | |||||

Осадка конуса 5 - 12 см | |||||||||

10 | 250 | 1210 | 350 | 430 | 780 | 430 | - | - | 430 |

350 | 1150 | 325 | 395 | 725 | 430 | - | - | 430 | |

450 | 1100 | 300 | 370 | 670 | 430 | - | - | 430 | |

550 | 1060 | 280 | 950 | 630 | 430 | - | - | 430 | |

20 | 250 | 1290 | 320 | 390 | 710 | 230 | 350 | - | 580 |

350 | 1230 | 290 | 360 | 660 | 230 | 350 | - | 580 | |

450 | 1180 | 270 | 330 | 600 | 230 | 350 | - | 580 | |

550 | 1140 | 250 | 310 | 560 | 230 | 350 | - | 580 | |

40 | 250 | 1370 | 280 | 340 | 620 | 150 | 225 | 375 | 750 |

350 | 1310 | 250 | 310 | 560 | 150 | 225 | 375 | 750 | |

450 | 1260 | 230 | 280 | 510 | 150 | 225 | 375 | 750 | |

550 | 1220 | 210 | 260 | 470 | 150 | 225 | 375 | 750 | |

Осадка конуса 1 - 5 см или жесткость 30 с и менее | |||||||||

10 | 250 | 1240 | 320 | 390 | 710 | 530 | - | - | 530 |

350 | 1180 | 290 | 340 | 650 | 530 | - | - | 530 | |

450 | 1130 | 270 | 330 | 600 | 530 | - | - | 530 | |

550 | 1090 | 250 | 310 | 560 | 530 | - | - | 530 | |

20 | 250 | 1360 | 290 | 350 | 640 | 290 | 430 | - | 720 |

350 | 1300 | 260 | 320 | 580 | 290 | 430 | - | 720 | |

450 | 1250 | 240 | 290 | 530 | 290 | 430 | - | 720 | |

550 | 1210 | 220 | 260 | 490 | 290 | 430 | - | 720 | |

40 | 250 | 1390 | 250 | 300 | 550 | 170 | 250 | 420 | 840 |

350 | 1330 | 220 | 270 | 490 | 170 | 250 | 420 | 840 | |

450 | 1280 | 195 | 245 | 440 | 170 | 250 | 420 | 840 | |

550 | 1240 | 180 | 220 | 400 | 170 | 250 | 420 | 840 | |

Жесткость более 30 с | |||||||||

10 | 250 | 1290 | 290 | 350 | 640 | 650 | - | - | 650 |

350 | 1230 | 260 | 320 | 580 | 650 | - | - | 650 | |

450 | 1180 | 240 | 290 | 530 | 650 | - | - | 650 | |

550 | 1140 | 220 | 270 | 490 | 650 | - | - | 650 | |

20 | 250 | 1320 | 255 | 315 | 570 | 300 | 450 | - | 750 |

350 | 1260 | 230 | 280 | 510 | 300 | 450 | - | 750 | |

450 | 1210 | 205 | 255 | 460 | 300 | 450 | - | 750 | |

550 | 1170 | 190 | 230 | 420 | 300 | 450 | - | 750 | |

40 | 250 | 1340 | 235 | 265 | 480 | 175 | 255 | 430 | 860 |

350 | 1280 | 190 | 230 | 420 | 175 | 255 | 430 | 860 | |

450 | 1230 | 165 | 205 | 370 | 175 | 255 | 430 | 860 | |

550 | 1190 | 150 | 180 | 330 | 175 | 255 | 430 | 860 | |

Примечания: 1. При поставке заполнителей, разделенных на меньшее количество фракций, расходы их для каждой фракции определяются путем суммирования объемов промежуточных фракций, определяемых дополнительным рассевом.

2. При использовании пористого щебня расходы каждой фракции песка увеличиваются до 5%.

3. При принятых расходах цемента, отличающихся от указанных, расходы заполнителя принимаются по интерполяции.

СОСТАВА БЕТОНОВ НА ПОРИСТЫХ ЗАПОЛНИТЕЛЯХ

С ПРИМЕНЕНИЕМ МАТЕМАТИКО-СТАТИСТИЧЕСКИХ МЕТОДОВ

1. Подбор составов бетонов на пористых заполнителях с применением математико-статистических методов рекомендуется производить при поиске оптимальных составов бетонов двух или трех марок (например, бетонов марок 150, 200 и 250 или 250, 300 и 400 и т.д.) при построении базовых зависимостей, используемых для производственной корректировки составов бетонов, а также при организации производства изделий по новой технологии.

2. Сущность подбора составов бетона с применением математико-статистических методов состоит в том, чтобы установить зависимость свойств бетонов от расходов и свойств исходных материалов в виде математических уравнений и далее использовать эти уравнения для назначения и поиска оптимальных составов.

Для установления этих зависимостей выполняются специальные эксперименты в лабораторных условиях, а затем полученные зависимости уточняются в производственных условиях.

3. Лабораторные эксперименты включают следующие этапы:

расчет основного исходного состава бетонной смеси;

выбор факторов;

выбор интервалов варьирования факторов;

выбор плана и условий проведения экспериментов;

расчет всех составов бетонной смеси и проведение экспериментов по выбранному плану;

обработку результатов экспериментов с получением математических зависимостей свойств бетона и бетонной смеси от выбранных факторов.

4. Основной исходный состав бетона назначается в соответствии с указаниями разделов 2 и 3 настоящего Руководства. В обязательном порядке основной состав бетона должен быть проверен и откорректирован опытными затворениями с целью обеспечения требуемой удобоукладываемости бетонной смеси.

5. В качестве факторов (варьируемых в экспериментах величин) в зависимости от условий задачи на подбор могут приниматься расходы цемента, крупного и мелкого заполнителя, показатели качества крупного и мелкого заполнителей, соотношения между объемами отдельных фракций крупного или мелкого заполнителей, расходы различного рода добавок и т.п.

Примеры выбора факторов при решении конкретных задач подбора составов бетона приведены в Приложении 6.

6. Значение фактора в основном исходном составе бетона называется основным уровнем.

При проведении опытов все факторы варьируют только на двух уровнях: верхнем и нижнем, отстоящих от основного уровня в  и меньшую сторону на одинаковую величину, называемую интервалом варьирования.

и меньшую сторону на одинаковую величину, называемую интервалом варьирования.

и меньшую сторону на одинаковую величину, называемую интервалом варьирования.

и меньшую сторону на одинаковую величину, называемую интервалом варьирования.Рекомендуемые значения интервалов варьирования факторов приведены в табл. 10.

Таблица 10

Рекомендуемые значения интервалов варьирования факторов

Факторы | Интервалы варьирования |

Расход цемента | 10 - 15% величины основного уровня |

Расходы песка и крупного заполнителя | 40 - 60 л насыпного объема |

Объемная масса крупного и мелкого заполнителей | 10 - 20% величины основного уровня |

Отношение объема одной фракции заполнителя к другой (например, объема фр. 5 - 10 мм к объему фракций 10 - 20 мм) | 50 - 70% величины основного уровня |

Расход добавок | 40 - 60% величины основного уровня |

Примечание. При подборе составов бетонов одновременно нескольких марок за основной уровень факторов принимаются их значения для средней марки бетона.

7. Для упрощения записей и последующих расчетов верхний уровень факторов обозначается символом (+1), а нижний уровень - символом (-1). Такая запись равносильна переводу факторов в новый кодовый масштаб по формуле

, (24)

, (24)где  - значение i-го фактора в новом, кодовом масштабе;

- значение i-го фактора в новом, кодовом масштабе;

8. Эксперименты (опытные замесы) в зависимости от количества факторов выполняются по одному из планов, помещенных в табл. 11 - 14.

Таблица 11

факторов, равном 2

N опытов | Матрица планирования | Парные произведения | Свойства бетона | |||

1 | 2 | 3 | 4 | 5 | 6 | 7... |

1 | +1 | -1 | -1 | |||

2 | -1 | -1 | +1 | |||

3 | -1 | +1 | -1 | |||

4 | +1 | +1 | +1 | |||

Первая графа табл. 11 задает порядок выполнения опытов. Во второй и третьей графе помещены значения соответственно первого  и второго

и второго  факторов. Эти графы задают условия проведения опытов. Так, согласно плану в первом опыте фактор

факторов. Эти графы задают условия проведения опытов. Так, согласно плану в первом опыте фактор  должен устанавливаться на верхнем уровне, а фактор

должен устанавливаться на верхнем уровне, а фактор  - на нижнем.

- на нижнем.

- на нижнем.

- на нижнем.Четвертая графа  получена путем перемножения элементов первого столбца на соответствующие элементы второго столбца. Столбец 4 необходим только для обработки результатов опытов.

получена путем перемножения элементов первого столбца на соответствующие элементы второго столбца. Столбец 4 необходим только для обработки результатов опытов.

В пятой, шестой и т.д. графах таблицы помещаются результаты опытов: результаты определений свойств бетона, фактические расходы цемента, отношение фактического расхода цемента к первоначальному  и т.д.

и т.д.

Таблица 12

План проведения экспериментов (опытов) при числе факторов,

равном трем

N опытов | Матрица планирования | Парные произведения | Свойства бетона | ||||

1 | -1 | -1 | +1 | +1 | -1 | -1 | |

2 | -1 | +1 | +1 | -1 | -1 | +1 | |

3 | +1 | +1 | -1 | +1 | -1 | -1 | |

4 | +1 | +1 | +1 | -1 | +1 | -1 | |

5 | -1 | +1 | -1 | -1 | +1 | -1 | |

6 | +1 | +1 | +1 | +1 | +1 | +1 | |

7 | -1 | -1 | -1 | +1 | +1 | +1 | |

8 | +1 | -1 | -1 | -1 | -1 | +1 | |

Таблица 13

равном четырем

N опытов | Матрица планирования | Парные произведения | Свойства бетона | ||||||||

1 | +1 | -1 | -1 | -1 | -1 | -1 | -1 | +1 | +1 | +1 | |

2 | -1 | -1 | +1 | +1 | +1 | -1 | -1 | -1 | -1 | +1 | |

3 | +1 | -1 | +1 | -1 | -1 | +1 | -1 | -1 | +1 | -1 | |

4 | -1 | +1 | +1 | +1 | -1 | -1 | -1 | +1 | +1 | +1 | |

5 | +1 | +1 | -1 | +1 | +1 | -1 | +1 | -1 | +1 | -1 | |

6 | +1 | -1 | +1 | +1 | -1 | +1 | +1 | -1 | -1 | +1 | |

7 | -1 | +1 | -1 | -1 | -1 | +1 | +1 | -1 | -1 | +1 | |

8 | -1 | +1 | -1 | +1 | -1 | +1 | -1 | -1 | +1 | -1 | |

9 | -1 | -1 | -1 | -1 | +1 | +1 | +1 | +1 | +1 | +1 | |

10 | +1 | +1 | +1 | +1 | +1 | +1 | +1 | +1 | +1 | +1 | |

11 | +1 | +1 | -1 | -1 | +1 | -1 | -1 | -1 | -1 | +1 | |

12 | -1 | -1 | +1 | -1 | +1 | -1 | +1 | -1 | +1 | -1 | |

13 | + 1 | + 1 | +1 | -1 | +1 | +1 | -1 | +1 | -1 | -1 | |

14 | -1 | +1 | +1 | -1 | -1 | -1 | +1 | +1 | -1 | -1 | |

15 | -1 | -1 | -1 | +1 | +1 | +1 | -1 | +1 | -1 | -1 | |

16 | +1 | -1 | -1 | +1 | -1 | -1 | + 1 | +1 | -1 | -1 | |

Таблица 14

равном пяти

N опытов | Матрица планирования | Парные произведения | Свойства бетона | |||||||||||||

1 | +1 | -1 | -1 | -1 | -1 | -1 | -1 | -1 | -1 | +1 | +1 | +1 | +1 | +1 | +1 | |

2 | -1 | -1 | +1 | +1 | +1 | +1 | -1 | -1 | -1 | -1 | -1 | -1 | +1 | +1 | +1 | |

3 | +1 | -1 | +1 | -1 | +1 | -1 | +1 | -1 | +1 | -1 | +1 | -1 | -1 | +1 | -1 | |

4 | -1 | +1 | +1 | +1 | -1 | -1 | -1 | -1 | +1 | +1 | +1 | -1 | +1 | -1 | -1 | |

5 | +1 | +1 | -1 | +1 | -1 | +1 | -1 | +1 | -1 | -1 | +1 | -1 | -1 | +1 | -1 | |

6 | +1 | -1 | +1 | +1 | -1 | -1 | +1 | +1 | -1 | -1 | -1 | +1 | +1 | -1 | -1 | |

7 | -1 | +1 | -1 | -1 | -1 | -1 | +1 | +1 | +1 | -1 | -1 | -1 | +1 | +1 | +1 | |

8 | -1 | +1 | -1 | +1 | +1 | -1 | +1 | -1 | -1 | -1 | +1 | +1 | -1 | -1 | +1 | |

9 | -1 | -1 | -1 | -1 | +1 | +1 | +1 | +1 | -1 | +1 | +1 | -1 | +1 | -1 | -1 | |

10 | +1 | +1 | +1 | +1 | +1 | +1 | +1 | +1 | +1 | +1 | +1 | +1 | +1 | +1 | +1 | |

11 | +1 | +1 | -1 | -1 | +1 | +1 | -1 | -1 | +1 | -1 | -1 | +1 | +1 | -1 | -1 | |

12 | -1 | -1 | +1 | -1 | -1 | +1 | -1 | +1 | +1 | -1 | +1 | +1 | -1 | -1 | +1 | |

13 | +1 | +1 | +1 | -1 | -1 | +1 | +1 | -1 | -1 | +1 | -1 | -1 | -1 | -1 | +1 | |

14 | -1 | +1 | +1 | -1 | +1 | -1 | -1 | +1 | -1 | +1 | -1 | +1 | -1 | +1 | -1 | |

15 | -1 | -1 | -1 | +1 | -1 | +1 | +1 | -1 | +1 | +1 | -1 | +1 | -1 | +1 | -1 | |

16 | +1 | -1 | -1 | +1 | +1 | -1 | -1 | +1 | +1 | +1 | -1 | -1 | -1 | -1 | +1 | |

9. В соответствии с правилами, изложенными в гл. 3, с учетом поставленной задачи для каждого опыта рассчитываются составы бетонов.

При проведении расчета составов помимо формул, приведенных в гл. 3, следует использовать нижеприведенные дополнительные зависимости.

В формулу (4) для расчета расхода воды вместо табличного начального расхода воды  необходимо подставлять экспериментально уточненный по основному составу начальный расход воды

необходимо подставлять экспериментально уточненный по основному составу начальный расход воды

где  - уточненный экспериментально расход воды в основном составе;

- уточненный экспериментально расход воды в основном составе;

10. После проведения опытов в последовательности, указанной планом (первая графа табл. 11 - 14), их повторяют в обратной последовательности, получая таким образом по два наблюдения (результата) в каждом опыте.

Объем замеса в каждом опыте устанавливают с учетом числа определяемых характеристик бетона (прочностей при сжатии, растяжении, изгибе и т.д.). Приготовление бетонной смеси, формование образцов, испытание бетонной смеси и затвердевшего бетона, вычисление фактических расходов материалов выполняются в обычном порядке в соответствии с указаниями раздела 4.

11. Результаты опытов обрабатывают методами математической статистики, получая при этом в алгебраической форме уравнения, выражающие зависимости исследуемых свойств бетона от исходных факторов:

а) для двухфакторного эксперимента

; (27)

; (27)б) для трехфакторного эксперимента

; (28)

; (28)в) для четырехфакторного эксперимента

г) для пятифакторного эксперимента

где i, j = 1, 2, ..., l - порядковые номера факторов;

; (32)

; (32)где  - среднее значение исследуемого свойства бетона в u-м опыте;

- среднее значение исследуемого свойства бетона в u-м опыте;

N - количество опытов по плану (для двухфакторного эксперимента N = 4; для трехфакторного эксперимента N = 8; для четырехфакторного и пятифакторного экспериментов N = 16).

отличия коэффициентов  от нуля;

от нуля;

пригодности уравнений для описания исследуемых зависимостей.

Данные проверки выполняются в следующей последовательности:

а) в каждом опыте вычисляют абсолютное значение разности между двумя параллельными наблюдениями по формуле

; (34)

; (34)б) вычисляют среднее квадратическое отклонение, характеризующее ошибку опыта по формуле

; (35)

; (35)в) вычисляют доверительный интервал для коэффициентов уравнений по формуле

где t - значение критерия Стьюдента, принимаемое по табл. 15 в зависимости от числа степеней свободы  , с которым определялось

, с которым определялось  . При двукратном повторении каждого опыта число степеней свободы равно числу опытов N

. При двукратном повторении каждого опыта число степеней свободы равно числу опытов N

; (37)

; (37)Таблица 15

Значение критерия Стьюдента t для 5% уровня значимости

Число степеней свободы  | 4 | 8 | 10 | 12 | 14 | 16 | 20 | 25 | 30 |

Критерий Стьюдента (t) | 2,78 | 2,31 | 2,23 | 2,18 | 2,15 | 2,12 | 2,09 | 2,06 | 2,04 |

г) сравнивают абсолютные значения коэффициентов уравнения с доверительным интервалом, вычисленным по формуле (36). Если абсолютное значение коэффициента превышает доверительный интервал, его признают значимым. Если же абсолютное значение коэффициента меньше доверительного интервала, его принимают равным нулю, а соответствующий ему член уравнения отбрасывают. После отбрасывания незначимых членов получают уточненное уравнение;

д) в целях проверки пригодности полученного уточненного уравнения вычисляют дисперсию по формуле

где  - среднее значение исследуемого свойства бетона в u-м опыте;

- среднее значение исследуемого свойства бетона в u-м опыте;

k - количество коэффициентов, включая  , в уравнении после отбрасывания незначимых коэффициентов (приравненных нулю);

, в уравнении после отбрасывания незначимых коэффициентов (приравненных нулю);

ж) вычисляют эмпирическое значение  по формуле

по формуле

по формуле

по формуле (39)

(39)и сравнивают с табличным значением  (табл. 16) для степеней свободы, с которыми определялась

(табл. 16) для степеней свободы, с которыми определялась  , и

, и  . Число степеней свободы, соответствующее

. Число степеней свободы, соответствующее  , вычисляется по формуле

, вычисляется по формуле

. (40)

. (40)Таблица 16

Значения F-критерия для 5% уровня значимости

F-критерий при | |||

4 | 8 | 16 | |

1 | 7,71 | 5,32 | 4,49 |

2 | 6,94 | 4,46 | 3,63 |

3 | 6,59 | 4,07 | 3,24 |

4 | 6,39 | 3,84 | 3,01 |

5 | 6,26 | 3,69 | 2,85 |

6 | 6,16 | 3,58 | 2,74 |

7 | 6,09 | 3,50 | 2,66 |

8 | 6,04 | 3,44 | 2,59 |

9 | 6 | 3,39 | 2,54 |

10 | 5,96 | 3,35 | 2,49 |

11 | 5,91 | 3,28 | 2,42 |

15 | 5,86 | 3,22 | 2,35 |

20 | 5,80 | 3,15 | 2,28 |

Уравнение признается пригодным, если  , в противном случае оно считается непригодным, и его не рекомендуется использовать в дальнейшем.

, в противном случае оно считается непригодным, и его не рекомендуется использовать в дальнейшем.

, в противном случае оно считается непригодным, и его не рекомендуется использовать в дальнейшем.

, в противном случае оно считается непригодным, и его не рекомендуется использовать в дальнейшем.13. Прежде чем использовать полученные уравнения для решения поставленных задач, необходимо в производственных условиях выполнить корректировку расхода воды и коэффициентов  . Корректировка производится в соответствии с указаниями пп. 14 и 15.

. Корректировка производится в соответствии с указаниями пп. 14 и 15.