СПРАВКА

Источник публикации

М.: Стройиздат, 1977

Примечание к документу

Название документа

"Руководство по технологии формования железобетонных изделий"

"Руководство по технологии формования железобетонных изделий"

Содержание

ПО ТЕХНОЛОГИИ ФОРМОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

Рекомендовано к изданию секцией заводской технологии железобетона НИИЖБ Госстроя СССР.

Руководство содержит основные требования и указания по технологии формования железобетонных изделий, рекомендации по выбору технологических приемов формования, принципиальных схем виброустройств и методики определения их технологических параметров.

Предназначено для инженерно-технических работников предприятий сборного железобетона, проектных и научно-исследовательских организаций.

Табл. 13, рис. 43.

В Руководстве приведены классификация методов формования, принципиальные схемы оборудования, данные по расчету технологических параметров формования железобетонных изделий, контролю качества процесса формования, а также по технике безопасности и охране труда при выполнении формовочных работ. Кроме того, приводятся технологические требования к изделиям, арматурным каркасам, бетонным смесям, формам и технико-эксплуатационные требования к оборудованию.

При подготовке Руководства был использован передовой производственный опыт, а также результаты работы многих проектно-конструкторских и научно-исследовательских организаций.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: раздел 10 отсутствует. |

Руководство разработано НИИЖБ (канд. техн. наук И.Ф. Руденко, инж. А.А Фоломеев, кандидаты техн. наук Г.С. Митник, С.А. Селиванова). В составлении отдельных разделов принимали участие: НИИЖБ, лаборатория совершенствования технологии - кандидаты техн. наук В.Е. Карамзин, Э.Г. Соркин, инженеры В.Н. Кузин, Е.А. Синева (разд. 5, 6); ВНИИЖелезобетон Минстройматериалов СССР - кандидаты техн. наук Ю.И. Долинский (разд. 4, 5), С.Г. Румянцев, В.А. Соколов (разд. 6), инженеры Н.Я Папиров (разд. 4, 5), М.М. Рузская (разд. 6); ВНИИГ им. Б.Е. Веденеева - д-р техн. наук, проф. О.А. Савинов, канд. техн. наук Е.В. Лавринович (разд. 3, 5, 9), инж. Ю.Е. Миронов (разд. 5); "Энерготехпром" Минэнерго СССР - канд. техн. наук С.П. Радошевич (разд. 5); ЦНИИС Минтрансстроя СССР - кандидаты техн. наук А.Д. Дорохова, В.И. Карпинский (разд. 5), Л.С. Розенбойм (разд. 4), инженеры Е.И. Цимберг (раздел 9), В.И. Иванов (разд. 5); КТБ "Мосоргстройматериалы" Главмоспромстройматериалов - д-р физ.-мат. наук Б.И. Крюков, кандидаты техн. наук Б.И. Гусев, Е.А. Логвиненко, Л.М. Литвин (разд. 5); НИИСП Госстроя УССР - кандидаты техн. наук Я.Ф. Вайнкоф, А.С. Файвусович (разд. 5); КИСИ Минвуза УССР - канд. техн. наук И.И. Назаренко (разд. 5); ЛИСИ Минвуза РСФСР - канд. техн. наук А.В. Болотный (разд. 6); Полтавский ИСИ - кандидаты техн. наук Ф.С. Лапинцев, К.А. Олехнович, инж. Е.Я. Прасолов (разд. 5); Кишиневский политехнический институт Минвуза СССР - д-р техн. наук, проф. В.Н. Шмигальский (разд. 1, 2, 5, 10).

Редактирование Руководства выполнено канд. техн. наук И.Ф. Руденко и инж. А.А. Фоломеевым.

Замечания и предложения по Руководству просьба направлять по адресу: 109389, Москва, 2-я Институтская ул., д. 6, НИИЖБ, лаборатория N 20.

Дирекция НИИЖБ

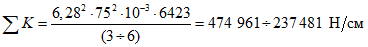

A - амплитуда смещения вибрируемой массы рабочего органа, контактирующей с бетонной смесью, см;

E - модуль упругости резины, стали и др., МПа;

Eб - модуль упругости бетонной смеси, МПа;

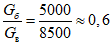

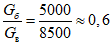

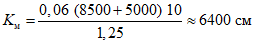

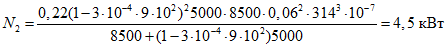

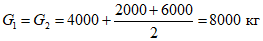

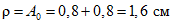

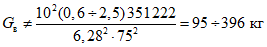

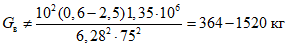

Gб - масса бетона, кг;

Gв - вибрируемая масса рабочего органа, в том числе жестко прикрепляемых форм, кг;

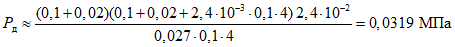

Pст - статическое давление, создаваемое массой пригруза или другими действующими на формуемое изделие статическими силами, МПа;

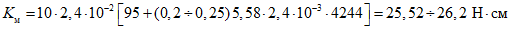

Qд - вынуждающая сила, Н;

g - ускорение свободного падения, см/с2;

hб - толщина формуемого слоя смеси, см;

Sст - площадь стабилизирующей опалубки (стабилизаторов), см2;

Sпр - площадь пригруза, штампа, контакта вибрирующей поверхности рабочего органа, опирающейся на бетонную смесь, см2;

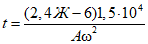

t - время формования, с;

V - рабочая скорость непрерывно формующих устройств, см/с;

ИС МЕГАНОРМ: примечание. Постановлением Госстроя России от 14.12.2000 N 127 с 1 июля 2001 года введен в действие ГОСТ 10181-2000. |

Ж - жесткость бетонной смеси, определяемая на техническом вискозиметре в соответствии с ГОСТ 10181-76, с;

n - частота колебаний, кол/мин;

1.1. Руководство распространяется на формование всех видов сборных железобетонных изделий и конструкций из тяжелых бетонных смесей, за исключением бетонных и железобетонных труб; отдельные положения могут быть использованы при формовании монолитных конструкций и изделий из легких бетонов.

1.2. В Руководстве рассматриваются процессы укладки, уплотнения бетонной смеси, формообразования, немедленной распалубки и отделки лицевых поверхностей свежеотформованных изделий.

1.3. Указания и требования по технологии, изложенные в Руководстве, следует учитывать при производстве формовочных работ, при расчетах технологических процессов формования, а также при выполнении смежных технологических операций, проектировании форм и оснастки, формовочного оборудования, железобетонных изделий и конструкций.

ИС МЕГАНОРМ: примечание. Постановлением Госстроя России от 14.12.2000 N 127 с 1 июля 2001 года введен в действие ГОСТ 10181-2000. |

2.1. Формовочные свойства бетонных смесей определяются в соответствии с ГОСТ 10181-76. По показателям жесткости или подвижности бетонные смеси условно делятся на несколько категорий, которые приведены в табл. 1.

Категория бетонной смеси | Показатель удобоукладываемости | |

осадка конуса (ОК), см | жесткость, с | |

Особо жесткая | - | Более 200 |

Повышенно жесткая | - | 150 - 200 |

Жесткая | - | 60 - 150 |

Умеренно жесткая | - | 30 - 60 |

Малоподвижная | 0 - 3 | 15 - 30 |

Умеренно подвижная | 3 - 8 | Менее 15 |

Подвижная | 8 - 16 | - |

Литая | Более 16 | - |

2.2. Бетонную смесь, поступающую на формовочный пост, приготовляют из материалов, удовлетворяющих требованиям ГОСТа, с заданными водоцементным отношением и жесткостью (или подвижностью) смеси. При этом смесь должна сохранять однородность при транспортировании и укладке. Допустимы отклонения по В/Ц до минус 5%, по жесткости до минус 20% и по подвижности до плюс 30%. Температура бетонной смеси к моменту укладки ее в форму должна быть не ниже 5 °C.

ИС МЕГАНОРМ: примечание. Взамен СН 393-69 Постановлением Госстроя СССР от 04.09.1978 N 175 с 1 июля 1979 года введены в действие СН 393-78. |

2.3. Арматура и закладные детали должны соответствовать рабочим чертежам изделий, а максимально укрупненные сетки и каркасы - ГОСТ 10922-75 и "Указаниям по сварке соединений арматуры и закладных деталей железобетонных конструкций" (СН 393-69) и другим технологическим нормативам по изготовлению сварных каркасов, действующим на предприятиях; не допускается применение арматуры с налипшим раствором, отслаивающейся ржавчиной и прочими загрязнениями.

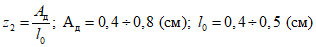

2.4. С целью обеспечения проектного положения арматуры, при изготовлении изделий необходимо установить специальные фиксаторы. Расстояние между фиксаторами по длине ненапрягаемой арматуры должно составлять: при диаметре 3 - 4 мм - 0,4 - 0,5 м, при диаметре 5 - 6 мм - 0,6 - 0,8 м, при диаметре 8 - 12 мм - 0,8 - 1,2 м. Для напрягаемой арматуры указанные расстояния увеличиваются в четыре раза. Пересекающиеся арматурные каркасы ребер должны быть соединены между собой.

2.5. При пропускании тока через бетонную смесь (например, при электроразогреве) на арматуру или часть ее, находящуюся на расстоянии не менее 15 мм от поддона или рабочего органа формования, наносится электроизоляционное покрытие, обладающее достаточной механической прочностью, необходимой при транспортировании арматуры и обеспечивающей требуемое сцепление ее с бетоном.

2.6. Применение методов непрерывного формования может приводить к деформациям и смещениям арматурного каркаса в направлении движения формовочного устройства. В таких случаях в конструкции каркаса должны быть предусмотрены элементы, позволяющие крепить его к форме (матрице).

3.1. Формы, матрицы и стенды проектируются и изготовляются таким образом, чтобы изделия отвечали всем предъявляемым к ним требованиям по геометрическим размерам и другим параметрам, предусмотренным ГОСТ 12505-67 и ГОСТ 18886-73*.

3.2. Допускаемые отклонения внутренних проектных размеров форм приведены в ГОСТ 12505-67 и ГОСТ 18886-73*. При изготовлении изделий, к точности размеров которых предъявляются повышенные требования, допускаемые отклонения устанавливаются специальными документами (ГОСТ или ТУ на формы определенного вида).

3.3. При расчете и конструировании форм следует учитывать рекомендации, содержащиеся в "Руководстве по расчету и проектированию стальных форм", "Руководстве по технологии изготовления предварительнонапряженных железобетонных конструкций" и др.

3.4. Необходимо также выявить характер и интенсивность динамических воздействий на формы вибрационных, виброударных и ударных установок в процессе уплотнения бетонной смеси, и в соответствии с этими воздействиями провести расчет и конструирование формы.

3.5. При уплотнении бетонной смеси форма должна обладать достаточной динамической жесткостью, чтобы ее амплитуды колебаний были одинаковыми по всей площади поддона.

Требуемая жесткость должна обеспечиваться соответствующим шагом балок каркаса. При этом необходимо исходить из того факта, что амплитуды колебаний по площади ячейки должны быть равномерными (допустимые отклонения - не выше 20%), а прогиб листа под действием динамической нагрузки - не более 1/10 среднего значения амплитуды колебаний.

3.6. Форма для уплотнения бетонной смеси, установленная на виброплощадке, должна крепиться с помощью электромагнитов или других устройств, исключающих ее отрыв от площадки.

3.7. Форма, установленная на ударном столе, должна быть оперта в нескольких точках (не менее двух на 1 м2 площади поддона) на поперечные балки верхней рамы и жестко прикреплена к ней как минимум четырьмя замками.

3.8. Форма для резонансной виброустановки должна обладать высокой поперечной жесткостью, чтобы исключить потери устойчивости от периодически действующих сил и снижение амплитуд колебаний по длине.

3.9. При изготовлении пространственных конструкций с помощью вибропротяжных устройств или скользящей виброформы с целью предохранения свежеотформованной смеси от оплывания, стенды и матрицы желательно выполнять из отдельных виброизолированных элементов.

3.10. К формам, предназначенным для изготовления изделий с последующей механизированной отделкой открытой поверхности, предъявляются следующие требования:

а) высота бортов, расположенных в направлении, поперечном движению отделочных устройств, должна быть на 2 - 4 мм ниже высоты бортов, расположенных вдоль движения;

б) опалубочные детали (вкладыши, проемообразователи и т.д.), крепящиеся на поддоне или бортах формы, должны быть на 5 мм ниже уровня бортов, расположенных вдоль движения;

в) вверху борта, по которому перемещается рабочий орган отделочных устройств, приваривается полоса шириной не менее 40 и толщиной 8 мм.

3.11. Эксплуатацию форм следует проводить в соответствии с "Руководством по эксплуатации стальных форм при изготовлении железобетонных изделий"; основные положения этого Руководства распространяются на матрицы и стенды.

3.12. При эксплуатации форм необходимо обращать внимание на надежное крепление закладных деталей, исключающее их смещение в процессе формования. Способы крепления деталей следует принимать такими, чтобы операции по их установке, фиксации и освобождению выполнялись с минимальными затратами труда и времени.

3.13. Формы, не обладающие необходимой жесткостью, подлежат усилению.

4.1. Укладка бетонных смесей в форму должна отвечать требованиям принятой технологии изготовления сборных железобетонных изделий и осуществляться с применением машин, механизмов, приспособлений, исключающих или сводящих к минимуму ручной труд.

4.2. Укладка бетонной смеси осуществляется посредством бункеров, бетонораздатчиков и укладчиков.

Бункера транспортируют смесь к посту формования и перемещаются над формуемыми изделиями в процессе укладки грузоподъемными механизмами.

Бетонораздатчики представляют собой бункера, установленные на самоходной раме, перемещающейся над формуемым изделием. Они выдают бетонную смесь в форму без разравнивания, которое осуществляется затем механизмами и механическими приспособлениями.

Укладчики имеют бункера, стационарно установленные на раме или перемещающиеся по ней в поперечном направлении. Кроме того, они оснащаются дополнительными устройствами, распределяющими смесь по форме. В зависимости от вида и назначения укладываемой смеси применяют бетоноукладчики, фактуроукладчики, раствороукладчики, бетонофактуроукладчики, бетонораствороукладчики.

При необходимости отделки изделий на формовочных постах укладчики оснащаются соответствующими навесными устройствами (см. разд. 6 настоящего Руководства).

4.3. Для обеспечения непрерывной и порционной выгрузки бетонной смеси бункера и бетонораздатчики оборудуются затворами типа секционных, шиберных, челюстных и в ряде случаев ленточными питателями, а для улучшения условий выгрузки оснащаются вибровозбудителями. Бункера укладчиков снабжены, как правило, ленточными питателями, а также указанными затворами.

Для регулирования выдачи смеси в стенке бункера над ленточным питателем оборудуется дополнительный затвор (клапанный, шиберный). Типы затворов выбираются в соответствии с табл. 2. В отдельных случаях для укладки бетонных и фактурных смесей применяют вибропитатели.

Укладчики | Категория бетонных смесей | Распределяющие устройства для изделий видов | Затворы бункеров | ||||||||||||||||||

сплошных, однотипных, одинаковой ширины | сложной конфигурации одинаковой ширины (стеновые панели с проемами и т.п.) | сложной конфигурации и разной ширины | без ленточных питателей | с ленточными питателями | |||||||||||||||||

малоподвижная, подвижная и умеренно подвижная | умеренно жесткая, жесткая | насадок | вибронасадок (вибропротяжка) | воронка | плужковый разравниватель | вибролоток | насадок | вибронасадок (вибропротяжка | воронка поворотная | плужковый разравниватель | вибролоток | воронка поворотная | насадок с регулируемыми торцовыми стенками | вибролоток | шиберный | челюстной | секторный | шиберный | клапанный | ||

Бетоноукладчики | * | - | + | + | + | + | - | + | + | + | + | - | + | + | - | + | + | + | + | + | |

- | ** | + | + | + | + | - | + | + | + | + | - | + | + | - | - | + | - | + | + | ||

Фактуроукладчики и раствороукладчики | нижнего слоя | * | - | - | - | - | - | + | - | - | - | - | + | - | - | + | + | + | + | + | + |

- | ** | - | - | - | - | + | - | - | - | - | + | - | - | + | - | - | - | - | + | ||

верхнего слоя | * | - | + | + | + | + | + | - | - | + | + | + | + | - | - | + | + | + | + | + | |

- | ** | + | + | + | + | + | - | - | + | + | + | + | - | - | + | + | - | + | + | ||

Примечания: 1. Рабочие органы и затворы раствороукладчиков принимаются по категориям смесей: для растворов с погружением конуса Стройцнила - 3 - 6 см (по подвижной) со знаком *, 0 - 3 см - по умеренно жесткой бетонной смеси со знаком **. 2. Знаком + обозначены устройства, применяемые для данной смеси, вида изделий и типа питателя. | |||||||||||||||||||||

4.4. В качестве распределяющих устройств, которыми оснащаются бункера укладчиков с ленточными питателями или другими затворами, применяют: насадки, вибронасадки (вибропротяжные устройства), воронки, плужковые разравниватели, вибролотки (рис. 1). Одновременно с укладкой вибронасадком (вибропротяжным устройством) осуществляют и уплотнение смесей (см. разд. 5 настоящего Руководства).

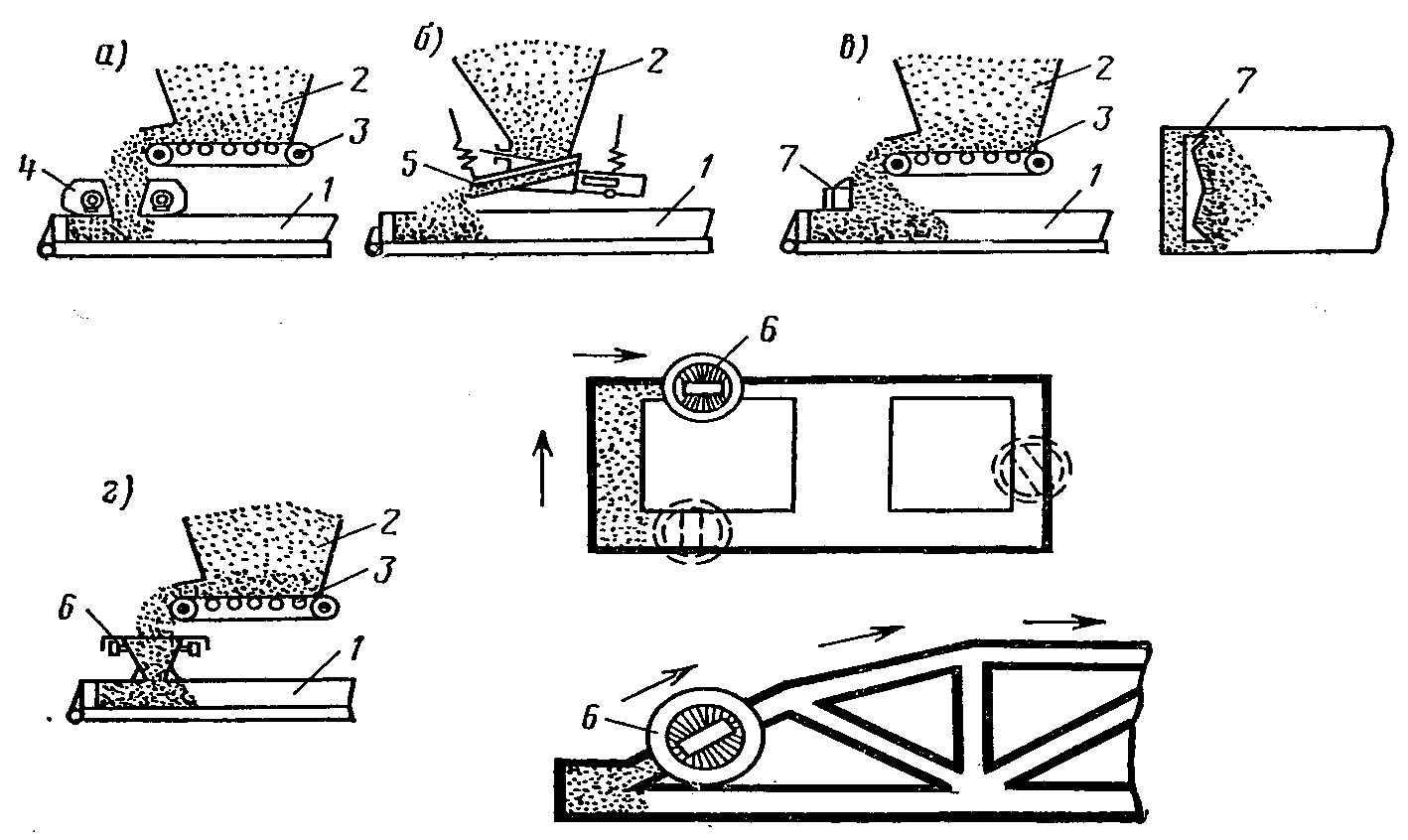

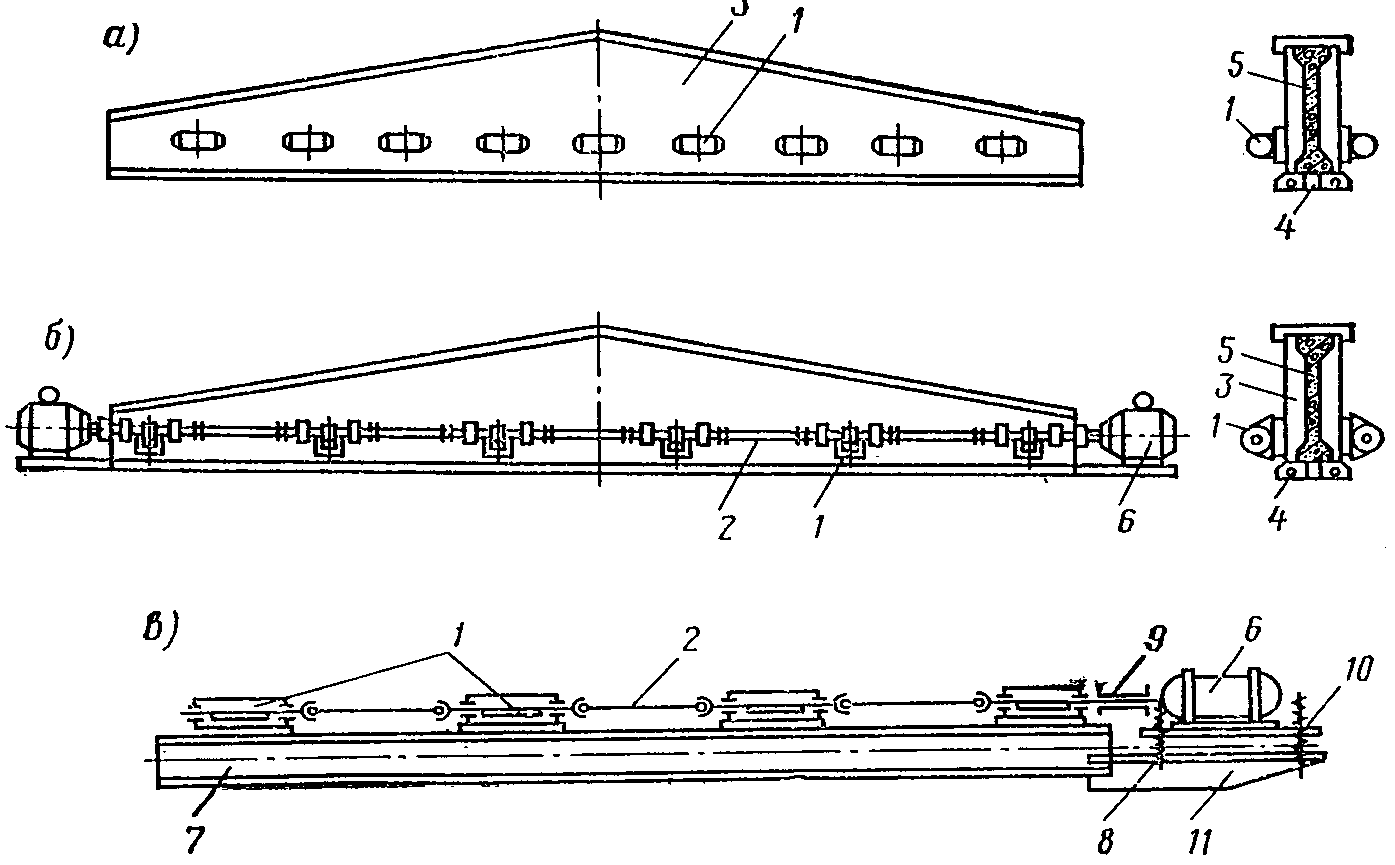

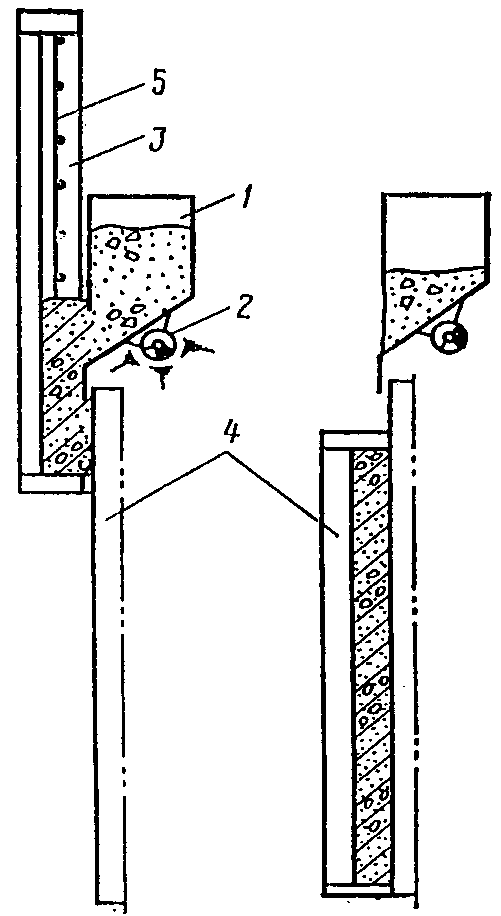

Рис. 1. Схема укладки бетонных смесей укладчиками

с различными рабочими органами

а - вибронасадком; б - вибролотковым питателем;

в - плужковым разравнивателем; г - поворотной воронкой;

1 - форма; 2 - бункер; 3 - ленточный питатель;

4 - вибронасадок; 5 - вибролотковый питатель;

6 - воронка поворотная; 7 - плужковый разравниватель

Тип распределяющего устройства в зависимости от удобоукладываемости смесей и конфигурации изделий выбирается по табл. 2.

4.5. Полезный объем бункеров при периодическом их заполнении следует назначать с учетом объема формуемых изделий и цикла их формования (желательно иметь объем бункеров около 1,1 - 1,2 максимального объема изделия). При непрерывном заполнении бункера его объем следует принимать не менее 1 м3. Отношение полезного объема бункера к геометрическому следует принимать равным 0,7 - 0,8.

4.6. В целях лучшего использования объема бункеров и создания нормальных условий их эксплуатации углы наклона стенок бункеров рекомендуется назначать в зависимости от консистенции смесей: для литых и подвижных - 55 - 65°; для малоподвижных и жестких - 65 - 70°.

4.7. Во избежание сводообразования в бункерах, оборудованных различными типами затворов (кроме ленточного питателя), сечения выходного отверстия должны приниматься: для литых и подвижных смесей - не менее 200 x 400 мм; для малоподвижных и жестких смесей - не менее 400 x 500 мм.

4.8. Транспортную скорость всех укладчиков (от места загрузки до поста укладки) следует принимать в пределах 20 - 25 м/мин, а скорость рабочего хода каретки при ее поперечном перемещении - 6 - 8 м/мин.

4.9. Параметры бетоноукладчиков с вибронасадками (вибропротяжными устройствами) выбираются по рекомендациям разд. 5 настоящего Руководства. Для дополнительного распределения смеси вибронасадки оснащаются шнековыми или плужковыми распределителями.

4.10. Для укладчиков как с поворотной, так и с неповоротной подъемно-опускающейся воронкой следует принимать:

скорость рабочего хода (укладки) для бетоноукладчиков равной 15 - 18 м/мин, для фактуроукладчиков - 10 - 12 м/мин;

диаметр приемного отверстия воронки, имеющей переходное сечение с круглого на прямоугольное, - 800 - 1000 мм;

сечение выходного отверстия воронки - не менее 200 x 600 мм.

4.11. Для бетонораздатчиков, а также бетоноукладчиков и фактуроукладчиков с насадками, плужковыми разравнивателями и вибролотками скорость рабочего хода (укладки) следует принимать 10 - 12 м/мин.

4.12. При применении ленточных питателей для улучшения условий обслуживания рекомендуется использовать транспортерную ленту шириной не менее 650 мм при скорости ее движения 8 - 25 м/мин. Требуемая ширина формуемой полосы изделия обеспечивается распределяющим рабочим органом. Для линейных изделий (балок, колонн и т.п.) при использовании подвижных смесей, длине питателя 3 м или более и ширине ленты менее 650 мм верхнюю рабочую ветвь ленты следует выполнять с лотковым очертанием профиля.

4.13. Параметры укладчиков с вибропитателем следует принимать по табл. 3.

Таблица 3

Параметры вибропитателя | Подвижные смеси при эллиптических или нормальных к торцу желоба колебаниях | Жесткие смеси при колебаниях, направленных под углом 30° к потоку смеси бетона | |

Частота колебаний, кол/мин | 3000 | 900 | 1400 |

Амплитуда колебаний, см | 0,02 - 0,035 | 0,6 - 0,9 | 0,35 - 0,5 |

Скорость вибротранспортирования смеси, м/мин | 20 - 30 | 10 - 12 | 20 - 25 |

Угол наклона желоба к горизонту, град | 5 - 20 | До 5 | До 5 |

Высота транспортируемого слоя смеси, см | 20 - 23 | Не более 10 | |

Сечение желоба, см | Полукруглое радиусом 20 - 25 | Принимается соответственно конструктивным соображениям | |

4.14. Перед укладкой бетонных смесей необходимо проверить:

качество очистки и смазки форм;

правильность установки и надежность закрепления форм на формовочном посту;

правильность установки в форме арматуры и закладных деталей и их фиксацию;

готовность к работе бетоноукладочного оборудования.

4.15. При формовании плоских изделий с нормальным армированием укладка подвижных бетонных смесей в формы производится на заданную толщину с учетом коэффициента уплотнения. При формовании пустотных и плоских густоармированных изделий производится послойная укладка бетонных смесей.

4.16. Укладка бетонных смесей в формы должна производиться при высоте свободного падения смеси не более 1 м. В процессе укладки следует обеспечивать непрерывную и равномерную загрузку смеси в распределяющие устройства.

4.17. При укладке бетонных смесей в условиях открытого полигона следует обеспечить предохранение их от воздействия атмосферных осадков, солнечных лучей и ветра.

Общие технологические требования

формования изделий

5.1. Бетонная смесь, поступающая на пост формования, должна отвечать требованиям, изложенным в разд. 2 настоящего Руководства.

Во избежание ухудшения формовочных свойств смеси время между перемешиванием смеси и формованием изделий не должно превышать времени начала схватывания цементного теста. Восстанавливать подвижность (жесткость) смеси добавлением воды на посту формования запрещается.

5.2. Подвижность или жесткость смеси следует принимать такой, чтобы принятая технология изготовления изделий обеспечивала их требуемое качество (равномерное уплотнение смеси во всем объеме изделия с коэффициентом уплотнения Kу не менее 0,96, хорошая отделка поверхности, отсутствие раковин и т.д.) (табл. 4). При этом лучше применять смеси с минимальным содержанием воды, что обеспечивает сокращение расхода цемента, увеличение оборачиваемости форм, сокращение расхода энергии на нагрев, большую долговечность бетона.

Способы формования | Изделия | |||

нормально армированные | густоармированные <*> | |||

ОК, см | Ж, с | ОК, см | Ж, с | |

Глубинные вибраторы | 3 - 4 | - | 4 - 6 | - |

Одиночные виброформы и устройства с передвижными прикрепляемыми вибровозбудителями | 2 - 4 | - | 4 - 6 | - |

Кассетные и объемно-формовочные установки | 8 - 12 | - | 12 - 16 | - |

Виброустановки | - | 15 - 60 | - | 10 - 30 |

Передвижные виброформы | - | 30 - 70 | - | 30 - 40 |

Виброплощадки | - | 15 - 60 | - | 10 - 30 |

Ударные площадки | - | 15 - 60 | - | 10 - 30 |

Вибровкладыши | - | 30 - 60 | - | 30 - 40 |

Вибропрессы | - | 30 - 100 | - | 20 - 60 |

Вибропротяжные устройства | - | 30 - 90 | - | 10 - 40 |

Виброштампы | - | 30 - 90 | - | 20 - 40 |

-------------------------------- | ||||

5.3. При изготовлении изделий, когда в процессе заполнения формы смесь проходит через труднопроходимые зоны (сечением 80 мм и менее) между стенками форм на глубину более 300 мм, применяются смеси, рекомендуемые для формования густоармированных конструкций.

5.4. При формовании изделий высотой более 50 см, а также в формах с труднопроходимыми зонами рекомендуется укладка и уплотнение бетонной смеси слоями высотой 15 - 30 см.

5.5. В густоармированные зоны изделий возможна укладка смеси с большей подвижностью и меньшим размером наибольшей фракции крупного заполнителя по сравнению с основным укладываемым объемом смеси; при этом должна обеспечиваться заданная марка бетона.

5.6. При формовании длинномерных изделий укладка и уплотнение смеси могут осуществляться последовательно от одного конца к другому либо соответствующим включением отдельных групп виброустройств, либо путем непрерывного или циклического перемещения рабочих органов.

5.7. При формовании тонкостенных изделий толщиной до 10 см предпочтительно применение высокочастотных гармонических колебаний от 4000 до 6000 кол/мин.

5.8. При формовании толстостенных изделий (с преимущественным протеканием процесса уплотнения) предпочтительно применение либо среднечастотных гармонических колебаний (от 2000 до 4000 кол/мин), либо виброударных низкочастотных (от 1200 до 2000 кол/мин), либо ударных (от 200 до 700 кол/мин).

5.9. При формовании толстостенных изделий (при наличии процессов формообразования) предпочтительней применять режимы:

гармонических средне- и высокочастотных колебаний как с одновременным их воздействием, так и с раздельным. На стадии уплотнения рекомендуются среднечастотные колебания, на стадии формоизменения - высокочастотные;

виброударных среднечастотных.

5.10. Предпочтительней выбирать такую направленность колебаний, чтобы нормальные к поверхности изделий составляющие воздействовали на максимальную площадь (вдоль меньшей толщины формуемых изделий).

5.11. При вынужденных остановках формования изделия, превышающих по времени срок схватывания цементного теста, дальнейшее бетонирование изделия следует осуществлять после удаления цементной пленки с контактной поверхности затвердевшего бетона и продувки ее сжатым воздухом.

Станковое формование

А. Принципиальные схемы виброустройств

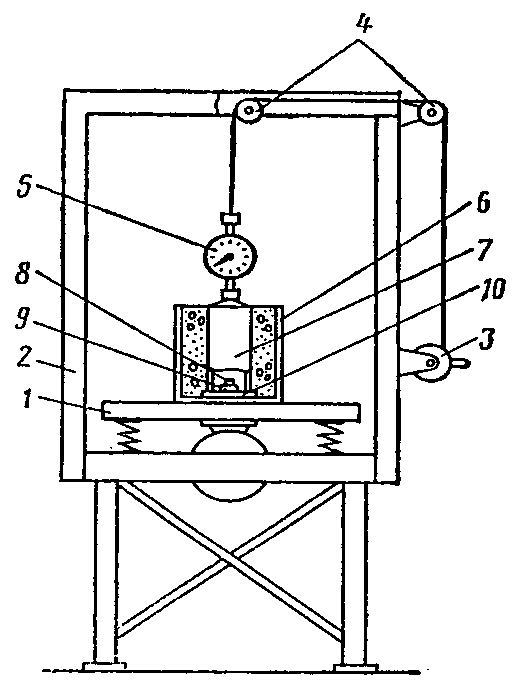

5.12. В состав оборудования для станкового формования входят виброплощадки, виброустановки и ударные площадки, в том числе кулачковые, резонансные с одной и двумя рабочими массами.

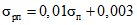

5.13. Отличительным признаком виброплощадки является передача колебательного движения от рамы с вибровозбудителем к закрепленной на ней форме со смесью. Рама виброплощадки может быть как сплошной, так и секционной. Применение секций позволяет унифицировать конструкции виброплощадок различной грузоподъемности. Рамы имеют упругие опоры и устройства для крепления форм. Привод вибровозбудителей располагается на фундаменте. Для создания круговых или эллиптических колебаний применяют один или несколько, соединенных карданами одновальных дебалансных вибровозбудителей. При направленных колебаниях применяют двухвальные или одновальные вибровозбудители, соединенные синхронизаторами.

5.14. В виброустановках передача колебательного движения форме осуществляется путем присоединения ее торцевой части к источнику вибровозбуждения. Как правило, эти установки являются резонансными. При этом (рис. 2) вибровозбудитель устанавливается на так называемой "активной массе". Форма со смесью и элементы крепления ее на виброустановке представляют собой пассивную массу. Обе массы соединены между собой упругими связями, создающими резонансное усиление колебаний. Опоры активной и пассивной масс представляют собой мягкие упругие элементы, обеспечивающие виброизоляцию фундамента. Вибровозбудители могут создавать колебания формы как направленные (продольно-горизонтальные), так и эллиптические. В последнем случае применяются одновальные вибровозбудители. При этом упругие связи между активной и пассивной массой обеспечивают резонансный режим настройки системы в двух взаимно перпендикулярных направлениях.

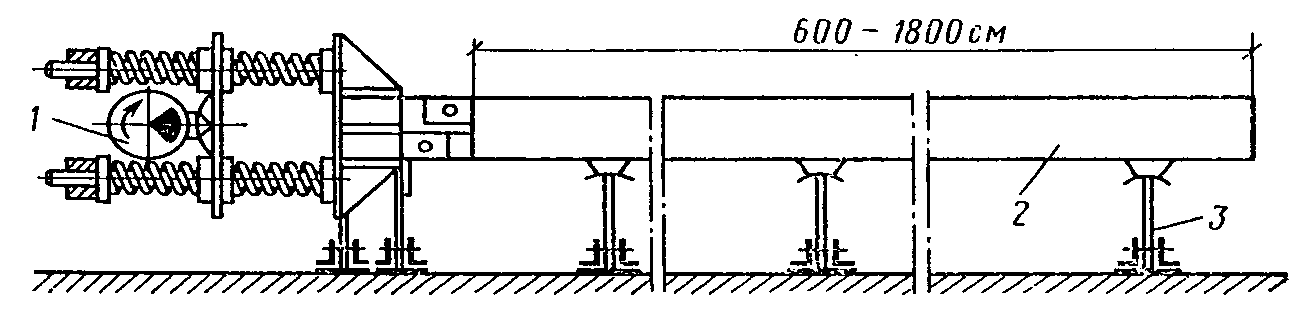

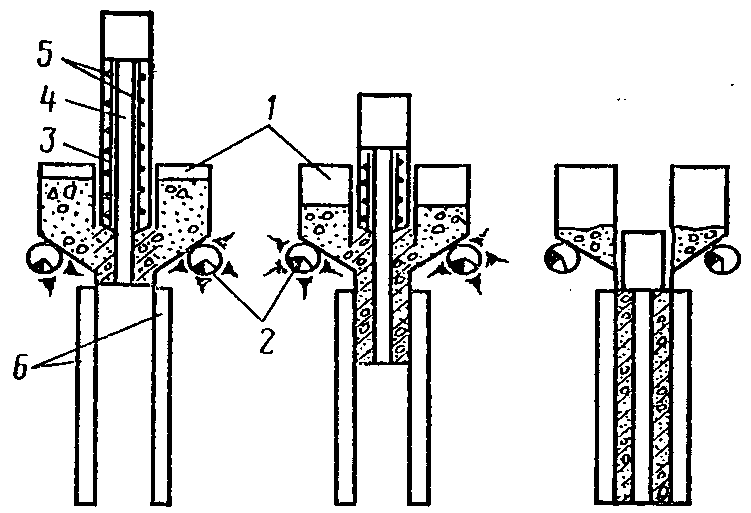

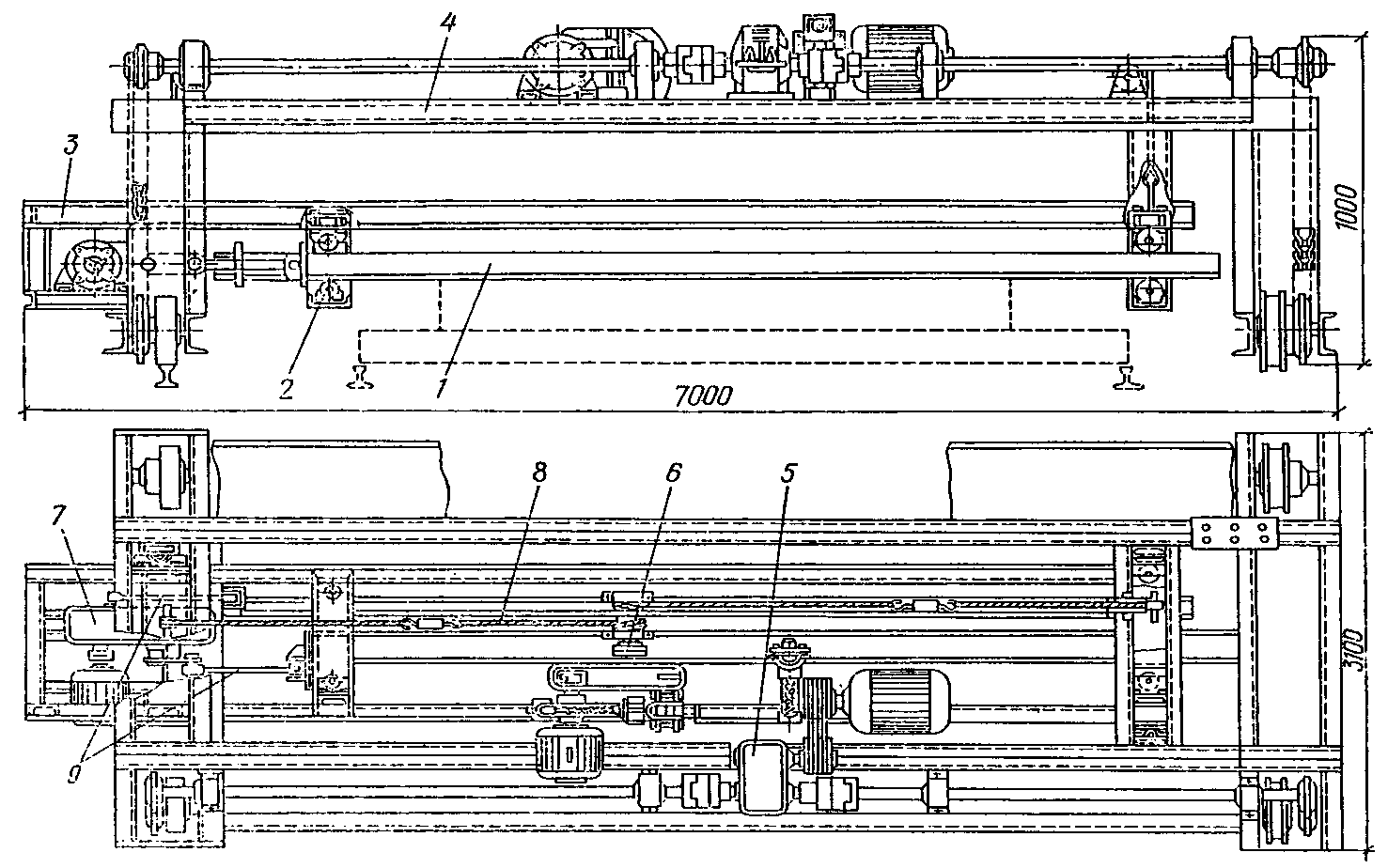

Рис. 2. Схема резонансной виброустановки

1 - вибровозбудитель; 2 - форма; 3 - опоры формы

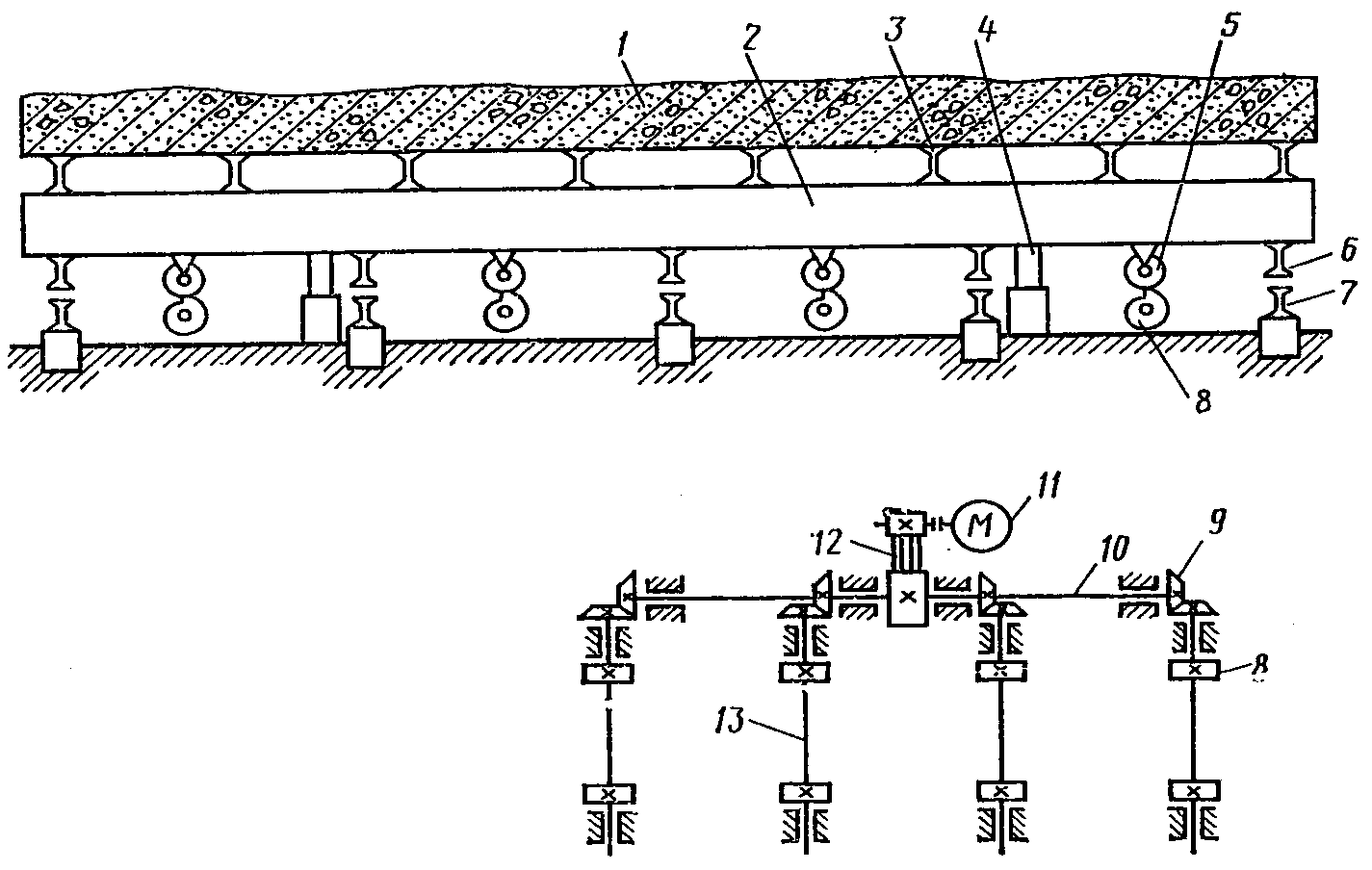

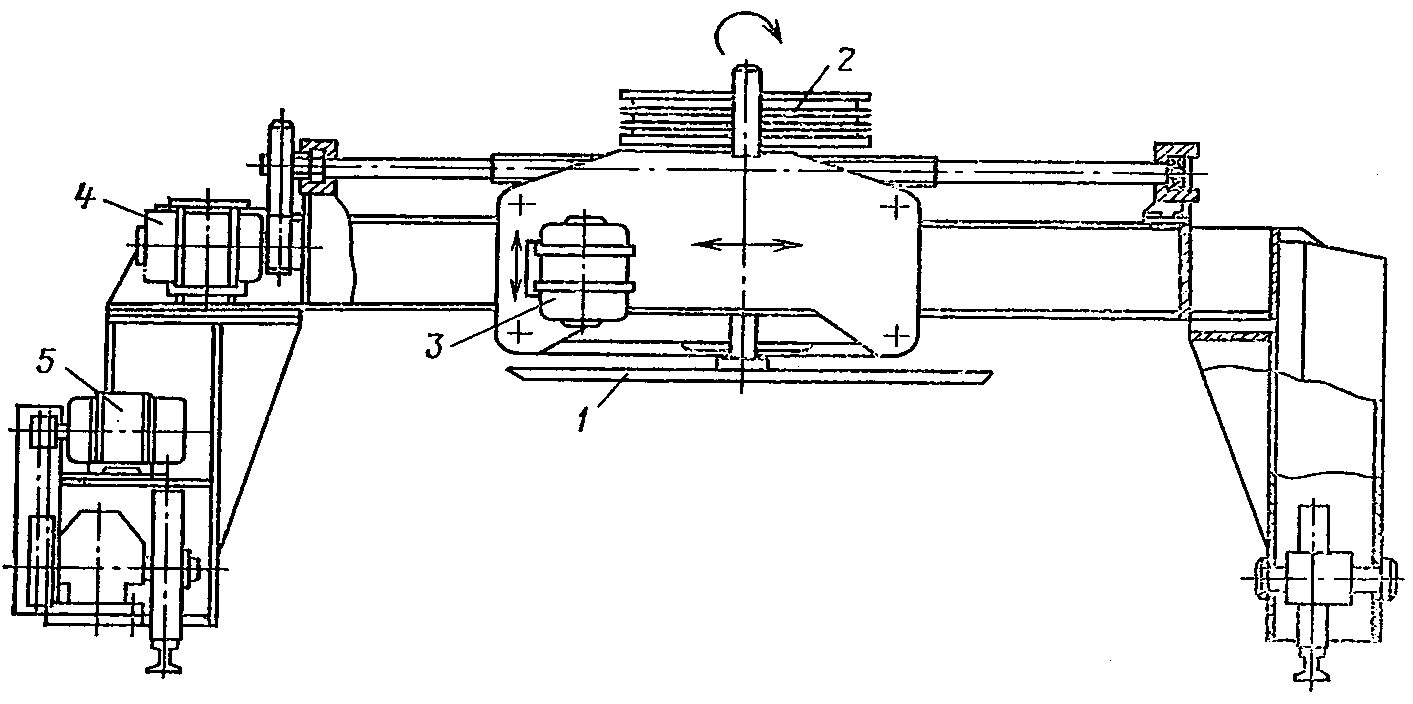

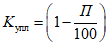

5.15. Ударные (кулачковые) площадки имеют раму для крепления формы, кулачковые валы с приводом и соударяющиеся устройства. Движение рамы с формой обеспечивается за счет ее подъема с помощью кулачков на заданную высоту и последующего падения на элементы, соударяющиеся с частотой, зависящей от угловой скорости вращения кулачковых валов и профиля кулачков (рис. 3).

Рис. 3. Ударная (кулачковая) площадка

1 - форма; 2 - продольные балки рамы;

3 - поперечные балки рамы; 4 - направляющие;

5 - ролики рамы; 6, 7 - ударные балки;

8 - кулачки; 9 - конические передачи;

10 - продольный вал; 11 - электродвигатель;

12 - клиноременная передача; 13 - поперечные валы

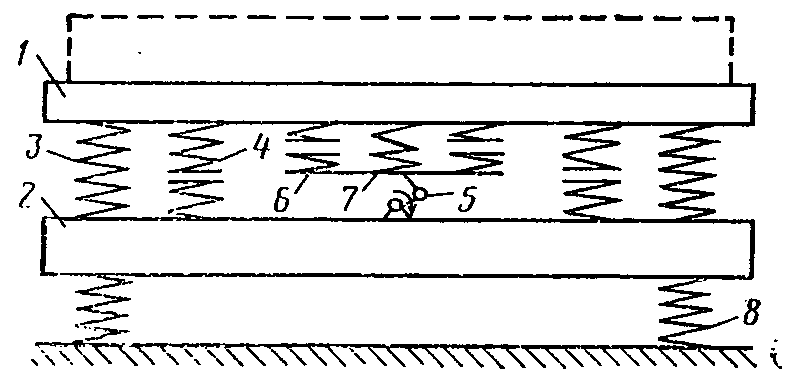

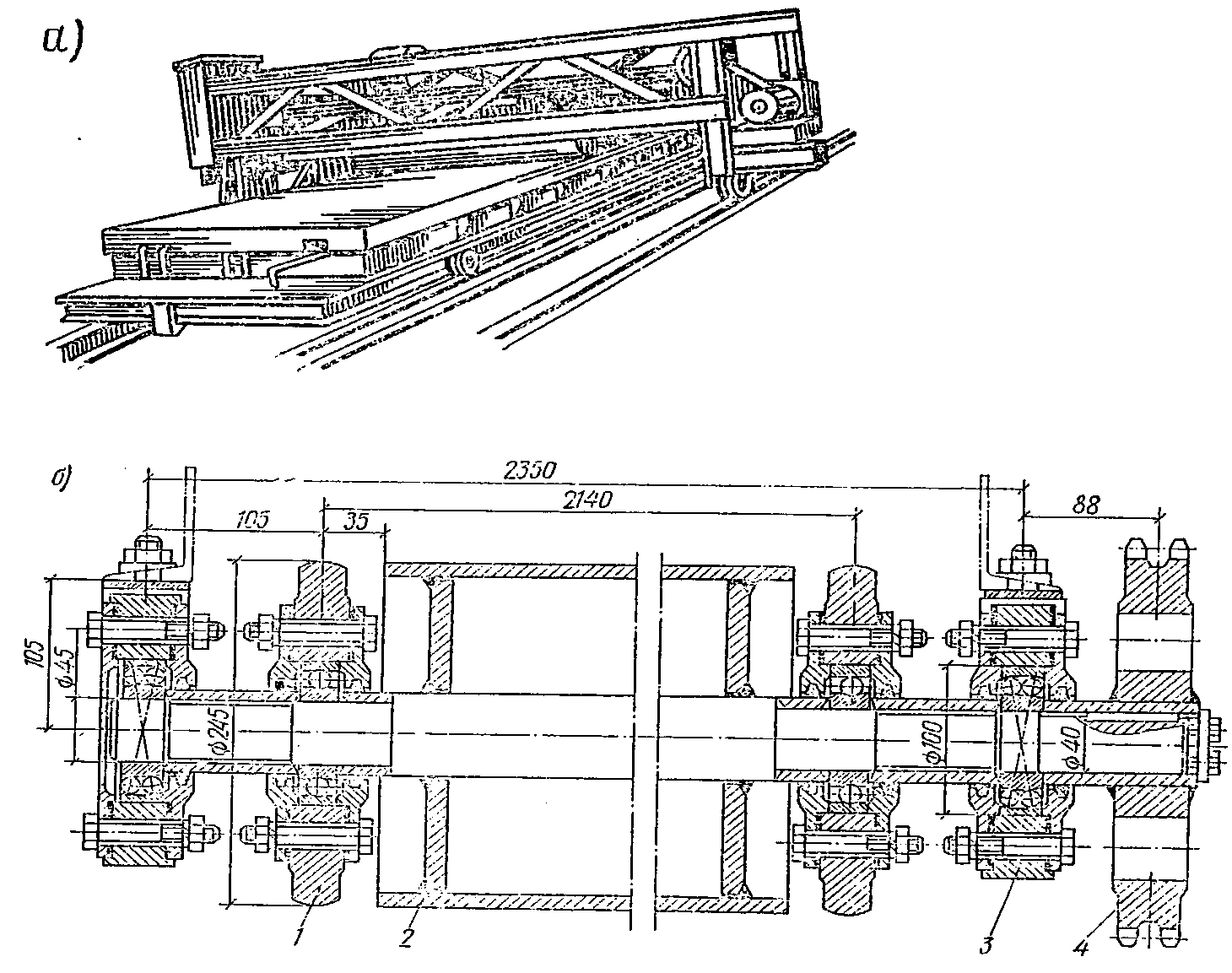

5.16. Ударная резонансная площадка с одной рабочей массой (рис. 4) состоит из колеблющихся в вертикальном направлении рамы с формой и уравновешивающей рамы. Между ними расположены линейные упругие элементы и буфера, соударяющиеся только при встречном движении колеблющихся рам. Уравновешивающая рама установлена на упругие опоры. Колебания возбуждаются кривошипно-шатунным приводом с упругим шатуном.

Рис. 4. Схема ударно-вертикальной резонансной площадки

1 - рабочий орган; 2 - уравновешивающая рама;

3 - линейные основные упругие связи;

4 - буферные основные упругие связи;

5 - кривошипно-шатунный привод; 6 - приводные буферы;

7 - приводные линейные элементы; 8 - подрамные амортизаторы

5.17. Ударная резонансная площадка с двумя рабочими массами (рис. 5) состоит из двух колеблющихся в горизонтальном направлении рам с установленными на них формами. Рамы расположены на роликовых опорах и соединены между собой упругими связями. Колебания возбуждаются кривошипно-шатунным приводом с упругим шатуном. Привод устанавливается на одной из рабочих масс и связан со второй массой приводными упругими связями, включающими линейные и буферные элементы.

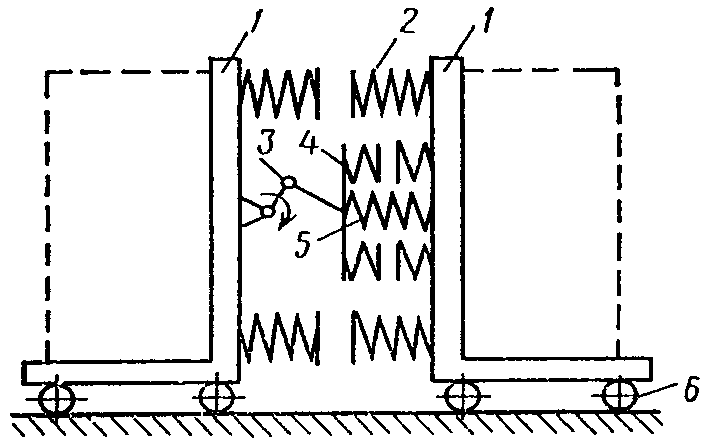

Рис. 5. Схема ударной горизонтальной резонансной площадки

1 - рабочий орган; 2 - буферные основные упругие связи;

3 - кривошипно-шатунный привод; 4 - приводные буферы;

5 - приводные линейные элементы; 6 - катки

5.18. В устройствах станкового вибрирования широко применяются пригрузы, устанавливаемые на открытой поверхности формуемых изделий.

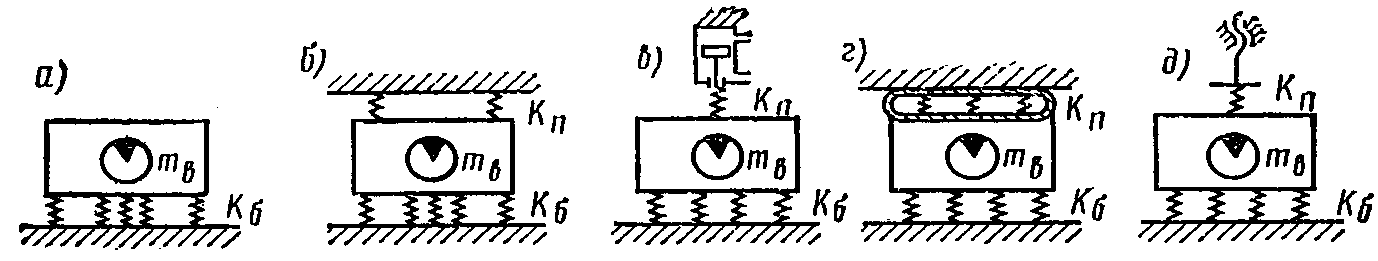

По конструктивным особенностям пригрузы могут быть разделены на две основные группы:

а) инерционные, участвующие своей массой в колебаниях системы вибровозбудитель - бетонная смесь и создающие давление на изделие только за счет собственной массы (рис. 6, а);

б) вибропригрузы, аналогичные по конструкции инерционным, но оснащенные автономными вибровозбудителями (рис. 6, б);

в) безынерционные, в которых основное давление (усилие) на изделие создается либо дополнительной массой, не участвующей в колебании системы "вибровозбудитель - бетонная смесь", либо другими источниками силового воздействия.

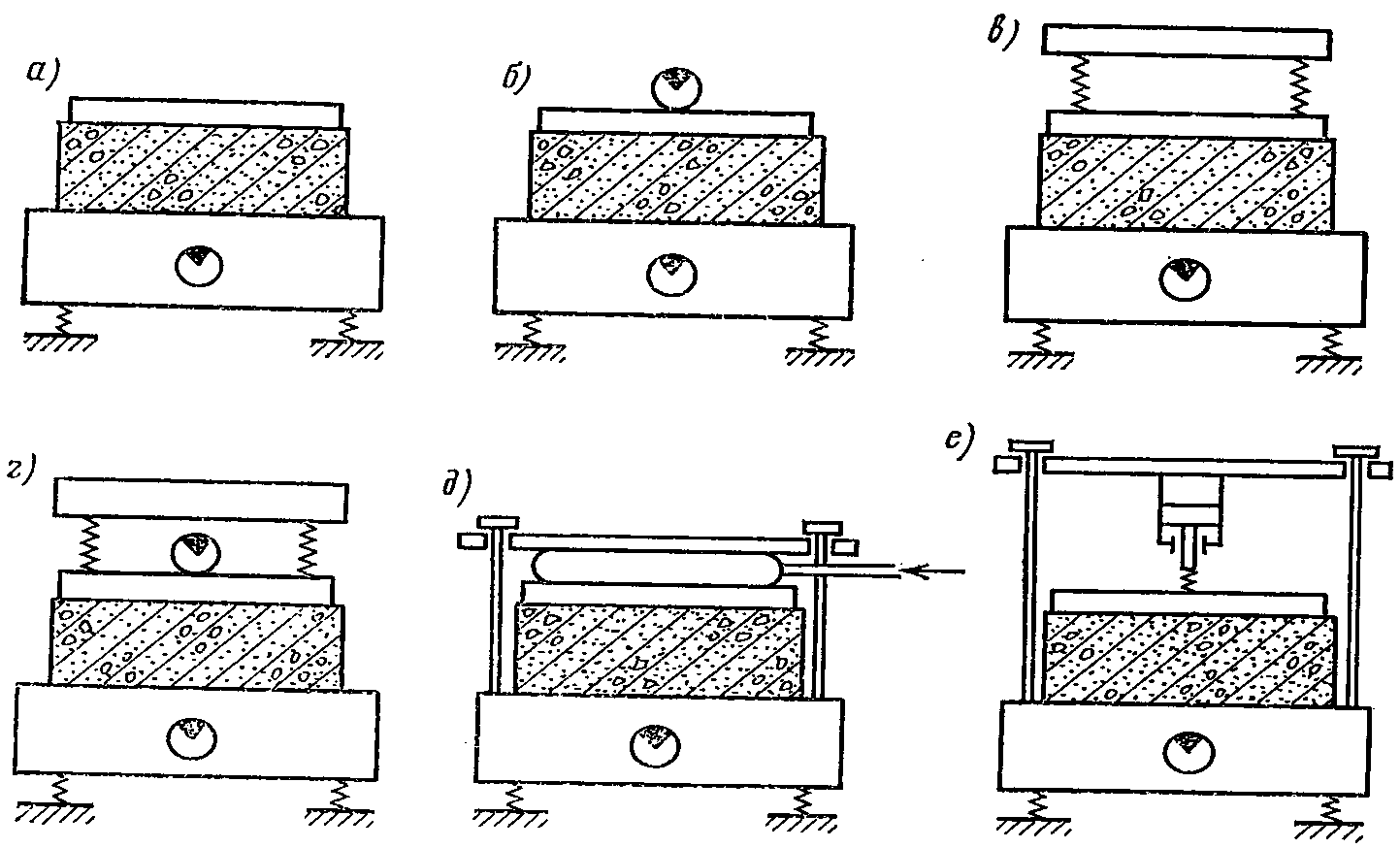

Рис. 6. Виды пригрузов

а - инерционный;

б - инерционный с автономным вибровозбудителем;

в - безынерционный с подрессориванием;

г - безынерционный с автономным вибровозбудителем;

д - безынерционный с пневматической подушкой;

е - безынерционный с гидро- или пневмоцилиндрами

В первом случае осуществляется подрессоривание (виброизоляция) дополнительной массы пригруза относительно той части его, которая контактирует с формуемым изделием (рис. 6, в). Безынерционные подрессоренные пригрузы в ряде случаев могут оснащаться автономными вибровозбудителями (рис. 6, г).

Во втором случае применяются пневматические подушки (рис. 6, д), гидро- или пневмоцилиндры (рис. 6, е) и т.д. При этом реактивная сила этих устройств в целях сохранения интенсивности вибрирования замыкается на раме виброплощадки или форме.

Б. Выбор и расчет технологических параметров

5.19. Виброплощадки и виброустановки, как правило, возбуждают гармонические колебания с частотой ~= 3000 кол/мин. При отсутствии пригруза на виброплощадках и виброустановках с эллиптическими колебаниями рекомендуется изготовлять изделия с толщиной формуемого слоя не более 35 - 40 см. Формование изделий с толщиной слоя до 50 - 60 см возможно при применении безынерционного пригруза. В отдельных случаях, при формовании изделий сложной формы либо густоармированных, а также изделий с высотой слоя менее 6 - 8 см, целесообразно повышать частоту колебаний до 4000 - 4500 кол/мин. На виброустановках с продольно-горизонтальными колебаниями изделия следует изготовлять с учетом следующих условий:

а) максимальная ширина сечения неармированного изделия, формуемого из умеренно жестких или малоподвижных бетонных смесей, не должна превышать 20 см;

б) ширина сечения армированного изделия может быть увеличена, так как наличие арматуры в изделии улучшает уплотнение бетонной смеси в примыкаемом к ней слое толщиной 5 - 8 см.

5.20. Рекомендуемая частота колебаний в ударных (кулачковых) системах принимается в диапазоне 200 - 300 кол/мин, а в ударно-резонансных - 500 - 700 кол/мин. В первом случае толщина формуемого изделия должна быть не более 30 см, а во втором - не более 60 см.

5.21. Амплитуды смещений станковых виброустройств рекомендуется принимать с учетом формовочных свойств бетонной смеси (их подвижности, жесткости) и частоты колебаний в соответствии с табл. 5.

Оборудование | Режимы вибрирования для жесткости смеси, с | |||||||||

15 | 30 | 45 | 60 | 75 | ||||||

A, см | n, кол/мин | A, см | n, кол/мин | A, см | n, кол/мин | A, см | n, кол/мин | A, см | n, кол/мин | |

Виброплощадки и виброустановки с эллиптическими колебаниями | 0,04 | 3000 | 0,045 - 0,02 | 3000 - 4500 | 0,05 - 0,025 | 3000 - 4500 | 0,06 - 0,03 | 3000 - 4500 | 0,035 | 4500 |

Виброустановки с продольно-горизонтальными колебаниями | 0,03 - 0,04 | 3000 | 0,06 - 0,07 | 3000 | 0,09 - 0,1 | 3000 | - | - | - | - |

Ударные (кулачковые) площадки | 0,3 | 220 | 0,3 - 0,4 | 220 | - | - | - | - | - | - |

Ударные резонансные площадки с одной рабочей массой | - | - | 0,7 - 0,8 | 550 - 700 | 0,9 - 1 | 550 - 700 | 1,1 - 1,2 | 550 - 700 | - | - |

Ударные резонансные площадки с двумя рабочими массами | 0,6 | 550 - 700 | 0,8 | 550 - 700 | 1 | 550 - 700 | - | - | - | - |

Примечания: 1. Данные приведены для формования изделий сравнительно простых очертаний, т.е. когда преобладающим является процесс уплотнения. При формовании изделий сложной формы, а также густоармированных рекомендуемая жесткость должна быть снижена не менее чем на 15 с. | ||||||||||

для выравнивания верхней поверхности формуемого изделия. В этом случае может быть применен пригруз любого типа, обеспечивающий статическое давление 0,001 - 0,002 МПа;

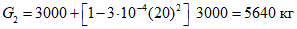

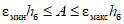

для повышения плотности и однородности уплотнения изделий при большой толщине формуемого слоя. В этом случае рекомендуется применение преимущественно безынерционных пригрузов. Так, для виброплощадок и виброустановок, создающих эллиптические колебания, такой пригруз рекомендуется применять при толщине слоя от 40 до 60 см. В таком случае при формовании изделий, когда превалирующим является процесс уплотнения, а  , где hб - толщина слоя уплотняемого бетона; b - размер минимального горизонтального сечения изделия, величина пригруза Pст должна составлять:

, где hб - толщина слоя уплотняемого бетона; b - размер минимального горизонтального сечения изделия, величина пригруза Pст должна составлять:

Pст = 0,02hбA - 0,03. (1)

При  величина безынерционного пригруза должна быть не менее 0,005 МПа и не более 0,02 МПа;

величина безынерционного пригруза должна быть не менее 0,005 МПа и не более 0,02 МПа;

для ускорения процессов уплотнения и формообразования изделий. В этом случае для виброплощадок, а также для виброустановок, создающих эллиптические колебания, рекомендуется безынерционный пригруз не более 0,02 МПа. При использовании остальных типов оборудования станкового формования рекомендуется применение пригрузов, обеспечивающих давление 0,002 - 0,004 МПа.

5.23. Применение вибропригруза при станковом вибрировании наиболее целесообразно в тех случаях, когда для формования изделий применяются невибрирующие пустотообразователи, расположенные внутри изделия и перекрывающие его открытые поверхности относительно вибрирующей плоскости формы. Наиболее характерным примером является формование многопустотных панелей. Оптимальные режимы работы вибропригруза в этом случае следует выбирать с учетом рекомендаций для поверхностного вибрирования, приведенных ниже. Иногда возможно применение вибропригруза взамен безынерционного - при формовании изделий большой толщины, а также в целях улучшения качества поверхности. В последнем случае рекомендуется принимать высокочастотный режим колебаний вибропригруза.

5.24. Введение в действие всех видов пригруза производится после предварительного уплотнения бетонной смеси, т.е. после 15 - 30 с вибрирования.

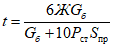

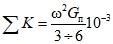

5.25. Время формования изделий определяют:

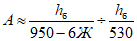

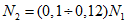

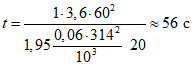

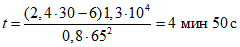

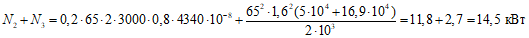

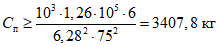

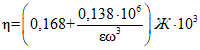

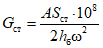

а) при изготовлении изделий на виброплощадках и виброустановках с эллиптическими колебаниями - по формуле

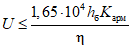

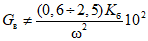

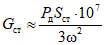

где K1 - коэффициент, учитывающий конфигурацию и характер армирования. Для изделия с простыми очертаниями и нормальным армированием принимается K1 = 1. Для изделий сложной формы, имеющих тонкостенные элементы и формующихся в замкнутых полостях глубиной от 20 до 100 см и толщиной менее 10 см  . При формовании густоармированных изделий

. При формовании густоармированных изделий  ;

;

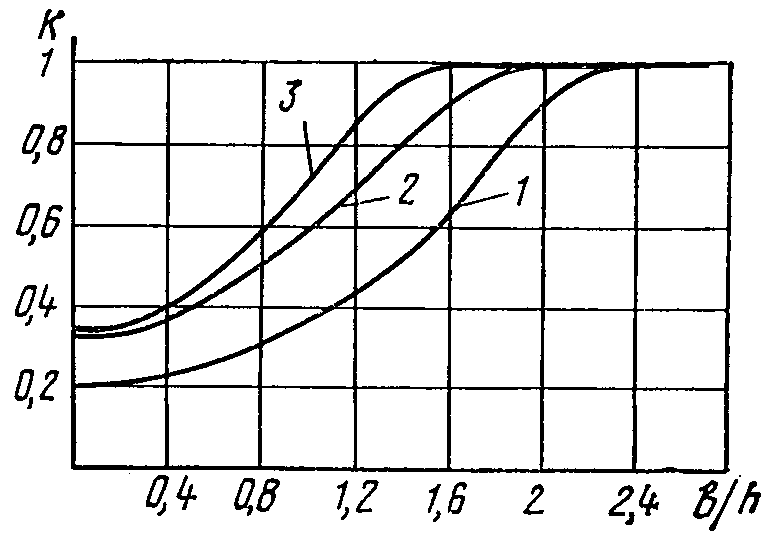

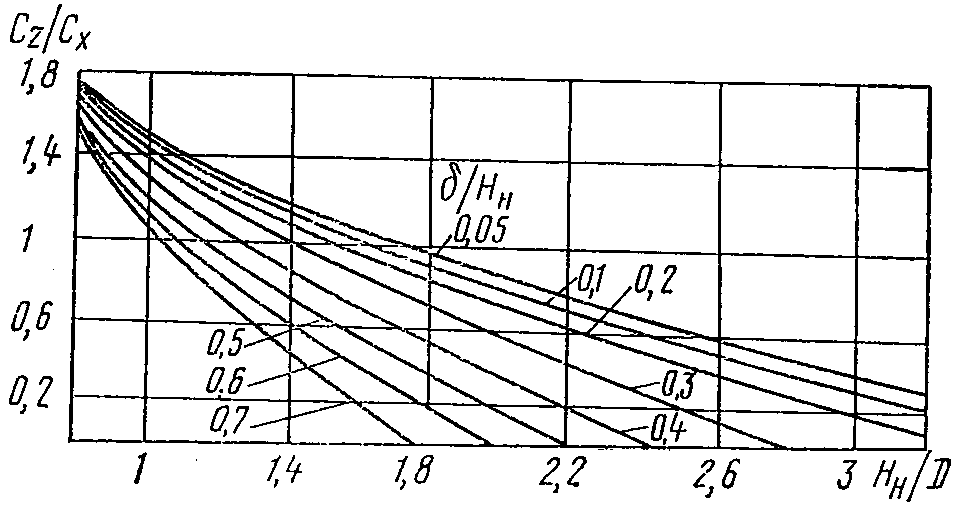

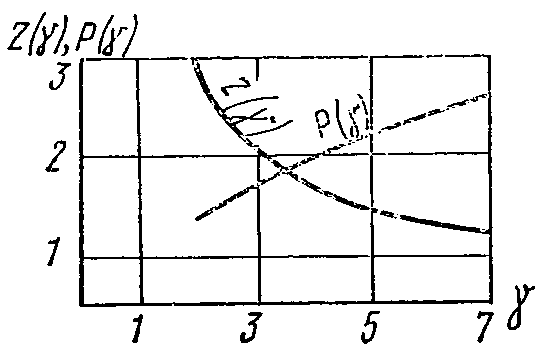

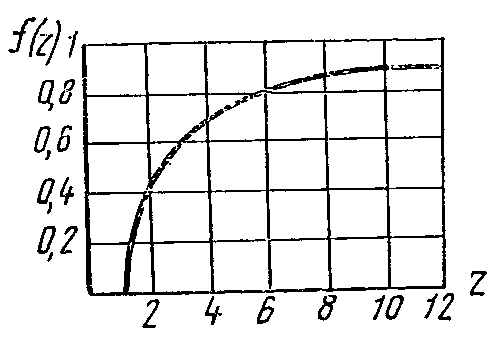

K' - коэффициент геометрии, принимаемый по рис. 7 в зависимости от характерных размеров ширины b и толщины hб изделия;

Kд - коэффициент динамичности, принимаемый по рис. 8.

ширины формы к высоте

1 - при свободном вибрировании; 2, 3 - при безынерционном

пригрузе, соответственно равном 0,01 и 0,03 МПа

бетонной смеси h и амплитуды A виброплощадки

1 - h = 150 мм; 2 - h = 300 мм

При применении безынерционного пригруза Kд = 1;

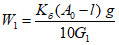

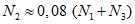

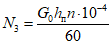

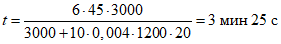

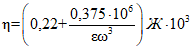

б) при изготовлении изделий на виброустановках с продольно- горизонтальными колебаниями - по формуле

в) при изготовлении изделий на ударных площадках с вертикальными колебаниями (кулачковых или резонансных с двумя рабочими массами) - по формуле

Для ударных резонансных площадок с асимметричными колебаниями  (см. п. 8 прил. 1);

(см. п. 8 прил. 1);

(см. п. 8 прил. 1);

(см. п. 8 прил. 1);г) при изготовлении изделий на ударных площадках с горизонтальными колебаниями (резонансных с двумя рабочими массами) - по формуле

В. Особенности формования изделий

на станковых виброустройствах

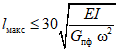

5.26. Размеры изделий, формуемых станковыми виброустройствами (кроме ударных), должны отвечать условиям, изложенным выше. Кроме того, необходимо, чтобы:

а) консольный свес форм от края вибрирующих рам или системы блоков был в пределах 5% линейного размера форм, но не более 30 см;

б) номенклатура изделий формуемых одной установкой, выбиралась с таким расчетом, чтобы амплитуды смещений формы имели пределы отклонения от рекомендуемых выше не более +/- 15%;

в) во всех случаях максимально допустимая перегрузка станковых виброустройств не превышала 30% их номинальной грузоподъемности. При использовании ударных площадок свес форм не допускается.

5.27. Для создания управляемого процесса формования, предохранения узлов машин и форм от перегрузки, преждевременного износа и выхода из строя, а также в целях уменьшения шума при работе станковых виброустройств необходимо следить за надежностью крепления форм к виброустройствам.

5.28. Амплитуда смещений по площади формы может иметь отклонения от амплитуды виброустройств, к которым она крепится, не более +/- 10%.

Наружное вибрирование

А. Принципиальные схемы виброустройств

5.29. В состав оборудования для наружного вибрирования входят стационарные виброформы (в том числе одиночные и кассетные) и устройства последовательного действия (в том числе с передвижными прикрепляемыми вибровозбудителями и передвижными виброформами).

5.30. Простейшие стационарные одиночные виброформы оснащаются навесными вибровозбудителями. Для этой цели применяются как серийно выпускаемые вибровозбудители, так и вибробалки, которые имеют несколько одновальных или двухвальных электромеханических вибровозбудителей, монтируемых на общей опорной балке и соединенных в целях обеспечения синфазной работы промежуточными валами (рис. 9).

Рис. 9. Одиночные виброформы

а - с навесными асинхронными вибровозбудителями;

б - с навесными вибровозбудителями; в - с вибробалками;

1 - вибровозбудитель; 2 - карданный вал; 3 - борт формы;

4 - поддон формы; 5 - изделие; 6 - электродвигатель;

7 - балка; 8 - амортизатор; 9 - дюритовая муфта;

10 - плита электродвигателя; 11 - кронштейн

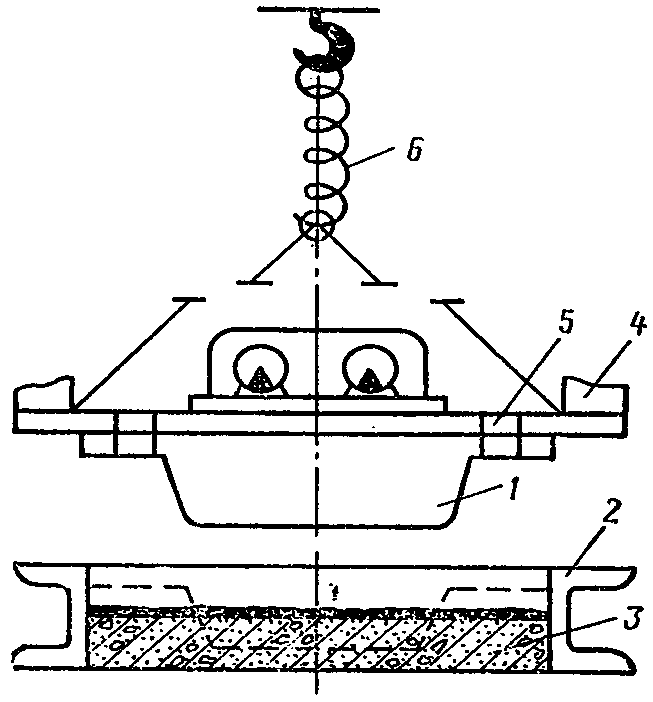

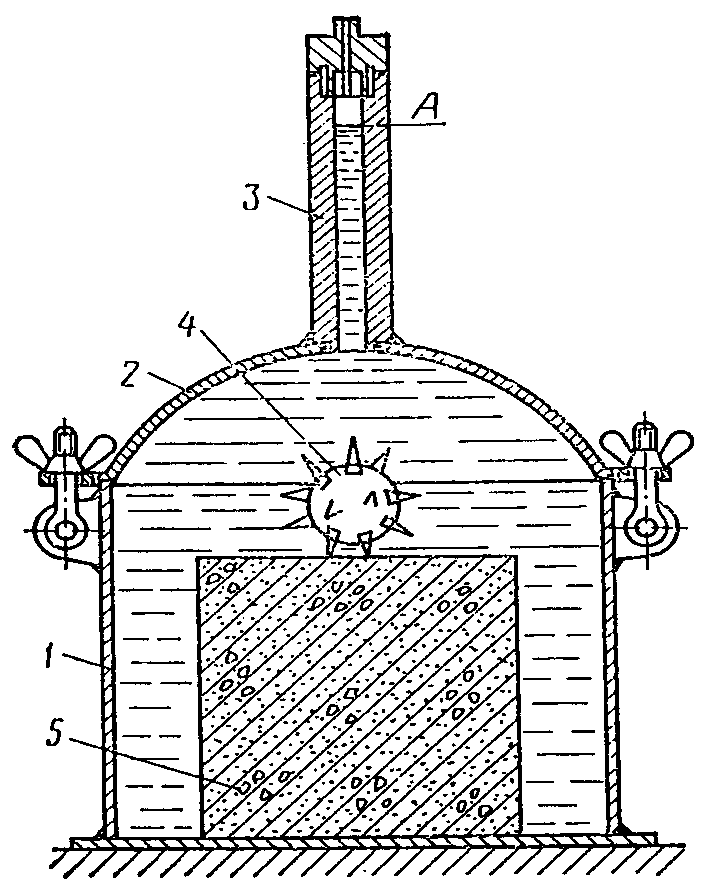

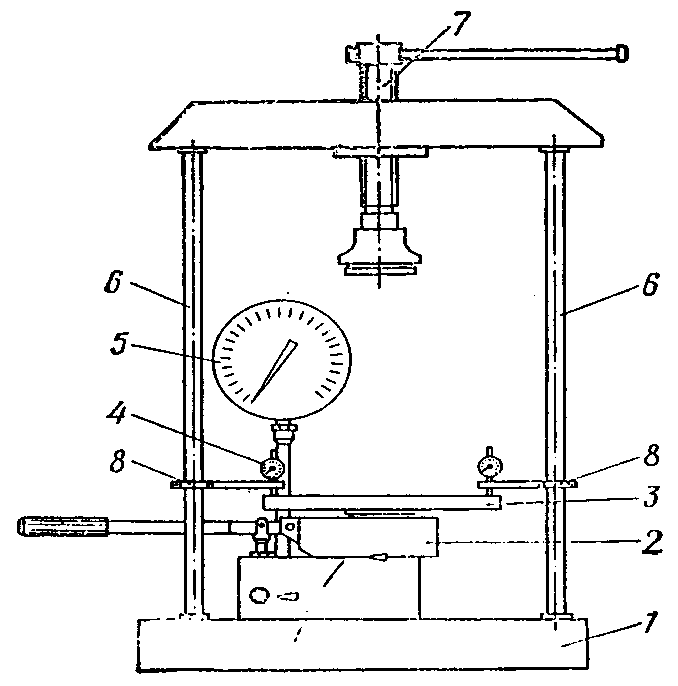

5.31. Кассетные установки состоят из вертикально установленных форм-кассет и механизма сборки-разборки, смонтированных на станине (рис. 10). Кассета имеет отсеки, образованные вертикально установленными стенками с бортами в нижней и боковых частях, в которых формуют одновременно до 10 - 12 изделий. К бортам стенок крепятся наружные вибровозбудители. Уплотнение изделия осуществляется в процессе заполнения смесью отсеков, после чего в термополости подается пар для термообработки.

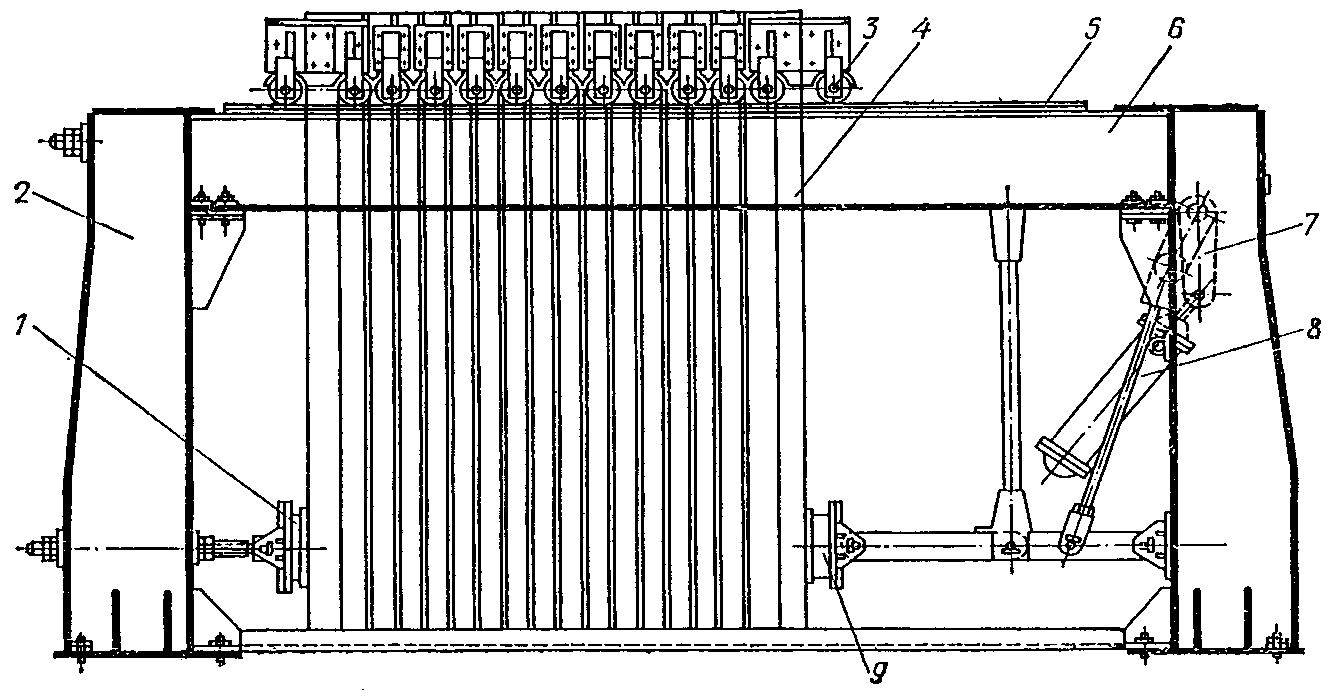

Рис. 10. Кассетная установка

1 - амортизаторы; 2 - стойки; 3 - ролики; 4 - отсеки;

5 - беговые дорожки; 6 - балки; 7 - тяги; 8 - гидропривод;

9 - упоры

5.32. Объемно-формовочные установки изготовляют блок-комнаты элементов зданий. Объемные конструкции с нижней плитой формуются на установках типа "стакан", а с верхней - на установках типа "колпак". На рис. 11 для примера показана установка, формующая двухкомнатный блок с верхней плитой типа "колпак". Она имеет два сужающихся к верху сердечника, наружные продольные и поперечные щиты, устанавливаемые с помощью кривошипно-дышловых механизмов, снабженных приводом на раме. Сердечники и щиты образуют пространство для формуемых изделий. Сердечники перемещаются по направляющим, укрепленным на фундаментной раме. Открытая поверхность верхней плиты образуется с помощью пневмопригруза.

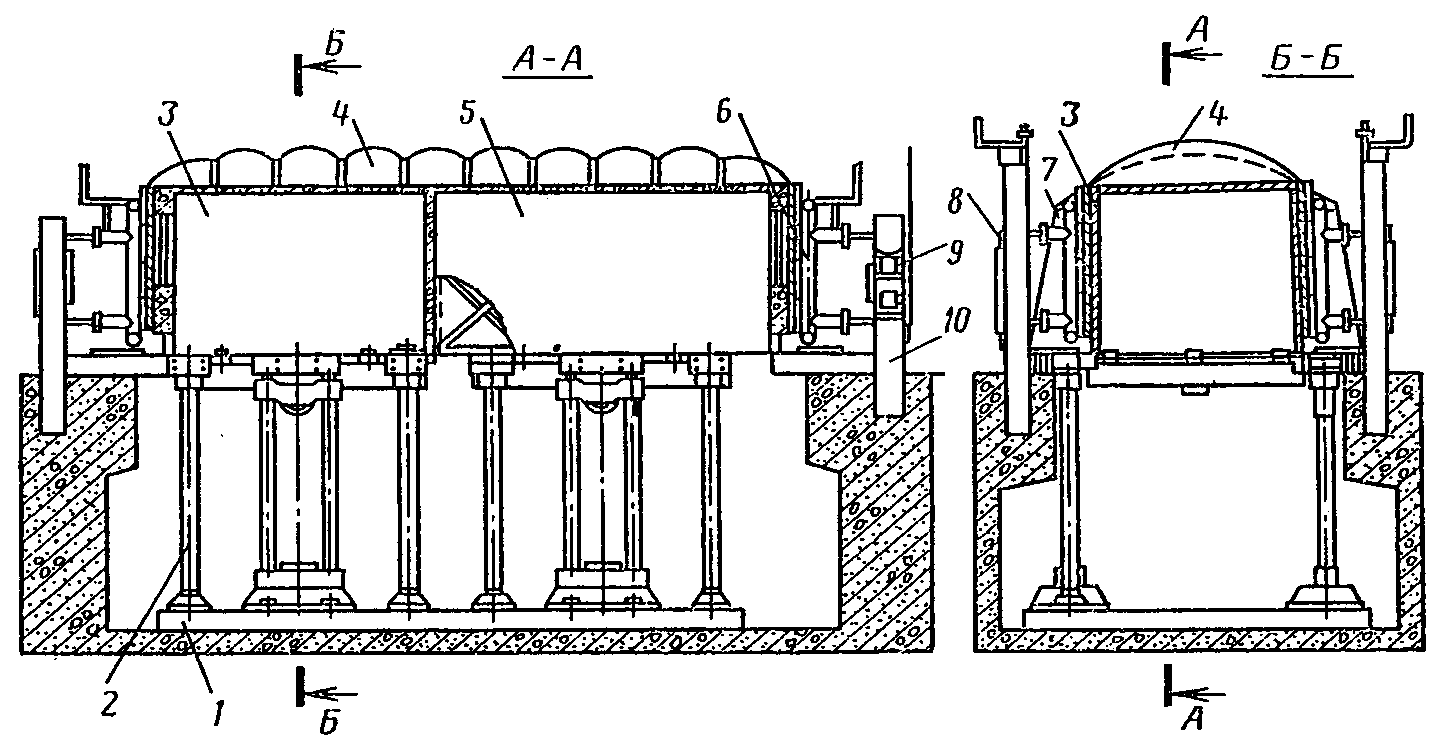

Рис. 11. Объемно-формовочная установка типа "колпак"

1 - фундаментная рама; 2 - направляющие сердечника;

3, 5 - сердечники; 4 - пневмопригруз; 6 - поперечные щиты;

7 - продольные щиты; 8, 9 - кривошипно-дышловые механизмы;

10 - рамы с приводом

5.33. Передвижные прикрепляемые вибровозбудители монтируются на самоходной тележке (иногда снабженной устройством для укладки бетонной смеси), последовательно перемещающейся вдоль стенок форм на шаг, определяемый зоной распространения колебаний, достаточных для уплотнения смеси. При остановке вибровозбудители, снабженные электромагнитным или другим видом крепления, присоединяются к элементу форм, а после уплотнения элемента изделия отсоединяются и перемещаются на следующий шаг.

5.34. Передвижные виброформы представляют собой элемент формы, снабженный вибровозбудителем, непрерывно (или последовательно) перемещающийся вдоль всей длины формуемого изделия. При перемещении для формования следующей части изделия осуществляется немедленная распалубка отформованного перед этим элемента. При этом в целях предотвращения оплывания смеси на ближайшем к виброформе участке изделий, находящемся в зоне действия вибрации, скользящие виброформы снабжаются невибрируемыми бортами-стабилизаторами. Передняя часть виброформы также снабжается невибрируемыми бортами, предотвращающими вытекание смеси.

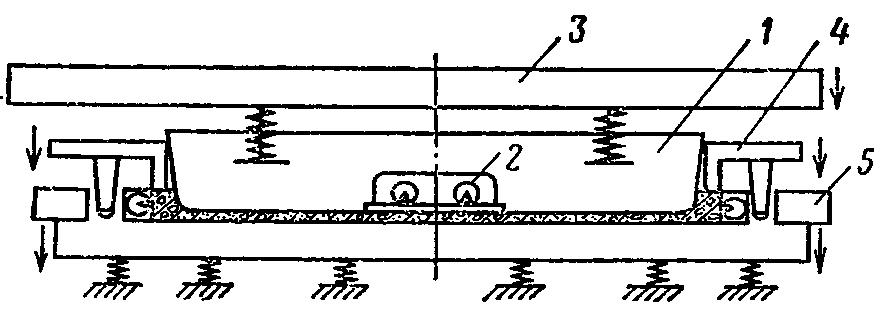

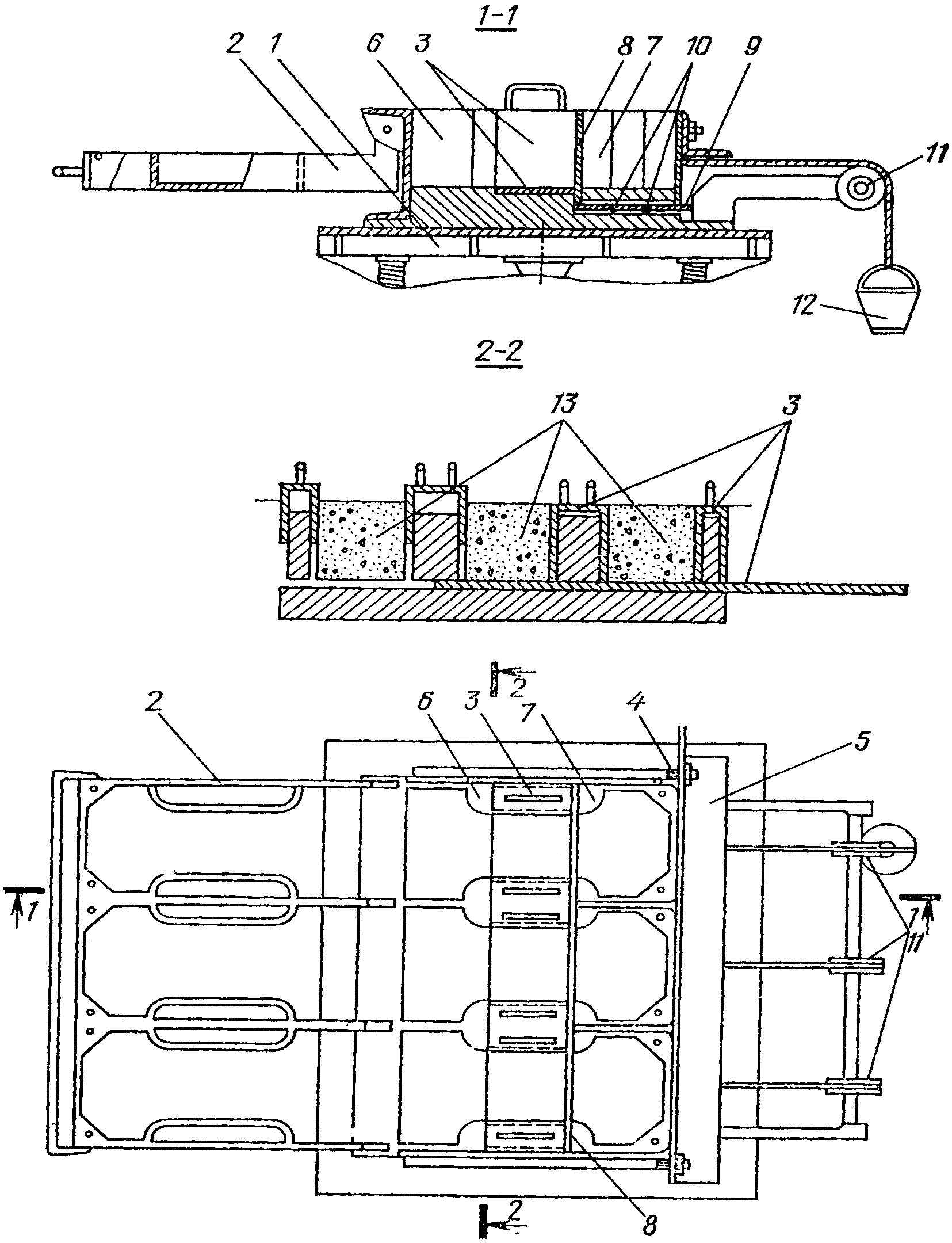

Передвижные виброформы, как правило, монтируются на самоходных тележках (рис. 12).

Рис. 12. Передвижная виброформа

1 - вибросекции; 2 - стабилизаторы; 3 - электродвигатель;

4 - виброблоки; 5 - синхронизатор; 6 - пружинная подвеска;

7 - бункер

Б. Выбор и расчет технологических параметров

5.35. При наружном вибрировании наиболее целесообразно применение нормальных гармонических колебаний с частотой 3000 кол/мин. При этом рекомендуется изготавливать изделия толщиной от 4 до 60 см. В отдельных случаях, при формовании изделий сложной формы, густоармированных, а также со стенками толщиной менее 6 - 8 см целесообразно применение частот 4000 - 4500 кол/мин. Высота формуемых изделий принимается не свыше 300 см. Рекомендации по видам применяемых смесей см. в табл. 4.

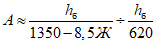

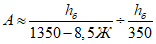

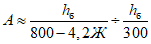

5.36. Амплитуды смещения рекомендуется принимать с учетом толщины формуемого изделия, его высоты и вида смеси в следующих пределах:

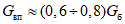

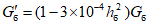

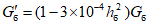

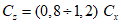

а) при частоте 3000 кол/мин, высоте изделия равной или менее 50 см

; (6)

; (6)б) то же, но при высоте изделия более 50 см

в) при частоте 4000 - 4500 кол/мин, высоте изделия, равной или менее 50 см,

; (8)

; (8)г) то же, но при высоте изделия более 50 см

. (9)

. (9)Примечания: 1. Во всех случаях амплитуда смещения должна быть не менее 0,01 см.

2. Связь между осадкой конуса и жесткостью смеси приведена в разд. 2 (см. табл. 1).

3. Минимальные значения амплитуд смещения приведены из условия достижения минимально допустимой плотности изделия, соответствующей  , максимальные - из условия получения поверхностей изделий без крупных раковин и каверн.

, максимальные - из условия получения поверхностей изделий без крупных раковин и каверн.

, максимальные - из условия получения поверхностей изделий без крупных раковин и каверн.

, максимальные - из условия получения поверхностей изделий без крупных раковин и каверн.5.37. Применение синфазных колебаний боковых элементов опалубки, примыкающей к взаимно противоположным поверхностям формуемых изделий, не рекомендуется. Наиболее предпочтительным при этом является режим антифазных колебаний.

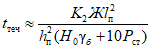

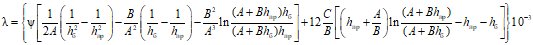

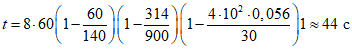

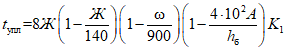

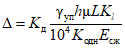

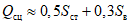

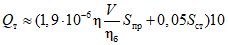

5.38. Время формования изделий предварительно определяется по формуле и корректируется по конкретным условиям

t = tупл + tтеч, (10)

где tупл - время уплотнения смеси в вертикальных элементах формы;

tтеч - время заполнения смесью горизонтально расположенных элементов форм для изделий, имеющих полки;

где K1 - коэффициент, учитывающий минимальное расстояние между боковыми элементами опалубки. При расстоянии от 4 до 8 см К1 принимается соответственно равным от 1,8 до 1,2, при расстоянии от 8 до 15 см и более - от 1,2 до 1;

, (12)

, (12)где K2 - коэффициент, характеризующий режим вибрирования. При частоте 3000 кол/мин  , при 4500 кол/мин

, при 4500 кол/мин  ;

;

, при 4500 кол/мин

, при 4500 кол/мин  ;

;hп - минимальная толщина заполняемой полости, см;

lп - максимальная длина заполняемой полости, см;

H0 - высота бетонной смеси над заполняемой полостью, см.

При изготовлении густоармированных конструкций общее время формования увеличивается в 2 - 3 раза.

В. Особенности формования наружным вибрированием

5.39. При формовании наружным вибрированием одновременно нескольких изделий, разделенных между собой нежесткими, гибкими стенками (в кассетных установках), разница в уровнях укладываемой смеси не должна превышать 50 см. Если по каким-либо причинам один из отсеков нельзя заполнять смесью, то в нем устанавливаются дополнительные распоры.

5.40. При формовании изделий в скользящих виброформах (как в начальный момент формования, так и в случае вынужденных остановок в процессе формования) началу движения должно предшествовать включение вибровозбудителей. Выключение вибровозбудителей в конце формования должно осуществляться после остановки. Время работы вибровозбудителей в указанных случаях определяется необходимостью качественного заполнения формы и составляет ориентировочно 15 - 30 с.

5.41. Для обеспечения равномерной плотности укладываемого бетона и уменьшения разницы между прочностью верхней и нижней частей изделий в кассетных установках формы рекомендуется заполнять смесью с заданной подвижностью на высоту, не достигая верха на 30 см. Оставшуюся верхнюю полосу бетонировать смесью, обладающей более низкой подвижностью (в 2 - 3 раза) с дополнительным уплотнением этой полосы глубинными вибраторами.

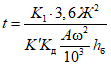

Поверхностное формование

А. Принципиальные схемы виброустройств

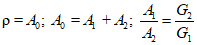

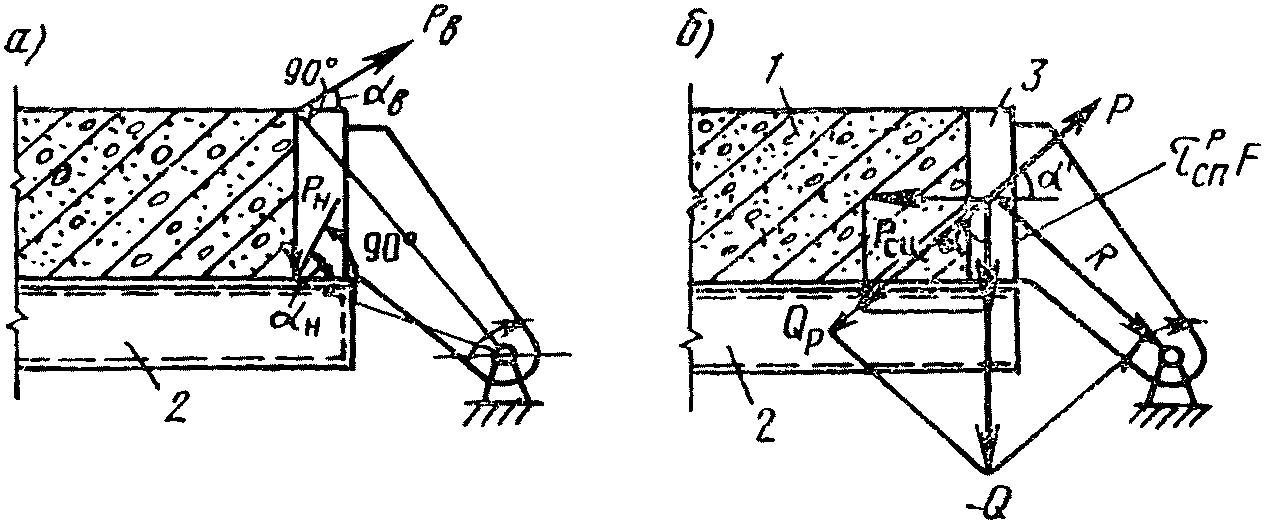

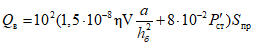

5.42. В состав оборудования поверхностных виброустройств входят вибропрессы, виброштампы и вибропротяжные устройства. Поверхностные виброустройства сочетают функции вибровозбудителя, пригруза, а в ряде случаев и формообразователя. Статическое давление в вибропрессах и виброштампах определяется величиной вибрируемой массы (рис. 13, а), а также массой подрессоренного (виброизолированного) пригруза (рис. 13, б). В отдельных случаях дополнительно могут прикладываться усилия, создаваемые гидравлическими (рис. 13, в), пневматическими (рис. 13, г) либо винтовыми устройствами (рис. 13, д). В вибропротяжных устройствах статическое давление на смесь создается в результате гидростатического подпора смеси в вибробункере, сопротивления ее течению в процессе формообразования и определяется расчетом.

Рис. 13. Схема поверхностных одномассных

колебательных систем

а - без пригруза; б - с подрессоренным пригрузом;

в, г, д - с пригрузочными устройствами, соответственно

гидравлическим, пневматическим и винтовым

5.43. В конструкциях вибропрессов и виброштампов рекомендуется применять виброизолированные гравитационный, гидравлический, пневматический или винтовой пригрузы; такие системы позволяют снизить потребление мощности.

Применение систем без виброизолированных пригрузов менее эффективно и допускается в виде исключения при вибропрессовании и виброштамповании изделий с малой высотой ребер при ограниченном объеме выпускаемой продукции.

5.44. Виброштампы используются при формовании изделий сложной формы. Простейшие установки (рис. 14) имеют виброштамп, опускающийся под действием собственной массы на уложенную в форму отдозированную бетонную смесь, уплотняя и вытесняя ее до требуемого уровня. Фиксация толщины изделий производится путем установки на штамп упоров. При отсутствии точного дозирования бетонной смеси в верхних частях профиля штампа устраиваются отверстия для выхода избытка бетонной смеси. Для улучшения условий немедленной распалубки связь подъемного устройства со штампом осуществляется через упругую связь - пружину.

Рис. 14. Схема простейшего виброштампа

1 - виброштамп; 2 - форма; 3 - бетонная смесь;

4 - упоры штампа; 5 - отверстия для выхода избытка смеси;

6 - пружина

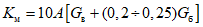

Виброштамп с виброизолированным пригрузом имеет схему, приведенную на рис. 15. Он состоит из штампа, жестко связанного с ним вибровозбудителя, подрессоренного пригруза, прижимной рамы и бортоснастки. На бортоснастке возможна установка вибровозбудителей. Для виброизоляции штампа от фундамента поддон (матрица, стенд) может устанавливаться на пружинное основание. При применении гидравлического и винтового пригрузов усилие на бетонную смесь передается через раму подвески штампов или непосредственно через виброизолирующие элементы. При этом перемещению пригрузочных устройств в сторону, противоположную движению штампов, препятствует жесткая связь пригруза с поддоном (стендом) либо вес рамы, если он не превышает усилия, создаваемого пригрузом.

Рис. 15. Схема виброштампа с виброизолированным пригрузом

1 - штамп; 2 - вибровозбудитель; 3 - подрессоренный пригруз;

4 - прижимная рама; 5 - бортоснастка

Виброштампование осуществляется в следующем порядке: на поддон (матрицу, стенд) с предварительно уложенной бетонной смесью опускается и прижимается бортоснастка, затем прижимная рама и штамп. После штампования последовательно поднимаются бортоснастка, штамп и прижимная рама.

При виброштамповании многокессонных элементов целесообразно применять штампы с независимой подвеской с целью исключения (в отдельных кессонах) зависания штампа при недостаточно точно спрофилированной смеси по поддону.

5.45. Вибропресс используется при уплотнении изделий простой формы, где отсутствуют процессы течения. В конструкциях вибропресса, как правило, применяется подрессоренный пригруз. По конструктивной схеме вибропресс аналогичен виброштампу, но отличается отсутствием прижимной рамы.

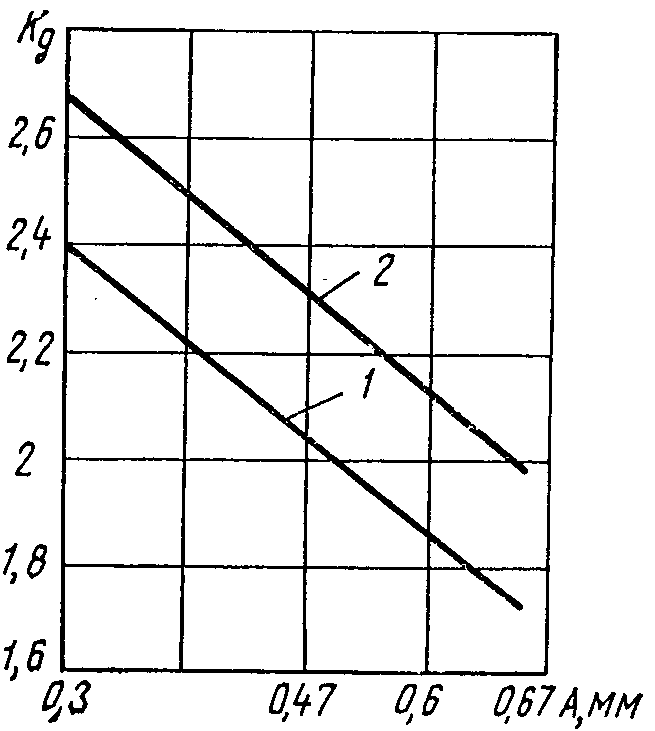

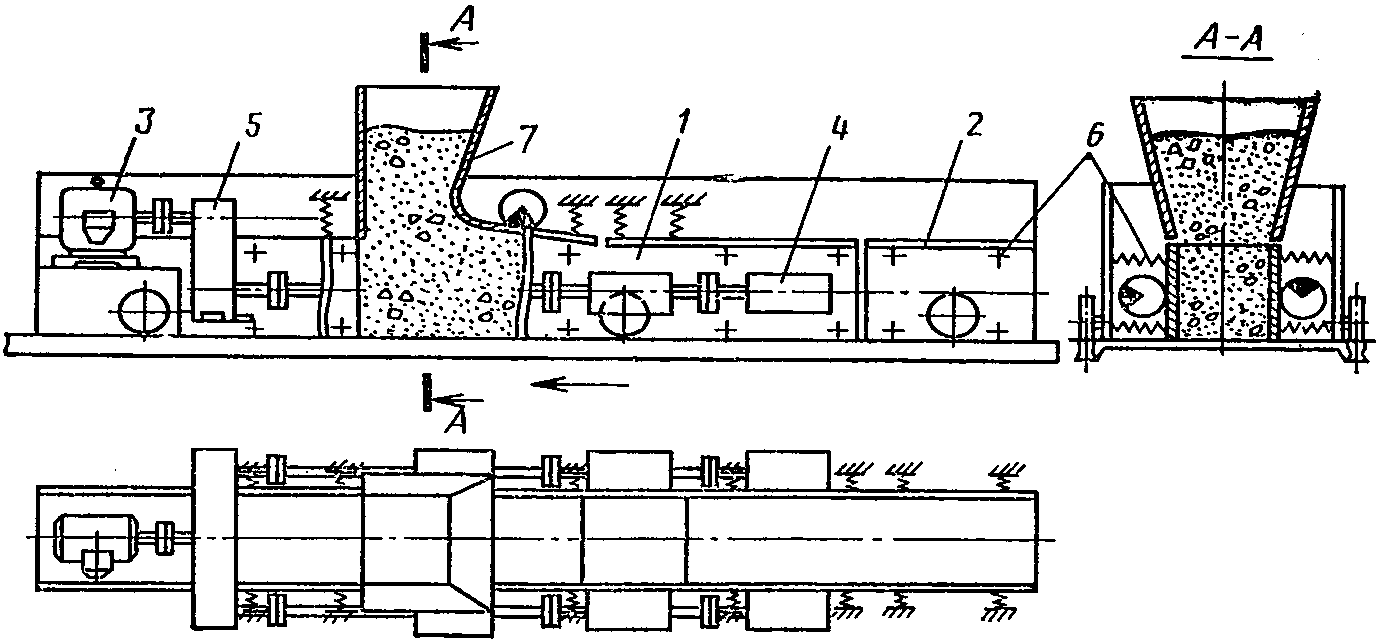

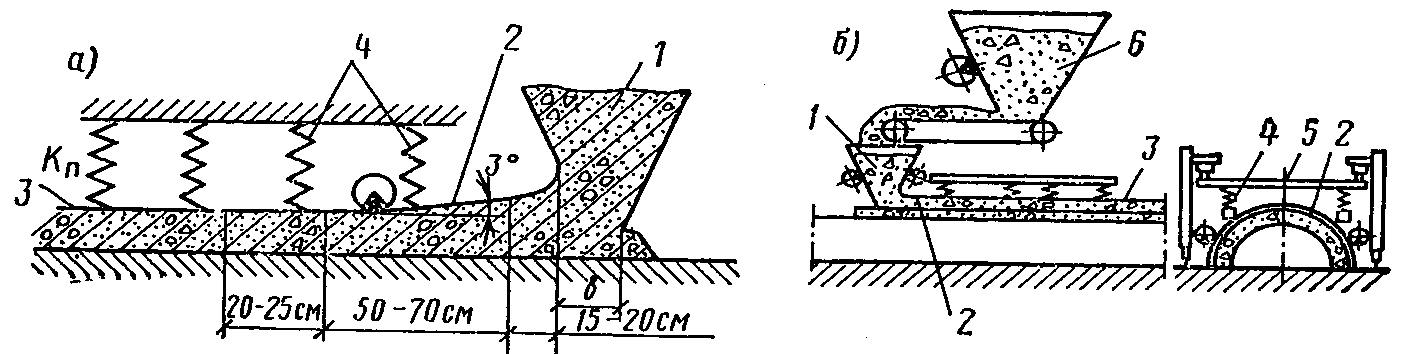

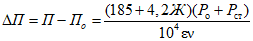

5.46. Рабочий орган вибропротяжного устройства (рис. 16) состоит из вибрирующего бункера с примыкающей к нему формующей поверхностью и стабилизирующей опалубки, плотно прилегающей к свежеотформованному изделию, которая служит для предохранения смеси от выдавливания из-под формующей поверхности и ее оплывания в зоне, примыкающей к вибрирующим частям рабочих органов.

горизонтального формования

а - для формования плоских изделий;

б - для формования пространственных изделий;

1 - вибрирующий бункер; 2 - формующая поверхность;

3 - стабилизирующая опалубка; 4 - пружины; 5 - рама;

6 - бункер-питатель

С рамой агрегата рабочий орган соединяется посредством пружин, обеспечивающих виброизоляцию агрегата и ограничивающих всплытие его под действием гидродинамических сил, возникающих в процессе виброформования.

5.47. Вибропротяжные устройства могут быть использованы как при горизонтальной, так и при вертикальной или наклонной схемах формования. Вертикальная схема применяется при изготовлении изделий методом передвижных щитов. Формование изделий при этом осуществляется как с одной, так и с двух сторон формы (рис. 17). Возможно также изготовление объемных элементов. В таком случае формой может служить сердечник, имеющий конфигурацию соответственно внутреннему профилю изделия. При небольших размерах сердечника последний может быть оснащен вибровозбудителем (рис. 18).

Рис. 17. Схема одностороннего формования плоских изделий

(подвижные щиты)

1 - вибробункер; 2 - вибровозбудитель;

3 - бортоснастка; 4 - форма-щит; 5 - арматура

плоских панелей

1 - вибробункер; 2 - вибровозбудитель;

3 - бортоснастка; 4 - форма; 5 - арматура; 6 - щит

При изготовлении изделий методом подвижных щитов роль стабилизатора выполняет щит, являющийся одновременно принадлежностью формы.

5.48. В целях исключения просыпания смеси при завершении процесса формования изделий с помощью вибропротяжных устройств, последние, при необходимости, оснащаются затворами.

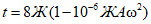

Б. Выбор и расчет технологических параметров

5.49. Толщина изделий, формуемых поверхностными виброустройствами, находится в пределах от 3 до 30 см.

5.50. Выбор оптимальных режимов вибрирования (амплитуды и частоты колебаний, статического давления) следует осуществлять с учетом пп. 5.51 - 5.54, 5.59 настоящего Руководства в зависимости от вида применяемой смеси, толщины формуемого изделия и требований, предъявляемых к его качеству.

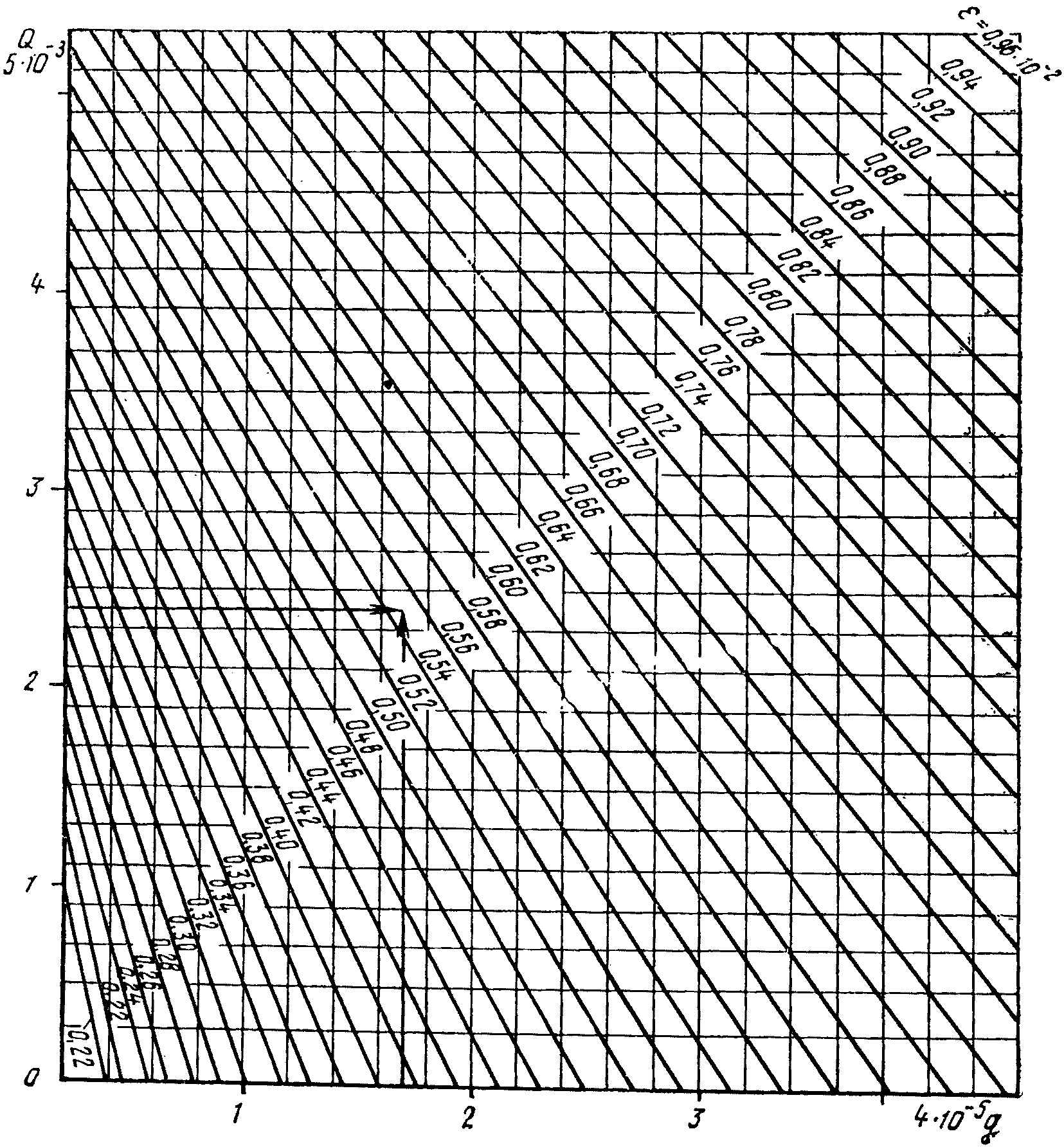

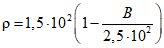

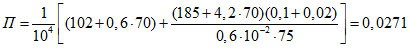

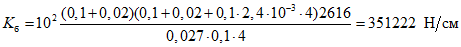

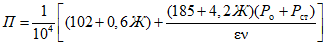

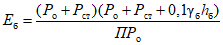

5.51. Степень уплотнения характеризуется пористостью свежеотформованного бетона. Пористость П (в относительных единицах) связана с жесткостью бетонной смеси и условиями формования уравнением

где P0 - давление окружающей среды, МПа;

Это уравнение справедливо при  = 25 - 150 Гц;

= 25 - 150 Гц;  МПа; hб = 3 - 25 см; a = (0,15 - 7)10-2 см.

МПа; hб = 3 - 25 см; a = (0,15 - 7)10-2 см.

МПа; hб = 3 - 25 см; a = (0,15 - 7)10-2 см.

МПа; hб = 3 - 25 см; a = (0,15 - 7)10-2 см.5.52. Пористость бетонной смеси в свежеотформованном изделии связана с относительным снижением прочности бетона уравнением

, (14)

, (14)где  .

.

.

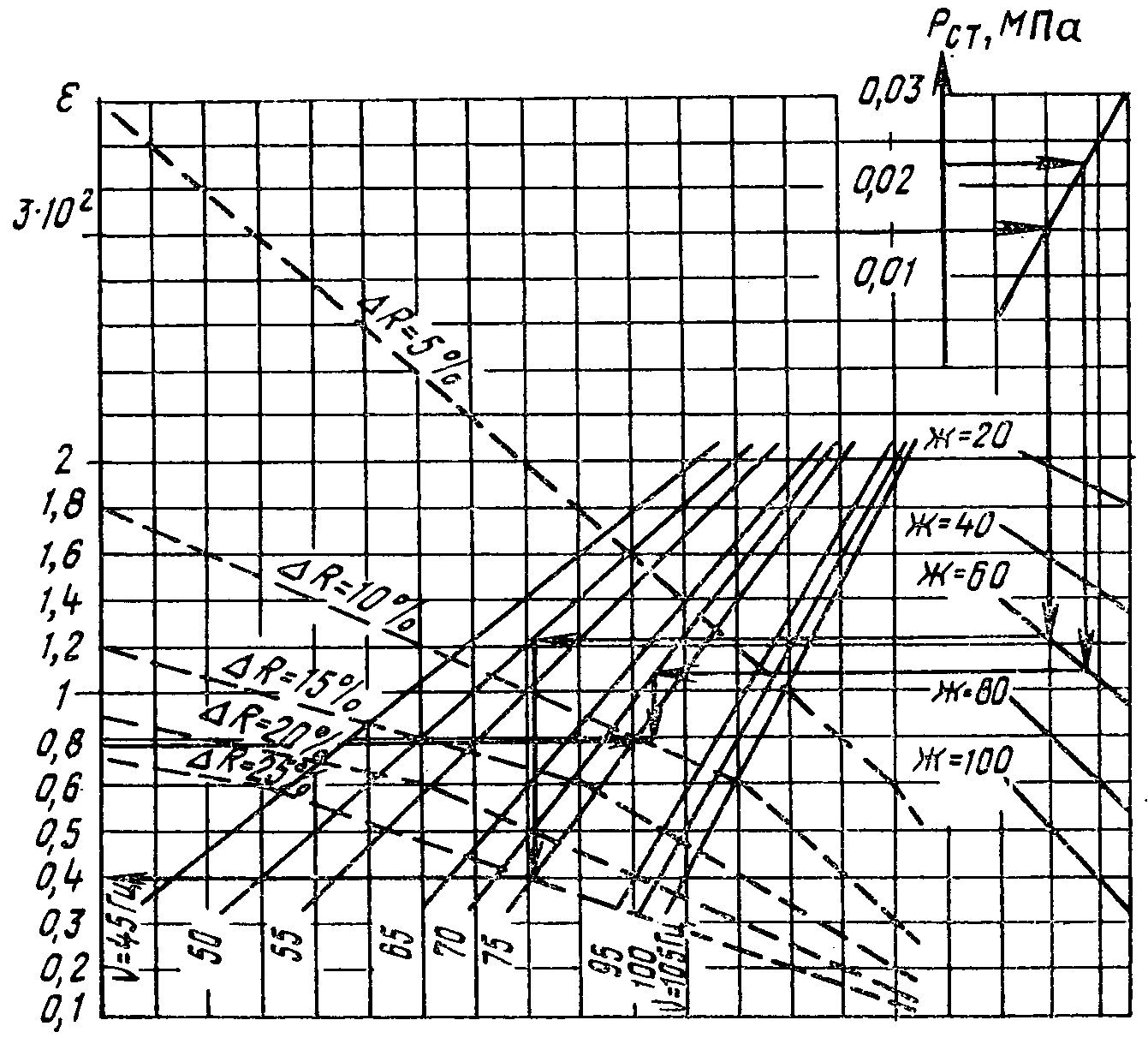

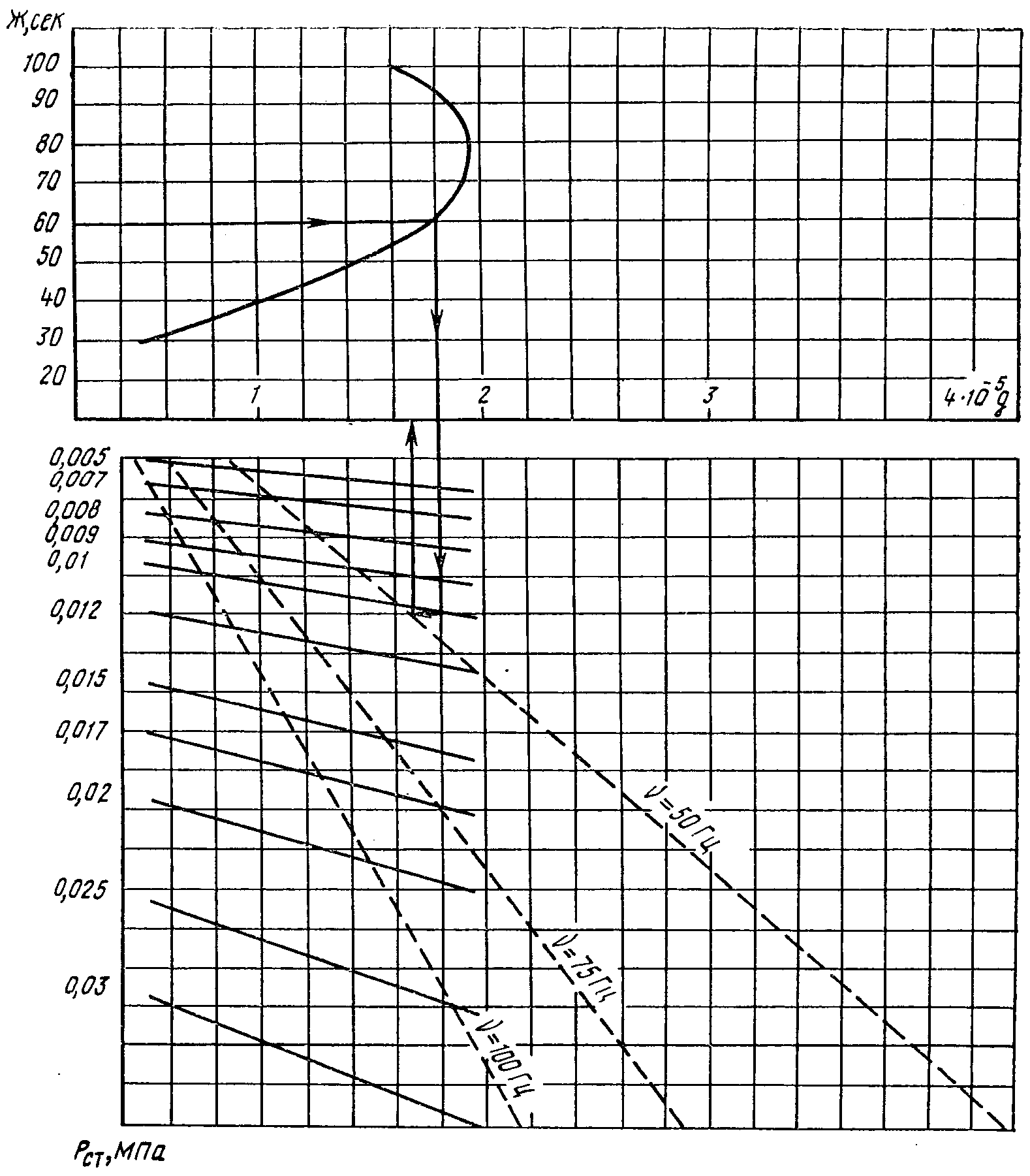

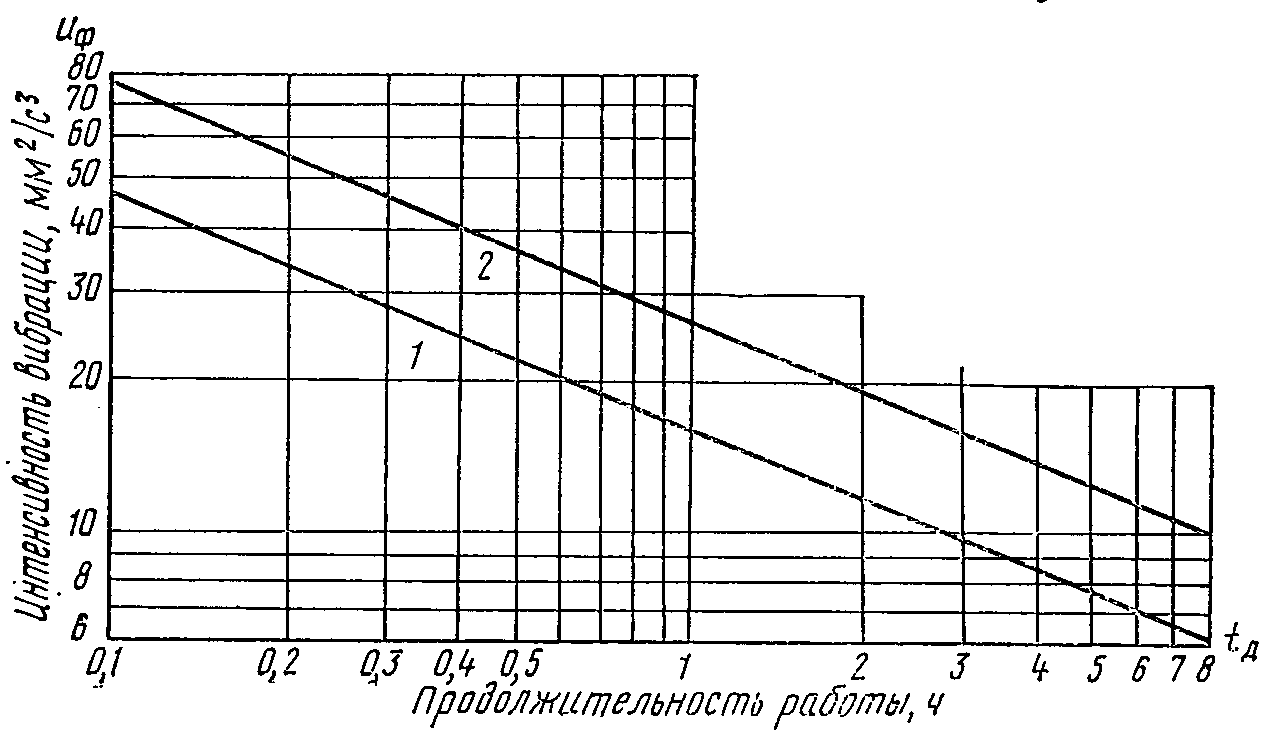

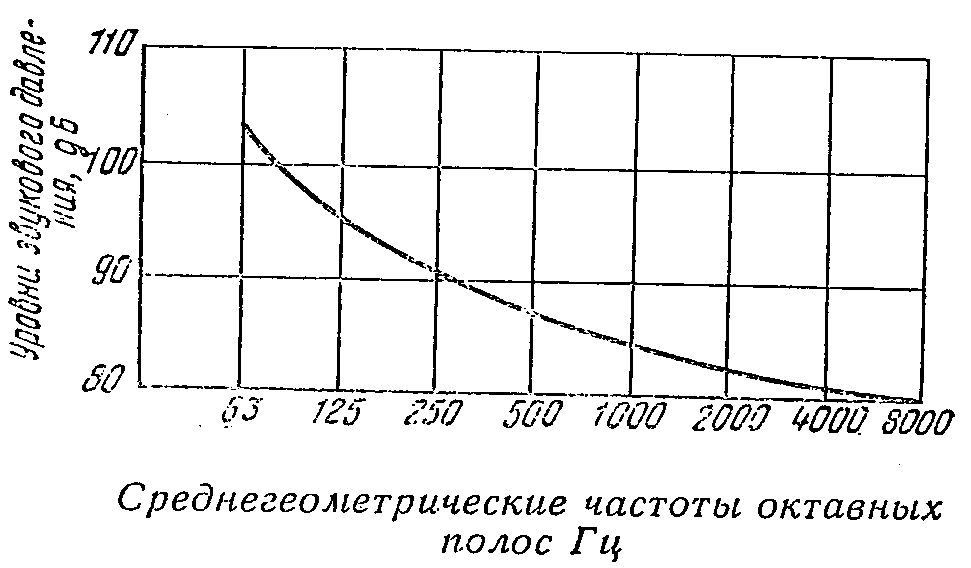

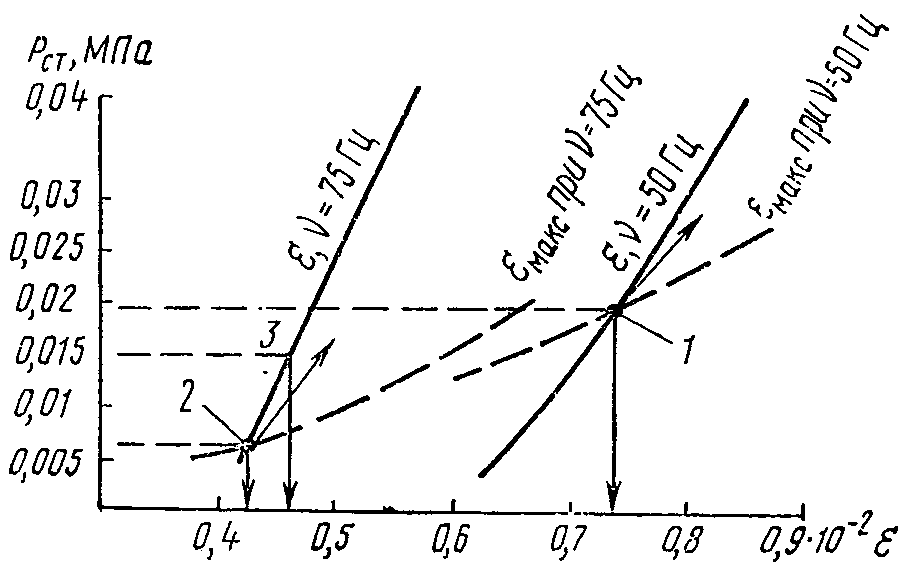

.На рис. 19 представлены номограммы для определения относительного снижения прочности в зависимости от условий формования.

Рис. 19. Номограмма для определения относительного

снижения прочности бетона

5.53. В процессах формообразования основным параметром является вибровязкость бетонной смеси. Ее величина определяется из зависимостей:

а) при  МПа;

МПа;

МПа;

МПа;б) при  МПа

МПа

МПа

МПаПрименение статического давления свыше 0,03 МПа не рекомендуется вследствие резкого возрастания величин вибровязкости.

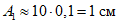

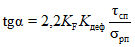

5.54. В целях получения поверхности хорошего качества (без крупных пор, раковин) амплитуда смещения в процессах формообразования, а также на завершающей стадии уплотнения должна отвечать условию

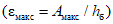

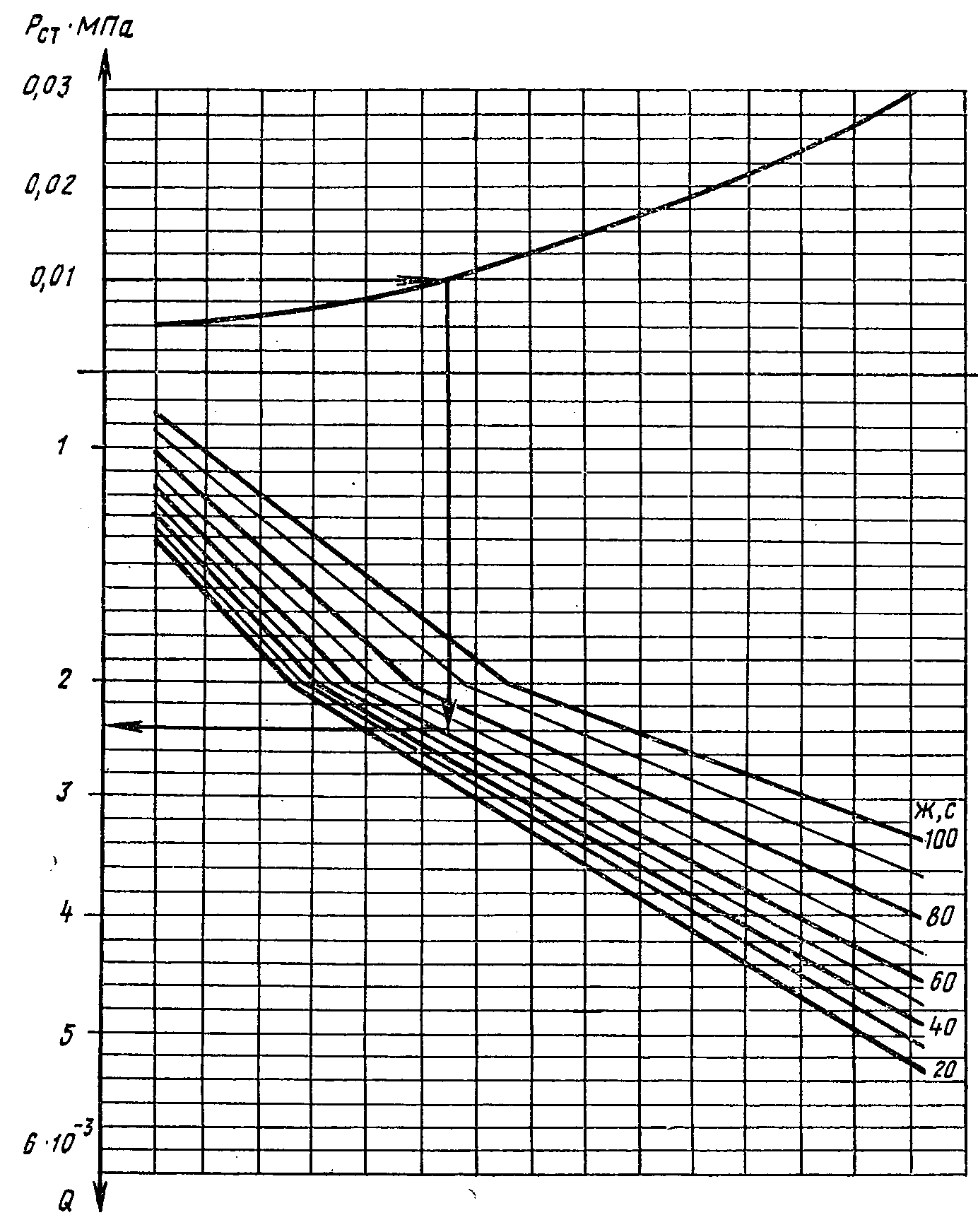

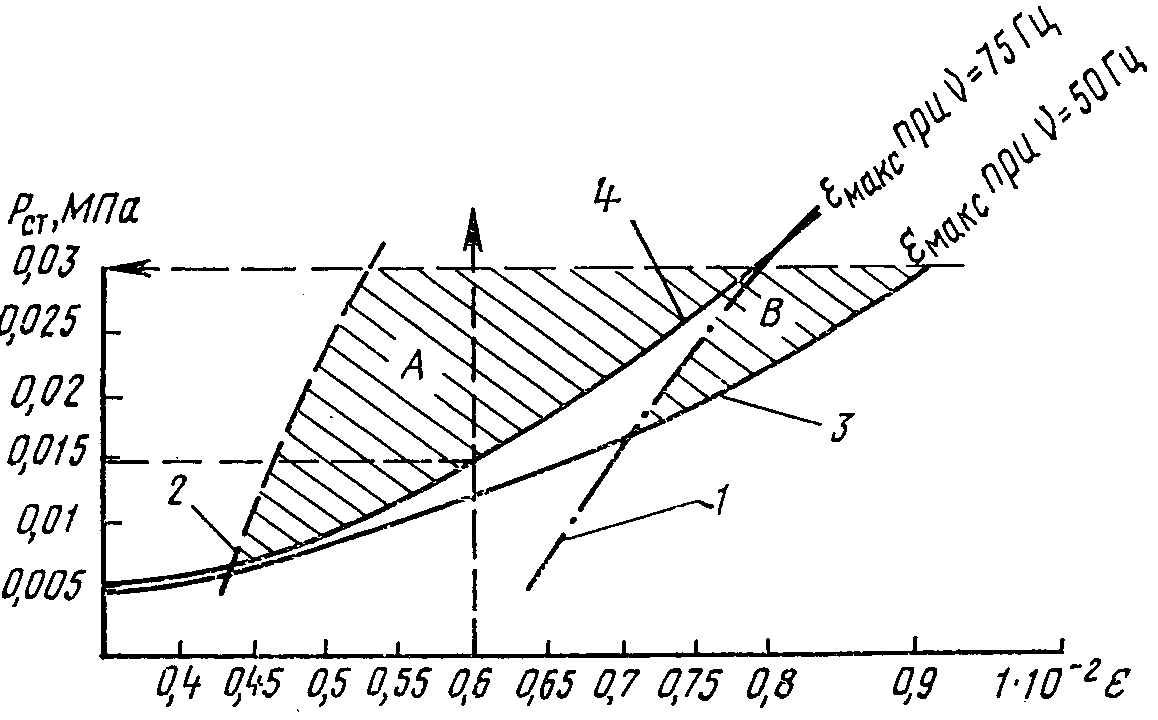

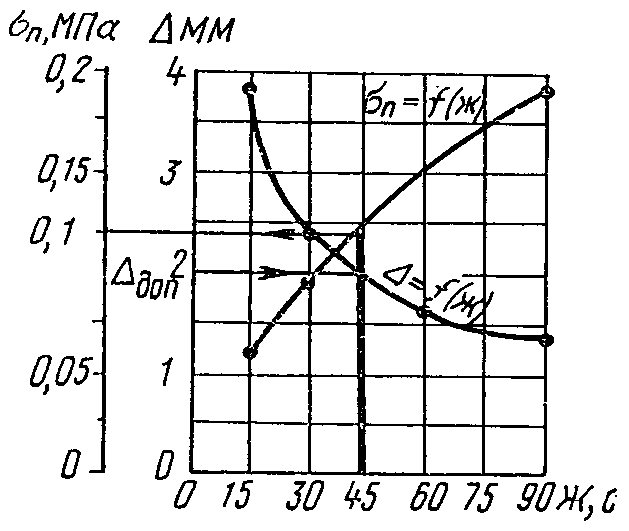

На рис. 20 представлены номограммы для определения максимально допустимых относительных деформаций смеси  в зависимости от условий формования.

в зависимости от условий формования.

в зависимости от условий формования.

в зависимости от условий формования.а)

б)

в)

деформаций смеси

а - определение Q по заданным Pст и Ж;

б - определение a по заданным PСТ, Ж и  ;

;

в - определение  по найденным Q и q

по найденным Q и q

5.55. Модуль упругости вибрируемой бетонной смеси определяется из соотношения

5.56. Жесткость (упругость) слоя уплотненной бетонной смеси Kб (H·см) определяется из выражения

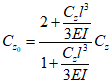

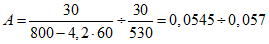

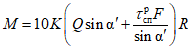

5.57. Время формования при применении виброштампов определяется зависимостью

где  - коэффициент, характеризующий форму изделия и давление штампования (см. прил. 2).

- коэффициент, характеризующий форму изделия и давление штампования (см. прил. 2).

5.58. При виброштамповании оптимальная величина Рст может быть найдена исходя из минимально необходимого времени штампования построением зависимости t = f(Pст) с помощью уравнения (20). При этом следует учитывать указания пп. 5.51, 5.53 и 5.74 настоящего Руководства.

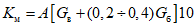

Коэффициент Kарм принимается равным 0,6 для сеток с ячейками до 10 см и 0,8 - с ячейками больше 10 см.

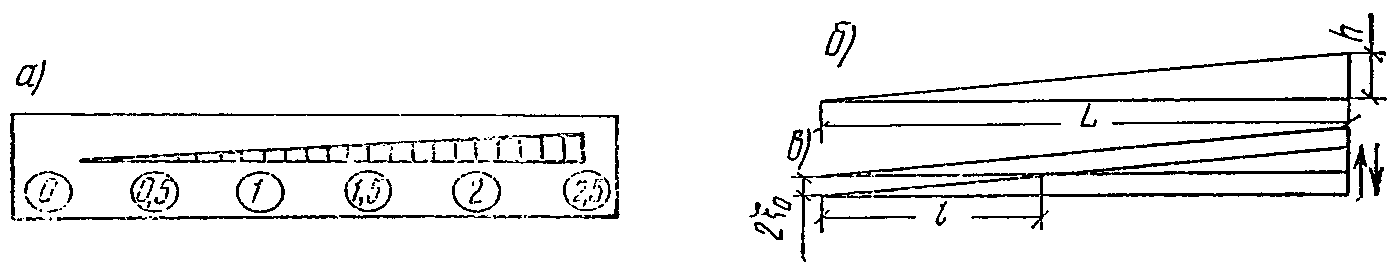

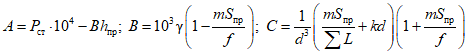

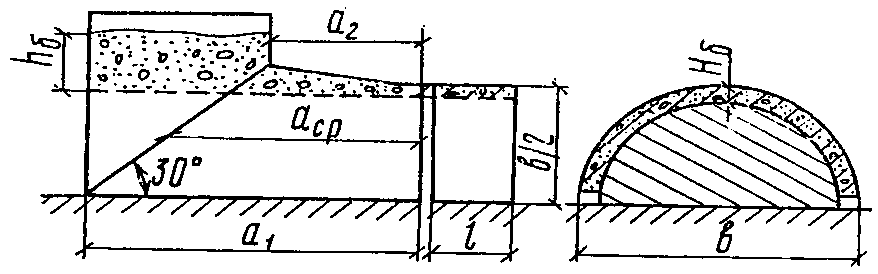

5.60. Профиль формующей поверхности вибропротяжных устройств для горизонтального формования имеет криволинейный участок и примыкающие к нему наклонный и горизонтальный. Длина криволинейного участка составляет 15 - 20 см при высоте подъема передней кромки профиля над задней не более 1/5 толщины изделия; длина наклонного участка - 50 - 70 см при угле наклона 3°. Длина заднего горизонтального участка 20 - 55 см (см. рис. 16). Высота смеси над верхним уровнем формуемого в вибробункере изделия должна быть не более 50 - 70 см. Минимальное расстояние между стенками вибробункера при формовании плоских изделий принимается равным:

b = hб + 30. (22)

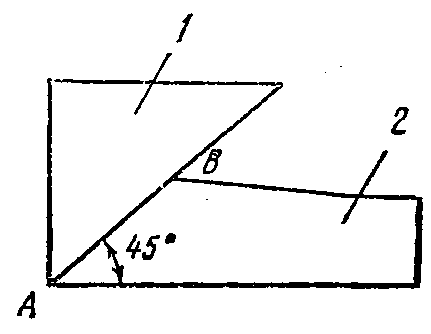

При формовании пространственных конструкций в целях обеспечения равномерного и ускоренного поступления смеси под формующую поверхность линия ее примыкания AB к вибробункеру должна иметь наклон под углом не более 45° к горизонту (рис. 21). При этом для интенсификации процесса в вибробункере следует предусмотреть возможность установки глубинных вибраторов, виброножей, вибродиафрагм и других устройств, способствующих виброобработке смеси. Конструкция и размеры этих вибровозбудителей устанавливаются опытом.

Рис. 21. Примыкание вибробункера к формующей поверхности

1 - вибробункер; 2 - формующая поверхность

5.61. Геометрические характеристики вибропротяжных устройств вертикального формования должны отвечать следующим требованиям:

а) объем вибробункера Vб должен быть равен:

при периодическом заполнении - объему формуемого изделия в плотном теле, умноженному на коэффициент уплотнения 1,25 - 1,3;

при непрерывном заполнении - не менее чем половине объема формуемого изделия, умноженного на коэффициент уплотнения;

б) высота щели вибробункера принимается равной:

hщ = 12 + hб. (23)

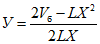

Остальные размеры и форма вибробункеров должны соответствовать схеме рис. 22, при этом величина У определяется из выражения

, (24)

, (24)где L - ширина вибробункера, соответствующая ширине формуемого изделия.

Рис. 22. Схема вибробункера

1 - днище; 2 - калибрующая пластина

В. Особенности формования изделий

поверхностными виброустройствами

5.62. При формовании изделий поверхностными виброустройствами следует особенно тщательно следить за тем, чтобы на верхней поверхности бортов форм отсутствовали наплывы бетона.

5.63. При вибропрессовании рекомендуется осуществлять регулирование величины статического давления от минимального в начале процесса уплотнения до максимального в конце. При виброштамповании максимум давления должен быть достигнут к моменту начала течения смеси.

5.64. Перед началом работы формующую поверхность вибропротяжного устройства следует устанавливать без зазора относительно верхней кромки бортов формы.

5.65. Формование изделий вибропротяжными устройствами рекомендуется осуществлять при непрерывном перемещении форм, следующих вплотную друг за другом, либо непрерывной полосой на стендах. Началу движения форм (или вибропротяжного устройства) должно предшествовать включение вибровозбудителей при одновременной подаче смеси в вибробункер в течение 25 - 40 с.

5.66. Для обеспечения постоянного подпора в вибробункере вибропротяжных устройств подача бетонной смеси в него должна осуществляться непрерывно.

Внутреннее вибрирование

А. Принципиальные схемы виброустройств

5.67. Устройства для внутреннего вибрирования включают глубинные вибраторы (в том числе с гибким валом, с встроенным электродвигателем и пневматические), а также установки с вибровкладышами (пустотообразователями).

Глубинные вибраторы применяются преимущественно при стендовом производстве изделий и в отдельных случаях как вспомогательное средство для уплотнения густоармированных элементов изделий. Подвижность смеси должна быть 1 - 5 см.

Установки с вибровкладышами могут применяться как при стендовом производстве, так и на конвейерных и агрегатно-поточных линиях. В первом случае рабочие органы формования монтируются на самоходных порталах, а в остальных - установки выполняются стационарными. Вибровкладыши, как правило, извлекаемые из изделия сразу после формования, требуют применения смесей с Ж не менее 30 с.

5.68. Установки с вибровкладышами применяются при изготовлении изделий со сквозными отверстиями. Уплотнение осуществляется либо только вибровкладышами, либо в сочетании с виброплощадкой или вибропригрузом.

Вибровкладыши представляют собой пустотелую балку сечением, соответствующим конфигурации пустот в формуемом изделии. Внутри вибровкладыша размещаются дебалансные вибровозбудители, создающие круговые колебания. В отдельных случаях они могут быть установлены снаружи.

Как правило, установки стационарного типа снабжаются механизмами для ввода вибровкладышей-пустотообразователей в форму и извлечения их из свежеотформованного изделия. При конвейерной схеме производства вибровкладыши имеют подъемные устройства, обеспечивающие пропуск форм на пост формования. Самоходные установки, осуществляющие непрерывное формование на стенде, имеют невибрирующие и стабилизирующие элементы, перемещающиеся непосредственно за вибрирующими элементами рабочего органа и предохраняющие изделие от оплывания.

Б. Выбор и расчет технологических параметров

5.69. При внутреннем вибрировании рекомендуется применять для ручного виброинструмента частоты 5000 - 20000 кол/мин, для вибровкладышей - от 3000 до 4500 кол/мин. Применение повышенных частот вибровкладышей наиболее эффективно при формовании тонкостенных изделий. Колебания вибровозбудителей должны иметь составляющую, нормальную к контактной поверхности бетонной смеси.

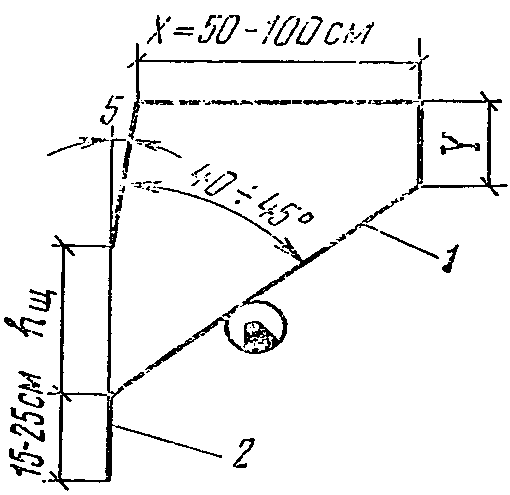

5.70. Радиус действия r0 и амплитуду колебания A глубинных вибраторов находим из соотношения

. (25)

. (25)Здесь Aмин - минимально допустимая амплитуда смещений бетонной смеси, определяемая по табл. 6;

r1 - радиус вибратора, см;

r2 = r0 - r1;

Таблица 6

157 | 314 | 471 | 628 | |

Aмин, см | 0,037 | 0,014 | 0,005 | 0,004 |

Таблица 7

Коэффициенты затухания | |||

бетона на портландцементе при ОК | бетона на пуццолановом цементе при ОК | ||

2 - 4 см | 4 - 6 см | 4 - 6 см | |

314 | 0,1 | 0,07 | 0,19 |

471 | 0,09 | 0,06 | 0,16 |

628 | 0,08 | 0,05 | 0,12 |

1256 | - | - | 0,15 |

5.71. Максимальная толщина слоя, уплотняемого вкладышами-пустотообразователями, должна быть не выше 200 мм при цилиндрической форме пустотообразователя и не выше 300 мм при прямоугольной форме.

5.72. При изготовлении изделий с помощью вибровкладышей следует применять пригруз или вибропригруз. Величина статического давления при этом не должна превышать 0,015 МПа.

5.73. Амплитуда смещения вибровкладышей в формуемом изделии при среднечастотных колебаниях (около 3000 кол/мин) должна быть не более 0,015 минимальной толщины формуемого слоя бетона, при высокочастотных - не более 0,01 этой толщины. Применение высокочастотного вибрирования (с частотой не выше 4500 кол/мин) предпочтительно, когда ставится задача получения поверхности изделия с минимальным размером пор, а также при необходимости заполнения смесью узких полостей формуемого изделия.

5.74. Время уплотнения ручным виброинструментом зависит от вида смеси, характера армирования изделия и режимов вибрации и определяется моментом появления цементного молока в зоне, определяемой радиусом действия вибратора. Обычно это время составляет в зависимости от подвижности смеси 1 - 2 мин.

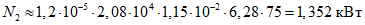

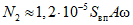

Производительность Пр (м3/ч) при этом определяется по формуле

, (26)

, (26)где t1 - время перестановки вибратора с одной позиции на другую, с;

t - продолжительность вибрирования, с.

5.75. Время формования изделий вибровкладышами будет тем больше, чем жестче смесь, чем  сечение, через которое должна пройти смесь в процессе формообразования, и чем ниже частота колебаний. Практически это время составляет 20 - 40 с вибрирования без пригруза и 1,5 - 3 мин с пригрузом при частоте

сечение, через которое должна пройти смесь в процессе формообразования, и чем ниже частота колебаний. Практически это время составляет 20 - 40 с вибрирования без пригруза и 1,5 - 3 мин с пригрузом при частоте  . Частота 4000 - 4500 кол/мин сокращает это время в 1,5 - 2 раза.

. Частота 4000 - 4500 кол/мин сокращает это время в 1,5 - 2 раза.

. Частота 4000 - 4500 кол/мин сокращает это время в 1,5 - 2 раза.

. Частота 4000 - 4500 кол/мин сокращает это время в 1,5 - 2 раза.В. Особенности формования изделий

при внутреннем вибрировании

5.76. При выборе типа глубинного вибратора следует учитывать расстояние между стержнями арматуры, которое должно составлять не менее 1,5 диаметра вибронаконечника или вибробулавы.

5.77. Глубинный вибратор следует включать и погружать в смесь на всю длину рабочей его части, а извлекать его следует медленно, при включенном вибровозбудителе.

5.78. В процессе работы следует следить за температурой нагрева корпуса, которая не должна превышать температуру окружающей среды более чем на 60 °C, а абсолютная температура корпуса должна быть не выше 90 - 95 °C во избежание интенсивного выпаривания влаги из бетона.

5.79. При формовании изделий вибровкладышами с пригрузом последний следует вводить в действие после предварительного распределения смеси и виброуплотнения. Время вибрирования с пригрузом обычно в 3 - 4 раза больше времени предварительного уплотнения. Снятие пригруза со свежеотформованного изделия следует осуществлять после извлечения вибровкладышей.

Рекомендации по применению немедленной распалубки

Общие технологические требования и схемы устройств

5.80. Немедленная распалубка является эффективным технологическим приемом, позволяющим значительно снизить трудозатраты и металлоемкость технологической опалубки. Однако для получения изделий хорошего качества немедленная распалубка должна осуществляться таким образом, чтобы при этом не нарушалась целостность бетона (без обрыва смеси, трещин) в свежеотформованном изделии, а деформации не превышали заданных допусков.

5.81. Немедленно распалубливаться могут основные формообразующие борта, пустото- и проемообразователи, вкладыши и другие элементы форм. В ряде случаев, особенно при изготовлении широкой и изменяемой номенклатуры изделий, целесообразно использовать комбинированные приемы, при которых немедленной распалубке подлежат только отдельные базовые элементы бортоснастки, а профилеобразующие элементы, проемообразователи и т.п. распалубливаются через 0,5 - 2 ч или после кратковременной тепловой обработки.

5.82. Устройства для немедленной распалубки по своему применению могут быть как стационарные, устанавливаемые на формовочном посту, так и съемные или инвентарные (переносные), которые могут использоваться на разных постах и сниматься с линии.

Стационарные устройства (бортоснастка, пустотообразователи) применяются для изготовления однотипных изделий, одинаковых или близких по своим размерам.

Съемные устройства применяются, как правило, для изделий разных типоразмеров, изготовляемых на одной линии.

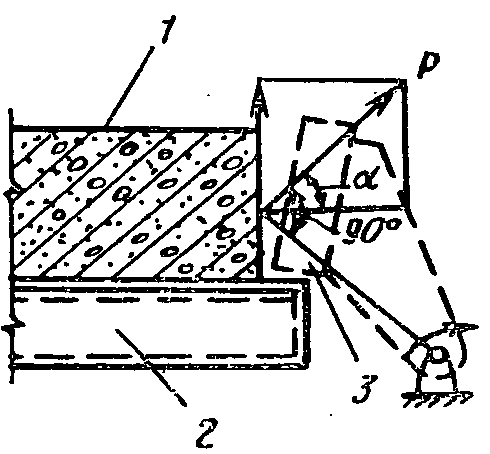

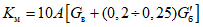

5.83. Устройства для немедленной распалубки в зависимости от конструкции изделий и принятого направления распалубочного усилия могут иметь элементы бортоснастки, отделяемые: а) по касательной (сдвиг); б) по нормали (отрыв) или в) под углом  к распалубливаемой поверхности (

к распалубливаемой поверхности ( , рис. 23). По своему конструктивному решению они выполняются в виде шарнирных, параллелограммных и других систем.

, рис. 23). По своему конструктивному решению они выполняются в виде шарнирных, параллелограммных и других систем.

, рис. 23). По своему конструктивному решению они выполняются в виде шарнирных, параллелограммных и других систем.

, рис. 23). По своему конструктивному решению они выполняются в виде шарнирных, параллелограммных и других систем.

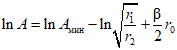

Рис. 23. Схема распалубки бортовой оснастки

1 - изделие; 2 - поддон;

3 - борт; Р - распалубочное усилие

5.84. Для отделки и доводки поверхности свежеотформованных изделий после немедленной распалубки могут использоваться устройства с оснасткой, обрамляющей изделие только по верхнему контуру.

Выбор и расчет технологических параметров

5.85. Определяющими параметрами немедленной распалубки являются прочность уплотненной бетонной смеси при сжатии и направление распалубочного усилия (угол  между направлением усилия и нормалью к распалубливаемой поверхности), которые должны удовлетворять общему требованию настоящего Руководства (п. 5.80).

между направлением усилия и нормалью к распалубливаемой поверхности), которые должны удовлетворять общему требованию настоящего Руководства (п. 5.80).

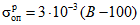

5.86. Прочность свежеотформованной смеси, необходимая при немедленной распалубке, обеспечивается либо жесткостью смеси, либо применением специальных средств (вакуумирования, электроосмоса, подогрева, выдержки и т.п.). Прочность свежеотформованного бетона при сжатии  связана с модулем деформации Eсж следующей приближенной зависимостью:

связана с модулем деформации Eсж следующей приближенной зависимостью:

5.87. При немедленной распалубке бортовой оснастки горизонтально формуемых изделий толщиной до 50 см характеристики бетонной смеси выбирают по деформациям ( , мм) свежеотформованных изделий от собственной массы, ориентировочную величину которых рассчитывают по формуле

, мм) свежеотформованных изделий от собственной массы, ориентировочную величину которых рассчитывают по формуле

где  - объемная масса уплотненной бетонной смеси, кг/м3;

- объемная масса уплотненной бетонной смеси, кг/м3;

h - толщина распалубливаемого изделия, см;

Kодн - коэффициент однородности по объемной массе смеси, принимаемый равным 0,8 - 0,9;

Eсж - модуль деформации смеси при сжатии от собственной массы изделий (МПа), см. п. 5.86 настоящего Руководства;

L - длина (ширина) изделия (расстояние между распалубливаемыми элементами оснастки), см;

Kl - коэффициент, принимаемый при длине (ширине) изделий (м): до 2 м - 1,5; от 2 до 4 м - 1,3; от 4 до 6 м - 1,1; от 6 до 8 м - 1; более 8 м - 0,9;

Kд - коэффициент, учитывающий возрастание деформаций в результате динамических воздействий при различных технологических операциях, принимаемый равным 1 - 1,2.

При этом жесткость смеси, применяемой для немедленной распалубки, должна быть не менее 30 с.

5.88. Величину допустимого наименьшего угла  между направлением распалубочного усилия и нормалью к распалубливаемой поверхности в устройствах, указанных в п. 5.83, б и в настоящего Руководства для распалубки бортоснастки находят по формуле

между направлением распалубочного усилия и нормалью к распалубливаемой поверхности в устройствах, указанных в п. 5.83, б и в настоящего Руководства для распалубки бортоснастки находят по формуле

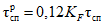

где  - прочность смеси при растяжении (МПа), определяемая экспериментально (см. прил. 13 настоящего Руководства) или ориентировочно по формулам:

- прочность смеси при растяжении (МПа), определяемая экспериментально (см. прил. 13 настоящего Руководства) или ориентировочно по формулам:

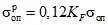

для смесей на плотных заполнителях

; (30)

; (30)для смесей на пористых заполнителях

; (31)

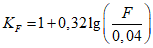

; (31)KF - коэффициент, учитывающий влияние площади опалубки на ее сцепление с бетонной смесью, определяемый по формуле

F - площадь отделяемого борта, м2;

Kдеф - коэффициент, учитывающий величину допустимых деформаций свежеотформованных изделий от распалубочных усилий, принимаемый равным при расчете направления усилий для граней изделий у верхней поверхности 1,2, у нижней - 1,5 - 2, для других граней фасонного профиля - 1.

При шарнирной системе распалубочных устройств выбранным значением угла  (с учетом конструктивных соображений) задают положение шарнира при различном профиле граней изделий.

(с учетом конструктивных соображений) задают положение шарнира при различном профиле граней изделий.

5.89. Во избежание превышения допустимых размеров изделий за счет деформаций при распалубке внутренние размеры бортоснастки по длине и ширине назначают уменьшенными на минусовый допуск против проектного размера изделий.

5.90. Для облегчения извлечения из свежеотформованного изделия вибровкладышей и штампов последние должны иметь уклон не менее 1:1000.

5.91. При использовании для формования с немедленной распалубкой устройств, в виде жесткой рамы или при изготовлении изделий в нераскрывающихся формах-матрицах угол наклона граней относительно направления распалубки должен быть в пределах 3 - 10°.

Особенности формования изделий с немедленной распалубкой

5.92. При укладке арматурного каркаса необходимо следить, чтобы он свободно входил в оснастку. Предварительное обжатие каркаса при закрывании или установке бортоснастки, а также введении формообразователей не допускается. Рекомендуется использование пространственных каркасов.

5.93. Для смазки бортоснастки следует применять эмульсионную смазку ОЭ-2. Смазка может производиться периодически через 3 - 5 формовок, однако необходимо следить, чтобы на поверхности металлической опалубки не оставались частицы затвердевшей смеси.

5.94. Отделку немедленно распалубленных изделий возможно осуществлять только при приложении к ним незначительных (не превышающих  ) нагрузок либо после достижения изделиями необходимой прочности.

) нагрузок либо после достижения изделиями необходимой прочности.

5.95. В целях сохранности свежеотформованных изделий их транспортирование на поддонах следует производить плавно, избегая резких толчков.

5.96. При формовании изделий с пригрузом после завершения виброуплотнения желательно осуществлять плавное, максимально возможное снижение усилий пригруза при одновременном вибрировании; после снятия вибрационной нагрузки возможно доведение усилий до исходной величины.

5.97. При изготовлении изделий с немедленной распалубкой, твердеющих на открытом воздухе, сразу же после распалубки следует обеспечить укрытие открытых поверхностей влагоемкими материалами (брезентом, мешковиной, опилками, камышитовыми матами и т.д.), находящимися в период твердения во влажном состоянии. Допускается нанесение на испаряющие поверхности бетона пленкообразующих составов или укрытие их полиэтиленовыми пленками толщиной 0,7 - 0,1 мм.

Рекомендации по выбору технологических приемов формования

5.98. При назначении методов формования заданной номенклатуры изделий следует пользоваться табл. 8 с учетом регламентаций по видам применяемых смесей.

Таблица 8

Группа изделия | Отличительный признак | Вид изделия | Оборудование и способ формования | |||

для мелкосерийного производства | для крупносерийного массового производства | |||||

укладка | уплотнение | укладка | уплотнение | |||

I | Высокие вертикально поставленные или массивные конструкции, при формовании которых средняя высота слоя бетонной смеси больше 0,5 м | Фундаментные элементы, сборные элементы для массивной кладки и т.д. | Бункера, бетонораздатчики | Глубинные вибраторы, одиночные вибраторы | Бетонораздатчики, бетоноукладчики | Ударные площадки с вибропригрузом, передвижные прикрепляемые вибровозбудители и передвижные виброформы |

Плоские плиты, формуемые в вертикальном положении | - | - | Бетонораздатчики | Кассетные установки, вибропротяжные устройства вертикального действия | ||

Объемные элементы зданий и сооружений | - | - | То же | Объемно-формовочные установки, вибропротяжные устройства вертикального действия | ||

II | Конструкции линейного типа | Призматические сплошные постоянного сечения - стойки, ригели, сваи, перемычки и т.д. | Бункера, бетонораздатчики | Глубинные вибраторы, одиночные виброформы, виброплощадки (при формовании изделий длиной до 12 м) | Бетонораздатчики, бетоноукладчики | Виброплощадки, виброустановки, передвижные виброформы |

Балки покрытий, подкрановые балки, балки пролетных строений мостов | То же | То же | То же | Одиночные виброформы виброустановки. При формовании изделий пролетом до 12 м, кроме перечисленного, виброплощадки | ||

Решетчатые (фермы) | Бункера | " | Бетонораздатчики | Виброплощадки, виброустановки | ||

III | Плоскостные конструкции | Плоские плиты | Бункера | Поверхностные вибраторы. Виброрейки | Бетоноукладчики | Виброплощадки, вибропрессы (при формовании плит длиной до 7 м), вибропротяжные устройства |

Ребристые плиты | " | То же | То же | Виброплощадки, вибропротяжные устройства (при высоте ребер до 20 см), виброштампы | ||

Пустотелые плиты | Бетонораздатчики | Виброплощадки с комплектом вкладышей - пустотообразователей | " | Установки с вибровкладышами | ||

IV | Пространственные тонкостенные конструкции | Длинномерные с прямолинейной или слегка изогнутой осью и постоянным поперечным сечением (криволинейные или складчатые элементы оболочек, лотки оросительных систем и т.д.), скорлупы цилиндрических резервуаров, колодцев-оболочек и панели сводов-оболочек | Бункера | Поверхностные виброплощадки | Бетоноукладчики | Виброплощадки, виброустановки, одиночные виброформы, вибропротяжные устройства, виброштампы |

Двоякой кривизны (элементы сборных сводов-оболочек) | " | То же | То же | Виброплощадки, виброустановки, виброштампы, вибропротяжные устройства | ||

5.99. Выбор конкретного метода формования изделий должен учитывать:

а) требования, предъявляемые к прочности бетона и его долговечности. При необходимости получения высоких марок бетона и долговечности предпочтительным является применение таких методов, которые обеспечивают формование изделий из смесей с минимальным водосодержанием (т.е. минимальной подвижностью, максимальной жесткостью);

б) требования, обусловленные принятой технологической схемой производства. Так, методы станкового вибрирования применяются только при поточно-агрегатном и конвейерном производстве. Наружное формование применяется предпочтительно при стендовом производстве. Поверхностное формование и внутреннее вибрирование может быть с равным успехом применено в любой технологической схеме производства;

в) требования механизации и автоматизации технологического процесса. Высокий уровень механизации, возможность автоматизации производства обеспечиваются в максимальной степени применением скользящих виброформ и различных методов поверхностного формования;

г) объем и номенклатуру выпускаемых изделий. При массовом производстве однотипных изделий следует ориентироваться на методы, обеспечивающие высокий уровень механизации работ. При необходимости выпуска разнообразной продукции, резко отличающейся по конфигурации, типоразмерам, предпочтительным является применение методов станкового формования.

5.100. Для технико-экономического обоснования принятого метода формования следует пользоваться "Руководством по технико-экономической оценке способов формования бетонных и железобетонных изделий".

Способы получения ровных поверхностей без раковин

А. Заглаживание открытых поверхностей

6.1. Заглаживание открытых поверхностей в процессе формования изделий осуществляется, как правило, механизированно и должно обеспечивать требования ГОСТ 13015-67* к внутренним поверхностям помещений жилых и общественных зданий, предназначенных для окраски и оклейки различными материалами.

6.2. Механизмы для заглаживания применяются в качестве навесного оборудования бетоноукладчиков, в виде отдельных самоходных машин как ручной инструмент.

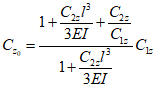

По конструктивной схеме заглаживающие машины и устройства подразделяются на: дисковые; валковые; реечные.