СПРАВКА

Источник публикации

М.: НИИЖБ Госстроя СССР, 1986

Примечание к документу

Название документа

"Рекомендации по изготовлению конструкций из полимербетонов со специальными свойствами"

(утв. НИИЖБ Госстроя СССР 23.06.1986)

"Рекомендации по изготовлению конструкций из полимербетонов со специальными свойствами"

(утв. НИИЖБ Госстроя СССР 23.06.1986)

Содержание

директором НИИЖБ

23 июня 1986 года

РЕКОМЕНДАЦИИ

ПО ИЗГОТОВЛЕНИЮ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРБЕТОНОВ

СО СПЕЦИАЛЬНЫМИ СВОЙСТВАМИ

Печатаются по Решению секции коррозии и спецбетонов НТС НИИЖБ Госстроя СССР от 12 июня 1986 г.

Содержат основные положения по технологии изготовления изделий из полимербетонов, в том числе со специальными - электрическими, виброгасящими, вакуумплотными и др. - свойствами. Приведены требования к материалам, особенности приготовления и формования смеси. Даны рекомендации по контролю качества, порядку приема и транспортированию изделий из полимербетонов.

Предназначены для инженерно-технических работников проектных и строительных организаций.

Рекомендации составлены в развитие СН 525-80 ("Инструкция по технологии приготовления полимербетонов и изделий из них". М., Стройиздат, 1981) и ГОСТ 25246-82 и содержат основные положения по технологии изготовления изделий из полимербетона со специальными свойствами.

Разработаны НИИЖБ Госстроя СССР (д-р техн. наук, проф. В.В. Патуроев, кандидаты техн. наук Г.К. Соловьев, О.М. Красильникова, А.Н. Волгушев, инженеры В.А. Елфимов, И.Б. Уварова, Л.Г. Мосина при участии в/ч 52690 (канд. хим. наук В.Н. Сердюк, инж. О.В. Илингин).

Все замечания и предложения по содержанию Рекомендаций просим направлять в НИИЖБ по адресу: 109389, Москва, 2-я Институтская ул., д. 6.

Дирекция НИИЖБ

1.1. Настоящие Рекомендации распространяются на проектирование составов, приготовление и контроль качества полимербетонов, полимеррастворов для изготовления конструкций и изделий, обладающих специальными свойствами, в том числе диэлектрическими, электропроводящими, демпфирующими, вакуумной плотностью и другими, и могущих эксплуатироваться при температуре не выше t >= 80 °C и не ниже t = -60 °C.

1.2. Предлагаемые виды полимербетонов предназначены:

а) диэлектрические полимербетоны (см. табл. 2) - для:

конструкций вакуумных систем (состав 2);

изделий и конструкций специального назначения (состав 2);

б) электропроводящие полимербетоны (см. табл. 3):

штучных электропроводящих изделий типа плит пола, самонесущих стеновых панелей, используемых с целью радиоэкранирования;

моделей, предназначенных для получения деталей гальваническим способом;

несущих стеновых панелей, плит перекрытий и других элементов зданий, требующих радиоэкранирования;

штучных электропроводящих изделий повышенной прочности;

в) электропроводящие полимеррастворы (см. табл. 2) - для:

приклейки плиток при устройстве радиоэкранирующих облицовок;

заделки стыков;

изготовления штучных электропроводящих изделий;

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: пункт 1.4 отсутствует. |

г) полимербетоны и полимеррастворы с высокими демпфирующими свойствами (см. табл. 4 и 5) - составы 9 - 16 - для:

станин станков и деталей машиностроения с высокими вибрационными нагрузками (см. п. 1.4 настоящих Рекомендаций);

фундаментных плит для различного технологического оборудования с высокими динамическими и вибрационными нагрузками;

корпусов высокочастотных индукторов;

д) полимербетоны и полимеррастворы, обеспечивающие высокую стабильность геометрических размеров, - составы 17 - 30 (см. табл. 6 - 8) - для:

поверочных плит;

направляющих, стоек и столов;

станин высокоточных и высокоточных и высокопроизводительных станков.

1.3. Полимербетоны, предназначенные для изготовления деталей станкостроения, кроме требований СН 525-80 должны обеспечивать:

возможность обработки алмазно-абразивным инструментом;

стабильность геометрических размеров за год хранения или эксплуатации при температуре t = 20 +/- 5 °C и относительной влажности среды 50 +/- 10% (в пределах 0,002 мм на базе 400 мм и коэффициент демпфирования - не менее чем у габбро-диабаза или 0,005).

Смолы, отвердители, растворители, пластификаторы

2.1. Для приготовления полимербетонов и полимеррастворов следует применять:

а) в качестве связующего:

фурфуролацетоновые смолы ФАМ и ФА (ТУ 59.02.039.07-79, Минмикробиопром СССР);

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10587-76 Постановлением Госстандарта СССР от 06.02.1984 N 417 с 1 января 1985 года введен в действие ГОСТ 10587-84. |

эпоксидно-диановые смолы ЭД-20, ЭД-22 (ГОСТ 10587-76*);

фурано-эпоксидная смола ФАЭД (ТУ 02.039.13/78, Минмикробиопром СССР);

эфир метиловый метакриловой кислоты (мономер метилметакрилат) ММА (ГОСТ 20370-74);

б) в качестве отвердителей:

бензолсульфокислота БСК (ТУ 6.14-25-74);

полиэтиленполиамин ПЭПА (ТУ 6.02-594-80Е, Минхимпром СССР);

диметиланилин ДМА (ГОСТ 2168-83);

перекись бензоила ПБ (ГОСТ 14888-78);

в) в качестве пластифицирующих добавок:

глицерин (ГОСТ 6824-76*);

дибутилфталат (ГОСТ 2102-67);

диэтиленгликоль (ГОСТ 10136-77).

2.2. Для растворения БСК применяют ацетон технический (ГОСТ 2768-84).

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 23683-79 Постановлением Госстандарта СССР от 25.12.1989 N 4099 с 1 января 1991 года введен в действие ГОСТ 23683-89. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 20282-74 Постановлением Госстандарта СССР от 18.02.1986 N 352 c 1 января 1987 года введен в действие ГОСТ 20282-86. |

2.3. Для снижения летучести метилметакрилата и стабилизации протекания реакции отверждения следует применять соответственно нефтяной парафин (ГОСТ 23683-79*) и эмульсионный полистирол (ГОСТ 20282-74*).

Заполнители и наполнители

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 8267-82 и ГОСТ 10260-82 Постановлением Госстроя России от 17.06.1994 N 18-43 с 1 января 1995 года введен в действие ГОСТ 8267-93. |

2.4. В качестве крупного заполнителя может применяться щебень из естественного камня (габбро, гранита) или из гравия одной или одновременно нескольких фракций диаметром в пределах 0,2 минимального сечения конструкции, отвечающей требованиям ГОСТ 8267-82, ГОСТ 8268-82, ГОСТ 10260-82 и СН 525-80.

ИС МЕГАНОРМ: примечание. Постановлением Минстроя России от 28.11.1994 N 18-29 с 1 июля 1995 года введен в действие ГОСТ 8736-93. |

2.5. В качестве мелкого заполнителя следует применять кварцевые пески или дробленые фракционированные пески из габбро, отвечающие требованиям ГОСТ 8736-77 и СН 525-80.

2.6. В качестве заполнителя для электропроводящих полимеррастворов следует применять коксовую мелочь по ГОСТ 11255-75* зернового состава 0,25 мм.

а) в общем случае - андезитовую (ТУ 6-12-101-77, Минпромстрой СССР) или кварцевую (ГОСТ 9077-82) муку либо маршалит (ГОСТ 8736-77*);

б) для приготовления электропроводящего полимербетона:

расширенный графит с удельной поверхностью 36 - 56 м2/см3 и насыпной массой 0,016 - 0,005 г/см3 (Калушское ПО "Хлорвинил");

графит марки "П", отвечающий требованиям ГОСТ 8295-73 (Завальевский графитовый комбинат).

2.8. Влажность инертных материалов не должна превышать 0,5% (для заполнителей) и 1% (для наполнителей), кроме диэлектрических составов, для которых влажность заполнителей и наполнителей не должна превышать 0,1% по массе. Заполнители и наполнители не должны содержать включений карбонатов и оснований.

Составы полимербетонов и полимеррастворов

2.9. Составы следует принимать:

а) при изготовлении диэлектрических, электропроводящих и вакуумных полимербетонов и полимеррастворов - по табл. 1 - 3;

б) при изготовлении деталей в станкостроении:

при формовании с фиксированным каркасом - по табл. 8.

Таблица 1

Составляющие | Крупность (фракция), мм | Расход составляющих для | |||

% | кг/м3 | % | кг/м3 | ||

Щебень гранитный | 10 - 20 | 52,0 | 1248 | 50,5 | 1212 |

Песок кварцевый | 0,5 - 2,5 | 23,5 | 564 | 24,5 | 588 |

Мука андезитовая | 12,7 | 305 | 12,5 | 300 | |

Фурфуролацетоновая смола | - | 10,0 | 240 | 3,2 | 77 |

Эпоксидная смола ЭД-20 | - | - | - | 7,5 | 180 |

Бензолсульфокислота | - | 1,8 | 43 | - | - |

Полиэтиленполиамин | - | - | - | 1,8 | 43 |

Таблица 2

Составляющие | Расход составляющих для | |||||

% | кг/м3 | кг/м3 (при толщине защитного слоя 4 мм) | % | кг/м3 | кг/м3 (при толщине защитного слоя 4 мм) | |

Коксовая мелочь | 67,5 | 810 | 3,24 | 66,0 | 824 | 3,3 |

Фурфуролацетоновая смола ФАМ (ФА) | 12,5 | 150 | 0,6 | - | - | - |

Эпоксидная смола ЭД-20 | 12,5 | 150 | 0,6 | 24,0 | 300 | 1,2 |

Пластификатор | 2,5 | 30 | 0,12 | 5,0 | 63 | 0,25 |

Полиэтиленполиамин | 5,0 | 60 | 0,24 | 5,0 | 63 | 0,25 |

Таблица 3

Составляющие | Крупность (фракция), мм | Расход составляющих для | |||||||

состава 7 | |||||||||

% | кг/м3 | % | кг/м3 | % | кг/м3 | % | кг/м3 | ||

Щебень гранитный | 10 - 20 | 51,5 | 940 | 45,0 | 1045 | 43,75 | 1010 | 43,0 | 1010 |

Песок кварцевый | 0,15 - 2,5 | 13,5 | 250 | 11,85 | 274 | 10,5 | 242 | 10,5 | 247 |

Расширенный графит | - | 8,8 | 163 | - | - | - | - | - | - |

Графит марки "П" | - | - | - | 33,0 | 765 | 35,0 | 805 | 35,0 | 820 |

Фурфуролацетоновая смола ФАМ | - | 20,0 | 369 | 8,0 | 185 | 8,5 | 195 | 9,0 | 211 |

Бензолсульфокислота | - | 5,6 | 103 | 1,9 | 44 | 2,0 | 46 | 2,25 | 53 |

Ацетон технический | - | 0,6 | 11 | 0,25 | 58 | 0,25 | 57 | 0,25 | 59 |

Таблица 4

и машиностроения (для обычной технологии)

Составляющие | Крупность (фракция), мм | Расход составляющих для | |||||

% | кг/м3 | % | кг/м3 | % | кг/м3 | ||

Щебень: гранитный | 5 - 20 | 50 - 52 | 1120 - 1160 | - | - | 48,5 - 49,5 | 1110 - 1135 |

габбро | - | - | 53 - 54 | 1310 - 1340 | - | - | |

Песок: кварцевый | 0,14 - 2,5 | 19 - 21 | 425 - 470 | - | 16 - 16,5 | 367 - 377 | |

габбро | - | - | 20,5 - 22,5 | 510 - 560 | - | - | |

Наполнитель | 0,14 | 15,5 - 16,5 | 345 - 370 | 14 - 15 | 345 - 370 | 9,0 - 9,5 | 205 - 220 |

Смола ФА (ФАМ) | - | 5 - 5,5 | 110 - 125 | 5 - 5,5 | 125 - 135 | - | - |

Эпоксидная смола ЭД-20 | - | 5 - 5,5 | 110 - 125 | 5 - 5,5 | 125 - 135 | 9,5 - 10 | 220 - 230 |

Полиэтиленполиамин | - | 2,0 - 2,2 | 45 - 49 | 2 - 2,2 | 50 - 55 | 1,5 - 1,8 | 32 - 41 |

Компаунд на ММА | - | - | - | - | - | - | - |

Продолжение табл. 4

Составляющие | Крупность (фракция), мм | Расход составляющих для | |||||

состава 13 | состава 14 | ||||||

% | кг/м3 | % | кг/м3 | % | кг/м3 | ||

Щебень: гранитный | 5 - 20 | - | - | 49 - 51 | 1170 - 1225 | - | - |

габбро | 49,5 - 51 | 1285 - 1325 | - | - | 51 - 53 | 1295 - 1345 | |

Песок: кварцевый | 0,14 - 2,5 | - | - | 30 - 32 | 720 - 770 | - | - |

габбро | 30 - 29,5 | 765 - 785 | - | - | 28 - 30 | 710 - 760 | |

Наполнитель | 0,14 | 9 - 9,5 | 235 - 245 | 8 - 9 | 190 - 205 | 8 - 9 | 205 - 230 |

Смола ФА (ФАМ) | - | - | - | - | - | - | - |

Эпоксидная смола ЭД-20 | - | 9 - 9,5 | 235 - 245 | - | - | - | - |

Полиэтиленполиамин | - | 1,4 - 1,8 | 36 - 46 | - | - | - | - |

Компаунд на ММА | - | - | - | 8 - 9 | 190 - 205 | 8 - 9 | 205 - 230 |

Таблица 5

и машиностроения (для обычной технологии)

Составляющие | Крупность (фракция), мм | Расход составляющих для | |||||||

% | кг/м3 | % | кг/м3 | % | кг/м3 | % | кг/м3 | ||

Песок: кварцевый | 0,14 - 1,25 | 54,0 - 55,0 | 1145 - 1165 | - | - | 53,0 - 54,0 | 1155 - 1170 | - | - |

габбро | 0,315 - 1,25 | - | - | 55 - 56 | 1245 - 1255 | - | - | 55 - 56 | 1285 - 1305 |

Наполнитель | 0,14 | 26,5 - 27,5 | 560 - 580 | 25 - 26 | 565 - 585 | 32,5 - 33,5 | 705 - 720 | 31,5 - 32,5 | 760 - 780 |

Эпоксидная смола ЭД-20 | - | 8 - 9 | 170 - 190 | 8,0 - 9,0 | 180 - 200 | - | - | - | - |

Смола ФА (ФАМ) | - | 8 - 9 | 170 - 190 | 8,0 - 9,0 | 180 - 200 | - | - | - | - |

ПЭПА | - | 3,2 - 3,6 | 68 - 75 | 3,2 - 3,6 | 72 - 80 | - | - | - | - |

Компаунд на ММА | - | - | - | - | - | 13 - 14 | 280 - 305 | 12,5 - 13,5 | 290 - 315 |

Таблица 6

и машиностроения (для горячей технологии)

Составляющие | Крупность (фракция), мм | Расход составляющих для | |||||||

состава 22 | |||||||||

% | кг/м3 | % | кг/м3 | % | кг/м3 | % | кг/м3 | ||

Щебень: гранитный | 5 - 20 | 48 - 49 | 1110 - 1135 | - | - | 47 - 48 | 1100 - 1125 | - | - |

габбро | 50 - 51 | 1305 - 1330 | - | - | 48 - 49 | 1265 - 1290 | |||

Песок: кварцевый | 0,14 - 2,5 | 27 - 29 | 625 - 670 | - | - | 27,5 - 29 | 645 - 675 | - | - |

габбро | 29,5 - 30,5 | 770 - 820 | - | - | 27,5 - 29 | 725 - 765 | |||

Наполнитель | 0,14 | 13 - 14 | 300 - 325 | 11,5 - 12,5 | 300 - 325 | 15,5 - 16,5 | 360 - 385 | 15,5 - 16,5 | 410 - 435 |

Эпоксидная смола ЭД-20 | - | 8 - 9 | 185 - 210 | 8 - 9 | 210 - 235 | 3,6 - 4,0 | 85 - 95 | 3,2 - 3,6 | 85 - 95 |

Смола ФА (ФАМ) | - | - | - | - | - | 3,6 - 4,0 | 85 - 95 | 3,2 - 3,6 | 85 - 95 |

Полиэтиленполиамин | - | 1,2 - 1,7 | 27 - 38 | 1,2 - 1,7 | 31 - 44 | 1,45 - 1,6 | 34 - 38 | 1,3 - 1,45 | 31 - 38 |

Таблица 7

и машиностроения (для горячей технологии)

Составляющие | Крупность (фракция), мм | Расход составляющих для | |||||||

состава 23 | |||||||||

% | кг/м3 | % | кг/м3 | % | кг/м3 | % | кг/м3 | ||

Песок: кварцевый | 0,14 - 2,5 | 57,0 - 58,5 | 1225 - 1260 | - | - | 53 - 54 | 1065 - 1085 | - | - |

габбро | 0,315 - 2,5 | - | - | 60 - 61 | 1410 - 1435 | - | - | 57 - 58 | 1235 - 1260 |

Наполнитель | 0,14 | 24 - 25 | 515 - 540 | 22 - 23 | 515 - 540 | 22 - 23 | 440 - 460 | 20 - 21 | 435 - 460 |

Смола ФА (ФАМ) | - | 7,0 - 8,0 | 150 - 170 | 7,0 - 8,0 | 165 - 185 | - | - | - | - |

Эпоксидная смола ЭД-20 | - | 7,0 - 8,0 | 150 - 170 | 7,0 - 8,0 | 165 - 185 | 19,5 - 20,5 | 390 - 410 | 19 - 20 | 415 - 430 |

Полиэтиленполиамин | - | 2,8 - 3,2 | 60 - 69 | 2,8 - 3,2 | 66 - 75 | 3,0 - 3,8 | 60 - 76 | 2,8 - 3,6 | 61 - 78 |

Таблица 8

и машиностроения (для каркасной технологии)

ИС МЕГАНОРМ: примечание. Цифровые значения в таблице даны в соответствии с официальным текстом документа. |

Составляющие | Крупность (фракция), мм | Расход составляющих для | |||||||

состава 29 | |||||||||

% | кг/м3 | % | кг/м3 | % | кг/м3 | % | кг/м3 | ||

Щебень: гранитный | 10 - 20 | 67 - 68 | 1575 - 1600 | - | - | - | - | - | - |

5 - 10 | - | - | - | - | 67 - 67,5 | 1595 - 1605 | - | - | |

габбро | 10 - 20 | - | - | 71 - 72 | 1865 - 1865 | - | - | - | - |

5 - 10 | - | - | - | - | - | - | 69 - 69,5 | 1870 - 1885 | |

Песок: кварцевый | 0,315 - 0,63 | 15,5 - 16 | 365 - 375 | - | - | 17,0 - 17,5 | 405 - 415 | - | - |

габбро | 0,315 - 0,63 | - | - | 14 - 15 | 365 - 395 | - | - | 17 - 17,5 | 460 - 475 |

Наполнитель | 0,14 | 8 - 8,5 | 190 - 200 | 7 - 7,5 | 185 - 195 | 9 - 9,5 | 215 - 225 | 7,8 - 8,5 | 215 - 225 |

Смола ФА (ФАМ) | - | 3,3 - 3,8 | 80 - 90 | 3 - 3,5 | 80 - 92 | - | - | - | - |

Эпоксидная смола ЭД-20 | - | 3,3 - 3,8 | 80 - 90 | 3 - 3,5 | 80 - 92 | - | - | - | - |

Полиэтиленполиамин | - | 1,35 - 1,5 | 32 - 37 | 1,2 - 1,4 | 32 - 37 | - | - | - | - |

Компаунд на ММА | - | - | - | - | - | 6,0 - 6,5 | 145 - 155 | 5,7 - 6,0 | 145 - 155 |

Примечание. Для составов 27 и 28 следует применять горячие смеси.

2.10. Уточнение составов осуществляется экспериментально и включает:

а) выбор материалов (с учетом их наличия);

б) лабораторные испытания материалов на соответствие требованиям действующих ГОСТ, ТУ и настоящих Рекомендаций;

в) выбор состава (в зависимости от области применения согласно табл. 1 - 8) и изготовление пробных замесов с последующим изготовлением и испытанием образцов в соответствии с требованиями пп. 5.3 - 5.5 настоящих Рекомендаций.

2.11. Свойства и параметры принятых составов приведены в табл. 9 - 12.

Таблица 9

Свойства диэлектрических полимербетонов

Физико-механические свойства | Составы | |

Плотность (не менее) | 2300 | 2300 |

Прочность при сжатии (не менее) Rс, МПа | 80 | 100 |

Прочность при растяжении (не менее) Rр, МПа | 5 | 9 |

Модуль упругости (не менее) E, МПа | 32000 | 30000 |

Коэффициент Пуассона (не менее) | 0,21 | 0,26 |

Диэлектрическая проницаемость (при частоте 5 МГц) | 3 - 4 | 3 - 4 |

Тангенс угла диэлектрических потерь | 0,04 - 0,05 | 0,037 - 0,045 |

Удельное объемное электрическое сопротивление (не менее) | 6·1012 | 9,5·1012 |

Удельное поверхностное электрическое сопротивление (не менее) | 4·1013 | 4·1013 |

Пробивное напряжение (не менее) Eпр, кВ/см | 45 | 65 |

Таблица 10

Свойства электропроводящих полимеррастворов

Физико-механические свойства | Составы | |

Плотность (не менее) | 1250 | 1200 |

Прочность при сжатии R, МПа | 20 - 30 | 14 - 18 |

Адгезия, МПа: к стали | 1,4 - 2,0 | 1,4 - 1,7 |

к ЭПБ | Разрушение происходит по слою электропроводящего полимербетона | |

Удельная электрическая проводимость (не ниже) <*>, См/м | 6 - 9 | 8 - 10 |

Жизнеспособность смеси, мин | 40 - 45 | 40 - 45 |

Время отверждения, ч | 20 | 20 |

--------------------------------

Таблица 11

Свойства электропроводящих полимербетонов

Физико-механические свойства | Составы | |||

Плотность (не менее) | 1850 | 2325 | 2240 | 2380 |

Прочность при сжатии R, МПа | 18 - 21 | 50 - 53 | 45 - 48 | 59 - 62 |

Модуль упругости (не менее) E, МПа | 9000 | 30000 | 28000 | 31000 |

Коэффициент Пуассона | 0,34 | 0,31 | 0,31 | 0,30 |

Удельное сопротивление | 33 - 57 | 27 - 29 | 24 - 26 | 40 - 42 |

Таблица 12

Номер состава | Средняя плотность | Прочность при сжатии R, МПа | Модуль упругости E, МПа·104 | Демпфирующие свойства | |

частота, Гц | декремент затухания | ||||

9 - 10 | 2000 - 2550 | 90 - 110 | 2,9 - 3,9 | 1006 | 0,055 |

11 - 12 | 2200 - 2500 | 110 - 125 | 2,9 - 3,0 | 903 | 0,027 |

13 - 14 | 2200 - 2550 | 70 - 90 | 2,9 - 3,2 | 890 | 0,063 |

15 - 18 | 1700 - 2000 | 70 - 110 | 2,4 - 2,6 | 873 | 0,039 |

19 - 20 | 2250 - 2550 | 120 - 140 | 3,5 - 4,0 | 1022 | 0,045 |

21 - 22 | 2300 - 2600 | 110 - 120 | 2,7 - 3,1 | 903 | 0,027 |

23 - 24 | 1750 - 2000 | 120 - 140 | 2,0 - 2,2 | 873 | 0,039 |

25 - 26 | 1750 - 2000 | 110 - 120 | 1,9 - 2,1 | 789 | 0,023 |

27 - 28 | 2300 - 2650 | 110 - 130 | 2,3 - 2,5 | 1022 | 0,045 |

29 - 30 | 2300 - 2650 | 90 - 110 | 2,3 - 2,5 | 890 | 0,063 |

3.1. Приготовление смесей следует осуществлять в соответствии с требованиями СН 525-80 и с учетом настоящих Рекомендаций при соблюдении последовательности операций:

а) промывание заполнителей (в том случае, если они не отвечают требованиям пп. 2.4 и 2.8 настоящих Рекомендаций);

б) сушка наполнителей и заполнителей в сушильных барабанах или других соответствующих аппаратах (печах, термошкафах) до получения влажности, указанной в п. 2.8 настоящих Рекомендаций;

в) фракционирование заполнителей на ситах и загрузка в бункеры-накопители;

г) дозирование составляющих и приготовление смеси путем их перемешивания.

Дозирование составляющих следует производить с помощью дозаторов, обеспечивающих точность:

для заполнителей (песка, щебня) - до +/- 2% по массе;

для остальных компонентов - до +/- 1% по массе.

Температура заполнителей и наполнителей перед подачей в дозаторы должна быть в пределах 20 +/- 5 °C (кроме технологии формования горячих смесей).

3.2. Для приготовления полимеррастворных и полимербетонных смесей следует применять бетоносмесители или растворосмесители принудительного действия.

3.3. Температура окружающей среды и составляющих должна быть не ниже t = 15 °C.

3.4. По окончании каждой смены смеситель следует тщательно очистить от остатков смеси путем загрузки в него щебня и его перемешивания в течение 3 мин, после чего щебень выгружают.

3.5. Бензолсульфокислоту перед загрузкой следует предварительно растворить в техническом ацетоне при соотношении БСК:ацетон = 10:1 с использованием емкости из нержавеющей стали, снабженной лопастной мешалкой с числом оборотов 40 +/- 10 в минуту.

3.6. Приготовление составов 1 и 2 и составов 9 - 18 следует производить в соответствии с требованиями СН 525-80 (пп. 4.12, 4.15 и 4.16).

3.7. Загрузку компонентов смеси следует производить при включенном бетоносмесителе в следующем порядке.

Состав 3: заполнитель;

связующее ФАЭД (смесь ФАМ и ЭД, предварительно полученная путем перемешивания в отдельной емкости в течение 5 мин) - перемешивание 2 - 3 мин;

отвердитель - перемешивание в течение 1 мин.

Состав 4: заполнитель;

связующее - смесь эпоксидной смолы и пластификатора - перемешивание в течение 2 - 3 мин;

отвердитель - перемешивание в течение 1 мин.

смола ФАМ - перемешивание в течение 2 мин;

раствор БСК в ацетоне - перемешивание в течение 30 с.

Время приготовления смесей составов 3 - 8 не должно превышать 4 мин, а с учетом выгрузки - 4,5 мин.

ИС МЕГАНОРМ: примечание. Нумерация пунктов дана в соответствии с официальным текстом документа. |

3.9. Горячая технология, при которой перед приготовлением замеса составляющие подогревают до t = 65 - 70 °C, рекомендуется для формования изделий из составов 19 - 26.

Перемешивание составляющих следует производить согласно требованиям п. 3.7 настоящих Рекомендаций и СН 525-80 (п. 4.15).

Время укладки в форму и уплотнения горячих смесей должно составлять не более 10 мин с момента введения отвердителя.

3.10. Приготовление смесей составов 27 - 30 (с фиксированным щебеночным каркасом) производится одновременно с формованием изделий (см. п. 4.6 настоящих Рекомендаций).

4.1. В производстве полимербетонных и полимеррастворных изделий следует применять стальные формы, удовлетворяющие требованиям ГОСТ 18886-73*.

ИС МЕГАНОРМ: примечание. Постановлением Госстроя России от 30.06.2003 N 123 с 1 марта 2004 года введен в действие ГОСТ 13015-2003. |

Допускается применять формы из других материалов, обеспечивающих соблюдение требований ГОСТ 13015-75* или соответствующих ТУ, предъявляемых к качеству и точности изготовления изделий.

4.2. Сварные арматурные изделия и стальные закладные детали должны удовлетворять требованиям ГОСТ 10922-75, сварные товарные сетки - требованиям ГОСТ 8478-81, а монтажные петли - требованиям ГОСТ 5781-82.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10905-75 Постановлением Госстандарта СССР от 27.01.1986 N 189 с 1 января 1987 года введен в действие ГОСТ 10905-86. |

4.3. Геометрические размеры деталей станко- и машиностроения, изготовленных по обычной технологии, не ограничены и должны назначаться в соответствии с требованиями государственных стандартов и ТУ (ГОСТ 12947-67*, ГОСТ 12948-67*, ГОСТ 10905-75*, ГОСТ 24014-80, ГОСТ 24015-80*, ТУ 2-034-811-74, ТУ 2-034-802-74).

4.4. Детали станкостроения, изготовляемые по технологии формования с фиксированным щебеночным каркасом, должны иметь прямоугольную форму с размерами в плане не более 1600 x 1000 мм при высоте 250 мм.

4.5. Процесс формования изделий состоит из следующих операций:

а) чистка к смазка форм.

Для смазки форм рекомендуется использовать следующий состав (масс. ч.):

эмульсол ЭГ (А) - 55 - 60;

графитовый порошок - 35 - 40;

вода - 5 - 10;

Примечание. Допускается применять раствор битума в бензине или низкомолекулярного полиэтилена в хлорэтилене, а также силиконовые смазки.

б) установка арматурных каркасов;

в) укладка полимербетонной смеси.

Для укладки, разравнивания и заглаживания смеси в форме следует применять бетоноукладчики, отвечающие требованиям ГОСТ 13531-74*.

Примечание. Допускается производить укладку полимербетонной или полимеррастворной смеси в формы непосредственно из бетоносмесителя.

Время между окончанием приготовления смеси и формованием изделий должно составлять не более 10 мин - для холодных и 1 - 2 мин - для горячих смесей;

г) уплотнение смеси следует производить на виброплощадках, отвечающих требованиям ГОСТ 17674-72*, с обязательным наличием вертикальной составляющей колебаний. Допускается уплотнение смеси с помощью навесного вибратора.

Продолжительность виброуплотнения - 100 +/- 30 с. Признаком достаточного уплотнения смеси служит образование на поверхности изделия пленки из выделившегося связующего и прекращение интенсивного выделения пузырьков воздуха.

4.6. Формование изделий с фиксированным щебеночным каркасом выполняется в следующей последовательности:

дозирование и загрузка компонентов смеси;

уплотнение щебня в форме на виброплощадке;

фиксация уплотненного слоя щебня с помощью крышки в виде короба с перфорированным днищем;

приготовление в отдельной емкости полимерраствора из предварительно отдозированных составляющих в соответствии с требованиями СН 525-80 (п. 4.16) и загружение готовой смеси в форму;

виброуплотнение.

4.7. При приготовлении электропроводящего раствора (составы 3 и 4 - см. табл. 2) применительно к устройству радиоэкранирующей облицовки (см. п. 1.3 в настоящих Рекомендациях) объем замеса следует выбирать из условия его полного использования в течение 45 мин с момента изготовления.

4.8. Толщина слоя раствора, наносимого на оборотную сторону облицовочной плитки с помощью мастерка, должна быть в пределах 4 +/- 1 мм.

4.9. При облицовке плитки прикладывают с зазором 5 мм с последующей расшивкой швов полимерраствором. Следует предусмотреть приспособления для фиксации плиток в вертикальном положении на время твердения раствора.

4.10. Облицовку можно производить при условии, что температура окружающей среды и температура плитки не ниже 18 +/- 2 °C.

4.11. Время с момента склейки до снятия приспособлений, удерживающих плиты в вертикальном положении, должно быть не менее 20 +/- 2 ч.

Твердение изделий

4.12. Изделия должны твердеть в формах. Продолжительность выдерживания изделий в формах (до распалубки) зависит от температуры окружающей среды и составляет:

24 ч - при t = 14 +/- 2 °C;

12 ч - при t = 18 +/- 2 °C;

8 ч - при t = 22 +/- 2 °C;

4 ч - при t > 25 °C.

4.13. Время твердения изделий после распалубки - не менее 28 сут при t >= 15 °C и при нормальной влажности окружающей среды.

4.14. С целью ускорения процесса твердения изделия следует подвергать термообработке (кроме изделий из полимербетонов на основе ММА) в камерах сухого прогрева, осуществляемого с помощью электронагревателей или паровых регистров.

подъем температуры до t = 80 +/- 2 °C .............. 2 ч;

выдержка при t = 80 +/- 2 °C ....................... 16 ч;

спуск температуры до t = 20 °C ..................... 4 ч;

б) для составов 2, 9, 10, 15, 16, 21 - 24, 27, 28:

подъем температуры до t = 120 +/- 5 °C ............. 3 ч;

выдержка при t = 120 +/- 5 °C ...................... 14 ч;

спуск температуры до t = 20 °C ..................... 6 ч.

4.16. Термообработку полимербетонных изделий объемом не менее 0,2 м3 допускается производить непосредственно в формах по следующим режимам:

выдержка при t = 20 °C ............................. 1,5 ч;

подъем температуры до t = 80 +/- 2 °C .............. 1 ч;

выдержка при температуре 80 +/- 2 °C ............... 16 ч;

спуск температуры до t = 20 °C ..................... 4 ч;

выдержка при t = 20 °C ............................. 1,5 ч;

подъем температуры до t = 120 +/- 5 °C ............. 2 ч;

выдержка при t = 120 +/- 5 °C ...................... 14 ч;

спуск температуры до t = 20 °C ..................... 6 ч.

5.1. Контроль качества работ по приготовлению составов и изготовлению из них изделий включает:

а) испытание исходных материалов (связующих, отвердителей, ускорителей твердения, пластификаторов, наполнителей, заполнителей) на соответствие нормативным требованиям;

б) контроль соблюдения принятой технологии приготовления полимербетонных смесей (правильность хранения материалов, их дозирование, порядок и время перемешивания составляющих, укладку и уплотнение смеси);

в) контроль соблюдения принятого режима твердения изделий.

5.2. Схему осуществления контроля качества работ по приготовлению полимербетона или полимерраствора и изготовлению изделий из них, а также периодичность контроля следует принимать в соответствии с Прил. 1.

5.4. В соответствии с требованиями ГОСТ 25246-82 технические характеристики полимербетонов и полимеррастворов следует определять:

плотность - по ГОСТ 12730.1-78;

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10180-78 с 1 января 1991 года введены в действие ГОСТ 10180-90 в части определения прочности бетона по контрольным образцам и ГОСТ 28570-90 в части определения прочности по образцам, отобранным из конструкций. |

прочность при сжатии - по ГОСТ 10180-78;

водопоглощение - по ГОСТ 12730.3-78;

модуль упругости и коэффициент Пуассона - по ГОСТ 24452-80;

линейная усадка - по ГОСТ 18616-80;

коэффициент линейного температурного расширения - по ГОСТ 17088-71.

5.5. Количество образцов для каждого вида испытаний должно быть не меньше шести. Термообработка контрольных образцов должна производиться в тех же условиях, что и основных изделий.

ИС МЕГАНОРМ: примечание. Постановлением Госстроя России от 30.06.2003 N 123 с 1 марта 2004 года введен в действие ГОСТ 13015-2003. |

5.6. Величина предельных отклонений в размерах изделий и конструкций от их номинала не должна превышать отклонений, регламентируемых ГОСТ 13015-75*.

6.1. При производстве работ по изготовлению полимербетонных изделий необходимо соблюдать все правила, предусмотренные главой СНиП III-4-80 "Техника безопасности в строительстве", а также "Санитарные правила организации технологических процессов", утвержденные Главным санитарно-эпидемиологическим управлением Минздрава СССР, и требования настоящих Рекомендаций.

6.2. Все электрооборудование, а также электроосвещение должны иметь заземление. В производственных помещениях запрещается разводить огонь, пользоваться паяльными лампами, производить электросварочные и другие работы, при которых возможно образование искр и возникновение пламени. Категорически запрещается курить.

6.3. Работы следует производить только при включенной приточно-вытяжной вентиляции. В случае ее остановки работы следует прекратить и покинуть помещение, оставив двери открытыми.

6.4. Необходимо систематически осуществлять контроль за состоянием воздушной среды в помещениях. Содержание вредных веществ в воздухе рабочей зоны не должно превышать предельно допустимых концентраций, указанных в санитарных нормах проектирования промышленных зданий.

6.5. Перед допуском к самостоятельной работе рабочие должны пройти курс обучения, инструктаж по технике безопасности и пожарной опасности.

6.6. Рабочие, занятые на приготовлении составов, должны иметь спецодежду и индивидуальные защитные средства - прорезиненный фартук, комбинезон из плотной ткани, резиновые перчатки, резиновые сапоги, фильтрующий противогаз марки "А" (для аварийных ситуаций).

6.7. При поступлении на работу рабочие должны пройти предварительный медицинский осмотр. Периодические медицинские осмотры рабочих должны производиться не реже одного раза в год.

6.8. Для рабочих должны быть предусмотрены гардеробные для хранения чистой одежды, белья и отдельно для спецодежды, умывальники и душ с горячей водой, а также медицинские аптечки.

6.9. Работа без рукавиц и перчаток не допускается. По окончании работы необходимо принять горячий душ.

6.10. Рабочие должны иметь сокращенный рабочий день и получать спецпитание, согласно действующему списку производств, цехов и профессий с вредными условиями труда.

Таблица 13

Контролируемые параметры | Периодичность контроля | Пункт рекомендаций | ГОСТ или ТУ | ||||||||

1 | 2 | 3 | 4 | ||||||||

А. Исходное сырье | |||||||||||

Влажность: наполнителя | - | ||||||||||

мелкого заполнителя | Каждую смену | - | |||||||||

крупного заполнителя | - | ||||||||||

| |||||||||||

Гранулометрический состав заполнителя | ГОСТ 9759-83 ГОСТ 1199-83 ГОСТ 8736-77* | ||||||||||

Удельная поверхность наполнителя | Для каждой партии | ||||||||||

Кислотостойкость заполнителей | ГОСТ 473.1-81 | ||||||||||

Температура заполнителей и наполнителей | Два раза в смену | - | |||||||||

Б. Полимербетонная смесь | |||||||||||

Точность работы дозировочных устройств и правильность дозирования | Один раз в месяц | ГОСТ 137.12-68** | |||||||||

Время перемешивания составляющих смеси | Два раза в смену | Требования раздела 4 настоящих Рекомендаций | - | ||||||||

В. Формование и отверждение смеси | |||||||||||

Правильность сборки форм | ГОСТ 18886-73* | ||||||||||

| |||||||||||

Правильность установки арматурных каркасов и закладных деталей | Для каждого изделия | Требования рабочих чертежей | ГОСТ 13015-75 | ||||||||

Виброформование | ГОСТ 17674-72* ГОСТ 11051-70 | ||||||||||

Продолжительность выдержки изделий до и в процессе тепловой обработки | - | ||||||||||

Контроль температуры в камерах при тепловой обработке | Автоматически | - | |||||||||

Г. Готовая продукция | |||||||||||

Размеры изделия, дефекты поверхности | Для каждого изделия | ГОСТ 13015-75 | |||||||||

| |||||||||||

Контроль и оценка однородности и технических характеристик полимербетона и полимерраствора | Для каждой партии | ГОСТ 10180-78 | |||||||||

ИЗМЕРЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ПАРАМЕТРОВ

1. Измерение диэлектрической проницаемости  и тангенса угла диэлектрических потерь

и тангенса угла диэлектрических потерь  осуществляется с помощью измерителя добротности типа Е4-7 или Е9-4 либо с помощью аналогичных приборов на частоте 5 МГц.

осуществляется с помощью измерителя добротности типа Е4-7 или Е9-4 либо с помощью аналогичных приборов на частоте 5 МГц.

2. Подготовка прибора к работе и проведение измерений производятся в соответствии с прилагаемой к нему Инструкцией.

3. Для осуществления измерений необходимо предварительно изготовить воздушный измерительный конденсатор, состоящий из:

а) двух металлических (латунь, медь) измерительных пластин размером 100 x 100 x 2 мм;

б) эталонной диэлектрической прокладки из пенопласта (МРТУ 6-05-1176-69) в виде куба с ребром 100 мм;

в) рабочей емкости C0 конденсатора, равной C0 = 0,889 пФ.

4. К клемме L присоединяют катушку N 5 (5 - 14 МГц), к клемме Cx - измерительный провод. На частоте 5 МГц прибор настраивают в резонанс и производят отсчет параметров добротности Qпр и емкости Cпр.

5. К измерительным проводам присоединяют измерительный конденсатор. Последний должен размещаться на крышке прибора слева от измерительных клемм. Нижняя пластика конденсатора крепится к клемме L, верхняя - к высокопотенциальной клемме. После присоединения измерительного конденсатора производят вторичную настройку прибора в резонанс и производится отсчет Qизм и Cизм.

6. В измерительный конденсатор вместо прокладки (пенопластового куба) помещают предназначенный для испытаний образец. При этом необходимо обеспечить минимальные зазоры между измерительными пластинами и гранями образца.

Прибор вновь настраивают в резонанс и производят отсчет параметров Qобр и Cобр.

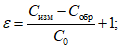

7. Значение  и

и  определяют по формулам:

определяют по формулам:

(1)

(1) (2)

(2)ИЗМЕРЕНИЯ ЭЛЕКТРОПРОВОДИМОСТИ ПОЛИМЕРБЕТОНОВ

И ПОЛИМЕРРАСТВОРОВ

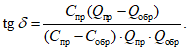

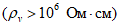

1. Измерение удельного электрического объемного  и поверхностного

и поверхностного  сопротивления у непроводящих

сопротивления у непроводящих  полимербетонов следует производить согласно ГОСТ 6433.2-71*.

полимербетонов следует производить согласно ГОСТ 6433.2-71*.

полимербетонов следует производить согласно ГОСТ 6433.2-71*.

полимербетонов следует производить согласно ГОСТ 6433.2-71*.2. Определение удельной электрической проводимости полимербетонов и полимеррастворов можно производить по двум методикам: с учетом (методика 1) или без учета (методика 2) контактного сопротивления электродов.

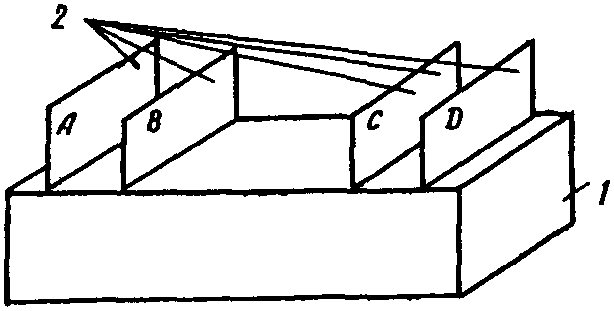

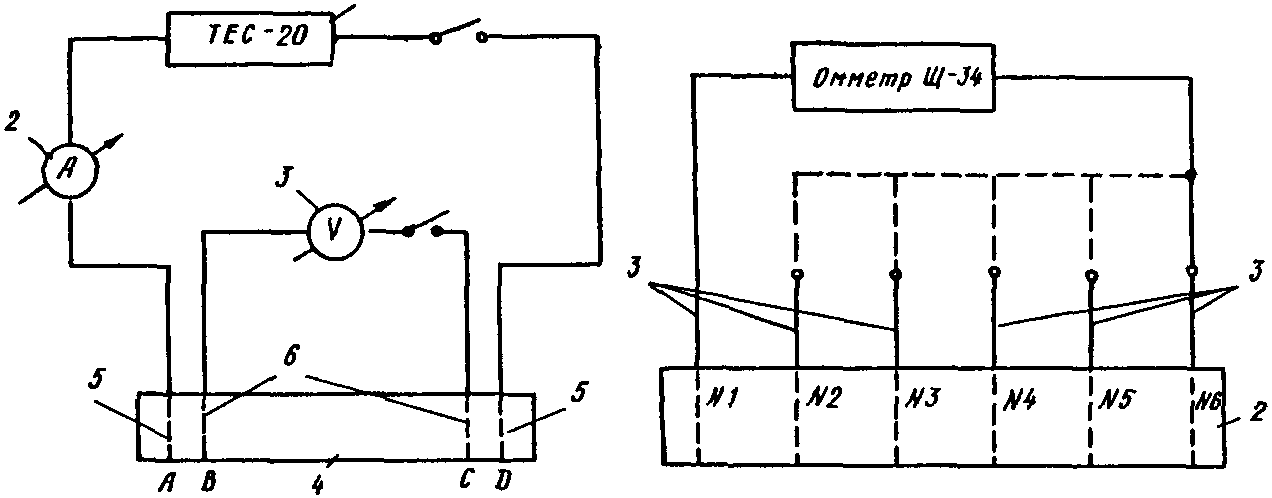

Методика 1 - предполагает применение образцов в виде удлиненных параллелепипедов сечением 40 x 40 мм с запрессованными по всей площади поперечного сечения S, см2, четырьмя электродами A, B, C, D (см. рис. 1), представляющими собой мелкую металлическую сетку или перфорированную ленту, и осуществляется в следующей последовательности:

а) измеряется электропроводность образцов с учетом контактного сопротивления электродов Rк с помощью:

вольтметра универсального типа В7-16 или аналогичного прибора с входным сопротивлением не менее 106 Ом;

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 8711-78 Постановлением Госстандарта России от 10.03.1995 N 182 с 1 января 1996 года введен в действие ГОСТ 8711-93. |

амперметра (по ГОСТ 8711-78*);

источника питания, например, ТЕС-20 или любого другого с аналогичными характеристиками;

б) измерение параметров осуществляется по схеме, указанной на рис. 2, а, в соответствии с прилагаемыми к приборам инструкциями;

в) определяют силу тока J, А, протекающего через образец, и величину падения напряжения на участке CD - UCD, В, и находят удельное объемное электрическое сопротивление  , Ом·см, по формуле

, Ом·см, по формуле

(1)

(1)где l - расстояние между электродами C и D, см;

г) удельная электрическая проводимость материала является величиной, обратной величине  .

.

на образце

ИС МЕГАНОРМ: примечание. Подпись к рисунку дана в соответствии с официальным текстом документа. |

сопротивления полимербетона с учетом (а) и без учета (б)

контактного сопротивления

1 - источник питания; 2 - амперметр; 3 - вольтметр;

4 и 4 - образцы; 5, 6 и 7 - электроды (5 - токовые,

6 и 7 - измерительные)

Методика 2 - предполагает применение образцов, аналогичных указанным в 1-й методике, но не с четырьмя, а с шестью электродами, запрессованными на равном расстоянии l, см, друг от друга (см. рис. 2, б) по всей площади поперечного сечения S, см2:

а) электрическое сопротивление образцов измеряют с помощью цифрового омметра Щ-34 или любого другого прибора с аналогичными характеристиками по схеме, приведенной на рис. 2, б;

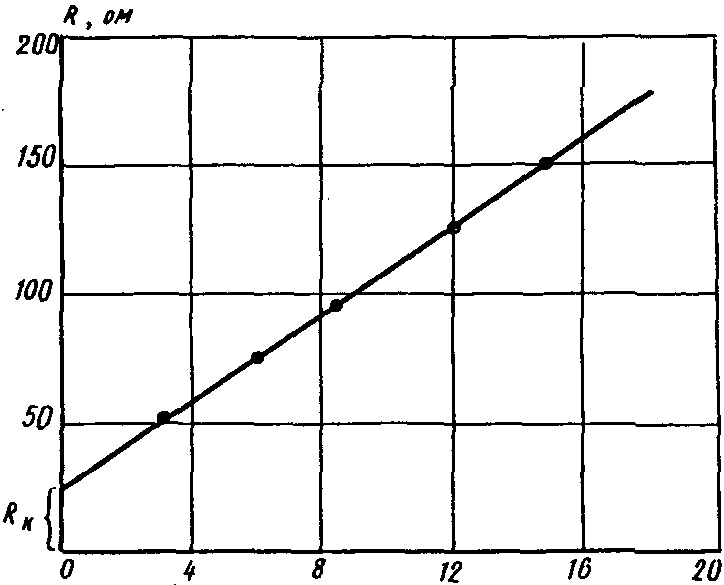

б) последовательно измеряют сопротивление R, Ом, на участках, расположенных между токовым и каждым последующим электродом (см. рис. 3);

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: рисунок 4 отсутствует. |

в) полученные значения сопротивления откладывают по оси ординат, а расстояние между электродами - по оси абсцисс (рис. 3); построенную прямую экстраполируют до пересечения с осью ординат. Отрезок Rк (рис. 4) соответствует значению контактного сопротивления электродов.

сопротивления электродов Rк

Удельное объемное электрическое сопротивление образцов  , Ом·см, находят по формуле

, Ом·см, находят по формуле

(2)

(2)МЕТОДИКА

ИЗМЕРЕНИЯ ЛОГАРИФМИЧЕСКОГО ДЕКРЕМЕНТА ЗАТУХАНИЯ КОЛЕБАНИЯ

1. Измерение величины  осуществляется с помощью прибора типа 3410 Ет 2.779.005 или аналогичных приборов.

осуществляется с помощью прибора типа 3410 Ет 2.779.005 или аналогичных приборов.

2. Подготовка прибора к работе и проведение измерений производятся в соответствии с прилагаемой к нему инструкцией.

3. Для измерения собственной частоты образцов и величины  необходимо изготовить контрольные образцы с отношением высоты к ширине в пределах 0,5 - 1 (оптимально - 0,6).

необходимо изготовить контрольные образцы с отношением высоты к ширине в пределах 0,5 - 1 (оптимально - 0,6).

4. Контрольные образцы устанавливаются на металлические опоры с резиновыми прокладками таким образом, чтобы опоры находились на расстоянии ~= 0,225l от краев балки, а электромеханические преобразователи (возбудитель и приемник колебаний) - у края и в середине балки.

5. Логарифмический декремент затухания колебаний находят на резонансной частоте образца, которую, в свою очередь, определяют по максимальному значению амплитуды его колебаний (по показанию цифрового индикатора) и по изображению на экране электронно-лучевого индикатора.

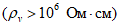

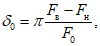

6. Логарифмический декремент затухания на резонансной частоте  можно определять либо по прибору (автоматически), либо рассчитывать по формуле

можно определять либо по прибору (автоматически), либо рассчитывать по формуле

где Fв и Fн - соответственно верхняя и нижняя частота колебаний с амплитудой, равной 0,707Amax;

F0 - резонансная частота образца (при малом затухании примерно равно собственной частоте) с амплитудой Amax.

7. Коэффициент затухания на другой частоте  , отличной от резонансной, находят по формуле

, отличной от резонансной, находят по формуле

где Ax - значение амплитуды на требуемой частоте.