СПРАВКА

Источник публикации

М., 2020

Примечание к документу

Текст документа приведен в соответствии с публикацией на сайте https://www.faufcc.ru/ по состоянию на 24.11.2021.

Название документа

"Методическое пособие. Расчет и конструирование бетонных и железобетонных безнапорных труб"

"Методическое пособие. Расчет и конструирование бетонных и железобетонных безнапорных труб"

Содержание

ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ АВТОНОМНОЕ УЧРЕЖДЕНИЕ

"ФЕДЕРАЛЬНЫЙ ЦЕНТР НОРМИРОВАНИЯ, СТАНДАРТИЗАЦИИ

И ТЕХНИЧЕСКОЙ ОЦЕНКИ СООТВЕТСТВИЯ В СТРОИТЕЛЬСТВЕ"

МЕТОДИЧЕСКОЕ ПОСОБИЕ

РАСЧЕТ И КОНСТРУИРОВАНИЕ БЕТОННЫХ

И ЖЕЛЕЗОБЕТОННЫХ БЕЗНАПОРНЫХ ТРУБ

ОКС 91.080.40

Методическое пособие разработано в развитие положений СП 63.13330.2018 "СНиП 52-01-2003 Бетонные и железобетонные конструкции. Основные положения", устанавливающего общие требования к расчету и конструированию железобетонных конструкций, и СП 35.13330.2011 "СНиП 2.05.03-84* Мосты и трубы" в части расчета и конструирования бетонных и железобетонных безнапорных труб, используемых в наружных подземных сетях водоотвода и канализации. Экспериментальные исследования и опыт эксплуатации трубопроводов показывают, что работа таких труб при силовых воздействиях, испытываемых ими в грунте, имеет свои особенности, требующие учета при проектировании.

Методическое пособие (далее - пособие) содержит конкретные инженерные методики определения нагрузок и расчета бетонных и железобетонных безнапорных труб по предельным состояниям первой и второй групп. В пособии приведены рекомендации по расчету и конструированию бетонных и железобетонных ненапряженных труб с круглым отверстием, учитывающие их конструктивные особенности и условия эксплуатации в безнапорных трубопроводах, монтируемых открытым (траншейным) методом и закрытым (бестраншейным) методом микротоннелирования.

Пособие предназначено для использования широким кругом специалистов, чья деятельность связана с изготовлением, нормированием и проектированием бетонных и железобетонных труб, трубопроводов, а также инженерно-техническими работниками проектных и научных организаций, заводов - изготовителей труб, государственных органов экспертизы и согласования, преподавателями и студентами строительных учебных заведений.

Пособие разработано ООО "Институт ВНИИжелезобетон" (кандидаты техн. наук В.И. Мелихов, Н.Е. Мишуков, инж. А.А. Сафонов), АО "НИЦ "Строительство" - НИИЖБ им. А.А. Гвоздева (кандидаты техн. наук И.Г. Овчинникова, Б.С. Соколов).

1.1 Настоящее пособие распространяется на проектирование (расчет и конструирование) бетонных и железобетонных труб с круглым отверстием (далее трубы), предназначенных для строительства трубопроводов, транспортирующих самотеком бытовые и производственные жидкости, атмосферные, сточные и подземные воды, неагрессивные к бетону и стальной арматуре.

1.2 При проектировании бетонных и железобетонных труб, предназначенных для эксплуатации в условиях действия агрессивной среды, должны предусматриваться дополнительные требования и мероприятия в соответствии с СП 28.13330, СП 32.13330 и ГОСТ 31384.

1.3 Методическое пособие не распространяется на бетонные и железобетонные трубы, предназначенные для эксплуатации в районах вечной мерзлоты и на территориях с сейсмичностью более 7 баллов по СП 14.13330.

1.4 Методическое пособие не распространяется на железобетонные трубы (звенья), укладываемые в насыпях автомобильных и железных дорог согласно СП 35.13330 (кроме расчетов на вертикальные нагрузки от автомобильного транспорта).

В настоящем методическом пособии использованы ссылки на следующие нормативные документы:

ГОСТ 5781-82 Сталь горячекатаная для армирования железобетонных конструкций. Технические условия

ГОСТ 6482-2011 Трубы железобетонные безнапорные. Технические условия

ГОСТ 6727-80 Проволока из низкоуглеродистой стали холоднотянутая для армирования железобетонных конструкций. Технические условия

ГОСТ 7350-77 Сталь толстолистовая коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия

ГОСТ 8829-2018 Изделия строительные железобетонные и бетонные заводского изготовления. Методы испытаний нагружением. Правила оценки прочности, жесткости и трещиностойкости

ГОСТ 16338-85 Полиэтилен низкого давления. Технические условия

ГОСТ 20054-2016 Трубы бетонные безнапорные. Технические условия

ГОСТ 26633-2015 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 26996-86 Полипропилен и сополимеры пропилена. Технические условия

ГОСТ 27751-2014 Надежность строительных конструкций и оснований. Основные положения

ГОСТ 31384-2017 Защита бетонных и железобетонных конструкций от коррозии. Общие технические условия

ГОСТ 32399-2013 Плиты древесно-стружечные влагостойкие. Технические условия

ГОСТ 32960-2014 Дороги автомобильные общего пользования. Нормативные нагрузки, расчетные схемы нагружения

ГОСТ 34028-2016 Прокат арматурный для железобетонных конструкций. Технические условия

ГОСТ Р 58323-2018 Трубы железобетонные для бестраншейной прокладки инженерных сетей. Технические условия

ГОСТ Р 57997-2017 Арматурные и закладные изделия, их сварные, вязаные и механические соединения для железобетонных конструкций. Общие технические условия

СП 14.13330.2018 "СНиП II-7-81* Строительство в сейсмических районах"

СП 20.13330.2016 "СНиП 2.01.07-85* Нагрузки и воздействия" (с изменениями N 1, N 2, N 3)

СП 22.13330.2016 "СНиП 2.02.01-83* Основания зданий и сооружений" (с изменениями N 1, N 2, N 3)

СП 28.13330.2017 "СНиП 2.03.11-85 Защита строительных конструкций от коррозии" (с изменениями N 1, N 2)

СП 32.13330.2018 "СНиП 2.04.03-85 Канализация. Наружные сети и сооружения" (с изменением N 1)

СП 35.13330.2011 "СНиП 2.05.03-84* Мосты и трубы" (с изменениями N 1, N 2, N 3)

СП 63.13330.2018 "СНиП 52-01-2003 Бетонные и железобетонные конструкции. Основные положения" (с изменением N 1)

СП 102.13330.2012 "СНиП 2.06.09-84 Туннели гидротехнические"

Примечание - При пользовании настоящим пособием целесообразно проверить действие ссылочных документов в информационной системе общего пользования - на официальном сайте федерального органа исполнительной власти в сфере стандартизации в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего пособия в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

В настоящем пособии применены термины по СП 63.13330, СП 35.13330, а также следующие термины с соответствующими определениями:

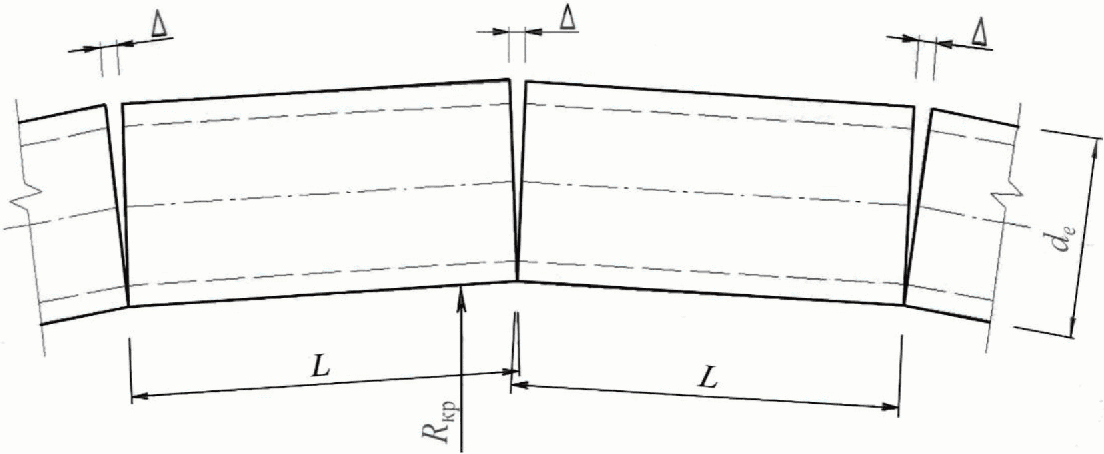

3.1 диаметр условного прохода трубы; di: Геометрический параметр поперечного сечения трубы, равный внутреннему диаметру ее основной цилиндрической части.

3.2 безнапорная труба: Труба, предназначенная для применения в трубопроводах, по которым транспортируют жидкость самотеком неполным сечением (до 0,95 внутреннего диаметра трубы).

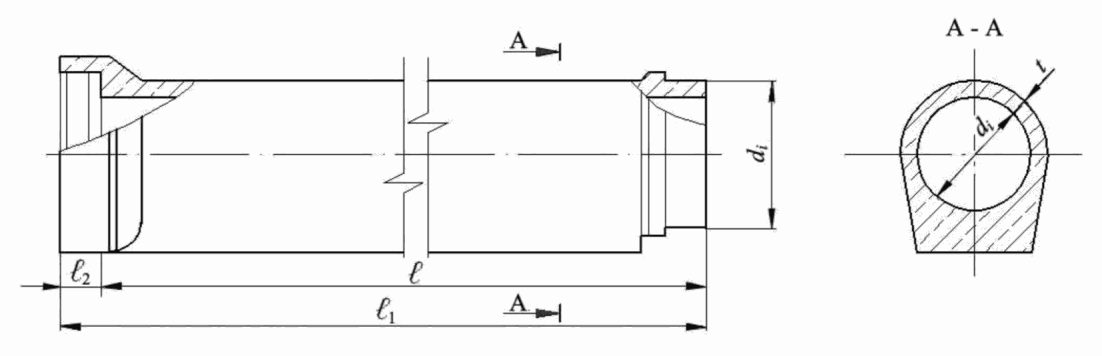

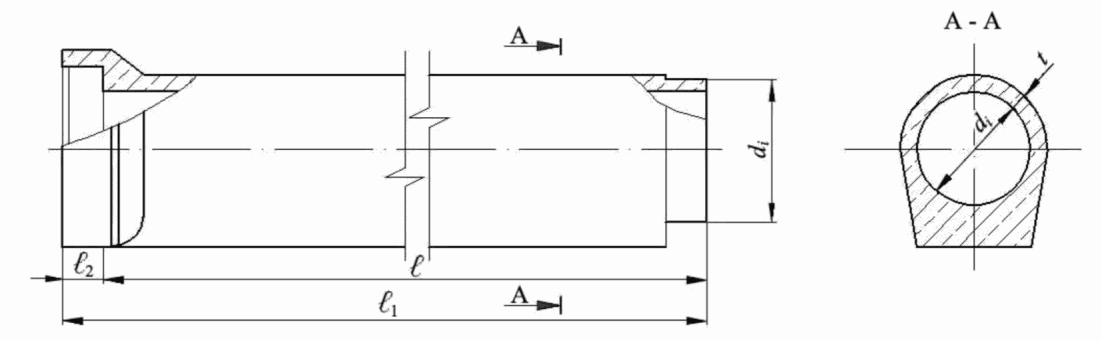

3.3 геометрическая длина трубы; l1: Полная длина трубы, рассчитываемая при ее конструировании.

3.4 лоток: Нижняя часть трубы в рабочем положении, расположенная симметрично относительно вертикального диаметра.

3.5 микротоннелирование: Бестраншейный способ прокладки подземных трубопроводов, основанный на проталкивании (продавливании) за проходческим комплексом железобетонных труб с цилиндрической наружной поверхностью.

3.6 наружный диаметр трубы; de: Геометрический параметр поперечного сечения трубы, равный наружному диаметру ее основной цилиндрической части.

3.7 раструбная труба: Труба, имеющая на одном конце раструб, наружный диаметр которого больше наружного диаметра основной цилиндрической части трубы, а на другом конце - втулочную часть, входящую в раструб смежной трубы при монтаже трубопровода.

3.8 стыковые поверхности: Поверхности стыковых участков трубы, взаимно сопрягаемые при монтаже трубопровода.

3.9 полезная длина трубы; l: Длина трубы, фактически учитываемая при проектировании и монтаже трубопроводов.

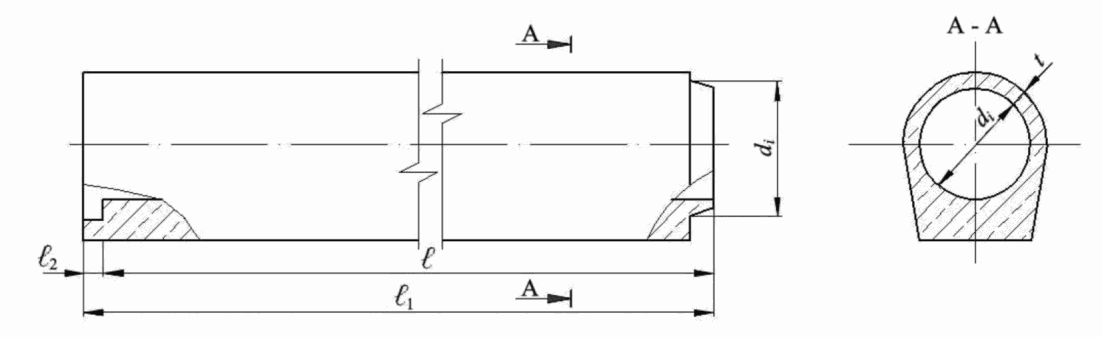

3.10 труба с плоской подошвой: Труба, имеющая в рабочем положении снизу плоскую опорную поверхность.

3.11 угол охвата основания трубы;  : Центральный угол с вершиной, расположенной на продольной оси трубопровода, и сторонами, проходящими через точки контакта наружной поверхности трубы с грунтовым основанием (спрофилированным) или бетонным фундаментом.

: Центральный угол с вершиной, расположенной на продольной оси трубопровода, и сторонами, проходящими через точки контакта наружной поверхности трубы с грунтовым основанием (спрофилированным) или бетонным фундаментом.

3.12 уплотнительное кольцо: Резиновый или из иных эластомеров кольцевой элемент, устанавливаемый между стыкующими поверхностями раструба и втулки трубы, обеспечивающий герметичность (водонепроницаемость) стыковых соединений в трубопроводе.

3.13 шелыга: Верхняя часть трубы в рабочем положении, расположенная симметрично относительно вертикального диаметра.

3.14 фальцевая труба: Труба, имеющая на торцах взаимно сопрягаемые поверхности в пределах толщины стенки трубы.

3.15 футеровочная облицовка: Расположенный на внутренней поверхности трубы герметичный полимерный лист с анкерами для закрепления в бетоне, защищающий бетон и арматурный каркас трубы от агрессивного воздействия жидкой или газовой сред канализационного трубопровода (коллектора).

Основные буквенные обозначения приведены в приложении А.

4.1 Бетонные трубы должны соответствовать требованиям ГОСТ 20054.

Основные требования к конструированию бетонных труб приведены в подразделе 6.1.

4.2 Железобетонные трубы для открытой укладки должны соответствовать требованиям ГОСТ 6482.

Основные требования к конструированию железобетонных труб для открытой укладки приведены в подразделе 6.2.

4.3 Железобетонные трубы для микротоннелирования должны соответствовать требованиям ГОСТ Р 58323.

Основные требования к конструированию железобетонных труб для микротоннелирования приведены в подразделе 6.3.

4.4 Расчет и конструирование бетонных труб для заданной глубины заложения сводится к подбору толщины t ее стенки в цилиндрической части и класса бетона на осевое растяжение Bt или при заданной толщине стенки t - к подбору класса бетона Bt с проверкой прочности трубы.

4.5 Расчет и конструирование железобетонной трубы при заданной глубине ее заложения и толщине ее цилиндрической части сводится, как правило, к подбору рабочей спиральной и продольной арматуры с проверкой величины раскрытия трещин в бетоне при контрольной нагрузке.

4.6 Согласно техническим условиям на бетонные (ГОСТ 20054) и на железобетонные (ГОСТ 6482) трубы расчетный срок эксплуатации труб составляет не менее 50 лет.

4.7 Расчеты бетонных и железобетонных труб в соответствии с ГОСТ 27751 и СП 63.13330 следует выполнять по предельным состояниям.

Расчет сечений железобетонных труб следует производить на основе нелинейной деформационной модели или на основе предельных усилий.

Общие принципы расчета на основе нелинейной деформационной модели приведены в СП 63.13330.

Рекомендации по расчету продольных сечений бетонных и железобетонных безнапорных труб по предельным состояниям первой группы и железобетонных труб по предельным состояниям второй группы на основе предельных усилий приведены в разделе 9.

Расчеты труб выполняются с использованием трехлинейной диаграммы деформирования бетона на действие эквивалентной нагрузки, приложенной по образующей, применяемой при испытании труб методом нагружения, приведенным в ГОСТ 20054 и ГОСТ 6482 с учетом требований ГОСТ 8829.

ИС МЕГАНОРМ: примечание. Нумерация пунктов дана в соответствии с официальным текстом документа. |

4.11 Расчетная методика, изложенная в настоящем пособии, позволяет проектировать бетонные и железобетонные трубы с учетом фактических геологических условий строительного объекта и заданных условий их укладки.

Допускается по согласованию с проектировщиком и Заказчиком строительства трубопровода открытой (траншейной) укладки железобетонных труб проводить их расчет по усредненным условиям, изложенным в пункте 4.2.3 ГОСТ 20054-2016 и пункте 4.2.8 ГОСТ 6482-2011.

5.1.1 Используемые в расчетах труб бетоны должны соответствовать требованиям ГОСТ 26633 и иметь расчетную марку по средней плотности D2400.

5.1.2 Для изготовления труб следует применять тяжелый или мелкозернистый бетон классов по прочности на сжатие не ниже B30.

Расчетные значения сопротивления бетона в зависимости от класса бетона по прочности на сжатие принимаются по СП 63.13330.

5.1.3 Для бетонных труб рекомендуется применять бетоны классов по прочности на осевое растяжение в проектном возрасте не ниже Bt3,2.

При технико-экономическом обосновании и положительных результатах испытаний на прочность и водонепроницаемость экспериментальных труб для бетонных труб di = 1000 - 1200 мм могут применяться бетоны, в т.ч. дисперсно-армированные, классов по прочности на осевое растяжение Bt3,6 и Bt4,0.

Расчетные сопротивления бетона для предельных состояний первой группы Rbt при различных классах по прочности на осевое растяжение указаны в таблице 1.

Таблица 1

Класс бетона Bt по прочности на осевое растяжение | Bt2,4 | Bt2,8 | Bt3,2 | Bt3,6 | Bt4,0 |

Расчетные значения сопротивления бетона для предельных состояний первой группы, Rbt, МПа | 1,85 | 2,15 | 2,45 | 2,80 | 3,05 |

5.1.4 Для железобетонных труб, укладываемых в траншеи, применяются бетоны классов по прочности на сжатие не менее B30 и марок по водонепроницаемости W4 - W8.

5.1.5 Для железобетонных труб для микротоннелирования применяются бетоны классов по прочности на сжатие не менее B40 и марок по водонепроницаемости не менее W8.

5.2.1 Для армирования железобетонных труб используются ненапряженные одинарные или двойные цилиндрические спиральные каркасы, состоящие из стальных проволочных спиралей и продольных разделительных стержней, свариваемых друг с другом.

5.2.2 В качестве спиральной арматуры используется проволока периодического профиля диаметром 3 - 5 мм класса Bp-I по ГОСТ 6727, диаметром 6 - 10 мм класса А400 по ГОСТ 5781 или классов А500 и А600 по ГОСТ 34028. Допускается применение проволоки гладкого профиля класса В500 по ГОСТ 6727.

5.2.3 Для продольного армирования стальных каркасов рекомендуется использовать стержневую арматуру классов А400 и А500 по ГОСТ 34028.

Допускается применение стержней гладкого профиля диаметром 6 - 8 мм из сталей класса А240 по ГОСТ 34028 или ГОСТ 5781.

5.2.4 Для обеспечения жесткой связи между наружным и внутренним каркасами (при применении в трубах двойных спиральных каркасов) используются гнутые стержни гладкого профиля диаметром 6 - 8 мм из стали класса А240 по ГОСТ 5781, которые фиксируются вязальной проволокой или сваркой по ГОСТ Р 57997.

5.2.5 Нормативные и расчетные сопротивления проволочной и стержневой арматуры принимаются по СП 63.13330.

5.2.6 Применяемые в трубах для микротоннелирования стальные кольцевые элементы должны свариваться из листовой стали по ГОСТ 7350.

5.3.1 Полимерные материалы чехлов для внутренней футеровки трубы изготавливаются из полиэтилена низкого давления (PE) по ГОСТ 16338 или полипропилена (PP) по ГОСТ 26996.

5.3.2 Физико-механические характеристики полимерных материалов для футеровочных чехлов приведены в таблице 2.

Таблица 2

для футеровочных чехлов

Характеристики и их обозначения | Расчетные значения для чехлов из | |||

полиэтилена ПНД по ГОСТ 16338 | полипропилена по ГОСТ 26996 | |||

ПЭ63 | ПЭ80 | ПЭ100 | ||

Плотность | 940 | 930 | 945 | 900 |

Предел текучести при растяжении Rп, МПа | 19,0 | 16,7 | 21,0 | 20,0 |

Модуль упругости Eп (минимальный), МПа | 645 | 637 | 650 | 1300 |

5.3.3 Футеровочные чехлы свариваются из листов толщиной не менее 3 мм.

5.3.4 Для надежного механического закрепления футеровочного чехла в бетоне лист должен быть с дискретными (точечными) анкерными элементами высотой 10 - 15 мм типа V-LOCK [1], расположенными в шахматном порядке в количестве 300 - 500 шт. по поверхности.

Допускается также применять полимерные футеровочные листы с продольными сплошными T-образными анкерными элементами типа T-LOCK высотой 12 - 16 мм при расстоянии между ними 24 - 40 мм с толщиной стойки не менее 3 мм и шириной полки не менее 6 мм.

Конструкция и размеры полимерных футеровок из листов с анкерными элементами типов V-LOCK и T-LOCK [1], [2] приведены в приложении Д.

5.3.5 В трубах для микротоннелирования применяются компрессионные кольца из древесно-стружечной плиты (ДСП) типа Р5 или Р7 по ГОСТ 32399, которые должны быть толщиной 20 - 30 мм.

6.1.1 Конструктивно-технические решения бетонных труб и их геометрические параметры приведены в Б.1.

6.1.2 Согласно ГОСТ 20054 бетонные трубы с круглым отверстием, укладываемые в траншеи на глубину до 4 м, могут быть внутренним диаметром di в пределах 150 - 1200 мм и длиной l = 1,0 - 2,0 м.

Бетонные трубы с внутренним диаметром di в пределах 600 - 1200 мм рекомендуется конструировать с плоской подошвой. Все типы бетонных труб могут быть с внутренней футеровочной облицовкой.

6.1.3 Минимальную толщину стенки в цилиндрической части бетонной трубы при ее конструировании рекомендуется принимать в пределах (0,10 - 0,25)di при уменьшении di от 1200 мм до 150 мм.

6.2.1 Конструктивно-технические решения железобетонных труб для открытой укладки, их типы и геометрические параметры приведены в Б.2.

6.2.2 Согласно ГОСТ 6482 железобетонные трубы с круглым отверстием имеют диаметр условного прохода di = 300 - 3000 мм и могут укладываться в траншеи на глубину до 10 м. Трубы диаметром di = 300 - 600 мм конструируются без подошвы, di = 800 - 1600 мм - с подошвой или без подошвы, а трубы di = 1800 - 2000 мм рекомендуется конструировать с подошвой.

6.2.3 Полезная длина основных типов железобетонных труб, изготавливаемых прогрессивными методами радиального прессования и вибропрессования, находится в пределах 2,0 - 3,5 м. Для труб диаметром di = 300 - 1600 мм, изготавливаемых методами центрифугирования и вертикального формования на виброплощадках, полезная длина может составлять l = 5 м.

6.2.4 Минимальную толщину стенки в цилиндрической части трубы при ее конструировании рекомендуется принимать в пределах (0,15 - 0,06)di при увеличении di от 300 до 3000 мм.

6.2.5 Максимальный диаметр di труб с одинарным спиральным каркасом составляет 1400 мм, минимальный для труб с двойным спиральным каркасом - 1000 мм.

6.2.6 Минимальная толщина защитного слоя до рабочей спиральной арматуры должна составлять hзс,min = 20 мм. При этом наружная поверхность железобетонных труб перед их укладкой должна быть защищена битумной обмазкой.

6.3.1 Конструктивно-техническое решение железобетонных труб для микротоннелирования, их типы и геометрические параметры приведены в Б.3.

6.3.2 Трубы имеют диаметр условного прохода di = 400 - 2500 мм и толщину стенки t = 100 - 300 мм. При этом трубы с di = 400 и 500 мм рекомендуется проектировать с одинарным спиральным каркасом, а трубы диаметром di >= 600 мм должны быть с двойным спиральным каркасом.

6.3.3 Минимальная толщина защитного слоя бетона до спиральной арматуры должна быть hзс,min = 25 мм для труб диаметром до di = 1000 мм включительно и hзс,min = 30 мм для труб di >= 1200 мм.

6.3.4 Трубы имеют следующие конструктивные особенности:

- один из типов труб - нагнетательный должен иметь форсунки для нагнетания бентонитового раствора во внешнее затрубное пространство;

- все типы труб снабжены компрессионными кольцами из ДСП, воспринимающими усиление проталкивания труб, и раструбной обечайкой различной длины в виде стального кольцевого элемента, замоноличенного на одном из торцов трубы заподлицо с ее наружной поверхностью. При этом другой конец имеет бетонную поверхность с кольцевым углублением, в котором размещается резиновое уплотнительное кольцо;

- все типы труб могут быть с внутренней футеровочной облицовкой.

7.1.1 Классификация нагрузок на трубы и методика их определения для трех основных способов их открытой укладки: в траншею, в насыпь и в прорезь на различные типы оснований, в т.ч. ниже уровня грунтовых вод, приведены в 7.2 - 7.8.

Схемы открытой укладки труб на различные типы оснований приведены в приложении В.

7.1.2 Грунты засыпки и грунты оснований трубопроводов условно разделены на четыре группы (Г-I - Г-IV), для каждой из которых приведены соответствующие деформационные характеристики (см. 7.4.2, таблица 4).

7.1.3 Рекомендации настоящего раздела позволяют определять величину предельной линейной нагрузки на единицу длины трубы.

7.2.1 Нагрузки, действующие на трубы, подразделяются на: постоянные и временные. Временные нагрузки подразделяются на нагрузки длительного и кратковременного действия. Виды нагрузок и значения коэффициентов надежности по нагрузке  приведены в таблице 3.

приведены в таблице 3.

Таблица 3

Вид нагрузки и ее обозначение | Коэффициент надежности |

I Постоянные | |

Собственный вес трубы Gсв | 1,1 |

Давление грунта засыпки: | |

- вертикальное pг(v) | 1,2 |

- горизонтальное pг(n) | 1,2 (0,9) |

II Временные, длительного действия | |

Гидростатическое давление грунтовых вод pw | 1,1 (0,9) |

Вес транспортируемой жидкости Qж | 1,1 (0,9) |

III Кратковременные | |

Давление, передающееся через грунт от подвижной нагрузки нерегулярного движения автомобильного транспорта максимального класса АК11 под нагрузку Н11: | |

- вертикальное pт(v) | 1,3 |

- горизонтальное pт(n) | 1,2 (0,9) |

Давление, передающееся через грунт от равномерно-распределенной нагрузки на поверхности 5 кН/м2 (в местах, где движение транспорта невозможно): | |

- вертикальное pг(v) | 1,3 |

Примечания 1 Значения коэффициента надежности по нагрузке 2 Трубы не рассчитывают на временные нагрузки длительного действия от регулярного движения автотранспорта, т.к. согласно пункту 6.7.1 СП 32.13330.2018 пересечения самотечными (безнапорными) канализационными подземными трубопроводами из любых материалов (кроме чугунных труб) автомобильных дорог любых категорий должны устраиваться в футлярах. | |

7.2.2 Расчет труб следует выполнять с учетом неблагоприятных сочетаний нагрузок. При этом должно учитываться местоположение трубопровода, инженерно-геологические условия укладки и условия эксплуатации трубопровода.

Коэффициенты сочетаний нагрузок принимают в соответствии с указаниями СП 20.13330.

7.2.3 Расчетные нагрузки определяются на основе нормативных, которые умножаются на коэффициент надежности по нагрузке  .

.

7.3.1 Схема воздействия вертикальной нагрузки собственного веса материала стенки трубы qсв представлена на рисунке 1.

стенки трубы

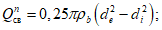

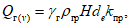

7.3.2 Нормативную и расчетную (с коэффициентом надежности  ) нагрузки от собственного веса 1 пог. м трубы без подошвы, кН/м, определяют по формулам:

) нагрузки от собственного веса 1 пог. м трубы без подошвы, кН/м, определяют по формулам:

) нагрузки от собственного веса 1 пог. м трубы без подошвы, кН/м, определяют по формулам:

) нагрузки от собственного веса 1 пог. м трубы без подошвы, кН/м, определяют по формулам: (1)

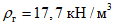

(1)Для бетонных труб принимается удельный вес  , для железобетонных -

, для железобетонных -  .

.

, для железобетонных -

, для железобетонных -  .

.7.3.3 Расчетная нагрузка от собственного веса труб с подошвой вычисляется по формуле

где Sт - площадь поперечного сечения трубы с подошвой, определяемая по опалубочным чертежам или приложению Г.

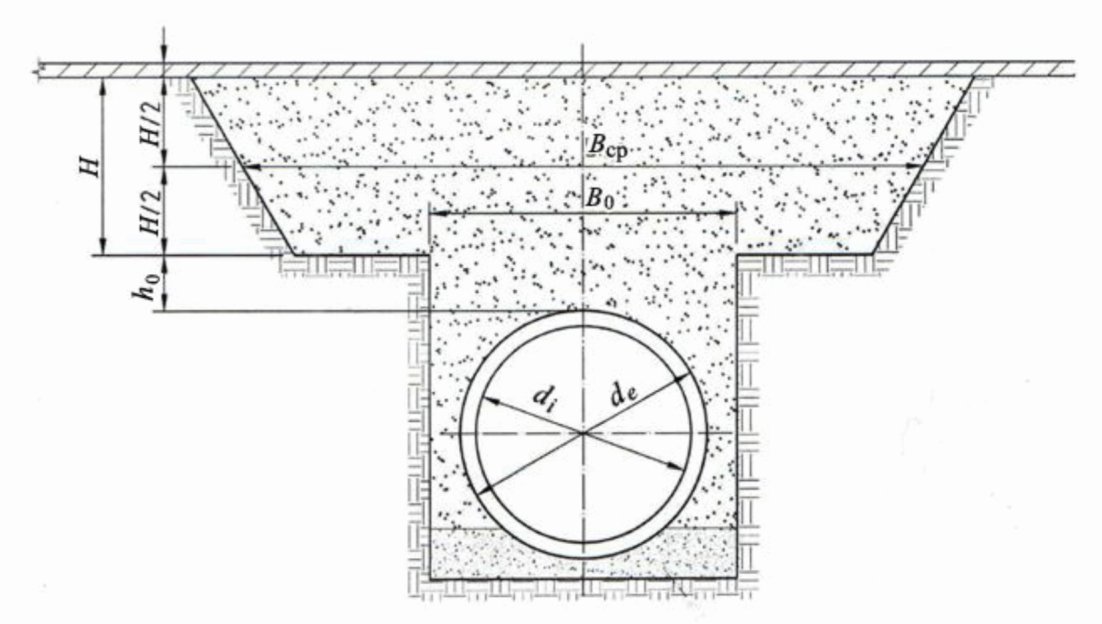

7.4.1 Величина давления грунта на трубы зависит от способа (схемы) их укладки. При строительстве трубопроводов открытым способом применяют следующие методы (схемы) укладки труб: в траншею или в насыпь на грунтовое непрофилированное или профилированное, или железобетонное основание, а также в прорезь на песчаную подушку (см. приложение В).

7.4.2 Грунты засыпки трубопроводов подразделяют на 4 условные группы, характеристики которых приведены в таблице 4.

Таблица 4

Условная группа грунта засыпки | Наименование грунта | Плотность | Модуль деформации при уплотнении пазух Eгр, МПа | ||

нормальном | повышенном | намывом | |||

Г-I | Пески, кроме пылеватых | 16,7 | 7,0 | 14,0 | 21,5 |

Г-II | Пески пылеватые | 17,2 | 3,9 | 7,4 | 9,8 |

Г-III | Супеси и суглинки | 17,7 | 2,2 | 4,4 | - |

Г-IV | Глины | 18,6 | 1,2 | 2,4 | - |

7.4.3 При засыпке трубопроводов должно производиться послойное уплотнение грунта в пазухах траншеи с обеспечением коэффициента уплотнения Kупл не менее:

0,85 - при нормальной степени уплотнения;

0,93 - при повышенной степени уплотнения;

0,97 - при уплотнении песчаных грунтов намывом.

Для обеспечения расчетной работы трубы уплотнение грунта должно производиться не менее, чем на 30 см выше верха трубы.

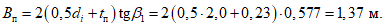

7.4.4 Ширина дна (основания) траншеи B1 в грунтах природной влажности должна быть не менее de + 0,6 м.

7.4.5 Ширину дна траншеи с вертикальными стенками (в прорезях) назначают не менее:

- de + 0,6 м - для труб с de до 500 мм;

- de + 1,0 м - то же, от 500 до 1200 мм;

- de + 1,4 м - то же, свыше 1200 мм.

7.4.6 Наибольшую крутизну откосов траншеи, устраиваемых без креплений в однородных грунтах природной влажности, принимают по таблице 5.

Таблица 5

Виды грунта | Глубина траншеи, м | |||||

до 1,5 | от 1,5 до 3 | более 3 | ||||

Угол между направлением откоса и горизонталью | Отношение высоты откоса к его заложению mот | Угол между направлением откоса и горизонталью | Отношение высоты откоса к его заложению mот | Угол между направлением откоса и горизонталью | Отношение высоты откоса к его заложению mот | |

1 Насыпные | 56° | 1:0,67 | 45° | 1:1 | 38° | 1:1,25 |

2 Песчаные влажные (ненасыщенные) | 63° | 1:0,5 | 45° | 1:1 | 45° | 1:1 |

3 Глинистые: | ||||||

а) супесь | 76° | 1:0,25 | 56° | 1:0,67 | 50° | 1:0,85 |

б) суглинок | 90° | 1:0 | 63° | 1:0,50 | 53° | 1:0,75 |

в) глина | 90° | 1:0 | 76° | 1:0,25 | 63° | 1:0,50 |

г) лес сухой | 90° | 1:0 | 63° | 1:0,50 | 63° | 1:0,50 |

4 Моренные: | ||||||

а) песчаные и супесчаные | 76° | 1:0,25 | 60° | 1:0,57 | 53° | 1:0,75 |

б) суглинистые | 78° | 1:0,2 | 63° | 1:0,50 | 57° | 1:0,65 |

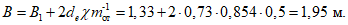

Ширину траншеи на уровне верха трубы вычисляем по формуле

где  - коэффициент выступа трубы над профилированным, под углом

- коэффициент выступа трубы над профилированным, под углом  (см. рисунок 1), основанием траншеи (при

(см. рисунок 1), основанием траншеи (при

и при

и при

);

);

и при

и при

);

);mот - отношение высоты естественного откоса к его заложению (см. таблицу 6).

Для труб с подошвой вместо произведения  используется Hт - высота трубы.

используется Hт - высота трубы.

Таблица 6

Коэффициент kтр при категории грунтов засыпки | |||

Г-I | Г-II, Г-III | Г-IV | |

0 | 1,000 | 1,000 | 1,000 |

0,1 | 0,981 | 0,984 | 0,986 |

0,2 | 0,962 | 0,968 | 0,974 |

0,3 | 0,944 | 0,952 | 0,961 |

0,4 | 0,928 | 0,937 | 0,948 |

0,5 | 0,910 | 0,923 | 0,936 |

0,6 | 0,896 | 0,910 | 0,925 |

0,7 | 0,881 | 0,896 | 0,913 |

0,8 | 0,867 | 0,883 | 0,902 |

0,9 | 0,852 | 0,872 | 0,891 |

1,0 | 0,839 | 0,862 | 0,882 |

1,1 | 0,826 | 0,849 | 0,873 |

1,2 | 0,816 | 0,840 | 0,865 |

1,3 | 0,806 | 0,831 | 0,857 |

1,4 | 0,796 | 0,823 | 0,849 |

1,5 | 0,787 | 0,816 | 0,842 |

1,6 | 0,778 | 0,809 | 0,835 |

1,7 | 0,765 | 0,790 | 0,815 |

1,8 | 0,750 | 0,775 | 0,800 |

1,9 | 0,755 | 0,765 | 0,790 |

2 | 0,725 | 0,750 | 0,780 |

3 | 0,630 | 0,660 | 0,690 |

4 | 0,555 | 0,585 | 0,620 |

5 | 0,490 | 0,520 | 0,560 |

6 | 0,435 | 0,470 | 0,505 |

7 | 0,390 | 0,425 | 0,460 |

8 | 0,350 | 0,385 | 0,425 |

9 | 0,315 | 0,350 | 0,390 |

10 | 0,290 | 0,320 | 0,360 |

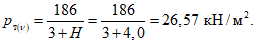

7.4.7 Расчетное значение нагрузки от вертикального давления грунта на 1 пог. м трубы определяется по формулам:

- при укладке труб в траншее:

- при укладке труб в насыпи:

- при укладке труб в прорези:

(7)

(7)где H, de, B - геометрические размеры по рисункам В.1 - В.6;

Pгр и Pb - параметры жесткости грунта засыпки и бетонного (железобетонного) сечения трубы:

Если  , то принимают

, то принимают  .

.

, то принимают

, то принимают  .

.7.4.8 Значения коэффициентов kтр принимаются по таблице 6, а значения kн (при H/de >= 2,5) и kпр принимают по таблицам 7 и 8.

Таблица 7

Условная группа грунтов основания | Коэффициент kн для основания | ||

грунтового | бетонного | ||

плоского | спрофилированного по форме трубы с углом охвата | ||

90° | 120° | ||

Го-I | 1,10 | 1,20 | 1,30 |

Го-II | 1,25 | 1,30 | 1,40 |

Го-III | 1,40 | 1,45 | 1,50 |

Го-IV | 1,60 | 1,60 | 1,60 |

Таблица 8

hпр/de | 0 | 0,1 | 0,3 | 0,5 | 0,7 | 1,0 |

kпр | 1,0 | 0,83 | 0,71 | 0,63 | 0,57 | 0,52 |

Примечание - При промежуточных значениях hпр/de величину коэффициента kпр принимают по интерполяции. | ||||||

При 0,5 < H/de < 2,5 вместо kн используют  , определяемый по формуле

, определяемый по формуле

(11)

(11)При H/de <= 0,5 принимают kн = 1.

7.4.9 Если произведение  в формуле (5) окажется больше, чем (dekн) в формуле (6), то для определения давления грунта на трубы, уложенные в траншее, вместо формулы (5) используется формула (6).

в формуле (5) окажется больше, чем (dekн) в формуле (6), то для определения давления грунта на трубы, уложенные в траншее, вместо формулы (5) используется формула (6).

в формуле (5) окажется больше, чем (dekн) в формуле (6), то для определения давления грунта на трубы, уложенные в траншее, вместо формулы (5) используется формула (6).

в формуле (5) окажется больше, чем (dekн) в формуле (6), то для определения давления грунта на трубы, уложенные в траншее, вместо формулы (5) используется формула (6).7.4.10 Расчетное значение нагрузки от горизонтального (бокового) давления грунта на трубы определяется по формулам:

- при укладке труб в траншее

(12)

(12)- при укладке труб в насыпи

(13)

(13)При укладке труб в прорезь боковое давление грунта не учитывается.

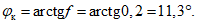

7.4.11 Значения коэффициентов  ,

,  и

и  принимают по таблице 9 в зависимости от категории грунта засыпки и степени его уплотнения.

принимают по таблице 9 в зависимости от категории грунта засыпки и степени его уплотнения.

Таблица 9

Группа грунта засыпки | Коэффициенты | |||||||||

нормальной (не контролируемой) | повышенной (контролируемой) | плотной, при намыве (контролируемой) | ||||||||

При укладке труб в | ||||||||||

траншею | насыпь | траншею | насыпь | траншею | ||||||

Г-I | 0,15 | 0,93 | 0,33 | 0,84 | 0,40 | 0,82 | 0,50 | 0,78 | 0,50 | 0,78 |

Г-II, Г-III | 0,10 | 0,95 | 0,25 | 0,88 | 0,30 | 0,85 | 0,40 | 0,82 | - | - |

Г-IV | 0,05 | 0,97 | 0,15 | 0,93 | 0,20 | 0,88 | 0,30 | 0,88 | - | - |

Примечание - Для грунтов групп Г-II, Г-III и Г-IV уплотнение намывом не допускается. | ||||||||||

7.4.12 Для всех типов грунтов, кроме глин, при заложении трубопровода ниже уровня грунтовых вод следует учитывать уменьшение плотности грунта засыпки. При этом давление на трубопровод грунтовых вод учитывается отдельно.

7.4.13 Нормативное значение плотности взвешенного в воде грунта засыпки, кН/м3, определяют по формуле

(14)

(14)где e - коэффициент пористости грунта, определяемый по СП 22.13330.

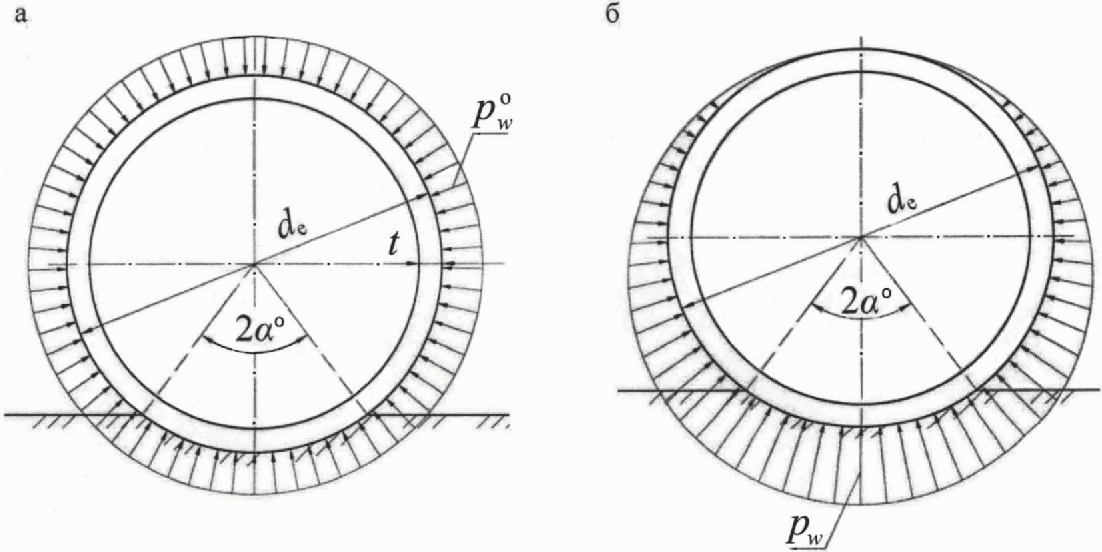

7.5.1 Нормативное давление на трубы грунтовых вод учитывается в виде двух составляющих: равномерного давления  , равного напору воды над трубой (рисунок 2, а) и взвешивающего давления pw (рисунок 2, б).

, равного напору воды над трубой (рисунок 2, а) и взвешивающего давления pw (рисунок 2, б).

а - эпюра давления  ; б - эпюра давления pw

; б - эпюра давления pw

7.5.2 Давление  направлено радиально и вызывает равномерное сжатие продольных сечений стенки трубы, и его допускается не учитывать (рисунок 2, а).

направлено радиально и вызывает равномерное сжатие продольных сечений стенки трубы, и его допускается не учитывать (рисунок 2, а).

7.5.3 Давление pw, вызывающее всплытие трубы, также направлено радиально и является неравномерным. Его значение у лотка трубы (рисунок 2, б) определяется, в кН/м2, по формуле

pw = 9,8de. (15)

7.5.4 Равнодействующая нагрузка Qw давления грунтовых вод pw направлена вертикально вверх.

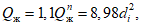

Нормативное значение  на 1 пог. м трубы, кН/м, определяется по формуле

на 1 пог. м трубы, кН/м, определяется по формуле

(16)

(16)Расчетное значение нагрузки Qw принимается с коэффициентом надежности  при расчете трубы на прочность и

при расчете трубы на прочность и  при расчете на всплытие.

при расчете на всплытие.

при расчете трубы на прочность и

при расчете трубы на прочность и  при расчете на всплытие.

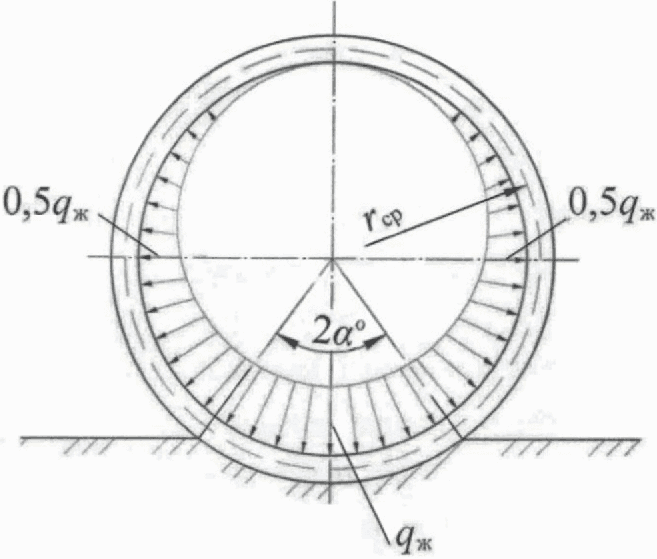

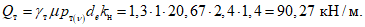

при расчете на всплытие.7.6.1 Нормативное давление на трубы от веса транспортируемой жидкости представлено в виде неравномерного давления qж (аналог давления pw по 7.5.3) на рисунке 3.

транспортируемой жидкости

7.6.2 Давление qж приложено к внутренней поверхности трубы и изменяется линейно в зависимости от уровня наполнения трубопровода.

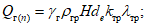

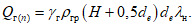

7.6.3 Вертикальная нормативная и расчетная нагрузки на 1 пог. м трубы от сточных - атмосферных сточных и бытовых (канализационных) вод при их максимальном объемном весе  (для канализационных стоков) и коэффициенте надежности по нагрузке

(для канализационных стоков) и коэффициенте надежности по нагрузке  определяются по формулам:

определяются по формулам:

(для канализационных стоков) и коэффициенте надежности по нагрузке

(для канализационных стоков) и коэффициенте надежности по нагрузке  определяются по формулам:

определяются по формулам: т/м2, (17)

т/м2, (17)7.7.1 Нормативные значения удельного вертикального и горизонтального давления на трубы, передающиеся через грунт засыпки, от временных подвижных нагрузок на поверхности земли определяются по формулам:

(20)

(20) (21)

(21)где pт(v) и pт(n) - нормативное равномерно распределенное соответственно вертикальное и горизонтальное давление, передающееся через грунт от транспортных средств;

kн и  - коэффициенты, принимаемые по таблицам 7 и 9 в зависимости от вида грунта основания трубопровода и степени уплотнения грунта засыпки;

- коэффициенты, принимаемые по таблицам 7 и 9 в зависимости от вида грунта основания трубопровода и степени уплотнения грунта засыпки;

Таблица 10

Высота засыпки H, м | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 и более |

Коэффициент динамичности | 1,17 | 1,14 | 1,10 | 1,07 | 1,04 | 1,0 |

Примечание - При промежуточных значениях высоты засыпки H величину коэффициента | ||||||

7.7.2 Максимальная допускаемая в расчетах труб нагрузка от автомобильного транспорта - класса АК11 (Н11) по ГОСТ 32960. Расчет на кратковременные нагрузки от автомобильного транспорта класса АК11 (Н11) выполняется с коэффициентом надежности по нагрузке (таблица 3) от вертикального давления  и от горизонтального давления

и от горизонтального давления  .

.

и от горизонтального давления

и от горизонтального давления  .

.7.7.3 Удельное нормативное давление от транспортных колесных средств класса АК11 (Н11), кПа, рассчитывается согласно СП 35.13330 по формуле

где H - глубина засыпки грунта над верхом трубы.

7.7.4 Равнодействующие расчетной вертикальной и горизонтальной нагрузок, передающихся через грунт от воздействия транспортных средств, определяются по формулам:

(24)

(24)7.7.5 Нормативное значение вертикального давления pv, кН/м, от подвижных нагрузок при глубине заложения труб менее 1 м определяют по методике СП 35.13330.

7.7.6 При укладке труб в прорезь горизонтальное давление pn от воздействия транспортных средств не учитывают.

7.7.7 Для конкретных условий расположения (на местности) проектируемого трубопровода величину временной нагрузки от подвижных транспортных средств допускается уменьшать, при соответствующем обосновании, по согласованию с проектировщиком и заказчиком строительства трубопровода.

7.7.8 Для трубопроводов, прокладываемых в местах, где движение транспорта невозможно, в качестве временной нагрузки на поверхности земли принимают равномерно-распределенную нагрузку интенсивностью 5 кН/м2.

7.8.1 Для упрощения расчетов и сопоставления расчетных нагрузок с фактической несущей способностью труб, полученной при их испытании нагружением согласно ГОСТ 8829, каждая равнодействующая из вертикальных и горизонтальных нормативных (или расчетных) нагрузок Qi, приводится к эквивалентной линейной нагрузке, а их совместное действие - к вертикальной эквивалентной линейной нормативной нагрузке  или расчетной Pэкв.

или расчетной Pэкв.

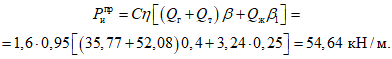

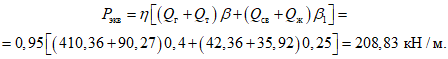

7.8.2 Значения расчетной вертикальной эквивалентной линейной нагрузки Pэкв (без учета гидростатического давления грунтовых вод) рекомендуется определять по формуле

где  и

и  - коэффициенты приведения, характеризующие условия равенства изгибающих моментов от Qv и Pэкв, зависящие от вида нагрузки и способа опирания труб, принимаемые по таблице 11;

- коэффициенты приведения, характеризующие условия равенства изгибающих моментов от Qv и Pэкв, зависящие от вида нагрузки и способа опирания труб, принимаемые по таблице 11;

Таблица 11

Способ опирания труб | Коэффициенты приведения при нагрузках | |

от грунта и автомобильного транспорта - | от собственного веса трубы и транспортируемой жидкости - | |

1 Труба с цилиндрической наружной опорной поверхностью | ||

1.1 На плоское грунтовое основание с подбивкой засыпки | 0,75 | 0,6 |

1.2 На плотное спрофилированное грунтовое основание с углом охвата  | 0,50 | 0,32 |

1.3 На железобетонный фундамент с углом охвата  | 0,35 | 0,20 |

2 Труба с плоской подошвой | ||

2.1 На плоское выравненное без уплотнения грунтовое основание | 0,45 | 0,3 |

2.2 На плоское жесткое утрамбованное (уплотненное) песчано-щебеночное или песчаное грунтовое основание | 0,40 | 0,25 |

8.1 Внутренние усилия, возникающие в продольном сечении стенки трубы от действия вертикальных и горизонтальных нагрузок, определяют как для кольцевых изгибаемых элементов, находящихся в условиях плоской деформации.

8.2 Расчетная схема и эпюра изгибающих моментов трубы кольцевого сечения, уложенной на грунтовое основание, представлены на рисунке 4.

а - схема действия нагрузки Pэкв;

б - эпюра изгибающих моментов

в поперечном сечении стенки трубы

8.3 Для практических целей рекомендуется выполнять статический расчет труб с использованием эквивалентной вертикальной линейной нагрузки Pэкв, действующей на трубу в точке В (шелыга) и в точке А (лоток) в противоположном направлении в качестве реакции отпора (рисунок 4, а). При этом допускается не учитывать горизонтальные нагрузки, частично разгружающие трубу.

На схеме (рисунок 4, а) показано возможное образование трещин при воздействии линейной нагрузки.

8.4 Расчетные значения изгибающих моментов MА, MБ, MВ (рисунок 4, б), возникающих в опасных продольных сечениях стенки трубы с цилиндрическими стенками, при статическом расчете определяются по формулам:

8.5 При расчете железобетонных труб по предельным состояниям первой группы (при проверке прочности), следует учитывать перераспределение изгибающего момента в стенке трубы на уровне вертикального и горизонтального диаметров

8.6 Для труб, подвергающихся воздействию средне- и сильноагрессивной среды, расчетные изгибающие моменты вычисляются по формулам (26), (27), т.е. без учета их перераспределения.

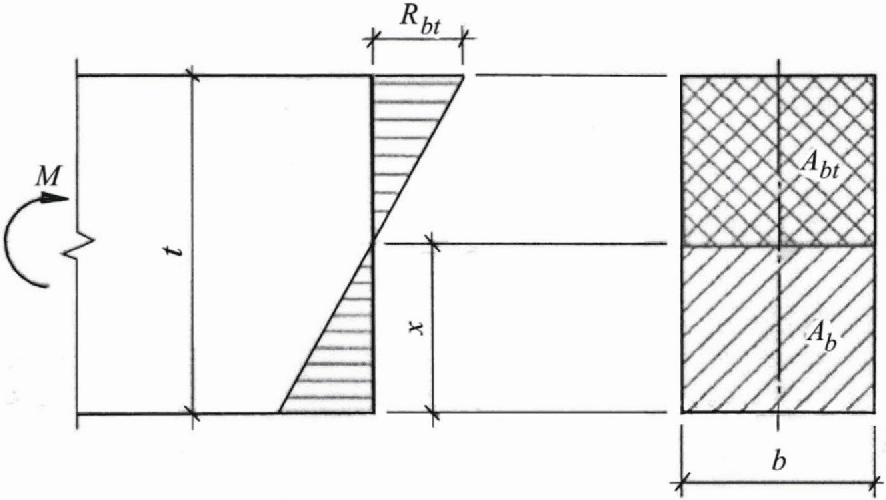

9.1.1 Схема усилий и эпюра напряжений в предельном состоянии стенки бетонной трубы представлены на рисунке 5.

в продольном сечении стенки бетонной трубы

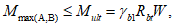

9.1.2 Расчет на прочность продольных сечений стенки бетонной трубы производится как изгибаемого бетонного элемента из условия

где Mmax(А,В) - максимальный изгибающий момент, возникающий в лотке или шелыге трубы при наиболее неблагоприятном сочетании расчетных значений внешних нагрузок;

- коэффициент условий работы для бетонных конструкций (согласно пункту 6.1.12 СП 63.13330.2018);

- коэффициент условий работы для бетонных конструкций (согласно пункту 6.1.12 СП 63.13330.2018);Rbt - расчетное сопротивление бетона растяжению (таблица 1);

W - момент сопротивления сечения для крайнего растянутого волокна.

В расчете прочности продольных сечений стенки бетонной трубы допускается использовать упругопластический момент сопротивления сечения W = Wpl. Так как продольное сечение трубы является прямоугольным, то

Пример расчета бетонной трубы приведен в приложении Е.

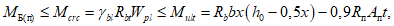

9.1.3 При расчете на прочность продольного сечения стенки железобетонной трубы как изгибаемого железобетонного элемента должно обеспечиваться условие:

Mmax(А,Б) <= Mult, (31)

где Mult - предельный расчетный изгибающий момент, который может быть воспринят продольным сечением стенки трубы.

Расчет ведется с целью обеспечения прочности прямоугольного сечения стенки трубы высотой t и шириной b с одинарным или двойным каркасом с использованием трехлинейной диаграммы деформирования бетона.

9.1.4 Расчетное сечение стенки железобетонной трубы с одинарным спиральным арматурным каркасом приведено на рисунке 6.

с одинарным спиральным каркасом

Для железобетонной трубы с одинарным каркасом при расчете по предельным состояниям первой группы должно обеспечиваться условие

MА <= Mult = Rbbx(h0 - 0,5x), (32)

где Rb - расчетное сопротивление тяжелого бетона (например, для бетона класса по прочности на сжатие B30 Rb = 17 МПа);

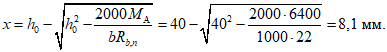

x - высота сжатой зоны стенки труб, мм;

h0 - расстояние между спиральной арматурой, работающей на растяжение, и наружной поверхностью стенки трубы, мм.

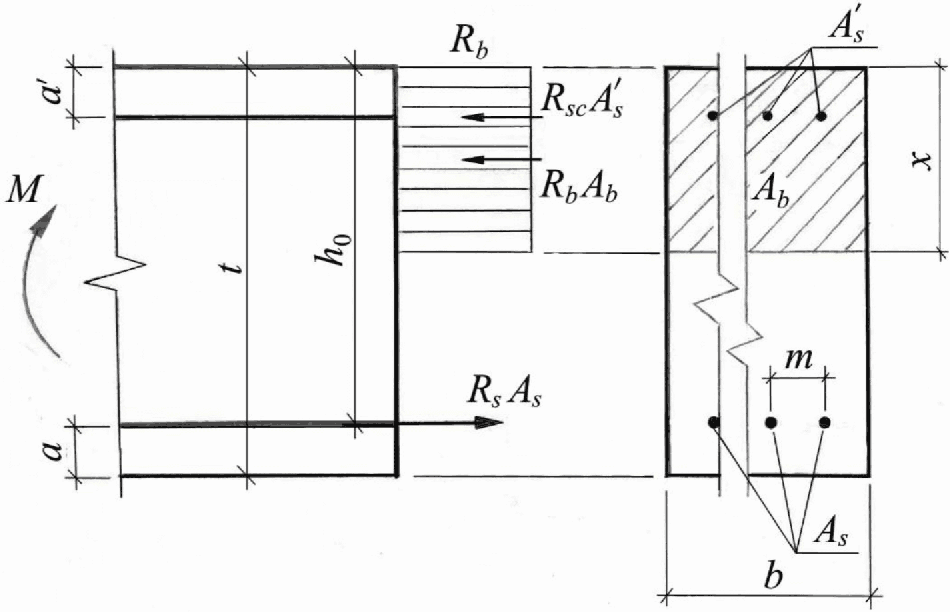

9.1.5 Расчетное сечение стенки железобетонной трубы с двойным спиральным арматурным каркасом приведено на рисунке 7.

с двойным спиральным арматурным каркасом

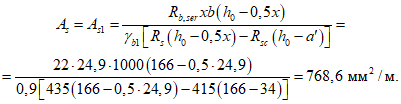

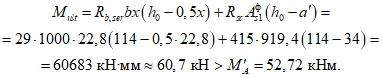

Для железобетонной трубы с двойным каркасом при расчете по предельным состояниям первой группы должно обеспечиваться условие

= Rbbx(h0 - 0,5x) + RscAs1(h0 - a'), (33)

где Rsc - нормативное сопротивление арматуры сжатию, принимаемое, например, для сталей классов B500 Rsc = 415 МПа;

As1 - площадь поперечного сечения сжатой арматуры, мм2/м.

9.2.1 Расчет железобетонных труб по предельным состояниям второй группы сводится, в основном, к проверке трещинообразования и ширины раскрытия трещин.

9.2.2 Проверка трещинообразования

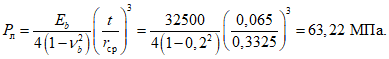

Расчеты на 1-м этапе сводятся к определению момента образования трещин на внутренней поверхности труб (лоток, шелыга) с учетом неупругих деформаций растянутого бетона, который определяется по формуле

и сравнению его с величиной расчетного изгибающего момента в вертикальном сечении трубы (лоток, шелыга) без учета трещинообразования, величина которого определяется по формуле (26)

MА(max) = 0,318Pэквrср.

Если выполняется условие трещиностойкости

MА(max) <= Mcrc, (35)

то трещины не раскрываются и их величина не рассчитывается.

В случае MА(max) > Mcrc трещины образуются и их величина рассчитывается. При этом должно выполняться неравенство

Если же условие (36) не выполняется, то необходимо усиливать армирование или повышать класс бетона.

В формуле (34) для расчета момента образования трещин:

Rbt,ser - расчетное сопротивление бетона осевому растяжению для предельных состояний второй группы (таблица 6.7 СП 63.13330.2018);

Wpl - упругопластический момент сопротивления сечения для крайнего растянутого волокна бетона, определяемый по формуле

где Wred - момент сопротивления приведенного сечения в растянутой зоне, который определяется по формуле

(38)

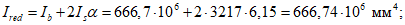

(38)где Ired - момент инерции приведенного сечения рассматриваемого участка стенки трубы относительно его центра тяжести;

yt - расстояние от наиболее растянутого (крайнего) волокна бетона до центра тяжести приведенного поперечного сечения элемента.

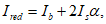

Для труб с одинарным каркасом

(39)

(39)Для труб с двойным каркасом при одинаковой площади поперечного сечения внутреннего и наружного каркасов (As = As1)

где Ib и Is - моменты инерции сечения бетона, растянутой и сжатой арматуры, рассчитываемые по формулам:

(43)

(43)где Es - модуль упругости стальной арматуры (Es = 2·105 МПа);

Eb - начальный модуль упругости бетона.

Значение yt рассчитывают по формуле

где St,red - статический момент площади приведенного продольного сечения элемента трубы относительно наиболее растянутого волокна бетона;

Ared - площадь приведенного продольного сечения трубы.

Значения St,red определяют по формулам:

- для труб с одинарным каркасом:

St,red = Sb + Ss = 0,5bt2 + As(t - h0); (45)

- для труб с двойным каркасом:

Значения Ared при As = As1 рассчитывают по формулам:

- для труб с одинарным каркасом:

- для труб с двойным каркасом:

(48)

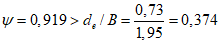

(48)При условии (36) расчет величины ширины раскрытия трещин на внутренней поверхности трубы проводится для проверки неравенства  .

.

.

.Напряжение в растянутой арматуре для труб с двойным каркасом определяют по формуле

(49)

(49)Для труб с одинарным каркасом Msc = 0.

9.2.3 Допускается для труб с двойным каркасом определять напряжение в растянутой арматуре по формуле

(50)

(50)а для труб с одинарным каркасом по формуле

При этом должно обеспечиваться условие

После этого рассчитывают площадь поперечного сечения растянутого бетона по формуле

и вычисляют базовое расстояние между смежными трещинами

и если ls <= 400 мм, принимают ls = 400 мм.

9.2.4 Условие раскрытия трещин

Расчет по раскрытию трещин выполняют из условия

где acrc - расчетная ширина раскрытия трещин;

acrc,ult - предельно допустимая ширина раскрытия трещин.

Ширина раскрытия нормальных трещин на наружной и внутренней поверхностях стенки железобетонной трубы для открытой укладки в траншеях при контрольной нагрузке по трещиностойкости рассчитывается по уточненной (с учетом криволинейности труб) формуле (8.128) СП 63.13330.2018

где  - коэффициент, учитывающий продолжительность действия нагрузки, принимаемый для труб

- коэффициент, учитывающий продолжительность действия нагрузки, принимаемый для труб  ;

;

;

; для спиральной арматуры;

для спиральной арматуры; для труб как изгибаемых элементов;

для труб как изгибаемых элементов; для труб как изгибаемых элементов при Mcrc ~= 0,55MА с учетом пункта 8.2.18 и формулы (8.138) СП 63.13330.2018;

для труб как изгибаемых элементов при Mcrc ~= 0,55MА с учетом пункта 8.2.18 и формулы (8.138) СП 63.13330.2018;ls - базовое расстояние между смежными нормальными трещинами;

Es = 2·105 МПа - модуль упругости арматурной стали.

Таблица 12

Диаметр труб di, мм | 300 - 400 | 500 | 600 | 800 | 1000 | 1200 - 1400 | 1600 - 1800 | 2000 - 2400 | 2600 - 3000 |

Коэффициент | 0,60 | 0,64 | 0,68 | 0,73 | 0,78 | 0,82 | 0,87 | 0,91 | 0,95 |

9.2.6 Предельно допустимая ширина раскрытия трещин acrc,ult не должна превышать значений:

- 0,2 мм для труб, укладываемых открытым способом (кроме укладываемых в насыпях);

- 0,3 мм для труб, укладываемых в насыпях;

- 0,1 мм для труб, монтируемых микротоннелированием.

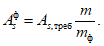

10.1.1 Для расчета и подбора армирования используется схема, приведенная на рисунке 6.

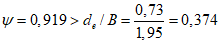

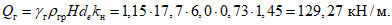

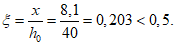

Расчет и подбор армирования предусматривает определение общей площади сечения и шага спиральной арматуры с предварительным вычислением параметров x и h0. При этом должна учитываться минимальная допустимая величина бетонного защитного слоя и соблюдаться условие  .

.

.

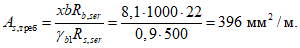

.10.1.2 Площадь сечения спиральной арматуры на 1 пог. м трубы (b = 1 м), в которой допускается образование трещин, определяется из соотношений

MА <= Rb,nbx(h0 - 0,5x) <= RsAs(h0 - 0,5x), (57)

где Rb,n - нормативное сопротивление тяжелого бетона;

Rs - расчетное сопротивление растяжению арматуры;

As - площадь поперечного сечения растянутой арматуры.

10.1.3 Согласно ГОСТ 31384-2017 (таблица Е.4) минимальная толщина защитного слоя бетона должна составлять 20 мм для ненапряженных железобетонных конструкций при воздействии слабо- и среднеагрессивных жидких сред и 25 мм - для сильноагрессивных сред.

Учитывая возможные допустимые отклонения (до 2 мм) от нормируемой толщины защитного слоя при изготовлении труб, рекомендуется принимать при расчетах их армирования минимальную допустимую толщину защитного слоя, равную hзс,min = 22 мм для железобетонных труб с одинарным каркасом диаметром di = 1,4 м и менее, hзс,min = 25 мм для труб с двойным каркасом диаметром di < 2,0 м, подвергающихся воздействию неагрессивных, слабо- и среднеагрессивных жидкостей, а для труб di >= 2 м, подвергающихся воздействию неагрессивной и агрессивных жидкостей всех видов - hзс,min = 25 мм.

Соответственно должно соблюдаться условие

где ds - диаметр спиральной арматуры, мм.

10.1.4 Оптимальное расстояние между спиральной арматурой, работающей на растяжение, и наружной поверхностью стенки трубы, мм, рекомендуется рассчитывать по формуле:

где размерность значения  - кН·мм.

- кН·мм.

10.1.5 Высота сжатой зоны стенки трубы вычисляется, мм, по формуле

10.1.6 Диаметр арматурного спирального каркаса рассчитывается по формуле

10.1.7 Минимальная требуемая площадь сечения спиральной арматуры на 1 пог. м стенки трубы (b = 1000 мм) определяется по формуле

где Rs,ser - нормативное сопротивление растяжению спиральной арматуры.

10.1.8 Шаг спиральной арматуры mф, мм, диаметром ds должен иметь кратность 5 мм и подбираться с округлением в меньшую сторону по формуле

При подборе шага спиральной арматуры должен учитываться минимальный шаг спирали, который может обеспечивать используемый арматурно-сварочный станок для изготовления каркасов. Практика показывает, что минимальный шаг спирали может составлять mmin = 25 - 40 мм.

10.1.9 С учетом фактического (выбранного) шага спиральной арматуры mф <= m фактическая площадь армирования 1 пог. м трубы составит

10.1.10 Пример расчета и подбора армирования железобетонных труб с одинарным каркасом приведен в Ж.1.

10.2.1 Для расчета и подбора рабочего армирования используется схема, приведенная на рисунке 7.

10.2.2 Двойной каркас применяется в трубах диаметром условного прохода не менее 1000 мм (di >= 1000 мм) по технологическим или конструктивным условиям.

По технологическим соображениям двойной каркас применяется в трубах, изготавливаемых с немедленной распалубкой (радиальное прессование, вибропрессование), если после распалубки на наружной поверхности трубы на свежеуплотненном бетоне появляются трещины.

По конструктивным соображениям двойной каркас применяется, если при вычислении высоты сжатой зоны стенки трубы x по формуле (60) значение под корнем - отрицательная величина или не выполняется условие ограничения относительной величины сжатой зоны по формуле (61).

10.2.3 Расстояние h0 между спиральной проволокой внутреннего каркаса и наружной поверхностью цилиндрической части трубы с двойным каркасом рекомендуется определять из условия обеспечения минимальной толщины бетонного защитного слоя hзс = 30 мм

Расстояние между наружной поверхностью стенки трубы и осью спиральной проволоки наружного каркаса принимается из соотношения

10.2.4 Для железобетонных труб с двойным каркасом de < 2 м рекомендуется принимать расчетную величину защитного слоя hзс = 25 мм и для труб de >= 2 м - hзс = 30 мм.

10.2.5 Диаметр внутреннего арматурного спирального каркаса dак вычисляется по формуле (61), а наружного dак1 рассчитывается по формуле

10.2.6 Высоту сжатой зоны стенки трубы x рекомендуется принимать в пределах 25 - 30 мм.

10.2.7 При расчете площади поперечного сечения (As и As1) и шагов (m и m1) спиральной арматуры соответственно для внутреннего и наружного каркасов рекомендуется принимается As = As1 и m = m1.

10.2.8 Минимально допустимую площадь поперечного сечения арматуры допускается определять по формуле

10.2.9 Расчетный шаг спиралей в каркасах определяется по формуле (80) с учетом 10.1.8.

10.2.10 После проведения расчетов по рекомендуемым выше формулам необходимо проверять соотношение (34)

Если соотношение (34) не выполняется, то необходимо уменьшать расчетный шаг спирали или повышать класс бетона на сжатие.

Если у трубы h0 < hзс,min и условие (34) выполняется, то проверка труб на трещинообразование не производится.

10.2.11 Пример расчета и подбора армирования трубы с двойным каркасом приведен в Ж.2.

10.3.1 Количество стержней продольной (разделительной) арматуры для каркасов в зависимости от di трубы определяется по таблице 13.

Таблица 13

стержней в каркасах

Диаметр условного прохода трубы di, мм | 300 | 400 - 800 | 1000 - 1400 | 1500 - 3000 |

Количество разделительных стержней: | ||||

- одинарный каркас | 6 | 6-12 | 18 - 24 | - |

- двойной каркас | - | - | 12 - 18 | 24 - 36 |

При определении количества стержней продольной арматуры должны также учитываться возможности спирально-сварочных станков заводов - изготовителей труб.

10.3.2 Для продольного разделительного армирования в каркасах труб используются стержни диаметром 6 - 8 мм (см. 5.2.3). При этом диаметр продольных стержней должен соответствовать диаметру спиральной арматуры или отличаться от него не более, чем на 2 мм.

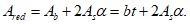

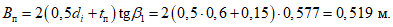

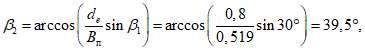

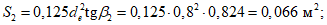

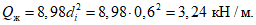

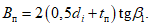

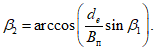

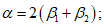

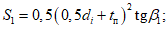

11.1.1 Для труб бестраншейной укладки методом микротоннелирования (закрытая проходка) вертикальное давление грунта определяют на основе СП 102.13330 с учетом высоты сводообразования hc вышележащих слоев грунта (рисунок 8).

Значение hc рассчитывают в зависимости от коэффициента крепости грунта f по формуле

где Bc - пролет сводообразования, рассчитываемый по схеме, приведенной на рисунке 8, в зависимости от наружного диаметра трубы de, кажущегося угла внутреннего трения грунта  и коэффициента крепости грунта f определяют по формуле

и коэффициента крепости грунта f определяют по формуле

Значение  вычисляют в зависимости от значений f

вычисляют в зависимости от значений f

11.1.2 Значения коэффициента f принимают в пределах f = 0,1 - 0,25 по СП 102.13330 в зависимости от характеристик грунта.

11.1.3 Расчетное значение вертикального давления грунта на 1 пог. м трубы определяют с коэффициентом надежности  по формуле

по формуле

по формуле

по формуле11.1.4 Расчетное значение горизонтального (бокового) давления грунта на уровне горизонтального диаметра трубы определяют по формуле

(73)

(73)где  - значение коэффициента бокового давления грунта, рассчитываемое по формуле

- значение коэффициента бокового давления грунта, рассчитываемое по формуле

(74)

(74)11.1.5 Для расчета вертикальной эквивалентной нагрузки на трубу используется формула (25) при значениях параметров:  ;

;  и

и  без учета транспортной нагрузки.

без учета транспортной нагрузки.

и

и  без учета транспортной нагрузки.

без учета транспортной нагрузки.11.2.1 Для трубопроводов, монтируемых методом микротоннелирования, расчет кольцевых сечений стенки трубы производят на действие продольных усилий, передающихся на трубы при их проталкивании за проходческим комплексом по условно прямолинейному или криволинейному участку тоннеля [3].

11.2.2 Усилие продавливания при микротоннелировании на прямолинейном участке складывается из усилий, необходимых для преодоления сопротивления продавливанию: начального сопротивления, трения о грунт, потерь от трения в элементах механизмов, сопротивления трению от статического давления трубы на грунт, адгезии между трубами и грунтом. Эти сопротивления могут изменяться в зависимости от инженерно-геологических условий, глубины заложения и методов продавливания.

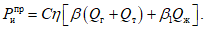

Расчет общего усилия продавливания P, кН, производится (для гидравлического и грунтового пригруза забоя) по формуле

P = P0 + P1, (75)

где P0 - начальное сопротивление, кН;

P1 - усилие сопротивления трения и сцепления по боковой поверхности обделки, кН.

(76)

(76)где Pw - давление внутри камеры, кН/м2;

Pe - режущая сила, принимаемая для грунтового массива 150 кН/м2, для гравия до 300 кН/м2;

Pw = Pз + 20,

где Pз - горизонтальное давление грунтового массива в забое, кН/м2, которое можно рассматривать как горизонтальную составляющую горного давления с учетом возможного образования свода давления при коэффициенте бокового распора  , с учетом временной нагрузки и взвешивающего действия грунтовых вод;

, с учетом временной нагрузки и взвешивающего действия грунтовых вод;

, с учетом временной нагрузки и взвешивающего действия грунтовых вод;

, с учетом временной нагрузки и взвешивающего действия грунтовых вод;P1 = f0L, (77)

где f0 - сила сопротивления вокруг трубы, кН/м;

L - длина продавливания, м;

где  - понижающий коэффициент усилия продавливания, в зависимости от материала или грунта, соприкасающегося с внешней поверхностью трубы, равный:

- понижающий коэффициент усилия продавливания, в зависимости от материала или грунта, соприкасающегося с внешней поверхностью трубы, равный:

0,15 - для бентонитового раствора,

0,35 - для ила и вязких грунтов,

0,45 - для песчаных грунтов,

0,60 - для гравия и песчано-гравийных грунтов,

0,75 - для твердого грунта;

q - равномерная нагрузка, воспринимаемая трубой, кН/м2;

w - масса на длину трубы, кН/м;

c' - адгезия труб с грунтом, кН/м2.

Таблица 14

Коэффициенты  и c'

и c'

Материал труб | Среднее значение | Сцепление c', кН/м2 | |

Бетон по песку, гравию | 0,53 - 0,60 | 0,55 | 0 |

Бетон по супеси | 0,40 - 0,50 | 0,45 | 0,19 - 0,16 |

Бетон по суглинку | 0,36 - 0,45 | 0,40 | 0,15 |

Бетон по глине | 0,30 - 0,50 | 0,40 | 0,22 - 0,19 |

Бетон по раствору бентонитовой глины | 0,10 | 0,10 | 0,05 - 0,10 |

Стеклопластик по песку | 0,2 - 0,25 | 0,22 | 0 |

Стеклопластик по глине | 0,15 | 0,15 | 0,10 |

Стеклопластик по раствору бентонитовой глины | 0,10 | 0,10 | 0,05 - 0,10 |

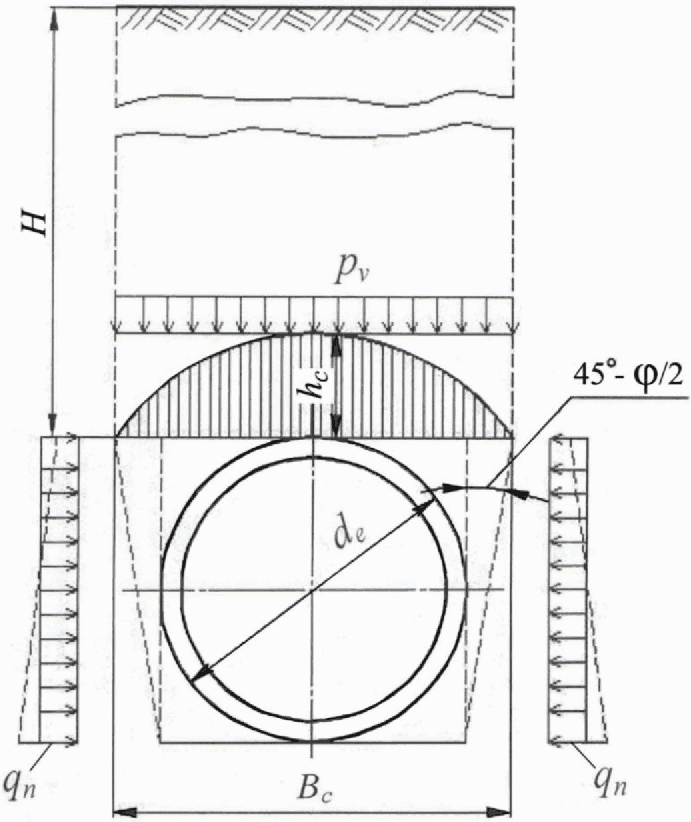

11.2.3.1 Схема расположения труб на криволинейном (в плане) участке трубопровода представлена на рисунке 9.

на криволинейном участке трубопровода

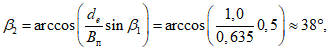

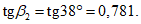

11.2.3.2 Максимальный размер смещения торцов соседних труб  определяют по формуле

определяют по формуле

(78)

(78)где L и Rкр - соответственно длина трубы и радиус кривизны трассы тоннеля.

11.2.3.3 При повороте торцов труб происходит сжатие компрессионных прокладок на торцевой поверхности трубы (по внутреннему радиусу) и ослабление сжатия или образование зазора между трубой и компрессионной прокладкой на остальной части.

11.2.3.4 Расчетная схема кольцевых сечений труб для микротоннелирования на давления, возникающие при продавливании, приведена на рисунке 10, где pi - ордината эпюры давлений на торцевой поверхности трубы от продольного усилия продавливания N.

11.2.3.5 Расчет выполняют из условия недопущения образования трещин в кольцевых сечениях трубы. Условие трещиностойкости кольцевого сечения трубы имеет вид

M <= Mcrc. (79)

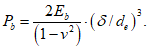

11.2.3.6 Момент трещиностойкости кольцевого сечения трубы Mcrc определяют по формуле

11.2.3.7 Изгибающий момент от силы обжатия сечения стенки трубы вычисляют по формуле

M = Ne0, (81)

где e0 - эксцентриситет усилия продавливания N относительно продольной оси трубы;

N - усилие продавливания, создаваемое гидравлическими домкратами.

11.2.3.8 Максимальное значение усилия продавливания  , допускаемое при прохождении криволинейного участка трассы тоннеля, определяют по формуле

, допускаемое при прохождении криволинейного участка трассы тоннеля, определяют по формуле

где C - коэффициент безопасности, принимаемый равным 1,5.

Значение усилия продавливания Nmax является предельно допустимым для труб данного участка трубопровода.

11.3.1 При расчете армирования труб для микротоннелирования учитываются вертикальные нагрузки от грунта (со сводообразованием по 11.1.3), собственного веса трубы (по 7.3) и транспортируемой жидкости (по 7.6). Вертикальные транспортные нагрузки не учитываются.

Также допускается не учитывать горизонтальные нагрузки от грунта, которые частично разгружают трубу.

11.3.2 Расчет и подбор спирального армирования проводят согласно 10.1 (для труб с одинарным спиральным каркасом) и 10.2 (для труб с двойным спиральным каркасом).

11.3.3 Подбор и расчет продольного армирования труб проводят согласно 10.3 с обязательной проверкой прочности трубы по предельным состояниям первой группы при ее продавливании с учетом максимальных продольных нагрузок, значения которых рассчитывают по 11.2.

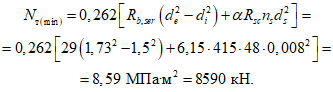

11.3.4 При одновременном продавливании труб на участке не более 150 м (11.2.2) должно выполняться соотношение

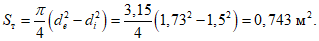

где Sт - площадь поперечного сечения трубы, определяемая по формуле

ns - количество равномерно распределенных по окружности продольных стержней;

C = 1,5 - коэффициент безопасности.

11.3.5 При продавливании труб на протяженном (более 150 м) криволинейном участке (11.2.3) максимальное усилие продавливания  рассчитывается по формуле (82).

рассчитывается по формуле (82).

Для подбора и расчета продольного армирования должно использоваться условие (83), в котором Nmax заменяется на  .

.

11.3.6 Пример расчета железобетонной трубы для микротоннелирования приведен в приложении И.

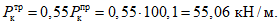

12.1 Определение контрольных вертикальных нагрузок

12.1.1 Контрольные и испытательные вертикальные нагрузки на трубы рассчитываются с использованием коэффициента безопасности C, принимаемого в соответствии с ГОСТ 8829, и расчетной эквивалентной линейной нагрузки Pэкв (подраздел 7.8).

12.1.2 Контрольная вертикальная нагрузка по прочности бетонных и железобетонных труб определяется по формуле

где C - коэффициент безопасности, принимаемый равным 1,6 для бетонных труб и 1,3 - для железобетонных труб.

12.1.3 Контрольная линейная испытательная нагрузка по прочности определяется для бетонных и железобетонных труб без учета собственного веса трубы по формуле

12.1.4 Расчетная контрольная нагрузка по трещиностойкости вычисляется по формуле

12.1.5 Контрольная испытательная нагрузка по трещиностойкости железобетонных труб вычисляется по формуле

12.1.6 При прочностных испытаниях железобетонных труб нагружением по однолинейной схеме, приведенной на рисунке 4, а, ширина раскрытия трещин при контрольных нагрузках по трещиностойкости не должна превышать значений, указанных в 9.2.5.

13.1 Бетонные и железобетонные трубы с плоской подошвой, используемые при открытой укладке трубопроводов, являются более эффективными по сравнению с трубами, имеющими цилиндрическую опорную наружную поверхность, т.к. подвергаются существенно меньшим эквивалентным нагрузкам (7.8.2) и не требуют трудоемкого устройства профилированного основания под углом 90° или 120°.

13.2 Геометрические параметры труб с плоской подошвой, необходимые для их конструирования и расчетов, приведены на рисунке Г.1.

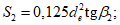

13.3 Расчетная схема для определения площади поперечного сечения трубы с плоской подошвой, необходимая для расчета вертикальной нагрузки от собственного веса трубы, приведена на рисунке Г.2.

13.4 Для железобетонных труб с плоской подошвой рекомендуется (при подтверждении расчета для диаметров di = 1000 - 1600 мм) использование одинарного спирального каркаса при обязательной надежной фиксации его проектного положения.

13.5 Схемы армирования одинарным спиральным каркасом железобетонных труб с плоской подошвой приведены на рисунке Г.3 (с использованием цилиндрического каркаса) и на рисунке Г.4 (с использованием овоидального каркаса).

13.6 Использование овоидального каркаса (по сравнению с цилиндрическим) обеспечивает дополнительную (на 10% - 15%) экономию арматуры.

Армирование трубы с использованием овоидального каркаса предусматривает применение составного каркаса, состоящего из трех частей: непосредственно овоидального каркаса, расположенного в основной средней части трубы, и двух относительно коротких каркасов - раструбного конического и цилиндрического втулочного, расположенных в концевых (раструбной и втулочной) частях трубы, что показано на рисунке Г.5. При этом овоидальный каркас жестко крепится к цилиндрическому и коническому каркасам сваркой или вязальной проволокой.

13.7 Овоидальный арматурный каркас может быть изготовлен на арматурно-сварочном станке или получен сплющиванием исходного цилиндрического каркаса.

13.8 Проектное положение овоидального каркаса должно обеспечиваться специальными фиксаторами двух типов из пластмассы или стальной арматуры в количестве не меньше 9 шт., устанавливаемых по 3 шт. под углом 120° в одной плоскости поперечного сечения каркаса. При этом внешние штыри фиксаторов 1-го типа должны упираться в образующий стык плоской и цилиндрических поверхностей опалубки, а фиксаторы 2-го типа - во внутреннюю поверхность (точка В на рисунке 4) опалубки, формирующую наружную поверхность шелыги трубы.

13.9 Примеры расчета и конструирования труб с плоской подошвой приведены в приложениях Е, К, раздел Ж.2.

14.1 Как было указано в 5.3, внутренняя полимерная (полиэтиленовая или полипропиленовая) облицовка труб применяется с двумя видами анкерных элементов: точечных, расположенных в шахматном порядке, или T-образных (непрерывных), направленных параллельно оси трубы.

Конструктивное решение и размеры указанных полимерных листов с анкерами приведены в приложении Д.

Поперечное сечение трубы без подошвы с внутренней полимерной облицовкой показано на рисунке 11.

t - общая толщина стенки трубы, tл - толщина

полимерного листа, tа - высота анкера

с внутренней полимерной облицовкой

14.2 Внутреннюю полимерную облицовку рекомендуется использовать в трубах для трубопроводов внешних сетей, транспортирующих агрессивные жидкости, например, хозяйственно-бытовые канализационные жидкости.

14.3 Трубы с внутренней полимерной облицовкой имеют диаметр di >= 0,8 м, т.к. для них должна обязательно выполняться приварка вручную полимерных полос между футеровками смежных труб для создания надежной преграды проникновению в полости между торцами труб агрессивной жидкости, транспортируемой по трубопроводу.

14.4 При расчетах труб с внутренней полимерной облицовкой величина расчетного внутреннего радиуса бетонной части трубы должна приниматься больше номинального радиуса rср на величину:

- tл + tа - при использовании полимерного чехла типа T-LOCK с T-образными анкерами;

- tл + 0,5tа - при применении чехлов типа V-LOCK с дискретными анкерами.

14.5 Наиболее эффективным, существенно улучшающим деформативно-прочностные характеристики труб, является применение внутреннего полимерного чехла с анкерами для бетонных труб, т.к. такой чехол фактически выполняет роль поверхностного армирования.

14.6 Расчет бетонной трубы с полимерной облицовкой проводится по прочности (без раскрытия трещин) по предельным состояниям первой группы при воздействии изгибающего момента MБ в точках Б (рисунок 4, б), рассчитываемого по формуле (86).

При этом формула (86) примет вид

где rср(п) - средний расчетный диаметр трубы, учитывающий наличие полимерного чехла, величина которого принимается с учетом вида и геометрических параметров чехлов (пункт 14.4).

Схема для расчета бетонной трубы с внутренней полимерной облицовкой приведена на рисунке 12.

с внутренней полимерной облицовкой

При расчете бетонной трубы с полимерным чехлом по первой группе предельных состояний (по прочности) должны обеспечиваться соотношения

где  и Rbt - принимаются с учетом рекомендаций 9.1.2;

и Rbt - принимаются с учетом рекомендаций 9.1.2;

Rп - прочность полимерного листа на растяжение, принимаемая по данным таблицы 2;

Aп - площадь поперечного сечения полимерного листа толщиной tл (без анкеров), равная Aп = btл;

Wpl - упругопластический момент бетонного элемента продольного сечения трубы, рассчитываемый по формуле

(91)

(91)t1 - толщина бетона в стенке трубы: t1 = t - tл.

При этом допускается принимать x = 0,5t и h0 = t.

14.7 Поскольку внутренняя полимерная облицовка водонепроницаема, то при ее применении, например, для железобетонных труб с плоской подошвой, армированных одинарным овоидальным каркасом, толщина защитного слоя бетона в наиболее опасном сечении трубы - шелыге может быть меньше, чем это рекомендовано в 10.1.3 (порядка 5 - 10 мм), что позволит дополнительно снизить расход арматурной стали на 10% - 15%.

14.8 В железобетонных трубах, армированных цилиндрическим каркасом, при применении внутренней полимерной облицовки может быть получена некоторая экономия спиральной арматуры: до 3% - 4% для труб с одинарным каркасом и до 1% - 2% - для труб с двойным каркасом.

14.9 Для расчета армирования железобетонных труб с внутренней полимерной облицовкой рекомендуется использовать следующие формулы:

- для труб с одинарным армированием:

(92)

(92)- для труб с двойным армированием:

(93)

(93)где  - коэффициент, учитывающий продолжительное действие нагрузки на трубу при эксплуатации трубопровода.

- коэффициент, учитывающий продолжительное действие нагрузки на трубу при эксплуатации трубопровода.

- коэффициент, учитывающий продолжительное действие нагрузки на трубу при эксплуатации трубопровода.

- коэффициент, учитывающий продолжительное действие нагрузки на трубу при эксплуатации трубопровода.14.10 Пример расчета бетонной трубы с полимерной облицовкой приведен в приложении К.

А.1 Геометрические характеристики

acrc - расчетная ширина раскрытия трещин в стенке железобетонной трубы;

As и As1 - площади поперечного сечения спиральной арматуры, работающей соответственно на растяжение и сжатие;

B - ширина траншеи на уровне верха трубы;

Bср - средняя ширина траншеи (на уровне 0,5H);

Bпр - ширина прорези в траншее;

de - наружный диаметр трубы;

di - внутренний диаметр трубы (диаметр условного прохода);

dср - средний диаметр трубы;

dак, dак1 - диаметр арматурного цилиндрического спирального каркаса;

H - высота засыпки трубы грунтом над верхом ее основной цилиндрической части;

h0 - расстояние от растянутой спиральной арматуры до наружной поверхности стенки трубы;

hзс, hзс,min - принятая и минимальная допускаемая толщина защитного слоя бетона до арматуры;

hпр - высота прорези над верхом цилиндрической части трубы;

hc - высота сводообразования грунта при микротоннелировании;

l1 - длина трубы геометрическая (полная);

l - длина трубы полезная;

m, mф - расчетный и фактический шаг между спиралями рабочей арматуры в трубе;

Rкр, Rmin - полный и наименьший радиус кривизны трубопровода, монтируемого микротоннелированием;

Wpl - момент сопротивления кольцевого (поперечного) сечения трубы с учетом деформаций растянутого бетона;

rср - средний радиус трубы;

t - толщина стенки трубы в ее основной цилиндрической части;

tп - толщина плоской подошвы трубы;

tл - толщина полимерного футеровочного листа;

tа - высота анкера полимерного футеровочного листа;

Sт - площадь поперечного сечения трубы;

x - высота сжатой зоны бетона в продольном сечении стенки трубы.

А.2 Усилия, нагрузки

MА(Б,В) - расчетные изгибающие моменты, возникающие в опасных точках поперечного сечения трубы;

Mult - предельный расчетный изгибающий момент, который может быть воспринят продольным сечением стенки трубы;

Mcrc - изгибающий момент начала трещинообразования в стенке трубы;

N - усилие продавливания, создаваемое гидродомкратами при микротоннелировании;

Pк - контрольная вертикальная нагрузка;

Gсв - собственный вес трубы;

Gж - вес транспортируемой жидкости;

pт(v) - удельное нормативное вертикальное давление, передающееся через грунт от временной транспортной нагрузки;

pг(v) - вертикальное давление грунта засыпки;

pг(n) - горизонтальное давление грунта засыпки;

pw - гидростатическое давление грунтовых вод;

Pэкв - расчетная линейная эквивалентная нагрузка, приложенная вдоль продольной образующей (равнодействующая внешних нагрузок).

А.3 Физические характеристики материалов

Rb,n - нормативное сопротивление бетона осевому сжатию;

Rb, Rb,ser - расчетные сопротивления бетона осевому сжатию для предельных состояний соответственно первой и второй групп;

Rbt,n - нормативное сопротивление бетона осевому растяжению;

Rbt, Rbt,ser - расчетные сопротивления бетона осевому растяжению для предельных состояний соответственно первой и второй групп;

Rs, Rsc - расчетные сопротивления арматуры растяжению и сжатию;

Eb - начальный модуль упругости бетона при сжатии и растяжении;

Eb,red - приведенный модуль деформации сжатого бетона;

Es - модуль упругости арматуры;

Eгр - модуль деформаций грунта засыпки;

Eл - модуль упругости полимерных листов;

А.4 Коэффициенты

f - коэффициент крепости грунта по Протодьяконову;

kтр - коэффициент вертикального давления грунта в траншее;

kн - коэффициент концентрации вертикального давления грунта;

kпр - коэффициент, учитывающий особенности укладки труб в прорези;

eг - коэффициент пористости грунта;

C - коэффициент безопасности к нагрузке на трубы.

КОНСТРУКТИВНО-ТЕХНИЧЕСКИЕ РЕШЕНИЯ,

ТИПЫ И ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ ТРУБ

Рисунок Б.1.1 - Труба типа БТ со стыками, уплотняемыми

твердеющими герметиками или другими материалами

Рисунок Б.1.2 - Труба типа БТП с подошвой и со стыками,

уплотняемыми твердеющими герметиками или другими материалами

Рисунок Б.1.3 - Труба типа БТС со ступенчатой поверхностью

втулочного конца и стыками, уплотняемыми резиновыми кольцами

Рисунок Б.1.4 - Труба типа БТСП с подошвой и ступенчатой

поверхностью втулочного конца и стыками, уплотняемыми

резиновыми кольцами

Рисунок Б.1.5 - Труба типа БТФ со стыками, уплотняемыми

твердеющими герметиками или другими материалами

Рисунок Б.1.6 - Труба типа БТФП с подошвой и стыками,

уплотняемыми твердеющими герметиками или другими материалами

Таблица Б.1

Рекомендуемые основные размеры бетонных труб

Размеры в миллиметрах

Тип трубы | Внутренний диаметр di | Рекомендуемые размеры | |||

Полезная длина l | Минимальная толщина стенки t | Глубина раструба l2 | Глубина фальца l2 | ||

БТ | 150 | 1000 | 25 | 50 | - |

200 | 30 | 50 | |||

300 | 1500 | 45 | 80 | ||

400 | 55 | 100 | |||

500 | 65 | 100 | |||

600 | 75 | 100 | |||

800 | 2000 | 95 | 110 | ||

1000 | 105 | 110 | |||

1200 | 130 | 120 | |||

БТП | 600 | 75 | 100 | - | |

800 | 2000 | 95 | 110 | ||

1000 | 105 | 110 | |||

1200 | 130 | 120 | |||

БТС | 400 | 1500 | 55 | 145 | - |

500 | 65 | 155 | |||

600 | 2000 | 75 | 155 | ||

800 | 95 | 165 | |||

1000 | 105 | 175 | |||

БТСЛ | 600 | 75 | 155 | - | |

800 | 2000 | 95 | 165 | ||

1000 | 105 | 175 | |||

1200 | 130 | 120 | |||

БТФ | 300 | 1500 | 45 | - | 25 |

400 | 55 | 25 | |||

500 | 65 | 30 | |||

600 | 2000 | 75 | 35 | ||

800 | 95 | 55 | |||

БТФП | 1000 | 2000 | 105 | - | 75 |

1200 | 130 | 75 | |||

Примечание - В настоящей таблице приведены значения полезной длины, толщины стенки, глубин раструба и фальцев для различных типов труб, которые рекомендуется принимать при разработке рабочих чертежей труб. При экономическом обосновании допускаются изготовление и применение труб других размеров. | |||||

Рисунок Б.2.1 - Труба типа Т со стыками, уплотняемыми

твердеющими герметиками или другими материалами

Рисунок Б.2.2 - Труба типа ТБ с упорным буртиком и стыками,

уплотняемыми резиновыми кольцами или другими

эластомерными материалами

Рисунок Б.2.3 - Труба типа ТС со стыками, уплотняемыми

резиновыми кольцами или другими эластомерными материалами

Рисунок Б.2.4 - Труба типа ТФ фальцевая со стыками,

уплотняемыми твердеющими герметиками или другими материалами

Рисунок Б.2.5 - Труба типа ТП с подошвой и стыками,

уплотняемыми твердеющими герметиками или другими материалами

Рисунок Б.2.6 - Труба типа ТБП с подошвой и стыками,

уплотняемыми резиновыми кольцами или другими

эластомерными материалами

Рисунок Б.2.7 - Труба типа ТСП с подошвой и стыками,

уплотняемыми резиновыми кольцами или другими

эластомерными материалами

Рисунок Б.2.8 - Труба типа ТФП фальцевая с подошвой

и стыками, уплотняемыми твердеющими герметиками

или другими материалами

Таблица Б.2

Рекомендуемые основные размеры железобетонных труб

Размеры в миллиметрах

Тип трубы | Внутренний диаметр dj | Рекомендуемые размеры | |||

Полезная длина l | Минимальна я толщина | Глубина раструба l2 | Глубина фальца l2 | ||

Т, ТБ, ТС, ТФ | 300 | 2000 | 45 | 80 | 25 |

400 | 2500 | 50 | 100 | 25 | |

500 | (5000) | 55 | 30 | ||

Т, ТП, ТБ, | 800 | 2500 - 3000 | 80 | 110 | 55 |

ТС, | 1000 | (5000) | 100 | 80 | |

ТБП, ТСП, | 1200 | 110 | 100 | ||

ТП, ТБП, | 1800 | 2500 | 125 | 120 | 100 |

ТСП, | 2000 | 130 | 130 | 100 | |

ТФП | 2200 | 2000 | 140 | 135 | 110 |

Примечания 1 В таблице приведены значения полезной длины l, толщины стенки t, глубин раструба и фальцев для различных типов труб, которые рекомендуется принимать при разработке рабочих чертежей труб. При экономическом обосновании допускается изготовление и применение труб других размеров. 2 В скобках указаны длины труб, изготавливаемых методом центрифугирования. | |||||

1 - бетонная часть трубы; 2 - раструбная обечайка стальная;

3 - уплотнитель; 4 - уплотнительная манжета;

5 - компрессионное кольцо (ДСП); di - внутренний диаметр

трубы; de - наружный диаметр трубы; t - толщина стенки трубы;