СПРАВКА

Источник публикации

М.: НИИЖБ Госстроя СССР, 1987

Примечание к документу

Название документа

"Рекомендации по подбору составов П-бетонов"

(утв. НИИЖБ Госстроя СССР 28.11.1986)

"Рекомендации по подбору составов П-бетонов"

(утв. НИИЖБ Госстроя СССР 28.11.1986)

Содержание

Директором НИИЖБ

28 ноября 1986 года

РЕКОМЕНДАЦИИ

ПО ПОДБОРУ СОСТАВОВ П-БЕТОНОВ

Печатаются по решению секции N 4 коррозии и спецбетонов НТС НИИЖБ Госстроя СССР от 6 ноября 1986 г.

Рекомендации содержат основные положения по выбору материалов и подбору составов П-бетонов различных марок, вида и назначения, включая химстойкие, диэлектрические и электропроводящие. Изложены требования к материалам для приготовления П-бетонов, исходные данные для расчета и подбора их составов. Приведена методика расчета начальных составов полимербетонов. Дана терминология и классификация П-бетонов.

Рекомендации предназначены для инженерно-технических работников строительных лабораторий и научно-исследовательских организаций.

Настоящие Рекомендации составлены в развитие ГОСТ 27006-86.

В Рекомендациях приведены три метода (в том числе ускоренный метод), позволяющие решать задачу подбора рационального состава П-бетона сборных конструкций заводского изготовления или для монолитного строительства.

Использование одного из предложенных методов позволяет подобрать начальный состав бетона для испытаний его с последующей корректировкой по требуемым параметрам.

Настоящие Рекомендации разработаны НИИЖБ Госстроя СССР (д-р техн. наук, проф. В.В. Патуроев, кандидаты техн. наук А.Н. Волгушев, Г.К. Соловьев, инж. В.А. Елфимов) при участии КТБ НИИЖБ (инж. М.В. Патуроев), Гипроцветмета Минцветмета СССР (инж. А.М. Фанталов), СУС Норильского ГМК Минцветмета СССР (инженеры Н.В. Еткин, Р.Г. Халиков), ЦНИИЭПсельстроя Госагропрома СССР (инж. В.А. Еремина).

Замечания и предложения просьба направлять в НИИЖБ по адресу: 109389, Москва, 2-я Институтская ул., д. 6.

Дирекция НИИЖБ

1.1. Настоящие Рекомендации распространяются на конструкционные тяжелые и легкие полимербетоны и полимерсерные бетоны и устанавливают правила подбора, назначения и выдачи в производство составов этих бетонов на предприятиях и строительных организациях при изготовлении сборных конструкций и бетонной смеси для монолитных конструкций и сооружений.

1.2. По своему назначению полимербетонные и полимерсерные изделия и конструкции делятся на две основные группы: к первой группе относятся ненесущие защитные, ограждающие или декоративно-отделочные (химические стойкие полы, футеровки, декоративно-отделочные плиты и т.п.), ко второй - несущие химически стойкие, электропроводящие, с высокими диэлектрическими характеристиками и т.п. (трубы, лотки, емкости, фундаментные блоки, балки, колонны и др.).

Проектирование оптимальных составов этих двух групп имеет принципиальное различие, обусловленное их назначением и заданными свойствами.

1.3. При проектировании составов бетонов, относящихся к первой группе, необходимо выбирать связующие, которые обладают помимо заданных свойств повышенной эластичностью. Если эластичность связующего оказывается недостаточной, то в связующее вводят различные пластификаторы.

1.4. Проектирование составов бетонов второй группы для несущих конструкций требует учета многих факторов, главными из которых являются следующие:

в зависимости от вида агрессивной среды, действующей на конструкции в процессе эксплуатации, определяется химическая природа синтетического связующего. Бетоны, получаемые на выбранном связующем, должны обладать максимально возможной прочностью и жесткостью;

наполнители и заполнители для таких бетонов должны обладать необходимой прочностью, химической стойкостью, а для электропроводящих бетонов - соответствующим электросопротивлением;

высокая жесткость полимербетонов и полимерсерных бетонов обуславливает возникновение в таких композициях значительных усадочных напряжений, которые в некоторых случаях могут быть соизмеримы с прочностью материала. Для снижения внутренних напряжений в состав связующего рекомендуется вводить поверхностно-активные вещества (ПАВ) в количестве 0,5 - 1,0% массы связующего;

непременным условием проектирования составов должна быть экономическая целесообразность и эффективность применения таких конструкций.

1.5. Рекомендации устанавливают порядок выбора материала (составляющих) для полимербетонов и полимерсерных бетонов и методы подбора их составов различного назначения и марок по прочности на сжатие с использованием различного вида связующих, применяемых для изготовления сборных конструкций или укладки монолитного бетона.

Смолы, отвердители и пластификаторы

фурфуролацетоновую смолу ФАМ или ФА (ТУ 59-02-039.07-79);

ненасыщенную полиэфирную смолу ПН-1 или ПН-63 (ОСТ 6-05-431-78);

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 14231-78 Постановлением Госстандарта СССР от 26.04.1988 N 1137 с 1 июля 1989 года введен в действие ГОСТ 14231-88. |

карбамидно-формальдегидную смолу КФ-Ж (ГОСТ 14231-78*);

фурано-эпоксидную смолу ФАЭД-20 (ТУ 59-02-039.13-78);

эфир метиловый метакриловой кислоты (мономер метилметакрилат) ММА (ГОСТ 20370-74*Е).

2.2. В качестве отвердителей для синтетических смол рекомендуется использовать:

для фурфуролацетоновых смол ФАМ и ФА - бензолсульфокислоту БСК (ТУ 6-14-25-74);

для полиэфирных смол ПН-1 и ПН-63 - систему, состоящую из гидроперекиси изопропилбензола ГП (ТУ 38-10293-75) и стирольного раствора нафтената кобальта НК (ТУ 6-05-1075-76);

для карбамидно-формальдегидной КФ-Ж - солянокислый анилин СКА (ГОСТ 5822-78);

для фурано-эпоксидной смолы ФАЭД-20 - полиэтиленполиамин ПЭПА (ТУ 6-02-594-80Е);

для метилметакрилата ММА - систему, состоящую из технического диметиланилина ДМА (ГОСТ 2168-83) и перекиси бензоила ПБ (ГОСТ 14888-78*).

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 23683-79 Постановлением Госстандарта СССР от 25.12.1989 N 4099 с 1 января 1991 года введен в действие ГОСТ 23683-89. |

2.3. Для снижения летучести метилметакрилата следует применять нефтяной парафин (ГОСТ 23683-79*).

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 20282-74 Постановлением Госстандарта СССР от 18.02.1986 N 352 c 1 января 1987 года введен в действие ГОСТ 20282-86. |

2.4. Для стабилизации протекания реакции отверждения метилметакрилата следует применять эмульсионный полистирол (ГОСТ 20282-74*).

катапин (ТУ 6-01-1094-77);

алкамон (ОС-2 (ГОСТ 10106-75*));

меламино-формальдегидную смолу К-421-02 (ТУ 6-10-1022-78);

сульфированные нафталинформальдегидные соединения - пластификатор С-3 (ТУ 6-14-10-205-78).

2.6. Хранение материалов, перечисленных в пп. 2.1 - 2.5 настоящих Рекомендаций, производится в соответствии с требованиями ГОСТ и ТУ. Перед применением необходимо провести проверку на соответствие продуктов требованиям ГОСТ и ТУ.

Требования к заполнителям

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 8267-82 и ГОСТ 10260-82 Постановлением Госстроя России от 17.06.1994 N 18-43 с 1 января 1995 года введен в действие ГОСТ 8267-93. |

2.7. В качестве крупного заполнителя для тяжелых П-бетонов могут применяться щебень из естественного камня или щебень (дробленый) из гравия, отвечающие требованиям ГОСТ 8267-82, ГОСТ 8268-82, ГОСТ 10260-82 и требованиям "Инструкции по технологии приготовления полимербетонов и изделий из них" СН 525-80 (М., Стройиздат, 1981).

Применение щебня из осадочных горных пород для полимербетонов, отверждаемых кислыми отвердителями, не допускается.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 9759-83, ГОСТ 11991-83 и ГОСТ 19345-83 Постановлением Госстроя СССР от 30.08.1990 N 75 с 1 января 1991 года введен в действие ГОСТ 9757-90. |

В качестве крупных пористых заполнителей для П-бетонов следует применять керамзитовый, шунгизитовый гравий и аглопоритовый щебень, соответствующие требованиям ГОСТ 9759-83, ГОСТ 19345-83, ГОСТ 11991-83 и Инструкции СН 525-80.

2.8. Для приготовления тяжелых П-бетонов высокой плотности следует применять щебень фракций, указанных в табл. 1.

──────────────┬───────────────────────────────────────────────────

Наибольшая │ Соотношение между фракциями, %, при размере

крупность │ фракций, мм

щебня, мм ├────────────┬────────────┬────────────┬────────────

│ 5 - 10 │ 10 - 20 │ 20 - 40 │ 40 - 60

──────────────┼────────────┼────────────┼────────────┼────────────

10 │ 100 │ - │ - │ -

20 │ 35 │ 65 │ - │ -

40 │ 45 - 60 │ - │ 40 - 55 │ -

60 │ 25 - 35 │ - │ 25 - 35 │ 30 - 50

Примечание. При необходимости зерновой состав смеси крупного заполнителя уточняется экспериментально по ее наибольшей средней плотности с учетом местных технико-экономических возможностей.

Зерновой состав каждой фракции должен отвечать требованиям ГОСТ 10268-80. При этом наибольший диаметр рекомендуется выбирать в соответствии с табл. 2.

────────────────────────────────┬─────────────────────────────────

Вид конструкции и способ укладки│ Допустимая наибольшая крупность

бетонной смеси │ щебня, не более

────────────────────────────────┼─────────────────────────────────

Плиты покрытий, перекрытий │1/3 толщины плиты

Балки, колонны, рамы │3/4 наименьшего расстояния между

│стержнями арматуры

Ванны электролиза цветных │1/6 толщины стенок ванны

металлов, травильные ванны │

Подача полимербетонной смеси │1/4 диаметра хобота

по хоботу │

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 9759-83 Постановлением Госстроя СССР от 30.08.1990 N 75 с 1 января 1991 года введен в действие ГОСТ 9757-90. |

2.9. Для приготовления П-бетонов на пористых заполнителях следует применять крупный пористый заполнитель с максимальной крупностью 20 мм, который рекомендуется разделять в зависимости от размера зерен на две фракции (5 - 10 и 10 - 20 мм). Зерновой состав каждой фракции должен отвечать требованиям ГОСТ 9759-83.

ИС МЕГАНОРМ: примечание. Постановлением Минстроя России от 28.11.1994 N 18-29 с 1 июля 1995 года введен в действие ГОСТ 8736-93. |

2.10. Для приготовления П-бетонов в качестве мелкого заполнителя следует применять кварцевые пески, отвечающие требованиям ГОСТ 8736-77* и Инструкции СН 525-80:

природные (в естественном состоянии), природные фракционированные и природные обогащенные;

дробленые и дробленые фракционированные.

Зерновой состав мелкого заполнителя должен соответствовать кривой просеивания, приведенной в ГОСТ 10268-80. Модуль крупности песка должен быть в пределах от 2 до 3.

2.11. Содержание в природных и дробленых песках зерен, проходящих через сито N 014, не должно превышать 2%, а пылевидных, илистых и глинистых частиц, определяемых отмучиванием, - 0,5%.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 9758-77 Постановлением Госстроя СССР от 11.07.1986 N 97 с 1 января 1988 года введен в действие ГОСТ 9758-86. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 8735-75 Постановлением Госстроя СССР от 05.10.1988 N 203 с 1 июля 1989 года введен в действие ГОСТ 8735-88. |

2.12. Испытание тяжелых крупных заполнителей следует производить по ГОСТ 9758-77, а песка - по ГОСТ 8735-75.

2.13. Крупные и мелкие заполнители должны быть сухими - влажность не более 0,5%.

2.14. В полимербетонных составах, отверждаемых кислыми отвердителями, не допускается загрязнение заполнителей карбонатами (мел, мрамор, известняк), основаниями (известь, цемент) и металлической пылью (стальной, цинковой).

Требования к наполнителям

ИС МЕГАНОРМ: примечание. Постановлением Минстроя России от 28.11.1994 N 18-29 с 1 июля 1995 года введен в действие ГОСТ 8736-93. |

2.15. Для приготовления П-бетонов в качестве наполнителей следует применять андезитовую муку (ТУ 6-12-101-77), кварцевую муку (ГОСТ 9077-82), маршалит (ГОСТ 8736-77*), диабазовую муку, графитовый порошок (ГОСТ 8295-73*).

Примечание. Допускается применение молотых тяжелого и аглопоритового щебня и кварцевого песка.

2.16. Удельная поверхность наполнителей, перечисленных в п. 2.15 настоящих Рекомендаций, определенная по ГОСТ 310.2-76*, должна быть в пределах от 2500 до 3000 см2/г.

2.17. В качестве водосвязующей добавки при приготовлении полимербетонов КФ-Ж используется полуводный строительный гипс (ГОСТ 125-79) или фосфогипс.

2.18. Влажность наполнителей, перечисленных в п. 2.15 настоящих Рекомендаций, должна быть не более 1%.

2.19. Кислотостойкость песка и наполнителей для кислотостойких полимербетонов, определяемая по ГОСТ 473.1-81, должна быть не ниже 97 - 98%.

Сера и модифицирующие добавки

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 127-76 с 1 января 1997 года введены в действие ГОСТ 127.1-93, ГОСТ 127.2-93, ГОСТ 127.3-93, ГОСТ 127.4-93, ГОСТ 127.5-93, утв. Постановлениями Госстандарта России от 21.03.1996 N 198, N 199, N 200, N 201, N 202. |

2.20. Для приготовления полимерсерных бетонов применяется комковая природная или газовая техническая сера (ГОСТ 127-76*), модифицированная соответствующими добавками - пластификаторами, стабилизаторами, антипиренами, антисептиками. Основные требования, предъявляемые к добавкам-модификаторам: термическая совместимость с расплавленной серой, недефицитность, нетоксичность и низкая летучесть.

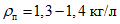

2.21. Введение в расплавленную серу активных минеральных наполнителей с удельной поверхностью 2500 - 3000 см2/г обусловливает образование мелкокристаллической структуры серы в серной мастике по сравнению с крупнокристаллической структурой свободной серы. При оптимальной степени наполнения образуется наиболее плотная и прочная структура серной мастики (рис. 1).

в зависимости от степени наполнения

1 - данные НИИЖБ; 2 - данные Львовского

политехнического института

2.22. С целью повышения пластичности и стабилизации структурного состояния серы в состав серных композиций рекомендуется вводить следующие модифицирующие добавки: жидкие тиоколы (ГОСТ 12812-80*), дициклопентадиен (ТУ 14-6-137-77), хлорпарафин ХП-1100 (ТУ 6-01-597-76) и др., в количестве от 1 до 3% массы серы. Перечисленные модификаторы являются одновременно пластификаторами и стабилизаторами серной композиции.

2.23. Для конструкций, эксплуатируемых в условиях повышенной пожароопасности, в состав серных композиций следует вводить антипирены: полуторный сульфид мышьяка, пятихлористый фосфор, полифторсодержащие фосфиты, хлорпарафин ХП-1100 в количестве 2 - 3%. Для конструкций, эксплуатируемых в условиях возможного появления тионовых бактерий, вводят антисептики: нафталин (ТУ 6-09-1295-71), тимол (ТУ 6-09-3736-74) и др. в количестве 2 - 3% массы серы.

3.1. Задание на подбор состава П-бетона должно соответствовать требованиям разд. 2 ГОСТ 27006-86 и дополнительно содержать следующие данные:

а) проектную марку бетона к определенному возрасту, требуемую долю марочной прочности к заданному сроку (распалубочную, передаточную прочности), а также характеристики по морозостойкости, истираемости, коррозионной стойкости и электрическим параметрам с указанием срока их достижения;

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10181.1-81 Постановлением Госстроя России от 14.12.2000 N 127 с 1 июля 2001 года введен в действие ГОСТ 10181-2000. |

б) подвижность (см) или жесткость (с), определяемые по ГОСТ 10181.1-81;

в) вид и марку связующего;

г) вид и наибольшую крупность заполнителя, число и размеры фракций, на которые должны разделяться заполнители при приготовлении составов П-бетонов.

3.2. Наибольшая крупность заполнителей в зависимости от видов бетонируемых элементов и способов подачи смеси к месту укладки назначается по табл. 2.

3.3. Соотношение фракций крупного заполнителя в смеси принимается по табл. 1.

3.4. Для приготовления электропроводящих полимербетонов используют коксовый или графитовый щебень. При изготовлении измерительных плит, базовых деталей в станкостроении рекомендуется высокопрочный гранитный и базальтовый щебень ( до 200 МПа) или щебень из габбро-диабаза (

до 200 МПа) или щебень из габбро-диабаза ( до 300 МПа).

до 300 МПа).

3.5. Подвижность и жесткость бетонной смеси устанавливаются по табл. 3 и уточняются на производстве (в зависимости от характера и размеров конструкции, степени армирования, способа уплотнения смеси).

Таблица 3

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10181.0-81 и ГОСТ 10181.1-81 Постановлением Госстроя России от 14.12.2000 N 127 с 1 июля 2001 года введен в действие ГОСТ 10181-2000. |

───────────────────────────────┬──────────────────────────────────

Вид конструкции из П-бетона │ Способ укладки смеси

├────────────────┬─────────────────

│ с вибрацией │ без вибрации

├──────────┬─────┴─────┬───────────

│ ОК, см │жесткость, │ ОК, см

│ │с, по ГОСТ │

│ │10181.1-81 │

───────────────────────────────┼──────────┼───────────┼───────────

Сборные плиты, балки, колонны │ 4 - 8 │4 и менее │ 6 - 12

Конструкции с нормально │ 8 - 10 │Менее 2 │ 12 - 15

расположенной арматурой │ │ │

Ванны электролиза цветных │ 12 - 18 │ - │ -

металлов, травильные ванны │ │ │

Конструкции, сильно насыщенные │ 16 - 22 │ - │ -

арматурой и закладными деталями│ │ │

4.1. Подбор номинальных составов П-бетонов производят по следующим этапам:

выбор и определение характеристик исходных материалов для бетона;

подбор начального состава расчетно-экспериментальным способом;

расчет дополнительных составов П-бетонов, отличающихся от начального состава по дозировке составляющих (в большую или меньшую сторону);

испытание образцов и обработка полученных результатов с установлением зависимостей, отражающих влияние параметров состава на нормируемые показатели качества бетонной смеси и бетона и предназначенных для назначения номинального, а также назначения и корректировки рабочих составов бетона;

назначение номинального состава П-бетона, обеспечивающего получение бетонной смеси и бетона требуемого качества при минимальном расходе связующего.

4.2. Подбор номинального состава П-бетона производится согласно требованиям разд. 3 ГОСТ 27006-86 с учетом указаний настоящих Рекомендаций.

4.3. Приготовление опытных замесов производят в лабораторном смесителе принудительного действия, снабженном подогревом (для полимерсерных бетонов). Приготовление опытных замесов объемом до 15 л допускается производить вручную на противне.

4.4. Приготовление опытных замесов полимербетонов начинают с перемешивания сухих материалов, а затем постепенно добавляют в замес назначенное количество связующего и перемешивают до получения однородной массы. В последнюю очередь добавляют необходимое количество отвердителя.

Приготовление опытных замесов полимерсерных бетонов начинают с подогрева серы и заранее перемешанных сухих материалов до температуры 150 °С, а затем постепенно добавляют в замес назначенное количество расплавленной серы.

Расчетно-экспериментальный способ определения

начальных составов П-бетонов

4.5. Назначение начальных составов П-бетонов производят в следующем порядке:

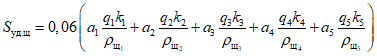

а) по экспериментальным данным определяют оптимальную степень наполнения связующего (мономера или олигомера) мелкодисперсной фракцией наполнителя. Критерий оптимальности наполнения характеризуется максимальной прочностью образцов, изготовленных из заданного вида мастики (рис. 2);

б) расчетным путем определяют среднюю приведенную толщину полимерной или серной клеящей пленки;

в) расчетным путем определяют оптимальное соотношение между заполнителями и их количество;

г) экспериментально-расчетным путем определяют удельную поверхность заполнителей;

д) расчетным путем определяют количество связующего для П-бетонов известного гранулометрического состава.

Рис. 2. Изменение прочности на сжатие полимерных мастик ФАМ

в зависимости от вида наполнителя и степени наполнения

1 - с андезитом; 2 - с графитом

В зависимости от степени наполнения связующего минеральными наполнителями определяют среднеприведенную толщину пленки связующего (рис. 1 и 2).

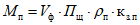

Для полимербетонов

, (1)

, (1)для полимерных бетонов

, (2)

, (2)где  - толщина пленки связующего, см;

- толщина пленки связующего, см;

ИС МЕГАНОРМ: примечание. Нумерация пунктов дана в соответствии с официальным текстом документа. |

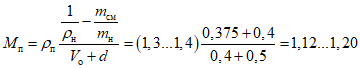

4.7. Расчет составов П-бетонов проводится с определения количества мономера, олигомера или серы для оптимального состава мастики, кг.

Для полимерных мастик

для полимерсерных мастик

, (4)

, (4)где  - удельная поверхность наполнителя, см2/кг;

- удельная поверхность наполнителя, см2/кг;

Расчеты, подтвержденные экспериментально, показывают, что оптимальное соотношение наполнитель:связующее  находится в следующих пределах:

находится в следующих пределах:

находится в следующих пределах:

находится в следующих пределах: для мастик на основе эпоксидной смолы ЭД-20 ....... 1,0 - 1,5

то же, фурановой смолы ФАМ ........................ 1,5 - 2,0

" ФАЭД ....................................... 2,0 - 2,5

" метилметакрилата ММА ....................... 3,0 - 3,5.

4.8. Для известного гранулометрического состава сухой смеси заполнителей оптимальное количество связующего, кг, определяется следующим образом.

Для полимербетонов

, (5)

, (5)для полимерсерных бетонов

, (6)

, (6)где  ,

,  и

и  - удельная поверхность заполнителей различных фракций (щебень крупный, щебень мелкий, песок), см2/кг;

- удельная поверхность заполнителей различных фракций (щебень крупный, щебень мелкий, песок), см2/кг;

K - коэффициент, учитывающий увеличение количества связующего, необходимое для раздвижки зерен заполнителя мастикой. K = 1,05.

4.9. Удельная поверхность наполнителей определяется по ГОСТ 310.3-76.

Удельную поверхность заполнителей (песка, щебня), с достаточной для практических целей точностью, можно вычислить по ситовому анализу:

, (7)

, (7) , (8)

, (8)где  и

и  - удельная поверхность песка и щебня соответственно, см2/кг;

- удельная поверхность песка и щебня соответственно, см2/кг;

a - коэффициент пустотности заполнителей;

- остаток заполнителя, г (при навеске 1 кг), на ситах с отверстиями соответственно 2,5; 1,2; 0,6; 0,3; 0,15 мм - для песка и на ситах с отверстиями соответственно 5; 10; 20; 30; 40 мм - для щебня;

- остаток заполнителя, г (при навеске 1 кг), на ситах с отверстиями соответственно 2,5; 1,2; 0,6; 0,3; 0,15 мм - для песка и на ситах с отверстиями соответственно 5; 10; 20; 30; 40 мм - для щебня; - коэффициенты геометрической формы заполнителя.

- коэффициенты геометрической формы заполнителя.Значения коэффициентов "a" и "K" принимаются по таблицам: a - по табл. 4; K - по табл. 5.

Таблица 4

───────────────┬──────────────────────────────────────────────────

Вид заполнителя│Значение коэффициента a при стандартном наборе сит

├─────────┬─────────┬─────────┬─────────┬──────────

│ a │ a │ a │ a │ a

│ 1 │ 2 │ 3 │ 4 │ 5

───────────────┼─────────┼─────────┼─────────┼─────────┼──────────

Кварцевый песок│ 2,70 │ 5,40 │ 11,00 │ 22,30 │ 44,50

Щебень │ 1,33 │ 0,67 │ 0,40 │ 0,29 │ 0,20

Таблица 5

───────────────┬───────────────────────────────────────────────────────────

Вид заполнителя│ Значение коэффициента K при размерах зернового

│ состава заполнителя, мм

├─────────────────────────────┬─────────────────────────────

│ Песок │ Щебень или гравий

├─────┬─────┬─────┬─────┬─────┼─────┬─────┬─────┬─────┬─────

│ K │ K │ K │ K │ K │ K │ K │ K │ K │ K

│ 1 │ 2 │ 3 │ 4 │ 5 │ 1 │ 2 │ 3 │ 4 │ 5

├─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────

│2,5 -│1,2 -│0,6 -│0,3 -│0,3 -│5 - │10 - │20 - │30 - │40 -

│ 5│ 2,5│ 1,2│ 0,6│ 0,15│ 10│ 20│ 30│ 40│ 50

───────────────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────

Кварцевый песок│1,55 │ 1,45│1,35 │1,25 │1,15 │ - │ - │ - │ - │ -

(речной) │ │ │ │ │ │ │ │ │ │

Щебень │ - │ - │ - │ - │ - │1,80 │1,85 │1,85 │1,85 │1,85

из базальта, │ │ │ │ │ │ │ │ │ │

гранита │ │ │ │ │ │ │ │ │ │

и других горных│ │ │ │ │ │ │ │ │ │

пород │ │ │ │ │ │ │ │ │ │

Гравий речной │ - │ - │ - │ - │ - │1,43 │1,50 │1,55 │1,60 │1,60

Удельная поверхность наиболее распространенных наполнителей и заполнителей приведена в табл. 6.

Таблица 6

─────────────┬────────────────────────────────────────────────────────────────────────────────────────────────

Вид заполни- │ Размер фракций, мм

теля и напол-├─────────────────────┬──────────────────────┬─────────────────────┬──────────────┬──────────────

нителя │ 40 - 20 │ 20 - 10 │ 10 - 5 │ 3 - 0,15 │ мука

├──────────────┬──────┼──────────────┬───────┼──────────────┬──────┼──────────────┼──────────────

│ удельная │порис-│ удельная │порис- │ удельная │порис-│ удельная │ удельная

├──────┬───────┤тость,├──────┬───────┤тость, ├──────┬───────┤тость,├──────┬───────┼──────┬───────

│плот- │поверх-│% │плот- │поверх-│% │плот- │поверх-│% │плот- │поверх-│плот- │поверх-

│ность,│ность, │ │ность,│ность, │ │ность,│ность, │ │ность,│ность, │ность,│ность,

│г/см3 │см2/г │ │г/см3 │см2/г │ │г/см3 │см2/г │ │г/см3 │см2/г │г/см3 │см2/г

─────────────┼──────┼───────┼──────┼──────┼───────┼───────┼──────┼───────┼──────┼──────┼───────┼──────┼───────

Гранитный │ 2,65 │ 1,35 │ 0,90 │ 2,67 │ 2,70 │ 0,85 │ 2,67 │ 5,40 │ 0,83 │ - │ - │ -│ -

щебень │ │ │ │ │ │ │ │ │ │ │ │ │

Базальтовый │ 2,67 │ 1,40 │ 3,70 │ 2,64 │ 2,72 │ 3,40 │ 2,64 │ 5,43 │ 3,40 │ - │ - │ -│ -

щебень │ │ │ │ │ │ │ │ │ │ │ │ │

Известняковый│ 2,60 │ 1,41 │ 1,27 │ 2,60 │ 2,82 │ 1,20 │ 2,60 │ 5,40 │ 1,20 │ - │ - │ -│ -

щебень │ │ │ │ │ │ │ │ │ │ │ │ │

Гравий речной│ 2,60 │ 1,16 │ 1,64 │ 2,60 │ 2,31 │ 1,60 │ 2,60 │ 4,38 │ 1,52 │ - │ - │ -│ -

Песок кварце-│ - │ - │ - │ - │ - │ - │ - │ - │ - │ 2,65 │ 140 │ -│ -

вый │ │ │ │ │ │ │ │ │ │ │ │ │

Андезитовая │ - │ - │ - │ - │ - │ - │ - │ - │ - │ - │ - │2,60 -│2100 -

мука │ │ │ │ │ │ │ │ │ │ │ │ 2,70│ 3300

Кварцевая │ - │ - │ - │ - │ - │ - │ - │ - │ - │ - │ - │2,50 -│2500 -

мука │ │ │ │ │ │ │ │ │ │ │ │ 2,65│ 3200

Графитовая │ - │ - │ - │ - │ - │ - │ - │ - │ - │ - │ - │2,30 -│ 3800

мука │ │ │ │ │ │ │ │ │ │ │ │ 2,60│

4.10. При проектировании и расчете начальных составов П-бетонов гранулометрический состав сухой смеси заполнителей обычно неизвестен и подлежит определению.

Исходя из условий получения П-бетонов с минимальной пористостью, прочностью и достаточно хорошей удобоукладываемостью при наименьшем расходе связующего, выбор составов сухой смеси производится по методу полупрерывистой гранулометрии.

Примечание. Сущность полупрерывистой гранулометрии заключается в том, что наполнитель (минеральная мука) и песок имеют естественную непрерывную гранулометрию, а щебень строго фракционируется в соответствии с теорией плотной упаковки.

4.11. Для получения плотного и достаточно пластичного П-бетона необходимо, чтобы полимерная мастика заполнила все пустоты между зернами песка и щебня и раздвинула их на величину, равную оптимальной толщине связующего. При этом одна массовая часть мастики может заполнить пустотность следующего количества песка:

, (9)

, (9)где  - расчетное количество песка, кг;

- расчетное количество песка, кг;

;

; ;

;d - коэффициент удобоукладываемости, равный 0,5.

4.12. Таким образом, для получения плотного П-бетона с двумя фракциями щебня (расчетная пустотность 42,4%) одна массовая часть мастики и 1,12... 1,2 массовых частей песка должны заполнить 42,4% пустот, образованных щебнем. Пересчитав полученные значения в процентах, получим, что для заполнения 42,4% образованных щебнем пустот мастики требуется 20%, а песка 22,4%. В окончательном виде средние значения составов тяжелых П-бетонов  на основе полиэфирных и фурановых смол приведены в табл. 7.

на основе полиэфирных и фурановых смол приведены в табл. 7.

на основе полиэфирных и фурановых смол приведены в табл. 7.

на основе полиэфирных и фурановых смол приведены в табл. 7.Таблица 7

──────────────────────────────┬───────────────────────────────────

Составляющие │ Содержание, %

├─────────────────┬─────────────────

│ ФАМ │ ПН

──────────────────────────────┼─────────────────┼─────────────────

Щебень гранитный, D │ 50 - 51 │ 50 - 51

1 │ │

То же, D │ 3,0 - 3,5 │ 3,0 - 3,5

2 │ │

Песок кварцевый │ 22 - 23 │ 22 - 23

Наполнитель │ 12 - 12,5 │ 12 - 12,5

Фурфуролацетоновая смола (ФАМ)│ 8 - 9 │ -

Бензолсульфокислота (БСК) │ 1,5 │ -

Кремнефтористый натрий │ 1,5 - 2,0 │ -

│ от массы смолы │

Полиэфирная смола ПН-1 │ - │ 8 - 9

Гипериз │ - │ 4

│ │ от массы смолы

Нафтенат кобальта │ - │ 8

│ │ от массы смолы

4.13. Для различных месторождений и способов переработки характерны специфическая геометрическая форма и определенная удельная поверхность зерен песка и щебня. Кроме того, необходимо учитывать влияние краевого эффекта, так как в отличие от геометрической модели с бесконечной укладкой шаров реальные конструкции имеют определенные размеры. В этом случае вокруг зерен заполнителя, граничащих с плоскостью формы или оснастки, группируется меньшее число зерен, эквивалентных соответствующим пустотам, или размеры этих пустот отличаются от размеров пустот в объеме изделия. Поэтому составы сухих смесей заполнителей, полученные расчетным путем в производственных условиях, должны уточняться в каждом конкретном случае.

4.14. Для уточнения оптимального состава заполнителей по наибольшей плотности в сухом состоянии рекомендуется использовать прибор, схема которого представлена на рис. 3.

Рис. 3. Схема прибора для подбора наиболее

плотной смеси фракций заполнителей

1 - съемный цилиндр диаметром 160 и высотой 400 мм;

2 - основание цилиндра; 3 - направляющая втулка;

4 - стойки; 5 - свободно перемещающийся шток;

6 - диск, жестко закрепленный к штоку

В съемный цилиндр прибора насыпаются определенные объемы щебня двух фракций, которые смешиваются и виброуплотняются.

По разности между суммой объемов до смешивания и объемов, полученных после смешивания и виброуплотнения, строится график изменения плотности сухой смеси (рис. 4).

Рис. 4. Изменение средней плотности сухой смеси щебня

крупной фракции в зависимости от количества

щебня более мелкой фракции

Максимальная плотность смеси соответствует наиболее плотной упаковке двух фракций. Принимая за постоянное значение массу смеси двух ранее взятых фракций, к ней добавляют массу третьей (более мелкой фракции) и определяют максимальную массу. Таким образом, можно последовательно осуществить подбор сухого состава заполнителей с любым количеством фракций.

Примечания. 1. Прибор струбцинами крепится к плите лабораторного вибростола.

2. При внутреннем диаметре цилиндра 160 мм максимальный размер щебня не должен превышать 50 мм.

С УЧЕТОМ ВЛИЯНИЯ ТЕМПЕРАТУРНЫХ И УСАДОЧНЫХ НАПРЯЖЕНИЙ

5.1. При отверждении термореактивных синтетических смол за счет экзотермических реакций полимеризации или поликонденсации общее количество выделяемого тепла составляет от 250 до 590 кДж/кг. Ненаполненные полиэфирные, фурфуролацетоновые и многие другие синтетические смолы и мономеры не могут быть отверждены в значительных объемах, так как в процессе полимеризации или поликонденсации они разогреваются до 250 - 300 °С. При такой температуре может наступить термическая деструкция полимера и появляются большие температурные напряжения, которые полностью разрушают изделие.

5.2. Перед организацией выпуска новых изделий для каждой конкретной конструкции необходимо рассчитать максимальные температурные напряжения и сравнить их с временным сопротивлением полимербетона растяжению.

, (10)

, (10)где  - температурные напряжения, МПа;

- температурные напряжения, МПа;

K - коэффициент, равный 0,95 МПа/°С;

5.3. Если температурные напряжения окажутся выше допустимых, необходимо пересмотреть номинальный состав полимербетона и снизить количество связующего. Если по технологическим или другим условиям снизить количество связующего не представляется возможным, следует изменить геометрическую форму конструкции таким образом, чтобы улучшить теплообмен с окружающей средой. Весьма эффективным способом является образование конструктивных пустот или полостей, так как наличие пустот и более развитая поверхность конструкции обусловливают снижение общего объема полимербетона, укладываемого в форму, и улучшают теплообмен с окружающей средой.

5.4. Усадочные деформации, не проявляющиеся в процессе отверждения полимербетонов и полимерсерных бетонов, вызывают появление внутренних усадочных напряжений. При этом на поверхности конструкции развиваются напряжения сжатия, а в центре сечения - напряжения растяжения. Эти напряжения в ряде случаев могут привести к появлению усадочных трещин.

5.5. Максимальные усадочные напряжения армированных П-бетонов могут быть определены по формуле

, (11)

, (11)где  - усадочные напряжения, МПа;

- усадочные напряжения, МПа;

;

;A - величина упругих деформаций, мм/м (0,3 - 0,4);

m - коэффициент приведения, определяемый по формуле

,

,где  - модуль упругости стали, МПа;

- модуль упругости стали, МПа;

5.6. Для П-бетонных конструкций, работающих на растяжение и изгиб, усадочные напряжения наиболее опасны, так как в этом случае возможно наложение напряжений от внешних силовых нагрузок на усадочные напряжения и в материале могут появиться усадочные трещины.

Для снижения критических величин усадочных напряжений в состав полимербетонов необходимо вводить поверхностно-активные вещества (ПАВ) типа алкамона или октадециламина в количестве 1 - 2%. Для полимерсерных бетонов следует использовать модификаторы типа хлорпарафина ХП-1100, тиокола или дициклопентадиена.

С ФИКСИРОВАННЫМ ЩЕБЕНОЧНЫМ КАРКАСОМ

6.1. Технология формования с фиксированным щебеночным каркасом распространяется на мелкоразмерные детали прямоугольной формы типа плит, стоек, направляющих и т.п.

6.2. Эта технология позволяет совместить в единую операцию процессы приготовления смеси и ее формования.

6.3. Использование технологии формования с фиксированным щебеночным каркасом обеспечивает сокращение расхода связующего, снижение усадки, повышение стабильности геометрических размеров и прочностных характеристик.

6.4. Формование деталей из полимербетонов с фиксированным щебеночным каркасом производят в следующей последовательности:

укладка отдозированного количества щебня в форму и уплотнение его вибрированием в течение 2 - 3 мин;

фиксация уплотненного щебеночного каркаса перфорированной крышкой;

заполнение пустот в щебеночном каркасе полимерраствором.

6.5. Подбор начального состава полимербетона с фиксированным щебеночным каркасом осуществляют в следующей последовательности:

определение оптимального состава клеящей мастики и отношения наполнителя к мономеру или олигомеру  ;

;

;

;подбор фракционного состава щебня и определение пустотности при укладке его в форму;

расчет состава растворной части полимербетона исходя из пустотности щебеночного каркаса.

6.6. В соответствии с пунктом 4.7 настоящих Рекомендаций, по формуле (3) определяют количество мономера или олигомера для получения оптимального состава полимерной мастики с учетом коэффициента 0,6 - 0,7.

6.7. Пустотность щебеночного каркаса определяется по формуле

где  - пустотность щебня фракции 10 - 20 мм, определяется в емкости 10 x 10 x 10 см;

- пустотность щебня фракции 10 - 20 мм, определяется в емкости 10 x 10 x 10 см;

f - эмпирический коэффициент, учитывающий уменьшение пустотности щебня за счет использования двухфракционного состава. В диапазоне

значение f = 1,02;

значение f = 1,02;p - коэффициент, учитывающий изменение пустотности в зависимости от размеров формы детали.

; (14)

; (14) ;

;  .

.6.8. Расход щебня  , т, на одну форму (деталь) определяется по формуле

, т, на одну форму (деталь) определяется по формуле

где  - пустотность щебня, определенная по формуле (13);

- пустотность щебня, определенная по формуле (13);

6.9. Количество полимерраствора, т, для заполнения пустот щебеночного каркаса, определенное по п. 6.5 настоящих Рекомендаций, находится в зависимости от  . При этом количество песка

. При этом количество песка  , т, в составе полимерраствора определяется по формуле

, т, в составе полимерраствора определяется по формуле

где  - плотность песка, т/м3;

- плотность песка, т/м3;

6.10. Значение  зависит от формы зерен песка, вида связующего и отношения наибольших диаметров щебня и песка

зависит от формы зерен песка, вида связующего и отношения наибольших диаметров щебня и песка  , которое должно быть не менее 16.

, которое должно быть не менее 16.  принимается по табл. 8.

принимается по табл. 8.

, которое должно быть не менее 16.

, которое должно быть не менее 16. Таблица 8

─────────────┬────────────────────────────────────────────────────

d │ к

щ │ з.п

-- ├─────────────────────────┬──────────────────────────

d │ Дробленый песок │ Речной песок

п ├────────────┬────────────┼────────────┬─────────────

│ ММА │ ФАЭД │ ММА │ ФАЭД

─────────────┼────────────┼────────────┼────────────┼─────────────

16 │ 0,530 │ 0,387 │ 0,630 │ 0,460

32 │ 0,570 │ 0,415 │ 0,680 │ 0,490

64 │ 0,580 │ 0,430 │ 0,700 │ 0,500

6.11. Количество мастики  , т, определяется из выражения

, т, определяется из выражения

где  - плотность мастики, т/м3.

- плотность мастики, т/м3.

6.12. Оптимальное соотношение наполнитель:связующее  определенное в соответствии с п. 4.7, находится в следующих пределах:

определенное в соответствии с п. 4.7, находится в следующих пределах:

определенное в соответствии с п. 4.7, находится в следующих пределах:

определенное в соответствии с п. 4.7, находится в следующих пределах: для полимербетона на ММА ........................... 1,1 - 1,3

для полимербетона на ФАЭД .......................... 0,8 - 1,0.

ПРИМЕРЫ РАСЧЕТА

А. Исходные материалы:

1. Щебень гранитный фракции 5 - 10 мм,

пустотность  ; плотность

; плотность  .

.

; плотность

; плотность  .

.2. Песок дробленый гранитный;  ;

;

;

;размер зерен 0,3 - 0,6 мм;  .

.

.

.3. Мука диабазовая,  .

.

.

.4. Связующее - компаунд на ММА,  .

.

.

.Количество щебня на 1 м3 формы  определяем по формуле (15):

определяем по формуле (15):

определяем по формуле (15):

определяем по формуле (15): .

.Количество песка определяем по формуле (16):

.

.Принимаем соотношение между количеством наполнителя и связующего равным 1,3; плотность мастики  .

.

.

.Количество мастики находим по формуле (17):

.

.Количество связующего и наполнителя:

;

; .

.Расход составляющих на 1 м3 полимербетона приведен в табл. 9 и 10.

Таблица 9

────────────────┬─────────────────────────────────────────────────

Составляющие │ Расход на 1 м3 полимербетона

├───────────────────────────────┬─────────────────

│ по массе │ по объему

├────────────────┬──────────────┼─────────────────

│ кг │ % │ %

────────────────┼────────────────┼──────────────┼─────────────────

Щебень │ 1560 │ 64,7 │ 60

Песок │ 550 │ 22,8 │ 21,2

Наполнитель │ 170 │ 7,1 │ 6,0

Компаунд ММА │ 130 │ 5,4 │ 12,8

────────────────┬─────────────────────────────────────────────────

Составляющие │ Расход на 1 м3 полимербетона

├───────────────────────────────┬─────────────────

│ по массе │ по объему

├────────────────┬──────────────┼─────────────────

│ кг │ % │ %

────────────────┼────────────────┼──────────────┼─────────────────

Щебень │ 1560 │ 66,4 │ 60

Песок │ 400 │ 17,0 │ 15,5

Наполнитель │ 195 │ 8,3 │ 7,0

ФАЭД │ 195 │ 8,3 │ 17,5

Б. Исходные материалы - те же, что в А, кроме связующего.

Связующее - ФАЭД,  ,

,  .

.

,

,  .

. .

.Соотношение  принимаем равным 1,

принимаем равным 1,  .

.

принимаем равным 1,

принимаем равным 1,  .

. .

. .

.ТЕРМИНОЛОГИЯ И КЛАССИФИКАЦИЯ П-БЕТОНОВ

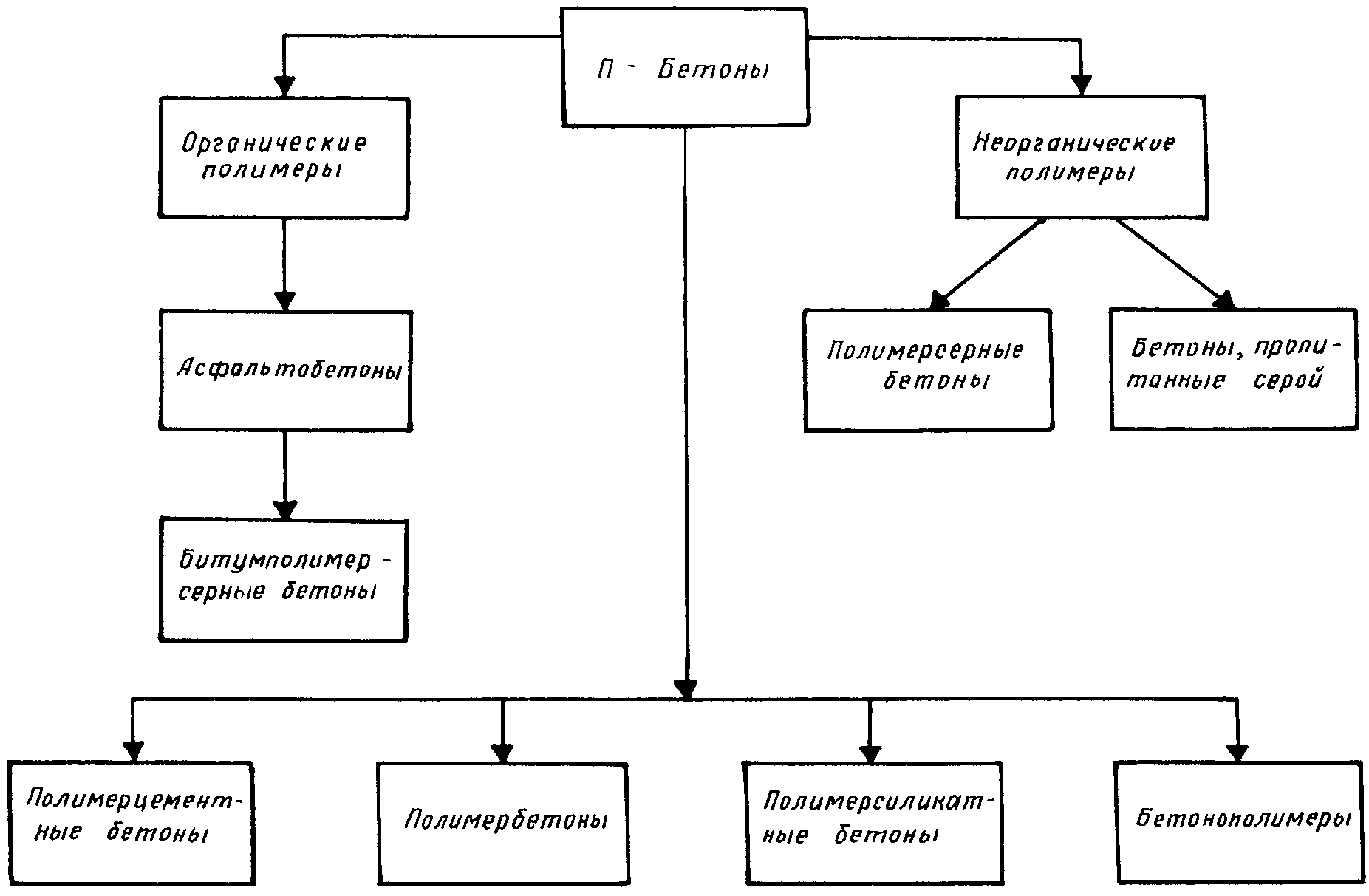

1. Из общей группы П-бетонов в настоящих Рекомендациях рассматриваются методы подбора составов только полимербетонов и полимерсерных бетонов (см. упрощенную схему рис. 5).

Рис. 5. Схема классификации П-бетонов

2. Под полимербетонами понимаются бесцементные составы на основе синтетических смол (мономеров или олигомеров) с преимущественно кислотостойкими заполнителями и наполнителями различной дисперсности.

3. Полимербетоны и полимерсерные бетоны содержат в своем составе три фракции наполнителей и заполнителей: тонкодисперсные наполнители с размером частиц менее 0,15 мм и удельной поверхностью 2500 - 3000 см2/г, заполнители - песок с модулем крупности от 2 до 3 и щебень с размером зерен до 40 мм. В отличие от полимербетона полимерраствор (мелкозернистый полимербетон) не содержит в своем составе щебня. Полимерные мастики содержат только одну тонкодисперсную фракцию наполнителя.

4. Полимербетоны и полимеррастворы классифицируются следующим образом: для неармированных материалов после наименования "полимербетон" указывается сокращенное название полимерного связующего и вид основного наполнителя. Для армированных материалов (армополимербетонов) перед названием указывается вид армирующего материала. Армирование полимербетонов и полимерсерных бетонов возможно стальной арматурой, рубленым стекловолокном и стеклопластиковой арматурой.

Например: полимербетон ФАМ на графите, сталеполимербетон ПН на андезите и т.п.

5. Под полимерсерными бетонами понимаются бесцементные составы, которые содержат наполнители и заполнители, аналогичные наполнителям и заполнителям для полимербетонов, а в качестве связующего - модифицированную серу.

6. В отличие от терминологии, принятой для силикатных материалов (вяжущее, твердение и т.п.), терминология применительно к П-бетонам включает следующие выражения:

связующее - представляет собой синтетическую смолу с отвердителями, ускорителями, а при необходимости - с пластификаторами, красителями и другими компонентами или модифицированную серу;

отверждение - полимеризация или поликонденсация синтетического связующего. Применительно к полимерсерным бетонам это остывание смеси до нормальной температуры и кристаллизации серы.

7. Полимербетоны и полимерсерные бетоны подразделяются по следующим признакам:

основному назначению;

виду связующего;

виду заполнителей и наполнителей.

8. В зависимости от вида наполнителей и заполнителей и их зернового состава плотность этих бетонов может изменяться в широких пределах: от 0,4 до 4,0 т/м3. Поэтому основные свойства полимербетонов и полимерсерных бетонов характеризуются не только видом синтетического связующего, но и видом наполнителей и заполнителей. В Рекомендациях рассматриваются тяжелые с плотностью 2,2 - 2,4 т/м3 и легкие с плотностью 1,2 - 1,8 т/м3 П-бетоны.