СПРАВКА

Источник публикации

М.: Стандартинформ, 2017

Примечание к документу

Отдельные положения данного документа включены в Перечень международных и региональных (межгосударственных) стандартов, а в случае их отсутствия - национальных (государственных) стандартов, в результате применения которых на добровольной основе обеспечивается соблюдение требований технического регламента Таможенного союза "О безопасности машин и оборудования" (ТР ТС 010/2011) и в Перечень международных и региональных (межгосударственных) стандартов, а в случае их отсутствия - национальных (государственных) стандартов, содержащих правила и методы исследований (испытаний) и измерений, в том числе правила отбора образцов, необходимые для применения и исполнения требований технического регламента Таможенного союза "О безопасности машин и оборудования" (ТР ТС 010/2011) и осуществления оценки соответствия объектов технического регулирования (Решение Коллегии Евразийской экономической комиссии от 09.03.2021 N 28).

Документ введен в действие с 01.07.2018.

Взамен ГОСТ ЕН 13128-2006.

Название документа

"ГОСТ EN 13128-2016. Межгосударственный стандарт. Безопасность металлообрабатывающих станков. Станки фрезерные (включая расточные)"

(введен в действие Приказом Росстандарта от 04.07.2017 N 662-ст)

"ГОСТ EN 13128-2016. Межгосударственный стандарт. Безопасность металлообрабатывающих станков. Станки фрезерные (включая расточные)"

(введен в действие Приказом Росстандарта от 04.07.2017 N 662-ст)

Содержание

Приказом Федерального

агентства по техническому

регулированию и метрологии

от 4 июля 2017 г. N 662-ст

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

БЕЗОПАСНОСТЬ МЕТАЛЛООБРАБАТЫВАЮЩИХ СТАНКОВ

СТАНКИ ФРЕЗЕРНЫЕ (ВКЛЮЧАЯ РАСТОЧНЫЕ)

Safety of machine tools. Milling machines

(including boring machines)

(EN 13128:2001, IDT)

ГОСТ EN 13128-2016

МКС 13.110

ОКП 38 1000

Дата введения

1 июля 2018 года

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

1 ПОДГОТОВЛЕН Публичным акционерным обществом "Экспериментальный научно-исследовательский институт металлорежущих станков" (ПАО "ЭНИМС") на основе собственного перевода на русский язык немецкоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 27 сентября 2016 г. N 91-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Грузия | GE | Грузстандарт |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Туркменистан | TM | Главгосслужба "Туркменстандартлары" |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 4 июля 2017 г. N 662-ст межгосударственный стандарт ГОСТ EN 13128-2016 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2018 г.

5 Настоящий стандарт идентичен европейскому региональному стандарту EN 13128:2001 "Безопасность металлообрабатывающих станков. Станки фрезерные (включая расточные)" ("Sicherheit von Werkzeugmaschinen -

", IDT), включая дополнение A2:2009.

", IDT), включая дополнение A2:2009.

", IDT), включая дополнение A2:2009.

", IDT), включая дополнение A2:2009.Международный стандарт разработан Техническим комитетом по стандартизации CEN/TC 143 "Станки. Безопасность".

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: имеется в виду ГОСТ ЕН 13128-2006, а не ГОСТ EN 13128-2006. |

6 ВЗАМЕН ГОСТ EN 13128-2006

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Настоящий стандарт разработан как гармонизированный стандарт для обеспечения соответствия Требованиям безопасности Директив по машинам и связанным с ними регламентами EFTA.

Настоящий стандарт является стандартом типа "C" в соответствии с ISO 12100.

Фрезерные станки представляют собой область опасности из-за их многостороннего применения в качестве станков с вращающимся инструментом и закрепленной заготовкой для общей холодной обработки металла снятием стружки.

Защита обслуживающего и прочего персонала от контакта с режущим инструментом при высоком числе оборотов шпинделя или от контакта с быстро движущейся заготовкой является важным.

Если имеются механические устройства для подачи заготовки, то это также может привести к опасной ситуации при погрузке/выгрузке, при рихтовке заготовки или при обработке ее снятием стружки.

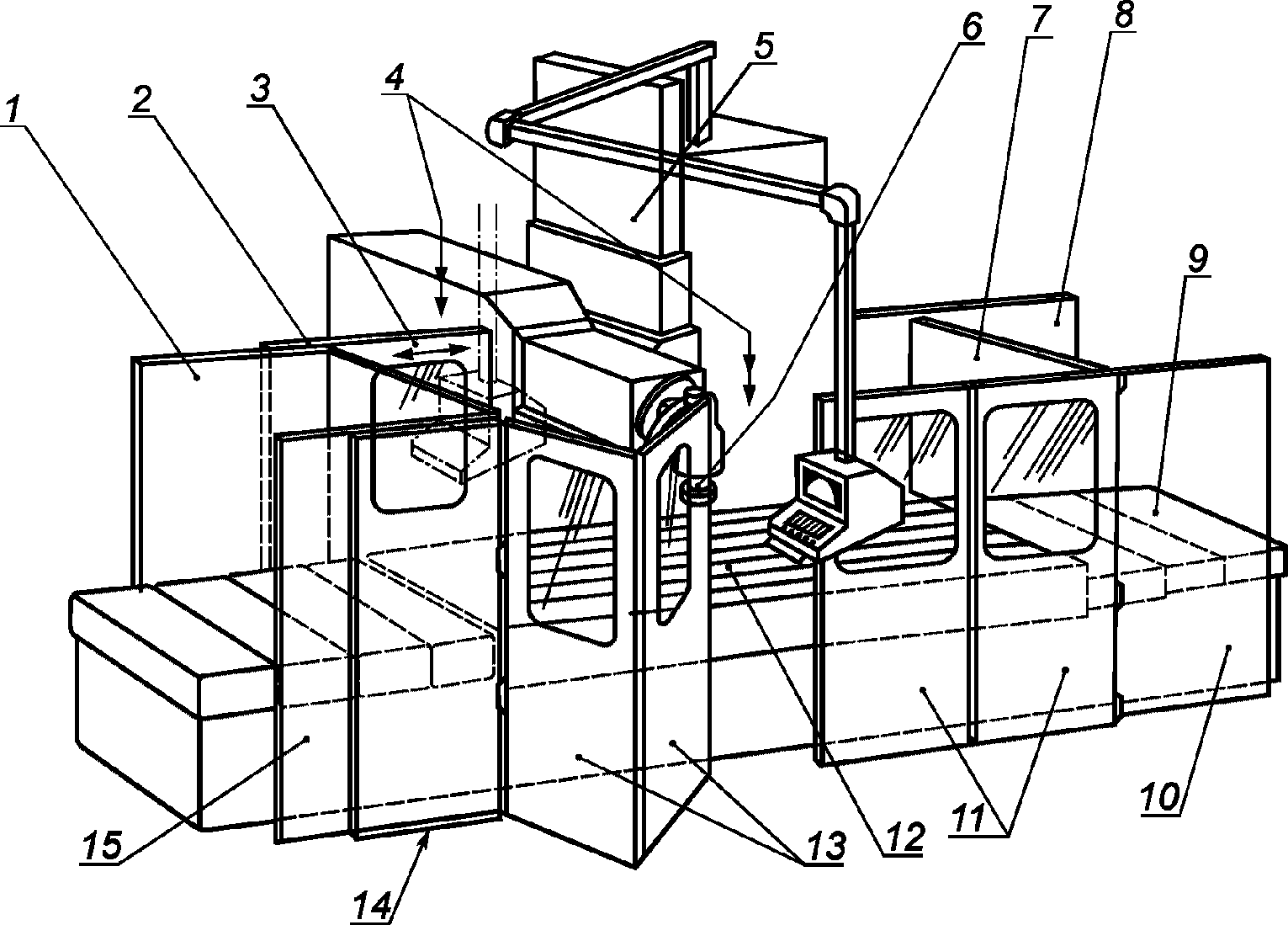

Для автоматических фрезерных станков предпочтительной мерой защиты является полное перекрытие рабочей зоны во время обработки посредством защитных ограждений. Если это невыполнимо, например, из-за величины заготовки, ее геометрической формы или особых свойств, обслуживающий персонал можно защитить другими средствами, например, круговым ограждением рабочего места. Для защиты оператора может также пригодиться подвесной пульт управления, позволяющий ему, насколько возможно, перемещаться вокруг станка.

1.1 Настоящий стандарт устанавливает технические требования безопасности и меры защиты, которые должны соблюдаться при проектировании, изготовлении, поставке и использовании (включая установку, демонтаж, транспортировку, техническое обслуживание, поддержание в порядке) фрезерных станков (см. 3.1), включая станки для расточки (см. 3.5).

Настоящий стандарт распространяется на следующие станки, но ими не ограничивается:

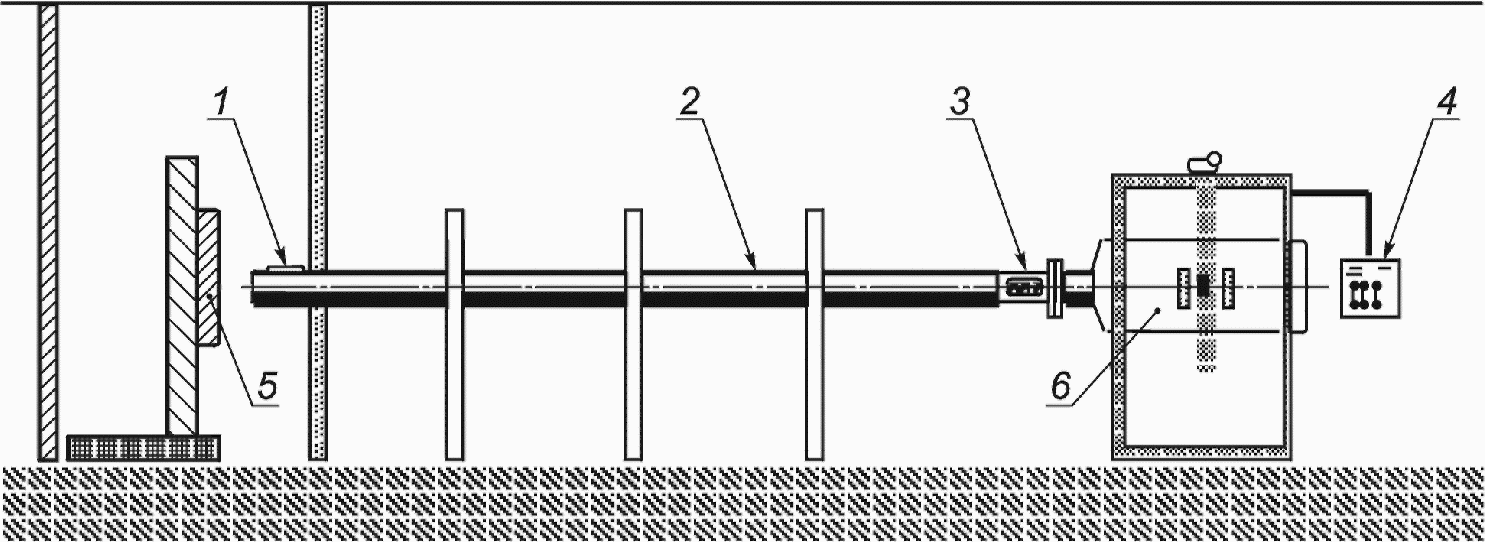

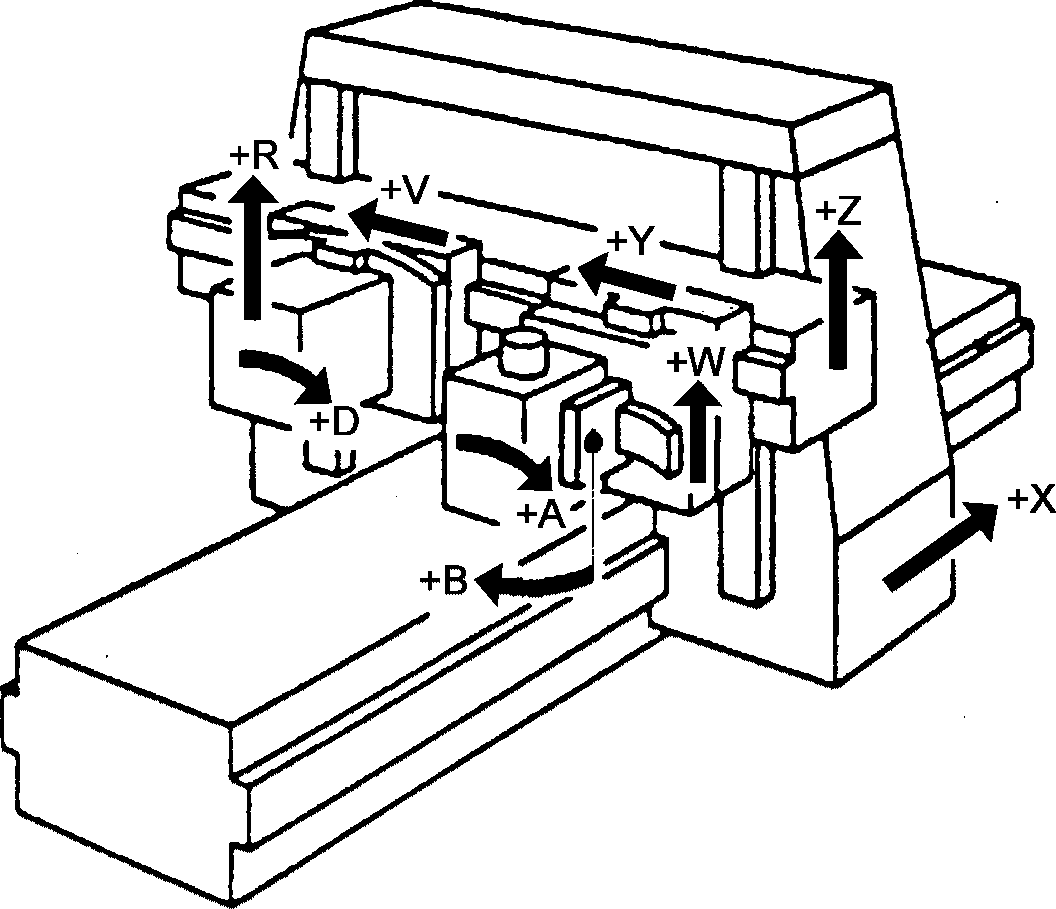

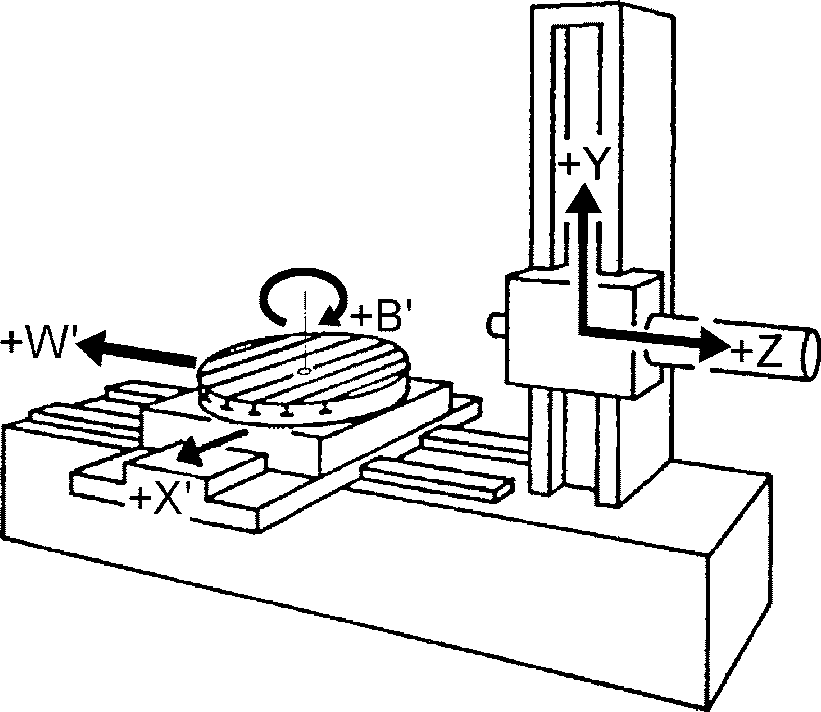

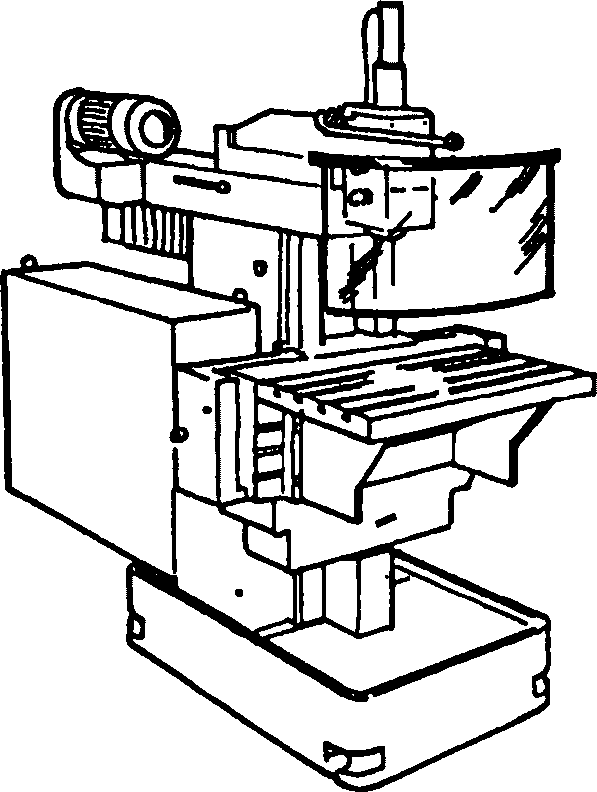

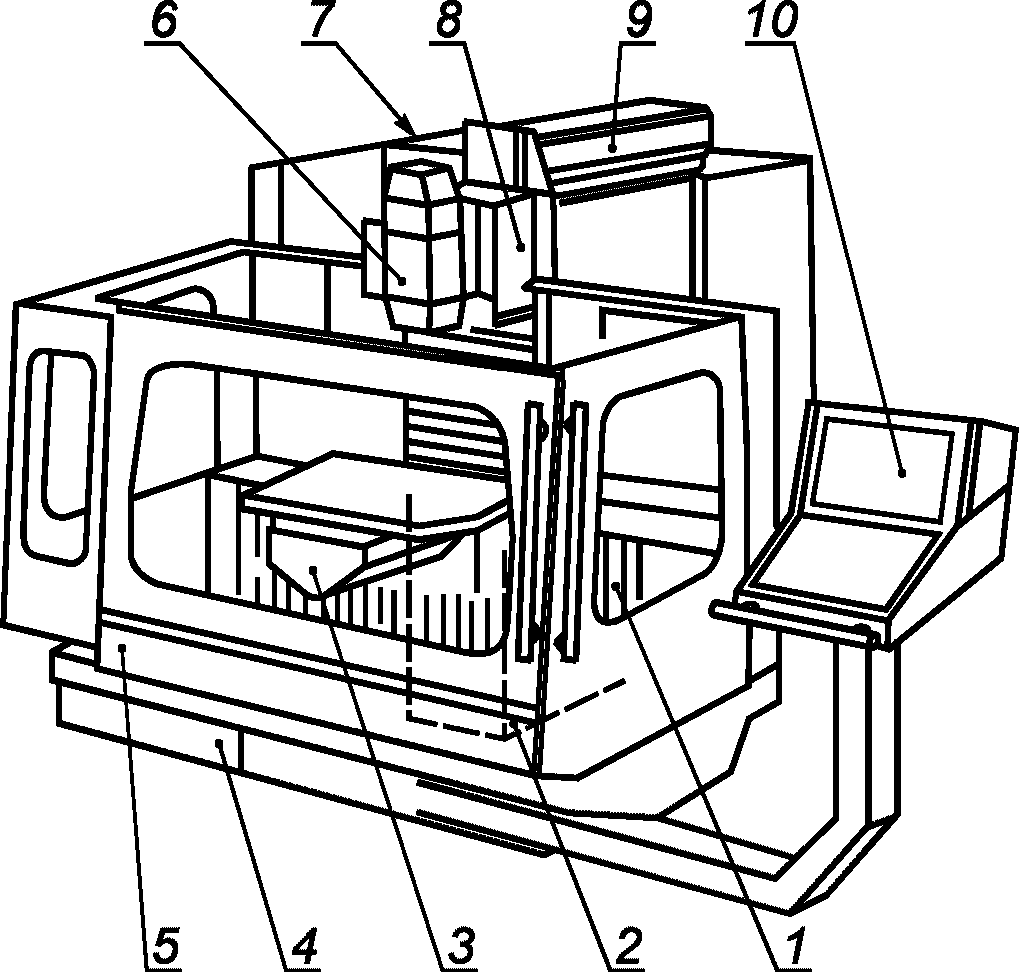

- консольно-фрезерные, в том числе горизонтальные (см. рисунок C.1) и вертикальные (см. рисунок C.2);

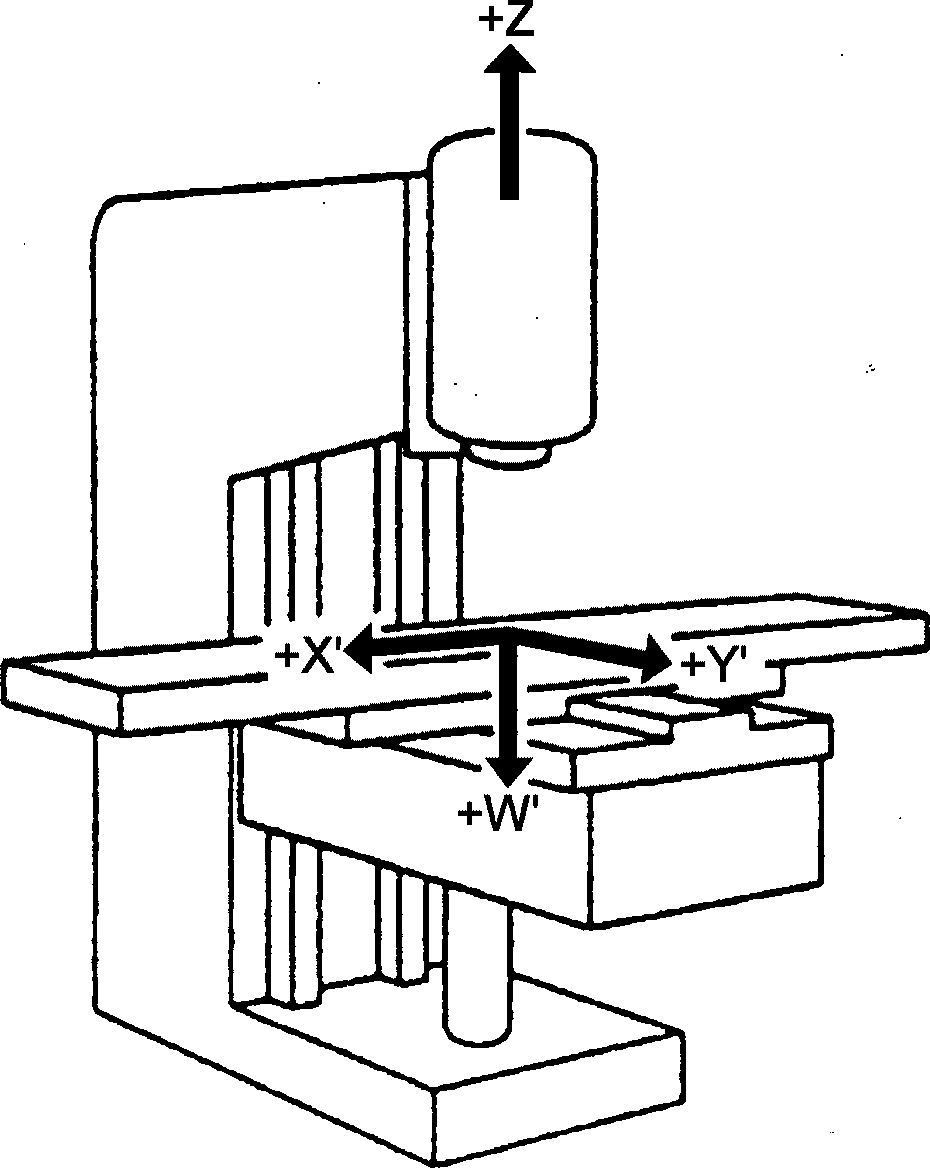

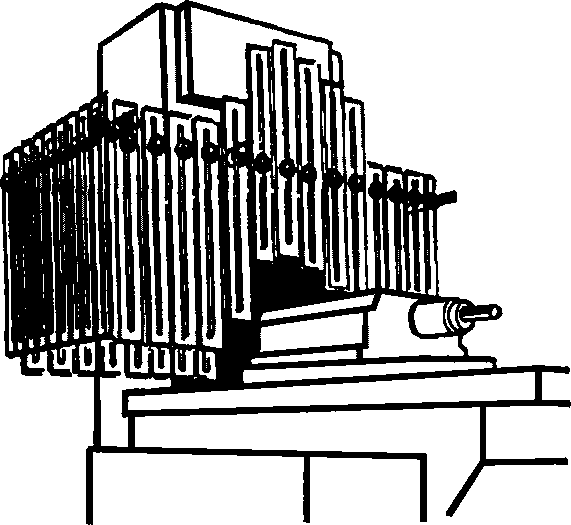

- продольно-фрезерные, в т.ч. одностоечные (см. рисунок C.3), двухстоечные (см. рисунок C.4) и с подвижным порталом (см. рисунок C.5);

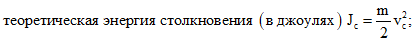

- горизонтальные сверлильно-фрезерные (см. рисунки C.6 и C.7).

1.2 Настоящий стандарт принимает во внимание предписанное применение процессов наладки, обслуживания, очистки, включая обоснованно предсказуемые нарушения, а также предполагает доступ к станку со всех сторон. Настоящий стандарт описывает оборудование, предназначенное для минимизации риска как для обслуживающего, так и для прочего персонала, подвергающегося какой-либо опасности.

1.3 Настоящий стандарт относится также к устройствам подачи заготовки, если они являются встроенной составной частью станка.

1.4 Настоящий стандарт охватывает существенные опасности вблизи фрезерных станков при их использовании по назначению и при условии, что они предусмотрены изготовителем.

1.5 Опасности, которые относятся к другим видам обработки (например, шлифованию, точению, обработке давлением, лазером, электроэрозией), охватываются другими стандартами (см. [3] - [23]).

1.6 Настоящий стандарт не относится к фрезерным станкам с автоматической сменой инструмента (см. [1]).

1.7 Настоящий стандарт распространяется на фрезерные (и расточные) станки, изготовленные после выхода настоящего стандарта.

В настоящем стандарте использованы датированные и недатированные ссылки на международные стандарты, обязательные для применения. При недатированных ссылках действительно последнее издание приведенного стандарта, включая все его изменения.

EN 349:1993+A1:2008, Sicherheit von Maschinen -  zur Vermeidung des Quetschens von

zur Vermeidung des Quetschens von  (Безопасность машин. Минимальные расстояния для предотвращения защемления частей человеческого тела; EN 349:1993+A1:2008, Safety of machinery - Minimum gaps to avoid crushing of parts of the human body)

(Безопасность машин. Минимальные расстояния для предотвращения защемления частей человеческого тела; EN 349:1993+A1:2008, Safety of machinery - Minimum gaps to avoid crushing of parts of the human body)

zur Vermeidung des Quetschens von

zur Vermeidung des Quetschens von  (Безопасность машин. Минимальные расстояния для предотвращения защемления частей человеческого тела; EN 349:1993+A1:2008, Safety of machinery - Minimum gaps to avoid crushing of parts of the human body)

(Безопасность машин. Минимальные расстояния для предотвращения защемления частей человеческого тела; EN 349:1993+A1:2008, Safety of machinery - Minimum gaps to avoid crushing of parts of the human body)EN 574, Sicherheit von Maschinen - Zweihandschaltungen - Funktionelle Aspekte -  (Безопасность машин - Двуручное управляющее устройство - Функциональные аспекты - Принципы проектирования; EN 574, Safety of machinery - Two-hand control devices - Functional aspects; principles for design)

(Безопасность машин - Двуручное управляющее устройство - Функциональные аспекты - Принципы проектирования; EN 574, Safety of machinery - Two-hand control devices - Functional aspects; principles for design)

(Безопасность машин - Двуручное управляющее устройство - Функциональные аспекты - Принципы проектирования; EN 574, Safety of machinery - Two-hand control devices - Functional aspects; principles for design)

(Безопасность машин - Двуручное управляющее устройство - Функциональные аспекты - Принципы проектирования; EN 574, Safety of machinery - Two-hand control devices - Functional aspects; principles for design)EN 614-1, Sicherheit von Maschinen - Ergonomische  - Teil 1: Begriffe und allgemeine

- Teil 1: Begriffe und allgemeine  (Безопасность машин. Эргономические принципы проектирования. Часть 1. Терминология и общие принципы; EN 614-1, Safety of machinery - Ergonomic principles - Part 1: Terminology, definitions and general principles)

(Безопасность машин. Эргономические принципы проектирования. Часть 1. Терминология и общие принципы; EN 614-1, Safety of machinery - Ergonomic principles - Part 1: Terminology, definitions and general principles)

- Teil 1: Begriffe und allgemeine

- Teil 1: Begriffe und allgemeine  (Безопасность машин. Эргономические принципы проектирования. Часть 1. Терминология и общие принципы; EN 614-1, Safety of machinery - Ergonomic principles - Part 1: Terminology, definitions and general principles)

(Безопасность машин. Эргономические принципы проектирования. Часть 1. Терминология и общие принципы; EN 614-1, Safety of machinery - Ergonomic principles - Part 1: Terminology, definitions and general principles)EN 614-2, Sicherheit von Maschinen - Ergonomische  - Teil 2: Wechselwirkun-gen zwischen der Gestaltung von Maschinen und den Arbeitsaufgaben (Безопасность машин. Эргономические принципы проектирования. Часть 2. Взаимосвязь между конструкцией машин и рабочими задачами; EN 614, Safety of machinery - Ergonomic design principles - Part 2: Interactions between the design of machinery and work tasks)

- Teil 2: Wechselwirkun-gen zwischen der Gestaltung von Maschinen und den Arbeitsaufgaben (Безопасность машин. Эргономические принципы проектирования. Часть 2. Взаимосвязь между конструкцией машин и рабочими задачами; EN 614, Safety of machinery - Ergonomic design principles - Part 2: Interactions between the design of machinery and work tasks)

- Teil 2: Wechselwirkun-gen zwischen der Gestaltung von Maschinen und den Arbeitsaufgaben (Безопасность машин. Эргономические принципы проектирования. Часть 2. Взаимосвязь между конструкцией машин и рабочими задачами; EN 614, Safety of machinery - Ergonomic design principles - Part 2: Interactions between the design of machinery and work tasks)

- Teil 2: Wechselwirkun-gen zwischen der Gestaltung von Maschinen und den Arbeitsaufgaben (Безопасность машин. Эргономические принципы проектирования. Часть 2. Взаимосвязь между конструкцией машин и рабочими задачами; EN 614, Safety of machinery - Ergonomic design principles - Part 2: Interactions between the design of machinery and work tasks)EN 626, Sicherheit von Maschinen - Reduzierung des Gesundheitsrisikos durch Gefahrstoffe, die von Maschinen ausgehen (Безопасность машин. Снижение риска для здоровья, вызываемого вредными веществами, выделяемыми машинами; EN 626, Safety of machinery - Reduction of risks to health from hazardous substances emitted by machinery - Part 1: Principles and specifications for machinery manufacturers)

EN 811, Sicherheit von Maschinen -  gegen das Erreichen von Gefahrstellen mit den unteren

gegen das Erreichen von Gefahrstellen mit den unteren  (Безопасность машин. Безопасные расстояния для предохранения нижних конечностей от попадания в опасную зону; EN 811, Safety of machinery - Safety distances to prevent danger zones being reached by the lower limbs)

(Безопасность машин. Безопасные расстояния для предохранения нижних конечностей от попадания в опасную зону; EN 811, Safety of machinery - Safety distances to prevent danger zones being reached by the lower limbs)

gegen das Erreichen von Gefahrstellen mit den unteren

gegen das Erreichen von Gefahrstellen mit den unteren  (Безопасность машин. Безопасные расстояния для предохранения нижних конечностей от попадания в опасную зону; EN 811, Safety of machinery - Safety distances to prevent danger zones being reached by the lower limbs)

(Безопасность машин. Безопасные расстояния для предохранения нижних конечностей от попадания в опасную зону; EN 811, Safety of machinery - Safety distances to prevent danger zones being reached by the lower limbs)EN 894-1:1997+A1:2008, Sicherheit von Maschinen - Ergonomische Anforderungen  die Gestaltung von Anzeigen und Stellteilen - Teil 1: Allgemeine

die Gestaltung von Anzeigen und Stellteilen - Teil 1: Allgemeine

Benutzer-Interaktion mit Anzeigen und Stellteilen (Безопасность машин. Эргономические требования к оформлению индикаторов и органов управления. Часть 1. Общие руководящие принципы при взаимодействии оператора с индикаторами и органами управления; EN 894-1:1997+A1:2008, Safety of machinery - Ergonomics requirements for the design of displays and control actuators - Part 1: General principles for human interactions with displays and control actuators)

Benutzer-Interaktion mit Anzeigen und Stellteilen (Безопасность машин. Эргономические требования к оформлению индикаторов и органов управления. Часть 1. Общие руководящие принципы при взаимодействии оператора с индикаторами и органами управления; EN 894-1:1997+A1:2008, Safety of machinery - Ergonomics requirements for the design of displays and control actuators - Part 1: General principles for human interactions with displays and control actuators)

EN 894-3:2000+A1:2008 Sicherheit von Maschinen - Ergonomische Anforderungen an die Gestaltung von Indikatoren und  - Teil 3: Bedienelemente (Безопасность машин. Эргономические требования к оформлению индикаторов и органов управления. Часть 3. Органы управления; EN 894-3:2000+A1:2008, Safety of machinery. Ergonomics requirements for the design of displays and control actuators. Part 3. Control actuators)

- Teil 3: Bedienelemente (Безопасность машин. Эргономические требования к оформлению индикаторов и органов управления. Часть 3. Органы управления; EN 894-3:2000+A1:2008, Safety of machinery. Ergonomics requirements for the design of displays and control actuators. Part 3. Control actuators)

- Teil 3: Bedienelemente (Безопасность машин. Эргономические требования к оформлению индикаторов и органов управления. Часть 3. Органы управления; EN 894-3:2000+A1:2008, Safety of machinery. Ergonomics requirements for the design of displays and control actuators. Part 3. Control actuators)

- Teil 3: Bedienelemente (Безопасность машин. Эргономические требования к оформлению индикаторов и органов управления. Часть 3. Органы управления; EN 894-3:2000+A1:2008, Safety of machinery. Ergonomics requirements for the design of displays and control actuators. Part 3. Control actuators)EN 953:1997+A2:2009, Sicherheit von Maschinen - Trennenden Schutzeinrichtungen - Allgemeine Anforderungen an Gestaltung und Bau von feststehenden und beweglichen trennenden Schutzeinrichtungen (Безопасность машин. Защитные ограждения. Общие требования по конструированию и изготовлению неподвижных и перемещаемых ограждений; EN 953:1997+A1:2009, Safety of machinery - Guards - General requirements for the design and construction of fixed and movable guards)

EN 999, Sicherheit von Maschinen - Anordnung von Schutzeinrichtungen im Hinblick auf  von

von  (Безопасность машин. Расположение защитного оборудования с учетом скорости приближения к частям тела человека; EN 999, Safety of machinery - The positioning of protective equipment in respect of approach speed of parts of the human body)

(Безопасность машин. Расположение защитного оборудования с учетом скорости приближения к частям тела человека; EN 999, Safety of machinery - The positioning of protective equipment in respect of approach speed of parts of the human body)

von

von  (Безопасность машин. Расположение защитного оборудования с учетом скорости приближения к частям тела человека; EN 999, Safety of machinery - The positioning of protective equipment in respect of approach speed of parts of the human body)

(Безопасность машин. Расположение защитного оборудования с учетом скорости приближения к частям тела человека; EN 999, Safety of machinery - The positioning of protective equipment in respect of approach speed of parts of the human body)EN 1005-1:2001+A1:2008, Sicherheit von Maschinen - Menschliche  Leistung - Teil 1: Begriffe (Безопасность машин. Физические возможности человека. Часть 1. Термины и определения; EN 1005-1:2001+A1:2008, Safety of machinery - Human physical performance - Part 1: Terms and definitions)

Leistung - Teil 1: Begriffe (Безопасность машин. Физические возможности человека. Часть 1. Термины и определения; EN 1005-1:2001+A1:2008, Safety of machinery - Human physical performance - Part 1: Terms and definitions)

Leistung - Teil 1: Begriffe (Безопасность машин. Физические возможности человека. Часть 1. Термины и определения; EN 1005-1:2001+A1:2008, Safety of machinery - Human physical performance - Part 1: Terms and definitions)

Leistung - Teil 1: Begriffe (Безопасность машин. Физические возможности человека. Часть 1. Термины и определения; EN 1005-1:2001+A1:2008, Safety of machinery - Human physical performance - Part 1: Terms and definitions)EN 1005-2:2003+A1:2008, Sicherheit von Maschinen - Menschliche  Leistung - Teil 2: Manuelle Hand-habung von

Leistung - Teil 2: Manuelle Hand-habung von  in Verbindung mit Maschinen (Безопасность машин. Физические возможности человека. Часть 2. Составляющая ручного труда при работе с машинами и механизмами; EN 1005-2:2003+A1:2008, Safety of machinery - Human physical performance - Part 2: Manual handling of machinery and component parts of machinery)

in Verbindung mit Maschinen (Безопасность машин. Физические возможности человека. Часть 2. Составляющая ручного труда при работе с машинами и механизмами; EN 1005-2:2003+A1:2008, Safety of machinery - Human physical performance - Part 2: Manual handling of machinery and component parts of machinery)

Leistung - Teil 2: Manuelle Hand-habung von

Leistung - Teil 2: Manuelle Hand-habung von  in Verbindung mit Maschinen (Безопасность машин. Физические возможности человека. Часть 2. Составляющая ручного труда при работе с машинами и механизмами; EN 1005-2:2003+A1:2008, Safety of machinery - Human physical performance - Part 2: Manual handling of machinery and component parts of machinery)

in Verbindung mit Maschinen (Безопасность машин. Физические возможности человека. Часть 2. Составляющая ручного труда при работе с машинами и механизмами; EN 1005-2:2003+A1:2008, Safety of machinery - Human physical performance - Part 2: Manual handling of machinery and component parts of machinery)EN 1005-3:2002+A1:2008, Sicherheit von Maschinen - Menschliche  Leistung - Teil 3: Empfohlene Kraftgrenzen

Leistung - Teil 3: Empfohlene Kraftgrenzen

(Безопасность машин. Физические возможности человека. Часть 3. Рекомендуемые пределы усилий при работе на машинах; EN 1005-3:2002+A1:2008, Safety of machinery - Human physical performance - Part 3: Recommended force limits for machinery operation)

(Безопасность машин. Физические возможности человека. Часть 3. Рекомендуемые пределы усилий при работе на машинах; EN 1005-3:2002+A1:2008, Safety of machinery - Human physical performance - Part 3: Recommended force limits for machinery operation)

Leistung - Teil 3: Empfohlene Kraftgrenzen

Leistung - Teil 3: Empfohlene Kraftgrenzen  (Безопасность машин. Физические возможности человека. Часть 3. Рекомендуемые пределы усилий при работе на машинах; EN 1005-3:2002+A1:2008, Safety of machinery - Human physical performance - Part 3: Recommended force limits for machinery operation)

(Безопасность машин. Физические возможности человека. Часть 3. Рекомендуемые пределы усилий при работе на машинах; EN 1005-3:2002+A1:2008, Safety of machinery - Human physical performance - Part 3: Recommended force limits for machinery operation)EN 1037:1995+A1:2008, Sicherheit von Maschinen - Vermeidung von unerwartetem Anlauf (Безопасность машин. Предотвращение неожиданного повторного пуска; EN 1037:1995+A1:2008, Safety of machinery - Prevention of unexpected start-up)

EN 1127-1,

- Explosionsschutz - Teil 1: Grundlagen und Methodik (Взрывоопасные среды. Предотвращение взрыва и защита. Часть 1. Основные понятия и методология; EN 1127-1 Explosive atmospheres - Explosion prevention and protection - Part 1: Basic concepts and methodology)

- Explosionsschutz - Teil 1: Grundlagen und Methodik (Взрывоопасные среды. Предотвращение взрыва и защита. Часть 1. Основные понятия и методология; EN 1127-1 Explosive atmospheres - Explosion prevention and protection - Part 1: Basic concepts and methodology)

- Explosionsschutz - Teil 1: Grundlagen und Methodik (Взрывоопасные среды. Предотвращение взрыва и защита. Часть 1. Основные понятия и методология; EN 1127-1 Explosive atmospheres - Explosion prevention and protection - Part 1: Basic concepts and methodology)

- Explosionsschutz - Teil 1: Grundlagen und Methodik (Взрывоопасные среды. Предотвращение взрыва и защита. Часть 1. Основные понятия и методология; EN 1127-1 Explosive atmospheres - Explosion prevention and protection - Part 1: Basic concepts and methodology)EN 1837, Sicherheit von Maschinen - Maschinenintegrierte Beleuchtung (Безопасность машин. Встроенное освещение машин; EN 1837:1999, Safety of machinery - Integral lighting of machines)

EN 13478, Sicherheit von Maschinen - Brandschutz (Безопасность машин. Противопожарная защита; EN 13478, Safety of machinery. Fire prevention and protection)

EN 50081-2, Elektromagnetische  (EMV) - Fachgrundnorm

(EMV) - Fachgrundnorm  - Teil 2: Industriebereich (Электромагнитная совместимость (ЭМС). Отраслевые нормативы на излучение помех. Часть 2. Сфера производства; EN 50081-2, Electromagnetic compatibility. Generic emission standard. Industrial environment)

- Teil 2: Industriebereich (Электромагнитная совместимость (ЭМС). Отраслевые нормативы на излучение помех. Часть 2. Сфера производства; EN 50081-2, Electromagnetic compatibility. Generic emission standard. Industrial environment)

(EMV) - Fachgrundnorm

(EMV) - Fachgrundnorm  - Teil 2: Industriebereich (Электромагнитная совместимость (ЭМС). Отраслевые нормативы на излучение помех. Часть 2. Сфера производства; EN 50081-2, Electromagnetic compatibility. Generic emission standard. Industrial environment)

- Teil 2: Industriebereich (Электромагнитная совместимость (ЭМС). Отраслевые нормативы на излучение помех. Часть 2. Сфера производства; EN 50081-2, Electromagnetic compatibility. Generic emission standard. Industrial environment)EN 60204-1, Sicherheit von Maschinen - Elektrische  von Maschinen - Teil 1: Allgemeine Anforderungen (Безопасность машин. Электрооборудование машин. Часть 1. Общие требования; EN 60204-1, Safety of machinery - Electrical equipment of machines - Part 1: General requirements)

von Maschinen - Teil 1: Allgemeine Anforderungen (Безопасность машин. Электрооборудование машин. Часть 1. Общие требования; EN 60204-1, Safety of machinery - Electrical equipment of machines - Part 1: General requirements)

von Maschinen - Teil 1: Allgemeine Anforderungen (Безопасность машин. Электрооборудование машин. Часть 1. Общие требования; EN 60204-1, Safety of machinery - Electrical equipment of machines - Part 1: General requirements)

von Maschinen - Teil 1: Allgemeine Anforderungen (Безопасность машин. Электрооборудование машин. Часть 1. Общие требования; EN 60204-1, Safety of machinery - Electrical equipment of machines - Part 1: General requirements)EN 60529, Schutzarten durch  (IP-Code) (Степени защиты, обеспечиваемые корпусами (Код IP); EN 60529, Degrees of protection provided by enclosures (IP code))

(IP-Code) (Степени защиты, обеспечиваемые корпусами (Код IP); EN 60529, Degrees of protection provided by enclosures (IP code))

(IP-Code) (Степени защиты, обеспечиваемые корпусами (Код IP); EN 60529, Degrees of protection provided by enclosures (IP code))

(IP-Code) (Степени защиты, обеспечиваемые корпусами (Код IP); EN 60529, Degrees of protection provided by enclosures (IP code))EN 60825-1, Sicherheit von Laser-Einrichtungen - Teil 1: Klassifizierung von Anlagen Anforderungen und Benutzer-Richtlinien (Безопасность лазерных устройств. Часть 1. Классификация аппаратуры, требования и руководство пользователя; EN 60825-1, Safety of laser products - Part 1: Equipment classification, requirements and user's guide)

EN 61000-6-2, Elektromagnetische  (EMV) - Teil 6-2: Fachgrundnormen -

(EMV) - Teil 6-2: Fachgrundnormen -  - Industriebereich (Электромагнитная совместимость. Часть 6-2. Общие стандарты. Помехоустойчивость к промышленной окружающей среде; EN 61000-6-2, Electromagnetic compatibility (EMC) - Part 6-2: Generic standards - Immunity for industrial environments)

- Industriebereich (Электромагнитная совместимость. Часть 6-2. Общие стандарты. Помехоустойчивость к промышленной окружающей среде; EN 61000-6-2, Electromagnetic compatibility (EMC) - Part 6-2: Generic standards - Immunity for industrial environments)

(EMV) - Teil 6-2: Fachgrundnormen -

(EMV) - Teil 6-2: Fachgrundnormen -  - Industriebereich (Электромагнитная совместимость. Часть 6-2. Общие стандарты. Помехоустойчивость к промышленной окружающей среде; EN 61000-6-2, Electromagnetic compatibility (EMC) - Part 6-2: Generic standards - Immunity for industrial environments)

- Industriebereich (Электромагнитная совместимость. Часть 6-2. Общие стандарты. Помехоустойчивость к промышленной окружающей среде; EN 61000-6-2, Electromagnetic compatibility (EMC) - Part 6-2: Generic standards - Immunity for industrial environments)EN 61496-1 Sicherheit von Maschinen -  wirkende Schutzeinrichtungen - Teil 1: Allgemeine Anforderungen und

wirkende Schutzeinrichtungen - Teil 1: Allgemeine Anforderungen und  (Безопасность механизмов. Защитная электрочувствительная аппаратура. Часть 1. Общие требования и испытания; IEC 61496-1:2012, Safety of machinery - Electro-sensitive protective equipment - Part 1: General requirements and tests)

(Безопасность механизмов. Защитная электрочувствительная аппаратура. Часть 1. Общие требования и испытания; IEC 61496-1:2012, Safety of machinery - Electro-sensitive protective equipment - Part 1: General requirements and tests)

wirkende Schutzeinrichtungen - Teil 1: Allgemeine Anforderungen und

wirkende Schutzeinrichtungen - Teil 1: Allgemeine Anforderungen und  (Безопасность механизмов. Защитная электрочувствительная аппаратура. Часть 1. Общие требования и испытания; IEC 61496-1:2012, Safety of machinery - Electro-sensitive protective equipment - Part 1: General requirements and tests)

(Безопасность механизмов. Защитная электрочувствительная аппаратура. Часть 1. Общие требования и испытания; IEC 61496-1:2012, Safety of machinery - Electro-sensitive protective equipment - Part 1: General requirements and tests)EN 61496-2, Sicherheit von Maschinen - Schutzeinrichtungen - Teil 2: Weitere Anforderungen an die  , die aktive optoelektronische Schutzeinrichtungen (AOPD) (Безопасность машин. Электрочувствительные защитные устройства. Часть 2. Дополнительные требования к устройствам, использующим активные оптоэлектронные защитные устройства (AOPD); EN 61496-2, Safety of machinery - Electro-sensitive protective equipment - Part 2: Particular requirement using for equipment using active optoelectronic protective devices (AOPDs))

, die aktive optoelektronische Schutzeinrichtungen (AOPD) (Безопасность машин. Электрочувствительные защитные устройства. Часть 2. Дополнительные требования к устройствам, использующим активные оптоэлектронные защитные устройства (AOPD); EN 61496-2, Safety of machinery - Electro-sensitive protective equipment - Part 2: Particular requirement using for equipment using active optoelectronic protective devices (AOPDs))

EN ISO 3744, Akustik - Bestimmung der Schallleistungs-und Schallenergiepegel von Gerauschquelle aus Schalldruckmessungen - Hullflachtnverfahren der Genauigkeitskiasse 2 fur ein im Wesentlichen freies Schallfeid uber einer reflektierenden Ebene (ISO 3744) (Акустика. Определение уровней звуковой мощности источников шума по звуковому давлению. Технический метод в условиях свободного звукового поля над звукоотражающей плоскостью (ISO 3744); EN ISO 3744, Acoustics - Determination of sound power levels of noise sources using sound pressure - Engineering method in an essentially free field over a reflecting plane (ISO 3744))

EN ISO 3746, Akustik - Bestimmung der Schallleistungspegel von  aus Schalldruckmessungen -

aus Schalldruckmessungen -  der Genauigkeitsklasse 3

der Genauigkeitsklasse 3  einer reflektierenden Ebene (Акустика. Определение уровня звуковой мощности источников шума с применением звукового давления. Контрольный метод с использованием огибающей поверхности измерения над плоскостью отражения; EN ISO 3746, Acoustics - Determination of sound power levels of noise sources using sound pressure - Survey method using an enveloping measurement surface over a reflecting plane)

einer reflektierenden Ebene (Акустика. Определение уровня звуковой мощности источников шума с применением звукового давления. Контрольный метод с использованием огибающей поверхности измерения над плоскостью отражения; EN ISO 3746, Acoustics - Determination of sound power levels of noise sources using sound pressure - Survey method using an enveloping measurement surface over a reflecting plane)

aus Schalldruckmessungen -

aus Schalldruckmessungen -  der Genauigkeitsklasse 3

der Genauigkeitsklasse 3 EN ISO 4413, Hydraulics - Allgemeine Regeln und Sicherheitssysteme und deren Komponenten (Гидравлика. Общие правила и требования безопасности систем и их компонентов; EN ISO 4413, Pneumatic fluid power - General rules and safety requirements for systems and their components)

EN ISO 4414, Pneumatics - Allgemeine Regeln und Sicherheitssysteme und deren Komponenten (Пневматика. Общие правила и требования безопасности систем и их компонентов; EN ISO 4414, Hydraulic fluid power. General rules and safety requirements for systems and their components)

EN ISO 4871, Akustik - Angabe und  von

von  von Maschinen und

von Maschinen und  (Акустика. Определение и проверка шума машин и оборудования; EN ISO 4871, Acoustics - Determination and verification of noise emission values of machinery and equipment)

(Акустика. Определение и проверка шума машин и оборудования; EN ISO 4871, Acoustics - Determination and verification of noise emission values of machinery and equipment)

von

von  von Maschinen und

von Maschinen und EN ISO 9614-1:1995, Akustik - Bestimmung der Schallleistungspegel von  aus

aus  - Teil 1: Messungen an diskreten Punkten (Акустика. Определение уровней звуковой мощности источников шума по интенсивности звука. Часть 1. Измерения в отдельных точках; EN ISO 9614-1:1995, Acoustics. Determination of sound power levels of noise sources using sound intensity - Part 1: Measurements at discrete points)

- Teil 1: Messungen an diskreten Punkten (Акустика. Определение уровней звуковой мощности источников шума по интенсивности звука. Часть 1. Измерения в отдельных точках; EN ISO 9614-1:1995, Acoustics. Determination of sound power levels of noise sources using sound intensity - Part 1: Measurements at discrete points)

aus

aus  - Teil 1: Messungen an diskreten Punkten (Акустика. Определение уровней звуковой мощности источников шума по интенсивности звука. Часть 1. Измерения в отдельных точках; EN ISO 9614-1:1995, Acoustics. Determination of sound power levels of noise sources using sound intensity - Part 1: Measurements at discrete points)

- Teil 1: Messungen an diskreten Punkten (Акустика. Определение уровней звуковой мощности источников шума по интенсивности звука. Часть 1. Измерения в отдельных точках; EN ISO 9614-1:1995, Acoustics. Determination of sound power levels of noise sources using sound intensity - Part 1: Measurements at discrete points)EN ISO 11202, Akustik -  von Maschinen und

von Maschinen und  - Messung von Emissions-Schalldruckpegeln am Arbeitsplatz und an anderen festgelegten Orten - Verfahren der Genauigkeitsklasse 3

- Messung von Emissions-Schalldruckpegeln am Arbeitsplatz und an anderen festgelegten Orten - Verfahren der Genauigkeitsklasse 3  Messungen unter Einsatzbedingungen (Акустика. Шум, издаваемый машинами и оборудованием. Измерение уровней звукового давления на рабочем месте и в других установленных точках. Контрольный метод измерения на месте; EN ISO 11202, Acoustics - Noise emitted by machinery and equipment - Determination of emission sound pressure levels at a work station and at other specified positions applying approximate environmental corrections)

Messungen unter Einsatzbedingungen (Акустика. Шум, издаваемый машинами и оборудованием. Измерение уровней звукового давления на рабочем месте и в других установленных точках. Контрольный метод измерения на месте; EN ISO 11202, Acoustics - Noise emitted by machinery and equipment - Determination of emission sound pressure levels at a work station and at other specified positions applying approximate environmental corrections)

von Maschinen und

von Maschinen und EN ISO 11204:1995, Akustik -  von Maschinen und

von Maschinen und  - Messung von Emissions-Schalldruckpegeln am Arbeitsplatz und an anderen festgelegten Orten - Verfahren mit Umgebungskorrekturen (Акустика. Уровень шума машин и оборудования. Измерение уровней звукового давления на рабочем месте и в других контрольных точках. Метод с коррекцией на окружающую среду; EN ISO 11204:1995, Acoustics - Noise emitted by machinery and equipment - Measurement of emission sound pressure levels at a work station and at other specified positions - Method requiring environmental corrections)

- Messung von Emissions-Schalldruckpegeln am Arbeitsplatz und an anderen festgelegten Orten - Verfahren mit Umgebungskorrekturen (Акустика. Уровень шума машин и оборудования. Измерение уровней звукового давления на рабочем месте и в других контрольных точках. Метод с коррекцией на окружающую среду; EN ISO 11204:1995, Acoustics - Noise emitted by machinery and equipment - Measurement of emission sound pressure levels at a work station and at other specified positions - Method requiring environmental corrections)

von Maschinen und

von Maschinen und ИС МЕГАНОРМ: примечание. Текст дан в соответствии с официальным текстом документа. |

EN ISO 11688-1, Akustik - Richtlinien  die Gestaltung larmarmer Maschinen und gerate - Teil 1: Planung (ISO/TR 11688-1:1995) (Акустика. Практические рекомендации по проектированию машин и оборудования с уменьшенным уровнем производимого шума. Часть 1. Планирование (ISO/TR 11688-1:1995); EN ISO 11688, Akustik - Richtlinien

die Gestaltung larmarmer Maschinen und gerate - Teil 1: Planung (ISO/TR 11688-1:1995) (Акустика. Практические рекомендации по проектированию машин и оборудования с уменьшенным уровнем производимого шума. Часть 1. Планирование (ISO/TR 11688-1:1995); EN ISO 11688, Akustik - Richtlinien  die Gestaltung larmarmer Maschinen und gerate - Teil 1: Planung)

die Gestaltung larmarmer Maschinen und gerate - Teil 1: Planung)

EN ISO 12100, Sicherheit von Maschinen. Allgemeine

die Berechnung - Risikobewertung und Risikominderung (Безопасность машин. Общие принципы расчета. Оценка рисков и снижение рисков; EN ISO 12100, Safety of machinery - General principles for design - Risk assessment and risk reduction)

die Berechnung - Risikobewertung und Risikominderung (Безопасность машин. Общие принципы расчета. Оценка рисков и снижение рисков; EN ISO 12100, Safety of machinery - General principles for design - Risk assessment and risk reduction)

EN ISO 13856-1, Sicherheit von Maschinen - Druckempfindliche Schutzeinrichtungen - Teil 1: Allgemeine

die Gestaltung und

die Gestaltung und  von Schaltmatten und Schaltplatten (Безопасность машин. Защитные устройства, чувствительные к давлению. Часть 1. Общие принципы проектирования и испытания чувствительных к давлению ковриков и полов; EN ISO 13856-1, Safety of machinery. Pressure-sensitive protective devices. Part 1. General principles for design and testing of pressure-sensitive mats and pressure-sensitive floors)

von Schaltmatten und Schaltplatten (Безопасность машин. Защитные устройства, чувствительные к давлению. Часть 1. Общие принципы проектирования и испытания чувствительных к давлению ковриков и полов; EN ISO 13856-1, Safety of machinery. Pressure-sensitive protective devices. Part 1. General principles for design and testing of pressure-sensitive mats and pressure-sensitive floors)

EN ISO 13857:2008, Sicherheit von Maschinen.  zum verhindern des Zugriffs der oberen und unteren

zum verhindern des Zugriffs der oberen und unteren  in die

in die  Zone (Безопасность машин. Безопасные расстояния для предотвращения доступа верхних и нижних конечностей в опасные зоны; EN ISO 13857:2008, Safety of machinery - Safety distances to prevent hazard zones being reached by upper and lower limbs)

Zone (Безопасность машин. Безопасные расстояния для предотвращения доступа верхних и нижних конечностей в опасные зоны; EN ISO 13857:2008, Safety of machinery - Safety distances to prevent hazard zones being reached by upper and lower limbs)

zum verhindern des Zugriffs der oberen und unteren

zum verhindern des Zugriffs der oberen und unteren  in die

in die  Zone (Безопасность машин. Безопасные расстояния для предотвращения доступа верхних и нижних конечностей в опасные зоны; EN ISO 13857:2008, Safety of machinery - Safety distances to prevent hazard zones being reached by upper and lower limbs)

Zone (Безопасность машин. Безопасные расстояния для предотвращения доступа верхних и нижних конечностей в опасные зоны; EN ISO 13857:2008, Safety of machinery - Safety distances to prevent hazard zones being reached by upper and lower limbs)EN ISO 14119, Sicherheit von Maschinen - Verriegelungseinrichtungen in Verbindung mit trennenden Schutzeinrichtungen -

Gestaltung und Auswahl (Безопасность машин. Блокировочные устройства для ограждений. Принципы конструкции и выбора; EN ISO 14119, Safety of machinery - Interlocking devices associated with guards - Principles for design and selection)

Gestaltung und Auswahl (Безопасность машин. Блокировочные устройства для ограждений. Принципы конструкции и выбора; EN ISO 14119, Safety of machinery - Interlocking devices associated with guards - Principles for design and selection)

EN ISO 14122-2:2001, Sicherheit von Maschinen - Ortsfeste  zu Maschinen und industrielle Anlagen - Teil 2:

zu Maschinen und industrielle Anlagen - Teil 2:  und Laufstege (EN ISO 14122-2:2001, Безопасность машин. Постоянные средства доступа к машинам. Часть 2. Рабочие платформы и мостики; EN ISO 14122-2:2001, Safety of machinery - Permanent means of access to machinery - Part 2: Working platforms and walkways)

und Laufstege (EN ISO 14122-2:2001, Безопасность машин. Постоянные средства доступа к машинам. Часть 2. Рабочие платформы и мостики; EN ISO 14122-2:2001, Safety of machinery - Permanent means of access to machinery - Part 2: Working platforms and walkways)

zu Maschinen und industrielle Anlagen - Teil 2:

zu Maschinen und industrielle Anlagen - Teil 2:  und Laufstege (EN ISO 14122-2:2001, Безопасность машин. Постоянные средства доступа к машинам. Часть 2. Рабочие платформы и мостики; EN ISO 14122-2:2001, Safety of machinery - Permanent means of access to machinery - Part 2: Working platforms and walkways)

und Laufstege (EN ISO 14122-2:2001, Безопасность машин. Постоянные средства доступа к машинам. Часть 2. Рабочие платформы и мостики; EN ISO 14122-2:2001, Safety of machinery - Permanent means of access to machinery - Part 2: Working platforms and walkways)EN ISO 14122-3:2001, Sicherheit von Maschinen - Ortsfeste  zu Maschinen und industrielle Anlagen - Teil 3: Treppen, Treppenleitern

zu Maschinen und industrielle Anlagen - Teil 3: Treppen, Treppenleitern  (Безопасность машин. Постоянные средства доступа к машинам. Часть 3. Трапы, приставные лестницы и перила; EN ISO 14122-3:2001, Safety of machinery - Permanent means of access to machinery - Part 3: Stairs, stepladders and gard-rails)

(Безопасность машин. Постоянные средства доступа к машинам. Часть 3. Трапы, приставные лестницы и перила; EN ISO 14122-3:2001, Safety of machinery - Permanent means of access to machinery - Part 3: Stairs, stepladders and gard-rails)

zu Maschinen und industrielle Anlagen - Teil 3: Treppen, Treppenleitern

zu Maschinen und industrielle Anlagen - Teil 3: Treppen, Treppenleitern  (Безопасность машин. Постоянные средства доступа к машинам. Часть 3. Трапы, приставные лестницы и перила; EN ISO 14122-3:2001, Safety of machinery - Permanent means of access to machinery - Part 3: Stairs, stepladders and gard-rails)

(Безопасность машин. Постоянные средства доступа к машинам. Часть 3. Трапы, приставные лестницы и перила; EN ISO 14122-3:2001, Safety of machinery - Permanent means of access to machinery - Part 3: Stairs, stepladders and gard-rails)EN ISO 15641,

die Hochgeschwindigkeitsbearbeitung - Sicherheitstechnische Anforderungen (Фрезы для высокоскоростной обработки. Требования техники безопасности; EN ISO 15641, Milling cutters for high speed machining - Safety requirements)

die Hochgeschwindigkeitsbearbeitung - Sicherheitstechnische Anforderungen (Фрезы для высокоскоростной обработки. Требования техники безопасности; EN ISO 15641, Milling cutters for high speed machining - Safety requirements)

ISO/TR 11688-2:1998, Akustik - Richtlinien  die Gestaltung

die Gestaltung  Maschinen und

Maschinen und  - Teil 2:

- Teil 2:  in die Physik der

in die Physik der  durch konstruktive

durch konstruktive  (Акустика. Рекомендуемая практика проектирования малошумных машин и оборудования. Часть 2. Введение в физику проектирования с уменьшенным уровнем звука; ISO/TR 11688-2:1998, Acoustics - Recommended practice for the design of low-noise machinery and equipment - Part 1. Planning)

(Акустика. Рекомендуемая практика проектирования малошумных машин и оборудования. Часть 2. Введение в физику проектирования с уменьшенным уровнем звука; ISO/TR 11688-2:1998, Acoustics - Recommended practice for the design of low-noise machinery and equipment - Part 1. Planning)

Maschinen und

Maschinen und  in die Physik der

in die Physik der  durch konstruktive

durch konstruktive  (Акустика. Рекомендуемая практика проектирования малошумных машин и оборудования. Часть 2. Введение в физику проектирования с уменьшенным уровнем звука; ISO/TR 11688-2:1998, Acoustics - Recommended practice for the design of low-noise machinery and equipment - Part 1. Planning)

(Акустика. Рекомендуемая практика проектирования малошумных машин и оборудования. Часть 2. Введение в физику проектирования с уменьшенным уровнем звука; ISO/TR 11688-2:1998, Acoustics - Recommended practice for the design of low-noise machinery and equipment - Part 1. Planning)В настоящем стандарте используются термины и определения по ISO 12100, а также следующие термины с соответствующими определениями:

3.1 фрезерный станок (milling machine <*>,  <**>): Станок для холодной обработки металла снятием стружки при помощи вращающегося инструмента.

<**>): Станок для холодной обработки металла снятием стружки при помощи вращающегося инструмента.

<**>): Станок для холодной обработки металла снятием стружки при помощи вращающегося инструмента.

<**>): Станок для холодной обработки металла снятием стружки при помощи вращающегося инструмента.3.1.1 фрезерный станок с ручным управлением (milling machine with manual control <*>, handgesteuerte  <**>): Станок, перемещение осей которого управляется посредством поворота маховичка рукой оператора, а механические, электрические или иные устройства используются для осуществления движений только одной отдельной оси.

<**>): Станок, перемещение осей которого управляется посредством поворота маховичка рукой оператора, а механические, электрические или иные устройства используются для осуществления движений только одной отдельной оси.

<**>): Станок, перемещение осей которого управляется посредством поворота маховичка рукой оператора, а механические, электрические или иные устройства используются для осуществления движений только одной отдельной оси.

<**>): Станок, перемещение осей которого управляется посредством поворота маховичка рукой оператора, а механические, электрические или иные устройства используются для осуществления движений только одной отдельной оси.3.1.2 автоматический фрезерный станок (automatic milling machine <*>, automatische  <**>): Станок, способный выполнять запрограммированные движения более чем одной оси.

<**>): Станок, способный выполнять запрограммированные движения более чем одной оси.

<**>): Станок, способный выполнять запрограммированные движения более чем одной оси.

<**>): Станок, способный выполнять запрограммированные движения более чем одной оси.3.2 расточной станок (boring machine <*>, Ausbohrmaschine <**>): Станок, созданный для выполнения расточных операций (см. 3.5); обычно такие станки могут также выполнять операции фрезерования.

3.3 числовое программное управление (numerical control, computerised nuermical control NC, CNC <*>, numerische Steuerung <**>): Автоматическое управление процессом при помощи устройства, использующего введенные числовые данные [2].

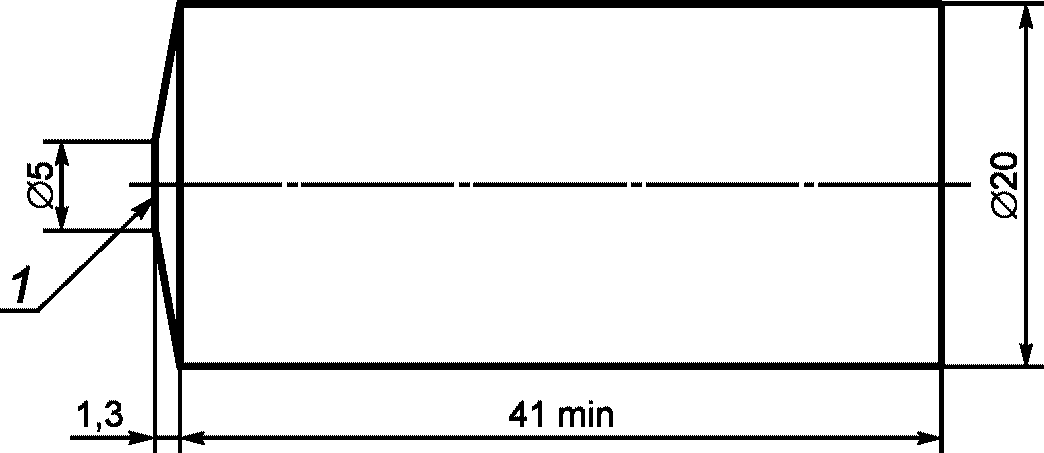

3.4 устройство подачи заготовки (device workpiece <*>,  <**>): Механизм являющийся частью станка (например, устройство смены паллет), при помощи которого в станок подается новая заготовка взамен полностью обработанной.

<**>): Механизм являющийся частью станка (например, устройство смены паллет), при помощи которого в станок подается новая заготовка взамен полностью обработанной.

<**>): Механизм являющийся частью станка (например, устройство смены паллет), при помощи которого в станок подается новая заготовка взамен полностью обработанной.

<**>): Механизм являющийся частью станка (например, устройство смены паллет), при помощи которого в станок подается новая заготовка взамен полностью обработанной.3.5 расточка (boring <*>, Ausbohren <**>): Процесс холодной обработки, предназначенный для доведения ранее образованного отверстия до заданного размера, обычно при помощи вращающегося инструмента с одной режущей кромкой при механической аксиальной подаче.

3.6 рабочая зона (work zone <*>, Arbeitsbereich <**>): Место, в котором осуществляется процесс снятия металлической стружки.

3.7 электронный переключатель (маховичок) (electronic handwheel <*>, elektronisches Handrad <**>): Командное устройство, управляемое вручную, которое при своем вращении подает входные импульсы управления в СЧПУ для осуществления движения осей.

--------------------------------

4.1 В таблице 1 содержится перечень существенных опасностей, полученный в результате распознавания опасностей и оценки рисков широкого диапазона фрезерных, расточных, сверлильно-фрезерных, станков-автоматов, подпадающих под действие настоящего стандарта, выполненной в соответствии с EN ISO 12100. Требования безопасности, меры защиты и указания для пользователя, содержащиеся в разделах 5 и 7, базируются на оценке рисков и относятся к тем идентифицированным опасностям, для которых они либо полностью устраняют, либо снижают воздействие риска.

Таблица 1

существенных опасностей и их основных источников

у фрезерных и сверлильно-фрезерных станков

Описание опасности | Пример соответствующей опасной ситуации | Действия по назначению | Соответствующая опасная зона | Ссылка на раздел 5 | |

1 | Механические опасности | ||||

Сдавливание | Перемещение осей, установка заготовки или инструмента | Наладка, погрузка/выгрузка, обслуживание | Между неподвижными и движущимися частями станка | ||

Перемещение осей | Обслуживание | Внутри ямы | |||

Перемещение рабочей площадки | Обычная обработка, обслуживание | На станке или вблизи него | |||

1.2 | Порез | Перемещение осей | Работа станка | Между инструментом и шпинделем или между столом и заготовкой | |

1.3 | Отрезание или разрезание | Вращающийся шпиндель или инструмент, стружка | Вращение шпинделя | Вблизи шпинделя или инструмента | |

1.4 | Захват или запутывание | Вращающийся шпиндель или инструмент, удаление стружки | Погрузка/выгрузка заготовки, позиционирование удаление стружки и заправка смазочно-охлаждающей жидкости вручную | Вблизи шпинделя или инструмента | |

Другие вращающиеся части (например, подающие приспособления, элементы привода) | Наладка, очистка, техобслуживание | Зона приема и выброса стружки, элементы привода | |||

1.5 | Затягивание или улавливание | Быстрый ход стола или передней бабки | Механические перемещения инструмента в шпинделе или заготовки со столом | Пространство для перемещения заготовки на столе, то же для инструмента в передней бабке | |

Вращающийся привод | Техническое обслуживание | Внутри и вокруг станка | |||

1.6 | Удар, воздействие вибраций | Перемещение или вращение инструмента | Вращающийся шпиндель | Возле шпинделя или инструмента | |

Автоматическая подача заготовки (например, паллетная) | Механическая подача заготовки | Зона приема и выброса стружки, элементы привода | |||

Прокол, укол | Перемещение или вращение инструмента (особенно при эксцентрическом инструменте) | Наблюдение за процессом | Вблизи инструмента, закрепленного в шпинделе | ||

Ручное обращение с инструментом | Ручная смена инструмента | На острых режущих кромках инструмента | (см. 7.2) | ||

Ручное обращение со стружкой | Погрузка/выгрузка и очистка | Возле заготовки и стола, в зоне сбора и выброса стружки | |||

2 | Электрические опасности | ||||

2.1 | Касание лицами частей, находящихся под напряжением (прямой контакт) | Контакт с токоведущими частями или соединениями | Ввод в эксплуатацию, обслуживание, устранение неполадок | Электрораспределительный шкаф, клеммовые коробки | |

2.2 | Касание лицами частей, попавших под напряжение из-за неисправности (непрямой контакт) | Контакт с токоведущими частями или соединениями | Процесс обработки, осмотр и техобслуживание | На станке или на его неисправных частях | |

4 | Опасности, вызванные шумом | ||||

4.1 | Потеря слуха (глухота), иной физиологический ущерб (например, нарушение равновесия) | Перемещение элементов, передающих усилие, процесс резания и работа гидросистемы | Производственный цикл станка | Поблизости от станка | |

4.2 | Помехи разговорной связи и звуковым сигналам | Воздушная струя для очистки инструмента или места крепления заготовки | Производственный цикл станка | Поблизости от станка | |

6 | Опасности, вызванные излучением | ||||

6.5 | Лазер | Длительное нахождение напротив прямого или отраженного лазерного излучения | Работа по обслуживанию лазерных измерительных систем | Внутри станка | |

7 | Опасности от обрабатываемых и прочих используемых материалов | ||||

7.1 | Касание или вдыхание вредных жидкостей, газов, аэрозолей и пыли | Выброс вблизи станка частиц обрабатываемого материала, капель жидкости или аэрозолей | Производственный цикл станка | На станке или вблизи него | |

7.2 | Опасность возгорания или взрыва | Огнеопасные обрабатываемые или смазочно-охлаждающие материалы | |||

7.3 | Биологические или микробиологические опасности (от вирусов или бактерий) | Контакт с гидравлической или смазочно-охлаждающей жидкостью, аэрозолями, осадками, где могут содержаться бактерии или вирусы | Наблюдение за производственным процессом Техническое обслуживание станка | ||

8 | Опасности, вызванные пренебрежением эргономическими принципами при конструировании формы станка | ||||

8.1 | Неудобная поза, чрезмерные (повторяемые) нагрузки и напряжения | Подъем и установка заготовки, инструмента или частей станка вручную | Погрузка/выгрузка, наблюдение за производственным процессом, техобслуживание | Места погрузки/выгрузки, установки инструмента и обслуживания | |

8.2 | Недостаточный учет анатомии верхних и нижних конечностей | Нецелесообразное расположение элементов управления | Погрузка/выгрузка, наблюдение за производственным процессом при обращение с инструментом вручную | Места погрузки/выгрузки, установки инструмента и обслуживания | |

8.4 | Недостаточное местное освещение | Снижение профессионализма и точности при ручной обработке, позиционировании заготовки и инструмента | Погрузка/выгрузка, наблюдение за производственным процессом при обращении с инструментом вручную | ||

8.6 | Человеческий фактор | Непредсказуемое злоупотребление; непреднамеренный пуск элементов управления, плохое владение инструментом, неверная наладка и материал | |||

8.7 | Неудачная форма или расположение и обозначение элементов ручного управления | Непреднамеренный пуск элементов управления | Наладка, производственный цикл | На станке или вблизи него | |

8.8 | Неудачная конструкция или расположение элементов визуального оповещения | Ложная интерпретация представленной информации | |||

10 | Неожиданный пуск, пробег или чрезмерное число оборотов | ||||

10.1 | Отказ/повреждение системы управления | Неожиданные движения станка | Наладка, настройка, очистка | На станке | |

10.2 | Возобновление подачи энергии после поломки | Неожиданные движения станка | Наладка, настройка, очистка, техобслуживание | На станке или вблизи него | |

10.3 | Внешнее воздействие на электрооборудование | Непредусмотренное поведение электронной системы управления из-за магнитных помех | Наладка, настройка, производственный цикл | ||

13 | Отказ системы энергоснабжения | Отказ системы управления с последующим действием остаточной энергии или сил. Выход из строя зажима заготовки, переключателя числа оборотов. Вредоносные движения частей станка под действием остаточных сил (инерции, тяжести, электроэнергии) | Наблюдение за производственным процессом, техобслуживание | На станке или вблизи него | |

14 | Отказ системы управления | Неожиданный пуск станка, отказ системы торможения движущихся частей станка | Наладка, настройка, очистка, техобслуживание | ||

15 | Неправильный монтаж станка | Отказ или неожиданные колебания частей станка | На станке | ||

17 | Выпадающие или выбрасываемые предметы или жидкости | Выброс частей станка, заготовок или инструмента из-за отказа зажимных устройств, системы управления из-за ошибочных данных | Производственный цикл станка | На станке или вблизи него | |

18 | Потеря устойчивости, опрокидывание станка | Наклон или падение незакрепленного станка или его частей, находящихся на позиции лишь под действием силы тяжести | Загрузка/ выгрузка тяжелых или громоздких заготовок, наблюдение за процессом обработки, техобслуживание | На станке | |

19 | Возможность человека поскользнуться, споткнуться, свалиться | Выброс или вытекание смазочных или смазочно-охлаждающих средств и гидравлических жидкостей, работа на высоте | Загрузка/выгрузка заготовки, наладка/настройка, наблюдение за процессом обработки, заполнением жидкости (например, смазки), техобслуживание, работа на высоте | Стол станка, зона пола вокруг станка и заготовки, стационарные подходы к станку | |

4.2 Риск оценивается как для предусмотренного доступа к станку со всех сторон, так и для неожиданного пуска. Поскольку доступ в опасную зону может потребоваться как обслуживающему, так и прочему персоналу, риски идентифицируются с учетом тех опасностей, которые могут возникнуть при различных условиях на протяжении жизненного цикла станка (например, при вводе в эксплуатацию, наладке, производстве, техническом обслуживании, ремонте, выводе из эксплуатации).

Оценка включает анализ воздействия неполадок в системе управления.

4.3 Дополнительно пользователь настоящего стандарта (конструктор, изготовитель, поставщик) должен подтверждать, что оценка риска полностью соответствует рассматриваемому станку при учете следующих факторов:

- использования станка по назначению, включая техническое обслуживание, наладку и очистку, а также обоснованно предсказуемое неправильное использование;

- распознавания связанных с этим станком существенных опасностей.

5.1 Общие требования

Для станков, подпадающих под область применения настоящего стандарта, должны выполняться указанные требования безопасности и/или меры защиты.

Дополнительно при создании таких станков должны быть учтены основные положения EN ISO 12100, касающиеся соответствующих несущественных опасностей, которые в настоящем стандарте не рассматриваются.

5.2 Особые требования

Каждый тип станков должен быть приведен в соответствие с указанными ниже особыми требованиями безопасности и/или мерами защиты, приведенными в таблицах 2, 3, 4 и 5. Соответствующие требования безопасности и/или меры защиты даны:

- в таблице 2 - для управляемых вручную станков с непрерывной механической осевой подачей до 2 м/мин, и/или управляемых командным устройством управления с удержанием (толчковым выключателем) станков с быстрым ходом - до 5 м/мин;

- в таблице 3 - для управляемых вручную станков с непрерывной механической осевой подачей свыше 2 м/мин, и/или управляемых командным устройством управления с удержанием (толчковым выключателем) станков с быстрым ходом свыше 5 м/мин;

- в таблице 4 - для автоматических станков (для механических опасностей);

- в таблице 5 - для станков с автоматическим и с ручным управлением (для иных опасностей, нежели приведенные в таблицах 2, 3 и 4).

Примечание - Общие указания по проектированию и выбору защитного оборудования для тех случаев, в которых не представилось возможным исключить на стадии проектирования опасности из-за движущихся частей станка, даны в разделах 4.1 и 4.2 и в EN ISO 12100.

Таблица 2

установления их соответствия для управляемых вручную

фрезерных станков с непрерывной механической осевой подачей

до 2 м/мин и/или для управляемых командным устройством

с автоматическим возвратом (толчковым выключателем)

станков с быстрым ходом до 5 м/мин

Опасности | Требования безопасности и/или меры защиты | Способ установления соответствия |

1 Механические опасности | 1.1 Рабочая зона Для предотвращения доступа к инструменту у стола станка должно быть установлено регулируемое средство защиты инструмента или регулируемое защитное ограждение (см. рисунки C.8 и C.9), соответствующее EN 953 | Визуальный контроль на станке и возле него |

1.2 Надлежащие меры для регулируемых защитных ограждений Чтобы пользователь мог подсоединить регулируемые перемещаемые ограждения, необходимо предусмотреть на любом станке место врезки в электросеть, пригодное и для присоединения устройств регулировки этих ограждений | Визуальный контроль на станке и возле него и испытание панели включения |

Примечание - Опасности сдавливания, разрезания и удара для управляемых вручную станков с малой подачей в таблице 2 не рассматриваются как существенные.

Таблица 3

установления их соответствия для управляемых вручную

фрезерных станков с непрерывной механической осевой подачей

свыше 2 м/мин и/или для управляемых командным устройством

с автоматическим возвратом в исходное положение (толчковым

выключателем) станков с быстрым ходом - свыше 5 м/мин

Опасности | Требования безопасности и/или меры защиты | Способ установления соответствия |

1 Механические опасности | 1.1 Рабочая зона 1.1.1 Защита Рабочая зона должна быть защищена неподвижными и/или перемещаемыми ограждениями (см. рисунок C.9). Защитные ограждения должны соответствовать EN 953. Примечание - В EN ISO 13857 даны указания по расстояниям, препятствующим доступу к опасным местам для верхних конечностей. Однако из практических соображений высота указанных ограждений и вертикальных перемещений стола может быть такой, что требования EN ISO 13857 могут оказаться невыполнимыми | Визуальный контроль, практические испытания |

1.1.2 Блокировка Движения станка должны быть возможными, когда перемещаемые защитные ограждения с блокировкой закрыты. Устройства блокировки должны соответствовать EN ISO 14119. Открытие указанных ограждений должно либо останавливать, либо предотвращать опасные движения станка. Функция останова должна соответствовать категории "0" по EN 60204-1, 9.2.5.3, за исключением тех случаев, когда требуется управляемый пуск, для чего можно применять функцию останова категории "1". Ограждение необходимо держать закрытым (см. EN ISO 14119), если его открытие позволяет допуск к этому опасному месту при замедлении (т.е. во время остановки) | Контроль панели включения, испытания, подтверждающие, что при открытом ограждении доступ к потенциально опасным движущимся деталям невозможен | |

1.1.3 Меры по наладке Если при открытых перемещаемых ограждениях необходимы механические движения станка (например, при наладке), эти движения допустимы при следующих условиях: a) скорость перемещения осей, регулируемая командным устройством с автоматическим возвратом (толчковым выключателем), ограничивается 2 м/мин; b) вращение шпинделя запускается и поддерживается следующими устройствами: - командным устройством с автоматическим возвратом (толчковым выключателем); - командным устройством запуска шпинделя совместно с устройством согласования. Число оборотов шпинделя должно быть ограничено так, чтобы шпиндель останавливался в пределах 2-х оборотов (холостой ход). Эта функция "сниженная скорость" соответствует пункту 14 таблицы 5; c) Отвод стружки, если таковой имеется, находится под управлением командного устройства с автоматическим возвратом (толчкового выключателя) или иного подходящего устройства защиты | Измерения в целях безопасности, чтобы не было превышения установленной скорости или расстояний | |

1.2 Защита против удара Доступ к частям станка, движущимся с линейной скоростью, превышающей 15 м/мин, должен предотвращаться неподвижными и/или перемещаемыми защитными ограждениями с блокировкой; безопасные расстояния см. в EN ISO 13857, EN 811 | Визуальный контроль |

Таблица 4

и способов установления их соответствия для механических

опасностей у автоматических станков

Опасности | Требования безопасности и/или меры защиты | Способ установления соответствия | ||||

1 Механические опасности | 1.1 Рабочая зона 1.1.1 Главные средства защиты Рабочая зона автоматических станков должна быть безопасной. Меры защиты должны быть спроектированы так, чтобы исключать доступ в опасную зону. Примечание - Общие руководящие указания по проектированию и выбору средств защиты в тех случаях, когда конструктивными мерами исключить опасность от движущихся частей не представляется возможным, даны в EN ISO 12100. По данному разделу должны соответствовать: 1) все защитные устройства, кроме ограждений - EN 61496-1 (ESPE), EN 61496-2, категории 4 (AOPD), EN 61496-1 (PSPD); 2) защитные ограждения - EN 953, а устройства их блокировки - EN ISO 14119 | Визуальный контроль | ||||

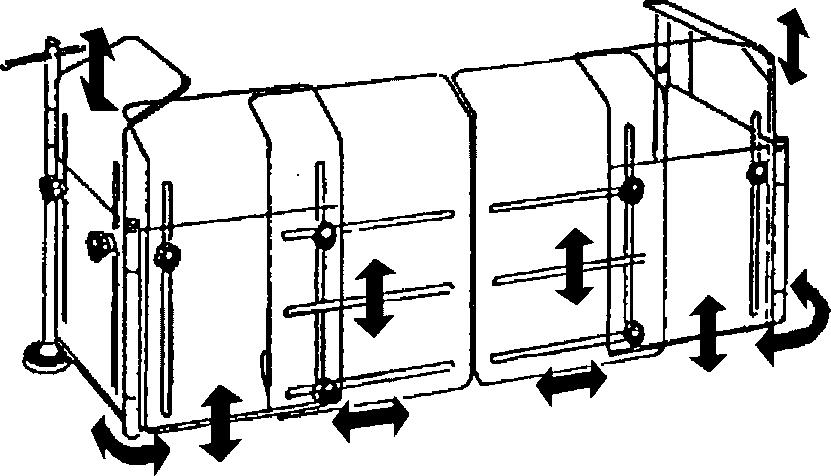

1.1.2 Стратегия защиты 1.1.2.1 Общие положения По возможности, рабочую зону во время процесса обработки следует ограждать стационарными и/или блокирующими перемещаемыми защитными ограждениями. Если применение обшивки этой зоны нерационально (например, из-за больших размеров заготовки, ее геометрической формы или особых свойств станка или его использования), обслуживающий и прочий подверженный опасности персонал должен быть защищен совокупностью других мер (например, защищенным рабочим местом (кабиной), другими средствами защиты) | Визуальный контроль, обсуждение | |||||

| ||||||

1.1.2.2 Кожух Если рационально применение такого средства, его следует установить для защиты рабочей зоны (см. EN 953). (См. также приведенные далее характеристики защитных ограждений и рисунок G.10, a), b), c)) | Визуальный контроль, контроль чертежей | |||||

| ||||||

1.1.2.3 Альтернатива кожуху Доступ персонала в рабочую зону с обычной (стационарной) рабочей площадки следует предотвращать при помощи местных средств защиты (обычно в форме кабины, см. рисунок 10 d)). Такой вид доступа не требует проникновения в опасную зону через любые типы ограждений. Если применение кабины невозможно из-за конструкции станка или по другим производственным нуждам, доступ к рабочей площадке должен исключать приближение к опасной ситуации. Если для обслуживания станка с защищенного рабочего места (например, кабины) требуется доступ в рабочую зону, например, для наладки или наблюдения за процессом, конструкция кабины должна обеспечивать проход из нее через перемещаемые защитные ограждения с блокировкой. Такого же эффекта можно достичь управлением из кабины с помощью подвесного пульта. Работа станка в режиме "1" (автоматическом) возможна только тогда, когда пульт находится внутри кабины. | Визуальный контроль | |||||

Любые другие механические движения станка могут осуществляться за счет выбора соответствующего режима работы (см. далее). Доступ в рабочую зону иному персоналу, в отличие от обслуживающего, должен преграждаться другими средствами (например, защитными устройствами бесконтактного действия (электросенсорное защитное оборудование (ESPE), активное оптоэлектронное защитное оборудование (AOPD), неразъемное защитное оборудование с реакцией на давление (PSPD)). Места для прохода (например, ворота) должны запираться. Если блокировка из-за особенности конструкции или применения станка невозможна, место прохода должно находиться в поле зрения оператора с его обычной рабочей позиции. | Визуальный контроль, контроль соответствия чертежам и другим уставным положениям | |||||

Если можно предвидеть, что станок во время рабочего цикла полностью или частично окажется вне поля зрения оператора, недозволенный доступ следует предотвращать другими средствами | Визуальный контроль, контроль соответствия чертежам и другим уставным положениям | |||||

1.1.3 Множественные рабочие зоны Если на одном единственном станке предполагается более чем одна рабочая зона, необходимо защитить персонал, обслуживающий неактивную рабочую зону (например, при погрузке/выгрузке заготовки, очистке) от опасностей, исходящих из активной рабочей зоны, соответствующими средствами защиты (например, неподвижными или перемещаемыми ограждениями, AOPD или ESPE). Непроизвольные движения станка в пределах ограниченной неактивной зоны должны предотвращаться при помощи ограничительных устройств (например, механических упоров, переключателей диапазонов, световых затворов, AOPD) | Визуальный контроль, функциональные испытания, контроль соответствия чертежам и другим уставным положениям | |||||

1.1.4 Характеристики защитных ограждений 1.1.4.1 Высота и положение Устанавливаемые на полу защитные ограждения должны быть надежно закреплены, иметь минимальную высоту 1,4 м и отстоять от опасной зоны на расстояние, соответствующее требованиям EN ISO 13857, приведенным в таблице 2. Расстояние между таким ограждением и полом не должно превышать 300 мм | Измерения, подтверждающие соответствие EN ISO 13857 | |||||

1.1.4.2 Удерживающая способность Защитные ограждения должны быть спроектированы и изготовлены так, чтобы они могли ограничивать или предотвращать воздействие выталкиваемых или выбрасываемых из станка жидкостей, деталей или стружки (см. таблицу 5, 7.1.4 (туман и пары), 17.1 (жидкости), 17.2 (выбросы) и 19.2 (неочищенный пол)) | Практические испытания | |||||

1.1.4.3 Наблюдение Если требуется постоянное маршрутное наблюдение производственного процесса, должно иметься устройство (например, окно), позволяющее обозревать рабочую зону без необходимости открывания, удаления или прекращения действия ограждения или другого устройства | Визуальный контроль | |||||

1.1.5.1 Все перемещаемые защитные ограждения при необходимости частого доступа в рабочую зону (т.е. более одного раза за смену) должны иметь блокировку. Открытие защитных ограждений или выключение иных защитных устройств в производственном режиме "1" (автоматическом - см. ниже) должны приводить к остановке опасных движений или к предотвращению их возникновения в дальнейшем (см. ЕН 1037). Возможный отказ устройства блокировки следует минимизировать соответствующими мерами (см. ЕН ISO 14119) | Визуальный контроль, практические испытания | |||||

| ||||||

1.1.5.2 Если открытие защитного ограждения подвергает оператора опасностям, приведенным в таблице 1, пункты с 1.1 по 1.7, необходимо оградить оператора какими-то иными способами (см. ЕН ISO 14119, а также перечисление 7, 7.2 м) | Практические испытания | |||||

1.1.6 Производственный режим 1.1.6.1 Общие положения Каждый станок должен иметь в распоряжении, по меньшей мере, два режима (т.е. режимы "1" и "2") с возможностью выбора какого-то третьего режима - "3"). Выбор режима должен осуществляться либо переключателем режимов, либо кодом доступа, либо равноценными надежными средствами и допускается только вне опасной зоны. Такой выбор не должен приводить к какой бы то ни было опасной ситуации | Визуальный контроль, практические испытания | |||||

1.1.6.2 Производственный режим "1" - "автоматическое производство" Защитные ограждения должны быть закрыты или иные защитные средства должны своим действием обеспечивать выполнение запрограммированного производственного процесса под числовым управлением | Практические испытания | |||||

Налаживаемое производство - это такой режим, при котором оператор сам производит наладку/настройку станка для выполнения последующего процесса обработки. Примечание - В этот режим входит также установка инструмента или заготовки в заданное положение, например, путем подталкивания их с помощью зонда или другого инструмента и контроль заданного процесса на всем его протяжении. Если блокируемое защитное ограждение открыто или иные средства защиты бездействуют, механические движения станка допустимы только при следующих условиях: | Практические испытания | |||||

Такие движения каждой оси по мере надобности должны запускаться и поддерживаться следующими средствами: - командным устройством с автоматическим возвратом (толчковым выключателем); - электронным маховичком; - ручным вводом данных (MDE) по команде "запуск цикла" совместно с устройством согласования; | Измерения, практические испытания | |||||

Измерения | ||||||

Вращение шпинделя должно запускаться и поддерживаться следующими средствами: - командным устройством с автоматическим возвратом (толчковым выключателем); - командным устройством пуска шпинделя совместно с устройством согласования. Отключение устройства согласования должно обеспечивать останов категории 1 по EN 60204-1, 9.2.2; | Практические испытания | |||||

Проверка электрических схем, практические испытания | ||||||

Практические испытания | ||||||

e) устройство автоматической смены заготовки должно оставаться в спокойном состоянии. Пуск его движения должен быть возможным только после возобновления производственного режима "1"; Исключение - Описанные в п. 1.1 таблицы 5 меры допустимы только для работ по обслуживанию в режиме "2". | Практические испытания | |||||

1.1.6.4 Производственный режим "3" - выборный производственный режим для ручного вмешательства при ограниченных производственных условиях Этот режим использования станка под ручным или числовым управлением, если оно имеется, допускается при открытом защитном ограждении или при бездействующем ином средстве защиты при следующих условиях: | ||||||

a) этот режим может иметься в распоряжении, если его преднамеренное применение известно в подробностях, а необходимый уровень обучения оператора определен в соответствующем Руководстве (см. 7.2 настоящего стандарта); | Визуальный контроль (Руководство по эксплуатации) | |||||

Измерения | ||||||

c) число оборотов шпинделя должно ограничиваться возможностями системы торможения; полное торможение должно достигаться не более, чем через 2 оборота. Примечание 1 - Чтобы выполнить эти требования к системе торможения, необходимо предусмотреть измерительные системы для определения диаметра инструмента и ограничения числа оборотов шпинделя до допустимого значения для каждого используемого инструмента. | Измерения | |||||

Примечание 2 - Во время разработки настоящего стандарта выдвигались альтернативные решения для данного раздела, но они не смогли получить окончательного одобрения; | Практические испытания | |||||

1) вращение шпинделя можно запускать и поддерживать пусковым командным устройством совместно с устройством согласования. Отключение устройства согласования должно обеспечивать останов категории 1 по EN 60204-1, 9.2.2; | Контроль панели включения, практические испытания | |||||

2) движения осей должны запускаться и поддерживаться следующими средствами: - командным устройством с автоматическим возвратом (толчковым выключателем); - электронным маховичком; | Практические испытания | |||||

- ручным вводом данных (MDE) по команде "запуск цикла" совместно с устройством согласования; | Практические испытания | |||||

| ||||||

См. 1.1.6.3 d), e), f) и g) | ||||||

Если при режиме работы "3" использование устройства согласования непрактично по эргономическим причинам (например, из-за продолжительности наблюдения за процессом и/или при работе такого устройства вмешательство оператора ограничено приемлемым временем утомляемости, или ввод множества параметров в устройство управления препятствует устойчивой работе согласующего устройства), вместо него следует использовать комбинацию других технических средств управления; h) безопасность стационарной позиции оператора, защищаемой активным световым барьером (AOPD) или другими испытанными мерами соблюдения безопасности, тем не менее при отказе от использования ковриков или иных легко удаляемых средств защиты может соблюдаться совместно с: - легко доступным аварийным выключателем; - планками безопасности, которыми должны быть оснащены все подвижные части станка, способные породить опасность удара; - соблюдением пониженного числа оборотов или скорости перемещения осей, которые должны соответствовать требованиям EN ISO 13849-1-1, категории "3"; - установкой соответствующего персонального защитного оборудования (PPE), которое должно быть указано в Информации для пользователя (см. перечисление n) и o) 7.2); i) защита от проникновения через неподвижные защитные ограждения, открывающего доступ к вращающемуся шпинделю и зоне резания, или активные оптоэлектронные средства защиты (световой занавес) вокруг вращающегося инструмента или зоны резания (положение AOPD должно выполнять требования EN 999) совместно с: - легко доступным аварийным выключателем; - планками безопасности, которыми должны быть оснащены все подвижные части станка, способные породить опасность удара; - соблюдением пониженного числа оборотов или скорости перемещения осей, которые должны соответствовать требованиям EN ISO 13849-1, категории "3"; - установкой соответствующего персонального защитного оборудования (PPE), которое должно быть указано в информации для пользователя (см. перечисление n) и o) 7.2). Примечание 3 - Возможно применение других технических средств управления, которые могут обеспечить снижение риска, сравнимое с указаниями в перечислениях h) и i). Чтобы снизить риск вылета частей станка, режущий инструмент, применяемый в режиме работы "3", должен подпадать под область применения EN ISO 15641. Примечание 4 - Для той же цели предпочтительно использовать цельный (из одной детали) режущий инструмент. | Рассмотрение необходимости обработки в режиме "3" без устройства согласования | |||||

| ||||||

1.1.7 Освобождение заблокированных или захваченных лиц Следует принимать меры против перемещения осей станка в случае необходимости (например, для освобождения заблокированных или захваченных лиц). Такими мерами могут быть, например: a) при отключенной подаче энергии: - управляемый вручную выпускной вентиль для разгрузки системы, находящейся под давлением, - отключение в ручную механического тормоза, при условии сохранения баланса веса освобождаемого узла; b) при включенной подаче энергии: - устройство ручного управления механическим вентилем или приводом, - устройство управления пуском в противоположном направлении от воздействующего (см. также перечисление 7, 7.2 м) | Визуальный контроль, установление соответствия схеме включения, практические испытания | |||||

Таблица 5

установления их соответствия для иных опасностей,

Примечание - Нумерация опасностей соответствует таблице 1, а пропущенные номера относятся к опасностям, считающимся незначительными.

Опасности | Требования безопасности и/или меры защиты | ||||||||

1 Механические опасности | |||||||||

1.1.1 При загрузке/выгрузке рабочее место персонала возле устройства подачи заготовок должно находиться вне рабочей зоны и удалено от других потенциально опасных устройств. | Визуальный контроль | ||||||||