СПРАВКА

Источник публикации

М.: ФГБУ "РСТ", 2021

Примечание к документу

Документ включен в Перечень международных и региональных (межгосударственных) стандартов, а в случае их отсутствия - национальных (государственных) стандартов, в результате применения которых на добровольной основе обеспечивается соблюдение требований технического регламента Таможенного союза "О безопасности аппаратов, работающих на газообразном топливе" (ТР ТС 016/2011) и в Перечень международных и региональных (межгосударственных) стандартов, а в случае их отсутствия - национальных (государственных) стандартов, содержащих правила и методы исследований (испытаний) и измерений, в том числе правила отбора образцов, необходимые для применения и исполнения требований технического регламента Таможенного союза "О безопасности аппаратов, работающих на газообразном топливе" (ТР ТС 016/2011) и осуществления оценки соответствия объектов технического регулирования (Решение Коллегии Евразийской экономической комиссии от 13.07.2021 N 86).

Документ введен в действие с 01.02.2022.

Название документа

"ГОСТ EN 777-1-2015. Межгосударственный стандарт. Системы нагревательные трубчатые радиационные газовые потолочные с несколькими горелками, не предназначенные для бытового применения. Часть 1. Система D. Требования безопасности"

(введен в действие Приказом Росстандарта от 31.08.2021 N 867-ст)

"ГОСТ EN 777-1-2015. Межгосударственный стандарт. Системы нагревательные трубчатые радиационные газовые потолочные с несколькими горелками, не предназначенные для бытового применения. Часть 1. Система D. Требования безопасности"

(введен в действие Приказом Росстандарта от 31.08.2021 N 867-ст)

Содержание

Приказом Федерального

агентства по техническому

регулированию и метрологии

от 31 августа 2021 г. N 867-ст

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СИСТЕМЫ НАГРЕВАТЕЛЬНЫЕ ТРУБЧАТЫЕ РАДИАЦИОННЫЕ ГАЗОВЫЕ

ПОТОЛОЧНЫЕ С НЕСКОЛЬКИМИ ГОРЕЛКАМИ, НЕ ПРЕДНАЗНАЧЕННЫЕ

ДЛЯ БЫТОВОГО ПРИМЕНЕНИЯ

ЧАСТЬ 1

СИСТЕМА D.

ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

Multi-burner gas-fired overhead radiant tube heater systems

for non-domestic use. Part 1. System D. Safety

(EN 777-1:2009, IDT)

ГОСТ EN 777-1-2015

МКС 91.140.40

Дата введения

1 февраля 2022 года

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

1 ПОДГОТОВЛЕН Республиканским государственным предприятием "Казахстанский институт стандартизации и сертификации" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Комитетом технического регулирования и метрологии Министерства по инвестициям и развитию Республики Казахстан

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации по результатам голосования (протокол от 29 мая 2015 г. N 77-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Институт стандартизации Молдовы |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 31 августа 2021 г. N 867-ст межгосударственный стандарт ГОСТ EN 777-1-2015 введен в действие в качестве национального стандарта Российской Федерации с 1 февраля 2022 г.

5 Настоящий стандарт идентичен европейскому стандарту EN 777-1:2009 "Системы нагревательные трубчатые радиационные газовые потолочные с несколькими горелками, не предназначенные для бытового применения. Часть 1. Система D. Требования безопасности" ("Multi-burner gas-fired overhead radiant tube heater systems for non-domestic use - Part 1: System D - Safety", IDT).

Европейский стандарт EN 777-1:2009 разработан Европейским комитетом по стандартизации (CEN).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов, соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Настоящий стандарт устанавливает требования и способы испытания для производства, обеспечения безопасности, классификации и маркировки трубчатых газовых радиационных потолочных нагревателей, не предназначенных для бытового применения и вмонтированных в нагревательную систему (далее - система), в которой каждый блок горелок регулируется автоматической системой контроля.

Настоящий стандарт применяется к системам типа B52 (см. 4.3), предназначенным для небытового использования, в которых подача воздуха для горения и/или удаления продуктов сгорания выполняется механическим способом.

Настоящий стандарт не применяется к системам:

a) предназначенным для использования в жилых помещениях;

b) на открытом воздухе;

c) с тепловыделением выше 120 кВт (на основе низшей теплоты сгорания соответствующего эталонного газа);

d) с отводным устройством для тяги;

e) имеющим полностью предварительно подготовленные газовые и воздушные горелки, в которых:

1) газ и воздух для горения смешиваются перед зоной сгорания;

2) предварительная подготовка газа и всего воздуха для горения выполняется в части верхнего потока зоны горения горелки;

f) предназначенным для непрерывной конденсации в системе вентиляционных каналов при нормальных рабочих условиях;

g) имеющим неметаллические выходные каналы для вывода продуктов сгорания.

Настоящий стандарт предназначен для применения к системам, которые проходят типовые испытания, также устанавливает требования, касающиеся оценки соответствия, включая контроль над производственным процессом, но данные требования относятся только к POCED и связанным с ними устройствами ввода.

Примечание - Требования для систем, которые не предназначены для типового испытания, требуют дальнейшего пересмотра.

Требования к рациональному использованию энергии не были включены в настоящий стандарт.

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание:

EN 88-1:2007, Pressure regulators and associated safety devices for gas appliances - Part 1: Pressure regulators for inlet pressures up to and including 500 mbar (Регуляторы давления и связанные с ними устройства безопасности для газовых приборов. Часть 1. Регуляторы давления с давлением на входе до и включая 500 мбар)

EN 126:2004, Multifunctional controls for gas burning appliances (Многофункциональные устройства управления для газовых аппаратов)

EN 161:2007, Automatic shut-off valves for gas burners and gas appliances (Клапаны автоматические отсечные для газовых горелок и аппаратов)

EN 257:2010, Mechanical thermostats for gas-burning appliances (Терморегуляторы механические для газовых приборов)

EN 298:2003, Automatic gas burner control systems gas burners and gas burning appliances with or without fans (Системы автоматического управления газовыми горелками и газовыми аппаратами с вентиляторами или без вентиляторов)

EN 437:2003, Test gases - Test pressures - Appliance categories (Газы испытательные. Давления испытательные. Категории предметов)

EN 10226-1:2004, Pipe threads where pressure-tight joints are made on the threads - Part 1: Taper external threads and parallel internal threads - Dimensions, tolerances and designation (Резьбы трубные, где плотное соединение под давлением выполнено на резьбе. Часть 1. Конусообразные наружные резьбы и параллельные внутренние резьбы. Размеры, допуски и обозначение)

EN 10226-2:2005, Pipe threads where pressure tight joints are made on the threads - Part 2: Taper external threads and taper internal threads - Dimensions, tolerances and designation (Резьбы трубные, где плотное соединение под давлением выполнено на резьбе. Часть 2. Конусообразные наружные резьбы и конусообразные внутренние резьбы. Размеры, допуски и обозначение)

EN 60335-1:2002, Household and similar electrical appliances - Safety - Part 1: General Requirements (Бытовые и аналогичные электрические приборы. Безопасность. Часть 1. Общие требования)

EN 60335-2-102:2006, Household and similar electrical appliances - Safety - Part 2-102: Particular requirements for gas, oil and solid-fuel burning having electrical connections (Бытовые и аналогичные электрические приборы. Безопасность. Часть 2-102. Дополнительные требования к газовым, нефтяным горелкам и горелкам на твердом топливе с электрическими соединениями)

EN 60529:1992, Degrees of protection provided by enclosures (IP code) (Степени защиты, обеспечиваемой оболочками (код IP))

EN 60584-1:1995, Thermocouples - Part 1: Reference tables (Термопары. Часть 1. Справочные таблицы)

EN 60584-2:1993, Thermocouples - Part 2: Tolerances (Термопары. Часть 2. Допуски)

ISO 228-1:2000, Pipe threads where pressure-tight joints are not made on the threads - Part 1: Dimensions, tolerances and designation (Резьбы трубные, не обеспечивающие герметичность соединения. Часть 1. Размеры, допуски и обозначения)

ISO 3166-1:2013, Codes for the representation of names of countries and their subdivisions - Part 1: Country codes (Коды для представления названий стран и единиц их административно-территориального деления. Часть 1. Коды стран)

ISO 6976:1995, Natural gas - Calculation of the calorific value, density, relative density and Wobbe index from composition (including Corrigendum 1:1997, Corrigendum 2:1997 and Corrigendum 3:1999) (Природный газ. Расчет теплотворной способности, плотности, относительной плотности и индекса Воббе для смеси (включая поправку 1:1997, поправку 2:1997 и поправку 3:1999)

ISO 7005-1:1992, Metallic flanges - Part 1: Steel flanges (Фланцы металлические. Часть 1. Стальные фланцы)

ISO 7005-2:1988, Metallic flanges - Part 2: Cast iron flanges (Фланцы металлические. Часть 2. Фланцы из литейного чугуна)

ISO 7005-3:1988, Metallic flanges - Part 3: Copper flanges and composite flanges (Фланцы металлические. Часть 3. Фланцы из медных сплавов и композитных материалов)

CR 1404:1994, Determination of emissions from appliances burning gaseous fuels during type testing (Определение выбросов от бытовых приборов, работающих на газообразном топливе, при типовых испытаниях)

В настоящем стандарте применяются следующие термины с соответствующими определениями:

3.1.1 потолочный трубчатый радиационный нагреватель (overhead radiant tube heater): Газовый прибор, предназначенный для установки на уровне выше головы, для обогрева пространства внизу путем выделения тепла через трубу или трубы, которые нагреваются изнутри при прохождении через них продуктов сгорания.

3.1.2 системы с несколькими горелками (multi-burner systems): Трубчатые радиационные нагревательные системы с двумя или более блоками горелок, каждый из которых оснащен отдельным устройством контроля пламени.

Примечание - Блоки могут быть расположены в одной или нескольких секциях труб. Для вывода продуктов сгорания или подачи воздуха для горения могут использоваться один или несколько вентиляторов.

Система D (System D): Система, в которой отдельные блоки без вентилятора соединены с общим выходным каналом, имеющим вентилятор. Только один блок горелок может быть расположен в каждом патрубке (см. приложение B).

Существует две схемы системы D:

a) система D1: имеет такие короткие патрубки, что пламя горелки может достигать общего выходного канала;

b) система D2: имеет патрубки достаточной длины, чтобы пламя горелки не достигало выходного канала.

3.1.3 отводная труба (branch tube): Труба, в которой расположен только один блок горелок и в которой содержатся продукты сгорания только этой горелки.

3.1.4 общий выходной канал (common duct): Канал, в который поступают продукты сгорания от двух или нескольких отводных труб, для вывода наружу.

3.1.5 отдельный блок горелок (individual burner unit): Блок, состоящий из основной горелки и, при необходимости, запальной горелки. Также в блок включены компоненты, необходимые для розжига горелки/горелок, контроля над пламенем и контроля подачи газа в горелку/горелки.

3.1.6 входной патрубок (inlet connection): Часть системы, предназначенная для подключения к линии подачи газа.

3.1.7 механическое соединение (способ герметичного соединения) (mechanical joint (mechanical means of obtaining soundness)): Обеспечивает герметичное соединение нескольких (чаще всего металлических) деталей, без использования жидкостей, паст, лент и т.д.

Примечание - Применяется в следующих случаях:

a) соединение металлических деталей;

b) конусообразные соединения;

c) тороидные уплотнительные кольца ("O"-кольца);

d) плоские соединения.

3.1.8 газовый тракт (gas circuit): Часть системы, посредством которой передается газ между входным патрубком блока горелок и горелками.

3.1.9 ограничитель (restrictor): Устройство с насадкой, которое расположено в газовом тракте для того, чтобы обеспечить сброс давления и таким образом уменьшить давление газа в горелке до установленного значения для данного давления питания и скорости.

3.1.10 регулятор расхода газа (gas rate adjuster): Компонент, при помощи которого уполномоченное лицо может установить расход газа, поступающего к горелке, в соответствии с условиями эксплуатации.

Примечания

1 Регулировка может быть прогрессивной (винтовой регулятор) или дискретной (путем переключения ограничителей).

2 Регулировочный винт является регулятором расхода газа.

3 Регулировка данного устройства считается регулировкой расхода газа.

4 Заводской регулятор расхода газа считается несуществующим.

3.1.11 установка регулятора (setting an adjuster): Нейтрализация регулятора расхода газа такими средствами, как, например, винт, после того, как расход газа уже отрегулирован производителем или наладчиком при установке.

3.1.12 пломбирование регулятора (sealing an adjuster): Термин, применяемый к регулятору в том случае, когда любая попытка изменить настройку нарушает пломбирование или материал пломбы и делает такое вмешательство очевидным.

Примечание - Регулятор с заводской пломбой, т.е. регулятор, опломбированный производителем системы, считается несуществующим.

Регулятор считается несуществующим, если он был опломбирован в заводских условиях, т.е. производителем системы таким образом, чтобы стать бездействующим при номинальном давлении питания, соответствующем категории системы.

3.1.13 перевод регулятора или контроля в нерабочее положение (putting an adjuster or a control out of service): Регулятор или контроль (над температурой, давлением и т.д.) считается в нерабочем положении, если он выведен из рабочего состояния и опломбирован в таком положении. Тогда блок горелки работает так, как будто это устройство демонтировано.

3.1.14 форсунка (injector): Устройство, обеспечивающее подачу газа к горелке.

3.1.15 основная горелка (main burner): Горелка, которая служит для обеспечения термической функции системы.

3.1.16 розжиг (ignition device): Любое средство (пламя, электрическое устройство розжига или другое устройство), которое используется для розжига газа на запальной или основной горелке.

Примечание - Данное устройство может работать прерывисто или непрерывно.

3.1.17 запальная горелка (ignition burner): Горелка, пламя которой служит для основной горелки.

3.1.18 первичный регулятор подачи воздуха (primary aeration adjuster): Устройство, которое устанавливает нужный объем первичного воздуха согласно условиям подачи.

3.1.19 элементы системы для продуктов сгорания (combustion products circuit): Состоит из:

3.1.19.1 камера сгорания (combustion chamber): Часть прибора, в которой происходит процесс горения газовоздушной смеси.

3.1.19.2 выходное устройство газового канала (flue outlet): Часть системы типа B, которая соединена с газовым каналом для вывода продуктов сгорания.

3.1.19.3 отводное устройство для тяги (draught diverter): Устройство, которое размещается в сети продуктов сгорания для уменьшения воздействия тяги газового канала, а также нижней тяги на работу горелки и процесс горения.

3.1.19.4 устройство для вывода продуктов сгорания (POCED): Устройство для вывода продуктов сгорания, предназначенное для использования только с определенным прибором/системой и поставляемое вместе с прибором/системой или указанное в инструкции производителя.

3.1.20 устройство для установки рабочего диапазона (range-rating device): Компонент в блоке горелки, который используется для регулировки тепловой мощности блока горелки в пределах, установленных производителем, чтобы удовлетворять фактическим тепловым потребностям установки.

Данная регулировка может быть прогрессивной (например, использование регулировочного винта) или дискретной (например, путем переключения ограничителей).

3.1.21 нулевой регулятор (zero regulator): Устройство, которое поддерживает установленное давление нижнего потока между самим устройством и газовой насадкой на нулевом значении в фиксированных пределах независимо от колебаний в заданном диапазоне давления верхнего потока и отрицательного давления нижнего потока газовой насадки.

3.2.1 автоматическая система контроля горения (automatic burner control system): Система, включающая в себя программный блок и все элементы детектора пламени.

Различные функции автоматической системы контроля горения могут находиться в двух или более корпусах.

3.2.2 программный блок (programming unit): Устройство, реагирующее на сигналы, поступающие от устройств управления и обеспечения безопасности, подающее команды управления, управляющее последовательностью запуска, контролирующее работу горелок и обеспечивающее регулируемое выключение, и, при необходимости, защитное отключение или выключение питания.

Примечание - Работа программного блока обусловлена заранее заданной последовательностью действий и выполняется совместно с детектором пламени.

3.2.3 программа (programme): Последовательность операций управления, определяемая программным блоком, в которую входят операции включения, запуска, наблюдения и выключения горелки.

3.2.4 детектор пламени (flame detector): Устройство, которое обнаруживает и оповещает о возникновении пламени.

Примечание - Детектор пламени может состоять из сенсора пламени, усилителя и реле для передачи сигнала. Указанные части, с возможным исключением сенсора пламени, могут размещаться в едином блоке, предназначенном для использования вместе с программным блоком.

3.2.5 сигнал пламени (flame signal): Сигнал, подаваемый детектором пламени при наличии пламени.

3.2.6 имитация пламени (flame simulation): Сигнал, указывающий на наличие пламени при его отсутствии.

3.2.7 регулятор давления <*> (pressure regulator): Устройство, которое поддерживает постоянное давление на выходе прибора в установленных пределах вне зависимости от колебаний давления на входе.

--------------------------------

3.2.8 управляемый регулятор давления (adjustable pressure regulator): Регулятор, способный менять заданное давление.

3.2.9 устройство для наблюдения за пламенем (flame supervision device): Устройство, которое после поступления сигнала от детектора пламени обеспечивает подачу газа и прекращает подачу газа, когда пламя гаснет.

3.2.10 автоматический отсечной клапан (automatic shut-off valve): Устройство, которое автоматически открывает, закрывает и изменяет расход газа по сигналу от цепи управления и/или цепи аварийной защиты.

3.3.1 тепловая мощность Q (heat input): Количество энергии, используемое в единицу времени, соответствующее объемному или весовому расходу: использованная теплота сгорания, которая является высшей или низшей теплотой сгорания.

Примечание - Тепловая мощность измеряется в киловаттах (кВт) [EN 437:2003].

3.3.2 номинальная тепловая мощность Qn (nominal heat input): Тепловая мощность (кВт), заявленная производителем.

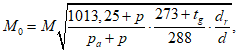

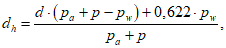

3.3.3 объемный расход V (volume flow rate): Объем газа, расходуемого прибором при непрерывной работе в единицу времени.

Примечание - Объемный расход газа выражается в м3/ч, дм3/ч или дм3/с [EN 437:2003].

3.3.4 массовый расход M (mass flow rate): Масса газа, расходуемого прибором при непрерывной работе в единицу времени.

Примечание - Единицы измерения - килограмм в час (кг/ч) или грамм в час (г/ч) [EN 437:2003].

3.3.5 устойчивость пламени (flame stability): Свойство пламени удерживаться у выходного отверстия горелки или в зоне приема пламени, предусмотренной конструкцией.

3.3.6 подъем пламени (flame lift): Полный или частичный подъем основания пламени из выходного отверстия горелки или зоны приема пламени, предусмотренный конструкцией.

Подъем пламени может стать причиной, вследствие которой пламя может погаснуть, т.е. гашение смеси воздуха и газа.

3.3.7 обратное движение пламени (light-back): Поступление пламени в корпус горелки.

3.3.8 обратное воспламенение на форсунке (light-back at the injector): Воспламенение газа на форсунке, что является результатом обратного движения пламени в горелку или распространения пламени вне горелки.

3.3.9 сажеобразование (sooting): Процесс, возникающий при неполном сгорании, характеризуется образованием сажи на поверхности деталей, которые контактируют с продуктами сгорания или с пламенем.

3.3.10 желтые верхушки пламени (yellow tipping): Процесс, при котором верхушки голубых конусов пламени при горении газовоздушной смеси окрашиваются в желтый цвет.

3.3.11 продувка (purge): Нагнетание воздуха через камеру сгорания и газовые каналы, чтобы удалить любые остатки смеси топливо-воздух и/или продуктов сгорания:

a) предварительная продувка: продувка в промежутке между сигналом пуска и активизацией розжига;

b) последующая продувка: продувка, которая выполняется сразу после отключения.

3.3.12 время первого защитного отключения <*> (first safety time): Интервал между активизацией клапана горелки розжига, пускового газового вентиля или главного газового вентиля (при соответствующих условиях) и выключением клапана запальной горелки, пускового газового вентиля или главного газового вентиля (при соответствующих условиях), если детектор пламени сообщает об отсутствии пламени в конце этого интервала.

--------------------------------

3.3.13 время вторичного защитного отключения (second safety time): Если время первого защитного отключения применимо только к горелке розжига или пламени при пуске газа, время вторичного защитного отключения - это интервал между активизацией главного газового вентиля и выключением главного газового клапана при условии, что детектор пламени сообщает об отсутствии пламени в конце этого интервала.

3.3.14 защитное время затухания (extinction safety time): Период времени между моментом, когда наблюдаемое пламя тухнет, и моментом, когда автоматическая система контроля горения запускает выключение горелки, переводя питание на автоматические отсечные клапаны.

3.3.15 пламя пускового газа (start-gas flame): Пламя, которое образуется при пуске газа на основной горелке или отдельной запальной горелке.

3.3.16 эксплуатационный режим системы (running condition of the system): Состояние системы, при котором горелка нормально функционирует под контролем программного блока и детектора пламени.

3.3.17 регулируемое выключение (controlled shut-down): Процесс, который немедленно подает питание на отсечной(ые) клапан(ы), например, в результате действия функции контроля.

3.3.18 защитное отключение (safety shut-down): Процесс заключается в незамедлительном отключении блока горелок при сигнале от устройства или датчика безопасности, или при ошибке в системе контроля горения, путем обесточивания выводов отсечных клапанов и устройства розжига.

3.3.19 энергонезависимое выключение питания (non-volatile lock-out): Защитное отключение горелки, после которого повторный пуск возможен только посредством ручного возврата горелки и никак иначе.

3.3.20 энергозависимое выключение питания (volatile lock-out): Защитное отключение горелки, после которого повторный пуск возможен только или посредством ручного возврата горелки, или путем отключения силового питания и его последующего включения.

3.3.21 восстановление искрового разряда (spark restoration): Процесс, при котором после исчезновения сигнала пламени, устройство розжига снова включается без прерывания общей подачи газа.

Примечание - Данный процесс заканчивается после восстановления рабочего состояния или энергозависимого или энергонезависимого выключения питания, если по истечении защитного времени пламя не появляется.

3.3.22 автоматический возврат (automatic recycling): Процесс, который после защитного отключения, автоматически повторяет полную последовательность запуска.

Примечание - Данный процесс заканчивается восстановлением рабочего состояния или энергозависимого или энергонезависимого выключения питания в случае, если по истечении защитного времени не появляется пламя или не была устранена причина ошибочного прерывания подачи газа.

3.4.1 теплота сгорания (calorific value): Количество тепла, образуемого при полном сгорании единицы объемного или массового расхода газа при постоянном давлении, равном 101,325 кПа (1013,250 мбар), при стандартных условиях подачи компонентов горючего газа (смеси газов) и отвода продуктов сгорания.

Различают:

a) высшую теплоту сгорания Hs, при которой вода, образующаяся при сгорании газа, конденсируется;

b) низшую теплоту сгорания Hi, при которой вода, образующаяся при сгорании газа, находится в парообразном состоянии.

Примечание - Единицы измерения:

a) мегаджоуль на кубический метр (мДж/м3) сухого газа при стандартных условиях; или

b) мегаджоуль на килограмм (мДж/кг) сухого газа [EN 437:2003].

3.4.2 относительная плотность d (relative density): Отношение массы равных объемов сухого газа и сухого воздуха, измеренных при одинаковых значениях давления и температуры.

3.4.3 число Воббе (Wobbe index)

Высшее число Воббе: Ws и низшее число Воббе: Wi (gross Wobbe index: Ws and net Wobbe index: Wi): Отношение теплоты сгорания газа на единицу объема и квадратный корень его относительной плотности при одинаковых нормальных условиях. Число Воббе будет высшее или низшее в зависимости от того, является ли использованная теплота сгорания высшей или низшей.

Примечание - Число Воббе измеряется в мегаджоуль на кубический метр (мДж/м3) сухого газа при стандартных условиях или мегаджоуль на килограмм (мДж/кг) сухого газа [EN 437:2003].

3.4.4 испытательное давление (test pressure): Давление газа, предназначенное для проверки безопасной работы приборов, работающих на газообразном топливе. Испытательные давления подразделяют на номинальное и предельное давления.

Примечание - Единица измерения: миллибар (мбар). 1 мбар = 102 Па [EN 437:2003].

3.4.5 номинальное давление Pn (normal pressure): Давление, при котором приборы работают в номинальном режиме на соответствующем испытательном газе [EN 437:2003].

3.4.6 предельное давление (limit pressure)

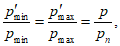

максимальное предельное давление pmax и минимальное предельное давление pmin (maximum limit pressure pmax and minimum limit pressure pmin): Давления, представляющие крайние значения в режиме питания прибора [EN 437:2003].

3.4.7 пара давлений (pressure couple): Сочетание двух четко выраженных давлений газоснабжения, которое применяется при наличии значительного различия между числами Воббе в пределах одного семейства или группы, в которой:

a) максимальное давление соответствует газу с низшим числом Воббе;

b) минимальное давление соответствует газу с высшим числом Воббе.

3.5.1 нормальные условия (reference conditions): В настоящем стандарте используются следующие стандартные условия:

a) температура 15 °C - для теплоты сгорания;

b) температура 15 °C и абсолютное давление 101,325 кПа (1013,250 мбар) - при определении объема сухого газа и воздуха.

3.5.2 холодное состояние (cold condition): Состояние прибора, которое требуется для некоторых видов испытаний и характеризуется тем, что незажженный блок горелки перед розжигом выдерживают при комнатной температуре до достижения термического равновесия.

3.5.3 горячее состояние (hot condition): Состояние прибора, которое требуется для некоторых видов испытаний и характеризуется тем, что прибор нагревают до термического равновесия при номинальной теплоте сгорания.

3.5.4 эквивалентное сопротивление, мбар (equivalent resistance): Сопротивление потоку, измеряемое на выходе системы и эквивалентное сопротивлению фактической тяги.

3.5.5 термическое равновесие (thermal equilibrium): Рабочее состояние системы, соответствующее определенной установке входа, при которой температура, °C, топочного газа не изменяется больше, чем на +/- 2% в течение 10 мин.

3.6.1 страна прямого назначения (direct country of destination): Страна, для которой данная система подлежит декларированию соответствия или сертификации и которая указана производителем как планируемая страна назначения. В момент представления системы на рынке и/или монтажа система должна работать без наладки или модификации на одном из газов, используемых в стране назначения, при соответствующем давлении питания.

Может быть перечислено несколько стран, если система с настоящим уровнем наладки может использоваться в каждой из этих стран.

3.6.2 страна непрямого назначения (indirect country of destination): Страна, для которой данная система подлежит декларированию соответствия или сертификации, но для которой не подходит данное состояние наладки. Должна быть произведена последующая модификация или наладка, чтобы обеспечить безопасную и правильную эксплуатацию системы в данной стране.

Газы в зависимости от числа Воббе подразделяют на три семейства, которые, в свою очередь, подразделяют на группы. В таблице 1 приведены семейства и группы газов, которые рассматриваются в настоящем стандарте.

Таблица 1

Семейство газа | Группа газа | Число Воббе при температуре 15 °C и давлении 101,325 кПа (1013,25 мбар), МДж/м3 | |

Минимальное | Максимальное | ||

Первое | A | 22,4 | 24,8 |

Второе | 39,1 | 54,7 | |

H | 45,7 | 54,7 | |

L | 39,1 | 44,8 | |

E | 40,9 | 54,7 | |

Третье | 72,9 | 87,3 | |

B/P | 72,9 | 87,3 | |

P | 72,9 | 76,8 | |

B | 81,8 | 87,3 | |

4.2.1 Категория I: системы категории I предназначены исключительно для использования газов одного семейства или одной группы.

a) Системы, предназначенные для работы только с газами первого семейства:

Категория I1a: системы, предназначенные только для работы с газами группы A первого семейства при заданном давлении (эта категория не используется).

b) Системы, предназначенные для работы с газами второго семейства:

Категория I2H: системы, предназначенные только для работы с газами группы H второго семейства при заданном давлении питания.

Категория I2L: системы, предназначенные только для работы с газами группы L второго семейства при заданном давлении питания.

Категория I2E: системы, предназначенные только для работы с газами группы E второго семейства при заданном давлении питания.

Категория I2E+: системы, предназначенные только для работы с газами группы E второго семейства при паре давлений (без регулировки системы). При необходимости регулятор давления газа не должен функционировать в диапазоне номинальных давлений пары давлений.

c) Системы, предназначенные для работы с газами третьего семейства:

Категория I3B/P: системы, предназначенные для работы с газами третьего семейства (пропан и бутан) при заданном давлении в системе питания.

Категория I3+: системы, предназначенные для работы с газами третьего семейства (пропан и бутан) при паре давлений без перенастройки системы, кроме возможной регулировки, для определенных видов систем, подачи воздуха для обеспечения горения (приточный воздух) для перенастройки с бутана на пропан и обратно. Установка устройства регулирования давления газа в этой системе не допускается.

Категория I3P: системы, предназначенные только для работы с газами группы P третьего семейства (пропан) при заданном давлении.

4.2.2 Категория II: Системы категории II предназначены для работы с газами двух семейств.

a) Системы, предназначенные для работы с газами первого и второго семейств:

Категория II1a2H: системы, предназначенные для работы с газами группы A первого семейства и газами группами H второго семейства. Применение газов первого семейства осуществляется при тех же условиях, что и для категории I1a. Применение газов второго семейства осуществляется при тех же условиях, что и для категории I2H.

b) Системы, предназначенные для работы с газами второго и третьего семейств:

Категория II2H3B/P: системы, предназначенные для работы с газами группы H второго семейства и газами третьего семейства. Применение газов второго семейства осуществляется при тех же условиях, что и для категории I2H. Применение газов третьего семейства осуществляется при тех же условиях, что и для категории I3B/P.

Категория II2H3+: системы, предназначенные для работы с газами группы H второго семейства и газами третьего семейства. Применение газов второго семейства осуществляется при тех же условиях, что и для категории I2H. Применение газов третьего семейства осуществляется при тех же условиях, что и для категории I3+.

Категория II2H3P: системы, предназначенные для работы с газами группы H второго семейства и газами группы P третьего семейства. Применение газов второго семейства осуществляется при тех же условиях, что и для категории I2H. Применение газов третьего семейства осуществляется при тех же условиях, что и для категории I3P.

Категория II2L3B/P: системы, предназначенные для работы с газами группы L второго семейства и газами третьего семейства. Применение газов второго семейства осуществляется при тех же условиях, что и для категории I2L. Применение газов третьего семейства осуществляется при тех же условиях, что и для категории I3B/P.

Категория II2L3P: системы, предназначенные для работы с газами группы L второго семейства и газами группы P третьего семейства. Применение газов второго семейства осуществляется при тех же условиях, что и для категории I2L. Применение газов третьего семейства осуществляется при тех же условиях, что и для категории I3P.

Категория II2E3B/P: системы, предназначенные для работы с газами группы E второго семейства и газами третьего семейства. Применение газов второго семейства осуществляется при тех же условиях, что и для категории I2E. Применение газов третьего семейства осуществляется при тех же условиях, что и для категории I3B/P.

Категория II2E+3+: системы, предназначенные для работы с газами группы E второго семейства и газами третьего семейства. Применение газов второго семейства осуществляется при тех же условиях, что и для категории I2E+. Применение газов третьего семейства осуществляется при тех же условиях, что и для категории I3+.

Категория II2E+3P: системы, предназначенные для работы с газами группы E второго семейства и газами группы P третьего семейства. Применение газов второго семейства осуществляется при тех же условиях, что и для категории I2E+. Применение газов третьего семейства осуществляется при тех же условиях, что и для категории I3P.

4.2.3 Категория III: системы категории III предназначены для работы с газами трех семейств. Данная категория в основном не используется.

Примечание - Приборы категории III, допущенные к применению в некоторых странах, приведены в приложении A (см. A.3).

4.3.1 Общие положения

Системы по способу удаления продуктов сгорания и подаче воздуха для горения подразделяют на несколько типов.

4.3.2 Тип B

Система, предназначенная для соединения с вытяжной трубой, которая удаляет продукты сгорания из помещения, в котором находится система. Воздух для горения поступает непосредственно из помещения. Настоящий стандарт распространяется на следующие типы:

a) тип B5: система типа B без отводного устройства для тяги предназначена для соединения через газоход к устройству вытяжной трубы.

Системы, в которых воздух для горения и продукты сгорания подаются и выводятся механическим способом, делятся на два типа:

b) тип B52: система типа B5, оснащенная вентилятором нижнего потока камеры сгорания/теплообменника (этот тип рассматривается в настоящем стандарте);

c) тип B53: система типа B5, оснащенная вентилятором верхнего потока камеры сгорания/теплообменника (этот тип не рассматривается в настоящем стандарте).

Допустимые виды операций для перенастройки систем соответствующих категорий с газа одной группы или семейства на газ другой группы или семейства и/или для адаптации к разным давлениям газоснабжения приводятся ниже для каждой категории.

Рекомендуется выполнять эти операции без отключения системы.

a) Категории I2H, I2L, I2E, I2E+: система без модификации;

b) Категория I3B/P: система без модификации;

c) Категория I3+: замена форсунки или калиброванной насадки, но только для того, чтобы перейти от одной пары давлений к другой (например, от 28 - 30/37 до 50/67 мбар или обратно);

d) Категория I3P: без изменений при перенастройке на другой газ. Для изменяющегося давления необходима замена форсунки и регулировка расхода газа.

5.1.1.2 Категория II

5.1.1.2.1 Категории систем, предназначенных для работы с газами первого и второго семейств

Регулировка расхода газа и, при необходимости, замена форсунки, ограничителя и регулятора.

Регулировка расхода газа для запальной горелки при помощи регулятора или посредством замены форсунки или ограничителя и (если необходимо) полной замены запальной горелки или ее некоторых частей.

Отключение регулятора в соответствии с 5.2.6.

Регулировки и замена компонентов необходимы только при переходе от газа первого семейства к газу второго семейства или наоборот.

5.1.1.2.2 Категории систем, предназначенных для работы с газами второго и третьего семейств

Регулировка расхода газа и, при необходимости, замена форсунки, ограничителя и регулятора.

Регулировка расхода газа для запальной горелки при помощи регулятора или посредством замены форсунки или ограничителя и (если необходимо) полной замены запальной горелки или ее некоторых частей.

Отключение регулятора в соответствии с 5.2.6.

Отключение регулятора(ов) расхода газа в соответствии с 5.2.1 и 5.2.2, если применимо. Регулировки и замена компонентов необходимы только:

a) при переходе с газа второго семейства на газ третьего семейства или обратно;

b) при переходе от одной пары давлений бутана/пропана к другой (например, от 28 - 30/37 до 50/67 мбар).

Примечание - Системы категории III, используемые в некоторых странах, приведены в приложении A (см. A.4.2.3).

Качество и толщина материалов, используемых в производстве системы (включая POCED) должны быть такими, чтобы:

a) изменения конструкционных и эксплуатационных характеристик не влияли на безопасность системы при нормальных условиях эксплуатации и технического обслуживания;

b) обеспечить достаточный срок службы.

При монтаже систем в соответствии с инструкцией производителя все детали конструкции, включая теплообменник и POCED в приборах типов B4 и B5, должны выдерживать механические, химические и тепловые воздействия, возникающие во время работы при заданных условиях эксплуатации.

В газовых коммуникациях не допускается применять материалы из меди, если их температура превышает 100 °C.

Не следует применять асбест или материалы, содержащие асбест.

Для газовых коммуникаций не допускается применять припои с температурой плавления ниже 450 °C.

5.1.3 Доступность при техническом обслуживании и эксплуатации

Компоненты и элементы управления должны быть расположены так, чтобы регулировка, техническое обслуживание или замена были легкодоступны и выполнялись без демонтажа радиационной трубы. При необходимости, должны быть установлены смотровые люки или съемные панели.

Съемные детали при техническом обслуживании или ремонте должны быть легкодоступными. Правильная установка деталей не должна вызывать затруднений. Возможность неправильной установки и монтажа, которая может вызвать опасность или привести к повреждениям прибора или его устройств регулировки, должна быть исключена.

Те детали системы, которые не снимаются и демонтаж которых может повлиять на безопасность, должны извлекаться только при помощи инструментов.

5.1.4 Средства изоляции

5.1.4.1 Герметичность газовой сети

Отверстия (например, для винтов, болтов), предназначенные для монтажа узлов системы, не должны открываться в газовые каналы. Толщина стенки между отверстиями (включая резьбы) и газовыми каналами должна быть не менее 1 мм.

Герметичность газового тракта и соединений, которые демонтируют при техническом обслуживании на местах, должна обеспечиваться только с помощью механических уплотнений (например, соединения металла с металлом, кольцевые уплотнения или прокладки), исключение составляет уплотняющий компаунд, а именно изоляционная лента, мастика или паста. Герметичность проверяется после каждого демонтажа и сборки.

Уплотняющие компаунды могут использоваться в постоянных резьбовых соединениях. Уплотняющий материал должен сохранять свою эффективность при нормальных условиях эксплуатации.

5.1.4.2 Герметичность сети горения

Герметичность сети горения обеспечивается только механическими соединениями, исключение составляют те детали, которые не демонтируются для текущей профилактики и могут быть соединены мастикой или пастой таким образом, чтобы гарантировать постоянную герметичность при нормальных условиях эксплуатации [см. 8.2.2.1, c)].

5.1.5.1 Воздухоприемники

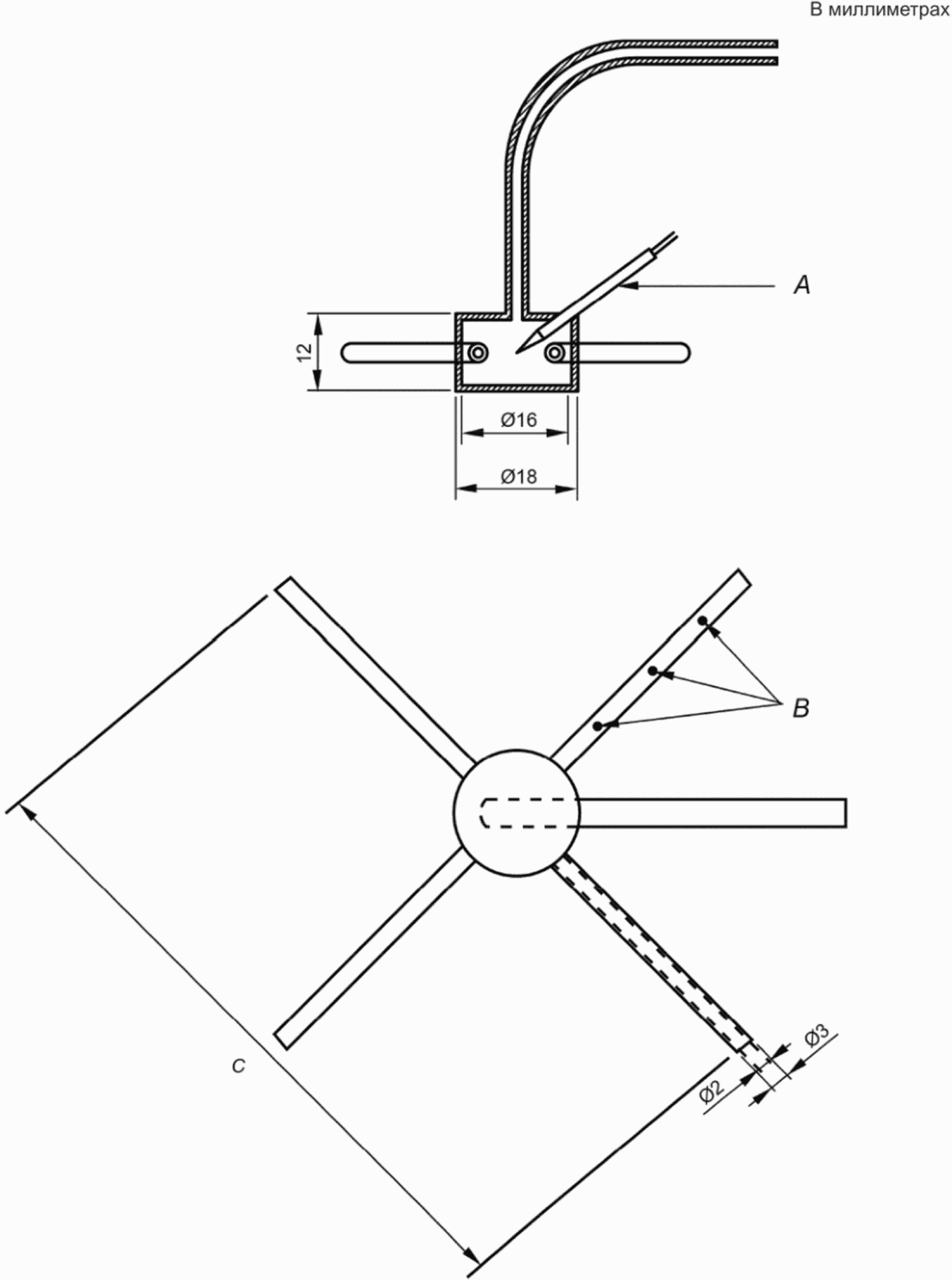

Все отверстия для подачи воздуха в систему должны быть надежно защищены от случайного закрытия. Кроме того, такие отверстия должны быть защищены от попадания шарика диаметром 16 мм, направленного с силой 5 Н. Поперечное сечение воздушных проходов не должно быть регулируемым.

5.1.5.2 Сеть горения

Поперечное сечение сети горения должно регулироваться с помощью одной или нескольких заслонок, чтобы обеспечить корректировку заданных лимитов всасывания в зоне горения, в соответствии с указаниями производителя для правильной работы системы.

Заслонки, которые должны поставляться производителем, должны быть отрегулированы, замкнуты и опломбированы.

При полном закрытии заслонки, не менее 2% площади поперечного сечения трубы должно оставаться открытым в целях вентиляции газов.

5.1.5.3 Выходное устройство газового канала

Выходное устройство газового канала (POCED) должно быть включено в комплект поставки производителя или указано в инструкции производителя. Спецификация должна включать в себя описание канала, включая отводы, конструкционные материалы и основные параметры (например, в длину, диаметр, толщину или глубину вставки).

Производитель должен указать минимальное и максимальное эквивалентное сопротивление. Инструкция производителя должна предоставлять подробную информацию для расчета эквивалентного сопротивления (например, допуски, которые должны быть сделаны для отводов).

Если прибор рассчитан на присоединение к вытяжной трубе с входным отверстием, расположенным в наружной стене, то производитель или поставляет концевой блок для крепления с вытяжной трубой, или указывает тип этого устройства. Устройство защиты от ветра не должно пропускать шар диаметром 16 мм, к которому приложено усилие 5 Н.

Если POCED устанавливается в соответствии с инструкциями производителя так, что его выход (когда любой терминал вместе с прибором, или указанного в инструкции производителя), выходит за пределы внешней поверхности здания более чем на 1,5 м, этот канал не производит какой-либо постоянной деформации при испытаниях под воздействием ветра, см. в EN 1859:2000 (4.3.2).

Входной патрубок горелки должен быть одним из следующих типов:

a) резьбовое соединение, в соответствии с ISO 228-1:2000. В этом случае конец газового входного патрубка должен иметь плоскую кольцевую поверхность не менее 3,0 мм в ширину для размеров резьбы 1/2 и 3/8 и не менее 2,5 мм в ширину для размеров резьбы 1/4, для того, чтобы имелась возможность для вставки уплотнительной шайбы. Более того, при наличии на конце газового входного патрубка резьбы с номинальным размером 1/2, должна быть предусмотрена возможность присоединения датчика с диаметром 12,3 мм на глубину не менее 4,0 мм;

b) резьбовое соединение, в соответствии с EN 10226-1:2004 или EN 10226-2:2005;

d) прямая трубка не менее 30 мм в длину, с цилиндрическим, гладким и чистым окончанием, для того чтобы подсоединить компрессионный фитинг, как указано в перечислении c) 5.1.6;

e) фланцевое соединение, в соответствии с ISO 7005-1:1992, ISO 7005-2:1988 или ISO 7005-3:1988.

Примечание - Положения входных патрубков, преобладающих в различных странах, указаны в A.5.

Газовый входной патрубок должен быть закреплен таким образом, чтобы соединения для подачи газа могли быть обеспечены без нарушения каких-либо элементов управления и газоотводных компонентов системы.

5.1.7 Подтверждение операции

Каждый блок горелки должен иметь средство для наблюдения за пламенем запальной горелки во время пуска и последующей работы. Если это смотровое окно, то оно должно располагаться в зоне высокой температуры, закрываться термостойким стеклом с герметичной термостойкой изоляцией.

Пользователь должен иметь постоянную возможность убедиться, что горелка работает или произошло энергонезависимое/энергозависимое выключение питания там, где:

a) используются зеркала и стекла, их оптические свойства не должны ухудшиться по завершении испытаний, указанных в настоящем стандарте;

b) используются индикаторные лампочки, их назначение должно быть четко зафиксировано на системе, или табличке, или на маркировке согласно 8.1.2. Цепь световой индикации проектируется и монтируется таким образом, чтобы:

1) она указывала, когда пламя горит, и, если это запальная горелка, показывала, что основная горелка работает;

2) любая неполадка в схеме световой индикации не должна влиять на эксплуатацию любого устройства безопасности или нарушать работу системы.

5.1.8 Электрическое оборудование

Электрическое оборудование системы должно быть спроектировано и сконструировано таким образом, чтобы избежать опасности электрического происхождения и должно соответствовать требованиям EN 60335-2-102:2006.

Электронные составные части или системы, входящие в состав прибора, по требованиям электромагнитной совместимости (помехоустойчивости) должны соответствовать EN 298:2003.

При маркировке системы производитель указывает степень защиты системы в соответствии с EN 60529:1992, а также:

a) степень защиты людей от соприкосновения с опасными электрическими составными частями внутри корпуса системы;

b) степень защиты электрического оборудования, расположенного внутри корпуса системы, при попадании воды.

5.1.9 Безопасность работы при колебаниях, отключении и восстановлении вспомогательной энергии

Отключение и последующее возобновление электрического питания в какой-либо момент времени при пуске или работе системы должно вызвать длительную безопасную работу, энергонезависимое выключение питания или защитное отключение, за которым последует автоматический повторный пуск.

Отключение и последующее возобновление электрического питания не должно приводить к снятию энергонезависимого выключения питания, за исключением случаев, когда система предназначена для сброса с помощью выключения и для подачи электроэнергии в систему, например в энергонезависимое выключение питания. Такая перенастройка должна быть возможной, если прерывание и последующее возобновление подачи напряжения не может привести к аварийному состоянию системы.

Примечание - Требования и методы испытаний, касающиеся нормальных и аварийных колебаний вспомогательной энергии, приведены в 6.6.1 d).

5.1.10 Двигатели и вентиляторы

Направление вращения двигателей и вентиляторов должно быть четко обозначено.

Ременная передача должна быть спроектирована или установлена таким образом, чтобы обеспечить безопасность оператора.

Должна быть предусмотрена возможность регулировки натяжения ремня. Регулировку осуществляют с помощью стандартного инструмента.

Двигатели и вентиляторы должны устанавливаться таким образом, чтобы шум и вибрации были минимальными.

Места для смазки (при наличии) должны быть легкодоступными.

Отклонение в работе любого защитного устройства не будет блокировано контрольным устройством.

Система не должна содержать органы управления, которыми пользователь мог бы манипулировать, когда система работает в нормальном режиме.

Системы категорий I2H, I2L, I2E, I2E+, I3B/P, I3P, II2H3B/P, II2H3+, II2H3P, II2L3B/P, II2E3B/P, II2E+3+ и II2E+3P не должны оснащаться устройствами предварительной настройки расхода газа. Однако для категорий систем, оснащенных регулятором давления, за исключением системы категории II2E+3+, может быть предусмотрен регулятор расхода газа, состоящий из регулировочного винта на газовом регуляторе.

Системы категории II1a2H должны иметь регулятор расхода газа для газов первого семейства.

Системы из категории II2H3+, имеющие регулятор расхода газа, можно вывести из рабочего режима, когда в эти системы будет поступать газ третьего семейства. Это также касается систем из категории II1a2H, когда в них поступает газ из второго семейства. Системы из категории II2E+3P, имеющие регулятор расхода газа, можно вывести из рабочего режима полностью или частично (см. 5.2.6), когда в эти системы будет поступать газ из второго семейства.

Регуляторы должны устанавливаться только с помощью инструмента и фиксироваться в рабочем положении.

Это устройство является необязательным в системе.

Для систем из категории II1a2H регулятор расхода газа и устройство для установки рабочего диапазона может быть одним и тем же приспособлением. Однако, если регулятор расхода газа должен быть опломбирован полностью или частично, когда в систему поступает газ из второго семейства, то регулятор или его опломбированная часть больше не будут использоваться в качестве устройства для установки рабочего диапазона.

Использование регуляторов подачи воздуха не разрешается.

5.2.5 Ручное управление

5.2.5.1 Применение

Клапаны, кнопки или электрические выключатели, приводимые в действие вручную, необходимые для настройки и ввода прибора в эксплуатацию, поставляют или устанавливают в соответствии с инструкцией по монтажу производителя, если они не являются составными частями прибора.

5.2.5.2 Ручные клапаны

Ручные клапаны должны иметь поворот на 90°.

Ручные клапаны должны легко приводиться в действие и исключать возможность их ошибочного применения. В рабочем состоянии должны легко различаться положения "ОТКРЫТО" и "ЗАКРЫТО".

Если система оборудована отсечным клапаном, являющимся составной частью системы, то этот клапан должен быть легкодоступным и выдерживать давление, в 1,5 раза превышающее максимальное присоединительное давление.

Ручные клапаны, используемые исключительно для работы в положении "ОТКРЫТО/ЗАКРЫТО", должны фиксироваться в положениях "ОТКРЫТО" и "ЗАКРЫТО".

Регуляторы должны соответствовать EN 88-1:2007.

Если не установлен нулевой регулятор, в системе, работающей с газами первого и второго семейства, подача газа на горелку или на любую запальную горелку контролируется интегральным регулятором, установленным в верхнем потоке автоматических отсечных клапанов, если он не вмонтирован в многофункциональное контрольное устройство.

Для систем, работающих с газом третьего семейства, установка регулятора не является обязательной.

Конструкция и легкий доступ к регулятору должны обеспечивать быструю установку или отключение его после перенастройки на другой газ. Должны быть предприняты меры по предотвращению несанкционированного доступа к устройству.

В системах категорий I2E+, II2E+3+ и II2E+3P допускается установка регулятора давления газа, однако он не должен функционировать в диапазоне пары давлений второго семейства, т.е. от 20 до 25 мбар. При работе систем категорий II2E+3+ и II2E+3P c газами второго семейства при необходимости должно быть предусмотрено полное или частичное отключение регулятора, чтобы приборы не функционировали в диапазоне пары давлений второго семейства, т.е. от 20 до 25 мбар.

5.2.7 Многофункциональные контрольные устройства

Многофункциональные контрольные устройства должны соответствовать EN 126:2004.

5.2.8 Автоматические отсечные клапаны

Автоматические отсечные клапаны должны соответствовать EN 161:2007.

Подача газа к основной горелке должна контролироваться двумя автоматическими отсечными клапанами, присоединяемыми к газовой линии последовательно; при использовании клапанов класса A или класса B, класса A, класса B, класса C или класса J. При использовании клапана класса J должен использоваться сетчатый фильтр, который не пропускает частицу размером 0,2 мм. Фильтр монтируется в верхнем потоке клапана класса J.

Старт подачи газа должен контролироваться автоматическим отсечным клапаном класса A или класса B.

Этот клапан может быть клапаном верхнего потока в подаче газа на основную горелку (клапан класса B), и немедленно подача газа будет осуществляться из нижнего потока этого клапана. Там, где пусковая подача газа контролируется только одним автоматическим отсечным клапаном, тепловая мощность во время розжига не должна превышать 1 кВт или 5% тепловой мощности основной горелки, в зависимости от того, что меньше.

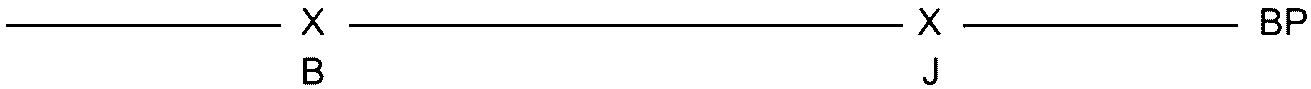

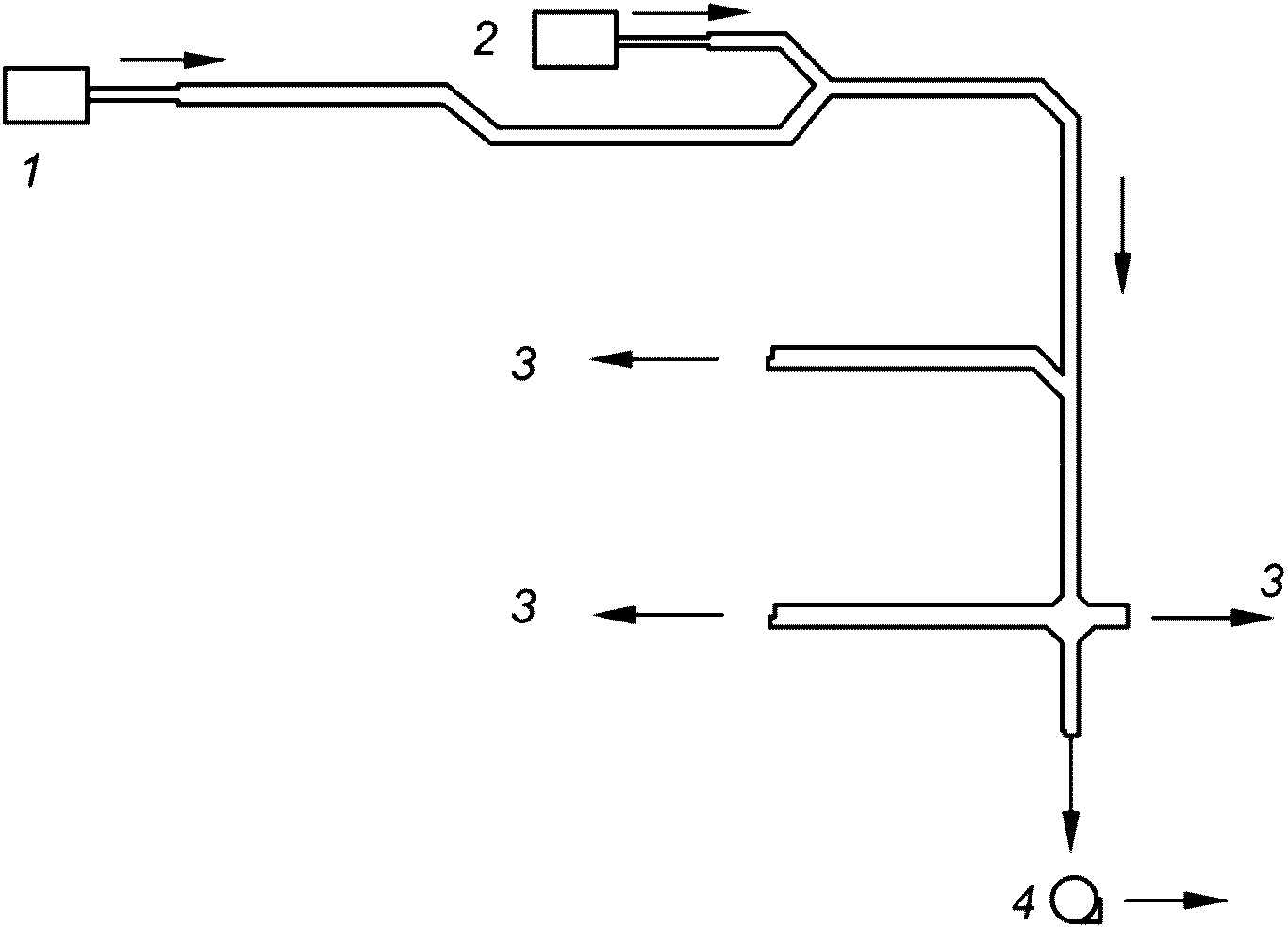

Расположение, представленное на рисунке 1, дано в качестве примера. Допустимо любое другое расположение с эквивалентным уровнем защиты.

a) Системы с одной запальной горелкой, тепловая мощность

которой не превышает 1 кВт или 5% от тепловой мощности

основной горелки

b) Системы с прямым розжигом основной горелки

BA - запальная горелка; BP - основная горелка

5.2.9 Газовые фильтры

Сетчатый фильтр должен монтироваться на входе любого блока горелки с автоматическим(ими) отсечным(ыми) клапаном(ами), чтобы предотвратить попадание инородного тела. Фильтр может составлять единое целое с автоматическим отсечным клапаном верхнего потока. Максимальный размер отверстия фильтра должен быть не более 1,5 мм, а ячейка фильтра не должна пропускать частицу размером 1 мм.

В газовых сетях с несколькими автоматическими отсечными клапанами монтируется только один сетчатый фильтр при условии, что он обеспечивает адекватную защиту всем клапанам.

На клапанах со срезающим действием (самоочищающиеся) и на клапанах размером 1/2 (или DN 15) или меньше сетчатый фильтр может не устанавливаться.

Если регулятор установлен в верхнем потоке автоматического(их) отсечного(ых) клапана(ов), сетчатый фильтр может монтироваться в верхней части регулятора.

5.2.10 Термостаты

Встроенные механические термостаты должны соответствовать EN 257.

5.2.11 Устройство для пробы воздуха

Каждая система должна быть оснащена устройством для контроля подачи воздуха во время предварительной продувки, розжига и работы горелки [см. 6.6.1 e) и 6.6.2].

На каждом блоке горелки устанавливается сенсор.

Перед запуском системы устройство для пробы воздуха испытывается в среде без притока воздуха. Неудачное испытание не позволит запустить систему.

Сбой в подаче потока воздуха во время предварительной продувки, розжига и работы горелки станет причиной энергонезависимого/энергозависимого выключения питания и защитного отключения. Повторный запуск может произойти только после автоматического возврата.

Система контроля должна быть сконструирована таким образом, чтобы каждые 24 часа датчик давления выполнял не менее одной проверки в состоянии "без воздушного потока".

5.2.12 Автоматическая система контроля горения

5.2.12.1 Общие положения

Каждый блок горелки должен быть оснащен автоматической системой контроля горения, соответствующей EN 298:2003.

5.2.12.2 Устройства с ручным управлением

Ошибочное приведение в действие кнопок, выключателей и т.д. или их неправильная установка не должны влиять на безопасную работу автоматической системы контроля горения.

При проведении испытаний согласно 7.2.1 быстрая установка в положения "включено" и "выключено" всех указанных устройств должна быть безопасной.

5.2.12.3 Предварительная продувка

Непосредственно перед каждой попыткой розжига или открытия автоматических отсечных клапанов, систему необходимо продуть.

В условиях проведения испытаний, описанных в 7.2.2, период продувки должен составлять не менее 10 секунд.

5.2.12.4 Детектор пламени

На каждом блоке горелки детектор пламени должен включать средства для предотвращения энергоснабжения любого газового клапана и устройства розжига, если пламя или условия имитации пламени присутствуют при старте.

В случае проблем с пламенем при эксплуатации, устройство обнаружения пламени должно инициировать одно из следующих действий:

a) энергозависимое выключение питания; или

b) энергонезависимое выключение питания; или

c) одно из следующих условий, если эти попытки не вызывают аварийных состояний:

1) защитное отключение с последующим автоматическим повторным пуском или

2) восстановление искры.

Время закрытия автоматических отсечных клапанов детектором пламени при затухании пламени не должно превышать двух секунд. Данное условие должно быть проверено в условиях испытания, описанных в 7.2.4. Несмотря на это требование, в случае использования системы восстановления искры, это время может быть увеличено для повторного розжига, но не должно превышать время первого защитного отключения.

5.2.12.5 Образование пламени при пуске газа

Пламя пускового газа должно быть образовано основной горелкой или отдельными запальными горелками.

Время первого защитного отключения не должно превышать 20 секунд, защитное время должно быть указано производителем системы и подтверждено испытаниями, описанными в 7.2.3.

Искра розжига (или другие средства розжига) должна быть обесточена до выполнения предварительной продувки и во время или по окончании времени первого защитного отключения.

Автоматический отсечной клапан подачи газа при старте не должен включаться до появления искры розжига (или другого средства розжига).

Если пламя пускового газа не обнаружено по окончании времени первого защитного отключения, должно сработать энергозависимое или энергонезависимое выключение питания.

Автоматические отсечные клапаны основного газового потока не включаются и не подают основной газовый поток на горелку, пока не появится пусковое пламя.

Автоматический отсечной клапан верхнего потока в основной подаче газа может разрешить пусковую подачу газа там, где газ подается из нижнего потока первого основного автоматического отсечного клапана.

5.2.12.6 Прямое образование пламени на основной горелке

Время первого защитного отключения не должно превышать 10 секунд, защитное время должно быть указано производителем системы и подтверждено испытаниями, описанными в 7.2.3.

Искра розжига (или другие средства розжига) должна быть обесточена до выполнения предварительной продувки и во время или по окончании защитного времени.

Если используется устройство розжига с горячей поверхностью, подача энергии на устройство розжига должна осуществляться таким образом, чтобы источник поджига был способен разжечь входящий газ, до открытия газовых клапанов.

Автоматический отсечной клапан подачи газа при старте должен быть обесточен пока искра розжига (или другое средство розжига) находится под напряжением. Если основное пламя не обнаружено по окончании периода розжига, должно сработать энергозависимое или энергонезависимое выключение питания.

5.2.12.7 Выключение

Детектор пламени и устройство для пробы воздуха должны действовать на закрытие автоматических отсечных клапанов в блоке горелок. При выключении, подача энергии на вентиляторы не должна прекращаться до обесточивания автоматических отсечных клапанов. Продувка в данном случае не обязательна.

5.2.12.8 Устройства дистанционного управления

Приборы с дистанционным управлением, которые могут управляться с помощью регулятора температуры или таймера, должны подключаться к электрической сети без нарушения каких-либо внутренних соединений в приборе.

5.3.1 Общие положения

В соответствии с инструкциями производителя, розжиг прибора должен осуществляться с легкодоступного места электрическими и другими подходящими устройствами розжига, которые встроены в систему.

Запальные горелки и устройства розжига должны быть сконструированы таким образом, чтобы избежать уменьшения и исчезновения пламени под воздействием, продуктов сгорания, перегрева, конденсации, коррозии или падающих предметов.

Запальные горелки и устройства розжига и их крепления должны быть сконструированы для правильного расположения в отношении каждой части и горелки, с которыми они эксплуатируются.

5.3.2 Устройство розжига основной горелки

Основная горелка должна оснащаться запальной горелкой или соответствующим устройством прямого розжига.

5.3.3 Запальные горелки

Если для различных газов используют сменные запальные горелки, то они должны быть взаимозаменяемы, легко устанавливаться и иметь соответствующую маркировку. Данные требования распространяются на сменные форсунки. Форсунки должны иметь стойкую маркировку и заменяться только с помощью специального инструмента.

Для предотвращения выключения питания запальной горелки должны быть защищены от проникновения вместе с газом инородных тел.

Площадь поперечного сечения каналов для пламени не должна быть регулируемой.

Горелки должны быть расположены и установлены таким образом, чтобы смещение было невозможным. Возможность демонтажа горелки без инструментов должна быть исключена.

5.5.1 Диагностическая точка давления газа

Каждый прибор должен иметь минимум две диагностические точки давления газа. Одна должна быть расположена в верхнем потоке первого контрольного и защитного устройства, вторая - в нижнем потоке последнего контрольного устройства расхода газа. Расположение точек тщательно подбирается, чтобы обеспечить выполнение замеров.

Диагностические точки должны иметь наружный диаметр  и длину не менее 10 мм и для подключения трубки с минимальным внутренним диаметром, не превышающим 1 мм.

и длину не менее 10 мм и для подключения трубки с минимальным внутренним диаметром, не превышающим 1 мм.

и длину не менее 10 мм и для подключения трубки с минимальным внутренним диаметром, не превышающим 1 мм.

и длину не менее 10 мм и для подключения трубки с минимальным внутренним диаметром, не превышающим 1 мм.5.5.2 Диагностические точки давления воздуха

Кроме того, диагностическая точка давления должна быть установлена для измерения всасывания воздуха в каждый патрубок [см. 8.2.2.1 n)].

Каждая форсунка и съемный ограничитель должны иметь нестираемые средства идентификации. Должна быть обеспечена возможность замены каждой форсунки и ограничителя без необходимости перемещения конструкции с установленного положения. Тем не менее, форсунки должны демонтироваться только с помощью инструментов.

Газовый тракт должен быть герметичным.

Газовый тракт является герметичным, если утечка в соответствии с 7.3.1.1 не превышает 100 см3/ч независимо от количества компонентов в блоке горелки, включенных последовательно или параллельно.

Герметичность сети горения в верхнем потоке вентилятора проверяется в соответствии с 6.7.

При испытании в условиях, описанных в 7.3.1.2, темп утечки воздуха с любой части коммуникации для отвода продуктов сгорания, включая POCED, который находится в нижнем потоке вентилятора, не должен превышать 0,10 м3/ч на кВт от номинальной тепловой мощности.

При измерении в условиях, описанных в 7.3.2.2, тепловая мощность при номинальном давлении должна составлять +/- 5% номинальной тепловой мощности.

При измерении в условиях, описанных в 7.3.2.3, тепловая мощность при номинальном давлении должна составлять +/- 5% тепловой мощности при пуске газа, заявленной производителем.

Однако этот допуск увеличивается до +/- 10% там, где форсунка имеет диаметр 0,5 мм или меньше.

6.2.3 Устройство настройки тепловой мощности

Для приборов, оснащенных устройством настройки тепловой мощности, которое по функциям аналогично устройству предварительной настройки расхода газа, установка в соответствии с 7.3.2.4 должна обеспечивать:

a) настройку номинальной тепловой мощности в пределах +/- 5% от номинальной тепловой мощности, указанной производителем, если устройство настройки тепловой мощности находится в положении, при котором достигается ее максимальное значение;

b) настройку минимальной тепловой мощности в пределах +/- 5% от минимальной тепловой мощности, указанной производителем, если устройство настройки тепловой мощности находится в положении, при котором достигается ее минимальное значение.

6.3.1 Температура боковых стенок и верхней части прибора

При испытании прибора в соответствии с 7.3.3.3.1, температура боковых стенок и верхней части прибора не должна превышать температуру окружающей среды больше, чем на 50 К.

6.3.2 Температура деталей конструкции

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: пункт 7.3.3.4 отсутствует. |

При испытаниях прибора в соответствии с 7.3.3.2 и 7.3.3.4 максимальное значение температуры деталей конструкции не должно превышать максимально допустимое значение, указанное производителем.

При испытании прибора в соответствии с 7.3.3.3.1 внешняя температура любой части POCED, установленного в соответствии с инструкцией производителя на расстоянии не менее 25 мм от воспламеняющихся частей здания, не должна превышать температуру окружающей среды больше, чем на 50 К.

Если в соответствии с инструкциями производителя требуется, чтобы POCED был установлен в пределах другого прохода, рукава или изоляции при прохождении через воспламеняющуюся стену или потолок, внешняя температура этого прохода, рукава или изоляции не должна превышать температуру окружающей среды больше, чем на 50 К при условиях, заданных в 7.3.3.3.2.

6.4.1 Розжиг и перекрестное разжигание

Правильный и плавный розжиг и перекрестное разжигание должны обеспечиваться при наличии испытательных условий, указанных в 7.3.4.1.1.

Когда скорость газа в любой запальной горелке уменьшается при испытательных условиях, указанных в 7.3.4.1.2, до минимальной, то для того, чтобы поддержать подачу газа на основную горелку, будет обеспечен правильный и плавный розжиг основной горелки без чрезмерного шума.

Там, где газопровод спроектирован таким образом, что газ в запальную горелку поступает из промежутка между газовыми вентилями основной горелки, должна быть гарантия, что розжиг запальной горелки в условиях, описанных в 7.3.4.1.3, не создаст аварийной ситуации.

При испытательных условиях, описанных в 7.3.4.1.4, розжиг любой запальной или основной горелки при прямом розжиге будет безопасным и без чрезмерного шума, если произойдет с задержкой, которая будет на 50% длиннее, чем защитное время, заявленное производителем.

6.4.2 Устойчивость пламени

В условиях испытаний, описанных в 7.3.4.2, пламя должно быть устойчивым. Небольшая тенденция для поднятия пламени в момент розжига является приемлемой, но при нормальной эксплуатации пламя должно быть устойчивым.

При испытании в соответствии с условиями, описанными в 7.3.5, темп не должен отличаться более чем на 7,5% и минус 10% для первого семейства газов, и более чем на +/- 5% для второго и третьего семейства газов, от начальной скорости, полученной при этих условиях.

6.6.1 Все системы (условия безветрия)

При использовании эталонного испытательного газа при условиях, описанных в 7.3.6.2:

a) для испытания N 1, концентрация угарного газа CO в сухих неразбавленных продуктах сгорания не должна превышать 0,1%;

b) для испытания N 2, концентрация угарного газа CO в сухих неразбавленных продуктах сгорания не должна превышать 0,2%;

c) для испытания N 3, концентрация угарного газа CO в сухих неразбавленных продуктах сгорания не должна превышать 0,2%.

При использовании предельного газа с образованием нагара в тех же условиях и эксплуатировании системы в течение 3 циклов по 30 минут во включенном состоянии и 30 минут в выключенном состоянии, на внутренней поверхности радиационной трубы и вентиляторе не будет отложений сажи.

При использовании эталонного испытательного газа при номинальном давлении и напряжении питания, которое изменяется в соответствии с 7.3.6.2:

d) для испытания N 4, концентрация CO в сухих неразбавленных продуктах сгорания не должна превышать 0,2%.

В этих условиях нужно удостовериться, что система осуществляет розжиг и продолжает работать.

При использовании эталонного испытательного газа при номинальном давлении и напряжении вентилятора, которое уменьшается в условиях, описанных в 7.3.6.2:

e) для испытания N 5, концентрация CO в сухих неразбавленных продуктах сгорания не должна превышать 0,2%.

При использовании эталонного испытательного газа в условиях, описанных в 7.3.6.3, концентрация CO в сухих неразбавленных продуктах сгорания не должна превышать 0,2%.

В условиях, описанных в a) 7.3.6.3, в точке выключения увеличение давления на выходе должно быть не менее 0,75 мбар для настенных систем и 0,5 мбар для систем с вертикальным вытяжным каналом.

После испытания системы в условиях, описанных в 7.3.7, должны быть соблюдены следующие требования:

a) требования 6.6.1 a);

b) при проверке требований 6.7 a) не должно быть существенных отложений сажи, любой деформации или нарушения пламени;

c) на камере сгорания и соединениях вытяжных каналов и т.д. не должно быть признаков утечки продуктов сгорания;

d) на частях системы не должно быть проломов и деформаций, которые могут повлиять на безопасность;

e) не должно быть существенного ухудшения внешней поверхности излучающей трубы, например: отслаивание или чрезмерное окисление;

f) не должно быть признаков коррозии, которая отрицательно влияет на срок службы системы;

g) при осмотре после испытания не должно быть никаких признаков коррозии на выдувном колене или на POCED.

Производитель должен обозначить класс NOx, который применим для системы, в таблице 2.

Таблица 2

Класс NOx | Максимальная концентрация NOx, мг/кВт·ч |

1 | 260 |

2 | 200 |

3 | 150 |

4 | 100 |

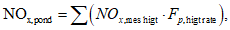

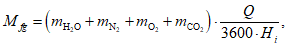

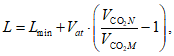

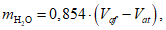

При измерении в соответствии с методом испытания, описанного в 7.4.1, концентрация NOx в сухих неразбавленных продуктах сгорания должна быть такой, чтобы взвешенное значение NOx, определенное в соответствии с 7.4.2, не превышало максимальную концентрацию NOx в классе NOx, который заявлен производителем.

Системы разрабатываются для использования газов различного состава. В настоящем стандарте устанавливается соответствие тепловой мощности системы применяемым семействам или группам газов и давлениям, для которых он предназначен, а также возможности его перенастройки при необходимости.

Используемые испытательные газы, испытательные давления и категории системы, указанные в настоящем стандарте, соответствуют EN 437:2003.

Основные параметры эталонных испытательных и предельных газов приведены в таблицах 6 и 7. Значения параметров, приведенных в таблице 6, измерены при температуре 15 °C и соответствуют ISO 6976:1995.

Состав испытательных газов должен соответствовать таблице 4. При изготовлении газов должны учитываться следующие положения:

a) отклонение значения числа Воббе применяемого газа должно находиться в пределах +/- 2% (с учетом погрешности измерительных приборов);

b) газы, применяемые для изготовления газовых смесей, должны иметь значения степени чистоты не ниже приведенных в таблице 3.

Таблица 3

Газ | Степень чистоты, % |

Азот (N2) | 99 |

Водород (H2) | 99 |

Метан (CH4) | 95 <a> |

Пропилен (C3H6) | 95 <a> |

Пропан (C3H8) | 95 <a> |

Бутан <*> (C4H10) | 95 <a> |

--------------------------------

Данные требования не являются обязательными для каждой отдельной составной части смеси газа, так как окончательная смесь соответствует составу, изготовленному из указанных выше составных частей. Для изготовления смеси может использоваться газ, состоящий из нескольких компонентов в определенных пропорциях.

Для газов второго семейства допускается:

c) при испытаниях с эталонными испытательными газами G20 или G25 использовать газ, принадлежащий к группе H, L или E, даже если его состав не соответствует указанным параметрам, при условии, что после добавления пропана или азота отклонение значения числа Воббе окончательной смеси от табличного значения (таблица 4) находится в пределах +/- 2% от значения для соответствующего эталонного испытательного газа;

d) при изготовлении предельных газов в качестве основного газа вместо метана использовать:

1) природный газ группы H для предельных газов G21, G222 и G23;

2) природный газ групп H, L или E для предельных газов G27 и G231;

3) природный газ группы L для предельного газа G26.

Во всех случаях для окончательной смеси, изготовленной путем добавления пропана или азота, отклонение значения числа Воббе должно находиться в пределах +/- 2% от значения соответствующего предельного газа, приведенного в таблице 4. Содержание водорода в окончательной смеси должно соответствовать значениям, указанным в таблице 4.

Таблица 4

Параметры испытательных газов <a>

(сухой газ при температуре 15 °C и давлении 1013,25 мбар)

Семейство и группа газов | Испытательные газы | Обозначение | Объемная доля | Wi | Hi | Ws | Hs | d | ||||

% | МДж/м3 | МДж/м3 | МДж/м3 | МДж/м3 | ||||||||

Газы первого семейства <b> | ||||||||||||

Группа A | Эталонный испытательный газ | G110 | CH4 = 26 | |||||||||

Предельный газ для неполного сгорания, появления отрыва пламени | H2 = 50 | 21,76 | 13,95 | 24,75 | 15,87 | 0,411 | ||||||

Предельный газ для появления желтых верхушек пламени | N2 = 24 | |||||||||||

Предельный газ для неполного сгорания | G112 | CH4 = 17 | ||||||||||

H2 = 59 | 19,48 | 11,81 | 22,36 | 13,56 | 0,367 | |||||||

N2 = 24 | ||||||||||||

N2 = 7,5 | ||||||||||||

Газы второго семейства | ||||||||||||

Группа H | Эталонный испытательный газ | G20 | CH4 = 100 | 45,67 | 34,02 | 50,72 | 37,78 | 0,555 | ||||

Газ неполного сгорания | G21 | CH4 = 87 | ||||||||||

Предельный газ для появления желтых верхушек пламени | C3H8 = 13 | 49,60 | 41,01 | 54,76 | 45,28 | 0,684 | ||||||

Предельный газ для неполного сгорания | G222 | CH4 = 77 | 42,87 | 28,53 | 47,87 | 31,86 | 0,443 | |||||

Предельный газ для отрыва пламени | H2 = 23 | |||||||||||

G23 | CH4 = 92,5 | 41,11 | 31,46 | 45,66 | 34,95 | 0,586 | ||||||

N2 = 7,5 | ||||||||||||

Группа L | Эталонный испытательный газ | G25 | CH4 = 86 | 37,38 | 29,25 | 41,52 | 32,49 | 0,612 | ||||

Предельный газ для проскока пламени | N2 = 14 | |||||||||||

Газ неполного сгорания | G26 | CH4 = 80 | ||||||||||

Предельный газ для появления желтых верхушек пламени | C3H8 = 7 | 40,52 | 33,36 | 44,83 | 36,91 | 0,678 | ||||||

Предельный газ для отрыва пламени | N2 = 13 | |||||||||||

G27 | CH4 = 82 | 35,17 | 27,89 | 39,06 | 30,98 | 0,629 | ||||||

N2 = 18 | ||||||||||||

Группа E | Эталонный испытательный газ | G20 | CH4 = 100 | 45,67 | 34,02 | 50,72 | 37,78 | 0,555 | ||||

Неполное сгорание | G21 | CH4 = 87 | 49,60 | 41,01 | 54,76 | 45,28 | 0,684 | |||||

Появление желтых верхушек пламени | C3H8 = 13 | |||||||||||

Предельный газ для неполного сгорания | G222 | CH4 = 77 | 42,87 | 28,53 | 47,87 | 31,86 | 0,443 | |||||

Предельный газ для отрыва пламени | H2 = 23 | |||||||||||

G231 | CH4 = 85 | 36,82 | 28,91 | 40,90 | 32,11 | 0,617 | ||||||

N2 = 15 | ||||||||||||

Газы третьего семейства <c> | ||||||||||||

Третье семейство и группы 3B/P и 3B | Эталонный испытательный газ | G30 | nC4H10 = 50 | 80,58 | 116,09 | 87,33 | 125,81 | 2,075 | ||||

Предельный газ для неполного сгорания и появления желтых верхушек пламени | C4H10 = 50 | |||||||||||

Предельный газ для отрыва пламени | G31 | C3H8 = 100 | 70,69 | 88,00 | 76,84 | 95,65 | 1,550 | |||||

Предельный газ для неполного сгорания | G32 | C3H6 = 100 | 68,14 | 82,78 | 72,86 | 88,52 | 1,476 | |||||

Группа 3P | Эталонный испытательный газ и предельный газ для неполного сгорания, появления желтых верхушек пламени и отрыва пламени | G31 | C3H8 = 100 | 70,69 | 88,00 | 76,84 | 95,65 | 1,550 | ||||

Предельный газ для проскока пламени и появления желтых верхушек пламени <d> | G32 | C3H6 = 100 | 68,14 | 82,78 | 72,86 | 88,52 | 1,476 | |||||

| ||||||||||||

<a> Для газов в соответствии с национальными или региональными условиями газоснабжения см. приложение B.4. <c> Также см. таблицу 5. <d> См. 7.1.2, сноска. | ||||||||||||

7.1.3 Рекомендации по применению испытательных газов

7.1.3.1 Выбор испытательных газов

Газы, используемые для испытаний в 7.3.2, 7.3.3, 7.3.4 и 7.3.6, должны соответствовать 7.1.1 и изготавливаться согласно 7.1.2.

В других разделах для облегчения проведения испытаний допускается замена эталонного испытательного газа другим газом при условии, что его число Воббе находится в пределах +/- 5% от значения соответствующего эталонного испытательного газа.

Если прибор может работать с газами нескольких групп или семейств, то выбираются испытательные газы с параметрами, приведенными в таблице 2, в соответствии с 7.1.5.1. В таблице 8 приведены категории систем и соответствующие им газы.

7.1.3.2 Условия подачи газа и регулировки основной горелки