СПРАВКА

Источник публикации

М.: ФГБУ "РСТ", 2021

Примечание к документу

Документ введен в действие с 01.01.2022.

Название документа

"ГОСТ Р 59115.4-2021. Национальный стандарт Российской Федерации. Обоснование прочности оборудования и трубопроводов атомных энергетических установок. Длительные механические свойства конструкционных материалов"

(утв. и введен в действие Приказом Росстандарта от 20.10.2021 N 1168-ст)

"ГОСТ Р 59115.4-2021. Национальный стандарт Российской Федерации. Обоснование прочности оборудования и трубопроводов атомных энергетических установок. Длительные механические свойства конструкционных материалов"

(утв. и введен в действие Приказом Росстандарта от 20.10.2021 N 1168-ст)

Приказом Федерального

агентства по техническому

регулированию и метрологии

от 20 октября 2021 г. N 1168-ст

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ОБОСНОВАНИЕ ПРОЧНОСТИ ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ

АТОМНЫХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК

ДЛИТЕЛЬНЫЕ МЕХАНИЧЕСКИЕ СВОЙСТВА КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

Rules for strength assessment of equipment and pipelines

of nuclear power installations. Long-term mechanical

properties of structural materials

ГОСТ Р 59115.4-2021

ОКС 27.120.99

Дата введения

1 января 2022 года

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Центральный научно-исследовательский институт конструкционных материалов "Прометей" им. И.В. Горынина Национального исследовательского центра "Курчатовский институт" (НИЦ "Курчатовский институт" - ЦНИИ КМ "Прометей")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 322 "Атомная техника"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 20 октября 2021 г. N 1168-ст

4 ВВЕДЕН ВПЕРВЫЕ

5 Федеральное агентство по техническому регулированию и метрологии не несет ответственности за патентную чистоту настоящего стандарта. Патентообладатель может заявить о своих правах и направить в Федеральное агентство по техническому регулированию и метрологии аргументированное предложение о внесении в настоящий стандарт поправки для указания информации о наличии в стандарте объектов патентного права и патентообладателе

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Настоящий стандарт взаимосвязан с другими стандартами, входящими в комплекс стандартов, регламентирующих обоснование прочности оборудования и трубопроводов атомных энергетических установок.

1.1 Настоящий стандарт устанавливает значения характеристик длительных механических свойств конструкционных материалов (далее материалов), используемых при проведении расчетов на прочность оборудования и трубопроводов атомных энергетических установок, на которые распространяется действие федеральных норм и правил в области использования атомной энергии [1].

1.2 Настоящий стандарт предназначен для применения при обосновании прочности оборудования и трубопроводов атомных энергетических установок.

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 3248 Металлы. Методы испытания на ползучесть

ГОСТ 10145 Металлы. Метод испытания на длительную прочность

ГОСТ 20700-75 Болты, шпильки, гайки и шайбы для фланцевых и анкерных соединений, пробки и хомуты с температурой среды от 0 до 650 °C. Технические условия

ГОСТ ISO/IEC 17025 Общие требования к компетентности испытательных и калибровочных лабораторий

ГОСТ Р 8.568 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 8.932 Государственная система обеспечения единства измерений. Требования к методикам (методам) измерений в области использования атомной энергии. Основные положения

ГОСТ Р 50.04.01 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме испытаний. Аттестационные испытания. Общие положения

ГОСТ Р 50.05.11 Система оценки соответствия в области использования атомной энергии. Персонал, выполняющий неразрушающий и разрушающий контроль металла. Требования и порядок подтверждения компетентности

ГОСТ Р 53845 (ИСО 377:1997) Прокат стальной. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ Р 59115.1 Обоснование прочности оборудования и трубопроводов атомных энергетических установок. Термины и определения

ГОСТ Р 59115.3 Обоснование прочности оборудования и трубопроводов атомных энергетических установок. Кратковременные механические свойства конструкционных материалов

ГОСТ Р 59115.5 Обоснование прочности оборудования и трубопроводов атомных энергетических установок. Расчетные характеристики циклической и длительной циклической прочности конструкционных материалов

ГОСТ Р 59115.8 Обоснование прочности оборудования и трубопроводов атомных энергетических установок. Расчет по выбору основных размеров

ГОСТ Р 59115.9 Обоснование прочности оборудования и трубопроводов атомных энергетических установок. Поверочный расчет на прочность

ГОСТ Р 59115.10 Обоснование прочности оборудования и трубопроводов атомных энергетических установок. Уточненный поверочный расчет на стадии проектирования

ГОСТ Р 59115.11 Обоснование прочности оборудования и трубопроводов атомных энергетических установок. Поверочный расчет на постпроектных стадиях

ГОСТ Р 59115.12 Обоснование прочности оборудования и трубопроводов атомных энергетических установок. Уточненный поверочный расчет на постпроектных стадиях

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

В настоящем стандарте применены термины по ГОСТ Р 59115.1, а также следующие термины с соответствующими определениями:

3.1.1 (основные) конструкционные материалы: Материалы в виде полуфабрикатов из сталей и сплавов, применяемые для изготовления, монтажа и ремонта оборудования и трубопроводов атомных энергетических установок.

3.1.2 металл шва (сварного соединения): Металл, полученный при плавлении сварочных материалов в процессе выполнения сварного соединения и разбавленный основным металлом за счет его расплавления в зоне свариваемых кромок.

3.1.3 статическое нагружение: Нагружение материала, при котором внешняя нагрузка медленно возрастает по абсолютному значению до определенного фиксированного во времени уровня, что силами инерции в деформирующихся и перемещающихся частях элементов (компонентов) конструкции можно пренебречь.

3.1.4 повреждающая доза: Интегральная характеристика, отражающая степень радиационного повреждения металла, определяемая как накопленное за определенное время число смещений одного атома из узла кристаллической решетки под действием нейтронного и гамма-излучения; единицей повреждающей дозы является безразмерная величина "сна" - смещение на атом.

3.1.5 ползучесть: Процесс накопления в материале вязкопластической деформации под действием нагрузки при температуре выше Tt.

3.1.6 предел длительной прочности: Напряжение, подсчитанное как отношение приложенной силы к первоначальной площади сечения образца, при котором происходит разрушение образца в испытаниях на длительную прочность при данной температуре через заданный промежуток времени.

3.1.7 релаксация: Затухающий процесс уменьшения напряжений при постоянной полной деформации за счет перехода упругой деформации в вязкопластическую по механизму ползучести.

3.1.8 условный предел ползучести: Напряжение, которое вызывает при температуре T полную деформацию  на временной базе t.

на временной базе t.

3.1.9 длительная пластичность: Истинная деформация в момент разрушения образца при испытаниях на длительную прочность.

3.1.10 истинное напряжение при разрыве [при длительном статическом нагружении]: Напряжение при испытаниях на длительную прочность образца в момент разрушения, определяемое отношением силы к площади проекции излома на плоскость, нормальную к линии действия силы (при длительном статическом нагружении).

3.1.11 первая стадия ползучести: Стадия неустановившейся ползучести, на которой при постоянном напряжении скорость деформации непрерывно снижается.

3.1.12 вторая стадия ползучести: Стадия установившейся ползучести, на которой при постоянном напряжении скорость деформации ползучести не изменяется и ее значение минимально по отношению к первой стадии.

В настоящем стандарте применены следующие обозначения:

T - температура, К (°C);

Tt - температура, выше которой необходимо учитывать ползучесть, К (°C);

Tобл - температура облучения, К (°C);

t - время до разрушения, ч;

ET - модуль Юнга при температуре T, МПа;

Ф - скорость набора повреждающей дозы (нейтронного облучения), сна/год;

D - набранная повреждающая доза (нейтронного облучения), сна.

4.1 Настоящий стандарт устанавливает значения следующих характеристик длительных механических свойств материалов:

- предел длительной прочности;

- истинное напряжение при разрыве при длительном статическом нагружении;

- относительное удлинение и относительное сужение при длительном статическом нагружении;

- условный предел ползучести;

- изохронные кривые деформирования.

4.2 Рассматривается область температур выше температуры Tt, при которой в материале проявляется ползучесть и становится необходимым определение характеристик длительной прочности:

- для алюминиевых и титановых сплавов при T > 20 °C (293 К);

- циркониевых сплавов при T > 250 °C (523 К);

- углеродистых, легированных, кремнемарганцовистых, высокохромистых сталей марок T > 350 °C (623 К);

- хромомолибденованадиевых сталей при T > 400 °C (673 К);

- стали марки 07Х12НМФБ при T > 425 °C (698 К);

- коррозионно-стойких сталей аустенитного класса и железоникелевых сплавов при T > 450 °C (723 К).

В таблице 1 приведены значения температуры Tt для марок сталей, приведенных в приложении А, выше которой необходимо учитывать ползучесть в металле при расчете на прочность.

Таблица 1

Значения температуры Tt для марок сталей,

приведенных в приложении А

Марка стали | Tt, °C |

10Х2М, 10Х2М1ФБ, 12МХ, 12ХМ, 15ХМ, 20ХМЛ, 20ХМФЛ, 16ГНМА, 09Г2С, 20Х1М1Ф1ТР, 05Х12Н2М | 350 |

12Х1МФ, 15Х1М1Ф, 15Х1М1ФЛ, 1Х12В2МФ, 25Х1МФ, 10Х9МФБ | 400 |

07Х12НМФБ | 425 |

09Х18Н9, 10Х18Н9, 12Х18Н9, 08Х18Н10Т, 12Х18Н10Т, 12Х18Н12Т, 12Х18Н12МЗТЛ, 03Х16Н9М2, 08Х16Н11МЗ, 10Х17Н13М2Т, ХН35ВТ, 06Х20Н46Б, 03Х21Н32МЗБ | 450 |

4.3 При проведении расчетов на прочность значения характеристик длительных механических свойств материалов следует принимать по данным документов по стандартизации на материалы и/или по требованиям проектной конструкторской документации <1>, а в случае их отсутствия или недостаточности в вышеперечисленных документах - по данным, приведенным в приложениях А - Г, с учетом возможного влияния эксплуатационных факторов (рабочей среды, температуры, нейтронного облучения) на изменение характеристик длительных механических свойств в течение срока службы оборудования и трубопроводов.

--------------------------------

<1> Применимость материалов для изготовления оборудования и трубопроводов регламентируется федеральными нормами и правилами в области использования атомной энергии [1].

4.4 Влияние эксплуатационных факторов на характеристики длительных механических свойств материалов, а также необходимые значения характеристик длительных механических свойств в случае их отсутствия в документах, указанных в 4.3, и в настоящем стандарте, следует определять на основе представительных экспериментальных данных в соответствии с требованиями ГОСТ 10145 и настоящего стандарта.

4.5 В расчетах допускается использовать значения характеристик длительных механических свойств материалов в соответствии с 4.3, умноженных на коэффициент снижения, зависящий от типа материала и эксплуатационных факторов.

4.6 Значения характеристик длительных механических свойств используют:

- при определении допускаемых напряжений при выборе основных размеров элементов (компонентов) согласно ГОСТ Р 59115.8;

- в поверочных расчетах на длительную статическую прочность согласно ГОСТ Р 59115.9 - ГОСТ Р 59115.12;

- при построении кривых усталости согласно ГОСТ Р 59115.5.

В настоящем стандарте приведены значения следующих характеристик длительных механических свойств материалов:

- средние значения пределов длительной прочности (таблицы А.1, А.2 приложения А);

- средние значения относительного удлинения и относительного сужения при длительном статическом нагружении (таблицы А.3, А.4 приложения А);

- минимальные значения пределов длительной прочности (таблица А.5 приложения А);

- изохронные кривые деформирования, характеристики ползучести и релаксации (приложение Б);

- кривые длительной прочности сталей 09Х18Н9, 10Х18Н9, 12Х18Н9 и 08Х16Н11М3 с учетом влияния облучения (приложение В);

- длительная пластичность и истинное напряжение при разрыве при длительном статическом нагружении сталей 09Х18Н9, 10Х18Н9, 12Х18Н9, 08Х16Н11М3 и 07Х12НМФБ с учетом влияния облучения (приложение Г);

- параметры науглероживания и коэффициенты снижения прочности при обезуглероживании при длительном контакте стали с натрием реакторной чистоты (приложение Д).

6.1.1 Настоящий раздел содержит требования к получению характеристик длительных механических свойств материалов. Рассматривается область температур выше температуры Tt.

6.1.2 При испытаниях для определения значений характеристик длительных механических свойств материалов, используемых в расчетах на прочность, следует применять методики измерений, аттестованные в соответствии с ГОСТ Р 8.932.

6.1.3 Организации, занимающиеся лабораторной деятельностью (испытательные лаборатории) по определению характеристик материалов, должны:

- отвечать требованиям к компетентности лабораторий в проведении испытаний, установленным в соответствии с ГОСТ ISO/IEC 17025, ГОСТ Р 50.04.01;

- в случае проведения облучения материалов и послереакторных исследований иметь все необходимые разрешения на выполнение данной деятельности, полученные в соответствии с требованиями федерального законодательства в области использования атомной энергии;

- использовать оборудование и приборы, отвечающие требованиям документов по стандартизации на проведение соответствующих испытаний;

- иметь персонал, обладающий компетентностью и навыками, необходимыми для выполняемых им работ в соответствии с ГОСТ Р 50.05.11.

6.1.4 Средства измерений, используемые при испытаниях, должны быть утвержденных типов и поверены организацией, аккредитованной в соответствии с требованиями федерального законодательства в области обеспечения единства измерений на право поверки средств измерений.

Испытательное оборудование, используемое при проведении испытаний, должно быть аттестовано в соответствии с требованиями ГОСТ Р 8.568. При аттестации испытательного оборудования должны быть установлены достаточность комплекса точностных характеристик для оценки влияния условий испытаний на результаты испытаний, а также возможность воспроизведения условий испытаний в заданных диапазонах с допускаемыми отклонениями в течение заданного интервала времени, регламентированных соответствующей методикой испытаний.

6.1.5 Образцы для проведения испытания (заготовки для образцов) следует вырезать из материалов:

- соответствующих требованиям документов по стандартизации на поставку конкретных материалов, проектной конструкторской документации и технологической документации, что должно быть подтверждено сертификатами организаций - изготовителей материалов, и прошедших входной контроль качества;

- термически обработанных в соответствии с документами по стандартизации на поставляемые материалы и/или с требованиями проектной конструкторской документации.

6.1.6 Отбор проб, заготовок для образцов и испытательных образцов для испытаний на растяжение от фасонного, сортового, листового и широкополосного прокатов следует проводить в соответствии с требованиями документов по стандартизации на поставку материалов и/или методик испытаний, соответствующих 6.1.2; в случае отсутствия требований по отбору проб в указанных документах - по ГОСТ Р 53845.

6.1.7 Испытания на ползучесть и определение условного предела ползучести, машины и приборы, применяемые для испытания металлов на ползучесть, формы и размеры образцов должны отвечать требованиям ГОСТ 3248. При испытаниях должны быть определены показатели точности результатов испытаний в соответствии с [2].

6.1.8 Данные испытаний на ползучесть используют для определения эмпирических коэффициентов в уравнении скорости ползучести и для построения изохронных кривых ползучести (приложение Б). На первичных кривых ползучести в координатах  выделяют два участка: первая стадия ползучести с затухающей скоростью деформации и вторая стадия ползучести с постоянной минимальной скоростью деформации.

выделяют два участка: первая стадия ползучести с затухающей скоростью деформации и вторая стадия ползучести с постоянной минимальной скоростью деформации.

6.1.9 Испытания на длительную прочность, машины, применяемые для испытания металлов и сплавов на длительную прочность, нагревательные устройства и контроль температуры, типы образцов должны отвечать требованиям ГОСТ 10145.

6.1.10 По результатам испытаний на длительную прочность устанавливают зависимости между напряжением и временем до разрушения, выраженные графически в логарифмических координатах. Среднюю линию длительной прочности в координатах  определяют методом наименьших квадратов, используя стандартные методы математической статистики.

определяют методом наименьших квадратов, используя стандартные методы математической статистики.

В качестве зависимой случайной величины выбирается функция напряжения  , независимой - время (x = lgt).

, независимой - время (x = lgt).

, независимой - время (x = lgt).

, независимой - время (x = lgt).При построении кривых длительной прочности, в частности при определении предела длительной прочности  экстраполяцией, могут быть использованы другие системы координат.

экстраполяцией, могут быть использованы другие системы координат.

6.1.11 Пересчет пределов длительной прочности  в истинные напряжения при разрыве при длительном статическом нагружении

в истинные напряжения при разрыве при длительном статическом нагружении  проводят по формуле

проводят по формуле

(6.1)

(6.1)где  - относительное сужение при длительном статическом нагружении за время t при температуре T, %.

- относительное сужение при длительном статическом нагружении за время t при температуре T, %.

6.1.12 С использованием значения относительного сужения определяют значения длительной пластичности (деформации разрушения)  по формуле

по формуле

. (6.2)

. (6.2)6.1.13 Зависимости для учета влияния облучения на значения длительной пластичности и истинного напряжения при разрыве при длительном статическом нагружении для сталей 09Х18Н9, 10Х18Н9, 12Х18Н9, 08Х16Н11М3 и на значения длительной пластичности для стали 07Х12НМФБ приведены в приложении Г.

6.2 Требования к определению характеристик длительных механических свойств конструкционных материалов

6.2.1 Количество образцов при испытаниях одной партии распределяют равномерно по напряжениям, соответствующим временной базе от 102 до 105 ч, с таким расчетом, чтобы на каждый порядок во времени число уровней напряжений было не менее двух.

Минимальное число испытанных образцов должно составлять 12.

6.2.2 При каждом режиме испытывают не менее двух образцов. Если времена до разрушения образцов, испытанных на одном и том же режиме, различаются между собой более чем в два раза, то проводят дополнительные испытания на двух образцах.

При обработке результатов испытаний учитывают все результаты, полученные при основных и дополнительных испытаниях.

6.2.3 Испытания для получения условного предела ползучести проводят с измерением деформации по ГОСТ 3248.

6.2.4 Испытания образцов проводят при температуре T1, для которой определяют характеристики длительных механических свойств, и более высокой температуре T2

T2 = T1 + 50 К. (6.3)

6.2.5 Предлагаемый метод определения характеристик длительных механических свойств материалов допускает экстраполяцию по параметру t в пределах одного порядка, но до напряжений, не меньше минимальных, полученных при испытаниях на длительную прочность при температуре T2.

6.2.6 Для получения характеристик длительных механических свойств стали или сплава считаются правомерными результаты испытаний, полученные для разных партий, представляющих марку стали или сплава данной категории прочности. Число испытанных партий материала различных плавок должно быть не менее шести.

В число испытуемых включают партии и материал изделий после окончательных технологических операций с содержанием углерода и легирующих элементов и значениями характеристик кратковременных прочности и пластичности в пределах, оговоренных в технических условиях.

6.2.7 При отсутствии прямых испытаний по определению характеристик длительных механических свойств материалов допускается использовать данные в соответствии с приложением А с учетом возможного влияния эксплуатационных факторов.

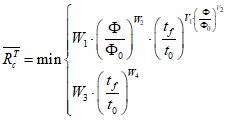

6.2.8 При отсутствии прямых испытаний по определению характеристик длительных механических свойств материала категории прочности ниже приведенной в таблице А.5 приложения А, их пределы длительной прочности определяют по значениям пределов длительной прочности марки стали или сплава категории прочности, указанной в таблице А.5, и их временного сопротивления и условных пределов текучести. Искомое значение принимают минимальным из двух (величин), определяемых по формулам:

, (6.4)

, (6.4) , (6.5)

, (6.5)где индекс 1 - категория прочности, приведенная в таблице А.5 приложения А (категория прочности 1);

индекс 2 - категория прочности, для которой рассчитывают характеристики длительных механических свойств (категория прочности 2);

,

,  ,

, Значения требуемых характеристик выбирают по таблице А.5 и ГОСТ Р 59115.3.

Таким же образом значения относительного удлинения  и сужения

и сужения  при длительном статическом нагружении материала категории прочности 2 допускается определять по известным значениям относительного удлинения (сужения) материала при категории прочности 1, временного сопротивления и условного предела текучести материала категорий прочности 1 и 2. Искомое значение принимают минимальным из двух характеристик, определяемых по формулам:

при длительном статическом нагружении материала категории прочности 2 допускается определять по известным значениям относительного удлинения (сужения) материала при категории прочности 1, временного сопротивления и условного предела текучести материала категорий прочности 1 и 2. Искомое значение принимают минимальным из двух характеристик, определяемых по формулам:

- для

; (6.6)

; (6.6)- для

, (6.7)

, (6.7)где  ,

,  ,

,  ,

,  - соответственно относительное сужение и удлинение при длительном статическом нагружении материала категорий прочности 1 и 2.

- соответственно относительное сужение и удлинение при длительном статическом нагружении материала категорий прочности 1 и 2.

Значения  и

и  принимают по таблице А.3. Для материала категории прочности выше приведенной в таблице А.5 значения

принимают по таблице А.3. Для материала категории прочности выше приведенной в таблице А.5 значения  ,

,  ,

,  ,

,  выбирают в соответствии с ГОСТ Р 59115.3 и таблицей А.3.

выбирают в соответствии с ГОСТ Р 59115.3 и таблицей А.3.

6.2.9 Истинное напряжение при разрыве при длительном статическом нагружении для металла шва сварного соединения  рассчитывают по значениям истинного напряжения при разрыве при длительном статическом нагружении

рассчитывают по значениям истинного напряжения при разрыве при длительном статическом нагружении  основного металла по формуле

основного металла по формуле

, (6.8)

, (6.8)где  - коэффициент снижения длительной прочности и пластичности; принимается согласно таблице 2.

- коэффициент снижения длительной прочности и пластичности; принимается согласно таблице 2.

6.2.10 Значения длительной пластичности для металла шва сварного соединения  рассчитываются по значениям

рассчитываются по значениям  основного металла по формуле

основного металла по формуле

, (6.9)

, (6.9)где  - коэффициент снижения длительной прочности и пластичности; принимается согласно таблице 2.

- коэффициент снижения длительной прочности и пластичности; принимается согласно таблице 2.

6.2.11 При контакте элементов (компонентов) оборудования и трубопроводов с натрием реакторной чистоты в расчетах используют расчетные значения характеристик длительных механических свойств определяемые умножением значений  ,

,  на коэффициент снижения прочности от обезуглероживания

на коэффициент снижения прочности от обезуглероживания  , зависящий от типа материала, температуры и длительности эксплуатации. Определение значений коэффициента снижения прочности

, зависящий от типа материала, температуры и длительности эксплуатации. Определение значений коэффициента снижения прочности  проводится по приложению Д.

проводится по приложению Д.

Таблица 2

Основной металл | Метод сварки | Сварочный материал | Вид термообработки после сварки | Температура, °C | |||||

350 | 400 | 450 | 500 | 550 | 600 | ||||

Стали аустенитного класса | Ручная | 48 А-1 | Без термообработки | - | - | 0,8 | 0,70 | 0,60 | 0,50 |

Аустенизация | - | - | 1,0 | 0,85 | 0,70 | 0,55 | |||

48А-2-ВИ | Без термообработки | - | - | 0,8 | 0,70 | 0,60 | 0,55 | ||

Аустенизация | - | - | 0,8 | 0,70 | 0,55 | 0,45 | |||

ЭА400/10У | Без термообработки | - | - | 0,8 | 0,70 | 0,60 | 0,50 | ||

Аустенизация | - | - | 0,8 | 0,70 | 0,60 | 0,55 | |||

Аргонодуговая | Св-04Х17Н10М2 | Без термообработки | - | - | 0,9 | 0,80 | 0,70 | 0,60 | |

Аустенизация | - | - | 1,0 | 0,90 | 0,75 | 0,65 | |||

Св-02Х17Н10М2-ВИ | Без термообработки | - | - | 0,9 | 0,80 | 0,70 | 0,65 | ||

Аустенизация | - | - | 0,9 | 0,80 | 0,65 | 0,55 | |||

СВ-04Х19Н11МЗ | Без термообработки | - | - | 1,0 | 0,85 | 0,70 | 0,55 | ||

Аустенизация | - | - | 1,0 | 0,85 | 0,70 | 0,60 | |||

ЭП-198 | Без термообработки | - | - | 0,5 | 0,45 | 0,40 | 0,40 | ||

Аустенизация | - | - | 0,5 | 0,50 | 0,45 | 0,45 | |||

Автоматическая | Св-04Х17Н10М2 | Без термообработки | - | - | 0,8 | 0,70 | 0,55 | 0,45 | |

Аустенизация | - | - | 1,0 | - | - | - | |||

Св-02Х17Н10М2-ВИ | Без термообработки | - | - | 0,8 | 0,70 | 0,60 | 0,50 | ||

Аустенизация | - | - | 0,8 | 0,70 | 0,55 | 0,45 | |||

Св-04Х19Н11МЗ | Без термообработки | - | - | 0,8 | 0,70 | 0,60 | 0,50 | ||

Аустенизация | - | - | 0,8 | 0,70 | 0,60 | 0,55 | |||

Электрошлаковая | Св-04Х17Н10М2 | Без термообработки | - | - | 0,7 | 0,70 | 0,55 | 0,45 | |

Аустенизация | - | - | 1,0 | 0,85 | 0,70 | 0,55 | |||

Св-04Х19Н11МЗ | Без термообработки | - | - | 0,8 | 0,70 | 0,55 | 0,45 | ||

Аустенизация | - | - | 0,9 | 0,80 | 0,65 | 0,55 | |||

Железо-никелевые дисперсионно-твердеющие сплавы | Аргонодуговая | Св-Х15Н35 | Без термообработки | - | - | 0,7 | 0,65 | 0,55 | 0,50 |

Аустенизация | - | - | 0,8 | 0,70 | 0,60 | 0,55 | |||

ЭП-198 | Без термообработки | - | - | 0,5 | 0,45 | 0,40 | 0,40 | ||

Аустенизация | - | - | 0,5 | 0,50 | 0,45 | 0,45 | |||

Сталь 12Х2М | Ручная | 48Н-10 48А-1 | Высокий отпуск | 1,0 | 0,80 | 0,7 | 0,60 | 0,55 | 0,50 |

Без термообработки | 1,0 | 0,85 | 0,7 | - | - | - | |||

ЭА-395/9 | Высокий отпуск | 1,0 | 0,80 | 0,6 | - | - | - | ||

48А-1, КТИ-7 | Без термообработки | - | - | - | 0,60 | 0,55 | 0,50 | ||

Высокий отпуск | - | - | - | 0,50 | 0,40 | 0,30 | |||

Автоматическая под флюсом | Св-04Х2МА | Высокий отпуск | 0,7 | 0,65 | 0,6 | 0,60 | 0,55 | 0,55 | |

Стали 12Х1МФ, 15Х1МФ | Ручная | Н-6 | Высокий отпуск | 1,0 | 0,8 | 0,75 | 0,75 | 0,75 | - |

Аргоно-дуговая | Св-08ХМФА | Высокий отпуск | 0,75 | 0,75 | 0,75 | 0,75 | 0,75 | - | |

6.3.1 Метод предназначен для получения пределов длительной прочности для заданного уровня вероятности разрушения P материалов для сроков службы до 5·105 ч по данным испытаний на длительную прочность ограниченной продолжительности с учетом 6.2.5 и 6.2.7. Реализация метода основана на определении при температуре T1 разрушающего напряжения  за время

за время  по

по  опытам, проведенным при температуре T1, и

опытам, проведенным при температуре T1, и  опытам, проведенным при температуре T2.

опытам, проведенным при температуре T2.

При обработке экспериментальных данных (определении кривых длительной прочности при температурах T1 и T2) используются опыты продолжительностью более 200 ч.

6.3.2 Зависимость разрушающего напряжения  от времени

от времени  при температуре Tj (j = 1, 2) описывается функцией по формуле

при температуре Tj (j = 1, 2) описывается функцией по формуле

где  ,

,  - постоянные коэффициенты, получаемые методом наименьших квадратов.

- постоянные коэффициенты, получаемые методом наименьших квадратов.

6.3.3 Для пояснения метода и принятых обозначений на рисунке 1 приведен способ его графической реализации.

Результаты испытаний на длительную прочность при температурах T1 и T2 на рисунке 1 изображены в виде точек в системе координат  .

.

.

.

1 - испытания при T1; 2 - испытания при T2

6.3.4 По экспериментальным точкам методом наименьших квадратов проводят средние линии длительной прочности при температурах T1 и T2, которые изображаются в общем случае криволинейными отрезками. Кривая 1 (см. рисунок 1) соответствует температуре испытания T1, кривая 2 (см. рисунок 1) - T2.

6.3.5 Для максимального времени испытания  при температуре T1 по кривой 1 определяется напряжение

при температуре T1 по кривой 1 определяется напряжение  и по кривой 2 соответствующее этому напряжению время

и по кривой 2 соответствующее этому напряжению время  .

.

6.3.6 Экстраполированную кривую длительной прочности при температуре T1 и напряжениях, меньших  , получают переносом кривой при T2 вправо на расстояние

, получают переносом кривой при T2 вправо на расстояние  . При этом

. При этом

. При этом

. При этомгде  - коэффициент экстраполяции.

- коэффициент экстраполяции.

6.3.7 Предел длительной прочности при температуре T1 и заданном времени  определяется по кривой 2 при эквивалентном времени tэкв. При этом

определяется по кривой 2 при эквивалентном времени tэкв. При этом

. (6.12)

. (6.12)6.3.8 Все вычисления по данному методу экстраполяции проводятся в следующей последовательности: определение коэффициентов уравнения (6.10) с использованием стандартных процедур метода наименьших квадратов; вычисление коэффициента экстраполяции  по формуле (6.11), времени

по формуле (6.11), времени  из уравнения

из уравнения

; (6.13)

; (6.13)определение экстраполированного предела длительной прочности при температуре T1 и заданном ресурсе  по формуле

по формуле

. (6.14)

. (6.14)6.3.9 Значения экстраполированного предела длительной прочности  при температуре T1 для заданной вероятности разрушения P рассчитывают по формуле

при температуре T1 для заданной вероятности разрушения P рассчитывают по формуле

где ZP - квантиль уровня P стандартного нормального распределения  , определяемый согласно таблице 3 при

, определяемый согласно таблице 3 при  и

и  ;

;

и

и  ;

;Таблица 3

P | 0,010 | 0,025 | 0,050 | 0,100 | 0,500 |

ZP | -2,33 | -1,96 | -1,64 | -1,28 | 0,00 |

Выборочное среднеквадратичное отклонение  вычисляют по формуле

вычисляют по формуле

, (6.16)

, (6.16) . (6.17)

. (6.17)6.3.10 Среднее значение предела длительной прочности  определяют для вероятности разрушения P = 0,5 (ZP = 0, Zst = 0).

определяют для вероятности разрушения P = 0,5 (ZP = 0, Zst = 0).

6.3.11 Границы доверительного интервала для линии регрессии предела длительной прочности  рассчитывают по формуле

рассчитывают по формуле

, (6.18)

, (6.18)где f - вектор-столбец первых частных производных функции по формуле (6.10) по параметрам a и b;

J - матрица значений первых частных производных по параметрам a и b;

Zst - квантиль уровня P распределения Стьюдента для (n - m) степеней свободы [при использовании функции по формуле (6.10) m = 2,  , рекомендуется P = 0,01].

, рекомендуется P = 0,01].

, рекомендуется P = 0,01].

, рекомендуется P = 0,01].6.3.12 Уточненную оценку минимального значения предела длительной прочности  для вероятности разрушения P проводят по формуле

для вероятности разрушения P проводят по формуле

, (6.19)

, (6.19)где знак "'" обозначает транспонирование вектора или матрицы, знак "-1" обозначает обратную матрицу.

6.3.13 Вектор столбец первых частных производных функции по формуле (6.10) определяют в виде

. (6.20)

. (6.20)6.3.14 Для формулы (6.10) вектор f будет иметь вид

. (6.21)

. (6.21)6.3.15 Матрицу значений первых частных производных (размерность n x 2) по параметрам a и b определяют в виде

, (6.22)

, (6.22)где n - количество точек при одной температуре.

6.3.16 Для формулы (6.10) матрица J будет иметь вид

6.3.17 Среднее и минимальное значение предела длительной прочности  и

и  определяют для вероятности разрушения P = 0,5 и 0,01 соответственно. При отсутствии экспериментальных значений допускается определять средние и минимальные значения предела длительной прочности методом экстраполяции, используя в формулах (6.10) - (6.15) соответствующие значения пределов длительной прочности

определяют для вероятности разрушения P = 0,5 и 0,01 соответственно. При отсутствии экспериментальных значений допускается определять средние и минимальные значения предела длительной прочности методом экстраполяции, используя в формулах (6.10) - (6.15) соответствующие значения пределов длительной прочности  с квантилем ZP = 0, Zst = 0.

с квантилем ZP = 0, Zst = 0.

6.3.18 Приведенный выше способ экстраполяции основан на параметре Ларсена - Миллера. Ниже дано математическое пояснение приведения испытаний при температуре T2 к температуре T1.

6.3.19 Испытания, проведенные при температуре T2, приводят к температуре T1 по формуле

где t - время до разрушения, ч;

T1, T2 - температура испытаний, К.

6.3.20 Константу C определяют по формуле

, (6.25)

, (6.25)где t - время до разрушения, ч;

T1, T2 - температура испытаний, К.

6.3.21 Приведенные в соответствии с формулой (6.24) к температуре T1 точки обрабатывают зависимостью вида по формуле (6.10).

6.4.1 Прогнозирование кривых ползучести может проводиться на основе экстраполяции пределов ползучести с применением процедур, используемых в методе экстраполяции длительной прочности (см. подраздел 6.3).

6.4.2 Для прогнозирования условных пределов ползучести проводят испытания на ползучесть для каждой партии материала при температурах T1 и T2 = T1 + 50 К (°C).

По результатам испытаний на ползучесть строят кривые деформирования (первичные кривые ползучести) в координатах  в соответствии с ГОСТ 3248. По кривой ползучести находят t3, соответствующую заданному остаточному удлинению.

в соответствии с ГОСТ 3248. По кривой ползучести находят t3, соответствующую заданному остаточному удлинению.

6.4.3 Для каждой партии материала, испытанной при температурах T1 и T2, строят кривые ползучести в координатах  , по которым определяют условный предел ползучести и для которых используют метод экстраполяции, изложенный в настоящем разделе.

, по которым определяют условный предел ползучести и для которых используют метод экстраполяции, изложенный в настоящем разделе.

, по которым определяют условный предел ползучести и для которых используют метод экстраполяции, изложенный в настоящем разделе.

, по которым определяют условный предел ползучести и для которых используют метод экстраполяции, изложенный в настоящем разделе.6.4.4 Условные пределы ползучести определяют заменой по формулам (6.10) - (6.23) предела длительной прочности условных пределом ползучести, времени до разрушения - временем достижения заданной деформации A3,  , при этом коэффициент

, при этом коэффициент  определяют по максимальному времени достижения заданной деформации A3 с помощью процедур, аналогичных описанным для метода экстраполяции предела длительной прочности в подразделе 6.3.

определяют по максимальному времени достижения заданной деформации A3 с помощью процедур, аналогичных описанным для метода экстраполяции предела длительной прочности в подразделе 6.3.

, при этом коэффициент

, при этом коэффициент 6.4.5 Уравнение для аппроксимации кривых условных пределов ползучести при температуре Tj (j = 1, 2) имеет вид

, (6.26)

, (6.26)где  ,

,  - коэффициенты.

- коэффициенты.

6.5.1 Метод предназначен для получения значений относительного удлинения и длительной пластичности при длительном статическом нагружении для заданного уровня вероятности разрушения P = 0,5 материалов для сроков службы до 5·105 ч по имеющимся данным либо по значениям, приведенным в приложении А.

6.5.2 Реализация метода возможна при линейной или близкой к линейной зависимости между логарифмом первоначально приложенного напряжения  и логарифма отношения

и логарифма отношения  или

или  . Прогнозное значение относительного удлинения на заданной временной базе получают путем экстраполяции линейной зависимости до заданного времени, начиная с временной базы 104 ч.

. Прогнозное значение относительного удлинения на заданной временной базе получают путем экстраполяции линейной зависимости до заданного времени, начиная с временной базы 104 ч.

или

или  . Прогнозное значение относительного удлинения на заданной временной базе получают путем экстраполяции линейной зависимости до заданного времени, начиная с временной базы 104 ч.

. Прогнозное значение относительного удлинения на заданной временной базе получают путем экстраполяции линейной зависимости до заданного времени, начиная с временной базы 104 ч.6.5.3 Для пояснения метода на рисунке 2 приведена его графическая реализация.

Рисунок 2 - Графическое представление метода прогнозирования

относительного удлинения

6.5.4 По имеющимся значениям относительного удлинения на временной базе свыше 104 ч методом наименьших квадратов определяют коэффициенты аппроксимирующего уравнения aT и bT по формуле

6.5.5 Экстраполируя зависимость (6.27) с полученными коэффициентами aT и bT получают значения относительного удлинения при длительном статическом нагружении на необходимой временной базе (не более 5·105 ч).

6.5.6 Если спрогнозированное значение превышает исходное значение при наибольшей временной базе, то в качестве спрогнозированного значения принимают значение  по формуле

по формуле

6.5.7 В качестве окончательного прогнозного значения длительного относительного удлинения выбирают минимальное из значений, полученных по формулам (6.27) и (6.28).

6.5.8 Аналогичный подход используется при прогнозировании длительной пластичности  .

.

(справочное)

ОТНОСИТЕЛЬНОГО УДЛИНЕНИЯ И ОТНОСИТЕЛЬНОГО СУЖЕНИЯ

НА РАЗЛИЧНЫХ ВРЕМЕННЫХ БАЗАХ

Таблица А.1

Марка стали, сплава | Температура <1>, °C | Время, ч | ||||||||||||

10 | 30 | 102 | 3·102 | 103 | 3·103 | 104 | 3·104 | 105 | 2·105 | 3·105 | ||||

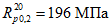

10Х2М | >= 245 | >= 392 | 450 | 372 | 353 | 333 | 314 | 294 | 274 | 255 | 225 | 196 | 186 | - |

500 | 353 | 313 | 284 | 255 | 216 | 186 | 157 | 137 | 118 | 108 | - | |||

510 | 319 | 289 | 261 | 234 | 201 | 172 | 145 | 126 | 108 | 99 | - | |||

10Х2М1ФБ | >= 196 | >= 343 | 400 | 333 | 319 | 304 | 297 | 284 | 268 | 235 | 212 | 186 | 167 | - |

450 | 333 | 314 | 299 | 294 | 269 | 250 | 225 | 201 | 176 | 167 | - | |||

500 | 250 | 230 | 201 | 181 | 162 | 147 | 132 | 122 | 108 | 98 | - | |||

550 | 216 | 196 | 167 | 147 | 127 | 113 | 98 | 83 | 78 | 70 | - | |||

12МХ | >= 225 | >= 411 | 500 | 368 | 368 | 353 | 328 | 299 | 274 | 207 | 174 | 135 | 114 | - |

15ХМ | >= 235 | >= 441 | 500 | 412 | 402 | 372 | 348 | 314 | 260 | 217 | 183 | 142 | 120 | - |

20ХМЛ | >= 245 | >= 441 | 500 | 412 | 402 | 372 | 348 | 314 | 289 | 217 | 183 | 142 | 120 | - |

20ХМФЛ | >= 294 | >= 490 | 500 | 441 | 412 | 382 | 348 | 304 | 265 | 225 | 196 | 161 | 144 | - |

12Х1МФ <2> | >= 274 | >= 441 | 450 | 353 | 343 | 323 | 303 | 289 | 268 | 245 | 227 | 196 | 186 | 180 |

500 | 353 | 343 | 323 | 304 | 279 | 260 | 216 | 186 | 147 | 137 | 132 | |||

550 | 205 | 192 | 175 | 162 | 148 | 132 | 116 | 104 | 91 | 84 | 78 | |||

15Х1М1Ф <3> | >= 314 | >= 490 | 450 | 383 | 367 | 363 | 328 | 300 | 286 | 250 | 244 | 220 | 215 | 210 |

500 | 363 | 343 | 333 | 314 | 288 | 270 | 240 | 225 | 186 | 164 | 150 | |||

550 | 260 | 242 | 210 | 201 | 182 | 160 | 150 | 122 | 107 | 95 | 87 | |||

15Х1М1ФЛ | >= 314 | >= 490 | 500 | 363 | 343 | 333 | 314 | 288 | 270 | 240 | 225 | 196 | 184 | - |

25Х1МФ | >= 590 | >= 736 | 500 | 587 | 549 | 472 | 392 | 325 | 281 | 255 | 212 | 167 | - | - |

16ГНМА | >= 323 | >= 490 | 400 | 490 | 490 | 490 | 478 | 470 | 442 | 420 | 380 | 350 | 320 | - |

450 | 437 | 433 | 428 | 419 | 406 | 379 | 339 | 295 | 242 | 212 | - | |||

500 | 401 | 383 | 353 | 316 | 273 | 229 | 181 | 139 | 100 | 80 | - | |||

09Х18Н9 10Х18Н9 12Х18Н9 | >= 196 | >= 490 | 450 | 360 | 360 | 360 | 359 | 341 | 333 | 315 | 290 | 260 | 248 | - |

500 | 360 | 342 | 333 | 314 | 285 | 255 | 238 | 209 | 190 | 180 | - | |||

550 | 322 | 313 | 290 | 274 | 237 | 200 | 170 | 152 | 133 | 122 | - | |||

600 | 266 | 257 | 231 | 194 | 166 | 152 | 120 | 100 | 85 | 76 | - | |||

08Х18Н10Т | >= 196 | >= 490 | 500 | 374 | 353 | 333 | 323 | 309 | 284 | 255 | 243 | 201 | 186 | - |

550 | 324 | 304 | 294 | 266 | 245 | 208 | 178 | 144 | 120 | 108 | - | |||

600 | 276 | 255 | 226 | 201 | 167 | 142 | 117 | 98 | 93 | 83 | - | |||

12Х18Н10Т 12Х18Н12Т | >= 216 | >= 529 | 450 | 372 | 372 | 372 | 372 | 372 | 372 | 372 | 372 | 333 | 314 | - |

500 | 372 | 352 | 333 | 323 | 314 | 284 | 255 | 225 | 196 | 186 | - | |||

550 | 353 | 333 | 314 | 294 | 265 | 235 | 201 | 171 | 149 | 140 | 137 | |||

600 | 314 | 284 | 255 | 240 | 216 | 186 | 157 | 127 | 108 | 97 | 93 | |||

12Х18Н12МЗТЛ | >= 216 | >= 491 | 500 | 284 | 280 | 274 | 270 | 267 | 235 | 216 | 186 | 176 | 162 | - |

03Х16Н9М2 и ее сварные соединения (электрод ЦТ-46) | >= 200 | >= 520 | 450 | 491 | 477 | 466 | 456 | 418 | 391 | 364 | 339 | 319 | 306 | - |

500 | 463 | 432 | 404 | 378 | 351 | 325 | 298 | 274 | 247 | 233 | - | |||

550 | 443 | 411 | 379 | 315 | 306 | 274 | 237 | 203 | 174 | 158 | - | |||

600 | 388 | 352 | 310 | 273 | 237 | 205 | 172 | 142 | 114 | 101 | - | |||

08Х16Н11МЗ | >= 196 | >= 510 | 450 | 372 | 372 | 372 | 372 | 372 | 353 | 343 | 314 | 294 | 284 | - |

500 | 372 | 372 | 372 | 343 | 323 | 304 | 284 | 245 | 220 | 196 | - | |||

550 | 332 | 304 | 274 | 260 | 245 | 230 | 216 | 191 | 167 | 157 | - | |||

600 | 265 | 240 | 216 | 196 | 167 | 157 | 137 | 110 | 108 | 96 | - | |||

10Х17Н13М2Т | >= 196 | >= 510 | 500 | 304 | 284 | 265 | 250 | 235 | 216 | 201 | 176 | 157 | 147 | - |

550 | 255 | 235 | 216 | 196 | 176 | 162 | 147 | 129 | 118 | 108 | - | |||

600 | 221 | 203 | 186 | 167 | 152 | 132 | 113 | 98 | 83 | 77 | - | |||

ХН35ВТ | >= 392 | >= 736 | 450 | 637 | 637 | 637 | 637 | 637 | 637 | 625 | 568 | 549 | 530 | - |

500 | 637 | 588 | 549 | 529 | 500 | 480 | 451 | 412 | 343 | 323 | - | |||

550 | 539 | 529 | 490 | 470 | 441 | 417 | 372 | 333 | 304 | 284 | - | |||

600 | 431 | 412 | 392 | 363 | 343 | 314 | 294 | 250 | 216 | 196 | - | |||

06Х20Н46Б | >= 196 | >= 520 | 550 | 353 | 333 | 314 | 294 | 265 | 235 | 201 | 171 | 149 | 137 | - |

09Г2С | >= 245 | >= 432 | 400 | 416 | 392 | 363 | 347 | 317 | 287 | 254 | 223 | 191 | 173 | - |

450 | 319 | 290 | 259 | 229 | 198 | 171 | 143 | 120 | 97 | 85 | - | |||

500 | 219 | 192 | 164 | 139 | 116 | 96 | 77 | 62 | 48 | 48 | - | |||

Zr + 2,5% Nb | >= 294 | >= 392 | 300 | 314 | 301 | 289 | 276 | 265 | 255 | 245 | 225 | 206 | 196 | - |

325 | 304 | 294 | 284 | 265 | 245 | 228 | 212 | 196 | 181 | 172 | - | |||

350 | 284 | 267 | 250 | 232 | 216 | 198 | 181 | 164 | 147 | 137 | - | |||

ПТ-3В | 20 | 637 | 632 | 622 | 614 | 605 | 598 | 588 | - | - | 583 | - | ||

150 | 524 | 524 | 519 | 517 | 515 | 514 | 510 | - | - | 505 | - | |||

250 | 470 | 470 | 470 | 470 | 470 | 470 | 461 | - | - | 451 | - | |||

350 | 451 | 451 | 451 | 451 | 441 | 441 | 431 | - | - | 431 | - | |||

ПТ-7М | 20 | 446 | 436 | 426 | 421 | 412 | 407 | 402 | - | - | 387 | - | ||

150 | 348 | 343 | 333 | 328 | 319 | 314 | 304 | - | - | 304 | - | |||

350 | 304 | 304 | 304 | 304 | 304 | 304 | 294 | - | - | 294 | - | |||

САВ-1 | 80 | 143 | 139 | 134 | 130 | 126 | 122 | 118 | 115 | 111 | - | - | ||

100 | 136 | 132 | 127 | 123 | 118 | 114 | 110 | 106 | 102 | - | - | |||

150 | 112 | 105 | 98,8 | 93,2 | 87,4 | 82,5 | 77,4 | 73 | 68,5 | - | - | |||

200 | 94 | 87,4 | 75,8 | 66,6 | 57,8 | 50,8 | 44 | - | - | - | - | |||

03Х21Н32МЗБ | >= 216 | >= 539 | 500 | 587 | 587 | 587 | 573 | 573 | 560 | 560 | 511 | 511 | - | - |

550 | 495 | 495 | 495 | 483 | 456 | 404 | 339 | 313 | 287 | - | - | |||

07Х12НМФБ | >= 420 | >= 580 | 450 | 483 | 476 | 467 | 460 | 454 | 445 | 437 | 431 | 420 | 413 | 411 |

500 | 429 | 414 | 398 | 367 | 339 | 313 | 285 | 261 | 236 | 221 | 213 | |||

550 | 352 | 324 | 294 | 267 | 241 | 217 | 191 | 170 | 147 | 134 | 128 | |||

600 | 258 | 232 | 204 | 181 | 157 | 135 | 114 | 96 | 80 | 70 | 65 | |||

20Х1М1Ф1ТР | >= 666 | >= 784 | 450 | 722 | 693 | 666 | 630 | 600 | 570 | 540 | 512 | 487 | 460 | - |

500 | 597 | 567 | 535 | 506 | 474 | 446 | 415 | 388 | 360 | 340 | - | |||

550 | 480 | 450 | 420 | 390 | 357 | 328 | 297 | 270 | 240 | 220 | - | |||

1Х16Н36МБТЮР | >= 392 | >= 785 | 500 | 884 | 850 | 824 | 808 | 794 | 768 | 612 | 579 | 519 | 500 | - |

09Х16Н15МЗБ | >= 245 | >= 540 | 550 | 472 | 449 | 431 | 412 | 372 | - | - | - | - | - | - |

600 | 432 | 392 | 355 | 328 | 294 | - | - | - | - | - | - | |||

04Х18Н10 | >= 157 | >= 441 | 500 | 304 | 284 | 265 | 250 | 235 | 216 | 201 | 176 | 157 | 147 | - |

03Х18Н11 | >= 196 | >= 510 | 550 | 255 | 235 | 216 | 196 | 176 | 162 | 147 | 129 | 118 | 108 | - |

10Х12В2МФ 1Х12В2МФ | >= 392 | >= 588 | 500 | 350 | 322 | 300 | 272 | 250 | 230 | 215 | 195 | 175 | 167 | - |

550 | 275 | 251 | 230 | 210 | 190 | 172 | 157 | 142 | 129 | 120 | - | |||

10Х9МФБ | >= 450 | >= 600 | 500 | 400 | - | 351 | - | 305 | - | 262 | - | 224 | 213 | - |

550 | 286 | - | 245 | - | 208 | - | 176 | - | 147 | 139 | - | |||

600 | 203 | - | 171 | - | 143 | - | 119 | - | 98 | 92 | - | |||

>= 350 | >= 500 | 500 | 330 | - | 298 | - | 266 | - | 236 | - | 206 | 197 | - | |

550 | 253 | - | 223 | - | 193 | - | 163 | - | 134 | 125 | - | |||

600 | 188 | - | 158 | - | 129 | - | 104 | - | 82 | 77 | - | |||

Таблица А.2

сварочных материалов  , МПа

, МПа

Марка стали, сплава | Температура <1>, °C | Время, ч | |||||||||

10 | 30 | 102 | 3·102 | 103 | 3·103 | 104 | 3·104 | 105 | 2·105 | ||

Электрод для ручной дуговой сварки 48А-1 | 450 | 323 | 323 | 323 | 323 | 323 | 323 | 323 | 309 | 294 | 274 |

500 | 294 | 291 | 289 | 286 | 284 | 274 | 265 | 232 | 200 | 171 | |

530 | 274 | 271 | 270 | 257 | 245 | 232 | 220 | 198 | 176 | 157 | |

600 | 274 | 250 | 225 | 198 | 171 | 152 | 132 | 120 | 108 | 98 | |

Электрод для ручной дуговой сварки 48А-2 | 450 | 323 | 323 | 323 | 323 | 323 | 323 | 323 | 309 | 294 | 274 |

500 | 294 | 291 | 289 | 286 | 284 | 274 | 265 | 232 | 200 | 180 | |

530 | 274 | 270 | 265 | 255 | 245 | 235 | 225 | 200 | 176 | 157 | |

600 | 225 | 215 | 206 | 183 | 162 | 139 | 118 | 103 | 88 | 78 | |

Таблица А.3

и относительного сужения  при длительном

при длительном

статическом нагружении материалов

Марка стали, сплава | Температура <1>, °C | Характеристики пластичности | Время, ч | ||||||||||||

10 | 30 | 102 | 3·102 | 103 | 3·103 | 104 | 3·104 | 105 | 2·105 | 3·105 | |||||

15ХМ | >= 235 | >= 441 | 450 | 30 | 30 | 30 | 30 | 30 | 30 | 29 | 26 | 22 | 20 | - | |

70 | 70 | 70 | 70 | 70 | 70 | 65 | 51 | 40 | 34 | - | |||||

12МХ | >= 235 | >= 411 | 500 | 34 | 34 | 34 | 31 | 24 | 18 | 16 | 18 | 26 | 36 | - | |

70 | 70 | 70 | 59 | 42 | 33 | 28 | 30 | 35 | 44 | - | |||||

12Х2М | >= 255 | >= 451 | 450 | 25 | 25 | 25 | 25 | 25 | 25 | 25 | 25 | 25 | 25 | - | |

75 | 75 | 75 | 75 | 75 | 75 | 75 | 75 | 75 | 75 | - | |||||

500 | 22 | 23 | 25 | 25 | 25 | 25 | 23 | 19 | 16 | 14 | - | ||||

70 | 70 | 70 | 70 | 70 | 69 | 62 | 58 | 50 | 45 | - | |||||

12Х1МФ | >= 274 | >= 441 | 400 | - | - | 27 | - | 27 | - | 22 | - | 11 | 9 | 7,5 | |

- | - | 70 | - | 68 | - | 55 | - | 37 | 30 | 25 | |||||

450 | - | - | 28 | - | 28 | - | 23 | - | 12 | 10 | 8,5 | ||||

- | - | 75 | - | 73 | - | 57 | - | 38 | 31 | 27 | |||||

500 | 30 | 30 | 30 | 30 | 30 | 29 | 25 | 20 | 14 | 11 | 9,5 | ||||

80 | 80 | 80 | 80 | 80 | 72 | 60 | 50 | 40 | 33 | 28 | |||||

550 | - | - | 30 | - | 30 | - | 25 | - | 14 | 11 | 9 | ||||

- | - | 80 | - | 80 | - | 62 | - | 43 | 36 | 32 | |||||

15Х1М1Ф | >= 314 | >= 490 | 400 | - | - | 21 | - | 24 | - | 18 | - | 9 | 7 | 5,5 | |

- | - | 75 | - | 70 | - | 54 | - | 31 | 25 | 21 | |||||

15Х1М1Ф | >= 314 | >= 490 | 450 | - | - | 25 | - | 22 | - | 19 | - | 10 | 8 | 6 | |

- | - | 82 | - | 77 | - | 57 | - | 33 | 27 | 23 | |||||

15Х1М1Ф | >= 314 | >= 490 | 500 | 20 | 21 | 23 | 25 | 26 | 25 | 20 | 15,5 | 11 | 8,5 | - | |

82 | 85 | 85 | 85 | 80 | 73 | 60 | 49 | 36 | 29 | 24 | |||||

550 | - | - | 26 | - | 23 | - | 20 | - | 11 | 8,5 | 6,5 | ||||

- | - | 85 | - | 82 | - | 63 | - | 39 | 33 | 29 | |||||

12Х18Н10Т 12Х18Н12Т 08Х18Н10Т | >= 216 | >= 529 | 550 | 22 | 17 | 14 | 12 | 10,5 | 9 | 8 | 7,5 | 7 | 6,5 | - | |

34 | 29 | 24 | 21 | 18 | 16 | 14 | 14 | 14 | 14 | - | |||||

600 | 16 | 13 | 11 | 9,5 | 8,5 | 7,5 | 6,5 | 6,5 | 7 | 6,5 | - | ||||

40 | 32 | 26 | 21 | 17 | 17 | 17 | 18 | 20 | 21 | - | |||||

20ХМЛ | >= 245 | >= 441 | 500 | 30 | 27 | 20 | 11 | 7 | 6 | 6,5 | 9 | 18 | 24 | - | |

45 | 45 | 43 | 32 | 20 | 13 | 10 | 13 | 25 | 32 | - | |||||

20ХМФЛ | >= 294 | >= 490 | 500 | 25 | 25 | 25 | 25 | 25 | 23 | 17 | 12 | 8 | 6 | - | |

65 | 65 | 65 | 65 | 65 | 52 | 40 | 32 | 24 | 20 | - | |||||

15Х1М1ФЛ | > 314 | >= 490 | 500 | 16 | 17 | 19 | 20 | 20 | 20 | 16 | 12 | 9 | 7 | - | |

60 | 60 | 60 | 60 | 60 | 55 | 40 | 30 | 22 | 18 | - | |||||

05Х12Н2М-ВИ | >= 372 | >= 539 | 450 | 12 | 12 | 12 | 12 | 12 | 12 | 12 | 12 | 12 | 12 | - | |

55 | 55 | 55 | 55 | 55 | 55 | 55 | 55 | 55 | 55 | - | |||||

500 | 12 | 12 | 12 | 12 | 12 | 12 | 12 | 12 | 12 | 12 | - | ||||

50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | - | |||||

05Х12Н2М-ВИ | >= 372 | >= 539 | 550 | 14 | 14 | 14 | 14 | 14 | 14 | 14 | 14 | 14 | 14 | - | |

55 | 55 | 55 | 55 | 55 | 55 | 55 | 55 | 55 | 55 | - | |||||

12Х18Н9 | >= 196 | >= 490 | 500 | 28 | 25 | 21 | 16 | 15 | 14 | 12 | 11 | 9 | 8 | - | |

44 | 38 | 33 | 29 | 25 | 22 | 19 | 17 | 14 | 13 | - | |||||

550 | 29 | 24 | 20 | 17 | 14 | 12 | 10 | 10 | 10 | 10 | - | ||||

46 | 40 | 34 | 30 | 26 | 23 | 16 | 16 | 16 | 16 | - | |||||

600 | 22 | 18 | 17 | 22 | 27 | 24 | 15 | 10 | 7 | 5 | - | ||||

40 | 33 | 31 | 34 | 42 | 32 | 23 | 16 | 11 | 9 | - | |||||

ХН35ВТ | >= 392 | >= 736 | 500 | 13 | 10 | 9 | 7 | 5 | 4,5 | 4 | 3,5 | 3 | 3 | - | |

18 | 15 | 13 | 10 | 7,5 | 7 | 6 | 5 | 4,5 | 4,5 | - | |||||

550 | 13 | 10 | 8 | 6 | 5 | 4 | 3 | 3 | 3 | 3 | - | ||||

18 | 15 | 12 | 9 | 7,5 | 6 | 4.5 | 4,5 | 4,5 | 4,5 | - | |||||

600 | 15 | 11 | 9 | 6 | 5 | 4 | 4 | 4 | 4 | 4 | - | ||||

22 | 16 | 13 | 9 | 7 | 6 | 6 | 6 | 6 | 6 | - | |||||

10Х2М1ФБ | >= 196 | >= 343 | 400 | 15 | 15 | 15 | 15 | 15 | 15 | 15 | 15 | 15 | 15 | - | |

68 | 68 | 68 | 68 | 68 | 68 | 68 | 68 | 68 | 68 | - | |||||

450 | 15 | 15 | 15 | 15 | 15 | 15 | 15 | 15 | 15 | 15 | - | ||||

68 | 68 | 68 | 68 | 68 | 68 | 68 | 68 | 68 | 68 | - | |||||

500 | 16 | 16 | 16 | 16 | 16 | 16 | 16 | 16 | 16 | 16 | - | ||||

68 | 68 | 68 | 68 | 68 | 68 | 68 | 68 | 68 | 68 | - | |||||

10Х2М1ФБ | >= 196 | >= 343 | 550 | 17 | 17 | 17 | 17 | 17 | 17 | 17 | 17 | 17 | 17 | - | |

68 | 68 | 68 | 68 | 68 | 68 | 68 | 68 | 68 | 68 | - | |||||

08Х16Н11М3 | >= 196 | >= 510 | 550 | 32 | 32 | 32 | 32 | 32 | 27 | 27 | 27 | 27 | 27 | - | |

35 | 35 | 35 | 35 | 34 | 32 | 32 | 32 | 32 | 32 | - | |||||

600 | 33 | 33 | 33 | 33 | 33 | 33 | 28 | 25 | 21 | 19 | - | ||||

36 | 36 | 36 | 36 | 36 | 36 | 35 | 30 | 24 | 22 | - | |||||

03Х16Н9М2 | >= 200 | >= 520 | 450 | - | - | - | 38,5 | 33,5 | 30,5 | 27,5 | 25,5 | 24,0 | 23,0 | - | |

500 | 41,0 | 37,0 | 33,0 | 30,5 | 27,5 | 26,0 | 24,5 | 23,0 | 22,0 | 21,5 | - | ||||

550 | 34,0 | 29,5 | 28,5 | 26,5 | 25,0 | 24,0 | 22,5 | 22,0 | 22,0 | 21,5 | - | ||||

600 | 29,5 | 28,0 | 26,0 | 25,0 | 24,0 | 23,5 | 23,0 | 23,5 | 24,5 | 25,0 | - | ||||

650 | 27,0 | 26,0 | 25,0 | 24,5 | 24,5 | 25,0 | 26,0 | 28,0 | 30,5 | 33,5 | - | ||||

10Х2М | >= 245 | >= 392 | 450 | 17 | 17 | 16 | 13 | 13 | 16 | 16 | 20 | 20 | 20 | - | |

50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 40 | 33 | - | |||||

500 | 18 | 18 | 16 | 16 | 15 | 15 | 16 | 16 | 16 | 16 | - | ||||

50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 40 | 33 | - | |||||

510 | 18 | 18 | 16 | 16 | 15 | 15 | 16 | 16 | 16 | 16 | - | ||||

50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 40 | 33 | - | |||||

12ХМ | >= 235 | >= 441 | 500 | 34 | 34 | 34 | 34 | 24 | 18 | 16 | 18 | 26 | 26 | - | |

70 | 70 | 59 | 42 | 33 | 28 | 30 | 35 | 37 | 44 | - | |||||

550 | 26 | 22 | 20 | 20 | 21 | 23 | 27 | 33 | 40 | 44 | - | ||||

59 | 46 | 34 | 30 | 29 | 31 | 36 | 40 | 46 | 50 | - | |||||

09Х18Н9 | >= 196 | >= 490 | 500 | 28 | 25 | 21 | 16 | 15 | 14 | 12 | 11 | 9 | 8 | - | |

44 | 38 | 33 | 29 | 25 | 22 | 19 | 17 | 14 | 13 | - | |||||

550 | 29 | 24 | 20 | 17 | 14 | 12 | 10 | 10 | 10 | 10 | - | ||||

46 | 40 | 34 | 30 | 26 | 23 | 16 | 16 | 16 | 16 | - | |||||

600 | 22 | 18 | 17 | 22 | 27 | 24 | 15 | 10 | 7 | 5 | - | ||||

33 | 31 | 34 | 42 | 32 | 23 | 16 | 13 | 17 | 9 | - | |||||

09Г2С | >= 245 | >= 432 | 400 | 29 | 32 | 34 | 36 | 37 | 38 | 37 | 36 | 31 | 32 | - | |

44 | 46 | 48 | 52 | 52 | 52 | 51 | 49 | 46 | 44 | - | |||||

450 | 54 | 51 | 48 | 46 | 43 | 40 | 37 | 34 | 30 | 28 | - | ||||

67 | 64 | 60 | 57 | 54 | 50 | 46 | 42 | 38 | 36 | - | |||||

500 | 53 | 52 | 51 | 50 | 50 | 49 | 49 | 49 | 49 | 49 | - | ||||

62 | 62 | 59 | 56 | 53 | 50 | 47 | 43 | 39 | 37 | - | |||||

16ГНМА | >= 323 | >= 490 | 450 | 26 | 23 | 21 | 18 | 15 | 12 | 10 | 7 | 5 | 4 | - | |

- | - | - | - | - | - | - | - | - | - | - | |||||

ПТ-3В | 20 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | |||

150 | 52 | 52 | 52 | 52 | 52 | 52 | 52 | 52 | 52 | 52 | 52 | ||||

250 | 59 | 59 | 59 | 59 | 59 | 59 | 59 | 59 | 59 | 59 | 59 | ||||

350 | 64 | 64 | 64 | 64 | 64 | 64 | 64 | 64 | 64 | 64 | 64 | ||||

ПТ-7М | 20 | 25 | 25 | 25 | 25 | 25 | 25 | 25 | 25 | 25 | 25 | 25 | |||

150 | 41 | 41 | 41 | 41 | 41 | 41 | 41 | 41 | 41 | 41 | 41 | ||||

350 | 57 | 57 | 57 | 57 | 57 | 57 | 57 | 57 | 57 | 57 | 57 | ||||

САВ-1 | 80 | 12,2 | - | 7,3 | - | 4,3 | 3,0 | 2,6 | - | 1,5 | - | - | |||

31 | - | 29 | - | 26 | 25 | 24 | - | 22 | - | - | |||||

07Х12НМФБ | >= 420 | >= 580 | 450 - 600 | 70 | 70 | 70 | 70 | 70 | 70 | 55 | 38 | 23 | 17 | 15 | |

20Х1М1Ф1ТР | >= 666 | >= 784 | 450 | 10 | 8,5 | 7 | 6 | 6 | 6,5 | 8 | 8 | 8 | 8 | - | |

65 | 65 | 65 | 65 | 65 | 65 | 65 | 65 | 65 | 65 | - | |||||

500 | 10 | 8,5 | 7 | 6 | 6 | 6,5 | 8 | 8 | 8 | 9 | - | ||||

71 | 69 | 69 | 69 | 69 | 67,5 | 66,5 | 65 | 64 | 63 | - | |||||

550 | 11 | 11 | 10 | 10 | 10 | 9 | 8 | 7,5 | 6 | 5 | - | ||||

79 | 75 | 75 | 72,5 | 69,5 | 67 | 63,5 | 60 | 57 | 55 | - | |||||

10Х9МФБ | >= 350 | >= 500 | 500 | - | - | - | - | 18 | - | 17 | - | 15 | 15 | - | |

- | - | - | - | 80 | - | 77 | - | 75 | 74 | - | |||||

550 | - | - | - | - | 21 | - | 18 | - | 15 | 14 | - | ||||

- | - | - | - | 86 | - | 84 | - | 82 | 81 | - | |||||

600 | - | - | - | - | 24 | - | 20 | - | 15 | 13 | - | ||||

- | - | - | - | 86 | - | 83 | - | 83 | 83 | - | |||||

Таблица А.4

при длительном статическом нагружении сварочных материалов

Марка стали | Температура <1>, °C | Характеристики пластичности | Время, ч | |||||

10 | 102 | 103 | 104 | 105 | 2·105 | |||

Электроды для ручной дуговой сварки 48А-1 и 48А-2 | 530 | 20 | 18 | 13 | 8 | 8 | 8 | |

45 | 35 | 30 | 14 | 14 | 14 | |||

600 | 20 | 20 | 20 | 10 | 10 | 10 | ||

50 | 45 | 25 | 16 | 16 | 16 | |||

Таблица А.5

Марка стали, сплава | Температура <1>, °C | Время, ч | ||||||||||||

10 | 30 | 102 | 3·102 | 103 | 3·103 | 104 | 3·104 | 105 | 2·105 | 3·105 | ||||

10Х2М | >= 245 | >= 392 | 450 | 296 | 282 | 266 | 251 | 235 | 219 | 204 | 180 | 157 | 149 | - |

500 | 255 | 250 | 227 | 204 | 174 | 149 | 126 | 110 | 94 | 86 | - | |||

510 | 255 | 231 | 209 | 187 | 161 | 137 | 116 | 101 | 86 | 79 | - | |||

12Х2М | >= 343 | >= 539 | 500 | 338 | 323 | 309 | 265 | 221 | 199 | 162 | 133 | 110 | 99 | - |

>= 255 | >= 451 | 500 | 294 | 279 | 257 | 221 | 191 | 162 | 133 | 110 | 89 | 79 | - | |

10Х2М1ФБ | >= 196 | >= 343 | 400 | 256 | 246 | 234 | 229 | 219 | 206 | 181 | 163 | 143 | 129 | - |

450 | 256 | 242 | 230 | 226 | 207 | 193 | 173 | 155 | 136 | 129 | - | |||

500 | 193 | 177 | 155 | 139 | 125 | 113 | 102 | 94 | 83 | 75,5 | - | |||

15ХМ | >= 235 | >= 441 | 500 | 330 | 322 | 298 | 278 | 251 | 208 | 174 | 146 | 114 | 96 | - |

12МХ | >= 225 | >= 411 | 500 | 275 | 296 | 265 | 262 | 239 | 219 | 166 | 139 | 108 | 91 | - |

20ХМЛ | >= 245 | >= 441 | 500 | 309 | 301 | 279 | 261 | 235 | 217 | 163 | 137 | 106 | 90 | - |

20ХМФЛ | >= 294 | >= 490 | 500 | 331 | 309 | 286 | 261 | 228 | 198 | 169 | 147 | 121 | 108 | - |

12Х1МФ <2> | >= 274 | >= 441 | 450 | 258 | 250 | 236 | 221 | 211 | 196 | 179 | 166 | 143 | 136 | 134 |

500 | 258 | 250 | 236 | 222 | 204 | 190 | 158 | 136 | 107 | 100 | 98 | |||

550 | - | - | 160 | - | 135 | - | 105 | - | 80 | 70 | 62 | |||

15Х1М1Ф <3> | >= 314 | >= 490 | 450 | - | - | 295 | - | 250 | - | 210 | - | 182 | 175 | 168 |

500 | 232 | 220 | 213 | 201 | 184 | 173 | 154 | 144 | 125 | 118 | 110 | |||

550 | - | - | 190 | - | 163 | - | 127 | - | 95 | 82 | 72 | |||

15Х1М1ФЛ | >= 314 | >= 490 | 500 | 232 | 220 | 213 | 201 | 184 | 173 | 154 | 144 | 126 | 118 | - |

25Х1МФ | >= 590 | >= 736 | 500 | 440 | 412 | 354 | 294 | 244 | 211 | 191 | 159 | 125 | - | - |

16ГНМА | >= 323 | >= 490 | 400 | 392 | 392 | 392 | 382 | 376 | 354 | 336 | 304 | 280 | 256 | - |

450 | 350 | 346 | 342 | 335 | 325 | 303 | 271 | 236 | 194 | 170 | - | |||

09Х18Н9 | >= 196 | >= 490 | 450 | 271 | 271 | 271 | 270 | 256 | 250 | 236 | 218 | 196 | 187 | - |

10Х18Н9 | 500 | 271 | 257 | 250 | 236 | 214 | 192 | 179 | 157 | 143 | 135 | - | ||

12Х18Н9 | 550 | 242 | 235 | 218 | 206 | 178 | 150 | 128 | 114 | 100 | 92 | - | ||

600 | 200 | 193 | 174 | 146 | 125 | 114 | 89 | 75 | 64 | 57 | - | |||

08Х18Н10Т | >= 196 | >= 490 | 500 | 281 | 265 | 250 | 242 | 232 | 213 | 191 | 182 | 151 | 140 | - |

550 | 243 | 228 | 221 | 200 | 184 | 156 | 134 | 108 | 90 | 81 | - | |||

600 | 207 | 191 | 170 | 151 | 125 | 106 | 88 | 74 | 70 | 62 | - | |||

12Х18Н10Т 12Х18Н12Т | >= 216 | >= 529 | 450 | 279 | 279 | 279 | 279 | 279 | 279 | 279 | 279 | 250 | 236 | - |

500 | 279 | 264 | 250 | 242 | 236 | 213 | 191 | 169 | 147 | 140 | - | |||

550 | 265 | 250 | 236 | 221 | 199 | 176 | 151 | 128 | 112 | 105 | 103 | |||

600 | 236 | 213 | 191 | 180 | 162 | 140 | 118 | 95 | 81 | 73 | 70 | |||

12Х18Н12МЗТЛ | >= 216 | >= 491 | 500 | 213) | 209 | 206 | 202 | 199 | 176 | 162 | 140 | 132 | 121 | - |

03Х16Н9М2 и ее сварные соединения (электрод ЦТ-46) | >= 200 | >= 520 | 450 | 369 | 359 | 350 | 343 | 314 | 294 | 274 | 255 | 240 | 230 | - |

500 | 348 | 325 | 304 | 284 | 264 | 244 | 224 | 206 | 186 | 175 | - | |||

550 | 333 | 309 | 285 | 237 | 230 | 206 | 178 | 153 | 131 | 119 | - | |||

600 | 292 | 265 | 233 | 205 | 178 | 154 | 129 | 107 | 86 | 76 | - | |||

08Х16Н11М3 | >= 206 | >= 510 | 450 | 279 | 279 | 279 | 279 | 279 | 265 | 257 | 235 | 220 | 213 | - |

500 | 279 | 279 | 279 | 257 | 242 | 227 | 212 | 183 | 165 | 147 | - | |||

550 | 250 | 227 | 206 | 195 | 185 | 170 | 160 | 141 | 124 | 116 | - | |||

600 | 196 | 178 | 160 | 145 | 124 | 116 | 101 | 81 | 80 | 71 | - | |||

10Х17Н13М2Т | >= 196 | >= 510 | 550 | 191 | 176 | 162 | 147 | 132 | 121 | 110 | 97 | 88 | 80 | - |

600 | 165 | 152 | 139 | 124 | 114 | 100 | 84 | 73,5 | 62 | 58 | - | |||

ХН35ВТ | >= 392 | >= 736 | 450 | 465 | 465 | 465 | 465 | 465 | 465 | 447 | 415 | 401 | 386 | - |

500 | 465 | 429 | 401 | 386 | 365 | 350 | 329 | 301 | 250 | 236 | - | |||

550 | 393 | 386 | 358 | 343 | 322 | 304 | 272 | 243 | 222 | 207 | - | |||

600 | 315 | 301 | 286 | 265 | 250 | 229 | 215 | 183 | 158 | 143 | - | |||

06Х20Н46Б | >= 196 | >= 520 | 550 | 265 | 250 | 236 | 221 | 199 | 177 | 151 | 129 | 112 | 103 | - |

09Г2С | >= 245 | >= 432 | 400 | 279 | 263 | 243 | 232 | 212 | 192 | 170 | 149 | 128 | 116 | - |

450 | 214 | 194 | 174 | 153 | 133 | 115 | 95,8 | 80,4 | 65 | 57 | - | |||

05Х12Н2М | >= 372 | >= 539 | 450 | 353 | 343 | 303 | 294 | 216 | 196 | 186 | 186 | 176 | 167 | - |

500 | 255 | 255 | 216 | 206 | 176 | 157 | 127 | 118 | 108 | 98 | - | |||

550 | 176 | 176 | 147 | 137 | 118 | 108 | 98 | 88 | 73 | 69 | - | |||

03Х21Н32МЗБ | >= 216 | >= 539 | 500 | 441 | 441 | 441 | 431 | 431 | 421 | 421 | 384 | 384 | - | - |

550 | 372 | 372 | 372 | 363 | 343 | 304 | 255 | 235 | 216 | - | - | |||

07Х12НМФБ | >= 420 | >= 580 | 450 | 421 | 414 | 407 | 401 | 394 | 388 | 381 | 376 | 366 | 361 | 358 |

500 | 339 | 327 | 314 | 292 | 268 | 247 | 225 | 206 | 186 | 174 | 168 | |||

550 | 278 | 256 | 232 | 211 | 190 | 171 | 151 | 134 | 116 | 106 | 101 | |||

600 | 204 | 183 | 161 | 143 | 124 | 107 | 90 | 76 | 63 | 55 | 51 | |||

20Х1М1Ф1ТР | >= 666 | >= 784 | 350 | 592 | 584 | 576 | 568 | 560 | 556 | 552 | 542 | 536 | 532 | - |

400 | 568 | 564 | 560 | 552 | 544 | 528 | 512 | 496 | 464 | 448 | - | |||

450 | 540 | 528 | 512 | 496 | 476 | 456 | 432 | 408 | 386 | 368 | - | |||

500 | 478 | 454 | 428 | 405 | 379 | 357 | 332 | 311 | 288 | 272 | - | |||

550 | 384 | 360 | 336 | 312 | 286 | 263 | 238 | 216 | 192 | 176 | - | |||

10Х12В2МФ | >= 392 | >= 588 | 500 | 263 | 242 | 225 | 204 | 188 | 173 | 161 | 146 | 131 | 125 | - |

1Х12В2МФ | 550 | 206 | 188 | 173 | 158 | 143 | 129 | 118 | 107 | 96,8 | 90 | - | ||

1Х16Н36МБТЮР | >= 392 | >= 785 | 500 | 663 | 638 | 618 | 606 | 596 | 576 | 459 | 434 | 389 | 375 | - |

09Х16Н15МЗБ | >= 245 | >= 540 | 550 | 354 | 337 | 323 | 309 | 279 | - | - | - | - | - | - |

600 | 324 | 294 | 266 | 246 | 221 | - | - | - | - | - | - | |||

04Х18Н10 03Х18Н11 | >= 157 | >= 441 | 500 | 228 | 214 | 199 | 188 | 177 | 162 | 151 | 132 | 118 | 111 | - |

>= 196 | >= 510 | 550 | 192 | 177 | 162 | 147 | 132 | 122 | 111 | 97 | 89 | 81 | - | |

10Х9МФБ | >= 450 | >= 600 | 500 | 330 | - | 290 | - | 251 | - | 216 | - | 185 | 176 | - |

550 | 236 | - | 202 | - | 172 | - | 145 | - | 121 | 115 | - | |||

600 | 167 | - | 141 | - | 118 | - | 98 | - | 81 | 76 | - | |||

10Х9МФБ | >= 350 | >= 500 | 500 | 263 | - | 236 | - | 209 | - | 184 | - | 159 | 152 | - |

550 | 198 | - | 173 | - | 149 | - | 125 | - | 104 | 98 | - | |||

600 | 145 | - | 122 | - | 101 | - | 82 | - | 65 | 61 | - | |||

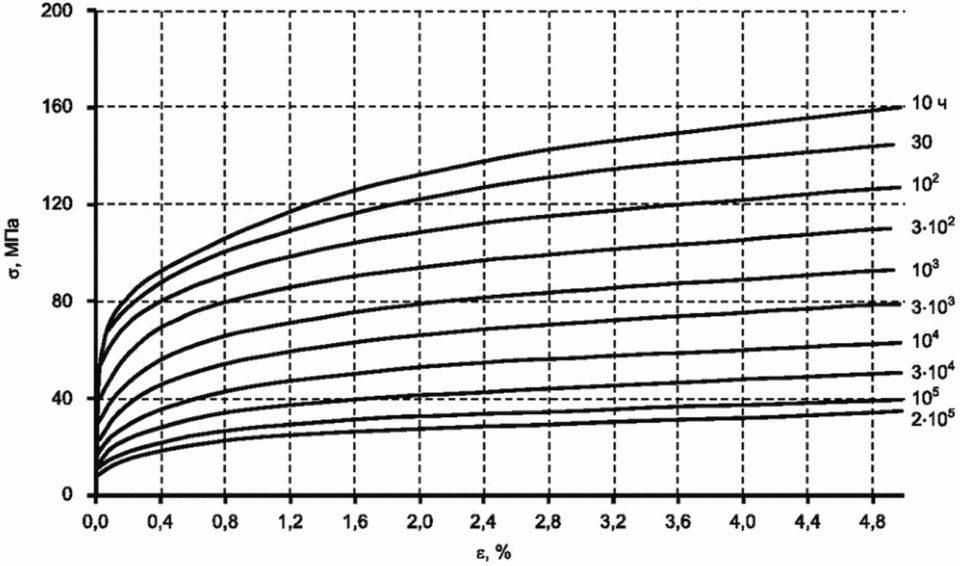

(справочное)

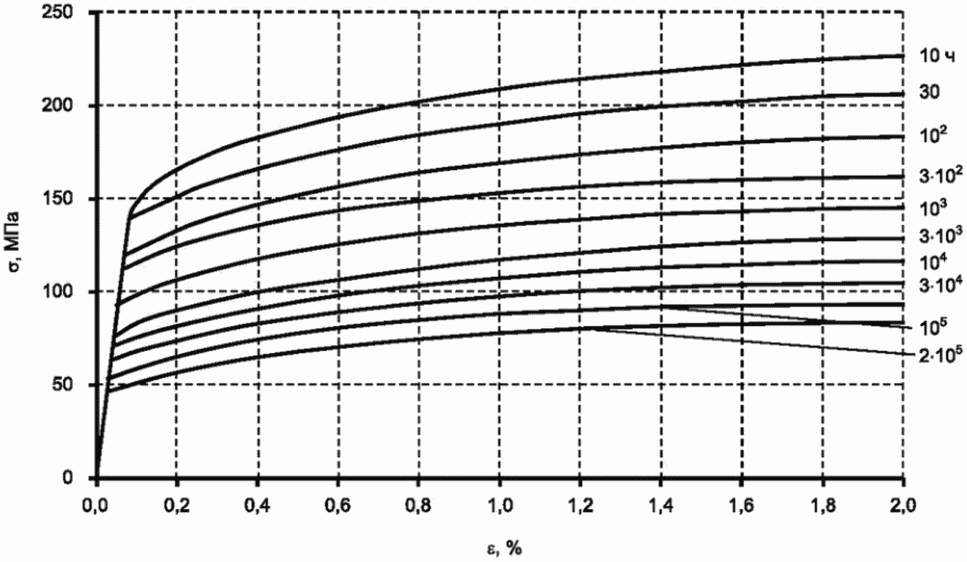

Б.1 Изохронные кривые деформирования в координатах напряжение - деформация  строят по параметру t на длительности 10, 30, 102, 3·102, 103, 3·103, 104, 3·104, 105, 2·105, 5·105 ч.

строят по параметру t на длительности 10, 30, 102, 3·102, 103, 3·103, 104, 3·104, 105, 2·105, 5·105 ч.

Б.2 Изохронные кривые деформирования вычисляют согласно формуле

, (Б.1)

, (Б.1)где  - упругая часть деформации;

- упругая часть деформации;

Упругая часть деформации определяется по формуле

, (Б.2)

, (Б.2)где ET - модуль Юнга, МПа.

Пластическая часть деформации представляет собой разницу между полной деформацией при упруго-пластическом нагружении  и упругой частью деформации

и упругой частью деформации

Пластическую часть деформации  рекомендуется определять согласно выражению

рекомендуется определять согласно выражению

, (Б.4)

, (Б.4)где Ap, np - коэффициенты материала.

Деформацию ползучести  определяют из зависимости для скорости ползучести

определяют из зависимости для скорости ползучести  , 1/ч:

, 1/ч:

, (Б.5)

, (Б.5)где  ;

;

;

;ac, b, mc, nc - коэффициенты, определяемые методом наименьших квадратов путем обработки первичных кривых ползучести (в координатах  ).

).

Деформация ползучести определяется из зависимости

где t - время, ч;

t' - время, соответствующее деформации  .

.

Деформацию  , соответствующую переходу от первой стадии ползучести ко второй стадии, получают по первичным кривым ползучести.

, соответствующую переходу от первой стадии ползучести ко второй стадии, получают по первичным кривым ползучести.

Рассматриваются текущий и последующий временные интервалы, начиная с 0 ч шириной 500 ч с шагом в 100 ч. Границы i-го временного интервала в часах [0 + i·100, 500 + i·100], где i = 0, 1, 2... . На текущем (i-м) и последующем (i + 1) временных интервалах методом наименьших квадратов аппроксимируется зависимость  линейными функциями, по которым определяются скорости ползучести для текущего и последующего временных интервалов.

линейными функциями, по которым определяются скорости ползучести для текущего и последующего временных интервалов.

За начало второй стадии ползучести принимается левая граница последующего интервала (по деформациям) при условии, что абсолютная разница скоростей ползучести между двумя соседними интервалами составляет менее 5%.

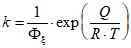

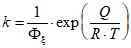

Б.3 При расчетах в условиях облучения хромо-никелевых сталей аустенитного класса формула скорости ползучести  принимается в виде

принимается в виде

, (Б.7)

, (Б.7)где  ;

;

;

; ;

;Q = 7,75·104 Дж/моль;

R = 8,314 Дж/(К·моль);

T - абсолютная температура облучения (испытаний), К;

Ф - скорость набора повреждающей дозы, сна/год.

Б.4 При отсутствии экспериментальных данных или данных в настоящем стандарте допускается проводить экстраполяцию изохронных кривых. Экстраполяцию изохронных кривых на временную базу 5·105 ч для заданной деформации  проводят по формуле

проводят по формуле

, (Б.8)

, (Б.8)где  ,

,  ,

,  - значения напряжений при заданном уровне деформации на временных базах 5·105, 2·105 и 1·105 ч соответственно.

- значения напряжений при заданном уровне деформации на временных базах 5·105, 2·105 и 1·105 ч соответственно.

При отсутствии данных в настоящем стандарте или экспериментальных данных в качестве изохронной кривой на временной базе 3·105 ч следует принимать изохронную кривую, экстраполированную на временную базу 5·105 ч.

При проведении экстраполяции должно выполняться условие

. (Б.9)

. (Б.9)Б.5 На рисунках Б.1 - Б.17 приведены изохронные кривые деформирования.

а) При T = 773 К (500 °C)

Рисунок Б.1 - Изохронные кривые деформирования сталей

марок 15ХМ и 12ХМ

б) При T = 823 К (550 °C)

Рисунок Б.1, лист 2

а) При T = 723 К (450 °C)

Рисунок Б.2 - Изохронные кривые деформирования стали

марки 12Х2М ( ;

;  )

)

;

;  )

)

б) При T = 773 К (500 °C)

в) При T = 823 К (550 °C)

Рисунок Б.2, лист 2

г) При T = 838 К (565 °C)

д) При T = 873 К (600 °C)

Рисунок Б.2, лист 3

а) При T = 773 К (500 °C)

б) При T = 813 К (540 °C)

Рисунок Б.3 - Изохронные кривые деформирования стали

марки 15Х1М1Ф ( ;

;  )

)

;

;  )

)

в) При T = 843 К (570 °C)

Рисунок Б.3, лист 2

а) При T = 723 К (450 °C)

Рисунок Б.4 - Изохронные кривые деформирования стали

марки 12Х18Н9 ( ;

;  )

)

;

;  )

)

б) При T = 773 К (500 °C)

в) При T = 823 К (550 °C)

Рисунок Б.4, лист 2

г) При T = 873 К (600 °C)

д) При T = 923 К (650 °C)

Рисунок Б.4, лист 3

а) При T = 773 К (500 °C)

б) При T = 823 К (550 °C)

марки 08Х16Н11М3, 08Х16Н9М2, 12Х18Н12Т, 12Х18Н10Т

( ;

;  )

)

;

;  )

)

в) При T = 873 К (600 °C)

Рисунок Б.5, лист 2

а) При T = 773 К (500 °C)

Рисунок Б.6 - Изохронные кривые деформирования стали

марки 12Х1МФ ( ;

;  )

)

;

;  )

)

б) При T = 823 К (550 °C)

Рисунок Б.6, лист 2

а) При T = 723 К (450 °C)

Рисунок Б.7 - Изохронные кривые деформирования стали

марки 05Х12Н2М ( ;

;  )

)

;

;  )

)

б) При T = 773 К (500 °C)

в) При T = 823 К (550 °C)

Рисунок Б.7, лист 2

а) При T = 673 К (400 °C)

б) При T = 723 К (450 °C)

Рисунок Б.8 - Изохронные кривые деформирования стали

марки 16ГНМА ( ;

;  )

)

;

;  )

)

а) При T = 723 К (450 °C)

б) При T = 773 К (500 °C)

марки 09Х18Н9 ( ;

;  )

)

;

;  )

)

в) При T = 823 К (550 °C)

г) При T = 873 К (600 °C)

Рисунок Б.9, лист 2

а) При T = 723 К (450 °C)

б) При T = 773 К (500 °C)

Рисунок Б.10 - Изохронные кривые деформирования стали

марки 08Х18Н12Т ( ;

;  )

)

;

;  )

)

в) При T = 823 К (550 °C)

г) При T = 873 К (600 °C)

Рисунок Б.10, лист 2

а) При T = 773 К (500 °C)

б) При T = 823 К (550 °C)

Рисунок Б.11 - Изохронные кривые деформирования стали

марки 03Х16Н9М2 ( ;

;  )

)

;

;  )

)

в) При T = 873 К (600 °C)

г) При T = 923 К (650 °C)

Рисунок Б.11, лист 2

а)  ;

;

;

;

б)  ;

;

;

;

Рисунок Б.12 - Изохронные кривые деформирования стали

марки 10Х9МФБ при температуре T = 500 °C

а)  ;

;

;

;

б)  ;

;

;

;

Рисунок Б.13 - Изохронные кривые деформирования стали

марки 10Х9МФБ при температуре T = 550 °C

а)  ;

;

;

;

б)  ;

;

;

;

Рисунок Б.14 - Изохронные кривые деформирования стали

марки 10Х9МФБ при температуре T = 575 °C

а) При T = 500 °C

б) При T = 550 °C

Рисунок Б.15 - Изохронные кривые деформирования стали

марки 20Х1М1Ф1ТР

а) При T = 500 °C

б) При T = 520 °C

Рисунок Б.16 - Изохронные кривые деформирования стали

марки 10Х2М

в) При T = 550 °C

г) При T = 570 °C

Рисунок Б.16, лист 2

а) При T = 500 °C

б) При T = 550 °C

марки 07Х12НМФБ

в) При T = 600 °C

Рисунок Б.17, лист 2

Б.6 Для сталей марок 07Х12НМФБ (см. рисунок Б.17), 08Х16Н11М3 (см. рисунок Б.9), 09Х18Н9 (см. рисунок Б.5) при построении изохронных кривых по уравнению (Б.6) использованы коэффициенты, приведенные в таблице Б.1. Пределы пропорциональности этих кривых приведены в таблице Б.2.

Таблица Б.1

Коэффициенты уравнения (Б.6) для сталей марок 07Х12НМФБ

(см. рисунок Б.17), 08Х16Н11М3 (см. рисунок Б.9),

09Х18Н9 (см. рисунок Б.5)

T, °C | mc | ac | b | nc | |

Сталь марки 07Х12НМФБ | |||||

500 | -2,29 | 1,30·10-16 | 2,07·10-13 | 12,4 | 0,040 |

550 | -2,07 | 1,60·10-12 | 1,25·10-9 | 9,95 | 0,040 |

600 | -1,87 | 6,88·10-10 | 2,83·10-7 | 7,68 | 0,040 |

Сталь марки 08Х16Н11М3 | |||||

500 | -1,50 | 7,35·10-14 | 1,86·10-11 | 13,8 | 0,025 |

550 | -1,10 | 1,34·10-11 | 6,12·10-10 | 12,5 | 0,031 |

600 | -0,65 | 1,20·10-8 | 8,76·10-8 | 11,2 | 0,047 |

Сталь марки 09Х18Н9 | |||||

500 | -1,50 | 4,82·10-13 | 6,26·10-11 | 13,5 | 0,039 |

550 | -1,35 | 8,77·10-10 | 4,40·10-8 | 10,2 | 0,055 |

600 | -0,63 | 5,0·10-7 | 2,67·10-6 | 8,20 | 0,070 |

Таблица Б.2

для сталей марок 07Х12НМФБ (см. рисунок Б.17), 08Х16Н11М3

(см. рисунок Б.9), 09Х18Н9 (см. рисунок Б.5)

Марка стали, сплава | T, °C | Время, ч | ||||||||||

10 | 30 | 102 | 3·102 | 103 | 3·103 | 104 | 3·104 | 105 | 2·105 | 5·105 | ||

07Х12НМФБ | 500 | 126 | 111 | 98 | 87 | 76 | 67 | 59 | 52 | 46 | 42 | 38 |

550 | 51 | 44 | 37 | 31 | 26 | 22 | 19 | 16 | 13 | 13 | 11 | |

600 | 19 | 15 | 12 | 9 | 7 | 6 | 5 | 4 | 3 | 2 | 2 | |

08Х16Н11М3 | 500 | 125 | 113 | 102 | 92 | 83 | 75 | 68 | 61 | 55 | 52 | 48 |

550 | 113 | 102 | 91 | 82 | 73 | 65 | 59 | 52 | 47 | 44 | 40 | |

600 | 80 | 71 | 63 | 55 | 50 | 44 | 39 | 34 | 32 | 29 | 50 | |

09Х18Н9 | 500 | 106 | 96 | 86 | 78 | 70 | 63 | 57 | 51 | 46 | 43 | 40 |

550 | 55 | 47 | 41 | 35 | 30 | 26 | 23 | 20 | 17 | 15 | 14 | |

600 | 54 | 45 | 38 | 32 | 27 | 23 | 19 | 16 | 13 | 12 | 10 | |

Б.7 Для алюминиевых сплавов марки САВ-1 допускается использование изохронных кривых, построенных по уравнению (Б.6) с коэффициентами, приведенными в таблице Б.3. Также данные коэффициенты допускается использовать при расчете напряженно-деформированного состояния с учетом ползучести конструкций, изготовленных из алюминиевых сплавов марки САВ-1. При напряжениях ниже значений, приведенных в таблице Б.3, скорость ползучести принимается постоянной.

Таблица Б.3

Коэффициенты уравнения Б.3 для сплава САВ-1

T, °C | Уровень напряжений | b, 1/ч | nc | |

100 |  | 1,0·10-6 | - | - |

| - | 5,0·10-6 | 6,2 | |

200 |  | 2,0·10-6 | - | - |

| - | 5,6·10-5 | 6,2 |

Б.8 Для определения предела пропорциональности  по изохронным кривым используется приведенная ниже процедура.

по изохронным кривым используется приведенная ниже процедура.

За предел пропорциональности следует принимать наибольшее напряжение, при котором еще выполняется условие

. (Б.10)

. (Б.10)Графическая интерпретация метода приведена на рисунке Б.18.

В качестве приближенной оценки предела пропорциональности можно использовать напряжение соответствующее остаточной пластической деформации, равной 0,01% (см. рисунок Б.18).

Б.9 Приближенную оценку релаксации напряжений для сталей, приведенных в приложении А, проводят по зависимости

, (Б.11)

, (Б.11)где  - напряжение в начальный момент времени;

- напряжение в начальный момент времени;

b, nc - коэффициенты уравнения второй стадии ползучести в уравнении (Б.6).

Релаксационную стойкость (остаточное напряжение) шпилек и шайб определяют в соответствии с ГОСТ 20700-75 (приложение 4). Для шпилек и шайб из стали марки 20Х1М1Ф1ТР релаксационная стойкость (остаточное напряжение) приведена в таблице Б.4.

Таблица Б.4

Релаксационная стойкость деталей из стали марки 20Х1М1Ф1ТР

T, °C | Время нагружения, ч | ||||||

100 | 1000 | 3000 | 5000 | 8000 | 10000 | ||

Остаточные напряжения | |||||||

450 | 245,5 | 210,8 | 203,0 | 199,1 | 197,1 | 193,2 | 190,3 |

294,2 | 253,0 | 245,2 | 238,3 | 233,4 | 231,4 | 227,5 | |

343,2 | 292,2 | 282,4 | 275,6 | 269,7 | 266,7 | 264,8 | |

500 | 245,2 | 198,1 | 189,3 | 182,4 | 178,5 | 172,6 | 170,6 |

294,2 | 238,3 | 223,6 | 220,7 | 214,8 | 208,9 | 203,0 | |

343,2 | 276,5 | 256,9 | 247,1 | 244,2 | 238,3 | 237,3 | |

565 | 196,1 | 191,2 | 129,4 | 113,8 | 109,8 | 103,0 | 101,0 |

245,2 | 174,6 | 147,1 | 132,4 | 121,6 | 113,8 | 108,9 | |

294,2 | 194,2 | 171,6 | 152,0 | 140,2 | 130,4 | - | |

343,2 | 219,7 | 187,9 | 164,8 | - | - | - | |

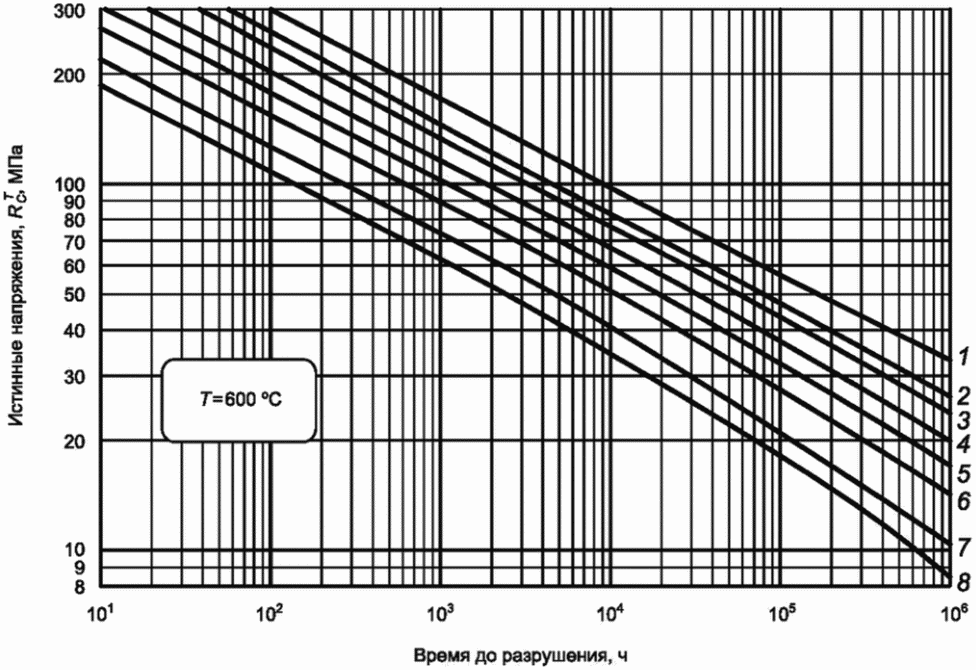

(справочное)

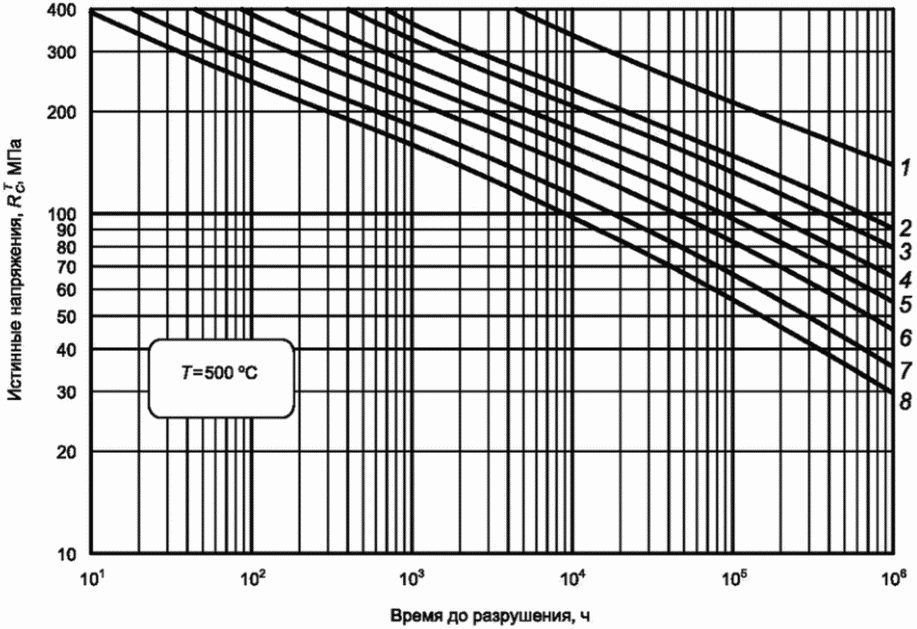

09Х18Н9, 10Х18Н9, 12Х18Н9 И 08Х16Н11М3