Министерство энергетики Российской Федерации

|

УТВЕРЖДАЮ Зам. Министра энергетики Российской Федерации _____________ в.с. Станев 6 марта 2001 г. |

|

|

СОГЛАСОВАНО Госгортехнадзором РФ Письмо № 10-03/986 от 26.12.2000 г. |

СОГЛАСОВАНО Первый вице-президент ОАО «Транснефть» ___________ В.В. Калинин |

ПРАВИЛА

ТЕХНИЧЕСКОЙ ЭКСПЛУАТАЦИИ РЕЗЕРВУАРОВ

МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДОВ И НЕФТЕБАЗ

РД 153-39.4-078-01

Уфа, 2001

Документ разработан

Институтом проблем транспорта энергоресурсов

(ИПТЭР)

|

Директор ИПТЭР академик АНРБ ____________ А.Г. Гумеров |

Вице-президент ОАО «АК «Транснефть» _____________ Ю.В. Лисин |

МИНИСТЕРСТВО ТОПЛИВА И ЭНЕРГЕТИКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Согласовано Утверждаю

Госгортехнадзор России Минтопэнерго РФ

Согласовано

ГУППС МВД РФ

Согласовано

ОАО «АК «Транснефть»

ПРАВИЛА

ТЕХНИЧЕСКОЙ ЭКСПЛУАТАЦИИ

РЕЗЕРВУАРОВ МАГИСТРАЛЬНЫХ

НЕФТЕПРОВОДОВ И НЕФТЕБАЗ

ДОКУМЕНТ РАЗРАБОТАН:

Институтом проблем транспорта энергоресурсов (ИПТЭР)

Директор института,

академик АН РБ А.Г. Гумеров

Зам. директора, к.т.н.,

руководитель темы М.Г. Векштейн

Ответственный исполнитель,

зав. отделом № 5,

руководитель темы И.С. Бронштейн

СОДЕРЖАНИЕ

РУКОВОДЯЩИЙ ДОКУМЕНТ 153-39.4-078-01

ПРАВИЛА ТЕХНИЧЕСКОЙ ЭКСПЛУАТАЦИИ РЕЗЕРВУАРОВ МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДОВ И НЕФТЕБАЗ РД

Вводится взамен

РД 39-0147103-385-87 «Правила технической эксплуатации резервуаров магистральных нефтепроводов» и «Правил технической эксплуатации железобетонных резервуаров для нефти», 1976 г.

Срок введения установлен с 10.04.2001 г. (Приказ ОАО АК "Транснефть" № 25 от 12.05.2001 г.)

Руководящий документ разработан Институтом проблем транспорта энергоресурсов (ИПТЭР) и организациями-соисполнителями: Самарской государственной архитектурно-строительной академией (СамГАСА), Научно-техническим центром по безопасности в промышленности Госгортехнадзора России (НТЦ Промышленная безопасность»), Научно-производственным предприятием «Симплекс» (НПП «Симплекс»), Научно-производственным предприятием «Эколого-аналитический центр» при участии специалистов акционерной компании «Транснефть» и предназначен для инженерно-технических и руководящих работников предприятий, занимающихся эксплуатацией, техническим обслуживанием и ремонтом резервуаров на территории Российской Федерации.

Настоящие Правила распространяются на проектируемые, строящиеся, действующие, реконструируемые, находящиеся на консервации и демонтируемые резервуары и резервуарные парки магистральных нефтепроводов и являются обязательными для всех организаций, осуществляющих их эксплуатацию, а также сторонних ведомств и организаций независимо от их организационно-правовой формы и формы собственности, взаимодействующих с эксплуатирующими резервуары и резервуарные парки магистральных нефтепроводов организациями в части, их касающейся.

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Область применения

1.1.1 Настоящий документ устанавливает:

- нормы и требования к использованию по назначению, техническому обслуживанию, диагностированию и ремонту резервуаров для товарной нефти нефтеперекачивающих станций, наливных пунктов, морских и речных терминалов и нефтебаз в системе магистральных нефтепроводов;

- основные положения метрологического обеспечения учета нефти по резервуарам;

- меры по обеспечению безопасного функционирования резервуаров, охраны труда при эксплуатации резервуаров;

- требования к организации и проведению работ персоналом в процессе эксплуатации резервуаров;

-порядок оформления эксплуатационной документации на резервуары.

1.1.2 Положения Правил являются обязательными для всех предприятий, а также сторонних ведомств и организаций (независимо от их организационно-правовой формы и формы собственности), эксплуатирующих резервуары:

- вертикальные стальные со стационарной крышей (РВС);

- вертикальные стальные со стационарной крышей и понтоном (РВСП);

- вертикальные стальные с плавающей крышей (РВСПК);

- железобетонные цилиндрические, прямоугольные (ЖБР, ЖБРП);

- железобетонные с плавающей крышей (ЖБРПК).

1.1.3 Положения Правил относятся к резервуарам, сооруженным по типовым проектам, действовавшим до 1997 г. Для резервуаров, сооруженных по специальным проектам, имеющих новые конструктивные особенности и технологические параметры, должны быть разработаны дополнения к разделам настоящих Правил, отражающие особенности эксплуатации указанных резервуаров.

1.1.4 Терминология, употребляемая в технологических и эксплуатационных документах на резервуар, должна соответствовать настоящим Правилам.

1.1.5 На основе и в соответствии с требованиями настоящих Правил эксплуатирующая организация и ее структурные подразделения организуют разработку новых или корректировку действующих технических условий, регламентов, производственных инструкций и другой документации.

1.1.6 Охрана резервуарного парка предусматривается в составе системы охраны нефтеперекачивающей станции, организованной в соответствии с распоряжениями Правительства Российской Федерации (№ 1503-Р от 28.10.95 г., № 44-Р от 13.01.96 г., № 892-Р от 08.06.96 г.).

1.1.7 Каждый работник предприятия, занимающийся эксплуатацией резервуарных парков, несет персональную ответственность за выполнение требований настоящих «Правил...» в пределах возлагаемых на него обязанностей.

1.1.8 Нарушение положений настоящих «Правил...» влечет за собой ответственность в установленном порядке в зависимости от степени и характера нарушения.

1.1.9 Контроль и ответственность за выполнение настоящих «Правил...» возлагаются на руководителей филиалов, структурных подразделений (НПС, цехов, участков).

1.2 Организация эксплуатации резервуаров и резервуарных парков

1.2.1 Эксплуатация резервуаров и резервуарных парков - это совокупность процессов по приему, хранению и сдачи нефти, испытанию и приемке резервуара в эксплуатацию, его техническому обслуживанию и ремонту.

1.2.1 Эксплуатация резервуаров и резервуарных парков должна осуществляться в пределах каждого предприятия собственными силами и силами привлеченных организаций, имеющих лицензии на выполняемые работы.

1.2.2 Организация эксплуатации резервуаров и резервуарных парков определяется каждым предприятием и отражается в положениях по организации эксплуатации резервуаров и резервуарных парков в целом по предприятию и его филиалам, нефтеперекачивающим и наливным станциям, морским и речным терминалам и нефтебазам.

1.2.3 Основными видами работ (операций) в процессе эксплуатации резервуаров и резервуарных парков являются:

- определение вместимости и градуировка резервуаров;

- оперативно-технологическое обслуживание резервуаров и резервуарных парков (техническое использование резервуаров);

- техническое обслуживание и текущий ремонт резервуарных парков и их отдельных резервуаров;

- техническое диагностирование резервуаров;

- капитальный ремонт резервуаров.

1.2.4 Персонал, ответственный за техническую эксплуатацию резервуаров и резервуарных парков, обязан обеспечить:

- их надежную и безопасную работу;

- разработку и внедрение мероприятий по охране окружающей среды;

- организацию и своевременное проведение технической диагностики, технического обслуживания и ремонта;

- организацию обучения, инструктирование и периодическую проверку знаний подчиненного персонала;

- внедрение и освоение нового оборудования, осуществление автоматизации и телемеханизации резервуаров и резервуарных парков;

- наличие и своевременную проверку защитных средств и противопожарного инвентаря.

1.3 Термины и определения

1.3.1 Резервуар - емкость, предназначенная для хранения, приема, откачки и измерения объема нефти.

1.3.2 Резервуарный парк - группа (группы) резервуаров, предназначенных для приема, хранения и откачки нефти и размещенных на территории, ограниченной по периметру обвалованием или ограждающей стенкой при наземных резервуарах и дорогами или противопожарными проездами - при подземных резервуарах (СНиП 2.11.03).

1.3.3 Система эксплуатации резервуаров и резервуарных парков включает использование по назначению, техническое обслуживание, диагностирование, текущий и капитальный ремонт.

1.3.4 Техническое использование резервуаров по назначению - комплекс мероприятий по контролю и поддержанию режимов работы магистрального нефтепровода, а также по обеспечению измерений количества нефти.

1.3.5 Техническое обслуживание резервуаров и резервуарных парков - работы по поддержанию работоспособности резервуаров и резервуарных парков.

1.3.6 Текущий ремонт резервуаров - работы по восстановлению технико-эксплуатационных характеристик с заменой отдельного оборудования без зачистки резервуара.

1.3.7 Капитальный ремонт резервуара - комплекс мероприятий по восстановлению технико-эксплуатационных характеристик с заменой или восстановлением элементов конструкций резервуара и оборудования с выводом резервуара из эксплуатации и зачисткой.

1.3.8 Техническое диагностирование (обследование) - комплекс работ по определению технического состояния резервуара.

- травматизм со смертельным исходом или с потерей трудоспособности пострадавших;

- воспламенение нефти или взрыв ее паров и газов;

- загрязнение любого водотока, реки, озера, водохранилища или любого другого водоема;

- утечка нефти свыше 10 м3.

1.3.10 «Аварийная утечка» в резервуарном парке - неконтролируемый выход (истечение) нефти объемом менее 10 м3 на территории резервуарного парка без признаков событий, указанных в 1.3.9, но требующий проведения ремонтных работ для обеспечения безопасности дальнейшей эксплуатации объекта.

1.3.11 «Опасные условия эксплуатации» - обстоятельства, выявленные при эксплуатации резервуарного парка или при проведении обследований резервуаров и их оборудования, которые позволяют сделать объективный вывод о возможности возникновения аварий или аварийной утечки.

1.3.12 Минимально допустимый уровень нефти - предельный минимальный уровень нефти в резервуаре, уменьшение которого приведет к нарушению технологического процесса перекачки или налива.

1.3.13 Максимально допустимый уровень нефти - предельный уровень заполнения резервуара нефтью.

1.3.14 Технологический уровень нефти - уровень, позволяющий вести откачку нефти из резервуара без изменения режима перекачки до минимально допустимого уровня в течение времени, необходимого для выяснения причин и ликвидации простоев, связанных с отказом технологического оборудования, средств КИП и А на приемном участке нефтепровода, а также вывода этого участка на необходимый режим перекачки.

1.3.15 Максимальный рабочий уровень нефти - уровень ниже максимально допустимого на величину, позволяющую вести прием нефти из нефтепровода в течение установленного времени.

1.4 Виды резервуаров и их технические характеристики

1.4.1 Типы и основные габаритные размеры стальных резервуаров приведены в Приложении А.

1.4.2 Типы и основные габаритные размеры железобетонных резервуаров представлены в Приложении Б.

1.5 Оборудование резервуаров

1.5.1 Перечень оборудования и конструктивных элементов, устанавливаемых на резервуарах, представлен в таблице 1.

1.5.2 Выбор конкретного оснащения резервуаров, расположения оборудования и конструктивных элементов определяется проектной документацией.

При капитальном ремонте:

- хлопуши исключаются, вместо них устанавливаются внутренние приемораздаточные устройства;

демонтируются трубные стационарные системы размыва с последующей установкой винтовых устройств;

- при оборудовании резервуаров понтонами, плавающими крышами дыхательная арматура заменяется на вентиляционные патрубки;

- плавающие крыши и понтоны оборудуются опорными стойками регулируемой высоты с установкой на них дополнительных патрубков в эксплуатационном положении.

1.5.3 Дыхательная арматура должна включать дыхательный и предохранительный клапаны, вентиляционные патрубки.

1.5.4 Марки дыхательных клапанов и их технические характеристики приведены в Приложении В.

1.5.5 Суммарная пропускная способность дыхательных клапанов определяется в зависимости от максимальной подачи нефти при заполнении (или опорожнении) резервуара с учетом температурного расширения паровоздушной смеси.

Таблица 1 - Оборудование и конструктивные элементы резервуаров

|

Наличие в резервуаре |

|

||||

|

РВС |

РВСП |

РВСПК |

ЖБР |

||

|

1 |

2 |

3 |

4 |

5 |

|

|

Дыхательный клапан |

+ |

+ |

|||

|

Предохранительный клапан |

+ |

+ |

|||

|

Вентиляционный патрубок |

+ |

+ |

|||

|

Огневой предохранитель |

+ |

+ |

+ |

+ |

|

|

Приемо-раздаточное устройство |

+ |

||||

|

Приемо-раздаточный патрубок*) |

+ |

+ |

+ |

||

|

Пеногенератор |

+ |

+ |

+ |

- |

|

|

Система подслойного пенотушения |

+ |

+ |

+ |

+ |

|

|

Компенсирующая система приемо-раздаточных патрубков |

+ |

+ |

+ |

+ |

|

|

Пробоотборник |

+ |

+ |

+ |

+ |

|

|

Водоспуск с плавающей крыши |

+ |

||||

|

Система орошения резервуара |

+ |

+ |

+ |

- |

|

|

Кран сифонный |

+ |

+ |

+ |

||

|

Система размыва осадка |

+ |

+ |

+ |

+ |

|

|

Погружной насос (для откачки остатков нефти и подтоварной воды) |

+ |

||||

|

Люки |

+ |

+ |

+ |

+ |

|

|

Уровнемер |

+ |

+ |

+ |

+ |

|

|

Приборы контроля, сигнализации, защиты |

+ |

+ |

+ |

+ |

|

|

*) Приемо-раздаточный патрубок с хлопушей на РВС следует заменить приемо-раздаточным устройством с поворотной заслонкой |

|

||||

1.5.6 Марки предохранительных клапанов и их технические характеристики приведены в Приложении В.

1.5.7 Суммарная пропускная способность предохранительных клапанов, устанавливаемых на одном резервуаре, должна быть не меньше, чем дыхательных клапанов.

1.5.8 Предохранительный клапан настраивается на повышенное давление и пониженный вакуум на (5-10 %) по сравнению с дыхательным. Предохранительный гидравлический клапан должен быть залит незамерзающей слабоиспаряющейся жидкостью, которая образует гидравлический затвор.

1.5.9 Дыхательные и предохранительные клапана типа НКДМ, КПГ, СМДК, КПР следует заменить на универсальные клапана типа КДС.

Замена предохранительных клапанов КПГ и КПР проводится только с одновременной заменой дыхательных клапанов.

1.5.10 Универсальные клапаны КДС, КДС-2 работают как в режиме дыхательного, так и предохранительного клапана.

Описание и технические характеристики клапанов КДС и КДС-2 представлены в Приложении В.

1.5.11 Огневые предохранители (огнепреградители, далее по тексту огневые предохранители) устанавливаются под дыхательными и предохранительными клапанами. При температуре наружного воздуха ниже 0 °С в осенне-зимний период огневые предохранители необходимо демонтировать.

Марки огневых предохранителей и их технические характеристики представлены в Приложении В.

1.5.12 Тип устанавливаемой дыхательной арматуры определяется в зависимости от конструкции крыши резервуара и давления насыщенных паров хранимой нефти:

- на резервуарах со стационарной крышей (без понтона) при давлении насыщенных паров хранимой нефти ниже 26,6 кПа (200 мм рт. ст.) должны быть установлены вентиляционные патрубки с огневыми предохранителями;

- на резервуарах со стационарной крышей (без понтона) при давлении насыщенных паров хранимой нефти свыше 26,6 кПа (200 мм рт. ст.) должны быть установлены дыхательные и предохранительные клапаны с огневыми предохранителями;

- на резервуарах с плавающей крышей (или понтоном) должны быть установлены вентиляционные патрубки с огневыми предохранителями.

Выбор исполнения дыхательной арматуры осуществляется согласно ГОСТ 15150 в зависимости от климатической зоны (по ГОСТ 16350).

1.5.13 На приемо-раздаточном патрубке резервуаров должны предусматриваться компенсирующие системы для снижения усилий, передаваемых технологическими трубопроводами на резервуар.

1.5.14 Резервуар должен быть оборудован отсекающими коренными задвижками.

1.5.15 Резервуары должны быть оборудованы средствами отбора проб. Для отвода ливневых вод с плавающей крыши применяется водоспуск.

1.5.16 Для предотвращения образования донных отложений и их размыва должна быть предусмотрена система размыва или другое специальное оборудование, имеющее необходимые разрешительные документы на их применение.

1.5.17 В состав оборудования резервуара входят замерный, световой люки, люк-лаз и др. люки для установки оборудования (количество люков и их типы устанавливаются проектом).

1.5.18 Резервуары оснащаются сигнализаторами аварийного максимального и минимального уровней нефти, и устройствами измерения уровня нефти.

1.6 Резервуарные парки НПС, морских и речных терминалов и НБ

1.6.1 Полезный объем резервуарных парков нефтепроводов определяется в соответствии с требованиями ВНТП 2-86.

1.6.2 Планировка резервуарного парка, расстояния между стенками резервуаров, вместимость групп резервуаров и расстояния между группами должны соответствовать требованиям СНиП 2.11.03.

1.6.3 Внутри обвалования резервуарного парка не допускается размещение задвижек, за исключением коренных, устанавливаемых на приемо-раздаточных патрубках резервуара, а также задвижек систем пожаротушения.

1.6.4 Каждая группа наземных резервуаров должна быть ограждена замкнутым земляным обвалованием шириной по верху не менее 0,5 м или ограждающей стеной из негорючих материалов, рассчитанными на гидростатическое давление разлившейся жидкости.

1.6.5 Высота обвалования или ограждающей стены каждой группы резервуаров должна быть на 0,2 м выше уровня расчетного объема разлившейся жидкости, но не менее 1 м для резервуаров номинальным объемом до 10000 м3 и 1,5 м -для резервуаров объемом 10000 м3 и более.

Расстояние от стенок резервуаров до подошвы внутренних откосов обвалования или ограждающих стен следует принимать не менее 3 м для резервуаров объемом до 10000 м3 и 6 м - для резервуаров объемом 10000 м3 и более.

1.6.6 В пределах одной группы резервуаров внутренними земляными валами или ограждающими стенами следует отделять каждый резервуар объемом 20000 м3 и более или несколько однотипных резервуаров, суммарный объем которых равен или менее 20000 м3.

Высоту внутреннего земляного вала или стены следует принимать:

- 1,3 м - для резервуаров объемом 10000 м3 и более;

- 0,8 м - для остальных резервуаров.

1.6.7 При размещении резервуарных парков на площадках, имеющих более высокие геодезические отметки по сравнению с отметками территории соседних населенных пунктов, предприятий и путей железных дорог общей сети, расположенных на расстоянии до 200 м от резервуарного парка, а также при размещении резервуарного парка у берегов рек на расстоянии 200 м и менее от уреза воды (при максимальном уровне) должны быть предусмотрены дополнительные мероприятия, исключающие при аварии резервуаров возможность разлива нефти на территорию населенного пункта или предприятия, на пути железных дорог общей сети или в водоем.

1.6.8 В каждую группу наземных вертикальных резервуаров, располагаемых в два ряда и более, должны быть предусмотрены заезды внутрь обвалования для передвижной пожарной техники, если с внутренних дорог и проездов резервуарного парка не обеспечивается подача огнетушащих средств в резервуары.

1.6.9 Для перехода через обвалование или ограждающую стену, а также для подъема на обсыпку резервуаров необходимо на противоположных сторонах ограждения или обсыпки предусматривать лестницы - переходы шириной не менее 0,7 м в количестве четырех для группы резервуаров и не менее двух - для отдельно стоящих резервуаров.

Между переходами через обвалование и стационарными лестницами на резервуарах должны быть предусмотрены пешеходные дорожки (тротуары) шириной не менее 0,75 м с твердым покрытием.

Соединения трубопроводов, прокладываемых внутри обвалования, должны быть, как правило, сварные.

1.6.10 Обвалование резервуаров, нарушенное в связи с ремонтом или реконструкцией, по окончании работ подлежит восстановлению.

1.6.11 В производственно-дождевую канализацию из резервуарного парка должны отводиться:

- производственные сточные воды, образующиеся при сбросе подтоварной воды из резервуаров;

- атмосферные воды, образующиеся в период дождей и таяния снега;

-воды, охлаждающие резервуары при пожаре.

1.6.12 Не допускается сброс в производственно-дождевую канализацию донных отложений, образующихся при зачистке резервуаров. Они должны отводиться в шламонакопители с помощью специальных откачивающих устройств.

1.6.13 Дождеприемные колодцы через выпуски с гидравлическими затворами должны быть подключены к сети производственно-дождевой канализации. Хлопуши дождеприемного колодца должны быть постоянно закрыты.

1.6.14 Колодцы канализационных сетей, расположенные в резервуарном парке, нумеруются в соответствии с технологической схемой.

2 ПРИЕМКА РЕЗЕРВУАРОВ В ЭКСПЛУАТАЦИЮ

2.1 Приемку резервуара после сооружения, монтажа технологического оборудования, подводящих трубопроводов осуществляет рабочая комиссия, в состав которой входят представители заказчика, генерального подрядчика, субподрядных организаций, генерального проектировщика, органов государственного санэпиднадзора, органов государственного пожарного надзора, службы охраны окружающей среды, Госгортехнадзора, технической инспекции труда, профсоюзной организации заказчика или эксплуатационной организации, других заинтересованных органов надзора.

2.2 До начала испытаний резервуаров РВС генеральный подрядчик должен предъявить заказчику всю техническую документацию на резервуар и прочие документы, удостоверяющие качество металла и сварочных материалов; сертификаты, содержащие данные о сварочных работах и результаты проверки качества сварных соединений; акты на скрытые работы по подготовке основания и устройству изолирующего слоя; результаты контроля сварных соединений смонтированного резервуара, предусмотренного СНиП 3.03.01.

Для резервуаров, покрытых с внутренней стороны защитным антикоррозионным покрытием, должны быть представлены технические характеристики нанесенного материала покрытия, карта-схема покрытия и результаты испытаний на адгезию.

2.3 Испытания конструкции резервуара должны быть проведены в соответствии с требованиями СНиП 3.03.01 и ВСН 311 «Монтаж стальных вертикальных цилиндрических резервуаров для хранения нефти и нефтепродуктов от 100 до 50000 м3».

2.4 Комплекс технических мероприятий по подготовке и проведению приемочных испытаний РВС представлен в Приложении Г.

2.5 До начала испытаний резервуаров ЖБР генеральный подрядчик (строительно-монтажная организация) представляет заказчику документацию в соответствии со СНиП 3.01.04 и СНиП 3.03.01: сертификаты, технические паспорта на качество бетона, класс арматуры, железобетонных элементов конструкций; результаты контроля качества антикоррозионных покрытий сварных соединений, закладных и соединительных деталей; акты на скрытые работы при устройстве фунтового основания с отражением сведений о сохранении естественной плотности грунта и об устройстве водоотвода, бетонной подготовки, слоя скольжения, гидроизоляции днища, днища и фундамента стен с указанием об отсутствии дефектов (трещин, раковин, обнаженной арматуры и т.п.); акты на скрытые работы при монтаже сборных элементов, замоноличивании стыков между железобетонными элементами, навивке кольцевой арматуры, торкретных работах; акты на монтаж и испытания технологического оборудования.

При пропитке или покраске готовой конструкции защитными составами или нанесении облицовочных покрытий заказчику должны быть представлены технические характеристики нанесенного материала покрытия, карта-схема покрытия.

Антикоррозионная защита должна соответствовать СНиП 2.03.11.

2.6 Испытания и приемка в эксплуатацию ЖБР должны быть выполнены в соответствии со СНиП 3.03.01 и СН 383 «Указания по производству и приемке работ при сооружении железобетонных резервуаров для нефти и нефтепродуктов».

2.7 Комплекс технических мероприятий по подготовке и проведению приемочных испытаний ЖБР представлен в Приложении Д.

2.8 Документация, оформляемая при приемке резервуаров и резервуарных парков в эксплуатацию.

2.8.1 На законченный строительством вертикальный стальной резервуар должна быть передана в эксплуатирующую организацию следующая техническая документация:

- проектно-сметная документация на резервуар с внесенными в процессе строительства изменениями (исполнительная документация);

- паспорт резервуара (Приложение Е);

- заводские сертификаты на изготовление стальных конструкций;

- документы, удостоверяющие качество металла, электродов, электродной проволоки, флюсов и прочих материалов, примененных при монтаже;

- заключение по контролю сварных соединений стенки физическим методом со схемами расположения мест контроля;

- копии удостоверений о квалификации сварщиков, выполнявших сварку, с указанием присвоенных им цифровых или буквенных знаков;

- акт на скрытые работы по устройству изолирующего слоя под резервуар;

- акт на приемку основания резервуара под монтаж (ВСН 311);

- акт на испытание сварных соединений днища резервуара (ВСН 311);

- акт на испытание сварных соединений стенки резервуара;

- акт на испытание резервуара наливом воды (ВСН 311);

- акт на испытание сварных соединений кровли резервуара на герметичность (ВСН 311);

- акт на испытание резервуарного оборудования;

- журнал сварочных работ (СНиП 3.03.01);

- акт испытания задвижек резервуара;

- заключение на просвечивание швов гамма-лучами, (только для резервуаров вместимостью 2000 м3 и более, изготовленных из отдельных листов);

- документы о согласовании отступлений от проекта при строительстве;

- ведомость расхода металла при строительстве резервуара (необходимо заполнять только для резервуаров, изготовленных из отдельных листов);

- акт на испытания герметичности сварного соединения стенки с днищем (ВСН 311);

- акт на просвечивание вертикальных монтажных стыков стенки резервуара (ВСН 311);

- градуировочная таблица;

- схема и акт испытания заземления резервуара;

- схема нивелирования основания резервуара;

- акт рабочей комиссии о приемке законченного строительством резервуара в соответствии со СНиП 3.01.04 и «Временным положением о приемке законченных строительством объектов» (Приложение к письму Госстроя России от 09.07.93 г. № БЕ - 19-11/13).

2.8.2 Для резервуара РВС с понтоном или плавающей крышей должны быть также приложены:

- акт испытания сварных соединений центральной части понтона или плавающей крыши на герметичность;

- акт заводских испытаний коробов понтона или плавающей крыши на герметичность и акт испытания их после монтажа;

- акт проверки заземления понтона или плавающей крыши;

- документы, удостоверяющие качество материалов, использованных для уплотняющего затвора;

- ведомость отклонений от вертикали направляющих понтона, патрубков направляющих и наружного борта понтона или плавающей крыши.

2.8.3 Если за давностью строительства техническая документация на резервуар отсутствует, то паспорт должен быть составлен предприятием, эксплуатирующим резервуар, и подписан главным инженером. В этом случае паспорт составляется на основании детальной технической инвентаризации всех частей и конструкций резервуара, а при необходимости - обследования и дефектоскопии (раздел 6).

2.8.4 При приемке железобетонных резервуаров в эксплуатацию после окончания строительства передаваемая заказчику исполнительная документация на строительство резервуара должна содержать:

- комплект рабочих чертежей резервуара, его оборудования и защитных устройств;

- акт на скрытые работы по устройству основания резервуара и изоляции днища;

- акт приемки основания и его нивелировки;

- акты на арматурные и бетонные работы, монтаж и замоноличивание стыков железобетонных конструкций;

- акт на навивку кольцевой предварительно напряженной арматуры в цилиндрических резервуарах;

- акт на торкретирование наружных и внутренних поверхностей резервуара;

- акт на устройство гидроизоляции;

- документы о согласовании отступлений от проекта (в т.ч. журнал производства работ);

- справка лаборатории о содержании в примененном для бетона цементе трехкальциевого алюмината и четырехкальциевого алюмоферрита, введении в бетон специальных добавок, если они требуются по условиям агрессивности грунта;

- журналы производства всех видов работ, а в случае выполнения работ в зимнее время - листы, отражающие значения температуры электропрогрева бетона и тепловой обработки торкретного покрытия;

- сертификаты, технические паспорта, удостоверяющие качество сборных железобетонных конструкций, марку бетона, класс арматуры;

- акты натяжения арматуры;

- журнал производства сварочных работ;

- акты проведения геодезических работ;

- акты монтажа и испытания технологического оборудования;

- акт проверки заземляющих устройств;

- акт замера сопротивления растеканию тока;

- акт готовности резервуара к испытаниям;

- акты испытаний резервуара на прочность, герметичность и на газонепроницаемость покрытия;

- акты приемки резервуара в эксплуатацию в соответствии со СНиП 3.01.04 и «Временным положением о приемке законченных строительством объектов» (Приложение к письму Госстроя России от 09.07.93 г. № БЕ - 19-11/13);

- градуировочная таблица;

- журнал производства строительных и монтажных работ с указанием атмосферных условий в период строительства резервуара;

- паспорт резервуара (Приложение Ж).

Все акты должны быть оформлены в соответствии со:

- СНиП 3.03.01 «Несущие и ограждающие конструкции»;

- СНиП 3.01.01 «Организация строительного производства»;

- СНиП 3.01.03 «Геодезические работы в строительстве»;

- СНиП 3.02.01 «Земляные сооружения, основания и фундаменты»;

- СНиП 3.01.04 «Приемка в эксплуатацию законченных строительством объектов».

2.8.5 После завершения строительства резервуар должен подвергаться следующим видам испытаний:

- испытание на прочность стенки и основания;

- испытание на герметичность стенки, кровли и днища;

- испытание на герметичность плавающей крыши и понтона.

2.8.6 Порядок проведения испытания резервуара изложен в Приложении Г и Д настоящих «Правил...».

3 ТЕХНИЧЕСКОЕ ИСПОЛЬЗОВАНИЕ РЕЗЕРВУАРОВ

3.1 Эксплуатационная документация

На каждый резервуар, находящийся в эксплуатации, должна иметься следующая эксплуатационная документация:

- паспорт резервуара с актами на замену оборудования (Приложения Е, Ж);

- исполнительная документация на резервуар и на проведение ремонта;

- схема нивелирования основания, акты, протоколы по нивелированию окрайки днища, проводимой в процессе эксплуатации;

- градуировочная таблица на резервуар;

- технологическая карта эксплуатации резервуара (Приложение И);

- журнал текущего обслуживания;

- журнал эксплуатации молниезащиты и защиты от статического электричества;

- схема молниезащиты и защиты от статического электричества;

3.2 Технологическая карта

До заполнения резервуаров и подключения их в технологический процесс транспортировки нефти должна быть составлена технологическая карта эксплуатации резервуаров.

3.2.1 Технологическая карта эксплуатации резервуаров составляется на основе:

- требований нормативных и руководящих документов;

- данных о характеристиках резервуаров и их оборудования;

- технического состояния резервуаров;

- схем перекачки нефти, высотных отметок резервуаров и откачивающих агрегатов;

- свойств нефти;

- диаметра и протяженности трубопроводов технологической обвязки на участке «резервуары - насосная»;

- производительности трубопровода и количества резервуаров, подключаемых к данному трубопроводу;

- температуры воздуха и т.д.

Технологическая карта эксплуатации резервуара должна отражать наиболее вероятные условия его работы и обеспечивать эксплуатационный персонал всех уровней информацией для оперативного принятия решений по управлению процессом перекачки.

В Приложении И приведены рекомендуемые формы технологических карт эксплуатации резервуаров для различных вариантов их использования и пояснения по их заполнению. На основании указанных форм предприятия должны разработать технологические карты эксплуатации резервуаров, исходя из конкретных условий работы, при необходимости дополнить и уточнить описание и содержание граф.

3.2.2 Технологическая карта эксплуатации резервуаров утверждается главным инженером предприятия и пересматривается по мере необходимости.

3.2.3 Технологические карты хранятся в отделах предприятия и их филиала, которые участвуют в эксплуатации резервуаров и резервуарных парков, на перекачивающих станциях и наливных пунктах морских и речных терминалов и нефтебаз.

Технологические карты должны находиться в диспетчерских пунктах предприятий, филиалов и в операторных перекачивающих и наливных станций, морских и речных терминалов, нефтебаз.

3.2.4 Заполнение резервуаров и их оперативное обслуживание осуществляются диспетчерскими службами предприятий, филиалов и операторами перекачивающих станций, наливных пунктов и нефтебаз. Оперативное обслуживание заключается в обеспечении режима работы резервуаров в пределах параметров, установленных технологическими картами эксплуатации резервуаров, с отражением в диспетчерских листах уровней нефти в резервуарах с заданной периодичностью.

3.3 Схемы перекачки

3.3.1 Нефтеперекачивающие станции, оснащенные резервуарами, осуществляют перекачку нефти по нефтепроводам в зависимости от схемы присоединения насосов и резервуаров:

«через резервуары»;

«с подключенными резервуарами»;

«из насоса в насос».

3.3.2 При перекачке по схеме «через резервуары» нефть принимается поочередно в один или группу резервуаров нефтеперекачивающей станции, подача на следующую НПС осуществляется из другого резервуара или группы резервуаров.

Схема перекачки «через резервуары» применяется для учета перекачиваемой нефти при последовательной перекачке, для сохранения качества продукта.

3.3.3 При схеме перекачки «с подключенными резервуарами» резервуары служат компенсаторами неравномерности подачи нефти предыдущей НПС и откачки на последующую нефтеперекачивающую станцию.

3.3.4 При перекачке по схеме «из насоса в насос» резервуары промежуточных нефтеперекачивающих станций отключаются. Они используются только для приема нефти из трубопровода во время аварии или ремонта линейной части нефтепровода.

3.4 Режим эксплуатации резервуаров

3.4.1 Заполнение и опорожнение резервуара должны проводиться в пределах параметров, установленных технологической картой (картами).

3.4.2 При заполнении после окончания строительства резервуара или после его капитального ремонта скорость движения нефти в приемо-раздаточном патрубке не должна превышать 1 м/с до полного затопления струи, а в резервуарах с понтоном или плавающей крышей - до их всплытия, независимо от диаметра патрубка и емкости резервуара.

3.4.3 Для обеспечения электростатической безопасности скорость нефти в приемо-раздаточном патрубке при заполнении резервуаров всех типов после затопления струи не должна превышать максимально допустимой величины, представленной в таблице 2.

Таблица 2 - Максимально допустимая скорость истечения нефти в резервуары для обеспечения электростатической безопасности

|

Максимально допустимая скорость, м/с |

|

|

200 |

10,9 |

|

300 |

10,3 |

|

500 |

9,4 |

|

600 |

9,1 |

|

700 |

8,8 |

3.4.4 Максимальная производительность заполнения (опорожнения) резервуара, оборудованного дыхательными и предохранительными клапанами или вентиляционными патрубками, должна быть установлена с учетом максимально возможного расхода через них паровоздушной смеси.

При этом расход паровоздушной смеси (воздуха) через все дыхательные клапаны или вентиляционные патрубки с огневыми предохранителями, установленные на резервуаре, не должен превышать 85 % от их суммарной проектной пропускной способности.

Пропускную способность вентиляционных патрубков с огневыми предохранителями следует принимать по пропускной способности огневых предохранителей соответствующего диаметра.

При необходимости увеличения подачи или откачки нефти из резервуаров следует привести пропускную способность дыхательной арматуры в соответствие с новыми условиями.

3.4.5 Заполнение резервуара с плавающей крышей и резервуара с понтоном условно делится на два периода:

- первый период - от начала заполнения до всплытия плавающей крыши (понтона);

- второй период - от момента всплытия плавающей крыши (понтона) до максимальной рабочей высоты налива.

Скорость подъема плавающей крыши или понтона в резервуаре от момента всплытия до окончания заполнения не должна превышать величины, указанной в проекте.

3.4.6 Опорожнение резервуаров с плавающей крышей или понтоном условно делится на 2 периода:

- первый период - от начала опорожнения до посадки плавающей крыши (понтона) на опоры. Опорожнение резервуара может производиться со скоростью опускания плавающей крыши (понтона), предусмотренной проектом;

- второй период - от посадки плавающей крыши или понтона на опоры до минимально допустимого остатка в резервуаре. Производительность опорожнения во втором периоде не должна превышать суммарной пропускной способности огневых предохранителей во избежание смятия днища плавающей крыши или понтона.

Эксплуатации резервуаров в нормальном режиме соответствуют второй период заполнения и первый период опорожнения.

3.4.7 При приеме нефти последовательно в несколько резервуаров необходимо проверить техническое состояние резервуаров и трубопроводов, открыть задвижку у резервуара, в который будет приниматься нефть, после этого закрыть задвижку резервуара, в который принималась нефть. Одновременное автоматическое переключение задвижек в резервуарном парке допускается при условии защиты трубопроводов от повышения давления и возможности контроля изменения уровня в резервуаре.

3.4.8 В резервуарах со стационарной крышей должны поддерживаться следующие величины давления и вакуума (если не установлены другие ограничения в проекте или по результатам технической диагностики):

- во время эксплуатации рабочее избыточное давление в газовом пространстве должно быть не более 2 кПа (200 мм вод. ст.), вакуум - не более 0,25 кПа (25 мм вод. ст.);

- предохранительные клапаны должны быть отрегулированы на давление 2,3 кПа (230 мм вод. ст.) и вакуум 0,4 кПа (40 мм вод. ст.).

На резервуарах с понтоном (плавающей крышей) при огневых предохранителях и вентиляционных патрубках давление и вакуум не должны быть больше 0,2 кПа (20 мм вод. ст.).

3.4.9 Максимально допустимый уровень нефти при заполнении резервуара устанавливается с учетом высоты монтажа пенокамеры, а в резервуарах с понтоном - пенокамеры и понтона, а также запаса емкости на возможное объемное расширение нефти и прием ее в течение времени передачи соответствующих распоряжений и отключения резервуара.

Для резервуаров, находящихся в длительной эксплуатации и имеющих коррозионный износ и другие дефекты несущих элементов стенки, максимально допустимый уровень нефти устанавливается по результатам технического диагностирования состояния резервуара.

3.4.10 Минимально допустимым уровнем нефти в резервуаре является минимальный уровень, при котором предотвращаются кавитация в системе «резервуар - насос» и воронкообразование в резервуаре.

Расчетный минимально допустимый уровень должен быть выше минимально допустимого уровня на величину, необходимую для устойчивой работы откачивающих агрегатов в течение времени передачи соответствующих распоряжений по остановке агрегатов и отключения резервуаров.

3.4.11 Минимально допустимый уровень нефти в резервуаре с понтоном (плавающей крышей) устанавливается исходя из условия нахождения понтона (плавающей крыши) на плаву.

3.4.12 В резервуарах, работающих в режиме «подключенных», устанавливается технологический уровень.

При создании запаса нефти для обеспечения независимой работы НПС в течение заданного времени в части резервуаров парка остальная часть может откачиваться до минимально допустимого уровня.

3.4.13 Максимальные рабочие уровни в резервуарах, работающих в режиме «подключенных», определяются исходя из условия обеспечения запаса свободной их емкости для сброса и приема нефти в течение 2-х часов работы нефтепровода с максимальной производительностью.

При невозможности создания запаса емкости для двухчасового приема нефти определяют возможный объем резервирования на данной НПС и время, необходимое для заполнения этой резервной емкости принимаемой нефтью.

При резервировании «свободной емкости» только в части резервуаров парка остальные резервуары могут заполняться до максимально допустимого уровня.

3.5 Измерения и учет количества нефти

3.5.1 Определение массы нефти по градуированным резервуарам выполняют при оперативных измерениях, приемо-сдаточных операциях и инвентаризации нефти.

В системе учета предприятий резервуары являются резервным средством измерения.

3.5.2 Для расчета массы брутто нефти в резервуаре необходимо определять объем, плотность и температуру нефти, для расчета массы нетто дополнительно определять содержание балласта в нефти.

Предел допускаемой суммарной относительной погрешности измерения массы нетто в соответствии с ГОСТ 26976 не должен превышать ±0,5 %.

3.5.3 По измеренным уровням нефти и подтоварной воды в резервуаре и градуировочной таблице определяется объем нефти. Плотность нефти и массовую долю балласта определяют по объединенной пробе, отобранной из резервуара. Измеренное значение плотности приводят к средней температуре нефти в резервуаре.

3.5.4 Определение уровня нефти

3.5.4.1 Измерение уровня нефти в резервуарах должно проводиться с помощью стационарных уровнемеров в соответствии с инструкцией по эксплуатации таких устройств, обеспечивающих точность определения массы в соответствии с ГОСТ 26976 (погрешность измерения уровня стационарными уровнемерами ±3 мм для применения в приемо-сдаточных операциях, а также при проведении инвентаризации нефти, и ±10 мм для оперативного учета - в соответствии с МИ 2105).

Допускается измерять уровень нефти в резервуаре вручную измерительной металлической рулеткой с лотом (грузом), соответствующей ГОСТ 7502, с ценой деления шкалы 1 мм или другими средствами измерения, допущенными к применению Госстандартом, с аналогичными или лучшими характеристиками.

3.5.4.2 Все средства измерений должны быть поверены и иметь действующие свидетельства о поверке или оттиски доверительных клейм.

Периодичность государственной поверки устанавливается Госстандартом при прохождении средством измерения испытания на утверждение типа.

3.5.4.3 Оперативные измерения уровня нефти в процессе заполнения или опорожнения резервуара должны проводиться не реже чем через каждые два часа. При заполнении последнего метра до высоты максимального уровня нефти в резервуаре контроль уровня должен проводиться постоянно.

3.5.4.4 При приемо-сдаточных операциях измерение уровня в резервуаре проводят после отстоя нефти продолжительностью не менее двух часов с момента окончания заполнения.

3.5.4.5 При измерении уровня вручную опускать и поднимать лот следует так, чтобы стальная лента рулетки все время скользила по направляющей канавке замерного люка.

3.5.4.6 Измерение уровня рулеткой с лотом осуществляется в следующей последовательности:

3.5.4.6.1 Проверяют базовую высоту - расстояние по вертикали между днищем или базовым столиком в точке касания лота рулетки и риской планки замерного люка. Полученный результат сравнивают с известной величиной базовой высоты.

Если базовая высота отличается от полученного результата более чем на 0,1 %, необходимо выяснить и устранить причины изменения базовой высоты.

На период, необходимый для выяснения и устранения причин изменения базовой высоты, разрешается измерения уровня нефти выполнять по высоте пустоты резервуара в соответствии с 3.5.4.6.5.

Если базовая высота отличается от полученного результата менее чем на 0,1 %, осуществляются действия в соответствии с 3.5.4.6.2-3.5.4.6.4.

3.5.4.6.3 Поднимают ленту рулетки строго вверх, без смещения в сторону, чтобы избежать искажения линии смачивания на ленте рулетки.

Высота пустоты находится как разность верхнего и нижнего отсчетов по рулетке.

Уровень нефти в резервуаре определяется вычитанием полученного значения из паспортной величины базовой высоты (высотного трафарета) для данного резервуара.

3.5.4.6.6 Измерение уровня в каждом резервуаре проводят дважды. Если результаты измерений отличаются на 1 мм, то в качестве результата измерения принимается их среднее значение. Если полученное расхождение измерений более 1 мм, измерения повторяют еще дважды и берут среднее по трем наиболее близким измерениям.

Для определения уровня подтоварной воды водочувствительную ленту в натянутом виде прикрепляют к поверхности лота с двух противоположных сторон. Водочувствительную пасту наносят тонким слоем (0,2¸0,3) мм на поверхность лота полосками с двух противоположных сторон.

Определение уровня подтоварной воды в резервуарах следует выполнять согласно 3.5.4.6. Определение уровня подтоварной воды должно быть повторено, если на ленте или пасте он обозначается нечетко, с косой линией или на неодинаковой высоте с обеих сторон, что указывает на наклонное положение лота при измерении.

Определив уровень подтоварной воды с помощью водочувствительной ленты или пасты, по градуировочной таблице резервуара находят объем подтоварной воды.

3.5.4.7 Каждый резервуар, независимо от наличия уровнемера, должен быть оборудован сигнализаторами предельных уровней (верхнего и нижнего).

3.5.4.8 В резервуарах с газовой обвязкой измерение уровня и отбор проб нефти должны выполняться с помощью приборов, предусмотренных проектом.

Допускается выполнение измерений уровня и отбор проб вручную. При этом необходимо соблюдать следующий порядок операций:

- отсоединить резервуар от газоуравнительной системы закрытием задвижки на трубопроводе газовой обвязки;

- замерить уровень или отобрать пробу нефти;

- замерный люк плотно закрыть и затянуть;

- открыть задвижку на трубопроводе газовой обвязки.

3.5.4.9 Под крышкой замерного люка должна быть проложена медная, свинцовая или резиновая прокладка, чтобы не произошло искрообразование при ударе в случае неосторожного закрытия крышки люка.

3.5.4.10 Резервуары, используемые для сернистых нефтей (где возможно выделение сероводорода), должны быть оборудованы приборами, исключающими замеры уровня и отбор проб нефти через замерный люк.

При необходимости измерение уровня и отбор проб через замерный люк следует выполнять в фильтрующем противогазе в присутствии наблюдающего (страхующего) работника.

3.5.5 Отбор проб нефти из резервуара

3.5.5.1 Отбор проб из резервуара должен осуществляться в соответствии с ГОСТ 2517.

3.5.5.2 Отбор проб производится после двухчасового отстоя нефти в резервуаре с момента окончания заполнения.

3.5.5.3 Пробу нефти из резервуара с понтоном или плавающей крышей отбирают из перфорированной колонны.

3.5.5.4 Точечные пробы нефти отбирают с трех уровней:

- верхнего - на 250 мм ниже поверхности нефти;

- среднего - с середины высоты столба нефти;

- нижнего: для нефти - нижний срез приемо-раздаточного патрубка (хлопуши) по внутреннему диаметру. Для резервуара, у которого приемо-раздаточный патрубок находится в приямке, за нижний уровень отбора пробы нефти принимают уровень на расстоянии 250 мм от днища резервуара.

3.5.5.5 Объединенную пробу нефти составляют смешением точечных проб верхнего, среднего и нижнего уровней в соотношении 1:3:1.

3.5.5.6 Точечные пробы при высоте уровня нефти в резервуаре не выше 2000 мм отбирают с верхнего и нижнего уровней согласно 3.5.5.4. Объединенную пробу составляют смешением одинаковых по объему точечных проб верхнего и нижнего уровней.

3.5.5.7 При отборе пробы с целью определения температуры и плотности нефти пробоотборник необходимо выдержать на заданном уровне до начала его заполнения не менее пяти минут. Допускается вместо выдержки термостатического пробоотборника в течение пяти минут ополаскивать его нефтью, отобранной с уровня, на котором должна быть измерена температура или плотность.

3.5.5.8 Смешение, хранение, упаковка и маркировка отобранных проб производятся в соответствии с требованиями ГОСТ 2517.

3.5.6 Определение средней температуры

3.5.6.1 Температуру нефти в резервуаре определяют с помощью стационарных или переносных датчиков температуры, или путем измерения температуры проб, отбираемых из резервуара по ГОСТ 2517.

3.5.6.2 Измерение средней температуры нефти в резервуаре с помощью стационарных или переносных датчиков температуры производят в соответствии с инструкцией по эксплуатации таких устройств.

3.5.6.3 Для измерения температуры применяют термометры по ГОСТ 28498, ГОСТ 400-80Е, ТЛ № 4, ТУ 25-2021-003-86.

3.5.6.4 При отборе точечных проб температуру нефти в пробе определяют немедленно после отбора пробы. При этом переносной пробоотборник выдерживают на уровне отбираемой пробы до начала его заполнения не менее пяти минут.

Отсчет по термометру берут с точностью до целого деления шкалы, при этом должны использоваться термометры с ценой деления не более 0,5 °С.

3.5.6.5 Среднюю температуру нефти в резервуаре рассчитывают по температуре точечных проб, используя соотношение для составления объединенной пробы из точечных по ГОСТ 2517 (3.5.5.5-3.5.5.6).

3.5.6.5.1 Измерение температуры нефти в резервуаре при высоте уровня более 2000 мм производится по пробам нефти, отобранным с трех уровней, указанных в 3.5.5.4.

Средняя температура нефти в резервуаре (t) определяется расчетным путем по формуле:

![]() , (1)

, (1)

где tв, tc, tн - температура нефти в пробе, отобранной с верхнего, среднего и нижнего уровней соответственно.

3.5.6.5.2 Измерение температуры нефти в резервуаре при высоте уровня не выше 2000 мм производится по пробам нефти, отобранным с верхнего и нижнего уровней согласно 3.5.5.4.

Средняя температура нефти определяется по формуле:

![]() . (2)

. (2)

3.5.6.6 Средства измерения температуры должны быть поверены и иметь действующие свидетельства о поверке и соответствующие клейма.

Периодичность поверки устанавливается Госстандартом.

4 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И ТЕКУЩИЙ РЕМОНТ РЕЗЕРВУАРОВ И РЕЗЕРВУАРНЫХ ПАРКОВ

4.1 Организация технического обслуживания и текущего ремонта резервуаров и резервуарных парков

4.1.1 Для поддержания резервуарных парков и отдельных резервуаров в работоспособном состоянии, в период между капитальными ремонтами, должны проводиться их своевременное и качественное техническое обслуживание и текущий ремонт.

Техническое обслуживание и текущий ремонт резервуаров и других составных частей резервуарного парка осуществляются силами и средствами перекачивающих станций, наливных пунктов и нефтебаз.

4.1.2 Техническое обслуживание резервуарного парка заключается в периодическом осмотре, плановой организации и своевременном проведении регламентных работ по самим резервуарам, их оборудованию, приборам и системам, а также по трубопроводам обвязки резервуаров, системе пожаротушения резервуарного парка.

Техническое обслуживание проводится согласно инструкциям заводов- изготовителей, отраслевым руководящим документам и инструкциям по эксплуатации резервуаров, оборудования, приборов, систем, разработанным с учетом конкретных условий предприятия или его филиалов.

Обход и осмотр резервуаров и резервуарного парка должен осуществляться, по графику и инструкциям, утвержденным главным инженером филиала предприятия, с записью в журнале осмотров и ремонта резервуаров и отметкой об устранении недостатков:

ежедневно обслуживающим персоналом в соответствии с должностными инструкциями;

еженедельно - лицом, ответственным за эксплуатацию резервуарных парков;

ежемесячно - руководством станции, нефтебазы;

ежеквартально, выборочно - комиссией производственного контроля (КПК) структурного подразделения;

один раз в год, выборочно - комиссией производственного контроля (КПК) предприятия.

По результатам комиссионного осмотра резервуарного парка составляются акты с отражением в них выявленных недостатков.

4.1.3 Текущий ремонт проводится с целью поддержания технико-эксплуатационных характеристик, выполняется без освобождения резервуаров от нефти.

Текущий ремонт резервуарного парка в целом или отдельных его резервуаров осуществляется по мере необходимости по результатам осмотра резервуарных парков КПК всех уровней и ответственными лицами станций, наливных пунктов, нефтебаз, филиалов предприятий.

4.1.4 Ответственность за организацию и осуществление технического обслуживания и текущего ремонта резервуарных парков, резервуаров и оборудования установленного на резервуаре и в резервуарном парке возлагается на должностное лицо (специалиста), на которого по должностному положению (инструкции) возложены функции по содержанию и обслуживанию резервуарных парков.

4.2 Определение вместимости и базовой высоты резервуаров

4.2.1 Для каждого резервуара, используемого в системе магистрального транспорта нефти, должна быть определена его вместимость и составлена градуировочная таблица.

4.2.2 Вместимость стальных вертикальных цилиндрических резервуаров определяют согласно МИ 1823-87, ГОСТ 8.570, железобетонных цилиндрических резервуаров - согласно РД 50-156-79.

4.2.3 Основанием для проведения работ по измерениям вместимости и градуировке резервуаров являются истечение срока действия градуировочных таблиц; ввод резервуаров в эксплуатацию после строительства и ремонта, который мог повлиять на его вместимость.

4.2.4 Измерения вместимости и градуировка резервуаров могут проводиться собственными силами предприятия или службами юридических лиц, получивших право (аккредитованных) на проведение указанных работ в порядке, установленном Госстандартом РФ.

4.2.5 Перед выполнением работ по измерениям вместимости и градуировке резервуаров издается приказ по предприятию или его филиалу о назначении комиссии по проведению работ с указанием сроков их выполнения.

В состав комиссии (с указанием в приказе фамилии, должности и места работы) включаются операторы (поверители), проводящие градуировку; материально-ответственное лицо; лицо, предоставляющее техническую документацию; если резервуар предназначен для учетно-расчетных операций - представитель территориального органа Госстандарта.

4.2.6 Перед выполнением измерений вместимости резервуара объемным методом и измерений элементов внутри резервуара при геометрическом методе резервуар должен быть полностью опорожнен и зачищен от остатков нефти.

4.2.7 Результаты обработки измерений вместимости резервуаров оформляются комплектом документов, в состав которого входят:

- титульный лист;

- протокол измерений;

- эскиз резервуара;

- градуировочная таблица;

- журнал обработки результатов измерений;

- акт измерения базовой высоты (прикладывается к градуировочной таблице ежегодно).

4.2.8 Протокол измерений подписывается председателем комиссии и ее членами, титульный лист и последняя страница градуировочной таблицы - председателем комиссии и, в случае привлечения подрядной организации, ее ответственным представителем. Подписи на титульном листе и последней странице градуировочной таблицы заверяются печатями.

4.2.9 Градуировочные таблицы на резервуары, предназначенные для оперативного контроля, утверждает главный инженер предприятия или его филиала; на резервуары, предназначенные для приемо-сдаточных операций, - руководитель территориального органа Госстандарта.

Программы, разработанные для расчета градуировочных таблиц на ЭВМ, подлежат утверждению во ВНИИР.

4.2.10 При внесении в резервуары конструктивных изменений, изменении номенклатуры его внутреннего оборудования, габаритов или места установки, влияющих на его вместимость, необходимо оформить изменения к градуировочной таблице в установленном порядке.

4.2.11 Для каждого резервуара должна быть определена базовая высота - расстояние по вертикали от днища (базового столика) до верхнего края замерного люка в постоянной точке измерения.

4.2.12 Базовую высоту резервуара следует измерять ежегодно. Результаты измерений должны быть оформлены актом, который прилагается к градуировочной таблице. Значение базовой высоты в мм наносится несмываемой краской вблизи замерного люка.

4.3 Техническое обслуживание и текущий ремонт резервуаров

4.3.1 Осмотр и техническое обслуживание резервуаров должны проводиться в соответствии с картами технического обслуживания (таблицы 3-6).

При осмотре РВС необходимо обратить внимание на:

- утечки нефти;

- образование трещин по сварным швам и основному металлу;

- появление вмятин;

- неравномерную осадку резервуара.

4.3.2 В резервуарах со стационарной крышей (без понтона) необходимо контролировать избыточное давление, его соответствие установленному (допустимому). Для резервуаров, находящихся в эксплуатации длительное время, могут быть уменьшены избыточное рабочее и максимальное давление и вакуум по сравнению с проектными на величину, определяемую на основе результатов диагностирования состояния резервуара.

4.3.3 Визуальный осмотр поверхности понтона должен проводиться в верхнем его положении через световой люк. При осмотре необходимо проверить наличие или отсутствие отпотин или нефти на ковре понтона и в открытых коробах.

4.3.4 Плавающую крышу необходимо осматривать с верхней кольцевой площадки. При осмотре необходимо проверить положение плавающей крыши, ее горизонтальность, отсутствие нефти в центральной части плавающей крыши, зимой - наличие снега на плавающей крыше, состояние защитных щитков кольцевого уплотняющего затвора, положение задвижки системы водоспуска.

4.3.5 При техническом обслуживании резервуара с плавающей крышей следует проверить состояние катучей лестницы, погружение плавающей крыши, проверить отсутствие нефти в коробах и в отсеках между ними, техническое состояние затвора и его элементов, ливнеприемника.

4.3.6 Для удобства обслуживания следует каждому коробу плавающей крыши присвоить порядковый номер, написать несмываемой краской, начиная с короба, расположенного над приемо-раздаточным патрубком, и далее по часовой стрелке.

4.3.7 На ЖБР с водонаполненным покрытием в условиях плюсовой температуры уровень водяного экрана должен постоянно поддерживаться на проектной отметке.

На ЖБР с земляной насыпью на кровле поверхность должна быть спланирована.

При появлении нефти в дренажном и шахтном колодцах, камере управления, а также при выходе ее на поверхность обсыпки резервуара или территорию резервуарного парка резервуар должен быть опорожнен для выявления и устранения имеющихся неисправностей.

4.3.10 Текущий ремонт проводится в плановом порядке без очистки резервуара по заранее разработанному графику.

4.3.11 При текущем ремонте РВС выполняются следующие работы:

- ремонт кровли, верхних поясов стенки с применением эпоксидных или иных клеевых соединений;

- ремонт сифонных кранов;

- набивка сальников задвижек;

- ремонт отмостки;

- ремонт заземления;

- окраска;

- подтяжка болтов;

- замена кассет на огневых предохранителях;

- ремонт прочего оборудования, расположенного с внешней стороны резервуара, который может быть выполнен без вывода резервуара из эксплуатации.

4.3.12 При текущем ремонте ЖБР выполняются следующие виды работ:

- ремонт кровли резервуара нанесением торкрет-раствора, торкрет-бетона или укладкой бетона по арматурной сетке (армирование конструктивное), а также защита бетона путем пропитки его или покраски различными составами;

- набивка сальников задвижек;

- ремонт заземления;

- замена кассет на огневых предохранителях.

Таблица 3 - Карта технического обслуживания резервуара со стационарной крышей

|

Сроки проведения работ |

Перечень работ |

||

|

1 |

2 |

3 |

|

|

1. Резервуар в целом |

Ежедневно в светлое время суток |

Проверить визуально внешнее состояние. Обратить внимание на сварные вертикальные и горизонтальные швы нижних поясов, окрайки днища |

|

|

2. Дыхательный клапан |

Не реже: 2 раз в месяц в весенне-летний период; 1 раза в неделю в осенне-зимний период |

Седла тарелок очистить от окиси металла, грязи и пр., что препятствует клапанам свободно перемещаться вверх и вниз. Тарелки клапанов несколько раз повернуть, прижимая их к седлу. Не допускать заедания, примерзания клапанов, обмерзания предохранительных сеток, закрывающих наружные отверстия дыхательных клапанов |

|

|

3. Огневой предохранитель на резервуаре |

Не реже: 1 раза в месяц в весенне-летний период |

Снять крышку огневого предохранителя, проверить исправность и чистоту пакетов, удалить с них пыль, проверить плотность крышки и фланцевых соединений, правильность расположения пластин или гофрированной и плоской металлических лент в пакете |

|

|

4. Предохранительный клапан |

Не реже: 2 раз в месяц в весенне-летний период; 1 раза в 10 дней в осенне-зимний период |

Проверить качество и паспортный уровень масла, горизонтальность колпака, чистоту сетчатой перегородки. При снижении уровня жидкости в гидрозатворе долить жидкость той же марки. При обнаружении удалить с внутренней поверхности колпака снег, лед, иней |

|

|

5. Люки: световой, люк-лаз |

Не реже 1 раза в месяц |

Проверить визуально наличие прокладок и затяжку болтов фланцевых соединений |

|

|

6. Уровнемер |

Каждый раз перед пользованием, но не реже 1 раза в месяц |

Проводить контрольную проверку правильности показаний прибора в соответствии с инструкцией завода-изготовителя |

|

|

7. Перепускное устройство |

Не реже 2 раз в месяц |

Проверить плавность открытия-закрытия вентиля |

|

|

8. Сифонный кран |

Не реже 2 раз в месяц |

Проверить отсутствие течи в сальниках крана, поворот крана должен быть плавным, без заеданий; в нерабочем состоянии приемный отвод должен находиться в горизонтальном положении |

|

|

9. Приемо-раздаточные патрубки |

Каждый раз при приеме-отпуске, но не реже 2 раз в месяц |

Проверить герметичность сварных швов |

|

|

10. Системы пенотушения |

Сроки и порядок технического обслуживания систем пожаротушения осуществляется в соответствии с нормативными документами ГУГПС МВД России |

||

|

11. Генератор пены ГПСС |

1 раз в месяц |

Проверить состояние уплотнений монтажного фланца и растворопровода; внешний вид генератора; состояние рычажной системы; состояние защитной сетки |

|

|

1 раз в год |

Проверка срабатывания ручного привода; промывка и чистка сеток кассеты; промывка, чистка и смазка шарнирных соединений; промывка и чистка распылителя; выявление и исправление мест коррозии и отслаивания покрытий; проверка состояний контактных поверхностей деталей из цветных металлов; проверка уплотнения выходного отверстия генератора на герметичность |

||

|

12. Лестница шахтная |

Перед пользованием, но не реже 1 раза в месяц |

Следить за исправностью, не допускать загромождения посторонними предметами, не допускать присутствия наледи в осенне-зимний период |

|

|

13. Основание и фундамент |

В первые 4 года эксплуатации - 1 раз в год; |

Следить за осадкой основания, проводить нивелирование окрайки днища |

|

|

в последующие - 1 раз в 5 лет или при диагностике |

Проводить нивелирование окрайки днища |

||

|

14. Система размыва донных отложений |

В соответствии с инструкцией по ее эксплуатации |

Контрольный пуск с целью проверки целостности и пропускной способности системы |

|

Таблица 4 - Карта технического обслуживания резервуара с понтоном

|

Сроки проведения работ |

Перечень работ |

|

|

1 |

2 |

3 |

|

1. Резервуар в целом и его оборудование |

Те же, что и для резервуара со стационарной крышей за исключением дыхательной арматуры |

|

|

2. Понтон стальной с открытыми отсеками |

2 раза в год |

Проверить наличие нефти на поверхности понтона |

|

3. Вентиляционный патрубок с огневым предохранителем |

2 раза в год |

Проверить целостность кассеты огневого предохранителя, плотность прилегания кассеты к прокладке в корпусе, плотность и непроницаемость корпуса огневого предохранителя и фланцевых соединений. Очистить от пыли. При температуре наружного воздуха ниже 0 °С огневые предохранители необходимо снять |

Таблица 5 - Карта технического обслуживания резервуара с плавающей крышей

|

Наименование объекта |

Сроки проведения работ |

Перечень работ |

|

1 |

2 |

3 |

|

1. Резервуар в целом |

Ежедневно |

Те же, что и для резервуара со стационарной крышей |

|

2. Кольцо жесткости |

2 раза в год |

Проверить визуально внешнее состояние |

|

3. Дополнительные кольца жесткости |

2 раза в год |

Проверить визуально внешнее состояние |

|

4. Плавающая крыша Центральная часть |

Ежедневно, в светлое время |

Проверить наличие отпотин или нефти |

|

5. Короба плавающей крыши |

1 раз в квартал |

Открыть крышки люков всех коробов и отсеков между коробами и проверить наличие отпотин или нефти в коробах |

|

6. Люк световой |

1 раз в месяц |

Проверить визуально наличие прокладок и затяжку болтов фланцевых соединений |

|

7. Лестница шахтная Площадка - Переход |

Перед пользованием, но не реже 1 раза в месяц |

Проверить исправность, не допускать загрязнения, загромождения посторонними предметами, присутствия наледи в осенне-зимний период |

|

8. Лестница катучая |

Каждую смену или перед каждым заполнением-опорожнением |

Обратить внимание на состояние верхнего узла вращения |

|

9. Ферма опорная |

1 раз в неделю |

Зимой обращать внимание на образование наледи, своевременно удалять ее |

|

10. Водоспуск |

Ежедневно |

Открыть задвижку водоспуска на несколько витков и убедиться в отсутствии выхода нефти из открытого крана водоспуска |

|

11. Ливнеприемник |

Ежедневно |

Проверить техническое состояние сетки ливнеприемника. По мере засорения сетки очищать ее от пыли, грязи, зимой - от обледенений |

|

12. Огневой предохранитель |

1 раз в месяц |

Проверить целостность кассеты огневого предохранителя, плотность прилегания кассеты к прокладке в корпусе, плотность и непроницаемость корпуса огневого предохранителя и фланцевых соединений. При температуре наружного воздуха ниже 0 °С огневые предохранители необходимо снять |

|

13. Затвор у направляющей стойки |

2 раза в год |

Проверить степень износа трущихся поверхностей |

|

14. Затвор уплотняющий |

2 раза в год |

Проверить техническое состояние мембраны, пружин и рычагов затвора, степень износа трущихся частей затворов. Обратить внимание на плотность прилегания затвора к стенке резервуара. Не допускать скопления пыли и грязи на щитке затвора |

Таблица 6 - Карта технического обслуживания железобетонных резервуаров

|

Сроки проведения работ |

Перечень работ |

||

|

1 |

2 |

3 |

|

|

1. Резервуар в целом |

Ежедневно |

Осмотр покрытия и состояния обсыпки резервуара, проверка наличия нефти в дренажных колодцах, камере управления задвижками |

|

|

2. Люк-лаз, световые люки |

1 раз в месяц (без вскрытия люков) |

Проверять визуально наличие прокладок и затяжку болтов фланцевых соединений (герметичность фланцевых соединений) |

|

|

3. Замерный люк |

Каждый раз при использовании, но не реже 1 раза в месяц |

Следить за исправным состоянием шарнира (крышки) и прокладочных колец |

|

|

4. Дыхательный клапан |

Не реже: 2 раз в месяц в весенне-летний период; 1 раза в неделю в осенне-зимний период |

То же, что для резервуаров РВС (таблица 4) |

|

|

5. Огневой предохранитель на резервуаре |

1 раз в месяц в весенне-летний период; 2 раза в месяц в осенне-зимний период |

То же, что для резервуаров РВС (таблица 4) |

|

|

6. Предохранительный клапан |

2 раза в месяц в весенне-летний период; 1 раз в 10 дней в осенне-зимний период |

То же, что для резервуаров РВС (таблица 4) |

|

|

7. Уровнемер |

Каждый раз перед пользованием, но не реже 1 раза в месяц |

Проводить контрольную проверку правильности показаний прибора в соответствии с инструкцией завода-изготовителя |

|

|

8. Зачистное устройство для удаления подтоварной воды (погружной насос и др.) |

Не реже 2 раз в месяц |

Пробные пуски двигателя насоса |

|

|

9. Система размыва и предотвращения накоплений донных отложений |

В соответствии с инструкцией по их эксплуатации |

Контрольный пуск с целью проверки целостности и пропускной способности системы |

|

|

10. Водяной экран |

В период положительных температур контроль за уровнем воды проводить не реже 2 раз в неделю |

Уровень водяного экрана должен постоянно поддерживаться на проектной отметке |

|

|

11. Лестница наружная |

Ежедневно |

Проверять визуально внешнее состояние лестницы, отсутствие наледи в осенне-зимний период |

|

|

12. Приемо-раздаточные трубопроводы в камере управления |

Ежедневно |

Проверять визуально внешнее состояние |

|

|

Задвижки |

Ежедневно |

Проверять визуально внешнее состояние, герметичность сальниковых уплотнений |

|

|

13. Приемо-раздаточное устройство (приемо-раздаточный патрубок, хлопуша, донный клапан и механизм управления ими) |

Не реже 1 раза в месяц |

Проверка исправности механизма управления донным клапаном |

|

|

14. Осадка резервуара |

2 раза в год в первые 5 лет эксплуатации, далее 1 раз в 5 лет |

Проверка осадки резервуара проводится нивелировкой покрытия в точках, указанных в журнале регистрации нивелирных отметок |

|

|

15. Откосы обсыпки |

Ежедневно в весенне-летний период |

Проверка целостности растительного покрытия обсыпки |

|

|

Железобетонный резервуар с плавающей крышей ЖБРПК Кольцо жесткости, плавающая крыша (центральная часть), короба плавающей крыши, люк световой, лестница катучая, ферма опорная, водоспуск, ливнеприемник, огневой предохранитель, затвор у направляющей стойки, затвор уплотняющий - так же, как и для РВСПК (таблица 6) |

|

||

4.4 Особенности обслуживания резервуаров с высокосернистой нефтью

4.4.1 При перекачке и хранении в резервуарах высокосернистой нефти необходимо учитывать возможность выделения сероводорода, образования и накопления пирофорных отложений, способных к самовозгоранию при невысоких температурах.

4.4.2 Резервуары, в которых хранятся высокосернистые нефти, должны подвергаться периодическим осмотрам, диагностированию и ремонту по отдельному графику, утвержденному главным инженером филиала предприятия.

4.4.3 В резервуарах с высокосернистыми нефтями патрубки дыхательной арматуры, клапаны, световые люки должны согласно графику очищаться от пирофорных отложений и продуктов коррозии для предупреждения самовозгорания пирофорных отложений.

4.4.4 Резервуары с высокосернистой нефтью должны быть оборудованы стационарными уровнемерами. Ручной замер уровня и отбор пробы допускаются при соблюдении правил охраны труда при работе с высокосернистыми нефтями.

4.4.5 При необходимости замера уровня и отбора проб через замерный люк, а также при дренировании воды операторы должны быть в фильтрующих противогазах.

4.4.6 Резервуары с высокосернистыми нефтями должны иметь внутренние защитные покрытия от коррозии.

4.4.7 Перед очисткой освобожденного от высокосернистой нефти резервуара необходимо провести его пропарку.

4.4.7.1 При проведении работ с высокосернистыми нефтями для обеспечения безопасности очищаемую поверхность следует содержать во влажном состоянии в соответствии с ППР на очистку.

4.4.7.2 Пропарку РВС следует проводить при закрытом нижнем люке резервуара, а конденсат дренировать в канализацию.

После окончания работы необходимо взять пробу воздуха для анализа на содержание в нем опасных концентраций нефтяных паров и газов, проба из РВС отбирается через нижний люк.

4.4.7.3 Пропарку ЖБР следует проводить подачей пара через верхние люки.

4.4.8 Пирофорные отложения, извлеченные из резервуара, поддерживаются в увлажненном состоянии, обезвреживаются в специальных установках или размещаются в отведенных местах, согласованных с территориальными органами санэпиднадзора и органами, специально уполномоченными в области охраны окружающей среды и экологической безопасности. Размещение отходов выполняется в соответствии с действующим законодательством по охране окружающей природной среды и экологической безопасности.

4.5 Обслуживание средств измерения уровня отбора проб нефти

4.5.1 Обслуживание средств измерения уровня нефти и отбора проб в резервуаре выполняется в соответствии с инструкциями по эксплуатации этих средств.

4.5.2 Устройства учета и отбора проб должны подвергаться контролю технического состояния с периодичностью, установленной технической документацией на указанное средство.

4.5.3 О результатах контроля технического состояния делается запись в журнале текущего обслуживания резервуара. О всех замеченных недостатках должно быть сообщено руководству с одновременным принятием соответствующих мер и обязательной записью в журнале.

4.5.4 Конструкция используемых средств измерения уровня и отбора проб должна предусматривать возможность проверки их работоспособности без демонтажа и освобождения резервуара от нефти.

4.5.5 Средства измерений должны быть в исправном состоянии и поверены.

4.5.6 В целях обеспечения нормальной работы приборов учета резервуары должны систематически очищаться от пирофорных отложений, высоковязких остатков, минеральных загрязнений, ржавчины, воды.

4.5.7 При отборе проб нельзя допускать разлив нефти. В случае разлива нефти ее следует удалить. Запрещается оставлять на кровле резервуара ветошь, паклю, посторонние предметы.

4.5.8 Водочувствительные ленты, применяемые для измерения уровня подтоварной воды, должны храниться в плотно закрытых футлярах, пересыпанные тальком или мелом. Качество ленты следует систематически проверять.

4.6 Предотвращение накопления и размыв донных отложений

4.6.1 В целях предотвращения накопления на днище резервуара осадков, а также для их удаления должны устанавливаться, размывающие системы - винтовые устройства.

4.6.2 Эксплуатация систем предотвращения накопления донных отложений должна проводиться в соответствии с технической документацией.

4.6.3 Размыв осадка проводится по графикам, утвержденным главным инженером филиала предприятия.

4.6.4 Все работы по размыву донных отложений (подготовка резервуара, контроль за ходом размыва, качеством откачиваемой нефти в смеси с размытыми донными отложениями) должны выполняться в соответствии с «Инструкцией по размыву донных отложений на НПС», утвержденной главным инженером филиала предприятия.

После окончания размыва донных осадков нефть следует откачать до минимально допустимого технологического (рабочего) уровня взлива.

4.6.5 По окончании размыва осадка и откачки нефти из резервуара необходимо провести замер высоты донных осадков в установленных точках. При неудовлетворительных результатах цикл размыва следует повторить.

4.6.6 Результаты измерений высоты донных осадков следует занести в журнал учета наличия и размыва донных осадков.

4.7 Дренирование подтоварной воды

4.7.1 На НПС, оснащенных очистными сооружениями или имеющих возможность очистки сточных вод, подтоварная вода, образующаяся в резервуарах при отстое нефти, должна периодически отводиться в производственную канализацию.

4.7.2 Частота дренирования подтоварной воды зависит от содержания воды в нефти, режима работы резервуаров (для резервуаров, работающих в режиме «прием-сдача», - перед проведением каждого измерения).

4.7.3 При удалении подтоварной воды необходим контроль за ее стоком. Не допускается вытекание нефти.

4.7.4 Измерение уровня подтоварной воды проводится в соответствии с требованиями 3.5.4.6.7.

4.7.5. Подтоварная вода из РВС удаляется через сифонный кран.

Сифонный кран необходимо осматривать при каждом дренировании подтоварной воды. При этом проверяется отсутствие течи в сальниках крана. Поворот крана должен быть плавным, без заеданий. В нерабочем состоянии приемный отвод должен находиться в горизонтальном положении.

4.7.6 Удаление подтоварной воды из ЖБР проводится погружным насосом, который монтируется на люке покрытия резервуара, или другими средствами.

4.8 Контроль за осадкой основания резервуаров

4.8.1 Для обеспечения надежной работы резервуаров в процессе эксплуатации необходимо осуществлять контроль за осадкой основания резервуаров.

4.8.2 Контроль за осадкой основания РВС заключается в нивелировании окрайки днища по наружному периметру резервуара в процессе его эксплуатации. По результатам нивелирования составляются акты (Приложения К, Л).

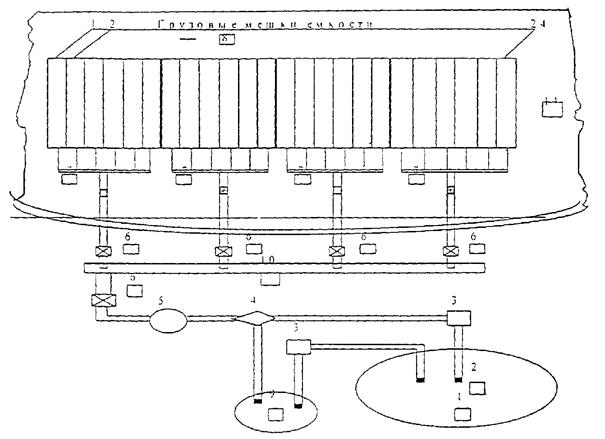

4.8.3 В первые четыре года эксплуатации нивелирование должно проводиться ежегодно в абсолютных отметках окрайки днища или верха нижнего пояса не менее чем в восьми точках, но не реже чем через 6 м. В последующие годы систематически (не реже одного раза в 5 лет) должно проводиться контрольное нивелирование.